Informasi Dokumen

- Penulis:

- Arfan Fahrudi

- Sekolah: Sekolah Tinggi Manajemen Informatika & Teknik Komputer

- Mata Pelajaran: Sistem Komputer

- Topik: Perancangan dan Pembuatan Simulator NC/CNC Pada Mesin EMCOTURN 242

- Tipe: tugas akhir

- Tahun: 2004

- Kota: Surabaya

Ringkasan Dokumen

I. PENDAHULUAN

Bagian ini menjelaskan latar belakang pentingnya teknologi NC/CNC dalam industri modern, di mana mesin NC/CNC berfungsi untuk meningkatkan efisiensi dan kualitas produksi. Penekanan pada kebutuhan akan programmer yang terampil untuk mengoperasikan mesin ini menjadi krusial, karena kesalahan dalam pemrograman dapat menyebabkan kerugian biaya dan waktu. Oleh karena itu, pembuatan simulator untuk mesin EMCOTURN 242 bertujuan untuk memberikan platform bagi programmer untuk menguji dan memvalidasi program sebelum diterapkan pada mesin nyata, sehingga mengurangi risiko kesalahan dan pemborosan.

1.1. Latar Belakang

Latar belakang menguraikan pentingnya teknologi NC/CNC dalam industri saat ini. Dengan meningkatnya permintaan akan produk berkualitas tinggi, penggunaan mesin CNC menjadi sangat penting. Simulator NC/CNC dirancang untuk membantu programmer memahami dan menguji program sebelum diterapkan pada mesin nyata, sehingga mengurangi pemborosan dan meningkatkan efisiensi produksi.

1.2. Perumusan Masalah

Perumusan masalah berfokus pada pengembangan simulator NC/CNC untuk mesin EMCOTURN 242. Hal ini penting untuk memberikan solusi bagi programmer dalam memverifikasi program sebelum diimplementasikan, yang dapat mengurangi kesalahan dan meningkatkan efisiensi kerja.

1.3. Batasan Masalah

Batasan masalah menetapkan lingkup dan fokus dari simulator yang dikembangkan, termasuk fitur dan fungsi yang akan disediakan. Simulator ini ditujukan untuk programmer pemula dan tidak mencakup beberapa panel yang lebih kompleks, sehingga memudahkan penggunaan dan pemahaman.

1.4. Tujuan

Tujuan dari penelitian ini adalah untuk merancang dan mengembangkan perangkat lunak simulator NC/CNC yang dapat digunakan untuk mesin bubut EMCOTURN 242. Simulator ini diharapkan dapat membantu programmer dalam memahami dan menguji program CNC secara efektif.

1.5. Sistematika Penulisan

Sistematika penulisan menjelaskan struktur dokumen ini, yang terbagi menjadi beberapa bab. Setiap bab memiliki fokus yang berbeda, mulai dari latar belakang hingga pengujian perangkat lunak, yang membantu pembaca mengikuti alur penelitian dengan jelas.

II. LANDASAN TEORI

Bab ini membahas teori-teori dasar yang mendasari pengoperasian mesin CNC dan pentingnya pemrograman dalam proses pemesinan. Teori-teori ini memberikan pemahaman yang diperlukan untuk mengembangkan simulator yang efektif. Pembaca akan mendapatkan wawasan tentang komponen utama mesin CNC, prinsip kerja, serta pengertian pemrograman CNC yang menjadi dasar dalam pembuatan simulator.

2.1. Pengertian Umum Mesin CNC

Pengertian umum mesin CNC dimulai dari sejarah pengembangan NC yang berlanjut ke CNC. Penjelasan ini mencakup definisi, komponen utama, dan peran mesin CNC dalam sistem manufaktur modern, serta bagaimana CNC meningkatkan efisiensi dan akurasi dalam produksi.

2.2. Bagian-bagian Utama Mesin CNC

Bagian-bagian utama mesin CNC meliputi program part, unit pengontrol mesin, dan mesin perkakas itu sendiri. Setiap komponen memiliki peran penting dalam memastikan mesin berfungsi dengan baik dan menghasilkan produk yang sesuai dengan spesifikasi.

2.3. Komputer Dalam Sistem NC/CNC

Perkembangan komputer dalam sistem NC/CNC membawa perubahan signifikan dalam cara mesin dikendalikan. Penjelasan tentang Direct Numerical Control (DNC) dan Computer Numerical Control (CNC) menunjukkan bagaimana teknologi ini meningkatkan fleksibilitas dan efisiensi dalam proses pemesinan.

2.4. Prinsip Kerja Mesin CNC Bubut

Prinsip kerja mesin CNC bubut dijelaskan melalui pengenalan sistem koordinat dan gerakan dasar. Pemahaman tentang sumbu X dan Z sangat penting bagi programmer untuk menentukan gerakan pahat dan posisi benda kerja selama proses pemesinan.

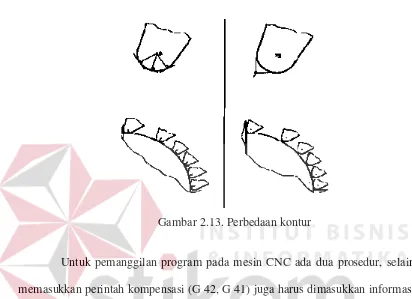

2.5. Definisi Pemrograman CNC

Pemrograman CNC melibatkan penetapan posisi perkakas terhadap benda kerja. Penjelasan tentang metoda pemrograman dan pentingnya titik nol memberikan pemahaman yang mendalam tentang bagaimana program G-codes disusun dan diimplementasikan.

III. METODE PENELITIAN

Metode penelitian menjelaskan langkah-langkah yang diambil dalam merancang dan membangun simulator NC/CNC. Penekanan pada pengembangan perangkat lunak yang user-friendly dan efektif untuk programmer pemula menjadi fokus utama, serta penggunaan alat pemrograman yang sesuai untuk mencapai tujuan tersebut.

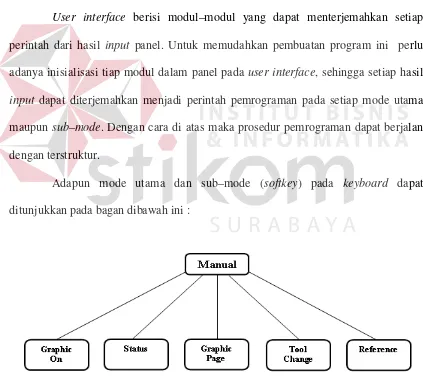

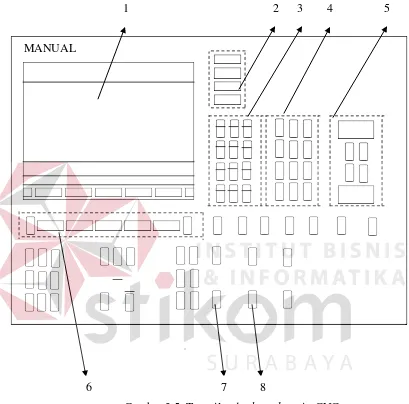

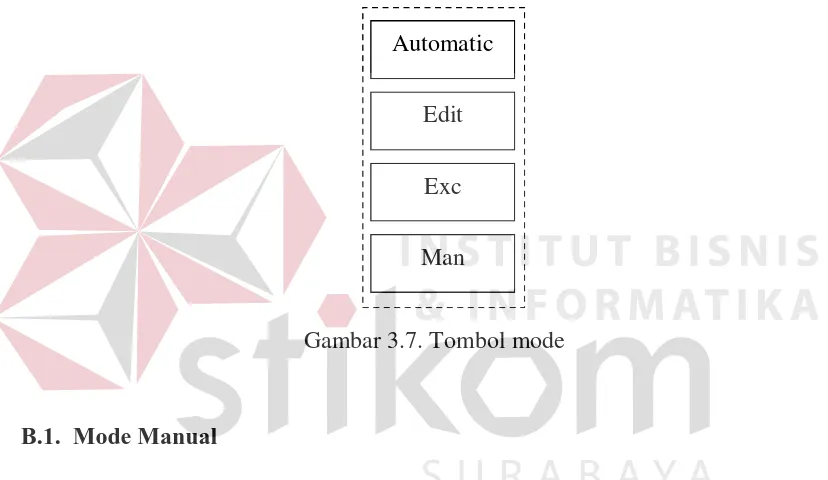

3.1. Langkah Perancangan

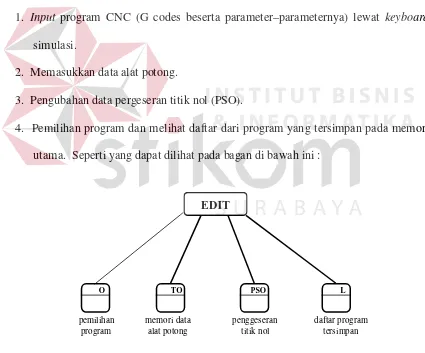

Langkah perancangan mencakup klasifikasi proses mesin CNC ke dalam unit-unit tertentu yang memudahkan pengembangan software. Ini melibatkan pembuatan antarmuka pengguna dan modul-modul yang berfungsi untuk menterjemahkan perintah pemrograman dari input pengguna.

IV. PENGUJIAN PERANGKAT LUNAK

Bab ini membahas pengujian perangkat lunak simulator yang telah dibuat. Pengujian dilakukan untuk memastikan bahwa simulator berfungsi sesuai dengan spesifikasi dan dapat digunakan oleh programmer untuk menguji program CNC dengan efektif.

4.1. Hasil Pengujian

Hasil pengujian menunjukkan bahwa simulator dapat digunakan untuk menjalankan program CNC dengan baik. Uji coba dilakukan dengan berbagai skenario pemrograman, dan semua fungsi berjalan sesuai harapan, memberikan hasil yang akurat dan sesuai dengan yang diinginkan.

V. PENUTUP

Bagian penutup menyimpulkan hasil dari penelitian dan pengembangan simulator NC/CNC. Saran-saran untuk pengembangan lebih lanjut juga disampaikan, termasuk kemungkinan penambahan fitur dan peningkatan antarmuka pengguna untuk meningkatkan pengalaman pengguna.

5.1. Kesimpulan

Kesimpulan menegaskan pentingnya simulator dalam pendidikan pemrograman CNC. Simulator ini tidak hanya membantu programmer pemula memahami dasar-dasar pemrograman CNC, tetapi juga meminimalisir kesalahan yang dapat terjadi saat menerapkan program pada mesin nyata.

Referensi Dokumen

- Simulasi Dengan C++ Builder ( Andi )

- Pemrograman Borland C++ 4.X ( Antony Pratama )

- NC/CNC ( Bambang Adhi Marsono )

- Informasi Mesin Emcoturn 242 & VCM 200, Instruksi Pemrograman dan Instruksi Pengoperasian ( EMCO MAIER Ges.m.b.H )

- Teknik Pemrograman dan Aplikasi CNC ( Hollebrandse, J.j.M )

- Computer Control of Manufacturing System ( Yoram Korem )