OPTIMASI PROSES PRAGELATINISASI DALAM

PENCETAKAN BERAS ANALOG DENGAN MESIN TWIN ROLL

BERDASARKAN RESPONSE SURFACE METHODOLOGY

RENI JULIANA GULTOM

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

1Dengan ini saya menyatakan bahwa tesis Optimasi Proses Pragelatinisasi dalam Pencetakan Beras Analog dengan Mesin Twin Roll Berdasarkan Response Surface methodology adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juni 2014

Reni Juliana Gultom

NIM F151110111

RENI JULIANA GULTOM. Optimasi Proses Pragelatinisasi dalam Pencetakan Beras Analog dengan Mesin Twin Roll Berdasarkan Response Surface Methodology (RSM) Dibimbing oleh SUTRISNO dan SLAMET BUDIJANTO.

Ketergantungan terhadap beras menjadi masalah disebabkan oleh tingkat konsumsi beras yang sangat tinggi namun tidak diimbangi dengan peningkatan produksi padi. Padahal produk bahan lokal penghasil tepung dan pati sangat beragam jenisnya dan kandungan gizi tidak kalah dengan beras. Sumber karbohidrat lokal seperti singkong, jagung dan sagu aren dapat dijadikan beras analog mendukung program diversifikasi pangan. Sumber karbohidrat sebagai bahan baku umumnya spesifik lokasi sehingga perlu teknologi yang sesuai untuk menghasilkan produk baik dari aspek formula yang dapat diterima oleh konsumen. Proses pembuatan beras analog pada prinsipnya adalah membentuk dan memampatkan dengan tekanan, dengan atau tanpa perlakuan panas terhadap bahan – bahan penyusun sehingga dihasilkan bentuk dan komposisi yang diinginkan. Balai Besar Pengembangan Mekanisasi Pertanian telah mengembangan mesin pencetak beras analog twin roll dan alat pemasak untuk proses gelatinisasi pati dan perlu optimasi sehingga dapat menghasilkan beras analog dengan mutu fisik beras analog mendekati beras padi

Penelitian ini bertujuan untuk pembuatan formula beras analog dan rekayasa proses untuk mendapatkan kondisi optimum proses gelatinisasi pada pencetakan beras analog menggunakan mesin twin roll untuk mengasilkan beras analog dengan muu fisik mmendekati beras padi. Optimasi proses menggunakan Response Surface Metodology (RSM) dengan tiga variabel proses yaitu suhu (67, 72 dan 77 oC), kadar air (52, 54, dan 56 %) dan waktu proses gelatinisasi (19, 23, dan 27 menit). Hasil penelitian ini berdasarkan metode respon permukaan parameter terbaik untuk semua respon bahwa kondisi proses optimum diperoleh pada suhu 77 oC pada kadar air 52 % dan lama proses gelatinisasi pada saat pemasakan 20 menit. Mutu kekerasan beras analog masih kurang dari target maksimum yang diinginkan, sedangkan derajat gelatinisasi, kelarutan dalam air dan penyerapan air dan kecerahan telah mencapai target yang diinginkan. Analisis produk akhir menunjukkan bahwa beras analog yang dihasilkan memiliki kekerasan,derajat gelatinisasi, daya serap air, kelarutan dalam air dan kecerahan warna sebesar 2.14 kg, 50.99 %, 1.68 ml/g, 0.006 g/2 ml dan 70.37 dengan desirability 0.863.

Analogues Rice Forming by Using a Twin Roll Machine based on Response Surface

Methodology. Supervised bySUTRISNO and SLAMET BUDIJANTO.

The dependence of rice becomes a problem due to a very high level of rice consumption but it is not along with the increasing of rice production. Whereas there are many kind of local products for flour and starch materials, which has same level of nutrient with, rice. Local carbohydrate sources such as cassava, maize and rice sago palm can be used as analog rice to support food diversification program to substitute paddy rice. Carbohydrates sources as raw materials usually specific to location so that it is necessary to build an appropriate technology to produce a product which suitable formula aspect and acceptable by the consumers. The principal processes of rice analogous are form and compress the materials, with or without heat treatment to produce the desired shape and composition. Center for Development of Agricultural Mechanization was developed Twin Rolls analog rice forming machine and precooking machine for starch gelatinization process. It is necessary to do some optimization process to produce a rice analogue, which has resembled physical quality to the paddy rice.

The objectives of this research are to build a formula of analogue rice and to do the engineering process to obtain the optimum condition of gelatinization process on analogue rice forming by using twin rolls machine. The optimization process conducted by using Response Surface Methodology (RSM) with three variables. The variables are temperature (67, 72, and 77 oC), water content (52, 54, and 56 %) and time of gelatinization process (19, 23, and 27 minutes). Using response surface methodology, this research resulted the best of process parameters based on all responses, there were results showed that the optimum condition of process was reached at the temperature of 77 oC, 52 % of water content and 20 minutes of gelatinization process during cooking. Hardness quality of analog rice was found less than the desired maximum target. While degree of gelatinization, water solubility and water absorption index, and brightness have reached desired target. A final product analysis showed that the produced analog rice has the value of hardness, degree of gelatinization, water absorption, water solubility and brightness of 2.14 kg, 50.99%, 1.68 ml/g, 0.006 g/2 ml and 70.37, respectively, with desirability of 0.863.

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknik Mesin Pertanian dan Pangan

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2014

RENI JULIANA GULTOM

OPTIMASI PROSES PRAGELATINISASI DALAM PENCETAKAN

BERAS ANALOG DENGAN MESIN TWIN ROLL BERDASARKAN

NIM : F151110111

Disetujui oleh Komisi Pembimbing

Prof Dr Ir Sutrisno, Magr Ketua

Prof Dr Ir Slamet Budijanto, Magr Anggota

Diketahui oleh

Ketua Program Studi

Teknik Mesin Pertanian dan Pangan

Dr Ir Y Aris Purwanto, MSc

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MScAgr

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan yang Maha Kuasa atas segala karunia-Nya sehingga karya ilmiah ini dapat diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Mei 2013 ini ialah pencetakan beras analog, dengan judul Optimasi Proses Pragelatinisasi dalam Pencetakan Beras Analog dengan Mesin Pencetak Twin Roll Berdasarkan Response Surface Methodology.

Ucapan terima kasih dan penghargaan yang tinggi penulis sampaikan kepada : 1. Bapak Prof. Dr. Ir. Sutrisno, M.Agr selaku ketua komisi pembimbing dan Bapak

Prof. Dr. Ir. Slamet Budijanto, M.Agr selaku anggota komisi pembimbing atas bimbingan, arahan, saran dan dorongan moral yang diberikan selama penelitian dan penulisan tesis.

2. Dr. Ir. Rokhani Hasbullah, M.Si selaku penguji dari luar komisi pembimbing yang telah banyak memberikan masukan.

3. Dr. Dahrul Syah, MScAgr selaku dekan dan Dr. Ir. Y. Aris Purwanto, MSc selaku Ketua Program Studi Pascasarjana Teknik Mesin Pertanian dan Pangan dan Dr. Ir. Desrial, M.Eng selaku ketua Departemen Teknik Mesin dan Biosistem yang telah memberikan fasilitas selama penulis mengikuti S2 dan seluruh dosen yang telah memberikan ilmu selama kuliah di jurusan TMP dan dukungan staf di Prodi TMP Fateta IPB - Bogor.

4. Badan Litbang Pertanian – Kementerian Pertanian yang merupakan sponsor penulis selama menjadi petugas belajar di IPB - Bogor.

5. Kepala Balai Besar Pengembangan Mekanisasi Pertanian yang telah memberikan kesempatan mengikuti pendidikan S2 dan melaksanakan penelitian di Laboratorium Mutu Hasil Pertanian BBP. Mekanisasi Pertanian.

6. Para Perekayasa beserta staf di BBP. Mekanisasi Pertanian yang telah memberikan dukungan dalam mengikuti pendidikan S2di IPB Bogor.

7. Penghargaan dan terima kasih yang mendalam penulis sampaikan kepada Suami tercinta Rainer Lam Hasibuan, ST dan anak – anak tercinta Daniel Octo Malikha Hasibuan dan Hana Nadya Hasibuan atas segala pengertian, dorongan dan kasih sayangnya. Rasa hormat dan terima kasih penulis sampaikan kepada Orangtua tercinta Bapak P. Gultom dan Ibu R. Raja Guk-guk, Bapak dan Ibu M. Hasibuan dan M. Ritonga dan juga kepada adek tercinta Lince Gultom serta seluruh keluarga atas dukungan dan doa.

8. Terima kasih juga penulis sampaikan kepada rekan – rekan Teknik Mesin Pertanian dan Pangan (TMP) 2011 : Christian Soolany, Dodik Aryanto, Angga Defri, Agus Ginting, Tri Nugroho, Feby Nopriandi, Fahrul Irfan, Drupadi Ciptaningtyas, Setya dan Hasby serta kepada Bapak. Ir. Iyus Herdrawan, M.Si atas dukungan dan semangat yang diberikan.

Semoga karya ilmiah ini bermanfaat bagi pengembangan ilmu pengetahuan dan teknologi khususnya memberi konstribusi bagi percepatan diversifikasi pangan di Indonesia.

Bogor, Juni 2014

DAFTAR ISI

DAFTAR ISI xii

DAFTAR TABEL xiii

DAFTAR GAMBAR xiv

DAFTAR LAMPIRAN xv

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 3

Tujuan Penelitian 3

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

2 TINJAUAN PUSTAKA 5

Karakteristik Beras 5

Beras Analog 8

Metode Pembuatan Beras Analog 9

Bahan dan Formula Beras Analog 10

Teknologi Pembuatan Beras Analog 15

Pati 17

Gelatinisasi Pati 18

Optimasi Proses 22

3 METODOLOGI PENELITIAN 26

Waktu dan Tempat Penelitian 26

Bahan dan Alat 26

Prosedur Penelitian 28

Proses Pembuatan Beras Analog 31

Optimasi Proses Pencetakan Beras Analog Proses Gelatinisasi 33

Analisis Mutu Fisik Beras Analog 34

4 HASIL DAN PEMBAHASAN 37

Karakteristik Bahan Baku dan Beras Analog 37

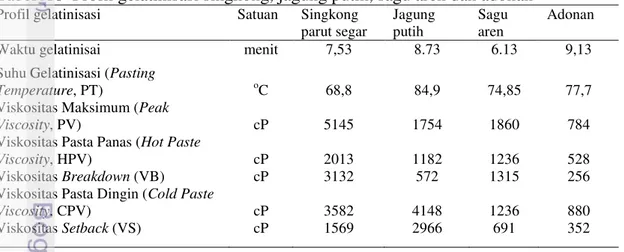

Profil Gelatinisasi Singkong, Jagung Putih dan Sagu Aren 37

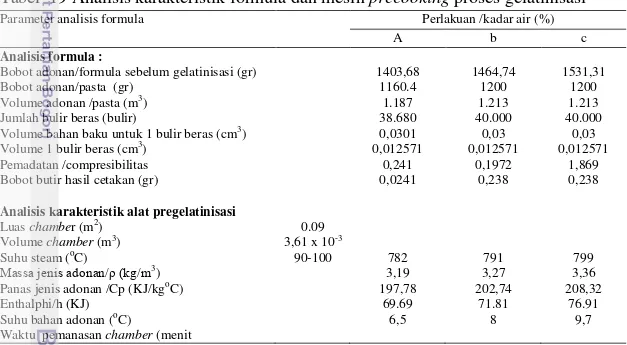

Penetapan Kisaran Variabel dan Formulasi 40

Optimasi Pencetakan Beras Analog Kondisi Proses Gelatinisasi 43

Analisis Respon Mutu Fisik Beras Analog 46

5 SIMPULAN DAN SARAN 61

Simpulan 61

Saran 61

DAFTAR PUSTAKA 62

LAMPIRAN

DAFTAR TABEL

1 Standar beras berdasarkan panjang dan bentuk biji 5

2 Komposisi kimia beras pecah kulit per 100 g 6

3 Sifat fisikokimia beras giling beberapa varietas padi 7 4 Mutu penerimaan nasi untuk beberapa varietas padi di Indonesia 7 5 Kadar pati dan sifat fisik beras analog dengan beras sosoh 8

6 Kandungan amilosa bahan baku beras analog 8

7 Karaketristik fisik dan gizi tepung singkong 12

8 Komposisi kimia rata-rata biji jagung dan bagian-bagiannya 13 9 Sifat fisikokimia tepung jagug beberapa varietas 14

10 Sifat amilograf tepung jagung beberapa varietas 14

11 Komposisi kimia singkong, jagung putih dan sagu aren. 15

12 Suhu gelatinisasi beberapa jenis pati 20

13 Profil gelatinisasi bahan baku beras analog 22

14 Perlakuan dan kode perlakuan 33

15 Box Behnken desain pada percobaan pencetakan beras analog 34

16 Nilai HUE dan daerah kisaran warna kromatisitas 35

17 Kadungan proksimat bahan baku 37

18 Profil gelatinisasi singkong, jagung putih, sagu aren dan adonan 38 19 Analisis karakteristik formula dan mesin precooking proses gelatinisasi 40 20 Kandungan proksimat dan pati singkong, jagung putih dan sagu aren 42 21 Rancangan percobaan hasil analisis fisik pencetakan beras 44 22 Model matematik optimisasi berbagai respon mutu fisik beras analog 44 23 Rekapitulasi hasil analisa regresi untuk respon terukur pada optimasi

pencetakan beras analog 45

24 Analisis varian dari persamaan kekerasan 46

25 Analisis varian dari persamaan derajat gelatinisasi 48

26 Analisis varian dari persamaan WAI 50

27 Analisis varian dari persamaan kalarutan air 52

28 Tingkat kecerahan dan warna beras analog 54

29 Analisis varian dari persamaan kecerahan warna (brightness) 55 30 Hasil analisis bobot 1000 butir beras analog dan beras sosoh 57

31 Hasil analisis bobot butir 57

32 Hasil analisis densitas kamba beras 57

33 Perbandingan kualitatif beras analog dengan beras padi 58

34 Hasil analisis sensori 59

DAFTAR GAMBAR

1 Profil hasil cetakan beras analog tanpa pregelatinisasi : hasil cetakan menempel di cetakan (a), Nasi dimasak butiran lengket (b). 2

2 Struktur biji beras 5

3 Kompleks amilosa dengan lemak 12

4 Struktur biji jagung 13

5 Beras dengan mesin pencetak Twin Roll 17

6 Struktur amilosa 17

7 Struktur amilopektin 18

8 Mekanisme gelatinisasi pati 20

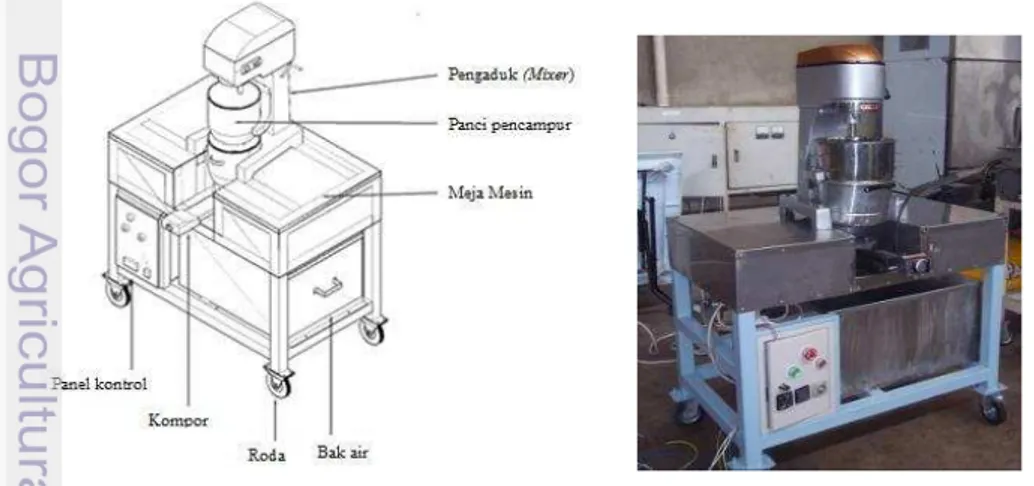

9 Gambar Skematik dan prototipemesin pemasak proses gelatinisasi 26

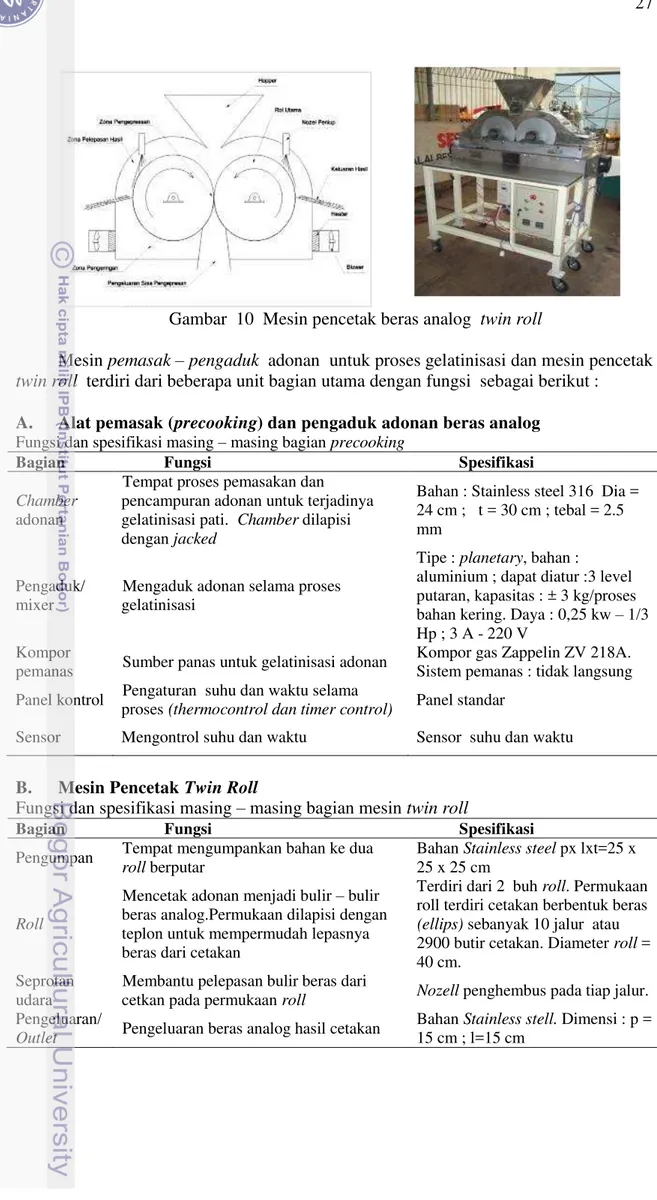

10 Mesin pencetak beras analog twin roll 27

11 Diagram alir penelitian pencetakan beras analog optimasi proses

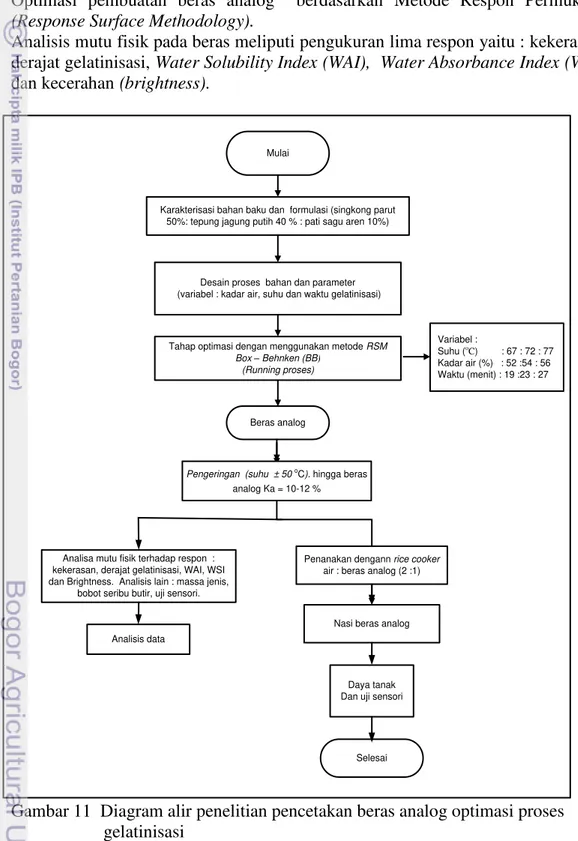

gelatinisasi 28

12 Alur pembuatan tepung jagung 29

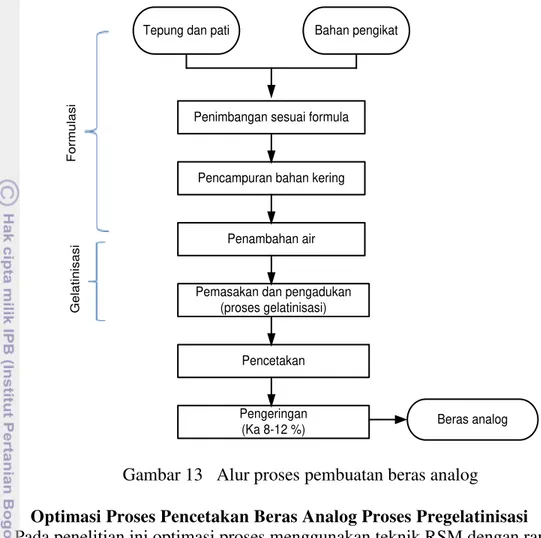

13 Alur proses pembuatan beras analog 33

14 Kurva profil gelatinisasi pati singkong, jagung putih, sagu aren dan

adonan 39

15 Profil hasil cetakan menyatu antar bulir memanjang 41

16 Profil hasil cetakan berbentuk bulir beras 41

17 Proses pencetakan beras analog 42

18 Beras analog dengan twin roll 43

19 Profil hasil optimasi kekerasan, derajat gelatinisasi, WAI,WSI dan

kecerahan prediksi model dan hasil percobaan 45

20 Kontur plot dan plot permukaan optimasi respon kekerasan

faktor suhu - kadar air (a), suhu – waktu (b) dan kadar air – waktu

pemasak dan pengadukan (c) 46

21 Nilai respon kekerasan 47

22 Kontur plot dan plot permukaan derajat gelatinsasi untuk faktor suhu -kadar air (a), suhu – waktu (b) dan kadar air – waktu gelatinisasi ( c) 49

23 Nilai respon Water absorption index (WAI) 50

24 Kontur plot dan plot permukaan penyerapan air (water absorption index) untuk faktor suhu -kadar air (a), suhu – waktu (b) dan kadar

air – waktu pemasak dan pengadukan (c) 51

25 Nilai respon Water solubility index (WSI) 52

26 Kontur plot dan plot permukaan respon WSI

faktor suhu - kadar air (a), suhu – waktu (b) dan kadar air

– waktu pemasak dan pengadukan (c) 53

27 Nilai respon brightness 54

28 Kontur plot dan plot permukaan respon kecerahan warna faktor suhu - kadar air (a), suhu – waktu (b) dan kadar air

– waktu pemasak dan pengadukan (c) 55

29 Beras analog pilihan panelis 58

DAFTAR LAMPIRAN

1 Gambar Disain Mesin Pencetak Bears Analog tipe Twin Roll 67 2 Gambar Disain Mesin Precooking Bahan Adonan Beras Analog 68

3 Analisis sifat kimia 69

4 Rekapitulasidata proksimat bahan baku dan beras analog 73 5 Analisis penentuan perlakuan optimasi dan pemadatan serta volume butir

hasil cetakan. 74

6 Rekapitulasi Rapid Visco Analysis(RVA) bahan baku beras analog 77

7 Data analisis kekerasan 78

8 Data analisis derajat gelatinisasi beras analog 79

9 Data analisis Daya Serap Air /Water Absorption Index (WAI) 80 10 Data analisis Kelarutan Air / Water Solubility Index(WSI) 81

11 Data kecerahan warna (brightness) 82

12 Data analisis rendemen pencetakan beras analog 83

13 Data analisis bobot butir beras analog 83

14 Hasil analisis densitas kamba beras analog 84

15 Analisis regresi, model, plot kontur dan permukan optimasi beras analog respon kekerasan, derajat gelatinisasi, penyerapan air,

kelarutan air dan kecerahan warna 84

A : Luas chamber adonan

CCD : Central Composite Design

Chamber : Wadah tempat adonan dimasak dan dicampur

pada alat precooking untuk terjadinya gelatinisasi pati

Cp : Panas spesifik (KJ/kg oC)

CPV (cold paste viscosity)

GMS : Gliserol Monosteaarat

H : Koefisien transfer panas (J/s)

HPV : (Hot Paste Viscosity)

Kaf : Kadar air formula

Kaf1 : Ka formula sebelum ditambahkan air (%)

Kaf2 : Ka formula setelah ditambahkan air (%) Ka (Kaa, Kac dan Ka) : Kadar air komponen fraksi formula

(singkong,jagung putih dan sagu aren) (%) ma, mb dan mc : Massa komponen fraksi dalam formula

(singkong,jagung putih dan sagu aren) (g)

RSM : Respon Suface Methodology

PT : (Pasting Temperature)/ suhu gelatinisasi

Pragelatisasi : Gelatinisasi sebahagian pada pati

PV : (Peak Viscosity) Viskositas Maksimum

/Titik maksimum viskositas pasta

Ta : Suhu permukaan chamber pemanas (luar) (oC)

Ti : Suhu uap air (oC)

V : Volume chamber adonan

Vad : Volume adonan setelah pregelatinisasi (m3)

V1b : Volume adonan untuk 1 bulir (m3)

VB : (Viskositas Breakdown)

VS Viskositas Setback/ tingkat kecenderungan

proses retrogradasi pasta pati.

WAI : (Water Absorption Index) / Daya serap air

WSI : (Water Solubility Index) / Kelarutan dalam air

Wf1 : Bobot campuran formula awal (g)

Wf2 : Bobot campuran formula akhir (g)

ρf : Massa jenis formula (g/m3)

ρa, ρb dan ρc : Massa jenis komponen fraksi formula

(singkong,jagung putih dan sagu aren)(g/m3) X (X1,X2 dan X3) : Variabel perlakuan (suhu, kadar air dan waktu

gelatinisasi) Y (Respon) hasil

pencetakan beras analog, optimasi dengan RSM

Beras merupakan makanan pokok bagi sebagian besar masyarakat Indonesia. Kebutuhan terhadap beras semakin meningkat setiap tahunnya seiring dengan meningkatnya jumlah penduduk (BPS 2011). Konsumsi beras masyarakat Indonesia adalah sekitar 139 kg/per kapita/thn dan termasuk negara konsumsi beras tertinggi di Asia dan selama tiga tahun sebelumnya sebagai negara konsumsi beras tertinggi di dunia.

Program pemerintah dalam upaya mengurangi konsumsi beras terus dilakukan melalui diversifikasi pangan, dengan target konsumsi beras 70 kg/kapita/tahun seperti halnya Malaysia dan Thailand 80 kg/kapita/tahun. Indonesia mempunyai potensi yang besar menghasilkan produk pertanian jenis karbohidrat pengganti beras. Namun konsumsi sumber karbohidrat ini masih rendah yaitu 14,4 kg/kapita/tahun. Pemerintah ingin mendorong konsumsi aneka karbohidrat lokal non beras ini meningkat menjadi 36 kg/kapita/tahun (Deptan, 2012)

Makanan pokok pengganti beras masih didominasi dari bahan terigu. Ketergantungan terhadap beras menjadi masalah disebabkan tingkat konsumsi beras yang sangat tinggi namun tidak diimbangi dengan peningkatan produksi padi. Meskipun masyarakat di beberapa daerah di Indonesia masih ada yang mengonsumsi non beras. Padahal produk bahan lokal penghasil tepung dan pati sangat beragam jenisnya dan kandungan gizi tidak kalah dengan beras, diantaranya singkong, sagu, dan jagung dapat dijadikan sebagai pengganti beras berbasis lokal.

Kendala dalam mengonsumsi bahan tersebut sebagai bahan makanan pokok disebabkan kurangnya pengetahuan gizi masyarakat, minimnya kesiapan masyarakat secara psikologis untuk mengganti makanan pokok dan kurangya ketersediaan produk pangan yang memenuhi selera masyarakat. Masyarakat merasa bosan dengan cara konsumsi umbi-umbian yang belum bervariasi sehingga lebih memilih produk berbasis gandum sebagai pengganti beras. Selain itu, budaya masyarakat Indonesia yang sangat kuat akan anggapan belum makan jika belum mengkonsumsi nasi. Maka perlu dikembangkan alternatif pangan menyerupai beras namun tidak murni terbuat dari beras. Beras analog yang didekati bentuk beras asli sehingga psikologi masyarakat yang mengonsumsinya merasa mengonsumsi beras. Produk beras analog ini juga diharapkan dapat menjadi produk yang diterima oleh konsumen dan dapat membantu upaya percepatan diversifikasi makanan pokok di Indonesia.

Produk olahan sumber karbohidrat non padi yang dikembangkan akhir-akhir ini adalah beras tiruan dan beras analog. Beras tiruan dibuat dari non padi dengan kandungan karbohidrat mendekati atau melebihi beras yang terbuat dari tepung lokal atau tepung beras (Samad 2003; Deptan 2012). Beras analog adalah beras tiruan yang hanya terbuat dari tepung lokal non-beras (Budijanto et al. 2011). Hingga saat ini teknologi pembuatan beras analog antara lain metode pembutiran atau granulasi (Yoshida et al. 1971; Kurachi 1995; Samad 2003) metode ekstrusi (Scella et al. 1987; Bett-Gaber et al. 2004; Moretti et al. 2005; Mishra et al. 2012) dan twin roll (Mardison

yang umumnya masih terbatas. Oleh karena karbohidrat sebagai bahan baku umumnya spesifik lokasi sehingga perlu teknologi yang sesuai disamping dapat menekan biaya produksi.

Proses pembuatan beras analog pada prinsipnya adalah membentuk dan dipadatkan dengan tekanan, dengan atau tanpa perlakuan panas terhadap bahan – bahan penyusun sehingga dihasilkan bentuk dan komposisi yang diinginkan. Pada tahun 2011, BBP. Mekanisasi telah mengembangkan alat pencetak twin roll. Namun masih terdapat kesulitan pencetakan karena beras analog cenderung lengket dan menempel pada cetakan dan ketika dimasak sehingga proses pencetakan sulit dikendalikan untuk menghasilkan mutu fisik beras padi seperti yang diiginkan. Oleh karena itu pada tahun 2012, BBP Mektan mengembangkan mesin precooking untuk proses gelatinisasi sebelum pencetakan. Fungsi mesin ini terdiri dari pemasak dan pengaduk. Suhu dapat dikendalikan dengan tiga level pengadukan untuk menghasilkan adonan untuk siap dicetak menjadi beras analog pada mesin pencetak twin roll (Mardison et al. 2012). Mesin pencetak twin roll pada awalnya hanya terdiri dari mesin pencetak saja tanpa alat pemasak-pencampur. Hal ini menyebabkan bahan tidak mengalami pregelatinisasi sehingga menghasilkan beras analog yang ketika dimasak menjadi lengket dan hancur ( Gambar 1).

Gambar 1 Profil hasilcetakan beras analog tanpa pregelatinisasi : hasil cetakan menempel di cetakan (a), Nasi dimasak butiran lengket (b).

Pada proses pencetakan beras menempel dan cenderung adhesive sehingga sulit lepas dari die roll pencetak. Beras hasil cetakan masih lengket antara satu dengan lainnya saat dimasak, butiran nasi saling menyatu menyerupai bubur tidak dapat terlepas seperti nasi umumnya. Oleh karena itu, diperlukan perbaikan dalam hal komposisi adonan dan komposisi tepung dan pati adonan.

Menurut Harrow dan Martin (1982), rasio tepung pragelatinisasi/tidak tergelatinisasi didalam komposisi adonan sangat penting. Jika kurang dari 30 persen dari tepung pregelatinisasi maka produk beras analog yang terbentuk mempunyai sifat rehidrasi yang rendah. Namun apabila perbandingan pati pregelatinisasi lebih dari 70 % persen akan memepengaruhi karakteristik dan akan menjadi sulit untuk mengendalikan bentuk dan ukuran beras analog. Karakteristik proses pembuatan beras analog membutuhkan pemasakan untuk terjadi pragelatinisasi.

adonan supaya menghasilkan beras analog menyerupai bulir beras dengan mutu fisik mendekati beras padi. Kondisi optimal pada proses ini ditentukan dengan metode

Response Surface Methodology (RSM), yaitu gabungan teknik matematik dan statistik yang digunakam, memodelkan dan menganalisis permasalahan pada respon yang dipengaruhi oleh beberapa variabel dan bertujuan memperoleh optimasi respon (Montgomery 1991).

Perumusan Masalah

Pembuatan beras analog menggunakan mesin twin roll terdiri dari proses formulasi bahan, precooking, pencetakan dan pengeringan beras analog hasil pencetakan. Pada tahap precooking terjadi proses gelatinisasi akibat hidrolisis tepung dan pati melalui pemasakan. Suhu, kadar air dan waktu precooking sangat mempengaruhi tercapainya gelatinisasi yang berpengaruh pada proses pencetakan, kualitas beras analog dan daya tanak yang baik. Untuk itu perlu dilakukan optimasi proses pargelatinisasi pada pemanasan dan pencampuaran dalam pencetakan beras analog dengan mesin twin roll berdasarkan respon suface methodology.

Tujuan Penelitian

Tujuan penelitian ini adalah :

1. Rekayasa beras analog berbahan dasar sumber karbohidrat lokal dengan pemasak dan pencetak twin roll optimasi pada proses pregelatinisasi untuk menghasilkan beras analog mendekati sifat fisik dan kimia bulir beras.

2. Menganalisis kondisi proses gelatinisasi optimum pencetakan beras analog pada unit alat pemasak dan pencampur (precooking) untuk pencetakan beras analog menggunakan mesi twin roll

3. Menentukan parameter pencetakan optimum sebagai rekomendasi pencetakan beras analog dengan mesin pencetak beras analog twin roll untuk mendapatkan hasil cetakan dengan mutu fisik mendekati beras padi dengan daya tanak yang baik dan dapat diterima oleh konsumen.

Manfaat Penelitian

Hasil dari penelitian ini diharapkan dapat diperoleh rekomendasi proses pencetakan beras analog sesuai karakteristik proses pembuatan beras analog dengan mesin twin roll.. Mengembangkan produk beras analog dari sumber karbohidrat lokal non beras menjadi pangan pokok alternatif yang dapat meningkatkan nilai tambah bahan pangan lokal untuk mendukung ketahanan pangan nasional. Sebagai salah satu alternatif diversifikasi pangan, mencetak beras analog dari tepung dan pati lokal menyiasati budaya masyarakat Indonesia yang kuat akan anggapan belum makan jika belum mengkonsumsi nasi. Meningkatkan konsumsi sumber karbohidrat lokal sebagai subsitusi bahan pangan pokok dari beras padi.

Ruang Lingkup Penelitian

mesin twin roll untuk menghasilkan beras analog dengan mutu fisik mendekati beras padi yang dapat diterima konsumen untuk pemanfaatan karbohidrat lokal non beras sebagai alernatif pangan dalam mendukung upaya diversifikasi pangan.

Ruang lingkup penelitian ini meliputi beberapa kegiatan, antara lain :

1. Studi pendahuluan berupa studi literatur tentang jenis jenis karbohidrat lokal sebagai bahan pembuat beras analog, proses dan teknologi pembuatan beras analog. 2. Karakterisasi dan uji pendahuluan untuk menentukan komposisi formula dan

parameter proses precooking (pemasakan dan pencampuran) pencetakan beras analog optimasi proses pragelatinisasi pada alat precooking dan pencetakan menggunakan twin roll

3. Analisis mutu fisik beras analog hasil cetakan, uji sensori dan daya tanak

Karakteristik Beras

Beras adalah bagian bulir padi (gabah) yang telah dipisahkan dari sekam. Ukuran butir beras hasil penggilingan dibedakan atas beras kepala, beras patah, dan menir. Berdasarkan persyaratan yang dikeluarkan oleh Bulog, beras kepala merupakan beras yang memiliki ukuran lebih besar dari 6/10 bagian beras utuh. Beras patah memiliki ukuran butiran 2/10 bagian sampai 6/10 bagian beras utuh. Menir memiliki ukuran lebih kecil dari 2/10 bagian beras utuh atau melewati lubang ayakan 2.0 mm.

Dimensi beras pada umumnya bervariasi ada jenis panjang dan pendek tergantung varietasnya. Di Indonesia umumnya beras konsumsi didominasi beras jenis panjang. Beras yang dapat dimakan berukuran panjang 5 - 12 mm dan tebal 2 - 3 mm http://id.wikipedia.org/wiki/Beras; 17/12/12). Struktur biji beras ditunjukkan pada Gambar 2. Standar beras menurut USDA disajikan pada Tabel 1.

Gambar 2 Struktur biji beras (Juliano, 1972) Tabel 1 Standar beras berdasarkan panjang dan bentuk biji

Dimensi Kriteria Beras pecah Kulit Beras Giling

Panjang (mm)

Sangat Panjang Panjang

Sedang Pendek

7.5 6.61 – 7.5 5.51 – 6.60

5.51

7.0 6.00 – 6.99 5.50 – 5.99

5.00 Bentuk lebar

(mm)

Lonjong Sedang Agak bulat

Bulat

3.0 2.1 – 3.0

2.1 -

3.0 - 2.0 – 3.0

2.0

Sumber : Webb (1980) dan Endang Y. Purwani (1991) dalam Haryadi (2008 )

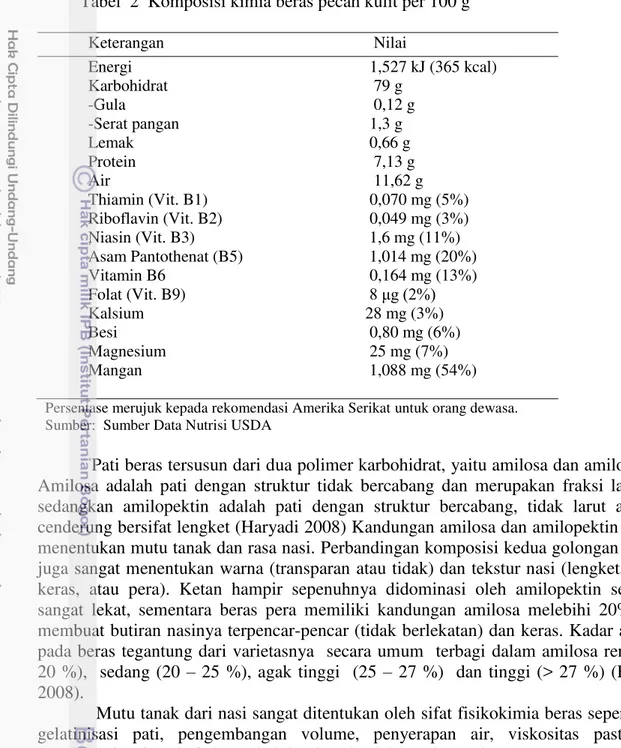

Tabel 2 Komposisi kimia beras pecah kulit per 100 g

Keterangan Nilai

Energi 1,527 kJ (365 kcal)

Karbohidrat 79 g

-Gula 0,12 g

-Serat pangan 1,3 g

Lemak 0,66 g

Protein 7,13 g

Air 11,62 g

Thiamin (Vit. B1) 0,070 mg (5%)

Riboflavin (Vit. B2) 0,049 mg (3%) Niasin (Vit. B3) 1,6 mg (11%) Asam Pantothenat (B5) 1,014 mg (20%)

Vitamin B6 0,164 mg (13%)

Folat (Vit. B9) 8 μg (2%) Kalsium 28 mg (3%)

Besi 0,80 mg (6%)

Magnesium 25 mg (7%)

Mangan 1,088 mg (54%)

Persentase merujuk kepada rekomendasi Amerika Serikat untuk orang dewasa. Sumber: Sumber Data Nutrisi USDA

Pati beras tersusun dari dua polimer karbohidrat, yaitu amilosa dan amilopektin. Amilosa adalah pati dengan struktur tidak bercabang dan merupakan fraksi larut air, sedangkan amilopektin adalah pati dengan struktur bercabang, tidak larut air, dan cenderung bersifat lengket (Haryadi 2008) Kandungan amilosa dan amilopektin sangat menentukan mutu tanak dan rasa nasi. Perbandingan komposisi kedua golongan pati ini juga sangat menentukan warna (transparan atau tidak) dan tekstur nasi (lengket, lunak, keras, atau pera). Ketan hampir sepenuhnya didominasi oleh amilopektin sehingga sangat lekat, sementara beras pera memiliki kandungan amilosa melebihi 20% yang membuat butiran nasinya terpencar-pencar (tidak berlekatan) dan keras. Kadar amilosa pada beras tegantung dari varietasnya secara umum terbagi dalam amilosa rendah (< 20 %), sedang (20 – 25 %), agak tinggi (25 – 27 %) dan tinggi (> 27 %) (Haryadi 2008).

Tabel 3 Sifat fisikokimia beras giling beberapa varietas padi

Sumber : Damardjati dan Endang Y Purwani (1991) dalam Haryadi (2008 ).

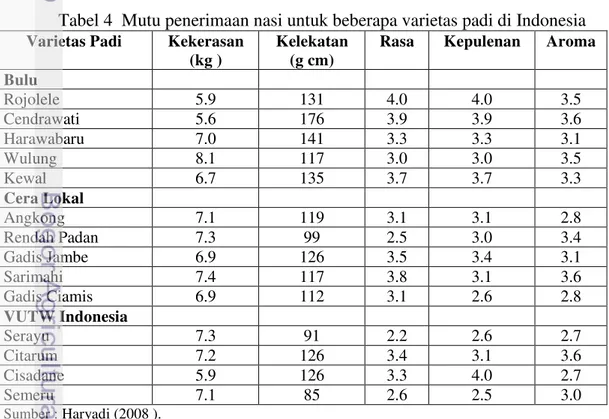

Menurut Haryadi (2008) bahwa sifat fisikokimia akan menentukan mutu tanak dan rasa nasi. Hal ini juga akan menjadi acuan dan faktor penting pembuatan beras analog apabila pendekatan komposisinya bulir beras. Mutu penerimaan nasi untuk beberapa varietas padi disajikan pada Tabel 4.

Adanya perkembangan teknologi pangan dapat membantu upaya diversifikasi dengan cara mengolah bahan-bahan sumber karbohidrat menjadi produk yang diterima masyarakat. Salah satu bentuk olahan dari bahan tersebut adalah beras analog. Karakteristik beras analog ini diharapkan dapat lebih diterima masyarakat karena memiliki bentuk dan rasa yang menyerupai beras sehingga masyarakat tidak perlu mengubah pola makan karena cara konsumsi beras analog sama seperti beras yang berasal dari padi.

Beras Analog

Salah satu sifat kimia beras yang dapat menentukkan sifat fisik beras adalah kadar amilosa beras. Kadar amilosa beras biasanya ditentukan untuk mengetahui tingkat kepulenan beras. Namun, kadar amilosa tidak dapat menentukan tingkat kesukaan beras karena selera masyarakat akan kepulenan beras berbeda-beda. Kandungan gizi beras analog atau pangan alternatif pengganti beras dengan bahan baku aneka sumber karbohidrat sangat bervariasi.

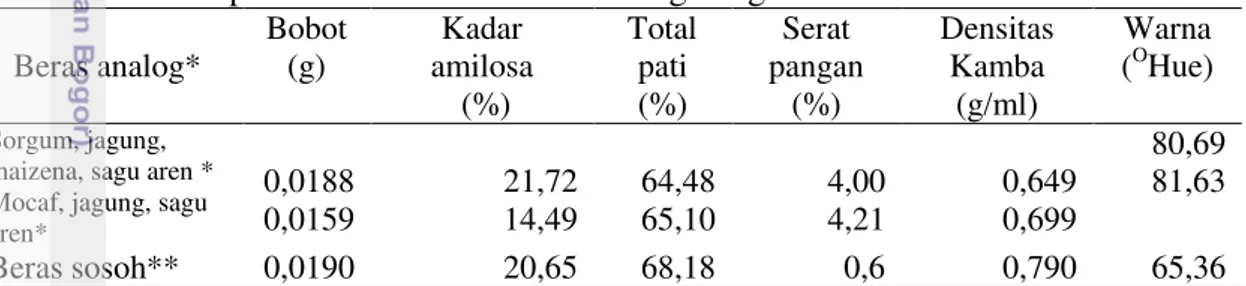

Berdasarkan penelitian yang dilakukan Wulan et al. (2007) kadar amilosa dan pati beras IR - 64 berturut – turut 20,65 % dan 68,18 %. Sedangkan beras analog, kandungannya tergantung bahan dasar formula penyusunnya. Beras analog dari tepung sorgum, jagung, maizena, dan sagu aren, (30:40:15:15) % dan mocaf, tepung jagung dan sagu aren, ( 30:40:30) kadar pati dan sifat fisik beras analog disajikan pada Tabel 5. Tabel 5 Kadar pati dan sifat fisik beras analog dengan beras sosoh

Beras analog*

Tabel 6 Kandungan amilosa bahan baku beras analog

Bahan baku Amilosa (%)

yang mengandung amilopektin tinggi akan semakin mudah untuk dicerna. Sehingga karakteristik beras analog sangat dipengaruhi susunan bahan baku yang dijadikan beras analog.

Keseragaman ukuran beras dan tekstur

Keseragaman ukuran beras dapat dipengaruhi oleh proses pencetakannya. Pada pembuatan dengan ekstruder parameter proses yang paling berpengaruh adalah kecepatan ulir dan kecepatan pisau pemotong. Kombinasi kedua parameter tersebut dapat menentukan bentuk beras analog. Jika kecepatan dikurangi maka ukuran beras analog menjadi besar dan begitu pula sebaliknya. Bobot seribu butir beras dapat menunjukkan bobot beras per butirnya.

Analisis bobot per butir beras analog berkaitan juga dengan densitas kamba untuk mengetahui volume dan porositas. Dibandingkan dengan densitas kamba beras IR-64 yaitu 0.79 g/ml beras analog memiliki densitas yang lebih rendah. Sehingga dapat disimpulkan beras analog memiliki berat yang lebih kecil dibandingkan beras padi yang disosoh pada volume yang sama.

Warna

Warna merupakan salah satu atribut penting yang menentukan penerimaan konsumen pada produk. Analisis warna yang dilakukan untuk mengetahui derajat putih atau kecerahan beras. Warna beras analog sangat dipengaruhi bahan penyusun dan metode yang digunakan dalam proses pembuatannya. Misalnya warna beras yang kuning kemerahan dapat disebabkan oleh adanya penambahan tepung jagung yang berwarna kuning dan penambahan tepung sorgum yang mengandung tanin, sehingga warnanya menjadi gelap.

Metode Pembuatan Beras Analog

Beras analog merupakan sebutan lain dari beras tiruan (artificial rice). Beras analog adalah beras yang dibuat dari non padi dengan kandungan karbohidrat mendekati atau melebihi beras dengan bentuk menyerupai beras dan dapat berasal dari kombinasi tepung lokal atau padi (Samad 2003; Deptan 2011). Metode pembuatan beras analog yang cukup dikenal akhir – akhir ini terdiri atas dua cara yaitu metode granulasi dan ekstrusi. Perbedaan pada kedua metode ini adalah tahapan gelatinisasi adonan dan tahap pencetakan. Hasil cetakan metode granulasi adalah butiran seperti pelet sedangkan hasil cetakan metode ekstrusi adalah bulat lonjong dan sudah lebih menyerupai beras.

Pembuatan beras analog yang telah dipatenkan oleh Kurachi (1995) dengan metode granulasi diawali dengan tahap pencampuran tepung, air, dan hidrokoloid sebagai bahan pengikat. Proses pencampuran dilakukan pada suhu 30-80 oC sehingga sebagian adonan telah mengalami gelatinisasi (semigelatinisasi). Setelah itu adonan dicetak menggunakan granulator, kemudian dikukus (gelatinisasi) dan dikeringkan.

Metode pembuatan beras analog oleh Budijanto et al. (2011) dengan cara ekstrusi memiliki sedikit perbedaan dengan metode granulasi yaitu adanya tahap penyangraian dan ekstrusi. Tahap penyangraian bertujuan untuk menggelatinisasi sebagian adonan (semigelatinisasi) atau pengondisian (conditioning) adonan sebelum diekstrusi. Tahap ekstrusi meliputi proses pencampuran, pemanasan (gelatinisasi) dan pencetakan melalui die. Tahap berikutnya adalah ekstrudat dikeringkan menggunakan

Teknologi pembuatan beras analog menggunakan metode ektrusi juga dilakukuan oleh Mishra et al. (2012). Proses pembuatan beras analog meliputi persiapan bahan, pembentukkan adonan, pengondisian adonan (pre-conditioning), ekstrusi dan pengeringan. Bahan yang digunakan antara lain tepung beras, air, bahan pengikat (sodium alginate), setting agent (kalsium laktat dan kalsium klorida), fotificants (multivitamin), antioksidan dan pewarna (titanium). Tujuan dari tahap pre-conditioning

adalah untuk mencampur dan mengadon air atau uap dengan bahan-bahan yang telah mengalami pemanasan sebelumnya.

Proses pembuatan beras analog sangat ditentukan bahan, formula, metode dan teknologi yang digunakan. Proses pembuatan akan menentukan karakteristik produk yang dihasilkan. Pada prinsipnya adalah membentuk dan memanpatkan dengan tekanan, dengan atau tanpa perlakuan panas terhadap bahan – bahan penyusun sehingga dihasilkan bentuk dan komposisi dan mutu seperti yang diinginkan.

Bahan dan Formula Beras Analog

Formulasi beras analog merupakan penyusunan bahan sesuai dengan komposisi yang diiginkan. Bahan penyusun adalah jumlah air, perbandingan tepung dan pati, serta penentuan jenis dan jumlah bahan pengikat.

Air merupakan faktor penting dalam pembentukkan beras analog karena air berperan dalam proses gelatinisasi. Jumlah air yang ditambahkan adalah 50% dari jumlah tepung dan pati. Jumlah ini juga mengacu pada pembuatan beras analog metode granulasi yang dipatenkan oleh Kurachi (1995) yang menambahkan air sebanyak 50% dari jumlah tepung dan pati (bahan kering).

Penentuan perbandingan jumlah tepung dan pati menurut penelitian di Institutut Pertanian Bogor membuat beras tiruan berbasiskan tepung dan pati singkong. Beras tiruan dengan perbandingan tepung dan pati sebanyak 70:30 merupakan beras dengan formula terpilih. Oleh karena itu, jumlah pati yang digunakan adalah sebanyak 30% basis bahan kering. Pati yang digunakan pada pembuatan beras analog dengan maizena dan sagu aren sedangkan tepungnya menggunakan sorgum dan mocaf. Namun, penggunaan satu jenis tepung membuat beras analog yang dihasilkan lengket satu sama lain dan setelah dimasak menghasilkan nasi yang lengket.

Balai Pengkajian Teknologi Pertanian (BPTP) membuat beras analog dengan bahan ubi kayu dan sagu (Samad 2003). Bahan tersebut memiliki komposisi kimia yang mirip dengan beras dengan karbohidrat 81,3 – 83,9 persen, protein 13-2,4 persen, dan lemak 0,21 - 0,45 persen. Kandungan karbohidrat yang lebih tinggi menyebabkan masyarakat setempat menyatakan lebih kenyang mengomsumsi sagu daripada beras. Tingginya viskositas maksimum bahan baku seperti mocaf dan maizena dapat menyebabkan produk menjadi lengket. Oleh karena itu, ditambahkan tepung jagung sebanyak 40% dan sagu aren pada formulasi untuk memperbaiki tekstur. Tepung jagung diharapkan dapat mengurangi kelengketan karena tepung jagung mengandung lemak yang cukup tinggi yaitu 4.6 %. Kandungan proksimat ditentukan oleh bahan penyusun beras analog (FAO 1995).

Oleh karena itu, dapat dilakukan pengembangan produk yang mengandung mineral tinggi untuk memenuhi zat gizi yang hilang selama pengolahan maupun dengan tujuan fortifikasi mineral tertentu. Secara umum kandungan lemak beras analog termasuk rendah. Kandungan lemak yang rendah dapat mencegah beras analog menjadi tengik dan dapat membuat beras analog memiliki masa simpan yang lebih lama. Untuk kadar protein beras analog yang dihasilkan mempunyai jumlah protein dibawah kadar protein beras. Hal ini karena perlakuan panas pada saat proses gelatinisasi atau selama proses ektrusi. Kadar karbohidrat yang tinggi pada beras analog disebabkan oleh bahan baku yang digunakan sebagian besar menggunakan pati yang merupakan sumber karbohidrat.

Bahan Pengikat

Pada pembuatan beras analog ditambahkan bahan pengikat. Bahan pengikat dapat menggunakan emulsifier Gliserol Monostearat atau GMS (Battaracahyaya. P., 2004). GMS adalah ester gliserol dengan asam lemak stearat atau surfaktan non-ionik yang banyak digunakan oleh industri stabilizer dan emulsifier. Pembuatan beras analog secara ekstrusi, berdasarkan penelitian Singh et al. (2000), GMS berfungsi sebagai pelumas pada barel ekstrusi sehingga dapat mengurangi panas proses ekstrusi, mencegah terjadinya pengembangan ekstrudat, membuat ekstrudat tidak lengket satu sama lain, dan mengurangi cooking loss produk pada saat proses pemasakkan menjadi nasi (Kaur et al. 2004; Singh et al.2000). Nama IUPAC bagi senyawa ini adalah 2,4-dihidroksipropil oktadekanoat dan dikenal dengan nama lain gliserin monostearat atau monostearin. Senyawa ini secara alami terdapat dalam tubuh manusia dan produk berlemak. Salah satu bahan baku pembuatan GMS adalah asam lemak yang berasal dari minyak sawit. Surfaktan non-ionik adalah suatu zat amfifil yang molekulnya terdiri dari 2 bagian, hidrofil dan lipofil. Zat ini bila dilarutkan dalam air tidak memberikan ion. Kelarutannya dalam air disebabkan adanya bagian dari molekul yang mempunyai afinitas terhadap pelarut.

Jenis algin seperti natrium alginat dapat juga digunakan sebagai bahan pengikat (Cox and cox 1993). Hidrokoloid sebanyak 0,2 – 2,5 % dapat ditambahkan pada campuran bahan sebelum pemasakan. Hal ini untuk meningkatkan kualitas tekstur beras analog (Mishra 2012). Gel pengikat juga ditambahkan pada adonan beras analog seperti kalsium laktat (62,5%) dan kalsium klorida (37,5 %) sebanyak 0,01 – 20 % dari berat tepung. Setting agen berfungsi sebagai penebal, menstabilkan dan memberikan tekstur (Hisrch & Kokini 2002).

Gambar 3. Kompleks amilosa dengan lemak (Putseys et al. 2010)

Singkong

Tanaman singkong (Manihot sp.) berasal dari Amerika Selatan khususnya di negara Brazil dan Paraguay. Di Indonesia singkong banyak di budidayakan. Kondisi cuaca sub tropis merupakan tempat yang cocok untuk pertumbuhan singkong. Tanaman ini tumbuh subur di berbagai daerah. Menurut catatan BPS (Biro Pusat Statistik), produksi singkong pada tahun 2012 ini mencapai 28.000.000 ton dan setiap tahunnya mengalami kenaikan. Pemanfaatan singkong di Indonesia cukup beragam baik dikonsumsi langsung maupun diolah menjadi produksi tepung tapioka, dan berbagai jenis makanan.

Pati singkong memiliki 83 % amilopektin yang mengakibatkan pasta yang terbentuk menjadi bening dan kecil kemungkinan terjadi retrogasi. Menurut Philips dan William (2000), ukuran granula pati singkong 4 – 35 m, berbentuk oval kerucut dengan bagian atas terpotong seperti kettle drum. Suhu gelatinisasi pada 62 – 73 ºC, sedangkan suhu pembentukan pasta pada 63 ºC.

Tabel 7 Karaketristik fisik dan gizi tepung singkong

Parameter Tepung singkong

kehalusan 80 mesh minimal 70 % dan 60 mesh minimal 99 % serta kadar air 10 % bb. Proses pembuatan tepung jagung terdiri dari dua cara yaitu penggilingan basah dan penggilingan kering. Pada penggilingan basah dilakukan perendaman dalam air bersih terlebih dahulu. Tepung yang dihasikan dengan proses ini biasanya memiliki rendemen yang lebih tinggi namun kandungan gizinya lebih rendah dibandingkan tepung yang dihasilkan dengan penggilingan kering (Suarni 2009). Komponen terbesar dalam tepung jagung adalah pati. Tepung jagung memiliki kadar pati sebesar 68,2%. Biji Jagung terdiri atas empat bagian pokok yaitu embrio, endosperma, aleuron, dan kulit (pericarp) (Hoseney 1998). Pericarp merupakan lapisan pembungkus seluruh biji dan pelindung bagian dalam biji. Aleuron merupakan lapisan antara endosperma dan pericarp.

Gambar 4 Struktur biji jagung (Johnson, 1991). Komposisi Kimia Biji Jagung

Jagung mengandung sejumlah karbohidrat, lemak dan protein. Karbohidrat jagung terdiri dari pati, serat kasar dan pentosa. Karbohidrat jagung terdiri dari pati, serat kasar dan pentosa. Karbohidrat utama dalam jagung yaitu pati sebanyak 72% dari jagung keseluruhan dan 88% pada endosperma. Pati jagung terdiri atas amilosa dan amilopektin sedangkan gulanya berupa sukrosa Jagung mengandung sekitar 24% amilosa dan 76% amilopektin. Lemak jagung sebagian besar terdapat pada lembaganya. Asam lemak penyusunnya terdiri atas lemak jenuh yang berupa palmitat dan stearat serta asam lemak tak jenuh seperti oleat dan linoleat. Fraksi protein pada biji jagung terdiri atas albumin (3,2%), globulin (1,5%), prolamin (47,2%) dan glutein (35,1%). Glutelin adalah protein jagung yang larut dalam alkali. Asam amino yang terkandung dalam glutelin yaitu lisin, arginin, histidin, dan triptofan. Asam amino tersebut di dalam glutelin lebih tinggi dibandingkan di dalam zein (Lawton dan Wilson 2003).

Indonesia sebagai salah satu negara penghasil jagung juga telah menanam jagung QPM. Menurut Balitbang Pertanian (2005) jagung QPM yang dikembangkan di Indonesia dengan nama varietas Srikandi (kuning-1 dan putih-1) memiliki kandungan protein antara 10,38%-10,44%. Kandungan lisin dan triptofan jagung varietas Srikandi putih I sebesar 0.09 %. Kandungan vitamin dalam jagung terdiri atas tiamin, niasin, riboflavin, dan piridoksin. Komposisi kimia biji jagung dapat dilihat pada Tabel 8. Tabel 8 Komposisi kimia rata-rata biji jagung dan bagian-bagiannya

Komponen Jumlah (%)

Pati Protein Lemak Serat Lain-lain

Endosperm 86.4 8.0 0.8 3.2 0.4

Lembaga 8.0 18.4 33.2 14.0 26.4

Kulit 7.3 3.7 1.0 83.6 4.4

Tip cap 5.3 9.1 3.8 77.7 4.1

Glutelin dan zein adalah protein terbanyak dalam jagung. Zein diekstrak dari gluten jagung. Zein merupakan prolamin yang tak larut dalam air. Ketidaklarutan dalam air disebabkan karena adanya asam amino hidrofobik seperti leusin, prolin, dan alanin. Ketidaklarutan dalam air juga disebabkan karena tingginya proporsi dari sisi rantai grup hidrokarbon dan tingginya prosentase grup amida yang ada dengan jumlah grup asam karboksilat bebas yang relatif rendah (Johnson 1991).

Perbedaan kandungan gizi dipengaruhi oleh varietas, faktor genetik dan kondisi penanaman. Selain mengandung karbohidrat dan protein yang cukup, jagung yang berwarna kuning juga memiliki kelebihan yaitu mengandung betakaroten (provitamin A). Jagung juga mengandung serat yang cukup tinggi terutama pada bagian bekatulnya sehingga dapat berpotensi menjadi bahan baku untuk pembuatan makanan tinggi serat (Suarni 2009).

Tabel 9 Sifat fisikokimia tepung jagug beberapa varietas Varietas/

cookies, muffin, brownies maupun cake. Dengan kandungan gluten yang rendah (<1%) biasanya jagung hanya digunakan untuk membuat produk yang tidak memerlukan pengembangan yang tinggi (Suarni 2009). Tingkat substitusi tepung jagung pada produk roti dan mi adalah sebesar 20%, sedangkan tepung jagung termodifikasi dapat mensubstitusi hingga 40%. Karakter amilografi diindikasikan oleh proses gelatinisasi dan karakteristik sebagai salah satu faktor kualitas bahan baku tepung jagung. Waktu dan suhu awal gelatinisasi setiap varietas berbeda, hal ini berhubungan erat dengan komposisi kimia setiap bahan (Tabel 10).

Tabel 10 Sifat amilograf tepung jagung beberapa varietas

Varietas

Awal Gelatinisasi Granula pati pecah Viskositas

Waktu

merupakan tempat melekatnya biji jagung pada tongkol jagung. Tip cap juga merupakan bagian yang harus dipisahkan karena dapat membuat tepung menjadi kasar. Apabila pemisahan tip cap tidak sempurna maka akan terdapat butir-butir hitam pada tepung.

Sagu Aren

Komoditas lain yang merupakan sumber karbohidar potensial di Indonesia adalah sagu. Sagu aren merupakan hasil ekstraksi empulur batang tanaman aren (Arenga pinnata W. Merr). Penyebaran tanaman aren sangat luas dari Sumatra, Jawa, sampai Irian Jaya (Miller 1984). Sagu aren sudah lama diketahui masyarakat Indonesia, didaerah Jawa Barat dikenal dengan nama “Aci Kawung”, sedangkan di Jawa Timur

dan Jawa tengah dikenal dengan nama “Pati Aren”. Proses pembuatan sagu aren terdiri

atas pemarutan, ekstraksi (pemerasan), pengendapan I, pencucian, pengendapan II, penirisan, dan pengeringan (Hendarsono 1984). Sagu potensial sebagai bahan pangan alternatif karena didukung oleh nilai gizinya yang cukup memadai. Menurut Nendissa (2010), sagu memiliki kandungan karbohidrat cukup tinggi yaitu 85,9 g/100 g bahan dibandingkan dengan beras (80,4 g) dan aneka karbohidrat lainnya.

Bentuk garnula sagu aren lonjong (ellips) dengan hillum membentuk titik pusat pada salah satu ujungnya (eksentris). Ukuran granula pati aren berkisar antara 3.80-13.50µ. Ukuran garnula pati yang kecil menyebabkan gelatinisasi berlangung lebih lama sehingga suhu gelatinisasi relative lebih tinggi (73.5°C) (Hendarsono 1984). Karbohidrat pada sagu aren adalah sebesar 97.2 % dan protein 0.7% sehingga sagu aren merupakan sumber karbohidrat yang sangat potensial terutama bagi penderita penyakit autis yang tidak bisa mengonsumsi gandum. Komposisi kimia sagu aren yang diekstrak pada fase pertumbuhan berbunga dapat dilihat pada Tabel 11.

Tabel 11 Komposisi kimia singkong, jagung putih dan sagu aren.

Analisis Kandungan

Singkong Jagung putih Sagu aren

Air

Ekstrusi adalah proses pengolahan pangan yang mengombinasikan beberapa proses secara berkesinambungan antara lain pencampuran, pemasakan, pengadonan,

shearing, dan pembentukan. Webster mendefinisikan kata mengekstrusi sebagai

“Membentuk dengan cara memaksa melalui lubang (bukaan) yang didesain secara khusus yang seringkali dilakukan setelah terjadi pemanasan sebelumnya terhadap

Matz (1997) menyatakan bahwa tekstur snack yang diperoleh dari ekstrusi dipengaruhi oleh rasio amilosa dan amilopektin. Amilopektin menyebabkan produk akhir yang mudah rapuh dengan rendahnya berat jenis. Amilosa dibutuhkan untuk memberikan tekstur memuaskan dan tidak terlalu keras. Ekstruder dapat digunakan untuk melakukan proses ekstrusi bahan pangan dengan beragam formula bahan baku dan menghasilkan bentuk produk yang beragam. Kinerja ekstruder dipengaruhi oleh konfigurasi ulir dan kecepatan putarannya, tekanan balik pada cetakan, serta karakteristik bahan yang diekstrusi (Muchtadi et al. 1988). Fungsi ekstruder meliputi gelatinisasi, pemotongan molekuler, pencampuran, sterilisasi, pembentukan, dan pengeringan. Kombinasi satu atau lebih fungsi-fungsi tersebut merupakan hal yang tidak terpisahkan dalam proses ekstrusi. Ekstruder dengan fungsi mengembangkan produk terjadi jika temperatur bahan melebihi 100oC ketika meninggalkan bagian bertekanan (Harper 1981).

Proses ektrusi yang terjadi pada ektruder terdiri dari tiga tahap yaitu pra ekstrusi, ekstrusi dan tahap setelah ekstrusi. Tahap pre-ekstrusi meliputi proses pencampuran, dan penambahan air. Tahap ekstrusi meliputi perlakuan shear and stress pada adonan. Tahap terakhir adalah proses pemberian tekanan ke arah die dan proses pencetakkan melalui die. Setelah produk keluar dari die, alat pemotong akan berputar dan memotong produk sehingga produk akhir akan memiliki bentuk seperti beras.

Operasi ekstruder dimulai dengan pemasukan bahan ke dalam feed hoper. Ulir ekstruder akan mendorong bahan melewati ruang dan akhirnya celah sempit sehingga menghasilkan produk dengan tesktur tertentu. Ekstruder akan melepaskan energi mekaniknya menuju bagian ulir yang pendek. Pemotongan berlangsung sangat cepat sehingga terjadi kerusakan mekanis molekul molekul berukuran besar. Molekul yang terdenaturasi tersebut akan tersusun dalam medan aliran sehingga berpotensi untuk membentuk molekul baru dengan struktur silang. Struktur tersebut yang nantinya menjadi ekstrudat dengan beragam tekstur (Muchtadi et al. 1988). Proses ekstrusi untuk beras analog mirip dengan ektsrusi pasta. Proses ekstrusinya adalah hot extrution atau dengan pemanasan karena produk yang diharapkan telah mengalami gelatinisasi namun tidak mengembang seperti produk sereal.

Alat Pencetak Beras Analog Tipe Twin Roll

Teknologi pencetakan beras denga tipe twin roll, telah dihasilkan prototipenya dan diuji di Balai Besar Pengembangan Mekanisasi Pertanian, Badan Litbang Pertanian. Mesin ini terdiri dari mesin pemasak dan pencampur adonan untuk terjadi proses gelatinisasi dan mesin pencetak dengan bagian utama dua roll perputar sebagai pencetak. Tahapan proses yang terjadi pada pencetakan beras analog twin roll terdiri dari dua tahap yaitu pre-cooking (pemasakan-pengadukan) dan tahap pencetakan. Tahap

sehingga bahan menempel dan tercetak pada permukaan roll yang terdiri dari cetakan – cetakan berbentuk beras.

Kinerja pencetak dipengaruhi oleh konfigurasi cetakan-cetakan, hembusan nozell

untuk membantu pelepasan beras yang tercetak,kecepatan putaran rol, serta karakteristik adonan bahan yang dicetak. Fungsi gelatinisasi, pemotongan molekuler, pencampuran, dan sterilisasi terjadi pada mesin pemasak dan pengaduk sedangkan fungsi twin roll

pembentuk, pencetak dan pengering beras analog. Clearance antara kedua roll diatur menyesuaikan karakteristik beras yang akan dicetak dan roll berputar pada putaran 20 RPM. Kapasitas alsin ini adalah 2900 butir perputaran, menggunakan listrik 2 Hp.

Pencetakan beras dengan teknologi ini dapat menghasilkan cetakan yang hampir sama atau sama dengan bentuk beras. Kelemahan beras yang dicetak terkadang lengket sehingga menempal pada cetakan roll yang dapat menghambat proses pembentukan pada cetakan selanjutnya dan bentuk beras. Hal ini diduga sangat dipengaruhi formula, proses gelatinisasi baik suhu, kadar air dan waktu pemasakan. Oleh karena itu perlu dilakukan optimasi formula maupun kajian pada precooking proses pemanasan dan pengadukan sebelum pencetakan beras. Formula beras analog yang telah dihasilkan adalah tepung kedele dengan pati singkong dan bisa ditanak akan tetapi untuk formula bahan lain masih perlu kajian proses pencetakan. Beras analog hasil cetakan dengan

twin roll disajikan pada Gambar 4.

Gambar 5 Beras dengan mesin pencetak Twin Roll (BBP. Mektan. 2012)

Pati

Pati merupakan suatu polisakarida yang tersusun dari unit-unit glukosa ikatan α -glikosidik. Pati tersusun atas empat komponen utama yaitu amilosa, amilopektin, dan protein serta lemak. Granula pati memiliki struktur dan komposisi yang berbeda-beda tergantung dari sumber pati, namun umumnya memiliki dua komponen utama, yaitu amilosa (20-30%) dan amilopektin (70-80%). Keduanya merupakan polimer α -D-glukosa. Dalam keadaan murni, molekul amilosa dan amilopektin terorganisir dalam granula yang secara fisik berupa semikristalin dan amorfus (Cheng, 2006).

Menurut Hoseney (1998), amilosa merupakan polimer linear dari α-D-glukosa

yang dihubungkan dengan ikatan α (1,4)-D-glukosa yang terdiri dari 50-300 unit glukosa. Meskipun polimer ini umumnya diasumsikan linear, namun sebenarnya amilosa juga mempunyai cabang. Titik percabangan amilosa berada padaikatan α-1,6. Hanya saja derajat percabangannya sangat rendah. Dalam satu rantai linear, cabang-cabang amilosa berada pada titik yang sangat jauh dan sedikit. Struktur amilosa dapat dilihat pada Gambar 6.

Sedangkan amilopektin terdiri dari α-D-glukosa yang dihubungkan dengan

ikatan α (1,4) -D-glukosa. Namun, amilopektin mempunyai cabang dengan ikatan

α(1,6)-D glukosa. Cabang-cabang amilopektin lebih banyak dari pada amilosa. Amilopektin terdiri dari 300 500 unit glukosa, namun glukosa yang dihubungkan

dengan ikatan rantai α-1,4 hanya sekitar 25-30 unit. Amilopektin akan membentuk suatu produk makanan yang ringan, porous, garing, dan renyah. Amilosa cenderung menghasilkan produk keras dan proses mekar terjadi secara terbatas (Muchtadi et al. 1988). Struktur amilopektin dapat dilihat pada Gambar 7.

Gambar 7 Struktur amilopektin (Cheng, 2006)

Gelatinisasi Pati

Konsep dan Mekanisme Gelatinisasi

Butir pati memiliki bentuk secara fisik berupa semi kristalin yang terdiri dari unit kristal dan unit amorfous. Molekul pati mempunyai gugus hidrofilik yang dapat menyerap air. Bagian yang amorf dapat menyerap air dingin sampai dengan 30%. Pemanasan pati dapat meningkatkan daya serap air sampai 60% (Winarno 1980). Penyerapan air yang besar disebabkan karena pecahnya ikatan hidrogen pada bagian yang amorf. Pada awalnya perubahan volume dan penyerapan air masih bersifat

reversible. Namun, pada suhu tertentu, pecahnya bagian amorf akan diikuti oleh pecahnya granula. Suhu pada saat granula pecah disebut suhu gelatinisasi. Pada saat suhu gelatinisasi tercapai maka perubahan yang terjadi sudah bersifat irreversible

(Hoseney 1998).

Derajat gelatinisasi adalah rasio antara pati yang tergelatinisasi dengan total pati (Wooton et al. 1971). Perubahan perubahan yang terjadi selama proses gelatinisasi yaitu granula pati akan kehilangan sifat birefringence, yaitu sifat yang dapat merefleksikan atau memantulkan cahaya terpolarisasi sehingga akan tampak seperti susunan kristal gelap terang (biru-kuning) di bawah mikroskop (Hoseney1998). Selain itu, granula pati juga akan mengalami hidrasi dan mengembang, molekul amilosa larut, kekuatan ikatan di dalam granula pati akan berkurang yang diikuti dengan semakin kuatnya ikatan antar granula, kekentalan (viskositas) semakin meningkat, dan kejernihan pasta juga akan meningkat. Terjadinya peningkatan viskositas disebabkan air yang awalnya berada di luar granula dan bebas bergerak sebelum suspensi dipanaskan, kini sudah berada dalam butir-butir pati dan tidak dapat bergerak dengan bebas lagi (Winarno 2004).

Proses perubahan selama terjadinya gelatinisasi dapat diamati. Mula-mula suspensi pati yang keruh mulai menjadi jernih pada suhu tertentu, tergantung jenis pati yang digunakan. Terjadinya translusi larutan pati tersebut biasanya diikuti dengan pembengkakan granula. Bila energi kinetik molekulmolekul air menjadi lebih kuat daripada daya tarik menarik antar molekul pati di dalam granula, air dapat masuk ke dalam butir-butir pati. Hal inilah yang menyebabkan bengkaknya granula pati tersebut. Indeks refraksi butir-butir pati yang membengkak itu mendekati indeks refraksi air dan hal inilah yang menyebabkan sifat transluen. Karena jumlah gugus hidroksil dalam molekul pati sangat besar, maka kemampuan menyerap air sangat besar. Terjadinya peningkatan viskositas disebabkan air yang awalnya berada di luar granula dan bebas bergerak sebelum suspensi dipanaskan, kini sudah berada dalam butir-butir pati dan tidak dapat bergerak dengan bebas lagi (Winarno 2008).

Meyer (1982) menyatakan bahwa pengembangan granula pati dalam air dingin dapat mencapai 25-30 persen dari berat semula. Pada keadaan tersebut granula pati tidak larut dalam air dingin, tetapi terbentuk suspensi. Pengembangan granula pati ini disebabkan karena molekul-molekul air berpenetrasi masuk ke dalam granula dan terperangkap pada susunan molekul-molekul amilosa dan amilopektin. Dengan naiknya suhu suspensi pati dalam air, maka pengembangan granula semakin besar. Mekanisme pengembangan tersebut disebabkan karena molekul-molekul amilosa dan amilopektin secara fisik hanya dipertahankan oleh ikatan-ikatan hidrogen yang lemah. Atom hidrogen dari gugus hidroksil akan tertarik pada muatan negatif atom oksigen dari gugus hidroksil yang lain. Dengan naiknya suhu suspensi, maka ikatan hidrogen tersebut makin melemah. Di sisi lain, molekul-molekul air mempunyai energi kinetik yang lebih tinggi sehingga dengan mudah berpenetrasi ke dalam granula, tetapi ikatan hidrogen antar molekul air juga makin melemah. Akhirnya jika suhu suspensi mulai menurun, maka air akan terikat secara simultan dalam sistem amilosa dan amilopektin sehingga menghasilkan ukuran granula makin besar.

Pada akhirnya, jika suhu suspensi tetap semakin naik maka granula pati akan pecah sehingga molekul-molekul pati akan keluar terlepas dari granula masuk ke dalam sistem larutan. Kejadian ini akan menyebabkan terjadinya perubahan kekentalan. Mc Cready (1970) menyatakan bahwa mekanisme gelatinisasi dapat dibedakan menjadi tiga tahap. Pertama, air akan secara perlahan-lahan dan bolak-balik berimbibisi ke dalam granula. Kemudian pada suhu sekitar 60 oC, granula akan mengembang dengan cepat dan akhirnya akan kehilangan sifat birefringence. Ketiga, jika temperatur tetap naik, maka molekul-molekul pati terdifusi ke luar granula.

sampai batas yang akan mengembang secara lambat dimana air secara perlahan-lahan dan bolak-balik berimbisi ke dalam granula, sehingga terjadi pemutusan ikatan hidrogen antara molekul-molekul granula, (2) pengembangan granula secara cepat karena menyerap air secara cepat sampai kehilangan sifat birefriengence-nya, dan (3) granula pecah jika cukup air dan suhu terus naik sehingga molekul amilosa keluar dari granula. Mekanisme gelatinisasi dapat diilustrasikan seperti pada Gambar 8.

Gambar 8 Mekanisme gelatinisasi pati (Harper 1981)

Suhu Gelatinisasi

Menurut Fennema (1996), suhu gelatinisasi adalah suhu dimana sifat

birefringence dan pola difraksi sinar-X granula pati mulai hilang. Suhu gelatinisasi diawali dengan pembengkakan yang irreversible granula pati dalam air panas dan diakhiri tepat ketika granula pati telah kehilangan sifat kristalnya. Winarno (2008) menyatakan bahwa suhu dimana sifat birefringence granula pati mulai menghilang dihitung sebagai suhu awal gelatinisasi. Wirakartakusumah (1981), menyatakan bahwa keadaan media pemanasan yang mempengaruhi proses gelatinisasi adalah rasio air/pati, laju pemanasan, dan adanya komponen-komponen lain dalam media pemanasnya.

Tabel 12 Suhu gelatinisasi beberapa jenis pati

Sumber pati Suhu gelatinisasi (ºC)

Beras

Sumber: Fennema (1996), * Hendarsono (1984), ** Suarni (2009)

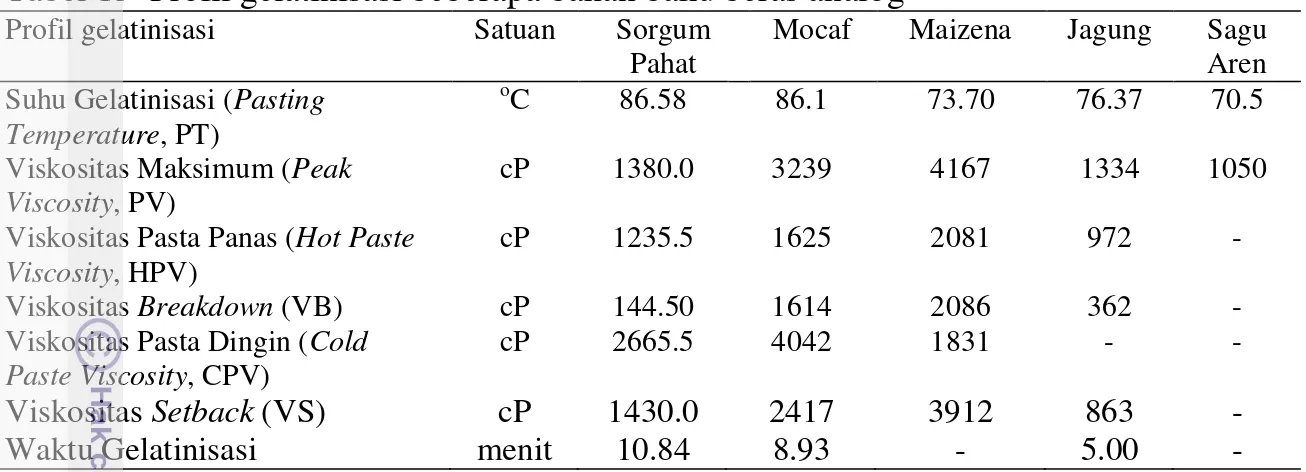

Suhu gelatinisasi dipengaruhi pula oleh ukuran amilosa dan amilopektin serta keadaan media pemanasan. Wirakartakusumah (1981) menyatakan keadaan media pemanasan yang mempengaruhi proses gelatinisasi adalah rasio air/pati, laju pemanasan, dan adanya komponen - komponen lain dalam media pemanasnya. Selain itu, suhu gelatinisasi juga dipengaruhi oleh associative force dalam granula pati. Semakin tinggi suhu gelatinisasi suatu jenis pati menunjukkan semakin tinggi gaya ikat dalam granula pati tersebut. Sifat fisik berupa profil gelatinisasi dan amilosa dapat mempengaruhi pembuatan beras analog menggunakan bahan baku tepung yang digunakan antara lain tepung sorgum, mocaf dan tepung jagung, sedangkan pati yang digunakan yaitu maizena dan sagu aren. Profil gelatinisasi tepung dan pati tersebut dapat dilihat pada Tabel 13. Sifat fisik lain yang dapat mempengaruhi produk akhir adalah warna.

Tabel 13 Profil gelatinisasi beberapa bahan baku beras analog

Profil gelatinisasi Satuan Sorgum

Pahat

Viskositas Pasta Panas (Hot Paste Viscosity, HPV)

Sumber : Yuliyanti (2012); Pinasthi (2011); Alam dan Saleh (2009)

Sifat Birefringence

Granula pati mempunyai sifat birefringence, merupakan sifat merefleksikan cahaya terpolarisasi sehingga di bawah mikroskop terlihat kristal hitam-putih. Intensitas sifat birefringence pati sangat tergantung dari derajat dan orientasi kristal (Hoseney 1998). Dengan pengamatan di bawah mikroskop (polarizing microscope) dapat diketahui keberadaan sifat birefringence pati, yaitu sifat merefleksikan cahaya terpolarisasi, sehingga terlihat kristal gelap terang (biru-kuning). Pati yang mempunyai kadar amilosa tinggi, intensitas sifat birefringencenya lemah jika dibandingkan dengan pati dengan kadar amilopektin tinggi (Hoseney 1998).

Lebih lanjut menurut (Hoseney 1998) bahwa pati mentah dan belum mendapat perlakuan jika diamati di bawah mikroskop polarisasi akan memperlihatkan pola

birefringence yang jelas daerah gelap terangnya. Sedangkan pada pati yang dipanaskan bersama air, sifat birefringence secara bertahap akan hilang tergantung suhu dan waktu yang digunakan. Jika suhu yang digunakan di atas suhu gelatinisasi, maka hilangnya sifat birefringence disebabkan oleh pecahnya ikatan molekul pati sehingga ikatan hidrogen lebih banyak pada molekul air. Penetrasi panas menyebabkan peningkatan derajat ketidakteraturan, dan meningkatnya molekul pati yang terpisah, serta penurunan sifat kristal .

Optimasi Proses

Optimasi adalah penggunaan suatu metoda untuk mendapatkan penyelesaian dengan biaya yang efektif dan efisien pada suatu permasalahan atau perancangan proses. Teknik optimasi ini merupakan suatu cara kuantitatif dalam pembuatan keputusan industri. Berbagai permasalahan dalam desain, konstruksi, operasi dan analisa pabrik dapat diselesaikan dengan optimasi. Optimasi meliputi optimasi teknik, sains, dan bisnis. Suatu permasalahan teknik ditunjukkan sebagai suatu proses yang direpresentasikan dengan menggunakan beberapa persamaan atau dengan data eksperimen. Tujuan melakukan optimasi adalah jumlah produksi meningkat, operasional rendah, biaya dan energi minimal. Tahapan untuk menyelesaikan permasalahan optimasi antara lain:

1) Analisis proses dengan variabel proses dan karakteristik spesifik,

3) Menggunakan persamaan matematis, mengembangkan model proses atau alat yang tepat (valid) berhubungan dengan variabel input-output proses dan koefisien terkait. Menggunakan batasan kesamaan dan ketidaksamaan dengan prinsip-prinsip neraca massa dan neraca panas, hubungan empiris, konsep implisit dan batasan luar. Melakukan identifikasi variabel bebas dan tak bebas, 4) Jika formulasi masalah terlalu besar, pecahkan menjadi beberapa bagian dan

sederhanakan tujuan dan model,

5) Menggunakan teknik optimasi yang tepat untuk menyelesaikan model matematis masalah tersebut

6) Cek jawaban dan tentukan sensitivitas hasil terhadap perubahan koefisien dan asumsi yang digunakan.

Penyelesaian umum problem optimasi pada model matematis menyangkut penyelesaian secara analitis atau grafis, baik yang digunakan untuk optimasi model satu variabel atau lebih dari satu variabel. Pada model satu variabel, penentuan kondisi optimum secara grafis didapatkan dari titik maksimum atau minimum kurva. Kemiringan kurva menunjukkan nilai nol pada titik optimum.

Beberapa metoda optimasi adalah dengan cara linier least square, non linier least square dengan penyelesaian numeris menggunakan metode Quasi Newton, Newton, Secant, Hooke-Jeeves atau Simplex. Teknik matematis yang lain adalah dengan cara

Lagrange, Steepest Ascent atau Descent, dan Response Surface. (Edgar dan Himmelblau 2001). Penyelesaian optimasi dapat dilakukan baik dengan program yang dibuat sendiri dengan menggunakan berbagai bahasa program misalnya Visual Basic, Delphi, Matlab dan sebagainya.

Masalah optimasi dalam proses kimia dapat diselesaikan dengan menggunakan metode permukaan respon. Pada penelitian ini, untuk menentukan faktor yang berpengaruh pada reaksi dan menentukan kisaran kondisi operasi terbaik dilakukan dengan menggunakan teknik optimasi Response Surface Methodology (RSM). RSM adalah suatu kumpulan dari teknik statistika dan matematika yang berguna untuk menganalisis permasalahan tentang beberapa variabel bebas yang mempengaruhi variabel tak bebas atau respon, serta bertujuan mengoptimumkan respon itu (Montgomery 1991).

Respon surface dapat dinyatakan secara grafik dalam gambar tiga dimensi dan untuk memvisualisasikan bentuk dari response surface digambarkan konturnya. Permasalahan umum pada metode respon permukaan adalah bentuk hubungan yang terjadi antara perlakuan dengan respon tidak diketahui. Jadi langkah pertama yang dilakukan adalah mencari bentuk hubungan antara respon dengan perlakuannya. Bentuk hubungan linier merupakan bentuk hubungan yang pertama kali dicobakan untuk menggambarkan hubungan tersebut. Jika bentuk hubungan antara respon dengan perlakuan adalah linier, maka pendekatan fungsinya disebut first-order model (model orde pertama), seperti yang ditunjukkan dalam persamaan,

y = β0 +∑

Jika bentuk hubungannya merupakan kuadrat maka pendekatan fungsinya disebut

second-order model (model orde kedua). Pers. (2) menunjukkan bentuk umum second-order model:

Y = β0 + ∑ +∑ + ∑ ε Keterangan :

Y = Respon pengamatan