PENGARUH TEMPERATUR DAN KEASAMAN BATH TERHADAP

PENAMBAHAN AlF

3PADA POT REDUKSI DI

PT INDONESIA ASAHAN ALUMINIUM

KARYA ILMIAH

RAHMAD DENNIE AGUSTIN POHAN

082409052

PROGRAM STUDI DIPLOMA-III KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH TEMPERATUR DAN KEASAMAN BATH TERHADAP

PENAMBAHAN AlF

3PADA POT REDUKSI DI

PT INDONESIA ASAHAN ALUMINIUM

KARYA ILMIAH

Diajukan untuk melengkapi dan memenuhi syarat mencapai gelar Ahli Madya

RAHMAD DENNIE AGUSTIN POHAN

082409052

PROGRAM STUDI DIPLOMA-III KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH TEMPERATUR DAN KEASAMAN

BATH

TERHADAP PENAMBAHAN AlF3 PADA POT

REDUKSI

DI PT INDONESIA ASAHAN ALUMINIUM

Nama : RAHMAD DENNIE AGUSTIN POHAN

No Induk Mahasiswa : 082409052

Program Studi : KIMIA INDUSTRI D-III

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA)

UNIVERSITAS SUMATERA UTARA

Diluluskan di Medan, Juli 2012

Diketahui / Disetujui

Koordinator Program Studi Kimia Industri Dosen Pembimbing

PERNYATAAN

PENGARUH TEMPERATUR DAN KEASAMAN BATH TERHADAP PENAMBAHAN AlF3 PADA POT REDUKSI DI PT INDONESIA ASAHAN

ALUMINIUM

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2012

PENGHARGAAN

Puji syukur penulis ucapkan kehadirat Allah SWT yang telah melimpahkan

rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan karya ilmiah yang

berjudul PENGARUH TEMPERATUR DAN KEASAMAN BATH TERHADAP

PENAMBAHAN AlF3 PADA POT REDUKSI DI PT INDONESIA ASAHAN

ALUMINIUM.

Karya ilmiah ini disusun sebagai salah satu syarat untuk memperoleh gelar Ahli

Madya pada program studi Kimia Industri D-3 fakultas Matematika dan Ilmu

Pengetahuan Alam Universitas Sumatera Utara.

Pada Kesempatan ini penulis mengucapkan terima kasih yang sebesar-besarnya

kepada:

1. Kedua orang tua beserta seluruh keluarga tercinta yang banyak memberikan

dukungan moril dan materil serta doa yang tidak henti-hentinya untuk penulis.

2. Bapak Prof. Dr. Harry Agusnar, M.Sc, M.Phil selaku dosen pembimbing yang

bersedia meluangkan waktu, tenaga dan pikiran untuk membantu penulis

menyesaikan karya ilmiah ini.

3. Bapak DR. Sutarman, M.Sc selaku dekan Fakultas Matematika dan Ilmu

Pengetahuan Alam Universitas Sumatera Utara.

4. Ibu DR. Rumondang Bulan, MS selaku ketua Departemen Kimia Fakultas

Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

5. Ibu Dra.Emma Zaidar Nst,M.Si selaku ketua program studi D-III Kimia Industri

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara dan

juga selaku Dosen Pembimbing Akademik saya.

6. Seluruh staff pengajar dan pegawai Fakultas Matematika dan Ilmu Pengetahuan

Alam Universitas Sumatera Utara.

7. PT. Indonesia Asahan Aluminium atas kesempatan yang diberikan kepada penulis

8. Pimpinan managerial, staff dan seluruh karyawan PT. Indonesia Asahan

Aluminium khususnya Bapak Syafri dan Bapak Faisal Hidayat yg bersedia

membimbing penulis selama melaksanakan Praktek Kerja Lapangan.

9. Sahabat – sahabat penulis khususnya Anugerah Munawir, Ayu Karmila, Anonna,

Rio Karnawan, Siti Nur Janna, Dinna, Nur Anna Utami yang telah memberikan

motivasi kepada penulis mulai dari mengikuti Praktikum Kerja Lapangan hingga

selesainya karya ilmiah ini.

10.Rekan-rekan di Kimia Industri stambuk 2008 yang telah memberikan informasi

dan dukungan kepada penulis dalam menyelesaikan karya ilmiah ini.

11.Semua pihak yang telah membantu penulis dalam menyelesaikan karya ilmiah ini

yang tidak mungkin penulis sebutkan satu persatu.

Penulis menyadari bahwa karya ilmiah ini masih terdapat kekurangan dan masih

jauh dari kesempurnaan. Oleh karena itu penulis mengharapkan kritikan dan saran

yang membangun demi kesempurnaan karya ilmiah ini.

Semoga karya ilmiah ini bermanfaat bagi kita semua.

Medan, Juli 2012

Penulis,

ABSTRAK

Penambahan AlF3 sangat berperan dalam menjaga kestabilan pot reduksi sehingga

menghasilkan produktivitas yang tinggi. Beberapa faktor yang mempengaruhi

penambahan AlF3 yaitu teperatur dan keasaman Bath.

Dari data pengamatan diketahui bahwa temperatur dan keasaman Bath yang optimal

untuk menjalankan proses elektrolisa dengan sempurna serta menjaga kondisi pot tetap

THE EFFECT OF BATH TEMPERATURE AND BATH ACIDITY TO AlF3

ADDITION IN REDUCTION POT AT PT.INDONESIA ASAHAN ALUMINIUM

ABSTRACT

The addition AlF3 is very useful in keeping stability of reduction pot for producing high

productivity. Some factors that influence are bath temperature and bath acidity. Bath on

data found that the optimum values both bath temperature and bath acidity to conduct the

DAFTAR ISI

PERSETUJUAN ... ii

PERNYATAAN ... iii

PENGHARGAAN ... iv

ABSTRAK ... vi

ABSTRACT ... vii

DAFTAR ISI ... viii

DAFTAR TABEL ... x

BAB 1. PENDAHULUAN ... 1

l.1. Latar Belakang ... 1

l.2. Permasalahan ... 2

1.3. Tujuan ... 5

1.4. Manfaat ... 5

BAB 2. TINJAUAN PUSTAKA ... 4

2.2. Sejarah Aluminium... 6

2.3. Proses Pengolahan Alumina ... 7

2.4. Elektrolit (Kriolit [(Na3AlF6)]) ... 9

2.5. Jenis Sel yang Digunakan dalam Proses Hall-Heroult ... 11

2.6. Pengendalian Komposisi Kriolit... 12

2.7. Pengendalian Gas HF ... 13

2.8. Kebutuhan Alumina ... 14

2.9. Anode Effect ... 14

BAB 3. BAHAN DAN METODE ... 16

3.1. Alat-alat ... 16

3.2. Bahan-bahan ... 16

3.3. Prosedur ... 17

BAB 4. HASIL DAN PEMBAHASAN ... 19

4.1. Data Percobaan ... 19

4.3. Pembahasan ... 23

BAB 5. KESIMPULAN DAN SARAN ... 25

5.1. Kesimpulan ... 25

5.2. Saran ... 25

DAFTAR PUSTAKA

LAMPIRAN

DAFTAR TABEL

Tabel 4.1. Data Hasil Pengamatan Pot R.546 PT. INALUM ... 19

ABSTRAK

Penambahan AlF3 sangat berperan dalam menjaga kestabilan pot reduksi sehingga

menghasilkan produktivitas yang tinggi. Beberapa faktor yang mempengaruhi

penambahan AlF3 yaitu teperatur dan keasaman Bath.

Dari data pengamatan diketahui bahwa temperatur dan keasaman Bath yang optimal

untuk menjalankan proses elektrolisa dengan sempurna serta menjaga kondisi pot tetap

THE EFFECT OF BATH TEMPERATURE AND BATH ACIDITY TO AlF3

ADDITION IN REDUCTION POT AT PT.INDONESIA ASAHAN ALUMINIUM

ABSTRACT

The addition AlF3 is very useful in keeping stability of reduction pot for producing high

productivity. Some factors that influence are bath temperature and bath acidity. Bath on

data found that the optimum values both bath temperature and bath acidity to conduct the

BAB 1

PENDAHULUAN

l.l. Latar Belakang

PT INALUM adalah perusahaan patungan antara pemerintah Indonesia dengan 12

perusahaan Jepang yang tergabung dalam NAA (Nippon Asahan Aluminium), dengan

perbandingan saham 41,12% untuk pemerintah Indonesia dan 59,88% untuk NAA. PT

INALUM adalah satu-satunya perusahaan peleburan aluminium di Indonesia bahkan Asia

Tenggara.

PT INALUM memproduksi aluminium melalui proses elektrolisa yang

menggunakan prinsip Hall-Heroult. Bahan baku yang digunakan untuk memproduksi

aluminium ini adalah alumina yang diperoleh dari biji-biji bauksit melalui proses Bayer.

Aluminium mempunyai titik lebur 2000oC, namun dengan proses elektrolisa

metode Hall-Heroult yang menggunakan larutan kriolit (Na3AlF6), aluminium dapat

diperoleh pada temperatur 1000oC, dan dengan memasukkan zat adiktif seperti AlF3,

CaF2, dan bahan-bahan lain yang mungkin terdapat di dalam bahan baku, maka

aluminium sapat diperoleh pada temperatur 960oCsampai 970oC.

Penambahan AlF3 adalah suatu cara untuk menjaga proses elektrolisa dapat

dalam pot terjadi perubahan komposisi elektrolit secara terus-menerus. Oleh karena itu,

penambahan AlF3 bertujuan untuk menjaga temperatur dan kandungan AlF3 itu sendiri

dalam larutan elektrolit yang dijaga dari 9,5 + 1,5 % dan 955 + 10oC.

Jika temperatur elektrolit terlalu tinggi maka dapat menibulkan kabut metal

dimana dalam hal ini terjadi reaksi balik aluminium menjadi alumina sebagai berikut.

2Al (l) + 3CO2 (g) Al2O3 (sat) + 3CO (g)

Demikian juga sebaliknya jika temperatur terlalu rendah maka proses elektrolisa

tidak dapat berlangsung.

Untuk menjaga temperatur dan keasaman Bath tetap terjaga seperti yang telah

ditentukan maka dilakukan pengontrolan penambahan AlF3 ke dalam pot.

Ada dua hal yang mempengaruhi penambahan AlF3, yaitu temperatur dan

keasaman Bath. Oleh karena itu, penulis tertarik untuk mengetahui Pengaruh Temperatur

dan Keasaman Bath Terhadap Penambahan AlF3 pada Pot Reduksi di PT Indonesia

Asahan Aluminium Kuala Tanjung.

1.2. Identifikasi Masalah

Pengaturan penambahan AlF3 merupakan bagian yang sangat penting dalam

proses elektrolisa agar mendekati proses elektrolisa yang sempurna, karena penambahan

AlF3 berpengaruh dalam pengontrolan suhu lelehan Bath, dimana suhu Bath dijaga antara

merusak kesetimbangan di dalam pot dan menimbulkan efek negatif terhadap proses

elektrolisa. Masalahnya adalah berapa jumlah pemasukan AlF3 ke dalam pot yang

optimal.

1.3. Tujuan

Untuk mengetahui pengaruh temperatur dan keasaman bath terhadap pemasukan

AlF3 ke dalam pot reduksi di PT Indonesia Asahan Aluminium.

1.4. Manfaat

a) Dapat menentukan temperatur dan keasaman Bath yang paling optimal untuk

digunakan pada pot reduksi di PT Indonesia Asahan Aluminium.

b) Dapat mengetahui cara menjaga temperatur dan keasaman Bath yang optimal pada

pot reduksi PT Indosesia Asahan Aluminium.

BAB 2

TINJAUAN PUSTAKA

2.1. Aluminium

Aluminium adalah logam ringan yang cukup penting penarannya dalam

kehidupan manusia. Aluminium merupakan unsur kimia golongan IIIA dalam sistim

periodik unsur. Aluminium merupakan nomor atom 13 dan berat atom 26,9815 sma.

Dalam udara bebas aluminium mudah teroksidasi membentuk lapisan tipis oksida Al2O3

yang tahan karat. Aluminium bersifat amfoter yang terkorosi dalam larutan asam maupun

basa, tetapi pada pH 4-8 bersifat stabil. (Anton J Hartono, l992)

Di dalam usaha logam, ada dua logam ringan yang digunakan secara tersendiri,

aluminium dan magnesium. Aluminium adalah logan yang paling banyak digunankan

setelah baja. Logam ini ditemukan pada tahun 1872 oleh seorang kimiawan Jerman

Friedrich Wohler.

Aluminium umunya ditemukan di atas bumi dalam bentuk senyawa kimia, dan

tidak pernah ditemukan dalam keadaan murni.

Bahan dasar terpenting untuk pembuatan aluminium ialah bauksit. Bauksit

ditemukan dalam bermacam-macam warna, antara lain putih, merah, kuning dan lain-lain.

Di Eropa, bauksit banyak ditemukan di Prancis, Italia, Rusia dan Hongaria. Bauksit juga

diperoleh derajat kemurnian sebesar 99,8%. Dari aluminium murni ini dihasilkan

aluminium 99,998 melalui suatu elektrolisa khusus.

Beberapa sifat dari aluminium murni yaitu berat jenisnya rendah sekitar 2,7

kg/dm3, berwarna putih seperti perak, mengkilap, memiliki daya hantar panas listrik yang

baik, ketahanan karatnya tinggi. Aluminium menyelaputi diri di udara dengan sebuah

lapisan oksida (pelindung) yang tidak mudah dirusak. Aluminium tidak tahan terhadap

alkali dan asam. Karena kekerasannya rendah, aluminium kurang baik untuk diubah

bentuk dengan penyerpihan dan cenderung untuk melumas. Untuk itu diperlukan sudut

serpih yang besar, kecepatan sayat yang tinggi dan bahan pelumas yang cocok.

Aluminium sangat lunak dan mudah direnggangkan sehingga mudah diubah

bentuk dalam keadaan dingin atau panas. Dengan penggilingan dapat dihasilkan selaput

setebal 0,004 mm. Melalui pemartilan bahkan dapat dicapai ketebalan 0,0005 mm.

Aluminium dapat disolder dan dilas begitu saja. Untuk ini diperlukan bahan pelumas dan

bahan las.

Aluminium tidak beracun dan tidak tidak magnetis, merupakan reflector

(pemantul balik) yang baik untuk panas, cahaya dan gelombang-gelombang

elektromagnetis.

Di dalam elektroteknik, di samping berbagai macam paduan aluminium dalam

bentuk lembaran, pipa, batang, benda tuangan, dan profil untuk bahan konstruksi dan

sambungan. Aluminium dipakai pula dalam jumlah besar sebagai bahan penghantar.

Dalam bentuk tali baja-aluminium digunakan untuk transmisi tergangan tinggi dengan

kokoh dengan aluminium dapat menghasilkan penghantar arus yang memiliki ketahanan

yang tinggi. Di dalam perakitan kabel, aluminium digunakan sebagai penghantar nol

(netral). Pada batang penghantar arus, aluminium yang digabungkan dengan tembaga

berpenampang menghasilkan lebih panas yang baik, dan biayanya dapat dihemat hingga

50%.

Lilitan dari aluminium di dalam mesin listrik pada umum nya membutuhkan

penampang yang lebih besar daripada yang terbuat dari yembaga. Tetapi oksidasi anodis

menghasilkan lapisan luar yang sangat menyengat, tahan panas dan tipis. Dalam selubung

oksid ini penghantar aluminium mencapai tebal yang sama dengan tebal sebuah

penghantar tembaga beserta penyekatnya pada nilai hantaran yang setara.

(Gruber, K,. l977)

2.2. Sejarah Aluminium

Aluminium pertama sekali ditemukan sekitar 160 tahun yang lalu dan mulai

diproduksi secara industri sekitar 90 tahun yang lalu. Sejarah penemuan aluminium dapat

diuraikan sebagai berikut:

1. Pada tahun 1782, seorang ilmuwan Prancis bernama Lavoiser telah menduga

bahwa aluminium merupakan logam yang terkandung dalam alumina.

2. Pada tahun 1807, seorang ahli kimia Inggris bernama Humphrey Davy

berhasil memisahkan alumina secara elektrokimia. Logam yang diperoleh

3. Pada tahun 1821, bauksit ditemukan di kota Lesbaux wilayah Prancis Selatan.

4. Pada tahun 1825, seorang ahli kimia Denmark, Orsted berhasil memisahkan

aluminium murni dan stabil dengan cara memanaskan aluminium klorida

dengan kalium amalgam dan kemudian memisahkan merkurinya dengan

destilasi.

5. Pada tahun 1886, seorang mahasiswa dari Oberlin Collage di Ohio Amerika

Serikat yang bernama Charles Martin Hall menemukan bahwa aluminium

dapat dihasilkan dengan cara melarutkan alumina dalam larutan kriolit pada

temperatur 960oC dalam bentuk kotak yang dilapisi logam karbon dan

kemudian melewatkan arus melalui ruang tersebut. Pada tahun yang sama

seorang ahli kimia berkebangsaan Prancis bernama Paul Heroult menemukan

proses yang sama dengan penemuan Charles Martin Hall, sehingga cara

menghasilkan aluminium seperti ini disebut proses Hall-Heroult.

6. Pada tahun 1888, seorang ahli kimia Jerman yang bernama Karlf Josept

Bayern merupakan cara menghasilkan alumina seperti ini disebut dengan

Proses Bayer

(Jodi B J., 1992)

2.3. Proses Pengolahan Alumina

Bauksit merupakan sumber utama dengan kadar sekitar 40-60% dan sisanya

baku utama dalam bentuk bubuk putih untuk memproduksi aluminium. Alumina

diperoleh dari bauksit melalui proses Bayer, alumina yang diperoleh dari proses Bayer ini

mempunyai kemurnian yang tinggi dan dengan konsumsi energi yang rendah.

Proses pengolahan alumina dari bauksit dengan proses Bayer dilakukan dengan

proses kimia. Proses ini diawali dengan melarutkan bauksit ke dalam Natrium

Hidroksida.

Al2O3.xH2O + 2NaOH 2NaAlO2 + (x-1)H2O

Selanjutnya dilakukan pengendapan, sehingga

2NaAlO2 + 4H2O + kalor Al2O3 + 3H2O

dengan temperatur kalsinasi sekitar 1250oC.

Alumina yang telah diperoleh dari proses Bayer tersebut selanjutnya diproses

untuk memperoleh aluminium. Proses yang dilakukan merupakan proses Hall-Heroult.

Prinsipnya adalah mereduksi alumina dengan melalui proses elektrolisa. Karena alumina

sangat sulit untuk dilarutkan dalam pelarut biasa, maka kriolit digunakan sebagai

elektrolitnya.

Peleburan aluminium melalui reduksi alumina yang dilakukan secara elektrolisis

dalam larutan elektrolit pada temperatur 960oC. Dengan mengalirkan arus searah ke

dalamnya melalui dua elektroda yaitu anoda dan katoda sehoingga akan terjadi proses

elektrolisa yang akan menghasilkan aluminium cair.

2.4 Elektrolit [Kriolit (Na3AlF6)]

Dalam proses peleburan aluminium secara elektrolisa, media penghantar arus

listrik yang digunakan yaitu elektrolit. Bahan baku utama dari elektrolit yang digunakan

untuk peleburan aluminium adalah kriolit (Na3AlF6) disamping bahan-bahan tambahan

lainnya.

Bath adalah peleburan dari kriolit (Na3AlF6) yang terionisasi menjadi ion natrium

(ion positif) dan ion heksaflouroaluminat (ion (-)) :

(Na3AlF6) 3Na+ + AlF63-

Ion-ion heksafluoroaluminat akan terurai lagi menjadi :

AlF63- AlF53- + F

-2e + AlF63- AlF54- + F

-Leburan kriolit sangat baik sebagai pelarut alumina (Al2O3) karena ion-ion AlF63- reaktif

terhadap alumina (Al2O3).

Pada konsentrasi alumina (Al2O3) yang rendah reaksi, reaksi yang terjadi yaitu :

(Al2O3) + AlF63- 2Al2OF6 + 6F-

Pada konsentrasi alumina (Al2O3) yang tinggi reaksi yang terjadi yaitu :

2Al2O3 + 2AlF63- 3Al2O2F4

2-Ion-ion yang ada didalam bath yaitu :

Na+, F-, AlF52-, AlF63-, Al2O2F42-, -, Al2OF6

2-Ion-ion dengan muatan positif (+) akan tertarik ke katoda dan yang bermuatan negatif (-)

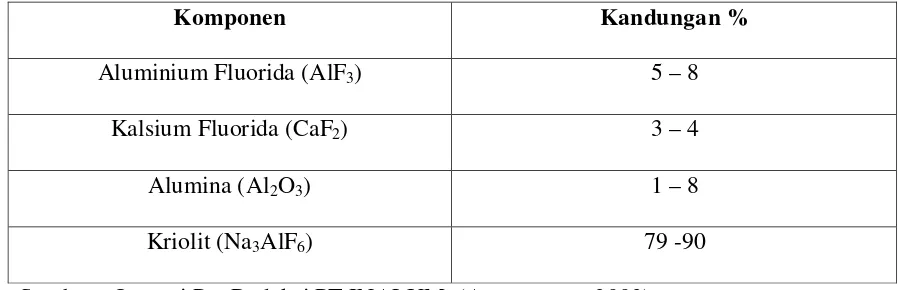

sifat-sifat yang diperlukan untuk kriolit (Na3AlF6), berikut adalah tabel mengenai komponen

dan kandungan bath pada dapur peleburan ditunjukkan pada tabel 2.1.

TABEL 2.1KOMPONEN BATH PADA DAPUR PELEBURAN ALUMINIUM

Sumber : Operasi Pot Reduksi PT.INALUM. (Anonymous, 2003)

Bahan elektrolit ditambahkan melalui sel di sekitar anoda, pada waktu bahan ini

berangsur-angsur melebur, anoda itu dinaikkan sehingga selnya beroperasi. Biasanya

jarak anoda-katoda kira-kira 5cm. Elektrolit lebur itu sendiri dari kriolit (Na3AlF6) dan

sisanya AlF3, serta CaF2 6% sampai 10% dan Al2O3 2% sampai 6%. Sebagian kriolit

diimport ke Amerika Serikat dari Greenland, tetapi sebagian besar dibuat secara sintesis

dari hidrogen fluorida dan aluminium hidroksida [Al(OH) 3].

Pengendalian komposisi elektrolit merupakan hal yang sama penting dalam proses

produksi aluminium. Oleh karena titik leleh kriolit murni adalah 1009oC, elektrolit itu

mengandung kalsium fluorida (CaF2) dan sisa AlF3, sehingga sel dapat beroperasi pada

suhu sekitar 940oC – 980oC. Kelebihan AlF3 juga dapat meningkatkan efisiensi keasaman

yang tinggi pada larutan kriolit. Perbandingan berat NaF:AlF3 didalam kriolit adalah 1:50

rasio NaF:AlF3 sekitar 1,10 sampai 1,40. Dalam beberapa minggu pertama setelah sel

yang baru diberi pelapis itu beroperasi, elektrolit itu diserap dengan cepat kedalam

pelapis dan isolasi.

Oleh karena itu untuk memperbaiki sifat-sifat dari eletrolit yang ada maka

biasanya dilakukan penambahan atau pencampuran dengan beberapa zat aditif, seperti:

fluorida atau klorida dari logam alkali, AlF3, CaF2 dan juga biasa digunakan MgF2, LiF,

dan NaCl. (Grjotheim, 1993)

2.5. Jenis Sel yang Digunakan dalam Proses Hall-Heroult

Ada dua jenis sel yang digunakan dalam proses Hall-Heroult, yaitu sel yang

menggunakan seperangkat anoda yang telah dipanggang terlebih dahulu (prapanggang)

dan anoda yang memanggang sendiri (swapanggang) atau sering disebut anoda

Soderberg. Pada kedua jenis anoda ini, anoda disuspensi dari superstruktur yang menjulur

keluar melalui lubang sel dan dihubungkan dengan batangan penghantar anoda yang

dapat bergerak sehingga sisi vertikalnya dapat diukur. Blok-blok yang anoda

prapanggang dibuat dari campuran kokas migas kalsinasi berkadar abu rendah dengan

pitch atau ter dan dicetak dalam press hidraulik, kemudian dipanggang sampai suhu

1100oC.

Sel anoda soderberg mempunyai anoda tunggal yang besar yang mengisi sebagian

besar lubang sel. Anoda itu ditempatkan di dalam rumahan baja yang terbuka, yang

mempunyai dinding vertikal. Anoda itu dipasangkan melalui rumahan tersebut ke dalam

menggunakan pemanasan tahanan listrik sampai mencapai suhu operasi, anoda itu

kemudian dihubungkan dengan lapisan partikel kokas pada dasar lubang sel. Arus listrik

kemudian dilewatkan melalui sel yang mengalami hubungan singkat itu sampai mencapai

suhu yang dikehendaki. Bahan elektrolit ditambahkan melalui lubang sel di sekitar anoda.

Pada waktu bahan ini berangsur-angsur melebur, anoda itu dinaikkan sehingga selnya

beroperasi. Biasanya jarak anoda dan katoda kira-kira 5 cm. Elektrolit lebur itu terdiri

terutama dari kriolit dan sisanya AlF3 serta CaF 6% sampai 10% berat dan Al2O3 2%

sampai 6%. Sebagian kriolit diimpor ke Amerika Serikat dari Greenland, tetapi sebagian

besar dibuat secara sintesis AlF3 juga dibuat secara sintesis dari Hidrogen Flourida dan

Aluminium Hidroksida.

2.6. Pengendalian Komposisi Kriolit

Pengendalian komposisi elektrolit merupakan hal yang sangat penting dalam

proses produksi aluminium. Oleh karena itu titik leleh kriolit adalah 1009oC, elektrolit itu

mengandung AlF3 dan sisanya flourida (CaF2) yang bersama alumina yang terlarut, dapat

menurunkan titik leleh cukup rendah sehingga sel itu dapat beroperasi pada suhu sekitar

940oC sampai 980oC. Kelebihan AlF3 juga dapat meningkatkan efisiensi. Perbandingan

berat NaF/AlF3 didalam kriolit adalah 1.50, kelebihan AlF3 di dalam kriolit diatur

sedemikian rupa, sehingga menghasilkan rasio NaF/AlF3 sekitar 1,l0 sampai 1.40. Dalam

beberapa minggu pertama setelah sel yang baru diberi pelapis itu beroperasi, elektrolit itu

diserap dengan cepat ke dalam pelapis dan isolasi. Absorpsi itu terutama terjadi pada

rasio NaF/AlF3 sampai di bawah rasio yang dikehendaki. Hal ini diatasi dengan

menambahkan bahan alkali seperti soda abu:

3Na2CO3 + 4AlF3 2(3NaF.AlF3) + Al2O3

Setelah sel beroperasi selama berminggu-minggu, elektrolit itu menjadi

kekurangan AlF3 karena senyawa-senyawa yang mengandung banyak AlF3 menguap dan

karena reaksi dengan sisa soda kaustik di dalam alumina dan hidrolisis dari udara atau

bahan yang ditambahkan.

3Na2O + 4AlF3 2(3NaF.AlF3) + Al2O3

3H2O + 2AlF3 Al2O3 + 6HF

2.7. Pengendalian Gas HF

Fluorida yang menguap serta gas hiodrogen fluorida yang keluar dikumpulkan,

bersama dengan gas-gas lain yang keluar dari sel, di dalam sangkok atau manifol

pengumpul gas dan dilewatkan melalui talang ke suatu fasilitas terpusat untuk pengolahan

dan pengumpulan gas. Bahan-bahan butiran dipulihkan di dalam pembasuh kering

kemudian HF bereaksi dengan Al2O3 dan kemudian diumpankan ke dalam sel. Pemulihan

ini harus efektif sekali, karena sisa fluorida sedikit saja di udara dapat menyebabkan

kerusakan pada tumbuh-tumbuhan. Oleh karena ada bagian yang hilang dari elektrolit.

AlF3 perlu ditambahkan secara berkala untuk menjaga komposisi. Gamping yang terdapat

sebagai ketidakmurnian sedikit di dalam alumina biasanya sudah cukup untuk menjaga

konsentrasi fluorspar karena ada reaksi:

2.8. Kebutuhan Alumina

Selama beroperasinya sel, terjadi pembentukan kerak di atas permukaan penangas

lebur. Alumina ditambahkan ke atas kerak ini dan alumina akan mengalami pemanasan

selanjutnya melepaskan kandungan airnya. Kerak itu dipecahkan secara berkala dan

alumina itu diaduk ke dalam penangas agar konsentrasinya tetap berada di sekitar 2%

sampai 6%. Kebutuhan teoritis alumina adalah 1,89 per kilogram aluminium. Tetapi

dalam praktiknya, angkanya kira-kira 1,91. Bila kadar alumina di dalam penangas itu

sudah berkurang dan efek anoda berlangsung pada anoda itu terbentuk suatu lapisan tipis

karbon tetrafluorida di penangas itu tidak dapat lagi membatsi permukaan anoda. Dalam

hal ini voltase sel akan naik dan ini terlihat dari lampu peringatan atau lonceng yang

dihubungkan dengan sel dan hanya bekerja jika sel beroperasi tidak normal. Bila ini

terjadi, alumina kemudian diadukkan ke dalam sel, walaupun waktunya bukanlah waktu

penambahan berkala yang direncanakan. Mengenai mekanisme yang sebenarnya dari

pelarutan alumina di dalam penangas dan bagaimana mekanisme dekomposisi

elektrolitnya masih belum jelas. Tetapi pada akhirnya ialah pembebasan oksigen pada

anoda dan pengendapan logam aluminium pada katoda. Oksigen itu bergabung dengan

anoda karbon menghasilkan CO dan CO2 tetapi kebanyakan adalah CO2.

2.9. Anode Effect

Anode effect adalah peristiwa naiknya tegangan listrik pot secara tiba-tiba karena

kadungan alumina di dalam elektrolit sangat rendah. Anode effect dapat dihentikan

dengan menambahkan alumina ke dalam elektrolit sambil menaik turunkan anoda

sehingga gas-gas di bawah anoda dapat keluar. Pekerjaan seperti ini dapat dilakukan

dengan komputer maupun secara manual bila program komputer tidak berhasil

melakukannya. Selain itu, menurunnya kadar alumina di dalam kriolit akan menyebabkan

kriolit berhenti membasahi anoda dan gelembung gas akan berkumpul di permukaan

anoda dan bila lapisan ini pecah, maka akan menimbulkan percikan bunga api atau

funkentladung (bahasa German), sehingga anode effect disebut para operator juga sebagai

funken.

Anode effect dapat menyebabkan terhambatnya aliran arus dari anoda ke katoda.

anode effect dapat menyebabkan peningkatan tegangan permukaan pada anoda atau

lapisan elektrolit yang berada pada kerapatan arus krisis. Selain itu kekentalan juga

mempengaruhi terjadinya anode effect karena gelembung gas pada anoda sulit bergerak

keluar. Kekentalan yang tinggi terjadi karena rendahnya temperatur operasi.

Jika selama proses elektrolisa kandungan alumina dalam kriolit rendah, maka

akan menyebabkan sudut pembasahan anoda oleh kriolit besar. Akibatnya

gelembung-gelembung gas mudah berkumpul pada permukaan anoda yang berada dalam kriolit. Jika

hal tersebut sering terjadi dalam pot, maka operasi tidak akan stabil dan akan

Anode effect dihasilkan jika kandungan alumina yang terlarut dalam kriolit rendah

atau sekitar 1-1,5% dalam kriolit. Selama berlangsungnya anode effect tegangan sel

meningkat karena intensitas arus listrik dijaga konstan dalam sel-sel yang terhubung

dalam satu rangkaian. Tegangan dapat bervariasi dari 10-50 volt, tergantung pada kondisi

operasi dari sel terutama di bagian anoda. Walaupun memberikan banyak dampak negatif

terhadap proses elektrolisa maupun kondisi pot, namun anode effect juga sangat penting

untuk operasi tungku reduksi. Semua alumina yang ditambahkan terkonsumsi dan pot

tersebut tidak mengalami overfeeding atau pemasukan alumina yang berlebihan.

BAB 3

METODE PENELITIAN

3.1. Alat-alat yang Digunakan dalam Penelitan

- Round bar

- Corong untuk bath

- Case bath

- Batang besi

- Kereta alat

- Thermocouple

3.2. Bahan-bahan yang Digunakan dalam Penelitan

- Larutan bath (Na3AlF6)

- Alumina (Al2O3)

3.3. Prosedur

A. Pengambilan sampel dan analisa keasaman bath

- Dibuka pintu pot bagian tap.

- Bebaskan permukaan bath dari kerak, alumina atau lumpur dengan

menggunakan batang besi.

- Ambil bath atau kriolit dengan menggunakan round bar.

- Lebaskan bath dari round bar dan masukkan ke cast bath melalui corong.

- Tutup kembali pintu pot bagian tap.

- Bawa contoh bath ke bagian analisa.

- Tentukan komposisi bath dengan menggunakan metode X-Ray.

- Data keasaman bath dikirim ke computer proses untuk pengolahan data

selanjutnya.

B) Pengukuran Temperatur Bath

- Buka pintu pot bagian tap.

- Bebaskan permukaan bath dari kerak, alumina atau lumpur dengan

menggunakan batang besi.

- Celupkan thermocouple ke dalam bath.

- Tutup kembali pintu pot bagian tap.

- Data bath temperatur diinputkan ke computer proses untuk pengolahan data

BAB 4

HASIL DAN PEMBAHASAN

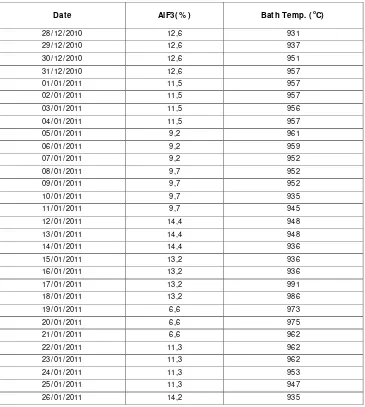

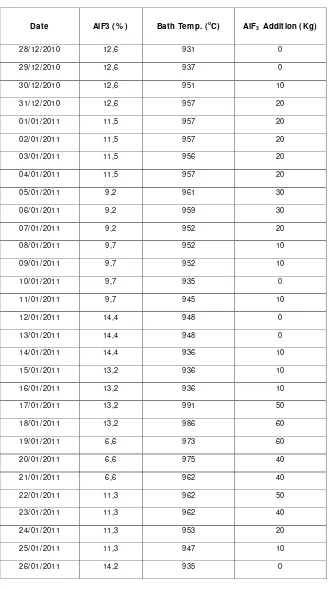

4.1. Data Percobaan

Dari percobaan didapat data seperti yang dapat dilihat dalam Tabel 4.1.

Tabel 4.1. Data Hasil Pengamatan Pot R.546 PT INALUM

4.2. Perhitungan

Perhitungan Jumlah Penambahan AlF3 pada Tanggal 01/01/2011:

AlF3 =

a) Perhitungan Bath Temperatur (oC):

- BT rata-rata 3 hari sebelumnya = 937 + 951 + 957 / 3 = 948,3 oC

- BT saat perhitungan = 957 oC

- Formula BT

= (BT rata-rata 3 hari sebelumnya x 25%) + (BT saat perhitungan x 75%)

= (948,3 x 25%) + (957 x 75%) = 954,825 oC

b) Perhitungan Keasaman Bath Sa (%):

- Sa rata-rata 3 hari sebelumnya = 12.6 + 12,6 +12,6 / 3 = 12,6 %

- Sa saat perhitungan = 11,5 %

- Formula Sa

= (Sa rata-rata 3 hari sebelumnya x 25%) + (Sa saat perhitungan x 75%)

c) Perhitungan Jumlah Unit Penambahan AlF3:

AlF3 =

=

=

=

4.3. Pembahasan

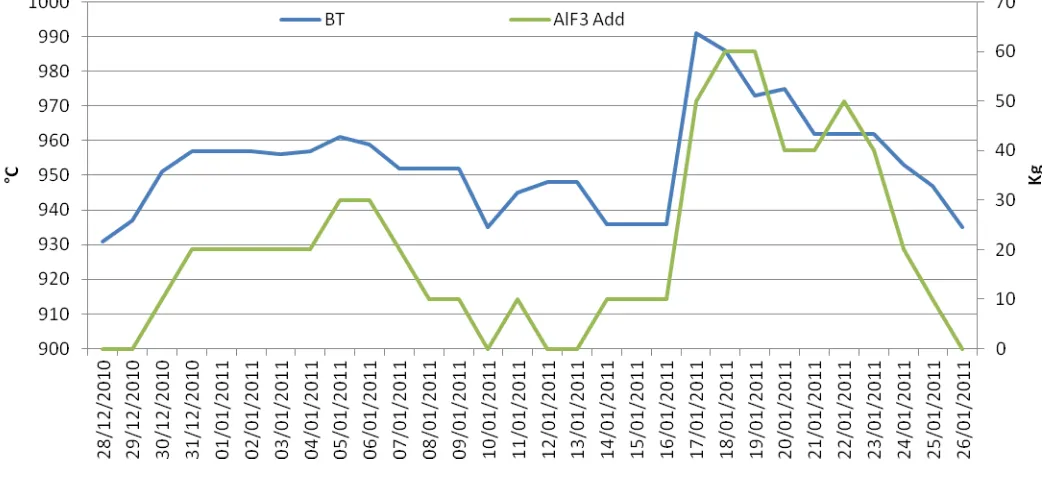

Agar proses elektrolisis dapat berlangsung dengan optimal di dalam pot reduksi,

suhu lelehan harus dikontrol dengan baik. Dimana temperatur dan keasaman bath harus

dijaga antara 955 + 10oC dan 9,5 + 1,5 %. Untuk menjaga itu, salah satu hal yang dapat

dilakukan yaitu dengan penambahan Aluminium Fluorida (AlF3) ke dalam pot reduksi

yang sifatnya sebagai katalisator.

Untuk mengetahui berapa jumlah penambahan AlF3 ke dalam pot reduksi, maka

perlu diketahui berapa temperatur dan keasaman bath. Untuk mengetahui keasaman bath

didapatkan data dari bagian analisis yang bertugas menganalisa keasaman bath dengan

menggunakan spektrofotometer X-Ray setelah itu dilaporkan ke bagian Procom dalam

bentuk daily report. Sedangkan data temperatur didapatkan dari bagian Measuring dengan

pengukuran secara manual menggunakan thermocouple.

Banyaknya AlF3 yang dimasukkan ke dalam pot reduksi jumlahnya bervariasi,

tergantung pada temperatur dan keasaman bath di pot reduksi tersebut. Dari data yang

didapat terlihat bahwa semakin tinggi temperatur dan semakin rendah keasaman bath

maka semakin banyak jumlah AlF3 yang dibutuhkan untuk menjaga proses elektrolisa

dapat berlangsung dengan optimal. Namun, tidak menutup kemungkinan dengan tidak

memasukkan AlF3 sama sekali ke dalam pot reduksi juga merupakan tindakan menjaga

proses elektrolisa dapat berlangsung dengan optimal. Hal seperti ini dapat terjadi ketika

temperatur semakin rendah dan keasaman bath terus meningkat.

Penambahan Aluminium Flourida (AlF3) yang dilakukan PT Indonesia Asahan

juga dilakukan penambahan AlF3 di atas 40 Kg, tetapi penambahannya dilakukan secara

bertahap. Pemasukan AlF3 pada umumnya dilakukan pada shift III atau shift I setiap

harinya, namun apabila diperlukan dapat juga dilakukan pada shift II. Hal ini dilakukan

karena apabila penambahan dilakukan secara sekaligus dapat mengakibatkan keasaman

bath terlalu tinggi dari yang telah ditentukan dan dapat mengakibatkan terbentuknya

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari data percobaan dapat disimpulkan bahwa:

a. Semakin tinggi temperatur bath dalam pot reduksi maka semakin besar pula

kebutuhan akan penambahan AlF3.

b. Semakin rendah keasaman bath maka semakin besar kebutuhan akan

penambahan AlF3.

c. Semakin besar jumlah AlF3 yang ditambahkan, maka semakin besar pula

perubahan temperatur dan keasaman bath.

5.2. Saran

a. Sebaiknya perusahaan lebih memberi perhatian yang besar terhadap

pemasukan AlF3 kedalam pot reduksi agar temperature dan keasaman bath

dapat terjaga secara optimal.

b. Sebaiknya perusahaan membuat suatu pot percobaan, agar produktivitas

DAFTAR PUSTAKA

Alcan Alesa Engineering, Ltd. 2007. Electrolysis Seminar. Switzerland: Max-Hogger.

Anonymous. 2007. Modul Pelatihan Operasi Tungku Reduksi. Edisi II. PT INALUM.

Anton, J.H. 1992. Mengenal Lapisan Logam. Yogyakarta: Andi Offset.

Austin, G.T. 1990. Industi Proses Kimia. Jakarta: Erlangga.

Burkin, A.R. 1987. Production of Aluminium and Alumina. New York: Jhon Willey.

Grjotheim,K. and Kvande,H. 1993. Introduction to Aluminium Electrolysis. Second

Edition. Dosseidorf: Aluminium Verlage.

Gruber, K. 1977. Pengetahuan Bahan dalam Pengerjaan Logam. Bandung: Angkasa.

Jodi, B.J. 1992. Recycling of Aluminium Salt Cake. New York: J Res Management and

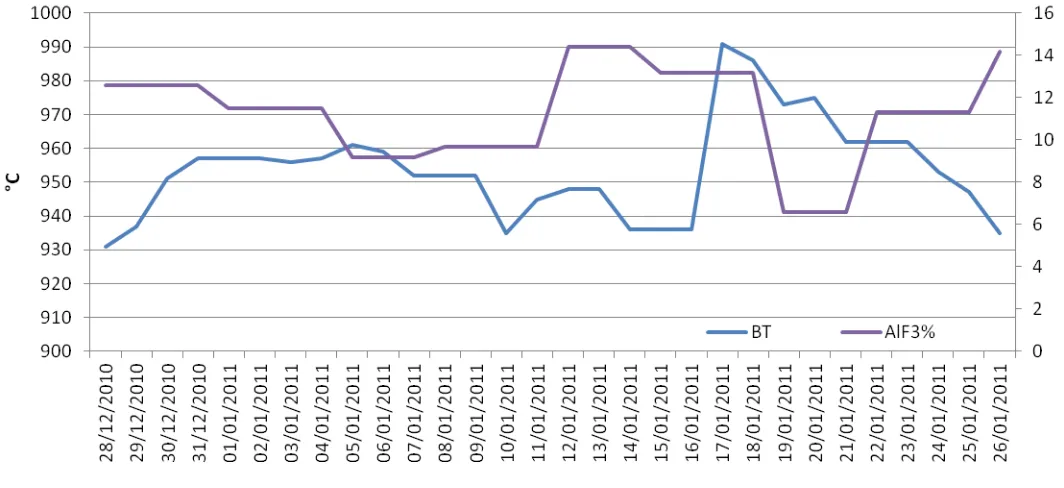

Grafik 1

Perbandingan antara Tingkat Keasaman Bath dengan Jumlah Pemasukan AlF3

Grafik 2

Grafik 3