TUGAS AKHIR

ANALISA KAJIAN BETON PASCA BAKAR DENGAN TAMBAHAN

ADMIXTURE SUPERPLASTICIZER

Disusun oleh:

DENI MALIK

09 0404 028

Dosen Pembimbing:

RAHMI KAROLINA, ST. MT

19820318 200812 2 001

SUB JURUSAN STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

ABSTRAK

Beton merupakan material utama untuk konstruksi yang banyak digunakan di seluruh dunia. Kerusakan konstruksi beton sering terjadi disebabkan oleh kebakaran. Kebakaran terjadi akibat berbagai sebab, baik itu karena ledakan kompor atau tabung gas, ledakan bom, hubungan pendek arus listrik, sambaran petir, dan kerusuhan yang sengaja membakar bangunan gedung.

Dalam penelitian ini, penggunaan admixture superplasticizer sebagai bahan tambahan dalam campuran beton diharapkan dapat meminimalkan kerusakan beton akibat pembakaran pada temperatur tinggi dengan meningkatkan kualitas beton baik berupa sifat mekanis yaitu kuat tekan maupun sifat fisis yaitu porositas beton. Adapun variasi penambahan admixture superplasticizer yang digunakan adalah 1%; 1,5%; dan 2%, sedangkan variasi pembakaran beton adalah 200ºC; 500ºC; dan 800ºC. Hasil pengujian menunjukkan penurunan kuat tekan dan kenaikan porositas beton akibat pembakaran pada temperatur tinggi. Kecenderungan kuat tekan beton akan turun seiring dengan kenaikan temperatur. Pada temperatur 200oC terjadi penurunan sebesar 7,14%; 40,57%; dan 65,71%, temperatur 500oC penurunan sebesar 2,74%; 15,07%; dan 65,75%, sedangkan temperatur 800ºC penurunan sebesar 13,79%; 14,47%; dan 53,95% dari kekuatan awal beton tanpa pembakaran.

Porositas beton akan naik seiring dengan kenaikan temperatur dan persentase kenaikannya akan semakin besar seiring dengan temperatur pembakaran. Pada temperatur 200oC terjadi peningkatan porositas sebesar 7,41% - 11,853%, temperatur 500oC peningkatan sebesar 13,334% - 17,779%, dan temperatur 800oC peningkatan porositas bertambah sebesar 19,26% - 23,704%, dari porositas beton normal.

Dari hasil pengujian diperoleh penurunan kuat tekan dan meningkatnya porositas. Untuk penelitian lebih lanjut, nilai variasi penambahan admixture superplasticizer dapat diperbesar lebih dari 2% agar dimanfaatkan sebagai pencegah kerusakan beton akibat pembakaran pada temperatur tinggi. Pada beton mutu tinggi dilakukan dengan mencampur bahan tambahan lain yang dapat meningkatkan kuat tekan dan mengurangi porositas beton.

KATA PENGANTAR

Tiada kata yang layak diucapkan selain ucapan syukur Alhamdulillah segala puji bagi Allah yang merupakan sumber dari segala sumber ilmu, hidayah dan kebaikan dengan hidayah dilimpahkan-Nya kepada Penulis, sehingga tugas

akhir ini dapat diselesaikan dengan baik. Shalawat beriring salam senantiasa tercurah kehadirat junjungan Nabi Muhammad SAW yang selalu menjadi

inspirasi pengetahuan serta senantiasa diharapkan syafaatnya pada hari akhir kelak.

Tugas akhir ini merupakan syarat untuk mencapai gelar sarjana Teknik

Sipil bidang struktur Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara dengan judul “ANALISA KAJIAN BETON PASCA BAKAR DENGAN TAMBAHANADMIXTURE SUPERPLASTICIZER”.

Penulis menyadari bahwa dalam menyelesaikan tugas akhir ini tidak terlepas dari dukungan, bantuan, serta bimbingan dari berbagai pihak. Oleh karena

itu, Penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada beberapa pihak yang berperan penting, yaitu :

1. Ibu Rahmi Karolina, ST, MT selaku pembimbing, yang telah banyak memberikan dukungan, masukan, bimbingan, serta meluangkan waktu, tenaga, dan pikiran dalam membantu Penulis menyelesaikan tugas akhir ini.

3. Bapak Ir. Syahrizal, MT selaku Sekretaris Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

4. Bapak/Ibu seluruh staff pengajar Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

5. Teristimewa dihati untuk keluarga, terutama kepada kedua orang tua Penulis, Ayahanda Alm.Abdullah dan Ibunda Ani Marni yang telah memberikan doa, motivasi, semangat, dan nasehat. Terima kasih atas segala pengorbanan,

cinta, dan kasih sayang yang tiada batas serta do’a yang tidak pernah putus untuk Penulis. Saudara-saudara tercinta abang Khairul Hadi, Nursirwan, Heri

Gusriadi, Rahmad Hidayat; kakak Ratna Sari Dewi dan Fatmawati; serta adik Ade Putri, yang selalu mendukung Penulis selama ini. Terima kasih atas doanya.

6. Teristimewa dihati untuk Dina Zurahyana, ST, yang merupakan pemberi alasan terkuat agar selesainya tugas akhir ini tepat waktu. Terima kasih atas

doa, semangat, dukungan, dan waktu untuk selalu menemani menyelesaikan tugas akhir ini.

7. Teman-teman Asisten Laboratorium Bahan Rekayasa, Reza, Hafiz, Prima,

Rahmat’10, Fauzi‘10,dan Mas Subandi.

8. Pegawai administrasi yang telah memberikan bantuan dalam penyelesaian

administrasi. Terima kasih atas bantuannya selama awal kuliah sampai saat ini.

9. Rekan-rekan mahasiswa Jurusan Teknik Sipil Angkatan 2009, lek Feri, Rizki

lek jhon Gunawan, Ichan Udin, Kiut, Ade, Galih, Bulloh, Bembeng, Ian, Alfian, Andi Buncit, Ajo, Ozan, Lesli, Frans, Loli, Benjo, Deser, Sri, Tina,

Merni, Hanna, Nora, Nita, PutriNurul, Sarra, Utin, Ridho, Deko, Rahman, Benny, PutriMutia, Mia, Firdha, Evi, Irwan, Aul, Usuf, Fandu, Ucok, Sandi,

Abraham, Hans, Jonathan, Azam, Ryan, Agus, Wahyu, dan teman-teman lain yang tidak dapat dicantumkan namanya satu persatu.

10. Abang dan kakak senior, Faim, Wawan, Riki, Rivan, Tami, Citra, Didik, dan

yang lainnya.

11. Adik-adik stambuk 2012 Embas, Azhar, Yogi, Wahyu, Muiz, Acong, Alvin,

Mitra, Tama, Bagus, Suryadi, Hafni, Rissa, Elin, dan yang lainnya yang tidak dapat disebutkan satu persatu.

12. Dan untuk semua orang, yang tidak mungkin Penulis tuliskan satu-persatu

atas dukungannya yang sangat baik dengan kerendahan hati Penulis meminta maaf yang sebesar-besarnya karena kesempurnaan hanya milik Allah SWT

dan hanya manusia yang penuh kekhilafan.

Akhir kata Penulis mengucapkan terima kasih dan semoga tugas akhir ini dapat bermanfaat bagi para pembaca.

Medan, Oktober 2013 Penulis

DAFTAR ISI

Halaman

ABSTRAK... .... i

KATA PENGANTAR... ... ii

DAFTAR ISI... ... v

DAFTAR GAMBAR... ... x

DAFTAR TABEL... .xii

DAFTAR NOTASI... . xiv

DAFTAR LAMPIRAN ... xvi

BAB 1 PENDAHULUAN...…1

1.1 Latar Belakang ...…1

1.2 Perumusan Masalah ...…6

1.3 Tujuan Penelitian ...…7

1.4 Pembatasan Masalah...…7

1.5 Metodologi ...…8

1.5.1 Bagan Alir Penelitian ... ....9

1.5.2 Benda Uji ... .. 11

1.5.3 Pembakaran Beton ... .. 12

1.5.4 Jenis Pengujian... .. 12

1.5.4.1 Uji Porositas... .. 12

1.6 Lokasi Penelitian... ..14

1.7 Sistematika Penulisan ...14

BAB 2 TINJAUAN PUSTAKA... ..16

2.1 Umum ... ..16

2.1.1 Beton Segar (Fresh Concrete) ... .. 17

2.1.1.1 Kemudahan Pengerjaan (Workability)... .. 18

2.1.1.2 Pemisahan Kerikil (Segregation)... .. 21

2.1.1.3 Pemisahan Air(Bleeding) ... .. 22

2.1.2 Beton Keras (Hardened Concrete) ... .. 23

2.1.2.1 Kuat Tekan Beton(f’c) ... .. 23

2.1.2.2 Porositas Beton ... ..31

2.1.2.3 Uji Pembakaran Beton ... 32

2.2 Bahan Penyusun Beton ... ..33

2.2.1 Semen ... .. 33

2.2.1.1 Umum ... .. 33

2.2.1.2 Semen Portland ... .. 34

2.2.1.3 Jenis-jenis Semen Portland ... .. 34

2.2.2 Agregat ... .. 37

2.2.2.1 Umum ... .. 37

2.2.2.2 Jenis-jenis Agregat ... .. 38

2.2.2.2.1 Jenis-jenis Berdasarkan Berat ... .. 39

2.2.2.2.3 Jenis Agregat Berdasarkan Ukuran

Butir Nominal ... .. 42

2.2.2.2.4 Jenis Agregat Berdasarkan Tekstur Permukaan ... .. 46

2.2.3 Air ... .. 48

2.2.4 Bahan Tambahan ... .. 49

2.2.4.1 Umum ... .. 49

2.2.4.2 Alasan Penggunaan Bahan Tambahan ... .. 51

2.2.4.3 Admixture... .. 52

2.2.4.4 Perhatian Penting Dalam Penggunaan Bahan Tambahan ... .. 54

2.3 Kebakaran pada Bangunan ... .. 56

2.3.1 Definisi Kebakaran ... .. 56

2.3.2 Ketahanan Beton Terhadap Kebakaran ... .. 59

2.3.3 Pengaruh Temperatur Tinggi Terhadap Beton... .. 60

2.3.4 Identifikasi Kebakaran Terhadap Beton ... .. 61

2.3.5 Hasil-Hasil Penelitian yang Mendukung ... .. 63

BAB 3 METODE PENELITIAN... .. 66

3.1 Umum ... ..66

3.2 Bahan-bahan penyusun beton ... .. 68

3.2.1. Semen Portland ... .. 68

3.2.2.1 Analisa Ayakan Pasir ... .. 69

3.2.2.2 Pencucian Ayakan Pasir Lewat Ayakan No.200 ... .. 70

3.2.2.3 Pemeriksaan Kandungan Organik ... .. 70

3.2.2.4 PemeriksaanClay Lumppada Pasir ... .. 70

3.2.2.5 Pemeriksaan Berat Isi Pasir ... .. 71

3.2.2.6 Pemeriksaan Berat Jenis dan Absorbsi Pasir .... .. 72

3.2.3. Agregat Kasar ... .. 73

3.2.3.1 Analisa Ayakan Batu Pecah ... .. 73

3.2.3.2 Pemeriksaan Kadar Lumpur (Pencucian Kerikil Lewat Ayakan no.200... .. 74

3.2.3.3 Pemeriksaan Keausan dengan Mesin Los Angeles... .. 74

3.2.3.4 Pemeriksaan Berat Isi Batu Pecah ... .. 75

3.2.3.5 Pemeriksaan Berat Jenis dan Absorbsi Batu Pecah ... .. 75

3.2.3.6 Analisa Ayakan Batu Pecah ... .. 73

3.2.3.1 Analisa Ayakan Batu Pecah ... .. 73

3.2.4. Air ... ..76

3.2.5. Admixture Superplasticizer... .. 77

3.3 Perencanaan Campuran Beton (Mix Design)... .. 77

3.4 Penyediaan Bahan Penyusun Beton... .. 78

3.6 PenggunaanAdmixture Superplasticizer... .. 80

3.7 Pengujian Sampel ... .. 81

3.7.1 UjiKuat Tekan Beton ... .. 81

3.7.2 Porositas Beton ... .. 81

3.7.3 UjiPembakaran Beton ... .. 82

BAB 4 HASIL DAN PEMBAHASAN... 85

4.1 Pengujian Kuat Tekan Beton ... .. 85

4.2 Pengujian Porositas Beton ... .. 94

4.3 Pengamatan Warna dan Kondisi Visual Beton... 100

BAB 5KESIMPULAN DAN SARAN... 102

5.1 Kesimpulan ... 102

5.2 Saran ... 103

DAFTAR GAMBAR

Halaman

Gambar 1.1 Bagan Alir Penelitian ... 9

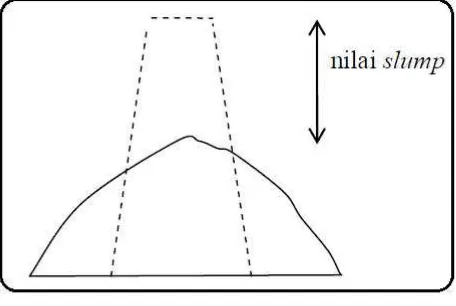

Gambar 2.1 Kerucut Abrams ... ..20

Gambar 2.2 SlumpAktual ... .. 20

Gambar 2.3 SlumpGeser ... .. 21

Gambar 2.4 SlumpRuntuh ... .. 21

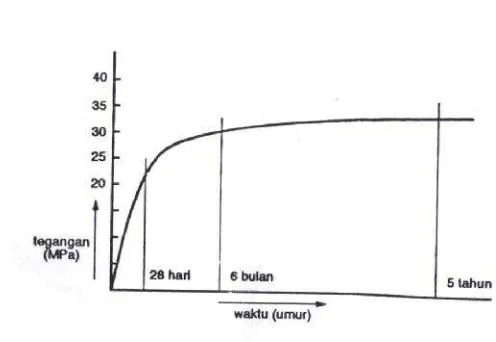

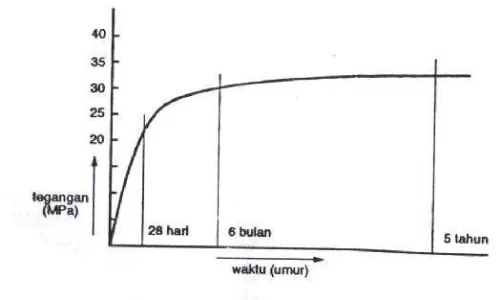

Gambar 2.5 Hubungan antara Kuat Tekan dengan Waktu ... .. 24

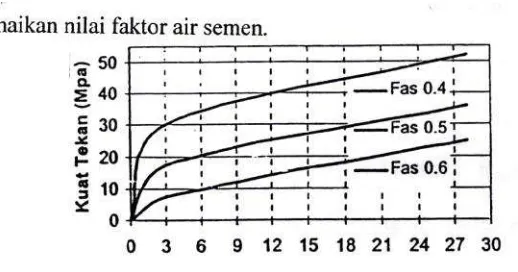

Gambar 2.6 Hubungan antara Faktor Air Semen dengan Kekuatan Beton ... ..26

Gambar 2.7 Hubungan antara Umur Beton dan Kuat Tekan Beton ... .. 27

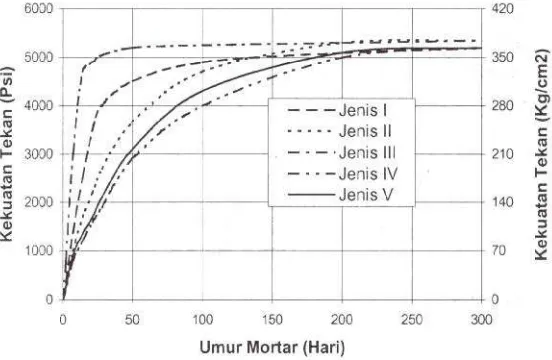

Gambar 2.8 Perkembangan Kekuatan Tekan Mortar untuk Berbagai Tipe Portland Semen ... ..28

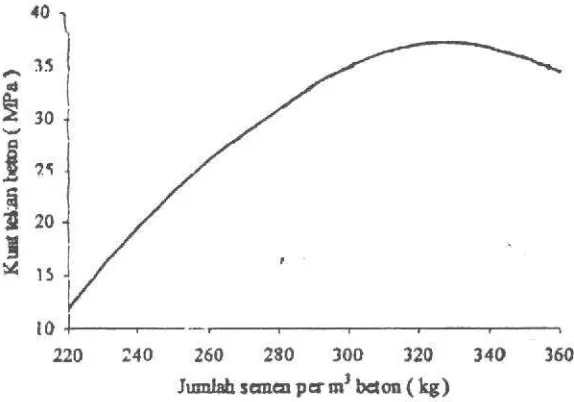

Gambar 2.9 Pengaruh Jumlah Semen Terhadap Kuat Tekan Beton pada Faktor Air Semen Sama ... ..29

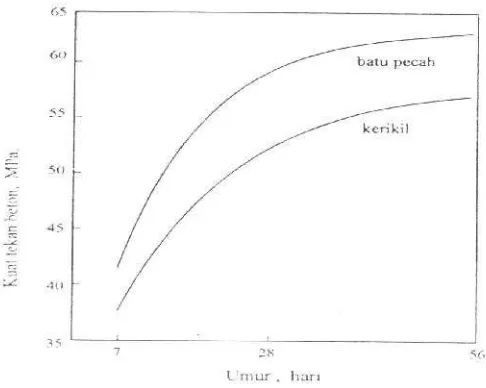

Gambar 2.10 Pengaruh Jenis Agregat Terhadap Kuat Tekan Beton ... ..30

Gambar 2.11 Alat Uji Pembakaran (Furnace)... .. 32

Gambar 2.12 Klasifikasi Agregat Berdasarkan Sumber Material ... .. 38

Gambar 2.13 Brosur dan Produk SikaCimConcrete Additive... ..54

Gambar 3.1 Diagram Alir Pembuatan Beton dengan Tambahan Admixture Superplasticizer... .. 67

Gambar 3.3 Alat Uji Pembakaran (Furnace)... .. 83 Gambar 4.1 Grafik Kuat Tekan BetonAdmixture1% Pasca Bakar

Terhadap Temperatur ... .. 87 Gambar 4.2 Grafik Kuat Tekan BetonAdmixture1,5% Pasca Bakar

Terhadap Temperatur ... .. 88 Gambar 4.3 Grafik Kuat Tekan BetonAdmixture2% Pasca Bakar

Terhadap Temperatur ... .. 89

Gambar 4.4 Grafik Kuat Tekan BetonAdmixturePasca Bakar Terhadap Temperatur ... .. 91

Gambar 4.5 Grafik Porositas BetonAdmixturePasca Bakar Terhadap

DAFTAR TABEL

Halaman

Tabel 1.1 Distribusi Pengujian Benda Uji Kubus ... .. 11

Tabel 2.1 Perkiraan Kuat Tekan Beton pada Berbagai Umur ... .. 27

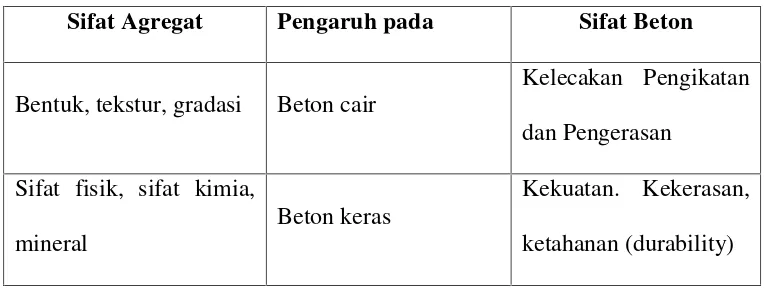

Tabel 2.2 Pengaruh Sifat Agregat pada Sifat Beton ... .. 37

Tabel 2.3 Batasan Gradasi untuk Agregat Halus ... .. 43

Tabel 2.4 Susunan Besar Butiran Agregat Kasar (ASTM, 1991) ... .. 45

Tabel 2.5 Penilaian Temperatur yang Dicapai pada Berbagai Material dan Komponen dalam Kebakaran ... .. 58

Tabel 4.1 Beton dengan TambahanAdmixture SuperplasticizerTanpa Pembakaran.. ... ..85

Tabel 4.2 Data Kuat Tekan Beton Pasca Bakar dengan Tambahan Admixture superplasticizer 1% ... .. 86

Tabel 4.3 Data Kuat Tekan Beton Pasca Bakar dengan Tambahan Admixture Superplasticizer1,5%... .. 87

Tabel 4.4 Data Kuat Tekan Beton Pasca Bakar dengan Tambahan Admixture Superplacticizer2% ... .. 88

Tabel 4.5 Rangkuman Data Kuat Tekan Beton Pasca Bakar dengan TambahanAdmixture Superplasticizer... .. 90

Tabel 4.8 Data Porositas Beton Pasca Bakar dengan TambahanAdmixture Superplasticizer1,5% ... .. 95

Tabel 4.9 Data Porositas Beton Pasca Bakar dengan Tambahan Admixture Superplasticizer2% ... .. 96

Tabel 4.10 Rangkuman Porositas Beton Pasca Bakar dengan Tambahan

Admixture Superplasticizer... .. 96 Tabel 4.11 Pengamatan Warna dan Kondisi Visual Beton Pasca Bakar pada

DAFTAR NOTASI

SSD : Saturated Surface Dry

n : Jumlah Sampel SD : Simpangan Baku

f'c : Kuat Tekan Beton Karakteristik(MPa)

fr : Kuat Lentur (MPa) fc’ : Kekuatan Tekan (kg/cm2) P : Beban Tekan (kg)

A : Luas Penampang (cm2) S : Deviasi Standar (kg/cm2)

σ’b : Kekuatan Masing-Masing Benda Uji (kg/cm2) σ’bm : Kekuatan Beton Rata-Rata (kg/cm2)

N : Jumlah Total Benda Uji Hasil Pemeriksaan

bm

σ : Tegangan Rata-Rata (kg/cm²)

bk

σ : Tegangan Karakteristik (kg/cm²)

Fct : Tegangan Rekah Beton (kg/cm) P : Beban Maksimum (kg)

L : Panjang Sampel (cm) D : Diameter (cm)

F : Beban yang Diberikan (kg)

ε : Regangan

L

η : Angka Ekivalen

Ebaja: : Elastisitas Baja (2,1 x 105MPa)

σ : Tegangan(kg/cm²)

E : Modulus Elastisitas (kg/cm²)

k : Faktor Pembacaan Dial (mm)

M : Momen pada Daerah Patahan (kgcm)

Z : Modulus Penampang Arah Melintang (cmᶾ) b : Lebar Balok (cm)

h : Tinggi Balok (cm)

w : Momen Tahanan (cm3) R : Modulus Patahan (kg/cm²)

c

ρ : Berat Jenis Beton (kg/cm3

)

s m

: Massa Sample Kering (kg)

b m

: Massa Sample Setelah Direndam (kg)

g

m

: Massa Sample Digantung di Dalam Air (gm)

air

ρ : Berat Isi Air (0.997 gr/cm3

DAFTAR LAMPIRAN

Lampiran I Concrete Mix Design

Lampiran II Pemeriksaan Bahan

Lampiran III Data Pengujian

ABSTRAK

Beton merupakan material utama untuk konstruksi yang banyak digunakan di seluruh dunia. Kerusakan konstruksi beton sering terjadi disebabkan oleh kebakaran. Kebakaran terjadi akibat berbagai sebab, baik itu karena ledakan kompor atau tabung gas, ledakan bom, hubungan pendek arus listrik, sambaran petir, dan kerusuhan yang sengaja membakar bangunan gedung.

Dalam penelitian ini, penggunaan admixture superplasticizer sebagai bahan tambahan dalam campuran beton diharapkan dapat meminimalkan kerusakan beton akibat pembakaran pada temperatur tinggi dengan meningkatkan kualitas beton baik berupa sifat mekanis yaitu kuat tekan maupun sifat fisis yaitu porositas beton. Adapun variasi penambahan admixture superplasticizer yang digunakan adalah 1%; 1,5%; dan 2%, sedangkan variasi pembakaran beton adalah 200ºC; 500ºC; dan 800ºC. Hasil pengujian menunjukkan penurunan kuat tekan dan kenaikan porositas beton akibat pembakaran pada temperatur tinggi. Kecenderungan kuat tekan beton akan turun seiring dengan kenaikan temperatur. Pada temperatur 200oC terjadi penurunan sebesar 7,14%; 40,57%; dan 65,71%, temperatur 500oC penurunan sebesar 2,74%; 15,07%; dan 65,75%, sedangkan temperatur 800ºC penurunan sebesar 13,79%; 14,47%; dan 53,95% dari kekuatan awal beton tanpa pembakaran.

Porositas beton akan naik seiring dengan kenaikan temperatur dan persentase kenaikannya akan semakin besar seiring dengan temperatur pembakaran. Pada temperatur 200oC terjadi peningkatan porositas sebesar 7,41% - 11,853%, temperatur 500oC peningkatan sebesar 13,334% - 17,779%, dan temperatur 800oC peningkatan porositas bertambah sebesar 19,26% - 23,704%, dari porositas beton normal.

Dari hasil pengujian diperoleh penurunan kuat tekan dan meningkatnya porositas. Untuk penelitian lebih lanjut, nilai variasi penambahan admixture superplasticizer dapat diperbesar lebih dari 2% agar dimanfaatkan sebagai pencegah kerusakan beton akibat pembakaran pada temperatur tinggi. Pada beton mutu tinggi dilakukan dengan mencampur bahan tambahan lain yang dapat meningkatkan kuat tekan dan mengurangi porositas beton.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Jumlah penduduk Indonesia kian hari semakin meningkat, seiring dengan semakin bertambahnya jumlah penduduk, perkembangan konstruksi bangunan di

Indonesia sangat pesat, terutama di kota-kota besar yang mengakibatkan meningkatnya kebutuhan terhadap sarana dan prasarana, khususnya bangunan rumah dan gedung. Pada umumnya sebagian besar sarana dan prasarana (infrastruktur) yang

ada menggunakan konstruksi beton karena konstruksi beton mempunyai beberapa kelebihan, antara lain bahan dasarnya mudah diperoleh, tahan terhadap berbagai cuaca, lebih mudah dan murah dalam pelaksanaan, serta perawatannya cukup

mudah.Salah satu kelebihan lain yang sangat penting bila dibandingkan dengan bahan struktur kayu atau baja adalah karena nilaifire resistanceyang lebih baik pada tingkat

temperatur yang relatif tinggi.

Kerusakan konstruksi beton sering terjadi disebabkan oleh kebakaran.Kebakaran terjadi akibat berbagai sebab, baik itu karena ledakan kompor

atau tabung gas, ledakan bom, hubungan pendek arus listrik, sambaran petir, dan kerusuhan yang sengaja membakar bangunan gedung.Efek pemanasan tidak

tetapi bukan berarti efek pemanasan tidak memberikan dampak yang buruk pada beton. Beton merupakan bahan bangunan yang memiliki daya tahan terhadap api

yang relatif lebih baik karena beton merupakan material yang memiliki daya hantar panas yangrendah, sehingga dapat menghalangi rambatan panas ke bagian dalam

struktur beton tersebut.

Saat terbakar beton tidak dapat menghasilkan api namun dapat menyerap

panas sehingga akan terjadi suhu tinggi berlebihan yang akan mengakibatkan

perubahan padamicrostructurebeton. Pada batas suhu tertentu, pemanasan akan

menyebabkan stabilitas ikatan jel semen pada beton menjadi hilang, pemuaian butiran kerikil (agregat), lepasnya ikatan semen dan pemuaian pada butiran, ini akan

menyebabkan penurunan stabilitas kesatuan beton itu sendiri sehingga kuat beton menjadi turun. Perubahan atau kerusakan akibat kebakaran dipengaruhi oleh

ketinggian suhu, lama pembakaran, jenis bahan pembentuk campuran beton, dan

perilaku pembebanan.

Kerugian terbesarterjadi pada bangunan akibat bencana kebakaran adalah rusaknya bangunan. Terjadinya perubahan temperatur yang cukup tinggi, seperti yang

terjadi pada peristiwa kebakaran, akan berpengaruh terhadap elemen-elemen struktur karena pada proses tersebut akan terjadi suatu siklus pemanasan dan pendinginan

Masalah utama yang dihadapi dalam menangani bangunan pasca kebakaran adalah bagaimana menaksir kekuatan sisa bangunan pasca kebakaran. Diketahuinya

kekuatan sisa, kita dapat melakukan tindakan perbaikan yang paling efisien untuk memulihkan kondisinya seperti semula sehingga bangunan yang telah mengalami

kebakaran dapat difungsikan kembali.Selama ini, bangunan yang telah mengalami

kebakaran langsung dibongkar/dihancurkan (demolished action), padahal ada

kemungkinan elemen struktur bangunan yang terbakar tersebut masih memiliki

kekuatan.

Suatu tindakan penghancuran/pembongkaran merupakan suatu cara paling

mudah dalam memecahkan permasalahan bangunan pasca kebakaran, namun hal ini

tidaklah sesederhana dalam pelaksanaannya, karena untuk menentukan pembongkaran atau perbaikan diperlukan pertimbangan yang tepat dari aspek ekonomi, lingkungan, politik, waktu perbaikan, dan lain-lainnya. Bangunan umum,

seperti kantor, rumah sakit, sekolahharus selalu dapat difungsikan walaupun telah

mengalami kerusakan sehingga diperlukan suatu tindakan berupa perbaikan dan

perkuatan agar segala kegiatan yang ada dalam bangunan tersebut berjalan secara

normal. Demikian pula pada bangunan-bangunan bersejarah,seperti bangunan kuno

dan bangunan monumental harus dapat dipertahankan nilai budayanya sehingga tidak

pembentuk campuran beton terhadap perubahan sifat dan karakteristik beton akibat kebakaran pada elemen struktur bangunan sehingga dengan data-data tersebut dapat

diketahui kekuatan sisa (residual strength) dari material beton. Dengan demikian dapat ditentukan layak tidaknya struktur bangunan tersebut dipergunakan kembali.

Adapun tugas akhir saya didasari oleh 3 (tiga) jurnal, yaitu:

1. “Porositas, Kuat Tekan, dan Kuat Tarik Belah Beton dengan Agregat Kasar Batu Pecah Pasca Dibakar” (A.A. Gede Sutapa, 2010). Dalam jurnal ini,

penelitian dilakukan terhadap kuat tekan, tarik belah, dan porositas silinder beton pasca bakar dengan diameter 150 mm serta tinggi 300 mm.

Pembakaran benda uji dilakukan setelah umur beton 28 hari. Pembakaran dimulai pada temperatur tungku 34ºC sampai temperatur maksimum ±800ºC yang dicapai pada menit ke 180. Temperatur tersebut kemudian

dipertahankan selama 20 menit sehingga proses pembakaran berlangsung selama 200 menit. Hasil penelitian menunjukkan bahwa peningkatan

porositas beton sebanding dengan volume beton mengalami penetrasi panas pada temperatur 400°C -800°C. Hal lain menunjukkan bahwa

porositas beton meningkat sebesar 20,695% menyebabkan kuat tekan turun sebesar 53,665% dan kuat tarik belah turun sebesar 49,641%.

2. “Perubahan Perilaku Mekanis Beton Akibat Tempertatur Tinggi” (Trisni Bayuasri; Himawan Indarto; dan Antonius, 2009).Dalam jurnal ini

seperti tingkat suhu, durasi pembakaran, atau kualitas beton. Penelitian tersebut diasumsikan untuk mengetahui perubahan kekuatan beton dan

modulus elastisitas beton setelah dibakar pada suhu dengan berbagai durasi. Dua kekuatan beton yang berbeda, yakni K225 dan K350 yang diuji

dalam penelitian ini. Keduanya dibakar pada suhu 300°C, 600°C, dan 900°C pada durasi 3 jam, 5 jam, dan 7 jam. Hasil penelitian ini menunjukkan bahwa kekuatan perilaku elastisitas beton dan modulus beton

setelah dibakar adalah sama, yaitu menurun. Tingkat degradasi dipengaruhi oleh suhu tercapai dan durasi. Semakin lama durasi dan semakin tinggi

temperatur maka kekuatan sisa cenderung lebih kecil. Sebagai contoh, beton dibakar pada suhu 300°C selama 3 jam, kekuatan sisa beton ±71,8%, dan untuk durasi 9 jam menjadi ± 60,04%. Perubahan kekuatan beton dan

modulus elastisitas beton untuk berbagai mutu beton berbeda meskipun dibakar pada suhu dan durasi yang sama. Misalnya pada suhu 600°C

selama durasi 5 jam beton K225 kekuatan sisanya ± 36,40% sedangkan K350 kekuatan sisanya ± 24,46%.

3. “Beton Mutu Tinggi dengan Admixture Superplasticizer dan Additif

Silicafume” (As’at Pujianto; Tri Retno Y.S. Putro; dan Oktania Ariska, 2009). Dalam jurnal ini dijelaskan bahwa untuk menghasilkan beton

1%; 1,5%; 2%; dan 2,5%.Kadar silicafume yang dipergunakan yaitu sebesar 0%; 5%; 10%; dan 15% terhadap berat semen. Hasil penelitian

menunjukan kuat tekan beton optimum yang dapat dicapai sebesar 65,06 MPa dengan kadar siilicafume10%; kadar superplastisizer 2%; dan slump

sebesar 9,20 cm sedangkan kuat tekan beton optimum tanpa silicafume

yang dapat dicapai sebesar 51,35 MPa dengan kadar superplastisizer

sebesar 2%, dan slump sebesar 12,90 cm.

1.2 Perumusan Masalah

Adapun perumusan masalah yang akan dikaji, yaitu:

1. Bagaimana gambaran visual beton dengan tambahan

admixturesuperplasticizeryang terbakar pada suhu tertentu?

2. Bagaimana perilaku sifat mekanis (kuat tekan) beton dangan tambahan

admixture superplasticizerpasca kebakaran?

3. Bagaimana perilaku sifat fisis (porositas) beton tambahan admixture superplasticizer pasca kebakaran?

4. Berapa kekuatan sisa (residual strength) dari material beton setelah

mengalami kebakaran pada suhu, lama pembakaran, dan mutu beton tertentu?

1.3 Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Mengetahui perubahan sifat mekanis beton dengan penambahan

admixturesuperplasticizer pasca kebakaran pada suhu, mutu beton, dan

durasi pembakaran tertentu.

2. Mengetahui perubahan sifat fisis beton dengan penambahan admixture superplasticizer pasca kebakaran pada suhu, mutu beton, dan durasi

pembakaran tertentu.

3. Mengetahui penurunan kualitas beton atau pengukuran kekuatan sisa

(residual strength) dari material beton setelah mengalami kebakaran pada

suhu, lama pembakaran, dan mutu beton tertentu guna mendukung pendetailan / perencanaan elemen struktur dalam pelaksanaan

perbaikannya.

1.4 Pembatasan Masalah

Agar tidak terjadi perluasan masalah padapenelitian ini makadiberikan suatu batasan permasalahan yang akan ditinjau, sehingga bisa diperoleh sebuah

penelitian yang sistematis. Adapun batasan permasalahan tersebut adalah sebagai berikut :

1. Beton yang diolah, dicetak dan dirawat pada umur 28 hari. 2. Material yang digunakan :

b. Pasir Patumbak c. Batu pecah

d. Air di laboratorium

e. Admixture superpasticizer (dalam hal ini digunakan Sika cimconcrete additiveproduk PT. Sika Nusa Pratama)

3. Benda uji berupa kubus dengan ukuran 15 cm x 15 cm x 15 cm. 4. Mutu beton yang akan digunakan adalah K300.

5. Variasi penambahanadmixture superplasticizer adalah 1%, 1,5%, dan 2% dari jumlah penggunaan semen.

6. Suhu yang akan digunakan 200oC, 500oC, dan 800oC. 7. Lama pembakaran beton yang akan digunakan adalah 3 jam.

1.5 Metodologi

Metode yang digunakan dalam penelitian ini adalah uji eksperimental di

laboratorium. Melalui penelitianakandiketahui sejauh mana perbedaan pengaruh variasi suhu dan lama pembakaran terhadap kekuatan tekan dan porositas beton pada mutu beton tertentu.

Tahapan pelaksanaan yang digunakan dalam eksperimen ini adalah : 1. Tahap persiapan.

5. Tahap pencetakan kubus beton. 6. Tahap pengeringan kubus beton.

7. Tahap perawatan / perendaman beton.

8. Pemeriksaan porositas beton sebelum pembakaran.

9. Pemeriksaan berat jenis beton.

10. Pengujian kuat tekan beton yang tidak dibakar sebanyak 3 sampel. 11. Pembakaran benda uji.

12. Pemeriksaan porositas beton setelah pembakaran. 13. Pengujian kuat tekan beton setelah pembakaran.

1.5.1 Bagan Alir Penelitian

Gambar 1.1 Bagan Alir Penelitian (1/2) Start

StudiLiteratur Kuattekanrencana :

K300 (f’c = 26,4MPa)

fas = 0,52

Ujikuattekan fc≥ f’c

Gambar 1.1 Bagan Alir Penelitian (2/2) Pembuatan

sampel

Pebakaran

1. Suhu 200 C, 500 C, dan 800 C

2. Lama pembakaran 3 jam Pengujiansampel (unt.Kontrol) tanpapembakaran :

1. Ujikuattekan

2. UjiPorositas Pengujiansampel :

1. Ujikuattekan 2. UjiPorositas

Analisa Analisa

Kesimpulan

1.5.2 Benda Uji

Berikut ini adalah tabel rencana jumlah benda uji untuk pengujian kuat

tekan dan porositas :

Tabel 1.1 Distribusi Pengujian Benda Uji Kubus

Variasi

Pengujian Kuat Tekan dan Porositas

Suhu

Tanpa Bakar Bakar (Jam)

Beton admixture 1%

27o

3

Beton admixture 1,5% 3

Beton admixture 2% 3

Beton admixture 1%

200o

3

Beton admixture 1,5% 3

Beton admixture 2% 3

Beton admixture 1%

500o

3

Beton admixture 1,5% 3

Beton admixture 2% 3

Beton admixture 1%

800o

3

Beton admixture 1,5% 3

Beton admixture 2% 3

TOTAL

9 27

1.5.3 Pembakaran Beton

Pembakaran benda uji dilakukan dengan menggunakan furnace. Pembakaran dilakukan pada suhu 200ºC, 500ºC, 800ºC dengan lama pembakaran 3 jam setelah itu proses pembakaran dihentikan dan didiamkan agar mencapai suhu

ruangan.

1.5.4 Jenis Pengujian

1.5.4.1 Uji Porositas

Porositas dapat didefenisikan sebagai perbandingan antara jumlah volume

lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari volume zat padat yang di tempati oleh zat padat.Porositas pada suatu material

dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada dalam material tersebut.Besarnya porositas pada material bervariasi mulai dari 0 % sampai dengan 90 % tergantung dari jenis dan aplikasi material.Porositas suatu bahan pada

umumnya dinyatakan sebagai porositas terbuka yakni porositas yang rongganya masih memiliki akses ke permukaan luar, walaupun rongga tersebut ada

ditengah-tengah padatan. Porositas ini dapat dihitung dengan rumus (Lawrence H.Van Vlack, l989):

dimana :

P =Porositas (%)

mb = Massa basah sampel setelah direndam (gram) mk = Massa kering sampel setelah direndam (gram)

Vb =Volume benda uji (cm3)

Pada percobaan ini porositas dihitung sebelum pembakaran dan setelah benda uji tersebur dibakar untuk membandingkan hasil keduanya.

1.5.4.2 Uji Kuat Tekan

Kuat tekan beton mengidentifikasi mutu dari sebuah struktur.Semakin tinggi tinggkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan.Pada percobaan ini kekuatan tekan ditentukan dengan menggunakan

benda uji kubus (berukuran 15 cm x 15 cm x 15 cm) yang dirawat pada umur 28 hari. Pengujian kuat tekan beton dilakukan menggunakan alat Mesin Kompresor

(Compressor Mechine)dengan rumus ( Lawrence H.Van Vlack, l989) :

=

dengan:

f’c = Kuat tekan (N/cm2) F = Gaya Tekan (N)

1.6 Lokasi Penelitian

Pembakaran benda uji dilakukan di Laboratorium Teknik Mesin Growth

Centre Kopertis Wilayah-I Aceh-Sumatera Utara dan pengujian dilakukan di Laboratorium Teknologi Beton dan Bahan Rekayasa Teknik Sipil Fakultas Teknik

Universitas Sumatera Utara.

1.7 Sistematika Penelitian

Sistematika pembahasan bertujuan memberikan gambaran secara garis besar isi setiap bab yang dibahas pada penelitian ini, sebagai berikut:

BAB I. PENDAHULUAN

Bab ini mencangkup latar belakang penelitian, perumusan masalah, batasan masalah, maksud dan tujuan penelitian, tempat penelitian dan sistematika penulisan.

BAB II. TINJAUAN PUSTAKA

Pada bab ini berisikan tentang dasar-dasar teori yang berkaitan tentang

penelitian.

BAB III. METODOLOGI PENELITIAN

Bab ini berisikan uraian tentang urutan pelaksanaan penelitian yang

dilakukan di laboratorium, meliputi pemeriksaan material sampai dengan pengujian benda uji disertai standar peraturan yang digunakan sebagai standar pelaksanaan

BAB IV. HASIL PENELITIAN DAN PEMBAHASAN

Bab ini berisi analisa dan hasil pengujian sifat mekanis dan fisis beton yang

ditelitimeliputi kuat tekan dan porositas benda uji. BAB V. KESIMPULAN DAN SARAN

BAB 2

TINJAUAN PUSTAKA

2.1 Umum

Kata beton dalam bahasa Indonesia berasal dari kata yang sama dalam

bahasa Belanda. Kata concrete dalam bahasa Inggris berasal dari bahasa Latin

concretus yang berarti tumbuh bersama atau menggabungkan menjadi satu. Dalam

bahasa Jepang digunakan kata kotau-zai, yang arti harafiahnya material-material seperti tulang; karena agregat mirip tulang-tulang hewan (Nugraha dan Antoni, 2007).

Gideon (1993), beton adalah material komposit (campuran) dari beberapa bahan batu-batuan yang direkatkan oleh bahan ikat. Beton dibentuk dari campuran

agregat (kasar dan halus), semen, air dengan perbandingan tertentu dan dapat ditambah dengan bahan campuran tertentu apabila dianggap perlu. Bahan air dan semen disatukan akan membentuk pasta semen yang berfungsi sebagai bahan

pengikat sedangkan agregat halus dan agregat kasar sebagai bahan pengisi. Kekuatan, keawetan, dan sifat beton yang lain tergantung pada sifat bahan-bahan dasar, nilai

Menurut Tri Mulyono (2005) sebagai bahan konstruksi beton mempunyai kelebihan dan kekurangan. Kelebihan beton, antara lain :

1. Harganya relatif murah.

2. Mampu memikul beban yang berat.

3. Mudah dibentuk sesuai dengan kebutuhan konstruksi. 4. Biaya pemeliharaan/perawatannya kecil.

Kelemahan beton, antara lain :

1. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh karena itu perlu diberi baja tulangan, atau tulangan kasa (meshes)

2. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat dimasuki air, dan air yang membawa kandungan garam dapat merusak beton

3. Bentuk yang telah dibuat sulit diubah

2.1.1 Beton Segar (Fresh Concrete)

Menurut Tri Mulyono (2005) beton segar merupakan suatu campuran antara air, semen, agregat, dan bahan tambahan jika diperlukan setelah selesai

pengadukan. Usaha-usaha seperti pengangkutan, pengecoran, pemadatan, penyelesaian akhir, dan perawatan beton dapat mempengaruhi beton segar itu sendiri

setelah mengeras.

kerikil dari adukan) maupunbleeding(pemisahan air dan semen dari adukan). Hal ini karena segregasi maupunbleedingmengakibatkan beton yang diperoleh akan jelek.

Tiga hal penting yang perlu diketahui dari sifat-sifat beton segar, yaitu: kemudahan pengerjaan (workabilitas), pemisahan kerikil (segregation), pemisahan air

(bleeding).

2.1.1.1 Kemudahan Pengerjaan (Workability)

Kelecakan adalah kemudahan mengerjakan beton, dimana menuang (placing) dan memadatkan (compacting) tidak menyebabkan munculnya efek negatif

berupa pemisahan (segregation) dan pendarahan (bleeding). Ada 3 pengertian disini, yaitu kompaktibilitas, mobilitas dan stabilitas.

1. Kompaktibilitas: kemudahan mengeluarkan udara dan pemadatan.

2. Mobilitas: kemudahan mengisi acuan dan membungkus tulangan. Beton dengan mobilitas yang baik umumnya mempunyai kompaktibilitas yang

baik pula.Jadi umumnya cukup mengandalkan mobilitas.

3. Stabilitas: kemampuan untuk tetap menjadi massa homogen tanpa pemisahan.

Unsur-unsur yang mempengaruhi workabilitas, yaitu : 1. Jumlah air pencampur.

3. Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara pengerjaan

adukan betonnya, karena pasti diikuti dengan penambahan air campuran untuk memperoleh nilai FAS (faktor air semen) tetap.

4. Gradasi campuran pasir dan kerikil.

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan oleh peraturan maka adukan beton akan mudah dikerjakan. Gradasi adalah

distribusiukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap ukuran saringan dari analisa saringan.

5. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan. 6. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat kelecakan yang berbeda sehingga diperlukan jumlah air yang lebih sedikit

daripada jika dipadatkan dengan tangan.

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian

slump yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong

baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams. Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan tinggi

Gambar 2.1 Kerucut Abrams

Variasi yang terjadi antara nilai slump adanya beberapa ukuran akibat tiga buah jenisslumpyang terjadi dalam praktek, yaitu :

1. Penurunan umum dan seragam tanpa ada yang pecah, oleh karena itu dapat

disebut slump yang sebenarnya. Pengambilan nilai slump sebenarnya dengan mengukur penurunan minimum dari puncak kerucut.

Gambar 2.2SlumpAktual

[image:38.612.219.423.433.588.2]ada dua yaitu dengan mengukur penurunan minimum dan penurunan rata-rata dari puncak kerucut.

Gambar 2.3SlumpGeser

3. Campuran beton pada kerucut runtuh seluruhnya. Pengambilan nilai

slumpcollapsedengan mengukur penurunan minimum dari puncak kerucut.

Gambar 2.4SlumpRuntuh

2.1.1.2 Pemisahan Kerikil (Segregation)

[image:39.612.208.436.441.594.2]menyebabkan keropos pada beton. Segregasi ini disebabkan oleh beberapa hal, antara lain :

1. Campuran kurus atau kurang semen. 2. Terlalu banyak air.

3. Besar ukuran agregat maksimum lebih dari 40 mm.

4. Permukaan butir agregat kasar, semakin kasar permukaan butir agregat semakin mudah terjadi segregasi.

Untuk mengurangi kecenderungan segregasi maka diusahakan air yang diberikan sedikit mungkin, adukan beton jangan dijatuhkan dengan ketinggian yang

terlalu besar dan cara pengangkutan, penuangan maupun pemadatan harus mengikuti cara-cara yang benar.

2.1.1.3 Pemisahan Air (Bleeding)

Kecenderungan air untuk naik kepermukaan beton yang baru

dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan butir-butir pasir halus pada saat beton mengeras akan membentuk selaput (laitence).

Bleeding dapat dikurangi dengan cara :

1. Memberi lebih banyak semen. 2. Menggunakan air sedikit mungkin.

2.1.2 Beton Keras (Hardened Concrete)

Sifat-sifat beton yang mengeras mempunyai arti yang penting selama masa

pemakaiannya. Perilaku mekanik beton keras merupakan kemampuan beton di dalam memikul beban pada struktur bangunan. Kinerja beton keras yang baik ditunjukkan

oleh kuat tekan beton yang tinggi, kuat tarik yang lebih baik, perilaku yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat dan klorida, penyusutan rendah, serta keawetan jangka panjang.

2.1.2.1 Kuat Tekan Beton (f´c)

Kuat tekan beton merupakan sifat yang paling penting dalam beton keras. Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur. Semakin tinggi

tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan. Kekuatan tekan benda uji beton dihitung dengan rumus :

=

Dengan : f´’c = kekuatan tekan (kg/cm2)

P = beban tekan (kg)

Standar deviasi dihitung berdasarkan rumus :

=

( )Dengan: S = deviasi standar (kg/cm2)

σ’b = Kekuatan masing–masing benda uji (kg/cm2)

σ’bm = Kekuatan Beton rata–rata ( kg/cm2)

N = Jumlah Total Benda Uji hasil pemeriksaan

Nilai kuat beton beragam sesuai dengan umurnya dan biasanya nilai kuat tekan beton ditentukan pada waktu beton mencapai umur 28 hari setelah pengecoran.

[image:42.612.192.440.468.618.2](Istimawan Dipohusodo, 1994). Bentuk kurva kuat tekan beton dengan waktu untuk mutu beton tertentu tampak seperti gambar 2.5

Umumnya, pada 7 hari kuat tekan beton mencapai 70% dan pada umur 14 hari 85% - 90% dari kuat tekan beton umur 28 hari. Pada kondisi pembebanan tekan

tertentu beton menunjukkan suatu fenomena disebut rangkak (creep).

Beberapa faktor utama yang mempengaruhi mutu dari kekuatan beton,

yaitu :

1. Proporsi bahan-bahan penyusunnya 2. Metode perancangan

3. Perawatan

4. Keadaan pada saat pengecoran dilaksanakan, yang terutama dipengaruhi

oleh lingkungan setempat.

Dari faktor-faktor utama tersebut termasuk didalamnya beberapa faktor lain yang mempengaruhi kekuatan tekan beton, yaitu :

1. Faktor air semen dan kepadatan

Semakin rendah nilai faktor air semen semakin tinggi kuat tekan betonnya,

namun kenyataannya pada suatu nilai faktor air semen tertentu semakin rendah nilai faktor air semen kuat tekan betonnya semakin rendah pula, hal ini karena jika faktor air semen terlalu rendah adukan beton sulit

dipadatkan. Dengan demikian ada suatu nilai faktor air semen tertentu (optimum) yang menghasilkan kuat tekan beton maksimum. Duff dan

Kepadatan adukan beton sangat mempengaruhi kuat tekan betonnya setelah mengeras. Untuk mengatasi kesulitan pemadatan adukan beton dapat

dilakukan dengan cara pemadatan dengan alat getar (vibrator) atau dengan memberi bahan kimia tambahan (chemical admixture) yang besifat

mengencerkan adukan beton sehingga lebih mudah dipadatkan.

[image:44.612.200.459.278.414.2]Umur / Waktu (Hari)

Gambar 2.6 Hubungan antara faktor air semen dengan kekuatan beton selama masa

perkembangannya (Tri Mulyono, 2003)

2. Umur beton

Kekuatan tekan beton akan bertambah dengan naiknya umur beton. Biasanya nilai kuat tekan ditentukan pada waktu beton mencapai umur 28

Umumnya pada umur 7 hari kuat tekan mencapai 65% dan pada umur 14 hari mencapai 88% - 90% dari kuat tekan umur 28 hari.

Tabel 2.1 Perkiraan Kuat Tekan Beton pada Berbagai Umur

Umur beton (hari)

3 7 14 21 28 90 365

PC Type 1 0.44 0.65 0.88 0.95 1.0 -

-Gambar 2.7 Hubungan antara Umur Beton dan Kuat Tekan Beton (Istimawan, 1999)

3. Jenis semen

Semen Portland yang dipakai untuk struktur harus mempunyai kualitas

[image:45.612.191.439.314.485.2]Jenis-jenis semen tersebut mempunyai laju kenaikan kekuatan yang berbeda sebagai mana tampak pada Gambar 2.8.

Gambar 2.8 Perkembangan Kekuatan Tekan Mortar untuk Berbagai Tipe Portland Semen (Tri Mulyono, 2003)

4. Jumlah semen

Jika faktor air semen sama (slump berubah), beton dengan jumlah

kandungan semen tertentu mempunyai kuat tekan tertinggi sebagaimana tampak pada Gambar 2.9. Pada jumlah semen yang terlalu sedikit berarti

jumlah air juga sedikit sehingga adukan beton sulit dipadatkan yang mengakibatkan kuat tekan beton rendah. Namun jika jumlah semen berlebihan berarti jumlah air juga berlebihan sehingga beton mengandung

[image:46.612.173.449.195.375.2]sama (FAS berubah), beton dengan kandungan semen lebih banyak mempunyai kuat tekan lebih tinggi.

Gambar 2.9 Pengaruh Jumlah Semen Terhadap Kuat Tekan Beton pada Faktor Air

Semen Sama (Kardiyono, 1998)

5. Sifat agregat

Sifat agregat yang paling berpengaruh terhadap kekuatan beton ialah kekasaran permukaan dan ukuran maksimumnya. Permukaan yang halus

pada kerikil dan kasar pada batu pecah berpengaruh pada lekatan dan besar tegangan saat retak retak beton mulai terbentuk. Oleh karena itu, kekasaran

[image:47.612.175.462.195.396.2]tersebut tidak tampak karena agregat yang permukaannya halus memerlukan air lebih sedikit berarti FASnya rendah yang menghasilkan

[image:48.612.201.444.223.417.2]kuat tekan beton lebih tinggi.

Gambar 2.10 Pengaruh Jenis Agregat Terhadap Kuat Tekan Beton (Mindess, 1981)

Pada pemakaian ukuran butir agregat lebih besar memerlukan jumlah pasta lebih sedikit, berarti pori-pori betonnya juga sedikit sehingga kuat tekannya lebih

tinggi. Tetapi, daya lekat antara permukaan agregat dan pastanya kurang kuat sehingga kuat tekan betonnya menjadi rendah. Oleh karena itu, pada beton kuat tekan

2.1.2.2 Porositas Beton

Porositas dapat didefenisikan sebagai perbandingan antara jumlah volume

lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari volume zat padat yang di tempati oleh zat padat.

Porositas pada suatu material dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada dalam material tersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0% sampai dengan 90% tergantung dari jenis dan

aplikasi material tersebut.

Porositas suatu bahan pada umumnya dinyatakan sebagai porositas terbuka

yakni porositas yang rongganya masih memiliki akses ke permukaan luar, walaupun rongga tersebut ada ditengah-tengah padatan. Porositas ini dapat dihitung dengan rumus ( Lawrence H.Van Vlack, l989) :

Porositas = x x 100 %

Dimana :

P = Porositas (%)

mb = Massa basah sampel setelah direndam (gram) mk = Massa kering sampel setelah direndam (gram)

Vb = Volume benda uji (cm3)

Pada percobaan ini porositas dihitung sebelum pembakaran dan setelah

2.1.2.3 Uji Pembakaran Beton

Pada penelitian ini dilakukan uji pembakaran terhadap campuran beton

dengan penambahan admixture superplasticizer sebanyak 1%; 1,5%; dan 2% dibandingkan dengan beton normal.

[image:50.612.228.448.333.540.2]Pengujian pembakaran menggunakan mesin furnace dilaksanakan di Laboratorium Teknik Mesin Growth Centre Kopertis Wilayah-I Aceh-Sumatera Utara. Adapun gambar mesinfurnacedapat dilihat pada gambar 2.11.

Gambar 2.11 Alat Uji Pembakaran (Furnace)

beton untuk mengetahui efek terhadap beton pasca kebakaran. Percobaan ini menggunakan benda uji berbentuk kubur dengan ukur15 cm x 15 cm x 15 cm.

2.2 Bahan Penyusun Beton

2.2.1 Semen

2.2.1.1 Umum

Arti kata semen adalah bahan yang mempunyai sifat adhesif maupun

kohesif, yaitu bahan perekat. Semen merupakan hasil industri yang sangat kompleks, dengan campuran serta susunan yang berbeda-beda. Semen dapat dibedakan menjadi dua kelompok, yaitu: 1). Semen hidraulis dan 2). Semen non-hidraulis.

Semen hidraulis adalah semen yang akan mengeras bisa bereaksi dengan air, tahan terhadap air (water resistance) dan stabil di dalam air setelah mengeras.

Contoh semen hidraulis anara lain kapur hidrolik, semen pozzolan, semen terak, semen alam, semen portland, semen portland-pozzolan, semen portland terak tanur tingg, semen alumina, dan semen ekspansif. Contoh lainnya adalah semen portland

putih, semen warna, dan semen-semen untuk keperluan khusus. Semen non-hidraulis adalah semen (perekat) yang dapat mengeras tetapi tidak stabil dalam air. Contoh

2.2.1.2 Semen Portland

Menurut Standar Industri Indonesia (SII 0013-1981), definisi semen

Portland adalah suatu bahan pengikat hidrolis (hydraulic binder) yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat hidrolik, yang umumnya

mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

2.2.1.3 Jenis-Jenis Semen Portland

Pemakaian semen yang disebabkan oleh kondisi tertentu yang dibutuhkan

pada pelaksanaan konstruksi di lokasi dengan perkembangan semen yang pesat maka dikenal berbagai jenis semen Portland antara lain:

1. Tipe I, semen Portland yang dalam penggunaannya tidak memerlukan

persyaratan khusus seperti jenis-jenis lainnya. Digunakan untuk bangunan-bangunan umum yang tidak memerlukan persyaratan khusus. Jenis ini

paling banyak diproduksi karena digunakan untuk hampir semua jenis konstruksi.

2. Tipe II, semen Portland yang dalam penggunaannya memerlukan

ketahanan terhadap sulfat dan panas hidras dengan tingkat sedang. Digunakan untuk konstruksi bangunan dan beton yang terus-menerus

3. Tipe III, semen Portland yang memerlukan kekuatan awal yang tinggi. Kekuatan 28 hari umumnya dapat dicapai dalam 1 minggu. Semen jenis ini

umum dipakai ketika acuan harus dibongkar secepat mungkin atau ketika struktur harus dapat cepat dipakai.

4. Tipe IV, semen Portland yang penggunaannya diperlukan panas hidrasi yang rendah. Digunakan untuk pekerjaan-pekarjaan dimana kecepatan dan jumlah panas yang timbul harus minimum, misalnya pada bangunan seperti

bendungan gravitasi yang besar.

5. Tipe V, semen Portland yang dalam penggunaannya memerlukan

ketahanan yang tinggi terhadap sulfat. Digunakan untuk bangunan yang berhubungan dengan air laut serta untuk bangunan yang berhubungan dengan air tanah yang mengandung sulfat dalam persentase yang tinggi.

Adapun sifat-sifat fisik semen Portland, yaitu : 1. Kehalusan butir

Kehalusan semen mempengaruhi waktu pengerasan pada semen. Secara umum, semen berbutir halus meningkatkan kohesi pada beton segar dan dapat mengurangi bleeding (kelebihan air yang bersama dengan semen

bergerak ke permukaan adukan beton segar), akan tetapi menambah kecendrungan beton untuk menyusut lebih banyak dan mempermudah

2. Waktu ikatan

Waktu ikatan adalah waktu yang dibutuhkan untuk mencapai sutu tahap

dimana pasta semen cukup kaku untuk menahan tekanan. Waktu tersebut terhitung sejak air tercampur dengan semen. Waktu dari pencampuran

semen dengan air sampai saat kehilangan sifat keplastisannya disebut waktu ikat awal dan pada waktu sampai pastanya menjadi massa yang keras disebut waktu ikat akhir.

Pada semen Portland biasanya batasan waktu ikaran semen adalah : 1. Waktu ikat awal > 60 menit

2. Waktu ikat akhir > 480 menit

Waktu ikatan awal yang cukup awal diperlukan untuk pekerjaan beton yaitu waktu transportasi, penuangan, pemadatan, dan perataan permukaan.

3. Panas hidrasi

Silikat dan aluminat pada semen bereaksi dengan air menjadi media

perekat yang memadat lalu membentuk massa yang keras. Reaksi membentuk media perekat ini disebut hidrasi.

4. Pengembangan volume(lechathelier)

Pengembangan semen dapat menyebabkan kerusakan dari suatu beton, karena itu pengembangan beton dibatasi sebesar ± 0,8 % (A.M Neville,

2.2.2 Agregat

2.2.2.1 Umum

Agregat (yang tidak bereaksi) merupakan bahan-bahan campuran beton yang saling diikat oleh perekat semen. Kandungan agregat dalam campuran beton biasanya sangat tinggi yaitu berkisar 60% - 70% dari volume beton. Walaupun

fungsinya hanya sebagai pengisi tetapi komposisinya yang cukup besar sehingga karakteristik dan sifat agregat memiliki pengaruh langsung terhadap sifat-sifat beton.

Dengan agregat yang baik, beton dapat dikerjakan (workable), kuat, tahan lama

[image:55.612.129.513.424.571.2](durable), dan ekonomis.

Tabel 2.2 Pengaruh Sifat Agregat pada Sifat Beton

Sifat Agregat Pengaruh pada Sifat Beton

Bentuk, tekstur, gradasi Beton cair

Kelecakan Pengikatan dan Pengerasan

Sifat fisik, sifat kimia, mineral

Beton keras

Kekuatan. Kekerasan, ketahanan (durability)

Agregat yang digunakan dalam campuran beton dapat berupa agregat alam atau agregat buatan (artificial aggregates). Secara umum agregat dapat dibedakan

ASTM). Agregat kasar adalah batuan yang ukuran butirnya lebih besar dari 4,80 mm (4,75 mm) dan agregat halus adalah batuan yang lebih kecil dari 4,80 mm (4,75 mm).

Agregat yang digunakan dalam campuran beton biasanya berukuran lebih kecil dari 40 mm.

2.2.2.2 Jenis-jenis Agregat

Agregat dapat dibedakan menjadi dua jenis yaitu agregat alam dan agregat buatan (pecahan). Agregat alam dan pecahan dapat dibedakan berdasarkan beratnya,

[image:56.612.141.508.395.627.2]bentuknya, ukuran butir nominal (gradasi), dan tekstur permukaannya. Pada Gambar 2.12 dapat dilihat pembagian jenis agregat berdasarkan sumber material.

2.2.2.2.1 Jenis Agregat Berdasarkan Berat

Agregat dapat dibedakan menjadi 3 jenis berdasarkan beratnya, yaitu :

1. Agregat normal

Agregat normal dihasilkan dari pemecahan batuan dengan quarry atau

langsung diambil dari alam. Agregat ini biasanya memiliki berat jenis rata-rata 2,5 sampai dengan 2,7. Beton yang dibuat dengan agregat normal adalah beton yang memiliki berat isi 2.200 kg - 2.500 kg. Beton yang

dihasilkan dengan menggunakan agregat ini memiliki kuat tekan sekitar 5 Mpa - 40 Mpa (SK.SNI.T-5-1990:1).

2. Agregat ringan

Agregat ringan dipergunakan untuk menghasilkan beton yang ringan dalam sebuah konstruksi yang memperhatikan berat dirinya. Berat isi agregat

ringan ini berkisar antara 350 kg 880 kg untuk agregat kasar dan 750 kg -200 kg untuk agregat halusnya (SK.SNIT-15-1990:1).

3. Agregat berat

Agregat berat memiliki berat jenis lebih besar dari 2.800 kg. Agregat ini biasanya dipergunakan untuk menghasilkan beton untuk proteksi terhadap

radiasi nuklir (SK.SNIT-15-1990:1).

2.2.2.2.2 Jenis Agregat Berdasarkan Bentuk

penambangan, bentuk agregat dipengaruhi oleh mesin pemecah batu maupun cara peledakan yang digunakan. Jika dikonsolidasikan butiran yang bulat akan

menghasilkan campuran beton yang lebih baik bila dibandingkan dengan butiran yang pipih dan lebih ekonomis penggunaan pasta semennya. Klasifikasi agregat

berdasarkan bentuknya adalah: 1. Agregat bulat

Agregat ini terbentuk karena terjadinya pengikisan oleh air atau

keseluruhannya terbentuk karena pengeseran. Rongga udaranya minimum 33% sehingga rasio luas permukaannya kecil. Beton yang dihasilkan dari

agregat ini kurang cocok untuk struktur yang menekankan pada kekuatan, sebab ikatan antar agregat kurang kuat.

2. Agregat bulat sebagian atau tidak teratur

Agregat ini secara alamiah berbentuk tidak teratur. Sebagian terbentuk karena pergeseran sehingga permukaan atau sudut-sudutnya berbentuk

bulat. Rongga udara pada agregat ini lebih tinggi, sekitar 35% - 38%, sehingga membutuhkan lebih banyak pasta semen agar mudah dikerjakan. Beton yang dihasilkan dari agregat ini belum cukup baik untuk beton mutu

tinggi karena ikatan antara agregat belum cukup baik (masih kurang kuat). 3. Agregat bersudut

lagi pasta semen agar mudah dikerjakan. Beton yang dihasilkan dari agregat ini cocok untuk struktur yang menekankan pada kekuatan karena

ikatan antar agregatnya baik (kuat). 4. Agregat panjang

Agregat ini panjangnya jauh lebih besar daripada lebarnya. Lebarnya jauh lebih besar daripada tebalnya. Agregat ini disebut panjang jika ukuran terbesarnya lebih dari 9/5 ukuran rata-rata. Ukuran rata-rata ialah ukuran

ayakan yang meloloskan dan menahan butiran agregat. Contoh, agregat dengan ukuran rata-rata 15 mm akan lolos ayakan 19 mm dan tertahan oleh

ayakan 10 mm. Agregat ini dinamakan panjang jika ukuran terkecil butirannya lebih kecil dari 27 mm (9/5 x 15 mm). Agregat jenis ini akan berpengaruh buruk pada mutu beton yang akan dibuat. Kekuatan tekan

beton yang dihasilkan agregat ini adalah buruk. 5. Agregat pipih

Agregat disebut pipih jika perbandingan tebal agregat terhadap ukuran-ukuran lebar dan tebalnya lebih kecil. Agregat pipih sama dengan agregat panjang, tidak baik untuk campuran beton mutu tinggi. Dinamakan pipih

jika ukuran terkecilnya kurang dari 3/5 ukuran rata-ratanya. 6. Agregat pipih dan panjang

2.2.2.2.3 Jenis Agregat Berdasarkan Ukuran Butir Nominal

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat

buatan (pecahan). Agregat alam dan pecahan dapat dibedakan berdasarkan beratnya, asalnya, diameter butirnya (gradasi), dan tekstur permukaannya. Dari ukuran

butirannya, agregat dapat dibedakan menjadi dua golongan yaitu agregat kasar dan agregat halus.

1. Agregat halus

Agregat halus (pasir) adalah mineral alami yang berfungsi sebagai bahan pengisi dalam campuran beton memiliki ukuran butiran kurang dari 5 mm

atau lolos saringan no.4 dan tertahan pada saringan no.200. Agregat halus (pasir) berasal dari hasil disintegrasi alami dari batuan alam atau pasir buatan yang dihasilkan dari alat pemecah batu (stone crusher).

Agregat halus yang akan digunakan harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM. Jika seluruh spesifikasi yang ada telah terpenuhi

maka dapat dikatakan agregat tersebut bermutu baik. Adapun spesifikasi tersebut adalah :

a. Susunan butiran (Gradasi)

Agregat halus yang digunakan harus mempunyai gradasi yang baik karena akan mengisi ruang-ruang kosong yang tidak dapat diisi oleh

diperoleh angka fine modulus. Melalui fine modulus ini dapat digolongkan 3 jenis pasir yaitu :

Pasir Kasar : 2.9 < FM < 3.2 Pasir Sedang : 2.6 < FM < 2.9

Pasir Halus : 2.2 < FM < 2.6

[image:61.612.159.481.361.641.2]Selain itu ada juga batasan gradasi untuk agregat halus sesuai ASTM C 33–74a. Batasan tersebut dapat dilihat pada tabel berikut ini :

Tabel 2.3 Batasan Gradasi untuk Agregat Halus

Ukuran Saringan ASTM

Persentase berat yang lolos pada tiap saringan

9.5 mm (3/8 in) 100

4.76 mm (No. 4) 95–100

2.36 mm ( No.8) 80–100

1.19 mm (No.16) 50–85

0.595 mm ( No.30 ) 25–60

0.300 mm (No.50) 10–30

b. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200), tidak boleh melebihi 5% (terhadap berat kering). Apabila kadar

lumpur melampaui 5% maka agragat harus dicuci.

c. Kadar liat tidak boleh melebihi 1% (terhadap berat kering)

d. Agregat halus harus bebas dari pengotoran zat organik yang akan merugikan beton atau kadar organik jika diuji di laboratorium tidak menghasilkan warna yang lebih tua dari standart percobaan Abrams –

Harder dengan batas standarnya pada acuan no. 3.

e. Agregat halus yang digunakan untuk pembuatan beton dan akan

mengalami basah dan lembab terus menerus atau yang berhubungan dengan tanah basah tidak boleh mengandung bahan yang bersifat reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat

menimbulkan pemuaian yang berlebihan di dalam mortar atau beton dengan semen kadar alkalinya tidak lebih dari 0,60% atau dengan

penambahan yang bahannya dapat mencegah pemuaian. f. Sifat kekal ( keawetan ) diuji dengan larutan garam sulfat.

g. Jika dipakai natrium–sulfat, bagian yang hancur maksimum 10 %.

h. Jika dipakai magnesium–sulfat, bagian yang hancur maksimum 15 %. 2. Agregat kasar

penggunaan semen yang minimal. Agregat kasar yang digunakan pada campuran beton harus memenuhi persyaratan-persyaratan sebagai berikut :

a. Susunan butiran (gradasi)

Agregat kasar harus mempunyai susunan butiran dalam batas-batas

seperti yang terlihat pada Tabel 2.4. .

Tabel 2.4 Susunan Besar Butiran Agregat Kasar (ASTM, 1991)

Ukuran Lubang Ayakan

(mm)

Persentase Lolos Kumulatif

(%)

38,10 95–100

19,10 35–70

9,52 10–30

4,75 0–5

b. Agregat kasar yang digunakan untuk pembuatan beton akan mengalami basah dan lembab terus menerus atau akan berhubungan dengan tanah

basah, tidak boleh mengandung bahan yang reaktif terhadap alkali dalam semen, yang jumlahnya cukup dapat menimbulkan pemuaian

yang kadar alkalinya tidak lebih dari 0,06% atau dengan penambahan bahan yang dapat mencegah terjadinya pemuaian.

c. Agregat kasar harus terdiri dari butiran-butiran yang keras dan tidak berpori atau tidak akan pecah atau hancur oleh pengaruh cuaca seperti

terik matahari atau hujan.

d. Kadar lumpur atau bagian yang lebih kecil dari 75 mikron (ayakan no.200) tidak boleh melebihi 1% (terhadap berat kering). Apabila kadar

lumpur melebihi 1% maka agregat harus dicuci.

e. Kekerasan butiran agregat diperiksa dengan bejana Rudellof dengan

beban penguji 20 ton dimana harus dipenuhi syarat berikut:

Tidak terjadi pembubukan sampai fraksi 9,5 mm - 19,1 mm lebih dari

24% berat.

Tidak terjadi pembubukan sampai fraksi 19,1 mm - 30 mm lebih dari

22% berat.

Kekerasan butiran agregat kasar jika diperiksa dengan mesin Los

Angeles dimana tingkat kehilangan berat lebih kecil dari 50%.

2.2.2.2.4 Jenis Agregat Berdasarkan Tekstur Permukaan

Umumnya jenis agregat dengan permukaan kasar lebih disukai. Permukaan

1. Kasar

Agregat ini dapat terdiri dari batuan berbutir halus atau kasar yang

mengandung bahan-bahan berkristal yang tidak dapat terlihat dengan jelas melalui pemeriksaan visual.

2. Berbutir (granular)

Pecahan agregat jenis ini memiliki bentuk bulat dan seragam. 3. Agregat licin/halus (glassy)

Agregat jenis ini lebih sedikit membutuhkan air dibandingkan dengan agregat dengan permukaan kasar. Agregat licin terbentuk akibat dari

pengikisan oleh air atau akibat patahnya batuan (rocks) berbutir halus atau batuan yang berlapis-lapis. Dari hasil penelitian, kekasaran agregat akan menambah kekuatan gesekan antara pasta semen dengan permukaaan butir

agregat sehingga beton yang menggunakan agregat ini cenderung mutunya akan lebih rendah.

4. Kristalin (cristalline)

Agregat jenis ini mengandung kristal-kristal tampak dengan jelas melalui pemeriksaan visual.

5. Berbentuk sarang labah(honeycombs)

Agregat ini tampak dengan jelas pori-porinya dan rongga-rongganya.

2.2.3 Air

Semen tidak bisa menjadi pasta tanpa air. Air harus selalu ada di dalam beton cair, tidak hanya untuk hidrasi semen, tetapi juga untuk mengubahnya menjadi

suatu pasta sehingga betonnya lecak (workable). Kandungan air yang rendah menyebabkan beton sulit dikerjakan (tidak mudah mengalir) dan kandungan air yang tinggi menyebabkan kekuatan beton akan rendah serta betonnya porous.

Air yang digunakan dapat berupa air tawar (dari sungai, danau, telaga, kolam, situ, dan lainnya) .Air yang digunakan sebagai campuran harus bersih, tidak

boleh mengandung minyak, asam, alkali, zat organis atau bahan lainnya yang dapat merusak beton. Dalam pemakaian air untuk beton sebaiknya air memenuhi syarat sebagai berikut :

1. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gram/liter.

2. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat organik, dan sebagainya) lebih dari 15 gram/liter.

3. Tidak mengandung klorida (Cl) lebih dari 0,5 gram/liter.

4. Tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

Air yang mengandung kotoran yang cukup banyak akan mengganggu

proses pengerasan atau ketahanan beton. Kotoran secara umum dapat menyebabkan : 1. Gangguan pada hidrasi dan pengikatan

3. Perubahan volume yang dapat menyebabkan keretakan 4. Korosi pada tulangan baja maupun kehancuran beton

5. Bercak-bercak pada permukaan beton.

Untuk air perawatan, dapat dipakai juga air yang dipakai untuk pengadukan

tetapi harus yang tidak menimbulkan noda atau endapan yang merusak warna permukaan beton. Besi dan zat organis dalam air umumnya sebagai penyebab utama pengotoran atau perubahan warna terutama jika perawatan cukup lama. Sumber air

pada penelitian ini adalah jaringan PDAM Tirtanadi yang terdapat di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera

Utara.

2.2.4 Bahan Tambahan

2.2.4.1 Umum

Bahan tambah (admixture) adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada saat atau selama percampuran berlangsung. Fungsi dari

bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu atau untuk menghemat biaya.

Admixtureatau bahan tambah yang didefenisikan dalam Standard Definitions

of terminology Relating to Concrete and Concrete Aggregates (ASTM C.125-1995:61) dan dalam Cement and Concrete Terminology (ACI SP-19) adalah sebagai

mortar yang ditambahkan sebelum atau selama pengadukan berlangsung. Bahan tambah digunakan untuk memodifikasi sifat dan karakteristik dari beton, misalnya:

untuk dapat dengan mudah dikerjakan, mempercepat pengerasan, menambah kuat tekan, penghematan, atau untuk tujuan lain seperti penghematan energi. Bahan

tambah biasanya diberikan dalam jumlah yang relatif sedikit dan harus dengan pengawasan yang ketat agar tidak berlebihan yang justru akan dapat memperburuk sifat beton.

Di Indonesia bahan tambah telah banyak dipergunakan. Manfaat dari penggunaan bahan tambah ini perlu dibuktikan dengan menggunakan bahan agregat

dan jenis semen yang sama dengan bahan yang akan dipakai di lapangan. Dalam hal ini bahan yang dipakai sebagai bahan tambah harus memenuhi ketentuan yang diberikan oleh SNI. Untuk bahan tambah yang merupakan bahan tambah kimia harus

memenuhi syarat yang diberikan dalam ASTM C.494, “Standard Spesification for

Chemical Admixture for Concrete”. Untuk memudahkan pengenalan dan pemilihan

admixtureperlu diketahui terlebih dahulu kategori dan penggolongannya, yaitu :

1. Air entraining Agent (ASTM C 260) yaitu bahan tambah yang ditujukan untuk membentuk gelembung-gelembung udara berdiameter 1 mm atau

lebih kecil di dalam beton atau mortar selama pencampuran dengan tujuan mempermudah pengerjaan beton saat pengecoran dan menambah

ketahanan awal pada beton.

mempercepat), mereduksi kebutuhan air, menambah kemudahan pengerjaan beton, meningkatkan nilaislump, dan sebagainya.

3. Mineral admixture(bahan tambah mineral) merupakan bahan tambah yang dimaksud untuk memperbaiki kinerja beton. Pada saat ini, bahan tambah

mineral ini lebih banyak digunakan untuk memperbaiki kinerja tekan beton sehingga bahan ini cendrung bersifat penyemenan. Keuntungannya antara lain: memperbaiki kinerja workability, mempertinggi kuat tekan dan

keawetan beton, mengurangi porositas dan daya serap air dalam beton. Beberapa bahan tambah mineral ini adalah pozzolan, fly ash, slang, dan

silica fume.

4. Miscellanous admixture (bahan tambah lain) yaitu bahan tambah yang tidak termasuk dalam ketiga kategori diatas seperti bahan tambah jenis

polimer (polypropylene, fiber mash,serat bambu, serat kelapa dan lainnya), bahan pencegah pengaratan, dan bahan tambahan untuk perekat (bonding agent).

2.2.4.2 Alasan Penggunaan Bahan Tambahan

Penggunaan bahan tambahan harus didasarkan pada alasan-alasan yang

harus menyadari hasil yang diperoleh tidak akan sesuai dengan yang diharapkan pada kondisi pembuatan beton dan bahan yang kurang baik.

Keuntungan penggunaan bahan tambah pada sifat beton, antara lain : 1. Pada beton segar (fresh concrete)

a. Memperkecil faktor air semen. b. Mengurangi penggunaan air. c. Mengurangi penggunaan semen.

d. Memudahkan dalam pengecoran. e. Memudahkanfinishing.

2. Pada beton keras (hardened concrete) a. Meningkatkan mutu beton.

b. Kedap terhadap air (low permeability).

c. Meningkatkan ketahanan beton (durability). d. Berat jenis beton meningkat.

2.2.4.3 Admixture

Bahan pencampur adalah material yang berbentuk cairan maupun serbuk

yang ditambahkan ke beton yang dapat memberikan efek-efek tertentu yang tidak akan muncul pada pencampuran beton biasa, seperti: kemungkinan pelaksanaan

Gambar

Dokumen terkait

Kepemimpinan Dan Motivasi Kerja Terhadap Kinerja Karyawan (Studi Pada PT.PLN (Persero) Kantor Distribusi Jateng dan D.I.Yogyakarta) adalah hasil.. tulisan

Gambar 4 rancangan media pembelajaran gerak jatuh bebas Dalam rancangan ini sensor ditempatkan dalam dua posisi yang berbeda secara vertikal.Saat sebuah benda

Hasil penelitian Jayasinghe dan Parkinson (2009) menunjukkan cacing tanah mampu menjadi vektor mikroorganisme seperti actinomycetes melalui kotoran cacing tanah

Kepala Daerah Yang Mewakili Pemerintah Daerah Dalam Kepemilikan Kekayaan Daerah Yang Dipisahkan (selanjutnya disingkat KPM), pada Perumda berkedudukan sebagai

Ideologi pada dasarnya merupakan ide atau gagasan yang dilemparkan atau ditawarkan ke tengah-tengah arena perpolitikan. Oleh karena itu, ideologi harus disusun

Hasil penelitian Dewi (2012) tentang efektifitas pemberian pendidikan kesehatan tentang keputihan terhadap pengetahuan dan sikap remaja putri di SMKN 6 Palembang tentang

[r]

Pasien yang pernah diobati TB : adalah pasien yang sebelumnya pernah menelan OAT selama 1 bulan atau lebih (>dari 28 dosis) Pasien ini selanjutnya diklasifikasikan