EFFECT OF HOLDING TIME ON AGAINST THE COOLING PROCESS TO KEEP PACE MATERIALS AND MICROSTRUCTURE OF STEEL AISI 1045.

By

ANTON INDRA WIJAYA

ABSTRACT

On a wordpress page the steel industry is the many materials used namely aisi 1045, steel belonging as with carbon moderate levels. But at usage characteristic properties of the steel itself is not according to the needs desired, to review It need for engineering or change properties and charactertics from the steel itself for the review meet needs desirable, prayers one way is by method of cooling, on where the cooling process is affected posted duration of holding time yang used.

To determine the influce of holding time cooling against on AISI 1045 steel, on research husband then tested against violence and microstructure of the steel, The holding time

variation in use on research and microstructure of the steel. The holding time variation in use on research husband is 5, 10, 15, 30, and 60 minutes In temperatures of 900oC–1000oC. The assay results show that violence largest materials 62,80 HRC on holding time of 60 minutes, and is owned largest steel posted raw materials amounted to 60,05 HRC.

Oleh

ANTON INDRA WIJAYA

ABSTRAK

Pada dunia industri baja merupakan material yang banyak digunakan. Salah satu jenis baja yang banyak digunakan yaitu baja AISI 1045, yang tergolong sebagai baja dengan kadar karbon sedang. Namun pada penggunaanya karakteristik sifat baja itu sendiri tidak sesuai dengan kebutuhan yang diinginkan, Untuk itu perlu adanya rekayasa atau perubahan sifat dan karakteristik dari baja itu sendiri untuk memenuhi kebutuhan yang diinginkan, salah satu caranya adalah dengan metode quenching,dimana pada prosesquenchingdipengaruhi oleh lamanyaholding time yang digunakan.

Untuk mengetahui pengaruh holding time terhadap proses quenching pada baja AISI 1045, maka pada penelitian ini dilakukan uji kekerasaan dan struktur mikro terhadap baja tersebut. Variasi holding time yang digunakan pada penelitian ini adalah 5, 10, 15, 30, dan 60 menit pada temperatur 900 -1000 . Hasil pengujian

menunjukan bahwa kekerasaan bahan terbesar 62,80 HRC pada holding time 60 menit, dan baja terbesar dimiliki oleh raw material sebesar 60,05 HRC.

PENGARUHHOLDING TIMEPADA PROSESQUENCHINGTERHADAP BAHAN KEKERASASAN BAHAN DAN STRUKTUR MIKRO

BAJA AISI 1045

Oleh

ANTON INDRA WIJAYA

Skripsi

Sebagai salah satu syarat untuk mencapai gelar SARJANA TEKNIK

Pada

Jurusan Teknik Mesin

Fakultas Teknik Universitas Lampung

FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

Oleh

ANTON INDRA WIJAYA

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

DAFTAR GAMBAR

Halaman

Gambar 1. Diagram fasa Fe-Fe3C………. 14

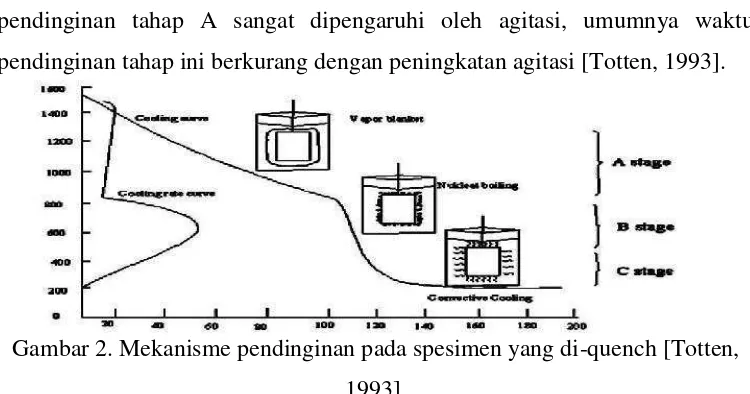

Gambar 2. Mekanisme pendinginan pada spesimen yang di-quench……… 17

Gambar 3. Tampilan skematik dari aliran turbulen disekeliling spesimen panas pada prosesquenching………. 17

Gambar 4. Bahan baja AISI 1045……….. 24

Gambar 5. Alat uji kekerasanRockwell………. 25

Gambar 6.Furnace………...…. 25

Gambar 7. Mikroskop……… 26

Gambar 8. Dimensi benda uji kekerasan Rockwel……….... 26

Gambar 9. Diagram alir penelitian ……….………… 29

Gambar 10. Struktur mikro raw material ………... 30

Gambar 11. Strukur mikro untuk prosesquenchingdenganholding time5 menit ……….………... 31

Gambar 12. Strukur mikro untuk prosesquenchingdenganholding time10 menit ……….... 33

Gambar 13. Strukur mikro untuk prosesquenchingdenganholding time15 menit ……….... 34

Gambar 14. Strukur mikro untuk prosesquenchingdenganholding time30 menit ………. 35

Gambar 15. Strukur mikro untuk prosesquenchingdenganholding time60 menit ……….... 36

HALAMAN JUDUL……….. i

HALAMAN PENGESAHAN ………... ii

SAN WACANA ……… iii

DAFTAR ISI ………. iv

DAFTAR TABEL DAN GAMBAR ………. v

I . PENDAHULUAN………. A. LatarBelakang……… 1

B. Tujuan………. 3

C. Batasan Masalah ……… 3

D. Sistematika Penulisan ……… 3

II . TINJAUAN PUSTAKA……….. A. LogamFerro……….. 5

B. Baja Karbon………... 6

C. PengelompokanJenis Baja Karbon ……….. 7

D. Baja AISI 1045 ………. 8

E. Proses Perlakuan Panas (Heat Treatment) ……… 9

F. Holding time……….. 15

G. Quenching……….. 16

H. Pengujian Logam ………... 19

I. Uji Kekerasan (Hardness Test) ……….. 19

K. Metode PengujianRockwell……….... 21

III . METODE PENELITIAN………... A. Tempat dan Waktu ……….. 24

B. Alat dan Bahan ……… 24

C. ProsedurPengujian ………... 26

D. Data Hasil yang Hendak Diperoleh dari Pengujian ……….... 28

E. Diagram Alir Penelitian ……….. 29

IV . HASIL DAN PEMBAHASAN………...……… A. Hasil Uji Kekerasan ………. 30

B. Grafik Perbandingan Kekerasan Terhadap LamaHolding Time……. 37

V . KESIMPULAN DAN SARAN………...……….. A. Kesimpulan ………... 39

B. Saran ………. 39

DAFTAR PUSTAKA……...………...

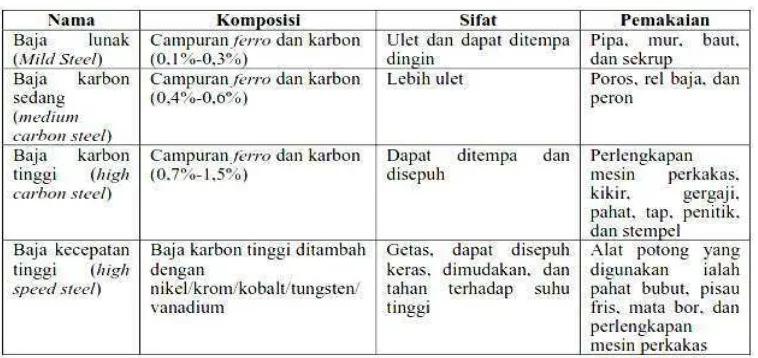

Tabel 1. Logam Ferro Dan Pemakaiannya………...……… 6

Tabel 2. Sifat-sifat mekanis baja karbon AISI 1045……… 9

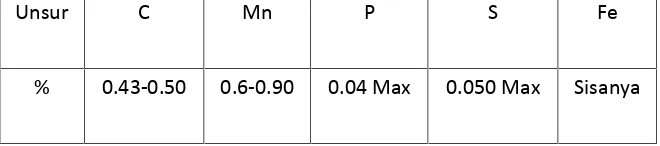

Tabel 3. Komposisi kimia AISI 1045…....……….. 9

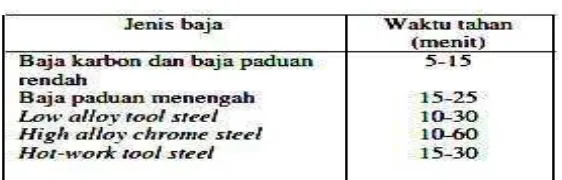

Tabel 4. Jenis baja dan waktu tahan yang dibutuhkan pada proses perlakuan panas………... 16

Tabel 5. Skala kekerasan metode pengujian Rockwell………...….. 21

Tabel 6. Skala Kekerasan Dan Pemakaiannya………...………….. 22

Tabel 7. Komposisi kimia AISI 1045…....………...……….……….. 24

Tabel 8. Nilai Kekerasan……….……….… 28

Tabel 9. Hasil uji kekerasan tanpa proses pemanasan……….… 30

Tabel 10. Hasil uji kekerasan dengan holding time 5 menit………..……….. 31

Tabel 11. Hasil uji kekerasan dengan holding time 10 menit…….…………. 32

Tabel 12. Hasil uji kekerasan dengan holding time 15 menit………..……… 34

Tabel 13. Hasil uji kekerasan dengan holding time 30 menit…………..…… 35

Sesungguhnya Allah tidak merobah keadaan sesuatu kaum sehingga mereka merobah

keadaan yang ada pada diri mereka sendiri. (Qs. Ar-

Ra’dayat 11)

Karena Sesungguhnya sesudah kesulitan itu ada kemudahan (5), Sesungguhnya

sesudah kesulitan itu ada kemudahan (6) (Qs. Alamnasyiroh, ayat 5-6)

Allah tidak pernah memberihal yang sia-sia kepada hambanya, sekalipun kamu mengalami kegagalan, itu merupakan sebuah pelajaran agar kamu dapat berhasil di masa yang akan datang. Percayalah Allah akan memberi yang terbaik untuk kita, selagi kita

berusaha dengan yang terbaik yang kitamiliki.

Janganlah kamu menyia-nyiakan waktu, karna waktu yang telah kau sia-siakan tidak akan bias kembali. Gunakanlah waktumu dengan

sebaik-baiknya

Awali setiap kegiatanmu dengan menyebut Namanya, sadarilah dan niatkanlah semua mengharap keridhoanNya, karna hanya pada Nya

RIWAYAT HIDUP

Penulis dilahirkan di Prabumulih, Sumatera Selatan pada tanggal

27 Januari tahun 1989, sebagai anak ketiga dari Empat bersaudara

dari pasangan Mustari dan Masuro.

Penulis menyelesaikan pendidikan Sekolah Dasar di SD Negeri 7 Pringsewu, Kab.

Pringsewu pada tahun 2002, SLTP di SLTP Negeri 5 Pringsewu pada tahun 2005,

SMK ypt 2 pringsewu pada tahun 2008, dan pada tahun 2008 penulis terdaftar

sebagai Mahasiswa Teknik Mesin, Fakultas Teknik, Universitas Lampung.

Selama menjadi mahasiswa, penulis aktif diberbagai organisasi Internal ataupun

eksternal kampus. Kemudian pada bidang akademik, penulis melaksanakan Kerja

Praktek di PT. KAI Persero Bandar lampung Kab. Bandar Lampung pada tahun

2014. Pada skripsi ini penulis melakukan penelitian pada bidang konsentrasi

Material denganjudul “PengaruhHolding TimePada ProsesQuenchingTerhadap

Kekerasan Bahan Dan Struktur Mikro Baja Aisi 1045 di bawah bimbingan Bapak

I. PENDAHULUAN

A. Latar Belakang

Dalam bidang material terdapat dua cara perlakuan panas untuk

meningkatkan nilai kekerasan baja, yaitu perlakuan panas (heat treatment)

dan deformasi plastis. Baja karbon yang dipanaskan hingga mencapai suhu

austenit kemudian didinginkan secara cepat akan terbentuk struktur

martensit yang memiliki kekerasan yang lebih tinggi dari struktur perlit

maupun ferit, proses ini dinamakanquenching. Baja spesifikasi AISI 1045

merupakan baja karbon menengah dengan komposisi karbon berkisar

0,43-0,50 %. Baja ini umumnya dipakai sebagai komponen otomotif misalnya

untuk komponen roda gigi pada kendaraan bermotor yang pada

aplikasinya sering mengalami gesekan dan tekanan maka ketahanan

terhadap aus dan kekerasan sangat diperlukan sekali [KS Review, 2004].

Untuk mendapatkan kekerasan dan ketahanan terhadap aus dari bahan

tersebut dapat dilakukan melalui perlakuan panas dengan cara proses

quenching, tujuannya untuk mendapatkan struktur martensit yang keras

dan memiliki ketahanan aus yang baik. Dari proses quenching tersebut

spesimen sering sekali mengalamicracking, distorsi dan ketidakseragaman

kekerasan yang diakibatkan oleh tidak seragamnya temperatur larutan

pendingin [Totten, 1993].

Pada proses quenching terjadi perpindahan panas dari spesimen baja

kelarutan pendingin yang ditandai dengan terjadinya pembentukan

gelembung-gelembung udara yang kemudian berlanjut dengan

2

selubung udara ini dapat membuat laju pendinginan menjadi lebih kecil

dari pada laju pendinginan kritis [Totten, 1993]. Turunnya laju

pendinginan ini dapat menyebabkan tidak tercapainya pembentukan fasa

martensit. Oleh karena itu, untuk mempersingkat waktu terbentuknya

selubung udara atau meningkatkan laju pendinginan, maka diperlukan

suatu media air dalam alatquenching.

Sifat mekanis (kekerasan) material baja karbon rendah akibat semakin

berkurang sebanding dengan kedalaman dari permukaan. Holding time

semakin besar kekerasanya semakin bertambah untuk titik yang sama.

Untuk dianjurkan memakai holding time 3 jam, karena akan dicapai

kedalaman penetrasi yang dalam, tetapi tidak tertutup kemungkinan bahwa

holding time 3 jam lebih akan didapatkan kedalaman penetrasi yang lebih

dalam lagi, hal ini juga tergantung pada kedalaman nilai kekerasan pada

permukaan yang dikehendaki. [Darmanto, 2006]

Quenchingpada baja AISI 1045 menghasilkan baja dengan sifat kekerasan

tinggi. Sekaligus terakumulasi dengan kekuatan tarik dan kekuatan luluh,

melalui transformasi austenit ke martensit. Proses quenching optimal

selama proses transformasi, struktur austenit dapat dikonversi secara

keseluruhan membentuk struktur martensit. Hal-hal penting untuk

menjamin keberhasilan quenching dan menunjang terbentuknya martensit

khususnya, adalah : temperatur pengerasan, waktu tahan (holding time),

laju pemanasan. [Aditya rahman, 2012]

Holding time sangat berpengaruh pada perubahan sifat mekanik pada

perlakuan panas, dikarenakan pada holding time tersebut terjadinya

kehomogenan pada suatu material yaitu fasa austenit. Waktu yang

diperlukan suatu material untuk menjadi fasa tunggal saat pemanasan pada

proses perlakuan panas berbeda-beda tergantung jenis material dan

dimensi material. Untuk itulah penulis tertarik masalah holding time pada

perlakuan panas yang diharapkan mendapatkan waktu penahanan

Adapun tujuan dari penelitian ini adalah untuk mengetahui pengaruh

holding timepada proses quenching terhadap :

1. Nilai kekerasan

2. Struktur mikro

C. Batasan Masalah

Adapun batasan masalah dari penelitian ini, yaitu:

1. Metode heat treatment yang digunakan adalah quenching

2. Variasi holding time

3. Pengujian struktur mikro menggunakan mikroskop

D. Sistematika Penulisan

Sistematika penulisan dalam penelitian ini adalah sebagai berikut:

1. BAB I. PENDAHULUAN

Bab ini berisi latar belakang permasalahan, tujuan penelitian, batasan

masalah dan sistematika penulisan laporan yang digunakan.

2. BAB II. TINJAUAN PUSTAKA

Memuat tentang landasan teori yang berkenaan dengan batasan masalah

yang ditinjau.

3. BAB III. METODOLOGI PENELITIAN

Bab ini menjelaskan mengenai metode yang digunakan dalam

pengambilan data pada pelaksanaan penelitian.

4. BAB IV. ANALISIS DAN PEMBAHASAN

4

5. BAB V. SIMPULAN DAN SARAN

Bab ini berisikan tentang simpulan dan saran yang diambil dari

pembahasan masalah.

DAFTAR PUSTAKA

Memuat referensi yang digunakan penulis untuk menyelesaikan laporan

tugas akhir.

LAMPIRAN

Berisi beberapa lampiran yang diperoleh yang digunakan sebagai

II. TINJAUAN PUSTAKA

A. LogamFerro

Logam ferro adalah logam besi (Fe). Besi merupakan logam yang penting

dalam bidang teknik, tetapi besi murni terlalu lunak dan rapuh sebagai bahan

kerja, bahan konstruksi dll. Oleh karena itu besi selalu bercampur dengan

unsur lain, terutama zat arang/karbon (C). Sebutan besi dapat berarti :

1. 1.Besi murni dengan simbol kimia Fe yang hanya dapat diperoleh dengan

jalan reaksi kimia.

2. 2.Besi teknik adalah yang sudah atau selalu bercampur dengan unsur lain.

Besi teknik terbagi atas tiga macam yaitu :

1. 1.Besi mentah atau besi kasar yang kadar karbonnya lebih besar dari 3,7%.

2. 2.Besi tuang yang kadar karbonnya antara 2,3 sampai 3,6 % dan tidak

dapat ditempa. Disebut besi tuang kelabu karena karbon tidak bersenyawa

secara kimia dengan besi melainkan sebagai karbon yang lepas yang

memberikan warna abu-abu kehitaman, dan disebut besi tuang putih

karena karbon mampu bersenyawa dengan besi.

3. 3.Baja atau besi tempa yaitu kadar karbonnya kurang dari 1,7 % dan dapat

ditempa.

Logam ferro juga disebut besi karbon atau baja karbon. Bahan dasarnya

adalah unsur besi (Fe) dan karbon (C) , tetapi sebenarnya juga mengandung

unsur lain seperti : silisium, mangan, fosfor, belerang dan sebagainya yang

kadarnya relatif rendah. Unsur-unsur dalam campuran itulah yang

6

(karbon) yang paling besar pengaruhnya terhadap besi atau baja terutama

kekerasannya.

Pembuatan besi atau baja dilakukan dengan mengolah bijih besi di dalam

dapur tinggi yang akan menghasilkan besi kasar atau besi mentah. Besi kasar

belum dapat digunakan sebagai bahan untuk membuat benda jadi maupun

setengah jadi, oleh karena itu, besi kasar itu masih harus diolah kembali di

dalam dapur-dapur baja. Logam yang dihasilkan oleh dapur baja itulah yang

dikatakan sebagai besi atau baja karbon, yaitu bahan untuk membuat benda

jadi maupun setengah jadi.

Tabel 1. LogamFerrodan Pemakaiannya

Sumber : (Davis, Troxell, dan Wiskocil, 1955)

B. Baja Karbon

Baja adalah logam paduan, dimana logam besi adalah unsur dasarnya yang

diikuti dengan beberapa elemen lainnya termasuk karbon. Kandungan unsur

karbon dalam baja berkisar antara 0.2% hingga 2.1% sesuai jenis baja itu

sendiri. Karbon, mangan, fosfor, sulfur, silikon, adalah elemen-elemen yang

ada pada baja karbon. Selain itu, ada elemen lain yang ditambahkan untuk

membedakan karakteristik antara beberapa jenis baja diantaranya: mangan,

nikel, krom, molybdenum, boron, titanium, vanadium dan niobium Dengan

memvariasikan kandungan karbon dan unsur paduan lainnya kita dapat

kristal (crystal lattice) atom besi.

Penambahan kandungan karbon pada baja dapat meningkatkan kekerasan

(hardness) dan kekuatan tariknya (tensile strength), namun di sisi lain

membuatnya menjadi getas (brittle) serta menurunkan keuletannya (ductility).

Sedangkan Mangan dipadukan dalam baja karbon dengan tujuan untuk

meningkatkan kekuatan luluh dengan kandungan tidak lebih dari 0,5 % untuk

dapat mencegah terjadinya kegetasan pada suhu tinggi (hot shortness) dan

untuk mempermudah prosesrollingsaat pembentukan raw material.

Untuk Poshphor (P) dan Sulfur (S) kedua unsur ini sedapat mungkin

diminimalisir dalam paduan baja karbon, karena pada dasarnya sulit untuk

mendapatkan paduan baja karbon tanpa phosphor dan sulfur. Phosphor

menimbulkan sifat getas dan menurunkan kekuatan baja dalam menahan

beban benturan pada suhu rendah. Sedangkan Sulfur menyebabkan baja

menjadi getas pada suhu tinggi. Karena hal itu, batas maksimal kandungan

keduanya tidak boleh melebihi 0,05 %.

C. Pengelompokkan Jenis Baja Karbon

Baja karbon dikelompokkan menjadi 3 macam, yaitu :

1. Baja karbon rendah dengan kadar karbon kurang dari 0,25 %,

Baja karbon rendah merupakan baja dengan kandungan karbon kurang

dari 0,25 %, Baja ini memiliki keuletan yang baik namun tidak memiliki

kekerasan baik dan tidak dapat dilakukan perlakuan panas karena jumlah

karbonnya yang sedikit yang mengakibatkan tidak terbentuknya proses

martensit pada proses perlakuan panas. Baja ini biasanya digunakan untuk

bahan manufaktur karena baja karbon rendah memiliki sifat mampu tempa

yang baik, mampu mesin tinggi, dan mampu bentuk yang tinggi karena

8

2. Baja karbon sedang dengan kadar karbon 0,25–0,6 %

Baja karbon jenis ini mengandung unsur karbon antara 0,25 sampai

dengan 0,6 %. Baja ini dapat dinaikkan sifat mekaniknya dengan melalui

perlakuan panasaustenitizing,quenching, dantempering, biasanya baja ini

banyak dipakai dalam kondisi hasil temperingsehingga struktur mikronya

martensit. Baja ini memiliki kekuatan yang baik serta nilai keuletan

maupun kekerasannya juga baik, baja karbon sedang umumnya digunakan

sebagai bahan baku alat-alat perkakas, komponen mesin seperti poros

putaran tinggi, roda gigi, cranksaft batang penghubung piston, pegas dan

lainnya.

3. Baja karbon tinggi mengandung 0,6–1,4 % karbon.

Baja karbon tinggi adalah baja karbon yang mengandung karbon antara

0,60 sampai dengan 1,4 %. Baja karbon ini mempunyai kekerasan yang

tinggi namun keuletannya yang rendah, biasanya digunakan untuk

keperluan yang memerlukan ketahanan terhadap defleksi, beban gesek dan

temperatur tinggi seperti bearing, mata bor, palu, mata pahat, gergaji, blok

silinder, cincin torak dan sebagainya. [Van,2005]

D. Baja AISI 1045

Baja AISI 1045 termasuk dalam baja karbon sedang . Hal ini dapat diketahui

dari kandungan unsur karbon yang ditunjukkan pada kode penamaannya

berdasarkan AISI yang merupakan badan standarisasi bajaAmerican Iron and

Steel Institudedengan kode 1045 dimana angka 10xx menyatakan karbonsteel

dan angka 45 menyatakan kadar karbon dengan persentase 0,45 %.

Baja AISI 1045 memiliki karakter dengan kemampuan las, mesin, serta

menyerap beban impak yang cukup baik. baja AISI 1045 memiliki cakupan

aplikasi yang cukup luas diantaranya digunakan sebagai roda gigi, pin ram,

batang ulir kemudi, baut pengikat komponen dalam mesin, poros engkol,

Berikut ini adalah sifat-sifat mekanis dari baja karbon AISI 1045

Tabel 2. Sifat-sifat mekanis baja karbon AISI 1045

Sifat Mekanis Baja Karbon AISI 1045

Berat Spesifik (yield) 7.7-8.03 (x1000kg/m3)

Modulus Elastisitas 190-210 Gpa

Kekuatan Geser 505 Mpa

Kekuatan Tarik 585Mpa

Kekerasan 179.8

Elongation 12%

Sumber : www.ezlok.com (diakses pada 20 mei 2014)

Dan berikut adalah tabel komposisi kimia dari baja AISI 1045

Tabel 3. komposisi kimia AISI 1045

Unsur C Mn P S Fe

% 0.43-0.50 0.6-0.90 0.04 Max 0.050 Max Sisanya

Sumber : www.ezlok.com (diakses pada 20 mei 2014)

E. Proses Perlakuan Panas (Heat Ttreatment)

Perlakuan panas atau heat treatment adalah kombinasi operasi pemanasan

pada logam di bawah temperatur lebur logam tersebut dan pendinginan

10

[Avner, 1974]. Hal ini dimaksudkan untuk memperoleh sifat yang diinginkan

dengan merubah struktur mikronya. Struktur yang terjadi pada akhir suatu

proses laku panas, selain ditentukan oleh komposisi kimia dari material dan

proses laku panas yang dialami juga ditentukan oleh struktur awal material.

Paduan dengan komposisi kimia yang sama, dan mengalami proses laku panas

yang sama, mungkin akan menghasilkan struktur mikro dan sifat yang berbeda

bila struktur awal materialnya berbeda. Struktur awal ini banyak ditentukan

oleh pengerjaan dan laku panas yang dialami sebelumnya. Disamping itu

dasar-dasar semua proses laku panas melibatkan transformasi dan

dekomposisi austenit. Langkah pertama dalam proses laku panas baja adalah

memanaskan material sampai temperatur tertentu atau di atas temperatur

daerah kritis untuk membentuk fasa austenit. Kemudian diberi waktu

penahanan agar austenit dapat lebih homogen baru setelah itu dilakukan

proses pendinginan. Proses pendinginan dilakukan dengan cermat agar benda

kerja tidak mengalami cacat retak setelah mangalami proses ini.

Variasi tipe proses perlakuan panas di atas adalah sama karena seluruh proses

perlakuan panas hanya melibatkan proses pemanasan yang membedakannya

adalah temperatur pemanasan dan laju pendinginannya. Proses pemanasan dan

kecepatan laju pendinginan ini sangat mempengaruhi hasil akhir dari proses

perlakuan panas. Di dalam proses perlakuan panas ada tiga tahapan yang

paling utama di antaranya tahap pemanasan, tahap penahanan, dan tahap

pendinginan. [http//:www.uddeholm.com, 2007].

1. Hardening

Hardening adalah perlakuan panas terhadap logam dengan sasaran

meningkatkan kekerasan alami logam. Perlakuan panas menuntut

pemanasan benda kerja menuju suhu pengerasan, jangka waktu

penghentian yang memadai pada suhu pengerasan dan pendinginan

(pengejutan) berikutnya secara cepat dengan kecepatan pendinginan kritis.

karena itu maka proses pengerasan ini disebut pengerasan kejut.

Karena logam menjadi keras melalui peralihan wujud struktur, maka

perlakuan panas ini disebut juga pengerasan alih wujud. Kekerasan yang

dicapai pada kecepatan pendinginan kritis (martensit) ini diringi

kerapuhan yang besar dan tegangan pengejutan, karena itu pada umumnya

dilakukan pemanasan kembali menuju suhu tertentu dengan pendinginan

lambat. Kekerasan tertinggi (66-68 HRC) yang dapat dicapai dengan

pengerasan kejut suatu baja, pertama bergantung pada kandungan zat

arang, kedua tebal benda kerja mempunya pengaruh terhadap kekerasan

karena dampak kejutan membutuhkan beberapa waktu untuk menembus

ke sebelah dalam, dengan demikian maka kekerasan menurun kearah inti.

2. Tempering

Perlakuan untuk menghilangkan tegangan dalam dan menguatkan baja dari

kerapuhan disebut dengan memudakan (tempering). Tempering

didefinisikan sebagai proses pemanasan logam setelah dikeraskan pada

temperatur tempering (di bawah suhu kritis), yang dilanjutkan dengan

proses pendinginan. Baja yang telah dikeraskan bersifat rapuh dan tidak

cocok untuk digunakan, melalui proses tempering kekerasan dan

kerapuhan dapat diturunkan sampai memenuhi persyaratan penggunaan.

Kekerasan turun, kekuatan tarik akan turun pula sedang keuletan dan

ketangguhan baja akan meningkat. Meskipun proses ini menghasilkan baja

yang lebih lunak, proses ini berbeda dengan proses anil (annealing) karena

sifat-sifat fisis dapat dikendalikan dengan cermat. Pada suhu 200°C

sampai 300°C laju difusi lambat hanya sebagian kecil. karbon dibebaskan,

hasilnya sebagian struktur tetap keras tetapi mulai kehilangan

kerapuhannya. Di antara suhu 500°C dan 600°C difusi berlangsung lebih

cepat, dan atom karbon yang berdifusi di antara atom besi dapat

membentukcementit.

12

a. Temperingpada suhu rendah ( 150°–300°C )

Tempering ini hanya untuk mengurangi tegangan-tegangan kerut dan

kerapuhan dari baja, biasanya untuk alat-alat potong, mata bor dan

sebagainya.

b. Temperingpada suhu menengah ( 300° - 550°C )

Temperingpada suhu sedang bertujuan untuk menambah keuletan dan

kekerasannya sedikit berkurang. Proses ini digunakan pada alat-alat

kerja yang mengalami beban berat, misalnya palu, pahat, pegas. Suhu

yang digunakan dalam penelitian ini adalah 500C pada proses

tempering.

c. Temperingpada suhu tinggi ( 550° - 650°C )

Tempering suhu tinggi bertujuan memberikan daya keuletan yang

besar dan sekaligus kekerasannya menjadi agak rendah misalnya pada

roda gigi, poros batang pengggerak dan sebagainya.

3. Anealing

Anealingadalah perlakuan panas logam dengan pendinginan yang lambat

berfungsi untuk memindahkan tekanan internal atau untuk mengurangi dan

menyuling struktur kristal (melibatkan pemanasan di atas temperatur

kritis bagian atas). Logam dipanaskan sekitar 25˚C di atas temperatur

kritis bagian atas, ditahan dalam beberapa waktu, kemudian didinginkan

pelan-pelan di tungku perapian. Proses ini digunakan untuk memindahkan

tekanan internal penuh sebagai hasil proses pendinginan. Berikutnya

pendinginan logam diatur kembali di dalam sama benar untuk menurunkan

energi bentuk wujud, tegangan yang baru dibebaskan dibentuk dan

pertumbuhan butir dukung. Tujuannya untuk menghilangkan internal

stress pada logam dan untuk menghaluskan grain (batas butir) dari atom

logam, serta mengurangi kekerasan, sehingga menjadi lebih ulet.

Fase recovery adalah hasil dari pelunakan logam melalui pelepasan

cacat kristal (tipe utama dimana cacat linear disebut dislokasi) dan

tegangan dalam.

b. Fase rekristalisasi

Fase rekristalisasi adalah fase dimana butir nucleate baru dan tumbuh

untuk menggantikan cacat- cacat oleh tegangan dalam

c. Fasegrain growth(tumbuhnya butir)

Fase grain growth (tumbuhnya butir) adalah fase dimana mikro

struktur mulai menjadi kasar dan menyebabkan logam tidak terlalu

memuaskan untuk proses pemesinan.

4. Normalizing

Normalizing adalah perlakuan panas logam di sekitar 40˚C di atas batas kritis logam, kemudian di tahan pada temperatur tersebut untuk masa

waktu yang cukup dan dilanjutkan dengan pendinginan pada udara

terbuka. Pada proses pendinginan ini temperatur logam terjaga untuk

sementara waktu sekitar 2 menit per mm dari ketebalan-nya hingga

temperatur spesimen sama dengan temperatur ruangan, dan struktur yang

diperoleh dalam proses ini diantaranya perlit (eutectoid), perlit brown

ferrite(hypoeutectoid) atauperlit brown cementite(hypereutectoid).

Normalizing digunakan untuk menyuling struktur butir dan menciptakan

suatu austenite yang lebih homogen ketika baja dipanaskan kembali.

14

Gambar 1. Diagram fasa Fe-Fe3C (Sumber : www.steelindonesia.com)

Dari gambar diatas dapat diterangkan atau dibaca diantaranya

1. Pada kandungan karbon mencapai 6.67% terbentuk struktur mikro

dinamakan Cementit Fe3C (dapat dilihat pada garis vertikal paling

kanan). Sifat–sifat cementitte diantaranya sangat keras dan sangat getas

2. Pada sisi kiri diagram dimana pada kandungan karbon yang sangat

rendah, pada suhu kamar terbentuk struktur mikroferit.

3. Pada baja dengan kadar karbon 0.83%, struktur mikro yang terbentuk

adalah Perlit, kondisi suhu dan kadar karbon ini dinamakan titik

Eutectoid.

4. Pada baja dengan kandungan karbon rendah sampai dengan titik

eutectoid, struktur mikro yang terbentuk adalah campuran antara ferit

struktur mikro yang terbentuk adalah campuran antara perlit dan

cementit.

6. Pada saat pendinginan dari suhu leleh baja dengan kadar karbon rendah,

akan terbentuk struktur mikro Ferit Delta lalu menjadi struktur mikro

Austenit.

7. Pada baja dengan kadar karbon yang lebih tinggi, suhu leleh turun

dengan naiknya kadar karbon, peralihan bentuk langsung dari leleh

menjadiAustenit.

F. Holding Time

Holding time dilakukan untuk mendapatkan kekerasan maksimum dari suatu

bahan pada proses hardening dengan menahan pada temperatur pengerasan

untuk memperoleh pemanasan yang homogen sehingga struktur austenite-nya

homogen atau terjadi kelarutan karbida ke dalam austenite dan difusi karbon

dan unsur paduannya. Waktu penahanan sangat berpengaruh pada saat

transformasi karena apabila waktu penahanan yang diberikan kurang tepat

atau terlalu cepat, maka transformasi yang terjadi tidak sempurna dan tidak

homogen selain itu waktu tahan terlalu pendek akan menghasilkan kekerasan

yang rendah hal ini dikarenakan tidak cukupnya jumlah karbida yang larut

dalam larutan. Sedangkan apabila waktu penahanan yang diberikan terlalu

lama, transformasi terjadi namun diikuti dengan pertumbuhan butir yang dapat

menurunkan ketangguhan [Thelning, 1984].

Pedoman untuk menentukkan waktu penahanan dari berbagai jenis baja dapat

16

Tabel 4. Jenis baja dan waktu tahan yang dibutuhkan pada proses

perlakuanpanas [Prayitno.et.al, 1999].

Ketebalan benda uji sangat mempengaruhi pemberian waktu penahanan pada

saat proses austenisasi. Secara matematis pemberian waktu penahanan

terhadap ketebalan benda uji dapat ditulis pada persamaan 1 berikut [Krauss,

1986].

T = 1,4 × H……….(1)

dengan: T = waktu penahanan (menit)

H = tebal benda kerja (mm)

G. Quenching

Prosesquenchingadalah prosesheat transfer(perpindahan panas) dengan laju

yang sangat cepat. Pada perlakuan quenching terjadi percepatan pendinginan

dari temperatur akhir perlakuan dan mengalami perubahan dari austenite

menjadi bainite dan martensite untuk menghasilkan kekuatan dan kekerasan

yang tinggi. Pengerasan maksimum yang dapat dicapai baja yang di-quench

hampir sepenuhnya ditentukan oleh konsentrasi karbon dan kecepatan

pendinginan yang sama atau lebih tinggi dengan kecepatan pendinginan kritis

untuk paduan tersebut. Media quenching meliputi: air, air garam, oli,

air-polymer, dan beberapa kasus digunakan inert gas. Gambar 2. di bawah

memperlihatkan laju pendinginan panas dari logam sebagai fungsi dari

temperatur permukaan logam. Awal pencelupan (Tahap A), logam akan

diselimuti oleh selubung uap, yang akan pecah saat logam mendingin.

Perpindahan panas saat terbentuknya selubung uap ini buruk, dan logam akan

pendinginan tahap ini berkurang dengan peningkatan agitasi [Totten, 1993].

Gambar 2. Mekanisme pendinginan pada spesimen yang di-quench [Totten,

1993].

Tahap B dari kurva pendinginan dinamakan tahap didih nukleat dan pada

tahap ini terjadi perpindahan panas yang cepat karena logam langsung

bersentuhan dengan air. Pada tahap ini, logam masih sangat panas dan air akan

mendidih dengan hebatnya. Kecepatan pembentukan uap air menunjukkan

sangat tingginya laju perpindahan panas. Selanjutnya perpindahan panas pada

pendinginan tahap ini dapat ditingkatkan dengan peningkatan agitasi [Totten,

1993]. Pada tahap C, merupakan tahap pendinginan konveksi dan konduksi,

dimana permukaan logam telah bertemperatur dibawah titik didih air. Tahap

ini hanya mengalami perpindahan panas melalui konveksi dan konduksi

[Totten, 1993]. Perpindahan panas konveksi terdiri dari konveksi alamiah dan

konveksi paksa. Konveksi paksa yang terjadi karena gaya luar seperti agitasi

secara umum perpindahan panasnya lebih cepat dari pada konveksi alamiah,

laju pendinginan meningkat dengan peningkatan agitasi [Totten, 1993].

Gambar 3. Tampilan skematik dari aliran turbulen disekeliling spesimen

[image:30.595.236.412.572.677.2]18

Keseragaman kondisi quenchant penting untuk meminimalisir adanya

cracking, distorsi, dan ketidakseragaman kekerasan, hal ini berarti bahwa

selama prosesquenching sebisa mungkin perpindahan panasnya seragam atau

dengan kata lain temperatur larutan pendingin pada bak harus tetap dijaga

seragam, sehingga setiap bagian dari spesimen yang di-quench tetap

didinginkan pada temperatur yang sama. Akibat adanya perpindahan panas

dari spesimen baja kelarutan pendingin maka terjadi pembentukan

gelembung-gelembung udara yang kemudian berlanjut dengan terbentuknya selubung

udara pada permukaan spesimen tersebut, selubung udara tersebut perlu segera

disingkirkan agar perpindahan panasnya tetap baik. Permasalahan selubung

udara diatas dapat diatasi dengan dua cara, pertama adalah dengan membuat

larutan pada bak pendingin teragitasi, atau dengan cara membuat spesimen

bergerak berputar-putar di dalam bak larutan pendingin. Membuat spesimen

bergerak dalam larutan pendingin cukup sulit apalagi jika spesimennya besar

dan tidak beraturan, sehingga membuat larutan pada bak quench tersirkulasi

merupakan cara yang paling baik. Pengaruh agitasi pada hasil quench dengan

memvariasikan kecepatan aliran menunjukkan adanya peningkatan kekerasan

dengan meningkatnya kecepatan aliran. Agitasi, atau sirkulasi paksa pada

medium quenching, dibutuhkan untuk mempersingkat waktu pendinginan.

Tanpa agitasi, konveksi alamiah dari quenchant dan penguapan quenchant

akan menghambat perpindahan panas terhadap lapisan batas fluida pada

permukaan. Membuat konveksi paksa pada fluida akan mengurangi hambatan

aliran panas pada lapisan batas fluida. Efek dari agitasi pada mekanisme

pendinginan dari sebuah perak yang di-quench dengan medium quench air

bertemperatur 60˚C ditunjukkan pada aliran air dengan kecepatan vi diinjeksikan dari bagian bawah bak mediumquenchdan diarahkan ke logam.

Semakin besar laju aliran (agitasi), semakin besar temperatur yang dapat

dilepas dengan mengurangi kemungkinan terjadinya pembentukan selubung

uap namun langsung terjadi didih nukleat karena efektifitas perpindahan

panasnya paling baik. Agitasi yang besar juga akan mempercepat pendinginan

pada tahap didih nukleat dan pendinginan konveksi dan konduksi [Totten,

Proses pengujian logam adalah proses pemeriksaan bahan-bahan untuk

diketahui sifat dan karakteristiknya yang meliputi sifat mekanik, sifat fisik,

bentuk struktur, dan komposisi unsur-unsur yang terdapat di dalamnya.

Adapun proses pengujiannya dikelompokkan ke dalam tiga kelompok metode

pengujian, yaitu :

1. Destructive Test (DT), yaitu proses pengujian logam yang dapat

menimbulkan kerusakan logam yang diuji.

2. Non Destructive Test (NDT), yaitu proses pengujian logam yang tidak

dapat menimbulkan kerusakan logam atau benda yang diuji.

3. Metallography, yaitu proses pemeriksaan logam tentang komposisi

kimianya, unsur-unsur yang terdapat di dalamnya, dan bentuk strukturnya.

I. Uji Kekerasan (Hardness Test)

Proses pengujian kekerasan dapat diartikan sebagai kemampuan suatu bahan

terhadap pembebanan dalam perubahan yang tetap. Dengan kata lain, ketika

gaya tertentu diberikan pada suatu benda uji yang mendapat pengaruh

pembebanan, benda uji akan mengalami deformasi. Kita dapat menganalisis

seberapa besar tingkat kekerasan dari bahan tersebut melalui besarnya beban

yang diberikan terhadap luas bidang yang menerima pembebanan tersebut.

Kita harus mempertimbangkan kekuatan dari benda kerja ketika memilih

bahan benda tersebut. Dengan pertimbangan itu, kita cenderung memilih

bahan benda kerja yang memiliki tingkat kekerasan yang lebih tinggi.

Alasannya, logam keras dianggap lebih kuat apabila dibandingkan dengan

logam lunak. Meskipun demikian, logam yang keras biasanya cenderung lebih

20

J. Dasar-Dasar Pengujian Kekerasan

Pengujian kekerasan bahan logam bertujuan mengetahui angka kekerasan

logam tersebut. Dengan kata lain, pengujian kekerasan ini bukan untuk

melihat apakah bahan itu keras atau tidak, melainkan untuk mengetahui

seberapa besar tingkat kekerasan logam tersebut. tingkat kekerasan logam

berdasarkan pada standar satuan yang baku. Karena itu, prosedur pengujian

kekerasan pun diatur dan diakui oleh standar industri di dunia sebagai satuan

yang baku. Satuan yang baku itu disepakati melalui tiga metode pengujian

kekerasan, yaitu penekanan, goresan, dan dinamik .

Pengujian kekerasan dengan cara penekanan banyak digunakan oleh industri

permesinan. Hal ini dikarenakan prosesnya sangat mudah dan cepat dalam

memperoleh angka kekerasan logam tersebut apabila dibandingkan dengan

metode pengujian lainnya. Pengujian kekerasan yang menggunakan cara ini

terdiri dari tiga jenis, yaitu pengujian kekerasan dengan metode Rockwell,

Brinell, dan Vickers. Ketiga metode pengujian tersebut memiliki kelebihan

dan kekurangannya masing-masing, serta perbedaan dalam menentukan angka

kekerasannya. Metode Brinell dan Vickers misalnya, memiliki prinsip dasar

yang sama dalam menentukan angka kekerasannya, yaitu menitik beratkan

pada perhitungan kekuatan bahan terhadap setiap daya luas penampang bidang

yang menerima pembebanan tersebut. Sedangkan metode Rockwell menitik

beratkan pada pengukuran kedalaman hasil penekanan atau penekan (indentor)

yang membentuk berkasnya (indentasi) pada benda uji. Perbedaan cara

pengujian ini menghasilkan nilai satuannya juga berbeda. Karena itu, tiap-tiap

pengujian memiliki satuannya masing-masing sesuai dengan proses

penekannya, yang mendapat pengakuan standar internasional. Perbedaan

satuan itu ditunjukkan dalam bentuk tulisan angka hasil pengujiannya. Berikut

Pengujian kekerasan dengan metode Rockwell ini diatur berdasarkan standar

DIN 50103. Adapun standar kekerasan metode pengujian Rockwell

[image:34.595.131.525.199.461.2]ditunjukkan pada tabel sebagai berikut :

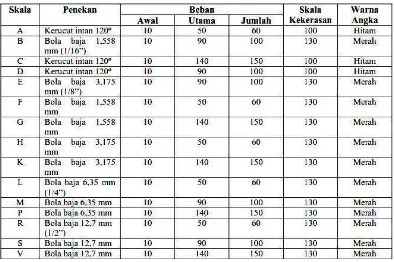

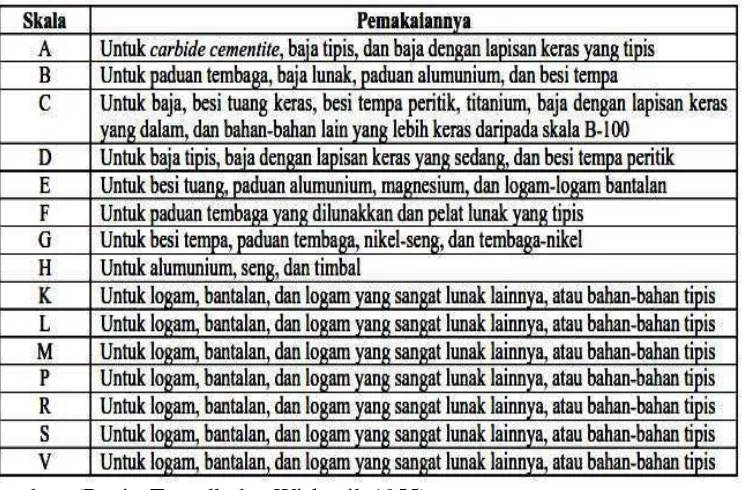

Tabel 5. Skala Kekerasan Metode PengujianRockwell

Sumber: (Davis, Troxell, dan Wiskocil, 1955)

Tingkatan skala kekerasan menurut metode Rockwell dapat dikelompokkan

menurut jenis indentor yang digunakan pada masing-masing skala. Dalam

metodeRockwellini terdapat dua macam indentor yang ukurannya bervariasi,

yaitu :

1. Kerucut intan dengan besar sudut 120º dan disebut sebagaiRockwell Cone.

2. Bola baja dengan berbagai ukuran dan disebut sebagaiRockwell Ball.

Untuk cara pemakaian skala ini, kita terlebih dahulu menentukan dan memilih

ketentuan angka kekerasan maksimum yang boleh digunakan oleh skala

tertentu. Jika pada skala tertentu tidak tercapai angka kekerasan yang akuran,

22

kekerasan yang jelas. Berdasarkan rumus tertentu, skala ini memiliki standar

atau acuan, dimana acuan dalam menentukan dan memilih skala kekerasan

dapat diketahui melalui tabel sebagai berikut :

Pembebanan dalam proses pengujian kekerasan metode Rockwell diberikan

dalam dua tahap. Tahap pertama disebut beban minor dan tahap kedua (beban

utama) disebut beban mayor. Beban minor besarnya maksimal 10 kg

sedangkan beban mayor bergantung pada skala kekerasan yang digunakan.

Berikut ini merupakan cara pengujian dan penggunaan dengan menggunakan

[image:35.595.138.509.304.549.2]metode pengujianRockwell, yaitu :

Tabel 6. Skala Kekerasan Dan Pemakaiannya

Sumber: (Davis, Troxell, dan Wiskocil, 1955)

1. Cara pengujian kekerasanRockwell

Cara Rockwell ini berdasarkan pada penekanan sebuah indentor dengan

suatu gaya tekan tertentu ke permukaan yang rata dan bersih dari suatu

logam yang diuji kekerasannya. Setelah gaya tekan dikembalikan ke gaya

minor, maka yang akan dijadikan dasar perhitungan untuk nilai kekerasan

Rockwell bukanlah hasil pengukuran diameter atau diagonal bekas

lekukan, tetapi justru dalamnya bekas lekukan yang terjadi itu. Inilah

jenis, yaitu HRA, HRB, dan HRC. HR itu sendiri merupakan suatu

singkatan kekerasan Rockwell atau Rockwell Hardness Number dan

kadang-kadang disingkat dengan huruf R saja .

2. Cara penggunaan mesin uji kekerasanRockwell

Sebelum pengujian dimulai, penguji harus memasang indentor terlebih

dahulu sesuai dengan jenis pengujian yang diperlukan, yaitu indentor bola

baja atau kerucut intan. Setelah indentor terpasang, penguji meletakkan

specimenyang akan diuji kekerasannya di tempat yang tersedia dan

menyetel beban yang akan digunakan untuk proses penekanan. Untuk

mengetahui nilai kekerasannya, penguji dapat melihat pada jarum yang

terpasang pada alat ukur berupa dial indicator pointer.

Kesalahan pada pengujianRockwelldapat disebabkan oleh beberapa faktor

antara lain :

a. Benda uji.

b. Operator.

c. Mesin ujiRockwell.

Kelebihan dari pengujian logam dengan metodeRockwell, yaitu :

a. Dapat digunakan untuk bahan yang sangat keras.

b. Dapat dipakai untuk batu gerinda sampai plastik.

c. Cocok untuk semua material yang keras dan lunak.

Kekurangan dari pengujian logam dengan metodeRockwell, yaitu :

a. Tingkat ketelitian rendah.

b. Tidak stabil apabila terkena goncangan.

III. METODOLOGI PENELITIAN

A. Tempat dan Waktu

Penelitian ini dilakukan di Laboratorium Terpadu Jurusan Teknik Mesin

Universitas Lampung. Sedangkan estimasi waktu penelitian dikisarkan

dilaksanakan pada rentang waktu pada Januari 2015 sampai Februari 2015

B. Alat dan Bahan

Peralatan dan bahan yang digunakan dalam penelitian ini :

[image:37.595.236.384.450.565.2]1. Baja AISI 1045

Gambar 4. Bahan baja AISI 1045

Tabel 7. komposisi kimia AISI 1045

Unsur C Mn P S Fe

[image:37.595.125.467.650.722.2]Untuk mendapatkan data pengujian kekerasaan yang di pengaruhi variasi

penahanan suhu (holding time) pada proses heat treatmenmaka dilakukan

[image:38.595.256.335.228.347.2]pengujian kekerasaan menggunakan alat uji kekerasaan seperti pada

Gambar.5 dibawah ini.

Gambar.5 Alat uji kekerasanRockwell

3. Furnace

Untuk mendapatkan data hasil pengujian dipengaruhi variasi penahanan

[image:38.595.211.406.511.666.2]suhu (holding time) pada prosesheat treatmen maka digunakan alat pada

Gambar 6. Seperti di bawah ini.

26

4. Mikroskop

Untuk mendapatkan data hasil pengujian struktur mikro maka

dilakukan pengujian struktur mikro menggunakan alat Gambar 7.

[image:39.595.214.364.186.373.2]Seperti di bawah ini.

Gambar 7. Mikroskop

C. Prosedur Pengujian

1. Persiapan spesimen

Memotong spesimen sesuai spesifikasi

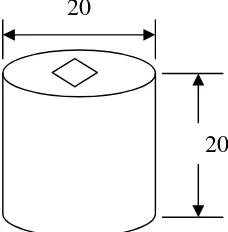

Gambar 8. Dimensi benda uji kekerasanRockwell

2. Pengujian kekerasan

a. Siapkan permukaan benda kerja: 20

[image:39.595.261.375.511.627.2]amplas kasar, sehingga kedua bidang permukaan tersebut sejajar.

2) Haluskan permukaan benda kerja menggunakan amplas.

b. Siapkan perangkat uji kekerasanRockwell B padaUniversal Hardness

Tester:

1) Memasang bandul beban 100 kg (981 N).

2) Memasang indentor bola baja berdiameter 1/16 inchi.

3) Memasang benda kerja pada landasan

4) Handel diatur pada posisi ke atas.

c. Sentuhkan benda kerja pada indentor dengan memutar piringan searah

jarum jam sampai jarum besar pada skala berputar 2 ½ kali sehingga

jarum besar menunjuk angka nol dan jarum kecil menunjuk pada

angka 3. Jika terasa berat, jangan dipaksakan tetapi harus diputar balik

dan diulangi.

d. Lepaskan handel ke depan secara perlahan-lahan. Jangan menekan

handel ke bawah, tetapi biarkanlah handel bergerak sendiri turun ke

bawah. Jarum besar pada skala akan bergerak seiring dengan turunnya

handel ke bawah. Tunggu hingga jarum besar pada skala berhenti

dengan sendirinya.

e. Tunggu selama 30 detik dari saat berhentinya jarum, kemudian

gerakkan handel ke atas secara perlahan-lahan sampai maksimal.

Dengan naiknya handel, jarum ikut berputar searah putaran jarum jam

28

f. Baca harga kekerasan HRB pada saat jarum telah berhenti. Bacalah

pada skala B yang berwarna merah.

3. Pengujian struktur mikro

Pada tahapan ini dilakukan Pengujian struktur mikro yang terjadi terhadap

pengaruh holding time pada proses quenching yaitu struktur mikro yang

terbentuk, dilakukan menggunakan alat ukur mikroskop guna memperoleh

struktur mikro yang lebih akurat. Pada tiap-tiap Pengujian struktur mikro

dilakukan pengukuran sebanyak 1 kali guna memperoleh hasil pengukuran

yang lebih akurat dan meminimalisir error.

Adapun langkah-langkah Pengujian struktur mikro adalah sebagai berikut :

a. Kalibrasi mikroskop.

b. Pengujian struktur mikro pada spesimen tiap-tiap variasi holding time.

[image:41.595.113.479.488.599.2]D. Data Hasil Yang Hendak Diperoleh Dari Pengujian

Tabel 8. Nilai Kekerasan

pesimen Holding Time

Nilai KekerasanRockwell(HRC) tiap titik

1 2 3 4 5

1 5 menit

2 15 menit

3 1 jam

4 3 jam

Gambar 9. Diagram alir penelitian Mulai

Pengumpulan data dan melakukan persiapan serta pembentukan spesimen uji

Melakukan proses quenching pada seluruh spesimen

Melakukan uji struktur mikro menggunakan mikroskop

Analisis Hasil

Kesimpulan

Selesai

Melakukan uji kekerasan permukaan pada seluruh

✁

V. SIMPULAN DAN SARAN

A. Simpulan

Berdasarkan pada pembahasan yang telah diuraikan pada bab IV dan mengacu

pada metode penelitian, maka dapat ditarik beberapa simpulan dan saran

sebagai berikut :

1. Terjadi peningkatan kekerasan yang signifikan pada baja AISI 1045

setelah dilakukan pelakuan panas dengan metode quenching.

2. Nilai kekerasan terendah terjadi pada metode quenching dengan holding

time 60 menit yaitu 288,2 HRC terjadi peningkatan 10% dan tertinggi

pada metode quenching dengan holding time 10 menit yaitu 291,73 HRC

terjadi peningkatan 11%.

3. Semakin lama dilakukan holding time tmenyebabkan semakin

menurunnya tingkat kekerasan pada baja AISI 1045.

B. Saran

Berdasarkan penelitian yang telah dilakukan, untuk mendapatkan hasil yang

optimal maka disarankan untuk :

1. Perlu memperhatikan variabel-variabel holding time yang lebih dekat

DAFTAR PUSTAKA

Collins,J.A., 1993, Failure of Material in Mechanical Design, Analysis

Predection and Prevention, John Willey & Son, Inc US. New York. United

States of America.

Dieter, George E., 1992, Metalurgi Mekanik, Jilid 1, edisi ketiga, alih bahasa oleh

Sriati Djaprie, Erlangga, Jakarta.

Vlack, Van. 1992. Ilmu dan Teknologi Bahan, alih bahasa oleh Sriati Djaprie,

Erlangga, Jakarta,

Avner, S.H. 1964. Introduction to Physical Metallurgy, Mc. Graw-Hill, New

York.

Diharjo, K, dan Triyono, T. 2003. Buku Pegangan Kuliah Material Teknik.

Universitas Sebelas Maret: Surakarta.

http//:www.ezlok.com