i

PENGARUH VARIASI TEMPERATUR QUENCHING DAN

MEDIA PENDINGIN TERHADAP TINGKAT

KEKERASAN BAJA AISI 1045

TUGAS AKHIR

Diajukan Sebagai Salah Satu Persyaratan Guna Memperoleh Gelar Sarjana Teknik (S.T)

Program Studi Teknik Mesin

Disusun Oleh :

ANGELIUS FREDY UTOMO NIM : 175214033

PROGRAM STUDI TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

THE EFFECT OF QUENCHING TEMPERATURE

VARIATION AND COOLING MEDIA ON THE

HARDNESS OF AISI 1045 STEEL

FINAL PROJECT

Submitted as One of Requirements To Obtain the Engineering Degree (S.T)

Mechanical Engineering

Arranged by :

ANGELIUS FREDY UTOMO STUDENT NUMBER : 175214033

MECHANICAL ENGINEERING STUDY PROGRAM

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

v

LEMBAR KENYATAAN KEASLIAN SKRIPSI

Dengan ini saya menyatakan skripsi yang berjudul :

PENGARUH VARIASI TEMPERATUR QUENCHING DAN

MEDIA PENDINGIN TERHADAP TINGKAT

KEKERASAN BAJA AISI 1045

Dalam hal ini untuk memperoleh gelar Sarjana Teknik pada Program Strata 1, Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta. Pada penulisan yang saya lakukan ini tidak terdapat tiruan dari skripsi atau penelitian yang sebelumnya dilakukan oleh pihak lain yang bersangkutan, kecuali kalimat yang diacu dalam naskah penelitian ini sebagaimana disebutkan dalam daftar pustaka.

Yogyakarta, 15 April 2021 Penulis

vi

LEMBAR PERSETUJUAN PUBLIKASI KARYA ILMIAH

UNTUK KEPENTINGAN AKADEMIS

Yang bertanda tangan dibawah ini, saya mahasiswa Teknik Mesin Universitas Sanata Dharma Yogyakarta :

Nama : ANGELIUS FREDY UTOMO Nim : 175214033

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Pihak Perpustakaan Universitas Sanata Dharma Yogyakarta Karya Ilmiah dengan judul :

PENGARUH VARIASI TEMPERATUR QUENCHING DAN

MEDIA PENDINGIN TERHADAP TINGKAT

KEKERASAN BAJA AISI 1045

Dengan demikian, saya memberikan kepada Pihak Perpustakaan Universitas Sanata Dharma Yogyakarta hak untuk menyimpan, mengelola bentuk data, mengalihkan dalam bentuk lain, serta mempublikasikan di internet atau media sosial lainnya untuk kepentingan akademis tanpa meminta izin kepada saya selama mencantumkan nama saya sebagai penulis. Demikian pernyataan yang saya buat dengan sebenar-benarnya.

Yogyakarta, 15 April 2021 Penulis

vii

ABSTRAK

Baja AISI 1045 merupakan baja yang memiliki kadar karbon sebesar 0,45%. Baja jenis ini banyak digunakan pada komponen kendaraan sepeda motor seperti: roda gigi, poros, dan bantalan. Pada penerapannya baja sering mengalami keausan akibat dari gesekan dan tekanan. Untuk menjaga agar umur baja lebih tahan lama terhadap gesekan maka perlu dilakukan perlakuan panas quenching. Perlakuan panas

quenching ini sangat berperan penting dalam upaya meningkatkan sifat mekanik

yang terdapat pada baja AISI 1045. Perlakuan panas quenching yang digunakan pada penelitian ini yaitu 800oC, 850oC, dan 900oC holding time selama 25 menit dengan menggunakan media pendingin air dan oli SAE 20W-50. Hasil beberapa data pengujian selanjutnya diolah dan dibandingkan tingkat kekerasan pada setiap variasi temperatur. Data yang diperoleh dari pengujian kekerasan Vickers (HV) sangat bervariasi. Pada baja AISI 1045 tanpa perlakuan (raw material) didapat nilai rata-rata kekerasan sebesar 202,78 HV. Selanjutnya nilai rata-rata kekerasan dengan media pendingin air pada temperatur 800oC sebesar 398,48 HV, 850oC sebesar

457,02 HV, dan 900oC sebesar 496,42 HV. Berikutnya, nilai rata-rata kekerasan dengan media pendingin oli SAE 20W-50 pada temperatur 800oC sebesar 252,87

HV, 850oC sebesar 402,55 HV, dan 900oC sebesar 476,92 HV. Nilai kekerasan

optimal pada baja AISI 1045 terdapat pada suhu 900oC dengan media pendingin

jenis air sedangkan nilai kekerasan paling rendah terdapat pada baja tanpa perlakuan (raw material).

Kata kunci: Baja AISI 1045, quenching, media pendingin, temperatur, dan

viii

ABSTRACT

AISI 1045 steel is a steel that has a carbon content of 0.45%. This type of steel is widely used in motorcycle vehicle components such as: gears, axles, and bearings. In its application, steel often experiences wear as a result of friction and pressure. In AISI 1045 steel, the quenching heat treatment has an important role in improving the mechanical properties. The quenching heat treatment in this study, namely 800oC, 850oC, and 900oC holding time for 25 minutes using water and oil cooling

media SAE 20W-50. Then, the results of the test data are processed and compared the level of hardness at each temperature variation. The data obtained from the Vickers hardness test (HV) varies widely. In AISI 1045 steel without treatment (raw material), the average value of hardness is 202,78 HV. Then, the average value of hardness with water cooling media at a temperature of 800oC is 398,48 HV, 850oC is 457,02 HV, and 900oC is 496,42 HV. Then, the average value of hardness with

oil cooling media SAE 20W-50 at a temperature of 800oC is 252,87 HV, 850oC is 402,55 HV, and 900oC is 476,92 HV. The optimal hardness value on AISI 1045 steel is at a temperature of 900oC with water-type cooling media, while the lowest hardness value is in steel without treatment (raw material).

ix

KATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa atas berkat dan kasih yang telah Ia berikan sehingga penulis ini dapat menyelesaikan penelitian dan penulisan naskah Skripsi yang berjudul “Pengaruh Variasi Temperatur Quenching dan Media Pendingin Terhadap Tingkat Kekerasan Baja AISI 1045”.

Penyusunan skripsi ini dilakukan untuk memenuhi salah satu syarat bagi mahasiswa/i untuk mendapatkan gelar Sarjana Teknik pada Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta. Dalam penyusunan naskah skripsi, penulis telah melakukan serangkaian penelitian di Laboratorium Logam dan Riset berdasarkan referensi atau tinjauan pustaka. Pada akhirnya, penyusunan naskah skripsi ini dapat terselesaikan berkat kasih Tuhan dan bantuan dari beberapa pihak. Oleh karena itu, penulis mengucapkan terima kasih kepada :

1. Sudi Mungkasi, Ph.D., selaku Dekan Fakultas Sains dan Teknologi.

2. Budi Setyahandana, M.T., selaku Ketua Program Studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta.

3. Raden Benedictus Dwiseno Wihadi M.Si., selaku Dosen Pembimbing Akademik yang telah banyak memberikan bimbingan dan dukungan kepada penulis.

4. Dr. Eng. I Made Wicaksana Ekaputra, selaku Dosen Pembimbing Skripsi yang dengan penuh kesabaran telah meluangkan waktu, memberikan bimbingan, tenaga, masukan, dan dukungan kepada penulis sehingga penulis dapat menyelesaikan naskah tugas akhir ini.

5. Bapak (Al Rubiman) dan Ibu (Sutarmi) serta keluarga besar yang telah mendukung penulis dengan memberikan perhatian dan doa.

6. Sahabat penulis : Geradus Septi Hantoro, Yosafath Andre Dewantara, Yosia Julius Widdyana Eka Wardado, Alexander David Gregrorian, Giovany Amanda Widiaratri A sebagai teman seperjuangan selama proses pengujian dan pengambilan data di Laboratorium Logam.

x

7. Teman-teman kelas A dari awal hingga akhir semester yang selalu bersama, serta teman-teman saat penjurusan material.

8. Teman-teman UKM KSR PMI Unit VI Universitas Sanata Dharma dan KSR PMI Kota Yogyakarta yang telah memberi dukungan kepada penulis.

9. Segenap keluarga besar Teknik Mesin yang tidak bisa penulis sebutkan satu per satu.

10. Segenap Dosen dan Karyawan Laboran Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta, yang telah membagikan pengalaman dan ilmu yang berharga selama perkuliahan, serta membantu penulis terkait dengan penggunaan alat di Laboran dan metode yang dapat diambil demi kelancaran dalam menyelesaikan tugas akhir penulis.

11. Staff Karyawan Sekretariat Teknik Mesin Fakultas Sains dan Teknologi yang telah membantu memudahkan proses administrasi dan kesuksesan penulis. 12. Seluruh pihak yang tidak dapat penulis sebutkan satu per satu, yang telah

memberikan dukungan baik secara langsung maupun tidak langsung kepada penulis.

Penulis sadar masih banyak kekurangan dalam penulisan skripsi ini. Oleh karena itu, penulis sangat mengharapkan saran dan kritik untuk kesempurnaan naskah ini. Semoga naskah ini dapat menambah informasi pembaca dan membawa kemajuan di bidang teknologi.

Yogyakarta, 15 April 2021 Penulis

xi

DAFTAR ISI

HALAMAN JUDUL ………...i

HALAMAN JUDUL BAHASA INGGRIS ………..ii

LEMBAR PENGESAHAN ………..iii

LEMBAR PERSETUJUAN ……….iv

LEMBAR PERNYATAAN KEASLIAN SKRIPSI ………....v

LEMBAR PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS ………...……vi

ABSTRAK ………...vii

ABSTRACT ………viii

KATA PENGANTAR ………..ix

DAFTAR ISI ……….xi

DAFTAR GAMBAR ………..……xiv

DAFTAR TABEL ………..…xvii

BAB I PENDAHULUAN ………...1 1.1 Latar Belakang ……….….1 1.2 Identifikasi Masalah ……….….3 1.3 Rumusan Masalah ………....….3 1.4 Tujuan Penelitian ……….……….…4 1.5 Batasan Masalah ……….….….4 1.6 Manfaat Penelitian ……….…...4

xii

BAB II LANDASAN TEORI DAN TINJAUAN PUSTAKA ………6

2.1 Dasar Teori ………...6

2.2 Paduan Baja Karbon Sedang ……….…………...…….6

2.3 Pengaruh Unsur Paduan Pada Baja ………..11

2.4 Diagram TTT (Time Temperature Transformation) ………...13

2.5 Diagram CCT (Continuous Cooling Temperature) ……….…14

2.6 Hardening ………...…... 16

2.7 Quenching ………... 17

2.8 Mekanisme Pelepasan Panas Selama Quenching ……….………...17

2.9 Hardenability (Kemampukerasan) pada baja ……….19

2.10 Uji Kekerasan ………....21

2.11 Pengujian Kekerasan Vickers ……….……...…. 22

2.12 Tinjauan Pustaka ………....…...23

BAB III METODE PENELITIAN ……….…27

3.1 Diagram Alir Penelitian ………...….27

3.2 Alat Yang Digunakan Pada Pengujian …..……..…..………...….………..29

3.2.1 Uji Kekerasan Vickers ………29

3.2.2 Furnace (Tungku pembakaran) ………...…. 29

3.2.3 Mesin Polishing ………. 30

xiii

3.2.5 Thermometer ..………..…….32

3.2.6 Media Pendingin ………..….33

3.2.7 Larutan Etsa ………..33

3.3 Langkah-langkah Pengujian Eksperimental ………..…….34

3.3.1 Pembubutan Spesimen Uji Kekerasan ………..…34

3.3.2 Perlakuan Panas Quenching Baja AISI 1045 ………..….35

3.3.3 Pengujian Benda Uji Pada Alat Uji Kekerasan Vickers …….…….. 36

3.3.4 Pengujian Struktur Mikro ………..37

BAB IV HASIL DAN ANALISIS DATA ………..38

4.1 Hasil Uji Kekerasan ………...…….38

4.2 Analisis Struktur Mikro ………...………...…….53

BAB V KESIMPULAN DAN SARAN ………...…59

5.1 Kesimpulan ………....….59

5.2 Saran ………...….60

xiv

DAFTAR GAMBAR

Gambar 2.1. Diagram fase Fe-Fe3C (Callister, 2007) ………….………..7

Gambar 2.2. Struktur mikro ferrite (Callister, 2007)……….…...…..……..9

Gambar 2.3. Struktur mikro austenite (Callister, 2007) ……….…..………9

Gambar 2.4. Struktur mikro pearlite (Callister, 2007)………....……10

Gambar 2.5. Struktur mikro cementite (Callister, 2007)………....…….10

Gambar 2.6. Struktur mikro martensite (Callister, 2007)……….…..…....11

Gambar 2.7. Penurunan temperatur austenite (Callister, 2007)………...…..12

Gambar 2.8. Perubahan konsentrasi karbon (Callister, 2007)…………....…..…..12

Gambar 2.9. Diagram TTT (Time Temperature Transformation) untuk paduan baja karbon eutectoid (Callister, 2007)………...14

Gambar 2.10. Diagram CCT (Continuous Cooling Temperature) untuk paduan baja karbon eutectoid (Callister, 2007)………...……...….15

Gambar 2.11. Tahapan pendinginan pada kurva pendinginan dan kurva laju pendinginan selama quenching dalam cairan yang mudah menguap (Pizetta Zordao et al., 2019) ………..…….………….19

Gambar 2.12. Lekukan kekerasan Brinell dan Rockwell pada baja AISI 1020 dengan lekukan Brinell yang lebih besar memiliki diameter 5,4 mm menghasilkan HB= 121, dan lekukan Rockwell yang lebih kecil menghasilkan HRB= 72. Disebelah kanan baja berkekuatan lebih tinggi memiliki lekukan yang kecil dengan HRB= 241 dan HRC= 20 (Dowling, 2012) ………….………... 22

Gambar 2.13. Lekukan kekerasan Vickers (Dowling, 2012) ……….….23

xv

Gambar 3.2. Uji kekerasan Vickers ………... 29

Gambar 3.3. Furnace (Tungku pembakaran) ……….………30

Gambar 3.4. Mesin polishing .……….…...31

Gambar 3.5. Optical microscopy ………...32

Gambar 3.6. Thermometer ..………...32

Gambar 3.7. Larutan etsa HNO3 dan alkohol 70% ………....33

Gambar 3.8. Benda uji kekerasan Vickers ………...……. 34

Gambar 3.9. Dimensi benda uji kekerasan Vickers ……….…...37

Gambar 4.1. Grafik perbandingan tingkat kekerasan baja AISI 1045 pada variasi temperatur quenching dan media pendingin ………….……….45

Gambar 4.2. Struktur mikro baja AISI 1045 sebelum dilakukan proses heat treatment dengan pembesaran 222x ….……….49

Gambar 4.3. Foto struktur mikro baja AISI 1045 sebelum dilakukan proses heat treatment dengan pembesaran 800x, Nital 2% (Akhyar Ibrahim, 2010) ……….………...49

Gambar 4.4. Struktur mikro baja AISI 1045 setelah dilakukan proses quenching pada suhu 800oC dengan holding time 25 menit menggunakan media pendingin air, pembesaran 222x ……….………. 50

Gambar 4.5. Struktur mikro baja AISI 1045 setelah dilakukan proses quenching pada suhu 850oC dengan holding time 25 menit menggunakan media pendingin air, pembesaran 222x ……….………. 50

Gambar 4.6. Struktur mikro baja AISI 1045 setelah dilakukan proses quenching pada suhu 900oC dengan holding time 25 menit menggunakan media pendingin air, pembesaran 222x ………...51

xvi

Gambar 4.7. Struktur mikro baja AISI 1045 setelah dilakukan proses quenching pada suhu 800oC dengan holding time 25 menit menggunakan media pendingin oli SAE 20W-50, pembesaran 222x ……….………...51 Gambar 4.8. Struktur mikro baja AISI 1045 setelah dilakukan proses quenching pada suhu 850oC dengan holding time 25 menit menggunakan media pendingin oli SAE 20W-50, pembesaran 222x ………...….………52 Gambar 4.9. Struktur mikro baja AISI 1045 setelah dilakukan proses quenching pada suhu 900oC dengan holding time 25 menit menggunakan media pendingin oli SAE 20W-50, pembesaran 222x ……….……….………...52

xvii

DAFTAR TABEL

Tabel 2.1 Jenis baja dan waktu penahanan yang dibutuhkan dalam proses perlakuan panas (heat treatment) (Pramono, 2011)……….16 Tabel 3.1 Komposisi kimia baja AISI 1045 (wt%) (Rifai et al., 2016)…………..34 Tabel 3.2 Data parameter baja AISI 1045 pada kondisi proses perlakuan panas

quenching ……….. 35

Tabel 4.1 Hasil pengujian kekerasan baja AISI 1045 tanpa perlakuan …….……39 Tabel 4.2 Hasil pengujian kekerasan baja AISI 1045 perlakuan quenching pada suhu 800oC dengan holding time 25 menit menggunakan air ………... 40 Tabel 4.3 Hasil pengujian kekerasan baja AISI 1045 perlakuan quenching pada suhu 850oC dengan holding time 25 menit menggunakan air ………40

Tabel 4.4 Hasil pengujian kekerasan baja AISI 1045 perlakuan quenching pada suhu 900oC dengan holding time 25 menit menggunakan air ………...41 Tabel 4.5 Hasil pengujian kekerasan baja AISI 1045 perlakuan quenching pada suhu 800oC dengan holding time 25 menit menggunakan oli SAE 20W-50 …...42 Tabel 4.6 Hasil pengujian kekerasan baja AISI 1045 perlakuan quenching pada suhu 850oC dengan holding time 25 menit menggunakan oli SAE 20W-50 ……...43 Tabel 4.7 Hasil pengujian kekerasan baja AISI 1045 perlakuan quenching pada suhu 900oC dengan holding time 25 menit menggunakan oli SAE 20W-50

…………...43 Tabel 4.8 Hasil nilai rata-rata kekerasan Vickers berdasarkan variasi temperatur

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Baja AISI 1045 adalah baja karbon yang memiliki komposisi kandungan 0,42-0,50% C, 0,50-0,80% Mn, 0,035% S, 0,17-0,37% Si, 0,25% Ni, 0,25% Cr, 0,035% P, dan termasuk golongan baja karbon menengah (medium carbon steel) (Rifai et al., 2016). Baja karbon menengah jenis ini banyak digunakan sebagai komponen automotif misalnya untuk pembuatan roda gigi, poros, dan bantalan pada kendaraan bermotor (Pramono, 2011). Baja AISI 1045 sering disebut sebagai baja karbon, dikarenakan sesuai dengan pengkodean internasional, yaitu seri 10xx berdasarkan nomenklatur yang dikeluarkan oleh AISI dan SAE (Society of

Automotive Engineers) pada angka 10 pertama merupakan kode yang menunjukan plain carbon, selanjutnya pada kode xx setelah angka 10 menunjukan komposisi

kadar karbon pada baja AISI 1045 (Pramono, 2011).

Berdasarkan pengkodean tersebut, baja karbon atau plain carbon steel dikategorikan sebagai baja karbon menengah dengan komposisi karbon sebesar 0,45%. Pada penerapannya, baja tersebut harus memiliki sifat ketahanan aus yang baik dikarenakan sesuai dengan fungsinya harus mampu menahan keausan akibat dari gesekan dan beban tekanan (Pramono, 2011). Ketahanan aus dapat didefinisikan sebagai ketahanan suatu material terhadap pengurangan dimensi akibat dari suatu gesekan antara permukaan tertentu (Pramono, 2011). Akan tetapi, guna menjaga agar umur baja lebih tahan lama terhadap gesekan atau tekanan maka perlu dilakukan proses perlakuan panas (heat treatment) pada baja AISI 1045 tersebut.

Handoyo, (2015) mengemukakan bahwa hardening adalah proses pemanasan logam baja hingga mencapai temperatur diatas rekristalisasi di daerah

austenite. Pada proses hardening ini material yang sebelumnya memiliki struktur pearlite akan berubah menjadi struktur austenite. Material yang dipanaskan

2

austenite serta mendapatkan pemanasan yang homogen kemudian didinginkan

secara cepat dengan cara dicelupkan (quenching) ke dalam media pendingin air dan oli SAE 20W-50. (Anggoro, 2017) mengemukakan bahwa sifat-sifat dari baja setelah mengalami proses pengerasan (hardening) meliputi dari sifat kekuatan, kekerasan, dan ketangguhan pada baja AISI 1045. Pada saat proses pengerasan atau

hardening material baja AISI 1045, ada hal yang harus diperhatikan yaitu proses quenching.

Aloysius Bagus Cahyadi, (2017) melaporkan bahwa proses quenching merupakan salah satu teknik perlakuan panas yang diawali dengan proses pemanasan hingga mencapai temperatur austenite (austenisasi) yang diikuti dengan proses pendinginan secara cepat, sehingga fase austenite secara langsung bertransformasi membentuk martensite. Tujuan utama dari proses quenching adalah menghasilkan struktur martensite dan kekerasan optimum pada baja. Setelah dilakukan proses quenching, untuk menguji sifat mekanik dari material tersebut dilakukan pengujian salah satunya ialah dengan pengujian kekerasan Vickers (HV). Pada penelitian sebelumnya yang dilakukan oleh (Nugroho et al., 2019) dengan judul “Pengaruh Temperatur dan Media Pendingin pada Proses Heat

Treatment Baja AISI 1045 terhadap Kekerasan dan Laju Korosi” didapat nilai

kekerasan pada raw material sebesar 11,4 HRC. Selanjutnya, pada suhu 750oC dengan holding time 30 menit untuk media air sebesar 16,9 HRC dan media oli sebesar 14 HRC. Selanjutnya, pada suhu 850oC nilai kekerasan dengan media air sebesar 58,2 HRC dan media oli sebesar 33 HRC. Sedangkan pada suhu 950oC didapat nilai kekerasan dengan media air sebesar 51,7 HRC dan media oli sebesar 33,4 HRC. Penelitian yang dilakukan oleh (Nugroho et al., 2019) ini menyimpulkan bahwa baja AISI 1045 yang di holding time selama 30 menit dengan berbagai variasi suhu didapat nilai kekerasan yang berbeda-beda.

Baja yang digunakan dalam penelitian ini adalah jenis baja karbon menengah yaitu baja American Iron and Steel Insitute (AISI) 1045. Baja AISI 1045 memiliki sifat tidak terlalu keras dan tidak terlalu lunak sehingga dapat ditingkatkan sifat mekaniknya. Pada komponen sepeda motor ini jika menggunakan baja AISI 1045 sebelum dilakukan perlakuan panas akan menyebabkan kerusakan akibat dari

3

gesekan dan beban tekanan, oleh sebab itu perlu dilakukan perlakuan quenching. Pada tugas akhir ini pengaruh variasi temperatur quenching dan media pendingin diinvestivigasi. Proses quenching diawali dengan memanaskan baja pada suhu

austenite, yaitu 800oC, 850oC, 900oC kemudian ditahan selama 25 menit dan selanjutnya didinginkan dengan menggunakan media pendingin jenis air dan oli SAE 20W-50.

1.2 Identifikasi Masalah

Berdasarkan uraian diatas, identifikasi masalah dalam penelitian ini adalah penggunaan komponen sepeda motor seperti: roda gigi, poros, dan bantalan secara terus menerus akan mengakibatkan kerusakan (keausan) pada komponen tersebut. Seperti biasanya, baja AISI 1045 sebelum dilakukan perlakuan panas jika diterapkan secara langsung akan menimbulkan kerusakan (keausan). Oleh sebab itu, untuk meningkatkan sifat mekanik dan ketahanan aus yang tinggi pada baja AISI 1045 dapat dilakukan melalui proses quenching dengan tiga variasi suhu yaitu 800oC, 850oC, 900oC menggunakan media pendingin jenis air dan oli SAE

20W-50.

1.3 Rumusan Masalah

1. Bagaimana pengaruh media pendingin terhadap tingkat kekerasan baja AISI 1045 setelah dilakukan proses quenching?

2. Adakah perbedaan tingkat kekerasan pada baja AISI 1045 setelah dilakukan proses pendinginan dengan media pendingin oli SAE 20W-50 dan air?

3. Bagaimana pengaruh dari variasi temperatur quenching dan media pendingin air dan oli SAE 20W-50 terhadap karakteristik struktur mikro pada baja AISI 1045?

4. Bagaimana pengaruh temperatur quenching terhadap kekerasan baja AISI 1045?

4 1.4 Tujuan Penelitian

1. Mengetahui pengaruh variasi media pendingin terhadap tingkat kekerasan baja AISI 1045 setelah dilakukan proses quenching.

2. Mengetahui perbedaan tingkat kekerasan baja AISI setelah dilakukan proses

quenching.

3. Mengetahui pengaruh variasi temperatur quenching dan media pendingin oli SAE 20W-50 dan air terhadap karakteristik struktur mikro.

4. Mengetahui pengaruh variasi temperature quenching terhadap nilai kekerasan baja AISI 1045.

1.5 Batasan Masalah

Agar terarah dan sistematis, penulis memberikan batasan masalah sebagai berikut :

1. Pengujian dilakukan pada suhu ruangan. 2. Komposisi material dianggap homogen.

3. Tingkat kekerasan baja AISI 1045 setelah dilakukan proses perlakuan panas. 4. Baja AISI 1045 yang didapat ini merupakan hasil produk industri sesuai dengan

komposisinya.

5. Pengujian yang dilakukan meliputi : pengujian kekerasan Vickers (HV) dan pengujian struktur mikro.

1.6 Manfaat Penelitian

Dari hasil penelitian ini diharapkan akan mempunyai manfaat praktis dan teoritis.

1. Manfaat Praktis :

a. Dapat membantu untuk mendapatkan tingkat kekerasan pada baja AISI 1045 setelah mengalami proses perlakuan panas quenching dan mengetahui

5

fenomena yang terjadi pada baja AISI 1045 setelah di uji menggunakan pengujian struktur mikro.

2. Manfaat Teoritis :

a. Menambah pengetahuan bagi peneliti dan pembaca tentang pengaruh variasi temperatur quenching terhadap tingkat kekerasan baja AISI 1045 dengan media pendingin air dan oli SAE 20W-50.

b. Memperkaya dan menambah wawasan bagi peneliti dan pembaca pada hasil pengujian dengan kondisi pengujian yang dilakukan.

c. Menjadi referensi untuk penelitian selanjutnya dalam lingkup teknik mesin yang akan datang.

6

BAB II

LANDASAN TEORI DAN TINJAUAN PUSTAKA

2.1 Dasar Teori

Baja merupakan salah satu material yang sangat banyak digunakan dalam bidang industri, khususnya dalam industri otomotif. Baja yang sering dijumpai dalam bidang industri kebanyakan dalam bentuk alloy atau paduan dengan unsur penambah utama seperti: karbon, magnesium, silicon, copper, mangan, nikel,

chromium, dan phosphor (Callister, 2007). Komposisi paduan pada proses

pengerasan (quenching) dapat mempengaruhi struktur mikro dari baja. Sifat mekanik yang terdapat pada baja sangat bervariasi terdiri dari sifat kekuatan, keuletan, kekerasan, dan ketangguhan. Baja yang dipadukan dan dilakukan proses perlakuan panas akan mampu meningkatkan sifat mekanik dari material tersebut. Proses pengerasan (quenching) ini akan mengakibatkan sifat kekerasannya semakin naik sedangkan untuk sifat keuletannya akan menurun (Totten, 2006).

2.2 Paduan Baja Karbon Medium

Baja karbon adalah baja yang mempunyai kandungan utamanya ialah besi dan karbon. Kandungan besi (Fe) pada baja sekitar 97% dan karbon (C) sekitar 0,2-2,1% sesuai gradenya (Callister, 2007). Pada baja karbon terdapat elemen-elemen tambahan seperti alumunium dan silicon. Elemen-elemen tersebut ditambahkan guna keberhasilan dalam proses deoxidation serta kandungan serium dan mangan ditambahkan agar dapat mengurangi kadar sulfur yang terdapat pada baja karbon (Callister, 2007). Kandungan karbon yang terdapat pada baja berfungsi sebagai unsur pengeras untuk mencegah dislokasi pada kisi kristal (criystal lattice) atom besi. Baja karbon sedang memiliki keunggulan dalam sifat mekanik yaitu sifat kekuatan dan keuletan yang seimbang. (Totten, 2006) mengemukakan bahwa baja karbon sedang memiliki kandungan karbon sekitar 0,30-0,55% dan kandungan

7

mangan sekitar 0,60-1,65% tersebut dapat digunakan untuk meningkatkan sifat

mekanik yang terdapat pada baja.

Fase dapat didefinisikan sebagai bagian dari bahan yang mempunyai struktur tersendiri (Callister, 2007). Pada besi karbon terdapat diagram Fe-Fe3C.

Diagram Fe-Fe3C merupakan diagram yang dijadikan sebagai acuan parameter

untuk mengetahui jenis fase yang terjadi didalam baja pada saat berlangsung proses perlakuan panas (heat treatment). Menurut (Callister, 2007), pada saat proses pemanasan besi murni akan mengalami dua perubahan didalam struktur kristal sebelum besi murni tersebut mencair pada suhu diatas suhu austenite. Pada diagram fase Fe-Fe3C menunjukan bahwa pada saat memasuki temperatur sekitar 725oC

akan terjadi proses temperatur transformasi pearlite menjadi fase austenite. Transformasi fase ini disebut dengan reaksi eutectoid. Selanjutnya, pada temperatur sekitar 912oC hingga 1390oC merupakan daerah besi gamma (γ) atau yang disebut dengan austenite (Callister, 2007).

Pada keadaan tersebut biasanya besi gamma bersifat lunak, ulet, mudah dibentuk, dan memiliki struktur kristal FCC (Face Centered Cubic) (Callister, 2007). Besi gamma tersebut dapat melarutkan karbon dalam jumlah yang tinggi sekitar 2,14% maksimum pada temperatur sekitar 1145oC. Pada temperatur sekitar 727oC besi memiliki struktur kristal BCC (Body Centered Cubic), dalam hal ini besi dapat melarutkan karbon dalam jumlah rendah sekitar 0,77% (Callister, 2007).

8

Keterangan dari diagram fase diatas adalah sebagai berikut : Fe3C : Daerah cementite

α : Daerah ferrite γ : Daerah austenite L : Daerah liquid

Dan beberapa daerah yang merupakan keadaan kesetimbangan fase adalah Fe3C+γ : Daerah proeutectoid cementite

Fe3C+α : Daerah pearlite

α+γ : Daerah proeutectoid ferrite γ +L : Daerah austenite in liquid

Ada beberapa hal yang harus diperhatikan dalam diagram Fe-Fe3C yaitu

perubahan fase ferrite atau besi alfa (α), austenite atau besi gamma (γ), cementite atau besi karbida, pearlite, dan martensite. Berikut penjelasan fase dapat diuraikan sebagai berikut :

1. Ferrite atau besi alfa (α)

Ferrite merupakan larutan padat karbon dalam struktur besi murni. Ferrite memiliki struktur kristal BCC (Body Centered Cubic) serta memiliki

sifat lunak dan ulet. Batas kelarutan maksimum yang dimiliki oleh struktur

ferrite yaitu hanya 0,022% C. Kelarutan terbatas pada BCC membuat sulit

untuk menampung atom-atom karbon. Ferrite mulai terbentuk ketika melewati temperatur antara 300oC hingga mencapai temperatur 727oC (1341 F) (Callister, 2007). Struktur mikro ferrite dapat dilihat pada gambar 2.2.

9

Gambar 2.2. Struktur mikro ferrite (Callister, 2007) 2. Austenite atau besi gamma (γ)

Austenite merupakan perpaduan antara struktur kristal FCC dengan

struktur besi murni yang memiliki jarak antar atom yang sangat jauh dibandingkan dengan ferrite. Pada struktur kristal FCC ini memiliki rongga-rongga yang hampir tidak dapat menampung atom-atom karbon dan proses penyisipan atom karbon sehingga menyebabkan terjadinya tegangan dalam pada struktur dan tidak semua rongga dapat terisi. Austenite memiliki komposisi karbon sebesar 0,76% C. Fase austenite ini akan terbentuk ketika melewati garis reaksi eutectoid pada temperatur 725oC hingga mencapai

temperatur 1394oC (Callister, 2007). Gambar struktur mikro austenite dapat dilihat pada gambar 2.3.

Gambar 2.3. Struktur mikro austenite (Callister, 2007) 3. Pearlite

Pearlite merupakan perpaduan antara dua struktur cementite dan ferrite yang berbentuk seperti lamelar (pelat-pelat kecil) yang tersusun

diantara cementite dan ferrite. Pearlite mulai terbentuk ketika komposisi karbon mencapai 0,76% C dan memiliki komposisi eutectoid. Pada proses

10

pembentukan struktur pearlite, fase austenite akan bertransformasi menjadi

ferrite dan besi karbida secara bersamaan. Pearlite hanya terjadi dibawah

temperatur eutectoid yaitu sekitar 723oC. Pearlite memiliki sifat kuat dan lumayan keras (Callister, 2007). Gambar struktur pearlite dapat dilihat pada gambar 2.4.

Gambar 2.4. Struktur mikro pearlite (Callister, 2007) 4. Cementite (Besi Karbida)

Cementite merupakan paduan besi karbon dimana pada keadaan

tertentu karbon mengalami kelebihan batas kelarutan sehingga membentuk fase kedua yang disebut dengan Fe3C atau besi karbida. Cementite memiliki

sifat keras tetapi rapuh. Cementite (Besi Karbida) memiliki komposisi 6,70% berat C dan 93,3% Fe. Pada konsentrasi ini terbentuk senyawa antara besi karbida atau cementite (Fe3C) yang diwakili oleh garis vertikal pada

diagram fase (Callister, 2007). Gambar struktur mikro cementite dapat dilihat pada gambar 2.5.

11 5. Martensite

Martensite adalah struktur fase tunggal non-equilibrium yang

dihasilkan dari transformasi austenite tanpa difusi. Pada proses pembentukan dapat dianggap sebagai produk transformasi yang bersaing dengan pearlite dan bainite (Callister, 2007). Transformasi martensite terjadi ketika laju pendinginan cepat untuk mencegah difusi karbon. Setiap difusi akan menghasilkan pembentukan ferrite dan cementite. Hal ini terjadi sedemikian rupa sehingga austenite yang memiliki struktur kristal FCC akan mengalami transformasi polimorphic menjadi martensite tetragonal yang berpusat pada tubuh BCT (Body Centered Tetragonal) (Callister, 2007). Struktur ini sangat berbeda dari ferrite. Semua atom karbon tetap sebagai pengotor interstisial di martensite, dengan demikian larutan padat memiliki nilai tinggi yang mampu dengan cepat berubah menjadi struktur lain (Callister, 2007). Gambar struktur mikro martensite dapat dilihat pada gambar 2.6.

Gambar 2.6. Struktur mikro martensite (Callister, 2007)

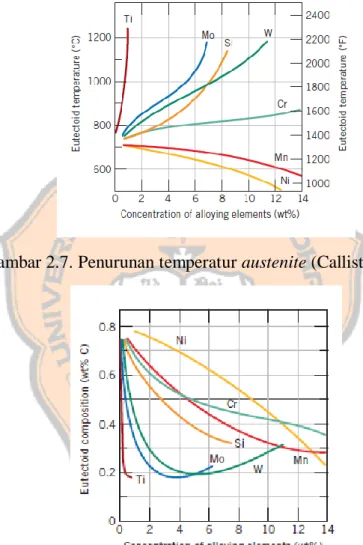

2.3 Pengaruh Unsur Paduan Pada Baja

Pada material baja terdapat unsur paduan seperti: karbon, magnesium,

silicon, copper, mangan, nikel, chromium, dan phosphor. Elemen-elemen unsur

tersebut sangat berperan penting terhadap perubahan fase pada diagram FeFe3C

yang terdapat pada baja (Callister, 2007). Karbon yang terdapat pada baja sebagai elemen mendasar yang digunakan untuk membantu dalam proses pengerasan

12

(Callister, 2007). Pada konsentrasi elemen tersebut dapat merubah fase yang terbentuk. Luasnya dari perubahan fase tergantung pada elemen paduan tertentu dan konsentrasinya. Salah satu perubahan penting adalah pergeseran posisi

eutectoid terhadap suhu dan konsentrasi kadar karbon (Callister, 2007). Efek suhu eutectoid dan komposisi eutectoid (dalam % berat C) membuat fungsi konsentrasi

untuk paduan lainnya (Callister, 2007).

Gambar 2.7. Penurunan temperatur austenite (Callister, 2007)

Gambar 2.8. Perubahan konsentrasi karbon (Callister, 2007)

Pada gambar diatas menerangkan bahwa, ketika baja dipanaskan hingga mencapai temperatur eutectoid sekitar pada suhu 723oC paduan elemen-elemen yang terdapat pada baja akan mengalami perubahan fase dimana dalam hal ini unsur elemen-elemen tersebut saling berkaitan (Callister, 2007). Unsur elemen mangan dan nikel dalam gambar tersebut sebagai pembentuk austenite akibat dari medan fase yang terbuka (Totten, 2006). Jumlah mangan yang melebihi 2% akan

13

menghasilkan peningkatan kecenderungan retak dan distorsi selama proses

quenching (Totten, 2006). Selain itu, unsur nikel berfungsi sebagai pembentuk ion

karbida dan pembentuk austenite dalam baja. Unsur nikel dapat meningkatkan kemampuan pengeras yang lebih besar, ketangguhan benturan, dan ketahanan lelah pada baja (Totten, 2006).

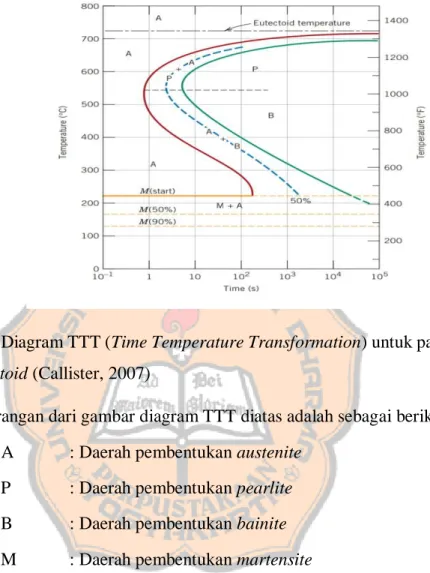

2.4 Diagram TTT (Time Temperature Transformation)

Diagram TTT (Time Temperature Transformation) merupakan diagram yang menghubungkan antara fase yang terbentuk setelah mengalami proses perlakuan panas (heat treatment) pada paduan baja karbon eutectoid (Callister, 2007). Pada proses perlakuan panas ini akan terjadi transformasi fase akibat adanya perubahan suhu atau temperatur yang diiringi oleh waktu. Pada diagram TTT ada beberapa daerah yang menggambarkan fase mulai terbentuk (Callister, 2007).

Ketika baja dipanaskan pada temperatur austenite dan didinginkan secara cepat (quenching) tanpa menyentuh garis yang menyerupai hidung kurva pada diagram TTT, maka fase austenite mulai bertransformasi ketika melewati garis Ms (Martensite start) (Callister, 2007). Garis martensite start ini merupakan tanda awal terjadinya perubahan fase austenite menjadi martensite. Perubahan fase dari

austenite menjadi martensite akan terus-menerus secara cepat hingga mencapai

suhu dibawah 100oC (Callister, 2007).

Terbentuknya martensite ini dikarenakan terjadinya proses transformasi dari austenite menjadi martensite dengan laju pendinginan yang secara cepat. Oleh sebab itu, dengan adanya laju pendinginan yang secara cepat ini akan mengakibatkan atom-atom karbon tersebut terperangkap dalam larutan sehingga membentuk struktur martensite dan membentuk struktur kristal BCT (Body

Centered Tetragonal) (Callister, 2007). Pada gambar diagram TTT kehadiran

hidung bainite menjelaskan bahwa kemungkinan akan terjadinya proses pembentukan struktur bainite pada perlakuan panas dengan pendinginan secara terus-menerus (Callister, 2007). Berkenaan dengan representasi transformasi martensitik, garis M (start), M (50%), dan M (90%) terjadi pada suhu yang identik

14

untuk diagram transformasi pendinginan isotermal dan kontinyu (Callister, 2007). Gambar diagram TTT (Time Temperature Transformation) dapat dilihat pada gambar 2.9.

Gambar 2.9. Diagram TTT (Time Temperature Transformation) untuk paduan baja karbon eutectoid (Callister, 2007)

Keterangan dari gambar diagram TTT diatas adalah sebagai berikut : Titik A : Daerah pembentukan austenite

Titik P : Daerah pembentukan pearlite Titik B : Daerah pembentukan bainite Titik M : Daerah pembentukan martensite

Titik A+B : Daerah pembentukan austenite dan bainite Titik A+P : Daerah pembentukan austenite dan pearlite

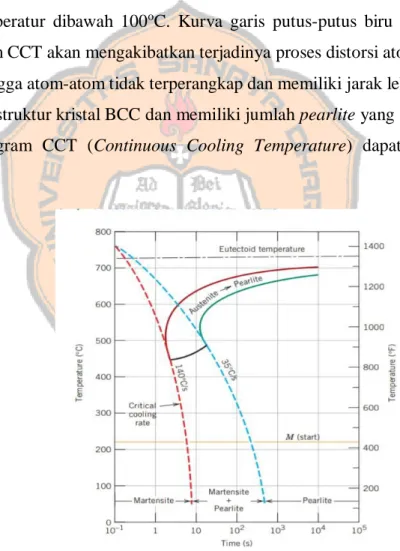

2.5 Diagram CCT (Continuous Cooling Temperature)

Diagram CCT (Continuous Cooling Temperature) merupakan diagram yang menggambarkan kondisi hubungan antara laju pendinginan secara kontinyu dengan fase yang terbentuk setelah mengalami proses transformasi fase ketika dilakukannya perlakuan panas (heat treatment) pada paduan baja eutectoid.

15

Pada garis putus-putus kurva pendinginan yang berwarna merah menunjukkan bahwa pendinginan secara cepat dari temperatur austenite sekitar pada suhu 770oC menuju temperatur dibawah 100oC. Kurva garis putus-putus merah yang terdapat pada diagram CCT menyebabkan terjadinya distorsi atom-atom dan tekanan secara internal yang lebih tinggi dibandingkan dengan kurva garis putus-putus yang berwarna biru. Laju pendinginan secara cepat ini akan mengakibatkan terjadinya transformasi fase dari austenite menjadi martensite (Callister, 2007).

Sebaliknya pada garis putus-putus kurva pendinginan yang berwarna biru menunjukkan pendinginan secara sedang hingga lambat dari temperatur 770oC menuju temperatur dibawah 100oC. Kurva garis putus-putus biru yang terdapat pada diagram CCT akan mengakibatkan terjadinya proses distorsi atom-atom yang lambat sehingga atom-atom tidak terperangkap dan memiliki jarak lebih luas untuk membentuk struktur kristal BCC dan memiliki jumlah pearlite yang mendominasi. Gambar diagram CCT (Continuous Cooling Temperature) dapat dilihat pada gambar 2.10.

Gambar 2.10. Diagram CCT (Continuous Cooling Temperature) untuk paduan baja karbon eutectoid (Callister, 2007)

16 2.6 Hardening

Hardening merupakan proses perlakuan panas (heat treatment) yang

digunakan untuk menghasilkan struktur mikro martensite sehingga mengakibatkan permukaan benda atau material menjadi keras. Pada proses ini baja dipanaskan hingga mencapai suhu austenite diatas suhu rekristalisasi sekitar 723oC dan menahannya pada temperatur tersebut selama waktu tertentu guna mendapatkan struktur austenite yang homogen dan kemudian didinginkan menggunakan media pendingin seperti air, larutan air garam, oli, minyak, larutan polimer, dan udara yang ditekan menggunakan kipas dengan kecepatan tertentu (Totten et al., 1993).

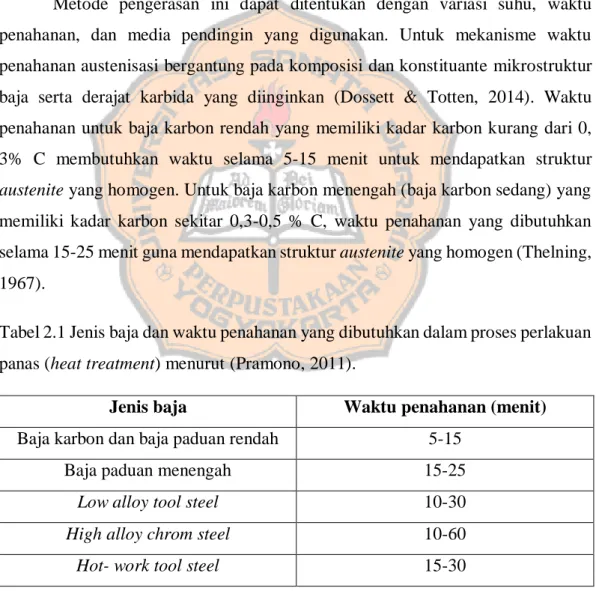

Metode pengerasan ini dapat ditentukan dengan variasi suhu, waktu penahanan, dan media pendingin yang digunakan. Untuk mekanisme waktu penahanan austenisasi bergantung pada komposisi dan konstituante mikrostruktur baja serta derajat karbida yang diinginkan (Dossett & Totten, 2014). Waktu penahanan untuk baja karbon rendah yang memiliki kadar karbon kurang dari 0, 3% C membutuhkan waktu selama 5-15 menit untuk mendapatkan struktur

austenite yang homogen. Untuk baja karbon menengah (baja karbon sedang) yang

memiliki kadar karbon sekitar 0,3-0,5 % C, waktu penahanan yang dibutuhkan selama 15-25 menit guna mendapatkan struktur austenite yang homogen (Thelning, 1967).

Tabel 2.1 Jenis baja dan waktu penahanan yang dibutuhkan dalam proses perlakuan panas (heat treatment) menurut (Pramono, 2011).

Jenis baja Waktu penahanan (menit) Baja karbon dan baja paduan rendah 5-15

Baja paduan menengah 15-25

Low alloy tool steel 10-30

High alloy chrom steel 10-60

Hot- work tool steel 15-30

Menurut (Pramono, 2011) ketebalan benda uji dalam proses perlakuan panas sangat mempengaruhi dari pemberian waktu penahanan (holding time) pada

17

saat baja telah masuk suhu austenisasi. Secara matematis, pemberian waktu penahanan terhadap ketebalan benda uji dapat hitung pada persamaan berikut :

T = 1,4 x H (2.1)

Keterangan :

T : Waktu yang dibutuhkan dalam perlakuan panas (menit) H : Ketebalan benda uji (mm)

2.7 Quenching

Quenching adalah proses heat transfer (perpindahan panas) dengan laju

pendinginan yang sangat cepat. Pada proses quenching ini diakibatkan adanya percepatan pendinginan dari temperatur austenisasi dan mengalami perubahan dari fase austenite menjadi bainite dan martensite untuk menghasilkan kekuatan dan kekerasan yang tinggi (Pramono, 2011). Quenching dilakukan untuk mencegah terbentuknya ferrite atau pearlite dan memungkinkan bainite atau martensite yang akan terbentuk (Fernandes & Prabhu, 2007). Selain itu, proses quenching dapat menyebabkan nilai kekerasan menjadi meningkat seiring bertambahnya jumlah

martensite (Fernandes & Prabhu, 2007).

2.8 Mekanisme Pelepasan Panas Selama Quenching

Perlakuan panas (heat treatment) dapat ditentukan oleh laju pendinginan aktual dan kritis yang dicapai pada saat berlangsungnya proses quenching. Proses ini akan menghasilkan struktur, kekuatan, dan kekerasan pada baja AISI 1045. Apabila laju pendinginan kritis melebihi laju pendinginan aktual, maka hasil yang didapat berupa martensite. Tetapi, jika laju pendinginan kritis yang lebih kecil dari pada laju pendinginan aktual maka baja tidak akan sepenuhnya akan mengalami proses pengerasan pada permukaan baja. Perbedaan diantara laju pendinginan tersebut didapat hasil produk (hasil material) menjadi semakin lunak (Krauss, 1990).

18

Pada kurva pendinginan menunjukkan bahwa saat proses pendinginan berlangsung, bentuk kurva dapat didefinisikan sebagai mekanisme pendinginan yang terjadi selama proses quenching (Totten et al., 1993). Sebagai contoh pada saat baja dipanaskan hingga mencapai suhu austenisasi dan didinginkan kedalam media pendingin maka akan mengalami proses pendinginan secara cepat didalam media cair yang mudah menguap, seperti: air, oli, dan larutan polimer (Pizetta Zordao et al., 2019). Pada mekanisme pelepasan panas terdapat tiga jenis tahap proses pendinginan yang terjadi saat pendinginan secara cepat. Tahap proses pendinginan ini dibagi menjadi tiga tahap yaitu tahap A, B, dan C. Tahap ini masing-masing dikenal sebagai tahap selimut uap, titik didih nukleat, dan pendinginan konvektif (Pizetta Zordao et al., 2019) dan (Totten et al., 1993). Ketiga tahap ini dapat dijelaskan sebagai berikut :

a. Tahap A

Pada tahap A ini biasa disebut sebagai tahap selubung uap (vapor blanket

stage). Tahap ini akan terjadi proses pembentukan selubung uap di sekitar logam

yang panas. Pada tahap A ini logam yang panas dicelupkan kedalam media pendingin akan membentuk suatu uap disekitar permukaan logam yang panas (Pizetta Zordao et al., 2019) dan (Totten et al., 1993).

b. Tahap B

Tahap B merupakan tahap perpindahan uap (vapor transport stage). Pada tahap ini dimulainya proses nukleasi pendidihan pada media pendingin. Mekanisme pendinginan ini dapat ditandai dengan adanya proses pendinginan yang secara cepat pada permukaan logam yang panas (Totten et al., 1993). Setelah melewati pendinginan lanjut dari tahap A maka akan mengakibatkan kondisi logam terutama uap menjadi tidak stabil. Pada keadaan uap yang tidak stabil ini menyebabkan terjadinya proses wetting dan violnet boiling pada permukaan logam. Perpindahan panas dalam hal ini akan terjadi sangat cepat terlepas sebagai energi laten penguapan (Pizetta Zordao et al., 2019) dan (Totten et al., 1993). Pada temperatur transisi dimana antara A dan B disebut sebagai suhu leiden frost.

19 c. Tahap C

Tahap C merupakan tahap proses pendinginan konveksi dan konduksi, dimana ketika suhu logam panas turun dibawah titik didih quenching sehingga menyebabkan proses pendidihan berhenti (Tensi et al., 1996). Pada tahap ini hanya mengalami perpindahan panas secara konveksi dan konduksi (Pizetta Zordao et al., 2019). Suhu transisi pada tahap B menuju C ini merupakan titik didih fluida pendinginan atau quenching. Pada tahap C ini laju penghilangan panas jauh lebih lambat dibandingkan dengan tahap B. Laju perpindahan panas di area ini dipengaruhi oleh berbagai proses variabel, seperti: agitasi, viskositas media pendingin, dan temperatur (Totten et al., 1993).

Gambar 2.11. Tahapan pendinginan pada kurva pendinginan dan kurva laju pendinginan selama quenching dalam cairan yang mudah menguap (Pizetta Zordao et al., 2019)

2.9 Hardenability (Kemampukerasan) pada baja

Setiap material memiliki nilai hardenability (kemampukerasan) yang berbeda-beda. Karakteristik hardenability setiap material berbeda-beda hal ini dipengaruhi oleh media pendingin, komposisi, ukuran dan geometri dari material tersebut. Pada proses pengerasan quenching ini akan berhasil jika terdapat sifat-sifat kemampukerasan tersebut pada baja.

20

Menurut (Callister, 2007) ada beberapa hal yang harus diperhatikan dalam keberhasilan untuk mendapatkan sifat hardenability pada baja.

1. Media pendingin

Media pendingin merupakan media yang digunakan untuk membantu dalam proses pengerasan baja. Selain itu, media pendingin juga berfungsi sebagai pengatur laju pendinginan baik secara cepat, sedang, ataupun lambat. Jika semakin cepat laju pendinginan maka mengakibatkan nilai kekerasannya akan meningkat. Laju pendinginan ini akan berpengaruh terhadap perubahan fase yang terjadi setelah mengalami pendinginan secara setimbang (equilibrium) dan tidak setimbang (non-equilibrium). Pada media pendingin terdapat viskositas dan densitas. Menurut Meiriza Asyara dan Syafrul, (2019) viskositas merupakan tingkat kekentalan yang dimiliki oleh fluida, sedangkan densitas adalah massa jenis yang dimiliki oleh fluida. Media pendingin yang sering ditemukan biasanya, seperti: air garam, air, oli, larutan polimer, minyak, dan udara. Menurut Meiriza Asyara dan Syafrul, (2019) media pendingin memiliki nilai harga densitas dan viskositas, nilai harga tersebut dapat dikategorikan sebagai berikut :

a. Air garam memiliki densitas (ρ) sebesar 1025 kg/m3 dan viskositas (v) sebesar

1,01 Pa.s.

b. Air memiliki densitas (ρ) 998 kg/m3 dan viskositas (v) sebesar 1,01 Pa.s. c. Oli memiliki densitas (ρ) sebesar 981 kg/m3 dan viskositas (v) sebesar 4,02 Pa.s.

2. Komposisi (Elemen)

Pada material baja terdapat komposisi atau elemen-elemen tertentu guna menunjang keberhasilan hardenability baja. Komposisi pada baja terdiri dari unsur elemen seperti: Mn, Si, Pb, C, P, Mg, Ni, Cr serta unsur-unsur lainnya yang terkandung dalam baja. Komposisi atau elemen-elemen tersebut menjadi faktor penting untuk mendapatkan hardenability. Unsur elemen mangan dan nikel dalam baja paduan sebagai pembentuk austenite akibat dari medan fase yang terbuka (Totten, 2006). Selain itu, unsur nikel berfungsi sebagai pembentuk ion karbida dan pembentuk austenite dalam baja. Unsur nikel dapat meningkatkan kemampuan

21

pengeras yang lebih besar, ketangguhan benturan, dan ketahanan lelah pada baja (Totten, 2006). Unsur karbon yang terdapat pada baja paduan berfungsi sebagai pengeras. Semakin tinggi kadar karbon maka semakin tinggi nilai kekerasannya.

3. Ukuran dan geometri

Ukuran dan geometri pada baja paduan sangat berpengaruh dalam pemberian waktu penahanan (holding time) dan laju pendinginan. Material yang memiliki dimensi geometri dan ukuran tertentu memiliki waktu penahanan dan laju pendinginan yang berbeda-beda. Material dengan dimensi sangat kecil hanya membutuhkan waktu penahanan sebentar, sedangkan untuk material yang memiliki dimensi yang cukup besar membutuhkan waktu penahanan yang cukup lama. Geometri merupakan rasio perbandingan antara massa terhadap laju pendinginan.

2.10 Uji Kekerasan

Pengujian kekerasan adalah pengujian yang digunakan untuk mengukur resistensi suatu bahan material terhadap beban penekanan indentasi (Dowling, 2012). Indentasi merupakan suatu penekanan bola baja atau titik bulat yang memiliki sifat keras terhadap suatu bahan dengan gaya tertentu sehingga dapat mengakibatkan terjadinya lekukan (indentasi) pada suatu bahan logam. Proses terjadinya suatu lekukan disini dihasilkan dari suatu pembebanan pada area deformasi plastis dibawah indentor, seperti pada gambar 2.12 (Dowling, 2012). Kedalaman atau ukuran diameter diagonal 1 dan diagonal 2 yang terdapat pada permukaan material dapat dikatakan sebagai nilai angka kekerasan suatu bahan. Jika dalam pengujian kekerasan Vickers didapat diameter diagonal 1 dan diagonal 2 yang nilainya cukup besar serta kedalamannya cukup dalam maka material tersebut dikatakan ulet, tetapi jika diameter diagonal 1 dan diagonal 2 yang didapat nilainya sangat kecil dan kedalaman lekukan relative kecil maka material tersebut bersifat keras dan getas. Pengujian kekerasan ini sering digunakan pada penelitian dikarenakan sangat mudah untuk dilakukan. Pada pengujian kekerasan ini, sifat mekanik terutama sifat kekerasan dari suatu material baja akan terlihat. Ada

22

beberapa jenis pengujian kekerasan diantaranya : Brinell, Rockwell, Vickers, dan

Knoop (Dowling, 2012). Pada penelitian ini alat uji kekerasan yang digunakan yaitu

alat uji kekerasan Vickers.

Gambar 2.12. Lekukan kekerasan Brinell dan Rockwell pada baja AISI 1020 dengan lekukan Brinell yang lebih besar memiliki diameter 5,4 mm menghasilkan HB= 121, dan lekukan Rockwell yang lebih kecil menghasilkan HRB= 72. Disebelah kanan baja berkekuatan lebih tinggi memiliki lekukan yang kecil dengan HRB= 241 dan HRC= 20 (Dowling, 2012)

2.11 Pengujian Kekerasan Vickers

Pada pengujian kekerasan Vickers, indentor yang digunakan berbentuk piramida dengan diameter bola indentor 10 mm. Bentuk indentor piramida ini memiliki sudut antar muka sebesar α = 136o seperti yang ditunjukan pada gambar 2.13 (Dowling, 2012). Beban penekanan yang sering digunakan pada saat pengujian berkisar 1-120 kg. Setelah dilakukan penekanan maka bentuk ini akan menghasilkan kedalaman penetrasi (h) menjadi sepertujuh dari ukuran suatu lekukan penekanan (Dowling, 2012). Diagonal 1 dan 2 dapat diukur dengan cara menghitung diagonal 1 dan diagonal 2 yang terdapat pada permukaan suatu material. Angka kekerasan Vickers (HV) dapat diperoleh dengan cara membagi gaya pembebanan P dengan luas permukaan lekukan yang berbentuk piramida dengan rumus angka kekerasan Vickers yang ditunjukan pada persamaan (2.2) (Dowling, 2012).

23

HV = 2P/d2 x sin α/2 (2.2)

P = Beban penekanan (kg)

d = Diagonal 1 dan diagonal 2 (millimeter)

= 136 h

Bagian A-A

Gambar 2.13. Lekukan kekerasan Vickers (Dowling, 2012)

2.12 Tinjauan Pustaka

Penelitian tentang baja AISI 1045 ini telah banyak dilakukan oleh peneliti sebelumnya yang dilakukan oleh (Pizetta Zordao et al., 2019) dengan judul “Quenching Power of Aqueuos Salt Solution” menggunakan bahan baja AISI 1045 dengan diameter 25,4 mm dan panjang 100 mm yang sebelumnya dinormalisasikan dan dipanaskan pada temperatur 850oC di holding time selama 120 menit didinginkan pada suhu larutan 25oC dan 40oC dengan kecepatan agitasi 0-800 rpm.

Larutan yang digunakan yaitu NaCl, NaNO2, dan Na2O4 didapat nilai kekerasan

baja sebesar lebih dari 55 HRC, 50-55 HRC, 40-50 HRC, dan 30 HRC. Mekanisme pendinginan ini dipengaruhi oleh penambahan garam. Peningkatan konsentrasi garam akan meningkatkan laju pendinginan dan sifat termal hingga konsentrasi optimal kecuali untuk larutan NaHCO3. Larutan NaHCO3 akan mengalami

dekomposisi termal yang melepaskan air dan karbon dioksida dalam bentuk gas

A d

24

yang berkontribusi untuk stabilisasi dan pemeliharaan lapisan uap. Peningkatan kekerasan terjadi karena terbentuknya struktur martensite. Menambahkan larutan pembentuk garam dapat meningkatkan pendinginan yang lebih homogen untuk menjaga nilai fluks panas tinggi selama sebagian besar penurunan suhu. Pendinginan homogen diinginkan untuk menghindari terjadinya distorsi dan retak selama proses quenching.

Penelitian yang dilakukan oleh (Nugroho & Haryadi, 2005) dengan judul “Pengaruh Media Quenching Air Tersirkulasi (CIRCULATE WATER) Terhadap Struktur Mikro dan Kekerasan Pada Baja AISI 1045”. Pada penelitian ini, bahan yang digunakan adalah baja AISI 1045 dengan diameter 30 mm dan panjang 100 mm lalu dilakukan proses pre heat pada suhu 650oC selama 5 menit lalu dipanaskan hingga mencapai suhu 850oC dengan waktu penahanan selama 71 menit guna menghasilkan struktur mikro austenite yang homogen serta menggunakan media pendingin jenis air dengan volume air sebanyak 91 liter. Pada pengujian terdapat kode jenis spesimen dan jenis perlakuan yang dibagi menjadi 5 yaitu Q1 adalah raw

material, Q2 adalah quenching tanpa agitasi pada Vi sebesar 0 m/s, Q3 adalah quenching dengan agitasi katub by pass terbuka penuh pada Vi sebesar 0,597 m/s,

Q4 adalah quenching dengan agitasi katub by pass terbuka ¼ pada Vi sebesar 0,696 m/s, Q5 adalah quenching dengan agitasi katub by pass tertutup penuh pada Vi sebesar 0,833 m/s. Nilai kekerasan yang didapat pada Q1 untuk jarak dari tepi 2 mm sebesar 198 VHN, jarak dari tepi 7 mm sebesar 198 VHN, jarak dari tepi 11 mm sebesar 183,9 VHN, jarak dari tepi 15 mm sebesar 180,6 VHN. Selanjutnya untuk Q2 untuk jarak dari tepi 2 mm sebesar 735,6 VHN, jarak dari tepi 7 mm sebesar 684,9 VHN, jarak dari tepi 11 mm sebesar 315,4 VHN, jarak dari tepi 15 mm sebesar 308 VHN. Selanjutnya untuk Q3 untuk jarak dari tepi 2 mm sebesar 735,6 VHN, jarak dari tepi 7 mm sebesar 763,1 VHN, jarak dari tepi 11 mm sebesar 560,7 VHN, jarak dari tepi 15 mm sebesar 417,6 VHN. Selanjutnya untuk Q4 untuk jarak dari tepi 2 mm sebesar 709,6 VHN, jarak dari tepi 7 mm sebesar 709,6 VHN, jarak dari tepi 11 mm sebesar 618,1 VHN, jarak dari tepi 15 mm sebesar 429,3 VHN. Selanjutnya untuk Q5 untuk jarak dari tepi 2 mm sebesar 763,1 VHN, jarak dari tepi 7 mm sebesar 735,6 VHN, jarak dari tepi 11 mm sebesar 779,2 VHN, jarak dari tepi 15 mm sebesar 735,6 VHN. Quenching dengan agitasi memberikan hasil yang

25

sempurna yang dibuktikan pada gambar struktur mikro. Quenching yang lebih sempurna akan menghasilkan kekerasan yang merata pada bagian tepi yang terjadi pendinginan maksimum dengan bagian inti. Pada penelitian ini dilakukan pengujian besar derajat kekerasan hasil quenching untuk setiap besar laju aliran agitasi menurut jarak dari tepi menuju ke tengah (inti) spesimen benda uji.

Penelitian yang dilakukan oleh (Akhyar & Sayuti, 2015) dengan judul “Effect of Heat Treatment on Hardness and Microstructures of AISI 1045”. Pada penelitian yang dilakukan ini menggunakan baja AISI 1045 dengan silinder berdiamater 20 mm lalu dipanaskan pada suhu 850oC dan ditahan sekitar 30 menit. Selanjutnya dilakukan proses tempering dengan tiga variasi suhu 900oC, 950oC dan 1000oC pada waktu 60 menit, 120 menit dan 180 menit didapat nilai kekerasan pada baja AISI 1045 dengan suhu 900oC sebesar 849,27 HV, suhu 950oC sebesar 570

HV, dan suhu 1000oC sebesar 444 HV. Berikutnya untuk raw material (tanpa

perlakuan) didapat nilai kekerasan sebesar 290 HV. Tujuan dari proses tempering adalah untuk menurunkan kekerasan dan meningkatkan ketangguhan pada benda uji. (Akhyar & Sayuti, 2015) menegaskan bahwa semakin tinggi suhu pemanasan maka semakin tinggi retak quench, dan semakin tinggi waktu penahanan (holding

time) maka semakin tinggi retak quench. Semakin tinggi kekerasan martensite pada

baja AISI 1045 akan menjadi getas, dan selama proses pendinginan cepat hingga suhu kamar akan terjadi tegangan sisa. Jika tegangan sisa tarik lebih tinggi dari pada kuat tarik, maka material ini akan mengalami perengkahan quench.

Penelitian yang dilakukan oleh (Ginting et al., 2020) dengan judul “Pengaruh Variasi Waktu Tahan Austenisasi dengan Pendinginan Cepat terhadap Kekerasan dan Ketangguhan Baja AISI 1045”. Pada penelitian ini menggunakan baja AISI 1045 dengan ukuran 20 mm x 20 mm di holding time selama 0 menit, 15 menit, 25 menit, dan 40 menit pada suhu 830oC didapat nilai kekerasan baja untuk

raw material sebesar 15 HRC, lalu untuk waktu penahanan 0 menit sebesar 21 HRC,

untuk waktu penahanan selama 15 menit didapat nilai kekerasan sebesar 56 HRC, selanjutnya untuk waktu penahanan selama 25 menit didapat nilai kekerasan sebesar 68 HRC, dan untuk waktu penahanan selama 40 menit didapat nilai kekerasan sebesar 75,3 HRC. (Ginting et al., 2020) menegaskan bahwa baja yang mengalami waktu tahan yang terlalu lama akan mengakibatkan nilai kekerasannya

26

naik. Nilai kekerasan optimum terdapat pada waktu penahanan selama 40 menit dikarenakan selama waktu tertentu baja mendapatkan struktur austenite yang homogen. Selain itu, proses pemanasan di atas suhu kritis dan kemudian diikuti pendinginan cepat dapat meningkatkan kekerasan dari baja.

27

BAB III

METODE PENELITIAN

3.1 Diagram Alir Penelitian

Pada penelitian ini menggunakan metode eksperimental. Metode penelitian eksperimental yang dilakukan terdiri dari pengujian kekerasan dan pengujian struktur mikro. Gambar diagram alir penelitian ini ditunjukan pada gambar 3.1. Penelitian ini dimulai dengan studi literature, pembuatan spesimen, preparasi spesimen, perlakuan panas quenching, pengujian kekerasan Vickers (HV), dan pengujian struktur mikro. Sebelum material diuji kekerasan terlebih dahulu harus menentukan beban penekanan, waktu pembebanan, dan alat uji kekerasan yang akan digunakan. Untuk penelitian ini alat yang digunakan yaitu uji kekerasan

Vickers. Selanjutnya, untuk bahan baja tanpa perlakukan dilakukan uji kekerasan.

Tahap berikutnya yaitu untuk enam buah spesimen benda uji ini dilakukan proses perlakukan panas dengan tiga variasi suhu quenching yaitu 800, 850, dan 900oC serta di holding time selama 25 menit. Setelah dilakukan proses perlakuan panas pada enam buah spesimen ini, tahap berikutnya melakukan pengujian kekerasan untuk mengetahui nilai kekerasan pada material tersebut. Pada penelitian ini jenis media pendingin yang digunakan yaitu air dan oli SAE 20W-50 guna mendapatkan nilai kekerasan optimum pada baja AISI 1045. Pada proses perlakuan panas

quenching, pengujian kekerasan Vickers (HV), dan pengujian struktur mikro

dilakukan di Laboratorium Ilmu Logam Universitas Sanata Dharma Yogyakarta. Setelah data penelitian didapat maka langkah selanjutnya dilakukan dengan analisa data penelitian.

28

Gambar 3.2. Diagram alir penelitian Mulai

Kajian Pustaka

Pembuatan dan Preparasi Spesimen

Tanpa Perlakuan

Proses Perlakuan Panas Quenching 800oC, 850oC, dan 900oC holding

time 25 menit

Quenching oli SAE

20W-50

Quenching Air

Pengujian Kekerasan Vickers dan Pengujian Struktur Mikro Analisis Data Penelitian dan Kajian Pustaka Kesimpulan Selesai No Yes

29 3.2 Alat Yang Digunakan Pada Pengujian

Pada pengujian ini menggunakan beberapa peralatan untuk mendukung kelancaran dalam pengujian ini diantaranya adalah :

1) Alat Uji Kekerasan Vickers

Pada pengujian ini menggunakan alat uji kekerasan Vickers (HV) dengan model DHV-50D. Alat ini digunakan untuk menguji kekerasan yang terdapat pada material baja AISI 1045. Tujuan dari pengujian kekerasan ini adalah untuk mendapatkan harga nilai kekerasan dan membandingkan harga nilai kekerasan pada setiap spesimen. Alat uji ini dilengkapi dengan sistem digital, sistem program, dan mikroskop metalurgy sehingga pada saat proses pengujian berlangsung nilai kekerasan akan terbaca dan terlihat pada layar komputer yang terdapat pada mesin uji kekerasan tersebut. Gambar alat uji kekerasan Vickers dapat dilihat pada gambar 3.2.

Gambar 3.2. Alat uji kekerasan Vickers

2) Furnace (Tungku pembakaran)

Furnace (Tungku pembakaran), alat ini digunakan dalam proses perlakuan

panas quenching pada material baja AISI 1045. Furnace atau tungku pembakaran dengan tipe Ney M525 seri II memiliki spesifikasi dengan tegangan pemakaian 120

30

V dan range temperatur diantara 0-1200oC. Pada furnace dilengkapi dengan tombol

putaran temperatur (tombol power) dan lampu indikator. Tombol power berfungsi untuk mengatur kecepatan proses pemanasan dan lampu indikator yang berwarna merah berfungsi sebagai penunjuk proses pemanasan berlangsung didalam tungku pembakaran. Gambar furnace atau tungku pembakaran terdapat pada gambar 3.3.

Gambar 3.3. Furnace (tungku pembakaran)

3) Mesin Polishing

Mesin polishing adalah mesin yang digunakan untuk memoles, mengamplas, meratakan, dan menghaluskan permukaan logam setelah melewati proses tahap pembubutan dan pemotongan benda kerja. Pada penelitian ini jenis mesin polishing yang digunakan yaitu seri TNP-2020FRX. Mesin ini memiliki spesifikasi kecepatan pemutaran motor (rotary motor) dengan range 50-800 rpm/60 Hz. Jenis amplas yang digunakan dalam proses pengamplasan ini terdiri dari ukuran kertas amplas yang paling kasar 360, 660, 860, 1000, 1200, dan 1500. Amplas tersebut selanjutnya dipotong melingkar dan disesuaikan dengan diameter dudukan tempat amplas yang terdapat pada mesin polishing. Gambar mesin polishing terdapat pada gambar 3.4.

31

Gambar 3.4. Mesin polishing

4) Optical Microscopy

Optical Microscopy adalah alat yang digunakan untuk mengamati struktur

mikro dari spesimen benda uji baik sebelum dan sesudah dilakukannya proses perlakuan panas quenching. Optical microscopy yang digunakan dalam penelitian ini adalah seri Union Tokyo 2009. Pada alat ini dilengkapi lensa dengan berbagai ukuran dari pembesaran: M 10 x 0,45, M 20 x 0,90, M 40 x 0,45, dan M 100. Pada lensa mikroskop terdapat pencahayaan guna membantu dalam mengamati struktur mikro. Pencahayaan dalam hal ini menjadi faktor terpenting dikarenakan pada saat proses pengamatan, pantulan cahaya pada permukaan benda uji akan terlihat struktur apa yang terbentuk setelah diamati melalui lensa setiap masing-masing pembesaran. Gambar alat optical microscopy dapat dilihat pada gambar 3.5.

32

Gambar 3.5. Optical microscopy

5) Thermometer

Pada pengujian ini, alat yang digunakan untuk menunjang keberhasilan dalam proses perlakuan panas quenching yaitu thermometer. Thermometer berfungsi untuk mendeteksi suhu pada saat berlangsungnya proses perlakuan panas

quenching. Alat ini dilengkapi dengan sistem digital dan sensor untuk pengukur

suhu yang disebut thermocouple. Alat ini diletakkan disamping tungku pemanasan dan pada bagian kabel diletakkan didalam ruang furnace. Gambar thermometer dapat dilihat pada gambar 3.6.

33 6) Media Pendingin

Media pendingin merupakan salah satu bahan yang digunakan pada saat proses quenching guna mendapatkan nilai kekerasan baja AISI 1045. Media pendingin yang digunakan pada penelitian ini yaitu volume air 65 liter dan volume oli SAE 20W-50 sebanyak 25 liter. Sumber air dan oli SAE 20W-50 yang digunakan berasal dari Laboratorium Ilmu Logam dengan temperatur ruangan sekitar 26oC.

7) Larutan Etsa

Larutan etsa yang digunakan dalam pengujian struktur mikro yaitu HNO3

dengan kandungan sebesar 100% dan alkohol dengan berat 70%. Pemilihan jenis larutan tersebut harus disesuaikan dengan komposisi kandungan yang terdapat pada material baja. Pada proses pencampuran bahan etsa antara HNO3 100%dengan

alkohol 70% ini dilakukan pada gelas ukur kimia dan material dicelupkan kedalam gelas kimia, setelah material dimasukan maka selanjutnya dilakukan proses pengadukan dengan cara menggoyangkan (mengocok) gelas yang berisi larutan etsa dan spesimen benda uji. Pada proses etsa ini memberikan pengaruh korosi yang terdapat pada permukaan spesimen benda uji sehingga ketika dilakukan pengamatan akan terlihat bentuk struktur. Selanjutnya, setelah melewati proses pengetsaan, spesimen benda uji dicuci dan dibersihkan dengan menggunakan air yang mengalir pada kran. Gambar larutan etsa dapat dilihat pada gambar 3.7.

34

3.3 Langkah-langkah Pengujian Eksperimental

Pengujian ini dilakukan terdiri dari beberapa tahap yaitu proses pembubutan material, pemotongan material, proses perlakuan panas quenching, pengujian kekerasan Vickers, dan pengujian struktur mikro pada baja AISI 1045.

3.3.1 Pembuatan Spesimen Uji Kekerasan

Pada proses pembuatan ini merupakan langkah awal dalam penelitian yang akan dilakukan. Proses pembuatan spesimen ini dilakukan dengan menggunakan mesin bubut konvesional yang terdapat di Laboratorium Ilmu Logam Universitas Sanata Dharma. Tujuan dari proses ini dapat memperoleh diameter yang sesuai untuk pengujian kekerasan Vickers. Proses pembubutan ini diawali dengan mengurangi diameter yang awalnya 30 mm dengan panjang 200 mm menjadi diameter 20 mm dan tebal spesimen 13 mm. Komposisi kimia dari baja AISI 1045 dapat dilihat pada tabel 3.1. Gambar spesimen benda uji untuk pengujian kekerasan

Vickers terdapat pada gambar 3.8.

Tabel 3.1 Komposisi kimia baja AISI 1045 (wt%) menurut (Rifai et al., 2016).

C Mn S Si Ni Cr P 0,42 – 0,50 0,50 – 0,80 0,035 maks. 0,17 – 0,37 0,25 maks. 0,25 maks. 0,035 maks.