Pengaruh Variasi Waktu Tahan (Holding Time) Dan

Temperatur Terhadap Uji Kekerasan Pada Material

AISI 1045 Dengan Media Quenching Air

Ridho Saputra, Nurul laili Arifin

, Ari WibowoBatam Polytechnics

Mechanical Engineering study Program

Parkway Street, Batam Centre, Batam 29461, Indonesia

[email protected]

Abstrak

Salah satu tujuan proses perlakuan panas pada baja adalah untuk pengerasan (hardening), yaitu proses pemanasan baja sampai temperature di daerah atau diatas daerah kritis disusul dengan pendinginan yang cepat dinamakan Quench, (Djafrrie 1995). Akibat proses hardening baja, maka timbulnya tegangan dalam (internal stress), yang akan menaikkan kekerasaan namun terkadang mengakibatkan baja menjadi getas (britlle) terutama pada baja karbon tingggi. Percobaan ini membahas sejauah mana pengaruh Variasi temperature di Autenitizing dan holding time terhadap nilai kekerasan pada material AISI 1045 dengan nilai perbedaan temperature antara 750ᴼC, 800ᴼC, 850ᴼC, 900ᴼC,

950ᴼC, 1000ᴼC

dan Waktu tahan 15 menit dan 30 menit. Dalam percobaan ini menunjukan bahwa perbedaan temperature dan holding time sangat berpengaruh dan kritikal dalam proses heat treatment. Dari hasil percobaan ini temperature yang ideal untuk meningkatkan kekerasan AISI 1045 yaitu diantara suhu 800ᴼC sampai 950ᴼC dan untuk kenaikan nilai kekerasan secara persentase dengan perbedaan holding time 15 menit dan 30 menit diantaranya, 800ᴼC holding time 15 menit ke 800ᴼC holding time 30 menit 5%, 850ᴼC 15 menit ke 850ᴼC holding time 30 menit 3%, 900ᴼC holding time 15 menit ke 900ᴼC holding time 30 menit 1%, 950ᴼC holding time 15 menit ke 950ᴼC holding time 30 menit 2% sedangkan untuk nilai tertinggi dalam hasil uji kekerasan yaitu di suhu 950ᴼC dengan hasil 61,93 HRC dengan waktu tahan 30 menit dan untuk distribusi kekerasan pada proses heat treatment tidak merata dan tingkat kekerasan tertinggi berada diposisi tepi-tepi material dan posisi terendah berada di tengah material dan dari hasil pengujian dapat dilihat ketika AISI 1045 hampir mendekati liquid di temperature 1000ᴼC untuk nilai kekerasannya menurun cukup drastis ketika dilakukan pengujian dibandikan dengan rentang temperature antara 800ᴼC sampai 950ᴼC.Kata kunci : Variasi waktu tahan, Perbedaan temperature Distribusi Kekerasan, AISI 1045

Abstrak

One of the goals of the process heat treatment on steel is for hardening , which is the process of heating the steel to a temperature in the above areas or critical areas followed by rapid cooling Quench, in the name of (Djafrrie 1995). Due to the process of hardening steel, then the onset voltage in (internal stress), which will raise hardness but sometimes resulted in steel into brittle (britlle) especially on high carbon steel. This experiment discusses the extent of the influence of temperature Variation on the Autenitizing and holding time to hardness value on material AISI 1045 with the value of the temperature difference between 750 ᴼ C, ᴼ C, 800 850 900 C, ᴼ ᴼ C, 950 C, 1000 ᴼ ᴼ C and time lasting 15 minutes and 30 minutes. In this experiment showed that the difference in temperature and holding time is very influential and is critical in the process of heat treatment From the results of the experiment an ideal temperature to increase hardness AISI 1045. between temperatures of 800ᴼC to 950ᴼ C and for the percentace increase in the value result hardness with holding time 15 minutes and 30 minutes betwen 800ᴼCholding time 15 minutes to 800ᴼC holding time 30 minutes 5%, 850ᴼC holding time 15to 850ᴼC holding time 30 minutes 3%, 900ᴼC holding time 15 minutes to 900ᴼC 1% ,950ᴼC holding time 15 minutes to 950ᴼC holding time 30 minutes 2% the highest value in the test results of hardness at a temperature of 950ᴼC with the results 61.93 HRC with a time of 30 minutes and lasting for the distribution of heat treatment process on the hardness of the uneven and the level of hardness is highest debuted the edges of the material and the lowest is in the middle position of the material and the test results can be seen when the AISI 1045 nearing liquid in temperatures of 1000 ᴼ C to the value of hardness decreased quite dramatically when done testing compare with temperature range between 800 to 950ᴼC.

1

Pendahuluan

Baja karbon adalah salah satu yang umum dan banyak digunakan terutama untuk membuat ala-alat perkakas, alat-alat pertanian komponen-komponen Otomotif, kontruksi, pemimpaan, alat-alat rumah tangga. Dalam aplikasi pemakaiannya, semua baja akan terkena pengaruh gaya luar berupa tegangan, gesek, tarik maupun tekan sehingga menimbulkan deformasi atau perubahan bentuk. Usaha menjaga baja agar lebih tahan gesekan, tarik atau tekanan adalah mengeraskan baja tersebut, yaitu salah satunya dengan perlakuan panas (Heat-Treatment). Proses ini meliputi pemanasan baja pada temperature tertentu, dipertahankan pada waktu tertentu dan didinginkan pada media pendingin tertentu pula. Perlakuan panas mempunyai banyak tujuan, seperti untuk meningkatkan nilai kekerasan, meningkatkan tegangan tarik logam dan sebagainya, tujuan ini akan tercapai seperti apa yang diinginkan jika melihat parameter seperti temperature pemanasan holding time dan media pendingin yang digunakan dan dalam percobaan ini membandikan parameter temperature dan holding time.

dasar pengujian pengerasan pada bahan baja yaitu suatu proses pemanasan dan pendinginan untuk mendapatkan struktur keras yang disebut martensit, Martensit yaitu fasa larutan padat lewat jenuh dari karbon alam sel satuan tetragonal pusat badan atau mempunyai bentuk kristal Body Centered Tetragonal (BCT). Makin tinggi derajat kelewatan jenuh karbon, Maka makin besar perbandingan satuan sumbu sel satuaanya , Martensite makin keras tetapi getas. Martensite adalah fasa mestabilkan terbentuk dengan laju pendinginan cepat, semua unsur paduan masih larut dalam keadaan padat Pemanasan harus dilakukan secara bertahap (preheating) dan perlahan-lahan untuk memperkecil deformasi atau pun resiko retak. Setelah temperature pemanasan (austenitizing) tercapai di tahan dalam selang waktu tertentu (Holding Time) kemudian didinginkan secara cepat .

Media pendingin yang lazim digunakan untuk mendinginkan specimen pada proses pengerasan baja yang digunakan yaitu Air, dengan alasan media pendingin tersebut dapat mendinginkan dengan cepat untuk memperoleh hasil yang diharapkan. Penggunaan Air sebagai media pendingin akan menyebabkan tingkat pendinginan lebih cepat dan menyebabkan tingkat kekerasan lebih meningkat. Dan Tujuan dari penelitian ini untuk menganalisa pengaruh variasi Holding time dan perbedaan Temperatur di Austenitizing terhadap Uji kekerasan baja karbon medium AISI 1045 dengan media quenching air, setelah melakukan proses perlakuan panas meliputi beberapa kegiatan berikut :

1. Mencatat hasil uji kekerasan awal spesimen penelitian sebagai acuan perbandingan hasil uji

kekerasan setelah dilakukan pemanasan (heat treatment) di waktu tahan dan temperature yang berbeda-beda

2. Melakukan proses pemanasan (HeatTreatment) terhadap lima specimen dengan variasi Temperatur 750°C, 800°C, 850°C, 900°C, 950°C,1000°C.

3. Melakukan penahanan waktu (Holding Time) pemanasan dengan variasi 15 menit dan 30 menit, di setiap specimen .

4. Mencatat hasil uji kekerasan setelah di Quenching

5. Menganalisa tingkat kekerasan Spesimen di setiap

Temperature dan penahanan waktu yang

perbedaanya.

Berdasarkan kandungan karbon, baja dibagi menjadi tiga macam: baja karbon rendah (C<0,2%), karbon sedang (C> 0,2%-0,5% ) dan baja karbon tinggi (C>0,5%) . Baja karbon (C< 0,2%) yang disempurnakan di produksi dengan deoksidasi atau “killing” baja dengan Al atau Si, atau dengan penambahan Mn untuk memperhalus ukuran butir. Namun sekarang ditambahkan sejumlah kecil Nb (1<%) yang mengurangi kadar karbon dengan membentuk partikel NbC. Partikel tersebut tidak saja menghambat pertumbuhan butir, tetapi juga meningkatakan kekuatan dengan pengerasan Spersipitasi butir ferit.

Standar AISI/SAE menggunakan empat digit dalam sistem penomoran untuk mengenali baja karbon dan baja paduan berdasarkan standar komposisi kimia (Grade). Dalam sistem penomoran atau kode yang digunakan dalam standar AISI memiliki arti tertentu, misal 10xx, angka 10 menyatakan baja karbon. Sedangkan dua angka terkahir, xx digunakan untuk menyatakan jumlah kandungan karbon perseratus persen, dalam rentang beberapa poin. Sebagai contoh baja karbon dengan kandungan 0,45 % dinamakan 1045 dalam standar AISI, sedangkan rentang kadar karbonnya sebesar 0,43 0,48%.

Untuk baja paduan dua angka pertama dalam penomoran menggambarkan unsur paduan paduan utama pada material, dimana angka pertama sebagai grup paduan. Sebagai contoh pada seri baja 43xx, mengandung 1,6 – 2,0 % Ni, 0,5 – 0,8 Cr dan 0,2 – 0,3 % Mo disebut sebagai baja paduan Cr Ni Mo. Huruf B ditambahkan antara digit kedua dan ketiga jika mengandung boron (antara 0,003 dan 0,005%) dan huruf L jika mengandung lead (timah) antara 0,15 – 0,35 %. Huruf M digunakan untuk penandaan baja berdasarkan kualitas huruf E untuk baja tungku Induksi, dan huruf H untuk E untuk baja tungku induksi, dan huruf H untuk baja yang membutuhkan pengerasan.

2

Metodologi Penelitian

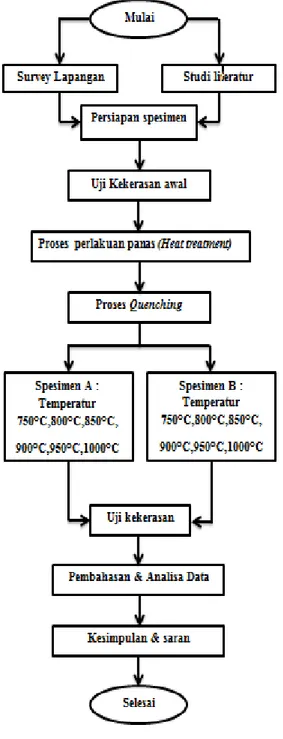

Metodologi penelitian mengikuti diagram alir seperti pada gambar dibawah ini.

Gambar 1

: Skema Metodologi penelitian

2.1 Tempat Penelitian

Proses

pembuatan

spesimen

dilakukan

di

Laboratorium manufacture sedangkan untuk

proses perlakuan panas (Heat Treatment) dan

pengujian

Rockwell C dilakukan di

Laboratorium

metallurgy Teknik Mesin Politeknik Negeri

Batam.

2.2 Material dan dimensi specimen

Bahan yang dipilih dalam penelitian ini adalah baja karbon menengah baja AISI 1045 dengan kadar karbon 0,43 – 0, 48 %C. Baja karbon ini dibentuk menjadi spesimen uji kekerasan dimana di potong dengan ukuran diameter = 25 mm, panjang =50 mm sebanyak 12 spesimen. Komposisi kimia (%) AISI 1045.

Tabel 1. Komposisi unsur Kimia AISI 1045

Elemen AISI 1045 (%) C% 0.43 Mn% 0,65 Si% 0.22 S% 0,004 P% 0,008 Cr% 0.34 Ni% 0.02 Cu% 0.015 Mo% 0.015 Al% 0.031

2.3 Pemanasan (

Austenitizing

)

Tabel 2. Variasi Pemanasan

1

2

3

4

5

6

Holding Time

750°C

800°C

850°C

900°C

950°C

1000°C

15 Menit

750°C

800°C

850°C

900°C

950°C

1000°C

30 Menit

Memanaskan material sampai temperatur yang dinginkan dan dilakukan dua kali dengan perbedaan temperatur dan waktu penahanan pemanasan (Holding Time) yang berbeda.

2.4 Alat-alat untuk proses pengujian

1. Mesin Sawing (Cutting Material) 2. Gerinda3. Tunggku pemanas (Furnace) 4. Mesin aplas (Sander)

5 Mesin uji kekerasan (Rockwell) 6. Buku dan alat tulis

2.5 Pengujian Kekerasan

Pengujian kekerasan bertujuan untuk mengetahui kekerasan material dan metode pengujian yang dilakukan untuk penelitian dengan ini menggunakan Alat uji kekerasan Rockwell C. Metode pengujian ini paling banyak digunakan karena sifatnya yang cepat, dan relatif bebas dari kesalahan dari manusia, mampu untuk membedakan perbedaan kekerasan kecil yang dimilki

oleh baja yang diperkeras, dan ukuran lekukan yang ditimbulkan oleh uji Rockwell kecil. Uji ini memperhitukan kedalaman bekas penekanan yang diukur dengan dial gage, yang kemudian dikonversikan ke dalam skala Rockwell (0-100),pembebanan makro (10kg) dn kemudian dengan menggunakan beban makro yang besanya beragam (60kg-150kg).

Kekerasan Rockwell dapat dibagi menjadi: 1. Rockwell A

Penetrator berupa kerucut intan dengan pembebanan 60 kg. digunakan untuk jenis-jenis logam yang sangat keras.

2. Rockwell B

Indentor berupa bola baja dengan diameter 1.6 mm dan pembebanan 100 kg, digunakan untuk material yang lunak

3. Rockwell C Indentor berupa kerucut intan dengan pembebanan 150 kg. Biasa digunakan untuk logam-logam yang diperkeras dengan proses Heat-Treatment.

Pengkategorian ini berdasarkan kombinasi jenis indentor yang digunakan dengan beban yang diberikan. pengkategorian ini dimaksudkan agar pengujian mengggunakan jenis kombinasi yang tepat pada benda uji sesuai dengan sifat yang dimiliki oleh benda yang akan di uji dan pada percobaan ini menggunakan Rockwell C untuk uji kekerasan kekerasan pada material AISI 1045 yang telah di heat-treatment.

Untuk pengambilan spesimen diambil di bagian tengah dan di potong setelah melakukan proses heat treatment dengan ukuran panjang 20 mm dan untuk melihat distribusi nilai kekerasan atau pengabilan nilai kekerasan di ambil sebanyak delapan titik pada material, untuk pengambilan posisi di ambil dibagian:

Gambar 2 : Posisi Pengujian kekerasan pada Spesimen

Gambar 3 : Distribusi kekerasan holding time 15 menit

Gambar 4 : Distribusi kekerasan holding time 30 menit Dilihat dari gambar grafik tiga dan empat dengan temperature dan waktu tahan yang berbeda nilai kekerasan tertinggi berada di bagian tepi-tepi material dan nilai terendah berada dibagian tengah material dan dari empat belas kali pengujian hardness menujukan bahwa untuk Distribusi kekerasan tidak merata pada mateial AISI 1045 setelah di heat treatment.

2.6

Pengujian komposisi

Pengujian komposisi logam dilakukan untuk mengetahui kandungan unsur yang terdapat dalam material AISI 1045. Pengujian komposisi logam dilakukan dengan mesin Spectrometer (Oxford Intrument-Foundry Master Pro) yang ada di Laboratory Metallurgy Politeknik Negeri Batam.

Gambar 5 : Spectrometer Oxford Intrument-Foundry Master Pro

3.

Analisa dan Pembahasan

Dari hasil percobaan material AISI 1045 dengan proses Heat treatment dengan perbedaan Temperature dan holding time di dapatkan perbedaan kekerasan sebagai berikut:

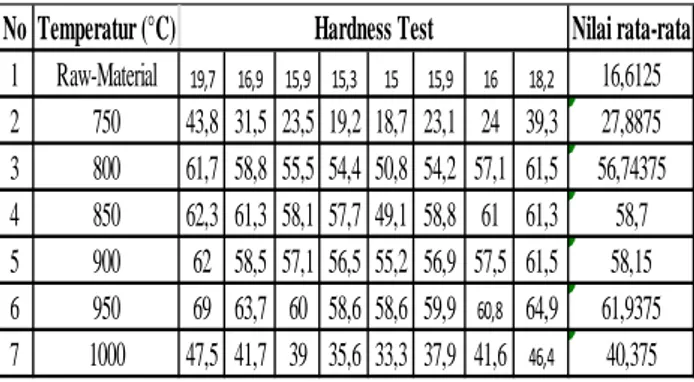

Tabel 3 : Waktu tahan 15 menit

Di lihat dari tabel 3 proses Heat treatment dengan Holding Time 15 menit dengan variasi suhu 750°C, 800°C,850°C, 900°C ,950°C, 1000°C,nilai kekerasan tertinggi berada di suhu 800°C dengan nilai kekerasan 59,53 HR dan dan nilai terendah berada di suhu 750°C. Tabel 4 : Waktu tahan 30 menit

Dan di lihat dari tabel 4 proses Heat treatment dengan holding time 30 menit dengan variasi suhu 750°C, 800°C,850,900°C,1000°C didapatkan hasil tertinggi berada di suhu 950°C dengan nilai kekerasan 61,93 HR dan nilai terendah masih di suhu 750°C namun di suhu 1000°C nilai kekerasan menurun.

Gambar 2 : Grafik perbandingan variasi suhu dan waktu tahan terhadap nilai kekerasan.

Dari hasil grafik 2 dapat dilihat bahwa nilai tertinggi berada di suhu 950°C dengan waktu tahan 30 menit dengan nilai kekerasan 61,93 HRC dan nilai terendah

berada di suhu 750°C 15,64 HRC dengan waktu tahan 15 menit, dan dari hasil grafik juga dapat dilihat bahwa di suhu 1000°C nilai kekerasan menurun secara dratis. Dan dari hasil pengabilan nilai kekerasaan dari delapan titik dengan posisi yang sama dapat dibandikan dengan grafik bahwa nilai kekerasan tertinggi terletak pada posisi terluar material dan itu bisa kita lihat dari lima grafik sebagai perbandingan dari temperature dan Holding time yang berbeda-beda. sedangkan untuk nilai kekerasan di posisi tengah material lebih rendah nilai kekerasannya dari bagian terluar material.

4.

KESIMPULAN

Berdasarkan hasil percobaan maka dapat

diambil kesimpulan sebagai berikut:

1.

Di suhu 800°C sampai dengan 950°C adalah

suhu yang baik untuk meningkatkan nilai kekerasan AISI 1045.2. Untuk kenaikan nilai kekerasan secara rata-rata dengan holding time 15 menit dengan temperature 800°C, 850°C, 900°C ,950°C, 1000° yaitu 58,88 HRC dan untuk kenaikan tertingi di Temperature 950°C dengan nilai kekerasan 61,11 HRC.

3. Untuk kenaikan nilai kekerasan secara rata-rata dengan holding time 30 menit dengan temperature 800°C, 850°C, 900°C ,950°C, 1000° yaitu 58,88 HRC dan untuk kenaikan tertingi di Temperature 950°C dengan nilai kekerasan 61,93 HRC.

4.

Untuk nilai kekerasan tertinggi berada di temperature 950°C dengan holding time 30 menit dengan nilai kekerasan 61,93 HRC. 5. Untuk Distribusi nilai kekerasan pada materialtidak merata, nilai kekerasan tertinggi berada di posisi terluar material atau di tepi-tepi material sedangkan nilai terendah berada di posisi tengah material.

6.

Dan di suhu 1000°C nilai kekerasan menurun

cukup drastis, semakin lama holding time semakin menurun nilai kekerasan nya dibandikan di temperatur 950°C.No Temperatur (°C) Nilai rata-rata 1 Raw-Material 19,7 16,9 15,9 15,3 15 15,9 16 18,2 16,6125 2 750 22,7 14,2 13,2 12,4 11,4 13,7 14,6 23 15,6475 3 800 75,5 60,1 58 56,2 53,5 54,9 57,8 60,3 59,5375 4 850 60,2 59,1 58,5 54,5 52,6 55,2 56,7 59,1 56,9875 5 900 61,1 60,1 58,9 57,8 52,8 58,4 59,6 60,2 58,6125 6 950 63,1 63 61,7 59,8 54,8 60,8 62,7 63 61,1125 7 1000 59,4 52 51 46,9 45,6 48,5 51,5 56,7 51,45 Hardness Test (HR)

No Temperatur (°C)

Nilai rata-rata

1

Raw-Material

19,7 16,9 15,9 15,3 15 15,9 16 18,216,6125

2

750

43,8 31,5 23,5 19,2 18,7 23,1 24 39,3

27,8875

3

800

61,7 58,8 55,5 54,4 50,8 54,2 57,1 61,5

56,74375

4

850

62,3 61,3 58,1 57,7 49,1 58,8 61 61,3

58,7

5

900

62 58,5 57,1 56,5 55,2 56,9 57,5 61,5

58,15

6

950

69 63,7 60 58,6 58,6 59,9

60,864,9

61,9375

7

1000

47,5 41,7 39 35,6 33,3 37,9 41,6

46,440,375

Hardness Test

DAFTAR PUSAKA

PT.Citra Tubindo Tbk. (2010) “Modul Heat treatment Level 1”.

R. Djoko Andrijono (2005).” Jurnal Ilmu – Ilmu

Teknik DIAGONAL.” Unmer Malang.

Sriati Djapri (1987).” Metalurgi Mekanik”. Jakarta : Penerbit Erlangga.

Suprapti (1989).“ Pengetahuan Bahan”. ITS Surabaya.

Suheni (2003).” Jurnal IPTEK Volume 5 Nomor 3.” Institut Teknologi Adhi Tama Surabaya.

Wahid Suherman(1988).” Ilmu Logam 1.” Institut Teknologi Surabaya