95

Analisis Performance Maintenance pada Crane Kato

35 Ton dengan Metode Total Productive

Maintenance di PT. Shinko Plantech

Heru Winarno

1, Agis Anggit

21,2Jurusan Teknik Industri, Fakultas Teknik, Universitas Serang Raya Jl. Raya Serang – Cilegon KM. 5 (Taman Drangong) Serang - Banten.

email: 1heruwinarno42@yahoo.co.id

Abstrak - PT. Shinko Plantech merupakan perusahaan yang

bergerak dibidang jasa Plant Engineering dan penyewaan alat-alat berat (equipment manufacturing). Dalam usaha untuk mempertahankan keandalan mesin, salah satu faktor yang harus diperhatikan adalah masalah perawatan fasilitas/mesin. Salah satu equipment pendukung yang digunakan di PT. Shinko Plantech adalah Crane Kato yang berkapasitas 35 ton. Crane merupakan salah satu equipment yang berperan penting dalam Project Perusahaan, Apabila crane mengalami kerusakan/breakdown, maka kinerja di PT. Shinko Plantech juga akan terpengaruh, dan akan

menghambat proses pelayanan di maintenace

departement.Tujuan penelitian ini mengetahui sistem Maintenaceyang diterapkan di PT. Shinko Plantech, pengaruh Total Produktive Maintenance pada alat / mesin Crane Kato 35 Ton, Mengetahui nilai Performance Maintenance Crane Kato 35 Ton. Metode yang digunakan adalah Total Produktive Maintenance untuk meminimalisir terjadinya kerusakan/breakdown.

Sistem yang diterapkan pada perusahaan ini adalah masih berada pada level low productive maintenance dan mulai meninggalkan preventive maintenance. Pengaruh Metode Total Productive Maintenance terhadap alat/mesin Crane Kato 35 Ton agar mengurangi terjadinya kerusakan, mencegah terjadinya suatu kerugian karena terhentinya aktivitas pelayanan, maka proses pelayanan di departemen maintenance terpengaruh. Usulan yang diberikan lebih difokuskan kepada cara meningkatkan level sistem perawatan yang ada supaya meningkat dan berada di level productive maintenance dengan menggunakan kaidah-kaidah dasar Total Productive Maintenance sebelum benar-benar mencapai Total Productive Maintenance.

Hasil Performance Maintenance pada Crane Kato 35 Ton bahwa Nilai MTBF, waktu rata – rata antara breakdown dengan breakdown berikutnya adalah 32.69 jam. sedangkan MTTR waktu rata – rata antara yang digunakan untuk memperbaiki suatu kerusakan alat/mesin Crane Kato 35 Ton adalah 1.70 jam, dan Availiblty performance alat/mesin ketersediannya atau kesiapan alat/mesin Crane Kato 35 Ton dalam beroperasi adalah 84.75 %.

Kata kunci : MTBF (Mean Time Beetwen Failure), MTTR (Mean Time To Repair), Availibilty,

Abstract - Shinko Plantech is a company engaged in the Plant Engineering and leasing of heavy equipment (equipment manufacturing). In an effort to maintain the reliability of the machine, one of the factors that must be considered is the problem of maintenance of the facility / machine. One of the supporting equipment that is used in PT. Shinko Crane Kato Plantech is the capacity of 35 tons. Crane is one of the equipment that plays an important role in the Project Company, If the crane damage / breakdown, then performance in PT. Shinko Plantech will also be affected, and will hinder the process of maintenace services in the department. The purpose of this study to know maintenace system applied in PT. Shinko Plantech, influence Total produktive Maintenance on equipment / machinery Kato 35 Ton Crane, Crane Maintenance Performance Knowing the value of Kato 35 Ton. The method used is the Total produktive Maintenance to minimize damage / breakdown.

The system implemented at this company is still at the low level of productive maintenance and preventive maintenance began to leave. Effect of Method of Total Productive Maintenance of the equipment / machinery Crane Kato 35 Ton to reduce the occurrence of damage, prevent the occurrence of a loss due to interruption of service activities, the process of maintenance services in the affected departments. Proposed given more focused on how to improve the level of care of existing systems in order to increase and at the level of productive maintenance using the basic principles of Total Productive Maintenance before it actually reaches the Total Productive Maintenance.

Maintenance Performance results on Kato 35 Ton Crane that MTBF value, while the average - average between breakdown with subsequent breakdown is 32.69 hours. while the average time MTTR - mean between being used to repair a damaged equipment / machinery Kato 35 Ton Crane was 1.70 hours, and Availiblty performance tool / machine availability or readiness of equipment / machinery Kato 35 Ton Crane in operation is 84.75%.

Keywords: MTBF (Mean Time beetwen Failure), MTTR (Mean Time To Repair), availibilty,

96

I. PENDAHULUAN

Industri manufaktur dan jasa sekarang berkembang sangat pesat, setiap perusahaan harus selalu melakukan perbaikan secara berkelanjutan disetiap department agar mampu bersaing dalam era globalisasi, agar supaya kinerja berjalan dengan lancar, maka sistem pemeliharaan mesin/peralatan perlu ditingkatkan. Usaha perbaikan dari segi peralatan dan mesin adalah dengan meningkatkan utilisasi peralatan yang paling optimal. Oleh karena itu dibutuhkan seorang maintenance yang mampu melakukan pemeliharaan peralatan secara berkala, dengan tujuan agar mesin dan peralatan tetap terjaga kehandalannya.

Salah satu equipment pendukung yang digunakan di PT. Shinko Plantech adalah Crane Kato yang berkapasitas 35 ton. Crane ini berfungsi untuk mengangkat dan memindahkan material yang berukuran besar atau dibawah kapasitas

Crane.Crane merupakan salah satu equipment yang

berperan penting dalam Project Perusahaan, Apabila crane mengalami kerusakan/breakdown, maka kinerja di PT. Shinko Plantech juga akan terpengaruh, dan akan menghambat proses pelayanan di maintenace departement. Paling fatal adalah jika crane tidak bisa berfungsi, maka proses pelayanan di maintenance departement tidak akan bisa berjalan dengan lancar.

Untuk mengurangi terjadinya kerusakan dan mesin tetap terjaga kehandalannya, maka perlu mengusulkan penerapan metode TPM (Total

Productive Maintenance). Total Productive Maintenance (TPM), merupakan sebuah konsep

yang baik untuk merealisasikan hal tersebut. Konsep tersebut selain melibatkan semua personil dalam perusahaan juga bertujuan untuk merawat semua fasilitas pelayanan/performance maintenance yang dimiliki perusahaan. Dari pengamatan dilakukan bahwa crane merupakan salah satu alat berat yang paling banyak disewa dan digunakan, berdasarkan laporan periode 22 Bulan (5 Tahun/September 2011 – Agustus 2015) didapat bahwa Frekuensi Breakdown sebanyak 117,

Operation Time 3824, Breakdown Time 200, Loading Time 4512.

Penelitian ini dilakukan untuk mendapatkan gambaran tentang kesesuaian faktor-faktor yang menentukan kebutuhan peningkatan produktivitas dengan total productive maintenance dengan kondisi perusahaan dan melihat faktor yang dominan mempengaruhi terjadinya penurunan performa mesin/peralatan. Tujuan yang ingin dicapai dari hasil penelitian ini adalah :

1. UntukmengetahuisistemMaintenace yang diterapkan di PT. Shinko Plantech.

2. Untuk mengetahui pengaruh total produktive maintenance pada alat / mesin Crane Kato 35 Ton.

3. Untuk Mengetahui nilai Performance

MaintenanceCrane Kato 35 Ton.

II.

KAJIAN PUSTAKA

A. Metode TPM (Total Productive Maintenance) Total Productive Maintenance (TPM)

adalah suatu metode yang bertujuan untuk memeksimalkan effisiensi penggunaan peralatan, dan memantapakan sistem perawatan preventive yang dirancang untuk keseluruhan peralatan dengan mengimplementasikan suatu aturan dan memberikan motivasi kepada seluruh bagian yang berada dalam suatu perusahaan tersebut, melalui peningkatan komponensisasi dari seluruh anggota yang terlibat mulai dari manajemen puncak sampai kepada level terendah. Selain itu juga TPM bertujuan untuk menghindari perbaikan secara tiba-tiba dan meminimasi perawatan yang tidak terjadwal. TPM merupakan proses untuk memaksimalkan produktivitas penggunaan peralatan, melalui pengurangan downtime dan perbaikan kapasitas dan kualitas (John X Wang, 2011). TPM mengedepankan proses perbaikan dengan mempertimbangkan keamanan, kualitas, pengiriman, biaya dan kreativitas yang melibatkan seluruh lini produksi. Saat ini banyak perusahaan yang mengimplementsikan TPM dengan menggunakan Track Equipment Maintenance

(TEM). Sistem ini adalah sistem komputerisasi yang akan melakukan inspeksi prosedur kerja dan menjadwalkan pekerjaan perawatan. Sistem ini mampu meningkatkan efisiensi pemanfaatan fasilitas dan mereduksi penggunaan energi.

TPM dirancang untuk mencegah terjadinya suatu kerugian karena terhentinya aktivitas produksi, yang disebabkan oleh kegagalan fungsi dari suatu peralatan (mesin) , kerugian yang disebabkan oleh hilangnya kecepatan produksi mesin yang diakibatkan oleh kegagalan fungsi suatu komponen tertentu dari suatu mesin produksi , dan kerugian karena cacat yang disebabkan oleh kegagalan fungsi komponen atau mesin produksi. Jadi dapat disimpulkan secara sederhana bahwa tujuan diaplikasikannya TPM adalah untuk mengoptimalkan efisiensi sistem produksi secara keseluruhan melalui aktivitas pemeliharaan dan perbaikan secara terorganisir. Pada dasarnya, masalah pemeliharaan dan perbaikan sudah timbul sejak pemilihan instalasi atau peralatan. Hal ini disebabkan karena suatu sistem pemeliharaan dan perbaikan hanya dapat dilakukan dengan baik dan benar jika sekurang-kurangnya telah dipahami prinsip kerja dan karakteristik instalasi, konstruksi dan filsafat perancangannya, bahan dan energi yang digunakan, serta jumlah dan kualifikasi operator dan teknisi yang menanganinya. Dimana sistem pemeliharaan dan perbaikan meliputi semua usaha untuk menjamin agar instalasi senantiasa dapat berfungsi dengan baik, efisien dan ekonomis, sesuai dengan spesifikasi dan kemampuannya. Sementara

97

disisi lain hal yang perlu diperhatikan bahwa biaya pemeliharaan dan perbaikan haruslah dapat ditekan seminimal mungkin.

II.

METODOLOGI

Tahapan pengolahan data dalam penelitian ini yaitu berdasarkan tujuan penelitian adalah sebagai berikut:

1) Identifikasi awal untuk mengetahui Sistem Maintenance yang diterapkan di PT. Shinko Plantech.

2) Pengaruhmetode TPM (Total Productive

Maintenance) terhadap Breakdown pada alat/

Mesin Crane 35 Ton.

3) Mengetahui nilai Performance

4) MaintenanceCrane Kato 35 Ton :

a. Menentukan data nilaiService Record,

Total Operation Time, Breakdown Time, Loading Time.

b. MTBF (Mean Time Beetwen Failure)

menghitung data dari Total Operation Time denganFrekuensi Breakdown.

c. MTTR (Mean Time To Failure),

menghitung data dari Breakdown Time dengan Frekuensi Breakdown.

d. Availibility, menghitung data dari Total

Operation Time dengan Loading Time.

III.

PEMBAHASAN

A. Pengumpulan dan Pengolahan Data

Data yang diperoleh berasal dari beberapa sumber antara lain sebagai berikut :

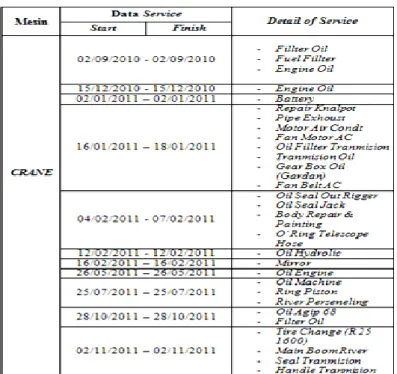

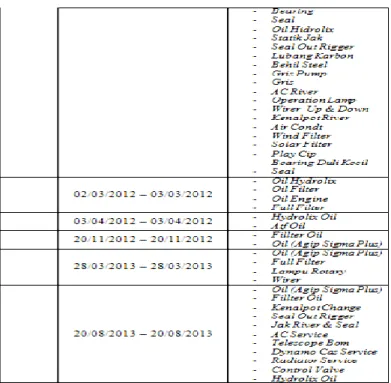

1. Arsip dan laporan bulanan (monthly report)

department maintenance PT. Shinko Plantech periode September 2011 - Agustus 2015 dimana data yang diambil yaitu data

service record, total operation time, breakdown time, loading timeCrane Kato 35

Ton, akibat banyaknya kerusakan yang terjadi pada komponen Crane Kato 35 Ton tersebut.

2. Wawancara dan observasi lapangan, dimana semua informasi diperoleh dari para karyawan dan pihak-pihak lain yang berkaitan dengan pemeliharaan mesin.

Tabel I Frekuensi Breakdown

98

Tabel II Total OperasiWaktu

Tabel III Total Waktu Breakdown

99

Tabel IV Tabel Loading Time

100

B. Analisis Pengolahan Data

1) MTBF (Mean Time Between Failure)MTBF ini dirumuskan sebagai

hasil bagi dari total waktu pengoperasian mesin dibagi dengan jumlah/frekuensi kegagalan. Pengoperasian mesin karena

breakdown. Hasil perhitungan dapat

dilihat dibawah ini:

MTBFMM=𝑇𝑜𝑡𝑎𝑙 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑇𝑖𝑚𝑒

𝐹𝑟𝑒𝑘𝑢𝑒𝑛𝑠𝑖 𝐵𝑟𝑒𝑎𝑘𝑑𝑜𝑤𝑛

= 3824

117 =32,69 Jam

Dengan demikian waktu rata – rata antara breakdown dengan breakdown berikutnya adalah 32,69 jam pada alat/mesin Crane Kato 35 Ton.

2) MTTR (Mean Time To Failure)

Suatu pengukuran dari maintainability adalah Mean Time To Repair (MTTR), tingginya MTTR mengidentikasikan rendahnya maintainbility. Dimana MTTR merupakan indicator kemampuan (skill) dari operator

maintenance mesin dalam menangani

atau mengatasi setiap masalah kerusakan

.

Hasil perhitungan dapat dilihat dibawah ini :MTTR = 𝐵𝑟𝑒𝑎𝑘𝐷𝑜𝑤𝑛𝑇𝑖𝑚𝑒

𝐹𝑟𝑒𝑘𝑢𝑒𝑛𝑠𝑖𝐵𝑟𝑒𝑎𝑘𝑑𝑜𝑤𝑛

=200

117= 1.70 Jam

Dengan demikian waktu rata – rata antara yang digunakan untuk memperbaiki suatu kerusakan alat mesin Crane Kato 35 Ton adalah 1,70 jam.

3) AVAILIBILTY

Hasil perhitungan dapat dilihat dibawah ini : AVAILABILITY = 𝑇𝑜𝑡𝑎𝑙𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛𝑇𝑚𝑒 𝐿𝑜𝑎𝑑𝑖𝑛𝑔𝑇𝑖𝑚𝑒 = 3824 4512×100 84.75 %

Dengan demikian performance

alat/mesin ketersediaannya atau kesiapan alat dalam beroperasi adalah 84.75 %.

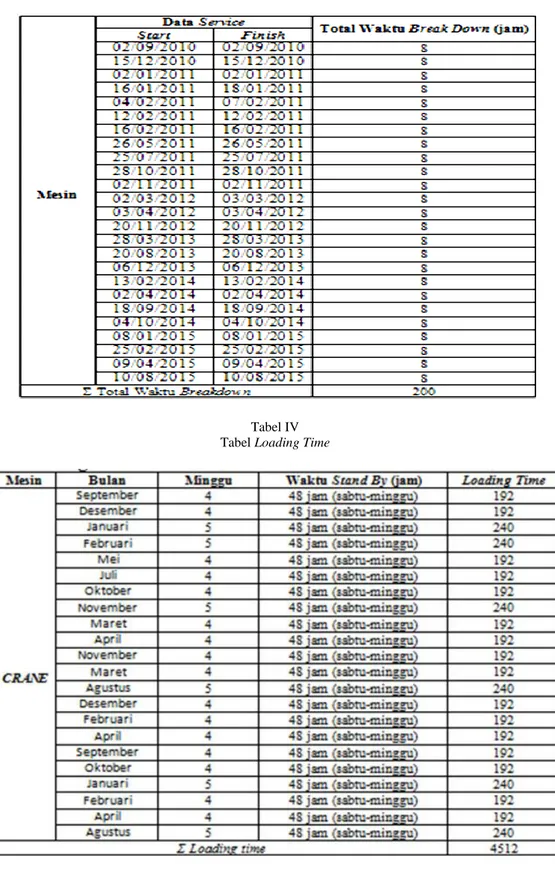

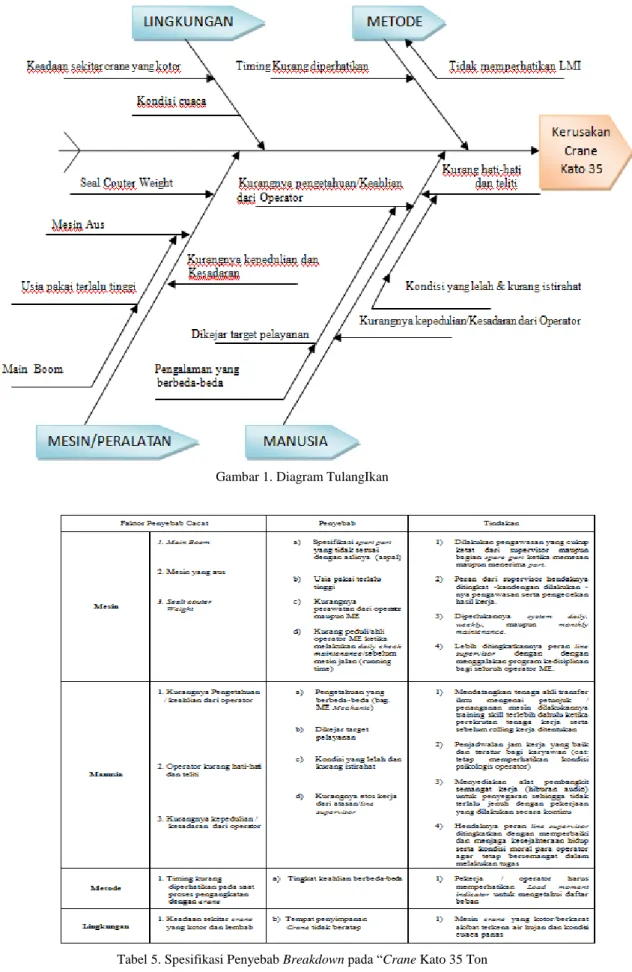

C. Diagram Sebab Akibat (Fishbone Diagram) Crane Kato 35 Ton

Untuk mengidentifikasi beberapa factor penyebab kerusakan Crane Kato 35 Ton, langkah awal untuk mencari masalah bisa di analisis dengan Fishbone Diagram, ada lima faktor utama yang harus diperhatikan yaitu manusia, bahan, metode, mesin dan lingkungan, diagram ini berfungsi : 1. Menemukan faktor yang berpengaruh pada karakteristik kualitas

2. Prinsip bebas, penyebab yang berdiri sendiri

3. Untuk pengisian digunakan metode sumbang saran

4. Menggunakan metode 4 M + 1 L (manusia, mesin, material, metode, dan lingkungan).

Crane Kato 35 Ton memiliki

Frekuensi Breakdown sebanyak 117. Adapun identifikasi penyebab kerusakan dapat dilihat pada gambar 1. dan tabel 5. Sebagai berikut :

101

Gambar 1. Diagram TulangIkan

102

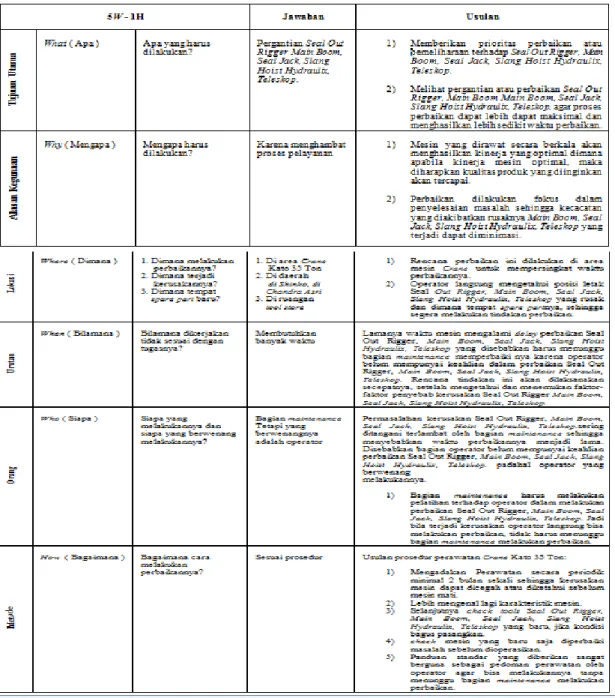

D. Metode 5W - 1H

Dari data kerusakan mesin Crane Kato 35 Ton, kerusakan Crane jenis Rough Terrain paling banyak frekuensi kerusakannya yaitu sebanyak 117 kali pada periode September 2011 - Agustus 2015. Untuk memperbaiki kerusakan atau meminimasi waktu pengerjaan perbaikan tersebut perlu diketahui apa yang menjadi target utama dari perbaikan tersebut, alas an kegunaaan rencana perbaikan

tersebut, lokasi aktivitas, urutan aktivitas, orang dan metode perbaikannya. Adapun metode yang digunakan adalah metode 5W-1H.Perbaikan terhadap kerusakan Crane Kato 35 Ton dapat dilakukan dengan merencanakan tindakan-tindakan guna mencapai tujuan utama dengan berbagai metode perbaikan yang secara jelas disajikan dalam Tabel 6 berikut ini :

103

IV.

KESIMPULAN DAN SARAN

A. Kesimpulan

Berdasarkan hasil analis dan pembahasan pada bagian sebelumnya, maka dapat di tarik kesimpulan sebagai berikut :

a) Berdasarkan hasil wawancara yang dilakukan diketahui bahwa sistem maintenance yang berjalan diperusahaan ini masih berada pada level low productive maintenance dan mulai meninggalkan preventive maintenance.

b) Pengaruh Metode Total Productive Maintenance terhadap alat/mesin Crane Kato 35Ton agar meminimalisir terjadinya breakdown, mencegah terjadinya suatu kerugian karenater hentinya aktivitas pelayanan, maka proses pelayanan di department maintenance tidak akan bisa berjalan lancar dan akan menjadi sebuah hambatan dalam proses perbaikan suatu alat/komponen lain nya. Usulan yang diberikan lebih difokuskan kepada cara meningkatkan level sistem perawatan yang ada supaya meningkat dan berada di level productive maintenance dengan menggunakan kaidah-kaidah dasar Total

Productive Maintenance sebelum benar-benarmencapai Total Productive Maintenance. c) Dari hasil analisis diketahui Performance

Maintenance pada Crane Kato 35 Ton bahwa

Nilai MTBF, waktu rata – rata antara breakdown dengan breakdown berikutnya adalah 32.69 jam. Sedangkan MTTR waktu rata – rata antara yang digunakan untuk memperbaiki suatu kerusakan alat/mesin Crane Kato 35 Ton adalah 1.70 jam. Dan

Availibltyperformancealat/mesinketersediannyaa

taukesiapanalat/mesinCrane Kato 35 Ton dalamberoperasiadalah 84.75 %.

B. Saran

Berdasarkan pengumpulan dan pengolahan data yang telah dilakukan dalam penelitian ini dapat disampaikan saran sebagai berikut :

a) Bagi peneliti berikutnya yang akan melanjutkan disarankan sebaiknya yang mengkaji di depatement maintenance lebih focus dan terjun langsung kelapangan dalam mencari data dan banyak melakukan penelitian di departement

maintenance agar kedepanhasil yang dicapai

lebih tepat dan maksimal untuk kemajuan PT.Shinko Plantech khususnya di departement

maintenance.

b) Perusahaan diharapkan memperhatikan

preventive maintenance yang telah diterapkan

perlu ditingkatkan dalam hal detail pemeriksaan yang berkaitan dengan komponen mesin sehingga lebih mengena sasaran. c) Kepada mekanik maintenance, terutama pada

alat Crane di departement maintenance, hal tersebut berkenaan dengan nilai MTTR yang didapatkan, mekanik maintenance dengan tujuan lebih memahami mesin yang bersangkutan dan cepat dalam menangani setiap kerusakan yang terjadi.

DAFTAR PUSTAKA

[1] Corder,A.S,(2005).TeknikManajemenPemeliharaan Penerbit Erlangga, Jakarta.

[2] Dervitsiotis, Kostas N. 1981.

OperationalManagement. New York: Mc Graw Hill

Book Company. [3]Http://elib.unikom.ac.id/download.php%3Fid%3D11 026&sa=U&ved=0ahUKEwjegOH_h6vJAhVExmM KHRSJBQkQFggGMAA&usg=AFQjCNEvbw2UkP AAF2ojyW [4]http://ftp.gunadarma.ac.id/presentations/Skripsi/%25 20%2520%2520%2520Analisis%2520Availability%25 20Mesin%2520Kompressor%2520Dengan%2520Pener apan%2520TPM%2520Dalam%2520Produksi%2520% 2593Blowing%2520Agent%2594%2520Di%2520PT.% 2520Dong%2520Jin.pdf&sa=3DU&ved=3D0ahUKEwi 40Kjlya_JAhVYwGMKHXB_AY8QFggGMAA&usg= 3DAFQjCNFBDqSAHRgMZimWljawp6iRkpwlSQ [5]Http://repository.arkprind.ac.id/sites/files/conference- paper/2008/achmadsaid_21178.pdf&sa=U&ved=0ahU KEwjS3ISLx6_JAhVL92MKHVp5C48QFggGMAA& usg=AFQjCNF0S4DdCLHTzhVd629L2kn3UfTSLg [6]Http://www.reliabilityweb.com. The History and

Impact of Total Productive Maintenance.

[7]Kurniawan, Fajar, Ir., M., RQP. 2013. Teknik Dan Aplikasi Perawatan Industri. Graha Ilmu, Yogyakarta. Nakajima, Seiichi. 1984. Introduction to Total

Productive Maintenance (TPM). Cambridge, Massachussets.

[8]PT. Shinko Plantech. Company Profile, Daily

Maintenance/Data Crane Kato 35 Ton, service record, total operation time, breakdown time, loading time.

[9]R.H Clifton. 1985. Principles of Planned Maintenance. Edward Arnold Ltd.