Data Permintaan Produk Karung Goni Plastik Periode Februari

2011

–

Januari 2016

Periode Aceh Padang Medan Pekan Baru Siantar Total (lembar) Feb-11 194.293 192.126 499.574 502.057 16.541 1.404.591

Mar-11 191.504 193.211 490.486 501.679 16.552 1.393.432

Apr-11 189.894 196.773 486.507 504.984 16.669 1.394.827

Mei-11 186.668 198.526 492.633 492.941 16.778 1.387.546

Jun-11 180.684 201.663 486.622 504.954 16.671 1.390.594

Jul-11 184.824 202.109 494.620 501.757 16.993 1.400.303

Agust-11 186.017 202.193 498.593 493.487 16.874 1.397.164

Sep-11 182.805 201.625 491.867 493.902 16.912 1.387.111

Okt-11 186.783 202.292 488.510 494.849 16.999 1.389.433

Nov-11 187.025 202.389 493.388 505.195 16.981 1.404.978

Des-11 192.785 202.485 518.104 504.678 17.012 1.435.064

Jan-12 196.187 209.194 519.843 496.496 17.123 1.438.843

Feb-12 208.735 204.962 505.083 502.986 17.226 1.438.992

Mar-12 194.818 211.708 490.596 517.528 17.264 1.431.914

Apr-12 202.144 207.309 515.719 511.792 17.288 1.454.252

Mei-12 198.072 212.147 508.379 505.439 17.290 1.441.327

Jun-12 204.047 212.799 496.583 519.930 17.293 1.450.652

Jul-12 191.385 208.354 499.629 519.842 17.300 1.436.510

Agust-12 191.552 206.747 499.755 507.571 17.308 1.422.933

Sep-12 192.361 215.760 513.939 516.267 17.310 1.455.637

Okt-12 194.355 214.248 498.506 512.498 17.332 1.436.939

Nov-12 195.288 210.224 490.259 517.071 17.369 1.430.211

Des-12 193.979 213.702 499.475 515.948 17.377 1.440.481

Jan-13 200.975 213.086 513.650 517.567 17.398 1.462.676

Feb-13 214.580 214.179 524.901 511.498 17.402 1.482.560

Mar-13 218.976 209.855 523.957 514.018 17.400 1.484.206

Apr-13 202.964 217.436 525.472 510.121 17.430 1.473.423

Mei-13 214.285 213.898 524.656 512.399 17.439 1.482.677

Jun-13 207.172 215.126 527.027 514.242 17.461 1.481.028

Jul-13 219.689 209.797 522.675 519.616 17.480 1.489.257

Agust-13 207.331 211.669 524.424 545.730 17.590 1.506.744

Sep-13 202.936 214.726 527.743 522.184 17.660 1.485.249

Okt-13 210.334 219.544 529.003 529.317 17.690 1.505.888

Nov-13 207.090 224.251 527.758 535.505 17.789 1.512.393

Des-13 205.201 221.679 525.735 545.339 17.893 1.515.847

Data Permintaan Produk Karung Goni Plastik Periode Februari

2011

–

Januari 2016 (Lanjutan)

Periode Aceh Padang Medan Pekan Baru Siantar Total (lembar) Feb-14 212.691 220.004 549.533 540.336 18.091 1.540.655

Mar-14 211.027 218.694 532.716 532.868 18.245 1.513.550

Apr-14 241.714 221.194 545.790 532.015 18.432 1.559.145

Mei-14 215.715 216.100 533.126 539.164 18.496 1.522.601

Jun-14 244.058 210.809 537.990 532.068 18.567 1.543.492

Jul-14 233.450 218.297 541.882 542.251 18.598 1.554.478

Agust-14 212.413 213.146 542.894 541.631 18.693 1.528.777

Sep-14 243.062 216.996 546.781 544.588 18.761 1.570.188

Okt-14 229.103 221.201 536.820 545.894 18.799 1.551.817

Nov-14 217.576 212.180 544.910 544.619 18.841 1.538.126

Des-14 244.364 218.274 553.229 549.520 18.893 1.584.280

Jan-15 236.134 212.175 561.200 552.365 18.943 1.580.817

Feb-15 213.810 209.378 547.525 568.800 18.970 1.530.718

Mar-15 230.668 224.989 556.790 569.252 19.123 1.582.009

Apr-15 242.640 213.436 571.026 575.261 19.223 1.624.439

Mei-15 253.110 222.925 579.519 564.882 19.439 1.595.318

Jun-15 246.687 234.332 559.833 552.441 19.652 1.605.684

Jul-15 236.771 237.386 541.897 553.090 19.770 1.523.146

Agust-15 282.729 228.586 538.327 569.525 20.211 1.651.034

Sep-15 285.761 231.555 588.012 573.312 20.996 1.669.796

Okt-15 283.510 224.505 564.805 571.505 21.104 1.637.366

Nov-15 210.321 227.435 567.436 572.490 21.202 1.598.706

Des-15 235.557 228.320 561.779 564.868 21.229 1.554.230

Jan-16 235.436 228.210 561.651 563.491 21.432 1.552.668

Perhitungan Parameter Peramalan Jumlah Permintaan dengan

Metode Eksponensial

X Y X2 lnY X lnY

1 1.404.591 1 14,16 14,16

2 1.393.432 4 14,15 28,29

3 1.394.827 9 14,15 42,44

Perhitungan Parameter Peramalan Jumlah Permintaan dengan

Metode Eksponensial (Lanjutan)

X Y X2 lnY X lnY

38 1.513.550 1444 14,23 540,74 39 1.559.145 1521 14,26 556,13 40 1.522.601 1600 14,24 569,44 41 1.543.492 1681 14,25 584,23 42 1.554.478 1764 14,26 598,78 43 1.528.777 1849 14,24 612,32 44 1.570.188 1936 14,27 627,74 45 1.551.817 2025 14,25 641,47 46 1.538.126 2116 14,25 655,32 47 1.584.280 2209 14,28 670,96 48 1.580.817 2304 14,27 685,13 49 1.530.718 2401 14,24 697,82 50 1.582.009 2500 14,27 713,71 51 1.624.439 2601 14,30 729,33 52 1.595.318 2704 14,28 742,69 53 1.605.684 2809 14,29 757,32 54 1.523.146 2916 14,24 768,76 55 1.651.034 3025 14,32 787,43 56 1.669.796 3136 14,33 802,38 57 1.637.366 3249 14,31 815,59 58 1.598.706 3364 14,28 828,51 59 1.554.230 3481 14,26 841,13 60 1.552.668 3600 14,26 855,33

1830 89779351 73810 853,04 26066,01

Perhitungan Parameter Peramalan Jumlah Permintaan dengan

Metode Linear

X Y X2 X.Y X2Y

1 1.404.591 1 1.404.591 1.404.591

2 1.393.432 4 2.786.864 5.573.728

Perhitungan Parameter Peramalan Jumlah Permintaan dengan

Metode Linear (Lanjutan)

X Y X2 X.Y X2Y

38 1.513.550 1.444 57.514.900 2.185.566.200 39 1.559.145 1.521 60.806.655 2.371.459.545 40 1.522.601 1.600 60.904.040 2.436.161.600 41 1.543.492 1.681 63.283.172 2.594.610.052 42 1.554.478 1.764 65.288.076 2.742.099.192 43 1.528.777 1.849 65.737.411 2.826.708.673 44 1.570.188 1.936 69.088.272 3.039.883.968 45 1.551.817 2.025 69.831.765 3.142.429.425 46 1.538.126 2.116 70.753.796 3.254.674.616 47 1.584.280 2.209 74.461.160 3.499.674.520 48 1.580.817 2.304 75.879.216 3.642.202.368 49 1.530.718 2.401 75.005.182 3.675.253.918 50 1.582.009 2.500 79.100.450 3.955.022.500 51 1.624.439 2.601 82.846.389 4.225.165.839 52 1.595.318 2.704 82.956.536 4.313.739.872 53 1.605.684 2.809 85.101.252 4.510.366.356 54 1.523.146 2.916 82.249.884 4.441.493.736 55 1.651.034 3.025 90.806.870 4.994.377.850 56 1.669.796 3.136 93.508.576 5.236.480.256 57 1.637.366 3.249 93.329.862 5.319.802.134 58 1.598.706 3.364 92.724.948 5.378.046.984 59 1.554.230 3.481 91.699.570 5.410.274.630 60 1.552.668 3.600 93.160.080 5.589.604.800

1830 89.779.351 73.810 2.810.706.063 114.880.443.965

DAFTAR PUSTAKA

Coulouris, George. 2012. Distributed Systems Concept and Design. Massachusetts: Pearson Education

Gasperz. Vincent. 1998. Production Planning and Inventory Control. Jakarta: Gramedia Pustaka Utama.

Ginting, Rosnani. 2007. Sistem Produksi, Yogyakarta : Graha Ilmu.

Handfield, R.B., Nichols, E. L.Jr.2002. Supply Chain Redesign Transforming Supply Chains into Integrated Value Systems, Financial Times

Prentice Hall, Clamshell Beach Press.

Martin, Andre. 1995. DRP : Distribution Resources Planning, Canada : John Wiley & Sons, Inc.

Pujawan, I Nyoman. 2005. Supply Chain Management. Surabaya: Penerbit Guna Widya.

Sekhar Chandra, JVD, dkk. 2015. DRP: A Novel Approach for Requirement Planning in Supply Chain Management. India: VIT University.

BAB III

LANDASAN TEORI

3.1. Distribusi

Menurut Donald Fogarty (1991), kegiatan distribusi merupakan usaha perpindahan/pengiriman produk dari akhir lini produksi kepada konsumen. Menurut Keller and Burton (2009), kegiatan distribusi merupakan suatu proses yang membuat produk dan jasa dapat digunakan oleh konsumen dan pengguna. Menurut Domschke and Schield (2011), distribusi adalah distribusi adalah suatu sistem yang merelasikan atau mentransferkan produk dari manufacturer dan konsumen. Kegiatan distribusi yang terdapat pada perusahaan meliputi transportasi pengangkutan, proteksi terhadap pengemasan, pengendalian persediaan, pemilihan lokasi gudang dan pelayanan terhadap pelanggan.

Sistem distribusi diklasifikasikan atas 2 jenis yaitu: 1. Sistem tarik (pull system)

Sistem tarik adalah sistem pengisian persediaan dimana setiap DC menentukan kebutuhannya dan memesan dari CSF.

2. Sistem dorong (push system)

Sistem dorong adalah sistem pengendaliaan persediaan dimana CSF menentukan bagaimana mengalokasikan produk ke DC.

penyampaian barang kepada konsumen. Fungsi distribusi itu sendiri adalah untuk membantu produsen menyalurkan barang kepada konsumen, sehingga memenuhi permintaan konsumen tepat waktu.

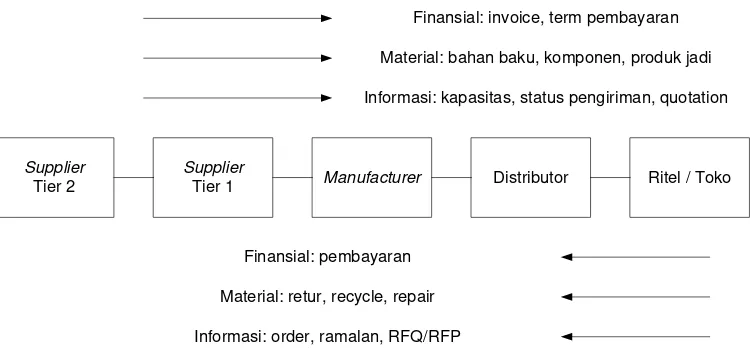

3.2. Supply Chain

Menurut I Nyoman (2005), supply chain adalah jaringan perusahaan-perusahaan yang secara bersama-sama bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir. Perusahaan-perusahaan tersebut biasanya termasuk supplier, pabrik, distributor, took atau ritel, serta perusahaan-perusahaan pendukung seperti perusahaan jasa logistik.

Menurut Dawei Lu (2011), supply chain adalah suatu kelompok perusahaan yang saling terhubung yang berpartisipasi untuk menambah nilai aliran input berubah dari sumber asalnya untuk produk akhir atau jasa yang diminta oleh konsumen akhir.

kapasitas produksi yang dimiliki oleh supplier juga sering dibutuhkan oleh pabrik. Informasi tentang status pengiriman bahan baku sering dibutuhkan oleh perusahaan yang mengirim maupun yang akan menerima. Perusahaan pengapalan harus membagi informasi seperti ini supaya pihak-pihak yang berkepentingan bisa memonitor untuk kepentingan perencanaan yang lebih akurat. Gambar 3.1. memberikan ilustrasi konseptual sebuah supply chain.

Supplier

Tier 2

Supplier

Tier 1 Manufacturer Distributor Ritel / Toko Finansial: invoice, term pembayaran Material: bahan baku, komponen, produk jadi Informasi: kapasitas, status pengiriman, quotation

Finansial: pembayaran Material: retur, recycle, repair Informasi: order, ramalan, RFQ/RFP

Gambar 3.1. Simplifikasi Model Supply Chain dan 3 Macam Aliran yang Dikelola

lengkap dan akuratnya aliran data yang berhubungan dengan produk, sistem tranportasi dan manufakturnya.

Produk SCM berbasis layanan yang dibangun oleh sebuah penyedia jasa utama yang men-support aktivitas tenant-tenant merupakan sebuah produk layanan jasa yang akan membantu peningkatan aktivitas bisnis pelaku bisnis berskala kecil. Penelitian terdahulu pernah membahas bagaimana desain sebuah sistem SCM berbasis layanan yang dirancang untuk membantu aktivitas perdagangan antara distributor besar (wholeseller) dengan para penjual langsung (retailer) dalam sebuah komunitas pusat perdagangan modern.

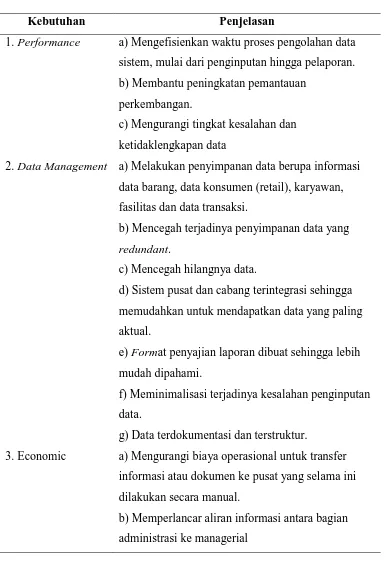

Identifikasi kebutuhan dari sistem SCM pada jasa atau layanan dibagi menjadi dua yaitu kebutuhan fungsional dan kebutuhan non-fungsional. Tidak ada prioritas diantara kedua aspek ini. Keduanya memiliki peranan yang sangat penting dalam keberhasilan pengembangan sistem. Secara umum kebutuhan fungsional dari sistem ini adalah sebagai berikut:

1. Fungsi mengelola data customer (distributor dan retailer) oleh pengelola 2. Fungsi mengelola data barang yang dilakukan oleh customer (distributor dan

retailer).

3. Fungsi untuk mengotomasi proses transaksi keuangan baik itu berupa pembayaran tagihan maupun aktivitas cash flow keuangan.

4. Fungsi otomasi capturing dan input data menggunakan third party device. 5. Fungsi monitoring proses transaksi yang dilakukan oleh pengelola.

Sementara itu, daftar kebutuhan non fungsional dari sistem SCM berbasis layanan dapat dilihat dalam Tabel 3.1.

Tabel 3.1. Kebutuhan Non-fungsional Sistem SCM Berbasis Jasa Kebutuhan Penjelasan

1. Performance a) Mengefisienkan waktu proses pengolahan data sistem, mulai dari penginputan hingga pelaporan. b) Membantu peningkatan pemantauan

perkembangan.

c) Mengurangi tingkat kesalahan dan ketidaklengkapan data

2. Data Management a) Melakukan penyimpanan data berupa informasi data barang, data konsumen (retail), karyawan, fasilitas dan data transaksi.

b) Mencegah terjadinya penyimpanan data yang redundant.

c) Mencegah hilangnya data.

d) Sistem pusat dan cabang terintegrasi sehingga memudahkan untuk mendapatkan data yang paling aktual.

e) Format penyajian laporan dibuat sehingga lebih mudah dipahami.

f) Meminimalisasi terjadinya kesalahan penginputan data.

g) Data terdokumentasi dan terstruktur.

3. Economic a) Mengurangi biaya operasional untuk transfer informasi atau dokumen ke pusat yang selama ini dilakukan secara manual.

Tabel 3.1. Kebutuhan Non-fungsional Sistem SCM Berbasis Jasa (Lanjutan) Kebutuhan Penjelasan

4. Control a) Meningkatkan keamanan terhadap pelaksanaan proses penyimpanan data.

b) Membatasi akses penggunaan terhadap sistem dengan cara menerapkan privilege.

c) Adanya operator data entry yang bertangungjawab terhadap pelaksanan pemasukan data dan

aministrator yang bertanggung jawab atas semua jalannya aktivitas pada aplikasi

d) Mencegah akses penuh dari pengguna-pengguna yang tidak berwenang.

5. Eficiency a) Menggunakan sistem penyimpanan data yang terpusat untuk memudahkan proses pendistribusian barang.

b) Mengefisienkan waktu untuk pelaksanaan proses validasi penginputan data

c) Meminimalisasi biaya dan sumber daya yang dibutuhkan untuk pelaksanaan proses pelaporan. 6. Service a) Menghasilkan informasi yang akurat untuk bahan

pertimbangan dan evaluasi.

b) Memberi kemudahan dalam penggunaan operasional sistem.

3.3. Faktor-faktor yang Mempengaruhi Sistem Distribusi

1. Pengangkutan (Transportasi)

Pada umumnya tempat kegiatan produksi berbeda dengan tempat tinggal konsumen, perbedaan tempat ini harus diatasi dengan kegiatan pengangkutan. Seiring dengan bertambahnya jumlah penduduk dan semakin majunya teknologi, kebutuhan manusia semakin banyak. Hal ini mengakibatkan barang yang disalurkan semakin luas, sehingga membutuhkan alat transportasi (pengangkutan).

2. Penjualan (Selling)

Di dalam pemasaran barang, selalu ada kegiatan menjual yang dilakukan oleh produsen. Pengalihan hak dari tangan produsen kepada konsumen dapat dilakukan dengan penjualan. Dengan adanya kegiatan ini maka konsumen dapat menggunakan barang tersebut.

3. Pembelian (Buying)

Setiap ada penjualan berarti ada pula kegiatan pembelian. Jika penjualan barang dilakukan oleh produsen, maka pembelian dilakukan oleh orang yang membutuhkan barang tersebut.

4. Penyimpanan (Storage)

Menurut Octa Dandy (2011), faktor-faktor yang mempengaruhi aktivitas distribusi meliputi:

1. Pertimbangan Pasar

Karena saluran distribusi sangat dipengaruhi oleh pola pembelian konsumen, maka keadaan pasar ini merupakan faktor penentu dalam pemilihan saluran. 2. Pertimbangan Barang

Beberapa faktor yang harus dipertimbangkan dari segi barang ini antara lain: nilai unit, besar dan berat barang, sifat teknis, dan luasnya product ine.

3. Pertimbangan Perusahaan

Menurut Arlina (2009), factor-faktor yang mempengaruhi kegiatan distribusi adalah:

1. Faktor pasar

Dalam faktor ini, saluran distribusi dipegaruhi oleh pola pembelian konsumen, yaitu letak geografis atau tempat konsumen berada, jumlah konsumen, banyaknya pesanan dan kebiasaan konsumen dalam melakukan pembelian barang.

2. Faktor Barang

Pertimbangan dari segi barang berhubungan dengan nilai unit, besar dan ketahanan barang, standar barang dan pengemasan barang tersebut..

3. Faktor perusahaan

4. Faktor kebiasaan dalam pembelian

Pertimbangan yang diperlukan dalam kebiasaan pembelian yaitu kegunaan serta sikap perantara terhadap kebijaksanaan produsen, ongkos penyaluran barang dan volume penjualan.

Menurut Philip Kotler (2010), faktor-faktor yang mempengaruhi aktivitas distribusi meliputi:

1. Penjadwalan distribusi

Penjadwalan distribusi merupakan hal yang paling penting dalam suatu sistem distribusi karena jika penjadwalan distribusi tidak disusun dan diatur sedemikian rupa, maka penyaluran produk / barang dari produsen ke konsumen pasti akan terhambat dan menyebabkan bottleneck.

2. Penjadwalan produksi

Jumlah produksi sangat erat kaitannya dengan distribusi, jika penjadwalan produksi terhambat maka otomatis penjadwalan distribusi juga terhambat dan mengakibatkan barang tidak tepat waktu sampai ke tangan konsumen.

3. Stok

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Sri Intan Karplas Industry yang beralamat di Jalan

Sunggal, 220, Medan Helvetia. Penelitian dilakukan bulan Februari 2016 sampai April

2016.

4.2. Jenis Penelitian

Penelitian ini termasuk dalam penelitian descriptive research. Menurut Sukaria Sinulingga (2013), penelitian descriptive research adalah jenis penelitian yang bertujuan untuk mendeskripsikan secara sistematik, factual, dan akurat tentang fakta-fakta dan sifat-sifat suatu objek atau populasi tertentu.

4.3. Objek Penelitian

Objek penelitian yang diteliti oleh peneliti adalah aktivitas distribusi produk karung goni plastic pada Central Supply Facility (CSF) terhadap setiap Distribution Centre (DC) pada 5 daerah yakni Aceh, Padang, Medan, Pekan Baru

4.4. Variabel Penelitian

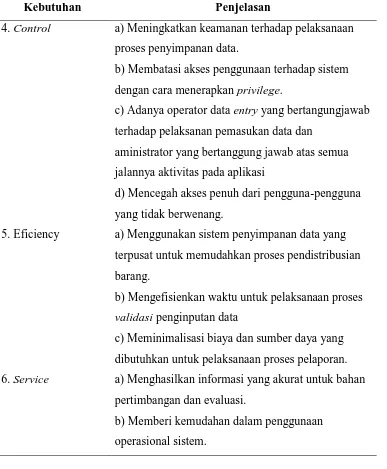

Adapun variabel-variabel yang terdapat dalam penelitian ini adalah:

1. Jumlah permintaan produk, yang mempengaruhi perubahan jumlah produksi perusahan yang menjadi bertambah atau berkurang.

2. Project on hand, yang merupakan jumlah stok yang tersedia pada periode sebelumnya yang mampu menpengaruhi jumlah produksi perusahaan untuk periode berikutnya.

3. Lead time merupakan waktu yang dibutuhkan untuk mendistribusikan

produk dari Central Supply Facility ke setiap Distribution Centre.

4. Biaya distribusi, yang didefinisikan sebagai biaya yang dikeluarkan pada setiap distribution center untuk memenuhi permintaan konsumen

5. Proyeksi permintaan yang merupakan peramalan atau proyeksi permintaan untuk 1 periode ke depannya.

4.5. Kerangka Konseptual Penelitian

Suatu penelitian dapat dilaksanakan apabila tersedianya sebuah perancangan kerangka konseptual yang baik sehingga langkah-langkah penelitian lebih sistematis. Kerangka konseptual inilah yang merupakan landasan awal dalam melaksanakan penelitian. Menurut Andre J Martin, input dari metode Distribution Resource Planning adalah

1. Bill of Distribution

2. Lead Time Distribusi

Lead time distribusi adalah waktu yang dibutuhkan dari pelepasan order

sampai order diterima di DC. 3. Order Entry

Order entry merupakan proses penerimaan dan penerjemahan apa yang

diinginkan konsumen kepada bagian distribusi. 4. Forecasting

Menurut Rosnani Ginting (2007), forecasting adalah hasil peramalan permintaan produk masing DC yang langsung berhubungan dengan konsumen.

5. Project on Hand atau Inventory Record

Inventory record adalah catatan keadaan persediaan pada masing-masing

DC.

Kerangka konseptual penelitian ini dapat dilihat pada Gambar 4.1.

Lead Time

Project on Hand

Biaya Distribusi

Jadwal Distribusi Produk

Data Historis Jumlah Produksi

Faktor-faktor Penyebab Ketidaknormalan sistem Distribusi Metode Time Series Metode DRP Lokasi dan Jumlah Permintaan Jumlah stok pada DC Biaya administras

i dan biaya bongkar

muat

Indikator IndependenVariabel DependenVariabel

4.6. Metode Pengumpulan Data

Teknik pengumpulan data yang dilakukan adalah berupa:

1. Data berupa biaya distribusi, lead time, data historis, data frekuensi pemesanan didapat dari hasil wawancara dengan pihak perusahaan.

2. Aktivitas distribusi perusahaan, didapat dari penelitian pada perusahaan tersebut, mengenai jadwal pesanan dari DC masuk, jadwal produk dikirim dan produk sampai ke tangan konsumen dengan melihat tanggal pesanan masuk setiap minggunya.

4.7. Metode Pengolahan Data

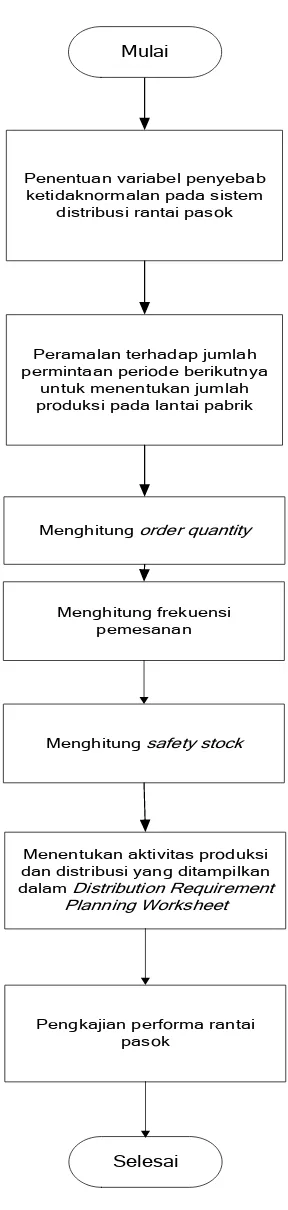

Pengolahan data dilakukan dengan tahapan sebagai berikut:

1. Tahapan pertama yang dilakukan adalah menentukan variabel penyebab ketidaknormalan pada sistem distribusi rantai pasok

2. Tahapan kedua yang dilakukan adalah melakukan peramalan terhadap jumlah permintaan untuk periode berikutnya yaitu dari data permintaan Februari 2016

– Januari 2017. Peramalan ini digunakan untuk menentukan lot size atau jumlah produksi dari lantai produksi pada 12 periode ke depan.

3. Selanjutnya dilakukan penentukan order quantity dengan menggunakan model EOQ (Economic Order Quantity) untuk meminimasi biaya persediaan dengan menggunakan jumlah permintaan dari data historis 12 periode sebelumnya. 4. Melakukan perhitungan frekuensi pemesanan pada distribution center pada PT.

5. Melakukan perhitungan Safety Stock dengan cara memperhitungkan standar deviasi permintaan.

6. Penentuan aplikasi perencanaan produksi dan distribusi dengan menggunakan metode Distribution Resources Planning yang ditampilkan pada Distribution Resources Planning Worksheet.

7. Pengkajian performa rantai pasok pada rantai pasok PT. Sri Intan Karplas Industry

Peramalan terhadap jumlah permintaan periode berikutnya

untuk menentukan jumlah produksi pada lantai pabrik

Menghitung order quantity

Menentukan aktivitas produksi dan distribusi yang ditampilkan dalam Distribution Requirement

Planning Worksheet

Menghitung safety stock

Menghitung frekuensi pemesanan

Mulai

Penentuan variabel penyebab ketidaknormalan pada sistem

distribusi rantai pasok

Selesai

Pengkajian performa rantai pasok

4.8. Analisis Pemecahan Masalah

Analisis dilakukan terhadap hasil pengolahan data metode DRP dengan mempertimbangkan setiap safety stock, order quantity dan pengoptimuman biaya distribusi dan produksi perusahaan dan hasil performa rantai pasok yang ditinjau.

4.9. Rancangan Penelitian

Tahapan penelitian dapat dilihat pada diagram pada Gambar 4.2.

Studi Pendahuluan 1. Kondisi dan Masalah pada Pabrik

2. Proses Produksi 3. Informasi pendukung

Studi Literatur 1. Teori dan Literatur Distribusi

2. Jurnal Internet 3. Metode Pemecahan Masalah

Kesimpulan dan Saran

Mulai

· Pengumpulan Data Data Primer :

· Data Aktivitas Distribusi Data Sekunder

· Data Lead Time Pengiriman · Data Persediaan

· Data Jumlah Permintaan · Biaya Distribusi · Data Project on Hand

Pengolahan Data

· Menentukan variabel-variabel penyebab ketidaknormalan sistem distribusi

· Langkah-langkah DRP: Melakukan Peramalan Permintaan

untuk menentukan Jumlah Produksi

Menghitung Order Quantity Menghitung Frekuensi Permintaan

Menghitung Jumlah Permintaan Menghitung Safety Stock

DRP Worksheet

Mengkaji Performa Rantai Pasok Analisis Pemecahan Masalah

Selesai

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

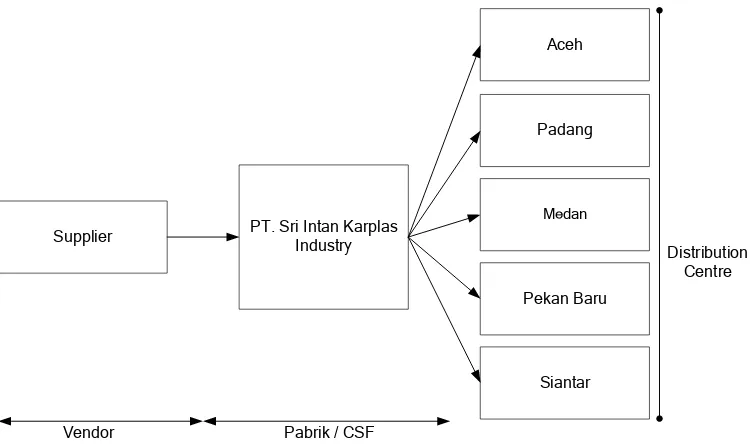

Jaringan distribusi PT. Sri Intan Karplas Industry dapat dilihat pada Gambar 5.1.

Aceh

Padang

PT. Sri Intan Karplas Industry Supplier

Medan

Pekan Baru

Vendor Pabrik / CSF

Distribution Centre

Siantar

Gambar 5.1. Jaringan Distribusi PT. Sri Intan Karplas Industry

Tahapan-tahapan aktivitas distribusi dari PT. Sri Intan Karplas Industry adalah sebagai berikut:

1. Permintaan dari setiap DC diterima oleh pihak purchasing dari CSF 2. Pihak purchasing CSF memberi data permintaan DC ke bagian produksi 3. Bagian produksi melakukan proses produksi sesuai dengan jumlah permintaan

4. Bagian produksi memberikan produk jadi ke bagian warehouse untuk kemudian didistribusikan ke setiap DC

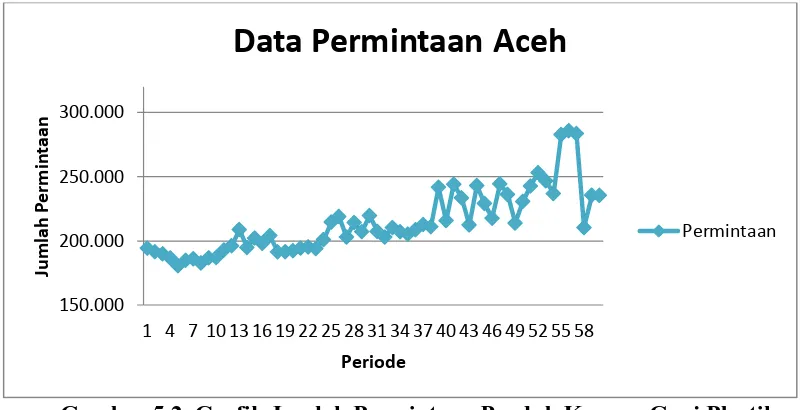

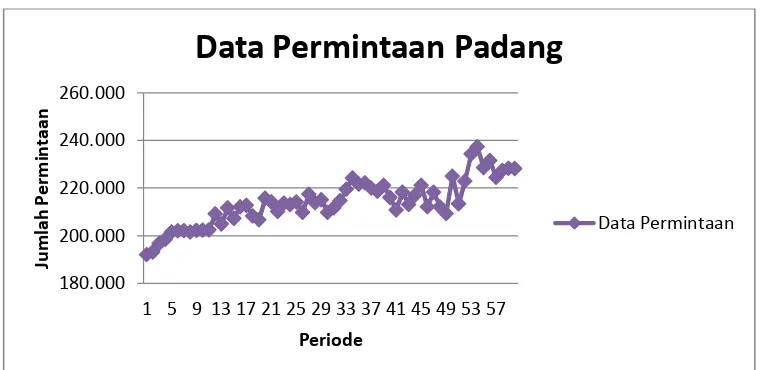

5.1.1. Data Permintaan Produk Karung Goni Plastik Periode Februari 2011– Januari 2016

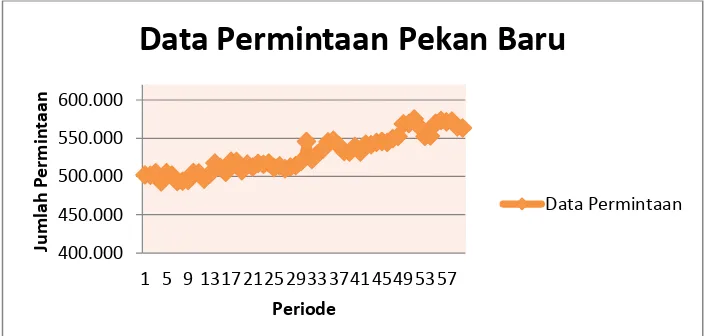

Data permintaan produk ini digunakan untuk menjadi landasan atau sebagai data historis untuk peramalan permintaan 12 periode ke depannya. Setelah diramalkan jumlah permintaan, maka jumlah permintaan ini akan digunakan sebagai landasan awal penjadwalan produksi dan penjadwalan aktivitas produksi menggunakan DRP Worksheet. Rincian data permintaan selama 5 tahun terakhir dapat dilihat pada Tabel Lampiran 1. Berikut adalah grafik jumlah permintaan dari masing-masing distribution centre.

Gambar 5.2. Grafik Jumlah Permintaan Produk Karung Goni Plastik pada Distribution Centre Aceh

150.000 200.000 250.000 300.000

1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52 55 58

Ju

m

la

h

P

e

rm

in

ta

a

n

Periode

Data Permintaan Aceh

Gambar 5.3. Grafik Jumlah Permintaan Produk Karung Goni Plastik pada Distribution Centre Padang

Gambar 5.4. Grafik Jumlah Permintaan Produk Karung Goni Plastik pada Distribution Centre Medan

180.000 200.000 220.000 240.000 260.000

1 5 9 13 17 21 25 29 33 37 41 45 49 53 57

Ju m la h P e rm in ta a n Periode

Data Permintaan Padang

Data Permintaan 450.000 470.000 490.000 510.000 530.000 550.000 570.000 590.000 610.000

1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52 55 58

Ju m la h P e rm in ta a n Periode

Data Permintaan Medan

Gambar 5.5. Grafik Jumlah Permintaan Produk Karung Goni Plastik pada Distribution Centre Pekan Baru

Gambar 5.6. Grafik Jumlah Permintaan Produk Karung Goni Plastik pada Distribution Centre Siantar

5.1.2. Biaya Pemesanan

Biaya pemesanan merupakan biaya yang dikeluarkan perusahaan untuk menunjang kegiatan pengiriman produk yang berupa biaya administrasi, biaya telepon dan biaya bongkar muat. Biaya pemesanan ini digunakan dalam perhitungan jumlah unit karung goni plastik yang dipesan setiap satu kali

400.000 450.000 500.000 550.000 600.000

1 5 9 13 17 21 25 29 33 37 41 45 49 53 57

Ju m la h P e rm in ta a n Periode

Data Permintaan Pekan Baru

Data Permintaan 15.000 16.000 17.000 18.000 19.000 20.000 21.000 22.000 23.000 24.000 25.000

1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52 55 58

Ju m la h P e rm in ta a n Periode

Data Permintaan Siantar

pemesanan menggunakan metode Economic Order Quantity. Rincian biaya pemesanan pada masing-masing distribution centre dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Biaya Pemesanan

Distribution Centre

Biaya Administrasi

(Rp/ Order)

Biaya Telepon (Rp/Order)

Biaya Bongkar Muat (Rp/Kirim)

Total Biaya (Rp)

Aceh 5.000 2.000 120.000 127.000

Padang 5.000 2.000 450.000 457.000

Medan 5.000 2.000 165.000 172.000

Pekan Baru 5.000 2.000 335.000 342.000

Siantar 5.000 2.000 205.000 212.000

Sumber : PT. Sri Intan Karplas Industry

5.1.3. Biaya Penyimpanan Persediaan

Biaya penyimpanan persediaan merupakan biaya yang dikeluarkan perusahaan sebagai bentuk dari persediaan produk di gudang. Biaya tersebut meliputi biaya yang diperkirakan akibat adanya modal yang tertanam di dalam persediaan (capital cost), biaya yang digunakan untuk pemeliharaan barang, pemindahan produk, catatan-catatan dan sebagainya (storage cost).

Biaya penyimpanan juga digunakan dalam perhitungan Economic Order quantity. Besarnya biaya penyimpanan persediaan telah ditetapkan perusahaan

adalah sebesar Rp. 500 / 100 lembar untuk 1 tahun.

5.1.4. Lead Time Distribusi

Lead time distribusi merupakan waktu yang dibutuhkan dalam pelepasan

Tabel 5.2. Data Lead Time Distribusi

Keterangan Aceh Padang Medan Pekan Baru Siantar

Lead Time (hari) 2 3 1 3 1

Sumber : PT. Sri Intan Karplas Industry

5.1.5. Status Persediaan Awal

Status persediaan awal merupakan persediaan awal yang tersedia pada setiap distribution centre pada awal perencanaan. Status persediaan awal digunakan untuk penjadwalan minggu pertama distribusi, sehingga stok awal dapat dialokasikan ke konsumen terlebih dahulu sebelum dilakukan pemesanan ulang untuk mencegah penumpukan produk pada distribution centre. Status persediaan pada masing-masing distribution centre dapat dilihat pada Tabel 5.2.

Tabel 5.3. Data Status Persediaan Awal No Distribution

Center

Jumlah Persediaan (Unit)

1 Aceh 23.066

2 Padang 22.499

3 Medan 51.642

4 Pekan Baru 56.244

5 Siantar 3.256

Sumber : PT. Sri Intan Karplas Industry

5.2. Pengolahan Data

5.2.1. Penentuan Variabel Penyebab Ketidaknormalan Sistem Distribusi pada Distribution Centre

Distribution Centre merupakan distributor berlokasi di kota Aceh,

[image:30.595.180.444.395.518.2]Menurut I Nyoman (2010), dalam supply chain ada 3 hal yang harus dikelola, yaitu:

1. Aliran material dari hilir ke hulu, yaitu produk yang diperlukan oleh distribution centre dan customer, yang kemudian digunakan untuk

menentukan jumlah bahan baku yang diperlukan perusahaan dari vendor 2. Aliran uang dari hulu ke hilir, dimana perusahaan harus membayar terlebih

dahulu terhadap bahan baku yang dibutuhkan yang kemudian akan dijual dan disalurkan ke distribution centre dan customer.

3. Aliran informasi yang bisa terjadi dari hulu ke hilir atau sebaliknya, informasi yang dimaksud dalam hal ini berupa jumlah permintaan, kapasitas, serta status persediaan.

Suatu ketidaknormalan sistem distribusi dari produsen ke distribution centre dapat disebabkan oleh hal-hal yang bersangkutan dengan aliran supply

chain tersebut. Variabel-variabel tersebut adalah

1. Jumlah permintaan

Jumlah permintaan yang fluktuatif dari masing-masing konsumen menyebabkan adanya kekurangan produk atau penumpukan produk pada distribution centre.

2. Jadwal distribusi

3. Sistem transportasi

Sistem transportasi mempunyai peran penting dalam aktivitas distribusi sebuah perusahaan. Terhambatnya sistem transportasi dalam suatu aktivitas menyebabkan bottleneck atau kehambatan pada bagian lainnya seperti pemenuhan pesanan tepat waktu dan kekurangan stok pada distribution centre.

4. Sistem komunikasi

Perusahaan dan distribution centre terkadang sering mengalami miscommunication sehingga pesanan dan produk yang didistribusikan tidak

sinkron dan menyebabkan tidak normalnya suatu aktivitas distribusi.

5.2.2. Peramalan Permintaan Produk

Peramalan jumlah permintaan produk untuk periode Februari 2016- Januari 2017 dilakukan dengan cara melihat data permintaan pada periode Januari 2011-Januari 2016. Peramalan ini dilakukan untuk menentukan lot size atau jumlah produk yang akan diproduksi di lantai produksi. Langkah-langkah peramalan yang dilakukan adalah:

1. Menetapkan tujuan peramalan

Tujuan peramalan adalah untuk menentukan lot size atau jumlah produk yang akan diproduksi di lantai produksi untuk 12 periode yang akan datang.

3. Memilih metode yang mendekati pola yang dianggap sesuai Metode peramalan yang digunakan adalah sebagai berikut : a. Metode Eksponensial

b. Metode Linear

4. Menghitung parameter-parameter fungsi peramalan

Untuk memudahakan perhitungan, maka dimisalkan X sebagai variabel tahun dan Y adalah variabel jumlah permintaan konsumen.

a. Metode Eksponensial Fungsi peramalan : Y = aebx

Rincian tabel perhitungan variabel dari parameter peramalan jumlah permintaan dengan Metode Eksponensial dapat dilihat pada Tabel Lampiran 2. Perhitungan parameternya dapat dilihat di bawah ini.

1.200.000 1.300.000 1.400.000 1.500.000 1.600.000 1.700.000

1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52 55 58

Ju

m

la

h

P

e

rm

in

ta

a

n

Periode

Data Permintaan

Fungsi peramalannya adalah :

’ 1.376.989e0,0027x b. Metode Linear

Fungsi peramalan : Y’ = ax + b

Rincian tabel perhitungan variable dari parameter peramalan jumlah permintaan dengan metode linear dapat dilihat pada Tabel Lampiran 3. Perhitungan parameternya dapat dilihat di bawah ini.

5. Mengitung setiap kesalahan setiap metode

Dimana :

Y = Data aktual

’ = Data peramalan n = Banyak data f = Derajat kebebasan

a. Metode Ekponensial ( f =2 )

Rincian perhitungan Y- ’ metode ekpo e si d p t di ih t p d T e Lampiran 4. Adapun perhitungan SEE untuk metode Ekponensial adalah:

SEE =

SEE = 24.747,75 b. Metode Linear ( f = 1 )

Rincian perhitungan Y- ’ metode ekpo e si d p t di ih t p d T e Lampiran 5. Adapun perhitungan SEE untuk metode siklis adalah:

SEE =

SEE = 24.555,45

6. Menghitung pola peramalan yang terbaik dengan perhitungan distribusi f H0 = SEE Ekponensial ≤ SEE Linear

H1 = SEE Ekponensial > SEE Linear

α = 0,05

Uji Statistik

=

=

= 1,02 F tabel = 0,05 (60-2, 60-1) = 1,60

Oleh karena Fhitung (1,02) > Ftabel (1,60), maka H0 ditolak. Jadi hasil pengujian

menyatakan bahwa metode ekponensial tidak lebih baik daripada metode linear. Adapun fungsi linear adalah :

7. Verifikasi peramalan

Tabel hasil perhitungan verifikasi peramalan dapat dilihat pada Tabel Lampiran 6. Tujuan verifikasi adalah untuk mengetahui fungsi yang telah ditentukan dapat mewakili data yang akan diramalkan. Gambar 5.7. moving range chart dari hasil verifikasi peramalan jumlah permintaan.

30 , 713 . 66 1 60 66 3.869.371,

1

n MR MR

BKA = 2,66 x MR = 2,66 x 66.713,30= 177.457,39 1/3 BKA = 1/3 x 177.457,39= 59.152,46

2/3 BKA = 2/3 x 177.457,39= 118.304,93

BKB = -2,66 x MR = -2,66 x 66.713,30= - 177.457,39 1/3 BKB = 1/3 x -177.457,39 = -59.152,46

Gambar 5.7. Moving Range Chart Jumlah Permintaan

Gambar Moving Range Chart menunjukkan bahwa titik hasil peramalan telah berada dalam batas sehingga peramalan dengan metode linear cukup memenuhi persyaratan dengan fungsi peramalan :

Perhitungan hasil peramalan permintaan untuk masing-masing distribution centre pada periode Februari 2016

1.619.095,16

Hasil peramalan permintaan untuk 12 periode ke depan dan penjadwalan produksi untuk 12 bulan ke depan dapat dilihat pada Tabel 5.4.

-190000,00 -140000,00 -90000,00 -40000,00 10000,00 60000,00 110000,00 160000,00

1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52 55 58

Periode

Moving Range Chart Peramalan Permintaan

Tabel 5.4. Hasil Peramalan 12 Periode ke Depan Periode Hasil Peramalan

Feb-16 1.619.095

Mar-16 1.623.120

Apr-16 1.627.146

May-16 1.631.171

Jun-16 1.635.196

Jul-16 1.639.222

Aug-16 1.643.247

Sep-16 1.647.272

Oct-16 1.651.298

Nov-16 1.655.323

Des-16 1.659.348

Jan-17 1.663.374

Feb-17 1.619.095 Sumber: Pengolahan Data

5.2.3. Perhitungan Order Quantity untuk Setiap Distribution Centre

Perhitungan order quantity untuk setiap distribution centre adalah dengan menggunakan metode economic order quantity. Perhitungan order quantity juga digunakan untuk menjadwalkan aktivitas distribusi. Jumlah

pemesanan yang optimal dapat melancarkan aktivitas distribusi sehingga pesanan dapat sampai ke tangan konsumen tepat waktu. Perhitungan EOQ dilakukan dengan menggunakan rumus sebagai berikut :

Q optimal =

Keterangan : D = Jumlah Kebutuhan Barang selama satu periode (tahun) k = Ordering cost setiap kali pesan

Berikut adalah perhitungan order quantity dengan menggunakan metode EOQ pada masing-masing distribution centre :

a. Distribution Centre Aceh D = 2.957.000 lembar k = Rp. 127.000/ pesan h = Rp. 500/ tahun

Q optimal =

= 38.758 unit b. Distribution Centre Padang

D = 2.711.057 unit k = Rp. 457.000/ pesan h = Rp. 500/ tahun

Q optimal =

= 70.398 unit c. Distribution Centre Medan

D = 6.738.600 unit k = Rp. 172.000/ pesan h = Rp. 5.000/tahun

Q optimal =

d. Distribution Centre Pekan Baru D = 6.798.917 unit

k = Rp. 342.000 / pesan h = Rp. 500 / tahun

Q optimal =

= 96.441 unit e. Distribution Centre Siantar

D = 242.351 unit k = Rp. 212.000/ pesan h = Rp. 500/ tahun

Q optimal =

= 14.336 unit

[image:40.595.167.458.531.645.2]Berikut adalah Tabel rekapitulasi order quantity pada tiap DC.

Tabel 5.5. Rekapitulasi Perhitungan Order Quantity No Distribution

Centre

Order Quantity

(Unit/Pesan)

1 Aceh 38.758

2 Padang 70.398

3 Medan 68.089

4 Pekan Baru 96.441

5 Siantar 14.336

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Penentuan Jumlah Produksi

Penentuan jumlah produksi dimulai dari beberapa tahap yaitu pertama meramalkan permintaan dari setiap DC. Setelah didapatkan hasil peramalan permintaan 12 periode ke depan, maka jumlah produksi pada lantai produksi ditetapkan sesuai hasil peramalan permintaan. Lalu dilakukan perhitungan order quantity dan dihitung safety stock untuk masing-masing DC sesuai dengan data

historis karena sistem yang diterapkan merupakan sistem tarik.

6.1.1. Analisis Peramalan Permintaan

6.1.2. Analisis Perhitungan Order Quantity

Order quantity dihitung untuk mengetahui jumlah order optimum yang

harus dipesan dan dikirimkan untuk setiap kali pemesanan. Pada periode-periode sebelumnya perusahaan tidak menentukan jumlah pengiriman optimum sehingga hanya menggunakan sistem pemesanan yang berdasarkan jumlah produk yang diinginkan dari setiap distribution centre dan masih menggunakan trial dan error. Order quantity pada penelitian ini menggunakan metode economic order quantity

yang memperhatikan faktor biaya holding cost, biaya distribusi dan jumlah permintaan produk setiap distribution centre. Dalam perhitungan jumlah order quantity untuk beberapa daerah distribusi seperti Padang, Medan dan Pekan Baru

memiliki jumlah order quantity setiap pemesanan yang cukup tinggi yaitu 70.398 unit, 68.089 unit dan 96.441 unit dikarenakan jumlah permintaan dan biaya distibusi yang terlalu tinggi yang berbanding terbalik dengan biaya penyimpanan produk (holding cost) yang melatarbelakangi jumlah order quantity menjadi lebih tinggi. Dengan kata lain, demi menghemat biaya distribusi dibandingkan biaya penyimpanan maka setiap dilakukan pemesanan jumlah order quantity yang dikirimkan ke distribution centre menjadi lebih besar.

6.1.3. Analisis Perhitungan Frekuensi Pemesanan

Tabel 6.1. Perbandingan Frekuensi Pemesanan No Distribution Centre Frekuensi Pemesanan

(Tanpa DRP)

Frekuensi Pemesanan (DRP)

1 Aceh 90 76

2 Padang 43 39

3 Medan 122 99

4 Pekan Baru 82 70

5 Siantar 33 17

Total 370 301

Sumber : Pengolahan Data

[image:43.595.131.493.451.669.2]Metode DRP merupakan salah satu metode untuk meminimalkan biaya distribusi yaitu dengan menurunkan jumlah frekuensi pemesanan secara total dari 370 pemesanan menjadi 301 pemesanan dimana mengalami penurunan sebesar 18 %. Berikut adalah grafik perbandingan frekuensi peramalan dengan menggunakan metode DRP dan tanpa menggunakan metode DRP.

Gambar 6.1. Perbandingan Frekuensi Pemesanan

0 20 40 60 80 100 120 140

Aceh Padang Medan Pekan

Baru

Siantar

Frekuensi Tanpa DRP

6.1.4. Analisis Safety Stock

Safety stock dalam sistem merupakan suatu acuan untuk melakukan

pemesanan kembali guna memenuhi hasil peramalan. Hasil perhitungan safety stock untuk masing-masing distribution centre adalah 8.371 unit untuk

distribution centre Aceh, 2.114 unit untuk distribution centre Padang, 27.602 unit

[image:44.595.117.478.360.583.2]untuk distribution centre Medan, 7.719 unit untuk distribution centre Pekan Baru dan 403 unit untuk distribution centre Siantar. Aplikasi safety stock dalam pemenuhan kebutuhan pada setiap distribusi dapat dilihat pada Gambar 6.2 sampai Gambar 6.6.

Gambar 6.2. Kondisi Persediaan Metode DRP DC Aceh

0 500 1000 1500 2000 2500 3000 3500 4000

1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52

PoH

Gambar 6.3. Kondisi Persediaan Metode DRP DC Padang

Gambar 6.4. Kondisi Persediaan Metode DRP DC Medan

0 500 1000 1500 2000 2500 3000 3500 4000

1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52

PoH

Safety Stock

0 500 1000 1500 2000 2500 3000 3500 4000

1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52

PoH

[image:45.595.129.492.372.591.2]Gambar 6.5. Kondisi Persediaan Metode DRP DC Pekan Baru

Gambar 6.6. Kondisi Persediaan Metode DRP DC Siantar

0

500 1000 1500 2000 2500 3000

3500

4000

1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52

PoH

Safety Stock

0 500 1000 1500 2000

2500

3000 3500 4000

1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 49 52

PoH

[image:46.595.128.493.370.586.2]BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Kesimpulan analisis pengolahan data adalah sebagai berikut :

1. Fungsi peramalan yang menggunakan metode time series diperoleh bahwa diperoleh total jumlah produksi pada lantai produksi yaitu sebesar 21.313.907 unit.

2. Jumlah pengiriman optimum yang diperoleh dari metode economic order quantity untuk masing-masing distribution centre adalah 38.758 unit untuk

distribution centre Aceh, 70.398 unit untuk distribution centre Padang,

68.089 unit untuk distribution centre Medan, 96.441 unit untuk distribution centre Pekan Baru dan 14.336 unit untuk distribution centre Siantar.

3. Metode DRP merupakan salah satu metode untuk meminimalkan biaya distribusi yaitu dengan menurunkan jumlah frekuensi pemesanan secara total dari 370 pemesanan menjadi 301 pemesanan dimana mengalami penurunan sebesar 18%.

4. Hasil perhitungan safety stock untuk masing-masing distribution centre adalah 42.352 unit untuk distribution centre Aceh, 13.122 unit untuk distribution centre Padang, 23.890 unit untuk distribution centre Medan,

5. Performa rantai pasok yang dikaji yaitu supply chain reliability, supply chain flexibility, supply chain responsiveness, supply chain cost dan supply chain

asset management.

7.2. Saran

Sistem yang dibangun memberikan perusahaan keuntungan dan meningkatkan kinerja perusahaan. Oleh karena itu, ada baiknya jika perusahaan menggunakan keuntungan atau benefit seperti :

1. Dilakukan sosialisasi terhadap metode DRP supaya setiap karyawan dan anggota dapat paham akan penggunaan metode DRP.

2. Dibentuk tim kecil menyusun program implementasi guna menemukan jadwal yang sesuai untuk perbaikan-perbaikan yang mendukung.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Sri Intan Karplas Industry merupakan perusahaan yang bergerak di bidang pengolahan karung plastik yang digunakan untuk mengemas beras ataupun pupuk. Perusahaan ini didirikan oleh keluarga bapak Henry Wijaya pada tahun 1989 yang terletak di Jl. Sunggal kecamatan Medan Helvetia.

2.2. Ruang Lingkup Bidang Usaha

Produk yang dihasilkan oleh PT. Sri Intan Karplas Industry adalah karung plastik untuk beras dan pupuk dengan berbagai ukuran mulai dari karung plastik berukuran 5 kg, 10 kg, 30 kg, 50 kg, 100 kg. Bahan baku yang digunakan antara lain berupa biji plastik (polypropylene).

Produk-produk yang dihasilkan PT. Sri Intan Karplas Industry ini antara lain berupa kemasan beras, kemasan pupuk, kemasan tepung dan kemasan plastik lainnya.

2.3. Sistem Distribusi Perusahaan

DC Aceh

DC Padang

PT. Sri Intan Karplas Industry Supplier

DC Medan

DC Pekan Baru

Vendor Pabrik DC Siantar Konsumen Aceh Konsumen Padang Konsumen Medan Konsumen Pekan Baru Konsumen Siantar

Distribution Centre Konsumen Pengangkutan CV. Karya Mandiri Pengangkut an Bukit Jaya CV. Karya Mandiri Pengangkuta n CV. Karya

Mandiri

PT. Senawi

Abadi

Pengangkuta n CV. Karya

[image:51.595.121.515.102.568.2]Mandiri PT. Supra Raga Transport Pengangkut an Bukit Jaya Saga Logistic

Gambar 2.1. Sistem Distribusi PT. Sri Intan Karplas Industry

Bagian-bagian dari sistem distribusi adalah sebagai berikut:

biji plastik pada pabrik ini sudah teratur dalam menerapkan penjadwalan karena tidak terjadi kekurangan bahan baku pada proses produksi.

2. Produsen atau perusahaan itu sendiri, PT. Sri Intan Karplas Industry adalah perusahaan yang mengubah biji plastic menjadi karung goni plastic.

3. Distribution Centre, merupakan pusat distribusi yang dibangun di masing-masing kota konsumen. Tujuan dibangunnya distribution centre dikarenakan tingginya permintaan dari konsumen di kota tersebut dan untuk memudahkan pelayanan dari konsumen-konsumen tersebut. Tetapi, perusahaan mengalami kendala setelah dibangunnya DC tersebut. Perusahaan sering mengalami kemacetan atau bottleneck sehingga produk terlambat sampai di tangan konsumen.

4. Konsumen akhir, konsumen ini merupakan pemakai dari produk yang diproduksi oleh PT. Sri Intan Karplas Industry. Konsumen-konsumen berada pada kota-kota berikut:

a. Aceh

1) PT. Pupuk Iskandar Muda 2) PT. Asean Aceh Fertilizer 3) UD. Azka Jaya

4) PT. Asari Pratama b. Padang

c. Medan

1) PT. Fajar Deli Utama 2) PT. Yamika Arbis 3) PT. Saudara Pratama 4) PT. Galatta Lestarindo

5) PT. Saraswanti Anugerah Makmur 6) PT. Pupuk Sriwidjaya

7) Kilang Padi Bina Putra d. Pekan Baru

1) PT. Saraswanti Anugrah Makmur 2) PT. Pupuk Pusri

3) PT. Mestindo

4) PT. Ram Sakti Pratama 5) PT. IKPP Riau

6) PT. Tetrasa Geosinindo e. Siantar

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perkembangan dunia industri sangat cepat dan menyebabkan ketatnya persaingan para perusahaan manufaktur. Produk berkualitas, harga yang terjangkau, waktu dan biaya pengiriman merupakan kunci utama memenangkan persaingan tersebut. Perusahaan juga selalu menginginkan peningkatan produktivitas. Peningkatan produktivitas perusahaan bisa didapatkan dengan terciptanya kelancaran proses produksi. Proses produksi yang lancar adalah proses produksi yang efisien dan dapat mencapai target produksi yang diinginkan.

Aceh

Padang

PT. Sri Intan Karplas Industry Supplier

Medan

Pekan Baru

Vendor Pabrik

Distribution Centre

[image:55.595.155.485.107.306.2]Siantar

Gambar 1.1. Skema Pendistribusian PT. Sri Intan Karplas Industry

Sistem distribusi dari supplier ke pabrik dan dari pabrik ke konsumen merupakan hal yang sangat penting dalam mendirikan suatu perusahaan. Supplier biji plastik pada pabrik ini sudah teratur dalam menerapkan penjadwalan karena tidak terjadi kekurangan bahan baku pada proses produksi. Permintaan karung goni plastik pada Aceh, Medan, Padang, Pekan Baru dan Siantar sangat tinggi, sehingga untuk memudahkan pelayanan kepada konsumen, dibuat Distribution Centre pada masing-masing kota tersebut. Setelah dibuat Distribution Centre pada

kota-kota tersebut, perusahaan ini mengalami kendala yaitu sering terjadi bottleneck atau kemacetan pada sistem penyaluran dari distribution centre ke

konsumen di kota masing-masing.

Sedangkan permasalahan di atas menunjukkan sistem pendistribusian dalam perusahaan masih belum terintegrasi dari sisi transportasinya, komunikasinya, kebutuhan permintaan masing-masing kota, jadwal produksinya sehingga dalam pemenuhan kebutuhan produk kepada pelanggan menjadi terlambat dan otomatis tingkat kepuasan pelanggan juga akan menurun. Contohnya ketika jumlah kebutuhan permintaan kota Aceh sedang tinggi, Distribution Centre kota Aceh mengalami kekurangan produk dikarenakan jadwal produksi yang tidak tetap pada pabrik, ini berarti terjadi masalah sistem penjadwalan produksi pada pabrik. Tabel 1.1. adalah uraian data stok dan permintaan produk karung goni plastik pada 2 tahun terakhir.

Tabel 1.1. Jumlah Permintaan dan Stok Tahun 2014-2015 Periode Jumlah Permintaan Stok Gap

Jan-Juni 2014 9.150.072 8.766.245 -383.827

Juli – Des 2014 9.273.666 9.032.119 -205.547

Jan-Juni 2015 9.594.528 9.887.254 292.726

Juli – Des 2015 9.703.994 9.304.573 -399.421

Sumber: PT. Sri Intan Karplas Industry

Tabel 1.2. Perbandingan Lead Time dengan Kondisi Existing

Distribution Centre Lead Time Existing Keterlambatan / Gap

Aceh 2 4 -2

Padang 3 8 -5

Medan 1 3 -2

Pekan Baru 3 7 -4

Siantar 1 4 -3

Sumber: PT. Sri Intan Karplas Industry

Salah satu metode yang dapat diusulkan untuk menangani masalah tersebut adalah Distribution Resources Planning (DRP) yang merupakan metode perencanaan jadwal distribusi. Distribution Resources Planning merupakan metode yang mampu merencanakan dan menjadwalkan kegiatan distribusi yang merata sehingga keberhasilan dalam pemenuhan kebutuhan pelanggan menjadi optimal.

Metode ini pernah dilakukan pada Perusahaan Teknologi komputer yang berlokasikan di India yang dimana dengan pemanfaatan metode DRP tidak lagi terjadi perlambatan distribusi dan penghematan biaya.

1.2. Rumusan Masalah

1.3. Tujuan Penelitian

Tujuan umum penelitian adalah

1. Untuk mencari variabel-variabel penyebab tidak normalnya sistem distribusi pada Distribution Centre

2. Mencari jalan keluar perbaikan dari penyebab tidak normalnya kegiatan distribusi dengan merencanakan kegiatan distribusi menggunakan metode Distribution Resources Planning (DRP).

Tujuan khusus dalam penelitian ini adalah :

1. Memberikan proyeksi jumlah produk yang diproduksi pada 12 periode ke depan

2. Menentukan order quantity pada masing-masing DC untuk mengoptimumkan jumlah pemesanan.

3. Menentukan perencanaan frekuensi pemesanan usulan

4. Menentukan safety stock pada masing-masing DC berdasarkan tingkat pemenuhan kebutuhan distribution center.

5. Memperoleh perencanaan kegiatan distribusi dalam bentuk Distribution Resources Planning Worksheet.

6. Mengkaji performa rantai pasok dari sistem distribusi perusahaan.

1.4. Manfaat Penelitian

1. Mahasiswa mampu menggunakan dan mengaplikasikan teori dan konsep perencanaan produksi ke dalam inti persoalan dalam suatu perusahaan yaitu dengan pendekatan metode Distribution Resources Planning.

2. Sebagai usulan perbaikan dalam sistem perusahaan agar kegiatan produksi perusahaan menjadi lebih optimal dan dapat meminimumkan biaya.

3. Untuk mempererat hubungan kerja sama antara perusahaan dengan Departemen Teknik Industri USU.

1.5. Batasan dan Asumsi Penelitian

Batasan dalam penelitian ini adalah :

1. Penelitian dilakukan pada daerah pemasaran utama yang memiliki distribution center yaitu Aceh, Medan, Padang, Pekan Baru dan Siantar.

2. Penelitian ini hanya membahas tentang perencanaan kegiatan distribusi dari Central Supply Facility ke setiap Distribution Centre.

3. Rentang waktu perencanaan yang akan ditinjau pada pembahasan ini adalah untuk jangka waktu 12 bulan ke depan.

Asumsi dalam penelitian yang dilakukan adalah :

1. Data permintaan yang digunakan berupa data permintaan pada bulan Februari 2011-Januari 2016

2. Sistem produksi berjalan dengan lancar 3. Kapasitas penyimpanan produk tersedia 4. Permintaan produk bersifat deterministik.

Abstrak

Perkembangan dunia industri sangat cepat dan menyebabkan ketatnya persaingan para perusahaan manufaktur. Sistem distribusi yang optimal merupakan salah satu faktor penentu keberhasilan suatu perusahaan. PT Sri Intan Karplas Industry merupakan perusahaan manufaktur penghasil produk karung goni plastik. Berdasarkan pengamatan pendahuluan, diketahui bahwa terdapat keluhan konsumen terhadap keterlambatan produk dari masing-masing distribution centre sampai ke tangan konsumen. Oleh sebab itu, dilakukan penelitian untuk menelusuri sistem distribusi dari perusahaan dari aktivitas produksi sampai ke tangan konsumen melalui distribution centre. Penyelesaian permasalahan agar sistem distribusi menjadi optimal adalah dengan menyusun aktivitas distribusi dengan pendekatan Supply Chain Management dan metode Distribution Resources Planning. Jumlah hasil forecasting dari data historis tersebut yang menjadi input metode DRP tersebut yang kemudian diolah dan diperoleh jumlah frekuensi pemesanan, order

quantity dan safety stock yang dibutuhkan perusahaan dalam melakukan proses atau

aktivitas distribusi. Sistem DRP mampu memberikan aliran produk dari Central

Supply Facility ke setiap Distribution Centre dalam waktu dan jumlah yang

terintegrasi, sehingga kelancaran aktivitas distribusi perusahaan menjadi tidak terganggu dan mengurangi kekurangan stok (stock out) pada masing-masing

Distribution Centre serta meningkatkan tingkat pelayanan terhadap pelanggan

melalui perencanaan distribusi yang mampu memproyeksikan kebutuhan yang akan datang.

PERENCANAAN JADWAL DISTRIBUSI PADA RANTAI

PASOK PT. SRI INTAN KARPLAS INDUSTRY DENGAN

MENGGUNAKAN METODE DISTRIBUTION RESOURCE

PLANNING

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

SHAREN SEPTIANI 1 2 0 4 0 3 0 3 6

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan yang Maha Kuasa yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan tugas sarjana ini. Tugas sarjana ini merupakan salah satu persyaratan untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi Reguler S-1, Fakultas Teknik, Universitas Sumatera Utara.

Tugas sarjana ini berjudul “Perencanaan Jadwal Distribusi pada Rantai Pasok PT. Sri Intan Karplas Industry dengan Menggunakan Metode

Distribution Resource Planning”. Tugas sarjana ini berisi penelitian terhadap

penjadwalan sistem distribusi produk pada distribution centre. Penelitian dimulai dengan peramalan permintaan dari masing-masing kota, perhitungan frekuensi dan jumlah pemesanan, penjadwalan produksi dan distribusi.

Penulis mengharapkan saran dan masukan yang bersifat membangun demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi pembaca.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

UCAPAN TERIMA KASIH

Puji dan syukur penulis panjatkan yang sebesar-besarnya kepada Tuhan Yang Maha Esa yang telah memberikan kesempatan kepada penulis untuk dapat mengikuti pendidikan di Departemen Teknik Industri USU serta telah memberikan ilmu dan kesehatan kepada penulis selama masa kuliah dan pelaksanaan tugas sarjana ini.

Dalam penulisan tugas sarjana ini, penulis mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual maupun administrasi. Oleh karena itu sudah sepatutnya penulis mengucapkan terima kasih kepada:

1. Bapak Prof. Dr. Ir. Harmein Nasution, MSIE selaku Dosen Pembimbing I atas waktu,

bimbingan, pengarahan, dan masukan kepada penulis dalam penyelesaian Tugas

Sarjana ini.

2. Bapak Ikhsan Siregar, ST, M.Eng selaku Dosen Pembimbing II atas bimbingan, waktu

pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas

Sarjana ini.

3. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera

Utara yang telah memberikan pengajaran dan ilmu selama perkuliahan yang menjadi

bekal dalam penulisan tugas sarjana ini.

4. Kedua orang tua tersayang, Ibunda Erlin Memei dan Ayah Anwar Khomala yang

mendukung penulis baik secara moril, doa, maupun materil sehingga tugas sarjana

5. Staff pegawai Teknik Industri, Bang Mijo, Bang Ridho, Kak Dina, Bang Nurmansyah,

Kak Rahma, dan Ibu Ani, terimakasih atas bantuannya dalam masalah administrasi

untuk dapat melaksanakan tugas sarjana ini.

6. Bapak Poniman selaku Pembimbing Lapangan di PT. Sri Intan Karplas Industry yang

telah memberikan waktu, bimbingan, serta informasi dan data selama melakukan

penelitian.

7. Bapak Hendrik Wijaya selaku Direktur PT. Sri Intan Karplas Industry yang telah

memberikan izin kepada penulis untuk melaksanakan penelitian di Sri Intan Karplas

Industry

8. Teman-teman seperjuangan Conan, Stifen, Steven, Dewi, Jevi, Mike, Eric, Puja, Andy dan Januar yang saling membantu dan bekerja sama selama penelitian.

9. Saudara Jeffrey Gunawan yang telah mendukung penulis baik secara moril, doa, maupun materil sehingga tugas sarjana ini dapat diselesaikan.

10.Seluruh pihak yang telah banyak memberi bantuan kepada penulis dalam penyelesaian tugas sarjana ini yang tidak dapat disebutkan satu per satu.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH... v

DAFTAR ISI ... viii

DAFTAR TABEL... xii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xvi

ABSTRAK ... xvii

I PENDAHULUAN ... I-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1 Sejarah Perusahaan ... II-1 2.2 Ruang Lingkup Bidang Usaha ... II-2 2.3 Sistem Distribusi Perusahaan ... II-2

III LANDASAN TEORI ... III-1

3.1. Distribusi ... III-1 3.2. Supply Chain ... III-2 3.3. Faktor-faktor yang Mempengaruhi Sistem Distribusi ... III-6 3.4. Perencanaan Sistem Distribusi Supply Chain... III-11 3.4.1. Input Distribution Resource Planning (DRP) ... III-15 3.4.2. Output Distribution Resource Planning (DRP) ... III-17 3.5. Penerapan DRP pada Supply Chain Management ... III-23

IV METODOLOGI PENELITIAN ... IV-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.6. Metode Pengumpulan Data ... IV-4 4.7. Metode Pengolahan Data ... IV-6 4.8. Analisis Pemecahan Masalah ... IV-7 4.9. Rancangan Penelitian ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA ... IV-1

5.1. Pengumpulan Data ... V-1 5.1.1. Data Permintaan Produk Karung Goni Plastik

Periode Februari 2011-Januari 2016 ... V-2 5.1.2. Biaya Pemesanan ... V-5 5.1.3. Biaya Penyimpanan Persediaan ... V-5 5.1.4. Lead Time Distribusi ... V-6 5.1.5. Status Persediaan Awal ... V-6 5.2. Pengolahan Data... V-7

5.2.1. Penentuan Variabel Penyebab Ketidaknormalan

Sistem Distribusi pada Distribution Centre ... V-7 5.2.2. Peramalan Permintaan Produk ... V-10 5.2.3. Perhitungan Order Quantity untuk Setiap

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.4. Perhitungan Frekuensi Pemesanan ... V-17 5.2.5. Perhitungan Safety Stock... V-18 5.2.6. Jumlah Permintaan Setiap Minggu Distribution

Centre ... V-20 5.2.7. Distribution Resource Planning Worksheet ... V-20

5.2.7.1. Distribution Resource Planning Worksheet

Aceh ... V-21 5.2.7.2. Distribution Resource Planning Worksheet

Padang ... V-25 5.2.7.3. Distribution Resource Planning Worksheet

Medan ... V-29 5.2.7.4. Distribution Resource Planning Worksheet

Pekan Baru ... V-33 5.2.7.5. Distribution Resource Planning Worksheet

Siantar ... V-37 5.2.8. Skema Distribusi Metode Distribution Resource

Planning ... V-41 5.2.9. Rancangan Distribusi Berdasarkan Supply Chain

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Penentuan Jumlah Produksi ... VI-1 6.1.1. Analisis Peramalan Permintaan ... VI-1 6.1.2. Analisis Perhitungan Order Quantity ... VI-3 6.1.3. Analisis Perhitungan Frekuensi Pemesanan ... VI-4 6.1.4. Analisis Safety Stock ... VI-5 6.2. Analisis Jadwal Distribusi ... VI-6 6.2.1. Distribution Resource Planning Worksheet ... VI-6 6.3. Pengorganisasian Jadwal Distribusi ... VI-10 6.4. Analisis Performance Supply Chain ... VI-11

VII KESIMPULAN DAN SARAN ... VII-1

7.1 Kesimpulan ... VII-1 7.2 Saran ... VII-2

DAFTAR TABEL

TABEL

HALAMAN

1.1. Jumlah Permintaan dan Stok Tahun 2014-2015 ... I-3 1.2. Perbandingan Lead Time dengan Kondisi Existing ... I-4 3.1. Kebutuhan Non-fungsional Sistem SCM Berbasis Jasa ... III-5 5.1. Data Biaya Pemesanan ... V-5 5.2. Lead Time Distribusi ... V-6 5.3. Data Status Persediaan Awal ... V-6 5.4. Hasil Peramalan 12 Periode ke Depan ... V-14 5.5. Rekapitulasi Perhitungan Order Quantity ... V-16 5.6. Rekapitulasi Perhitungan Frekuensi Pemesanan ... V-18 5.7. Rekapitulasi Perhitungan Safety Stock Distribution Centre ... V-19 5.8. Jumlah Permintaan Distribution Centre Setiap Minggu ... V-20 5.9. Distribution Resource Planning Worksheet untuk

Distribution Centre Aceh ... V-23 5.10. Distribution Resource Planning Worksheet untuk

Distribution Centre Padang ... V-27 5.11. Distribution Resource Planning Worksheet untuk

Distribution Centre Medan ... V-31 5.12. Distribution Resource Planning Worksheet untuk

DAFTAR TABEL (LANJUTAN)

TABEL

HALAMAN

5.13. Distribution Resource Planning Worksheet untuk

Distribution Centre Siantar ... V-39 6.1. Perbandingan Frekuensi Pesanan ... VI-3 6.2. Perbandingan Jadwal Distrib