DAFTAR PUSTAKA

Aranaz, R. Harris , And A. Heras, 2010,”Chitosan Amphiphilic Derivats,” Chemistry And Applications, Current Organic Chemistry, Vol. 14, No.3, Madrid, Spain. Bhumkar, Devika R., Pokharkar , Varsha. B., 2006. Studies On Effect Of Ph On

Cross-Linking Of Chitosan With Sodium Tripolyphophate: A Technical Note. Aaps Pharmasctech. 7:50

Gan, Q., Wang, T., 2007. Chitosan Nanoparticle As Protein Delivery Carier Systematic Examination Of Fabrication Conditions For Efficient Loading And Release. Colloids And Surfaces B: Biointerfaces, 59: 24-34

Hart, H.1983. Kimia Organik.Jakarta: Erlangga

Henglein, A. 1954. Makromol. Chem. 14:15

Irawan, B. 2007. Berbagai Manfaat Polimer. Medan : USU Press

Kafshgari M. H., Khorram M., Khodadoost M., Khavari S., 2011, Reinforcement Of Chitosan Nanoparticles Obtained By An Ionic Cross-Linking Process, Iran. Polymer J., 20(5): 445-456

Mohanraj, V.J., Chen, Y. 2006. Nanoparticles-Review. Tropical Journal Of Pharmaceutical Research.5 : 561-573

Meriaty. 2002. Pembuatan Dan Karakterisasi Membran Kalsium Alginat. Tesis. Medan

O’neil, M.J., 2001.The Merck Index : An Enyclopedia Of Chemical, Drugs, And Biological, 13th Ed, Merck & Co. Inc., New York

Poedjiadi, A. 2006. Dasar- Dasar Biokimia.Jakarta.UI-Press

Sugita.P.2010. Sumber Biomaterial Masa Depan. Kitosan. Bandung: IPB Press.

Säkkinen M., A.Linna,S. Ojala, H.Jurjenson, P. Veski. M. Marvola. 2003. In Vivo Evalution Of Matrixgranules Containing Microcrystallin Chitosan As A Gel-Forming Excipient. Int J Pharmaceunt. 250:227-237

Wu, Y., Yang, W., Wang, C., Hu, J., Fu, S. 2005. Cjitosan Nanoparticles As A Novel Delivery System For Ammonium Glycyrhizinate. International Journal Of Pharmaceutics. 295:235-24

Todd, R.H., Allen, D.K. Dan Alting, L. (1994), Manufacturing Processes Reference Guide, 1st Edition, Industrial Press, Inc., New York.

Tabata, M. 1980. Chem. Phys. Lett. 73:178

BAB 3

METODE PENELITIAN

3.1 Alat dan Bahan

3.1.1 Alat

• NeracaAnalitis Ohaus Pioneer • Hot Plate Thermo Scientific

• LabuTakar Pyrex

• Beaker Glass Pyrex

• GelasUkur Pyrex

• PipetTetes • Ultrasonic Bath • BotolAquadest • MacneticStirer • Spatula

• Sample Cup • Ball mill

• Particle Size Analyzer

• Scanning Electron Microscope

3.1.2 Bahan

• AsamAsetat Glacial p.a E merck • NatriumTripolifospat 1%

• Aquadest

• Kitosanmolekultinggi Fluka

3.2 Prosedur Penelitian

3.2.1 Pembuatan larutan Pereaksi

3.2.1.1 Larutan Asam Asetat 1%

Sebanyak 10 mL asam asetat glacial dimasukkan kedalam labu takar 1000 mL,

kemudian diencerkan dengan aquadest sampai garis batas dan dihomogenkan.

3.2.1.2 Larutan natrium tripolifospat 1% (Na5P3O10)

Sebanyak 1 g natrium tripolifospat dilarutkan dengan 50 mL aquadest, kemudian

dimasukkan kedalam labu takar 100 mL dan diencerkan dengan aquadest sampai garis

batas dan dihomogenkan.

3.2.1.3 Larutan Kitosan 0.3 %

Sebanyak 3 gram kitosan dilarutkan dengan 1000 mL larutan asetat 1% dan diaduk

hingga homogen.

3.2.2 Penyediaan Nano Kitosan

Ditambahkan 40 mL larutan natrium tripolifospat kedalam 1000 mL larutan kitosan

0.3%, 2 ml gliserol dan diaduk dengan macnetic stirer selama 20 ment. Di

ultrasonicbath selama 30 menit. Diuji ukuran partikel dengan PSA (Particle Size

Analizer) dan perlakuan yang sama juga dilakukan pada kitosan yang telah melalui

3.3 Bagan Penelitian

3.3.1 Pembuatan Larutan Asam Asetat 1%

Dimasukkan kedalam labu takar 1000 mL

Ditambahkan akuadest sampai garis batas

Dihomogenkan

3.3.2 Pembuatan Larutan natrium tripolifospat 1% (��5�3�10)

Dilarutkan dengan 50 mL akuadest

Dimasukkan kedalam labu takar 100 mL

Diencerkan dengan akuadest sampai garis batas

Dihomogenkan 10 mL asam asetat glacial

Larutan Asam Asetat 1%

1 g natrium tripolifospat

3.3.3 Pembuatan Larutan kitosan 0,3%

Dilarutkan dengan 1000 mL larutan asam asetat 1%

Diaduk

3.3.4 Penyediaan Nano Kitosan

Dimasukan40 mL larutannatriumtripolifospat

Ditambahkan 2 mL gliserin

Diadukdenganmacnetic stirrer selama 20 menit

Uji PSA

3 gram kitosan

Larutan kitosan 0,3%

1000 mL larutankitosan

Hasil

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian

4.1.1 Data Pengukuran Pasticle Size Analizer

Kitosan berat molekul tinggi sebelum dilakukan pengukuran partikel terlebih dahulu

dilakukan ball mill agar semua partikel kitosan menjadi halus. Padas ampel kitosan

berat molekul tinggi dilakukan 2 (dua) perlakuan, yaitu tanpa melalui ball mill

langsung dibuat nano dan melalui ball mill langsung dibuat ukuran nano, dan hasil

yang didapat ditunjukkan pada table 4.1.

Tabel 4.1 Data pengukuran Particle Size Analizer

No Diameter (nm) Intensity Decay rate Diffusion coef

1 466.25 0.80 1.056.34 10.13

2 93.26 0.18 5.280.91 5.12

Keterangan : 1.Kitosan tanpa melalui Ball mill 2. Kitosan melalui Ball mill

Dari tabel 4.1 hasil penelitian diperoleh bahwa ukuran partikel kitosan setelah

dilakukan penyediaan mikro partikel tanpa melalui Ball mill diperoleh partikel sebesar

466.25 nm dengan intensitas sebesar 0.80 sedangkan kitosan melalui Ball mill

diperoleh partikel sebesar 93.26 dengan intensitas 0.18. Perbedaan ukuran ini pada

pembuatan nano partikel kitosan yang diletakkan pada ultrasonic Bath selama 30

menit. Hal ini dikarenakan partikel kitosan akan dipecah oleh gelombang-gelombang

suara yang dihasilkan pada proses Ultrasonik Bath, sehingga ukuran partikel yang

diperoleh lebih kecil dibandingkan tanpa Ultrasonik Bath.

Kitosan yang dilakukan melalui Ball mill dimana partikel kitosan dihaluskan terlebih

Pengaruh ultrasonik bath dengan gelombang electromagnetic yang mampu dan mudah

memecahkan partikel. Jika permukaan partikelnya didapati lebih luas seperti yang

dilakukan Li Du et al (2008). Ini menunjukkan Nano partikel yang diperoleh telahs

esuai.

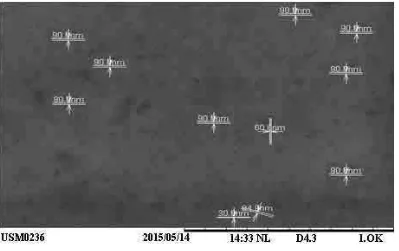

4.1.2 Data Pengukuran SEM

Gambar 4.2. Hasil Scaning Electron Microscope Kitosan Ball Mill

Pada Gambar 4.1 menunjukkan bahan kitosan yang tidak melalui proses ball mill

didapati ukuran partikelnya lebih besar yaitu 277 nm dimana semuanya menunjukkan

nilai diatas 100 nm, Ini disebabkan partikel kitosan belum merata bentuknya. Untuk

Gambar 4.2 menunjukkan kitosan yang melalui proses ball mill didapati ukurannya

sebesar 90 nm, kerana proses ball mill membantu ukuran partikel menjadi lebih kecil,

sehingga semua partikel menunjukkan ukuran yang sama.

4.2 Pembahasan

Dengan pembuatan kitosan dengan ukuran nano partikel dapat memiliki

keunggulan sebagai berikut :

1. Homogenitasnya lebih tinggi, Temperatur rendah, Kemurnian lebih baik dan

hemat energi.

2. Pencemaran rendah, Menghindari reaksi dengan container dan kemurnian

tinggi.

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil penelitian yang dilakukan diperoleh hasil yaitu ukuran Partikel

Kitosan sebelum dilakukan proses Ball mill diperoleh adalah 277.25 nm ukuran

partikel kitosan setelah melalui proses Ball mill diperoleh adalah 90.00 nm. Dengan

hasil yang diperoleh melalui proses Ball mill menunjukkan ukuran Partikel yang

dihasilkan adalah kitosan nano.

5.2 Saran

Perlu diteliti lebih lanjut pengaruh proses Ball Mill terhadap penurunan berat molekul

BAB 2

TINJAUAN PUSTAKA

2.1 Kitosan

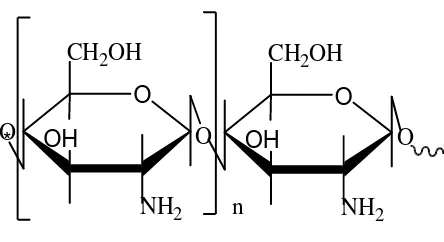

Kitosan adalah jenis polimer alami yang dihasilkan dari proses deasetilasi kitin.

Kitosan mempunyai sifat yang khas yakni bioaktifis, biodegradasi dan tidak beracun.

Kitosan merupakan jenis polimer alam yang mempunyai rantai tidak linier dan

mempunyai rumus (C6H11NO4)n. Mempunyai sifat tidak berbau,berwarna putih dan terdiri dari dua jenis polimer yaitu poli (2-deoksi,2-asetilamin,2-glukosa) dan

poli(2-deoksi,2- amino glukosa) yang berikatan secara beta (1,4). Kitosan larut dalam pelarut

organik, HCl encer, HNO3 encer, dan H3PO4 0,5%, tetapi tidak larut dalam basa kuat dan H2SO4. Sifat kelarutan kitosan ini dipengaruhi oleh bobot molekul dan derajat

deasetilasi. Bobot molekul kitosan beragam, bergantung pada degradasi yang terjadi

selama proses deasetilasi (Sugita 2010).

O

Gambar 2.1 struktur kitosan

Proses deasetilasi kitosan dapat dilakukan dengan cara kimiawi maupun

ezimatik. Proses kimiawi menggunakan basa misalnya NaOH, dan dapat

menghasilkan kitosan dengan derajat deasetilasi yang tinggi, yaitu mencapai 85-93%.

Namun proses kimiawi menghasilkan kitosan dengan bobot molekul yang beragam

seragam. Selain itu proses kimiawi juga dapat menimbulkan pencemaran lingkungan,

sulit dikendalikan, dan melibatkan banyak reaksi samping yang dapat menurunkan

rendemen. Proses enzimatik dapat menutupi kekurangan proses kimiawi. Pada

dasarnya deasetilasi secara enzimatik bersifat selektif dan tidak merusak struktur rantai

kitosan, sehingga menghasilkan kitosan dengan karakteristik yang lebih seragam agar

dapat memperluas bidang aplikasinya (Sugita, 2009).

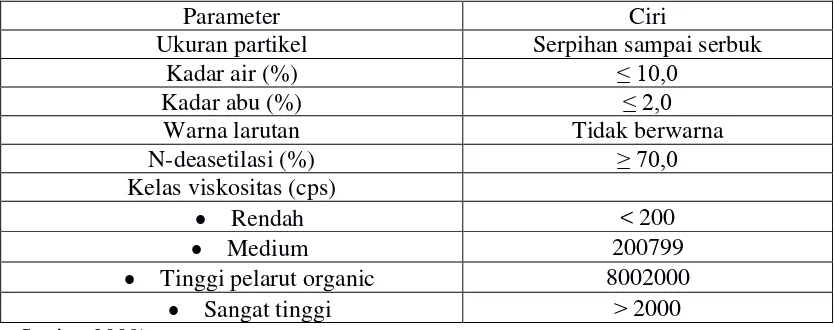

Tabel 2.1 Spesifikasi Kitosan Komersil

Parameter Ciri

Ukuran partikel Serpihan sampai serbuk

Kadar air (%) ≤ 10,0

Kadar abu (%) ≤ 2,0

Warna larutan Tidak berwarna

N-deasetilasi (%) ≥ 70,0

Kelas viskositas (cps)

• Rendah < 200

• Medium 200799

• Tinggi pelarut organic 8002000

• Sangat tinggi ˃ 2000

(Sugita, 2009)

2.2 Mikro Kitosan

Mikro kitosan merupakan biopolimer hasil modifikasi kitosan dengan

karakteristik tingkat kristal yang tinggi dan dapat dibentuk menurut skala besar

molekulnya melalui berbagai metode. Menurut Struszczyk dan Kivekäs dalam

Säkkinen (2003) Mikro kitosan telah banyak dipelajari dan diaplikasikan kedalam

beberapa bentuk aplikasi yang diantaraya berfungsi sebagai devirat obat-obatan serta

dalam formulasi menurunkan kolesterol Mikro kitosan secara khusus memiliki

manfaat sebagai media obat atau zat aktif. Sebagai tingkatan kristal yang tinggi dalam

kitosan, salah satu karakteristik yang dimiliki Mikro kitosan berupa kemampuan

kapasitasnya yang tinggi dalam mempertahankan air. Karakteristik ini menguntungkan

dalam hal pengembangan formulasi lepas lambat karena dapat memfasilitasi

Kemampuan Mikro kitosan untuk membentuk ikatan hidrogen secara teoritis

dapat menghasilkan mukoadhesion efisien dengan kitosan mikrokri mikro kitosan

stalin. Sifat-sifat yang dimiliki mikro kitosan disebutkan membuatnya sangat menarik

untuk studi sebagai hidrofilik tingkat media zat aktif dalam mengendalikan pelepasan

obat dari formulasi yang juga dimaksudkan untuk mukoadhesif dalam perut.

(Säkkinen et al. 2003).

2.3 Nano Kitosan

Nano kitosan yaitu kitosan yang memiliki pertikel yang berbentuk padat dengan ukuran sekitar 10 – 1000 nm. Kitosan dalam bentuk nanopartikel ini pun bersifat netral, tidak toksik, dan memiliki stabilitas yang konstan. Nanopartikel ini digunakan dalam berbagai rute (aplikasi

parental, mucosal misal oral, nasal, dan ocular mucosa) yang sangat tidak invasive. Dalam

sistem pengantaran obat, nanopartikel berperan sebagai pembawa (carrier) dengan cara

melarutkan, menjebak, mengenkapsulasi, atau menempelkan obat di dalam matriksnya. Baru-baru ini, nanopartikel yang berasal dari bahan polimer digunakan sebagai sistem pengantaran obat yang potensial karena kemampuan penyebarannya di dalam organ tubuh selama waktu tertentu, dan kemampuannya untuk mengantarkan protein atau peptida (Mohanraj dan Chen 2006).

Nano partikel dari bahan polimer yang biodegradable dan kompatibel

merupakan salah satu perkembangan baik untuk pembawa obat karena nanopartikel

diduga terserap secara utuh di dalam system pencernaan setelah masuk ke dalam tubuh

(Wu et al. 2005 dalam Wahyono 2010). Tujuan utama dalam melakukan rancangan

nanopartikel sebagai sistem pengantar obat adalah untuk mengatur ukuran partikel,

sifat-sifat permukaan, dan pelepasan zat aktif pada tempat yang spesifik di dalam

tubuh sebagi sasaran pengobatan. Aplikasi nanoteknologi membuat revolusi baru

dalam dunia industri dan diyakini pemenang persaingan global di masa yang akan

datang adalah negara-negara yang dapat menguasai nanoteknologi. Ruang lingkup

nanoteknologi meliputi usaha dan konsep untuk menghasilkan material atau bahan

berskala nanometer, mengeksplorasi dan merekayasa karakteristik material atau bahan

tersebut, serta mendesain ulang material atau bahan tersebut ke dalam bentuk, ukuran

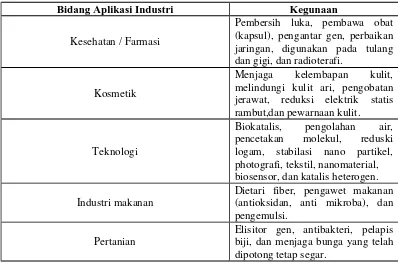

2.4 Kegunaan Kitosan dan turunannya.

Kegunaan kitosan terus meningkat, hal ini terutama disebabkan kitosan dapat digunakan secara langsung seperti sumber serat (dietary fiber), suplemen mencegah kegemukan, anti mikroba mencegah infeksi pada luka dan sebagainya. Saat ini, kitin dan kitosan menjadi salah satu bahan kimia dan bahan baku industri yang menjadi unggulan. Modifikasi molekul kitin dan kitosan melalui reaksi transformasi

Kimia dari kitin dan kitosan, sudah banyak menghasilkan senyawa turunan kitin dan kitosan sehingga aplikasi dan kegunaan senyawa tersebut sangat luas, seperti bagi industri farmasi, kesehatan, kosmetik, makanan, pengolah limbah dan air, fotografi, kayu dan kertas. Kitin dan kitosan dapat digunakan di berbagai macam aplikasi industri diantaranya, seperti pada tabel 2.2.

Tabel 2.2. Kegunaan dari kitosan dan turunannya.

Sumber : Aranaz et al.,2010.

Pemanfaatan kitosan dan turunannya dalam bidang kosmetik dipergunakan sebagai krem muka, tangan dan kulit (face, hand and body cream) fungsi untuk pelembab, pasta gigi,

Bidang Aplikasi Industri Kegunaan

Kesehatan / Farmasi

Pembersih luka, pembawa obat (kapsul), pengantar gen, perbaikan jaringan, digunakan pada tulang dan gigi, dan radioterafi.

Kosmetik

Menjaga kelembapan kulit, melindungi kulit ari, pengobatan jerawat, reduksi elektrik statis rambut,dan pewarnaan kulit.

Teknologi

Biokatalis, pengolahan air, pencetakan molekul, reduski logam, stabilasi nano partikel, photografi, tekstil, nanomaterial, biosensor, dan katalis heterogen. Industri makanan

Dietari fiber, pengawet makanan (antioksidan, anti mikroba), dan pengemulsi.

Pertanian

bedak (make up powder), pelapis kulit dan wajah dari sinar matahari (lotion), busa pembersih. (Goosen,1997). Gugus amina (-NH2) dan hidroksil (-OH) pada rantai kitosan, menyebabkan kitosan bersifat polielektrolit kationik (pKa = 6,5) dan bersifat sebagai basa, hal yang sangat jarang terjadi secara alami. Sifat basa ini menjadikan kitosan :

a. Dapat larut dalam media asam encer membentuk larutan yang kental sehingga dapat digunakan dalam pembuatan gel. Dalam beberapa variasi konfigurasi seperti butiran, membran, pelapis kapsul, serat dan spons.

b. Membentuk kompleks yang tidak larut dalam air dengan polianion yang dapat juga digunakan untuk pembuatan butiran gel, kapsul dan membran.

c. Dapat digunakan sebagai pengkhelat ion logam berat dimana gelnya menyediakan sistem produksi terhadap efek destruksi dari ion (Meryati, 2005).

Sifat kitosan sebagai polimer alami mempunyai sifat menghambat absorbsi lemak, penurun kolesterol, pelangsing tubuh, atau pencegahan penyakit lainnya. Kitosan mampu menurunkan tingkat kolesterol dalam serum dengan efektif dan tanpa menimbulkan efek samping (Rismana,2001). Kitosan dan beberapa tipe modifikasinya dilaporkan penggunaannya untuk aplikasi biomedi, seperti pelembab kulit, penyembuh luka, anti koagulan, jahitan pada luka, obat-obatan, bahan vaksin, dan dietary fiber. Baru-baru ini, penggunaan kitosan dan derivatnya telah banyak dikembangkan sebagai proses mineralisasi, atau pembentukan tulang stimulin endoktrin (Irawan, 2007).

Kegunaan turunan kitosan dalam bentuk N-alkil kitosan antara lain, perbaikan jaringan biologis (acaffolds), sensor, bahan bakar sel (membran), model studi interaksi membran biologis, pelapisan untuk anti bakteri, penyusun DNA, produk kosmetik, bahan pembawa obat, dan pelapisan membran. Palmitil kitosan kira-kira 10 % telah digunakan untuk kapsul sebagai pelepas obat secara terkontrol

(Aranaz et al.,2010).

2.5 Gliserol

CH2OH |

CHOH |

CH2OH

Gambar 2.2 Rumus Molekul Gliserol

Sifat fisik dari gliserol :

- Merupakan cairan tidak berwarna - Tidak berbau

- Cairan kental dengan rasa yang manis - Densitas 1,261

- Titik lebur 18,2C - Titik didih 290 C

Gliserol juga digunakan sebagai penghalus pada krim cukur, sabun, dalam obat batuk dan syrup atau untuk pelembab (Hart, 1983).

2.6 Ultrasonic Bath

Ultrasonic menggunakan gelombang suara dengan frekuensi tinggi untuk proses agitasi dalam larutan. Kavitasi gelembung disebabkan oleh proses agitasi pada kontaminan yang terdapat dalam substrat. Proses ini juga berguna dalam blind-hole, peretakan dan peredaman.(Todd,R.H. 1970)

Degradasi yang berarti sebuah proses penurunan ireversibel dari panjang rantai yang disebabkan oleh pembelahan, dan tidak tentu dalam setiap perubahan kimia yang mengacu pada rantai polimer. Sejumlah besar penelitian telah menunjukkan bahwa laju degradasi dan Mlim tidak sensitif terhadap sifat polimer ketika disonikasi dalam kondisi yang sama. Encina dkk, menemukan bahwa tingkat degradasi poli (vinil pirolidon) meningkat sepuluh kali lipat ketika polimer disiapkan dengan sejumlah kecil peroksida pada rantai tersebut dan pembelahan rantai dapat terjadi secara istimewa di titik-titik lemah dalam rantai.(Suslick, K.1999)

Proses degradasi bergantung kepada berat molekul, yaitu molekul dengan rantai lebih panjang lebih utama dihilangkan dan polidispersitas polimer berubah. Dengan demikian, degradasi dapat digunakan sebagai proses tambahan sebagai parameter dalam mengontrol distribusi berat molekul. Dalam keseluruhan polimer dengan rantai karbon dipelajari pada saat ini, produk utama degradasi diperoleh ketika bahan radikal yang timbul dari kerusakan ikatan homolytic sepanjang rantai. Bukti radikal makromolekul muncul dari proses percobaan penangkapan radikal serta dari penggunaan resonansi spin elektron spektroskopi (Tabata, M.1980).

Kebanyakan dari senyawa polimer organik dipersiapkan dari monomer dengan ikatan rangkap reaktif yang mengalami proses pertumbuhan rantai atau raeksi addisi. Proses kavitasi dapat menghasilkan radikal dengan konsentrasi tinggi. Oleh karena itu, penerapan ultrasonic sangat terkendali dengan adanya metode inisiasi. Air itu sendiri sangat rentan terhadap kavitasi, dalam proses awal secara sonokimia menghasilkan radikal H• dan OH• yang digunakan oleh Henglein,A (1954) untuk menyiapkan larutan poliakrilonitril

2.7 Natrium Tripoliphosfat

Natrium tripolifosfat atau sodium tripolyphospate (TPP) biasa dikenal juga dengan

nama triphosphate atau pentasodium tripolyphosohate (Na5P3O10) merupakan rantai

lurus hasil derivatisasi dari asam fosforat. Natrium Tripolifosfat memiliki bobot

molekul sebesar 367,86 dengan komposisi Na 31,25%, O 43,49%, dan P 25,26%

(O’neil dkk,2006).

Natrium tripolifosfat dihasilkan dengan memanaskan campuran stoikiometri

disodium fosfat (Na2HPO4) dan monosodium fosfat (NaH2PO4) dibawah kondisi

terkontrol. Natrium tripolifosfat adalah garam tak berwarna yang terdapat baik dalam

bentuk anhidrat maupun dalam bentuk heksahidrat, serta sedikit higroskopik.

Kelarutan natrium tripolifosfat (g/100 mL) pada suhu 25oC adalah 20g dan pada suhu

100oC adalah 86,5g. Larutan natrium tripolifosfat konsentrasi 1% memiliki pH 9,7 –

9,8. Apabila natrium tripolifosfat dipanaskan dalam waktu yang panjang, maka

senyawa tersebut akan kembali menjadi bentuk ortopospat. Stabilitas senyawa ini

lebih tinggi daripada metafosfat, tetapi lebih tidak stabil bila dibandingkan dengan

tetrasodium pirosfat (O’Neil dkk., 2006). Dalam teknologi farmasi, tripolifosfat (TPP)

digunakan sebagai bahan dalam pembuatan nano kitosan dan sistem mikropartikel.

Pada tahun 1989, Bodemeier dkk., pertama kali meneliti tentang enkapsulasi obat

dengan gelasi ionotropik yang disebabkan oleh pembentukan inter dan intramolekuler

sambung silang antara kitosan yang bermuatan positif dengan tripolifosfat yang

bersifat polianionik. Kitosan memiliki bobot jenis grup amina yang tinggi pada bagian

belakangnya dan gugus amina tersebut terprotonasi untuk membentuk –NH3+ dalam

larutan asam.

Muatan positif kitosan tersebut dapat mengalami sambung silang secara

atau sambung silang secara fisika dengan anion multivalen turunan dari natrium

tripolifosfat (TPP), sitrat, dan sulfat (Kafshgari dkk., 2011).

TPP dipilih sebagai senyawa sambung silang pada gelasi ionik Kitosan karena

sifatnya yang non toksik, mampu membentuk gel dengan cepat, lebih stabil, dan

memiliki karakter penembusan membran yang lebih baik (Yu-Hsin Lin dkk., 2008).

Selain itu, proses gelasi ionik kitosan dengan TPP sebagai senyawa sambung silang

mudah untuk dilakukan scale-up penjerapan dalam proses pembentukan partikel.

Nanopartikel kitosan dipreparasi dengan TPP sebagai senyawa sambung silang

anionik homogen dan kitosan yang memiliki muatan permukaan positif yang membuat

keduanya sesuai untuk aplikasi pada adesi mukosa (Gan dan Wang, 2007).

Proses modifikasi kitosan dengan TPP ditentukan oleh beberapa faktor, yaitu

konsentrasi kitosan, pH TPP dan waktu terjadinya sambung silang (Ko dkk., 2003).

Kitosan dengan pKa 6,5 merupakan polikationik, ketika dilarutkan dalam asam, amina

bebas dari kitosan akan terprotonasi menghasilkan –NH3+. TPP dilarutkan dalam air

hingga diperoleh ion hidroksil dan ion tripolifosfat. Ion tersebut dapat bergabung

dengan struktur dari kitosan. Pada penelitian Bhumkar dan Pokharkar (2006)

dinyatakan bahwa derajat sambung silang kitosan dan TPP dipengaruhi oleh

keberadaan sisi kationik dan senyawa anionik sehingga pH TPP memiliki peran

penting selama proses sambung silang. Proses sambung silang dapat dilakukan pada

dua kondisi pH, yaitu pH 3 dan pH 9. Pada pH 3 hanya dihasilkan ion tripolifosfat

yang akan berinteraksi dengan –NH3+ dari kitosan sehingga pada kondisi tersebut

diperoleh kitosan-TPP yang didominasi oleh interaksi ionik. Sedangkan pada pH 9,

dihasilkan ion hidroksil dan tripolifosfat. Kedua ion tersebut berkompetisi untuk

berinteraksi dengan –NH3+. Pada kondisi tersebut sambung silang kitosandidominasi

oleh deprotonasi oleh ion hidroksil (Bhumkar dan Pokharkar,2006)

2.7 Particle Size Size Analyzer

Ada beberapa cara yang bisa digunakan untuk mengetahui ukuran suatu

partikel yaitu:

1. Metode ayakan (Sieve analyses)

3. Metode sedimentasi

4. Electronical Zone Sensing (EZS)

5. Analisa gambar (mikrografi)

6. Metode kromatografi

7. Ukuran aerosol submikron dan perhitungan.

Sieve analyses (analisi ayakan) dalam dunia farmasi sering kali digunakan dalam

bidang mikromeritik yaitu ilmu yang mempelajari tentang ilmu dan teknologi partikel

kecil. Metode yang paling umum digunakan adalah analisa gambar (mikrografi).

Metode ini meliputi metode mikroskopi dan metode holografi. Alat yang sering

digunakan biasanya SEM, TEM dan AFM. Namun seiring dengan dengan

berkembangnya ilmu pengetahuan yang lebih mengarah ke era nanotekmologi, para

peneliti mulai menggunakan Laser Diffraction (LAS). Metode ini dinilai lebih akurat

untuk bila dibandingkan dengan metode analisa gambar maupun metode ayakan,

terutama untuk sampel – sampel dalam orde nanometer maupun submicron

(Lusi,2011)

Contoh alat yang menggunakan metode LAS adalah Particle Size Analyzer (PSA),

Metode LAS bisa dibagi dalam dua metode yaitu :

1. Metode Basah : metode ini menggunakan media pendispersi untuk mendispersi

material uji.

2. Metode kering : metode ini memanfaatkan udara atau aliran udara untuk

melarutkan partikel dan membawanya ke sensing zone. Metode ini baik

digunakan untuk ukuran yang kasar, dimana hubungannya antar partikel lemah

dan kemungkinan untuk beraglomerasi kecil.

Keunggulan penggunaan Particle Size Analyzer (PSA) untuk mengetahui ukuran

partikel :

1. Lebih akurat, pengukuran partikel dengan menggunakan PSA lebih akurat jika

dibandingkan dengan pengukuran partikel dengan alat lain seperti XRD. Hal

ini dikarenakan partikel didispersikan kedalam media sehingga ukuran partikel

yang terukur adalah ukuran dari single particle.

2. Hasil pengukuran dalam bentuk distribusi, sehingga dapat menggambarkan

keseluruhan kondisi sample.

Gambar 2.3 Instrumentasi PSA

Pengukuran partikel dengan menggunakan PSA biasanya menggunakan metode basah.

Metode ini dinilai lebih akurat jika dibandingkan dengan metode kering ataupun

pengukuran partikel dengan metode ayakan dan analisa gambar. Terutama untuk

sampel-sampel dalam orde nanometer dan submicron yang biasanya memiliki

kecenderungan aglomerasi yang tinggi. Hal ini dikarenakan partikel didispersikan

kedalam media sehingga pertikel tidak saling beraglomerasi (menggumpal). Dengan

demikian ukut=ran partikel yang terukur adalah ukuran dari single particle. Selain itu

hasil pengukuran dalam bentuk distribusi , sehingga hasil pengukuran dapat

diasumsikan sudah menggambarkan keseluruhan kondisi sampel. Beberapa analisa

yang dilakukan antara lain :

1. Menganalisa ukuran partikel

2. Menganalisa nilai zeta potensial dari suatu larutan sampel

3. Mengukur tegangan permukaan dari partikel clay bagi industry keramik dan

sejenisnya. Dimana hal ini akan berpengaruh pada struktur lapisan clay.

4. Mengetahui zeta potensial coagulant untuk proses coagulasi partikel pengotor

bagi industri WTP (Water Treatment Plant)

5. Mengetahui ukuran partikel tegangan permukaan dari densitas pada emulsi

2.8 Ball Mill

Sebuah pabrik bola adalah jenis penggiling digunakan untuk menggiling dan berbaur bahan untuk digunakan dalam mineral proses, cat, kembang api, keramik dan laser sintering selektif.

Gambar 2.4 Bulatan Ball Mill

2.8.1 Prinsip Ball Mill 2.8.1.1 Konstruksi Sunting

Sebuah pabrik bola terdiri dari shell silinder berongga berputar pada porosnya. Sumbu shell dapat berupa horizontal atau pada sudut kecil untuk horisontal. Hal ini sebagian diisi dengan bola. Media grinding adalah bola, yang dapat dibuat dari baja (krom baja), stainless steel atau karet. Permukaan dalam shell silinder biasanya dilapisi dengan bahan tahan abrasi seperti baja mangan atau karet. Kurang memakai berlangsung di karet berjajar pabrik, seperti ban berkendara Sepro Grinding Mill. Panjang pabrik kira-kira sama dengan diameternya.

2.8.2 Cara Kerja Ball Mill

Dalam kasus pabrik bola terus beroperasi, material menjadi tanah diberi makan dari kiri melalui 60 ° kerucut dan produk dibuang melalui 30 ° kerucut ke kanan. Sebagai berputar shell, bola yang diangkat di sisi kenaikan shell dan kemudian mereka kaskade turun (atau drop down pada feed), dari dekat bagian atas shell. Dengan demikian, partikel padat di antara bola yang digiling dan dikurangi ukurannya dengan dampak.

2.8.3 Aplikasi Ball Mill

Ball mill digunakan untuk menggiling bahan seperti batu bara, pigmen, dan felspar untuk tembikar. Grinding dapat dilakukan baik basah atau kering tetapi dapat dilakukan pada kecepatan rendah. Blending bahan peledak adalah contoh dari sebuah aplikasi untuk bola karet.

baku keramik dan cat. Pabrik bola berputar di sekitar sumbu horisontal, sebagian diisi dengan bahan yang akan digiling ditambah media grinding. Bahan yang berbeda digunakan sebagai media, termasuk bola keramik, kerikil batu dan bola stainless steel. Efek Cascading internal yang mengurangi bahan menjadi bubuk halus. Pabrik bola industri dapat beroperasi terus menerus, makan di salah satu ujung dan dibuang di ujung lain. Besar untuk menengah pabrik bola secara mekanis diputar pada sumbu mereka, tapi yang kecil biasanya terdiri dari silinder tertutup kontainer yang duduk di dua drive shaft (puli dan sabuk digunakan untuk mengirimkan gerakan berputar). Sebuah fungsi tumbler batu pada prinsip yang sama. Pabrik bola juga digunakan dalam kembang api dan pembuatan bubuk hitam, tetapi tidak dapat digunakan dalam penyusunan beberapa campuran piroteknik seperti flash powder karena kepekaan mereka untuk dampak. Pabrik bola berkualitas tinggi berpotensi mahal dan dapat menggiling partikel campuran untuk sekecil 5 nm, sangat besar meningkatkan luas permukaan dan reaksi tarif. Grinding bekerja pada prinsip kecepatan kritis. Kecepatan kritis dapat dipahami sebagai kecepatan yang setelah itu bola baja (yang bertanggung jawab untuk grinding partikel) mulai berputar sepanjang arah perangkat silinder; sehingga menyebabkan tidak lebih grinding. Pabrik bola yang digunakan secara luas dalam proses paduan mekanik [2] di mana mereka tidak hanya digunakan untuk menggiling tapi untuk pengelasan dingin juga, dengan tujuan menghasilkan paduan dari bubuk.

High-energy Ball milling

Laboratory scale ball mill

a. Ukuran: Semakin kecil partikel media, semakin kecil ukuran partikel dari produk akhir. Pada saat yang sama, partikel grinding media harus secara substansial lebih besar dari potongan-potongan terbesar dari bahan yang akan digiling.

b. Kepadatan: Media harus lebih padat dari bahan yang tanah. Hal ini menjadi masalah jika media grinding mengapung di atas material yang akan tanah.

c. Kekerasan: Media grinding harus cukup untuk menggiling bahan tahan lama, tapi mana mungkin seharusnya tidak begitu sulit itu juga memakai bawah gelas yang dengan cepat.

d. Komposisi: Berbagai aplikasi grinding memiliki persyaratan khusus. Beberapa persyaratan ini didasarkan pada fakta bahwa beberapa media grinding akan di produk jadi. Lainnya didasarkan pada bagaimana media akan bereaksi dengan bahan yang tanah.

Di mana warna produk jadi penting, warna dan material dari media grinding harus dipertimbangkan. Dimana kontaminasi rendah adalah penting, media grinding dapat dipilih untuk kemudahan pemisahan dari produk jadi (yaitu: debu baja yang dihasilkan dari media stainless steel dapat magnetis dipisahkan dari produk non-ferrous). Sebuah alternatif untuk pemisahan adalah dengan menggunakan media dari bahan yang sama sebagai produk yang tanah.

Produk yang mudah terbakar memiliki kecenderungan untuk menjadi eksplosif dalam bentuk bubuk. Media baja dapat memicu, menjadi sumber pengapian untuk produk ini. Entah Media basah-grinding, atau non-memicu seperti keramik atau memimpin harus dipilih. Beberapa media, seperti besi, dapat bereaksi dengan bahan korosif. Untuk alasan ini, media stainless steel, keramik, dan batu gerinda dapat setiap digunakan bila zat korosif hadir selama grinding.

Ruang penggilingan juga dapat diisi dengan perisai gas inert yang tidak bereaksi dengan bahan yang dasar, untuk mencegah oksidasi atau ledakan reaksi yang bisa terjadi dengan udara ambien di dalam pabrik.

2.8.4 Kuntungan Dari Ball Mill Varietas Sunting

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Kemampuan kitosan yang diterapkan dalam berbagai bidang industri modern,

misalnya farmasi, biokimia, kosmetika, industri pangan, dan industri tekstil

mendorong untuk terus dikembangkannya berbagai penelitian yang menggunakan

kitosan, termasuk melakukan modifikasi kitosan secara kimia atau fisik.

Modifikasi kimia menghasilkan perbaikan stabilitas kitosan melalui

fungsionalisasi gugus fungsi yang ada, perbaikan ukuran pori kitosan dapat dilakukan

dengan menggunakan intrumentasi dan bahan kimia untuk menaikkan kapasitas

adsorpsi kitosan apabila kitosan dipadukan dengan polimer lain. Modifikasi fisik pada

kitosan mencakup perubahan ukuran partikel atau butir kitosan menjadi lebih kecil

untuk pemanfaatan yang lebih luas. Oleh karena itu, perkembangan modifikasi fisik

dan kimia mengarah ke bentuk nanopartikel (Wahyono 2010).

Pembuatan nanopartikel dipengaruhi oleh beberapa faktor, antara lain

komposisi material dan metode yang digunakan. Untuk nanopartikel kitosan,

komposisi material yang digunakan adalah kitosan, TPP dan surfaktan. Metode

pembuatan nanopartikel merupakan faktor lain yang menentukan selain komposisi

material. Banyak metode yang dikembangkan untuk menghasilkan nanopartikel dan

morfologi yang seragam (Wahyono 2010).

Penelitian nanopartikel kitosan terus dikembangkan dan dari serbuk dengan

menggunakan instrument belum banyak dilakukan baik dalam penentuan komposisi

maupun pencarian metode yang sesuai akan tetapi dalam pembuatan kitosan yang

berstabilitas dan berkualitas tinggi biasanya diperlukan metode yang cukup sulit.

Untuk itu, dilakukan teknik atau metode yang prosesnya lebih efisien dan sederhana

Berdasarkan latar belakang di atas, peneliti tertarik untuk meneliti tentang

pengaruh ukuran partikel pada pembuatan kitosan nano dengan menggunakan

ultrasonicbath.

1.2 Perumusan Masalah

Apakah pengaruh ukuran partikel dapat dibuat kitosan nano dengan

menggunakan ultrasonic bath ?

1.3Pembatasan Masalah

Dalam penelitian ini permasalahan dibatasi pada:

1. Kitosan yang digunakan adalah kitosan komersil.

2. Kitosan yang digunakan adalah kitosan molekul tinggi.

3. Penyediaan kitosan nano partikel setelah melalui ballmill dengan penambahan

tripoliposfat dan gliserin.

1.4Tujuan Penelitian

Untuk mengetahui cara penyediaan ukuran mikro partikel kitosan dan nano

partikel kitosan yang diperoleh dalam penelitian.

1.5 Manfaat Penelitian

Dari hasil penelitian ini diharapkan dapat memberikan informasi tentang cara

penyediaan dan ukuran mikro partikel dan nano partikel kitosan dari kitosan

molekul tinggi.

1.6Lokasi penelitian

Penelitian ini dilakukan di Laboratorium Kimia USU dan Laboratorium Terpadu

1.7 Metodologi Penelitian

Penelitian ini adalah eksperimental laboratorium, dimana untuk penyediaan kitosan

mikro partikel, dilarutkan kitosan sebanyak 3 g didalam 1000 mL asam asetat 1%

diaduk hingga homogen. Kemudian 1000 mL larutan kitosan ditambahkan 40 mL

larutan tripoliposfat 0.1% kemudian diaduk hingga homogen dengan pengaduk selama

20 menit. Untuk penyediaan kitosan nano partikel dilakukan penambahan gliserin 2

mL dan diletakkan pada ultrasonicbath selama 30 menit. Pengukuran partikel

PENGARUH PENGGUNAAN BALL MILL TERHADAP UKURAN

PARTIKEL PADA PEMBUATAN KITOSAN NANO DENGAN

MENGGUNAKAN ULTRASONIC BATH

ABSTRAK

Telah dilakukan studi pengaruh partikel pada pembuatan kitosan nano dengan

menggunakan ultrasonic bath. Pada penelitian ini, untuk kitosan molekul tinggi

dengan ukuran 120mvh dibuat dengan 2 (dua) perlakuan yaitu dengan menggunakan

Ball mill dan tanpa menggunakan Ball mill. Setelah itu pembuatan kitosan nano

dengan menggunakan larutan natrium tripoliposfat 0.1% dan kemudian dimasukkan

kedalam ultra sonicbath. Karakterisasi dilakukan dengan uji Partikel Size Analizer dan

Scanning Electron Mikroskop. Hasil uji partikel untuk kitosan tanpa melalui Ball mill

diperoleh sebesar 466.25 nm dan untuk kitosan melalui Ball mill diperoleh sebesar

93.26 nm. Data SEM menunjukkan adanya perbedaan, ini menunjukkan kitosan nano

lebih merata ukuran partikelnya yang terbentuk.

THE EFFECT OF USING A BALL MILL FOR THE MANUFACTURE OF CHITOSAN NANO PARTICLES NY USING ULTRASONIC BATH

ABSTRACT

Has been studies the effects of the particles on the manufacture of nano chitosan using

ultrasonic bath. Has been studied, the high molecular chitosan with a size of 120 mvh

made by two treatments, namely using a ball mill and without using a ball mill. After

the making of chitosan nano by using a solution of 0.1% natrium tripoliposfat and then

inserted into ultrasonic bath. Characterization is done with the test particle size

analyser and scanning electron microscopy. Test results for chitosan particles without

going through the ball mill obtained at 466.25 nm and for chitosan through the ball

mill obtained at 93.26 nm. SEM shows the differences in the data, this indicates a

more equitable chitosan nano particle size were formed.

PENGARUH PENGGUNAAN BALL MILL TERHADAP

UKURAN PARTIKEL PADA PEMBUATAN KITOSAN NANO

DENGAN MENGGUNAKAN ULTRASONIC BATH

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

AYU SAKINAH 130822030

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGARUH PENGGUNAAN BALL MILL TERHADAP

UKURAN PARTIKEL PADA PEMBUATAN KITOSAN NANO

DENGAN MENGGUNAKAN ULTRASONIC BATH

SKRIPSI

AYU SAKINAH 130822030

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : Pengaruh Penggunaan Ball Mill Terhadap Ukuran Partikel Pada

Pembuatan Kitosan Nano Dengan Menggunakan Ultrasonic Bath

Kategori : Skripsi

Nama : Ayu sakinah

Nim : 130822030

Program Studi : Ekstensi (S1) Kimia

Departemen : Kimia

Fakultas : Matematika Dan Ilmu Pengetahuan Alam

Universitas Sumatera Utara

Disetujui

Di Medan, Januari 2016

Komisi Pembimbing :

Pembimbing 2 Pembimbing 1

Prof. Dr.Zul Alfian, M.Sc Prof. Dr. Harry Agusnar. M.Sc, M.Phill

NIP. 195504051983031002 NIP.195308171983031002

Diketahui/Disetujui Oleh

Departemen Kimia FMIPA USU Ketua

Dr.Rumondang bulan Nst, MS

PERNYATAAN

PENGARUH PENGGUNAAN BALL MILL TERHADAP

UKURAN PARTIKEL PADA PEMBUATAN KITOSAN NANO

DENGAN MENGGUNAKAN ULTRASONIC BATH

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil karya sendiri. Kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Januari 2016

PENGHARGAAN

Bismillahirrahmanirrahim, segala puji dan syukur penulis panjatkan kehadirat ALLAH

SWT yang telah melimpahkan rahmat dan karunia-Nya sehingga penulis dapat

menyelesaikan skripsi ini dengan baik sebagai salah satu syarat untuk meraih gelar

Sarjana Kimia di Fakultas Matematika Dan Ilmu Pengetahuan Alam Universitas

Sumatera Utara.

Dalam kesempatan ini penulis juga ingin berterima kasih yang sebesar –

besarnya kepada Prof.Dr.Harry Agusnar,M.Sc,Phill selaku dosen pembimbing I yang

telah memberikan judul skripsi ini serta wujud ajar dan bimbingan hingga selesainya

skripsi ini. Prof.Dr.Zul Alfian selaku dosen pembimbing II yang telah banyak

meluangkan waktu untuk memberikan pengarahan, motivasi dan pemikiran sehingga

penulis dapat menyelesaikan penelitian dan skripsi ini. Ibu Dr.Rumondang Bulam, MS

selaku ketua Departemen Kimia FMIPA USU dan Bapak Drs. Albert Pasaribu, M.Sc

selaku sekertaris Departemen Kimia FMIPA USU yang turut memberikan pengarahan

dan mensahkan skripsi ini. Bapak dan ibu staff Dosen Departemen Kimia FMIPA

PENGARUH PENGGUNAAN BALL MILL TERHADAP UKURAN

PARTIKEL PADA PEMBUATAN KITOSAN NANO DENGAN

MENGGUNAKAN ULTRASONIC BATH

ABSTRAK

Telah dilakukan studi pengaruh partikel pada pembuatan kitosan nano dengan

menggunakan ultrasonic bath. Pada penelitian ini, untuk kitosan molekul tinggi

dengan ukuran 120mvh dibuat dengan 2 (dua) perlakuan yaitu dengan menggunakan

Ball mill dan tanpa menggunakan Ball mill. Setelah itu pembuatan kitosan nano

dengan menggunakan larutan natrium tripoliposfat 0.1% dan kemudian dimasukkan

kedalam ultra sonicbath. Karakterisasi dilakukan dengan uji Partikel Size Analizer dan

Scanning Electron Mikroskop. Hasil uji partikel untuk kitosan tanpa melalui Ball mill

diperoleh sebesar 466.25 nm dan untuk kitosan melalui Ball mill diperoleh sebesar

93.26 nm. Data SEM menunjukkan adanya perbedaan, ini menunjukkan kitosan nano

lebih merata ukuran partikelnya yang terbentuk.

THE EFFECT OF USING A BALL MILL FOR THE MANUFACTURE OF CHITOSAN NANO PARTICLES NY USING ULTRASONIC BATH

ABSTRACT

Has been studies the effects of the particles on the manufacture of nano chitosan using

ultrasonic bath. Has been studied, the high molecular chitosan with a size of 120 mvh

made by two treatments, namely using a ball mill and without using a ball mill. After

the making of chitosan nano by using a solution of 0.1% natrium tripoliposfat and then

inserted into ultrasonic bath. Characterization is done with the test particle size

analyser and scanning electron microscopy. Test results for chitosan particles without

going through the ball mill obtained at 466.25 nm and for chitosan through the ball

mill obtained at 93.26 nm. SEM shows the differences in the data, this indicates a

more equitable chitosan nano particle size were formed.

DAFTAR ISI

Daftar Lampiran x

Bab 1. Pendahuluan

1.1 Latar Belakang 1

1.2 Perumusan Masalah 2

1.3 Pembatasan Masalah 2

1.4 Tujuan Penelitian 2

1.5 Manfaat Penelitian 2

1.6 Lokasi Penelitian 3

1.7 Metodologi Penelitian 3

Bab 2. Tinjauan Pustaka

2.1 Kitosan 4

2.2 Miko Kitosan 5

2.3 Nano Kitosan 6

2.4 Kegunaan Kitosan dan turunannya 7

2.5 Gliserol 8

2.6 Ultrasonic Bath 10

2.7 Natrium Tripoliphosfat 11

2.8 Particle Size Analyzer 12

2.9 Ball Mill 15

Bab 3. Metode Penelitian

3.1 Alat dan Bahan 19

3.1.1 Alat 19

3.1.2 bahan 19

3.2 Prosedur Penelitian

3.2.1 Pembuatan Larutan pereaksi 20

3.2.1.1 Larutan Asam Asetat 1% 20

3.3.4 Penyediaan Nano Kitosan 22

Bab 4. Hasil dan Pembahasan 4.1 Hasil penelitian

4.1.1 Data Pengukuran Particle Size Analizer 23 4.1.2 Data Pengukuran Scanning Electron Microscopy 24

4.2 Pembahasan 25

Bab 5. Kesimpulan dan Saran

5.1 Kesimpulan 26

5.2 Saran 26

Daftar Pustaka