OPTIMASI PROSES FORMULASI MINUMAN

NANOEMULSI MINYAK SAWIT

AYU PRAMESTI

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Optimasi Proses Formulasi Minuman Nanoemulsi Minyak Sawit adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

AYU PRAMESTI. Optimasi Proses Formulasi Minuman Nanoemulsi Minyak Sawit. Dibimbing oleh FAHIM M. TAQI, TIEN R. MUCHTADI, dan SRI YULIANI.

Minyak sawit memiliki kandungan -karoten yang tinggi sehingga sangat potensial untuk dikembangkan menjadi produk minuman emulsi yang dapat menjadi sumber vitamin A, dalam rangka mengatasi angka kebutaan dan kurang vitamin A (KVA) di Indonesia. Nanoemulsi dengan sistem emulsi minyak dalam air (o/w) merupakan salah satu alternatif untuk meningkatkan kelarutan dan stabilitas komponen bioaktif yang terdapat dalam minyak sawit. Pada tahap awal penelitian ini dilakukan percobaan untuk mencari tekanan dan jumlah pengumpanan balik (passing) untuk dapat menghasilkan nanoemulsi terbaik dengan ukuran partikel (d50) kurang dari 200 nm. Berdasarkan hasil percobaan, tekanan 300 Bar dengan 5 passing sudah cukup untuk memenuhi spesifikasi tersebut. Selanjutnya dilakukan proses optimasi formula minuman nanoemulsi dengan menggunakan program Design Expert 7.0 dengan metode Mixture D-Optimal. Terdapat tiga faktor formula yang digunakan yaitu konsentrasi nanoemulsi 1-10%, air 59-88%, dan high fructose syrup (HFS) 10-30% terhadap respon kestabilan emulsi, ukuran partikel d 50, konsentrasi -karoten, dan warna (L dan °Hue). Proses optimasi menghasilkan formula terbaik dengan konsentrasi nanoemulsi 6%, air 83%, dan HFS 10% dengan solusi prediksi nilai kestabilan emulsi 99.22%, ukuran partikel d50 46.68 nm, kadar -karoten 5 ppm, kecerahan warna (L) 67.62, dan °Hue 79.80.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

OPTIMASI PROSES FORMULASI MINUMAN

NANOEMULSI MINYAK SAWIT

AYU PRAMESTI

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji dan syukur kepada Allah subhanahu wa ta’ala atas segala rahmat dan karunia-Nya sehingga penulisan tugas akhir ini dapat diselesaikan. Penyelesaian tugas akhir ini tidak luput dari doa serta dukungan dari semua pihak baik secara langsung maupun tidak langsung, sehingga penulis ingin menyampaikan ucapan terima kasih kepada :

1. Ayahanda Purnama Tamziel, Ibunda Rita Gloriani Basyari, Pratiwi Purnama, dan keluarga besar penulis, atas perhatian, doa, dukungan, serta segenap usaha yang telah mereka berikan untuk selalu mendukung penulis selama masa studi di Institut Pertanian Bogor.

2. Dr. Fahim M. Taqi, STP., DEA dan Prof. Dr. Ir. Tien R. Muchtadi selaku dosen pembimbing akademik yang terus memberikan perhatian, semangat, bimbingan, dan motivasi hingga terselesaikannya penulisan tugas akhir ini. Terima kasih pula untuk Dr. Sri Yuliani, MT selaku pembimbing yang telah memberikan banyak saran, waktu, serta motivasi selama proses pelaksanaan tugas akhir ini hingga terselesaikannya tugas akhir ini.

3. Pak Gatot, Pak Rojak, Ibu Sri, Pak Sobirin, Pak Yahya, Mba Irin, Mba Ririn yang telah membantu proses pelaksanaan tugas akhir ini. Terima kasih pula kepada seluruh tenaga pengajar, laboran, dan pegawai Institut Pertanian Bogor.

4. Ryan Akbar Prayogi sebagai partner sejati selama masa perkuliahan. 5. Alfia Nurul Ilma dan Striwicesa Hangganararas selaku teman satu

bimbingan dan penelitian. Ikhwan Dwi Arismanto selaku teman satu pembimbing. Teman-teman penelitian minyak Raditya Prabowo, Ganistie Furry, Arintiara R, Stephanie Angka, Rahmalia S, Harridil Haq. Teman-teman seperjuangan ITP 47 Mustika Aminta Sibuea, Gerardus Yosua, Gideon Satria Putra, Yuwanita Ardilasari, dan seluruh keluarga besar ITP. Dewi Fitriawati, Aprilia Puspita, dan Wiraswesti Wibowo sebagai teman-teman seperjuangan Tingkat Persiapan Bersama.

6. Direktur Penelitian dan Pengabdian kepada Masyarakat, Direktorat Jendral Pendidikan Tinggi Kementrian Pendidikan dan Kebudayaan RI (DIKTI), atas batuan pembiayaan penelitian melalui Hibah Kompetensi. 7. Pihak-pihak lain yang tidak dapat penulis sebutkan satu per satu, baik

secara langsung maupun tidak langsung telah membantu penyelesaian studi dan penulisan tugas akhir ini.

Akhir kata, penulis berharap skripsi ini dapat bermanfaat bagi seluruh pihak dan dapat berdampak terhadap pengembangan ilmu dan teknologi di masa yang akan datang.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Manfaat Penelitian 2

TINJAUAN PUSTAKA 2

Karotenoid 3

Homogenisasi 4

Nanoemulsi 5

Minuman Emulsi Minyak Sawit Merah 5

Sirup Fruktosa 6

METODE 7

Bahan 9

Alat 10

Metode Analisis 10

HASIL DAN PEMBAHASAN 16

Proses Pemurnian Crude Palm Oil (CPO) 16

Proses Pembuatan Nanoemulsi 18

Proses Optimasi Formula Minuman Nanoemulsi dengan Mixture Design 22

Rancangan Formula dan Respon 22

Optimasi Ukuran Partikel 24

Optimasi Kestabilan Emulsi 27

Optimasi Kadar -Karoten 31

Optimasi Kecerahan Warna (L) 34

Optimasi °Hue 38

Uji Ranking Hedonik Flavor Minuman Nanoemulsi 44

Uji Rating Hedonik Minuman Nanoemulsi 45

SIMPULAN DAN SARAN 46

Simpulan 46

Saran 46

DAFTAR PUSTAKA 47

LAMPIRAN 50

DAFTAR TABEL

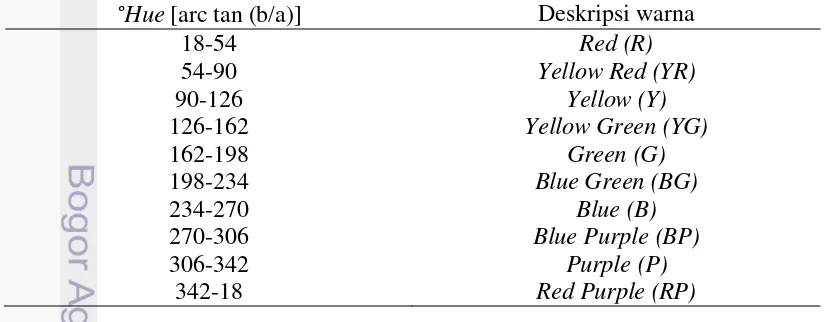

1 Deskripsi warna berdasarkan °Hue 14

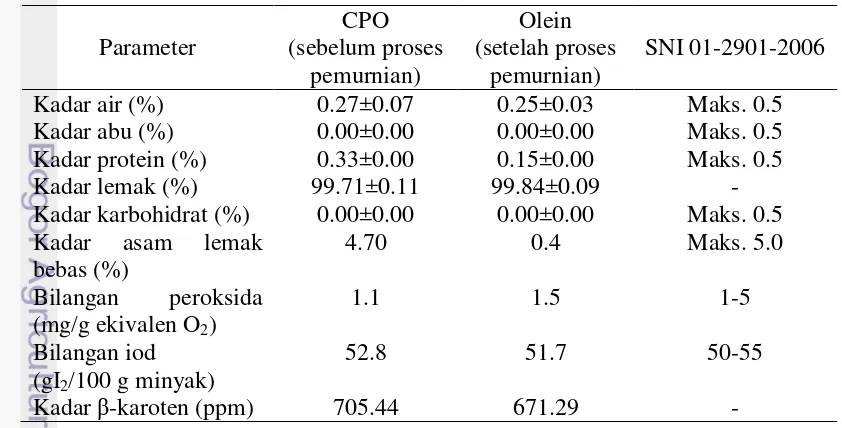

2 Karakteristik kimia bahan baku CPO dan produk olein hasil

pemurnian 17

3 Ukuran partikel nanoemulsi dan PDI pada tekanan 300 Bar dengan 5,

7, dan 10 passing 19

4 Rancangan formula minuman nanoemulsi berdasarkan program

Design Expert 7.0 22

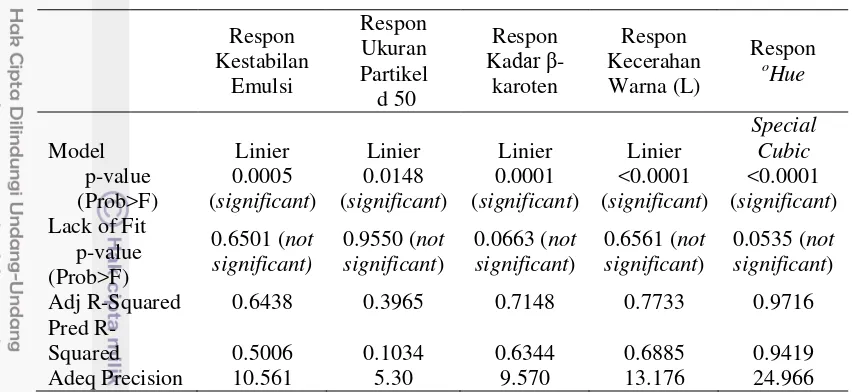

5 Hasil analisis ragam (ANOVA) tiap respon 24

6 Perbandingan nilai ukuran partikel (d50) antara hasil pengukuran

laboratorium dengan hasil prediksi 26

7 Perbandingan nilai kestabilan emulsi antara hasil pengukuran

laboratorium dengan hasil prediksi 30

8 Perbandingan nilai kadar β-karoten antara hasil pengukuran

laboratorium dengan hasil prediksi 33

9 Formula minuman nanoemulsi dengan nilai kadar β-karoten yang

memenuhi harapan (5 ppm) 34

10 Perbandingan nilai L antara hasil pengukuran laboratorium dengan

hasil prediksi 37

11 Perbandingan nilai °Hue antara hasil pengukuran laboratorium

dengan hasil prediksi 40

12 Kriteria penentuan formula optimal 42

13 Solusi formula optimal yang dihasilkan dalam tahapan optimasi 42 14 Prediksi nilai respon formula terpilih hasil optimasi dengan program

Design Expert 7.0 44

15 Hasil uji ranking hedonik flavor minuman nanoemulsi 44

DAFTAR GAMBAR

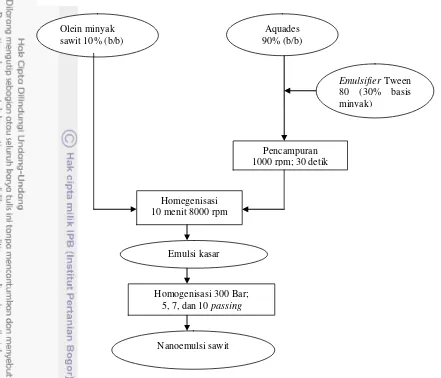

1 Struktur molekul karotenoid (McClements 2008) 3 2 Diagram alir pembuatan larutan nanoemulsi (modifikasi Marpaung

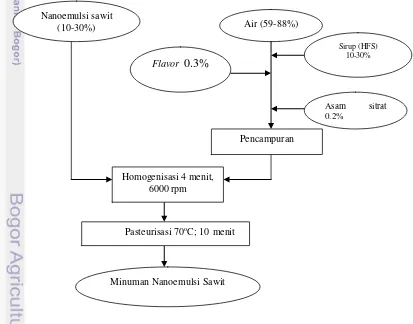

2014) 8

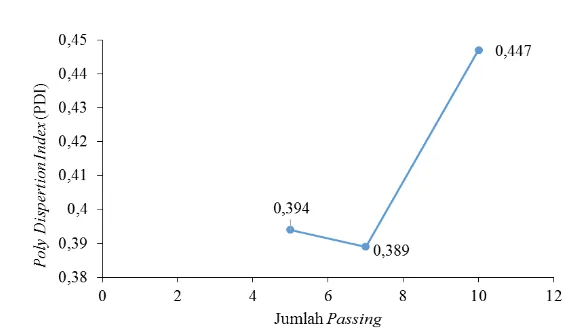

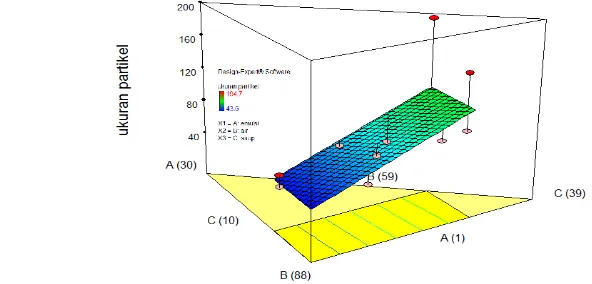

3 Diagram alir proses pembuatan minuman nanoemulsi 9 4 Pengaruh jumlah passing terhadap ukuran partikel (d50) 20 5 Hubungan jumlah passing terhadap nilai Poly Dispersion Index (PDI) 21 6 Nanoemulsi yang diproses dengan HPH (NS2002H TWP 600, GEA

Niro Soavi, Italia) pada tekanan 300 Bar dengan 5 passing 21 7 Grafik tiga dimensi (3-D) hasil uji respon ukuran partikel 25 8 Grafik kenormalan residual (normal plot residual) respon ukuran 27 9 Grafik tiga dimensi (3-D) hasil uji respon kestabilan emulsi 28 10 Grafik kenormalan residual (normal plot residual) 30 11 Grafik tiga dimensi (3-D) hasil uji respon kadar -karoten 32 12 Grafik kenormalan residual (normal plot residual) respon kadar

-karoten 34

13 Hubungan nilai L dengan rata-rata ukuran partikel (McClements

14 Grafik tiga dimensi (3-D) hasil uji respon L 36 15 Grafik kenormalan residual (normal plot residual) respon L 38 16 Grafik tiga dimensi (3-D) hasil uji respon °Hue 39 17 Grafik kenormalan residual (normal plot residual) respon °Hue 41 18 Minuman nanoemulsi minyak sawit formula terbaik 43 19 Grafik skor rataan kesukaan berbagai atribut sensori 46

DAFTAR LAMPIRAN

1

Diagram alir proses pemurnian CPO 502 Data kestabilan emulsi, ukuran partikel (d50), kadar beta karoten, dan 51 3 Diagram alir perancangan formula dan respon optimasi 52 4 Perhitungan AKG vitamin A minuman nanoemulsi per takaran saji 53

5 Score sheet uji organoleptik 54

6 Hasil uji independent-sample t atribut warna 55 7 Hasil uji independent-sampel t atribut aroma 56 8 Hasil uji independent-sample t atribut rasa 57 9 Hasil uji independent-sample t atribut keseluruhan (overall) 58 10 ANOVA dan persamaan polinomial respon kestabilan emulsi 59 11 ANOVA dan persamaan polinomial respon ukuran partikel 60 12 ANOVA dan persamaan polinomial respon kadar -karoten 61

14 ANOVA dan persamaan polinomial respon L 62

15 ANOVA dan persamaan polinomial respon °Hue 63 16 Rekapitulasi data running formula untuk mendapatkan formula

optimal 64

17 Hasil analisis ragam (ANOVA) paired sample t-test respon

kestabilan emulsi 65

18 Hasil analisis ragam (ANOVA) paired sample t-test respon ukuran

partikel 66

19 Hasil analisis ragam (ANOVA) paired sample t-testrespon kadar

-karoten 67

20 Hasil analisis ragam (ANOVA) paired sample t-test respon L 68 21 Hasil analisis ragam (ANOVA) paired sample t-test respon °Hue 69 22 Hasil analisis ragam (ANOVA) uji ranking hedonik 70

23 Hasil analisis one-way ANOVA respon L 71

24 Hasil analisis one-way ANOVA respon °Hue 72 25 Komentar hasil uji rating hedonik minuman nanoemulsi minyak

sawit 73

PENDAHULUAN

Latar Belakang

Indonesia merupakan produsen minyak sawit terbesar di dunia sejak tahun 2009 dengan kapasitas produksi Crude Palm Oil (CPO) mencapai 19.85 juta ton pada tahun 2010 (Ditjenbun 2011). Angka tersebut terus mengalami peningkatan pada tahun 2013 mencapai 26,2 juta ton. Dalam beberapa tahun terakhir, sektor perkebunan dan pengolahan minyak sawit memegang peranan yang cukup penting bagi perekonomian Indonesia. Suswono (2013) menyatakan bahwa minyak sawit merupakan penyumbang devisa negara nonmigas terbesar di Indonesia.

Minyak sawit memiliki beragam keunggulan, salah satunya kandungan mikronutriennya yang tinggi sehingga memiliki potensi untuk dikembangkan dan diolah menjadi healthy oil. Healty oil merupakan minyak yang diproses dan dimodifikasi sedemikian rupa sehingga kandungan nutrisi di dalamnya dapat dimanfaatkan untuk meningkatkan kesehatan (Riyadi 2009). Zat gizi mikro yang terdapat di dalam minyak sawit yaitu karotenoid, tokoferol, tokotrienol, sterol, fosfolipid, skualen, triterpenil, dan hidrokarbon alifatik (Nagendran et al. 2009). Kandungan karotenoid dan tokoferol yang tinggi merupakan keunggulan minyak sawit dibandingkan minyak nabati lainnya. Kandungan karotenoid di dalam

minyak sawit umumnya didominasi oleh komponen -karoten (sebanyak 60%) berkisar antara 500-3500 ppm (Mortensen 2005). Sedangkan menurut Azlan et al. (2010) kandungan tokoferol dan tokotrienol berkisar antara 600-1000 ppm. Beta karoten dari kelompok karotenoid telah lama dikatahui berfungsi sebagai provitamin A dan tokoferol berfungsi sebagai vitamin E.

Aktivitas provitamin A pada -karoten berfungsi untuk penglihatan yaitu menaggulangi kebutaan karena xerophtalmia, mencegah timbulnya penyakit

kanker dan proses penuaan dini serta untuk imunitas. Namun -karoten mudah terdegradasi oleh proses pengolahan dan penyimpanan seperti mudah rusak pada pengolahan suhu tinggi, mudah terdegradasi oleh efek kimia (oksigen dan bahan pengoksida) dan cahaya (Mao et al. 2009; Yuan et al. 2008). Beta karoten memiliki tingkat kelarutan, bioavailabilitas, dan stabilitas yang rendah dalam air sehingga penggunaannya terbatas (Acosta 2009; Qian et al. 2012).

Nanoemulsi dalam bentuk emulsi minyak dalam air (o/w) merupakan salah satu alternatif untuk meningkatkan kelarutan dan stabilitas komponen bioaktif yang terdapat dalam minyak sawit (Yuliasari dan Hamdan 2012). Menurut Acosta (2007) partikel nanoemulsi lebih stabil terhadap separasi dan agregasi karena ukurannya yang kecil. Selain itu keunggulan lain dari nanoemulsi adalah kemampuannya meningkatkan bioavailibilitas di dalam saluran pencernaan karena ukuran partikel yang kecil dan rasio antara luas permukaan dan volumenya yang tinggi sehingga mudah untuk diserap melewati saluran pencernaan (Acosta 2009).

2

dimetabolisme, dimana separuhnya akan diubah menjadi vitamin A (retinol) dalam mukosa usus. Untuk meningkatkan nilai tambah dan memanfaatkan produksi minyak sawit yang tinggi, salah satu upaya yang dilakukan adalah membuat minuman emulsi dari minyak sawit.

Penelitian produk emulsi kaya -karoten dari minyak sawit telah dilakukan oleh Saputra (1996), Surfiana (2002), dan Sabariman (2007), Rita (2011), dan Marpaung (2014). Namun diperlukan penelitian lebih lanjut untuk membuat produk minuman emulsi yang siap minum (ready to drink) dengan rasa dan kestabilan yang lebih baik agar dapat lebih diterima dan disukai oleh konsumen.

Tujuan Penelitian

Tujuan penelitian ini adalah membuat dan menentukan formula optimal minuman nanoemulsi minyak sawit dalam bentuk siap minum (ready to drink) dengan kestabilan dan rasa yang lebih baik serta dapat diterima konsumen.

Manfaat Penelitian

Manfaat penelitian ini adalah memberikan informasi mengenai formula minuman nanoemulsi (ready to drink) yang optimum sehingga dapat membantu mengatasi masalah gizi kurang vitamin A (KVA).

TINJAUAN PUSTAKA

Minyak Sawit

Kelapa sawit (Elaeis guinensis JACQ) adalah salah satu jenis tanaman penghasil minyak. Minyak yang diperoleh dari hasil ekstraksi buah tanaman kelapa sawit terdiri atas minyak dari inti (endosperm) sawit yang disebut minyak inti sawit atau palm kernel oil (PKO) dan minyak dari sabut (mesokarp) yang disebut minyak sawit atau crude palm oil (CPO) (Ketaren 2005). Perbedaan antara minyak inti dan minyak sawit adalah keberadaan pigmen karotenoid. Pada minyak sawit terdeteksi komposisi karotenoid yang terdiri dari α-, -, - karoten dan xantofil, sedangkan minyak inti sawit tidak terdapat karotenoid.

Pengolahan mesokarp menjadi minyak sawit dilakukan melalui tahapan ekstraksi, pemurnian, dan fraksinasi. Secara umum ekstraksi dilakukan dengan cara pengepresan, pemurnian dilakukan dengan menghilangkan gum dan kotoran lain, penyabunan untuk memisahkan asam lemak bebas, pemucatan untuk menghilangkan warna merah minyak, deodorisasi untuk menghilangkan bau minyak, dan fraksinasi untuk memisahkan fraksi padat dengan fraksi cair minyak yang dilakukan melalui proses pendinginan (Ketaren 2005).

3 yang memiliki peran fungsional, terutama yaitu karotenoid dan tokoferol (termasuk tokotrienol). Kedua komponen tersebut merupakan komponen bioaktif yang bersifat antioksidan. Karotenoid dan tokoferol dalam minyak sawit merah secara fisiologis juga aktif sebagai vitamin A dan E. Namun komponen antioksidan di dalam minyak sawit merah tersebut tidak stabil dan dapat terdegradasi pada suhu tinggi sehingga pemanfaatan minyak sawit merah tidak dianjurkan untuk pengganti minyak nabati dalam pengolahan pangan yang menggunakan suhu tinggi.

Karotenoid

Karotenoid merupakan kelompok pigmen yang berwarna kuning, jingga, merah jingga yang larut dalam senyawa nonpolar (Winarno 2004). Karotenoid memiliki kemampuan untuk dapat larut dalam senyawa lainnya serta larut dalam pelarut lemak sehingga disebut sebagai senyawa lipofilik. Karotenoid memiliki peran fungsional sebagai provitamin A. Karotenoid bersifat tahan panas dalam kondisi vakum namun juga bersifat sangat peka terhadap oksidasi, autooksidasi dan cahaya (van Buggenhout et al. 2010).

Menurut Ketaren (2005) komposisi karotenoid yang utama adalah α-karoten (30-γ5%) dan -karoten (60-65%) (Gambar 1). Tubuh mempunyai kemampuan untuk mengubah karoten menjadi vitamin A (retinol). Aktivitas karotenoid sebagai provitamin A berbeda-beda sesuai jenis karetenoidnya. Betakaroten memiliki aktivitas provitamin A paling tinggi dibandingan jenis lainnya (Winarno 2004). Dalam tubuh, sekitar 75% dari -karoten akan diubah menjadi retinol

dengan bantuan enzim 15’ 15 -karotenoid oksigenase dan 25% nya akan diabsorpsi dalam bentuk utuh pada mukosa usus.

Fungsi utama vitamin A adalah dalam proses penglihatan sehingga dapat mencegah kebutaan dan katarak, mengurangi risiko jantung koroner, sebagai antioksidan, anti radikal bebas, dan untuk meningkatkan imunitas tubuh (Sundram 2007). Berdasarkan Surat Keputusan Menteri Kesehatan Republik Indonesia tahun 2005 nomor 1593 menetapkan bahwa AKG rata-rata yang dianjurkan bangsa Indonesia (per orang per hari) untuk vitamin A (dalam satuan RE) pada pria dewasa (19-29 tahun) dan wanita dewasa (19-29 tahun) adalah masing-masing 600 RE dan 500 RE.

4

Homogenisasi

Homogenisasi merupakan proses mengubah dua cairan yang sifatnya immicible (tidak saling bercampur) menjadi sebuah emulsi. McClements (2004) menyatakan homogenisasi merupakan proses pengecilan ukuran dan meningkatkan jumlah partikel padat atau cair fase terdispersi dengan gaya geser (shearing force) untuk meningkatkan kestabilan dua zat. Alat yang digunakan untuk proses homogenisasi adalah homogenizer. Pemilihan homogenizer bergantung pada beberapa faktor, yaitu volume sampel yang dihomogenisasi, keluaran yang diinginkan, konsumsi energi, karakteristik komponen fasenya, dan prediksi biaya.

Menurut McClements (2004) beberapa faktor yang mempengaruhi ukuran droplet yang dihasilkan dari proses homogeniasi antara lain tipe dan konsentrasi emulsifier, karakter komponen fasa-fasanya, input energi, dan suhu. Homogenisasi akan memperkecil ukuran droplet dari fase terdispersi yang akan meningkatkan penyerapan emulsifier dan kestabilan dari emulsi. Namun, ketidaktersediaan emulsifier dalam jumlah yang cukup untuk melindungi droplet-droplet tersebut akan menyebabkan koalesen. Ukuran droplet-droplet dapat direduksi dengan meningkatkan input energi. Input energi merupakan energi yang digunakan selama proses homogenisasi. Peningkatan input energi dapat dilakukan dengan beberapa cara sesuai dengan homogenizer yang digunakan. Disamping itu pengemulsian juga membutuhkan waktu homogenisasi yang tepat. Intensitas dan lama proses pencampuran tergantung waktu yang diperlukan untuk melarutkan dan mendistribusikanya secara merata.

Berdasarkan jumlah energi yang digunakan selama proses homogenisasi, proses pembuatan nanoemulsi diklasifikasikan menjadi dua, yaitu emulsifikasi energi tinggi dan rendah (Acosta 2009). Proses homogenisasi energi tinggi merupakan teknologi pembentukan nanoemulsi dengan energi mekanik tinggi yang memisahkann fase minyak-air dan membentuknya menjadi droplet. Teknologi nanoemulsi yang digolongkan pada emulsifikasi energi tinggi adalah homogenisasi dengan high-pressure valve, micro-fluidizer, dan ultrasound. Sedangkan nanoemulsifikasi dengan energi rendah merupakan teknologi nanoemulsi yang didasarkan pada metode pembentukan emulsi secara spontan setelah keadaan emulsinya diubah. Beberapa contoh emulsifikasi energi rendah adalah solvent demixing, emulsifikasi membran, dan phase inversion (Silva et al. 2012).

5

Nanoemulsi

Nanoemulsi merupakan sistem emulsi yang terdiri dari minyak dan air dengan skala ukuran partikelnya berkisar antara 10-100 nm (Silva et al. 2012). Pada sistem nanoemulsi, droplet minyak terdispersi dengan fase air (aqueous) dimana droplet minyak tersebut dikelilingi oleh surfaktan (Acosta 2009; McClements et al. 2009,2007). Partikel nanoemulsi bersifat lebih stabil terhadap separasi dan agregasi karena ukuran droplet partikelnya yang kecil (McClements 2007).

Menurut Qian dan McClement (2010) faktor-faktor yang perlu dikontrol untuk menghasilkan partikel nanoemulsi dengan ukuran minimum antara lain adalah tipe alat homogenisasi, kondisi pengoperasian alat homogenisasi (besar energi, jumlah siklus, waktu pengoperasian, dan suhu), komposisi sampel (tipe lemak yang ditambahkan, konsentrasi dalam produk), dan karakter bahan yang dicampurkan (tegangan permukaan, viskositas). Pemilihan formula yang tepat (jenis emulsifier dan konsentrasi fase kontinyu) serta urutan penambahan bahan pada saat pembuatan nenoemulsi penting untuk diperhatikan untuk memperoleh ukuran partikel fase terdispersi yang kurang dari 100 nm (Mason 2006).

Untuk identifikasi dan karakterisasi nanoemulsi, menurut Silva et al. (2012) terdapat tiga metode yaitu teknik separasi, teknik karakterisasi sifat fisik, dan teknik pencitraan.

a. Teknik pemisahan merupakan identifikasi nanoemulsi dengan mengisolasi partikel nanoemulsi dari matriks atau makromolekul bahan pangan dan mengelusikannya pada detektor. Contoh dari teknik ini adalah metode kromatografi dan field flow fractination.

b. Karakterisasi sifat fisik merupakan teknik yang digunakan untuk mengidentifikasi karakter nanoemulsi dari sifat fisiknya seperti ukuran partikel, distribusi partikel, potensi zeta, dan kemampuan kristalisasi nanoemulsi. Contoh metode ini adalah Dynamic Light Scattering, Zeta Potential.

c. Teknik pencitraan merupakan teknik identifikasi ukuran, bentuk, dan bentuk agregasi partikel nanoemulsi menggunakan mikroskop. Jenis mikroskop yang digunakan adalah Transmission Electron Microscopy, dan Scanning Electron Microscopy.

Minuman Emulsi Minyak Sawit Merah

Minuman emulsi ini diklasifikasikan sebagai emulsi minyak dalam air (o/w). Pada fase minyak terdapat komponen utama minyak, sedangkan pada fase air terdapat pengemulsi/penstabil, flavor, pemanis, dan asam. Formula dasar untuk pembuatan minuman emulsi terdiri dari air, minyak, dan bahan pengemulsi (emulsifier), sedangkan bahan lainnya sesuai kebutuhan tergantung produk akhir yang diinginkan.

P-6

1570, dan campuran ester asam lemak dengan HLB 15 1% (rasio minyak:air adalah 6:4). Bahan tambahan lainnya adalah pengawet benzoat (0.2%), antioksidan BHT (200 ppm), pengkelat EDTA (200 ppm), pemanis sirup fruktosa (10-15%), flavor (1-1.5%). Sabariman (2007) membuat minuman emulsi dari minyak sawit merah menggunakan formula yang dihasilkan oleh Surfiana (2002) dengan menganalisis lebih lanjut sifat reologi dan sifat fisik dari minuman tersebut. Sifat reologi yang diperoleh pada minuman ini memiliki nilai indeks sifat aliran (n) antara 0.8971-1.035 (pseudoplatis), indeks konsistensi (K) antara 0.06914-0.3566 Pa.sn, tekanan luluh antara 7.121-13.05 Pa. Ditinjau dari sifat fisik dan reologi minuman emulsi minyak sawit merah terbaik yaitu formula dengan menggunakan pengemulsi sukrosa ester asam lemak (SEAL) HLB-15. Rita (2011) membuat minuman emulsi dari minyak sawit menggunakan formula yang sama dengan Surfiana (2002) dengan menambahkan proses pasteurisasi pada tahap pembuatannya. Di samping itu Rita (2011) juga melakukan analisis biaya produksi dari minuman emulsi minyak sawit tersebut. Hasil penelitian menunjukkan bahwa peningkatan suhu pasteurisasi akan menurunkan stabilitas emulsi. Total biaya investasi yang dibutuhkan untuk memproduksi minuman emulsi minyak sawit merah dengan volume produksi 30.000 liter per tahun sebesar Rp 507.040.420,00. Dengan margin keuntungan 50% dan pajak pertambahan nilai 10%, dihasilkan harga jual minuman per botol (200 ml) adalah Rp 11.000,00.

Ruhiyatman (2013) membuat minuman emulsi dengan bahan baku minyak sawit merah dengan memodifikasi metode Surfiana (2002). Modifikasi yang dilakukan pada penelitian Ruhiyatman (2013) adalah mengganti emulsifier dengan stabilizer yaitu gum arab, gelatin, dan CMC. Produk minuman emulsi ini sudah memiliki kestabilan emulsi yang baik yaitu 97%, namun memiliki mutu sensori yang masih kurang baik terutama dari segi rasa minuman tersebut masih kurang disukai oleh panelis. Penelitian Marpaung (2014) menunjukkan bahwa pengaturan rasio minyak dan air (1:9) disertai pemberian emulsifier Tween 80 (30% basis minyak), dan kitosan 0.5% telah menghasilkan produk nanoemulsi yang stabil. Namun produk tersebut belum dapat dikonsumsi secara langsung karena masih sangat kental, serta rasa dan baunya juga tidak enak.

Sirup Fruktosa

Sirup fruktosa atau yang biasa disebut high fructose syrup (HFS) merupakan salah satu jenis gula cair yang banyak digunakan pada industri minuman. High fructose syrup (HFS) dibuat dengan proses enzimasi pati secara bertingkat, dengan memanfaatkan enzim α-amilase, amylokluosidase, dan isomerase (Purwandari 2009). Pada dasarnya gula ini dapat dihasilkan dari semua bahan yang mengandung karbohidrat, seperti jagung, singkong, beras, kentang, dan lain-lain.

7 akan terasa lebih manis apabila dalam keadaan dingin sehingga banyak digunakan untuk produk minuman ringan, jeli, selai, koktail, dan sebagainya.

METODE

Pada penelitian ini digunakan CPO yang diperoleh dari PT Salim Ivomas Pratama. Sebelum diolah menjadi larutan stok nanoemulsi, CPO dimurnikan terlebih dahulu di lab oil SEAFAST IPB yang melalui proses degumming, neutralization, dan fractionation. Penelitian ini dibagi menjadi dua tahapan. Tahap pertama adalah pembuatan larutan nanoemulsi dengan bahan dasar olein minyak sawit. Tahap ini dilakukan untuk mencari jumlah passing (pengumpanan balik) optimum pada tekanan lebih rendah untuk menghasilkan larutan nanoemulsi dengan karakteristik yang sama dengan larutan nanoemulsi yang dihasilkan dengan metode Marpaung (2014). Tahap kedua adalah optimasi terhadap formula yang dibutuhkan untuk membuat minuman nanoemulsi ready to drink.

Pembuatan larutan nenoemulsi merupakan modifikasi metode pembuatan produk nanoemulsi oleh Tan dan Nakajima (2005) dan Marpaung (2014). Bahan yang digunakan dalam penelitian Tan dan Nakajima (2005) adalah β-karoten yang dilarutkan dalam heksana dengan emulsifier Tween 20. Perbandingan rasio fase terdispersi dan pendispersi yang digunakan adalah 1:9 dan 2:8. Proporsi fase terdispersi dan pendispersi terbaik yang menghasilkan ukuran partikel terkecil adalah 1:9 (b/b). Marpaung (2014) melakukan formulasi nanoemulsi menggunakan minyak sawit dengan emulsifier Tween 20 dan Tween 80 sebanyak 10% dan 30% (b/b) basis minyak pada tekanan 600 Bar sebanyak lima passing. Perbandingan minyak sawit dan air yang digunakan adalah 1:9. Berdasarkan hasil penelitian tersebut diketahui bahwa formula terbaik yang menghasilkan ukuran partikel terkecil didapatkan dengan penggunaan Tween 80 sebanyak 30% (b/b) basis minyak.

Pada tahap awal dicampurkan air dan Tween 80 dengan hand mixer pada kecepatan tertinggi sehingga terbentuk suatu campuran yang homogen. Selanjutnya olein ditambahkan secara perlahan-lahan pada campuran air dan Tween 80 dan dihomogenisasi dengan ultra turrax L4R (Silverson CO., England) pada kecepatan 8000 rpm selama 10 menit sampai terbentuk suatu emulsi kasar yang homogen.

8

Tahap kedua adalah pembuatan minuman nanoemulsi minyak sawit. Pada tahap ini dilakukan optimasi formula minuman nanoemulsi sawit dengan menggunakan program Design Expert 7.0. Pada tahap awal dilakukan penentuan komponen bahan baku yang digunakan sebagai komponen yang jumlahnya berubah dan komponen yang jumlahnya konstan atau tetap, serta total komposisi bahan baku tersebut di dalam produk. Komponen yang divariasikan dan dijadikan variabel antara lain nanoemulsi, air, dan high fructose syrup (HFS) dengan total ketiganya sebesar 99% (v/v) dari volume produk. Bahan-bahan penyusun formula minuman lainnya seperti asam sitrat dan flavor dijadikan sebagai faktor yang konstan, yaitu komponen yang tidak berubah komposisinya dalam pembuatan produk. Proporsi asam sitrat sebesar 0.2% dan flavor sebesar 0.3%. Flavor yang digunakan adalah flavor melon, jeruk, dan lemon. Untuk memilih flavor yang terbaik dari ketiga flavor yang digunakan dilakukan uji ranking hedonik terhadap 30 panelis. Angka 0.2 dan 0.3% tersebut didapatkan berdasarkan uji trial and error pada beberapa orang panelis terlatih, dimana pada angka tersebut menghasilkan rasa asam dan aroma flavor yang paling baik.

Pada tahap awal optimasi, dilakukan penentuan batas minimum dan maksimum untuk komponen yang digunakan sebagai variabel. Batas minimum dan maksimum dari konsentrasi nanoemulsi, HFS, dan air dilakukan berdasarkan

Gambar 2 Diagram alir pembuatan larutan nanoemulsi (modifikasi Marpaung 2014) Olein minyak

sawit 10% (b/b)

Aquades 90% (b/b)

Emulsifier Tween 80 (30% basis minyak)

Pencampuran 1000 rpm; 30 detik

Homegenisasi 10 menit 8000 rpm

Emulsi kasar

Homogenisasi 300 Bar; 5, 7, dan 10 passing

9 hasil studi pustaka. Batas minimum dan maksimum untuk komponen nanoemulsi secara berturut-turut adalah 1% dan 10%. Angka tersebut berdasarkan perkiraan untuk mendapatkan kadar -karoten pada kisaran 1.9-19 ppm. Berdasarkan pengamatan secara kasat mata terhadap kestabilan emulsi pada saat uji coba dimana penambahan nanoemulsi diatas 10% menghasilkan emulsi yang kurang stabil, terdapat pemisahan setelah emulsi didiamkan beberapa saat sehingga dipilih 10% sebagai batasan maksimum.

Komponen HFS memiliki batas minimum 10% dan batas maksimum 30%. Nilai tersebut beradasrkan penelitian Surfiana (2002) dimana penggunaan HFS pada kisaran tersebut memberikan rasa manis yang disukai. Terakhir untuk komponen air memiliki batas minimum 59% dan batas maksimum 88%. Angka tersebut muncul sebagai hasil dari pengurangan total ketiga komponen dengan komponen nanoemulsi dan HFS.

Proses emulsifikasi dimulai dengan mencampurkan keempat bahan yaitu air, HFS, asam sitrat, dan flavor ke dalam suatu wadah lalu diaduk dengan hand mixer pada kecepatan maksimum hingga didapatkan campuran yang homogen. Larutan stok nanoemulsi ditambahkan secara perlahan-lahan ke dalam fase pendispersi kemudian diaduk menggunakan ultra turrax model L4R (Silverson CO., England) dengan kecepatan 6000 rpm selama 4 menit. Pemilihan kecepatan 6000 rpm selama 4 menit mengacu pada penelitian yang telah dilakukan oleh Rita (2011) yang menghasilkan kestabilan emulsi diatas 97%.

Nanoemulsi sawit (10-30%)

-10%)

Air (59-88%)

Sirup (HFS) 10-30%

Asam sitrat

0.2%

Flavor 0.3%

Pencampuran

Homogenisasi 4 menit, 6000 rpm

Pasteurisasi 70oC; 10menit

Minuman Nanoemulsi Sawit

10

Tahap berikutnya dilakukan pasteurisasi terhadap produk minuman pada suhu 70oC selama 10 menit (Gambar 3). Dari formulasi tersebut diperoleh 16 jenis formula berbeda untuk dianalisis. Analisis yang dilakukan adalah analisis kestabilan emulsi menggunakan modifikasi metode Yasumatsu et al. (1972), analisis ukuran partikel dengan Particle Size Analyzer, analisis -karoten dengan menggunakan HPLC, dan analisis warna dengan Chromameter. Formula terbaik dan terpilih berdasarkan program Design Expert 7.0 selanjutnya dilakukan uji rating hedonik dan validasi.

Bahan

Bahan yang digunakan pada penelitian ini adalah minyak sawit dari PT Salim Ivomas Pratama, penstabil Tween 80 yang diperoleh dari toko kimia di Bogor. Bahan lainnya adalah pemanis high fructose syrup dan flavor melon, lemon, dan jeruk yang diperoleh dari toko kue di Bogor, serta air dalam kemasan komersial merk AQUA yang diperoleh di pasar swalayan Dramaga, Bogor.

Alat

Alat yang digunakan dalam penelitian ini adalah homogenizer ultra-turrax model L4R (Silverson CO., England), high-pressure homogenizer TWP 600 (GEA Niro Saovi, Italia), Zetasizer Nano-S90 (Malvern Instrument, Worcestershire, UK), Chromameter CR 300, HPLC, Sentrifuge.

Metode Analisis

Kadar Air, Metode Oven (AOAC 2012)

Sejumlah sampel 3-5 gram ditimbang dan dimasukkan dalam cawan yang telah dikeringkan dan diketahui bobotnya. Kemudian sampel dan cawan dikeringkan dalam oven bersuhu 105oC selama 6 jam. Cawan didinginkan dan ditimbang. Selanjutnya dikeringkan kembali sampai diperoleh bobot tetap. Kadar air sampel dihitung dengan menggunakan rumus sebagai berikut :

Keterangan :

W = bobot contoh sebelum dikeringkan (g) W1 = bobot contoh + cawan kering kosong (g) W2 = bobot cawan kosong (g)

Kadar Abu, Metode Gravimetri (AOAC 2012)

11 Setelah pengabuan selesai, cawan contoh didinginkan di dalam desikator, kemudian ditimbang sampai diperoleh bobot tetap.

Keterangan:

W = bobot contoh sebelum diabukan (g)

W1 = bobot contoh+cawan sesudah diabukan (g) W2 = bobot cawan kosong (g)

Kadar Protein, Metode Kjeldahl (AOAC 2012)

Sebanyak 0.1-0.25 gram sampel ditimbang di dalam labu Kjeldahl, lalu ditambahkan 1.0 ± 0.1 g K2SO4, 40 ± 10 mL HgO, dan 2.0 ± 0.1 mL H2SO4. Contoh didinginkan sampai cairan jernih kemudian didinginkan. Larutan jernih ini dipindahkan ke dalam alat destilata, kemudian air cuciannya dimasukkan ke dalam alat destilasi, pembilasan dilakukan sebanyak 5-6 kali. Selanjutnya ditambahkan 8-10 mL larutan 60% NaOH dan 5% Na2S2O3.5H2O ke dalam alat destilasi. Kemudian dilakukan destilasi selama15 menit atau sampai volume larutan dalam wadah penampung mencapai 50 mL. Destilat ditampung dalam wadah penampung yang beisi 5 mL asam borat yang telah dicampur dengan 2-4 tetes indikator MB:MM. Larutan yang diperoleh dari proses destilasi kemudian dititrasi dengan HCl 0.02 N sampai terjadi perubahan warna hijau menjadi abu-abu. Volume dicatat untuk digunakan dalam perhitungan kadar protein. Volume HCl yang digunakan untuk titrasi blanko, diperoleh dengan prosedur yang sama namun sampel diganti dengan air destilata. Kadar protein dihitung engan menggunakan persamaan sebagai berikut :

Keterangan :

FK = Faktor Koreksi yaitu 6.25

Kadar Lemak, Metode Soxhlet (AOAC 2012)

12

Heksana disuling dan ekstrak lemak dikeringkan dalam oven pengering pada suhu 1050C, didinginkan pada desikator, lalu ditimbang.

Keterangan:

W = bobot contoh (g)

W1 = bobot labu lemak+lemak hasil ekstraksi (g) W2 = bobot labu lemak kosong (g)

Kadar Karbohidrat, Metode by difference (AOAC 2012)

Kadar karbohidrat dihitung sebagai sisa dari kadar air, abu, lemak, dan protein. Pada analisis ini diasumsikan bahwa karbohidrat merupakan bobot sampel selain air, abu, lemak, dan protein. Perhitungan kadar karbohidrat dengan metode by difference menggunakan persamaan sebagai berikut :

Kadar karbohidrat (%) = 100 - (kadar air+kadar abu+kadar protein+kadar lemak)

Analisis Asam Lemak Bebas (AOAC 2012)

Sampel CPO dipanaskan pada suhu 60-70oC sambil diaduk hingga homogen. Sampel tersebut ditimbang sebanyak 5 gram di dalam erlenmeyer lalu ditambahkan dengan 50 ml etanol 95% yang sudah dinetralkan. Sampel dan etanol kemudian dipanaskan di atas alat pemanas dengan suhu 40oC hingga sampel larut. Sebanyak 1-2 tetes larutan indicator fenolftalain ditambahkan ke dalam erlenmeyer kemudian dilakukan titrasi dengan NaOH 0,1 N. Volume NaOH yang terpakai kemudian dicatat. Kadar asam lemak bebas dihitung dengan persamaan :

Keterangan

V = volume larutan NaOH yang digunakan (ml) N = normalitas larutan NaOH yang digunakan W = berat sampel uji (g)

25,6 = konstanta untuk menghitung kadar asam lemak bebas sebagai asam Palmitat

Analisis Bilangan Peroksida Metode Titrasi (AOAC 2012)

13

Analisis Bilangan Iod Metode Titrasi (AOAC 2012)

Sampel minyak ditimbang sebanyak 0.5 gram dalam gelas erlenmeyer 250 ml, ditambahkan 10 ml kloroform dan 25 ml pereaksi Hanus. Kemudian larutan didiamkan di ruang gelap selama 1 jam. Setelah 1 jam, larutan ditambahkan kalium iodida (KI) 15% lalu dikocok. Titrasi dengan Na2S2O3 0.1 N hingga warna hampir ilang. Selanjutnya ditambahkan indikator pati 1% sebanyak 2 tetes. Titrasi kembali sampai warna biru yang terbentuk hilang. Bilangan iod dihitung berdasarkan rumus :

Analisis β-Karoten, Metode HPLC (AOAC 1999)

Sebanyak 1-2 g sampel dimasukkan ke dalam tabung reaksi bertutup, kemudian ditambahkan 10 mL larutan KOH 10% dalam metanol kemudian divorteks. Setelah itu, gas nitrogen dihembuskan ke dalam tabung reaksi selama 30 detik lalu ditutup untuk mencegah terjadinya oksidasi -karoten. Larutan dipanaskan dalam waterbath 65oC selama 60 menit, lalu didinginkan. Setelah itu, ditambahkan 2x10 mL heksana, kemudian divorteks, ditunggu hingga larutan dalam tabung terpisah menjadi dua fraksi, lalu diambil larutan pada fraksi heksana (bagian atas) dan dipindahkan ke tabung reaksi lain sambil dilewatkan pada kertas saring yang telah diberi natrium anhidrous. Fraksi heksana yang terkumpul diuapkan dengan gas nitrogen hingga kering. Analat kering yang diperoleh

dilarutkan dengan 1000 μl fase gerak untuk menghindari terjadinya tailing pada kromatogram.

Selanjutnya, larutan sampel diinjeksikan ke HPLC. Volume larutan sampel yang diinjeksi minimal 2 kali volume sampel loop (β0 μl), yaitu 40 μl. Tahap selanjutnya yaitu persiapan larutan standar dan pembuatan kurva standar, seri

pengenceran 5x, 10x, β0x, 50x, dan 100x dibuat dari larutan standar -karoten

konsentrasi 440 μg/ml dalam basis 1000 μl. Setiap larutan standar diinjeksikan ke

HPLC, minimal dua kali volume sampel loop (β0 μl), yaitu 40 μl. Hubungan antara luas peak yang terbaca dengan konsentrasi larutan yang diinjeksikan kemudian diplotkan, di mana luas peak sebagai sumbu y dan konsentrasi larutan sebagai sumbu x. Kemudian peak -karoten pada sampel diidentifikasi dengan mencocokkan waktu retensi peak sampel dengan waktu retensi standar -karoten. Luas area peak -karoten pada sampel dicatat dan dimasukkan ke dalam

persamaan kurva standar untuk memperoleh konsentrasi -karoten sampel dari

kurva standar (μg/ml).

Analisis Stabilitas Emulsi (Modifikasi Metode Yasumatsu et al. 1972)

14

Volume campuran yang masih membentuk emulsi diukur dan stabilitas emulsi ditetapkan dengan persamaan sebagai berikut :

Analisis Sensori, Uji Hedonik (Waysima dan Adawiyah 2011)

Pengujian organoleptik dilakukan setelah sampel dibuat atau pada awal penyimpanan dengan uji penerimaan berupa uji kesukaan (hedonik) terhadap kriteria mutu minuman emulsi. Atribut yang diuji adalah rasa, aroma, warna, dan penampakan umum (overall). Panelis yang digunakan adalah panelis tidak terlatih berjumlah 70 orang. Tingkat skala hedonik mulai dari sangat suka (skala numerik = 7), suka (6), agak suka (5), netral (4), agak tidak suka (3), tidak suka (2), dan sangat tidak suka (1). Hasil uji hedonik ditabulasikan dalam tabel, kemudian dilakukan analisis uji t (Independent-Sample T Test) menggunakan program statistik, yaitu SPSS 20.0 untuk melihat signifikansi perbedaan kedua sampel.

Analisis Warna, Metode Kolorimeter (Hutching 1999)

Pengukuran warna telah dilakukan menggunakan alat Chromameter CR 300. Pengukuran dilakukan terhadap tiga titik pada permukaan sampel sebanyak 50 mL. Hasil pengukuran dicatat dengan sistem skala L*, a*, b*. Nilai L menyatakan parameter kecerahan (0 = hitam, 100 = putih). Warna kromatik campuran warna merah-hijau ditunjukkan oleh nilai a, (a+) = 0 – 80 untuk warna merah dan (a-) = 0 – (- 80) untuk warna hijau. Sementara itu, untuk warna kromatik campuran biru-kuning ditunjukkan oleh nilai b (b+) = 0 – 70 untuk warna kuning dan (b-) = 0 – (-70) untuk warna biru. Selanjutnya dihitung oHue dari nilai a dan b yang diperoleh dengan persamaan oHue = arc tan (b/a). Deskripsi warna berdasarkan oHue dapat dilihat pada Tabel 1.

Tabel 1 Deskripsi warna berdasarkan °Hue

°Hue [arc tan (b/a)] Deskripsi warna

Analisis ukuran partikel dan distribusi, Metode Dynamic Light Scatter (Tan dan Nakajima 2005)

15 Worcestershire, UK). Hasil yang diberikan akan menunjukkan nilai rata-rata ± standar deviasi dari nilai yang diberikan.

Prinsip pengukuran dengan metode ini adalah ukuran partikel diukur melalui penyinaran cahaya monokromatik pada larutan yang mengandung partikel bulat dengan gerak Brown tertentu. Penyinaran cahaya monokromatik pada partikel akan mengubah efek Doppler pada larutan yang kemudian akan mengubah gerak Brown pada larutan dan mengubah panjang gelombang yang terpantulkan. Pada konsentrasi dan suhu larutan yang sama, gerak Brown larutan akan semakin kecil seiring dengan semakin besarnya ukuran partikel. Nilai rata-rata ukuran partikel akan secara otomatis terbaca pada hasil pengukuran alat. Ukuran diameter nanoemulsi dinyatakan oleh rata-rata diameter berdasarkan number distribution, dan distribusi ukuran droplet nanoemulsi yang dinyatakan dengan Poly Dispersion Index (PDI).

Rancangan Perlakuan

Penelitian ini menggunakan piranti lunak program Design Expert 7.0 sebagai tahapan pembuatan rancangan formula dan respon. Rancangan metode yang digunakan pada prgram ini adalah mixture design dengan rancangan D-optimal design. Rancangan ini digunakan oleh formulator untuk mendapatkan formula optimum dari berbagai kombinasi bahan.

Tahap ini diawali dengan penetapan komponen bahan baku sebagai variabel tetap dan variabel berubah. Variabel tetap tidak dimasukkan ke dalam pengaturan rancangan pada program. Hal ini dikarenakan variabel tetap nilainya tidak berubah dalam setiap formula. Dalam penelitian ini, komponen bahan baku yang termasuk dalam variabel tetap adalah asam sitrat (0.2%) dan flavor (0.3%). Sedangkan variabel berubah akan dimasukkan ke dalam pengaturan rancangan formula karena nilainya yang berubah-ubah pada setiap formula.

Variabel berubah adalah komponen bahan baku yang diasumsikan akan memberikan pengaruh terhadap respon yang dihasilkan pada masing-masing formula minuman. Oleh karena itu, nilai variabel berubah akan berbeda-beda pada setiap formula untuk melihat pengaruh perubahan komposisinya terhadap respon yang dihasilkan. Dalam penelitian ini, komponen bahan baku yang termasuk ke dalam variabel berubah adalah nanoemulsi, air, dan HFS.

Penentuan variabel berubah kemudian diikuti dengan penentuan kisaran minimum dan maksimum dari nanoemulsi, air, dan HFS. Batas-batas ini akan dijadikan input dalam pengaturan rancangan formula oleh program Design Expert 7.0 dengan rancangan D-optimal design untuk mencari rancangan formula dari komponen-komponen yang dicampurkan sehingga dihasilkan output berupa rancangan formula minuman.

16

HASIL DAN PEMBAHASAN

Proses Pemurnian Crude Palm Oil (CPO)

Sebelum digunakan untuk membuat nanoemulsi, CPO dari PT Salim Ivomas Pratama dimurnikan terlebih dahulu. Tujuan dilakukan proses pemurnian ini adalah untuk mendapatkan fraksi cair (olein) yang akan digunakan untuk tahap penelitian ini. Disamping itu tahap ini juga dilakukan karena CPO yang berasal dari PT Salim Ivomas Pratama masih terdapat banyak pengotor. Umumnya proses pemurnian CPO meliputi tahap degumming, deasidifikasi, bleaching, deodorisasi, dan fraksinasi (Kusnandar 2010). Namun, pada penelitian ini hanya dilakukan tahap degumming, deasidifikasi, dan fraksinasi. Proses bleaching dan deodorisasi dihilangkan dari tahap pemurnian karena tahap ini dapat merusak dan menghilangkan komponen karotenoid pada CPO.

Proses degumming bertujuan untuk memisahkan getah atau lendir yang terdiri dari fosfatida, protein, residu, karbohidrat, air, dan resin, tanpa mengurangi asam lemak bebas dalam minyak (Ketaren 2005). Proses degumming dilakukan dengan menambahkan asam fosfat 85% sebanyak 0.15% dari bobot CPO yang digunakan dengan diaduk perlahan-lahan (56 rpm) selama 15 menit (Mas’ud 2007; Widarta 2008). Dari proses degumming diperoleh minyak sawit yang berwarna merah, lebih homogen, dan tidak ada lagi endapan.

Tahap selanjutnya adalah deasidifikasi yang bertujuan untuk memisahkan asam lemak bebas dari CPO serta untuk menghilangkan senyawa fosfatida yang tidak larut air, mineral mikro, dan senyawa-senyawa hasil oksidasi yang tidak dapat dihilangkan melalui proses degumming (Ketaren 2005; Kusnandar 2010). Proses deasidifikasi dilakukan dengan menggunakan larutan NaOH yang dilakukan pada suhu 59±2°C selama 25 menit (Widarta 2008). Proses deasidifikasi dilakukan dengan mereaksikan asam lemak bebas dengan basa atau pereaksi lainnya sehingga membentuk sabun. Sabun yang terbentuk akan membantu pemisahan kotoran dengan cara membentuk emulsi. Sabun dan emulsi dipisahkan dengan sentrifugasi menggunakan spinner. Sentrifugasi dilakukan dengan kecepatan tinggi untuk pemisahan fase berat dan ringan berdasarkan densitas (Ketaren 2005). Berikutnya dilakukan pencucian dengan air hangat dan disentrifugasi kembali sehingga diperoleh cairan minyak yang berwarna merah.

Setelah proses deasidifikasi kemudian dilakukan proses fraksinasi yang bertujuan untuk memisahkan fraksi cair (olein) dan fraksi padat (stearin). Asmaranala (2010) melakukan proses fraksinasi membran filter press. Kondisi proses fraksinasi yang digunakan yaitu mula-mula dilakukan pemanasan dalam tangki kristalisasi hingga suhu 75oC selama 15 menit dengan kecepatan agitasi 30 rpm. Kemudian suhu diturunkan hingga 35oC dan dipertahankan selama 3 jam dengan kecepatan agitasi 8 rpm. Selanjutnya pendinginan hingga suhu 15oC dan dipertahankan selama 6 jam dengan kecepatan agitasi 8 rpm. Terakhir tahap separasi dilakukan menggunakan membran filter press. Fraksi cair (olein) akan mengalir melalui pipa sedangkan fraksi padat (stearin) akan tertahan pada membran filter. Diagram alir tahap pemurnian dapat dilihat pada lampiran 1.

17 dilakukan. Adapun karakterisasi sifat kimia yang dilakukan meliputi kadar asam lemak bebas, kadar air, kadar protein, kadar abu, kadar kabrohidrat, bilangan iod, bilangan peroksida, dan kadar -karoten. Hasil pemurnian bahan baku CPO dan olein dapat dilihat pada Tabel 2. Berdasarkan Tabel 2 terlihat bahwa karakteristik fraksi olein yang akan digunakan pada penelitian ini telah memenuhi standar kualitas yang diharapkan yaitu memiliki kadar air dan pengotor maksimal 0.5%, kadar asam lemak bebas maksimal 5%, bilangan peroksida diantara 1-5 mg/g equivalen O2, bilangan iod diantara 50-55 gI2/100 g minyak.

Keberhasilan suatu proses pemurnian CPO dinilai berdasarkan penurunan kadar asam lemak bebas (ALB) pada bahan tersebut hingga di bawah 5%. Keberadaan asam lemak bebas dapat menjadi indikator awal penyebab kerusakan CPO akibat proses hidrolisis. Kenaikan asam lemak bebas dapat mempermudah oksidasi berantai yang membentuk senyawa peroksida, aldehida, dan keton yang menyebabkan bau tengik dan pencoklatan minyak sehingga komponen ini harus dihilangkan. Proses pemurnian yang dilakukan berhasil menurunkan kadar asam lemak bebas bahan baku CPO dan produk olein hasil pemurnian dari 4.7% menjadi 0.4%. Dengan demikian dapat dikatan proses pemurnian yang dilakukan efektif untuk menurunkan kadar asam lemak bebas dalam CPO. Angka tersebut sudah memenuhi Standar Nasional Indonesia tentang minyak kelapa sawit (SNI 01-2901-2006) yaitu memiliki kadar asam lemak bebas maksimum 5% (BSN 2006).

Hasil analisis proksimat menunjukkan karakteristik olein hasil dari proses pemurnian tidak mengandung abu dan karbohidrat meskipun masih terdapat komponen air dan protein namun dengan persentase yang relatif tetap dan sudah berada di bawah Standar Nasional Indonesia tentang minyak kelapa sawit (SNI 01-2901-2006) yaitu maksimum 0.5% (BSN 2006). Hal ini menunjukkan bahwa pengotor yang terdapat dalam CPO sebelum pemurnian dapat dipisahkan dengan baik.

Tabel 2 Karakteristik kimia bahan baku CPO dan produk olein hasil pemurnian

Parameter

18

Bilangan peroksida adalah salah satu indikator yang banyak digunakan untuk menentukan kualitas minyak. Keberadaan senyawa peroksida digunakan sebagai indikator terjadinya oksidasi pada minyak. Asam lemak tidak jenuh dapat mengikat oksigen pada ikatan rangkapnya membentuk peroksida. Produk oksidasi primer minyak dan lemak adalah hidroperoksida dimana ketika senyawa tersebut mulai pecah akan menghasilkan senyawa off-flavour sehingga menurunkan kualitas dan stabilitas minyak (Scrimgeour 2005). Bilangan peroksida CPO sebelum proses pemurnian adalah 1.1 mg/g ekivalen O2 dan olein menjadi 1.5 mg/g ekivalen O2. Diduga peningkatan bilangan peroksida disebabkan karena adanya penyimpanan dan panas yang dihasilkan selama proses. Namun mengacu pada SNI minyak kelapa sawit (SNI 01-2901-2006) angka tersebut masih berada di dalam rentang batas yang disyaratkan yaitu 1-5 mg/g ekivalen O2 (BSN 2006).

Bilangan iod menunjukkan derajat ketidakjenuhan asam lemak yang menyusun minyak, dinyatakan sebagai jumlah gram iod yang digunakan untuk mengadisi ikatan rangkap yang terdapat dalam 100 gram minyak (Faridah et al. 2012). Semakin tinggi bilangan iod menunjukkan semakin banyak ikatan rangkap yang terdapat dalam minyak. Menurut Kusnandar (2010) semakin banyak jumlah ikatan rangkap menunjukkan minyak semakin mudah terdegradasi sehingga menurunkan stabilitasnya. Hasil analisis bilangan iod sebelum dan setelah proses pemurnian adalah 52.8 dan 51.71 (gI2/100 g minyak). Berdasarkan SNI 01-2901-2006 bilangan iod maksimum yang terdapat pada minyak sawit adalah 50-55 dapat disebabkan oleh panas yang dihasilkan selama proses pemurnian, serta adanya paparan oksigen dan cahaya. Selanjutnya fraksi olein yang diperoleh dari proses pemurnian akan diolah lebih lanjut menjadi larutan stok nanoemulsi.

Proses Pembuatan Nanoemulsi

Pembuatan nanoemulsi menggunakan fraksi olein sebagai bahan baku utamanya dan Tween 80 sebagai emulsifier. Formula yang digunakan mengacu pada formula dasar Marpaung (2014) yaitu dengan perbandingan fase terdispersi (olein) dan fase pendispersi (air) adalah 1:9 (b/b) dengan konsentrasi Tween 80 sebesar 30% (b/b) basis minyak. Pertimbangan pemilihan rasio fase terdispersi dan pendispersi tersebut dilatarbelakangi oleh penelitian Tan dan Nakajima (2005). Berkurangnya volume fase terdispersi diharapkan akan menghasilkan ukuran partikel emulsi yang lebih kecil sehingga semakin mempermudah emulsifier untuk menyalut secara sempurna partikel emulsi yang terbentuk sehingga diperoleh tingkat kestabilan yang lebih tinggi dan mencegah terjadinya koalesen.

19 penggunaan Tween 80 dapat menghasilkan nanoemulsi yang lebih stabil. Perbedaan hasil yang diperoleh disebabkan oleh perbedaan nilai HLB (hydrophilic-lipophylic balance) Tween 20 dan Tween 80 secara berurutan 16.7 dan 15.0. Pada umumnya emulsifier yang mempunyai nilai HLB antara 8-18 akan membentuk emulsi minyak dalam air (o/w) (Muchtadi 1990). Emulsifier dengan nilai HLB lebih rendah memiliki sifat lebih larut pada komponen minyak. McClements (2005) menyatakan penggunaan emulsifier yang lebih larut pada komponen minyak dapat memfasilitasi pembentukan ukuran partikel yang lebih kecil.

Beberapa hal yang mempengaruhi sifat fisiko kimia dari suatu nanoemulsi selain jenis dan konsentrasi emulsifier adalah kondisi proses homogenisasi (tekanan, jumlah passing, dan suhu homogenisasi) (Yuan et al. 2008). Proses homogenisasi pada tahap penelitian ini dilakukan sebanyak dua tahap. McClements (2005) menyatakan bahwa proses homogenisasi tahap pertama dilakukan untuk membentuk emulsi awal dari dua cairan yang tidak saling bercampur (air dan minyak) sedangkan proses homogenisasi tahap kedua bertujuan untuk mengecilkan ukuran partikel dari emulsi yang terbentuk.

Pembuatan nanoemulsi diawali dengan melarutkan terlebih dahulu Tween 80 dalam air, menggunakan hand mixer dengan kecepatan maksimum hingga terbentuk cairan bening. Pada proses homogenisasi tahap pertama fraksi olein ditambahkan secara perlahan-lahan pada larutan Tween 80 sambil diaduk menggunakan ultra-turrax homogenizer dengan kecepatan 8000 rpm selama 10 menit sampai terbentuk emulsi yang berwarna kuning dengan viskositas sedang. Selanjutnya proses homogenisasi tahap kedua dilakukan dengan menggunakan high pressure homogenizer pada tekanan 300 Bar dengan tiga tingkatan passing (5, 7, dan 10). Passing yang dimaksud adalah jumlah pengumpanan ulang atau resirkulasi emulsi ke dalam high pressure homogenizer. Peningkatan passing sengaja divariasikan untuk memilih dari ketiga tingkatan passing dengan energi paling minimal untuk mendapatkan larutan nanoemulsi dengan ukuran partikel terkecil. Hasil pengukuran ukuran partikel nanoemulsi disajikan pada Tabel 3. Tabel 3 Ukuran partikel nanoemulsi dan PDI pada tekanan 300 Bar dengan 5, 7, dan 10 passing

Jumlah Passing Ukuran Partikel d 50 (nm) Poly Dispersion Index (PDI)

5 190.97 ± 0.55 0.394 ± 0.045

7 217.47 ± 15.12 0.389 ± 0.009

10 220.67 ± 21.58 0.447 ± 0.055

20

lebih besar dari 0.40 menunjukkan bahwa sampel memiliki distribusi ukuran partikel yang semakin luas sehingga menunjukkan semakin rendahnya keseragaman partikel yang terukur.

Gambar 4 Pengaruh jumlah passing terhadap ukuran partikel (d50)

Pada tiga tingkatan passing (5, 7, dan 10) nilai d50 secara berurutan yaitu 190.97, 217.47, dan 220.67 nm. Dari angka tersebut teramati ukuran partikel terkecil diperoleh pada homogenisasi tekanan 300 Bar dengan pengumpanan balik (passing) sebanyak 5 kali. Tan dan Nakajima (2005) menyatakan banyaknya passing dan faktor homogenisasi dapat mempengaruhi dispersi ukuran partikel nanoemulsi. Pada tekanan 1400 Bar rata-rata ukuran partikel akan menurun dengan meningkatnya jumlah passing. Kondisi ini bertolak belakang pada kasus homogenisasi yang diproses pada tekanan 300 Bar. Pada Tabel 3 diketahui bahwa semakin banyak jumlah passing tidak berdampak positif terhadap pengecilan ukuran partikel d50. Diduga hal tersebut disebabkan oleh panas yang ditimbulkan oleh gaya gesek dan tekanan tinggi selama proses homogenisasi berlangsung. Semakin banyak jumlah passing yang dilakukan akan semakin tinggi suhu yang dihasilkan. Adanya suhu yang berlebih dapat menurunkan efektivitas dari emulsifier (dalam kasus ini Tween 80) yang dapat menyebabkan koalesen dan agregasi pada nanoemulsi. McClements (2005) menyatakan bahwa emulsifier non ionik untuk tipe emulsi oil in water (o/w) memiliki sifat geometri molekuler yang rentan pada suhu tinggi. Pada saat terjadi peningkatan suhu, bagian hidrofilik dari molekul emulsifier ini akan menjadi semakin dehidrasi sehingga menyebabkan partikel emulsi rentan terhadap koalesen dan membuat ukuran partikel emulsi menjadi lebih besar.

21

Gambar 5 Hubungan jumlah passing terhadap nilai Poly Dispersion Index (PDI) Menurut Qian et al. (2011) semakin banyak jumlah passing yang dilakukan pada homogenisasi dapat meningkatkan keseragaman ukuran partikel sehingga distribusi partikel akan semakin baik. Terjadinya peningkatan nilai PDI yang cukup tajam pada passing ke 10 diduga karena adanya suhu berlebih yang menyebabkan kerusakan pada struktur Tween 80 sehingga menurunkan efektivitasnya sebagai emulsifier. Hal ini menyebabkan terjadinya penggabungan partikel emulsi (koalesen) sehingga ukuran partikel menjadi lebih besar. Hal serupa terjadi pada penelitian Yuan et al. (2008) dimana penambahan jumlah passing diatas 4 kali pada tekanan 1000 Bar tidak memberikan perubahan yang signifikan terhadap distribusi ukuran partikel.

Gambar 6 Nanoemulsi yang diproses dengan HPH TWP 600 (GEA Niro Soavi, Italia) pada tekanan 300 Bar dengan 5 passing

22

Proses Optimasi Formula Minuman Nanoemulsi dengan Mixture Design

Rancangan Formula dan Respon

Design Expert 7.0 merupakan piranti lunak (software) yang menyediakan rancangan percobaan (design of experiment) untuk melakukan optimasi terhadap rancangan produk dan proses. Pada penelitian ini, piranti lunak Design Expert 7.0 digunakan sebagai alat utama untuk mendapatkan kombinasi optimal dari proporsi relatif masing-masing komponen formula (nanoemulsi, air, dan high fructose syrup). Rancangan percobaan yang digunakan dalam penelitian ini adalah mixture design dengan model D-optimal design. D-optimal design dapat digunakan untuk dua hingga dua puluh empat komponen pada suatu formula, dimana masing-masing komponen dapat memiliki kisaran yang berbeda-beda dengan batas minimum dan maksimum yang telah ditetapkan. Rancangan ini digunakan di dalam penelitian untuk melihat pengaruh kombinasi komponen formula untuk memperoleh respon tertentu sehingga dapat diperoleh suatu formula yang optimal.

Batasan minimum dan maksimum dari masing-masing komponen formula dimasukkandalam tahap perancangan formula dalam program Design Expert 7.0 untuk mencari rancangan formula dari ketiga komponen yang dicampurkan. Total formula yang akan diukur variabel responnya satu per satu adalah sebanyak 16 formula. Rancangan formula yang dihasilkan dapat dilihat pada Tabel 4. Sebagai contoh pada formula 1 program Design Expert 7.0 akan memberikan kombinasi formula berupa nanoemulsi 10%, air 59%, dan HFS 30% untuk selanjutnya dari proporsi tersebut akan dibuat minuman secara real dan akan dianalisis secara laboratorium.

23 Setelah dilakukan rancangan formula, kemudian dilakukan penentuan respon. Respon yang digunakan dalam penelitian ini adalah kestabilan emulsi, ukuran partikel, kadar -karoten, kecerahan warna (L), dan °Hue. Pemilihan respon tersebut didasarkan pada parameter mutu yang digunakan dalam penelitian-penelitian sebelumnya terkait kualitas minuman emulsi. Respon-respon tersebut dipilih agar dapat diperoleh formula minuman dengan kualitas yang optimum.

Hasil pengukuran dan perhitungan masing-masing respon dari setiap formula minuman dimasukkan sebagai input data. Selanjutnya akan dilakukan tahap analisa secara statistik dari respon yang terukur. Pada bagian fit summary akan ditampilkan beberapa model polinomial. Model dengan p-value<0.05 adalah model yang dianggap signifikan sehingga menjadi model yang dipilih untuk tahap optimasi selanjutnya.

24

Tabel 5 Hasil analisis ragam (ANOVA) tiap respon

Ukuran partikel emulsi merupakan salah satu faktor penting dalam pembuatan minuman nanoemulsi karena berkorelasi terhadap stabilitas emulsi. Ukuran partikel yang semakin kecil dapat menjadi penanda bahwa produk emulsi yang dihasilkan semakin stabil. Beberapa hal yang dapat mempengaruhi ukuran partikel suatu emulsi antara lain tipe alat homogenisasi, kondisi pengoperasian alat homogenisasi (besar energi, jumlah passing, suhu, dan waktu), komposisi sampel (jenis lemak atau minyak yang ditambahkan dan konsentrasinya dalam produk), dan karakteristik bahan yang dicampurkan (Qian dan McClements 2011).

Ukuran partikel emulsi diukur dengan alat Particle Size Analyzer dengan metode Dynamic Light Scatter. Ukuran partikel diamati dengan melihat ukuran partikel rata-rata dan distribusi ukuran partikelnya. Ukuran partikel nanoemulsi diujikan secara laboratorium berdasarkan 16 formula yang dihasilkan oleh program Design Expert 7.0 yang dapat dilihat pada lampiran 2.

Hasil pengukuran ukuran partikel dinyatakan sebagai variabel d 50. Nilai variabel d50 menunjukkan sebesar 50% volume emulsi memiliki diameter ukuran partikel sebesar 43.60 hingga 190.70 nm. Nilai ukuran partikel terbesar yaitu 194.70 nm berasal dari formula 14 dengan konsentrasi nanoemulsi 10%, air 59%, dan HFS 30%. Sedangkan nilai ukuran partikel terkecil yaitu 43.60 nm berasal dari formula 5 dengan konsentrasi nanoemulsi 8%, air 81%, dan HFS 10%. Silva et al. (2012) menyatakan bahwa suatu sistem emulsi dapat dikategorikan sebagai nanoemulsi apabila struktur ukuran partikelnya berkisar antara 10-100 nm.

Ukuran partikel yang dihasilkan dipengaruhi oleh ketiga komponen yang digunakan pada range yang telah ditentukan. Ukuran partikel akan meningkat seiring dengan peningkatan jumlah konsentrasi nanoemulsi dan HFS, namun berbanding terbalik dengan jumlah air. Hal tersebut dapat dilihat berdasarkan tren dari grafik tiga dimensi yang ditunjukkan pada Gambar 7.

25 berdampak pada perbesaran ukuran partikel emulsi. McClements (2004) mengatakan bahwa suhu berlebih selama proses dapat menurunkan efektivitas dari emulsifier dan menyebabkan terjadinya penggabungan droplet (koalesen) dan agregasi pada emulsi yang mengakibatkan ukuran partikel menjadi lebih besar. Peningkatan jumlah HFS pada range 10-30% juga akan meningkatkan ukuran partikel yang diduga sebagai akibat terbentuknya kristal-kristal gula dalam minuman.

Ukuran partikel berbanding terbalik dengan jumlah air yang ditambahkan. Peningkatan jumlah air pada range 59-88% akan menurunkan ukuran partikel yang dihasilkan. Berdasarkan penelitian Tan dan Nakajima (2005) yang menyatakan bahwa ukuran partikel yang lebih kecil akan didapatkan dengan meningkatkan volume fase pendispersi. Menurut McClements (2005) hal ini disebabkan semakin rendahnya viskositas emulsi yang dihasilkan membuat semakin mudah proses untuk menghancurkan droplet. Disamping itu, semakin kecil ukuran partikel akan mempermudah emulsifier yang ada untuk melapisi dan melindungi semua partikel sehingga mencegah terjadinya penggabungan droplet emulsi atau disebut koalesen (McClements 2005).

Gambar 7 Grafik tiga dimensi (3-D) hasil uji ukuran partikel (d50)

Berdasarkan grafik tiga dimensi hasil uji respon ukuran partikel yang ditunjukkan pada Gambar 7, warna-warna yang berbeda pada grafik menunjukkan nilai respon ukuran partikel. Perbedaan ketinggian permukaan menunjukkan nilai respon yang berbeda-beda pada setiap kombinasi antar komponen formula. Ukuran partikel terendah ditunjukkan oleh area yang rendah dengan daerah berwarna biru sedangkan ukuran partikel tertinggi ditunjukkan oleh area yang tinggi dengan daerah yang berwarna hijau.

Berdasarkan analisis yang dilakukan, model polinomial dari ukuran partikel yang direkomendasikan oleh program Design Expert 7.0 adalah linier. Hasil analisis ragam (ANOVA) pada Tabel 5 menunjukkan bahwa model yang

direkomendasikan (linier) signifikan dengan nilai p ”prob>F” lebih kecil dari 0.05

(0.0148). Nilai lack of fit menunjukkan tidak signifikan dengan nilai p “prob>F” lebih besar dari 0.05 (0.9550). Lack of fit yang tidak signifikan adalah syarat untuk model yang baik. Nilai lack of fit yang tidak signifikan tersebut menunjukkan adanya keseuaian data respon ukuran partikel dengan model.

26

dihasilkan mendukung nilai adjusted R-squared yang dihasilkan. Nilai tersebut masih dapat diterima karena jarak antara kedua nilai tidak terlalu jauh dari 0.2. Nilai adequate precision untuk respon ukuran partikel adalah 5.30 yang menunjukkan besarnya sinyal terhadap noise ratio. Nilai adequate presicion yang lebih besar dari 4 (5.30) mengindikasikan sinyal yang memadai sehingga model ini dapat digunakan sebagai pedoman. Berdasarkan analisis yang telah dilakukan, model yang dihasilkan memenuhi syarat sebagai model yang baik sehingga diharapkan dapat memberikan prediksi yang baik. Persamaan polinomial respon ukuran partikel adalah sebagai berikut :

Ukuran partikel = 0.38A+ 0.11B + 3.49C Keterangan : A = nanoemulsi

B = air C = HFS

Berdasarkan persamaan tersebut terlihat bahwa respon ukuran partikel dipengaruhi oleh konsentrasi nanoemulsi, air, dan HFS. Persamaan polinomial ini hanya berlaku untuk memprediksi ukuran partikel pada range konsentrasi nanoemulsi 1-10%, air 59-88%, dan HFS 10-30%. Kondisi berlakunya persamaan polinomial ini adalah unik atau khas dengan jumlah gabungan ketiga komponen yaitu 99% yang kombinasinya dapat dilihat pada Tabel 4.

Tabel 6 menunjukkan perkiraan nilai ukuran partikel (d50) yang diprediksikan berdasarkan persamaan polinomial yang direkomendasikan. Angka yang diperoleh menunjukkan bahwa nilai yang diprediksikan dengan hasil pengukuran laboratorium tidak berbeda nyata pada taraf signifikansi 5% (p>0.05) sehingga dapat dikatakan bahwa persamaan polinomial yang dihasilkan dapat menduga dengan baik respon ukuran partikel (d50) dan dapat dipergunakan sebagai pedoman.

Tabel 6 Perbandingan nilai ukuran partikel (d50) antara hasil pengukuran laboratorium dengan hasil prediksi

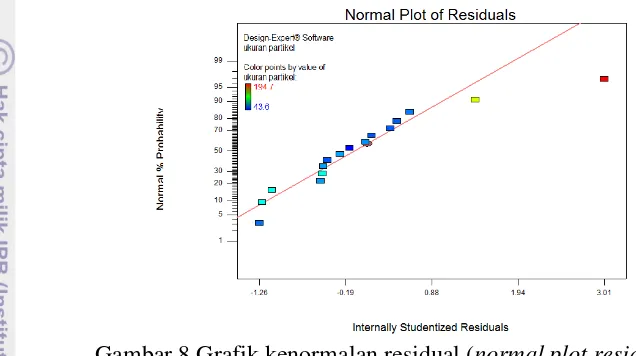

27 Grafik kenormalan residual (normal plot residual) untuk respon ukuran partikel dapat dilihat pada Gambar 8. Berdasarkan gambar tersebut terlihat bahwa titik-titik berada dekat sepanjang garis normal, sehingga dapat dikatakan bahwa data-data untuk repon ukuran partikel menyebar normal. Data-data respon ukuran partikel yang menyebar normal menunjukkan adanya pemenuhan model terhadap asumsi dari ANOVA pada respon ukuran partikel.

Gambar 8 Grafik kenormalan residual (normal plot residual) ukuran partikel (d50)

Optimasi Kestabilan Emulsi

Istilah stabilitas emulsi mengacu pada kemampuan suatu emulsi untuk menahan perubahan yang terjadi dari waktu ke waktu, dimana semakin stabil suatu emulsi akan semakin lambat perubahan yang terjadi (McClements 2005). Kestabilan emulsi merupakan suatu fenomena yang kompleks karena melibatkan berbagai sistem yang luas. Secara termodinamika emulsi dikatakan stabil jika emulsi secara spontan dapat terbentuk kembali setelah dilakukan pemisahan dengan sentrifugasi atau alat lain. Dengan demikian pengertian emulsi yang stabil mengacu pada proes pemisahan yang berjalan lambat sehingga proses tersebut tidak teramati pada selang waktu tertentu yang diinginkan, biasanya 1 hingga 3 tahun (Friberg et al. 1990 dalam Sabariman 2007).

Pengukuran kestabilan emulsi dalam penelitian ini dilakukan dengan metode sentrifugasi. Prinsip pengukurannya berdasarkan kemampuan pembentukan emulsi kembali setelah dilakukannya proses pemanasan dan sentrifugasi. Volume campuran yang masih dapat membentuk emulsi setelah dilakukannya proses pemanasan dan sentrifugasi diukur dan kemudian dinyatakan dalam persentase kestabilan emulsi. Kestabilan emulsi diujikan secara laboratorium berdasarkan 16 formula yang dihasilkan oleh program Design Expert 7.0 yang dapat dilihat pada lampiran 2.