Diajukan Guna Memenuhi Persyaratan untuk Memperoleh Gelar Sarjana Strata-1 Pada Fakultas Teknik Jurusan Teknik Mesin

Universitas Muhammadiyah Yogyakarta

Disusun Oleh: Akhmad Faz Fero

2012 013 0140

PROGRAM STUDI S-1 TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

iii

MOTTO

“Sesungguhnya Allah tidak mengubah keadaan sesuatu kaum sehingga mereka

mengubah keadaan yang ada pada diri mereka sendiri”

(Terjemahan Surat Ar-Ra’d ayat 11)

“Barang siapa keluar untuk mencari ilmu, maka dia berada di jalan Allah”

(Terjemahan Hadist Riwayat Tarmidzi)

Never forget what you are, because the rest of the world will not. Wear it like an armor and it can never be used to hurt you

iv Saya yang bertanda tangan di bawah ini:

Nama : Akhmad Faz Fero

NIM : 20120130140

Menyatakan dengan sesungguhnya bahwa Tugas Akhir yang berjudul:

Studi Kasus Analisis Efisiensi Energi Pompa Injeksi di PT. Pertamina EP Tanjung Field adalah benar-benar hasil karya sendiri, kecuali jika disebutkan sumbernya dan belum pernah diajukan pada instansi manapun, serta bukan karya jiplakan. Saya bertanggung jawab atas keabsahan dan kebenaran isinya sesuai dengan sikap ilmiah yang harus dijunjung tinggi.

Demikian pernyataan ini saya buat dengan sebenarnya, tanpa adanya tekanan dan paksaan dari pihak manapun serta bersedia mendapat sanksi akademik bila ternyata di kemudian hari pernyataan ini tidak benar.

Yogyakarta, 2016 Yang menyatakan,

v

Dia memberikan hikmah (ilmu yang berguna) kepada siapa yang dikehendaki-Nya. Barang siapa yang mendapat hikmah itu sesungguhnya ia telah mendapat kebajikan yang banyak. dan tiadalah yang menerima peringatan melainkan orang-orang yang bertawakal. (Q.S. Al-Baqarah: 269)

Skripsi ini saya persembahkan untuk:

Ibunda tercinta, Ibu. Zaitun Nia dan Ayahanda tercinta Almarhum Bpk. Fathorrachim, kakak yang tersayang Rizqa Fatrania, terimakasih atas kasih sayang, nasehat dan dukungan yang kalian berikan selama ini.

Bapak. Tito Hadji Agung Santoso, S.T., M.T. dan Bapak. Muhammad Budi Nur Rahman, S.T., M.Eng. Selaku dosen pembimbing tugas akhir.

Bapak Sudarisman, M.Sc., Ph.D. Selaku dosen penguji tugas akhir. Rekan- rekan seperjuangan penyelesaian Tugas Akhir.

Teman-teman Teknik Mesin UMY semua angkatan, terutama TM 2012 yang selalu memberi dukungan satu sama lain.

ix Assalamu’alaikum Wr.Wb.

Syukur Alhamdulillah kami panjatkan kehadirat Allah SWT atas rahmat dan hidayah-Nya sehingga kami bisa menyelesaikan Tugas Akhir kami dengan judul ” Studi Kasus Analisis Efisiensi Energi Pompa Injeksi di PT. Pertamina EP Tanjung Field ”. Tugas akhir ini disusun guna memenuhi persyaratan akademis menyelesaikan Program Strata-1 pada Jurusan Teknik Mesin, Fakultas Teknik, Universitas Muhammadiyah Yogyakarta. Dengan terselesaikannya Tugas Akhir ini kami ucapkan terima kasih kepada:

1. Bapak Novi Caroko, S.T., M.Eng. Selaku Ketua Jurusan Teknik Mesin Fakultas Teknik Universitas Muhammadiyah Yogyakarta.

2. Bapak Tito Hadji Agung S., S.T., M.T. Selaku Dosen Pembimbing 1 tugas akhir Jurusan Teknik Mesin Fakultas Teknik Universitas Muhammadiyah Yogyakarta.

3. Bapak Muh. Budi Nur Rahman S.T., M.Eng. Selaku Dosen Pembimbing 2 tugas akhir Jurusan Teknik Mesin Fakultas Teknik Universitas Muhammadiyah Yogyakarta.

4. Bapak Sudarisman, M.Sc., Ph.D. Selaku Dosen Penguji Tugas Akhir ini. 5. Kedua Orang Tua kami yang tercinta yang telah membesarkan,

membimbing, mendo’akan dan selalu memberikan kasih sayang yang tiada ternilai harganya, dan selalu memberikan dukungan secara moral dan materi.

6. Bapak Irwan Zuhri selaku Field Manager PT Pertamina EP yang telah memberikan izin untuk melakukan kegiatan penelitian studi kasus.

x

9. Bapak Darmansyah Daud selaku Ast. Manager HSSE yang telah memberikan izin memasuki wilayah kerja PT. Pertamina EP.

10.Bapak Samudji selaku Supervisor instalasi WTP & WIP sekaligus pembimbing lapangan yang telah memberikan arahan, pelajaran, dan saran sehingga penyusun dapat menyelesaikan Tugas Akhir ini.

11.Seluruh staff WTP & WIP, Bapak Misdiono, Bapak Murad, Bapak Rahmat, Bapak Pauzi, Bapak Fauzi R., Bapak Aidilah, Bapak Cristiand yang telah membuka wawasan penyusun tentang dunia kerja di instalasi pengolahan air bersih dan re-injeksi air.

12.Seluruh staff dan pekerja di wilayah kerja PT pertamina EP Tanjung field. 13.Teman-teman penyusun, Untung, Wawan, Sumardi, Ardi, Fauzi, Sulis,

Wahyu, Komeng, dan seluruh rekan teknik mesin UMY yang telah memberikan semangat dan dukungan yang sangat besar selama penyusun menjalani kegiatan penelitian.

14. Semua pihak yang tidak dapat disebutkan satu persatu yang telah membantu dan memberikan semangat selama pelaksanaan kerja praktek.

Penyusun menyadari bahwa Tugas Akhir ini memiliki banyak kekurangan disebabkan karena kelemahan serta keterbatasan kemampuan dari penyusun, namun penyusun berharap laporan ini dapat bermanfaat bagi pembaca.

Semoga Allah subhanahu wa ta’ala senantiasa melimpahkan rahmat, nikmat, hidayah serta taufiq-Nya kepada kita semua sehingga kita senantiasa mendapat petunjuk-Nya.

Wassalamu’alaikum Wr.Wb.

Yogyakarta, 2016

Akhmad Faz Fero

xi

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

MOTTO ... iii

LEMBAR PERNYATAAN ... iv

PERSEMBAHAN ... v

INTISARI ... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR GAMBAR ... xii

DAFTAR TABEL ... xiv

DAFTAR LAMPIRAN ... xvi

DAFTAR NOTASI ... xvii

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 2

1.3. Batasan Masalah ... 2

1.4. Tujuan ... 3

1.5. Manfaat Penelitian ... 3

1.6. Metode Penelitian ... 4

1.7. Sistematika Penulisan ... 4

BAB II TINJAUAN PUSTAKAN DAN DASAR TEORI ... 6

2.1. Tinjauan Pustaka ... 6

2.2. Dasar Teori ... 7

2.2.1. Pengertian Pompa ... 7

xii

2.2.7. Dasar Perhitungan Pompa ... 20

2.2.8. Peluang Efisiensi Energi ... 28

2.2.9. Perbandingan Peluang Efisiensi Energi ... 39

2.2.10. Injeksi Air / Waterflood EOR ... 40

BAB III METODOLOGI STUDI KASUS ... 41

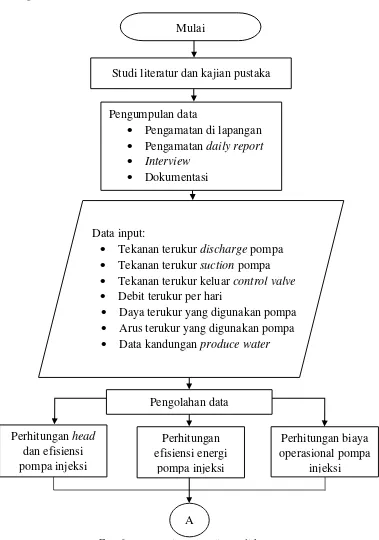

3.1. Diagram Alir Studi Kasus ... 41

3.2. Alat dan Bahan Studi Kasus ... 43

3.3. Tempat dan Waktu Studi Kasus ... 49

3.4. Fokus dan Ruang Lingkup Studi Kasus ... 49

3.5. Sumber Data ... 50

3.6. Prosedur Pengumpulan Data ... 50

3.7. Prosedur Pengolahan dan Perhitungan Data ... 51

3.8. Prosedur Analisis Data dan Pembahasan ... 52

BAB IV HASIL STUDI KASUS DAN PEMBAHASAN ... 54

4.1. Hasil Studi Kasus ... 54

4.1.1. Proses Sistem Injeksi di Instalasi WIP ... 54

4.1.2. Data Pompa Injeksi ... 55

4.1.3. Perhitungan Data Pompa Injeksi ... 56

4.1.4. Hasil Perhitungan Data Pompa Injeksi ... 64

4.2. Pembahasan ... 67

4.2.1. Pembahasan Hasil Perhitungan Data Pompa Injeksi ... 67

4.2.2. Pembahasan Efisiensi Energi dan Biaya Operasional Pompa Injeksi ... 73

xi

xii

Gambar 2.3. Pompa radial flow ... 11

Gambar 2.4. Pompa mixed flow ... 12

Gambar 2.5. Pompa axial flow ... 12

Gambar 2.6. Pompa Volute ... 13

Gambar 2.7. Pompa Diffuser ... 13

Gambar 2.8. Impeler Tertutup (closed impeller) ... 14

Gambar 2.9. Impeler setengah terbuka (semi open impeller) ... 15

Gambar 2.10. Impeler terbuka (open impeller) ... 15

Gambar 2.11.Single stage impeller ... 16

Gambar 2.12.Multi stage impeller ... 16

Gambar 2.13. Posisi horizontalpompa sentrifugal... 17

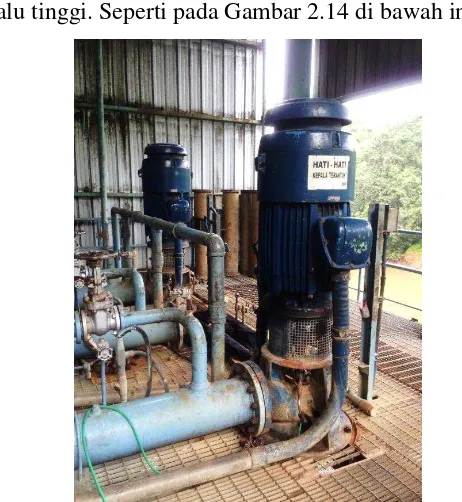

Gambar 2.14. Posisi vertikal pompa sentrifugal ... 17

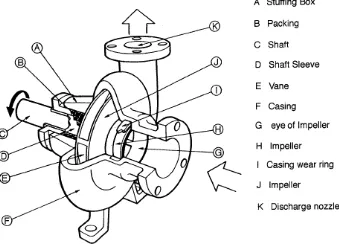

Gambar 2.15. Komponen utama pompa sentrifugal ... 18

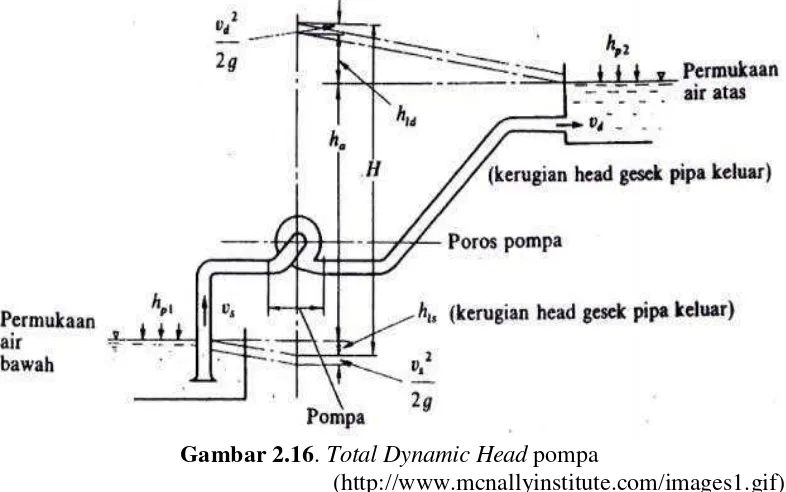

Gambar 2.16.Total Dynamic Head pompa ... 22

Gambar 2.17.Head total pompa terpasang ... 23

Gambar 2.18. Kurva head, efisiensi, dan daya ... 27

Gambar 2.19. Perubahan tekanan pada sisi isap pompa ... 28

Gambar 2.20. Kurva kinerja pompa sentrifugal yang diberikan oleh pemasok .. 30

Gambar 2.21. Instalasi pompa secara paralel ... 31

Gambar 2.22. Kurva kinerja pompa yang dipasang paralel ... 31

Gambar 2.23. Skema kran pengendali aliran pada sistem pemompaan ... 32

Gambar 2.24. Kurvapengendalian aliran pompa dengan kran ... 33

Gambar 2.25. Skema pengendali by-pass pada sistim pemompaan ... 33

Gambar 2.26. Kurva karakteristik pengendali by-pass pada sistim pemompaan ... 34

xiii

Gambar 3.1. Diagram alir studi kasus ... 42

Gambar 3.2. Layar kontrol PLC Water Injection Plant (WIP) ... 44

Gambar 3.3. Suction pressure gauge pompa injeksi ... 44

Gambar 3.4. Discharge pressure gauge pompa injeksi... 45

Gambar 3.5. Pressure gauge setelah melewati control valve... 45

Gambar 3.6. Power & facilities daily report ... 46

Gambar 3.7. Water Injection Plant (WIP) daily report ... 46

Gambar 3.8. Pompa injeksi SPX David Brown 34 B dan C ... 48

Gambar 3.9. Control valve north header ... 48

Gambar 4.1. Proses injeksi ... 54

Gambar 4.2. Grafik hubungan head pompa ketika pompa bekerja individual pada debit bervariasi ... 68

Gambar 4.3. Grafik hubungan head pompa ketika pompa B dan C bekerja paralel pada debit bervariasi... 70

Gambar 4.4. Grafik hubungan efisiensi pompa dengan pompa kerja individual, dan paralel pada debit bervariasi... 71

Gambar 4.5. Skema sistem pompa injeksi ... 74

Gambar 4.6. Kontrol PLC Water Injection Plant (WIP) ... 75

Gambar 4.7. Skema sistem pompa B individual pada tanggal 15-Juni-2016 .... 76

Gambar 4.8. Grafik hubungan biaya operasional ketika pompa bekerja individual dan paralel pada debit bervariasi selama 1 bulan... 77

Gambar 4.9. Grafik hubungan kerugian biaya operasional dengan reduksi tekanan ketika pompa bekerja individual dan paralel selama 1 bulan ... 79

Gambar 4.10. Kondisi bagian dalam pipa injeksi 6 in ... 83

xiv

Tabel 3.2. Hasil pengujian laboratorium air terproduksi (produced water) ... 47

Tabel 4.1. Data pompa injeksi desain ... 55

Tabel 4.2. Data pompa injeksi B ... 55

Tabel 4.3. Data pompa injeksi C ... 55

Tabel 4.4. Data pompa injeksi B dan C paralel ... 56

Tabel 4.5. Hasil perhitungan pompa injeksi desain ... 64

Tabel 4.6. Hasil perhitungan biaya operasional pompa injeksi desain... 64

Tabel 4.7. Hasil perhitungan pompa injeksi B individual ... 64

Tabel 4.8. Hasil perhitungan biaya operasional pompa injeksi B individual ... 65

Tabel 4.9. Hasil perhitungan pompa injeksi C individual ... 65

Tabel 4.10. Hasil perhitungan biaya operasional pompa injeksi C individual ... 65

Tabel 4.11. Hasil perhitungan pompa injeksi B dan C paralel ... 65

Tabel 4.12. Hasil perhitungan pompa injeksi B dan C paralel lanjutan ... 66

Tabel 4.13. Hasil perhitungan biaya operasional pompa injeksi B dan C paralel pada tanggal 20-Juni-2016 ... 66

Tabel 4.14. Hasil perhitungan biaya operasional pompa injeksi B dan C paralel pada tanggal 26-Juli-2016 ... 66

Tabel 4.15. Hasil perhitungan biaya operasional pompa injeksi B dan C paralel pada tanggal 01-Agustus-2016 ... 66

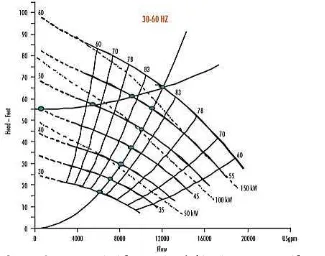

Tabel 4.16. Data Performance Certified Pompa SPX David Brown 34 ... 67

Tabel 4.17. Hasil perhitungan head pompa ketika pompa bekerja individual pada debit bervariasi ... 68

Tabel 4.18. Hasil perhitungan head pompa ketika pompa bekerja paralel pada debit bervariasi ... 69

Tabel 4.19. Hasil perhitungan efisiensi pompa injeksi pada debit bervariasi ... 71

xv

xvi

Lampiran 2 Lembar pengesahan penilitian Tugas Akhir ... 97

Lampiran 3 Daily Report Pompa B 15-Juni-2016 ... 98

Lampiran 4 Daily Report Pompa B 07-Juli-2016 ... 99

Lampiran 5 Daily Report Pompa C 12-Juni-2016 ... 100

Lampiran 6 Daily Report Pompa C 18-Juli-2016 ... 101

Lampiran 7 Daily Report Pompa B dan C 20-Juni-2016 ... 102

Lampiran 8 Daily Report Pompa B dan C 26-Juli-2016 ... 103

Lampiran 9 Daily Report Pompa B dan C 01-Agustus-2016 ... 104

Lampiran 10 Record Water Injection bulan Juni 2016 ... 105

Lampiran 11 Record Water Injection bulan Juli 2016 ... 106

Lampiran 12 Komponen Pompa Injeksi SPX David Brown 34 ... 107

Lampiran 13 Surat keterangan dan tes performansi pompa injeksi ... 108

Lampiran 14 Kurva karakteristik pompa injeksi ... 109

Lampiran 15 Tehnikal data motor listrik ABB 3 fasa pompa injeksi ... 110

Lampiran 16 Tehnikal data ABB AC drive 2000MV ... 111

Lampiran 17 Piping Layout Water Injection Plant (WIP) ... 112

Lampiran 18 Piping Layout South Header Injection Line ... 113

Lampiran 19 Piping Layout North Header Injection Line ... 114

xvii

� = Brake Horse Power / Daya poros (kW)

D = Diameter impeler (in)

Ed = Head sisi discharge (m)

Es = Head sisi suction (m)

f = Frekuensi (Hz)

H = Head total pompa (m)

� = Head losses pada sisi suction ke discharge (m)

= Head statis (m)

= Head perbedaan tekanan permukaan (m)

= Head perbedaan kecepatan (m)

I = Ampere (A)

k = konstanta rumus � � � 0.1021 SI

�̇ = Laju aliran massa (kg/s)

� = Efisiensi Motor (%)

� � � = Efisiensi pompa bekerja paralel (%)

� � = Efisiensi pompa (%)

� � =Efisiensi sistem (%)

∅ = Faktor daya /Power Factor

p = Jumlah poles motor listrik

�� = Tekanan pada discharge (N/m2)

� = Tekanan pada suction (N/m2)

� = Tekanan discharge terukur (Psi)

� = Daya input / Daya masuk (kW)

� = Tekanan sistemterukur (Psi) (m)

= Tekanan suction terukur (Psi)

Q = Kapasitas aliran /Debit (barell per day) (bpd) (m /s)

xviii

V = Voltage (V)

v = Kecepatan aliran (m/s)

� = Kecepatan aliran discharge (m/s)

= Kecepatan aliran suction (m/s)

� = Water Horse Power / Daya air menuju sistem (kW)

WHP = Water Horse Power / Daya air (kW)

Z = Head elevasi (m)

� = Kecepatan gravitasi (m/s )

� = Berat jenis (kg/m3)

� = Massa jenis (kg/m )

injeksi, kemudian air akan mendesak minyak menuju sumur produksi. Air dipompakan oleh 4 pompa injeksi SPX DB 34 yang disusun paralel dengan kapasitas masing-masing 30000 bpd pada tekanan 1400 psig. Tetapi saat ini air yang diinjeksikan hanya sekitar 40000-50000 bpd menggunakan 1 atau 2 pompa saja. Tekanan pun dibatasi di bawah 900 psig dikarenakan sering terjadinya kebocoran pada jalur pipa distribusi yang sudah mengalami korosi.

Studi kasus dilakukan dengan mengamati kerja pompa injeksi B dan C ketika bekerja individual dan paralel. Data yang digunakan meliputi data pompa, data daily report WTP & WIP dimulai dari bulan Juni-Agustus, data pengukuran di lapangan, dan dokumentasi.Data-data tersebut diolah untuk menentukan head, daya air, daya poros, efisiensi pompa, daya air menuju sistem, efisiensi sistem, dan biaya operasionalnya.

Hasil analisis studi kasus menunjukkan bahwa pompa injeksi B menunjukkan efisiensi 78.31% tertinggi pada debit 40335 bpd. Pompa injeksi C menunjukkan efisiensi 73.61% pada debit 40830 bpd. Ketika pompa B dan C bekerja paralel menunjukkan efisiensi 72.03% pada debit 52071 bpd. Efisiensi energi pompa injeksi ketika bekerja individual maupun paralel sangat rendah berkisar dari 36%-42%. Biaya opersional pompa C pada debit 40830 bpd sebesar Rp. 731 juta/bulan. Pompa B pada debit 40335 bpd sebesar Rp. 788 juta/bulan. Ketika pompa B dan C bekerja paralel biaya operasinalnya berkisar Rp. 1.2 M pada debit 50000 bpd – 52000 bpd. Dari hasil analisis di atas dapat dilakukan beberapa cara peningkatan efisiensi energi pompa injeksi yaitu: (1) Mengganti diameter impeller lebih kecil, sebesar 9.425 in (2) Mengganti sistem perpipaan distribusi terpasang dengan spesifikasi API 5L Schedule

80 (3) Mengaplikasikan instrumen AC drive ABB AC2000 MV pada frekuensi 43.05 Hz (4) Mengganti pompa injeksi dengan kapasitas 26000 bpd pada head 700 m.

1

1.1.Latar Belakang

Industri yang berhubungan dengan sistem distribusi fluida tentunya memerlukan instrumen untuk mengalirkannya. Untuk fluida termampatkan maka diperlukan kompresor, dan untuk fluida tak mampu mampat maka diperlukan pompa. Penggunaannya pun beranekaragam sesuai kebutuhan.

PT. Pertamina EP Tanjung field terletak di kota Tanjung, kabupaten Tabalong, provinsi Kalimantan Selatan adalah anak perusahaan PT. Pertamina (Persero) yang menyelenggarakan kegiatan usaha di sektor hulu bidang eksplorasi dan produksi minyak dan gas bumi. Wilayah kerja PT. Pertamina EP Tanjung field termasuk dalam kelompok wilayah asset 5 bersama dengan PT. Pertamina EP field Sangatta, Bunyu, Sangasanga, Tarakan, dan Papua. Hingga saat ini wilayah Tanjung field memiliki 183 sumur diantaranya yang berproduksi sebanyak 141 sumur produksi, 35 sumur injeksi dan 7 sumur tak berproduksi. Berdasarkan perhitungan dari data geologi dan geofisika (metode volumetrik) dengan luas area produktif sekitar 1203 Ha. Laju produksi minyak rata-rata sebesar 5200 bpd, terdiri dari 3000 bopd sampai 3500 bopd dan sisanya adalah air terproduksi / produced water, sementara laju injeksinya sebesar 48500 sampai 52000 bwpd (Pertamina-Talisman Energy, 1995).

Di dalam area industri banyak sekali sistem pompa yang digunakan. Mulai dari sistem pompa minyak dari sumur produksi menggunakan pompa angguk (Sucker Rod pump), dan pompa ESP (Electric Submersible pump). Kemudian ada sistem pompa penyediaan air bersih untuk wilayah industri, hingga sistem pompa distribusi minyak mentah ke Balikpapan menggunakan pipa 20 inchi sejauh 257 km. Maka dapat dipastikan sistem pompa mendominasi konsumsi energi perusahaan.

bertujuan untuk memproduksi kir-kira 30 juta barel minyak tambahan dari lapangan yang sudah ada. Waterflood Enhanced Oil Recovery (EOR) adalah teknik untuk meningkatkan perolehan minyak dari suatu reservoir, dengan cara menginjeksikan fluida air ke dalam sumur injeksi dengan tekanan tinggi (Pertamina-Talisman Energy, 1995).

Satu pompa injeksi SPX David Brown 34 memiliki kapasitas debit 30000 bpd pada tekanan 1420 Psi. Tetapi dikarenakan sering terjadi kebocoran pada sistem perpipaan, maka tekanan dibatasi di bawah 900 Psi. Oleh karena itu perlunya mengetahui bagaimana kondisi pompa dan efisiensi penggunaannya. Pompa injeksi yang membutuhkan daya paling besar dalam proses injeksi membuat efisiensi penggunaanya sangat berpengaruh terhadap biaya operasional dan kerugian operasional (Saksono P, 2010).

Proyek Waterflood Enhanced Oil Recovery (EOR) menggunakan air olahan dari Sungai Tabalong yang diproses di Water Treatment Plant (WTP). Tetapi sejak keluarnya peraturan pemerintah Republik Indonesia No. 82 Tahun 2001 tentang Pengelolaan, pengolahan air, dan pengendalian pencemaran air, maka air yang diperoleh dari sumur minyak atau sering disebut air terproduksi (produced water) tidak boleh lagi dibuang di permukaan, tetapi harus dikembalikan lagi ke dalam tanah. Oleh karena itu saat ini air terproduksi (produced water) merupakan fluida utama yang di injesikan ke sumur injeksi.

1.2.Rumusan Masalah

Dalam tugas akhir ini akan dirumuskan masalah sebeagai berikut: 1. Bagaimana hasil analisis data pompa injeksi ketika pompa bekerja

individual dan paralel.

2. Bagaimana hasil analisis efisiensi energi dan biaya operasional pompa injeksi ketika bekerja individual dan paralel.

3. Bagaimana upaya untuk meningkatkan efisiensi energi pompa injeksi.

1.3.Batasan Masalah

penelitian yang lebih terarah dan terfokus pada suatu keadaan tertentu. Adapun batasan masalah dalam penelitian ini adalah:

1. Analisis dilakukan khusus pada pompa injeksi SPX David Brown 34 yang termasuk dalam sistem injeksi air Waterflood EOR.

2. Dari 4 pompa injeksi SPX David Brown 34 (A, B, C, dan D) yang dipasang paralel, hanya dibahas pompa B dan C.

3. Tidak menghitung rugi -rugi aliran yang terjadi pada sistem perpipaan.

1.4.Tujuan Penelitian

Tujuan dari penelitian studi kasus ini adalah sebagai berikut:

1. Mengetahui hasil analisis data pompa injeksi ketika pompa bekerja individual dan paralel.

2. Mengetahui hasil analisis efisiensi energi dan biaya operasional pompa injeksi ketika bekerja individual dan paralel.

3. Melakukan upaya untuk meningkatkan efisiensi energi pompa injeksi.

1.5.Manfaat Penelitian

Manfaat yang diperoleh dari penelitian studi kasus ini diharapkan sebagai berikut:

1. Bagi penyusun

Bertambahnya pengetahuan penyusun tentang aplikasi keilmuan teknik di bidang pertambangan minyak dan tentunya sebagai syarat untuk menyelesaikan studi di Jurusan Teknik Mesin Fakultas Teknik Universitas Muhamadiyah Yogyakarta.

2. Bagi Akademik

Dapat digunakan sebagai referensi bagi mahasiswa yang akan datang dalam menyusun tugas akhir.

3. Bagi Perusahaan

4 1. Studi Literatur

Studi literatur adalah suatu cara pengumpulan data yang diperoleh malalui buku-buku referensi sebagai acuan, sehingga dapat digunakan untuk menuju keperluan data yang berhubungan dengan masalah yang dihadapi.

2. Interview

Metode pengumpulan data melalui wawancara dengan petugas yang telah ditunjuk untuk memberikan data mengenai obyek yang diamati 3. Pengamatan

Metode pengumpulan data dengan mengadakan pengamatan secara langsung pada obyek yang akan diamati dan mengumpulkan data – data yang telah dibuat oleh perusahaan.

1.7.Sistematika Penulisan

Untuk mempermudah dalam penulisan tugas akhir ini, maka dibuat sistematika penulisan menjadi lima bab, yaitu:

1. BAB I PENDAHULUAN, pada bab ini menjelaskan mengenai latar belakang, rumusan masalah, batasan masalah, tujuan penelitian, serta manfaat penelitian, metode penelitian dan sistematika penulisan.

2. BAB II TINJAUAN PUSTAKA DAN DASAR TEORI, pada bab ini menjelaskan acuan tinjauan pustaka dan teori-teori yang berhubungan dengan tugas akhir ini.

3. BAB III METODOLOGI STUDI KASUS, pada bab ini menjelaskan tentang skema penelitian, alat dan bahan studi kasus, prosedur pengumpulan data, prosedur pengolahan data, dan prosedur analisis data. 4. BAB IV HASIL STUDI KASUS DAN PEMBAHASAN, pada bab ini

6

Dengan kemajuan ilmu pengetahuan dan teknologi, manusia selalu berusaha untuk menciptakan sistem pompa dengan performansi yang maksimal. Salah satunya dipakai untuk memenuhi kebutuhan akan air bersih yang selalu meningkat dari tahun ke tahun seiring dengan pertumbuhan jumlah penduduk. Penelitian ini bertujuan untuk mengetahui seberapa besar penurunan nilai efisiensi pada empat unit pompa yang dipasang secara paralel, sehingga nantinya dapat dipilih suatu solusi yang tepat untuk mengurangi biaya operasional yang tinggi akibat dari usia penggunaan pompa distribusi yang sudah lama. Dari hasil penelitian didapatkan bahwa penurunan nilai efisiensi dari berbagai jenis merk pompa tidak sama yaitu untuk pompa nomor 1, 2, dan 3 sebesar 0,17 per tahun. Sedangkan untuk pompa nomor 4 sebesar 1,24 per tahun (Saksono, P.,2010).

(80.86 kW) tidak sesuai dengan spesifikasi, sehingga motor tidak berjalan pada beban yang seharusnya dan mengalami penurunan faktor daya. Kenaikan temperatur fluida juga berdampak pada penurunan densitas (Bhaskara, A.P.,2012)

2.2 Dasar Teori

2.2.1 Pengertian Pompa

Pompa merupakan suatu alat untuk memindahkan fluida tidak mampu mampat melalui saluran tertutup. Zat cair yang memiliki sifat mengalir dari suatu tempat bertekanan tinggi / elevasi lebih tinggi ke tempat yang bertekanan lebih rendah / elevasi lebih rendah membuat pompa digunakan untuk membangkitkan tekanan fluida sehingga dapat mengalir dari suatu tempat bertekanan yang lebih rendah / elevasi rendah ke tempat bertekanan yang lebih tinggi / elevasi lebih tinggi. Pada beberapa kasus, untuk memindahkan zat padat yang berbentuk bubukan atau tepung dapat digunakan pompa dengan spesifikasi tertentu. Prinsip kerja pompa adalah menghisap dan melakukan penekanan terhadap fluida.

Pada sisi hisap (suction) elemen pompa akan menurunkan tekanan dalam ruang pompa sehingga akan terjadi perbedaan tekanan antara ruang pompa dengan permukaan fluida yang dihisap. Akibatnya fluida akan mengalir ke ruang pompa. Oleh elemen pompa, fluida ini akan didorong atau diberikan tekanan sehingga fluida akan mengalir ke dalam saluran tekan

(discharge) melalui lubang tekan. Proses kerja ini akan berlangsung terus selama pompa beroperasi.

panas. Energi yang digunakan untuk mengatasi hambatan dan yang diubah menjadi panas merupakan kerugian energi bagi pompa.

Dari keterangan diatas maka dapat disimpulkan fungsi pompa adalah untuk mengubah energi mekanis dari penggerak pompa menjadi energi tekan dalam fluida sehingga akan menjadi aliran fluida atau perpindahan fluida melalui saluran tertutup. Perpindahan zat cair dapat terjadi menurut arah horizontal maupun vertikal, seperti zat cair yang berpindah secara mendatar akan mendapat hambatan berupa gesekan dan turbulensi. Pada perpindahan zat cair dengan arah vertikal, hambatan yang timbul yang diakibatkan adanya perbedaan tinggi antara permukaan isap (suction) dan permukaan tekan

(discharge).

Klasifikasi pompa berdasarkan cara pemindahan dan pemberian energi pada cairan dapat diklasifikasikan menjadi 2 bagian yaitu pompa kerja positif (positive displacementpump) dan pompa kerja dinamis (non positive displacement pump). Klasifikasi pompa dapat dilihat pada Gambar 2.1 di bawah ini:

Pompa pemindah positif (positive displacement pump)

Pompa jenis ini merupakan pompa dengan ruangan kerja yang secara periodik berubah dari besar ke kecil atau sebaliknya, selama pompa bekerja. Energi yang diberikan kepada cairan ialah energi potensial, sehingga cairan berpindah volume per volume.

Yang termasuk dalam kelompok pompa pemindah positif antara lain:

Pompa Reciprocating

Pompa Diaphragma

Pompa Rotari

Pompa kerja dinamis (non positive displacement pump)

Pompa jenis ini adalah pompa dengan volume ruang yang tidak berubah pada saat pompa bekerja. Energi yang diberikan pada cairan adalah energi kecepatan, sehingga cairan berpindah karena adanya perubahan energi kecepatan yang kemudian diubah menjadi energi dinamis di dalam rumah pompa itu sendiri.

Yang termasuk dalam kelompok pompa kerja dinamis antara lain:

Pompa kerja khusus

Pompa Sentrifugal (Centrifugal Pump)

Mengingat tujuan utama dari materi ini adalah sebatas pengenalan pompa, maka yang akan dibahas selanjutnya hanyalah jenis pompa yang sesuai dengan judul materi ini karena banyak ditemukan pada instalasi pengolahan minyak bumi, yaitu pompa sentrifugal.

2.2.2 Pompa Sentrifugal

(melingkar). Pompa sentrifugal merupakan pompa kerja dinamis yang paling banyak digunakan karena mempunyai bentuk yang sederhana dan harga yang relatif murah. Salah satu pompa sentrifugal yang digunakan di PT Pertamina EP dapat dilihat pada Gambar 2.2 di bawah ini:

Gambar 2.2. Pompa sentrifugal

2.2.3 Prinsip Kerja Pompa Sentrifugal

Pompa sentrifugal adalah salah satu jenis pompa non positive displacement pump dengan prinsip kerja sebagai berikut:

Energi mekanik dari unit penggerak dikonversikan menjadi energi cairan akibat adanya gaya sentrifugal yang ditimbulkan oleh impeler yang berputar.

Energi kecepatan cairan kemudian dirubah menjadi energi potensial didalam volute dan melalui diffuser dengan cara memperlambat laju cairan.

Energi tekanan cairan yang keluar dari pompa sentrifugal merupakan tekanan cairan dibagian sisi tekan discharge.

2.2.4 Klasisfikasi Pompa Sentrifugal

Pompa diklasifikasikan berdasarkan beberapa hal sesuai dengan kegunaannya, adapun klasifikasi pompa adalah sebagai berikut:

Berdasarkan Kapasitas

Berdasarkan kapasitas kerjanya, pompa dapat diklasifikasikan sebagai berikut:

Rendah = < 20 m³/jam

Sedang = 20 m³/jam - 60 m³/jam

Tinggi = > 60 m³/jam Berdasarkan Tekanan Discharge

Berdasarkan tekanan discharge, pompa juga diklasifikasikan sebagai berikut:

Rendah = < 5 kg/cm2

Sedang = 5 – 50 kg/cm2

Tinggi = > 50 kg/cm2 Berdasarkan Jenis Aliran

Pompa Radial Flow

Pompa yang arah alirannya tegak lurus terhadap garis sumbu poros pompa. Pompa jenis ini menghasilkan head yang tinggi tapi dengan kapasitas yang rendah. Seperti pada Gambar 2.3 di bawah ini:

Gambar 2.3. Pompa radial flow

(http://www.oilngasprocess.com/pumps/ra dialflow.html)

Pompa Mixed Flow

dibanding pompa radial tapi kapasitasnya lebih besar. Seperti pada Gambar 2.4 di bawah ini:

Gambar 2.4. Pompa mixed flow

(http://www.oilngasprocess.com/pumps/m ixedflow.html)

Pompa Axial Flow

Pompa yang arah alirannya sejajar dengan sumbu poros pompa. Pompa jenis ini menghasilkan head yang rendah tapi kapasitasnya besar. Seperti pada Gambar 2.5 di bawah ini:

Gambar 2.5. Pompa axial flow

(http://www.oilngasprocess.com/pumps/ax ialflow.html)

Berdasarkan bentuk rumahnya

Pompa Volute,

Gambar 2.6. Pompa Volute

(https://i1.wp.com/www.introtopumps.c om/wpcontent/uploads/sites/2/2012/11/V olute-Pump-Assembly_thumb.png)

Pompa Diffuser

Pompa yang impelernya dikelilingi sudu – sudu pengarah sebelum memasuki volute, hal ini bertujuan unutuk menaikkan tekanan cairan dengan cara mengubah arah alirannya. Seperti pada Gambar 2.7 di bawah ini:

Gambar 2.7. Pompa Diffuser

(http://images.books24x7.com/bookimage s/id_21466/fig5-1.jpg)

Berdasarkan jumlah aliran masuknya

a. Single Suction

b. Double Suction

Pompa yang arah aliran masuknya dari dua arah. Pompa ini akan menghasilkan kapasitas yang lebih besar serta gaya dorong yang ditimbulkan lebih kecil.

Berdasarkan Jenis Impeler

a. Impeler tertutup (closed impeller)

Sudu‐sudu ditutup oleh dua buah dinding yang merupakan satu kesatuan, digunakan untuk pemompaan zat cair yang bersih karena ruang impeler yang kecil. Seperti pada Gambar 2.8 di bawah ini:

Gambar 2.8. Impeler tertutup (closed impeller)

(http://www.marutisteelcasting.com/wpcontent/upl oads/2015/12/pl3454854customized_cast_ss316_3 04_stainless_steel_impeler_water_pump_brass_im peler.jpg)

b. Impeler setengah terbuka (semi open impeller)

Gambar 2.9. Impeler setengah terbuka (semi open impeller)

(http://www.sulzer.com/sr/Products-andServices/Pumps-Services/Parts-and-Retrofit/Original-Spare

Parts/Original-Scanpump-Pump-Spare-Parts)

c. Impeler terbuka (open impeller)

Impeler jenis ini tidak memiliki dinding di depan maupun di belakang. Jenis ini banyak digunakan untuk pemompaan zat cair yang banyak mengandung kotoran / kental. Seperti pada Gambar 2.10 di bawah ini:

Gambar 2.10. Impeler terbuka (open impeller)

Berdasarkan jumlah impelernya

a. Single Stage

Pompa yang hanya terdiri dari satu impeler saja. Pompa jenis ini akan menghasilkan tekanan yang terbatas. Seperti pada Gambar 2.11 di bawah ini:

Gambar 2.11.Single stage impeller

(http://www.pumpfundamentals.com/image s/pump-cutaway.jpg)

b. Multi Stage

Pompa yang terdiri dari beberapa impeler yang disusun seri. Pompa jenis ini akan menghasilkan tekanan yang lebih besar. Pada Gambar 2.12 adalah pompa injeksi multi stage yang akan di bahas dalam Tugas Akhir ini:

Berdasarkan posisi pemaasangannya a. Pompa Horizontal

Pompa yang pemasangannya sejajar dengan permukaan tanah, pompa ini adalah yang sering digunakan. Seperti pada Gambar 2.13 di bawah ini:

Gambar 2.13. Posisi horizontalpompa sentrifugal b. Pompa Vertikal

Pompa yang pemasangannya tegak lurus terhadap permukaan tanah. Pompa ini biasa digunakan untuk mengalirkan air karena ada perbedaan elevasi dengan debit yang besar dan tekanan yang tidak terlalu tinggi. Seperti pada Gambar 2.14 di bawah ini:

2.2.5 Bagian – Bagian Pompa Sentrifugal

Secara umum bagian – bagian utama pompa sentrifugal dapat dilihat seperti Gambar 2.15 di bawah ini:

Gambar 2.15. Komponen utama pompa sentrifugal

(http://image.slidesharecdn.com/pumpandcoolingto werenergyperformance-131016081552

phpapp02/95/pump-and-cooling-tower-energy-performance-5-638.jpg?cb=1381911408)

a. Stuffing Box

Stuffing Box berfungsi untuk menerima kebocoran pada daerah dimana poros pompa menembus casing.

b. Packing

Digunakan untuk mencegah dan mengurangi bocoran cairan dari

casing pompa melalui poros. c. Shaft (poros)

d. Shaft sleeve

Shaft sleeve berfungsi untuk melindungi poros dari erosi, korosi, dan keausan pada stuffing box.

e. Vane

Sudu dari impeler sebagai tempat berlalunya cairan pada impeler.

f. Casing

Merupakan bagian paling luar dari pompa yang berfungsi sebagai pelindung elemen yang berputar, tempat kedudukan diffuser (guide vane),

inlet dan outlet nozzle serta tempat memberikan arah aliran dari impeler dan mengkonversikan energi kecepatan cairan menjadi energi dinamis

(single stage).

g. Eye of Impeller

Bagian sisi masuk pada arah isap impeler. h. Bearing (bantalan)

Berfungsi untuk menumpu dan menahan beban dari poros agar dapat berputar, baik berupa beban radial maupun beban axial. Bearing juga memungkinkan poros untuk dapat berputar dengan lancar dan tetap pada tempatnya, sehingga kerugian gesek menjadi kecil.

i. Casing Wear Ring

Casing Wear Ring berfungsi untuk memperkecil kebocoran cairan yang melewati bagian depan impeler maupun bagian belakang impeler, dengan cara memperkecil celah antara casing dengan impeler.

j. Impeller

Impeller berfungsi untuk mengubah energi mekanis dari pompa menjadi energi kecepatan pada cairan yang dipompakan secara kontinyu, sehingga cairan pada sisi isap secara terus-menerus akan masuk mengisi kekosongan akibat perpindahan dari cairan yang masuk sebelumnya.

k. Discharge Nozzle

Discharge nozzle berfungsi untuk mengeluarkan cairan dari impeler. Di dalam nozzle ini sebagian head kecepatan aliran diubah menjadi head

2.2.6 Kelebihan dan Kekurangan Pompa Sentrifugal

Kelebihan pompa sentrifugal

Menghasilkan aliran yang terus-menerus dengan kapasitas yang besar

Harga pompa dan biaya pemeliharaannya relatif murah dibandingkan pompa jenis lain

Dapat dihubungkan langsung dengan motor listrik maupun turbin

Getaran dan kebisingan rendah pada operasi normal Kekurangan pompa sentrifugal

Mudah mengalami kavitasi

Casing harus terisi penuh sebelum pompa dijalankan

Pada kapasitas rendah efisiensi juga rendah

Kurang baik untuk cairan yang kental

2.2.7 Dasar Perhitungan Pompa

Persamaan Kontinuitas

Persamaan ini dikembangkan dari hukum kekekalan energi. Aliran fluida yang mengalir di dalam pipa memiliki kecepatan yang diberikan menurut persamaan kontinuitas untuk aliran yang stabil (steady state) yang tidak tergantung oleh waktu:

�̇ = � . � . = �2. �2. 2 ………....(2.1)

Sedangkan,

Q = v. A Sehingga,

� . = �2. 2

Untuk fluida incompressible,

� = �2)

Maka,

= 2

Jadi persamaan diatas dapat ditulis:

Dimana:

�̇ = Laju aliran massa (kg/s) � = Massa jenis (kg/m ) Q = Kapasitas aliran (m /s) v = Kecepatan aliran (m/s) A = Luas penampang pipa (m2)

Aliran pada Pompa

Kecepatan fluida yang mengalir pada pipa menuju pompa, dapat dihitung dengan persamaan:

v = ………......(2.3)

Dimana:

v = Kecepatan aliran fluida dalam pipa (m/s) Q = Kapasitas aliran (m3/s)

A = Luas penampang pipa (m2)

= �

� �

2Head Total Pompa

Dalam merancang suatu sistem pompa, pertama-tama harus diketahui debit dan head yang diperlukan untuk mengalirkan zat cair yang akan dipompakan. Pengertian head pompa adalah energi yang dapat diberikan pompa dalam satuan elevasi. Head pompa berbeda-beda tergantung dari berat jenis fluida yang dialirkan, tetapi standard yang biasa digunakan produsen pompa untuk memberikan spesifikasi head

pompa adalah head pompa dalam kolom air.

Total Dynamic Head secara umum digunakan untuk merancang sistem pompa dengan memperhitungkan tekanan permukaan, perbedaan kecepatan aliran, perbedaan tinggi, dan rugi-rugi yang akan terjadi di dalam sistem perpipaan. Hasil perhitungan dari Total Dynamic Head

fluida sesuai dengan sistem pompa yang sudah direncanakan. Pada Gambar 2.11. dan persamaan 2.8 adalah penjelasan tergambar untuk menghitung Total Dynamic Head:

Gambar 2.16. Total Dynamic Head pompa

(http://www.mcnallyinstitute.com/images1.gif)

�� = ∆� + � + ��+ � ………...…...(2.4)

Dimana:

TDH = Total Dynamic Head (m)

∆� = Perbedaan head tekanan pada kedua permukaan (m)

= −

�

� = Head yang diakibatkan perbedaan kecepatan (m)

= � −

2�

� = Head statis (� − � (m)

�� = Head losses pada sisi suction ke discharge (m)

disediakan pompa, perlu menghitung terlebih dahulu kerugian-kerugaian pada instalasi. Dimana kerugian-kerugian tersebut akan dijumlahkan untuk mengetahui kerugian head yang terjadi dalam instalasi.

Head Total Pompa Terpasang

Untuk dapat menghitung total head pompa yang sudah terpasang, maka dibutuhkan alat ukur tekanan (pressure gauge) pada sisi suction dan sisi discharge pompa. Alat ukur sebaiknya sangat dekat pada kedua sisi pompa. Kebanyakan rumus yang digunakan adalah dengan menghitung perbedaan head pada sisi suction dengan head pada sisi discharge.

Mekanisme perhitungan Head total pompaakan dijelaskan pada Gambar 2.16 di bawah ini:

Gambar 2.17. Head total pompa terpasang

(Jacquest C., Pump System Analysis:5.1)

Head total pompa terpasang dapat dinyatakan dengan rumus:

� = ��− �

� = ��

� +

�

2� + �� −

��

� +

�

2� + � )

� = ��−���� + � − �

Dimana:

H = Head total pompa (m)

� � = Tekanan pada discharge (N/m2)

� = Tekanan pada suction (N/m2) � = Berat jenis (N/m3)

�� = Elevasi sisi discharge (m)

� = Elevasi sisi suction (m)

� = Kecepatan aliran discharge (m/s)

= Kecepatan aliran suction (m/s)

Daya pada Sistem pompa

Daya dapat diartikan energi per satuan waktu. Daya yang berhubungan pada sistem pompa ada tiga yaitu, daya air (Water Horse Power), daya poros (Brake Horse Power), dan daya listrik untuk menjalankan sistem pompa. Besarnya daya tersebut dapat dihitung dengan rumus sebagai berikut:

Daya air (Water Horse Power)

Daya hidrolis (daya pompa teoritis) adalah daya dari pompa sentrifugal yang digunakan untuk mengalirkan debit pada head tertentu. Daya air dapat dihitung dengan persamaan berikut:

��� =

� . . ……….………..(2.6)Dimana:

WHP = Water Horse Power (kW) � = Berat jenis air (N/m ) Q = Debit (m /s)

Daya Poros (Brake Horse Power)

Daya poros yang diperlukan untuk menggerakan sebuah pompa adalah sama dengan daya hidrolis ditambah kerugian daya didalam pompa. Daya ini dapat dinyatakan sebagai berikut :

�� =

��……….(2.7)

Dimana:

�� = Brake Horse Power (kW) ��� = Water Horse Power (kW) � � �= Efisiensi pompa

Daya Motor

Daya Penggerak (Driver) adalah daya poros dibagi dengan efisiensi mekanis (efisiensi transmisi). Dapat dihitung dengan rumus :

�

�=

� ………(2.8)Dimana:

�� = Daya masuk (kW)

BHP = Brake Horse Power (kW) �� = Efisiensi motor

Bila ditinjau dari motor 3 fasa, dapat dihitung dengan menggunakan rumus :

�� = √ . . � �∅………...(2.9)

Dimana:

�� = Daya Masuk (kW)

V = Voltage (Volt) I = Ampere (Amp)

Efisiensi Sistem Pompa

Pengertian dari efisiensi adalah ukuran dari perbandingan keluaran sistem dengan daya yang diperlukan untuk menggerakan sistem. Pada sistem pompa ada tiga hal yang berhubungan dengan efisiensi sistem pompa yaitu:

Efesiensi motor penggerak

Efisiensi pompa

Efisiensi pemanfaatan akhir

Secara matematis rumus efisiensi adalah :

�

� ��=

���� ����(�

%

………(2.10)�

�=

�(�

%

………...(2.11)�

� �=

(�

%

………...(2.12)Dimana:

��� = Water Horse Power (kW) �� = Brake Horse Power (kW)

Untuk perhitungan efisiensi pompa yang bekerja secara paralel dapat menggunakan rumus di bawah ini:

�

� � �=

..

∑∑ ………..(2.13)Dimana:

� = Head pompa (m) = Specific gravity

Karakteristik Pompa

Karakteristik dari pompa sentrifugal merupakan hubungan antara tekanan yang dibangkitkan (head) dan debit aliran (kapasitas). Karakteristik dapat juga menyertakan kurva efisiensi dan harga BHPnya. Karakteristik pompa sentrifugal dapat digambarkan dalam kurva karakteristik yang melukiskan jalannya lintasan dan besaran-besaran tertentu terhadap besaran kapasitas, besaran-besaran itu adalah:

Head pompa (H)

Daya poros pompa (BHP)

Efisiensi pompa (�)

Karakteristik pompa berbeda-beda berdasarkan pada jenis pompa, putaran spesifik, dan pabrik pembuatnya. Contoh karakteristik sebuah pompa dapat digambarkan pada Gambar 2.18. Kurva-kurva karakteristik yang menyatakan besarnya head total pompa, daya poros, dan efesiensi pompa terhadap kapasitasnya. Kurva performansi tersebut, pada umumnya digambarkan pada putaran yang tetap. Kurva efesiensi terhadap kapasitas dari pompa sentrifugal umumnya berbentuk lengkung seperti kurva berikut ini:

Gambar 2.18. Kurva head, efisiensi, dan daya

Kavitasi

Kavitasi adalah gejala menguapnya zat cair yang sedang mengalir, karena tekanannya turun sampai dibawah tekanan uap jenuhnya. Ketika zat cair terhisap pada sisi isap pompa, maka tekanan pada permukaan zat cair akan turun. Menurunnya tekanan hingga mencapai tekanan uap jenuhnya mengakibatkan cairan akan menguap dan membentuk gelembung uap. Selama bergerak sepanjang impeler, kenaikan tekanan akan menyebabkan gelembung uap pecah dan menumbuk permukaan pompa. Jika permukaan saluran/pipa terkena tumbukan gelembung uap tersebut secara terus menerus dalam jangka lama maka akan mengakibatkan terbentuknya lubang-lubang pada dinding saluran atau sering disebut erosi kavitasi. Pengaruh lain dari kavitasi adalah timbulnya suara berisik, getaran dan turunnya performansi pompa. Fenomena tersebut dapat digambarkan seperti pada Gambar 2.19 dibawah ini.

Gambar 2.19. Perubahan tekanan pada sisi isap pompa

(https://blog.craneengineering.net/hsfs/hub/367944/fi le-1212470497-jpg/Blog-Images/cavitation-damage-228548-edited.jpg?t=1477490124833)

2.2.8 Peluang Efisiensi Energi

Bagian ini meliputi area utama untuk memperbaiki pompa dan sistem pemompaan. Area utama bagi penghematan energi meliputi:

Memilih pompa yang benar

Meminimalkan penggunaan kran pengendali aliran (Throttle control)

Meminimalkan penggunaan by-pass(Bypass control)

Kendali start/stop pompa Memodifikasi diameter impeler

Mengendalikan debit aliran dengan variasi kecepatan

Secara lebih terperinci akan dijelaskan di bawah ini: Memilih pompa yang benar

Dalam memilih pompa, para pemasok berusaha untuk mencocokan kurva sistim yang diberikan oleh pihak pengguna dengan kurva pompa yang memenuhi kebutuhan tersebut sedekat mungkin. Titik operasi pompa adalah titik dimana kurva pompa dan kurva tahanan sistim berpotongan Walau begitu, tidak memungkinkan untuk satu titik operasi memenuhi seluruh kondisi operasi yang dikehendaki. Sebagai contoh, bila kran pembuangan tersumbat, kurva tahanan sistim bergeser ke sebelah kiri dan begitu juga dengan titik operasinya (lihat Gambar 3.21).

Gambar 2.20. Kurva kinerja pompa sentrifugal yang diberikan oleh pemasok (http://www.nzifst.org.nz/unitoperations/unopsassets/fig4-4.gif)

Gambar 2.21. Instalasi pompa secara paralel (http://artikel-teknologi.com, 2016)

Kurva karakteristik pompa paralel didapatkan dengan cara menjumlahkan debit aliran fluida dari beberapa pompa pada nilai head

yang sama. Pada prakteknya, yang perlu diperhatikan di sini adalah bahwa semakin tinggi debit aliran, maka akan semakin tinggi pula hambatan sistem (resistance). Sehingga untuk mengkompensasi hambatan tersebut, titik operasional pompa menjadi lebih tinggi nilai tekanan praktisnya dari pada nilai tekanan teoritisnya. Kurva karakteristik pompa paralel dapat dilihat pada Gambar 2.22 di bawah ini:

Gambar 2.22. Kurva kinerja pompa yang dipasang paralel

Meminimalkan penggunaan kran pengendali aliran

Metoda lain untuk mengendalikan aliran adalah dengan menutup atau membuka kran pembuangan (hal ini dikenal juga dengan metode “throttling”). Walaupun metode ini menurunkan tekanan menuju sistem namun tekanan yang terjadi pada sisi discharge pompa malah bertambah dikarenakan garis sistem bergerak ke kiri. Akibatnya head pompa akan bertambah dan debit aliran yang mengalir pada pompa akan menurun. Penurunan debit juga akan mempengaruhi penurunan daya pompa tetapi penurunannya tidak begitu signifikan. Gambar 2.24 memperlihatkan bagaimana kurva sistim bergerak naik dan ke kiri ketika kran pembuangan ditutup setengahnya.

Metode ini meningkatkan getaran dan korosi sehingga meningkatkan biaya perawatan pompa dan secara potensial mengurangi umurnya. VSD merupakan suatu pemecahan yang lebih baik dari sudut pandang efisiensi energi. Di samping dapat menurunkan head dan debit pompa, metode VSD juga mengurangi pemakaian daya yang begitu besar dibandingkan metode kran pengendali. Skema penggunaan kran pengendali aliran dapat dilihat pada Gambar 2.23 di bawah ini:

Gambar 2.24. Kurvapengendalian aliran pompa dengan kran (CEATI., 2008)

Meminimalkan pengaturan aliran menggunakan by-pass

Aliran dapat juga diturunkan dengan cara memasang sebuah sistim kendali by-pass, dimana pembuangan pompa dibagi menjadi dua aliran menuju dua pipa saluran yang terpisah. Satu pipa saluran mengirimkan fluida ke titik tujuan pengiriman, sementara pipa saluran kedua mengembalikan fluida ke sumbernya. Dengan kata lain, sebagian fluida diputarkan dengan tanpa alasan, dengan demikian maka hal ini merupakan pemborosan energi. Oleh karena itu maka opsi ini harus dihindarkan. Skema instalasi kerja pompa dengan pengendali by-pass

dapat dilihat pada Gambar 2.25 di bawah ini:

Gambar 2.25. Skema pengendali by-pass pada sistim pemompaan (Handbook, G. P., 2004)

tekanan sesuai tekanan kerja pompa. Sebagian aliran akan melewati jalur

by-pass dan kembali lagi ke penampungan. Kurva karakteristik pompa dengan pengendali by-pass dapat dilihat pada Gambar 2.26 dibawah ini:

Gambar 2.26. Kurva karakteristik pengendali by-pass pada sistim pemompaan (Handbook, G. P., 2004)

Kendali Start / stop pompa

Suatu cara yang sederhana dan masuk akal berkenaan dengan energi yang efisien adalah menurunkan debit aliran dengan menjalankan dan menghentikan pompa, sepanjang hal ini tidak sering dilakukan. Sebuah contoh dimana opsi ini dapat digunakan adalah bila sebuah pompa digunakan untuk mengisi tangki penyimpan dimana fluida mengalir ke proses pada debit yang tetap. Dalam sistem ini, pengendali dipasang pada tingkatan minimum dan maksimum didalam tangki untuk menjalankan dan menghentikan pompa. Beberapa perusahaan menggunakan metoda ini juga dalam rangka menghindarkan kebutuhan maksimum yang lebih rendah (yaitu dengan pemompaan pada bukan jam puncak).

Memodifikasi diameter impeler

Mengubah diameter impeler akan memberikan perubahan yang sebanding dengan kecepatan keliling impeler. Sama halnya dengan hukum afinitas, persamaan berikut berlaku untuk diameter impeler:

Mengubah diameter impeler merupakan suatu cara mengefisienkan energi untuk mengendalikan debit aliran. Walau demikian, beberapa hal berikut harus dipertimbangkan:

Opsi ini tidak dapat digunakan jika terdapat pola aliran yang bervariasi.

Impeler tidak direkomendasikan berubah lebih dari 25% dari ukuran impeler aslinya, karena akan menyebabkan getaran oleh terjadinya kavitasi yang akan menurunkan efisiensi pompa.

Keseimbangan pompa harus dijaga yang berarti, keseimbangan impeler harus sama pada seluruh sisi.

Kadangkala impeler yang lebih kecil di pasaran ukurannya jauh lebih kecil dari kebutuhan. Perubahan kurva karakteristik pompa dengan penggantian impeler dapat dilihat pada Gambar 2.26 dibawah ini:

Gambar 2.27. Kurva penurunan diameter impeler pada kinerja pompa sentrifugal (Handbook, G. P., 2004)

Mengendalikan debit aliran dengan variasi kecepatan

Menjelaskan pengaruh kecepatan

putaran. Oleh karena itu, untuk mengendalikan kecepatan yang aman pada kecepatan yang berbeda-beda maka penting untuk mengerti hubungan antara keduanya. Persamaan yang menjelaskan hubungan tersebut dikenal dengan “ Hukum Afinitas” :

- Debit aliran (Q) berbanding lurus dengan kecepatan putaran (�)

- Head (H) berbanding lurus dengan kuadrat kecepatan putarar

- Daya poros ( ��) berbanding lurus dengan kubik kecepatan putaran

=

��=

��=

�� …………(2.15)Sebagaimana dapat dilihat dari hukum diatas, peningkatan kecepatan putaran pompa sentrifugal akan meningkatkan pemakaian dayanya. Sebaliknya penurunan kecepatan akan berakibat pada penurunan pemakaian dayanya. Hal ini menjadikan dasar bagi penghematan energi pada pompa sentrifugal dengan kebutuhan aliran yang bervariasi.

Hal yang relevan untuk dicatat bahwa pengendalian aliran oleh pengaturan kecepatan selalu lebih efisien dari pada dengan kontrol kran pengendali. Hal ini disebabkan kran menurunkan aliran namun hanya sedikit menurunkan pemakaian energi pompa. Sebagai tambahan terhadap penghematan energi, terdapat manfaat lainnya dari kecepatan yang lebih rendah tersebut.

- Umur bantalan meningkat. Hal ini disebabkan bantalan membawa gaya hidrolik pada impeler (dihasilkan oleh profil tekanan dibagian dalam wadah pompa), yang berkurang kira-kira sebesar kuadrat kecepatan.

Menggunakan penggerak kecepatan yang bervariasi / variable speed drive (VSD)

Sebagaimana telah dijelaskan sebelumnya bahwa pengendalian kecepatan pompa merupakan cara yang paling efisien dalam mengendalikan aliran, sebab jika kecepatan pompa berkurang maka pemakaian daya juga akan berkurang. Metode yang biasanya banyak digunakan untuk menurunkan kecepatan pompa adalah penggerak kecepatan yang bervariasi/ Variable Speed Drive (VSD).

VSD menggunakan dua jenis sistim pengendalian yaitu:

- VSD mekanis meliputi sarang hidrolik, kopling fluida, dan belt dan

pully yang dapat diatur-atur.

- VSD listrik meliputi pengendalian frekuensi / variable frequency drives (VFD). Akibatnya akan mengubah putaran dari motor listrik dan mengubah daya yang masuk ke motor listrik.

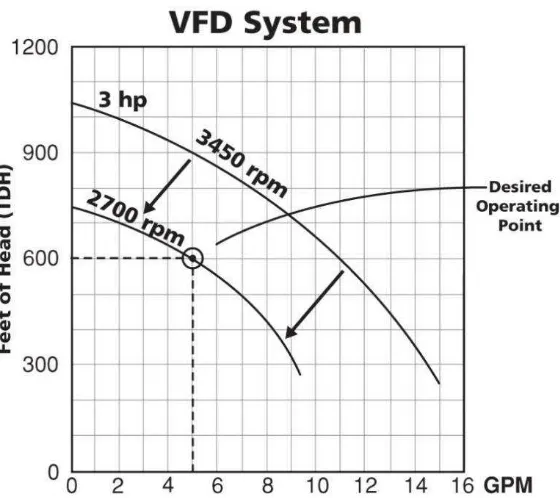

Untuk beberapa sistem, VFD dapat memperbaiki efisiensi operasi pompa pada kondisi operasi yang berbeda-beda. Pengaruh pelambatan kecepatan pompa pada operasi pompa digambarkan pada Gambar 2.30 Ketika VFD menurunkan RPM pompa, maka kurva head, aliran, daya, dan efisiensi bergerak turun.

Adapun hubungan frekuensi dan kecepatan putar yang di paparkan pada persamaan 2..22 dibawah ini:

�

=

p . ω……….………..…(2.16) Dimana:f = Frekuensi (Hz)

Keuntungan utama penggunaan VSD disamping penghematan energi adalah (US DOE, 2004):

- Memperbaiki pengendalian proses sebab dapat memperbaiki variasi-variasi kecil dalam aliran lebih cepat.

- Memperbaiki kehandalan sistim sebab pemakaian pompa, bantalan dan sil jadi berkurang.

- Penurunan modal dan biaya perawatan sebab kran pengendali, jalur

by-pass, dan starter konvensional tidak diperlukan lagi. Kemampuan starter lunak: VSD membolehkan motor memiliki arus start-up yang lebih rendah.

Pada Gambar 2.28 dan 2.29 akan dipaparkan perubahan kurva karakteristik pompa dengan sistem Variable Speed Drive (VSD) di bawah ini:

Gambar 2.29. Pengaruh variasi frekuensi pada kecepatan putar motor pompa (https://franklinaid.files.wordpress.com/2011/08/figure-3.jpg)

2.2.9 Perbandingan Peluang Efisiensi Energi

Perbandingan berbagai opsi penghematan energi pada pompa dan sistim pemompaan diringkaskan seperti dibawah ini:

Tabel 2.1. Perbandingan berbagai opsi penghematan energi pada pompa (diadapsi dari US DOE, 2001)

Parameter Perubahan

kran kendali

Modifikasi

impeler VFD

Diameter impeler 16,93 in 14,76 in 16,93 in

Head pompa 71,7 m 42 m 34,5 m

Efisiensi pompa 75,1 % 72,1 % 77 %

Debit aliran 80 m3/ jam 80 m3/ jam 80 m3/ jam

2.2.10 Injeksi Air / Waterflood EOR

Juliasty (2010) dalam tulisannya mendifinisikan, Waterflood EOR (Enhanced Oil Recovery) merupakan metode untuk meningkatkan perolehan minyak dari reservoir dengan cara menginjeksikan air dari sumur injeksi, kemudian mendesak minyak menuju sumur produksi. Seperti pada Gambar 2.30 di bawah ini:

Gambar 2.30. Metode injeksi air

(http://www.corec.no/COREC/images/iris _visu_test_02_CC_645.jpg)

Injeksi air merupakan salah satu metoda EOR yang paling banyak dilakukan hingga saat ini. Biasanya injeksi air digolongkan ke dalam injeksi tak tercampur. Alasan-alasan sering digunakannya injeksi air ialah:

Mobilitas yang cukup rendah Air cukup mudah diperoleh Pengadaan air cukup murah

Berat kolom air dalam sumur injeksi turut menekan, sehingga cukup banyak mengurangi besarnya tekanan injeksi yang perlu diberikan di permukaan, jika dibandingkan dengan injeksi gas, dari segi ini berat air sangat membantu.

41

3.1Diagram Alir Studi Kasus

Gambar 3.1. Diagram alir studi kasus A

Pengamatan di lapangan

Pengamatan daily report

Interview

Dokumentasi

Studi literatur dan kajian pustaka Mulai

Data input:

Tekanan terukur discharge pompa

Tekanan terukur suction pompa

Tekanan terukur keluar control valve

Debit terukur per hari

Daya terukur yang digunakan pompa

Arus terukur yang digunakan pompa

Data kandungan produce water

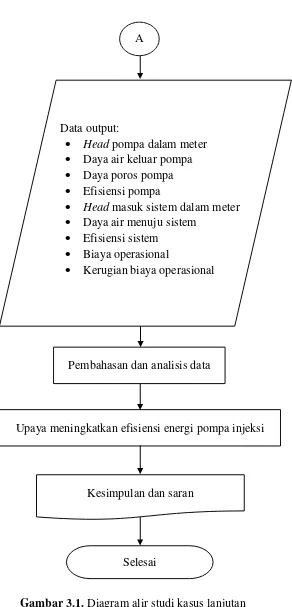

Gambar 3.1. Diagram alir studi kasus lanjutan Pembahasan dan analisis data

Upaya meningkatkan efisiensi energi pompa injeksi

Kesimpulan dan saran

Selesai A

Data output:

Head pompa dalam meter

Daya air keluar pompa

Daya poros pompa

Efisiensi pompa

Head masuk sistem dalam meter

Daya air menuju sistem

Efisiensi sistem

Biaya operasional

3.2Alat dan Bahan Studi Kasus

1. Bahan Studi Kasus

Bahan yang digunakan dalam studi kasus ini adalah data pengukuran yang telah diambil selama berada di lapangan diantaranya adalah:

Spesifikasi motor dan pompa injeksi

Spesifikasi pompa yang tertera pada spec-plate pompa injkesi dan spesifikasi motor yang terterapada spec-plate motor listrik pompa injkesi. Spesifikasi pompa dan motor injeksi dapat dilihat pada Tabel 3.1 di bawah ini:

Tabel 3.1. Spesifikasi motor dan pompa injeksi

Merek /Model SPX David Brown 4x6x10.5 DB34 11 Stages

Ukuran Impeller

Rata-rata 10.875'' (276 mm) Maksimum 11.00'' (279 mm) Minimum 9.00'' (229 mm) Desain Head Pompa 3280 feet (1000 m)

Debit Desain 875 gpm (0.055 m3/s / 199 m3/jam)

Data Motor

ABB AMA 400L2 WBSH 2980 rpm

Maks 1120 DK (821 kW) ,Faktor daya 0.9 6600 V 50 Hz 3 fase, Effisiensi 96% Tekanan Shutoff 1704 psig (11748 kPa)

NPSHr 16 kaki (5 m) H2O

Aliran Minimum 225 gpm (0.014 m3/s)

Saluran buang/hisap 4'' ANSI 900# / 6'' ANSI 900#

Angka aktual debit per hari pompa injeksi

Gambar 3.2. Layar kontrol PLC Water Injection Plant (WIP)

Angka tekanan terukur sisi suction pompa injeksi

Tekanan yang terbaca pada pressure gauge sisi suction pompa injeksi yang akan digukan untuk menghitung head yang dapat di bangkitkan pompa. Pressure gauge sisi suction pompa injeksi dapat dilihat pada Gambar 3.3 dibawah ini:

Gambar 3.3. Suction pressure gauge pompa injeksi

Angka tekanan terukur sisi discharge pompa injeksi

Tekanan yang terbaca pada pressure gauge sisi discharge

Gambar 3.4. Discharge pressure gauge pompa injeksi

Angka tekanan terukur setelah melewati control valve

Tekanan yang terbaca pada pressure gauge setelah melewati

control valve. Ini adalah tekanan setelah tereduksi control valve karena pipa yang tidak mampu menahan tekanan tinggi. Pressure setelah melewati control valve dapat dilihat pada Gambar 3.5 dibawah ini:

Angka dari wattmeter yang tercatat pada daily report

Wattmeter tercatat adalah daya listrik yang digunakan untuk menggerakan pompa injeksi. Angka ini digunakan untuk mengetahui daya yang digunakan pompa injeksi tiap harinya. Angka dari wattmeter

dapat dilihat pada Gambar 3.6 dibawah ini:

Gambar 3.6. Power & facilities daily report

Angka dari amperemeter yang tercatat pada daily report

Amperemeter tercatat adalah arus yang mengalir ke motor listrik. Angka ini dapat digunakan untuk perhitungan daya listrik yang digunakan pompa injeksi. Angka dari amperemeter dapat dilihat pada Gambar 3.7 dibawah ini:

Kandungan air injeksi yaitu air terproduksi (produced water)

Fluida yang dialirkan oleh pompa injeksi adalah air terproduksi (produced water). Oleh karena itu perlu mengetahui kandungan air injeksi untuk menentukan berat jenis, sifat fluida, massa jenis fluida air injeksi. Kandungan air injeksi dapat dilihat pada Tabel 3.2 dibawah ini:

Tabel 3.2. Hasil pengujian laboratorium air terproduksi (produced water)

No Parameter Unit

2. Alat Studi Kasus

Pompa injeksi SPX David Brown 34 B dan C

Gambar 3.8. Pompa injeksi SPX David Brown 34 B dan C

Control Valve

Control valve digunakan untuk mengontrol debit dan tekanan injeksi sesuai kebutuhan. Control valve dapat dilihat pada Gambar 3.9 dibawah ini:

Gambar 3.9. Control valve north header

Pompa Injeksi B

Ruang Kontrol

Ruangan untuk operator mengontrol proses yang sedang berjalan melalui kontrol PLC. Lalu data-data akan dicatat di dalam daily report.

Laptop

Laptop digunakan untuk mengolah data yang diperlukan untuk studi kasus.

Printer

Printer digunakan untuk mencetak data yang digunakan untuk pengolahan data.

3.3Tempat dan Waktu Studi Kasus

1. Tempat Studi Kasus

Studi kasus dilakukan di PT. Pertamina EP Tanjung field, Tabalong, Kalimantan Selatan pada fungsi produksi operasi, bagian instalasi WTP & WIP.

2. Waktu Studi Kasus

Studi kasus dilaksanakan pada tanggal 1 Agustus 2016 sampai dengan 10 September 2016.

3.4 Fokus dan Ruang Lingkup Studi Kasus

Fokus studi kasus ini diarahkan pada instrumen pompa injeksi yang berada di instalasi Water Injection Plant (WIP). Sedangkan ruang lingkup studi kasus meliputi area dari Water Treatmen Plant (WTP), Water Injection Plant

3.5 Sumber Data

Sumber data yang diperoleh dan diperlukan untuk analisis data adalah sebagai berikut:

1. Data standar yang dikeluarkan perusahaan manufaktur pompa injeksi Clydeunion Pump yaitu berupa spesifikasi pompa, data unjuk kerja pompa, dan karakteristik performansi pompa.

2. Data desain sistem operasi pompa injeksi yaitu berupa kapasitas aliran desain, tekanan desain, sistem proteksi pompa dan data pendukung lainnya.

3. Data daily report proses injeksi yang dibuat oleh operator, tercatat dari bulan Juni 2016 sampai bulan Agustus 2016.

4. Nilai alat ukur yang berada di lapangan dan nilai output dari kontrol PLC operator selama pengamatan Agustus 2016.

5. Wawancara terhadap pegawai yang bekerja di bidang terkait untuk kebutuhan tambahan.

3.6 Prosedur Pengumpulan Data

Pengumpulan dilakukan dengan tahap-tahap sebagai berikut:

1. Mempelajari teori dan referensi yang berhubungan dengan Waterflooding,

sehingga dapat digunakan sebagai acuan pengambilan data yang dibutuhkan.

2. Melakukan observasi lapangan untuk memahami proses injeksi air dari proses di WTP ke WIP sampai diinjeksikan ke sumur-sumur injeksi. Pengamatan terutama difokuskan pada pompa injeksi multi-stage SPX David Brown DB34.

3. Mengambil data dan dokumentasi di instalasi WIP dan jalur perpiaan ke sumur injeksi. Data ini meliputi:

Angka pressure gauge pada suction dan discharge pompa injeksi

Angka pressure gauge pada headercontrol valve jalur utara dan selatan

Angka pressure pada wellhead injeksi

4. Mengambil data dari daily report WIP. Satu sampel (1 hari kerja) data tiap bulan diambil dengan syarat data pompa beroperasi 24 jam dan minimum trouble report. Data ini meliputi:

Angka pressure gauge pada suction dan discharge pompa injeksi

Angka pressure gauge pada headercontrolvalve jalur utara dan selatan

Jumlah pompa yang digunakan setiap harinya

Angka debit aktual terukur

Angka flowrate terbaca pada control valve

Besarnya daya untuk menjalankan pompa

Arus yang mengalir

5. Mengambil data kandungan air produced water

6. Melakukan interview kepada pegawai yang menguasai topik yang akan dibahas.

3.7 Prosedur Pengolahan dan Perhitungan Data

Pengolahan dan perhitungan data dilakukan dengan tahap-tahap sebagai berikut:

1. Menyajikan data pompa injeksi desain dalam bentuk tabel

2. Menyajikan tiga tabel yang terdiri dari data pompa injeksi B yang bekerja individual, pompa injeksi C yang bekerja individual, dan pompa injeksi B dan C yang bekerja paralel.

3. Mengasumsikan bahwa motor bekerja dengan efisiensi 95.8% sesuai data motor yang ada.

4. Head kecepatan diabaikan (v=0)

5. Parameter daya yang digunakan adalah angka dari wattmeter yang terukur / tercatat.

6. Tekanan sistem / tekanan keluar control valve adalah rata-rata dari tekanan

control valve south header dan north header.