PERPINDAHAN MASSA, MOMENTUM DAN ENERGI

SECARA SIMULTAN PADA SISTEM PENGERING

MUHAMAD SYAIFUL

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

ii PERNYATAAN MENGENAI DISERTASI

Saya menyatakan dengan sebenar-benarnya bahwa disertasi saya dengan judul “Perpindahan Massa, Momentum dan Energi Secara Simultan pada Sistem Pengering” asli karya saya dengan arahan komisi pembimbing dan bukan hasil jiplakan atau tiruan dari tulisan siapapun serta belum diajukan dalam bentuk apapun kepada Perguruan Tinggi manapun.

Bogor, Agustus 2007

RINGKASAN

MUHAMAD SYAIFUL. Perpindahan Massa, Momentum dan Energi Secara Simultan Pada Sistem Pengering. Dibimbing oleh KAMARUDDIN ABDULLAH, EDY HARTULISTIYOSO, dan DYAH WULANDANI.

Pengeringan bahan pangan umumnya bertujuan untuk mengawetkan bahan yang mudah rusak sehingga mutu dapat dipertahankan selama penyimpanan. Proses pengeringan terjadi melalui penguapan air, cara ini dilakukan dengan menurunkan kelembaban nisbi udara dengan mengalirkan udara panas disekeliling bahan, sehingga kecepatan uap air bahan lebih besar dari pada tekanan uap air di udara. Perbedaan tekanan ini menyebabkan terjadinya aliran uap air dari bahan ke udara

Penelitian yang dilakukan ini merupakan penelitian dasar tentang teori pengeringan yang sifatnya ingin mengkaji secara mendalam mekanisme dan karakteristik pengeringan dalam kaitannya dengan aliran udara panas sebagai media pengering berdasarkan teori perpindahan massa, momentum dan energi secara simultan. Pengaturan kondisi udara panas dalam pengering merupakan hal penting guna mendapatkan proses pengeringan yang optimal baik dari segi biaya maupun kondisi proses. Pengetahuan karakteristik proses pengeringan ini sangat berguna untuk merancang alat pengering yang efisien, menghasilkan mutu pengeringan yang prima dengan mengatur kondisi aliran udara, suhu dan kelembabannya secara tepat.

Secara umum tujuan penelitian adalah untuk melakukan kajian terhadap transportasi momentum, energi dan massa secara simultan pada proses penguapan air dalam bahan padat ke dalam aliran udara panas. Melalui kajian mendasar ini diharapkan dapat ditentukan metodologi operasi yang optimal untuk mendapatkan hasil pengeringan yang prima. Luaran penelitian ini berupa kondisi operasional aliran udara panas pada proses pengeringan produk berdasarkan perpindahan massa, momentum dan energi secara simultan dengan pendekatan teori boundary layer (lapisan batas).

Hasil penelitian yang dilakukan terhadap produk gabah dengan pemodelan persamaan matematik perpindahan massa, momentum dan energi secara simultan pada sistem pengering dapat memberikan gambaran tentang profil kecepatan, suhu dan RH udara pengering terhadap dimensi panjang rak pengering, tinggi ruangan kosong diatas rak serta dapat menentukan fraksi massa uap air yang terbawa oleh aliran udara keluar sistem. Model persamaan matematik perpindahan massa, momentum dan energi ini dapat memberikan petunjuk tentang kondisi parameter suhu, kecepatan dan massa secara serentak dalam operasi proses penguapan air bahan.

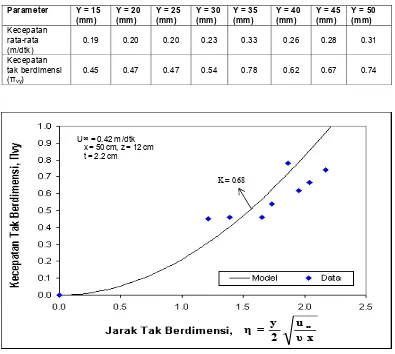

Beberapa pengujian telah dilakukan dengan menggunakan sebuah rak dengan lebar 40 cm dan panjang 50 cm. Beberapa nilai dari fluks massa diperoleh didalam parameter tak berdimensi yang bervariasi dari nilai K= 0.68 sampai dengan K = 0.79 yang menunjukkan tingkat perbedaan dalam proses pengeringan.

iv Pada perconbaan 01 kecepatan udara aliran bebas 0.42 m/dtk sama dengan kecepatan tak berdimensi ∏v= u∞/v= 0.78, dengan suhu 37.6

o

C, dimana kecepatan tertinggi rata-rata aliran udara adalah 0.33 m/dtk ±0.02 m/dtk SD pada ketinggian 35 mm di atas rak. Pada percobaan 02 kecepatan tertinggi rata-rata aliran udara 0.34 m/dtk ± 0.014 m/dtk SD, pada 50 mm di atas rak. Sedangkan pada percobaan 04, kecepatan tertinggi rata-rata adalah 0.3 m/dtk (∏=0.68) pada 25 mm di atas rak.

Nilai rata-rata tertinggi suhu udara pada percobaan 01 adalah 35.84 oC ± 0.29 oC pada 50 mm di atas rak. Suhu tak berdimensi , ∏T=( T-To)/(T∞-To) pada percobaan ini 0.76.

Pada percobaan 02, suhu udara rata-rata tertinggi diperoleh 36.20 oC ± 0.12 SD pada 50 mm di atas rak, dengan suhu tak berdimensi , ∏T= 0.83, sedangkan pada percobaan 03,

rata-rata tertinggi suhu udara 36.5 oC ± 0.12 SD dengan suhu tak berdimensi (∏T= 0.84)

pada 45 mm di atas rak. Untuk percobaan 04, rata-rata tertinggi suhu udara 34.60 oC ± 0.1 SD dan suhu tak berdimensi (∏T= 0.78).

Profil RH dari keempat percobaan berturut-turut untuk percobaan 01, 50.01 % ±1.59 % SD, percobaan 02, 49.14 % ± 1.42% SD , percobaan 03, 50.71 % ± 1.1 % SD dan percobaan 04, 50.49 % ± 1.32%SD .

Energi yang dibutuhkan untuk mengeringkan gabah pada percobaan 01, dari kadar air 24.67%bb menjadi 14.93%bb adalah 10.15 W selama 7.30 jam, dengan rata-rata fluk massa 0.0015 kg/m2 dtk. Pada Percobaan 02, kebutuhan energi adalah 16.58 W dengan flkuk massa 0.0024 kg/m2 dtk selama 7.16 jam. Sementara pada percobaan 03, dibutuhkan energi 8.36 W dengan flux massa 0.0017 kg/m2 dtk selama 7.16 jam.

Guna mempelajari lebih jauh mengenai proses pengeringan ini dipergunakan juga teknik CFD. Penggunaan teknik simulasi CFD secara keseluruhan memberikan gambaran pola aliran udara dan profil suhu mendekati kenyataan dalam percobaan yang dilakukan. Dimana pada lebar 12 cm dan panjang 50 cm , suhu dan kecepatan udara di atas rak berkisar anatar 34 oC sampai 34.8 oC dan kecepatan udara berkisar antara 0.18 m/dtk sampai 0.21 m/dtk. Untuk panjang rak 25 cm dengan lebar 24 cm kisaran kecepatan udaranya adalah 0.2 m/dtk sampai 0.23 m/dtk dengan suhu berkisar antara 34.8 oC dan 35.2 oC. Kadar air akhir gabah pada penelitian ini berturut-turut adalah 14.93 % (bb) untuk percobaan 01, 14.52% bb, untuk percobaan 02, 14.83 % bb untuk percobaan 03 dan 14.47 % bb untuk percobaan 04.

Profil suhu dan kecepatan udara, tebal lapisan batas hidrodinamik dan termal dapat dibuktikan dengan model perpindahan massa, momentum dan energi secara simultan pada sistem pengering. Kecepatan dan suhu udara pada aliran bebas merupakan parameter penting dalam proses perpindahan massa, momentum dan energi secara simultan untuk penguapan air produk. Aliran laminar sangat menentukan untuk mendapatkan kecepatan dan suhu yang seragam pada permukaan rak pengering dan ketebalan lapisan batas yang terbentuk, dimana udara panas masuk dalam lapisan batas akan memanaskan air yang terdapat pada lapisan permukaan dan mengangkut uap air yang terjadi keluar sistem menuju udara lingkungan. Penggunaan straw pada ruang pengering sebagai penyearah aliran udara dapat memberikan kecepatan aliran udara yang merata ke arah bagian lebar rak.

ABSTRACT

MUHAMAD SYAIFUL. Simultaneous, Mass, Momentum and Energy Transfer in a Drying System. Advisors: KAMARUDDIN ABDULLAH, EDY HARTULISTIYOSO, and DYAH WULANDANI

The drying of food material generally aims to reduce moisture of food to a level save for long period of storage. The drying process occurs by applying heat to the product to evaporate moisture from the product to the ambient air. The operating velocity, temperature, and RH of the drying air surrounding the product should be kept at a certain level during the drying process so that moisture migration from the product to the ambient air could be accomplished in an efficient manner preventing thermal stress which may induce fissures and other quality damage to the product.

The focus of this research is related to basic drying mechanism, where heat, momentum and mass transfer which occurs simultaneously will influence the rate of moisture migration out of the product. The change in mass flux of moisture will influence the RH profile and in turn will change both the temperature and drying air flow rate. The understanding this basic phenomenon will lead to understanding on how to manipulate these three controlling parameters of a drying process, namely the air velocity, the temperature and RH in designing a drying system.

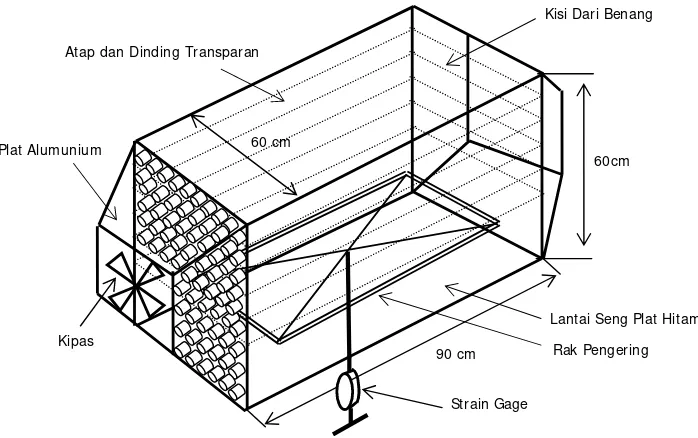

The main objective of this research was to understand first the interrelationship among the three controlling parameters of air velocity, temperature and RH distribution surrounding the product to be dried using the basic theory of simultaneous, mass, momentum and energy transfer. A slab containing rough rice which is porous materials was chosen as a model to conduct analysis. Automatic weighing system to measure mass flux of moistrure from the product was specially designed for the purpose of this study using strain gage and strain recorder. The amount stratin then was calibrated with different weight of load.

Several test runs were conducted using a perforated slab 24 cm wide and 50 cm long. The values of mass flux expressed in terms of dimensionless parameter (K), were varied from K = 0.68, to K =0.79. to indicate the different degree of drying process.

The thickness of hydrodynamic boundary layer ( based on the model) during the drying of rough rice were 2.08 cm, 1.42 cm, 2.09 cm and 2.28 cm, respectively for test run 1, 2, 3, and 4, while the thickness of thermal boundary layer during these test runs were 2.28 cm, 1.55 cm, 2.36 cm and 2.08 cm, respectively. The average mass flux under these conditions were 0.15e-03 kg/m2 s, 0.23 e-03 kg/m2 s, 0.17e-03 kg/m2 s and 0.27e-03 kg/m2 s, respectively. From these tests it was clear that the test run 04 gave the largest mass flux of moisture and, therefore, should be used as future reference in determining the optimum drying condition. The measured air velocity during these test runs were is 0.0025 kg/s at run 01, 0.0033 kg/s at run 02,and 0.0020 kg/s at run 03. At run 01, the air velocity at free stream was 0.42 m/s, equivalent to the dimensionless velocity, ∏v= ux/u∞= 0.78, with air temperature of 37.6 oC, while the highest average air velocity was 0.33 m/s ±0.02 m/s SD located at 35 mmm above the slab. In run 02. the highest average air velocity was 0.34 m/s± 0.014 m/s, SD located at 50 mm above the slab. During test run 04, the highest air velocity was 0.3 m/s (∏=0.68) located at 25 mm above the slab.

The highest average air temperature during run 01 was 35.84 oC ± 0.29 oC located at 50 mm above the slab. The dimensionless temperature, ∏T=( T-To)/(T∞-To) under this test

condition was equal to 0.76. In run 02, highest average air temperature was 36.20 oC ± 0.12 SD located at 50 mm above the slab, with the equivalent dimensionless temperature, ∏T= 0.83, while in run 03, the highest average air temperature temperature was 36.5 oC ±

0.12 SD (∏T= 0.84) located at 45 mm above the slab. In run 04, the highest average air

vi RH profiles obtained during the 4 test runs indicated that the average RH for test run 01, was 50.01 % ±1.59 %, SD, 49.14 % ± 1.42% SD for test run 02, 50.71 % ± 1.10 % SD for test run 03, and 50.49 % ± 1.32%SD in run 04. The energy required to dry rough rice in test run 01 from 24.67%wb to 14.93%wb were 10.15 W for 7.30 hours, with average mass flux of 0.0015 kg/m2 s. In test run 02, the rate of applied heat and its duration was 16.58 W with the resulting average mass flux of 0.0024 kg/m2 obtained during the drying duration of 7.16 hours. In test run 03, the applied heat was 8.36 W with mass flux of vapour 0.0017 kg/m2 s and lasted for 7.16 hours.

In order to study in depth behaviour of the drying process, CFD technique was applied. Using CFD simulation techniques better picture of air stream and temperature profiles above the drying slab were obtained. The resulting air velocity as well as the temperature profile using CFD were in good agreement with those obtained from the experiment. When the width of the slab was at 12 cm and length of 50 cm the temperature and air velocity along the slab varied between 34 oC to 34.8 oC and the air velicty between 0.18 m/s to 0.21 m/s. When the length of the slab was reduced to 25 m, the proper width of the slab was 24 cm to create better variation of air velocity ( 0.2 m/s to 0.23 m/s) and temperature ( 34.8 oC to 35.2 oC). The final moisture content of tested rough rice was 14.93 % ( w) in run 01, 14.52% wb, in run 02, 14.83 % wb in run 03 and 14.47 % wb in run 04, respectively.

Temperature and velocity profile of air, thickness of hydorodynamic and thermal boundary layer can be proved with model of simultaneous mass, momentum and energy transfer in a drying system. Velocity and temperature of air at free stream represent important parameter in the process of transfer of mass, momentum and energy of siumultaneous for the water evaporation of product. Stream of laminarvery determining to get uniform temperature and velocityat surface dryer rack and was thickness formed boundary layer, where hot air enter in boundary layer will heated water found on surface coat and transport aqueous vapour that happened go out systemto environmental air. Usage of straw at dryer room as rectifier of air stream can give velocity of air stream which flatten up at widw shares of rack.

@ Hak cipta milik Institut Pertanian Bogor, tahun 2007 Hak Cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

PERPINDAHAN MASSA, MOMENTUM DAN ENERGI

SECARA SIMULTAN PADA SISTEM PENGERING

MUHAMAD SYAIFUL

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI

Saya menyatakan dengan sebenar-benarnya bahwa disertasi saya dengan judul “Perpindahan Massa, Momentum dan Energi Secara Simultan pada Sistem Pengering” asli karya saya dengan arahan komisi pembimbing dan bukan hasil jiplakan atau tiruan dari tulisan siapapun serta belum diajukan dalam bentuk apapun kepada Perguruan Tinggi manapun.

Bogor, Agustus 2007

iii RINGKASAN

MUHAMAD SYAIFUL. Perpindahan Massa, Momentum dan Energi Secara Simultan Pada Sistem Pengering. Dibimbing oleh KAMARUDDIN ABDULLAH, EDY HARTULISTIYOSO, dan DYAH WULANDANI.

Pengeringan bahan pangan umumnya bertujuan untuk mengawetkan bahan yang mudah rusak sehingga mutu dapat dipertahankan selama penyimpanan. Proses pengeringan terjadi melalui penguapan air, cara ini dilakukan dengan menurunkan kelembaban nisbi udara dengan mengalirkan udara panas disekeliling bahan, sehingga kecepatan uap air bahan lebih besar dari pada tekanan uap air di udara. Perbedaan tekanan ini menyebabkan terjadinya aliran uap air dari bahan ke udara

Penelitian yang dilakukan ini merupakan penelitian dasar tentang teori pengeringan yang sifatnya ingin mengkaji secara mendalam mekanisme dan karakteristik pengeringan dalam kaitannya dengan aliran udara panas sebagai media pengering berdasarkan teori perpindahan massa, momentum dan energi secara simultan. Pengaturan kondisi udara panas dalam pengering merupakan hal penting guna mendapatkan proses pengeringan yang optimal baik dari segi biaya maupun kondisi proses. Pengetahuan karakteristik proses pengeringan ini sangat berguna untuk merancang alat pengering yang efisien, menghasilkan mutu pengeringan yang prima dengan mengatur kondisi aliran udara, suhu dan kelembabannya secara tepat.

Secara umum tujuan penelitian adalah untuk melakukan kajian terhadap transportasi momentum, energi dan massa secara simultan pada proses penguapan air dalam bahan padat ke dalam aliran udara panas. Melalui kajian mendasar ini diharapkan dapat ditentukan metodologi operasi yang optimal untuk mendapatkan hasil pengeringan yang prima. Luaran penelitian ini berupa kondisi operasional aliran udara panas pada proses pengeringan produk berdasarkan perpindahan massa, momentum dan energi secara simultan dengan pendekatan teori boundary layer (lapisan batas).

Hasil penelitian yang dilakukan terhadap produk gabah dengan pemodelan persamaan matematik perpindahan massa, momentum dan energi secara simultan pada sistem pengering dapat memberikan gambaran tentang profil kecepatan, suhu dan RH udara pengering terhadap dimensi panjang rak pengering, tinggi ruangan kosong diatas rak serta dapat menentukan fraksi massa uap air yang terbawa oleh aliran udara keluar sistem. Model persamaan matematik perpindahan massa, momentum dan energi ini dapat memberikan petunjuk tentang kondisi parameter suhu, kecepatan dan massa secara serentak dalam operasi proses penguapan air bahan.

Beberapa pengujian telah dilakukan dengan menggunakan sebuah rak dengan lebar 40 cm dan panjang 50 cm. Beberapa nilai dari fluks massa diperoleh didalam parameter tak berdimensi yang bervariasi dari nilai K= 0.68 sampai dengan K = 0.79 yang menunjukkan tingkat perbedaan dalam proses pengeringan.

Pada perconbaan 01 kecepatan udara aliran bebas 0.42 m/dtk sama dengan kecepatan tak berdimensi ∏v= u∞/v= 0.78, dengan suhu 37.6

o

C, dimana kecepatan tertinggi rata-rata aliran udara adalah 0.33 m/dtk ±0.02 m/dtk SD pada ketinggian 35 mm di atas rak. Pada percobaan 02 kecepatan tertinggi rata-rata aliran udara 0.34 m/dtk ± 0.014 m/dtk SD, pada 50 mm di atas rak. Sedangkan pada percobaan 04, kecepatan tertinggi rata-rata adalah 0.3 m/dtk (∏=0.68) pada 25 mm di atas rak.

Nilai rata-rata tertinggi suhu udara pada percobaan 01 adalah 35.84 oC ± 0.29 oC pada 50 mm di atas rak. Suhu tak berdimensi , ∏T=( T-To)/(T∞-To) pada percobaan ini 0.76.

Pada percobaan 02, suhu udara rata-rata tertinggi diperoleh 36.20 oC ± 0.12 SD pada 50 mm di atas rak, dengan suhu tak berdimensi , ∏T= 0.83, sedangkan pada percobaan 03,

rata-rata tertinggi suhu udara 36.5 oC ± 0.12 SD dengan suhu tak berdimensi (∏T= 0.84)

pada 45 mm di atas rak. Untuk percobaan 04, rata-rata tertinggi suhu udara 34.60 oC ± 0.1 SD dan suhu tak berdimensi (∏T= 0.78).

Profil RH dari keempat percobaan berturut-turut untuk percobaan 01, 50.01 % ±1.59 % SD, percobaan 02, 49.14 % ± 1.42% SD , percobaan 03, 50.71 % ± 1.1 % SD dan percobaan 04, 50.49 % ± 1.32%SD .

Energi yang dibutuhkan untuk mengeringkan gabah pada percobaan 01, dari kadar air 24.67%bb menjadi 14.93%bb adalah 10.15 W selama 7.30 jam, dengan rata-rata fluk massa 0.0015 kg/m2 dtk. Pada Percobaan 02, kebutuhan energi adalah 16.58 W dengan flkuk massa 0.0024 kg/m2 dtk selama 7.16 jam. Sementara pada percobaan 03, dibutuhkan energi 8.36 W dengan flux massa 0.0017 kg/m2 dtk selama 7.16 jam.

Guna mempelajari lebih jauh mengenai proses pengeringan ini dipergunakan juga teknik CFD. Penggunaan teknik simulasi CFD secara keseluruhan memberikan gambaran pola aliran udara dan profil suhu mendekati kenyataan dalam percobaan yang dilakukan. Dimana pada lebar 12 cm dan panjang 50 cm , suhu dan kecepatan udara di atas rak berkisar anatar 34 oC sampai 34.8 oC dan kecepatan udara berkisar antara 0.18 m/dtk sampai 0.21 m/dtk. Untuk panjang rak 25 cm dengan lebar 24 cm kisaran kecepatan udaranya adalah 0.2 m/dtk sampai 0.23 m/dtk dengan suhu berkisar antara 34.8 oC dan 35.2 oC. Kadar air akhir gabah pada penelitian ini berturut-turut adalah 14.93 % (bb) untuk percobaan 01, 14.52% bb, untuk percobaan 02, 14.83 % bb untuk percobaan 03 dan 14.47 % bb untuk percobaan 04.

Profil suhu dan kecepatan udara, tebal lapisan batas hidrodinamik dan termal dapat dibuktikan dengan model perpindahan massa, momentum dan energi secara simultan pada sistem pengering. Kecepatan dan suhu udara pada aliran bebas merupakan parameter penting dalam proses perpindahan massa, momentum dan energi secara simultan untuk penguapan air produk. Aliran laminar sangat menentukan untuk mendapatkan kecepatan dan suhu yang seragam pada permukaan rak pengering dan ketebalan lapisan batas yang terbentuk, dimana udara panas masuk dalam lapisan batas akan memanaskan air yang terdapat pada lapisan permukaan dan mengangkut uap air yang terjadi keluar sistem menuju udara lingkungan. Penggunaan straw pada ruang pengering sebagai penyearah aliran udara dapat memberikan kecepatan aliran udara yang merata ke arah bagian lebar rak.

v ABSTRACT

MUHAMAD SYAIFUL. Simultaneous, Mass, Momentum and Energy Transfer in a Drying System. Advisors: KAMARUDDIN ABDULLAH, EDY HARTULISTIYOSO, and DYAH WULANDANI

The drying of food material generally aims to reduce moisture of food to a level save for long period of storage. The drying process occurs by applying heat to the product to evaporate moisture from the product to the ambient air. The operating velocity, temperature, and RH of the drying air surrounding the product should be kept at a certain level during the drying process so that moisture migration from the product to the ambient air could be accomplished in an efficient manner preventing thermal stress which may induce fissures and other quality damage to the product.

The focus of this research is related to basic drying mechanism, where heat, momentum and mass transfer which occurs simultaneously will influence the rate of moisture migration out of the product. The change in mass flux of moisture will influence the RH profile and in turn will change both the temperature and drying air flow rate. The understanding this basic phenomenon will lead to understanding on how to manipulate these three controlling parameters of a drying process, namely the air velocity, the temperature and RH in designing a drying system.

The main objective of this research was to understand first the interrelationship among the three controlling parameters of air velocity, temperature and RH distribution surrounding the product to be dried using the basic theory of simultaneous, mass, momentum and energy transfer. A slab containing rough rice which is porous materials was chosen as a model to conduct analysis. Automatic weighing system to measure mass flux of moistrure from the product was specially designed for the purpose of this study using strain gage and strain recorder. The amount stratin then was calibrated with different weight of load.

Several test runs were conducted using a perforated slab 24 cm wide and 50 cm long. The values of mass flux expressed in terms of dimensionless parameter (K), were varied from K = 0.68, to K =0.79. to indicate the different degree of drying process.

The thickness of hydrodynamic boundary layer ( based on the model) during the drying of rough rice were 2.08 cm, 1.42 cm, 2.09 cm and 2.28 cm, respectively for test run 1, 2, 3, and 4, while the thickness of thermal boundary layer during these test runs were 2.28 cm, 1.55 cm, 2.36 cm and 2.08 cm, respectively. The average mass flux under these conditions were 0.15e-03 kg/m2 s, 0.23 e-03 kg/m2 s, 0.17e-03 kg/m2 s and 0.27e-03 kg/m2 s, respectively. From these tests it was clear that the test run 04 gave the largest mass flux of moisture and, therefore, should be used as future reference in determining the optimum drying condition. The measured air velocity during these test runs were is 0.0025 kg/s at run 01, 0.0033 kg/s at run 02,and 0.0020 kg/s at run 03. At run 01, the air velocity at free stream was 0.42 m/s, equivalent to the dimensionless velocity, ∏v= ux/u∞= 0.78, with air temperature of 37.6 oC, while the highest average air velocity was 0.33 m/s ±0.02 m/s SD located at 35 mmm above the slab. In run 02. the highest average air velocity was 0.34 m/s± 0.014 m/s, SD located at 50 mm above the slab. During test run 04, the highest air velocity was 0.3 m/s (∏=0.68) located at 25 mm above the slab.

The highest average air temperature during run 01 was 35.84 oC ± 0.29 oC located at 50 mm above the slab. The dimensionless temperature, ∏T=( T-To)/(T∞-To) under this test

condition was equal to 0.76. In run 02, highest average air temperature was 36.20 oC ± 0.12 SD located at 50 mm above the slab, with the equivalent dimensionless temperature, ∏T= 0.83, while in run 03, the highest average air temperature temperature was 36.5 oC ±

0.12 SD (∏T= 0.84) located at 45 mm above the slab. In run 04, the highest average air

RH profiles obtained during the 4 test runs indicated that the average RH for test run 01, was 50.01 % ±1.59 %, SD, 49.14 % ± 1.42% SD for test run 02, 50.71 % ± 1.10 % SD for test run 03, and 50.49 % ± 1.32%SD in run 04. The energy required to dry rough rice in test run 01 from 24.67%wb to 14.93%wb were 10.15 W for 7.30 hours, with average mass flux of 0.0015 kg/m2 s. In test run 02, the rate of applied heat and its duration was 16.58 W with the resulting average mass flux of 0.0024 kg/m2 obtained during the drying duration of 7.16 hours. In test run 03, the applied heat was 8.36 W with mass flux of vapour 0.0017 kg/m2 s and lasted for 7.16 hours.

In order to study in depth behaviour of the drying process, CFD technique was applied. Using CFD simulation techniques better picture of air stream and temperature profiles above the drying slab were obtained. The resulting air velocity as well as the temperature profile using CFD were in good agreement with those obtained from the experiment. When the width of the slab was at 12 cm and length of 50 cm the temperature and air velocity along the slab varied between 34 oC to 34.8 oC and the air velicty between 0.18 m/s to 0.21 m/s. When the length of the slab was reduced to 25 m, the proper width of the slab was 24 cm to create better variation of air velocity ( 0.2 m/s to 0.23 m/s) and temperature ( 34.8 oC to 35.2 oC). The final moisture content of tested rough rice was 14.93 % ( w) in run 01, 14.52% wb, in run 02, 14.83 % wb in run 03 and 14.47 % wb in run 04, respectively.

Temperature and velocity profile of air, thickness of hydorodynamic and thermal boundary layer can be proved with model of simultaneous mass, momentum and energy transfer in a drying system. Velocity and temperature of air at free stream represent important parameter in the process of transfer of mass, momentum and energy of siumultaneous for the water evaporation of product. Stream of laminarvery determining to get uniform temperature and velocityat surface dryer rack and was thickness formed boundary layer, where hot air enter in boundary layer will heated water found on surface coat and transport aqueous vapour that happened go out systemto environmental air. Usage of straw at dryer room as rectifier of air stream can give velocity of air stream which flatten up at widw shares of rack.

vii @ Hak cipta milik Institut Pertanian Bogor, tahun 2007

Hak Cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

PERPINDAHAN MASSA, MOMENTUM DAN ENERGI SECARA SIMULTAN PADA SISTEM PENGERING

MUHAMAD SYAIFUL

Disertasi

Sebagai salah satu syarat untuk memperoleh gelar Doktor pada Program Studi Ilmu Keteknikan Pertanian

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

ix Penguji Luar Komisi :

Ujian Tertutup : 1. Dr. Ir. Meika Syahbana Rusli

JUDUL DISERTASI : Perpindahan Massa, Momentum dan Energi Secara Simultan pada Sistem Pengering NAMA : Muhamad Syaiful

N R M : F.161030051 - TEP

Disetujui Komisi Pembimbing

Prof. Dr. Kamaruddin Abdullah, MSAE Ketua

Dr. Ir. Edy Hartulistiyoso, MSc. Dr. Ir. Dyah Wulandani, MSi. Anggota Anggota

Diketahui

Ketua Program Studi Dekan Sekolah Pascasarjana IPB Ilmu Keteknikan Pertanian

Prof. Dr. Ir. Armansyah H. Tambunan, M.Sc Prof. Dr. Ir. Khairil A. Notodiputro, MS

xi PRAKATA

Puji dan syukur jangan pernah berhenti untuk kita panjatkan bagi pemilik segala kesempurnaan, Allah SWT yang Maha Agung, seiring salawat dan salam untuk nabi Muhammad SAW manusia termulia dan suri tauladan dalam kehidupan ini. Hanya karena limpahan rahmatNya atas karunia akal, penulis dapat menyelesaikan disertasi ini. Tema yang dipilih dalam disertasi ini adalah Perpindahan Massa, Momentum dan Energi Secara Simultan pada Sistem Pengering.

Pada kesempatan ini, penulis mengucapkan terima kasih atas bimbingan, saran, dan nasehat tentang filosofi keilmuan serta ide-ide juga bantuan dana maupun sarana yang begitu besar manfaatnya bagi penulis, selama kuliah dan dalam penyelesaian disertasi ini, serta kegiatan-kegiatan ilmiah lainnya, kepada :

1. Prof. Dr. Kamaruddin Abdullah, MSAE sebagai Ketua Komisi Pembimbing 2. Dr. Ir. Edy Hartulistiyoso sebagai Anggota Komisi Pembimbing 3. Dr. Ir. Dyah Wulandani sebagai Anggota Komisi Pembimbing

4. Prof. Dr. Ir. Budi Indra Setiawan, M.Agr selaku Ketua Program Studi Ilmu Keteknikan Pertanian Sekolah Pascasarjana IPB

5. Dr. Ir. Meika Syahbana Rusli selaku Dosen Penguji Luar komisi Pembimbing pada sidang ujian tertutup

6. Dr. Ir, Ridwan Thahir, APU selaku penguji pada sidang ujian terbuka

7. Prof. Dr. Ir. Armansyah H. Tambunan., M.Sc. selaku penguji pada sidang ujian terbuka

8. Pimpinan Institut Pertanian Bogor (IPB) yang telah memberikan izin kepada penulis untuk menempuh pendidikan S3 ini.

9. Seluruh staf administrasi yang telah banyak membantu kelancaran dalam penyelesaian studi.

10. Dirjen Pendidikan Tinggi atas dana bantuan melalui Program BPPS,

11. Bapak dan Ibu Staf Pengajar di Departemen Teknik Pertanian, dan khususnya kepada Staf Laboratorium/teknisi labroratorium Energi dan Elektrifikasi Pertanian, Fateta IPB atas bantuan yang sangat besar selama studi dan pelaksanaan penelitian.

12. Teman-teman di Universitas Bengkulu dan di Fateta IPB

13. Semua pihak yang tidak mungkin disebutkan satu-persatu, atas segala bantuan, kerja sama dan dukungan moril dan materil pada penulis hingga selesainya disertasi ini.

Ketulusan kasih sayang, pengorbanan serta doa ayah dan bapak yang telah tiada serta amak ( yang sedang sakit ) dan mama ( yang sudah uzur ) selama ini, adalah penyemangat bagi penulis dalam menyelesaikan studi ini. Ketulusan yang tak mungkin mampu penulis membalasnya. Doa tulus dan bantuan yang diberikan adik-adikku serta seluruh keluarga, adalah dukungan besar untuk penulis dalam mengikuti pendidikan ini.

Ucapan terima kasih penuh cinta dan sayang untuk ananda Arin Risfadina Syaiful dan Agusdian, Verani Indiarma Syaiful serta Mirza Muhammad Ilham Syaiful, isteriku , Pudiwati Syaiful, atas segala pengertian, pengorbanan, kesabaran dan doanya serta yang selalu memberi dukungan moril dan materil kepada penulis agar tetap maju dan tidak patah semangat dalam menyelesaikan pendidikan S3 ini. Khusus untuk cucunda tercinta Disya Addin Nabila Agusdian, kehadirannya menjadi penyemangat tersendiri.

Harapan seiring doa penulis, semoga karya ilmiah ini bermanfaat dan segala budi baik serta bantuan semua pihak yang telah diberikan kepada penulis, Insya Allah bernilai ibadah dan mendapat pahala tak pernah putus dari Allah Subhannahu Wata’ala serta semoga kita selalu dibimbinganNya dalam mengamalkan ilmu dengan baik dan benar juga senantiasa berusaha menjadi hambaNya yang ikhlas dan pandai bersyukur, Aaamiiin !!!

Bogor, Agustus 2007

xiii RIWAYAT HIDUP

Penulis dilahirkan di Bengkulu pada tanggal 16 Nopember 1957, anak dari Bachtiar Husin dan Mainar. Anak pertama dari sembilan bersaudara. Penulis menyelesaikan Sekolah Dasar di SD Negeri 1 Teladan Bengkulu (tahun lulus 1970), Sekolah Menengah Pertama di SMP Negeri 1 Bengkulu (tahun lulus 1973). Tahun 1974 penulis sekolah di Sekolah Teknik Menengah Budi Utoma di Jakarta. Penulis menamatkan Sekolah Menengah Atas di SMA Putra Indonesia Yogyakarta (lulus tahun 1978). Pada tahun 1978 penulis melanjutkan pendidikan di Universitas Gadjah Mada pada Jurusan Teknik Kimia, Fakultas Teknik UGM dan memperoleh gelar Sarjana Muda Teknik Kimia tahun 1984 dan gelar Sarjana Teknik Kimia tahun 1986 di UGM.

Pada tahun 1987 sampai sekarang penulis bekerja sebagai Staf Pengajar di Jurusan Teknologi Pertanian, Fakultas Pertanian, Universitas Bengkulu (UNIB).

Tahun 1990, penulis mendapat kesempatan mengikuti pendidikan program Magister (S2) pada Program Studi Ilmu Keteknikan Pertanian di Program Pascasarjana IPB melalui dana pendidikan dari TMPD dan lulus pada tahun 1993, di bawah bimbingan Dr. Kamaruddin Abdullah sebagai Ketua, Dr. Atjeng M. Syarief sebagai anggota dan Soedarsono, M.Sc sebagai anggota

Penulis mengikuti program studi Doktor (S3) pada Program Studi Ilmu Ketekniakn Pertanian IPB dengan dana pendidikan dari BPPS pada tahun 2003. Selama mengikuti pendidikan program S3 ini penulis telah mengikuti beberapa seminar. Sebagian dari karya ilmiah ini telah dipublikasikan dan disajikan dalam : Jurnal Ilmu-Ilmu Pertanian Indonesia (Indonesian Journal of Agricultural Sciences), Vol.9, UNIB, Bengkulu. Karya-karya ilmiah tersebut merupakan bagian dari program pendidikan S3.

Penulis menikah dengan Ir. Pudiwati Thamrin pada tahun 1982 dan dikarunia tiga orang putra-putri yaitu, Arin Risfadina, Verani Indiarma dan Mirza Muhammad Ilham, serta seorang cucu Disya Addin Nabila.

Bogor, Agustus 2007

DAFTAR ISI

Halaman

DAFTAR TABEL ... xvii

DAFTAR GAMBAR ... xx

DAFTAR LAMPIRAN ... xxv

DAFTAR SIMBOL ... xxvii

I. PENDAHULUAN ... 1

1.1. Latar Belakang ... 2

1.2. Perumusan Masalah ... 5

1.3. Tujuan dan Manfaat ... 6

2.4. Sistematika Disertasi ... 7

II. STUDI PUSTAKA ... 9

2.1. Prinsip Dasar Proses Penguapan air ... 10

2.2. Anatomi Gabah ... 11

2.3. Proses Penguapan Air Gabah ... 13

2.4. Penukar Panas Radiator ... 15

2.5. RH Udara Pengering ... 17

III. TEORI PERPINDAHAN MOMENTUM, ENERGI DAN DAN MASSA SECARA SIMULTAN ... 19

3.1. Pendahuluan ... 20

3.2. Teori Lapisan Batas ... 21

3.3. Pendekatan Teoritis ... 24

3.3.1. Pemodelan Transport Momentum, Energi dan Massa pada Sistem Pengering ... 25

3.3.2. Pendefinisian Boundary Condition dan Initial Condition ... 26

3.3.3. Ketebalan Lapisan Batas Hidrodinamik dan Lapisan Batas Termal ... 33

3.4. Penentuan Nilai Difusivitas ... 46

3.4.1. Teori Pengeringan Lapis Tipis ... 46

3.4.2. Pemodelan Matematik Menentukan Me, K dan Dv ... 48

3.5. Penentukan Dimensi Ring Tranduser ... 51

xv DAFTAR ISI (Lanjutan)

Halaman IV. KAJIAN CFD PADA PROSES ALIRAN FLUIDA ... 53 4.1. Penelitian Sebelumnya ... 54

4.2. Cara Kerja Fluent Dalam Pemecahan Masalah Aliran Fluida ... 55

4.3. Simulasi Dinamika Aliran Fluida dengan CFD ... 55

4.4. Model Persamaan Atur Simulasi CFD ... 56 4.5. Tahapan Simulasi CFD pada Alat Pengering ... 58

V. PERCOBAAN ... 59 5.1. Bahan dan Alat ... 60

5.2. Waktu dan Tempat ... 62

5.3. Prosedur Penelitian ... 62

5.4. Proses Perhitungan Simulasi CFD ... 65

VI. HASIL DAN PEMBAHASAN ... 68 6.1. Penentuan Nilai Difusivitas ... 69

6.2. Kajian Perindahan Massa, Momentum dan Energi ... 72

6.2.1. Pola Aliran Udara dalam Ruang Pengering ... 72

6.2.2. Menentukan Gradien Kecepatan, Suhu dan Massa

Tak Berdimensi ... 75 6.2.3. Validasi Distribusi Kecepatan dan Suhu Udara Pengering ... 78 6.2.4. Perbandingan Hasil Percobaan Kecepatan, Suhu dan RH

pada Panjang Permukaan Rak 25 cm dan 50 cm ... 103

6.2.5. Perbandingan Hasil Percobaan Kecepatan dan Suhu pada

Lebar Rak 12 cm dan 24 cm ... 110

6.2.6. Distribusi Massa Uap dan Fluks Masa Uap dalam

Lapisan Batas... 113

6.2.7. Penentuan Tebal Lapisan Batas Hidrodinamik dan Termal .... 117

6.2.8. Penentukan Massa Udara Masuk Lapisan Batas ... 118

6.2.9. Koefisien Perpindahan Panas dan Massa Sepanjang

Permukaan Gabah ... 119

6.2.10. Koefisien Gesek dan Gaya Geser Sepanjang Permukaan

Gabah ... 122

6.2.11. Rasio Tinggi Aliran Bebas dan Panjang Permukaan

Lapisan Batas dengan Tebal Lapisan Batas ... 123

DAFTAR ISI (Lanjutan)

Halaman

6.3. Kajian CFD pada Aliran Fluida ... 134

6.3.1. Data Input dalam Simulasi CFD ... 134

6.3.2. Pembentukan Grid Perhitungan ... 135

6.3.3. Distribusi Kecepatan Udara dalam Ruang Pengering ... 135

6.3.4. Validasi Kecepatan Data Pengukuran dengan

Simulasi CFD ... 138

6.3.5. Distribusi Suhu Udara dalam Ruang Pengering ... 147

6.3.6. Validasi Suhu Pengukuran dengan Simulasi CFD ... 149

VII. KESIMPULAN DAN SARAN ... 155 7.1. Kesimpulan ... 156 7.2. Saran ... 156

xvii DAFTAR TABEL

Halaman

2-1 Klasifikasi gabah berdasarkan panjang beras pecah kulit ... 12

2-2 Sub-tipe gabah berdasarkan perbandingan panjang terhadap

lebar beras pecah kulit ... 12

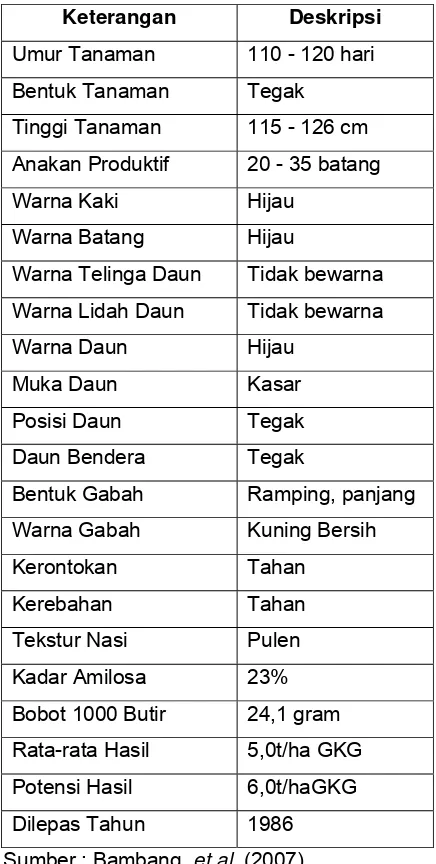

2-3 Deskripsi padi jenis varietas IR64 ... 13

5-1 Bahan dan peralatan yang digunakan dalam penelitian ... 61

6-1 Hasil perhitungan nilai difusivitas massa gabah selama proses

penguapan air ... 70

6-2 Kelembaban udara lingkungan dan ruang pengering selama

percobaan ... 74

6-3 Sifat fisik udara dan uap air pada suhu rata-rata kondisi

operasi 37.6 oC ... 76

6-4 Kecepatan tak berdimensi dan jarak tak berdimensi pada ketinggian

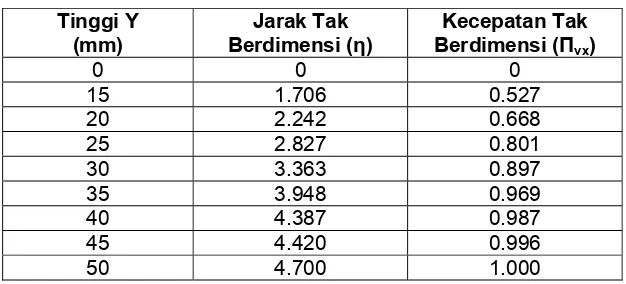

15 mm – 50 mm. ... 77

6-5 Nilai ragam kecepatan udara dalam ruang pengering

(percobaan 1a) ... 79

6-6 Nilai ragam suhu udara dalam ruang pengering

(percobaan 1a) ... 81

6-7 Nilai ragam kecepatan udara dalam ruang pengering

(percobaan 1b) ... 83

6-8 Nilai ragam suhu udara dalam ruang pengering

(percobaan 1b) ... 84

6-9 Nilai ragam kecepatan udara dalam ruang pengering

(percobaan 2a) ... 86

6-10 Nilai ragam suhu udara dalam ruang pengering

(percobaan 2a) ... 89

6-11 Nilai ragam kecepatan udara dalam ruang pengering

(percobaan 2b) ... 90

6-12 Nilai ragam suhu udara dalam ruang pengering

(percobaan 2b) ... 92

6-13 Nilai ragam kecepatan udara ruang pengering

(percobaan 3a) ... 94

6-14 Nilai ragam suhu udara dalam ruang pengering

(percobaan 3a) ... 96

6-15 Nilai ragam suhu dan kecepatan udara ruang pengering

(percobaan 3 b) ... 98

6-16 Nilai ragam suhu dan kecepatan udara ruang pengering

DAFTAR TABEL (lanjutan)

Halaman 6-17 Nilai ragam suhu dan kecepatan udara dalam ruang pengering

(percobaan 4b) ... 102

6-18 Perbandingan hasil percobaan suhu, kecepatan dan RH antara panjang permukaan rak 25 cm dengan 50 cm pada lebar rak 12 cm,

pada kecepatan 0.42 m/dtk dan suhu 37.6 oC ... 103

6-19 Analisis ragam untuk suhu, kecepatan dan RH untuk lebar rak 12 cm

pada panjang 25 cm dan 50 cm (v = 0.42 m/dtk dan T = 37.6 oC) ... 104

6-20 Perbandingan hasil percobaan suhu, kecepatan dan RH antara panjang rak 25 cm dengan 50 cm untuk lebar rak 12 cm,

pada kecepatan 0.33 m/dtk dan suhu 36.8 oC ... 106

6-21 Analisis ragam untuk suhu, kecepatan dan RH untuk lebar rak 12 cm pada panjang 25 cm dan 50 cm (v = 0.33 m/dtk dan T = 36.8 oC) ... 107

6-22 Perbandingan hasil percobaan suhu dan kecepatan antara lebar rak 12 cm dengan 24 cm untuk panjang rak 50 cm

pada percobaan 1 (a) dan percobaan 1 (b) ... 110

6-23 Analisis ragam untuk suhu, kecepatan untuk lebar rak 12 cm dan

24 cm pada panjang 50 cm (v = 0.42 m/dtk dan T = 37.6 oC) ... 111

6-24 Perbandingan hasil percobaan suhu dan kecepatan antara lebar rak 12 cm dengan 24 cm untuk panjang rak 25 cm

pada percobaan 2 (a) dan percobaan 2 (b) ... 112

6-25 Analisis ragam untuk suhu, kecepatan untuk lebar rak 12 cm dan

24 cm pada panjang 25 cm (v = 0.42 m/dtk dan T = 37.6 oC) ... 112

6-26 Perubahan konsentrasi uap air dalam lapisan batas terhadap jarak

tak berdimensi ... 114

6-27 Fluks massa uap air dalam lapisan batas sepanjang permukaan

gabah ... 116

6-28 Tebal lapisan batas massa, termal dan udara yang masuk pada

lapisan batas sepanjang permukaan gabah ... 117

6-29 Jumlah aliran massa udara yang masuk lapisan batas sepanjang

permukaan gabah 50 cm ... 119

6-30 Koefisien perpindahan panas dan massa gabah sepanjang

permukaan lapisan batas ... 121

6-31 Koefisien gesek dan gaya geser sepanjang permukaan gabah ... 122

6-32 Parameter proses perpindahan massa, momentum dan energi

untuk penguapan air gabah pada lapisan batas ... 125

6-33 Nilai-nilai kondisi batas ... 126

6-34 Sifat fisikmaterial ... 126

6-35 Distribusi kecepatan udara diatas rak pada bidang yz untuk

xix DAFTAR TABEL (lanjutan)

Halaman

6-36 Distribusi kecepatan udara diatas rak pada bidang yz untuk

z = 24 cm ... 134

6-37 Distribusi suhu udara diatas rak pada bidang yz untuk

z = 12 cm ... 140

6-38 Distribusi suhu udara diatas rak pada bidang yz untuk

z = 24 cm ... 145

6-39 Perbandingan suhu dan kecepatan antara z = 12 cm dengan z=24 cm untuk panjang permukaan rak 25 cm (T = 37.6 C dan v = 0.42 m/dtk ).. 149

6-40 Analisis ragam untuk suhu dan kecepatan pada panjang

permukaan rak 25 cm antar arah z = 12 cm dengan z = 24 cm ... 150

6-41 Perbandingan suhu dan kecepatan antara z = 12 cm dengan z = 24 cm untuk panjang permukaan rak 50 cm

(T = 37.6 C dan v = 0.42 m/dtk ) ... 151

6-42 Analisis ragam untuk suhu dan kecepatan pada panjang

DAFTAR GAMBAR

Halaman 2-1 Skema distribusi suhu pada radiator dengan aliran lawan arah ... 15

2-2 Diagram proses pemanasan udara pada kurva psychrometric ... 17

3-1 Profil-profil kecepatan untuk lapisan batas laminar dalam

aliran melewati plat datar ... 23

3-2 Diagram proses perpindahan massa, momentum dan energi

secara simultan pada sistem pengering ... 24

3-3 Aliran tangensial sepanjang ujung yang tajam pada bidang pipih

dengan perpindahan massa dalam arus ... 26

3-4 Volume kendali untuk analisa momentum integral lapisan batas ... 33

3-5 Volume kendali untuk neraca panas lapisan batas ... 39

3-6 Model ring transduser dan diagram skematis pengukuran regangan .... 52

5-1 Gambar tiga dimensi alat yang digunakan dalam percobaan ... 61

5-2 Perpindahan panas dan massa proses pengeringan gabah

pada sebuah rak dalam alat uji sistem pengering ... 63

5-3 Lokasi titik pengukuran suhu dan kecepatan diatas rak produk

pada jarak x = 25 cm dan x = 50 cm ... 64

5-4 Diagram alir proses perhitungan ... 66

6-1 Kurva perubahan kadar air (% bk) gabah selama proses penguapan terhadap waktu pada T = 36.8 oC dan v = 0.33 m/dtk ... 70

6-2 Kurva perubahan kadar air (% bk) gabah selama proses penguapan

air terhadap waktu pada T = 37.6 oC dan v = 0.42 m/dtk ... 71

6-3 Kurva perubahan kadar air (% bk) gabah selama proses penguapan

air terhadap waktu pada T = 37.2 oC dan v = 0.39 m/dtk ... 71

6-4 Profil kecepatan tak berdimensi terhadap jarak tak berdimensi

pada kondisi tanpa beban pengering (rak kosong) ... 78

6-5 Distribusi pengukuran kecepatan udara dalam ruang pengering dengan hasil model persamaan matematik lapisan batas untuk tebal tumpukan gabah 2.2 cm dan panjang permukaan rak 50 cm dan

lebar 12 cm ... 79

6-6 Validasi pengukuran kecepatan udara dengan model matematik

lapisan batas untuk panjang permukaan rak 50 cm dan lebar 12 cm ... 80

6-7 Distribusi pengukuran suhu dalam ruang pengering dengan hasil model persamaan matematik lapisan batas untuk tebal tumpukan

gabah 2.2 cm dan panjang permukaan rak 50 cm dan lebar 12 cm ... 81

6-8 Validasi pengukuran suhu dengan model matematik lapisan

xxi DAFTAR GAMBAR (lanjutan)

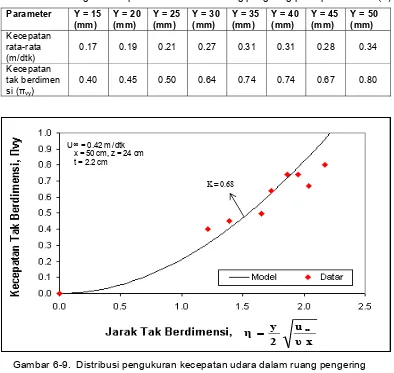

Halaman 6-9 Distribusi pengukuran kecepatan udara dalam ruang pengering

dengan hasil model persamaan matematik lapisan batas untuk tebal tumpukan gabah 2.2 cm dan panjang rak 50 cm dan

lebar 24 cm ... 83

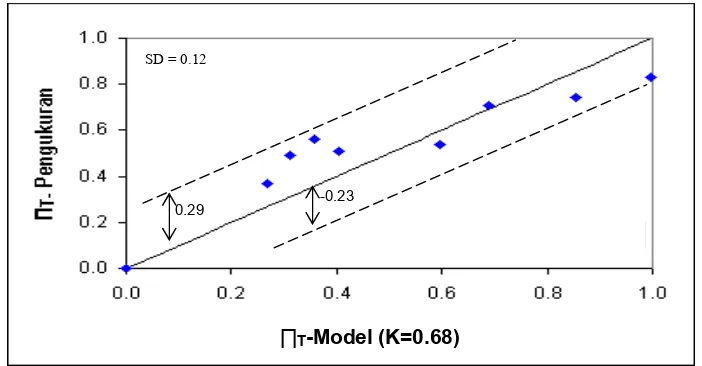

6-10 Profil validasi pengukuran kecepatan udara dengan model matematik lapisan batas untuk panjang permukaan rak

50 cm dan lebar 24 cm ... 84

6-11 Distribusi pengukuran suhu dalam ruang pengering dengan hasil model persamaan matematik lapisan batas untuk tebal tumpukan

gabah 2.2 cm dan panjang rak 50 cm dan lebar 24 cm ... 85

6-12 Validasi pengukuran suhu udara dengan model matematik

lapisan batas untuk panjang rak 50 cm dan lebar 24 cm ... 86

6-13 Validasi pengukuran kecepatan udara dalam ruang pengering dengan hasil model persamaan matematik lapisan batas untuk

panjang permukaan rak 25 cm dan lebar 12 cm ... 87

6-14 Validasi pengukuran kecepatan udara dengan model matematik

lapisan batas untuk panjang rak 25 cm dan lebar 12 cm ... 88

6-15 Distribusi pengukuran suhu dalam ruang pengering dengan hasil model persamaan matematik lapisan batas untuk tebal tumpukan

gabah 2.2 cm, panjang rak 25 cm dan lebar 12 cm ... 89

6-16 Profil validasi pengukuran suhu dengan model matematik

lapisan batas untuk panjang rak 25 cm dan lebar 12 cm ... 90

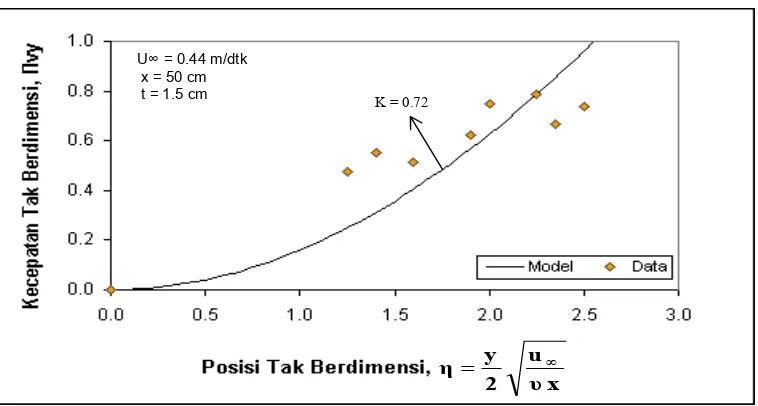

6-17 Distribusi pengukuran kecepatan udara dalam ruang pengering dengan hasil model persamaan matematik lapisan batas untuk

panjang 25 cm dan lebar 24 cm ... 91

6-18 Profil validasi pengukuran kecepatan udara dengan model matematik lapisan batas untuk panjang rak 25 cm dan lebar 24 cm ... 92

6-19 Distribusi pengukuran suhu dalam ruang pengering dengan hasil model persamaan matematik lapisan batas untuk tebal

tumpukan gabah 2.2 cm, panjang rak 25 cm dan lebar 24 cm ... 93

6-20 Validasi pengukuran suhu udara dengan model matematik

lapisan batas untuk panjang rak 25 cm dan lebar 24 cm ... 93

6-21 Distribusi pengukuran kecepatan udara ruang pengering dengan hasil perhitungan model persamaan matematik lapisan batas untuk panjang rak 50 cm dan lebar 12 cm pada kecepatan

0.33 m/dtk dan suhu 36.8 oC ... 95

6-22 Profil validasi pengukuran kecepatan udara dengan model matematik lapisan batas untuk panjang rak 50 cm dan lebar

12 cm pada kecepatan 0.33 m/dtk dan suhu 36.8 oC ... 95

6-23 Distribusi pengukuran suhu dalam ruang pengering dengan hasil model persamaan matematik lapisan batas untuk panjang rak 50 cm

DAFTAR GAMBAR (lanjutan)

Halaman 6-24 Profil validasi pengukuran suhu dengan model matematik lapisan

batas untuk panjang rak 50 cm dan lebar 12 cm pada kecepatan

0.33 m/dtk dan suhu 36.8 oC ... 97

6-25 Distribusi pengukuran kecepatan udara ruang pengering dengan hasil perhitungan model persamaan matematik lapisan batas untuk

panjag rak 25 cm pada kecepatan 0.33 m/dtk dan suhu 36.8 oC ... 100

6-26 Profil validasi pengukuran kecepatan udara dengan model matematik lapisan batas untuk panjang rak 25 cm dan lebar

24 cm pada kecepatan 0.33 m/dtk dan suhu 36.8 oC ... 100

6-27 Distribusi pengukuran suhu ruang pengering dengan hasil model persamaan matematik lapisan batas untuk panjang rak 25 cm

dan lebar 24 cm pada kecepatan 0.33 m/dtk dan suhu 36.8 oC ... 101

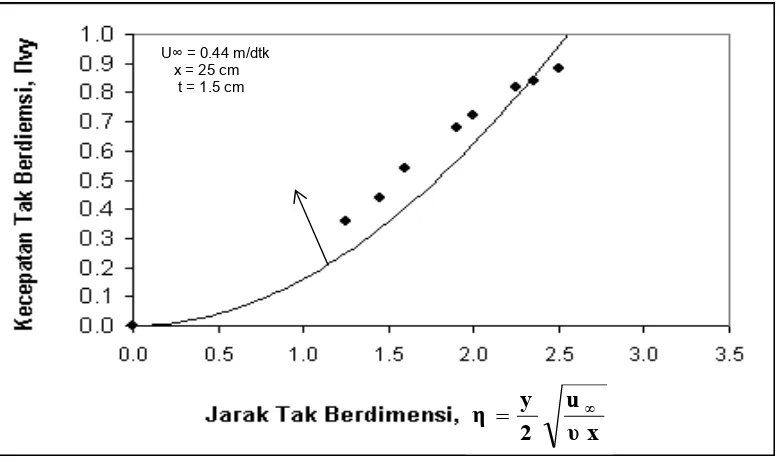

6-28 Profil validasi pengukuran suhu dengan model matematik lapisan batas untuk tebal tumpukan 1.5 cm dan panjang rak 25 cm pada kecepatan 0.33 m/dtk dan suhu 36.8 oC ... 101

6-29 Perbedaan kecepatan rata-rata terhadap panjang permukaan

rak 25 cm dan 50 cm pada percobaan 1 (a) dan percobaan 2 (a) ... 105

6-30 Perbedaan suhu rata-rata terhadap panjang rak 25 cm dan

50 cm pada percobaan 1 (a) dan percobaan 2 (a) ... 105

6-31 Perbedaan RH rata-rata terhadap panjang rak 25 cm dan

50 cm pada percobaan 1 (a) dan percobaan 2 (a) ... 106

6-32 Perbedaan kecepatan rata-rata terhadap panjang permukaan

rak 25 cm dan 50 cm pada percobaan 3 (a) dan percobaan 4 (a) ... 108

6-33 Perbedaan suhu rata-rata terhadap panjang rak 25 cm

dan 50 cm pada percobaan 3 (a) dan percobaan 4 (a) ... 109

6-34 Perbedaan RH rata-rata terhadap panjang rak 25 cm

dan 50 cm pada percobaan 3 (a) dan percobaan 4 (a) ... 109

6-35 Distribusi konsentrasi uap air sepanjang jarak tak

berdimensi pada panjang permukaan rak 50 cm ... 115

6-36 Perubahan fluks massa uap air dalam lapisan batas

terhadapjarak tak berdimensi pada permukaan rak ... 116 6-37 Tebal lapisan massa dan termal yang terbentuk

sepanjang lapisan permukaan gabah 50 cm ... 118

6-38 Kurva laju aliran massa udara sepanjang lapisan permukaan

gabah 50 cm ... 119

6-39 Hubungan antara koefisien pindah panas dan massa dengan

panjang lapisan permukaan gabah ... 121

6-40 Perubahan nilai koefisien gesek dan gaya geser sepanjang

xxiii DAFTAR GAMBAR (lanjutan)

Halaman

6-41 Kurva perbandingan tebal lapisan batas terhadap rasio tinggi

aliran bebas dengan panjang lapisan permukaan ... 123

6-42 Pembentukkan grid pada domain perhitungan ... 127

6-43 Profil kecepatan diatas rak pengering pada bidang yz ... 128

6-44 Profil kecepatan udara diatas rak untuk lebar rak

12 cm dari tepi ... 129

6- 45 Kurva distribusi kecepatan udara diatas rak pengering

pada tepi depan rak dengan lebar rak 12 cm ... 131

6-46 Profil verifikasi kecepatan pengukuran dengan simulasi

CFD pada tepi depan rak dan lebar rak 12 cm ... 131

6-47 Kurva distribusi kecepatan udara diatas rak pengering pada

panjang rak 25 cm dari tepi depan dan lebar rak 12 cm ... 132

6-48 Profil verifikasi kecepatan pengukuran dengan simulasi CFD

pada panjang rak 25 cm dari tepi depan dan lebar rak 12 cm ... 132

6-49 Kurva distribusi kecepatan udara diatas rak pengering pada

panjang rak 50 cm dari tepi depan dan lebar rak 12 cm ... 133

6-50 Profil verifikasi kecepatan pengukuran dengan simulasi CFD

pada panjang rak 50 cm dari tepi depan dan lebar rak 12 cm ... 134

6-51 Kurva distribusi kecepatan udara di atas rak pengering

pada tepi depan rak dengan lebar rak 24 cm ... 135

6-52 Profil verifikasi kecepatan pengukuran dengan simulasi

CFD pada tepi depan rak dan lebar rak 24 cm ... 135

6-53 Kurva distribusi kecepatan udara di atas rak pengering pada

panjang rak 25 cm dari tepi depan dan lebar rak 24 cm ... 136

6-54 Profil verifikasi kecepatan pengukuran dengan simulasi CFD

pada panjang rak 25 cm dari tepi depan dan lebar rak 24 cm ... 137

6-55 Kurva distribusi kecepatan udara di atas rak pengering pada

panjang rak 50 cm dari tepi depan dan lebar rak 24 cm ... 138

6-56 Profil verifikasi kecepatan pengukuran dengan simulasi CFD

pada panjang rak 50 cm dari tepi depan dan lebar rak 24 cm ... 138

6-57 Profil suhu di atas rak pengering pada bidang yz ... 139

6-58 Profil suhu udara di atas rak pengering untuk lebar rak 12 cm

dari tepi ... 139

5-59 Kurva distribusi suhu udara di atas rak pengering pada tepi

depan rak dengan lebar rak 12 cm ... 141

6-60 Profil verifikasi suhu pengukuran dengan simulasi CFD pada tepi

DAFTAR GAMBAR (lanjutan)

Halaman 6-61 Distribusi suhu udara di atas rak pengering pada panjang rak

25 cm dari tepi depan dan lebar rak 12 cm ... 142

6-62 Profil verifikasi kecepatan pengukuran dengan simulasi CFD

pada panjang rak 25 cm dari tepi depan dan lebar rak 12 cm ... 143

6-63 Distribusi suhu udara di atas rak pengering pada panjang

rak 50 cm dari tepi depan dan lebar rak 12 cm ... 143

6-64 Profil verifikasi kecepatan pengukuran dengan simulasi CFD

pada panjang rak 50 cm dari tepi depan dan lebar rak 12 cm ... 144

6-65 Kurva distribusi suhu udara di atas rak pengering

pada tepi depan rak dengan lebar rak 24 cm ... 145

6-66 Profil verifikasi suhu pengukuran dengan simulasi CFD

pada tepi depan rak dan lebar rak 24 cm ... 146

6-67 Kurva distribusi suhu udara di atas rak pengering pada

panjang rak 25 cm dari tepi depan dan lebar rak 24 cm ... 147

6-68 Profil verifikasi kecepatan pengukuran dengan simulasi CFD pada

panjang rak 25 cm dari tepi depan dan lebar rak 24 cm ... 147

6-69 Kurva distribusi suhu udara di atas rak pengering pada

panjang rak 50 cm dari tepi depan dan lebar rak 24 cm ... 149

6-70 Profil verifikasi kecepatan pengukuran dengan simulasi CFD

pada panjang rak 50 cm dari tepi depan dan lebar rak 24 cm ... 149

6-71 Perbedaan kecepatan rata-rata terhadap lebar rak 12 cm dan 24

cm untuk panjang rak 25 cm ... 153

6-72 Perbedaan suhu rata-rata terhadap lebar rak 12 cm dan 24 cm

untuk panjang rak 25 cm ... 153

6-73 Perbedaan kecepatan rata-rata terhadap lebar rak 12 cm

dan 24 cm untuk panjang rak 50 cm ... 153

6-74 Perbedaan suhu rata-rata terhadap lebar rak 12 cm dan

xxv DAFTAR LAMPIRAN

Halaman Lampiran 1. Data pengukuran dan hasil perhitungan kalibrasi

ring transduser ... 165

Lampiran 2. Perhitungan dimensi ring tranduser ... 166

Lampiran 3. Program basic dan hasil perhitungan dimensi ring

transduser ... 167

Lampiran 4. Program basic untuk menentukan nilai Me, K, dan A ... 169

Lampiran 5. Data pengukuran dan hasil hitung perubahan massa gabah untuk tebal tumpukan 2.2 cm, kecepatan udara 0.35 m/dtk

dan suhu udara 36.8 oC ... 171

Lampiran 6. Data pengukuran dan hasil hitung perubahan massa gabah untuk tebal tumpukan 2.2 cm, kecepatan udara 0.42 m/dtk

dan suhu udara 37.6 oC ... 173

Lampiran 7. Data pengukuran dan hasil hitung perubahan massa gabah untuk tebal tumpukan 2.2 cm, kecepatan udara 0.48 m/dtk

dan suhu udara 37.2 oC ... 175

Lampiran 8. Data pengukuran dan hasil hitung perubahan massa gabah untuk tebal tumpukan 1.5 cm, kecepatan udara 0.44 m/dtk

dan suhu udara 37.8 oC ... 177

Lampiran 9. Data pengukuran dan hasil hitung perubahan massa gabah untuk tebal tumpukan 1.5 cm, kecepatan udara 0.39 m/dtk

dan suhu udara 37.4 oC ... 179

Lampiran 10. Data kelembaban udara lingkungan dan ruang pengering ... 181

Lampiran 11. Data suhu dan kecepatan udara pada inlet rak pengering .... 182

Lampiran 12. Data pengukuran kecepatan diatas rak pengering pada

percobaan 1 ... 183

Lampiran 13. Data pengukuran kecepatan diatas rak pengering pada

percobaan 2 ... 184

Lampiran 14. Data pengukuran kecepatan diatas rak pengering pada

percobaan 3 ... 185

Lampiran 15. Data pengukuran kecepatan diatas rak pengering pada

percobaan 4 ... 186

Lampiran 16. Data pengukuran suhu diatas rak pengering pada

percobaan 1 ... 187

Lampiran 17. Data pengukuran suhu diatas rak pengering pada

percobaan 2 ... 188

Lampiran 18. Data pengukuran suhu diatas rak pengering pada

percobaan 3 ... 189

Lampiran 19. Data pengukuran suhu diatas rak pengering pada

DAFTAR LAMPIRAN (lanjutan)

Halaman Lampiran 20. Hasil pengukuran kadar air akhir gabah (% bb)

dengan menggunakan oven ... 190

Lampiran 21. Uji F untuk perbandingan kecepatan dan suhu pada lebar rak Rak 12 cm dan 24 cm, pada kecepatan 0.42 m/dtk dan suhu suhu 37.6 oC ... 191

Lampiran 22. Uji F untuk perbandingan kecepatan dan suhu pada lebar rak Rak 12 cm dan 24 cm, pada kecepatan 0.42 m/dtk dan suhu suhu 37.6 oC ... 196

Lampiran 23. Contoh perhitungan uji t untuk menentukan ada tidaknya perbedaan hasil pengukuran dengan hasil model persamaan

mamtematik lapisan batas ... 200

Lampiran 24. Data kecepatan udara hasil pengukuran dan simulasi CFD

untuk z = 12 cm (atau 22 cm dari dinding alat pengering) ... 202

Lampiran 25. Data kecepatan udara hasil pengukuran dan simulasi CFD

untuk z = 24 cm (atau 34 cm dari dinding alat pengering) ... 202

Lampiran 26. Data suhu udara hasil pengukuran dan simulasi CFD

untuk z = 12 cm (atau 22 cm dari dinding alat pengering) ... 202

Lampiran 27. Data suhu udara hasil pengukuran dan simulasi CFD

untuk z = 24 cm (atau 34 cm dari dinding alat pengering) ... 203

Lampiran 28. Data pengukuran dan hasil simulasi CFD untuk kecepatan

dan suhu udara ... 204

Lampiran 29. Data pengukuran kecepatan udara dari kipas ... 205

Lampiran 30. Diagram alir program basic untk perhitungan

lapisan batas ... 206

Lampiran 31. Program Komputer Basic untuk Perhitung Lapisan Batas ... 207

Lampiran 32. Contoh perhitungan perpindahan kalor sepanjang

permukaan gabah ... 209

Lampiran 33. Foto bangunan alat percobaan pada sistem pengering ... 210

Lampiran 34. Alat-alat ukur yang digunakan dalam penelitian ... 211

Lampiran 35. Gambar tiga dimensi dan ukuran alat uji sistem pengering

yang digunakan dalam penelitian ... 212

Lampiran 36. Gambar 3 dimensi lokasi titik-titik pengukuran dalam

xxvii DAFTAR SIMBOL

CA,∞ :Konsentrasi uap air dalam aliran bebas, (mol/m 3

)

Cfx : Koefisien gesek

c : Molar konsentrasi total, (mol/m3)

DAB : Difusivitas uapair-udara, (m2/dtk)

Dv : Difusivitas massa, (m2/dtk)

g : Gaya gravitasi

DAB : Difusivitas uapair-udara, (m2/dtk)

Hfg : panas laten penguapan bahan pada suhu Tbk (kJ/kg)

hx : Koefisien pindah panas, (kW/m2oC)

hD : Koefisien pindah massa, (m/dtk)

L : Lebar, (m)

Le : Bilangan Lewis

m& : laju massa, (kg/dtk) MA : Berat molekul uap air

MB : Berat molekul udara

NA : Fluks molar uap air, (mol/m2 dtk)

NB : Fluks molar udara, (mol/m2 dtk)

Nu : Bilangan Nusselt

Cp : Kapasitas termal, (kJ/kg oC)

k : Konduktivitas panas, (W/m oC)

K : Konstanta Pengeringan, (1/men)

K : Fluks massa lapisan batas tak berdimensi

R : Konstanta gas idel

T∞ : Suhu udara panas aliran bebas, (oC)

ux : Kecepatan arah x, (m/dtk)

v∞ : Kecepatan udara aliran bebas, (m/dtk)

vx : Kecepatan aliran udara bebas arah x, (m/dtk)

vy : Kecepatan aliran udara bebas arah y, (m/dtk)

xA : Mol fraksi uap air

DAFTAR SIMBOL (Lanjutan)

x : Koordinat kubus, (m)

y : Koordinat kubus, (m)

z : Koordinat kubus, (m)

Pr : Bilangan Prandtl

p : Tekanan, (kPa)

Pe : Bilangan Peclet

Re : Bilangan Reynold

Sc : Bilangan Schmidt

T : Suhu, (oC)

t : Tebal tumpukan gabah, (m)

Hurup Yunani

α : Difusivitas termal = (k/ρCp), (m2/dtk)

β : Koefisien (1/oC) : Fraksi void

: Tebal lapisan batas hidrodinamik, (m)

t : Tebal lapisan termal, (m) ρ : Densitas, (kg/m3)

: Viskositas, (kg/m dtk)

υ : Viskositas kinematik = ( /ρ), (m2/dtk)

τ : Tegangan geser, (kg/m2) η : Variabel posisi tak berdimensi

Λ : Rasio difusivitas tak berdimensi

∇ : Operator del (gradien)

Π : Profil tak berdimensi

Πv : Profil kecepatan tak berdimensi ΠT : Profil suhu tak berdimensi ΠAB : Profil konsentrasi tak berdimensi

'

AB

BAB I

I. PENDAHULUAN

1.1. Latar Belakang

Komoditas hasil pertanian, terutama gabah masih memegang peranan penting sebagai bahan pangan pokok. Revitalisasi di bidang pertanian yang telah dicanangkan Presiden pada tanggal 11 Juni 2005 , bertekad untuk mewujudkan swasembada beras dalam upaya mencapai ketahanan pangan nasional. Usaha pemerintah dalam meningkatkan produksi padi telah dapat ditingkatkan dari 52,14 juta ton pada tahun 2003 menjadi 54,15 juta ton pada tahun 2005 atau dengan laju pertumbuhan produksi sebesar 3,74 % (Hamzirwan, 2007).

3 Menyadari pentingnya proses pengeringan terhadap produk untuk keperluan penyimpanan dalam waktu lama, telah banyak peneliti melakukan penelitian yang berkaitan dengan pengeringan produk pertanian dan perikanan, baik yang menyangkut aspek mutu maupun segi disain alat pengering serta penggunaan energi terbarukan dalam proses pengeringannya.

Guna mengatasi masalah yang timbul dalam pengeringan dengan cara penjemuran, berbagai penelitian telah banyak dilakukan dalam pengembangan pengeringan buatan. Abdullah, K (1993) memperkenalkan metoda pengeringan untuk mengganti metoda penjemuran yaitu dengan menerapkan Pengering Efek Rumah Kaca (ERK). Ide dasar dari pengering surya ini adalah mengintregrasikan fungsi penyerap panas (kolektor surya) dan ruang pengering, sehingga biaya konstruksi dapat ditekan, selain menciptakan kondisi pengering yang bersifat hygienis dan dengan dibantu pemanas tambahan dari tungku biomassa dapat beroperasi secara kontinyu siang dan malam dan pada cuaca buruk. Pengering ERK terdiri dari bangunan berdinding transparan, yang dilengkapi dengan plat hitam sebagai pengumpul panas, bangunan transparan ini sekaligus berfungsi sebagai kolektor surya dan juga berfungsi sebagai pelindung dari hujan dan kotoran. Gelombang pendek dari sinar surya dilewatkan melalui dinding transparan dan selanjutnya diserap oleh plat hitam serta komponen-komponen lainya di dalam bangunan pengering, hal ini akan menyebabkan meningkatnya suhu udara dalam ruang pengering. Udara panas yang dihasilkan digunakan sebagai media pengering untuk memanaskan dan penguapan air produk.

Masalah utama yang terdapat dalam pengering ERK ini adalah distribusi aliran udara yang kurang merata, terutama pada pengeringan tipe rak. Untuk megatasi masalah pengaliran udara, Nelwan (2005) melakukan penelitian terhadap biji kakao dengan pengering ERK berbentuk silinder yang menggunakan rak berputar dalam mengkaji aspek keteknikan pengeringan dengan bantuan energi surya sebagai sumber energi termal. Pengering ini memiliki enam komponen utama yang terdiri dari dinding transparan, rak berputar, seng pelat hitam setengah

cangkang silindris, ruang pembakaran , penggerak putaran dan kipas ekshaus.

Rata-rata suhu pengeringan berkisar antara 39.5 – 40.9oC, dengan rata-rata kelembaban

relatif berkisar antara 58.4 – 61.6%.

Distribusi aliran udara panas merupakan faktor penting yang menjadi

performansi suatu pengering. Studi yang dilakukan terdahulu memperlihatkan ketidak

seragaman dari kecepatan udara, suhu dan RH udara pengering, Wulandani (1997)

melaporkan bahwa perbedaan suhu yang terjadi dalam ruang pengering sekitar 6 oC

antara bagian atas dan bagian bawah plat hitam yang dipasang horizontal diatas bak

pengering tipe ERK. Guna lebih meningkatkan performansi alat pengering ERK dari

segi teknis dan ekonomis, Wulandani (2005) melakukan penelitian terhadap komoditi

cengkeh pada pengering ERK dengan cara mengatur letak komponen-komponen alat

pengering (kipas, inlet, penukar panas dan outlet) untuk meningkatkan keseragaman

kecepatan udara , suhu dan RH dalam ruang pengering. Skenario simulasi penataan

posisi komponen-komponen alat pengering untuk melihat sebaran suhu, kecepatan

udara dan RH dalam ruang pengering dilakukan dengan kajian CFD (Computational

Fluid Dynamics). Melalui simulasi aliran udara Wulandani (2005) melaporkan bahwa

dimensi pengering ERK dengan ukuran 3,6 x 3,6 x 2.4 m3 yang dilengkapi 3 buah

kipas serta dua inlet dan dua outlet dapat menghasilkan keseragaman suhu, kecepatan

dan RH. Dimana suhu yang dihasilkan seluruh rak ( 8 rak) adalah 45,3 oC dengan nilai

5

Selain itu, Abdullah dkk (2004) juga memodifikasi bentuk pengering ERK dengan

Tipe Limas Heksagonal geometri dari bangunan transparan diubah sedemikian rupa

sehingga operator dapat melakukan pemuatan dan pengeluaran produk dari luar

bangunan. Disamping itu, sel surya dapat diinstalasi untuk menggerakkan seluruh kipas

pengeluaran sehingga pengering dapat dioperasikan pada daerah-daerah yang belum

terjangkau oleh jaringan listrik nasional. Pengering tipe ini telah banyak diaplikasikan

untuk berbagai produk seperti ikan, dendeng jantung pisang, rumput laut dan lain-lain.

Untuk ikan pelegis (Nababan, 2005), mendapatkan fluktuasi suhu pengering berkisar

antara 31-56 oC.

Berdasarkan studi-studi yang telah dilakukan terdahulu untuk mendapatkan aliran udara yang seragam dilakukan dengan perubahan bentuk geometri alat pengering EK serta mengatur tataletak komponen-komponen alat pengering, seperti kipas, penukar panas, inlet dan outlet. Sedangkan penelitian-penelitian dasar tentang sistem pengering yang sifatnya ingin mengkaji secara mendalam mekanisme dan karateristik pengeringan guna mendapatkan aliran udara yang seragam belum banyak dilakukan.

1.2.Perumusan Masalah

pengeringan yang cukup bagus. Namun demikian dalam pemodelan yang digunakan tidak mempertimbangkan pengaruh uap air hasil pengeringan dari produk. Wulandani (2005) mengasumsikan udara kering saja yang dianalisis di dalam ruang pengering, sehingga kadar air hasil produk kering hasil pengukuran masih terdapat perbedaan antar bagian dalam rak dan antar rak.

Guna mendapatkan hasil yang lebih mendekatikondisi sebenarnya dalam ruang pengering perlu dlakukan penelitian dasar tentang sistem pengering yang sifatnya ingin mengkaji secara mendalam mekanisme dan karakteristik pengeringan dalam kaitannya dengan aliran udara panas sebagai media pengering.

Pemecahan masalah dalam pengaliran udara panas akan diupayakan dalam penelitian dasar ini melalui kajian terhadap perpindahan energi, momentum dan massa secara simultan pada lapisan batas produk yang dikeringkan, sehingga pengaruh penguapan produk menjadi pertimbangan dalam penetuan parameter suhu, kecepatan udara dan perubahan massa uap air dalam lapisan batas produk.

1.3. Tujuan dan Manfaat

Penelitian ini bertujuan untuk melakukan kajian terhadap transpor momentum, energi dan massa secara simultan pada proses penguapan air dalam bahan padat ke dalam aliran udara panas.

Pada kajian ini dilakukan analisa mendalam terhadap masing-masing unit kondisi operasi dari sistem termal dan perubahan massa pada proses penguapan air dalam bahan padat.

Secara keseluruhan kajian dalam penelitian ini meliputi :

1. Penentuan parameter model struktural lapisan kering pada proses penguapan air bahan padat ke dalam aliran udara panas.

7 3. Untuk mendapatkan karakteristik kondisi operasional aliran udara panas

pada proses pengeringan produk melalui perpindahan massa, energi dan momentum secara simultan. Melalui kajian mendasar ini diharapkan dapat ditentukan metodologi operasi yang optimal pada sistem pengering.

1.4. Sistematika Disertasi

BAB II

II. STUDI PUSTAKA

2.1. Prinsip Dasar Proses Penguapan Air

Pada proses penguapan air (pengeringan) bahan produk pertanian

merupakan suatu upaya memindahkan kandungan air dengan penerapan panas

dan secara praktis dikatakan sebagai upaya untuk menjaga kualitas suatu produk

selama penyimpanan, untuk menekan bakteri dan jamur serta perkembang-biakan

insekta (Henderson and Perry, 1976).

Pengeringan terjadi melalui penguapan cairan dengan pemberian panas ke

bahan basah yang akan dikeringkan. Sumber panas pada proses pengeringan

dapat disediakan melalui konveksi (pengering langsung), konduksi (pengering

sentuh atau tak langsung) dan radiasi. Seluruh cara pengeringan , kecuali dielektrik,

menyediakan panas pada objek yang dikeringkan sehingga panas harus berdifusi ke