ANALISIS IMPLEMENTASI PENGENDALIAN MUTU PADA

PROSES PRODUKSI KERIPIK KENTANG UMKM ALBAETA

DI KABUPATEN BANJARNEGARA

SEPTINA CANDRA ARIANI

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN INSTITUT PERTANIAN BOGOR

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini penulis menyatakan bahwa skripsi berjudul Analisis Implementasi Pengendalian Mutu pada Proses Produksi Keripik Kentang UMKM ALBAETA di Kabupaten Banjarnegara adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2015

ABSTRAK

SEPTINA CANDRA ARIANI. Analisis Implementasi Pengendalian Mutu Pada Proses Produksi Keripik Kentang UMKM Albaeta di Kabupaten Banjarnegara. Dibimbing oleh H MUSA HUBEIS.

Kentang merupakan salah satu komoditas yang mempunyai potensi untuk dikembangkan di Indonesia. Industri pengolahan kentang berperan dalam memberi nilai tambah kentang. Salah satu usaha pengolahan kentang UMKM Albaeta memproduksi keripik kentang. Tujuan penelitian ini untuk mengidentifikasi jenis produk cacat keripik kentang pada proses produksi keripik kentang di UMKM Albaeta Banjarnegara, mengidentifikasi faktor-faktor yang menyebabkan kerusakan pada proses produksi keripik kentang di Albaeta, mengkaji pengendalian mutu dan tindakan korektif serta menentukan prioritas strategi peningkatan mutu di UMKM Albaeta. Alat analisis yang digunakan adalah Lembar Periksa (check sheet), Pareto chart, Grafik Kendali (control chart), diagram sebab-akibat (fishbone diagram) dan Analytical Hierarchy Process (AHP). Hasil penelitian menunjukkan bahwa produk cacat dengan persentase terbesar adalah kentang gosong 68.1%. Proses produksi belum terkendali dengan adanya enam titik diluar batas kendali. Prioritas Strategi yang dilakukan sebagai tindakan korektif peningkatan mutu dengan melakukan reduksi biaya kegagalan internal.

Kata Kunci: Keripik Kentang, Pengendalian Mutu, Proses Produksi.

ABSTRACT

SEPTINA CANDRA ARIANI. Analysis of Quality Control Implementation on Potato Chips Production Process in SME Albaeta, Banjarnegara. Supervised by H MUSA HUBEIS.

Potato is one of Indonesian commodities that have development potential. Potato processing industries have their role in adding product values to potato. One of small and medium enterprises, which does potato processing is SME Albaeta in Banjarnegara. The purposes of this research were to identify the variety of defected chips in production process at SME Albaeta Banjarnegara, to identify their defect-causing factors, to analyze their quality control and corrective actions, and to determine the priority of quality improvement strategies in SME Albaeta. The data processing methods were Check Sheet, Pareto Chart, Fishbone Diagram, Control Chart and Analytical Hierarchy Process (AHP). The results showed that the highest presentation of defects was burnt chips which numbered 68,1%. Production process was not controlled well with six points were out of the control limits. The prioritized strategy should be the improvement of chips quality by reducing the internal cost of failure.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Ekonomi

pada

Departemen Manajemen

ANALISIS IMPLEMENTASI PENGENDALIAN MUTU PADA

PROSES PRODUKSI KERIPIK KENTANG UMKM ALBAETA DI

KABUPATEN BANJARNEGARA

SEPTINA CANDRA ARIANI

DEPARTEMEN MANAJEMEN

FAKULTAS EKONOMI DAN MANAJEMEN INSTITUT PERTANIAN BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT subhanahu wa ta’ala atas segala karunia-Nya, sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Januari 2015 sampai Juni 2015 ini pengendalian mutu, dengan judul Analisis Implementasi Pengendalian Mutu pada Proses Produksi Keripik Kentang Umkm Albaeta di Kabupaten Banjarnegara.

Terima kasih penulis ucapkan kepada Prof Dr Ir Musa Hubeis, MS, Dipl Ing, DEA selaku dosen pembimbing atas bimbingan, arahan dan inspirasinya. Penulis ucapkan terimakasih kepada Bapak Dr Eko Ruddy Cahyadi, SHut MM dan Ibu Lindawati Kartika, SE Msi selaku dosen penguji yang banyak memberi masukan. Selain itu, terimakasih kepada Bapak Tamir dan Ibu Ety Subekti selaku pemilik UMKM ALBAETA serta seluruh pegawai produksi di Desa Sidarja, Batur, Dieng Banjarnegara. Disamping itu, terimakasih kepada Bapak Marwoto, SE selaku kepala bidang UMKM dan Ibu Susanti selaku staff bidang UMKM Dinas Perindustrian Perdagangan Koperasi dan UMKM Kabupaten Banjarnegara atas perijinan dan kesediaan menjadi narasumber pengisian kuesioner. Ibu Umi Khomsatun, Rendra Graha Kumara, Lutfan Ade V. dan Doni Cahyo Wibowo atas bantuan mengurus perijinan penelitian di daerah, serta Yudit Arazi Yahya atas bantuannya. Ungkapan terimakasih juga penulis sampaikan kepada Ayahanda Budi Santosa, Ibunda Susmiyati, Septia Yudhi Nugraha, Septiana Nur Fitriani, Danang Widhanarto, seluruh keluarga, sahabat Fitrika Fridanova, Hana Novita Maryam, seluruh sahabat dan teman satu perjuangan skripsi atas doa, bantuan, semangat dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2015

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN

Latar Belakang 1

Perumusan Masalah 3

Tujuan Penelitian 3

Manfaat Penelitian 3

Ruang Lingkup Penelitian 4

TINJAUAN PUSTAKA

Mutu 4

Pengendalian mutu 4

Piranti pengendalian mutu 4

Analytical Hierarchy Process 5

Penelitian terdahulu 5

METODE PENELITIAN

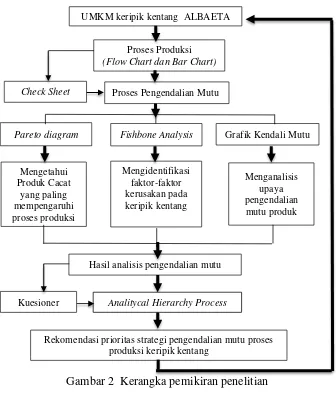

Kerangka pemikiran 7

Lokasi dan waktu penelitian 8

Pengumpulan data 9

Pengolahan dan analisis data 9

HASIL DANPEMBAHASAN

Pengendalian mutu pada proses produksi keripik kentang 10 UMKM Albaeta Kabupaten Banjarnegara

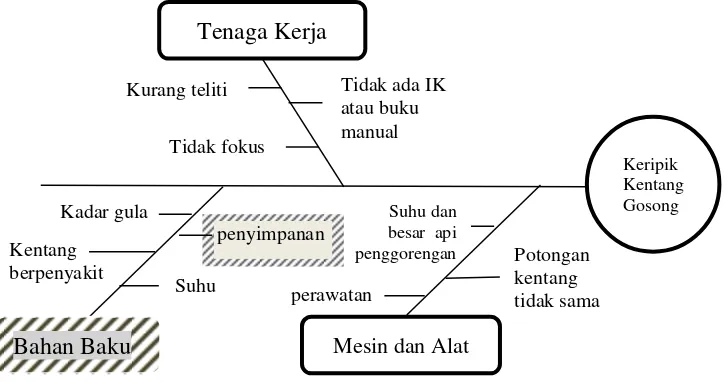

Faktor-faktor penyebab kerusakan pada keripik kentang 14 Albaeta

Pengendalianmutu dan tindakan korektif pada UMKM Albaeta 15 Prioritas strategi tindakan korektif pada UMKM Albaeta 17

Implikasi manajerial 21

SIMPULAN DAN SARAN 22

DAFTAR PUSTAKA 23

LAMPIRAN 26

DAFTAR TABEL

1. Luas lahan dan produksi sayur-sayuran di Kabupaten Banjarnegara 1

2. Penelitian terdahulu 5

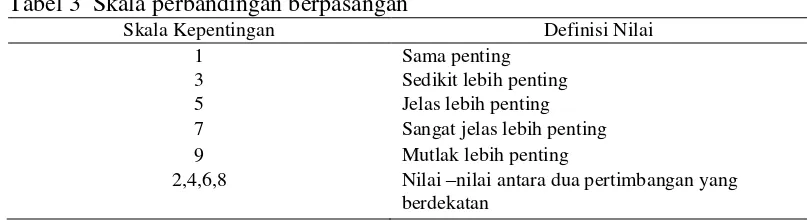

3. Skala perbandingan berpasangan 10

4. Kriteria produk keripik kentang dinyatakan baik 12 5. Tindakan korektif pengendalian mutu keripik kentang 17

6. Hubungan horizontal antar peubah faktor 18

7. Hubungan horizontal antar peubah aktor 19

8. Hubungan horizontal antar peubah tujuan 19

9. Hubungan horizontal antar peubah alternative 19

10. Bobot hubungan unsur aktor dengan factor 20

11. Bobot hubungan unsur tujuan dengan actor 20

12. Bobot hubungan unsur alternatif dengan tujuan 21

DAFTAR GAMBAR

1 Jumlah UMKM binaan Provinsi Jawa Tengah 2

2 Kerangka pemikiran penelitian 8

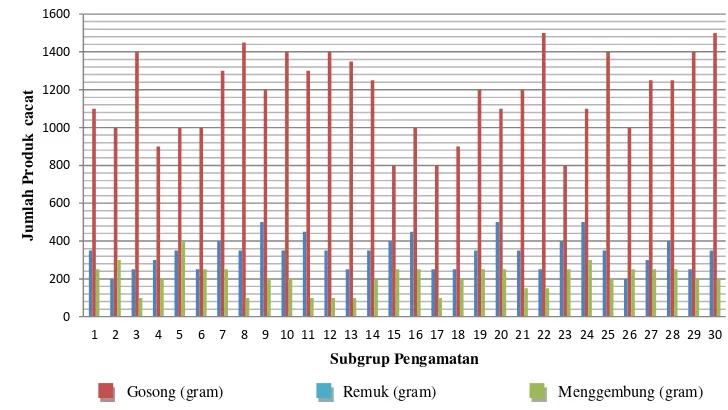

3 Proses produksi keripikkentang di UMKM Albaeta 11 4 Grafik jumlah produk cacat keripik kentang Albaeta 13

5 Diagram Pareto produk cacat keripik kentang 13

6 Diagram Sebab-Akibat Keripik Kentang Gosong 14

7 Grafik kendali mutu produksi keripik kentang Albaeta 16 8 Struktur hierarkhi AHP strategi prioritas peningkatan mutu keripik

kentang Albaeta 18

DAFTAR LAMPIRAN

1 Daftar pertanyaan wawancara kepada pemilik UMKM Albaeta 26

2 Kuesioner AHP 27

3 Check sheet kerusakan pada proses produksi keripik kentang 34

4 Hasil Pareto dan grafik kendali rataan 35

5 Perhitungan BKA dan BKB masing masing subgrup 36

PENDAHULUAN

Latar Belakang

Kentang merupakan salah satu komoditas yang mempunyai potensi untuk dikembangkan di Indonesia. Kandungan karbohidrat pada kentang dapat menjadi sumber energi yang mendukung diversifikasi pangan. Produksi kentang di Indonesia paling banyak berada di pulau Jawa. Produksi kentang di Provinsi Jawa Tengah menduduki peringkat kedua nasional setelah Provinsi Jawa Barat dengan total produksi 273 514 ton dan produktivitas 18.72 ton per Ha pada tahun 2013 (BPS 2014). Daerah penghasil kentang terbesar di Provinsi Jawa Tengah ini adalah Kabupaten Banjarnegara dengan jumlah produksi mencapai 1 182 188 kwintal. Dibandingkan dengan sayur lainnya, kentang memiliki jumlah produksi yang tinggi di Kabupaten Banjarnegara.

Tabel 1 Luas lahan dan produksi sayur-sayuran di Kabupaten Banjarnegara tahun 2013

Komoditas Jumlah Produksi (Kuintal)

2011 2012 2013

Bawang Daun 178 532 138 585 52 461

Tomat 9 919 7 540 6 991

Kentang 997 563 1 065 400 1 182 188

Wortel 722 661 418 554 633 254

Sumber : BPS Kabupaten Banjarnegara (2014)

Jumlah produksi kentang yang tinggi merupakan potensi yang dapat dikembangkan menjadi berbagai olahan pangan. Karakteristik produk pertanian yang mudah rusak, telah mengakibatkan produk kentang tidak dapat disimpan terlalu lama. Oleh karena itu, perlu adanya industri pengolahan produk pertanian menjadi produk yang memiliki nilai tambah. Salah satu pengolahan pangan hasil pertanian yang ada di Kabupaten Banjarnegara adalah industri keripik kentang.

Pertumbuhan Usaha Mikro, Kecil dan Menengah (UMKM) dewasa ini menjadi suatu penggerak ekonomi yang cukup baik di Indonesia. UMKM menyumbang 56% dari total Produk Domestik Bruto di Indonesia. Jumlah usaha mikro dan kecil yang bergerak pada sektor industri makanan selalu mengalami peningkatan di Jawa Tengah. Jumlah UMKM Binaan pada tahun 2013 sebanyak 90 399 unit dan mengalami peningkatan 8 126 unit atau 9% di tahun 2014 (Dinkop-UMKM JaTeng 2014).

Gambar 1 Jumlah UMKM binaan Provinsi Jawa Tengah (2014) Sumber : Dinkop dan UMKM Provinsi Jawa Tengah

Salah satu UMKM yang bergerak dalam industri aneka makanan ringan adalah Albaeta. Albaeta merupakan salah satu usaha rumah tangga yang memproduksi keripik kentang di Kabupaten Banjarnegara. Persaingan kompetitif timbul akibat pertambahan industri kecil keripik kentang dan aneka makanan ringan yang semakin banyak muncul. Persaingan tersebut mendorong Albaeta untuk meningkatkan mutu agar dapat bersaing dengan UMKM lainnya.

Sebagai hasil pertanian, pengolahan pasca panen umbi kentang menjadi keripik kentang sering sekali mengalami kerusakan, baik pada saat proses produksi, pengemasan maupun saat penyimpanan sebelum didistribusikan kembali. Penanganan produk tersebut dapat memengaruhi mutu keripik kentang baik rasa, tekstur maupun secara keseluruhan. Produk keripik kentang Albaeta yang rusak antara lain diakibatkan karena gosong, hancur, atau yang permukaannya menggembung seperti ada rongga udara. Proses pengendalian pada Albaeta dilakukan dengan memisahkan produk yang rusak. Produk rusak Albaeta yang tidak lolos sortasi tidak dijual kembali dan dibuang jika produk sudah tidak renyah. Permasalahan pengendalian mutu pada proses produksi keripik kentang Albaeta yaitu pengendalian mutu proses produksi. Muhandri dan Kadarisman (2012) menyatakan bahwa pendekatan mutu yang berorientasi pengendalian proses, melibatkan seluruh bagian mulai dari bagian pembelian, proses dan bahkan para pemasok harus bekerjasama melaksanakan pengendalian mutu. Hal ini berarti bahwa seluruh karyawan terlibat dalam kegiatan proses pengendalian mutu.

Menurut Nasution (2010), mutu mencakup usaha memenuhi atau melebihi harapan pelanggan. Mutu merupakan kondisi yang selalu berubah dan mencakup produk, tenaga kerja, proses dan lingkungan. Berkaitan dengan persaingan dalam usaha, mutu dari produksi olahan keripik kentang Albaeta juga perlu dijaga sampai ke tangan konsumen. Proses produksi dan pengemasan perlu memperhatikan standar mutu pangan yang menjamin olahan pangan tersebut aman dikonsumsi, sehingga mutu dari produk terjamin dan meningkat seiring dengan kebutuhan konsumen. Hal ini berdampak pada loyalitas konsumen terhadap produk tersebut (Afrianto 2008).

67.616 70.222

80.583

90.339

98.465

0 20.000 40.000 60.000 80.000 100.000 120.000

Pengendalian mutu merupakan pengukuran kinerja produk, membandingkan dengan standar dan spesifikasi produk, serta melakukan tindakan koreksi apabila terdapat penyimpangan (Feigenbaum 1996). Penyimpangan atau produk cacat yang dihasilkan dalam proses produksi keripik kentang Albaeta tentunya menimbulkan biaya yang harus dikeluarkan dalam proses produksi yang dikenal dengan biaya mutu. Oleh karena itu, perlu adanya analisa terhadap faktor-faktor dalam meningkatkan mutu produk olahan seperti pada usaha produksi keripik kentang tersebut untuk mengetahui prioritas strategi peningkatan manajemen mutu yang dapat diterapkan, sehingga pengendalian mutu menjadi hal yang perlu untuk dikaji dalam proses produksi keripik kentang pada UMKM Albaeta yang memproduksi keripik kentang untuk mengurangi biaya dan meningkatkan daya saing.

Perumusan Masalah

Permasalahan yang dibahas pada penelitian di UMKM Albaeta yang memproduksi keripik kentang di Kecamatan Batur Kabupaten Banjarnegara adalah: (1) Apa jenis produk cacat dalam proses produksi di UMKM Albaeta?; (2) Faktor-faktor apakah yang menyebabkan kerusakan pada proses produksi keripik kentang?; (3) Bagaimana pengendalian mutu dan tindakan korektif pada proses produksi? dan (4) Bagaimana penentuan prioritas strategi peningkatan mutu keripik kentang di UMKM Albaeta?

Tujuan Penelitian

Berdasarkan latar belakang dan perumusan masalah yang dikemukakan, maka tujuan penelitian ini: (1) Mengidentifikasi jenis produk cacat pada proses produksi keripik kentang di UMKM Albaeta Banjarnegara; (2) Mengidentifikasi faktor-faktor yang menyebabkan kerusakan pada proses produksi keripik kentang di UMKM Albaeta; (3) Mengkaji pengendalian mutu dan tindakan korektif di UMKM Albaeta yang memproduksi keripik kentang; dan (4) Menentukan prioritas strategi peningkatan mutu di UMKM Albaeta

Manfaat Penelitian

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini dibatasi pada analisis pengendalian mutu produk keripik kentang dalam proses produksi keripik kentang dengan menghitung proporsi produk cacat, serta penentuan prioritas strategi peningkatan mutu produk di UMKM Albaeta Kecamatan Batur Kabupaten Banjarnegara Provinsi Jawa Tengah.

TINJAUAN PUSTAKA

Mutu

Menurut Juran (1988), mutu merupakan kecocokan penggunaan produk (Fitness for Use) untuk memenuhi kebutuhan dan kepuasan pelanggan. Suatu produk dikatakan memiliki mutu, apabila sesuai dengan standar mutu yang telah ditetapkan atau tentukan. Sehingga, mutu dapat diartikan sebagai keadaan fisik, fungsi dan sifat suatu produk yang dapat memenuhi selera dan kebutuhan konsumen dengan memuaskan sesuai nilai yang dikeluarkan (Prawirosentono 2007).

Pengendalian Mutu

Pengendalian berarti tetap berada pada jalur, taat kepada patokan dan mencegah terjadinya perubahan (Juran 1988). Pengendalian diartikan bahwa keadaan statis, tidak ada terobosan dan bersifat memenuhi standar atau patok untuk menghindari perubahan yang tidak diinginkan. Melaksanakan kendali mutu merupakan kegiatan mengembangkan, mendesain, memproduksi dan memberikan produk bermutu paling ekonomis, memiliki nilai guna dan memuaskan konsumen (Ishikawa 1987). Dalam hal ini terdapat tiga langkah utama pengendalian mutu, yaitu menetapkan standar, menilai kesesuaian (mengukur dan membandingkan standar) dan melakukan melakukan tindakan koreksi bila diperlukan (Feigenbaum 1996).

Piranti Pengendalian Mutu

Piranti atau alat yang digunakan dalam melakukan pengendalian mutu dapat diolah melalui dua piranti, yaitu piranti data numerik dan piranti data verbal. Piranti data numerik adalah alat mengolah data yang dihitung berdasarkan statistik. Kertas periksa (check sheet), Pareto chart, dan control chart. Check sheet merupakan piranti yang paling mudah untuk menghitung seberapa sering sesuatu terjadi (Ariani 2002). Data yang dikumpulkan kemudian distratifikasikan dan ditampilkan melalui diagram Pareto. Pareto Chart dapat digambarkan untuk menunjukkan sebab persoalan yang terbesar. Kemudian, Control Chart digunakan untuk menunjukkan apakah proses produksi sudah terkendali (Miranda dan Tunggal 2006).

Piranti data verbal untuk mengetahui faktor-faktor yang menyebabkan produk cacat dapat dianalisis menggunakan Fishbone diagram atau diagram sebab akibat dalam menemukan penyebab masalah, ketidaksesuaian dan kesenjangan yang terjadi (Nasution 2010). Menurut Ishikawa (1987) diagram sebab-akibat ini memiliki faktor utama, yaitu Man (orang), Material (ketersediaan peralatan/bahan), Method (cara/prosedur), Machine (alat), Measurement (pengukuran) dan Environment (lingkungan).

Analytical Hierarchy Process

Metode Analytical Hierarchy Process (AHP) merupakan salah satu metode yang dapat digunakan dalam sistem pengambilan keputusan untuk memilih prioritas dari suatu permasalahan. AHP menggabungkan informasi dan nilai–nilai pribadi secara logik. Proses ini bergantung pada imajinasi, pengalaman dan pengetahuan untuk menyusun hierarki suatu masalah berdasarkan logika, intuisi dan pengalaman. Saaty (1991) Menetapkan prioritas dalam suatu persoalan dapat dilakukan dengan perbandingan berpasangan (Pairwise comparison) yaitu perbandingan unsur terhadap kriteria yang ditentukan menggunakan skala banding 1 sampai dengan 9 yang ditetapkan bagi pertimbangan menentukan tingkat kepentingan suatu masalah.

Penelitian Terdahulu

Penelitian terdahulu yang dijadikan studi literatur dalam penelitian ini dapat dilihat pada Tabel2.

Tabel 2 Penelitian terdahulu

Peneliti

(Tahun) Judul Alat analisis Hasil

Azis (2013) Analisis Pengendalian analisis SPC (Statistical Process Control)

menunjukkan bahwa total cacat produk pada bulan Januari 65 912 eksemplar. Jumlah

kerusakan yang disebabkan oleh tinta tebal/kabur 40 915

Peneliti

(Tahun) Judul Alat analisis Hasil

manusia yang kurang teliti dalam menjalankan tugasnya. Selain itu, faktor lain yang mengakibatkan cacat produk yaitu metode, mesin, lingkungan, dan bahan baku. Sonalia (2013) Pengendalian

Mutu pada

diagram Pareto (Pareto Chart) dan grafik kendali

( Control Chart)

Hasil penelitian menunjukkan pengalaman perusahaan dalam 3-5 tahun terakhir. Melalui diagram Sebab-akibat diketahui bahwa faktor-faktor yang memengaruhi kerusakan Tahu di ketiga UKM Tahu adalah tenaga kerja, bahan baku, mesin dan peralatan, metode dan lingkungan dengan penyebab utama paling memengaruhi analisis diagram Pareto adalah salah potong. Pengendalian mutu dari UKM Tahu Bambu dan UKM Tahu Bandung yang dianalisis menggunakan grafik kendali p menunjukkan keterkendalian, namun pada UKM Tahu Bandung Ashor terdapat satu titik proporsi di luar kendali. grafik kendali (Control Chart),Tabel Failure method and Effect Analysis (FMEA)

Hasil penelitian menunjukkan masih terdapat kecacatan pada pedal rem, footsteps belakang dan stang steer yang melebihi batas toleransi. Diagram Pareto digunakan untuk mengetahui produk cacat yang paling memengaruhi proses produksi perusahaan. Proses Produksi masih berada pada batas kendali. Kemudian dibuat diagram sebab akibat untuk mengetahui masalah

sebenarnya, kemudian diketahui akar permasalahan paling menonjol pada sumber daya manusianya. Setelah itu, CV

Victory Metallurgy

Kuesioner, analisis faktor Untuk memberikan suatu konsep sistem manajemen mutu yang terbaik untuk diterapkan pada UKM di Indonesia. Sektor UKM setidaknya

memperhatikan tiga aspek agar unggul bersaing di pasar lokal, yaitu perencanaan mutu, pengendalian mutu, dan perbaikan mutu. Pendekatan

Peneliti

(Tahun) Judul Alat analisis Hasil

universal untuk menghasilkan produk yang bermutu adalah

Total Quality Management yang mencakup lima dimensi, yaitu sistem manajemen, mentalitas dasar, gugus kendali mutu, langkah pemecahan masalah dan alat kendali mutu. Fakhri (2010) Analisis

Pengendalian

(Fishbone diagram, grafik kendali (Control Chart)

Hasil analisis peta kendali p menunjukkan proses berada dalam keadaan tidak terkendali atau masih mengalami

penyimpangan.. Berdasarkan diagram Pareto, prioritas perbaikan yang perlu dilakukan adalah untuk jenis kerusakan dominan, yaitu warna kabur (28.31%), tidak register (19.79%) dan terpotong (19.5 %). Dari sehingga perusahaan dapat mengambil tindakan pencegahan serta perbaikan untuk menekan tingkat misdruk dan meningkatkan mutu produk Ivanto (2011) Pengendalian

mutu produksi

diagram Pareto (Pareto Chart) dan grafik kendali

( Control Chart)

Hasil penelitian menunjukkan jenis cacat produk paling sering terjadi pada percetakan koran ini adalah cacat warna kabur, kotor dan terpotong. Hubungan sebab-akibat yang

memengaruhinya dikelompokan dalam lima faktor penyebab. Kelima faktor pentebab produk cacat adalah faktor manusia, faktor mesin, faktor metode atau cara dan faktor material/bahan baku.

METODE PENELITIAN

Kerangka Pemikiran Penelitian

Gambar 2 Kerangka pemikiran penelitian Lokasi dan Waktu Penelitian

Lokasi penelitian dilaksanakan di UMKM Albaeta yang memproduksi keripik kentang di Desa Sidareja Batur, Kecamatan Batur di Kabupaten Banjarnegara pada bulan Januari sampai dengan Juni 2015.

Pengumpulan Data

Data yang digunakan adalah data primer yang bersifat kualitatif dan kuantitatif, serta data sekunder. Data kualitatif berupa informasi mengenai tahapan-tahapan proses produksi keripik kentang, serta informasi lainnya yang berkaitan dengan pengendalian mutu di UMKM melalui observasi lapang. Data kuantitatif berupa angka jumlah hasil produksi dan produk akhir yang rusak. Data primer diperoleh melalui pengamatan langsung di lapangan, wawancara dengan pihak Albaeta (Lampiran 1) dan kuesioner AHP (Lampiran 2). Sedangkan data sekunder diperoleh dari data yang dimiliki UMKM dan bahan pustaka yang berkaitan dengan kebutuhan penelitian. Selain itu terdapat data penunjang yang didapat dari internet, Disperindagkop-UMKM, BPS dan studi literatur perpustakaan yang berkaitan dengan langkah-langkah penerapan manajemen mutu.

UMKM keripik kentang ALBAETA

Proses Produksi

(Flow Chart dan Bar Chart)

Proses Pengendalian Mutu

Pareto diagram Fishbone Analysis Grafik Kendali Mutu

Mengetahui Produk Cacat

yang paling mempengaruhi proses produksi

Mengidentifikasi faktor-faktor kerusakan pada keripik kentang

Menganalisis upaya pengendalian mutu produk

Hasil analisis pengendalian mutu

Rekomendasi prioritas strategi pengendalian mutu proses produksi keripik kentang

Pengambilan contoh dilakukan dengan melakukan pengamatan pada proses produksi keripik kentang. Pengambilan contoh dilakukan selama 30 kali pengamatan untuk mengetahui produk yang tidak sesuai dengan proses dengan cara menghitung jumlah produksi serta jumlah produk cacat. Selanjutnya, pengambilan contoh juga dilakukan berdasarkan non probability sampling yaitu pengumpulan informasi dan pengetahuan diperoleh dengan metode purposive sampling untuk menentukan pakar atau ahli, yaitu pemilik, pemasok, serta badan pemerintahan yang sesuai dengan penelitian dan masih memiliki kaitan. Pertimbangan pengambilan contoh didasarkan pada pendidikan dan pemahaman pakar, pengalaman pakar dan track record pakar.

Pengolahan dan Analisis Data

Nasution (2005) menyatakan bahwa piranti atau alat pengendalian mutu dibedakan atas alat yang menggunakan data kuantitatif dan kualitatif. Alat yang digunakan untuk mengolah data numerik berupa Lembar periksa (check sheet), Pareto chart dan Grafik Kendali (Control Chart). Data kualitatif pada penelitian ini dianalisis dengan diagram Sebab-akibat atau Fishbone diagram dan analisis strategi AHP yang diproses dengan software Microsoft excel, Minitab14 dan Expert Choice.

Tahapan pengolahan data yang diperoleh dari wawancara dan observasi langsung selanjutnya adalah membuat diagram Pareto dengan software Minitab 14 untuk memasukkan data pengamatan jumlah kerusakan keripik kentang yang sudah diidentifikasi melalui check sheet. Data mengenai faktor-faktor kerusakan keripik kentang dianalisis menggunakan diagram Sebab-akibat. Setelah itu, untuk mengetahui apakah proses produksi keripik kentang Albaeta terkendali atau tidak terkendali dengan cara memasukkan data jumlah produksi dan jumlah produk cacat keripik kentang ke dalam Software Minitab 14 untuk mendapatkan Grafik Kendali Mutu.

Grafik Kendali Mutu

Penghitungan proporsi atribut produk cacat keripik kentang pada grafik kendali mutu dapat dilakukan dengan rumus (Nasution 2005):

1. Proporsi

……….(1) 2. Sentral (BKS) atau Control Limit (CL)

………..(2)

3. Batas Kendali Atas (BKA) atau Upper Control Limit (UCL) √ ………(3)

4. Batas Kendali Bawah (BKB) atau Lower Control Limit (LCL) √ ………..(4)

Analytical Hierarchy Process

Perumusan strategi untuk menentukan prioritas terhadap pengendalian mutu keripik kentang Albaeta menggunakan alat pengambilan keputusan dengan mengumpulkan pendapat pakar kompeten di bidang pengolahan keripik kentang melalui kuesioner. Pembobotan mengenai prioritas alternatif strategi tersebut dilakukan dengan metode skala perbandingan berpasangan (Saaty 1991)

Tabel 3 Skala perbandingan berpasangan

Skala Kepentingan Definisi Nilai

1 Sama penting

3 Sedikit lebih penting

5 Jelas lebih penting

7 Sangat jelas lebih penting

9 Mutlak lebih penting

2,4,6,8 Nilai –nilai antara dua pertimbangan yang berdekatan

Sumber: Saaty (1991)

HASIL DAN PEMBAHASAN

Pengendalian Mutu Proses Produksi pada UMKM Albaeta

UMKM Albaeta merupakan salah satu industri rumahan yang memproduksi keripik kentang dengan bahan baku kentang Agria. Keripik kentang merupakan makanan yang dibuat dari kentang berbentuk irisan tipis yang digoreng dengan penambahan bahan tambahan makanan lain yang diijinkan (BSN 2015). Usaha ini dimulai sejak tahun 1991 oleh Bapak Tamir dan Ibu Eti Subekti di Desa Sukoharjo, Kecamatan Batur, Dataran Tinggi Dieng, Banjarnegara. Merek dagang keripik kentang Albaeta juga sudah didaftarkan ke Dinas Perdagangan dengan nomor MD IDM 00124733. Selain itu, Albaeta juga sudah terdaftar Halal MUI dan ijin Pangan Industri Rumah Tangga (PIRT) dengan nomor RI PIRT No 215330401156.

UMKM Albaeta termasuk kategori usaha kecil berdasarkan kriteria jenis usaha yang tercantum pada UU No 20 tahun 2008 sesuai jumlah tenaga kerja, omzet dan total aset yang dimiliki. Albaeta memiliki sembilan tenaga kerja dan kapasitas produksi rata-rata keripik kentang Albaeta menggunakan bahan baku kentang kurang lebih dua kuintal per hari dengan hasil produksi keripik kentang rataan 40 kg. Namun, pada bulan puasa kapasitas produksi dapat mencapai enam kwintal per hari dengan menyewa tenaga kerja lepas akibat demand tinggi menjelang lebaran.

Usaha produksi keripik kentang Albaeta meskipun termasuk usaha kecil tetap memerhatikan mutu produknya dengan membagi grade produk keripik kentang menjadi tiga yaitu grade kualitas (KW) yaitu KW1, KW2, dan KW3. Produk keripik kentang dikemas dalam ukuran 100 gram, 250 gram, dan 1.2 kg atau sesuai permintaan.

dapat digambarkan dalam bentuk aliran (flow) bahan untuk diproses agar menambah Value Added (Prawirosentono 2007). Proses produksi keripik kentang Albaeta dimuat pada Gambar 3.

Gambar 3 Proses produksi keripik kentang di Albaeta 1. Proses penanganan bahan baku

Proses produksi diawali dari pemilihan bahan baku kentang dari petani. Jenis kentang yang digunakan adalah kentang Agria. Awalnya, bibit kentang berasal dari Belanda. Untuk mendapatkan pasokan kentang Agria Albaeta bekerja sama dengan 20 petani. Harga beli kentang Agria juga konstan dikisaran Rp 8 000 sampai dengan Rp 9 000. Kentang yang datang ditimbang kembali dan dilakukan sortasi untuk memisahkan kentang yang rusak atau tidak memenuhi standar. Kentang yang tidak memenuhi standar ini dibeli dengan setengah harga. Kemudian, kentang tersebut disimpan di dalam gudang penyimpanan yang gelap, karena penyinaran dapat memengaruhi mutu kentang. Kentang Agria dipilih karena dapat bertahan tiga bulan dan merupakan kentang yang cocok diolah sebagai keripik. Pada tahap ini, kentang dibagi menjadi grade A, grade B dan grade C sesuai ukuran kentang.

2. Proses produksi

Proses selanjutnya berupa proses penggorengan. Kentang diambil tiap satu krat (30 kg) untuk dikupas. Pada proses pengupasan, kentang yang cacat juga dipisahkan. Setelah dikupas, kentang dicuci sampai bersih untuk selanjutnya ke

Simbol Keterangan Penanganan bahan baku Proses produksi

Kentang dari pemasok

sortasi

Pencatatan Grade ABC Trindil

Gudang tiap satu krat dari

gudang

selesai

tahap penggorengan. Pada UMKM Albaeta, terdapat lima wajan yang digunakan untuk menggoreng dan diisi minyak goreng sampai panas. Setelah minyak panas, kentang dipotong langsung menggunakan pisau pemotong atau pasah diatas minyak panas. Kentang dipotong menjadi tipis dengan ketebalan 2.5 mm. Penggorengan berlangsung selama lima menit dengan jumlah kentang sekitar 15 buah per penggorengan. Saat penggorengan berlangsung, garam cair dimasukkan ke dalam wajan yang berdiameter 70 cm. Keripik yang sudah digoreng kemudian ditiriskan dan dimasukan ke dalam spinner yang bergerak dengan kecepatan 700 rpm selama tiga menit untuk memisahkan minyak yang ada di keripik kentang. Keripik kemudian ditampung ke dalam kotak aluminium yang memiliki kapasitas delapan kilogram sampai penuh agar dapat dilakukan proses selanjutnya yaitu pengemasan.

3. Proses pengemasan

Proses pengemasan dilakukan di ruangan terpisah dengan proses produksi. Pada tahap ini dilakukan grading untuk memisahkan keripik kentang KW1, KW2 dan KW3. Jenis keripik kentang yang rusak dikategorikan sebagai KW3 dan dipisahkan. Keripik KW3 tersebut merupakan kumpulan dari keripik yang hancur dan gosong. Keripik kemudian dikemas dengan plastik atau dus. Keripik ditimbang sesuai ukuran kemasan yaitu 100 gram, 250 gram dan 1.2 kg. Plastik ditutup dengan sealer pada suhu 130◦C dan ditekan selama 2 detik agar tertutup rapat. Kelemahan dalam proses ini adalah timbangan yang dipakai masih timbangan analog, sehingga keakuratan netto tidak dapat diukur dengan tepat.

Pengendalian mutu (quality control) dalam suatu industri pengolahan dimulai dari pengendalian bahan baku hingga standar pengiriman produk akhir menurut spesifikasi mutu yang direncanakan (Prawirosentono 2007). Pada proses produksi keripik kentang Albaeta, suatu produk dapat dikatakan bermutu baik, apabila produk tersebut memenuhi standar produksi yang sesuai menurut UMKM Albaeta.

Hasil pengolahan produk makanan ringan keripik kentang pada UMKM Albaeta ini dapat dikatakan baik, apabila tekstur, warna, aroma, dan rasa pada produk keripik kentang memenuhi standar yang diterapkan oleh Albaeta dimuat pada tabel 4.

Tabel 4 Kriteria Produk Keripik Kentang Baik pada UMKM Albaeta

Kriteria Indikator

1. Tekstur Renyah

2. Warna Kuning kecoklatan merata

3. Aroma Kuat

4. Rasa Enak/ Gurih

Gambar 4 Grafik jumlah produk cacat keripik kentang Albaeta

Berdasarkan pencatatan tersebut, jenis produk cacat keripik kentang yang dipisahkan dalam tahap grading menunjukkan jenis cacat yang dihasilkan pada proses produksi paling dominan yaitu keripik kentang gosong. Jumlah cacat produk keripik tiap pengamatan dapat dilihat pada Lampiran 3. Agar dapat lebih mudah, persentase jumlah jenis cacat produk keripik kentang dapat dilihat pada diagram Pareto pada gambar 5.

Gambar 5 Diagram Pareto produk cacat keripik kentang Albaeta Berdasarkan diagram Pareto, dapat diketahui bahwa keripik kentang gosong merupakan presentase kerusakan produk mencapai 68.1% dari total kerusakan produk keripik kentang. Kemudian disusul keripik hancur 19.8% dan keripik menggembung 12.1%. Perhitungan diagram Pareto terdapat pada Lampiran 4. Dengan bantuan Pareto chart tersebut, kegiatan pengendalian akan lebih efektif dengan memusatkan perhatian pada sebab–sebab yang mempunyai dampak terbesar terhadap pengendalian proses produksi keripik kentang daripada meninjau seluruh kerusakan pada satu waktu (Nasution 2005). Oleh karena itu,

0 200 400 600 800 1000 1200 1400 1600

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

J

u

m

la

h

Pr

o

d

u

k

c

a

c

a

t

Subgrup Pengamatan

perlu dikaji faktor-faktor paling berpengaruh yang menyebabkan keripik kentang mengalami kerusakan paling banyak.

Faktor- Faktor yang Menyebabkan Kerusakan pada Produk Keripik Kentang Albaeta

Berdasarkan Diagram Pareto proses produksi keripik kentang Albaeta, jumlah terbesar produk cacat adalah keripik kentang mengalami gosong. Untuk mereduksi produk cacat tersebut, pengendalian mutu produk keripik kentang sebaiknya difokuskan kepada bagaimana cara mengurangi atau menghilangkan produk keripik kentang yang gosong. Oleh karena itu, perlu adanya identifikasi faktor-faktor penyebab kecacatan pada proses produksi keripik kentang. Diagram Sebab-Akibat (Fishbone Diagram) adalah salah satu pendekatan terstruktur yang digunakan untuk menganalisis secara terperinci dalam menemukan penyebab ketidaksesuaian (Nasution, 2005). Faktor-faktor yang memengaruhi jumlah produk keripik kentang cacat akibat gosong ditampilkan pada Gambar 6.

Gambar 6 Diagram sebab-akibat keripik kentang gosong. Keterangan : Faktor utama

Faktor-faktor yang menyebabkan keripik kentang mengalami gosong disebabkan oleh tiga faktor yaitu bahan baku, tenaga kerja serta mesin dan peralatan. Adapun faktor utama yaitu bahan baku.

Penentuan bahan baku kentang yang digunakan untuk membuat keripik sangat berpengaruh terhadap mutu keripik yang dihasilkan. Oleh sebab itu, varietas kentang Agria yang dipilih oleh UMKM Albaeta berdasarkan pertimbangan lamanya waktu penyimpanan memiliki keunggulan dibandingkan dengan jenis kentang industri lainnya. Sifat fisik dan kimia bahan baku berpengaruh terhadap warna, tekstur dan ukuran keripik kentang. Kandungan pati dan kadar gula berpengaruh terhadap perubahan warna yang dapat memicu produk cacat akibat gosong. Selain itu, adanya penyakit yang menyerang kentang dan tidak begitu nampak perwujudannya akan membentuk cincin kecoklatan pada kentang yang mengakibatkan produk keripik kentang menjadi gosong. Penyimpanan yang kurang baik juga akan mengakibatkan lamanya umur simpan

perawatan Kentang

berpenyakit

Kadar gula Suhu dan

besar api penggorengan

Tidak ada IK atau buku manual

penyimpanan

Potongan kentang tidak sama Suhu

Kurang teliti

Tidak fokus

Keripik Kentang Gosong

Tenaga Kerja

kentang. Tidak adanya penanggalan dalam penyimpanan kentang yang masuk di gudang mengakibatkan mutu kentang yang digunakan menjadi kurang baik.

UMKM keripik kentang Albaeta tidak memiliki panduan khusus dalam melaksanakan proses produksi, sehingga tenaga kerja tambahan atau baru harus menyesuaikan diri dengan banyak bertanya atau mengamati pekerja yang lain. Instruksi Kerja (IK) yang terdapat pada Albaeta sangat sederhana, yaitu kalimat “Dimulai dengan membaca BISMILLAH” yang ditempel di dinding tempat produksi. Tidak ada Standar Operasional Prosedur yang baku, sehingga pengawasan produksi semata mata hanya memastikan bahwa tenaga kerja menyelesaikan tugas hariannya sesuai jam kerja operasional dan dengan menggunakan perlengkapan K3 sesuai kebutuhan.

Selain itu, faktor lainnya dalam proses juga berpengaruh terhadap mutu keripik kentang yang dihasilkan. Peralatan dalam proses produksi merupakan hal yang juga perlu untuk diperhatikan. Penggorengan dilakukan di wajan panas di atas api yang menggunakan gas elpiji, bukan menggunakan alat deep frying, sehingga patokan waktu dalam penggorengan hanya menggunakan insting pekerja dalam melihat perubahan warna pada permukaan keripik kentang yang digoreng. Besarnya api berpengaruh terhadap mutu keripik kentang, karena api tidak merata pada bagian wajan mengakibatkan kesulitan pekerja untuk meminimalkan produk menjadi gosong. Peralatan produksi bergantung pada kondisi tertentu seperti gas elpiji habis atau gas elpiji mengalami pengembunan akibat cuaca yang dingin di batur, yaitu antara 12◦C-22◦C di siang hari.

Pada proses produksi keripik kentang Albaeta, alat pasah atau pisau pemotong kentang langsung diletakkan di atas kompor sehingga menyebabkan keripik kentang yang digoreng tidak bersamaan matangnya. Ukuran kentang juga bervariasi sehingga ukuran ujung kentang yang lebih kecil bercampur dengan ukuran tengah kentang yang lebih lebar yang mengakibatkan kentang gosong. Oleh karena itu, mesin dan peralatan ini termasuk faktor yang berpengaruh pada hasil produksi.

Pengendalian Mutu dan Tindakan Korektif Pada Proses Produksi Keripik Kentang Albaeta

Teknik mutu yang paling umum dilakukan dalam pengendalian mutu adalah menggunakan diagram kontrol Shewhart. Diagram kontrol digunakan untuk mengukur rataan, peubah dan atribut. Pengukuran terhadap besarnya persentase produk yang ditolak atau proporsi produk cacat menggunakan pengukuran atribut (Nasution 2005).

Dalam penelitian ini, grafik kendali yang digunakan adalah grafik kendali proporsi (p), karena kerusakan keripik kentang termasuk data atribut. Perhitungan Batas Kendali Atas (BKA), Batas Kendali Sentral (BKS) dan Batas Kendali Bawah (BKB) merupakan garis yang menunjukkan batas penyimpangan berdasarkan perhitungan statistik. Sehingga apabila titik-titik berada di dalam daerah yang dibatasi BKA dan BKB maka proses produksi tersebut berada dalam kontrol atau penyimpangan mutu yang terjadi masih dapat ditolerir (Nasution 2005).

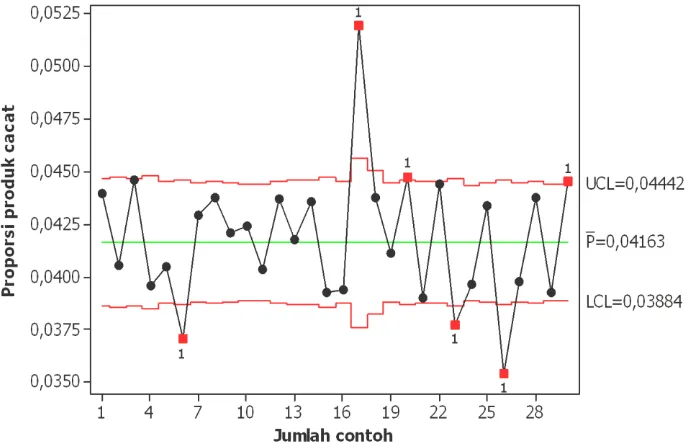

termasuk dalam batas toleransi rataan dengan BKA proporsi rataan kerusakan keripik kentang adalah 0.044599, BKS adalah 0.04163 dan BKB rataan yaitu 0.038667. Perhitungan nilai rataan tersebut dapat dilihat pada Lampiran 4. Berdasarkan hal tersebut, maka data jumlah produk cacat dan jumlah produksi masing masing subgrup yang diobservasi dimuat pada Lampiran 5.

Berdasarkan grafik kendali mutu pada Gambar 7 diketahui bahwa garis UCL dan LCL tidak sama pada setiap subgrup dan bukan berupa garis lurus. Hal tersebut disebabkan nilai proporsi yang tidak sama akibat dari jumlah produksi dan kerusakan yang dihasilkan setiap pengamatan proses produksi keripik kentang memiliki nilai yang tidak tetap. Data perhitungan grafik kendali proporsi pada Lampiran 5 digunakan untuk memperoleh grafik kendali pada gambar 7.

Gambar 7 Grafik kendali mutu produksi keripik kentang

Pada grafik kendali mutu tersebut dijumpai enam titik yang berada di luar batas kendali, sehingga proses produksi keripik kentang Albaeta termasuk diluar kendali. Titik yang berada di luar batas garis kendali tersebut perlu mendapatkan perbaikan. Grafik kendali mutu tersebut menunjukkan bahwa dalam proses produksi keripik kentang Albaeta, proporsi kesalahan masih dianggap wajar apabila jumlah produk cacat berada kurang dari 4.45 % dari total produksi rataannya. Sehingga, dalam penerapan pengendalian proses produksi Albaeta perlu memerhatikan batas proporsi tersebut sebagai acuan.

Peningkatan mutu sangat penting bagi setiap industri yang ingin bertahan dalam persaingan terutama UMKM. Mutu diperlukan untuk meningkatkan dan mengontrol proses yang akhirnya menuju peningkatan bussiness performance ( Benjamin et al. 2012). Perbaikan proses produksi keripik kentang Albaeta dapat dilakukan dengan merumuskan tindakan korektif menurut sebab-sebab terjadinya kerusakan pada keripik kentang Albaeta, yaitu dari faktor bahan baku, tenaga kerja, serta mesin dan peralatan. Perumusan tindakan korektif tersebut, berdasarkan hasil observasi dapat dijabarkan pada Tabel 5.

Tabel 5 Perumusan tindakan korektif pengendalian mutu keripik kentang Albaeta.

Rumusan Alternatif Penjabaran Tindakan Korektif

Menentukan perubahan proses dan penerapan mesin untuk perbaikan mutu

Mengevaluasi metode proses produksi untuk mengurangi sebab kerusakan produk keripik kentang. Hal ini dapat dilakukan dengan mempercepat waktu memotong keripik kentang, mengaplikasikan alat deep frying

untuk menggoreng kentang, Penerapan Instruksi Kerja dalam

pengendalian mutu

Membuat Standar Operasional Prosedur, bagan waktu proses produksi, dan meningkatkan K3.

Reduksi biaya kegagalan internal dalam pengendalian produk

Memperhatikan mutu bahan baku dengan sortasi dan penetapan standar kentang. Melakukan penghematan terhadap tenaga kerja, kelebihan atas anggaran dan pengeluaran lain (Gaspersz 2006)

Pendampingan pengendalian mutu oleh dinas UMKM

Bekerjasama dengan petani kentang melakukan kajian pengendalian kentang Agria dari sisi Hulu.

Berdasarkan rumusan alternatif strategi tersebut, perlu adanya tindakan korektif yang diprioritaskan dalam upaya meningkatkan mutu produk keripik kentang Albaeta.

Penentuan prioritas bobot strategi dilakukan untuk mengetahui tingkat kepentingan dan hubungan antar level dalam menentukan strategi yang akan diterapkan sebagai tindakan korektif peningkatan mutu keripik kentang yang diutamakan dalam penerapan pengendalian proses produksi. Menurut Saaty (1991), AHP memungkinkan interaksi serentak dari banyak faktor dalam situasi yang tak terstruktur. Proses ini digunakan untuk menentukan prioritas atas dasar sasaran dan pengalaman pakar mengenai setiap masalah.

Prioritas Strategi Tindakan Korektif untuk Meningkatkan Mutu Produk pada Proses Produksi Keripik Kentang Albaeta

Gambar 8 Struktur hierarkhi AHP strategi prioritas peningkatan mutu keripik kentang Albaeta

Keterangan : Bobot tertinggi dalam setiap level. Hubungan horizontal antar peubah Faktor

Berdasarkan pengolahan data dengan AHP diperoleh hasil prioritas dan

bobot dari masing-masing faktor. Hasil ini dapat dilihat pada Tabel 6. Tabel 6 Hasil prioritas dan bobot level faktor

Unsur Bobot Prioritas

Bahan Baku 0.688 1

Tenaga Kerja 0.178 2

Mesin dan Peralatan 0.134 3

Sumber: data diolah (2015)

Hasil menunjukkan bahwa faktor yang paling berpengaruh terhadap penyusunan strategi peningkatan mutu pada proses produksi keripik kentang adalah bahan baku dengan bobot 0.688. Prioritas kedua tenaga kerja dengan bobot 0.178, serta mesin dan peralatan dengan bobot 0.134.

Hubungan horizontal antar peubah Aktor

Berdasarkan pengolahan data dengan AHP diperoleh hasil prioritas dan

bobot dari masing-masing aktor. Hasil ini dapat dilihat pada Tabel 7. Tabel 7 Hasil prioritas dan bobot level aktor

Unsur Bobot Prioritas

Pemasok 0.532 1

Pemilik UMKM 0.343 2

Disperindagkop UMKM 0.128 3

Sumber: data diolah (2015)

Hasil pengolahan menunjukkan bahwa aktor yang paling berpengaruh terhadap penyusunan strategi peningkatan mutu pada proses produksi keripik kentang adalah pemasok dengan bobot 0.532. Prioritas kedua pemilik UMKM dengan bobot 0.343 dan Disperindagkop UMKM dengan bobot 0.128.

Hubungan horizontal antar peubah Tujuan

Berdasarkan pengolahan kuesioner diperoleh hasil prioritas dan bobot dari

masing-masing tujuan. Hasil ini dapat dilihat pada Tabel 8. Tabel 8 Hasil prioritas dan bobot level faktor

Unsur Bobot Prioritas

Mengurangi produk cacat 0.574 1

Mengurangi biaya pemborosan 0.259 2

Memperbaiki metode proses produksi 0.166 3

Sumber: data diolah (2015)

Hasil menunjukkan bahwa tujuan yang paling berpengaruh terhadap penyusunan Strategi peningkatan mutu pada proses produksi keripik kentang adalah Mengurangi produk cacat dengan bobot 0.574. Tujuan selanjutnya mengurangi biaya pemborosan dengan bobot 0.259 dan memperbaiki metode proses produksi dengan bobot 0.166.

Hubungan horizontal antara peubah Alternatif

Berdasarkan pengolahan kuesioner diperoleh hasil prioritas dan bobot dari

masing-masing alternatif yang dapat digunakan sebagai tindakan korektif dalam proses produksi keripik kentang UMKM Albaeta. Hasil ini seperti dimuat pada Tabel 9.

Tabel 9 Hasil prioritas dan bobot level alternatif

Unsur Bobot Prioritas

Reduksi biaya kegagalan internal dalam pengendalian produk

0.508 1

Menentukan perubahan proses dan penerapan mesin untuk perbaikan mutu

0.236 2

Penerapan Instruksi Kerja dalam pengendalian mutu

0.189 3

Pendampingan pengendalian mutu oleh dinas UMKM

0.065 4

Hasil menunjukkan bahwa prioritas alternatif yang paling berpengaruh terhadap penyusunan strategi peningkatan mutu pada proses produksi keripik kentang adalah reduksi biaya kegagalan internal dalam pengendalian produk dengan bobot 0.508. Prioritas selanjutnya alternatif menentukan perubahan proses dan penerapan mesin untuk perbaikan mutudengan bobot 0.236, ketiga penerapan Instruksi Kerja dalam pengendalian mutu dengan bobot 0.189 serta pendampingan pengendalian mutu oleh dinas UMKM dengan bobot 0.065.

Hubungan vertical unsur Aktor terhadap Faktor

Berdasarkan hasil pengolahan kuesioner AHP, diperoleh bobot pengolahan vertikal yang menunjukkan hubungan aktor dengan faktor dalam penentuan prioritas strategi meningkatkan mutu produk keripik kentang Albaeta. Hasil ini dapat dilihat pada Tabel 10.

Tabel 10 Bobot hubungan unsur aktor dengan faktor

Sumber: Data diolah (2015)

Hasil pengolahan pada Tabel 10 menunjukkan bahwa pemasok merupakan aktor paling memengaruhi bahan baku dalam melakukan strategi tindakan prioritas peningkatan mutu produksi keripik kentang, dan pemilik UMKM merupakan aktor paling berpengaruh terhadap faktor mesin dan peralatan.

Hubungan vertical unsur Tujuan terhadap Aktor

Berdasarkan hasil pengolahan data, bobot pengolahan vertikal yang menunjukkan hubungan tujuan dengan aktor dalam penentuan prioritas strategi meningkatkan mutu produk keripik kentang Albaeta. Hasil ini dapat dilihat pada Tabel 11.

Tabel 11 Bobot hubungan unsur tujuan dengan aktor

Pemasok Pemilik UMKM

Disperindagkop UMKM Memperbaiki metode proses Produksi 0.105 0.201 0.333

Mengurangi produk cacat 0.637 0.565 0.333

Mengurangi biaya pemborosan 0.258 0.234 0.333

Sumber: data diolah (2015)

Hasil pengolahan pada Tabel 11 menunjukkan hubungan vertikal dengan tujuan mengurangi produk cacat merupakan prioritas yang ingin dicapai dengan melibatkan pemasok dan pemilik UMKM keripik kentang Albaeta.

Hubungan vertical unsur Alternatif Strategi terhadap Tujuan

Hasil pengolahan kuesioner terhadap beberapa pakar menghasilkan bobot adanya hubungan vertikal yang menunjukkan alternatif dengan tujuan dalam penentuan prioritas strategi meningkatkan mutu produk keripik kentang Albaeta. Hasil ini dapat dilihat pada Tabel 12.

Bahan Baku Mesin dan Peralatan Tenaga Kerja

Pemasok 0.731 0.089 0.097

Pemilik UMKM 0.188 0.701 0.67

Tabel 12 Bobot hubungan elemental ternatif dengan tujuan

Sumber: Data diolah (2015)

Hasil pengolahan pada Tabel 12 menunjukkan bahwa prioritas alternatif stategi Reduksi biaya kegagalan internal dalam pengendalian produk mengurangi produk cacat merupakan prioritas yang dapat dilakukan melalui mengurangi biaya pemborosan dengan bobot terbesar 0.602 pada pengolahan keripik kentang Albaeta.

Implikasi Manajerial

Hasil analisis implementasi pengendalian mutu pada proses produksi keripik kentang UMKM Albaeta di Kabupaten Banjarnegara menunjukan bahwa proses produksi keripik kentang belum terkendali. Berdasarkan hasil AHP, bahan baku menjadi faktor utama yang menjadi prioritas dalam peningkatan mutu keripik kentang dengan aktor pemasok yang menjadi acuan dalam menetapkan prioritas strategi tindakan perbaikan yang bertujuan meningkatkan mutu produk. Implikasi manajerial sebagai pertimbangan menurut proses hirarki analitik merupakan penjabaran alternatif reduksi biaya kegagalan internal dalam pengendalian produk keripik kentang adalah:

1. Pemilik UMKM Albaeta agar lebih memerhatikan pembukuan, sehingga memudahkan dalam mengevaluasi biaya dan keuntungan yang diperoleh. Dalam penyimpanan bahan baku, perlu adanya pemisahan kentang masuk dengan adanya pemisahan berdasarkan tanggal. Hal tersebut berpengaruh terhadap umur simpan dan menghindari penurunan mutu kentang akibat perubahan sifat kimia kentang yang dapat memengaruhi kerusakan keripik kentang.

2. Standar pemilihan bahan baku dari perlu ditetapkan untuk mereduksi biaya sisa bahan dan biaya biaya yang timbul akibat menangani produk ditolak. Program peningkatan mutu bahan baku dapat dilakukan melalui kajian bersama badan penelitian tanaman dan sayuran (Balitsa) mengenai varietas bahan baku kentang yang tahan hama dan penyakit

3. Mengurangi produk cacat dalam pengolahan produk keripik kentang Albaeta dapat dilakukan dengan menentukan perubahan pada beberapa langkah dalam proses produksi disesuaikan dengan kemampuan alat dan tenaga kerja. Pembentukan instruksi kerja, penetapan waktu pada proses penggorengan kentang dapat mengurangi banyaknya keripik gosong. Selain itu, metode

Memperbaiki metode proses

Produksi

Mengurangi produk cacat

Mengurangi biaya pemborosan Menentukan perubahan proses dan

penerapan mesin untuk perbaikan mutu 0.579 0.163 0.179 Penerapan instruksi kerja dalam

pengendalian mutu 0.199 0.202 0.155

Reduksi biaya kegagalan internal dalam

pengendalian produk 0.157 0.569 0.602

Pendampingan pengendalian mutu oleh

penggorengan sebaiknya mulai menggunakan mesin deep frying yang menggunakan enegi listrik dibanding menggunakan gas dan wajan, karena dapat menghemat biaya produksi. Sehingga instruksi kerja akan mengurangi kelalaian tenaga kerja dalam proses penggorengan dan biaya inspeksi yang diakibatkan produk rusak.

4. Meningkatkan keuntungan dapat dilakukan dengan tetap memerhatikan proses terkendali dan berada pada batas toleransi jumlah produk cacat keripik kentang. Selain itu reduksi biaya dapat dilakukan dengan melakukan penghematan terhadap tenaga kerja, biaya distribusi, bahan baku juga dan memberi variasi produk gagal seperti gosong, remuk atau menggembung dengan diolah kembali dan dijual dalam kemasan kecil ditambah rasa tertentu untuk menambah cita rasa dan menutupi rasa lain yang tibul akibat kentang gosong untuk dijual di sekolah dasar (SD) untuk menambah keuntungan. Dalam pengemasan produk, sebaiknya timbangan analog diganti atau ditambah dengan timbangan digital yang lebih akurat untuk menimbang netto kemasan

.

SIMPULAN DAN SARAN

Simpulan

1. Jenis kerusakan yang terjadi pada produk keripik kentang di Albaeta yaitu kentang gosong, hancur dan menggembung. Keripik kentang dengan jenis kerusakan gosong merupakan persentase kerusakan produk tertinggi dari total kerusakan produk keripik kentang, kemudian disusul keripik hancur dan keripik menggembung.

2. Faktor- faktor yang menyebabkan keripik kentang gosong adalah bahan baku, tenaga kerja, mesin dan peralatan. Faktor bahan baku merupakan faktor utama.

3. Proses produksi keripik kentang Albaeta berdasarkan pada grafik kendali mutu termasuk di luar kendali karena masih dijumpai enam titik yang berada di luar batas kendali. Sehingga proses produksi keripik kentang Albaeta perlu mendapat tindakan korektif. Tindakan korektif dilakukan dengan menyusun rancangan untuk meningkatkan mutu produk keripik kentang dengan mengurangi produk cacat yang dihasilkan.

Saran

Saran mengenai analisis implementasi pengendalian mutu pada proses produksi keripik kentang Albaeta adalah:

1. Menerapkan implikasi manajerial terkait alternatif reduksi biaya kegagalan internal yang dapat dilakukan untuk mengurangi produk cacat keripik kentang Albaeta sebagai upaya meningkatkan mutu produk dengan memerhatikan faktor dan aktor yang berpengaruh dalam pengendalian mutu proses produksi keripik kentang Albaeta.

2. Untuk penelitian selanjutnya menggunakan analisis risiko terkait dengan biaya mutu dengan metode Failure Mode and Effect Analysis (FMEA) untuk mengetahui risiko mutu proses produksi pada industri mikro dan kecil.

DAFTAR PUSTAKA

Afrianto E. 2008. Pengawasan Mutu Bahan/Produk Pangan. Jilid 2. SMK. [E-book] Diterbitkan oleh: Direktorat Pembinaan Sekolah Menengah Kejuruan Direktorat Jenderal Manajemen Pendidikan Dasar dan Menengah Departemen Pendidikan Nasional. [Diunduh pada 2014 Januari 7]

Ariani DW. 2002. Manajemen Kualitas, Pendekatan Sisi Kualitatif. Jakarta (ID): Depdiknas

Azis AM. 2013. Analisis pengendalian Mutu Terpadu dalam Peningkatan Mutu Produk pada PT Fajar Makasar Grafika. [Skripsi]. Jurusan Manajemen FEB Universitas Hasanudin. Makassar

Benjamin TMP, Prasetyawan Y, Rusdiansyah A. 2012. Pengembangan Model Quality management System (QMS) pada Industri Kecil dan Menengah. Jurnal Prosiding Seminar Nasional Manajemen Teknologi XV ISBN: 978-602-97491-4-4 Program Studi MMT-ITS. Surabaya.

[BPS] Badan Pusat Statistik. 2014. Jumlah Rumah Tangga Hortikultura Menurut Jenis Tanaman Hortikultura Strategis yang Diusahakan dan Wilayah [Internet]. [Diunduh pada 2015 Januari 14]. Tersedia pada http;/bps.go.id /…/ Jumlah- Rumah-Tangga

[BPS] Badan Pusat Statistik Kabupaten Banjarnegara.2014. Luas Lahan dan Produksi Sayur-Sayuran di Kabupaten Banjarnegara. [Internet]. [Diunduh pada 2014 Januari 7]. Tersedia pada http:/bps-banjarnegara.go.id/…/ luas- lahan-prod.

[BSN] Badan Standarisasi Nasional. 2015. Standar Nasional Indonesia – Keripik Kentang. [diunduh pada 2015 Maret 30] Tersedia pada http://sisni.bsn.go.id/index.php?/sni_main/sni/detail_sni/4468.

[Dinkop-UMKM] Dinas Koperasi dan UMKM Jawa Tengah. 2015. Time Series Data UMKM Binaan Provinsi Jawa Tengah. [Internet]. [Diunduh pada 2015 Januari 12] Tersedia pada http://dinkop-umkm.jatengprov.go.id/ article/view/57

[Disperindagkop-UMKM] Dinas Perindustrian Perdagangan Koperasi dan UMKM Banjarnegara. Berita dinas Banjarnegara. [Internet]. [Diunduh pada 2015 Januari 12]. Tersedia pada http://banjarnegarakab.go.id/ article/view Fakhri FA. 2010. Analisis Pengendalian Kualitas Produksi di PT Masscom

Grahpy dalam Upaya mengendalikan Tingkat kerusakan produk Menggunakan Alat Bantu statistik. [Skripsi]. Program Sarjana Fakultas Ekonomi Universitas Diponegoro.

Feigenbaum AV. 1996. Kendali Mutu Terpadu. Edisi ketiga. Jilid 1. Penerjemah Bahasa: Hudaya Kandahjaya. Jakarta (ID): Penerbit Erlangga.

Gaspersz V. 2006. Total Quality Management TQM untuk praktisi bisnis dan industri. Jakarta (ID): PT Gramedia Pustaka Utama.

Ivanto M. 2011. Pengendalian Kualitas Produksi Koran Menggunakan Seven Tools Pada PT Akcaya Pariwara Kabupaten Kubu Raya. [Skripsi]. Jurusan Teknik Industri Fakultas Teknik Universitas Tanjung Pura. Kalimantan Barat.

Ishikawa K. 1987. Pengendalian Mutu Terpadu/Kouru Ishikawa. Alih bahasa H.W. Budi Santoso. Bandung (ID): Remadja Karya

Joseph D. 2014. Discusing Deming’s 14 points.Whole New World Conklin, Quality Progress; Dec 2014; 47, 12; Jurnal ABI/INFORM Complete

Juran JM. 1988. Terobosan Manajemen Konsep Baru Tentang Tugas Manajer. Penerjemah Bahasa: Ilham Tjakrakusuma. Jakarta (ID): Penerbit Erlangga. Miranda, Tunggal AW. 2006. Six Sigma Gambaran umum, Penerapan Proses dan

Metode-Metode yang Digunakan untuk Perbaikan. (ID): Harvarindo

Muhandri T, Kadarisman D. 2012. Sistem Jaminan Mutu Industri Pangan. Bogor (ID): Penerbit Erlangga

Nasution MN. 2005. Manajemen Mutu Terpadu. Jakarta (ID): Ghalia Indonesia. Prawirosentono S. 2007. Filosofi baru tentang Manajemen Mutu terpadu Abad 21

Kiat membangun Bisnis Kompetitif. Jakarta (ID): PT Bumi Aksara.

Ramadhan SB. 2010. Pengendalian Kualitas Produk dengan pendekatan model SQC (Statistical Quality Control) (Aplikasi pada Perusahaan Furniture). [Jurnal] Manajemen vol. IV Fakultas Ekonomi Universitas Widya Dharma Klaten.

Saaty TL. 1991. Pengambilan Keputusan Bagi Para Pemimpin Proses Keputusan dalam situasi yang komplek. Jakarta (ID): PT Dharma Aksara Perkasa. Sonalia D. 2013. Pengendalian Mutu Pada Proses Produksi di Tiga Usaha Kecil

Menengah Tahu Kabupaten Bogor. [skripsi] . Program sarjana Fakultas Ekonomi dan Manajemen. IPB. Bogor.

Lampiran 1 Daftar Pertanyaan Wawancara kepada pemilik UMKM ALBAETA

1. Bagaimana Profil usaha pembuatan keripik kentang ALBAETA ?

2. Bagaimana tahapan alur proses produksi pembuatan keripik kentang Albaeta? 3. Peralatan dan teknik apakah yang digunakan dalam proses produksi keripik

kentang Albaeta?

4. Berapa kapasitas produksi keripik kentang dalam satuan waktu (hari/minggu/bulan/tahun)?

5. Bagaimana sistem pengendalian mutu yang dilakukan pada usaha tersebut? 6. Faktor-faktor apakah yang memengaruhi mutu produk keripik kentang? 7. Bagaimana cara produsen dalam menjaga mutu keripik kentang? 8. Berapa lama penyimpanan dan kadaluarsa produk keripik kentang?

9. Apakah terdapat kerusakan dan produk cacat yang dialami selama proses produksi?

10.Bagaimana sistem pencatatan dan pelaporan hasil penjualan serta biaya pada usaha Albaeta?

11.Berapakah target pencapaian hasil produk akhir dari proses produksi tersebut? 12.Bagaimana standar Kesehatan Keselamat Kerja (K3) dan penjadwalan kerja di

Lampiran 2 Kuesioner AHP

Kuesioner

Analytical Hierarchy Process (AHP)

Analisis

Implementasi Pengendalian Mutu Pada Proses Produksi Keripik

Kentang UMKM Albaeta Di Kabupaten Banjarnegara

Kepada Responden yang Terhormat,

Pengisian kuesioner ini diperlukan dalam proses menyelesaikan Tugas Akhir di Departemen Manajemen, Fakultas Ekonomi dan Manajemen, Institut Pertanian Bogor. Tujuan penggunaan kuesioner ini adalah untuk mengetahui pengaruh aktor, faktor, tujuan, dan alternatif dalam penentuan prioritas strategi peningkatan mutu proses produksi keripik kentang Albaeta. Dari hasil observasi dan pendapat dari pihak terkait dalam proses produksi keripik kentang, dapat disusun sebuah struktur hirarki (struktur AHP) dengan komponen yang lengkap sebagai landasan dalam pengisisan kuesioner. Pengisisan kuesioner ini berdasarkan pada pengalaman, penilaian yang dirasakan oleh responden (Bapak/Ibu) terhadap komponen-komponen yang mendasari atribut terkait faktor faktor yang memengaruhi mutu produk keripik kentang. Kejujuran Bapak/Ibu dalam mengisi kuesioner sangat berarti bagi penelitian ini.

Atas partisipasi Bapak/ibu dalam meluangkan waktu dan mengisi kuesioner ini, penyusun mengucapkan terima kasih.

Banjarnegara, 23 Maret 2015 Peneliti

Lanjutan Lampiran 2

Berikut ini merupakan struktur hierarki Penentuaan prioritas strategi peningkatan mutu pada proses produksi keripik kentang.

Strategi peningkatan

Pemasok UMKM Pemilik DisperindagkopUMKM

Memperbaiki metode proses

Produksi

Mengurangi

produk cacat Mengurangi biaya

PETUNJUK PENGISIAN

1. Penilaian didasarkan pada persepsi dan pandangan pakar mengenai proses produksi keripik kentang. Responden dapat menjawab pertanyaan dengan membubuhkan tanda (X). Nilai perbandingan yang diberikan mempunyai skala dari 1-9. Definisi dari skala yang digunakan untuk menilai komparasi ditentukan sebagai berikut:

Contoh:

Anda diminta untuk membandingkan tingkat kepentingan antara bahan baku dan tenaga kerja.

1 Jika Anda menganggap bahan baku lebih penting daripada tenaga kerja, maka anda dapat mengisi antara nilai 1-9 ke arah bahan baku seperti ini:

A B

Bahan baku Tenaga kerja

2 Jika Anda menganggap tenaga kerja lebih penting daripada bahan baku, maka anda dapat mengisi antara nilai 1-9 ke arah tenaga kerja seperti ini

A B

Bahan baku Tenaga kerja

PENGISIAN KUESIONER

1. Dalam menentukan bobot prioritas strategi peningkatan mutu terdapat empat faktor yang perlu dipertimbangkan, yaitu Bahan baku, Mesin dan Peralatan, serta Tenaga kerja. Bandingkan faktor berikut berdasarkan tingkat kepentingan dalam upaya meningkatkan mutu produk keripik kentang.

A B

Bahan baku Mesin dan peralatan

Bahan baku Tenaga kerja

Mesin dan peralatan Tenaga kerja

2. Penentuan bobot aktor

a. Penilaian bobot antar aktor yaitu Pemasok, dan Pemilik UMKM dalam faktor Bahan baku. Berdasarkan tingkat kepentingan, perbandingkan aktor tersebut:

A 9 8 7 6 5 4 3 2 1 2 3 4 5 6 7 8 9 B

Pemasok Pemilik

UMKM

Nilai komparasi (A dibandingkan B)

Definisi

1 A dan B sama penting

3 A sedikit lebih penting dari B

5 A lebih penting dari B

7 A sangat jelas lebih penting dari B

9 A mutlak lebih penting dari B

Pemasok Disperindagk

b. Penilaian bobot antar aktor yaitu Pemasok, dan Pemilik UMKM dalam faktor Mesin dan peralatan. Berdasarkan tingkat kepentingan, perbandingkan aktor tersebut:

A B

Pemasok Pemilik UMKM

Pemasok Disperindagkop Tenaga Kerja Berdasarkan tingkat kepentingan, perbandingkan aktor tersebut:

A B

Pemasok Pemilik UMKM

Pemasok Disperindagkop

3. Selanjutnya, menentukan bobot tujuan yang menjadi prioritas dalam pemilihan strategi peningkatan mutu.

a. Berdasarkan tujuan tersebut, bandingkan tujuan dengan tingkat kepentingan menurut penilaian Saudara/I jika dilihat dari aktor pemasok

A B

b. Berdasarkan tujuan tersebut, bandingkan tujuan dengan tingkat kepentingan menurut penilaian Saudara/I jika dilihat dari aktor Pemilik UMKM

c. Berdasarkan tujuan tersebut, bandingkan tujuan dengan tingkat kepentingan menurut penilaian Saudara/I jika dilihat dari aktor Disperindagkop UMKM

A B

4. Memberikan bobot atribut alternatif strategi dengan memberikan penilaian bedasarkan tingkat kepentingannya.

a. Berdasarkan tujuan Memperbaiki metode proses produksi, penentuan bobot prioritas strategi menurut tingkat kepentingannya adalah

b. Berdasarkan tujuan Mengurangi produk cacat, penentuan bobot prioritas strategi menurut tingkat kepentingannya adalah

A B

c. Berdasarkan tujuan Mengurangi biaya pemborosan, penentuan bobot prioritas strategi menurut tingkat kepentingannya adalah

Penerapan instruksi kerja dalam pengendalian mutu

Reduksi biaya kegagalan internal dalam pengendalian produk. Penerapan

instruksi kerja dalam pengendalian mutu

Pendampingan pengendalian mutu oleh dinas UMKM

Reduksi biaya kegagalan internal dalam pengendalian produk.

Pendampingan pengendalian mutu oleh dinas UMKM

Lampiran 3 Check sheet kerusakan pada proses Produksi keripik kentang

Hasil pengolahan check sheet yang digunakan dalam pencatatan bagian produksi untuk mengidentifikasi produk cacat atau yang tidak sesuai dengan standar

Tanggal Hari

Jumlah cacat keripik kentang

(g) Jumlah produk

cacat (gram)

Jumlah Produksi

(gram) Remuk

(gram)

Gosong (gram)

gembung (gram)

17-Mar Selasa 350 1100 250 1700 38700

18-Mar Rabu 200 1000 300 1500 37000

19-Mar Kamis 250 1400 100 1750 39200

23-Mar Senin 300 900 200 1400 35400

24-Mar Selasa 350 1000 400 1750 43250

25-Mar Rabu 250 1000 250 1500 40500

26-Mar Kamis 400 1300 250 1950 45450

28-Mar Sabtu 350 1450 100 1900 43400

30-Mar Senin 500 1200 200 1900 45150

31-Mar Selasa 350 1400 200 1950 45950

01-Apr Rabu 450 1300 100 1850 45850

02-Apr Kamis 350 1400 100 1850 42350

04-Apr Sabtu 250 1350 100 1700 40700

06-Apr Senin 350 1250 200 1800 41300

07-Apr Selasa 400 800 250 1450 36950

08-Apr Rabu 450 1000 250 1700 43200

09-Apr Kamis 250 800 100 1150 22150

11-Apr Sabtu 250 900 200 1350 30850

13-Apr Senin 350 1200 250 1800 43800

14-Apr Selasa 500 1100 250 1850 41350

22-Apr Rabu 350 1200 150 1700 43600

23-Apr Kamis 250 1500 150 1900 42800

24-Apr Jumat 400 800 250 1450 38450

27-Apr Senin 500 1100 300 1900 47900

28-Apr Selasa 350 1400 200 1950 44950

29-Apr Rabu 200 1000 250 1450 40950

30-Apr Kamis 300 1250 250 1800 45300

04-Mei Senin 400 1250 250 1900 43400

05-Mei Selasa 250 1400 200 1850 47100

06-Mei Rabu 350 1500 200 2050 46050

Lampiran 4 Perhitungan Pareto dan Batas Kendali Rataan

Tabel Hasil pengolahan jumlah kerusakan ( Pareto)

Hasil perhitungan batas kendali dalam Peta Kendali

Penghitungan proporsi rataan atribut produk cacat keripik kentang pada grafik kendali mutu dapat dilakukan dengan rumus (Nasution, 2005) untuk :

1. Total subgrup pengamatan (n) = 30 2. Total produksi = 1 243050

3. Total produk cacat = 51 750

4. Total produksi rata-rata =1 243 050 / 30 = 41 435 5. Total produk cacat rata rata = 1725

6. Proporsi rata rata ( )

= 0.041631471……….. (1)

7. Q = 1- = 1- 0.04163 = 0.95837

8. Sentral (Control Limit)

……… (2) 9. Batas Kendali Atas (Upper Control Limit) rata rata

∑

= 0.044599333……….. (3)

10.Batas Kendali Bawah (Lower Control Limit) ∑

= 0.038667………..(4) Jenis kerusakan Jumlah kerusakan

(gr)

Prosentase kerusakan

Akumulasi prosentase

gosong 35250 68.12 % 68.12 %

remuk/hancur 10250 19.81 % 87.93 %

Lampiran 5 Perhitungan BKA dan BKB masing-masing subgrup pengamatan

n Jumlah produksi

Jumlah produk cacat

Proporsi tiap contoh

Proporsi

rataan BKA BKB

Lampiran 6. Hasil Pengolahan AHP menggunakan MS. Excel Pengolahan vertical terhadap Aktor

Pengolahan vertical terhadap Tujuan

Aktor Pemasok Pemilik

UMKM

Tenaga

Kerja Bobot

Tujuan

VP Aktor 0.532 0.343 0.125

Memperbaiki metode proses

Produksi 0.105 0.201 0.333 0.166428

Mengurangi produk cacat 0.637 0.565 0.333 0.574304

Mengurangi biaya pemborosan 0.258 0.234 0.333 0.259143

Faktor Bahan

dalam pengendalian mutu 0.199 0.202 0.155 0.189127

Reduksi biaya kegagalan