DAFTAR PUSTAKA

1. Alip, M, 1989. Teoridan Praktik Las. Jakarta : Departemen Pendidikan dan kebudayaan. 2. Ali. Moarrefzadeh. Study of Heat Affected Zone (HAZ) in Resistance Wellding Process. 3. Anang Setiawan, Yusa Asra Yuli Wardana. Analisa ketanguhan dan Struktur mikro pada

daerah las dan HAZ hasil pengelasan Sumerged Arc Wellding pada baja SM 490.

4. Imannudien Baskoro, Rudy Soenoko, Sugiarto. Pengaruh Preheating pada pengelasan MIG terhadap dimensi HAZ dan kekuatan Impact pada QT steel.

5. Prof.DR.Hazairin, SH. Analisa Struktur mikro pada daerah las dan HAZ hasil pengelasan Shielded Metal Arc Wellding (SMAW) pada baja karbon medium dan quenching air laut. 6. Dieter George E. 1987. Metalurgi Mekanik. Jakarta : Erlangga.

7. Harsono Wiryosumatro & Thosie Okumura, Teknologi Pengelasan Logam. Pradnya Paramita, Jakarta Cetakan ke IX

8. Wiryosumarto, H, 2000. Teknologi Pengelasan Logam, Erlangga. Jakarta

9. W, Harsono. T, Okumura, 2000. Teknologi Pengelasan Logam. Pradnya Pramita, Jakarta Cetakan ke VIII.

10. http://www.emcotest.com/en/the-world-of-hardness-testing/hardness-know-how/theory-of-hardness-testing/brinell/brinell-test-procedure/

11. http://www.en.wikipedia.org/wiki/Aluminium_alloy. 12. hhtp://www.mesin-teknik.blogspot.com.

BAB III METODOLOGI

3.1. Tempat dan Waktu Penelitian 3.1.1. Tempat

Penelitian ini dilakukan di Laboratorim Proses Produksi dan Laboratorium Ilmu Logam Fisik. Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. 3.1.2. Waktu

Waktu penelitian dilaksanakan pada bulan Mei – Agustus 2016.

3.2. Metodologi Penelitian 1. Studi Literatur

Berupa studi kepustakaan dengan mempelajari buku-buku, jurnal-jurnal, artikel maupun karya-karya ilmiah yang terkait, baik yang bersumber dari media cetak, elektronik maupun dari internet.

1. Diskusi Interaktif

Melakukan diskusi dalam bentuk tanya-jawab antara mahasiswa dan dosen pembimbing menyangkut hal-hal yang berkaitan dengan proses penulisan sekripsi serta memecahkan permasalahan yang dihadapi secara bersama.

2. Pembuatan Spesimen

Melakukan proses pembuatan spesimen yaitu pengelasan pada alumunium alloy 6063. Pengujian dan Pengambilan Data Pengujian dilakukan beberapa kali dan pengambilan data yang meliputi nilai kekerasan alumunium alloy 6063 dan struktur mikro dari hasil pengelasan.

3. Evaluasi

Melakukan evaluasi akhir dalam bentuk kesimpulan dan saran serta revisi dari hasil proses penelitian yang telah dilakukan.

3.2.1. Metode Pembuatan Spesimen

Sebelum diuji masing masing spesimen dipotong dan dibentuk dengan menggunakan gergaji tangan dan mesin skrap sehingga sesuai dengan standar uji Hardness test.

1. Spesimen dipotong menjadi 6 bagian yang ukurannya sesuai dengan kebutuhan pengujian.

2. Setelah dipotong dilakukan pembentukan sudut kampuh 35º, dan 60º, Dilakukan penyambungan dengan pengelasan pada sudut kampuh yang dibentuk dengan menggunakan mesin las TIG.

(a)

(b)

Gambar 3.1 Bentuk Sudut Kampuh (a) Sudut 35°. (b) Sudut 60°

4. Pada saat pengelasan, spesimen dipisahkan berdasarkan variasi sudut kampuh dan kuat arus pengelasan.

Gambar 3.2 Spesimen Hasil Pengelasan

Gambar 3.3 Spesimen Setelah dietsa 3.3. Persiapan Alat dan Bahan

Pada tahap ini dilakukan atau dipersiapkan bahan-bahan dan alat-alat yang diperlukan untuk pengujian.

Alat yang digunakan pada penelitian ini adalah sebagai berikut :

1. Alumunium alloy 6063

Gambar 3.4 Alumunium Alloy 6063 Tabel 3.1 Unsur Kimia Alumunium Alloy 6063

Element Si Mg Fe Mn Cu Ni Zn Cr Ti

2. Mesin sekrap

Mesin sekrap yang digunakan adalah type L-450, mesin sekrap digunakan sebagai proses pembentukan benda uji pada uji tarik dan uji impak. Mesin ini menggunakan mata pahat sebagai media pemakanan. Bentuk mata pahat dapat disesuaikan dengan bentuk benda yang diinginkan.

Gambar 3.5 Mesin Skrap 3. Mikroskop optic

Mikroskop optic digunakan unutk melihat bentuk mikrostruktur daerah lasan. Adapun perbesaran yang digunakan adalah 100,200, dan 500X.

Tabel 3.3 Spesifikasi Mikroskop Optik :

Merk Rax Vision No.545491

Perbesaran optic 50X, 100X, 200X, 500X dan 800X

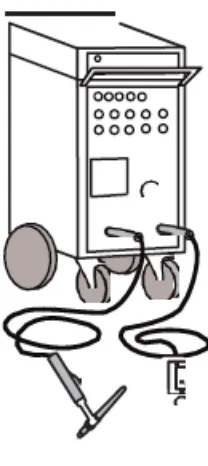

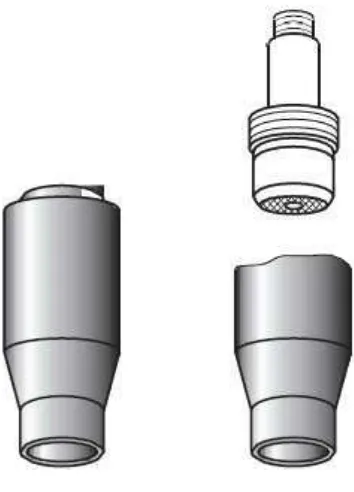

4. Mesin Las TIG

Gambar 3.7 Mesin Las TIG

Trafo las TIG AC/DC yang bisa digunakan untuk mengelas material metal dan aluminium.

Tabel 3.4 Spesifikasi Mesin Las TIG Rilon 200AC/DC

Tegangan Input 220V 1Phase 50/60 Hz Daya 1500 - 4500 watt Tegangan Kerja 18 V

Tegangan Tanpa

Beban 44V

Gas Argon Efficiency 80% Diameter Kawat

Las 1.6 - 4.0 mm

Duty Cycle 60%

Ketebalan Las 0.3-3 mm (Aluminium, Maganese Alloy, Magnesium Alloy), 0.3-4.0 (Carbon Steel, Stainless Steel, Low-Alloy Steel)

Dimensi 560x364x302mm Pendingin Kipas

Kelengkapan Earth Clamp, Kabel Las, TIG Torch, Regulator Argon

5. Elektroda

Elektroda yang dipakai pada pengujian ini yaitu elektroda jenis ER5356, dengan diameter 3 mm.

Gambar 3.8 Kawat Elektroda

Tabel 3.5 Unsur Kimia Elektroda ER 5356

Chemical Composition Mechanical Properties

Silicon 0.250 Tensile Strength 39,000 PSI

Iron 0.400 Yield Strength 19,000 PSI

Copper 0.050 Elongation 17 %

Magnesium 4.500-5.500

Chromium 0.050-0.200

Zinc 0.10

Titanium 0.060-150

Beryllium 0.0003

Alumunium Remainder

3.4. Proses Pengujian 3.4.1 Pengujian Hardness

Percobaan uji kekerasan (Hardness Test) yang akan dilakukan adalah percobaan kekerasan dengan cara mekanis statis (bukan mekanis dinamis) dan itu meliputi cara-cara Rockwell, Brinell dan Vickers. Ketiga cara tersebut diatas berdasarkan pada cara penekanannya (indentation) suatu benda yang tidak terdeformasi kedalam permukaan logam yang diuji (specimen) kekerasannya, sehingga terjadi suatu bekas penekanan (lekukan) yang kemudian dijadikan dasar untuk penilaian kekerasannya. Penekanan dilakukan sampai lekukan yang bersifat tetap. Logam yang diuji akan lebih keras bila bekas yang terjadi lebih kecil.. Alat pengujian Brinnel dapat dilihat pada gambar 3.19.

Tabel 3.6 Spesifikasi Brinell Test :

Type BH-3CF

Kapasitas max 3500 Kg

Bola indentasi 3, 5, dan 10 mm

Berikut ini adalah prosedur percobaan yang dilakukan pada pengujian kekerasan dengan metode Brinell :

1. Spesimen dibersihkan permukaannya dengan mesin polish hingga permukaannya rata dan mengkilap.

2. Setelah bersih, spesimen diletakkan pada landasan uji dan bola indentor yang digunakan adalah bola dengan diameter 5 mm.

3. Spesimen dinaikkan hingga menyentuh bola indentor, kemudian katup hidrolik dikunci. 4. Tuas hidrolik ditekan berulang-ulang hingga skala pada panel menunjukkan angka 500 kg

kemudian ditahan selama 15 detik.

5. Setelah 15 detik katup hidrolik dibuka untuk mengembalikan beban ke posisi semula (0 kg).

6. Pengamatan diameter indentasi dilakukan dengan menggunakan teropong Indentor dan data diameternya disesuaikan dengan tabel kekerasan BHN.

7. Pengambilan data kekerasan diulang sebanyak 3 kali untuk masing-masing spesimen dan diambil data rata-ratanya.

3.4.2. Struktur Mikro

3.5. Diagram Alir Penelitian

Diagram alir penelitian ditunjukan oleh Gambar 3.10

Gambar 3.10 Diagram Alir Mulai

Pengelasan dengan Variasi Kuat Arus

80 A, 90 A, dan 100 A

Pengujian Hardness dan Struktur Mikro

Data Pengujian

Analisa Data

Selesai

Pembentukan Spesimen Hardness

BAB IV

ANALISA DATA DAN PEMBAHASAN

4.1. Pendahuluan

Pada bab ini akan dibahas mengenai hasil dari kekerasan (hardness) yang dilakukan pada spesimen alumunium alloy 6063 dengan variasi kuat arus pengelasan.

4.2. Hasil Pengujian

Hasil penelitian diperoleh data-data yang berupa angka dalam tabel dan gambar grafik dari hasil pengujian kekerasan.

4.3. Hasil Uji Kekerasan

Kekerasan merupakan ukuran ketahanan bahan terhadap deformasi tekan. Sebuah indentor yang keras ditekankan kepermukaan logam yang diuji. Depormasi yang terjadi merupakan kombinasi perilaku elastis dan plastis, akan tetapi kekerasan umumnya hanya berkaitan dengan sifat plastis dan hanya untuk sebagian kecil bergantung pada sifat elastis. Pengujian kekerasan dalam penelitian ini dilakukan agar dapat diketahui pengaruh variasi kuat arus pengelasan terhadap perubahan kekerasan material alumunium alloy 6063.

Tabel 4.1 Hasil Pengujian Hardness Test

No. Spesimen Sudut Kampuh (º)

Gambar 4.1 Garafik Nilai Rata-rata Indentor

Dari grafik diatas dapat dilihat bahwa nilai nilai diameter indention rata-rata tertinggi terdapat pada kuat arus 80 A pada sudut kampuh 60 º yaitu 3.43 mm, sedangkan nilai terendah pada kuat arus pada sudut kampuh 35 º yaitu 3.35 mm. Hal ini dikarenakan kuat arus mempengaruhi kekerasan pada daerah HAZ.

1. Mencari nilai BHN spesimen 1 kampuh 35º dengan kuat arus 80 A pengujian:

Berikut tabel nilai kekerasan dari material alumunium alloy yang telah di cari dengan rumus :

Tabel 4.2 Hasil Kekerasan Kampuh 35 º

No. Kampuh

Tabel 4.4 Hasil Kekerasan Kampuh 60 º

No. Kampuh

Gambar 4.1 Grafik Nilai BHN Kampuh 35 º

Pada grafik di atas dilihat nilai BHN tertinggi didapat pada kuat arus 80 A yaitu sebesar 82.79 dan kuat arus 90 A dan 100 A sebesar 82.16. Pada kuat arus 90 A dan 100 A memiliki nilai kekerasan sama. Terjadi perbedaan kekerasan terhadap kuat arus 80 A. Hal ini disebabkan perbedaan diantara titik yang satu dengan yang lainnya karena tidak meratanya daging lasan yang dihasilkan saat pengelasan. Dan dapat juga disebabkan karena adanya butir-butir lasan yang tidak merata dan juga udara yang terdapat di dalamnya.

Gambar 4.3 Grafik Nilai BHN Kampuh 60 º

Pada grafik di atas dilihat nilai BHN tertinggi didapat pada kuat arus 80 A yaitu sebesar 87.25 kgf/mm dan kuat arus 90 A dan 100 A sebesar 85.98 kgf/mm. Pada kuat arus 90 A dan 100 A memiliki nilai kekerasan sama. Terjadi perbedaan kekerasan terhadap kuat arus 80 A. Hal ini disebabkan perbedaan diantara titik yang satu dengan yang lainnya karena tidak meratanya daging lasan yang dihasilkan saat pengelasan. Dan dapat juga disebabkan karena adanya butir-butir lasan yang tidak merata dan juga udara yang terdapat di dalamnya.

Pada pengujian kekerasan dengan menggunakan Brinnell test ini dapat disimpulkan bahwa kuat arus yang dipakai saat dilakukan pengelasan pada spesimen dapat mempengaruhi

besarnya nilai BHN-nya, yaitu semakin besar kuat arus yang di pekai maka nilai kekerasan pada daerah HAZ akan kecil.

4.4. Hasil Fhoto Mikro

Pengujian mikrostruktur dilakukan dengan menggunakan “Reflected Metallurgical Microscope” dengan type Rax Vision No.545491, MM -10A,230V-50Hz. Pengujian mikrostruktur ini dilakukan pada spesimen alumunium alloy 6063 yang telah dilakukan pengelasan dengan variasi kuat arus 80 A, 90 A dan 100 A.

Hasil foto mikro seperti diperlihatkan pada gambar-gambar berikut: 1. Spesimen alumunium alloy 6063 sudut kampuh 35 º

Gambar 4.5 Mikro Struktur 80 A

Gambar 4.7 Mikro Struktur 100 A

( Sumber: pengujian photo mikro laboratorium ilmu logam FT. USU ) 2. Spesimen alumunium alloy 6063 sudut kampuh 60 º

Gambar 4.8 Mikro Struktur 80 A

Gambar 4.10 Mikro Struktur 100 A

( Sumber: pengujian photo mikro laboratorium ilmu logam FT. USU )

BAB V

KESIMPULAN DAN SARAN 5.1. Kesimpulan

Setelah melakukan serangkaian proses pengujian pengaruh kuat arus pengelasan pada pengelasan TIG terhadap nilai kekerasan pada daerah HAZ material alumunium alloy 6063 maka dapat disimpulkan:

1. Pengelasan TIG pada material alumunium alloy 6063 dengan kuat arus pengelasan 80 A nilai kekerasan tertinggi 90 A dan 100 A nilai kekerasan yang didapat sama. Ini menunjukan bahwa semakin kuat arus berpengaruh pada nilai kekerasan daerah HAZ

2. Variasi kuat arus juga berpengaruh pada struktur mikro material alumunium alloy 6063. Pada kuat arus 80 menunjukan kerapatan mikro struktur yang rapat dan pada mikro struktur 90 A dan 100 terlihat sama. Ini dikarenakan suhu pada pengelasan kuat arus mempengaruhi mikro sruktur.

5.1. Saran

Setelah melakukan serangkainan pengujian, ada beberapa hal yang harus diperhatikan sebelum dan sesudah melakukan pengujian. Oleh karena itu disarankan:

1. Hasil pengelasan sebaiknya dihaluskan permukaannya sebelum dilakukan pengujian kekerasan dengan metode Brinell agar didapat nilai pengujian yang optimum.

BAB II

TINJAUAN PUSTAKA

2.1. Pengelasan

2.1.1. Sejarah Pengelasan

Berdasarkan penemuan benda-benda sejarah dapat diketahui bahwa teknik penyambungan logam telah diketahui sejak zaman prasejarah, misalnya pematrian timbal-timah menurut keterangan yang didapat telah diketahui dan dipraktekan dalam rentang waktu antara 4000 sampai 3000 SM. Sumber energi panas yang dipergunakan pada waktu itu diduga dihasilkan dari pembakaran kayu atau arang. Berhubung suhu yang diperoleh dengan pembakaran kayu dan arang sangat rendah maka teknik penyambungan ini pada waktu itu tidak dikembangkan lebih lanjut.

Gambar 2.1 Sejarah Pengelasan (lasmurah.blogspot.co.id/)

yang akan dilas sejarak kirakira 2 mm, maka terjadi busur listrik yang merupakan sumber panas dalam proses pengelasan. Karena panas yang timbul, maka logam pengisi yang terbuat dari logam yang sama dengan logam induk mencair dan mengisi tempat sambungan. Dalam tahun 1889 Zerner mengembangkan cara pengelasan busur yang baru dengan menggunakan busur listrik yang dihasilkan oleh dua batang karbon.

Dengan cara ini busur yang dihasilkan ditarik ke logam dasar oleh gaya elektromagnit sehingga terjadi semburan busur yang kuat. Slavianoff dalam tahun 1892 adalah orang pertama yang menggunakan kawat logam elektroda yang turut mencair karena panas yang ditimbulkan oleh busur listrik yang terjadi. Dengan penemuan ini maka elektroda di smping berfungsi sebagai penghantar dan pembangkit busur listrik juga berfungsi sebagai logam pengisi. Kemudian Kjellberg menemukan bahwa kualitas sambungan las menjadi lebih baik bila kawat elektroda logam yang digunakan dibungkus dengan terak. Penemuan ini adalah permulaan dari penggunaan las busur dengan elektroda terbungkus yang sangat luas penggunaanya pada waktu ini.

Gambar 2.2 Perkembangan Cara Pengelasan (Wiryosumarto, 2004) 2.1.2. Definisi Pengelasan

Definisi welding atau pengelasan menurut Deutsche Industrie Norman (DIN) adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan cair. Dengan kata lain, las adalah sambungan setempat dari beberapa batang logam dengan menggunakan energi panas.

Mengelas menurut Alip (1989) adalah suatu aktifitas menyambung dua bagian benda atau lebih dengan cara memanaskan atau menekan atau gabungan dari keduanya sedemikian rupa sehingga menyatu seperti benda utuh. Penyambungan bisa dengan atau tanpa bahan tambah (filler metal) yang sama atau berbeda titik cair maupun strukturnya.

pengelasan, perancangan dan prosedur pabrikasi, serta sistem pengendalian mutu harus dilakukan mengikuti peraturan yang berlaku dalam standar, agar suatu pelaksanaan konstruksi las dikerjakan dengan benar dan berhasil, sehingga aman terhadap hasil yang dikerjakan, maka untuk setiap pekerjaan las harus dimulai dengan pemilihan electroda las, proses pengelasan dan variabel penting lainnya seperti: bentuk sambungan yang akan dikerjakan, baik di pabrikasi maupun dilapangan, serta perlakuan panas yang akan dilakukan pada awal dan selesainya pengelasan.

2.1.3. Klasifikasi Pengelasan

Sampai pada waktu ini banyak sekali cara-cara pengklasifikasian yang digunakan dalam bidang las, ini disebabkan karena belum adanya kesepakatan dalam hal tersebut. Secara konvesional cara-cara pengklasifikasiaan tersebut pada waktu ini dapat dibagi dalam dua golongan, yaitu klasifikasi berdasarkan cara kerja dan klasifikasi berdasarkan energi yang digunakan. Klasifikasi pertama membagi las dalam kelompok las cair, las tekan, las patri dan lain-lainnya, sedangkan klasifikasi yang kedua membedakan adanya kelompok-kelompok seperti las listrik, las kimia, las mekanik dan seterusnya.

Paling tidak saat ini terdapat sekitar 40 jenis pengelasan. Dari seluruh jenis pengelasan tersebut hanya dua jenis yang paling populer di Indonesia yaitu pengelasan dengan menggunakan Las Karbit (Oxyfuel gas welding) dan busur nyala listrik (arc welding).

Jenis-jenis pengelasan yang umumnya dilakukan adalah: 1. Proses pengelasan busur logam terbungkus (SMAW)

Gambar 2.3 Proses Pengelasan Busur Las Terbungkus (SMAW) (Harsono 2000)

2. Proses pengelasan busur terendam (SAW)

Ini adalah salah satu pengelasan dimana logam cair ditutup dengan fluks yang diatur melalui suatu penampang fluks dan elektroda yang merupakan kawat pejal diumpankan secara terus menerus, dalam pengelasan ini busur listrik nya terendam dalam fluks dapat dilihat pada gambar 2.3. Prinsip las busur terendam ini material yang dilas adalah baja karbon rendah, dengan kadar karbon tidak lebih dari 0, 05%. Baja karbon menengah dan baja konstruksi paduan rendah dapat juga dilas dengan proses SAW, namun harus dengan perlakuan panas khusus dan elektroda khusus.

3. Proses pengelasan busur logam gas (GMAW)

Jenis pengelasan ini menggunakan busur api listrik sebagai sumber panas untuk peleburan logam, perlindungan terhadap logam cair menggunakan gas mulia (inert gas) atau CO2 merupakan elektroda terumpan yang diperlihatkan pada gambar 2.3. Proses GMAW dimodifikasikan juga dengan proses menggunakan fluks yaitu dengan penambahan fluks yang magnetig (magnetizen - fluks) atau fluks yang diberikan sebagai inti (fluks cored wire).

Gambar 2.5 Proses Pengelasan Busur Logam Gas (GMAW) 4. Proses pengelasan busur berinti fluks (FCAW)

Gambar 2.6 Proses pengelasan berinti fluks (FCAW) (Harsono 2000)

5. Proses pengelasan busur TIG (Tungsten Innert Gas)

Pengelasan dengan memakai busur nyala api yang menghasilkan elektroda tetap yang terbuat dari tungsten (wolfram), sedangkan bahan penambah terbuat dari bahan yang sama atau sejenis dengan bahan yang dilas dan terpisah dari torch, untuk mencegah oksidasi dipakai gas pelindung yang keluar dari torch biasanya berupa gas argon 99%. Pada proses pengelasan ini peleburan logam terjadi karena panas yang dihasilkan oleh busur listrik antara elektroda dan logam induk. Proses pengelasan busur tungsten gas dapat dilihat pada gambar 2.7.

Perincian lebih lanjut mengenai klasifikasi pengelasan ini dapat dilihat pada gambar 2.8 dibawah ini.

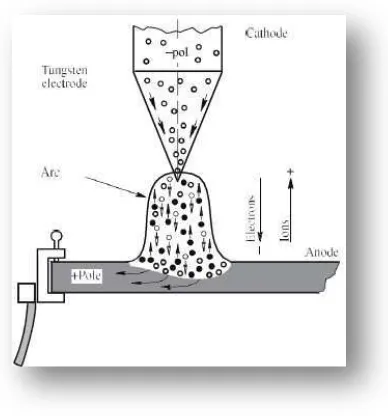

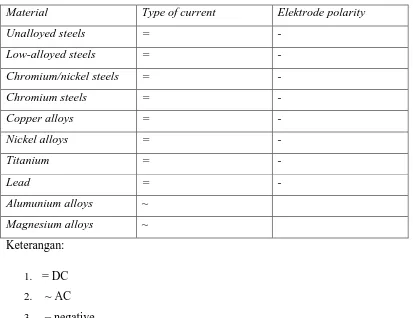

Gambar 2.8 Klasifikasi Cara Pengelasan (Wiryosumarto, 2000) 2.2. Pengelasan TIG (Tungsten Innert Gas)

TIG (Tungsten Innert Gas) adalah suatu proses pengelasan busur listrik elektroda tidak terumpan, dengan menggunakan gas mulia sebagai pelindung terhadap pengaruh udara luar, Pada proses pengelasan TIG peleburan logam terjadi karena panas yang dihasilkan oleh busur listrik antara elektroda dengan logam induk.

Sedangkan untuk aluminium karena permukaannya selalu dilapisi dengan oksida yang mempunyai titik cair yang tinggi, maka sebaiknya memakai arus bolak balik frekuensi tinggi. Sumber listrik yang digunakan untuk pengelasan TIG dapat berupa listrik DC atau listrik AC.

Pada umumnya dalam proses pengelasan TIG sumber listrik yang digunakan mempunyai karakteristik yang lamban, sehingga dalam menggunakan listrik DC untuk memulai menimbulkan busur perlu ditambah dengan listrik AC frekuensi tinggi. Elektroda yang digunakan terbuat dari Wolfram murni atau paduan antara wolfram – torium, yang berbentuk batang dengan garis tengah antara 1,0 mm sampai 4,8 mm. Gas yang dipakai untuk pelindung adalah gas Argon murni, karena pencampuran dengan O2 atau CO2 yang bersifat oksidator akan mempercepat keausan ujung elektroda. Skema las TIG seperti diperlihatkan pada gambar, 2.7.

Gambar 2.9 Skema Las TIG (www.weldersuniverse.com/)

Tabel 2.1 Penggunaan Mesin Las TIG Untuk Beberapa Logam

Aluminium brons Sesuai Terbatas -

Sumber: Teknologi pengelasan logam

Sebutan TIG berasal dari Amerika Serikat dan merupakan singkatan dari Tungsten Inert Gas. Tungsten - juga disebut wolfram - adalah logam dengan titik fusi lebih dari 3300 ºC, yang berarti lebih dari dua kali lipat titik fusi dari logam yang biasanya dilas. Inert Gas adalah hal yang sama seperti gas tidak aktif, yang berarti jenis gas yang tidak akan menggabungkan dengan unsur-unsur lainnya. Di Jerman metode ini disebut pengelasan WIG, W berarti wolfram. pengelasan TIG adalah sebutan standar internasional untuk metode pengelasan ini.

Jika perlu menggunakan bahan pengisi, itu akan ditambahkan secara manual atau otomatis sebagai kawat telanjang.

Gambar 2.10 Prinsip Pengelasan TIG

Gambar 2.11 Bahan Pengisi Pengelasan TIG

Gambar 2.13 Migrasi Elektron dan Ion di Pengelasan TIG Bahan Pengisi Otomatis

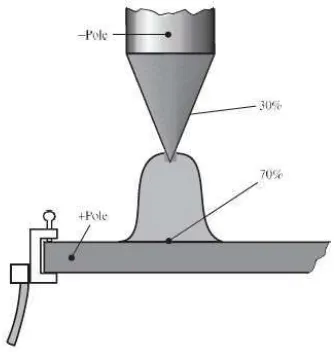

Seperti disebutkan sebelumnya energi fusi di TIG pengelasan diproduksi di busur terbakar antara elektroda tungsten dan benda kerja. Kawat pengisi dapat dilakukan secara manual atau mekanis. Di DC TIG pengelasan elektroda tungsten biasanya terhubung ke polaritas negatif dan benda kerja untuk polaritas positif. Menurut teori elektron elektron bermuatan negatif dan ion bermuatan positif akan bermigrasi ketika busur dinyalakan. Elektron akan bermigrasi dari kutub negatif ke kutub positif sedangkan ion akan melakukan perjalanan ke arah yang berlawanan. Dalam busur ada karena itu akan tabrakan antara elektron dan ion dan tabrakan ini menghasilkan energi panas.

Gambar 2.14 Distribusi Panas Pada TIF Pengelasan

Elektroda memiliki polaritas positif dalam periode semi dan di semi-periode yang sama benda kerja adalah negatif. Di semi-periode berikutnya polaritas terbalik, yang berarti bahwa energi panas mendistribusikan dengan 50% pada elektroda dan 50% pada benda kerja.

TIG pengelasan sering digunakan untuk pekerjaan yang menuntut pengelasan berkualitas tinggi seperti misalnya:

1. Industri lepas pantai

2. Gabungan panas dan pembangkit listrik 3. Industri petrokimia

4. Industri makanan 5. Industri kimia 6. Industri nuklir

Daerah yang paling penting dari aplikasi yaitu :

1. Pengelasan bahan tipis pada baja stainless 2. Aluminium

3. Nikel

4. paduan nikel

Tabel 2.2 Jenis Arus Pengelasan TIG Dan Elektroda

Material Type of current Elektrode polarity

Unalloyed steels = -

Alumunium alloys ~

Magnesium alloys ~

Keterangan:

1. = DC 2. ~ AC 3. – negative 4. + positive

Saat ini dengan polaritas negatif pada elektroda pengelasan TIG digunakan untuk sebagian besar bahan. Pengelasan aluminium dan magnesium biasanya tidak mungkin dengan arus searah. Alasan untuk ini adalah bahwa lapisan yang kuat dari oksida, yang sulit untuk menerobos karena titik fusi yang tinggi, meliputi bahan-bahan ini. Oleh karena itu aluminium, magnesium dan paduan mereka biasanya dilas dengan arus bolak-balik yang mampu memecah lapisan oksida.

Dalam rangka untuk menangani proses pengelasan TIG dan membuatnya bekerja dengan kemampuan penuh dibutuhkan Banyak mesin las TIG yang dibangun sedemikian rupa bahwa sumber daya dan unit TIG adalah satu unit. Peralatan yang terdiri dari bagian yang berbeda dengan mereka fungsi yang terpisah sendiri.

Peralatan utama TIG pengelasan terdiri dari:

3. Sebuah unit TIG dengan sistem kontrol dimasukkan yang memungkinkan untuk menyesuaikan arus pengelasan, inisiasi busur dll.

4. Sebuah tabung gas shielding dengan tekanan mengurangi katup dan flowmeter.

Banyak mesin las TIG yang dibangun sedemikian rupa bahwa sumber daya dan unit TIG adalah satu unit.

Gambar 2.15 Daya dan Unit TIG

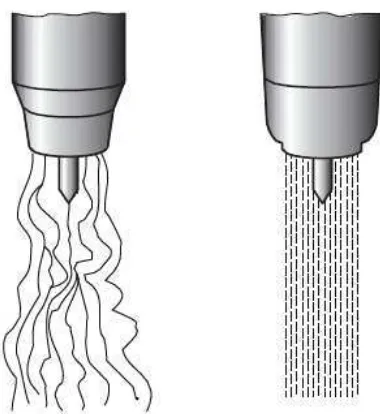

Tujuan utama dari TIG torch adalah untuk membawa arus pengelasan dan shielding gas untuk las. TIG torch dibangun atas dasar pegangan pengelasan dan kepala obor yang dilapisi dengan bahan terisolasi elektrik. Torch biasanya dilengkapi dengan saklar untuk mengubah gas pengelasan dan perisai dan mematikan.

1. Kepala Torch

2. Pegangan

3. Kontrol saklar

4. Penutup elektroda

5. Penyegel

6. Elektroda collet

7. Pelindung panas

8. Tubuh Collet

9. Nozzle gas

Elektroda collet dibagi agar dapat kompres agar sesuai ketat di sekitar elektroda ketika tutup elektroda diperketat. Untuk menghindari arus beban terlalu berat pada elektroda torch dibangun dengan cara yang transfer saat ini untuk elektroda berlangsung sangat dekat dengan titik elektroda Topi torch panjang, ditampilkan pada gambar, bisa ditukar dengan versi yang lebih pendek agar torch untuk digunakan di daerah terlarang. Namun, cap biasanya begitu lama sehingga dapat menutupi elektroda panjang normal. TIG torch tersedia dalam berbagai ukuran dan desain sesuai dengan maksimum yang diperlukan beban saat ini dan keadaan di mana torch akan digunakan. Ukuran torch juga akan tergantung pada kapasitas pendinginan selama pengelasan.

Beberapa torch yang dibangun sedemikian rupa bahwa itu adalah gas shielding mengalir yang mendinginkan torch. Namun, Torch juga memberikan off panas ke udara sekitar. Torch lainnya dibangun dengan tabung pendingin. torch air-cooled terutama digunakan untuk pengelasan dengan intensitas arus yang lebih besar dan AC-las. Biasanya air-cooled TIG torch lebih kecil dari sebuah torch berpendingin udara yang dirancang untuk intensitas maksimum saat yang sama. Beberapa torch TIG baru juga memiliki pemicu pada pegangan torch untuk mengendalikan arus las selama pengelasan.

Fungsi dari nozzle gas untuk memimpin shielding gas turun sekitar zona las dan dengan demikian menggantikan udara atmosfer. Nosel gas mengacaukan ke torch TIG sehingga dapat ditukar jika diperlukan. Hal ini biasanya terbuat dari bahan keramik mampu tahan panas besar. Ukuran nozzle gas sering ditunjukkan oleh nomor yang mengacu pada diameter interior dari lubang itu 1/16 ".

Sebuah nozzle gas tidak ada. 4 memiliki diameter interior dari 4/16 "sesuai dengan 6,4 mm.

Gambar 2.18 Gas Lens

Gambar 2.19 Aliran Gas Shielding

Keuntungan dari aliran gas yang panjang adalah kenyataan bahwa elektroda dapat memiliki tongkat-out lebih lama sehingga memungkinkan tukang las untuk memiliki pandangan yang lebih baik dari kolam las. Dengan cara diffuser gas itu juga mungkin untuk mengurangi konsumsi gas pelindung.

Sumber daya untuk TIG welding umumnya memiliki tegangan rangkaian terbuka dari sekitar 70 sampai 80 V. Untuk pengelasan dengan arus sumber listrik langsung digunakan bahwa memperbaiki arus bolak-balik dari jaringan suplai dari 400 V ke output cocok untuk proses TIG dan pada saat yang sama perubahan intensitas saat ini ke tingkat yang ditetapkan oleh tukang las pada mesin las . Mesin las modern mampu las dari pengelasan baik dalam mode DC atau beberapa unit memberikan kedua mode AC dan DC.

Sistem kontrol peralatan TIG dapat berupa sangat sederhana atau sangat maju dengan banyak fungsi yang berbeda. Dalam versi yang paling sederhana hanya pengelasan saat ini dikendalikan dan shielding gas dihidupkan / off oleh katup kecil di Torch TIG. Box TIG lebih maju mampu mengendalikan shielding gas sehingga menyebabkan tempat pengelasan sebelum busur dinyalakan, dan menunda gangguan shielding gas setelah saat pengelasan terputus.

meningkatkan frekuensi untuk 2-4000000 periode per detik dan tegangan untuk beberapa ribu volt. Frekuensi tinggi dan tegangan memungkinkan untuk menghasilkan percikan antara titik elektroda dan permukaan benda kerja yang mentransfer busur.

Gambar 2.20 Pengapian Frekuensi Tinggi

Tipe lain dari kontrol kunci box dapat menjadi unit dimasukkan yang mampu membatasi arus hubung singkat pada saat pengapian, sehingga ketika pengelasan dimulai titik elektroda tungsten dapat ditempatkan langsung pada benda kerja tanpa menempel. kontrol kemudian meningkatkan intensitas arus pengelasan ketika elektroda diangkat dari benda kerja sehingga memicu busur.

Jenis kontrol memiliki beberapa nama seperti misalnya LIFTARC atau LIFTIG.

Gambar 2.21 Pengapian Dengan Metode LIFT Kemungkinan lain untuk mengontrol pengapian adalah:

kontrol kemiringan sangat penting pada akhir pengelasan untuk membantu menghilangkan porositas dan menyusut lubang.

Ketika pengelasan dilakukan dengan fulsing modus pengelasan las pada prinsipnya deretan pengelasan tempat tumpang tindih untuk sebagian besar atau lebih kecil tergantung pada kecepatan pengelasan.

Gambar 2.22 Contoh Las Dengan Busur Pulsing

Banyak mesin ganda saat ini dilengkapi dengan fungsi kontrol yang memungkinkan untuk memodifikasi kurva dari arus bolak-balik dalam rangka untuk membuat lebih persegi, dan juga mengubah keseimbangan antara positif dan semi-periode negatif.

Gambar 2.23 Contoh Kurva AC Dimodifikasi

Kemungkinan kontrol ini sangat menguntungkan ketika las TIG aluminium, magnesium dan paduan.

Untuk perlindungan dari bagian belakang lasan dapat menguntungkan untuk menggunakan campuran gas mengurangi, N2 / H2, yang disebut gas dukungan. Gas shielding disediakan dalam silinder baja dicat warna standar untuk membuat mudah dikenali. Untuk tujuan ini warna silinder yang sebenarnya dan warna daerah bahu yang digunakan.

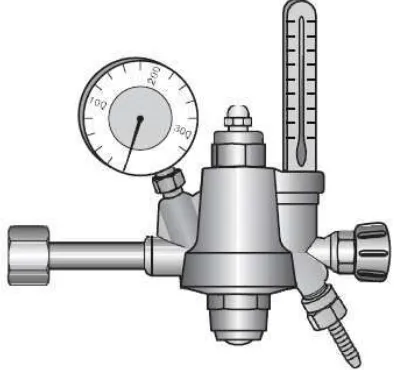

Gambar 2.24 Pilihan Warna Silinder

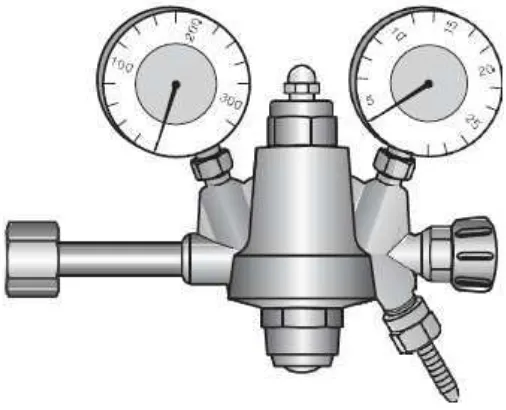

Tekanan dalam silinder baja adalah antara 200 dan 300 bar. Untuk menggunakan shielding gas tekanan tinggi harus dikurangi untuk tekanan kerja yang sesuai. Sebuah katup penurun tekanan digunakan untuk mengurangi tekanan. Katup penurun tekanan biasanya dilengkapi dengan alat pengukur di mana tekanan silinder yang sebenarnya bisa dibaca. Dalam rangka menyesuaikan gas flow yang diperlukan untuk TIG pengelasan gambar di bawah ini menunjukkan tekanan-mengurangi katup dengan flowmeter dimasukkan.

Dalam flowmeter ada bola kecil yang ditinggikan oleh gas yang mengalir sehingga memungkinkan untuk membaca aliran gas dalam liter per menit. Harap dicatat bahwa pengukuran meter flowmeter harus ditempatkan secara vertikal dan yang flowmeter yang dirancang untuk jenis digunakan gas perisai yang lain ada risiko untuk kesalahan bacaan.

Tidak semua katup penurun tekanan dilengkapi denganh flowmeter. Beberapa jenis memiliki alat pengukur kerja dengan skala liter, atau menggunakan flowmeter terpisah.

Gambar 2.26 flowmeter Dengan Skala Liter

Sebuah flowmeter, yang mengukur langsung pada nozzle gas, dapat digunakan untuk mengontrol bahwa jumlah yang diminta dari shielding gas ada pada pembukaan nosel gas.

Jumlah shielding gas tergantung pada diameter bagian dalam nozzle gas. Diindikasikan nilai untuk jumlah shielding gas.

2.2.1 Elektroda Pengelasan TIG

Untuk TIG pengelasan elektroda diterapkan terutama terbuat dari tungsten. tungsten murni merupakan bahan tahan panas sangat dengan titik fusi sekitar 3,380 ˚C. Dengan paduan tungsten dengan beberapa persen dari oksida logam konduktivitas elektroda dapat ditingkatkan yang memiliki keuntungan yang demikian dapat menahan beban yang lebih tinggi saat. Oleh karena elektroda tungsten paduan memiliki masa hidup lebih lama dan sifat pengapian lebih baik dari elektroda tungsten murni. Oksida logam yang paling sering digunakan digunakan untuk paduan tungsten adalah:

1. Thorium oxide ThO2

2. Zirconium oxide ZrO2

3. Lanthanum oxide LaO2

4. Cerium oxide CeO2

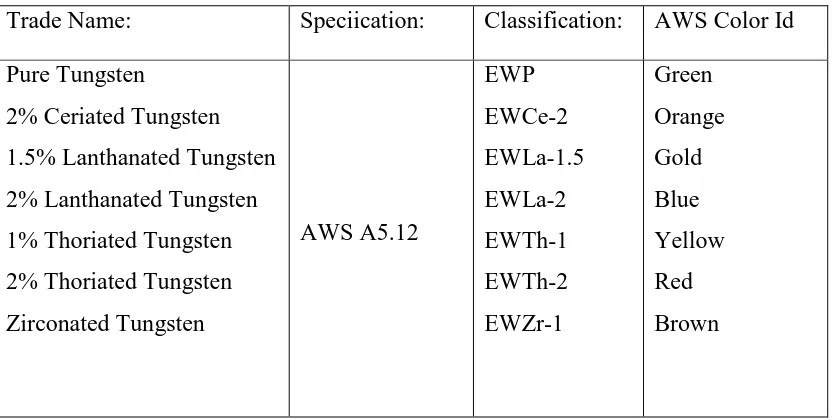

Tabel 2.3 Spesifikasi Elektroda

Trade Name: Speciication: Classification: AWS Color Id

Pure Tungsten

Gambar 2.28 Elektoda TIG

Jenis yang paling umum digunakan dari elektroda tungsten adalah:

1. Tungsten murni ditandai dengan warna hijau. elektroda ini terutama digunakan untuk

pengelasan AC dalam aluminium dan paduan aluminium.

2. Tungsten dengan 2% thorium ditandai dengan warna merah. elektroda ini banyak

digunakan untuk pengelasan baja non-paduan dan rendah-paduan serta baja tahan karat.

3. Tungsten dengan 1% lanthanum ditandai dengan warna hitam. elektroda ini sama-sama

cocok untuk pengelasan semua logam weldable TIG.

Elektroda tungsten tersedia dalam diameter yang berbeda 0,5-8 mm. Dimensi yang paling sering digunakan untuk TIG pengelasan elektroda 1,6 - 2,4-3,2 dan 4 mm. Diameter elektroda dipilih atas dasar intensitas saat ini, jenis elektroda yang disukai dan apakah itu bolak atau arus searah.

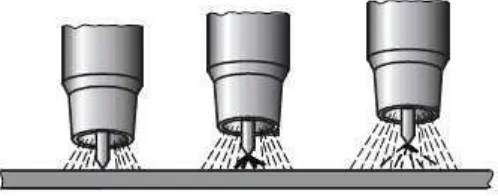

Kondisi yang penting untuk memperoleh hasil yang baik dari las TIG adalah bahwa titik elektroda tungsten harus Ground dengan benar. Ketika pengelasan dilakukan dengan polaritas saat ini dan negatif langsung, titik elektroda harus mengerucut untuk mendapatkan busur terkonsentrasi yang akan memberikan profil penetrasi sempit dan mendalam. Thumb mengikuti aturan menunjukkan hubungan antara diameter elektroda tungsten dan panjang titik Ground nya. Sebuah sudut runcing kecil memberikan kolam las sempit dan lebih besar sudut runcing yang lebih luas las weld pool.

Sudut runcing juga memiliki pengaruh kedalaman penetrasi las.

Gambar 2.30 Hubungan Antara Sudut Runcing dan Daerah Las

Menumpulkan titik elektroda untuk membuat daerah datar dengan diameter sekitar 0,5 mm dapat meningkatkan masa elektroda tungsten.

Gambar 2.31 Titik Elektroda Datar

Untuk AC pengelasan TIG elektroda tungsten dibulatkan sebagai selama proses pengelasan itu begitu berat dimuat bahwa itu meleleh menjadi bentuk globular setengah.

Ketika grinding elektroda titik harus menunjuk ke arah rotasi dari disk grinding sehingga jejak grinding akan tidak memanjang elektroda.

Gambar 2.33 Grinding Tungsten Elektroda

Dalam rangka untuk mendapatkan grinding tambahan denda elektroda, penggunaan mesin gerinda terutama untuk grinding elektroda dapat menguntungkan. Mesin tersebut memiliki berputar berlian dilapisi disc yang membuat jejak grinding sangat halus. Biasanya mesin ini dilengkapi dengan perangkat untuk fiksasi elektroda dengan sudut penggilingan disesuaikan menambah grinding seragam.

2.3. Desain Sambungan Las

Salah satu yang harus dipersiapkan sebelum melakukan pengelasan adalah pembuatan kampuh las. Kampuh las berguna sebagai tempat pengisian logam pengisi (elektroda) yang ikut mencair. Bentuk kampuh sangat mempengaruhi efisiensi sambungan dan jaminan sambungan

Sambungan kampuh V dipergunakan untuk menyambung logam atau plat dengan ketebalan 6-15 mm. Sambungan ini terdiri dari sambungan kampuh V terbuka dan sambungan kampuh V tertutup. Sambungan kampuh V terbuka dipergunakan untuk menyambung plat dengan ketebalan 6-15 mm dengan sudut kampuh antara 60º - 80º, jarak akar 2 mm, tinggi akar 1-2 mm ( Sonawan, 2004).

Gambar 2.35 Kampuh V Las Terbuka (Sonawan, 2004)

Gambar 2.36 Kampuh V Las Tertutup (Sonawan, 2004)

Lincoln Electric, ada tiga aturan dalam pemilihan sambungan dan kampuh:

1. Pemilihan sambungan yang memerlukan sedikit logam pengisi.

2. Penggunaan akar kampuh yang minimum dengan sudut yang kecil agar

dapat mengurangi jumlah logam pengisi.

3. Pada pelat yang tebal menggunakan kampuh ganda untuk mengurangi logam

pengisi.

Pada penelitian ini alur kampuh yang sesuai dengan tebal material pelat yang digunakan (4 mm) jadi alur kampuh yang sesuai yaitu alur V tunggal, bentuk dan ukuran kampuh telah di standarkan oleh American Welding Society (AWS). Dengan variasi sudut kampuh 35° dan 60°, menggunakan kuat arus 80A, 90A dan 100 A.

Desain sambungan las dan bentuk sambungan (welding joint), serta bentuk dan ukuran alur las dalam konstruksi untuk merancang sambungan las adalah:

1. Persyaratan umum atau spesifikasi mutu (kekuatan) yang diinginkan. 2. Bentuk dan ukuran konstruksi las

3. Tegangan timbul akibat pengelasan (residual stress), maupun tegangan yang diperhitungkan akan timbul akibat pemakaian (pembebanan)

4. Jenis proses las yang boleh dipakai Beberapa Standar telah mengatur jenis – jenis sambungan, ada Sembilan jenis alur sambungan (kampuh) las yang utama.

Sebelum memulai proses pengelasan terlebih dahulu ditentukan jenis sambungan las yang akan dipilih. Hal-hal yang harus diperhatikan bahwa sambungan yang dibuat akan mampu menerima beban (beban statis, beban dinamis, atau keduanya).

Dengan adanya beberapa kemungkinan pemberian beban sambungan las, maka terdapat beberapa jenis sambungan las, yaitu sebagai berikut:

1. Kampuh V Tunggal

Sambungan V tunggal juga dapat dibuat tertutup dan terbuka. Sambungan ini juga lebih kuat dari pada sambungan persegi, dan dapat dipakai untuk menerima gaya tekan yang besar, serta lebih tahan terhadap kondisi beban statis dan dinamis. Pada pelat dengan tebal 5 mm–20 mm penetrasi dapat dicapai 100%.

Sambungan ini dapat dibuat menjadi 2 kemungkinan, yaitu sambungan tertutup dan sambungan terbuka. Sambungan ini kuat untuk beban statis tapi tidak kuat untuk beban tekuk.

3. Kampuh V Ganda

Sambungan ini lebih kuat dari pada V tunggal, sangat baik untuk kondisi beban statis dan dinamis serta dapat menjaga perubahan bentuk kelengkungan sekecil mungkin. dipakai pada ketebalan 18 mm-30 mm.

4. Kampuh Tirus Tunggal

Sambungan ini digunakan untuk beban tekan yang besar. Sambungan ini lebih baik dari sambungan persegi, tetapi tidak lebih baik dari pada sambungan V. Letaknya disarankan terbuka dan dipakai pada ketebalan pelat 6 mm-20 mm.

5. Kampuh U Tunggal

Kampuh U Tunggal dapat dibuat tertutup dan terbuka. Sambungan ini lebih kuat menerima beban statis dan diperlukan untuk sambungan berkualitas tinggi. Dipakai pada ketebalan 12 mm-25 mm.

6. Kampuh U Ganda

Sambungan U Ganda dapat juga dibuat secara tertutup dan terbuka, sambungan ini lebih kuat menerima beban statis maupun dinamis dengan ketebalan pelat 12 mm-25 mm dapat dicapai penetrasi 100%.

7. Kampuh J Ganda

Gambar 2.37 Jenis Alur Sambungan Las (Sumber: Harsono Wiryosumarto, 2000)

2.4. Metalurgi Las

akibat mengalami pemanasan karena pengelasan disebut daerah pengaruh panas (DPP), atau Heat Affected Zone.

Harsono W , menjelaskan daerah lasan terdiri dari tiga bagian:

1. Logam las adalah bagian dari logam yang pada waktu pengelasan mencair kemudian membeku.

2. Fusion Line, garis penggabungan atau garis batas cair antara logam las dan logam Induk

3. Daerah pengaruh panas disebut HAZ (Heat Affected Zone), adalah logam dasar yang bersebelahan dengan logam las selama pengelasan mengalami pemanasan dan pendinginan yang cepat Pembagian daerah lasan dapat dilihat pada gambar 2.8.

Gambar 2.38 Pembagian Daerah Las 2.5. Pengaruh Panas Pengelasan

Gambar 2.39 Struktur Mikro Daerah Las dari Paduan Aluminium (Wiryosumarto, 2004)

Pada paduan yang dapat dikeras-endapkan, akan terjadi butir-butir endapan yang kasar sehingga pada daerah ini terjadi penurunan kekuatan dan ketahanan korosi yang paling besar. Dari uraian di atas dapat disimpulkan bahwa makin besar masukan panas makin besar pula penurunan sifat-sifat yang baik.

2.6. Aluminium

2.6.1. Sejarah Aluminium

Orang pertama yang telah berhasil memisahkan aluminium adalah H.Davy yaitu pada tahun 1808. Pada tahun 1825 Oersted dapat menghasilkan aluminium yang lebih murni dengan jalan memanaskan natrium amalgama dan natrium aluminium klorida. Pada tahun 1854, Henari Saint Clavil Deauville memproduksi aluminium dari natrium aluminium klorida dengan pemanasan menggunakan logam natrium sebagai katalisator. Proses ini telah berlangsung kurang lebih 35 tahun.

Pada tahun 1886 Charles Hall dari USA menghasilkan aluminium dari proses elektrolisa alumina yang dipisahkan dari campuran kriolit (Na3AlF6). Pada tahun yang sama Poult Heroult dari prancis mendapatkan hak paten dari negaranya untuk proses yang sama dengan Hall. Pada tahun 1983 kapasitas produksi aluminium dengan metode Hall-Heroult ini meningkat dan berkembang pesat.(Grjotheim , 1988).

% Al2O3, 1 sampai 20 % Fe2O3, 1 sampai 10 % silikat sedikit sekali titanium, zirconium, vanadium, dan oksida logam transisi yang lain, dan sisanya 20 sampai 30 % adalah air. Bauksit dimurnikan melalui proses Bayer, yang mengambil manfaat dari fakta bahwa oksida alumina amfoter larut dalam basa kuat tetapi besi (III) oksida tidak. Bauksit mentah dilarutkan dalam natrium hidroksida

Al2O3 (s) + 2 OH (aq) + 3 H2O (l) 2 Al(OH)4 (aq)

dan dipisahkan dari besi oksida terhidrasi serta zat asing tak larut lainnya dengan penyaringan (Oxtoby, 2003).

2.6.2 Sifat – Sifat dan Pemakaian Aluminium

Titik cair aluminium 6600C dan titik didihnya 18000C. Untuk bahan penghantar kemurniannya mencapai 99,5 % dan sisanya terdiri dari unsur besi, silicon dan tembaga. Aluminium murni sangat lemah dan lunak ( tembaga lebih kuat dibanding aluminium), Untuk menambah kekuatan biasanya digunakan dengan menggunakan logam campuran.

Aluminium lebih menguntungkan dibanding tembaga bila digunakan untuk hantaran yang tidak memerlukan penyekat (misalnya hantaran transmisi diatas tanah) sebab daya hantar panas/daya hantar listrknya kira-kira 60 % daya hantar listrik tembaga sehingga untuk mendapatkan tahanan yang sama dengan tembaga (yang panjang dan penampangnya sama) dibutuhkan penampang 60 % lebih besar namun demikian beratnya sangat ringan dibanding tembaga.

Aluminium adalah logam yang sangat ringan (berat jenis aluminium 2,56 atau 1/3 berat jenis tembaga) dan tahanan jenis 2 X 10-8 atau 1,25 kali tahanan jenis tembaga, sifat tahan tarik aluminium dalam keadaan dingin 17-20 kg / mm2. Oleh sebab itu aluminium hanya dapat dipakai untuk lebar tegangan yang pendek,

Untuk tegangan yang panjang dipakai kabel aluminium (beberapa kawat yang dipilih) dengan kawat baja sebagai intinya. Aluminium tidak baik untuk dipatri, tetapi dapat dilas, las dapat menyebabkan tegangan tariknya menjadi turun karena panas yang ditimbulkan. Oleh karena itu hantaran tegangan aluminium dengan sambungan patri atau las harus diberikan jepitan.

Barang-barang aluminium dapat terlapis oleh oksida aluminium. Dalam udara terbuka dapat melindungi bagian bawah aluminium dari zat asam dan mencegah oksidasi lebih lanjut. Lapisan ini merupakan tahanan yang sangat tinggi (Sumanto, 1994)

Aluminium adalah logam yang ringan dengan berat jenis 2.7 gram/cm3 setelah Magnesium (1.7 gram/cm3) dan Berilium(1.85 gram/cm3) atau sekitar 1/3 dari berat jenis besi maupun tembaga. Konduktifitas listriknya 60 % lebih dari tembaga sehingga juga digunakan untuk peralatan listrik. Selain itu juga memiliki sifat penghantar panas, memiliki sifat pantul sinar yang baik sehingga digunakan pula pada komponen mesin, alat penukar panas, cermin pantul, komponen industri kimia dll. Aluminium merupakan logam yang reaktif sehingga mudah teroksidasi dengan oksigen membentuk lapisan aluminium oksida, alumina (Al2O3) dan membuatnya tahan korosi yang baik. Namun bila kadar Fe, Cu dan Ni ditambahkan akan menurunkan sifat tahan korosi karena kadar aluminanya menurun. Penambahkan Mg, Mn tidak mempengaruhi sifat tahan korosinya.

Aluminium bersifat ulet, mudah dimesin dan dibentuk dengan kekuatan tarik untuk aluminium murni sekitar 4~5 kgf/mm2. Bila diproses penguatan regangan seperti dirol dingin kekuatan bisa mencapai ± 15 kgf/mm2.

Tabel 2.4 Sifat-sifat Aluminium Murni Tinggi

Sifat-sifat Alumunium murni tinggi

Struktur Kristal FCC

Desitas pada 20ºC 2.698(sat.10³kg/m³)

Titik cair 660.1(ºC)

Koefisien mulur panas kawat 20º~ 100ºC 23.9(10ˉ6/K) Konduktifitas panas 20 º ~ 400ºC 23.8(W/(m·k)

Tahanan listrik 20ºC 2.69(10ˉ8KΩ·m)

Modulus elastisitas 70.5(GPa)

Modulus kekakuan 26.0(GPa)

Al paduan untuk dimesin

Paduan jenis tidak dapat di perlakukan panas (non-heat-treatable)

Al murni (seri 1000) Paduan Al-Mn (seri 3000) Paduan Al-Si (seri 4000) Paduan Al-Mg (seri 5000)

Paduan jenis dapat perlakuanpanas (heat-treatable)

Paduan Al-Cu (seri 2000) Paduan Al-Mg-Si (seri 6000) Paduan Al-Zn (seri 7000) Al paduan untuk coran

Non-heat-treatable alloy

Paduan Al-Si (Silumin) Paduan Al-Mg (hydronarium)

Heat-treatable alloy Paduan Al-Cu (Lautal)

Paduan Al-Si-Mg (Silumin, Lo-ex)

Beberapa macam paduan aluminium tempa/pengerjaan:

1. Paduan Al-Cu

a. Paduan aluminium seri 2000, biasanya terkenal dengan sebutan duraluminium atau super duraluminium.

b. Kandungan Si yang lebih banyak pada A2014 dibandingkan A2017 membuat A2014 dapat ditingkatkan kekuatannya dengan melakukan perlakuan panas pendinginan cepat (quenching) lalu dipanaskan lagi ditemperatur di bawah suhu rekristalisasi dan didinginkan dalam udara (tempering).

c. Kandungan Cu dan Mg yang rendah pada A2117 membuat lebih tidak keras sehingga digunakan untuk bahan rivet.

d. Kandungan Ni yang ditambahkan pada A2018 meningkatkan kekuatan tahan panasnya sehingga digunakan untuk komponen tahan panas dengan daerah panas penggunaan antara 200~250°C.

2. Paduan Al-Mn

b. Penambahan Mn sekitar 1.2% pada A3003 meningkatkan kekuatan 10% dari pada aluminium murni dengan sifat tahan korosi dan sifat mampu mesin yang sama dengan aluminium murni.

c. Digunakan untuk peralatan dapur, panel. 3. Paduan Al-Mg

a. Merupakan paduan aluminium seri 5000

b. A5005 yang memiliki Mg yang rendah digunakan untuk aksesoris.

c. Sedangkan paduan yang memiliki Mg antara 2 ~ 5% digunakan untuk material konstruksi seperti A5052, A5056, A5083.

d. Untuk meningkatkan kekuatan terhadap korosi tegangan (stress-corrosion), Mn dan Cr ditambahkan.

4. Paduan Al-Mg-Si

a. Merupakan paduan aluminium seri 6000.

b. Memiliki sifat tahan korosi dan kekuatan yang tinggi.

c. Contoh: A6061 digunakan untuk material konstruksi dan A6063 untuk bingkai arsitektur

5. Paduan Al-Zn-Mg

a. Merupakan paduan aluminium seri 7000.

b. Contoh: A7075 memiliki kekuatan yang tinggi sehingga banyak digunakan untuk material konstruksi pesawat terbang.

Beberapa macam paduan aluminium coran:

Dibandingkan dengan aluminium paduan memiliki unsur paduan yang lebih banyak dan memiliki butiran yang lebih kecil yang disebabkan oleh adanya penambahan Ti.

1. Paduan Al-Cu Tuang/Cor.

a. Mengandung Cu 4~5% dengan sifat dimesin yang baik namun memiliki sifat cor yang kurang baik.

b. Untuk komponen mobil, komponen hidrolis untuk pesawat terbang 2. Paduan Al-Si Tuang

c. Penambahan Si 17 ~25% meningkatkan kekuatan suhu tinggi dengan koefisien mulur panas yang kecil, sehingga digunakan untuk silinder, piston dll.

3. Paduan Al-Cu-Ni-Mg Tuang

a. Mengandung Ni 2%, Mg 1.5%.

b. Memiliki kekuatan suhu tinggi yang baik, serta koefisien mulur panas yang kecil sehingga digunakan untuk silinder head, mesin disel, piston dan sejenisnya.

Pengkodean aluminium umumnya berdasarkan standar AA (Aluminium Association of America) dengan menggunakan penamaan 4 angka.

Gambar 2.40 Pengkodean Alumunium 1. Huruf pertama A adalah singkatan dari Aluminium

2. Angka ke-2 : menunjukkan jenis paduannya seperti ditunjukkan di tabel berikut: Tabel 2.6 Jenis Paduan Alumunium

1 : Alumunium murni dengan kadar 99% tau lebih

5 : Paduan Al-Mg 6 : Paduan Al-Mg-Si 2 : Paduan Al-Cu-Mg 7 : Paduan Al-Zn-Mg

3 : Paduan Al-Mn 8 : Paduan selain yang disebutkan 4 : Paduan Al-Si 9 : Untuk cadangan penaman

3. Angka ke-3 : menggunakan angka 0 ~ 9. 0 menunjukkan paduan dasar, sedangkan 1 ~ 9 menunjukkan perbaikan dari paduan.

4. Angka ke-4 dan 5 menunjukkan kadar kemurnian aluminium untuk aluminum murni. Contoh : A1100 memiliki unsur paduan total 1% dengan aluminium 99 % A1050 memiliki unsure paduan 0.5% dengan aluminium 99.5%

5. Angka ke-6 menunjukkan bentuk dari material P : Plate (pelat), W: Wire (kawat), T: Tube (tabung), B: Bar (batang)

Tabel 2.7 Macam-macam Arti Kode Alumunium

Tabel 2.8 Kandungan Unsur Kimia Alumunium

Keterangan:

Tr.= Treatment

sy 0.2= tegangan luluh metode offset 0.2% (MPa)

El(%)= perpanjangan=elongation (%)

2.7.

Logam akan mengalami pengaruh pemanasan akibat pengelasan dan mengalami perubahan struktur mikro disekitar daerah lasan. Bentuk struktur mikro bergantung pada temperatur tertinggi yang dicapai pada pengelasan, kecepatan pengelasan dan laju pendinginan daerah lasan. Daerah logam yang mengalami perubahan struktur mikro akibat mengalami pemanasan karena pengelasan disebut daerah pengaruh panas (DPP), atau Heat Affected Zone (HAZ). Daerah hasil pengelasan yang akan kita temui bila kita melakukan

pengelasan, yaitu :

Gambar 2.41 Daerah Pengaruh Panas Keterangan :

1. Logam Las (Weld Metal)

Adalah daerah dimana terjadi pencairan logam dan dengan cepat kemudian membeku.

2. Fusion Line

Merupakan daerah perbatasan antara daerah yang mengalami peleburan dan yang tidak melebur. Daerah ini sangat tipis sekali sehingga dinamakan garis gabungan antara weld metal dan H A Z.

3. H A Z ( Heat Affected Zone )

dan pendinginan cepat, sehingga terjadi perubahan struktur akibat pemanasan tersebut disebabkan daerah yang mengalami pemanasan yang cukup tinggi .

4. Logam Induk (Parent Metal)

Merupakan logam dasar dimana panas dan suhu pengelasan tidak menyebabkan terjadinya perubahan-perubahan struktur dan sifat.

Daerah HAZ merupakan daerah paling kritis dari sambungan las, karena selain berubah strukturnya juga terjadi perubahan sifat pada daerah ini. Secara umum struktur dan sifat daerah panas efektif dipengaruhi dari lamanya pendinginan dan komposisi dari logam induk itu sendiri. Siklus termal las adalah proses pemanasan dan pendinginan yang terjadi pada daerah lasan. Proses las terjadi proses pemanasan dan juga pendinginan maka dapat dikatakan proses las juga proses heat treatment hanya saja terjadinya lokal, tidak seperti proses heat treatment pada umumnya. Untuk melihat fenomena proses tersebut dapat dilihat pada grafik siklus termal las.

Gambar 2.42 Grafik Siklus Thermal Las

Struktur mikro pearlite memiliki sifat liat dan tidak keras, sebaliknya martensite mempunyai sifat keras yang getas. Biasanya keretakan sambungan las berasal dari struktur mikro ini.

Gambar dibawah mendeskripsikan distribusi temperatur pada logam dasar yang sangat bervariasi telah menyebabkan berbagai macam perlakuan panas terhadap daerah HAZ logam tersebut. Logam lasan mengalami pemanasan hingga termperatur 1500° C dan daerah HAZ bervariasi mulai 200° C hingga 1100° C (lihat Gambar 3). Temperatur 1500° C pada logam lasan menyebabkan pencairan dan ketika membeku membentuk struktur mikro. Temperatur 200° C hingga 1100° C menyebabkan perubahan struktur mikro pada logam dasar baik ukuran maupun bentuknya.

Gambar 2.43 Distribusi Temperatur Pada Logam

Di dalam proses pengelasan pasti akan kita jumpai sesuatu yang bernama HAZ,hal inilah yang sangat berpengaruh terhadap umur logam pengelasan,Mungkin diantara sahabat ada yang mengerti apa itu HAZ pada proses pengelasan dan ada pula yang belum mengerti,disini saya akan menjelaskan sedikit tentang apa itu HAZ dan proses terjadinya HAZ (Heat Affected Zone).

Secara visual daerah yang dekat dengan garis lebur las maka susunan struktur logamnya semakin kasar, Pada daerah HAZ terdapat tiga titik yang berbeda, titik 1 dan 2 menunjukkan temperatur pemanasan mencapai daerah berfasa austenit dan ini disebut dengan transformasi menyeluruh yang artinya struktur mikro baja mula-mula ferit+perlit kemudian bertransformasi menjadi austenit 100%. Titik 3 menunjukkan temperatur pemanasan, daerah itu mencapai daerah berfasa ferit dan austenit dan ini yang disebut transformasi sebagian yang artinya struktur mikro baja mula-mula ferit+perlit berubah menjadi ferit dan austenit.

Gambar 2.44 Perubahan Struktur Fasa

Daerah HAZ sekitar kampuh las yang tidak meleleh terkena pemanasan sengit dan ini menyebabkan mikro-struktur baja untuk mengubah. Tingkat perubahan ini tergantung pada komposisi bahan dan kecepatan dimana HAZ dipanaskan. Kecepatan pendinginan juga penting dan itu tergantung pada ketebalan material, dimensi benda kerja, input panas yang dihasilkan oleh proses pengelasan dan metode pendinginan.

1 Weld metal

2 Incomplete

3 Overheated

4 Normalised

5 Incomplete transformation

Gambar 2.45 Heat Affected Zone

2.8. Pengamatan Struktur Mikro

Gambar 3.46 Mikroskop Optik

Adapun beberapa tahap yang perlu dilakukan sebelum melakukan pengujian struktur mikro adalah:

1. Pemotongan (Sectioning) 2. Pengamplasan (Grinding) 3. Pemolesan (Polishing) 4. Etsa (Etching)

5. Pemotretan.

Struktur mikro logam las biasanya kombinasi dari struktur mikro dibawah ini:

a. Batas butir ferit, terbentuk pertama kali pada transformasi austenitferit biasanya terbentuk sepanjang batas austenit pada suhu 1000- 650ºC.

b. Ferit Widmanstatten atau ferrite with aligned second phase,struktur mikro ini terbentuk pada suhu 750-650ºC di sepanjang batas butir austenit, ukurannya besar dan pertumbuhannya cepat sehingga memenuhi permukaan butirnya.

c. Ferit acicular, berbentuk intragranular dengan ukuran yang kecil dan mempunyai orientasi arah yang acak. Biasanya ferit acicular ini terbentuk sekitar suhu 650ºC dan mempunyai ketangguhan paling tinggi dibandingkan struktur mikro yang lain.

d. Bainit, merupakan ferit yang tumbuh dari batas butir austenite dan terbentuk pada suhu 400500ºC. Bainit mempunyai kekerasan yang lebih tinggi dibandingkan ferit, tetapi lebih rendah dibanding martensit.

e. Martensit akan terbentuk, jika proses pengelasan dengan pendinginan sangat cepat struktur ini mempunyai sifat sangat keras dan getas sehingga ketangguhannya rendah.

atau kecepatan pendinginan dari daerah las. Kombinasi kom posisi dan laju pendiningan dapat membentuk fasa-fasa yang sensitif terhada timbulnya retak.

Untuk logam baja, retak dingin di daerah pengaruh panas, HAZ biasanya terjadi pada daerah yang berfasa martensite. Beberapa unsur yang ditambahkan sebagai paduan akan mempertinggi sifat mampu keras baja dan dapat juga mempertinggi sensitifitas retak dingin. Artinya beberapa unsur yang ditambahkan akan menyebabkan logam yang dilas menjadi lebih mudah retak. Untuk itu, harus diusahakan kandungan unsure paduan tersebut dibuat serendah mungkin.

Struktur bahan dalam orde kecil sering disebut struktur mikro. Struktur ini tidak dapat dilihat dengan mata telanjang, tetapi harus menggunakan alat pengamat struktur mikro. Penelitian ini menggunakan mikroskop cahaya. Persiapan yang dilakukan sebelum mengamati struktur mikro adalah pengefraisan spesimen, pengampelasan, pemolesan dan pengetsaan. Setelah dipilih, bahan uji diratakan kedua permukaannya dengan menggunakan mesin frais, dalam pendinginan harus selalu terjaga agar tidak timbul panas yang mempengaruhi struktur mikro. Setelah rata digosok dengan menggunakan ampelas mulai dari yang kasar sampai yang halus. Arah pengampelasan tiap tahap harus diubah, pengampelasan yang lama dan penuh kecermatan akan menghasilkan permukaan yang halus dan rata. Bahan yang halus dan rata itu diberi autosol untuk membersihkan noda yang menempel pada bahan.

Langkah terakhir sebelum dilihat struktur mikro adalah dengan mencelupkan spesimen kedalam larutan etsa dengan penjepit tahan karat dan permukaan menghadap keatas. Kemudian spesimen dicuci, dikeringkan dan dilihat stuktur mikronya.

Contoh foto mikrostruktur aluminium dan paduannya

2.9. Pengujian Hasil Pengelasan

Kekerasan (Hardness) adalah salah satu sifat mekanis dari suatu material. Kekerasan suatu material harus diketahui khususnya untuk material yang dalam penggunaannya akan mengalami pergesekan (frictional force) dan deformasi plastis. Deformasi plastis adalah suatu keadaan dari suatu material ketika material tersebut diberikan gaya maka struktur mikro dari material tersebut sudah tidak bisa kembali ke bentuk asal. Lebih ringkasnya kekerasan itu dapat diartikan sebagai kemampuan suatu bahan/material untuk menahan beban induksi atau penetrasi (penekanan).

Di dunia teknik umumnya pengujian kekerasan menggunakan 4 macam metode pengujian :

1. Brinnel (HB/BHN)

Metoda uji kekerasan yang di ajukan oleh J.A Brinell pada tahun 1900an ini merupakan uji kekerasan lekukan yang pertamakali banyak digunakan dan di susun pembakuannya (dieter, 1987). Uji kekerasan ini berupa pembentukan lekukan pada permukaan logam menggunakan indentor. Indentor untuk brinell berbentuk bola dengan diameter 10 mm, diameter 5 mm, diameter 2,5 mm, dan diameter 1 mm, itu semua adalah diameter bola

standar internasional. Bola brinell yang standar internasional tersebut ada 2 bahan pembuatannya. Ada yang

terbuat dari baja yang di keraskan/dilapis chrom, dan ada juga yang terbuat dari tungsten carbide. Tungsten carbide lebih keras dari baja, jadi tungsten carbide biasanya dipakai untuk pengujian benda yang keras yang dikhawatirkan akan merusak bola baja. Namun untuk pengujian bahan yang tingkat kekerasannya belum diketahui, alangkah baiknya jika kita mengujinya terlebih dahulu menggunakan metoda rockwell c, dengan menggunakan indentor kerucut intan, untuk menghindari rusaknya indentor. Seperti yang kita ketahui bahwa intan adalah logam yang paling keras saat ini, jadi intan tidak akan rusak jika di indentasikan ke material yang keras.

Untuk bahan/ material pengujian brinel harus disiapkan terlebih dahulu. Material harus bersih dan diusahakan halus (minimal N6 atau digerinda). Harus rata dan tegak lurus, bersih dari debu, karat, dan terak.

Standar :

2. ISO 6506

Cara/metoda pengujian Brinell persiapkan alat dan bahan pengujian :

A. mesin uji kekerasan Brinell (Brinell Hardness Test B. indentor bola (bola baja atau bola carbide)

C. benda uji yang sudah di gerinda D. amplas halus

E. stop watch f. mikroskop pengukur

F. indentor di tekankan ke benda uji/material dengan gaya tertentu. (untuk base ferro biasanya menggunakan 3000 kgf)

G. tunggu hingga 10 – 30 detik (biasanya 20 detik) H. bebaskan gaya dan lepaskan indentor dari benda uji

I. ukur diameter lekukan yang terjadi menggunakan mikroskop pengukur. (ukur beberapa kali di beberapa tempat dan posisi dan ambil nilai pengukuran yang paling besar)

Gambar 2.48 Brinnell Test Rumus untuk mencari beban yang sesuai :

P =C×�2………...(2.1)

Dimana:

C = Konstanta bahan yang akan di uji ( jika bahannya base ferro maka konstantanya 30)

D = Diameter indentor

Dalam uji kekerasan Brinell, metode optik, ukuran lekukan yang ditinggalkan oleh indentor diukur. Berbeda dengan metode Vickers juga optik, yang melibatkan indentor berbentuk piramida yang ditekan menjadi spesimen, metode Brinell menggunakan indentor bola.

Semakin besar indentor tersisa di permukaan benda kerja (spesimen) oleh indentor Brinell dengan diameter bola didefinisikan dan uji kekuatan didefinisikan, lembut bahan diuji.

Dalam rangka untuk menentukan kekerasan Brinell (HBW) sesuai dengan ISO 6506, bola itu, logam keras (tungsten carbide) indentor ditekan ke dalam spesimen (benda kerja) dengan beban uji yang ditetapkan (antara 1 kgf dan 3000 kgf).

Brinell kekerasan (HBW) hasil dari hasil bagi gaya tes diterapkan (F dalam newton (N)) dan luas permukaan yang indent sisa pada spesimen (proyeksi indentor) setelah menarik diri kekuatan uji (lihat rumus di bawah ini ). Untuk menghitung luas permukaan lekukan bulat residual, mean aritmetik (d) dari dua diagonal tegak lurus (d1 dan d2 dalam mm) digunakan, karena daerah basis dari indentasi Brinell sering tidak tepat putaran. Prinsip fungsional Brinell Prinsip fungsional Brinell

Uji kekerasan Brinnel dapat dirumuskan sebagai berikut :

HB=π P

2D�D-√�

2+�2�………..…………(2.2)

Dimana :

D = diameter bola (mm)

d = impression diameter (mm)

P = Load (beban) (Kgf)

HB = Brinnel Result (HB)

Gambar 2.50 Tropong Hardness Tester

Gambar 2.51 Contoh Pengamatan dengan Teropong Brinell

Dalam rangka untuk mematuhi batas-batas ini, kekuatan uji harus dikoordinasikan dengan diameter bola. Hal ini menyebabkan berbagai indeks kekuatan-diameter (juga disebut sebagai tingkat pembebanan atau faktor beban) dalam metode Brinell, dimana hasil bagi gaya uji dan kuadrat dari diameter bola dipertahankan konstan: B = 0,102 * F / D2. Lima indeks kekuatan-diameter umum adalah 1, 2,5, 5, 10 dan 30. Pengujian dari bahan dengan diameter bola yang berbeda dan kekuatan uji harus dilakukan dalam indeks kekuatan-diameter yang

sama untuk mencapai hasil tes sebanding.

Diameter bola harus dipilih sedemikian rupa sehingga indent meliputi daerah benda kerja terbesar mungkin - representatif untuk spesimen.

BAB I PENDAHULUAN

1.1. Latar Belakang

Teknologi pengelasan merupakan salah satu bagian yang tidak bisa dipisahkan dalam teknologi manufaktur. Secara umum pengelasan dapat diartikan sebagai suatu ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan pada saat logam dalam keadaan cair. Sekarang ini pengelasan merupakan pelaksanaan pekerjaan yang amat penting dalam teknologi produksi dengan bahan baku logam. Pada sambungan – sambungan konstruksi mesin, banyak penggunaan teknik pengelasan karena dengan menggunakan teknik ini sambunganmenjadi lebih ringan dan lebih sederhana dalam pembuatannya sehingga biaya produksi dapat lebih murah.

las TIG adalah proses pengelasan dimana busur nyala listrik ditimbulkan oleh elektroda tungsten dengan benda kerja logam. Daerah pengelasan dilindungi oleh gas lindung agar tidak berkontaminasi dengan udara luar. Kawat las dapat ditambahkan atau tidak tergantung dari bentuk sambungan dan ketebalan benda kerja yang akan dilas.

Logam akan mengalami pengaruh pemanasan akibat pengelasan dan mengalami perubahan struktur mikro disekitar daerah lasan. Bentuk struktur mikro bergantung pada temperatur tertinggi yang dicapai pada pengelasan, kecepatan pengelasan dan laju pendinginan daerah lasan. Daerah logam yang mengalami perubahan struktur mikro akibat mengalami pemanasan karena pengelasan disebut daerah pengaruh panas (DPP), atau Heat Affected Zone (HAZ). Daerah hasil pengelasan yang akan kita temui bila kita melakukan pengelasan

1.2. Batasan Masalah

Adapun batasan dari permasalahan yaitu :

1. Pengujian yang dilakukan pengujian hardness dengan metode brinell.

2. Mengetahui pengaruh variasi kuat arus dengan mesin las Tungsten Innert Gas TIG pada material alumunium alloy 6063.

1.3. Tujuan Penelitian

1. Secara garis besar tujuan penelitian ini adalah untuk mengetahui pengaruh variasi kuat arus terhadap daerah pengelasan HAZ dengan mesin las Tungsten Innert Gas (TIG) terhadap kekerasan bahan alumunium alloy 6063.

1.4. Sistematika Penulisan

Agar penyusunan skripsi ini dapat tersusun secara sistematis dan mempermudah pembaca memahai tulisan ini, maka skripsi ini dibagi dalam beberapa bagian yaitu:

BAB I : PENDAHULUAN

Pada bab ini akan dibahas mengenai latar belakang dari judul skripsi yang telah ditetapkan, tujuan, manfaat, batasan masalah, sistematika penulisan skripsi.

BAB II : DASAR TEORI

Pada bab ini akan dibahas mengenai teori-teori yang berhubungan dengan penulisan skripsi. Dasar teori didapatkan dari berbagai sumber, diantaranya berasal dari: buku - buku pedoman, jurnal, paper, tugas akhir, e-mail, e-book, dan enews.

BAB III: METODOLOGI

Pada bab ini akan dibahas mengenai metode yang akan digunakan untuk menyelesaikan penulisan skripsi. Pada bab ini juga akan dibahas mengenai langkah-langkah penelitian, pengolahan dan analisa data yang akan digunakan untuk menyelesaikan permasalahan dari topik yang diangkat.

BAB IV: ANALISA DATA DAN PEMBAHASAN

Pada bab ini akan dianalisa dan dibahas mengenai data-data yang telah diperoleh dari hasil penelitian yang telah dilakukan.

BAB V: KESIMPULAN DAN SARAN

ABSTRAK

Kekerasan suatu bahan sangat dipengaruhi oleh sifat mekanik dan sifat fisik tersebut pada proses penyambungan dengan menggunakan pengelasan TIG (Tungsten Inert Gas) sifat-sifat tersebut akan berubah akibat pengaruh proses pengelasan. Untuk mengkaji hal tersebut disusunlah sebuah konsep penelitian yang terdiri dari dua tahapan. Pengujian hardness test pada daerah HAZ (Heat Affected Zone) hasil pengelasan, memeriksa struktur mikro hasil pengelasan akibat variasi besaran sudut kampuh V 35º dan 60˚ dari variasi kuat arus 80 A, 90 A dan 100A pada paduan aluminium alloy 6063. Hasil dari pengujian menunjukkan pengelasan dengan variasi kuat arus 80 A, 90 A dan 100A sudut kampuh V 35º pada paduan alumunium alloy 6063 dengan kuat arus pengelasan 80 A nilai kekerasan tertinggi 82.79 kgf/mm sedangkan pada kuat arus 90 A dan 100 A nilai kekerasan yang didapat sama 82.16 kgf/mm. Dan pada paduan aluminium alloy 6063. Hasil dari pengujian menunjukkan pengelasan dengan variasi kuat arus 80 A, 90 A dan 100A sudut kampuh V 60º pada paduan alumunium alloy 6063 dengan kuat arus pengelasan 80 A nilai kekerasan tertinggi 87.25 kgf/mm sedangkan pada kuat arus 90 A dan 100 A nilai kekerasan yang didapat sama 85.98 kgf/mm. Pengujian pada pengelasan TIG (Tungsten Inert Gas) untuk paduan aluminium alloy 6063, menunjukkan Ini menunjukan bahwa semakin kuat arus berpengaruh pada nilai kekerasan daerah HAZ, dan kekerasan rata-rata yang paling baik adalah pada Kuat arus 90 Adan 100 A pada sudut kampuv tungal 35º.

ABSTRACT

Hardness of a material is influenced by the nature of the mechanical and physical properties in the splicing process by using TIG welding (Tungsten Inert Gas) these properties will be changed due to the influence of the welding process. To look into the matter was composed of a concept study consisted of two phases. Testing hardness test on HAZ region (Heat Affected Zone) welding results, check the weld microstructure due to variations in the amount of seam V 35º angle and 60˚ of variation of the current strength of 80 A, 90 A and 100A on alloy aluminum alloy 6063. The results of the testing show strong variation welding currents of 80 A, 90 A and 100A angle of 35º to the hem V alloy 6063 with a strong aluminum alloy welding current 80 A high hardness value 82.79 kgf / mm and in the strong currents of 90 A and 100 A hardness value obtained at 82.16 kgf / mm. And aluminum alloys alloy 6063. The results of the testing show strong variation welding currents of 80 A, 90 A and 100A angle of 60º to the hem V alloy 6063 with a strong aluminum alloy welding current 80 A high hardness value 87.25 kgf / mm and in strong currents 90 A and 100 A hardness value obtained at 85.98 kgf / mm. Tests on TIG welding (Tungsten Inert Gas) for alloy aluminum alloy 6063, show This shows that the stronger the effect on the current value of the area HAZ hardness, and the average hardness of the nicest is the Strong current of 100 A at 90 Adan kampuv tungal 35º angle.