PEMANFAATAN POLIETILENA DENSITAS RENDAH (LDPE)

BEKAS SEBAGAI BAHAN ADITIF DALAM PEMBUATAN

ASPAL POLIMER DENGAN ADANYA DIKUMIL

PEROKSIDA DAN DIVENIL BENZENA

TESIS

Oleh

ASNAWI 097006015/KIMFAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PEMANFAATAN POLIETILENA DENSITAS RENDAH (LDPE)

BEKAS SEBAGAI BAHAN ADITIF DALAM PEMBUATAN

ASPAL POLIMER DENGAN ADANYA DIKUMIL

PEROKSIDA DAN DIVENIL BENZENA

TESIS

Oleh

ASNAWI 097006015/KIMFAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PEMANFAATAN POLIETILENA DENSITAS RENDAH (LDPE)

BEKAS SEBAGAI BAHAN ADITIF DALAM PEMBUATAN

ASPAL POLIMER DENGAN ADANYA DIKUMIL

PEROKSIDA DAN DIVENIL BENZENA

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh gelar Magister Sains dalam Program Studi Ilmu Kimia pada Fakultas Matematika dan Ilmu

Pengetahuan Alam Universitas Sumatera Utara

Oleh

ASNAWI 097006015/KIM

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

Judul :

PEMANFAATAN POLIETILENA DENSITAS RENDAH

(LDPE) BEKAS SEBAGAI BAHAN ADITIF DALAM

PEMBUATAN ASPAL POLIMER DENGAN ADANYA

DIKUMIL PEROKSIDA DAN DIVENIL BENZENA

Nama : ASNAWI

Nomor Pokok : 097006015

Program Studi : Magister Ilmu Kimia

Menyetujui Komisi Pembimbing

Prof. Dr. Tamrin, M.Sc Dr. Marpongahtun, M.Sc

Ketua Anggota

Ketua Program Studi, Dekan,

Prof. Basuki Wirjosentono, MS, Ph.D Dr. Sutarman, M.Sc

Telah diuji pada Tanggal : 20 Juni 2011

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Tamrin, M.Sc Anggota : 1. Dr. Marpongahtun, M.Sc

2. Prof. Basuki Wirjosentono, MS, Ph.D 3. Dr. Hamonangan Nainggolan, M.Sc 4. Dr. Darwin Yunus, MS

PERNYATAAN ORISINALITAS

PEMANFATAAN POLIETILENA DENSITAS RENDAH (LDPE) BEKAS SEBAGAI BAHAN ADITIF DALAM PEMBUATAN

ASPAL POLIMER

TESIS

Dengan ini saya menyatakan bahwa saya mengakui semua karya tesis ini adalah hasil karya saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah dijelaskan sumbernya dengan benar

Medan, 20 Juni 2011

RIWAYAT HIDUP

DATA PRIBADI

Nama Lengkap berikut gelar : Drs. Asnawi, S.Pd Tempat dan Tanggal Lahir : Simanosor, 22 Juni 1968

Alamat Rumah : Jl. Jermal 7 Gg. Dahlia Murni No. 4 Medan

Telepon/HP : 085270356444

Email : asnawisiregar@yahoo.com

Instansi Tempat Bekerja : Madrasah Aliyah Negeri 2 Medan

Alamat Kantor : Jl. Pancing

Telepon/Faks/HP : -

DATA PENDIDIKAN

SD : SD Sigama Ujung Gading Tamat : 1981

SMP : SMP Gunung Tua Tamat : 1984

SMU : MAN Padang Sidempuan Tamat : 1987

PEMANFAATAN POLIETILENA DENSITAS RENDAH (LDPE) BEKAS SEBAGAI BAHAN ADITIF DALAM PEMBUATAN ASPAL POLIMER

DENGAN ADANYA DIKUMIL PEROKSIDA DAN DIVENIL BENZENA

ABSTRAK

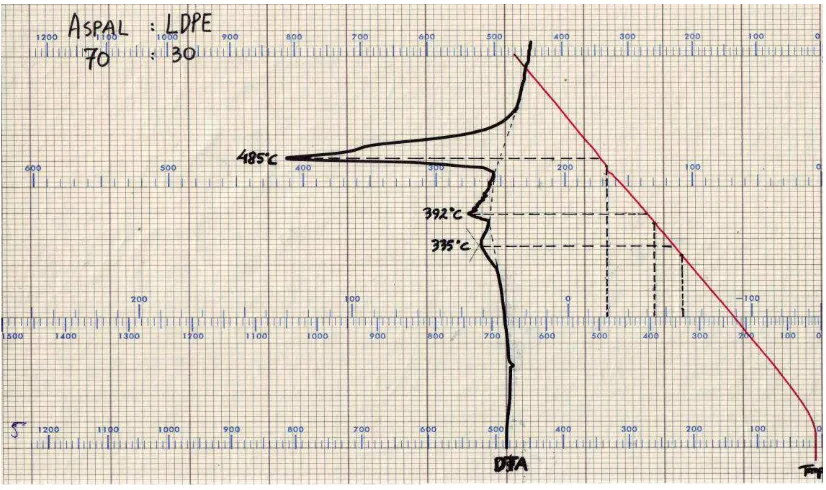

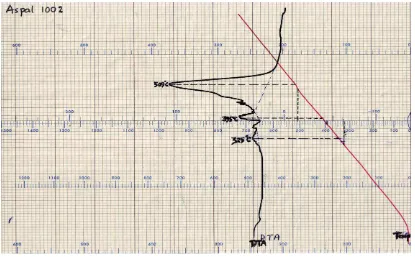

Telah dilakukan penelitian mengenai penggunaan polietilena densitas rendah (LDPE) bekas sebagai bahan aditif dalam pembuatan aspal polimer dengan adanya dikumil peroksida dan divenil benzena, dengan aspal dan LDPE bekas divariasikan. Aspal polimer dibuat dengan cara mencampurkan aspal dengan LDPE bekas yang dicampur bersama dengan agregat pasir kemudian ditambahkan DCP sebagai inisiator dan DVB sebagai pengikat sambung silang, selanjutnya hasil campuran di ekstruksi pada suhu 160 oC. Hasil karakterisasi menunjukkan bahwa penambahan 70 g aspal dan 30 g LDPE bekas efektif dalam meningkatkan sifat mekanis dari campuran aspal dimana dihasilkan kekuatan tekan maksimum sebesar 4,53 MPa dan persentase penyerapan air sebesar 0,27%. Analisis sifat termal menghasilkan suhu dekomposisi 485 oC. Spektrum FTIR menunjukkan adanya serapan tajam dan intensitas kuat pada bilangan gelombang 719,8 cm-1 yang menunjukkan adanya gugus =C-H dari etilena dan hilangnya gugus hidroksil dari spektrum campuran aspal dan LDPE menunjukkan terjadinya ikatan kimia antara aspal dengan LDPE. Dan analisis struktur permukaan dengan SEM memperlihatkan adanya perubahan dalam campuran aspal dengan LDPE

UTILIZATION OF LOW DENSITY POLYETHYLENE (LDPE) USED AS ADDITIVES IN THE MANUFACTURE OF ASPHALT POLYMER

WITH EXISTANCE OF DICUMYL PEROXIDE AND DIVENIL BENZENE

ABSTRACT

The research has been done about the using of low density polyethylene used as additives in the manufacture of asphalt polymers with existance of dicumyl peroxide and divenil benzene, which asphalt and LDPE used was varied. Asphalt polymer prepared by mixing the asphalt and LDPE used that is mixed together with sand aggregate was then added DCP as an initiator and DVB as a crosslinker, then the resulting mixture in extrusion at a temperature of 160 oC. The result of characterization showed that the addition of 70 g of asphalt and 30 g of LDPE used effectively in improving the mechanical properties of asphalt mixture which produced a maximum compressive strength of 4,53 MPa and percentage water absorption 0.27%. Analysis of thermal properties generate the decomposition temperature 485

o

C. FTIR spectra showed the absorption of a sharp and strenght intensity at wave number 719,8 cm-1 which indicates the existence of =C-H from ethylene. The loss of hidroxyl groups from spectra mixture asphalt and LDPE which indicates the existence of chemical bonds between asphalt and LDPE. And surface structure analysis shows that different of the mixture asphalt and LDPE.

KATA PENGANTAR

Pertama-tama penulis panjatkan puji dan syukur kehadirat Allah SWT atas segala limpahan rahmad dan karunia-Nya sehingga tesis yang berjudul “ Pemanfaatan

Polietilena Densitas Rendah (LDPE) Bekas Sebagai Bahan Aditif Dalam Pembuatan

Aspal Polimer Dengan Adanya Dikumil Peroksida dan Divenil Benzena” ini dapat

diselesaikan.

Dengan diselesaikannya tesis ini, perkenankanlah penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

Rektor Universitas Sumatera Utara, Prof. Dr. dr. Syahril Pasaribu, DTM&H, M.Sc (CTM), Sp. A(K) atas kesempatan yang diberikan kepada penulis untuk mengikuti dan menyelesaikan pendidikan Program Magister.

Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universtas Sumatera Utara, Dr. Sutarman, M.Sc atas kesempatan yang diberikan kepada penulis menjadi mahasiswa Program Magister pada Program Pascasarjana Fakultas MIPA Universitas Sumatera Utara.

Ketua Program Studi Magister Ilmu Kimia, Prof. Basuki Wirjosentono, MS, Ph.D, dan Sekretaris Program Studi Magister Ilmu Kimia Dr. Hamonangan, M.Sc atas kesempatan menjadi mahasiswa Program Magister pada Program Pascasarjana Fakultas MIPA Universitas Sumatera Utara.

Terimakasih yang tak terhingga dan penghargaan yang setinggi-tingginya penulis ucapkan kepada :

1. Bapak Prof. Dr. Tamrin, M.Sc selaku Pembimbing Utama dan Ibu Dr. Marpongahtun, M.Sc. selaku Anggota Komisi Pembimbing yang telah memberikan perhatian, dorongan, bimbingan dan arahan dengan penuh kesabaran menuntun dan membimbing penulis hingga selesainya penelitian ini. 2. Bapak Prof. Basuki Wirjosentono, MS, Ph.D, Bapak Dr. Hamonangan, M.Sc,

selaku penguji yang telah banyak memberikan masukan dan saran untuk menyelesaikan tesis ini.

3. Ibu Dr. Yugia Muis, M.Sc selaku Kepala Laboratoium Polimer FMIPA USU beserta staf atas fasilitas dan sarana yang diberikan selama penelitian.

4. Kepala Laboratorim Penelitian FMIPA USU, Kepala Laboratorium PTKI Medan, Kepala Laboratorium Bea dan Cukai, dan Kepala Laboratorium Geologi Kuarter PPGL dalam bantuannya menganalisa sampel.

5. Ayahanda Surtani Siregar dan Ibunda Tihawa Harahap yang telah memebrikan

do’a restu serta dorongan moril maupun material sehingga penulis dapat

menyelesaikan pendidikan.

6. Istri tercinta Yendrawati S.Pd dan anak-anak tersayang Nuraspiani Siregar, Elma Batasia Siregar dan Zulfadly Halomoan Siregar yang telah memberikan dorongan moril yang sangat besar sehingga penulis dapat menyelesaikan pendidikan. 7. Rekan-rekan seangkatan 2009 atas kekompakan dan kerjasamanya yang baik

selama perkuliahan maupun selama penelitian.

Penulis menyadari bahwa tesis ini masih kurang sempurna, oleh karena itu penulis mengharapkan kritik dan saran dari pihak pembaca demi kesempurnaan tesis ini. Akhirnya semoga tesis ini bermanfaat bagi penelitian dan kemajuan ilmu pengetahuan untuk masa yang akan datang.

Hormat Penulis,

2.2.3. Jenis Polietilena 13 2.2.4. Polietilena Densitas Rendah atau LDPE 13

2.3. Agregat 14

2.3.1. Jenis Agregat 15

2.3.2. Agregat Pasir 16

2.4. Divenil Benzena (DVB) 16

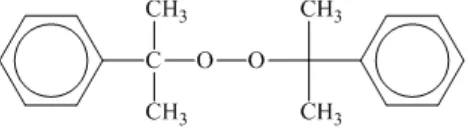

2.5. Dikumil Peroksida (DCP) 17

2.6. Karakterisasi Modifikasi Aspal Polimer 18

2.6.1. Uji Kuat Tekan 18

2.6.2. Uji Penyerapan Air 19

2.6.3. Differential Thermal Analysis 19

2.6.4 Spektroskopi Fourier Transform Infra Red 20 2.6.5 Scanning Electron Microscopy (SEM) 20

BAB 3 METODOLOGI PENELITIAN 21

3.1. Bahan-Bahan 21

3.2. Alat-Alat 21

3.3. Prosedur Penelitian 22

3.3.1. Preparasi Bahan 22

3.3.2. Proses Pembutan Aspal Polimer 22

3.3.3. Karakterisasi Aspal Polimer 23

3.3.3.1. Uji Kuat Tekan 23

3.3.3.2. Uji Penyerapan Air 23

3.3.3.3. Uji Termal Dengan DTA 24

3.3.3.4. Penentuan Gugus Fungsi Dengan FTIR 24

3.3.3.5. Proses Dengan SEM 25

BAB 4 HASIL DAN PEMBAHASAN 27 4.1. Data dan Analisis Hasil Pengujian Kuat Tekan 27 4.2. Data dan Analisis Hasil Pengujian Penyerapan Air 29 4.3. Data dan Analisis Hasil Pengujian Dengan DTA 31 4.4. Data dan Analisis Hasil Pengujian Dengan Spektroskopi

FT-IR 33

4.5. Data dan Analisis Hasil Pengujian Dengan SEM 36 4.6. Perkiraan Mekanisme Reaksi 41

BAB 5 KESIMPULAN DAN SARAN 44

5.1. Kesimpulan 44

5.2. Saran 45

DAFTAR PUSTAKA 46

DAFTAR TABEL

Nomor Judul Halaman

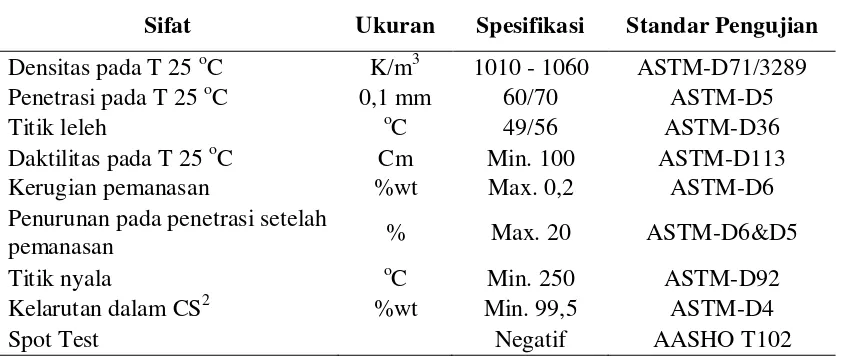

Tabel 2.1. Data Jenis Pengujian dan Persyaratan Aspal Tipe Grade

60/70 11

DAFTAR GAMBAR

Nomor Judul Halaman

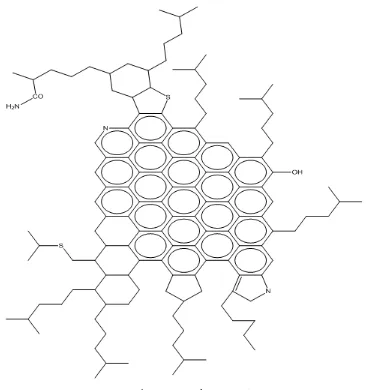

Gambar 2.1. Struktur Aspal 7

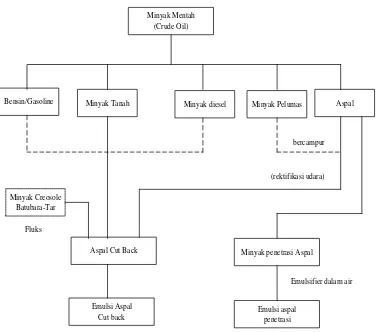

Gambar 2.2. Bermacam Jenis Aspal dan Proses Sebelumnya dari

Minyak Bumi 8

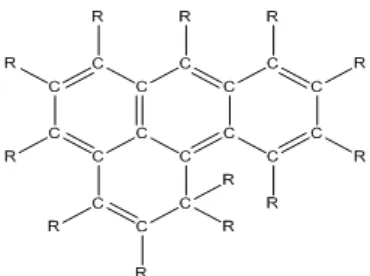

Gambar 2.3. Struktur Asphaltene 9

Gambar 2.4. Struktur Saturate 9

Gambar 2.5. Polimerisasi Polietilena 11

Gambar 2.6. Struktur Divenil Benzena 16

Gambar 2.7. Struktur Dikumil Peroksida 17

Gambar 4.1. Grafik Hubungan Antara Nilai Kuat Tekan Dengan

Variasi Aspal dan LDPE 28

Gambar 4.2. Grafik Hasil Pengujian Kuat Tekan Dengan Variasi

Aspal dan LDPE 28

Gambar 4.3. Grafik Hubungan Antara Nilai Penyerapan Air Dengan

Aspal dan LDPE 30

Gambar 4.4. Grafik Hasil Pengujian DTA Terhadap Campuran Aspal

dan LDPE 31

Gambar 4.5. Grafik Hasil Pengujian DTA Terhadap Campuran Aspal 32 Gambar 4.6. Spektrum FTIR Campuran Aspal Dengan LDPE 34

Gambar 4.7. Spektrum Polietilena Densitas Rendah 35

Gambar 4.8. Spektrum Aspal Iran Penetrasi 60/70 35

Gambar 4.9. Hasil SEM Campuran Aspal Untuk Perbesaran 100, 500,

1000 dan 2500 kali 37

Gambar 4.10. Hasil SEM Campuran Aspal Dengan LDPE (70:30) Untuk

Perbesaran 100, 500, 1000 dan 2500 kali Sebelum Pengujian 38 Gambar 4.11. Hasil SEM Campuran Aspal Dengan LDPE (70:30) Untuk

DAFTAR LAMPIRAN

Nomor Judul Halaman Lampiran 1. Perhitungan Uji Kuat Tekan dan Penyerapan Air

Campuran Aspal Dengan LDPE Bekas 49

Lampiran 2. Foto Hasil Pencetakan Variasi Aspal Dengan LDPE 50 Lampiran 3. Foto Pengujian Kuat Tekan Variasi Aspal Dengan LDPE 51

Lampiran 4. Foto Pengujian Daya Serap Air Variasi Aspal Dengan LDPE 52

Lampiran 5. Foto Bahan-Bahan Penelitian 53

Lampiran 6. Foto Peralatan Penelitian 54

DAFTAR ISTILAH

ASTM : American Standart for Testing and Material

DCP : Dikumil Peroksida

DTA : Differential Thermal Analysis

DVB : Divenil Benzena

FT-IR : Fourier Transform Infra Red

LDPE : Polietilena berdensitas rendah

MPa : Satuan kekuatan tekan dalam satuan Mega Pascal. Phr : Part perhundred (bagian perseratus)

PMA : Polimer Modifikasi Aspal

SEM : Scanning Electron Microscopy

SNI : Standar Nasional Indonesia

Tg : Suhu Transisi Gelas dalam satuan oC

PEMANFAATAN POLIETILENA DENSITAS RENDAH (LDPE) BEKAS SEBAGAI BAHAN ADITIF DALAM PEMBUATAN ASPAL POLIMER

DENGAN ADANYA DIKUMIL PEROKSIDA DAN DIVENIL BENZENA

ABSTRAK

Telah dilakukan penelitian mengenai penggunaan polietilena densitas rendah (LDPE) bekas sebagai bahan aditif dalam pembuatan aspal polimer dengan adanya dikumil peroksida dan divenil benzena, dengan aspal dan LDPE bekas divariasikan. Aspal polimer dibuat dengan cara mencampurkan aspal dengan LDPE bekas yang dicampur bersama dengan agregat pasir kemudian ditambahkan DCP sebagai inisiator dan DVB sebagai pengikat sambung silang, selanjutnya hasil campuran di ekstruksi pada suhu 160 oC. Hasil karakterisasi menunjukkan bahwa penambahan 70 g aspal dan 30 g LDPE bekas efektif dalam meningkatkan sifat mekanis dari campuran aspal dimana dihasilkan kekuatan tekan maksimum sebesar 4,53 MPa dan persentase penyerapan air sebesar 0,27%. Analisis sifat termal menghasilkan suhu dekomposisi 485 oC. Spektrum FTIR menunjukkan adanya serapan tajam dan intensitas kuat pada bilangan gelombang 719,8 cm-1 yang menunjukkan adanya gugus =C-H dari etilena dan hilangnya gugus hidroksil dari spektrum campuran aspal dan LDPE menunjukkan terjadinya ikatan kimia antara aspal dengan LDPE. Dan analisis struktur permukaan dengan SEM memperlihatkan adanya perubahan dalam campuran aspal dengan LDPE

UTILIZATION OF LOW DENSITY POLYETHYLENE (LDPE) USED AS ADDITIVES IN THE MANUFACTURE OF ASPHALT POLYMER

WITH EXISTANCE OF DICUMYL PEROXIDE AND DIVENIL BENZENE

ABSTRACT

The research has been done about the using of low density polyethylene used as additives in the manufacture of asphalt polymers with existance of dicumyl peroxide and divenil benzene, which asphalt and LDPE used was varied. Asphalt polymer prepared by mixing the asphalt and LDPE used that is mixed together with sand aggregate was then added DCP as an initiator and DVB as a crosslinker, then the resulting mixture in extrusion at a temperature of 160 oC. The result of characterization showed that the addition of 70 g of asphalt and 30 g of LDPE used effectively in improving the mechanical properties of asphalt mixture which produced a maximum compressive strength of 4,53 MPa and percentage water absorption 0.27%. Analysis of thermal properties generate the decomposition temperature 485

o

C. FTIR spectra showed the absorption of a sharp and strenght intensity at wave number 719,8 cm-1 which indicates the existence of =C-H from ethylene. The loss of hidroxyl groups from spectra mixture asphalt and LDPE which indicates the existence of chemical bonds between asphalt and LDPE. And surface structure analysis shows that different of the mixture asphalt and LDPE.

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Jalan merupakan pendukung utama untuk perkembangan pembangunan di Indonesia. Jalan melayani 80 - 90 % mobilisasi seluruh angkutan barang dan orang. Hal ini mengakibatkan kerusakan pada jalan tidak dapat dihindari karena beban yang ditanggung akibat aktivitas mobilisasi angkutan orang dan barang tersebut. Keadaan tersebut diperparah juga oleh situasi iklim di Indonesia yang tropis, kelembaban dan curah hujan yang tinggi mengakibatkan intensitas sinar matahari yang tinggi sepanjang tahun,curah hujan yang tinggi, sehingga memperpendek umur jalan.

Aspal konvensional dengan penetrasi 60/70 yang biasa digunakan sebagai bahan campuran panas (hotmix) cenderung memiliki viskositas dan titik lembek yang rendah, mudah dipengaruhi oleh suhu dan beban yang melintas diatasnya. Suhu yang tinggi disiang hari dan ditambah dengan adanya beban dari lalu lintas yang besar akan semakin memperbesar kemungkinan perkerasan lentur jalan akan mengalami kerusakan yang permanen. Sementara itu, terkait dengan curah hujan yang tinggi, air hujan akan sering menggenangi permukaan jalan. Tipikal kerusakan karena pengaruh air adalah lubang. Sekali lubang terbentuk maka air akan tertampung didalamnya sehingga dalam hitungan minggu lubang yang semula kecil dapat membesar lebih cepat. Selain itu, kerusakan pada jalan aspal umumnya berkaitan dengan beban roda yang berat, peningkatan tekanan ban,eskalasi atau meningkatnya jumlah lalu lintas dan kerusakan kelembaban (Brown, 1990).

campuran aspal dapat dipersiapkan sifat – sifat yang dibutuhkan untuk meningkatkan kontribusi pengikat aspal untuk kinerja pengaspalan (Terrel, 1986).

Aspal modifikasi (modified bitumen) merupakan jenis aspal yang dimodifikasi karakteristiknya sehingga memiliki sifat – sifat positif yang dibutuhkan. Untuk polimer yang efektif digunakan dijalan raya, maka harus meningkatkan resistensi terhadap keretakan letih, mengurangi cakupan deformasi permanen dan mengurangi pengerasan pada suhu media dan suhu tinggi. Polimer harus memperbaiki tidak hanya sifat – sifat aspal beton, tetapi harus memperbaiki kinerja kombinasi agregat pengikat dengan baik (King, 1986).

Berbagai penelitian sudah dilakukan seperti Pollaco (2005) telah melakukan modifikasi beberapa polietilen dengan aspal penetrasi tipe 70/100 dimana penggunaan polietilena sebagai aditif untuk aspal beton dengan penambahan polietilen dalam persentase lebih kecil akan mengurangi penetrasi, meningkatkan titik lembek dan meningkatkan kekuatan geser sambungan aspal. Warsiah (2009) meneliti pengaruh penambahan plastik dengan cara basah dan cara kering terhadap kinerja campuran beaspal. Pei-Hung (2000) juga telah memodifikasi pada polietilen, polipropilen, dan karet EPDM dengan aspal. Singh (1992) melihat reaksi kimia dari campuran aspal dengan polipropilen dan polietilen dari sisi thermal bahan yang dihasilkan. Mothe (2008) mengkarakterisasi campuran aspal dengan TG/DTG, DTA dan FTIR. Yang (2010) Melihat mekanisme dan kinetika dari reaksi antara aspal dengan anhidrat maleat.

Low Density Poly Ethilen (LDPE) merupakan bahan polimer sintetis yang banyak digunakan, diantaranya sebagai wadah makanan, dan kemasan plastik. Kelebihan dari LDPE ini adalah kuat, keras, tahan panas, dan tidak mudah patah. Limbah LDPE sangat susah untuk direcycle sehingga pengolahan limbah ini harus dilakukan secara benar. Pemanfaatan bahan-bahan LDPE bekas merupakan salah satu cara untuk meminimalisir limbah tersebut.

ditambahkan hanya berfungsi sebagai agregat. Perlunya penggunaan bahan peroksida seperti dikumil peroksida sebagai inisiator dan juga penambahan divenil benzena sebagai pengikat sambung silang (crosslinker) dalam campuran aspal tersebut, akan menghasilkan ikatan kimia yang kuat dalam campuran aspal tersebut dan menyebabkan agregat terperangkap diantara ikatan sambung silang yang terjadi antara aspal dengan LDPE.

Berdasarkan uraian diatas, maka peneliti ingin mencoba melakukan penelitian tentang pemanfaatan LDPE bekas yang kemudian digabungkan dengan aspal dan agregat untuk pembuatan aspal polimer dengan adanya peroksida DCP sebagai inisiator dan DVB sebagai pengikat sambung silang (crosslinker), dan pemanfaatan LDPE bekas ini diharapkan dapat meningkatkan ketahanan tekan juga ketahanan terhadap air dari campuran aspal.

1.2 Perumusan Masalah

1. Apakah aspal dapat dibuat dengan menggunakan LDPE bekas sebagai bahan aditif yang dicampur bersama agregat pasir dengan adanya dikumil peroksida dan divenil benzena.

2. Apakah pemanfaatan pencampuran LDPE bekas efektif dalam meningkatkan sifat fisik (tahan air, sifat termal, struktur permukaan) dan mekanik (kuat tekan) dari aspal polimer

.

1.3 Pembatasan Masalah

1. Bahan aspal yang dipergunakan yaitu aspal import asal iran dengan angka penetrasi 60/70 dari distributor PT. Gudang Aspal 51.

2. Bahan polimer yang dipergunakan yaitu LDPE bekas yang diperoleh dari

plastik label ”Aqua” yang dikumpulkan.

1.4 Tujuan Penelitian

1. Untuk mengetahui cara pembuatan aspal polimer dengan memanfaatkan LDPE bekas sebagai aditif yang dicampur bersama agregat pasir dengan adanya dikumil peroksida dan divenil benzena.

2. Untuk mengetahui efektifitas dari pemanfaatan LDPE bekas sebagai bahan aditif dalam pembuatan aspal polimer dalam hal peningkatan sifat fisik dan mekanik dalam aspal polimer.

1.5 Manfaat Penelitian

1. Sebagai informasi tambahan mengenai pemanfaatan LDPE sebagai bahan aditif dalam pembuatan aspal polimer.

2. Sebagai solusi alternatif terhadap permasalahan pembangunan jalan raya sehingga dihasilkan kualitas aspal yang lebih baik dan lebih tahan lama.

1.6 Metodologi Penelitian

Penelitian ini dilakukan dalam beberapa tahapan yaitu : a. Tahapan Preparasi Bahan

b. Tahapan Pembuatan Aspal Polimer

Untuk tahap ini variasi LDPE dengan variasi aspal dicampurkan, ditambahkan dengan agregat. inisiator DCP, dan crosslinking DVB yang kemudian diblending menggunakan ekstruder, dan dicetak melalui Hot Compressor.

c. Tahapan Karakterisasi Aspal Polimer

Variabel yang dilakukan dalam penelitian ini adalah :

a. Variabel Tetap : Agregat pasir halus, 300 g, DCP 1 phr, DVB 1 phr. b. Variabel Bebas : LDPE Bekas 40 g, 30 g, 20 g, dan 10 g

Aspal 60 g, 70 g, 80 g, 90 g.

1.7 Lokasi Penelitian

BAB 2

TINJAUAN PUSTAKA

2.1 Aspal

Aspal dalam bahasa umum disebut "tar". Sebagai contoh, di Amerika Serikat disebut aspal minyak , sedangkan di Eropa "aspal" adalah campuran agregat batu dengan aspal yang digunakan untuk pembangunan jalan.Tar yang sesuai dengan tar kata Inggris, adalah bahan yang terlihat mirip dengan aspal, tapi benar-benar berbeda dalam asal dan komposisi, dan, pada kenyataannya, yang diperoleh dari penyulingan batubara.Jadi Istilah Aspal menunjukkan residu dari penyulingan minyak bumi.

Struktur aspal dapat dilihat pada Gambar 2.1.

Gambar 2.1 Struktur Aspal

2.1.1. Sumber Aspal

Minyak Mentah (Crude Oil)

Bensin/Gasoline Minyak Tanah Minyak diesel Minyak Pelumas Aspal

Minyak Creosole

Gambar 2.2. Bermacam Jenis Aspal dan Proses Sebelumnya dari Minyak Bumi Aspal yang dihasilkan dari minyak mentah yang diperoleh melalui proses destilasi minyak bumi. Proses penyulingan ini dilakukan dengan pemanasan hingga suhu 350 oC di bawah tekanan atmosfir untuk memisahkan fraksi-fraksi minyak seperti gasoline (bensin), kerosene (minyak tanah) danoil (Wignall, 2003).

2.1.2 Kandungan Aspal

Di dalam maltene terdapat tiga komponen penyusun yaitu saturates, aromatis, dan resin, dengan struktur ditunjukkan pada Gambar 2.3. Dimana masing-masing komponen memiliki struktur dan komposisi kimia yang berbeda, dan sangat menentukan dalam sifat rheologi bitumen. Aspal merupakan senyawa yang kompleks, bahan utamanya disusun oleh hidrokarbon dan atom-atom N, S, dan O dalam jumlah yang kecil, juga beberapa logam seperti Vanadium, Ni, fe, Ca dalam bentuk garam organik dan oksidanya. Dimana unsur-unsur yang terkandung dalam bitumen adalah Karbon (82-88%), Hidrogen (8-11%), Sulfur (0-6%), Oksigen (0-1,5%), dan Nitrogen (0-1%).

Gambar 2.3. Struktur Asphaltenes

Dengan demikian maka aspal atau bitumen adalah suatu campuran cairan kental senyawa organik, berwarna hitam, lengket, larut dalam karbon disulfida, dan

struktur utamanya oleh ”polisiklik aromatis hidrokarbon” yang sangat kompak

(Nuryanto, A. 2008).

2.1.3. Jenis – Jenis Aspal

Secara umum jenis aspal dapat diklasifikasikan berdasarkan sumbernya, yaitu sebagai berikut :

1. Aspal alamiah merupakan aspal ini berasal dari berbagai sumber alam, seperti pulau Trinidad dan Bermuda. Aspal dari Trinidad mengandung kira-kira 40% organik dan zat-zat anorganik yang tidak dapat larut, sedangkan yang berasal dari Bermuda mengandung kira-kira 6% zat-zat yang tidak dapat larut. Dengan pengembangan aspal minyak bumi, aspal alamiah relatif menjadi tidak penting. 2. Aspal batuan adalah endapan alamiah batu kapur atau batu pasir yang diperpadat

dengan bahan-bahan berbitumen. Aspal ini terjadi di berbagai bagian di Amerika Serikat. Aspal ini umumnya membuat permukaan jalan yang sangat tahan lama dan stabil.

3. Aspal minyak bumi perrtama kali digunakan di Amerika Serikat untuk perlakuan jalan pada tahun 1894. Bahan-bahan pengeras jalan aspal sekarang berasal dari minyak mentah domestik bermula dari ladang-ladang di Kentucky, Ohio, Meksiko, Venezuela, Colombia, dan Timur Tengah (Oglesby, 1996).

Tabel 2.1 Data Jenis Pengujian dan Persyaratan Aspal Tipe Grade 60/70

Sifat Ukuran Spesifikasi Standar Pengujian Densitas pada T 25 oC K/m3 1010 - 1060 ASTM-D71/3289

Penetrasi pada T 25 oC 0,1 mm 60/70 ASTM-D5

Titik leleh oC 49/56 ASTM-D36

Daktilitas pada T 25 oC Cm Min. 100 ASTM-D113

Kerugian pemanasan %wt Max. 0,2 ASTM-D6

Penurunan pada penetrasi setelah

pemanasan % Max. 20 ASTM-D6&D5

Titik nyala oC Min. 250 ASTM-D92

Kelarutan dalam CS2 %wt Min. 99,5 ASTM-D4

Spot Test Negatif AASHO T102

2.2 Polietilena

Polietilena (disingkat PE) (IUPAC: Polietena) adalah termoplastik yang digunakan secara luas oleh konsumen produk sebagai kantong plastik. Sekitar 60 juta ton plastik ini diproduksi setiap tahunnya. Polietilena adalah polimer yang terdiri dari rantai panjang monomer etilena (IUPAC: etena).

Di industri polimer, polietilena ditulis dengan singkatan PE, perlakuan yang sama yang dilakukan oleh Polistirena (PS) dan Polipropilena (PP). Molekul etena C2H4 adalah CH2=CH2. Dua grup CH2 bersatu dengan ikatan ganda. Polietilena

2.2.1 Sejarah Polietilena

Polietilena pertama kali disintesis oleh ahli kimia Jerman bernama Hans von Pechmann yang melakukannya secara tidak sengaja pada tahun 1989 ketika sedang memanaskan diazometana. Ketika koleganya, Eugen Bamberger dan Friedrich Tschirner mencari tahu tentang substansi putih, berlilin, mereka mengetahui bahwa yang ia buat mengandung rantai panjang -CH2- dan menamakannya polimetilena.

Kegiatan sintesis polietilena secara industri pertama kali dilakukan, lagi-lagi, secara tidak sengaja, oleh Eric Fawcett dan Reginald Gibson pada tahun 1933 di fasilitas ICI di Northwich, Inggris. Ketika memperlakukan campuran etilena dan benzaldehida pada tekanan yang sangat tinggi, mereka mendapatkan substansi yang sama seperti yang didapatkan oleh Pechmann. Reaksi diinisiasi oleh keberadaan oksigen dalam reaksi sehingga sulit mereproduksinya pada saat itu. Namun, Michael Perrin, ahli kimia ICI lainnya, berhasil mensintesisnya sesuai harapan pada tahun 1935, dan pada tahun 1939 industri LDPE pertama dimulai.

2.2.2 Sifat Fisik Polietilena

Melihat kristalinitas dan massa molekul, titik leleh, dan transisi gelas sulit melihat sifat fisik polietilena. Temperatur titik leleh dan transisi gelas yang sangat bervariasi bergantung pada tipe polietilena, pada tingkat komersil untuk polietilena berdensitas menengah dan tinggi, titik lelehnya berkisar 120oC hingga 135oC. Titik

leleh polietilena berdensitas rendah berkisar 105oC hingga 115oC.

2.2.3 Jenis Polietilena

Polietilena terdiri dari berbagai jenis berdasarkan kepadatan dan percabangan molekul. Sifat mekanis dari polietilena bergantung pada tipe percabangan, struktur kristal, dan berat molekulnya.

1. Polietilena bermassa molekul sangat tinggi (Ultra high molecular weight polyethylene) (UHMWPE)

2. Polietilena bermassa molekul sangat rendah (Ultra low molecular weight polyethylene) (ULMWPE atau PE-WAX)

3. Polietilena bermassa molekul tinggi (High molecular weight polyethylene) (HMWPE)

4. Polietilena berdensitas tinggi (High density polyethylene) (HDPE)

5. Polietilena cross-linked berdensitas tinggi (High density cross-linked polyethylene) (HDXLPE)

6. Polietilena cross-linked (Cross-linked polyethylene atau PEX/XLPE) 7. Polietilena densitas menengah (Medium density polyethylene atau MDPE) 8. Polietilena densitas rendah (Low density polyethylene atau LDPE)

9. Polietilena linier densitas rendah (Linear low density polyethylene atau LLDPE) 10. Polietilena berdensitas sangat rendah (Very low density polyethylene atau

VLDPE) (Anonim, 2011b).

2.2.4 Polietilena Densitas Rendah atau LDPE

LDPE dapat didaur ulang, dan memiliki nomor 4 pada simbol daur ulang. LDPE dicirikan dengan densitas antara 0.910 - 0.940 g/cm3 dan tidak reaktif pada temperatur kamar, kecuali oleh oksidator kuat dan beberapa jenis pelarut dapat menyebabkan kerusakan. LDPE dapat bertahan pada temperatur 90 oC dalam waktu yang tidak terlalu lama.

LDPE memiliki percabangan yang banyak, lebih banyak dari pada HDPE sehingga gaya antar molekulnya rendah. Ketahanan LDPE terhadap bahan kimia diantaranya :

Tak ada kerusakan dari asam, basa, alkohol, dan ester.

Kerusakan kecil dari keton, aldehida, dan minyak tumbuh-tumbuhan.

Kerusakan menengah dari hidrokarbon alifatik dan aromatik dan oksidator.

Kerusakan tinggi pada hidrokarbon terhalogenisasi (Anonim, 2011c).

2.3 Agregat

Menurut Silvia Sukirman, (2003), agregat merupakan butir-butir batu pecah, kerikil, pasir atau mineral lain, baik yang berasal dari alam maupun buatan yang berbentuk mineral padat berupa ukuran besar maupun kecil atau fragmen-fragmen. Agregat merupakan komponen utama dari struktur perkerasan jalan, yaitu yaitu 90 –

95% agregat berdasarkan persentase berat, atau 75 –85% agregat berdasarkan persentase volume. Dengan demikian kualitas perkerasan jalan ditentukan juga dari sifat agregat dan hasil campuran agregat dengan material lain.

2.3.1 Jenis Agregat

Agregat menurut asal kejadiannya dapat dibagi menjadi 3 jenis :

1. Batuan Beku (igneous rock). Batuan yang berasal dari magma yang mendingin dan membeku. Dibedakan atas batuan beku luar dan batuan beku dalam.

2. Batuan Sedimen. Berasal dari campuran partikel mineral, sisa hewan dan tanaman. Pada umumnya merupakan lapisan-lapisan pada kulit bumi, hasil endapan di danau, laut dan sebagainya.

3. Batuan Metamorfik. Berasal dari batuan sedimen ataupun batuan beku yang mengalami proses perubahan bentuk akibat adanya perubahan tekanan dan temperatur dari kulit bumi.

Agregat menurut proses pengolahannya dapat dibagi atas 3 jenis :

1. Agregat Alam. Agregat yang dapat dipergunakan sebagaimana bentuknya di alam atau dengan sedikit proses pengolahan. Agregat ini terbentuk melalui proses erosi dan degradasi.

2. Agregat melalui proses pengolahan. Digunung-gunung atau dibukit-bukit, dan sungai-sungai sering ditemui agregat yang masih berbentuk batu gunung, dan ukuran yang besar-besar sehingga diperlukan proses pengolahan terlebih dahulu sebelum dapat digunakan sebagai agregat konstruksi jalan.

3. Agregat Buatan. Agregat yang merupakan mineral filler/pengisi (partikel dengan ukuran < 0,075 mm), diperoleh dari hasil sampingan pabrik-pabrik semen atau mesin pemecah batu.

Agregat, berdasarkan ukuran butirannya dapat dibagi atas 3 bagian menurut The Asphalt Institut, (1993), dalam Manual Series No. 2 (MS-2) :

1. Agregat Kasar, adalah agregat dengan ukuran butiran lebih besar dari saringan No. 8 (2,36 mm)

2. Agregat Halus, adalah agregat dengan ukuran butiran lebih halus dari saringan No.8 (2,36 mm).

2.3.2 Agregat Pasir

Pasir adalah bahan batuan halus yang terdiri dari butiran sebesar 0,14 - 5 mm didapat dari hasil disintegrasi batu alam (natural sand) atau dapat juga pemecahanya (artifical sand), dari kondisi pembentukan tempat terjadinya pasir alam dapat dibedakan atas : pasir galian, pasir sungai, pasir laut yaitu bukit-bukit pasir yang dibawa ke pantai (Setyono, 2003).

Pasir merupakan agregat halus yang berfungsi sebagai bahan pengisi dalam campuran aspal beton. Agregat ini menempati kurang lebih 70% dari volume aspal, sehingga akan sangat berpengaruh terhadapkekuatannya (Setyawan, 2006).

2.4 Divenil Benzena (DVB)

Divenil benzena berubah-ubah secara ekstrim zat crosslinking (ikat silang) yang sangat baik dan juga meningkatkan sifat-sifat polimer. Sebagai contoh, divenil benzena banyak digunakan pada pabrik adesif, plastik, elastromer, keramik, material biologis, mantel, katalis, membran, peralatan farmasi, khususnya polimer dan resin penukar ion.

Rumus molekul divenil benzena C10H10, titik didih 195o C, tidak larut dalam

air dan larut dalam etanol dan eter dan titik nyala 76o C. ketika bereaksi bersama-sama dengan stirena, divenil benzena memiliki struktur kimia seperti pada Gambar 2.6. Divenil benzena dapat digunakan sebagai monomer reaktif dalam resin polyester. Stiren dan divenil benzena bereaksi secara bersama-sama menghasilkan kopolimer stirena divenil benzena (James, 2005).

2.5 Dikumil Peroksida (DCP)

Diantara berbagai tipe inisiator, peroksida (ROOR) dan hidroperoksida (ROOH) merupakan jenis yang paling banyak digunakan. Mereka tidak stabil dengan panas dan terurai menjadi radikal-radikal pada suatu suhu dan laju yang tergantung pada strukturnya. Yang ideal, suatu inisiator peroksida mestilah relatif stabil pada suhu pemrosesan polimer untuk menjamin laju reaksi yang layak (Stevens, 2001).

Dekomposisi termal dapat berguna diaplikasikan ke peroksida organik atau senyawaan azo, contohnya dikumil peroksida (struktur kimia pada seperti pada Gambar 2.7) ketika dipanaskan mungkin membentuk dua fenil radikal dengan melepas CO2.

Teknik crosslinking (ikat silang) karet dengan peroksida telah dikenal sejak lama. Keuntungan umum menggunakan peroksida sebagai zat ikat silang adalah ketahanannya baik pada suhu tinggi dalam waktu yang lama, keelastisannya yang baik, dan tidak ada penghilangan warna pada produk akhir.

Gambar 2.7 Struktur Dikumil Peroksida

DCP adalah sumber radikal sumber yang kuat, digunakan sebagai inisiator polimerisasi, katalis, dan zat penvulkanisasi. Temperatur waktu paruh 61 oC (untuk

10 jam) 80 oC (untuk 1 jam) dan 120 oC (untuk 1 menit). DCP terdekomposisi dengan

cepat, menyebabkan kebakaran dan ledakan, pada pemanasan dan dibawah pengaruh cahaya. DCP juga bereaksi keras dengan senyawa yang bertentangan (asam, basa, zat pereduksi, dan logam berat).

2.6 Karakterisasi Modifikasi Aspal Polimer

Karakteristik dari modifikasi aspal polimer yang diukur meliputi : uji sifat fisik dan mekanik yaitu dengan uji kuat tekan, uji penyerapan air, uji dengan Differential Thermal Analysis, uji dengan Spektroskopi Fourier Transform Infra Red (FT-IR), dan uji dengan Scanning Electron Microscopy (SEM).

2.6.1 Uji Kuat Tekan

Untuk pengujian kuat tekan berdasarkan metode Marshall ditemukan oleh Bruce Marshall, dan telah distandarisasi oleh ASTM ataupun AASHTO melalui beberapa modifikasi, yaitu ASTM D 1559-76, atau AASHTO T-245-90. Prinsip dasar metode Marshall adalah pemeriksaan stabilitas dan kelelehan (flow), serta analisis kepadatan dan pori dari campuran padat yang terbentuk.

Prosedur pengujian Marshall mengikuti SNI 06-2489-1991, atau AASHTO T 245-90, atau ASTM D 1559-76. Pemeriksaan uji kuat tekan dilakukan untuk mengetahui secara pasti akan kekuatan tekan yang sebenarnya apakah sesuai dengan yang direncanakan atau tidak. Pada mesin uji kuat tekan benda diletakkan dan diberikan beban sampai benda runtuh, yaitu pada saat beban maksimum bekerja. Pengukuran kuat tekan (compressive strength) aspal polimer dapat dihitung dengan menggunakan persamaan 2.1 (Newdesnetty, 2009).

A P

Cp (2.1)

Dengan : Cp = kuat tekan, kgf/mm2

2.6.2 Uji Penyerapan Air

Untuk mengetahui besarnya penyerapan air oleh aspal polimer, dihitung dengan menggunakan persamaan Archimedes (Newdesnetty, 2009).

%

2.6.3 Differential Thermal Analysis

Differential Thermal Analysis (DTA) merupakan metode yang paling akhir digunakan saat ini untuk penelitian-penelitian kuantitatif terhadap transisi termal dalam polimer. Dalam metode Differential Thermal Analysis (DTA), suatu sampel polimer dan referensi inert dipanaskan, biasanya dalam atmosfer nitrogen, dan kemudian transisi-transisi termal dalam sampel tersebut dideteksi dan diukur.

Ukuran sampel bervariasi dari sekitar 0,5 sampai 10 mg. meskipun kedua metode memberikan tipe informasi yang sama, terdapat perbedaan yang signifikan dalam instrumentasinya. Dengan DTA, sampel dan referensi diberikan dengan pemanasan sendiri-sendiri dan energi disuplai untuk menjaga suhu-suhu sampel dan referensi tetap konstan. Dalam hal ini, perbedaan daya listrik antara sampel dengan

referensi (d∆Q/dt) dicatat. Data diplot sebagai (d∆Q/dt) diatas ordinat versus

temperatur diatas absis. Plot-plot demikian disebut termogram.

2.6.4 Spektroskopi Fourier Transform Infra Red

Spektroskopi FT-IR merupakan suatu metode analisis yang umum dipakai untuk meneliti bahan polimer dan analisis gugus fungsi. Dengan cara menentukan dan merekam hasil spektra residu dengan serapan energi oleh molekul organik dalam sinar infra merah. Daerah infra merah merupakan bagian yang memiliki panjang gelombang dari 760–1 jt nm. Apabila daerah ini, molekul diberi energi maka molekul tersebut dapat menyebabkan tekukan dan uluran ikatan itu akan meningkat, atau energi ini dapat menyebabkan getaran dalam molekul-molekul dimana atom dalam molekul mengubah posisi relatifnya.

Setiap gugus fungsi dalam molekul umumnya mempunyai karakteristik sendiri sehingga spektroskopi IR dapat digunakan untuk mendeteksi gugus yang spesifik pada polimer. Intensitas pita serapan merupakan ukuran konsentrasi gugus yang khas yang dimiliki oleh polimer.

2.6.5 Scanning Electron Microscopy

Scanning Elektron Mikroskopy (SEM) merupakan alat yang dapat membentuk bayangan permukaan. Struktur permukaan suatu benda uji dapat dipelajari dengan mikroskop elektron pancaran karena jauh lebih udah mempelajari struktur permukaan itu secara langsung.

BAB 3

METODOLOGI PENELITIAN

3.1 Bahan-Bahan

1. Aspal iran dengan tipe grade 60/70 2. LDPE (Low Density Poly Etylene) bekas 3. Agregat pasir halus

4. Dikumil Peroksida p.a

5. Divenil Benzena p.a.E.Merck

3.2 Alat-Alat

1. Gelas Beaker 500 mL Pyrex 2. Gelas ukur 50 mL Pyrex 3. Ayakan 0,6 mm

4. Cetakan sampel kubus ukuran sisi 5 cm ASTM C 348-2002 5. Neraca Analitis Sartorius

6. Hot Plate dan Agitator Corning PC 400 D/Fisher Dyna Mix 7. Ekstruder MIFPOL BRS 896

8. Oven Gallenkamp Plus II

9. Hot Kompressor Gonno Hydraulic Press

10.Mesin uji kuat tekan Tokyo Testing Machine Type-20E MGF 11.Mesin uji DTA Thermal Analyzer DT-30 Shimadzu

3.3 Prosedur Penelitian

3.3.1 Preparasi Bahan

- LDPE bekas dipotong kecil-kecil, kemudian dibuat ke dalam variasi 40 g, 30 g, 20 g, dan 10 g.

- Agregat pasir halus dicuci dengan air, dikeringkan di oven pada suhu 110oC, kemudian disaring dalam ayakan, dan hasilnya dibuat

masing-masing ke dalam 300 g.

3.3.2 Proses Pembutan Aspal Polimer

1. Sebanyak 60 g aspal dimasukkan ke dalam beaker, dan dipanaskan pada suhu 100 oC sampai meleleh.

2. Ditambahkan 40 g LDPE ke dalam aspal tersebut sambil diaduk selama 5 menit

3. Kemudian ditambahkan 300 g pasir halus ke dalam campuran tersebut secara perlahan sambil diaduk pada temperatur yang sama selama 10 menit.

4. Berturut-urut ditambahkan 1 phr Dikumil Peroksida ke dalam campuran tersebut, kemudian ditambahkan 1 phr Divenil Benzena, sambil tetap diaduk selama 10 menit dengan pemanasan yang sama.

5. Campuran tersebut dimasukkan ke dalam ekstruder pada suhu 160 oC. 6. Hasil ekstruksi dimasukkan ke dalam cetakan, dan ditempatkan ke dalam

Hot Compressor pada suhu 165 oC selama 15 menit.

7. Hasil cetakan didinginkan pada suhu kamar, kemudian dikeluarkan dari cetakan untuk di uji.

3.3.3 Karakterisasi Aspal Polimer

3.3.3.1 Uji Kuat Tekan

Pengujian mengacu pada standart ASTM D 1559-76 atau SNI 06-2489-1991, dengan prosedur sebagai berikut :

1. Mesin alat uji dihidupkan, kemudian sampel yang berbentuk kubus dengan sisi 5 cm.ditempatkan pada mesin uji tekan.

2. Pembebanan diberikan sampai benda uji runtuh, yaitu pada saat beban maksimum bekerja (beban maksimum dicatat sebagai P max).

3. Kemudian dimasukkan ke dalam persamaan 2.1, maka nilai kuat tekan dari aspal polimer dapat ditentukan.

3.3.3.2Uji Penyerapan Air

Pengujian mengacu pada standart ASTM C 20-00-2005, dengan prosedur sebagai berikut :

1. Benda uji dibersihkan, dan ditimbang disebut dengan massa kering.

2. Kemudian benda uji direndam di dalam bak perendaman dengan ketinggian air separuh dari tinggi benda uji selama 1 x 24 jam, kemudian diangkat dan permukaannya dilap dengan kain halus dan ditimbang disebut dengan massa jenuh.

3.3.3.3 Uji Termal Dengan DTA

Alat yang digunakan untuk menganalisis sifat termal yaitu adalah Thermal Analyzer DT-30 Shimadzu. Dengan prosedur pengujian sebagai berikut :

1. Alat dinyalakan selama 30 menit sebelum digunakan.

2. Sampel yang akan diuji dipotong-potong dengan ukuran kecil dan ditimbang dengan berat sekitar 30 mg. Lalu ditimbang alumina sebanyak 30 mg sebagai zat pembanding.

3. Sampel dan pembanding kemudian diletakkan diatas thermocouple. Diset Termocouple Platinum Rhodium (PR) 15 mv, dan DTA range + 250 µV. 4. Alat pengukur temperatur kemudian diset sampai menunjukkan pada

temperatur 650 oC.

5. Pulpen recorder ditekan dan chart speed diset 2,5 mm/menit dengan laju pemanasan 10 oC/menit.

6. Kemudian dilanjutkan dengan menekan tombol Start dan ditunggu hasil sampai tercapai suhu yang diinginkan.

7. Hasil pengujian DTA merupakan kurva termogram yang dapat menentukan suhu transisi gelas (Tg), suhu titik lebur (Tm).

3.3.3.4 Penentuan Gugus Fungsi Dengan FTIR Dengan prosedur pengujian sebagai berikut :

1. Sampel yang dianalisis terlebih dahulu dipotong dalam ukuran kecil kemudian dipanaskan hingga meleleh.

2. Hasilnya dioleskan dengan tipis pada kepingan KBr. 3. Kemudian di uji dengan FT-IR.

3.3.3.5 Pengujian Dengan SEM

Pengujian dilakukan pada permukaan sampel. Dengan prosedur pengujian sebagai berikut :

1. Sampel dilapisi dengan emas bercampur palladium dalam suatu ruangan bertekanan (vacum evaporator) 1492 x 102 atm.

2. Kemudian disinari dengan pancaran elektron bertenaga + 15 kV pada ruangan khusus sehingga mengeluarkan elektron skunder dan elektron terpental yang dapat di deteksi oleh detektor Scientor yang diperkuat dengan suatu rangkaian listrik yang menyebabkan timbulnya Cathode Ray Tube (CTD).

3.4 Bagan Penelitian

Aspal

Campuran

Ditambahkan 300 g agregat pasir halus

Campuran dan Agregat

Diaduk sambil dipanaskan (t = 5 menit)

Diaduk sambil dipanaskan (t = 10 menit)

Diaduk sambil dipanaskan (10 menit) Diekstruksi (T = 160 oC)

Dimasukkan ke dalam cetakan kubus

Dipress dan dipanaskan (T = 165 oC, 15 menit)

Hasil

Uji Kuat Tekan

Uji Daya

Serap Air DTA FT-IR SEM Dikarakterisasi

BAB 4

HASIL DAN PEMBAHASAN

4.1 Analisis Hasil Pengujian Kuat Tekan

Telah dilakukan pengujian kuat tekan terhadap semua jenis variasi sampel, dimana pengujian terhadap sampel dilakukan dengan memberikan beban sebesar 1000 Kgf dan kecepatan 10 mm/menit.

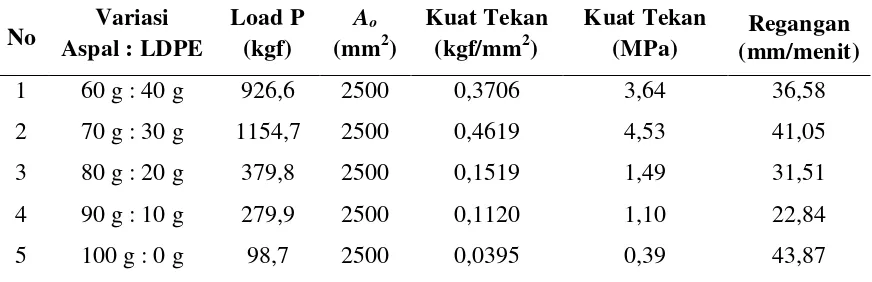

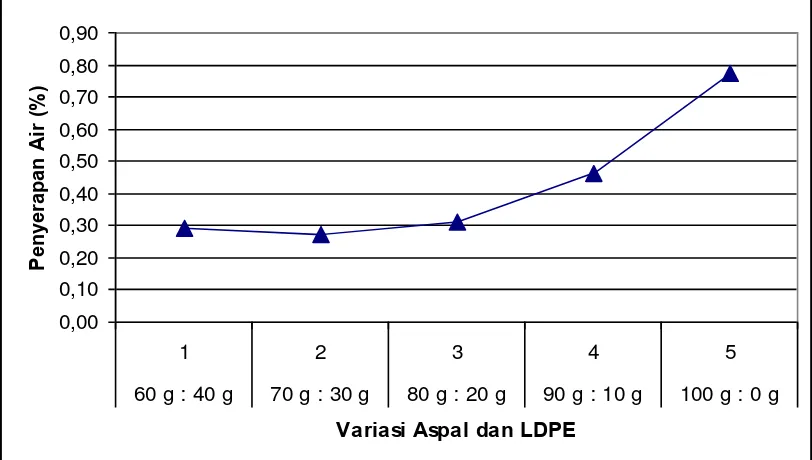

Hasil pengujian ditampilkan dalam bentuk digital berupa nilai Load (nilai P maksimum) dan nilai regangan (Sroke). Berdasarkan data nilai load diperoleh nilai kuat tekannya dengan menggunakan persamaan 2.1 (Contoh hasil perhitungan tercantum pada Lampiran 1). Secara umum dapat dilihat pada Tabel 4.1 berikut.

Tabel 4.1. Nilai Uji Kuat Tekan Untuk Variasi Aspal dengan LDPE

No Variasi Load P Ao Kuat Tekan Kuat Tekan Regangan

Berdasarkan data tersebut harga P selanjutnya disubstitusi ke persamaan 2.2. Sehingga diperoleh nilai kuat tekan dalam satuan Kgf/mm2 yang dikonversikan ke

satuan MPa (1 kgf/mm2 = 9,81 MPa).

60:40 karena pencampuran lebih homogen pada komposisi tersebut. Untuk hubungan antara variasi sampel dengan nilai kuat tekan terlampir pada Gambar 4.1 berikut.

0,00

Gambar 4.1. Grafik Hubungan Antara Nilai Kuat Tekan Dengan Variasi Aspal dan LDPE

Hasil pengujian selain dalam bentuk digital juga ditampilkan dalam bentuk grafik, seperti yang terlihat pada gambar berikut.

Gambar 4.2. Grafik Hasil Pengujian Kuat Tekan Dengan Variasi Aspal dan LDPE

Berdasarkan Gambar 4.2 tersebut terlihat juga perbedaan yang cukup signifikan antara campuran aspal dengan LDPE dan tanpa LDPE pada bentuk grafik. Pada campuran aspal tanpa LDPE bentuk grafiknya terlihat melebar kesamping, hal ini menunjukkan bahwa tidak ada kekuatan dari sampel tersebut untuk menahan beban yang diberikan selain bergantung pada kekuatan agregat semata, dan bentuk arahnya yang melebar tersebut menunjukkan nilai strokenya yang cukup besar.

Pada campuran aspal dengan LDPE terlihat bentuk grafik-grafik yang ditampilkan pada campuran aspal dengan bahan polimer yang bentuk grafiknya meruncing tajam atau melengkung kebawah, menurut Pei-Hung (2000) bahwa peranan LDPE yang memiliki sifat yang keras dan kaku mampu menahan beban yang ada lebih lama. Terutama pada variasi 70:30 dan 60:40, dimana bentuk keduanya meruncing sangat tajam ke bawah, dalam hal ini diketahui bahwa pada perbandingan tersebut adalah perbandingan yang optimal untuk campuran aspal yang dimodifikasi menggunakan bahan polimer khususnya LDPE.

Dan berdasarkan SNI 08-1991-03 untuk persyaratan aspal beton nilai kuat tekannya sebesar 15-40 MPa. Ini berarti semua campuran aspal yang diujikan belum memenuhi ini standar kekuatan dari campuran aspal beton. Hal ini disebabkan karena untuk persyaratan campuran aspal beton tersebut menggunakan agregat kasar (kerikil) dan agregat halus (pasir yang lolos saringan 2,36 mm). Sementara dari pengujian skala laboratorium, untuk agregatnya yang digunakan hanya pasir yang lolos saringan 0,6 mm. Sehingga hasil kuat tekan dari campuran aspal tersebut belum memenuhi Standar Nasional Indonesia.

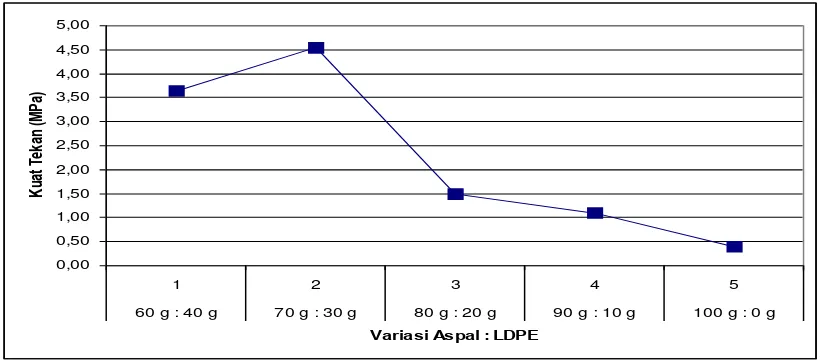

4.2 Analisis Hasil Pengujian Penyerapan Air

Tabel 4.2. Nilai Penyerapan Air Untuk Variasi Aspal dan LDPE

Dari Tabel 4.2 dapat dilihat hubungan antara persentase penyerapan air dengan variasi aspal dan LDPE yang disajikan dalam bentuk grafik pada Gambar 4.3. Dimana terlihat grafik menunjukkan persentase penyerapan air paling minimum pada campuran aspal dan LDPE (70:30) sebesar 0,27% dan paling maksimum tanpa penambahan LDPE sebesar 0,78%. Hal ini disebabkan karena LDPE bersifat tahan terhadap air, sehingga mampu menahan air yang masuk ke dalam campuran aspal tersebut. Sedangkan aspal dapat menyerap air, jelas dengan semakin banyak aspal ditambahkan semakin banyak pula air yang terserap.

Penambahan komposisi LDPE yang semakin besar seharusnya lebih mengurangi persentase penyerapan air tetapi pada variasi (60:40) nilainya 0,29% jauh lebih besar dari variasi (70:30) yang hanya 0,27%. Tentunya hal ini disebabkan pengaruh dari kehomogenitasan dalam campuran. Pada campuran (70:30) menunjukkan bahwa LDPE tersebar merata keseluruh campuran tersebut sehingga nilai penyerapan pun menjadi lebih kecil. Dan diketahui bahwa nilai penyerapan air ini telah memenuhi persyaratan aspal menurut SNI-03-1969-1990, diketahui bahwa penyerapan air dalam campuran aspal maksimum sebesar 3%.

4.3 Analisis Hasil Pengujian Dengan DTA

Pengujian dengan DTA dilakukan terhadap campuran aspal dengan LDPE variasi (70:30) dan juga pada campuran aspal murni (tanpa penambahan LDPE). Hasil pengujian ditampilkan dalam bentuk grafik seperti yang disajikan pada gambar 4.4 dan 4.5 berikut.

Gambar 4.5. Grafik Hasil Pengujian DTA Terhadap Campuran Aspal

Pengujian DTA dilakukan untuk menentukan suhu transisi gelas (Tg) dan suhu temperatur maksimum atau (suhu dekomposisi) (Tm). Dimana untuk pengukuran suhu transisi gelas atau suhu dekomposisi dimulai dari puncak peak DTA yang ditarik garis lurus sampai memotong garis penunjuk temperatur, selanjutnya titik potong tersebut ditandai, dan diturunkan dua skala kebawah sehingga didapat titik potong yang baru, dari titik potong ini ditarik garis lurus menuju skala temperatur 15 mv. Hasil yang diperoleh menjadi titik transisi gelas (Tg) ataupun suhu titik dekomposisi (Tm) yang dinyatakan dalam skala oC.

Dari kedua gambar menurut Stevens (2001) diketahui bahwasanya pada saat mendekati temperatur kritis terjadi suatu geseran endotermik pada baseline awal karena kapasitas panas sampel yang naik, kemudian terbentuk peak temperatur kritis ke arah eksotermik, selanjutnya peak yang paling besar yang merupakan temperatur maksimum juga ke arah eksotermik.

Kedua gambar tersebut hampir sama, hanya perbedaan terjadi pada suhu transisi gelas dan suhu dekomposisinya. Dimana penambahan LDPE dalam campuran aspal tersebut mengurangi suhu transisi gelas dan suhu dekomposisinya. Hal ini menunjukkan adanya LDPE yang lebih dahulu lepas dari ikatannya. Dan kehadiran LDPE ini dalam campuran aspal tersebut meningkatkan sifat mekaniknya namun sekaligus memberikan suhu dekomposisi yang rendah. Sedangkan untuk campuran aspal murni, baik suhu transisi gelas dan suhu dekomposisinya lebih besar yang mana menurut Widia (2010) ini menggambarkan rangkaian struktur yang rapuh, susah untuk diproses dan terdekomposisi pada suhu lebih tinggi.

4.4 Analisis Hasil Pengujian Dengan Spektroskopi FT-IR

Telah dilakukan pengujian dengan Spektroskopi FT-IR terhadap sampel campuran aspal dengan LDPE (7030), dan juga dengan sampel campuran aspal murni tanpa penambahan LDPE.

Spektrum campuran aspal dengan LDPE dilakukan terhadap variasi (70:30) dimana bentuk spektrumnya dapat dilihat pada Gambar 4.6. Dimana pada gambar spektrum tersebut menunjukkan adanya serapan agak melebar dan intensitas kuat pada bilangan gelombang 2922 cm-1 menandakan vibrasi regangan simetris sp3 C-H, yang didukung pemunculan serapan yang tajam dan kuat pada pita serapan 1463 cm-1 menandakan CH2 dan sedangkan CH3 terlihat dalam bentuk serapan tajam dengan

C-O. Selanjutnya pada bilangan gelombang 719,8 cm-1 menunjukkan intensitas kuat dan serapan tajam menandakan adanya ikatan = C - H pada etilena dari LDPE.

Gambar 4.6. Spektrum FTIR Campuran Aspal Dengan LDPE

Gambar 4.7. Spektrum Polietilena Densitas Rendah

Menurut Mothe (2008) bahwasanya adanya perbedaan bentuk spektrum menunjukkan bahwa telah terjadinya reaksi dalam pencampuran tersebut. Dalam hal ini telah terjadi perbedaan bentuk spektrum campuran aspal setelah penambahan LDPE (pada Gambar 4.6) dengan campuran aspal murni (pada Gambar 4.8) dimana terlihat terjadi peningkatan intensitas CH2 dan CH3 dan hilangnya gugus hidroksil

dari aspal yang menunjukkan adanya senyawa polietilena dan terjadi reaksi kimia di dalam campuran tersebut.

Pada gambar 4.8 terlihat adanya serapan tajam dan intensitas kuat pada bilangan gelombang 2921,34 yang menurut Marham (2009) hak itu menunjukkan adanya gugus C-H alifatis yang menandakan vibrasi regangan asimetris Sp3 C-H, yang didukung pemunculan CH2 pita serapan 1462,56 cm-1 dan CH3 pita serapan

1376,58 cm-1. Serapan melebar dan lemah terlihat pada bilangan gelombang 1624,61

cm-1 menunjukkan regangan ikatan gugus C=C yang mengindikasikan adanya ikatan

rangkap. Pita bilangan gelombang 1032,40 cm-1 menunjukkan adanya serapan tajam dan intensitas kuat pada ikatan C-O.

Berdasarkan data spektroskopi FT-IR pada Gambar 4.8 untuk campuran aspal, terdapat gugus –OH (hidroksil) tetapi setelah penambahan LDPE gugus tersebut hilang yang terlihat pada Gambar 4.6 menunjukkan bahwasanya telah terjadi ikatan secara kimia antara campuran aspal melalui gugus hidroksil tersebut dengan LDPE.

4.5. Analisis Hasil Pengujian Dengan SEM

Pada gambar 4.9 tersebut terlihat dispersi halus dari agregat pasir, dan kerapatannya juga cukup baik, ditandai dengan sedikitnya pori-pori yang terbentuk (pada perbesaran 100 kali). Dan pada perbesaran 1000 dan 2500 kali terlihat ada retakan kecil yang disebabkan pada saat preparasi sampel untuk diuji SEM. Ukuran butiran partikel dari pasir yang cukup kecil dan hampir sama besar membuat kerapatan cukup baik pada campuran aspal tersebut.

Aspal

(Perbesaran 100 kali)

Aspal

(Perbesaran 500 kali)

Aspal

(Perbesaran 1000 kali)

Aspal

(Perbesaran 2500 kali)

Perbedaan terlihat pada hasil SEM pada Gambar 4.10 dibawah ini. Dimana kerapatan sedikit berkurang dan terlihat banyak pori-pori yang terbentuk pada campuran tersebut.

Aspal : LDPE 70 : 30

(Perbesaran 100 kali)

Aspal : LDPE 70 : 30

(Perbesaran 500 kali)

Aspal : LDPE 70 : 30

(Perbesaran 1000 kali)

Aspal : LDPE 70 : 30

(Perbesaran 2500 kali)

Gambar 4.10. Hasil SEM Campuran Aspal Dengan LDPE (70:30) Untuk Perbesaran 100, 500, 1000 dan 2500 kali Sebelum Pengujian

menyatu di dalamnya, baik aspal, agregat, DCP, DVB maupun LDPE (pada perbesaran 100 kali dan 500 kali). Banyaknya campuran yang saling berikatan di dalamnya hal ini terlihat pada perbesaran 1000 kali, dimana terlihat seperti balok-balok halus yang hasil lebih jelas terlihat pada perbesaran 2500 kali.

Aspal : LDPE 70 : 30

(Perbesaran 100 kali)

Aspal : LDPE 70 : 30

(Perbesaran 500 kali)

Aspal : LDPE 70 : 30

(Perbesaran 1000 kali)

Aspal : LDPE 70 : 30

(Perbesaran 2500 kali)

Gambar 4.11. Hasil SEM Campuran Aspal Dengan LDPE (70:30) Untuk Perbesaran 100, 500, 1000 dan 2500 kali Setelah Pengujian

partikel-partikel berukuran besar lebih dominan, hal ini dikarenakan adanya bentuk permukaan yang rusak akibat penekanan pada saat pengujian (pada perbesaran 100 kali).

Banyaknya butiran-butiran partikel kecil terlihat menempel pada partikel yang berukuran besar hal ini dapat dilihat pada perbesaran 1000 kali. Butiran-butiran halus tersebut bisa jadi adalah divenil benzena dalam campuran tersebut, dikarenakan divenil benzena menyebar memnbentuk ikatan sambung silang, dan hasil lebih jelas terlihat pada perbesaran 2500 kali. Butiran-butiran halus lebih jelas terlihat dan cukup banyak karena ikatan sambung silang terputus-putus, sehingga tampak lebih banyak dan mendominasi diantara partikel-partikel yang berukuran lebih besar.

Dari ketiga gambar tersebut ditinjau dari permukaan sampel terlihat jelas adanya perbedaan antara campuran aspal sebelum penambahan LDPE dengan sesudah penambahan LDPE, juga untuk campuran aspal yang sebelum dan sesudah dilakukan pengujian kuat tekan.

4.6 Perkiraan Mekanisme Reaksi

1. Tahap Inisiasi

3. Tahap Pemutusan Rantai

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari penelitian yang telah dilakukan maka dapat diambil kesimpulan yaitu : 3. Aspal polimer dapat dibuat dengan mencampurkan aspal, LDPE bekas,

agregat pasir, dikumil peroksida dan divenil benzena menggunakan proses ekstruksi pada suhu 160 oC dengan komposisi optimum untuk campuran

aspal, LDPE, dan agregat yaitu (70 : 30 : 300).

4. Pemanfaatan LDPE efektif dalam meningkatkan sifat mekanik dalam campuran aspal yaitu lebih tahan terhadap tekanan dengan kuat tekan sebesar 4,53 MPa tetapi belum memenuhi SNI-08-1990-03 (untuk kuat tekan aspal beton 15 – 40 MPa), dan untuk sifat fisik menghasilkan ketahanan air yang lebih baik dengan penyerapan air 0,27 % (maksimum penyerapan air 3 % sesuai dengan persyaratan menurut SNI 03 – 1969 –

5.2 Saran

1. Perlu dilakukan penelitian yang sama dengan menambahkan bahan yang bersifat elastomer seperti karet SIR20 ke dalam campuran tersebut, dengan memvariasikan antara campuran kedua bahan polimer tersebut. 2. Perlu dilakukan penelitian lebih lanjut dengan memanfaatkan bahan-bahan

DAFTAR PUSTAKA

Anonim. 2010a.http://www.Chemicalland21.Com/Specialtychem/Perchem/Dicumyl %20peroxide.htm. Diakses tanggal 20 Desember 2010.

Anonim. 2010b. Aspal Penetrasi 60/70. PT. Gudang Aspal 51. Medan.

Anonim 2011a. http://145-bitumi.html. Diakses tanggal 05 Januari 2011.

Anonim. 2011b. http://id.wikipedia.org/wiki/Polietilena. Diakses tanggal 06 Januari 2011

Anonim. 2011c. http://id.wikipedia.org/wiki/Polietilena_berdensitas_rendah. Diakses tanggal 06 Januari 2011.

Brown, E.R., Rowlet, R.D., dan Boucher, J.L. 1990. Highway Research: Shearing The Benefits. Proceeding of The United States Strategic Highway Research Program Conference. London.

Eddyanto. 2007. Functionalisation of Polymer : Reactive Processing” Disertation. Aston University. Birmingham. UK.

James, D.H. 2005. Styrene. Wiley –VHC. Weinheim.

King, G.N., Muncy, H.W., Prudhomme, J.B. 1986. Polymer Modification : Binder’s Effect on Mix Properties, Proceedings of the Association of Asphalt paving Technologists. Vol. 55. Hal. 519-540.

Marham, S. 2009. Spektroskopi Elusidasi Struktur Molekul Organik. Edisi Pertama. Graha Ilmu. Yogyakarta.

Mothe, M.G., Leite, L.F.M., Mothe, C.G. 2008. Thermal Characterization of Asphalt Mixtures By TG/DTG, DTA and FTIR. hal. 109. Journal of Thermal Analysis and Calorimetry.

Nuryanto, A. 2008. Aspal Buton dan Propelan Padat. Jakarta.

Oglesby, C.H. 1996. Teknik Jalan Raya. Jilid II. Edisi Keempat. Erlangga. Jakarta. Pei-Hung, Y. 2000. A Study of Potential Use of Asphalt Containing Synthetic

Polymers For Asphalt Paving Mixes. UMI. USA. pp. 2-10.

Polacco,G., Berlincioni, S. 2005. Asphalt Modification with Different Polyethylene-Based Polymer. European Polymer Journal 41. pp 2831. Italia.

Rianung, S. 2007. Kajian Laboratorium Pengaruh Bahan Tambah Gondorukem pada Asphalt Concrete-Binder Course (AC-BC) Tehadap Nilai Propertis Marshall dan Durabilitas, Tesis Program Pasca Sarjana Fakultas Teknik. Universitas Diponegoro. Semarang.

Setyono, E. 2003. Karakteristik Beton Dengan Agregat Halus Formulasi Pasir Pantai Mangkang - Pasir Muntilan Dengan Variasi Jumlah Semen. Fakultas Teknik. Universitas Negeri Semarang. Semarang.

Setyawan, I.B. 2006. Pengaruh Penambahan Serbuk Gergaji Kayu Jati (Tectona grandis L.f) Pada Mortar Semen Ditinjau Dari Kuat Tekan, Kuat Tarik Dan Daya Serap Air. Fakultas Teknik. Universitas Negeri Semarang. Semarang. Singh, R.P. 1992. Surface Grafting Onto Polypropylene – A Survey of Recent

Development. India.

Stevens, M.P., 2001. Kimia Polimer. Cetakan Pertama. Pradnya Paramita. Jakarta.

Sukirman, S. 2003. Beton Aspal Campuran Panas. Edisi Pertama. Granit. Jakarta.

Terrel, R.L., Walter, J.L. 1986. Modified Asphalt Pavement Materials : The European Eperience, Proceedings of the Association of Asphalt Paving Technologists. Vol.55. pp. 482-518.

Warsiah, T.S., 2009. Pengaruh Penambahan Plastik LDPE (Low Density Poly Ethilen) Dengan Cara Basah dan Cara Kering Terhadap Kinerja Campuran Beraspal. Jurnal Jalan dan Jembatan. Vol 26 No. 2. Bandung.

Widia, N.,S. 2010. Optimasi Pembuatan Bioplastik Polihidroksilalkanoat Dengan Menggunakan Bakteri Pada Media Limbah Cair Pabrik Kelapa Sawit. Tesis Program Pasca Sarjana Universitas Sumatera Utara. Medan.

Wignall, A. 2003. Proyek Jalan Teori Dan Praktek. Edisi Keempat. Erlangga. Jakarta

Lampiran 1. Perhitungan Uji Kuat Tekan dan Penyerapan Air Campuran Aspal Dengan LDPE Bekas

1. Untuk perhitungan kuat tekan pada campuran aspal dengan LDPE bekas variasi (70:30), diketahui gaya maksimum (P) = 926,6 kgf dan luas penampang (A) = 50

Hasil tersebut dikonversikan ke satuan Mpa, maka : MPa 257,1 g. Maka persentase penyerapan air (WA) adalah :

%

Lampiran 3. Foto Pengujian Kuat Tekan Variasi Aspal Dengan LDPE

Aspal dan LDPE (70 : 30) Sebelum Uji Kuat Tekan

Aspal dan LDPE (70 : 30) Sesudah Uji Kuat Tekan

Aspal

Sebelum Uji Kuat Tekan

Aspal

Lampiran 5. Foto Bahan-Bahan Penelitian

Aspal Iran DVB dan DCP

Lampiran 6. Foto Peralatan Penelitian

Ekstruder Hot Compressor Tokyo Testing Machine

Type-20E MGF

Thermal Analyzer

DT-30Shimadzu Oven Cetakan sampel