PERANCANGAN MESIN PENGUPAS KULIT KENTANG

KAPASITAS 3 KG/PROSES

TUGAS AKHIR

Diajukan Guna Memenuhi Persyaratan Untuk Mencapai Derajat

Strata-1 Pada Prodi Teknik Mesin Fakultas Teknik

Universitas Muhammadiyah Yogyakarta

Disusun Oleh :

TARTONO

20120130098

PROGRAM STUDI TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

iii

PERNYATAAN

Penulis menyatakan dengan sesungguhnya, bahwa skripsi ini adalah asli hasil karya penulis dan tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di perguruan tinggi, dan sepanjang pengetahuan penulis juga tidak terdapat karya atau pendapat yang pernah ditulis atau dipublikasikan oleh orang lain, kecuali yang secara tertulis disebutkan sumbernya dalam naskah dan dalam daftar pustaka.

Yogyakarta, Februari 2017

Tartono

iv MOTTO

Berjuang dan bertaruh demi menggapai massa depan adalah ibadah yang sangat mulia disisi Allah SWT

Hiduplah dengan memanfaatkan waktu dan peluang

Tidakmungkin matahari menyusul bulan dan tiada malam mendahului siang. Semua beredar pada falak-nya (tempat peredaran) masing-masing.

(QS. Yasin : 40)

Banggalah dengan hanya menjadi bintang yang kecil namun memancarkan sinar sendiri, jangan pernah memancarkan rembulan namun keindahan dan

sinarnya bukan miliknya

Jangan hanya menghindari yang tak mungkin, dengan mencoba sesuatu yang tidak mungkin, kita akan biasa mencapai yang terbaik dari yang

mungkin kita capai. (Mario Teguh)

Tidaklah seorang makan makanan yang lebih baik dari pada hasil keterampilan tangannya sendiri. Sesungguhnya Nabi Daud AS makan dari

v

PERSEMBAHAN

Dengan menyebut nama Allah yang Maha Pengasih lagi Maha Penyayang

Tugas Akhir ini saya persembahkan untuk :

Bapak dan Ibu tercinta, beliau Bapak Sumiryo dan Ibu Suri. Sebagai ungkapan rasa syukur dan terima kasih atas kasih sayang, bimbingan, cinta, do'a dan segalanya yang telah diberikan. Besar harapan Ananda untuk dapat menjdi sebab keselamatan dan kebaikan Bapak dan Ibu di dunia dan akhirat. Ananda bersyukur

punya orang tua seperti Bapak dan Ibu.

Ketiga Kakak tercinta, beliau sodara Tarta, Sahro dan Kirso, yang telah memberikan do'a, kasih sayang, bimbingan dan motivasi.

Pihak dan teman yang telah membantu khususnya yang telah banyak memberi bantuan dan suport kepada penulis.

Sedulur SELENK Teknik Mesin Angkatan 2012 dan keluarga KKN 159/2016 Universitas Muhammadiyah Yogyakarta, yang telah membantu dan memberikan

viii

KATA PENGANTAR

Assalamu’alaikum warahmatullahi wabarakaatuhu

Segala puji bagi Allah SWT yang telah memberikan kemudahan, karunia dan rahmat sehingga penulis dapat menyelesaikan penyusunan tugas akhir ini

yang berjudul ”PERANCANGAN MESIN PENGUPAS KULIT KENTANG

KENTANG KAPASITAS 3 KG/PROSES”. Tugas akhir ini disusun untuk memenuhi salah satu persyaratan dalam memperoleh gelar Sarjana pada Fakultas Teknik Universitas Muhammadiyah Yogyakarta.

Penyelesaian tugas akhir ini tidak terlepas dari bimbingan dan dukungan dari berbagai pihak. Oleh karena itu pada kesempatan ini penulis mengucapkan terima kasih yang sebanyak-banyaknya kepada :

1. Bapak Novi Caroko, S.T., M.Eng. selaku ketua jurusan Teknik Mesin Universitas Muhammadiyah Yogyakarta, dan selaku dosen penguji, yang telah memberikan saran dan koreksi pada penyelesaian tugas akhir ini.

2. Bapak Aris Widyo Nugroho, S.T.,M.T.,PhD. selaku dosen pembimbing I, yang telah bersedia memberikan bimbingan dan solusi pada penyusunan tugas akhir ini.

3. Bapak Muh. Budi Nur Rahman S.T., M.Eng. selaku dosen pembimbing II, yang telah bersedia memberikan bimbingan dan masukan pada penyusunan tugas akhir ini.

4. Kedua Orang Tuaku yang telah memberikan do’a, dukungan, cinta, dan kasih sayang sehingga tugas akhir ini dapat terselesaikan.

5. Segenap Dosen dan Karyawan Fakultas Teknik Jurusan Teknik Mesin Universitas Muhammadiyah Yogyakarta yang telah membantu dan memberikan wawasan dalam proses penyelesaian tugas akhir ini.

ix

Sebagai manusia biasa yang tidak bisa lepas dari kekurangan, penulis menyadari sepenuhnya, bahwa penyusunan tugas akhir ini masih jauh dari kesempurnaan. Maka dari itu, kritik dan saran sangat diharapkan demi penyempurnaan tugas akhir ini. Semoga tugas akhir ini bermanfaat untuk menambah wawasan bagi siapa saja yang membacanya, Amin.

Wassalamu’alaikum warahmatullahi wabarakatauhu

Yogyakarta, Februari 2017

x

1.4.Tujuan Perancangan ... 2

1.5.Manfaat Perancangan ... 2

1.6.Sisteatika Penulisan ... 3

BAB II TINJAUAN PUSTAKA DAN DASAR TEORI ... 4

2.1.TINJAUAN PUSTAKA ... 4

a. Hand Potato Peeler ... 4

b. Rotate Potato Peeler ... 4

c. Electric Potato Peeler ... 5

d. Potato peeler machine ... 6

2.2.DASAR TEORI PERANCANGAN ELEMEN MESIN ... 6

a. Sabuk dan Puli ... 7

b. Poros ... 9

xi

d. Motor Listrik ... 16

e. Speed Control ... 16

BAB III METODE PERANCANGAN ... 18

3.1.Diagram Alir ... 18

3.2.Analisis Inventor Pada Komponen Mesin Pengupas Kulit Kentang ... 20

BAB IV PERHITUNGAN DAN PEMBAHASAN ... 27

4.1.Perencanaan Tabung Luar Dan Tabung Dalam ... 27

4.2.Sabuk dan Puli ... 29

4.3.Poros ... 32

4.4.Bantalan ... 37

4.5.Motor Listrik ... 41

4.6.Speed Control ... 41

4.7.Siklus Pengupasan ... 42

4.8.Cara Kerja Mesin ... 43

4.9.Rencana Anggaran ... 44

BAB V KESIMPULAN DAN SARAN ... 45

5.1.KESIMPULAN ... 45

5.2.SARAN ... 45

DAFTAR PUSTAKA ... 46

xii

DAFTAR GAMBAR

Gambar 2.1 Hand Potato Peeler ... 4

Gambar 2.2 Rotate Potato Peeler ... 5

Gambar 2.3 Electric Potato Peeler ... 5

Gambar 2.4 Potato Peeler Machine ... 6

Gambar 2.5 Konstruksi Sabuk V ... 7

Gambar 2.6 Tipe dan Ukuran Penampang Sabuk-V ... 7

Gambar 2.7 Puli ... 8

Gambar 2.8 Poros ... 10

Gambar 2.9 Bantalan Gelinding ... 12

Gambar 2.10 Motor Listrik ... 16

Gambar 2.11 Speed Control ... 16

Gambar 3.1 Diagram Alir Perancangan Mesin Pengupas Kulit Kentang ... 18

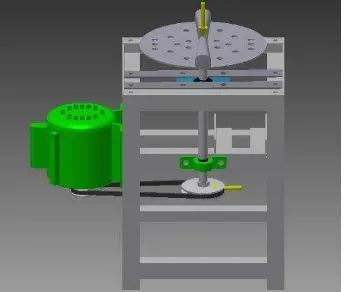

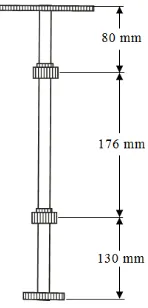

Gambar 3.2 Mesin Pengupas Kulit Kentang ... 20

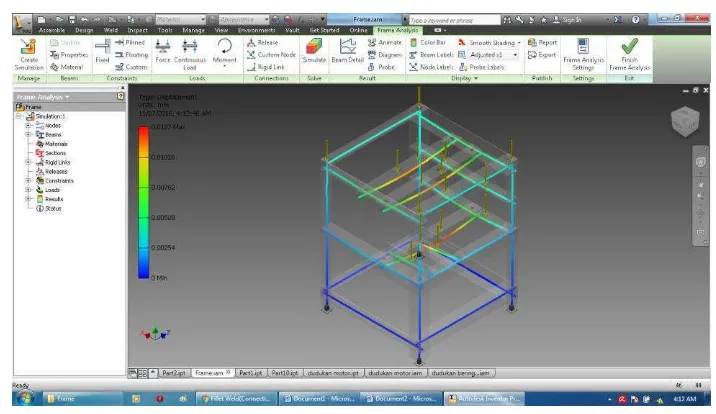

Gambar 3.3 Titik Pembebanan Pada Rangka Mesin ... 20

Gambar 3.4 Hasil Frame Analysis ... 21

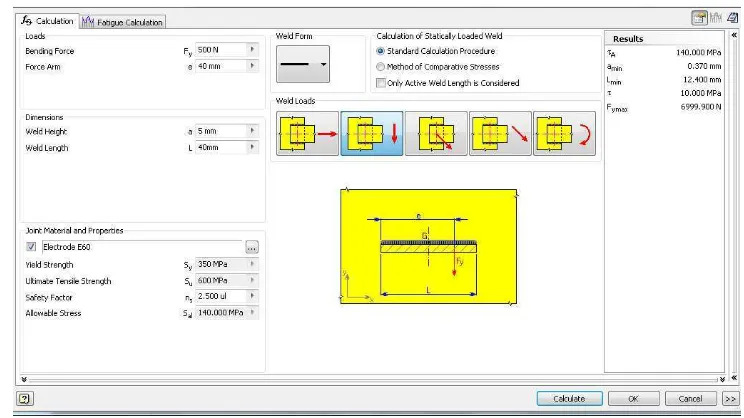

Gambar 3.5 Weld Analysisi ... 22

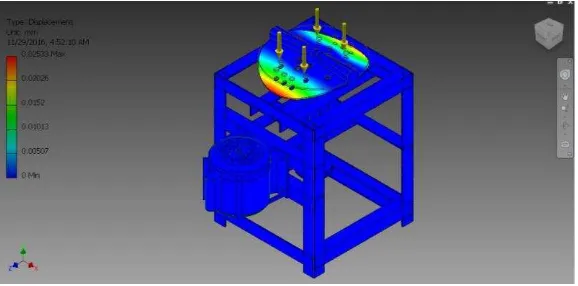

Gambar 3.6 Menentukan Titik Pembebanan Pada Piringan Pendorong ... 23

Gambar 3.7 Hasil Simulate Pada Piringan Pendorong ... 23

Gambar 3.8 Menentukan Titik Pembebanan Pada Poros ... 25

Gambar 3.9 Hasil Simulate Pada Poros Mesin... 25

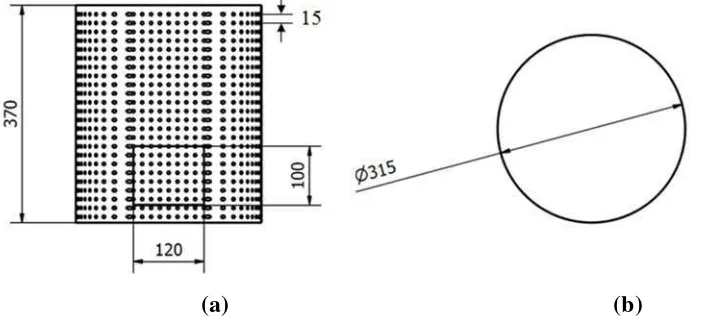

Gambar 4.1 (a) Tabung Pengupas, (b) Diameter Tabung ... 28

Gambar 4.2 (a) Tabung Luar, (b) Diameter Tabung ... 29

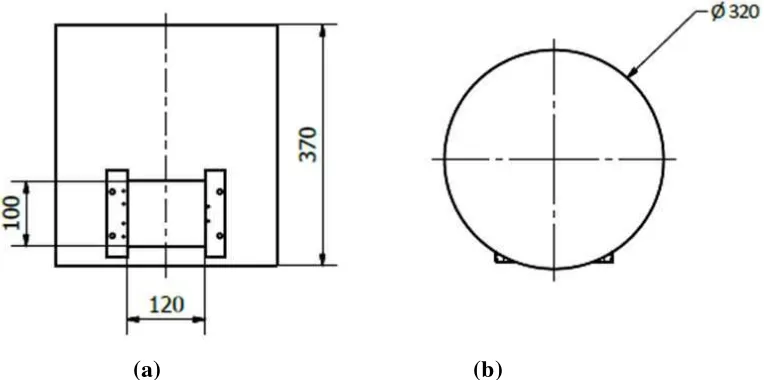

Gambar 4.3 Poros Transmisi ... 32

Gambar 4.4 Reaksi Gaya dan Momen Poros ... 33

xiii

DAFTAR TABEL

xiv

DAFTAR LAMPIRAN

Lampiran 1 Faktor- Faktor koreksi daya yang akan ditransmisikan ... 47

Lampiran 2 Faktor Koreksi ... 47

Lampiran 3 Panjang sabuk-V standar ... 48

Lampiran 4 Pemilihan sabuk-V ... 49

Lampiran 5 Bantalan bola ... 50

Lampiran 6 Bantalan untuk pemesinan serta umurnya ... 51

Lampiran 7 Faktor-faktor V, X, Y, dan X0,Y0 ... 51

vi INTISARI

Dewasa ini banyak sekali pengusaha atau home industri yang menyediakan makanan dengan bahan dasar kentang, setelah dilakukan survei ke beberapa tempat, kebutuhan rata-rata kentang untuk diolah setiap harinya mencapai 9 kg, dalam proses pengupasan kulit kentang itu sendiri masih menggunakan cara manual, cara pengupasan manual menggunakan pisau ini dinilai kurang efektif karna membutuhkan waktu yang cukup lama. Oleh karna itu dibutuhkan alat bantu pengupas, agar para pengusaha (home industri) dapat menghemat watu dalam proses mengupas kulit kentang.

Proses perancangan mesin pengupas kulit kentang dimulai dari tahap ketahap, mulai dari perhitungan kapasitas mesin sesuai kebutuhan, perhitungan putaran mesin, perhitungan perencanaan poros, sabuk dan puli, bantalan, menentukan motor listrik, dan control speed.

Hasil perancangan mesin pengupas kulit kentang untuk kapasitas 3 kg/proses diperoleh ukuran tabung pengupas (tabung dalam) dengan diameter 315 mm dan tinggi 370 mm, tabung luar dengan diameter 320 mm dan tinggi 370 mm. Komponen penggerak mesin menggunakan motor listrik 0,25 HP (0,1865 kW) dengan putaran mesin 700 rpm akibat reduksi pully, pully pada motor 2 inch, pully

mesin pada mesin 4 inch. Transmisi pada putaran oleh sabuk-V ukuran A30 sebanyak 1 unit, poros berdiameter 22 mm panjang 386 mm ditumpu oleh bantalan gelinding P204 sebanyak 2 unit.

vii ABSTRACT

Today a lot of entrepreneurs or home industries that provide food to the basic ingredients of potatoes, after conducting a survey to some places, the average requirement of potatoes to be processed every day up to 9 kg, in the process of stripping the skin potato itself still use manual way, way manual stripping knife rated less effective because it takes quite a long time. By because it requires tools that entrepreneur peeler (home industry) can save watu in the process of peeling the potatoes.

The process of designing machines potato skinner starts from ketahap stages, starting from the calculation engine capacity as needed, calculation engine rpm, planning calculation shafts, belts and pulleys, bearings, determine the electric motor and speed control.

Results of potato skinner machine design for a capacity of 3 kg / processes which size peeler tube (a tube inside) with a diameter of 315 mm and a height of 370 mm, the outer tube with a diameter of 320 mm and a height of 370 mm. Drive components machine using an electric motor 0.25 HP (0.1865 kW) the engine speed of 700 rpm due to the reduction pulley, 2 inch pulley on the motor, pully 4 inch engine on the machine. Transmission of the rotation by the V-belts as much as 1 unit A30 size, shaft diameter 22 mm length 386 mm riveted by the rolling bearing P204 2 units.

vi INTISARI

Dewasa ini banyak sekali pengusaha atau home industri yang menyediakan makanan dengan bahan dasar kentang, setelah dilakukan survei ke beberapa tempat, kebutuhan rata-rata kentang untuk diolah setiap harinya mencapai 9 kg, dalam proses pengupasan kulit kentang itu sendiri masih menggunakan cara manual, cara pengupasan manual menggunakan pisau ini dinilai kurang efektif karna membutuhkan waktu yang cukup lama. Oleh karna itu dibutuhkan alat bantu pengupas, agar para pengusaha (home industri) dapat menghemat watu dalam proses mengupas kulit kentang.

Proses perancangan mesin pengupas kulit kentang dimulai dari tahap ketahap, mulai dari perhitungan kapasitas mesin sesuai kebutuhan, perhitungan putaran mesin, perhitungan perencanaan poros, sabuk dan puli, bantalan, menentukan motor listrik, dan control speed.

Hasil perancangan mesin pengupas kulit kentang untuk kapasitas 3 kg/proses diperoleh ukuran tabung pengupas (tabung dalam) dengan diameter 315 mm dan tinggi 370 mm, tabung luar dengan diameter 320 mm dan tinggi 370 mm. Komponen penggerak mesin menggunakan motor listrik 0,25 HP (0,1865 kW) dengan putaran mesin 700 rpm akibat reduksi pully, pully pada motor 2 inch, pully

mesin pada mesin 4 inch. Transmisi pada putaran oleh sabuk-V ukuran A30 sebanyak 1 unit, poros berdiameter 22 mm panjang 386 mm ditumpu oleh bantalan gelinding P204 sebanyak 2 unit.

vii ABSTRACT

Today a lot of entrepreneurs or home industries that provide food to the basic ingredients of potatoes, after conducting a survey to some places, the average requirement of potatoes to be processed every day up to 9 kg, in the process of stripping the skin potato itself still use manual way, way manual stripping knife rated less effective because it takes quite a long time. By because it requires tools that entrepreneur peeler (home industry) can save watu in the process of peeling the potatoes.

The process of designing machines potato skinner starts from ketahap stages, starting from the calculation engine capacity as needed, calculation engine rpm, planning calculation shafts, belts and pulleys, bearings, determine the electric motor and speed control.

Results of potato skinner machine design for a capacity of 3 kg / processes which size peeler tube (a tube inside) with a diameter of 315 mm and a height of 370 mm, the outer tube with a diameter of 320 mm and a height of 370 mm. Drive components machine using an electric motor 0.25 HP (0.1865 kW) the engine speed of 700 rpm due to the reduction pulley, 2 inch pulley on the motor, pully 4 inch engine on the machine. Transmission of the rotation by the V-belts as much as 1 unit A30 size, shaft diameter 22 mm length 386 mm riveted by the rolling bearing P204 2 units.

1

BAB I PENDAHULUAN

1.1.Latar Belakang Masalah

Kentang merupakan salah satu jenis tanaman holtikultura yang dikonsumsi umbinya. Tingginya kandungan karbohidrat menyebabkan kentang dikenal sebagai bahan pangan yang dapat mensubstitusi bahan pangan karbohidrat lain yang berasal dari beras, jagung, dan gandum. Hal ini menyebabkan kentang banyak digemari oleh masyarakat. Di samping itu, prospek serapan dan permintaan pasar terhadap komoditas kentang semakin meningkat sejalan dengan bertambahnya jumlah penduduk, tingkat pendidikan, tingkat pendapatan dan preferensi masyarakat terhadap kentang. Keadaan ini tentunya akan mendorong usaha manusia untuk membuat berbagai produk olahan kentang yang bernilai ekonomis serta keinginan untuk menciptakan alat pengolahan kentang yang berkapasitas tinggi dan memiliki daya saing terhadap produk yang akan dihasilkan (Wiraatmadja, 1995).

Hasil survei dari beberapa tempat (home industri) pengolah kentang, kebutuhan rata-rata kentang untuk diolah setiap harinya mencapai 9 kg, dalam proses pengupasan kulit kentang itu sendiri masih menggunakan cara manual, cara pengupasan manual menggunakan pisau ini dinilai kurang efektif karna membutuhkan waktu yang cukup lama, yaitu sekitar 10 menit/kg (sudah termasuk waktu jeda). Oleh karna itu dibutuhkan alat bantu pengupas, agar para pengusaha

(home industri) dapat menghemat watu dalam proses mengupas kulit kentang.

2

menyebabkan kulit kentang terkelupas. Untuk kelas home industri, mesin ini masih terbilang mahal dan dimensinya terlalu besar.

(http://www.tokomesin.com).

Bertolak dari hal di atas, maka ada ketertarikan untuk merancang mesin pengupas kulit kentang, yang menggunaan metode pengupasan permukaan benda kasar dengan dimensi yang lebih kecil. Dengan adanya mesin pengupas kulit kentang ini, penulis berharap dapat memberikan banyak manfaat bagi masyarakat, khususnya pengusaha industri rumah tangga agar lebih efektif dalam proses pengupasan kulit kentang.

1.2. Perumusan Masalah

Berdasarkan dari latar belakang diatas maka dapat dirumuskan bagaimana membuat perancangan mesin pengupas kulit kentang dengan kapasitas 3 kg/ proses.

1.3. Batasan Masalah

Dalam perancangan mesin ini juga perlu diberikan beberapa batasan permasalahan, agar pembahasan tidak meluas dan menyimpang dari tujuan awal perancangan mesin ini. Adapun batasan permasalahan yaitu pada proses perancangan mesin pengupas kulit kentang dengan kapasitas 3 kg/proses tidak menghitung lenturan poros, tidak menghitung ukuran pasak, serta kekuatan mur dan baut.

1.4. Tujuan Perancangan

Adapun tujuan dari tugas akhir ini adalah dihasilkanya rancangan mesin pengupas kulit kentang dengan kapasitas 3 kg/proses.

1.5. Manfaat Perancangan

Manfaat yang dapat diambil dari perancangan ini :

3

2. Bagi pengusaha industri rumah tangga yang menggunakan kentang sebagai bahan dasar, agar memahami proses pengupasan kulit kentang dengan sistem mekanis.

3. Bagi pengusaha industri rumah tangga khususnya pengusaha yang mampu, dan bisa membuat ataupun membeli, dan juga mengoperasikan mesin pengupas kulit kentang.

4. Bagi penulis untuk menambah wawasan, pengetahuan dan keterampilan yang kelak berguna pada saat terjun kelapangan.

1.6. Sistematika Penulisan

Sistematika penulisan tugas akhir ini secara garis besar adalah :

BAB I : Pendahuluan, bab ini berisi latar belakang masalah, perumusan masalah, batasan masalah, tujuan perancangan, manfaat perancangan, serta sistematika penulisan tugas akhir.

BAB II : Tinjauan pustaka dan dasar teori, tinjauan pustaka dan dasar teori meliputi jenis-jenis alat pengupas, dasar teori perhitungan komponen. BAB III : Metodologi perancangan, bab ini menjelaskan tentang diagram alir

perancangan alat, identifikasi komponen mesin.

BAB IV : Perhitungan perancangan, dalam bab ini berisi tentang proses perhitungan kapasitas, daya mesin, putaran mesin, poros, sabuk, puli, bantalan motor listrik, control speed, yang dibutuhkan.

4 BAB II

TINJAUAN PUSTAKA DAN DASAR TEORI

2.1. TINJAUAN PUSTAKA

Potato peeler atau alat pengupas kulit kentang adalah alat bantu yang digunakan untuk mengupas kulit kentang, alat pengupas kulit kentang yang dijual dipasaran memiliki jenis dan bentuk yang berbeda beda, berikut ini adalah jenis-jenis pengupas kentang yang ada di pasaran :

a. Hand Potato Peeler

Hand Potato Peeler adalah alat pengupas kulit kentang yang berbentuk pisau tajam (Gambar 2.1), alat ini juga bisa digunakan untuk mengupas sayur, buah, dan umbi-umbian lainya, pengupasan menggunakan alat ini dilakukan secara manual sama seperti penggunaan pisau biasa. Prinsip kerjanya, pisau diberi gaya tekan sehingga sudut potong pada pisau menyebabkan kulit kentang terpisah dari dagingnya.

Gambar 2.1 Hand Potato Peeler Sumber : http://www.juliennepeeler.info

b. Rotate Potato Peeler

Rotate Potato Peeler adalah pengupas kulit kentang yang menggunakan

5 Gambar 2.2 Rotate Potato Peeler

Sumber : https://www.amazon.com

c. Electric Potato Peeler

Electric potato peeler merupakan pengupas kulit kentang yang

menggunakan sistem elektrik, alat ini mempunyai kapasitas 1,5 kg dalam satu proses pengupasan, pisau pengupas electric potato peeler menggunakan metode pengupasan menggunakan permukaan kasar. Prinsip kerja alat ini yaitu piringan yang digerakan oleh motor, berputar mendorong kentang sehingga terjadi gesekan antara kentang dan permukaan kasar, gesekan-gesekan ini yang menyebabkan terkelupasnya kulit kentang,bentuk mesin electric potato peeler dapat dilihat pada Gambar 2.3.

6

d. Potato Peeler Machine

Potato peeler machine merupakan mesin pengupas kulit kentang kapasitas

pengupasan 8 kg/2 menit, dengan harga Rp 8.000.000, power 0,75 KW, Voltage 220 v/ 50 hz/ 1 Hp. Prinsip kerja alat ini yaitu piringan yang digerakan oleh motor listrik berputar mendorong kentang, sehingga putaran tersebut menyebabkan gesekan antara kentang dengan tabung pengupas yang memiliki permukaan kasar, gesekan-gesekan ini yang menyebabkan terkelupasnya kulit kentang, bentuk potato peeler machine dapat dilihat pada Gambar 2.4.

Gambar 2.4 Potato Peeler Machine Sumber : (http://www.tokomesin.com).

Setelah meninjau pustaka diatas, maka diambil salah satu alat pengupas untuk dikembangkan dalam perancangan ini, yaitu alat pengupas dengan jenis

potato peeler machine dengan prinsip pengupasan menggunakan permukaan

kasar.

2.2. DASAR TEORI PERANCANGAN ELEMEN MESIN

7 sudah direncanakan. Dalam merencanakan sebuah mesin harus memperhatikan fakor keamanan baik untuk mesin maupun bagi operatornya. Dalam pemilihan elemen-elemen dari mesin juga harus memperhatikan kekuatan bahan, safty

factor, dan ketahanan dari berbagai komponen tersebut.

a. Sabuk-V dan Puli

Jarak yang jauh antara 2 poros sering tidak memungkinkan transmisi langsung dengan roda gigi. Dalam hal demikian, cara transmisi putaran atau daya yang lain dapat diterapkan, dimana sebuah sabuk luwes dibelitkan di sekeliling puli atau sprocket pada poros. Sebagian besar transmisi sabuk menggunakan sabuk-V karena mudah digunakan dan harganya murah. Transmisi sabuk-V hanya dapat menghubungkan poros-poros yang sejajar dengan arah putaran yang sama. Dibandingkan dengan transmisi yang lain sabuk-V bekerja lebih halus dan tak bersuara. Konstruksi dan ukuran sabuk V dapat dilihat pada gambar 2.6 dan gambar 2.7.

Gambar 2.5 Kontruksi Sabuk-V Sumber : Sularso, 1978

Gambar 2.6 Tipe dan Ukuran Penampang Sabuk-V

8 Gambar 2.7 Puli

Jika diameter puli penggerak (mm) dan putaran puli penggerak (rpm) sedangkan diameter puli digerakan (mm) dan putaran puli digerakan (rpm). Maka rumus perencanaan kecepatan putaran poros adalah (Sularso, 1978).

...(2.1) Poros pada umumnya meneruskan daya melalui sabuk, roda gigi, dan rantai. Jika P adalah daya nominal output dari motor penggerak, maka berbagai faktor keamanan biasanya dapat diambil dalam perencanaan, sehingga koreksi pertama dapat diambil kecil. Jika faktor koreksi adalah maka daya rencana (kW) sebagai patokan adalah (Sularso, 1978).

...(2.2) Jika daya yang diberikan dalam daya kuda (HP), maka harus dikalikan 0,753 untuk mendapatkan daya dalam kW. Jika momen puntir adalah T (kg.mm) disebut juga sebagai momen rencana, maka (Sularso, 1978).

...(2.3)

Kecepatan sabuk-V direncanakan untuk 10 sampai 20 (m/s) pada umumnya, dan maksimum 25 (m/s). daya yang di transmisikan kurang lebih 500 (kW). Jika V (m/s) kecepatan sabuk-V maka kecepatan linier sabuk-V adalah (Sularso, 1978).

9

( ) ( ) ...(2.5) Jarak sumbu poros harus sebesar 1,5 sampai 2 kali diameter puli besar. Jika sudah diketahui panjang keliling sabuk maka dapat dihitung jarak sumbu poros yang direncanakan. Jarak sumbu poros yang direncanakan C (mm) dan dimana faktor koreksi jarak sumbu b, maka perhitungan jarak sumbu yang direncanakan adalah (Sularso, 1978).

( )...(2.6)

√ ( )

...(2.7)

u u lili a au n a ari alur uli enggera arus iusa a an se esar mung in i a su u n a uli ( ) maka perhitungan sudut kontak puli adalah (Sularso, 1978).

( )...(2.8) Bila sabuk-V dalam keadaan diam tidak meneruskan momen, maka tegangan diseluruh sabuk adalah sama. Tegangan ini disebut tegangan awal. Jika sabuk mulai meneruskan momen, tegangan akan bertambah pada sisi tarik (bagian panjang sabuk yang menarik) dan berkurang pada sisi kendor (bagian panjang sabuk tidak menarik). Jika tarikan pada sisi tarik dan sisi kendor berturut-turut adalah F1 (kg) dan F2 (kg), maka besar tegangan efektif puli Fe (kg) untuk menggerakan puli adalah (Sularso, 1978).

10 b. Poros

Gambar 2.8 Poros

Poros merupakan elemen yang sangat penting dalam permesinan. Fungsi poros dalam permesinan adalah untuk meneruskan daya bersama-sama dengan putaran. Sesuai dengan fungsi poros dalam kerjanya, selain mendukung suatu momen juga mendapatkan gaya puntir dan lentur. Poros dibuat dari batang baja untuk poros. Pemilihan bahan poros perlu memperhatikan beban yang diterima, kekuatan, bentuk, dan kondisi pemasangan. Poros pada mesin pengupas kulit kentang (Gambar 2.5) merupakan poros dengan bentuk bertingkat.

Tegangan geser yang dizinkan τa (kg/mm²) untuk pemakaian umum pada

poros dihitung atas dasar batas kelelahan puntir yang besarnya 40% dari batas

elela an ari yang esarnya 45% ari e ua an b (kg/mm²). Untuk harga faktor

keamanan diambil sebesar 1/0,18 = 5,6. Harga ini diambil untuk bahan SF dengan kekuatan yang dijamin, dan 0,6 untuk bahan S-C dengan pengaruh massa, dan baja paduan, faktor ini dinyatakan dengan Sf1. Selanjutnya perlu ditinjau apakah

poros akan diberi alur pasak atau dibuat bertangga, karena pengaruh konsentrasi tegangan cukup besar. Pengaruh kekasaran permukaan harus diperhatikan. Untuk memasukan pengaruh-pengaruh ini dalam perhitungan perlu diambil faktor yang dinyatakan sebagai Sf2 dengan harga sebesar 1,3 sampai 3,0 (Sularso, 1978).

11 permukaan dari bahan yang dipilih dengan nilai 1,3 sampai 3,0. Maka dapat ditentukan tegangan lentur yang diizinkan (kg/mm²) (Sularso, 1978).

...(2.10)

Beban yang bekerja pada poros pada umumnya beban yang berulang. Dengan mengingat macam beban, ASME menganjurkan suatu rumus untuk menghitung diameter poros secara sederhana, dimana sudah dimasukan pengaruh kelelahan karena beban berulang, kemudian momen puntir itu sendiri harus ditinggal. Faktor koreksi momen puntir ini dinyatakan dengan Kt, dipilih sebesar 0,1 jika beban dikenakan secara halus, 1,0 sampai 1,5 jika terjadi sedikit kejutan atau tumbukan dan 1,5 sampai 3,0 jika beban dikenakan dengan kejutan atau tumbukan yang besar. Pada poros dengan pembebanan momen lentur yang tetap, besarnya faktor koreksi momen lentur atau Km adalah 1,5. Untuk beban tumbukan ringan terletak antara 1,5 sampai 2,0 dan untuk beban dengan tumbukan berat terjadi pada poros adalah (Sularso, 1978).

√ ...(2.12)

Jika berat beban dinyatakan dengan W (kg), diameter poros (mm), dan jarak dari bantalan yang bersangkutan ke titik pembebanan, maka putaran kritis dari poros tersebut (rpm) adalah (Sularso, 1978).

√ ...(2.13)

Jika terdapat beberapa benda berputar pada satu poros, maka dihitung terlebih dahulu putaran-putaran kritisnya, dari masing-masing benda tersebut yang seolah-olah berada sendiri pada poros. Maka putaran kritis keseluruhan dari sistem adalah (Sularso, 1978).

12 c. Bantalan

Gambar 2.9 Bantalan Gelinding

Pada Gambar 2.9 adalah bantalan yang terdapat pada komponen mesin pengupas kulit kentang. Bantalan merupakan elemen mesin yang menumpu poros berbeban, sehingga putaran searah atau putaran bolak-balik dapat berlangsung secara halus, aman, dan panjang umur. Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen lainya yang bekerja dengan baik (Sularso, 1978).

1. Klasifikasi Bantalan

a. Atas dasar gerakan bantalan terhadap poros - Bantalan Luncur

Dalam bantalan ini terjadi gesekan luncur antara poros dan bantalan karena permukaan poros ditumpu oleh permukaan bantalan dengan perantara lapisan pelumas.

- Bantalan Gelinding

Pada bantalan ini terjadi gesekan gelinding antara bagian berputar dengan yang diam melalui elemen gelinding seperti bola (peluru), rol atau rol jarum, dan bulat.

b. Atas dasar arah beban terhadap poros - Bantalan Aksial

13 - Bantalan Gelinding Khusus

Bantalan ini dapat menumpu beban yang arahnya sejajar dan tegak lurus sumbu poros.

2. Hal-hal penting dalam perencanaan bantalan gelinding

Jika beban bantalan dan putaran poros diberikan, pertama perlu diperiksa apakah beban perlu dikoreksi. Selanjutnya beban rencana, dan pilihan bahan bantalan. Kemudian tekanan bantalan diizinkan harga tekanan kecepatan (pν) yang diizinkan diturunkan secara empiris. Tentukan panjang bantalan sedemikian hingga tidak terjadi pemanasan yang berlebihan. Setelah itu periksalah bahan bantalan dan tentukan diameter poros sedemikian rupa hingga tahan terhadap lenturan. Bila diameter poros sudah diberikan terlebih dahulu, maka hitung kekuatan bantalan.

3. Jenis Bantalan Gelinding

Bantalan gelinding mempunyai keuntungan dari gesekan gelinding yang sangat kecil dibandingkan bantalan luncur. Elemen gelinding seperti bola atau rol. Dipasang diantara cincin luar dan cincin dalam. Bantalan gelinding diklasifikasikan atas:

a. Bantalan Radial

Bantalan yang terutama membawa beban radial dan sedikit beban aksial.

b. Bantalan Aksial

Bantalan yang membawa beban sejajar dengan sumbu poros.

4. Nomor Nominal Bantalan Gelinding

14 Nomor nominal bantalan gelinding terdiri dari nomor dasar dan pelengkap. Nomor dasaryng terdapat merupakan lambang jenis, lambang ukuran (lambang lebur, diameter luar), nomor diameter lubang, lambang sudut kontak. Dibawah ini contoh nomor nominal dan artinya (Sularso, 1978).

6312 ZZ C3 P6

6 : menyatakan bantalan bola baris tunggal alur dalam. 3 : 0,3 diameter luar 130 mm dan diameter luar 60 mm. 12 : berarti 12 x 5 = 60 mm diameter lubang.

ZZ : berarti 2 baris. C3 : kelonggaran C3. P6 : kelas ketelitian.

5. Perhitungan Beban Dan Umur Bantalan Gelinding a. Perhitungan Beban Ekivalen

Suatu beban yang besarnya sedemikian rupa hingga memberikan umur yang sama dengan umur yang diberikan oleh beban dan kondisi putaran yang sebenarnya disebut beban ekivalen dinamis (Sularso, 1978).

Jika satu deformasi permanen, ekivalen dengan deformasi permanen maksimum yang terjadi karena kondisi beban statis sebenarnya pada bagian dimana elemen gelinding membuat kontak dengan cincin pada tegangan maksimum maka beban yang menimbulkan deformasi tersebut dinamakan beban ekivalen statis (Sularso, 1978).

Misalkan sebuah bantalan membawa beban radial (kg) dan beban aksial (kg). Maka beban ekivalen dinamis P (kg) adalah sebagai berikut.

- Untuk beban radial (kecuali bantalan rol silinder)

...(2.15)

- Untuk bantalan aksial

15 Faktor V sama dengan 1 untuk pembebanan pada cincin dalam yang berputar, dan 1,2 untuk pembebanan pada cincin luar yang berputar. Harga-harga X dan Y terdapat dalam tabel.

b. Perhitungan Umur Nominal

Umur nominal L (90% dari jumlah sampel, setelah berputar 1 juta putaran, tidak memperlihatkan kerusakan karena kelelahan gelinding) dapat ditentukan sebagai berikut. Jika C (kg) menyatakan beban nominal dinamis spesifik dan P (kg) beban ekivalen dinamis,maka faktor kecepatan adalah (Sularso, 1978) :

Untuk bantalan bola, ⁄ ...(2.17)

Untuk bantalan rol, ⁄ Faktor umur adalah:

Untuk kedua bantalan ...(2.18) Untuk nominal adalah:

Untuk bantalan bola, ...(2.19) Untuk bantalan rol, ⁄

6. Faktor Beban Dan Beban Rata-Rata

Jenis dan gabungan bantalan pada prinsipnya harus dipilih sedemikian rupa hingga satu beban radial dapat dikumpul oleh dua bantalan, dan beban aksial ditahan oleh salah satu dari kedua bantalan tersebut.

Jika terdapat getaran atau tumbukan, perhitungan beban harus dikalikan dengan faktor beban ; bila putaran bervariasi atau beban berfluktuasi terhadap waktu, maka beban rata-rata harus dihitung.

a. Untuk putaran halus tanpa beban tumbukan (pada motor listrik)

b. Untuk kerja biasa (pada roda gigi reduksi, roda kereta)

c. Untuk kerja dengan tumbukan (pada penggiling rol, alat-alat berat)

16 Jika beban maksimum dapat ditentukan, maka dapat diambil sama dengan 1.

d. Motor Listrik

Gambar 2.10 Motor Listrik

Motor listrik digunakan sebagai penggerak utama (Gambar 2.10). Untuk memilih besar daya motor listrik perlu diketahui besar daya total yang dibutuhkan. Setelah mendapatkan daya rencana mesin dapat ditentukan besar daya motor yang digunakan. Daya motor harus lebih besar dari daya rencana mesin.

Jika P adalah daya yang dibutuhkan untuk menggerakan poros, maka berbagai macam faktor keamanan biasanya dapat diambil dalam suatu perencanaan. Untuk mencari daya motor listrik agar dapat menggerakan poros maka menggunakan parameter daya rencana mesin.

e. Speed control

Gambar 2.11 Speed control

Inverter adalah suatu alat elektronika yang berfungsi untuk mengubah listrik DC menjadi listrik AC (Gambar 2.11). Inverter merupakan kebalikan dari

17 DC. Dalam dunia industri yang menggunakan motor-motor listrik (umumnya menggunakan motor induksi), inverter berfungsi untuk mengatur kecepatan motor tersebut. Kecepatan motor induksi ditentukan oleh frekuensi tegangan dan jumlah kutub motor, seperti yang dijelaskan dalam rumus menghitung putaran motor atau rpm dimana kecepatan sinkron (rpm), f adalah frekuensi (Hz), dan p adalah jumlah kutub (Sugiyantoro, 2014).

18 BAB III

METODE PERANCANGAN

3.1. Diagram Alir

Diagram alir adalah suatu gambaran utama yang dipergunakan untuk dasar dalam bertindak. Seperti halnya pada perancangan ini diperlukan suatu diagram alir yang bertujuan untuk mempermudah dalam pelaksanaan proses perancangan.

Diagram alir untuk perencanaan mesin pengupas kulit kentang dapat dilihat pada Gambar 3.1.

19

1. Identifikasi Masalah

Dalam tahap ini penulis melakukan obsevasi ke lapangan mengumpulkan informasi yang sebanyak-banyaknya, melakukan wawancara dengan berbagai sumber agar data-data dapat diperoleh dengan akurat untuk menghindari kesalahan penelitian serta menambah pengalaman, dengan langkah ini maka fakta-fakta yang ada di lapangan dapat diketahui.

2. Perancangan Dan Perhitungan Komponen Mesin

Pada tahap ini komponen mesin yang dirancang dihitung kebutuhanya, seperti perhitungan tabung mesin, poros, sabuk, puli, dan sebagainya. Perhitungan ini bertujuan agar komponen mesin yang akan digunakan sesuai yang diharapkan.

3. Gambar Rancangan Mesin

Selanjutnya menggambar mesin yang di rancang sesuai dengan apa yang telah diperhitungkan sebelumnya, selain itu gambar mesin juga berfungsi sebagai penyaMPaian informasi, agar pada saat pembuatan mesin dapat berjalan sesuai dengan perencanaan.

4. Aman

Setelah gambar mesin sudah jadi, maka dapat diketahui keamanan dari sebuah komponen mesin yang dibutuhkan, jika perancangan tidak sesuai dengan perencanaan, maka rancangan mesin harus kembali dianalisis kembali mulai dari perancangan dan perhitungan komponen mesin.

5. Hasil Akhir Perancangan

20

3.2.Analisis Inventor Pada Komponen Mesin Pengupas Kulit Kentang

Untuk menentukan nilai keamanan pada pemilihan komponen mesin yang akan digunakan, maka dilakukan analisis terlebih dahulu menggunakan software inventor pada mesin pengupas kulit kentang (Gambar 3.2).

Gambar 3.2 Mesin Pengupas Kulit Kentang

3.2.1. Analisis Frame

Pada bagian rangka dilakukan analisis seperti kekuatan pembebanan dan pemilihan bahan rangka yang akan digunakan, bahan rangka yaitu plat baja berbentuk L dengan tebal 4 mm dan lebar 40 mm, berikut ini adalah titik pembebanan pada rangka utama (Gambar 3.2).

(a) (b)

21

Keterangan :

: Titik pembebanan yang diperkirakan sebesar 300 N, yang meliputi beban air, kentang, tabung (luar dan dalam), penampung air.

: Titik pembebanan yang diperkirakan sebesar 70 N/titik beban, yang meliputi beban bearing dan poros.

: Titik pembebanan motor listrik yang diperkirakan sebesar 150 N/titik beban.

: Titik pembebanan speed control yang diperkirakan sebesar 10 N.

Setelah nilai pembebanan ditentukan maka dapat diketahui hasil analisis dari rangka mesin, dibawah ini adalah hasil frame analysis yang ditunjukan pada Gambar 3.4.

Gambar 3.4 Hasil Frame Analysis

a. Displacment : 0,02306 mm

b. Force Fx :6,26,9 N

c. Force Fy : 619,3 N

d. Force Fz : 773,1 N

e. Moment Mx : 6677 N.mm

f. Moment My : 11038 N.mm

g. Moment Mz : 157,1 N.mm

22

i. Normal Stress Smin : 0,337 MPa

j. Bending Stress (Mx) max : 5,123 MPa

k. Bending Stress (My) max : 6,832 MPa

l. Bending Stress (Mx) min : 0 MPa

m. Bending Stress (My) min : 0 MPa

n. Axial Stress Saxial : 0,438 MPa

o. Shear Stress Tx : 5,465 MPa

p. Shear Stress Ty : 5,536 MPa

q. Torsional Stress T : 0,5469 MPa

a. Weld Analysis

Penyambungan rangka utama dilakukan dengan cara pengelasan menggunakan elektroda E60, berikut hasil perhitungan kekuatan pengelasan (Gambar 3.5) menggunakan software inventor.

Gambar 3.5 Weld Analysisi

Pada perencanaan, rangka yang telah disambung menggunakan pengelasan SMAW diberi gaya (Fy) 500 N, dengan lengan gaya (e) 40 mm, tinggi pengelasan

(a) 5 mm, dan panjang pengelasan (L) 40 mm. Elektroda yang digunakan yaitu elektroda-E60, dengan kekuatan luluh (Sy) 350 MPa, kekuatan tekanan maksimum

(Su) 600 MPa, faktor keamanan (ns) 2,5 ul, tegangan izin (Sal) 140 MPa.

23

Tegangan izin (τA) : 140 MPa

Tinggi las minimum (amin) : 0,37 mm

Panjang las minimum (Lmin) : 12,4 mm Tegangan geser las minimum (τ) :10 MPa Kekuatan lentur maksimum (Fymax) : 6999,9 N

3.3.2. Stress Analysis

a. Stress Analysis Pada Piringan Pendorong

Piringan pendorong terbuat dari alumunium dengan tebal 5 mm, agar kekuatan pembebananya maka dilakukan analisis terlebih dahulu, titik pembebanan dapat dilihat pada Gambar 3.6.

Gambar 3.6 Menentukan Titik Pembebanan Pada Piringan Pendorong Setelah menentukan titik pembebanan dan menentukan nilai pembebanan, gaya pada piringan meliputi beban kentang dan air yang diperkirakan sebesar 40 N, maka simulate dapat diketahui sebagai berikut (Gambar 3.7).

25

b. Stress Analysis Pada Poros Mesin

Selain piringan pendorong, analisis juga dilakukan pada poros transmisi. Poros dibentuk bertingkat dengan tujuan sebagai stoper bearing, panjang keseluruhan poros yaitu 380 mm. Untuk mengetahui kekuatan poros maka dilakukan analisis menggunakan inventor, dibawah ini adalah titik pembebanan yang dapat pada Gambar 3.8.

Gambar 3.8 Menentukan Titik Pembebanan Pada Poros

Setelah menentukan titik pembebanan dan menentukan nilai pembebanan, maka simulate dapat diketahui sebagai berikut (Gambar 3.9).

Gambar 3.9 Hasil Simulate Pada Poros Mesin Keterangan :

1). Von Mises Stress : 5,888 MPa

27

BAB IV

PERHITUNGAN DAN PEMBAHASAN 4.1.Perencanaan Tabung Luar Dan Tabung Dalam

a. Perencanaan Tabung Dalam

Direncanakan tabung bagian dalam memiliki tebal stainles steel 0,6 mm, perencenaan tabung pengupas bagian dalam skalanya lebih kecil dengan mesin yang ada di pasar, yaitu dengan perbandingan 1 : 2. Diketahui mesin yang ada di pasar memiliki diameter tabung 630 mm.

1. Diameter Tabung - Diameter

mm

2. Tinggi Tabung

Diasumsikan tinggi penumpukan kentang mencapai 70 mm ketika dimasukan ke dalam tabung, untuk mengantisipasi terlemparnya kentang keluar tabung pada saat proses pengupasan, maka tingginya dibuat 5 kali penumpukan

Pada bagian tabung dalam terdapat lubang-lubang kecil yang berfungsi sebagai pisau pengupas, diameter lubang pada tabung dalam direncanakan 5 mm dengan jarak antar lubang 15 mm, mengikuti lubang plat jaring yang ada di pasar.

- Panjang keliling lingkaran = = = 989,6 mm

28

mm. Pada tabung bagian dalam mempunyai lubang-lubang kecil yang berfungsi sebagai pisau pengupas, lubang-lubang ini direncanakan memiliki diameter 5 mm dengan jarak antar lubang 15 mm. Dari hasil perhitungan diatas, maka didapatkan Gambar 4.1 perancangan tabung pengupas.

(a) (b)

Gambar 4.1 (a) Tabung Pengupas, (b) Diameter Tabung

b. Perencanaan Tabung Luar

Tabung luar di rencanakan memiliki diameter sebesar 320 mm, tinggi 370 mm, dan tebal stainles steel 0,8 mm. Diketahui tabung bagian dalam Ø 315 mm, tebal 0,6 mm, Maka jarak kelonggaran tabung.

Jarak Kelonggaran = Jarak desain - Tebal tabung dalam = 5 - 0,6

= 4,4 mm

29

(a) (b)

Gambar 4.2 (a) Tabung Luar, (b) Diameter Tabung

4.2.Sabuk V dan Puli a. Kecepatan Mesin

Direncanakan :

Puli pada motor ( ) = 2 inch Puli pada poros ( ) = 4 inch. Maka :

rpm

b. Daya Rencana Direncanakan :

Daya motor (P) yang digunakan 0,18 kW (1/4 HP).

30

kW

c. Torsi Mesin Diketahui :

Daya rencana kW. Putaran poros (n) 700 rpm. Maka :

kg.mm

d. Kecepatan Linear Sabuk

Diketahui puli poros 4 inch = 101,6 mm, kecepatan mesin n1 700 rpm.

m/s

e. Panjang Keliling Sabuk-V Direncanakan :

mm (Jarak Poros)

(Diameter puli poros)

(Diameter puli motor) Maka :

( ) ( )

31

Dari perhitungan panjang keliling sabuk diperoleh 741,97 mm. Dari Lampiran 3, panjang keliling sabuk yang digunakan 762 mm. Sabuk menggunakan tipe A lihat Lampiran 4.

f. Jarak antar sumbu yang direncanakan Diketahui :

mm (Diameter puli poros).

mm (Diameter puli motor) Faktor koreksi jarak sumbu b adalah

( )

1045,22 mm.

Maka diperoleh jarak antara sumbu yang direncanakan :

√

√

mm

g. Sudut Kontak Puli

( )

h. Tegangan pada sisi tarik F1 (kg) dan pada sisi kendor F2 (kg)

Diketahui Torsi = 250,45 kg.mm, jari-jari puli = 50,8 mm, koefisien gesek nyata antara puli dan sabuk , Sudut kontak puli , maka : - Gaya tarik efektif

32

kg

rad

kg

kg

4.3.Poros

Terdapat satu poros transmisi pada mesin pengupas kulit kentang. Poros ini mendapatkan beban puntir dan lentur. Poros ini ditumpu oleh dua buah bantalan yang terletak pada rangka. Pada Gambar 4.3 merupakan posisi poros pada mesin pengupas kulit kentang.

33

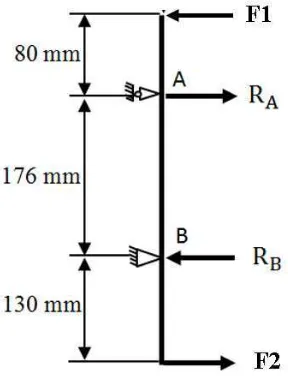

a. Reaksi Gaya Dan Momen Pada Poros

Pada Gambar 4.4 menunjukan reaksi gaya dan momen pada poros mesin.

Gambar 4.4 Reaksi Gaya dan Momen Poros

Diketahui :

Torsi (T) = 250,45 kg.mm

kg F2 = 2,8 kg

Jari-jari puli poros = 50,8 mm Maka :

Ʃ

-

-

34

Ʃ

kg

Ʃ

kg

M =

M = M = 624 kg.mm

b. Tegangan Geser Yang Diizinkan Diketahui :

Tegangan lentur yang diizinkan, = 58 kg/mm² (S45C) Faktor keamanan baja paduan, direncanakan :

= 2 Maka :

kg/mm²

c. Diameter Poros Diketahui :

Faktor koreksi sesuai yang dianjurkan ASME, maka dipilih nilai faktor koreksi momen puntir (terjadi tumbukan atau kejutan), nilai momen lentur

35

Torsi 250,45 kg.mm Momen (M) = 624 kg.mm Maka :

√

√

mm

= 22 mm (diameter yang diilih)

d. Tegangan Geser Maksimum Yang Terjadi Diketahui :

mm

Maka :

√

√ kg/mm²

kg/mm² ≤ kg/ mm²

e. Putaran Kritis Poros

Jika berat dinyatakan dengan W (kg) jarak antara bantalan l (mm) dan diameter poros (mm) maka putaran kritis dari putaran tersebut adalah :

Diketahui :

W di titik A = 2 kg

mm mm

mm mm

36

Putaran kritis pada titik A

√

√

√

rpm

Putaran kritis pada titik B W di titik B = 4,8 kg

mm mm

mm mm

Maka :

Putaran kritis pada titik B

√

√

√

rpm

Putaran kritis keseluruhan Diketahui :

,34 rpm rpm

rpm

37

0,1 < (0,6 – 0,7)

4.4.Bantalan

Terdapat 2 unit bantalan gelinding pada mesin pengupas kullit kentang. Kedua bantalan manumpu gaya ulir dan gaya lentur poros. Konstruksi dari bantalan gelinding dengan menggunakan rumah sebagai dudukan bantalan, lihat Gambar 4.5.

Kedua bantalan gelinding merupakan standarisasi pabrik dengan nomor bantalan P204, spesifikasinya sebagai berikut :

P : Bantalan bola garis tunggal alur dalam

2 : adalah singkatan dari lambang 02, berarti diameter luar 47 mm 04 : diameter dalam 20 mm

Gambar 4.5 Bantalan Gelinding

38

Untuk memudahkan perawatan yang berhubungan dengan life time

bantalan yang sesuai dengan bantalan diatas, bahwa umur bantalan minimumnya 20000-30000 jam sesuai Lampiran 6. Semakin besar putaran maka semakin kecil umur bantalan.

a. Analisa Pada Tumpuan B

1. Menentukan gaya radial yang terjadi pada titik B sebesar

4,8 kg

2. Menentukan beban ekuivalen dinamis ( )

Karena gaya aksial = 0, maka :

Berdasarkan Lampiran 7, nilai V = 1 untuk cincin dalam berputar, dan harga faktor X = 0,56 Maka :

kg

kg

3. Menentukan beban ekuivalen statis ( )

Karena gaya aksial = 0, maka :

Berdasarkan Lampiran 7, harga faktor = 0,6 Maka :

39

4. Menentukan faktor kecepatan ( ) Diketahui putaran poros n 700 rpm. Maka :

5. Menentukan faktor umur ( )

Jika C (kg) menyatakan beban nominal dinamis spesifik dan P (kg) ekivalen dinamis, maka faktor umur ( ) adalah :

125

6. Menentukan umur bantalan ( )

976.562.500 jam

Karena bantalan B lebih dari umur mimum maka bantalan tersebut baik.

b. Analisa Pada Tumpuan A

1. Menentukan gaya radial yang terjadi pada titik A sebesar

2 kg

2. Menentukan beban ekuivalen dinamis ( )

Karena gaya aksial = 0, maka :

40

kg

kg

3. Menentukan beban ekuivalen statis ( )

Karena gaya aksial = 0, maka :

Berdasarkan Lampiran 7, harga faktor = 0,6 Maka :

4. Menentukan faktor kecepatan ( )

5. Menentukan faktor umur ( )

Jika C (kg) menyatakan beban nominal dinamis spesifik dan P (kg) ekivalen dinamis, maka faktor umur ( ) adalah :

= 300

6. Menentukan umur bantalan ( )

13.500.000.000 jam

41

4.5.Motor Listrik

Jika mesin mempunyai beban, maka membutuhkan daya untuk menggerakan mesin tersebut, diketahui mesin mempunyai beban 5 kg (beban kentang, air dan piringan), Jari-jari puli poros 50,8 mm, kecepatan mesin 700 rpm maka :

- Torsi Mesin T = F x r T = 5 x 50,8 T = 254 kg.mm T = 2,54 N.m - Daya mesin

Watt

kW

Setelah menentukan daya mesin, selanjutnya menentukan motor listrik sebagai penggerak mesin. Diketahui daya mesin = 0,1861 kW, untuk menentukan motor listrik maka dicari daya motor yang dayanya di atas daya mesin, setelah meninjau daya motor yang ada di pasar.

1 HP = 746 Watt

1/4 HP = 186,5 Watt

Maka motor yang dipilih untuk menggerakan mesin adalah 1/4 HP (daya 186,5 Watt).

4.6.Speed control

42 menurun, begitupun sebaliknya. Untuk mengurangi kecepatan motor listrik di gunakan speed control . Speed control yang akan digunakan pada perencanaan mesin ini yaitu dengan daya maksimal 2500 W, dan tegangan 220 V.

4.7.Siklus Pengupasan a. Pengupasan Manual

Pengupasan secara manual = 10 menit/kg (termasuk waktu jeda) Pengupasan manual = Pengupasan manual = Waktu x Massa Kentang

= 10 x 9 = 90 menit

Jadi pengupasan manual dengan jumlah kentang 9 kg membutuhkan waktu 90 menit.

b. Pengupasan Menggunakan Mesin

Pengupasan menggunakan mesin direncakan 3 kg/2menit, waktu jeda (persiapan memasukan kentang sampai mengeluarkan kentang) adalah 2 menit, jadi total perencanaan dalam satu proses pengupasan kentang 3 kg membutuhkan waktu 4 menit. Untuk mengupas kentang 9 kg, maka pengupasan dilakukan dalam 3 kali proses.

Pengupasan mesin = Waktu x Proses = 4 x 3

= 12 menit

c. Selisih Waktu = Pengupasan Manual - Pengupasan Mesin = 90 - 12

43

Perbandingan 1 kg = Selisih Waktu / Massa Kentang = 78/9

= 8,7 menit

Dari hasil perhitungan di dapat pengupasan secara manual 90 menit/9 kg, dan pengupasan menggunakan mesin 12 menit/9 kg, dapat disimpulkan bahwa pengupasan menggunakan mesin dapat menghemat waktu 78 menit/9 kg, jika dihitung dalam 1 kg, dapat menghemat waktu 8,7 menit/kg dibandingkan pengupasan manual.

4.8.Cara Kerja Mesin

Cara kerja mesin pengupas kulit kentang ini adalah berputarnya piringan pendorong yang terdapat dalam tabung pengupas, putaran piringan pendorong bersumber dari putaran motor listrik. Untuk mendapatkan putaran yang direncanakan, maka putaran motor listrik direduksi menggunakan puli. Pada komponen mesin ditambahkan speed control, fungsinya untuk menurunkan kecepatan mesin, hal ini bertujuan agar pada saat kentang dikeluarkan kecepatan mesin dapat terkontrol.

44

4.9.Rencana Anggaran

Semua komponen mesin yang dibutuhkan, direncanakan anggaranya sesuai dengan survei lapangan yang telah dilakukan sebelumnya. Tabel 4.1 adalah daftar rencana anggaran perancangan mesin pengupas kulit kentang.

Tabel 4.1 Rencana Anggaran Perancangan Mesin Pengupas Kulit Kentang

45

BAB V

KESIMPULAN DAN SARAN

5.1.Kesimpulan

Mesin pengupas kulit kentang adalah alat yang digunakan untuk membantu dalam proses mengupas kulit kentang, mesin ini dapat mengupas kulit kentang dengan kapasitas 3 kg/proses. Adapun bagian-bagian dari mesin pengupas kulit kentang adalah :

a. Tabung pengupas dengan metode pengupasan permukaan kasar yang terbuat dari stainles steel dengan tinggi 370 mm, diameter tabung luar 320 mm tebal 0,8 mm. Sedangkan tabung dalam berdiameter 315 mm tebal 0,6 mm.

b. Poros transmisi diameter 2,2 cm dengan panjang 38,6 cm.

c. Puli 2 unit dengan dengan diameter 2 inchi pada motor listrik, dan puli 4 inchi pada poros mesin.

d. Sabuk-V 1 unit dengan ukuran A-30. e. Bantalan gelinding P204 (2 unit).

f. Motor listrik 0,25 HP = 0,1865 kW dengan putaran motor 1400 rpm.

g. Speed control yang berfungsi untuk menurunkan dan menaikan rpm, dengan

kapasitas daya maksimum 2500 Watt.

h. Pengupasan menggunakan mesin dapat menghemat waktu 6 menit/kg dibandingkan dengan pengupasan manual.

5.2.Saran

Saran yang dapat diberikan sehubungan dengan perancangan mesin pengupas kulit kentang ini adalah sebagai berikut :

a. Mesin hanya mampu mengupas kentang 3 kg. b. Diameter poros tidak boleh kurang dari 10,89 mm.

46

DAFTAR PUSTAKA

https://www.amazon.com/Rotato-Potato-Peeler/dp/B0004BV2MU http://www.juliennepeeler.info/left-handed-potato-peeler/

http://www.kenwoodworld.com/uk/products/food-mixers/chef-major-attachments/potato-peeler-at444-awat444001

http://www.listrikanku.com.com/2016/09/menghitung-arus-daya-kecepatan-motor-listrik-ac.html?m=1

http://www.tokomesin.com/mesin_pengupas_kentang_mesin_kupas_kentang_pot ato_peleer.html

Praptiningsih, Yulia, 1999. Teknologi pengolahan. Jember : Fakultas Teknologi Pertanian Universitas Jember.

Sularso, dan Suga Kiyokatsu, 1978. Dasar perencanaan dan pemilihan elemen mesin. PT. Pradnya Paramita, Jakarta.

Wiraatmadja, 1995. KENTANG.

47

Lampiran 1 Faktor- Faktor koreksi daya yang akan ditransmisikan (Sularso, 1997)

Daya yang ditransmisikan Fc

Daya rata-rata yang diperlukan Daya maksimum yang diperlukan Daya normal

1.2 - 2.0 0.8 - 1.2 1.0 - 1.5

48

49

50

51

Lampiran 6 Bantalan untuk pemesinan serta umurnya (Sularso, 1997)

52

1

PERANCANGAN MESIN PENGUPAS KULIT KENTANG KAPASITAS 3

KG/PROSES

TARTONO 20120130098PROGRAM STUDI TEKNIK MESIN, FAKULTAS TEKNIK, UNIVERSITAS MUHAMMADIYAH YOGYAKARTA Kampus Terpadu UMY, Jl. Lingkar Selatan Tamantirto, Kasihan, Bantul, Yogyakarta, 55183

nonoipec9@gmail.com

INTISARI

Dewasa ini banyak sekali pengusaha atau home industri yang menyediakan makanan dengan bahan dasar kentang, setelah dilakukan survei ke beberapa tempat, kebutuhan rata-rata kentang untuk diolah setiap harinya mencapai 9 kg, dalam proses pengupasan kulit kentang itu sendiri masih menggunakan cara manual, cara pengupasan manual menggunakan pisau ini dinilai kurang efektif karna membutuhkan waktu yang cukup lama. Oleh karna itu

dibutuhkan alat bantu pengupas, agar para pengusaha (home industri) dapat menghemat watu dalam proses mengupas

kulit kentang.

Proses perancangan mesin pengupas kulit kentang dimulai dari tahap ketahap, mulai dari perhitungan kapasitas mesin sesuai kebutuhan, perhitungan putaran mesin, perhitungan perencanaan poros, sabuk dan puli, bantalan, menentukan motor listrik, dan speed control.

Hasil perancangan mesin pengupas kulit kentang untuk kapasitas 3 kg/proses diperoleh ukuran tabung pengupas (tabung dalam) dengan diameter 315 mm dan tinggi 370 mm, tabung luar dengan diameter 320 mm dan tinggi 370 mm. Komponen penggerak mesin menggunakan motor listrik 0,25 HP (0,1865 kW) dengan putaran mesin 700 rpm akibat reduksi pully, pully pada motor 2 inch, pully mesin pada mesin 4 inch. Transmisi pada putaran oleh sabuk-V ukuran A30 sebanyak 1 unit, poros berdiameter 22 mm panjang 386 mm ditumpu oleh bantalan gelinding P204 sebanyak 2 unit.

Kata kunci : kapasitas, perhitungan komponen, mesin pengupas kulit kentang.

A. PENDAHULUAN

Kentang merupakan salah satu jenis tanaman holtikultura yang dikonsumsi umbinya. Tingginya kandungan karbohidrat menyebabkan kentang dikenal sebagai bahan pangan yang dapat mensubstitusi bahan pangan karbohidrat lain yang berasal dari beras, jagung, dan gandum. Hal ini menyebabkan kentang banyak digemari oleh masyarakat. Di samping itu, prospek serapan dan permintaan pasar terhadap komoditas

kentang semakin meningkat sejalan dengan

bertambahnya jumlah penduduk, tingkat pendidikan, tingkat pendapatan dan preferensi masyarakat terhadap kentang. Keadaan ini tentunya akan mendorong usaha manusia untuk membuat berbagai produk olahan kentang yang bernilai ekonomis serta keinginan untuk menciptakan alat pengolahan kentang yang berkapasitas tinggi dan memiliki daya saing terhadap produk yang akan dihasilkan (Wiraatmadja, 1995).

Hasil survei dari beberapa tempat (home

industri) pengolah kentang, kebutuhan rata-rata kentang untuk diolah setiap harinya mencapai 9 kg, dalam proses pengupasan kulit kentang itu sendiri masih menggunakan cara manual, cara pengupasan manual menggunakan pisau ini dinilai kurang efektif karna membutuhkan waktu yang cukup lama. Oleh karna itu dibutuhkan alat bantu pengupas, agar para pengusaha (home industri) dapat menghemat watu dalam proses mengupas kulit kentang. Jenis alat pengupas yang ada di pasaran adalah sebagai berikut.

a. Hand Potato Peeler

Hand Potato Peeler adalah alat pengupas kulit kentang yang berbentuk pisau tajam (Gambar 1), alat ini juga bisa digunakan untuk mengupas sayur, buah, dan umbi-umbian lainya, pengupasan menggunakan alat ini dilakukan secara manual sama seperti penggunaan pisau biasa. Prinsip kerjanya, pisau diberi gaya tekan sehingga sudut potong pada pisau menyebabkan kulit kentang terpisah dari dagingnya.

Gambar 1 Hand Potato Peeler

Sumber : http://www.juliennepeeler.info

b. Rotate Potato Peeler

2 Gambar 2 Rotate Potato Peeler

Sumber : https://www.amazon.com

c. Electric Potato Peeler

Electric potato peeler merupakan pengupas kulit kentang yang menggunakan sistem elektrik, alat ini mempunyai kapasitas 1,5 kg dalam satu proses

pengupasan, pisau pengupas electric potato peeler

menggunakan metode pengupasan menggunakan

permukaan kasar. Prinsip kerja alat ini yaitu piringan yang digerakan oleh motor, berputar mendorong kentang sehingga terjadi gesekan antara kentang dan

permukaan kasar, gesekan-gesekan ini yang

menyebabkan terkelupasnya kulit kentang, bentuk mesin electric potato peeler dapat dilihat pada Gambar 3.

Gambar 3 Electric Potato Peeler

Sumber : http://www.kenwoodworld.com

d. Potato Peeler Machine

Potato peeler machine merupakan mesin pengupas kulit kentang kapasitas pengupasan 8 kg/2 menit, dengan harga Rp 8.000.000, power 0,75 KW, Voltage 220 v/ 50 hz/ 1 Hp. Prinsip kerja alat ini yaitu piringan yang digerakan oleh motor listrik berputar

mendorong kentang, sehingga putaran tersebut

menyebabkan gesekan antara kentang dengan tabung pengupas yang memiliki permukaan kasar, gesekan-gesekan ini yang menyebabkan terkelupasnya kulit kentang, bentuk potato peeler machine dapat dilihat pada Gambar 4.

Gambar 4 Potato Peeler Machine

(http://www.tokomesin.com).

Setelah meninjau alat bantu pengupas yang

ada, masih terdapat kekurangan untuk kelas home

industri, Seperti pada alat hand potato peeler dan rotate potato peeler kapasitasnya satu kentang untuk satu kali

proses pengupasan, untuk electric potato peeler

kapasitasnya masih kurang mendukung, dan untuk

potato peleer machine harganya masih terbilang mahal untuk kelas home industri.

Bertolak dari hal di atas, maka ada ketertarikan untuk merancang mesin pengupas kulit kentang dengan metode pengupasan menggunakan permukaan kasar, dengan kapasitas dan harga yang disesuaikan untuk kelas industri rumah tangga.

B. METODE PERANCANGAN

Gambar 5 Diagram Alir Perancangan Mesin Pengupas Kulit Kentang

C. ANALISIS KOMPONEN MESIN

(a) (b) (c)

Gambar 6, (a) Hasil Frame Analysis,` (b) Hasil

Simulate Pada Piringan Pendorong, (c) Hasil

3

D. PERHITUNGAN DAN PEMBAHASAN

1. Perencanaan Tabung Dalam dan Tabung Luar

a. Perencanaan Tabung Dalam

Direncanakan tabung bagian dalam memiliki

tebal stainles steel 0,6 mm, perencenaan tabung

pengupas bagian dalam skalanya lebih kecil dengan mesin yang ada di pasar, yaitu dengan perbandingan 1 : 2. Diketahui mesin yang ada di pasar memiliki diameter tabung 630 mm.

1. Diameter Tabung

- Diameter = = mm

2. Tinggi Tabung

Diasumsikan tinggi penumpukan kentang mencapai 70 mm ketika dimasukan ke dalam tabung, untuk mengantisipasi terlemparnya kentang keluar tabung pada saat proses pengupasan, maka tingginya dibuat 5 kali penumpukan kentang.

- Tinggi tabung = × 5

= mm

Jarak antara piringan dengan dasar tabung yaitu 20 mm, jadi tinggi total tabung yaitu 370 mm.

3. Panjang Keliling Lingkaran

- Panjang Keliling Lingkaran = π×d

= 989,6 mm

Perencanaan over lap untuk pengelasan 5 mm,

Jadi untuk membuat tabung dalam dibutuhkan panjang

stainles steel dengan panjang 994,6 mm dan lebar 375 mm. Pada tabung bagian dalam mempunyai lubang-lubang kecil yang berfungsi sebagai pisau pengupas, lubang-lubang ini direncanakan memiliki diameter 5 mm dengan jarak antar lubang 15 mm. Dari hasil perhitungan diatas, maka didapatkan Gambar 6 perancangan tabung pengupas.

(a) (b) Gambar 7 (a) Tabung Dalam (b) Diameter

Tabung

b. Perencanaan Tabung Luar

Tabung luar di rencanakan memiliki diameter sebesar 320 mm, tinggi 370 mm, dan tebal stainles steel

0,8 mm. Diketahui tabung bagian dalam Ø 315 mm, tebal 0,6 mm, Maka jarak kelonggaran tabung.

Jarak Kelonggaran = Jarak desain - Tebal tabung dalam = 4,4 mm

Tabung dalam dan tabung luar memiliki jarak kelonggaran 4,4 mm yang berfungsi untuk mencegah tersumbatnya lubang tabung pengupas oleh kulit kentang, yang tertahan oleh tabung luar. Tabung luar juga berfungsi untuk menahan cipratan air yang

terlempar piringan. Hasil perencanaan tabung luar dapat dilihat pada Gambar 7.

(a) (b)

Gambar 8 (a) Tabung Luar Pandangan Depan, (b) Tabung Luar Pandangan Atas

Daya motor (P) yang digunakan 0,18 kW (1/4 HP). Faktor koreksi daya yang ditransmisikan (f ) = 1,0 (Lampiran 1).

Putaran poros (n) 700 rpm. Maka :

4

Tabel 1 Panjang Sabuk Standar

Diagram 1 Pemilihan sabuk-V

Dari perhitungan panjang keliling sabuk diperoleh 741,97 mm. Dari Tabel 1, panjang keliling

sabuk yang digunakan 762 mm. Sabuk

menggunakan tipe A lihat Diagram 1.

f. Jarak antar sumbu yang direncanakan

Diketahui :

dp= , mm (Diameter puli poros).

Dp= , mm (Diameter puli motor)

Faktor koreksi jarak sumbu b adalah b = L − π(Dp+ dp) pengupas kulit kentang. Poros ini mendapatkan beban puntir dan lentur. Poros ini ditumpu oleh dua buah bantalan yang terletak pada rangka. Pada Gambar 4.3 merupakan posisi poros pada mesin pengupas kulit kentang.

Gambar 9 Posisi Poros Transmisi

a. Reaksi Gaya Dan Momen Pada Poros

Pada Gambar 4.4 menunjukan reaksi gaya dan momen pada poros mesin.

5

b. Tegangan Geser Yang Diizinkan

Diketahui :

Tegangan lentur yang diizinkan, � = 58 kg/mm²

(S45C)

Faktor keamanan baja paduan, direncanakan : sf =

Faktor koreksi sesuai yang dianjurkan ASME, maka dipilih nilai faktor koreksi momen puntir K = , (terjadi tumbukan atau kejutan), nilai momen lentur

K = (dengan tumbukan ringan).

Torsi T = 250,45 kg.mm

Jika berat dinyatakan dengan W (kg) jarak antara bantalan l (mm) dan diameter poros d (mm) maka putaran kritis dari putaran tersebut adalah : Diketahui :

W di titik A = 2 kg

� = mm � = mm

� = mm �= mm

Maka:

Putaran kritis pada titik A

� = ��

Putaran kritis pada titik B W di titik B = 4,8 kg

� = mm � = mm

� = mm �= mm

Maka :

Putaran kritis pada titik B

� = ��