PROSEDUR DAN PEMBUATAN MESIN PENGUPAS KULIT KOPI DENGAN KAPASITAS 40 KG/JAM

Teks penuh

(2) KATA PENGANTAR. Puji dan syukur penulis panjatkan kehadirat Allah SWT, karena berkat rahmat dan hidayah-NYA sehingga saya dapat menyelesaikan Laporan Karya Akhir ini dengan judul “PROSEDUR DAN PEMBUATAN MESIN PENGUPAS KULIT KOPI DENGAN KAPASITAS 40 KG/JAM”. Penyusunan laporan Karya Akhir ini dilakukan guna untuk menyelesaikan Studi di Program Studi Teknologi Mekanik Industri Universitas Sumatera Utara, sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains Terapan. Dalam kegiatan penulis untuk menyelesaikan Karya Akhir ini, saya telah banyak mendapat bantuan berupa bimbingan, arahan dan saran dari berbagai pihak. Untuk itu maka dalam kesempatan ini saya ingin mengucapkan terima kasih yang sebesar-besarnya kepada : 1. Bapak Ir. Isril Amir, sebagai Dosen Pembimbing penulis 2. Bapak DR.Ing.Ir.Ikhwansyah Isranuri, selaku Ketua Program Studi Teknologi Mekanik Industri Program Diploma-IV, FT-USU. 3. Bapak Ir. Mulfi Hazwi, Msc selaku Koordinator Program Studi Teknologi Mekanik Industri. 4. Kedua orang tua saya yang selalu memberikan dorongan, nasehat, kasih sayang, doa, dukungan material dan spiritual. 5. Saudara – saudara saya yang selalu memberikan dukungan semangat dan selalu mendoakan saya. 6. Bang Bambang ST dan Bang Yusuf ST yang telah membantu dalam menyelesaikan pembuatan mesin pengupas kulit kopi. 7. Seluruh Staf Pengajar Departemen Teknik Mesin Universitas Sumatera Utara..

(3) 8. Pegawai Departemen Teknik Mesin bang Izhar Fauzi, kak Is, dan bang Syawal. 9. Rekan satu tim dalam pengerjaan karya akhir ini Nofan Miranza. 10. Rekan mahasiswa Muhammad Fikri Utomo, Wahyu, Arsyi, Franklin, Zulfan, Hendrik, Iqbal dan Ramansyah serta rekan-rekan stambuk ’04 yang namanya tidak dapat disebutkan satu persatu yang sudah banyak membantu. Penulis menyadari bahwa laporan ini masih belum sempurna adanya, karena masih banyak kekurangan baik dari segi ilmu maupun susunan bahasanya. Oleh karena itu penulis sangat mengharapkan kritik dan saran demi menyempurnakan laporan ini. Akhir kata bantuan dan budi baik yang telah penulis dapatkan, menghaturkan terima kasih dan hanya Tuhan Yang Maha Esa yang dapat memberikan limpahan berkat yang setimpal. Semoga laporan ini dapat bermanfaat bagi kita semua dan bagi penulis sendiri tentunya. Medan, Mei 2009 Penulis. Muhammad Samsul Ginting. NIM : 045202012.

(4) DAFTAR ISI. Halaman KATA PENGANTAR ................................................................................. i. DAFTAR ISI................................................................................................ vi. DAFTAR GAMBAR ................................................................................... ix. DAFTAR TABEL ....................................................................................... x. DAFTAR NOTASI...................................................................................... xi. BAB I PENDAHULUAN 1.1. Latar Belakang ................................................................................ 1. 1.2 Tujuan .............................................................................................. 2. 1.3 Manfaat ............................................................................................ 2. 1.4.Topik Bahasan ................................................................................. 3. 1.5.Metode Pengumpulan Data .............................................................. 3. 1.6. Sistematika Penulisan ..................................................................... 3. 1.7 Metode perancangan ....................................................................... 6. BAB II LANDASAN TEORI 2.1 Gambaran Umum ............................................................................. 7. 2.2 Prinsip Kerja ................................................................................... 8. 2.3 Bagian-bagian Utama Mesin ........................................................... 10. 2.4 Sistem Transmisi Sabuk dan Puli .................................................... 13. 2.5 Poros ............................................................................................... 15. 2.6 Baut ............................................................................................... 17. 2.7 Daya Motor Penggerak .................................................................... 19. 2.8 Bantalan ........................................................................................... 20.

(5) BAB III PENETAPAN SPESIFIKASI 3.1 Buah Yang dikupas .......................................................................... 21. 3.2 Penetapan Kapasitas Mesin Pengupas ............................................. 21. 3.3 Perencanaan Sistem Transmisi ........................................................ 21. 3.4 Spesifikasi Perencanaan ................................................................... 22. 3.5. Dimensi Bagian – Bagian Utama Mesin......................................... 22. 3.5.1 Corong Pemasukan Kopi ....................................................... 22. 3.5.2 Rangka Dudukan ................................................................... 22. 3.5.3 Poros dan Pengupas ............................................................... 24. 3.5.4 Pelat Pememar ....................................................................... 24. 3.5.5 Perangkaian komponen .......................................................... 25. BAB IV ANALISA PERANCANGAN DAN KEKUATAN BAHAN BAGIAN – BAGIAN UTAMA 4.1 Daya Motor Penggerak .................................................................... 27. 4.2 Sistem Transmisi Sabuk dan puli..................................................... 28. 4.3 Poros ................................................................................................ 29. 4.3.1 Analisa kekuatan poros pada motor penggerak ..................... 29. 4.3.2 Analisa kekuatan poros pada puli pengupas .......................... 30. 4.4 Analisa Kekuatan Baut .................................................................... 30. 4.5 Analisa umur bantalan .............................................................................. 32. 4.6 Kapasitas mesin pengupas kulit kopi ........................................................ 33. 4.7 Maintenance.............................................................................................. 34. 4.7.1 Pengertian dan tujuan utama perawatan ......................................... 34. 4.7.2 Perawatan bagian-bagian utama mesin .......................................... 35.

(6) BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ...................................................................................... 37. 5.2 Saran ................................................................................................ 38. DAFTAR PUSTAKA LAMPIRAN.

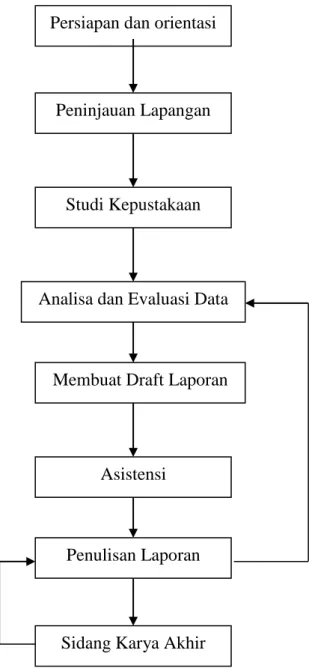

(7) DAFTAR GAMBAR. Halaman Gambar 1.1 Diagram alir pengerjaan laporan karya akhir .............................. 5. Gambar 2.1 Alat pegupas manual ................................................................... 7. Gambar 2.2 Mesin pengupas kopi .................................................................. 9. Gambar 2.3 Motor listrik ................................................................................ 10. Gambar 2.4 Corong Pemasukan kopi ............................................................. 10. Gambar 2.5 Gigi pengupas ............................................................................. 11. Gambar 2.6 Saluran keluar hasil pengupasan ................................................. 11. Gambar 2.7 Rangka dudukan .......................................................................... 12. Gambar 2.8 Pelat pememar ............................................................................. 12. Gambar 2.9 Ukuran penampang sabuk V ....................................................... 13. Gambar 2.10 Panjang keliling sabuk .............................................................. 14. Gambar 3.1 Buah kopi .................................................................................... 21. Gambar 3.2 Corong Pemasukan kopi dan rangka dudukan ............................ 23. Gambar 3.3 Poros dan gigi pengupas ............................................................ 24. Gambar 3.4 Pelat pememar ............................................................................. 25. Gambar 3.5 Perangkaian komponen ............................................................... 26.

(8) DAFTAR TABEL. Halaman Tabel 2.1 Faktor koreksi daya yang akan ditransmisikan ............................ 16. Tabel 2.2 Tekanan permukaan yang diizinkan pada ulir .............................. 19. Tabel 3.1 Spesifikasi data rangka dudukan dan transmisi ............................ 23. Tabel 3.2 Spesifikasi data poros dan kayu pengupas .................................... 24. Tabel 3.2 Spesifikasi data pelat pememar..................................................... 25.

(9) DAFTAR NOTASI. F1. = gaya tarik pada sisi kencang (N). F2. = gaya tarik pada sisi kendor (N). b. = Lebar sabuk spesifik (mm). t. = Tebal sabuk spesifik (mm). e. = 2,7182. μ. = Koefesien antar sabuk dan puli. θ. = Sudut kontak antara sabuk dan puli (º). C. = Jarak sumbu poros (mm). ds. = Diameter poros (mm). T. = Torsi (kg.mm). a. = Tegangan geser izin (kg/mm2). Pd. = Daya perencana (kW). B. = Kekuatan tarik bahan (kg/mm2). Sf1. = Faktor keamanan bahan, untuk bahan SF = 5,6 S-C = 6,0. Sf2. = Faktor keamanan akibat alur pasak (1,3 3,0). k. = Tegangan geser yang terjadi (kg/mm2). P. = Tekanan permukaan (kg/mm2). t. = kedalaman baut pada poros (mm). P. = daya [watt]. . = kecepatan sudut [rad/det].

(10) C. = Beban nominal dinamik spesifik (kg). P. = Beban ekivalen dinamis (kg). V. = Kecepatan linier sabuk {m/s}. dp. = diameter puli penggerak {mm}. n1. = putaran puli penggerak {rpm}. Ds. =diameter puli yang digerakkan {mm}. T1. = tegangan sisi kencang sabuk {kg}. T2. = tegangan sisi kendor sabuk {kg}. A. = Luas penampang sabuk {mm}. L. = Panjang sabuk {mm}. m. = massa kopi {kg}. n. = Putaran pada poros pengupas {rpm}.

(11) BAB I PENDAHULUAN. 1.1. Latar Belakang Selama pembangunan jangka panjang hingga sekarang produk-produk mesin industri menunjukkan kemajuan sangat pesat, baik segi volume maupun keragaman produk yang dihasilkan. Perkembangan produk ini tidak hanya ditandai dengan terpenuhnya kepentingan masyarakat, tetapi juga mengarah kepada kemampuan dalam memasuki ekspor untuk meningkatkan devisa negara. Komoditas pertanian di Indonesia cukup melimpah. Indonesia merupakan salah satu penghasil kopi di dunia. Hal ini banyak bergantung dari sifat tanaman dan kemampuan petani dalam menangani hasil panennya. Untuk itu penanganan pasca panen hasil perkebunan yang cepat harus dimaksimalkan, dengan maksud untuk mengurangi kerusakan maupun penyusutan yang erat kaitannya dengan kualitas dan kuantitas hasil olah atau hasil akhir yang akan dipasarkan. Seiring dengan kemajuan teknologi tepat guna banyak ditemukan alat-alat teknologi yang diciptakan untuk mengolah hasil pertanian, hal ini disebabkan oleh meningkatnya hasil tani sehingga timbullah pemikiran untuk mengolah hasil tani tersebut sebelum dipasarkan, tujuannya tak lain untuk meringankan dalam pekerjaan. Mesin pengupas kulit kopi adalah suatu hal yang penting dan meningkatkan observasi dalam penggunaan hasil kopi, mesin ini dapat mempermudah kerja konsumen dalam pemakaian..

(12) Pada saat sekarang ini banyak terdapat berbagai cara untuk mengupas kopi, yang pada umumnya hanya terbatas seperti hal pengupasan sebagai berikut: 1. Pengupasan dengan tangan (manual) 2. Pengupasan dengan mesin Dalam hal ini pemprosesan biji kopi membutuhkan waktu yang lama dan hasil yang diperoleh sangat terbatas. Melihat dan meninjau masalah yang dihadapi pemakai maka penulis membuat suatu peralatan yang lebih berguna dan efisien mempermudah dalam pengolahan biji kopi. 1.2. Tujuan Adapun tujuan dari perancangan mesin pengupas biji kopi adalah : 1. Untuk mewujudkan mesin pengupas yang mempunyai sistem sederhana, murah, mudah dioperasikan dan dipelihara, serta dapat meningkatkan penggunaan alat mesin tersebut. 2. Motivasi buat para petani kopi untuk mengoptimalkan penggunaan alat ini. 1.3. Manfaat Laporan karya akhir ini diharapkan bermanfaat bagi : 1. Untuk mendukung pengembangan teknologi tepat guna bagi para industri kecil dan menengah. 2. Bagi para mahasiswa yang ingin dan tertarik untuk mengembangkan dari alat ini. 3. Menambah wawasan tentang proses pembuatan mesin pengupas kulit kopi dan mengaplikasikan ilmu yang didapat selama perkuliahan yang digunakan untuk merancang alat mesin hulling (pengupas) kopi..

(13) 1.4. Topik Bahasan Akibat luasnya permasalahan yang terjadi pada perancangan ini, maka penulis menganggap perlu untuk membatasi masalah ini. Adapun masalah yang dibahas dalam rancang bangun ini adalah : 1. Mekanisme kerja alat pemarut 2. Perhitungan bagian-bagian utama, yaitu : a. Perhitungan daya motor b. Pemilihan sabuk pulley c. Perencanaan poros d. Perencanaan bantalan 3. Bagaimana cara pembuatannya. 1.5. Metode Pengumpulan Data Adapun metode pengumpulan data yang dilakukan penulis dalam menyelesaikan laporan tugas akhir ini adalah : 1. Studi pustaka, yaitu mempelajari buku-buku referensi, literatur melengkapi teori-teori dalam laporan ini. 2. Metode konsultasi, dengan pembimbing tugas akhir, maupun orang bengkel tempat penulis menyelesaikan rancang bangun ini. 3. Melakukan survey lapangan, dengan melihat dan membandingkan mesinmesin teknologi tepat guna yang telah ada.. 1.6. Sistematika Penulisan Adapun sistematis penulisan karya akhir ini adalah sebagai berikut: I. Pendahuluan. Pada bab ini akan dibahas mengenai Latar belakang, Tujuan dan Manfaat Perancangan, Sistematika Penulisan, Batasan Masalah dan Metode Pengumpulan data..

(14) II. Landasan Teori. Pada bab ini akan dibahas mengenai mesin pengupas kulit kopi. Rumusan perhitungan perancangan, perhitungan daya motor, sistem transmisi, puli, poros, bantalan.. III. Penetapan Spesifikasi. Bab ini terdiri dari rancangan spesifikasi yang meliputu material yang dikupas, kapasitas pengupas, sistem transmisi dan cara kerja alat. IV. Analisa Hasil Pengujian Alat Bab ini membahas tentang berisikan perhitungan bagian – bagian utama mesin pengupas kulit kopi dan kapasitas mesin pengupas. V. Kesimpulan. Pada bab ini akan memaparkan kesimpulan dari perancangan mesin pengupas kulit kopi. Daftar Pustaka. Referensi yang mendukung karya akhir ini akan secara lengkap disajikan untuk kemudahan dalam mencari data maupun bahan kajian berikutnya. Lampiran. Segala data hasil survey, data pendukung rancangan serta beberapa lampiran yang digunakan dalam penulisan karya akhir ini dilampirkan guna memudahkan dalam mencari maupun sebagai bahan kajian berikutnya. Bagan alir persiapan penulisan Karya Akhir.

(15) Persiapan dan orientasi. Peninjauan Lapangan. Studi Kepustakaan. Analisa dan Evaluasi Data. Membuat Draft Laporan. Asistensi. Penulisan Laporan. Sidang Karya Akhir. Gambar 1.1 Diagram Alir Pengerjaan Laporan Karya Akhir.

(16) 1.7 Metode Perancangan Metode yang dilakukan dalam perancangan yaitu penetapan spesifikasi dan penentuan ukuran-ukuran utama serta dalam perencanaan ini penulis menentukan dan memilih material/bahan berdasarkan syarat-syarat yang harus dipenuhi material tersebut. Perumusan syarat-syarat tersebut ditentukan berdasarkan konstruksi mesin dan fungsi elemennya agar konstruksi itu dapat bekerja dengan baik dan layak..

(17) BAB II LANDASAN TEORI. 2.1. Gambaran Umum Mesin pengupas kulit kopi adalah suatu alat yang digunakan untuk membantu atau serta mempermudah pekerjaan manusia dalam hal pengupasan. Dalam kehidupan sehari-hari sering dijumpai mesin pengupas kopi,mesin pengupas ini biasanya sering dijumpai di rumah petani kopi, diperkebunan, dan pasar-pasar. Mesin pengupas kopi ini dapat dilihat pada gambar berikut ini :. Gambar 2.1 Mesin Pengupas Manual Pengupas ini bekerja secara manual atau dengan kata lain menggunakan tenaga manusia. Cara kerja mesin pengupas ini yaitu memasukkan buah kopi yang akan dikupas ke dalam corong pemasukan kopi pada alat pengupas. Poros penggerak diputar dengan tuas/handle tangan maka pengupas berputar sesuai dengan kecepatan putarannya. Karena adanya putaran dari poros pengupas, maka terjadi penekanan.

(18) buah kopi terhadap plat pememar yang mengakibatkan terjadinya pengupasan pada kulit kopi. Hasil pengupasan (biji kopi) akan keluar melalui saluran pengeluaran biji kopi. Dalam hal pengupasan dilakukan oleh orang yang berpengalaman karena dengan alat ini apabila dilakukan orang yang belum berpengalaman. Hasil yang diperoleh didalam pengupasan tidak begitu memuaskan, karena tidak semua bisa dikupas dan tidak efisien atau hasil yang dikupas jumlahnya sedikit, Sehingga dalam kesempatan ini penulis ingin membuat alat pengupas lain yang lebih efisien dan mudah digunakan, dimana konstruksi mesin/alat ini cukup sederhana dan memiliki keunggulan dari hasil yang diciptakannya bila dibandingkan dengan alat pengupas manual dan yang sebelumnya telah dibuat, karena dapat melakukan pekerjaan dalam jumlah yang banyak serta hasil yang diciptakannya lebih cepat.. 2.2. Prinsip Kerja Seperti yang telah diterangkan di atas bahwa mesin pengupas adalah suatu alat yang digunakan untuk membantu manusia di dalam melakukan pekerjaannya. Sumber tenaga utama dari sistem pengupasan adalah tenaga motor, dimana putaran dari elektromotor diteruskan melalui puli yang akan memutar poros pengupas sehingga poros pengupas akan mengupas biji kopi yang telah dimasukkan pada corong pengupasan.Hasil pengupasan (biji kopi) akan keluar pada saluran keluar hasil pengupasan pertama pada bagian depan.Dan kulit hasil pengupasan juga akan keluar secara terpisah pada saluran keluar kedua pada bagian belakang..

(19) Gambar mesin pengupas kulit kopi yang telah diciptakan dapat dilihat pada gambar berikut ini.. Gambar 2.2 Mesin pengupas kopi.

(20) 2.3. Bagian-bagian Utama Mesin Adapun bagian-bagian utama dari mesin pengupas/hulling ini adalah : 1. Motor Listrik Motor listrik merupakan sumber tenaga penggerak awal dari perancangan pada mesin ini. Pada dasarnya mesin-mesin pengupas ini dipergunakan untuk perkebunan swasta yang cukup luas dan kebun kopi tradisional karena disamping efisien juga aman bagi petani.. Gambar 2.3 Motor Listrik 2. Corong Pemasukan Kopi Corong pemasukan kopi adalah bagian yang digunakan untuk memasukkan kopi yang akan di kupas dan sekaligus sebagai wadah pengupasan.Bagian ini langsung berhubungan dengan gigi pengupas.. Gambar 2.4 Corong Pemasukan Kopi.

(21) 3. Gigi Pengupas Gigi pengupas ini terbuat dari kayu yang berbentuk silinder kemudian ditambahkan berupa kawat-kawat atau paku-paku yang disusun sedemikian rupa dengan jarak antara satu paku dengan yang lain yang sudah di tentukan sehingga dapat mengupas kopi karena tekanan dan gesekan antara plat pememar dengan gigi pengupas/paku.. Gambar 2.5 Gigi Pengupas 4. Saluran Keluar Hasil pengupasan Bagian ini merupakan tempat menyalurkan hasil pengupasan,dimana bagian ini diharapkan mampu dengan mudah menurunkan hasil pengupasan.Yang utama dari pembuatan bagian ini adalah bahannya licin dan miring sehingga bahan hasil pengupasan dapat dengan mudah meluncur turun, dan tahan terhadap korosi. Dalam pembuatan saluran keluaran hasil pengupasan ini sebaiknya menggunakan bahan stainless steel.. Gambar 2.6 Saluran Hasil Pengupasan.

(22) 5. Rangka Mesin Rangka mesin merupakan bagian yang berfungsi untuk menopang seluruh komponen-komponen utama dari mesin pengupas. Jadi diharapkan rangka mesin ini mampu menahan keseluruhan beban dan juga harus kokoh.. Gambar 2.7 Rangka Mesin 6. Pelat Pememar Bagian ini sangat penting, karena melalui pelat pememar dan gigi pengupas ini kopi tersebut bisa tergencet ( terjadi penekanan ) yang mengakibatkan kulit kopi terkupas. Pememar ini terbuat dari pelat yang bagian dalamnya dibentuk setengah lingkaran. Pelat ini tempat saluran pemisahan antara biji dengan kulit kopi.. Gambar 2.8 Pelat Pememar.

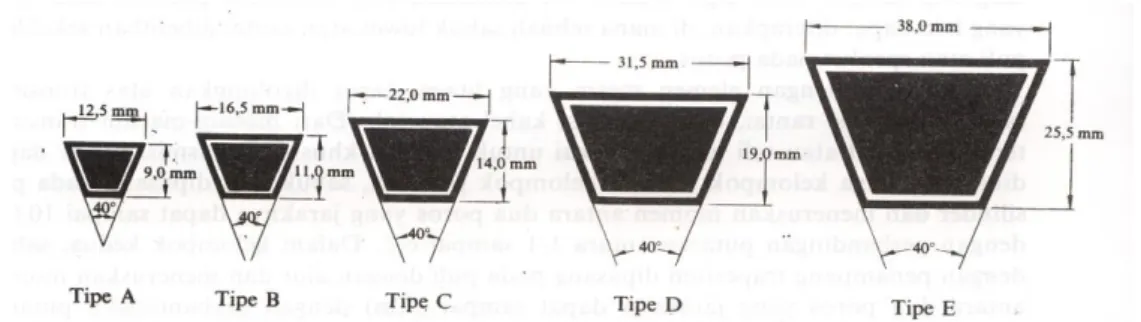

(23) 2.4. Sistem transmisi sabuk dan puli Sebagian besar transmisi sabuk menggunakan sabuk-V karena mudah penggunaannya dan harganya murah, tetapi sabuk ini sering terjadi slip sehingga tidak dapat meneruskan putaran dengan perbandingan yang tepat. Sabuk terbuat dari karet dan mempunyai penampang trapesium. Dalam gambar 2.7 diberikan berbagai proposi penampang sabuk-V yang umum dipakai.. (Sularso:Elemen Mesin:Hal 164) Gambar 2.9 Ukuran penampang sabuk-V. Jika putaran puli penggerak dan yang digerakan berturut-turut adalah n1 (rpm) dan n2 (rpm), dan diameter nominal masing-masing adalah d1 (mm) dan D2 (mm). Karena sabuk-V biasanya dipakai untuk menurunkan putaran, maka perbandingan yang umum dipakai ialah perbandingan reduksi i (i > 1), dimana : n1 D2 = n 2 d1. Kecepatan linier (v) sabuk-V (m/s) adalah : v=. dn 60 1000. Jarak suatu poros rencana (C) adalah 1,5 sampai 2 kali diameter puli besar..

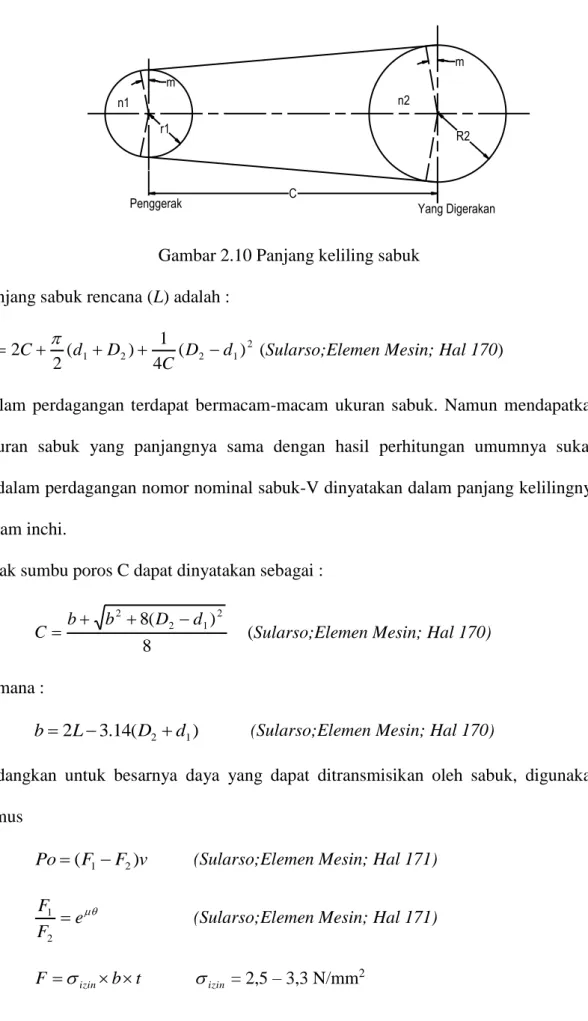

(24) m m n2. n1 r1. R2. C. Penggerak. Yang Digerakan. Gambar 2.10 Panjang keliling sabuk Panjang sabuk rencana (L) adalah : L = 2C +. 2. ( d 1 + D2 ) +. 1 ( D2 − d1 ) 2 (Sularso;Elemen Mesin; Hal 170) 4C. Dalam perdagangan terdapat bermacam-macam ukuran sabuk. Namun mendapatkan ukuran sabuk yang panjangnya sama dengan hasil perhitungan umumnya sukar. Didalam perdagangan nomor nominal sabuk-V dinyatakan dalam panjang kelilingnya dalam inchi. Jarak sumbu poros C dapat dinyatakan sebagai : C=. b + b 2 + 8( D2 − d1 ) 2 8. (Sularso;Elemen Mesin; Hal 170). Dimana :. b = 2L − 3.14( D2 + d1 ). (Sularso;Elemen Mesin; Hal 170). Sedangkan untuk besarnya daya yang dapat ditransmisikan oleh sabuk, digunakan rumus. Po = ( F1 − F2 )v. (Sularso;Elemen Mesin; Hal 171). F1 = e F2. (Sularso;Elemen Mesin; Hal 171). F = izin b t. izin = 2,5 – 3,3 N/mm2.

(25) Dimana :. F1. = gaya tarik pada sisi kencang (N). F2. = gaya tarik pada sisi kendor (N). b. = Lebar sabuk spesifik (mm). t. = Tebal sabuk spesifik (mm). e. = 2,7182. μ. = Koefesien antar sabuk dan puli (0,3 – 0,6). θ. = Sudut kontak antara sabuk dan puli (º). Besarnya sudut kontak adalah :. = 180 −. 57( D2 − d1 ) C. (Sularso;Elemen Mesin; Hal 173). C = Jarak sumbu poros (mm) 2.5. Poros Poros merupakan salah satu bagian terpenting dari setiap mesin. Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran. Jika diketahui bahwa poros yang akan direncanakan tidak mendapat beban lain kecuali torsi, maka perencanaan diameter porosnya adalah sebagai berikut :. =. 16.T .d s3. Supaya konstruksi aman maka izin ( a ) timbul (kg/mm2). a . 16.T .d s3. 16.T ds . a . 1 3. 1. 5,1.T 3 ds a .

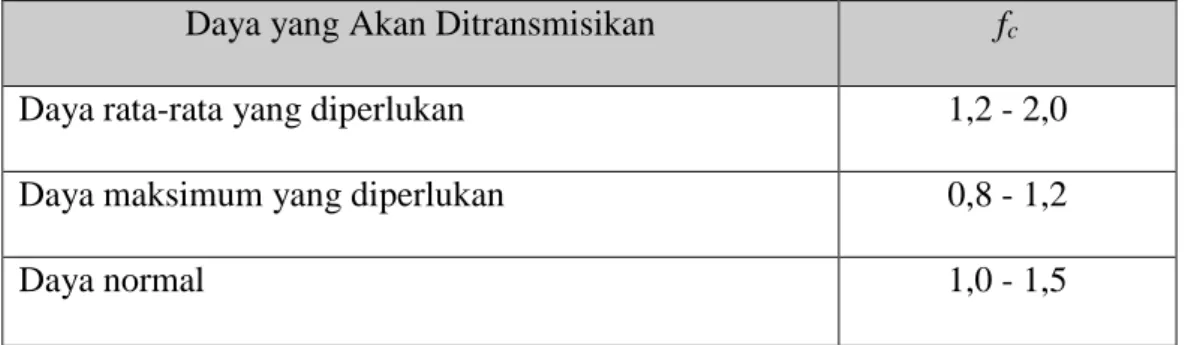

(26) Dimana : ds = Diameter poros (mm) T = Torsi (kg.mm). a = Tegangan geser izin (kg/mm2) Jika P adalah daya nominal output dari motor penggerak (kW), maka berbagai faktor keamanan bisa diambil, sehingga koreksi pertama bisa diambil kecil. Jika faktor koreksi adalah fc, maka daya perencana adalah : Pd = fc.P. Dimana Pd = Daya perencana (kW) Harga fc dapat dilihat pada tabel dibawah ini : Tabel 2.1 faktor koreksi daya yang akan ditransmisikan Daya yang Akan Ditransmisikan. fc. Daya rata-rata yang diperlukan. 1,2 - 2,0. Daya maksimum yang diperlukan. 0,8 - 1,2. Daya normal. 1,0 - 1,5. (Sularso;Elemen Mesin; Hal 7). Untuk menghitung Torsi T (kg.mm) dapat dihitung dari daya perencana (kW) sebagai berikut : T =. Pd. T=. Pd 102 60 1000 2n. . T = 9,74 10 5 . Pd n.

(27) Tegangan geser izin dapat dihitung sebagai berikut :. a =. B. (Sularso;Elemen mesin;hal 8). sf1 sf 2. Dimana :. B. = Kekuatan tarik bahan (kg/mm2). Sf1. = Faktor keamanan bahan, untuk bahan SF = 5,6 S-C = 6,0 = Faktor keamanan akibat alur pasak (1,3 3,0). Sf2. Dalam perencanaan diameter poros, ada faktor-faktor lain seperti faktor koreksi akibat momen puntir (Kt) dan faktor akibat beban lenturan (Cb), maka persamaan menjadi : 1. 5,1.T 3 ds Kt Cb . a . (Sularso;Elemen mesin;hal:8). Dimana harga Kt = 1,0 (jika beban halus) 1,0 1,5 (Jika terjadi sedikit kejutan atau tumbukan) 1,5 3,0 (Jika beban dikenakan dengan kejutan) Cb = 1,2 2,3(jika tidak ada beban lentur maka Cb = 1). 2.6. Baut Baut disini berfungsi sebagai pengikat untuk dudukan pada motor penggerak tetapi selain itu berfungsi juga untuk pengikat poros terhadap puli. Jika momen rencana dari poros adalah T(Kg.mm) dan diameter poros adalah ds (mm), maka gaya tangensial F (Kg) Pada permukaan poros adalah : F=. T ( d s / 2).

(28) Tegangan geser yang ditimbulkan adalah :. k=. F / 4 d 2. Dimana :. k. = Tegangan geser yang terjadi (kg/mm2). d. = Diameter luar baut (mm). Tegangan geser izin didapat dengan :. ka = Dimana :. b S fk1 S fk 2 Sfk1. = Faktor keamanan (umumnya diambil 6). Sfk2. = Faktor keamanan = 1,0 – 1,5 (jika beban dikenakan perlahan-lahan) = 1,5 – 3,0 (jika beban dikenakan tumbukan ringan) = 2,0 – 5,0 (jika beban dikenakan secara tiba-tiba dengan tumbukan berat). Dari tegangan geser izin, panjang pasak yang diperlukan dapat diperoleh dengan :. ka . F /4 d2. Gaya keliling F (kg) yang sama seperti diatas dikenakan pada luas permukaan samping pasak. Maka tekanan permukaannya adalah : P=. Dimana :. F d t1. P. = Tekanan permukaan (kg/mm2). t. = kedalaman baut pada poros (mm).

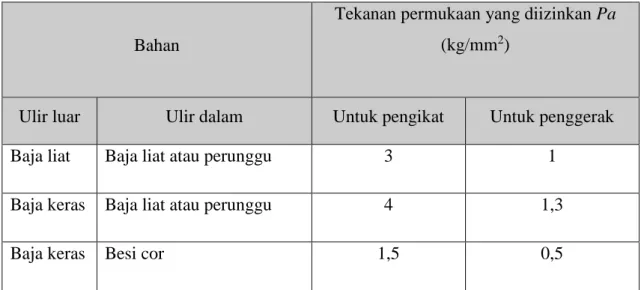

(29) dari harga tekanan permukaan yang di izinkan, panjang pasak yang diperlukan dapat dihitung dengan : Pa =. Dimana :. F d t1. Pa. = Tekanan permukaan izin (kg/mm2). Harga Pa dapat dilihat pada tabel dibawah ini Tabel 2.2 Tekanan permukaan yang diizinkan pada ulir. Tekanan permukaan yang diizinkan Pa (kg/mm2). Bahan. Ulir luar. Ulir dalam. Untuk pengikat. Untuk penggerak. Baja liat. Baja liat atau perunggu. 3. 1. Baja keras. Baja liat atau perunggu. 4. 1,3. Baja keras. Besi cor. 1,5. 0,5. (Sularso;elemen mesin;hal 298). 2.7. Daya motor penggerak Daya motor merupakan suatu pelengkap utama dalam melakukan suatu gerakan pada poros yang dihubungkan melalui puli dan sabuk. Daya motor dapat disesuaikan dengan kebutuhan yang diperlukan. Daya motor penggerak dapat dihitung dengan dengan menggunakan rumus sebagai berikut ini : P = T. .

(30) Dimana : P = daya [watt] T = momen puntir/torsi [Kg.mm]. = kecepatan sudut [rad/det] 2.8. Bantalan Tujuan merencanakan bantalan adalah untuk mendapatkan umur bantalan. Suatu beban yang besarnya sedemikian rupa hingga memberikan umur yang sama dengan umur yang diberikan oleh beban dan kondisi putaran sebenarnya disebut beban ekivalen dinamis. Misalkan sebuah bantalan membawa beban radial Fr (kg) dan beban aksial Fa (kg), maka beban ekivalen dinamis P (kg) adalah :. Pr = XVFr + YFa Dimana :. X,V dan Y. (Sularso;Elemen Mesin; Hal 135) = faktor-faktor beban. Umur nominal L dapat ditentukan sebagai berikut : 33,3 untuk bantalan Bola , f n = n 33,3 untuk bantalan rol , f n = n . 1/ 3. 3 / 10. (Sularso;Elemen Mesin; Hal 135) . Faktor umur : Untuk kedua bantalan,fh = f n. C P. (Sularso;Elemen Mesin; Hal 135). Umur nominal Lh adalah untuk bantalan Bola , Lh = 500 f h untuk bantalan rol , f h = 500 f h. Dimana. 1/ 3. 3 / 10. . (Sularso;Elemen Mesin; Hal 135). C. = Beban nominal dinamik spesifik (kg). P. = Beban ekivalen dinamis (kg).

(31) BAB III PENETAPAN SPESIFIKASI. 3.1 Buah Yang Dikupas Peninjauan pada buah yang dikupas dilakukan dalam perencanaan mesin pengupas kulit kopi. Buah yang dikupas adalah buah kopi yang basah.. Gambar 3.1 Buah kopi. 3.2 Perencanaan Kapasitas Mesin Pengupas Kulit Kopi Kapasitas mesin pengupas direncanakan mampu menampung 40 Kg/jam. Biji kopi yang akan dikupas dengan model poros pengupas bergigi. . 3.3 Perencanaan Sistem Transmisi Untuk memindahkan putaran motor ke poros penggerak direncanakan menggunakan sistem transmisi sabuk dan puli dan disesuaikan dengan kebutuhannya. Dalam perencanaan mesin pengupas ini direncanakan putaran akhirnya adalah 478 rpm. Ini diambil dari kecepatan motor 1434 rpm yang ditransmisikan oleh puli dengan perbandingan 1 : 3.

(32) 3.4 Spesifikasi Perencanaan. Jenis Buah. : Buah kopi. Kapasitas. : 40 kg / jam. Sistem transmisi. : Sabuk dan puli. Selanjutnya adalah cara kerja mesin pengupas: 1. Bahan yang akan dikupas dimasukkan pada bagian corong pemasukan. 2. Putaran pada poros pengupas bergigi akan mengupas bahan yang telah masuk dan akan dikeluarkan melalui saluran pengeluaran biji dan saluran pengeluaran kulit kopi secara bersamaan. 3. Putaran pada poros adalah putaran yang dihasilkan dari motor penggerak yang ditransmisikan melalui sabuk dan puli.. 3.5. Dimensi Bagian – bagian Utama Mesin 3.5.1 Corong Pemasukan Kopi Corong Pemasukan buah kopi adalah bagian yang digunakan untuk tempat memasukkan bahan yang akan dikupas dan keluar sekaligus sebagai wadah pengupas. Bagian ini langsung berhubungan dengan gigi pengupas. Alat ini terbuat dari bahan plat besi, kemudian dibentuk sesuai dengan model yang diinginkan. Corong ini berdimensi 300 mm x 300 mm 3.5.2 Rangka dudukan Rangka dudukan terbuat dari plat profil L ukuran 40 dirangkai sedemikian rupa sesuai dengan ukuran rancangan dan dilas satu sama lain. Rangka dudukan sebagai tempat dudukan corong pemasukan buah kopi, bantalan, poros pengupas, saluran tempat keluaran biji dan kulit kopi dan motor listrik. Adapun spesifikasi data rangka dudukan dan transmisi dilihat pada tabel 3.1 dibawah ini..

(33) Gambar 3.2 Corong Pemasukan dan Rangka dudukan. Tabel 3.1 Spesifikasi data rangka dudukan dan transmisi Bagian. Bahan. Ukuran. Rangka Dudukan. Pelat Profil L. L40. Puli. Besi Cor. 5 inchi (1buah), 15 inchi (1buah). Sabuk. Karet. 64 inchi. Corong. Pelat. 30 mm x 30 mm.

(34) 3.5.3 Poros dan Pengupas Poros terbuat dari bahan baja S45C dengan diameter 40 mm dan panjang 380 mm. Pengupas terbuat dari kayu jati dengan diameter 130 mm dan panjang kayu 180 mm. Kayu jati pengupas dibubut untuk membuat lubang sebagai tempat dudukan poros. Kemudian kayu pengupas dipasangin paku yang teleh dibengkokkan dengan ukuran 1 inchi yang berfungsi sebagai alat pengupas. Alat ini dapat dilihat pada gambar berikut ini :. Gambar 3.3 Poros dan Pengupas. Tabel 3.2 Spesifikasi data poros dan kayu pengupas Bagian. Bahan. Ukuran. Poros. S45C. Ø40 mm × 380 mm. Kayu jati. Ø130 mm × 180 mm. Pemarut. Paku. 1. inchi. 3.5.4 Pelat Pememar Bagian ini sangat penting, karena melalui pelat pememar dan gigi pengupas ini kopi tersebut bisa tergencet ( terjadi penekanan ) yang mengakibatkan kulit kopi terkupas. Pememar ini terbuat dari pelat yang bagian dalamnya dibentuk setengah lingkaran. Pelat ini tempat saluran pemisahan antara biji dengan kulit kopi, dengan kedalaman lubang 5 mm..

(35) Gambar 3.4 Pelat Pememar Bagian. Bahan. Ukuran. Pelat Pememar. Pelat. 250 mm x 150 mm. 3.5.5 Perangkaian komponen Perangkaian komponen yang dimaksud perangkaian komponen transmisi yang meliputi puli dan sabuk. Puli dengan diameter 5 inchi dipasang pada poros motor, kemudian diikat dengan baut. Puli dengan diameter 15 inchi dipasang pada poros pengupas diikat dengan baut. Menghubungkan komponen yang telah dirangkai pada dudukannya masing-masing dan dihubungkan dengan menggunakan V-belt yang telah direncanakan, ukuran V-belt B64” seperti yang ditunjukan pada gambar :.

(36) Gambar 3.5 Perangkaian Komponen.

(37) BAB IV ANALISA PERANCANGAN DAN KEKUATAN BAHAN BAGIAN-BAGIAN UTAMA. 4.1 Analisa Perhitungan Daya Motor Penggerak Daya motor yang dipergunkan untuk menggerakan poros pengupas perlu diperhitungkan. Daya pada poros pengupas adalah daya yang dibutuhkan pada motor penggerak dibagi dengan effisiensi mekanismenya. Pada spesifikasi perencanaan, kapasitas mesin pengupas (m) adalah 40 kg dan putaran poros pengupas 478 rpm, kecepatan sudut bejana dapat dihitung sebagai berikut :. =. 2. .478 x0,6 = 30,01 rad/s 60. Untuk harga μs dapat lampiran Diameter poros pengupas yang telah direncanakan adalah 4 cm = 0,04 m, maka besarnya torsi dapat dihitung sebagai berikut : T=. 4 0,04 = 0,08 kg.m 2. Besarnya daya pada poros penggerak dapat dihitung dengan menggunakan persamaan sebagai berikut : P=. 0,08 30,01 2,0 = 0,047 kW 102. Jadi besarnya daya pada poros penggerak (P) adalah 0,047 kW Daya motor penggerak dapat dihitung dengan menggunakan persamaan sebagai berikut :. Pm =. 0,047 = 0,25 kW 0,1836. Effesiensi mekanisme total 0,1836 kW.

(38) Jadi besarnya daya motor penggerak (Pm) = 0,25 kW/1,33= 0,18 Hp Dengan demikian daya motor yang digunakan sesuai dengan perencanaan yaitu ¼ Hp (sesuai dengan yang ada dipasarkan).. 4.2 Sistem Transmisi sabuk dan puli Sistem transmisi pada mesin pengupas adalah dengan puli, dengan putaran motor 1434 rpm. Data-data pada mesin yang dirancang : 1. puli motor penggerak Ø 5’’ ( 127 mm ) 2. puli pemarut Ø 15’’ (381 mm ) Dengan mengabaikan slip pada sabuk maka jumlah putaran pada puli adalah sebagai berikut :. n = n1 x. d1 .............................................................(Khurmi,1980.hal 675) d2. Dimana : d1 = diameter puli penggerak. n1 = putaran puli penggerak d 2 = diameter puli yang digerakkan. n 2 = putaran puli yang digerakkan Putaran pada puli pengupas adalah :. n2 = n1 x. d1 d2. = 1434 ×. 127 381. = 478 rpm.

(39) Kecepatan linear puli dapat dihitung dengan persamaan sebagai berikut : v=. 0.127 1434 60. = 9,5 m/s. Dari lampiran dapat dipilih panjang sabuk standart adalah 64 inchi, maka jarak sumbu poros dapat dihitung sebagai berikut :. C=. 1582,24 + 1582,24 2 + 8(381 − 127) 2 = 374 mm 8. Panjang sabuk rencana (L) dapat dihitung sebagai berikut : L = 2 374 +. 2. (381 + 127) +. 1 (381 − 127) 2 = 1588,68 mm 4 374. Dimana untuk b = 2 1588,68 − 3.14(127 + 381) = 1582,24 mm Menurut sularso L−. Dp − dp 381 − 127 C , 1588,68 − 374 , baik 2 2. C. Dp + dp , 374 > 254 = baik 2. 4.3 Poros 4.3.1 Analisa kekuatan poros pada motor penggerak Poros pada motor penggerak berdiameter 15 mm. Bahan poros diperkirakan dari baja karbon S30C dengan kekuatan tarik ( B ) = 48 kg/mm2, maka a adalah :. a =. B Sf 1 Sf 2. =. 48 = 4 kg/mm2, a = 0,5 4 = 2 kg/mm2 6 2. Untuk daya perencana (Pd) adalah : Pd = fc.P = 1.5 0,25Hp = 0,375Hp = 0.28125 kW. Torsi (kg.mm) adalah : T = 9,74 10 5. 0,28125 = 190,904 kg.mm 1434.

(40) Tegangan geser yang timbul :. =. 5,1.T 5,1 190,904 = = 0,288 kg/mm2 d s3 15 3. Jadi dapat dikatakan bahwa konstruksi aman karena a . 4.3.2 Analisa kekuatan poros pada puli pengupas Poros pada puli pengupas adalah poros pemutar pengupas berdiameter 40 mm. Bahan poros diperkirakan dari baja karbon S45C dengan kekuatan tarik ( B ) = 58 kg/mm2, maka a adalah :. a =. B Sf 1 Sf 2. =. 58 = 4,83 kg/mm2, a = 0,5 4.83 = 2,415 kg/mm2 6 2. Untuk daya perencana (Pd) adalah : Pd = fc.P = 1.5 0,25Hp = 0,375Hp = 0,28125 kW. Torsi (kg.mm) adalah : T = 9,74 10 5. 0,28125 = 572,712 kg.mm 478. Tegangan geser yang timbul :. =. 5,1.T 5,1 572,712 = = 0.0152 kg/mm2 3 3 ds 40. Jadi dapat dikatakan bahwa konstruksi aman karena a . 4.4. Analisa Kekuatan Baut Baut berfungsi sebagai pengikat dudukan pada motor penggerak dan sebagai pengikat poros terhadap puli. Jika momen rencana dari poros adalah T(Kg.mm) dan.

(41) diameter poros adalah ds (mm), maka gaya tangensial F (Kg) Pada permukaan poros adalah :. Pd1 = fc.P. Dimana : = efisiensi 0,5 Pd1 = fc.P. = 2 0,1875 0,4 = 0,15kW. Pd1 = 0,15kW Untuk torsi (kg.mm) :. T1 = 9,74 10 5. Pd1 0,15kW = 9,74 10 5 = 101,296 kg.mm n1 1434. T1 = T2 = T3 = 101,296 kg.mm. Gaya tangensial (F) dari baut. d1 = 12mm, d 2 = 17mm, d 3 = 14mm dapat. dihitung dari persamaan : Gaya tangensial pada baut d = 12 mm. F1 =. T1 101,296 kg.mm = = 4,2 kg (d s / 2) (12 / 2). Gaya tangensial pada baut d = 14 mm. F2 =. T2 101,296 kg.mm = = 3,6 kg (d s / 2) (14 / 2). Gaya tangensial pada baut d = 17 mm. F3 =. T3 101,296 kg.mm = = 2,9 kg (d s / 2) (17 / 2). Tetapi dalam perencanaanya ukuran semua baut pengikat tidak disamakan dengan ukuran ulir W 1. k=. 4. , maka tegangn geser yang timbul dapat dihitung dari persamaan :. F 4,2 = 2 / 4 d / 4 6,35. 2. = 31,65 kg mm 2.

(42) Untuk F diambil gaya yang paling besar dan d = 12 mm. Bahan baut diperkirakan dari baja liat 0,32 %C B = 58 kg/mm2 dan Sf = 5, maka. a =. 58 = 11,6 kg/mm2 5. a = 0,5 11,6 = 5,8 kg/mm2 Jadi kontruksi aman karena a k. 4.5. Umur Bantalan Bila diasumsikan tidak ada beban secara aksial (Fa), maka beban ekivalen dinamisnya adalah :. Pr = XVFr Untuk X diambil 0,56 dan V = 1,2 (lihat tabel 2.4) P = 0,56 1,2 10,5184 = 7,0684 kg. Faktor kecepatan dapat dihitung dengan persamaan : 1. 33,3 3 fn = = 0,2852 1434 Faktor umur (fh) : fh = f n. C P. Untuk nilai C dapat dilihat pada lampiran 10, maka :. f h = 0,2852 . 2380 = 96,02 7,0684. Umur nominal (Lh) : Lh = 500 96,021 / 3 = 2000 jam.

(43) 4.6. Kapasitas Mesin Pengupas Kulit Kopi. Kapasitas mesin pengupas. = n.m. Dimana : n = putaran pada poros pengupas m = massa kopi dalam hal ini untuk mencari massa kopi yaitu : massa kopi di dapat dari jumlah 20 buah kopi dengan berat 30 gram. 1 kg = 1000 gram m=. 30 = 1,5 gram = 1,5 x 10-3 kg 20. Maka massa satu buah kopi = 1,5 x 10-3 kg Dapat diperoleh kapasitas mesin pengupas = n.m Dimana : n adalah putaran yang dihasilkan dari motor ke puli yang digerakkan (dapat dilihat pada halaman sebelumnya pada perhitungan puli dan sabuk) sehingga : Kapasitas mesin pengupas = n.m 3. = 478 rpm. 1,5 x 10 − Kg = 0,717 Kg/menit x 60 = 43.02 Kg/jam. Diasumsikan efisiensi. = 93 %. Maka kapasitas mesin pengupas = 93 % x 43,02 Kg/jam = 40,0086 Kg/jam ≈ 40 Kg/jam Ada beberapa faktor yang mengakibatkan buah kopi tidak terkupas oleh mesin pengupas, antara lain : -. Buah kopi yang masih muda ( hijau ). -. Bentuknya yang tidak beraturan. -. Gigi pengupas yang sudah tidur. -. Jarak antara gigi pengupas dengan pelat pememar yang berjauhan..

(44) 4.7. Maintenance 4.7.1. Pengertian dan Tujuan Utama Perawatan Untuk dapat mencapai jumlah produksi yang maksimum maka perlu sekali dibutuhkan kesiapan mesin yang digunakan seoptimal mungkin. Agar mesin dapat siap pakai dan tidak mengganggu dalam sistem produksi maka diperlukan suatu cara yang disebut pemeliharaan. Suatu mesin tidak mungkin tidak mengalami kerusakan, tetapi usia kegunaannya dapat diperpanjang dengan melakukan kegiatan perawatan. Perawatan dapat diartikan sebagai suatu kegiatan yang bertujuan untuk memelihara dan menjaga setiap komponen-komponen mesin atau peralatan agar dapat tahan lama sehingga dapat mencapai hasil produksi yang maximum. Tujuan utama sistem perawatan adalah sebagai berikut : 1. Agar mesin ataupun peralatan yang digunakan dalam keadaan siap pakai secara optimal untuk menjamin kelancaran proses kerja mesin. 2. Untuk memperpanjang usia daripada mesin. 3. Untuk menjamin keselamatan operator dalam menggunakan mesin atau peralatan. 4. Untuk mengetahui kerusakan mesin sedini mungkin sehingga dapat mencegah kerusakan yang lebih fatal.. Perawatan yang dilakukan terhadap mesin pengupas ini dapat dilakukan dengan beberapa cara sebagai berikut : 1. Perawatan secara rutin Perawatan dilakukan secara terus menerus, misalnya setiap hari atau setelah selesai menggunakan/memakai mesin. Pada mesin ini kegiatan perawatan secara rutin yang dilakukan adalah pembersihan dan pelumasan pada bagian yang berputar..

(45) 2. Perawatan secara periodic Perawatan secara periodik adalah kegiatan yang dilakukan dalam jangka waktu tertentu. Misalnya seminggu sekali, sebulan sekali, dan setahun sekali. Pada mesin ini, kegiatan perawatan secara periodic adalah tagangan sabuk, poros pengupas. Sehingga mesin pengupas ini dapat bekerja secara optimal.. 4.7.2. Perawatan Bagian-bagian Utama Mesin Perawatan utama yang dilakukan pada bagian-bagian utama mesin adalah sebagai berikut 1. Puli dan sabuk Bagian yang memerlukan perawatan pada puli adalah memeriksa kekencangan baut pengikat puli, mengecek secara visual kesejajaran antara puli. Memeriksa tegangan sabuk serta kerusakan yang terjadi pada sabuk, apabila sabuk sudah rusak sebaiknya diganti dan apabila tegangan sabuk kendor maka harus dikencangkan kembali. 2. Poros Pada. poros. kegiatan. perawatan. yang dilakukan. adalah. memeriksa. kesetimbangan terhadap bearing (bantalan) dan pemeriksaan kondisi paku. 3. Bantalan/Bearing Lakukan pengecekan pada bantalan, jika bantalan sudah aus harus diganti walaupun belum mencapai umur jam kerja. Hal yang sangat penting terhadap perawatan bantalan adalah mengenai pelumasan, karena pelumasan pada bantalan untuk mengurangi gesekan dan tingkat keausan antara elemen gelinding dan rumah bantalan, mereduksi panas yang terjadi akibat gesekan, dan mencegah korosi..

(46) Cara pelumasan yang dipakai disini dengan pelumasan grease/gemuk. Pada bantalan ini dianjurkan dengan pelumasan gemuk karena konstruksinya lebih sederhana dan semua gemuk yang bermutu baik dapat memperpanjang umur bantalan. Pemberian gemuk dilakukan dengan mengisi bagian dalam bantalan secukupnya dengan menggunakan pispot gemuk melalui nipel bantalan..

(47) BAB V KESIMPULAN DAN SARAN. 5.1 Kesimpulan Bedasarkan perhitungan dan perencanaan yang dilakukan maka hasil kesimpulannya sebagai berikut ; 1. Spisifikasi Perencanaan a.. Buah yang dikupas. Buah kopi. b.. Kapasitas mesin. 40 kg. c.. Sistem transmisi. Sabuk dan Puli. 2. Konstruksi alat a.. Daya motor penggerak. ¼ Hp. b.. Putaran motor penggerak. 1434 rpm. c.. Putaran pengupas. 478 rpm. d.. Ukuran poros pengupas. 130 mm. e.. Bahan poros pengupas. kayu. f.. Rangka dudukan. Pelat Profil L 40. 3. Sistem transmisi a.. Sistem transmisi. Sabuk dan Puli. b.. Ukuran puli. 5 dan 15 inchi. c.. Ukuran sabuk. Tipe B 64 inchi.

(48) 4. Poros dan bantalan a.. Diameter poros pengupas. 40 mm. b.. Bantalan poros. Bantalan gelinding No. 6208. 5.2 Saran 1. Sewaktu mengadakan pembersihan, pembongkaran serta pemasangan komponen mesin ini, pastikan motor terbebas dari arus listrik, Setelah menggunakan mesin sebaiknya pengupas dibersihkan dari getah buah kopi. 2. Saat awal menghidupkan mesin diharapkan tidak diberikan beban..

(49) DAFTAR PUSTAKA. 1.. Sularso dan Kiyokatsu Suga, Dasar Perencanaan dan Pemilihan Elemen Mesin. Pradnya Paramita: Jakarta, 1994.. 2.. Timoshenko,S. Dasar-dasar Perhitungan Kekuatan Bahan, Penerbit Restu Agung.. 3.. J. La Heij. Ilmu menggambar bangunan mesin. Cetakan ke-8. PT. Pradya paramitra. Jakarta. 1999.. 4.. Shigley, Joseph E. Perencanaan Teknik Mesin. Edisi ke-4. Erlangga. Jakarta. 1983.. 5.. Khurmi R.S dan Gupta, JK. A Text Book of Machine Design. New Delhi Eurasia Publishing House (Put) Ltd. 1980.. 6.. Sri Najiyati. Kopi : Budidaya dan Penanganan lepas Panen. Cet 7.Penebar Swadaya. Jakarta. 1997.. 7.. www. mesin pengupas kopi. com www. kopi. com.

(50) LAMPIRAN. Lampiran I Harga X,V dan Y dapat dilihat pada tabel dibawah ini : faktor-faktor X,V dan Y. Jenis bantalan. Beb an puta r pada cinci n dala m. Beb an punt ir pada cinci n luar. V. Bant alan bola alur dala m. Baris tunggal. Baris ganda. Fa/VFr>e. Fa/VFr eFa/VFr>e. X. X Y. Y. X. 2,30 1,99 1,71 1,2. 0,56. 1,55 1,45 1,31 1,15 1,04 1,00. 1. 0. 0,56. α = 20º = 25º = 30º = 35º = 40º Bant alan bola sudu t. Baris ganda. e. Fa/Co = 0,014 =0,028 =0,084 = 0,11 = 0,17 = 0,28 = 0,42 = 0,56 1. Baris tunggal. Y 2,3 0 1,9 0 1,7 1 1,5 5 1,4 5 1,3 1 1,1 5 1,0 4 1,0 0. Xo. Yo. Xo. 0,6. 0,5. 0,6. Yo. 0,19 0,22 0,26 0,28 0,30 0,34 0,38 0,42 0,44. 0, 5. 0, 84. 1. 1,2. 0,43 0,41 0,39 0,37 0,35. 1,00 0,87 0,76 0,66 0,55. 0. 1,09 0,92 0,78 0,66 0,55. 0,70 0,67 0,63 0,60 0,57. 1,6 3 1,4 1 1,2 4 1,0 7 0,9 3. 0,57 0,68 0,80 0,95 1,14. 0,5. 0,4 2 0,3 8 0,3 3 0,2 9 0,2 6. 0, 76 0, 1. 66 0, 58 0, 52. (Sularso;Elemen Mesin; Hal 135).

(51) Lampiran II Tabel ini menunjukan nomor-nomor nominal dari sabuk standart utama. Panjang sabuk-V standart. Nomor nominal (Inchi). (mm). Nomor nominal. Nomor nominal. (Inchi). (Inchi). (mm). (mm). Nomor nominal (Inchi). (mm). 10. 254. 45. 1143. 80. 2032. 115. 2921. 11. 279. 46. 1168. 81. 2057. 116. 2946. 12. 305. 47. 1194. 82. 2083. 117. 2972. 13. 330. 48. 1219. 83. 2108. 118. 2997. 14. 356. 49. 1245. 84. 2134. 119. 3023. 15. 381. 50. 1270. 85. 2159. 120. 3048. 16. 406. 51. 1295. 86. 2184. 121. 3073. 17. 432. 52. 1321. 87. 2210. 122. 3099. 18. 457. 53. 1346. 88. 2235. 123. 3124. 19. 483. 54. 1372. 89. 2261. 124. 3150. 20. 508. 55. 1397. 90. 2286. 125. 2175. 35. 889. 70. 1778. 105. 2667. 140. 3556. 36. 914. 71. 1803. 106. 2692. 141. 3581. 37. 940. 72. 1829. 107. 2718. 142. 3607. 38. 965. 73. 1854. 108. 2743. 143. 3632. 39. 991. 74. 1880. 109. 2769. 144. 3658. 40. 1016. 75. 1905. 110. 2794. 145. 3683. (Sularso;Elemen Mesin; Hal 168).

(52) Lampiran III Ukuran ulir Withworth. (J.La Heij : Ilmu menggambar bangunan mesin : hal : 183).

(53) Lampiran IV Konversi satuan AS yang umum ke satuan SI. (Joseph E. Shigley : Perencanaan Teknik Mesin : hal : 373) Lampiran V Konversi satuan SI ke satuan AS yang umum. (Joseph E. Shigley : Perencanaan Teknik Mesin : hal : 373).

(54) Lampiran VI.

(55) Lampiran VII Baja karbon JIS G 4051. (. (Sularso, elemen mesin hal 330).

(56) Lampiran VIII Batang baja karbon yang difinis dingin (Standar JIS) Lambang. Perlakuan Panas Dilunakkan. Diameter (mm). 20 atau kurang S35C-D 21 – 80 Tanpa 20 atau kurang dilunakkan 21 – 80 Dilunakkan 20 atau kurang S45C-D 21 – 80 Tanpa 20 atau kurang dilunakkan 21 – 80 Dilunakkan 20 atau kurang S55C-D 21 – 80 Tanpa 20 atau kurang dilunakkan 21 – 80 (Sularso;Elemen Mesin;hal:330). Kekuatan Tarik (kg/mm2) 58 - 79 53 – 69 63 - 82 58 – 72 65 – 86 60 – 76 71 – 91 66 – 81 72 – 93 67 – 83 80 – 101 75 – 91. Kekerasan HRC HB (HRB) (84) - 23 (73) - 17 144 - 216 (87) - 25 (84) - 19 160 - 225 (89) - 27 (85) - 22 166 - 238 12 - 30 (90) - 24 183 - 253 14 - 31 10 - 26 188 - 260 19 - 34 16 - 30 213 - 285.

(57) Lampiran IX Tabel Konversi Satuan.

(58)

(59)

(60) Lampiran X Beban nominal dinamik spesifik. (Sularso; Elemen Mesin; Hal 143).

(61)

Gambar

Garis besar

Dokumen terkait

menyelesaikan Tugas Akhir dengan judul “ Perancangan Mesin Pengupas Kulit Kopi Basah Dengan Kapasitas 125 kg/jam”.. Saya menyadari bahwa tanpa bantuan dari berbagai

Sistem transmisi pada mesin pembuat tepung tapioka adalah dengan puli,. dengan putaran motor

Mesin pengupas kulit kentang memiliki beberapa komponen yang dibuat yaitu pembuatan rangka mesin dari bahan baja siku berfungsi sebagai dudukan tabung mesin, dudukan

Cara kerja mesin pengupas kulit kentang ini adalah berputarnya piringan pendorong yang terdapat dalam tabung pengupas, putaran piringan pendorong bersumber dari

Mesin pengupas kulit kentang memiliki beberapa komponen yang dibuat yaitu pembuatan rangka mesin dari bahan baja siku berfungsi sebagai dudukan tabung mesin, dudukan

Pada penerapan alat ini menggunakan sumber tenaga motor bakar.Kemudian tenaga putaran motor bakar dihubungkan antara pully pada motor bakar dan pully pada poros piringan

pengupas kulit ari kopi yang umum digunakan oleh petani kopi di Indonesia adalah pengupas kulit buah mekanis tipe silinder tunggal horizontal dengan

Mesin pengupas kulit kentang memiliki beberapa komponen yang dibuat yaitu pembuatan rangka mesin dari bahan baja siku berfungsi sebagai dudukan tabung mesin, dudukan