KARYA AKHIR

PROSEDUR DAN PEMBUATAN

MESIN PEMARUT MINI DENGAN KAPASITAS

50 KG/JAM

OLEH :

035202039

HENDRA F PARDEDE

KARYA AKHIR YANG DIAJUKAN UNTUK MEMENUHI SALAH SATU SYARAT MEMPEROLEH IJAZAH SARJANA SAINS TERAPAN

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI

PROGRAM DIPLOMA – IV FAKULTAS TEKNIK

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa, karena berkat rahmat dan hidayah-NYA sehingga penulis dapat menyelesaikan Laporan Karya Akhir ini dengan judul “PROSEDUR DAN PEMBUATAN MESIN PEMARUT MINI”.

Penyusunan laporan Karya Akhir ini dilakukan guna untuk menyelesaikan Studi di Program Studi Teknologi Mekanik Industri Universitas Sumatera Utara, sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains Terapan.

Dalam kegiatan penulis untuk menyelesaikan Karya Akhir ini, penulis telah banyak mendapat bantuan berupa bimbingan, arahan dan saran dari berbagai pihak. Untuk itu maka dalam kesempatan ini penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Mulfi Hazwi, Msc, sebagai Dosen Pembimbing penulis

2. Bapak DR.Ing.Ir.Ikhwansyah Isranuri, selaku Ketua Program Studi Teknologi Mekanik Industri Program Diploma-IV, FT-USU.

3. Mama tercinta yang telah banyak memberikan perhatian, nasihat, doa, dan dukungan baik moril maupun materil.

4. Abangku Alex dan kakak ipar serta kakakku Ipo dan Laurenza (Olen) yang selalu memberikan dukungan semangat dan selalu mendoakan penulis. 5. Seluruh Staf Pengajar Departemen Teknik Mesin Universitas Sumatera

Utara.

7. Rekan satu tim dalam pengerjaan karya akhir ini Elia Cosmas Bangun. 8. Rekan mahasiswa Koko wiradinata,SST, Wirya Prayudi,SST, Markus

ginting, SST, serta rekan-rekan stambuk ’03 yang namanya tidak dapat disebutkan satu-persatu yang sudah banyak membantu.

9. Rekan satu Apartment di No 97 Pembangunan USU Jeffry, Ganda, Sir, Lae Rinto, serta rekan-rekan yang namanya tidak disebutkan satu-persatu yang sudah banyak memberi dukungan semangat.

10. My best friend Roy-Bien, Josh, Ono, Lae Madza, Vera, Nita, MerTum, and Mery yang selalu memberikan dukungan semangat dan selalu mendoakan penulis.

Penulis menyadari bahwa laporan ini masih belum sempurna adanya, karena masih banyak kekurangan baik dari segi ilmu maupun susunan bahasanya. Oleh karena itu penulis sangat mengharapkan kritik dan saran demi menyempurnakan laporan ini.

Akhir kata bantuan dan budi baik yang telah penulis dapatkan, menghaturkan terima kasih dan hanya Tuhan Yang Maha Esa yang dapat memberikan limpahan berkat yang setimpal. Semoga laporan ini dapat bermanfaat bagi kita semua dan bagi penulis sendiri tentunya.

Medan, Oktober 2008 Penulis

DAFTAR ISI

Halaman

KATA PENGANTAR ...

DAFTAR ISI ...

BAB I PENDAHULUAN

1.1. Latar Belakang ... 1.2 Tujuan ... 1.3 Manfaat ... 1.4.Topik Bahasan ... 1.5.Metode Pengumpulan Data ... 1.6. Sistematika Penulisan ... 1.7 Metode perancangan ...

BAB II TINJAUAN PUSTAKA

BAB III PENETAPAN SPESIFIKASI DAN PEMBUATAN ALAT

3.1 Material Yang diparut ... 3.2 Penetapan Kapasitas Mesin Pemarut ... 3.3 Perencanaan Sistem Transmisi ... 3.4 Spesifikasi Perencanaan ... 3.5. Proses pembuatan alat ... 3.5.1 Hopper... 3.5.2 Rangka dudukan... 3.5.3 Poros dan Pemarut ... 3.5.4 Perangkaian komponen ...

BAB IV ANALISA PERANCANGAN DAN KEKUATAN BAHAN

BAGIAN-BAGIAN UTAMA

4.1 Daya Motor Penggerak ... 4.2 Sistem Transmisi Sabuk dan puli ... 4.3 Poros ... 4.4 Analisa Kekuatan Baut ... 4.5 Analisa umur bantalan ...

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 5.2 Saran ...

BAB I

PENDAHULUAN

1.1. Latar Belakang

Selama pembangunan jangka panjang hingga sekarang produk-produkmesin

industri menunjukkan kemajuan sangat pesat, baik segi volume maupun keragaman

produk yang dihasilkan. Perkembangan produk ini tidak hanya ditandai dengan

terpenuhnya kepentingan masyarakat, tetapi juga mengarah kepada kemampuan

dalam memasuki ekspor untuk meningkatkan devisa negara.

Komoditas pertanian di Indonesia cukup melimpah. Indonesia merupakan salah

satu penghasil kelapa terbesar di dunia. Hal ini banyak bergantung dari sifat tanaman

dan kemampuan petani dalam menangani hasil panennya. Untuk itu penanganan pasca

panen hasil pertanian yang cepat harus dimaksimalkan, dengan maksud untuk

mengurangi kerusakan maupun penyusutan yang erat kaitannya dengan kualitas dan

kuantitas hasil olah atau hasil akhir yang akan dipasarkan.

Seiring dengan kemajuan teknologi tepat guna banyak ditemukan alat-alat

teknologi yang diciptakan untuk mengolah hasil pertanian, hal ini disebabkan oleh

meningkatnya hasil tani sehingga timbullah pemikiran untuk mengolah hasil tani

tersebut sebelum dipasarkan, tujuannya tak lain untuk meringankan dalam pekerjaan.

Mesin pemarut adalah suatu hal yang penting dan meningkatkan observasi

dalam penggunaan hasil kelapa, mesin ini dapat mempermudah kerja konsumen

dalam pemakaian.

Pada saat sekarang ini banyak terdapat berbagai cara untuk memarut kelapa,

yang pada umumnya hanya terbatas seperti hal pemarutan sebagai berikut:

1. Pemarutan dengan tangan (manual)

2. Pemarutan dengan mesin

Dalam hal ini pemprosesan buah kelapa membutuhkan waktu yang lama dan

hasil yang diperoleh sangat terbatas. Melihat dan meninjau masalah yang dihadapi

pemakai maka penulis membuat suatu peralatan yang lebih berguna dan efisien

1.2. Tujuan

Adapun tujuan dari perancangan mesin pemarut kelapa adalah :

1. Untuk mewujudkan mesin pemarut kelapa yang mempunyai sistem sederhana,

murah, mudah dioperasikan dan dipelihara, serta dapat meningkatkan

penggunaan alat mesin tersebut.

2. Motivasi buat para petani kelapa untuk mengoptimalkan penggunaan alat ini.

1.3. Manfaat

Laporan tugas akhir ini diharapkan bermanfaat bagi :

1. Untuk mendukung pengembangan teknologi tepat guna bagi para industri kecil

dan menengah.

2. Bagi para mahasiswa yang ingin dan tertarik untuk mengembangkan dari alat

ini.

3. Penulis sendiri untuk menambah wawasan tentang proses pembuatan mesin

pemarut mini dan mengaplikasikan ilmu yang didapat selama perkuliahan

yang digunakan untukmerancang alat mesin pemarut mini.

1.4. Topik Bahasan

Akibat luasnya permasalahan yang terjadi pada perancangan ini, maka penulis

menganggap perlu untuk membatasi masalah ini. Adapun masalah yang dibahas

dalam rancang bangun ini adalah :

1. Mekanisme kerja alat pemarut

2. Perhitungan bagian-bagian utama, yaitu :

a. Perhitungan daya motor

b. Perencanaan silinder utama

c. Pemilihan sabuk pulley

d. Perencanaan poros

e. Perencanaan bantalan

1.5. Metode Pengumpulan Data

Adapun metode pengumpulan data yang dilakukan penulis dalam menyelesaikan

laporan tugas akhir ini adalah :

1. Studi pustaka, yaitu mempelajari buku-buku referensi, literatur melengkapi

teori-teori dalam laporan ini

2. Metode konsultasi, dengan pembimbing tugas akhir, maupun orang bengkel

tempat penulis menyelesaikan rancang bangun ini

3. Melakukan survey lapangan, dengan melihat dan membandingkan

mesin-mesin teknologi tepat guna yang telah ada

1.6. Sistematika Penulisan

Adapun sistematis penulisan karya akhir ini adalah sebagai berikut:

I. Pendahuluan. Pada bab ini akan dibahas mengenai pengusaha Latar

belakang, Tujuan dan Manfaat Perancangan, Sistematika Penulisan, Batasan Masalah

dan Metode Pengumpulan data.

II. Tinjauan Pustaka. Pada bab ini akan dibahas mengenai mesin pemarut

mini. Dasar-dasar perhitungan perancangan, perhitungan daya motor, sistem

transmisi, puli, poros, bantalan.

III. Perhitungan Komponen Bagian-Bagian Utama. Bab ini membahas

tentang berisikan perhitungan Daya motor, sistem transmisi berupa puli dan roda gigi,

poros, bantalan.

IV. Kesimpulan. Pada bab ini akan memaparkan kesimpulan dari

perancangan mesin pemarut mini.

Daftar Pustaka. Referensi yang mendukung karya akhir ini akan secara

lengkap disajikan untuk kemudahan dalam mencari data maupun bahan kajian

Lampiran. Segala data hasil survey, data pendukung rancangan serta

beberapa lampiran yang digunakan dalam penulisan Karya Akhir ini dilampirkan

guna memudahkan dalam mencari maupun sebagai bahan kajian berikutnya.

1.7 Metode Perancangan

Metode yang dilakukan dalam perancangan yaitu penetapan sfesifikasi dan

penetuan ukuran-ukuran utama serta dalam perencanaan ini penulis menentukan dan

memilih material/bahan berdasarkan syarat-syarat yang harus dipenuhi material

tersebut. Perumusan syarat-syarat tersebut ditentukan berdasarkan konstruksi mesin

BAB II

TINJAUAN PUSTAKA

2.1. Gambaran Umum

Mesin pemarut adalah suatu alat yang digunakan untuk membantu atau serta

mempermudah pekerjaan manusia dalam hal pemarutan. Sumber tenaga utama mesin

pemarut adalah tenaga motor, dimana tenaga motor digunakan untuk menggerakkan atau

memutar alat parut melalui perantaraan sabuk.

Dalam kehidupan sehari-hari kita sering menjumpai mesin pemarut kelapa, mesin

pemarut ini biasanya sering kita jumpai di warung-warung, pasar-pasar, dan di rumah

makan.

Mesin pemarut ini dapat dilihat pada gambar berikut ini :

Tempat Penampungan Hasil Parutan

Mesin pemarut ini mempunyai spesifikasi sebagai berikut :

Listrik : 120 watt, 220 volt

Putaran motor : 2280 rpm

Mesin pemarut ini bekerja secara kontiniu tanpa batas waktu. Cara kerja mesin

pemarut ini yaitu motor penggerak dihidupkan maka pemarut berputar sesuai dengan

kecepatan putarannya, lalu melakukan pemarutan pada kelapa dengan menempelkan buah

kelapa yang akan diparut pada alat pemarut maka buah kelapa akan terparut.

Dalam hal pemarutan dilakukan oleh orang yang berpengalaman karena bisa berbahaya

apabila dilakukan orang yang belum berpengalaman. Hasil yang diperoleh didalam

pemarutan tidak begitu memuaskan, karena tidak semua bisa diparut dan batoknya bisa

juga kena parut sehingga kelapa dan batoknya bisa bercampur karena sama-sama kena

parut.

Sehingga dalam kesempatan ini penulis ingin membuat alat pemarut lain yang lebih

efisien dan mudah digunakan, dimana konstruksi mesin/alat ini cukup sederhana dan

memiliki keunggulan dari hasil yang diciptakannya bila dibandingkan dengan alat

pemarut manual dan yang sebelumnya telah dibuat, karena dapat melakukan pekerjaan

dalam jumlah yang banyak serta hasil yang diciptakannya lebih bagus dan cepat.

2.2. Prinsip Kerja

Seperti yang telah diterangkan di atas bahwa mesin pemarut adalah suatu alat yang

digunakan untuk membantu manusia di dalam melakukan pekerjaannya. Sumber tenaga

utama dari sistem pemarutan adalah tenaga motor, dimana putaran dari elektromotor

diteruskan melalui puli yang akan memutar poros pemarut sehingga poros pemarut akan

memarut bahan yang telah dimasukkan pada tempat pemarutan. Hasil parutan akan keluar

2.3. Bagian-bagian Utama Mesin

Adapun bagian-bagian utama dari mesin pemarut ini adalah :

1. Motor Listrik

Motor listrik merupakan sumber tenaga penggerak awal dari perancangan pada

mesin ini. Pada dasarnya mesin mesin pemarut ini dipergunakan untuk rumah

tangga dan pasar-pasar tradisional karena disamping efisien juga aman bagi

pemakai.

2. Hopper

Hopper adalah bagian yang digunakan untuk memasukkan bahan yang akan di

parut dan sekaligus sebagai wadah parutan. Bagian ini langsung berhubungan

dengan alat parut.

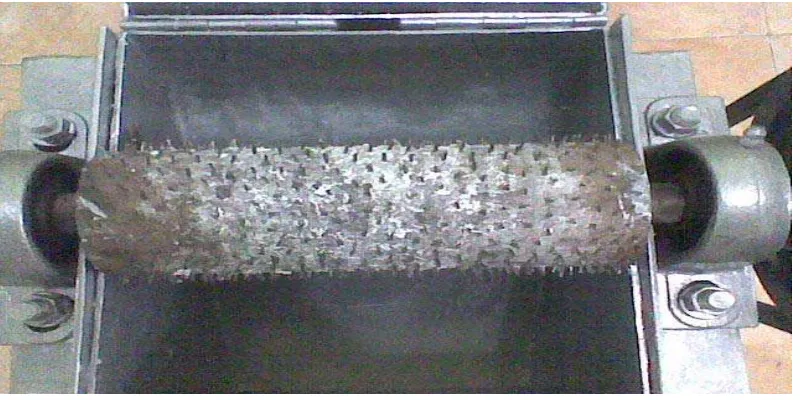

3. Pemarut

Pemarut ini terbuat dari kayu yang berbentuk silinder kemudian ditambahkan

berupa kawat-kawat atau paku-paku yang disusun sedemikian rupa sehingga

dapat memarut bahan karena gesekan antara bahan tersebut dengan kawat/paku.

4. Saluran Keluar Hasil Parut

Bagian ini merupakan tempat menyalurkan hasil parutan, dimana bagian ini

diharapkan mampu dengan mudah menurunkan hasil parutan. Yang utama dari

pembuatan bagian ini adalah bahannya licin sehingga bahan hasil parutan dapat

dengan mudah meluncur turun, dan tahan terhadap korosi. Dalam pembuatan

saluran keluaran hasil parut ini sebaiknya menggunakan bahan stainless steel.

5. Rangka Mesin

Rangka mesin merupakan bagian yang berfungsi untuk menopang seluruh

komponen-komponen utama dari mesin pemarut. Jadi diharapkan rangka mesin

2.4. Sistem transmisi sabuk dan puli

Sebagian besar transmisi sabuk menggunakan sabuk-V karena mudah

penggunaannya dan harganya murah, tetapi sabuk ini sering terjadi slip sehingga tidak

dapat meneruskan putaran dengan perbandingan yang tepat.

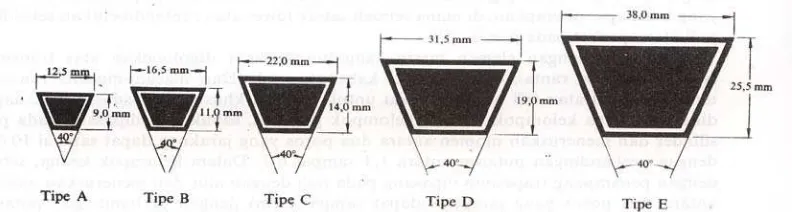

Sabuk terbuat dari karet dan mempunyai penampang trapesium. Dalam gambar 2.1

diberikan berbagai proposi penampang sabuk-V yang umum dipakai.

Gambar 2.1 Ukuran penempang sabuk-V

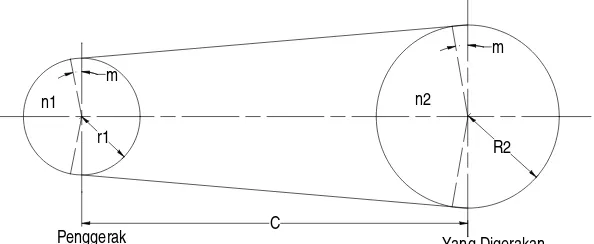

Jika putaran puli penggerak dan yang digerakan berturut-turut adalah n1 (rpm) dan n2

(rpm), dan diameter nominal masing-masing adalah d1 (mm) dan D2 (mm). Karena

sabuk-V biasanya dipakai untuk menurunkan putaran, maka perbandingan yang umum

dipakai ialah perbandingan reduksi i (i > 1), dimana :

1 2

2 1

d D n n

=

Kecepatan linier (v) sabuk-V (m/s) adalah :

1000 60×

= dn

v π

m m

r1 R2

n1 n2

C

Penggerak Yang Digerakan

Gambar 2.2 Panjang keliling sabuk

Panjang sabuk rencana (L) adalah :

2 1 2 2

1 ( )

4 1 ) (

2

2 D d

C D

d C

L= +π + + − (Sularso;Elemen Mesin; Hal 170)

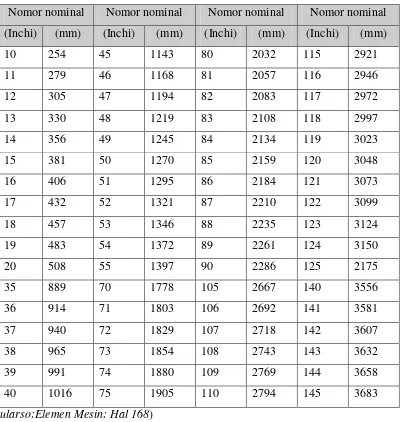

Dalam perdagangan terdapat bermacam-macam ukuran sabuk. Namun mendapatkan

ukuran sabuk yang panjangnya sama dengan hasil perhitungan umumnya sukar. Didalam

Tabel 2.1 menunjukan nomor-nomor nominal dari sabuk standart utama.

Tabel. 2.1 Panjang sabuk-V standart.

Nomor nominal Nomor nominal Nomor nominal Nomor nominal

(Inchi) (mm) (Inchi) (mm) (Inchi) (mm) (Inchi) (mm)

10 254 45 1143 80 2032 115 2921

11 279 46 1168 81 2057 116 2946

12 305 47 1194 82 2083 117 2972

13 330 48 1219 83 2108 118 2997

14 356 49 1245 84 2134 119 3023

15 381 50 1270 85 2159 120 3048

16 406 51 1295 86 2184 121 3073

17 432 52 1321 87 2210 122 3099

18 457 53 1346 88 2235 123 3124

19 483 54 1372 89 2261 124 3150

20 508 55 1397 90 2286 125 2175

35 889 70 1778 105 2667 140 3556

36 914 71 1803 106 2692 141 3581

37 940 72 1829 107 2718 142 3607

38 965 73 1854 108 2743 143 3632

39 991 74 1880 109 2769 144 3658

40 1016 75 1905 110 2794 145 3683

(Sularso;Elemen Mesin; Hal 168)

Jarak sumbu poros C dapat dinyatakan sebagai :

8

) (

8 2 1 2

2

d D b

b

C = + + − (Sularso;Elemen Mesin; Hal 170)

Dimana :

) (

14 . 3

2L D2 d1

Sedangkan untuk besarnya daya yang dapat ditransmisikan oleh sabuk, digunakan rumus

v F F

Po=( 1− 2) (Sularso;Elemen Mesin; Hal 171)

µθ

e F F

= 2

1 (Sularso;Elemen Mesin; Hal 171)

t b

F =σizin × × σizin = 2,5 – 3,3 N/mm

Dimana : F

2

1

F

= gaya tarik pada sisi kencang (N)

2

b = Lebar sabuk spesifik (mm) = gaya tarik pada sisi kendor (N)

t = Tebal sabuk sfesipik (mm)

e = 2,7182

μ = Koefesien anatar sabuk dan puli (0,3 – 0,6)

θ = Sudut kontak antara sabuk dan puli (º)

Besarnya sudut kontak adalah :

C d

D )

( 57

180°− 2 − 1

=

θ (Sularso;Elemen Mesin; Hal 173)

2.5. Poros

Poros merupakan salah satu bagian terpenting dari setiap mesin. Hampir semua

mesin meneruskan tenaga bersama-sama dengan putaran. Jika diketahui bahwa poros

yang akan direncanakan tidak mendapat beban lain kecuali torsi, maka perencanaan

diameter porosnya adalah sebagai berikut :

3

Jika P adalah daya nominal output dari motor penggerak (kW), maka berbagai faktor

keamanan bisa diambil, sehingga koreksi pertama bisa diambil kecil. Jika faktor koreksi

adalah fc, maka daya perencana adalah : )

P fc Pd = .

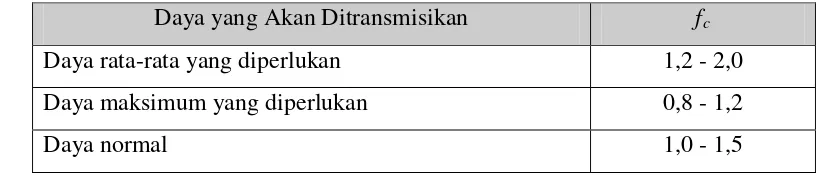

Harga fc dapat dilihat pada tabel 2.5 dibawah ini :

Tabel 2.2 faktor koreksi daya yang akan ditransmisikan

Daya yang Akan Ditransmisikan fc Daya rata-rata yang diperlukan 1,2 - 2,0

Daya maksimum yang diperlukan 0,8 - 1,2

Daya normal 1,0 - 1,5

(Sularso;Elemen Mesin; Hal 7)

Untuk menghitung Torsi T (kg.mm) dapat dihitung dari daya perencana (kW) sebagai

berikut :

ω

Pd T =

n Pd

T

π

2

1000 60 102× × ×

=

n Pd

T =9,74×105×

Tegangan izin dapat dihitung sebagai berikut :

2

1 sf

sf

B a

× = τ

τ (Sularso;Elemen mesin;hal 8)

Dimana : τB = Kekuatan tarik bahan (kg/mm2

Sf

)

1

SF = 5,6

= Faktor keamanan bahan, untuk bahan

S-C = 6,0

Dalam perencanaan diameter poros, ada faktor-faktor lain seperti faktor koreksi akibat

momen puntir (Kt) dan faktor akibat beban lenturan (Cb), maka persamaan menjadi :

3

1,0÷ 1,5 (Jika terjadi sedikit kejutan atau tumbukan)

1,5÷ 3,0 (Jika beban dikenakan dengan kejutan)

Cb = 1,2÷2,3(jika tidak ada beban lentur maka Cb = 1)

2.6. Baut

Baut disini berfungsi sebagai pengikat untuk dudukan pada motor penggerak

tetapi selain itu berfungsi juga untuk pengikat poros terhadap puli. Jika momen rencana

dari poros adalah T(Kg.mm) dan diameter poros adalah ds (mm), maka gaya tangensial F

(Kg) Pada permukaan poros adalah :

)

Tegangan geser yang ditimbulkan adalah :

2

Dimana : τk = Tegangan geser yang terjadi (kg/mm

2

d = Diameter luar baut (mm)

Tegangan geser izin didapat dengan :

= Faktor keamanan (umumnya diambil 6)

2

= 1,0 – 1,5 (jika beban dikenakan perlahan-lahan) = Faktor keamanan

= 1,5 – 3,0 (jika beban dikenakan tumbukan ringan)

= 2,0 – 5,0 (jika beban dikenakan secara tiba-tiba dengan

tumbukan berat)

Dari tegangan geser izin, panjang pasak yang diperlukan dapat diperoleh dengan :

2

Gaya keliling F (kg) yang sama seperti diatas dikenakan pada luas permukaan samping

pasak. Maka tekanan permukaannya adalah :

1

Dimana : P = Tekanan permukaan (kg/mm2

t = kedalaman baut pada poros (mm) )

dari harga tekanan permukaan yang di izinkan, panjang pasak yang diperlukan dapat

dihitung dengan :

Harga Pa dapat dilihat pada tabel 2.6 dibawah ini

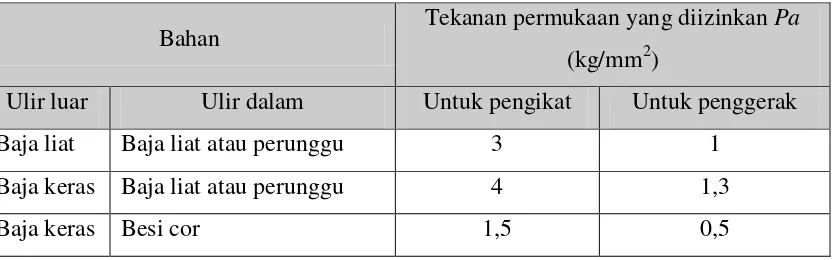

Tabel 2.3 Tekanan permukaan yang diizinkan pada ulir

Bahan Tekanan permukaan yang diizinkan Pa (kg/mm2)

Ulir luar Ulir dalam Untuk pengikat Untuk penggerak

Baja liat Baja liat atau perunggu 3 1

Baja keras Baja liat atau perunggu 4 1,3

Baja keras Besi cor 1,5 0,5

(Sularso;elemen mesin;hal 298)

2.7. Daya motor penggerak

Daya motor merupakan suatu pelengkap utama dalam melakukan suatu gerakan

pada poros yang dihubungkan melalui puli dan sabuk. Daya motor dapat disesuaikan

dengan kebutuhan yang diperlukan.

Daya motor penggerak dapat dihitung dengan dengan menggunakan rumus sebagai

berikut ini :

P = T.ω

Dimana :

P = daya [watt]

T = momen puntir/torsi [Kg.mm]

ω = kecepatan sudut [rad/det]

2.8. Bantalan

Tujuan merencanakan bantalan adalah untuk mendapatkan umur bantalan. Suatu

beban yang besarnya sedemikian rupa hingga memberikan umur yang sama dengan umur

dinamis. Misalkan sebuah bantalan membawa beban radial Fr (kg) dan beban aksial Fa

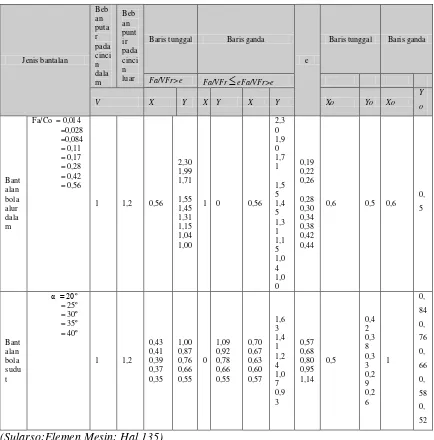

Tabel 2.4 faktor-faktor X,V dan Y

Jenis bantalan

Beb

Baris tunggal Baris ganda

e

Baris tunggal Baris ganda

Fa/VFr>e Fa/VFr≤eFa/VFr>e

V X Y X Y X Y Xo Yo Xo

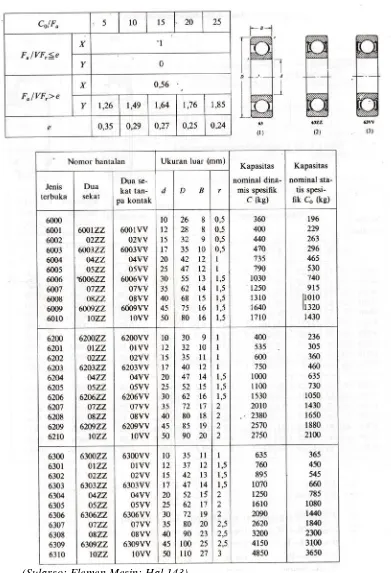

Umur nominal L dapat ditentukan sebagai berikut :

Untuk kedua bantalan,fh

P

Dimana C = Beban nominal dinamik spesifik (kg)

Harga C dapat dilihat pada tabel 2.5 berikut :

BAB III

PENETAPAN SPESIFIKASI

3.1 Material Yang Diparut

Peninjauan pada material yang diparut dilakukan dalam perencanaan

mesin pemarut serbaguna. Material yang diparut adalah yang termasuk dalam

kelapa, ubi, kunyit, jahe dan lain-lain.

3.2 Penetapan Kapasitas Mesin Pemarut

Kapasitas mesin pemarut direncanakan mampu menampung 50 Kg/jam

bahan yang akan diparut dengan model poros pemarut bergerigi.

.

3.3 Perencanaan Sistem Transmisi

Untuk memindahkan putaran motor ke poros penggerak direncanakan

menggunakan sistem transmisi sabuk dan puli dan disesuaikan dengan

kebutuhannya. Dalam perencanaan mesin pemarut ini direncanakan putaran

akhirnya adalah 700 rpm.

3.4 Spesifikasi Perencanaan.

Jenis Material : termasuk dalam kelapa, ubi, kunyit,

jahe dan lain-lain

Kapasitas : 50 kg / jam

Selanjutnya adalah cara kerja mesin pemarut:

1. Bahan yang akan diparut dibersihkan terlebih dahulu, kemudian

dimasukan pada bagian cerobong pemasukan.

2. Putaran pada poros pemarut akan memarut, bahan yang telah masuk dan

akan dikeluarkan melalui cerobong pengeluaran.

3. Putaran pada poros adalah putaran yang dihasilkan dari putaran pada

motor penggerak yang ditransmisikan melalui sabuk dan puli.

3.5. Proses pembuatan alat

3.5.1 Hopper

Hopper adalah bagian yang digunakan untuk tempat memasukkan bahan

yang akan diparut dan keluar sekaligus sebagai wadah parutan. Bagian ini

langsung berhubungan dengan alat parut.

Alat ini terbuat dari bahan plat besi, kemudian dibentuk sesuai dengan model yang

diinginkan.

3.5.2 Rangka dudukan

Rangka dudukan terbuat dari plat profil L ukuran 40 dirangkai sedemikian

rupa sesuai dengan ukuran rancangan dan dilas satu sama lain. Rangka dudukan

sebagai tempat dudukan hopper, motor listrik. Adapun spesifikasi data rangka

dudukan dan transmisi dilihat pada tabel 3.3 dibawah ini.

Tabel 3.3 Spesifikasi data rangka dudukan dan transmisi

Bagian Bahan Ukuran

Rangka Dudukan Pelat Profil L L40

Puli Besi Cor 3 inchi (1buah), 6 inchi (1buah)

3.5.3 Poros dan pemarut

Poros terbuat dari bahan baja S50C dengan diameter 20 mm dan panjang

400 mm. Pemarut terbuat dari kayu jati dengan diameter 60 mm dan panjang kayu

170 mm. Kayu jati pemarut dibubut untuk membuat lubang sebagai tempat

dudukan poros. Kemudian kayu pemarut dipasangin paku dengan ukuran ¾ inchi

yang berfungsi sebagai alat pemarut.

Alat ini dapat dilihat pada gambar berikut ini :

Tabel 3.4 Spesifikasi data poros dan kayu pemarut

Bagian Bahan Ukuran

Poros S50C Ø20 mm × 400 mm

Pemarut Kayu jati Paku

Ø60 mm × 120 mm

3.5.4 Perangkaian komponen

Perangkaian komponen yang dimaksud perangkaian komponen transmisi

yang meliputi puli dan sabuk. Puli dengan diameter 3 inchi dipasang pada poros

motor, kemudian diikat dengan baut. Puli dengan diameter 6 inchi dipasang pada

poros pemarut diikat dengan baut. Menghubungkan komponen yang telah

dirangkai pada dudukannya masing-masing dan dihubungkan dengan

menggunakan belt yang telah direncanakan, seperti yang ditunjukan pada

gambar :

BAB IV

ANALISA PERANCANGAN DAN KEKUATAN BAHAN

BAGIAN-BAGIAN UTAMA

4.1 Daya Motor Penggerak

Daya motor yang dipergunkan untuk menggerakan poros pemarut perlu

diperhitungkan. Daya pada poros pemarut adalah daya yang dibutuhkan pada motor

penggerak dibagi dengan effisiensi mekanismenya. Pada spesifikasi perencanaan,

kapasitas mesin pemarut (m) adalah 50 kg dan putaran poros pemarut direncanakan

700 rpm, kecepatan sudut bejana dapat dihitung sebagai berikut :

96

besarnya torsi dapat dihitung sebagai berikut : dapat lampiran

04

Besarnya daya pada poros penggerak dapat dihitung dengan menggunakan

persamaan sebagai berikut :

034

Daya motor penggerak dapat dihitung dengan menggunakan persamaan sebagai

berikut :

18 , 0 1836 , 0

034 , 0

= =

m

P kW

Effesiensi mekanisme total 0,1836 kW

Jadi besarnya daya motor penggerak (Pm) = 0,18 kW = 0,135

Dengan demikian daya motor yang digunakan sesuai dengan perencanaan yaitu ¼

Hp (sesuai dengan yang ada dipasarkan).

Hp=0,14 Hp

4.2 Sistem Transmisi sabuk dan puli

Sistem transmisi pada mesin pemarut adalah dengan puli, dengan putaran

motor 1400 rpm. Data-data pada mesin yang dirancang :

1. puli motor penggerak Ø 3’’ ( 76,2 mm )

2. puli pemarut Ø 6’’ (152,4 mm )

Dengan mengabaikan slip pada sabuk maka jumlah putaran pada

masing-masing puli adalah sebagai berikut :

2 1 1

d d x n

n= ...(Khurmi,1980.hal 675)

Dimana : d1 = diameter puli penggerak

n1 = putaran puli penggerak

d2 = diameter puli yang digerakkan

Putaran pada puli pemarut adalah :

Diameter puli diatas merupakan (dk) diameter luar puli, maka untuk menentukan

diameter nominal puli (dp) adalah :

4

Kecepatan linear sabuk dapat dihitung dengan persamaan sebagai berikut :

179

Jarak poros rencana diambil 2 kali diameter puli besar, maka

8

Panjang sabuk rencana (L) dapat dihitung sebagai berikut :

98

Dari tabel 2.1 dapat dipilih panjang sabuk standart adalah 36 inchi, maka jarak

sumbu poros dapat dihitung sebagai berikut :

Menurut sularso

4.3.1 Analisa kekuatan poros pada motor penggerak

Poros pada motor penggerak berdiameter 15 mm. Bahan poros diperkirakan

dari baja karbon S30C dengan kekuatan tarik (σB) = 48 kg/mm

2

Torsi (kg.mm) adalah :

5

Tegangan geser yang timbul :

392

Jadi dapat dikatakan bahwa konstruksi aman karena 2

4.3.2 Analisa kekuatan poros pada puli pemarut

Poros pada puli pemarut adalah poros pemutar parutan berdiameter 20 mm.

Bahan poros diperkirakan dari baja karbon S50C dengan kekuatan tarik (σB) = 62

kg/mm2

Torsi (kg.mm) adalah :

756

Tegangan geser yang timbul :

099

Jadi dapat dikatakan bahwa konstruksi aman karena 2

τ τ >a

4.4 Analisa Kekuatan Baut

Baut disini berfungsi untuk pengikat poros terhadap puli, maka daya

perencana untuk tiap-tiap baut :

Untuk torsi (kg.mm) :

Gaya tangensial (F) dapat dihitung dari persamaan :

6451

Tetapi dalam perencanaanya ukuran semua baut pengikat disamakan dengan

ukuran ulir W ¼ , maka tegangn geser yang timbul dapat dihitung dari persamaan :

8788

Untuk F diambil gaya yang paling besar dan d dapat dilihat pada lampiran. Bahan

baut diperkirakan dari baja liat 0,32 %C

2

Jadi kontruksi aman karena

2

τ τ >a

4.5 Analisa umur bantalan

Tanda minus menunjukan arah gaya kebawah.

Bila diasumsikan tidak ada beban secara aksial (Fa), maka beban ekivalen

dinamisnya adalah :

XVFr

Untuk X diambil 0,56 dan V = 1,2 (lihat tabel 2.4)

Faktor kecepatan dapat dihitung dengan persamaan :

2862

Untuk nilai C dapat dilihat pada tabel (2.5), maka :

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Bedasarkan perhitungan dan perencanaan yang dilakukan maka hasil

kesimpulanya sebagai berikut ;

1. Spisifikasi Perencanaan

a. Material yang diparut kelapa, ubi, kunyit, jahe dan

lain-lain

b. Kapasitas mesin 50 kg

c. Sistem transmisi Sabuk dan Puli

2. Konstruksi alat

a. Daya motor penggerak ¼ Hp

b. Putaran motor penggerak 1400 rpm

c. Putaran pemarut 700 rpm

d. Ukuran poros pemarut 60 mm

e. Bahan poros pemarut kayu

f. Rangka dudukan Pelat Profil L 40

3. Sistem transmisi

a. Sistem transmisi Sabuk dan Puli

b. Ukuran puli 3 dan 6 inchi

4. Poros dan bantalan

a. Diameter poros pemarut 20 mm

b. Bantalan poros Bantalan gelinding No. 6204

5. Proses perakitan

Proses perakitan alat harus disesuaikan dengan gambar kerja yang telah dibuat dan

proses sambungan rangka dilakukan dengan pengelasan.

5.2 Saran

1. Sebaiknya digunakan bahan untuk corong masukan dan keluaran yang lebih

baik seperti stainlesstell untuk menghindari korosi.

2. Sewaktu mengadakan pembersihan, pembongkaran serta pemasangan

komponen mesin ini, pastikan motor terbebas dari arus listrik.

3. Setelah menggunakan mesin sebaiknya pemarut dibersihkan sebelum sisa

dari hasil parutan menjamur.

4. Saat awal menghidupkan mesin diharapkan tidak diberikan beban.

DAFTAR PUSTAKA

1. Sularso dan Kiyokatsu Suga, Dasar Perencanaan dan Pemilihan

Elemen Mesin. Pradnya Paramita: Jakarta, 1994

2. Timoshenko,S. Dasar-dasar Perhitungan Kekuatan Bahan, Penerbit

Restu Agung.

3. J. La Heij. Ilmu menggambar bangunan mesin. Cetakan ke-8. PT.

Pradya paramitra. Jakarta. 1999.

4. Shigley, Joseph E. Perencanaan Teknik Mesin. Edisi ke-4. Erlangga.

Jakarta. 1983.

5. Khurmi R.S dan Gupta, JK. A Text Book of Machine Design. New

Delhi Eurasia Publishing House (Put) Ltd. 1980.

LAMPIRAN Lampiran A-1 Ukuran ulir Withworth

Lampiran A-2 Konversi satuan AS yang umum ke satuan SI

(Joseph E. Shigley : Perencanaan Teknik Mesin : hal : 373)

Lampiran A-3 Konversi satuan SI ke satuan AS yang umum

Lampiran A-4 Daftar Daya Motor dan Putaran

Daya Motor (Hp) Putaran (rpm) Daya Motor (Hp)

Putaran (rpm)

Lampiran A-5 Baja karbon JIS G 4051

(

(Sularso, elemen mesin hal 330)

Lampiran A-6 Batang baja karbon yang difinis dingin (Standar JIS)

Lambang

Dilunakkan 20 atau kurang 21 – 80

20 atau kurang 21 – 80

Dilunakkan 20 atau kurang 21 – 80

20 atau kurang 21 – 80

Dilunakkan 20 atau kurang 21 – 80