PERANCANGAN MESIN DRESSER OTOMATIS UNTUK PENGIKIRAN TIP GUN

Rohman

1,

Yogi Wimi Syaputra

1, Agus Suprayitno

1 1Jurusan Teknik Mesin Sekolah Tinggi Teknologi Wastukancana*Rohman@stt-wastukancana

ABSTRAK

Proses pengikiran manual yang dilakukan oleh operator produksi di waktu proses produksi mengganggu proses produksi, lalu agar dapat menghilangkan permasalahan tersebut maka dilakukanlah rancangan mesin dresser pengikiran tip gun otomatis. Tahapan dalam perancangan mesin dresser pengikiran tip gun ini terdiri dari analisa masalah di lapangan, menyusun rumusan masalahnya, konsep perancangan yang bertujuan untuk menghasilkan alternatif konsep rancangan, langkah selanjutnya menentukan bahan-bahan yang akan digunakan beserta dengan perhitungan keamanannya. Mesin ini menggunakan tenaga penggerak berupa motor listrik AC ½ HP 1400 rpm dan sistem transmisi sabuk-V dengan diameter puli masing-masing 90 mm dan 63 mm untuk menaikkan putaran dari 1400 rpm ke 2000 rpm pada poros cutter kikir. Dengan menggunakan media pneumatik sebagai pergerakan mesinnya, tekanan yang dihasilkan pada saat proses pengikiran 20,3 N.

1. PENDAHULUAN 1.1 Latar Belakang

Hal yang mendasari dari perancangan ini dikarenakan proses pengikiran tip gun yang dilakukan secara manual menggunakan gagang kikir membutuhkan waktu lebih lama dalam proses pengikirannya dengan total waktu yang dibutuhkan sekali proses kikir 3-5 menit pada beberapa gun welding, dan tenaga dari operator yang bisa saja tidak konsisten dalam tiap proses pengikirannya sehingga menghasilkan kualitas pengikiran yang berbeda pula. Dalam sehari (8 jam kerja) proses pengikiran bisa mencapai 4-5 kali, Akibatnya hal ini menjadi salah satu faktor yang memperlambat dalam proses produksi sehingga produksi sering tidak mencapai target.

1.2 Batasan Masalah

Batasan masalah yang digunakan dalam penelitian ini antara lain sebagai berikut :

1. Elemen mesin dalam perencanaan perancangan meliputi :

a. Kebutuhan daya motor b. Poros dan pasak c. Transmisi sabuk-V

2. Merencanakan sebuah mesin dengan menggunakan pneumatik

2. TINJAUAN PUSTAKA 2.1 Motor Listrik

Motor listrik adalah komponen yang sangat penting dalam mesin yang digunakan sebagai sumber tenaga. Motor listrik ini berfungsi untuk menggerakkan poros dan puli sehingga cutter kikir mesin dresser pengikiran tip gun otomatis dapat berputar.

Dengan menggunakan torsi dan kecepatan yang bekerja maka daya motor dapat ditentukan dengan rumus sebagai berikut :

Pmotor = .

Pmotor = 2 . . . Keterangan :

Pmotor = Daya motor (watt)

n = Putaran akibat motor listrik (rpm) = Kecepatan yang bekerja (N/mm)

2.2 Poros

Poros adalah suatu bagian stasioner yang berputar, biasanya berpenampang bulat dimana terpasang elemen-elemen seperti roda gigi (gear), pulley, flywheel, engkol, sproket dan elemen pemindah lainnya. Poros biasa menerima beban lenturan, beban tarikan, atau beban puntiran yang bekerja sendiri-sendiri atau berupa gabungan satu dengan lainnya. (Sumber Josep Edward Shigley, 1983).

Poros dalam sebuah mesin berfungsi untuk meneruskan tenaga melalui putaran mesin. Setiap elemen yang berputar, seperti puli sabuk mesin, roda jalan, dan roda gigi, dll. dipasang berputar terhadap poros dukung yang tetap atau dipasang tetap pada poros dukung yang berputar. Contoh sebuah poros yang berputar, yaitu poros roda kereta api, as gardan,dan lain-lain.

A. Poros dengan beban puntir

Jika diketahui bahwa poros yang akan direncanakan tidak mendapat beban lain kecuali torsi, maka diameter poros tersebut dapat lebih kecil dari pada yang dibayangkan.

Meskipun demikian, jika diperkirakan akan terjadi beban pembebanan berupa lenturan, tarikan, atau tekanan, misalnya jika sebuah sabuk, rantai atau roda gigi dipasangkan pada poros motor, maka kemungkinan adanya pembebanan tambahan tersebut perlu diperhitungkan dalam faktor keamanan yang diambil.

Pd = .

Dimana : Pd = Daya rencana (kW) c = Faktor koreksi

P = Daya motor penggerak (kW)

Jika daya diberikan dalam daya kuda (PS), maka harus dikalikan dengan 0,735 untuk mendapatkan daya dalam kW.

T = 9,74 . 105 .

Dimana : T = Momen rencana (Kg.mm) Pd = Daya rencana (kW)

n1 = Putaran motor penggerak (rpm)

Selanjutnya dalam perancangan ini beberapa poros akan diberikan alur pasak, karena pengaruh konsentrasi tegangan cukup besar. Pengaruh kekasaran permukaan juga harus diperhatikan. Untuk memasukkan pengaruh-pengaruh ini dalam perhitungan perlu diambil faktor yang dinyatakan sebagai Sf2 dengan harga sebesar 1,3 sampai 3,0.

a = .

Dimana : Ta = Tegangan geser izin poros (Kg/mm2)

Tb = Tegangan tarik poros (Kg/mm2)

S 1.S 2 = Faktor keamanan (1 - 2) 2.3 Pasak

Pasak adalah sebuah elemen mesin berbentuk silindrik, balok kecil atau silindrik tirus yang berfungsi sebagai penahan elemen mesin seperti puli, sprocket, roda gigi atau kopling pada poros. Jika pasak tidak terpasang dengan benar antara puli dengan poros maka kemungkinan akan terjadi slip di antara bagian yang berkontak. Keausan akan dialami oleh lubang puli bila terjadi slip.

Dalam perancangan mesin ini pasak berfungsi untuk menetapkan puli pada poros penggerak, poros transmisi v-belt dan poros roda gigi.

A. Hal-hal penting dan tata cara perencanaan pasak

Untuk pasak umumnya dipilih bahan yang mempunyai kekuatan tarik lebih dari 60 (kg/mm2), lebih kuat

dari porosnya. Kadang-kadang sengaja dipilih bahan yang lemah untuk pasak, sehingga pasak akan lebih dahulu rusak dari pada poros atau nafnya. Ini disebabkan karena harga pasak lebih murah serta mudah menggantinya. Dalam

mencari gaya tangensial pasak dapat menggunakan rumus berikut.

F = /2

Dimana : F = Gaya tangensial (Kg) T = Momen rencana pada poros

(Kg.mm)

ds = Diameter poros (mm)

Bentuk pasak dapat dilihat digambar bawah ini,

Gambar 1. gaya gesek pada pasak.

Menurut lambang pasak yang diperlihatkan dalam gambar 1, gaya geser bekerja pada penampang mendatar b x l oleh gaya F (kg). Dengan demikian tegangan geser yang ditimbulkan adalah :

k =

.

Dimana : = Tegangan geser (Kg.mm) F = Gaya (Kg)

b = Lebar pasak (mm) l = Panjang pasak (mm)

Dari tegangan geser yang diizinkan (kg/mm2),

panjang pasak yang diperlukan dapat diperoleh : ≥

.

Dimana : = Tegangan geser yang diizinkan (kg/mm2)

F = gaya (kg) B = lebar pasak (mm) l1 = panjang pasak (mm)

Harga adalah harga yang diperoleh dengan membagi kekuatan tarik dengan faktor keamanan Sfk1 x

Sfk2. Harga Sfk1 umumnya diambil 6, dan Sfk2 dipilih antara

1-1,5 jika beban dikenakan secara perlahan-lahan, antara 1-1,5-3 jika dikenakan dengan tumbukan ringan, dan antara 2-5 jika dikenakan secara tiba-tiba dan dengan tumbukan berat.

Selanjutnya, perhitungan untuk menghindari kerusakan permukaan samping pasak karena tekanan bidang juga diperlukan. Maka dari itu tekanan permukaan p (kg/mm2) adalah :

=

( )

Dari tekanan permukaan yang diijinkan pa (kg), panjang pasak yang diperlukan dapat dihitung :

≥

( )

Dimana : F = Gaya keliling (kg)

t1 = Kedalaman alur pasak pada poros

t2 = Kedalaman alur pasak pada naf

l = Panjang pasak (mm)

harga pa adalah sebesar 8 (kg/mm2) untuk poros

dengan diameter kecil, 10 (kg/mm2) untuk poros dengan

diameter besar, dan setengah dari harga-harga diatas untuk poros berputaran tinggi.

Perlu diperhatikan bahwa lebar pasak sebaiknya antara 25-35 (%) dari diameter poros, dan panjang pasak jangan terlalu panjang dibandingkan dengan diameter poros (antara 0,75 sampai 1,5 ds). karena lebar dan tinggi pasak

sudah distandarkan, maka beban yang ditimbulkan oleh gaya F yang besar hendaknya diatasi dengan menyesuaikan panjang pasak.

2.4 Transmisi sabuk - puli

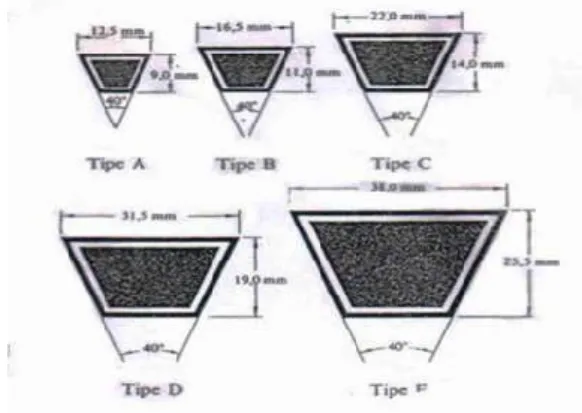

Sabuk-V terbuat dari karet dan mempunyai penampang trapesium. Tenunan tetoran atau semacamnya dipergunakan sebagai inti sabuk untuk membawa tarikan yang besar. Sabuk-V dibelitkan dikeliling alur puli yang berbentuk V pula. Bagian sabuk yang sedang membelit pada puli ini mengalami lengkungan sehingga lebar bagian dalamnya akan bertambah. Disisi lain ukuran dari penampang sabuk memiliki tipenya masing-masing.

Gambar 2. Ukuran penampang sabuk-V.

A. perencanaan sistem transmisi sabuk

langkah awal dalam perencanaan sistem transmisi sabuk yaitu menentukan puli penggerak terlebih dahulu. Setelah mengetahui ukuran puli penggerak kemudian selanjutnya menentukan diameter puli yang digerakkan. Dalam menentukan diameter puli yang digerakkan harus diketahui berapa besar rasio kecepatan atau sampai seberapa putaran yang diinginkan agar rasio yang ditentukan sesuai dengan ukuran puli yang digerakkan.

Perbandingan reduksi putaran puli penggerak dengan puli yang digerakkan

Dimana :

= Pulley penggerak/input (rpm) = Pulley yang digerakkan/output

(rpm)

= Diameter pulley input (mm) = Diameter pulley output (mm)

Lalu dalam menentukan kecepatan linear sabuk-V dapat menggunakan rumus sebagai berikut :

V = . Dimana :

C = jarak sumbu poros (mm)

= Diameter pulley yang digerakkan (mm)

= Diameter pulley penggerak (mm)

2.5 Pneumatik

Pneumatik merupakan teori atau pengetahuan tentang udara yang bergerak, keadaan-keadaan keseimbangan udara dan syarat-syarat keseimbangan. Orang pertama yang dikenal dengan pasti telah menggunakan alat pneumatik adalah orang Yunani bernama Ktesibio. Dengan demikian istilah pneumatik berasal dari Yunani kuno yaitu pneuma yang artinya hembusan (tiupan). Bahkan dari ilmu filsafat atau secara philosophi istilah pneuma dapat diartikan sebagai nyawa. Dengan kata lain pneumatik berarti mempelajari tentang gerakan angin (udara) yang dapat dimanfaatkan untuk menghasilkan tenaga dan kecepatan.

A. Bagian-bagian pneumatik

Dalam menggunakan aplikasi system pnematik sangat penting untuk kita memilih komponen-komponen yang tepat, komponen-komponen pnematik dibagi menjadi beberapa bagian (Krist, T and Ginting, 1993). Rangkaian pneumatik dikelompokkan menjadi 4, yaitu :

1. Sumber energi

Pada sistem pneumatik, sumber energi didapatkan dari udara, dalam penelitian ini nantinya didapatkan dari kompresor. Prinsip kerja dari sumber energi pada sistem pneumatik adalah udara dimampatkan sehingga udara yang ada berkumpul dan mempunyai energi untuk menggerakkan sistem pneumatik tersebut.

2. Aktuator ( actuator )

Merupakan salah satu output sistem, dalam hal ini adalah sistem pneumatik. Pada penelitian ini nantinya akan menggunakan beberapa komponen-komponen sistem pneumatik, seperti silinder kerja tunggal dan silinder kerja ganda.

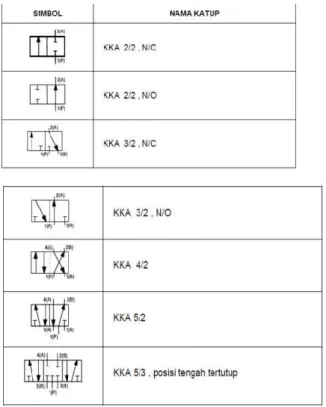

3. Elemen kontrol

Merupakan komponen pneumatik yang digunakan untuk mengendalikan aliran udara yang masuk dan keluar, tekanan atau tingkat aliran (flow rate) dari udara mampat yang akan disalurkan kepada komponen-komponen pneumatik lain sebagai input atau pada actuator.

Gambar 3. Contoh simbol elemen control. 4. Elemen masukan (input element)

Elemen masukan adalah komponen yang menghasilkan suatu besaran atau sinyal yang diberikan kepada sistem sebagai masukan untuk menjalankan sistem kepada langkah sistem berikutnya. Elemen pneumatik terdiri dari switch dan sensor. Seperti tombol, tuas, pedal, roller, dan sebagainya.

B. Perencanaa perancangan pnematik

Dalam perencanaan pneumatik, hal-hal yang diperhitungkan diantaranya :

1. Gaya piston

Gaya piston (F) yang dihasilkan oleh silinder bergantung pada tekanan udara, diameter silinder dan tahanan gesekan dari komponen perapat. Gaya piston dengan lambangnya F (N) secara teoritis dihitung menurut rumus berikut dimana luas penampang memiliki lambang A (m2) dan tekanan memiliki lambang P (bar) :

F = A . P

Untuk silinder kerja ganda : a. Langkah maju

= . b. langkah mundur

= ( − ) . 2. Konsumsi udara tiap langkah

Komponen-komponen pneumatic dapat bergerak karena adanya udara yang dimampatkan melalui compressor, tiap-tiap komponen memiliki bentuk dan ukuran yang berbeda sehingga kebutuhan udaranya berbeda pula.

Konsumsi udara tiap langkah piston sistem double action :

Konsumsi udara langkah maju V1 = p . . d2 . h

Konsumsi udara langkah mundur V2 = p . . (D2 – d2) . h

Keterangan :

V1 = Konsumsi udara langkah maju (m3)

V2 = Konsumsi udara langkah mundur

(m3)

D2 = Diameter penampang piston (m)

A = Luas penampang piston yang dipakai (m2)

F = Gaya piston (N)

D = Diameter piston silinder (m) f = Gaya pegas (N)

d = Diameter batangt piston (m) p = Tekanan kerja (Pa)

V1 = Konsumsi udara langkah maju (m3)

3. Kebutuhan udara

Pada tekanan kerja, diameter piston dan langkah tertentu, konsumsi udara dihitung sebagai berikut : Kebutuhan udara = perbandingan kompresi x luas penampang piston x panjang langkah

Perbandingan kompresi = ,

,

Untuk mencari kebutuhan udara per menit pada silinder double action, maka digunakanlah rumus ini :

Langkah maju Q1 = . D2 . h . n Langkah mundur Q2 = . (D2 – d2) . h . n Keterangan :

Q1 = Kebutuhan udara per menit langkah

maju (m3 / menit)

Q2 = Kebutuhan udara per menit langkah

mundur (m3 / menit)

D = Diameter penampang piston silinder (m)

d = Diameter piston silinder (m) h = panjang langkah (m) n = Perbandingan kompresi

3. METODOLOGI

3.1 Diagram alir perancangan

Diagram alir dalam merancang mesin dresser pengikiran tip gun sebagai berikut :

Gambar 4. Diagram alir rancangan.

3.2 Model rancangan

Bentuk kontruksi / struktur sistem perancangan mesin dresser pengikiran tip gun sebagai berikut :

Gambar 5. Desain rancangan mesin dresser.

4. PEMBAHASAN

4.1 Daya rencana motor listrik

Torsi dari putaran motor listrik pada mesin dresser pengikiran tip gun otomatis untuk memutarkan poros cutter kikir dengan gaya yang terjadi (pengaruh gaya pneumatik) adalah 422 N dan diameter tip gun adalah 13 mm, yaitu : T = F x r

T = 316,5 N x 7,5 mm T = 2.374 N.mm

Dengan nilai torsi yang sudah didapat saat proses pengikiran tip gun adalah 2374 N.mm. Untuk daya motor minimal yang dibutuhkan untuk memutarkan poros cutter kikir pada putaran 2000 rpm adalah :

Pminimal = 2 . . .

Pminimal = 2 . 3,14 . rpm . 2 N.m Pminimal = 418 watt

Pminimal = 0,5 HP

Di sini penulis ingin menggunakan motor listrik yang dijual di pasaran dengan daya 1/2 HP atau 0,373 kW dan nilai faktor koreksi yang digunakan adalah daya normal = 1 ( Terdapat di tabel 2.1 ). maka selanjutnya daya rencana yang dibutuhkan adalah :

= ( )

= 1 . 0,373 kW =

0,373 kW

= ½ HP

4.2 Poros

Poros merupakan bagian dari sistem transmisi mesin dresser pengikiran tip gun otomatis. Putaran dari motor listrik diteruskan ke puli dan V-belt kemudian ke poros. Poros ini berfungsi sebagai pemutar pisau pengikir tip gun. Disisi lain poros juga terdapat dalam transmisi gear, dimana membantu proses gerakan rotasi ke disini perancang akan menggunakan 2 jenis poros :

1. Poros cutter kikir

2. Poros berongga transmisi putaran puli ke poros cutter kikir

Maka dari itu perhitungan yang didapat dari kedua poros tersebut adalah :

1. Poros cutter kikir

Poros ini bertingkat dan memiliki diameter 15 mm dan 34 mm serta panjangnya 230 mm (poros pejal) dan 30 mm (poros berongga dengan ketebalan 6 mm). Maka perencanaan poros pada mesin ini didapat :

a. Momen puntir

Dikarenakan putaran output yang dibutuhkan dalam perancangan ini adalah 2000 rpm untuk memutar cutter kikirnya dan daya rencana yang sudah diketahui adalah P = 0,373 kW, maka momen puntir yang terjadi pada poros adalah :

T = 9,74 x 105 x

T = 9,74 x 105 x ,

T = 300 kg.mm b. Bahan poros

Bahan poros pemutar mata kikir yang akan digunakan = S45C dengan kekuatan tarik ( ) = 58 kg/mm2.dalam perencanaan poros harus diketahui

pengaruh-pengaruh yang akan dihadapi oleh poros tersebut, sehingga diperoleh tegangan geser yang diizinkan. Ada 2 koreksi yang perlu diperhitungkan yaitu sf1 dan sf2. Jika ditinjau dari batas

kelelahan puntir diambil sf1 = 6, sf2 = 2.

c. Tegangan geser yang diizinkan =

=

= 4,83 kg/mm

2. Poros berongga transmisi putaran puli ke poros cutter kikir

Pada poros ini hasil momen puntir serta tegangan geser yang diizinkan sama dengan poros cutter kikir karena bahan yang digunkan sama.

4.3 Pasak

Pada mesin ini juga terdapat pasak yang digunakan pada poros cutter dan poros beronggan transmisi putaran puli ke poros cutter, dengan ukuran pasak yang telah ditentukan pada poros cutter dan poros transmis, maka perhitungannya didapat sebagai berikut :

1. Perhitungan pasak pada poros cutter

Gambar diatas menjelaskan ukuran pasak yang terdapat pada poros cutter kikir, maka perhitungan yang didapat sebagai berikut :

a. Gaya tangensial

Diameter poros yang diberi alur pasak persegi berukuran 15 mm dan momen puntir (torsi) yang terjadi pada poros berpasak 300 kg.mm, maka gaya tangensial yang terjadi adalah :

F = F =

, F = 40 kg

b. Bahan pasak yang digunakan S45C ( = 58 / ) c. Ukuran pasak yang digunakan

Panjang pasak (l) = 30 mm Lebar pasak (b) = 4 mm d. Tegangan geser yang diizinkan

=

.

=

= 4,83 kg/mm2

Jadi, tegangan geser yang diizinkan 4,83 kg/mm2 dan

tidak boleh melebihi dari nilai tersebut e. Tegangan geser pada pasak

=

.

=

.

= 0,3 kg/mm

f. Faktor keamanan tegangan geser ≥

.

4,83 ≥ 0,3 kg/mm2

Dikarenakan tegangan geser yang terjadi pada pasak 0,3 kg/mm2 dan tidak melebihi dari tegangan

geser yang diizinkan, maka faktor keamanan dengan menggunakan ukuran pasak yang telah ditentukan sangat baik.

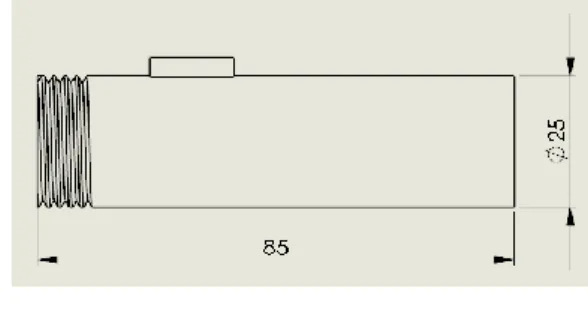

2. Perhitungan poros berongga transmisi putaran

Gambar diatas menjelaskan ukuran pasak yang terdapat pada poros berongga transmisi putara. Poros ini yang nantinya akan mentransmisikan putaran dari puli output ke poros cutter kikir. Maka perhitungannya dapat ditentukan sebagai berikut :

a. Gaya tangensial

Diameter poros yang diberi alur pasak persegi berukuran 25 mm dan omen puntir (torsi) yang terjadi pada poros berpasak 300 kg.mm, maka gaya tangensial yang terjadi adalah :

F = F =

, F = 24 kg

b. Bahan pasak yang digunakan S45C ( = 58 / ) c. Ukuran pasak yang digunakan

Panjang pasak (l) = 15 mm Lebar pasak (b) = 4 mm d. Tegangan geser yang diizinkan

=

.

=

= 4,83 kg/mm2

Tegangan geser yang diizinkan adalah 4,83 kg/mm2 dan

tidak boleh melebihi dari nilai tersebut dalam hal faktor keamanan.

e. Tegangan geser pada pasak =

.

=

.

= 0,4 kg/mm

f. Faktor keamanan tegangan geser ≥

.

4,83 ≥ 0,4 kg/mm2

Dikarenakan tegangan geser yang terjadi pada pasak 0,4 kg/mm2 dan tidak melebihi dari tegangan geser yang

diizinkan, maka faktor keamanan dengan menggunakan ukuran pasak yang telah ditentukan sangat baik.

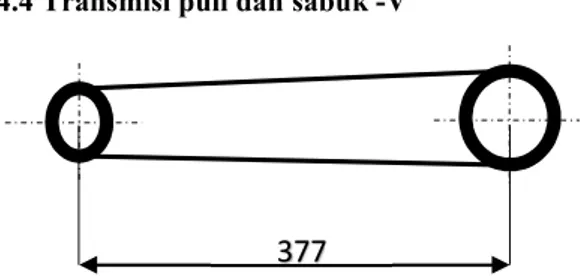

4.4 Transmisi puli dan sabuk -V

Mesin dresser pengikiran tip gun ini menggunakan kecepatan output sekitar 2000 rpm. Mesin ini memiliki sistem transmis yang terdiri dari beberapa komponen yaitu puli, belt, poros dan motor listrik sebagai media penggerak cutting kikirnya. Sistem transmisi ini akan menetapkan putaran kecepatan motor listrik 1400 rpm. Jenis motor penggerak yang digunakan adalah motor listrik 1 HP. Mekanisme yang bekerja pada sistem transmisi ini berawal dari motor listrik ditransmisikan ke puli yang kemudian memutar poros cutting kikir untuk melakukan pemakanan permukaan pada tip gun. Diketahui :

n1 = 1400 rpm

n2 = 2000 rpm

d1 = 90 mm

rumus :

n1 . d1 = n2 . d2

1400 . 90 = 2000 . d2

d2 =

d2 = 63 mm

Agar putaran ouput melalui transmisi sabuk-V menjadi 2000 rpm maka ukuran puli yang harus digunakan adalah 63 mm.

4.5 Perhitungan pneumatik

a. Dimensi pneumatik

Specsifikasi silinder pneumatik yang akan digunakan sebagai berikut :

No. Seri : CDM2KB40-125

Diameter silinder : 40 mm = 0,04 m Diameter batang piston : 16 mm = 0,016 m

Panjang langkah : 125 mm = 0,125 m b. Gaya piston pada proses pengikiran tip gun

1. silinder kerja ganda langkah maju (F)

Diketahui tekanan kerja dari pneumatik adalah p = 4 bar atau 0,4 N/mm2 dan diameter silindernya 0,04 m,

dikarenakan silinder langkah maju tidak terpengaruh dari batang pistonnya, maka untuk menentukan gaya silinder langkah maju dapat ditentukan sebagai berikut :

F = D2 . /4 . p

F = (40 mm)2 . 0,785 . 0.2 N/mm2

F = 1256 mm2 x 0,4 N/mm2

F = 502 N

2. Silinder kerja ganda langkah mundur (F)

Batang piston dari silinder berdiameter 0,016 m dan tekanan proses kerja pengikiran tip gun adalah 2 bar atau 0,2 N/mm2 maka gaya silinder pada saat langkah mundur

(F) didapat :

F = (D2 – d2) . /4 . p

F = ((40 mm)2 – (16 mm)2) . 0,785 . 0,2

N/mm2

F = 263,8 N

Dengan diketahui nilai silinder kerja langkah mundur maka gaya tarik yang terjadi pada rantai adalah 263,8 N c. Gaya piston pada proses ejektor dan push rotary

1. silinder kerja ganda langkah maju (F)

Diketahui tekanan kerja dari pneumatik adalah p = 4 bar atau 0,4 N/mm2 dan diameter silindernya 0,04 m,

dikarenakan silinder langkah maju tidak terpengaruh dari batang pistonnya, maka untuk menentukan gaya silinder langkah maju dapat ditentukan sebagai berikut :

F = D2 . /4 . p

F = (40 mm)2 . 0,785 . 0.2 N/mm2

F = 1256 mm2 x 0,4 N/mm2

F = 502 N

Gaya langkah majunya pada pneumatik dapat di tunjukkan pada gambar dibawah ini :

2. Silinder kerja ganda langkah mundur (F)

Batang piston dari silinder berdiameter 0,016 m dan tekanan proses kerja pengikiran tip gun adalah 4 bar atau 0,4 N/mm2 maka gaya silinder pada saat langkah mundur

(F) didapat : F = (D2 – d2) . /4 . p F = ((40 mm)2 – (16 mm)2) . 0,785 . 0,4 N/mm2 F = 0,004 x 105 N F = 400 N

Dengan diketahui nilai silinder kerja langkah mundur maka gaya tarik yang terjadi pada rantai adalah 400 N d. Gaya tekan saat proses pengikiran (P)

Gaya tekan (P) yang terjadi pada saat proses pengikiran akibat dari pengaruh gaya tekan pneumatik F = 26 N s3,8ehingga gaya tekan yang terjadi pada permukaan tip gun yang berdiameter 13 mm adalah sebagai berikut : P = F / A

P = 263,8 / 13 P = 20,3 N/ mm2

Jadi dengan nilai tekanan pada saat proses pengikiran yang didapat 20,3 N/mm2 dan arah tekanannya dapat

diilustrasikan pada gambar sebagai berikut.

e. Konsumsi udara tiap langkah

1. Konsumsi udara langkah maju (V1)

P = 20,3 N/mm2 F = 2 63 ,8 N F

Diketahui : Diameter silinder : 0,04 m Panjang langkah : 0,125 m Maka, V1 = p . / 4 . D2 . h V1 = 4 x 105 . 0,785 . 0,04 . 0,125 V1 = 0,016 x 105 m3

2. Konsumsi udara langkah mundur (V2)

V2 = p . / 4 . (D2 – d2)

V2 = 4 x 105 . 0,785 . (0,042 – 0,0162)

V2 = 0,004 x 105 m3

3. Total kebutuhan udara (Qtotal)

Qtotal = V1 + V2

Qtotal = (0,016 x 105) + (0,004 x 105)

Qtotal = 0,02 x 105 m3

4. Kebutuhan udara tiap menit

Untuk mengetahui kebutuhan udara harus terlebih dahulu mengetahui perbandingan kompresinya, maka : a. Perbandingan kompresi Perbandingan kompresi = , , Perbandingan kompresi = , , Perbandingan kompresi = 4,88 x 105

b. Kebutuhan udara per menit langkah maju (Q1)

Q1 = / 4 . D . h . n

Q1 = 0,785 . 0,04 . 0,125 . 4,88 x 105

Q1 = 0,02 x 105 m3/min

c. Kebutuhan udara per menit langkah mundur (Q2)

Q2 = / 4 . (D2 – d2) . h . n

Q2 = 0,785 . (0,042 – 0,0162) . 0,125 .

4,88 x 105

Q2 = 0,00064 x 105 m3/min

KESIMPULAN

Kesimpulan yang didapat pada perancangan ini antara lain :

1. Mesin dresser pengikiran tip gun otomatis ini dapat menjadi solusi dalam pengikiran manual karena proses pengikirannya di luar waktu proses produksi, maka hal ini tidak mengganggu proses produksi.

2. Prinsip kerja dari mesin dresser pengikiran tip gun otomatis ini dilakukan melalui putaran motor listrik ke transmisi sabuk-V untuk menggerakkan poros cutter dan pneumatik sebagai media penggeraknya.

3. Tekanan yang terjadi pada mesin dresser pengikiran tip gun otomatis saat proses pengikiran adalah P = 6,2 N/mm2.

DAFTAR PUSTAKA

[1] Sularso, Elemen mesin, 1997, PT. Pradnya paramita, jakarta.

[2] Andrew par, Hidrolika dan pneumatika, 2003, Erlangga, Jakarta.

[3] Ir. Hery Sonawan, MT, Perancangan elemen mesin, 2014, Alfabeta, Bandung.

[4] Ir. Zainun Achmad, M.Sc, Elemen mesin I, 2006, PT Refika Adimata, Bandung.

[5] Sato, Takesi, 2000. Menggambar Mesin Menurut Standar Iso. Pradnya Paramita, Jakarta

[6] Muhammad Yanis, Hasian Leonardo. 2015. Perancangan dan Pembuatan Alat Bantu Cekam Pada Mesin Sekrap Untuk Mengerjakan proses Frais. Rekayasa mesin, Vol. 15(1).

[7] Andriyono. 2013. Rancang bangun Mesin Pengiris Keripik Skala Rumah Tangga. Mustek Anim Ha, Vol. 2(3).

[8] Ibnu Shina Maulana. 2016. Skripsi Rancang Bangun Mesin Peniris Minyak Pada Kacang Telur. STT-Wastukancana, Purwakarta.