STUDI PRODUKSI BIOETANOL

UNTUK PENINGKATAN BUDIDAYA DAN NILAI TAMBAH

PASCAPANEN SAGU (

Metroxylon

spp.) ASAL SORONG

SUTRISNO

DEPARTEMEN AGRONOMI DAN HORTIKULTURA

FAKULTAS PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Studi Produksi Bioetanol untuk Peningkatan Budidaya dan Nilai Tambah Pascapanen Sagu (Metroxylon spp.) Asal Sorong adalah karya saya yang dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2015

Sutrisno NIM A24134003

__________________________________

i

ABSTRAK

SUTRISNO. Studi Produksi Bioetanol untuk Peningkatan Budidaya dan Nilai Tambah Pascapanen Sagu (Metroxylon spp.) Asal Sorong. Dibimbing oleh MOCHAMAD HASJIM BINTORO DJOEFRIE dan AGUS BUDIYANTO.

Sagu (Metroxylon spp.) merupakan tanaman penghasil pati yang potensial dengan produksi 20 – 40 ton pati ha-1 tahun-1. Pati sagu banyak terbuang setiap tahun karena pohon sagu yang siap panen tidak dimanfaatkan dengan baik. Masyarakat menggunakan sagu hanya untuk pemenuhan kebutuhan pangan harian. Rendahnya pemanfaatan sagu oleh masyarakat menyebabkan sagu dipanen hanya sesuai kebutuhan. Pati sagu dapat dimanfaatkan untuk bahan baku pembuatan energi alternatif yang terbarukan berupa bioetanol. Penelitian ini bertujuan untuk mengetahui optimasi penggunaan enzim penghidrolisis pati sagu asal Sorong, dan perbandingan air dengan pati untuk produksi bioetanol. Tujuan yang kedua yaitu memastikan jenis sagu Iwarwo dapat digunakan untuk memproduksi bioetanol, sehingga menjadi penggerak bagi petani sagu dalam membudidayakan sagu secara intensif di Kabupaten Sorong. Penelitian ini menggunakan enzim untuk menghidrolisis pati sagu menjadi gula cair. Fermentasi gula cair menggunakan ragi yang mengandung Saccharomyces cereviseae, sehingga menghasilkan bioetanol. Pati sagu yang digunakan pada penelitian ini berjenis Iwarwo. Kadar etanol tertinggi 10.93% diperoleh setelah 72 jam fermentasi dengan perlakuan perbandingan pati sagu dengan air 1:5, 1 mL enzim α-amilase kg-1 pati sagu dan 1.2 mL enzim glukoamilase kg-1 pati sagu.

ii

iii

ABSTRACT

Sutrisno. Study of Bioethanol production for cultivation increase and post-harvest value-added of Sago (Metroxylon spp.) from Sorong. Supervised by MOCHAMAD HASJIM BINTORO DJOEFRIE and AGUS BUDIYANTO.

Sago (Metroxylon spp.) is a potential starch-producing crop which produce 20 – 40 tonnes starch ha-1 year-1. Each years, big amount of sago starch are wasted because it is not exploited well. The people only utilize sago starch for consumption in daily food needs. The low utilization of sago reduces its harvest performances. Sago starch can be used as raw material for renewable alternative energy such as bioethanol. The main object of this study is to analyze the optimation of enzyme application to hydrolyze sago starch that were collected from Sorong and the ratio of water with starch usage in bioethanol fermentation. The second aim is to ensure the kind of sago starch that can be used to produce bioethanol, so that it becomes the driving force for sago farmers in the cultivation of sago intensively in Sorong District. This study was used enzyme to hydrolyze sago starch into liquid sugar. Fermentation of liquid sugar used yeast contained Saccharomyces cereviseae until it produces bioethanol. The sago starch are used in this study that is Iwarwo type. The highest etanol content was 10.93% at 72 hours after fermentation. The result was collected from condition of 1:5 sago starch with water ratio treatment, 1 mL of α-amylase enzyme kg-1 sago starch and 1.2 mL glucoamylase enzyme kg-1 sago starch.

v

STUDI PRODUKSI BIOETANOL

UNTUK PENINGKATAN BUDIDAYA DAN NILAI TAMBAH

PASCAPANEN SAGU (

Metroxylon

spp.) ASAL SORONG

SUTRISNO

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Pertanian

pada

Departemen Agronomi dan Hortikultura

DEPARTEMEN AGRONOMI DAN HORTIKULTURA

FAKULTAS PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

v

Judul : Studi Produksi Bioetanol untuk Peningkatan Budidaya dan Nilai Tambah Pascapanen Sagu (Metroxylon spp.) Asal Sorong

Nama : Sutrisno NIM : A24134003

Disetujui oleh

Prof Dr Ir HMH Bintoro Djoefrie, MAgr Pembimbing I

Agus Budiyanto, STP, MSc Pembimbing II

Diketahui oleh

Dr Ir Agus Purwito, MScAgr Ketua Departemen

vii

PRAKATA

Segala puji bagi Allah SWT dan disertai rasa syukur atas segala rahmat dan karuniaNya, sehingga penulis dapat menyelesaikan kegiatan penelitian Studi Produksi Bioetanol untuk Peningkatan Budidaya dan Nilai Tambah Pascapanen Sagu (Metroxylon spp.) Asal Sorong. Salawat dan salam semoga tercurahkan kepada Rasulullah Muhammad SAW, keluarga beliau SAW, para sahabat dan orang-orang yang mengikuti petunjuk-petunjuk Nabi Muhammad SAW. Tulisan ini dibuat atas dasar permasalahan energi dunia saat ini yang sedang mengalami krisis akibat semakin tingginya jumlah penduduk dan cadangan energi yang semakin menipis. Hal tersebut perlu dikembangkan bahan energi alternatif yang cukup efisien sebagai substitusi kebutuhan bahan bakar terutama di Indonesia. Penelitian ini bertujuan untuk mengetahui kondisi optimal produksi bioetanol dari sagu asal Sorong.

Ucapan terima kasih penulis sampaikan kepada:

1. Bapak Prof Dr Ir HMH Bintoro Djoefrie, MAgr dan Bapak Agus Budiyanto, STP, MSc. sebagai pembimbing skripsi dan Ibu Siti Marwiyah, SP, MSi. sebagai dosen penguji ujian skripsi.

2. Ibu Dr. Endang Yuli Purwani, MSi, Bapak Muhammad Triyono, SSi, Ibu Pia Lestiani A.Md, Ibu Dini, Bapak Danu, Bapak Adom, Bapak Asep, peneliti, staf, analis, teknisi dan karyawan BB Pascapanen yang telah banyak membantu selama proses penelitian.

3. Ibu Dr. Ir. Trikoesoemaningtyas sebagai dosen pembimbing akademik yang telah banyak memberikan arahan dan nasihat selama masa studi. 4. Keluarga tercinta, Ibu, Ayah, kakak-kakak dan adik, yang senantiasa

mendoakan dan memberikan dukungan semangat dan nasihat terhadap amalan-amalan budi serta kasih sayang kepada penulis.

5. Para dosen mata kuliah Teknik Penulisan Ilmiah yang telah mengajarkan cara-cara menulis proposal penelitian dan tulisan ilmiah.

6. Saudara Agief Julio Pratama, Ray Pratama Alamako, Muhammad Prayoga, Muhammad Firdaus, Dodi Andika, dan saudari Fenti Fatmawati atas bantuan yang telah dilakukan selama penelitian.

7. Teman-teman mahasiswa dan dosen keluarga besar bimbingan Bapak Prof Dr Ir HMH Bintoro Djoefrie, MAgr yang telah memberi dukungan. 8. Teman-teman dari Departemen Agronomi dan Hortikultura Alih Jenis

2013, 2014, angkatan 2011, 2012 dan 2013 dan Rumah Quran Daarut Tarbiyah Bogor yang memberikan dukungan agar penulisan hasil penelitian ini selesai.

Hasil penelitian ini masih belum dapat dikatakan sempurna. Semoga hasil penelitian ini dapat bermanfaat bagi pembaca sebagai referensi untuk penelitian dan hal-hal yang bersangkutan dengan pendidikan.

Bogor, Agustus 2015

ix

DAFTAR ISI

DAFTAR TABEL x

DAFTAR GAMBAR xiii

DAFTAR LAMPIRAN xiii

PENDAHULUAN 1

Latar Belakang 1

Tujuan 2

Hipotesis 2

TINJAUAN PUSTAKA 2

Tanaman Sagu 2

Pertumbuhan Tanaman Sagu 2

Bioetanol Sagu 3

METODE 5

Lokasi dan Waktu Penelitian 5

Bahan dan Peralatan Penelitian 5

Perancangan Percobaan 6

Pelaksanaan Percobaan 6

Percobaan Pendahuluan 6

Prosedur Percobaan 7

Pengamatan Percobaan 7

Analisis Data 9

HASIL DAN PEMBAHASAN 9

Total Padatan Terlarut (TPT) 9

pH 14

Warna 19

Kadar Gula Total 20

Kadar Etanol 21

KESIMPULAN DAN SARAN 26

DAFTAR PUSTAKA 27

LAMPIRAN 30

DAFTAR TABEL

1 Nilai rata-rata TPT sebelum fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 9

2 Nilai rata-rata TPT sebelum fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:5 10

3 Nilai rata-rata TPT sebelum fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:6 10

4 Nilai rata-rata TPT setelah fermentasi 24 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 10

5 Nilai rata-rata TPT setelah fermentasi 24 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:5 10

6 Nilai rata-rata TPT setelah fermentasi 24 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:6 11

7 Nilai rata-rata TPT setelah fermentasi 48 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 11

8 Nilai rata-rata TPT setelah fermentasi 48 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:5 11

9 Nilai rata-rata TPT setelah fermentasi 48 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:6 12

10 Nilai rata-rata TPT setelah fermentasi 72 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 12

11 Nilai rata-rata TPT setelah fermentasi 72 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:5 12

12 Nilai rata-rata TPT setelah fermentasi 72 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:6 12

13 Nilai rata-rata TPT setelah fermentasi 96 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 13

14 Nilai rata-rata TPT setelah fermentasi 96 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

xi

15 Nilai rata-rata TPT setelah fermentasi 96 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:6 13

16 Nilai rata-rata pH sebelum fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati

dengan air 1:4 14

17 Nilai rata-rata pH sebelum fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati

dengan air 1:5 15

18 Nilai rata-rata pH sebelum fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati

dengan air 1:6 15

19 Nilai rata-rata pH setelah fermentasi 24 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 15

20 Nilai rata-rata pH setelah fermentasi 24 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:5 15

21 Nilai rata-rata pH setelah fermentasi 24 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:6 16

22 Nilai rata-rata pH setelah fermentasi 48 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 16

23 Nilai rata-rata pH setelah fermentasi 48 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:5 16

24 Nilai rata-rata pH setelah fermentasi 48 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:6 17

25 Nilai rata-rata pH setelah fermentasi 72 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 17

26 Nilai rata-rata pH setelah fermentasi 72 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:5 17

27 Nilai rata-rata pH setelah fermentasi 72 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:6 17

28 Nilai rata-rata pH setelah fermentasi 96 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 18

29 Nilai rata-rata pH setelah fermentasi 96 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:5 18

30 Nilai rata-rata pH setelah fermentasi 96 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

xii

31 Nilai rata-rata warna pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:4 20 32 Nilai rata-rata warna pada masing-masing tiga perlakuan konsentrasi

enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:5 20 33 Nilai rata-rata warna pada masing-masing tiga perlakuan konsentrasi

enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:6 20 34 Nilai rata-rata kadar gula total pada masing-masing tiga perlakuan

konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati

dengan air 1:4 21

35 Nilai rata-rata kadar gula total pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati

dengan air 1:5 21

36 Nilai rata-rata kadar gula total pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati

dengan air 1:6 21

37 Nilai rata-rata kadar etanol 24 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 22

38 Nilai rata-rata kadar etanol 24 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:5 22

39 Nilai rata-rata kadar etanol 24 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:6 22

40 Nilai rata-rata kadar etanol 48 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 22

41 Nilai rata-rata kadar etanol 48 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:5 23

42 Nilai rata-rata kadar etanol 48 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:6 23

43 Nilai rata-rata kadar etanol 72 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 23

44 Nilai rata-rata kadar etanol 72 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:5 24

45 Nilai rata-rata kadar etanol 72 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:6 24

46 Nilai rata-rata kadar etanol 96 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:4 24

47 Nilai rata-rata kadar etanol 96 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

xiii

48 Nilai rata-rata kadar etanol 96 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada

perbandingan pati dengan air 1:6 25

DAFTAR GAMBAR

1 Jalur biosintesis etanol dari glukosa (Gokarn et al. 1997) 4 2 Total Padatan Terlarut (TPT) pada waktu fermentasi 14

3 pH pada waktu fermentasi 19

4 Kadar etanol pada waktu fermentasi 25

DAFTAR LAMPIRAN

1 Diagram alir pembuatan bioetanol dari pati sagu (Budiyanto et al. 2006;

Amin dan Empayus 2014) 30

2 Penentuan kadar gula total 31

1

PENDAHULUAN

Latar Belakang

Sagu menyimpan sumber karbohidrat di dalam batang. Sagu menghasilkan karbohidrat yang paling produktif jika dibandingkan dengan tanaman jagung, kentang, ubi kayu, dan ubi jalar. Produksi sagu yang dikelola dengan baik dapat mencapai 20 - 40 ton pati kering ha-1tahun-1. Produktivitas sagu lebih tinggi jika dibandingkan dengan produktivitas ubi kayu dan kentang yang memiliki produk-tivitas pati kering 10 - 15 ton ha-1tahun-1 (Bintoro et al. 2010).

Lahan sagu di Provinsi Papua dan Papua Barat memiliki luas 5.2 juta ha. Lahan seluas 1.1 juta ha dari lahan sagu telah dikonversi menjadi lahan non sagu (Djoefrie et al. 2014). Konversi lahan sagu digunakan untuk pembangunan kantor maupun perumahan karena tidak terlepas dari sedikitnya pemanfaatan sagu oleh satu keluarga yang hanya memerlukan 2 - 3 batang, sedangkan sisanya dibiarkan mati. Pemerintah setempat kurang memperhatikan tanaman sagu, sehingga konversi lahan sagu kian meningkat dari tahun ke tahun (Djoefrie et al. 2013).

Sekitar 40% vagetasi sagu di Papua merupakan areal produksi yang poten-sial dan telah siap untuk dipanen. Masyarakat lokal mengolah sagu untuk konsumsi sehari-hari dan sebagian dijual ke pasar. Pengolahan sagu masih menggunakan teknik tradisional yang diturunkan secara turun temurun (Yumte 2008). Pe-manfaatan pati sagu harus diperhatikan karena hasil olahan pati sagu mempunyai nilai yang lebih tinggi daripada pati sagu yang tanpa diolah. Pengolahan pati sagu tersebut harus mempertimbangkan aspek kebutuhan yang menyangkut kepentingan masyarakat luas.

Pati sagu dapat digunakan sebagai bahan bakar etanol (Djoefrie et al. 2013). Bioetanol adalah etanol yang diperoleh dari proses fermentasi gula bahan-bahan berkarbohidrat menggunakan bantuan mikroorganisme. Etanol mempunyai sifat berupa cairan yang tidak stabil, mudah terbakar dan tidak berwarna. Etanol menjadi salah satu bahan bakar alternatif yang dapat diperbaharui dan ramah lingkungan. Gas emisi karbon yang dihasilkan etanol lebih rendah dibandingkan dengan bensin atau sejenisnya (sampai 85% lebih rendah). Negara-negara maju telah lebih dulu mengembangkan etanol sebagai biofuel. Hal tersebut dapat menjadi motivasi bagi Indonesia untuk turut serta mengembangkan etanol sebagai bahan bakar alternatif (Komarayati 2007).

Jumlah pati sagu yang terbuang di Papua setiap tahunnya diperkirakan sekitar 6 juta ton. Jumlah pati tersebut apabila dimanfaatkan secara optimal untuk bioetanol maka dapat diperoleh sekitar 3 juta kilo liter (kL) tahun-1 dengan asumsi faktor konversi sebesar 0.6. Kebutuhan premium nasional diperkirakan sekitar 16 juta kL tahun-1. Bioetanol diperlukan 1.6 juta kL jika bioetanol yang dihasilkan dapat menggantikan premium sebesar 10% (campuran premium: etanol, 90:10). Kebutuhan tersebut sudah tertutupi hanya dengan penggunaan pati sagu (Sumaryono et al. 2007)

2

pengelolaan budidaya sagu yang intensif. Budidaya sagu dan industri bioetanol yang intensif dengan memanfaatkan sumber daya manusia lokal dapat membuka lapangan pekerjaan, dan hal tersebut akan memberikan pengaruh yang positif terhadap taraf ekonomi masyarakat setempat.

Tujuan

Penelitian ini bertujuan untuk mengetahui optimasi penggunaan enzim penghidrolisis pati sagu asal Sorong dan perbandingan antara pati sagu dengan air untuk produksi bioetanol. Tujuan yang kedua yaitu memastikan jenis sagu Iwarwo dapat digunakan untuk memproduksi bioetanol, sehingga menjadi penggerak bagi petani sagu dalam membudidayakan sagu secara intensif di Kabupaten Sorong.

Hipotesis

Hipotesis dari penelitian ini yaitu terdapat perbandingan yang optimal antara pati sagu dengan air dan enzim penghidrolisis pati sagu asal Sorong yang dapat diaplikasikan untuk pembuatan bioetanol.

TINJAUAN PUSTAKA

Tanaman Sagu

Sagu (Metroxylonsp) merupakan salah satu jenis tanaman pangan non biji yang telah cukup banyak dikenal oleh penduduk Indonesia terutama di kawasan yang memiliki sedikit sawah. Beberapa daerah di Maluku telah mengonsumsi sagu sebagai makanan pokok. Sagu yang merupakan tanaman penghasil karbohidrat yang potensial di Indonesia dapat digunakan untuk penganekaragaman pangan sesuai dengan INPRES No. 20 tahun 1979 (Haryanto dan Pangloli 1992).

Tanaman penghasil karbohidrat lain misalnya jagung, kentang, ubi jalar, ubi kayu dan umbi-umbian lainnya mempunyai produksi tidak lebih dari 10 ton ha-1, sehingga dibutuhkan lahan yang luas untuk memenuhi kebutuhan pangan penduduk. Salah satu tanaman alternatif dari sumber penghasil karbohidrat yaitu sagu. Sagu menghasilkan 200 – 400 kg pati pohon-1, bahkan sampai 800 kg. Penanaman sagu dengan jarak tanam 7 m x 7 m sampai 10 m x 10 m akan diperoleh populasi sagu mencapai 100 – 200 pohon ha-1. Pati sagu yang akan dihasilkan berdasarkan populasi tersebut mencapai 30 – 60 ton pati sagu (Bintoro et al. 2010).

Pertumbuhan Tanaman Sagu

3

terendam, air tanah berwarna cokelat, bereaksi agak masam, kaya bahan organik dan kaya mineral. Habitat tersebut cocok untuk pertumbuhan mikroorganisme yang sangat berguna bagi pertumbuhan tanaman sagu (Bintoro et al. 2010). Sagu tumbuh di daerah rawa-rawa berair tawar, rawa bergambut, sepanjang aliran sungai, sekitar sumber air dan hutan-hutan rawa dengan kadar garam yang tidak terlalu tinggi (Haryanto dan Pangloli 1992).

Tanaman sagu merupakan tanaman yang berkembang biak dengan meng-hasilkan anakan. Satu indukan tanaman sagu mampu mengmeng-hasilkan anakan yang banyak. Anakan sagu yang berumur 4 – 5 tahun mulai membentuk batang, kemudian pada sekitar batang bagian bawah tumbuh tunas-tunas yang berkembang menjadi anakan (sucker) (Bintoro 2008). Kondisi tanaman sagu yang baik dengan dua anakan akan berkembang menjadi pohon setiap 3 – 4 tahun (Flach 1983).

Tanaman sagu yang siap dipanen ditunjukkan dari perubahan yang terjadi pada daun, duri, pucuk, dan batang. Tanaman sagu dipanen ketika daun-daun sagu telah memendek (fase nyorong) hingga mencapai fase inisiasi bunga (Mahardika 2012). Tanaman sagu akan berbunga setelah mencapai usia dewasa antara 10 – 15 tahun tergantung jenis dan kondisi pertumbuhannya. Kemunculan bunga pada tanaman sagu dewasa menandakan sagu sudah mendekati akhir pertumbuhan-nya (Bintoro et al. 2010).

Keadaan pati yang terkandung dalam batang pada fase tersebut maksimal. Pati yang dihasilkan dari proses fotosintesis pada kondisi tersebut belum dimanfaat-kan untuk pembentudimanfaat-kan bunga dan buah. Pemanenan pada saat pohon sagu ber-bunga sudah terlambat karena pati yang terkandung dalam batang sebagian sudah digunakan untuk pembentukan bunga. Tanaman sagu yang sudah memasuki fase berbuah yang tidak dipanen akan mati, karena pati sudah digunakan sepenuhnya untuk pembentukan buah (Andany 2009).

Pemanfaatan areal sagu nasional masih sangat rendah. Hal tersebut disebabkan masyarakat yang kurang berminat dalam mengelola sagu. Kurangnya minat masyarakat tersebut disebabkan oleh kemampuan yang rendah dalam memproduksi pati sagu dan mengolah pati sagu menjadi bentuk-bentuk produk lanjutannya. Kondisi geografis habitat tanaman sagu umumnya pada daerah yang sukar dijangkau, sehingga pengelolaan sagu kurang maksimal. Kecenderungan masyarakat menilai pangan sagu tidak superior seperti beras dan beberapa komoditas karbohidrat lainnya membuat minat masyarakat yang rendah terhadap pengembangan sagu (Samad 2002).

Teknologi ekstraksi merupakan cara untuk mengeluarkan pati dari serat tanaman dengan bantuan air. Cara tersebut termasuk ke dalam rangkaian kegiatan penghancuran empulur, pembuatan slurry (bubur), pengadukan, penyaringan dan pengendapan. Ekstraksi pati sagu yang dipakai oleh industri kecil atau pengrajin sagu masih menerapkan ekstraksi tradisional yang dilakukan dengan tenaga manu-sia, sehingga memiliki produktivitas yang rendah. Hal tersebut berbeda dengan ketika ekstraksi pati sagu pada sebagian kegiatannya digerakkan dengan tenaga mekanis, sehingga akan menghasilkan produktivitas yang tinggi (Samad 2002).

Bioetanol Sagu

4

industri kosmetika, dan industri kimia. Pati sagu juga dapat digunakan sebagai bahan energi. Pemanfaatan sagu menjadi bahan energi dilakukan melalui pengolahan pati sagu menjadi etanol melalui proses hidrolisis dan fermentasi (Sari 2009).

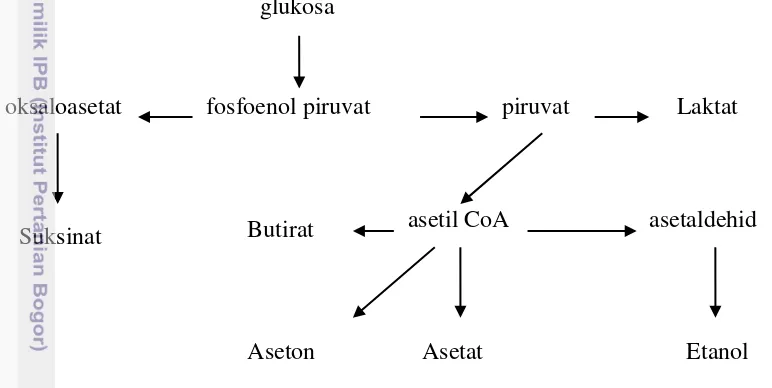

Hidrolisis pati melalui proses enzimatis dengan dua tahap yaitu likuifikasi dan sakarifikasi. Kedua proses tersebut sangat tergantung dengan waktu dan jumlah enzim yang digunakan. Likuifikasi adalah proses hidrolisis pati menjadi dekstrin oleh α-amilase pada suhu di atas suhu gelatinasi dengan pH optimum aktivitas α-amilase, selama waktu yang telah ditentukan untuk setiap jenis enzim. Larutan didinginkan sampai 50 – 60oC setelah proses likuifikasi yang disebut proses sakarifikasi. Piruvat sebagai produk hidrolisis glukosa terpecah dalam beberapa jalur biosintesis multi produk (Gokarn et al. 1997) seperti pada Gambar 1.

Gambar 1 Jalur biosintesis etanol dari glukosa (Gokarn et al. 1997)

Khamir yang umum digunakan dalam fermentasi yaitu Saccharomyces cerevisiae karena jenis ini dapat diproduksi tinggi, toleran terhadap alkohol yang cukup tinggi (12 - 18% v/v), tahan terhadap kadar gula yang tinggi dan tetap aktif melakukan fermentasi pada suhu 4 - 32oC. Menurut Kunkee dan Mardon (1970), S. cereviseae dapat memfermentasi glukosa, sukrosa, galaktosa, dan rafinosa. Frazier dan Westhoff (1978) menyatakan bahwa S. cerevisiae yang termasuk top yeast tumbuh cepat dan sangat aktif memfermentasi pada suhu 20oC. S. cereviseae var Ellipsoides mampu menghasilkan etanol dalam jumlah yang tinggi pada media yang sesuai dengan pertumbuhannya yaitu 16% dari bahan baku bukan sirup dan 18% dari bahan baku sirup. Menurut Prescot dan Dunn (1981), S. cerevisiae digunakan dalam pembuatan roti sehingga lebih dikenal sebagai ragi roti, sedangkan ragi tape biasa masyarakat digunakan dalam pembuatan tape dan mempunyai kemampuan dalam fermentasi alkohol. Kedua ragi tersebut biasa digunakan masyarakat sehingga memudahkan aplikasi fermentasi alkohol di skala pedesaan.

5

dengan berat molekul 46.07 g mol-1. Etanol termasuk jenis alkohol yang paling sering digunakan dalam kehidupan sehari-hari. Etanol dapat dibuat dari bahan nabati yang mengandung gula, pati atau lignoselulosa yang dikenal dengan istilah bioetanol (Yuliana 2011).

Etanol dapat diproduksi dari gula yang difermentasi oleh khamir pada kondisi yang sesuai. Penambahan khamir ke dalam gula dapat dilakukan dalam bentuk kering maupun bentuk suspensi. Bahan-bahan yang mengandung mono-sakarida (C6H12O6 sebagai glukosa) dapat langsung difermentasi, sedangkan disa-karida, pati, selulosa, ataupun karbohidrat kompleks harus dihidrolisis terlebih dahulu menjadi komponen sederhana (monosakarida), setelah itu dapat difermen-tasi secara biologis dan kimia (Sa’id 1987).

Etanol termasuk salah satu bahan bakar terbarukan yang mempunyai nilai ekonomi tinggi. Etanol dapat dimanfaatkan dalam bentuk murni atau sebagai campuran untuk hidrogen maupun bahan bakar bensin. Interaksi etanol dengan hidrogen bisa dimanfaatkan sebagai sumber energi fuel cell. Penggunaan interaksi campuran tersebut dapat juga digunakan dalam mesin pembakaran dalam (internal combustion engine) konvensional. Diversifikasi bahan baku etanol di Indonesia perlu dikembangkan karena Indonesia memiliki kekayaan aneka jenis tanaman (Retno et al. 2009).

Proses Ishizaki dapat mengonversi 1 ton pati sagu menjadi 1 ton gula cair dan bisa diperoleh 640 liter etanol (Bujang 2010). Peningkatan peranan pati sagu menjadi bioenergi dapat dilakukan dengan usaha perbaikan lahan sagu melalui rehabilitasi lahan ataupun tindakan budidaya. Pembuatan bioetanol melalui sagu memiliki kelebihan dengan komoditas lain. Hal tersebut karena sagu tidak me-merlukan tindakan pemeliharaan dan budidaya yang berat jika dibandingkan dengan tanaman lain seperti ubi kayu dan jagung. Kedua komoditas tersebut mem-butuhkan proses budidaya yang memakan biaya dan waktu untuk mendapatkan pati (Louhenapessy et al. 2010).

METODE

Lokasi dan Waktu Penelitian

Kegiatan penelitian dilaksanakan di Balai Besar Penelitian dan Pengembangan Pascapanen Pertanian (BB-Pascapanen) yang berlokasi di Jalan Tentara Pelajar 12, Bogor. Penelitian dilaksanakan dari Februari sampai Mei 2015.

Bahan dan Peralatan Penelitian

6

pembuatan kurva standar glukosa. Pengukuran kadar etanol menggunakan etanol standar 1% sebagai pembanding.

Alat-alat pada pembuatan media meliputi timbangan analitik, sendok kecil, labu, erlenmeyer, gelas ukur, pipet tetes, mikropipet, pengaduk, penangas air, termometer, dan botol plastik sampling. Mortar dan penumbuk (pestle) digunakan untuk menghaluskan NPK dan urea. Alat-alat untuk pengukuran kadar gula total terdiri atas pipet 1 mL, labu takar 100 mL, pipet tetes, corong gelas, kertas saring, labu erlenmeyer, pipet 5 mL, tabung reaksi, rak tabung reaksi, rubber bulb, botol, ruang asam, dan spektrofotometer. Alat yang digunakan untuk analisis gula cair terdiri atas refraktometer, pH meter dan chromameter, sedangkan untuk pengukuran kadar etanol menggunakan kromatografi gas.

Perancangan Percobaan

Rancangan percobaan dalam penelitian ini menggunakan Rancangan Acak Lengkap (RAL) dengan rancangan perlakuan split split plot. Perlakuan perbanding-an pati dengperbanding-an air sebagai petak utama, perlakuperbanding-an enzim α-amilase sebagai anak petak dan perlakuan enzim glukoamilase sebagai anak anak petak. Model aditif linier yang digunakan sebagai berikut :

Yijkl = µ + αi + j+ k + (α )ijk+ εijkl Keterangan:

Yijkl = respon pengamatan faktor perbandingan pati dengan air ke-i enzim α- amilase ke-j enzim glukoamilase ke-k dan ulangan ke-l

µ = nilai tengah populasi

αi = pengaruh faktor perbandingan pati dengan air ke-i (i = 1:4, 1:5, 1:6) j = pengaruh enzim α-amilase ke-j (j = 0.8, 1, 1.2)

k = pengaruh enzim glukoamilase ke-k (k = 0.8, 1, 1.2) εijkl = pengaruh galat percobaan

Perbandingan pati dengan air terdapat tiga taraf yaitu 1:4, 1:5 dan 1:6. Enzim α-amilase terdiri atas tiga taraf konsentrasi yaitu 0.8 mL kg-1 pati, 1 mL kg-1 pati, dan 1.2 mL kg-1 pati. Enzim glukoamilase terdiri atas tiga taraf konsentrasi yaitu 0.8 mL kg-1pati, 1 mL kg-1 pati, dan 1.2 mL kg-1pati. Setiap perlakuan dilakukan pengulangan sebanyak dua kali, sehingga secara keseluruhan terdapat 54 satuan percobaan.

Data percobaan diasumsikan memiliki pengaruh yang bersifat aditif dan menyebar normal. Galat percobaan saling bebas dan menyebar normal serta ragam galat percobaan bersifat homogen.

Pelaksanaan Percobaan

Percobaan Pendahuluan

Percobaan pendahuluan dilakukan untuk mengetahui komposisi pati dan air yang dapat digunakan untuk analisis terhadap larutan gula cair. Larutan gula cair digunakan sebagai bahan untuk pembuatan bioetanol.

7

enzim α-amilase dan glukoamilase yang digunakan 1 mL kg-1 pati. Hal tersebut berdasarkan penelitian Budiyanto et al. (2006) yang menyatakan enzim α-amilase dan glukoamilase 1 mL kg-1 pati optimum untuk digunakan dalam pembuatan gula cair.

Budiyanto et al. (2006) menyatakan pembuatan gula cair berawal dari proses likuifikasi sampai sakarifikasi. Pembuatan suspensi dilakukan dengan mencampur-kan pati dan air. Likuifikasi dilakumencampur-kan dengan menambahmencampur-kan enzim α-amilase pada suspensi pati. Larutan dipanaskan pada suhu 92oC selama 20-60 menit sambil diaduk. Perubahan warna biru yang timbul berarti larutan tersebut masih mengandung amilosa, sedangkan jika berwarna coklat berarti sudah mengandung dekstrosa. Proses likuifikasi dilakukan dengan menggunakan alat penangas air.

Amin dan Empayus (2014) menyatakan bahwa larutan hasil likuifikasi didinginkan sampai suhu 60oC dan ditambahkan enzim glukoamilase. Larutan gula cair didinginkan sampai suhu larutan mencapai di bawah 35oC.

Larutan gula cair disimpan di dalam ruang pendingin selama 24 - 48 jam. Penelitian pendahuluan menghasilkan gula cair optimum dengan perbandingan 1:4, 1:5, dan 1:6 (pati : air). Hasil percobaan pendahuluan dilanjutkan dalam percobaan utama.

Prosedur Percobaan

Proses pembuatan bioetanol berawal dari pembuatan sirup glukosa sampai bioetanol (Lampiran 1). Proses likuifikasi sampai sakarifikasi sama dengan pada proses percobaan pendahuluan. Perbedaan percobaan pendahuluan dengan percobaan utama terletak pada bahan yang digunakan. Percobaan utama menggunakan pati sagu jenis Iwarwo sebanyak 25 g. Air yang digunakan terdiri atas tiga perlakuan 100 mL, 125 mL dan 150 mL. Enzim α-amilase yang digunakan terdiri atas tiga perlakuan dengan konsentrasi 20 µ L, 25 µ L, dan 30 µ L. Enzim glukoamilase menggunakan tiga perlakuan yang terdiri atas konsentrasi 20 µL, 25 µL, dan 30 µL.

Larutan gula cair yang belum difermentasi dimasukkan ke dalam botol plastik dan disimpan di dalam ruang pendingin selama 24 jam. Pengukuran kadar gula total, warna, Total Padatan Terlarut (TPT), dan pH larutan dilakukan setelah masa penyimpanan 48 jam.

Proses fermentasi dilakukan setelah pengukuran kadar gula total, warna, dan TPT. Amin dan Empayus (2014) menyebutkan ragi sebanyak 4 g L-1, urea 6 g L-1, dan NPK 1.5 g L-1 ditambahkan ke dalam larutan yang telah dingin. Urea dan NPK berfungsi sebagai nutrisi pada proses fermentasi.

Peubah yang diamati setelah larutan difermentasi terdiri atas TPT, pH, dan kadar etanol. Pengamatan dilakukan pada fermentasi 24 jam, 48 jam, 72 jam, dan 96 jam.

Pengamatan Percobaan

Pengukuran Total Padatan Terlarut (TPT)

8

tersebut dapat dilihat pada skala yang tertera di dalam refraktometer melalui lensa teropong.

Pengukuran pH

pH meter digunakan untuk mengukur pH larutan sampel saat sebelum dan setelah fermentasi. Pengukuran pH dilakukan dengan memasukkan pH meter ke dalam larutan sampel yang telah dimasukkan ke dalam gelas plastik. pH meter didiamkan sekitar satu menit sampai pH yang tertera pada layar pH meter stabil.

Pengukuran Warna

Warna media yang belum difermentasi diukur dengan menggunakan chromameter. Pengukuran warna diawali dengan pengambilan sampel, kemudian dimasukkan ke dalam wadah sampel chromameter. Sampel ditembak dengan chromameter, sehingga muncul angka-angka yang menunjukkan spesifikasi kelas warna. Pengukuran sebanyak dua kali.

Pengukuran Kadar Gula Total

Pengukuran kadar gula total sampel menggunakan bantuan kurva standar gula total (Lampiran 2 dan 3). Kurva standar yang dibuat terdiri atas larutan glukosa dengan kensentrasi 0, 25, 50, 75, dan 100 ppm dalam volume 2 mL dimasukkan ke dalam tabung reaksi. Masing-masing larutan glukosa tersebut ditambahkan fenol 5% 1 mL dan H2SO4 pekat 5 mL, kemudian didiamkan selama 10 menit dan dikocok. Absorbansi larutan tersebut diukur pada panjang gelombang 550 nm (Dubois et al. 1956).

Metode pengukuran kadar gula total hampir sama dengan pengukuran standar gula total. Perbedaan tersebut terletak pada larutan glukosa 2 mLdiganti dengan 1 gram sampel gula cair dan dilakukan pengenceran pada sampel. Larutan sampel 1 gram diencerkan dengan menggunakan akuades sampai volume 100 mL di dalam labu ukur. Larutan hasil pengenceran disaring dengan menggunakan kertas saring. Larutan sampel hasil penyaringan diambil 1 mL dan dimasukkan ke dalam tabung reaksi, kemudian ditambahkan fenol 1 mL dan H2SO4 pekat 5 mL. Pencampuran larutan H2SO4 pekat dilakukan di dalam ruang asam. Campuran larutan tersebut didiamkan selama 10 menit dan dikocok.

Kadar gula total diperoleh dari perhitungan dengan menggunakan nilai absorbansi sampel. Nilai absorbansi diukur dengan alat spektrofotometer. Spektro-fotometer dikalibrasi dengan larutan blangko. Larutan blangko dibuat dengan mencampurkan akuades 1 mL, fenol 5% 1 mL, dan H2SO4 pekat 5 mL di dalam tabung reaksi. Larutan blangko, larutan standar, dan larutan sampel dimasukkan ke dalam kuvet, kemudian dimasukkan ke dalam spektrofotomer secara bergantian. Nilai absorban dari masing-masing larutan standar dan sampel tersebut dapat diketahui dari angka yang tertera pada spektrofotometer (Dubois et al. 1956).

Rumus kadar gula total (Dubois et al. 1956):

9

Pengukuran Kadar Etanol

Kadar etanol sampel diukur dengan menggunakan alat kromatografi gas. Kromatografi yang dipakai memiliki spesifikasi berupa gas pembawa N2, detektor FID (250 oC), suhu final 100 oC, suhu initial 100 oC, suhu injektor 200 oC, dan suhu detektor 250 oC. Pengukuran dilakukan dengan membandingkan waktu retensi sampel dengan waktu retensi standar etanol (Schaumloffel 2005).

Persamaan yang digunakan untuk mengukur kadar etanol sebagai berikut (Schaumloffel 2005):

Kadar etanol (% ) = x (standar)

Analisis Data

Data yang diperoleh diuji dengan uji F menggunakan aplikasi perangkat lunak SAS 9.1. Hasil yang ditunjukkan berbeda nyata dilanjutkan dengan uji DMRT (Duncan Multiple Range Test) dengan taraf nyata 5 %. Peubah yang diamati terdiri atas Total Padatan Terlarut (TPT), pH, kadar gula total, dan kadar etanol.

HASIL DAN PEMBAHASAN

Total Padatan Terlarut (TPT)

Total padatan terlarut (TPT) adalah jumlah zat padat yang larut (dalam g) setiap 100 g larutan. TPT diamati sebelum dan setelah pemberian Saccharomyces cereviseae pada proses fermentasi. Analisis interaksi pada TPT sebelum fermentasi antara perlakuan konsentrasi enzim α-amilase dan glukoamilase menunjukkan TPT tertinggi 18.80 oBrix terjadi pada pengenceran dengan perbandingan pati dengan air sebesar 1:4 (Tabel 1, 2, dan 3).

TPT setelah fermentasi mengalami penurunan jika dibandingkan dengan TPT sebelum fermentasi (Tabel 4,5, dan 6). TPT tertinggi pada 24 jam setelah

fer-mentasi berdasarkan analisis interaksi dengan perlakuan konsentrasi enzim α-amilase dan glukoamilase terjadi pada pengenceran 1:4 dengan kadar TPT

13.90 oBrix.

Tabel 1 Nilai rata-rata TPT sebelum fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%.

10

Tabel 2 Nilai rata-rata TPT sebelum fermentasi pada masing-masing tiga per-lakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%.

Tabel 3 Nilai rata-rata TPT sebelum fermentasi pada masing-masing tiga per-lakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%.

Tabel 4 Nilai rata-rata TPT setelah fermentasi 24 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%.

Tabel 5 Nilai rata-rata TPT setelah fermentasi 24 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

11

Tabel 6 Nilai rata-rata TPT setelah fermentasi 24 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%.

Penurunan TPT tidak hanya terjadi pada sebelum dan setelah 24 jam fermentasi, melainkan juga terjadi pada 48 jam setelah fermentasi. Pengenceran 1:4 dengan perlakuan konsentrasi enzim α-amilase dan glukoamilase menghasilkan analisis interaksi tertinggi dengan TPT sebesar 10.50 oBrix (Tabel 7, 8, dan 9).

TPT pada 72 jam setelah fermentasi mengalami penurunan jika disbanding-kan dengan TPT pada 48 jam setelah fermentasi. Analisis interaksi antara kon-sentrasi enzim α-amilase dan glukoamilase menghasilkan nilai TPT tertinggi 7.50 oBrix yang terjadi pada pengenceran 1:4 (Tabel 10, 11, dan 12).

TPT terus mengalami penurunan sampai masa akhir pengamatan 96 jam fermentasi. Pengenceran 1:4 dengan perlakuan konsentrasi enzim α-amilase dan glukoamilase menghasilkan analisis interaksi tertinggi dengan TPT sebesar 6.00 oBrix (Tabel 13, 14, dan 15).

Tabel 7 Nilai rata-rata TPT setelah fermentasi 48 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%.

Tabel 8 Nilai rata-rata TPT setelah fermentasi 48 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

12

Tabel 9 Nilai rata-rata TPT setelah fermentasi 48 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%.

Tabel 10 Nilai rata-rata TPT setelah fermentasi 72 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%.

Tabel 11 Nilai rata-rata TPT setelah fermentasi 72 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:5

Konsentrasi enzim kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%.

Tabel 12 Nilai rata-rata TPT setelah fermentasi 72 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

13

Tabel 13 Nilai rata-rata TPT setelah fermentasi 96 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%.

Tabel 14 Nilai rata-rata TPT setelah fermentasi 96 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%.

Tabel 15 Nilai rata-rata TPT setelah fermentasi 96 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

TPT terbesar didapatkan pada pengenceran 1:4 jika dibandingkan dengan pengenceran 1:5 dan 1:6 pada saat sebelum dan setelah fermentasi dengan empat waktu pengamatan. Hal tersebut menunjukkan penambahan air dalam pengenceran berbanding terbalik dengan TPT yang dihasilkan, semakin sedikit air yang ditambahkan akan menghasilkan TPT yang semakin tinggi. Budiyanto et al. (2006) menyatakan penambahan konsentrasi enzim maupun substrat akan meningkatkan produk dan pada batas tertentu justru akan menurunkan produk.

14

Kebutuhan mineral dan vitamin dalam media dipenuhi dengan penambahan urea. NPK berfungsi sebagai nutrisi tambahan, sedangkan sumber C disuplai dari hidrolisat pati.

Gambar 2 Total Padatan Terlarut (TPT) pada waktu fermentasi

pH

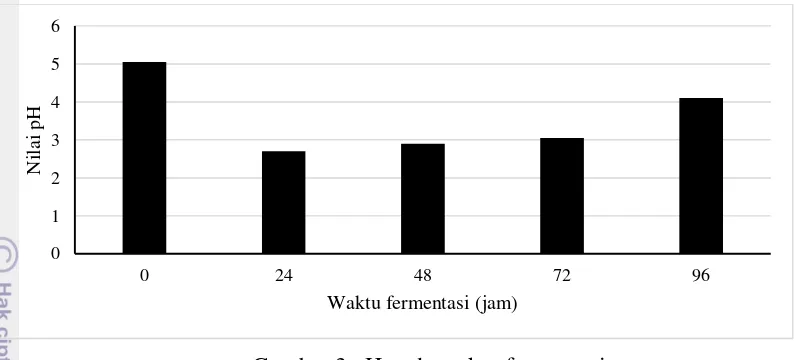

Pengukuran pH sebelum fermentasi dibutuhkan untuk mengetahui kondisi pH yang baik bagi fermentasi bioetanol. Analisis interaksi pada pH sebelum fer-mentasi yang menggunakan perlakuan konsentrasi enzim α-amilase dan glukoami-lase dengan faktor pengenceran 1:5 menghasilkan pH yang tertinggi 5.05 (Tabel 16, 17, dan 18).

Pengukuran pH setelah fermentasi dilakukan untuk mengetahui perubahan pH yang terjadi akibat reaksi yang disebabkan Saccharomyces cereviseae. Penurunan pH terjadi pada saat dilakukan fermentasi 24 jam (Tabel 19, 20, dan 21). Analisis interaksi pada pH setelah fermentasi 24 jam yang menggunakan perlakuan konsentrasi enzim α-amilase dan glukoamilase masing-masing faktor pengenceran menghasilkan pH tertinggi 2.70.

Tabel 16 Nilai rata-rata pH sebelum fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

15

Tabel 17 Nilai rata-rata pH sebelum fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 18 Nilai rata-rata pH sebelum fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 19 Nilai rata-rata pH setelah fermentasi 24 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 20 Nilai rata-rata pH setelah fermentasi 24 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

16

Tabel 21 Nilai rata-rata pH setelah fermentasi 24 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Pengukuran pH pada 48 jam setelah fermentasi menghasilkan pH tertinggi 2.90 yang terjadi pada faktor pengenceran 1:4 dan 1:5 (Tabel 22, 23, dan 24). Hal tersebut menunjukkan pH meningkat jika dibandingkan dengan pada saat peng-amatan 24 jam setelah fermentasi.

Peningkatan pH terjadi pada saat 72 jam setelah fermentasi jika dibanding-kan dengan pH pada 48 jam setelah fermentasi. Analisis interaksi pada pH 74 jam fermentasi yang menggunakan perlakuan konsentrasi enzim α-amilase dan gluko-amilase menghasilkan pH tertiggi sebesar 3.05 pada faktor pengenceran 1:5 dan 1:6 (Tabel 25, 26, dan 27).

Tabel 22 Nilai rata-rata pH setelah fermentasi 48 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 23 Nilai rata-rata pH setelah fermentasi 48 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

17

Tabel 24 Nilai rata-rata pH setelah fermentasi 48 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 25 Nilai rata-rata pH setelah fermentasi 72 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 26 Nilai rata-rata pH setelah fermentasi 72 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:5

Konsentrasi enzim kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 27 Nilai rata-rata pH setelah fermentasi 72 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

18

Pengukuran pH pada 96 jam setelah fermentasi menghasilkan pH terbesar jika dibandingkan dengan waktu pengamatan yang lainnya. Pengukuran pH pada 96 jam setelah fermentasi berdasarkan analisis interaksi yang menggunakan perlakuan konsentrasi enzim α-amilase dan glukoamilase menghasilkan pH tertinggi sebesar 4.10 pada faktor pengenceran 1:5 (Tabel 28, 29, dan 30).

Tabel 28 Nilai rata-rata pH setelah fermentasi 96 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 29 Nilai rata-rata pH setelah fermentasi 96 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 30 Nilai rata-rata pH setelah fermentasi 96 jam pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

19

Gambar 3 pH pada waktu fermentasi

Derajat keasaman pH menjadi salah satu faktor penting yang perlu di-perhatikan ketika proses fermentasi. Hal tersebut karena pH mempengaruhi per-tumbuhan Saccharomyces cereviseae (Azizah et al. 2012), sehingga sangat diperlukan pengukuran pH pada sampel penelitian.

pH pada gula cair sebelum fermentasi berkisar 4.75 – 5.05 (Tabel 16, 17, dan 18). Hal tersebut sesuai dengan pendapat Roukas (1994) yang menyatakan pertumbuhan Saccharomyces cereviseae berkisar pada pH 3.5 – 6.5. pH mengalami penurunan pada saat setelah fermentasi (Tabel 19, 20, 21). Hal tersebut karena berdasarkan keterangan dari Azizah et al. (2012) menyatakan pH dipengaruhi oleh produk yang dihasilkan selama proses fementasi. Saccharomyces cereviseae ber-sifat homo-fermentatif, sehingga yang dihasilkan hanya alkohol yang berber-sifat asam.

Proses fermentasi bioetanol tidak hanya menghasilkan etanol tetapi juga hasil samping berupa gas CO2. Waktu fermentasi berbanding lurus dengan produksi gas CO2, meskipun hasilnya tidak signifikan (Azizah et al. 2012). Hal tersebut didukung oleh pernyataan Kartohardjono et al. (2007) yang menyatakan gas CO2 sering disebut gas asam (acid whey) karena gas CO2 memiliki sifat asam, sehingga gas CO2 berkontribusi terhadap pH.

Enzim α-amilase relatif lebih stabil terhadap perubahan pH dibandingkan dengan enzim glukoamilase. Kestabilan enzim α-amilase terjadi pada pH 3.5 – 6, sedangkan enzim glukoamilase mempunyai kestabilan pH lebih sempit yang berada pada rentang pH 4,5 – 5 (Sukandar et al. 2011).

pH yang menunjukkan kinerja enzim mencapai maksimum disebut pH optimum. pH optimum untuk enzim α-amilase dan glukoamilase pada pH 5 (Sukandar et al. 2011). Hal tersebut sesuai pemaparan Caballero et al. (2003) yang menyatakan rentang pH enzim amilolitik fungi terjadi pada pH 4 – 5.

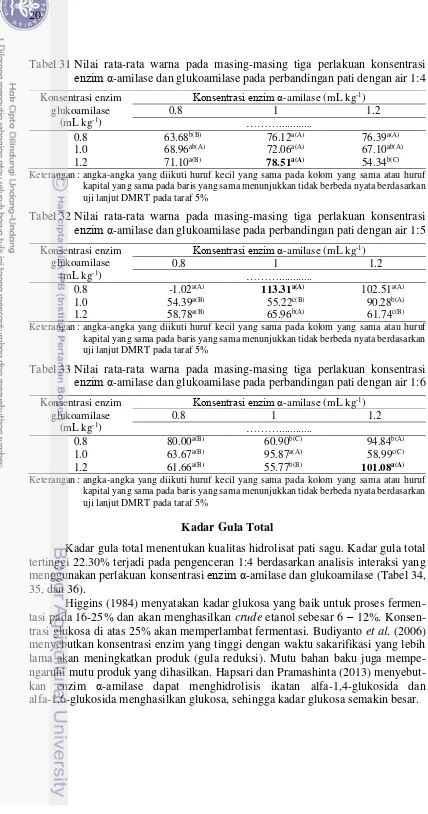

Warna

20

Tabel 31 Nilai rata-rata warna pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 32 Nilai rata-rata warna pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 33 Nilai rata-rata warna pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Kadar Gula Total

Kadar gula total menentukan kualitas hidrolisat pati sagu. Kadar gula total tertinggi 22.30% terjadi pada pengenceran 1:4 berdasarkan analisis interaksi yang menggunakan perlakuan konsentrasi enzim α-amilase dan glukoamilase (Tabel 34, 35, dan 36).

21

Tabel 34 Nilai rata-rata kadar gula total pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 35 Nilai rata-rata kadar gula total pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 36 Nilai rata-rata kadar gula total pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Kadar Etanol

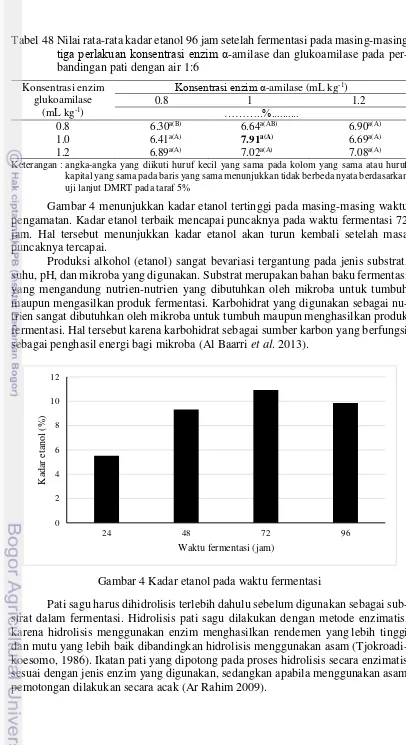

Kadar etanol mencapai puncaknya pada waktu tertentu, sehingga tidak sama antar tiap perlakuan. Analisis interaksi dengan perlakuan konstentrasi enzim α-amilase dan glukoamilase pada faktor pengenceran 1:5 menghasilkan kadar etanol tertinggi pada 24 jam setelah fermentasi 5.52% (Teabel 37, 38, dan 39).

22

Tabel 37 Nilai rata-rata kadar etanol 24 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 38 Nilai rata-rata kadar etanol 24 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 39 Nilai rata-rata kadar etanol 24 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada perbandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 40 Nilai rata-rata kadar etanol 48 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

23

Tabel 41 Nilai rata-rata kadar etanol 48 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 42 Nilai rata-rata kadar etanol 48 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase (mL

kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Kadar etanol pada 72 jam setelah fermentasi menghasilkan kadar etanol yang lebih tinggi daripada waktu pengamatan yang kedua. Faktor pengenceran 1:5 menghasilkan kadar etanol tertinggi yaitu 10.93% berdasarkan analisis interaksi yang terjadi dengan perlakuan konsentrasi enzim α-amilase dan glukoamilase (Tabel 43, 44, dan 45).

Kadar etanol pada 96 jam yang tertinggi tidak lebih tinggi daripada kadar etanol tertinggi pada waktu pengamatan 72 jam setelah fermentasi. Analisis interaksi dengan perlakuan konsentrasi enzim α-amilase dan glukoamilase pada fermentasi 96 jam dengan faktor pengenceran 1:4 menghasilkan kadar etanol tertinggi 9.85% (Tabel 46, 47, dan 48).

Tabel 43 Nilai rata-rata kadar etanol 72 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

24

Tabel 44 Nilai rata-rata kadar etanol 72 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 45 Nilai rata-rata kadar etanol 72 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 46 Nilai rata-rata kadar etanol 96 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:4

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Tabel 47 Nilai rata-rata kadar etanol 96 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:5

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

25

Tabel 48 Nilai rata-rata kadar etanol 96 jam setelah fermentasi pada masing-masing tiga perlakuan konsentrasi enzim α-amilase dan glukoamilase pada per-bandingan pati dengan air 1:6

Konsentrasi enzim glukoamilase

(mL kg-1)

Konsentrasi enzim α-amilase (mL kg-1)

0.8 1 1.2 kapital yang sama pada baris yang sama menunjukkan tidak berbeda nyata berdasarkan uji lanjut DMRT pada taraf 5%

Gambar 4 menunjukkan kadar etanol tertinggi pada masing-masing waktu pengamatan. Kadar etanol terbaik mencapai puncaknya pada waktu fermentasi 72 jam. Hal tersebut menunjukkan kadar etanol akan turun kembali setelah masa puncaknya tercapai.

Produksi alkohol (etanol) sangat bevariasi tergantung pada jenis substrat, suhu, pH, dan mikroba yang digunakan. Substrat merupakan bahan baku fermentasi yang mengandung nutrien-nutrien yang dibutuhkan oleh mikroba untuk tumbuh maupun mengasilkan produk fermentasi. Karbohidrat yang digunakan sebagai nu-trien sangat dibutuhkan oleh mikroba untuk tumbuh maupun menghasilkan produk fermentasi. Hal tersebut karena karbohidrat sebagai sumber karbon yang berfungsi sebagai penghasil energi bagi mikroba (Al Baarri et al. 2013).

Gambar 4 Kadar etanol pada waktu fermentasi

26

Kondisi fermentasi untuk pembuatan etanol yang menggunakan bantuan Saccharomyces cereviseae secara umum terdiri atas suhu optimum 28 – 31oC, pH media 4,5 – 4,8 dan kadar gula 10 – 14% (Amin dan Empayus 2014). Fermentasi oleh ragi (yeast), misalnya Saccharomyces cereviseae dapat menghasilkan etil alkohol (etanol) dan CO2 melalui reaksi sebagai berikut (Amin dan Empayus 2014) :

C6H12O6 (Glukosa) C2H5OH (Etanol) + 2CO2 + Energi

Proses fermentasi menyebabkan Saccharomyces cereviseae mengubah sukrosa menjadi glukosa dan sukrosa untuk lebih dapat dipergunakan. Glukosa dimanfaatkan untuk produksi etanol, kemudian fruktosa yang tersisa dimanfaatkan (Teetor et al. 2010). Glukosa diubah menjadi 2 mol etanol dan 2 mol karbondiok-sida (Murphy dan McCarthy 2004).

Saccharomyces cereviseae memiliki aktivitas paling besar pada fase ekspo-nensial. Massa ragi berpengaruh terhadap kadar etanol yang dihasilkan. Penambah-an massa ragi yPenambah-ang diaplikasikPenambah-an ke dalam proses bioetPenambah-anol berbPenambah-anding lurus dengan kadar etanol yang dihasilkan (Hapsari dan Pramashinta 2013).

Peningkatan produksi gas CO2 yang seiring dengan bertambahnya masa fer-mentasi berbanding terbalik dengan kadar alkohol (etanol). Gas yang dihasilkan oleh selama fermentasi akan menghambat aktivitas Saccharomyces cereviseae, sehingga kadar alkohol menurun. Hal tersebut menjadi tidak baik bagi pertumbuhan Saccharomyces cereviseae untuk proses fermentasi bioetanol (Azizah et el. 2012).

KESIMPULAN DAN SARAN

Kesimpulan

Bioetanol berbahan pati sagu jenis Iwarwo optimum pada 72 jam setelah fermentasi dengan perlakuan perbandingan pati (kg) dan air (L) 1:5, 1 mL enzim α -amilase kg-1 pati sagu dan 1.2 mL enzim glukoamilase kg-1 pati sagu. Jenis sagu Iwarwo dapat diproses menjadi bioetanol, sehingga disarankan untuk dapat dibudidayakan secara intensif.

Saran