2014

ABSTRAK

Seiring dengan terus berkembangnya zaman di era globalisasi dan kemajuan teknologi yang terus pesat. Hal ini mengakibatkan terus munculnya benda-benda tak habis pakai (limbah) menumpuk karena tidak semuanya limbah dapat di daur ulang menjadi hal yang bermanfaat, sehingga keberadaannya yang terus meningkat menjadi masalah di setiap negara. Benda-benda tak habis pakai (limbah) sering dimanfaatkan menjadi suatu bahan yang dapat difungsikan untuk keperluan tertentu, seperti bidang rekayasa bahan bangunan, yang mana limbah-limbah tersebut sudah diteliti sebelumnya. Salah satu limbah-limbah yang bisa dimanfaatkan sebagai campuran beton yaitu abu boiler dan abu terbang (fly ash).

Tujuan dari penelitian ini adalah untuk mengetahui sejauh mana pengaruh penggantian semen dengan abu boiler dan abu terbang (fly ash) terhadap, nilai

slump, mutu kuat tekan beton dan kuat tarik belah beton. Komposisi penggantian semen dengan abu boiler dan abu terbang (fly ash) masing-masing sebanyak 2,5% dan 2,5%; 5% dan 5%; 7,5% dan 7,5%; 10% dan 10%; 12,5% dan 12,5% dari penggunaan semen.Sampel yang digunakan adalah berbentuk silinder (Φ = 15 ; h = 30) dengan mutu beton yang direncanakan 30 MPa. Jumlah sampel sebanyak 108 sampel, setiap variasi sebanyak 18 sampel dan sampel diuji pada umur 7, 14 dan 28 hari.

Dari hasil penelitian diperoleh bahwa kuat tekan beton tertinggi terdapat pada campuran beton penggantian semen dengan abu boiler dan abu terbang (fly ash) masing-masing 2,5%, yaitu sebesar 9,47% atau 34,91 MPa dan kuat beton terendah terdapat pada campuran beton penggantian semen dengan abu boiler dan abu terbang (fly ash) masing-masing 12,5%, yaitu sebesar 48,40% atau 16,46 MPa. Sedangkan pada pengujian kuat tarik belah, kuat tarik belah tertinggi pada variasi 2,5% yaitu sebesar 6,43% atau 78,05 kg/cm2dan kuat tarik belah terendah pada variasi 12,5% yaitu sebesar 29,76% atau 51,51 kg/cm2. Pada pengujian

slump test terjadi penurunan nilai slump terhadap beton subsitusi abu boiler dan

fly ash,karena sifat dari abu adalah menyerap air.

KATA PENGANTAR

Alhamdulillah, segala puji syukur bagi Allah SWT yang telah memberikan karunia kesehatan dan kesempatan kepada penulis untuk menyelesaikan Tugas Akhir ini. Shalawat dan salam kepada Baginda Rasullah Muhammad SAW yang telah memberi keteladanan dalam menjalankan setiap aktifitas sehari-hari, sehingga tugas akhir ini dapat diselesaikan dengan baik.

Tugas akhir ini merupakan syarat untuk mencapai gelar sarjana Teknik Sipil bidang Struktur Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara, dengan judul “Pemanfaatan Limbah Abu Boiler dan Fly Ash sebagai

Subsider Semen dalam Campuran Beton”.

Penulis menyadari bahwa dalam menyelesaikan tugas akhir ini tidak terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak sehingga penulisan Tugas Akhir ini dapat terselesaikan. Pada kesempatan ini pula, Penulis menyampaikan ucapan terima kasih yang sebesar–besarnya kepada :

1. Bapak Prof. Dr. Ing. Johannes Tarigan, sebagai Ketua Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara, serta sebagai dosen pembimbing tugas akhir ini.

2. Bapak Ir. Syahrizal, MT., sebagai Sekretaris Departemen Teknik Sipil Universitas Sumatera Utara.

banyak memberikan dukungan, masukan, bimbingan serta meluangkan waktu, tenaga dan pikiran dalam membantu saya menyelesaikan tugas akhir ini.

4.

Bapak Ir. Robert Panjaitan, dan Ibu Nursyamsi, ST. MT., sebagai dosen pembanding dan penguji, atas saran dan masukan yang diberikan kepada penulis terhadap tugas akhir ini.5. Bapak Prof. Dr. Bachrian Lubis, M.Sc., sebagai Kepala Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

6. Seluruh Bapak dan Ibu Dosen Pengajar Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara yang telah membimbing dan memberikan pengajaran kepada Penulis selama menempuh masa studi di Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara. 7. Seluruh Pegawai Administrasi Departemen Teknik Sipil Fakultas Teknik

Universitas Sumatera Utara yang telah memberikan bantuan selama ini kepada penulis.

8. Teristimewa keluarga saya, Ayahanda H. Muchsin Usman dan Ibunda Hj. Mariana serta abang saya Muhammad Zaki, ST dan kakak-kakak saya Lisa Imelda, S.Ag., Rosanti Muchsin, S.Ked, M.Kes., Nita Ariati, S.Pd., Nurmalia, Amd yang telah memberikan doa, motivasi, semangat dan nasehat. Terima kasih atas segala pengorbanan, cinta, kasih sayang dan doa yang tiada batas.

10. Keluarga besar Laboratorium Beton USU, Bg.Budi’93, Bg.Eko’98, Bg.Ray’00, Bg.Indra’00, Bg.Arlin’01, Bg.Gemal’01, Bg.Pau’03,

Bg.Nova’03, Bg.Hamzah’03, Bg.Ghafur’04, Bg.Andi’04, Bg.Tami’06,

Bg.Faim’06, Bg.Ucup’06, Bg.Ari Yusman’07, Bg.Harli’07, Prima, Hafiz, Rahmad dan Fauzi yang selalu membantu dari awal sampai akhir, memberi masukan-masukan hingga tugas akhir ini dapat diselesaikan dengan semaksimal mungkin.

11. Teman-teman mahasiswa Jurusan Teknik Sipil Angkatan 2009, Ajo, Nora, Lia, Deni, Tina, Purti, Bayang, Sarra, Hanna, Merni, Bembeng, Udin, Utin, Kiut, Fandu, Dicki, Yusuf, Ucok, Juned, Irsyad, Raja, Saddam, Udak, Ryan, Topek, Ian kecil, Tero, Grace, Desi serta teman-teman angkatan 2009 sipil lainnya yang tidak dapat disebutkan seluruhnya terima kasih atas semangat dan bantuannya selama ini. Dan tak lupa untuk adik-adik Angkatan 2012 yang telah membantu saya pada saat proses pengecoran, terima kasih atas kerjasamanya.

12. Buat Mas Bandi, ibu dan bapak kantin beton.

13. Dan segenap pihak yang belum penulis sebut disini atas jasa-jasanya dalam mendukung dan membantu penulis dari segi apapun, sehingga Tugas Akhir ini dapat diselesaikan dengan baik

Akhir kata, Penulis berharap Tugas Akhir ini dapat memberikan manfaat yang sebesar-besarnya bagi kita semua. Amin.

Medan, Januari 2014

Muhammad Reza 09 0404 001

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... vi

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... xi

DAFTAR NOTASI ... xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN

1.4 Metodologi Penelitian ... 1.5 Percobaan ... 1.6 Sistematika Penulisan ... BAB II TINJAUAN PUSTAKA

Tambahan ... 2.4.4.3 Jenis Bahan Tambah Lainnya ... 2.4.5 Abu Boiler Pabrik Kelapa Sawit ... 2.4.6 Abu Terbang (Fly Ash) ... 2.4.6.1 Pembagian KelasFly Ash ... 2.4.6.2 DampakFly Ashterhadap Lingkungan ... 2.4.6.3 Kandungan Bahan Berbahaya dalamFly Ash.... 2.4.6.4 PerkembanganFly Ash di Dunia ... 2.5 Beton Struktural ... 2.6 Perawatan Beton (Curing) ... 2.5 Pengujian Terhadap Beton ... 2.5.1 Kuat Tekan Beton (f’c) ... 2.5.2 Kuat Tarik Beton ...

BAB III METODE PENELITIAN

3.5 Pembuatan Benda Uji ... 3.6 PenggunaanFlyAsh dan Abu Boiler ... 3.7 Pengujian Sampel ... 3.7.1 Uji Kuat Tekan Beton ... 3.7.2 Uji Kuat Tarik Beton ... BAB IV HASIL DAN PEMBAHASAN

4.1 Nilai Slump ... 4.2 Kuat Tekan Silinder Beton ... 4.3 Pola Retak pada Pengujian Kuat Tekan ... 4.4 Kuat Tarik Belah Silinder Beton ... BAB V KESIMPULAN DAN SARAN

DAFTAR GAMBAR

Gambar 1.1 Benda uji silinder ... Gambar 2.1 Kerucut Abrams ... Gambar 2.2 Jenis-jenisSlump ... Gambar 2.3 Hubungan antara faktor air semen dengan kekuatan beton

selama masa perkembangannya ... Gambar 2.4 Hubungan antara umur beton dan kuat tekan beton ... Gambar 2.5 Perkembangan kekuatan tekan mortar untuk berbagai tipe

Gambar 2.6 Pengaruh jumlah semen terhadap kuat tekan beton pada faktor air semen sama ... Gambar 2.7 Pengaruh jenis agregat terhadap kuat tekan beton ... Gambar 2.8 Abu Boiler ... Gambar 2.9 Fly Ash ... Gambar 2.10 Persentase daur ulangfly ash ... Gambar 2.11 Pemanfaatanfly ashdi Amerika ... Gambar 2.12 Sebuah mesin roller digunakan untuk menambahkan

fly ashke dalam tanah ... Gambar 2.13 Juga peralatan khusus dapat dimanfaatkan untuk mencampur

fly ashatau bahan stabilisator lainnya ke dalam tanah ... Gambar 3.1 Diagram alir pembuatan beton normal dan beton dengan

subsitusifly ashdan abu boiler ... Gambar 3.2 Uji tekan beton ... Gambar 3.3 Ujisplit cylinder... Gambar 4.1 Grafik nilai slump terhadap variasi abu boiler danfly ash.. Gambar 4.2 Hasil pengujian kuat tekan beton ... Gambar 4.3 Hubungan kuat tekan beton dengan substitusi abu boiler dan

fly ashterhadap berat semen ... Gambar 4.4 Pola retakcone and shearpada pengujian kuat tekan silinder

danfly ashterhadap berat semen ...

DAFTAR TABEL

Tabel 2.5 Komposisi umum oksida semen portland tipe I ... Tabel 2.6 Komposisi kimiafly ash(Wikipedia, 2004) ... Tabel 2.7 Komposisi kimiafly ash(ACI 232.2R-96, 2002) ... Tabel 2.8 Waktu paparanfly ash ... Tabel 4.1 NilaiSlumpuntuk berbagai variasi ... Tabel 4.2 Hasil pengujian kuat tekan beton ... Tabel 4.3 Kuat tarik belah beton dengan substitusi abu boiler danfly ash

terhadap berat semen pada umur 7 hari ... Tabel 4.4 Kuat tarik belah beton dengan substitusi abu boiler danfly ash

terhadap berat semen pada umur 14 hari ... Tabel 4.5 kuat tarik belah beton dengan substitusi abu boiler danfly ash

terhadap berat semen pada umur 28 hari ...

DAFTAR NOTASI

SSD : saturated surface dry n : jumlah sampel

f'c : kuat tekan beton karakteristik (MPa) fc’ : kekuatan tekan (kg/cm2)

A : luas penampang (cm2) Ф : diameter sampel (cm)

h : tinggi sampel (cm) S : deviasi standar (kg/cm2)

σ’b : kekuatan masing–masing benda uji (MPa) σ’bm : kekuatan beton rata–rata (MPa)

N : jumlah total benda uji hasil pemeriksaan Fct : tegangan rekah beton (kg/cm)

P : beban maksimum (kg) L : panjang sampel (cm) D : diameter (cm)

F : beban yang diberikan (kg) FM : modulus kehalusan σ : tegangan (kg/cm2

)

DAFTAR LAMPIRAN

Lampiran I Concrete Mix Design

2014

ABSTRAK

Seiring dengan terus berkembangnya zaman di era globalisasi dan kemajuan teknologi yang terus pesat. Hal ini mengakibatkan terus munculnya benda-benda tak habis pakai (limbah) menumpuk karena tidak semuanya limbah dapat di daur ulang menjadi hal yang bermanfaat, sehingga keberadaannya yang terus meningkat menjadi masalah di setiap negara. Benda-benda tak habis pakai (limbah) sering dimanfaatkan menjadi suatu bahan yang dapat difungsikan untuk keperluan tertentu, seperti bidang rekayasa bahan bangunan, yang mana limbah-limbah tersebut sudah diteliti sebelumnya. Salah satu limbah-limbah yang bisa dimanfaatkan sebagai campuran beton yaitu abu boiler dan abu terbang (fly ash).

Tujuan dari penelitian ini adalah untuk mengetahui sejauh mana pengaruh penggantian semen dengan abu boiler dan abu terbang (fly ash) terhadap, nilai

slump, mutu kuat tekan beton dan kuat tarik belah beton. Komposisi penggantian semen dengan abu boiler dan abu terbang (fly ash) masing-masing sebanyak 2,5% dan 2,5%; 5% dan 5%; 7,5% dan 7,5%; 10% dan 10%; 12,5% dan 12,5% dari penggunaan semen.Sampel yang digunakan adalah berbentuk silinder (Φ = 15 ; h = 30) dengan mutu beton yang direncanakan 30 MPa. Jumlah sampel sebanyak 108 sampel, setiap variasi sebanyak 18 sampel dan sampel diuji pada umur 7, 14 dan 28 hari.

Dari hasil penelitian diperoleh bahwa kuat tekan beton tertinggi terdapat pada campuran beton penggantian semen dengan abu boiler dan abu terbang (fly ash) masing-masing 2,5%, yaitu sebesar 9,47% atau 34,91 MPa dan kuat beton terendah terdapat pada campuran beton penggantian semen dengan abu boiler dan abu terbang (fly ash) masing-masing 12,5%, yaitu sebesar 48,40% atau 16,46 MPa. Sedangkan pada pengujian kuat tarik belah, kuat tarik belah tertinggi pada variasi 2,5% yaitu sebesar 6,43% atau 78,05 kg/cm2dan kuat tarik belah terendah pada variasi 12,5% yaitu sebesar 29,76% atau 51,51 kg/cm2. Pada pengujian

slump test terjadi penurunan nilai slump terhadap beton subsitusi abu boiler dan

fly ash,karena sifat dari abu adalah menyerap air.

BAB I PENDAHULUAN

1.1. Latar Belakang

tak habis pakai ( limbah ) menumpuk karena tidak semuanya limbah dapat di daur ulang menjadi hal yang bermanfaat, sehingga keberadaannya yang terus meningkat menjadi masalah di setiap negara. Salah satunya limbah kelapa sawit (abu boiler) dan limbah abu terbang batubara (fly ash).

Bila dikaitkan dengan perkembangan zaman yang juga terus membutuhkan beton dalam jumlah besar sebagai bahan dalam konstruksi. Hal ini mengakibatkan munculnya ide baru yang dicetuskan oleh para ahli untuk memanfaatkan bahan habis pakai/ limbah sebagai bahan pengganti maupun campuran dalam komponen pembuatan beton.

Beton yang merupakan campuran antara semen, agregat kasar, agregat halus, air dan dengan atau tanpa bahan tambahan lainnya dengan perbandingan tertentu. Banyak segi keuntungan yang diperoleh dari beton, seperti memiliki kekuatan yang besar terhadap tekan, mutu dapat direncanakan sesuai kebutuhan dan mudah didapat serta relative memerlukan biaya yang murah dalam pengangkutan, pencetakan dan perawatannya, namun dalam sifat lenturnya beton memiliki nilai yang rendah.

Adapun tugas akhir saya didasari oleh 3 (tiga) penelitian :

1. “Pemanfaatan Abu Sawit sebagai Bahan Tambah Pada Beton” oleh Monita Olivia, Ovan Rachmadano, R. Juni Indrawan, Budi Indrawan & Damon. Ary Wahyu Alam, Yenny Tawathy & Tri Djoko Sri, Program Studi Teknik Sipil Fakultas Teknik Sipil Universitas Riau, 2005. Penelitian ini menggunakan limbah abu sawit dengan variasi 0%, 5%, 10%, 15%, dan 20% dari berat semen. Dimana pemakaian abu sawit sebesar 5% dari berat semen menaikkan nilai kuat tekan beton sebesar 15,81% pada umur beton 28 hari menjadi 354,80 kg/cm² dari beton normal dan merupakan kuat tekan paling tinggi dari variasi lainnya. 2. “Pengaruh Penambahan Fly Ash Batu Bara Campur Kayu Pada Kuat

Tekan Beton” oleh Muhammad Shalahuddin, Program Studi Teknik Sipil,

3. “Pengaruh Pemanfaatan Abu Terbang (Fly Ash) Dalam Beton Mutu Tinggi” oleh Mardiono. Program Studi Teknik Sipil Universitas Gunadarma Jakarta. Penelitian ini menggunakan limbah abu terbang batubara (fly ash) dan Superplasticizer untuk beton mutu tinggi dengan kuat tekan 40 MPa. Kuat tekan rencana f’c 40 MPa pada umur 28 hari dapat tercapai oleh 3 varian campuran, yaitu campuran tanpa Fly Ash

(BN) sebesar 40,85 MPa, campuran dengan Fly Ash 10% dan 20% masing-masing sebesar 41,57 MPa dan 41,28 MPa. Sedangkan kuat beton terendah rata-rata umur 28 hari diperoleh sebesar 33,91 MPa, pada campuran beton denganFly Ash40%.

1.2. Maksud dan Tujuan Penelitian

Adapun tujuan penulis dalam penelitian untuk tugas akhir ini sebagai berikut:

1. Mengetahui workability beton segar yang menggunakan limbah kelapa sawit (abu boiler) yang berasal dari PT. AUSTINDO NUSANTARA JAYA AGRI SIAIS dan limbah abu terbang batubara (fly ash) yang berasal dari PT. SOCI MAS sebagai bahan tambahan maupun pengganti semen dalam pembuatan beton.

normal. Perilaku mekanik yang diteliti meliputi: kuat tekan, kuat tarik belah dan elastisitas.

3. Mencari komposisi optimum kombinasi antara abu boiler dan fly ash

akibat substitusi terhadap semen pada campuran beton.

1.3. Pembatasan masalah

Dalam penelitian ini permasalahan dibatasi cakupan / ruang lingkupnya agar tidak terlalu luas. Pembatasan masalah meliputi :

1. Mutu beton yang direncanakan adalah f’c 30 Mpa.

2. Menggunakan bahan campuran limbah kelapa sawit (abu boiler) yang berasal dari PT. AUSTINDO NUSANTARA JAYA AGRI SIAIS dan limbah abu terbang batubara (fly ash) yang berasal dari PT. SOCI MAS 3. Komposisi kombinasi antara abu boiler dan fly ash masing-masing yaitu:

2,5% dengan 2,5%; 5% dengan 5%; 7,5% dengan 7,5%; 10% dengan 10%; dan 12,5% dengan 12,5% dari penggunaan semen.

4. Benda uji yang digunakan adalah silinder dengan diameter 15 cm dan tinggi 30 cm.

5. Perawatan beton dengan cara perendaman di air.

6. Pengujian kuat tekan dilakukan pada umur 7, 14 dan 28 hari untuk semua variasi.

Gambar 1.1Benda Uji Silinder

1.4. Metodologi Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian eksperimental di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara. Adapun tahap-tahap pelaksanaan penelitian sebagai berikut :

1. Penyediaan bahan penyusun beton : batu pecah, pasir, semen dan bahan tambahan ( abu boiler danfly ash).

2. Pemeriksaan bahan penyusun beton.

• Analisa ayakan agregat halus dan agregat kasar

• Pemeriksaan berat jenis dan absorbsi agregat halus dan agregat kasar.

• Pemeriksaan berat isi pada agregat halus dan agregat kasar.

• Pemeriksaan kadar lumpur (pencucian agregat kasar dan halus lewat ayakan no.200).

• Pemeriksaan kandungan organik (colorimetric test) pada agregat halus. 3. Mix design(perancangan campuran)

Penimbangan /penakaran bahan penyusun beton berdasarkan uji karakteristik f’c 30 Mpa.

1.5. Percobaan

Pembuatan benda uji : Pembuatan beton dengan menggunakan campuran kombinasi antara abu boiler dan fly ash dan faktor air semen tetap untuk setiap variasi. Benda uji yang dibuat adalah silinder dengan diameter 15 cm dan tinggi 30 cm.

Adapun variasi yang digunakan adalah :

a) Variasi 1, tanpa penambahan Abu Boiler dan Fly Ash (beton normal).

b) Variasi 2, penambahan Abu Boiler 2,5% dan Fly Ash 2,5% dari penggunaan semen.

c) Variasi 3, penambahan Abu Boiler 5% dan Fly Ash 5% dari penggunaan semen.

d) Variasi 4, penambahan Abu Boiler 7,5% dan Fly Ash 7,5% dari penggunaan semen.

e) Variasi 5, penambahan Abu Boiler 10% dan Fly Ash 10% dari penggunaan semen.

f) Variasi 6, penambahan Abu Boiler 12,5% dan Fly Ash 12,5% dari penggunaan semen.

• Pengujian slump (slump test ASTM C 143-90A), untuk mengetahui tingkat kemudahan pengerjaan (workability) setelah penambahan abu boiler +fly ashdan sebelumnya.

• Pengujian kekuatan tarik belah beton (ASTM C 496-90) pada umur 7, 14 dan 28 hari.

Tabel 1.1Distribusi Pengujian Benda Uji Silinder Dengan Penambahan Abu Boiler danFly Ashdan Beton Normal

Total jumlah benda uji yang digunakan untuk seluruh pengujian adalah 108 sampel. Pengujian kuat tekan sebanyak 18 silinder untuk umur 7 hari, 18 silinder untuk umur 14 hari dan 18 silinder untuk umur 28 hari. Untuk pengujian kuat tarik belah sebanyak 18 silinder untuk umur 7 hari, 18 silinder untuk umur 14 hari dan 18 silinder untuk umur 28 hari.

1.6. Manfaat Penelitian

Dari penelitian yang dilakukan diharapkan dapat memberikan beberapa manfaat bagi perkembangan teknologi beton, antara lain sebagai berikut :

1. Dari hasil penelitian ini kiranya dapat menjadi suatu acuan bahwa penggunaan limbah abu boiler dan fly ash ini dapat digunakan sebagai bahan pengganti semen pembentuk beton yang mana menjadi suatu pilihan (choice) untuk penghematan semen yang akan berdampak terhadap pemakaian biaya yang lebih ekonomis.

2. Menjadi bahan pertimbangan bagi perusahan / individu untuk menggunakan limbah abu boiler danfly ashsebagai salah satu bahan dalam adukan beton. 3. Dapat mengurangi pencemaran lingkungan (dampak negatif ) yang disebabkan

oleh limbah tersebut.

TINJAUAN PUSTAKA

2.1. Umum

Beton sangat banyak dipakai secara luas sebagai bahan bangunan. Beton merupakan ikatan dari material-material pembentuk beton, yaitu terdiri dari campuran agregat (kasar dan halus) semen, air dengan perbandingan tertentu dan dapat pula ditambah dengan bahan campuran tertentu apabila dianggap perlu. Bahan air dan semen disatukan akan membentuk pasta semen yang berfungsi sebagai bahan pengikat, sedangkan agregat halus dan agregat kasar sebagai bahan pengisi.

Menurut Edward G. Nawy (1985) mendefinisikan beton sebagai sekumpulan interaksi mekanis dan kimiawis dari material pembentuknya. Dengan demikian, masing – masing komponen tersebut perlu dipelajari sebelum mempelajari beton secara keseluruhan. Perencana dapat mengembangkan pemilihan material yang layak komposisinya sehingga diperoleh beton yang efisien, memenuhi kekuatan batas yang disyaratkan oleh perencana dan memenuhi persyaratan serviceability yang dapat diartikan sebagai pelayanan yang handal dengan memenuhi kriteria ekonomi.

Disamping kualitas bahan penyusunnya, kualitas dalam pelaksanaannya menjadi hal penting untuk diperhatikan. Adapun hal – hal yang mempengaruhi kualitas beton adalah sebagai berikut :

a. Kualitas semen

b. Proporsi semen terhadap air dalam campurannya c. Kekuatan dan kebersihan agregat

d. Interaksi atau adesi antara pasta semen dan agregat

e. Pencampuran yang cukup dari bahan–bahan pembentuk beton f. Penempatan yang benar, penyelesaian pada beton segar

g. Perawatan pada temperatur yang tidak lebih dari 50oF pada saat beton hendak mencapai kekuatannya.

h. Kandungan klorida tidak melebihi 0,15% dalam beton tidak terlindungi dan 1% untuk beton terlindungi.

Dengan memperhatikan kualitas dari bahan penyusun dan pelaksanaannya, maka kualitas dari beton yang diinginkan pun dapat tercapai.

Sebagai bahan konstruksi beton mempunyai kelebihan dan kekurangan. Menurut (Asroni, 2010) Kelebihan beton antara lain :

1. Harganya relatif murah.

2. Mampu memikul beban yang berat.

Kekurangan beton antara lain :

1. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh karena itu perlu diberi baja tulangan, atau tulangan kasa (meshes).

2. Beton sulit untuk dapat kedap air secara sempurna, sehingga selalu dapat dimasuki air, dan air yang membawa kandungan garam dapat merusak beton.

3. Bentuk yang telah dibuat sulit diubah.

4. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi.

2.2 Beton segar (Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut, dituang, dipadatkan, tidak ada kecendrungan untuk terjadi segregasi (pemisahan kerikil dari adukan) maupunbleeding(pemisahan air dan semen dari adukan). Hal ini karena segregasi maupun bleeding mengakibatkan beton yang diperoleh akan jelek. (Nugraha, 2007)

Tiga hal penting yang perlu diketahui dari sifat-sifat beton segar, yaitu : kemudahan pengerjaan (workabilitas), pemisahan kerikil (segregation), pemisahan air (bleeding).

2.2.1 Kemudahan Pengerjaan (Workability)

Sifat ini merupakan ukuran dari tingkat kemudahan atau kesulitan adukan untuk diaduk, diangkut, dituang, dan dipadatkan.

Semakin banyak air yang dipakai makin mudah beton segar itu dikerjakan (namun jumlahnya tetap diperhatikan agar tidak terjadi segregasi)

2. Kandungan semen.

Penambahan semen ke dalam campuran juga memudahkan cara pengerjaan adukan betonnya, karena pasti diikuti dengan penambahan air campuran untuk memperoleh nilai f.a.s (faktor air semen) tetap.

3. Gradasi campuran pasir dan kerikil.

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan oleh peraturan maka adukan beton akan mudah dikerjakan. Gradasi adalah distribusi ukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap ukuran saringan dari analisa saringan.

4. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan. 5. Cara pemadatan dan alat pemadat.

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit daripada jika dipadatkan dengan tangan.

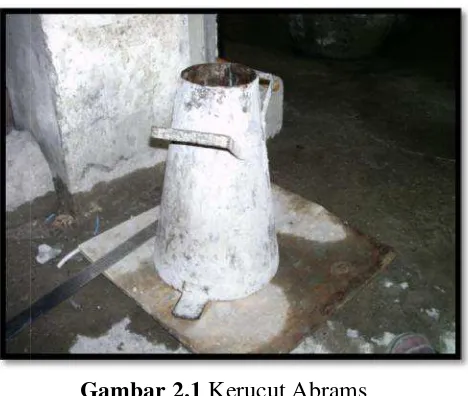

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian

Ada tiga jenis dan slump runtuh, se merupakan penuruna pengambilan nilai slum

kerucut. Slump geser, dan tergelincir kebaw dua cara yaitu denga dari puncak kerucut.Sl

seluruhnya akibat aduka dengan mengukur penur

(a)

Gambar 2.2Jeni

Gambar 2.1Kerucut Abrams

nisslumpyaituslumpsejati (slumpsesungguhny uh, seperti yang ditunjukkan Gambar 2.2. Slump

unan umum dan seragam tanpa adukan beton

slump ini dengan mengukur penurunan minim ser, terjadi bila separuh puncak kerucut adukan

awah pada bidang miring, pengambilan nilai sl

gan mengukur penurunan minimum dan penur ut.Slumpruntuh, terjadi pada kerucut adukan be

adukan beton yang terlalu cair, pengambilan enurunan minimum dari puncak kerucut.

(b) (

enis-jenisslumpadukan beton (a)slumpsebena geser, (c)slumpruntuh. (Abrams (1919)

uhnya),slumpgeser

ump sesungguhnya, beton yang pecah, nimum dari puncak dukan beton tergeser i slump geser ada penurunan rata-rata n beton yang runtuh an nilai slump ini

(c)

2.2.2 Pemisahan Kerikil (Segregation)

Kecenderungan agregat kasar untuk lepas dari campuran beton dinamakan segregasi. Hal ini akan menyebabkan sarang kerikil, yang pada akhirnya akan menyebabkan keropos pada beton. Segregasi ini disebabkan oleh beberapa hal, antara lain :

1. Campuran kurus atau kurang semen. 2. Terlalu banyak air.

3. Besar ukuran agregat maksimum lebih dari 40 mm.

4. Permukaan butir agregat kasar, semakin kasar permukaan butir agregat semakin mudah terjadi segregasi.

Untuk mengurangi kecenderungan segregasi maka diusahakan air yang diberikan sedikit mungkin, adukan beton jangan dijatuhkan dengan ketinggian yang terlalu besar dan cara pengangkutan, penuangan maupun pemadatan harus mengikuti cara-cara yang betul.

2.2.3 Pemisahan Air (Bleeding)

Kecenderungan air untuk naik kepermukaan beton yang baru dipadatkan dinamakan bleeding. Air yang naik ini membawa semen dan butir-butir pasir halus, yang pada saat beton mengeras akan membentuk selaput (laitence).

2.3 Beton Keras (Hardened Concrete)

Perilaku mekanik beton keras merupakan kemampuan beton di dalam memikul beban pada struktur bangunan. Kinerja beton keras yang baik ditunjukkan oleh kuat tekan beton yang tinggi, kuat tarik yang lebih baik, perilaku yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat dn klorida, penyusutan rendah dan keawetan jangka panjang.

2.3.1 Kuat Tekan Beton

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur. Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan. Kuat tekan beton umur 28 hari berkisar antara 10-65 MPa. Untuk struktur beton bertulang pada umumnya menggunakan beton dengan kekuatan berkisar 17-30 MPa, sedangkan untuk beton prategang berkisar 30-45 MPa. Untuk keadaan dan keperluan struktur khusus, beton ready mix sanggup mencapai nilai kuat tekan 62 MPa dan untuk memproduksi beton kuat tinggi tersebut umumnya dilaksanakan dengan pengawasan ketat dalam laboratorium (Dipohusodo, 1994).

Beberapa faktor seperti ukuran dan bentuk agregat, jumlah pemakaian semen, jumlah pemakaian air, proporsi campuran beton, perawatan beton (curing), usia beton ukuran dan bentuk sampel, dapat mempengaruhi kekuatan tekan beton. Kekuatan tekan benda uji beton dihitung dengan rumus :

dengan : fc’ : kekuatan tekan (kg/cm2)

P : beban tekan (kg)

A : luas permukaan benda uji (cm2)

Standar deviasi dihitung berdasrakan rumus :

=

( )...

(2.2)

dengan: S : deviasi standar (kg/cm2)

σ’b : Kekuatan masing–masing benda uji (kg/cm2)

σ’bm: Kekuatan Beton rata–rata ( kg/cm2)

N :Jumlah Total Benda Uji hasil pemeriksaan

Faktor-faktor yang mempengaruhi kekuatan tekan beton yaitu : 1. Faktor air semen dan kepadatan

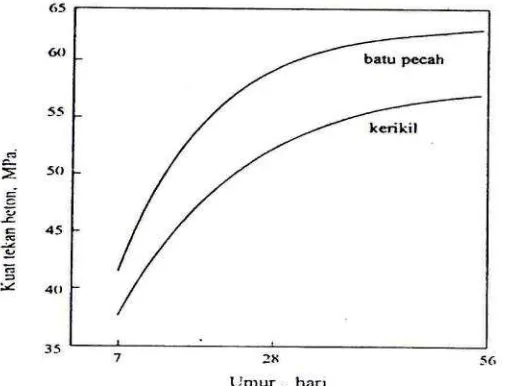

Semakin rendah nilai faktor air semen semakin tinggi kuat tekan betonnya, namun kenyataannya pada suatu nilai faktor air semen tertentu semakin rendah nilai faktor air semen kuat tekan betonnya semakin rendah pula, hal ini karena jika faktor air semen terlalu rendah adukan beton sulit dipadatkan. Dengan demikian ada suatu nilai faktor air semen tertentu (optimum) yang menghasilkan kuat tekan beton maksimum. Abrams (1919) meneliti hubungan antara faktor air semen dengan kekuatan beton pada umur 28 hari dengan uji silinder yang dapat dilihat pada Gambar 2.2.

dilakukan dengan ca

cara pemadatan dengan alat getar (vibrator

ia tambahan (chemical admixture) yang besifa gga lebih mudah dipadatkan.

Umur / Waktu (Hari)

ubungan antara faktor air semen dengan kekuata asa perkembangannya (Tri Mulyono, 2003)

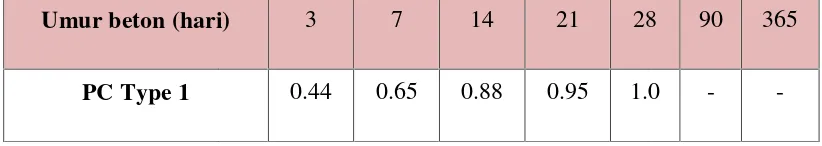

ekan beton akan bertambah dengan naikny t tekan ditentukan pada waktu beton mencapa kan naik secara cepat (linear) sampai umur 28 ha

dak terlalu signifikan (Gambar 2.4). Umumnya pa pai 65% dan pada umur 14 hari mencapai 88%

.

2.1Perkiraan Kuat tekan beton pada berbagai um

Gambar 2.4

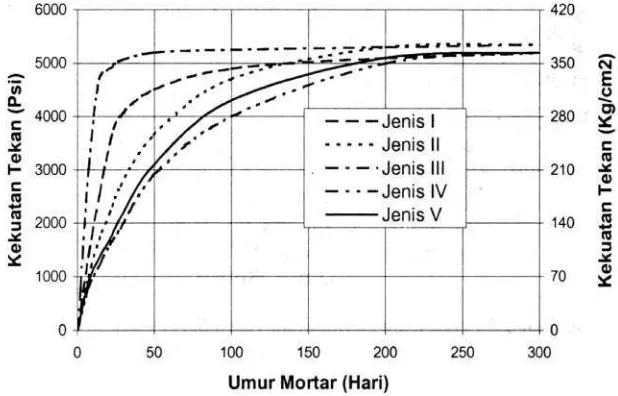

3. Jenis semen

Semen Portland tertentu yang telah di semen yang digunaka tersebut mempunyai l pada Gambar 2.5

Gambar 2.5Perkem

2.4 Hubungan antara umur beton dan kuat tekan be (Istimawan, 1999)

tland yang dipakai untuk struktur harus mem h ditetapkan agar dapat berfungsi secara efektif akan ada 5 jenis yaitu : I, II, III, IV, V. Je ai laju kenaikan kekuatan yang berbeda sebaga

embangan kekuatan tekan mortar untuk berbaga semen (Tri Mulyono, 2003)

kan beton

empunyai kualitas ktif. Jenis Portland Jenis-jenis semen agai mana tampak

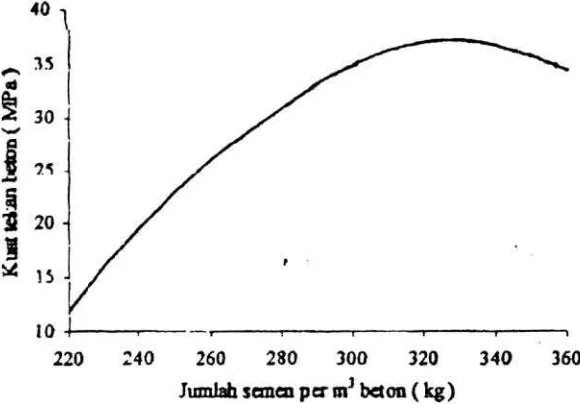

4. Jumlah semen Jika faktor a kandungan semen ter pada Gambar 2.5. Pad sedikit sehingga aduka beton rendah. Namun tertentu mempunyai kuat tekan tertinggi sebag Pada jumlah semen yang terlalu sedikit berarti dukan beton sulit dipadatkan yang mengakiba mun jika jumlah semen berlebihan berarti j

a beton mengandung banyak pori yang menga h. Jika nilai slump sama (fas berubah), beton denga

k mempunyai kuat tekan lebih tinggi.

garuh jumlah semen terhadap kuat tekan beton pa semen sama (Kardiyono, 1998)

gat yang paling berpengaruh terhadap kekuat aan dan ukuran maksimumnya. Permukaan y ada batu pecah berpengaruh pada lekatan dan be ton mulai terbentuk. Oleh karena itu kekasaran

on dengan jumlah bagaimana tampak rti jumlah air juga kibatkan kuat tekan i jumlah air juga engakibatkan kuat dengan kandungan

on pada faktor air

berpengaruh terhadap kekuatan betonnya ya nilai slump nya sama permukaannya halus tekan tinggi dianjurka 20mm.

dap bentuk kurva tegangan-regangan tekan yang terlihat pada Gambar 2.6. Akan tetapi bi

a besar, pengaruh tersebut tidak tampak karen us memerlukan air lebih sedikit, berarti fas n tekan beton lebih tinggi.

2.7Pengaruh jenis agregat terhadap kuat tekan be (Mindess, 1981)

kaian ukuran butir agregat lebih besar memerluka ti pori-pori betonnya juga sedikit sehingga kuat a lekat antara permukaan agregat dan pastan

n betonnya menjadi rendah. Oleh karena itu pa urkan memakai agregat dengan ukuran besar but

2.3.2 Kuat Tarik Beton

Kekuatan tarik relatif rendah untuk beton normal berkisar antara 9%-15% dari kuat tekan. Penggujian kuat tarik beton dilakukan melalui pengujian split cylinder. Nilai pendekatan yang diperoleh Dipohusodo (1994) dari hasil pengujian berulang kali mencapai kekuatan 0,50-0,60 kali√fc’, sehingga untuk beton normal digunakan nilai 0,57 √fc’. Pengujian tersebut menggunakan benda uji silinder beton berdiameter 150 mm dan panjang 300 mm, diletakkan pada arah memanjang di atas alat penguji kemudian beban tekan diberikan merata arah tegak dari atas pada seluruh panjang silinder. Apabila kuat tarik terlampaui, benda uji terbelah menjadi dua bagian dari ujung ke ujung. Tegangan tarik yang timbul sewaktu benda uji terbelah disebut sebagai spilt cylinder strength. Menurut SNI 03-2491-2002 besarnya tegangan tarik beton (tegangan rekah beton) dapat dihitung dengan rumus:

L D

π Ρ

2

Fct = ...

(2.3)

di mana : Fct : Tegangan rekah beton (kg/cm) P :Beban maksimum (kg)

L : Panjang silinder (cm) D : Diameter (cm)

2.4 Bahan Penyusun Beton

2.4.1 Semen

menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi mortar, sedangkan jika digabungkan dengan agregat kasar akan menjadi campuran beton segar yang setelah mengeras akan menjadi beton keras (hardened concrete). Fungsi semen ialah untuk mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butiran agregat. Adapun sifat-sifat fisik semen yaitu :

a. Kehalusan Butir

Kehalusan semen mempengaruhi waktu pengerasan pada semen. Secara umum, semen berbutir halus meningkatkan kohesi pada beton segar dan dapat mengurangi bleeding (kelebihan air yang bersama dengan semen bergerak ke permukaan adukan beton segar), akan tetapi menambah kecendrungan beton untuk menyusut lebih banyak dan mempermudah terjadinya retak susut.

b. Waktu ikatan

Waktu ikatan adalah waktu yang dibutuhkan untuk mencapai sutu tahap dimana pasta semen cukup kaku untuk menahan tekanan. Waktu tersebut terhitung sejak air tercampur dengan semen. Waktu dari pencampuran semen dengan air sampai saat kehilangan sifat keplastisannya disebut waktu ikat awal, dan pada waktu sampai pastanya menjadi massa yang keras disebut waktu ikat akhir. Pada semen portrland biasanya batasan waktu ikaran semen adalah :

• Waktu ikat awal > 60 menit

Waktu ikatan awal yang cukup awal diperlukan untuk pekerjaan beton, yaitu waktu transportasi, penuanga, pemadatan, dan perataan permukaan. c. Panas hidrasi

Silikat dan aluminat pada semen bereaksi dengan air menjadi media perekat yang memadat lalu membentuk massa yang keras. Reaksi membentuk media perekat ini disebut hidrasi.

d. Pengembangan volume(lechathelier)

Pengembangan semen dapat menyebabkan kerusakan dari suatu beon, karena itu pengembangan beton dibatasi sebesar ± 0,8 % (A.M Neville, 1995). Akibat perbesaran volume tersebut , ruang antar partikel terdesak dan akan timnul retak–retak.

2.4.1.1 Semen Portland

Semen Portland adalah suatu bahan pengikat hidrolis (hydraulic binder) yang dihasilkan dengan menghaluskan klinker yang terdiri dari silikat –silikat kalsium yang bersifat hidraulis, yang umumnya mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

2.4.1.2 Jenis–Jenis Semen Portland

a. Tipe I, semen portland yang dalam penggunaannya tidak memerlukan persyaratan khusus seperti jenis-jenis lainnya. Digunakan untuk bangunan-bangunan umum yang tidak memerlukan persyaratan khusus. Jenis ini paling banyak diproduksi karena digunakan untuk hampir semua jenis konstruksi.

b. Tipe II, semen portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidras dengan tingkat sedang. Digunakan untuk konstruksi bangunan dan beton yang terus-menerus berhubungan dengan air kotor atau air tanah atau untuk pondasi yang tertahan di dalam tanah yang mengandung air agresif (garam-garam sulfat).

c. Tipe III, semen portland yang memerlukan kekuatan awal yang tinggi. Kekuatan 28 hari umumnya dapat dicapai dalam 1 minggu. Semen jenis ini umum dipakai ketika acuan harus dibongkar secepat mungkin atau ketika struktur harus dapat cepat dipakai.

d. Tipe IV, semen portland yang penggunaannya diperlukan panas hidrasi yang rendah. Digunakan untuk pekerjaan-pekarjaan dimana kecepatan dan jumlah panas yang timbul harus minimum. Misalnya pada bangunan seperti bendungan gravitasi yang besar.

2.4.1.3 Bahan Dasar Semen Portland

Semen portland yang dijual di pasaran umumnya terbuat dari 4 bahan, sebagai berikut:

1. Batu kapur (limestone) / kapur (chalk) : yang mengandung CaCO3 2. Pasir silika / tanah liat : yang mengandung SiO2& Al2O3 3. Pasir / kerak besi : yang mengandung Fe2O3

4. Gypsum : yang mengandung CaSO4.H2O

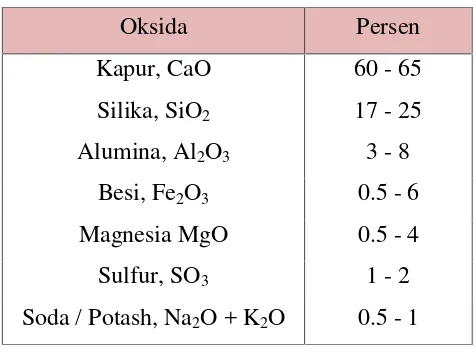

2.4.1.4 Senyawa Utama Dalam Semen Portland

Tabel 2.2Komposisi senyawa kimia portland semen

Oksida Persen

Kapur, CaO 60 - 65

Silika, SiO2 17 - 25 Alumina, Al2O3 3 - 8

Besi, Fe2O3 0.5 - 6

Magnesia MgO 0.5 - 4

Sulfur, SO3 1 - 2

Soda / Potash, Na2O + K2O 0.5 - 1

Walaupun demikian pada dasarnya ada 4 unsur paling penting yang menyusun semen portland, yaitu :

a. Trikalsium Silikat (3CaO.SiO2) yang disingkat menjadi C3S. b. Dikalsium Silikat (2CaO.SiO2) yang disingkat menjadi C2S. c. Trikalsium Aluminat (3CaO.Al2O3) yang disingkat menjadi C3A.

Senyawa tersebut menjadi kristal-kristal yang paling mengikat/mengunci ketika menjadi klinker. Komposisi C3S dan C2S adalah 70% - 80% dari berat semen dan merupakan bagian yang paling dominan memberikan sifat semen (Cokrodimuldjo, 1992). Semen dan air saling bereaksi, persenyawaan ini dinamakan proses hidrasi, dan hasilnya dinamakan hidrasi semen.

2.2.1.5 Sifat-Sifat Semen Portland

Sifat-sifat semen portland yang penting antara lain : 1. Kehalusan butiran (fineness)

Kehalusan butir semen mempengaruhi proses hidrasi. Waktu pengikatan (setting time) menjadi semakin lama jika butir semen lebih kasar. Semakin halus butiran semen, proses hidrasinya semakin cepat, sehingga kekuatan awal tinggi dan kekuatan akhir akan berkurang. Kehalusan butiran semen yang tinggi dapat mengurangi terjadinya bleeding atau naiknya air kepermukaan, tetapi menambah kecendrungan beton untuk menyusut lebih banyak dan mempermudah terjadinya retak susut. Menurut ASTM, butiran semen yang lewat ayakan no.200 harus lebih dari 78%.

2. Waktu pengikatan

a. Waktu ikat awal (initial setting time), yaitu waktu dari pencampuran semen dengan air menjadi pasta semen hingga hilangnya sifat keplastisan.

b. Waktu ikat akhir (final setting time), yaitu waktu antara terbentuknya pasta semen hingga beton mengeras.

Pada semen portland initial setting time berkisar 1.0-2.0 jam, tetapi tidak boleh kurang dari 1.0 jam, sedangkan final setting time tidak boleh lebih dari 8.0 jam. Untuk kasus-kasus tertentu, diperlukan initial setting time

lebih dari 2.0 jam agar waktu terjadinya ikata awal lebih panjang. Waktu yang panjang ini diperlukan untuk transportasi (hauling), penuangan (dumping/pouring), pemadatan (vibrating), dan perataan permukaan. 3. Panas hidrasi

Panas hidrasi adalah panas yang terjadi pada saat semen bereaksi dengan air, dinyatakan dalam kalori/gram. Jumlah panas yang dibentuk antara lain bergantung pada jenis semen yang dipakai dan kehalusan butiran semen. Dalam pelaksanaan, perkembangan panas ini dapat mengakibatkan masalah yakni timbulnya retakan pada saat pendinginan. Pada beberapa struktur beton, terutama pada struktur beton mutu tinggi, retakan ini tidak diinginkan. Oleh karena itu, perlu dilakukan pendinginan melalui perawatan (curing) pada saat pelaksanaan.

4. Perubahan volume (kekalan)

Pengembangan volume dapat menyebabkan kerusakan dari suatu beton, karena itu pengembangan beton dibatasi 0.8%. Pengembangan semen ini disebabkan karena adanya CaO bebas, yang tidak sempat bereaksi denganoksida-oksida lain. Selanjutnya CaO ini akan bereaksi dengan air membentuk Ca(OH)2 dan pada saat kristalisasi volumenya akan membesar. Akibat pembesaran volume tersebut, ruang antar partikel terdesak dan akan timbul retak-retak.

2.4.2 Agregat

Kandungan agregat dalam campuran beton biasanya sangat tinggi yaitu sekitar 60%-70% dari berat campuran beton. Walaupun fungsinya hanya sebagai pengisi, tetapi karena komposisinya yang cukup besar, agregat inipun menjadi penting. (Tri Mulyono, 2003)

Agregat yang digunakan dalam campuran beton dapat berupa agregat alam atau agregat buatan. Dalam pembuatan beton, agregat dapat dibedakan berdasarkan ukurannya, yaitu agregat halus dan agregat kasar.

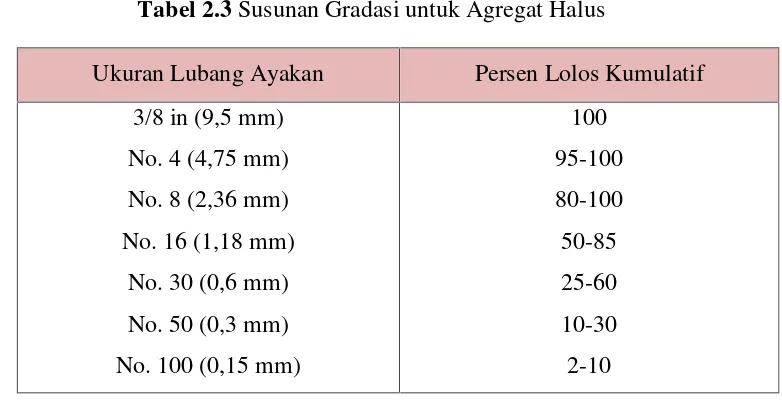

a. Agregat Halus

Agregat halus merupakan pengisi yang berupa pasir. Ukurannya bervariasi antara ukuran No. 4 dan No. 100 saringan standar amerika. Agregat halus yang baik harus bebas bahan organik, lempung, partikel yang lebih kecil dari saringan No. 100 atau bahan–bahan lain yang dapat merusak campuran beton.

Pasir Halus : 2,2 < FM < 2,6

Pasir Sedang : 2,6 < FM < 2,9

Pasir Kasar : 2,9 < FM < 3,2

2. Susunan gradasi harus memenuhi syarat seperti tabel berikut: Tabel 2.3Susunan Gradasi untuk Agregat Halus

Ukuran Lubang Ayakan Persen Lolos Kumulatif 3/8 in (9,5 mm)

3. Kadar lumpur atau bagian yang lebih kecil dari 70 mikron (0,074 mm atau No. 200) dalam persen berat maksimum,

• Untuk beton yang mengalami abrasi sebesar 3,0%

• Untuk beton jenis lainnya sebesar 5%

4. Kadar gumpalan tanah liat dan partikel yang mudah dirapikan maksimum 3% 5. Kadar arang dan lignit

• Bila tampak permukaan beton dipandang penting (beton akan diekspos), maksimum 0,5%.

• Beton jenis lainnya, maksimum 1,0%.

• Warna lebih tua timbul karena sedikit adanya arang lignit atau yang sejenisnya

• Ketika diuji dengan uji perbandingan kuat tekan beton yang dibuat dengan pasir standard silika hasilnya menunjukkan nilai lebih besar dari 95%. 7. Tidak boleh bersifat reaktif terhadap alkali jika dipakai untuk beton yang

berhubungan dengan basah dan lembab atau yang berhubungan dengan bahan yang bersifat reaktif terhadap alkali semen, dimana penggunaan semen yang mengandung natrium oksida tidak lebih dari 0,6%

8. Kekekalan jika diuji dengan natrium sulfat bagian yang hancur maksimum 10%, dan jika dipakai magnesium sulfat, maksimum 15%.

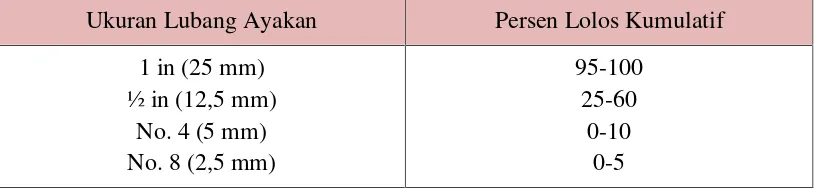

b. Agregat Kasar

Agregat kasar adalah batuan yang ukuran butirnya lebih besar dari 4.80 mm (British Standard) atau 4.75 mm (Standard ASTM). Sifat agregat kasar mempengaruhi kekuatan akhir beton keras dan daya tahannya terhadap disintegrasi beton, cuaca, dan efek –efek rusak lainnya. Agregat kasar mineral ini harus bersih dari bahan – bahan organik dan harus mempunyai ikatan yang baik dengan semen.

Adapun syarat–syarat agregat kasar berdasarkan ASTM adalah

1. Tidak boleh bersifat reaktif terhadap alkali jika dipakai untuk beton yang berhubungan dengan basah dan lembab atau yang berhubungan dengan bahan yang bersifat reaktif terhadap alkali semen, dimana penggunaan semen yang mengandung natrium oksida tidak lebih dari 0,6%.

3. Susunan gradasi harus memenuhi syarat tabel berikut.

Tabel 2.4Susunan Gradasi untuk Agregat Kasar

Ukuran Lubang Ayakan Persen Lolos Kumulatif 1 in (25 mm)

½ in (12,5 mm) No. 4 (5 mm) No. 8 (2,5 mm)

95-100 25-60

0-10 0-5

4. Kadar bahan atau partikel yang berpengaruh buruk pada beton (deleterious) adalah tidak lebih besar dari 3%.

5. Sifat fisika yang mencakup kekerasan agregat diuji dengan bejana Los Angelosdengan diameter 19,1 mm harus memiliki persentase 24% - 32% 6. Agregat kasar jika diuji dengan larutan garam sulfat (natrium sulfat, NaSO4)

bagiannya yang hancur maksimum 12% dan jika diuji dengan magnesium sulfat (MgSO4) bagiannya yang hancur maksimum 18%.

7. Kadar lumpur (butir yang lebih kecil dari 70 mikron) maksimum 1%.

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian

slump yang didasarkan pada ASTM C 143-74. Percobaan ini menggunakan corong baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams.

2.4.3 Air

mengandung senyawa – senyawa berbahaya, yang tercemar garam, minyak gula, atau bahan kimia lainnya, bila dipakai dalam campuran beton akan menurunkan kualitas beton, bahkan dapat mengubah sifat–sifat beton.

Air yang digunakan untuk pembuatan beton dipengaruhi oleh faktor – faktor berikut ini :

a. Ukuran agregat maksimum

Diameter membesar menjadikan kebutuhan air menurun (begitu pula jumlah mortar yang dibutuhkan menjadi lebih sedikit.

b. Bentuk butir

Butiran yang bulat menjadikan kebutuhan air menurun (batu pecah perlu lebih banyak air).

c. Gradasi agregat

Gradasi baik menjadikan kebutuhan air menurun untuk kelecakan yang sama. d. Kotoran dalam agregat

Makin banyak slit, tanah liat, dan lumpur maka kebutuhan air meningkat. e. Jumlah agregat halus (dibandingkan agregat kasar)

Agregat halus lebih sedikit maka kebutuhan air menurun.

Adapun syarat – syarat mutu air menurut British Standard (BS.3148-80) adalah sebagai berikut :

b. Konsentrasi NaCl atau garam dapur dalam air harus lebih kecil dari 2000 ppm (part per milion) dan kandungan sulfat dalam air harus lebih kecil dari 1250 ppm.

c. Air campuran asam tidak boleh melebihi pH 3,00.

d. Konsentrasi air dengan kandungan basa (Natrium hidroksida) harus lebih rendah dari 0,5% dari berat semen.

e. Kadar gula dalam air tidak boleh melebihi 0,2% dari berat semen.

f. Air yang mengandung minyak tidak boleh melebihi 2% dari berat semen.

2.4.4 Bahan Tambahan (Admixture)

Bahan tambah (admixture) adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada saat atau selama percampuran berlangsung. Fungsi dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu, atau untuk menghemat biaya.

Istilah additive dan admixture dapat didengar dan dijumpai pada pembicaraan sehari-hari. Arti additive dan admixture adalah sama yaitu “bahan tambahan”. Hanya saja material additive, merupakan bahan tambahan yang ditambahkan pada saat proses pembuatan semen di pabrik, sedangkan admixture bahan tambahan yang ditambahkan pada saat pelaksanaan pembuatan beton di lapangan.

dalam beton atau mortar yang ditambahkan sebelum atau selama pengadukan berlangsung. Bahan tambah digunakan untuk memodifikasi sifat dan karakteristik dari beton misalnya untuk dapat dengan mudah dikerjakan, mempercepat pengerasan, menambah kuat tekan, penghematan, atau untuk tujuan lain seperti penghematan energi.

Bahan tambah biasanya diberikan dalam jumlah yang relatif sedikit, dan harus dengan pengawasan yang ketat agar tidak berlebihan yang justru akan dapat memperburuk sifat beton.

Di Indonesia bahan tambah telah banyak dipergunakan. Manfaat dari penggunaan bahan tambah ini perlu dibuktikan dengan menggunakan bahan agregat dan jenis semen yang sama dengan bahan yang akan dipakai di lapangan. Untuk bahan tambah yang merupakan bahan tambah kimia harus memenuhi syarat yang diberikan dalam ASTM C.494, “Standard Spesification for Chemical

Admixture for Concrete”.

Untuk memudahkan pengenalan dan pemilihan admixture (Paul Nugraha, 2007), perlu diketahui terlebih dahulu kategori dan penggolongannya, yaitu :

1. Air entraining Agent (ASTM C 260), yaitu bahan tambah yang ditujukanuntuk membentuk gelembung-gelembung udara berdiameter 1 mm atau lebih kecil didalam beton atau mortar selama pencampuran, dengan maksud mempermudah pengerjaan beton pada saat pengecoran dan menambah ketahanan awal pada beton.

(memperlambat atau mempercepat), mereduksi kebutuhan air, menambah kemudahan pengerjaan beton, meningkatkan nilaislumpdan sebagainya. 3. Mineral admixture (bahan tambah mineral), merupakan bahan tambah

yang dimaksudkan untuk memperbaiki kinerja beton. Pada saat ini, bahan tambah mineral ini lebih banyak digunakan untuk memperbaiki kinerja tekan beton, sehingga bahan ini cendrung bersifat penyemenan.

Keuntungananny antara lain : memperbaiki kinerja workability, mempertinggi kuat tekan dan keawetan beton, mengurangi porositas dan daya serap air dalam beton. Beberapa bahan tambah mineral ini adalah pozzolan, fly ash, slang,dansilica fume.

4. Miscellanous admixture (bahan tambah lain), yaitu bahan tambah yang tidak termasuk dalam ketiga kategori diatas seperti bahan tambah jenis polimer (polypropylene, fiber mash, serat bambu, serat kelapa dan lainnya), bahan pencegah pengaratan dan bahan tambahan untuk perekat (bonding agent).

2.2.4.1 Alasan Penggunaan Bahan Tambahan

Keuntungan penggunaan bahan tambah pada sifat beton (Tri Mulyono, 2003), antara lain :

a. Pada beton segar (fresh concrete)

Memperkecil faktor air semen

Mengurangi penggunaan air.

Mengurangi penggunaan semen.

Memudahkan dalam pengecoran.

Memudahkanfinishing.

b. Pada beton keras (hardened concrete)

Meningkatkan mutu beton

Kedap terhadap air (low permeability).

Meningkatkan ketahanan beton (durability).

Berat jenis beton meningkat.

2.2.4.2 Perhatian Penting dalam Penggunaan Bahan Tambahan

a. Mempergunakan bahan tambahan sesuai dengan spesifikasi ASTM (American Society for Testing and Materials) dan ACI (American Concrete International).

Parameter yang ditinjau adalah :

Pengaruh pentingnya bahan tambahan pada penampilan beton.

Pengaruh samping (side effect) yang diakibatkan oleh bahan tambahan. Banyak bahan tambahan mengubah lebih dari satu sifat beton, sehingga kadang-kadang merugikan.

Sifat-sifat fisik bahan tambahan.

Konsentrasi dari komposisi bahan yang aktif, yaitu ada tidaknya komposisi bahan yang merusak seperti klorida, sulfat, sulfide, phosfat, juga nitrat dan amoniak dalam bahan tambahan.

Bahaya yang terjadi terhadap pemakai bahan tambahan.

Kondisi penyimpanan dan batas umur kelayakan bahan tambahan.

Persiapan dan prosedur pencampuran bahan tambahan pada beton segar.

Jumlah dosis bahan tambahan yang dianjurkan tergantung dari kondisi struktural dan akibatnya bila dosis berlebihan.

Efek bahan tambah sangat nyata untuk mengubah karakteristik beton misalnya FAS, tipe dan gradasi agregat, tipe dan lama pengadukan. b. Mengikuti petunjuk yang berhubungan dengan dosis pada brosur dan

melakukan pengujian untuk mengontrol pengaruh yang didapat.

interaksi pengaruh bahan tambahan pada beton, khususnya interaksi pengaruh bahan tambahan pada semen sulit diprediksi. Sehingga diperlukan percobaan pendahuluan untuk menentukan pengaruhnya terhadap beton secara keseluruhan.

2.2.4.3 Jenis Bahan Tambah Lainnya

a) Abu Kulit Gabah (Rice Husk Ash)

Kulit gabah dari penggilingan padi dapat digunakan sebagi bahan bakar dalam proses produksi. Kulit gabah terdiri dari 75% bahan mudah terbakar dan 25% berat akan berubah menjadi abu. Abu ini dikenal dengan dengan Rice Husk Ash(RHA) yang mempunyai kandungan silika reaktif sekitar 85–90%.

Untuk membuat abu kulit gabah menjadi silika reaktif yang dapat digunakan sebagai material pozzolan dalam beton maka diperlukan kontrol pembakaran yang baik. Temperatur pembakaran tidak boleh melebihi 800°C sehingga dapat dihasilkan RHA yang terdiri dari silika yang tidak terkristalisasi. Jika kulit gabah ini terbakar hingga suhu lebih dari 850°C maka akan menghasilkan abu yang sudah terkristalisasi menjadi arang dan tidak reaktif lagi sehingga tidak mempunyai sifat pozzolan.

b) Limbah Karet

Cacahan karet ban merupakan salah satu bahan tambah ataupun pengganti pada agregat yang akhir –akhir ini mulai diteliti dampak penggunaannya terhadap campuran pada beton. Penggunaan cacahan karet ban ini dapat diperlakukan sebagai pengganti agregat kasar ataupun halus tergantung pada besar butiran cacahan karet yang digunakan.

Dampak tahap awal yang diharapkan dari penggunaan cacahan karet ban ini adalah didapatnya nilai perilaku mekanik beton yang setara ataupun mendekati dengan beton normal. Sehingga didapat penghematan agregat dalam campuran beton tersebut.

c) Bahan serat

Selain limbah dan industri metal, bahan serat (fiber) dapat pula meningkatkan kinerja beton, yang dikenal dengan beton berserat. Disini serat berfungsi sebagai tulangan mikro yang melindungi beton dari keretakan, meningkatkan kuat tarik dan lentur secara tak langsung. Serat juga meningkatkan kekuatan tekan dan daktilitas beton, meningkatkan kekedapan beton, serta meningkatkan daya tahan beton terhadap beban bertulang dan beban kejut. Sistem tulangan mikro yang terbuat dari serat-serat ini bekerja berdasarkan prinsip-prinsip mekanis, yaitu berdasar pada ikatan (bond) anatar serat dan beton, bukan secara kimiawi..Oleh karenanya, material komposit beron berserat akan menjadi bahan yang tak mudah retak.

panjang. Beberapa jenis bahan serat yang dapat dipergunakan dalam beton, antara lain serat alami (rami, abaca), serat sintetis (polyproplene. polyester), nylon), serat baja, danfiber glass.

Meningkatkan kuat tarik dan lentur, meningkatkan daktilitas dan kemampuan menyerap energi saat berdeformasi, mengurangi retak akibat susut beton, meningkatkan ketahanan fatigue (beban berulang) dan meningkatkan ketahanan impact (beban tumbukan) merupakan beberapa keunggulan beton berserat.

2.4.5 Abu Boiler Pabrik Kelapa Sawit (PKS)

Abu kerak boiler ini adalah abu yang telah mengalami proses penggilingan dari kerak pada proses pembakaran cangkang dan serat buah pada suhu 700 – 800oC pada dapur tungku boiler. Abu kerak boiler cangkang kelapa sawit merupakan biomass dengan kandungan silika (SiO

Proses terjadin kali rebusan selam ke tempat bantinga Tandanannya kelua dan limbah padat. Prosesnya sendiri terdiri da

wit dimasukkan dalam lori dengan kapasitas sa wit masuk ke rebusan sebanyak 10 (sepuluh) lama 60 menit. Setelah direbus lalu diangkat da ntingan untuk memisahkan buah sawit denga

eluar ke pembuangan dan buah sawitnya di hapan–II.

ng terpisah dari tandanan masuk ke prose

g biji dengan biji sawit. Kulit / dagin

CPO. Melalui proses penyaringan CPO, a

kadar air. Kadar air itulah yang menjadi lim

dibuang (dialirkan) ke kolam pembuangan limbah. Kolam limbah cair

ada beberapa tahapan kolam, yaitu ; tahapan kolam pertama adalah

tempat limbah cair langsung dari pabrik. Limbah cair dari kolam-I dialirkan

ke kolam-II, dari kolam ke-II ke kolam-III, lalu dari kolam-III ke kolam-IV.

Setelah limbah cair sampai ke kolam-IV (kolam terakhir) limbah cair

tersebut sudah netral dan dapat berfungsi sebagai pupuk cair

dimanfaatkan untuk menyiram bibit sawit atau pohon sawit.

Biji sawit di masukkan ke mesin pemecah akan menghasilkan inti biji sawit

(bungkil) dan cangkang biji. Inti biji sawi (bungkil) dikirim ke pabrik permintaan.

Sebagian cangkang dengan sampahnya masuk ke ruang pembakaran (dapur boiler

dengan suhu sekitar 700oC-800oC) untuk bahan bakar pabrik. Hasil pembakarannya inilah menghasilkan limbah padatan berupa abu boiler.

Biasanya limbah abu boiler sering digunakan untuk penimbun jalan disekitar jalan

perkebunan. Namun dibalik itu, ternyata limbah ini memiliki manfaat juga untuk

campuran dalam beton. Kandungan oksida dalam abu boiler seperti SiO2, Al2O3,CaO dan lainnya sama seperti kandungan oksida pada semen yang dimana jika abu boiler digunakan dalam campuran beton akan menghasilkan beton yang kuat tanpa harus menghilangkan sifat asli dari beton normalnya.

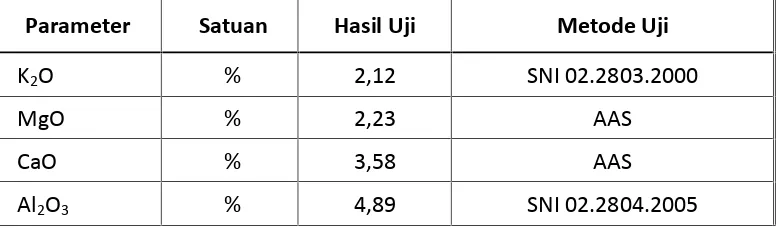

Tabel 2.5 Komposisi Kimia Abu Boiler (Laboratorium Kimia Analitik Fakultas MIPA USU)

Parameter Satuan Hasil Uji Metode Uji

K2O % 2,12 SNI 02.2803.2000

MgO % 2,23 AAS

CaO % 3,58 AAS

Fe2O3 % 0,66 SNI 02.2804.2005

SiO2 % 40,61 SNI 02.2804.2005 2.4.6 Abu Terbang (

Abu terbang dalam furnace pada pembakaran serta di listrik. Fly ash ter yang telah mengala berada di dalam ga elektrostatik. Karen gasgas buangan, pa

Fe2O3 % 0,66 SNI 02.2804.2005

SiO2 % 40,61 SNI 02.2804.2005 bang (Fly Ash)

g merupakan limbah padat hasil dari proses da PLTU yang kemudian terbawa keluar di tangkap dengan mengunakan elektrostatic pr

limbah dari pembakaran batu bara, yang 3.(PP No. 85 tahun 1999 tentang Pengelolaan racun).

Gambar 2.9Fly Ash

merupakan residu mineral dalam butir halus n batu bara yang dihaluskan pada suatu pusa terdiri dari bahan inorganik yang terdapat di da alami fusi selama pembakarannya. Bahan ini m gas-gas buangan dan dikumpulkan mengguna

rena partikel-partikel ini memadat selama tersuspe n, partikel-partikel fly ash umumnya berbentuk

Fe2O3 % 0,66 SNI 02.2804.2005

SiO2 % 40,61 SNI 02.2804.2005

oses pembakaran di uar oleh sisa-sisa c precipitator. Fly ng dikategorikan

aan Limbah Bahan

Partikel-partikel fly ash yang terkumpul pada presipitator elektrostatik biasanya berukuran silt (0.074 – 0.005 mm). Bahan ini terutama terdiri dari silikon dioksida (SiO2), aluminium oksida (Al2O3) dan besi oksida (Fe2O3).

Faktor-faktor utama yang mempengaruhi dalam kandungan mineral

fly ash (abu terbang)dari batu bara adalah:

• Komposisi kimia batu bara

• Proses pembakaran batu bara

• Bahan tambahan yang digunakan termasuk bahan tambahan minyak untuk stabilisasi nyala api dan bahan tambahan untuk pengendalian korosi.

2.4.6.1 Pembagian KelasFly Ash

ASTM C.618 mendefinisikan dua kelasfly ash, yaitu: 1. Kelas C

2. Kelas F

Kelas C

Berikut adalah karakteristik darifly ashKelas C :

a. Dihasilkan dari pembakaran lignit muda dan batubara sub-bituminus

b. Konsentrasi yang lebih tinggi dari alkali dan sulfat

c. Berisi lebih dari 20% kapur

d. Tidak memerlukan aktivator

e. Tidak memerlukan entrainer udara

f. Tidak untuk digunakan dalam kondisi sulfat tinggi

g. Untuk konstruksi penghunian

Kelas F

Berikut adalah karakteristik darifly ashKelas C :

a. Dihasilkan dari pembakaran lebih keras, lebih tua dan antrasit batubara bituminous.

b. Mengandung kurang dari 20% kapur

c. Membutuhkan penyemenan agen seperti PC, kapur cepat, kapur

d. Digunakan dalam kondisi paparan sulfat tinggi

e. Penambahan entrainer udara yang dibutuhkan

f. Digunakan untuk beton struktural

g. Berguna dalam kadar abu terbang tinggi campuran beton

Berdasarkan ASTM C.618, ada beberapa persyaratan mengenai fly ash, yaitu :

− Kehilangan Ignition (LOI) <4%

− 75% abu harus memiliki kehalusan 45 pM atau kurang

Perbedaan utama diantara dua jenis fly ash ini adalah jumlah Kalsium,Silika, Alumina dan kadar besi, sifat kimia dari fly ash tersebut sangat dipengaruhi oleh kandungan kimia dari batubara dibakar (yaitu, antrasit, bituminous, dan lignit).

Tabel 2.6 Komposisi Kimiafly ash(Wikipedia, 2004)

Component Bituminous Subbituminous Lignite

SiO2(%) 20-60 40-60 15-45

Fe2O3(%) 10-40 4-10 4-15

CaO (%) 1-12 5-30 15-40

LOI (%) 0-15 0-3 0-5

Tabel 2.7 Komposisi Kimiafly ash(ACI 232.2R-96, 2002)

Bituminous Subbituminous Northern Lignite Southern Lignite

SiO2, percent 45,9 31,3 44,6 52,9

Al2O3, percent 24,2 22,5 15,5 17,9

Fe2O3, percent 4,7 5,0 7,7 9,0

CaO, percent 3,7 28,0 20,9 9,6

SO3, percent 0,4 2,3 1,5 0,9

MgO, percent 0,0 4,3 6,1 1,7

Alkalies, * percent 0,2 1,6 0,9 0,6

LOI, percent 3 0,3 0,4 0,4

Density, Mg/m3 2,28 2,70 2,54 2,43

Senyawa-senyawa penyusun abu terbang sebenarnya sangat ditentukan oleh mineral-mineral pengotor bawaan yang terdapat pada batu bara itu sendiri yang disebut dengan inherent mineral matter. Mineral pengotor yang terdapat dalam batu bara dapat diklasifikasikan menjadi dua yaitu :

1. Syngenetic atau disebut dengan mineral matter : pada dasarnya mineral-mineral ini terendapkan di tempat tersebut bersamaan dengan saat proses pembentukan paet.

Bahan bangunan abu terbang dapat digunakan sebagai bahan baik

untuk pembuatan agregat buatan dalam campuran beton, bahan tambahan pavingblok,

mortar, batako, bahan tambah beton aspal, beton ringan dan sebagainya. Sebagai bahan

tambah beton, abu terbang dinilai dapat meningkatkan kualitas beton dalam hal

kekuatan, kekedapan air, ketahanan terhadap sulfat dan kemudahan dalam pengerjaan

(workability) beton (Sofwan Hadi, 2000). Penggunaan abu terbang juga dapat

mengurangi penggunaan semen dan sekaligus sebagai bentuk pemanfaatan limbah yang

akan membantu menjaga kelestarian lingkungan.

Abu terbang sepertinya cukup baik untuk digunakan sebagai bahan ikatkarena

bahan penyusun utamanya adalah silikon dioksida (SiO2), alumunium (Al2O3) dan

Ferrum oksida (Fe2O3). Oksida-oksida tersebut dapat bereaksi dengan kapur bebas yang

dilepaskan semen ketika bereaksi dengan air. Clarence (1966: 24) menjelaskan dengan

pemakaian abu terbang sebesar 20 30% terhadap berat semen maka jumlah semen

akan berkurang secarasignifikan dan dapat menambah kuat tekan beton. Pengurangan

jumlah semenakan menurunkan biaya material sehingga efisiensi dapat ditingkatkan.

Sistem pembakaran batubara umumnya terbagi 2 yakni sistem unggun

terfluidakan (fluidized bed system) dan unggun tetap (fixed bed system atau grate

system). Disamping itu terdapat system ke-3 yaknispouted bed systematau yang dikenal

dengan unggun pancar.

a. Fluidized bed system

sebagai medium pemanas dipanaskan terlebih dahulu. Pemanasan biasanya dilakukan dengan minyak bakar. Setelah temperatur pasir mencapai temperature bakar batubara (300oC) maka diumpankanlah batubara. Sistem ini menghasilkan abu terbang dan abu yang turun di bawah alat. Abu-abu tersebut disebut dengan fly ash dan bottom ash. Teknologi fluidized bed biasanya digunakan di PLTU (Pembangkit Listruk Tenaga Uap). Komposisifly ash

dan bottom ash yang terbentuk dalam perbandingan berat adalah : (80-90%) berbanding (10-20%).

b. Fixed bed systematauGrate system

Fixed bed system atau Grate system adalah teknik pembakaran dimana batubara berada di atas conveyor yang berjalan atau grate. Sistem ini kurang efisien karena batubara yang terbakar kurang sempurna atau dengan perkataan lain masih ada karbon yang tersisa. Ash yang terbentuk terutama bottom ash

masih memiliki kandungan kalori sekitar 3000 kkal/kg. Di China, bottom ash digunakan sebagai bahan bakar untuk kerajinan besi (pandai besi). Teknologi Fixed bed system banyak digunakan pada industri tekstil sebagai pembangkit uap (steam generator). Komposisi fly ash dan bottom ash yang terbentuk dalam perbandingan berat adalah : (15-25%) berbanding (75-25%). (Koesnadi, 2008).

2.4.6.2 DampakFly Ashterhadap Lingkungan

Adapun dampakyang ditimbulkan darifly ash, yaitu:

Fly ash (abu terbang/abu layang) dimanfaatkan sebagai adsorben limbah

sasirangan dan logam berat berbahaya, bahan pembuat beton, bahan pembuatrefaktori

cor tahan panas. Hal itu didasari oleh strukturfly ashyang berpori dan luas permukaan

yang besar, sehingga dengan sedikit perlakuan dan modifikasi manjadikan fly ash

sebagai bahan yang cukup potensial untuk berbagai keperluan sehingga dapat

menghemat biaya dan tanpa disadari dapat mengurangi pencemeran lingkungan akibat

fly ashitu sendiri. Bagi industri yang menggunakan bahan bakar batu bara, seperti PLTU

dapat memanfaatkanfly ashsebagai sumber ekonomi sampingan.

2. Dampak Negatif Apabila fly ash lingkungan dan manusi Berbahaya dan Beracun)

2.4.6.3 Kandungan Bahan Berbahaya dalamFly Ash

Fly ash (abu terbang/abu layang) dimanfaatkan sebagai adsorben limbah

sasirangan dan logam berat berbahaya, bahan pembuat beton, bahan pembuatrefaktori

cor tahan panas. Hal itu didasari oleh strukturfly ashyang berpori dan luas permukaan

yang besar, sehingga dengan sedikit perlakuan dan modifikasi manjadikan fly ash

sebagai bahan yang cukup potensial untuk berbagai keperluan sehingga dapat

menghemat biaya dan tanpa disadari dapat mengurangi pencemeran lingkungan akibat

fly ashitu sendiri. Bagi industri yang menggunakan bahan bakar batu bara, seperti PLTU

dapat memanfaatkanfly ashsebagai sumber ekonomi sampingan.

ash didiamkan dan tidak diolah maka akan be nusia, karena fly ashmerupakan salah satu lim acun).

Tabel 2.8 Waktu paparanfly ash

2.4.6.3 Kandungan Bahan Berbahaya dalamFly Ash

Fly ash (abu terbang/abu layang) dimanfaatkan sebagai adsorben limbah

sasirangan dan logam berat berbahaya, bahan pembuat beton, bahan pembuatrefaktori

cor tahan panas. Hal itu didasari oleh strukturfly ashyang berpori dan luas permukaan

yang besar, sehingga dengan sedikit perlakuan dan modifikasi manjadikan fly ash

sebagai bahan yang cukup potensial untuk berbagai keperluan sehingga dapat

menghemat biaya dan tanpa disadari dapat mengurangi pencemeran lingkungan akibat

fly ashitu sendiri. Bagi industri yang menggunakan bahan bakar batu bara, seperti PLTU

dapat memanfaatkanfly ashsebagai sumber ekonomi sampingan.

n berdampak pada limbah B3 (Bahan