ABSTRAK

PERILAKU OKSIDASI BAJA AISI 4130 PADA TEMPERATUR 850 °C Oleh

INDRA IRAWAN

Baja AISI 4130 merupakan baja karbon rendah yang memiliki keuletan tinggi dan mudah dibentuk, namun kekerasannya rendah. Produk baja ini biasanya berbentuk pipa dengan permukaan halus (seamless steel). Pemilihan baja AISI 4130 untuk sistem perpipaan pada pembangkit tenaga panas bumi, pembuatan kapal dan sistem perpipaan pada boiler merupakan aspek yang sangat penting dan perlu mendapatkan perhatian khusus. Baja ini rentan terhadap korosi terutama bila berada pada temperatur tinggi, dan lingkungan yang mengandung unsur-unsur kimia seperti klor dan sulfur. Untuk menunjang kemampuan material baja AISI 4130 penting dilakukan penelitian terhadap perilaku oksidasi baja AISI 4130 pada temperatur 850 °C.

Pengujian dilakukan untuk melihat pertambahan berat terhadap waktu lamanya oksidasi, dan menganalisa produk oksidasi yang dilakukan dengan metode X-RD, SEM/EDS, dan OM. Proses pengujian spesimen diuji dengan dioksidasi pada temperatur 850 °C dengan periode waktu yang digunakan 1, 4, 9, 25, 49, dan 72 jam.

Dari hasil pengujian laju oksidasi baja AISI 4130 yang dioksidasi pada temperatur 850 °C menunjukan bahwa temperatur tinggi dapat meningkatkan laju korosi lebih cepat dibandingkan dengan udara biasa, karakteristik pembentukan oksida besi yang tumbuh pada permukaan logam, serta fasa yang terbentuk berupa lapisanhematite(Fe2O3),magnetite(Fe3O4), dan lapisanwustite(FeO).

ABSTRACT

OXIDATION BEHAVIOR OF AISI 4130 STEEL AT A TEMPERATURE 850 °C needs special attention. Steel is susceptible to corrosion, especially when it is at high temperature, and environment containing chemical elements such as chlorine and sulfur. To support the ability of AISI 4130 steel material, important to study the oxidation behavior of AISI 4130 steel at a temperature of 850 ° C.

Tests performed to show the weight of the time duration of oxidation, and the oxidation product analyzes performed by the method of X-RD, SEM / EDS, and OM. The process of testing the specimens tested with oxidized at a temperature of 850 ° C with the time period used 1, 4, 9, 25, 49, and 72 hours.

From the test results of AISI 4130 steel oxidation rate is oxidized at a temperature of 850 ° C showed that high temperatures can increase the rate of corrosion faster than normal air, the characteristics of the formation of iron oxide that grows on the surface of the metal, as well as the phase that forms a layer of hematite (Fe2O3) , magnetite (Fe3O4), and a layer of wustite (FeO).

P

✗ ✘IL

✙KU OKSI

✚✙SI

✛ ✙J

✙✙ISI 4

✜3

✢P

✙✚ ✙T

✗✣P

✗✘✙TUR 85

✢°

✤

O✥✦✧

IN★R✩ IR✩✪✩N

S✫r✬ps✬

S✦bagai Salah Satu Syarat Untuk Mencapai Gelar SARJANA TEKNIK

Pada

JurusanTeknikMesin

FakultasTeknikUniversitas Lampung

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

✭✮✯✰✱✰✲✳ ✮ ✴✵✶

✷✸✹ ✺✻✼✽ ✾✼✻ ✿❀✼❁❂ ✿✹ ✾✼ ✷❁✼✹ ❃✽ ✸❄ ✺ ❅ ✿✾✿ ❆ ✿✹❃ ❃ ✿✻ ❇❈ ❉ ✿❁✸❆ ❇❊❊ ❋ ✽ ✸●✿❃ ✿✼ ✿✹✿❂ ❅✸❁ ❆ ✿❍✿ ✾ ✿❁✼ ❆✼❃✿ ●✸❁✽ ✿✺✾✿❁ ✿, ✾ ✿❁✼ ❅✿✽ ✿✹ ❃ ✿✹✷ ✺■✼❏ ✿❁❆❑✹ ❑✾ ✿✹▲✼❆✼ ▲✿✻ ✿❍✿❀▼

✷✸✹✾ ✼✾✼❂✿✹ ▲✸❂ ❑✻ ✿❀ ◆ ✿✽ ✿❁ ❖✸❃✸❁ ✼ ❇ P ✺✻ ✺✹ ❃ ✿❃ ✺✹ ❃ ✾ ✼✽ ✸✻✸✽ ✿✼❂✿✹ ❅✿✾ ✿ ❆ ✿❀ ✺✹ ◗❋❋❇, ▲✸❂❑ ✻ ✿❀ ❘ ✿✹ ■✺❆ ✿✹ P ✼✹❃❂✿❆ ✷✸❁❆ ✿❍✿❖✸❃✸❁ ✼ ❇❙ ✿✾✼✹ ❃❚✸ ■❑ ✾✼✽ ✸✻✸✽ ✿✼❂ ✿✹❅✿✾ ✿ ❆ ✿❀ ✺✹ ◗❋ ❋❈, ▲✸❂❑ ✻ ✿❀❉✸✹✸✹ ❃ ✿❀ ❯❆ ✿✽ ❖✸❃ ✸❁✼ ❇ ❙ ✿✾✼✹ ❃ ❚✸ ■❑ ✾ ✼✽✸✻✸✽ ✿✼❂✿✹ ❅✿✾ ✿ ❆ ✿❀✺✹ ◗❋ ❋ ❱,✾✿✹ ❅✿✾ ✿ ❆ ✿❀✺✹ ◗❋❋❱ ❅ ✸✹ ✺✻✼✽ ❆✸❁ ✾ ✿❲❆ ✿❁ ✽ ✸●✿❃✿✼ ❉✿❀✿✽ ✼✽ ❄ ✿ P✸❂ ✹✼❂ ❉✸✽ ✼✹ ❳✿❂ ✺✻❆ ✿✽ P✸❂✹ ✼❂ ❨✹ ✼❩✸❁ ✽✼❆ ✿✽ ❘ ✿❍❅ ✺✹❃❍✸ ✻ ✿✻ ✺✼■✿✻ ✺❁ ▲✸✻✸❂ ✽ ✼✷✸✹✸❁ ✼❍✿✿✹❉✿❀ ✿✽ ✼✽❄ ✿❬✿❁✺(▲✷ ❉❬)▼

▲✸✻ ✿❍✿ ❍✸✹ ■✿✾ ✼ ❍✿❀✿✽ ✼✽ ❄ ✿, ❅ ✸✹ ✺✻✼✽ ✿❂ ❆✼ ❲ ✾ ✼ ❑ ❁❃✿✹✼✽ ✿✽ ✼ ❏✼❍❅✺✹✿✹ ❉✿ ❀✿✽ ✼✽❄ ✿ P ✸❂✹ ✼❂ ❉✸✽ ✼✹ (❏ ❭ ❉❯P ❪ ❉)▼ ✷✸✹✺✻✼✽ ■✺❃ ✿❅ ✸❁✹✿❀❍✸✻ ✿❂ ✺❂ ✿✹❂ ✸❁ ■✿❅ ❁ ✿❂ ❆✸❂ ✾✼ ✷P ▼ ✷✸❁❆ ✿❍✼✹ ✿ ✷✸❁✽ ✸❁❑ ◆✸❅ ❑❆ ✷ ✿✹■✿✹❃ ❅✿✾ ✿ ❆ ✿❀ ✺✹ ◗❋❇ ❇▼ ✷ ✿✾✿ ❆ ✿❀✺✹ ◗❋❇◗ ❅ ✸✹ ✺✻✼✽ ❍✸✻ ✿❂ ✺❂ ✿✹ ❅✸✹ ✸✻✼❆✼ ✿✹ ✾ ✸✹ ❃ ✿✹ ■✺✾ ✺✻ Perilaku Oksidasi Baja AISI 4130 Pada

❫❴ ❵❛❴ ❜ ❝❞❡ ❞❢

Dengan kerendahan hati meraih Ridho Illahi Robbi

Kupersembahkan karya kecilku ini untuk Orang-Orang

Yang Aku Sayangi

Ibunda dan Ayahandaku

Atas segala pengorbanan yang tak terbalaskan, doa, kesabaran,

keikhlasan, cinta dan kasih sayangnya

Kedua Adinda Ku

Sumber inspirasi, semangat dan kebanggaan dalam hidupku

Keluarga Besar

Penyemangat, pemberi motivasi dan seluruh dukungan

baik moril dan materil serta banyak wejangan bermanfaat

Sahabat Mesin 07

Yang turut memberikan dukungan moril untuk terus ada disampingku

ketika harapan mulai redup

MOTTO

Gelar tidak menentukan masa depan. Tujuan hidup pun tidak berawal

dari gelar. Tapi gelar menjadi identitas, agar rizki tidak salah tujuan

(Penulis)

Seseorang bisa hidup menjadi baik atau tidak baik, dan seseorang bisa

memilih untuk menjadi baik.

(Spiderman)

Kepedihan tidak pasti berawal dari hal menyakitkan, tapi kesuksesan

bisa datang setalah kepedihan yang menyakitkan

❣❤✐❥❤❦❤✐❤

Assalamu alaikum Wr. Wb.

Dengan mengucapkan lafas ❧ ♠♥ ♠♦ham penulis panjatkan puji syukur kehadirat Allah SWT yang telah memberikan rahmat, taufik, dan hidayah-Nya. Shalawat serta salam tidak lupa penulis panjatkan kepada junjungan nabi besar Muhammad SAW yang telah membimbing dan mengantarkan kita menuju zaman yang lebih baik seperti sekarang, sehingga penulis dapat menyelesaikan skripsi ini yang berjudul Perilaku Oksidasi Baja AISI 4130 Pada Temperatur 850°C . Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Teknik di Jurusan Teknik Mesin Fakultas Teknik Universitas Lampung.

Dalam pelaksanaan dan penyusunan skripsi ini, penulis banyak mendapatkan bantuan dan sumbangan pikiran dari berbagai pihak, oleh karena itu penulis mengucapkan terima kasih kepada:

1. Dr. Ir. Lusmeilia Afriani, D.E.A selaku Dekan Fakultas Teknik Universitas Lampung.

3. Bapak Dr. Mohammad Badaruddin selaku Pembimbing Utama Tugas Akhir atas kesediaan dan keikhlasannya untuk memberikan dukungan, bimbingan, saran, dan kritik dalam proses penyelesaian skripsi ini.

4. Bapak Harnowo Supriadi, S.T., M.T. selaku Pembimbing Pendamping atas kesediaan dan keikhlasannya untuk memberikan bimbingan, motivasi dan saran untuk penyelesaian skripsi ini.

5. Bapak Zulhanif, S.T., M.T. selaku dosen Pembahas yang telah memberikan masukan dalam penulisan laporan ini.

6. Ibu Novri Tanti, S.T., M.T., selaku dosen Pembimbing Akademik.

7. Seluruh Dosen Pengajar Jurusan Teknik Mesin yang banyak memberikan ilmu selama penulis melaksanakan studi, baik berupa materi perkuliahan maupun tauladan dan motivasi sehingga dapat kami jadikan bekal untuk terjun ke tengah-tengah masyarakat.

8. Bapak, ibu, adik-adikku, dan seluruh saudara ku yang terus menerus tiada hentinya memberikan kasih sayang serta doa dan dorongan selalu, dengan ikhlas mensupport dan mendukung penulis baik materi maupun non materi yang merupakan kekuatan yang tiada batas dari arti cinta yang luhur.

9. Teman seperjuangan Joni Yanto yang telah bersama-sama jatuh bangun dalam menyelesaikan skripsi ini.

11. Sahabat-sahabat terbaikku Khoirul Hidayat, Wisnu Virgiawan, Ryan Septiawan dan Ali Rasyid yang terus memberikan motivasi untuk terus memupuk semangat juang ku dalam mengejar cita-cita.

12. Ucapan yang mendalam atas banyaknya jerih susah payah untuk mendukung setiap langkah ku dalam menyelesaikan skripsi ini yaitu untuk seluruh teman yang kompak di Himpunan Pemuda Tulung Rejo (HaPeTuo).

13. Semua pihak yang tidak mungkin penulis sebutkan namanya satu persatu, yang telah ikut serta membantu dalam penyelesaian Tugas Akhir ini.

Penulis telah berusaha semaksimal mungkin dalam penulisan laporan Tugas Akhir ini untuk mencapai suatu kelengkapan dan kesempurnaan. Penulis juga mengharapkan kritik dan saran yang bersifat membangun dari semua pihak. Akhirnya dengan segala kerendahan hati penulis berharap laporan ini memberi manfaat, baik kepada penulis khususnya maupun kepada pembaca pada umumnya.

Bandar Lampung, 30 September 2014 Penulis

♣qrs qt✉ ✈✉

✇① ②① ③① ④

✉ ⑤ ⑥⑦⑧♣q✇⑨⑩ ⑨q⑧

❶❷ ❶ ❸❹❺❹❻❼❽❾ ❹❿ ❹➀ ➁❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷ ❶ ❶❷➂ ➃➄➅➄❹➀➆❽ ➀❽❾➇❺➇❹➀❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷ ➂ ❶❷ ➈ ❼ ❹❺❹➉ ❹➀➊ ❹➉ ❹❾ ❹➋❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷ ➂ ❶❷➌ ➍➇➉ ❺❽➎❹❺➇❿❹➆❽ ➀➄❾➇➉ ❹➀❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷ ➈

✉ ✉ ⑤ s ✉ ⑧➏q ⑨q⑧⑥⑨✈sq ➐q

➂❷ ❶ ❼ ❹➅❹❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷ ➑ ➂❷➂ ❼ ❹➅❹➒ ➓➍ ➓➌❶ ➈➔❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷ ❶❶ ➂❷ ➈ →➣ ❻➣➉➇ ❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷ ❶➂ ➂❷➌ ↔❿ ➉➇ ↕❹➉➇ ❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷ ❶➙ ➂❷ ➑ ↔❿ ➉➇ ↕❹➉➇ ➆❹↕❹➃❽➎➛❽ ❻❹❺➄❻➃➇➀➁ ➁➇ ❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷ ➂➂ ➂❷➜ →➇➀❽ ❺➇❿ ❹↔❿ ➉➇ ↕❹➉➇ ❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷ ➂➈ ➂❷ ➝ ➍➞➊➟➠ ➡➢➤ ➤➥➤ ➦➧➨➩➡➫➭ ➯➤➲➥➡➭ ➯➳➡ ➯➵ ➸➺ ❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷ ➂➙ ➂❷➙ ➻➼➽➟➾➚➭ ➢ ➸➪➥➶➭ ➢ ➡➫➥ ➯➤ ➺❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷❷❷❷ ❷ ➈➔

✉✉ ✉ ⑤ ➹ ⑦s➘♣ ➘⑩ ➘➴✉⑥⑦⑧ ⑦ ⑩✉ s ✉q⑧

➷➬ ➷ ➮➱✃❐ ❒❮ ❰ ➱➮❒ Ï❒ÐÑÒÑÓ Ï➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬ ➷Ô ➷➬Ô ÕÑÓÖ➱Ó×ØÐÑ ➱➮❒ Ï❒ÐÑÒÑÓ Ï ➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬ ➷Ù

Ú ÛÜ ÝÞßÚ àáÞ âãä åæ Þ ÝÞßÞ â

Ô ➬ ç èÓ❐ ÑÐéê❐Ñ❮ Ó❐ ÑëÓ ìÓØíîíÔç➷ï ➮Ó❮ Óð❒×ñ❒ ➱ÓÒ ❰➱òóïôõ ➬➬ ➬➬➬➬ ➬ ➷ò Ô ➬ö ÷Ñ Ï❒ÒÑ êÓéê❐ Ñ❮Ó❐ Ñë Ó ìÓØíîíÔ ç ➷ï ➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬ Ôï Ô ➬ ➷ ÷Ó ➱Ó êÒ❒ ➱Ñ❐ Ó❐ Ñîñ ❒❐Ñ×❒ Ïë Ó ìÓØÑ❐ ÑÔç➷ïî❒Ò❒ÐÓ øÕÑ ✃ ê❐ Ñ❮ Ó❐Ñ ➬➬ ➬ Ôö

ÛÜ ßÚ åãùàÞ âáÞ âßÞúÞ â

ó ➬ ç îÑ×ñ ❰ÐÓ Ï➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬ óö ó ➬ö îÓ ➱Ó Ï➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬➬➬➬ ➬ ó ➷

þÿ ✁ÿ✂ ✁ÿ✄ ☎ ✆

✁✝ ✞✟✠ ✡✝ ✠✝ ☛✝ ☞

✌✍ ✎ ✏✑✒✓✔ ✕✖ ✗✘✙✑ ✗✚✛✜✙✢✓ ✚✣✤✥✓ ✚✦✙✣ ✏ ✚✓ ✥✓ ✚✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍ ✧ ★ ✩✍ ✎ ✏✑✒✓✔ ✕✖ ✗✘✙✑ ✗✚✢✓ ✚✣✦✙✣✏✚✓ ✥✓ ✚✛✚✪✏ ✥✫✓ ✘✙ ✚✣✬✫✓ ✘✙ ✚✣

✭✗✚✣ ✏✜✙✓ ✚✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍✍✍✍ ✍ ✧ ★ 3. ✭✮✗✘ ✗✚✪✓ ✘✗✯✏✓ ✚✪✙✪✓✪✙✰✗✱✒ ✗✑ ✗✚✢✓ ✚✣✲✗✮✥✓ ✚✳✏ ✚✣✭✓✳✓✴✓ ✜✓✤✵✕✵

✻✼✽✾ ✼✿❀ ✼❁❂ ✼✿

❀❃ ❄❅ ❃❆ H❃❇ ❃❄ ❃❈

1. ❉❊❋ ❊● ❍■❊❏❑▲ F▼ D❑◆❖ ▼❋P ◗❑❘❙▼◆ ❚❑ ❯❍ O❱● ❍❯❑◆ ❲❑ ... 13

2. ■❑❳ ❍●❑◆❨❱● ❍❯❑❖ ▼❋ ❳ ❊❋ ❍ ... 19

3. ■❑❳ ❍●❑◆❨❱● ❍❯❑ T❍❯❑❱❖▼❋ ❳ ❊❋ ❍ ... 20

4. ■❑❳ ❍●❑◆❨❱● ❍❯❑ T❍❯❑❱❖▼❋ ❳ ❊❋ ❍ ... 21

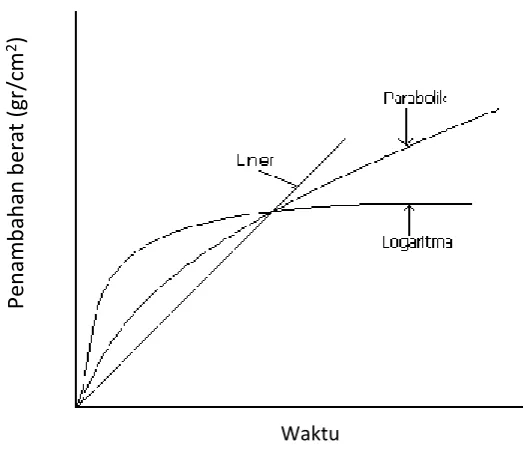

5. ❉P❋❩❑ P▼◆❑▲◗❑❘ ❑◆❖ ▼❋❑ ❬ T▼❋❘❑ ❯❑❳❭❑❱❬P❪❑ ❯❑❫P ❱P ▲ ❉❍◆ ▼❬❍❱ ❑ U◆❬P❱❨❱● ❍❯❑■❊❏❑▲ ... 23

6. ❴❵❑ ❬ U❚❍ SE❙❛❜❝❞ ❡❡ ❢❡ ❣❤ ✐❥❝ ❦❧♠❡♥❢❝ ❧♠ ♦❝♠ ♣q r... 28

7. S❱▼▲❑❴❵❑ ❬ U❚❍ SE❙... 33

8. ❖ ❑❚❑❴sSs 4130 ... 32

9. TP◆❏❱P❛t✉❧❡❞ ❝ ❥r... 33

10. ❙▼● ❍◆✈ ▼❋ ❍◆❯❑ ... 33

11. ❙❍●❬❑❋❯❑◆✇❑◆ ❏❱❑ S❊❋ ❊◆ ❏ ... 33

12. ❙▼● ❍◆❖❊❋ ... 34

13. ❉❑①❑ ❬ S❬❑❍◆❵▼● ●... 34

14. D❍❑ ❏❋❑▲❴❵❍❋ P▼◆▼❵❍❬❍❑◆ ... 37

15. S❳▼●❍▲▼◆②▼◗▼❵P ▲ D❍ ❊❱●❍❯❑●❍... 38

18. P⑥⑦⑧⑨ ⑩⑧ ⑦❶ P⑥❷⑨ ❸ ❹⑧⑧ ⑦T⑥❷ ❺ ⑥⑦❻❸❹⑦ ❼⑧ O❹❽❾❿⑧➀ ⑥❽❾ P⑧❿ ⑧➀⑧➁⑧ ➂➃S➃ 4130 S⑥❻⑥➄⑧➅➆❾➇❹❽❾❿⑧ ❽❾ P⑧❿ ⑧ T⑥⑨⑩⑥❷ ⑧ ❻❸❷ 850

OC ... ➈ ➉ ➊➋ ➌ ➍➇ ➄⑧ D❾➎⑧ ❹ ❽❾r ➏⑧ ❽❾➄➐➑D ➍⑧❿⑧➍⑥⑨ ❸ ❹⑧⑧ ⑦r B⑧➁⑧ A➃➒➃➈➊➓➔→⑧ ⑦ ❶

D❾➇❹❽❾❿⑧ ❽❾➍⑧❿ ⑧ T⑥⑨⑩⑥❷ ⑧ ❻❸❷ 850C... ➈➓

➉➔ ➌ ➒E➣➍⑥⑦⑧⑨⑩⑧ ⑦ ❶➍⑥r⑨❸ ❹⑧⑧ ⑦➀⑧➁⑧ A➃➒➃➈➊ ➓➔→⑧ ⑦ ❶ D❾➇❹❽❾❿⑧ ❽❾ ➒ ⑥➄⑧⑨ ⑧↔ ➣⑥⑦❾t D⑧ ⑦➍⑥⑨ ⑥t⑧⑧ ⑦↕➆➒➐ -r⑧ Ey ➄⑥⑨⑥⑦ ❻➙, Cr, F⑥ D⑧ ⑦

➣➇➍⑧❿ ⑧➙ ❹❽❾❿ ⑧Y⑧ ⑦ ❶ T⑥❷ ❺⑥⑦ ❻❸ ❹ ... 44 21. SE➣S❻❷❸❹❻❸ ❷ O❹ ❽❾❿ ⑧ Y⑧ ⑦ ❶ T⑥❷ ❺⑥⑦ ❻❸ ❹➍⑧❿ ⑧➀⑧➁ ⑧➂➃S➃ 4130 Y⑧ ⑦ ❶

D❾➇❹❽❾❿⑧ ❽❾ S⑥➄⑧ ⑨⑧ 60➣⑥⑦❾ ❻ D⑧ ⑦➍⑥⑨⑥❻⑧⑧ ⑦↕DS ➐-r⑧y E➄⑥⑨⑥⑦❻➙,

F⑥❿ ⑧ ⑦➛r ... ➈↔

➉ ➉➌ ➒E➣➜ ➇⑩➇❶⑧➎❾r ➍⑥⑨ ❸ ❹⑧⑧ ⑦r ➀⑧➁ ⑧ A➃➒➃➈➊ ➓➔→⑧ ⑦ ❶ D❾➇❹❽❾❿ ⑧ ❽❾ ➍⑧❿⑧

T⑥⑨ ⑩⑥❷ ⑧ ❻❸❷ 850C (⑧) ❽ ⑥➄⑧⑨ ⑧➊➁⑧⑨, (❺) ➉↔➁⑧⑨❿ ⑧ ⑦(➝) ➈➋➁ ⑧⑨ ... ➈➞

➉➓➌ ➟⑧➎❾ ❹r ➂ ⑦⑧➄❾ ❽❾s ➠❸⑧➄❾t⑧❾➎t ➀⑧➁⑧ A➃➒➃➈➊ ➓➔→⑧ ⑦ ❶➆❾➇❹❽❾❿ ⑧ ❽❾➍⑧❿ ⑧

➜⑥⑨p⑥⑧rtur 8↔ ➔ ➛ (⑧) ❽ ⑥➄⑧⑨ ⑧↔⑨ ⑥⑦❾t, (❺)➓➔⑨ ⑥⑦❾t❿⑧ ⑦(➝) 7➉➁⑧⑨ ➈➋ ➉ ➈➌ ➒↕➣➍⑥⑨❸❹⑧⑧ ⑦r ➀⑧➁⑧ A➃ ➒➃➈➊ ➓➔→⑧ ⑦ ❶➆❾➇❹❽❾❿ ⑧ ❽❾ ➍⑧❿⑧ ➜⑥⑨⑩⑥⑧rtur

BAB ➡

➢E➤DA➥ ➦➧ ➦A➤

1➨ ➩ ➧➫ ➭➫ ➯➲➳➵➫ ➸➫ ➺➻

Baja AISI 4130 merupakan baja paduan rendah ➼➽➾➚➪ ➶➹➘ ➴➼ yang

mengandung kromium dengan kandungan karbon 0,30%. Sedangkan unsur

pembentuk lain dari baja AISI 4130 yaitu (0,28-0,33)% C; (0,40-0,60)% Mn;

0,035% P; 0,04% S;(0,15-0,30)% Si; (0,80-1,10)% Cr; (0,15-0,25)% Mo.

Baja paduan rendah merupakan baja paduan yang memiliki kadar karbon

sama seperti baja karbon, tetapi ada sedikit unsur paduan. Dengan

penambahan unsur paduan, kekuatan dapat dinaikkan tanpa mengurangi

keuletannya, kekuatanfatik, daya tahan terhadap korosi, aus dan panas.

Aplikasi baja AISI 4130 banyak digunakan pada kapal, jembatan, roda kereta

api, ketel uap, tangki gas, pipa gas dan sebagainya. Korosi merupakan

penurunan mutu logam akibat reaksi elektrokimia dengan lingkungannya.

Dalam penggunaanya baja paduan ini akan mengalami degredasi atau

2

Proses oksidasi temperatur tinggi berawal dari adsorpsi oksigen yang

kemudian membentuk oksida pada permukaan bahan. Selanjutnya, terjadi

proses nukleasi oksida dan pertumbuhan lapisan untuk membentuk proteksi.

Dengan terjadinya oksidasi temperatur tinggi maka akan didapatkan laju

korosi sehingga dapat dilakukan perkiraan masa pakai atau umur baja

tersebut.

Sehubungan dengan uraian di atas maka perlu dilakukan penelitian tentang

baja AISI 4130 terhadap temperatur tinggi. Oleh karena itu penulis

mengambil sebuah judul untuk penelitian yaitu ➷➬➮ ➱✃ ❐ ❒❮❰ Ï ❮Ð✃ Ñ ❒Ð✃

Ò❒Ó❒❒✃ Ð✃Ô ÕÖ ×➬ ❒Ñ ❒Ø➮Ù➬➮➱ ❒Ø❰➱Ú Û × ÜÝ Þ.

Õßà Øáâáã ä➬å äåæçèçã ä

Adapun tujuan dari pelaksanaan dan penulisan laporan tugas akhir ini adalah :

a. Menentukan laju oksidasi (kp) baja AISI 4130 pada temperature 850 C

b. Mengetahui karakteristik baja setelah dioksidasi

ÕßÖ Òãèã é ã ä Ùã éã æã ê

Berdasarkan latar belakang dan perumusan masalah di atas agar proses yang

dilakukan bisa berjalan dengan sesuai maka peneliti membatasi masalah

penelitiannya sebagai berikut :

1. Spesimen uji adalah baja pa

2. duan rendah (AISI 4130) dengan dimensi panjang 20 mm, lebar 10 mm,

3

3. Korosi oksidasi dilakukan pada temperatur 850 C dengan variasi waktu

oksidasi adalah 1 sampai 72 jam.

4. Pengujian foto mikro, makro, SEM, EDS, dan X-RD dilakukan untuk

mengetahui karakteristik baja AISI 4130 setelah dioksidasi.

1ë ì íîï ðñò óðî ôóõñ ö÷øîï óö

Penulisan Tugas Akhir ini disusun menjadi lima Bab. Adapun sistematika

penulisannya adalah sebagai berikut :

ù úùûõü ýþúÿ ✁ úý

Pada bab ini menguraikan latar belakang penelitian tugas akhir, tujuan

penelitian tugas akhir, batasan masalah dan sistematika penulisan.

ù úùû û✂ û ý✄ ú úýõ í ✂ú☎ ú

Pada bab ini menguraikan tinjauan pustaka yang dijadikan sebagai landasan

teori untuk mendukung penelitian ini.

ù úùû û û✆ ü ✂✝ þ✝ ✁✝ ✞ ûõü ýü✁ û ✂ ûúý

Pada bab ini menjelaskan metode tentang langkah-langkah, Alat dan bahan

yang dilakukan untuk mencapai hasil yang diharapkan dalam penelitian ini.

ù úùû ✟ ÿúí û✁þúýúýú✁ûí ú

Pada bab ini menguraikan hasil dan membahas yang diperoleh dari penelitian

4

BAB ✠✡☛ ☞✌✍✎A✏ DA✏✡A✑A✏

Pada bab ini menyimpulkan dari hasil dan pembahasan sekaligus memberikan

saran yang dapat menyempurnakan penelitian ini.

DAF✒A✑✌✍✡✒A✓A

Berisikan literatur-literatur atau referensi yang diperoleh penulis untuk

mendukung penyusunan laporan ini.

✎A☞✌☛ ✑A✏

✔✕ ✔✖✖

✗✖✘✙✕✚✕✘✛✚ ✜✗✕✢✕

✣✤✥ ✔✦ ✧✦

★ ✩j✩ ✩✪✩l✩h l✫✬ ✩m ✭✩✪ ✮ ✩n ✪ ✯✰✬✩n ✱✯si ✲✯✱✩✬✩i unsur ✪✩✲ ✩r ✪ ✩n ✳ ✩r✱✫✰ ✲✯✱✩✬ ✩i unsur ✭ ✩✪✮✩n ut✩m✩ny✩✴ ✵ ✩✰ ✪ ✮✰✬✩n✳✩r✱ ✫✰ ✪ ✩l✩m✱✩j✩ ✱ ✯rki✲ ✩r

✩nt✩r✩ ✶✴✷✸ hin✬✬✩ ✷ ✴✹% ✱✯r✩t ✲ ✯✲ ✮✩i ✺✻ ✼ ✽✾✿n✩✴y Fungsi karbon dalam baja adalah sebagai unsur pengeras. Unsur paduan lain yang biasa ditambahkan

selain karbon adalah mangan (❀✼ ❁✺ ✼❁ ✾ ❂✾), krom (❃❄✻ ❅❀❆❇❀), vanadium, dan

nikel. Dengan memvariasikan kandungan karbon dan unsur paduan lainnya,

berbagai jenis kualitas baja bisa didapatkan. Penambahan kandungan karbon

pada baja dapat meningkatkan kekerasan (❄✼✻ ✽❁ ✾ss ) dan kekuatan tariknya

(t✾❁❂❆ ❈✾ st✻ ✾❁✺ ❉ ❄ ), namun di sisi lain membuatnya menjadi getas (❊✻ ❆tt❈✾ ) serta

menurunkan keuletannya (✽❇ ❃❆ ❈❆t ty).

Pengaruh utama dari kandungan karbon dalam baja adalah pada kekuatan,

kekerasan, dan sifat mudah dibentuk. Kandungan karbon yang besar dalam

baja mengakibatkan meningkatnya kekerasan tetapi baja tersebut akan rapuh

6

Baja karbon rendah memiliki kandungan karbon dibawah

0,3%. Baja karbon rendah sering disebut dengan baja ringan

(♠♥♦♣ stqq♦ ) atau baja perkakas. Jenis baja yang umum dan

banyak digunakan adalah jenis r ✐♦♣ ❣ ✐♦♦ stqq♦ dengan

kandungan karbon 0,08% 0,30% yang biasa digunakan

untuk❤✐♣skendaraan [Sack, 1997].

b. Baja Karbon Sedang

Baja karbon sedang merupakan baja yang memiliki

kandungan karbon 0,30% - 0,60%. Baja karbon sedang

7

paduan didefinisikan sebagai suatu baja yang dicampur dengan

satu atau lebih unsur campuran seperti nikel, mangan,

molybdenum, kromium, vanadium dan wolfram yang berguna

untuk memperoleh sifat-sifat baja yang dikehendaki seperti

8

↕➙ ↕➙r➛p➛ unsur y➛n➜ ↕➙r↕➙➝ ➛ m➙m↕➙➞ ➛ri n si➟ ➛t k➠ ➛s ➝ ➛ri ↕ ➛j➛➡

➢➤➥➛lny➛ ↕ ➛j➛ y➛➜n ➝➤➦➛➝➧ ➝ ➙➜ ➛n n Ni dan Cr akan

menghasilkan baja yang mempunyai sifat keras dan ulet.

Berdasarkan kadar paduannya baja paduan dibagi menjadi tiga

macam yaitu:

a. Baja Paduan Rendah (➨ow ➩ ➫➫oy ➭➯➲➲ ➫ )

Baja paduan rendah merupakan baja paduan yang elemen

paduannya kurang dari 2,5% wt misalnya unsur Cr, Mn, Ni,

S, Si, P, dan lain-lain. Memiliki kadar karbon sama seperti

baja karbon, tetapi ada sedikit unsur paduan. Dengan

penambahan unsur paduan, kekuatan dapat dinaikkan tanpa

mengurangi keuletannya, kekuatan fatik, daya tahan

terhadap korosi, aus dan panas. Aplikasinya banyak

digunakan pada kapal, jembatan, roda kereta api, ketel uap,

tangki gas, pipa gas dan sebagainya.

b. Baja Paduan Menengah (➳➲➵➸➺ ➻➩ ➫➫oy ➭➯➲➲ ➫ )

Baja paduan menengah merupakan baja paduan yang

elemen paduannya 2,5%-10% wt misalnya unsur Cr, Mn,

Ni, S, Si, P, dan lain-lain.

c. Baja Paduan Tinggi (➼➸➽ ➾➩ ➫➫oy ➭➯➲➲ ➫ )

Baja paduan tinggi merupakan baja paduan yang elemen

paduannya lebih dari 10% wt misalnya unsur Cr, Mn, Ni, S,

Si, P, dan lain-lain. Contohnya baja tahan karat, baja

9

1. Keuletan yang tinggi tanpa pengurangan kekuatan tarik

2. Tahan terhadap korosi dan keausan yang tergantung pada jenis

paduannya

3. Tahan terhadap perubahan suhu, ini berarti bahwa sifat fisisnya tidak

banyak berubah

4. Memiliki butiran yang halus dan homogen

Menurut Muhd. Amin Nasution (2008), pengaruh unsur-unsur paduan

dalam baja adalah sebagai berikut:

1. Unsur karbon (C)

Karbon merupakan unsur terpenting yang dapat meningkatkan

kekerasan dan kekuatan baja. Kandungan karbon di dalam baja

sekitar 0,1%-1,7%, sedangkan unsur lainnya dibatasi sesuai dengan

kegunaan baja. Unsur paduan yang bercampur di dalam lapisan baja

adalah untuk membuat baja bereaksi terhadap pengerjaan panas dan

menghasilkan sifat-sifat yang khusus. Karbon dalam baja dapat

meningkatkan kekuatan dan kekerasan tetapi jika berlebihan akan

10

Ù Ú Unsur Mangan (Mn)

Semua baja mengandung mangan karena sangat dibutuhkan dalam

proses pembuatan baja. Kandungan mangan kurang lebih 0,6% tidak

mempengaruhi sifat baja, dengan kata lain mangan tidak

memberikan pengaruh besar pada struktur baja dalam jumlah yang

rendah. Penambahan unsur mangan dalam baja dapat menaikkan

kuat tarik tanpa mengurangi atau sedikit mengurangi regangan,

sehingga baja dengan penambahan mangan memiliki sifat kuat dan

ulet.

3. Unsur Silikon (Si)

Silikon merupakan unsur paduan yang ada pada setiap baja dengan

kandungan lebih dari 0,4% yang mempunyai pengaruh untuk

menaikkan tegangan tarik dan menurunkan laju pendinginan kritis.

Silikon dalam baja dapat meningkatkan kekuatan, kekerasan,

kekenyalan, ketahanan aus, dan ketahanan terhadap panas dan karat.

Unsur silikon menyebabkan sementit tidak stabil, sehingga

memisahkan dan membentuk grafit. Unsur silikon juga merupakan

pembentuk ferit, tetapi bukan pembentuk karbida, silikon juga

cenderung membentuk partikel oksida sehingga memperbanyak

pengintian kristal dan mengurangi pertumbuhan akibatnya struktur

11

Û Ü Unsur Nikel (Ni)

Nikel mempunyai pengaruh yang sama seperti mangan, yaitu

memperbaiki kekuatan tarik dan menaikkan sifat ulet, tahan panas,

jika pada baja paduan terdapat unsur nikel sekitar 25% maka baja

dapat tahan terhadap korosi. Unsur nikel yang bertindak sebagai

tahan karat (korosi) disebabkan nikel bertindak sebagai lapisan

penghalang yang melindungi permukaan baja.

5. Unsur Kromium (Cr)

Sifat unsur kromium dapat menurunkan laju pendinginan kritis

(kromium sejumlah 1,5% cukup meningkatkan kekerasan dalam

minyak). Penambahan kromium pada baja menghasilkan struktur

yang lebih halus dan membuat sifat baja dikeraskan lebih baik

karena kromium dan karbon dapat membentuk karbida. Kromium

dapat menambah kekuatan tarik dan keplastisan serta berguna juga

dalam membentuk lapisan pasif untuk melindungi baja dari korosi

serta tahan terhadap suhu tinggi.

ÝÞ Ý ß àá àâã äãå æç è

Dalam penelitian ini jenis material yang digunakan yaitu baja AISI 4130 yang

merupakan baja paduan rendah éêëì íîï ð éy yang mengandung kromium

dengan kandungan karbon 0,30%. Baja AISI 4130 mempunyai komposisi

kimia (0,28-0,33)% C; (0,40-0,60)% Mn; 0,035% P; 0,04% S; (0,15-0,30)%

12

ñòó ôõ öõ ÷ ø

ùrosi oúûúúlhüýú üúrus núútuûý þ ÿúû úsi loþ úmúkiút rýúksi rýû ✁ ü✂ úúntúr

✂✄útu l✁þúmû ýnþún ýrúþúi zat di lingkungannya yang menghasilkan

senyawa-senyawa yang tidak dikehendaki. Dalam bahasa sehari-hari korosi

disebut perkaratan. Contoh korosi yang paling lazim adalah perkaratan besi.

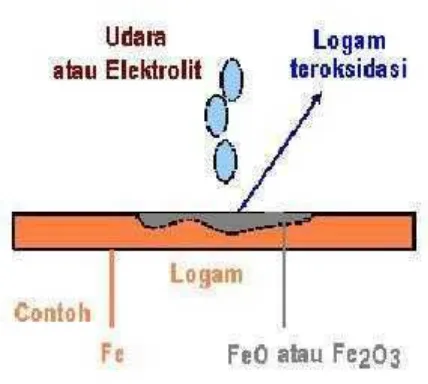

Pada peristiwa korosi, logam mengalami oksidasi, sedangkan oksigen (udara)

mengalami reduksi. Karat logam umumnya adalah berupa oksida atau

karbonat. Rumus kimia karat besi adalah Fe2O3.nH2O, suatu zat padat yang

berwarna coklat-merah.

Korosi dapat juga diartikan sebagai serangan yang merusak logam karena

logam bereaksi secara kimia atau elektrokimia dengan lingkungan. Ada

definisi lain yang mengatakan bahwa korosi adalah kebalikan dari proses

ekstraksi logam dari bijih mineralnya. Contohnya, bijih mineral logam besi di

alam bebas ada dalam bentuk senyawa besi oksida atau besi sulfide, setelah

diekstraksi dan diolah, akan dihasilkan besi yang digunakan untuk pembuatan

baja atau baja paduan. Selama pemakaian, baja tersebut akan bereaksi dengan

lingkungan yang menyebabkan korosi (kembali menjadi senyawa besi

13

Gambar 1. Korosi logam Fe dan berubah menjadi oksidanya

Korosi dapat terjadi oleh air yang mengandung garam, karena logam akan

bereaksi secara elektrokimia dalam larutan garam (elektrolit). Faktor yang

mempengaruhi proses korosi meliputi potensial elektrodanya yang negative

lebih mudah mengalami korosi. Demikian pula dengan logam yang potensial

elektrodanya positif sukar mengalami korosi.

Untuk mencegah terjadinya korosi, beberapa teknik atau cara diusahakan.

Dalam industri logam, biasanya zat pengisi (campuran) atau ☎✆✝ ✞✟☎☎✠t s

diusahakan tersebar merata di dalam logam. Logam diusahakan agar tidak

kontak langsung dengan oksigen atau air, dengan cara mengecat permukaan

logam dan dapat pula dengan melapisi permukaan logam tersebut dengan

logam lain yang lebih mudah mengalami oksidasi. Cara lain yang juga sering

dipergunakan adalah galvanisasi atau perlindungan katoda. Proses ini

14

m

✡m☛✡ntuk l☞pi✌ ☞nZnO. Lapisan inilah yang akan melindungi besi dari

oksidator.

✍ ✎✏ ✎✑ ✒✓ ✔tor ✕✖✓✔tor y✓ ✗✘✙✚ ✙✛ ✚✗✘✓ ✜ ✢ ✣✤✔✥✜ ✥ ✦✤

Secara umum faktor-faktor yang mempengaruhi korosi dibagi menjadi

dua yaitu, faktor internal dan faktor eksternal. Faktor internal meliputi

keragaman struktur, perlakuan panas, pendinginan dan perlakuan

permukaan. Sedangkan yang termasuk faktor eksternal ialah fenomena

korosi yang merupakan interaksi elektrokimia antara logam dengan

lingkungannya. Adapun kondisi lingkungan yang mempengaruhi

korosi logam yaitu:

Temperatur berperan mempercepat seluruh proses yang terlibat

selama korosi terjadi. Titik optimum dari temperatur yang

menyebabkan korosi adalah sekitar rentang 328-353 K.

c. pH larutan

Faktor lain yang mempengaruhi laju korasi di dalam media larutan

adalah pH, pH dapat mempengaruhi laju korosi suatu logam

15

r

✧★ ✩✪h✪✪nt✪r pH 7 sampai 12. Sedangkan pada pH <7 dan pH>12 laju korosinya meningkat.

d. Padatan terlarut

Garam klorida, khususnya ion-ion klorida menyerang lapisan ✫✬✭✮

st

✯✯✭ dan st✰✬✱✭✯ss st✯✯✭✲ Ion-ion ini menyebabkan terjadinya ✳✬tt✬✱✴ ✵✶✷✯v✬✶✯✶✸✷ ✷ ✸ ✹ ✬✸✱ dan pecahnya paduan logam.

✺✲✻✲✺ ✼ ✭✰✹ ✬✽✬✾✰✹✬✾✸✷ ✸ ✹ ✬

Korosi diklasifikasikan melalui banyak cara. Ada metode yang

membagi korosi menjadi korosi pada temperatur rendah dan

temperatur tinggi. Metode lainnya memisahkan korosi menjadi

kombinasi langsung (atau oksidasi) dan korosi elektrokimia [M.G.

Fontana, 1986]. Klasifikassi yang lebih disukai adalah korosi basah

✿w✯t ✶✸ ✷ ✷✸✹✬✸✱ ❀ dan korosi kering ✿✮✷❁ ✶orros✬✸✱❀ ✲ Korosi basah terjadi ketika adanya cairan, biasanya melibatkan larutan yang

mengandung air atau elektrolit. Contoh yang paling umum adalah

korosi pada baja yang disebabkan oleh air. Korosi kering terjadi ketika

tidak adanya fasa cair atau ketika di atas titik embun lingkungan.

Korosi kering paling sering dihubungkan dengan temperatur tinggi.

Contohnya korosi baja pada tungku perapian gas.

✺✲✻✲✻ ❂ ✯✱ ❁✯❃ ✰❃✾✸✷ ✸✹✬ t✯✫✳✯✷✰tur t✬✱✴ ✴ ✬

16 hidrokarbon lainnya. Penguraian C ke permukaan logam

mengakibatkan penggetasan dan degradasi sifat mekanik lainnya.

c. Nitridasi

Terjadi pada lingkungan yang mengandung ammonia, terutama

pada potensial oksigen yang rendah. Penyerapan nitrogen yang

berlebihan akan membentuk presipitat nitride di batas butir dan

menyebabkan penggetasan.

d. Korosi oleh halogen

Senyawa halide akibat penyerapan halogen oleh logam, dapat

bersifat mudah menguap atau mencair pada temperatur rendah.

17

❱❲ ❳ul❨❩❬i si

❭❱❬ ❩❪rj ❩❬❬lm li❫❴kun❴❬n y❬❴n m❱❴❬❫❩❵ ❫❴n ❛❬h❬n❛❬❜❬r ❬t❬u❝❬sil ❞❱m❛❬❜❬r❬n y❬❴nm❱❴❬❫❩❵❫❴n sul❨❲ru❡❱n❴❬n o❴❱sik n m❱m❛❱ntuk ❳❢❣ ❩❬n❳❢

❤ y

❬n❴ ❛❱r si❨❬t ❞ ❱n❴❩❬siko si y❬n❴ k❬urn❴ ❬❴ ✐❱si❨

❩❪❛❬❫❩❪ ❫❴ ❜❬nH 2S yang bersifat pereduksi, tetapi dapat terjadi efek penguatan dengan adanya Na dan K yang akan membentuk uap

yang kemudian akan mengendap ke permukaan logam pada

temperatur yang lebih rendah dan merusak permukaan.

f. Korosi deposit abu dan garam

Deposit dapat mengakibatkan turunnya aktifitas oksigen dan

menaikkan aktifitas sulfur, sehingga merusak lapisan pasif dan

mempersulit pembentukannya kembali. Deposit biasanya

mengandung S, Cl, Zn, Pb dan K.

g. Korosi karena logam cair

Terjadi pada proses yang mempergunakan logam cair, misalnya

❥ ❦❧♠ t♥❦❧♠ ♦❦ ♣♠ dan ♥❦ qr♣ r♣s t ♥ ✉✈❦ss . Korosi terjadi dalam bentuk pelarutan logam dan oksidanya akan semakin hebat dengan adanya

18

Jika satu materi teroksidasi dan materi yang lain tereduksi maka reaksi

demikian disebut reaksi reduksi-oksidasi, disingkat reaksi redoks (➒❸➀❽x

➒❸❼➔t❻❽ ❹ ). Reaksi redoks terjadi melalui tranfer elektron. Tidak semua

reaksi redoks melibatkan oksigen. Akan tetapi semua reaksi redoks

melibatkan transfer elektron dari materi yang bereaksi. Jika satu materi

kehilangan elektron, materi ini disebut teroksidasi⑨ Jika satu materi

memperoleh elektron, materi ini disebut tereduksi.

Dalam reaksi redoks, satu reagen teroksidasi yang berarti menjadi

reagen pereduksi dan reagen lawannya terreduksi yang berarti menjadi

reagen pengoksidasi. Kecenderungan metal untuk bereaksi dengan

oksigen didorong oleh penurunan energi bebas yang mengikuti

pembentukan oksidanya. Lapisan oksida di permukaan metal bisa

berpori (dalam kasus natrium, kalium, magnesium) bisa pula rapat tidak

19

→ ➣↔ ➣→↕ ➙➛ ➙➜ ➝➞ ➝➛➞ ➝➟➠➡ ➝➛➢ ➤➡ ➠ ➥ ➝

➦➧➨➧ umumny➧ l➧➩➧pi n oksi➨➧ y➧➫n t➭rj➧➨ ➯ ➨➯ ➲➭➳ ➵➧➧rm n m➭➧tl ➸➭➺➨ ➭run➫ m➭➺➭➻➧l➼ ➽➭rikut ini ➻➭➻➭➧ ➲➧r m➭ ➵➧➭nism y➧n➫ mun➫kin

t

➭➧➨ ➯➾rj ➧nt➧r➧ l➧in➚

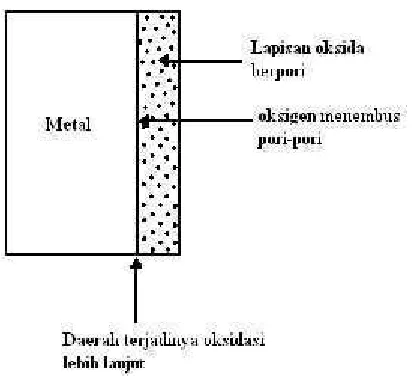

➧➼ Jika lapisan oksida yang pertama terbentuk adalah berpori, maka

molekul oksigen bisa masuk melalui pori-pori tersebut dan kemudian

bereaksi dengan metal di perbatasan metaloksida. Lapisan oksida

bertambah tebal. Lapisan oksida ini bersifat ➛➢ ➛➪prot➙➤t➠➶➹ tidak

memberikan perlindungan pada metal yang dilapisinya terhadap

proses oksidasi lebih lanjut.

Gambar 2. Lapisan oksida berpori.

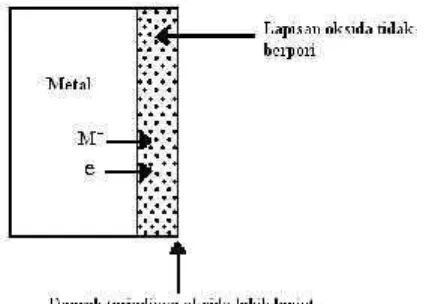

b. Jika lapisan oksida tidak berpori, ion metal bisa berdifusi menembus

lapisan oksida menuju bidang batas oksida-udara, dan di perbatasan

20

l

➘pi➴ ➘n o➷ ➘sik y➘n➬ t➮l➘h➘➷➘➱ ✃❐ ➴➮r s o➷ ➘ksi si ❒➮rl➘njut ➷ ❮ ❰➮Ï Ð➘➘Ñ➱rm Ò➘➘lmÓ➘l ini ➮➮lktron❒ ➮r➬➮r➘k➷ ➮➬ ➘n n➘r➘h y➘➬n s➘m➘

➘➬➘r ❰➮rtuk➘r➘n➮➮lktron➷ ➘l➘m r➮ ➘ksi ini ❒❮➴ ➘ ➮trj➘➷❮ ➱ Jika lapisan oksida tidak berpori, ion metal bisa berdifusi menembus lapisan

oksida menuju bidang batas udara, dan di perbatasan

oksida-udara ini metal bereaksi dengan oksigen dan menambah tebal lapisan

oksida yang telah ada. Proses oksidasi berlanjut di permukaan.

Dalam hal ini elektron bergerak dengan arah yang sama agar

pertukaran elektron dalam reaksi ini bisa terjadi. Ion logam berdifusi

menembus menembus oksida,elektron bermigrasi dari metal ke

permukaan oksida.

Gambar 3. Lapisan oksida tidak berpori

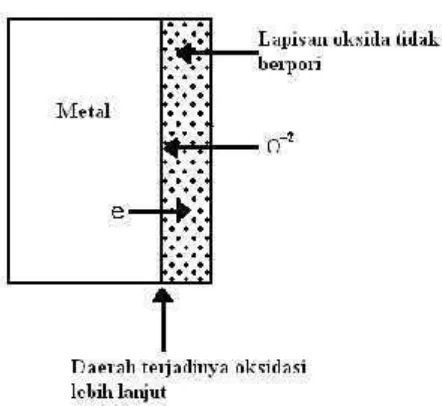

Jika lapisan oksida tidak berpori, ion oksigen dapat berdifusi menuju

bidang batas metal-oksida dan bereaksi dengan metal dibidang batas

21

Ô ÕrÖ Õ×rk kÕ××rhÔ ØÙ×nÖÔ ××ts oÙ×sik Ú Ù×× Ûr ÜrosÕs osikÙ×si ÔÕrl×njut Ù Ø ÝÕÔ ×r ×t×sn mÕ×tl ÞoksiÙ×Û ß oon ksiÖ ÕnÔÕrÙØàusi mÕáÕÔ Úâm oksiÙ×ã

ÕlÕktron Ù×ri mÕ×tl kÕÝÕrmÚä××n oksiÙ×

Gambar 4. Lapisan oksida tidak berpori

Mekanisme lain yang mungkin terjadi adalah gabungan antara reaksi di

mana ion metal dan elektron bergerak ke arah luar sedang ion oksigen

bergerak ke arah dalam. Reaksi oksidasi bisa terjadi di dalam lapisan

oksida. Terjadinya difusi ion, baik ion metal maupun ion oksigen,

memerlukan koefisien difusi yang cukup tinggi. Sementara itu gerakan

elektron menembus lapisan oksida memerlukan konduktivitas listrik

oksida yang cukup tinggi pula. Oleh karena itu jika lapisan oksida

memiliki konduktivitas listrik rendah, laju penambahan ketebalan lapisan

22

m

ånujuæ åç èr èé èt n oksiê è ë ì êèèr yèín êîæ årluïèn ukntuæårtìïèrèn ålåktronê èlèm råèksið

ñòó ô õö ÷dø öi ùøú øûemùeü øû ýüûinþþ÷

Logam yang bereaksi dengan oksigen atau gas lainnya pada suhu tinggi akan

mengalami reaksi kimia. Pada tingkat oksidasi, hukum kinetika parabola,

linier, dan logaritma menggambarkan tingkat oksidasi untuk logam umum

dan paduan. Dalam hal ini oksigen bereaksi untuk membentuk oksida pada

permukaan logam, diukur dengan penambahan berat. Penambahan berat

pada setiap waktu (t) selama oksidasi sebanding dengan ketebalan oksida (x).

Logam tertentu, seperti baja, harus dilapisi untuk pencegahan korosi, karena

memiliki tingkat oksidasi yang tinggi.

Pada tingkat hukum parabola, laju oksidasi temperatur tinggi pada logam

sering mengikuti hukum laju parabolik, yang memerlukan ketebalan (x),

propotional ke waktu (t) yaitu,

xÿ ✁pt

23

Gambar 5. Kurva penambahan berat terhadap waktu pada hukum kinetika

untuk oksidasi logam.

✂✄☎ ✆ine✝i✞✟✠ ✞✡ ☛d✟✡ ☛

Perubahan energi bebas menunjukkan kemungkinan produk reaksi stabil,

tetapi tidak meramalkan laju pembentukan produk. Selama oksidasi, molekul

oksigen pertama yang diabsorpsi permukaan logam berdisosiasi menjadi

komponen atom sebelum membentuk ikatan kimia dengan atom permukaan

logam, proses ini disebut kemisorpsi. Setelah terbentuk beberapa lapisan

absorpsi, oksida bernukleasi secara epitaksial pada butir logam induk di

lokasi yang diutamakan, seperti dislokasi dan atom pengotor. Setiap daerah

nukleasi tumbuh, merasuk satu dengan lainnya sehingga terbentuk lapisan

tipis oksida di seluruh permukaan. Oleh karena itu oksida biasanya terdiri

dari agregat butir individu atau kristal dan menampakkan gejala seperti

24 tipis tidak berpori dan oksida selanjutnya mencakup difusi melalui lapisan

oksida. Apabila terjadi oksida di permukaan oksida oksigen maka ion logam

dan elektron harus berdifusi dalam logam yang berada di bawahnya. Apabila

reaksi oksidasi terjadi antar muka logam-oksida, ion oksigen harus berdifusi

melalui oksida dan elektron berpindah dengan arah berlawanan untuk

menuntaskan reaksi.

Pertumbuhan lapisan oksida dapat diikuti dengan keseimbangan termal

memiliki kepekaan hingga 10-7 g, dan pengurangan dilakukan di lingkungan

pada temperatur yang dikendalikan dengan teliti. Teknik metalografi yang

paling sering diterapkan adalah elipsometri, yang bergantung pada perubahan

di bidang polarisasi berkas cahaya terpolarisasi yang terpantulkan oleh

permukaan oksida, sudut rotasi bergantung tebal oksida. Selain itu juga

digunakan interferometri, tetapi kini lebih sering dipakai replika dan lapisan

tipis di mikroskop transmisi elektron dan mikroskopik scanning elektron.

25

200oC) ketebalan bertambah secara logaritmik dengan waktu (x Ln t) dan

laju oksidasi turun dengan berkurangnya kekuatan medan.

Pada temperatur intermediat (antara 50oC-1000oC untuk Fe) oksidasi

berkembang terhadap waktu mengikuti hukum parabola (x2 t) untuk

hampir semua logam. Di daerah ini pertumbuhan merupakan proses aktivasi

termal dan ion-ion melalui lapisan oksida dengan gerakan termal, dan

kecepatannya bermigrasi bergantung pada jenis cacat struktur dalam kisi

oksida. Tegangan yang besar, baik tekan maupun tarik, sering sekali dialami

lapisan oksida pelindung retak dan lepas. Pengelupasan berulang yang terjadi

pada skala kecil menghalangi pertumbuhan parabolik yang lebih luas dan

oksidasi memiliki laju linier bahkan lebih cepat. Tegangan dalam lapisan

oksida berkaitan dengan rasio ✵ ✶✷✷✶✸✹ ✺✻✼✽ ✾ort✿ (P-B), yaitu rasio volume

molekuler oksida terhadap volume atomik logam yang membentuk oksida.

Apabila rasio lebih kecil dari satu seperti untuk Mg, Na, K oksida yang

terentuk mungkin tidak memberikan perlindungan yang memadai terhadap

oksidasi selanjutnya, sejak tahap awal dan dengan kondisi seperti ini yang

lazim dijumpai pada logam-logam alkali, diikuti hubungan oksidasi linear (x

t). Namun, apabila rasio P-S jauh lebih besar dari satu, seperti pada logam

26

❀❁❂❁ t❃m❄❃❁rtur ti❅❆❆❇i❁l❈❁pi n❉❃❁rt❉ ❁mh❈❃ ❈❊❁i hm luku❁ju❄ ❁r❁❉ ❋●ik (x

2

t). cacat titik berdifusi melalui oksida karena terdapat gradient konsentrasi

yang konstan. Cacat ditiadakan pada salah satu antar muka dan terjadi

pembentukan lokasi kisi yang baru. Khususnya seng oksida bertambah tebal

karena difusi Intertisi seng yang terbentuk di antar muka logam oksida

melalui oksida menuju antar muka oksida logam dan disini menghilang

karena reaksi:

2Zni+++ 4e + O2 2ZnO

Konsentrasi intertisi seng pada antar muka logam/oksida dipertahankan oleh

reaksi:

Zn(logam) Znj+++ 2e

Dengan pembentukan kekosongan dalam kisi seng migrasi cacat intertisi

bermuatan terjadi bersamaan dengan imigrasi elektron, dan untuk lapisan

oksida yang tebal, wajar untuk mengasumsi bahwa konsentrasi kedua spesies

yang bermigrasi adalah konstan pada kedua permukaan oksida, yaitu

permukaan oksida/gas dan oksida logam, konsentrasi dikendalikan oleh

kesetimbangan termodinamika setempat, jadi melintasi oksida terdapat

perbedaan konsentrasi konstan c dan laju transportasi melalui satuan luas

D c/x, dimana D adalah koefisien difusi dan W adalah tebal lapisan. Maka

laju pertumbuhan:

Dx/dt = D c/x .(1)

27

W2= kpt (2)

W = W1-W0 ..(3)

Dimana : kp = konstanta parabolik

W0 = berat awal spesimen

W1 = berat akhir specimen

Wagner menunjukkan proses oksidasi dapat dijabarkan menjadi arus ionic

ditambah arus elektronik, dan mendapatkan persamaan laju oksidasi yang

dinyatakan dalam ekivalen kimia mg2.cm/s, masing-masing mencakup jumlah

transportasi anion dan elektron, konduktivitas oksida, potensial kimia dari ion

yang berdifusi pada antar muka dan ketebalan lapisan oksida. Pada rentang

temperature tertentu berbagai oksida bertambah tebal sesuai hukum parabolik.

Pada temperatur rendah dan untuk lapisan oksida yang tipis, berlaku hukum

logaritmik. Apabila tebal kerak bertambah mengikuti hukum parabolik,

resultan tegangan yang terjadi pada antar muka bertambah dan akhirnya

lapisan oksida mengalami kegagalan perpatahan sejajar dengan antar muka

atau mengalami perpatahan geser atau pematahan tarik melalui lapisan. Di

daerah ini laju oksidasi meningkat sehingga terjadi peningkatan yang

kemudian berkurang lagi akibat perpatahan lokal di kerak oksida. Laju

28

m

❍■ ❏uti hikukum lin❍ ❑i r▲ ▼❍◆❖ ❑P❑r n◗❍❘❍rti ini ❙❚ ◗❍❖◆❯ ❘❑r❑li■❍❑r ❙❑n ❖❚❑ ◗❑❑ny❙❚❘❑jumi ❘❑ ❙❑ oksi❙❑si tit❑nium◗❍t❍l❑h oksi❙❑ m❍■❱❑❘❑i ❲❍❍❖ ❑t ❑ln

k

ritis [M. Daud Pinem, 2005].

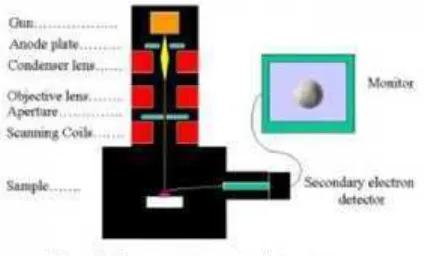

❳❨ ❩ ❬❭ ❪(Scanning Electron Microscopy)

Peralatan SEM ini dapat ditunjukkan seperti pada gambar di bawah ini :

Gambar 6. Alat uji SEM

[http://www.unm.edu/~cmem/nano/facilities/pics/SEM-5200.png]

SEM merupakan alat yang digunakan untuk mengkarakterisasi nanomaterial.

Beberapa hal yang dikarakterisasi yaitu permukaan material tersebut. Jadi,

setelah material diamati dengan SEM ini maka akan diperoleh bagaimana

bentuk permukaan material tersebut. Pada SEM, permukaan material

ditembaki dengan berkas elektron berenergi tinggi. Elektron berenergi tinggi

29

❫ ❴❵❛ ❜n ❝ ❜nj❜❛n ❛❴lom❞ ❜❵❛ ❫❴ ❡❛ro❴❢li ❣r❤✐ ❴s ini m❴❵❛❜❞ ❜ik tk❜n❜❫❜n ❜y ❴l❴ktron y❜n❛ ❫❥❝ ❜ntulk❜n ❜t❜u❫❥❦❜❧❜sil nny❜ ❴l❴nktro✐ ❴❧♠❵❫ ❴❢r ♥♦❴ktron

y

❜ ❛n❫❥❝ ❜ntulk ❜n❫❥t❴rim❜ ol❴h❫ ❴t❴❢ktorLalu hasil yang diterima diolah oleh program dalam komputer. Ada beberapa syarat pada material yang

dikarakterisasi dengan SEM ini. Seperti yang dijelaskan sebelumnya bahwa

detektor mendeteksi elektron yang dipantulkan atau electron sekunder yang

dihasilkan oleh material, maka sifat ini dimiliki oleh material yang berjenis

logam. Jika material yang bersifat isolator dikarakterisasi dengan SEM, maka

hasilnya akan kabur dan mungkin akan hitam.

Hal ini dapat dilakukan dengan melapisi isolator tersebut dengan logam.

Proses pelapisan ini dapat dilakukan dengan beberapa cara, misalnya dengan

proses evaporasi atau proses sputtering. Pada proses evaporasi, logam

dipanaskan lalu menguap. uap logam ini menempel di atas material isolator.

Tebal lapisan diatur dengan mengatur waktu evaporasi. Sedangkan pada

proses sputtering, logam ditembaki dengan ion gas. Hal ini menyebabkan

atom-atom logam menjadi terlepas lalu menempel pada material isolator.

Skema dari SEM dapat ditunjukkan pada gambar berikut :

30 metoda karakterisasi material yang paling tua dan paling sering digunakan

hingga sekarang. Teknik ini digunakan untuk mengidentifikasi fasa kristalin

dalam material dengan cara menentukan parameter struktur kisi serta untuk

mendapatkan ukuran partikel. XRD terdiri dari slit dan film serta

monokromator.

Difraktometer sinar-x merupakan instrumen yang digunakan untuk

mengidentifikasi cuplikan berupa kristal dengan memanfaatkan radiasi

gelombang elektromagnetik sinar-x. Hasil yang diperoleh dari percobaan

adalah intensitas relatif (I/I1) dan sudut hamburan (2 ). Hamburan sinar-x

berasal dari atom-atom yang membentuk bidang kisi kristal dari cuplikan

yang diamati➌

Difraksi sinar-X terjadi pada hamburan elastis foton-foton sinar-X oleh atom

dalam sebuah kisi periodik. Hamburan monokromatis sinar-X dalam fasa

tersebut memberikan interferensi yang konstruktif. Dasar dari penggunaan

difraksi sinar-X untuk mempelajari kisi kristal adalah berdasarkan persamaan

sinar-31

➍ y➎n➏ ➐➑ ➏➒➓ ➎k➎➓ ➔ ➐ ➎➐ ➎l➎h j➎r➎k➎nt➎r➎ ➐➒ ➎ →➑ ➐➎➓➏ kisi➔ a dalah sudut antara sinar datang dengan bidang normal, dan n adalah bilangan bulat yang

disebut sebagai orde pembiasan.

Berdasarkan persamaan Bragg, jika seberkas sinar-X di jatuhkan pada sampel

kristal, maka bidang kristal itu akan membiaskan sinar-X yang memiliki

panjang gelombang sama dengan jarak antar kisi dalam kristal tersebut. Sinar

yang dibiaskan akan ditangkap oleh detektor kemudian diterjemahkan sebagai

sebuah puncak difraksi. Makin banyak bidang kristal yang terdapat dalam

sampel, makin kuat intensitas pembiasan yang dihasilkannya. Tiap puncak

yang muncul pada pola XRD mewakili satu bidang kristal yang memiliki

orientasi tertentu dalam sumbu tiga dimensi. Puncak-puncak yang didapatkan

dari data pengukuran ini kemudian dicocokkan dengan standar difraksi

➣↔ ➣↕ ↕↕

➙ ➛ ➜ ➝➞➝➟➝➠↕➡➛ ➢➛ ➟↕➜↕ ↔➢

3➤ ➥ ➜➦➧ ➨➩➫➡ ➦➭➦➯➲➫➲ ➩➭

➳➵➸➵ ➺➻t➻➼➸ ➻➸ ➻➽ ➻➺➼➾➚ ➾ ➼➸➽➻➪➵ ➪➵r➼p➼ t➵ ➶➹ ➼t ➘➵ ➪ ➼➴ ➼➻➪➵r➻➾➚ ➷➬

➮ ➱ ➳r✃➘ ➵s ➹ ➵ ➶➪➚ ➼t➼➸➘ ➹➵➘ ➻➶➵➸➽ ➼➸➹❐✃➘ ➵s ✃➾➘ ➻➽ ➼➘ ➻➽➻➺➼➾➚➾➼➸ ➽➻➺➼➪✃❐➼tur➻u➶ ❒➼➵tr➻➼➺❮➵ ➾➸➻➾❰ Ï➚➘ ➼➸ur ❮➵ ➾➸ ➻➾❒➵➘ ➻➸Ð➸ ➻Ñ➵➘ ➻r ➼ts Ò ➼➶➹ ➚➸➴ .

2. ➳❐✃➘➵➘➹➵➸➴➚Ó➻➼➸ÔÕÖ➽➻➺➼➾➚➾➼➸➽ ➻Ð➸ ➻Ñ➵❐➘ ➻➷ ➼➘×➘ ➺➼➶Ø➵➴➵❐➻ (Ð× Ø) ➽ ➻

❮➼➸➴➵❐➼➸ ➴.

3. ➳❐✃➘➵➘➹ ➵➸➴➚Ó➻➼➸ÙÚ❒ÛÚÖÙ➽ ➼➸Ü❒➽➻➺➼➾➚➾➼➸ ➽ ➻Ý➼➺➼➻Ý➵➘ ➼❐Þ➵❐➼➶➻➾ (Ò×➳×) ❮➼➸➴➵❐➼➸➴.

3➤ ß ↔➯ ➩➫à ➩➭ ➣➩á ➩➭

â➽ ➼➹ ➚➸ ➪➼ã ➼➸ä➼➸➴➽ ➻➴➚➸➼➾➼➸➹➼➽ ➼➹➵➸ ➵ ➺➻➷ ➻➼➸ ➻➸➻➼➽ ➼➺➼ã➬ 1. Ý➼Ó➼â× Ù× 4130

æ æ

ç è éêë ìíê(îï ðñ òóô)

õöìê ë÷í÷ëêëøêíprùú ûs ü ùøý öp÷þêÿ öëöêÿý ÷ë ✁ùú ûs ùíú öý÷ú öè

✂ è ✄ûú öë☎ûröëý ÷

õöìê ë÷í÷ëêëøêíÿ ûÿùø ùë ìý ÷ëÿ ûë ìü÷þêúí÷ësûú öÿûë ê✆öè

☎÷ÿ✝ ÷✁10. ✄ûú öë☎û✁öëý÷

4. ✄öú ø ÷✁ý÷ë✞÷ëì í÷✟ù ✁ùëì

õöìê ë÷í÷ëêëøêíÿ ûÿ✝ ÷ëøêý ÷þ ÷ÿ ûëì êí ê✁÷ëú ûú öÿ ûëê✆ö. ☎÷ÿ✝ ÷✁ 9. éêë ìí ê(✠ê✁ë÷✡û)

☛ ☞

✌ ✍ ✎✏✑ ✒✓✔ ✕✖

✗✒✘✙✓✚✛ ✚✓✙✓✜ ✙✛✢✏✣ ✙✤ ✚✓✘✒✑✥✏✑ ✒✢✏✓✙✦✒✍

✧✚✢ ✤✚✖ 12. ✎ ✏✑✒✓✔✕✖

6. ★✚✩✚✜✪✜ ✚✒✓✣✏✑ ✑

✗✒✘✙✓✚✛ ✚✓✙✓✜ ✙✛✢✏✓✘ ✘✚✓✜ ✙✓✘✑✥✏✑ ✒✢✏✓✙✦✒.

✧✚✢ ✤✚✖13. ★✚✩✚✜✪✜ ✚✒✓✣✏✑✑

3✫ ✬ ✭✮✯ ✰ ✱✲✳✮✭ ✱✴ ✱✵✶✷✶ ✸✴

✹✺ ✚✥✙✓✥✖✕✑ ✏✺ ✙✖✛✏✖✦ ✚✥ ✚✺✚✥✏✓✏✣✒✜✒✚✓✒✓✒✻ ✚✒✜ ✙✼ 1. ✽✏✖ ✑ ✒✚✥✚✓✪✥✏✑ ✒✢✏✓✾✦✒

✿ ✙✢✣ ✚❀✑✥✏✑ ✒✢✏✓✙✦✒ ✻ ✚✓✘✚✛ ✚✓✺✒✘✙✓✚✛ ✚✓✥ ✚✺✚✥✏✓ ✏✣✒✜✒✚✓✒✓ ✒✑ ✏✤ ✚✓✻ ✚✛18 ✑✥✏✑ ✒✢✏✓ ✍ ✽✚✺ ✚ ✥✏✓ ✏✣✒✜✒✚✓ ✒✓ ✒✺✒✣ ✚✛✙ ✛✚✓✺✚✣ ✚✢✺✙✚ ✤✚ ✘✒✚✓❁✺✏✓✘✚✓ ✙✖✚✒✚✓ ✑ ✏✤✚✘ ✚✒ ✤✏✖ ✒✛ ✙✜ : ✔✚✘✒✚✓ ✥✏✖✜ ✚✢ ✚ ❂ ✚✖ ✒✚✑ ✒ ✩ ✚✛✜ ✙ ✕✛✑ ✒✺ ✚✑ ✒ 1 ✦ ✚✢, 4 ✦✚✢, 9

❡6

❢ ❣ ❤✐❥❦ ❧♠ ❧♥

Yang dimaksud dengan ♦✐❥❦❧♠ ❧ ♥ yaitu pembersihan permukaan logam yang bertujuan untuk menghilangkan kotoran dan membentuk struktur

permukaan spesimen yang baik. Dalam hal ini ada beberapa proses yang

dilakukan antara lain:

a. Proses♣q✐♠r s♠ ❧ ♥

Proses penggosokan pada logam yang menggunakan amplas 200-1200.

b. Proses Pencucian Lemak

Pencucian lemak dengan menggunakan etanol dimaksudkan agar benda

kerja bebas dari lemak atau minyak yang dapat mengganggu daya rekat

hasil pelapisan.

c. Proses Pembilasan

Proses pembilasan dengan menggunakan air yang berfungsi untuk

menghilangkan sisa-sisa etanol yang masih ada pada permukaan benda

kerja.

4. ♣♠♦t✐♠ ❧ ♥

Proses✉♠♦t✐♠ ❧♥adalah proses pembersihan material setelah proses cleaning dengan menggunakan bahan kimia yang mengandung asam.

Dalam hal ini ada beberapa proses yang dilakukan antara lain :

✈ ✇

①② ③④r s ⑤④⑥ ⑦⑧ ⑦⑨⑩⑥ ❶⑨ ❷⑩❸ ⑧❸ ⑩⑥ ⑤⑩❶⑩ p④❹ ⑧❸⑩ ⑩⑥r ❺④⑥❶ ⑩ ❸ ④r❻⑩ y⑩⑥ ❼ ❹⑩ ③⑨❽ ❹④⑥ ❼⑩⑥ ❶ ⑧⑥❼ ❷④❹ ⑩❸ ⑩⑩tu❹ ⑨⑥⑩❸❾y ❿④④⑥ ❶ ⑩❹r ❺④⑥ ❶⑩ ❸④❻⑩r ❸④❶ ⑩ ❷⑩❹ ❷⑩⑩⑥rut ➀⑩ ➁➂+➂3① ➁4+⑩⑨➃ ❶④⑥ ❼⑩⑥ ⑤④➃❺⑩⑥ ❶⑨⑥ ❼ ⑩⑥ 1 : 1 : 1 (❶⑩ ❷⑩❹ ➄②❷⑧❹ ④).

3➅ ➆ ➇➈➉ ➊➋➉ ➌➍➎➈➋

➏⑩❹ ❺⑩➃14. ➐⑨⑩❼➃ ⑩❹⑩ ❷⑨➃ ⑤④⑥④ ❷⑨➑⑨⑩⑥

Mulai

➒ ➓➔ →➣↔➣ ➓↕➙➛ ➓➔➙↕→➛➜➝➔ ➙➞↕ ➟

➠↕➙ ➝➣ ➛ ➡➛➜➢➛ ➤➛ ➜➢➛➥ ➛➡➛ →➔➛➜➙↕➜ →➛ ➤

➠↕➜ ➦➔ ➥ ➣➛ ➜➧➨ ➝➣ →➛➝➣

➒ ➣➩➡➔↔ ➛➜→➛➜➒➛➙➛➜ ➫➜ ➛↔ ➣ ➝➛→➛ ➓➛→➛➜➡↕➩➢➛➤➛ ➝➛ ➜

Selesai Analisa Sampel

➭➛➓➛➯➛ ➝➣ ↔➠↕➜ ➦➔➥ ➣ ➛➜

➵ ➸➵ ➺

➻➼ ➽➾➚➪➸➶➹➸➶➻➸➘➸➶

➴➷➬ ➻➮➱ ✃❐❒❮❰

ÏÐÑ ÒÓ Ô ÕÖ×Ð ØÐÑÐ Ù ÚÐÛ Ò Ñ ÕÛ Ð ÙÜÝÐ ÒÐ Ù ÔÕÙÜÞ ßÒÐ Ù ÚÐ Ù à×Ñ ÕÛ áÐÑ Ò âÐ Ù Ü ã ÕÓÐ Ø ÚÒÓÐÝ ÞÝ Ð ÙÚÐ ÓÐ ÖÔÕÙÕÓÒãÒÐ ÙÒÙÒ, × Õ×ÕÛÐÔ Ð ØÐ ÓâÐ Ù ÜÚÐÔ Ð ãÚÒÑ ÒÖÔÞÓÝÐ Ù, Ñ Õ×ÐÜÐ Ò × ÕÛÒÝ Þ ãä

1. åÐ ßÞ àÝÑ ÒÚÐÑ Ò × Ð ßÐ æçèç 4130 âÐ Ù Ü ÚÒàÝÑ ÒÚÐÑ Ò ÔÐ ÚÐ ãÕÖÔÕÛÐ ãÞ Û éê ë ìí

Ö ÕÖÔÕÛî ÕÔ Ð ã ÔÕÛ ÜÕÛÐÝ Ð Ù Ô ÕÛ ãÕÖÞÐ Ù Òà Ù-ÒàÙ ÚÐ Ù Ð ãàÖ Ñ ÕØ ÒÙÜ ÜÐ Ö ÕÖÔÕÛî ÕÔ Ð ãÔ Û àÑ ÕÑ Ý àÛ àÑ Ò ÚÐ Ù ÖÕÖ× ÕÙ ãÞÝ ÓÐÔ ÒÑ Ð ÙàÝ Ñ ÒÚÐ âÐ Ù ÜÑ ÕÖÐÝÒÙ ãÕÛ ÓÒØÐ ãÑ ÕÒÛ ÒÙ ÜÚ ÕÙ ÜÐ ÙÔ ÕÙÐ Ö× Ð ØÐ ÙïÐÝãÞ àÝ Ñ ÒÚÐÑ Ò.

ð ñ òÕÛ ßÐ ÚÒÙ âÐ Ô ÕÙÐ Ö× Ð ØÐ Ù ×ÕÛÐ ã óô õö÷ø ù ÷ú öûü ÚÒÝ ÐÛ ÕÙÐÝ Ð Ù ÔÕÖ×ÕÙãÞ ÝÐ Ù ÓÐÔÒÑÐ Ù Ð ïÐ Ó âÐ Ù Ü ÝÐâÐ íÛ ÖÕÙ ßÐ ÚÒ ÓÐÔÒÑÐ Ù ÔÛ à ãÕÝãÒý íÛþÿ ÔÐ ÚÐ Ô Û àÑ ÕÑ àÝÑ ÒÚÐÑ Ò âÐ ÙÜ ãÕÛ ßÐ Ú Ò ÔÐÚÐ Ð Ù ãÐÛ ÖÞ Ý Ð ÓàÜÐ Ö ÚÐ Ù Ñ ÕÖÐÝÒÙ Ö ÕÙÒÙ ÜÝ Ð ã Ñ ÕÒÛ ÒÙ ÜÚ ÕÙ ÜÐ ÙÔ ÕÙÐ Ö× Ð ØÐ ÙïÐÝãÞàÝ Ñ ÒÚÐÑ Ò

✆ ✝

✞✟✠ ✡☛ ☞☛ ✌

✩ ✪✫✬ ✪✭✮✯✰✬ ✪✱ ✪

✲✳a✴ ✵✶✷✸✹✺ ✻✴✼ ✻✽ ✾a✴ ✵✶✷✿❀❀ ❀ ✹ Ilmu Bahan. ❁a❂ ✻✽✵a, ❃❄ ✳❅✲❂ ❆a✽a

✲✳ ❆✵ead, ❃.✸✹✷ ✿❀ ❀ ❇ ✹Teknologi Mekanik. ❁a❂✻✽ ✵a, E✽ ❈a✴ ❉❉a

✲❊❋●✴ ✵e✽ ✴ ✻✵❅ ✶✴✻❈, 1993.ASM handbook vol.1:329

Chamberlain J., Trethewey KR.. 1991, KOROSI (Untuk Mahasiswa dan Rekayasawan), PT Gramedia Pustaka Utama, Jakarta.

Dah E N, Tsipas S, Hiero M P, Perez F J., 2007. Study of the cyclic oxidation resistance of Al coated ferritic steels with 9 and 12%Cr, Corrosion science, Vol. 49, pp. 3850-3865.

Davis, Troxell, dan Hauck. 1998. The Testing of Engineering Materials. Edisi 4. Penerbit Mc Graw Hill. New York.

Fontana, M.G., 1986. Corrosion Engineering, 3rd edition. McGraw-Hill Book Company, New York.

❍■❏❑▲, ▼. Da◆❖ P 2005. Korosi dan Rekayasa Permukaan. ❍◗ ❘■❙e❚ ❏■❚❯❑ ❱❑❲ ■ ▼eda❏, ▼eda❏P❳ ■a❚❨e❨❩ada 7 Feb❲ ◆❬❲■ 2012.

❭ac❚❪❫a❴▲ ◗ ❏❖❵. 1997. I Welding: Principles and Prantices . Mc Graw Hill. USA

Townsend, 1992.Surface Engineering ASM Handbook volume 5.ASM International.