harapan menggapai ridho Illahi Robbi

ku persembahkan skripsi ini untuk :

Keluargaku

Dan

Almamater tercinta

THE EFFECT OF ELECTRIC CURRENT TO THE TENSILE STRENGTH ON BIMETALLIC WELDING (STAINLESS STEEL A 240 Type 304 AND CARBON

STEEL A 516 Grade 70) WITH ELECTRODE E 309-16

By

Rino Indriyanto

Setting the welding current strength will affect the results of welding, for it needed a way for bimetallic welding is more acceptable and can eventually be applied properly in accordance with the desired. One way that might be done is setting the right amount of welding current.

This study aims to determine the effect of welding current on tensile strength, and microstructure. This study uses material yield of 0.1895% Carbon Steel C and Steel Stainless steel yield 0.026% C. Materials treated with a variety of welding current 90 Ampere, 120 Ampere and 150 Ampere using DC reverse polarity welding with SMAW electrode diameter of 3.2 mm E 309-16 DC reverse polarity of the electrode holder is connected to the positive pole and a metal stem is connected to the negative pole. This type of seam used is seam V at an angle of 60o.

The highest tensile strength of welded joints occurred in the specimens of 150 A that is equal to 644 MPa this means an increase of 3.2% of the raw material of stainless steel and an increase of 21.96% of the raw material carbon steel. The highest levels of violence occurred in the HAZ of 644 MPa from 150 A current variation, it is seen in the micro structure terihat softer than the other variations of the welding current. As per the research results can be concluded that the variation of welding current structure changes because to cooling and therefore contributes to the strength of the material that is an increase of raw materials.

A. Latar Belakang

Dalam industri, teknologi konstruksi merupakan salah satu teknologi yang

memiliki andil dalam pengembangan berbagai sarana dan prasarana kebutuhan

manusia. Perkembangannya yang semakin pesat tidak bisa dipisahkan dari

teknik pengelasan dalam merancang suatu produk konstruksi. Bisa kita lihat

hampir semua produk konstruksi sangat bergantung pada unsur pengelasan

terutama dalam rancang bangun, dikarenakan pengelasan merupakan teknik

penyambungan yang relatif lebih murah dan mudah dalam operasionalnya.

Teknik pengelasan secara sekilas begitu sederhana, akan tetapi sebenarnya

membutuhkan pengetahuan yang komperhensif dalam melakukan pengelasan

untuk menghasilkan sambungan yang berkualitas, terutama faktor sifat logam

yang bergantung pada perubahan suhu. Apabila suhu tinggi maka struktur

kristal suatu logam akan mengembang dan besar sehingga logam menjadi

lunak, sebaliknya jika suhu didinginkan maka struktur kristal logam mengecil

sehingga logam menjadi keras. Hal ini menuntut perencanaan yang matang

yaitu besar kecilnya sumber panas yang digunakan, kecepatan pengelasan dan

bahan yang digunakan, serta dimensi dan fungsi dari benda kerja sendiri.

Pengelasan logam menghasilkan konfigurasi tiga bagian daerah logam, yang

pertama logam lasan, yang kedua daerah pengaruh panas yang disebut Heat

Affected Zone (HAZ),dan ketiga yaitu logam induk. Logam lasan adalah bagian

dari logam pengisi las yang pada saat pengelasan mencair dan membeku

seiring turunnya suhu. HAZ adalah logam induk yang bersebelahan dengan

daerah logam lasan dan mengalami perubahan mikrostruktur karena pengaruh

panas dari logam lasan yang mencair saat pengelasan kemudian menjadi dingin

secara cepat karena pengaruh pendinginan. Daerah pengaruh panas (HAZ)

merupakan daerah kritis dimana sering terjadi kerusakan maupun cacat. Logam

induk merupakan logam inti yang tidak mengalami perubahan mikrostruktur.

Perbedaan ketiga daerah logam tersebut terlihat jelas bila dilihat dengan alat

bantu mikroskop.

Proses Pengelasan bimetal yang dilakukan di PT. Multi Fabrindo Gemilang

(Cilegon) diaplikasikan untuk proses pembuatan bejana tekan (pressure vessel).

Dilihat dari segi ekonomisnya dapat menghemat biaya material baja tahan karat

(stainless steel) yang relatif lebih mahal dibandingkan dengan material baja

karbon (carbon steel).

Penelitian yang telah dilakukan pada Pengelasan Bimetal adalah Pengelasan

pengelasan yang digunakan adalah proses pengelasan (SMAW) dengan arus 60

A. Elektroda yang digunakan adalah E 309 dan R 990. Percobaan ini bertujuan

untuk mengetahui pengaruh sifat mekaniknya. Dan hasilnya menunjukkan

terjadi penggetasan baja tahan karat karena pengendapan krom yang

disebabkan olehpreheat (terlalu lama), maka dari ituHeat inputdipertahankan

rendah untuk menghindari retak atau embrittelment. (Widia Setiawan dan

Nugroho Santoso, UGM : 2006).

Penelitian lainnya tentang Pengaruh Magnet External Terhadap Sifat Mekanik

Pengelasan Bimetal Antara Baja SS 41 Dan AH 36, Proses pengelasan yang

digunakan adalah proses pengelasan (SMAW). Percobaan ini bertujuan untuk

mengetahui pengaruh sifat mekaniknya. Dan hasilnya menunjukkan bahwa

semakin besar medan magnet akan semakin memperkecil luas HAZ. Ini berarti

bahwa dengan penambahan medan magnet pada pengelasan akan semakin

memperkuat sifat mekanik sambungan las. (Deddy S. Utomo dan Mohammad

Nurul Misbah, ITS : 2008).

Pada suatu proses pengelasan seringkali ditemui suatu masalah, apalagi pada

pengelasan dua buah logam yang berbeda atau disebut bimetal. Proses

pengelasan bimetal adalah proses pengelasan yang menyambungkan dua

macam logam yang berbeda. Pengelasanbimetalmempunyai tingkat kerumitan

yang lebih tinggi dibanding dengan pengelasan dengan logam yang sejenis.

Karena logam yang tidak sejenis mempunyai karakteristik yang berbeda satu

membutuhkan beberapa teknik tertentu, misalnya pemilihan logam yang akan

disambung harus tepat, pemilihan elektroda yang sesuai, pengaturan heat input

yang tepat, serta pemilihan perlakuan panas pengelasan yang tepat.

(Neonda, 2008).

Mesin las SMAW menurut arusnya dibedakan menjadi tiga macam yaitu mesin

las arus searah atau Direct Current (DC), mesin las arus bolak - balik atau

Alternating Current (AC) dan mesin las arus ganda yang merupakan mesin las

yang dapat digunakan untuk pengelasan dengan arus searah (DC) dan

pengelasan dengan arus bolak-balik (AC). Mesin Las arus DC dapat digunakan

dengan dua cara yaitu polaritas lurus dan polaritas terbalik. Mesin las DC

polaritas lurus (DC-) digunakan bila titik cair bahan induk tinggi dan kapasitas

besar, untuk pemegang elektrodanya dihubungkan dengan kutub negatif dan

logam induk dihubungkan dengan kutub positif, sedangkan untuk mesin las DC

polaritas terbalik (DC+) digunakan bila titik cair bahan induk rendah dan

kapasitas kecil, untuk pemegang elektrodanya dihubungkan dengan kutub

positif dan logam induk dihubungkan dengan kutub negatif.

Pilihan ketika menggunakan DC polaritas negatif atau positif ditentukan oleh

jenis elektroda yang digunakan. Beberapa elektroda SMAW di desain untuk

digunakan hanya DC- atau DC+. Elektroda E 309-16 hanya dapat digunakan

pada DC polaritas terbalik (DC+, DCEP). Pengelasan ini menggunakan

130 Ampere dan tegangan 30 Volt. Dengan interval arus tersebut, pengelasan

yang dihasilkan akan berbeda-beda,(Soetardjo, 1997).

Penyetelan kuat arus pengelasan akan mempengaruhi hasil las. Bila arus yang

digunakan terlalu rendah akan menyebabkan sukarnya penyalaan busur listrik.

Busur listrik yang terjadi menjadi tidak stabil. Panas yang terjadi tidak cukup

untuk melelehkan elektroda dan bahan dasar sehingga hasilnya merupakan

rigi-rigi las yang kecil dan tidak rata serta penembusan kurang dalam. Sebaliknya

bila arus terlalu tinggi maka elektroda akan mencair terlalu cepat dan akan

menghasilkan permukaan las yang lebih lebar dan penembusan yang dalam

sehingga menghasilkan kekuatan tarik yang rendah dan menambah kerapuhan

dari hasil pengelasan. Untuk itu dibutuhkan suatu cara agar pengelasanbimetal

lebih dapat diterima dan pada akhirnya dapat diaplikasikan dengan baik sesuai

dengan yang diinginkan. Salah satu cara yang mungkin dapat dilakukan adalah

pengaturan besarnya arus pengelasan yang tepat. (Arifin, 1997).

Kekuatan hasil lasan dipengaruhi oleh tegangan busur, besar arus, kecepatan

pengelasan, besarnya penembusan dan polaritas listrik. Penentuan besarnya

arus dalam penyambungan logam menggunakan las busur mempengaruhi

efisiensi pekerjaan dan bahan las. Penentuan besar arus dalam pengelasan ini

Berdasarkan latar belakang di atas maka penelitian ini mengambil judul :

‘PengaruhArus Pengelasan Terhadap Kekuatan Tarik Pada PengelasanBimetal

(Carbon Steel A 516 Grade 70 dan Stainless Steel A 240 Type 304) Dengan

Elektroda E 309-16’.

B. Tujuan

Dengan permasalahan yang akan menjadi obyek penelitian, maka tujuan

penelitian ini adalah sebagai berikut:

1. Untuk mengetahui pengaruh arus pengelasan terhadap kekuatan tarik daerah

las Carbon Steel (A 516 Grade 70) dan Stainless Steel (A 240 Type 304)

hasil pengelasan SMAW dengan elektroda E 309-16.

2. Untuk mengetahui pengaruh arus pengelasan terhadap struktur mikro

daerah las Carbon Steel(A 516 Grade70) danStainless Steel (A 240Type

304) hasil pengelasan SMAW dengan elektroda E 309-16.

C. Batasan Masalah

Dalam tugas akhir ini penulis membatasinya hanya pada :

1. Material yang digunakan adalah plat baja karbon rendah (A 516Grade70)

dan plat baja tahan karat (A 240Type304).

2. Elektroda yang digunakan adalah berjenis E 309-16 diameter elektroda 3,2

mm, standar ASTM (American Society for Testing Material) yang

didasarkan pada standar asosiasi las Amerika Serikat AWS (American

3. Proses pengelasan dilakukan dengan menggunakan las busur listrik

elektroda terlindung SMAW (shielded metal arc welding) pada posisi

pengelasan datar/dibawah tangan (down hand).

4. Kampuh yang digunakan yaitu kampuh V dengan sudut 600.

5. Perlakuan pengelasan dengan variasi arus 90 Ampere, 120 Ampere dan

150 Ampere, serta tegangan sebesar 30 Volt.

6. Pengujian dilakukan dengan uji tarik untuk mengetahui kekuatannya

dengan dimensi spesimen uji sesuai dengan standar ASTM E-8, selain itu

dilakukan pengujian struktur mikro untuk melihat struktur mikronya.

7. Pendinginan pasca pengelasan dilakukan secara biasa di lingkungan

terbuka sehingga proses pendinginan terjadi dengan sendirinya.

D. Sistematika Penulisan Laporan

Laporan tugas akhir ini disusun menjadi lima Bab. Adapun sistematika

penulisannya adalah sebagai berikut:

I. PENDAHULUAN

Menjelaskan tentang latar belakang masalah, tujuan, batasan masalah, dan

sistematika penulisan laporan.

II. TINJAUAN PUSTAKA

Berisi teori-teori dasar yang bersesuaian dengan materi yang diangkat

III. METODE PENELITIAN

Menjelaskan mengenai metode-metode yang dilakukan dalam mengumpulkan

informasi, dan menjabarkan tahapan-tahapan kegiatan yang dilakukan selama

penelitian berlangsung sampai pada penyusunan laporan serta mejabarkan

alur pengukuran dan pengujian.

IV. ANALISA DAN PEMBAHASAN

Bab ini membahas tentang data pengujian kekuatan tarik dan hasil foto

struktur mikro dari hasil pengelasan yang telah dilakukan..

V. PENUTUP DAN SARAN

Berisi tentang kesimpulan dari hasil analisa dan pembahasan data hasil

pengujian yang telah dilakukan, serta saran yang diberikan penulis untuk

pengembangan penelitian.

DAFTAR PUSTAKA

ELEKTRODA E 309-16

Oleh

RINO INDRIYANTO

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNIK

Pada

Jurusan Teknik Mesin

Fakultas Teknik Universitas Lampung

FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

V. SIMPULAN

A. SIMPULAN

Dari hasil pengujian tarik dan pengamatan struktur mikro terhadap pengelasan

bimetal (Carbon Steel A 516 Grade 70 dan Stainless Steel A 240 Type 304),

maka dapat diambil kesimpulan sebagai berikut :

1. Pengelasan dengan arus 150 Amper mampu meningkatkan kekuatan tarik

sebesar 4,2 % dari arus terendah yaitu pada arus 90 Amper. Meskipun

berada diatas batas interval ideal elektroda E 309-16 yaitu (100-130)

Amper, nyala busur tetap stabil sehingga proses pengelasan berjalan

dengan baik.

2. Struktur mikro daerah HAZ pada perlakuan arus 90 Amper memiliki

kandungan ferit yang dominan sehingga memiliki sifat ulet dan kekerasan

sedang. Sedangkan pada perlakuan arus 150 Amper memiliki kandungan

perlit yang dominan dibandingkan kandungan ferit dan bentuknya butirnya

lebih halus daripada struktur pada arus 90 Amper. Struktur mikro arus 150

Amper memiliki ukuran butiran yang lebih halus sehingga memiliki

B. Saran

Adapun saran yang dapat diambil dari hasil penelitian ini antara lain :

Perlu dilakukan penelitian lanjutan setelah selesai pengelasan hendaknya

benda kerja dilakukan pengujian kekerasan dan ketangguhan untuk

A 240

Type

304 DAN

CARBON STEEL

A 516

Grade

70) DENGAN

ELEKTRODA E 309-16

(Skripsi)

Disusun Oleh :

Rino Indriyanto

0615021108

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

A. Baja

Baja adalah logam paduan dengan besi sebagai unsur dasar dan karbon

sebagai unsur paduan utamanya. Kandungan karbon dalam baja berkisar

antara 0.2% hingga 2.1% berat sesuai grade-nya. Fungsi karbon dalam baja

adalah sebagai unsur pengeras. Unsur paduan lain yang biasa ditambahkan

selain karbon adalah mangan (manganese), krom (chromium), vanadium, dan

nikel. Dengan memvariasikan kandungan karbon dan unsur paduan lainnya,

berbagai jenis kualitas baja bisa didapatkan. Penambahan kandungan karbon

pada baja dapat meningkatkan kekerasan (hardness) dan kekuatan tariknya

(tensile strength), namun di sisi lain membuatnya menjadi getas (brittle) serta

menurunkan keuletannya (ductility).

Pengaruh utama dari kandungan karbon dalam baja adalah pada kekuatan,

kekerasan, dan sifat mudah dibentuk. Kandungan karbon yang besar dalam

baja mengakibatkan meningkatnya kekerasan tetapi baja tersebut akan rapuh

1. Klasifikasi Baja Karbon(Carbon Steel)

Baja karbon adalah paduan antara besi dan karbon dengan sedikit Si, Mn, P, S, dan Cu. Sifat baja karbon sangat tergantung pada kadar karbon, bila kadar karbon naik maka kekuatan dan kekerasan juga akan bertambah tinggi. Karena itu baja karbon dikelompokkan berdasarkan kadar karbonnya [Wiryosumarto, 2004].

a. Baja Karbon Rendah

Baja karbon rendah memiliki kandungan karbon dibawah 0,3%. Baja

karbon rendah sering disebut dengan baja ringan (mild steel) atau baja

perkakas. Jenis baja yang umum dan banyak digunakan adalah jenis

cold roll steel dengan kandungan karbon 0,08% – 0,30% yang biasa

digunakan untukbodykendaraan [Sack, 1997].

b. Baja Karbon Sedang

Baja karbon sedang merupakan baja yang memiliki kandungan karbon

0,30% - 0,60%. Baja karbon sedang mempunyai kekuatan yang lebih

dari baja karbon rendah dan mempunyai kualitas perlakuan panas yang

tinggi. Baja karbon sedang bisa dilas dengan las busur listrik elektroda

terlindung dan proses pengelasan yang lain. Untuk hasil yang terbaik

maka dilakukan pemanasan mula sebelum pengelasan dannormalizing

setelah pengelasan [Sack, 1997].

c. Baja Karbon Tinggi

Baja karbon tinggi memiliki kandungan karbon paling tinggi jika

dibandingkan dengan baja karbon yang lain yakni 0,60% - 1,7%.

Kebanyakan baja karbon tinggi sukar untuk dilas jika dibandingkan

Dalam Peneiltian ini jenis material yang digunakan adalah (A 516

Grade 70) merupakan baja karbon rendah dengan kadar karbon

0,1895%. Baja karbon rendah memiliki sifat mampu las yang baik,

mempunyai kepekaan retak las yang rendah dibandingkan dengan baja

karbon lainnya, memiliki kekuatan sedang dan keuletan yang baik.

Dan digunakan untuk konstruksi umum, bodykendaraan, bejana tekan

(pressure vessel), dan lain-lainnya.

Adapun yang dimaksud dengan (A 516 Grade 70) menurut ASTM

(American Society for Testing Material) adalah:

A = Menunjukkan Pengkodean Material Standar Amerika.

516 = SpesifikasiNumber PlateBaja Karbon Rendah.

Grade70 = Menujukkan kekuatan antara 70-90 Ksi dan material

yang digunakan pada penelitian ini adalah kekuatannya

sebesar 76,6 Ksi (528 Mpa).

2. Klasifikasi Baja Tahan Karat(Stainless Stell)

Baja tahan karat termasuk dalam baja paduan tinggi yang tahan terhadap

korosi, suhu tinggi, ketangguhan dan suhu rendah. Karena sifatnya,

maka baja ini banyak digunakan dalam pembuatan turbin, mesin jet,

pesawat terbang, bejana tekan, alat rumah tangga dan lain-lainnya.

Secara garis besar baja tahan karat dapat dikelompokkan dalam tiga

jenis, yaitu : jenis austenite, ferit, dan martensit seperti yang ditunjukkan

Tabel 1. Klasifikasi Baja Tahan Karat

banyak ditemukan dalam aplikasi disekitar kita, contohnya: peralatan

rumah tangga, tangki, pressure vessel (bajana tekan), pipa, struktur

baik yang bersifat konstruksi maupun arsitektural. Memiliki

kandungan Ni tidak kurang dari 7% yang mengakibatkan

terbentuknya struktur austenite dan memberikan sifat ulet (ductile).

Stainless Steel 304, 304L, 316, 316L termasuk ke dalam tipe ini.

Stainless Steel austeniticbersifatnon magnetic.

b) Baja Tahan Karat (Ferritic), kolompok ini memiliki sifat yang

mendekati baja umum (mild steel) tetapi memiliki ketahanan korosi

yang lebih baik. Didalam kelompok ini yang paling umum dipakai

adalah tipe 12% Chromium yang banyak dipakai dalam aplikasi

struktural dan tipe 17% Chromium yang banyak dipakai pada

aplikasi peralatan rumah tangga, boiler, mesin cuci dan benda-benda

c) Baja Tahan Karat (Martensitic), tipe ini umumnya mengandung 11–

13% Chromium. Tipe ini memiliki kekuatan dan kekerasan yang

tinggi, serta ketahanan terhadap korosi. Aplikasi terbanyak adalah

untuk turbineblade.

Dalam peneiltian ini jenis material yang digunakan adalah (A 240Type

304) merupakan baja tahan karat austenit dengan kadar karbon

0,026%. Baja tahan karat austenit memiliki sifat mampu las yang baik,

tahan terhadap korosi, dan tahan dalam keadaan suhu tinggi dan suhu

rendah. Diaplikasikan untuk pembuatan turbin, mesin jet, pesawat

terbang, bejana tekan (pressure vessel), dan alat-alat rumah tangga.

Dalam penelitian ini yang dimaksud dengan (A 240Type304) menurut

ASTM (American Society for Testing Material) adalah:

A = Menunjukkan Pengkodean Material Standar Amerika.

240 = SpesifikasiNumber PlateBaja Tahan Karat.

Type304 = Menujukkan material berjenisplate.

3. Standarisasi Baja Karbon

Standarisasi baja karbon digunakan untuk menggolongkan baja karbon

berdasarkan komposisi kimia, penetapan standarisasi baja karbon menurut

The American Society Of Mechanical Engineers (ASME, 2007) dan

standar ASTM (American Society for Testing Material) yang didasarkan

Society) mempergunakan nomor atau angka dan huruf. Baja karbon yang

digunakan adalah baja A 516 Grade 70, baja ini merupakan baja karbon

rendah dengan kadar karbon 0,1895% dan baja tahan karat A 240 Type

304, baja ini merupakan baja tahan karat (austenitic) dengan kadar karbon

0,026%. Selain kandungan karbon juga terdapat unsur paduan yang

lainnya. Unsur-unsur paduan ini dapat meningkatkan kesempurnaan dan

juga kekuatan dari baja yang dibentuk. Jumlah persentase dari unsur-unsur

paduan ini disesuaikan dengan kegunaan dan manfaat dari baja yang akan

digunakan.

B. Pengelasan

Pengelasan berdasarkan sumber energi panasnya dapat dibedakan menjadi tiga

yaitu mekanik, listrik dan kimia, sedangkan dari cara pengelasan dibedakan

menjadi tiga bagian yaitu pengelasan cair (Fusion Welding), pengelasan

tekanan (Pressure Welding), dan pematrian (Wiryosumarto, 2004). Cara

pengelasan dengan elektroda yang terbungkus fluks merupakan pengembangan

lebih lanjut dari pengelasan menggunakan elektroda logam tanpa pelindung

(Base Metal Electrode). Elektroda logam tanpa pelindung, busur sulit dikontrol

dan mengalami pendinginan yang cepat sehingga O2 dan N2 dari atmosfir

diubah menjadi oksida dan nitrida yang berakibat sambungan menjadi rapuh

dan lemah. Pengelasan elektroda terbungkus pada prinsipnya adalah busur

listrik yang terjadi antara elektroda dan logam induk mengakibatkan logam

Lapisan pembungkus elektroda terbakar bersamaan dengan meleburnya

elektroda menghasilkan gas pelindung di sekitar busur dengan oksigen.

Definisi pengelasan menurut DIN (Deutsche Industrie Norman) adalah ikatan

metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam

keadaan lumer atau cair. Dengan kata lain, las merupakan sambungan setempat

dari beberapa batang logam dengan menggunakan energi panas.

Proses pengelasan bimetal adalah proses pengelasan yang menyambungkan

dua macam logam yang berbeda. Pengelasan bimetal mempunyai tingkat

kerumitan yang lebih tinggi dibandingkan dengan pengelasan dengan logam

yang sejenis. Karena logam yang tidak sejenis mempunyai karakteristik yang

berbeda satu sama lainnya. Sehingga proses pengelasan logam yang tidak

sejenis membutuhkan beberapa teknik tertentu, misalnya pemilihan logam

yang akan disambung harus tepat, pemilihan elektroda yang sesuai, pengaturan

heat input yang tepat, serta pemilihan perlakuan panas pasca pengelasan yang

tepat. (Neonda, 2008).

C. Pengelasan SMAW (Shielded Metal Arc Welding)

Pengelasan SMAW atau las busur listrik adalah proses penyambungan logam

dengan pemanfaatan tenaga listrik sebagai sumber panasnya. Las busur listrik

merupakan salah satu jenis las listrik dimana sumber pemanasan atau

pelumeran bahan yang disambung atau dilas berasal dari busur nyala listrik.

yang banyak digunakan pada masa ini, cara pengelasan ini menggunakan

elektroda logam yang dibungkus dengan fluks. Las busur listrik terbentuk

antara logam induk dan ujung elektroda, karena panas dari busur, maka logam

induk dan ujung elektroda tersebut mencair dan kemudian membeku bersama.

(Arifin,1997).

Gambar 1. Las busur listrik dan elektroda terbungkus (Wiryosumarto dan Okumura, 2004)

Proses pengelasan SMAW (Shielded Metal Arc Welding) dilakukan dengan

menggunakan energi listrik (AC/DC), energi listrik dikonversi menjadi energi

panas dengan membangkitkan busur listrik melalui sebuah elektroda. Busur

listrik diperoleh dengan cara mendekatkan elektroda las ke benda kerja/logam

yang akan dilas pada jarak beberapa milimeter, sehingga terjadi aliran arus

listrik dari elektroda ke benda kerja, karena adanya perbedaan tegangan antara

elektroda dan benda kerja (logam yang akan dilas). Panas yang dihasilkan

dapat mencapai 5000oC, sehingga mampu melelehkan elektroda dan logam

Gambar 2. Skema kerja las busur listrik elektroda terlindung

Parameter yang harus diperhatikan untuk memperoleh hasil pengelasan yang

maksimum dengan las SMAW, diantaranya yaitu [Bintoro, 1999] dan

(Wiryosumarto, 2004) :

1. Elektroda

Bagian yang sangat penting dalam las busur listrik adalah elektroda las.

Selama proses pengelasan elektroda akan meleleh dan akhirnya habis.

Jenis elektroda yang digunakan akan sangat menentukan hasil pengelasan,

sehingga sangat penting untuk mengetahui jenis dan sifat-sifat

masing-masing elektroda sebagai dasar pemilihan elektroda yang tepat.

Macam dan jenis elektroda sangat banyak. Berdasarkan selaput

pelindungnya dibedakan menjadi dua macam, yaitu elektroda polos dan

elektroda berselaput. Elektroda berselaput terdiri dari bagian inti dan zat

pelindung atau fluks. Pelapisan fluks pada bagian inti dapat dilakukan

dengan cara semprot atau celup. Selaput yang ada pada elektroda jika

terbakar akan menghasilkan gas CO2 yang berfungsi untuk melindungi

Untuk pemilihan jenis elektroda yang digunakan, maka harus

memperhatikan beberapa langkah antara lain [Bintoro, 1999]:

a. Jenis logam yang akan dilas.

b. Tebal bahan yang akan dilas.

c. Kekuatan mekanis yang diharapkan dari hasil pengelasan.

d. Posisi pengelasan.

e. Bentuk kampuh benda kerja.

2. Arus Listrik

Besarnya arus pengelasan yang diperlukan tergantung pada diameter

elektroda, tebal bahan yang dilas, jenis elektroda yang digunakan,

geometri sambungan, diameter inti elektroda, posisi pengelasan. Daerah

las mempunyai kapasitas panas tinggi maka diperlukan arus yang tinggi.

Arus las merupakan parameter las yang langsung mempengaruhi

penembusan dan kecepatan pencairan logam induk. Makin tinggi arus las

makin besar penembusan dan kecepatan pencairannya. Besar arus pada

pengelasan mempengaruhi hasil las bila arus terlalu rendah maka

perpindahan cairan dari ujung elektroda yang digunakan sangat sulit dan

busur listrik yang terjadi tidak stabil.

3. Tegangan (Voltase) listrik

Tegangan listrik yang digunakan pada proses pengelasan SMAW

berbanding lurus dengan panjang busur listrik. Panjang busur listrik yang

dimaksud adalah jarak antara ujung elektroda dengan permukaan logam

4. Polaritas listrik

Polaritas listrik mempengaruhi hasil dari busur listrik. Sifat busur listrik

pada arus searah (DC) akan lebih stabil daripada arus bolak-balik (AC).

Terdapat dua jenis polaritas yaitu polaritas lurus (DC–), di mana benda

kerja positif dan elektroda negatif, sedangkan polaritas balik (DC+)

sebaliknya.

Gambar 3. Pengaruh pengkutuban pada hasil las

Karakteristik dari polaritas balik yaitu pemindahan logam terjadi dengan

cara penyemburan, maka polaritas ini mempunyai hasil pengelasan yang

lebih dalam dibanding dengan polaritas lurus.

Gambar 4. Karakteristik hasil pengelasan

Dari keterangan diatas tentang polaritas listrik mempengaruhi hasil dari

Tabel 2. Karakteristik hasil pengelasan

NO. Variabel Operasi

Karakterisitk Hasil Pengelasan

Suara Busur Penetrasi Burn Off

Electrode Bentuk Bead

Kolaborasi arus listrik pengelasan, tegangan (Voltase) listrik pengelasan,

dan kecepatan pengelasan, menghasilkan energi panas yang dikenal dengan

masukan panas (heat input). Kecepatan pengelasan ikut mempengaruhi

energi panas pengelasan, karena proses pengelasan tidak diam ditempat,

5. Kecepatan pengelasan

Kecepatan pengelasan tergantung pada jenis elektroda, bahan yang dilas,

geometri sambungan, ketelitian sambungan dan lain–lainnya. Dalam

hampir tidak ada hubungannya dengan tegangan las tetapi berbanding lurus

dengan arus las. Karena itu pengelasan yang rendah akan menyebabkan

pencairan yang banyak dan pembentukan manik datar yang dapat

menimbulkan terjadinya bentuk manik yang cekung dan takik.

5. Heat Input

Bila menggunakan heat input yang rendah, mengharuskan kecepatan

pengelasan yang relatif pelan, maka energi panas banyak menyebar

kebagian logam, sehingga semakin banyak daerah yang dipanasi, berarti

lebih banyak daerah yang mengalami perubahan struktur kristal. Sebaliknya

dengan heat input yang tinggi, baja mencair dengan cepat, sehingga

kecepatan pengelasan lebih besar, yang berarti daerah yang dipengaruhi

panas las sempit.

6. Besarnya penetrasi atau penembusan

Untuk mendapatkan kekuatan sambungan yang tinggi diperlukan

penembusan atau penetrasi yang cukup. Sedangkan besarnya penembusan

tergantung kepada sifat – sifat fluks, polaritas, kecepatan las dan tegangan

yang digunakan. Pada dasarnya makin besar arus las makin besar pula daya

D. Elektroda Terbungkus

Pengelasan dengan menggunakan las busur listrik memerlukan kawat las

(elektroda) yang terdiri dari satu inti terbuat dari logam yang dilapisi lapisan

dari campuran kimia. Fungsi dari elektroda sebagai pembangkit dan sebagai

bahan tambah. Elektroda terdiri dari dua bagian yaitu bagian yang berselaput

(fluks) dan tidak berselaput yang merupakan pangkal untuk menjepitkan tang

las.

Fungsi dari fluks adalah untuk melindungi logam cair dari lingkungan udara

atau menghasilkan gas pelindung, menstabilkan busur dan sebagai sumber

paduan. Sifat mampu las fluks ini sangat baik maka biasa digunakan untuk

konstruksi yang memerlukan tingkat pengaman tinggi. (Arifin, 1997).

Gambar 5. Elektroda terbungkus

Spesifikasi arus menurut tipe elektroda dan kuat arus dari elektroda untuk

baja karbon (carbon steel) dan baja tahan karat (stainless steel) berdasarkan

Tabel 3. Spesifikasi arus menurut tipe elektroda dan diameter dari Elektroda.

Diameter Tipe elektroda dan Ampere yang digunakan

(mm) E 309-16 E 309L-16 E 309LMo-16 E 309Nb-16

2,0 50–70 35–80 35–80 35–80

2.6 70–110 65–100 65–100 65–100

3.2 110–130 80–125 80–125 80–125

4,0 120–150 120–170 120–170 120–170

5,0 160–210 160–210 160–210 160–210

(Nikko Steel index, 1994).

Elektroda adalah bagian ujung (yang berhubungan dengan benda kerja)

rangkaian penghantar arus listrik sebagai sumber panas (Alip, 1989). Dalam

penelitian ini yang dimaksud dengan E 309-16 menurut ESAB (handbook of

elektrode) adalah:

E = (Elektroda las listrik ).

309 = (Kandungan spesifik komposisi elektroda).

1 = Posisi pengelasan (angka 1 berarti dapat dipakai untuk semua

posisi pengelasan).

6 = Menunjukkan jenis selaput fluks selulosa, jenis bahan fluks ini

memiliki busur yang kuat dan penetrasi/penembusannya dalam.

E. Arus Listrik

Besarnya arus pengelasan yang diperlukan tergantung pada diameter elektroda,

tebal bahan yang dilas, jenis elektroda yang digunakan, geometri sambungan,

diameter inti elektroda, posisi pengelasan. Daerah las mempunyai kapasitas

panas tinggi maka diperlukan arus yang tinggi.

Arus las merupakan parameter las yang langsung mempengaruhi penembusan

dan kecepatan pencairan logam induk. Makin tinggi arus las makin besar

penembusan dan kecepatan pencairannya. Besar arus pada pengelasan

mempengaruhi hasil las bila arus terlalu rendah maka perpindahan cairan dari

ujung elektroda yang digunakan sangat sulit dan busur listrik yang terjadi tidak

stabil. Panas yang terjadi tidak cukup untuk melelehkan logam dasar, sehingga

menghasilkan bentuk rigi-rigi las yang kecil dan tidak rata serta penembusan

kurang dalam. Jika arus terlalu besar, maka akan menghasilkan manik melebar,

butiran percikan kecil, penetrasi dalam serta peguatan matrik las tinggi.

Penyetelan kuat arus pengelasan akan mempengaruhi hasil las. Bila arus yang

digunakan terlalu rendah akan menyebabkan sukarnya penyalaan busur listrik.

Busur listrik yang terjadi menjadi tidak stabil. Panas yang terjadi tidak cukup

untuk melelehkan elektroda dan bahan dasar sehingga hasilnya merupakan

rigi-rigi las yang kecil dan tidak rata serta penembusan kurang dalam. Sebaliknya

bila arus terlalu tinggi maka elektroda akan mencair terlalu cepat dan akan

menghasilkan permukaan las yang lebih lebar dan penembusan yang dalam

sehingga menghasilkan kekuatan tarik yang rendah dan menambah kerapuhan

F.Heat Input

Pencairan logam induk dan logam pengisi memerlukan energi yang cukup.

Energi yang dihasilkan dalam operasi pengelasan dihasilkan dari

bermacam-macam sumber tergantung pada proses pengelasannya. Pada pengelasan busur

listrik, sumber energi berasal dari listrik yang diubah menjadi energi panas.

Energi panas ini sebenarnya hasil kolaborasi dari arus las, tegangan las dan

kecepatan pengelasan. Parameter ketiga yaitu kecepatan pengelasan ikut

mempengaruhi energi pengelasan karena proses pemanasannya tidak diam akan

tetapi bergerak dengan kecepatan tertentu. Kualitas hasil pengelasan

dipengaruhi oleh energi panas yang berarti dipengaruhi tiga parameter yaitu

arus las, tegangan las dan kecepatan pengelasan. Hubungan antara ketiga

parameter itu menghasilkan energi pengelasan yang sering disebut heat input.

Persamaan dari heat input hasil dari penggabungan ketiga parameter dapat

dituliskan sebagai berikut:

HI (Heat Input)

=

( ) ( )( )

…

……….(1)Keterangan :

(HI) =Heat input (Joule)

(E) = Tegangan (Voltase)

(V) = Kecepatan Pengelasan (mm/min)

(I) = Arus Pengelasan (Ampere)

Dari persamaan itu dapat dijelaskan beberapa pengertian antara lain, jika kita

yaitu arus las dapat diperbesar atau kecepatan las diperlambat. Besar kecilnya

arus las dapat diukur langsung pada mesin las. Tegangan las umumnya tidak

dapat diatur secara langsung pada mesin las, tetapi pengaruhnya terhadap

masukan panas tetap ada.

G. Daerah Pengaruh Panas (Heat Affected Zone)

Pengelasan logam akan menghasilkan konfigurasi logam lasan dengan tiga

daerah pengelasan yaitu pertama daerah logam induk merupakan daerah yang

tidak mengalami perubahan mikrostruktur, kedua adalah daerah pengaruh

panas atau disebut heat affected zone (HAZ) merupakan daerah terjadinya

pencairan logam induk yang mengalami perubahan mikrostruktur karena

pengaruh panas saat pengelasan dan pendinginan setelah pengelasan, daerah

ketiga adalah daerah las merupakan daerah terjadinya pencairan logam dan

dengan cepat kemudian mengalami pembekuaan.

Daerah pengaruh panas (HAZ) merupakan daerah yang paling kritis dari

sambungan las, karena selain terjadi perubahan mikrostruktur juga terjadi

perubahan sifat. Secara umum daerah pengaruh panas efektif dipengaruhi oleh

lamanya pendinginan dan komposisi logam induk sendiri. Secara visual daerah

yang dekat dengan garis lebur logam las maka susunan struktur logamnya

semakin kasar. Secara skematis hubungan tinggi suhu dan daerah pengaruh

panas efektif terlihat dengan semakin menurunnya suhu atau semakin jauh dari

logam cair las. Secara detail dapat dilihat pada Gambar 6. Penampang lintang

Gambar 6. Penampang lintang daerah HAZ (Wiryosumarto dan Okumura, 2004)

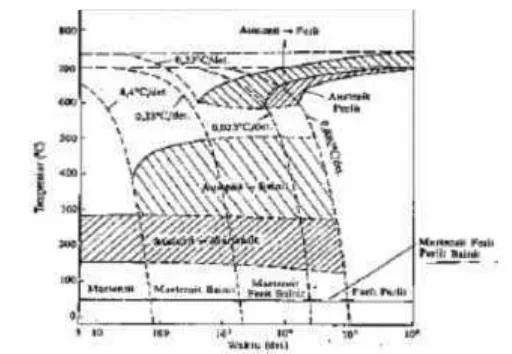

H. Diagram CCT (continuous cooling transformation)

Pada proses pengelasan, transformasi austenit menjadi ferit merupakan tahap

yang paling penting karena akan mempengaruhi struktur logam las, hal ini

disebabkan karena sifat-sifat mekanis material ditentukan pada tahap tersebut.

Faktor-faktor yang mempengaruhi transformasi austenit menjadi ferit adalah

masukan panas, komposisi kimia las, kecepatan pendinginan dan bentuk

sambungan las.

Struktur mikro dari baja pada umumnya tergantung dari kecepatan

pendinginannya dari suhu daerah austenit sampai suhu kamar. Karena

perubahan struktur ini maka dengan sendirinya sifat-sifat mekanik yang

dimiliki baja juga akan berubah. Hubungan antara kecepatan pendinginan dan

struktur mikro yang terbentuk biasanya digambarkan dalam diagram yang

menghubungkan waktu, suhu dan transformasi, diagram tersebut dikenal

Gambar 7. Diagram CCT untuk baja ASTM 4340 (Wiryosumarto,2004)

Contoh diagram CCT ditunjukkan dalam gambar di atas, dari diagram diatas

dapat dilihat bahwa bila kecepatan pendinginan naik berarti waktu pendinginan

dari suhu austenit turun, struktur akhir yang terjadi berubah campuran ferit

-perlit ke campuran ferit--perlit-bainit-martensit,ferit-bainit-martensit, kemudian

bainit-martensit dan akhirnya pada kecepatan yang tinggi sekali struktur

akhirnya adalah martensit (Wiryosumarto, 2004).

I. Struktur Mikro Daerah Las-lasan

Daerah las-lasan terdiri dari tiga bagian yaitu: daerah logam las, daerah

pengaruh panas atau heat affected zone disingkat menjadi HAZ dan logam

induk yang tak terpengaruhi panas.

Menurut Abson dan Pargeter (1986), struktur mikro yang mungkin terbentuk

dari pengelasan adalah :

a) Batas butir ferit, terbentuk pertama kali pada transformasi austenite ferit

b) Ferrit terbentuk pada proses pendinginan lambat dari austenite baja

hipoeuctoid (baja dengan kandungan karbon < 0,8%), bersifat lunak,

ulet, memiliki kekerasan (70-100) BHN.

c) Ferrit Widmanstatten atau ferrite with aligned second phase, struktur

mikro ini terbentuk pada suhu 750-6500 0C disepanjang batas butir

austenit, ukurannya besar dan pertumbuhannya cepat sehingga

memenuhi permukaan butirnya.

d) Ferrit acicular, berbentuk intragranulardengan ukuran yang kecil dan

mempunyai orientasi arah yang acak. Biasanya ferit acicular ini

terbentuk sekitar suhu 6500 0C dan mempunyai ketangguhan paling

tinggi dibandingkan struktur mikro yang lain.

e) Bainit, merupakan ferit yang tumbuh dari batas butir austenit dan

terbentuk pada suhu 400-5000 0C. Bainit mempunyai kekerasan yang

lebih tinggi dibandingkan ferit, tetapi lebih rendah dibanding martensit.

f) Martensit akan terbentuk, jika proses pengelasan dengan pendinginan

sangat cepat, Struktur mikro martensit seperti bentuk jarum-jarum

halus, bersifat keras (20-67) HRC, dan getas.

Gambar 9. Struktur mikroacicular ferrite(AF) dangrain boundary ferrite(GF) atau ferit batas butir (Sonawan, 2004)

Gambar 10. Struktur mikro feritWidmanstatten(ASM, 1989)

Gambar 12. Struktur mikro ferit dan perlit (Sonawan, 2004).

Gambar 13. Struktur mikro bainit (ASM, 1989)

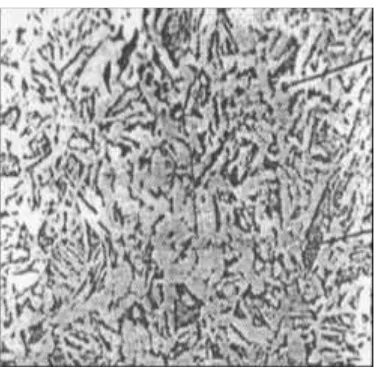

J. Klasifikasi Las Berdasarkan Sambungan dan Bentuk Alurnya.

1. Sambungan Las Dasar

Sambungan las pada konstruksi baja pada dasarnya dibagi menjadi

sambungan tumpul, sambungan T, sambungan sudut dan sambungan

tumpang. Sebagai perkembangan sambungan dasar di atas terjadi

sambungan silang, sambungan dengan penguat dan sambungan sisi yang

ditunjukan pada gambar 15 di bawah ini :

Gambar 15. Jenis-jenis sambungan dasar (Wiryosumarto H, 2004).

2. Sambungan Tumpul

Sambungan tumpul adalah jenis sambungan las yang paling efisien,

sambungan ini terbagi menjadi dua yaitu :

1) Sambungan penetrasi penuh

2) Sambungan penetrasi sebagian

Sambungan penetrasi penuh terbagi lagi menjadi sambungan tanpa plat

sambungan tumpul sangat mempengaruhi efisiensi pekerjaan dan jaminan

sambungan.

Tabel 4. Alur sambungan las tumpul

(Wiryosumarto dan Toshie okumura, 2004).

K. Pengujian Tarik

Proses pengujian tarik bertujuan untuk mengetahui kekuatan tarik benda uji.

Pengujian tarik untuk kekuatan tarik daerah las dimaksudkan untuk mengetahui

apakan kekuatan las mempunyai nilai yang sama, lebih rendah atau lebih tinggi

dari kelompok raw materials. Pengujian tarik untuk kualitas kekuatan tarik

dimaksudkan untuk mengetahui berapa nilai kekuatannya dan dimanakah letak

diberikan pada benda dengan memberikan gaya tarik berlawanan arah pada

salah satu ujung benda. Penarikan gaya terhadap beban akan mengakibatkan

terjadinya perubahan bentuk (deformasi) bahan tersebut.

Untuk melaksanakan pengujian tarik dibutuhkan batang tarik. Batang tarik,

dengan ukuran-ukuran yang dinormalisasikan, dibubut dari spesimen yang

akan diuji. Uji tarik merupakan salah satu dari beberapa pengujian yang umum

digunakan untuk mengetahui sifat mekanik dari satu material. Dalam bentuk

yang sederhana, uji tarik dilakukan dengan menjepit kedua ujung spesimen uji

tarik pada rangka beban uji tarik. Gaya tarik terhadap spesimen uji tarik

diberikan oleh mesin uji tarik (Universal Testing Machine) yang menyebabkan

terjadinya pemanjangan spesimen uji dan sampai terjadi patah [Tony, 2005 ].

Hubungan antara tegangan dan regangan dapat dilihat dalam gambar 20 . Titik

P menunjukkan batas dimana hukum Hooke masih berlaku dan disebut batas

proporsi, dan titik E menunjukkan batas dimana bila beban diturunkan ke nol

lagi tidak akan terjadi perpanjangan tetap pada batang uji dan disebut batas

elastis. Titik E sukar ditentukan dengan tepat karena itu biasanya ditentukan

batas elastis dengan perpanjangan tetap sebesar 0,005% sampai 0,01%. Titik S1

disebut titik luluh atas dan titik S2titik luluh bawah. Pada beberapa logam batas

luluh ini tidak kelihatan dalam diagram tegangan-regangan, dan dalam hal ini

tegangan luluhnya ditentukan sebagai tegangan dengan regangan sebesar 0,2%

Gambar 16. Kurva tegangan-regangan ( Wiryosumarto, 2004)

Pada pengujian tarik beban diberikan secara continue dan pelan–pelan

bertambah besar, bersamaan dengan itu dilakukan pengamatan mengenai

perpanjangan yang dialami benda uji dan dihasilkan kurva tegangan-regangan.

Tegangan dapat diperoleh dengan membagi beban dengan luas penampang

mula benda uji.

=

………...(2

)

Dimana: σu = Tegangan Tarik(kg/mm2)

Fu = Beban maksimal (kg)

Ao = Luas penampang mula dari penampang batang (mm2)

Regangan (persentase pertambahan panjang) yang diperoleh dengan membagi

perpanjangan panjang ukur (Δ L) dengan panjang ukur mula-mula benda uji.

ε= 100% = x 100% . . (3)

Dimana: ε = Regangan (%)

L = Panjang akhir (mm)

Pembebanan tarik dilakukan terus-menerus dengan menambahkan beban

sehingga akan mengakibatkan perubahan bentuk pada benda berupa

pertambahan panjang dan pengecilan luas permukaan dan akan mengakibatkan

kepatahan pada beban.

Uji tarik suatu material dapat dilakukan dengan menggunakanuniversal testing

machine seperti yang ditunjukkan pada gambar 17. Benda uji dijepit pada

mesin uji tarik, kemudian beban statik dinaikkan secara bertahap sampai

spesimen putus. Besarnya beban dan pertambahan panjang dihubungkan

langsung dengan plotter, sehingga diperoleh grafik tegangan (Mpa) dan

regangan (%) yang memberikan informasi data berupa teganganultimate(σult),

modulus elastisitas bahan (E), ketangguhan dan keuletan sambungan las yang

diuji tarik [Dowling, 1999].

Gambar 17. Mesin uji tarik (universal testing machine) [Dowling, 1999]

L. Pengujian Struktur Mikro

Struktur bahan dalam orde kecil sering disebut struktur mikro. Struktur ini

tidak dapat dilihat dengan mata telanjang, tetapi harus menggunakan alat

Persiapan yang dilakukan sebelum mengamati struktur mikro adalah

pemontingan spesimen, pengampelasan, pemolesan dan pengetsaan. Setelah

dipilih, bahan uji diratakan kedua permukaannya dengan menggunakan mesin

kikir dan ampelas, proses perataan harus selalu terjaga agar tidak timbul panas

yang mempengaruhi struktur mikro. Setelah rata digosok dengan menggunakan

ampelas mulai dari yang kasar sampai yang halus. Arah pengampelasan tiap

tahap harus diubah, pengampelasan yang lama dan penuh kecermatan akan

menghasilkan permukaan yang halus dan rata. Bahan yang halus dan rata itu

diberi autosol untuk membersihkan noda yang menempel pada bahan. Langkah

terakhir sebelum dilihat struktur mikro adalah dengan mencelupkan spesimen

kedalam larutan etsa dengan penjepit tahan karat dan permukaan menghadap

keatas. Kemudian spesimen dicuci, dikeringkan dan dilihat stuktur mikronya.

Gambar 18. Alat struktur mikro

Keterangan gambar :

1. Landasan spesimen 4. Lensa untuk melihat

2. Lengan pengatur kedudukan 5. Tuas pengatur perbesaran.

IV. HASIL DAN PEMBAHASAN

A. DATA PENELITIAN

1. Material Penelitian

a. Tipe Baja : A 516Grade70

Bentuk : Plat

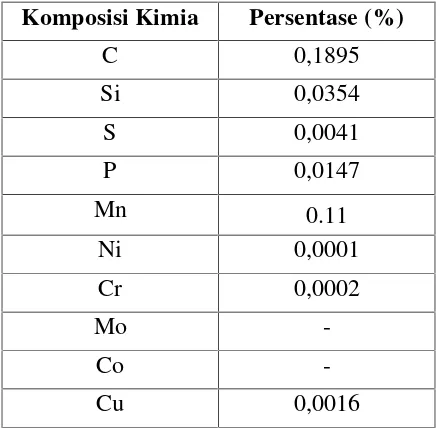

Tabel 7. Komposisi Kimia Baja A 516Grade70

Komposisi Kimia Persentase (%)

C 0,1895

Si 0,0354

S 0,0041

P 0,0147

Mn 0.11

Ni 0,0001

Cr 0,0002

Mo

-Co

b. Tipe Baja : A 240 Tipe 304

Bentuk : Plat

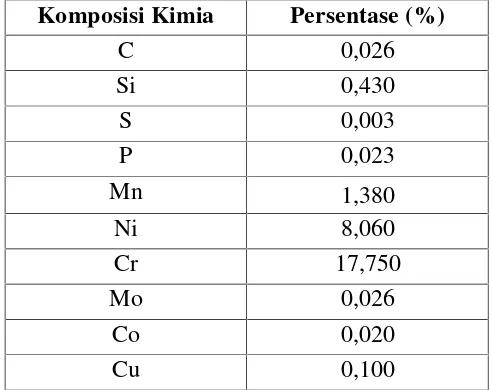

Tabel 8. Komposisi Kimia Baja A 240 Tipe 304

Komposisi Kimia Persentase (%)

C 0,026

Si 0,430

S 0,003

P 0,023

Mn 1,380

Ni 8,060

Cr 17,750

Mo 0,026

Co 0,020

Cu 0,100

2. Data Proses Pengelasan

Data pengelasan yang digunakan dalam pengelasan ini adalah sebagai

berikut:

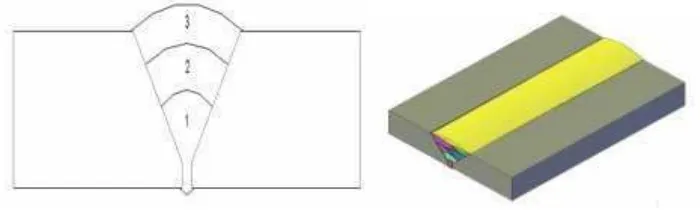

a. Perlakuan pengelasan dengan arus 90 Amper.

Arus Pengelasan : 90 Amper Tegangan Pengelasan : 30 Volt

Posisi Pengelasan : Mendatar,Downhand(1G) Elektroda Las : E 309 - 16

Lapisan Las :Multypass

Jumlah Lapisan Las : 7 Lapisan las

b. Perlakuan pengelasan dengan arus 120 Amper.

Gambar 27. JumlahMultypassPada Elektroda 3.2 mm

Arus Pengelasan : 120 Amper Tegangan Pengelasan : 30 Volt

Posisi Pengelasan : Mendatar,Downhand(1G) Elektroda Las : E 309 - 16

Lapisan Las :Multypass

c. Perlakuan pengelasan dengan arus 150 Amper.

Gambar 28. JumlahMultypassPada Elektroda 3,2 mm

Arus Pengelasan : 150 Amper Tegangan Pengelasan : 30 Volt

Posisi Pengelasan : Mendatar,Downhand(1G) Elektroda Las : E 309 - 16

Lapisan Las :Multypass

B. Data Hasil Pengujian

1. Kekuatan Tarik Maksimum

Data mengenai kekuatan tarik maksimum dengan variasi arus pengelasan

dapat dilihat pada tabel 9.

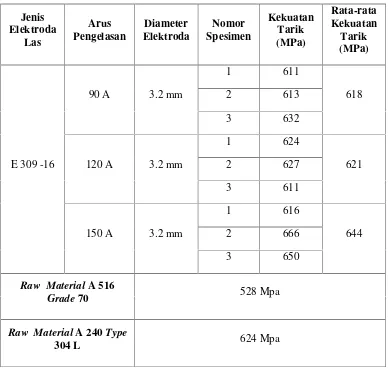

Tabel 9. Nilai kekuatan tarik maksimum (Ultimate Tensile Strength)

Jenis

Raw MaterialA 516

Grade70 528 Mpa

Raw MaterialA 240Type

2. Hasil Foto Struktur Mikro

Foto struktur mikro yang diambil pada hasil pengelasan, yaitu mencakup

daerah logam induk , dan daerah HAZ.

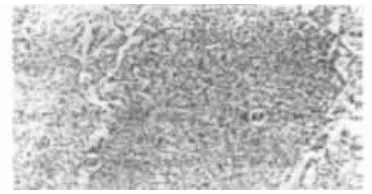

a. Foto Struktur MikroBase Metal Carbon Steel (A 516Grade70)

Gambar 29. Foto struktur mikroBase metal perbesaran 500X.

Struktur mikro pada gambar di atas didominasi oleh struktur ferit yang

berwarna putih (terang), sedangkan struktur perlit (berwarna gelap) lebih

sedikit. Struktur ferit cenderung bersifat ulet dan memiliki kekerasan yang

rendah.

b. Fhoto Struktur Mikro daerah HAZCarbon Steel

Gambar pada foto struktur mikro arus 90 Amper menunjukkan struktur

yang terbentuk adalah struktur ferit. Gambar tersebut menunjukkan bahwa

struktur mikro didominasi oleh struktur ferit sehingga struktur ini memiliki

sifat ulet dan memiliki kekerasan yang lebih rendah daripada struktur pada

arus 150 A.

Gambar 31. Foto struktur mikro daerah HAZ arus 150 Amper Perbesaran 500X.

Gambar diatas menunjukkan adanya struktur ferit yang relatif sedikit

dibandingkan dengan struktur perlit yang relatif banyak. Dan pada gambar

sangat jelas terlihat bahwa struktur mikro pada arus 150 Amper didominasi

oleh struktur perlit yang berwanga gelap karena mengandung kadar

karbon.

C. Grafik Hasil Pengujian Dan Pembahasan

Pengujian ini dilakukan pada mesin uji tarik UPM-1000 (kapasitas 100

ton). Dari pengolahan data hasil pengujian yang diambil maka dapat

dilihat nilai kekuatan tarik rata-rata dari masing-masing spesimen

Tabel 10. Data Tegangan Tarik

Raw Material SA 516Grade70 528 Mpa

Raw Material SA 240Type304 L 624 Mpa

Dari data tabel 10, hasil pengujian tarik rata-rata selanjutnya dimasukkan

kedalam diagram batang seperti dibawah ini :

Gambar 33. Diagram batang nilai kekuatan tarik terhadap perbedaan perlakuan arus pengelasan.

Dari data tabel diatas menunjukkan nilai kekuatan tarik untuk kelompok raw

materials adalah Stainless Steel (624 Mpa) dan Carbon Steel (528 Mpa). Nilai

kekuatan tarik untuk kelompok 90 Amper adalah 618 MPa, ini berarti mengalami

penurunan sebesar 0,97 % dari kelompok raw material stainless steel dan

kenaikan 17,04 % dariraw material carbon steel.

Nilai kekuatan tarik untuk kelompok 120 A adalah sebesar 621 MPa, hal ini

berarti mengalami penurunan sebesar 0,48% dari kelompokraw material stainless

steel,mengalami kenaikan 17,61 % dariraw material carbon steeldan mengalami

kenaikan sebesar 0,48 % dari kelompok 90 Amper. 400

450 500 550 600 650

Arus 90 A Arus 120 A Arus 150 A

6 1 8 6 2 1

Nilai kekuatan tarik untuk kelompok 150 Amper adalah sebesar 644 MPa, hal ini

berarti mengalami kenaikan sebesar 3,2 % dari kelompok raw material stainless

steeldan kenaikan sebesar 21,96 % dariraw material carbon steel.Nilai kekuatan

tarik pada arus 150 Amper juga mengalami kenaikan sebesar 26 MPa dari

kelompok 90 Amper dan juga mengalami kenaikan sebesar 23 MPa dari

kelompok 120 Amper.

Pengujian yang pertama adalah pengujian tarik untuk variasi arus pengelasan 90

Amper. Nilai kekuatan tarik pada arus 90 Amper mempunyai nilai yang paling

kecil diantara variasi arus pengelasan dan raw materials. Pada kelompok variasi

90 Amper, arus yang terjadi terlalu rendah menyebabkan sulitnya penyalaan busur

sehingga proses pengelasan dilakukan lebih lama daripada proses pengelasan

dengan perlakuan arus 120 dan 150 Amper.

Pengujian yang kedua adalah pengujian tarik untuk variasi arus pengelasan 120

Amper. Nilai kekuatan tarik untuk kualitas hasil pengelasan pada arus 120 Amper

mempunyai nilai yang yang lebih besar dibandingkan kelompok variasi arus 90

Amper. Menurut hasil pengamatan di lapangan, pada arus 120 Amper busur listrik

yang terjadi cukup stabil dibandingkan kelompok 90 Amper. Nyala busur stabil

dan tidak terputus-putus saat proses pengelasan sehingga hasil pengelasan dapat

dilakukan dengan lancar dan hasilnya cukup baik. Arus pengelasan 120 Amper

termasuk dalam interval arus yang diijinkan untuk elektroda E 309-16 diameter

Pengujian yang ketiga adalah pengujian tarik untuk variasi arus pengelasan 150

Amper. Nilai kekuatan tarik untuk kualitas hasil pengelasan pada arus 150 Amper

mempunyai nilai yang paling tinggi diantara variasi arus pengelasan dan raw

materials. Menurut hasil pengamatan di lapangan, pada pengelasan ini busur yang

terjadi lebih besar dibandingkan arus 90 Amper dan 120 Amper. Tetapi nyala

busur masih tetap stabil, dan panas yang terjadi menyebabkan fusion welding

lebih merata dalam daerah pengelasan sehingga menghasilkan nilai kekuatan tarik

yang lebih besar daripada arus 90 A dan arus 120 A.

Menurut data dari hasil pengujian tarik, kekuatan tarik pada base metal carbon steel

mempunyai nilai kekuatan tarik yang lebih kecil daripada hasil pengelasan, hal ini

disebabkan oleh jenis carbon steel yang digunakan adalah jenis baja karbon rendah

dan kandungan karbonya hanya 0,1895%. Menurut sifat karakteristiknya, baja karbon

rendah memiliki tingkat kekerasan yang rendah dikarenakan kandungan karbonya

yang relatif lebih kecil dan untukstainless steelyang sifatnya tahan terhadap korosi,

memiliki keuletan yang baik, dan kekerasan yang rendah(Wiryosumarto, 2004).

Adanya pengaruh elektroda sebagai unsur paduan yang berfungsi memberikan

penambahan kekuatan pada spesimen yang dilas, adapun unsur paduan pada

elektroda jenis E 309-16 antara lain ; kandungan karbon yang befungsi untuk

meningkatkan kekuatan dan kekerasan baja, krom berfungsi untuk meningkatkan

ketahanan terhadap korosi dan menigkatkan kekerasan, dan nikel berfungsi untuk

meningkatkan ketangguhan pada hasil pengelasan. Oleh karena itu, nilai kekuatan

tarik pada hasil pengelasan relatif lebih besar daripada Base Metal. (Department

Daerah pengaruh panas atau disebut heat affected zone (HAZ) merupakan daerah

terjadinya pencairan logam induk yang mengalami perubahan mikro struktur

karena pengaruh panas saat pengelasan dan pendinginan setelah pengelasan.

Adapun hasil pengujian struktur mikro adalah :

(A) (B) (C)

Gambar Foto struktur mikro : (A) Base Metal Carbon Steel,(B) Pengelasan arus

90 Amper,(C) Pengelasan arus 150 Amper. Dengan etsa nital Perbesaran 500X

Gambar (A) diatas didominasi oleh struktur ferit yang berwarna putih (terang),

sedangkan struktur perlit (berwarna gelap) lebih sedikit. Struktur perlit cenderung

bersifat keras karena mengandung unsur karbon, sedangkan struktur ferit

cenderung bersifat ulet dan memiliki kekerasan yang rendah.

Gambar (B) menunjukkan struktur yang terbentuk adalah ferit. Struktur ferit

(warna putih) lebih dominan pada gambar. Karena ukuran butirnya lebih kecil

dibandingakan raw material sehingga memiliki kekerasan yang lebih tinggi

dibandingkanraw material carbon steel. Ferit Perlit

Perlit Ferit

Menurut hasil pengamatan pada gambar (C), menunjukkan struktur yang

terbentuk adalah ferit,dan perlit. Karena ukuran butirnya lebih halus daripada foto

struktur mikro pada arus 90 Amper dan raw material sehingga memiliki

kekerasan yang lebih tinggi daripadaraw material carbon steeldan struktur mikro

arus 90 Amper. Pada perlakuan arus 150 Amper difusi yang terjadi lebih banyak

dan merata, daripada perlakuan arus 90 A dan 120 A sehingga nilai kekuatan tarik

dan kekerasannya lebih tinggi daripada arus 90 A dan 120 A.

Struktur mikro pada daerah HAZ yang memiliki nilai kekerasan paling tinggi terdapat

pada arus pengelasan 150 Amper, hal ini disebabkan oleh adanya pengaruh

penambahan arus sehingga meningkatkan energi panas, difusi yang terjadi lebih

banyak dan merata, ukuran butiran lebih halus dan matriks lebih rapat daripada arus

DAFTAR GAMBAR

Gambar Halaman

1. Las busur listrik dan elektroda terbungkus ... 16

2. Skema kerja las busur listrik elektroda terlindung ... 17

3. Pengaruh pengkutuban pada hasil las ... 19

4. Karakteristik hasil pengelasan... 19

5. Elektroda terbungkus ... 22

6. Penampang lintang daerah HAZ ... 27

7. Diagram CCT untuk baja ASTM 4340... 28

8. Struktur mikroferrite... 29

9. Struktur mikroacicular ferritedangrain boundary ferrite ... 30

10. Struktur mikro feritWidmanstatten... 30

11. Struktur mikro martensit ... 30

12. Struktur mikro ferit dan perlit ... 31

13. Struktur mikro bainit ... 31

14. Struktur mikro daerahcolumnar... 31

15. Jenis-jenis sambungan dasar ... 32

16. Kurva tegangan-regangan ... 35

20. Langkah kerja pembuatan spesimen uji tarik... 43

21. Spesimen uji tarik (standar ASTM E-8)... 43

22. Mesin uji tarik. ... 45

23. Alat struktur mikro... 46

24. Pengujian pada foto mikro ... 48

25. Diagram alir (flow chart) penelitian... 51

26. JumlahMultypassPada Elektroda 3,2 mm ... 53

27. JumlahMultypassPada Elektroda 3.2 mm ... 54

28. JumlahMultypassPada Elektroda 3,2 mm ... 55

29. Foto struktur mikroraw materials carbon steel... 57

30. Foto struktur mikro daerah HAZ arus 90 Amper... 57

31. Foto struktur mikro daerah HAZ arus 150 Amper... 58

32. Diagram batang nilai kekuatan tarik base metal ... 59

Halaman

DAFTAR ISI...i

DAFTAR TABEL...iii

DAFTAR GAMBAR...iv

I. PENDAHULUAN

A. LATAR BELAKANG ... 1 B. TUJUAN ... 6 C. BATASAN MASALAH ... 7 D. SISTEMATIKA PENULISAN ... 8

II. TINJAUAN PUSTAKA

A. Baja ... 9 B. Pengelasan... 14 C. Pengelasan SMAW ... 15 D. Elektroda Terbungkus ... 22 E. Arus Listrik ... 24 F. Heat Input... 25

B. Alat Dan Bahan ... 38 C. PROSEDUR PENELITIAN... 39 1. Persiapan Bahan ... 40 2. Proses Pengelasan Spesimen Uji... 41 3. Pembuatan Spesimen Uji Tarik... 43 4. Pembuatan Spesimen Uji Foto Mikro ... 45 5. Jumlah Spesimen... 47 6. Pengujian... 47 7. Tabel Pengambilan Data ... 48 8. Analisis... 49 D. DIAGRAM ALIR PENELITIAN ... 50

IV. HASIL DAN PEMBAHASAN

A. DATA PENELITIAN ... 52 B. DATA HASIL PENGUJIAN... 56 C. GRAFIK HASIL PENGUJIAN DAN PEMBAHASAN... 58

V. SIMPULAN DAN SARAN

A. SIMPULAN ... 65 B. SARAN ... 66

DAFTAR PUSTAKA

ASME. 2007.An International Code ASME Boiler & Pressure Vessel Code.Penerbit The American Society Of Mechanical Engineers, Amerika Serikat.

Bintoro, G.A. 1999. Dasar-Dasar Pekerjaan Las. Jilid 1. Penerbit Kanisius. Yogyakarta.

Davis, Troxell, dan Hauck. 1998. The Testing of Engineering Materials. Edisi 4. Penerbit Mc Graw Hill. New York.

Neonda(September 2008). "Pengaruh Penambahan Magnet Eksternal Terhadap Laju Korosi Hasil Pengelasan Antara Baja ST 37 Dan Baja EMS 45". Indoskripsi (1). http://one.indoskripsi.com/judul-skripsi-tugas-makalah/metodologipenelitian

pengaruh-penambahan-magnet-eksternal-terhadap-laju-korosi-hasilpengelasan.

NIKKO STEEL,. Manufacture Of Diverse Range Of Welding Comsumable. Penerbit PT Alam Laestari Unggul. Tanggerang.

Sack, Raymond J. 1997.I”Welding: Principles and Prantices”. Mc Graw Hill. USA

Sonawan H., 2004.Pengelasan Logam. Penerbit Alfabeta, Bandung.

Zamil F. M., 1999. Makalah Pengelasan Proses SMAW (Las Busur Listrik). PT. Crossfiled Ind. Pasuruan, Jawa Timur.

____. 1996. http://www.itb.ac.id.07 Mei 2010.

____. www.indonesia-mekanikal.com. 12.30 WIB. 12 Maret 2011.

DAFTAR TABEL

Tabel Halaman

1. Klasifikasi Baja Tahan Karat ... 12

2. Karakteristik hasil pengelasan... 20

. 3. Spesifikasi Arus Elektroda dan Diameter (Nikko Steel)... 23

4. Alur sambungan las tumpul ... 33

5. Jumlah spesimen uji ... 47

6. Contoh tabel data kekuatan tarik... 49

7. Komposisi Kimia Baja A 516Grade70 ... 52

. 8. Komposisi Kimia Baja A 240 Tipe 304... 53

9. Nilai kekuatan tarik maksimum (Ultimate Tensile Strength) ... 56

A. Tempat Penelitian

Penelitian ini dilakukan di beberapa tempat sebagai berikut:

1. Proses pembuatan spesimen dan proses pengelasan dilakukan di PT. Multi

Fabrindo Gemilang, Cilegon.

2. Proses pengujian tarik dilakukan di BPPT-B2TKS PUSPIPTEK Serpong,

dan pengujian struktur mikro dilakukan di Universitas Tirtayasa, Cilegon.

B. Alat Dan Bahan

Adapun bahan yang digunakan pada penelitian ini adalah:

1. Plat baja karbon rendah (A 516Grade70) dan plat baja tahan karat (A 240

Type304).

2. Elektroda yang digunakan adalah berjenis E 309-16 diameter elektroda 3,2

mm, standar ASTM (American Society for Testing Material) dan AWS

Adapun alat yang digunakan dalam penelitian ini adalah:

1. Mesin bever

Digunakan untuk pemotongan spesimen uji dan pembuatan kampuh sesuai

dengan ukuran yang dikehendaki.

2. Mesin gerinda

Digunakan untuk memotong/membuang sisa logam las pada bagian

bawah/akar.

3. Peralatan las SMAW DC

Digunakan untuk mengelas material / spesimen uji.

4. Mesin uji tarik (Universal Testing Machine)

Digunakan untuk menentukan tegangan tarik sambungan las.

5. Mikroskop

Digunakan untuk melihat struktur mikro dari logam

6. Mistar dan Jangka sorong

Digunakan untuk membantu dalam pengukuran spesimen uji.

7. Alat bantu dan keamanan pengelasan

Digunakan untuk membantu dan menjaga keamanan dalam proses

pengelasan dan pembuatan spesimen uji, misalnya palu, sikat baja, kikir,

stopwatch,helmlas, sarung tangan, dll.

C. Prosedur Penelitian

Persiapan spesimen uji adalah langkah awal dari penelitian ini, ada tiga tahap

dalam melakukan persiapan spesimen uji, yaitu pemilihan material, pemilihan

1. Persiapan spesimen

a). Bahan yang digunakan dalam penelitian ini adalah Carbon Steel(A 516

Grade 70) dan Stainless Steel (A 240 Type P 304) dengan ukuran

panjang 200 mm, lebar 20 mm, tebal 12 mm.

b). Elektroda yang digunakan adalah jenis E 309-16 dengan diameter 3,2

mm.

c). Pembuatan bahan dan kampuh las

1. Membuat sket bahan dasar dengan alat ukur dan penitik di material

dengan ukuran 200 mm x 20 mm x 12 mm sejumlah 9 set.

2. Memasang material pada ragum mesin pemotong (bever), selanjutnya

atur alat otomatis pemotongan dengan sudut yang diinginkan dan

nyalakan mesin dengan menekan tombol on/off dan lakukan

pemotongan pada garis pemotongan yang telah ditentukan dengan

perlahan - lahan dan hati–hati.

3. Lakukan langkah tersebut sesuai dengan garis pemotongan yang telah

dibuat hingga terbentuk sesuai ukuran.

4. Membuat kampuh V terbuka dengan ukuran yang telah ditentukan

menggunakan mesin bever sesuai prosedur pengoperasian mesin.

5. Meratakan sisi–sisi pemotongan dengan mesin gerinda agar rapi dan

2. Proses Pengelasan Spesimen Uji

Standar pengelasan yang digunakan dalam pembuatan bahan adalah sebagai

berikut :

a. Pengelasan posisi mendatar (1 G) .

b. Elektroda jenis E 309-16 dengan diameter 3,2 mm.

c. Arus listrik yang digunakan sebesar 90 A, 120 A, dan 150 A.

d. Pendinginan dengan udara ruangan.

e. Kampuh yang digunakan adalah kampuh V terbuka dengan jarak antara

plat 2 mm, tinggi ujung kampuh 2 mm, dan sudut kampuh 600. Secara

detail dapat dilihat pada Gambar 19. Kampuh V terbuka di bawah ini.

Ganbar 19. Kampuh V terbuka.

Langkah-langkah yang dilakukan dalam proses pengelasan adalah:

1. Mempersiapkan mesin las SMAW DCEP (Elektroda positif) sesuai

dengan pemasangan polaritas terbalik.

2. Mempersiapkan benda kerja yang akan dilas pada meja las.

3. Posisi pengelasan dengan menggunakan posisi pengelasan mendatar atau

bawah tangan.

4. Kampuh yang digunakan jenis kampuh V terbuka, dengan sudut 600

dengan lebar celah 2 mm.

5. Mempersiapkan elektroda sesuai dengan arus dan ketebalan plat, dalam

penelitian ini dipilih elektroda jenis E 309-16 dengan diameter elektroda

3,2 mm.

6. Menyetel ampere meter yang digunakan untuk mengukur arus pada

posisi jarum nol dan menyetel tegangan sebesar 30 V, kemudian salah

satu penjepitnya dijepitkan pada kabel yang digunakan untuk menjepit

elektroda. Mesin las dihidupkan dan elektroda digoreskan sampai

menyala. Ampere meter diatur pada angka 90 A. Selanjutnya mulai

dilakukan pengelasan untuk specimen dengan arus 90 A, bersamaan

dengan hal itu dilakukan pencatatan waktu pengelasan.

7. Menyetel ampere meter yang digunakan untuk mengukur arus pada

posisi jarum nol dan menyetel tegangan sebesar 30 V, kemudian salah

satu penjepitnya dijepitkan pada kabel yang digunakan untuk menjepit

elektroda. Mesin las dihidupkan dan elektroda digoreskan sampai

menyala. Ampere meter diatur pada angka 120 A. Selanjutnya mulai

dilakukan pengelasan untuk spesimen dengan arus 120 A, bersamaan

dengan hal itu dilakukan pencatatan waktu pengelasan.

8. Menyetel ampere meter yang digunakan untuk mengukur arus pada

posisi jarum nol dan menyetel tegangan sebesar 30 V, kemudian salah

satu penjepitnya dijepitkan pada kabel yang digunakan untuk menjepit

elektroda. Mesin las dihidupkan dan elektroda digoreskan sampai

menyala. Ampere meter diatur pada angka 150 A. Selanjutnya mulai

dilakukan pengelasan untuk spesimen dengan arus 150 A, bersamaan

3. Pembuatan Spesimen Uji Tarik

Setelah semua proses pengelasan selesai dilakukan, selanjutnya dilakukan

pembuatan spesimen uji tarik sesuai standar. Standar yang digunakan untuk

pengujian tarik ini adalah ASTM E-8 seperti pada gambar 25. Panjang

awal spesimen uji (Lo) adalah 60 mm, lebar awal (Wo) adalah 12,5 mm, dan

panjang keseluruhan spesimen uji adalah 200 mm.

Gambar 20. Langkah kerja pembuatan spesimen uji tarik

Keterangan: (1). Material uji dibuat kampuh las

(2). Pengelasan material uji

(3). Setelah dilas, material uji kemudian di potong

(4). Setelah di potong, dibentuk spesimen uji tarik

Gambar 21. Spesimen uji tarik (standar ASTM E-8)

Keterangan: Lo = Panjang Spesimen Uji = 60 mm

Wo = Lebar Awal = 12,5 mm

t = Tebal Pelat Baja = 12 mm

![Gambar 17. Mesin uji tarik (universal testing machine) [Dowling, 1999]](https://thumb-ap.123doks.com/thumbv2/123dok/308061.111337/42.595.237.434.429.575/gambar-mesin-uji-tarik-universal-testing-machine-dowling.webp)