SIMULASI DAN EKSPERIMENTAL GAYA PEMOTONGAN

MATA PISAU ALAT PEMANEN SAWIT

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

DANIANSYAH 080401008

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

ABSTRAK

Telah dilakukan simulasi dan eksperimental pada alat pemanen sawit untuk mengetahui gaya yang paling optimal diterapakan dalam memanen sawit. Pisau pemanen sawit merupakan alat yang digunakan untuk memotong tandan dan pelepah kelapa sawit. Proses pemotongan memerlukan gaya potong, sudut potong, dan jarak pemotongan dengan batang kelapa sawit. Rancang bangun pisau pemanen sawit didesain menggunakan solidwork 2011 dan mensimulasikan distribusi tegangan dengan software ansys workbench 14.5. Pengukuran gaya pemanenan terhadap dua objek penelitian pemanenan di Kabupaten Mandailing Natal dan di Universitas Sumatera Utara. Hasil gaya potong pemanenan di Mandailing Natal diperoleh gaya potong minimum tandan 569 KgF, maksimum 951,6 KgF, dan rata-rata 799,1 KgF. Gaya potong minimum pelepah 981 KgF, maksimum 1657,9 KgF, dan rata-rata 1354,4 KgF. Gaya potong pemanenan di Universitas Sumatera Utara diperoleh gaya potong minimum tandan 952 KgF, maksimum 1079 KgF, dan rata-rata 1018 KgF. Gaya potong minimum pelepah 1864 KgF, maksimum 2286 KgF, dan rata-rata 2006 KgF. Pengukuran luas penampang tandan minimum di Kabupaten Mandailing Natal 453,42 mm2, maksimum 967,20 mm2, dan rata-rata 719,15 mm2. Pengukuran luas penampang pelepah minimum 987,5 mm2, maksimum 1254,4 mm2, dan rata-rata 1120,6 mm2. Pengukuran luas penampang tandan minimum di Universitas Sumatera Utara 949,85 mm2, maksimum 2111,34 mm2, dan rata-rata 1288,6 mm2. Pengukuran luas penampang pelepah minimum 1920 mm2, maksimum 4522 mm2, dan rata-rata 3150 mm2. Dapat disimpulkan dari dua desain sudut alat pemanen sawit yaitu sudut 20˚ dan 30˚ diperoleh gaya optimal secara simulasi pada sudut 30˚, dan semakin besar sudut potong tandan pelepah maka gaya potong semakin besar seperti halnya luas penampang semakin besar gaya potong juga semakin besar.

ABSTRACT

Been done simulation and experimental knife harvester oil palm to determine the most optimal force be applicable in the harvesting of palm. Knife harvester oil palm is a tool used to cut bunches and palm midrib. Cutting process requires cutting force, angle cut, and cutting distance with palm trunks. design blade palm harvester in the design using solidworks 2011 and simulate the stress distribution with software ansys workbench 14.5. Force measurements of harvesting on two research object extraction in the District Mandailing Natal and the University of North Sumatera. Results of cutting force obtained in Mandailing Natal harvest cutting bunches minimum strength 569 KgF, maximum 951 KgF, and average 799,1 KgF. The style cut midrib minimum 981 KgF, maximum 1657,9 KgF, and average 1354,4 KgF. Style cut harvesting in North Sumatra University obtained the minimum cutting force bunches 952 KgF, maximum 1079 KgF, and average 1018 KgF. The style cut midrib minimum 1864 KgF, maximum 2286, and average 2006 KgF. Measurements minimum cross-sectional area bunches in Mandailing Natal Regency 453,42 mm2, maximum 967,20 mm2,and average 719,15 mm2. Measurements minimum cross-sectional area midrib 987,5 mm2,maximum 1254,4 mm2,and average 1120,6 mm2. Measurements minimum cross-sectional area bunches in Regency University of North Sumatera949,85 mm2,maximum 2111,34 mm2, and average 1288,6 mm2. Measurements minimum cross-sectional area midrib 1920 mm2, maximum 4522 mm2, and average 3150 mm2. It can be concluded from two palm harvester design tool angle is an angle of 20 ˚ and 30 ˚ obtain optimal force at an angle of 30 ˚ simulation and the greater the angle of the cut bunches midrib greater cutting force as well as the cross-sectional area greater cutting force is also getting bigger.

KATA PENGANTAR

Puji syukur penulis haturkan kehadirat Allah SWT karena tanpa

seizin-NYA, mustahil manusia mampu menyelesaikan semua tugasnya dengan baik.

Sungguh tiada tempat mengadu yang paling baik selain kepadan-NYA. Salawat

dan salam juga penulis limpahkan kepada nabi junjungan kita nabi Muhammad

SAW.

Penulis menyadari sepenuhnya , bahwa penulisan laporan Tugas Ahir yang

berjudul “Simulasi dan Ekperimental Gaya Pemotongan Mata Pisau Alat Pemanen Sawit” ini dapat diselesaikan dengan sedemikian rupa berkat asuhan bantuan serta dorongan dari berbagai pihak. Untuk itu penulis mengucapkan

terima kasih yang sedalam-dalamnya kepada:

Orang tua, kakak, adik serta seluruh keluargaku atas iringan do’a dan

harapan serta dukungan yang diberikan baik dalam bentuk moril maupun

materil.

Bapak Dr. Ing. Ir. Ikhwansyah Isranuri, selaku Ketua Departemen Teknik

Mesin, Fakultas Teknik, Universitas Sumatera Utara.

Bapak Dr. Eng. Ir. Indra MT selaku dosen pembimbing yang telah banyak

meluangkan waktunya membimbing penulis hingga skripsi ini dapat

terselesaikan.

Bapak Ir. Alfian Hamsi, MSc dan Bapak Ir. Mulfi Hazwi, MSc yang telah

Seluruh staf pengajar dan pegawai administrasi di Departemen Teknik

Mesin, Ibu Ismawati, Kak Sonta, Kak Ika, Bapak Syawal, Bang Sarjana,

dan Bang Lilik yang telah banyak membantu dan memberikan ilmu selama

perkuliahan.

Seluruh anggota dalam tim penelitian ini Aldiansyah Leo, Indra

Rukmana, Ismail Husin Tanjung, Maujan Yudika, Royyan Sy Nst, dan

Sahir Bani Rangkuti.

Seluruh penghuni Kos 86-C Syafril ramadan, Mustafa Parlindunagan

Ritonga, Andreas, Adis Nasution, Moh.Mara Sunan (Ucok) dan Arifin

Siahaan yang selalu mengghibur penulis disaat jenuh.

Temen-temen angkatan 2008 Departemen Teknik Mesin Jumain Halim,

Zulfhadli, Fauzi, Ahmad Syarif, Ikram, Irham Fadilah, Fahrul Rozzy,

Rahman, Arlan Budiman, Dian Anggi Putri, Gio Saputra, Maragi Mutaqin,

Zimmy Syahputra, Munawir RS, Ari Fadilah, Harry Pramana, Felix

Asade, M. Iqbal, Indra Bayu, Fandi Satria, Yudi Pratama, Abdul Rahman,

Faisal Hajj, Syahrul Ramadhan, Putra Setiawan, Ramadhan, Fadli Rian

Arikundo, Ficky Hamdani, Nehemia, dan Efrata S.

Saya menyadari bahwa tugas sarjana ini masih jauh dari sempurna. Oleh

sebab itu, saran dan kritik dari pembaca sekalian sangat diharapkan demi

kesempurnaan skrispi ini. Semoga tugas sarjana ini bermanfaat dan berguna bagi

semua pihak.

Medan, November 2013

Daniansyah

DAFTAR ISI

2.4 Pisau Egrek/Pisau Pemanen Kelapa Sawit ... 13

BAB III METODOLOGI PENELITIAN ... 35

4.3 Hasil Simulasi Dan Rancang Bangun Mata Pisau ... 70

4.3.1 Rancang Bangun Mata Pisau Pemanen Sawit ... 70

4.3.2 Data Hasil Uji Tarik ... 71

4.3.3 Simulasi Ansys Workbench 14.5 Dengan Sudut 30˚ ... 73

4.3.4 Simulasi Ansys Workbench 14.5 Dengan Sudut 20˚ ... 87

4.3.5 Data Perbandingan Hasil Eksperimental Dengan Hail Simulasi Ansys Workbench v 14.5 ... 100

DAFTAR GAMBAR

Halaman

Gambar 2.1 Pohon Kelapa Sawit ... 7

Gambar 2.2 Pisau Egrek/Pisau Pemanen Sawit ... 14

Gambar 2.3 Mesin Tempa (Hammer) ... 15

Gambar 2.4Mesin Gerinda Kasar ... 16

Gambar 2.5 Proses penyepuhan ... 17

Gambar 2.6 Diagram Fasa Fe-C ... 27

Gambar 2.7 Konsep Intensitas Gaya Dalam Sebuah Benda ... 31

Gambar 2.8 Komponen Tegangan Pada Bidang X-Y ... 32

Gambar 2.9 Tegangan Utama Tiga Dimensi ... 33

Gambar 2.10 Ilustrasi Regangan Beban Tarik Unaksial ... 34

Gambar 2.11 Ilustrasi Regangan benda mengalami Regangan Geser Murni . 34 Gambar 3.1 Komputer ... 35

Gambar 3.2 Foto Pisau Egrek ... 37

Gambar 3.3 Pengambilan Buah Dan Tandan Kelapa Sawit ... 38

Gambar 3.4 IlustrasiPemotongan Tandan Dan Pelepah Kelapa Sawit ... 39

Gambar 3.5 Alat Pengukur Gaya Pemotongan ... 40

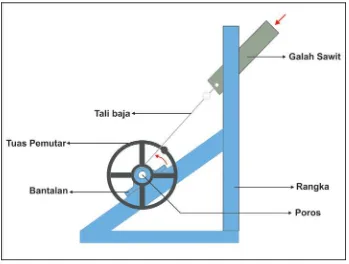

Gambar 3.6 Ilustrasi Proses Kerja Alat Pengukur Gaya Pemotongan ... 41

Gambar 3.7 Alat Penarik Tandan dan Pelepah Kelapa Sawit ... 42

Gambar 3.8 Pembuatan Alat Penarik Tandan dan Pelepah Kelapa Sawit ... 42

Gambar 3.9 Ilustrasi kerja Alat Penarik Tandan dan Pelepah Kelapa Sawit 43

Gambar 3.10 Dimensi Galah Egrek ... 44

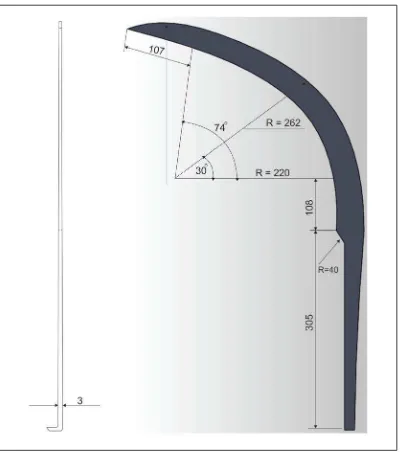

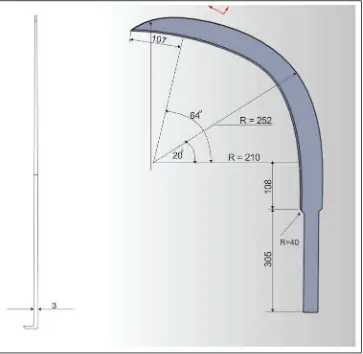

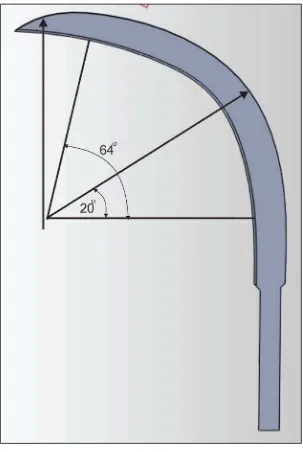

Gambar 3.11 Dimensi Pisau Pemanen Sawit Sudut Kemiringan 30˚ ... 44

Gambar 3.12 Dimensi Pisau Pemanen Sawit Sudut Kemiringan 20˚ ... 45

Gambar 3.13 Assembling Pemasangan Alat Ukur ... 45

Gambar 3.14 Sudut Kemiringan Pisau Sawit ... 47

Gambar 3.15 Skets Mata Pisau Pemanen Kelapa Sawit ... 48

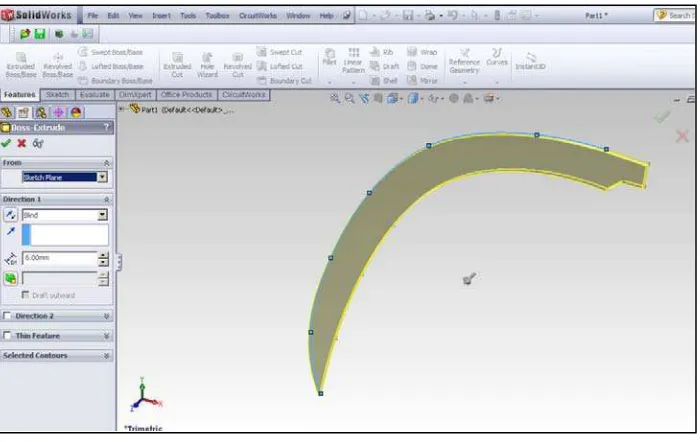

Gambar 3.16 Extrude Mata Pisau Pemanen Kelapa sawit ... 48

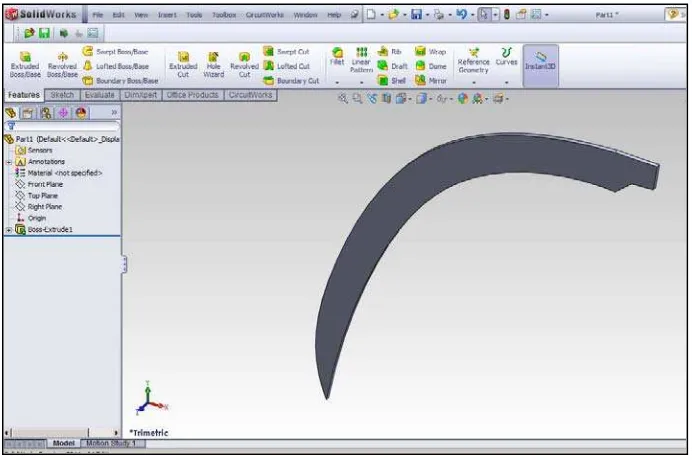

Gambar 3.17 Hasil Extrude Mata Pisau Pemanen Kelapa sawit ... 49

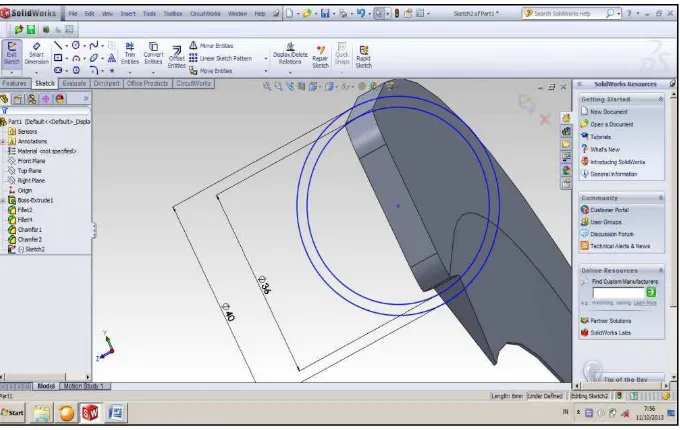

Gambar 3.19 Penentuan Bentuk Ketajaman ... 50

Gambar 3.20 Pembuatan Galah Mata Pisau Pemanen Kelapa Sawit ... 50

Gambar 3.21 Extrude Galah Mata Pisau Pemanen Sawit ... 51

Gambar 3.22 Cara Analisis Software Ansys Workbench 14.5 ... 51

Gambar 3.23 Analisis Mesh Untuk Active Assembly ... 52

Gambar 3.24 Penentuan Posisi Gaya Pada Mata Pisau ... 52

Gambar 3.25 Analisa Dengan Static Structural ... 53

Gambar 3.26 Hasil Analisa Menggunakan Ansys 14.5 ... 53

Gambar 3.27 Diagram Alir Penelitian ... 54

Gambar 4.1 Pengukuran gaya potong tandan dan pelepah kelapa sawit ... 55

Gambar 4.2 Pengukuran Luas Penampang Pelepah ... 56

Gambar 4.3 Pengukuran Diameter Tandan ... 56

Gambar 4.4 Grafik Hubungan Sudut Potong Dan Gaya Potong ... 57

Gambar 4.5 Grafik Hub. Gaya Potong Dengan Luas Penampang Tandan ... 59

Gambar 4.6 Grafik Hub. Gaya Potong Dengan Luas Penampang Pelepah ... 60

Gambar 4.7 Grafik Hubungan Sudut Potong Dan Gaya Potong ... 61

Gambar 4.8 Grafik Hub. Gaya Potong Dengan Luas Penampang tandan ... 63

Gambar 4.9 Grafik Hub. Gaya Potong Dengan Luas Penampang Pelepah ... 64

Gambar 4.10 Skema Penguraian Gaya F-N... 65

Gambar 4.11 Penguraian Gaya F-N Pada Sumbu x Dan Sumbu y ... 66

Gambar 4.12 Grafik Hubungan Gaya Potong Dan Sudut Potong ... 67

Gambar 4.13 Penguraian Gaya F Terhadap Sudut θ ... 67

Gambar 4.14 Penguraian Gaya N Terhadap Sudut θ ... 68

Gambar 4.15 Rancang Bangun Mata Pisau Pemanen Kelapa Sawit ... 70

Gambar 4.16 Hasil Simulasi Tegangan Normal Baja Stainless Steel Gaya 951,6 N Sudut 30˚ ... 73

Gambar 4.17 Hasil Simulasi Total Deformasi Baja Stainless Steel Gaya 951,6 N Sudut 30˚ ... 74

Gambar 4.19 Hasil Simulasi Regangan Maksimum Baja Stainless

Steel Gaya 951,6 N Sudut 30˚ ... 74

Gambar 4.20 Hasil Simulasi Tegangan Normal Baja Stainless

Steel Gaya 1657,9 N Sudut 30˚ ... 75

Gambar 4.21 Hasil Simulasi Total Deformasi Baja Stainless

Steel Gaya 1657,9 N Sudut 30˚ ... 75

Gambar 4.22 Hasil Simulasi Tegangan Maksimum Baja Stainless

Steel Gaya 1657,9 N Sudut 30˚ ... 75

Gambar 4.23 Hasil Simulasi Regangan Maksimum Baja Stainless

Steel Gaya 1657,9 N Sudut 30˚ ... 76

Gambar 4.24 Hasil Simulasi Tegangan Normal Baja Bohler K-460

Gaya 951,6 N Sudut 30˚ ... 76

Gambar 4.25 Hasil Simulasi Total Deformasi Baja Bohler K-460 Gaya

951,6 N Sudut 30˚ ... 76

Gambar 4.26 Hasil Simulasi Tegangan Maksimum Baja Bohler K-460

Gaya 951,6 N Sudut 30˚ ... 77

Gambar 4.27 Hasil Simulasi Regangan Maksimum Baja Bohler K-460

Gaya 951,6 N Sudut 30˚ ... 77

Gambar 4.28 Hasil Simulasi Tegangan Normal Baja Bohler K-460

Gaya 1657,9 N Sudut 30˚ ... 77

Gambar 4.29 Hasil Simulasi Total Defomasi Baja Bohler K-460

Gaya 1657,9 N Sudut 30˚ ... 78

Gambar 4.30 Hasil Simulasi Tegangan Maksimum Baja Bohler K-460

Gaya 1657,9 N Sudut 30˚ ... 78

Gambar 4.31 Hasil Simulasi Regangan Maksimum Baja Bohler K-460

Gaya 1657,9 N Sudut 30˚ ... 78

Gambar 4.32 Hasil Simulasi Tegangan Normal Baja Boler VCN-150

Gaya 951,6 N Sudut 30˚ ... 79

Gambar 4.33 Hasil Simulasi Total Deformasi Baja Bohler VCN-150

Gaya 951,6 N Sudut 30˚ ... 79

Gambar 4.35 Hasil Simulasi Regangan Maksimum Baja Bohler

VCN-150 Gaya 951,6 N Sudut 30˚ ... 80

Gambar 4.36 Hasil Simulasi Tegangan Normal Baja Bohler

VCN-150 Gaya 1657,9 N Sudut 30˚ ... 80

Gambar 4.37 Hasil Simulasi Total Deformasi Baja Bohler

VCN-150 Gaya 1657,9 N Sudut 30˚ ... 80

Gambar 4.38 Hasil Simulasi Tegangan Maksimum Baja Bohler

VCN-150 Gaya 1657,9 N Sudut 30˚ ... 81

Gambar 4.39 Hasil Simulasi Regangan Maksimum Baja Bohler

VCN-150 Gaya 1657,9 N Sudut 30˚ ... 81

Gambar 4.40 Hasil Simulasi Tegangan Normal Baja Bohler

K-110 KNL Gaya 951,6 N Sudut 30˚ ... 81

Gambar 4.41 Hasil Simulasi Total Deformasi Baja Bohler

K-110 KNL Gaya 951,6 N Sudut 30˚ ... 82

Gambar 4.42 Hasil Simulasi Tegangan Maksimum Baja Bohler

K-110 KNL Gaya 951,6 N Sudut 30˚ ... 82

Gambar 4.43 Hasil Simulasi Regangan Maksimum Baja Bohler

K-110 KNL Gaya 951,6 NSudut 30˚ ... 82

Gambar 4.44 Hasil Simulasi Tegangan Normal Baja Bohler

K-110 KNL Gaya 1657,9 N Sudut 30˚ ... 83

Gambar 4.45 Hasil Simulasi Total Deformasi Baja Bohler

K-110 KNL Gaya 1657,9 N Sudut 30˚ ... 83

Gambar 4.46 Hasil Simulasi Tegangan Maksimum Baja Bohler

K-110 KNL Gaya 1657,9 N Sudut 30˚ ... 83

Gambar 4.47 Hasil Simulasi Regangan Maksimum Baja Bohler

K-110 KNL Gaya 1657,9 N Sudut 30˚ ... 84

Gambar 4.48 Hasil Simulasi Tegangan Normal Baja Bohler HSS

Gaya 951,6 N Sudut 30˚ ... 84

Gambar 4.49 Hasil Simulasi Total Deformasi Baja Bohler HSS

Gaya 951,6 N Sudut 30˚ ... 84

Gambar 4.50 Hasil Simulasi Tegangan Maksimum Baja Bohler HSS

Gambar 4.51 Hasil Simulasi Regangan Maksimum Baja Bohler HSS

Gaya 951,6 N Sudut 30˚ ... 85

Gambar 4.52 Hasil Simulasi Tegangan Normal Baja Bohler HSS

Gaya 1657,9 N Sudut 30˚ ... 85

Gambar 4.53 Hasil Simulasi Total Deformasi Baja Bohler HSS

Gaya 1657,9 N Sudut 30˚ ... 86

Gambar 4.54 Hasil Simulasi Tegangan Maksimum Baja Bohler HSS

Gaya 1657,9 N Sudut 30˚ ... 86

Gambar 4.55 Hasil Simulasi Regangan Maksimum Baja Bohler HSS

Gaya 1657,9 N Sudut 30˚ ... 86

Gambar 4.56 Hasil Simulasi Tegangan Normal Baja Bohler Stainless Steel Gaya 951,6 N Sudut 20˚ ... 87

Gambar 4.57 Hasil Simulasi Tegangan Maksimum Baja Bohler Stainless Steel Gaya 951,6 N Sudut 20˚ ... 87

Gambar 4.58 Hasil Simulasi Regangan Maksimum Baja Bohler Stainless Steel Gaya 951,6 N Sudut 20˚ ... 87

Gambar 4.59 Hasil Simulasi Total Deformasi Baja Bohler Stainless

Steel Gaya 951,6 N Sudut 20˚ ... 88

Gambar 4.60 Hasil Simulasi Tegangan Normal Baja Bohler Stainless Steel Gaya 1657,9 N Sudut 20˚ ... 88

Gambar 4.61 Hasil Simulasi Tegangan Maksimum Baja Bohler Stainless Steel Gaya 1657,9 N Sudut 20˚ ... 88

Gambar 4.62 Hasil Simulasi Regangan Maksimum Baja Bohler Stainless Steel Gaya 1657,9 N Sudut 20˚ ... 89

Gambar 4.63 Hasil Simulasi Total Deformasi Baja Bohler Stainless

Steel Gaya 1657,9 N Sudut 20˚ ... 89

Gambar 4.64 Hasil Simulasi Tegangan Normal Baja Bohler K-460

Gaya 951,6 N Sudut 20˚ ... 89

Gambar 4.65 Hasil Simulasi Tegangan Maksimum Baja Bohler K-460

Gaya 951,6 N Sudut 20˚ ... 90

Gambar 4.66 Hasil Simulasi Regangan Maksimum Baja Bohler K-460

Gambar 4.67 Hasil Simulasi Total Deformasi Baja Bohler K-460

Gaya 951,6 N Sudut 20˚ ... 90

Gambar 4.68 Hasil Simulasi Tegangan Normal Baja Bohler K-460

Gaya 1657,9 N Sudut 20˚ ... 91

Gambar 4.69 Hasil Simulasi Tegangan Maksimum Baja Bohler K-460

Gaya 1657,9 N Sudut 20˚ ... 91

Gambar 4.70 Hasil Simulasi Regangan Maksimum Baja Bohler K-460

Gaya 1657,9 N Sudut 20˚ ... 91

Gambar 4.71 Hasil Simulasi Total Deformasi Baja Bohler K-460

Gaya 1657,9 N Sudut 20˚ ... 92

Gambar 4.72 Hasil Simulasi Tegangan Normal Baja Bohler VCN-150

Gaya 951,6 N Sudut 20˚ ... 92

Gambar 4.73 Hasil Simulasi Tegangan Maksimum Baja Bohler VCN-150 Gaya 951,6 N Sudut 20˚ ... 92

Gambar 4.74 Hasil Simulasi Regangan Maksimum Baja Bohler VCN-150 Gaya 951,6 N Sudut 20˚ ... 93

Gambar 4.75 Hasil Simulasi Total Deformasi Baja Bohler VCN-150

Gaya 951,6 N Sudut 20˚ ... 93

Gambar 4.76 Hasil Simulasi Tegangan Normal Baja Bohler VCN-150

Gaya 1657,9 N Sudut 20˚ ... 93

Gambar 4.77 Hasil Simulasi Tegangan Maksimum Baja Bohler VCN-150 Gaya 1657,9 N Sudut 20˚ ... 94

Gambar 4.78 Hasil Simulasi Regangan Maksimum Baja Bohler VCN-150 Gaya 1657,9 N Sudut 20˚ ... 94

Gambar 4.79 Hasil Simulasi Total Deformasi Baja Bohler VCN-150

Gaya 1657,9 N Sudut 20˚ ... 94

Gambar 4.80 Hasil Simulasi Tegangan Normal Baja Bohler K-110 KNL

Extra Gaya 951,6 N Sudut 20˚ ... 95

Gambar 4.81 Hasil Simulasi Tegangan Maksimum Baja Bohler K-110 KNL Extra Gaya 951,6 N Sudut 20˚ ... 95

Gambar 4.83 Hasil Simulasi Total Deformasi Baja Bohler K-110 KNL

Extra Gaya 951,6 N Sudut 20˚ ... 96

Gambar 4.84 Hasil Simulasi Tegangan Normal Baja Bohler K-110 KNL

Extra Gaya 1657,9 N Sudut 20˚ ... 96

Gambar 4.85 Hasil Simulasi Tegangan Maksimum Baja Bohler K-110 KNL Extra Gaya 1657,9 N Sudut 20˚ ... 96

Gambar 4.86 Hasil Simulasi Regangan Maksimum Baja Bohler K-110 KNL Extra Gaya 1657,9 N Sudut 20˚ ... 97

Gambar 4.87 Hasil Simulasi Total Deformasi Baja Bohler K-110 KNL

Extra Gaya 1657,9 N Sudut 20˚ ... 97

Gambar 4.88 Hasil Simulasi Tegangan Normal Baja HSS Gaya

951,6 N Sudut 20˚ ... 97

Gambar 4.89 Hasil Simulasi Tegangan Maksimum Baja HSS Gaya

951,6 N Sudut 20˚ ... 98

Gambar 4.90 Hasil Simulasi ReganganMaksimum Baja HSS Gaya

951,6 N Sudut 20˚ ... 98

Gambar 4.91 Hasil Simulasi Total Deformasi Baja HSS Gaya

951,6 N Sudut 20˚ ... 98

Gambar 4.92 Hasil Simulasi Tegangan Normal Baja HSS Gaya

1657,9 N Sudut 20˚ ... 99

Gambar 4.93 Hasil Simulasi Tegangan Maksimum Baja HSS Gaya

1657,9 N Sudut 20˚ ... 99

Gambar 4.94 Hasil Simulasi Regangan Maksimum Baja HSS Gaya

1657,9 N Sudut 20˚ ... 99

Gambar 4.95 Hasil Simulasi Total Deformasi Baja HSS Gaya

1657,9 N Sudut 20˚ ... 100

Gambar 4.96 Grafik Perbandingan Tegangan Normal Eksperimental Dengan Tegangan Normal Simulasi Pemotongan Tandan

Kelapa Sawit ... 101

Gambar 4.97 Grafik Perbandingan Tegangan Maksimum Eksperimental Dengan Tegangan Maksimum Simulasi Pemotongan Tandan

Gambar 4.98 Grafik Perbandingan Tegangan Normal Eksperimental Dengan Tegangan Normal Simulasi Pemotongan Pelepah

Kelapa Sawit ... 103

Gambar 4.99 Grafik Perbandingan Tegangan Maksimum Eksperimental Dengan Tegangan Maksimum Simulasi Pemotongan

Pelepah Kelapa Sawit ... 104

Gambar 4.100 Grafik Perbandingan Sudut Pisau 20˚ dengan 30˚ Gaya

951,6 N ... 106

Gambar 4.101 Grafik Perbandingan Sudut Pisau 20˚ Dengan 30˚ Gaya

DAFTAR TABEL

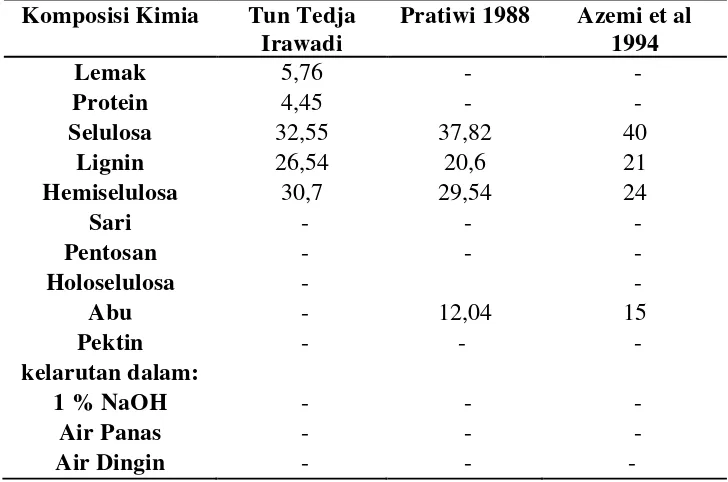

Halaman Tabel 2.1 Komposisi kimia tandan kosong kelapa sawit

(persen berat kering) ... 10

Tabel 2.2 Komposisi Kimia Pelepah Kelapa Sawit ... 11

Tabel 2.3 Nama-Nama Alat Pemanen Kelapa Sawit ... 18

Tabel 2.4 Syarat Mutu Egrek-SNI ... 20

Tabel 3.1 Spesifikasi mata pisau pemanen sawit/pisau egrek ... 37

Tabel 3.2 Spesifikasi alat pengukur gaya pemotongan ... 45

Tabel 3.3 Spesifikasi alat penarik gaya pemotongan ... 47

Tabel 4.1 Hasil pengukuran gaya potong tandan, gaya potong pelepah, dan sudut potong tandan kelapa kelapa sawit di kabupaten

Mandailing Natal Sumatera Utara ... 57

Tabel 4.2 Hasil pengukuran luas penampang hasil pemotongan tandan

Kelapa sawit di Kabupaten Mandailing Natal Sumatera Utara ... 58

Tabel 4.3 Luas penampang pelepah dan gaya potong pelepah kelapa

sawit di Kabupaten Mandailing Natal Sumatera Utara ... 59

Tabel 4.4 Hasil pengukuran gaya potong tandan, gaya potong pelepah, dan sudut potong tandan kelapa kelapa sawit di Universitas

Sumatera Utara ... 61

Tabel 4.5 Luas penampang tandan dan gaya potong tandan kelapa

sawit di Universitsas Sumatera Utara ... 62

Tabel 4.6 Luas penampang pelepah dan gaya potong pelepah kelapa

sawit di Universitsas Sumatera Utara ... 63

Tabel 4.7 Hasil uji tarik bahan Stainless Steel M303 ... 71

Tabel 4.8 Hasil uji tarik bahan Baja Bohler K460 ... 71

Tabel 4.9 Hasil uji tarik bahan Baja Bohler VCN-150 ... 72

Tabel 4.10 Hasil uji tarik bahan Baja Bohler K-110 KNL Extra ... 72

Tabel 4.11 Hasil uji tarik bahan Baja Baja Bohler Hss (high speed steel) ... 73

gaya 951,6 N ... 100

Tabel 4.13 Data hasil tegangan maksimum eksperimental dengan tegangan maksimum simulasi Gaya pemotongan tandan

Kelapa Sawit gaya 951,6 N ... 101

Tabel 4.14 Data simulasi dengan ekperimental Gaya pemotongan pelepah

Sawit gaya 1657,9 N ... 102

Tabel 4.15 Data hasil tegangan maksimum eksperimental dengan tegangan maksimum simulasi Gaya pemotongan pelepah Kelapa Sawit

gaya 1657,9 N ... 103

Tabel 4.16 Hasil simulasi regangan maksimum tandan dan regangan

maksimum pelepah kelapa sawit ... 104

Tabel 4.17 Hasil simulasi Total Deformasi maksimum tandan dan total

deformasi pelepah kelapa sawit ... 105

Tabel 4.18 Perbandingan Hasil Simulasi Sudut Pisau 30˚ Dengan Hasil

Simulasi Sudut Pisau 20˚ Gaya Potong Tandan 951,6 N ... 105

Tabel 4.19 Perbandingan Hasil Simulasi Sudut Pisau 30˚ Dengan Hasil

DAFTAR NOTASI

Simbol Nama Keterangan Satuan

ABSTRAK

Telah dilakukan simulasi dan eksperimental pada alat pemanen sawit untuk mengetahui gaya yang paling optimal diterapakan dalam memanen sawit. Pisau pemanen sawit merupakan alat yang digunakan untuk memotong tandan dan pelepah kelapa sawit. Proses pemotongan memerlukan gaya potong, sudut potong, dan jarak pemotongan dengan batang kelapa sawit. Rancang bangun pisau pemanen sawit didesain menggunakan solidwork 2011 dan mensimulasikan distribusi tegangan dengan software ansys workbench 14.5. Pengukuran gaya pemanenan terhadap dua objek penelitian pemanenan di Kabupaten Mandailing Natal dan di Universitas Sumatera Utara. Hasil gaya potong pemanenan di Mandailing Natal diperoleh gaya potong minimum tandan 569 KgF, maksimum 951,6 KgF, dan rata-rata 799,1 KgF. Gaya potong minimum pelepah 981 KgF, maksimum 1657,9 KgF, dan rata-rata 1354,4 KgF. Gaya potong pemanenan di Universitas Sumatera Utara diperoleh gaya potong minimum tandan 952 KgF, maksimum 1079 KgF, dan rata-rata 1018 KgF. Gaya potong minimum pelepah 1864 KgF, maksimum 2286 KgF, dan rata-rata 2006 KgF. Pengukuran luas penampang tandan minimum di Kabupaten Mandailing Natal 453,42 mm2, maksimum 967,20 mm2, dan rata-rata 719,15 mm2. Pengukuran luas penampang pelepah minimum 987,5 mm2, maksimum 1254,4 mm2, dan rata-rata 1120,6 mm2. Pengukuran luas penampang tandan minimum di Universitas Sumatera Utara 949,85 mm2, maksimum 2111,34 mm2, dan rata-rata 1288,6 mm2. Pengukuran luas penampang pelepah minimum 1920 mm2, maksimum 4522 mm2, dan rata-rata 3150 mm2. Dapat disimpulkan dari dua desain sudut alat pemanen sawit yaitu sudut 20˚ dan 30˚ diperoleh gaya optimal secara simulasi pada sudut 30˚, dan semakin besar sudut potong tandan pelepah maka gaya potong semakin besar seperti halnya luas penampang semakin besar gaya potong juga semakin besar.

ABSTRACT

Been done simulation and experimental knife harvester oil palm to determine the most optimal force be applicable in the harvesting of palm. Knife harvester oil palm is a tool used to cut bunches and palm midrib. Cutting process requires cutting force, angle cut, and cutting distance with palm trunks. design blade palm harvester in the design using solidworks 2011 and simulate the stress distribution with software ansys workbench 14.5. Force measurements of harvesting on two research object extraction in the District Mandailing Natal and the University of North Sumatera. Results of cutting force obtained in Mandailing Natal harvest cutting bunches minimum strength 569 KgF, maximum 951 KgF, and average 799,1 KgF. The style cut midrib minimum 981 KgF, maximum 1657,9 KgF, and average 1354,4 KgF. Style cut harvesting in North Sumatra University obtained the minimum cutting force bunches 952 KgF, maximum 1079 KgF, and average 1018 KgF. The style cut midrib minimum 1864 KgF, maximum 2286, and average 2006 KgF. Measurements minimum cross-sectional area bunches in Mandailing Natal Regency 453,42 mm2, maximum 967,20 mm2,and average 719,15 mm2. Measurements minimum cross-sectional area midrib 987,5 mm2,maximum 1254,4 mm2,and average 1120,6 mm2. Measurements minimum cross-sectional area bunches in Regency University of North Sumatera949,85 mm2,maximum 2111,34 mm2, and average 1288,6 mm2. Measurements minimum cross-sectional area midrib 1920 mm2, maximum 4522 mm2, and average 3150 mm2. It can be concluded from two palm harvester design tool angle is an angle of 20 ˚ and 30 ˚ obtain optimal force at an angle of 30 ˚ simulation and the greater the angle of the cut bunches midrib greater cutting force as well as the cross-sectional area greater cutting force is also getting bigger.

BAB I PENDAHULUAN

1.1 Latar Belakang

Kelapa sawit sebenarnya sudah ada sejak zaman panjajahan Belanda ke

Indonesia. Pada masa penjajahan Belanda pertumbuhan perkebunan besar kelapa

sawit di Indonesia seperti perkebunana lain Indonesia berjalan dengan sangat laju.

Maka banyak peneliti melakukan eksperimen tentang alat-alat pemanen sawit,

salah satunya adalah alat pemanen sawit dengan mode galah. Alat mode galah

atau pemotong tandan kelapa sawit ini menggunakan alat potong yang disebut

dengan pisau egrek/dodos yang sampai sekarang digunakan oleh masyarakat.

Mesin pencincang tandan kosong kelapa sawit adalah salah satu upaya

menigkatkan nilai tambah yang dapat memanfaatkan sisa tandan kelapa sawit

(TKS) dari tandan buah segar (TBS) ke pabrik pengolah kelapa sawit untuk

mengolah kembali sisa tandan kosong kelapa sawit. Mesin yang didisain dapat

dipindah-pindahkan dari satu tempat ke tempat lain dan mudah untuk dibongkar

pasang (1).

Pisau yang didisain berbentuk cakram dapat digunakan untuk memotong

dan mencincang tandan kosong kelapa sawit kemudian dimasukan ke dalam

hopper. Pisau-pisau ini dipasang pada sepasang batang poros yang berputar

berlawanan arah, pasangan batang poros digerakkan dengan sebuah motor melalui

transmisi sabuk dan roda gigi. Kesimpulan yang diperoleh adalah didapatkan

sebuah prototype Mesin Pencincang Tandan Kosong Kelapa Sawit Kapasitas 150

- 250 kg TKS/jam, ukuran cakram pisau diameter 310 mm, dimensi mesin:

Pemotongan logam pada mesin perkakas, dimana daya pemotongan yang

diperlukan dipengaruhi oleh parameter pemotongan. Beberapa parameter

pemotongan diantaranya adalah gerak makan (feed), kedalaman potong (depth of

cut), kecepatan potong (cutting speed) dan kecepatan penghasilan geram (metal

removal rate). Chip thickness adalah tebal geram (chip) sebelum terpotong,

terletak dititik/daerah mata potong. Chip thickness diyakini sebagai faktor yang

sangat berpengaruh pada besar/kecilnya daya pemotongan. Dengan demikian

besarnya daya pemotongan bisa diprediksi berdasarkan faktor dari besarnya daya

pemotongan berdasarkan chip thickness (2).

Mata pisau pemanen sawit dalam pengerjaanya secara konvensional

dilakukan 2 (dua) orang atau lebih, yang berbeda gaya yang diberikan (tenaga)

untuk memukul (memberikan tekanan) benda kerja dengan hammer. Kekerasan

yang tidak merata pada mata pisau pemanen sawit dapat menyebabkan kerusakan,

yang paling fatal yaitu terjadinya patahan setempat. Selain itu untuk memperoleh

bahan yang lebih baik maka harus diperhatikan keuletan, ketahanan aus, dan

lain-lain. Untuk mendapatkan sifat mekanis baja yang baik, maka dikembangkan baja

dengan penambahan unsur paduan seperti silikon, mangan, chromium, nikel,

aluminium, copper, vanadium dan sebagainya. Hal ini efektif dalam perbaikan

sifat mekanis baja, akan tetapi ada dampak buruk pada biaya produksi yang sangat

tinggi. Beberapa tahun belakangan ini telah dikembangkan metode lain untuk

mendapatkan sifat mekanis yang baik tanpa menambahkan unsur paduan yaitu

dengan metode deformasi plastis menyeluruh (Severe Plastic Deformation) (3).

Pendekatan yang dapat dilakukan dalam pengembangan alat pemanen

tandan kelepa sawit. Analisis ini dapat memberikan parameter dasar mata pisau

yang dapat memotong pelepah maupun tandan sawit dengan efisien (4).

Pelepah dan tandan kelapa sawit dalam penelitiannya banyak memiliki

data-data yang berkaitan dengan sifat mekanik untuk menganalisis gaya

pemotongannya. Dalam penelitian ini dianalisis gaya pemotongan spesifik dari

parenkhim pelepah daun kelapa sawit untuk mendapatkan hubungan antara sifat

mekanik dengan mekanisme pemotongan dan parameter variasi mata pisau,

seperti sudut pemotongan (θ), sudut ketajaman (β) serta pisau dua sisi dan satu sisi

ketajaman. Dalam analisis dibuat model matematik gaya pemotongan dan

selanjutnya divalidasi menggunakan data pengukuran (4).

Hasil eksperimen dan simulasi model matematik menunjukkan gaya

maksimum terendah pada pisau satu sisi θ = 30˚ dan β = 10˚, gaya maksimum

tertinggi pada pisau satu ketajaman θ = 0˚ dan β = 20˚. Semakin besar sudut θ

maka semakin kecil gaya maksimum pemotongan spesifiknya. Gaya pemotongan

maksimum pisau dengan dua sisi ketajaman lebih rendah dibandingkan pisau

dengan satu sisi ketajaman (4).

Oleh karena itu perlu dilakukan penelitian lanjutan melalui “Simulasi Dan

Eksperimental Gaya Pemotongan Mata Pisau Alat Pemanen Sawit” yang effisien

dan effektif.

1.2 Rumusan Masalah

1. Berapakah besar gaya potong maksimum dan minimum tandan dan

pelepah kelapa sawit.

2. Bagaimana melakukan simulasi pisau pemanen kelapa sawit terhadap

beban statik dengan menggunakan software Ansys workbench v 14.5.

3. Apakah variabel yang mempengaruhi:

• Tegangan normal

• Tegangan maksimum

• Regangan maksimum

• Deformasi

1.3 Tujuan Penelitian

Penelitian ini bertujuan untuk:

1. Menghitung besar gaya potong maksimum dan minimum tandan dan

pelepah kelapa sawit serta menghitung rata-rata luas penampang

tandan dan besar rata-rata luas penampang pelepah kelapa sawit.

2. Menghitung tegangan normal, tegangan maksimum dan regangan

maksimun yang terjadi pada pisau pemanen sawit dengan simulasi

menggunakan software ansys workbench v 14.5.

3. Agar dapat diaplikasikan kepada masyarakat yang bekerja pada

pembuatan pisau egrek/ pisau pemanen sawit dengan bentuk yang

1.4Manfaat Penelitian

1. Dari kajian ini akan dihasilkan pengetahuan tentang besarnya tegangan

normal, tegangan maksimum, dan regangan maksimum pada analisa

simulasi Ansys workbench V 14.5.

2. Dari kajian akan dihasilkan pengetahuan tentang besar gaya potong

spesifik, sudut potong, besar luas penampang tandan dan besar luas

penampang pelepah kelepa sawit.

3. Bagi industri dapat digunakan sebagai acuan atau pedoman dalam

pembuatan mata pisau pemanen sawit dengan sudut dan kemiringan mata

pisau yang efektif.

1.5Batasan Masalah

Masalah yang akan dibahas pada Penelitian skripsi ini akan dibatasi, yaitu:

1. Mengukur besar gaya pemotongan tandan dan pelepah kelapa sawit di

Kabupaten Mandailing Natal Dan di Universitas Sumatera Utara.

2. Menganalisa distribusi tegangan yang terjadi pada mata pisau pemanen

sawit dengan menggunakan perangkat lunak Ansys Workbench V 14.5

3. Menghitung gaya eksperimental dan simulasi gaya potong tandan dan

pelepah kelapa sawit.

4. Bahan sampel pohon sawit yang diambil berjumlah 25 batang.

5. Alat yang digunakan untuk pengukuran adalah alat ukur DLE hanging

1.6Sistematika Penulisan

Laporan tugas akhir ini disusun dengan sistematika sebagai berikut:

BAB I PENDAHULUAN

Bab ini menjelaskan pendahuluan tentang jurnal-jurnal studi kasus yang

sudah dilakukan oleh peneliti sebelumnya dan pemecahan masalah yang

berisi antara lain : Latar belakang, rumusan masalah batasan masalah,

tujuan penelitian, manfaat penelitian , dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Tinjauan pustaka yang berisi tentang kelapa sawit, pisau egrek dan cara

pembuatanya, klasifikasi kelapa sawit, teori dasar tentang baja dan

pengaruh unsur paduannya, dan materi yang berhubungan dengan judul

tugas akhir.

BAB III METODOLOGI PENELITIAN

Metodologi penelitian yang dilakukan mencakup diagram alir penelitian,

studi literatur, data pengukuran gaya potong tandan dan pelepah kelapa

sawit, cara menggambar pisau pemotong tandan dan pelepah kelapa sawit

dan cara simulasi menggunakan software ansys worbench 14.5, dan

pembuatan alat penarik kelapa sawit.

BAB IV PEMBAHASAN DAN HASIL PENELITIAN Pembahasan meliputi hasil perhitungan, dan analisa hasil simulasi.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan dari analisa yang dilakukan terhadap

permasalahan dan saran mengenai penyempurnaan hasil penelitian.

BAB II

TINJAUAN PUSTAKA

2.1Kelapa Sawit

Tanaman kelapa sawit (Elaeis guineensis Jacq.) merupakan tumbuhan

tropis golongan palma yang termasuk tanaman tahunan. Tanaman ini adalah

tanaman berkeping satu yang masuk dalam genus Elais, family Palmae, kelas

divisio Monocotyledonae, subdivisio Angiospermae dengan divisio

Spermatophyta. Nama Elaeis berasal dari kata Elaion yang berarti minyak dalam

bahasa Yunani, guineensis berasal dari kata Guinea yang berarti Afrika. Jacq

berasal dari nama botanis Amerika yang menemukannya, yaitu Jacquine.

Tanaman ini tumbuh pada iklim tropis dengan curah hujan 2000 mm/tahun dan

suhu 22-32°C (Basiron 2005). Kelapa sawit berasal dari Afrika Barat dan di

Indonesia tanaman ini pertama kali ditanam di Kebun Raya Bogor oleh orang

Belanda pada tahun 1848 (Sambanthamurthi et al. 2000). Berikut gambar pohon

kelapa sawit:

2.2Kandungan Kimia Kelapa Sawit

Minyak kelapa diekstraksi dari mesocarp buah dari Elaeis guineensis

sawit. Ada beberapa jenis tanaman ini tetapi Tenera, yang merupakan hibrid dari

Dura dan Pisifera, hadir melimpah melalui luar Semenanjung keseluruhan

mesocarp ini terdiri dari sekitar 70 - 80% dari berat buah dan sekitar 45 -50% dari

mesocarp ini adalah minyak. Sisanya buah terdiri dari shell, kernel, kelembaban

dan lemak diekstraksi fiber, non minyak lainnya dikenal sebagai crude palm oil

(CPO). Minyak kelapa sawit seperti semua lemak dan minyak terdiri dari:

1. Tryglyceride

Ini adalah senyawa kimia dari satu molekul gliserol terikat dengan tiga

molekul asam Lemak.

CH2-OH + R1-COOHC H2 – COOR1

CH -OH + R2-COOH CH – COOR2 + 3H 2O

CH 2 - OH + R3-COOH CH 2 – COOR3

2. Mono dan di-glycerides dan FFA

Dengan adanya panas dan air trigliserida putus dengan proses yang dikenal

sebagai hidrolisis membentuk asam lemak bebas sehingga menghasilkan mono

dan di-glycerides dan FFA yang sangat penting bagi penyuling. Hidrolisis dapat

direpresentasikan sebagai berikut:

CH2 – COOR1 + CH2 - OH

CH – COOR2 + H 2 O CH - COOR2 + R1COOH

CH2 – COOR3 + CH2- COOR3

Mono dan digliserida account selama sekitar 3 sampai 6% dari berat

mono dan digliserida dikatakan sangat penting dalam proses fraksinasi karena

mereka bertindak sebagai agen pengemulsi menghambat pembentukan kristal dan

membuat filtrasi sulit.

3. Moisture dan Dirt

Ini adalah hasil penggilingan praktek. penggilingan yang baik akan

mengurangi kelembaban dan kotoran dalam minyak sawit tetapi biasanya berada

dalam kisaran 0,25%.

4. Minor Komponen

Ini diklasifikasikan ke dalam satu kategori karena mereka lemak di alam

tetapi tidak benar-benar minyak. Mereka disebut sebagai unsaponifiable masalah

dan mereka adalah sebagai berikut:

a. Carotineoids

b. Tocopherol

c. Sterol

d. Polar Lipid

e. Kotoran

Komposisi kimia lain yang terdapat dalam tandan kelapa sawit yaitu di

tandan kosong kelapa sawit (TKKS). Tandan kosong kelapa sawit banyak

dijumpai disekitar pabrik minyak kelapa sawit, merupakan limbah

berlignoselulosa yang belum dimanfaatkan secara efektif. Menurut Darwis et al.

(1988), pemanfaatan limbah padat (selain bungkil inti sawit) belum optimal.

dibuang di jalan-jalan di daerah perkebunan kelapa sawit untuk mengeraskan

jalan. Berikut tabel komposisi kimia yang terdapat di tandan kosong kelapa sawit:

Tabel 2.1 Komponen kimia tandan kosong kelapa sawit (persen berat kering)

Komposisi Kimia Tun Tedja Irawadi

Hasil samping berupa limbah tandan kosong kelapa sawit yang belum

dikembangkan penggunaannya perlu mendapat perhatian penuh sehingga usaha

perkebunan kelapa sawit lebih maju. Tandan kosong mengandung 30-35% K2O

dan 3-5% MgO, oleh karena itu pemanfaatannya dapat dibakar menjadi abu yang

cukup berguna sebagai pupuk dan untuk menetralkan pH hasil samping cair

pabrik pengolahan minyak sawit, akan tetapi mendapat masalah dalam aplikasinya

yaitu dapat mengganggu lingkungan dan kesehatan para pekerja. Limbah padat

industri kelapa sawit merupakan limbah lignoselulosa yang sulit dikonversi

gula sederhana (glukosa). Ikatan lignin pada selulosa yang sangat erat dan rumit

memerlukan perlakuan tersendiri sebelum proses pengolahan (Said, 1994).

Sedangkan komposisi kimia pelepah kelapa sawit dapat dilihat pada tabel

berikut:

Tabel 2.2 Komposisi kimia Pelepah Kelapa Sawit

Nomor Komponen Kimia Kandungan(%)

1 Selulosa 54,2

2 Lignin 21,3

3 Hemiselulosa 20,2

4 Zat Ektraktif 2,1

5 Silica 2,2

Sumber: Herryawan Irfanto, Padil, Yelmida A.

Berdasarkan analisa komponen kimia TKKS, terlihat bahwa kandungan lignin,

sari (ekstrak alkohol-benzena), abu dan selulosa TKKS cukup tinggi. Demikian

juga persentase kelarutan TKKS dalam 1% NaOH, air dingin dan air panas cukup

tinggi. Kelarutan tersebut menunjukkan banyaknya komponen terlarut yang

meliputi senyawa anorganik dan organik, antara lain karbohidrat yang mempunyai

berat molekul rendah, tanin, kinon, zat warna dan sebagian lignin (SNI, 1990).

Kadar lignin dengan persentase 22,12% di dalam TKKS menjadikannya alternatif

sumber lignin alami non kayu yang memiliki potensi besar. Selulosa merupakan

bagian selulosa yang mempunyai berat molekul tinggi yang merupakan bagian

yang tinggal setelah bagian selulosa lainnya larut pada perlakuan dengan NaOH

8,3% dan pelarutan setelah terjadi pengembangan dengan NaOH 17,5% serta

2.3Cara Pemotongan Tandan dan Pelepah

Panen adalah pemotongan tandan buah dari pohon sampai dengan

pengangkutan ke pabrik yang meliputi kegiatan pemotongan tandan buah matang,

pengutipan brondolan, pemotongan pelepah, pengangkutan hasil ke TPH, dan

pengangkutan hasil ke pabrik (PKS). Panen merupakan salah satu kegiatan

penting dalam pengelolaan tanaman kelapa sawit. Selain bahan tanam (bibit) dan

pemeliharaan tanaman, panen juga merupakan faktor penting dalam pencapain

produktivitas.

Berdasarkan tinggi tanaman ada 2 cara panen yg umum di lakukan oleh

perkebunan kelapa sawit. Untuk tanaman yg berumur kurang dari 7 tahun cara

panen menggunakan alat dodos yg lebar 10-72,5 cm dengan gagang pipa

besi/tongkat kayu. Sedangkan tanaman yg berumur 7 thn/ lbh pemanenen

menggunakan egrek yg disambung dengan pipa aluminium/batang bambu dengan

diameter kurang lebih 5-8 cm. Adapun tujuan dari pemanenan atau pemotongan

tandan buah dan pelepah kelapa sawit adalah sebagai berikut:

− Memanen semua buah pada tingkat kematangan yang optimum, yaitu pada

saat tandan buah segar (TBS) mengandung minyak dan kernel tertinggi.

− Memanen hanya buah yang matang dan mengutip brondolan.

− Mengirim TBS ke pabrik dalam waktu 24 jam setelah panen. Hal ini

dimaksudkan untuk mengurangi kandungan asam lemak bebas di dalam

minyak sawit mentah.

Untuk mendapatkan hasil panen buah kelapa sawit harus mengikuti aturan

jadwal pemanenan. Berikut aturan normal pengambilan buah menurut peraturan

− Pada saat kelapa sawit berumur 3 tahun : 0.6 ton/hk.

− Pada saat kelapa sawit berumur 4 tahun : 0.8 ton/hk.

− Pada saat kelapa sawit berumur 5 tahun : 1.2 ton/hk.

− Pada saat kelapa sawit berumur diatas 5 tahun : 1.5 ton/hk.

Standar panen yg digunakan antara satu perusahaan dan perusahaan lain

kemungknan berbeda salah satunya sebagai berikut:

− Tandan buah matang harus mempuyai sedikitnya 1 brondolan di piringan

sebagai tanda buah tersebut siap di panen

− Pelepah yang di tunas di potong dan di susun rapi pd gawangan

− Rotasi panen di pertahankan pada interval 7-10 hari

− TBS di brondolan di susun rapi di tph (tempat pemungutan hasil) untk

pengangkutan ke pabrik

− Tangkai buah di potong dan seluruh kotoran tandan (tbs) di bersihkan

sebelum pengangkutan

− Tingkat ekstraksi minyak >22% dan kandungan ABL <2%

2.4 Pisau Egrek/Pisau Pemanen Sawit

Bahan baku alat pemanen sawit dalam hal ini pisau egrek biasanya

menggunakan baja karbon sedang dari pegas daun mobil yang dalam bentuk

potongan plastrip sesuai dengan ukuran egrek dan tipe yang ada. Proses produksi

egrek ini menggunakan pembakaran arang kayu atau dipanaskan didalam furnace

guna untuk mempermudah proses tempa (hammer). Proses pembakaran

Sumbe

Gambar 2.2 Pisau Egrek/Pisau Pemanen Sawit

Dalam proses produksi egrek, beberapa tahapan yang harus dilalui antara

lain:

1. Proses hammer

Baja karbon sedang yang sudah dalam bentuk potongan platstrip dibakar

dalam tungku pembakaran selama menit tujuannya agar baja karbon sedang

tersebut mudah untuk dibengkokkan karena pada awal tahap ini dilakukan proses

tarik ekor yaitu pada ujung potongan baja karbon. Proses tarik ekor ini dilakukan

dengan menggunakan mesin tempa. Setelah proses tarik ekor, potongan baja

karbon dipanaskan kembali. Akibat pemanasan ini, ukuran baja karbon semakin

memanjang karena mengalami proses pemuaian. Selanjutnya dilakukan proses

buka bagian depan dengan menggunakan mesin tempa. Agar ukuran/dimensi

platstrip tersebut rata, maka dibawa ke tempat pemotongan dan dipotong dengan

menggunakan mesin potong. Kemudian dipanaskan kembali di tungku

mesin rolling sesuai dengan bentuk egrek yang sudah standard dan dipukul rata

dengan menggunakan mesin tempa. Seperti gambar dibawah ini.

Sumber : Foto Mesin Tempa Di Balai Riset Dan Standarisasi Industri Medan Gambar 2.3 Mesin Tempa (hammer)

2. Proses Polishing

Hasil akhir dari proses mesin tempa sudah dalam bentuk egrek tetapi

masih memerlukan pemolesan kembali agar sesuai dengan ukuran standard

perusahaan. Tahap pertama proses ini adalah penggambaran pola. Dalam

penggambaran pola ini, digunakan egrek yang sudah terstandard sebagai acuan

dalam pembuatan. Dengan menggambar pola ini, maka operator dapat dengan

mudah memformat dengan menggunakan mesin format dan mempertajam bagian

tepinya. Setelah selesai diformat, egrek dibawa ke proses flating. Proses flating ini

merupakan proses pemukulan dengan menggunakan palu, tujuannya agar egrek

3. Gerinda kasar

Setelah selesai dari proses format, egrek dibawa ke stasiun gerinda kasar.

Pada tahap ini dilakukan kegiatan tekuk ekor dengan menggunakan mesin gerinda

sehingga bagian ujungnya runcing dan bagian tepinya juga makin dipertajam.

Proses ini merupakan proses paling lama karena membutuhkan waktu sekitar

tujuh menit untuk menyelesaikannya. Setelah kegiatan gerinda selesai, maka

kembali dibawa ke tempat flating untuk dipukul dengan palu. Akhir proses selalu

dilakukan proses pemukulan yang tujuannya agar egrek tidak baling karena

biasanya setelah mengalami proses permukaan egrek tersebut tidak rata.

Sumber : Foto Di Pandai Besi Pancur Medan Gambar 2.4 Mesin Gerinda Kasar

4. Penyepuhan

Setelah mengalami proses gerinda kasar, egrek tersebut di sepuh dengan

memanaskan pada tungku pembakaran. Oleh karena itu sebelum disepuh, arang

dibakar selama 5 menit pada tungku pemanasan sehingga suhu mencapai diatas

850˚C. Tujuan dari proses ini adalah untuk mengeluarkan kandungan karbon

kepermukaan bahan sehingga egrek tersebut makin keras. Pada tahap penyepuhan

ini terjadi dua proses yaitu proses pengerasan (hardening) dan proses tempering.

apabila pada tahap pemanasan suhu sudah terlalu tinggi maka egrek dapat patah

maka dilanjutkan dengan tahap tempering agar panas pada egrek dapat

disesuaikan. Sesudah disepuh, tahap selanjutnya egrek masih mengalami proses

flating untuk meratakan permukaan egrek (agar tidak baling).

Sumber : Foto Di Pandai Besi Pancur Medan Gambar 2.5 Poses Penyepuhan

5. Gerinda halus

Egrek yang sudah disepuh dibawa ke mesin gerinda halus untuk digerinda.

Tujuan dari tahap ini adalah untuk memutihkan permukaan egrek sehingga

tampak mengkilap dan tampak lebih tajam.

6. Finishing

Tahap finishing merupakan tahap pengecatan dengan menggunakan tiner.

Egrek direndam sebentar dalam wadah yang berisi tiner kemudian ditiriskan pada

lemari oven dengan temperatur 600˚C. Dalam lemari oven ini, bertujuan untuk

mengeringkan cat clear dan dibutuhkan waktu sekitar 30 menit agar cat clear

tersebut dapat benar-benar kering. Setelah itu, egrek yang sudah selesai dibawa ke

gudang produk jadi dengan menggunakan beko.

Desain dan dimensi pisau dan set up yang ditunjukkan Pisau terbuat dari

baja karbon tinggi dan ditimbang sekitar 0.6 kg dengan ketebalan 3 mm.

memiliki kelengkungan Radius 17cm sehingga dapat memahami dan memotong

pelepah efektif. Sudut tepi (a) dirancang di lo ", dan sudut miring yang dijaga

konstan sebesar 24,2 "di semua posisi. Dua bilah yang bergabung dengan poros

(Abdul Razak Zelani 1998).

Pisau didukung oleh dua hubungan untuk mencegah gerakan lateral.

Sebagai gaya pemotongan dilakukan oleh dua sisi dari dua bilah, kekuatan

menarik dirasakan oleh load cell adalah gaya resultan dibutuhkan oleh kedua

pisau untuk mencapai pemotongan. Gaya pemotongan yang dibutuhkan adalah

sama dengan kekuatan perlawanan yang diberikan oleh materi. Dengan asumsi

gaya gesekan pada poros Z diabaikan dibandingkan dengan gaya menarik (0,

persamaan berikut merupakan maksimum memotong gaya yang dibutuhkan pada

pemotongan titik.

− Fc = cutting gaya (kg)

− f = gaya dirasakan oleh sel beban (kg)

− k = jarak tegak lurus dari poros ke garis Fc (menetapkan 23cm)

− x = jarak horizontal dari titik tumpu untuk keterkaitan (cm)

− Z = poros di mana dua pisau melesat

Tabel 2.3 Nama – Nama Alat untuk Pemotong Pemanen Kelapa Sawit

No Nama alat Pengunaan Spesifikasi

1 Dodos kecil Potong buah tanaman umur 3-4 tahun

Lebar mata 8 cm, lebar tengah 7 cm, tebal tengah 0,5 cm, tebal pangkal 0,7 cm, diameter gagang 4,5 cm, dan

Tabel Lanjutan:

2 Dodos besar

Potong buah tanaman umur 5-8

tahun

Lebar mata 12-14 cm, lebar tengah 12 cm, tebal tengah 0,5 cm, tebal pangkal 0,7 cm, diameter gagang 4,5

cm, dan panjang total 20 cm

Panjang pangkal 20 cm, panjang pisau 45 cm, sudut lengkung dihitung pada sumbu 135˚C dan

berat 0,5 kg

Diameter keranjang 60-70 cm, tinggi 40 cm, dan panjang tali keranjang

40-60 cm

8 Tali nilon Pengikat pisau egrek

0,5 mm dipilin 3; 1 kg mempunyai panjang 43 m, dan dapat dipakai 5

egrek

9 Batu asah Pengasah dodos dan

pisau egrek -

10 Bambu egrek Gagang pisau egrek

Panjang 10-11 m, tebal 1-1,5 cm, berat 2,5-3 kg/m. Diameter ujung 4-5

cm dan diameter pangkal 6-7 cm

11 Allumunium

Tabel 2.4 Syarat Mutu Egrek – SNI

No Jenis uji Satuan Persyaratan

1 Tampak luar - Tidak cacat

2 Sisi potong - Tajam

3 Bahan baku - Baja karbon sedang

atau setara

4 Kekerasan sisi potong dilakukan

perlakuan panas HRC 45,3

Sumber: Badan Standardisasi Nasional

2.5 Baja

Baja adalah besi karbon campuran logam yang dapat berisi konsentrasi

dari element campuran lainnya, ada ribuan campuran logam lainnya yang

mempunyai perlakuan bahan dan komposisi berbeda. Sifat mekanis sensitif

kepada isi dari pada karbon, yang mana secara normal kurang dari 1,0%C.

Sebagian dari baja umum digolongkan menurut konsentrasi karbon, yakni ke

dalam rendah, medium dan jenis karbon tinggi.

Baja merupakan bahan dasar vital untuk industri. Semua segmen

kehidupan, mulai dari peralatan dapur, transportasi, generator pembangkit listrik,

sampai kerangka gedung dan jembatan menggunakan baja. Besi baja menduduki

peringkat pertama di antara barang tambang logam dan produknya melingkupi

hampir 90 % dari barang berbahan logam.

Baja merupakan paduan besi (Fe) dengan karbon (C), dimana kandungan

karbon tidak lebih dari 2%.

Baja banyak digunakan karena baja mempunyai sifat mekanis lebih baik

dari pada besi, sifat baja antara lain :

• Mudah ditempa

• Mudah diproses

• Sifatnya dapat diubah dengan mengubah karbon

• Sifatnya dapat diubah dengan perlakuan panas

• Kadar karbon lebih rendah dibanding besi

• Banyak di pakai untuk berbagai bahan peralatan.

Walaupun baja lebih sering digunakan, namun baja mempunyai kelemahan

yaitu ketahanan terhadap korosinya rendah.

Berdasarkan komposisi dalam prakteknya baja terdiri dari beberapa

macam yaitu: Baja Karbon ( Carbon Steel ), dan Baja Paduan ( Alloyed Steel ).

2.5.1 Baja Karbon

Baja karbon terdiri dari besi dan karbon. Karbon merupakan unsur

pengeras besi yang efektif dan murah dan oleh karena itu umumnya sebagian

besar baja hanya mengandung karbon dengan sedikit unsur paduan lainnya

(Smallman, 1991).

Baja karbon ini digolongkan menjadi 3 bagian yaitu:

1. Baja karbon rendah (<0,30 % C)

2. Baja karbon menengah (0,3%-0,7% C)

3. Baja karbon tinggi (0,70% -1,40% C)

1. Baja Karbon Rendah

a. Baja karbon rendah mengandung 0,04% C digunakan untuk plat strip

b. Baja karbon rendah mengandung 0,05% C digunakan untuk keperluan

badan kendaraan.

c. Baja karbon rendah mengandung 0,15% - 0,25% C digunakan untuk

kontruksi dan jembatan.

2. Baja Karbon Menengah

a. Baja karbon menengah mengandung 0,03 – 0,6% C. Baja karbon

menengah dibagi menjadi 4 bagian menurut kegunaanya yaitu:

b. Baja karbon 0, 35- 0,45% C digunakan menjadi roda gigi dan poros.

c. Baja karbon 0,4% C digunakan untuk keperluan industri kendaraan,

mur, poros, engkol dan batang torak.

d. Baja karbon 0,5 – 0,6 % C digunakan untuk roda gigi.

e. Baja karbon 0,55 – 0,6 % C digunakan untuk pegas.

Baja karbon menengah memilliki ciri- ciri:

a. Memiliki sifat mekanik yang lebih baik dari pada baja karbon rendah.

b. Lebih kuat dan keras dari pada baja karbon rendah dan tidak mudah

dibentuk oleh mesin.

c. Dapat dikeraskan dengan mudah (quenching).

3. Baja Karbon Tinggi

Baja karbon tinggi mengandung karbon antara 0,6 – 1,7% C badasarakan

kegunaan dibagi menjadi:

a. Baja karbon 0,6 – 0,7% C digunakan untuk pembuatan pegas,

perkakas (landasan mesin, martil) dan alat-alat potong.

b. Baja karbon 0,75 – 1,7% C diguanakan untuk pembuatan pisau cukur,

Baja karbon tinggi memiliki ciri-ciri sebagai berikut:

a. Sangat kuat dan keras serta tahan gesekan.

b. Sulit dibentuk oleh mesin.

c. Mengandung unsur sulfur dan fosofor mengakibatkan kurangnya sifat

liat.

d. Dapat dilakukan proses heat treatment yang baik.

Pengklasifikasian baja karbon menurut standar American International

and Steel Iron (AISI) dan Society for Automotive Engines (SAE) diberi kode

dengan empat angka. Dua angka pertama adalah 10 yang menujukan nominal

1/100 % sebagai contoh AISI-SAE 1045 menunjukan kadar karbon 0,45 %.

2.5.2 Baja Paduan

Baja paduan diklasifikasikan menurut kadar paduannya dibagi menjadi:

1. Baja paduan rendah (low-aloy steel ), jika elemen paduan ≤ 2,5 %

misalnya unsur Cr, Mn, S, Si, P dan lain-lain.

2. Baja paduan menengah (medium-aloy steel ), jika elemen paduannya

2,5-10 % misalnya unsur Cr, Mn, Ni, S, Si, P dan lain-lain.

3. Baja paduan tinggi (high- alloy steel) jika elemen paduannya > 10 %

misalnya unsur Cr, Mn, Ni, S, Si, P dan lain-lain.

Baja paduan dihasilkan dengan biaya lebih mahal dari baja karbon

lainnya, karena bertambahnya biaya untuk penambahan pengerasan khusus yang

dilakukan dalam industri atau pabrik. Baja padauan dapat didefenisikan sebagai

kromium, molibden, vanadium, mangan dan wolfram yang berguna untuk

memperoleh sifat-sifat baja yang dikehendaki (Amanto, 1999).

2.5.3 Sifat-Sifat Baja

Untuk dapat menggunakan bahan teknik dengan tepat, maka bahan

tersebut harus dapat dikenali dengan baik sifat-sifatnya yang mungkin akan dipilih

untuk digunakan. Sifat-sifat tersebut tentunya sangat banyak macamnya, untuk itu

secara umum sifat-sifat bahan tersebut dapat diklasifikasikan sebagai berikut :

1. Sifat Kimia

Dengan sifat kimia diartikan sebagai sifat bahan yang mencakup antara

lain kelarutan bahan terhadap larutan kimia, basa atau garam dan

pengoksidasiannya terhadap bahan tersebut. Salah satu contoh dari sifat kimia

yaitu : korosi.

2. Sifat Teknologi

Sifat teknologi adalah sifat suatu bahan yang timbul dalam proses

pengolahannya. Sifat ini harus diketahui terlebih dahulu sebelum mengolah atau

mengerjakan bahan tersebut.

Sifat-sifat teknologi antara lain : sifat mampu las (weldability), sifat mampu

dikerjakan dengan mesin (machineability), sifat mampu cor (castability), dan sifat

mampu dikeraskan (hardenability)

3. Sifat Mekanik

Sifat mekanik suatu bahan adalah kemampuan bahan untuk menahan

beban-beban yang dikenakan padanya. Beban-beban tersebut dapat berupa beban

Sifat-sifat mekanik antara lain :

a) Kekuatan (strength)

Menyatakan kemampuan bahan untuk menerima tegangan tanpa

menyebabkan bahan tersebut menjadi patah. Kekuatan ini ada beberapa macam,

dan ini tergantung pada beban yang bekerja antara lain dapat dilihat dari kekuatan

tarik, kekuatan geser, kekuatan tekan, kekuatan puntir, dan kekuatan bengkok.

b) Kekerasan (hardness)

Dapat didefenisikan sebagai kemampuan bahan untuk bertahan terhadap

goresen, pengikisan (abrasi), penetrasi. Sifat ini berkaitan erat dengan sifat

keausan (wear resistance). Dimana kekerasan ini juga mempunyai korelasi

dengan kekuatan.

c) Kekenyalan (elasticity)

Menyatakan kemampuan bahan untuk menerima tegangan tanpa

mengakibatkan terjadinya perubahan bentuk yang permanen setelah tegangan

dihilangkan. Bila suatu bahan mengalami tegangan maka akan terjadi perubahan

bentuk. Bila tegangan yang bekerja besarnya tidak melewati suatu batas tertentu

maka perubahan bentuk yang terjadi bersifat sementara, perubahan bentuk ini

akan hilang bersamaan dengan hilangnya tegangan, akan tetapi bila tegangan yang

bekerja telah melampaui batas, maka sebagian bentuk itu tetap ada walaupun

tegangan telah dihilangkan. Kekenyalan juga menyatakan seberapa banyak

perubahan bentuk yang permanen mulai terjadi, dengan kata lain kekenyalan

menyatakan kemampuan bahan untuk kembali ke bentuk dan ukuran semula

d) Kekakuan (stiffness)

Menyatakan kemampuan bahan untuk menerima tegangan/beban tanpa

mengakibatkan terjadinya perubahan bentuk (deformasi) atau defleksi. Dalam

beberapa hal kekakuan ini lebih penting daripada kekuatan.

e) Plastisitas (plasticity)

Menyatakan kemampuan bahan untuk mengalami sejumlah deformasi

plastis yang permanen tanpa mengakibatkan terjadinya kerusakan. Sifat ini sangat

diperlukan bagi bahan yang akan diproses dengan berbagai proses pembentukan

seperti, forging, rolling, extruding dan sebagainya. Sifat ini sering juga disebut

sebagai keuletan/kekenyalan (ductility). Bahan yang mampu mengalami

deformasi plastis yang cukup tinggi dikatakan sebagai bahan yang mempunyai

keuletan / kekenyalan tinggi, dimana bahan tersebut dikatakan ulet / kenyal

(ductile). Sedang bahan yang tidak menunjukan terjadinya deformasi plastis

dikatakan sebagai bahan yang mempunyai keuletan rendah atau dikatakan getas /

rapuh (brittle).

f) Ketangguhan (toughness)

Menyatakan kemampuan bahan untuk menyerap sejumlah energi tanpa

mengakibatkan terjadinya kerusakan. Juga dapat dikatakan sebagai ukuran

banyaknya energi yang diperlukan untuk mematahkan suatu benda kerja, pada

suatu kondisi tertentu.

g) Kelelahan (fatigue)

Merupakan kecenderungan dari logam untuk patah apabila menerima

kekuatan elastisitasnya. Sebagian besar dari kerusakan yang terjadi pada

komponen mesin disebabkan oleh kelelahan. Karenanya kelelahan merupakan

sifat yang sangat penting tetapi sifat ini juga sulit diukur karena sangat banyak

faktor yang mempengaruhinya.

h) Keretakan (creep)

Merupakan kecenderungan suatu logam mengalami deformasi plastik yang

besarnya merupakan fungsi waktu, pada saat bahan tersebut menerima beban yang

besarnya relatif tetap.

2.5.4 Diagram Fasa Fe-C

Diagram keseimbangan besi karbon seperti pada gambar 2.1 adalah

diagram yang menampilkan hubungan antara temperature dimana terjadi

perubahan fasa selama proses pendinginan dan pemanasan yang lambat dengan

kadar karbon. Diagram ini merupakan dasar pemahaman untuk semua

operasi-operasi perlakuan panas. Dimana fungsi diagram fasa adalah memudahkan

memilih temperatur pemanasan yang sesuai untuk setiap proses perlakuan panas

baik proses anil, normalizing maupun proses pengerasan.

Baja dibagi dua bagian yaitu baja yang mengandung kurang dari 0,83%

disebut hypoetectoid dan baja yang mengandung lebih dari 0,83% sampai dengan

2% karbon disebut dengan hyperetectoid.

Pemanasan pada suhu 723 0C dengan komposisi 0,8 % C disebut dengan titik eutectoid. Apabila dilakukan pemanasan sebelum mencapai titik eutectoid,

pada titik hypoeutectoid terbentuk fasa pearlit dan ferrit.Sedangkan dibawah

hypereutectoid mempunyai fasa pearlit dan sementit. Pada pemanasan melewati

garis eutectoid, terjadi perubahan fasa pearlit menjadi austenite. Ketika paduan A

(A1) mencapai suhu 7230C (suhu eutektoid) sisa austenit sekitar 0,8% C

(meskipun sebenarnya jumlah komposisinya 0,4%). Oleh karena itu, pada titik

eutectoidreaksi yang terjadi adalah perubahan sisi austenite menjadi pearlite (α +

Fe3C). ketika paduan A (A3) mencapai suhu 9100C, ferit bcc mulai berubah

bentuk menjadi austenite. Ini merupakan reaksi solid dan dipengaruhi oleh difusi

karbon pada austenite. Ferrit yang berisi karbon terbentuk dengan sangat lambat.

Keadaaan paduan A (Acm) transformasi Fe3C menjadi austenite secara

keseluruhan pada suhu ini, seperti prediksi pada diagram. Seluruh system

austenite fcc dengan kadar karbon 0.95 %.

Dari gambar (2.1), andaikan suatu bahan dipanaskan sampai sekitar suhu

menjadi fasa alpha, dan bila dilanjutan pendinginan di bawah sedikit batas kritis,

ferrit akan bergabung didalam pearlit dan austenite akan bertransformasi menjadi

karbida (sementit). Andaikan didinginkan cepat, fasa akan bertransformasi

menjadi sementit dan pearlit. Dalam hal ini, pengaruh waktu tahan sangat

menetukan pada pembetukan perubahan butir. Adapun macam –macam struktur

yang ada pada besi karbon adalah sebagai berikut:

1. Ferrit

Ferrit adalah fasa larutan padat yang memiliki struktur BCC (body

centered cubic). Ferrit terbentuk akibat proses pendinginan yang lambat dari

austenit baja hypotektoid pada saat mencapai A3. Ferrit bersifat sangat lunak,ulet

dan memiliki kekerasan sekitar 70 - 100 BHN dan memiliki konduktifitas yang

tinggi.

2. Austenit

Fasa Austenit memiliki struktur atom FCC (Face Centered Cubic).Dalam

keadaan setimbang fasaaustenit ditemukan pada temperatur tinggi.Fasa ini bersifat

non magnetik dan ulet (ductile) pada temperatur tinggi.Kelarutan atom karbon di

dalam larutan padat austenite lebih besar jika dibandingkan dengan kelarutan

atom karbon pada fasa ferrit dan memiliki kekerasan sekitar 200 BHN.

3. Sementit

Semenit adalah senyawa besi dengan karbon yang umum dikenal sebagai

karbida besi dengan kandungan karbon 6,67% yang bersifat keras sekitar 5-68

HRC.

Perlit adalah campuran sementit dan ferit yang memiliki kekerasan sekitar

10-30 HRC. Perlit yang terbentuk sedikit dibawah temperatur eutektoid memiliki

kekerasan yang lebih rendah dan memerlukan waktu inkubasi yang lebih banyak.

5. Bainit

Bainit merupakan fasa yang kurang stabil yang diperoleh dari austenit

pada temperatur yang lebih rendah dari temperature transformasi ke perlit dan

lebih tinggi dari transformasi ke martensit.

6. Martensit

Martensit merupakan larutan padat dari karbon yang lewat jenuh pada besi

alfa sehingga latis-latis sel satuannya terdistorsi.

2.6 Tegangan dan Regangan 2.6.1 Tegangan

1. Tegangan secara umum

Salah satu masalah fundamental dalam mechanical engineering adalah

menentukan pengaruh beban pada komponen mesin atau peralatan. Hal ini sangat

essensial dalam perancangan mesin karena tanpa diketahuinya intensitas gaya di

dalam elemen mesin, maka pemilihan dimensi, material, dan parameter lainnya

tidak dapat dilakukan. Intensitas gaya dalam pada suatu benda didefinisikan

sebagai tegangan (stress). Untuk menjaga prinsip kesetimbangan, tentu pada

penampang potongan imajiner tesebut terdapat gaya-gaya dalam yang bekerja.

Kalau penampang imaginer tersebut dibagi menjadi elemen-elemen yang sangat

kecil ΔA, maka pada masing masing ΔA tersebut akan bekerja gaya dalam sebesar

bentuk gaya-gaya. Untuk mengetahui intensitas gaya di dalam benda maka dapat

dilakukan dengan membuat potongan imaginer melalui titik O.

Gambar 2.7 Konsep Intensitas Gaya Dalam Sebuah Benda Yang Mendapat Beban

2. Pengaruh Beban Terhadap Kondisi Tegangan

Dalam analisis elemen mesin masing-masing jenis beban perlu dipelajari

pengaruhnya terhadap tegangan, regangan, maupun deformasi yang ditimbulkan.

Berdasarkan lokasi dan metoda aplikasi beban serta arah pembebanan, beban

dapat diklasifikasikan menjadi : beban normal, beban geser, beban lentur, beban

torsi, dan beban kombinasi. Pengaruh jenis-jenis pembebanan tersebut terhadap

tegangan, regangan maupun defleksi elemen mesin dapat ditentukan secara

analitik untuk komponen yang sederhana. Sedangkan untuk komponen yang

kompleks, dapat digunakan metoda numerik maupun metoda eksperimental.

Vektor tegangan T yang bekerja pada bidang potongan imajiner dapat

diuraikan sebagai berikut :

Gambar 2.8 Komponen Tegangan Pada Bidang X-Y

Komponen tegangan yang bekerja tegak lurus terhadap bidang disebut

tegangan normal, sedangkan komponen yang bekerja dalam arah bidang kerja

disebut tegangan geser.

4. Tegangan Utama

Untuk menentukan kekuatan suatu elemen mesin maka diketahui tegangan

maksimum yang terjadi pada elemen tersebut. Nilai atau besar suatu tegangan

Gambar 2.9 Tegangan Utama Tiga Dimensi

2.6.2 Regangan Elastis

Benda elastis yang mendapat beban-beban luar seperti ditunjukkan pada

gambar 2.8 akan mengalami deformasi. Nilai deformasi dibagi dengan dimensi

awal benda sebelum dibebani didefinisikan sebagai Regangan (strain). Parameter

regangan sangat penting dalam dunia teknik karena dapat diukur langsung dalam

eksperimen. Sedangkan tegangan adalah paremeter yang tidak dapat diukur secara

langsung dari eksperimen. Dengan menggunakan hubungan tegangan-regangan

selanjutnya akan dapat ditentukan tegangan yang terjadi pada komponen mesin.

Jika sebuah benda isotropik dan elastis linear seperti ditunjukkan pada gambar

2.10 diberikan beban tarik dalam arah sumbu x (uniaksial), maka benda tersebut

akan mengalami deformasi dalam arah x (memanjang) dan arah y, z (memendek).

Gambar 2.10 Ilustrasi Regangan beban Tarik Unaksial

Jika benda isotropik pada gambar 2.9 diberi beban geser murni dalam

pada bidang y dalam arah x, maka benda tersebut hanya akan mengalami

deformasi geser seperti ditunjukkan pada gambar 2.10. Dari deformasi geser

tersebut didefinisikan regangan geser atau shear strain.

Dengan cara yang sama, regangan γxz dan γyz dapat ditentukan dengan

memberikan beban geser murni dalam arah y dan z.