DAFTAR PUSTAKA

1. Antoni dan Paul Nugraha. 2007. Teknologi Beton. Yogyakarta: Andi

Publishing.

2. ASTM Standards, 2004, ASTM C 150 150 – 04 Standards Specification

For Portland Cement, ASTM International, West Conshohocken, PA.

3. Davis, H, E, dkk. 1982. The Testing of Engineering Materials, Auckland:

Mc Graw Hill Inc.

4. DPU, 1990, SK SNI T – 15 – 1990 – 03 Tata Cara Pembuatan Rencana

Campuran Beton Normal, Yayasan LPMB, Bandung.

5. Fauzi, Y. , 2012. Kelapa Sawit. Edisi Revisi. Penebar Swadanya. Jakarta

6. Gambhir, M.L., 1986, Concrete Technology. Tata Mc Grow Hill Publising

Company Limited. New Delhi.

7. Jackson, N. 1977. Civil Engineering Material Third Edition. England:

Great Britain, Unwin Brothers.

8. Mietha. 2008. Kandungan Gizi Telur.http://mietha.wordpress.com.

9. Mindess , S., Young , J. F. dan Darwin, D. 2003. Concrete. Sidney :

Prentice Hall

10.Mulyono, Tri, Ir. 2004. Teknologi Beton. Yogyakarta: Andi Publishing.

11.Mulyono, Tri. 2003, Teknologi Beton, Penerbit ANDI Yogyakarta.

12.Nasution.1997.kebutuhan tubuh.Gramedia: jakarta

13.Nawy, Edward G. (1998). “Beton Bertulang (Suatu Pendekatan Dasar)”.

14.Neville dan Brooks, 1987, Bahan Dan Praktek Beton, penerbit Erlangga,

Jakarta.

15.Pardamean M. 2014. Mengelola Kebun dan Pabrik Kelapa Sawit Secara

Profesional. Penebar Swadaya. Jakarta.

16.Rajput, R.K. 2000. Engineering Materials. New Delhi, India: S. Chand &

Company Ltd New Delhi, India.

17.Sastrosayono, S., 2003. Budidaya Kelapa Sawit. Agromedia Pustaka,

Jakarta

18.Schaafsma.2000.makanan dan minuman.Gramedia: jakarta

19.Sipil Fakultas Teknik UGM, Sleman, Daerah Istimewa Yogyakarta.

20.Siregar, Pordinan.2008. Pemanfaatan Abu Kerak Boiler Cangkang Kelapa

Sawit Sebagai Campuran Semen Pada Beton, Skripsi, Jurusan Teknik Sipil

Universitas Sumatera Utara.

21.Sunarko. 2009. Budi Daya Dan Pengelolaan Kebun Kelapa sawit dengan

system Kemitraan. Cetakan Pertama.Jakarta: Agromedia Pustaka.

22.Tjokrodimuljo, K., 1992, Bahan Bangunan, Jurusan Teknik Sipil, Fakultas

Teknik Universitas Gadjah Mada, Yogyakarta.

23.Tjokrodimuljo, K., 1996, Teknologi Beton, Jurusan Teknik Sipil, Fakultas

Teknik Universitas Gadjah Mada, Yogyakarta.

24.Tjokrodimuljo, Kardiyono. 2007. Teknologi Beton. Biro Penerbit Jurusan

Teknik

25.Winarno, F.G. dan S. Koswara. 2002., Telur : Komposisi, Penanganan dan

26.Wuryati S dan Candra R, 2001, “ Teknologi Beton “, Yokyakarta

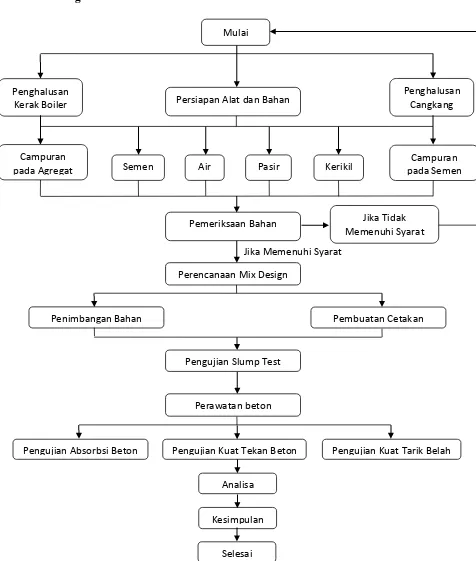

BAB III

METODOLOGI PENELITIAN

3.1 Umum

Metode yang digunakan dalam penelitian ini merupakan kajian

eksperimental. Penelitian ini dilakukan di Laboratorium Bahan Rekayasa,

Departemen Teknik Sipil, Fakultas Teknik, Universitas Sumatera Utara. Adapun

urutan tahap penelitian yang dilakukan yaitu:

a. Pemilihan dan penyediaan bahan penyusun beton

b. Penghalusan kerak boiler dan cangkang telur

c. Pengujian bahan penyusun beton

d. Perencanaan proporsi campuran beton (mix design)

e. Penimbangan bahan penyusun beton

f. Pembuatan cetakan

g. Pengecoran

h. Pengujian slump test

i. Perawatan

j. Pengujian absorbsi beton

k. Pengujian kuat tekan beton

3.2 Diagram Alur Penelitian

Gambar 3.1 Diagram Alir Metodologi Penelitian

Mulai

Penimbangan Bahan Pembuatan Cetakan

Pengujian Slump Test

Pengujian Absorbsi Beton Pengujian Kuat Tekan Beton Pengujian Kuat Tarik Belah

3.3 Bahan Penyusun Beton

Bahan utama penyusun beton segar normal terdiri dari semen, pasir

(agregat halus), kerikil (agregat kasar), dan air. Dengan menggunakan proporsi

campuran yang tepat, bisa didapat karakteristik yang diinginkan. Namun selain

beton normal, bisa juga ditambah dengan bahan tambahan lainnya untuk

mendapatkan kekuatan yang lebih efektif dan lebih ekonomis.

3.3.1 Semen

Semen yang digunakan dalam penelitian ini adalah semen jenis OPC

(ordinary Portland cement) tipe I, yang diproduksi oleh PT. SEMEN PADANG

dalam kemasan 1 zak 50 kg.

3.3.2 Agregat Halus

Agregat halus yang dipakai dalam campurandilakukan

pemeriksaan-pemeriksaan sebagai berikut:

a. Analisa ayakan

b. Pemeriksaan kadar lumpur (pencucian pasir lewat ayakan no 200)

c. Pemeriksaan kandungan organik (colorimetric test)

d. Pemeriksaan kadar liat (clay lump)

e. Pemeriksaan berat jenis dan absorbsi

f. Pemeriksaan berat isi

Analisa Ayakan

a. Tujuan :

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai

b. Hasil pemeriksaan :

Modulus kehalusan pasir (FM) : 2,62

Pasir dapat dikategorikan pasir sedang.

c. Pedoman :

�� = % � � � �ℎ� ℎ� � � � � , 5

Berdasarkan nilai modulus kehalusan (FM), agregat halus dibagi dalam

beberapa kelas, yaitu:

Pasir halus : 2,20 < FM < 2,60 Pasir sedang : 2,60 < FM < 2,90

Pasir kasar : 2,90 < FM < 3,20

Pemeriksaan Kadar Lumpur (Pencucian Pasir Lewat Ayakan no 200)

a. Tujuan :

Untuk memeriksa kandungan lumpur pada pasir.

b. Hasil pemeriksaan :

Kandungan lumpur : 2.1% < 5%, memenuhi persyaratan.

c. Pedoman :

Kandungan lumpur yang terdapat pada agregat halus tidak dibenarkan

melebihi 5% (dari berat kering). Apabila kadar lumpur melebihi 5%

Pemeriksaan Kadar Liat (Clay Lump)

a. Tujuan :

Untuk memeriksa kandungan liat pada pasir.

b. Hasil pemeriksaan :

Kandungan liat : 0,8% < 1%, memenuhi persyaratan.

c. Pedoman :

Kandungan liat yang terdapat pada agregat halus tidak boleh melebihi 1%

(dari berat kering). Apabila kadar liat melebihi 1% maka pasir harus

dicuci.

Pemeriksaan Berat Jenis dan Absorbsi

a. Tujuan :

Untuk menentukan berat jenis (specific gravity) dan penyerapan air

(absorbsi) pasir.

b. Hasil pemeriksaan :

Berat jenis SSD : 2490 kg/m3

Berat jenis kering : 2470 kg/m3 Beart jenis semu : 2540 kg/m3

Absorbsi : 1,11%

c. Pedoman :

Berat jenis SSD adalah perbandingan antara berat dalam keadaan SSD

dengan volume dalam keadaan SSD. Keadaan SSD (Saturated Surface

keadaan kering dimana pori-pori berisikan udara tanpa air dengan

kandungan air sama dengan nol, sedangkan keadaan semu dimana basah

total dengan pori-pori penuh air. Absorbsi atau penyerapan air adalah

persentase dari berat yang hilang terhadap berat kering dimana absorbsi

terjadi dari keadaan SSD sampai kering.

Hasil pengujian harus memenuhi:

Berat jenis kering < berat jenis SSD < berat jenis semu

Pemeriksaan Berat Isi

a. Tujuan :

Untuk menentukan berat isi (unit weight) pasir dalam keadaan padat dan

longgar.

b. Hasil pemeriksaan :

Berat isi keadaan rojok/padat : 1388,94 kg/m3

Berat isi keadaan longgar : 1247,32 kg/m3

c. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi dengan cara merojok

lebih besar daripada berat isi dengan cara menyiram, hal ini berarti bahwa

pasir akan lebih padat bila dirojok daripada disiram. Dengan mengetahui

berat isi maka kita dapat mengetahui berat dengan hanya mengetahui

3.3.3 Agregat Kasar

Agregat kasar yang digunakan untuk beton merupakan kerikil hasil

disintegrasi dari batu-batuan atau berupa batu pecah (split) yang diperoleh dari

alat pemecah batu dengan syarat ukuran butiran olos ayakan 38,1 mm dan tertahan

pada ayakan 4,76 mm. Pemeriksaan-pemeriksaan yang dilakukan adalah sebagai

berikut:

a. Analisa ayakan

b. Pemeriksaan kadar lumpur (pencucian kerikil lewat ayakan no 200)

c. Pemeriksaan keausan menggunakan mesin Los Angeles

d. Pemeriksaan berat isi

e. Pemeriksaan berat jenis dan absorbsi

Analisa Ayakan

a. Tujuan :

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai

modulus kehalusan (fineness modulus / FM) kerikil.

b. Hasil pemeriksaan :

Modulus kehalusan kerikil (FM) : 6,91

5,5 <6,91 < 7,5, memenuhi persyaratan.

c. Pedoman :

1.�� = % � � � ℎ ℎ� � , 5

2. Agregat kasar untuk campuran beton adalah agregat kasar dengan

Pemeriksaan Kadar Lumpur (Pencucian Kerikil Lewat Ayakan no 200)

a. Tujuan :

Untuk memeriksa kandungan lumpur pada kerikil.

b. Hasil pemeriksaan :

Kandungan lumpur : 0,5% < 1%, memenuhi persyaratan.

c. Pedoman :

Kandungan lumpur yang terdapat pada agregat kasar tidak dibenarkan

melebihi 1% (ditentukan dari berat kering). Apabila kadar lumpur

melebihi 1% maka kerikil harus dicuci.

Pemeriksaan Keausan Menggunakan Mesin Los Angeles

a. Tujuan :

Untuk memeriksa ketahanan aus agregat kasar.

b. Hasil pemeriksaan :

Persentase keausan : 17,28% < 50%, memenuhi persyaratan.

c. Pedoman :

1.% � � = � � − � ℎ��

� � %

2. Pada pengujian keausan dengan mesin Los Angeles, persentaase

Pemeriksaan Berat Isi

a. Tujuan :

Untuk memeriksa berat isi (unit weight) agregat kasar dalam keadaan

padat dan longgar.

b. Hasil pemeriksaan :

Berat isi keadaan rojok/padat : 1744,96 kg/m3

Berat isi keadaan longgar : 1640,87 kg/m3

c. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi dengan cara merojok

lebih besar daripada berat isi dengan cara menyiram, hal ini berarti bahwa

kerikil akan lebih padat bila dirojok daripada disiram. Dengan mengetahui

berat isi maka kita dapat mengetahui berat dengan hanya mengetahui

volumenya saja.

Pemeriksaan Berat Jenis dan Absorbsi

a. Tujuan :

Untuk menentukan berat jenis (specific gravity) dan penyerapan air

(absorbsi) kerikil.

b. Hasil pemeriksaan :

Berat jenis SSD : 2600 kg/m3 Berat jenis kering : 2570 kg/m3

Berat jenis semu : 2660 kg/m3

c. Pedoman :

Berat jenis SSD adalah perbandingan antara berat dalam keadaan SSD

dengan volume dalam keadaan SSD. Keadaan SSD (Saturated Surface

Dry) dimana permukaan jenuh dengan uap air sedangkan dalamnya kering,

keadaan kering dimana pori-pori berisikan udara tanpa air dengan

kandungan air sama dengan nol, sedangkan keadaan semu dimana basah

total dengan pori-pori penuh air. Absorbsi atau penyerapan air adalah

persentase dari berat yang hilang terhadap berat kering dimana absorbsi

terjadi dari keadaan SSD sampai kering.

Hasil pengujian harus memenuhi:

Berat jenis kering < berat jenis SSD < berat jenis semu

3.3.4 Abu Kerak Boiler

Dalam penelitian ini, kerak boiler yang dimasukkan berasal dari PT. Surya

Panen Subur 2, lokasi di Desa Pulo Kruet, Kec. Darul Makmur, Kab. Nagan Raya,

Aceh. Abu kerak boiler ini didapat dari penghalusan dari Kerak Boiler Kelapa

Sawit. Abu kerak boiler yang dipakai yaitu yang lolos saringsan 4,75 mm.

Pemeriksaan-pemeriksaan yang dilakukan adalah sebagai berikut:

a. Analisa ayakan

b. Pemeriksaan kadar lumpur (pencucian cangkang kelapa sawit lewat

ayakan no 200)

c. Pemeriksaan kandungan organic (colorimetric test)

e. Pemeriksaan berat jenis dan absorbsi

f. Pemeriksaan berat isi

Analisa Ayakan

a. Tujuan :

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai

modulus kehalusan abu kerak boiler (FM).

b. Hasil pemeriksaan :

Modulus kehalusan pasir (FM) : 3,01

Abu kerak boiler dapat dikategorikan pasir kasar.

c. Pedoman :

�� = % � � � �ℎ� ℎ� � � � � , 5

Berdasarkan nilai modulus kehalusan (FM), agregat halus dibagi dalam

beberapa kelas, yaitu:

Pasir halus : 2,20 < FM < 2,60

Pasir sedang : 2,60 < FM < 2,90

Pasir kasar : 2,90 < FM < 3,20

Pemeriksaan Kadar Lumpur (Pencucian Pasir Lewat Ayakan no 200)

a. Tujuan :

Untuk memeriksa kandungan lumpur pada abu kerak boiler.

b. Hasil pemeriksaan :

c. Pedoman :

Kandungan lumpur yang terdapat pada agregat halus tidak dibenarkan

melebihi 5% (dari berat kering). Apabila kadar lumpur melebihi 5%

maka pasir harus dicuci.

Pemeriksaan Kadar Liat (Clay Lump)

a. Tujuan :

Untuk memeriksa kandungan liat pada abu kerak boiler.

b. Hasil pemeriksaan :

Kandungan liat : 0,6% < 1%, memenuhi persyaratan.

c. Pedoman :

Kandungan liat yang terdapat pada agregat halus tidak boleh melebihi 1%

(dari berat kering). Apabila kadar liat melebihi 1% maka pasir harus

dicuci.

Pemeriksaan Berat Jenis dan Absorbsi

a. Tujuan :

Untuk menentukan berat jenis (specific gravity) dan penyerapan air

(absorbsi) abu kerak boiler.

b. Hasil pemeriksaan :

Berat jenis SSD : 1880 kg/m3

Absorbsi : 5.27%

c. Pedoman :

Berat jenis SSD adalah perbandingan antara berat dalam keadaan SSD

dengan volume dalam keadaan SSD. Keadaan SSD (Saturated Surface

Dry) dimana permukaan jenuh dengan uap air sedangkan dalamnya kering,

keadaan kering dimana pori-pori berisikan udara tanpa air dengan

kandungan air sama dengan nol, sedangkan keadaan semu dimana basah

total dengan pori-pori penuh air. Absorbsi atau penyerapan air adalah

persentase dari berat yang hilang terhadap berat kering dimana absorbsi

terjadi dari keadaan SSD sampai kering.

Hasil pengujian harus memenuhi:

Berat jenis kering < berat jenis SSD < berat jenis semu

Pemeriksaan Berat Isi

a. Tujuan :

Untuk menentukan berat isi (unit weight) abu kerak boiler dalam keadaan

padat dan longgar.

b. Hasil pemeriksaan :

Berat isi keadaan rojok/padat : 1348,09 kg/m3

Berat isi keadaan longgar : 1199,66 kg/m3

c. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi dengan cara merojok

pasir akan lebih padat bila dirojok daripada disiram. Dengan mengetahui

berat isi maka kita dapat mengetahui berat dengan hanya mengetahui

volumenya saja.

3.3.5 Cangkang Telur

Cangkang telur yang dikumpulkan berasal dari rumah makan ataupun took

roti. Cangkang telur yang digunakan dalam penelitian ini hanya menggunakan

telur ayam. Cangkang yang didapat dibersihkan dari bahan organik, kemudian

dijemur dibawah terik matahari selama 5 hari kemudian dihaluskan hingga

mencapai lolos ayakan 200.

3.3.6 Air

Syarat air yang layak digunakan dalam campuran adalah air yang tidak

berwarna, jernih dan tidak mengandung kotoran. Jadi air harus berasal dari

sumber yang bersih. Air yang digunakan dalam penelitian ini adalah air yang

berasal dari PDAM Tirtanadi, di Laboratorium Bahan Rekayasa, Departemen

Teknik Sipil, Fakultas Teknik, Universitas Sumatera Utara.

3.4 Perencanaan Campuran Beton (Mix Design)

Perencanaan campuran beton dimaksudkan untuk mendapatkan kubikasi

yang tepat pada saat pengecoran serta untuk mendapatkan beton yang ekonomis

juga. Namun apabila menggunakan bahan penyusun yang baik belum tentu

menjamin akan menghasilkan beton yang baik apabila proporsi campuran tidak

Unsur-unsur pembentuk beton harus ditentukan secara proporsional,

sehingga terpenuhi syarat-syarat:

1. Nilai kekenyalan atau kelecakan tertentu yang memudahkan adukan beton

yang akan ditempatkan pada cetakan/bekisting (sifat kemudahan dalam

mengerjakan/workability) dan memberikan kehalusan permukaan beton

segar. Kekenyalan ditentukan dari volume pasta adukan, keenceran pasta

adukan, serta perbandingan campuran agregat halus dan kasar.

2. Kekuatan rencana dan ketahanan beton setelah mencapai umur layan.

3. Ekonomis dan optimum dalam pemakaian semen.

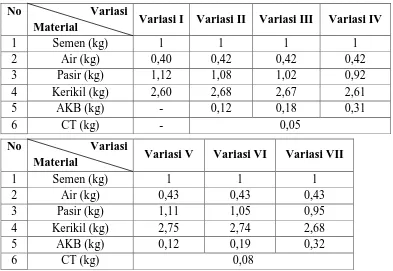

Dari hasil perhitungan mix design diperoleh perbandingan campuran beton

sebagai berikut:

a. Variasi I (Beton Normal)

Semen : air : pasir : kerikil = 1 : 0,40 : 1,12 : 2,60

b. Variasi II (tambahan 5% CT & 10% AKB)

Semen : air : pasir : kerikil : CT : AKB = 1 : 0,42 : 1,08 : 2,68 : 0,05 : 0,12

c. Variasi III (Tambahan 5% CT & 15% AKB)

Semen : air : pasir : kerikil : CT : AKB = 1 : 0,42 : 1,02 : 2,67 : 0,05 : 0,18

d. Variasi IV (Tambahan 5% CT & 25% AKB)

Semen : air : pasir : kerikil : CT : AKB = 1 : 0,42 : 0,92 : 2,61 : 0,05 : 0,31

e. Variasi V (Tambahan 7,5% CT & 10% AKB)

Semen : air : pasir : kerikil : CT : AKB = 1 : 0,43 : 1,11 : 2,75 : 0,08 : 0,12

f. Variasi VI (Tambahan 7,5% CT & 15% AKB)

g. Variasi VII (Tambahan 7,5% CT & 25% AKB)

Semen : air : pasir : kerikil : CT : AKB = 1 : 0,43 : 0,95 : 2,68 : 0,08 : 0,32

No Variasi

Material Variasi I Variasi II Variasi III Variasi IV

1 Semen (kg) 1 1 1 1

2 Air (kg) 0,40 0,42 0,42 0,42

3 Pasir (kg) 1,12 1,08 1,02 0,92

4 Kerikil (kg) 2,60 2,68 2,67 2,61

5 AKB (kg) - 0,12 0,18 0,31

6 CT (kg) - 0,05

Tabel 3.1 Komposisi Kebutuhan Bahan Campuran Beton untuk 1 m3 No Variasi

Material Variasi V Variasi VI Variasi VII

1 Semen (kg) 1 1 1

2 Air (kg) 0,43 0,43 0,43

3 Pasir (kg) 1,11 1,05 0,95

4 Kerikil (kg) 2,75 2,74 2,68

5 AKB (kg) 0,12 0,19 0,32

BAB IV

HASIL DAN PEMBAHASAN

4.1 Waktu Ikat Semen

Waktu ikat semen merupakan suatu proses reaksi kimia yang terjadi

karena adanya pencampuran air dengan semen, semen yang terkena air akan

bereaksi membentuk suatu ikatan dari pasta menjadi beton, lama proses

pengikatan ini yang dinamakan waktu ikat semen.

Lama proses pengikatan yang terjadi terjadi berbeda-beda tergantung dari

semen yang digunakan dan apabila terdapat bahan tambahan maka waktu ikat

semen juga akan berubah. Pengujian waktu ikat semen didasarkan pada

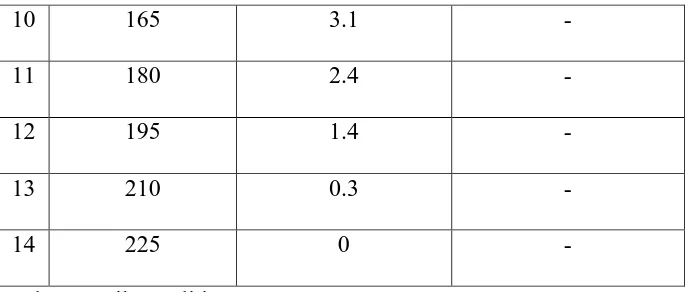

SNI-03-6827-2002. Hasil pengujian waktu ikat semen disajikan pada tabel 4.1.

No Waktu Penelitian (menit)

Penurunan (cm)

Cangkang Telur 5% Cangkang Telur 7.5%

1 30 4.3 4

2 45 4.3 4

3 60 4.3 3.8

4 75 4.3 3.2

5 90 4.3 2.7

6 105 4 2.1

7 120 4 1.3

8 135 4 0.7

10 165 3.1 -

Tabel 4.1 Hasil Penelitian Waktu Ikat Semen

Gambar 4.1 Grafik Hubungan Antara Waktu Ikat Semen dan Penetrasi Campuran

Pasta Semen dengan Substitusi Abu Cangkang Telur 5% dan 7.5% Terhadap

Berat Semen dengan FAS 0.4

Pada tabel dan grafik diatas, dapat diketahui dengan semakin besar

penambahan abu cangkang telur maka proses pengikatan akan semakin cepat

berhenti. Maka workabilitas beton akan semakin kecil, proses penyerapan air yang

semakin cepat akan membuat beton pecah-pecah.

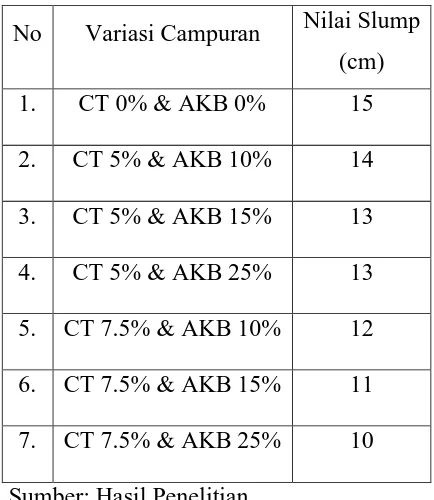

4.2 Nilai Slump

Tingkat kemudahan pengerjaan ditentukan dari nilai slump. Jika nilai

slump semakin tinggi maka semakin mudah pula pengerjaannya dan jika

sebaliknya, nilai slump semakin rendah, maka tingkat kemudahan pengerjaannya

akan semakin sulit juga. Sesuai SNI-1972-2008, nilai slump didapat dari selisih

ketinggian permukaan kerucut abram dengan permukaan pasta. Hasil penilian

slump test didapat pada tabel 4.2.

No Variasi Campuran Nilai Slump (cm)

1. CT 0% & AKB 0% 15

2. CT 5% & AKB 10% 14

3. CT 5% & AKB 15% 13

4. CT 5% & AKB 25% 13

5. CT 7.5% & AKB 10% 12

6. CT 7.5% & AKB 15% 11

7. CT 7.5% & AKB 25% 10

Sumber: Hasil Penelitian

Tabel 4.2 Nilai Slump Test

Nilai slump mempengaruhi workabilitas beton, dari tabel diatas dengan

adanya campuran abu kerak boiler dan abu cangkang telur membuat workabilitas

menurun. Workabilitas yang paling rendah pada abu cangkang telur 7.5% dan abu

4.3 Absorbsi Beton

Penelitian absorbsi beton didasarkan pada SNI 03-6433-2000 yang

bertujuan untuk mendapatkan besarnya penyerapan air setelah perendaman.

Perendaman benda uji dilakukan juga untuk menghindari penguapan yang besar.

Pada penelitian ini benda uji direndam selama 25 hari dan besarnya nilai absrobsi

20 AKB 25% 2 12.483 12.417 0.531529355

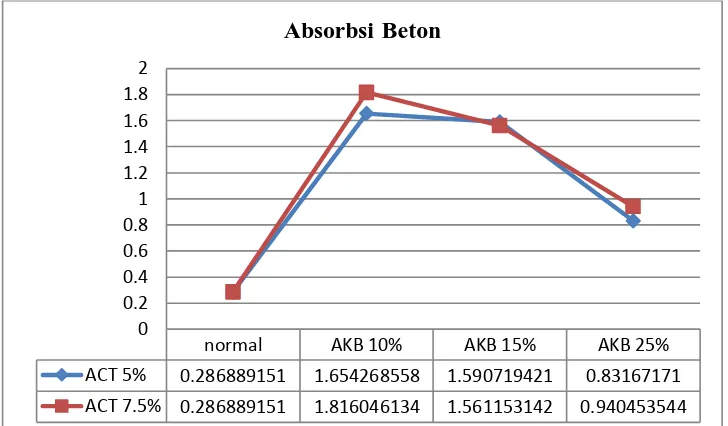

Gambar 4.2 Grafik Hubungan Persentase Substitusi Abu Cangkang Telur

5% dan 7.5% dengan Campuran Abu Kerak Boiler 10%, 15%, dan 25%

Terhadap Absorbsi Beton

Absorbsi beton akan bertambah semakin besar. Nilai absorbsi terbesar

pada abu cangkang telur 7.5% dan abu kerak boiler 10%. Dari grafik dapat

disimpulkan semakin besar pertambahan kerak boiler semakin kecil absrobsi

beton yang terjadi.

4.4 Kuat Tekan

Pengujian kuat tekan pada benda uji merupakan hal yang lazim,

disebabkan besar kuat tekan beton yang akan menjadi patokan dalam penggunaan

beton di lapangan. Pengujian kuat tekan beton didasarkan pada SNI-1974-2011.

Hasil pengujian kuat tekan yang berumur 28 hari dalam penelitian ini terdapat pada

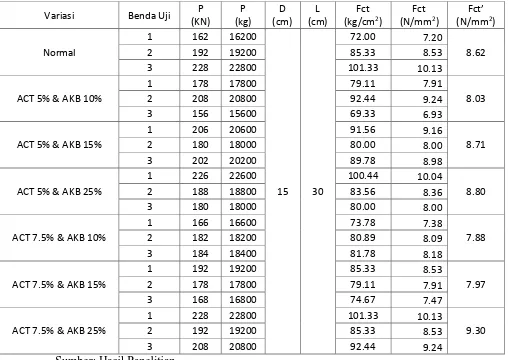

tabel 4.4.

normal AKB 10% AKB 15% AKB 25%

ACT 5% 0.286889151 1.654268558 1.590719421 0.83167171 ACT 7.5% 0.286889151 1.816046134 1.561153142 0.940453544

No Variasi Benda

Tabel 4.4 Hasil Pengujian Kuat Tekan Beton

Gambar 4.3 Grafik Hubungan Persentase Substitusi Abu Cangkang Telur

5% dan 7.5% dengan Campuran Abu Kerak Boiler 10%, 15%, dan 25%

Terhadap Kuat Tekan Beton

Akibat adanya tambahan abu cangkang telur dan abu kerak boiler

membuat kuat tekan beton menurun. Namun bila dibandingkan antara abu

cangkang telur variasi 5% dengan variasi 7.5%, maka nilai kuat tekan beton akan

semakin naik seiring bertambahnya abu kerak boiler. Nilai kuat tekan beton

terbesar pada abu cangkang telur 5% dan abu kerak boiler 25%.

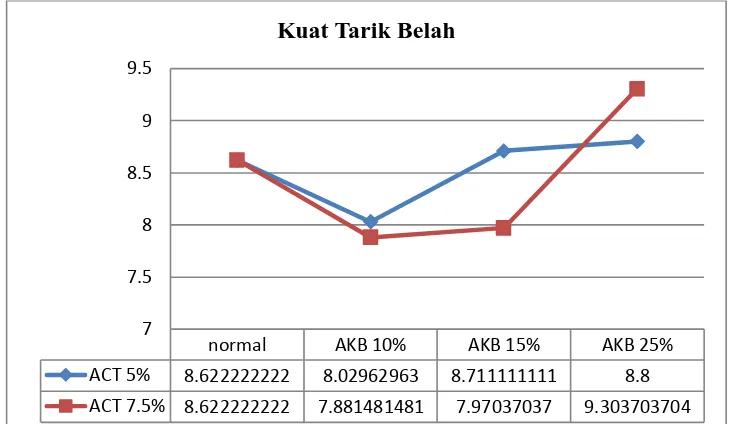

4.5 Kuat Tarik Belah

Pengujian kuat tarik belah didasarkan pada SNI 03-2491-2002. Pengujian kuat

tarik belah beton menggunakan beton berumur 28 hari. Nilai tegangan tarik lentur pada

penelitian ini didapat pada tabel 4.5.

normal AKB 10% AKB 15% AKB 25% ACT 5% 21.21255013 18.17409766 18.23071479 20.0802076 ACT 7.5% 21.21255013 19.47629158 19.47629158 19.58952583

Sumber: Hasil Penelitian

Gambar 4.4 Grafik Hubungan Persentase Substitusi Abu Cangkang Telur

5% dan 7.5% dengan Campuran Abu Kerak Boiler 10%, 15%, dan 25%

Terhadap Kuat Tarik Beton

Nilai kuat tarik belah tertinggi pada campuran abu cangkang telur 7.5%

dan abu kerak boiler 25%. Pada grafik dapat diliat bahwa seiring penambahan

kerak boiler maka kuat tarik belah akan semakin meningkat.

normal AKB 10% AKB 15% AKB 25%

ACT 5% 8.622222222 8.02962963 8.711111111 8.8 ACT 7.5% 8.622222222 7.881481481 7.97037037 9.303703704

7 7.5

8

8.5 9 9.5

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil penelitian, dapat ditarik beberapa kesimpulan:

1. Nilai waktu ikat semen dan nilai slump test berbanding lurus. Dengan

penambahan abu cangkang telur ataupun abu kerak boiler, maka pasta

beton lebih cepat mengeras yang mengakibatkan nilai slump semakin

rendah.

2. Seiring dengan bertambahnya abu cangkang telur dan abu kerak boiler,

absorbsi beton semakin menurun.

3. Uji kuat tekan beton pada umur 28 hari yang dilakukan di Laboratorium

Rekayasa Konstruksi menggunakan benda uji silinder menghasilkan kuat

tekan yang menurun bila dibandingkan dengan benda uji normal. Namun

bila dibandingkan dibagi dalam 2 jenis variasi campuran maka kuat tekan

semakin meningkat dengan nilai kuat tekan terbesar pada campuran abu

cangkang telur 5% dan abu kerak boiler 25%.

4. Uji kuat tarik belah menggunakan beton silinder dengan umur 28 hari.

Hasil kuat tarik belah juga meningkat bila dibagi dalam 2 jenis variasi

campuran. Namun bila beton variasi campuran dibandingkan dengan beton

normal, nilai kuat tarik belah memiliki nilai tertinggi pada variasi abu

5.2 Saran

Dari hasil penelitian, ada saran yang disampaikan yaitu:

1. Dengan variasi yang lebih spesifik, diperlukan perencanaan mix design

lebih lanjut supaya didapat nilai kuat tekan yang maksimal.

2. Pengeringan cangkang telur menggunakan pemanas elektrik ataupun oven,

bila hanya mengandalkan panas sinar matahari tidak bisa maksimal apalagi

BAB II

TINJAUAN PUSTAKA

2.1 Telur

Telur merupakan suatu proses reproduksi pada sebagian hewan. Menurut

ukuran telur juga berbagai macam, mulai dari ukuran kecil, sedang,dan besar.

Telur dengan ukuran kecil pada umumnya dihasilkan oleh ikan. Telur dengan

ukuran sedang seperti telur katak, buaya, ayam. Namun ada juga dengan ukuran

yang lebih besar, pada umumnya dijumpai pada telur burung unta.

Telur adalah salah satu bahan makanan hewani yang dikonsumsi selain

daging, ikan dan susu. Umumnya telur yang dikonsumsi berasal dari jenis-jenis

unggas, seperti ayam, bebek, dan angsa. Telur merupakan bahan makanan yang

sangat akrab dengan kehidupan kita sehari-hari. Telur sebagai sumber protein

mempunyai banyak keunggulan antara lain, kandungan asam amino paling

lengkap dibandingkan bahan makanan lain seperti ikan, daging, ayam, tahu,

tempe, dll. Telur mempunyai citarasa yang enak sehingga digemari oleh banyak

orang. Telur juga berfungsi dalam aneka ragam pengolahan bahan makanan.

Selain itu, telur termasuk bahan makanan sumber protein yang relatif murah dan

mudah ditemukan. Hampir semua orang membutuhkan telur (Mietha, 2008).

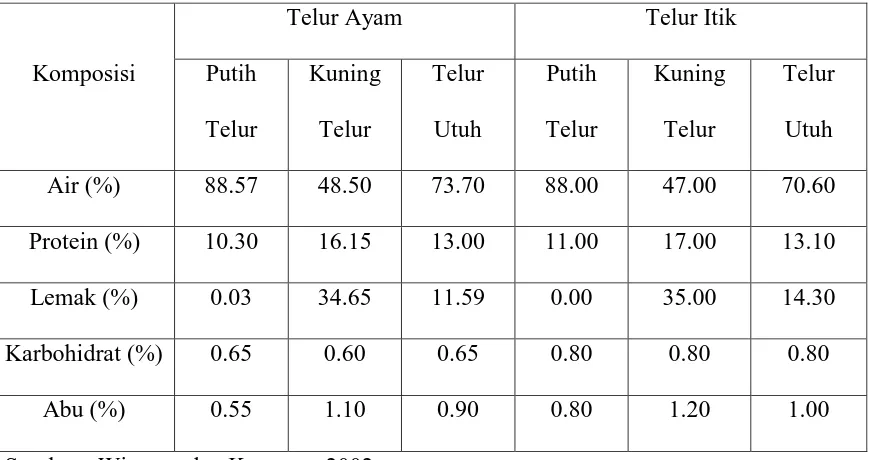

Telur terdiri dari beberapa bagian utama penyusun yaitu cangkang telur,

putih telur (albumen) dan kuning telur. Pada telur juga ada mengandung air,

Komposisi

Telur Ayam Telur Itik

Putih

Sumber : Winarno dan Koswara, 2002

Tabel 2.1 Komposisi Telur Ayam dan Itik

2.1.1 Cangkang Telur

Cangkang telur sama halnya dengan kulit pada makhluk hidup yang

berfungsi melindungi telur ataupun bagian dalamnya dari kerusakan ataupun

gangguan luar lainnya.

Bila dilihat dengan mikroskop maka kulit telur terdiri dari 4 lapisan yaitu:

1. Lapisan kutikula

Lapisan kutikula merupakan protein transparan yang melapisi permukaan kulit

telur. Lapisan ini melapisi pori-pori pada kulit telur, tetapi sifatnya masih dapat

dilalui gas sehingga keluarnya uap air dan gas CO2 masih dapat terjadi.

2. Lapisan busa

Lapisan ini merupakan bagian terbesar dari lapisan kulit telur. Lapisan ini

terdiri dari protein dan lapisan kapur yang terdiri dari kalsium karbonat,

3. Lapisan mamilary

Lapisan ini merupakan lapisan ketiga dari kulit telur yang terdiri dari lapisan

yang berbentuk kerucut dengan penampang bulat atau lonjong. Lapisan ini

sangat tipis dan terdiri dari anyaman protein dan mineral.

4. Lapisan membrana

Merupakan bagian lapisan kulit telur yang terdalam. Terdiri dari dua lapisan

selaput yang menyelubungi seluruh isi telur. Tebalnya lebih kurang 65 mikron

(Nasution, 1997).

Komposisi kimia dari kulit telur terdiri dari protein 1,71%, lemak 0,36%,

air 0,93%, serat kasar 16,21%, abu 71,34% (Nasution, 1997). Berdasarkan hasil

penelitian, serbuk kulit telur ayam mengandung kalsium sebesar 401±7,2 gram

atau sekitar 39% kalsium, dalam bentuk kalsium karbonat. Terdapat pula

strontium sebesar 372±161μg, zat-zat beracun seperti Pb, Al, Cd, dan Hg terdapat

dalam jumlah kecil, begitu pula dengan V, B, Fe, Zn, P, Mg, N, F, Se, Cu, dan Cr

(Schaafsma, 2000).

No Parameter

Hasil

(%)

Metode

1. SiO2 0.6574 Gravimetri

2. Fe2O3 0.00017 Spektrofotometri

3. Al2O3 4.90541 Gravimetri

4. CaO 0.2885 Titrimetri

Tabel 2.2 Kandungan Kimia Cangkang telur

2.2 Kelapa Sawit

Kelapa sawit merupakan tanaman yang biasanya kita jumpai banyak di

daerah tropis. Habitat awal tanaman kelapa sawit ini berasal dari daerah semak

berlukar. Tanaman kelapa sawit merupakan industry kecil penghasil minyak

masak, minyak industry ataupun bahan bakar. bila dilihat dari segi biologis,

tanaman kelapa sawit merupakan tumbuhan yang berkeping satu. Akar tanaman

ini berakar serabut yang mengarah kebawah dan ada yang kesamping dengan

sebagian mengarah ke samping atas untuk membantuh proses aerasi.

Menurut Sunarko (2009) kelapa sawit berkembang biak dengan biji dan

akan berkecambah untuk selanjutnya tumbuh menjadi tanaman. Susunan buah

kelapa sawit dari lapisan luar sebagai berikut :

1) kulit buah yang licin dan keras (epicarp/eksocarp),

2) daging buah (mesocarp) terdiri atas susunan serabut (fibre) dan mengandung

minyak,

3) kulit biji (cangkang/tempurung), berwarna hitam dan keras (endocarp),

4) daging biji (mesoperm), berwarna putih dan mengandung minyak

5) lembaga (embrio). Lembaga yang keluar dari kulit biji akan berkembang ke dua

arah :

(1) arah tegak lurus ke atas (fototrophy), disebut plumula yang selanjutnya

(2) Arah tegak lurus ke bawah (geotrophy), disebut radikula yang selanjutnya

akan menjadi akar.

Sumber: Ari Edoyanto, 2011.Morphologi Penampang Kelapa Sawit (online)

Gambar 2.1. Penampang Kelapa sawit

Kelapa sawit disebut juga tanaman yang memiliki bunga berumah satu,

dimana bunga jantan dan betina terpisah namun pada satu induk tanaman yang

sama. Namun bunga jantan dan bunga betina tidak bisa melakukan penyerbukan

sendiri karena proses pematangan kedua bunga memiliki waktu yang berbeda.

Penyerbukan tanaman ini biasanya dibantu dengan hewan seperti kumbang.

Pada proses pengolahan kelapa sawit, pada umumnya pabrik kelapa sawit

menghasilkan 3 jenis limbah yang sangat berbahaya bagi kelangsungan makhluk

hidup disekitar pabrik, jika dibuang secara langsung ke pemukiman. Adapun 3

jenis limbah ini seperti limbah padat, limbah cair dan limbah gas.

Limbah padat yang dihasilkan antara lain tandan kosong, cangkang/fiber,

abu boiler, solid decanter, sampah loading ramp dan shell. Sedangkan limbah cair

yang dihasilkan dari kegiatan industri pengolahan minyak kelapa sawit merupakan

hasil samping dari pengolahan kelapa sawit sangat banyak mengandung bahan

organic dan dapat mencemari lingkungan bila langsung dibuang ke perairan

(Pardamean, 2014).

2.2.1 Cangkang Kelapa Sawit

Menurut Sastrosayono (2003), varietas tanaman kelapa sawit dapat

dibedakan berdasarkan tebal cangkang/tempurung dan daging buah, serta warna

kulit buahnya. Berdasarkan ketebalan cangkang/tempurung dan daging buah

varietas kelapa sawit dibedakan :

a.Dura

Varietas ini memiliki tempurung yang cukup tebal yaitu antara 2 - 8 mm dan tidak

terdapat lingkaran sabut pada bagian luar cangkang. Daging buah relatif tipis yaitu

35 – 50% terhadap buah, kernel (daging biji) lebih besar dengan kandungan

minyak sedikit.

b.Pisifera

Ketebalan cangkang sangat tipis, bahkan hampir tidak ada tetapi daging buahnya

tebal, lebih tebal dari buah dura.Daging biji sangat tipis, tidak dapat diperbanyak

tanpa menyilangkan dengan jenis lain dan dipakai sebagai pohon induk jantan.

c.Tenera

Berdasarkan tebal tipisnya cangkang sebagai faktor homozygote tunggal yaitu

Dura bercangkang tebal jika dikawinkan dengan Pisifera bercangkang tipis maka

Sumber :Ari Edoyanto, 2011.Morphologi Penampang Kelapa Sawit (online)

Gambar 2.2 Perbedaan Ketebalan Cangkang dan Buahnya

2.2.2 Fiber Kelapa Sawit

Dried Decanter Solid atau sering disebut dengan solid merupakan limbah

padat pabrik kelapa sawit. Solid sebenarnya berasal dari mesocarp atau serabut

berondolan sawit yang telah mengalami pengolahan di pabrik kelapa sawit.

Rata - rata 1 ton solid mengandung unsur hara sebanding dengan :

10,3 kg Urea

3,3 kg TSP

6,1 kg MOP

4,5 kg Kieserit

Kandungan hara tersebut hampir sama dengan janjangan kosong, akan tetapi

kandungan MOP pada solid lebih rendah (Pahan, 2012).

Namun panas yang didapat dari hasil pembakaran serabut ini lebih kecil

apabila dibandingkan dengan cangkang kelapa sawit. Oleh sebab itu,

perbandingan penggunaan serabut ini lebih sedikit daripada cangkangnya sebab

sifat dari serabut ini mudah terbakar dan menjadi abu. Dalam perbandingan yang

sedemikian, jika penggunaan serabut terlalu banyak maka akan berdampak buruk

pipa water wall, akibat abu hasil pembakaran beterbangan dalam ruang dapur dan

menutupi pipa water wall, disamping mempersulit pembuangan dari pintu

ekspansion door (Pintu keluar untuk abu dan arang) akibat terjadinya penumpukan

yang berlebihan.

2.2.3 Abu Kerak Boiler

Pada proses pembakaran bahan bakar boiler, ada 2 jenis limbah yang

dihasilkan yaitu:

1) Fly Ash

2) Bottom Ash

Perbedaan kedua jenis limbah ini hanya bentuk dan ukuran. Pada fly ash ukuran

partikel lebih kecil bila dibandingkan dengan bottom ash. Fly ash biasanya

terbawa keluar akibat adanya panas yang tinggi dan tekanan yang tinggi juga

dalam tungku pembakar tersebut. Fly ash ini yang keluar dan terkumpul pada dust

collector. Bottom ash yang berukuran lebih besar ini terkumpul di bawah tungku

dan mengeras.

Abu kerak boiler cangkang kelapa sawit adalah abu yang telah mengalami

proses penggilingan dari kerak pada proses pembakaran cangkang dan serat buah

pada suhu 500 – 700°C pada dapur tungku boiler yang dimanfaatkan untuk

Pembangkit Listrik Tenaga Uap (PLTU).Dari pembakaran tersebut akan

menghasikan ± 3 - 5 ton/minggu kerak boiler.

Menurut Pordinan, (2008:16) “Abu kerak boiler cangkang kelapa sawit

merupakan biomas dengan kandungan silika (SiO2) yang potensial dimanfaatkan.

putih keabuan akibat pembakaran dengan suhu yang tinggi dengan kandungan

silika 89,9105 %”.

Menurut pengamatan penulis pemilihan abu kerak boiler cangkang kelapa

sawit sebagai bahan tambahan semen pada mortar, yaitu :

1) Pengadaannya cukup mudah dan murah sehingga bila ditinjau dari segi

ekonomis akan lebih menguntungkan;

2) Abu kerak boiler cangkang kelapa sawit sisa pembakaran dari Pabrik

Kelapa Sawit cukup melimpah;

3) Pemilihan abu kerak boiler cangkang kelapa sawit sebagai campuran

semen yang memiliki Silica (SiO2) cukup tinggi merupakan pengikat

agregat yang baik. Pordinan, (2008:16)

No Parameter

Tabel 2.3 Kandungan Kimia Kerak Boiler

2.3 Semen Portland

Semen berasal dari bahasa latin “cementum”, dimana kata ini mula-mula

dipakai oleh bangsa Roma yang berarti bahan atau ramuan pengikat, dengan kata

halus, bila ditambah air akan terjadi reaksi hidrasi sehingga dapat mengeras dan

digunakan sebagai pengikat (mineral glue). Pada mulanya semen digunakan

orang-orang Mesir Kuno untuk membangun piramida yaitu sejak abad ke-5

dimana batu batanya satu sama lain terikat kuat dan tahan terhadap cuaca selama

berabad-abad. Bahan pengikat ini ditemukan sejak manusia mengenal api karena

mereka membuat api di gua-gua dan bila api kena atap gua maka akan rontok

berbentuk serbuk. Serbuk ini bila kena hujan menjadi keras dan mengikat

batu-batuan disekitarnya dan dikenal orang sebagai batu Masonrym (Rahadja, 1990).

Semen portland didefinisikan sebagai semen hidrolik yang dihasilkan

dengan klinker yang terdiri dari kalsium silikat hidrolik, yang umumnya

mengandung satu atau lebih bentuk kalsium sulfat sebagai bahan tambahan, yang

digiling bersama-sama bahan utamanya. Bahan utama penyusun semen adalah

kapur (CaO), silica (SiO2), dan alumina (Al2O3). (ASTM C-150)

Semen merupakan salah satu bahan perekat yang jika dicampur dengan air

mampu mengikat bahan-bahan padat seperti pasir dan batu menjadi suatu

kesatuan kompak. Sifat pengikatan semen ditentukan oleh susunan kimia yang

dikandungnya. Adapun bahan utama yang dikandung semen adalah kapur (CaO),

silikat (SiO2), alumunia (Al2O3), ferro oksida (Fe2O3),magnesit (MgO), serta

oksida lain dalam jumlah kecil (Rahadja, 1990).

Massa jenis semen yang diisyaratkan oleh ASTM adalah 3,15 gr/cm3, pada

kenyataannya massa jenis semen yang diproduksi berkisar antara 3,03 gr/cm3

dalam campuran. Pengujian massa jenis ini dapat dilakukan menggunakan Le

Chatelier Flask (Rahadja, 1990).

Oksida % Sumber: Tjokrodimuljo (1992)

Tabel 2.4 Kandungan Bahan-Bahan Kimia Dalam Bahan Baku Semen

2.3.1 Jenis-Jenis Semen Portland

Ditinjau dari penggunaannya, menurut ASTM semen portland dapat

dibedakan menjadi lima, yaitu :

1) Tipe I – semen portland jenis umum (normal portland cement)

Yaitu jenis semen portland untuk penggunaan dalam konstruksi beton

secara umum yang tidak memerlukan sifat-sifat khusus.

2) Tipe II - semen jenis umum dengan perubahan-perubahan (modified

portland cement)

Semen ini memiliki panas hidrasi yang lebih rendah dan keluarnya panas

lebih lambat daripada semen jenis I. Jenis ini digunakan untuk

bangunan-bangunan tebal, seperti pilar dengan ukuran besar, tumpuan dan dinding

penahan tanah yang tebal. Panas hidrasi yang agak rendah dapat

untuk bangunan-bangunan drainase di tempat yang memiliki konsentrasi

sulfat agak tinggi.

3) Tipe III – semen portland dengan kekuatan awal tinggi (high early strength

portland cement)

Jenis ini memperoleh kekuatan besar dalam waktu singkat, sehingga dapat

digunakan untuk perbaikan bangunan beton yang perlu segera digunakan

atau yang acuannya perlu segera dilepas. Selain itu juga dapat

dipergunakan pada daerah yang memiliki temperatur rendah, terutama

pada daerah yang mempunyai musim dingin

4) Tipe IV – semen portland dengan panas hidrasi yang rendah (low heat

portland cement)

Jenis ini merupakan jenis khusus untuk penggunaan yang memerlukan

panas hidrasi serendah-rendahnya. Kekuatannya tumbuh lambat. Jenis ini

digunakan untuk bangunan beton massa seperti bendungan-bendungan

gravitasi besar.

5) Tipe V – semen portland tahan sulfat (sulfate resisting portland cement).

Jenis ini merupakan jenis khusus yang maksudnya hanya untuk

penggunaan pada bangunan-bangunan yang kena sulfat, seperti di tanah

atau air yang tinggi kadar alkalinya. Pengerasan berjalan lebih lambat

2.3.2 Sifat dan Karakteristik Semen Portland

Semen yang satu dengan yang lainnya dapat dibedakan berdasarkan

susunan kimianya maupun kehalusan butirnya. Sifat-sifat semen Portland dapat

dibedakan menjadi dua, yaitu sifat fisika dan kimia.

Sifat-sifat Fisika Semen Portland

1. Kehalusan butir

Kehalusan butir semen mempengaruhi proses hidrasi. Waktu pengikatan

(setting time) menjadi semakin lama jika butir semen lebih kasar. Sebaliknya,

semakin halus butiran semen, proses hidrasinya semakin cepat, sehingga kekuatan

awal tinggi. Kehalusan butir semen yang tinggi dapat mengurangi bleeding atau

naiknya air ke permukaan, tetapi menambah kecenderungan beton menyusut lebih

banyak dan mempermudah terjadinya retak dan susut.

2. Kemulusan

Kemulusan pasta semen yang telah mengeras merupakan suatu ukuran dari

kemampuan pengembangan dari bahan-bahan campurannya dan kemampuan

untuk mempertahankan volumenya setelah mengikat. Ketidakmulusan pasta

semen disebabkan oleh terlalu banyaknya jumlah kapur bebas yang

pembakarannya tidak sempurna serta magnesia yang terdapat di dalam campuran

tersebut.

3. Waktu Pengikatan

Waktu ikat adalah waktu yang diperlukan semen untuk mengeras terhitung

cukup kaku untuk menahan tekanan. Waktu ikat semen dibedakan menjadi dua

yaitu:

a. Waktu ikat awal

yaitu waktu dari pencampuran semen dengan air menjadi pasta semen

hingga hilangnya sifat keplastisan.

b. Waktu ikat akhir

yaitu waktu antara terbentuknya pasta semen hingga beton mengeras.

Waktu pengikatan diukur dengan alat vicat atau Gillmore. Dengan demikian dapat

ditentukan apakah pasta semen itu cukup lama berada dalam keadaan plastis

sampai beton bersangkutan dapat dituang atau dicor.

Menurut SII 0013 – 1977 pada semen portland biasa, waktu ikat awal

minimal 60 menit, sedang waktu ikat akhirnya maksimum 8 jam. (Tjokrodimulyo,

K. 1996).

4. Perubahan Volume

Kekekalan pasta semen yang telah mengeras merupakan suatu ukuran

yang menyatakan kemampuan pengembangan bahan-bahan campurannya dan

kemampuan untuk mempertahankan volume setelah pengikatan terjadi.

Ketidakkekalan semen disebabkan oleh terlalu banyaknya kapur bebas yang

pembakaran semen tidak sempurna. Kapur bebas itu mengikat air dan kemudian

5. Kepadatan (Density)

Berat jenis semen yang disyaratkan oleh ASTM adalah 3,15 Mg/m3. Pada

kenyataannya, berat jenis semen yang diproduksi berkisar antara 3,05 –3,25

Mg/m3. Variasi ini akan berpengaruh pada proporsi semen dalam campuran.

6. Konsistensi

Konsistensi semen portland lebih banyak pengaruhnya pada saat

pencampuran awal, yaitu pada saat terjadi pengikatan sampai pada saat beton

mengeras. Konsistensi yang terjadi bergantung pada rasio antara semen dan air

serta aspek bahan semen.

7. Panas Hidrasi

Panas hidrasi adalah panas yang terjadi pada saat semen bereaksi dengan

air. Jumlah panas yang dikeluarkan terutama bergantung pada susunan kimia,

kehalusan butiran semen, serta suhu pada waktu dilaksanakan perawatan. Dalam

pelaksanaan, perkembangan panas ini dapat mengakibatkan masalah

yaknitimbulnya retakan pada saat pendinginan. Oleh Karena itu, perlu dilakukan

pendinginan melalui perawatan (curing) pada saat pelaksanaan.

8. Kekuatan Tekan

Kekutan semen portland ditentukan dengan menekan benda uji semen

sampai hancur. Contoh semen yang akan diuji dicampur dengan pasir silika

dengan perbandingan tertentu kemudian dibentuk menjadi kubus atau silinder.

Setelah dirawat dalam jangka waktu tertentu benda uji ditekan sampai hancur

untuk memperoleh gambaran dari perkembangan kekuatan semen portland yang

Sifat-sifat Kimia Semen Portland

Kecepatan Reaksi Sedang Lambat Cepat Lambat

Pelepasan Panas Hidrasi Sedang Sedikit Banyak Sedikit Sumber : Tri Mulyono. 2004

Tabel 2.5 Karakteristik Senyawa Penyusun Semen Portland

Secara garis besar ada empat senyawa kimia utama yang menyusun semen

portland yaitu:

Pengujian kehilangan berat akibat pembakaran dilakukan pada semen

dengan suhu 900 – 1000 ºC. Kehilangan berat ini terjadi karena kelembaban yang

menyebabkan rehidrasi dan karbonisasi dalam bentuk kapur bebas atau

magnesium yang menguap. Kehilangan berat semen ini merupakan ukuran dari

kesegaran semen. Dalam keadaan normal akan terjadi kehilangan berat sekitar 2%

3. Sisa yang Tidak Larut

Sisa bahan yang tidak habis bereaksi adalah sisa bahan tidak aktif yang

terdapat pada semen. Semakin sedikit sisa bahan ini, semakin baik kualitas semen.

Jumlah maksimum tidak larut yang dipersyaratkan adalah 0,85%.

4. Panas Hidrasi Semen

Proses hidrasi terjadi dengan arah kedalam dan keluar. Maksudnya, hasil

mengendap di bagian luar, semen yang bagian dalamnya terhidrasi secara

bertahap akan terhidrasi sehingga volumenya mengecil (susut). Selama proses

hidrasi berlangsung, akan keluar panas yang dinamakan panas hidrasi. Pasta

semen yang telah mengeras memiliki struktur berpori dengan ukuran yang sangat

kecil dan bervariasi. Setelah proses hidrasi berlangsung, endapan pada permukaan

butiran semen akan menyebabkan difusi air ke bagian dalam yang belum

terhidrasi semakin sulit.

5. Kekuatan Pasta Semen dan Faktor Air Semen

Banyaknya air yang dipakai selama proses hidrasi akan mempengaruhi

karakteristik kekuatan beton. Pada dasarnya jumlah air yang dibutuhkan untuk

proses hidrasi tersebut adalah sekitar 25% dari berat semen. Jika air yang

digunakan kurang dari 25%, maka kelecekan atau kemudahan dalam mengerjakan

tidak akan tercapai. Beton yang memiliki workability baik didefenisikan sebagai

beton yang dapat dengan mudah dikerjakan atau dituangkan ke dalam cetakan dan

dapat dengan mudah dibentuk. Kekuatan beton akan turun jika air yang

ditambahkan ke dalam campuran semakin banyak. Karena itu penambahan air

dalam rencana tercapai. Faktor Air Semen (FAS) atau Water Cement Ratio

(WCR) adalah berat air dibagi dengan berat semen. Fas yang rendah

menyebabkan air yang berada di antara bagian-bagian semen sedikit dan jarak

antar butiran -butiran semen menjadi kecil.

Agar semen tetap memenuhi syarat meskipun disimpan dalam waktu lama,

cara penyimpanan semen perlu diperhatikan. Semen harus terbebas dari bahan

kotoran dari luar, semen dalam kantong harus disimpan dalam gudang tertutup,

terhindar dari basah dan lembab dan tidak bercampur dengan bahan lain. Urutan

penyimpanan harus diatur sehingga semen yang lebih dahulu masuk gudang

terpakai lebih dahulu.

2.4 Agregat

Agregat adalah bahan-bahan campuran beton yang saling diikat oleh

perekat semen ( CUR 2,1993 ).Agregat ini harus bergradasi sedemikian rupa

sehingga seluruh massa beton dapat berfungsi sebagai benda yang utuh, homogen,

dan rapat, dimana agregat yang berukuan kecil befungsi sebagai pengisi celah

yang ada diantara agregat berukuran besar. ( Nawy, 1998 ).

Dalam SK SNI T-15-1991-03, agregat didefinisikan sebagai material

granular misalnya pasir, kerikil, batu pecah, dan kerak tungku besi yang dipakai

bersama-sama dengan suatu media pengikat untuk membentuk beton semen

hidrolik atau adukan. Kandungan agregat dalam suatu campuran beton biasanya

sangat tinggi, komposisinya dapat mencapai 60% - 70% dari berat campuran

beton. Walaupun fungsinya hanya sebagai bahan pengisi, tetapi karena

Karena itu karakteristik dari agregat perlu dipelajari dengan baik, sebab agregat

dapat menentukan sifat mortar atau beton yang akan dihasilkan. (Tri Mulyono,

2004)

Agregat yang digunakan dalam campuran beton biasanya berukuran lebih

kecil dari 40 mm. Agregat yang ukurannya lebih besar dari 40 mm digunakan

untuk pekerjaan sipil lainnya, misalnya untuk pekerjaan jalan, tanggul$tanggul

penahan tanah, bendungan, dan lainnya. Agregat halus biasanya dinamakan pasir

dan agregat kasar dinamakan kerikil, spilit, batu pecah, kricak dan lainnya

(Nugraha, P., 2007).

Penggunaan agregat dalam beton adalah untuk :

1.Menghemat penggunaan semen portland

2.Menghasilkan kekuatan yang besar pada beton.

3.Mengurangi susut pengerasan beton.

4.Mencapai susunan beton yang padat. Dengan gradasi yang baik, maka akan

didapatkan beton yang padat.

5.Mengontrol workabilitas beton. Dengan gradasi agregat yang baik (gradasi

menerus), maka akan didapatkan beton yang mudah dikerjakan.

(Wuryati S. dan Candra R.,2001)

2.4.1 Agregat Halus

Menurut peraturan SK-SNI-T-15-1990-03 kekasaran pasir dibagi menjadi

empat kelompok menurut gradasinya, yaitu pasir halus, agak halus, agak kasar

dan kasar. Pasir yang digunakan dalam adukan beton harus memenuhi syarat

1. Pasir harus terdiri dari butir-butir tajam dan keras. Hal ini dikarenakan

3. Pasir tidak boleh mengandung lumpur lebih dari 5% dari berat kering

pasir, lumpur yang ada akan menghalangi ikatan antara pasir dan pasta

semen, jika konsentrasi lumpur tinggi maka beton yang dihasilkan akan

berkualitas rendah.

4. Pasir tidak boleh mengandung bahan organik terlalu banyak.

5. Gradasinya harus memenuhi syarat seperti berikut ini:

Lubang Ayakan (mm)

Persen Bahan Butiran yang Lewat Ayakan

Sumber : Kardiyono Tjokrodimulyo, 2007

Tabel 2.6 Gradasi Pasir

Keterangan:

Daerah I : Pasir kasar

Daerah III : Pasir agak halus

Daerah II : Pasir agak kasar

Daerah IV : Pasir halus

Agregat halus biasanya merupakan pasir yang berasal dari disintegrasi

alami batuan atau pasir yang dihasilkan oleh industri pemecah batu dan

mempunyai ukuran terbesar 4,8 mm. Pasir alam dapat digolongkan menjadi 3

(tiga) macam (Kardiyono Tjokrodimulyo, 2007), yaitu:

1. Pasir galian.

Pasir ini diperoleh lansung dari permukaan tanah atau dengan cara menggali.

Bentuk pasir ini biasanya tajam, bersudut, berpori dan bebas dari kandungan

garam walaupun biasanya harus dibersihkan dari kotoran

tanah dengan jalan dicuci terlebih dahulu.

2. Pasir sungai.

Pasir ini diperoleh langsung dari dasar sungai, yang pada umumnya

Berbutir halus, bulat-bulat akibat proses gesekan. Daya lekatan antar butiran agak

kurang karena bentuk butiran yang bulat.

3. Pasir laut.

Pasir laut adalah pasir yang diambil dari pantai. Butir-butirnya halus dan bulat

garam. Garam ini menyerap kandungan air dari udara dan mengakibatkan pasir

selalu agak basah serta menyebabkan pengembangan volume bila dipakai pada

bangunan. Selain dari garam ini mengakibatkan korosi terhadap struktur beton,

oleh karena itu pasir laut sebaiknya tidak dipakai.

2.4.2 Agregat Kasar

Berdasarkan berat jenisnya, agregat kasar dibedakan menjadi 3 (tiga)

golongan (Kardiyono Tjokrodimulyo, 2007), yaitu:

1. Agregat normal

Agregat normal adalah agregat yang berat jenisnya antara 2,5 - 2,7 gr/cm3.Agregat

ini biasanya berasal dari agregat basalt, granit, kuarsa dan sebagainya. Beton yang

dihasilkan mempunyai berat jenis sekitar 2,3 gr/cm3.

2. Agregat berat

Agregat berat adalah agregat yang mempunyai berat jenis lebih dari 2,8 gr/cm3,

misalnya magnetik (FeO4) atau serbuk besi. Beton yang dihasilkan mempunyai

berat jenis tinggi sampai 5 gr/cm3. Penggunaannya dipakai sebagai pelindung dari

radiasi.

3. Agregat ringan

Agregat ringan adalah agregat yang mempunyai berat jenis kurang dari 2,0 gr/cm3

yang biasanya dibuat untuk beton non struktural atau dinding beton. Kebaikannya

adalah berat sendiri yang rendah sehingga strukturnya ringan dan pondasinya

Sumber : Kardiyono Tjokrodimulyo, 2007

Tabel 2.7 Gradasi Kerikil

2.5 Air

Air merupakan bahan dasar pembuat beton yang penting. Air diperlukan

untuk bereaksi dengan semen serta sebagai bahan pelumas antara butir-butir

agregat agar dapat mudah dikerjakan dan dipadatkan(Tjokrodimuljo,1992).

Air diperlukan pada pembuatan beton untuk memicu proses kimiawi

semen, membasahi agregat, dan memberikan kemudahan dalam pengerjaan beton.

Air yang dapat diminum umumnya dapat digunakan sebagai campuran beton. Air

yang mengandung senyawa-senyawa, yang tercemar garam, minyak, gula, atau

bahan kimia lainnya, bila dipakai dalam campuran beton akan menurunkan

kualitas beton, bahkan dapat mengubah sifat-sifat beton yang dihasilkan (Tri

Mulyono, 2004).

Air yang digunakan dalam campuran beton minimal memenuhi

persyaratan sebagai air minum, tetapi tidak berarti air pencampur beton harus Lubang Ayakan (mm)

Persen bahan butiran yang lewat ayakan

memenuhi persyaratan sebagai air minum. Dalam pemakaian air untuk beton

sebaiknya air memenuhi syarat sebagai berikut (Tjokrodimuljo, 1992) :

1. Tidak mengandung lumpur (benda melayang lainnya) lebih dari 2 gr/liter.

2. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat

organik) lebih dari 15 gr/liter.

3. Tidak mengandung klorida (Cl) lebih dari 0,5 gr/liter.

4. Tidak mengandung senyawa sulfat lebih dari 1 gr/liter.

2.6 Beton

Beton didefinisikan sebagai bahan yang diperoleh dengan mencampurkan

agregat halus, agregat kasar, semen portland dan air tanpa tambahan zat aditif

(PBI, 1971). Tetapi belakangan ini definisi dari beton sudah semakin luas, yaitu

beton adalah bahan yang terbuat dari berbagai macam tipe semen, agregat dan

juga bahan pozzolan, abu terbang, terak dapur tinggi, sulfur, serat dan lain$lain

(Neville dan Brooks, 1987).

Kekuatan beton terletak pada perbandingan jumlah semen dan air, rasio

perbandingan air terhadap semen (W/C ratio) yang semakin kecil akan menambah

kekuatan (compressive strength) beton. Kekuatan beton ditentukan oleh

perbandingan air semen, selama campuran cukup plastis, dapat dikerjakan dan

beton itu dipadatkan sempurna dengan agregat yang baik (Nugraha, P., 2007).

Beton memiliki beberapa faktor keunggulan sehingga pemakaiannya

a. Ketersediaan (availability) material dasar.

Agregat, air dan semen pada umumnya bisa didapat dengan mudah dari lokal

setempat dan harga yang relatif murah.

b. Kekuatan tekan tinggi.

Seperti juga kekuatan tekan pada batu alam, yang membuat beton cocok untuk

dipakai sebagai elemen yang terutama memikul gaya tekan, seperti kolom dan

konstruksi.

c. Kemudahan untuk digunakan (versatility).

Pengangkutan bahan mudah, karena masing$masing bisa diangkut

secara terpisah. Beton bisa dipakai untuk berbagai struktur, seperti bendungan,

fondasi, jalan, landasan bandar udara,dan pipa.

d. Kemampuan beradaptasi (adaptability)

Beton bersifat monolit, tidak memerlukan sambungan seperti baja. Beton dapat

dicetak dengan bentuk dan ukuran berapapun, misalnya pada struktur cangkang

(shell) maupun bentuk-bentuk khusus 3 dimensi.

e. Kebutuahan pemeliharaan yang minimal.

Secara umum ketahanan (durability) beton cukup tinggi, lebih tahan karat

sehingga tidak perlu dicat, lebih tahan terhadap bahaya kebakaran.

Di samping segala keunggulan di atas, beton sebagai struktur juga

mempunyai beberapa kelemahan yang perlu dipertimbangkan, yaitu (Nugraha, P.,

2007) :

1. Kuat tariknya rendah, meskipun kekuatan tekannya besar

3. Berat sendiri beton yang besar, sekitar 2400 kg/m3

4. Bentuk yang telah dibuat sulit diubah

5. Kualitasnya sangat tergantung cara pelaksanaan di lapangan

6. Daya pantul suara yang besar

7. Beton tidak mampu menahan gaya tegangan (tension) yang tinggi, karena

elastisitasnya yang rendah dari beton

8. Konduktivitas termal beton relatif rendah

2.7 Kemampuan Dikerjakan (workabilitas) Beton

2.7.1 Pengertian Workabilitas

Yang dimaksud dengan workabilitas adalah bahwa bahan-bahan beton

setelah diaduk bersama, menghasilkan adukan yang bersifat sedemikian rupa

sehingga adukan mudah diangkut, dituang / dicetak, dan dipadatkan menurut

tujuan pekerjaannya tanpa terjadi perubahan yang menimbulkan kesukaran atau

penurunan mutu.(Wuryati S. dan Candra R.,2001)

Menurut S. Mindesss, Francis Y. dan D. Darwin(2003) ada beberapa

parameter untuk mengetahui workabilitas beton segar adalah :

1. Compactible, yaitu kemudahan beton untuk dipadatkan dengan baik.

Pemadatan bertujuan untuk mengurangi rongga-rongga udara yang

terjebak di dalam beton sehingga diperoleh susunan yang padat dan

memperkuat ikatan antar partikel beton.

2. Mobilitas, yaitu kemudahan beton untuk mengalir atau dituang dalam

cetakan dan dibentuk. Adukan beton juga harus dapat mengisi ruang di

3. Stabilitas, yaitu kemampuan beton untuk tetap stabil, homogen selama

pencampuran, serta tidak terjadi segregasi dan bleeding.

Agar diperoleh beton keras yang dengan kualitas yang baik, maka adukan

beton segar harus memenuhi persyaratan sebagai berikut :

1. Mudah dicampur dan diangkut

2. Adukan beton harus seragam atau memenuhi syarat homogenitas

3. Mudah dialirkan dan dibentuk

4. Dapat dipadatkan dengan baik tanpa mengeluarkan banyak tenaga

5. Tidak terjadi segregasi saat penuangan

6. Dapat diselesaikan dengan mudah (finishing), dengan cetok ataupun alat

penghalus permukaan lainnya (S. Mindesss, Francis Y. dan D.

Darwin,2003)

Unsur-unsur yang mempengaruhi sifat kemudahan dikerjakan antara lain

(Kardiyono Tjokrodimulyo,2007):

1. Jumlah air yang dipakai dalam campuran adukan beton. makin banyak air

yang dipakai, makin mudah beton segar itu dikerjakan. Tetapi pemakaian

air juga tidak boleh terlalu berlebihan.

2. Penambahan semen kedalam campuran juga memudahkan cara pengerjaan

betonnya, karena pasti juga diikuti dengan penambahan air campuran

untuk memperoleh nilai faktor air semen tetap.

3. Gradasi campuran pasir dan kerikil, jika campuran pasir dan kerikil

mengikuti gradasi yang telah disarankan oleh peraturan maka adukan

4. Pemakaian butiran yang bulat memudahkan cara pengerjaan.

5. Pemakaian butiran maksimum kerikil yang dipakai berpengaruh terhadap

cara pengerjaan.

6. Cara pemadatan beton menentukan sifat pekerjaan yang berbeda.

7. Selain itu, beberapa aspek yang perlu dipertimbangkan adalah jumlah

kadar udara yang terdapat di dalam beton dan penggunaan bahan tambah

dalam campuran beton.

2.7.2 Segregasi

Segregasi adalah pemisahan agregat kasar dari campuran adukan beton.

Ada dua tipe pemisahan agregat, yaitu pemisahan partikel berat ke dasar beton

segar atau pemisahan agregat kasar dari campuran beton karena penggetaran yang

salah. (S. Mindesss, Francis Y. dan D. Darwin,2003)

Neville (1981) menuliskan bahwa terdapat dua bentuk segregasi beton

segar yaitu partikel yang lebih kasar cenderung memisahkan diri dari partikel

yang lebih halus dan terpisahnya air semen dari adukan.

Menurut Nugraha dan Antoni (2007) ada beberapa faktor yang

menyebabkan segregation yaitu:

1. Ukuran partikel yang lebih besar dari 25mm

2. Berat jenis agregat kasar yang berbeda dengan agregat halus

3. Kurangnya jumlah material halus dalam campuran

4. Bentuk butir yang tidak rata dan tidak bulat

2.7.3 Bleeding

Bleeding dapat menyebabkan kelemahan, porositas dan keawetan yang

kurang. Kantung-kantung air terjadi di bawah agregat kasar atau dibawah

tulangan, yang menimbulkan daerah-daerah lemah dan mereduksi ikatan-ikatan.

Jika air menguap sangat cepat akan terjadi retakan-retakan plastis. (S. Mindesss,

Francis Y. dan D. Darwin,2003)

Menurut Mulyono (2003) pemisahan air (bleeding) dapat dikurangi dengan

cara:

1. Memberi lebih banyak semen

2. Menggunakan air sedikit mungkin

3. Menggunakan butir halus lebih banyak

4. Memasukan sedikit udara dalam adukan untuk beton khusus.

2.7.4 Slump Test

Pengukuran dengan tes slump ini bertujuan untuk mengukur tinggi

penurunan adukan beton setelah wadah diangkat. Slump yang tinggi menunjukkan

bahwa adukan beton terlalu cair, begitu juga sebaliknya. Adukan beton yang

mudah dikerjakan atau dituang dan dipadatkan dalam cetakan (acuan), biasanya

mempunyai nilai slump antara 7 sampai 12 cm. Untuk beton yang pemadatannya

dengan alat penggetar, nilai slump 5 cm masih cukup baik untuk dikerjakan. Akan

tetapi jika nilai slumpnya lebih dari 12,5 cm, pemadatan dengan alat getar harus

dihindari karena dapat mengakibatkan terjadinya pemisahan butir (segregasi) dan

Tes Slump cocok untuk beton segar dengan workabilitas sedang sampai

workabilitas tinggi (25 mm 12,5 mm). Untuk campuran yang terlalu kering,

dengan nilai slump 0, tes slump tidak dapat membedakan beberapa campuran.

BAB I

PENDAHULUAN

1.1 Latar Belakang

1.1.1 Limbah Kelapa Sawit

Menurut kelompok riset internasional, Oil World memprediksi ekspor

minyak sawit global akan meningkat sebesar 3,3 persen menjadi 43,3 juta ton

sepanjang 2015. Oil World juga menyatakan, Indonesia masih akan menjadi

produsen minyak terbesar tahun ini dengan total produksi sebanyak 32,7 juta ton.

Mengutip Daily Express, Senin (2/2/2015), pasokan minyak sawit global

akan lebih tinggi karena tingginya permintaan dari China, India, Pakistan dan

negara-negara Uni Eropa.

Provinsi Kalimantan Barat merupakan salah satu penghasil kelapa sawit

terbesar di Indonesia dengan luas area mencapai 5,02 juta hektar dan dengan

jumlah produksi buah kelapa sawit mencapai 1.007.985 ton pertahun. Produksi

kelapa sawit selain menghasilkan minyak juga menghasilkan produk samping

berupa limbah kelapa sawit. Limbah yang dihasilkan dari pengolahan kepala sawit

sekitar 60 % dari jumlah produksi buah kelapa sawit (Mulia, 2007).

Secara umum limbah dari pabrik kelapa sawit terdiri atas tiga macam yaitu

limbah cair, padat dan gas. Limbah cair pabrik kelapa sawit berasal dari unit

proses pengukusan (sterilisasi), proses klarifikasi dan buangan dari hidrosiklon.

Pada umumnya, limbah cair industri kelapa sawit mengandung bahan organik

limbah padat pabrik kelapa sawit dikelompokan menjadi dua yaitu limbah yang

berasal dari proses pengolahan dan yang berasal dari basis pengolahan limbah

cair. Limbah padat yang berasal dari proses pengolahan berupa Tandan Kosong

Kelapa Sawit (TKKS), cangkang atau tempurung, serabut atau serat, sludge atau

lumpur, dan bungkil. TKKS dan lumpur yang tidak tertangani menyebabkan bau

busuk, tempat bersarangnya serangga lalat dan potensial menghasilkan air lindi

(leachate). Limbah padat yang berasal dari pengolahan limbah cair berupa lumpur

aktif yang terbawa oleh hasil pengolahan air limbah (Wahyono, 2009).

Gambar 1.1 Boiler Pabrik Kelapa Sawit

Limbah hasil pembakaran boiler dan dari kedua proses dihasilkan dua tipe

abu yaitu abu boiler dan palm oil fuel ash (pofa). Abu boiler terdiri dari

pembakaran serat sawit dan cangkang sawit yang didalamnya terdiri dari kerak

boiler dan abu boiler. Sedangkan pofa didapat dari pembangkit listrik yang

menghasilkan listrik yang menggunakan serat sawit, cangkang dan tandan kosong

1.1.2 Limbah Cangkang Telur

Cangkang telur merupakan salah satu limbah peternakan yang menjadi

masalah egg breaking plant dan industri pengolahan pangan yang berbahan baku

telur. Tidak ada data yang memuat angka pasti jumlah cangkang telur yang

dihasilkan pertahun di Indonesia, akan tetapi jika dilihat dari jumlah produksi

telur ayam ras dan industi pengolahan pangan yang berbahan baku telur maka

dapat dipastikan jumlah limbah cangkang telur juga akan cukup besar. Sebagai

gambaran ketersediaan telur ayam ras Sumatera Utara pada thn 2008 mencapai

85.898 ton. sedangkan kebutuhannya hanya 75.087 ton. Sehingga masih ada

cadangan 10.811 ton. Untuk produksi telur di Sumatera Utara setiap tahunnya

secara umumnya melebihi kebutuhan masyarakat dan bahkan sekira 10-50% di

pasok keluar propinsi seperti ke Jabotabek

(http:/hariansib.com-ketersediaan-sembako-disumut-aman/).

Dilakukan investigasi pada limbah cangkang telur dan ditemukan

digunakan pada pasta dinding keramik. Berdasarkan adanya CaCO3 pada

cangkang telurdapat digunakan sebagai pengganti bahan dasar dalam

menghasilkan keramik dinding. Juga ditemukan cangakang telur dapat digunakan

sebagai pengganti yang sempurna pada material yang akan digunakan kembali

dan limbah daur ulang (Freire dan Holanda, 2006). Pada penelitiannya abu

cangkang telur dapat digunakan sebagai pengganti semen dimana hasilnya lebih

tinggi pada kuat tekan pada tanah yang kaya akan besi dan aluminium. Pada