PENGARUH EFISIENSI ARUS (CURRENT EFFICIENCY)

TERHADAP FREKWENSI TERJADINYA ANODE EFFECT

DALAM LARUTAN KRIOLIT (Na3AlF6)

PADA PROSES EEKTROLISA

DI PT INALUM

KARYA ILMIAH

MUHAMMAD ARIF

0 7 2 4 0 9 0 4 0

PROGRAM DIPLOMA-3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGARUH EFISIENSI ARUS (CURRENT EFFICIENCY)

TERHADAP FREKWENSI TERJADINYA ANODE EFFECT

DALAM LARUTAN KRIOLIT (Na

3AlF

6)

PADA PROSES EEKTROLISA

DI PT INALUM

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Ahli Madya

MUHAMMAD ARIF

072409040

PROGRAM DIPLOMA-III KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul

: PENGARUH EFISIENSI ARUS

(CURRENT EFFICIENCY)

TERHADAP FREKWENSI

TERJADINYA ANODE EFFECT

DALAM LARUTAN KRIOLIT

(Na3AlF6) PADA PROSES

EEKTROLISA DI PT INALUM

Nama

: MUHAMMAD ARIF

Nomor Induk Mahasiswa

: 072409040

Program Studi

: KIMIA INDUSTRI D-3

Departemen

: KIMIA

Fakultas

: MATEMATIKA DAN ILMU

PENGETAHUAN ALAM (FMIPA)

UNIVERSITAS SUMATERA

UTARA

Disetujui di

Medan, Juni 2010

Diketahui / Disetujui

Departemen Kimia FMIPA USU

Pembimbing

Ketua,

PERNYATAAN

PENGARUH EFISIENSI ARUS (CURRENT EFFICIENCY)

TERHADAP FREKWENSI TERJADINYA ANODE EFFECT

DALAM LARUTAN KRIOLIT (Na

3AlF

6)

PADA PROSES EEKTROLISA

DI PT INALUM

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri,

kecuali beberapa kutipan dan ringkasan yang masing-masing

disebutkan sumbernya.

Medan, Juni 2010

KATA PENGANTAR

Bismillahirrahmanirrahim

Puji dan syukur penulis haturkan kepada Allah SWT, atas segala

limpahan Rahmad dan Karunia-Nya sehingga penulis dapat

menyelesaikan Karya Ilmiah ini yang berjudul PENGARUH

EFISIENSI ARUS (CURRENT EFFICIENCY) TERHADAP

FREKWENSI TERJADINYA ANODE EFFECT DALAM

LARUTAN KRIOLIT (Na3AlF6) PADA PROSES EEKTROLISA

DI PT INALUM

Karya ilmiah ini disusun berdasarkan pengamatan yang dilakukan

penulis selama + 40 hari yaitu mulai tanggal 21 Desember 2009

sampai 29 Januari 2010 yang ditempatkan pada seksi OPERASI

TUNGKU REDUKSI ALUMINIUM di PT. Indonesia Asahan

Aluminium (PT. INALUM).

Adapun tujuan dari penulisan karya ilmiah ini adalah untuk memenuhi

persyaratan dalam menyelesaikan pendidikan Program Diploma III

Kimia Industri.

Dengan segala kerendahan hati, penulis mengucapkan terima kasih

kepada :

1.

Ayahanda Kasiman Sutan Saidi dan ibunda Ernawati, beserta

keluarga kandung saya Bang Afrizal, Bang Yusrizal, Kak

Afrida, Bang Iskandar, Bang Jonny Syahputra, Bang Robby

Syahputra, Kak Sri Wahyuni, dan adik-adikku Rahmad Dani,

Sari Astuti, dan Mitra Kaswadi. Yang memberikan semangat

serta perhatian baik materi maupun moril yang cukup besar

selama masa perkuliahan saya.

2.

Kakak Ipar saya yaitu kak Inur, kak Desi, kak Yul

3.

Ibu Dra. Yugia Muis, M.Si, sebagai Dosen Pembimbing yang

telah sabar memberikan petunjuk serta bimbingan kepada

penulis.

4.

Bapak Jasmi Baringin, Bapak Ahmad Sabran sebagai

pembimbing lapangan di PT. Inalum, yang telah membantu

saya selama PKL di PT. Inalum.

5.

Bapak Prof. Dr. Eddy Marlianto, MSc sebagai Dekan FMIPA

USU.

7.

Teman-teman satu PKL penulis yang satu jurusan yaitu Agus,

Syahri, Emir, Jefri, Hendra, Gugun, Lia, Putri, Parni, Lisik,

Leni yang sama-sama membantu saya dalam penyelesaian tugas

akhir.

8.

Teman-teman dekat saya Emir, Jaka, Agus, Syahri, Jefri, Erwin.

9.

Seluruh teman-teman saya satu angkatan 2007 di Kimia Industri

yang telah membantu saya dalam menyelesaikan karya ilmiah.

10.

Kakak dan abang senior angkatan 2006 yang telah banyak

memberikan masukan, arahan, dan pengalaman selama

perkuliahan di FMIPA USU.

11.

Adik-adik junior saya ermita trisna, supiya ningsih, maya,

hanik, fitri, nina, dan lainnya.

12.

Teman saya Novita Sari yang selalu mensupport dan membantu

saya dalam hal pengetikan karya ilmiah ini.

Hanya doa yang dapat penulis sampaikan kepada Allah SWT.

Mudah-mudahan kebaikan yang diterima penulis dari semua pihak yang telah

membantu, kiranya Allah SWT membalas kebaikan tersebut. Penulis

dengan segala kemampuan berusaha menyelesaikan karya ilmiah ini

dengan sebaik-baiknya. Apabila ada kekurangan kritik dan saran

penulis terima dengan senang hati.

Akhirnya penulis mengucapkan terima kasih dan harapan semoga

tulisan ini bermanfaat bagi yang membaca.

Medan, Agustus

2010

Penulis

ABSTRAK

Determination of Current Efficiency to Occur Anode Effect Frecuency in Cryolite Insolubility (Na3AlF6) at Electrolysis Process n PT NALUM

ABSTRACT

DAFTAR ISI

Halaman

PERSETUJUAN ii

PERNYATAAN

PENGHARGAAN

ABSTRAK

ABSTRACT

DAFTAR ISI

DAFTAR TABEL

DAFTAR GAMBAR

BAB I PENDAHULUAN

1.1Latar Belakang

1.2Permasalahan

1.3Tujuan

1.4Manfaat

BAB II TINJAUAN PUSTAKA

2.1 Aluminium

2.1.1 Sejarah Aluminium

2.1.2 Sifat-sifat Aluminium

2.2 Alumina (Al2O3)

2.2.1 Daya larut alumina (Al2O3) Pada cairan Kriolit

2.2.2 Kecepatan Melarut Alumina (Al2O3) Pada Cairan Kriolit

2.2.3 Proses Pengolahan Alumina

2.4 Elektrolit [Kriolit/bath(Na3AlF6)]

2.5 Elektrolisa

2.5.1 Proses Hall-Heroult

2.5.2 Produksi Aluminium

2.6 Anode Effect

2.6.1 Gejala-gejala dan Penyebab Terjadinya Anode Effect

2.6.3 Penanggulangan Anode Effect

2.6.4 Mekanisme Terjadinya Anode Effect

2.7 Alumina Feeding

2.7.1 Pemasukan Alumina

2.7.2 Pemasukan Alumina Ke dalam Bath (Na3AlF6)

BAB III METODOLOGI PERCOBAAN

3.1 Alat-alat yang digunakan

3.2 Bahan – bahan

3.3 Prosedur Kerja

3.3.1 Prosedur Anode Effect (AE)

3.3.2 Prosedur Alumina Feeding

BAB IV HASIL DAN PEMBAHASAN

4.1 Data Percobaan

4.2 Perhitungan

4.3 Pembahasan

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan

5.2 Saran

DAFTAR PUSTAKA

DAFTAR TABEL

Halaman

Tabel 2.1 Perbedaan sifat Alumina Sandy dan Floury

Tabel 2.2 Spesifikasi Alumina

Tabel 2.3 Komponen Bath Pada Dapur Peleburan di PT INALUM

Tabel 4.1 Data Hasil Pengamatan Efisiensi Arus (CE)

DAFTAR GAMBAR

Halaman

Gambar 2.1 Jumlah Bahan Baku dan Energi Pada Proses Elektrolisa

ABSTRAK

Determination of Current Efficiency to Occur Anode Effect Frecuency in Cryolite Insolubility (Na3AlF6) at Electrolysis Process n PT NALUM

ABSTRACT

BAB I

PENDAHULUAN 1.1 Latar Belakang

Dalam memproduksi aluminium batangan (Ingot), PT INALUM menggunakan

proses elektrolisa Hall-Heroult dengan memakai tungku jenis PAF (Prebaked

Anode Furnace). Proses elektrolisa di tungku ini menggunakan arus listrik sebesar

185 kA – 190 kA, dengan temperatur operasi normal sebesar 945 oC – 965 oC

serta beda potensial (voltase) tiap pot sekitar 4,3 – 4,5 Volt. Daya yang digunakan

untuk setiap pot kira-kira 500 watt. Dalam setiap tungku reduksi tersebut terdapat

18 anoda karbon yang berfungsi sebagai anoda, sedangkan katoda yang terbuat

dari karbon ada 16 buah. Dengan adanya larutan elektrolit (Na3AlF6) akan terjadi

elektrolisa alumina menjadi aluminium.

Suatu kinerja tinggi sering diartikan sebagai hasil prestasi dari penerapan

efisiensi arus, frekwensi anode effect yang rendah dan batas pemakaian alumina

(Al2O3) sebagai bahan baku utama yang digunakan di dalam tungku reduksi

peleburan aluminium. Namun selalu saja dilakukan perubahan-perubahan serta

perbaikan-perbaikan untuk memajukan dan mengembangkan teknologi tungku

reduksi yang digunakan untuk meningkatkan skala produksi dan mutu produksi.

Untuk mencapai kinerja yang tinggi dalam industri peleburan aluminium

biasanya disesuaikan dengan kondisi dari pot operasi. Kandungan alumina dalam

elektrolit yang tidak memenuhi syarat-syarat dan standar yang telah ditetapkan

untuk proses elektrolisa dapat menimbulkan kerugian terhadap keberlangsungan

operasi elektrolisa diantaranya terbentuknya lumpur (sludge) dan terjadinya

Tinggi atau rendahnya konsentrasi alumina di dalam pot disebabkan oleh

pemasukan alumina kedalam pot yang tidak stabil, sehingga kelarutan alumina

tidak sempurna dan akan mengendap menjadi lumpur (sludge). Jika lumpur

alumina banyak terdapat dalam pot, selain menggangu operasi juga menyebabkan

sering terjadi efek anoda (Anoda Effect). Pada prosedurnya dengan adanya anode

effect memberikan manfaat untuk kontrol alumina dan pembersihan dari

pembakaran debu karbon.

Di semua industri peleburan aluminium harus mampu mengurangi emisi

PFC (Perfluorocarbon ) berupa gas tetrafluorometana (CF4) dan hexafluoroetana

(C2F6) selama terjadinya Anode effect, tanpa adanya produksi yang hilang. Jadi

ada sedikit keraguan bagi industri peleburan aluminium di dunia pada masa

mendatang dalam pencapaian frekwensi Anoda Effect manjadi nol.

Untuk dapat memperoleh hasil operasi elektrolisa alumina (Al2O3) yang

baik maka frekwensi terjadinya anode effect pada proses elektrolisa alumina

(Al2O3) harus ditekan dalam harga yang memenuhi standar yang telah ditentukan

yaitu 2 % - 3 %. Dalam upaya untuk memperoleh frekwensi anode effect yang

memenuhi standar, maka elektrolit yang digunakan harus memenuhi persyaratan

tertentu. Oleh karena itu harus diakukan penelitian mengenai komponen yang

terdapat didalam larutan elektrolit (Na3AlF6), dimana salah satu diantaranya

adalah kandungan alumina (Al2O3). Sehingga yang menjadi pokok permasalahan

adalah membahas pengaruh efisiensi arus (current efficiency) terhadap frekwensi

terjadinya anode effect dalam larutan kriolit (Na3AlF6) terhadap keberhasilan

Sehubungan dengan adanya ulasan masalah diatas maka penulis tertarik untuk

membahasnya dimana hsil pembahasan tersebut dipaparkan dalam bentuk Tugas

Akhir dengan judul : ” PENGARUH EFISIENSI ARUS (CURRENT

EFFICIENCY) TERHADAP FREKWENSI TERJADINYA ANODE

EFFECT DALAM LARUTAN KRIOLIT (Na3AlF6) PADA PROSES

ELEKTROLISA DI PT INALUM”

1.2 Permasalahan

Menentukan banyaknya alumina yang ditambahkan kedalam larutan kriolit

(Na3AlF6) dengan efisiensi arus yang berbeda ketika peristiwa anode effect di

pabrik peleburan aluminium.

1.3 Tujuan

Untuk menentukan banyak alumina (Al2O3) yang diperlukan setiap harinya

dengan efisiensi arus yang berbeda untuk proses elektrolisa dan terhadap

frekwensi terjadinya anode effect di PT INALUM.

1.4 Manfaat

a. Dapat mengetahui faktor-faktor penyebab terjadinya anode effect pada

proses elektrolisa.

b. Dapat mengetahui cara penanggulangan dan pencegahan terjadinya anode

effect.

c. Dapat mengetahui strategi feeding alumina (Al2O3) yang didasarkan pada

BAB II

TINJAUAN PUSTAKA

2.1 Aluminium

Aluminium pertama kali ditemukan oleh Sir Humphrey Davy pada tahun

1809 sebagai suatu unsur dan pertama kali direduksi sebagai logam oleh H. C.

Oersted pada tahun 1825. Secara Industri tahun 1886, Paul Heroul di Prancis dan

C. M. Hall di Amerika Serikat secara terpisah telah memperoleh logam aluminium

dari alumina dengan cara elektrolisa dari garam yang terfusi. Penggunaan

aluminium sebagai logam setiap tahunnya adalah pada urutan yang kedua setelah

baja dan besi, yang tertinggi diantara logam non ferro. Aluminium merupakan

logam ringan mempunyai ketahanan korosi yang baik dan hantaran listrik yang

baik dan sifat-sifat baik lainnya sebagai sifat logam. Sebagai tambahan terhadap

kekuatan mekaniknya yang sangat meningkat dengan penambahan Cu, Mg, Si,

Mn, Zn, Ni dan sebagainya, secara satu persatu atau bersama-sama, memberikan

juga sifat-sifat yang baik lainnya seperti ketahanan korosi, ketahanan aus,

koefisien pemuaian rendah dan sebagainya. Material ini sangat banyak

penggunaannya bukan saja untuk peralatan rumah tangga tapi juga dipakai untuk

keperluan material pesawat terbang, mobil, kapal laut, konstruksi dan sebagainya.

2.1.1 Sejarah aluminium

Aluminium adalah logam yang terbanyak di dunia. Logam 8 % dari bagian pada

kerak bumi. Boleh dikatakan setiap negara mempunyai persediaan bahan yang

mengandung aluminium, tetapi proses untuk mendapatkan aluminium logam dari

kebanyakan bahan itu masih belum ekonomis. Logam aluminium pertama kali

Pada tahun 1854, Henri Sainte-Claire Deville membuat aluminium dari

natrium-aluminium klorida dengan jalan memanaskan dengan logam natrium.

Proses ini beroperasi selama 35 tahun dan logamnya dijual dengan harga $ 220

per kilogram. Pada tahun 1886 Charles Hall mulai memproduksi aluminium

dengan skala besar seperti sekarang, yaitu melalui elektrolisis alumina didalam

kriolit (Na3AlF6) lebur. Pada tahun itu pula, Paul Heroult mendapat hak paten dar

Prancis untuk proses serupa dengan proses Hall. Hingga pada tahun 1893,

produksi aluminium menurut cara Hall ini sudah sedemikian meningkat, sehingga

harganya sudah jatuh menjadi $ 4,40 per kilogram. Industri ini berkembang

dengan baik, berdasarkan suatu pasaran yang sehat dan berkembang atas dasar

penelitian mengenai sifat-sifat aluminium dan cara-cara pemakaian yang

ekonomis bagi bahan itu. (Austin, G.T., 1990)

2.1.2 Sifat-sifat Aluminium

Dalam tiga dasawarsa terakhir ini aluminium telah menjadi salah satu logam

industri yang paling luas penggunaannya di dunia. Aluminium banyak digunakan

didalam semua sektor utama industri seperti angkutan, konstruksi, listrik, peti

kemas dan kemasan, alat rumah tangga serta peralatan mekanis.

Penggunaan aluminium yang luas disebabkan aluminium memiliki

sifat-sifat yang lebih baik dari logam lainnya seperti :

a. Ringan : memiliki bobot sekitar 1/3 dari bobot besi dan baja, atau

tembaga dan karenanya banyak digunakan dalam industri transportasi

b. Kuat : terutama bila dipadu dengan logam lain. Digunakan untuk

pembuatan produk yang memerlukan kekuatan tinggi seperti : pesawat

terbang, kapal laut, bejana tekan, kendaraan dan lain-lain.

c. Mudah dibentuk dengan semua proses pengerjaan logam. Mudah dirakit

karena dapat disambung dengan logam/material lainnya melalui

pengelasan, brazing, solder, adhesive bonding, sambungan mekanis, atau

dengan teknik penyambungan lainnya.

d. Tahan korosi : sifatnya durabel sehingga baik dipakai untuk lingkungan

yang dipengaruhi oleh unsur seperti air, udara, suhu dan

unsur-unsur kimia lainnya, baik di ruang angkasa atau bahkan sampai ke dasar

laut.

e. Konduktor listrik : setiap satu kilogram aluminium dapat

menghantarkan arus listrik dua kali lebih besar jika dibandingkan dengan

tembaga. Karena aluminium relatif tidak mahal dan ringan, maka

aluminium sangat baik untuk kabel-kabel listrik overhead maupun bawah

tanah.

f. Konduktor panas : sifat ini sangat baik untuk penggunaan pada

mesin-mesin/alat-alat pemindah panas sehingga dapat memberikan penghematan

energi.

g. Memantulkan sinar dan panas : Dapat dibuat sedemikian rupa sehingga

h. Non magnetik : dan karenanya sangat baik untuk penggunaan pada

peralatan listrik/elektronik, pemancar radio/TV. dan lain-lain, dimana

diperlukan faktor magnetisasi negatif.

i. Tak beracun : dan karenanya sangat baik untuk penggunaan pada

industri makanan, minuman, dan obat-obatan, yaitu untuik peti kemas dan

pembungkus.

j. Memiliki ketangguhan yang baik : dalam keadaan dingin dan tidak

seperti logam lainnya yang menjadi getas bila didinginkan. Sifat ini

sangat baik untuk penggunaan pada pemrosesan maupun transportasi

LNG dimana suhu gas cair LNG ini dapat mencapai dibawah -150 oC.

k. Menarik : dan karena itu aluminium sering digunakan tanpa diberi proses

pengerjaan akhir. Tampak permukaan aluminium sangat menarik dan

karena itu cocok untuk perabot rumah (hiasan), bahan bangunan dan

mobil. Disamping itu aluminium dapat diberi surface treatment, dapat

dikilapkan, disikat atau dicat dengan berbagai warna, dan juga diberi

proses anodisasi. Proses ini menghasilkan lapisan yang juga dapat

melindungi logam dari goresan dan jenis abrasi lainnya.

l. Mampu diproses ulang-guna yaitu dengan mengolahnya kembali

melalui proses peleburan dan selanjutnya dibentuk menjadi produk seperti

yang diinginkan Proses ulang-guna ini dapat menghemat energi, modal

dan bahan baku yang berharga. (Daryus, A., 2008)

Bahan baku utama untuk pengolahan aluminium adalah alumina. Alumina (Al2O3)

diperoleh dari pengolahan biji bauksit dengan proses bayer. Proses bayer terdiri

dari tiga tahap reaksi yaitu :

a. Proses Ekstraksi

Al2O3.xH2O + 2 NaOH 2NaAlO2 + (x+1) H2O

b. Proses Dekomposisi

2NaAlO2 + 4 H2O 2NaOH + Al2O3.3H2O

c. Proses Kalsinasi

Al2O3.3H2O + Kalor Al2O3 + H2O

Pada proses kalsinasi akan dihasilkan 2 jenis alumina, yaitu :

Alumina Sandy, yaitu alumina yang diperoleh dengan kalsinasi jika operasi

berlangsung pada temperature rendah.

Alumina Fluory, yaitu alumina yang diperoleh dengan proses kalsinasi jika

operasi berlangsung pada temperatur tinggi.

Alumina sandy diproduksi pada temperature pembakaran yang lebih

rendah dari pada alumina floury. Alumina sandy biasanya digunakan untuk

tungku tipe PAF (Prebaked Anode Furnace) karena sifat dari alumina tersebut

yang bebas mengalir tanpa dipengaruhi oleh gaya luar. Sedangkan alumina floury

sebagian besar digunakan untuk tungku tipe SAF (Soederberg Anode Furnace).

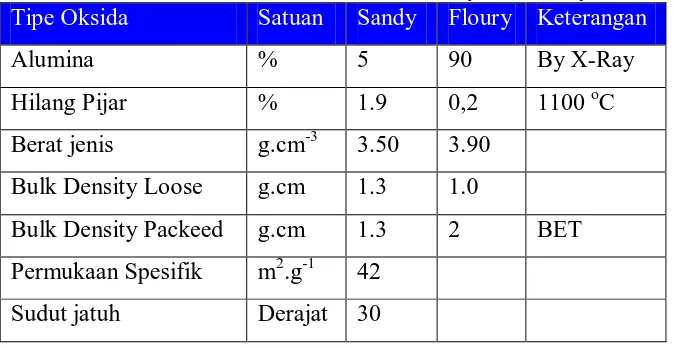

Tabel 2.1 Perbedaan sifat Alumina Sandy dan Floury

Tipe Oksida Satuan Sandy Floury Keterangan

Alumina % 5 90 By X-Ray

Hilang Pijar % 1.9 0,2 1100 oC

Berat jenis g.cm-3 3.50 3.90

Bulk Density Loose g.cm 1.3 1.0

Bulk Density Packeed g.cm 1.3 2 BET

2.2.1 Daya larut alumina (Al2O3) Pada cairan Kriolit

Didalam lelehan kriolit murni pada 975 oC, kira-kira 11% alumina (Al2O3) yang

dapat larut. Daya larut alumina (Al2O3) pada kriolit dipengaruhi oleh temperature

tambahan. Jika temperature diturunkan + 25o C, maka daya larut alumina (Al2O3)

akan turun + 7,5 % akibat adanya bahan tambahan.

2.2.2 Kecepatan Melarut Alumina (Al2O3) Pada Cairan Kriolit

Kecepatan alumina (Al2O3) didalam cairan kriolit dipengaruhi oleh temperatur

pemanasan alumina (Al2O3) dan beberapa bahan tambahan yang ditambahkan

kedalam lelehan kriolit. Alumina (Al2O3) yang dikalsinasi antara 800 oC - 900 oC

mempunyai kecepatan melarut yang besar di dalam cairan kriolit.

Hal ini sudah ditetapkan, bahwa partikel alumina (Al2O3) cepat melarut

pada cairan kriolit pada 4 sampai 8 detik dan butiran-butiran kasar melarut lebih

perlahan dibandingkan yang halus. Di lain pihak, alumina floury melarut lebih

perlahan dari pada alumina sandy. Perbedaan ini adalah akibat alumina sandy

mempunyai permukaan lebih besar bila dibandingkan alumina floury.

Pada pot peleburan (tungku reduksi), alumina (Al2O3) dimasukkan

kedalam pot dengan memecahkan kerak diatas bath/kriolit terlebih dahulu.

Jelaslah alumina (Al2O3) tidak larut seluruhnya di dalam bath/kriolit secara

tiba-tiba setelah penambahan, dan beberapa material langsung tenggelam ke dasar

pot/tungku membentuk sludge (lumpur) dibawah lapisan mtal. Terjadinya sludge

(lumpur) dalam jumlah yang banyak didalam pot/tungku akan merugikan setiap

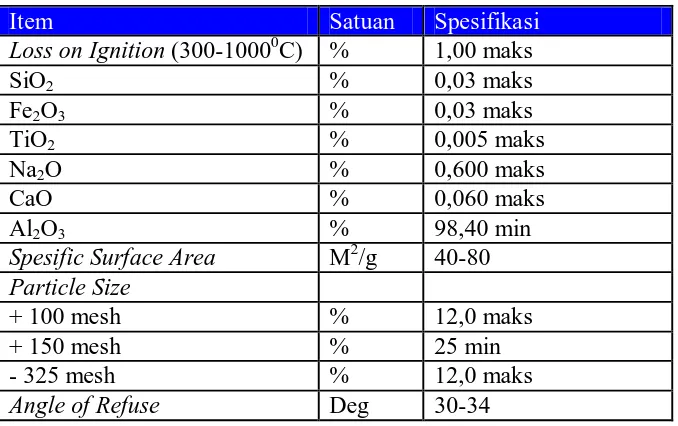

Tabel 2.2 Spesifikasi Alumina

Item Satuan Spesifikasi

Loss on Ignition (300-10000C) % 1,00 maks

SiO2 % 0,03 maks

Fe2O3 % 0,03 maks

TiO2 % 0,005 maks

Na2O % 0,600 maks

CaO % 0,060 maks

Al2O3 % 98,40 min

Spesific Surface Area M2/g 40-80 Particle Size

+ 100 mesh % 12,0 maks

+ 150 mesh % 25 min

- 325 mesh % 12,0 maks

Angle of Refuse Deg 30-34

Alumina (Al2O3) yang digunakan, diimport atau didatangkan dari

perusahaan-perusahaan penghasil alumina (Al2O3) yaitu dari Australia (Newco, Glencore,

Alcoa, Pechiney, dan Worsley), dan juga dari India (Nalco).(Anonymous, 1998)

2.2.3 Proses Pengolahan Alumina

Bauksit merupakan sumber utama aluminium dengan kadar alumina sekitar

40 – 60 % dan sisanya berupa silicon, titania, oksida, besi dan pengotor lainnya.

Alumina (Al2O3) adalah bahan baku utama untuk memproduksi aluminium,

alumina mempunyai morfologi sebagai bentuk bubuk putih. Alumina diperoleh

dari bauksit, melalui proses bayer, alumina yang dihasilkan dari proses bayer ini

mempunyai kemurnian yang tinggi dengan konsumsi energi yang relative rendah.

Proses perolehan alumina dari bauksit dapat dilakukan dengan proses bayer.

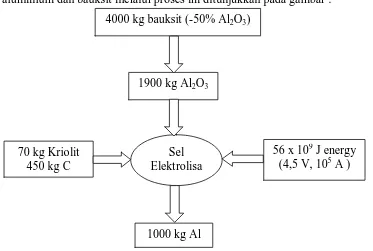

Proses bayer ini saat ini merupakan proses yang paling banyak digunakan. Proses

4000 kg bauksit (-50% Al2O3)

1900 kg Al2O3

70 kg Kriolit 450 kg C

56 x 109 J energy (4,5 V, 105 A ) Sel

Elektrolisa

Al2O3.xH2O + 2 NaOH 2NaAlO2 + (x+1) H2O

Selanjutnya dilakukan pengendapan alumina terhidrat menurut reaksi :

2NaAlO2 + 4 H2O + Kalor Al2O3 + 3 H2O

Dengan temperatur kalsinasi sekitar 1250 oC (Burkin,A.R., 1987)

Pada proses bayer, dimana bauksit dipekatkan untuk menghasilkan

aluminium hidroksida [Al(OH)3]. Saat larutan pekat ini dikalsinasi pada suhu

lebih dari 1000 oC, maka Al2O3 akan terbentuk. Al2O3 meleleh pada suhu diatas

2000 oC. Temperatur ini terlalu tinggi untuk digunakan sebagai medium pelelehan

untuk pembentukan elektrolisis dari aluminium bebas. Proses elektrolisis secara

komersial digunakan untuk menghasilkan aluminium yang dikenal dengan proses

Hall, dinamakan dengan nama penemunya Charles M. Hall, Al2O3 yang telah

dipurifikasi/dibersihkan dilarutkan dalam lelehan kriolit (Na3AlF6) yang memiliki

titik leleh 1012 oC dan berguna sebagai konduktor aliran listrik yang konduktif.

Batang karbon digunakan sebagai anoda dan digunakan dalam proses elektrolisis.

Reaksi dari anoda dapat ditunjukkan dengan persamaan :

Anoda : C(s) + 2 O2- CO2 + 4e

Katoda : Al3+ + 3e Al

Jumlah bahan baku dan energy yang dibutuhkan untuk menghasilkan 1000 kg

(Brown,Theodore L., 2000)

2.4 Elektrolit [Kriolit/bath(Na3AlF6)]

Dalam proses peleburan aluminium secara elektrolisa, media penghantar arus

listrik yang digunakan yaitu elektrolit. Bahan baku utama dari elektrolit yang

digunakan untuk peleburan aluminium adalah kriolit (Na3AlF6) disamping

bahan-bahan tambahan-bahan lainnya.

Bath adalah leburan dari kriolit (Na3AlF6) yang terionisasi menjadi ion sodium

(ion positif) dan ion heksafluoroaluminat (ion (-)) :

(Na3AlF6) 3 Na+ + AlF6

3-Ion-ion heksafluoroaluminat akan terurai lagi menjadi :

AlF63- AlF52- + F

-2 e + AlF63- AlF54- + F

-Leburan kriolit sangat baik sebagai pelarut alumina (Al2O3) karena ion-ion AlF6

3-reaktif terhadap alumina (Al2O3).

Pada konsentrasi alumina (Al2O3) yang rendah, reaksi yang terjadi yaitu :

Al2O3 + 4 AlF63- 3 Al2OF62- + 6 F

-Pada konsentrasi alumina (Al2O3) yang tinggi, reaksi yang terjadi yaitu :

2 Al2O3 + 2 AlF63- 3 Al2O2F4

2-Ion-ion yang ada di dalam bath yaitu :

Na+, F- ,AlF4-, AlF52-, AlF63-, Al2OF62-, Al2O2F42-

Ion dengan muatan positif (+) akan tertarik ke katoda dan yang bermuatan negatif

(-) akan tertarik ke anoda. Ion Na+ membawa 95 % - 99 % arus listrik, sisanya ion

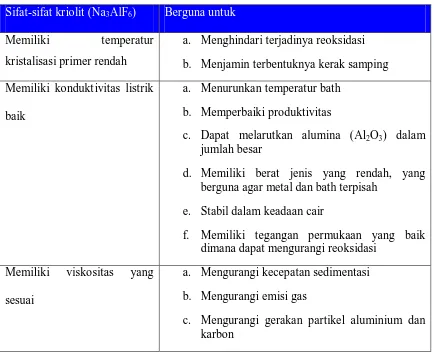

Tabel 2.3 Sifat-sifat kriolit dan kegunaannya

Sifat-sifat kriolit (Na3AlF6) Berguna untuk

Memiliki temperatur

kristalisasi primer rendah

a. Menghindari terjadinya reoksidasi

b. Menjamin terbentuknya kerak samping

Memiliki kondukt ivitas listrik

baik

a. Menurunkan temperatur bath

b. Memperbaiki produktivitas

c. Dapat melarutkan alumina (Al2O3) dalam

jumlah besar

d. Memiliki berat jenis yang rendah, yang

berguna agar metal dan bath terpisah

e. Stabil dalam keadaan cair

f. Memiliki tegangan permukaan yang baik

dimana dapat mengurangi reoksidasi

Memiliki viskositas yang

sesuai

a. Mengurangi kecepatan sedimentasi

b. Mengurangi emisi gas

c. Mengurangi gerakan partikel aluminium dan

karbon

Tabel 2.3 Komponen Bath Pada Dapur Peleburan di PT INALUM

Komponen Kandungan (%)

Aluminium Fluorida (AlF3) 5 – 8

Kalsium Fluorida (CaF2) 3 – 4

Alumina (Al2O3) 1 – 8

Kriolit (Na3AlF6) 79 – 90

Sumber : Operasi Tungku Reduksi PT INALUM (2003)

(Anonymous, 2003)

Bahan elektrolit ditambahkan melalui sel disekitar anode, pada waktu

bahan-bahan ini berangsur-angsur melebur, anode itu dinaikkan sehingga selnya

dari kriolit (Na3AlF6) dan sisanya AlF3, serta CaF2 6% sampai 10 % dan Al2O3 2

% sampai 6 %. Sebagian kriolit diimpor ke Amerika Serikat dari Greenland, tetapi

sebagian besar dibuat secara sintetis. AlF3 juga dibuat secara sintetis dari hidrogen

fluoride (HF) dan aluminium hidroksida (Al(OH)3.

Pengendalian komposisi elektrolit merupakan hal yang sangat penting

dalam proses produksi aluminium. Oleh karena titik leleh kriolit murni adalah

1009 oC, elektrolit itu mengandung kalsium flourida (CaF2) dan sisa AlF3, yang

bersama alumina yang terlarut dapat menurunkan titik leleh cukup rendah

sehingga sel itu dapat beroperasi pada suhu sekitar 940oC – 980oC. Kelebihan

AlF3 juga dapat menigkatkan efisiensi. Perbandingan berat NaF/AlF3 didalam

kriolit adalah 1,50 ; kelebihan AlF3 didalam kriolit (Na3AlF6) diatur sedemikian

rupa, sehingga menghasilkan rasio NaF/AlF3 sekitar 1,10 sampai 1,40. Dalam

beberapa minggu pertama setelah sel yang baru diberi pelapis itu beroperasi,

elektrolit itu diserap dengan cepat kedalam pelapis dan isolasi.

Komponen utama penyusun elektrolit adalah kriolit (Na3AlF6) yang

berfungsi sebagai pelarut dan alumina yang berfungsi sebagai zat terlarut, serta

beberapa zat aditif lainnya. Kriolit (Na3AlF6) digunakan dalam proses elektrolisa

aluminium, karena sifat-sifatnya yang unik dan mampu melarutkan berbagai jenis

oksida dengan baik, sifat-sifat kriolit diantaranya :

a. Kemampuan melarutkan alumina dengan baik

b. Tegangan komposisi lebih tinggi

c. Konduktivitas elektrolitnya cukup tinggi.

d. Titik leburnya relatif rendah

g. Masa jenisnya cukup rendah, bila dalam keadaan sama-sama cair

h. Tekanan uapnya relatif rendah.

Pada tekanan atmosfer aluminium fluoride (AlF3) tidak dapat dijumpai

dalam bentuk cair. Cairan kriolit-alumina juga mengandung kalsium fluorida

(CaF2) atau natrium flourida (NaF) membentuk komposisi kriolit 3NaF-AlF3.

Kriolit sebagai elektrolit dalam reduksi aluminium juga harus memenuhi

syarat-syarat elektrolit yang dibutuhkan sebagai berikut :

a. Temperatur kristalisasi primer rendah

b. Konduktivitas listrik yang baik

c. Dapat melarutkan alumina dalam jumlah besar

d. Mempunyai berat jenis kecil

e. Stabil dalam keadaan cair

Oleh karena itu untuk memperbaiki sifat-sifat dari elektrolit yang ada maka

biasanya dilakukan penambahan atau pencampuran dengan beberapa zat aditif,

seperti : Flourida atau klorida dari logam alkali, AlF3 dan CaF2 dan juga biasa

digunakan MgF2, LiF, dan NaCl. (Grjotheim, 1986)

2.5 Elektrolisa

Hampir semua logam aluminium primer dihasilkan dengan proses elektrolisa

Hall-Heroult. Bahan baku yang digunakan terdiri dari alumina, karbon, kriolit,

CaF2, HF, AlF3 dan tenaga listrik. Terdapat dua jenis tungku reduksi yang

dipergunakan dalam industry peleburan aluminium yaitu Prebaked Anode

Furnace (PAF) dan Soderberg Anode furnace (SAF). Perbedaan kedua tipe

tungku tersebut terletak pada cara pemanggangan anodanya, dalam sistem PAF

anoda dipanggang terlebih dahulu (prebaked) sebelum dipergunakan. Sedangkan

dimasukkan langsung ke dalam tungku reduksi. Pabrik peleburan aluminium di

Kuala Tanjung menggunakan sistem PAF yang telah dikembangkan oleh

Sumitomo Aluminium Smelting Co., Ltd.

Reaksi kimia yang terpenting yang terjadi di tungku reduksi, adalah reaksi

elektrolisa untuk menghasilkan logam aluminium. Dengan mengalirkan listrik

arus searah, terjadi elektrolisa alumina menjadi ion-ion positif dan ion-ion negatif

Al2O3 2 Al3+ + 3 O2-. Ion aluminium tertarik ke katoda dan dinetralisisr

sehingga terbentuk aluminium. Demikian juga ion zat asam mendekati anoda

kemudian dinetralisir. Selain daripada itu terjadi juga reaksi reduksi, dimana

karbon yang berasal dari anoda berfungsi sebagai reduktor mengikat asam :

2 Al2O3 + 3 C 4 Al + 3 CO2

Aluminium cair yang terkumpul di bagian bawah tungku selanjutnya dihisap dan

dibawa ke pabrik penuangan

Pada proses Hall-Heroult, logam aluminium diperoleh melalui dari

alumina dengan menggunakan cairan kriolit (Na3AlF6), (titik lebur 1000 oC) yang

digunakan sebagai pelarut. Sejumlah besar aluminiun oksida/alumina (Al2O3)

dilarutkan dalam kriolit, dimana larutan kriolit dapat menurunkan titik lebur

alumina. Campuran kriolit dan aluminium oksida di elektrolisa dalam sel dan sel

lapisan karbon yang berfungsi sebagai katoda tersimpan di dalam cairan

aluminium. Pada operasi sel, cairan aluminium berada pada bagian bawah sel.

Dari waktu ke waktu aluminium cair akan disedot dan selanjutnya akan dibawa ke

bagian casting untuk dicetak. Pada operasi sel ini diperlukan tegangan sebesar 4,0

sampai 5,5 Volt, dan arus yang digunakan dari 50,000 sampai 150,000 kA.

2.5.1 Proses Hall-Heroult

Alumina yang dihasilkan dari proses pemurnian masih mengandung oksigen

sehingga harus dilakukan proses selanjutnya yaitu peleburan. Peleburan alumina

dilakukan dengan proses reduksi elektrolitik. Proses peleburan ini memakai

metode Hall-Heroult.

Alumina dilarutkan dalam larutan kimia yang disebut kriolit pada sebuah

tungku yang disebut pot. Pot ini mempunyai dinding yang dibuat dari karbon.

Bagian luar pot terbuat dari baja. Aliran listrik diberikan melalui anoda dan

katoda. Proses reduksi memerlukan karbon yang diambil dari anoda. Pada proses

ini dibutuhkan arus listrik searah sebesar 50 - 150 kiloampere.

Arus listrik akan mengelektrolisa alumina menjadi aluminium dan oksigen

bereaksi membentuk senyawa CO2. Aluminium cair dari hasil elektrolisa akan

turun ke dasar pot dan selanjutnya dialirkan dengan prinsip siphon ke krusibel

yang kemudian diangkut menuju tungku-tungku pengatur (holding furnace).

Kebutuhan listrik yang dihabiskan untuk menghasilkan 1 kg aluminium berkisar

sekitar 12 - 15 kWh. Satu kg aluminium dihasilkan dari 2 kg alumina dan ½ kg

karbon. Reaksi permunian alumina menjadi aluminium adalah sebagai berikut :

970 oC

2 Al2O3 + 3 C 4 Al + 3 CO2

Na3AlF6

Gambar 2.2 Proses peleburan Al2O3 menjadi aluminium dengan cara elektrrolisa.

2.5.2 Produksi Aluminium

Aluminium adalah logam yang sangat reaktif yang membentuk ikatan kimia

berenergi tinggi dengan oksigen. Dibandingkan dengan logam lain, proses

ekstraksi aluminium dari batuannya memerlukan energi yang tinggi untuk

mereduksi Al2O3. Proses reduksi ini tidak semudah mereduksi besi dengan

menggunakan batubara, karena aluminium merupakan reduktor yang lebih kuat

dari karbon. Proses produksi aluminium dimulai dari pengambilan bahan tambang

yang mengandung aluminium (bauksit, corrondum, gibbsite, boehmite, diasphore,

Gambar 2.3 : Proses Bayer

Proses Bayer menghasilkan alumina (Al2O3) dengan membasuh bahan tambang

yang mengandung aluminium dengan larutan natrium hidroksida pada temperatur

175oC sehingga menghasilkan aluminium hidroksida, Al(OH)3. Aluminium

hidroksida lalu dipanaskan pada suhu sedikit diatas 1000oC sehingga terbentuk

alumina dan H2O yang menjad uap air. Setelah alumina dihasilkan, alumina

dibawa ke proses Hall-Heroult. Proses Hall-Heroult dimulai dengan melarutkan

alumina dengan lelehan Na3AlF6 atau yang biasa disebut kriolit. Larutan lalu

dielektrolisis dan akan mengakibatkan aluminium cair menempel pada anoda,

sementara oksigen dari alumina akan teroksidasi bersama anoda yang terbuat dari

karbon, membentuk karbon dioksida. Aluminium cair memiliki massa jenis yang

lebih ringan dari pada larutan alumina, sehingga pemisahan dapat dilakukan

dengan mudah. Elektrolisis aluminium dalam proses Hall-Heroult menghabiskan

energi yang cukup banyak. Rata-rata konsumsi energi listrik dunia dalam

mengelektrolisis alumina adalah 15 kWh per kilogram aluminium yang

dihasilkan. Energi listrik menghabiskan sekitar 20-40 % biaya produksi

aluminium di seluruh dunia. (www.scribd.com)

2.6 Anode effect

Anode effect sering terjadi pada proses elektrolisa dari garam logam. Anode effect

Tanda fisiknya adalah timbulnya gelembung gas CO2 pada bagian bawah anoda,

yang menandakan menurunnya kemampuan elektrolit (Na3AlF6) untuk

membasahi anoda. Akhirnya gelembung-gelembung gas CO2 tersebut akan

bergabung untuk membentuk suatu lapisan tunggal yang akan menutupi sebagian

besar permukaan anoda. Dengan sumber arus listrik yang tetap, beda potensial

listrik akan naik lebih dari 30 volt. Hal ini disebabkan oleh gelembung gas CO2

yang besar dan akan menaikkan rapat arus lokal pada anoda. Satu-satunya cara

agar arus dapat melalui lapisan gas CO2 pada permukaan anoda adalah dengan

cara lompatan listrik (electric arching).

Beda tegangan listrik akan naik perlahan seiring dengan kurangnya

alumina (Al2O3) sampai suatu harga konsentrasi kritis tertentu yang berkisar

antara 1 % - 2 % berat, tergantung dari rapat arus, suhu, konveksi larutan elektrolit

(Na3AlF6), komposisi larutan elektrolit (Na3AlF6) , dan bentuk dari anoda. Anoda

effect dapat juga terjadi saat konsentrasi alumina (Al2O3) yang lebih tinggi dengan

menaikkan rapat arus.

Akibat dari anoda effect pada proses elektrolisis aluminium pada sel

Hall-Heroult yaitu adalah perubahan dari komposisi gas-gas anoda terutama CO2

menjadi CO yang disertai dengan terbentuknya gas carbontetrafluoro (CF4)

sebanyak 3 – 25 % dan sedikit gas hexafluoroetana (C2F6). Gas-gas ini akan

menutupi permukaan aktif anoda sebagai lapisan film di permukaan. Lapisan ini

juga mempengaruhi sifat pembasahan dari lapisan antar muka dan juga bertindak

sebagai penghambat listrik.

efiensi arus akan meningkat saat terjadinya anode effect, namun seiring dengan

naiknya suhu sebagai akibat dari naiknya beda tegangan listrik pada sel, maka

efiensi arus akan menurun.

2.6.1 Gejala-gejala dan penyebab terjadinya anode effect

a. Tingginya beda potensial / voltase pada anoda

b. Terjadinya pergerakan / gejolak molten dan bath yang kuat

c. Buruknya kemampuan bath (Na3AlF6) yang membasahi anoda.

Anode effect (AE) disebabkan karena kekosongan alumina (Al2O3) yang ada di

dalam bath (Na3AlF6). Hal ini diawali dengan ditandai dengan adanya kenaikan

tegangan / voltase yang lambat ataupun secara drastis/cepat hingga 20-50 volt.

Namun penyebab terjadinya anode effect secara mekanisme merupakan suatu

persoalan yang akan tetap dibahas, diantaranya adalah :

a. Kekosongan alumina (Al2O3) dalam bath (Na3AlF6) yang akan mengarah

kepada pembebasan ion fluoride.

b. Pembasahan pada permukaan anoda oleh bath (Na3AlF6) akan menjadi

semakin memburuk, yang kemungkinan dikarenakan oleh adanya

pembentukan ikatan C-F.

c. Beberapa jenis film gas yang terbentuk akan memiliki tahanan elektrik

yang tinggi.

d. Arus listrik sebagian akan dibawa secara terbatas pada satu tempat saja

(permukaan anoda akan terkikis).

Gas tetrafluorometana (CF4) dan gas hexafluoroetana (C2F6) akan terbentuk :

Na3AlF6 + C Al + ½ C2F6 + 3 NaF

Adapun komposisi gas selama terjadinya Anode effect (AE), yaitu :

CF4 = 5 – 20 % (+ < 1 % C2F6)

CO2 = 10 – 20 %

CO = 60 – 70 %

AE terjadi saat arus kritis < arus tungku

% Al2O3 pada saat AE : 0,5 – 2,5 wt %

Kandungan Al2O3 yang rendah (< 1 %) : anoda bersih dari

gelembung-gelembung gas dan operasi berjalan sebagaimana yang diharapkan. Kandungan

Al2O3 yang tinggi terbentuknya debu karbon, gejolak metal dan tungku menjadi

dingin sehingga tidak dapat beroperasi sebagaimana yang direncanakan.

2.6.2 Keuntungan dan kerugian anode effect

Keuntungan dari adanya peristiwa anode effect yaitu :

a. Proses elektrolisa di dalam tungku berjalan

b. Operasi tungku terkontrol (yakni dalam hal pemasukan alumina (Al2O3)

c. Permukaan blok anoda bersih dari gelembung gas dan debu karbon.

Kerugian dari adanya peristiwa Anode effect yaitu :

a. Pemanasan lanjut (Overheating), pemborosan energy

b. Meleburnya kerak dinding samping

c. Kehilangan efisiensi arus

d. Terjadi emisi gas CF4 dan C2F6

2.6.3 Penanggulangan Anode effect

Adapun metode kerja yang dapat dilakukan dalam penanggulangan Anode effect, yaitu :

c. Putus setrum anoda-katoda

Prosedur Manual :

a. Pipa baja diarahkan kebawah permukaan anoda (tempat terselubungnya

gas dan debu karbon)

b. Mengalirkan udara tekan pada klem yang menjepit batang anoda.

Prosedur Otomatis

a. Udara tiup di dalam pipa mengalir menuju anoda

b. Menaik-turunkan anoda

c. Pemutusan arus dengan pemasangan PHS (Pasak Hubung Singkat)

Untuk saat ini pengatasan Anode effect yang dilakukan oleh banyak pekerja yang

ada pada peleburan peleburan aluminium masih terbatas.

2.6.4 Mekanisme Anode effect (AE)

Sebagai hasil elektrolisa, kandungan alumina (Al2O3) pada bath akan turun 0,5 %

- 1 % dan pada saat alumina 0,5 % maka pada permukaan anoda akan terbentuk

flourin yang memungkinkan terbentuknya lapisan karbon carbontetrafluorida

(CF4) sehingga akan mengakibatkan terhambatnya penyaluran arus listrik. Secara

terus menerus maka akan terbentuk lapisan gas pada anoda. Bila kandungan

alumina (Al2O3) pada bath menurun, maka elektrolit dakn berhenti membasahi

anoda dan gas bebas akan berkumpul dipermukaan anoda, yang mengakibatkan

tahanan arus listrik juga akan bertambah.

Anode effect (AE) akan menyebabkan tegangan permukaan pada anoda

atau pada lapisan elektrolit pada kerapatan arus listrik kritis dimana tergantung

pada kapasitas pembasahan dari pada cairan garamnya. Kenaikan anode effect

sulit untuk bergerak keluar. Kejadian ini sering muncul dalam hal temperatur bath

rendah, sebab adanya penghentian atau pengurangan tenaga listrik.

Kemampuan yang diberikan oleh campuran garam untuk menimbulkan anode

effect (AE) dapat disebut sebagai kerapatan arus kritis. Kerapatan arus yang

maksimum dicapai sebelum reaksi anoda menjadi normal yang digantikan oleh

anode effect (AE). Kerapatan arus kritis dipengaruhi oleh komposisi bath

(Na3AlF6), temperatur bath dan bahan baku anoda, namun sebahagian besar faktor

yang mempengaruhi anode effect (AE) adalah kandungan alumina (Al2O3)

didalam bath itu sendiri sedikit, oleh sebab itu sangat perlu dipertimbangan dalam

pengoperasian pot yang optimum.

Kedalaman anoda adalah panjang anoda yang terendam didalam bath, hal

ini juga berhubungan dengan terjadinya anode effect (AE). Bila panjang tersebut

besar maka terjadinya anode effct (AE) akan kecil, dimana hal ini dapat

diilustrasikan sebagai variasi karapatan arus listrik. (Anonymous, 1998).

2.7 Alumina feeding (pemasukan alumina)

2.7.1 Alumina Feeding

Alumina feeding sebagian besar biasanya terdapat dalam prosedur sel

Hall-Heroult. Jadi, ini dilakukan dengan pengisian dan bentuk yang sangat berbeda dari

operasi yang strategis. Grjotheim telah menjelaskan beberapa karakteristik dan

konsekuensi termal untuk tipe aluminium yang berbeda, gambarannya sangat

berbeda untuk karakteristik break and feed, kebutuhan panas dan kecenderungan

endapannya (sludge), awalnya menunjukkan keuntungan dari teknik feeding

a. Dalam pembentukan lumpur/endapan (sludge) dapat diperkecil.

b. Konsentrasi alumina (Al2O3) didalam bath dapat dijaga tetap konstan.

c. Bilangan dari anode effect (AE) dapat menurun secara drastis.

Aplikasi dari proses pengontrolan alumina (Al2O3) adalah bentuk dari asumsi

bahwa kehabisan dari alumina (Al2O3) dengan waktu tertentu. Strategi

pengontrolan digunakan untuk menjaga konsentrasi alumina (Al2O3) di dalam

bath dibagian sempit dengan konsentrasi (+ 0,5 % massa) dalam alumina (Al2O3)

yang rendah pada sisi sel yang minimum.

Aliran / kecepatan feeding cocok dengan pertambahan berat unit per

waktu, tetapi karena pembuangan yang lain mempunyai berat yang sama, dan itu

tentu mempunyai waktu interval yang berlainan. Pada waktu periode tertentu

alumina (Al2O3) yang masuk ke dalam interval waktu yang singkat kepada aliran

normal dari pemakaian alumina (Al2O3) dalam sel dan pada periode alumina

(Al2O3) yang lain pemasukan alumina (Al2O3) pada interval yang lama

(underfeeding).

2.7.2 Pemasukan Alumina (Al2O3) ke larutan kriolit

Secara pokok, pemasukan alumina (Al2O3) ke sel terdiri dari memecahkan pada

pembuka pada lapisan kulit/kerak atas yang beku dan kemudian untuk dilarutkan

kedalam bath dan untuk memperbaiki thermally-insulating lapisan kulit. Dengan

tempat modern pemasukan ke dalam lobang mungkin tetap terbuka di antara

setiap tambahan alumina (Al2O3). Dulunya, pemecahan kerak dilakukan secara

manual, yang merupakan sebuah pekerjaan yang kasar pada waktu itu, khususnya

saat kerak itu keras dan kuat. Pada saat pemasukan alumina (Al2O3) dilakukan

BAB III

METODE PERCOBAAN

3.1 Alat-alat yang digunakan

1. Pada tungku reduksi/peleburan tipr Prebaked Anode Furnace (PAF),

terdiri dari :

- Kerangka baja

- Penutup bagian samping

- Gas duct

- Alumina hopper

- Dump gate

- Pemecah kerak

- Jack

- Clamp

- Anode bus bar

- Cathode bus bas

- Blok anoda

- Blok katoda

2. Pada ruangan sistem control semi desentralisas, terdiri dari :

- Level 0 (RIOU / Remote Input Output Unit)

- Level 1 (RT VAX / Remote Terminal VAX)

- level 2 (MICRO VAX)

3. Anode Changing Crane (ACC)

3.2 Bahan-bahan

- Alumina (Al2O3)

- Bath (Na3AlF6)

- Power Supply

3.3Prosedur Kerja

3.3.1 Prosedur Anode effect (AE)

a. AE terjadi saat konsentrasi alumina (Al2O3) didalam bath < 1 % yang

ditandai dengan pertambahan voltase yang drastis sehingga terbentuk

gas CO2 dan debu karbon dari bawah blok anoda.

b. Didalam kondisi AE normal dapat dilakukan secara otomatis oleh

komputer. Bila voltase tungku < 6 volt maka AE dianggap sudah

berakhir.

c. Disamping dilakukan dengan komputerisasi, pekerjaan manual di

lapangan tetap dilakukan, yaitu :

- Tombol panel swtich pada RIOU diputar posisinya ke ”manual”,

lalu tombol AE reset ditekan.

- Kemudian posisi anoda dinaik-turunkan dengan menggunakan

ACC dengan cara mengalirkan udara tekan pada klem yang

menjepit batang anoda.

- Setelah itu panel switch diputar kembali ke posisi ”auto” bila

voltase pot sudah turun < 6 volt.

3.3.2 Prosedur Alumina Feeding

a. Alumina (Al2O3) yang diperlukan sebagai bahan baku utama dapat

dilakukan dengan bantuan ACC (Anode Changing Crane) pada saat

maupun dari alumina hopper yang kemudian sudah diatur selang

waktu pemasukan alumina ke pot/tungku melalui dump gate dengan

memecahkan kerak oleh teet blade yang semuanya diatur oleh sistem

control sentral komputer RT VAX dan MICRO VAX.

b. Dari ACC itu sendiri telah diset/diatur untuk setiap melakukan

breaking crust maka akan disemburkan/dimasukkan alumina (Al2O3)

sebanyak 260 kg, sedangkan pengaturan dari sentral komputer RT

VAX dan MICRO VAX terhadap dump gate yang berkapasitas 20 kg

alumina (Al2O3) akan beroperasi dalam selang waktu yang telah

ditentukan.

BAB IV

HASIL DAN PEMBAHASAN

4.1 Data

Data hasil pengamatan operasi tungku reduksi pada pabrik peleburan

[image:43.595.124.500.251.590.2]aluminium PT INALUM, Kuala Tanjung, Batubara.

Tabel 4.1 Data Hasil Pengamatan Efisiensi Arus (CE)

No. Current

efficiency (CE

Voltage

(V)

Arus (I)

Produksi Aluminium

(Kg)

Kebutuhan Alumina

(Al2O3)

(kg)

1 88,71 4,063 190 kA 1356,70 2562,6

2 89,63 4,095 190 kA 1370,80 2589,4

3 90,12 4,124 190 kA 1378,29 2603,6

4 91,00 4,149 190 kA 1391,75 2629,0

5 92,96 4,117 190 kA 1421,73 2685,6

6 93,65 4,126 190 kA 1432,28 2705,5

7 94,66 4,106 190 kA 1447,73 2734,7

8 95,07 4,225 190 kA 1454,00 2746,6

9 96,96 4,212 190 kA 1482,90 2801,2

10 97,60 4,151 190 kA 1492,69 2819,7

Harga-harga parameter tetap :

a. Arus (I) = 190 kA

b. Volume Dump Gate (VG) = 20 kg

c. Spray alumina (Al2O3) pada saat Anode Changing (AC) = 260 kg

d. Tetapan faraday = 0,3354

Very Fast Feed Rate = 10 menit

Fast Feed Rate = 14 menit

Normal Feed Rate = 18 menit

f. Masa berlakunya feeding strategi yang diatur oleh komputer untuk :

Very Fast Feed Rate = 60 menit

Fast Feed Rate = 480 menit

Normal Feed Rate = 660 menit

g. Anode effect (AE) datang saat konsentrasi alumina (Al2O3) dalam bath (Na3AlF6) = < 1%

h. Quantity Bath (Qs) = 4000 kg

i. Konsentrasi alumina (Al2O3) dalam bath dijaga antara 2 % - 3 %

4.2 Perhitungan

Reaksi Umum Elektrolisis

a Al2O3 + b C c Al + d CO2

2 Al2O3 + 3 C 4 Al + 2 CO2

a. Produksi Aluminium (Al) per hari :

P = 0,3354 x I x % CE x 24 jam

b. Kebutuhan alumina (Al2O3) per hari (UCD)

UCD =

(

BeratMolekulAl O)

( )

PAl Ar c a 3 2 1

c. Kebutuhan alumina (Al2O3) per menit (UCDt)

) 24 60

( menitx jam UCD UCDt=

d. Alumina Feeding Rate =

t

UCD

Gate Dump Volume

e. Pada saat Anode effect, konsentrasi alumina (Al2O3) dinaikkan ke 2% dan

maka akan terbentuk lumpur (Sludge). Oleh karena itu dibutuhkan alumina

(Al2O3) 2 % - 1 % = 1%, yang berartu 1 % dari Quantity Bath (Qs) = 4000 kg.

Maka akan dapat ditentukan % Al2O3 selama VFFR, FFR, dan NFR.

%Al2O3 selama VFFR 2 % +

(

)

− t UCD x VFFR VG x VFFR VFFR 1 0 1

%Al2O3 selama FFR = %Al2O3 VFFR +

(

)

− t UCD x FFR VG x FFR FFR 1 0 1

Untuk FFR, dimana dilakukan pada saat Anode Changing (AC), maka :

Al2O3 dalam bath = Jumlah Al2O3 selama FFR + Jumlah Al2O3 saat AC pada FFR

%Al2O3 selama NFR = %Al2O3 NFR +

(

)

− t UCD x NFR VG x NFR NFR 1 0 1

f. Anode effect datang pada saat % Al2O3 = 1 % = 0,01 x Qs = 0,01 x 4000 kg = 40

kg yang terjadi pada menit ke ”A” setelah FFR (480 menit = jam ke 8),maka

dapat ditentukan frekwensi Anode effect per hari (f AE).

% Al2O3 pada saat AE= %Al2O3 FFR +

(

)

− t UCD x A VG x NFR A 0 Atau − − = t o UCD NFR VG AE O Al FFR O Al

A % 2 3 % 2 3

Maka : A FFR durasi jam waktu hari per AE f + = 24

Contoh Perhitungan :

Pada % CE = 88,71 % dan arus (I) = 190 kA

UCD =

( )(

102 1356,7)

27 1 4 2 = 2562,65 kg

menit kg menit jam x menit

UCDt 1,779 /

) 1440 ( 8 , 2562 ) 24 60 ( 8 , 2562 = = =

Alumina Feeding Rate =

menit kg kg / 779 , 1 20

= 11,24 menit

Artinya, alumina harus dimasukkan setiap 11,24 menit

%Al2O3 VFFR = 2 % +

(

)

− menit kg x menit kg x menit menit / 779 , 1 60 20 10 60

= 80 kg + [120 kg – 106,74 kg]

= 100%

4000 26 , 93 x kg kg

= 2,33 %

%Al2O3 FFR = 2,33 % +

(

)

− menit kg x menit kg x menit menit / 779 , 1 480 20 14 480

= 93,26 kg + [685,7 kg – 853,92 kg]

= 74,96 kg + 260 kg

= 100%

kg 4000

kg 334,96

x = 8,374 %

%Al2O3 NFR = 8,374 %+

(

)

− menit kg x menit kg x menit menit / 779 , 1 660 20 18 660

= 334,96 kg + [733,3 kg – 1174,14 kg]

= 100%

kg 4000

kg 105,88

x = 2,65 %

% Al2O3 pada saat AE= 8,374 %+

(

)

−

x kg Ax kg menit

− − = menit kg menit kg A / 779 , 1 18 20 % 1 % 374 , 8 =

(

kg menit)

kg kg / 667 , 0 40 96 , 334 − A =(

kg menit)

kg / 667 , 0 92 , 188= 442,21 menit = 7,37 jam

Anode effect datang setelah (480 menit = setelah jam ke 8), artinya Anode effect

datang pada jam ke 9 + 7,37 jam = 16,37 jam (yang dinyatakan untuk jam

terjadinya anode effect). Jadi :

f Anode effect per hari = kali hari jam jam / 46 , 1 37 , 16 24 =

Untuk % Current Effisiensi, 89,63 % sampai 97,60 % dilakukan dengan cara

[image:47.595.115.508.413.717.2]perhitungan dan perlakuan yang sama.

Tabel 4.2. Data Hasil Perhitungan Konsentrasi Al2O3 Terhadap Frekwensi AE

No. CE

(%)

Kebutuhan

Al2O3

(kg/hari)

Konsentrasi Al2O3

Selama

f AE

t/P.D

VFFR FFR NFR

% kg % kg % kg

1 88,71 2562,6 2,33 93,26 8,37 334,96 2,65 105,88 1,464

2 89,63 2589,4 2,30 92,12 8,63 345,22 2,70 108,16 1,463

3 90,12 2603,6 2,28 91,52 8,76 350,62 2,73 109,16 1,461

4 91,00 2629,0 2,26 90,53 8,99 359,62 2,78 111,43 1,458

5 92,96 2685,6 2,20 88,10 9,53 381,40 2,91 116,20 1,450

6 93,65 2705,5 2,18 87,32 9,71 388,42 2,94 117,76 1,447

7 94,66 2734,7 2,15 86,06 9,99 399,76 3,01 120,28 1,444

8 95,07 2746,6 2,13 85,58 10,10 404,08 3,03 121,24 1,443

9 96,96 2801,2 2,08 83,30 10,61 424,60 3,15 125,80 1,438

4.3 Pembahasan

Pada operasi tungku peleburan aluminium sangat diperlukan sekali penguasaan

strategi demand feeding alumina yang tujuannya untuk memperkecil frekwensi

terjadinya anode effect disamping itu pula bertujuan untuk mencegah terjadinya

lumpur alumina (sludge) pada dasar tungku seminimal mungkin agar didapat

produksi aluminium yang maksimum, dan perlu juga ketersediaan power supply

untuk meningkatkan efisiensi arus (Current Efficiency) pada tungku operasi

peleburan aluminium.

Jumlah alumina (Al2O3) yang dibutuhkan per harinya untuk elektrolisa

adalah 2562,2 kg/pot.hari dengan konsentrasi alumina (Al2O3) yang optimum di

dalam larutan bath (Na3AlF6) antara 2 % sampai 3 % serta frekwensi anode effect

antara 1,4 – 1,5 kali/pot.hari dan efisiensi arus antara 88,71 % sampai 97,60 %

pada operasi tungku reduksi di pabrik peleburan aluminium PT INALUM.

Konsentrasi alumina (Al2O3) dalam larutan bath (Na3AlF6) dijaga 2 %

sampai 3 % untuk menghindari terjadinya anode effect yang berlebihan. Jika

konsentrasi alumina (Al2O3) < 1 % maka akan terjadi anode effect (AE), dan jika

konsentrasi alumina (Al2O3) > 4 %, maka akan terbentuk lumpur alumina (sludge)

yang akan menghambat proses elektrolisa.

Dari data dapat dilihat bahwa kondisi yang memungkinkan untuk

memperkecil frekwensi anode effect adalah pada % CE (Current Efficiensi) =

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

a. Efisiensi arus yang digunakan pada operasi tungku reduksi di pabrik

peleburan aluminium PT INALUM antara 88,71 % sampai 97,60 %.

b. Jumlah alumina (Al2O3) yang diperlukan setiap harinya untuk elektrolisa

dalam satu tungku reduksi adalah + 2562,2 kg/hari dengan konsentrasi

alumina (Al2O3) yang optimum di dalam larutan bath (Na3AlF6) antara 2

% sampai 3 % serta frekwensi anode effect (AE) antara 1,4 – 1,5

kali/pot.hari.

c. Hubungan antara konsentrasi alumina (Al2O3) dengan % CE adalah

berbanding lurus, namun berbanding terbalik dengan frekwensi anode

effect.

5.2 Saran

Sebaiknya untuk memperoleh produksi aluminium yang optimum maka dalam

pemasukan / penambahan alumina (Al2O3) untuk proses elektrolisa harus diatur

range-nya agar mencegah terjadinya peristiwa anode effect yang berlebihan dan

mencegah terbentuknya lumpur alumina (Al2O3) atau sludge. Dalam hal ini

memerlukan sedikit perhatian dalam system titik pemasukan / pengumpan (system

DAFTAR PUSTAKA

Anonymous, 1998.Prinsip-Prinsip Elektrolisa Aluminium,PT INALUM

Anonymous, 2007.Modul Pelatihan Operasi Tungku Reduksi,Edisi II,

PT INALUM

Austin,G.T.,1990.Industri Proses Kimia.Jilid 1.Edisi Kelima.Jakarta:Penerbit

Erlangga.

Burkin.A.R.1987.Production Of Aluminium and Alumina.New York:

John Willey &Sons.

Brown, Theodore,L., 2000,Chemistry : The Central Science, 8th edition,

Prentice Hall, New Jersey.

Daryus, A., 2008.Proses Produksi.Jakarta:Universitas Darma Persada

Kelvin.G.V.,1994.The Chemical World Concept And Aplications,

8th edition,Harcourt Brace & Company,Orlondo