KARAKTERISTIK PEMBEKUAN VAKUM DAN PEMBEKUAN

LEMPENG SENTUH PULP MARKISA

OLEH :

AlNUN ROHANAH

PROGRAM PASCASARJANA

INSTITUT PERTANIAN BOGOR

ABSTRAK

AlNUN ROHANAH. KaraMeristik Pembekuan Vakum dan Pembekuan Lempeng Sentuh Pulp Markisa. Dibimbing ofeh ARMANSYAH, H. TAMBUNAN dan Y. ARlS PURWANTO.

Pernilthan metode pembekuan merupakan salah satu aspek yang penting,

khususnya dari sisi keteknikan. Pembandingan karakteristik pembekuan dan mutu produk yang dibekukan dengan berbagai metoda dapat digunakan untuk keperluan tersebut. Tujuan penelitian ini adalah untuk rnelakukan perbandingan karakteristik pembekuan antara metoda pernbekuan ~ k u r n dan rnetoda pembekuan lempeng sentuh. Bahan yang dibekukan adalah pulp markisa. Parameter banding yang digunakan adalah perubahan suhu, laju pembekuan, jumlah air yang rnenguap, jumlah air tak beku dan parameter mutu seperti warna, kandungan protein dan

kandungan vitamin C serta konsurnsi energi

Hasil penelitian rnenunjukkan bahwa metode pernbekuan vakum lebih baik datam rnemberikan profil dan sebaran suhu yang lebih seragam, rnempunyai laju pembekuan yang lebih cepat (sebesar 6.54 cm/jam, 5.61 cmljam, 5.37 cmljarn dan terrnasuk dalam kategori pembekuan cepat), warna bahan sedikit mengalami perubahan dan lebih baik mempertahankan kandungan protein.

SU

RAT PERNYATAAN

Dengan ini saya menyatakan tesis yang berjudul

KARAKTERISTIK PEMBEKUAN VAKUM DAN PEMBEKUAN LEMPENG SENTUH PULP MARKISA

Adalah benar merupakan hasil karya saya sendiri dan belum pernah dipublikasikan. Semua sumber data dan informasi yang digunakan telah dinyatakan secara jelas dan dapat diperiksa kebenarannya.

Bogor, 1 Mei 2002

KARAKTERISTIK PEMBEKUAN VAKUM DAN PEMBEKUAN

LEMPENG SENTUH PULP MARKISA

OLEH :

AlNUN ROHANAH

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi llmu Keteknikan Pertanian

PROGRAM PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tesis : KaraMeristik Pembekuan Vakum dan Pembekuan Lempeng Sentuh Pulp Markisa

Nama : Ainun Rohanah

NRP : 98195

Program Studi : llmu Keteknikan Pertanian

Menyetujui,

1. Komisi Pembimbing

Dr. Ir. Armansvah H. Tambunan. MAgr Ketua

Dr. Ir. Y. Aris Purwanto MSc Anggota

Mengetahui

ram Pascasarjana

Dr. Ir. Kudana Boro Seminar. MSc

Penulis dilahirkan di Medan pada tanggal 2 Januari 1974 sebagai anak

bungsu darj pasangan (Alrn) Drs. Rachmat NUF Hidayat dan Hj. Sudiasih. Pendidikan sarjana ditempuh di Program Studi Mekanisasi Pertanian, Fakultas Pertanian USU Medan, tahun 1992 dan lulus pada tahun 1997. Pada tahun 1998 penulis mendapat kesempatan untuk melanjutkan ke Program Pascasarjana IPB

pada Program Studi llrnu Keteknikan Pertanian. Beasiswa Pendidikan Pascasarjana diperoleh dari Direktorat Jendral Pendidikan Tinggi Departemen Pendidikan dan

Kebudayaan RI.

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SVVT atas segala Karunia- Nya sehingga tesis ini berhasil diselesaikan. Penelitian ini dilaksanakan pada bulan Juni sampai dengan bulan September 2000 di Laboratorium Pindah Panas dan Massa Fakultas Teknologi Pertanian lnstitut Pertanian Bogor, dengan judul Karakteristik Pembekuan Vakurn dan Pembekuan Lempeng Sentuh Pulp Markisa.

Penelitian ini mencoba untuk rnernbekukan pulp Markisa dengan metoda pembekuan baru yaitu pernbekuan vakurn, dan selanjutnya mernbandingkan karakteristik pembekuannya dengan pernbekuan lempeng sentuh.

Pada kesempatan ini penulis ingin mengucapkan terirna kasih dan penghargaan atas jasa-jasa masing-masing narna yang tersebut di bawah ini. Penuljs rnengucapkan terirna kasih kepada Dr. fr. Armansyah H. Tambunan, MAgr sebagai ketua komisi pembtrnbing dan Dr. Ir. Y . Aris Punvanto, MSG sebagai anggota komisi pernbimbing yang telah banyak memberikan bimbingan dan saran sejak persiapan penelltian

,

selama penelitian sampai penyelesaian tesis ini.Kepada Direktorat Pernbinaan Sarana Akademik Direktorat Jendral Pendidikan Tinggi Departernen Pendidikan dan Kebudayaan, selaku pernberi dana beasiswa (BPPs) dan Universitas Surnatera Utara yang telah memberi bantuan berupa dana pendidikan.

Terirna kasih, terutama kepada suami terkasih Usrnan Budi dan ananda tersayang Uul yang telah memberikan dorongan sernangat dan curahan kasih sayang yang tak terhingga serta dopa yang tulus yang selalu menyertai penulis dalam menernpuh pendidikan Pascasarjana.

lbunda Hj. Sudiasih, terima kasih atas segala dukungan serta do'arnu dan kakak-kakakku (Luluk Fatchurrohrnan, Zain Muttaqin) terutama Muhammad Rosyidi yang tetah rnemberikan bantuan rnoril dan materil yang sangat berharga selama penulis rnengikuti pendidikan Pascasa jana.

DAFTAR IS1

Halaman

PRAKATA ... I DAFTAR IS1 ... iii DAFTAR TABEL ... v DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii PENDAHULUAN

Latar Belakang . ... I .

Tujuan Penelltlan ... 3 TINJAUAN PUSTAKA

Buah Markisa ... 4 ...

Pernbekuan 5

Pernbekuan Vakurn ... 7 Perubahan Suhu ... 9 Laju Pembekuan ... I 0 Kehilangan Air ... 11 AirTakBeku ... 12 Sifat Fisik Produk Beku ... 12 METODE PENELlTlAN

Tempat dan WaMu Penelitian ... 16 Alat dan Bahan ... 16 Mesin Pernbeku Vakum ... 16 Alat Ukur ... 17 Mekanisme Kerja Alat Pernbeku Vakurn ... 18 Wadah Contoh ... 19 Bahan ... 20 Prosedur Penelitian dan Pengukuran ... 20 Pengarnatan dan Pengolahan Data ... 22 Pengamatan ... 22 Pengolahan Data ... 23 Penentuan Mutu Hasil Pernbekuan ... 27 HASlL DAN PEMBAHASAN

Karakteristik Pernbekuan ... 28 Perubahan Suhu ... 28

...

Laju Pernbekuan 34

Mutu Produk Beku ...

Warna ...

Protein ...

Vitamin C ... ... ...

Konsumsi Energi ..

KES l MPULAN D A N SARAN ...

DAFTAR PUSTAKA ... ...

DAFTAR TABEL

Halaman

1 . Sifat termodinamika air ... 8

2 . Data berat awal dan berat akhir bahan serta persentasi air yang

menguap ... 39

3 . Ringkasan data hasil pengukuran ... 44 4 . Nilai kromatisitas pulp markisa sebelum dan sesudah pembekuan . 45

5 . Has11 analisa proximate pulp Markka pada ulangan ke-2 ... 46 6 . Konsumsi energi pada proses pembekuan vakum dan proses

DAFTAR GAMBAR

Halaman

Diagram fase untuk air ... 8

...

Mesin pernbeku vakum 19

Skema wadah contoh ... 20 Titik pengukuran pada bahan ... 21 Profil suhu dan tekanan selama proses pembekuan vakum II ... 29

Profil suhu selama proses pembekuan lempeng sentuh 11 ... 29

Distribusi suhu rata-rata bahan pada ulangan II ... 32

Perbandingan antara suhu jenuh air dengan suhu coldtrap pada

pembekuan vakum pada ulangan II ... 32

Perbandingan beda suhu antara suhu media dengan suhu rata-rata bahan pada ulangan II ... 32

Perbandingan laju pembekuan tiap-tiap contoh ... 35

Hubungan antara konduktivitas panas bahan

dan

waMu pada proses pembekuan vakum dan pembekuan lempeng sentuh padaulangan 11 ... 37 Perbandingan persentase air yang menguap ... 39

Hubungan antara persen air tak beku dengan suhu rata-rata pada

ulangan II ... 41 Hubungan antara persen air tak beku dengan waktu pada

Ulangan II ... 41 Perbandingan kandungan protein pada bahan hasil pembekuan vakurn

dan pembekuan lempeng sentuh ... 48 Perbandingan kandungan vitamin C pada bahan hasil pembekuan

DAFTAR LAMPIRAN

[image:108.552.59.455.72.555.2]Komposisi buah rnarkisa (Asam) dibandingkan dengan beberapa buah lain per 100 gr buah yang dapat dimakan ... 54

Gambar alat pembeku vakum ... 55

Bagan alir penelitian pembekuan pulp Markisa ... 56 Profil suhu dan tekanan masing-masing percobaan pada

pembekuan vakum ... 57 Profil suhu masing-masing contoh selama pernbekuan

lernpeng sentuh ... 58 Distribusi suhu rata-rata bahan pada masing-masing percobaan .... 59 Perbandingan suhu jenuh air dengan suhu coldtrap masing-masing

percobaan pada pembekuan vakurn ... 60

Perbandingan beda suhu antara suhu media dengan suhu

rata-rata bahan pada masing-masing percobaan ... 61 Perhttungan laju pembekuan ... 62

Kurva penurunan suhu pada proses pembekuan ... 63 Kurva pembekuan air dan larutan yang rnengandung bahan terlarut 64

PENDAHULUAN

Latar Belakang

Indonesia rnemiliki keanekaragaman komoditi hortikultura, khususnya buah- buahan, yang rnernpunyai peluang dan potensi produksi yang besar di Indonesia. Buah-buahan juga rnerupakan salah satu kornoditi pertanian yang banyak dibudidayakan dan diusahakan karena mernpunyai nilai ekonomi yang tinggi.

Buah Markisa (Passiflofa edulis) rnerupakan salah satu diantara banyak buah-buahan yang ada di Indonesia. Buah Markisa banyak dirnjnati baik dalam bentuk buah segar rnaupun setelah rnenjadi sirup (Untung, et a / . 1992). Buah Markisa banyak mengandung passiflorine yang berkhasiat untuk rnenentrarnkan urat

syaraf, selain itu juga sebagai surnber vitamin C dan A (Nilasari, 1999). Buah rnarkisa mempunyai aroma yang khas dan mutu jus yang tinggi sehingga rnarkisa umumnya dikonsumsi dalarn bentuk olahan jus.

Seperti urnurnnya bahan-bahan hasil pertanian lainnya, rnarkisa juga terrnasuk buah yang cepat rusak, oteh karena itu diperlukan suatu penanganan yang cepat dan tepat untuk dapat rnenghambat kerusakannya. Salah satu alternatif pengolahannya yaitu dengan mernbuatnya rnenjadi pulp markisa. Pulp rnarkisa adalah biji markisa yang masih bersatu dengan lemaknya yang telah dipisahkan dari

2

Pembekuan merupakan suatu cara pengawetan bahan pangan dengan cara rnembekukan bahan pada suhu di bawah titik beku pangan tersebut. Dengan membekunya sebagian kandungan air bahan atau dengan terbentuknya es (ketersediaan air menurun), maka kegiatan enzim dan jasad renik dapat dihambat atau dihentikan sehingga dapat mempertahankan mutu bahan pangan. Mutu hasil pembekuan masth mendekati buah segar walaupun tidak dapat dibandingkan dengan mutu hasil pendinginan.

Laju pembekuan merupakan faktor yang rnenentukan pada proses pembekuan. Laju pembekuan akan menentukan struktur produk beku dan waktu pembekuan. WaMu yang diperlukan untuk pembekuan merupakan ha1 yang perlu dipertimbangkan dalam merancang proses. Pembekuan lambat akan merusak bahan pangan yang dibekukan karena kristal yang dihasilkan berukuran besar. Kristal es runcing-runcing bentuknya dan tajam, pada ukuran yang relatif besar akan menyobek dinding sel. Hal ini baru diketahui pada waktu thawing yaitu pada waktu suhu bahan dikembalikan ke suhu kamar. Kerusakan dinding sel menyebabkan zat gizi bahan keluar bersama cairan sel dan gizi bahan menjadi berkurang. Tekstur bahan juga akan berubah karena dinding sel pecah. Hal ini dapat dicegah bila laju pembekuan cukup cepat sehingga kristal

es

yang terbentuk berukuran kecil dan seragam.penggunaan CFC rnulai tahun 2000, banyak industri pernbekuan yang telah rnulai

mengganti sistem refrigerannya. Udara, nitrogen cair (LN2) dan karbon dioksida (GO2) adalah gasfcairan cryogenic yang paling urnurn dan aman digunakan di industri pangan. Penerapan gas cryogenic pada industri pernbekuan pangan mernpunyai beberapa keunggulan, antara lain : dapat rnenurunkan kehilangan kadar air dan rasa, menurunkan waktu pernbekuan, rnengurangi ukuran kristal pada saat

pernbekuan dan merninirnalkan kerusakan sel. Akan tetapi, jika proses pembekuan dengan gas cryogenic tidak dikendalikan dengan baik, akan dapat rnerusak bahan

hasil pernbekuan karena suhu cryogenic yang sangat rendah.

Salah satu alternatif rnetode pernbekuan adalah pernbekuan vakum, dengan rnetoda pembekuan ini diharapkan akan diperoleh laju pembekuan yang cepat sehingga dapat rnenurunkan waMu pembekuan dan kehilangan rnutu. Penggunaan

refrigeran secara rnekani k pada metode pernbekuan vakurn hanya untuk mernerangkap uap alr, sehingga penggunaan CFC dan biaya operasi dapat dikurangi, sekaligus meningkatkan effisiensi penggunaan energi.

Pada dasarnya pernbekuan vakurn rnerupakan uapaya mernbekukan sebagian kandungan air bahan pangan dengan tekanan yang rendah dan suhu

ruangan di bawah titik beku pangan.

Tujuan Penelitian

TINJAUAN PUSTAKA

Buah Markisa

Markisa berasal dari Brazit bagian selatan yang tumbuh di pinggiran hutan hujan tropis. Markisa tersebut kemudian menyebar ke seluruh benua Amerika dan Asia. Menurut Winks, et

a/.

(1988), terdapat dua jenis buah markisa yang bisa dimakan yaitu markisa dengan kulit buah ungu (Passiflofa edulis Sims f . edulis Deg) dan rnarkisa dengan kulit buah kuning (Passiflofa edulis Sims f . flavicarva Deg). Markisa ungu hanya dapat tumbuh di daerah sub tropis dan di daerah tinggi tropis dengan ketinggian ?000 - 1750 meter di atas perrnukaan laut dan curah hujan 1500 -2000 rnm per tahun. Sedangkan rnenurut Verhej dan Caronel (3977) markisa ungu akan tumbuh baik jika ditanam pada ketinggian 122-

2000 meter di atas permukaan laut dengan pH 6-8, curah hujan 2000-3000 mm pertahun, tetapi dapat juga turnbuh baik pada curah hujan minimum 900 mm, asalkan merata sepanjang tahun. Markisa kulit buah kuning mudah beradaptasi sampai di daerah rendah.Markisa merupakan tanaman menjalar tahunan berumur pendek, batangnya agak keras dengan panjang mencapai 15 meter. Batang tidak berbulu, beralur dan benvarna hijau. Sulur rnuncul di ketiak daun dan berbentuk spiral. Daun berpenumpu dan bertangkai, pada waMu muda daun tidak bercuping dan kernudian

bercuping tiga menjelang dewasa (Verhej dan Caronet, 1997).

5

Karo, Surnatera Utara dan di Kabupaten Gowa, Sulawesi Selatan. Di kedua daerah tersebut, buah ini bernarna rnarkisa siuh atau markisa asarn. Sedangkan markisa kuning pada waktu rnuda kulitnya berwana hijau kemudian berubah rnenjadi bintik- bintik putih setelah matang. Ukuran rnarkisa kuning lebih besar dari markisa ungu. Markisa kuning ini banyak dijurnpai di Kabupaten Solok, Surnatera Barat.

Pembekuan

Pembekuan merupakan salah satu rnetoda untuk pengawetan bahan pangan. Pernbekuan dapat rnempertahankan rasa dan nilai gizi bahan pangan yang lebih baik daripada rnetoda lain, karena pengawetan dengan suhu rendah (pembekuan) dapat rnengharnbat aktivitas rnikroba rnencegah terjadinya reaksi-reaksi kirnia dan akt~vitas enzirn yang dapat rnerusak kandungan gizi bahan pangan. Walaupun pembekuan dapat mereduksi jumlah rnikroba yang sangat nyata tetapi tidak dapat rnensterilkan rnakanan dari rnikroba (Frazier, 1977)

Menurut Tarnbunan (7999), pernbekuan berarti pernindahan panas dari bahan yang disertai dengan perubahan fase dari cair ke padat, dan merupakan salah satu proses pengawetan yang umurn dilakukan untuk penanganan bahan

pangan. Pada proses pernbekuan, penurunan suhu akan rnenurunkan aktifitas mikroorganisrna dan sistern enztrn, sehingga mencegah kerusakan bahan pangan. Selain itu, kristalisasi air akibat pernbekuan akan rnengurangi kadar air bahan dalam fase cair di dalam bahan pangan tersebut sehingga mengharnbat perturnbuhan

mikroba atau aktivjtas sekunder enzim.

- Blast freezer

Metoda ini rnenggunakan udara berkecepatan tinggi yang dialirkan rnelalui koil pendingin dan disirkulasikan di dalam ruangan berinsulasi. Perpindahan panas terjadi secara kunveksi, dapat dirancang dalarn berbagai konfigurasi tergantung pada bahan dan kapasitas, serta dalam sistem batch atau kontinyu. Suhu pembekuan umurnnya berkisar pada - 40 O C , laju pernbekuan relatif lambat, serta menyebabkan kehilangan air yang cukup besar dari perrnukaan dan pernbentukan kristal es yang besar.

- Air impingiment Blast Freezer

Pembekuan ini adalah modifikasi jenis blast freezer dengan semburan udara berkecepatan lebih tinggi langsung ke perrnukaan bahan, yang bertujuan untuk rnenyibakkan lapis batas udara (air boundary layer) yang rnenyelirnuti perrnukaan bahan, untuk rnernaksirnalkan koefisien pindah panas permukaan sehingga rnernberikan laju pembekuan yang lebih cepat dan kehtlangan air dari perrnukaan lebih rendah.

- Contact Plate Freezer (pernbeku lempeng sentuh)

Metode pindah panas pada jenis pernbeku ini adalah konduksi, rnenggunakan amonia sebagai refrigeran, dan suhu pernbekuan dapat rnencapai - 40 O C .

- Fluidized-bed Freezer

7 Proses pembekuan terjadi secara bertahap dari permukaan sampai pusat bahan. Pada pemukaan bahan, pembekuan berlangsung cepat sedangkan pada bagian yang lebih dalam, proses pernbekuan berlangsung lambat (Brennan, 1981). Pada awal proses pembekuan, terjadi fase preceding dimana suhu k h a n diturunkan dari suhu awal ke suhu titik beku. Pada tahap ini semua kandungan air bahan berada pada keadaan cair (Holdworth, 1968). Setelah tahap precooling terjadi tahap perubahan fase, pada tahap ini terjadi pembentukan kristat es (Heldman dan Singh, 1981). Pada prinsipnya pembekuan baru dimulai pada saat suhu permukaan mencapai -1 O C , yaitu pada saat dimulainya pembentukan kristal

es (Ramaswany dan Tung, 1984).

Pernbekuan Vakum

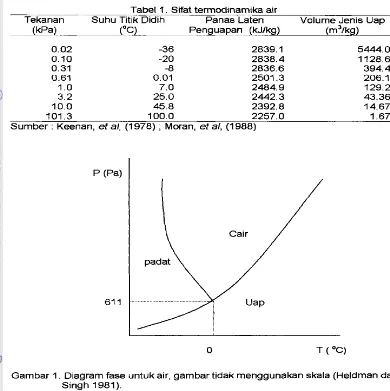

Tabel I . Sifat termodinamika air

Tekanan Suhu Titik Didih Panas Laten Volume Jenis Uap

(kPa) ("C) Penguapan (kJ/kg) (m3/kq)

701.3 100.0 2257.0

Sumber : Keenan, ef

a/,

(1978) ; Moran,eta/,

(1 988)Garnbar 1. Diagram fase untuk air, gambar tidak menggunakan skala (Heldman dan Singh 1981).

9 Aspek keteknikan pada pernbekuan pangan mencakup berbagai bidang yang cukup menarik. Dalam upaya merekayasa suatu instalasi refrigerasi untuk pembekuan pangan, diperlukan informasi tentang perubahan entalpi yang berlangsung selama proses pembekuan dan laju pembekuan yang diinginkan.

Perubahan Suhu

Perubahan suhu bahan selama pembekuan menurun secara berangsur- angsur selarna panas laten pernbekuan dilepaskan dari air yang terdapat dalam bahan. Proses pembekuan mempunyai dua sifat yang khas, jika dibandingkan

dengan pembekuan pada air murni. Pertama, suhu pada awal pembentukan kristal es pada bahan lebih rendah dari pada suhu pada awal pembentukan kristal es pada air murni. Kedua, panas laten pembekuan dilepaskan secara berangsur-angsur selama penurunan suhu bahan. Keadaan sebenarnya dari kurva suhu-waktu akan bervariasi tergantung dari komposisi produk dan struktur produk (Heldman dan Taylor, 1 997).

Laju Pembekuan

Salah satu pertimbangan pernilihan suatu proses dalam industri pernbekuan pangan beku adalah laju pernbekuan. Laju pernbekuan tidak saja rnenentukan struktur akhir produk beku, tetapi juga rnempengaruhi lama pernbekuan (Heldrnan dan S~ngh, 1981).

Menurut Lembaga Refrigerasi International (1 971), laju pembekuan suatu massa pangan adalah ratio antara jarak mjnirnal antara perrnukaan dengan titik pusat termal dibanding dengan waMu yang diperlukan oleh produk pangan rnencapai suhu 0 O C pada permukaan bahan sarnpai rnencapai suhu -5 O C pada

pusat terrnal bahan

Salah satu variasi terhadap definisi Lernbaga Refrigerasi lnternational ialah

Thermal Arrest Time (TAR), rnenurut definisi ini ,laju pernbekuan ialah pengukuran waktu yang dibutuhkan titik yang paling larnbat rnembeku pada produk, untuk menurunkan suhu dari 0 O C menjadi -5 O C .

Sedangkan Heldrnan dan Singh (1981) rnengatakan laju pembekuan ialah pengukuran waMu yang dibutuhkan untuk menurunkan suhu produk pada titik yang paling lambat rnenjadi dingin atau beku, dihitung dari saat tercapainya titik beku awal sarnpai tercapainya tingkat suhu yang diinginkan di bawah titik beku produk tersebut. Meskipun disadari bahwa definisi ini tidak terlepas dari kekurangan, agaknya masih rnerupakan komprorni terbaik bila dibandingkan dengan keunggulan dan kelernahan definisi lain (Heldrnan dan Singh, 1981).

11 secara merata pada jaringan. Sedangkan pembekuan larnbat akan rnenyebabkan terbentuknya kristal es yang besar yang tersusun pada ruang antar sel dengan ukuran pori yang besar. Dari segi kecepatan berproduksi, pernbekuan secara sangat cepat dianggap menguntungkan, selama mutu produk yang dihasilkan tidak dikorbankan (Heldman dan Singh, 1981 ).

King (1971) membagi laju pembekuan ke dalam 3 golongan yaitu ; (1). Pernbekuan lambat, jika waktu pembekuan adalah 30 rnenit atau lebih untuk I crn bahan yang dibekukan, (2). Pembekuan sedang

,

jika waktu pembekuan adalah 20-30 rnenit atau lebih untuk 1 cm bahan yang dibekukan dan, (3). Pembekuan cepat, jika waktu pernbekuan adalah kurang dari 20 rnenit untuk 1 crn bahan yangdibekukan.

Kehilangan Air

Kehilangan air dari makanan mernpunyai konsekuensi ekonorni yang penting dan rnendapat lebih banyak perhatian. Hal Int rnerupakan faktor utarna dan terkadang rnenjadi faktor pembatas pada tingkat kehidupan bahan makanan. Kehilangan uap air dapat juga ditunjukkan dengan terjadinya frwzerbum, suatu

penampilan glasi dalam beberapa produk daging yang diakjbatkan oleh adanya rongga-rongga kecil di bagian belakang dari es yang telah tersublimasi (Kaess,

12 Sekalipun penerirnaan dan sifat-sifat kualitas lainnya tidak dipengaruh~, perpindahan uap rnernpunyai pengaruh kuantitas yang berarti di dalarn kehilangan berat. Air yang hilang mempunyai nilai ekonorni yang sarna seperti produk yang rnenguap dan sangat rnernpengaruhi keuntungan suatu perusahaan (Pharn dan Mawsen, 1997)

Air Tak Beku

Air di dalam bahan pengan berada dalam dua (atau lebih) keadaan. lstilah yang urnurn digunakan adalah air terikat dan air bebas. Sebagian rnenerima definisi

air terikat sebagai air yang tidak dapat membeku pada suhu - 5 O F . Sebatiknya air bebas rnenunjukkan sifat-sifat fisik dan kirnia air yang cair atau mernbeku sesuai dengan kondisi larutannya. Dalarn daging ikan, para peneliti telah rnendapatkan bahwa sampai dengan -30°F masih terdapat sebagian air yang bersifat non kristal, rneskipun jumlahnya kecil sekali. Air terikat berada dalarn keadaan yang lebih proporsional dengan kandungan air bebas daripada zat padat dalam sistem. Dalam ha1 ini ada suatu pergeseran jurnlah air terikat yang disebabkan karena pernbekuan [Desrosier, 1988).

Sifat Fisik Produk Beku

13 Perubahan mutu yang coba dilihat pada penelitian ini adalah warna, protein dan vitamin C.

1. Warna

Bagi konsumen penampilan fisik dan warna termasuk salah satu faMor yang mempengaruhi dalam membuat keputusan untuk membeli bahan makanan. Warna dapat didefinisikan sebagai penyebaran energi dari cahaya yang dipantulkan oleh produk pangan atau cahaya yang diteruskan melalui produk pangan, tergantung dari bagaimana cahaya tersebut bereaksi dengan komponen bahan pangan tersebut. Pada reaksi tersebut pantulan cahaya menentukan warna dan penampilan bahan (Mallikarjunan dan Hung, 1997).

Warna dapat diukur dengan menggunakan chromameter. Pantulan warna dari chroma meter menggunakan tanda warna Yxy, dimana x dan y adalah sifat dari warna (hue dan chroma) misalnya rnerah, kuning, hijau, biru. Sedangkan Y adalah nilai persentasi kemurnian warna (purity of coloi). Kemurnian dari beberapa spectrum warna adalah 100%. Kemurnian dari warna putih adalah no1 (Mohsenin, 1 983).

2. Protein

14

Pembekuan hanya menyebabkan sedikit nilai gizi protein, sehingga

dimungkinkan untuk mendenaturasikan dengan perlakuan demikian. Hal ini dapat dilihat dalarn proses pendadihan bahan-bahan yang berprotein terutama selama pembekuan dan pencairan yang berulang-ulang. Walaupun nilai biologis protein yang mengalami denaturasi, sebagai bahan pangan manusia, bahan pangan tersebut mungkin akan berubah sama sekali karena perlakuan-perlakhan yang demikian (Desrosier, 1988).

3. Vitamin C

Vitamin C atau asam askorbat mempunyai berat molekul 178 dengan rumus molekul C6H8O6 dalam bentuk kristal tidak betwarna, titik cair 190-1 92OC. Bersifat larut dalam air, sedikit larut dalam aseton atau alkohol yang mernpunyai berat rnolekul rendah. Vitamin C mudah teroksidai, lebih-lebih apabila terdapat katalisatoer Fe, Cu, enzim Askobat oksidase, sinar, ternperatur yang tinggi. Larutan encer vitamin C pada pH kurang dari 7.5 masih stabil apab~la tidak ada katalisator seperti di atas (Sudarmadji, 1996).

Proses pembekuan bukanlah merupakan suatu proses yang merusak zat

15

METODE PENEUTIAN

Ternpat dan Waktu Penelitian

Penelitian dilakukan di Laboratorium Pindah Panas dan Massa Jurusan Teknik Pertanian Fakultas Teknolog~ Pertanian lnstitut Pertanian Bogor dari bulan Juni-September 2000. Analisa sifat fisik bahan dilakukan di PAU (Pusat Antar

Universitas) Pangan dan Giz~ lnstitut Pertanian Bogor.

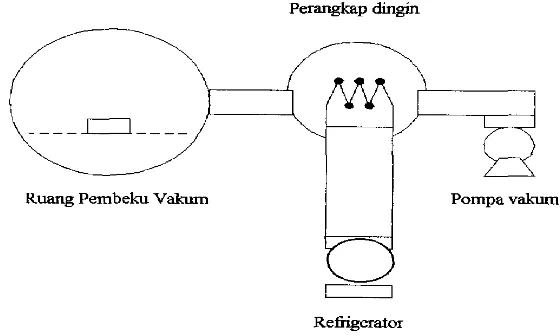

Alat dan Bahan Mesin Pembeku Vakum

Penelitian dilakukan dengan menggunakan multi - purpose vacuum equipment yang dapat berfungsi sebagai mesin pembeku vakum. Spesifikasi teknis komponen-komponen mesin tersebut adalah sebagai berikut :

I. Ruang pembeku :

Bentuk : s~linder dengan diameter 60 cm dan panjang 50 cm Bahan : besi cor, tebal2 cm

Bahan pintu : acrylic, tebal 6 cm Penyekat panas : bahan styrofoam

2. Pompa vakurn :

Jenis : pompa rotari tipe CRP-500 (Diavac, Ltd) Kapasitas pemompaan : 500 I~ter/menit

3. Perangkap dingin (coldtrap)

Sistem : pendinginan mekanik (kompresi uap) dengan refrigerasi R-22 Kapasitas pendingin : I 100 W

Koil pendingin : bahan tembaga

Refrigerator : tipe UF-RH 11 30 S (Sanyo)

Alat Ukur

Mesin yang digunakan dilengkapi dengan perangkat ukur yang diperlukan, seperti untuk pengukuran suhu, tekanan dan berat secara otomatis. Parameter yang diukur adalah suhu bahan (suhu bahan pada empat lokasi yaitu bawah, tengah

1, tengah 2 dan atas bahan), suhu coldtrap dan suhu shelf cooling (lempeng sentuh), tekanan ruang pembeku, serta berat bahan pada awal dan akhir percobaan.

Spesifikasi teknis peralatan ukur yang digunakan adalah sebagai berikut : 1. Pengukuran Suhu :

Alat : termokopel type T (CC) Ukuran : 0.3 rnm

2. Pengukuran tekanan a. Baratron type 122 A

Kapasitas : < 100 mmHg

Satuan ukuran terkecil : 0.01 mmHg

b. Baratron type 127 Kapasitas : < 10 mmHg

Satuan ukuran terkecil : 0.001 mmHg

3. Pengukuran berat

Alat : Timbangan elektonik type EK-1200A(AND) Kapasitas : 600 gram

Satuan ukuran terkecil : 0.1 gram

Semua alat ukur tersebut dirangkai dengan pencacah Hybrid Recorder HR- 2400 (Yokogawa) untuk pencatatan data dan green kit 88 yang dihubungkan dengan kornputer dengan interface RS 232C untuk dilihat langsung di layar komputer dan

perekaman data digital ke dtsket magnetik.

Mekanisme Kerja Alat Pernbeku Vakum

Ruang Pembeku Vakum Pompa vakum

-

Gambar 2. Mesin pembeku vakum

Wadah Contoh (sample holder)

Wadah contoh yang digunakan berupa silinder plastik dengan diameter 11.3 cm dan tinggt 11.5 cm. Wadah contoh diinsulasi supaya pindah panas hanya terjadi satu arah (dari dasar ke permukaan bahan untuk pembekuan vakum dan dari permukaan ke dasar bafian untuk pembekuan lempeng sentuh). Insulasi menggunakan busa super dengan ketebalan 2 cm. Wadah contoh dilengkapi dengan tutup yang bisa dilepas. Pada bagian atas tutup diberi lubang lubang kecil berdiameter 0.8 mm untuk penguapan air.

[image:127.552.145.425.83.251.2]Pembekuan vakum Pembekuan lempeng sentuh

Garnbar 3. Skema wadah contoh

Bahan

Bahan yang digunakan pada penelitian ini adalah buah markisa (Passiflofa edulis Stms f. edulis Deg) yang diperoleh dari Pasar Petisah Kotamadya Medan Sumatera Utara.

Prosedur Penelitian dan Pengukuran

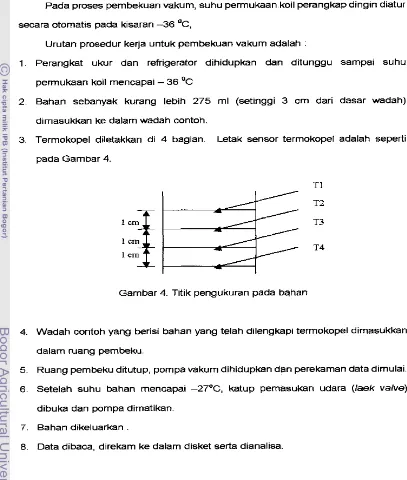

Pada proses pembekuan vakum, suhu perrnukaan koil perangkap dingin diatur secara otomatis pada kisaran -36 OC,

Urutan prosedur kerja untuk pembekuan vakum adlalah :

1. Perangkat ukur dan refrigerator dihidupkan dan ditunggu sampai suhu permukaan koil mencapai - 36 OC

2. Bahan sebanyak kurang lebih 275 ml (setinggi 3 cm dari dasar wadah) dimasukkan ke dalam wadah contoh.

[image:129.552.54.461.79.559.2]3. Termokopel diletakkan di 4 bagian. Letak sensor termokopel adalah seperti pada Gambar 4.

Gambar 4. Titik pengukuran pada bahan

4. Wadah contoh yang berisi bahan yang telah dilgngkapi termokopel dimasukkan dalam ruang pembeku.

5. Ruang pembeku ditutup, pompa wkum dihiduplmn dBn perekaman data dimulai. 6. Setelah suhu bahan mencapai -27OC, katup pemasukan udara (laek valve)

dibuka dan pompa dimatikan. 7. Bahan dtkeluarkan .

Sedangkan urutan pekerjaan untuk pembekuan lempeng sentuh adalah :

1. Perangkat ukur dan refrigerator dihtdupkan dan ditunggu sampai suhu permukaan lempeng mencapai - 43 OC

2. Bahan sebanyak 275 ml (setinggi 3 cm dari dasarwadah) dimasukkan ke dalam wadah contoh.

3. Termokopel diletakkan seperti pada Gambar 4.

4. Wadah contoh yang berisi bahan yang telah dilengkapi termokopel dimasukkan ke dalarn ruang pembeku.

5. Ruang pembeku ditutup dan perekaman data dimulai.

6. Setelah suhu bahan mencapai -27OCkonstan, bahan dikeluarkan . 7. Data dibaca, direkam ke dalam disket serta dianalisa.

Pengamatan dan Pengolahan Wta Pengamatan

Pada proses pembekuan vakum dan lempeng sentuh ini, pengamatan yang dilakukan adalah perubahan tekanan ruang pembeku, perubahan suhu dan perubahanan berat sebelurn dan setelah pembekuan. Kemudian bahan yang telah dibekukan dianalisa sifat fisiknya yaitu perubahan warnanya. Serta dianalisa sifat kimianya melalui uji proximate untuk melihat kandungan protein dan vitamin C sebelum dan setelah pembekuan.

setelah selesai proses pembekuan. Dtsamping pencatatan data dengan komputer juga dilakukan pencatatan data dengan kertas grafik pada unit mesin pembeku.

Pengamatan suhu dilakukan antara lain pada permukaan koil perangkap uap (coldtrap), pada permukaan plat pembeku (shelf cooling) dan pada bahan (bagian atas, tengah 1, tengah 2 dan bagian bawah). Disamping pencatatan data

dengan komputer juga dilakukan pencatatan data dengan kertas grafik pada unit mesin pembeku vakum.

Parameter-parameter yang diamat1 digunakan untuk menentukan karakteristik pembekuan vakum yaitu perubahan suhu, laju pembekuan, jumlah air yang diuapkan/disublimasikan dan jumlah air tak beku serta pengaruhnya terhadap mutu (warna, protein dan vitamin C) hasil pembekuan.

Selanjutnya, karakteristik pembekuan vakum tarsebut akan dibandingkan dengan karakteristik pembekuan dengan metoda lain yaitu pembekuan lempeng sentuh (contact plate freezer). Pembandingan juga akan dilakukan terhadap konsumsi energi per satuan massa selama proses pembekuan.

Pengolahan Data

1. Menentukan suhu jenuh air

Tekanan ruang pembeku dikonversikan menjadi suhu jenuh air yang dianggap sebagai suhu media pernbeku pada pebekuan vakum. Hal ini dihitung dengan menggunakan persamaan :

- 2744.807

Lea=

t10.712 ... (1)Tf

Tf = suhu mutlak es, (K) (Rothmayer, 1975)

2. Menentukan laju Pernbekuan

Laju pembekuan dihitung dengan rnenggunakan definisi dari Lembaga Refrigerasi Internasional (Heldman dan Singh, 1981).

Laju pembekuan : rasio perbandingan jarak minimal antara permukaan produk dengan titik pusat panas dengan waMu yang diperlukan oleh produk pangan untuk mencapai suhu

O°C

pada permukaan bahan hingga rnencapai suhu a 0 C pada pusat panas. 3. Menentukan jumlah air yang diuapkanJurnlah air yang diuapkan dapat dilihat dari jumlah hilangnya berat selarna pembekuan berlangsung, yaitu dengan cara menimbang bahan sebelurn pembekuan dan setelah pembekuan. Hal ini dapat dihitung dengan rumus :

mbo - mbf

mb(%) = x 100% ... . . .. . . .... ... . .... .

..

. . ... . .... ... . . ... . .. .. ...mbo

dimana, mb = massa bahan (%)

mbo = rnassa bahan sebelum pembekuan (gr) mbt = massa bahan setelah pembekuan (gr) 4. Menentukan fraksi air tak beku

Xa dapat didefinisikan sebagai

dimana, Xa = fraksi mol air tak beku To = suhu tjtik beku air (273.15 K) Tb = suhu bahan (K)

Mw = berat molekul air (kg/mol) L = panas laten (KJ/kg) Rg = konstanta gas (KJ/mol K) Ma = berat rnolekul air

ma = kadar air dalam produk

Ms = berat molekul padatan dalam produk ms = kadar padatan dalarn produk

5. Konsumsi energi

a. Kebutuhan energi untuk menurunkan suhu bahan hingga membeku

Ql = rncpo(~o - T I ) . . .

.

. . ..

. . . ( 5 )dimana, Q1 = panas sensibel yang dilepaskan sebelum pembekuan

(KJ)

m = massa bahan (kg)

Cpo = panas jenis sebelum pembekuan (kJ/kg K) = 0.008 (KA dlm bahan)

+

0.20, BTU/lb O Fb. Kebutuhan energi untuk mengubah fase cair menjadi fase padat

Q2 = mL ... (6)

dirnana, Q2 = panas laten yang dilepaskan selama pernbekuan (KJ) m = massa bahan rata-rata(kg)

L = panas laten pernbekuan rnarkisa (kJlkg)

Panas laten pembekuan rnarkisa dianggap =ma dengan panas laten pernbekuan air yaitu 144 BTUllb (Winarno, 1993), jika dikonversikan ke sistern rnks adalah 335 kJlkg.

c. Kebutuhan energi untuk menurunkan suhu bahan dari titik bekunya hingga akhir pembekuan

...

Q3 = r n ~ ~ t ( ~ 2 - T I ) (7)

dimana, Q3 = panas sensibel yang dilepasKan setelah pembekuan (KJ) m = rnassa bahan (kg)

Cpt = panas jenis bahan di bawah litik beku (kJIkg

K)

= 0.003 (KA dlm bahan)+

0.20, BTUllb O F(Winarrro, 1993) T I = suhu titik beku (K)

T2 = suhu akhir pembekuan (K)

Total panas yang harus dilepaskan untuk rnembekukan bahan pangan dan menurunkan suhu adalah

Q o = Q l + Q 2 + Q 3 ... (8)

(Desrosier, 1988)

Sedangkan daya kompresor pada rnesin refrigeran dihitung dengan rumus :

dimana, ma = laju aliran massa (kgldet) Qo = kapasitas pendinginan (KW) qo = efek pendinginan (kJlkg)

h l = entalpi refrigeran pada kondisi liquid (kJ/kg)

hg = entalpi refrigeran pada kondisi gas (kJ/kg) (Stocker dan Jones, 1987)

Kerja coldtrap yang diperlukan untuk mengembunkan uap air dari bahan dihitung dengan rumus :

Qkond = hfg x w ... (11)

dimana, hfg= 2483.8 kJ/kg pada tekanan 0.1 torr (tekanan operasi) = entalpi perubahan fase gas ke cair pada tekanan 13.3 Pa

w = berat es (kg)

= berat awal - berat akhir

(Heldman dan Singh, 1981 ; Tirtasari, 1996)

Kebutuhan daya untuk pompa vakum 0.75

kw

Penentuan Mutu Hasil Pembekuan

Analisis pengaruh perlakuan proses pembekuan terhadap mutu hasil dtlakukan dengan pengujian laboratorium. Parameter yang diuji sebagai indikator

HASlL DAN PEMBAHASAN

Parameter yang diamati pada penelitian ini adalah karaweristik pembekuan (perubahan suhu, laju pembekuan, jumlah air yang menguap, jumlah air tak beku) dan mutu pulp markisa beku (warna, protein dan vitamin C) serta konsumsi energi selama proses pembekuan.

Karakteristik Pembekuan

1. Perubahan Suhu

Gambar 5 dan 6 menunjukkan profil suhu selama proses pembekuan vakum

dan pembekuan lempeng sentuh. Sebaran suhu pada bahan dinyatakan dalam empat titik, yaitu suhu bagian bawah (0 cm), bagian tengah 1 (I cm dari dasar), bagian tengah 2 (2 cm dari dasar) dan bagian atas (3 cm dari dasar). Pada gambar tersebut juga ditunjukkan perubahan suhu perangkap uap air (coldtrap) dan perubahan tekanan dalam ruang pembeku untuk pembekuan vakum serta suhu lempeng sentuh untuk pembekuan lempeng sentuh.

vakurn

daripada

pernbekuan lempeng sentuh sejak

awal

sarnpai akhir

proses

pernbekuan. Keseragarnan suhu bahan penting dalarn rnencegah rnigrasi air yang

berpengawh terhadap mutu hasil pernbekuan.

-Tbhn

begian

atas (3cm)

-mhn

bagIan tengah

(21371)

Tbhn begian

tengah

(Icm)

T

t

h

k @ n

bmvah

(Ocm)

T

cd-

-T

media

(pa)

Garnbar 5.

Profit

suhu dan tekanan selama

proses pernbekuan wkurn II

-T

lempengsentuh

T b h n

bag'an atas

(Xm)- W n

bag'an tengah

(2cm)-Tbhn

bag'an tengah

(Icm)-Tbhn

bag'an bawah

(Ocm)30

Pada awal pembekuan vakum (Gambar 5) terjadi peningkatan suhu coldtrap,

pola yang sama juga dijumpai pada penelitian pembekuan vakum bahan pangan cair (Tambunan, eta/. 2000). Peningkatan suhu coldtrap terjadi akibat adanya semburan (flash) saat tekanan ruang pembeku telah mencapai tekanan jenuh (saturation pressure) uap air yang sama dengan suhu air dalam bahan. Kondisi tersebut dikenal sebagai titik sembur (flash point), yang merupakan titik awal terjadinya pendidihan. Uap air yang terjadi selama pendidihan dihantarkan untuk kemudian diernbunkan pada permukaan koil perangkap uap, sehingga suhu perangkap uap (coldtrap) meningkat.

Tambunan (1995) mengemukakan bahwa proses penurunan suhu bahan sesungguhnya dimulai sesaat setelah titik sembur, sehingga tahap ini disebut dengan tahap pendinginan di atas titik beku pembekuan. Pada tahap ini terjadi penguapan air dari bahan sebagai akibat dari perbedaan tekanan jenuh air di permukaan bahan dengan tekanan uap air di dalam ruang pembeku. Penguapan tersebut disertai dengan penurunan suhu bahan karena panas sensibel bahan digunakan untuk panas Laten penguapan air. Terjadinya penguapan pada tahap ini dapat dilihat dari meningkatnya suhu permukaan koil perangkap uap. Uap air yang dilepaskan dari bahan ditarik oleh pompa vakum melalui perangkap uap. Pada saat uap melalui permukaan koil di dalam perangkap wap terjadi pengembunan (kondensasi) yang melepaskan panas laten ke permukaan koil sehingga suhu koil meningkat (Gambar 5).

suhu dimulai dari bagian atas (perrnukaan), yaitu bagian yang langsung bersentuhan dengan kondisi vakum dan dilanjutkan ke arah pusat bahan. Hal ini menunjukkan bahwa bagian permukaan telah rnengalami pembekuan sebelum bagian lainnya mencapai suhu yang memungkinkan untuk terjadinya pembekuan. Setelah terbentuknya lapisan kristal es pada perrnukaan bahan, proses pembekuan tampaknya berlangsung melalui kombinasj antara sublimasi es pada bagian permukaan dan perpindahan panas dari bagian dalam ke bagjan perrnukaan bahan. Hal ini mengakibatkan laju pembekuan rnenjadi lebih lambat.

Sedangkan pada pembekuan lempeng sentuh (Garnbar

61,

arah aliran panas terjadi dari atas ke bawah sesuai dengan kedudukan plat pembeku. Bagian bawah bahan yang berkontak rangsung dengan plat pembeku suhunya turun dengan cepat dan segera mencapai titik beku air yang kemud~an diikuti oleh lapisan yang diatasnya.

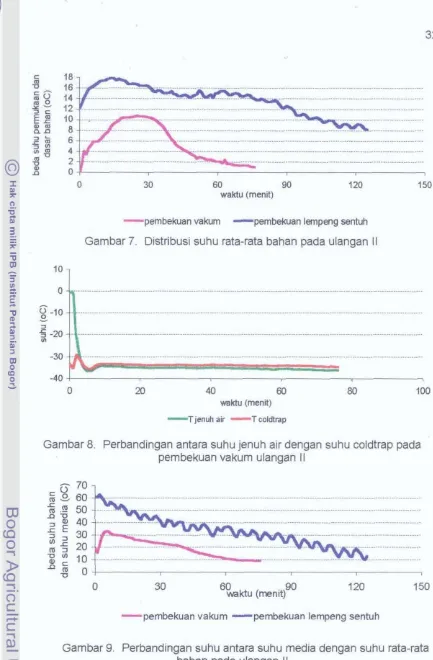

Gambaran distribusi suhu bahan dapat ditunjukkan dengan memplot beda suhu (AT antara permukaan dan dasar bahan) terhadap waktu (Gambar 7). Dari

gambar terlihat bahwa pada awal sampai akhir pembekuan ~ k perbedaan suhu ~ m

(AT) antara suhu permukaan dan dasar bahan lebih kecil dartpada A T pada

-pembehan

vakun -pemtmkuan

lempeng

sentLh

Gambar 7. Distribusi suhu rata-rata bahan pada ulangan II

Gambar

8.

Perbandingan antara suhu jenuh air dengan suhu coldfrap pada

pernbekuan

vakurn

ulangan

II

-pembekuan

vakum i p e m b e k u a n lempeng sentuh

Menurut Tarnbunan, et

a/.

(2000), suhu jenuh air yang setara dengan tekanan ruang pembeku dapat dianggap sebagai suhu media pembeku, seperti suhu lempeng pada pembekuan lempeng sentuh. Untuk membandingkan suhu media pembekuan antara kedua metode tersebut, tekanan ruang pernbeku dapat dikonversi menjadi suhu jenuh air dengan menggunakan persamaan 1, dan hasil perhitungan tersebut ditunjukkan pada Gambar 8. Dari gambar tampak bahwa suhu suhu coldtrap lebih tinggi dari pada suhu jenuh air. Hal ini menunjukkan bahwa tidak terjadi kondensasi pada permukaan koil perangkap dingin. Sedangkan kondensasihanya dapat terjadi j i b suhu coldtrap lebih rendah dari pada suhu jenuh air.

Suhu media pernbeku merupakan salah satu faktor yang menentukan laju pembekuan. Makin kecil suhu media pembeku semakin cepat laju pembekuan yang terjadi. Perbandingan beda suhu antara suhu media dengan suhu rata-rata bahan untuk kedua metode pembekuan yang digunakan ditunjukkan pada Gambar 9. Dari gambar tersebut jelas terlihat bahwa suhu makin lama akan mendekati suhu media. Pada pembekuan lempeng sentuh suhu bahan makin lama mendekati suhu lernpeng (plat pembeku), begitu juga halnya pada pernbekuan vakum, suhu bahan makin lama akan mendekati suhu jenuh air yang dianggap sebagai suhu medianya.

Secara urnurn profil suhu pembekuan dapat dibagi menjadi tiga yaitu fahap pendinginan di atas titik beku, tahap perubahan fase/kristalisasi (pembekuan), dan tahap pendinginan di bawah titik beku (Lampiran 10). Seperti yang terlihat pada Gambar 5 dan 6, suhu a w l sarnpai O°C dan dari - 5 O C sampai akhir proses

dilepaskan adalah panas laten pembekuan, dimana terjadi perubahan fase air dari cair menjadi padat. Suhu dimana terjadi pembekuan ini disebut titik beku. Adanya padatan terlarut dalarn bahan pangan akan menyebabkan titik beku bahan pangan tersebut menjadi lebih rendah dari titik beku air murni.

2. Laju pembekuan

Pada pembekuan vakum, bagian atas bahan (permukaan) lebih dulu membeku dan lebih cepat daripada bagian bawah (ke arah pusat panas bahan ). Hal ini terjadi karena permukaan bahan bersentuhan langsung dengan ruang vakum. Tekanan ruang di sekitar bahan lebih rendah daripada tekanan uap air pada permukaan bahan sehingga terjadi penguapan. Panas laten yang dibutuhkan untuk penguapan tersebut diambil dari bahan yang mengakibatkan suhu bahan menurun. Sedangkan pada pembekuan lempeng sentuh perpindahan panas terjadi secara konduksi dengan cara merambat dari bagian bahan yang berdekatan dengan plat pembeku ke arah pusat panas bahan, sehingga seluruh lapisan bahan menjadi beku.

Laju pernbekuan dihitung dengan menggunakan definisi dari Lembaga Refrigerasi lnternasional (Heldrnan dan Singh, 1981), yang menyatakan laju pernbekuan adalah rasto perbandingan jarak minimal antara perrnukaan produk dan titik pusat panas dengan waktu yang diperlukan oleh produk tersebut untuk menurunkan suhu dari

O°C

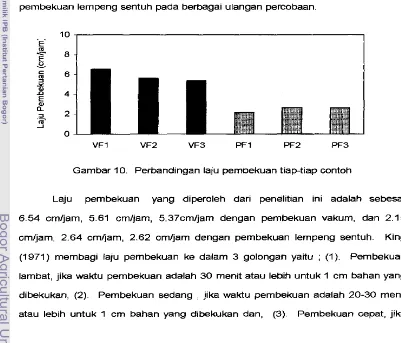

pada perrnukaan hingga 3 O Cpada pusat panas bahan. [image:143.552.54.455.193.536.2]Urutan dan hasil perhitungan laju pernbekuan djtunjukkan pada Larnpiran 9. Garnbar 10 rnenunjukkan perbandingan laju pembekuan vakurn dengan laju pernbekuan lernpeng sentuh pada berbagai ulangan percobaan.

Gambar 10. Perbandingan laju pembekuan tiap-tiap contoh

waktu pembekuan adalah kurang dari 20 menit untuk 1 cm bahan yang dibekukan.

Dari hasil diatas dapat disimpulkan bahwa laju pembekuan pada proses pembekuan ~ k u m dapat dikategorikan sebagai laju pembekuan cepat sedangkan pada

pembekuan lempeng sentuh dikategorikan sebagai laju pembekuan sedang. Dari segi mutu bahan laju pembekuan yang cepat seperti pada pernbekuan vakum lebih baik daripada laju pembekuan sedang seperti pada pembekuan lempeng sentuh, karena laju pembekuan cepat akan menghasilkan ukuran kristal es yang kecil, sehingga tidak merusak struktur sel bahan yang dibekukan. Selain itu laju pembekuan cepat dapat menekan proses metabol~sme dan hanya sedikit jasad renik yang dijurnpai pada bahan (Golden dan Gallyomn, 1997). Sedangkan pada laju pembekuan lambat akan menghasilkan ukuran kristal yang besar yang dapat menyebabkan rusaknya dinding sel bahan, metabolisme terganggu (tidak dapat

dihentikan) dan lebih banyak jasad renik yang dijurnpai pada bahan. Laju pembekuan lambat memberi kesempatan terjadinya pertumbuhan kristal (Desrosier, 1988).

Sel-sel daging unggas, ikan, kerang, buah-buahan dan sayuran semuanya

yang dihasillcan dari penairan tidak dapat diserap kernbali dan terlihat sepetti wiran

yang bebas.

Garnbaran konduktiis panas bahan dapat ditunjukkan dengan rnernplot

nilai

konduMkritas

panas

bahan terhadap waktu (Garnbar 11). Riedel

(1949)

rnendapatkan persarnaan ernpiris untuk sari buah dan larutan gula sebaga~

benkut

:

k

=

(326.575+

1.0412T

-

0.00337~')(0.7%

+

0 . 0 0 9 3 4 6 ( ~ ) ) - 1 0 - ~

.

Garnbar

11

menunjukkan konduktiis panas bahan rnenurun dengan

cepat

pada pernbekuan

vakurn karena

kristal

es

lebih

cepat

terbentuk sehingga rnenyebabkan laju

pernbekuan rnenjadi larnbat setelah terbentuknya lapisan

es.

Sebaliknya pada

pernbekuan lernpeng sentuh konduktwitas panas bahan rnenumn dengan larnbat

karena lapisan

es

lebih lama terbentuk

-pembekuan

vakum

-pembelaran

lenpeng sentuh

38

Dari segi perpindahan panas, laju perpindahan panas dengan cara penguapan (perubahan fase) lebih cepat daripada dengan cara konduksi. Hal ini menyebabkan laju pembekuan vakum, yang didasarkan pada penguapanlsublimasi, lebih cepat daripada laju pembekuan lempeng sentuh, yang didasarkan pada pindah panas konduksi. Seperti pada Tabel 1, proses penguapan air pada tekanan yang rendah memerlukan panas laten yang lebih besar.

Tetapi laju pembekuan kedua proses pembekuan tersebut masih mungkin dipercepat. Untuk pembekuan vakum, laju pembekuan dapat dipercepat dengan cara memperbesar rasio perbandingan luas permukaan dengan volume bahan pangan yang dibekukan, tetapi akibatnya bahan makanan akan lebih rentan terhadap kehilangan cairan. Sedangkan pada pembekuan lernpeng sentuh, laju pembekuan dapat dipercepat dengan cara menurunkan suhu lempeng sentuh (plat pembeku) menjadi lebih rendah lagi.

3. Jumlah Air yang Menguap

Kehilangan air rnernpunyai pengaruh kuantitatif yang berarti dalam kehilangan berat bahan pangan yang dibekukan, walaupun penampilan dan mutu

tidak dipengaruhi (Pham dan Mawsen, 1997). Kehilangan air mempunyai nilai ekonomi yang sama dengan kehilangan sebagian berat dari produk pangan yang dibekukan. Kehilangan air disebabkan adanya penguapan air dari bahan Pada

Penguapan air tersebut disertai dengan penurunan suhu bahan, karena panas sensibel bahan dipakai untuk panas laten penguapan air.

Adanya kondensasi air di sekitar plat pernbeku pada proses pernbekuan lernpeng sentuh menunjukkan bahwa terjadi penguapan air dari bahan yang

dibekukan. Air yang terkondensasi tersebut adalah air hasil respirasi yang berasal dari bahan pangan yang dibekukan. Ringkasan data hasil pengukuran dan perhitungan kehilangan air dari produk selarna proses pernbekuan pada penelitian ini dapat dl lihat pada Tabel 2.

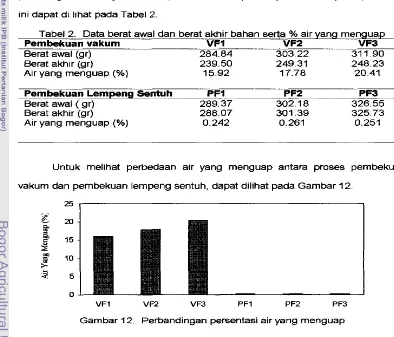

Tabel 2. Data berat awal dan berat akhir bahan sefla % air yang rnenguap

Pembekuan vakum VF1 VF2 VF3

Berat awal Carl 284.84 303.22 31 1.90

Berat akhir

&;)

Air yang rnenguap (96)

Pembekuan Lempeng Sentuh PF1 PF2 PF3

Berat awal ( arl 289.37 302.18 326.55

Berat akhir jgrj 288.07 301.39 325.73

Air yang menguap ( O h ) 0.242 0.261 0.251

Untuk rnelihat perbedaan air yang rnenguap antara proses pembekuan vakurn dan pernbekuan lernpeng sentuh, dapat dilihat pada Garnbar 12.

[image:147.550.55.449.185.522.2]Dari Garnbar 12 terlihat bahwa air yang rnenguap pada proses pernbekuan vakurn lebih besar daripada air yang rnenguap pada proses pernbekuan lempeng sentuh. Hal ini disebabkan pada proses pembekuan vakurn, air lebih banyak hilang karena adanya penguapan atau pendidihan air dari bahan pada suhu rendah karena tekanan total dalarn ruang pernbeku lebih kecil dibanding dengan tekanan uap dari dalarn bahan. Sedangkan pada pernbekuan lernpeng sentuh, kehilangan air terjadi karena proses difusi yang terjadi sebagai akibat adanya perbedaan tekanan parsial uap alr dalarn bahan.

4. Jumlah Air tak Beku

Jurnlah air tak beku adalah jurnlah air dalarn bahan yang rnasih dalam keadaan belurn beku. lnforrnasi tentang proporsi air beku dan belurn rnernbeku pada setiap titik di bawah titik beku dapat diperoleh dengan rnenggunakan persamaan 3 dan 4, dengan asurnsi kristal-kr~stal es rnurni terbentuk selarna pembekuan dan sernua zat terlarut terkonsentrasi di dalarn fraksi air tak beku (Heldrnan and Singh, 1981).

Dengan rnenggunakan persamaan (3) dalam mengevaluasj besarnya titik beku awal, hasilnya kemudian dapat digunakan untuk rnenetapkan proporsi air kristal (air beku) dan atr tak kristat pada berbagai tingkat suhu di bawah titik beku (Heldrnan dan Singh, 1981). Hubungan antara fraksi air produk belurn beku dengan suhu,

30

20

10

0

-1

0

-20

-30

-40

suhu

(oC)

[image:149.564.59.498.33.721.2]-pembekuan

vakum

opembekuan lempeng sentuh

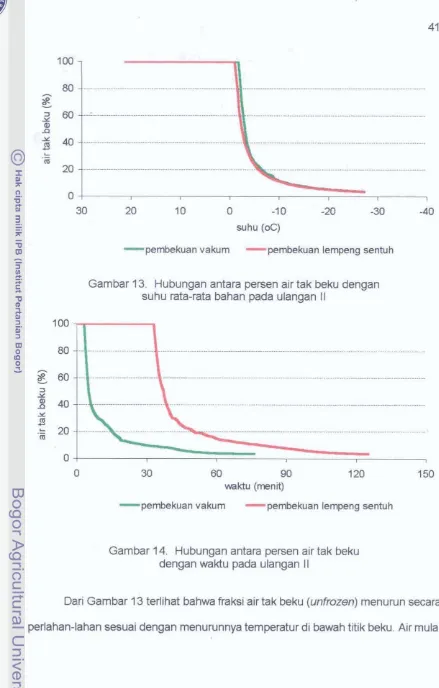

Gambar 13. Hubungan antara persen air tak beku dengan

suhu rata-rata bahan pada ulangan II

lpembekuan vakum

pernbekuan lempeng sentuh

Gambar 14. Hubungan antara persen air tak beku

dengan walctu pada ulangan II

Dari

Gambar 13 terlihat bahwa fraksi air tak beku

(unfrozen)

menurun secara

membeku ketika suhu bahan telah mencapai titik beku, es murni dipisahkan dari larutan sehingga menyebabkan meningkatnya konsentrasi zat terlarut dan suhu bahan rnenurun sedikit demi sedikit. Proses ini berlangsung terus sampai tercapai suhu eutectik dimana pada kondisi ini zat terlarut mulai mengeras (Lampiran 11).

Pada saat keadaan tiga fase (es, zat terlarut mengkristal dan larutan tak beku) terjadi, fase larutan tak beku (unfrozen) perlahan-lahan akan hilang dan selanjutnya temperatur bahan akan kembali turun. Makin rendah suhu bahan maka makin sedikit terdapat air yang belum beku.

Gambar I 4 menunjukan perubahan fraksi produk belum beku sepanjang waktu pembekuan. Air mulai membeku pada menit ke 4 pada pembekuan vakum,

sedangkan pada lempeng sentuh pada menit ke 35. selisih waMu yang diperlukan untuk terbentuknya es antara pembekuan vakum dan lernpeng sentuh adalah 31 menit.

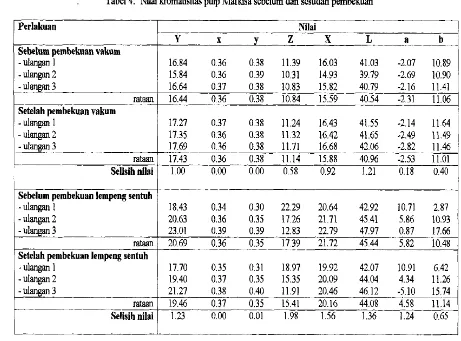

Mutu Produk Beku I. warna

Salah satu mutu yang dilihat dari produk pangan beku adalah warna. Dengan menggunakan alat chromameter didapat nilai Y,x, dan y (nilai Y menunjukkan persentasi kemurnian warna, nilai x dan y menunjukkan sifat dari warna, misalnya merah, kuning, hijau dan biru) yang kemudian dikonversikan untuk mendapatkan nilai L,a dan b. Dengan rnenggunakan metode Hunter, nilai L menyatakan tingkat kecerahan (putih dan hitam). Semakin tinggi nilai L berarti sernakin tinggi tingkat kecerahan dan sebaliknya. Nilai a dan b dapat bernilai positif atau negatif. Nilai a

warna hijau. Sedangkan nilai b positif berarti warna lebih mendekati warna kuning dan bila b negatif, maka warna mendekati warna biru.

Tabel 3. Ringkasan data hasil pengukuran

Jenis Pembekuan To (oC) . . Ta (oC) . . T beku AT cair AT beku Total Waktu Massa Bahan Massa Bahan Penurunan (oc) (oC) (oC) Pem bekuan Sebelum Setelah Berat (gr)

(menit) Pembekuan Pembekuan (g r) (g rl)

Vakum 1 17.7 -27.0 -1.4 19.1 25.6 100 284.84 239.50 43.34 Vakum 2 18.3 -27.2 -14 19.7 25.8 76 303.22 249.31 53.91 Vakum 3 18.0 -27.1 -14 19.4 25.7 92 31 1.90 248.23 63.67

Tabel 4.

Nilai kromatisitas

pulp

Markisa

sebelum

clan sesudah

pembekuan

Perlakuan

Sebelum pembekuan vakum

-

ulangan 1

-

ulangan

2

Nilai

Y

x

Y

Z

X

L

a

b

16.84

0.36

0.38

11.39

16.03

41.03

-2.07

10.89

15.84

0.36

0.39

10.31

14.93

39.79

-2.69

10.90

-

ulangan 3

rataan

Setelah pembekuan vakum

-

ulangan 1

- u l a q p 2

-

ulangan 3

rataan

Selisih nilai

I16.64

0.37

0.38

10.83

15.82

40.79

-2.16

11.41

16.44

0.36

0.38

10.84

15.59

40.54

-2.31

11.06

17.27

0.37

0.38

11.24

16.43

41.55

-2.14

11.64

17.35

0.36

0.38

11.32

16.42

41.65

-2.49

11.49

17.69

0.36

0.38

11.71

16.68

42.06

-2.82

11.46

17.43

0.36

0.38

11.14

15.88

40.96

-2.53

11.01

1

.OO

0.00

0.00

0.58

0.92

1.21

0.18

0.40

Sebelum pembekuan lempeng sentuh

-

ulangan 1

-

ulangan 2

-

ulangan 3

rataan

Setelah pembekuan lempeng sentuh

-

ulangan 1

-

ulangan 2

-

ulangan

3

rataan

Selisih nilai

18.43

0.34

0.30

22.29

20.64

42.92

10.71

2.87

20.63

0.36

0.35

17.26

21.71

45.41

5.86

10.93

23.01

0.39

0.39

12.83

22.79

47.97

0.87

17.66

20.69

0.36

0.35

17.39

21.72

45.44

5.82

10.48

17.70

0.35

0.31

18.97

19.92

42.07

10.91

6.42

19.40

0.37

0.35

15.35

20.09

44.04

4.34

11.26

21.27

0.38

0.40

11.91

20.46

46.12

-5.10

15.74

19.46

0.37

0.35

15.41

20.16

44.08

4.58

11.14

2. Protein

Hasil analisa proximate pada buah markisa sebelurn dan sesudah pembekuan, khususnya untuk kadar air, protein dan vitamin C pada Tabel 5.

Tabel 5. Hasil analisa proximate pulp Markisa pada ulangan ke-2 Air (%) Protein (9%) Vit C

(mgM 00g) Sebelum Pembekuan P I 85.9954 0.8039 1 3.5805

P2 85.9461 0.7679 13.5691 Rata-rata 85.9775 0.7859 1 3.5748

Setelah Pernbekuan P I 82.7641 0.6505 12.0694

Vakurn P2 82.9274 0.6195 12.2783

Rata-rata 82.8458 0.6350 12.1 439

Setelah Pembekuan P I 85.9397 0.5349 13.3641

Lempeng Sentuh

P2

85.9123 0.5771 1 3. I 059Rata-rata 85.9260 0.5560 13.2350

Kadar air dihitung berdasarkan basis basah. Kadar air tiap contoh bahan febih banyak hilang pada proses pernbekuan ~ k u m daripada pembekuan lempeng sentuh. Hal ini terjadi karena pernbekuan vakum berlangsung sebagai akibat pendidihan/penguapan air pada tekanan rendah. Sernentara itu kehilangan air pada proses pernbekuan lempeng sentuh terjadi akibat difusi air dari perrnukaan bahan karena adanya beda tekanan uap air dengan lingkungannya

Kehilangan protein lebih sedikit terjadi pada bahan yang dibekukan dengan pernbekuan vakurn. Karena pernbekuan vakum rnempunyai laju pernbekuan yang lebih cepat, uap air di bagian dalam sel lebih cepat dingin dan rnenghasilkan kristal es yang kecil-kecil. Urnurnnya kristal es tersebut tirnbul dan terpisah dari protein serta terbentuk di bagian dalam sel sehingga dapat rnengurangi kerusakan protein.

ternpat kristal es yang terbentuk selama proses pernbekuan dipengaruhi oleh laju pernbekuan, waktu penyimpanan dan fluktuasi suhu. Pada pembekuan lambat, cairan bagian luar sel rnenjadi lebih cepat dingin daripada bagian dalam dan seterusnya sampai cairan super ding~n bagian luar sel mendekati suhu kritis. Air terpisah dari larutan dalam bentuk kristal

es.

Seperti pada proses kristalisasi, gararn yang terdapat di bagian luar sel menjadi lebih pekat, sehingga terjadi suatu tekanan osmotik yang melewati dinding sel. Untuk mengimbangi potensi kimia yang ada, uap air di dalam sel mengalir keluar sehingga menyebabkan dehidrasi dan peningkatan daya ionik dari sel. Air yang keluar dari dalam sel akan membeku di atas permukaan kristal es yang ada di luar sel. Hal ini menyebabkan kristal es akan terus bertambah besar sehingga akan rnerubah bentuk dan merusak rnernbran serta protein. Sedangkan pada laju pernbekuan cepat, uap air yang berada di dalam sel lebih cepat dinginnya dan kristal es yang terbentuk kecil-keil berbentuk seperti tornbak dan terpisah dari protein, terbentuk di bagian dalam sel bahan sehingga dapat mengurangi dehidrasi dan kerusakan rnekanis pada protein.Dehidrasi pada pembekuan dapat disebabkan oleh perubahan air rnenjadi kristal es dan pelepasan air ke lingkungan karena pengupan atau sublimasi. Berubahnya air dalam bahan membentuk kristat-kristal es yang semakin lama makin rnernbesar berlangsung dengan cara rnenyerap air darj dalarn sef sehingga sel-sel menjadj kering (Muchtadi, 1997). Dehidrasi yang terjadi pada awal pembekuan vakurn disebabkan oleh penguapan air dari bahan tanpa dibarengi pernbentukan kristal es.

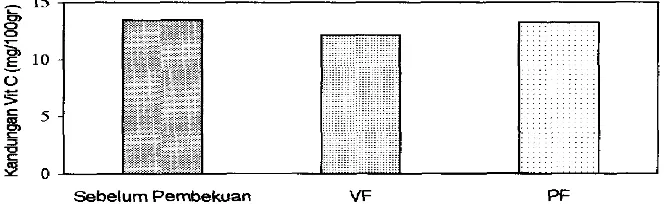

dalam air, seperti tampak pada Tabel 5, pembekuan vakum rnenyebabkan kehilangan vitamin C yang lebih banyak daripada pembekuan lempeng sentuh jika dibandingkan terhadap kehilangan protein. Perbandingan kandungan protein sebelurn dan setelah pembekuan dapat dilihat pada histogram pada Gambar 15

0.00

Sebelum Pembekuan

Garnbar 15. Perbandingan kandungan protein pada bahan hasil pembekuan vakum dan pembekuan lempemg sentuh

3. Vitamin C

Kehilangan vitamin C yang lebih banyak pada pernbekuan vakurn juga disebabkan karena Vitamin C mempunyai sifat yang larut dalarn air dan merupakan senyawa volatif (mudah rnenguap) sehingga akan hilang bersama dengan air yang menguap. Perbandingan vitamin C sebelum dan setelah pembekuan dapat dilihat pada Histogram pada Gambar 16.

[image:156.559.118.450.392.494.2]Sebelurn Pembekuan VF PF