BAB III

METODOLOGI PENELITIAN

3.1 Objek Penelitian

Penelitian yang dilakukan berupa penelitian secara uji eksperimental. Dimana objek penelitian adalah performansi dari motor bakar 1 silinder 4 langkah 125 cc menggunakan alat catalytic converter dengan 4 jenis bahan bakar yaitu: 1. 1 liter Pertalite murni. (Pertalite).

2. 1 liter Pertalite + 1 gram Kapur barus. (K 1 gr). 3. 1 liter Pertalite + 1,5 gram Kapur barus. (K 1,5 gr). 4. 1 liter Pertalite + 2 gram Kapur barus. (K2 gr).

Terdapat 3 variabel dalam uji eksperimental ini yaitu variabel bebas, variabel terikat, dan variable kontrol. Pembagian variabel tersebut antara lain: a. Variabel bebas : 4 jenis bahan bakar.

b. Variabel control : Putaran mesin (2000 rpm, 3000 rpm, 4000 rpm, 5000 rpm, 6000 rpm).

c. Variabel terikat : Performansi motor bakar (T, Pb, Sfc, ɳth,b, AFR).

3.2 Waktu dan Tempat

Pengujian ini dilakukan dibeberapa tempat dengan waktu 1 bulan dimulai pada tanggal 6 juni 2016 sampai dengan tanggal 6 Juli 2016.

A. Pengujian nilai kalor bahan bakar dilakukan di Laboratorium Pengujian Mesin Jurusan Teknik Mesin Sekolah Tinggi Teknik Harapan Medan selama 3 hari. Pengujian nilai kalor bahan bakar ditunjukkan pada gambar 3.1 berikut.

Gambar 3.1 Pengujian nilai kalor bahan bakar.

B. Pengujian konsumsi bahan bakar dilakukan di Laboratorium Teknologi Mekanik Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara selama satu minggu. Pengujian konsumsi bahan bakar ditunjukkan pada gambar 3.2 berikut.

Gambar 3.2 Pengujian konsumsi bahan bakar.

Gambar 3.3 Pengujian torsi.

D. Pengujian AFR dan emisi gas buang dilakukan kurang lebih selama satu minggu di Bengkel Toyota Auto 2000 SM. Raja. Pengujian AFR dan emisi gas buang ditunjukkan gambar 3.4 berikut.

3.3 Alat dan Bahan 3.3.1 Alat

Alat-alat yang digunakan dalam penelitian ini adalah sebagai berikut : 1. Bom kalorimeter, alat yang digunakan untuk mengukur nilai kalor bahan bakar.

Bom kalorimeter ditunjukkan pada gambar 3.5 berikut.

Gambar 3.5 Bom kalorimeter.

2. Mesin otto 4 lngkah 1 silinder, yaitu mesin sepeda motor 125 cc. Sepeda motor yang digunakan ditunjukkan pada gambar 3.6 berikut.

Spesifikasi :

Kapasitas tangki bahan bakar : 3,6 liter.

Tipe Mesin : 4 langkah, SOHC, pendingin udara. Diameter langkah : 52,4 x 57,9 mm .

Volume langkah : 124,9 cc. Perbandingan kompresi : 9,0 : 1.

Daya maksimum : 9,3 PS @ 7500 RPM . Torsi maksimum : 10,1 Nm @ 4000 RPM.

Kapasitas Minyak Pelumas : 0,7 liter pada pergantian periodik.

Kopling : Otomatis, basah, ganda.

Transmisi : 4 kecepatan rotari / bertautan tetap. Pola pengoperan gigi : N-1-2-3-4-N (rotari).

Starter : Pedal dan elektrik.

Aki : 12 V – 3,5 Ah.

Busi : ND U20EPR9 / NGK CPR6EA-9.

Sistem pengapian : CDI-DC, Battery.

3. Tachometer, alat yang digunakan untuk mengukur berapa jumlah putaran mesin per menit (Revolutions Per-Minute). Tachometer yang digunakan ditunjukkan pada gambar 3.7 berikut.

4. Tools, alat yang digunakan seperti kunci ring, kunci pas, obeng, tang, dan lain-lain untuk membongkar atau memasang alat penelitian. Tools yang digunakan ditunjukkan pada gambar 3.8 berikut.

Gambar 3.8 Tools.

5. Timbangan Digital, digunakan untuk mengukur massa bahan bakar dan kapur barus yang akan dilakukan pengujian. Timbangan digital ditunjukkan pada gambar 3.9 berikut.

Gambar 3.9 Timbangan digital.

Gambar 3.10 Timbangan pegas.

7. Stopwatch, digunakan untuk menghitung waktu konsumsi bahan bakar yang dihabiskan saat pengujian. Stopwatch yang digunakan ditunjukkan pada gambar 3.11 berikut.

Gambar 3.11 Stopwatch.

Gambar 3.12 Tali Nilon.

9. Tabung ukur terdiri dari Spuit sebagai wadah bahan bakar dan terhubung dengan selang bahan bakar yang digunakan dalam pengujian konsumsi bahan bakar.

Spesifikasi :

Display Counts : 60 cc Analog

Range : 0 – 60 cc

Ketelitian : 1 cc

Adapun tabung ukur yang digunakan ditunjukkan pada gambar 3.13 berikut.

10. Selang bahan bakar, digunakan sebagai saluran bahan bakar dari tabung ukur ke karburator saat melakukan pengujian. Selang bahan bakar ditunjukkan pada gambar 3.14 berikut.

Gambar 3.14 Selang bahan bakar.

11. Catalytic converter, alat ini digunakan sebagai media penyaring gas buang beracun pada gas buang kendaraan sepeda motor. Catalytic converter ditunjukkan pada gambar 3.15 berikut.

Gambar 3.15 Catalytic converter.

Gambar 3.16 Gas analyzer.

3.3.2 Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah sebagai berikut : 1. Pertalite, adalah bahan bakar produk PT.PERTAMINA (Persero) dengan RON

90. Pertalite yang digunakan ditunjukkan pada gambar 3.17 berikut.

Gambar 3.17 Pertalite.

menambahkan bilangan oktan bahan bakar dan dapat meningkatkan torsi dan daya motor bakar. Kapur barus yang digunakan ditunjukkan pada gambar 3.18 berikut.

Gambar 3.18 Kapur barus.

3.4 Metode Pengumpulan Data

Data yang dipergunakan dalam pengujian ini meliputi:

1. Data primer, merupakan data yang diperoleh langsung dari pengukuran dan pembacaan pada unit instrumentasi dan alat ukur pada masing-masing pengujian.

2. Data sekunder, merupakan data tentang karakteristik bahan bakar yang digunakan dalam pengujian.

3.5 Metode Pengolahan Data

Data yang diperoleh dari hasil pengujian diolah menggunakan rumus empiris. Kemudian hasil dari perhitungan diajukan dalam bentuk tabulasi dan grafik.

3.6 Pengamatan dan Tahap Pengujian

Parameter yang akan ditinjau dalam pengujian ini adalah:

1. Nilai kalor atas bahan bakar (HHV) dan nilai kalor bawah bahan bakar (LHV).

4. Konsumsi bahan bakar spesifik (SFC). 5. Rasio udara bahan bakar (AFR). 6. Efisiensi termal (ηth,B).

7. Emisi gas buang.

Prosedur pengujian yang dilakukan adalah: 1. Pengujian nilai kalor bahan bakar.

2. Pengujian unjuk kerja motor bakar menggunakan alat catalytic converter dengan bahan bakar pertalite murni.

3. Pengujian emisi gas buang menggunakan alat catalytic convereter dengan bahan bakar pertalite murni dan campuran pertalite-kapur barus.

Gambar 3.19 Diagram alir penelitian. Mulai

Survei Lapangan dan Studi Literatur

Pengadaan Alat dan Bahan Bakar

Pemasangan Alat dan Pengecekan Sepeda Motor

Pengujian Performansi Menggunakan Alat Catalytic Convreter dengan Bahan Bakar Pertalite dan Variasi Campuran Pertalite –

Kapur Barus

Variasi Putaran Mesin (RPM) 2000, 3000, 4000, 5000, 6000,

Torsi Daya SFC Efisiensi

Thermal

AFR Emisi gas

buang

Kesimpulan

3.7 Prosedur Pengujian Konsumsi Bahan Bakar

Peralatan yang digunakan dalam pengujian meliputi: 1. Tabung ukur

2. Tachometer 3. Stopwatch 4. Tools

Tahapan pengujian yang dilakukan dalam pengujian konsumsi bahan bakar adalah sebagai berikut:

1. Mengisi bahan bakar kedalam tabung ukur sampai pada garis 60 ml. 2. Menghidupkan motor dengan electric stater.

3. Menentukan putaran mesin yang ditampilkan pada tachometer dengan cara memutar bukaan gas pada karburator memakai obeng (tools).

4. Memulai stopwatch pada saat bahan bakar telah melalui garis 50 ml. 5. Mematikan stopwatch saat bahan bakar telah melalui garis 10 ml. 6. Mematikan motor.

7. Mencatat waktu melalui pembacaan stopwatch.

8. Mengulang pengujian sebanyak 5 kali menggunakan alat catalytic converter dengan variasi putaran dan variasi jenis bahan bakar (Pertalite murni, campuran).

3.8 Prosedur Pengujian Performansi Mesin

Peralatan yang digunakan dalam pengujian meliputi: 1. Tabung ukur

2. Tachometer 3. Video Recorder 4. Rantai

5. Tools

6. Timbangan pegas

Tahapan pengujian yang dilakukan dalam pengujian konsumsi bahan bakar adalah sebagai berikut:

3. Memasukkan bahan bakar kedalam tabung ukur.

4. Memastikan angka pada timbangan sudah tepat pada angka 0 kg dan mengikatkan salah satu ujungnya pada roda belakang dan ujung yang lain pada tiang penahan.

5. Memposisikan gigi transmisi pada posisi gigi ketiga.

6. Start mesin dengan electric stater sambil menekan perseneling gigi (kopling otomatis).

7. Atur variasi putaran mesin dengan melihat angka yang ditampilkan tachometer dengan memutar bukaan gas pada karburator dan memastikan

putaran mesin sudah konstan.

8. Merekam hasil pengujian pada timbangan pegas dengan video kamera.

9. Melepaskan perseneling gigi sehingga timbangan tertarik oleh roda belakang hingga mesin berhenti pada beban maksimal.

10. Mematikan motor.

11. Memutar kembali rekaman video dan mencatat massa yang terlihat pada timbangan.

12. Mengulang pengujian sebanyak lima kali untuk setiap variasi putaran dan variasi jenis bahan bakar (Pertalite 100%, K 1 gr, K 1,5 gr, K 2 gr).

3.9 Prosedur Pengujian Nilai Kalor Bahan Bakar

Alat yang digunakan dalam pengukuran nilai kalor bahan bakar ini adalah bom kalorimeter.

Peralatan yang digunakan meliputi:

1. Kalorimeter, sebagai tempat air pendingin dan tabung bom. 2. Tabung bom, sebagai tempat pembakaran bahan bakar yang diuji. 3. Tabung gas oksigen.

4. Alat ukur tekanan gas oksigen, untuk mengukur jumlah oksigen yang dimasukkan ke dalam tabung bom.

5. Termometer, dengan akurasi pembacaan skala 0.01°C.

8. Pengatur penyalaan (skalar), untuk menghubungkan arus listrik ke tangkai penyala pada tabung bom.

9. Cawan, untuk tempat bahan bakar di dalam tabung bom.

10. Pinset, untuk memasang busur nyala pada tangkai dan cawan pada dudukannya.

Adapun tahapan pengujian yang dilakukan adalah sebagai berikut : 1. Mengisi cawan bahan bakar dengan bahan bakar yang akan diuji.

2. Menggulung dan memasang kawat penyala pada tangkai penyala yang ada penutup bom.

3. Menempatkan cawan yang berisi bahan bakar pada ujung tangkai penyala serta mengatur posisi kawat penyala agar berada tepat diatas permukaan bahan bakar yang berada didalam cawan dengan menggunakan pinset.

4. Meletakkan tutup bom yang telah dipasangi kawat penyala dan cawan berisi bahan bakar pada tabungnya serta dikunci dengan ring “O” sampai rapat. 5. Mengisi bom dengan oksigen (30 bar).

6. Mengisi tabung kalorimeter dengan air pendingin sebanyak 1250 ml. 7. Menempatkan bom yang telah terpasang kedalam tabung kalorimeter. 8. Menghubungkan tangkai penyala penutup bom kekabel sumber arus listrik. 9. Menutup kalorimeter dengan penutupnya yang telah dilengkapi dengan

pengaduk.

10. Menghubungkan dan mengatur posisi pengaduk pada electromotor. 11. Menempatkan termometer melalui lubang pada tutup kalorimeter.

12. Menghidupkan elektromotor selama lima menit kemudian membaca dan mencatat temperatur air pendingin pada termometer.

13. Menyalakan kawat penyala dengan menekan saklar.

14. Memastikan kawat penyala telah menyala dan putus dengan memperhatikan lampu indikator selama elektromotor terus bekerja.

15. Membaca dan mencatat kembali temperatur air pendingin setelah lima menit dari penyalaan berlangsung.

17. Mengulang pengujian sebanyak lima kali berturut-turut.

3.10 Prosedur Pengujian AFR dan Emisi Gas Buang

Pengujian AFR dan emisi gas buang yang dilakukan dalam penelitian ini menggunakan alat gas analyzer.

Prosedur pengujian AFR dan emisi gas buang dilakukan dengan langkah berikut :

1. Memasang semua peralatan pengujian pada sepeda motor seperti gelas ukur, tacometer dan mengisi bahan bakar pada gelas ukur.

2. Menghubungkan kabel utama gas analyzer ke sumber listrik.

3. Menekan tombol ON pada bagian belakang alat uji gas analyzer untuk menghidupkan alat.

4. Tunggu beberapa saat hingga tampilan “auto zero” pada layar untuk mengkalibrasi alat dan layar menunjukkan “ready” yang berarti alat sudah siap digunakan.

5. Starting motor dan menentukan putara mesin yang akan diuji yaitu 2000 rpm, 3000 rpm, 4000 rpm, 5000 rpm dan 6000 rpm dengan bukaan gas dan melihatnya pada tachometer.

6. Memasukkan Probe kedalam knalpot dan tunggu hingga data yang ditampilkan dilayar gas analyzer stabil.

7. Mencetak hasil pengujian.

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pengujian Nilai Kalor Bahan Bakar

Pengujian nilai kalor bahan bakar dilakukan dengan menggunakan bom kalorimeter yang terdapat di Laboratorium Pengujian Mesin Jurusan Teknik Mesin Sekolah Tinggi Teknik Harapan Medan.

Terdapat 4 jenis bahan bakar yang diuji antara lain : 1. Pertalite murni 100 % = (Pertalite)

2. 1 liter/1000 gr pertalite + 1 gr kapur barus = (K 1 gr) 3. 1 liter/1000 gr pertalite + 1,5 gr kapur barus = (K 1,5 gr) 4. 1 liter/1000 gr pertalite + 2 gr kapur barus = (K 2 gr)

Data massa bahan bakar (M) dan temperatur air (T) pada pengujian bom kalorimeter dapat dilihat pada tabel (4.1).

Dapat dicari nilai kalor atas bahan bakar (HHV) dan nilai kalor bawah bahan bakar (LHV) bahan bakar pertalite, K 1 gr, K 1,5 gr dan K 2 gr dengan menggunakan persamaan (2.1) dan persamaan (2.2) dari pengujian pertama sampai pengujian kelima. Kemudian dapat dicari rata-rata nilai kalor atas bahan bakar (HHV) menggunakan persamaan (2.3) dan persamaan (2.4).

Hasil dari HHV dan LHV serta rata-rata dari HHV dan rata-rata LHV dapat dilihat pada tabel (4.2).

Dapat dilihat perbandingan nilai kalor atas bahan bakar (HHV) dan nilai kalor bawah bahan bakar (LHV) pada gambar (4.1) dan (4.2).

Bahan Bakar

Gambar 4.1 Diagram HHV (kKal/Kg) vs Bahan Bakar.

Bahan Bakar

Gambar 4.2 Diagram LHV (kKal/Kg) vs Bahan Bakar.

bakarnya. Nilai kalor tertinggi terdapat pada bahan bakar K 2 gr sebesar 7507,31 (kKal/Kg).

4.2 Pengujian Performansi Motor Bakar

Data-data yang diperoleh saat pengujian performansi mesin bensin 1 silinder 4-tak Honda Supra X 125cc dengan sistem pengabutan karburator antara lain:

1. Putaran melalui Tachometre.

2. Massa tarik melalui timbangan pegas.

3. Volume campuran kapur barus melalui Spuit.

4. Volume bahan bakar uji sebanyak 10 ml melalui Spuit.

5. Waktu untuk menghabiskan 10 ml bahan bakar (s), melalui pembacaan Stopwatch.

Pada pengujian massa tarik timbangan pegas dan pengujian waktu untuk menghabiskan 10 ml bahan bakar (s) melalui pembacaan stopwatch dilakukan sebanyak 5 kali pengujian. Setiap pengujian ditabulasikan dan hasil dari tiap pengujian dirata-ratakan pada tabel (4.3), gambar (4.3) dan (4.4).

Tabel 4.3 Nilai Rata-Rata Pengujian Massa Tarik Timbangan Pegas dan Konsumsi 10 ml bahan bakar.

Dapat dilihat perbandingan massa tarik timbangan pegas terhadap bahan bakar pada gambar (4.3) berikut :

2000 3000 4000 5000 6000

Pertalite 4,2 7,1 9,6 13,3 14,6

K 1 gr 5 8,2 11,4 12 12,7

Gambar 4.3 Grafik Massa Tarik Timbangan Pegas (Kg) Vs Putaran Mesin (RPM).

Berdasarkan grafik diatas dapat dilihat bahwa massa tarik semakin meningkat seiring dengan meningkatnya putaran mesin. Massa tarik terendah terdapat pada bahan bakar pertalite yaitu sebesar 4,2 kg pada putaran mesin 2000 rpm, sedangkan massa tarik tertinggi terdapat pada bahan bakar K 2 gr yaitu sebesar 15,1 kg pada putaran mesin 6000 rpm.

2000 3000 4000 5000 6000

Pertalite 220,78 167,13 119 91,05 75,75

K 1 gr 224,01 170,72 123,62 91,13 75,84

K 1,5 gr 223,13 164,68 120 90,63 73,98

K 2 gr 204,01 156,68 116,1 89,22 68,75

0

Gambar 4.4 Grafik Waktu konsumsi 10 ml bahan bakar vs putaran mesin (rpm).

Dari grafik diatas dapat dilihat bahwa waktu terlama dalam konsumsi 10 selama 68,75 detik, menggunakan bahan bakar Pertalite selama 75,75 detik, menggunakan bahan bakar K 1 gr selama 75,84 detik dan penggunaan bahan bakar K 1,5 gr selama 73,98 detik masing-masing dengan putaran mesin 6000 rpm.

4.2.1 Torsi

akan digunakan sebagai data-data perhitungan mendapatkan torsi. Selain data-data massa tarik timbangan tarik diperlukan juga data transmisi [29] sebagai berikut:

1. Final Gear

Besar gigi tarik roda depan : 14T Besar gigi tarik roda belakang : 36T

2. Rasio gigi 3

Besar poros utama (mainshaft) : 20T Besar gear poros kedua (countershaft) : 23T

3. Rasio antara poros engkol dengan poros transmisi : Besar gear poros engkol : 20T

Besar gear poros kopling : 67T

4. Roda belakang (Rear Wheel) :

Besar jari-jari roda belakang (r) = ½ x 17 inchi r = 8,5 inchi r = 0,2159 m

Data transmisi diatas dapat digunakan untuk mencari final ratio dengan menggunakan persamaan (2.8), maka didapat FR = 9,904. Besar gaya yang diberikan roda belakang terhadap timbangan pegas dapat dihitung dengan menggunakan persamaan (2.7), kemudian torsi yang diberikan roda belakang dapat dihitung dengan menggunakan persamaan (2.5), sehingga dapat dicari torsi mesin dengan menggunakan persamaan (2.9). Dapat dilihat besar gaya yang diberikan roda belakang, torsi roda belakang dan torsi mesin pada setiap variasi putaran mesin menggunakan alat catalytic converter dengan bahan bakar pertalite, K 1 gr, K 1.5 gr dan K 2 gr pada tabel (4.4) dan gambar (4.5).

Tabel 4.4 Data Hasil Perhitungan Untuk Pengujian Torsi.

Torsi tertinggi penggunaan bahan bakar pertalite sebesar 3,12 Nm. Torsi tertinggi penggunaan bahan bakar K 1 gr sebesar 2,71 Nm. Torsi tertinggi penggunaan bahan bakar K 1,5 gr sebesar 2,99 Nm. Torsi tertinggi penggunaan bahan bakar K 2 gr sebesar 3,22 Nm. Torsi tertinggi pada setiap bahan bakar masing-masing berada pada putaran mesin 6000 rpm.

2000 3000 4000 5000 6000

Pertalite 0,89 1,51 2,05 2,84 3,12

K 1 gr 1,06 1,75 2,43 2,56 2,71

Gambar 4.5 grafik pengujian torsi (Nm) vs putaran mesin (rpm).

Berdasarkan gambar 4.5 di atas semua jenis bahan bakar mengalami peningkatan torsi seiring dengan meningkatnya putaran mesin. Diperoleh torsi terbesar dari setiap bahan bakar terdapat pada penggunaan bahan bakar K 2 gr yaitu sebesar 3,22 Nm pada putaran mesin 6000 rpm dan torsi terkecil dari setiap bahan bakar terdapat pada penggunaan bahan bakar pertalite yaitu sebesar 0,89 Nm pada putaran mesin 2000 rpm.

4.2.2. Daya

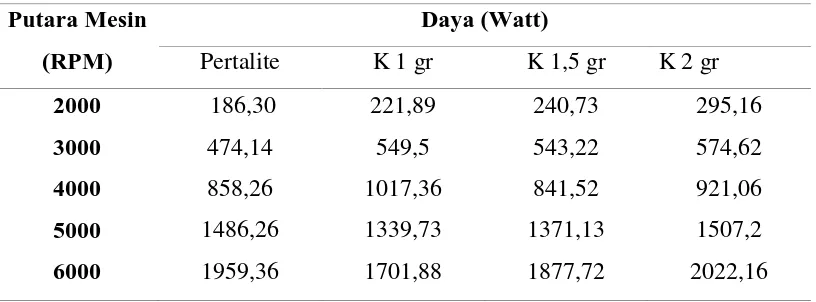

Besarnya daya yang dihasilkan poros engkol dalam pengujian performansi mesin Supra X 125 menggunakan alat catalytic converter dengan bahan bakar pertalite, K 1 gr, K 1,5 gr, K 2 gr pada setiap putaran mesin dapat dihitung dengan menggunakan persamaan (2.10) dan dapat dilihat pada tabel (4.5) dan gambar (4.6).

Tabel 4.5 Data hasil perhitungan untuk pengujian daya.

Berdasarkan tabel 4.5 diperoleh daya tertinggi pada penggunaan bahan bakar K 2 gr sebesar 2022,16 Watt pada putaran mesin 6000 rpm. Daya terendah pada penggunaan bahan bakar pertalite sebesar 186,30 Watt pada putaran mesin 2000 rpm.

Daya maksimum penggunaan bahan bakar pertalite adalah sebesar 1959,36 Watt. Daya maksimum penggunaan bahan bakar K 1 gr adalah sebesar 1701,88 Watt. Daya maksimum penggunaan bahan bakar K 1,5 gr adalah sebesar 1877,72 Watt.Daya maksimum penggunaan bahan bakar K 2 gr adalah sebesar 2022,16 Watt. Daya maksimum masing-masing bahan bakar terdapat pada putaran mesin 6000 rpm.

2000 3000 4000 5000 6000 Pertalite 186,3 474,14 858,26 1.486,26 1.959,36

K 1 gr 221,89 549,5 1.017,36 1.339,73 1.701,88

K 1,5 gr 240,73 543,22 841,52 1.371,13 1.877,72

K 2 gr 295,16 574,62 921,06 1.507,20 2.022,16

0 500 1000 1500 2000 2500

Day

a

(Wat

t)

RPM

Gambar 4.6 grafik daya (Watt) vs putaran mesin (rpm)

Berdasarkan grafik diatas secara garis besar semakin tinggi putaran mesin maka semakin tinggi pula daya yang dihasilkan. Penggunaan bahan bakar K 2 gr menghasilkan daya tertinggi dibandingkan dengan bahan bakar lain pada semua putaran mesin.

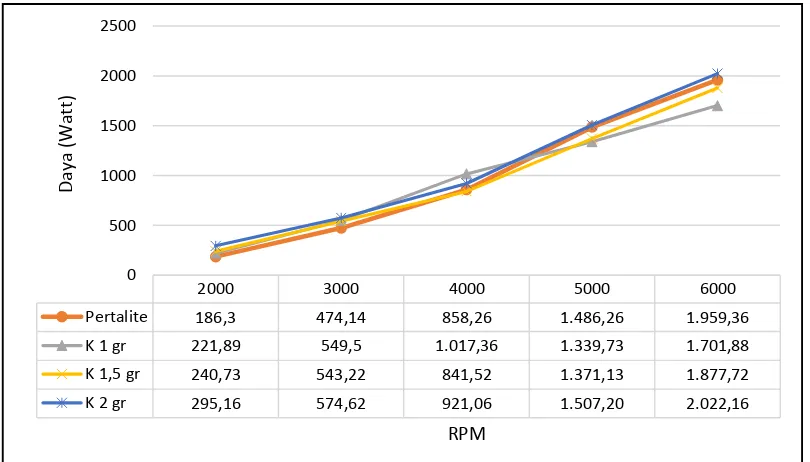

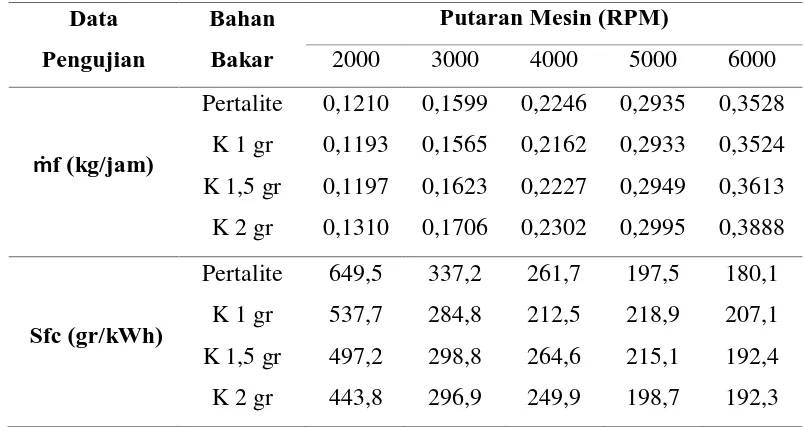

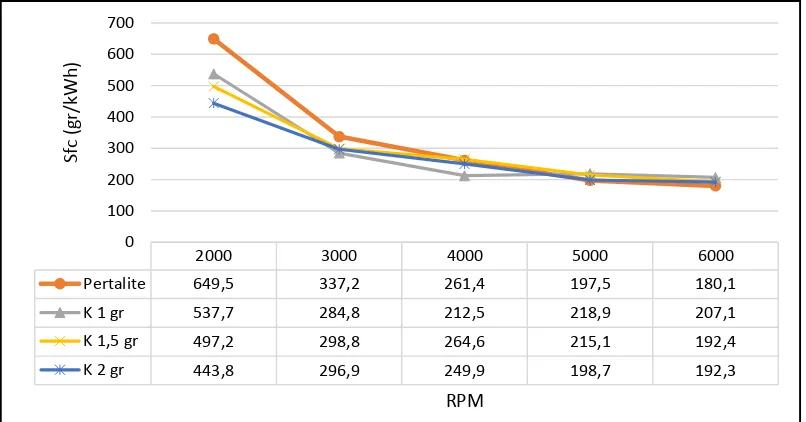

4.2.3 Konsumsi Bahan Bakar Spesifik (Specific fuel consumption)

Tabel 4.6 Data massa jenis bahan bakar. menggunakan persamaan (2.13) dan persamaan (2.14) dan dapat dilihat pada tabel (4.7) dan gambar (4.7).

Tabel 4.7 Data hasil perhitungan laju aliran bahan bakar (ṁf) dan konsumsi bahan bakar spesifik (Sfc).

Nilai sfc terendah terdapat pada bahan bakar Pertalite yaitu sebesar 180,1

2000 3000 4000 5000 6000

Pertalite 649,5 337,2 261,4 197,5 180,1

K 1 gr 537,7 284,8 212,5 218,9 207,1

K 1,5 gr 497,2 298,8 264,6 215,1 192,4

K 2 gr 443,8 296,9 249,9 198,7 192,3

0

Gambar 4.7 Grafik Sfc (gr/kWh) vs putaran mesin (rpm).

Berdasarkan gambar 4.7 terlihat grafik sfc terendah rata-rata dari putaran mesin 2000 rpm terdapat pada penggunaan bahan bakar K 2 gr, putaran 3000-4000 rpm terdapat pada penggunaan bahan bakar K 1gr, putaran 5000-6000 rpm terdapat pada penggunaan bahan bakar pertalite.

4.2.4 Efisiensi Termal

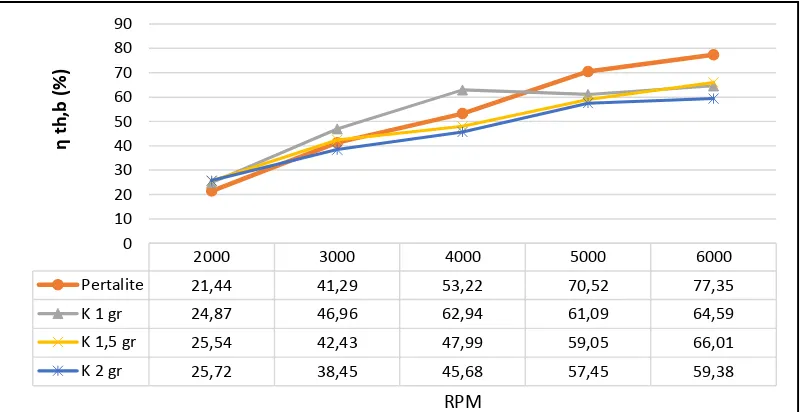

Efisiensi termal dengan menggunakan alat catalytic converter dengan bahan bakar pertalite, K 1 gr, K 1,5 gr, K 2 gr dapat dihitung dengan menggunakan persamaan (2.20) dan dapat dilihat pada tabel (4.8) dan gambar (4.8).

Tabel 4.8 Data hasil perhitungan efisiensi termal. Putaran

Berdasarkan tabel (4.8), nilai efisiensi termal tertinggi terdapat pada penggunaan bahan bakar Pertalite yaitu sebesar 77,35 %. Penggunaan bahan bakar K 1 gr mempunyai nilai efisiensi termal maksimum sebesar 64,59 %. Penggunaan bahan bakar K 1,5 gr mempunyai nilai efisiensi termal maksimum sebesar 66,01 %. Penggunaan bahan bakar K 2 gr mempunyai nilai efisiensi termal maksimum sebesar 59,38 %. Nilai maksimum efisiensi termal masing-masing bahan bakar berada pada putaran mesin 6000 rpm.

2000 3000 4000 5000 6000

Pertalite 21,44 41,29 53,22 70,52 77,35

K 1 gr 24,87 46,96 62,94 61,09 64,59

K 1,5 gr 25,54 42,43 47,99 59,05 66,01

K 2 gr 25,72 38,45 45,68 57,45 59,38

0 10 20 30 40 50 60 70 80 90

η t

h,

b

%

RPM

Gambar 4.8 Grafik efisiensi termal ηth,b (%) vs putaran mesin (rpm).

Berdasarkan gambar (4.8) dapat disimpulkan bahwa semakin tinggi putaran mesin maka akan semakin tinggi pula efisensi termalnya. Seperti yang tertera pada grafik diatas efisiensi yang dihasilkan semakin meningkat untuk semua bahan bakar.

4.2.5 Rasio Udara-Bahan Bakar (AFR)

Tabel 4.9 Data hasil rasio udara-bahan bakar (AFR). bakar pertalite mempunyai AFR maksimum sebesar 26,3. Pada penggunaan bahan bakar K 1 gr mempunyai AFR maksimum sebesar 27,8. Pada penggunaan bahan bakar K 1,5 gr mempunyai AFR maksimum sebesar 28,4. Nilai maksimum AFR dari masing-masing bahan bakar berada pada putaran mesin 2000 rpm.

2000 3000 4000 5000 6000

Pertalite 26,3 23,7 19,5 14,7 14,4

K 1 gr 27,8 26,1 19,3 18,5 16,5

K 1,5 gr 28,4 26,3 22,4 21,5 17,5

K 2 gr 28,9 25,4 22,1 20,3 16,4

0 5 10 15 20 25 30 35

AFR

RPM

Gambar 4.9 Grafik Air Fuel Ratio (AFR) vs putaran mesin (rpm).

Dari hasil pengujian emisi gas buang dengan menggunakan alat uji emisi gas buang ( gas analyzer ), besarnya nilai air fuel ratio (AFR) pada gambar 4.9 di ketahui :

1. AFR tertinggi menggunakan alat catalytic converter terjadi pada bahan bakar K 2 gr dengan putaran mesin 2000 rpm yaitu sebesar 28,9

2. AFR terendah menggunakan alat catalytic converter terjadi pada bahan bakar Pertalite dengan putaran mesin 6000 rpm yaitu sebesar 14,4

4.3 Pengujian Emisi Gas Buang

Pada pengujian ini, data yang diperoleh dari beberapa pengujian menggunakan alat catalytic convereter dengan penggunaan gas analyzer dengan bahan bakar pertalite, K 1 gr, K 1,5 gr dan K 2 dan dengan berbagai putaran mesin. Data emisi gas buang dapat dilihat dari beberapa tabel dibawah berikut:

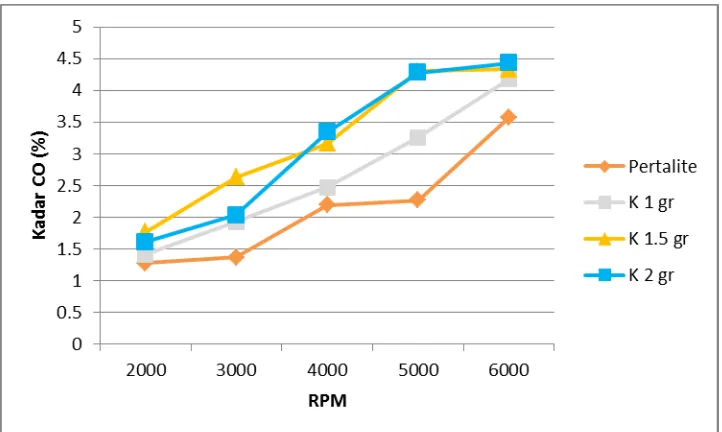

4.3.1 Kadar Carbon Monoksida (CO) dalam gas buang

Data hasil pengukuran kadar CO dari emisi gas buang menggunakan alat catalytic converter dengan pembakaran bahan bakar Pertalite, K 1 gr, K 1,5 gr dan

K 2 gr melalui pembacaan alat gas analyzer dapat dilihat pada tabel (4.10) dan gambar (4.10) berikut :

Table 4.10 Hasil pengujian kadar CO dengan 4 jenis bahan bakar Putaran

Mesin (RPM)

Kadar Carbon Monoksida (%)

Pertalite K 1 gr K 1,5 gr K 2 gr pada putaran mesin 6000 rpm.

sebesar 1,77 %. Pada penggunaan bahan bakar K 2 gr mempunyai kadar CO minimum sebesar 1,61 %. Kadar CO minimum dari masing-masing bahan bakar berada pada putaran mesin 2000 rpm.

Dimana dibandingkan dengan data hasil pengujian tanpa alat katalitik konverter secara keseluruhan menurun.

Gambar 4.10 Grafik kadar CO (%) vs putaran mesin (rpm)

Dari hasil pengujian emisi gas buang dengan menggunakan alat uji emisi gas buang ( gas analyzer ) pada Gambar 4.10 dapat diketahui bahwa:

1. Kadar CO tertinggi menggunakan alat catalytic converter terdapat pada bahan bakar K 2 gr dengan putaran mesin 6000 rpm yaitu sebesar 4,43 % 2. Kadar CO terendah menggunakan alat catalytic converter terdapat pada

bahan bakar Pertalite dengan putaran mesin 2000 rpm yaitu sebesar 1,28%

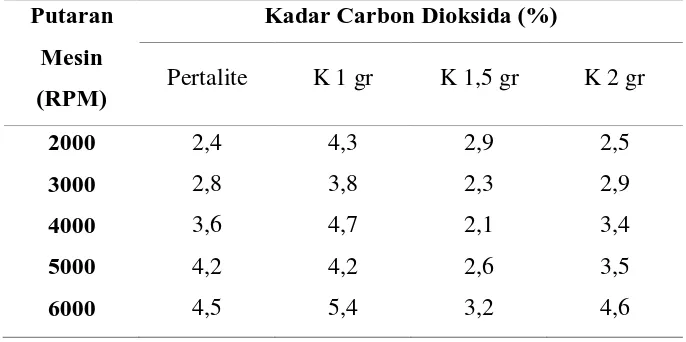

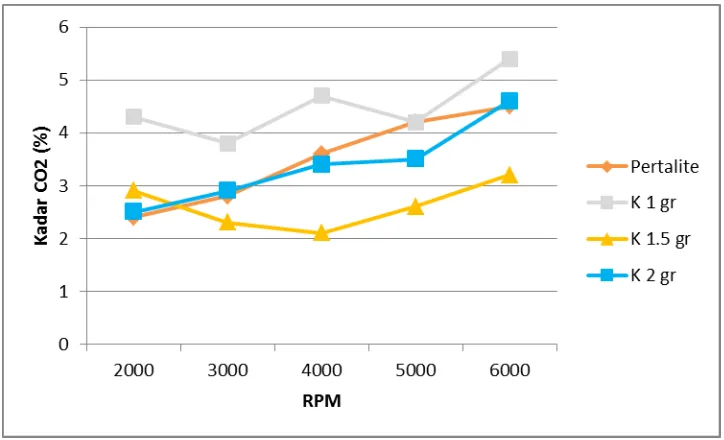

4.3.2 Kadar Carbon Dioksida (CO2) dalam gas buang

Data hasil pengukuran kadar CO2 dari emisi gas buang menggunakan alat catalytic converter dengan pembakaran bahan bakar Pertalite, K 1 gr, K 1,5 gr dan

K 2 gr melalui pembacaan alat gas analyzer dapat dilihat pada tabel (4.11) dan gambar (4.11) berikut:

Table 4.11 Hasil pengujian kadar CO2 dengan 4 jenis bahan bakar. Putaran

Mesin (RPM)

Kadar Carbon Dioksida (%)

Pertalite K 1 gr K 1,5 gr K 2 gr

Berdasarkan tabel 4.11 kadar CO2 terbesar pada penggunaan bahan bakar K 1 gr yaitu sebesar 5,4 %. Pada penggunaan bahan bakar pertalite mempunyai kadar CO2 maksimum sebesar 4,5 %. Pada penggunaan bahan bakar K 1,5 gr mempunyai kadar CO2 maksimum sebesar 3,2 %. Pada penggunaan bahan bakar K 2 gr mempunyai kadar CO2 maksimum sebesar 4,6 %. Kadar CO2 maksimum dari masing-masing bahan bakar berada pada putaran mesin 6000 rpm.

Kadar CO2 terendah pada penggunaan bahan bakar K 1,5 gr yaitu sebesar 2,1 % pada putaran mesin 4000 rpm. Pada penggunaan bahan bakar Pertalite mempunyai kadar CO2 minimum sebesar 2,4 % pada putaran mesin 2000 rpm. Pada penggunaan bahan bakar K 1 gr mempunyai kadar CO2 minimum sebesar 3,8 % pada putaran mesin 3000 rpm. Pada penggunaan bahan bakar K 2 gr mempunyai kadar CO2 minimum sebesar 2,5 % pada putaran mesin 2000 rpm.

Gambar 4.11 Grafik kadar CO2 (%) vs putaran mesin (rpm)

Dari hasil pengujian emisi gas buang dengan menggunakan alat uji emisi gas buang ( gas analyzer ) pada Gambar 4.11 dapat diketahui bahwa:

1. Kadar CO2 tertinggi menggunakan alat catalytic converter terdapat pada bahan bakar K 1 gr dengan putaran mesin 6000 rpm yaitu sebesar 5,4 % 2. Kadar CO2 terendah menggunakan alat catalytic converter terdapat pada

bahan bakar K 1,5 gr dengan putaran mesin 4000 rpm yaitu sebesar 2,1%

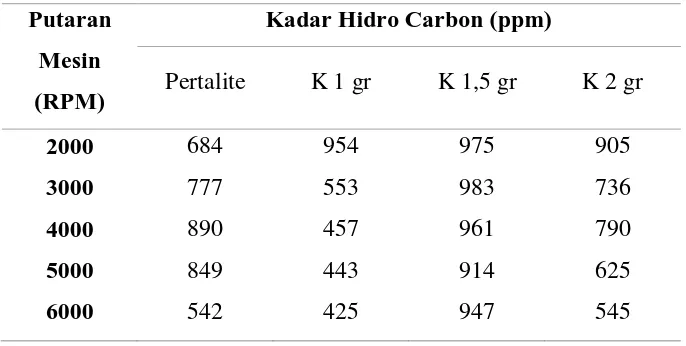

4.3.3 Kadar Sisa Hidro Carbon (HC) dalam gas buang

Data hasil pengukuran kadar HC dari emisi gas buang menggunakan alat catalytic converter dengan pembakaran bahan bakar Pertalite, K 1 gr, K 1,5 gr dan

Table 4.12 Hasil pengujian kadar Hidro Carbon dengan 4 jenis bahan bakar Putaran

Mesin (RPM)

Kadar Hidro Carbon (ppm)

Pertalite K 1 gr K 1,5 gr K 2 gr putaran mesin 2000 rpm. Pada penggunaan bahan bakar K 2 gr mempunyai kadar HC maksimum sebesar 905 ppm pada putaran mesin 2000 rpm.

Kadar HC terendah pada penggunaan bahan bakar K 1 gr yaitu sebesar 425 ppm pada putaran mesin 6000 rpm. Pada penggunaan bahan bakar Pertalite mempunyai kadar HC minimum sebesar 542 ppm pada putaran mesin 6000 rpm. Pada penggunaan bahan bakar K 1,5 gr mempunyai kadar HC minimum sebesar 914 ppm pada putaran mesin 5000 rpm. Pada penggunaan bahan bakar K 2 gr mempunyai kadar HC minimum sebesar 545 ppm pada putaran mesin 6000 rpm.

Gambar 4.12 Grafik kadar HC (ppm) vs putaran mesin (rpm)

Dari hasil pengujian emisi gas buang dengan menggunakan alat uji emisi gas buang ( gas analyzer ) pada gambar 4.12 dapat diketahui bahwa:

1. Kadar HC tertinggi menggunakan alat catalytic converter terdapat pada bahan bakar K 1,5 gr dengan putaran mesin 3000 rpm yaitu sebesar 983 ppm.

2. Kadar HC terendah menggunakan alat catalytic converter terdapat pada bahan bakar K 1 gr dengan putaran mesin 6000 rpm yaitu sebesar 425 ppm.

4.3.4 Kadar Sisa Oksigen (O2) dalam gas buang

Data hasil pengukuran kadar O2 dari emisi gas buang menggunakan alat catalytic converter dengan pembakaran bahan bakar Pertalite, K 1 gr, K 1,5 gr dan

Table 4.13 Hasil pengujian kadar O2 dengan 4 jenis bahan bakar.

Berdasarkan tabel 4.13 kadar O2 terbesar pada penggunaan bahan bakar K 1 gr yaitu sebesar 13,97 %. Pada penggunaan bahan bakar pertalite mempunyai kadar O2 maksimum sebesar 13,73 %. Pada penggunaan bahan bakar K 1,5 gr mempunyai kadar O2 maksimum sebesar 13,36 %. Pada penggunaan bahan bakar K 2 gr mempunyai kadar O2 maksimum sebesar 13,12 %. Kadar O2 maksimum dari masing-masing bahan bakar berada pada putaran mesin 2000 rpm.

Kadar O2 terendah pada penggunaan bahan bakar K 2 gr yaitu sebesar 6,87 % pada putaran mesin 6000 rpm. Pada penggunaan bahan bakar Pertalite mempunyai kadar O2 minimum sebesar 10,98 % pada putaran mesin 6000 rpm. Pada penggunaan bahan bakar K 1 gr mempunyai kadar O2 minimum sebesar 7,17 % pada putaran mesin 6000 rpm. Pada penggunaan bahan bakar K 1,5 gr mempunyai kadar O2 minimum sebesar 8,93 % pada putaran mesin 5000 rpm.

Gambar 4.13 Grafik kadar O2 (%) vs putaran mesin (rpm).

Dari hasil pengujian emisi gas buang dengan menggunakan alat uji emisi gas buang ( gas analyzer ) pada gambar 4.13 dapat diketahui bahwa:

1. Kadar O2 tertinggi menggunakan alat catalytic converter terdapat pada bahan bakar K 1 gr dengan putaran mesin 2000 rpm yaitu sebesar 13,97 %. 2. Kadar O2 terendah menggunakan alat catalytic converter terdapat pada bahan bakar K 2 gr dengan putaran mesin 6000 rpm yaitu sebesar 6,87 %.

Gambar 4.13 di atas dapat dilihat bahwa nilai kadar O2 rata-rata pada emisi gas buang berbanding terbalik terhadap putaran mesin. Semakin tinggi putaran mesin maka semakin rendah kadar O2 yang di hasilkan pada emisi gas buang.

4.4 Hasil Pengujian

Dari perhitungan menggunakan rumus empiris maka didapat rata-rata pengujian dari masing-masing bahan bakar, sebagai berikut:

1. Nilai Kalor Bahan Bakar

Tabel 4.14 Hasil pengujian rata-rata nilai kalor bahan bakar

Bahan Bakar HHV (kKal/Kg) LHV (kKal/Kg)

Pertalite

Hasil pengujian rata-rata unjuk kerja motor bakar dari setiap putaran mesin (2000 rpm, 3000 rpm, 4000 rpm, 5000 rpm, dan 6000 rpm) dari pengujian performansi dapat dilihat pada tabel (4.15) berikut:

Tabel 4.16 Hasil pengujian rata-rata emisi gas buang. Data

Pengujian

Bahan Bakar

Pertalite K 1 gr K 1,5 gr K 2 gr Kadar

CO (%) 2,136 2,648 3,238 3,138

Kadar CO2 (%)

3,5 4,48 2,62 3,38

Kadar

HC (ppm) 748,4 566,4 956 720,2

Kadar O2 (%)

11,976 10,132 11,246 10,654

4.5 Perbandingan Hasil Pengujian

Dari hasil pengujian rata-rata yang didapat, maka dapat dicari perbandingan pertalite dengan kapur barus, dengan menggunakan rumus sebagai berikut:

% perbandingan = x 100%

Dimana:

- Nilai yang dibanding : Nilai hasil pengujian dari bahan bakar campuran (K 1 gr, K 2 gr, K 2 gr).

- Nilai pembanding : Nilai hasil pengujian dari bahan bakar pertalite.

pertalite-kapur barus (K 1 gr, K 2 gr, K 2 gr) pada tabel ( 4.17), (4,18), dan (4,19) berikut:

1. Nilai kalor bahan bakar

Perbandingan nilai kalor bahan bakar pertalite dengan variasi campuran pertalite-kapur barus dapat dilihat pada tabel (4.17) berikut:

Tabel 4.17 Perbandingan nilai kalor bahan bakar Nilai Kalor

2. Performansi motor bakar

Perbandingan unjuk kerja motor bakar yang menggunakan alat katalitik konverter dengan bahan bakar pertalite dengan variasi campuran pertalite-kapur barus dapat dilihat pada tabel (4.18) berikut:

Tabel 4.18 Perbandingan unjuk kerja motor bakar.

Performansi Bahan Bakar

Konsumsi

Perbandingan emisi gas buang yang menggunakan alat katalitik konvereter dengan bahan bakar pertalite dengan variasi campuran pertalite-kapur barus dapat dilihat pada tabel (4.19) berikut:

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari uji eksperimental ini dapat di tarik kesimpulan antara lain :

1. Bahan bakar campuran pertalite-kapur barus memiliki keunggulan nilai kalor yang lebih tinggi dibandingkan dengan bahan bakar pertalite murni. 2. Unjuk kerja motor bakar yang menggunakan alat katalitik konverter

dengan bahan bakar campuran pertalite-kapur barus rata-rata memiliki keunggulan yang lebih tinggi dibandingkan dengan bahan bakar pertalite murni. Torsi meningkat disetiap variasi campuran bahan bakar dengan nilai tertinggi pada K 2 gr meningkat sampai 10,85 %. Daya mengalami penurunan pada K 1 gr dan K 1,5 gr, dan meningkat pada K 2 gr dengan nilai 7,17 % lebih tinggi. Konsumsi bahan bakar lebih irit disetiap variasi campuran bahan bakar dengan nilai 15,03 % lebih rendah pada K 2 gr. Rasio udara bahan bakar meningkat disetiap variasi campuran bahan bakar dengan nilai lebih tinggi 17,74 % pada K 1,5 gr. Untuk efisiensi termal mengalami penurunan pada setiap variasi campuran bahan bakar dengan nilai 14,08 % lebih rendah pada K 2 gr.

campuran 2 gram kapur barus sebesar 3,77 %. Dimana dibandingkan dengan data hasil pengujian tanpa alat katalitik konverter secara keseluruhan menurun.

5.2 Saran

Adapun saran dalam penelitian ini adalah :

1. Untuk mendukung ketelitian dari pengukuran, sebaiknya dilakukan uji torsi dan daya dengan menggunakan mesin dinamometer.

2. Menggunakan variasi putaran mesin yang lebih banyak variasinya seperti 2000, 2500, 3000, 3500 hingga 6000 untuk meningkatkan ketelitian pengujian.

3. Melanjutkan penelitian ini dengan menambah kadar variasi campuran kapur barus dengan bahan bakar.

BAB II

TINJAUAN PUSTAKA

2.1Dasar Motor Bakar

Motor bakar adalah mesin kalor atau mesin konversi energi yang mengubah energi kimia bahan bakar menjadi energi mekanik berupa kerja. Ditinjau dari cara memperoleh energi termalnya, maka motor bakar dapat dibagi menjadi 2 golongnan yaitu motor pembakaran luar dan pembakaran dalam. Motor pembakaran dalam (Internal Combustion Engine) ialah motor bakar yang pembakarannya terjadi di dalam pesawat itu sendiri.

Motor bakar dapat juga disebut sebagai motor otto. Motor tersebut dilengkapi dengan busi dan karburator. Busi menghasilkan loncatan bunga api listrik yang membakar campuran bahan bakar dan udara karena motor ini cenderung disebut spark ignition engine. Pembakaran bahan bakar dengan udara ini menghasilkan daya. Di dalam siklus otto (siklus ideal) pembakaran tersebut dimisalkan sebagai pemasukan panas pada volume konstanta.[4]

Ntienne Lenoir yang lahir pada tahun 1822 dan meniggal dunia pada tahun 1900 adalah seorang berkebangsaan Prancis yang pertama kali menemukan motor bakar 2 tak. Sedangkan August Otto yang hidup antara 1832 sampai 1891 adalah seorang berkebangsaan Jerman yang membuat cikal bakal ramainya industri Mobil sipenemu mesin 4 tak. Pada tahun 1860, Otto mendengar kabar ada ilmuwan jenius yang bernama Leonir, yang mampu membuat mesin pembakar dengan dua dorongan putaran alias 2 tak. Sayangnya mesin 2 tak ini memakai bahan bakar gas. Otto menilai ini kurang praktis. Otto kemudian menciptakan karburator, sayangnya ditolak lembaga paten, karena ada yang mendahului. Namun ia menyempurnakan mesin 2 tak dengan 4 dorongan alias 4 langkah. Hasil ini dipatenkan di Jerman pada tahun 1863. Mendapat formula jitu, lalu ia membuat mesin yang dibiayai oleh Eugene Langen. Konstruksi buatannya mendapatkan medali World Fair di Paris 1867.

torak ke batang torak, kemudian diteruskan ke poros engkol yang mana poros engkol nantinya akan diubah menjadi gesekan putar.

Gambar 2.1 Proses Pembakaran Luar (atas) dan Proses Pembakaran Dalam (bawah).[5]

2.2 Minyak Bumi

Hasil penambangan minyak bumi berupa minyak mentah belum dapat dipergunakan secara langsung untuk berbagai keperluan. Minyak bumi tersebut harus diolah terlebih dahulu untuk keperluan bahan bakar kendaraan dan industri. Pengolahan minyak bumi dipengilangan minyak melalui proses penyulingan bertingkat (destilasi fraksionasi). Prinsip dasar penyulingan bertingkat adalah pemisahan suatu campuran berdasarkan perbedaan titk didihnya. Hidrokarbon yang mempunyai titik didih paling rendah akan menguap/memisahkan diri terlebih dahulu. Kemudian, disusul hidrokarbon yang terkandung dalam minyak bumi dapat dipisahkan.

Gambar 2.2 Destilasi Bertingkat.[7]

Setelah mengalami proses penyulingan, fraksi-fraksi diatas dapat langsung dimanfaatkan, tetapi ada yang langsung diolah lebih lanjut sesuai dengan

keperluan, antara lain:

1. Proses Reforming, yaitu proses mengubah bentuk struktur (isomer) dari rantai karbon lurus menjadi bergabang untuk meningkatkan mutu bensin. 2. Proses Cracking, yaitu proses pemecahan molekul senyawa yang panjang

menjadi molekul pendek.

3. Proses Polemerisasi, yaitu pross penggabungan molekul-molekul kecil menjadi molekul besar (isobutana + isooktana) bensin yang berkualitas tinggi.

4. Proses Treating, yaitu proses menghilangkan pengotor pada minyak supaya lebih murni.

5. Proses Blending, yaitu proses pencampuran atau penambahan zat aditif pada bensin agar mutu bensin lebih baik, seperti menambahkan TEL (Tetra Etil Lead), MTBE (Metil Tertier Butil Eter), AICI3, H2SO4, dan 1,2 – dibromo etana.[9]

2.3 Pertalite

Fraksi minyak bumi yang paling banyak dimanfaatkan adalah bensin (Gasoline). Bensin digunakan untuk bahan bakar kendaraan bermotor dan industri. Bensin yang berasal dari peyulingan merupakan senyawa hidrokarbon rantai lurus. Hal ini mengakibatkan pembakaran tidak merata dalam mesin bertekanan tinggi sehingga menimbulkan ketukan (Knocking). Peristiwa tersebut menyebabkan kerasnya getaran mesin dan mesin menjadi sangat panas yang mengakibatkan mesin menjadi mudah rusak. Komponen utama bensin adalah nheptana (C7H16) dan isooktana (C8H18). Kualitas bensin ditentukan oleh kandungan isooktana yang dikenal dengan istilah bilangan oktan.[10]

gambaran kinerja pengendaraan pada kondisi operasi yang lebih berat, kecepatan tinggi atau kondisi beban tinggi. Indeks Anti Detonasi/Anti Knock Index (AKI) adalah rata-rata dari penjumlahan angka oktan riset dengan angka oktan motor.[11]

Berdasarkan keputusan Dirjen Migas No.313.K/10/DJM.T/2013: [12]

Pertalite membuat pembakaran pada mesin kendaraan dengan teknologi terkini lebih baik dibandingkan dengan premium yang memiliki RON 88.

Keunggulan pertalite adalah:

1. Durability, pertalite dapat dikategorikan sebagai bahan bakar kendaraan yang memenuhi syarat dasar durability/ketahanan, dimana bbm ini tidak akan menimbulkan gangguan serta kerusakan mesin, karena kandungan oktan 90 lebih sesuai dengan perbandingan kompresi kebanyakan kendaraan bermotor yang beredar di Indonesia.

2. Fuel Economy, kesesuaian oktan 90 Pertalite dengan perbandingan kompresi kebanyakan kendaraan beroperasi sesuai dengan rancangannya. Perbandingan Air Fuel Ratio yang lebih tinggi dengan konsumsi bahan bakar menjadikan kinerja mesin lebih optimal dan efisien untuk menempuh jarak lebih jauh karena perbandingan biaya dengan operasi bahan bakar dalam (Rupiah/kilometer) akan lebih hemat.

3. Performance, kesesuaian angka oktan Pertalite dan aditif yang dikandungnya dengan spesifikasi mesin akan menghasilkan performa mesin yang jauh lebih baik dibandingkan ketika menggunakan oktan 88. Hasilnya adalah torsi mesin lebih tinggi dan kecepatan meningkat.[13]

2.4 Dasar Aditif

Aditif adalah suatu senyawa yang ditambahkan kedalam suatu senyawa yang ditambahkan kedalam senyawa lain. Penggunaan zat aditif secara umum bertujuan untuk mengontrol pembakaran bensin agar menghasilkan energi yang maksimum dan suara ketukan minimum. Zat aditif pada bahan bakar bensin digunakan untuk meningkatkan angka oktan sedangkan pada bahan bakar diesel digunakan untuk meningkatkan angka setana. Penggunaan zat aditif untuk pelumas bertujuan untuk meminimalisir busa dan sebagai peningkat kualitas dan ketahanan pelumas.[14]

2.4.1 Jenis-jenis Zat Aditif

1. Fungsi sistem distribusi bahan bakar dan sistem pembakaran 2. Fungsi bahan bakar

2.4.1.1 Manfaat Zat Aditif pada Fungsi Sistem Distribusi Bahan Bakar dan Sistem Pembakaran

Zat aditif ditambahkan pada bahan bakar atau diinjeksikan secara langsung kedalam ruang bakar yang bertujuan untuk membersihkan dan merawat saluran bahan bakar, ruang bakar, dan saluran buang mesin motor bakar[16], antara lain: 1. Fuel System Cleaner, untuk membersihkan tangki bahan bakar, saluran bahan

bakar, pompa bahan bakar, saringan bahan bakar, dan karburator dari endapan kotoran pada bahan bakar atau sisa-sisa pembakaran, sehingga bahan bakar dan udara dapat bercampur dengan baik dan terbakar sempurna didalam ruang bakar.

2. Injectors Cleaner¸ untuk membersihkan injektor dari kerak karbon hasil pembakaran, adanya kandungan air pada bahan bakar dan endapan kotoran bahan bakar yang dapat membuat mesin sulit untuk dinyalakan, kehilangan akselarasi dan langsam (Idle) yang tidak stabil.

3. Detergents, untuk menetralisir kotoran pada bahan bakar, endapan kotoran dari udara yang masuk kedalam ruang bakar dan memberikan pelumasan pada ruang bakar.

4. Gas Treatment, untuk meningkatkan kemampuan membersihkan serta menjaga bahan bakar dari endapan karbon sisa pembakaran, menghilangkan kandungan air pada bahan bakar, dan mencegah pembekuan bahan bakar pada saluran bahan bakar.

5. Ethanol Treatment, untuk mencegah efek korosi pada mesin yang menggunakan bahan bakar campuran Ethanol.

6. Antirust, untuk mencegah pengeroposan mesin akibat korosi yang timbul pada mesin motor bakar yang digunakan di daerah panas dan lembab.

2.4.1.2Manfaat Zat Aditif pada Fungsi Bahan Bakar

1. Octane Booster, untuk meningkatkan angka oktan dari bahan bakar.

2. Restore Performance. untuk mengembalikan performansi dan efisiensi mesin yang hilang akibat kualitas bahan bakar yang rendah.

3. Reduce Knocking and Pinging, untuk mengurangi detonasi pada mesin dan ketidakstabilan putaran mesin sehingga suara mesin semakin halus.

4. Maximize Horsepower, untuk meningkatkan torsi dan daya dari mesin.

5. Lubricate Upper Cylinder, untuk melumasi bagian dari permukaan atas piston dengan ruang bakar sehingga tidak terjadi endapan karbon sisa pembakaran yang dapat menyebabkan kerusakan komponen mesin. Kerak karbon yang telah terbentuk akan terkikis oleh pelumas aditif seiring dengan proses pembakaran dan akan dibuang melalui saluran pembakaran.

2.4.2 Zat Aditif Secara Umum

Aditif mempunyai berbagai macam zat kimia yang terkandung di dalamnya dan mempunyai fungsi yang berbeda-beda, secara umum zat kimia tersebut adalah:

1. Tetraethyl Lead (TEL)

Zat aditif Tetrathyl Lead akan meningkatkan bilangan oktan bensin. Mengandung senyawa timbal (Pb). Lapisan tipis timbal terbentuk pada atmosfer dan membahayakan alam dan kesehatan makhluk hidup.

2. Senyawa Oksigenat

Senyawa oksigenat adalah senyawa organik beroksigen (oksigenat) seperti alkohol (methanol, ethanol, isopropil alkohol) dan Eter (Metil Tertier Butil Eter/MTBE, Etil Tertier Butil Eter/ETBE dan Tersier Amil Metil Eter/TAME) dan minyak Atsiri. Oksigenat cair yang dapat dicampur kedalam bensin untuk menambah angka oktan dan kandungan oksigennya. Alkohol seperti etanol dapat diperoleh dari fermentasi tumbuh-tumbuhan sehingga termasuk dalam energi terbaharukan. Kadar CO2 di atmosfer pun akan menurun seiring dengan budidaya tumbuhan yang dimanfaatkan untuk pembuatan ethanol.[18]

3. Naphtalene

berjalan dengan baik dan tidak mudah menguap. Selain itu naftalena tidak meninggalkan getah padat pada bagian-bagian mesin. Penggunaan naftalena relatif aman untuk digunakan, salah satunya yaitu kapur barus.[19]

4. Methylcyclopentadienyl Manganese Tricarbonyl (MMT).

MMT atau Methylcyclopentadienyl Manganese Tricarbonyl adalah senyawa organik non logam yang digunakan sebagai pengganti bahan aditif TEL.

5. Benzene

Benzena banyak digunakan sebagai zat aditif untuk meningkatkan angka oktan seiring dengan penghapusan pengunaan bensin yang mengandung timbal. Benzena dapat meningkatkan kualitas bahan bakar dan menurunkan ketukan pada mesin. International Agency for Research on Cancer (IARC) dalam penelitiannya menyimpulkan bahwa kontaminasi Benzena yang berlebihan mempunyai dampak negatif pada kesehatan antara lain akan menyebabkan timbulnya berbagai macam jenis kanker.[20]

2.5 Kapur Barus

Kapur barus atau naftalena adalah hidrokarbon kristalin aromatik berbentuk padatan berwarna putih dengan rumus molekul C10H8 dan berbentuk dua cincin benzena yang bersatu. Senyawa ini bersifat volatil, mudah menguap walau dalam bentuk padatan. Uap yang dihasilkan bersifat mudah terbakar. Naftalena paling banyak dihasilkan dari destilasi tar batu bara, dan sedikit dari sisa fraksionasi minyak bumi. Naftalena merupakan suatu bahan keras yang putih dengan bau tersendiri, dan ditemui secara alami dalam bahan bakar fosil seperti batu bara dan minyak.[21]

2.5.1 Sejarah Kapur Barus

dari bahasa Sanskerta karpoor atau bahasa Arab kafur yang dalam bahasa kita diserap menjadi ’kapur’. Sejak abad ke 9 Kota Barus terkenal sebagai penghasil bahan baku kamfer, bahkan hingga semua saudagar dari seluruh penjuru dunia berlayar ke Barus untuk membeli kayu penghasil kamfer ini. Cladius Prolomeus, seorang gubernur kerajaan yunani yang berpusat di Iskandariyah Mesir, membuat sebuah peta dan menyebutkan bahwa di pesisir barat Sumatera ada barousai yang dikenal sebagai penghasil wewangian dari kapur.

2.5.2 Sumber Kapur Barus

Perlu diketahui bahwa pohon Kamfer (Cinnamomum Camphora) termasuk dalam suku Lauraceae selain dari kayu manis (Cinnamomu Iners). Tumbuhan ini dapat tumbuh di dataran tinggi, pegunungan, dengan ciri-cirinya sebagai berikut: 1. memiliki bau khas kulit manis

2. berkelamin ganda (diaceous) 3. pohon, tinggi lebih dri 40 meter

4. kulit batang coklat, dan memiliki retakan vertical 5. bunga majemuk berwarna kuning agak putih 6. buah hijau, setelah tua menjadi biru

Tumbuhan ini mengandung zat naftalena yang merupakan salah satu senyawa aromatik. Dimana sebutir kapur barus biasanya mengandung 250-500 mg naphthalene.

Selain tumbuhan Cinnamomum campora pohon kapur atau Dryobalanops aromatica merupakan salah satu tanaman penghasil kapur barus atau kamper.

Kapur barus dari pohon kapur ini telah menjadi komoditi perdagangan internasional sejak abad ke-7 Masehi. Untuk mendapatkan kristal kapur barus dari pohon kapur dimulai dengan memilih, menebang, dan memotong-motong batang pohon kapur (Dryobalanops aromatica). Potongan-potongan batang pohon kapur kemudian dibelah untuk menemukan kristal-kristal kapur barus yang terdapat di dalam batangnya.[22]

2.5.3 Kapur Barus sebagai Zat Adiktif untuk Meningkatkan Angka Oktan Kapur barus (naftalena) adalah salah satu komponen yang termasuk benzena aromatik hidrokarbon, tetapi tidak termasuk polisiklik. Naftalena memiliki kemiripan sifat yang memungkinkannya menjadi aditif bensin untuk meningkatkan angka oktan. Sifat-sifat tersebut antara lain: Sifat pembakaran yang baik, mudah menguap sehingga tidak meninggalkan getah padat pada bagian-bagian mesin. Penggunaan Naftalena sebagai aditif memang belum terkenal karena masih dalam tahap penelitian. Sampai saat ini memang belum diketahui akibat buruk penggunaan naftalena terhadap lingkungan dan kesehatan, namun ia relatif aman untuk digunakan. Satu molekul naptalena merupakan perpaduan dari sepasang cincin benzena. Naftalena merupakan salah satu jenis hidrokarbon polisiklik aromatik .

Naftalena digunakan sebagai reaksi intermediet dari berbagai reaksi kimia industri, seperti reaksi sulfonasi, polimerisasi, dan neutralisasi. Selain itu, naftalena juga berfungsi sebagai fumigan (kamper, dsb), surfaktan, dan sebagainya.[19]

2.6 Emisi Gas Buang

Uji emisi gas buang dari hasil pengujian ini mengacu pada uji emisi standar nasional indonesia, yaitu sebagai berikut :

Gambar 2.4 Standar Uji Emisi Nasional Indonesia.[23]

2.6.1 Sumber

2.6.2 Komposisi Kimia

Polutan dibedakan menjadi organik dan inorganik. Polutan organik mengandung karbon dan hidrogen, juga beberapa elemen seperti oksigen, nitrogen, sulfur atau fosfor, contohnya: hidrokarbon, keton, alkohol, ester dan lain-lain. Polutan inorganik seperti : karbon monoksida (CO), karbonat, nitrogen oksida, ozon dan lainnya.

2.6.3 Bahan Penyusun

Polutan dibedakan menjadi partikulat atau gas. Partikulat dibagi menjadi padatan dan cairan seperti: debu, asap, abu, kabut dan spray, partikulat dapat bertahan di atmosfer. Sedangkan polutan berupa gas tidak bertahan di atmosfer dan bercampur dengan udara bebas.

2.6.3.1Partikulat

Polutan partikulat yang berasal dari kendaraan bermotor umumnya merupakan fasa padat yang terdispersi dalam udara dan membentuk asap. Fasa padatan tersebut berasal dari pembakaran tak sempurna bahan bakar dengan udara, sehingga terjadi tingkat ketebalan asap yang tinggi. Selain itu partikulat juga mengandung timbal yang merupakan bahan aditif untuk meningkatkan kinerja pembakaran bahan bakar pada mesin kendaraan.

2.6.3.2Karbon Monoksida (CO)

Karbon dan Oksigen dapat bergabung membentuk senyawa karbon monoksida (CO) sebagai hasil pembakaran yang tidak sempurna dan karbon dioksida (CO2) sebagai hasil pembakaran sempurna. Karbon monoksida merupakan senyawa yang tidak berbau, tidak berasa dan pada suhu udara normal berbentuk gas yang tidak berwarna. Gas ini akan dihasilkan bila karbon yang terdapat dalam bahan bakar (kira–kira 85 % dari berat dan sisanya hidrogen) terbakar tidak sempurna karena kekurangan oksigen. Hal ini terjadi bila campuran udara bahan bakar lebih gemuk dari pada campuran stoikiometris, dan terjadi selama idling pada beban rendah atau pada output maksimum. Karbon monoksida tidak dapat dihilangkan jika campuran udara bahan bakar gemuk. Bila campuran kurus karbon monoksida tidak terbentuk.

2.6.3.3Hidrocarbon (HC)

Hidrokarbon yang tidak terbakar dapat terbentuk tidak hanya karena campuran udara bahan bakar yang gemuk, tetapi bisa saja pada campuran kurus bila suhu pembakarannya rendah dan lambat serta bagian dari dinding ruang pembakarannya yang dingin dan agak besar. Motor memancarkan banyak hidrokarbon kalau baru saja dihidupkan atau berputar bebas (idle) atau waktu pemanasan.

2.6.3.4Oksigen (O2)

Oksigen (O2) sangat berperan dalam proses pembakaran, dimana oksigen tersebut akan diinjeksikan ke ruang bakar. Dengan tekanan yang sesuai akan mengakibatkan terjadinya pembakaran bahan bakar. Nitrogen monoksida (NO) merupakan gas yang tidak berwarna dan tidak berbau sebaliknya nitrogen dioksida (NO2) berwarna coklat kemerahan dan berbau tajam. NO merupakan gas yang berbahaya karena mengganggu saraf pusat. NO terjadi karena adanya reaksi antara N2 dan O2 pada temperature tinggi diatas 1210 oC. Persamaan reaksinya adalah sebagai berikut:

O2 → 2O N2 + O → NO + N N + O2 → NO + O

2.7 Catalytic Converter

Meningkatnya jumlah kendaraan bermotor saat ini berdampak pada kualitas udara yang buruk didaerah perkotaan menuntut pabrikan motor berinovasi, salah satunya adalah katalitik konverter yang terdapat pada mobil maupun motor saat ini. Alat ini diperkenalkan pada publik pada tahun 1975 di Amerika Serikat, kebijakan itu sejalan dengan niat EPA dalam mengurangi intensitas pencemaran udara gas buang dikarenakan proses pembakaran kendaraan bermotor.

Ada dua jenis katalitik converter, yakni Tipe Universal Fit dapat dipilih berdasarkan ukuran yang sesuai kemudian dilas di bagian saluran gas buang dan Type Direct Fit merupakan tipe yang hanya menggunakan baut untuk

memasangnya di area saluran gas buangnya. Tipe universal merupakan jenis termurah daripada tipe direct fit, akan tetapi masalah pemasangannya tipe direct fit lebih mudah dipasang daripada tipe universal

bakar. Pemeriksaan emisi gas buang sangat perlu dilakukan untuk mengetahui apakah katalitik converter harus diganti dengan yang baru.

2.7.1 Konstruksi Catalytic Converter Katalitik converter terdiri dari : 1. Inti katalis (substrate)

Pengguna CC pada bidang otomotif biasanya menggunakan inti dari keramik monolit dengan struktur sarang lebah (honeycomb). Monolit tersebut dilapisi oleh FeCrAl pada beberapa aplikasi.

2. Washcoat

Washcoat adalah pembawa material katalis digunakan untuk menyebarkan katalis tersebut pada area yang luas sehingga katalis mudah bereaksi dengan gas buang. Washcoat biasanya terbuat dari aluminium oksida, titanium oksida, silikon oksida dan campuran silika dan alumina. Washcoat dibuat dengan permukaan agak kasar dan bentuk yang tidak biasa untuk memaksimalkan luas permukaan yang kontak dengan gas buang sehingga katalis dapat bekerja secara efektif dan efisien.

3. Katalis

2.7.2 Tipe-tipe Catalytic Converter

Katalitik Konverter dibagi menjadi 2 berdasarkan jumlah polutan yang dapat direaksikan :

1. Two way converter. Di dalam converter ini terdapat 2 reaksi simultan, yakni :

a. Oksidasi karbon monoksida menjadi karbon dioksida.

b. Oksidasi senyawa hidrokarbon (yang tidak terbakar/terbakar parsial) menjadi karbon dioksida dan converter jenis ini secara luas dipakai pada mesin diesel untuk mengurangi senyawa hidrokarbon dan karbon monoksida.

2. Three way Converter. Didalam converter jenis ini terdapat 3 reaksi simultan, yakni :

a. Reaksi reduksi nitrogen oksida menjadi nitrogen dan oksigen. b. Reaksi oksidasi karbon monoksida menjadi karbon dioksida.

c. Reaksi oksidasi senyawa hidrokarbon yang tidak terbakar menjadi karbon dioksida dan air.

Ketiga reaksi ini berlangsung paling efisien ketika campuran udara bahan bakar (air to fuel ratio) mendekati (stoikiometri) yaitu antara 14,6 – 14,8 berbanding 1. Oleh karena itu, CC sulit diaplikasikan pada mesin yang masih menggunakan karburator untuk pemasukan bahan bakar. CC paling ideal digunakan dengan mesin yang telah menggunakan closed loop feedback fuel injection.

2.7.3 Efek Pada Lingkungan

Katalitik Konverter telah terbukti memiliki manfaat untuk mengurangi emisi kendaraan bermotor. Namun, katalitik konverter tetap memiliki beberapa efek pada lingkungan, yakni :

lingkungan hidup Amerika Serikat mencatat bahwa 3% emisi nitrogen oksida yang dihasilkan oleh kendaraan bermotor.

b. Air to fuel ratio kendaraan harus senantiasa pada kondisi stoikiometri saat penggunaan CC. Akibatnya kadar CO2 yang dihasilkan lebih banyak dibandingkan mesin dengan campuran yang rendah (lean burn engine). c. Katalitik konverter membutuhkan logam mulia palladium dan rhodium.

Salah satu penyuplai logam mulia ini adalah daerah industri Norilsk, Rusia. Ternyata industri untuk mengekstrak palladium dan rhodium tersebut menghasilkan polusi yang paling besar disbanding dengan industri lainnya.

Katalitik konverter pada knalpot kendaraan bermotor ditempatkan di belakang exhaust manifold atau antara muffler dengan header, seperti ditunjukkan pada gambar 2.5 dengan pertimbangan agar CC cepat panas ketika mesin dinyalakan.

Kendaraan yang menggunakan katalitik konverter harus menggunakan bensin tanpa timbal, karena timbal pada bensin akan menempel pada katalis yang mengakibatkan katalisator tersebut tidak efektif. Agar katalitik konverter tersebut lebih efektif, campuran udara bahan bakar harus dalam perbandingan stoikiometri. Pada saat motor dilakukan pemanasan, udara sekunder dari pompa didorong menuju ruang udara pembatas. Udara tersebut membantu untuk mengoksidasi katalis mengubah HC dan CO menjadi karbon dioksida dan air. Berikut penjelasan tahapan kerja dari katalitik konverter.

1. Tahap awal dari proses yang dilakukan pada katalitik konverter adalah reduction catalyst. Tahap ini menggunakan platinum dan rhodium untuk

membantu mengurangi emisi NOx. Ketika molekul NO atau NO2 bersinggungan dengan katalis, sirip katalis mengeluarkan atom nitrogen dari molekul dan menahannya. Sementera oksigen yang ada diubah ke bentuk O2. Atom nitrogen yang terperangkap dalam katalis tersebut diikat dengan atom nitrogen lainnya sehingga terbentuk format N2. Rumus kimianya sebagai berikut :

2NO → N2 + O2 atau 2NO2 → N2 + 2O2

2. Tahap kedua dari proses di dalam CC adalah oxidization catalyst. Proses ini mengurangi hidrokarbon yang tidak terbakar di ruang bakar dan CO dengan membakarnya (oxidizing) melalui katalis platinum dan palladium. Katalis ini membantu reaksi CO dan HC dengan oksigen yang ada di dalam gas buang. Reaksinya sebagai berikut :

2CO + O2→ 2CO2

banyak oksigen yang ada di saluran gas buang. ECS akan mengurangi atau menambah jumlah oksigen sesuai rasio udara bahan bakar. Skema pengendalian membuat ECS memastikan kondisi mesin mendekati rasio stoikiometri dan memastikan ketersediaan oksigen didalam saluran buang untuk proses oxidization HC dan CO yang belum terbakar.

Setiap kendaraan memiliki jumlah sensor yang berbeda, tergantung kebutuhan dan teknologi mesinnya. Umumnya kendaraan yang menggunakan sistem injeksi menggunakan dua sensor oksigen yang berbeda tempat. Sensor tersebut berfungsi memberikan informasi ke ECS agar mengatur kembali pasokan udara ke dalam ruang bakar.

2.7.4 Fungsi Lain Dari Katalitik Konverter

Katalitik konverter yang merupakan bagian yang kompak dengan knalpot kendaraan bermotor memiliki fungsi lain sebagai pengurang kebisingan (noise silencer) dimana dilakukan modifikasi pada daerah sekitar exhaust muffler.

Salah satu karakteristik sebuah muffler adalah seberapa besar backpressure / BP (tendangan balik) yang dihasilkannya. Pada muffler knalpot bawaan pabrik motor yg beredar di Tanah Air umumnya terbentuk dari lubang, pemantul dan putaran pipa (turn) yang harus dilewati gas buang. Desain seperti ini adalah untuk menghasilkan suara knalpot yang bersahabat dengan lingkungan, akan tetapi menghasilkan BP yang besar, yang mengurangi power dari engine.

Untuk mengatasi ini, dirancanglah tipe muffler yang menghasilkan BP yang jauh lebih kecil, yang disebut “glass pack” atau “cherry bomb”. Tipe muffler ini hanya mengandalkan “penyerapan” untuk mengurangi level suara, dengan tanpa memberikan halangan bagi aliran gas buang. Gas buang mengalir lurus melalui pipa yang berlubang yang terbungkus lapisan glass wool, sehingga BP-nya kecil dan sebagian kecil suara diredam oleh glass wool tsb. Jadi muffler jenis ini BP-nya kecil tapi suaranya masih cukup nyaring. memang cocok buat balapan. Dari ilustrasi di atas, maka tipe muffler secara umum dibagi menjadi 2, yaitu muffler/silencer yang bersifat :

2.7.4.1Sound Absorption Muffler/Silencer

Pada silencer terdapat material peredam suara (accoustical material) untuk menurunkan level gelombang suara. Ketebalan dari peredam tidak sembarangan, akan tetapi harus disesuaikan, dengan pada frekuensi berapa (penyebab berisik) yang harus diredam (perhitungan menyusul di artikel berikutnya). Bentuk yang umum dari silencer jenis ini seperti gambar 2.6 dibawah ini.

Gambar 2.6 Sound Absorptio Muffler.[25]

2.7.4.2Sound Cancelation Muffler/Silencer

Gambar 2.7 Sound cancelation Muffler.[24]

Saat ini telah umum dikembangkan muffler yang merupakan kombinasi dari tipe absorption dan cancelation, yang tujuannya tiada lain adalah menghasilkan muffler dengan BP sekecil mungkin dan suara sesuai dengan standar perundangan yg berlaku. Bentuknya ditunjukkan pada gambar 2.8 di bawah ini.

Terlihat pada pinggirnya terdapat glass wool yang berfungsi sebagai penyerap energi suara yang masuk melalui dinding yang berlubang. Dan pada bagian tengah terdapat plat-plat yang berfungsi sebagai penghilang suara knalpot.

Gambar 2.9 Skema Pereduksian Kebisingan.[25]

Sehingga suara (panah biru) yang keluar kecil, sementara aliran gas buang tidak terganggu.

2.8 Motor Bakar Bensin

Motor bakar bensin dikenal dengan motor bakar siklus otto. Siklus otto pertama sekali dikembangkan oleh seorang insinyur berkebangsaan Jerman bernama Nikolaus A. Otto pada tahun 1837.[26]

2.8.1 Siklus Otto Ideal

Dalam siklus ini, terjadi penyalaan bunga api dengan menggunakan busi (spark ignition) yang akan membakar campuran bahan bakar dengan udara setelah

melewati proses pengabutan yang dilakukan oleh karburator atau injektor. Siklus otto ideal memiliki 4 langkah disebut juga mesin 4 langkah (four stroke engine). Gambar 2.10 menjelaskan proses 4 langkah pada siklus otto:

Gambar 2.10 Pembagian Langkah pada Siklus Otto.[27]

Langkah-langkah yang terjadi pada motor bensin siklus otto ideal adalah sebagai berikut:

a. Langkah Hisap

Piston bergerak dari TMA ke TMB. Dalam langkah ini, campuran udara dan bahan bakar diisap ke dalam silinder. Katup hisap terbuka sedangkan katup buang tertutup. Waktu piston bergerak ke bawah, menyebabkan ruang silinder menjadi vakum, masuknya campuran udara dan bahan bakar ke dalam silinder disebabkan adanya tekanan udara luar (atmospheric pressure).

b. Langkah Kompresi

c. Langkah Usaha/Tenaga

Akibat adanya pembakaran maka pada ruang bakar terjadi panas dan pemuaian yang tiba-tiba. Pemuaian tersebut mendorong piston untuk bergerak dari TMA ke TMB. Kedua katup masih dalam keadaan tertutup rapat sehingga seluruh tenaga panas mendorong piston untuk bergerak.

d. Langkah Buang

Piston bergerak dari TMB ke TMA. Dalam langkah ini, gas yang terbakar dibuang dari dalam silinder. Katup buang terbuka, piston bergerak dari TMB ke TMA mendorong gas bekas pembakaran ke luar dari silinder.Ketika torak mencapai TMA, akan mulai bergerak lagi untuk persiapan berikutnya, yaitu langkah hisap.

Dalam kondisi ideal siklus otto dibatasi dua garis isentropik dan dua garis isovolume. Gambar 2.11 akan menjelaskan diagram siklus otto ideal.

Gambar 2.11 Diagram P-v dan Diagram T-s Siklus Otto Ideal.[28]

Masing-masing proses diagram P-v dan T-s pada siklus otto ideal adalah sebagai berikut:

1. Langkah isap (0-1) merupakan proses tekanan konstan. 2. Langkah kompresi (1-2) ialah proses isentropik.

5. Proses pembuangan (4-1) dianggap sebagai proses pengeluaran kalor pada volume-konstan.

6. Langkah buang (1-0) ialah proses tekanan konstan.[29]

2.9 Nilai Kalor Bahan Bakar

Reaksi kimia antara bahan bakar dengan oksigen dari udara menghasilkan panas. Besarnya panas yang ditimbulkan jika satu satuan bahan bakar dibakar sempurna disebut nilai kalor bahan bakar (Caloric Value). Berdasarkan asumsi ikut tidaknya panas laten pengembunan uap air dihitung sebagai bagian dari nilai kalor suatu bahan bakar, maka nilai kalor bahan bakar dapat dibedakan menjadi nilai kalor atas dan nilai kalor bawah. Nilai kalor atas bahan bakar (High Heating Value), merupakan nilai kalor yang diperoleh secara eksperimen dengan menggunakan bom kalorimeter dimana hasil pembakaran bahan bakar didinginkan sampai suhu kamar sehingga sabagian besar uap air yang terbentuk dari pembakaran hydrogen mengembun dan melepaskan panas latennya. Secara teoritis, besarnya nilai kalor atas (HHV) dapat dihitung dengan menggunakan persamaan (2.1).[30]

HHV = ... 2.1

Dimana : HHV = Nilai kalor atas (kJ/kg)

T1 = Temperatur air pendingin sebelum penyalaan (oC) T2 = Temperatur air pendingin sesudah penyalaan (oC) M1 = Massa sebelum penyalaan (oC)

M2 = Massa sesudah penyalaan (oC)

Cv = Panas jenis bom kalorimeter (2325 kKal/Kg)

Dan nilai kalor bawah bahan bakar dapat dihitung dengan persamaan (2.2).

LHV = HHV – 3240 ... 2.2 Dimana : LHV = Nilai kalor bawah (kJ/kg)