67

DAFTAR PUSTAKA

Bahri, S. 2010. Pengaruh Limbah Serbuk Besi Sebagai Pengganti Sejumlah Agregat

Halus Terhadap Campuran Aspal. UNIB. Bengkulu.

Departemen Pekerjaan Umum, 2006, “Seksi 6.3 Spesifikasi Campuran Beraspal

Panas”, Direktorat Jenderal Bina Marga.

Departemen Pekerjaan Umum. 2009. “Modul Pengendalian Mutu Pekerjaan Aspal dan

Agregat”.Pusat Penelitian dan Pengembangan Jalan dan Jembatan.

Departemen Pekerjaan Umum, 2010, “Seksi 6.3 Spesifikasi Campuran Beraspal

Panas”, Direktorat Jenderal Bina Marga.

Departemen P.U., 1989, SK SNI 1728-1989 (Pedoman Penggunaan Agregat Slag Besi

dan Baja untuk Campuran Beraspal Panas).

Departemen P.U., 1989, SK SNI 03-1973-1989 (Tata Cara Pelaksanaan Lapis Laston

Beton (LASTON) Untuk Jalan Raya), LPMB: Bandung.

Departemen Pemukiman dan Prasarana Wilayah Direktorat Jenderal Prasarana Wilayah,

68

Fatmawati, L. 2013. Karakteristik Marshall Dalam Aspal Campuran Panas AC-WC

Terhadap Variasi Temperatur Perendaman. Politeknik Negeri Semarang.

Semarang.

Martina, N. 2013. Karakteristik Beton Aspal dengan Substitusi Agregat Limbah Industri

Pengelolahan Biji Besi (STEEL SLAG). Politeknik Negeri Jakarta. Jakarta.

Priambodo, A. 2003. Kajian Laboratorium Penggunaan Pasir Besi Sebagai Agregat

Halus pada Campuran Aspal Panas HRA (Hot Rolled Asphalt) Terhadap Sifat

Marshall dan Durabilitas. UNDIP. Semarang.

Sukirman, S. 1999. “Perkerasan Lentur Jalan Raya”. Bandung: Nova.

Sukirman S. 2003, “Beton Aspal Campuran Panas”.Jakarta: Granit.

Tabash, O. 2013. Study the Effect of Crushed Waste Iron Powder as Coarse Sand and

Filler in the Asphalt Binder Course. University of Malaya. Malaysia.

42

BAB III

METODOLOGI PENELITIAN

3.1 Persiapan Penelitian

Sebelum melakukan penelitian ini, banyak hal yang perlu diperhatikan

sebagai persiapan dalam melakukan penelitian ini. Tujuannya agar memperkecil

(meminimalisir) kesalahan dalam pengerjaan dari awal hingga akhir. Metode

penelitian disusun untuk memberikan kemudahan dalam pelaksanaan sebuah

penelitian sehingga berjalan lebih tepat efektif dan efisien. Tahapan prosedur

pelaksanaan ini tergambar dalam suatu bagan alir metode penelitian. Penelitian

dilakukan di Laboratorium AMP Karya Murni Patumbak. Bahan-bahan yang

diambil berupa agregat diambil dari PT.Karya Murni Patumbak.

Tahap yang pertama dilakukan adalah pemeriksaan properties aspal pen 60/70

dan agregat yang digunakan. Semua pengujian sesuai dengan standart pengujian

bahan modul praktikum jalan raya Departemen Teknik Sipil USU yang mengacu

pada SNI (Standart Nasional Indonesia) dan ASTM (American Society For

Testing Material). Untuk pengujian bahan bitumen atau aspal, pada penelitian ini

digunakan aspal penetrasi 60/70.

Pemeriksaan agregat baik agregat kasar maupun agregat halus meliputi:

a. Berat Jenis dan Penyerapan Agregat Kasar

b. Berat Jenis dan Penyerapan Agregat Halus

c. Analisis Butiran

Untuk pengujian bahan bitumen atau aspal, pada penelitian ini digunakan

43

Pemeriksaan sifat fisik aspal yang dilakukan antara lain:

a. Pemeriksaan penetrasi aspal

b. Pemeriksaan titik lembek

c. Pemeriksaan titik nyala dan titik bakar

d. Pemeriksaan penurunan berat minyak dan aspal

e. Pemeriksaan kelarutan aspal dalam karbon tetraklorida (CCL4)

f. Pemeriksaan daktalitas

g. Pemeriksaan berat jenis bitumen

Tahap selanjutnya adalah perancangan dan pembuatan benda uji atau

campuran aspal berdasarkan variasi kadar aspal. Kadar aspal yang digunakan

sebagai sampel adalah 5%,5.5%, 6%, 6.5%, dan 7% masing-masing sebanyak tiga

sampel. Dari keseluruhan sampel di atas, kemudian di cari satu komposisi

campuran yang paling sesuai atau ideal dengan mempertimbangkan nilai

stabilitas, kelelehan, VIM, VMA, dan parameter lainnya setelah sebelumnya

dilakukan uji marshall.

44

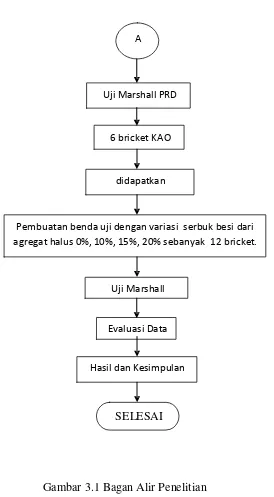

3.2 Bagan Alir

Mulai

Studi Pustaka

Persiapan Bahan dan Alat

Aspal 60/70 Agregat

Pengujian :

1. Berat Jenis 2. Penetrasi 3. Daktalitas 4. TFOT

5. Kelarutan Aspal 6. Softening 7. Flash Point

Pengujian :

1. Analisa Saringan 2. Los Angeles 3. Berat Jenis 4. Kelekatan Agregat

Memenuhi Syarat

Perencanaan Gradasi Agregat Gabungan AC-WC

Penentuan KAO Variasi Kadar Aspal 5%, 5.5%, 6%, 6.5%, dan 7%,Sebanyak 15 Buah

45 A

Uji Marshall PRD

6 bricket KAO

didapatkan

Pembuatan benda uji dengan variasi serbuk besi dari agregat halus 0%, 10%, 15%, 20% sebanyak 12 bricket.

Uji Marshall

Evaluasi Data

Hasil dan Kesimpulan

SELESAI

Gambar 3.1 Bagan Alir Penelitian

46

Penjelasan bagan alir penelitian:

a. Tahapan Penentuan Komposisi Campuran Aspal

• Mempersiapkan material atau bahan yang akan digunakan untuk

penelitian.

• Material penyusun (aspal dan agregat) dilakukan untuk menguji

kesesuaian dengan spesifikasi yang ditentukan (spesifikai Departemen

Pekerjaan Umum 2010). Pemeriksaan aspal terdiri dari aspal keras pen

60/70.

• Apabila memenuhi spesifikasi, kemudian dilanjutkan dengan

perancangan (mix design) dan pembuatan sampel benda uji dengan

variasi kadar aspal dan kandungan polimer untuk mendapatkan

komposisi campuran aspal yang ideal. Kadar aspal yang digunakan

5%,5.5%, 6%, 6.5%, dan 7%.

• Campuran aspal yang telah dibuat diuji dengan alat marshall sehingga

hasilnya dapat digunakan untuk menentukan komposisi campuran

aspal ideal.

b. Tahapan Pembuatan Sampel Campuran Aspal Ideal dan Pengujian

• Setelah didapat komposisi campuran aspal ideal, dibuat sampel benda

uji tersebut sebanyak 12 buah dengan variasi Limbah Serbuk Besi

0%,10%,15%,dan 20% dari Agregat Halus.

• Kemudian diuji dengan alat Marshall untuk mendapatkan data

karakteristik campuran seperti nilai stabilitas campuran, kelelahan,

47

c. Tahapan Analisis Data Hasil Penelitian

• Setelah didapatkan semua data hasil penelitian, data tersebut kemudian

dilakukan pengolahan data dan analisis baik dalam bentuk analisis

statistik deskriptif, maupun analisis korelasi antar faktor/variabel.

3.3 Pelaksanaan

3.3.1 Spesifikasi Bahan Baku Penelitian

Spesifikasi bahan baku penelitian yang meliputi aspal, agregat kasar, agregat

halus, dan filler adalah :

• Aspal pen 60/70 dari Iran

• Agregat halus

§ Tipe

§ Ukuran

:abu batu

:0,075 mm – 4,75 mm

§ Berat jenis :minimum 2500 kg/m3

• Agregat kasar

§ Tipe :batu pecah (split)

§ Ukuran

§ Berat jenis

:maksimum 25,4 mm (1 inch)

: minimum 2500 kg/m3

• Filler

3.3.2 Perancangan Campuran dengan Metode Marshall

• Setelah semua pengujian material pembentuk campuran aspal yaitu aspal

penetrasi 60/70 dan agregat, serta material tersebut memenuhi spesifikasi

yang telah ditentukan, langkah selanjutnya adalah merancang dan

48

membuat sampel yang akan digunakan untuk penelit ian dengan metode

marshall. Pengujian standart terhadap benda uji untuk marshall sesuai

dengan prosedur yang ditentukan dalam SNI 06-2489-1991 (PA-0305-76,

AASHTO T-44-81, ASTM D-2042-76).

• Seperti telah dibahas pada rencana penelitian bahwa jumlah sampel yang

dibutuhkan untuk mencari kadar aspal ideal dengan variasi kadar aspal

5%, 5.5%, 6%, 6.5%, dan 7%. Setelah didapat komposisi campuran aspal,

kemudian dibuat sampel benda uji. Temperatur pencampuran bahan aspal

dengan agregat adalah temperatur pada saat aspal mempunyai viskositas

kinematis sebesar 170±20 centistokes, dan temperatur pemadatan adalah

temperatur pada saat aspal mempunyai nilai viskositas kinematis sebesar

280±30 centistokes. Pemadatan untuk kondisi lalu-lintas berat, dilakukan

penumbukan sebanyak 75 kali tumbukan, dengan menggunakan alat

marshall comapaction hammer. Benda uji setelah dipadatkan, disimpan

pada temperatur ruang selama 24 jam, kemudian di ukur tinggi dan di

timbang berat dalam kondisi kering. Benda uji direndam selama 24 jam di

dalam air, kemudian ditimbang berat dalam air dan dalam kondisi jenuh

air permukaan (saturated surface dry). Sampel kemudian direndam dalam

waterbath pada temperature 600 � selama 30 menit, setelah itu di uji

dengan alat marshall untuk didapatkan data empiris (stabilitas, kelelehan,

dan marshall quetion). Setelah didapatkan data hasil uji marshall berupa

stabilitas, kelelehan, VIM, VMA, dan marshall quetion, kemudian di

analisis untuk mendapatkan komposisi campuran aspal ideal. Lalu buat

49

• Selanjutnya setelah didapatkan Kadar Aspal Optimum, maka dengan kadar

tersebut kita variasikan limbah Serbuk Besi 0%,10%,15%,dan 20% dari

berat Agregat Halus. Langkah selanjutnya sama dengan sebelumnya untuk

mendapatkan karakteristik yang dicari dari uji marshall ini adalah nilai

stabilitas (stability), kelelehan (flow), marshall quotient, VIM, dan VMA.

3.3.3 Analisis dan Pembahasan

Setelah dilakukan serangkaian penelitian dan didapatkan data, maka tahapan

selanjutnya adalah sebagai berikut:

a. Menganalisis hasil pemeriksaan material campuran aspal yaitu agregat dan

aspal, apakah sesuai dengan spesifikasi Departemen Pekerjaan Umum 2010.

b. Menganalisis pengaruh atau memplot data nilai stabilitas, kelelehan, marshall

quotient, void in mix VIM, void in mineral agregate VMA, void filled aspal

VFA, pada penggunaan limbah Serbuk Besi.

c. Menganalisis nilai parameter Marshall terhadap jenis limbah Serbuk Besi

tersebut.

3.4 Kesimpulan dan Saran

Setelah diperoleh perbandingan grafik karakteristik marshall dengan Agregat

Halus Biasa dan limbah Serbuk Besi, maka kita dapat menarik kesimpulan dan

pemberian usulan terhadap pemanfaatan penggunaan limbah Serbuk Besi sebagai

alternatif agregat halus dalam campuran Laston.

50

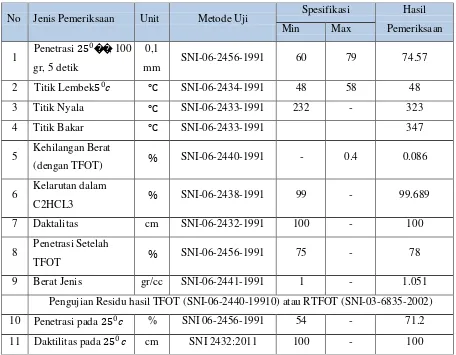

No Jenis Pemeriksaan Unit Metode Uji Spesifikasi Hasil

Pemeriksaan

Min Max

1

0

gr, 5 detik

0,1

mm SNI-06-2456-1991 60 79 74.57

2 0 ℃ SNI-06-2434-1991 48 58 48

3 Titik Nyala ℃ SNI-06-2433-1991 232 - 323

4 Titik Bakar ℃ SNI-06-2433-1991 347

5 Kehilangan Berat

(dengan TFOT) % SNI-06-2440-1991 - 0.4 0.086

6 Kelarutan dalam

C2HCL3 % SNI-06-2438-1991 99 - 99.689

7 Daktalitas cm SNI-06-2432-1991 100 - 100

8 Penetrasi Setelah

TFOT % SNI-06-2456-1991 75 - 78

9 Berat Jenis gr/cc SNI-06-2441-1991 1 - 1.051

Pengujian Residu hasil TFOT (SNI-06-2440-19910) atau RTFOT (SNI-03-6835-2002)

10 0 % SNI 06-2456-1991 54 - 71.2

11 0 cm SNI 2432:2011 100 - 100

BAB IV

ANALISIS DATA

4.1 Pengujian Material

4.1.1 Hasil dan Analisis Pengujian Aspal

Dalam penelitian ini, aspal yang digunakan adalah aspal keras dengan

penetrasi 60/70 yang berasal dari Negeri Iran berasal dari AMP PT Karya Murni

Patumbak.

Tabel 4.1 Hasil Pengujian Sifat Fisik Aspal Penetrasi 60/70

Penetrasi 25 ��, 100

Titik Lembek5 �

Penetrasi pada 25 �

Daktilitas pada 25 �

51

163

a. Pemeriksaan Penetrasi Aspal

Pengujian ini didasarkan pada PA-0301-76, AASHTO T-49-80, ASTM D-5-

97 atau SNI-06-2456-1991. Dari hasil pengujian didapatkan nilai penetrasi 74.57

yang menunjukkan termasuk aspal penetrasi 60/70. Nilai penetrasi ini memenuhi

Spesifikasi Departemen Pekerjaan Umum tahun 2010 yaitu nilai penetrasi aspal

pada rentang 60-79.

Hasil yang didapatkan setelah pemeriksaan penetrasi setelah TFOT didapatkan

penurunan angka penetrasi sebesar 78 dari penetrasi sebelum TFOT. Nilai ini

telah memenuhi Spesifikasi Departemen Pekerjaan Umum tahun 2010 yang

disyaratkan nilai TFOT nya sebesar 75%. Ini terjadi penurunan nilai penetrasi

disebabkan karena pengaruh pemanasan pada suhu 0� selama 5 jam pada

pengujian TFOT yang mengakibatkan fraksi minyak ringan banyak hilang dalam

kandungan aspal. Pengerasan aspal dapat terjadi karena oksidasi, penguapan dan

perubahan kimia lainnya. Reaksi kimia dapat mengubah bahan kimia pembentuk

aspal yaitu resin menjadi aspalten dan oils menjadi resin, yang secara keseluruhan

akan meningkatkan viskositas aspal dimana aspal menjadi lebih keras (penetrasi

rendah).

b. Pemeriksaan Titik Lembek

Pengujian ini di dasarkan PA-0302-76, AASHTO T-53-81, ASTM D 36-95

atau SNI-06-2434-1991. Nilai yang didapatkan dari hasil pemeriksaan titik

lembek aspal sebesar 480C. Nilai ini telah memenuhi Spesifikasi Departemen

Pekerjaan Umum tahun 2010 yang telah menetapkan persyaratan titik lembek

sebesar 480 −

52

53

347 323

c. Pemeriksaan Titik Nyala dan Titik Bakar

Pengujian ini di dasarkan PA-0303-76, AASHTO T-48-81, ASTM D-92-02

atau SNI-06-2433-1991. Dari hasil pemeriksaan aspal pen 60/70 titik bakarnya

adalah sebesar 0�dan nilai titik nyala yaitu sebesar 0�

ini telah memenuhi

dalam Spesifikasi Departemen Pekerjaan Umum tahun 2010.

d. Pemeriksaan Kehilangan Berat

Pengujian ini di dasarkan PA-0304-76, AASHTO T-47-82, ASTM D 6-95 atau

SNI-06-2440-1991. Pada pemeriksaan kehilangan berat ini menggunakan sampel

yang sama untuk pemeriksaan penetrasi, yaitu setelah aspal dilakukan TFOT.

Hasil pemeriksaan kehilangan berat menunjukkan aspal kehilangan berat

menunjukkan aspal kehilangan berat sebesar 0.086, hasil ini sama seperti

Spesifikasi Departemen Pekerjaan Umum tahun 2010 yang menetapkan

persyaratan maksimal sebesar 0.4%.

e. Pemeriksaan Kelarutan Aspal Dalam Karbon Tetraklorida (C2HCL3)

Di dalam pengujian ini didasarkan pada PA-0305-76, AASHTO T-44-81,

ASTM D-2042-97 atau SNI-06-2438-1991. Nilai pemeriksaan kelarutan

menunjukkan kemurnian aspal dan normalnya bebas dari air. Pengujian ini

didasarkan pada nilai kelarutan dalam C2HCL3 adalah sebesar 99.69%, yang

masih memenuhi Spesifikasi Departemen Pekerjaan Umum tahun 2010 yang

menetapkan persyaratan minimalnya sebesar 99%.

54

f. Pemeriksaan Daktilitas

Di dalam pengujian ini didasarkan pada PA-0306-76, AASHTO T-51-81,

ASTM D-113-79. Dalam uji daktilitas ini menggunakan 2 sampel yang disusun

sejajar yang diletakkan pada alat penarik dengan kecepatan tarik 5 cm/menit pada

suhu 25°C. Berdasarkan hasil uji laboratorium, didapatkan hasil diatas 100 cm,

sehingga aspal memenuhi Spesifikasi Departemen Pekerjaan Umum tahun 2010

yang menetapkan batas minimum 100 cm.

g. Pemeriksaan Berat Jenis Aspal

Di dalam pengujian ini didasarkan pada PA-0307-76, AASHTO T-228-79,

ASTM D-70-03 atau SNI-06-2441-1991. Dari hasil pengujian ini didapatkan berat

jenis aspal sebesar 1.051gr/cc, dimana hasil ini telah memenuhi Spesifikasi

Departemen Pekerjaan Umum tahun 2010 yang menetapkan batas minimum berat

jenis aspal sebesar 1 gr/cc.

4.1.2 Hasil Dan Analisis Pengujian Agregat

Untuk mengetahui sifat-sifat atau karakteristik agregat, pada penelitian ini

pengujian agregat yang dilakukan dari coarse agregat, medium agregat, stone

dust, serta natural sand. Hal ini dikarenakan agregat yang digunakan bersumber

atau diambil dari cold bin. Adapun data hasil pengujian agregat tersebut

merupakan agregat yang digunakan berasal dari AMP PT.Karya Murni Patumbak

yang diambil dari quarry di daerah Patumbak, Medan, Sumatera Utara. Pengujian

55

ditinjau di dasarkan pada gradasi laston lapis permukaan (ac-wc) dari spesifikasi

Dept.PU tahun 2007.

a. Pemeriksaan Berat Jenis

Dari data yang kita dapat hasil-hasil uji fisik agregat untuk tiap-tiap gradasi

telah memenuhi spesifikasi Departemen Pekerjaan Umum tahun 2010. Seperti

contoh nilai yang didapat setelah pengujian pada medium agregat (tertahan no.4),

yaitu sebesar 2.618 untuk berat jenis (bulk). Untuk berat jenis semu (apparent)

yaitu sebesar 2.721. Nilai pada hasil pengujian berat jenis SSD yaitu sebesar

2.656, sedangkan untuk nilai pengujian penyerapan (absorption)% yaitu sebesar

1.445 %. Pada Spesifikasi Departemen Pekerjaan Umum tahun 2010 nilai

toleransi yang dizinkan untuk penyerapan air oleh agregat maksimum adalah

sebesar 3%.

b. Pemeriksaan Abrasi

Selanjutnya pada penelitian ini juga dilakukan pengujian abrasi dengan

menggunakan mesin los angeles untuk mengetahui nilai keausan sesuai dengan

SNI 03-2417-1991. Contoh gradasi yang di uji sebesar 5000 gr. Berat contoh yang

tertahan saringan no.12 sebanyak 3827 gr. Nilai hasil dari keausan didapat

sebesar 23.46%. Nilai hasil pengujian abrasi ini menunjukkan bahwa nilai tersebut

telah memenuhi Spesifikasi Departemen Pekerjaan Umum Tahun 2010. Pada

Spesifikasi Departemen Pekerjaan Umum Tahun 2010, nilai toleransi yang

dizinkan untuk pengujian keausan adalah maksimal 30%.

56

c. Pengujian Analisis Saringan

Pada penelitian ini, pengujian analisis saringan yang dilakukan terdiri dari

coarse agregat, medium agregat, stone dust, serta natural sand. Penggunaan

saringan pada pengujian ini di susun berdasarkan susunan saringan yang

diperuntukan untuk ac-wc yang di mulai dengan ¾” sampai ayakan no.200.

Tujuan dari pengujian ini adalah untuk mengetahui persentase masing-masing

agregat yang tertahan dan yang lolos di tiap-tiap no. saringan ayakan guna untuk

mengetahui persentase agregat untuk perencanaan campuran ac-wc. Pengujian ini

dilakukan sesuai dengan SNI 1968-1990-F.

4.2 Perumusan Campuran Benda Uji Marshall

Perumusan atau penentuan proporsi agregat di buat dari data-data hasil

analisis butiran masing-masing agregat yang tertahan di masing-masing saringan.

Jenis campuran yang digunakan adalah gradasi kasar yang sesuai dengan

peruntukan campuran AC-WC berdasarkan Spesifikasi Departemen Pekerjaan

Umum tahun 2010, menunjukkan komposisi spesifikasi sebaran agregat yang

digunakan untuk AC-WC.Digunakan Gradasi Kasar pada Laston (AC) Lapisan

Wearing Course (WC).

Pada penelitian ini, cara menentukan proporsi campuran agregat untuk

benda uji tidaklah sama seperti yang diterangkan pada Spesifikasi Departemen

Pekerjaan Umum tahun 2010. Pada penelitian ini, cara pencampuran agregat

dilakukan dengan cara penggabungan agregat tiap nomor saringan. Untuk

mengetahui penentuan berapa banyak proporsi persentase agregat yang digunakan

57

agregat yang digunakan dengan dasar perhitungan total berat untuk tiap-tiap

campuran harus sebesar 1200 gr sesuai Spesifikasi Departemen Pekerjaan Umum

tahun 2010 serta proporsi agregat harus berada pada rentang yang di izinkan

dalam spesifikasi. Tujuan digunakan cara ini adalah agar proporsi campuran

senantiasa berada pada rentang pertengahan Spesifikasi Departemen Pekerjaan

Umum tahun 2010 atau dengan kata lain untuk mendapatkan campuran agregat

yang ideal sesuai spesifikasi.

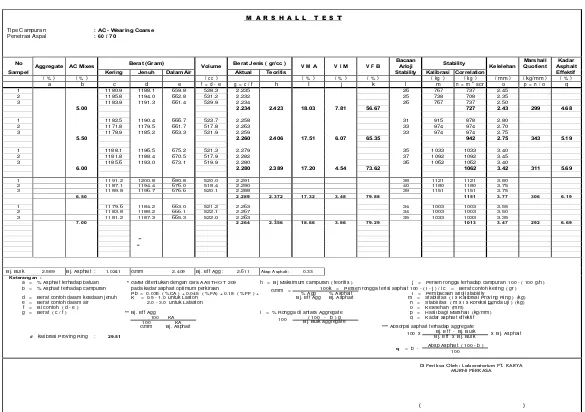

Pada tabel 4.2 serta gambar 4.1 (terlampir) dapat dilihat hasil pengujian

dalam mencari KAO. Nilai ini didapat berdasarkan nilai hasil perpotongan antara

nilai vim Marshall dengan nilai vim PRD. Pada spesifikasi departemen pekerjaan

umum tahun 2010 mensyaratkan nilai minimum untuk vim marshall sebesar 3,

dan maksimum sebesar 5. Untuk nilai vim PRD minimum

Tabel 4.2 Data Marshall Dalam Mencari KAO

M A R S H A L L T E S T

Tipe Campuran : AC - Wearing Coarse

Penetrasi Aspal : 60 / 70

No Sampel

Aggregate AC Mixes Berat (Gram) Volume Berat Jenis ( gr/cc ) V M A V I M V F B

Bacaan Arloji Stability Stability Kelelehan Marshall Quotient Kadar Asphalt Effektif Kering Jenuh Dalam Air Aktual Teoritis Kalibrasi Correlation

( % ) ( % ) ( cc ) ( % ) ( % ) ( % ) ( kg ) ( kg ) ( mm ) ( kg/mm ) ( % )

a b c d e f = d - e g = c / f h I j k l m n = m * scr o p = n / o q

1 1180.9 1188.1 659.8 528.3 2.235 26 767 737 2.45

2 1185.8 1194.0 662.8 531.2 2.232 25 738 708 2.35

3 1183.9 1191.3 661.4 529.9 2.234 26 767 737 2.50

5.00 2.234 2.423 18.03 7.81 56.67 727 2.43 299 4.68

1 1182.5 1190.4 666.7 523.7 2.258 31 915 878 2.80

2 1171.8 1179.5 661.7 517.8 2.263 33 974 974 2.70

3 1178.9 1185.2 663.3 521.9 2.259 33 974 974 2.75

5.50 2.260 2.406 17.51 6.07 65.35 942 2.75 343 5.19

1 1188.1 1196.5 675.2 521.3 2.279 35 1033 1033 3.40

2 1181.8 1188.4 670.5 517.9 2.282 37 1092 1092 3.45

3 1185.6 1193.0 673.1 519.9 2.280 36 1062 1062 3.40

6.00 2.280 2.389 17.20 4.54 73.62 1062 3.42 311 5.69

1 1191.2 1200.8 680.8 520.0 2.291 38 1121 1121 3.80

2 1187.1 1194.4 676.0 518.4 2.290 40 1180 1180 3.75

3 1189.8 1196.7 676.6 520.1 2.288 39 1151 1151 3.75

6.50 2.289 2.372 17.32 3.48 79.88 1151 3.77 306 6.19

1 1179.6 1184.2 663.0 521.2 2.263 34 1003 1003 3.55

2 1183.8 1188.2 666.1 522.1 2.267 34 1003 1003 3.50

3 1181.2 1187.3 665.3 522.0 2.263 35 1033 1033 3.35

7.00 2.264 2.356 18.66 3.86 79.29 1013 3.47 292 6.69

Bj. Bulk 2.589 Bj. Asphalt : 1.0241 Gmm 2.409 Bj. Eff Agg : 2.611 Absp Asphalt: 0.33

Keterangan :

a = % Asphalt terhadap batuan * GMM ditentukan dengan cara AASTHO T 209 h = Bj Maksimum campuran ( teoritis ) j = Persen rongga terhadap campuran 100 - ( 100 g/h ) b = % Asphalt terhadap campuran pada kadar asphalt optimum perkiraan Gmm = 100 k = Persen rongga terisi asphalt 100 - ( l - j ) / i c = Berat contoh kering ( gr )

Pb = 0.035 ( %CA ) + 0.045 ( %FA) + 0.18 ( %FF ) + % Agg % Asphalt l = Pembacaan arloji stability

d = Berat contoh dalam keadaan jenuh K = 0.5 - 1.0 untuk Laston Bj. Eff Agg Bj. Asphalt m = Stabilitas ( l x Kalibrasi Prov ing Ring ) (kg)

e = Berat contoh dalam air 2.0 - 3.0 untuk Lataston n = Stabilitas ( m x l x Koreksi benda uji ) (kg)

f = Isi contoh ( d - e ) o = Kelelehan (mm)

g = Berat ( c / f ) ** Bj. Eff Agg i = % Rongga di antara Aggregate p = Hasil bagi Marshall (kg/mm) 100 KA

100 ( 100 - b ) g q = Kadar asphalt effektif

100 KA Bj. Bulk aggregate

Gmm Bj. Asphalt *** Absorpsi asphalt terhadap aggregate

100 x Bj. Eff - Bj. Bulk x Bj. Asphalt

# kalibrasi Proving Ring : 29.51 Bj. Eff x Bj. Bulk

q = b - Absp Asphalt ( 100 - b ) 100

Di Periksa Oleh : Laboratorium PT. KARYA MURNI PERKASA

( )

56

57

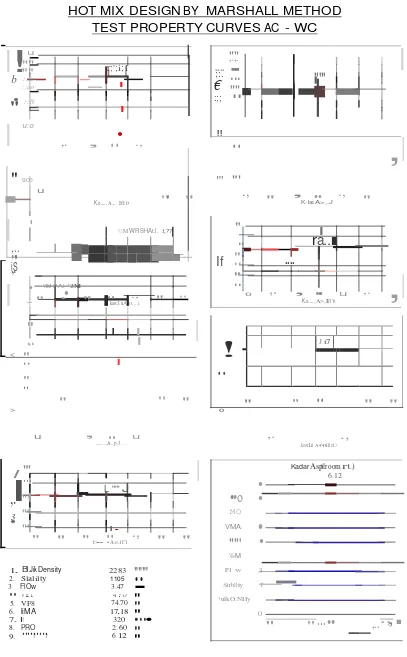

'\11M WRSHAt.l.· .f,,?7

J.t71

VIII

5. VF8

4:0

74.70

6. liMA 17.18

320

8. PRO 2.60

9. 6 12

""

-

...

b ::to

€

I

'

'

"

"

••

"

"

.

.

•

",

I

"

''

"

"

"..

" "

I

""

..

-

7. II

....

.

"

"

••

!

..

3

Gambar4.1 Gambar Hasil Marshall Test

HOT MIX DESIGN BY MARSHALL METHOD TEST PROPERTY CURVES AC - WC

I

!

u"

,.,

"

.I

""

r;';i;1....

;:...

""'

::eo

...

I""

"

• ::10 :;;I

u:o,. ,

..

•

., !!..

,

I

"

uoou

"'

"'

., , .,

K.o... A. Ifl't) K-lao A>,.J

I

"

..

r

I,..

"

i

,

S.

'

If"

..

....

a..

lI

•

VIM PAl '2M..

.,"

..

"

,, 0,.

,•

•

u ,.kao;;l.u A.o,...i K.o... A>,.Ifl't)

"

.

..

I II

I

<

"

..

i

"

..

> 0

u ,

..

u ,. .,...A..p.J ... koocLu A•f•ol flot)

l "

..

'

.

KadarAsptlroom rt..)6.12

I

L ""' J•

,.

"'

•

•o

•

MO

"

"

"..

.,

" "

•

"'

I • VMA•

t:•• •A.o,.lf"l

2. Slalilty 1105

..

""'

•

\liM

1. BI.Jik Density 2283

"""'

Pl w 33 FlOw 3.47 $trblhty 1

....,...,

"

!ulkO.NIIy"

"

0"

"

58

'

·

'

DiPcrlk!AJ Oleh :

lob«otorl\m Pf.K.AAYA MURNIPERKASA

59

Pada penelitian ini, seperti yang telah dibahas pada bab metodologi

penelitian bahwa jumlah sampel yang dibutuhkan untuk mencari kadar aspal ideal

sebanyak 15 buah dengan variasi kadar aspal 5, 5.5, 6, 6.5, 7. Sampel benda uji

dibuat dengan metode marshall. Temperatur pencampuran aspal dan agregat

adalah temperatur pada saat aspal mempunyai viskositas kinematis sebesar

170±20 centistokes dan temperatur pemadatan adalah temperatur sebesar 140±15

det s.f. Pemadatan dilakukan dengan penumbukan sebanyak 2 × 75 kali, dengan

menggunakan alat marshall compaction hammer centistokes. Setelah dilakukan

pengujian marshall dengan tujuan untuk mendapatkan kadar aspal optimum di

tiap-tiap variasi kadar aspal, didapatkan hasil yang ideal untuk kadar aspal

optimum yang akan digunakan untuk pembuatan benda uji yaitu sebesar 6.12 serta

menggunakan anti stripping agent Derbo-401 sebesar 0.3% dari berat aspal yaitu

seberat 0.22 gram.

4.3 Pembuatan Benda Uji Marshall

Pada penelitian ini benda uji digunakan sebanyak total 39 sampel. Dari 39

sampel dibagi untuk masing-masing sampel yang menggunakan 15 sampel biasa,

6 sampel prd dan 6 sampel marshall sisa. Dari data yang didapat menggunakan

limbah serbuk besi, diperoleh nilai kadar aspal yang akan digunakan dalam variasi

kadar limbah serbuk besi sebanyak 12 sampel biasa. Pada penggunaan limbah

Serbuk Besi, divariasikan antara 0%,10%,15%, dan 20% dimana masing-masing

variasi dibuat 3 benda uji. Aspal yang digunakan sebesar 6.12% dan anti stripping

60 S ta b ilit y ( K g )

Pada penelitian ini ditetapkan jumlah sampel untuk satu jenis pengujian

sebanyak tiga sampel. Setelah ditetapkan kadar aspal optimum, cara pembuatan

benda uji sama halnya seperti diatas pada perumusan campuran benda uji

marshall, temperatur pemadatan adalah temperatur sebesar 140±15 det s.f.

Pemadatan dilakukan dengan penumbukan sebanyak 2 × 75 kali, dengan

menggunakan alat marshall compaction hammer.

4.4 Hasil Pengetasan Benda Uji Marshall Sebuk Besi

Data pengetesan benda uji menggunakan limbah Serbuk Besi, dapat dilihat

hasil yang diperoleh memenuhi seluruh sifat karakteristik pengujian Marshall

Test. Antara lain :

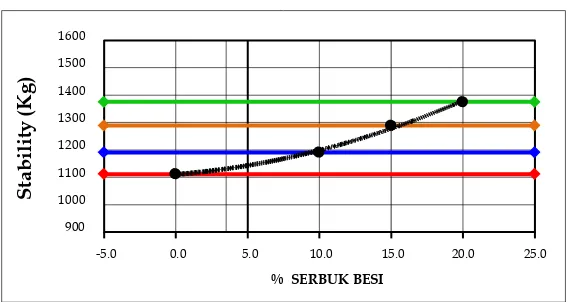

a. Pengaruh variasi limbah Serbuk Besi terhadap Stabilitas

Dapat dilihat pada Gambar 4.4 nilai Stabilitas yang dihasilkan dari variasi

kadar serbuk besi semuanya memenuhi batas minimum persyaratan yaitu

800 kg. Nilai stabilitas semakin tinggi seiring bertambahnya kadar serbuk

besi yang dipakai. Nilai tertinggi dicapai pada saat penggunaan abu

sebesar 20% yaitu senilai 1375 kg. Besarnya nilai ini mencapai lebih dari

nilai standart yang diharapkan.

Gambar 4.2 Grafik Nilai Stabilitas Variasi Serbuk Besi

1600 1500 1400 1300 1200 1100 1000 900

-5.0 0.0 5.0 10.0 15.0 20.0 25.0 % SERBUK BESI

61 Ma rs h a ll Q u oti e n t (% ) F lo w ( m m)

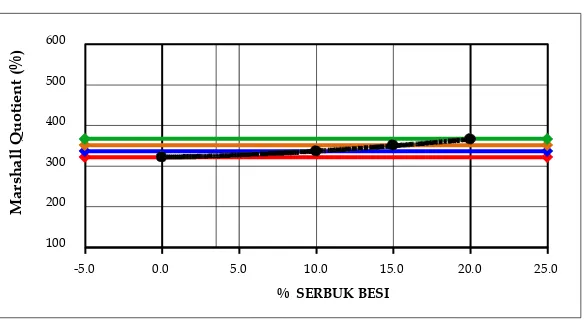

b. Pengaruh variasi limbah Serbuk Besi terhadap Marshall Quotient (MQ)

Nilai MQ merupakan hasil bagi antara nilai stabilitas dengan nilai

kelelehan.Berdasarkan hasil uji semua variasi serbuk besi yang memenuhi

Spesifikasi Departemen Pekerjaan Umum tahun 2010 adalah 0% sebesar

322 kg/mm , 10% sebesar 337 kg/mm , 15% sebesar 351 kg/mm , 20%

sebesar 367 kg/mm. Adapaun persyaratan minimal sebesar 250 kg/mm.

Gambar 4.3 Grafik Nilai MQ Variasi Serbuk Besi

600 500 400 300 200 100

-5.0 0.0 5.0 10.0 15.0 20.0 25.0 % SERBUK BESI

c. Pengaruh variasi limbah Serbuk Besi terhadap Kelelehan

Gambar grafik kelelehan dapat dilihat bahwa nilai kelelehan campuran

aspal meningkat seiring peningkatan kadar serbuk besi. Secara

keseluruhan memenuhi persyaratan nilai kelelehan yang ditetapkan

minimal sebesar 2 mm dan sebesar 4 mm.

Gambar 4.4 Grafik Nilai Flow Variasi Serbuk Besi

5 4 3 2 1

62

V

IM

(%)

d. Pengaruh variasi limbah Serbuk Besi terhadap nilai Void in Mixture

(VIM)

Dapat terlihat bahwa nilai rongga dalam campuran (VIM) menurun seiring

peningkatan kadar serbuk besi dalam campuran. Hal ini disebabkan karena

makin banyak kadar serbuk besi dalam campuran, serbuk besi tersebut

akan makin banyak mengisi rongga-rongga dan menyelimuti agregat

sehingga rongga yang tersisa dalam campuran semakin sedikit. Setelah

pengujian terlihat bahwa seluruh variasi serbuk besi nilai VIM

nyamemenuhi spesifikasi Departemen Pekerjaan Umum tahun 2010 revisi

3 yang menetapkan syarat maksimal untuk nilai VIM sebesar 3%-5%.

Gambar 4.5 Grafik Nilai VIM Variasi Serbuk Besi

6 5 4 3 2 1

-5.0 0.0 5.0 10.0 15.0 20.0 25.0 % SERBUK BESI

e. Pengaruh variasi limbah Serbuk Besi terhadap nilai void in mineral

aggregate (VMA)

Terlihat bahwa semakin besar kadar serbuk besi yang diberikan, nilai

VMA cenderung menurun. Secara keseluruhan nilai VMA ini semua kadar

serbuk besi memenuhi Spesifikasi Departemen Pekerjaan Umum tahun

2010 revisi 3 yang menetapkan persyaratan minimal sebesar 15%.

63 V F B ( %) V M A ( % )

Gambar 4.6 Grafik Nilai VMA Variasi Serbuk Besi

18

17

16

15

-5.0 0.0 5.0 10.0 15.0 20.0 25.0 % SERBUK BESI

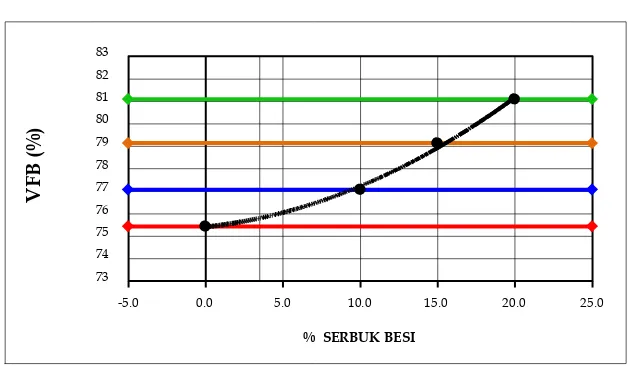

f. Pengaruh variasi limbah Serbuk Besi terhadap nilai void filled asphalt

(VFA/VFB)

Rongga udara terisi aspal, VFA/VFB merupakan persentase rongga antar

agregat partikel (VMA) yang terisi aspal, VFA/VFB tidak termasuk aspal

yang terserap agregat minimal 65%. Pada gambar menunjukkan seluruh

serbuk besi memenuhi persyatan spesifikasi Departemen Pekerjaan Umum

tahun 2010 revisi 3.

Gambar 4.7 Grafik Nilai VFB Variasi Serbuk Besi

83 82 81 80 79 78 77 76 75 74 73

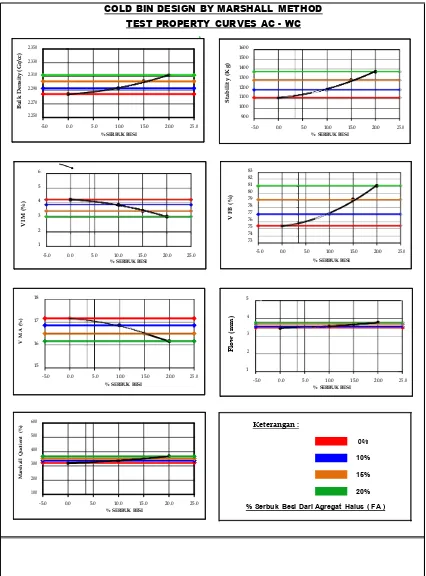

64 Bu lk D en sit y (Gr /cc) Ma rs h a ll Q uo ti en t ( % ) V M A ( % ) V IM (%) S ta b ility ( K g ) V F B ( %) F lo w ( mm)

Gambar 4.8 Gambar Hasil Marshall Test

COLD BIN DESIGN BY MARSHALL METHOD TEST PROPERTY CURVES AC - WC

2.350 1600

2.330 2.310 2.290 2.270 2.250 1500 1400 1300 1200 1100 1000 900 -5.0 0.0 5.0 10.0 15.0 20.0 25.0

% SERBUK BESI

-5.0 0.0 5.0 10.0 15.0 20.0 25.0 % SERBUK BESI

6 5 4 3 2 1

-5.0 0.0 5.0 10.0 15.0 20.0 25.0 % SERBUK BESI

83 82 81 80 79 78 77 76 75 74 73

-5.0 0.0 5.0 10.0 15.0 20.0 25.0 % SERBUK BESI

18 5

4 17 3 16 2 15

-5.0 0.0 5.0 10.0 15.0 20.0 25.0 % SERBUK BESI

1

-5.0 0.0 5.0 10.0 15.0 20.0 25.0 % SERBUK BESI

600 500 400 300 200 100 Keterangan : 0% 10% 15% 20%

-5.0 0.0 5.0 10.0 15.0 20.0 25.0

% SERBUK BESI % Serbuk Besi Dari Agregat Halus ( FA )

65

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari analisis dan pembahasan terhadap hasil-hasil pengujian dapat

disimpulkan beberapa hal sebagai berikut :

1. Pengujian karakteristik campuran aspal panas menggunakan aspal pen 60/70

menghasilkan nilai kadar aspal optimum sebesar 6,12%.

2. Dari data Marshall Test yang didapatkan, semua variasi kadar serbuk besi

memenuhi persyaratan Spesifikasi Departemen Pekerjaan Umum tahun 2010

revisi 3.

3. Persentase penambahan variasi serbuk besi dari berat agregat halus yang

menghasilkan perfoma terbaik (% optimum) untuk campuran aspal panas

adalah sebanyak 20%. Pada penambahan ini didapat nilai stabilitas sebesar

1375 kg, nilai flow sebesar 3,75 , nilai MQ sebesar 367 kg/mm, nilai VIM

sebesar 3,06% , nilai VMA sebesar 16,17%, dan nilai VFB nya sebesar

81,10%.

4. Nilai stabilitas pada campuran aspal dengan agregat halus pasir kali lebih

tinggi dengan nilai flow yang rendah jika dibandingkan dengan campuran

aspal dengan agregat halus serbuk besi, yang mempunyai nilai stabilitas yang

tinggi dengan nilai flow yang tinggi pula. Hal ini menunjukkan bahwa gaya

gesek antar agregat pada campuran aspal dengan agregat halus serbuk besi

lebih rendah yang disebabkan oleh distribusi gradasi agregat halus serbuk besi

66

5. Dalam penelitian ini dapat dilihat bahwa semakin banyak kadar limbah Serbuk

Besi yang ditambahkan maka semakin besar nilai stabilitas yang dihasilkan.

5.2 Saran

Beberapa hal yang dapat disarankan sehubungan dengan hasil penelitian ini

adalah sebagai berikut :

1. Dari penelitian yang telah dilakukan, dapat dilihat bahwa limbah Serbuk Besi

memenuhi persyaratan parameter Marshall sehingga dapat dimanfaatkan

sebagai alternatif agregat halus dalam campuran aspal.

2. Perlu dikembangkan jenis-jenis penelitian alternative agregat lainnya untuk

pemanfaatan bahan-bahan yang ada.

6

BAB II

TINJAUAN PUSTAKA

2.1 Perkerasan Secara Umum

Campuran beraspal adalah campuran yang tersusun atas agregat, filler dan

aspal sebagai bahan pengikatnya. Pada umumnya digunakan dalam konstruksi

perkerasan lentur maupun perkerasan jenis komposit (beton beraspal). Kestabilan

suatu perkerasan jalan, sangat dipengaruhi antara lain jenis bahan, keadaan fisik

bahan serta kualitas bahan penyusun perkerasan jalan itu sendiri. Oleh karena itu,

bahan perkerasan yang akan digunakan dalam campuran aspal, terlebih dahulu

dilakukan pemeriksaan di laboratorium dengan harapan, kekuatan dari struktur

perkerasan tersebut memenuhi persyaratan yang ditentukan.

Sifat-sifat mekanis aspal dalam campuran beraspal diperoleh dari friksi dan

kohesi dari bahan-bahan pembentuknya. Fraksi agregat diperoleh dari ikatan antar

butir agregat (interlocking), dan kekuatannya tergantung pada gradasi, tekstur

permukaan, bentuk butiran dan ukuran agregat maksimum yang digunakan.

Sedangkan sifat kohesinya diperoleh dari sifat-sifat aspal yang digunakan. Oleh

sebab itu kinerja campuran beraspal sangat dipengaruhi oleh sifat-sifat agregat

dan aspal serta sifat-sifat campuran padat yang sudah terbentuk dari kedua bahan

tersebut. Perkerasan beraspal dengan kinerja yang sesuai dengan persyaratan tidak

akan dapat diperoleh jika bahan yang digunakan tidak memenuhi syarat, meskipun

peralatan dan metoda kerja yang digunakan telah sesuai.

Perkerasan jalan di Indonesia umumnya mengalami kerusakan awal

(kerusakan dini) antara lain akibat pengaruh beban lalu lintas kendaraan yang

7

kurang memenuhi persyaratan teknis. Berdasarkan gradasinya campuran beraspal

panas dibedakan dalam tiga jenis campuran, yaitu campuran beraspal bergradasi

rapat, senjang dan terbuka. Tebal minimum penghamparan masing-masing

campuran sangat tergantung pada ukuran maksimum agregat yang digunakan.

Tebal padat campuran beraspal harus lebih dari 2 kali ukuran butir agregat

maksimum yang digunakan. Beberapa jenis campuran aspal panas yang umum

digunakan di Indonesia antara lain :

- AC (Asphalt Concrete) atau laston (lapis beton aspal)

- HRS (Hot Rolled Sheet) atau lataston (lapis tipis beton aspal)

- HRSS (Hot Rolled Sand Sheet) atau latasir (lapis tipis aspal pasir)

Laston (AC) merupakan salah satu jenis dari lapis perkerasan konstruksi

perkerasan lentur. Jenis perkerasan ini merupakan campuran merata antara agregat

dan aspal sebagai bahan pengikat pada suhu tertentu. Laston (AC) dapat

dibedakan menjadi dua tergantung fungsinya pada konstruksi perkerasan jalan,

yaitu untuk lapis permukaan atau lapisan aus (AC-wearing course) dan untuk lapis

pondasi (AC-base, AC-binder, ATB (Asphalt Treated Base)).Lataston (HRS) juga

dapat digunakan sebagai lapisan aus atau lapis pondasi. Latasir (HRSS) digunakan

untuk lalu-lintas ringan ( < 500.000 ESAL).

a. Laston sebagai lapisan aus, dikenal dengan nama AC-WC (AsphaltConcrete – Wearing Course) dengan tebal minimum AC – WC adalah 4 cm. Lapisan ini adalah lapisan yang berhubungan langsung dengan ban kendaraan dan

dirancang untuk tahan terhadap perubahan cuaca,gaya geser, tekanan roda

bankendaraan serta memberikan lapis kedap air untuk lapisan dibawahnya.

8

b. Laston sebagai lapisan pengikat,dikenal dengan nama AC-BC (Asphalt

Concrete – Binder Course) dengan tebal minimum AC – BC adalah 5 cm. Lapisan ini untuk membentuk lapis pondasi jika digunakan pada pekerjaan

peningkatan atau pemeliharaan jalan.

c. Laston sebagai lapisan pondasi, dikenal dengan nama AC-Base (Asphalt

Concrete-Base) dengan tebal minimum AC-Base adalah 6cm. Lapisan ini

tidak berhubungan langsung dengan cuaca tetapi memerlukan stabilitas untuk

memikul beban lalu lintas yang dilimpahkan melalui roda kendaraan.

Campuran beraspal panas terdiri atas kombinasi agregat, bahan pengisi (bila

diperlukan) dan aspal yang dicampur secara panas pada temperatur tertentu.

Komposisi bahan dalam campuran beraspal panas terlebih dahulu harus

direncanakan sehingga setelah terpasang diperoleh perkerasan beraspal yang

memenuhi kriteria :

a) Stabilitas yang cukup. Lapisan beraspal harus mampu mendukung beban

lalu-lintas yang melewatinya tanpa mengalami deformasi permanen dan

deformasi plastis selama umur rencana.

b) Durabilitas yang cukup. Lapisan beraspal mempunyai keawetan yang

cukup akibat pengaruh cuaca dan beban lalu-lintas.

c) Kelenturan yang cukup. Lapisan beraspal harus mampu menahan lendutan

akibat beban lalu-lintas tanpa mengalami retak.

d) Cukup kedap air. Lapisan beraspal cukup kedap air sehingga tidak ada

rembesan air yang masuk ke lapis pondasi di bawahnya.

e) Kekesatan yang cukup. Kekesatan permukaan lapisan beraspal

9

f) Ketahanan terhadap retak lelah (fatique). Lapisan beraspal harus mampu

menahan beban berulang dari beban lalu-lintas selama umur rencana.

g) Kemudahan kerja. Campuran beraspal harus mudah dilaksanakan, mudah

dihamparkan dan dipadatkan.

h) Untuk dapat memenuhi ketujuh kriteria tersebut, maka sebelum pekerjaan

campuran beraspal dilaksanakan, perlu terlebih dahulu dibuat formula

campuran kerja (FCK). Pembuatan Formula Campuran Kerja (FCK) atau

lebih dikenal dengan JMF (Job Mix Formula), meliputi penentuan proporsi

dari beberapa fraksi agregat dengan aspal sedemikian rupa sehingga dapat

memberikan kinerja perkerasan yang memenuhi syarat. Pembuatan

campuran kerja dilakukan dengan beberapa tahapan dimulai dari

penentuan gradasi agregat gabungan yang sesuai persyaratan dilanjutkan

dengan membuat Formula Campuran Rencana (FCR) yang dilakukan di

laboratorium. FCR dapat disetujui menjadi FCK apabila dari hasil

percobaan pencampuran dan percobaan pemadatan di lapangan telah

memenuhi persyaratan.

Berdasarkan bahan pengikatnya perkerasan jalan dibagi menjadi dua, yaitu :

A. Perkerasan Lentur (Flexible Pavement)

Perkerasan lentur merupakan perkerasan yang menggunakan aspal sebagai

bahan pengikatnya. Perkerasan lentur memiliki umur rentang antara 10-20 tahun

masa pemakaian saja. Konstruksi perkerasan lentur terdiri dari lapisan-lapisan

yang diletakkan diatas tanah dasar yang telah dipadatkan. Lapisan-lapisan tersebut

berfungsi untuk menerima beban lalu lintas dan menyebarkannya ke lapisan

dibawahnya. Perkerasan jalan raya dibuat berlapis-lapis bertujuan untuk menerima

10

beban kendaraan yang melaluinya dan meneruskan ke lapisan di bawahnya.

Biasanya material yang digunakan pada lapisan-lapisan perkerasan jalan semakin

kebawah akan semakin berkurang kualitasnya. Karena lapisan yang berada

dibawah lebih sedikit menahan beban.

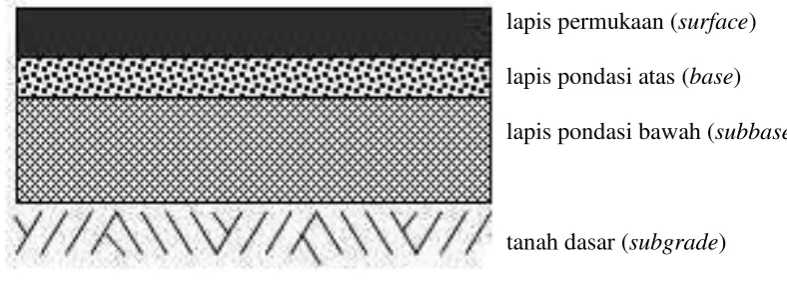

lapis permukaan (surface)

lapis pondasi atas (base)

lapis pondasi bawah (subbase)

[image:35.596.124.518.192.333.2]tanah dasar (subgrade)

Gambar 2.1 Lapisan Perkerasan Lentur

Lapisan permukaan pada umumnya dibuat dengan menggunakan bahan

pengikat aspal, sehingga menghasilkan lapisan yang kedap air dengan stabilitas

yang tinggi dan daya tahan yang lama. Lapisan ini terletak paling atas, yang

berfungsi sebagai berikut:

1. Menahan beban roda, oleh karena itu lapisan perkerasan ini harus

mempunyai stabilitas tinggi untuk menahan beban roda selama masa

layan.

2. Lapisan kedap air, sehingga air hujan tidak meresap ke lapisan di

bawahnya yang akan mengakibatkan kerusakan pada lapisan tersebut.

3. Lapis aus, lapisan yang langsung terkena gesekan akibat rem kendaraan

sehingga mudah menjadi aus.

4. Lapis yang menyebarkan beban ke lapisan bawahnya, sehingga dapat

11

B. Perkerasan Kaku (Rigid Pavemet)

Perkerasan kaku merupakan suatu susunan konstruksi perkerasan dimana

sebagai lapisan atasnya digunakan pelat beton, yang terletak di atas pondasi atau

langsung di atas tanah dasar. Lapisan pondasi atas terletak tepat di bawah lapisan

perkerasan, maka lapisan ini bertugas menerima beban yang berat. Oleh karena itu

material yang digunakan harus berkualitas tinggi dan pelaksanaan di lapangan

harus benar. Lapisan-lapisan perkerasan kaku adalah seperti gambar 2.2 di bawah

ini.

plat beton (concrete slab)

lapis pondasi bawah (subbase)

[image:36.596.123.497.286.419.2]tanah dasar (subgrade)

Gambar 2.2 Lapisan Perkerasan Kaku

Gambar 2.2 Lapisan Perkerasan Kaku

Perkerasan kaku ini memiliki umur rencana yang lebih lama dibandingkan

perkerasan lentur., tetapi lebih mahal biaya yang dibutuhkan. Pada umumnya

perkerasan kaku dipakai pada jalan antar lintas provinsi karena arus lalu lintasnya

padat. Selain dari kedua jenis tersebut, sekarang telah banyak digunakan jenis

gabungan (composite pavement).

C. Perkerasan Komposit (Composite Pavement)

Perkerasan komposit merupakan perkerasan kaku yang dikombinasikan dengan

perkerasan lentur.Perkerasan lentur di atas perkerasan kaku atau sebaliknya.

12

lapis permukaan (surface)

plat beton (concrete slab)

lapis pondasi bawah (subbase)

[image:37.596.136.352.89.227.2]tanah dasar

Gambar 2.3 Lapisan Perkerasan Komposit

D. Perbedaan Antara Perkerasan Lentur dan Perkerasan Kaku

Perbedaan antara perkerasan lentur dan perkerasan kaku dapat dilihat pada

[image:37.596.109.528.386.661.2]tabel 2.1.

Tabel 2.1 Perbedaan Perkerasan Lentur dan Pekerasan Kaku

Perkerasan Lentur Perkerasan Kaku

Bahan Pengikat Aspal Semen

Repetisi Beban Timbul rutting (lendutan pada jalur

roda)

Timbul retak-retak pada

permukaan

Penurunan Tanah

Dasar

Jalan bergelombang (mengikuti

tanah dasar)

Bersifat sebagai balok diatas

perletakan

Perubahan

Temperatur

Modulus kekakuan berubah. Timbul

tegangan dalam yang kecil

Modulus kekakuan tidak.

berubah timbul tegangan

dalam yang besar

13

2.2 Agregat

Agregat diartikan sebagai suatu kumpulan butiran batuan yang berukuran

tertentu yang diperoleh dari hasil alam langsung maupun dari pemecahan batu

besar ataupun agregat yang sengaja dibuat untuk tujuan tertentu. Seringkali

agregat diartikan pula sebagai suatu bahan yang bersifat keras dan kaku yang

digunakan sebagai bahan pengisi suatu campuran. Agregat dapat berupa berbagai

jenis butiran atau pecahan batuan, termasuk di dalamnya antara lain, pasir, kerikil,

agregat pecah, abu/debu agregat, dan lain-lain.

Agregat merupakan bahan pengisi dominan dalam suatu campuran aspal.

Presentase agregat dalam suatu campuran berkisar antar 75-85% dari volume total

atau 90-95% dari berat totsl (Silvia Sukirman, 1995). Oleh karenanya sebagai

lapisan wearing course atau lapisan permukaan, mutu dan kualitas agregat yang

akan digunakan harus lebih baik dari pada lapisan perkerasan dibawahnya. Hal ini

disebabkan, lapisan permukaan (wearing course) menerima repetisi beban secara

langsung sebagai akibat beban lalu-lintas dan pengaruh lingkungan serta

menerima beban lebih besar jika dibandingkan lapisan dibawahnya, oleh karena

itu suatu pegujian terhadap material yang akan digunakan sangat penting artinya

dalam perencanaan konstruksi perkerasan suatu jalan.

Menurut sumbernya atau cara mempersiapkannya, agregat dibagi atas tiga

jenis, yaitu:

1. Agregat Alam (Natural Agregate)

Agregat jenis ini, bisa diperoleh langsung di alam dan dapat langsung

digunakan sebagai bahan lapis perkerasan jalan. Jenis agregat alam yang

biasa digunakan mislanya krikil (gravel) dan sand (pasir kali).

14

1. Agregat Hasil Pengolahan (Manufactured Agregate)

Agregat jenis ini merupakan hasil pengolahan dengan mesin pemecah batu

(stone crusher). Diharapkan dari hasil pengolahan ini, ukuran agregat yang

dihasilkan sesuai dengan gradasi yang digunakan, serta mempunyai tekstur

yang kasar dengan bentuk agregat bersudut (anguler).

2. Agregat Buatan (Synthetic Agregate)

Agregat buatan merupakan agregat hasil perkerasan yang dibuat khusus

untuk tujuan tertentu. Agregat jenis ini, juga bisa diperoleh dari hasil

sampingan industri tertentu seperti pabrik baja yang menghasilkan limbah

logam (slag).

Secara umum bahan penyusunan beton aspal terdiri dari agregat kasar, agregat

halus, bahan pengisi dan aspal sebagai bahan pengikat. Dimana bahan bahan

tersebut sebelum digunakan harus diperiksa di laboratorium. Agregat yang akan

dipergunakan sebagai material campuran perkerasan jalan haruslah memenuhi

persyaratan sifat dan gradasi agregat seperti yang ditetapkan didalam buku

spesifikasi pekerjaan jalan atau ditetapkan badan yang berwenang. Menurut

Rancangan Spesifikasi Umum Bidang Jalan dan Jembatan, Divisi VI untuk

Campuran Beraspal Panas, Dep. PU, 2010 memberikan persyaratan untuk agregat

sebagai berikut :

15

Tabel 2.2 Ketentuan Agregat Kasar untuk Campuran Beton Aspal

Syarat

maks/min

Jenis pemeriksaan Standart

Kekekalan bentuk agregat terhadap larutan

natrium dan magnesium sulfat.

SNI 3407:2008 Maks. 12 %

Abrasi dengan Mesin Los Angeles SNI 2417-2008 Maks. 30 %

Kelekatan agregat terhadap aspal SNI 2439:2011 Min. 95 %

Angularitas SNI 03-6877-2002 95/90(*)

Partikel Pipih dan Lonjong(**) ASTM D4791 Maks. 10 %

Material lolos Saringan No.200 SNI 03-4142-1996 Maks.2 %

Sumber :(Rancangan Spesifikasi Umum Bidang Jalan dan Jembatan, Divisi VI

Perkerasan Beraspal, Dep. PU, 2010

Catatan :

(*) 95/90 menunjukkan bahwa 95 % agregat kasar mempunyai muka bidang pecah satu atau lebih dan 90 % agregat kasar mempunyai muka bidang pecah dua atau lebih.

Tabel 2.3 Ketentuan Agregat Halus untuk Campuran Beton Aspal

Jenis Pemeriksaan Standar Syarat

Maks/Min

Nilai setara pasir SNI 03-4428-1997 Min. 60 %

Material lolos saringan No. 200 SNI ASTM C117:2012 Maks. 10 %

Angularitas SNI 03-6877-2002 Min. 45 %

Kadar Lempung SNI 03-4141-1996 Maks. 1%

Sumber :(Rancangan Spesifikasi Umum Bidang Jalan dan Jembatan, Divisi VI

Perkerasan Beraspal, Dep. PU, 2010)

[image:40.596.124.503.521.690.2]16

Gambar 2.4 Ketentuan Sifat-sifat Campuran Laston yang Dimodifikasi (AC)

Sifat-sifat Campuran Laston Lapis Aus Lapis Antara Pondasi

Jumlah tumbukan per bidang 75 112

Rasio particle lolos ayakan 0,075 mm dengan kadar aspal efektif

Min. Maks.

1,0 1,4 Rongga dalam campuran (%) Min.

Maks.

3,0 5,0

Rongga dalam Agregat (VMA) (%) Min. 15 14 13

Rongga terisi Aspal (%) Min. 65 65 65

Stabilitas Marshall (kg) Min. 1000 2250

Pelelehan (mm) Min.

Maks.

2 4

3 6 Stabilitas Marshall Sisa (%) setelah

perendaman selama 24 jam 6 0 0 �

Min. 90

Rongga dalam campuran (%) pada kepatan membal (refusal)

Min. 2

Stabilitas Dinamis, lintasan/mm Min. 2500

Sumber :(Rancangan Spesifikasi Umum Bidang Jalan dan Jembatan, Divisi VI

Perkerasan Beraspal, Dep. PU, 2010)

Sifat-sifat agregat yang sangat mempengaruhi kekuatan dan kualitas suatu

campuran aspal diantaranta adalah :

1. Ukuran dan Gradasi Agregat (Size and Grading)

Gradasi atau distribusi partikel-partikel berdasarkan ukuran agregart sangat

berpengaruh pada besarnya rongga antar butiran yang akan menentukan

stabilitas dan keudahan dalma proses pelaksanaannya. Tujuannya dalam

pelaksanaan ukuran dan grdasi agregta natara lain:

• Ukuran agregat sangat terkait dengan pelaksanaan tebal penyebaran/

17

• Gradasi sangat terkait dalam pelaksanaan pemadatan antara lain,

kestabilan lapisan, kecepatan/waktu pemadatan.

2. Kebersihan

Agregat yang mengandung substansi asing perusak perkerasan seperti zat-zat

organik, lempung dan yang lainnya harus dihilangkan sebelum digunakan

dalam campuran perkerasan. Substansi ini akan menghalangi aspal terserap ke

dalampori-pori batuan, sehingga terjadi pengelupasan aspal dari agregat.

3. Keausan dan kekerasan

Proses kerusakan agregat dapat disebabkan oleh pengaruhh cuaca, pelaksanaan

yang kurang baik serta pengaruh beban lalu lintas. Oleh karena itu, agregat

yang digunakan harus cukup tahan terhadap pemecahan, penurunan mutu dan

penghancuran. Ketahanan agregat terhadap cuaca atau pengikisan dapat

diukur/ditentukan dengan menggunakan mesin Los Angeles atau dengan uji

penumbukan.

4. Tekstur permukaan

Tekstur permukaan juga berperan dalam mempengaruhi lekatan antara aspal

dan agregat. Selain itu, juga berpengaruh terhadap cara pengerjaan dan

kekuatan campuran aspal. Tekstur permukaan dari agregat sendiri dibagi atas

tiga macam yaitu :

a. Batuan kasar, tekstur permukaan yang kasar dan kasap akan

memberikan gaya gesek yang lebih besar sehingga dapat menahan

gaya-gaya pemisah yang bekerja pada agregat. Tekstur kasar juga

memberikan daya adhesi yang lebih baik antar aspal dan agregat.

18

b. Batuan halus, agregat yang halus lebih mudah terselimuti aspal namun

tidak membrikan kelekatan yang baik dengan aspal sehingga pada

batuan jenis ini lebih mudah dikerjakan namun sulit untuk dipadatkan.

c. Batuan mengkilat, batuan jenis memberikan internal friction yang

rendah dan sulit dilekati aspal.

5. Absorsi

Porositas suatu agregat mempengaruhi jumlah aspal yang dapat

diserap/terabsorbsi dalam campuran. Sehingga semakin tinggi porositasnya,

makin banyak aspal yang terabsorbsi sehingga campuran menjadi semakin

mahal. Umumnya agregat yang berpori banyak biasanya tidak dapat

digunakan, kecuali bilamana agregat tersebut mempunyai sifat-sifat lainnya

seperti abrasi, daya tahan terhadap pelapukan, dan lain-lain.

6. Kelekatan terhadap aspal

Adhesi antara aspal dan batu terjadi karena adanya penyerapan dan tarik-

menarik anatara molekul. Agregat yang mudah tergelincir biasanya

mempunyai sifat hidrofilik (suka air), jenis agregat ini tidak baik digunakan

dalam konstruksi lapis keras, agregat hidrofilik umumnya mengandung asam

atau silikat seperti kuarsa. Namun, sebaliknya agregat yang bersifat menolak

air (hidrofobik) akan mengikat aspal dengan baik dan akan mengusir air yang

mungkin dapat menyebbakan terjadinya penggelinciran, contoh agregat ini

19

2.2.1 Agregat Kasar

Fraksi agregat kasar yang digunakan adalah agregat yang tertahan ayakan

No.4 (4,75 mm). Agregat ini harus dipastikan bersih, keras, awet dan bebas dari

lempung atau bahan yang tidak dikehendaki. Agregat kasar terdiri dari batu pecah

atau kerikil pecah dan harus disiapkan dalam ukuran nominal tunggal. Agregat

kasar harus mempunyai angularitas yaitu persen terhadap berat agregat yang lebih

besar dari 4,75 mm dengan muka bidang pecah satu atau lebih.

2.2.2 Agregat Halus

Agregat halus yang digunakan merupakan pasir atau pengayakan batu pecah

yang lolos ayakan No.4 (4,75 mm). Dalam pencampuran aspal persentase

maksimum agregat halus yang disarankan untuk Laston (AC) adalah 15%. Sama

halnya dengan agregta kasar, agregat halus yang digunakan merupakan bahan

yang bersih, keras, bebas dari lempung ataupun bahan lainnya yang tidak

dikehendaki.

2.2.3 Bahan Pengisi (Filler)

Bahan pengisi atau filler adalah material berbutir halus yang lolos saringan no.

200 (diameter 0.075 mm) tidak kurang dari 75% terhadap beratnya dan

mempunyai sifat non plastis. Filler dapat terdiri dari debu batu, kapur padam dan

semen Portland, atau bahan non plastis lainnya. Bahan pengisi harus kering dan

bebas dari bahan lain yang mengganggu.

20

2.2.4 Serbuk Besi

Biji besi merupakan limbah sisa hasil pengolahan bijih besi, secara visual

berbentuk bongkahan-bongkahan keras dan tidak beraturan berbentuk batuan,

memiliki berat jenis > 2,9 kg/��3 , biji besi termasuk agregat berat memiliki kadar

bagian yang hancur tembus ayakan 1,7 mm setalah agregat diuji dengan mesin

Los Angeles kurang dari 27% dan dapat digunakan sebagai agregat.

Pasir Besi adalah sejenis pasir dengan konsentrasi besi yang signifikan.

Kegunaannya pasir besi ini selain untuk industri logam besi juga telah

dimanfaatkan pada indsutri semen.

Serbuk besi adalah bagian dari hasil sisa potongan atau sisa pembubutan besi

tuang yang merupakan hasil pemakaian di industri. Pada penelitian ini serbuk besi

yang digunakan berupa agregat slag halus. Secara umum kandungan kimia

serbuk besi terdapat seperti tertera dalam tabel 2.5.

Tabel 2.5 Kandungan Kimia Serbuk Besi Kandungan Kimia Persentasse (%)

Silikon ((Si) 1,5

Carbon (C) 2,7

Mangan (Mn) 0,8

Fospor (P) 0,1

Sulfur (S) 0,05

Agregat slag halus terdiri dari hasil pemecahan slag dengan ukuran lolos

saringan No.8 (2,36 mm). Agregat slag halus teridiri dari pertikel-partikel yang

bersih, keras tidak mengandung lempung ataupun bahan lain yang tidak

dikehendaki. Abu batu slag harus dihasilkan dari slag yang memenuhi persyaratan

dan tidak boleh mengandung bahan yang lolos saringan No.200 lebih dari 8% dan

21

Tabel 2.6 Spesifikasi Agregat Slag Kasar dan Halus

Sifat-sifat agregat slag Metode Pengujian Satuan Slag Besi

Berat Jenis -bulk -SSD -Apparent

SNI 03-1969-1990 Kg/��3 Maks 3

Penyerapan terhadap air SNI 03-1969-1990 % Maks 3

Keausan agregat dengan mesin Los Angeles

SNI 03-2417-1991 % Maks 40

Kelekatan terhadap aspal SNI 03-2439-1991 % Min 95

Nilai setara pasir (*) SNI 03-2439-1991 % Min 50

Partikel pipih dan lonjong ASTM D 4791 % Maks 10

Material lolos saringan No.200 SNI 03-4142-1996 % Kasar maks 1 Halus maks 8 Catatan : (*) Sifat setara pasir untuk agregat slag halus

Sumber : (Pedoman Penggunaan Agregat Slag Besi dan Baja untuk Campuran

Beraspal Panas, Departemen P.U, 2005)

Agregat slag besi adalah salah satu bahan alternative pengganti untuk

perkerasan jalan apabila persediaan agregat standar terbatas. Berdasarkan

penelitian yang dilakukan di Pusat Litbang Prasana Transportasi Badan Litbang

PU, agregat slag memenuhi persyaratan agregat standar dimana berat jenis slag

lebih tinggi dari pada agregat standar, sehingga menyebabkan volume pekerjaan

lebih kecil dari pada standar, untuk itu dilakukan upaya pencampuran sebagian

agregat slag dengan bahan lainnya. Pencampuran ini akan menurunkan berat jenis

campuran, sehingga volume pekerjaan akan tercapai, dan kekuatan campuran

perkerasan lebih baik.

Menteri Perindustrian Saleh Husein menyatakan slag dan scrap yang

merupakan limbah dari industri baja, tidak termasuk ke dalam limbah B3. “Slag dan scrap masih bisa digunakan untuk aktivitas produktif lainnya, seperti

22

pengerasan jalan misalnya,” ungkap Politisi Partai Hanura ini. Dan berdasarkan HS Code 7204100000 [Limbah Non-B3] sisa dan skrap dari besi tuang

menyatakan Limbah Non-B3 adalah sisa suatu usaha atau kegiatan yang tidak

mengandung bahan berbahaya dan atau beracun.

2.2.5 Anti Stripping Agent

Stabilitas bahan anti pengelupasan (anti striping agent) harus ditambahkan

dalam bentuk cairan kedalam campuran agregat dengan mengunakan pompa

penakar (dozing pump) pada saat proses pencampuran basah di pugmil. Derbo-401

adalah jenis anti stripping yang berasal dari India. Anti Stripping ini telah diuji

oleh IIP-Dehradun, SIIR-Delhi, dan CRRI-New Delhi yang menghasilkan produk-

produk terbaik. Untuk campuran Hotmix, penggunaan anti stripping agent jenis

Derbo-401 ini berkisar 0.2%-0.4% dari berat bitumen. Sementara untuk perbaikan

jalan, penggunaannya berkisar 0.2%-0.5% dari berat bitumen.

2.3 Aspal

Aspal atau bitumen merupakan material yang berwarna hitam kecoklatan yang

bersifat viskoelastis sehingga akan melunak dan mencair bila mendapat cukup

pemanasan dan sebaliknya.

Aspal minyak dengan bahan dasar aspal dapat dibedakan atas:

a. Aspal Keras/semen (AC)

Asphalt Concrete(AC) adalah lapisan atas kontruksi jalan yang terdiri dari

campuran aspal dengan agregat yang dihampar dan dipadatkan pada suhu

23

30

sebagai lapisan aus dan pelindung kontruksi di bawahnya, tidak licin,

permukaannya rata, sehingga memberikan kenyamanan pengguna jalan. Aspal

keras/aspal cement adalah aspal yang di gunakan dalam keadaan cair dan panas.

Aspal ini berbentuk padat pada keadaan penyimpanan (temerature ruang) .

Aspal semen pada temperature ruang (250� − 0��) berbentuk padat. Aspal

semen terdiri dari beberapa jenis tergantung dari proses pembuatannya dan jenis

minyak bumi asalnya.

Di indonesia, aspal semen biasanya dibedakan berdasarkan niai penetrasinya

yaitu:

1. AC pen 40/50, yaitu AC dengan penetrasi antara 40-50

2. AC pen 60/70, yaitu AC dengan penetrasi antara 60-70

3. AC pen 85/100, yaitu AC dengan penetrasi antara 85-100

4. AC pen 120/150, yaitu AC dengan penetrasi antara 120-150

5. AC pen 200/300, yaitu AC dengan penetrasi antara 200-300

b. Aspal Dingin/cair

Aspal cair adalah campuran antara aspal semen dengan bahan pencair dari

hasil penyulingan minyak bumi. Dengan demikian berbentuk cair dalam

temperatur ruang. Berdasarkan bahan pencairnya dan kemudahan menguap

bahan pelarutnya, aspal cair dapat dibedakan atas:

1. RC (Rapid Curing Cut Back)

2. MC (Medium Curing Cut Back)

3. SC (Slow Curing Cut Back)

c. Aspal Emulsi

24

Aspal emulsi adalah suatu campuran aspal dengan air dan bahan

pengemulsi.

Aspal yang dipergunakan pada kontruksi perkerasan jalan berfungsi

sebagai:

1. Bahan pengikat, memberikan ikatan yang kuat antara aspal dan agregat dan

antara aspal itu sendiri.

2. Bahan pengisi, mengisi rongga antara butir-butir agregat dan pori-pori yang

ada dari agregat itu sendiri.

Berarti aspal haruslah mempunyai daya tahan (tidak cepat rapuh) terhadap

cuaca, mempunyai adhesi dan kohesi yang baik dan memberikan sifat elastis

yang baik.

1. Daya Tahan (durability)

Daya tahan aspal adalah kemampuan aspal mempertahankan sifat asalnya

akibat pengaruh cuaca selama masa pelayanan jalan. Sifat ini merupakan

sifat dari campuran aspal, jadi tergantung dari sifat agregat, campuran

dengan aspal, faktor pelaksanaan dan lain-lain. Meskipun demikian sifat ini

dapat diperkirakan dari pemeriksaan TFOT.

2. Adhesi dan Kohesi

Adhesi adalah kemampuan aspal untuk mengikat agregat sehingga

dihasilkan ikatan yang baik antara agregat dengan aspal. Kohesi adalah

kemampuan aspal untuk tetap mempertahankan agregat tetap di tempatnya

setelah jadi pengikatan.

25

Aspal adalah material yang termoplastis, berarti akan menjadi keras atau

lebih kental jika temperatur berkurang dan akan lunak atau lebih cair jika

temperatur bertambah. Sifat ini dinamakan kepekaan terhadap perubahan

temperatur. Kepekaan terhadap dari setiap hasil produksi aspal berbeda-

beda tergantung dari asalnya walaupun aspal tersebut mempunyai jenis

yang sama.

4. Kekerasan Aspal

Aspal pada proses pencampuran dipanaskan dan dicampur dengan agregat

sehingga agregat dilapisi aspal atau aspal panas disiramkan ke permukaan

agregat yang telah disiapkan pada proses pelaburan. Pada waktu

pelaksanaan, terjadi oksidasi yang menyebabkan aspal menjadi getas

(viskositas bertambah tinggi).Peristiwa perapuhan terus berlangsung

setelah masa pelaksanaan selesai.Jadi selama masa pelayanan, aspal

mengalami oksidasi dan polimerisasi yang besarnya dipengaruhi juga oleh

ketebalan aspal yang menyelimuti agregat.Semakin tipis lapisan aspal,

semakin besar tingkat kerapuhan yang terjadi.

2.4 Pengujian Properties Bahan

2.4.1 Aspal Properties

Pemeriksaan sifat (asphalt properties) dari campuran dilakukan melalui

beberapa uji meliputi:

a. Uji Penetrasi

Percobaan ini bertujuan untuk menentukan apakah aspal keras atau lembek

(solid atau semi solid) dengan memasukkan jarum penetrasi ukuran tertentu,

26

30

200

beban, waktu tertentu kedalam aspal pada suhu tertentu. Pengujian ini dilakukan

dengan membebani permukaan aspal seberat 100 gram pada tumpuan jarum

berdiameter 1 mm selama 5 detik pada temperature 250 ��. Besarnya penetrasi

di

ukur dan dinyatakan dalam angka yang dikalikan dengan 0,1 mm. Semakin tinggi

nilai penetrasi menunjukkan bahwa aspal semakin elastis dan membuat perkerasan

jalan menjadi lebih tahan terhadap kelelehan/fatigue. Hasil pengujian ini

sselanjutnya dapat digunakan dalam hal pengendalian mutu aspal atau ter untuk

keperluan pembangunan, peningkatan atau pemeliharaan j