PEMBUATAN PADUAN Mg

2Ni DAN MgNi

2DENGAN METODE

MECHANICAL ALLOYING

DAN KARAKTERISASINYA

Oleh :

RATNA PERMATA SARI

G74103020

PROGRAM STUDI FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

ABSTRAK

RATNA PERMATA SARI. Pembuatan Paduan Mg2Ni dan MgNi2 dengan Metode Mechanical Alloying dan Karakterisasinya. Dibimbing oleh MUHAMMAD NUR INDRO dan ANDON INSANI.

Dalam penelitian ini telah dibuat paduan Mg2Ni dan MgNi2 dengan metode mechanical alloying dengan lima variasi durasi milling, yaitu 0,5, 5, 10, 15 dan 20 jam. Kemudian dilakukan analisa difraksi sinar-X untuk mengidentifikasi fasa - fasa, mengetahui perubahan fraksi volume dan dimensi kristalin dari fasa - fasa yang telah terbentuk pada masing-masing paduan selama proses milling. Selain itu, dilakukan pengamatan morfologi dan pengukuran dimensi partikel. Setelah itu dilakukan perbandingan karakteristik antara paduan Mg2Ni dan MgNi2.

Setelah milling 0,5 jam, hanya terdapat fasa Mg dan Ni. Fasa Mg2Ni dan MgO pada

pembuatan paduan Mg2Ni, demikian pula fasa MgNi2 pada paduan MgNi2 muncul setelah milling

5 jam. Fraksi volume Mg, Ni, MgO dan Mg2Ni yang terbentuk pada pembuatan paduan Mg2Ni

setelah 20 jam secara berturut-turut: 0,17 %, 1,89 %, 56,05 % dan 41,89 %. Sedangkan pada pembuatan paduan MgNi2, fraksi volume Mg, Ni, MgO dan MgNi2 setelah milling 20 jam secara

brturut-turut: 4,32 %, 70,02 %, 12,75 % dan 12,91 %. Setelah milling 20 jam, dimensi kristalin Mg2Ni (6,192 nm) lebih kecil dari pada dimensi kristalin MgNi2 (15,471 nm). Dimensi partikel

paduan Mg2Ni (50 nm) pun lebih kecil dari pada MgNi2 (80 nm) setelah milling 20 jam. Dengan

demikian dapat dikatakan bahwa dimensi kristalin dan dimensi partikel Mg2Ni maupun MgNi2

PEMBUATAN PADUAN Mg

2Ni DAN MgNi

2DENGAN METODE

MECHANICHAL ALLOYING

DAN KARAKTERISASINYA

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada Fakultas Matematika dan Ilmu Pengetahuan Alam

Institut Pertanian Bogor

Oleh :

RATNA PERMATA SARI

G74103020

PROGRAM STUDI FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Judul

: Pembuatan Paduan Mg

2Ni dan MgNi

2dengan Metode

Mechanical Alloying

dan Karakterisasinya

Nama

: RATNA PERMATA SARI

NRP

: G74103020

Menyetujui :

Pembimbing I Pembimbing II

Drs. Muh. Nur Indro, M. Sc.

Andon Insani, M.Eng.

NIP : 131 663 022

NIP : 330 003 640

Mengetahui :

Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam

Dr.Ir. Yonny Koesmaryono, M.S.

NIP : 131 473 999

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 28 Mei 1986 sebagai anak ke-1 dari 2 bersaudara dari pasangan Rustam Rascani dan Isnawati.

Penulis menyelesaikan pendidikan dasar di SDN Susukan 08 pagi Jakarta Timur pada tahun 1997. Pendidikan menengah pertama berhasil dilalui di SLTPN 174 Jakarta pada tahun 2000, dan pada tahun 2003 berhasil menyelesaikan pendidikan menengah tinggi dengan baik di SMUN 58 Jakarta.

Pada tahun 2003, penulis berhasil diterima di Institut pertanian Bogor melalui jalur Undangan Seleksi Masuk IPB (USMI) sebagai mahasiswa di Departemen Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam.

PRAKATA

Segala puji dan syukur kehadirat Allah SWT atas segala kemurahan dan anugerahNya, Sholawat serta salam kepada junjungan Nabi Besar Muhammad Rasulullah SAW, semoga semangat Beliau tetap membakar semangat perjuangan para penerus generasi Islam hingga akhir zaman.

Setelah mengalami berbagai macam halangan dan cobaan, akhirnya karya sederhana ini dapat terselesaikan. Skripsi ini berjudul Pembuatan Paduan Mg2Ni dan MgNi2 dengan Metode

Mechanical Alloying dan Karakterisasinya.

Karya kecil ini tidak akan dapat terselesaikan tanpa adanya bantuan dari orang-orang yang mendukung penulis selama proses penelitian maupun penulisan. Merupakan suatu kehormatan bagi penulis untuk menghaturkan rasa terima kasih kepada:

1. Bapak Drs. Muh. Nur Indro, M. Sc selaku pembimbing I dalam penelitian ini yang telah bersedia membimbing dan mendengarkan curahan hati penulis.

2. Ibu Andon Insani, M. Eng selaku pembimbing II dalam penelitian ini yang telah membimbing penulis di tengah kesibukkan beliau, memberikan banyak literatur, nasehat, saran dan penginapan selama penelitian.

3. Bapak Dr. Akhiruddin Maddu dan Ibu Mersi Kurniati, M. Si yang telah bersedia menjadi penguji pada seminar dan sidang saya.

4. Seluruh dosen di lingkungan Departemen Fisika IPB yang telah mentransfer ilmu dengan ikhlas dan penuh kesabaran dalam mendidik para mahasiswanya.

5. Seluruh karyawan Departemen Fisika IPB khususnya Bapak Firman atas bantuannya selama ini.

6. Bapak Sulistioso Giat, M.T atas bantuannya mengenai perizinan di BATAN.

7. Bapak Bambang dan Bapak Imam atas bantuannya pada saat karakterisasi difraksi sinar-X serta atas kesediaannya untuk berdiskusi dengan penulis.

8. Ibu Ari atas bantuannya pada saat karakterisasi dengan alat SEM.

9. Para pegawai PTBIN-BATAN atas segala bantuannya, terutama Bapak Andika yang telah meminjamkan komputer untuk penulis.

10. Mama dan Papa tercinta atas segala kasih sayang, perhatian, pendidikan yang telah diberikan dan atas semua pengorbanan, keikhlasan dan kesabaran dalam mendidik keluarga. Semoga semua amal dan ibadah mama dan papa diberi balasan yang setimpal oleh Allah SWT.

11. Adikku, Rian atas kasih sayang dan perhatian yang kamu berikan, kamu adalah adikku satu-satunya.

12. Ibu Tati atas bantuannya selama ini dalam memberikan beasiswa dan semangat. 13. Ibu Tuti Lampung beasiswa yang telah beliau berikan.

14. Uni Ana dan Keluarga Besar Pak Tuo Amran atas bantuan yang telah mereka berikan baik secara moril maupun materil.

15. Kak Arifku tersayang atas segala dukungan, semangat, motifasi, dan keceriaan yang telah diberikan. Semoga Allah SWT memberikan kesabaran kepada kita.

16. Rekan penulis dalam penelitian ini, Neng Nenden Mulyaningsih, atas kerja sama yang baik selama penelitian, walaupun berbeda topik penelitian.

17. Rekan-rekan seperjuangan Fisika angkatan 40: Ulis, Rika, Ijal, Hudar, Opik, Priyo, Gita, Tia, Atik, Ita, Lira, Asih, Dicky, Azis, Mardanih, Alwi, Yulia, Subhi, Kusnadi, Marwan, double Adi, Ziah, Icha, Haristinah, Irma, Awit, Tahyudi, Mada dan Meli, atas kerja samanya.

18. Teman-teman Fisika ’38, ’39, dan ’41 , atas dukungan dan bantuannya kepada penulis. Apabila penulisan ini terdapat kekurangan, penulis mengharapkan kritik dan saran yang membangun untuk memperbaiki kesalan yang terdapat dalam penulisan. Semoga penelitian ini dapat berguna dan membawa manfaat bagi masyarakat pada umumnya dan dapat menambah pengetahuan bagi para ”pencari ilmu”.

Bogor, Maret 2007

DAFTAR ISI

Halaman

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

PENDAHULUAN ... 1

Latar Belakang ... 1

Tujuan Penelitian ... 1

TINJAUAN PUSTAKA ... 1

Hidrida Logam ... 1

Paduan Magnesium Sebagai Penyimpan Hidrogen ... 2

Mechanical Alloying ... 3

XRD (X-Ray Diffraction) ... 4

SEM (Scanning Electron Microscopy) ... 5

BAHAN DAN METODE ... 5

Tempat dan Waktu Penelitian ... 5

Bahan ... 6

Alat ... 6

Pembuatan Paduan Mg2Ni dan MgNi2 ... 6

Karaktrisasi Paduan Mg2Ni dan MgNi2 ... 6

XRD ... 6

SEM ... 6

HASIL DAN PEMBAHASAN ... 7

Analisa XRD ... 7

Identifikasi fasa pada pembuatan paduan Mg2Ni ... 7

Identifikasi fasa pada pembuatan paduan MgNi2 ... 8

Perubahan fraksi volume pada pembuatan paduan Mg2Ni ... 10

Perubahan fraksi volume pada pembuatan paduan MgNi2... 11

Perbahan dimensi kristalin pada pembuatan paduan Mg2Ni ... 12

Perbahan dimensi kristalin pada pembuatan paduan MgNi2 ... 12

Analisa Morfologi dan Dimensi Partikel dengan SEM ... 13

Paduan Mg2Ni ... 13

Paduan Mg2Ni... 15

Pengaruh Dimensi Kristalin, Dimensi Partikel dan Pembentukan MgO apabila Diaplikasi sebagai Paduan Penyimpan Hidrogen ... 16

SIMPULAN DAN SARAN ... 18

Simpulan ... 18

Saran ... 18

DAFTAR PUSTAKA ... 18

DAFTAR TABEL

Halaman

1 Kelompok hidrida yang dapat membentuk paduan antar logam ... 2

2 Posisi atom-atom Mg2Ni ... 3

3 Posisi atom-atom MgNi2 ... 3

4 Rencana perolehan data ... 7

DAFTAR GAMBAR

Halaman 1 Struktur kristal magnesium ... 22 Struktur kristal nikel ... 2

3 Struktur Mg2Ni ... 3

4 Struktur MgNi2 ... 3

5 Serbuk yang terjepit ketika media milling bertumbukan... 4

6 Lima tahap dari mechanical alloying yang dideskripsikan oleh Benjamin dan Volin ... 4

7 Proses terjadinya difraksi oleh kisi kristal ... 4

8 Proses pemencaran elektron ... 5

9 Skema penelitian ... 6

10 Pola difraksi sinar-X pada pembuatan paduan Mg2Ni ... 7

11 Pola difraksi sinar-X pada pembuatan paduan MgNi2 ... 9

12 Perubahan fraksi volume pada pembuatan paduan Mg2Ni ... 10

13 Perubahan fraksi volume pada pembuatan paduan MgNi2 ... 11

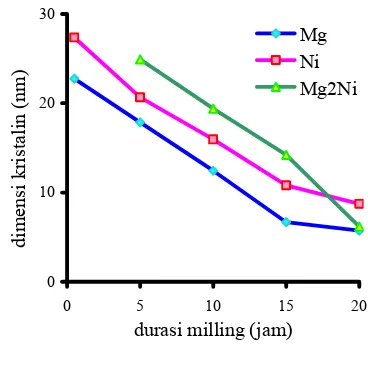

14 Perubahan dimensi kristalin pada pembuatan paduan Mg2Ni akibat peningkatan durasi milling ... 12

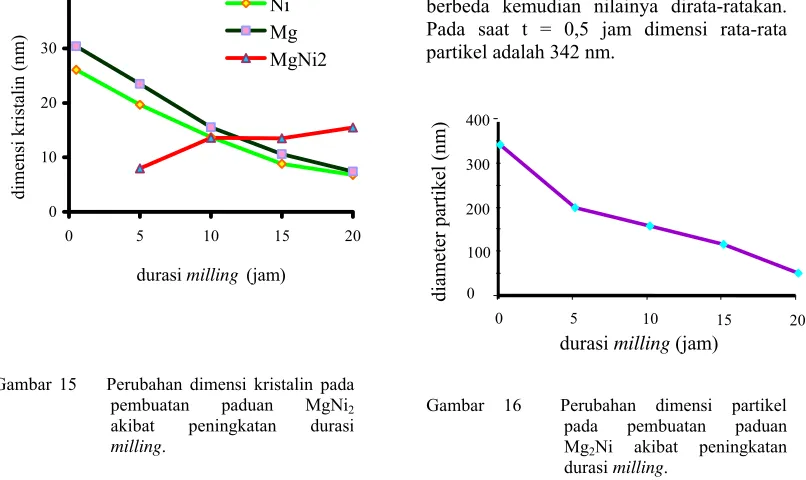

15 Perubahan dimensi kristalin pada pembuatan paduan MgNi2 akibat peningkatan durasi milling ... 13

16 Perubahan dimensi partikel pada pembuatan paduan Mg2Ni akibat peningkatan durasi milling ... 13

17 Hasil pengamatan SEM pada pembuatan paduan Mg2Ni pada berbagai durasi milling ... 14

18 Perubahan dimensi partikel pada pembuatan paduan MgNi2 akibat peningkatan durasi milling ... 16

DAFTAR LAMPIRAN

Halaman

1 Penghaluasan (refinement)... 21

2 Tabel perubahan fraksi volume pada pembuatan paduan Mg2Ni... 22

3 Tabel perubahan fraksi volume pada pembuatan paduan MgNi2 ... 22

4 Tabel FWHM pada pembuatan paduan Mg2Ni 0,5 jam... 23

5 Tabel FWHM pada pembuatan paduan Mg2Ni 5 jam ... 23

6 Tabel FWHM pada pembuatan paduan Mg2Ni 10 jam ... 24

7 Tabel FWHM pada pembuatan paduan Mg2Ni 15 jam ... 24

8 Tabel FWHM pada pembuatan paduan Mg2Ni 20 jam ... 25

9 Tabel FWHM pada pembuatan paduan MgNi2 0,5 jam ... 25

10 Tabel FWHM pada pembuatan paduan MgNi2 5 jam ... 26

11 Tabel FWHM pada pembuatan paduan MgNi2 10 jam ... 26

12 Tabel FWHM pada pembuatan paduan MgNi2 15 jam ... 27

13 Tabel FWHM pada pembuatan paduan MgNi2 20 jam ... 27

14 Tabel perubahan dimensi partikel pada pembuatan paduan Mg2Ni akibat peningkatan durasi milling ... 28

15 Tabel perubahan dimensi partikel pada pembuatan paduan MgNi2 akibat peningkatan durasi milling ... 30

16 Pola difraksi sinar-X pada pembuatan paduan Mg2Ni ... 32

17 Pola difraksi sinar-X pada pembuatan paduan MgNi2 ... 37

18 Data JCPDS ... 42

19 Peralatan milling ... 46

20 Peralatan Karakterisasi ... 47

PENDAHULUAN

Latar Belakang

Sebagian besar sumber energi dunia berasal dari bahan bakar berbasis fosil, seperti batu bara, minyak bumi dan gas alam. Konsumsi energi tersebut semakin lama semakin meningkat, namun ketersediaannya di alam ini semakin menurun bahkan dalam waktu dekat akan mengalami krisis [1].

Selain keterbatasan sumber energi tersebut, konsumsi berbasis fosil memberikan efek yang negatif, yaitu bertambahnya karbon dioksida di atmosfer yang merupakan penyebab peningkatan temperatur bumi [2].Oleh karena itu, kita harus mencari alternatif sumber energi baru yang lebih aman dan bersih.

Hidrogen terbukti dapat memberikan kontribusi sebagai sumber energi [3]. Hidrogen sebagai sumber energi memiliki banyak kelebihan, diantaranya ringan, tersedia melimpah di alam, ramah lingkungan dan dapat diperbaharui. Namun, karena sifat hidrogen yang mudah terbakar dan meledak maka masalah penyimpanan menjadi persoalan utama [1, 4].

Beberapa cara penyimpanan yang telah dilakukan antara lain dengan mengompres gas hidrogen ke dalam tabung (compressed hydrogen gas, CHG), hidrogen cair (liquid hydrogen, LH) dan disimpan ke dalam logam dalam bentuk hidrida logam (metal hydride, MH) [2]. Penyimpanan hidrogen dalam bentuk hidrida logam (metal hydride, MH) lebih menguntungkan dari pada cara penyimpanan yang lain, sebab paling ringkas karena padat, paling aman, tingkat kemurnian tinggi, kandungan oksigen yang rendah dan mudah dipindahkan. Namun penyimpanan hidrogen dalam bentuk hidrida logam memiliki kapasitas penyimpanan yang rendah. Dibandingkan dengan paduan yang lain, magnesium memiliki kapasitas penyimpanan yang paling tinggi, yaitu 7,6 wt %. Oleh karena itu dalam penelitian ini penulis memilih paduan berbasis magnesium, yaitu Mg2Nidan MgNi2 sebagai

penyimpan hidrogen. Teknologi seperti ini dapat diaplikasikan pada batere dan fuel cell

[4].

Akhir-akhir ini mechanical alloying

diketahui sebagai teknik baru yang menggunakan impak energi yang besar untuk mendapatkan campuran logam yang sangat halus tanpa menyebabkan paduan logam meleleh. Teknik ini sangat cocok

digunakan pada pembuatan dengan perbedaan titik leleh yang tinggi. Dalam penelitian ini akan dilakukan pembuatan dan karakterisasi paduan berbasis magnesium: Mg2Ni dan MgNi2 yang berukuran nano.

Tujuan Penelitian

1.Membuat paduan Mg2Ni dan MgNi2 yang

berukuran nano dengan metode

mechanical alloying.

2.Membandingkan karakteristik paduan Mg2Ni dan MgNi2.

TINJAUAN PUSTAKA

Hidrida Logam

Logam, paduan logam dan senyawa antar logam (intermetallic compound) secara umum dapat bereaksi dengan hidrogen untuk membentuk hidrida logam. Senyawa hidrida yang terbentuk dapat berupa ikatan ion, kovalen atau logam. Batas antara ikatan-ikatan tersebut tidak jelas, tergantung elektronegativitas dari unsur-unsur pembentuknya [3]. Elektronegativitas memberikan gambaran mengenai mudah atau sukarnya suatu atom menarik elektron. Semakin besar elekronegativitas suatu unsur, maka makin mudah unsur tersebut menarik elektron dari atom lain atau makin mudah membentuk ion negatif. Apabila dua atom yang berbeda keelektronegativitasannya berikatan, maka semakin besar perbedaan elektronegativitas antar unsur, maka semakin jauh jarak antar muatannya sehingga gaya elektrostatis semakin kecil dan senyawa lebih mudah terbentuk.

Unsur-unsur elektropositif yaitu unsur-unsur yang memiliki elektron valensi yang bermuatan positif. Unsur-unsur ini bersifat reaktif, diantaranya adalah kelompok skandium, ytrium, lantanida, aktinida, vanadium, dan titanium. Hidrida biner dari logam transisi biasa dikenal sebagai hidrida logam. Banyak dari senyawa ini (MHn) jauh

menyimpang dari stoikiometri ideal (n = 1, 2, 3) dan dapat membentuk sistem multi fasa. Atom hidrogen yang berada pada posisi interstitial logam disebut sebagai hidrida interstitial. Struktur jenis ini memiliki komposisi MH, MH2 dan MH3, dimana atom

ABXHn, menyebabkan variasi unsur-unsur

seperti ditunjukkan pada Tabel 1. Unsur A pada umumnya merupakan logam alkali dan cenderung untuk membentuk hidrida stabil. Sedangkan unsur B merupakan logam transisi dan membentuk hidrida yang tidak stabil.

Paduan Magnesium Sebagai Penyimpan Hidrogen

Magnesium dan paduan berbasis magnesium merupakan material yang atraktif sebagai penyimpan hidrogen. Magnesium dapat membentuk hidrida (MgH2) yang mengandung 7,6 wt.%

hidrogen. Namun magnesium sebenarnya tidak praktis digunakan untuk menyimpan hidrogen. Alasan utamanya adalah reaksi hidrogenasi dan dehidrogenasinya sangat lambat dan hanya dapat terjadi pada suhu sekitar 350-400 oC. Hal ini disebabkan oleh kuatnya ikatan Mg-H [3].

Ada beberapa faktor yang dapat mengurangi tingkat hidrogenasi. Salah satunya adalah oksidasi dari permukaan magnesium. Magnesium oksida dengan mudah terbentuk pada permukaan magnesium jika permukaan magnesium terkontaminasi dengan udara. Lapisan MgO ini dapat mencegah atom - atom hidrogen masuk ke dalam logam. Suatu proses yang dapat mengurangi lapisan pengganggu tersebut adalah annealing. Proses ini dapat menyebabkan keretakan pada lapisan MgO. Sedangkan faktor yang dapat meningkatkan kecepatan maupun kapasitas penyerapan hidrogen adalah penambahan unsur atau senyawa sebagai katalisator. Unsur-unsur yang sering digunakan sebagai katalisator adalah nikel dan paladium [5].

Tabel 1 Kelompok hidrida yang dapat membentuk paduan antar logam [3]

Karakteristik dari magnesium adalah sebagai berikut [8]:

Kerapatan : 1738 kg m-3 Modulus Young : 45 GPa Resistivitas lisrik : 4.4 x 10-8Ω m Titik lebur : 923 K atau 650 °C Titik didih : 1363 K atau 1090 °C Konduktivitas temal : 160 W m-1 K-1

Struktur kristal :Space group: P63/mmc

(Space group number : 194)

Struktur : hcp (hexagonal close -packed) (Gambar 1)

Parameter kisi : a = 3.209 Å α = 90.000o b = 3.209 Å = 90.000o

c = 5.211Å = 120.00o Sedangkan nikel memiliki karakteristik sebagai berikut [9]:

Kerapatan : 8908 kg m-3 Modulus Young : 200 GPa Resistivitas lisrik : 7 x 10-8Ω m

Titik lebur : 1728 K atau 1455 °C Titik didih : 3186 K atau 2913 °C Konduktivitas temal : 91 W m-1 K-1

Struktur kristal: Space group: Fm3m (Space group number : 225 ) Strukrur : ccp (cubic close-packed) (Gambar 2)

Parameter kisi : a = 3.523 Å α = 90.000 ° b = 3.523 Å = 90.000 °

c = 3.523 Å = 90.000 °

Gambar 1 Struktur kristal magnesium [8].

Gambar 3 Struktur Mg2Ni.

Gambar 4 Struktur MgNi2.

Gambar 3 menunjukkan struktur Mg2Ni

yang memiliki struktur heksagonal dengan

space group P62222, parameter kisi a = 5,21

Å dan c = 13,23 Å. Posisi atom-atomnya adalah tertulis seperti pada Tabel 2. Berdasarkan informasi tersebut terlihat bahwa pada fasa Mg2Ni jumlah

multiplisitas atom-atom Mg (12) dua kali

jumlah multiplisitas atom-atom Ni (6). Sedangkan Gambar 4 menunjukkan

struktur MgNi2 yang memiliki struktur

heksagonal dengan space group P63/mmc parameter kisi a = 4,825 Å dan c = 15,79 Å. Posisi atom-atomnya ditunjukkan pada Tabel 3. Fasa MgNi2 jumlah multiplisitas

atom-atom Ni dua (16) kali jumlah multiplisitas atom-atom Mg (8).

Gambar-gambar tersebut dibuat dengan menggunakan program MAUD (Material Analysis Using Diffraction) [4].

Tabel 2 Posisi atom-atom Mg2Ni [6]

= nikel

= magnesium

atom m x y z o Mg1 6 0.5000 0.0000 0.1149 1

Mg2 6 0.1635 0.3270 0.0000 1

Ni1 3 0.0000 0.0000 0.5000 1

Ni2 3 0.5000 0.0000 0.5000 1

Keterangan: m = multiplisitas o = okupasi

Tabel 3 Posisi atom-atom MgNi2 [6]

atom m x y z o Mg1 4 0.00000 0.00000 0.09400 1

Mg2 4 0.33333 0.66667 0.84417 1

Ni1 4 0.33333 0.66667 0.12514 1

Ni2 6 0.50000 0.00000 0.00000 1

Ni3 6 0.16429 0.32858 0.25000 1

= nikel

= magnesium Keterangan: m = multiplisitas

o = okupasi

Mechanical Alloying

Mechanical alloying (MA) mula-mula dikembangkan pada tahun 1970 di

International Nickel Co. (INCO) sebagai suatu teknik untuk mendispersi ukuran nano, termasuk di dalamnya paduan berbasis magnesium. MA pada dasarnya memiliki pendekatan yang berbeda dengan teknik pemaduan logam konvensional, karena MA didasarkan pada proses deformasi untuk mencampur bahan. Berbeda dengan teknik konvensional yang menggunakan perlakuan panas dan reaksi kimia untuk menggabungkan komponen-komponen paduan. Sifat-sifat dari paduan konvensional dapat diubah dengan menggunakan proses deformasi tetapi derajat deformasi yang dicapai lebih rendah dari pada MA.

menjadi submikrometer [7]. Pada skala ini hanya Transmission Electron Microscopy

(TEM) cara yang tepat untuk mengamati distribusi regangan dari fasa peralihan yang dihasilkan di dalam partikel atau pada permukaan paduan. Ketika waktu (durasi)

milling meningkat, fraksi volume unsur-unsur awal menurun, sedangkan fraksi volume paduan meningkat [10]. Ukuran, bentuk, densitas serbuk dan derajat kemurnian mempengaruhi hasil akhir paduan [11]. Deformasi yang dialami oleh bahan yang digiling (milled) merupakan bagian intrinsik dari proses MA.

Sebelum proses mechanical alloying, partikel awal terdiri dari partikel Mg dan Ni yang masing-masing berbentuk bulat (Gambar 6a). Kemudian Benjamin dan Volin [11] mengidentifikasikan lima tahap dalam mechanical alloying, seperti gambar pada Gambar 6 (b - f). Tahap pertama yaitu perataan partikel: partikel diratakan menjadi berbentuk pipih (flake like). Tahap selanjutnya adalah penyatuan predominan (weldingpredomonance): partikel yang telah diratakan (bentuk pipih) disatukan membentuk seperti lembaran (lamellar). Tahap ketiga adalah pembentukan partikel pada arah yang sama (equiaxed)menyerupai lembaran yang lebih pipih dan bulat. Perubahan bentuk ini disebabkan oleh pengerasan (hardening) dari serbuk. Tahap selanjutnya yaitu orientasi penyatuan acak (random welding orientation): fragmen-fragmen membentuk partikel-partikel

equiaxed kemudian disatukan dalam arah yang berbeda dan struktur seperti lembaran mulai terdegradasi. Tahap akhir yaitu proses

steady state (steady state processing): struktur bahan yang perlahan-lahan menghalus sebagai fragmen-fragmen kemudian disatukan dengan fragmen-fragmen lain dalam arah yang bebeda.

a. b. c.

a.2 bola saling mendekat (approach) b.2 bola saling bertumbukan (impact) c.2 bola saling berpisah (separation)

Gambar 5 Serbuk yang terjepit ketika media

milling betumbukan [11].

a b c

d e f

a.Partikel awal

b.Perataan partikel (tahap 1)

c.Penyatuan predominan (welding

predomonance) (tahap 2)

d.Pembentukan partikel pada arah yang sama (equiaxed) (tahap 3)

e.Orientasi penyatuan acak (random welding orientation) (tahap 4)

f. Proses steady state (steady state processing) (tahap 5)

Gambar 6 Lima tahap dari mechanical alloying

yang dideskripsikan oleh Benjamin dan Volin [9].

`

XRD (X-Ray Difraction)

d O C θ θ θ θ

2 d sin θ= n λ P1

P2

1 2 1’

2’

A B

λ

Gambar 7 Proses terjadinya difraksi oleh kisi

kristal [13].

Sinar-X merupakan gelombang elektromagnetik yang memiliki panjang gelombang (0,1-100) Å, namun yang digunakan untuk analisa kristal adalah sinar-X yang memiliki panjang gelombang (0,5-2,5) Å [10]. Gambar 7 menunjukkan berkas sinar-X dengan panjang gelombang λ, jatuh dengan sudut θ pada sekumpulan bidang kristal (P1 dan P2) yang terpisah pada jarak

tiap bidang yang saling berdekatan berinterferensi saling menguatkan (perbedaan lintasan sama dengan kelipatan bulat n untuk panjang gelombang λ). Hal ini mengakibatkan luas AOC = luas BOC, karena AC = BC dan AC + BC = 2AC = 2BC = n λ. Dari gambar terlihat AC/d = sin

θ, sehingga diperoleh persamaan hukum Bragg [12, 13, 14].

2 d sin θ = nλ (1) Berdasarkan hukum Bragg di atas, sudut difraksi dipengaruhi oleh lebar celah kisi sedangkan intensitas cahaya difraksi dipengaruhi oleh jumlah kisi kristal yang memiliki orientasi yang sama. Dengan menggunakan metode ini dapat ditentukan struktur kristal, parameter kisi dan fasa yang terdapat dalam suatu sampel [14, 15, 16, 17].

SEM (Scanning Electron Microscopy)

Ketika seberkas elektron menumbuk permukaan sampel maka akan terjadi beberapa peristiwa (Gambar 8). SEM memanfaatkan elektron hamburan balik dan elektron sekunder. Elektron hamburan balik disebabkan oleh elektron yang bertumbukan dengan atom sampel, kemudian terhambur dengan sudut 180o (Gambar 8) . Hasil dari elektron hambur balik berhubungan langsung dengan nomor atom spesimen. Nomor atom unsur yang lebih besar nampak jelas dari pada nomor atom unsur yang lebih kecil. Interaksi ini digunakan untuk membedakan bagian spesimen yang memiliki perbedaan nomor atom.

Gambar 8 Proses pemencaran elektron [12].

Sedangkan elektron sekunder adalah elektron yang dihasilkan setelah berkas elektron menumbuk material dan mengenai elektron pada kulit yang memiliki energi terendah, yaitu kulit K, kemudian terjadi ionisasi elektron. Hal ini menyebabkan sedikit energi lolos dan alur berubah dalam peristiwa elektron dan ionisasi elektron dalam spesimen atom. Elektron yang terionisasi ini kemudian meninggalkan atom dengan energi kinetik 5 eV dan kemudian dikategorikan sebagai elektron sekunder. Masing-masing elektron dapat menghasilkan beberapa elektron sekunder. Hasil dari elektron sekunder sangat berhubungan dengan topografi. Walupun energinya 5 eV, hanya elektron sekunder yang sangat mendekati permukaan (<10 nm) dapat keluar dari sampel dan diuji. Beberapa perubahan dalam topografi pada sampel yang lebih besar dari pada kedalaman sampel akan mengubah hasil dari elektron sekunder yang berkaitan dengan efisiensi koleksi. Koleksi dari elektron ini dibantu dengan menggunakan kolektor. Kolektor adalah suatu kisi atau lubang kecil dengan potensial 100V yang diberlakukan baginya yang ditempatkan di samping detektor. Tarik menarik elektron yang bermuatan negatif kemudian menerobos lubang kisi dan kemudian masuk kedalam detektor [12].

Elektron-elektron yang dihamburkan balik amat peka terhadap jumlah atom sehingga dapat menunjukkan perbedaan pada perubahan komposisi. Intensitas dari elektron yang dihamburkan balik peka terhadap orientasi berkas sinar datang relatif terhadap kristal. Efek ini menimbulkan perbedaan orientasi antara butir satu dengan butir lain dalam suatu sampel polikristal [12].

berkas datang (elektron)

elektron hambur

balik Auger Sinar-X

METODE PENELITIAN

elektron sekunder

Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di PTBIN-BATAN, Kawasan Puspiptek, Serpong, Tangerang. Waktu yang dibutuhkan untuk penelitian ini adalah 10 bulan, yaitu dari Mei sampai Maret 2007 yang meliputi penelusuran literatur, penulisan proposal, penelitian dan penulisan skripsi (Gambar 9) .

sampel

elastis inelastis

Bahan

Bahan-bahan yang digunakan dalam penelitian ini antara lain :

1) Serbuk magnesium (99.8 %, 270 mesh, Aremco)

2) Serbuk nikel (99.0 %, 10 µm, MERCK) 3) Aseton

4) Aquades 5) Argon

Alat

Peralatan yang digunakan meliputi : 1) High Energy Ball milling Spex 8000 2) Vial (stainless steel (SS) 3) Bola-bola : stainless steel (SS)

diameter = 8 mm massa = 2 gram

4) Glove box

5) Neraca digital 6) Spatula

7) XRD (Shimadzu 610) 8) SEM (Philips 515) 9) Gelas kimia 50 mL : 2

Pembuatan Paduan Mg2Ni dan MgNi2 Vial yang dalam keadaan terbuka dan bola-bola yang berdiameter 8 mm sebanyak 60 buah (Lampiran 19) dimasukkan ke dalam glove box , kemudian glove box

divakumkan hingga tekanan mencapai sekitar 76 cmHg agar udara yang berada di dalamnya tersedot ke luar. Kemudian glove box diisi gas argon. Proses pemvakuman tersebut dilakukan sebanyak 3 kali untuk menghindari terjadinya oksidasi. Kemudian serbuk magnesium dan nikel ditimbang dengan perbandingan stoikiometri sehingga membentuk paduan Mg2Ni dan MgNi2.

Untuk membuat 15 gram paduan Mg2Ni

dibutuhkan 6,8 gram serbuk magnesium dan 8,2 gram sebuk nikel. Sedangkan untuk membuat 15 gram paduan MgNi2

dibutuhkan 2,57 gram serbuk magnesium dan 12,43 gram serbuk nikel. Selanjutnya sampel dipindahkan ke dalam vial yang memiliki panjang 7,6 cm dan diameter 5,1 cm, kemudian ditambahkan bola-bola. Selanjutnya vial ditutup rapat. Setelah itu vial dikeluarkan dari glove box dan selanjutnya dilakukan milling dengan menggunakan Spex 8000 high energy ball milling (HEBM) selama 20 jam secara diskrit (Lampiran 19). Langkah-langkah yang dilakukan dalam penelitian ini dapat terlihat seperti Gambar 9. Sedangkan data yang akan diharapkan terlihat seperti pada Tabel 4

Karakterisasi Paduan XRD

XRD digunakan untuk menentukan struktur paduan yang terbentuk, baik dalam bentuk serbuk maupun pellet. Selain itu alat ini juga dapat digunakan untuk menentukan fraksi volume dari fasa-fasa yang terbentuk. Mula-mula sampel sebanyak 2 gram yang berbentuk bubuk direkatkan ke dalam holder berukuran 2 cm x 2 cm. Kemudian ditekan-tekan agar padat dan setelah itu diletakkan pada alat XRD Shimadzu 610 dengan target CuKα (panjang gelombang 1,54 Å). Pada komputer dicantumkan nama sampel, sudut awal (20o), sudut akhir (100o) , step scanning 0,005o – 1o / step dan kecepatan baca 2 o per menit. Setelah itu alat XRD siap dijalankan.

SEM

Ukuran partikel dan morfologi paduan dapat diamati dengan SEM (tegangan, V = 220kV). Sebelum diamati dengan SEM, sampel harus dipreparasi terlebih dahulu. Sampel sebanyak 2 mg dimasukan ke dalam tabung yang berisi aseton. Kemudian campuran tersebut diaduk. Setelah itu diteteskan ke holder, setelah aseton menguap, sampel berikutnya diteteskan kembali. Setelah preparasi tersebut, sampel dilapisi dengan emas agar sampel bersifat lebih konduktor. Sampel siap diamati dan difoto. Dimensi partikel yang diperoleh memiliki perbesaran 20000 kali dari dimensi aslinya.

Penelusuran Literatur dan Diskusi

Gambar 9 Skema penelitian. Pembuatan Mg2Ni dan MgNi2

(Ball Millling)

Karakterisasi Sampel (XRD dan SEM)

Pengambilan dan Analisis Data Persiapan Alat dan Bahan

Tabel 4 Rencana perolehan data

sampel Durasi milling

(jam) karakterisasi 0.5

5 10 15

Mg

2Ni

20 0.5 5 10 15

MgNi

2 20 XRD dan SEMHASIL DAN PEMBAHASAN

Analisa Fasa dengan XRD

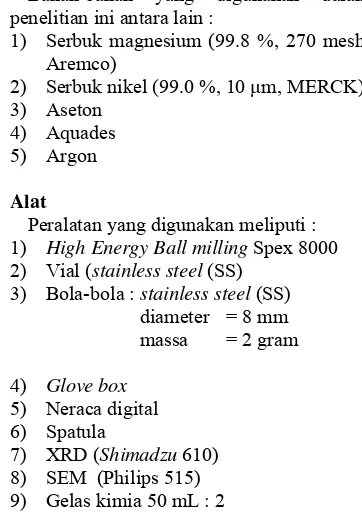

Identifikasi fasa pada pembuatan paduan Mg2Ni

Fasa yang terbentuk dalam Mg2Ni dapat

diidentifikasi dengan melakukan karakterisasi XRD. Identifikasi fasa tersebut dilakukan dengan menggunakan fitting dari analisa kualitatif dengan menggunakan program MAUD. Pola difraksi sinar-X paduan Mg2Ni dengan variasi milling 0,5, 5,

10, 15 dan 20 jam terlihat seperti pada Gambar 10.

Pada milling t = 0,5 jam hanya terdapat fasa magnesium dan nikel. Berdasarkan gambar tersebut terdapat 14 puncak tertinggi yang berada pada posisi 32,2 o; 34,38 o; 36,57 o; 47,80 o; 57,33 o; 63,10 o dan 68,57 o; 67, 314 o dan 69,996 o. Apabila posisi tersebut dibandingkan dengan data JCPDS (Joint Committee of Powder Difraction Standard) ID 35-0821 maka puncak-puncak tersebut milik fasa Mg dengan bidang (hkl): 100, 002, 101, 102, 110, 103, 200,112 dan 201. Lima puncak tertinggi yang lain berada pada posisi 44,37 o; 51,86 o; 76,37 o; 92,76 o dan 98.69 o menurut JCPDS ID 04-0850 adalah milik fasa Ni dengan bidang (hkl): 111, 200, 220, 311 dan 222.

Pada milling selanjutnya (t = 5 jam), fasa Mg2Ni sudah mulai terbentuk. Berdasarkan

analisa kuantitatif menggunakan program MAUD dan selanjutnya membandingkan dengan data JCPDS ID 35-1225, puncak Mg2Ni terdapat pada posisi 20,15 o dengan

bidang 003. Selain fasa tersebut ternyata ada fasa lain yang hadir, yaitu MgO. Fasa ini terbentuk akibat Mg yang terkontaminasi dengan udara, sehingga Mg teroksidasi membentuk MgO. Puncak MgO berada pada

posisi 42,93 o; 62,32 o dan 78,71 o. Data-data ini cocok apabila dibandingkan dengan data JCPDS ID 45-0946. Fasa Ni dan Mg masih hadir, namun jumlahnya menurun. Hal ini dapat dilihat dari intensitas Ni dan Mg yang menurun karena sebagian Ni dan Mg bergabung membentuk Mg2Ni dan sebagian

Mg yang lain berikatan dengan O membentuk MgO.

Ketika durasi milling meningkat hingga 10 jam, fasa-fasa yang hadir sama dengan fasa-fasa pada durasi milling 5 jam, yaitu Mg, Ni, Mg2Ni dan MgO. Namun, fasa

Mg2Ni dan MgO yang terbentuk mengalami

peningkatan. Sedangkan fasa Ni dan Mg mengalami penurunan, sebab Mg dan Ni yang saling berikatan semakin meningkat.

5 jam 20 jam • • • • ♥ • • ♥ ♥ ♣ ♦ ♥ ♥

10 jam ♥

♥ 15 jam

I relatif

2 θ

0,5 jam •

• • • • ♣ ♣ ♣ ♣ ♣

Gambar 10 Pola difraksi sinar-X pada pembuatan paduan Mg2Ni.

♣ ♥ ♥ ♥ ♥ ♥ ♥ ♥ • ♥ ♥ ♣ ♣ ♣ ♦ ♦ ♥ ♥♣ • 40 ♦ ♦ ♦ ♦ ♥ ♥ ♥ ♥ • ♦ ♥ ♦ ♥ ♥ = Ni

• = Mg

♣ = MgO

♦ = Mg2Ni

♦♥

♥ ♥

60 80

Seiring dengan peningkatan durasi milling

(t), fasa Mg2Ni yang terbentuk pun semakin

meningkat. Hal ini dapat dilihat dengan membandingkan data hasil XRD saat t = 15 jam dengan t = 0,5, 5 dan 10 jam. Pada saat t = 15 jam, intensitas fasa Mg2Ni lebih tinggi

dari pada t = 0.5, 5, dan 10 jam. Fasa MgO terlihat meningkat secara drastis. Hal ini menunjukkan bahwa sampel semakin mudah teroksidasi apabila ukuran partikel sampel menurun. Faktor oksidasi ini terjadi pada permukaan sampel. Oleh sebab itu luas permukaan sampel mempengaruhi tingkat oksidasi. Semakin luas permukaan suatu sampel (dimensi partikel semakin kecil) maka oksigen semakin banyak yang berreaksi di permukaan sampel atau dengan kata lain semakin kecil dimensi partikel sampel maka sampel tersebut semakin mudah teroksidasi. Sama halnya dengan t = 10 jam, fasa Ni dan Mg semakin berkurang. Intensitas fasa Ni semakin menurun. Demikian pula pada fasa Mg, seiring dengan kenaikan durasi milling, puncak Mg terkesan hilang, menggantikan fasa Mg2Ni dan MgO.

Pada tahap akhir (t = 20 jam), intensitas Mg2Ni dan MgO semakin meningkat. Hal

ini adalah suatu bukti bahwa semakin lama waktu milling, fasa Mg2Ni dan MgO yang

terbentuk semakin meningkat. Sedangkan intensitas Ni dan Mg mengalami penurunan. Keadaan ini menunjukkan bahwa komposisi Ni dan Mg semakin menurun.

Berdasarkan Gambar 10 tersebut, fasa Mg2Ni terkesan hadir hanya pada posisi

20,15 o saja, namun sebenarnya fasa tersebut banyak hadir di sekitar posisi (36 - 46) o. Pada rentang posisi tersebut hadir pula fasa Ni, Mg dan MgO. Dengan demikian puncak dari keempat fasa itu ada yang saling bertumpang tindih. Akibatnya lebih sulit untuk mengidentifikasikannya. Ada suatu cara, yaitu dengan membandingkan data eksperimen dengan data JCPDS, misalnya kita ingin mengidentifikasikan pada posisi 62,79 o terdapat puncak fasa apa. Jika melihat hasil fitting seperti pada lampiran, di sekitar posisi tersebut terdapat puncak yang saling bertumpang tindih. Jika dibandingkan dengan data JCPDS, pada posisi 63,058o adalah puncak Mg dengan intensitas relatif 16, 63,402o adalah puncak Mg2Ni dengan

intensitas relatif 9 dan pada posisi 62,304o adalah puncak MgO dengan intensitas relatif 39. Terlihat bahwa ketiga posisi pada data JCPDS tersebut hampir mendekati posisi data eksperimen. Jadi, posisi yang memiliki intensitas tertinggilah yang kita pilih.

Dengan demikian pada posisi 62,79 o diidentifikasi sebagai puncak MgO. Demikian selanjutnya jika terdapat puncak-puncak yang saling bertumpang tindih.

Selain pada posisi 20,15 o posisi Mg2Ni

berdasarkan JCPDS ID 35-1225 terdapat pada posisi 45,152 o; 39,962 o ; 37,087 o dan 39,487 o. Posisi-posisi tersebut diurut berdasarkan intensitas tertinggi.

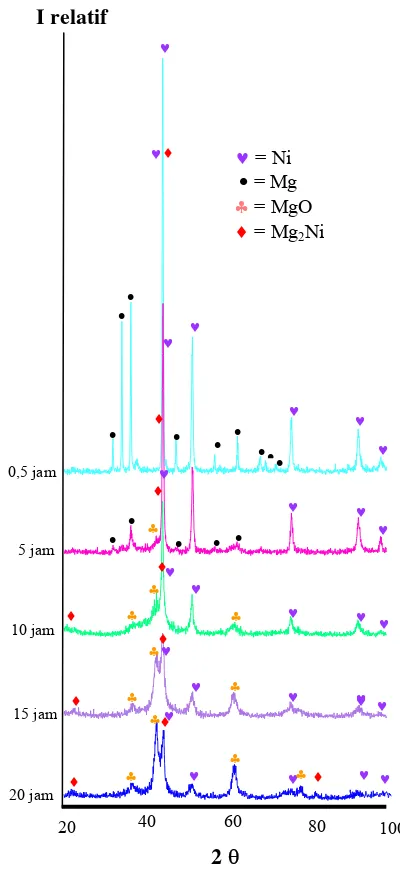

Identifikasi fasa pada pembuatan paduan MgNi2

Sama halnya dengan Mg2Ni, identifikasi

fasa pada pembuatan paduan MgNi2 dengan

variasi milling 0,5, 5, 10, 15 dan 20 jam yang diperoleh dari difraksi sinar-X dilakukan menggunakan program MAUD. Pola difraksi tersebut terlihat seperti Gambar 11. Gambar tersebut menunjukkan bahwa pada milling t = 0,5 jam hanya terdapat fasa magnesium dan nikel, sedangkan fasa Mg2Ni dan MgO belum terbentuk.

Berdasarkan gambar tersebut terdapat 12 puncak tertinggi yang berada pada posisi yang hampir sama dengan puncak-puncak pada pembuatan paduan Mg2Ni yang telah

mengalami proses milling selama 0,5 jam, yaitu 32,.2 o; 34,38 o; 36,57 o; 47,80 o; 57,33

o

; 63,10 o dan 68,57 o. Apabila posisi tersebut dibandingkan dengan data JCPDS ID 35-0821 maka puncak-puncak tersebut milik Mg dengan bidang (hkl): 100, 002, 101, 102, 110, 103 dan 112. Terlihat bahwa pada pola difraksi sinar-X paduan ini hanya terdeteksi 7 puncak Mg, sedangkan pada pola difraksi sinar-X pada paduan Mg2Ni

terdapat 8 puncak Mg. Pada paduan MgNi2

puncak Mg pada posisi 67,314 o tidak terdeteksi sebab intensitasnya rendah. Menurut JCPDS ID 35-0821 intensitas relatif pada posisi tersebut hanya 2 cacahan (count). Lima puncak tertinggi yang lain berada pada posisi yang sama pada pembuatan paduan Mg2Ni yang telah

mengalami proses milling selama 0.5 jam, yaitu 44,37 o; 51,86 o; 76,37 o; 92,76 o dan 98,69 o. Apabila dibandingkan dengan data JCPDS ID 04-0850 maka puncak-puncak tersebut adalah fasa Ni dengan bidang (hkl): 111, 200, 220, 311 dan 222. Namun intensitas Mg pada pembuatan paduan MgNi2 lebih rendah dari pada

Mg2Ni. Hal ini terjadi karena massa Mg

pada pembuatan paduan MgNi2 (2,574

Pada milling selanjutnya (t = 5 jam), fasa MgNi2 sudah mulai terbentuk. Fasa ini dapat

jelas terlihat (tidak bertumpang tindih) berada pada posisi 22,05 o, bidang 101. Data tersebut pun cocok apabila dibandingkan dengan data JCPDS ID 25-1374. Fasa MgO juga sudah mulai terbentuk dalam pembuatan paduan ini, namun memiliki komposisi yang jauh lebih sedikit bila dibandingkan dengan fasa MgO pada pembuatan paduan Mg2Ni yang telah

dilakukan milling dengan durasi yang sama. Hal ini dapat terlihat dari intensitas puncak yang lebih rendah dari pada MgO yang terbentuk pada pembuatan paduan Mg2Ni

pada durasi milling yang sama. Puncak MgO berada pada posisi 49,97 o; 62,32 o dan 78,71 o. Data-data ini cocok apabila dibandingkan dengan data JCPDS ID 45-0946. Fasa Ni dan Mg pun masih hadir, namun jumlahnya menurun dibandingkan dengan t = 0,5 jam, sebab Mg dan Ni sudah lebih banyak bergabung menjadi MgNi2 dan

MgO. Hal ini dapat dilihat dari intensitas Ni dan Mg yang menurun.

Ketika durasi milling meningkat hingga 10 jam, fasa-fasa yang hadir sama dengan fasa-fasa pada durasi milling 5 jam, yaitu Mg, Ni, MgNi2 dan MgO. Namun, fasa

MgNi2 dan MgO yang terbentuk mengalami

peningkatan akibat bertambahnya durasi

milling. Sedangkan fasa Ni dan Mg

mengalami penurunan,bahkan sudah ada puncak Mg yang hilang.

Seiring dengan peningkatan durasi milling

(t), fasa MgNi2 yang terbentuk pun semakin

meningkat. Hal ini terbukti saat t = 15 jam, intensitas fasa MgNi2 mengalami

peningkatan dari pada t = 0.5, 5, dan 10 jam. Namun, fasa Ni dan Mg semakin berkurang sehingga intensitas fasa tersebut semakin menurun.

Pada tahap akhir (t = 20 jam), intensitas MgNi2 dan MgO semakin meningkat. Hal

ini menjadi suatu bukti pula bahwa semakin lama waktu milling, fasa MgNi2 dan MgO

yang terbentuk semakin meningkat. Sedangkan intensitas Ni dan Mg mengalami penurunan. Keadaan ini menunjukkan bahwa komposisi Ni dan Mg semakin menurun.

Berdasarkan kedua sampel di atas, yaitu Mg2Ni dan MgNi2 terlihat terdapat

perbedaan yang mencolok, yaitu intensitas MgO pada pembuatan paduan Mg2Ni lebih

tinggi dari pada intensitas MgO pada pembuatan paduan MgNi2 baik yang

dilakukan proses milling dengan durasi 5,

10, 15 dan 20 jam. Tinggi rendahnya intensitas MgO ini sebanding dengan komposisi (fraksi volume) MgO yang terbentuk pada paduan-paduan tersebut. Pembahasan mengenai fraksi volume akan dibahas secara terpisah dengan pembahasan identifikasi fasa.

♥ = Ni • = Mg

♣ = MgO

♠ = MgNi2

Gambar 11 Pola difraksi sinar-X pada pembuatan paduan MgNi2.

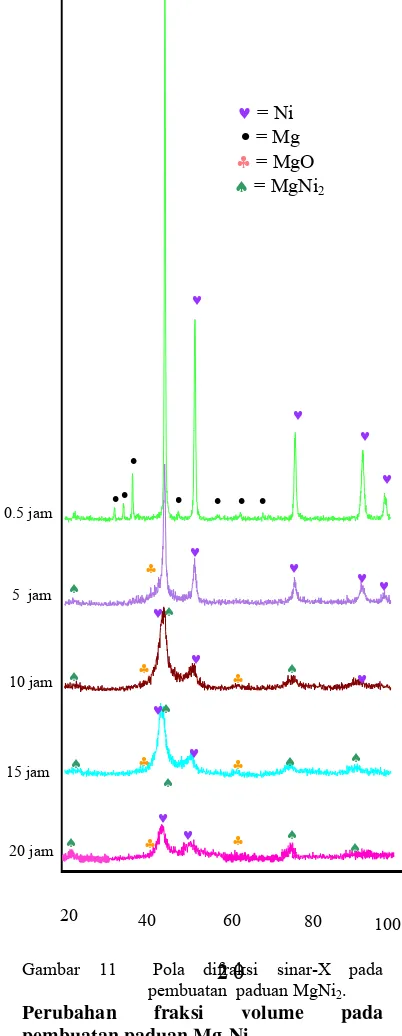

Perubahan fraksi volume pada pembuatan paduan Mg2Ni

10 jam

15 jam

20 jam I relatif

2 θ

♥ ♥ ♥ ♥ • ♥ • • • • • • 0.5 jam ♣ ♠ 5 jam

Sama halnya dengan identifikasi fasa, perubahan fraksi volume paduan Mg2Ni dan

MgNi2 diperoleh dari analisa pola difraksi

sinar-X dengan menggunakan program MAUD. Perubahan fraksi volume pada pembuatan paduan Mg2Ni yang terjadi

selama peningkatan durasi milling dari 0,5 sampai 20 jam ditunjukkan oleh Gambar 12. Berdasarkan gambar tersebut terlihat bahwa semakin besar durasi milling fraksi volume fasa awal, yaitu nikel dan magnesium bekurang sedangkan fraksi volume paduan yang terjadi semakin bertambah. Fasa yang terjadi saat mencampurkan 6,8 gram magnesium dan 8,2 gram nikel adalah Mg, Ni, Mg2Ni dan MgO. Fasa Mg2Ni adalah

fasa yang diharapkan sedangkan MgO tidak diharapkan, sebab fasa ini merupakan oksidasi dari magnesium dan dalam kaitannya dengan penyimpanan hidrogen, fasa ini dapat menghalangi proses hidrogenasi.

Pada awal milling (t = 0,5 jam), hanya terdapat fasa Mg dan Ni. Fasa Mg terdapat sebanyak 61,71 % dan Ni 38,29 % volume. Setelah milling selama 5 jam, fraksi volume Ni dan Mg menurun mencapai 39,65 % dan 8,99 % secara berturut-turut. Hal ini disebabkan oleh pembentukan fasa baru, yaitu Mg2Ni dan MgO. Fraksi volume

Mg2Ni dan MgO secara berturut-turut adalah

29,93 % dan 21,43 %. Setelah milling

selama 10 jam, fraksi volume Ni dan Mg semakin menurun mencapai 19,66 % dan 0,21 % secara berturut-turut. Hal ini menunjukkan semakin banyak Mg dan Ni yang bergabung membentuk fasa Mg2Ni dan

dengan peningkatan durasi milling semakin banyak Mg yang teroksidasi karena luas permukaan nya semakin besar, sehingga O lebih mudah berreaksi. Sedangkan fraksi volume Mg2Ni dan MgO mengalami

peningkatan, secara berturut-turut adalah 35,55 % dan 44,58 %. Fraksi volume Ni setelah milling selama 15 jam adalah 7,89 % dan Mg 0,18 %. Fraksi volume Mg2Ni pada

durasi ini mengalami peningkatan yang cukup tinggi, yaitu mencapai 40,89 %. Hal ini terjadi karena Mg2Ni yang telah

terdeformasi setelah milling 10 jam, menjadi lebih terdeformasi lagi akibat tekanan bola-bola setelah milling 15 jam. Demikian pula dengan MgO, mencapai 51,61 %.

Pada akhir milling (t = 20 jam) fasa Mg2Ni yang telah terbentuk tidak terlalu

banyak mengalami peningkatan, hanya mencapai 41,89 %. Sedangkan MgO 56,05

%, sisanya fasa magnesium 0,17 % dan nikel 1,89 %.

Walaupun sampel dipreparasi dalam lingkungan argon namun fasa MgO masih saja terbentuk bahkan dalam jumlah yang besar. Hal ini menunjukkan bahwa sampel mudah sekali teroksidasi. Dalam hal ini unsur Mg bersifat reaktif sehingga mudah berikatan dengan oksigen. Proses ini terjadi saat sampel terkontaminasi dengan udara dalam waktu yang agak lama saat ingin dikarakterisasi dengan XRD.

Penurunan fraksi volume Mg dan Ni yang terjadi seiring dengan peningkatan durasi

milling terjadi karena sebagian Mg dan Ni saling berikatan membentuk Mg2Ni dan sebagian Mg teroksidasi membentuk MgO. Walaupun pada pola difraksi XRD fasa Mg2Ni terkesan memiliki intensitas yang

rendah di sekitar posisi (20 - 25) o, namun fasa yang telah terbentuk memiliki fraksi volume 41,89 %. Seperti yang telah dijelaskan sebelumnya, sebenarnya fasa tersebut tidak hanya terdapat pada posisi (20 - 25) o saja, namun pada posisi antara (37 - 46) o banyak terdapat puncak milik Mg2Ni.

hanya saja puncak-puncak tersebut saling bertumpang tindih dengan fasa Ni dan MgO, sehingga tidak dapat terlihat dengan jelas peningkatan intensitasnya.

Ni Mg

Mg2Ni

MgO 0 20 40 60 80

0 5 10 15 20

durasi milling (jam)

fraksi volu

m

e (

%

)

Gambar 12 Perubahan fraksi volume pada pembuatan paduan Mg2Ni

Gambar 13 menunjukkan perubahan fraksi volume pada pembuatan paduan MgNi2

akibat pertambahan durasi milling dari 0 sampai 20 jam. Pada awal milling (t =0,5 jam), hanya terdapat fasa Mg dan Ni. Fasa Mg terdapat sebanyak 20,22 % dan Ni 79,78 % volume. Setelah milling selama 5 jam, fraksi volume Ni dan Mg menurun mencapai 73,24 % dan 10,31 % secara berturut-turut. Hal ini disebabkan oleh pembentukan fasa baru, yaitu MgNi2 dan

MgO. Fasa yang terjadi setelah mencampur 2,8 gram magnesium dan 12,6 gram nikel adalah Mg, Ni, MgNi2 dan MgO. Semakin

bertambah durasi milling, fraksi volume serbuk awal, yaitu nikel dan magnesium semakin berkurang sedangkan fraksi volume paduan yang terbentuk semakin bertambah. Hal ini disebabkan oleh semakin bertambahnya durasi milling, maka Mg dan Ni menjadi semakin terdeformasi dan secara mekanik terbentuk fasa baru, yaitu MgNi2.

Akibatnya sebagian Mg dan Ni berikatan membentuk MgNi2 dan sebagian lagi, Mg

teroksidasi menjadi MgO, dengan demikian fraksi volume Mg dan Ni semakin menurun sedangkan fraksi volume MgNi2 semakin

meningkat.

Seperti yang telah dijelaskan pada kasus oksidasi Mg pada pembuatan paduan Mg2Ni, pada pembuatan paduan MgNi2 pun

semakin bertambah durasi milling maka luas permukaan Mg semakin meningkat, sehingga fasa MgO yang terbentuk semakin meningkat. Selain terlihat dari intensitas MgO yang semakin meningkat, hal ini juga dapat terlihat dari semakin meningkatnya fraksi volume MgO.

`

Gambar 13 Perubahan fraksi volume pada pembuatan paduan MgNi2

Setelah milling selama 10 jam, fraksi volume Ni dan Mg menurun mencapai 72,09

% dan 8,87 % secara berturut-turut. Sedangkan fraksi volume MgNi2 dan MgO

mengalami peningkatan, secara berturut-turut adalah 7,49 % dan 11,55 %. Fraksi volume Ni setelah milling selama 15 jam adalah 70,95 % dan Mg 6,41 %. Fraksi volume MgNi2 pada durasi ini mengalami

sedikit peningkatan, yaitu mencapai 10,59 %. Fraksi volume MgO pun hanya mengalami sedikit peningkatan, yaitu mencapai 12,05 %.

Saat durasi milling 20 jam, fasa MgNi2

yang telah terbentuk sebanyak 12,91 % sedangkan MgO 12,75 %, sisanya 4,32 % fasa magnesium dan 70,02 % fasa nikel. Apabila dibandingkan pada pembuatan paduan Mg2Ni, fasa MgO yang terbentuk

pada pembuatan paduan MgNi2 jauh lebih

sedikit. Hal ini disebabkan pada pembuatan paduan MgNi2 mengandung magnesium

lebih sedikit dibandingkan pada pembuatan paduan Mg2Ni. Secara umum semakin tinggi

kandungan magnesium di dalam suatu sampel maka sampel tersebut akan mudah teroksidasi dengan membentuk lapisan MgO. Demikian sebaliknya semakin sedikit kandungan magnesium dalam suatu sampel maka sampel tersebut memiliki kemungkinan yang kecil untuk teroksidasi.

Selain itu fasa MgNi2 yang terbentuk jauh

lebih sedikit dibandingkan fasa Mg2Ni baik

pada durasi milling 5, 10, 15 maupun 20 jam. Hal ini dapat terlihat pada fraksi volume MgNi2 yang terbentuk jauh lebih

sedikit dari pada fraksi volume Mg2Ni yang

telah dilakukan milling pada durasi yang sama. Fenomena ini terjadi karena modulus Young Mg (45 GPa) jauh lebih kecil bila dibandingkan dengan modulus Young Ni (200 GPa). Modolus Young didefinisikan sebagai perbandingan antara tegangan dan regangan [12]. Nilai tersebut sangat berhubungan dengan kekerasan dan ketangguhan suatu bahan. Smallman R. E. [12] mendefinisikan nilai kekerasan Brinell sama dengan tegangan (P/A) dalam kg m-2 , dimana P adalah beban dan A adalah luas permukaan jejak indentor yang berbentuk cekung dan ketangguhan didefinisikan sebagai energi yang diperlukan sehingga bahan terdeformasi. Energi di sini didefinisikan sebanding dengan gaya. Berdasarkan definisi kekerasan dan ketangguhan, maka bahan yang memiliki modulus Young yang tinggi berarti bahan tersebut memiliki kekersan dan ketangguhan yang tinggi pula. Oleh sebab itu bahan tersebut sulit terdeformasi.

0 20 40 60 80

0 5 10 15 20

fraks

i volu

m

e (%)

Ni Mg MgNi2 MgOBerkaitan dengan modulus Young Mg yang jauh lebih kecil dari pada modulus Young Ni maka Mg lebih mudah terdeformasi akibat proses milling dari pada Ni. Berdasarkan stoikiometri, Mg2Ni

memiliki kandungan Mg yang lebih dominan dari pada MgNi2, maka dari itu

Mg2Ni lebih mudah terdeformasi dan lebih

mudah terbentuk dari pada MgNi2 . Hal ini

terlihat dari fraksi volume Mg2Ni yang

terbentuk jauh lebih besar dari pada MgNi2

yang dilakukan milling dengan durasi yang sama.

Perubahan dimensi kristalin pada pembuatan paduan Mg2Ni

Dimensi kristal dapat diperkirakan dengan metode Scherrer dari lebar setengah puncak maksimum (full width at half maximum, FWHM) dengan menggunakan program POWDER-X.

Hasil perhitungan FWHM dengan menggunakan program POWDER-X yaitu dalam satuan derajat. Maka dari itu hasil tersebut harus diubah terlebih dahulu dalam satuan radian dengan cara mengalikannya dengan 3,14 kemudian dibagi 180 o . selanjutnya hasil tersebut dimasukkan ke persamaan Scherrer, yaitu :

θ

λ

cos

9

,

0

×

×

=

FWHM

l

(2)

dengan l adalah dimensi kristalin (Å), λ adalah panjang gelombang sumber dan θ adalah sudut difraksi (radian).

Pada saat durasi milling 0,5 jam, hanya terdapat fasa Mg dan Ni. Dimensi kristalin Mg dan Ni pada saat tersebut secara berturut-turut adalah 22,763 nm dan 27,352 nm (Gambar 14). Setelah dilakukan proses

milling selama 5 jam, fasa Mg2Ni mulai

terbentuk. Dimensi kristalin Mg dan Ni menurun seiring dengan peningkatan durasi

milling. Dimensi Mg dan Ni pada saat tersebut secara berturut-turut adalah 17,862 nm dan 20,644 nm. Sedangakan dimensi kristalin Mg2Ni adalah 24,902 nm.

Setelah proses milling selama 10 jam, dimensi kristalin Mg dan Ni pun menurun seiring dengan peningkatan durasi milling. Ukuran dimensinya pada saat tersebut secara berturut-turut adalah 12,451 nm dan 15,933 nm. Selain itu, dimensi kristalin Mg2Ni juga

mengalami penurunan mencapai 19,396 nm.

0 10 20 30

0 5 10 15 20

durasi milling (jam)

d im en si k ristalin ( n m ) Mg Ni Mg2Ni

Gambar 14 Perubahan dimensi kristalin pada pembuatan paduan Mg2Ni akibat

peningkatan durasi milling

Setelah proses milling berlangsung selama 15 jam, dimensi kristalin Mg dan Ni tetap mengalami penurunan. Dimensinya pada saat tersebut secara berturut-turut adalah 6,675 nm dan 10,801 nm. Sedangkan dimensi kristalin Mg2Ni adalah 14,214 nm.

Setelah proses milling selama berlangsung selama 20 jam, dimensi kristalin Mg dan Ni tetap menurun seiring dengan peningkatan durasi milling. Dimensinya pada saat tersebut secara berturut-turut adalah 5,747 nm dan 8,73 nm. Sedangkan dimensi kristalin Mg2Ni adalah 6,192 nm.

Berdasarkan fenomena tersebut jelas terlihat bahwa semakin bertambah durasi

milling, maka baik dimensi kristalin Mg, Ni maupun Mg2Ni mengalami penurunan. Hal

ini disebabkan oleh tekanan yang dialami kristal-kristal tersebut pada saat terjebak diantara bola-bola, sehingga mereka terdeformasi.

Perubahan dimensi kristalin pada pembuatan paduan MgNi2

Sama halnya pada pembuatan paduan Mg2Ni, dimensi kristalin pada pembuatan

paduan MgNi2 juga dihitung menggunakan

persaman Scherrer. Pada saat durasi milling

0,5 jam, hanya terdapat fasa Mg dan Ni. Dimensi kristalin Mg dan Ni pada saat tersebut secara berturut-turut adalah 26,082 nm dan 30,402 nm (Gambar 15). Setelah dilakukan proses milling selama 5 jam, fasa MgNi2 mulai terbentuk. Dimensi kristalin

adalah 19,661 nm dan 23,472 nm. Sedangakan dimensi kristalin MgNi2 adalah

7,972 nm.

Setelah proses milling selama 10 jam, dimensi kristalin Mg dan Ni pun menurun seiring dengan peningkatan durasi milling. Ukuran dimensinya pada saat tersebut secara berturut-turut adalah 13,703 nm dan 15,518 nm. Namun, dimensi kristalin MgNi2

mengalami penurunan mencapai 13,485 nm. Setelah proses milling berlangsung selama 15 jam, dimensi kristalin Mg dan Ni tetap mengalami penurunan. Dimensinya pada saat tersebut secara berturut-turut adalah 8,821 nm dan 10,565 nm. Sedangakan dimensi kristalin MgNi2 adalah 13,485 nm.

Setelah proses milling selama berlangsung selama 20 jam, dimensi kristalin Mg dan Ni tetap menurun seiring dengan peningkatan durasi milling. Dimensinya pada saat tersebut secara berturut-turut adalah 6,773 nm dan 7.413 nm. Sedangakan dimensi kristalin MgNi2 mengalami peningkatan

mencapai 15,471 nm.

Berdasarkan fenomena tersebut terlihat bahwa dimensi kristalin mengalami peningkatan setelah milling 10 jam, kemudian setelah milling 15 jam menurun dan setelah 20 jam meningkat kembali.

0 10 20 30 40

0 5 10 15 20

durasi milling (jam)

d im en si k ris talin ( n m ) Ni Mg MgNi2

Gambar 15 Perubahan dimensi kristalin pada

pembuatan paduan MgNi2

akibat peningkatan durasi

milling.

Analisa Morfologi dan Dimensi Partikel dengan SEM

Paduan Mg2Ni

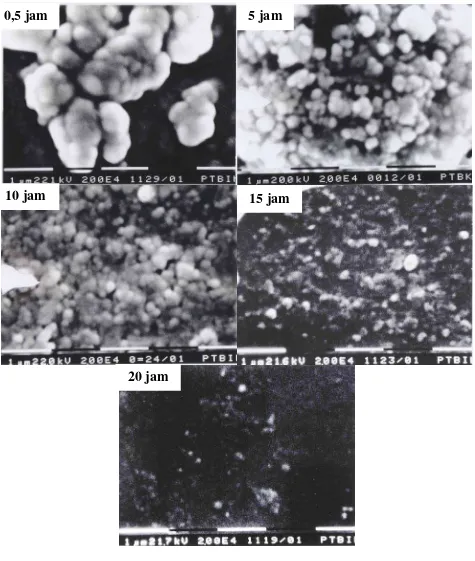

Baik pada pembuatan paduan Mg2Ni

maupun MgNi2 dilakukan karakterisasi SEM

dengan menggunakan film polaroid. Pengamatan menggunakan SEM menunjukkan bahwa morfologi partikel berbentuk bulat. Selama proses milling, partikel-partikel tersebut tercampur dan mengalami impact, kemudian terdeformasi sehingga terjadi aglomerasi. Agar dimensi partikel mudah diukur, maka diusahakan sedemikian rupa sehingga paduan terdispersi dengan cara mencampurkan paduan dengan aseton sebelum diamati dengan SEM. Dengan demikian partikel terpisah dan terlihat bulat (Gambar 17 dan 19).

Pengukuran partikel dilakukan dengan cara membandingkan dimensi partikel yang tercetak dengan skala pembesaran. Misalkan ukuran yang tercetak adalah 0,7 cm dan skala perbesaran = 2 x 104 kali atau dengan kata lain 2 cm mewakili 1 µm. Sehingga dimensi partikel yang sebenarnya adalah:

nm

m

m

cm

cm

350

35

,

0

1

2

7

,

0

=

=

×

µ

µ

(

3)Pengukuran tersebut dilakukan dengan mengukur 5 partikel dengan 8 posisi yang berbeda kemudian nilainya dirata-ratakan. Pada saat t = 0,5 jam dimensi rata-rata partikel adalah 342 nm.

Gambar 16 Perubahan dimensi partikel pada pembuatan paduan

Mg2Ni akibat peningkatan

durasi milling. 0

100 200 300 400

0 5 10 15 20

durasi milling (jam)

diameter pa

rtikel

Gambar 17 Hasil pengamatan SEM pada pembuatan paduan Mg2Ni pada berbagai durasi milling

0,5 jam

5 jam

10 jam

15 jam

Pada awal milling pada pembuatan paduan Mg2Ni, yaitu saat t = 0,5 jam, terlihat bahwa

paduan kurang terdispersi, sehingga masih terjadi aglomerasi seperti gumpalan awan. Hal ini disebabkan oleh kurangnya aseton saat preparasi. Walaupun banyak partikel yang teraglomerasi, morfologi partikel yang bulat-bulat masih nampak, sehingga masih mungkin dilakukan pengukuran dimensi partikel. Dimensi rata-rata partikel paduan tersebut adalah 342 nm (Gambar16 dan 17) . Pada tahap selanjutnya, yaitu saat t = 5 jam, terlihat bahwa paduan lebih terdispersi, namun sampel yang dilarutkan dengan aseton terlalu banyak dan berbentuk bulat. Pada tahap ini terlihat pula bahwa dimensi partikel lebih kecil dari pada dimensi partikel setelah milling 0,5 jam, karena paduan lebih terdeformasi akibat tumbukan dan tekanan yang diberikan bola-bola kepada paduan. Dimensi partikel rata-rata pada tahap ini menurun menjadi 200 nm. Pada saat t = 10 jam, paduan lebih terdispersi dari pada paduan saat t = 5 jam, namun sampel yang dilarutkan dengan aseton masih terlalu banyak, hampir sama halnya dengan saat t = 5 jam. Pada tahap ini dimensi partikel sedikit lebih kecil dari pada dimensi partikel setelah milling 5 jam. Hal ini juga disebabkan paduan semakin terdeformasi seiring dengan peningkatan durasi milling. Dimensi rata-rata partikel pada tahap ini berbeda 42 nm dari dimensi partikel rata-rata setelah milling 5 jam, yaitu 158 nm.

Setelah sampel mengalami proses milling

selama 15 jam, morfologi partikel sama dengan morfologi partikel pada tahap sebelumnya, hanya dimensinya yang berubah. Dimensi rata-rata partikel menurun menjadi 116 nm.

Pada tahap akhir, yaitu saat t = 20 jam, dimensi rata-rata partikel tereduksi menjadi 50 nm. Pada tahap ini agak sulit untuk mengukur ukuran partikel sebab ukurannya sangat kecil.

Berdasarkan data-data diatas, semakin bertambah durasi milling maka dimensi partikel semakin menurun. Untuk mempermudah mengamati perubahan dimensi rata-rata partikel seperti grafik pada Gambar16.

Paduan MgNi2

Sama halnya dengan paduan Mg2Ni,

preparasi sampel untuk mengamati morfologi dan dimensi partikel MgNi2

dilakukan dengan mencampurkan paduan

dengan aseton murni agar partikel yang diamati terdispersi. Pada awal milling

paduan MgNi2, yaitu saat t = 0,5 jam,

terlihat bahwa sampel terdispersi sempurna sehingga dimensi partikel dapat dengan mudah diukur dan morfologi partikel pun dengan mudah diamati (Gambar 18 dan 19), yaitu bulat. Nilai rata-rata dimensi partikel pada saat tersebut adalah 350 nm, sedikit lebih besar dari pada dimensi rata-rata partikel Mg2Ni dengan durasi milling yang

sama.

Pada tahap selanjutnya, yaitu saat t = 5 jam, terlihat bahwa paduan dapat dikatakan terdispersi, namun sampel yang dilarutkan dengan aseton terlalu banyak. Morfologi partikel masih tetap berbentuk bulat. Pada tahap ini terlihat pula bahwa dimensi partikel lebih kecil dari pada dimensi partikel setelah milling 0,5 jam. Dimensi partikel rata-rata pada tahap ini menurun menjadi 200 nm.

Pada saat t = 10 jam, paduan pun terdispersi. Morfologi partikel tetap sama dengan morfologi partikel pada milling 5 jam, namun pada tahap ini dimensi partikel sedikit lebih kecil dari pada dimensi partikel setelah milling 5 jam. Dimensi rata-rata partikel pada tahap ini yaitu 175 nm.

Setelah sampel mengalami proses milling

selama 15 jam, walaupun gambarnya kurang bagus, akan tetapi morfologi masih jelas teramati dan dimensinya pun dapat diukur. Morfologi partikel tidak berbeda dengan morfologi partikel pada tahap sebelumnya, hanya dimensinya yang berubah. Dimensi rata-rata partikel menurun menjadi 145 nm. Pada tahap akhir, yaitu saat t = 20 jam, dimensi rata-rata partikel tereduksi menjadi 80 nm. Pada tahap ini agak sulit untuk mengukur ukuran partikel sebab ukurannya sangat kecil.

Berdasarkan data-data tersebut maka dapat dibuat grafik seperti pada Gambar 18. Terlihat bahwa semakin bertambah durasi

milling maka dimensi partikel MgNi2

semakin tereduksi. Apabila dibandingkan secara seksama, dimensi partikel paduan Mg2Ni lebih kecil dari pada dimensi paduan

MgNi2 yang dilakukan proses milling

dengan durasi 0,5, 10, 15 dan 20 jam, kecuali saat durasi milling 5 jam, dimensi partikel Mg2Ni sama dengan dimensi

Namun apabila dianalisa berdasarkan ukuran kristalin, setelah milling 20 jam, dimensi kristalin Mg, Ni, dan Mg

Gambar 18 Perubahan dimensi partikel pada pembuatan paduan MgNi2 akibat

peningkatan durasi milling.

Berdasarkan pengamatan partikel menggunakan SEM, terlihat dengan jelas bahwa parikel-partikel pada paduan Mg2Ni

lebih kecil bila dibandingkan partikel MgNi2 yang telah dilakukan milling dengan

durasi yang sama.. Hal ini membuktikan bahwa partikel-partikel pada paduan Mg2Ni

lebih mudah terdeformasi dari pada partikel-partikel pada paduan MgNi2. Seperti yang

telah disebutkan sebelumnya, menurut Web Element Periodic Table [8], modulus Young Ni adalah 200 GPa, sedangkan modulus Young Mg hanya 45 GPa dan kekerasan Brinell Ni adalah 700 M N m-2. Berdasarkan data-data tersebut terlihat bahwa baik modulus Young maupun kekerasan Brinell Ni lebih besar dari pada Mg. Bahan yang memiliki modulus Young dan kekerasan Brinell lebih besar, maka bahan tersebut lebih sulit terdeformasi. Dengan demikian Ni lebih sulit terdeformasi dari pada Mg. Fasa Mg2Ni memiliki komponan Mg yang

lebih dominan dari pada Ni, sedangkan fasa MgNi2 memiliki komponan Ni yang lebih

dominan dari pada Mg. Berdasarkan analisa di atas maka dapat dikatakan bahwa paduan dengan stoikiometri Mg2Ni lebih mudah

terdeformasi dari pada MgNi2. Oleh sebab

itu, ukuran partikel rata-rata paduan Mg2Ni

lebih cepat menurun dari pada MgNi2.

Pengaruh Dimensi Kristalin, Dimensi Partikel dan Pembentukan MgO apabila Diaplikasikan sebagai Paduan Penyimpan Hidrogen

Seperti pada pembahasan sebelumnya, MgO terjadi akibat Mg yang teroksidasi ketika paduan terkontaminasi dengan udara.

Dalam aplikasi paduan Mg (magnesium alloy) sebagai bahan penyimpan hidrogen (H), fasa ini dapat menghambat masuknya atom H ke dalam ruang intertisi pada paduan. Apabila dibandingkan antara paduan Mg2Ni dan MgNi2, paduan Mg2Ni

sangat mudah teroksidasi dari pada paduan MgNi2. Hal ini dapt terlihat dari intensitas

dan fraksi volume MgO yang telah terbentuk dengan berbagai variasi milling. Dengan demikian, apabila hanya diamati dari kandungan MgO yang terbentuk maka dapat dikatakan MgNi2 lebih baik sebagai bahan

penyimpan H dari pada paduan Mg2Ni.

100 200 300 400

0 5 10 15 20

durasi milling (jam)

d

imensi p

artikel (n

m)

2Ni pada

paduan Mg2Ni lebih kecil dari pada dimensi

kristalin Mg, Ni dan MgNi2 pada paduan

MgNi2. Semakin kecil dimensi kristalin,

maka semakin banyak batas butir yang terbentuk, sehingga ruang interstisi yang terbentuk pun semakin banyak. Dengan demikian paduan Mg2Ni dapt menyimpan H

lebih banyak dari pada paduan MgNi2. Hal

ini dapat juga terlihat dari perbandingan dimensi partikel paduan Mg2Ni dan MgNi2.

Namun pada analisa ini, dimensi kristalin MgO baik yang berasal dari paduan Mg2Ni

maupun MgNi2 tidak dibahas, sebab H

masuk ke ruang interstisi logam melalui batas butir paduan, sedangkan MgO berada pada permukaan paduan. Jadi dalam menganalisa paduan mana yang lebih baik untuk menyimpan H hanya dilihat dari dimensi kristalin Mg, Ni dan Mg2Ni dan

MgNi2.

Hasil pengamatan SEM, menunjukkan bahwa dimensi partikel Mg2Ni maupun

MgNi2 berorde nano setelah milling selama

20 jam, namun dimensi rata-rata partikel Mg2Ni (50 nm) lebih kecil dari pada dimensi

rata-rata partikel MgNi2 (80 nm). Alasannya

adalah seperti telah dijelaskan sebelumnya. Semakin kecil dimensi partikel suatu paduan, maka luas permukaan paduan tersebut semakin kecil pula dan akan semakin banyak probabilitas atom H untuk masuk masuk ke dalam ruang interstisi logam. Dengan demikian dapat dikatakan bahwa paduan Mg2Ni dapat menampung

SIMPULAN DAN SAR

0,5 jam

10 jam

5 jam

15 jam

20 jam

SIMPULAN DAN SARAN

Simpulan

1. Pada awal milling paduan Mg2Ni, hanya

fasa Mg dan Ni yang terbentuk. Setelah 5 jam, mulai terbentuk fasa Mg2Ni dan

MgO. Demikian pula pada paduan MgNi2.

2. Pada paduan Mg2Ni, fraksi volume Mg

dan Ni semakin menurun, sedangkan fraksi volume Mg2Ni dan MgO semakin

meningkat dengan bertambahnya durasi

milling. Demikian pula pada paduan MgNi2.

3. Fraksi volume Mg2Ni lebih besar dari

pada fraksi volume MgNi2 pada durasi milling t = 20 jam. Dengan demikian dapat dikatakan paduan Mg2Ni lebih

mudah terbentuk dari pada paduan MgNi2.

4. Fraksi volume MgO yang terbentuk dari paduan Mg2Ni lebih besar dari pada

fraksi volume MgO yang terbentuk dari paduan MgNi2. Maka dari itu, paduan

Mg2Ni lebih mudah teroksidasi dari pada

paduan MgNi2.

5. Dimensi kristalin Mg2Ni lebih kecil dari

pada dimensi kristalin MgNi2 setelah milling 20 jam.

6. Dimensi partikel paduan Mg2Ni lebih

kecil dari pada dimensi prtikel paduan MgNi2.

7. Paduan Mg2Ni lebih baik diaplikasikan

menjadi paduan penympan hidrogen dari pada paduan MgNi2.

Saran

Untuk penelitian lebih lanjut dapat divariasikan perbandingan massa bola-bola terhadap massa sampel agar lebih terlihat pengaruhnya terhadap pembentukan paduan. Selain itu perlu juga dilakukan penambahan durasi milling. Analisa difraksi sinar-X lebih mendalam juga perlu dilakukan agar dapat diperoleh informasi yang lebih lengkap. Untuk melengakpi hasil difraksi sinar-X, perlu dilakukan karakterisasi DTA untuk mengetahui pada suhu berapa terjadi perbahan fasa. Karakterisasi mekanik pun perlu dilakukan pada tahap selanjutnya agar diketahui kekerasan paduan yang dihasilkan. Untuk tahap selanjutnya perlu dilakukan karakterisasi kinetika penyerapan dan pelepasan hidrogen dengan menggunakan peralatan Sievert.

DAFTAR PUSTAKA

[1] Bormann R. 2004. Hydrogen Storage Materials. http://www.hydrogen.html

[16 Pebruari 2006].

[2] Pyle W. 1997. Hydrogen Storage.

http://www.hydrogen.html [16

Pebruari 2006].

[3] Züttel A. 2003. Materials for

Hydrogen Storage.

http://www.elsevier.com [16 Pebruari 2006].

[4] Buschow KHJ, Bouten PCP Miedema AR 1983. Hydrides of Intermetalic Compounds of Two Transition Metals.

[5] Zaluska A, Zaluski L, Ostrom J. Nanocrystaline Magnesium for Hydrogen Storage. Journal of Alloys and Componds1999; 267:302-305. [6] ASM . Atlas of Crystal Structure

Types. Vol. 3A. USA.

[7] Gaffet E. 2000. Mechanosynthesis :

What does It Mean ? (Mechanical Alloyimg, Ball Milling and Attrition).

http://www.MechanosynthesisWhatd oesItMean.html [2 Maret 2006]. [8] Winter, M. 2006. Web Elements

Periodic Table : Magnesium :

Physical Properties.

http://www.webelements.com [ 11

Juli 2006].

[9] Winter, M. 2006. Web Elements Periodic Table : Nickel : Physical Properties.

http://www.webelements.com [ 11

Juli 2006].

[10] Anoname. 2001. Mechanical Alloying, Casa Study.

http://www.msm.cam.ac.uk/phase-trans/pubs/pt2.html#mechanical [2

Maret 2006].

[11] ASM. Milling of Brittle and Ductile Materials. Vol. 7. USA.

[12] Smallman R. E. 1991. Metalurgi Fisik

Modern. Arifin B, Myrna A,

penerjemah; Jakarta: PT Gramedia Pustaka Utama. Terjemahan dari:

Modern Physical Metalurgy.

[13] Arifianto. 2006. Pengaruh Atmosfer dan Suhu Sintering terhadap Komposisi Pelet Hidroksiapatit yang Dibuat dari Sintesa Kimia dengan Media Air dan SBF [skripsi]. Bogor : IPB.

[

15] Cullity, B.D dan Stock, S.R. 2001.Element of X-Ray Diffraction 3rd Edition.USA : Prentice Hall.

[16] Tipler, P.A. 1991. Fisika untuk Sain

dan Teknik. Jakarta : Erlangga.

[17] Jenkins, R. 2000. X-Ray Technique :

Overview (In Encyclopedia of

Anaylytical Chemistry). Chichester : John Willey and Sons Ltd.

[18] Suminta S, Fajar A, Raharjo HM, Santoso E. 2005. Penghalusan Struktur Fasa Standar Si,Ni dan Al2O3 dengan Metode Rietveld. Pusat

Lampiran 1 Penghalusan

refinement

)

Analisa fasa dan persen volume dapat dilakukan dengan penghalusan (refinement) parameter. Pada program MAUD penulis melakukan penghalusan pada parameter latar belakang (background), fasa dasar, mikrostruktur , struktur kristal, faktor skala dan posisi atom.

Untuk mengetahui baik atau tidaknya hasil penghalusan ditunjukkan oleh nilai reliabilitas bobot pola difraksi (Rw) dan

kualitas fitting, goodness of fitting (Sig). Nilai - nilai ini menunjukkan kesesuaian data hasil pengamatan dengan perhitungan. Semakin kecil nilai Rw dan Sig

menunjukkan kesesuaian antara hasil peengamatan dengan perhitungan semakin baik [18]. Artinya bahwa parameter profil, parameter srtuktur kristal dan persen volume yang diuji semakin mendekati nilai yang sebenarnya.

Menurut R.A. Young [18] nilai kualitas

fitting (Sig) dengan katagori diterima dan memuaskan pada Sig = 1,35 %. Sedangkan penghalusan yang dikatagorikan memiliki tingkat kepecayaan yang tinggi jika nilai tingkat kepercayaan (Rw) lebih kecil dari 20

%. Profil pola difraksi sinar-X dari hasil penghalusan MAUD pada rentang sudut (20-100) o menghasilkan nilai kualitas fitting

(Sig) dan tingkat kepercayaan (Rw) seperti

[image:30.595.325.520.85.145.2] [image:30.595.109.304.506.551.2]yang tertera pada tabel berikut.

Tabel Data kualitas fitting Mg2Ni

t (jam) Sig (%) Rw (%)

0,5 1,20 17,95

5,0 1,24 16,86

10,0 1,30 18,61

15,0 1.21 18,54 20,0 1.33 19,83

Tabel Data kualitas fitting MgNi2

t (jam) Sig (%) Rw (%)

0,5 1,18 16,78 5,0 1,23 17,93

10,0 1,22 16,36 15,0 1,30 19,61 20,0 1,19 17,61

Nilai kualitas fitting (Sig) baik pada fasa Mg2Ni maupun MgNi2 lebih kecil dari 1,35

% dan nilai tingkat kepercayaan (Rw) kedua

Durasi

milling

(jam)

Ni

(%)

Mg

(%)

Mg

2Ni

(%)

MgO

(%)

0,5 61,71

38,29

0,00 0,00

5,0 39,65

8,99

29,93

21,43

10,0 19,66

0,21

35,55

44,58

15,0 7,89

0,18

40,32

51,61

20,0 1,89

0,17

41,89

56,05

Waktu milling

(jam)

Ni

(%)

Mg

(%)

MgNi

2(%)

MgO

(%)

0,5 79,78

20,22

0,00 0,00

5,0 73,24

10,31

5,21

11,24

10,0 72,09

8,87

7,49 11,55

15,0 70,95

6,41

10,59

12,05

20,0 70,02

4,32

12,91

12,75

Lampiran 2 Tabel perubahan fraksi volume pada pembuatan paduan Mg

2Ni

Lampiran 4 Tabel FWHM pada pembuatan paduan Mg

2Ni 0,5 jam

2 teta

(derajat)

d (Å)

Height

Area

FWHM

(derajat)

FWHM

( radian)

32,136 2,78308 61,5

![Gambar 1 Struktur kristal magnesium [8].](https://thumb-ap.123doks.com/thumbv2/123dok/504276.332140/11.595.386.453.610.685/gambar-struktur-kristal-magnesium.webp)

![Gambar 8 Proses pemencaran elektron [12].](https://thumb-ap.123doks.com/thumbv2/123dok/504276.332140/14.595.118.290.527.700/gambar-proses-pemencaran-elektron.webp)