DEPOLIMERISASI LATEKS KARET ALAM SECARA KIMIA

MENGGUNAKAN SENYAWA HIDROGEN PEROKSIDA –

NATRIUM NITRIT – ASAM ASKORBAT

Oleh

RESTU YULIA TRIBAWATI

F34104003

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

DEPOLIMERISASI LATEKS KARET ALAM SECARA KIMIA

MENGGUNAKAN SENYAWA HIDROGEN PEROKSIDA –

NATRIUM NITRIT – ASAM ASKORBAT

Oleh

RESTU YULIA TRIBAWATI

F34104003

SKRIPSI

Sebagai Salah Satu Syarat Untuk Mendapatkan Gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

DEPOLIMERISASI LATEKS KARET ALAM SECARA KIMIA

MENGGUNAKAN SENYAWA HIDROGEN PEROKSIDA –

NATRIUM NITRIT – ASAM ASKORBAT

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

RESTU YULIA TRIBAWATI

F34104003

Dilahirkan pada tanggal 9 Juli 1987 Di Lampung

Tanggal Lulus : 23 Januari 2009

Disetujui, Bogor, Januari 2009

Restu Yulia Tribawati. F34104003. Depolimerisasi Lateks Karet Alam Secara Kimia Menggunakan Senyawa Hidrogen Peroksida - Natrium Nitrit - Asam Askorbat. Di bawah bimbingan Djumali Mangunwidjaja dan Adi Cifriadi. 2009.

RINGKASAN

Karet alam dapat diperoleh dengan menyadap tanaman Hevea brasiliensis. Komoditi ini menunjang perekonomian Indonesia, karena telah menyumbangkan nilai ekspor yang cukup besar. Penggunaan karet alam juga semakin meningkat, ditandai dengan beragamnya aplikasi produk yang dapat dihasilkan dari bahan baku karet alam. Salah satu produknya yang dapat meningkatkan nilai tambah adalah produk perekat (adhesive).

Salah satu ciri karet alam adalah bobot molekulnya yang tinggi hingga mencapai 1-2 juta. Jika rantai molekulnya lebih pendek, diharapkan dapat meningkatkan daya rekatnya. Untuk memperoleh rantai molekul yang pendek dapat dilakukan modifikasi struktur karet alam. Salah satu caranya adalah dengan depolimerisasi, yaitu proses pemutusan rantai polimer karet sehingga dapat menurunkan bobot molekul karet.

Depolimerisasi secara kimia dapat dilakukan dengan menambahkan suatu oksidator seperti H2O2 (hidrogen peroksida), reduktor seperti NaNO2 (natrium

nitrit), serta senyawa yang dapat memperkuat reaksi redoks seperti asam askorbat. Depolimerisasi dilakukan pada suhu 700C dengan bantuan pengadukan selama waktu tertentu.

Tujuan penelitian adalah untuk mengetahui pengaruh dosis senyawa hidrogen peroksida dan natrium nitrit, serta waktu reaksi terhadap proses depolimerisasi lateks karet alam untuk menurunkan bobot molekul karet alam dan memperoleh kombinasi dosis senyawa pendegradasi terbaik untuk menurunkan bobot molekul karet alam.

Bahan baku yang digunakan dalam penelitian adalah lateks kebun yang kemudian disentrifugasi untuk memperoleh lateks pekat. Sedangkan bahan tambahan yang digunakan adalah amoniak (NH3) sebagai pengawet serta

surfaktan emal dan emulgen. Rancangan percobaan yang digunakan adalah rancangan acak lengkap faktorial dengan menggunakan dua faktor perlakuan, yaitu dosis bahan pendegradasi dan waktu reaksi depolimerisasi. Dosis bahan pendegradasi dibagi menjadi dua perlakuan yaitu variasi dosis NaNO2 dan variasi

dosis H2O2. Variasi dosis NaNO2 terdiri atas tiga taraf, yaitu dosis H2O2, NaNO2,

dan asam askorbat sebesar 1,1,1 bsk (bagian per seratus karet), 1,2,2 bsk, dan 1,3,3 bsk. Sedangkan variasi dosis H2O2 terdiriatas tiga taraf, yaitu dosis H2O2,

NaNO2, dan asam askorbat sebesar 1,1,1 bsk, 2,1,1 bsk, dan 3,1,1 bsk. Faktor

waktu reaksi terdiri dari 4 taraf, yaitu 2, 4, 6, dan 8 jam. Parameter utama terhadap karet hasil depolimerisasi meliputi viskositas intrinsik dan bobot molekul, sedangkan untuk parameter pembanding meliputi viskositas Mooney dan plastisitas Wallace (Po). Karakteristik karet depolimerisasi semakin baik jika nilai dari parameter-parameter tersebut semakin rendah.

Hasil analisis ragam menunjukkan bahwa perlakuan variasi dosis NaNO2,

antara 38,8 hingga 94,7 (ML(1’+4’)1000C), sedangkan viskositas Mooney kontrol adalah 99 (ML(1’+4’)1000C). Nilai terendah diperoleh dari perlakuan depolimerisasi dosis H2O2, NaNO2, dan asam askorbat sebesar 1,2,2 bsk selama 8

jam, yaitu 38,8 (ML(1’+4’)1000C).

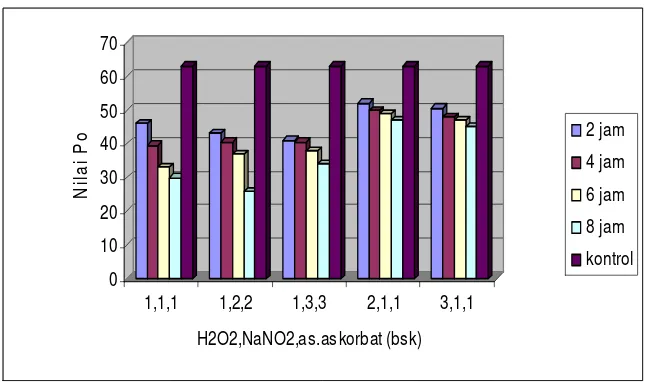

Pada pengujian plastistas Wallace (Po), analisis ragam menunjukkan bahwa perlakuan variasi dosis NaNO2, dosis H2O2, dan waktu reaksi memberikan

pengaruh nyata terhadap parameter ini. Nilai pengujian Po dari karet depolimerisasi berkisar antara 26 hingga 52, sedangkan nilai Po untuk kontrol (lateks pekat) adalah 63. Nilai terendah diperoleh dari perlakuan depolimerisasi dosis H2O2, NaNO2, dan asam askorbat sebesar 1,2,2 bsk selama 8 jam, yaitu

sebesar 26.

Perlakuan variasi dosis NaNO2 memberikan pengaruh nyata terhadap

viskositas intrinsik dan bobot molekul. Sedangkan perlakuan variasi dosis H2O2

tidak memberikan pengaruh yang nyata terhadap viskositas intrinsik dan bobot molekul. Nilai viskositas intrinsik yang dihasilkan berkisar antara 279,31 hingga 425,73, sedangkan viskositas intrinsik kontrol sebesar 541,66. Bobot molekul karet depolimerisasi berkisar antara 4,82x105 hingga 8,52 x 105 , sedangkan bobot molekul kontrol adalah 1,18 x 106. Nilai viskositas intrinsik dan bobot molekul terendah diperoleh dari perlakuan depolimerisasi dosis H2O2, NaNO2, dan asam

askorbat sebesar 1,3,3 bsk selama 8 jam, yaitu sebesar 279,31 dan 4,82 x 105. Perlakuan waktu reaksi memberikan pengaruh nyata terhadap viskositas

Mooney, plastisitas Wallace (Po), viskositas intrinsik, dan bobot molekul pada perlakuan variasi dosis NaNO2. Sedangkan pada perlakuan variasi dosis H2O2,

waktu reaksi berpengaruh nyata terhadap viskositas Mooney dan plastisitas

Wallace (Po), namun tidak berpengaruh nyata terhadap viskositas intrinsik dan bobot molekul. Pada semua dosis bahan pendegradasi, hasil pengukuran semakin rendah pada waktu reaksi yang semakin lama.

Perlakuan depolimerisasi dengan dosis H2O2, NaNO2, dan asam askorbat

sebesar 1,3,3 bsk dan waktu reaksi selama 8 jam dipilih sebagai perlakuan terbaik karena menghasilkan karet dengan bobot molekul terendah, yaitu sebesar 4,82 x 105.

PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul ”Depolimerisasi Lateks Karet Alam Secara Kimia Menggunakan Senyawa Hidrogen Peroksida – Natrium Nitrit – Asam Askorbat” ini adalah hasil karya saya sendiri dengan arahan dosen pembimbing, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, Januari 2009

BIODATA PENULIS

Penulis kemudian memperoleh Undangan Seleksi Masuk IPB (USMI) dan diterima di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Selama masa perkuliahan, penulis aktif di organisasi Himpunan Mahasiswa Teknologi Industri (HIMALOGIN) sebagai pengurus pada tahun 2005/2006 dan 2006/2007. Pada tahun 2007, penulis melaksanakan Praktek Lapang di PT. Centralpertiwi Bahari, Lampung dan menyelesaikan laporan Praktek Lapang dengan judul ” Mempelajari Berbagai Teknologi Proses Pengolahan Udang di PT. Centralpertiwi Bahari, Lampung”.

Penulis melaksanakan penelitian di Balai Penelitian Teknologi Karet Bogor dari bulan Maret hingga September 2008 dan menyusun skripsi dengan judul ”Depolimerisasi Lateks Karet Alam Secara Kimia Menggunakan Senyawa Hidrogen Peroksida – Natrium Nitrit – Asam Askorbat”, sebagai salah satu syarat untuk mendapat gelar sarjana pada Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

KATA PENGANTAR

Puji syukur atas kahadirat Allah SWT berkat limpahan rahmat, karunia, dan hidayah-Nya lah penulis dapat menyelesaikan skripsi yang berjudul “Depolimerisasi Lateks Karet Alam Secara Kimia Menggunakan Senyawa Hidrogen Peroksida – Natrium Nitrit – Asam Askorbat”.

Dalam pelaksanaan penelitian dan penulisan skripsi, penulis banyak mendapat bantuan dari berbagai pihak. Oleh sebab itu, penulis ingin mengucapkan terima kasih kepada :

1. Prof. Dr. Ir. Djumali Mangunwidjaja, DEA selaku pembimbing akademik yang telah memberikan bimbingan dan arahan dalam penulisan skripsi ini. 2. Adi Cifriadi, M.Si selaku pembimbing yang telah memberikan bimbingan dan

arahan dalam penulisan skripsi ini.

3. Drs. Chilwan Pandji, Apt. M.Sc selaku dosen penguji yang telah memberikan arahan berkaitan dengan skripsi ini.

4. Dr. Ary Achyar Alfa, M.Si dan Dr. Yoharmus Syamsu sebagai ahli bidang teknologi karet yang telah memberikan arahan berkaitan dengan skripsi ini. 5. Segenap karyawan Balai Penelitian Teknologi Karet (BPTK) Bogor atas

bantuan selama masa penelitian : Mbak Woro, Mbak Desi, Teh Yati, Pak Aos, Pak Ridwan, Mbak Hani, Mbak Shanti, Mas Ijal, Mas Syarif, Pak Nata, Teh Vera, dan Mbak Sumy.

6. Teman-teman satu penelitian di BPTK : Juli Romaito, Ghany, Jatmiko, Novi, dan Desty, atas kerjasama dan suka-duka yang dialami bersama.

7. Sahabat-sahabatku : Mirsa, Muli, Mega, Rini, Shinta, Galih, Fandie, Fajri, Bimo, dan Aang Zen, atas segala kasih sayang kepada penulis selama ini. 8. Mas Darto, Mas Kukun, Haekal, Arief, Bewok, Irawan, Boby, Jajat, dua besar

TIN 41 (Supardi dan Ikhsan), Nini, Kero, dan teman-teman TIN 41 yang lain sebagai keluarga penulis selama masa perkuliahan.

9. Segenap karyawan Departemen TIN dan FATETA, Pak Mul, Pak Anwar, Bu Nina, Teh Yuli, Bu Ratna, Bu Ega, dan lainnya.

Penulis sangat mengharapkan kritik dan saran yang membangun dari semua pihak berkaitan dengan skripsi ini. Akhirnya penulis berharap agar skripsi ini dapat memberikan manfaat bagi semua pihak yang memerlukannya.

Bogor, Januari 2009

I. PENDAHULUAN

1.1. LATAR BELAKANG

Karet alam dapat diperoleh dengan menyadap tanaman Hevea brasiliensis. Karet alam merupakan salah satu komoditas pertanian yang sangat penting dan cukup banyak menghasilkan devisa bagi Indonesia untuk menunjang perekonomian. Pada saat ini, Indonesia merupakan produsen karet alam nomor dua di dunia setelah Thailand. Pada 2007 produksi karet Indonesia mencapai 2,55 juta ton atau naik sekitar 5,6% dibandingkan dengan tahun sebelumnya. Saat ini, Indonesia menguasai sekitar 28% produksi karet dunia, yang produksinya sebagian besar diekspor ke Amerika Serikat, Jepang, China, Singapura, Korea Selatan, Jerman, dan Kanada. Nilai ekspor karet alam Indonesia pada 2007 mencapai 4,6 miliar dolar AS, atau sekitar 40 persen dari nilai ekspor komoditas pertanian (www.bisnis.com).

Penggunaan karet alam juga semakin meningkat, ditandai dengan beragamnya aplikasi produk yang dapat dihasilkan dari bahan baku karet alam. Salah satu produknya yang dapat meningkatkan nilai tambah adalah produk perekat (adhesive).

Salah satu ciri karet alam adalah bobot molekulnya yang tinggi hingga mencapai 1-2 juta (Honggokusumo, 1978). Lateks karet alam dapat digunakan sebagai perekat, karena partikel karetnya memiliki daya lengket. Jika rantai molekulnya lebih pendek, diharapkan dapat meningkatkan daya rekat dari karet alam (Alfa dan Syamsu, 2004).

DEPOLIMERISASI LATEKS KARET ALAM SECARA KIMIA

MENGGUNAKAN SENYAWA HIDROGEN PEROKSIDA –

NATRIUM NITRIT – ASAM ASKORBAT

Oleh

RESTU YULIA TRIBAWATI

F34104003

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

DEPOLIMERISASI LATEKS KARET ALAM SECARA KIMIA

MENGGUNAKAN SENYAWA HIDROGEN PEROKSIDA –

NATRIUM NITRIT – ASAM ASKORBAT

Oleh

RESTU YULIA TRIBAWATI

F34104003

SKRIPSI

Sebagai Salah Satu Syarat Untuk Mendapatkan Gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

2009

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

DEPOLIMERISASI LATEKS KARET ALAM SECARA KIMIA

MENGGUNAKAN SENYAWA HIDROGEN PEROKSIDA –

NATRIUM NITRIT – ASAM ASKORBAT

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

RESTU YULIA TRIBAWATI

F34104003

Dilahirkan pada tanggal 9 Juli 1987 Di Lampung

Tanggal Lulus : 23 Januari 2009

Disetujui, Bogor, Januari 2009

Restu Yulia Tribawati. F34104003. Depolimerisasi Lateks Karet Alam Secara Kimia Menggunakan Senyawa Hidrogen Peroksida - Natrium Nitrit - Asam Askorbat. Di bawah bimbingan Djumali Mangunwidjaja dan Adi Cifriadi. 2009.

RINGKASAN

Karet alam dapat diperoleh dengan menyadap tanaman Hevea brasiliensis. Komoditi ini menunjang perekonomian Indonesia, karena telah menyumbangkan nilai ekspor yang cukup besar. Penggunaan karet alam juga semakin meningkat, ditandai dengan beragamnya aplikasi produk yang dapat dihasilkan dari bahan baku karet alam. Salah satu produknya yang dapat meningkatkan nilai tambah adalah produk perekat (adhesive).

Salah satu ciri karet alam adalah bobot molekulnya yang tinggi hingga mencapai 1-2 juta. Jika rantai molekulnya lebih pendek, diharapkan dapat meningkatkan daya rekatnya. Untuk memperoleh rantai molekul yang pendek dapat dilakukan modifikasi struktur karet alam. Salah satu caranya adalah dengan depolimerisasi, yaitu proses pemutusan rantai polimer karet sehingga dapat menurunkan bobot molekul karet.

Depolimerisasi secara kimia dapat dilakukan dengan menambahkan suatu oksidator seperti H2O2 (hidrogen peroksida), reduktor seperti NaNO2 (natrium

nitrit), serta senyawa yang dapat memperkuat reaksi redoks seperti asam askorbat. Depolimerisasi dilakukan pada suhu 700C dengan bantuan pengadukan selama waktu tertentu.

Tujuan penelitian adalah untuk mengetahui pengaruh dosis senyawa hidrogen peroksida dan natrium nitrit, serta waktu reaksi terhadap proses depolimerisasi lateks karet alam untuk menurunkan bobot molekul karet alam dan memperoleh kombinasi dosis senyawa pendegradasi terbaik untuk menurunkan bobot molekul karet alam.

Bahan baku yang digunakan dalam penelitian adalah lateks kebun yang kemudian disentrifugasi untuk memperoleh lateks pekat. Sedangkan bahan tambahan yang digunakan adalah amoniak (NH3) sebagai pengawet serta

surfaktan emal dan emulgen. Rancangan percobaan yang digunakan adalah rancangan acak lengkap faktorial dengan menggunakan dua faktor perlakuan, yaitu dosis bahan pendegradasi dan waktu reaksi depolimerisasi. Dosis bahan pendegradasi dibagi menjadi dua perlakuan yaitu variasi dosis NaNO2 dan variasi

dosis H2O2. Variasi dosis NaNO2 terdiri atas tiga taraf, yaitu dosis H2O2, NaNO2,

dan asam askorbat sebesar 1,1,1 bsk (bagian per seratus karet), 1,2,2 bsk, dan 1,3,3 bsk. Sedangkan variasi dosis H2O2 terdiriatas tiga taraf, yaitu dosis H2O2,

NaNO2, dan asam askorbat sebesar 1,1,1 bsk, 2,1,1 bsk, dan 3,1,1 bsk. Faktor

waktu reaksi terdiri dari 4 taraf, yaitu 2, 4, 6, dan 8 jam. Parameter utama terhadap karet hasil depolimerisasi meliputi viskositas intrinsik dan bobot molekul, sedangkan untuk parameter pembanding meliputi viskositas Mooney dan plastisitas Wallace (Po). Karakteristik karet depolimerisasi semakin baik jika nilai dari parameter-parameter tersebut semakin rendah.

Hasil analisis ragam menunjukkan bahwa perlakuan variasi dosis NaNO2,

antara 38,8 hingga 94,7 (ML(1’+4’)1000C), sedangkan viskositas Mooney kontrol adalah 99 (ML(1’+4’)1000C). Nilai terendah diperoleh dari perlakuan depolimerisasi dosis H2O2, NaNO2, dan asam askorbat sebesar 1,2,2 bsk selama 8

jam, yaitu 38,8 (ML(1’+4’)1000C).

Pada pengujian plastistas Wallace (Po), analisis ragam menunjukkan bahwa perlakuan variasi dosis NaNO2, dosis H2O2, dan waktu reaksi memberikan

pengaruh nyata terhadap parameter ini. Nilai pengujian Po dari karet depolimerisasi berkisar antara 26 hingga 52, sedangkan nilai Po untuk kontrol (lateks pekat) adalah 63. Nilai terendah diperoleh dari perlakuan depolimerisasi dosis H2O2, NaNO2, dan asam askorbat sebesar 1,2,2 bsk selama 8 jam, yaitu

sebesar 26.

Perlakuan variasi dosis NaNO2 memberikan pengaruh nyata terhadap

viskositas intrinsik dan bobot molekul. Sedangkan perlakuan variasi dosis H2O2

tidak memberikan pengaruh yang nyata terhadap viskositas intrinsik dan bobot molekul. Nilai viskositas intrinsik yang dihasilkan berkisar antara 279,31 hingga 425,73, sedangkan viskositas intrinsik kontrol sebesar 541,66. Bobot molekul karet depolimerisasi berkisar antara 4,82x105 hingga 8,52 x 105 , sedangkan bobot molekul kontrol adalah 1,18 x 106. Nilai viskositas intrinsik dan bobot molekul terendah diperoleh dari perlakuan depolimerisasi dosis H2O2, NaNO2, dan asam

askorbat sebesar 1,3,3 bsk selama 8 jam, yaitu sebesar 279,31 dan 4,82 x 105. Perlakuan waktu reaksi memberikan pengaruh nyata terhadap viskositas

Mooney, plastisitas Wallace (Po), viskositas intrinsik, dan bobot molekul pada perlakuan variasi dosis NaNO2. Sedangkan pada perlakuan variasi dosis H2O2,

waktu reaksi berpengaruh nyata terhadap viskositas Mooney dan plastisitas

Wallace (Po), namun tidak berpengaruh nyata terhadap viskositas intrinsik dan bobot molekul. Pada semua dosis bahan pendegradasi, hasil pengukuran semakin rendah pada waktu reaksi yang semakin lama.

Perlakuan depolimerisasi dengan dosis H2O2, NaNO2, dan asam askorbat

sebesar 1,3,3 bsk dan waktu reaksi selama 8 jam dipilih sebagai perlakuan terbaik karena menghasilkan karet dengan bobot molekul terendah, yaitu sebesar 4,82 x 105.

PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul ”Depolimerisasi Lateks Karet Alam Secara Kimia Menggunakan Senyawa Hidrogen Peroksida – Natrium Nitrit – Asam Askorbat” ini adalah hasil karya saya sendiri dengan arahan dosen pembimbing, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, Januari 2009

BIODATA PENULIS

Penulis kemudian memperoleh Undangan Seleksi Masuk IPB (USMI) dan diterima di Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Selama masa perkuliahan, penulis aktif di organisasi Himpunan Mahasiswa Teknologi Industri (HIMALOGIN) sebagai pengurus pada tahun 2005/2006 dan 2006/2007. Pada tahun 2007, penulis melaksanakan Praktek Lapang di PT. Centralpertiwi Bahari, Lampung dan menyelesaikan laporan Praktek Lapang dengan judul ” Mempelajari Berbagai Teknologi Proses Pengolahan Udang di PT. Centralpertiwi Bahari, Lampung”.

Penulis melaksanakan penelitian di Balai Penelitian Teknologi Karet Bogor dari bulan Maret hingga September 2008 dan menyusun skripsi dengan judul ”Depolimerisasi Lateks Karet Alam Secara Kimia Menggunakan Senyawa Hidrogen Peroksida – Natrium Nitrit – Asam Askorbat”, sebagai salah satu syarat untuk mendapat gelar sarjana pada Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

KATA PENGANTAR

Puji syukur atas kahadirat Allah SWT berkat limpahan rahmat, karunia, dan hidayah-Nya lah penulis dapat menyelesaikan skripsi yang berjudul “Depolimerisasi Lateks Karet Alam Secara Kimia Menggunakan Senyawa Hidrogen Peroksida – Natrium Nitrit – Asam Askorbat”.

Dalam pelaksanaan penelitian dan penulisan skripsi, penulis banyak mendapat bantuan dari berbagai pihak. Oleh sebab itu, penulis ingin mengucapkan terima kasih kepada :

1. Prof. Dr. Ir. Djumali Mangunwidjaja, DEA selaku pembimbing akademik yang telah memberikan bimbingan dan arahan dalam penulisan skripsi ini. 2. Adi Cifriadi, M.Si selaku pembimbing yang telah memberikan bimbingan dan

arahan dalam penulisan skripsi ini.

3. Drs. Chilwan Pandji, Apt. M.Sc selaku dosen penguji yang telah memberikan arahan berkaitan dengan skripsi ini.

4. Dr. Ary Achyar Alfa, M.Si dan Dr. Yoharmus Syamsu sebagai ahli bidang teknologi karet yang telah memberikan arahan berkaitan dengan skripsi ini. 5. Segenap karyawan Balai Penelitian Teknologi Karet (BPTK) Bogor atas

bantuan selama masa penelitian : Mbak Woro, Mbak Desi, Teh Yati, Pak Aos, Pak Ridwan, Mbak Hani, Mbak Shanti, Mas Ijal, Mas Syarif, Pak Nata, Teh Vera, dan Mbak Sumy.

6. Teman-teman satu penelitian di BPTK : Juli Romaito, Ghany, Jatmiko, Novi, dan Desty, atas kerjasama dan suka-duka yang dialami bersama.

7. Sahabat-sahabatku : Mirsa, Muli, Mega, Rini, Shinta, Galih, Fandie, Fajri, Bimo, dan Aang Zen, atas segala kasih sayang kepada penulis selama ini. 8. Mas Darto, Mas Kukun, Haekal, Arief, Bewok, Irawan, Boby, Jajat, dua besar

TIN 41 (Supardi dan Ikhsan), Nini, Kero, dan teman-teman TIN 41 yang lain sebagai keluarga penulis selama masa perkuliahan.

9. Segenap karyawan Departemen TIN dan FATETA, Pak Mul, Pak Anwar, Bu Nina, Teh Yuli, Bu Ratna, Bu Ega, dan lainnya.

Penulis sangat mengharapkan kritik dan saran yang membangun dari semua pihak berkaitan dengan skripsi ini. Akhirnya penulis berharap agar skripsi ini dapat memberikan manfaat bagi semua pihak yang memerlukannya.

Bogor, Januari 2009

I. PENDAHULUAN

1.1. LATAR BELAKANG

Karet alam dapat diperoleh dengan menyadap tanaman Hevea brasiliensis. Karet alam merupakan salah satu komoditas pertanian yang sangat penting dan cukup banyak menghasilkan devisa bagi Indonesia untuk menunjang perekonomian. Pada saat ini, Indonesia merupakan produsen karet alam nomor dua di dunia setelah Thailand. Pada 2007 produksi karet Indonesia mencapai 2,55 juta ton atau naik sekitar 5,6% dibandingkan dengan tahun sebelumnya. Saat ini, Indonesia menguasai sekitar 28% produksi karet dunia, yang produksinya sebagian besar diekspor ke Amerika Serikat, Jepang, China, Singapura, Korea Selatan, Jerman, dan Kanada. Nilai ekspor karet alam Indonesia pada 2007 mencapai 4,6 miliar dolar AS, atau sekitar 40 persen dari nilai ekspor komoditas pertanian (www.bisnis.com).

Penggunaan karet alam juga semakin meningkat, ditandai dengan beragamnya aplikasi produk yang dapat dihasilkan dari bahan baku karet alam. Salah satu produknya yang dapat meningkatkan nilai tambah adalah produk perekat (adhesive).

Salah satu ciri karet alam adalah bobot molekulnya yang tinggi hingga mencapai 1-2 juta (Honggokusumo, 1978). Lateks karet alam dapat digunakan sebagai perekat, karena partikel karetnya memiliki daya lengket. Jika rantai molekulnya lebih pendek, diharapkan dapat meningkatkan daya rekat dari karet alam (Alfa dan Syamsu, 2004).

karet, dan untuk memperoleh karet dengan rantai molekul yang lebih pendek.

Pada penelitian terdahulu, senyawa pendegradasi yang dapat digunakan pada depolimerisasi karet alam adalah hidrogen peroksida (H2O2)

sebagai senyawa oksidator dan natrium hipoklorit (NaOCl) sebagai senyawa reduktor. Depolimerisasi tersebut termasuk jenis depolimerisasi secara kimia dan termal dengan menggunakan bahan kimia dan pemanasan dalam oven bersuhu 700C selama 16 jam. Pada penelitian yang dilakukan oleh Pristiyanti (2006), dilakukan depolimerisasi lateks karet alam menggunakan H2O2

sebanyak 2 bsk, NaOCl sebanyak 7 bsk, serta dengan pemeraman lateks menggunakan toluen selama 3 hari sebelum bahan pendegradasi, menghasilkan karet depolimerisasi dengan bobot molekul viskositas sebesar 3,06 x 105.

Dalam penelitian ini akan digunakan hidrogen peroksida (H2O2),

natrium nitrit (NaNO2), dan senyawa pereduksi lain yang dapat memperkuat

1.2. TUJUAN PENELITIAN

Tujuan penelitian ini adalah untuk :

1. Mengetahui pengaruh dosis senyawa hidrogen peroksida dan natrium nitrit, serta waktu reaksi terhadap proses depolimerisasi lateks karet alam untuk menurunkan bobot molekul karet alam.

2. Memperoleh kombinasi dosis senyawa pendegradasi terbaik untuk menurunkan bobot molekul karet alam.

1.3. RUANG LINGKUP PENELITIAN

Ruang lingkup dari penelitian ini adalah sebagai berikut :

1. Depolimerisasi karet alam secara kimia untuk mengetahui pengaruh dosis senyawa hidrogen peroksida dan natrium nitrit, serta waktu reaksi terhadap penurunan bobot molekul karet alam.

II. TINJAUAN PUSTAKA

2.1. TANAMAN KARET

Karet alam dapat diperoleh dari tanaman Hevea brasiliensis yang menghasilkan getah berupa cairan berwarna putih ketika permukaan kulit pohonnya disadap. Tanaman yang berasal dari negara Brazil ini merupakan sumber utama bahan karet alam dunia. Karet alam juga dapat dihasilkan dari tanaman lain yaitu Castilla elastica dan Ficus elastica (famili Moraceae),

Funtumia elastica, Dyera sp., dan Landolphia sp. (famili Apocinaceae),

Palaquium gutta (famili Sapotaceae), Parthenium argentatum dan

Taraxacum kokbsaghyz (famili Compositae), dan Manihot glaziovii (famili Euphorbiaceae) (Goutara et al., 1985).

Tanaman karet Hevea brasiliensis merupakan divisi Spermatophyta, subdivisi Angiospermae, kelas Dycotyledone, ordo Euphorbiales, famili Euphorbiaceae, genus Hevea, dan spesies Hevea brasiliensis. Tanaman tersebut dapat tumbuh pada segala jenis tanah. Tanaman karet mempunyai toleransi terhadap pH tanah yang cukup besar, yaitu antara 3,8-8, meskipun yang dianggap optimum adalah 4-6,5 (Goutara et al., 1985).

Di Indonesia, tanaman karet tumbuh baik pada tanah dengan ketinggian antara 600-700 m di atas permukaan laut. Pada tempat yang lebih tinggi, pertumbuhannya akan menjadi lebih lambat dan produktifitasnya rendah (Goutara et al., 1985).

Tanaman karet dapat ditanam pada tanah yang kurang subur untuk menanam tanaman perkebunan yang lain. Pada tanah yang subur, karet mulai dapat disadap setelah umur 4-5 tahun. Sedangkan pada tanah yang kurang subur, tanaman karet baru bisa disadap pada umur 7 tahun (Goutara

2.2. LATEKS Hevea brasiliensis

Lateks merupakan sistem koloid dimana partikel karet yang dilapisi oleh protein dan fosfolipid terdispersi di dalam air. Protein di lapisan luar memberikan muatan pada partikel karet. Lateks merupakan suatu dispersi butir-butir karet dalam air, dimana di dalam dispersi tersebut juga larut beberapa garam dan zat organik seperti gula dan protein (Goutara et al., 1985).

Air getah (lateks) yang pada dewasa ini dipakai untuk pembuatan berbagai barang berasal dari tanaman karet (Hevea brasiliensis). Air getah (lateks) kira-kira mengandung 25-40% bahan karet mentah (crude rubber) dan 60-75% serum (air dengan zat-zat yang melarut di dalamnya). Bahan karet mentah antara lain mengandung 90-95% karet murni, 2-3% protein, 1-2% asam-asam lemak, 0,2% gula, dan 0,5% garam-garam mineral (Loo, 1980).

Komposisi lateks Hevea brasiliensis dapat dilihat jika lateks disentrifugasi dengan kecepatan 18.000 rpm yang hasilnya adalah sebagai berikut :

1. Fraksi lateks (37%) : Karet (isopren), protein, lipida, dan ion logam. 2. Fraksi Frey Wyssling (1-3%) : Karotenoid, lipida, air, karbohidrat dan

inositol, protein dan turunannya.

3. Fraksi serum (48%) : Senyawaan nitrogen, asam nukleat dan nukleotida, senyawa organik, ion anorganik, dan logam.

4. Fraksi dasar (14%) : Air, protein dan senyawaan nitrogen, karet dan karotenoid, lipida dan ion logam.

Gambar 1. Penyadapan Lateks Hevea brasiliensis

Proses pengumpulan lateks harus memperhatikan kebersihan alat dan kemungkinan terjadinya pengotoran pada lateks. Kotoran yang sulit dihilangkan menyebabkan terjadinya prokoagulasi. Menurut Barney (1973), pembentukan asam-asam dalam lateks yang tidak diberi pengawet akan menyebabkan penggumpalan secara alami. Kontaminasi mikroorganisme dari udara, perusakan karbohidrat, protein, dan lipid dalam lateks serta aktivitas enzim tertentu akan memfermentasikan bagian-bagian bukan karet dalam lateks menjadi asam lemak eteris dan asam lemak bebas.

Penambahan bahan kimia pengawet seperti amonia (NH3) dan

formalin bertujuan untuk meningkatkan kemantapan lateks. Sebagai pengawet, amonia lebih banyak dipergunakan daripada bahan kimia lain karena memiliki beberapa keunggulan. Amonia harganya lebih murah, mudah menguap, dan konsentratnya dalam bentuk gas lebih mudah digunakan. Sedangkan kekurangannya yaitu bau, sensitif terhadap seng dioksida, dan konsentrasinya terus berkurang karena reaksi yang lambat dengan bahan penyusun bukan karet (Cook, 1956).

senyawa kompleks. Ion-ion fosfat yang secara alamiah terdapat dalam serum akan bereaksi dengan amonia membentuk senyawa magnesium amonium fosfat (MgNH4PO4). Amonia juga dapat berfungsi sebagai bakterisida atau

penghambat pertumbuhan bakteri pembentuk asam (Honggokusumo, 1978). Amonia banyak dipakai dan umumnya memberikan hasil yang memuaskan apabila diberikan pada dosis yang tepat. Bila amonia digunakan dalam pembuatan krep, maka harus diperhatikan bahwa dalam jumlah yang terlampau besar, amonia dapat mempengaruhi warna dari krep tersebut (Loo, 1980).

2.3. KARET ALAM

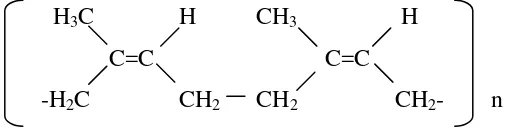

Menurut Triwijoso dan Siswantoro (1989), karet alam adalah suatu polimer alami yang tersusun dari satuan unit ulang (monomer) trans/cis 1,4-isoprena dengan rumus umum (C5H8)n dimana n adalah bilangan yang

menunjukkan jumlah monomer di dalam rantai polimer. Semakin besar harga n maka molekul karet semakin panjang, semakin besar bobot molekul, dan semakin kental (viscous). Nilai n dapat berkisar antara 3000-15000. Karet alam bergabung secara ikatan kepala ke ekor (head to tail).

CH3

CH2=C-CH-CH3

Gambar 2. Struktur Kimia Monomer Karet Alam (Cowd, 1991)

H3C H CH3 H

C=C C=C

-H2C CH2 CH2 CH2- n

Gambar 3. Struktur Ruang 1,4 cis poliisoprena (Honggokusumo, 1978)

baik sehingga mudah diolah. Daya ausnya juga tinggi, tidak mudah panas (low heat built up), dan tahan terhadap keretakan (groove cracking resistance). Bobot molekul karet alam berkisar antara 1 sampai 2 juta. Karet alam memiliki berat jenis 0,92 kg/m3. Adanya rantai molekul pendek menyebabkan daya rekat yang tinggi.

Jenis karet alam sebagai bahan olahan setengah jadi yang siap diproses lebih lanjut untuk membuat barang jadi adalah sebagai berikut : a. karet konvensional (Ribbed smoked sheet, white crepes, dan estate

brown crepe) b. lateks pekat

c. karet bongkah atau block rubber

d. karet spesifikasi teknis

2.4. LATEKS PEKAT

Lateks pekat diperoleh dengan cara memekatkan lateks kebun. Pembuatan lateks pekat bertujuan untuk menghasilkan lateks dengan kadar karet kering (KKK) sekitar 60%, sehingga memudahkan dalam pengolahan barang jadi karet. Lateks pekat yang diperdagangkan umumnya dibuat dengan metode pemusingan (centrifuged latex) atau pendadihan (creamed latex). Selain metode-metode tersebut, pembuatan lateks pekat juga dapat dilakukan dengan metode penguapan (evaporasi), penyaringan (filtrasi), dialisis tekanan, dan elektrodekantasi. Metode yang paling sering digunakan adalah metode sentrifuse (pemusingan) karena menghasilkan kapasitas produksi yang besar, viskositas lateks lebih rendah (tidak kental), dan hasil lateks lebih murni (tidak tercampur endapan dan kotoran) (Solichin, 1995).

2gr2 (d1 - d2)

9η

Keterangan :

V : kecepatan gerak partikel ke atas

g : percepatan gravitasi atau sentrifugal

r : jari-jari partikel karet

d1 : rapat jenis serum

d2 : rapat jenis partikel karet η : viskositas serum

Prinsip pembuatan lateks pekat dengan cara pemusingan didasarkan pada perbedaan berat jenis antara partikel karet dan serum. Serum mempunyai berat jenis lebih besar daripada partikel karet, yaitu 1,02 kg/m3,

sedangkan partikel karet hanya 0,91 kg/m3. Dengan demikian partikel karet memiliki kecenderungan untuk naik ke permukaan, sedangkan serum cenderung berada di bawahnya. Partikel karet dalam lateks mengalami gerak

Brown karena terjadi gaya tolak-menolak antarpartikel karet yang bermuatan. Gerak Brown ini akan memperlambat terjadinya pemisahan antara partikel karet dan serum. Lateks kebun yang dimasukkan ke dalam alat sentrifugasi (separator) akan mendapat gaya sentripetal dan gaya sentrifugal yang mengarah keluar. Gaya sentrifugal yang bekerja pada lateks jauh lebih besar daripada percepatan gaya berat dan gerak Brown, sehingga akan terjadi pemisahan antara partikel karet dan serum. Bagian serum yang mempunyai berat jenis lebih besar akan terlempar ke bagian luar (lateks skim) dan partikel karet akan terkumpul pada bagian pusat alat sentrifugasi dan selanjutnya akan keluar dari bagian bawah (lateks pekat). Lateks pekat ini mengandung karet kering sekitar 60%, sedangkan lateks skimnya masih mengandung karet kering antara 3-8 % (Goutara et al., 1985).

Faktor-faktor yang mempengaruhi mutu lateks pekat pusingan adalah pengawetan lateks kebun, KKK lateks kebun, pengendapan lateks kebun, penambahan sabun ammonium laurat sebelum ataupun sesudah pemusingan, alat dan cara pemusingan, penyimpanan, pengangkutan, dan cara pengambilan sampel lateks pekat. Lateks pekat bermutu tinggi diperoleh

dengan melakukan pengontrolan dan perlakuan yang baik sejak dari lateks kebun sampai pada pengambilan sampel lateks pekat (Solichin, 1995).

2.5. DEPOLIMERISASI

Depolimerisasi merupakan salah satu cara modifikasi karet alam dengan cara degradasi rantai molekul karet. Degradasi polimer dapat terjadi secara mekanis, termal, kimiawi, fotokimia, dan biodegradasi. Secara kimiawi degradasi polimer dapat terjadi dengan bantuan senyawa pemutus rantai molekul polimer. Tujuan depolimerisasi adalah untuk melunakkan atau sekedar menurunkan viskositas karet, dan untuk memperoleh karet dengan rantai molekul yang sangat pendek atau karet cair.

Depolimerisasi ditandai dengan adanya putusnya ikatan rantai utama sehingga menyebabkan pemendekan panjang rantai dan penurunan bobot molekul. Reaksi ini juga terjadi pada gugus samping, namun pengaruhnya tidak sebesar bila dibandingkan dengan reaksi pada gugus utama. Perubahan sifat fisik mengakibatkan pembentukan ikatan kimia baru melalui mekanisme ikatan silang sehingga konversi molekul menjadi lebih tinggi (Surdia, 2000).

Menurut Alfa dan Syamsu (2004), penambahan senyawa pemutus rantai molekul sistem redoks, campuran hidrogen peroksida dengan natrium hipoklorit, dikombinasikan dengan hidroksilamin netral sulfat akan menghasilkan lateks dengan viskositas Mooney karet mentah rendah dan memiliki daya rekat baik.

Menurut Gunanti (2004), depolimerisasi molekul karet terjadi karena adanya radikal OH hasil penguraian hidrogen peroksida (H2O2). Radikal OH

sampai terjadi pemutusan ikatan. Pada akhir reaksi pemutusan, terbentuk gugus karbonil. Gugus karbon aktif yang dihasilkan langsung bereaksi dengan gugus aktif dari reduktor yang dihasilkan gugus karbonil yang tidak bermuatan. Gugus karbon yang dihasilkan memiliki gugus ujung berupa keton dan aldehid.

Karet alam dengan bobot molekul yang rendah (150000-400000) memiliki sifat lekat yang baik, sehingga dapat disebut sebagai karet lunak. Sifat dan bentuknya inilah yang dapat dijadikan dasar dalam industri perekat berbahan lateks (Roberts, 1988).

2.6. HIDROGEN PEROKSIDA

Hidrogen peroksida (H2O2) merupakan oksidator kuat yang dapat

terurai menjadi dua produk yaitu air dan oksigen dengan reaksi sebagai berikut.

2 H2O2 2 H2O + O2 + energi

Adapun struktur molekul hidrogen peroksida dapat dilihat pada gambar.

H

O O H

Gambar 4. Struktur Hidrogen Peroksida (www.wikipedia.org)

Menurut Petrucci (1987), hidrogen peroksida merupakan senyawa pengoksidasi dengan potensial standar yang besar.

H2O2(aq) + 2H+(aq) + 2 e- 2 H2O E0 = +1,77 V

Hidrogen peroksida sudah lama dikenal sebagai oksidator yang dapat mendegradasi rantai molekul karet. Pada suhu ruang pengaruh peroksida ini terhadap degradasi rantai molekul berlangsung lambat, tetapi berlangsung cepat dengan adanya bahan peptiser (pemutus rantai) yang berfungsi sebagai pemindah radikal bebas. Pencampuran reduktor dengan peroksida sebagai bahan pendegradasi akan meningkatkan kinerja degradasi pada suhu rendah (Alfa et al., 2003).

Pada konsentrasi tertentu, serta suhu yang semakin meningkat, maka akan meningkatkan kerja dari hidrogen peroksida, namun akan semakin cepat juga waktu hidupnya (lifetime). Tingkat destruksi senyawa ini adalah 2,2 kali setiap kenaikan suhu 10 0C. Adanya alkalinitas juga mempercepat destruksi hidrogen peroksida (www.lenntech.com).

2.7. NATRIUM NITRIT

Natrium nitrit (NaNO2) merupakan reduktor yang sangat kuat yang

digunakan sebagai bahan peptiser dan diharapkan mampu mempercepat reaksi degradasi molekul karet oleh peroksida pada suhu rendah. Dalam bentuk murni, senyawa ini memiliki penampakan bubuk kristal berwarna putih hingga kuning muda. Senyawa ini sangat larut dalam air dan bersifat higroskopis. Secara perlahan, oksigen dalam udara mengoksidasi sehingga terbentuk natrium nitrat (NaNO3) (www.wikipedia.com).

Gambar 5. Struktur Natrium Nitrit

Pada industri karet, natrium nitrit digunakan sebagai inhibitor polimerisasi pada karet sintesis, bahan pencepat, bahan antioksidan atau antiozonan, dan senyawa pembantu dalam pembuatan busa karet (www.genchemcorp.com).

Na+ N

2.8. ASAM ASKORBAT

Vitamin C adalah nutrien dan vitamin yang larut dalam air dan penting untuk kehidupan serta untuk menjaga kesehatan. Vitamin ini juga dikenal dengan nama kimia dari bentuk utamanya yaitu asam askorbat. Vitamin C termasuk golongan antioksidan karena sangat mudah teroksidasi oleh panas, cahaya, dan logam, oleh karena itu penggunaan vitamin C sebagai antioksidan semakin sering dijumpai (www.wikipedia.com).

Gambar 6. Struktur Asam Askorbat

2.9. SURFAKTAN

Surfaktan (surface active agent) adalah suatu bahan yang dapat mengubah atau memodifikasi tegangan permukaan dan antar muka antara fluida yang tidak saling larut atau molekul yang mengadsorbsi molekul lain pada antar muka dua zat (Particle Engineering Research, 2005).

Dalam satu molekulnya, surfaktan memiliki dua gugus yang berbeda polaritasnya, yaitu gugus polar dan non polar. Gugus polar memperlihatkan afinitas (daya ikat) yang kuat dengan pelarut polar (contohnya air), sehingga sering disebut gugus hidrofilik. Gugus non polar biasa disebut hidrofob atau lipofilik yang berasal dari bahasa Yunani phobos (takut) dan lipos (lipid) (Salanger, 2002).

Penambahan kaustik soda dan surfaktan dimaksudkan untuk menstabilkan lateks. Surfaktan yang ditambahkan akan melapisi partikel-partikel polimer yang terdispersi di dalam air. Surfaktan akan menjaga kestabilan lateks terutama terhadap gerakan mekanis yang timbul karena guncangan atau pengadukan (Stevens, 2001).

OH

OH HO

O O

Berdasarkan sifat kimianya, surfaktan dibagi menjadi tiga, yaitu : 1. Surfaktan Anionik

Surfaktan anionik adalah molekul yang bermuatan negatif pada bagian hidrofiliknya atau aktif permukaannya (surface-active). Sifat hidrofiliknya disebabkan karena keberadaan gugus sulfat atau sulfonat. Salah satu contoh surfaktan anionik adalah emal. Emal mempunyai kestabilan yang tinggi pada emulsi polimerisasi, tidak berwarna, larut dalam air panas, stabil dalam larutan asam, alkali, dan air sadah. Gugus fungsi utama yang terdapat dalam emal adalah (CH3(CH2)11OSO3)Na.

emal yang dilarutkan akan mengion membentuk turunan anionnya yaitu ion alkil sulfat (CH3(CH2)11OSO3) (Huntsman, 2000).

2. Surfaktan Kationik

Surfaktan kationik yang dilarutkan akan mengion membentuk turunan kationnya. Kation yang berhubungan dengan lateks adalah ion ammonium yang satu atom hidrogennya telah digantikan oleh senyawa organik (halida atau asetat). Contoh surfaktan kationik adalah Lissolamine A, Vantoc A, Fixano C, dan Aerosol M.

3. Surfaktan Nonionik

Surfaktan nonionik adalah surfaktan yang tidak mengandung gugus fungsional bermuatan baik positif maupun negatif dan tidak mengalami ionisasi di dalam larutan. Menurut Salanger (2002), surfaktan nonionik mempunyai kelebihan dibandingkan surfaktan anionik dan kationik yaitu tidak dipengaruhi oleh kesadahan dan perubahan pH, sehingga sangat kompatibel bila dikombinasikan dengan tipe surfaktan lainnya. Karakter lain dari surfaktan nonionik adalah tidak sensitif terhadap cairan elektrolit, pH, surfaktan ionik, dan dapat digunakan pada salinitas tinggi serta pada air sadah.

dan lemak, tetapi tidak larut dengan minyak mineral dan minyak sayur (www.mpfinechemical.com).

2.10. VISKOSITAS INTRINSIK DAN PENENTUAN BOBOT MOLEKUL

Bobot molekul merupakan variabel penting yang berhubungan langsung dengan sifat-sifat fisika polimer. Polimer dengan bobot molekul tinggi bersifat lebih kuat, tetapi bobot molekul yang terlalu tinggi dapat menyebabkan kesulitan dalam pemrosesannya.

Metode yang banyak dilakukan untuk penetapan berat molekul polimer adalah osmometri, hamburan cahaya (light scattering), dan ultrasentrifugasi. Metode yang paling mudah untuk penetapan bobot molekul yang rutin dan distribusi bobot molekul polimer melalui pengukuran viskositas larutan (Stevens, 2001).

Metode viskositas mempunyai kelebihan daripada metode lain, yaitu lebih cepat dan mudah dalam pengerjaannya, menggunakan alat yang lebih murah, serta perhitungan hasil pengukurannya lebih sederhana.

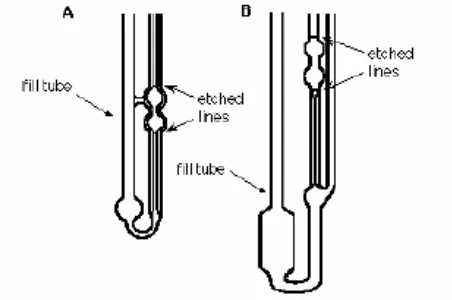

Pada dasarnya metode viskositas intrinsik adalah untuk mengukur waktu yang diperlukan pelarut dan larutan polimer untuk mengalir di antara dua garis pada viskometer atau mengukur laju alir cairan yang melalui tabung berbentuk silinder (Bird, 1993). Waktu alir diukur pada saat pelarut atau larutan polimer mengalir di antara dua tanda, x dan y. Waktu alir larutan polimer lebih besar daripada waktu alir pelarutnya. Semakin tinggi konsentrasi polimer dalam larutan, maka akan semakin lama waktu alir yang dibutuhkan untuk melewati kapiler (Cowd, 1991).

Untuk mengukur bobot molekul viskositas, maka harus dihitung terlebih dahulu viskositas larutan polimer (η) dan viskositas pelarut murni (η0), sehingga viskositas jenis (ηsp) larutan polimer akan ditentukan oleh persamaan :

ηsp =

Perbandingan ηsp/c, dimana c adalah konsentrasi larutan polimer disebut viskositas reduksi. Nilai ηsp/c pada limit pelarutan disebut juga nilai

η – η0

viskositas intrinsik dan diberi lambang [η], yang secara matematis dapat dijelaskan sebagai ;

ηsp

c

Karena massa jenis berbagai larutan yang dipakai dalam suatu percobaan hampir sama dengan massa jenis pelarut, maka sebagai pendekatan dapat diandaikan viskositas tiap larutan hasil pengenceran berbanding lurus dengan waktu alirnya, sehingga persamaan menjadi :

t2 – t1

t1

dimana t2 adalah waktu alir untuk larutan, sedangkan t1 adalah waktu alir

untuk pelarut. Dengan diperolehnya waktu alir pada berbagai pengenceran, maka nilai ηsp dan ηsp/c dapat dihitung. Selanjutnya nilai ηsp/c diplotkan dalam

grafik linier terhadap konsentrasi c. Plot data ini diekstrapolasi ke konsentrasi 0 menghasilkan nilai [η] (Cowd, 1991).

Mark dan Houwink menemukan bahwa angka viskositas intrinsik dapat dikaitkan dengan penentuan bobot molekul relatif melalui rumus :

[η] = KMa

dimana M adalah bobot molekul relatif, sedangkan K dan a adalah tetapan yang khas untuk sistem polimer-pelarut tertentu. K dan a harus ditentukan dengan menggunakan paling sedikit dua sampel polimer yang mempunyai bobot molekul relatif berbeda, dan nilainya harus diukur dengan menggunakan metode seperti osmometri atau hamburan sinar. Karena semua nilai yang digunakan merupakan nilai rata-rata, maka dapat dilihat bahwa viskometri bukan metode mutlak untuk menentukan bobot molekul pasti, melainkan rata-rata relatif (Cowd, 1991).

Viskositas diukur pada konsentrasi sekitar 0,5 g/100 ml pelarut, dengan cara menetapkan lamanya aliran sejumlah volume larutan melalui kapiler yang panjangnya tetap. Lamanya aliran dalam detik dicatat sebagai waktu untuk larutan polimer melewati antara dua tanda batas pada viskometer. Viskositas ditetapkan pada suhu konstan, biasanya 30,0± 0,010C (Stevens, 2001).

lim

c 0 = [η]

=

Metode viskositas mempunyai kelebihan daripada metode lain, yaitu lebih cepat, lebih mudah, alatnya murah, serta perhitungan hasilnya lebih sederhana. Metode yang biasa dipakai untuk mengukur viskositas pelarut dan larutan polimer adalah penggunaan viskometer Ostwald dan viskometer

[image:36.595.211.437.198.348.2]Ubbelohde (Cowd, 1991).

Gambar 7. Viskometer (A) Ostwald-Fenske (B) Ubbelohde

III. BAHAN DAN METODE

3.1. BAHAN DAN ALAT

3.1.1. Bahan

Bahan utama yang digunakan dalam penelitian ini adalah lateks kebun yang diperoleh dari Kebun Percobaan Balai Penelitian Bioteknologi Perkebunan di Ciomas, Bogor. Bahan kimia yang digunakan adalah hidrogen peroksida (H2O2), natrium nitrit (NaNO2), asam askorbat,

amoniak (NH3), aseton, surfaktan emal dan emulgen, serta toluen p.a.

untuk pengujian viskositas intrinsik. 3.1.2. Alat

Peralatan yang digunakan dalam penelitian ini adalah viskometer

Ubbelohde, viskometer Mooney, pengukur Po (Wallace Rapid Plastimeter), alat sentrifugasi, pengaduk (agitator), pemanas air (waterbath), oven, desikator, neraca analitik, termometer, kipas angin, serta peralatan gelas.

3.2. METODE PENELITIAN

Penelitian yang dilakukan meliputi penyiapan lateks pekat hasil sentrifugasi lateks kebun dan proses depolimerisasi menggunakan senyawa pendegradasi hidrogen peroksida (H2O2), natrium nitrit (NaNO2), dan asam

askorbat.

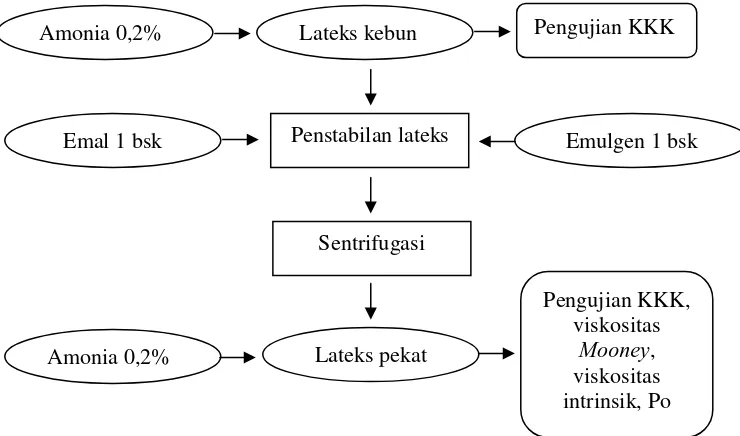

3.2.1. Penyiapan Lateks Pekat

masing-masing sebanyak 1 bsk (bagian per seratus karet) untuk menstabilkan lateks. Sentrifugasi akan menghasilkan lateks pekat dengan KKK 60%±2. Pada lateks pekat, ditambahkan kembali pengawet amoniak sebanyak 0,2% (v/v). Lateks pekat diambil sampelnya untuk pengujian KKK, viskositas Mooney, viskositas intrinsik, dan Po (plastisitas Wallace).

Gambar 8. Diagram Alir Pembuatan Lateks Pekat Metode Sentrifugasi

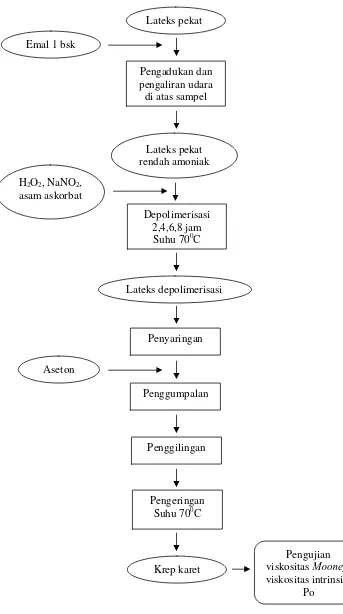

3.2.2. Depolimerisasi Lateks Pekat

Proses depolimerisasi lateks pekat yang digunakan merupakan cara kimia dengan melibatkan reaksi oksidasi-reduksi untuk memutuskan rantai polimer dari poliisoprena menjadi rantai yang lebih pendek. Senyawa yang bertindak sebagai oksidator adalah hidrogen peroksida (H2O2), sedangkan

reduktornya adalah natrium nitrit (NaNO2). Sedangkan senyawa asam

askorbat berfungsi untuk mengaktifkan kinerja dari senyawa pendegradasi. Lateks pekat ditambahkan dengan surfaktan emal sebanyak 1 bsk, kemudian diaduk sambil dialiri udara di atas sampel dengan kipas angin. Pengadukan dan pengaliran udara ini dilakukan sampai bau amoniak tidak tercium. Setelah itu, ditambahkan H2O2, NaNO2, dan asam askorbat

berturut-turut dengan selisih waktu antar penambahan senyawa-senyawa tersebut sekitar 5 menit. Variasi kadar H2O2, NaNO2, dan asam askorbat

Lateks kebun

Penstabilan lateks

Amonia 0,2% Pengujian KKK

Sentrifugasi

Emal 1 bsk Emulgen 1 bsk

Lateks pekat

Pengujian KKK, viskositas

yang ditambahkan dalam satuan bsk (bagian per seratus karet) adalah 1:1:1, 1:2:2, 1:3:3, 2:1:1, dan 3:1:1.

Senyawa H2O2, NaNO2, dan asam askorbat ditambahkan ke dalam

lateks pekat sambil terus dilakukan pengadukan. Kemudian sampel didepolimerisasi menggunakan gelas piala yang dipanaskan dalam

waterbath hingga suhu sampel mencapai 700C dan diaduk menggunakan agitator pada kecepatan sekitar 124 rpm. Variasi waktu depolimerisasi untuk setiap kadar senyawa pendegradasi adalah 2, 4, 6, dan 8 jam.

Gambar 9. Diagram Alir Depolimerisasi Lateks Pekat

Lateks pekat

Emal 1 bsk

Pengadukan dan pengaliran udara di atas sampel

Lateks pekat rendah amoniak

H2O2, NaNO2,

asam askorbat

Depolimerisasi 2,4,6,8 jam

Suhu 700C

Lateks depolimerisasi

Penyaringan

Penggumpalan Aseton

Penggilingan

Pengeringan

Suhu 700C

Krep karet

Pengujian viskositas Mooney, viskositas intrinsik,

3.3. RANCANGAN PERCOBAAN

Analisis data hasil percobaan dilakukan dengan analisis statistik. Desain eksperimen yang digunakan adalah rancangan acak lengkap faktorial dengan menggunakan dua faktor perlakuan, yaitu dosis bahan pendegradasi dan waktu reaksi depolimerisasi. Dosis bahan pendegradasi dibagi menjadi dua perlakuan yaitu variasi dosis NaNO2 dan variasi dosis H2O2. Variasi

dosis NaNO2 terdiri atas tiga taraf, yaitu dosis 1,1,1 bsk, 1,2,2 bsk, dan 1,3,3

bsk. Sedangkan variasi dosis H2O2 terdiri atas tiga taraf, yaitu dosis 1,1,1

bsk, 2,1,1 bsk, dan 3,1,1 bsk. Faktor waktu reaksi terdiri dari 4 taraf, yaitu 2, 4, 6, dan 8 jam. Faktor dosis bahan pendegradasi akan ditetapkan sebagai perlakuan ke-i, sedangkan faktor waktu reaksi akan ditetapkan sebagai perlakuan ke-j. Rancangan percobaannya yaitu :

Keterangan :

Yijk : pengamatan pada perlakuan ke-i dan ke-j ulangan ke-k

µ : rataan umum

A i : pengaruh perlakuan dosis bahan pendegradasi ke-i

Bj : pengaruh waktu reaksi ke-j

(AB)ij : pengaruh interaksi dosis bahan pendegradasi ke-i dengan waktu

reaksi ke-j

εijk : kesalahan pada perlakuan ke-i dan ke-j pada ulangan ke-k

IV. HASIL DAN PEMBAHASAN

4.1. PENYIAPAN LATEKS PEKAT

Lateks kebun yang digunakan berasal dari kebun percobaan Balai Penelitian Bioteknologi Perkebunan Ciomas-Bogor. Lateks kebun merupakan bahan baku awal yang akan digunakan untuk membuat lateks pekat sehingga harus selalu dianalisis karakteristiknya untuk mengetahui mutu lateks kebun, sebagai kontrol, dan meminimalkan keragaman lateks.

Saat baru disadap, lateks kebun yang tidak segera diproses lebih lanjut harus diberi pengawet agar tidak cepat menggumpal. Salah satu senyawa kimia yang dapat digunakan adalah amonia (NH3). Untuk

mengawetkan lateks kebun sebelum disentrifugasi, dapat ditambahkan amonia sebanyak 0,2 % dari volume lateks. Konsentrasi ini dipilih karena merupakan jumlah minimal amonia dapat mencegah penggumpalan lateks dalam waktu yang tidak terlalu lama sebelum sentrifugasi. Jumlah amonia yang terlalu besar akan menyebabkan proses depolimerisasi berlangsung tidak optimal, karena kondisi keasaman (pH) sistem akan mempengaruhi efektifitas reaksi depolimerisasi.

Mutu lateks pekat yang dihasilkan ditentukan berdasarkan spesifikasi menurut ASTM. Menurut ASTM tahun 1997, lateks pekat dibagi menjadi tiga jenis berdasarkan sistem pengawetan dan metode pembuatannya, yaitu : 1. Jenis I : Lateks pekat pusingan yang diawetkan dengan amonia

saja atau dengan pengawet formaldehida yang kemudian dilanjutkan dengan pengawetan amonia.

2. Jenis II : Lateks pekat pendadihan yang diawetkan dengan amonia saja atau dengan pengawet formaldehida yang kemudian dilanjutkan dengan pengawetan amonia.

3. Jenis III : Lateks pekat pusingan yang diawetkan dengan kadar amonia rendah dan bahan-bahan pengawet sekunder.

Jenis lateks pekat yang digunakan dalam penelitian ini menurut ASTM tahun 1997 termasuk ke dalam jenis I, karena menggunakan pengawet amonia sebanyak 0,2% sebelum pemekatan dan ditambahkan lagi amonia sebanyak 0,2% setelah pemekatan. Penambahan kembali amonia ke dalam lateks pekat bertujuan untuk mencegah penggumpalan selama penyimpanan lateks dalam jangka waktu yang cukup lama.

Selain pengawet, bahan lain yang juga harus ditambahkan adalah surfaktan, yaitu surfaktan emal dan emulgen masing-masing sebanyak 1 bsk. Surfaktan berfungsi sebagai penstabil lateks selama proses sentrifugasi. Gugus hidrofilik pada surfaktan akan berinteraksi dengan air, sedangkan gugus hidrofobiknya akan berinteraksi dengan lapisan fosfolipid pada partikel karet. Dengan demikian, dispersi partikel karet di dalam air pada sistem lateks akan lebih stabil.

Penggunaan lateks pekat dalam penelitian ini bertujuan agar hasil penelitian ini dapat diaplikasikan dalam industri yang umumnya menggunakan lateks pekat untuk menurunkan biaya pengangkutan, penyimpanan, dan pemrosesan. Pemekatan lateks kebun dilakukan dengan metode sentrifugasi menggunakan mesin centrifuge.

Kadar Karet Kering (KKK) merupakan parameter terukur yang menunjukkan persentase jumlah karet dalam lateks. Menurut Triwijoso et al. (1989), lateks kebun segar mempunyai nilai KKK sebesar 30-34%. Pada kondisi penyadapan yang sangat bagus, tidak ada hujan selama 24 jam sebelum penyadapan, cuaca cerah, maka KKK lateks kebun dapat mencapai 35%.

Selain KKK, lateks pekat juga diuji viskositas Mooney-nya sebagai indikator atau pembanding yang menunjukkan kecenderungan perubahan bobot molekul karet alam. Dari hasil uji viskositas Mooney, dapat diketahui bahwa contoh lateks pekat mempunyai nilai sebesar 99,0 (ML(1’+4’)1000C). Kisaran nilai tersebut menunjukkan bahwa sampel karet kontrol yang digunakan memiliki sifat aliran bahan yang viskous.

Nilai plastisitas Wallace (Po) juga digunakan sebagai pembanding dengan bobot molekul dan viskositas Mooney. Dari uji Po, dapat diketahui bahwa contoh karet kontrol mempunyai nilai sebesar 63,0.

Nilai viskositas intrinsik karet kontrol dari lateks pekat adalah sebesar 541,66. Dari viskositas intrinsik ini, dapat dilakukan konversi menjadi bobot molekul karet kontrol. Hasil perhitungan bobot molekul viskositas karet kontrol ini adalah 1,18x106.

4.2. DEPOLIMERISASI LATEKS PEKAT

Depolimerisasi merupakan salah satu cara mengubah struktur molekul karet menjadi lebih lunak dan mempunyai bobot molekul rendah. Tahap lebih lanjut yang diharapkan adalah dapat diaplikasikan sebagai bahan baku produk yamg membutuhkan sifat lekat yang baik, seperti perekat dan active plastisizer.

Keberhasilan proses depolimerisasi tergantung pada kestabilan atau kemantapan lateks selama proses depolimerisasi berlangsung. Selama proses depolimerisasi, harus diusahakan agar koagulasi partikel karet dapat dicegah. Oleh karena itu, sebelum dilakukan proses depolimerisasi, perlu ditambahkan surfaktan sebagai anti koagulan. Dari penelitian terdahulu, seperti yang pernah dilakukan oleh Pristiyanti (2006), untuk membuat lateks depolimerisasi hanya dibutuhkan surfaktan emal. Akan tetapi jika lateks depolimerisasi akan diolah lebih lanjut menjadi karet siklo maka surfaktan emal dan emulgen dapat dikombinasikan untuk mempertahankan kestabilan lateks.

surfaktan emal mempunyai muatan negatif, sehingga sesuai digunakan pada lateks yang mengandung partikel karet yang juga bermuatan negatif. Muatan negatif pada surfaktan emal dapat menurunkan tegangan antar muka antara partikel karet dan serumnya, sehingga dispersi partikel karet dalam lateks semakin stabil.

Prinsip kerja dari surfaktan adalah gugus hidrofob surfaktan akan berinteraksi dengan permukaan partikel karet, sedangkan gugus hidrofiliknya akan berinteraksi dengan air untuk membentuk pelindung partikel karet. Penambahan surfaktan harus sesuai, karena jika terlalu sedikit maka surfaktan tidak dapat menstabilkan lateks sehingga memungkinkan lateks menggumpal. Dosis emal sebesar 1 bsk dipilih berdasarkan penelitian terdahulu, karena dosis ini merupakan dosis terkecil yang dapat mempertahankan kestabilan lateks selama depolimerisasi. Dosis surfaktan yang terlalu besar akan menyebabkan lateks sukar digumpalkan dengan asam format, sehingga untuk menggumpalkannya memerlukan pelarut organik seperti alkohol dan aseton. Penggunaan alkohol dan aseton untuk menggumpalkan lateks kurang disukai dalam industri, karena harganya yang mahal.

Beberapa parameter yang dapat diukur untuk mengetahui keberhasilan proses depolimerisasi adalah viskositas Mooney, plastisitas

Wallace (Po), serta viskositas intrinsik dan bobot molekul. Viskositas intrinsik dan bobot molekul merupakan parameter utama depolimerisasi karena menunjukkan nilai yang pasti terhadap tujuan depolimerisasi, yaitu menurunkan bobot molekul karet. Sedangkan parameter viskositas Mooney

dan plastisitas Wallace (Po) digunakan sebagai pembanding terhadap viskositas intrinsik dan bobot molekul, karena hasil pengukurannya hanya memberikan indikator kecenderungan perubahan bobot molekul karet.

4.2.1. Depolimerisasi Lateks Karet Alam Secara Kimia

Proses degradasi rantai polimer karet alam dapat terjadi secara kimia melalui suatu reaksi reduksi-oksidasi (redoks) dengan bantuan senyawa-senyawa tertentu. Pada sistem reaksi redoks, senyawa-senyawa yang umumnya berperan sebagai oksidator adalah hidrogen peroksida, sedangkan senyawa reduktornya adalah nitrit (NO2-) atau klorit (OCl-).

Pada penelitian ini, digunakan senyawa hidrogen peroksida sebagai oksidator. Senyawa ini memiliki nilai potensial sel sebesar +1,77. Sedangkan senyawa nitrat memiliki nilai potensial sel sebesar +0,96, lebih besar nilainya dibandingkan senyawa klorit yang memiliki nilai potensial sel sebesar +0,89. Pada nilai potensial sel yang lebih besar, senyawa kimia akan lebih mudah berperan sebagai oksidator (Petrucci, 1987).

Penambahan hidrogen peroksida (H2O2) akan mendegradasi rantai

molekul melalui pembentukan senyawa radikal bebas. Mekanisme reaksi pembentukan radikal bebas oleh H2O2 adalah sebagai berikut.

ROOR 2 OR

H2O2 2 OH* (radikal hidroksil)

Selain membentuk radikal, sebagian senyawa hidrogen peroksida juga akan mengalami reaksi diproporsionasi, yaitu suatu jenis reaksi reduksi oksidasi yang terjadi bila senyawa tunggal dioksidasi dan direduksi (Oxtoby

et. al., 1999). Senyawa ini ditambahkan pertama kali ke dalam lateks, sehingga sebagian akan mengalami reaksi disproporsionasi membentuk air dan oksigen yang ditandai dengan munculnya gelembung-gelembung gas pada sistem. Reaksi disproporsionasi hidrogen peroksida menurut Oxtoby et. al. (1999) adalah sebagai berikut.

2 H2O2(l) 2 H2O(l) + O2(g)

Senyawa yang ditambahkan ke dalam lateks selanjutnya adalah natrium nitrit (NaNO2). Sama seperti hidrogen peroksida, senyawa ini juga

mudah mengalami reaksi pembentukan radikal bebas yang akan menyerang rantai polimer karet. Menurut Fitch dalam Kiatkamjornwong et. al. (2000), pembentukan radikal bebas dari senyawa NaNO2 dapat dijelaskan

NaNO2 + H2O HNO2 + NaOH

2 HNO2 H2N2O4

H2N2O4 N2O3 + H2O

N2O3 NO2* + NO* (radikal)

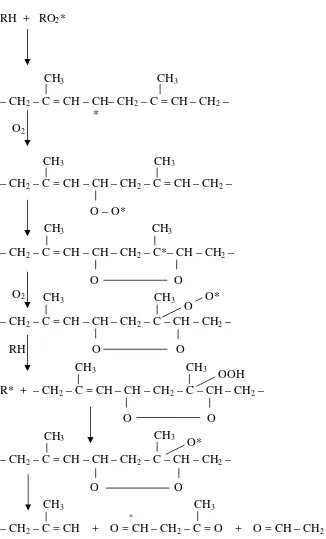

Reaksi rantai radikal bebas menurut Bolland dan Gee dalam Roberts (1988) terjadi berdasarkan tiga tahapan, yaitu inisiasi, propagasi, dan terminasi.

Inisiasi Produksi RO2*

Propagasi R* + O2 RO2*

RO2* + RH ROOH + R*

Terminasi R* + R*

R* + RO* produk non-radikal RO2* + RO2*

Pada tahapan inisiasi dan propagasi, radikal bebas (R*) akan bereaksi dengan oksigen (O2), yang terbentuk dari reaksi disproporsionasi hidrogen

peroksida, membentuk senyawa RO2* (radikal). Pada rantai polimer karet,

atom hidrogen yang berikatan dengan atom karbon (C) pada posisi alilik diserang oleh RO2* (radikal) yang selanjutnya melakukan reaksi berantai

RH + RO2*

– CH2 – C = CH – CH– CH2 – C = CH – CH2 –

* O2

– CH2 – C = CH – CH – CH2 – C = CH – CH2 –

O – O*

– CH2 – C = CH – CH – CH2 – C*– CH – CH2 –

O O O2

– CH2 – C = CH – CH – CH2 – C – CH – CH2 –

RH O O

R* + – CH2 – C = CH – CH – CH2 – C – CH – CH2 –

O O

– CH2 – C = CH – CH – CH2 – C – CH – CH2 –

O O *

– CH2 – C = CH + O = CH – CH2 – C = O + O = CH – CH2 –

Gambar 10. Mekanisme Reaksi Pemutusan Rantai Poliisopren Melalui Autooksidasi

Pada Gambar 10, dapat dilihat bahwa terjadi reaksi autooksidasi pada rantai poliisopren, dimana oksigen akan menyerang atom H alilik dan akan membentuk ikatan dengan oksigen yang menyerang atom H alilik di posisi

CH3

CH3

CH3

CH3 CH3

CH3

CH3 CH3

O O*

CH3 CH3

OOH

CH3 CH3

O*

[image:48.595.176.502.74.613.2]yang lain. Karena autooksidasi terjadi secara berantai dan terus-menerus, maka rantai polimer yang teroksidasi dan masih mengandung radikal bebas akan bereaksi dengan isopren, sehingga dihasilkan rantai polimer yang mengandung gugus COOH serta radikal bebas. Pada rantai polimer yang masih mengandung radikal bebas, akan mudah terjadi autooksidasi yang menyebabkan pemutusan rantai polimer. Pada akhir reaksi, akan dihasilkan rantai polisopren yang mengandung gugus aldehid (CHO) dan keton (CO).

4.2.1. Pengaruh Dosis Senyawa Pendegradasi dan Waktu Reaksi Terhadap Karakteristik Krep Karet Hasil Depolimerisasi

a. Viskositas Mooney

Viskositas Mooney merupakan salah satu parameter dalam penelitian depolimerisasi, karena dapat memberikan gambaran perubahan bobot molekul sampel. Proses depolimerisasi dapat dikatakan berhasil jika viskositas Mooney lateks depolimerisasi lebih rendah daripada viskositas

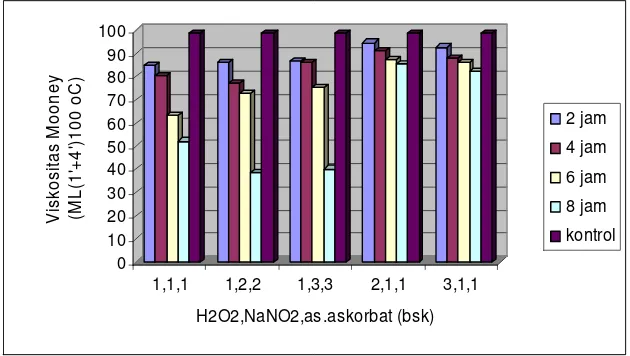

Mooney kontrol (lateks pekat). Histogram analisis viskositas Mooney

dapat dilihat pada Gambar 11.

0 10 20 30 40 50 60 70 80 90 100 V is k o s it a s M o o n e y (M L (1 '+ 4 ') 1 0 0 o C )

1,1,1 1,2,2 1,3,3 2,1,1 3,1,1

[image:49.595.172.487.454.632.2]H2O2,NaNO2,as.askorbat (bsk) 2 jam 4 jam 6 jam 8 jam kontrol

Gambar 11. Histogram Pengaruh Dosis Senyawa Pendegradasi dan Waktu Reaksi Terhadap Viskositas Mooney

semakin tinggi sifat tahanan aliran bahannya atau dengan kata lain karetnya semakin viskous.

Pengukuran viskositas Mooney dilakukan dengan Mooney viscometer. Cara kerjanya berdasarkan pengukuran nilai torsi rotor yang dapat berputar. Nilai viskositas Mooney yang didapat berlawanan dengan nilai plastisitas, sebab semakin plastis sampel karet yang diuji, maka semakin cepat rotor berputar, yang berarti tenaga yang dibutuhkan untuk memutar rotor semakin kecil, hal ini menunjukkan viskositasnya rendah. Jika karet yang diuji kurang plastis, maka viskositasnya akan tinggi, karena rotor berputar lambat dan memerlukan tenaga yang besar. Sebaliknya, karet lunak atau lebih plastis akan mempunyai viskositas yang rendah, karena tenaga untuk memutar rotor kecil.

Dari Gambar 11 dapat dilihat bahwa viskositas Mooney lateks depolimerisasi yang dihasilkan adalah berkisar antara 38,8 hingga 94,7 (ML(1’+4’)1000C), sedangkan viskositas Mooney kontrol adalah 99 (ML(1’+4’)1000C). Hal tersebut menunjukkan bahwa proses depolimerisasi telah dapat memperpendek rantai molekul atau menurunkan bobot molekul karet alam, karena terjadi penurunan nilai viskositas

Mooney dari lateks karet alam.

Dari Gambar 11 dapat dilihat bahwa penurunan viskositas Mooney

terjadi pada semua variasi dan dosis H2O2 dan NaNO2 dengan semakin

bertambahnya waktu reaksi. Pada masing-masing dosis, viskositas Mooney

paling rendah didapat dari lateks depolimerisasi yang direaksikan selama 8 jam, yaitu sebesar 52,2 (ML(1’+4’)1000C) pada dosis 1,1,1 bsk, 38,8 (ML(1’+4’)1000C) pada dosis 1,2,2 bsk, 40,2 (ML(1’+4’)1000C) pada dosis 1,3,3 bsk, 85,7 (ML(1’+4’)1000C) pada dosis 2,1,1 bsk, dan 82,4 (ML(1’+4’)1000C) pada dosis 3,1,1 bsk.

Penurunan viskositas Mooney yang cukup signifikan terjadi pada lateks depolimerisasi dengan dosis H2O2, NaNO2, dan asam askorbat

sebesar 1,2,2 bsk, yaitu berkisar antara 86 hingga 38,8 (ML(1’+4’)1000C). Sedangkan pada lateks depolimerisasi dengan dosis H2O2, NaNO2, dan

besar yaitu berkisar antara 86,65 hingga 40,2 (ML(1’+4’)1000C). Pada lateks depolimerisasi dengan dosis H2O2, NaNO2, dan asam askorbat

sebesar 1,1,1 bsk, viskositas Mooney-nya berkisar antara 85 hingga 52,2 (ML(1’+4’)1000C). Nilai viskositas Mooney yang masih cukup tinggi terjadi pada lateks depolimerisasi dengan dosis H2O2, NaNO2, dan asam

askorbat sebesar 2,1,1 bsk dan 3,1,1 bsk, yaitu berkisar antara 94,7 hingga 85,7 serta antara 92,8 hingga 82,4.

0 20 40 60 80 100 120

0 2 4 6 8 10

Waktu reaksi (jam)

[image:51.595.161.498.232.415.2]N il a i V is k o s it a s M o o n e y (M L (1 '+ 4 ') 1 0 0 o C ) Dosis H2O2:NaNO2=1:1 Dosis H2O2:NaNO2=1:2 Dosis H2O2:NaNO2=1:3

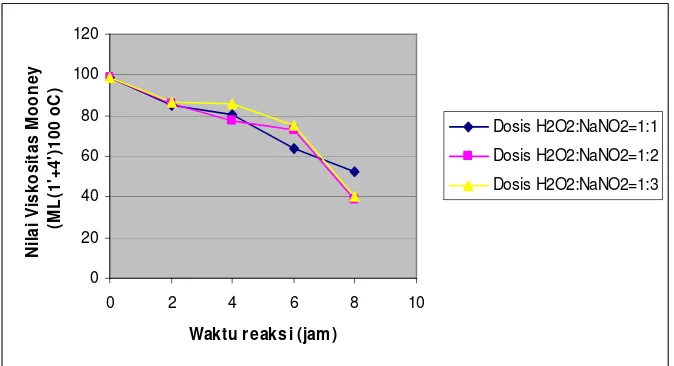

Gambar 12. Grafik Penurunan Viskositas Mooney Pada Perlakuan Variasi Dosis NaNO2 dan Waktu Reaksi

Dari Gambar 12, dapat dilihat bahwa pada variasi dosis NaNO2,

nilai viskositas Mooney dari karet alam hasil depolimerisasi pada reaksi selama 2 jam menunjukkan nilai yang hampir sama, berkisar pada 85 hingga 86,65 (ML(1’+4’)1000C). Pada waktu reaksi 4 jam, nilai terendah dihasilkan oleh lateks depolimerisasi dengan dosis NaNO2 2 bsk, yaitu

sebesar 77,5 (ML(1’+4’)1000C). Sedangkan pada dosis NaNO2 sebesar 3

bsk, penurunan nilai viskositas Mooney tidak terlalu signifikan, yaitu sebesar 86 (ML(1’+4’)1000C). Pada waktu reaksi 6 jam dan 8 jam, nilai terendah berturut-turut dihasilkan dari lateks depolimerisasi dengan dosis NaNO2 sebesar 1 bsk (63,5 (ML(1’+4’)1000C)) dan 2 bsk (38,85

0 20 40 60 80 100 120

0 2 4 6 8 10

Waktu reaksi (jam )

[image:52.595.160.488.85.277.2]N il a i V is k o s it a s M o o n e y (M L (1 '+ 4 ') 1 0 0 o C ) Dosis H2O2:NaNO2=1:1 Dosis H2O2:NaNO2=2:1 Dosis H2O2:NaNO2=3:1

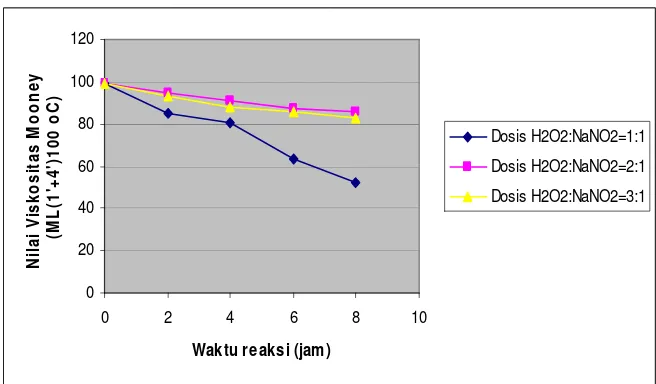

Gambar 13. Grafik Penurunan Viskositas Mooney Pada Perlakuan Variasi Dosis H2O2 dan Waktu Reaksi

Dari Gambar 13, dapat dilihat bahwa pada variasi dosis H2O2,

semua nilai viskositas Mooney terendah pada waktu reaksi 2, 4, 6, dan 8 jam dihasilkan oleh lateks depolimerisasi dengan dosis H2O2 sebesar

1 bsk. Nilai viskositas Mooney meningkat saat dosis H2O2 sebesar 2 bsk

untuk semua waktu reaksi, namun turun saat dosis H2O2 sebesar 3 bsk.

Penurunan nilai yang terjadi pada kedua dosis ters