FORMULASI SURFAKTAN MES SEBAGAI ACID STIMULATION

AGENT UNTUK LAPANGAN KARBONAT

(STUDI KASUS: LAPANGAN T)

RAYSA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul “Formulasi Surfaktan MES Sebagai Acid Stimulation Agent Untuk Lapangan Karbonat (Studi Kasus: Lapangan T)” adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Oktober 2013

Raysa

ABSTRAK

RAYSA. Formulasi Surfaktan MES Sebagai Acid Stimulation Agent Untuk Lapangan Karbonat (Studi Kasus: Lapangan T). Dibimbing oleh ERLIZA HAMBALI dan PUDJI PERMADI.

Penurunan produktivitas suatu sumur minyak dapat diakibatkan oleh penyumbatan oleh scale dan juga kondisi di dalam sumur minyak itu sendiri. Upaya yang dapat dilakukan untuk mengatasi hal tersebut adalah dengan melakukan suatu proses stimulasi dengan menggunakan acid stimulation agent. Larutan ini terdiri dari surfaktan, air injeksi, dan asam. Surfaktan berperan menurunkan tegangan permukaan dan antar muka, air injeksi sebagai media pelarut surfaktan, dan asam berperan sebagai pelarut scale karbonat. Penelitian ini bertujuan untuk mencari formula acid stimulation agent terbaik yang dapat meningkatkan produktivitas sumur minyak. Bahan baku yang digunakan dalam penelitian ini merupakan air injeksi dan minyak mentah yang diambil dari sumur minyak Lapangan T. Surfaktan diujikan pengaruhnya pada konsentrasi 0,5%; 1%; 1,5%; 2%; 3%; 4%; 5%; dan 6% (b/b). HCl ditambahkan pada larutan surfaktan sebanyak 5%, 10%, dan 15% (b/b). Sedangkan CH3COOH ditambahkan sebanyak

2%. Dari hasil formulasi diperoleh formula dengan kinerja terbaik pada formula SMES 4% + HCl 5% + CH3COOH 2% dengan nilai IFT sebesar 6.74 x 10-2

dyne/cm dan derajat kelarutan 20.7%. Formula ini memiliki ketahanan yang baik terhadap suhu tinggi hingga 90oC dan mampu merubah sifat kebasahan batuan menjadi semakin water wet.

Kata kunci: scale karbonat, surfaktan MES, asam, acid stimulation agent

ABSTRACT

RAYSA. Methyl Ester Sulphonate Surfactant Formulation as Acid Stimulation Agent For Carbonate Field Application (Case Study: T Field). Supervised by ERLIZA HAMBALI and PUDJI PERMADI.

The decrease of oil well productivity can be affected by the scale blockage and the conditions inside of the oil well. This problem can be solved by stimulating the oil well with an acid stimulation agent. This chemical solution contains of surfactant, brine, and acid. The surfactant reduces the interfacial and surface tension, the brine dissolves the surfactant, and the acid has a function as carbonate scale solvent. This research was conducted to find the formula of acid stimulation agent that gives the best performance to improve the oil well productivity. The materials used in this research were the oil well fluids that consist of formation water and crude oil from T oil field. The surfactants (MES and SMES) concentration used in this research was 0.5%, 1%, 1.5%, 2%; 3%, 4%, 5%, and 6% (w/w). HCl concentration added to surfactant solution were 5%, 10%, and 15% (w/w). At the last, 2% CH3COOH was added to this formula. The formula that gave the best

dyne/cm and the solubility degree 20.7%. This formula has good resistance to high temperature of 90oC and has good capability of changing the core wettability to become more water-wet.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

FORMULASI MES SEBAGAI ACID STIMULATION AGENT

UNTUK LAPANGAN KARBONAT

(STUDI KASUS: LAPANGAN T)

RAYSA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Formulasi Surfaktan MES Sebagai Acid Stimulation Agent untuk Lapangan Karbonat (Studi Kasus: Lapangan T)

Nama : Raysa NIM : F34090159

Disetujui oleh

Prof Dr Erliza Hambali Pembimbing I

Diketahui oleh

Prof Dr Pudji Permadi Pembimbing II

Prof Dr Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala nikmat dan limpahan rahmat-Nya sehingga penulis dapat menyelesaikan karya ilmiah ini dengan baik. Tema yang dipilih dalam penelitian ini adalah aplikasi surfaktan Metil Ester Sulfonat sebagai produk turunan kelapa sawit di bidang perminyakan.

Terimakasih penulis ucapkan kepada Ibu Prof Dr Erliza Hambali dan Bapak Prof Dr Pudji Permadi atas bimbingan dan arahan yang diberikan kepada penulis selama pengerjaan karya ilmiah ini. Juga kepada Surfactant and Bioenergy

Research Center, Lembaga Penelitian dan Pengabdian kepada Masyarakat, IPB

yang telah mensposori penelitian penulis.

Terima kasih yang tak terhingga juga penulis haturkan kepada Umar Alkatiri dan Firdaus Saleh yang telah memberikan dukungan moril, materil, serta kasih sayang yang tak pernah putus kepada penulis. Selain itu penghargaan penulis sampaikan kepada Ibu Mira Rivai, Bapak Ari Imam, Devita, Gita, Rian, Aji, Fery, Fandji, Abi, Nurdin, Saeful, Ainun, serta seluruh staf peneliti di SBRC yang telah banyak membantu penulis.

Tidak lupa, penulis juga berterimakasih kepada teman-teman Departemen Teknologi Industri Pertanian angkatan 46 atas segala dukungan, kebersamaan, dan rasa persaudaraan yang menyenangkan.

Semoga karya ilmiah ini bermanfaat.

Bogor, September 2013

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Ruang Lingkup Penelitian 2

TINJAUAN PUSTAKA 3

Surfaktan Metil Ester Sulfonat 3

Reservoir 4

FluidaReservoir 5

Surfaktan Sebagai Acid Stimulation Agent 6

METODE 7

Waktu dan Tempat 7

Alat dan Bahan 7

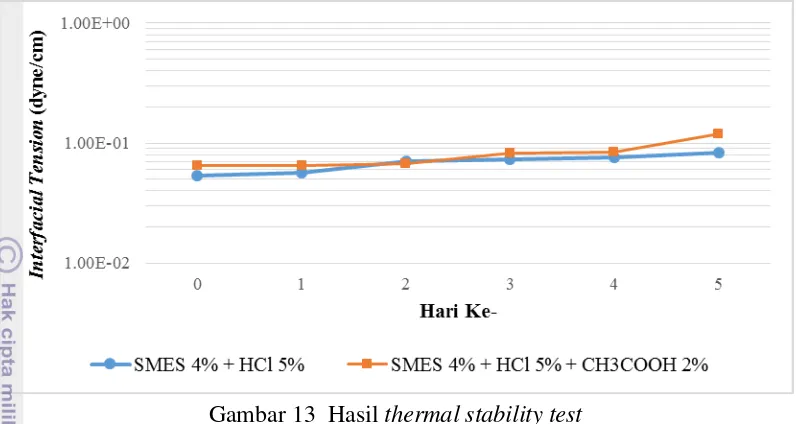

Metode Penelitian 8

HASIL DAN PEMBAHASAN 9

Hasil Analisis Bahan Baku 9

Pembentukan Scale 11

Acid Stimulation Agent 12

SIMPULAN DAN SARAN 19

Simpulan 19

Saran 19

DAFTAR PUSTAKA 19

LAMPIRAN 18

DAFTAR TABEL

1. Hasil analisis sufaktan SMES 9

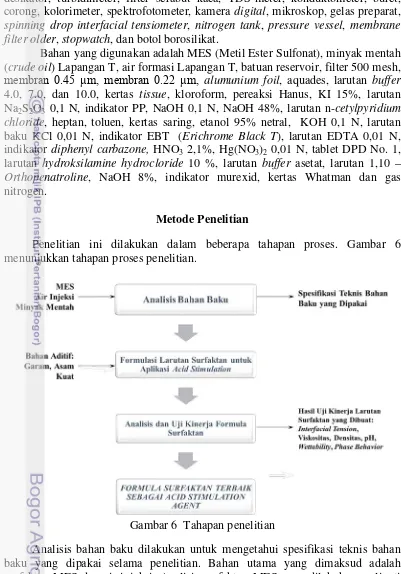

2. Hasil analisis kandungan air injeksi Lapangan T 10

3. Hasil analisis minyak mentah Lapangan T 10

4. Hasil uji kelarutan batuan terhadap larutan 18

DAFTAR GAMBAR

1. Tingkat produksi dan konsumsi minyak bumi Indonesia 1

2. Struktur molekul surfaktan 3

3. Struktur kimia MES 4

4. Reaksi kimia pembentukan MES 4

5. Hubungan antara capillary number dengan nilai recovery minyak pada

batuan 7

6. Tahapan penelitian 8

7. Reaksi pembentukan scale CaCO3 11

8. Reaksi pembentukan scale oleh kation dan anion air injeksi 11

9. Reaksi pelarutan karbonat oleh HCl 12

10.Reaksi asam asetat dengan kalsium karbonat 13 11.Grafik perbandingan kinerja MES dan SMES pada berbagai

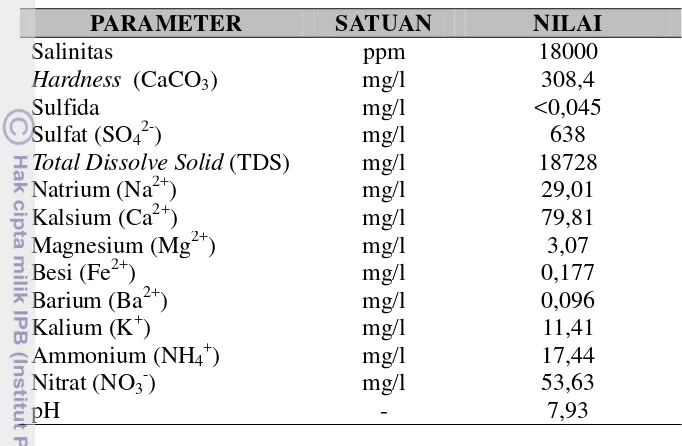

konsentrasi 13

12.Grafik pemilihan konsentrasi SMES dan HCl optimal 14

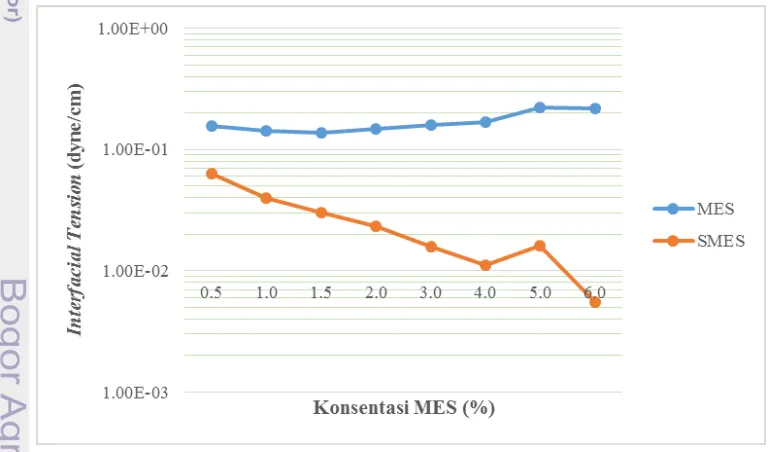

13.Hasil thermal stability test 15

14.Sudut kontak antara minyak dan batuan setelah perendaman air

formasi 15

15.Sudut kontak antara minyak dan batuan setelah perendaman crude oil 16 16.Sudut kontak antara minyak dan batuan setelah perendaman asam 16 17.Sudut kontak antara minyak dan batuan setelah perendaman surfaktan 17 18.Sudut kontak antara minyak dan batuan setelah perendaman air

formasi 17

19.Grafik hasil pengukuran sudut kontak batuan 18

DAFTAR LAMPIRAN

1. Prosedur analisis surfaktan 21

2. Prosedur analisis air injeksi 23

3. Prosedur analisis crude oil 26

4. Hasil formulasi surfaktan MES 27

5. Hasil formulasi surfaktan SMES 28

6. Hasil thermal stability test formula surfaktan 29

7. Hasil pengujian wettability 30

8. Hasil perhitungan uji kelarutan 31

1

PENDAHULUAN

Latar Belakang

Sektor migas masih memegang peranan penting dalam menunjang pembangunan nasional. Hal ini ditunjukkan oleh data yang diterbitkan Kementrian ESDM pada tahun 2011 yang mencatat bahwa industri hulu dan hilir minyak dan gas bumi berhasil menyumbangkan devisa sebesar USD 34,4 miliar. Namun, data tersebut juga menunjukkan tingkat produksi minyak mentah Indonesia hanya mencapai 942 ribu barrel per hari atau mengalami penurunan sebesar 5,6 persen dibanding tahun 2012. Hal ini juga didukung oleh data dari Statistical Review of World Energy yang dipublikasikan oleh BP (2012) menyatakan bahwa volume produksi minyak mentah Indonesia menunjukkan tren penurunan yang signifikan sejak tahun 2000. Sejak tahun 2004, tingkat produksi minyak bumi nasional lebih rendah daripada tingkat konsumsinya seperti yang ditunjukkan pada Gambar 1. Dari data tersebut dapat dilihat bahwa produksi minyak bumi sudah tidak lagi dapat memenuhi kebutuhan nasional.

Gambar 1 Tingkat produksi dan konsumsi minyak bumi Indonesia (BP 2012)

2

Mekanisme oil well stimulation dapat dilakukan dengan beberapa cara, diantaranya adalah perekahan batuan, hydraulic fracturing, dan injeksi bahan kimia. Metode injeksi bahan kimia dapat dilakukan dengan menginjeksikan asam beserta bahan-bahan aditif lainnya. Salah satu bahan kimia yang dinilai potensial untuk dipakai adalah surfaktan. Penambahan surfaktan dinilai sangat efektif untuk melarutkan sejumlah material penyumbat dan memperbesar pori-pori batuan.

Ada banyak jenis surfaktan yang dapat dipakai dalam mekanisme oil well

stimulation. Sebagian besar surfaktan yang banyak dipakai dalam mekanisme

tersebut merupakan produk turunan dari minyak bumi itu sendiri, yaitu petroleum sulfonat. Bahan baku pembuatan surfaktan yang dianggap tidak terbarukan membuat para peneliti mengembangkan surfaktan nabati untuk diaplikasikan pada

oil well stimulation. Salah satu surfaktan nabati yang saat ini sedang

dikembangkan untuk aplikasi oil well stimulation adalah MES (Metil Ester Sulfonat) berbasis olein sawit yang bersifat terbarukan.

MES merupakan surfaktan nabati yang disintesis dari minyak sawit (palm oil) melalui serangkaian proses. Sifat deterjensi surfaktan MES yang menjadi semakin baik dan stabil pada salinitas, kesadahan, dan suhu reservoir yang tinggi merupakan salah satu kelebihan surfaktan tersebut untuk dipakai sebagai material injeksi dalam mekanisme oilwell stimulation. Namun, untuk dapat diaplikasikan, surfaktan MES harus terlebih dahulu diformulasikan dengan komposisi tertentu agar sesuai dengan kondisi lapangan minyak yang ingin distimulasi.

Tujuan Penelitian

1. Mengembangkan formula larutan surfaktan sebagai acid stimulation agent

untuk diaplikasikan pada Lapangan T

2. Mendapatkan informasi hasil uji kinerja acid stimulation agent yang dihasilkan.

Ruang Lingkup Penelitian

1. Analisis surfaktan MES berbasis olein sawit dan fluida Lapangan T

2. Perbaikan kinerja surfaktan MES dari olein sawit menggunakan bahan aditif larut air

3. Formulasi larutan surfaktan berbasis MES sebagai acid stimulation agent

untuk diaplikasikan pada Lapangan T

3

TINJAUAN PUSTAKA

Surfaktan Metil Ester Sulfonat

Surfaktan adalah suatu zat yang bersifat aktif permukaan yang dapat menurunkan tegangan antar muka, antara minyak dan air karena strukturnya yang amphibik, yaitu terdapatnya dua gugus yang memiliki polaritas yang berbeda pada satu molekul yang sama. Gugus polar bersifat hidrofilik sehingga mudah larut dalam air, sedangkan gugus non polar bersifat hidrofobik sehingga larut dalam minyak (Pratomo 2005). Struktur molekul surfaktan dapat dilihat pada Gambar 2.

Gambar 2 Struktur molekul surfaktan (Mehling et al.2007)

Sheng (2011) menerangkan bahwa surfaktan terdiri dari hidrokarbon rantai (kelompok hidrofobik) dan kelompok hidrofilik. Oleh karena itu surfaktan dapat larut pada pelarut organik dan air. Surfaktan mengadsorpsi atau berkonsentrasi pada permukaan atau pada antarmuka cairan/fluida untuk mengubah sifat permukaan secara signifikan, khususnya untuk mengurangi tegangan permukaan atau tegangan antarmuka (IFT, Interfacial Tension).

Swern et al. (1997) membagi surfaktan menjadi empat kelompok berdasarkan kandungan ionnya, yaitu:

a. Surfaktan kationik, merupakan surfaktan yang pada bagian pangkalnya berupa gugus hidrofilik dengan ion bermuatan positif (kation). Umumnya merupakan garam-garam amonium kuartener atau amina.

b. Surfaktan anionik, merupakan surfaktan yang gugus hidrofobiknya dengan ion bermuatan negatif (anion). Umumya berupa garam natrium, akan terionisasi menghasilkan Na+ dan ion surfaktan yang bermuatan negatif.

c. Surfaktan nonionik, merupakan surfaktan yang tidak berdisosiasi dalam air, kelarutan diperoleh dari sisi polarnya. Surfaktan jenis ini tidak membawa muatan elektron, tetapi mengandung hetero atom yang menyebabkan terjadinya momen dipol.

d. Surfaktan amfoterik, mengandung gugus yang bersifat anionik dan kationik seperti pada asam amino. Sifat surfaktan ini tergantung pada kondisi media dan nilai pH.

Surfaktan MES (Metil Ester Sulfonat) termasuk golongan surfaktan anionik (Hui 1996). Surfaktan MES diproduksi dengan mereaksikan metil ester dengan gas SO3 (Rosen 2004). Sheats dan MacArthur (2002) menyampaikan bahwa MES

dapat disintesis dari beberapa jenis minyak, seperti minyak kelapa, minyak sawit,

tallow (lemak sapi), dan minyak kedelai.

4

rendah, dapat mempertahankan aktifitas enzim yang lebih baik, toleransi yang lebih baik terhadap keberadaan kalsium, dan kandungan garam (disalt) lebih rendah. Selain itu, aktifitas permukaan MES 90 persen lebih baik daripada LAS (Matheson 1996). Struktur kimia surfaktan MES dapat dilihat pada Gambar 3.

Gambar 3 Struktur kimia MES (Watkins 2001)

MES dibuat dengan mereaksikan metil ester dengan pereaksi sulfonasi. Pereaksi tersebut antara lain oleum (larutan SO3 di dalam H2SO4) dan sulfur

trioksida (SO3). Dan untuk menghasilkan spesifikasi produk yang diinginkan,

maka faktor rasio mol, waktu netralisasi, suhu reaksi, konsentrasi penambahan gugus sulfat, jenis dan konsentrasi katalis, serta pH dan suhu netralisasi harus sangat diperhatikan (Ghazali 2002). Reaksi kimia pembentukan MES dapat dilihat pada Gambar 4.

Gambar 4 Reaksi kimia pembentukan MES (Foster dan Rollock 1997) Reservoir

Reservoir merupakan suatu tempat terakumulasinya fluida hidrokarbon (minyak dan gas) dan air. Reservoir tersebut tersusun atas beberapa unsur, yaitu:

1. Batuan reservoir (reservoir rock) yang bersifat jenuh terhadap fluida reservoir, yaitu minyak bumi, gas bumi, air, atau ketiganya.

2. Lapisan penutup (cap rock). Lapisan ini disebut lapisan penutup karena sifatnya yang impermeable terhadap fluida reservoir.

3. Perangkap reservoir (reservoir trap) yang merupakan suatu lapisan berbentuk konkav ke bawah sehingga menyebabkan fluida reservoir berada di bagian teratas reservoir.

4. Kondisi reservoir yang mencakup tekanan dan temperatur yang mempengaruhi sifat-sifat fluida reservoir dan kemampuannya untuk diproduksikan ke atas (Rukmana dan Kristianto 2012).

Batuan adalah gabungan dari mineral-mineral yang terbentuk oleh beberapa ikatan kimia. Menurut Rukmana dan Kristianto (2012), batuan reservoir umumnya terdiri dari batuan sedimen, yang berupa batupasir (sandstone) dan karbonat (limestone) yang masuk dalam kelompok sedimen klastik, dan batuan

shale yang merupakan batuan sedimen non-klastik.

Batu pasir (sandstone) masuk ke dalam golongan batuan klastik detritus yang sebagian besarnya terbentuk di perairan dalam. Sekitar 60 persen dari semua

H

H

Palm Olein

5 batuan reservoir merupakan jenis batu pasir. Rukmana dan Kristianto (2012) juga menjelaskan dalam bukunya bahwa batu pasir terdiri dari framework primer yang di dalamnya terdapat pecahan pasir dan pori. Framework ini dibentuk dari material berukuran pasir dengan diameter antara 1/16 hingga 2 mm. Karakter batu pasir beragam, mulai dari well-badded hingga massive.

Batuan karbonat adalah kelompok batuan yang mengandung paling sedikit 80 persen kalsium karbonat atau magnesium. Istilah tersebut juga dipakai untuk menyebut batuan yang mempunyai fraksi karbonat melebihi unsur non-karbonatnya. Unsur utama yang menyusun batuan ini adalah mineral kalsit yaitu mencapai lebih dari 95 persen. Batuan karbonat terjadi akibat proses pengendapan. Batuan ini terbentuk dari proses sedimentasi kimia dan biokimia yang berupa karbonat, sulfat, silikat, fosfat, dan lain-lain (Rukmana dan Kristianto 2012).

FluidaReservoir

Menurut Rukmana dan Kristianto (2012), fluida reservoir terdiri dari hidrokarbon dan air formasi. Di alam, hidrokarbon dapat berbentuk gas, cair, atau padat. Fluida reservoir yang terdapat dalam ruang pori-pori batuan reservoir pada tekanan dan temperatur tertentu, secara alamiah merupakan campuran yang sangat kompleks dalam susunan atau komposisi kimianya.

Komposisi Kimia Hidrokarbon

Hidrokarbon merupakan senyawa alamiah. Senyawa ini dapat berupa gas, cair, atau padatan tergantung dari komposisinya yang khusus, serta tekanan dan temperatur yang mempengaruhinya. Endapan hidrokarbon yang berbentuk cair dikenal dengan minyak bumi, sedangkan yang berbentuk gas dikenal dengan gas bumi.

Berdasarkan rantai ikatannya, hidrokarbon digolongkan menjadi dua, yaitu hidrokarbon asiklik (parafin) dan hidrokarbon siklik. Hidrokarbon siklik merupakan golongan hidrokarbon yang mempunyai rantai ikatan antar atom yang terbuka. Hidrokarbon asiklik juga dibagi menjadi dua berdasarkan jumlah ikatan rangkap yang terdapat pada rantai hidrokarbon tersebut. Hidrokarbon dengan ikatan rangkap pada rantainya disebut dengan hidrokarbon tak jenuh. Sedangkan hidrokarbon tanpa ikatan rangkap disebut hidrokarbon jenuh. Berdasarkan keberadaan ikatan rangkapnya hidrokarbon siklik juga digolongkan menjadi dua, yaitu golongan naftalena (sikloparafin) dan aromatik. Golongan naftalena tidak memiliki ikatan rangkap pada rantai sikliknya, sedangkan hidrokarbon aromatik mempunyai tiga ikatan rangkap yang berselang-seling dengan ikatan tunggalnya. Komposisi Kimia Non-Hidrokarbon

Selain mengandung unsur hidrogen dan karbon (hidrokarbon), minyak bumi juga mengandung komponen lain dalam jumlah sedikit. Komponen-komponen tersebut antara lain belerang, oksigen, nitrogen, dan air.

6

dalam fraksi-fraksi minyak bumi akan bertambah seiring dengan bertambahnya berat fraksi.

Minyak bumi umumnya mengandung 1 hingga 2 persen oksigen. Peningkatan kadar oksigen dalam minyak bumi terjadi karena peristiwa kontaknya minyak bumi dengan udara. Di dalam minyak bumi, oksigen tersimpan sebagai asam organik yang terdistribusi dalam semua fraksi, dengan konsentrasi yang tinggi pada fraksi gas.

Kandungan nitrogen pada minyak bumi umumnya berada pada kisaran 0,1 hingga 2 persen. Nitrogen terkandung dalam setiap fraksi minyak bumi. Di dalam minyak bumi, senyawa nitrogen berbentuk piridin, qinoloin, indol, dan karbosol. Senyawa non-hidrokarbon lain yang terdapat dalam minyak bumi adalah air. Air yang terdapat di dalam minyak bumi disebut juga dengan air formasi atau connate

water. Komposisi kimia air formasi berbeda di setiap reservoirnya. Air formasi

terdiri dari bahan-bahan mineral seperti logam-logam alkali dan alkali tanah, belerang, oksida besi, alumunium, serta bahan-bahan organik seperti asam nafta dan asam gemuk. Ion-ion penyusun air formasi terdiri dari kation seperti Ca2+, Mg2+, Fe2+, dan Ba2+, serta anion seperti klorida, CO32-, HCO31-, dan SO42-.

Ion-ion tersebut yang nantinya berpotensi sebagai penyebab terbentuknya scale pada sumur produksi.

Surfaktan Sebagai Acid Stimulation Agent

Surfaktan merupakan bahan kimia yang bersifat aktif permukaan. Surfaktan memiliki dua gugus dengan polaritas yang berbeda pada satu molekul yang sama. Gugus hidrofilik akan berikatan dengan senyawa-senyawa polar seperti air, sedangkan gugus lipofilik akan berikatan dengan senyawa-senyawa non-polar seperti minyak. Sifat inilah yang menyebabkan surfaktan banyak diaplikasikan pada industri perminyakan.

Allen dan Roberts (1982) menerangkan dalam bukunya bahwa surfaktan memiliki kemampuan untuk mengubah kondisi pada fluida dan batuan reservoir. Perubahan tersebut diantaranya penurunan atau peningkatan tegangan antar muka; pembentukan, pemecahan, pelemahan, ataupun penguatan suatu sistem emulsi; pengubahan sifat kebahasan batuan, casing, tubing, dan juga saluran alir; dan pendispersian ataupun penggumpalan lempung dan pasir. Kemampuan inilah yang dimanfaatkan dalam mekanisme oil well stimulation untuk meningkatkan perolehan minyak.

Analisis kinerja acid stimulation agent dilakukan pada beberapa parameter, yaitu interfacial tension (IFT), sudut kontak, kelakuan fasa, ketahanan terhadap panas (thermal stability), densitas, viskositas, dan pH. Data mengenai kinerja dari parameter-parameter inilah yang menentukan tingkat keberhasilan dari proses

acid stimulation.

7 di dalam batuan core. Pengaruh capillary number terhadap recovery minyak digambarkan oleh kurva pada Gambar 5.

Gambar 5 Hubungan antara capillary number dengan nilai recovery minyak pada batuan (Chatzis dan Marrow 1994)

Emegwalu (2010) menjelaskan bahwa capillary number (Nc) adalah rasio

viskositas dan gaya kapiler. Capillary number digambarkan oleh persamaan berikut:

Keterangan :

v : laju alir efektif (cm/s)

µ : viskositas larutan pendesak (cP)

σ : tegangan antarmuka (dyne/cm)

: sudut kontak kebasahan

Surfaktan akan menstimulasi batuan dengan mengubah sifat kebasahannya, dari oil wet menjadi water wet. Pengubahan sifat kebasahan ini dilakukan dengan cara mengubah muatan listrik dari batuan. Batuan karbonat (limestone) dapat memiliki sifat water wet dan muatan permukaan positif pada kondisi asam (pH 0-8). Hal inilah yang menjadi dasar penambahan asam pada proses stimulasi sumur minyak (Allen dan Robert 1982).

METODE

Waktu dan Tempat

Penelitian dilakukan di Laboratorium Surfaktan, Surfactant and Bioenergy

Research Center, Lembaga Penelitian dan Pengembangan Masyarakat, Institut

Pertanian Bogor dari bulan Februari hingga September 2013.. Alat dan Bahan

8

labu ukur, hot plate, gelas arloji, reflux extractor, glass evaporating dish, oven, desikator, turbidimeter, filter serabut kaca, TDS-meter, konduktometer, buret, corong, kolorimeter, spektrofotometer, kamera digital, mikroskop, gelas preparat,

spinning drop interfacial tensiometer, nitrogen tank, pressure vessel, membrane

filter older, stopwatch, dan botol borosilikat.

Bahan yang digunakan adalah MES (Metil Ester Sulfonat), minyak mentah

(crude oil) Lapangan T, air formasi Lapangan T, batuan reservoir, filter 500 mesh,

membran 0.45 μm, membran 0.22 μm, alumunium foil, aquades, larutan buffer

4.0, 7.0, dan 10.0, kertas tissue, kloroform, pereaksi Hanus, KI 15%, larutan Na2S2O3 0,1 N, indikator PP, NaOH 0,1 N, NaOH 48%, larutan n-cetylpyridium

chloride, heptan, toluen, kertas saring, etanol 95% netral, KOH 0,1 N, larutan

baku KCl 0,01 N, indikator EBT (Erichrome Black T), larutan EDTA 0,01 N, indikator diphenylcarbazone, HNO3 2,1%, Hg(NO3)2 0,01 N, tablet DPD No. 1,

larutan hydroksilamine hydrocloride 10 %, larutan buffer asetat, larutan 1,10 –

Orthopenatroline, NaOH 8%, indikator murexid, kertas Whatman dan gas

nitrogen.

Metode Penelitian

Penelitian ini dilakukan dalam beberapa tahapan proses. Gambar 6 menunjukkan tahapan proses penelitian.

Gambar 6 Tahapan penelitian

9 surfaktan anionik (Epthon 1948). Prosedur analisis bahan baku yang dipakai dapat dilihat pada Lampiran 1.

Analisis yang dilakukan terhadap air injeksi meliputi pengukuran salinitas dengan menggunakan salinometry, hardness (SMEWW 21th (2005):

2340-Hardness.C), sulfat (SMEWW 21th (2005); 4500-SO42-), total dissolve solid

(SMEWW 21th (2005): 2540C), natrium (SMEWW 21th (2005); 3111 B), kalsium (SMEWW 21th (2005): 3111 B), magnesium (SMEWW 21th (2005); 3111 B), besi (SMEWW 21th (2005): 3111 B), barium (SMEWW 21th (2005); 3111 B), ammonium (SMEWW 21th (2005); 4500-NH3.F), nitrat (SMEWW 21th (2005):

3111 B ), dan pH (SMEWW 21th (2005): 4500-H*.B). Prosedur pengujian air injeksi ditunjukkan pada Lampiran 2.

Surfaktan diujikan pengaruhnya pada konsentrasi 0,5%; 1%; 1,5%; 2%; 3%; 4%; 5%; dan 6% (b/b). Formulasi acid stimulation agent dilakukan dengan mengkombinasikan larutan surfaktan terbaik dengan bahan-bahan aditif larut air yang akan mendukung fungsinya sebagai pembersih scale dan penstimulasi. Bahan kimia yang ditambahkan berupa HCl dan CH3COOH. HCl ditambahkan

pada larutan surfaktan sebanyak 5%, 10%, dan 15% (b/b). Sedangkan CH3COOH

ditambahkan sebanyak 2%.

HASIL DAN PEMBAHASAN

Hasil Analisis Bahan Baku

Bahan baku utama yang dipakai pada penelitian ini adalah surfaktan, air injeksi, dan minyak mentah (crude oil). Sebelum dipakai, bahan-bahan utama tersebut dianalisis terlebih dahulu untuk mengetahui spesifikasi teknisnya.

Surfaktan MES bersifat sangat asam. Untuk itu, sebagai alternatif dibuatlah SMES (Sodium-Metil Ester Sulfonat) yang memiliki pH yang lebih netral. SMES dibuat dengan menambahkan larutan NaOH 48% ke dalam surfaktan MES pada suhu 80oC hingga dicapai pH 7.0 + 0.5. Tabel 1 menunjukkan hasil analisis surfaktan SMES yang digunakan.

Tabel 1 Hasil analisis sufaktan SMES

PARAMETER SATUAN NILAI

Densitasa g/cm3 0.94

10

scale yang bersifat water-soluble seperti kalsium karbonat (CaCO3) atau

magnesium karbonat (MgCO3) yang banyak terdapat pada Lapangan T. Tabel 2

menunjukkan hasil analisis kandungan air injeksi Lapangan T.

Tabel 2 Hasil analisis kandungan air injeksi Lapangan T

PARAMETER SATUAN NILAI

Salinitas ppm 18000

Hasil analisis menunjukkan nilai salinitas yang sangat tinggi. Kondisi ini pada umumnya merupakan suatu hambatan bagi surfaktan berbasis petroleum. Untuk itulah, surfaktan MES berbasis olein sawit yang memiliki ketahanan yang baik terhadap nilai salinitas yang tinggi akan menunjukkan kinerja yang baik. Namun dalam aplikasinya, tidak diperlukan lagi penambahan garam ke dalam

acid stimulation agent.

Minyak mentah (crude oil) dari setiap lapangan memiliki karakteristik yang berbeda-beda. Analisis terhadap minyak mentah meliputi beberapa parameter, yaitu densitas, API densitas, API gravity, API specific gravity, viskositas, dan

asphaltene. Tabel 3 menunjukkan hasil analisis minyak mentah dari Lapangan T.

Tabel 3 Hasil analisis minyak mentah Lapangan T

PARAMETER SATUAN NILAI

Densitas g/cm3 0.7961

Hasil pengujian terhadap API gravity menunjukkan nilai sebesar 37.44. Semakin tinggi nilai API gravity suatu minyak mentah, maka semakin sedikit kandungan asphaltene pada minyak tersebut. Pada nilai API gravity diatas 37, kandungan asphaltene pada minyak mentah dianggap tidak akan menyebabkan

11 T dapat dinyatakan hanya dalam jumlah yang sedikit, sehingga bukan merupakan penyebab plugging pada sumur.

Pembentukan Scale

Penyumbatan merupakan salah satu penyebab penurunan produktivitas sumur-sumur minyak. Allen dan Roberts (1982) menerangkan bahwa penyumbatan dapat terjadi pada peralatan permukaan, lubang-lubang perforasi, ataupun dalam pori-pori batuan formasi. Penyumbatan ini disebabkan oleh partikel padat yang terbentuk selama tahap produksi seperti materi pemberat, lempung, bahan penambah viskositas, bahan pengendali fluid-loss, bahan

lost-circulation, drilled solids, partikel semen, perforating charge debris, scale, garam

yang tidak terlarut, kerikil atau pasir halus, scale terpresipitasi, paraffin, atau

asphaltene.

Proses pembentukan scale erat kaitannya dengan kandungan kation dan anion, serta salinitas air injeksi dan air formasi sumur tersebut. Air formasi merupakan air yang terproduksikan bersama dengan crude oil, sedangkan air injeksi merupakan air yang digunakan sebagai bahan yang diinjeksikan ke dalam sumur minyak dalam rangka meningkatkan produktifitasnya. Air injeksi dapat berasal dari air formasi sumur tersebut, ataupun dari sumber lain. Perbedaan sumber air formasi dan air injeksi mengindikasikan perbedaan kandungan ionik di dalamnya. Perbedaan komposisi kation dan anion pada air injeksi dan air formasi inilah yang akan menyebabkan pembentukan kerak. Semakin besar perbedaan kandungan ionik antara air injeksi dengan air formasi, maka kemungkinan terjadinya scale akan semakin besar.

Keberadaan CaCO3 dan kation pada air injeksi dalam jumlah yang besar

akan memicu pembentukan scale pada sumur-sumur minyak pada saat tahap produksi. Penurunan tekanan yang menyebabkan terlepasnya CO2 akan

menurunkan kelarutan CaCO3 pada air hingga membentuk scale. Gambar 7

menunjukkan reaksi pembentukan scale CaCO3.

Endapan lain juga dapat dibentuk oleh ion-ion yang terdapat dalam jumlah yang tinggi pada air. Gambar 8 menunjukkan reaksi pembentukan scale oleh ion-ion pada air injeksi. Scale inilah yang akan menyumbat pori-pori batuan dan lubang-lubang perforasi sehingga akan menurunkan produktivitas sumur minyak tersebut.

Gambar 7 Reaksi pembentukan scale CaCO3

12

Acid Stimulation Agent

Kerusakan formasi sering kali terjadi pada suatu sumur minyak (oil well). Menurut Pratomo (2005) penyebab utamanya antara lain:

1. Terjadinya kontak dengan fluida asing seperti drilling mud, fluida

workover, air dengan perbedaan karakteristik ionik.

2. Terjadinya penyumbatan oleh padatan seperti scale, swellingclay, ataupun bahan pengental.

3. Terjadinya tegangan antarmuka yang tinggi.

Scale merupakan suatu padatan tidak diinginkan yang terbentuk pada batuan

formasi. Pembentukan dan penyumbatan formasi oleh scale akan menurunkan produktivitas dan permeabilitas dari suatu sumur. Penurunan produktivitas ini merupakan hal yang sangat dihindari oleh produsen karena akan menyebabkan kerugian secara ekonomi. Penghentian produksi dari suatu lapangan minyak akan dilakukan apabila dinilai produksi minyak sudah tidak lagi menguntungkan dari berbagai aspek penilaian. Salah satu solusi untuk mengatasi masalah tersebut adalah dengan melakukan proses stimulasi.

Salah satu metode stimulasi yang dapat diaplikasikan adalah dengan injeksi bahan kimia sebagai acid stimulation agent. Proses stimulasi dengan menggunakan acid stimulation agent tersebut bertujuan untuk memperbesar pori-pori batuan, serta membersihkan lubang-lubang perforasi dan rekahan batuan formasi dari scale yang terbentuk selama masa produksi. Proses stimulasi ini dilakukan dengan metode soaking oleh acid stimulation agent selama 6 jam. Dari informasi yang diperoleh dari lapangan, 6 jam merupakan waktu soaking

optimum. Waktu soaking yang lebih dari 6 jam akan mengakibatkan pembengkakan biaya sehingga metode ini menjadi tidak ekonomis untuk dilakukan dan tidak disukai oleh perusahaan perminyakan.

Stimulation agent yang dipakai pada metode ini terdiri dari asam, surfaktan,

dan air. Asam berfungsi untuk melarutkan scale dan memperbesar pori-pori batuan. Asam yang digunakan adalah HCl dan CH3COOH.

Allen dan Roberts (1982) menerangkan bahwa HCl memiliki kemampuan yang sangat baik dalam melarutkan karbonat. Karbonat inilah yang merupakan

scale utama pada lapangan minyak karbonat. Gambar 9 menunjukkan reaksi

pelarutan karbonat oleh HCl.

Pelarutan karbonat oleh asam diharapkan dapat terjadi secara luas di lapisan batuan inti pada lapangan minyak. Namun, HCl yang merupakan golongan asam kuat akan bereaksi dengan sangat cepat terutama pada suhu tinggi sehingga kondisi tersebut menjadi sulit tercapai. Asam kuat yang diinjeksikan ke dalam sumur akan habis bereaksi dengan karbonat dengan cepat sebelum dapat masuk jauh ke batuan inti. Untuk itu digunakan CH3COOH untuk memperlambat reaksi

HCl.

13 Asam asetat (CH3COOH) akan bereaksi dengan karbonat dan menghasilkan

Ca(C2H3O2)2 dan CO2 seperti yang ditunjukkan oleh Gambar 10. Ca(C2H3O2)2

yang dihasilkan akan berperan sebagai buffer, sedangkan CO2 yang dilepaskan

akan menghambat laju reaksi asam dengan karbonat. Penghambatan ini bertujuan untuk mencegah penurunan kinerja acid stimulation agent selama proses soaking

pada suhu tinggi.

Allen dan Roberts (1982) menerangkan bahwa, scale dan pori-pori batuan seringkali tertutupi oleh hidrokarbon yang secara alami terdapat di dalam sumur minyak sehingga membuat asam sulit untuk melakukan kontak dan melarutkan

scale. Pemakaian surfaktan inilah yang akan mempermudah kontak asam dengan

scale sehingga proses stimulasi dapat memberi hasil sesuai dengan yang

direncanakan.

Menurut Pratomo (2005), sifat surfaktan yang dapat diaplikasikan pada proses stimulasi adalah menurunkan tegangan antarmuka, mengubah sifat kebasahan batuan, memecah emulsi pada batuan formasi, memiliki derajat kelarutan yang tinggi pada suhu reservoir, dan memiliki toleransi yang tinggi terhadap kesadahan dan salinitas yang tinggi. Untuk memperoleh kinerja terbaik dari surfaktan, maka dilakukan proses formulasi untuk menentukan jenis dan konsentrasi surfaktan optimal. Gambar 11 menunjukkan grafik hasil pemilihan jenis dan konsentrasi surfaktan.

Surfaktan MES dan SMES diformulasikan pada taraf konsentrasi 0.5% hingga 6%. Formula tersebut kemudian diuji nilai IFT-nya. Dari hasil pengujian IFT, diketahu bahwa surfaktan SMES menunjukkan kinerja yang lebih baik

Gambar 11 Grafik perbandingan kinerja MES dan SMES pada berbagai konsentrasi

14

daripada surfaktan MES dalam menurunkan nilai IFT. Hasil pengujian nilai IFT menunjukkan kecenderungan penurunan seiring peningkatan konsentrasi surfaktan SMES yang digunakan. Kinerja terbaik surfaktan SMES diperoleh pada konsentrasi 4% dengan nilai IFT 1.11x 10-2 dyne/cm dan konsentrasi 6% dengan nilai IFT 5.51x10-3 dyne/cm. Kedua konsentrasi surfaktan SMES tersebut kemudian dipilih untuk dilanjutkan ke tahap formulasi menggunakan asam kuat (HCl).

Asam kuat (HCl) dicampurkan ke dalam larutan pada taraf 1% hingga 15% terhadap kedua konsentrasi SMES yaitu 4% dan 6%. Dari hasil pengukuran nilai IFT pada larutan surfaktan setelah dicampurkan dengan HCl diketahui konsentrasi SMES 4% memberikan kinerja yang lebih baik dibandingkan dengan konsentrasi SMES 6% seperti yang ditunjukkan oleh Gambar 12. Kinerja larutan surfaktan SMES 4% optimal pada konsentrasi HCl 5%, yaitu sebesar 7.14x 10-2 dyne/cm. Untuk itu formula ini dipilih untuk masuk ke tahap pengujian selanjutnya.

Gambar 12 Grafik pemilihan konsentrasi SMES dan HCl optimal

Formula terbaik yang didapat kemudian ditambahkan CH3COOH 2%. Allen

dan Roberts (1982) menerangkan bahwa pengaruh suhu reservoir yang tinggi terhadap kinerja formula yang diinjeksikan ke dalam sumur minyak dapat dikurangi dengan menambahkan CH3COOH. Selanjutnya formula-formula terbaik

ini diuji ketahanannya terhadap suhu tinggi (thermal stability test). Tahapan ini dilakukan untuk mengetahui ketahanan formula surfaktan untuk diaplikasikan pada suhu reservoir yang tinggi. Pengujian dilakukan pada suhu reservoir Lapangan T yaitu 90oC selama 5 hari. Hasil pengujian ketahanan larutan SMES 4% + HCl 5% dan SMES 4% + HCl 5% + CH3COOH 2% terhadap suhu tinggi

ditunjukkan oleh Gambar 13.

15

Gambar 13 Hasil thermal stability test

Dua formula terbaik kemudian diuji sudut kontaknya terhadap batuan. Sudut kontak mengambarkan tingkat kebasahan batuan. Wettability merupakan tingkat kebasahan batuan inti terhadap suatu fluida. Suatu batuan dapat bersifat oil wet

(basah minyak) ataupun water wet (basah air). Sifat oil wet adalah ketika batuan cenderung diselubingi oleh minyak. Sebaliknya, sifat water wet adalah ketika batuan cenderung diselubungi oleh air. Formasi yang bersifat oil wet dapat menurunkan permeabilitas terhadap minyak hingga 85% dan menyebabkan water

and emulsion block (Pratomo 2005). Pemakaian surfaktan dalam proses stimulasi

diharapkan dapat mengubah kebasahan batuan dari oil wet menjadi water wet.

Pengujian dilakukan dalam sebuah tahapan kerja. Tahapan tersebut terdiri dari lima pengujian. Tahapan ini dilakukan untuk melihat pengaruh pemakaian

acid stimulation agent terhadap sifat kebasahan batuan. Pengujian dilakukan

dengan meneteskan crudeoil diatas batuan dan mengukur sudut kontaknya. Batuan yang telah dibersihkan dari minyak kemudian direndam dengan air formasi selama 6 jam pada suhu reservoir. Perendaman tahap pertama dilakukan dengan tujuan menjenuhkan batuan dengan air formasi. Setelah perendaman selesai dilakukan, tingkat kebasahan batuan terhadap minyak diuji dengan meneteskan minyak pada permukaan batuan. Gambar 14 menunjukkan hasil pengujian tingkat kebasahan batuan terhadap minyak setelah perendaman tahap awal.

16

Gambar di sebelah kiri merupakan hasil pengukuran sudut kontak batuan yang dipersiapkan untuk formula SMES 4% + HCl 5% yaitu sebesar 18.61o. Sedangkan gambar di sebelah kanan merupakan hasil pengukuran sudut kontak batuan yang dipersiapkan untuk formula SMES 4% + HCl 5% + CH3COOH 2%

yaitu sebesar 18.35o. Sudut kontak yang terbentuk antara minyak dan batuan sangat kecil. Hal ini menunjukkan bahwa batuan masih bersifat sangat oil wet.

Batuan dari tahap pertama kemudian direndam di dalam minyak kasar Lapangan T selama 6 jam pada suhu reservoir. Tahapan ini dilakukan sebagai simulasi kondisi batuan alami yang terdapat di dalam reservoir. Setelah perendaman selesai dilakukan, pengukuran sudut kontak dilakukan. Gambar 15 menjukkan hasil pengukuran sudut kontak batuan setelah perendaman tahap kedua.

Gambar 15 Sudut kontak antara minyak dan batuan setelah perendaman pada

crude oil

Gambar hasil pengukuran menunjukkan bahwa terjadi penurunan sudut kontak sebelum dan setelah perendaman dengan crude oil menjadi 15.21o untuk formula SMES 4% + HCl 5% dan 15.56o untuk formula SMES 4% + HCl 5% + CH3COOH 2%. Penjenuhan dengan crude oil inilah yang mengubah sifat

kebasahan batuan menjadi semakin oil wet.

Pengujian sifat kebasahan batuan dilanjutkan dengan perendaman dengan larutan asam. Batuan A direndam pada larutan HCl 5% dan batuan B pada larutan HCl 5% dan CH3COOH 2%. Perendaman ini dilakukan dengan tujuan untuk

meniru proses stimulasi dengan asam. Hasil pengukuran menunjukkan terjadinya kenaikan sudut kontak antara crude oil yang diteteskan dengan batuan inti. Gambar 16 menunjukkan hasil pengukuran sudut kontak.

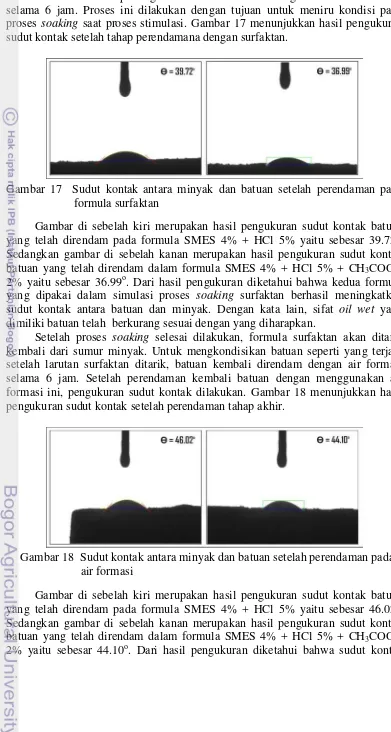

17 Batuan dari tahap ketiga kemudian direndam dengan formula surfaktan selama 6 jam. Proses ini dilakukan dengan tujuan untuk meniru kondisi pada proses soaking saat proses stimulasi. Gambar 17 menunjukkan hasil pengukuran sudut kontak setelah tahap perendamana dengan surfaktan.

Gambar 17 Sudut kontak antara minyak dan batuan setelah perendaman pada formula surfaktan

Gambar di sebelah kiri merupakan hasil pengukuran sudut kontak batuan yang telah direndam pada formula SMES 4% + HCl 5% yaitu sebesar 39.72o. Sedangkan gambar di sebelah kanan merupakan hasil pengukuran sudut kontak batuan yang telah direndam dalam formula SMES 4% + HCl 5% + CH3COOH

2% yaitu sebesar 36.99o. Dari hasil pengukuran diketahui bahwa kedua formula yang dipakai dalam simulasi proses soaking surfaktan berhasil meningkatkan sudut kontak antara batuan dan minyak. Dengan kata lain, sifat oil wet yang dimiliki batuan telah berkurang sesuai dengan yang diharapkan.

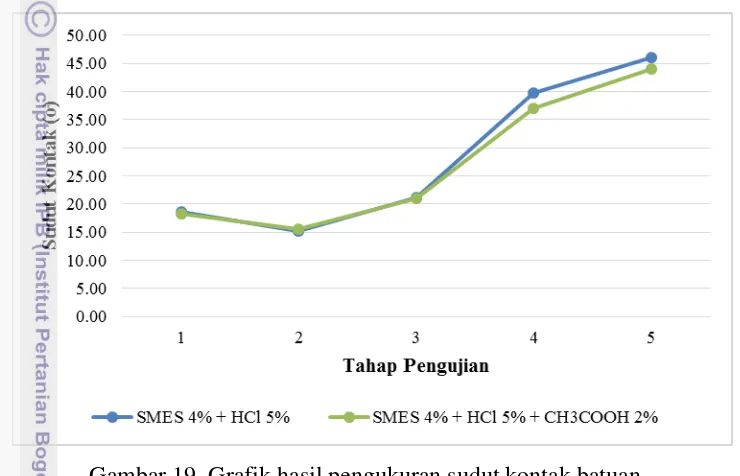

Setelah proses soaking selesai dilakukan, formula surfaktan akan ditarik kembali dari sumur minyak. Untuk mengkondisikan batuan seperti yang terjadi setelah larutan surfaktan ditarik, batuan kembali direndam dengan air formasi selama 6 jam. Setelah perendaman kembali batuan dengan menggunakan air formasi ini, pengukuran sudut kontak dilakukan. Gambar 18 menunjukkan hasil pengukuran sudut kontak setelah perendaman tahap akhir.

Gambar 18 Sudut kontak antara minyak dan batuan setelah perendaman pada air formasi

Gambar di sebelah kiri merupakan hasil pengukuran sudut kontak batuan yang telah direndam pada formula SMES 4% + HCl 5% yaitu sebesar 46.02o. Sedangkan gambar di sebelah kanan merupakan hasil pengukuran sudut kontak batuan yang telah direndam dalam formula SMES 4% + HCl 5% + CH3COOH

18

antara minyak dengan batuan kembali meningkat, sehingga sifat oil wet pada batuan berkurang sesuai dengan yang diharapkan terjadi pada sumur minyak setelah proses stimulasi.

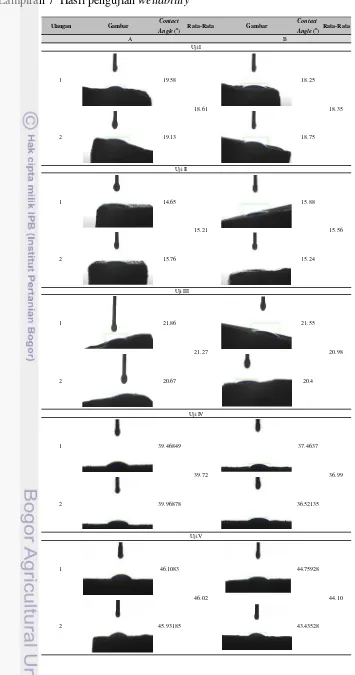

Sifat oil wet pada batuan berkurang setelah dilakukan simulasi proses

soaking surfaktan. Begitu juga setelah proses soaking selesai dilakukan. Gambar

19 menunjukkan perubahan sifat kebasahan batuan yang diakibatkan oleh kedua formula surfaktan. Dari grafik tersebut dapat dilihat bahwa kedua formula menunjukkan kinerja yang hampir sama.

Kedua formula memberikan pengaruh positif terhadap sifat kebasahan batuan, dari sangat oil wet menjadi lebih water wet. Perubahan ini ditandai dengan peningkatan sudut kontak antara crude oil dan batuan. Semakin besar sudut kontak antara crude oil dengan batuan, maka semakin menurun sifat oil wet dari batuan tersebut. Atau dengan kata lain, formula acid stimulation agent telah berhasil mengubah sifat kebasahan batuan cenderung water wet.

Selain diuji sifat kebasahannya, batuan juga diukur derajat kelarutannya terhadap formula. Tujuan utamanya adalah untuk mengetahui seberapa efektif fluida stimulasi bekerja pada proses stimulasi. Tabel 4 menunjukkan derajat kelarutan batuan terhadap formula.

Tabel 4 Hasil uji kelarutan batuan terhadap larutan

Awal Akhir

A 2.9119 2.5195 0.3924 + 0.01 13.48

B 2.8237 2.2388 0.5849 + 0.01 20.71

Bobot Batuan Rata-Rata (g)

Sampel Bobot Terlarut (g) Derajat Kelarutan Batuan (%)

Keterangan : A : SMES 4% + HCl 5%

B : SMES 4% + HCl 5% +CH3COOH 2%

19 Hasil pengujian menunjukkan bahwa formula SMES 4% + HCl 5% + CH3COOH 2% memberikan kinerja yang lebih baik dalam hal melarutkan batuan.

Derajat kelarutan batuan formula tersebut adalah sebesar 20.71%, lebih besar jika dibandingkan dengan formula SMES 4% + HCl 5% yang hanya sebesar 13.48%. Dengan daya melarutkan yang lebih baik, pori-pori batuan akan semakin besar, sehingga efek dari proses stimulasi akan sesuai dengan yang diharapkan.

Kinerja suatu formula juga dinilai dari kelakuan fasanya. Kelakuan fasa menunjukkan pola kesetimbangan fasa dalam menentukan konsentrasi bahan-bahan yang dipakai sebagai komponen dari suatu formula, dalam hal ini adalah air, surfaktan, dan minyak (Rivai 2011).

Pengujian kelakuan fasa acid stimulation agent dengan minyak dilakukan dengan mencampurkannya pada perbandingan tertentu di dalam ampul yang telah diketahui volumenya. Pengamatan dilakukan setiap 2 jam selama 6 jam pada suhu reservoir (Syahrial 2008). Lampiran 9 menampilkan gambar dari hasil pengamatan perubahan kelakuan fasa larutan. Dari hasil pengamatan visual diketahui bahwa terbentuk fasa atas atau yang disebut tipe II+ karena volume fasa air berkurang. Berkurangnya volume fasa air ini disebabkan oleh mikroemulsi yang cenderung berbaur dengan minyak. Hal ini sesuai dengan teori yang dijelaskan oleh Sheng (2011) bahwa suatu larutan dengan salinitas yang tinggi akan cenderung membentuk fasa atas.

SIMPULAN DAN SARAN

Simpulan

Formula terbaik yang diperoleh untuk mengatasi masalah scaling adalah formula SMES 4% + HCl 5% + CH3COOH 2% dinilai dari nilai IFT yang terendah yaitu sebesar 6.45x10-2 dyne/cm dan ketahanan terhadap suhu tinggi yang baik. Pemakaian acid stimulation agent ini juga berhasil mengubah sifat kebasahan batuan menjadi lebih water-wet dengan derajat kelarutan sebesar 20.71%.

Saran

Hasil penelitian ini dapat diaplikasikan pada Lapangan T dengan terlebih dahulu melakukan penelitian mengenai optimasi konsentrasi SMES dan HCl serta proses mixing dan filtrasi.

DAFTAR PUSTAKA

Allen TO, Roberts AP. 1982. Production Operations: Well Completions,

Workover, and Stimulation Second Edition. Volume 2. Oklahoma: Oil and Gas

20

[AOAC] Association of Official Analytical Chemist. 1995. Official Method of Analysis of the Association of Official Analytical Chemist. Washington: AOAC.

Borchardt JK. 2010. Using Dynamic Interfacial Tension to Screen Surfactant Candidates. Tomah Products.

Foster NC, Rollock MW. 1997. Medium to very high active single step neutralization. The Chemithon Corporation. USA. http://www.chemithon.com/. [20 Desember 2012].

Ghazali R. 2002. The effect of disalt on the biodegradability of methyl ester sulphonates (MES). Journal of Oil Palm Research 14(1):45-50.

Hui YH. 1996. Bailey’s Industrial Oil and Fat Products 5th Edition. Volume 5. New York: John Wiley & Sons Inc.

Matheson KL. 1996. Surfactant Raw Materials : Classification, Synthesis, and

Uses. In : Soap and Detergents : A Theoretical and Practical Review. Illinois:

AOCS Press.

Mehling A, Kleber M, Hensen H. 2007. Comparative studies on the ocular and dermal irritation potential of surfactants. J Food and Chem Toxicol 14:747– 758.

Pratomo A. 2005. Pemanfaatan Surfaktan Berbasis Minyak Sawit Pada Industri Perminyakan. Prosiding Seminar Nasional Pemanfaatan Oleokimia Berbasis Minyak sawit pada Berbagai lndustri. Bogor, 24 November 2005.

Rosen JM. 2004. Surfactant and Interfacial Phenomena. Third Edition. New York: John Willey & Sons Inc.

Rukmana D, Kristanto D. 2012. Teknik Reservoir: Teori dan Aplikasi. Yogyakarta: Penerbit Pohon Cahaya.

Sheng JJ. 2011. Modern Chemical Enhanced Oil Recovery:Theory and Practice. Burlington: Gulf Professional Publishing.

Sheats WB, MacArthur BW. 2002. Methyl ester sulfonate products. The Chemithon Corporation. USA. http://www.chemithon.com/. [20 Desember 2012].

Statistical Review of World Energy [Homepage of BP], [Online]. 2012. http://www.bp.com/. [24 Desember 2012].

Statistik Minyak Bumi [Homepage Kementrian Energi dan Sumber Daya Mineral Indonesia], [Online]. 2010. http://prokum.esdm.go.id. [24 Desember 2012] Swern D, Alexander J, Shirrton, Noris FA, dan Maihl KF. 1964. Bailey’s

Industrial Oil and Fat Product 3rd Edition. New York: John Wiley & Sons Inc.

Syahrial E. 2008. Laboratory Surfactant Analysis for EOR before Implemented in Oil Field. Makalah Seminar Teknologi Surfaktan dan Aplikasinya pada Industri Migas untuk Peningkatan Produksi Minyak. Bogor, 28-29 Agustus 2008.

21

Pengukuran pH dengan pH-meter Schott

Pengujian pH dilakukan dengan menggunakan pH-meter Schott. Nilai pH dari surfaktan ini menggunakan prinsip potensiometrik. Kesalahan pengukuran dihindari dengan cara melakukan kalibrasi menggunakan larutan buffer standar. Alat pH-meter Schott menggunakan buffer pH 4.0, 7.0, dan 10.0 sebagai larutan standar.kalibrasi dilakukan dengan mencelupkan elektroda gelas ke dalam larutan standar hingga alat menunjukkan nilai yang sesuai.

Elektroda gelas dicelupkan ke sampel yang berupa air injeksi. Pembacaan dilakukan setelah alat menunjukkan nilai yang stabil. Untuk memperoleh tingkat akurasi yang baik, pengukuran dilakukan secara duplo. Selisih maksimal angka yang diperoleh dari dua kali pengukuran lebih dari 0,2. Jika selisihnya lebih dari 0,2 maka harus dilakukan kalibrasi alat dan pengukuran ulang.

Pengukuran Densitas Menggunakan Density Meter DMA 4500M

Densitymeter DMA 4500M dinyalakan. Sebelum dipakai, sel pengukuran

harus dipastikan dalam kondisi kering dan bersih. Suhu pengukuran diatur pada 70oC dan dilakukan kalibrasi. Sampel yang hendak diuji diinjeksikan ke dalam sel pengukuran dan dibiarkan selama beberapa saat hingga suhu 70oC tercapai. Setelah suhu tersebut tercapai, pengukuran dilakukan. Pembacaan dilakukan setelahh alat menunjukkan nilai dan keterangan yang stabil dan valid.

Penentuan Viskositas Menggunakan Viscometer Brookfield Model RV, HA, HB

Pengukuran dilakukan dengan menggunakan Viscometer Brookfield model RV, HA, HB. Spindle dipasang ke viskometer, kemudian diturunkan perlahan hingga spindle masuk ke dalam sampel. Sampel yang diisikan tidak boleh berlebihan karena volume contoh sangat menentukan sistem kalibrasi. Untuk memperoleh contoh yang mewakili, ketinggian cairan harus setara dengan garis kira-kira 3,2 mm di atas bagian atas spindle yang meruncing.

Viskometer kemudian dijalankan pada kecepatan 20 rpm. Setelah itu pembacaan nilai viskositas dapat dilakukan setiap 60 detik dari setiap temperatur yang diinginkan. Bila hasil pembacaan terletak pada rentang angka 2 dan 98, maka pengujian dapat dilanjutkan. Bila pada hasil pembacaan terendah masih diatas angka 98, pengukuran harus diulang dengan menggunakan spindle yang lebih kecil. Untuk mendapatkan hasil pengukuran dalam centipoise (cP) maka hasil pembacaan harus dikalikan dengan faktor viskositas.

Pengukuran Bilangan Iod (AOAC 1995)

22

Sampel yang telah disaring diambil sebanyak 0,25 gram dan dilarutkan di dalam 10 ml kloroform. Ke dalam campuran ini kemudian ditambahkan 25 ml pereaksi Hanus. Erlenmeyer kemudian ditutup dan disimpan di tempat gelap selama 30 menit sambil dikocok.

Sampel kemudian ditambahkan 10 ml KI 15% sambil terus dikocok. Aquades yang telah dididihkan kemudian ditambahkan sebanyak 100 ml. Iod yang tersisa pada larutan dititrasi dengan larutan Na2S2O3 0,1 N.

Keterangan : a = volume titran untuk blanko (ml) b = volume titran untuk sampel (ml) N = konsentrasi larutan titran (N), dan m = berat sampel (gram).

Penentuan Bilangan Asam dan Bahan Aktif Surfaktan Anionik (Epthon 1948)

Sebanyak 1 + 0,0010 g surfaktan ditimbang dengan neraca analitik dalam gelas piala 100 ml. Kemudian ke dalam gelas piala tersebut ditambahkan 30 ml aquades dan dipanaskan selama 7-10 menit dalam penangas sampai surfaktan larut sempurna. Setelah larutan dingin kemudian ditambahkan indikator PP 1% (3 tetes) dan dititrasi dengan larutan NaOH 0,1 N dengan faktor 1,0603 hingga berwarna merah muda atau pH 7. Volume penitraan dicatat sebagai perhitungan untuk menghitung bilangan asam. Larutan sampel kemudian diencerkan ke dalam labu ukur 1000 ml dan ditambahkan 5 ml sampel MES hasil pengenceran, berikutnya ditambahkan 10 ml larutan kloroform hingga terlihat dua fasa. Campuran dititrasi dengan menggunakan n-cetylpyridium chloride hingga

n-cetylpyridium chloride dicatat sebagai volume (V) kationik. Bilangan asam dan

bahan aktif dihitung dengan rumus berikut:

Keterangan: VNaOH = Volume NaOH yang terpakai (ml)

fNaOH = faktor NaOH

Vkationik = Volume n-cetylpyridium chloride yang terpakai (ml)

Fkationik = faktor n-cetylpyridium chloride

23

Salinitas dengan Menggunakan Refraktometer

Pengukuran salinitas dilakukan dengan refraktometer. Nilai salinitas merupakan nilai pembiasan cahaya oleh prisma pada refraktometer. Sebelum dipakai untuk mengukur salinitas suatu cairan, refraktometer harus dikalibrasi untuk menghindari kesalahan pengukuran. Kalibrasi dilakukan dengan meneteskan aquades dan mengatur garis batas pada skala nol.

Refraktometer dibersihkan dengan meneteskan aquades sebelum digunakan. Sampel air injeksi kemudian diteteskan pada refraktometer. Skala pada refraktometer dibaca dengan di tempat yang bercahaya. Nilai refraktometer dipilih dalam satuan permil (‰). Satuan permil kemudian dikonversi ke dalam ppm (part per million).

Hardness (CaCO3)

Nilai hardness menggambarkan kandungan CaCO3 di dalam suatu larutan.

Sebanyak 25 ml ditambahkan 25 ml aquades dan 1 ml larutan buffer pH 10. Sampel yang telah tercampur kemudian diteteskan dengan EBT (ErichromeBlack

T) hingga berwarna merah anggur. Sampel kemudian dititrasi dengan menggunakan EDTA 0.01 N hingga warna larutan sampel berubah warna menjadi biru. Nilai hardness dinyatakan sebagai:

Keterangan : vt :volumetitran (ml)

Nt :Normalitas titran

BM : Bobot Molekul CaCO3

Vs : Volume sampel

Sulfida

Sebanyak 200 ml di masukkan sampel ditambahkan 2 ml HCl 6N. teteskan indicator iodium dan titrasi menggunakan Na2S2O3. Menjelang akhir titrasi

ditambahkan larutan pati hingga warna biru menghilang. Kandungan sulfida dalam sampel dinyatakan dalam:

Keterangan : A :volumelarutan iodium (ml) B :Normalitas iodine

C : Volume larutan Na2S2O3 (ml)

D : Normalitas larutan Na2S2O3

24

Sulfat (SO4-)

Sebanyak 150 ml sampel disesuaikan derajat keasamannya dengan menambahkan 1 ml HCl pekat hingga mencapai 4.5-5.0. Sampel kemudian ditambahkan 5 tetes indikator metil merah untuk kemudian dipanaskan hingga mendidih sambil diaduk perlahan. Dalam proses pemanasan tersebut sampel ditambahkan juga dengan 2 ml BaCl2. Endapan yang terbentuk dari hasil reaksi

disaring dan dicuci dengan menggunakan aquades panas hingga bebas klorida. Kertas saring ditempatkan pada cawan porselen yang telah terlebihdahulu ditimbang. Cawan berisi kertas sampel ini kemudian dimasukkan ke dalam furnace hingga kertas saringnya menjadi arang. Kemudian bakar pada temperature 800 oC sampai seluruh karbon terbakar habis. Dinginkan sampel dalam desikator kemudian timbang. Kandungan sulfida di dalam sampel dinyatakan dengan:

Total Dissolved Solid dengan Conductometer

Cawan dipanaskan pada suhu 1800C ± 20C selama 1 jam dan ditimbang. Sampel yang akan diukur diaduk dengan bantuan magnetic stirrer. Pipet volume yang akan diukur ke fiber glass filter yang sudah dirangkaikan dengan vakum. Cuci/bilas tiga kali berturut-turut dengan 10 ml air air aquades. Peghisapan dilanjutakan selama sekitar 3 menit hingga selesai. Larutan hasil penyaringan dituangkan ke cawan penguapan bersama dengan air bilasan dan diuapkan pada suhu 103-1050C. setelah larutan teruapkan, suhu oven dinaikkan hingga mencapai 180 ± 20C selama minimal 1 jam. Kemudian cawan diukur beratnya. Hal yang sama dilakukan untuk blanko. Nilai TDS dinyatakan dengan:

Kation (Barium, Besi, Natrium, Magnesium, Kalsium) (SMEWW 21th(2005):3111B)

Sebanyak 50 ml sampel ditambahkan dengan 5 ml HNO3 pekat. Sampel

kemudian dipanaskan hingga mencapai volume 15-20 ml, lalu ditambahkan 5 ml asam klorida. Pemanasan dilanjutkan hingga sampel menjadi jernih.

Sampel kemudian didinginkan dan disaring ke dalam labu ukur 50 ml. Filtrat yang tersaring diencerkan dengan menggunakan aquades. Pengukuran dilanjutkan dengan menggunakan AAS.

Nitrat (NO3-) (SNI 06-2408-1991)

25 Campuran kemudian diaduk perlahan hingga dingin dan ditambahkan 0.5 ml brushin. Setelah tercampur erlenmeyer kembali dipanaskan pada suhu 90oC selama 20 menit untuk kemudian kembali didinginkan dibaca absorbansinya pada spektrofotometer tipe DR-2500 (panjang gelombang 410 nm). Hasil yang terbaca kemudian di-plotkan dalam kurva standar yang telah disiapkan sebelumnya. Ammonium (NH4+) (APHA 2005)

Pengujian kadar ammonium dilakukan dengan metode Kjeldahl, yaitu dengan penambahan NaOH 6N dan asam borat yang telah diberi indikator mensel ke dalam distilator dengan perbandingan 1:1. Perubahan warna yang terbentuk (dari ungu menjadi hijau dititrasi dengan menggunakan H2SO4 0.02N hingga

berwarna ungu. Kadar amonium kemudian dihitung dengan menggunakan rumus:

Keterangan : Va : Volume H2SO4

Vb : Volume titrasi blanko Na : Normalitas H2SO4

Vs : Volume sampel

pH dengan pH-meter Schott

Pengujian pH dilakukan dengan menggunakan pH-meter Schott. Nilai pH dari air injeksi ini menggunakan prinsip potensiometrik. Kesalahan pengukuran dihindari dengan cara melakukan kalibrasi menggunakan larutan buffer standar. Alat pH-meter Schott menggunakan buffer pH 4.0, 7.0, dan 10.0 sebagai larutan standar.kalibrasi dilakukan dengan mencelupkan elektroda gelas ke dalam larutan standar hingga alat menunjukkan nilai yang sesuai.

26

Uji Asphaltene (IP 1965)

Asphaltene merupakan persentase massa dari wax-free material yang tidak

larut dalam heptane tapi larut dalam benzene panas. Prinsip utama uji asphaltene

adalah mengetahui keberadaan kandungan asphaltene secara kualitatif melarutkan sejumlah kecil sampel dalam hexane dan material yang tidak larut terdiri atas

asphaltene dan senyawa wax, dipisahkan dengan hexane.

Sebanyak sampel dicampurkan dengan pelarut heptan pada perbandingan 1:9 di dalam sebuah tabung ulir. Sampel kemudian dikocok dengan cepat hingga minyak dan heksan. Sampel kemudian disentrifugasi selama 15 menit.

Pengukuran Viskositas Menggunakan Viscometer Brookfield Model RV, HA, HB

Pengukuran dilakukan dengan menggunakan Viscometer Brookfield model RV, HA, HB. Spindle dipasang ke viskometer, kemudian diturunkan perlahan hingga spindle masuk ke dalam sampel. Sampel yang diisikan tidak boleh berlebihan karena volume contoh sangat menentukan sistem kalibrasi. Untuk memperoleh contoh yang mewakili, ketinggian cairan harus setara dengan garis kira-kira 3,2 mm di atas bagian atas spindle yang meruncing.

Viskometer kemudian dijalankan pada kecepatan 20 rpm. Setelah itu pembacaan nilai viskositas dapat dilakukan setiap 60 detik dari setiap temperatur yang diinginkan. Bila hasil pembacaan terletak pada rentang angka 2 dan 98, maka pengujian dapat dilanjutkan. Bila pada hasil pembacaan terendah masih diatas angka 98, pengukuran harus diulang dengan menggunakan spindle yang lebih kecil. Untuk mendapatkan hasil pengukuran dalam centipoise (cP) maka hasil pembacaan harus dikalikan dengan faktor viskositas.

Pengukuran Densitas, API Density, API Gravity, dan Specific Gravity

Menggunakan Density Meter DMA 4500M

Densitymeter DMA 4500M dinyalakan. Sebelum dipakai, sel pengukuran harus dipastikan dalam kondisi kering dan bersih. Suhu pengukuran diatur pada 70oC dan dilakukan kalibrasi. Sampel yang hendak diuji diinjeksikan ke dalam sel pengukuran dan dibiarkan selama beberapa saat hingga suhu 70oC tercapai. Setelah suhu tersebut tercapai, pengukuran dilakukan. Pembacaan dilakukan setelahh alat menunjukkan nilai dan keterangan yang stabil dan valid.

28

30

Lampiran 7 Hasil pengujian wettability

Ulangan Gambar Contact

Angle(o) Rata-Rata Gambar

Contact Angle(o) Rata-Rata

1 19.58 18.25

2 19.13 18.75

1 14.65 15.88

2 15.76 15.24

1 21.86 21.55

2 20.67 20.4

1 39.46849 37.4637

2 39.96878 36.52135

1 46.1083 44.75928

2 45.93185 43.43528

Uji IV

A B

Uji II

Uji III

15.21 15.56

21.27 20.98

18.61 18.35

Uji I

Uji V

46.02 44.10

31

32

Jam Ke-2 Jam Ke-4 Jam Ke-6

Formula SMES 4% + HCl 5%

Jam Ke-6 Jam Ke-4

Jam Ke-2

Formula SMES SMES 4% + HCl 5% + CH3COOH 2%

33

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 6 September 1991 dari ayah Umar Alkatir dan ibu Firdaus Saleh dengan kakak Rifky. Penulis menempuh studi di SDN Tebet Timur 01 Jakarta, 1997-2003, SMPN 115 Jakarta 2003-2006, SMAN 26 Jakarta 2006-2009, dan diterima sebagai mahasiswa Departemen Teknologi Industri Pertanian, Fakultas Pertanian melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN) pada tahun 2009.

Penulis pernah menjadi asisten mata kuliah Peralatan Industri Pertanian pada tahun 2012 dan 2013, dan asisten mata kuliah Teknologi Pengemasan Distribusi dan Transportasi pada tahun 2012. Selain itu, penulis juga aktif dalam kegiatan Badan Eksekutif Mahasiswa fakultas Teknologi Pertanian sebagai anggota pengurus Departemen Agritech dan juga aktif sebagai sekretaris umum di Himpunan Mahasiswa Teknologi Industri (HIMALOGIN) pada tahun 2011-2012.