FORMULASI SURFAKTAN SMES

SEBAGAI ACID STIMULATION AGENT

UNTUK APLIKASI DI LAPANGAN KARBONAT OK

VERRY PURNAMA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

SURAT PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul Formulasi Surfaktan SMES sebagai Acid Stimulation Agent untuk Aplikasi di Lapangan Karbonat OK adalah benar karya saya dengan arahan dari dosen pembimbing akademik serta belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Oktober 2013

ABSTRAK

VERRY PURNAMA. Formulasi Surfaktan SMES sebagai Acid Stimulation Agent

untuk Aplikasi di Lapangan Karbonat OK. Dibimbing oleh ERLIZA HAMBALI dan PUDJI PERMADI.

Metil Ester Sulfonat (MES) merupakan salah satu jenis surfaktan anionik yang memiliki kelebihan dalam hal daya deterjensi, tahan terhadap kesadahan, bersifat terbarukan dan ramah lingkungan. Kelebihan MES ini dapat dimanfaatkan sebagai stimulation agent pada sumur-sumur minyak, sehingga dapat meningkatkan produktivitas sumur minyak. Peningkatan produktivitas sumur minyak dilakukan dengan cara membersihkan sumur minyak dan pori batuan reservoir dari endapan scale yang terbentuk, memperbesar pori-pori batuan reservoir, serta dapat mengubah sifat batuan menjadi water-wet. Penelitian ini dilakukan untuk mendapatkan formula larutan surfaktan berbasis MES yang dapat diaplikasikan sebagai acid stimulation agent yang merupakan salah satu metode IOR. Formula yang diujikan adalah kombinasi dari surfaktan sodium MES, HCl, dan CH3COOH. Hasil terbaik yang didapat dari larutan acid stimulation agent

adalah dengan nilai IFT < 10-2 dyne/cm, dengan kelarutan batuan mencapai 36%, serta mampu mengubah sudut kontak batuan reservoir dari angka 420 menjadi 680 yaitu pada formula SMES 6% + HCl 7% + CH3COOH 2%.

Kata Kunci: Sodium Metil Ester Sulfonat, IFT, IOR, acid well stimulation

ABSTRACT

VERRY PURNAMA. Formulation of Surfactant SMES as Acid Stimulation Agent for application in Carbonate Fields OK. Be mentored by ERLIZA HAMBALI and PUDJI PERMADI.

Methyl Sulfonic Esters (MES) is one type of anionic surfactants which have advantages in terms of its hardness, resistance to deterjensi, the character of renewable and environmentally friendly. Excess MES this can be utilized as stimulation agent in oil wells, so can increase productivity an oil well. Increased productivity an oil well done by means of cleaning oil wells and pore a reservoir fromsediment of scale formed, enlarging the pores of rocks and can changing the nature of rocks being water-wet. This research was carried out to obtain the formula of solution of surfactants-based MES that can be applied as acid stimulation agent that is one method of IOR. Formula tested is a combination of surfactants sodium MES, HCl, and CH3COOH. The formulation is done by

determining the optimum concentration of surfactant SMES and HCl gradually. The best results obtained from the solution of acid stimulation agent was with value of IFT < 10-2 dyne/cm with solubility of rock reaches 36%, and was can to change the contact angle of the reservoir rocks of the contact angle number 420 became 680 in formula SMES 6% + HCl 7% and CH3COOH 2%.

FORMULASI SURFAKTAN SMES

SEBAGAI ACID STIMULATION AGENT

UNTUK APLIKASI DI LAPANGAN KARBONAT OK

VERRY PURNAMA

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar

Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi : Formulasi Surfaktan SMES sebagai Acid Stimulation Agent untuk Aplikasi di Lapangan Karbonat OK

Nama : Verry Purnama NIM : F34090017

Disetujui oleh

Prof. Dr. Erliza Hambali Prof. Dr. Pudji Permadi Pembimbing I Pembimbing II

Diketahui oleh

Prof. Dr. Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang d ilaksanakan sejak bulan April 2013 sampai September 2013 ini ialah Formulasi Surfaktan SMES sebagai Acid Stimulation Agent untuk Aplikasi di Lapangan Karbonat OK.

Terimakasih penulis ucapkan kepada Prof. Dr. Erliza Hambali dan Prof. Dr. Pudji Permadi selaku pembimbing, serta Dr. Mira Rivai, STP, MSi yang telah banyak memberikan saran dan masukan. Disamping itu, penghargaan penulis sampaikan kepada Ari Imam S., STP, MSi dan seluruh staff laboratorium

Surfaktant and Bioenergy Research Center (SBRC) LPPM-IPB, yang telah membantu selama penelitian dan dalam pengumpulan data. Ungkapan terimakasih juga disampaikan kepada ayah, ibu, serta seluruh keluarga, atas doa dan kasih sayangnya.

Semoga karya tulis ini bermanfaat.

Bogor, Oktober 2013

DAFTAR ISI

DAFTAR TABEL viii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN viii

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Ruang Lingkup Penelitian 2

METODOLOGI 3

Waktu dan Tempat Penelitian 3

Bahan dan Alat 3

Metode 3

HASIL DAN PEMBAHASAN 6

Analisis Surfaktan SMES 6

Analisis Fluida Lapangan OK 7

Kondisi Reservoir Lapangan OK 10 Formulasi Larutan Surfaktan Berbasis MES untuk Aplikasi IOR 10 Uji Kinerja Formula Larutan Surfaktan untuk Acid Stimulation Agent di

Lapangan OK 14

SIMPULAN DAN SARAN 21

Simpulan 21

Saran 21

DAFTAR PUSTAKA 22

LAMPIRAN 24

DAFTAR TABEL

1 Hasil analisis surfaktan SMES 6 2 Hasil analisis air injeksi lapangan OK 8 3 Hasil analisis air formasi lapangan OK 8 4 Hasil analisis minyak lapangan OK 10

DAFTAR GAMBAR

1 Skema metode stimulation dalam IOR 7 2 Hasil analisis tegangan antarmuka formula larutan surfaktan 11 3 Hasil analisis densitas formula larutan surfaktan 12 4 Hasil analisis pH dan salinitas formula larutan surfaktan 12 5 Hasil analisis densitas formula larutan surfaktan SMES + asam 13 6 Hasil analisis IFT formula larutan surfaktan SMES + asam 13 7 Hasil analisis densitas formula larutan surfaktan (Thermal Stability) 15 8 Hasil analisis IFT formula larutan surfaktan (Thermal Stability) 15 9 Hasil analisis sudut kontak minyak-batuan dengan perlakuan pertama 16 10 Hasil analisis sudut kontak minyak-batuan dengan perlakuan kedua 17 11 Hasil analisis kelarutan batuan 18 12 Hasil analisis kelakuan fasa formula larutan surfaktan SMES 19 13 Grafik kelarutan minyak-surfaktan dalam phase behavior 20

DAFTAR LAMPIRAN

1 Prosedur Analisis Surfaktan Sodium Metil Ester Sulfonat (SMES) 24 2 Prosedur Analisis Fluida Lapangan OK 26 3 Prosedur Analisis Kinerja Formula Surfaktan berbasis SMES 33 4 Data Hasil Analisis Formula Larutan Surfaktan SMES 36 5 Hasil Analisis Kinerja Formula Larutan Surfaktan SMES 37 6 Korelasi Antara Minyak yang Dapat Diproduksi dengan Nilai

Capillary Number 42

1

PENDAHULUAN

Latar Belakang

Minyak bumi dikategorikan sebagai energi fosil yang mempunyai peranan penting bagi suatu negara sebagai sumber perolehan devisa dan sebagai sumber energi. Harga rata-rata minyak mentah Indonesia selama Januari 2013 naik US$ 4,17 dibandingkan dengan Desember 2012. Pada Januari 2013, harga ICP mencapai US$ 111,07 per barel, naik 3,9 persen dari harga akhir tahun lalu sebesar US$ 106,90 per barel (Dirjen Minyak dan Gas Bumi, 2013). Salah satu penyebab dari kenaikan tersebut adalah karena dalam beberapa tahun terakhir, produksi minyak dunia konstan sementara permintaan akan minyak terus naik. Berdasarkan publikasi OPEC (Organization of Petroleum Exporting Countries) pada bulan Juni 2013, diperkirakan terjadi peningkatan permintaan minyak mentah dunia tahun 2013 sebesar 0,8 juta barel per hari sehingga mencapai 90,2 juta barel per hari pada kuartal III-2013. Pada tahun 2010, Indonesia menempati posisi 18 dunia dalam hal konsumsi minyak bumi dengan pemakaian sebesar 1,3 juta barrel minyak per hari (CIA, 2012) dan pemakaian ini terus meningkat dari tahun ke tahun. Bila kebutuhan minyak bumi dunia (Indonesia) yang terus meningkat tidak diimbangi dengan produksi yang mencukupi, maka akan mendatangkan krisis energi. Krisis energi tersebut akan mengganggu roda perekonomian dunia.

Krisis energy (BBM) yang terjadi dapat diatasi dengan cara meningkatkan produktifitas minyak bumi. Peningkatan produktifitas tersebut dapat dilakukan dengan cara memperlancar aliran minyak pada sumur produksi. Cara ini dapat dilakukan karena penurunan produktifitas bisa disebabkan oleh adanya penyumbatan pada sumur produksi minyak. Penyumbatan ini bisa disebabkan oleh terbentuknya scale yang dapat menghambat aliran minyak pada sumur produksi. Perlakuan untuk mencegah, mengurangi atau mengatasi scale ini adalah dengan melakukan stimulasi sumur minyak (oil well stimulation).

Oil well stimulation atau stimulasi sumur minyak bumi merupakan salah satu cara untuk meningkatkan produktivitas sumur minyak bumi. Stimulasi merupakan penghilangan penyumbatan pada saluran dalam batuan reservoir agar minyak dan gas dapat mengalir. Salah satu metode stimulasi yang bisa digunakan adalah dengan injeksi bahan kimia untuk melarutkan scale yang terbentuk pada batuan atau pun pada dinding sumur produksi. Water well stimulation merupakan salah satu metode improved oil recovery (IOR) yang bertujuan untuk meningkatkan produktivitas sumur minyak dengan cara melarutkan scale yang terbentuk.

Surfaktan yang digunakan sebagai bahan acid stimulation agent untuk menghilangkan scale harus mampu menurunkan tegangan antarmuka, mencegah pembentukan emulsi dan mampu memecah emulsi yang telah terbentuk sebelumnya, menjadikan batuan reservoir bersifat water wet dengan mempertimbangkan salinitas dan pH air yang terlibat, tidak mengganggu batuan formasi dan menjaga aktivitas permukaan pada kondisi reservoir.

2

adalah mempunyai kinerja maksimal dalam menurunkan tegangan antarmuka, bahkan dilaporkan mencapai 0,1 NN/m atau 10-4 dyne/cm (Salager, 2002). Surfaktan lain yang dapat dipalikasikan pada proses IOR adalah surfaktan yang diperoleh dari olein minyak kelapa sawit yang disebut dengan metil ester sulfonat. Sifatnya yang terbarukan, dapat didegradasi oleh lingkungan (biodegradable), dan karakteristik deterjensi yang baik menjadi keunggulan surfaktan MES. Namun bila dibandingkan dengan petroleum sulfonate, MES memiliki kinerja yang lebih rendah dalam menurunkan tegangan antarmuka. Surfaktan MES merupakan surfaktan anionik yang dihasilkan melalui proses sulfonasi antara metil ester dari minyak nabati atau lemak hewani (Roberts, 2008). Beberapa faktor penting yang menentukan kualitas surfaktan MES yang dihasilkan diantaranya yaitu rasio mol reaktan, suhu reaksi, lama reaksi, konsentrasi gugus sulfat yang ditambahkan, waktu netralisasi, jenis dan konsentrasi katalis, pH dan suhu netralisasi (Foster, 1997). Menurut MacArthur et.al. (2002), suhu dapat meningkatkan laju reaksi, namun peningkatan suhu yang terlalu tinggi menyebabkan MES yang terbentuk terhidrolisis dan meningkatkan pembentukan komponen disalt yang tidak diinginkan.

Untuk mendapatkan formula yang dapat menghilangkan scale dan menghasilkan tegangan antarmuka sesuai untuk aplikasi IOR di lapangan karbonat bersalinitas dan bersuhu tinggi, maka penelitian ini melakukan formulasi larutan SMES yang diharapkan mampu menurunkan tegangan antarmuka dan mengubah sifat batuan formasi menjadi water-wet.

Tujuan Penelitian

1. Mendapatkan formula acid stimulation agent yang mampu menurunkan

interfacial tention (IFT) dan dapat mengubah wettability batuan karbonat atau limestone.

2. Mendapatkan informasi kinerja formula acid stimulation agent yang dihasilkan

Ruang Lingkup Penelitian

1. Formulasi surfaktan SMES dari Olein sawit dengan aditif lainnya untuk fluida dari lapangan OK

2. Analisis formula surfaktan yang dihasilkan meliputi pH, viskositas, densitas, dan salinitas

3

METODOLOGI

Waktu dan Tempat Penelitian

Kegiatan penelitian dilaksanakan pada bulan April 2013 sampai dengan September 2013 di Laboratorium Surfaktan dan Polimer - Pusat Penelitian Surfaktan dan Bioenergi (Surfactant and Bioenergy Research Center LPPM-IPB), Bogor.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah surfaktan sodium metil ester sulfonat yang terbuat dari minyak olein sawit dan fluida dari lapangan minyak, HCl, CH3COOH, aquades, dan bahan-bahan lain untuk analisa.

Peralatan yang digunakan dalam penelitian ini adalah timbangan analitik, peralatan gelas, pipet mohr, pipet serologis, gelas piala, gelas ukur, oven, pH meter, spinning drop tensiometer,densitymeter, viskosimeter, phase behavior apparatus, spektrofotometer, magnetic stirrer, hot plate, filter holder, kamera, erlenmeyer, ampul, sentrifuge, buret, labu takar, refraktometer, serta alat-alat lain yang dibutuhkan untuk analisis.

Metode

Pelaksanaan penelitian “Formulasi Surfaktan SMES sebagai Acid Stimulation Agent untuk Aplikasi di Lapangan Karbonat OK“ dilakukan

dengan tahapan-tahapan sebagai berikut.

1. Analisis surfaktan SMES dari Olein sawit

Analisis ini dilakukan untuk mengetahui sifat fisiko-kimia surfaktan SMES dari Olein sawit dan fluida dari lapangan OK. Pengujian yang dilakukan terhadap surfaktan SMES adalah pengukuran pH (SBRC, 2012), pengukuran densitas dengan menggunakan density meter DMA 4500M, penentuan viskositas (SNI 06-4558-1998), dan bahan aktif surfaktan anionik (SBRC, 2012). Prosedur analisis surfaktan dapat dilihat pada Lampiran 1.

2. Analisis Sifat Fisik-kimia Fluida dari Lapangan OK

Analisis ini dilakukan untuk mengetahui karakteristik fluida dari lapangan OK. Fluida lapangan OK terdiri dari air injeksi/formasi dan minyak. Prosedur analisis fluida reservoir dapat dilihat pada Lampiran 2.

a) Analisis sifat fisik-kimia air injeksi/formasi

Analisis untuk air injeksi/formasi terdiri dari pengukuran pH (SBRC, 2012), turbidity (SMEWW 21th (2005): 2120-Color.C), total suspended solid

(SMEWW 21th (2005): 2540D), total dissolved solid (SMEWW 21th (2005): 2540C), conductivity (SMEWW 21th (2005): 2510B), hardness (SMEWW 21th (2005): 2340-Hardness.C), chloride (SMEWW 21th (2005): 4500-Cl.C),

4

b) Analisis minyak

Analisis untuk minyak yang akan dilakukan terdiri dari pengukuran viskositas (SNI 06-4558-1998), pengukuran densitas menggunakan density meter DMA 4500M, warna, wujud, dan uji asphaltene (SBRC, 2013). Uji

asphaltene dilakukan untuk mengetahui ada tidaknya kandungan aspal pada minyak, dimana kandungan aspal mengindikasikan minyak tersebut bersifat polar.

3. Data Reservoir Lapangan Minyak

Tahapan ini dilakukan untuk mengumpulkan dan menganalisis data sekunder mengenai fluida dan kondisi reservoir lapangan OK. Data sekunder diperoleh melalui penelusuran studi pustaka yang bersangkutan.

4. Formulasi larutan surfaktan berbasis SMES

Tahapan ini dilakukan untuk membuat formula surfaktan SMES terbaik untuk aplikasi IOR. Tahapan yang dilakukan untuk pembuatan formula tersebut adalah pemilihan konsentrasi optimal surfaktan SMES dengan variasi konsentrasi 1, 2, 3, 4, 5, 6, 7, 8, 9, dan 10 % yang mampu menghasilkan nilai IFT terkecil, penambahan konsentrasi HCl dengan variasi konsentrasi 3, 5, 7 dan 9 % serta penambahan CH3COOH sebanyak 2%. Pemilihan konsentrasi HCl optimal ini

didasarkan pada kemampuannya dalam membantu menurunkan nilai IFT dan mampu melarutkan endapan karbonat yang terbentuk yang dapat memperbesar pori-pori batuan reservoir. Parameter uji pada tahapan ini adalah pengukuran IFT menggunakan spinning drop tensiometer, pH (SBRC, 2012), densitas dengan menggunakan density meter DMA 4500M, dan salinitas menggunakan salinitymeter.

5. Uji kinerja formula larutan surfaktan berbasis SMES

Tahapan ini dilakukan untuk memperoleh informasi kinerja formula larutan surfaktan berbasis SMES untuk aplikasi IOR di lapangan OK. Uji laboratorium pada tahapan ini adalah IFT menggunakan spinning drop tensiometer, thermal stability (SBRC LPPM-IPB, 2012), phase behavior dan wettability. Prosedur analisis uji kinerja formula yang akan dilakukan disajikan pada Lampiran 3.

a) Uji IFT

Uji ini dilakukan untuk mengetahui kinerja surfaktan dalam menurunkan tegangan antarmuka minyak-air. Formula surfaktan yang mempunyai kinerja baik adalah formula yang mampu menurunkan tegangan antarmuka sebesar < 10 -2 dyne/cm.

b) Thermal Stability Test

5

c) Phase Behavior

Uji ini dilakukan untuk mengetahui jenis emulsi yang terjadi antara surfaktan dan fasa minyak, fasa yang diharapkan adalah fasa tengah (mikroemulsi) yang mengindikasikan rancangan fluida mudah terdispersi (teremulsifikasi). Kelarutan minyak terhadap fasa surfaktan juga menjadi indikasi kinerja surfaktan. Uji kelakuan fasa ini dilakukan pada suhu reservoir tempat dimana air formasi yang digunakan berasal yaitu 121oC. Pengamatan dilakukan secara periodik selama waktu tertentu.

d) Wettability

Uji ini dilakukan untuk mengetahui sudut kontak antara cairan (minyak) atau formula surfaktan dengan batuan. Hasilnya akan memperlihatkan kinerja formula surfaktan dalam mengubah sifat batuan. Analisis sudut kontak ini dilakukan melalui dua perlakuan dan tiap perlakuannya dilakukan tiga tahap perendaman yang berbeda.

e) Uji Kelarutan Batuan Karbonat

6

HASIL DAN PEMBAHASAN

Analisis Surfaktan SMES

Surfaktan merupakan bahan aktif permukaan.Surfaktan ini memiliki gugus hidrofilik dan gugus hidrofobik sehingga dapat mempersatukan campuran yang terdiri dari air dan minyak. Aktifitas surfaktan diperoleh karena sifat ganda dari molekulnya. Molekul surfaktan memiliki bagian polar yang suka akan air (hidrofilik) dan bagian non polar yang suka akan minyak/lemak (hidrofobik). Bagian polar molekul surfaktan dapat bermuatan positif, negatif atau netral. Sifat rangkap ini yang menyebabkan surfaktan dapat diadsorbsi pada antarmuka udara-air, minyak-air dan zat padat-udara-air, membentuk lapisan tunggal dimana gugus hidrofilik berada pada fase air dan rantai hidrokarbon ke udara, dalam kontak dengan zat padat ataupun terendam dalam fase minyak.

Analisis surfaktan SMES yang dilakukan meliputi kadar bahan aktif, densitas, pH, dan viskositas. Hasil dari analisis tersebut disajikan pada Tabel 1 berikut.

Tabel 1. Hasil analisis surfaktan SMES

Parameter Hasil

Kadar bahan aktif dapat menunjukkan jumlah surfaktan anionik yang terdapat pada SMES. Salah satu metode untuk pengukuran bahan aktif surfaktan adalah teknik titrasi menggunakan surfaktan kationik sebagai penitran, yang dikenal dengan teknik titrasi dua fasa (Schmitt 2001). Prinsip metode titrasi dua fasa didasarkan pada reaksi antagonis, yaitu surfaktan anionik akan bereaksi dengan surfaktan kationik yang memiliki muatan berlawanan untuk membentuk garam (pasangan ion) yang tidak larut air (Matesic-Puac et al., 2004). Garam yang terbentuk diekstrak oleh lapisan kloroform sehingga membentuk warna biru tua pada lapisan kloroform. Campuran kemudian dititrasi menggunakan surfaktan kationik N-cetyl pyridinium chloride. Selama titrasi warna biru akan bergerak menuju lapisan cairan (larutan surfaktan dalam akuades) secara perlahan. Perpindahan warna terjadi secara cepat pada akhir titrasi. Akhir titrasi dicapai ketika warna kedua lapisan memiliki intensitas yang hampir sama.

7

Nilai pH adalah derajat keasaman yang digunakan untuk menyatakan tingkat keasaman atau kebasaan yang dimiliki oleh suatu bahan. Nilai pH didefinisikan sebagai logaritma negatif dari konsentrasi ion hidrogen (H+) yang terdapat dalam larutan (Fessenden, 1995). Hasil analisis pH SMES dengan pH Meter Schoot pada suhu 39 °C adalah 7.

Teknologi Improved Oil Recovery (IOR)

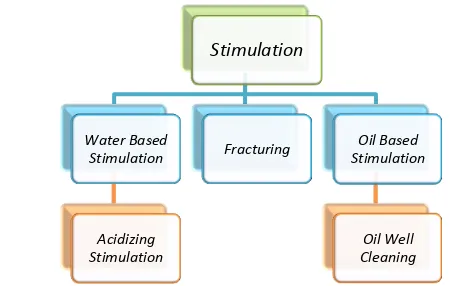

Improved Oil Recovery merupakan metode peningkatan perolehan minyak bumi. Menurut Taber (1997), proses produksi minyak bumi dapat dikelompokkan menjadi 3 fase, yaitu fase primer (primary phase), fase sekunder (secondary phase) dan fase tersier (tertiary phase). Pada fase primer diterapkan proses alami yang tergantung pada kandungan energi alam pada reservoir dan proses stimulasi menggunakan metode asam (acidizing), metode fracturing dan metode sumur horizontal (horizontal wells). Pada fase sekunder diterapkan proses immiscible gas flood dan waterflood. Fase primer dan sekunder ini merupakan metode peningkatan perolehan minyak yang disebut IOR. Skema dari metode stimulation

disajikan pada Gambar 1.

Gambar 1. Skema metode stimulation dalam IOR

Analisis Fluida Lapangan OK

8

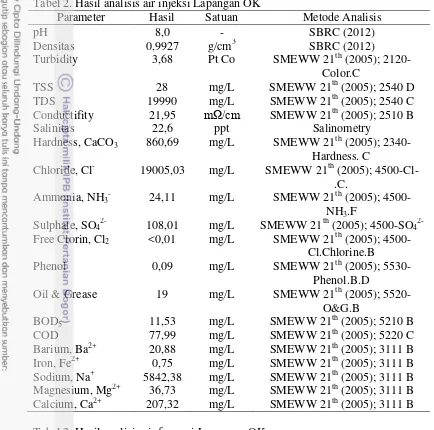

(HCO3-). Hasil analisis air injeksi Lapangan OK disajikan pada Tabel 2 dan hasil

analisis air formasi Lapangan OK disajikan pada Tabel 3.

Tabel 2. Hasil analisis air injeksi Lapangan OK

Parameter Hasil Satuan Metode Analisis

pH 8,0 - SBRC (2012) Salinitas 22,6 ppt Salinometry

Hardness, CaCO3 860,69 mg/L SMEWW 21th (2005);

2340-Tabel 3. Hasil analisis air formasi Lapangan OK

Parameter Hasil Satuan Metode Analisis

pH 7,2 - SBRC (2012) Salinitas 23,0 ppt Salinometry

Hardness, CaCO3 832,67 mg/L SMEWW 21th (2005);

2340-Hardness. C

9

Tabel 3. Hasil analisis air formasi Lapangan OK (lanjutan…)

Sulphate, SO42- 72,79 mg/L SMEWW 21th (2005); 4500-SO4

2-Dari hasil tersebut, dapat dilihat bahwa kandungan ion paling banyak adalah ion Natrium (Na+) dan ion klorida (Cl-). Kedua ion ini dapat bereaksi membentuk suatu garam yang disebut garam NaCl, sehingga kadar garam untuk air injeksi dan formasi lapangan OK cukup tinggi. Kandungan hardness juga menunjukan nilai yang cukup tinggi. Hal ini menunjukan bahwa padatan tersuspensi (scale) yang mungkin terbentuk cukup besar.

Ion kalsium (Ca2+) yang terkandung dalam air injeksi dan formasi lapangan OK terhitung cukup besar juga. Ion kalsium tersebut dapat bereaksi dengan ion karbonat membentuk scale atau padatan yang tersuspensi (Hardness, CaCO3). Ion

magnesium pada umumnya terkonsentrasi dengan volume yang lebih kecil dibandingkan ion kalsium serta dapat membentuk scale setelah bereaksi dengan ion karbonat atau ion sulfat. Meski demikian tingkat pengrusakan yang disebabkan MgCO3 tidak separah dibandingkan dengan CaCO3.

Kadar besi secara alamiah yang terdapat pada air formasi mempunyai konsentrasi yang kecil. Keberadaan besi menunjukkan kecenderungan sifat korosif. Adanya komponen besi yang dapat mengendap dapat menyebabkan penyumbatan di dalam pipa alir. Ion barium ini bereaksi dengan ion sulfat sehingga akan membentuk BaSO4 yang tidak dapat larut dalam air. Walaupun

dalam jumlah yang tidak cukup banyak, tetapi endapan ini dapat menimbulkan permasalahan. Pembentukan endapan barium sulfat (BaSO4) ini dapat menyumbat

aliran minyak pada batuan reservoir dan sulit untuk dibersihkan.

10

Tabel 4. Hasil analisis minyak OK

Parameter Hasil

Wujud (pada suhu ruang) Cair

Warna Hitam Pekat

Kandungan Asphaltene (g/g sampel) 0.0681 Densitas (g/cm3) 0,8662 development pertamina EP dan bpmigas lapangan OK, batuan reservoir lapangan OK termasuk ke dalam jenis batuan gamping yaitu batuan limestones. Sedangkan untuk jenis fluida reservoir struktur OK adalah Black Oil dalam wujud cair. Suhu reservoir lapangan OK pada target obyektif adalah mencapai 1210C dengan viskositas yang berada pada kisaran 1-2 cP. Salinitas air formasi di lapangan OK berkisar antara 15.000 - 24000 ppm. Salinitas yang sangat tinggi ini mendukung kinerja surfaktan SMES yang akan digunakan. Hal ini karena melihat kelebihan dari surfaktan SMES yang kinerjanya tahan dan semakin baik pada tingkat salinitas yang tinggi.

Pengembangan Lapangan OK dilaksanakan dengan pemboran menggunakan sistem cluster, sehingga sumur pengembangan biasanya dilakukan secara directional juga dilakukan secara vertikal hal ini sangat tergantung dari kondisi lokasi dimana hampir 40%-nya merupakan daerah rawa. Pemboran ditujukan untuk menembus lapisan target obyektif.

Formulasi Larutan Surfaktan Berbasis SMES untuk Aplikasi IOR

Tegangan antarmuka antara minyak-air merupakan salah satu parameter penting dalam pelaksanaan IOR. Tegangan antar muka harus dikontrol sebelum sludge emulsi digunakan dalam proses IOR. Hal ini dikarenakan sludge emulsi dapat menyebabkan kerusakan formasi lebih lanjut yaitu tersumbatnya pori-pori reservoir oleh emulsi yang terbentuk.

Menurut Shaw (1980), tegangan antarmuka merupakan faktor penting pada proses Improved Oil Recovery (IOR) dalam bidang pertambangan. Surfaktan dapat menurunkan tegangan antarmuka antara fluida dengan fluida, fluida dengan batuan, dan fluida dengan hidrokarbon. Di samping itu, surfaktan dapat memecah tegangan permukaan dari emulsi minyak yang terikat dengan batuan (emulsion block), mengurangi terjadinya water blocking dan mengubah sifat kebasahan (wattability) batuan menjadi suka air (water wet). Dalam kondisi batuan yang bersifat water wet, minyak menjadi fasa yang mudah mengalir dan dengan demikian water cut dapat dikurangi.

11

permukaan batuan. Pada akhirnya, surfaktan dapat mengikat minyak dan minyak dapat diproduksi.

Pengaruh dari IFT dalam recovery minyak digambarkan oleh kurva

capillary desaturation, dimana saturasi residual oil berkorelasi dengan fungsi

capillary number. Capillary number (Nc) adalah rasio viskositas dan gaya kapiler. Penghitungan dan gambar korelasi antara minyak yang dapat diproduksi dengan nilai capillary number disajikan pada Lampiran 6.

Analisis Formula Larutan SMES + Air Injeksi OK

Proses stimulasi surfaktan dilakukan dengan menginjeksikan surfaktan sebagai bahan dasar ke dalam sumur produksi minyak untuk merubah wettability

batuan menjadi water-wet, menurunkan tegangan antarmuka, menurunkan gaya kapiler, dan mengurangi terjadinya water cut. Stimulasi surfaktan umumnya terjadi secara optimal pada suhu dibawah 200 0F (94 0C), walaupun demikian injeksi surfaktan dapat juga diaplikasikan pada suhu lebih tinggi dari suhu tersebut sesuai dengan kedalaman sumur. Menurut Milikan 1980, bahwa setiap penambahan kedalaman sumur sebesar 1 ft, maka suhu reservoir sumur minyak bumi akan meningkat sebesar 5 0F. Grafik hubungan antara konsentrasi surfaktan SMES dengan nilai IFT, densitas, serta pH dan salinitas secara berturut turut disajikan pada Gambar 2, 3, dan 4.

Gambar 2. Hasil analisis tegangan antarmuka formula larutan surfaktan

Nilai IFT yang dihasilkan oleh surfaktan semakin menurun seiring dengan peningkatan konsentrasi SMES yang ditambahkan. Akan tetapi pada konsentrasi SMES 7 % sampai 10 %, nilai IFT kembali meningkat. Nilai IFT terendah berada pada konsentrasi 6%. Sehingga dari grafik hubungan antara konsentrasi SMES dengan nilai IFT dapat disimpulkan bahwa konsentrasi SMES optimal untuk aplikasi acid stimulation agent di lapangan karbonat OK adalah sebesar 6 %.

Densitas merupakan berat jenis suatu cairan atau larutan. Berat jenis ini ditentukan dengan jumlah komponen cairan yang berbeda yang terkandung di dalamnya. Hal ini karena setiap cairan atau larutan mempunyai berat jenis masing-masing. Terlihat dari hasil analisis mengenai densitas larutan surfaktan dengan persentase surfaktan yang berbeda, yaitu penambahan konsentrasi surfaktan dapat merubah nilai densitas yang dihasilkan. Analisis densitas larutan surfaktan disajikan pada Gambar 3 berikut.

12

Gambar 3. Hasil analisis densitas formula larutan surfaktan

Nilai densitas larutan yang dihasilkan menunjukkan bahwa semakin tinggi konsentrasi surfaktan yang ditambahkan, semakin besar pula densitas larutan yang dihasilkan. Akan tetapi berbeda pada konsentrasi 9 dan 10%, densitas larutan yang dihasilkan nilainya menurun. Hal ini diduga pada konsentrasi surfaktan 9 dan 10% dalam larutan tidak tercampur merata yang disebabkan oleh pengadukan yang tidak sempurna.

Sementara itu nilai pH larutan surfaktan cenderung menurun dengan adanya peningkatan konsentrasi surfaktan SMES. Hasil analisis pH dan salinitas formula larutan surfaktan disajikan pada Gambar 4 berikut.

Gambar 4. Hasil analisis pH dan salinitas formula larutan surfaktan

13

dalam pelarut (air injeksi) yang dapat menyebabkan penurunan nilai salinitas larutan.

Penambahan Asam Klorida (HCl) dan Asam Asetat (CH3COOH)

Asam HCl merupakan jenis asam kuat yang umum digunakan pada proses stimulasi asam. Jenis asam ini pada umumnya digunakan pada stimulasi asam batuan formasi karbonat limestone, namun dapat juga digunakan pada stimulasi asam formasi batuan sandstone. Pada stimulasi formasi batuan sandstone, asam HCl digunakan dalam kombinasi dengan asam HF. Disamping kombinasi HCl-HF, kombinasi dengan asam organik juga bisa diaplikasikan tergantung kebutuhannya (Allen and Robert, 1993). Penambahan asam organik dilakukan apabila penggunaan asam kuat HCl atau HF dianggap sangat reaktif yaitu dapat melarutkan mineral limestone dengan jumlah yang besar. Sehingga dengan penambahan asam organik dapat menurunkan sifat reaktif dari HCl dan HF. Hal ini dilakukan karena yang diharapkan pada proses acid stimulation agent adalah memperbesar pori-pori batuan dan bukan memusnahkan batuan.

Hasil pengujian dari nilai densitas dan IFT terhadap penambahan HCl dan CH3COOH secara berturut-turut disajikan pada Gambar 5 dan Gambar 6 berikut.

Gambar 5. Hasil analisis densitas formula larutan surfaktan SMES + asam

14

Hasil analisis menunjukkan bahwa semakin besar konsentrasi HCl yang ditambahkan, semakin tinggi nilai densitasnya. Peningkatan nilai densitas seiring peningkatan konsentrasi HCl yang ditambahkan ini terjadi karena adanya densitas dari HCl itu sendiri, sehingga semakin banyak HCl yang ditambahkan dalam larutan akan meningkatkan densitas larutan.

Hasil analisis tegangan antarmuka menunjukkan bahwa dengan adanya penambahan HCl pada larutan surfaktan dapat memperbesar nilai IFT. Hal ini terlihat dari perbandingan nilai IFT pada awal formulasi dalam menentukan konsentrasi optimal surfaktan SMES. Pada Gambar 2 terlihat nilai IFT terkecil yang menunjukkan konsentrasi optimal surfaktan SMES adalah 4,21x10-3 dyne/cm yaitu pada konsentrasi SMES 6%. Kemudian terlihat pada Gambar 6, pada konsentrasi SMES 6%, nilai IFT cenderung naik dengan adanya penambahan HCl.

Analisis selanjutnya adalah dengan menambahkan asam asetat (CH3COOH)

pada setiap tingkat penambahan HCl. Asam asetat yang ditambahkan adalah sebesar 2%. Penambahan CH3COOH ini digunakan sebagai penurun tingkat

reaktifitas atau penghambat reaksi asam HCl dalam melarutkan batuan karbonat. Terlihat dari hasil analisis nilai IFT pada Gambar 6, penambahan CH3COOH tidak berpengaruh besar. Nilai IFT yang dihasilkan masih berada

pada angka 10-2 dyne/cm. Sehingga penambahan CH3COOH sebesar 2% bisa

digunakan dalam metode acid stimulation agent sebagai penghambat kereaktifan HCl pada suhu tinggi. Akan tetapi jika dilihat pada Gambar 6 di atas, nilai IFT terkecil berada pada konsentrasi SMES 6% + HCl 7% + CH3COOH 2% yaitu

pada nilai 3,94x10-2 dyne/cm. Untuk melihat apakah ada perubahan dan perbedaan kinerja dari semua hasil formulasi pada Gambar 6 dengan penambahan CH3COOH 2%, maka semua formula tersebut dilakukan pengujian ketahanannya

terhadap suhu reservoir OK yaitu pada suhu 1210C.

Uji Kinerja Formula Larutan Surfaktan untuk Aplikasi Acid Stimulation di Lapangan OK

Sebelum diaplikasikan langsung dilapangan, formula yang didapat harus diuji terlebih dahulu ketahanannya terhadap suhu, kemampuan mengubah

wettability batuan reservoir, serta kemampuannya dalam melarutkan batuan karbonat untuk memperbesar pori-pori batuan dan menghilangkan scale yang terbentuk. Formula yang diharapkan adalah yang mampu mempertahankan nilai IFT pada suhu reservoir, mengubah sifat batuan dari oil-wet menjadi water-wet, serta mampu membersihkan sumur minyak dan pori-pori batuan dari scale yang terbentuk. Formula yang dihasilkan juga diharapkan bukan jadi merusak formasi, akan tetapi mampu memperbesar pori-pori batuan dengan proses pelarutan dengan asam. Hal ini dimaksudkan untuk mempermudah dalam proses produksi minyaknya.

Thermal Stability

15

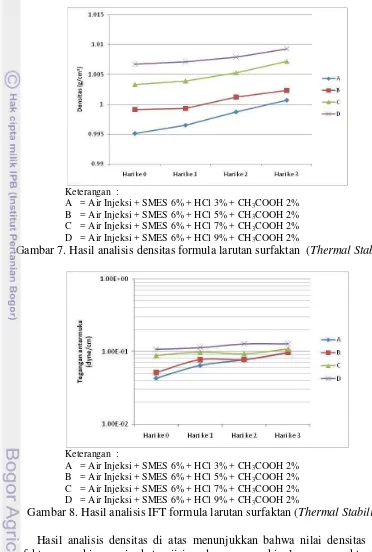

Analisis yang dilakukan pada uji stabilitas termal adalah densitas dan tegangan antarmuka. Hasil analisis densitas dan tegangan antarmuka secara berturut-turut disajikan pada Gambar 7 dan Gambar 8 berikut.

Keterangan :

A = Air Injeksi + SMES 6% + HCl 3% + CH3COOH 2%

B = Air Injeksi + SMES 6% + HCl 5% + CH3COOH 2%

C = Air Injeksi + SMES 6% + HCl 7% + CH3COOH 2%

D = Air Injeksi + SMES 6% + HCl 9% + CH3COOH 2%

Gambar 7. Hasil analisis densitas formula larutan surfaktan (Thermal Stability)

Keterangan :

A = Air Injeksi + SMES 6% + HCl 3% + CH3COOH 2%

B = Air Injeksi + SMES 6% + HCl 5% + CH3COOH 2%

C = Air Injeksi + SMES 6% + HCl 7% + CH3COOH 2%

D = Air Injeksi + SMES 6% + HCl 9% + CH3COOH 2%

Gambar 8. Hasil analisis IFT formula larutan surfaktan (Thermal Stability)

Hasil analisis densitas di atas menunjukkan bahwa nilai densitas larutan surfaktan semakin meningkat seiiring dengan semakin lamanya waktu termal. Peningkatan densitas ini diduga karena terjadinya penurunan volume larutan dengan massa yang konstan pada suhu yang tinggi.

16

seiring dengan bertambahnya waktu termal. Semua formula yang diujikan kestabilannya terhadap termal masih mampu mempertahankan nilai tegangan antarmukanya sampai hari ke tiga. Peningkatan nilai tegangan antarmuka yang terjadi terhitung masih kecil karena masih berada pada 10-2 dyne/cm (kondisi awal /hari ke nol) terkecuali pada formula dengan penambahan HCl 9%. Pada formula dengan konsentrasi HCl 9% tersebut, mulai hari ke nol nilai tegangan antarmuka yang didapat adalah 10-1 dyne/cm dan peningkatan yang terjadi selama proses termal juga masih berada pada angka 10-1 dyne/cm (kondisi hari ke nol).

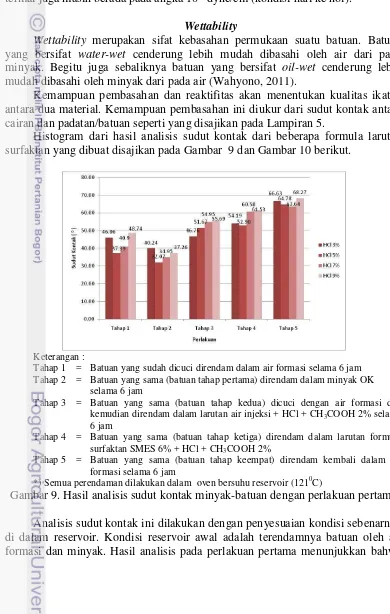

Wettability

Wettability merupakan sifat kebasahan permukaan suatu batuan. Batuan yang bersifat water-wet cenderung lebih mudah dibasahi oleh air dari pada minyak. Begitu juga sebaliknya batuan yang bersifat oil-wet cenderung lebih mudah dibasahi oleh minyak dari pada air (Wahyono, 2011).

Kemampuan pembasahan dan reaktifitas akan menentukan kualitas ikatan antara dua material. Kemampuan pembasahan ini diukur dari sudut kontak antara cairan dan padatan/batuan seperti yang disajikan pada Lampiran 5.

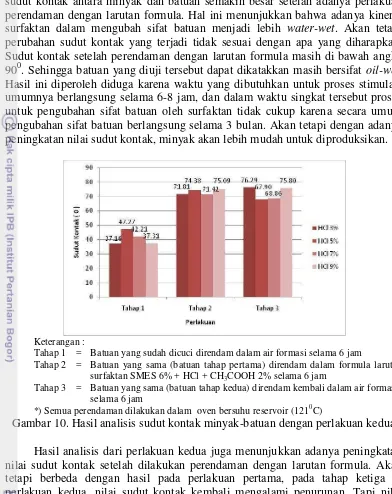

Histogram dari hasil analisis sudut kontak dari beberapa formula larutan surfaktan yang dibuat disajikan pada Gambar 9 dan Gambar 10 berikut.

Keterangan :

Tahap 1 = Batuan yang sudah dicuci direndam dalam air formasi selama 6 jam Tahap 2 = Batuan yang sama (batuan tahap pertama) direndam dalam minyak OK

selama 6 jam

Tahap 3 = Batuan yang sama (batuan tahap kedua) dicuci dengan air formasi dan kemudian direndam dalam larutan air injeksi + HCl + CH3COOH 2% selama

6 jam

Tahap 4 = Batuan yang sama (batuan tahap ketiga) direndam dalam larutan formula surfaktan SMES 6% + HCl + CH3COOH 2%

Tahap 5 = Batuan yang sama (batuan tahap keempat) direndam kembali dalam air formasi selama 6 jam

*) Semua perendaman dilakukan dalam oven bersuhu reservoir (1210C)

Gambar 9. Hasil analisis sudut kontak minyak-batuan dengan perlakuan pertama

17

sudut kontak antara minyak dan batuan semakin besar setelah adanya perlakuan perendaman dengan larutan formula. Hal ini menunjukkan bahwa adanya kinerja surfaktan dalam mengubah sifat batuan menjadi lebih water-wet. Akan tetapi perubahan sudut kontak yang terjadi tidak sesuai dengan apa yang diharapkan. Sudut kontak setelah perendaman dengan larutan formula masih di bawah angka 900. Sehingga batuan yang diuji tersebut dapat dikatakkan masih bersifat oil-wet.

Hasil ini diperoleh diduga karena waktu yang dibutuhkan untuk proses stimulasi umumnya berlangsung selama 6-8 jam, dan dalam waktu singkat tersebut proses untuk pengubahan sifat batuan oleh surfaktan tidak cukup karena secara umum pengubahan sifat batuan berlangsung selama 3 bulan. Akan tetapi dengan adanya peningkatan nilai sudut kontak, minyak akan lebih mudah untuk diproduksikan.

Keterangan :

Tahap 1 = Batuan yang sudah dicuci direndam dalam air formasi selama 6 jam

Tahap 2 = Batuan yang sama (batuan tahap pertama) direndam dalam formula larutan surfaktan SMES 6% + HCl + CH3COOH 2% selama 6 jam

Tahap 3 = Batuan yang sama (batuan tahap kedua) direndam kembali dalam air formasi selama 6 jam

*) Semua perendaman dilakukan dalam oven bersuhu reservoir (1210C)

Gambar 10. Hasil analisis sudut kontak minyak-batuan dengan perlakuan kedua

Hasil analisis dari perlakuan kedua juga menunjukkan adanya peningkatan nilai sudut kontak setelah dilakukan perendaman dengan larutan formula. Akan tetapi berbeda dengan hasil pada perlakuan pertama, pada tahap ketiga di perlakuan kedua, nilai sudut kontak kembali mengalami penurunan. Tapi nilai sudut kontaknya masih lebih besar dari kondisi awal yaitu kondisi setelah perendaman dengan air formasi. Hal ini diduga karena kondisi batuan yang dibuat tanpa adanya minyak bumi yang dapat bereaksi dengan surfaktan yang ditambahkan. Gambar perubahan sudut kontak minyak-batuan disajikan pada Lampiran 5.

Kelarutan Batuan

Pada pengasaman batuan karbonat, asam HCl dan asam asetat (CH3COOH)

18

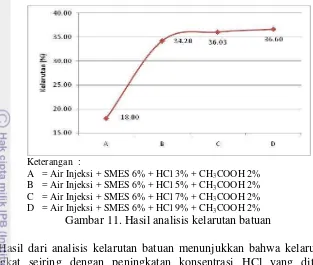

Keterangan :

A = Air Injeksi + SMES 6% + HCl 3% + CH3COOH 2%

B = Air Injeksi + SMES 6% + HCl 5% + CH3COOH 2%

C = Air Injeksi + SMES 6% + HCl 7% + CH3COOH 2%

D = Air Injeksi + SMES 6% + HCl 9% + CH3COOH 2%

Gambar 11. Hasil analisis kelarutan batuan

Hasil dari analisis kelarutan batuan menunjukkan bahwa kelarutan batuan meningkat seiring dengan peningkatan konsentrasi HCl yang ditambahkan. Analisis ini dilakukan dengan cara merendam sebanyak 2 ± 0,5 gram potongan batuan reservoir dalam 10 ml larutan surfaktan. Pada konsentrasi HCl 5, 7, dan 9 % menunjukkan kelarutan yang cukup besar yaitu berada pada kisaran 30-40 %. Berbeda halnya pada konsentrasi HCl 3 %, batuan yang terlarut cenderung kecil, yaitu sebesar 18 %.

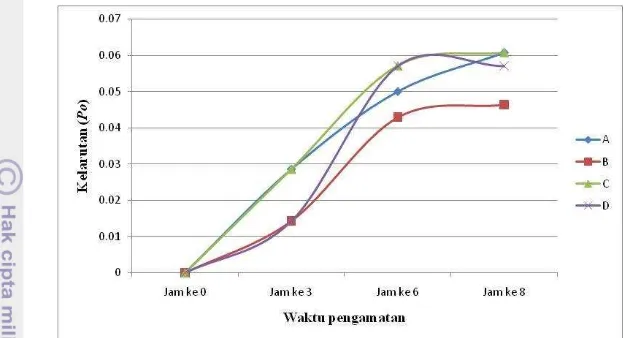

Kelakuan Fasa (Phase Behaviour)

Jenis emulsi yang paling diharapkan dalam metode IOR adalah emulsi fasa tengah atau mikroemulsi atau paling tidak emulsi fasa bawah (Tim lemigas, 2002). Pada kondisi tersebut nilai tegangan antarmuka (IFT) yang dihasilkan adalah yang sangat rendah sehingga proses pendesakan minyak bumi pun dapat berjalan secara efektif. Terbentuknya mikroemulsi fasa tengah membutuhkan konsentrasi lebih tinggi dibandingkan dengan emulsi fasa bawah maupun fasa atas. Namun demikian, untuk tercapainya kondisi mikroemulsi ini diperlukan beberapa persyaratan diantaranya adalah faktor konsentrasi surfaktan yang digunakan.

Kelarutan fasa minyak dalam air atau sebaliknya fasa air dalam minyak dapat diketahui melalui penghitungan dari ketinggian fasa air dan minyak tang terbentuk pada saat dilakukan pengujian kelakuan fasa. Penghitungan kelarutan dari ke tiga tipe fasa tersebut disajikan pada Lampiran 5.

19

Jam ke 0 Jam ke 3

Jam ke 6 Jam ke 9

Keterangan :

A = Air Injeksi + SMES 6% + HCl 3% + CH3COOH 2%

B = Air Injeksi + SMES 6% + HCl 5% + CH3COOH 2%

C = Air Injeksi + SMES 6% + HCl 7% + CH3COOH 2%

D = Air Injeksi + SMES 6% + HCl 9% + CH3COOH 2%

Gambar 12. Hasil analisis kelakuan fasa formula larutan surfaktan SMES

Dari hasil pengamatan visual di atas, dapat dilihat bahwa mikroemulsi terbentuk pada fasa bawah yang ditandai dengan berlebihnya larutan surfaktan pada campuran minyak dan surfaktan. Hal ini menunjukkan bahwa jenis mikroemulsi yang terbentuk adalah basa bawah atau tipe II (-). Perbandingan antara larutan surfaktan dan minyak yang ditambahkan adalah 70% larutan surfaktan dan 30% minyak. Volume larutan yang ditambahkan adalah 1,4 ml, sedangkan volume minyak yang ditambahkan adalah 0,6 ml. Terlihat setelah jam ke 3 dan ke 6 dimana telah terjadi excess water yang ditandai dengan penambahan volume larutan surfaktan.

Pada uji ini juga dilihat rasio kelarutan minyak dan air terhadap lama pemanasan. Kelarutan minyak ditentukan oleh volume minyak dari volume surfaktan dalam mikroemulsi. Selama 9 jam pengamatan yang telah dilakukan diketahui bahwa kelakuan fasa yang terbentuk adalah fasa bawah. Pada fasa bawah hanya terbentuk dua fasa yaitu fasa air dan fasa minyak. Oleh karena itu,

A B C D

A B C D

A B C D

20

dilihat kelarutan minyak terhadap lama pemanasan. Hasil dari perhitungan kelarutan disajikan pada Gambar 13 berikut.

Gambar 13. Grafik kelarutan minyak-surfaktan dalam phase behavior

21

SIMPULAN DAN SARAN

Simpulan

Dari hasil analisis yang telah diperoleh, dapat disimpulkan bahwa formula larutan yang dapat diaplikasikan sebagai acid stimulation agent dilapangan karbonat OK adalah dengan proporsi SMES 6% dengan penambahan HCl 7% serta CH3COOH sebanyak 2%.

Kinerja dari larutan formula yang dapat diaplikasikan tersebut adalah bahwa larutan formula tersebut dapat menurunkan nilai tegangan antarmuka dan dapat mempertahankannya pada kondisi reservoir sampai sekitar tiga hari pada angka 10-2 dyne/cm dan telah sesuai dengan spesifikasi tegangan antarmuka yang diperlukan untuk proses acid stimulation. Begitu juga dengan nilai sudut kontak yang diperoleh, larutan formula yang dibuat mampu meningkatkan sudut kontak batuan dengan minyak meskipun sudut kontak yang dihasilkan setelah perendaman larutan formula masih berada di bawah angka 900. Hasil analisis kelarutan batuan karbonat juga menunjukkan kelarutan yang cukup besar pada proporsi tersebut yaitu sebesar 36% batuan yang larut.

Saran

22

DAFTAR PUSTAKA

Allen TO dan Roberts AP. 1984.Production Operation 2 : Well Completions, Workover and Stimulation. Oil & Gas Consultants International (OGCI) Inc., Tulsa, Oklohoma, USA.

Allen, T.O. dan A.P. Roberts. 1993. Production Operations 2 : Well Completions, Workover, and Stimulation. Oil & Gas Consultants Inter-national (OGCI), Inc., Tulsa, Oklahoma, USA.

[AOAC] Association of Official Analytical Chemist. 1995. Official Method of Analysis of the Association of Official Analytical Chemist. Washington: AOAC.

BP MIGAS. 2009. SpesifikasiTeknis Surfaktan untuk Aplikasi EOR. Jakarta: BP MIGAS.

Dunning H N. 1999.“Foaminbg Agents for Removal of Liquids Foams Gas Wells”.

Foster N.C. 1997. Sulfonation and Sulfation Processes.The Chemithon Corporation.http://www.chemithon.com/papers_brochures/Sulfo_and_Sulfa. doc.pdf [24 Mei 2013]

Harper TR dan Buller DC. 1986. Formation Damage and Remedial Stimulation. Clay Minerals 21: 735-751. The Mineralogical Society.

Hasenhuetti GH. 2000. Design and Application of Fat-Based Surfactans.Didalam:

O’Brien Rd, editor. Introduction to Fats and OilsTechnology.Illinois: AOCS

Press, Champaign.

Lemigas.2008. Prosedur Analisis Surfaktan dan Polimer untuk EOR. Jakarta: Lemigas.

Mac Arthur, W Brian, WB Sheats. 2002. Methyl Ester Sulfonate Products.

WWW.The Chemithon Corporation. [terhubung berkala]. [24 Mei 2013]

Matesic-Puac R, Sak-Bosnarb M, Bilica M dan Grabaricc BS.2004. Potensiometric Determination of Anionic Surfactants using a New Ion- Pair-Based All-Solid-State Surfactant Sensitive Electrode. Elsevier B.V.

Roberts DW. 2008. Chemistry of Methyl Ester Sulfonates. Biorenewable Resources 5: 2-19.

Salager J.L. 2002. Surfactants Types and Uses.Version 2. FIRP Booklet # E300- A: Teaching Aid in Surfactant Science & Engineering in English. Universidad De Los Andes, Mérida-Venezuela. http://www.firp.ula.ve/cuadernos/E300A.pdf [20 April 2013.

Schmitt TM. 2001. Analysis of Surfactant. Edisi ke-2. New York: Marcel Dekker, Inc.

Shaw D.J. 1980. Introduction to Colloid and Surface Chemistry.Butterworths, Oxford, England.

23

Taber J.J., F.D. Martin, dan R.S. Seright. 1997. EOR Screening Criteria Revisited. Society of Petroleum Engineers. Tulsa, Oklahoma. USA.

Tim Lemigas. 2002. Studi Awal Implementasi Injeksi Kimia di Formasi Talang akar, Struktur Talang Akar Pendopo Lapangan Prabumulih: Penentuan Parameter Batuan, Fluida reservoir dan rancangan Fluida Injeksi. Lemigas.

Wahyono Kuswo. 2011. Reservoir Engineering. Direktorat Hulu Pertamina.

24

Lampiran 1. Prosedur Analisis Surfaktan Sodium Metil Ester Sulfonat (SMES)

1. Penentuan Bahan Aktif Surfaktan Anionik Melalui Titrasi Kationik (SBRC, 2012)

Surfaktan yang akan diuji ditimbang dengan tiga bobot yang berbeda (berderet 1, 2, dan 3 gram) dengan menggunakan neraca analitik dalam gelas ukur asah 25 ml. Sebanyak 5 ml chloroform,1 ml indicator bromocresol green, dan 6 ml buffer phosfat ditambahkan lalu dikocok pelan sampai warna bagian atas terlihat berwarna biru, sedangkan bagian bawah tidak berwarna. Larutan kemudian dititrasi dengan hyamine 0,001 M. Titrasi dilakukan sampai warna biru larutan bagian atas berpindah ke bagian bawah dan bagian atas menjadi tidak berwarna. Setiap penambahan hyamine, kocok sampel dengan kuat. Volume titrasi dicatat sebagai volume kationik. Dibuat grafik hubungan antara volume titran (sumbu Y) dengan bobot sampel (sumbu X), kemudian dilihat slope dari garis linier yang terbentuk dan hitung kadar bahan aktif dengan rumus berikut.

Bahan Aktif (%) = slope x konsentrasi titran (M) x BM surfaktan x 0,1

2. Pengukuran pH (SBRC, 2012)

Nilai pH dari larutan contoh ditentukan dengan pengukuran potensiometrik menggunakan elektroda gelas dan pH-meter komersial. Alat pH-meter disiapkan dan dikalibrasi terlebih dahulu. Kalibrasi dilakukan dengan menggunakan larutan buffer pH 4,0 dan 9,0. Elektroda kemudian dibilas dengan air bebas CO2 yang memiliki pH antara 6,5 sampai 7,0. Selanjutnya

elektroda dicelupkan ke dalam formula larutan SMES yang telah disiapkan. Nilai pH dibaca pada pH-meter setelah angka stabil. Elektroda kemudian dibilas kembali dengan aquades. Pengukuran dilakukan dua kali. Apabila dari dua kali pengukuran nilai yang terbaca mempunyai selisih lebih dari 0,2 maka harus dilakukan pengulangan pengukuran termasuk kalibrasi.

3. Penentuan Viskositas Menggunakan Rheometer Brookfield DV-III Ultra

Pertama spindle yang tersedia dipasang ke viscometer dan kemudian diturunkan perlahan sehingga spindle masuk ke dalam sampel. Volume sampel yang digunakan jangan terlalu banyak atau berlebihan karena sangat menentukan system kalibrasi. Untuk memperoleh sampel yang mewakili, ketinggian cairan diatur segaris dengan batang spindle pada garis kira-kira 3,2 mm di atas bagian atas spindle yang meruncing dan kabel pengukur suhu pada alat dipasangkan.

25

4. Pengukuran Densitas Menggunakan Density Meter DMA 4500M Anton

Paar

Densitymeter DMA 4500M Anton Paar dinyalakan.Sebelum dipakai,

densitymeter dilakukan warming up selama 15 menit. Pilih mode density, lalu sambungkan selang pompa ke adapter dan aktifkan. Lakukan kalibrasi hingga nilai densitas udara pada 20 oC terbaca 0,00120 gram/cm3 (factor koreksi + 0,00005), dalam rentang 0,00125 hingga 0,00115. Pengukuran dilakukan pada temperatur maksimal alat, yaitu sebesar 70oC.

26

Lampiran 2. Prosedur Analisis Fluida Lapangan OK

1. Penentuan Viskositas Menggunakan Rheometer Brookfield DV-III Ultra

Pertama spindle yang tersedia dipasang ke viscometer dan kemudian diturunkan perlahan sehingga spindle masuk ke dalam sampel. Volume sampel yang digunakan jangan terlalu banyak atau berlebihan karena sangat menentukan system kalibrasi. Untuk memperoleh sampel yang mewakili, ketinggian cairan diatur segaris dengan batang spindle pada garis kira-kira 3,2 mm di atas bagian atas spindle yang meruncing dan kabel pengukur suhu pada alat dipasangkan.

Rhometer kemudian dijalankan dengan kecepatan 6 rpm dan kemudian baca nilai viskositas setiap 2 detik selama 1 menit. Nilai viskositas akan terbaca secara otomatis oleh alat. Data hasil pembacaan di-export ke dalam format .xlsx dan beberapa data pertama dari hasil pembacaan dibuang karena dianggap kondisi putaran spindle belum stabil. Pengambilan data dimulai dari nilai yang mulai terbaca stabil. Ubah data viskositas, torque, shear rate, dan shear stress menjadi dua angka desimal dan temperatur menjadi satu angka desimal. Setelah itu rata-ratakan data dari semua nilai pengukuran.

2. Pengukuran Densitas Menggunakan Density Meter DMA 4500M Anton

Paar

Densitymeter DMA 4500M Anton Paar dinyalakan.Sebelum dipakai,

densitymeter dilakukan warming up selama 15 menit. Pilih mode density, lalu sambungkan selang pompa ke adapter dan aktifkan. Lakukan kalibrasi hingga nilai densitas udara pada 20oC terbaca 0,00120 gram/cm3 (faktor koreksi + 0,00005), dalam rentang 0,00125 hingga 0,00115. Pengukuran dilakukan pada temperatur maksimal alat, yaitu sebesar 70oC.

Sampel yang telah disiapkan diinjeksikan ke densitymeter dengan menggunakan syringe. Pembacaan dapat dilakukan setelah data dinyatakan valid oleh alat.Setelah hasil pengukuran terbaca, bilas U-Tube dengan menggunakan aquades minimal 5 kali. Bilas kembali U-Tube dengan menggunakan pelarut yang mudah mengering sebanyak 2 atau 3 kali. Pembersihan akan membuat akurasi alat pada pengukuran selanjutnya menjadi akurat.

3. Penentuan oAPI Gravity Menggunakan Density Meter DMA 4500M

Anton Paar

Derajat API juga diukur dengan menggunakan Densitymeter DMA 4500M Anton Paar. Pertama alat tersebut dinyalakan. Sebelum dipakai, densitymeter

dilakukan warming up selama 15 menit. Pilih mode API gravity pada menu, lalu sambungkan selang pompa ke adapter kemudian diaktifkan. Pengukuran dilakukan pada temperatur maksimal alat, yaitu sebesar 70oC atau sesuai dengan suhu yang dibutuhkan.

27

4. Uji Asphaltene (SBRC 2012)

Asphaltene merupakan persentase massa dari wax-free material yang tidak larut dalam heptane tapi larut dalam benzene panas. Prinsip utama uji asphaltene

adalah melarutkan sejumlah kecil sampel dalam heptane dan material yang tidak larut terdiri atas asphaltene dan senyawa wax, dipisahkan dengan sentrifugasi. Pengujian ini bersifat kualitatif karena hanya bertujuan untuk mengetahui ada atau tidaknya asphaltene di dalam sampel. Sebanyak crude oil dimasukkan ke dalam 5 buah tabung ulir masing-masing sebanyak 1 ml. Kemudian ke dalam lima tabung ulir tersebut ditambahkan heksan sebanyak masing-masing 2, 4, 6, 8, dan 10 ml kemudian dikocok sampai homogen. Sampel-sampel tersebut kemudian disentrifugasi selama 15 menit. Untuk melihat kandungan asphaltine pada sampel, tabung ulir diletakkan dalam posisi terbalik. Uji asphaltene dilakukan untuk mengetahui ada tidaknya kandungan aspal pada minyak, dimana kandungan aspal mengindikasikan minyak tersebut bersifat polar.

5. Pengukuran pH (SBRC, 2012)

Nilai pH dari larutan formula surfaktan dengan pengukuran potensiometrik menggunakan elektroda gelas dan pH-meter komersial. Alat pH-meter disiapkan dan dikalibrasi terlebih dahulu.Kalibrasi dilakukan dengan menggunakan larutan buffer pH 4, 7 dan 10. Elektroda kemudian dibilas dengan air bebas CO2 yang

memiliki pH antara 6,5 sampai 7,0. Selanjutnya elektroda dicelupkan ke dalam serbuk NaCl yang telah dilarutkan dalam air aquades. Nilai pH dibaca pada pH-meter setelah angka stabil.Elektroda kemudian dibilas kembali dengan aquades. Pengukuran dilakukan dua kali. Apabila dari dua kali pengukuran nilai yang terbaca mempunyai selisih lebih dari 0,2 maka harus dilakukan pengulangan pengukuran termasuk kalibrasi.

6. Turbiditas (SMEWW 21th(2005):2130, B)

Turbiditas diukur dengan metode turbiditimetri dengan menggunakan alat turbidimeter. Metode turbidimetri adalah perbandingan antara insensitas cahaya yang dihamburkan dari suatu sampel air dengan insensitas cahaya yang dihamburkan oleh sesuatu larutan standar pada kondisi yang sama. Sebelum instrument dijalankan, jarum pada meteran diperiksa menunjukkan nol atau tidak, jika tidak maka sekrup diputar pada lokasi meteran sehingga menunjukkan tepat di posisi nol. Turbidimeter kemudian distandardisasi dengan beberapa standard kekeruhan. Sampel dikocok untuk kemudian dimasukkan ke dalam tabung (cuvet) turbidimeter dan diukur kekeruhan sampel.

7. Total Suspended Solid/TSS (SMEWW 21th(2005):2540, D)

Siapkan peralatan vakum filtrasi, dan kertas saring. Lakukan penyaringan untuk 100 ml sampel sampai sampel habis tersaring.Lepaskan kertas saring dan letakkan pada cawan alumunium. Keringkan pada oven dengan suhu 103-1050C selama 1 jam. Simpan dalam desikator sampai dingin untuk menyeimbangkan penimbangan.

Perhitungan:

Mg total suspended solids/L = − � 1000�

( )

28

A= berat kering residu+cawan ( mg)dan B= berat cawan ( mg)

8. Total Disolved Solid/TDS (conductometer)

Panaskan cawan pada suhu 1800C ± 20C selama 1 jam dalam oven. Simpan dalam desicator, timbang sebelum digunakan. Aduk sampel dengan menggunakan magnetik stirer dan pipet volume yang akan diukur ke glass fiber filter yang sudah dirangkaikan dengan vakum. Cuci/bilas tiga kali berturut-turut dengan 10 ml air air aquades. Lalu lanjutkan dengan penghisapan selama sekitar 3 menit sampai penyaringan selesai. Tuangkan larutan hasil pengaringan ke cawan penguap beserta air bilasan. Uapkan cawan penguap pada oven dengan suhu 103-1050C. Setelah air teruapkan, naikan suhu oven menjadi 180 ± 2 0C selama minimal 1 jam. Setelah penguapan selesai, masukkan cawan ke dalam desikator, lalu dinginkan. Timbang cawan penguap.Ulangi tahap di atas untuk blanko.

Perhitungan:

Mg total suspended solids/L = − 1000 � � ( )

Dimana:

A= berat kering residu+cawan ( mg)dan B= berat cawan ( mg)

9. Kesadahan (SMEWW 21th(2005):2340-Hardness,C)

Sampel dipipet sebanyak 25 ml dan dimasukkan ke dalam labu erlenmeyer.Sampel kemudian ditambahkan 25 ml aquades dan 1 ml larutan buffer pH 10. Setelah itu larutan ditambahkan indikator EBT (Erichrome Black T)

hingga larutan berwarna merah anggur. Larutan dititrasi dengan dengan larutan EDTA 0,01 N hingga mencapai titik akhir titrasi yang ditandai dengan terjadinya perubahan warna dari merah anggur menjadi warna biru.

�� � � �= � � � � � �� � � ��

10. Klorida (SMEWW 21th (2005):4500-Cl,B)

a. Persiapan sampel: gunakan 100 mL sampel atau diencerkan sampai volume 100 mL. Jika sampel sangat berwarna, tambahkan 3 ml Al(OH3) suspensi,

aduk, biarkanmenetap, dan filter. Jika mengandung sulfida, sulfit, tiosulfat tambahkan 1mL H2O2 dan aduk selama 1 menit.

Titrasi: Langsung titrasi sampel dalam kisaran pH7 sampai 10. SesuaikanpHsampel untuk7 sampai 10 dengan H2SO4 atau NaOH jika

tidakdalam kisaran ini. Untuk penyesuaian, sebaiknya menggunakan pH meter dengan jenis elektroda referensi non-klorida.

b. Tambahkan1,0mLlarutan indikatorK2CrO4. Titrasi denganstandar titran

AgNO3ke titik akhir kuning kemerahan. Standarisasi titran AgNO3 dan

membuat reagen nilai blanko dengan metode titrasi yang diuraikan di atas. Perhitungan:

Mg Cl-/L = − � 35450

29

Sampel sebanyak 150 ml sesuaikan pH dengan menambahkan 1 ml HCl pekat agar pH berkisar 4,5 - 5,0. Tambahkan indikator metil merah 5 tetes. Contoh air dipanaskan sampai mendidih dan aduk perlahan, kemudian tambahkan larutan BaCl2 sambil diaduk, tambahkan BaCl2 secara berlebihan sebanyak 2 ml, jika

jumlah endapan kecil tambahkan BaCl2 5 ml. Tutup dengan gelas arloji dan tahan

pada temperatur 80-90 oC selama 2 jam. Endapan yang terbentuk disaring, cuci dengan air suling panas sampai air pencuci benar-benar bebas Khlorida. Letakkan kertas saring dan isinya yang sudah dilipat kedalam cawan porselen yang sudah ditimbang. Cawan dipanaskan kedalam furnace secara perlahan-lahan, jangan sampai kertas saringnya menyala, hingga seluruh kertas saringnya menjadi arang, kemudian bakar selama 1 jam pada temperatur 800 oC atau sampai terlihat seluruh karbon telah terbakar habis. Dinginkan dalam desikator, kemudian timbang.

Perhitungan :

SO4, mg/L =

BaSO 4 � 411,6 � � ( )

12. Minyak Mineral (SMEWW 21th(2005):5520-O&G,B,)

Pindahkan contoh uji ke corong pisah. Tentukan volume contoh uji seluruhnya (tandai botol contoh uji pada meniskus air atau timbang berat contoh uji). Bilas botol contoh uji dengan 30 mL pelarut organik dan tambahkan pelarut pencuci ke dalam corong pisah. Kocok dengan kuat selama 2 menit.Biarkan lapisan memisah, keluarkan lapisan air. Keluarkan lapisan pelarut melalui corong yang telah dipasang kertas saring dan 10 g Na2SO4 anhidrat, yang keduanya telah dicuci dengan pelarut, ke dalam labu bersih yang telah ditimbang. Jika tidak dapat diperoleh lapisan pelarut yang jernih (tembus pandang), dan terdapat emulsi lebih dari 5 mL, lakukan sentrifugasi selama 5 menit pada putaran 2400 rpm. Pindahkan bahan yang disentrifugasi ke corong pisah dan keringkan lapisan pelarut melalui corong dengan kertas saring dan 10 g Na2SO4, yang keduanya telah dicuci sebelumnya, ke dalam labu bersih yang telah ditimbang. Gabungkan lapisan air dan emulsi sisa atau padatan dalam corong pisah. Ekstraksi 2 kali lagi dengan pelarut 30 mL tiap kalinya, sebelumnya cuci dahulu wadah contoh uji dengan tiap bagian pelarut. Ulangi langkah pada butir e) jika terdapat emulsi dalam tahap ekstraksi berikutnya. Gabungkan ekstrak dalam labu destilasi yang telah ditimbang, termasuk cucian terakhir dari saringan dan Na2SO4 anhidrat dengan tambahan 10 mL sampai dengan 20 mL pelarut. Destilasi pelarut dalam penangas air pada suhu 85°C. Untuk memaksimalkan perolehan kembali pelarut lakukan destilasi.Saat terlihat kondensasi pelarut berhenti, pindahkan labu dari penangas air. Dinginkan dalam desikator selama 30 menit pastikan labu kering dan timbang sampai diperoleh berat tetap.

30

Jumlah minyak-lemak dalam contoh uji:

Kadar minyak-lemak (mg /L) = A−B 1000 � � ( )

dimana:

A adalah berat labu + ekstrak, mg; B adalah berat labu kosong, mg.

13. Ion Kation (Barium, Besi, Natrium, Magnesium, Kalsium) (SMEWW

21th(2005):3111B)

Persiapan sampel: 50 mL sampel dimasukkan ke erlenmeyer 125 mL, lalu ditambahkan 5 mL HNO3 pekat, lalu panaskan sampel sampai volumenya 15-20

mL, lalu tambahkan asam clorida 5 mL dan pemanasan dilanjutkan hingga warna larutan menjadi jernih. Dinginkan sampel, lalu saring ke labu ukur 50 mL dan tera dengan air aquadest, lalu homogenkan.Larutan siap diukur dengan menggunakan AAS.

14. Salinitas (Salinometry)

Salinitas bekerjaberdasarkan daya hantar listrik, semakin besar salinitas semakin besar pula daya hantar listriknya. Alat ini digunakan di laboratorium, berbeda dengan refraktometer yang biasa digunakan di lapangan atau outdoor. Cara menggunaka salinometer adalah sebagai berikut: ambil gelas ukur yang panjang, isi dengan air sampel yang akan diukur salinitasnya. Salinitas akan terbaca pada skalanya.

15. Alkalinitas (SMEWW 20th(2005):2320 C)

Alat pH meter dikalibrasi dengan larutan penyangga yang mendekati pH percontoh. Sampel air/larutan surfaktan dimasukan ke gelas piala sebanyak 50 ml, ukurpHnya. [Analisis alkalinitas ini harus dikerjakan segera setelah penetapan pH, untuk meminimalkan kesalahan karena terjadi dekomposisi bikarbonat]. Contoh air dititrasi dengan asam standar sambil diaduk [dengan pengaduk magnetik] sampai pH = 8,1 dan catat volume ini sebagai P. Jika percontoh tersebut mempunyai pH = 8,1 [atau dibawah 8,1] maka catat P = 0. Titrasi dilanjutkan sampai pH = 4,5 dan catat jumlah volume asam standar yang digunakan ini sebagai T.

Perhitungan:

Hasil-hasil yang diperoleh dari titrasi tersebut diklasifikasikan secara

stoikiometri dengan tiga bentuk prinsip alkalinitas. Keberadaan ion-ion diindikasikan oleh hubungan-hubungan seperti terlihat dalam tabel dibawah ini.

Volume Larutan Asam StandarYang sesuai dengan

Hasil Titrasi Bikarbonat Karbonat Hidroksida

P = 0 T 0 0

P < ½ T T – 2 P 2 P 0

P = ½ T 0 2 P 0

P > ½ T 0 2 [ T – P ] 2 P – T

31

Hubungan Volume Titrasi untuk Perhitungan Alkalinitas Keterangan :

T = jumlah volume titrasi [ml]

P = volume titrasi sampai pH 8,1 [ml]

Dengan menggunakan hubungan diatas [tabel], kalkulasi ion-ion adalah: Bikarbonat mg/L HCO3- = ml asam x N asam x 61 x 1000

Pengukuran konduktivitas menggunakan alat konduktometer. Langkah yang dilakukan untuk analisis konduktivitas, yaitu tempatkan sample dalam wadah. Cuci elektroda dengan aquadest, keringkan dengan tisu. Celupkan elektroda kedalam sample yang akan diukur. Tekan tombol ON, tunggu sampai muncul angka. Tekan tombol untuk mencari pengukuran konduktivitas. Baca hasil pengukuran (satuan mS).

17. Klorin Bebas (SMEWW 21th(2005): 4500-Cl,Chlorine,B)

Tambahkan 5mL asam asetat, atau cukup untuk mengurangi pH antara 3,0 dan 4,0 dalam labu atau casserole porselen putih. Tambahkan sekitar 1 gram KI diperkirakan pada spatula. Tuangkan sampel dan campuran dengan batang pengaduk. Lakukan titrasi dengan 0,025 N atau 0,01 N Na2S2O3 dari buret sampai

warna kuning dari iodin yang dibebaskan hampir habis. Tambahkan 1 ml larutan strach dan titrasi sampai warna biru habis. Lakukan untuk blanko.

1) Jika warna biru berkembang, titrasi dengan 0,01 N atau 0,025 N Na2S2O3

sampai hilangnya warna biru dan hasil rekaman. B (lihat 4, di bawah) adalah negatif.

2) Jika tidak ada warna biru terjadi, titrasi dengan larutan yodium 0,0282 N sampai warna biru muncul. Hitam titrasi dengan 0,01 N atau 0,025 N Na2S2O3dan mencatat perbedaan, B adalah positif.

Perhitungan:

Untuk standardisasi larutan klorin untuk standar sementara: Mg Cl as Cl2/mL =

(A±B) x N x 35,45 � � ( )

untuk menentukan jumlah residu klorin tersedia dalam sampel air: Mg Cl as Cl2/mL =

(A±B) x N x 35,45 � � ( )

dimana:

A = mL titrasi sampel

B = mL titrasi blanko (positifatau negatif), dan N = normalitas dari Na2S2O3

18. Sulfida (SMEWW 21th(2005):4500-S2-,D)

32

lebih banyak yodium sampai warnanya tetap. Kembali titrasi dengan larutan Na2S2O3, menambahkan beberapa tetes larutan pati sebagai titik akhir didekati,

dan berlanjut sampai warna biru menghilang. Perhitungan:

Mg-S2 /L=[(A x B) -(C xD)] x 16000 mL sampel

Dimana;

A = ml larutan yodium B = normalitas larutan iodine C = ml larutan Na2S2O3

33

Lampiran 3. Prosedur Analisis Kinerja Formula Surfaktan berbasis SMES

1. Uji IFT (SBRC, 2012)

Pengukuran tegangan antarmuka minyak-air dilakukan dengan menggunakan

Spinning Drop Interfacial Tensiometer. Uji ini dilakukan dengan memasukkan sampel formula sebanyak 0,3 mikron ke dalam tube. Tube tersebut kemudian dimasukkan ke dalam alat yang kecepatan putarnya disetting 6000 rpm pada suhu 95 0C, lalu diukur lebar droplet yang terbentuk. Nilai tegangan antarmuka dapat dihitung juga dengan menggunakan rumus berikut.

Y = ¼ �2 D3∆p, dengan syarat : (L/D ≥ 4)

Keterangan :

Y = nilai tegangan antarmuka (dyne/cm)

� = kecepatan angular (s-1) D = radius droplet pada axis (cm)

∆p = perbedaan densitas fluida minyak dan larutan surfaktan (g.cm3)

2. Thermal Stability (SBRC, 2012)

Pada pengujian ini disiapkan sampel dan ampul dengan jumlah yang disesuaikan dengan lama pengujian. Jumlah ampul yang digunakan untuk tiap pengujian adalah 10 buah, yaitu 7 untuk pengukuran rutin dan 3 buah lagi untuk cadangan. Larutan formula dimasukkan ke dalam ampul masing-masing sebanyak 20 ml dan diberi tanda dengan spidol permanen. Masing-masing ampul dipasangkan pada manifold kemudian pompa vakum dinyalakan untuk menghilangkan udara (O2) dalam ampul. Kondisi vakum dipertahankan selama

satu jam. Setelah itu keran menuju pompa vakum ditutup dan kemudian gas N2

dialirkan selama satu jam.

Setelah ampul jenuh oleh gas N2, bagian ujung ampul kemudian diseal dengan

cara dipanaskan menggunakan flame torch sesuai dengan SOP penggunaannya. Ampul yang sudah tertutup dengan sempurna disimpan dalam rak kemudian dimasukkan ke dalam oven dengan suhu sesuai dengan suhu reservoir.

3. Phase Behavior (SBRC, 2012)

Alat yang digunakan untuk analisa kelakuan fasa adalah phase behavior apparatus. Sebelum digunakan, alat ini harus diperiksa indikator suhu dan kecepatan putarnya supaya bisa bekerja dengan baik. Alat ini kemudian diisi dengan silicon oil sampai tanda batas yang telah ditentukan. Sampel formula diaduk pada suhu reservoir selama satu jam dengan kecepatan 400 rpm di atas hot plate dengan pengaduk magnetic bar. Pada kondisi teraduk tersebut, sampel diambil sebanyak 1 ml dan dimasukkan ke dalam tabung uji berskala 3 ml. Kemudian contoh minyak dimasukkan ke dalam tabung uji berskala sebanyak 1 ml dan tandai batas minyak dengan air. Tabung tersebut kemudian diseal dengan