RANCANG BANGUN SISTEM KEMUDI OTOMATIS

TRAKTOR PERTANIAN BERBASIS NAVIGASI GPS

(

GLOBAL POSITIONING SYSTEM

)

CECEP SAEPUL RAHMAN

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Rancang Bangun Sistem Kemudi Otomatis Traktor Pertanian Berbasis Navigasi GPS (Global Positioning System) adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Januari 2013

ABSTRACT

CECEP SAEPUL RAHMAN. Development of Automatic Guidance for Agricultural Tractor Based on GPS navigation. Supervised by DESRIAL and I DEWA MADE SUBRATA.

Research about the application of automatic navigation system on agricultural tractors has become one of the important research topics in the last two decades

especially in the developed countries where the issue of ‘Precision Farming’ application

is considered. GPS has been commonly used as the navigation system of vehicles including tractors. The objective of the research was to develop smart tractor that would work automatically based on GPS navigation for cultivation activity in precision farming. Mechatronic navigation control system for agricultural riding tractor including tractor steering, accelerator, clutch, brake system, and hydraulic control had been successfully developed using microcontrollers. GPS interfacing and data processing were also developed using Visual Basic 6.0 and functioned as the main control system. Field test was done on 40 x 20 m area with tractor velocity 0.6 m/s. The average error of control system was 17.9 cm.

RINGKASAN

CECEP SAEPUL RAHMAN. Rancang Bangun Sistem Kemudi Otomatis Traktor Pertanian Berbasis Navigasi GPS (Global Positioning System). Dibimbing oleh DESRIAL dan I DEWA MADE SUBRATA.

Penelitian tentang aplikasi sistem navigasi otomatis pada traktor pertanian menjadi salah satu topik penelitian yang penting pada dua decade terakhir, khususnya pada negara-negara maju dimana issuetentang aplikasi “Precision Farming” (PF) sudah

menjadi hal yang harus dipertimbangkan. Sebagai negara berkembang yang berbasis pada sektor pertanian dan sebagai langkah antisipasi pada kemungkinan perubahan iklim dimasa mendatang, maka sudah saatnya di Indonesia dilakukan penelitian yang berkaitan dengan precision farming dimana otomasi penggunaan traktor serta alat dan mesin pertanian sangat diperlukan.

Sistem navigasi manual traktor berbasis operator sangat bergantung pada kondisi operator, sehingga ketelitian serta efektifitas hasil pekerjaan bergantung pada hal itu. Kelelahan serta kekurang terampilan operator sering kali menurunkan kinerja pengoperasian traktor, sehingga diperlukan adanya pengembangan sistem navigasi yang ada untuk mengatasi hal itu, diantaranya dengan menggunakan sistem navigasi otomatis.

Tujuan dari penelitian ini adalah pengembangan cikal bakal traktor pintar (smart tractor) yang dapat bekerja secara otomatis dalam mendukung kegiatan budidaya pertanian presisi (precision farming) meliputi: pengembangan sistem mekatronika stir, kopling, akselerator, rem dan implement serta pengaplikasian perangkat RTK-DGPS pada sistem navigasi traktor.

Prosedur penelitian meliputi : 1) Identifikasi masalah, 2) Pengukuran gaya awal, 3) Perancangan sistem kemudi otomatis traktor, 4) Pembuatan sistem kemudi otomatis traktor, 5) Uji fungsional, 6) Uji kinerja dan 7) Evaluasi hasil.

pengukur posisi pedal akselerator. Tuas implemen digerakkan menggunakan motor DC 12 volt dengan sistem transmisi sproket rantai. Tinggi lower link implemen diukur berdasarkan posisi tuas yang diukur menggunakan potensiometer dan menjadi feedback

ke sistem. Pedal kopling digerakkan menggunakan motor DC 24 volt, sedangkan pedal rem digerakkan menggunakan motor DC 12 volt.

Uji kalibrasi serta validasi dilakukan pada mekanisme kontrol stir, akselerator serta implemen. Pada mekanisme kontrol stir, hasil uji validasi menunjukkan error rata-rata sebesar 0.6440. Error rata-rata pada mekanisme kontrol akselerator sebesar 2.71%, sedangkan pada mekanisme kontrol tuas implemen sebesar 0.56 cm.

Uji kinerja dilakukan pada 3 jenis lintasan, yaitu: lintasan garis lurus, lintasan kotak serta pengolahan tanah menggunakan rotary harrower. Hasil pengujian menunjukkan error rata-rata pada lintasan lurus sebesar 12 cm, pada lintasan kotak sebesar 11.6 cm dan pada pengolahan tanah sebesar 17.9 cm. Secara umum sistem kemudi otomatis hasil rancangan telah mampu mengarahkan traktor mengikuti lintasan yang diinginkan.

©Hak Cipta milik IPB, tahun 2013 Hak Cipta dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau

menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian,

penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu

masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

Dilarang mengumumkan dan memperbanyak sebagian atau seluruh Karya tulis dalam

RANCANG BANGUN SISTEM KEMUDI OTOMATIS

TRAKTOR PERTANIAN BERBASIS NAVIGASI GPS

(

GLOBAL POSITIONING SYSTEM

)

CECEP SAEPUL RAHMAN

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Teknik Mesin Pertanian dan Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tesis : Rancang Bangun Sistem Kemudi Otomatis Traktor Pertanian Berbasis Navigasi GPS (Global Positioning System)

Nama : Cecep Saepul Rahman NRP : F151100041

Program Studi : Teknik Mesin Pertanian dan Pangan

Disetujui: Komisi Pembimbing

Dr. Ir. Desrial, M.Eng Ketua

Dr. Ir. I Dewa Made Subrata M.Agr Anggota

Diketahui:

Ketua Program Studi

Teknik Mesin Pertanian dan Pangan

Dr. Ir. Setyo Pertiwi, M. Agr

Dekan Sekolah Pascasarjana

Dr. Ir. Dahrul Syah, M.Sc.Agr

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga karya ilmiah dengan judul Rancang Bangun Sistem Kemudi Otomatis Traktor Pertanian Berbasis Navigasi GPS (Global Positioning System). Penelitian dilaksanakan mulai bulan Januari sampai dengan November 2012 di Laboratorium Lapang Siswadi Soepardjo, Departemen Teknik Mesin dan Biosistem IPB, Bogor. Penelitian ini dibiayai sepenuhnya oleh Program Hibah Kompetisi IMHERE B2c IPB tahun 2010 hingga 2012.

Pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Dr. Ir. Desrial, M.Eng selaku ketua komisi pembimbing atas segala bimbingan, arahan dan masukannya selama proses penelitian berlangsung hingga penulisan tesis ini selesai dan juga selaku ketua peneliti atas kesempatan dan kepercayaan yang diberikan kepada penulis menjadi bagian dalam penelitian.

2. Dr. Ir. I Dewa Made Subrata, M.Agr selaku pembimbing kedua atas segala koreksi, bimbingan dan arahannya dalam menyusun tesis ini

3. Prof. Dr. Ir. Tineke Mandang, MS selaku dosen penguji luar komisi.

4. Dr. Ir. Setyo Pertiwi, M.Agr selaku ketua Program Studi Teknik Mesin Pertanian dan Pangan.

5. Staf, laboran dan teknisi laboratorium lapangan Siswadi Supardjo, Teknik Mesin Biosistem, Fateta IPB atas bantuannya selama proses penelitian.

6. Teman-teman TMP 2010, Nisa, Angga, Eno, Galih dan Trisnawahyudi atas bantuannya selama proses pembuatan dan pengujian.

7. Program I-MHERE B2.c IPB atas beasiswa yang diberikan kepada penulis selama masa studi (2010-2012) dan biaya penelitian yang telah diberikan.

8. Kedua orang tua Bapak Djuen Ruhiat dan Amay Rumayah, atas segala pengorbanan dan dukungan yang tak ternilai yang diberikan kepada penulis. Semoga karya ilmiah ini dapat dimanfaatkan sebaik-baiknya untuk kemajuan ilmu dan pengetahuan bangsa Indonesia.

RIWAYAT HIDUP

i

DAFTAR ISI

DAFTAR TABEL... iii

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... ix

I PENDAHULUAN ... 1

Latar Belakang ... 1

Rumusan Masalah ... 1

Tujuan ... 2

II TINJAUAN PUSTAKA ... 3

Pertanian Presisi ... 3

Traktor Pintar ... 4

Global Positioning System ... 9

Mikrokontroler ... 12

Sistem Kontrol Pergerakan Traktor ... 14

Tenaga Penggerak ... 16

III TINJAUAN PUSTAKA ... 18

Waktu dan Tempat Penelitian ... 18

Alat dan Bahan ... 18

Tahapan Penelitian ... 19

Prosedur Pengujian ... 22

IV PENDEKATAN RANCANGAN ... 27

Kriteria Perancangan ... 27

Rancangan Fungsional ... 27

Analisis Teknik ... 28

Rancangan Struktural ... 36

ii

V HASIL DAN PEMBAHASAN ... 54

Identifikasi Masalah ... 54

Pengukuran Gaya Awal ... 55

Perancangan Sistem Kemudi Otomatis Traktor ... 56

Pembuatan Sistem Kemudi Otomatis Traktor ... 60

Pengujian Fungsional ... 66

Pengujian Kinerja ... 72

VI KESIMPULAN DAN SARAN ... 81

Kesimpulan ... 81

Saran ... 81

DAFTAR PUSTAKA ... 83

iii

DAFTAR TABEL

1 Kebutuhan tingkat akurasi data untuk pekerjaan traktor pintar pada lahan

pertanian... 6

2 Perangkat keras yang digunakan ... 18

3 Penentuan sudut roda depan traktor ... 53

4 Kalibrasi antara jarak real dengan hasil pengolahan GPS. ... 71

5 Hasil pengujian sistem navigasi lintasan garis lurus ... 73

6 Hasil pengujian sistem navigasi lintasan kotak... 75

v

DAFTAR GAMBAR

1 Prototipe traktor pintar yang menerapkan sistem pengendalian terpadu

(Scarlett 2001). ... 5 2 Pengembangan traktor cerdas dan hasil pengujian yang dilakukan

(Ahamed 2006)... 7 3 Pengembangan traktor cerdas; (a) metode fuzzy yang digunakan,

(b) traktor yang dikembangkan dan (c) hasil pengujian (Perez et al 2008)... 8 4 Pengembangan traktor cerdas; (a) traktor yang dikembangkan, (b) Hasil

pengujian tanpa implemen dan (c) menggunakan implemen (Annas 2012) ... 9 5 Ilustrasi penggunaan real time DGPS (El-Rabbany 2002) ... 10 6 Konfigurasi pin ATmega 8535 (Atmel 2010) ... 13 7 Sinyal lup terbuka (Annas 2012)... 14 8 Sinyal lup tertutup (Annas 2012) ... 14 9 Tipe pergerakan robot beroda; (a) pergerakan titik ke titik, (b) mengikuti

jalur dan (c) mengikuti lintasan (De Luca et al 1998) ... 15 10 Motor listrik; (a) DC dan (b) AC ... 16 11 Aktuator hidrolik ; (a) silinder hidrolik dan (b) motor hidrolik ... 17 12 Bagan alir proses penelitian ... 20 13 Layout alat... 21 14 layout set-up pengujian ... 24 15 Layout jalur pengujian sistem navigasi traktor (a) petakan

vi

25 Mekanisme unit pengontrol pedal rem ... 39 26 Mekanisme unit pengontrol tuas implemen ... 40 27 Diagram sistem kontrol traktor ... 41 28 Algoritma sistem kontrol stir ... 42 29 Algoritma sistem kontrol akselerator ... 43 30 Algoritma sistem kontrol tuas implemen ... 44 31 Algoritma sistem kontrol pedal kopling ... 45 32 Algoritma sistem kontrol pedal rem ... 46 33 Algoritma penentuan parameter lintasan olah ... 48 34 Sketsa penentuan lintasan olah ... 49 35 Sketsa penentuan titik belok dan area belok pada setiap lintasan ... 49 36 Algoritma pengolahan data GPS ... 50 37 Ilustrasi sudut orientasi terhadap simpangan yang terjadi ... 52 38 Contoh pengukuran gaya untuk memutar stir kemudi ... 55 39 Pemrograman sistem mikrokontroler menggunakan CodeVision AVR ... 60 40 Rangkaian elektronik yang digunakan dalam sistem kontrol ... 61 41 Sistem kontrol stir ; (a) mekanisme dan (b) sistem pembacaan sudut putar

vii

55 Pegujian sistem navigasi lintasan lurus ; (a) tanpa simpangan

dan (b) penggunaan simpangan awal ... 74 56 Pegujian sistem navigasi traktor lintasan kotak ... 75 57 Pegujian sistem navigasi traktor pada pengolahan tanah menggunakan

rotary harrower ... 76 58 Pesan GPS yang diterima; (a) pesan terpotong dan (b) pesan sempurna ... 77 59 Kondisi tanah pengujian; (a) sebelum pengolahan dan (b) setelah

pengolahan ... 78 60 Hubungan besar simpangan dan waktu yang dibutuhkan untuk kembali ke

lintasan set-point ... 78 61 Hubungan besar simpangan dan panjang lintasan yang dibutuhkan untuk

ix

DAFTAR LAMPIRAN

1

I

PENDAHULUAN

Latar Belakang

Penelitian tentang aplikasi sistem navigasi otomatis pada traktor pertanian menjadi salah satu topik penelitian yang penting pada dua dekade terakhir, khususnya pada negara-negara maju dimana isu tentang aplikasi precision farming sudah menjadi hal yang harus dipertimbangkan. Sebagai negara berkembang yang berbasis pada sektor pertanian dan sebagai langkah antisipasi pada kemungkinan perubahan iklim di masa mendatang, maka sudah saatnya di Indonesia dilakukan penelitian yang berkaitan dengan precision farming dimana otomasi penggunaan traktor serta alat dan mesin pertanian sangat diperlukan.

Sistem navigasi manual traktor berbasis operator sangat bergantung pada kondisi operator, sehingga ketelitian serta efektifitas hasil pekerjaan bergantung pada hal itu. Kelelahan serta kekurangterampilan operator sering kali menurunkan kinerja pengoperasian traktor, sehingga diperlukan adanya pengembangan sistem navigasi yang ada untuk mengatasi hal itu, di antaranya dengan menggunakan sistem navigasi otomatis.

Beberapa penelitian sebelummya telah dilakukan untuk mengembangkan sistem navigasi, seperti pada penelitian Bell et al. (2000) yang menunjukkan aplikasi traktor pintar menggunakan Carrier-Phase Differential GPS menunjukkan tingkat akurasi yang tinggi pada skenario lintasan busur lingkaran, spiral dan kurva untuk traktor pertanian. Sedangkan Easterly et al. (2010), memadukan penggunaan Global Navigation Satellite System (GNSS) dan sensor penginderaan vision sensing system dengan tingkat ketelitian mencapai 2 in (51 mm) pada kecepatan maju traktor antara 2-5 m/s.

Pada penelitian ini digunakan perangkat RTK-DGPS yang cocok untuk mengetahui posisi objek yang sedang bergerak. Penelitian ini bertujuan sebagai langkah awal untuk pengembangan traktor pintar (smart tractor) di Indonesia yang dilengkapi dengan sistem kemudi otomatis.

Rumusan Masalah

2

aplikasi pertanian presisi adalah otomasi mesin-mesin pertanian di antaranya traktor pertanian. Sistem kemudi otomatis berbasis RTK-DGPS pada traktor diharapkan mampu meningkatkan ketelitian dan produktifitas traktor dalam proses budidaya pertanian.

Tujuan

Secara umum tujuan dari penelitian ini adalah pengembangan cikal bakal traktor pintar (smart tractor) yang dapat bekerja secara otomatis dalam mendukung kegiatan budidaya pertanian presisi (precision farming). Adapun tujuan khusus dari penelitian ini adalah :

1. Mengembangkan sistem kontrol dan mekatronika stir, kopling, akselerator, rem dan implemen pada traktor pertanian.

3

II

TINJAUAN PUSTAKA

Pertanian Presisi

Pertanian presisi merupakan sebuah konsep manajemen yang mengumpulkan data dari berbagai sumber untuk menghasilkan sebuah keputusan yang berkenaan dengan produksi pertanian (Shields, 1998). Menurut Brase (2005), pertanian presisi (precision agriculture) juga disebut sebagai pertanian spesifik lokasi yang bertujuan mengumpulkan data untuk pengambilan keputusan mengenai produksi pertanian yang sesuai dengan lokasi tertentu. Secara umum, pertanian presisi didefinisikan sebagai sistem menejemen produksi pertanian yang berbasis teknologi informasi untuk mengidentifikasi, menganalisis, dan mengelola faktor-faktor produksi untuk mengoptimumkan keuntungan, daya tahan, dan perlindungan sumber daya lahan (Singh, 2007).

Ada lima komponen teknologi yang digunakan dalam pertanian presisi, yaitu

Geographical Information System (GIS), Global Positioning System (GPS), sensors, variable rate technology, dan, yield monitoring (Rains dan Thomas 2009).

1. GIS merupakan suatu sistem yang terdiri dari komponen perangkat keras, perangkat lunak, data geografis, dan sumber daya manusia yang bekerja bersama secara efektif untuk memasukkan, menyimpan, memperbaiki, memperbaharui, mengelola, memanipulasi, mengintegrasikan, menganalisa, dan menampilkan data dalam suatu informasi berbasis geografis (Tim Teknis Nasional 2007).

2. GPS adalah jantung dari pertanian presisi (Searcy 1997). Sistem ini bertanggung jawab dalam merekam lokasi mesin ketika bergerak di lahan, posisi dan hasil pengukuran direkam secara simultan yang dapat menghasilkan gambar berupa peta. Informasi posisi yang diberikan dapat ditingkatkan akurasinya dengan koreksi sinyal Differential GPS (DGPS), Kecepatan maju alat juga dapat diukur menggunakan penerima DGPS, dimana akurasi pengukuran ditentukan oleh kualitas penerima yang digunakan dan juga kecepatan alat. Pengukuran tidak akan akurat untuk kecepatan mesin yang lambat (<1.5 mph).

4

sensor yang umum digunakan antara laian : sensor Doppler seperti radar untuk menentukan kecepatan kendaraan aplikator (Sudduth 1999), kamera CCD untuk aplikasi deteksi rintangan (Ahmad et al 2011 ; Apostolopoulos et al 1999), sensor ultrasonik untuk aplikasi deteksi rintangan (Borenstein dan Koren 1988).

4. VRT mencakup kontrol komputer dan perangkat keras yang terkait untuk mengatur jumlah keluaran dari pupuk, kapur, dan pestisida. Kontrol ini dibuat oleh beberapa perusahaan dan secara umum menggunakan peta aplikasi yang ada pada GPS untuk menentukan lokasi lahan dan mengendalikan perangkat keras yang mengatur tingkat aplikasi (Rains dan Thomas 2009). Secara agronomi, sistem variable rate memberikan pengertian bahwa target pemupukan didasarkan atas hasil pengujian tanah dan berhubungan dengan sistem informasi kandungan hara tanah. Secara ekonomi, sistem variable rate berhubungan dengan biaya yang harus dikeluarkan untuk pemupukan pada suatu areal pertanian. Pendekatan lingkungan, sistem variable rate membantu untuk mencegah pemupukan yang berlebihan yang dapat menyebabkan terjadinya masalah lingkungan (Setiawan 2001).

5. Yield monitoring merupakan metode langsung untuk mengetahui hasil produksi dari lahan dan bagaimana mengaturnya agar lebih baik. (Rains dan Thomas 2009). Penelitian yang dilakukan oleh Arnholt (2001) menunjukkan bahwa kombinasi antara yield monitoring dan GPS dapat meningkatkan keuntungan bersih, hal ini berarti bahwa yield monitoring hanya akan menunjukkan nilai yang signifikan ketika analisis spasial dihasilkan dan hal ini membutuhkan teknologi GPS.

Traktor Pintar

5

Konsep traktor pintar dirancang untuk menerapkan semua kontrol secara terintegrasi dengan seluruh sistem serta mengotomatisasi koordinasi antara traktor dan jenis pekerjaan untuk mencapai efisiensi operasi baik secara kinerja maupun nilai ekonomi serta mengurangi beban kerja dan kelelahan. Pada Gambar 1 ditunjukkan prototipe traktor pintar yang menerapkan sistem pengendalian terpadu menurut Scarlett (2001) adalah sebagai berikut :

1. Traktor dilengkapi dengan kontrol berbasis mikroprosesor yang bertanggung jawab untuk setiap sub sistem seperti mesin, powershift, transmisi, elektro-hidrolik, traksi driveline dan lain sebagainnya.

2. Kontrol berbasis mikroprosesor sub-sistem terpasang pada masing-masing implemen.

3. Pusat unit kontrol dan antarmuka operator terletak di kabin kendaraan/traktor. 4. Antar-komunikasi/kontrol jaringan menghubungkan masing-masing sub-sistem

ke unit kontrol pusat dan antarmuka operator.

Gambar 1 Prototipe traktor pintar yang menerapkan sistem pengendalian terpadu (Scarlett 2001).

6

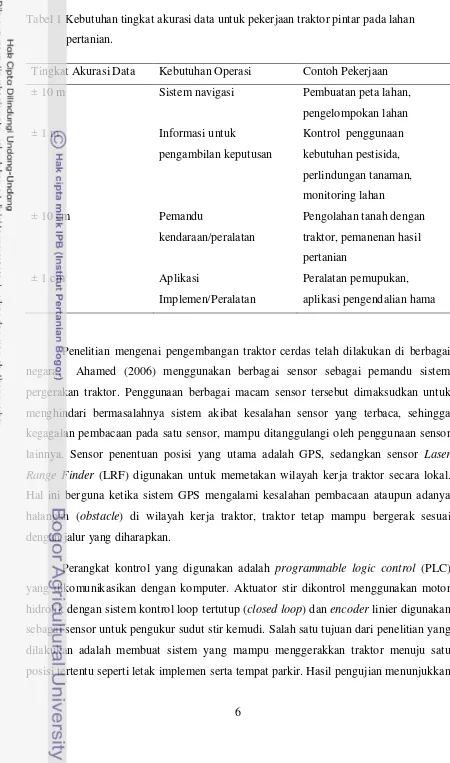

Tabel 1 Kebutuhan tingkat akurasi data untuk pekerjaan traktor pintar pada lahan pertanian.

Tingkat Akurasi Data Kebutuhan Operasi Contoh Pekerjaan ± 10 m Sistem navigasi Pembuatan peta lahan,

pengelompokan lahan

± 1 m Informasi untuk

pengambilan keputusan

Kontrol penggunaan kebutuhan pestisida, perlindungan tanaman, monitoring lahan

± 10 cm Pemandu

kendaraan/peralatan

Pengolahan tanah dengan traktor, pemanenan hasil pertanian

± 1 cm Aplikasi

Implemen/Peralatan

Peralatan pemupukan, aplikasi pengendalian hama

Penelitian mengenai pengembangan traktor cerdas telah dilakukan di berbagai negara. Ahamed (2006) menggunakan berbagai sensor sebagai pemandu sistem pergerakan traktor. Penggunaan berbagai macam sensor tersebut dimaksudkan untuk menghindari bermasalahnya sistem akibat kesalahan sensor yang terbaca, sehingga kegagalan pembacaan pada satu sensor, mampu ditanggulangi oleh penggunaan sensor lainnya. Sensor penentuan posisi yang utama adalah GPS, sedangkan sensor Laser Range Finder (LRF) digunakan untuk memetakan wilayah kerja traktor secara lokal. Hal ini berguna ketika sistem GPS mengalami kesalahan pembacaan ataupun adanya halangan (obstacle) di wilayah kerja traktor, traktor tetap mampu bergerak sesuai dengan jalur yang diharapkan.

7

bahwa sistem yang dibangun mampu menggerakkan traktor menuju posisi target dengan simpangan posisi 2 cm dan sudut 10 menggunakan sensor LRF dan 15 cm dengan menggunakan metode dead reckoning. Traktor yang digunakan pada penelitian serta contoh hasil pengujian dapat dilihat pada Gambar 2.

Gambar 2 Pengembangan traktor cerdas dan hasil pengujian yang dilakukan (Ahamed 2006)

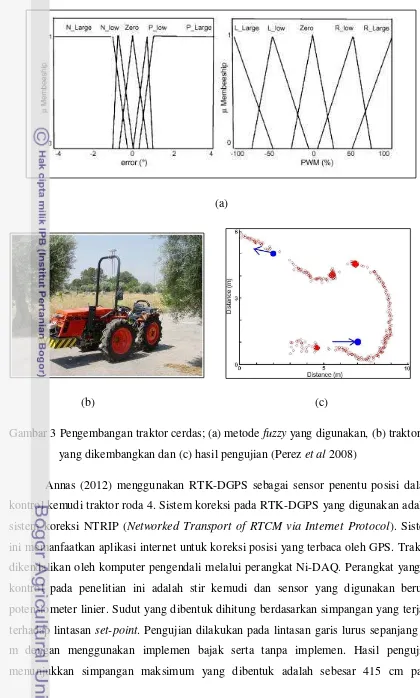

Perez et al (2008) melakukan penelitian mengenai otomasi traktor pada traktor pertanian konvensional. Sistem sensor yang digunakan adalah DGPS, kompas digital serta sistem dead reckoning (DR). DGPS digunakan sebagai penentu posisi secara umum, dikarenakan bersifat absolute di semua tempat. Kekurangan dari GPS adalah sangat tergantung pada satelit, sehingga ketika traktor berada dekat bangunan atau pohon, akurasi DGPS dapat menurun. Cuaca juga sangat mempengaruhi tingkat akurasi. Metode dead reckoning digunakan untuk mengatasi masalah ketika akurasi DGPS terganggu. Sistem ini memanfaatkan posisi terakhir traktor serta pembacaan odometer, sehingga dapat diduga posisi traktor selanjutnya.

Perangkat kontrol yang digunakan berupa sebuah mikroprosesor yang dikomunikasikan dengan komputer melalui perangkat wifi. Aktuator yang dikontrol adalah perangkat stir kemudi, pedal rem dan kopling. Aktuator tersebut digerakkan menggunakan motor hidrolik. Kontrol aktuator stir kemudi dilakukan menggunakan metode logika fuzzy berdasarkan error sudut yang dibentuk dan menghasilkan output

8 (a)

[image:34.595.76.496.76.774.2]

(b) (c)

Gambar 3Pengembangan traktor cerdas; (a) metode fuzzy yang digunakan, (b) traktor yang dikembangkan dan (c) hasil pengujian (Perez et al 2008)

9

pengujian tanpa bajak dan 123 cm pada lintasan dengan menggunakan implemen bajak singkal. Hasil pengujian dapat dilihat pada Gambar 4.

(a) (b) (c)

Gambar 4Pengembangan traktor cerdas; (a) traktor yang dikembangkan, (b) Hasil pengujian tanpa implemen dan (c) menggunakan implemen (Annas 2012) Global Positioning System

10

Akurasi GPS dalam menentukan posisi dipengaruhi oleh cuaca dan aktivitas penerima, menurut Ehsani (2003) akurasi GPS biasa yang bekerja pada aktivitas dinamis akan menurun dibandingkan jika dioperasikan pada aktivitas statis. Untuk meningkatkan akurasi penentuan lokasi, maka digunakan metode Real Time Kinematic

(RTK) dimana pada metode tersebut dua receiver GPS melakukan tracking pada satelit yang sama sehingga akurasi pengukuran dapat meningkat hingga 2-5 cm (El-Rabbany 2002). Untuk merealisasikan tuntutan real time tersebut, stasiun referensi harus mengirimkan error pseudorange-nya ke pengguna secara real-time menggunakan format Radio Technical Commission for Maritime Service (RTCM). Stasiun referensi dan pengguna harus dilengkapi dengan perangkat pemancar dan penerima data.

Gambar 5Ilustrasi penggunaan real time DGPS (El-Rabbany 2002)

Stephen dan Rasmusen (2010) menyatakan bahwa akurasi sistem RTK sangat dipengaruhi oleh jarak yang terbentuk antara stasiun referensi (base station) dan rover, semakin jauh jarak yang terbentuk, akurasi yang didapatkan semakin menurun. Umumnya base station berada pada radius 6 – 10 mil dari rover GPS.

Pesan GPS dibaca oleh penerima GPS dalam bentuk pesan yang mengikuti protocol NMEA 0183. Ada beberapa jenis tipe pesan yang biasa digunakan dalam GPS,

salah satunya “GPGGA”. Format data GPS dengan tipe “GPGGA” berisikan data waktu dan posisi yang fix. Deskripsi pesan GPS dengan tipe “GPGGA” dapat dilihat pada Lampiran 1.

11

Transverse Mercator) merupakan sebuah sistem yang menggunakan koordinat kartesian dua dimensi untuk memetakan posisi di permukaan bumi. UTM membagi wilayah berdasarkan garis bujur menjadi 60 zona, dengan lebar zona 60. Datum yang digunakan mengacu pada world geodetic system (WGS) 84 yang disepakati pada tahun 1984. Datum adalah parameter acuan yang digunakan untuk mendefinisikan geometri

ellipsoid bumi. Snyder (1987) menyatakan bahwa nilai koordinat x dan y dapat dihitung menggunakan persamaan:

... (1)

y = k0N {M - M0 + N tan Ø [

]} ... (2) Dimana k0 adalah faktor skala = 0.9996

N = a/(1 – e2)1/2 ... (3)

λ –λ0) ... (4)

T = tan2 Ø ... (5)

’2 cos2 Ø ... (6)

e'2 = e2/(1 – e2) ... (7)

... (8)

M = a[(1 – e2/4 – 3e4/64 – 5e6/256 –… Ø – (3e2/8 + 3e4/32

+ 45e2/ … sin 2Ø + (15e4/256 + 45e6/ … sin Ø

- (35e6/ … sin Ø … ] ... (9) Dimana :

a = jari-jari equator bumi = 6378135 m b = jari-jari polar bumi= 6.356.750 m

Ø = derajat lintang (latitude) dalam radian

λ = derajat bujur (longitude) dalam radian

λ0 = derajat meridian tengah (central meridian)dalam radian N = radius kelengkungan (m)

M = jarak sebenarnya dari garis equator ke derajat lintang sepanjang garis meridian tengah.

12

Koordinat x dan y yang dihasilkan pada persamaan merupakan jarak dari garis equator dan garis meridian. Jarak antara dua titik dengan koordinat GPS dapat dipermudah dengan menggunakan persamaan yang dinyatakan oleh Srivastava et al.

(2006). Persamaan tersebut adalah :

... (10)

... (11) Dimana :

∆x = delta posisi dalam bidang x (m)

∆y = delta posisi dalam bidang y (m)

Kx = perubahan jarak pada tiap radian bujur (m/rad) Ky = perubahan jarak pada tiap radian lintang (m/rad) Mikrokontroler

Mikrokontroler merupakan komputer mikro yang dibuat dalam bentuk chip semikonduktor. Mikrokontroller telah banyak digunakan di berbagai peralatan elektronik, dari peralatan rumah tangga, perangkat audio-video, pengendali mesin-mesin industri sampai pesawat ruang angkasa. Sebuah komputer mikro memiliki tiga komponen utama, unit pengolah pusat, memori, dan sistem input/output untuk dihubungkan dengan perangkat luar (Usman, 2008).

13

second), AVR yang menggunakan clock 8 MHz dapat mengeksekusi 8 juta instruksi perdetik atau 8 MIPS (Barnet et al. 2006).

Gambar 6 Konfigurasi pin ATmega 8535 (Atmel 2010)

ATmega 8535 merupakan salah satu mikrokontroler dari keluarga AVR, dengan kapasitas memori yang besar dan kelebihan fitur AVR lainnya seperti PWM, dan ADC dengan total 32 pin. Selengkapanya fitur ATmega 8535 :

a. High performance, Mikrokontroler AVR berdaya rendah.

b. Memori Flash 8 Kbytes, EEPROM 512 bytes, SRAM 512 Kbytes

c. 2 buah 8-bit timer/counters, 1 buah 16-bit timer/counters, 2 kanal 8-bit PWM, 2 kanal 16-bit PWM.

d. 8 kanal 10-bit ADC, 1 USART, watchdog timer, dan analog comparator. e. 32 jalur Input/Output.

f. Antar muka SPI untuk In-System Programming.

g. Dapat mencapai 16 MIPS (Millions of instruction per second) pada 16 MHz. h. Enam mode sleep : idle, ADC Noise, Power-save, Power-down, Standby dan

extended standby.

14 Sistem Kontrol Pergerakan Traktor

Sistem kontrol adalah suatu alat (kumpulan alat) yang digunakan untuk mengendalikan, memerintah, dan mengatur keadaan dari seluruh sistem. Berdasarkan umpan balik sinyal keluaran, secara umum sistem kontrol dibagi dua (Annas 2012):

1. Sistem lup terbuka adalah sistem kontrol yang keluarannya tidak berpengaruh pada aksi pengontrolan, sehingga keluarannya tidak diukur atau diumpanbalikkan untuk dibandingkan dengan masukan

Gambar 7 Sinyal lup terbuka (Annas 2012)

2. Sistem kontrol lup tertutup merupakan sistem kontrol yang sinyal keluarannya mempunyai pengaruh langsung pada aksi pengontrolan. Sistem kontrol lup tertutup adalah sinyal sistem kontrol berumpan balik, sehingga sinyal kesalahan penggerak merupakan selisih antar sinyal masukan dan sinyal umpan-balik.

Gambar 8 Sinyal lup tertutup (Annas 2012)

Pada otomasi sistem kemudi traktor dimana umpan balik dipergunakan sebagai parameter kondisi traktor, maka sistem kontrol yang umum digunakan adalah sistem kontrol sinyal tertutup. De Luca et al. (1998) mengklasifikasikan pergerakan robot beroda dalam lingkungan bebas tanpa ada rintangan (obstacle) menjadi tiga jenis, yaitu : 1. Pergerakan titik ke titik (point –to – point motion), dimana robot harus bergerak

dari satu titik awal ke titik tujuan, tanpa perlu mengikuti lintasan yang jelas. 2. Pergerakan mengikuti jalur tertentu (path following), dimana robot harus bergerak

ke posisi tujuan akhir yang diinginkan yang dimulai dari konfigurasi awal sementara pada saat yang bersamaan robot harus mengikuti jalur pada sumbu kartesian.

Kontroler Proses Keluaran

Masukan

Kontroler Proses Keluaran

Masukan

∑

15

3. Pergerakan mengikuti lintasan tertentu (trajectory following). Pergerakan ini menyerupai path following, akan tetapi ada variable waktu, sehingga robot pergerak mengikuti lintasan yang telah ditentukan pada waktu yang tepat. Tipe ini biasanya digunakan apabila satu robot beroda harus mengikuti pergerakan robot lainnya secara beriringan.

Gambar 9 Tipe pergerakan robot beroda; (a) pergerakan titik ke titik, (b) mengikuti jalur dan (c) mengikuti lintasan (De Luca et al 1998)

Junyusen (2005) menyatakan bahwa tipe pergerakan titik ke titik adalah tipe yang paling sulit dikontrol dikarenakan kontrol berbasis input – state sehingga sistem harus mampu menciptakan jalur yang terbaik agar mampu menggerakkan traktor secara tepat ke titik tujuan. Junyusen (2005) dan Ahamed (2006) mengembangkan traktor cerdas dengan tipe pergerakan titik ke titik, dimana traktor diatur agar mampu bergerak menuju

(a)

(b)

16

titik tertentu dari posisi awal traktor, sedangkan traktor cerdas yang dikembangkan oleh Annas (2012) menggunakan tipe pergerakan pathfollowing.

Tenaga Penggerak

Tenaga penggerak merupakan tenaga yang diperlukan untuk menggerakkan lengan maupun komponen penggerak sehingga dapat melakukan fungsi sesuai tujuan perancangannya. Ada beberapa jenis tenaga penggerak yang umum dikenal yaitu: motor listrik dan motor hidrolik.

1. Tenaga penggerak listrik

Motor listrik merupakan tenaga penggerak yang memanfaatkan catu daya listrik untuk menghasilkan gerakan. Berdasarkan catu dayanya, motor listrik dibagi menjadi 2 jenis, yaitu : motor listrik DC dan motor listrik AC.

Motor DC adalah motor yang digerakkan menggunakan arus listrik DC. Kecepatan putar motor DC dipengaruhi oleh nilai tegangan yang diberikan. Makin rendah tegangan yang diberikan, maka kecepatan putarnya akan semakin rendah. Demikian juga torsi yang dihasilkan akan semakin rendah. Polaritas catu daya akan menetukan arah putaran motor.

Motor AC adalah motor yang digerakkan menggunakan tegangan/ arus listrik bolak-balik (AC).

(a) (b)

17 2. Tenaga penggerak hidrolik

Tenaga penggerak hidrolik adalah sistem penggerak yang bekerja berdasarkan minyak hidrolik bertekanan tinggi. Menurut Srivastava et al. (2006), sistem tenaga hidrolik terdiri dari : reservoir minyak, pompa hidrolik, katup kendali, actuator dan filter yang berfungsi untuk membersihkan minyak dari kontaminan.

Ada tiga kenis katup kendali, yaitu : katup pengendali tekanan, katup pengendali laju aliran minyak dan katup pengendali arah aliran. Adapun aktuator terdiri dari dua jenis aktuator, yaitu silinder hidrolik dan motor hidrolik.

Silinder hidrolik merupakan aktuator yang digunakan agar gerakan yang dihasilkan berupa gerakan translasi. Motor hidrolik merupakan aktuator yang digunakan untuk menggerakan secara rotasi. Silinder hidrolik serta motor hidrolik dapat dilihat pada Gambar 11.

(a) (b)

Gambar 11 Aktuator hidrolik ; (a) silinder hidrolik dan (b) motor hidrolik

18

III

TINJAUAN PUSTAKA

Waktu dan Tempat Penelitian

Penelitian dilaksanakan pada bulan Januari 2012 – November 2012 di laboratorium lapangan Siswadi Supardjo, Program Studi Teknik Mesin Pertanian dan Pangan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Alat dan Bahan

Alat-alat yang digunakan dalam penelitian ini meliputi: 1. Perangkat keras.

Perangkat keras (hardware) yang digunakan beserta gambar perangkat tersebut dapat dilihat pada Tabel 2.

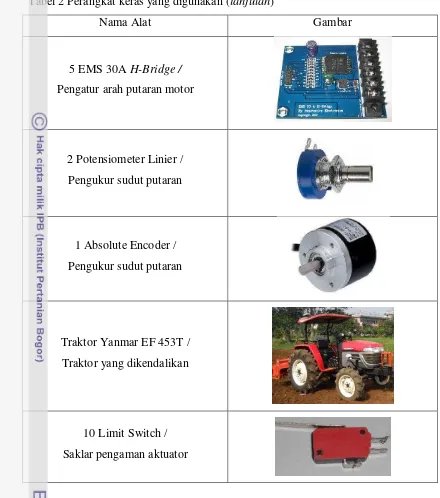

Tabel 2 Perangkat keras yang digunakan

Nama Alat / Fungsi Gambar

Laptop / Komputer pengendali

Mikrokontroller DT-AVR Low Cost Micro System /

Pengendali unit aktuator

RTK-DGPS Outback® S3 GPS Guidance and Mapping System /

Penentu posisi traktor

19

Tabel 2 Perangkat keras yang digunakan (lanjutan)

Nama Alat Gambar

5 EMS 30A H-Bridge /

Pengatur arah putaran motor

2 Potensiometer Linier / Pengukur sudut putaran

1 Absolute Encoder / Pengukur sudut putaran

Traktor Yanmar EF 453T / Traktor yang dikendalikan

10 Limit Switch / Saklar pengaman aktuator

2. Software

- Microsoft Visual Basic 6.0 - Code Vision AVR

Tahapan Penelitian

20

Gambar 12 Bagan alir proses penelitian

Berdasarkan Gambar 12 di atas, tahapan-tahapan penelitian yang dilakukan terdiri atas :

1. Identifikasi masalah. Pada tahap ini diidentifikasi masalah-masalah serta kebutuhan yang diperlukan supaya sistem kemudi otomatis berbasis GPS dapat dilakukan. Permasalahan tersebut meliputi: komponen-komponen traktor utama seperti stir, kopling, rem, akselerator dan implemen harus mampu bergerak secara otomatis serta diperlukan adanya panduan yang dapat memandu traktor agar dapat bergerak secara otomatis. Berdasarkan permasalahan tersebut, maka dirumuskan beberapa alternatif solusi yang mungkin.

2. Pada tahap pengukuran gaya awal, diukur masing-masing kebutuhan gaya yang diperlukan untuk menggerakkan masing-masing mekanisme. Gaya yang dibutuhkan untuk menggerakkan stir sebesar 14.7 N pada landasan beton, sedangkan untuk menggerakkan akselerator dibutuhkan gaya sebesar 58.86 N. Gaya yang diperlukan untuk menggerakkan tuas implemen sebesar 78.48 N, dan gaya yang dibutuhkan untuk menggerakkan rem sebesar 78.48 N sedangkan gaya yang dibutuhkan untuk menggerakkan pedal kopling adalah sebesar 127.4 N N.

Tidak

Identifikasi masalah

Perancangan sistem kemudi otomatis traktor Pembuatan sistem kemudi

otomatis traktor

Uji kinerja Pengukuran gaya awal

Mulai

Uji fungsional

Evaluasi Selesai

Tidak Ya

21

3. Pada tahap perancangan sistem kemudi otomatis traktor, dirancang beberapa sistem maupun mekanisme untuk mengatasi masalah yang telah diidentifikasi. Rancangan fungsional serta struktural dapat dilihat pada Bab Pendekatan Rancangan.

4. Pembuatan sistem kemudi otomatis traktor meliputi mekatronika sistem kontrol stir, akselerator, impelemen, rem dan kopling. Tahapan ini meliputi pembuatan sistem mekanik serta pemrograman system pada mikrokontroller. Pemrograman dilakukan dengan menggunakan bahasa pemrograman C. Pemilihan bahasa C didasarkan oleh beberapa keunggulan yang dimiliki antara lain: bahasa C merupakan bahasa pemrograman tingkat tinggi, yang memudahkan desainer dan merupakan bahasa yang powerfull, fleksibel, dan portable sehingga dapat dijalankan pada beberapa sistem operasi yang berbeda (Joni & Raharjo 2006). Program yang ditulis dengan menggunakan aplikasi Code Vision AVR, yang kemudian dicompile menjadi file yang dapat diunduh kedalam chip mikrokontroler.

Mekanisme yang telah dibangun kemudian dipasangkan pada traktor yang digunakan. Adapun gambar lay out keseluruhan alat dapat dilihat pada Gambar 13.

Gambar 13 Layout alat Keterangan :

1. Antena radio GPS dengan Baseline

2. Modul kontrol, mekanisme pengendalian tuas implemen 3. Mekanisme pengendalian kopling, rem dan akselerator 4. Mekanisme pengendalian stir

22

5. Pengujian fungsional dilakukan untuk mengetahui kinerja mekanisme yang dibangun berdasarkan fungsi yang diharapkan. Tahapan uji fungsional meliputi uji kalibrasi serta validasi. Hasil uji fungsional akan menentukan layak-tidaknya sistem mekatronika yang dibangun untuk diuji kinerjanya. Jika hasil uji fungsional menunjukkan bahwa sistem mekatronika belum siap, maka penelitian akan kembali pada tahap perancangan fungsional.

6. Pada tahap uji kinerja, sistem mekatronika yang dibangun akan diuji secara lengkap. Traktor akan digerakkan berdasarkan lintasan yang diinginkan.

7. Pengolahan data hasil pengujian dilakukan pada tahap evaluasi untuk mengetahui kinerja sistem kontrol yang telah dibuat, meliputi ketepatan pembacaan serta gerakan traktor terhadap jalur yang diinginkan. Parameter yang digunakan adalah simpangan maksimum serta simpangan rata-rata.

Prosedur Pengujian

1. Uji kalibrasi sistem kontrol mekatronika yang telah dibuat

Uji kalibrasi dilakukan untuk mengetahui nilai yang terbaca oleh sensor terhadap kondisi perubahan sudut, baik sudut putar roda depan, maupun akselerator. Uji kalibrasi dilakukan pada sistem kontrol mekatronika akselerator, stir dan implemen. Pada sistem kontrol stir, kalibrasi dilakukan dengan membandingkan nilai yang terbaca oleh absolute encoder dengan sudut yang dibentuk oleh roda depan. Berdasarkan data-data tersebut, dibangun sebuah persamaan yang menyatakan nilai pembacaan absolute encoder terhadap sudut putaran roda depan.

Uji kalibrasi pada sistem kontrol tuas akselerator dilakukan dengan membandingkan nilai hasil pembacaan ADC dari sensor potensiometer terhadap kecepatan putaran (RPM) mesin. Berdasarkan nilai-nilai tersebut, dibangun persamaan yang menunjukkan nilai ADC terhadap RPM mesin

23

2. Uji validasi sistem kontrol mekatronika yang telah dibuat

Uji validasi dilakukan untuk mengetahui nilai error yang dihasilkan dari sistem mekatronika yang telah dibuat. Pada sistem kontrol stir, sistem diset pada sudut putar roda depan tertentu, kemudian diukur sudut putar roda depan yang terjadi dan dihitung error yang dihasilkan. Pada sistem kontrol akselerator, sistem diperintahkan untuk berada pada persentase akselerasi tertentu kemudian diukur persentase akselerasi yang terjadi dan dihitung error yang dihasilkan.

Pada sistem kontrol tuas implemen, sistem diperintahkan untuk bergerak menuju posisi tuas tertentu, kemudian akan dilihat posisi yang dihasilkan oleh sistem.

3. Pengujian statis

Pada pengujian statis, traktor terlebih dahulu diangkat dengan menggunakan hidrolik sehingga traktor berada dalam keadaan statis. Sistem kontrol dijalankan dengan kondisi tertentu, kemudian diberi perlakuan dari luar terhadap roda penggerak, roda bagian depan untuk melihat respon sistem dalam mengatasi perlakuan tersebut apakah kembali bekerja sesuai dengan pengaturan awal. Pengujian yang dilakukan meliputi uji konsistensi sistem dan uji respon sistem.

Pada uji konsistensi sistem kontrol stir, roda depan diset pada sudut putar tertentu (set point), kemudian dilakukan perubahan sudut putar dan dikembalikan ke sudut putar

set point dan diukur sudut yang terbentuk pada set point untuk mengetahui error

sudut yang terjadi akibat terjadi perubahan nilai sudut. Proses ini dilakukan berulang-ulang sehingga diketahui kekonsistenan sistem kontrol yang dibuat. Pada uji konsistensi sistem akselerator, sistem diset pada persentase akselerasi tertentu, kemudian dilakukan perubahan persentase akselerasi dan dikembalikan pada set point

persentase akselerasi serta diukur persentase akselerasi yang terjadi untuk mengetahui kekonsistenan sistem yang telah dibuat.

24

4. Pengujian kinerja sistem kontrol traktor pada operasi di lapangan

Pada pengujian ini, seluruh perangkat sistem telah terpasang pada traktor. Traktor diprogram untuk mengikuti jalur lintasan yang telah ditentukan. Pada proses pengujian, langkah pertama adalah menyalakan base-line GPS, agar koreksi RTK-DGPS dapat dilakukan. Tahapan selanjutnya adalah memasukkan titik-titik koordinat GPS acuan kedalam sistem. Tahap selanjutnya adalah sistem melakukan koneksi ke GPS, dan menunggu hingga kondisi GPS mencapai kondisi RTK-DGPS.

Pada kondisi RTK-DGPS telah terpenuhi, maka traktor dikendarai secara manual hingga mencapai titik awal pengujian. Tahap selanjutnya adalah menghidupkan rangkaian kontrol mikrokontroler sehingga mikrokontroler akan melakukan pengaturan awal pada tiap-tiap aktuator yang dibangun. Pada tahap terakhir sistem akan melakukan koneksi ke mikrokontroler dan proses pengujian pun dapat dilakukan. Layout set-up pengujian dapat dilihat pada Gambar 14.

Gambar 14 layout set-up pengujian

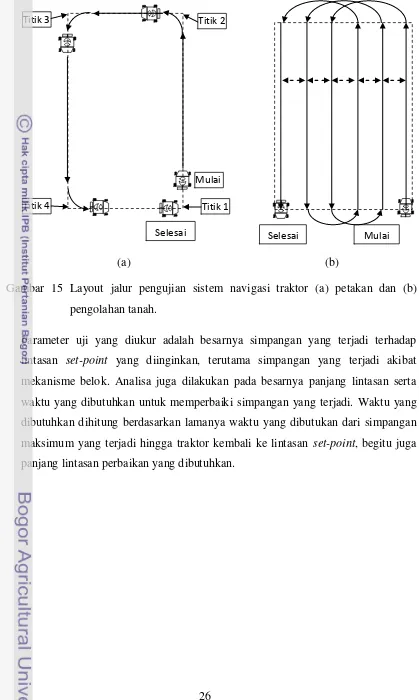

Pengujian dilakukan pada tiga jenis lintasan, yaitu lintasan lurus, petakan dan terakhir pengolahan tanah dengan menggunakan garu rotari.

I

Pengujian lintasan lurus.Pada lintasan lurus, panjang lintasan yang digunakan sebesar 30 m. pengujian ini dilakukan untuk mengetahui kinerja sistem pada lintasan lurus. Pada pengujian ini

Titik awal pengujian Lahan

Pengujian

Antena komunikasi rover - baseline

GPS rover Baseline

25

juga diberikan perlakuan simpangan awal untuk mengetahui respon sistem terhadap simpangan yang diberikan. Parameter uji yang diukur adalah besarnya simpangan yang terjadi terhadap lintasan yang seharusnya. Lintasan set-point

merupakan garis yang dibentuk oleh dua titik koordinat GPS.

II

Pengujian lintasan persegi panjangPengujian dengan bentuk lintasan persegi panjang dilakukan untuk mengetahui besar sudut belok yang diperlukan serta kemampuan sistem dalam melakukan maneuver belok. Pengujian dilakukan pada lahan berukuran 40 x 20 m. lintasan

set-point dibuat berdasarkan 4 titik pojok koordinat yang telah diukur sebelumnya dengan menggunakan GPS.

Parameter uji yang diukur adalah besarnya simpangan yang terjadi terhadap lintasan set-point yang diinginkan, terutama simpangan yang terjadi akibat mekanisme belok. Traktor digerakkan dari posisi pojok kanan bawah bergerak naik ke kanan atas, kemudian belok ke kiri bawah dan terakhir kembali ke titik awal. Layout pengujian dapat dilihat pada Gambar 15(a).

III

Pengujian pengolahan tanah.Pada pengujian terakhir berupa pengolahan tanah, luas lahan yang digunakan sama dengan pengujian petakan yaitu 40 x 20 m. Lebar kerja disesuaikan dengan lebar kerja implemen garu yaitu 1.6 m. sehingga jumlah lintasan yang harus dilalui sebanyak 13 lintasan. Penentuan masing-masing lintasan dilakukan dengan menggunakan algoritma yang dikembangkan.

26

(a) (b)

Gambar 15 Layout jalur pengujian sistem navigasi traktor (a) petakan dan (b) pengolahan tanah.

Parameter uji yang diukur adalah besarnya simpangan yang terjadi terhadap lintasan set-point yang diinginkan, terutama simpangan yang terjadi akibat mekanisme belok. Analisa juga dilakukan pada besarnya panjang lintasan serta waktu yang dibutuhkan untuk memperbaiki simpangan yang terjadi. Waktu yang dibutuhkan dihitung berdasarkan lamanya waktu yang dibutukan dari simpangan maksimum yang terjadi hingga traktor kembali ke lintasan set-point, begitu juga panjang lintasan perbaikan yang dibutuhkan.

Mulai Selesai

Mulai

Selesai

Titik 1 Titik 2 Titik 3

[image:52.595.93.512.89.789.2]27

IV

PENDEKATAN RANCANGAN

Kriteria Perancangan

Pada prinsipnya suatu proses perancangan terdiri dari beberapa tahap atau proses sehingga menghasilkan suatu desain atau prototype produk yang sesuai dengan kebutuhan.

Perancangan sistem kemudi otomatis traktor pertaian pada penelitian ini bertujuan untuk memandu traktor pertanian bergerak secara otomatis sesuai dengan jalur set-point yang diinginkan. GPS digunakan untuk penentuan posisi traktor secara

real time.

Rancangan Fungsional

Pada rancangan fungsional, dilakukan perancangan berdasarkan aspek fungsional dari masing-masing mekanisme yang dibuat. Sistem navigasi otomatis traktor pertanian terdiri atas: unit pengontrol stir, unit pengontrol kopling, unit pengontrol pedal akselerator, unit pengontrol pedal rem, unit pengontrol tuas implemen dan unit pembaca serts pengolah data GPS.

1. Unit pengontrol stir

Unit pengontrol stir berfungsi untuk mengontrol stir agar berputar kanan-kiri sesuai dengan yang diperintahkan dengan kecepatan putar yang dapat diatur. Pengontrolan stir dilakukan agar traktor mampu bergerak sesuai dengan jalur

set-point yang diinginkan serta mampu memperbaiki simpangan yang terjadi. 2. Unit pengontrol kopling

Unit pengontrol kopling berfungsi untuk mengontrol pergerakan kopling agar sesuai dengan yang diperintahkan dan kecepatan pergerakan yang dapat diatur. Pengontrolan kopling dilakukan bertujuan agar traktor mampu bergerak dan berhenti sesuai dengan yang diperintahkan.

3. Unit pengontrol pedal akselerator

28

yang dapat diatur. Pengontrolan pedal akselerator dilakukan agar traktor mampu bergerak sesuai dengan kecepatan yang diinginkan.

4. Unit pengontrol rem

Unit pengontrol rem berfungsi untuk mengontrol pedal rem agar bergerak sesuai dengan yang diperintahkan dengan kecepatan putar yang dapat diatur. Pengontrolan rem dilakukan agar traktor mampu menurunkan kecepatan majunya terutama pada kondisi-kondisi yang kritis.

5. Unit pengontrol tuas implemen

Unit pengontrol tuas implemen berfungsi untuk mengontrol tuas agar bergerak ke posisi implemen yang diperintahkan dengan kecepatan putar yang dapat diatur. Pengontrolan tuas implemen dilakuan bertujuan untuk mengontrol tinggi

lower link implemen sesuai dengan yang diinginkan. 6. Unit penerima dan pengolah data GPS

Unit penerima dan pengolah data GPS berfungsi untuk menerima data GPS dari satelit, kemudian mengolahnya sehingga menjadi acuan bagi pergerakan traktor. Berdasarkan data GPS, komputer pengendali akan memerintahkan unit-unit aktuator agar bergerak sesuai dengan algoritma yang dibangun.

Analisis Teknik

Analisis teknik diperlukan pada proses perancangan untuk menentukan spesifikasi yang dibutuhkan bagi masing-masing unit pengontrol. Pada tahap ini dilakukan perhitungan kebutuhan daya masing-masing motor penggerak agar mekanisme dapat bekerja sesuai dengan tujuannya. Ukuran mekanisme pun menjadi hal yang diperhitungkan agar mekanisme dapat bergerak sesuai dengan yang diharapkan. Analisis teknik dilakukan pada 5 mekanisme unit kontrol, yaitu : unit pengontrol stir, unit pengontrol kopling, unit pengontrol akselerator, unit pengontrol rem serta unit pengontrol tuas implemen.

1. Unit pengontrol roda stir

29

= 14.7 N dan jari-jari stir (r3)= 20 cm, maka torsi yang dibutuhkan untuk memutar stir adalah :

Jika kecepatan putar roda stir (N2) maksimum yang diinginkan adalah sebesar 0.75 rps, dengan kecepatan putar motor DC penggerak (N1) sebesar 1.5 rps, maka perbandingan jari-jari puli yang digunakan baik pada motor DC penggerak (r1) maupun stir (r2) adalah sebagai berikut :

Jika puli yang digunakan pada poros motor DC berdiameter 7.5 cm maka puli pada stir berdiameter 15 cm.

Gambar 16 Diagram benda bebas mekanisme pengontrol stir Motor

DC 12 V

T- Belt r1

ω1

r2

F

30

Torsi motor DC yang dibutuhkan adalah sebesar :

Daya motor DC yang dibutuhkan dengan asumsi effisiensi 70% adalah:

Nilai safety factor yang digunakan adalah sebesar 1.75, sehingga daya motor yang digunakan adalah sebesar :

Berdasarkan ketersediaan di pasaran, maka motor DC yang digunakan adalah motor DC yang memiliki daya sebesar 36 watt.

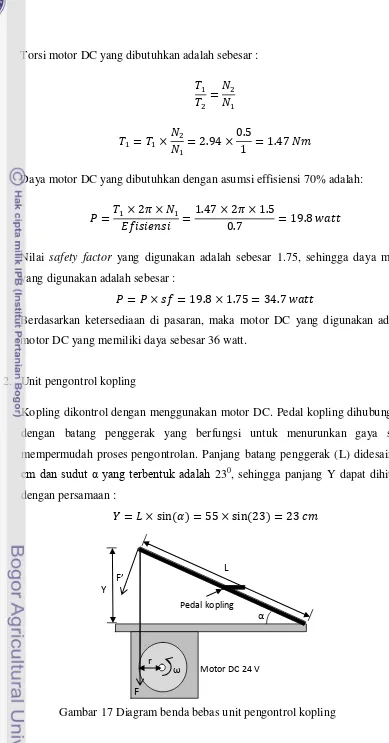

2. Unit pengontrol kopling

Kopling dikontrol dengan menggunakan motor DC. Pedal kopling dihubungkan dengan batang penggerak yang berfungsi untuk menurunkan gaya serta mempermudah proses pengontrolan. Panjang batang penggerak (L) didesain 55

cm dan sudut α yang terbentuk adalah 230, sehingga panjang Y dapat dihitung dengan persamaan :

[image:56.595.100.489.36.779.2]sin sin

Gambar 17 Diagram benda bebas unit pengontrol kopling r

ω

L

Y

α

F

Motor DC 24 V Pedal kopling

31

Pada perancangan, waktu yang dibutuhkan untuk menggerakkan kopling dari kondisi kosong menjadi terinjak sepenuhnya didesain 1.64 detik, dan kecepatan putar motor (N) sebesar 0.6 rps, sehingga jari-jari r dapat dihitung dengan menggunakan persamaan :

Berdasarkan hasil pengukuran awal, gaya yang dibutuhkan untuk menarik

batang kopling (F’) sebesar 13 kgf =127.4 N, sehingga torsi yang dibutuhkan pada motor DC penggerak adalah sebesar :

s s

Dan daya motor yang digunakan dengan effisiensi motor 70% adalah sebesar :

Nilai safety factor yang digunakan adalah 2, sehingga daya motor yang digunakan adalah sebesar :

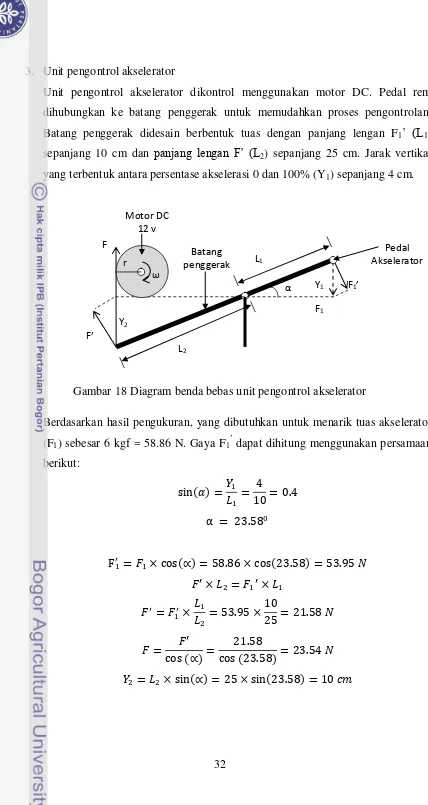

32 3. Unit pengontrol akselerator

[image:58.595.78.506.21.826.2]Unit pengontrol akselerator dikontrol menggunakan motor DC. Pedal rem dihubungkan ke batang penggerak untuk memudahkan proses pengontrolan. Batang penggerak didesain berbentuk tuas dengan panjang lengan F1’ (L1) sepanjang 10 cm dan panjang lengan F’ (L2) sepanjang 25 cm. Jarak vertikal yang terbentuk antara persentase akselerasi 0 dan 100% (Y1) sepanjang 4 cm.

Gambar 18 Diagram benda bebas unit pengontrol akselerator

Berdasarkan hasil pengukuran, yang dibutuhkan untuk menarik tuas akselerator (F1) sebesar 6 kgf = 58.86 N. Gaya F1’ dapat dihitung menggunakan persamaan berikut:

sin

s s

s s

sin sin

F1’

33

Pada perancangan, waktu yang dibutuhkan untuk menggerakkan tuas akselerator dari persentase 0% menjadi 100% kondisi kosong menjadi terinjak sepenuhnya didesain 1 detik, dan kecepatan putar motor sebesar 0.4 rps sehingga jari-jari r dapat dihitung dengan menggunakan persamaan :

Torsi yang terjadi pada motor DC penggerak adalah sebesar :

Dan daya motor yang digunakan dengan effisiensi 70% adalah sebesar :

Nilai safety factor yang digunakan adalah 2, sehingga daya motor yang dibutuhkan adalah sebesar :

Berdasarkan ketersediaan di pasaran, motor yang digunakan adalah motor dengan daya 30 watt.

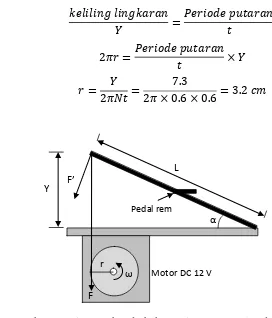

4. Unit pengontrol pedal rem

Pedal rem dikontrol dengan menggunakan motor DC dengan bantuan batang penggerak yang dihubungkan ke pedal rem. Rem yang dikontrol merupakan penggabungan rem kanan dan rem kiri. Panjang lengan L didesain 38 cm dan

sudut α yang terbentuk adalah 110, sehingga panjang Y dapat dihitung dengan persamaan :

sin sin

34

[image:60.595.143.415.78.396.2]

Gambar 19 Diagram benda bebas unit pengontrol pedal rem

Berdasarkan hasil pengukuran, gaya yang dibutuhkan untuk menarik pedal rem adalah sebesar 8 kgf = 78.48 N, maka torsi yang dibutuhkan pada motor DC penggerak dihitung berdasarkan persamaan:

s s

Dan daya motor yang digunakan dengan effisiensi motor 70% adalah sebesar :

Nilai safety factor yang digunakanadalah 2, sehingga besarnya daya motor yang dbutuhkan dihitung menggunakan persamaan :

Berdasarkan nilai daya yang didapat dan mempertimbangkan ketersediaan di pasaran, maka motor yang dipilih adalah motor berdaya 30 watt.

r

ω

L

Y

α

F

Motor DC 12 V Pedal rem

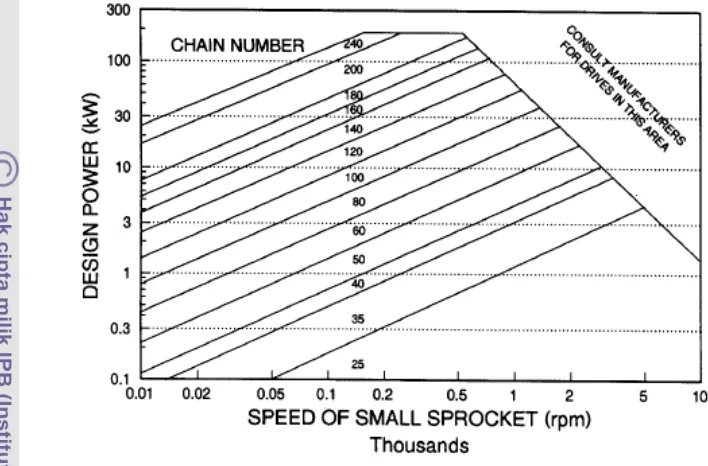

35 5. Unit pengontrol tuas implemen

Tuas implemen digerakkan dengan menggunakan motor DC melalui mekanisme sprocket dan rantai. Berdasarkan pengukuran awal, maka jarak lintasan tuas implemen dari posisi 0-9 adalah 30 cm. jika motor yang digunakan memiliki kecepatan putar 1 rps, dan waktu yang diinginkan adalah 2 detik, maka jari-jari sprocket yang dibutuhkan dihitung menggunakan persamaan :

Gambar 20 Diagram benda bebas unit pengontrol tuas implemen

Gaya untuk menarik tuas implemen adalah sebesar 8 kgf=78.48 N, maka torsi yang dibutuhkan pada motor DC penggerak dihitung berdasarkan persamaan:

Dan daya motor yang digunakan dengan effisiensi motor 70% adalah sebesar :

Nilai safety factor yang digunakan adalah 2, sehingga daya motor yang dibutuhkan dihitung menggunakan persamaan :

Berdasarkan nilai daya yang didapat dan membandingkan ketersediaan di pasaran, maka motor yang digunakan adalah motor DC dengan daya 30 watt.

Y

Motor DC

Tuas implemen

Y F

36

[image:62.595.116.470.128.361.2]Perhitungan ukuran rantai yang digunakan, dihitung menggunakan grafik yang dapat dilihat pada Gambar 21.

Gambar 21 Grafik pemilihan ukuran rantai (Srivastava et al, 2006)

Berdasarkan grafik, maka rantai yang digunakan adalah rantai dengan no. 25, yang memiliki spesifikasi jarak bagi 6.35 mm, rol rantai dengan diameter 3.3 mm dan lebar 3.18 mm, plat mata rantai dengan tebal 0.76, diameter pena 2.3 mm.

Rancangan Struktural

Dalam perancangan, pemilihan bentuk dan penentuan ukuran yang digunakan merupakan proses yang sangat penting. Rancangan struktural dari mekanisme unit pengontrol dirancang sedemikian rupa sehingga sesuai untuk dirangkaikan pada traktor roda 4 dalam hal ini traktor Yanmar EF453T. Mekanisme unit pengontrol juga dirancang agar tidak mengganggu pengoperasian unit-unit yang dikontrol bila dioperasikan secar manual.

1. Unit pengontrol stir

37

kemudi menggunakan sistem transmisi puli – sabuk dengan perbandingan diameter puli 1: 2. Diameter puli pada poros motor DC yang digunakan adalah 7.5 cm, sedangkan pada stir kemudi puli yang digunakan berdiameter 15 cm. Diameter puli pada stir kemudi diset dua kali diameter puli pada poros motor DC dengan tujuan agar torsi yang dihasilkan lebih besar dengan cara menurunkan kecepatan putar stir kemudi. Sabuk yang digunakan berupa timing-belt (T-Belt). Timing-belt digunakan agar putaran motor dapat ditransmisikan secara sempurna ke stir kemudi tanpa terjadi slip. Secara umum mekanime kontrol stir kemudi dapat dilihat pada Gambar 22.

Gambar 22 Mekanisme unit pengontrol stir kemudi 2. Unit pengontrol kopling

38

Gambar 23 Mekanisme unit pengontrol pedal kopling 3. Unit pengontrol akselerator

Pengontrolan akselerator dilakukan menyerupai sistem tuas pengungkit. Pedal akselerator dihubungkan dengan batang penggerak berbahan dasar besi, dengan panjang sebesar 35 cm, lebar 3 cm dan tebal 3 mm. Batang penggerak dihubungkan ke tali sling berdiameter 1 mm. Tali sling tersebut dihubungkan ke puli berdiameter 7.5 cm yang terbuat dari Poli Etilen (PE). Puli diputar menggunakan motor DC yang memiliki daya sebesar 30 watt. Secara umum mekanisme pengontrol gerakan pedal rem dapat dilihat pada Gambar 24.

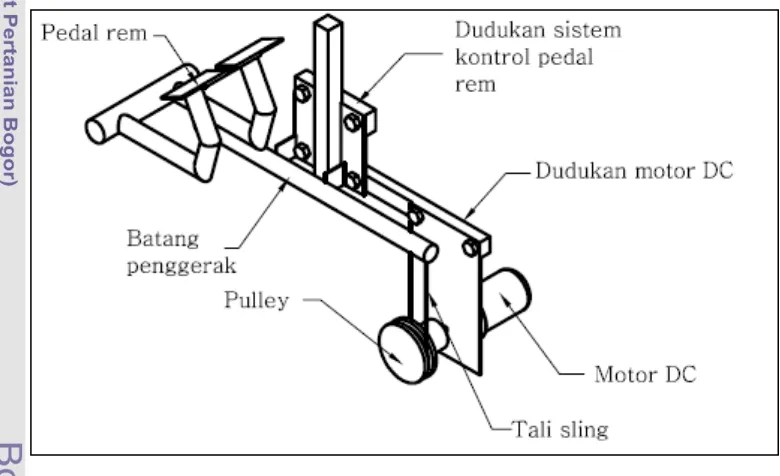

39 4. Unit pengontrol rem

Mekanisme kontrol pergerakan pedal rem dirancang menyerupai mekanisme kontrol pedal kopling. Rem yang dikontrol pada mekanisme ini merupakan penggabungan dari pedal rem kanan dan pedal rem kiri. Pedal rem dihubungkan dengan batang penggerak yang berfungsi untuk memudahkan pengontrolan serta memperkecil gaya yang dibutukan untuk menggerakkan pedal kopling.

[image:65.595.113.503.360.598.2]Batang penggerak yang digunakan berupa besi pipa berdiameter 30 mm, dengan ketebalan 1 mm dan panjang 55 cm. Pada ujung batang penggerak, dipasang tali sling baja berdiameter 2 mm. Tali sling tersebut dihubungkan ke puli berdiameter 6.4 cm berbahan dasar Polietilen (PE). Puli tersebut diputar menggunakan motor DC 30 watt. Secara umum mekanisme pengontrol pedal kopling dapat dilihat pada Gambar 25.

Gambar 25 Mekanisme unit pengontrol pedal rem 5. Unit pengontrol tuas implemen

40

diperlukan mekanisme yang mampu merubah gerakan rotasi menjadi gerakan translasi.

Sistem transmisi putaran yang digunakan berupa sistem transmisi sproket – rantai. Tuas implemen dihubungkan ke salah satu pin rantai, sehingga tuas implemen mampu bergerak secara translasi. Motor DC yang digunakan memiliki daya 30 watt. Rantai yang digunakan adalah rantai no. 25 dan sproket yang digunakan berdiameter 2.4 cm. Secara umum mekanisme pengontrol pedal kopling dapat dilihat pada Gambar 26.

Gambar 26 Mekanisme unit pengontrol tuas implemen 6. Unit penerima dan pengolah data GPS

41

Komputer pengendali serta GPS rover dipasang pada traktor. Posisi antenna radio komunikasi rover dan base-line diletakkan di atas kap traktor, sedangkan antenna GPS diletakkan diatas roda sebelah kanan.

Rancangan Sistem

Berdasarkan mekanisme yang dirancang sebelumnya, maka pada tahap ini dirancang sistem kontrol mekanismenya. Secara umum diagram alir kontrol sistem dapat dilihat pada Gambar 27.

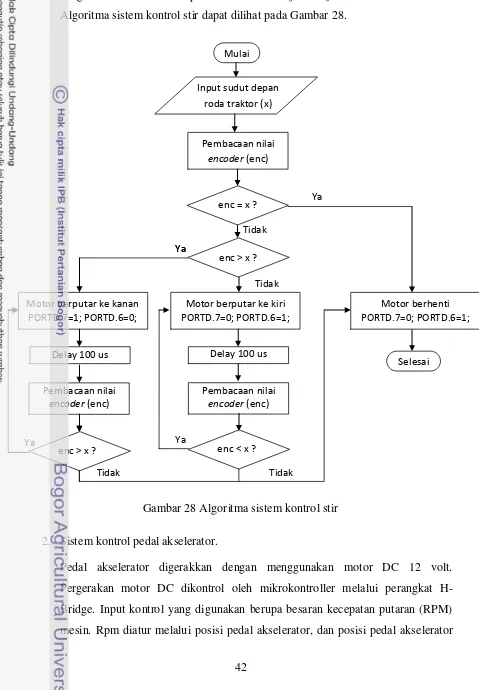

Gambar 27 Diagram sistem kontrol traktor 1. Sistem kontrol stir.

Pergerakan stir dilakukan dengan menggunakan motor DC 12 volt. Motor DC dikontrol menggunakan mikrokontroller melalui perangkat H-Bridge. Input kontrol yang digunakan berupa sudut yang harus dibentuk oleh roda depan. Keterangan :

42

Sensor yang digunakan untuk pembacaan sudut roda adalah absolute encoder

[image:68.595.57.536.118.808.2]dengan ketelitian 10. Hasil pembacaan sensor dijadikan feedback mikrokontroller. Algoritma sistem kontrol stir dapat dilihat pada Gambar 28.

Gambar 28 Algoritma sistem kontrol stir 2. Sistem kontrol pedal akselerator.

Pedal akselerator digerakkan dengan menggunakan motor DC 12 volt. Pergerakan motor DC dikontrol oleh mikrokontroller melalui perangkat H-Bridge. Input kontrol yang digunakan berupa besaran kecepatan putaran (RPM) mesin. Rpm diatur melalui posisi pedal akselerator, dan posisi pedal akselerator

enc > x ? Mulai

Input sudut depan roda traktor (x)

Pembacaan nilai

encoder (enc)

enc > x ? enc < x ?

Pembacaan nilai encoder (enc) Motor berputar ke kanan

PORTD.7=1; PORTD.6=0;

Ya

Tidak

Selesai Delay 100 us

Ya

enc = x ?

Motor berhenti PORTD.7=0; PORTD.6=1;

Pembacaan nilai encoder (enc) Motor berputar ke kiri PORTD.7=0; PORTD.6=1;

Delay 100 us

Ya

Tidak

Tidak Tidak

43

[image:69.595.82.548.97.643.2]diukur menggunakan potensiometer yang dihubungkan langsung ke poros motor penggerak pedal akselerator. Perubahan hambatan pada potensiometer dikonversi menjadi data digital oleh ADC internal mikrokontroller dan menjadi feedback ke sistem. Algoritma sistem kontrol dapat dilihat pada Gambar 29.

Gambar 29 Algoritma sistem kontrol akselerator 3. Sistem kontrol tuas implemen.

Tuas iplemen digerakkan menggunakan motor DC 12 volt. Motor DC tersebut dikontrol menggunakan mikrokontroller melalui perangkat H-Bridge. Input kontrol yang digunakan adalah tinggi lower link implemen yang diharapkan.

ADC0>x ? Mulai

Input kecepatan putaran mesin (x)

Pembacaan nilai ADC (ADC0)

ADC0>x ? ADC0<x ?

Pembacaan nilai ADC (ADC0)

Motor berputar ke kanan PORTD.3=1; PORTD.2=0;

Ya

Tidak

Selesai Delay 100 us

Ya ADC0=x ? Motor berhenti PORTD.3=0; PORTD.2=1; Pembacaan nilai ADC (ADC0) Motor berputar ke kiri PORTD.3=0; PORTD.2=1;

Delay 100 us

Ya

Tidak

Tidak Tidak

44

Posisi tuas implemen menunjukkan tinggi lower link implemen. Sensor yang digunakan untuk mengukur tinggi lower link implemen adalah potensiometer yang dipasang ke poros motor DC penggerak tuas implemen menggunakan kopel. Perubahan hambatan pada potensiometer dikonversi menjadi data digital oleh ADC internal mikrokontroler dan dijadikan sebagai feedback ke sistem.

[image:70.595.88.548.81.723.2]Algoritma kontrol tuas implemen dapat dilihat pada Gambar 30.

Gambar 30 Algoritma sistem kontrol tuas implemen ADC1>x ?

Mulai

Input tinggi lower link implemen (x)

Pembacaan nilai ADC (ADC1)

ADC1>x ? ADC1<x ?

Pembacaan nilai ADC (ADC1) Motor berputar ke kanan

PORTA.3=1; PORTA.2=0;

Ya

Tidak

Selesai Delay 100 us

Ya ADC1=x ? Motor berhenti PORTA.3=0; PORTA.2=1; Pembacaan nilai ADC (ADC1) Motor berputar ke kiri PORTA.3=0; PORTA.2=1;

Delay 100 us

Ya

Tidak

Tidak Tidak

45 4. Sistem kontrol pedal kopling.

Pedal kopling digerakkan menggunakan motor DC 24 volt. Pergerakan motor DC dikontrol menggunakan mikrokontroller melalui perangkat H-bridge. Pergerakan kopling hanya diset pada dua kondisi, yaitu tersisi sepenuhnya atau lepas sepenuhnya. Sensor yang digunakan berupa limit switch, yang akan bereaksi jika

switch tertekan. Algoritma sistem kontrol pedal kopling dapat dilihat pada Gambar 31.

Gambar 31 Algoritma sistem kontrol pedal kopling 5. Sistem kontrol pedal rem.

Pedal rem digerakkan menggunakan motor DC 12 volt. Pergerakan motor DC dikontrol menggunakan mikrokontroller melalui perangkat H-bridge. Pergerakan rem hanya diset pada dua kondisi, yaitu tersisi sepenuhnya atau lepas sepenuhnya. Sensor yang digunakan berupa limit switch, yang akan bereaksi jika

switch tertekan. Algoritma yang digunakan dapat dilihat pada Gambar 32. Gerakan pedal

kopling=Naik ? < x ? Mulai

Input arah gerakan pedal kopling

Motor berputar ke kanan PORTA.7=1; PORTA.6=0;

Motor berputar ke kiri PORTA.7=0; PORTA.6=1;

Ya Tidak

Selesai

Delay 1 detik Delay 2detik

[image:71.595.95.534.76.739.2]46

Gambar 32 Algoritma sistem kontrol pedal rem 6. Sistem pembacaan dan pengolahan data GPS

Perangkat computer digunakan untuk membaca dan mengolah data GPS yang dikirimkan oleh GPS receiver. Data GPS yang diterima berupa sebuah kalimat yang mengikuti protocol NMEA 0183. Header yang digunakan berupa header

“GPGGA”. Berdasarkan data yang diterima, dilakukan pengolahan data sehingga

ditentukan operasi apa yang dilakukan dan dikirimkan ke mikrokontroller. Data yang didapatkan dari GPS berupa data geodetic berbentuk besaran sudut bujur (longitude) dan lintang (latitude). Besaran sudut tersebut perlu dikonversi menjadi data UTM (Universal Transverse Mercator) berbentuk x, y bersatuan meter. Perhitungan dilakukan menggunakan persamaan (10) dan (11).

Berdasarkan data 4 titik koordinat pojok lahan olah, maka sistem akan membentuk lintasan-lintasan yang harus dilalui. Parameter-parameter lintasan yang dihitung adalah 2 titik ujung lintasan, persamaan garis lintasan dan sudut orientasi lintasan. 4 titik koordinat GPS tersebut dikonversi menjadi data UTM, koordinat x dan y.

Gerakan pedal rem = Naik ?

Mulai

Input arah gerakan pedal rem

Motor berputar ke kanan PORTA.4=1; PORTA.5=0;

Motor berputar ke kiri PORTA.4=0; PORTA.5=1;

Tidak Ya

Selesai

Delay 0.6 detik Delay 0.4 detik

47

Tahap selanjutnya adalah menhitung ∆x, ∆y maksimum dari masing-masing titik yang berhadapan, dengan persamaan berikut :

... (11)

... (12)

... (13)

... (14) Berdasarkan masing-masing delta yang ada, dihitung lebar lahan olah ( ) dengan menggunakan persamaan berikut :

... (15) Berdasarkan lebar lahan olah ( , dihitung banyaknya jumlah lintasan yang harus diakukan pengolahan tanah. Jumlah lintasan (nlintasan) dihitung