LAMPIRAN 1

LAMPIRAN 2

LAMPIRAN 3

Struktur Organisasi Perusahaan PT. Bakrie Sumatera Plantation, Tbk

Area Sumut 1

LAMPIRAN 4

DAFTAR PUSTAKA

Anonim. 2013. Ini 5 Negara Produsen Karet Terbesar Di Dunia. Direktoral Jendral Industri Agro. 17 Maret 2016 : http:/agro.kemenprin.go.id/1567-Ini-5-Negara-Produsen-Karet Terbesar-Di-Dunia.

Arikunto, Suharsimi. 2010. Prosedur Penelitian, Katalog Dalam Terbitan (KDT), Jakarta.

Erwin. Risiko Kecelakaan Kerja. 21 Januari 2016 ;

https://erwinazizijayadipraja.wordpress.com/2013/09/07/risiko-kecelakaan-kerja/.

Fil Socrates, M. 2013. Skripsi Analisis Risiko Keselamatan Kerja Dengan Metode HIRARC Pada Alat Suspension Preheater Bagian Produksi Di Plant 6 Dan 11 Field Citeureup PT. Indocement Tunggal Prakarsa.Universitas Islam Negri Syarif Hidayatullah. 29 Januari 2016 : http://repository.uinjkt.ac.id/dspace/bitstream/123456789/26507/1/MUHA MMAD%20FIL%20SOCRATES-FKIK.pdf.

Lexy, J. Moleong. 2001. Metode Penelitian Kualitatif, Edisi Revisi Cetakan 29, Bandung : PT. Remaja Rosdakarya.

Mateus. 2012. Laporan Analisis Dan Penerapan HIRARC Pada Aktivitas Drilling Dan Blasting Di PT. Telen Orbit Prima Site Buhut Kalimantan Tengah.Universitas Sebelas Maret.

Peraturan Mentri Tenaga Kerja dan Transmigrasi Nomor PER.13/MEN/X/2011 Tahun 2011 tentang Nilai Ambang Batas Faktor Fisika dan Faktor Kimia di Tempat Kerja.

Puspitasari, Nindya. 2010. Hazard Identifikasi Dan Risk Assessment Dalam Upaya Mengurangi Tingkat Risiko Di Bagian Produksi PT. Bima Guna Kumia Ungaran Semarang.Universitas Sebelas Maret. 4 Februari 2016 : http://eprints.uns.ac.id/id/eprint/10313.

Ramli, Soehatman. 2010. Pedoman Praktis Manajemen Risiko Dalam Perspektif K3 OHS Risk Management, Jakarta : Dian Agung.

Ramli, Soehatman. 2010. Sistem Manajemen Keselamatan dan Kesehatan Kerja OHSAS 18001, Edisi Kedua, Jakarta : Dian Agung.

Suma’mur. 2009. Higiene Perusahaan Dan Kesehatan Kerja (Hieperkes), Jakarta : CV. Sagung Seto.

Supriyandi, Agung. Data & Fakta K3 di Indonesia. 24 Januari 2016 ; http://katigaku.com/2014/08/24/infografik-data-dan-fakta-keselamatan-dan-kesehatan-kerja-di-indonesia/.

Suryowati, Estu. BPJS, Jumlah Kecelakaan Kerja Turun. 21 Januari 2016

;http://www.bpjsketenagakerjaan.go.id/berita/2943/Angka-Kasus-Kecelakaan-Kerja-Menurun.html.

Tarwaka, 2008. Keselamatan dan Kesehatan Kerja. Surakarta. Harapan Press.

Tim Penulis PS. 1999. KARET: Strategi Pemasaran Tahun 2000, Budidaya dan Pengolahan, Jakarta : Penebar Swadaya.

Undang-Undang RI No 1 Tahun 1970 Mengenai Keselamatan Kerja.

Wijaya, Albert dkk. 2015. Evaluasi Kesehatan Dan Keselamatan Kerja Dengan Metode HIRARC Pada PT. Charoen Pokphand Indonesia. Jurnal Titra. Vol 3. No 1. Hal. 30. 7 Februari 2016 : http://studentjournal.petra.ac.id/index.php/teknik

industri/article/download/2979/2684.

Wikipedia. Lateks. 17 Maret 2016 : https://id.m.wikipedia.org/wiki/Lateks.

Zamani, Wildan. Unnes Journal of Public Health : Identifikasi Bahaya Kecelakaan Unit Spinning I Menggunakan Metode HIRARC di PT. Sinar Pantja Djaja. ( Jurnal Elektronik) diakses 12 April 2016 ; http://journal.unnes.ac.id/sju/index.php/ujph.

BAB III

METODE PENELITIAN

3.1 Jenis Penelitian

Metode penelitian yang digunakan dalam penelitian ini adalah deskriptif.

Penggunaan metode penelitian bertujuan untuk memperoleh gambaran mendalam

tentang identifikasi bahaya kecelakaan kerja dengan menggunakan metode

HIRARC di proses pembuatan lateks pekat/ Centrifuged Lateks di PT.Bakrie

Sumatera Plantations,Tbk. Studi deskriptif adalah suatu metode penelitian yang

dilakukan dengan tujuan utama untuk membuat gambaran atau deskripsi tentang

suatu keadaan secara objektif.

3.2 Lokasi dan Waktu Penelitian

3.2.1 Lokasi Penelitian

Penelitian dilakukan di PT. Bakrie Sumatera Plantation, Tbk Pabrik

Bunut, berlokasi di Kelurahan Bunut, Kecamatan Kota Kisaran Barat, Kabupaten

Asahan, Sumatera Utara.

3.2.2 Waktu Penelitian

3.3 Objek Penelitian

Objek yang diteliti adalah pekerja saat melakukan pekerjaannya, peralatan

yang digunakan saat proses produksi, atau mesin di lingkungan sebagai sumber

bahaya dari proses pengolahan lateks pekat yang dimulai dari penerimaan bahan

baku lateks kebun dipabrik, proses pengolahan, proses penyimpanan produk

lateks pekat hingga proses pengiriman.

3.4 Instrumen Penelitian

Instrumen penelitian adalah alat atau fasilitas yang dipergunakan oleh

peneliti dalam mengumpulkan data agar pekerjaannya lebih mudah dan hasilnya

lebih baik, dalam arti lebih cermat, lengkap, dan sistematis sehingga lebih mudah

diolah (Suharsimi Arikunto, 2013). Instrumen pada penelitian ini adalah lembar

HIRARC, lembar checklist untuk menganalisa potensi bahaya dan media foto

untuk membantu dalam proses analisa potensi bahaya.

3.5 Metode Pengumpulan Data

3.5.1 Data Primer

Data Primer diperoleh dari pengamatan dan wawancara bebas. Wawancara

bebas yaitu pewawancara bebas menanyakan apa saja, tetapi juga mengingat data

yang ingin dikumpulkan tanpa membawa pedoman yang akan ditanyakan

(Suharsimi, 2013). Narasumber dari wawancara adalah pekerja, mandor, teknisi

mesin, pembimbing lapangan dan kepala QHSE (Quality Health Safety and

Environment).

Teknik pengamatan yang dilakukan adalah pengamatan terbuka, yaitu

dan subjek memberikan kesempatan pada pengamat untuk mengamati peristiwa

yang terjadi dan subjek menyadari adanya orang yang mengamati apa yang subjek

kerjakan (Moleong, 2011). Pengamatan ini dilakukan dengan cara mengamati

seluruh potensi bahaya yang berisiko mengakibatkan kecelakaan kerja pada saat

pekerjaan itu dimulai hingga berakhir. Hal yang menjadi fokus pengamatan yakni

pada instruksi kerja, serta kondisi lingkungan yang dapat menyebabkan

kecelakaan kerja.

3.5.2 Data Sekunder

Data sekunder diperoleh dari dokumen perusahaan PT. Bakrie Sumatera

Plantations,Tbk dan hasil penelitian yang berkaitan dengan HIRARC. Dokumen

yang digunakan pada penelitian ini adalah data kecelakaan perusahaan, data

jumlah karyawan dan data hasil pemeriksaan hiperkes untuk melihat keadaan

lingkungan kerja seperti hasil pemeriksaan pencahayaan, kebisingan, suhu

ruangan dan lainnya sebagai indikator untuk mengisi lembar checklist yang

selanjutnya akan dibandingkan dengan standart faktor fisik yang telah ditentukan

Peraturan Mentri Tenaga Kerja dan Transmigrasi Nomor PER.13/MEN/X/2011

Tahun 2011 tentang Nilai Ambang Batas Faktor Fisika dan Faktor Kimia di

Tempat Kerja.

3.6 Definisi Istilah

1. Tempat Kerja : Ruangan tertutup dan terbuka dimana

dilakukan proses pekerjaan dalam proses

2. Aktivitas Kerja Rutin : Aktivitas yang dilakukan setiap hari kerja

mulai dari penerimaan bahan baku lateks,

penerimaan bahan baku, proses pembuatan

lateks pekat hingga penyimpanan lateks pekat.

3. Aktivitas Non Rutin : Aktivitas yang dilakukan pada waktu tertentu

misalnya proses pelilinan tangki yang dilakukan

yang dilakukan 3 bulan sekali.

4. Sumber Bahaya : Kondisi faktor kimia, fisik, dan ergonomi yang

dapat merugikan pekerja pada proses produksi

pembuatan lateks pekat.

5. Identifikasi Bahaya : Mengenal adanya potensi bahaya pada proses

kerja pembuatan lateks pekat.

6. Penilaian Risiko : Proses penilaian kemungkinan terjadinya

kecelakaan dan tingkat keparahan yang

ditimbulkan pada pembuatan lateks pekat

sehingga didapat tingkat risiko.

3.7 Metode Pengolahan Data

Data diolah menggunakan HIRARC (Hazard Identification Risk

Assessment and Risk Control). Pengolahan data dengan metode HIRARC diawali

dengan:

2. Melakukan identifikasi risiko pada setiap langkah kerja, pengendalian

yang telah ada, undang-undang serta peraturan yang berlaku dan terkait

dengan proses identifikasi tersebut.

3. Melakukan penilaian risiko untuk mengetahui tingkat bahaya dari

pekerjaan tersebut. Melakukan penilaian risiko meliputi penentuan

probabilitas terjadinya suatu risiko (occurrence/likelihood) dan penentuan

tingkat keparahan jika risiko tersebut menjelma menjadi kecelakaan kerja

(severity). Penentuan likelihood dan severity dilakukan dengan cara

wawancara (data kualitatif) untuk memperoleh nilai likelihood dan nilai

severity. Melakukan perhitungan score risiko dengan rumus :

Risk rating = likelihood x severity

3.8 Metode Analisis Data

Analisa data dimulai dengan menghitung nilai risiko yang diperoleh dari

hasil perkalian likehood dan severity, sehingga diperoleh risk rating yang terdiri

dari 4 kategori yaitu kategori Extreme Risk, High Risk, Moderat Risk dan Low risk

untuk melihat apakah nilai tersebut masih bisa diterima atau tidak dan apakah

perlu penanganan lain untuk mengurangi risiko tersebut sampai pada batas yang

BAB IV

HASIL PENELITIAN

4.1 Gambaran Umum Perusahaan

4.1.1 Profil Perusahaan

PT. Bakrie Sumatera Plantations, Tbk (PT. BSP) merupakan Perusahaan

Penanam Modal Dalam Negeri (PMDN) yang bergerak di bidang usaha

perkebunan dan pengolahan karet dan sawit. Bunut Rubber Factory merupakan

pabrik bagian dari PT. BSP yang mengolah karet dari bahan baku berupa lateks,

getah mangkok (cup lump), lateks yang dibekukan (coagulum) dan getah tarik

(tree lace) menjadi barang setengah jadi sebagai bahan baku industri ban, sepatu,

peralatan medis, jok, pakaian dan lain sebagainya.

PT. Bakrie Sumatera Plantations, Tbk. berdiri pada 17 Mei 1911 dengan

nama NV Hollandsch Americansche Plantage Maatschappij (NV. H.A.P.M.),

yang merupakan milik USA. Pada tahun 1941, rumah sakit didirikan untuk

karyawan perkebunan HAPM berlokasi di kebun Tanah Raja, Kisaran dan diberi

nama Chartarina Hospital. Kemudian pada tahun 1930 sebuah paviliyun dibangun

untuk tempat para staf dan keluarganya yang sakit diopname dan namanya Rumah

Sakit Atas. Selanjutnya pada tahun 1965 sewaktu manajemen dipegang oleh

pemerintahan Republik Indonesia, nama Chartarina Hospital diubah menjadi

Perusahaan ini sempat diambil alih oleh Pemerintah Jepang selama kurang

lebih 3,5 tahun sejak pada Maret 1942, dan berganti nama menjadi Noyen Kanri

Kyoku. Setelah Indonesia merdeka tahun 1945, perusahaan diambil alih oleh

pemerintah Negara Republik Indonesia (NRI) dan kembali mengalami perubahan

nama menjadi Perusahaan Perkebunan Negara Republik Indonesia Cabang IV

(PPN RI Cabang IV). Belanda menjual semua sahamnya kepada Amerika pada 8

Februari 1957, lalu perusahaan berganti nama menjadi United States Rubber

Sumatera Plantations (USRSP). Pada tanggal 2 Maret 1965 manajemen USRSP

dipegang oleh pemerintah Republik Indonesia dan berganti nama menjadi

perusahaan Ampera II, lalu diganti lagi menjadi Perusahaan Perkebunan Karet

XVIII (PPN Karet XVIII).

Manajemen perusahaan diserahterimakan pada 30 Oktober 1966 kepada

PT. USRSP, dan pada 30 Juli 1970, nama perusahaan berganti menjadi PT.

Uniroyal Sumatera Plantations dan memperoleh status Penanaman Modal Asing

(PMA) dengan izin kepemilikan tetap berada pada Uniroyal Inc. Melalui Bakrie

and Brothers Group, PT. Uniroyal Sumatera Plantations dipercayakan kepada

pemerintah RI dengan menjual seluruh sahamnya pada 21 April 1986. Perusahaan

berganti nama menjadi PT. United Sumatera Plantations, yang disahkan oleh

Menteri Kehakiman yang saat itu dijabat Bapak Ismail Saleh. Pada Rapat Umum

Pemegang Saham (RUPS) tanggal 25 Juni 1992, untuk menyesuaikan dengan

nama induk perusahaan, nama PT. United Sumatera Plantations diganti menjadi

PT. Bakrie Sumatera plantations, Tbk, pabrik Bunut, berlokasi di

Kelurahan Bunut, Kecamatan Kota Kisaran barat, Kabupaten Asahan, Sumatera

Utara. Bunut terletak ± 8 km dari pusat kota Kisaran dan memerlukan waktu

tempuh ± 10 menit. PT. BSP, Tbk memiliki area perkebunan yang terbesar di

beberapa daerah yaitu Tanah Raja Estate (mempunyai empat divisi), Sei Baleh

Estate (mempunya 5 divisi), Gurach Batu Estate (mempunyai 6 divisi), Kuala

Piasa Estate (mempunyai 1 divisi), Aek Salabat Estate ( mempunyai 4 divisi), dan

Serbangan Estate (mempunyai 6 divisi).

Tanah milik PT. BSP,Tbk meliputi area perkebunan dan pemakaian tanah

yang lain. Tanah yang bukan areal perkebunan tersebut adalah sebagai tempat

didirikannya sarana/prasarana dan fasilitas pendukung seperti pabrik pengolahan

karet/lateks kebun, dilengkapi dengan laboratorium mini dan quality control.

Kompleks perumahan karyawan dan staf dilengkapi dengan fasilitas olah raga

yaitu lapangan golf dan lapangan sepak bola, sarana peribadatan (mesjid,gereja),

sarana pendidikan, sarana hiburan, sarana kesehatan (Rumah Sakit Ibu Kartini)

dan kantor besar sebagai kantor pusat PT. BSP, Tbk yang berlokasi di Kisaran.

Selain di Kisaran, kompleks perumahan karyawan dan staf PT. BSP, Tbk

juga banyak didirikan di beberapa daerah yaitu di Sei Balek, Tanah Raja, Gurach

Batu, Serbangan, Kuala Piasa, Aek Salabat, dan lain-lain. Artinya setiap areal

perkebunan (estate) didirikan komplek perumahan karyawan dan staf PT. BSP,

kemudahan pada karyawan dan staf PT. BSP, Tbk untuk bekerja di estate mereka

masing-masing karena jaraknya relatif dekat.

4.1.2 Visi dan Misi Perusahaan

A. Visi Perusahaan

Menjadi perusahaan agrobisnis terintegrasi nomor satu dan paling

dikagumi di Indonesia.

B. Misi Perusahaan

Mengembangkan dan menjaga kesinambungan kesejahteraan komunitas

dengan melakukan ekstraksi penciptaan nilai optimal melalui kegiatan operasi

yang ramah lingkungan dan memanfaatkan keahlian kunci dalam operasi multi

tanaman dan operasi global.

4.1.3 Strukstur Organisasi

Struktur organisasi merupakan susunan yang terdiri dari fungsi-fungsi dan

hubungan-hubungan yang menyatakan keseluruhan kegiatan untuk mencapai

suatu sasaran. Secara fisik struktur organisasi dapat dinyatakan dalam bentuk

gambaran (bagan) yang memperlihatkan hubungan unit-unit organisasi dan

garis-garis wewenang yang ada. Penggambaran organisasi dalam suatu bagan

merupakan hasil keputusan yang telah dicapai tentang struktur organisasi yang

Struktur organisasi PT. Bakrie Sumatera Plantations, Tbk. – Bunut Rubber

Factory adalah berbentuk lini dan fungsional. Hubungan lini karena pembagian

tugas dilakukan dalam bidang atau area pekerjaan dengan pimpinan tertinggi

dipegang oleh Manager. Selain itu perusahaan juga menggunakan struktur

organisasi berbentuk fungsional, yang berarti pembagian tugas juga dilakukan

berdasarkan fungsi-fungsi yang membentuk hubungan fungsional. Struktur

organisasi PT. Bakrie Sumatera Plantations, Tbk. – Bunut Rubber Factory dapat

dilihat pada lampiran 3 dan 4.

4.1.4 Kebijakan Keselamatan dan Kesehatan Kerja, Pengendalian Risiko

serta Lingkungan.

Adapun kebijakan perusahaan yang dirancang oleh QHSE (Quality Health

Safety and Environment) di PT. BSP, Tbk yang wajib dipahami oleh setiap

personil yang berada di dalam lingkungan perusahaan adalah sebagai berikut:

1. Pimpinan dan karyawan PT. Bakrie Sumatera Plantations, Tbk percaya

bahwa mutu, lingkungan, Keselamatan dan Kesehatan Kerja (K3) adalah

tanggung jawab setiap orang.

2. Sebagai suatu tim berusaha menjadi yang terbaik dalam hal mutu,

teknologi produk, harga dan waktu penyerahan untuk memenuhi kepuasan

pelanggan dan secara konsisten melakukan pengelolaan lingkungan

dengan memanfaatkan sumber daya alam seefisien mungkin dan

mencegah terjadinya pencemaran lingkungan dan kecelakaan kerja dalam

kegiatan operasionalnya terutama pada pemanenan dan pasca panen untuk

3. Mempunyai komitmen mematuhi peraturan perundang-undangan, dan

peraturan-peraturan lainnya yang terkait dengan produk, lingkungan,

Keselamatan dan Kesehatan Kerja (K3) dan melaksanakan perbaikan

berkelanjutan agar sistem manajemen tersebut lebih efektif. Hal ini akan

membuat PT. Bakrie Sumatera Plantations, Tbk menjadi tokoh terdepan

dalam menghasilkan karet alam dan palm oil.

4.1.5 Jam Kerja dan Jumlah Tenaga Kerja

a. Jam Kerja

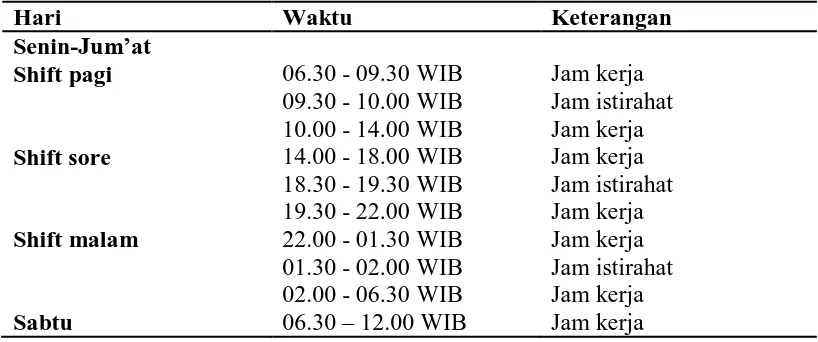

Pekerja bekerja dari hari senin hingga sabtu dengan masing- masing jam

kerja 7 jam/hari. Jam kerja pada waktu libur apabila diperlukan, dihitung sebagai

lembur. Rotasi shift kerja dilakukan satu kali seminggu. Kerja lembur hanya bisa

dilakukan pada hari Sabtu maksimal 2 jam.

Pembagian kerja yang diberikan kepada karyawan di PT. Bakrie Sumatera

Plantations, Tbk dibagi menjadi sebagai berikut :

Tabel 4.1 Jam Kerja di Pabrik Cenex PT. Bakrie Sumatera Plantations

Hari Waktu Keterangan

b. Tenaga Kerja

Jumlah tenaga kerja pada proses pembuatan lateks pekat yakni sebanyak

43 orang. Setiap shift terdiri dari 8 orang dengan masing-masing tugas yakni, 1

orang mandor, 1 orang operator, dan 6 orang pencucian blow disk. Selebihnya

punya tugas masing-masing hanya pada shift pagi yaitu, 2 orang cuci talang, 2

orang ambil sampel, 1 orang kebersihan, 1 orang cuci RT, 3 orang bersihkan

tangki PJKA, 1 orang pembuat larutan kimia, 2 orang cuci blowcase, 2 orang

bertanggung jawab pada compressor, 1 orang cuci botol, 1 orang cuci pipa dan

selang, dan 3 orang untuk bongkar lateks. Pendidikan para pekerja dimulai dari

pendidikan Sekolah Dasar (SD) hingga Sekolah Menegah Atas (SMA). Umur

pekerja rata-rata 30-50 tahun.

c. Pemeriksaan Kesehatan

Sesuai dengan UU No. 1 Tahun 1970 tentang “ Keselamatan Kerja” pada

pasal 8 bahwa pengurus diwajibkan memeriksakan kesehatan badan, kondisi

mental dan kemampuan fisik dari tenaga kerjanya. Di antaranya pemeriksaan

kesehatan awal, pemeriksaan kesehatan berkala, dan pemeriksaan khusus.

Pemeriksaan kesehatan sebelum bekerja ditujukan agar pekerja yang

diterima berada dalam kondisi kesehatan yang setinggi-tingginya, tidak

mempunyai penyakit menular yang akan mengenai tenaga kerja lainnya, dan

cocok untuk pekerjaan yang akan dilakukan sehingga keselamatan dan kesehatan

kerja yang bersangkutan dan tenaga kerja yang lainnya dapat dijamin.

lengkap, kesegaran jasmani, rontgen paru-paru (bila mungkin) dan laboratorium,

serta pemeriksaan lain yang dianggap perlu.

Pemeriksaan kesehatan berkala dimaksudkan untuk mempertahankan

derajat kesehatan tenaga kerja sesudah berada dalam pekerjaanya, serta menilai

kemungkinan adanya pengaruh-pengaruh dari pekerjaan seawal mungkin yang

perlu dikendalikan dengan usaha-usaha pencegahan. Pemeriksaan kesehatan

berkala meliputi pemeriksaan fisik lengkap, kesegaran jasmani, rontgen paru-paru

(bila mungkin) dan laboratorium, serta pemeriksaan lain yang dianggap perlu.

Pemeriksaan kesehatan berkala sekurang-kurangnya dilakukan 1 kali dalam 1

tahun.

Pemeriksaan khusus untuk menilai adanya pengaruh-pengaruh dari

pekerjaan tertentu terhadap tenaga kerja. Pemeriksaan kesehatan di PT. Bakrie

Sumatera Plantation, Tbk dilakukan 1 kali dalam setahun yaitu antara bulan

Maret-April dengan mengambil sampel pada pekerja yang bekerja dengan risiko

tertinggi saja. Pemeriksaan yang dilakukan oleh PT.Bakrie Sumatera

Plantations,Tbk adalah :

1. Pengukuran intensitas kebisingan

2. Pengukuran iklim kerja

3. Pengukuran intensitas penerangan

4. Pengukuran getaran seluruh tubuh

5. Pengukuran kualitas udara lingkungan kerja

6. Pengukuran intensitas pendengaran

8. Pengukuran cholinesterase dalam darah

4.2 Proses Kerja Pengolahan Cenex ( Centrifuged Latex )

4.2.1 Bahan yang digunakan

Bahan baku yang digunakan adalah lateks kebun dan bahan tambahan

sebagai berikut:

Kadar ammonia (NH3) adalah 0,78% OTW (On Total Weight).

DAP (Diammonium Phospat Solution) 14% sebanyak 1,3 kg/ton lateks

untuk menurunkan kadar non karet seperti magnesium dan kapur serta air.

TZ (Tizen) Dispersion solution 50% sebanyak 0,5kg/ton berat bersih lateks

kebun lateks untuk mencegah bakteri berkembang.

Lauric Acid (LA) solution 10% sebanyak 2cc/kg concentrated latex.

Hasil dari produk yang dihasilkan oleh pabrik lateks pekat yaitu Concentrated

Latex NC405 dan NC411.

4.2.2 Proses Kerja Pengolahan Cenex ( Centrifuge Latex )

Kegiatan pembuatan lateks pekat (Centrifuged Latex/Cenex) di PT. Bakrie

Sumatera Plantations,Tbk memiliki tahapan proses sebagai berikut :

1. Tahapan Persiapan

a. Pencucian Botol Sampel

Botol yang digunakan untuk mengambil sampel lateks terlebih dahulu di

cuci dan dikeringkan sebelum digunakan yang selanjutnya sampel akan dibawa ke

Gambar 4.1 Pekerja saat mencuci botol sampel

b. Pembersihan Receiving Tank, Lantai/Area Kerja

Pembersihan area kerja dilakukan setiap pagi sebelum lateks kebun datang

pada siang hari. Kegiatan pembersihan terdiri dari pembersihan pipa/selang, cuci

receiving tank, cuci lantai dan cuci talang.

c. Pelarutan Bahan Kimia

Bahan kimia yang dilarutkan yaitu DAP (Diammonium Phospat Solution)

10% ,TZ Dispersion solution 50% dan Lauric Acid dengan cara mencampurkan

air dan bubuk kimia dimasukan kedalam wadah yang kemudian akan diaduk oleh

mesin. Pelarutan bahan kimia dilakukan sesuai dengan kebutuhan/ lateks kebun

2. Penerimaan Bahan Baku Lateks/Lateks Kebun

a. Penimbangan dan Pengambilan Sampel

Lateks yang diangkut dari kebun ke pabrik dengan menggunakan truck

tank sesampainya di pabrik dilakukan penimbangan dengan menggunakan

timbangan digital yang berkapasitas 20 ton untuk mengetahui berapa ton yang

dibawa dari kebun ke pabrik. Kemudian diambil sampelnya untuk mengetahui

persen DRC-nya (Dry Rubber Content).

b. Pembongkaran Lateks

Kemudian lateks dialirkan ke dalam Receiving Tank (RT) yang berjumlah

4 buah dengan kapasitas masing-masing 40 ton. Pengaliran lateks dengan cara

memasangkan pipa dari truk tangki yang dihubungkan ke RT. Di truk tangki

bagian belakang di pasang pipa yang akan mengalirkan tekanan udara sehingga

lateks dapat mengalir di pipa pengaliran ke RT. Resiko yang dapat terjadi pada

saat pengaliran lateks ke RT adalah cedera, patah tulang akibat terjatuh dari truk

tangki pada saat pemasangan selang tekanan udara, terluka akibat tertimpa pipa,

patah tulang akibat terjepit ban belakang truk pada saat mengganjal ban belakang

Gambar 4.2 Proses pengaliran lateks dari truck tangki ke Receiving Tank.

3. Pengolahan di Pabrik

a. Penambahan Larutan Kimia ke RT

Di dalam RT ini lateks di tambahkan asam laurat sebanyak 0,5 cc/ton dan

DAP (Diammonium Phospat) 1,3 kg/ton dan Lauric Acid (LA) solution 10%

sebanyak 2cc/kg concentrated latex. Resiko yang dapat terjadi pada saat

penambahan bahan kimia di receiving tank adalah iritasi, keracunan akibat

Gambar 4.3 Pekerja menambahkan zat kimia ke Receiving Tank

Kemudian lateks tersebut diendapkan selama 2 jam di dalam receiving tank.

Setelah diendapkan selama 2 jam untuk menurunkan kadar Magnesium, kapur dan

air, lateks kemudian dialirkan melalui float resulted ke separator.

b. Pengolahan Lateks dengan Mesin Separator

Di dalam separator, lateks diolah selama ± 2 ½ jam. Separator yang

digunakan berjumlah 23 buah dengan 2 buah sebagai cadangan. Separator yang

digunakan mempunyai kapasitas 300-320 kg/jam berputar dengan kecepatan

tinggi yakni, 7200 rpm. Alat separator ini berfungsi untuk memisahkan lateks

kebun dari kotoran dan material lain dengan menggunakan gaya sentrifugal.

yang dapat terjadi pada saat pengoperasian mesin separator adalah, cedera akibat

terjadinya pecah body mesin dan lantai yang licin karena pencucian lantai yang

selalu dilakukan.

Gambar 4.4 Mesin Separator

c. Pencucian Blow Disk

Untuk mengendalikan persen konsetrasi digunakan skim screw. Skim

screw pada separator berfungsi sebagai pengaturan persen konsentrasi lateks.

Dimana skim screw yang pendek akan menghasilkan persen konsentrasi yang

lebih tinggi begitu juga sebaliknya. Fraksi karet yang telah terbentuk disebut

dengan concentrated lateks (cenex) yang berada pada lapisan atas di dalam bowl

pada separator dan akan mengalir ke corong cenex dan dialirkan ke blending tank

dan akhirnya masuk ke dalam blow case. Fraksi skim yang berada di lapisan

bawah bowl akan mengalir ke corong skim dan kemudian kita alirkan ke dalam

terperangkap didalam ruangan distributor. Kemudian bowl tersebut harus

dibersihkan setiap 2,5 jam operasi. Resiko yang dapat terjadi pada saat pencucian

bowl disk adalah luka gores akibat terkena bowl disk dan iritasi kulit akibat

terpajan bahan kimia pada tangan.

Gambar 4.5 Pekerja saat mencuci bowl disk

d. Pengaliran ke Blending Tank

Setelah selesai diolah di separator, cenex dialirkan ke blending tank. Pada

blending tank tersebut diadakan penambahan chemical yaitu Lauric acid (LA)

solution 10% sebanyak 2cc/kg concentrated latex serta penambahan gas NH3

(Amonia) berkisar antara 0,70%-0,84% on total weight bergantung kepada

kebutuhan amoniak terakhirnya. Resiko yang terjadi adalah gangguan fungsi paru,

Gambar 4.6 Blending Tank

e. Penyimpanan Sementara di Blow Case

Setelah ditambahkan semuanya, maka lateks pekat tadi dialirkan kedalam

blow case. Lateks di blow case selama kurang lebih 8 jam. Dimana bertujuan

untuk menimbulkan lateks dan meratakan lateks agar kadar DRC (Dry Rubber

Content) dan TSC (Total Solid Content ) nya seimbang begitu juga dengan kadar

ammoniaknya. Dan juga dilihat apakah lateks tersebut masih encer atau sudah

kental, atau terlalu encer apa tidak, kalau masih terlalu encer maka ditambah lagi

dengan bahan pengendapnya, atau kalau terlalu kental maka akan ditambahi lagi

ammonia solution agar lateks tersebut tidak begitu kental. Kadar karetnya harus

minimal 60% dan kadar airnya minimal 40%, tidak berbau busuk, tidak berwarna

Gambar 4.7 Blow Case

Kemudian lateks tersebut dikirimkan tank yang berjumlah 3 buah dengan

kapasitas ±100 ton. Apabila storage tank telah penuh maka lateks tersebut akan

dikirim ke tangki penimbunan yang terdapat di Belawan.

4. Spesifikasi Peralatan yang Digunakan di Pabrik Cenex.

1. Receiving Tank

Fungsi : Untuk menampung lateks lapangan yang telah ditimbang sebelum

dialirkan ke separator, berfungsi sebagai tempat pengendapan.

Jumlah : 4 Unit

Kapasitas : 40 ton

Bahan : Dinding Semen

Dimensi : 630 cm x 315 cm x 220 cm

2. Kompresor

Fungsi : Untuk memompa lateks dari NGRR menuju receiving tank (RT)

Jumlah : 1 unit

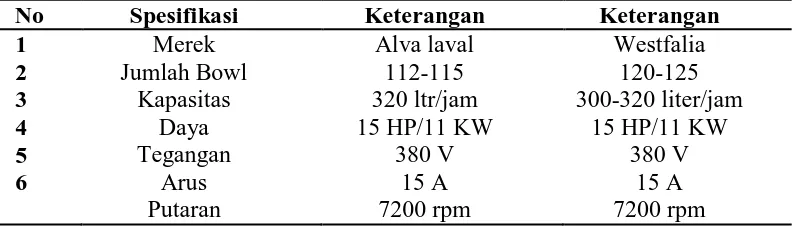

3. Centrifuge Separator

Fungsi : Untuk proses pemekatan lateks kebun menjadi lateks pekat

Jumlah : 23 unit (9 unit Alva laval. 14 unit Westfalia)

Tabel 4.2 Spesifikasi Centrifuged Seperator

No Spesifikasi Keterangan Keterangan

1 Merek Alva laval Westfalia

2 Jumlah Bowl 112-115 120-125

3 Kapasitas 320 ltr/jam 300-320 liter/jam

4 Daya 15 HP/11 KW 15 HP/11 KW

5 Tegangan 380 V 380 V

6 Arus 15 A 15 A

7 Putaran 7200 rpm 7200 rpm

4. Blending tank

Fungsi : Untuk tempat pencampuran dalam penambahan Amoniak dan

5. Blow case

Fungsi : Untuk meratakan TSC dan DRC dari lateks pekat sebelum di

kirim ke Storage tank

Kapasitas : 16 ton

Jumlah : 2 unit

6. Storage Tank

Fungsi : Untuk menyimpan lateks pekat sebelum dibawa/dipindahkan ke

Belawan dengan NGGR

Kapasitas : 100 ton

Jumlah : 3 unit

4.3 Identifikasi Potensi Bahaya dan Penilaian Risiko Pada Proses Pembuatan

Lateks Pekat

Segala potensi bahaya yang terdapat pada proses pembuatan lateks pekat

akan diidentifikasi dan selanjutnya akan diberikan penilaian untuk memberikan

makna terhadap potensi bahaya tersebut serta untuk mengkategorikan

potensi-potensi bahaya tersebut. Hal ini di perlukan untuk memilah mana potensi-potensi bahaya

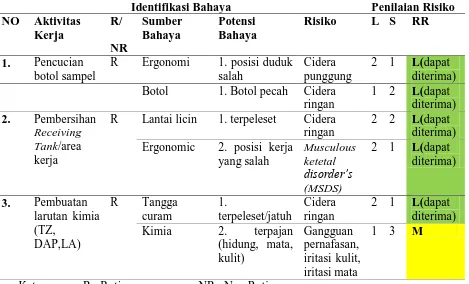

4.3.1 Tahap Persiapan

Tabel 4.3 Identifikasi Potensi Bahaya dan Penilaian Risiko pada Tahap Persiapan

Keterangan : R : Rutin NR : Non Rutin

Likehood (L)

1. ≥ 1 kejadian tiap tahun atau lebih 2. ≥ 1 kejadian setiap bulan

3. Terdapat ≥ 1 kejadian setiap minggu 4. Terdapat ≥ 1 kejadian setiap hari

5. Terdapat ≥ 1 kejadian setiap shift

Severity (SS)

1. Tidak terjadi cidera, kerugian finansal sedikit

2. Cidera ringan, kerugian financial sedikit

3. Cidera sedang, perlu medis, kerugian financial besar

Identifikasi Bahaya Penilaian Risiko

4. Cidera berat ≥ 1 orang, kerugian besar, gangguan produksi

4.3.2 Tahap Penerimaan Bahan Baku Lateks

4.4 Tabel Identifikasi Bahaya dan Penilaian Risiko pada Tahap Penerimaan Bahan

Keterangan : R : Rutin NR : Non Rutin

Likehood (L)

1. ≥ 1 kejadian tiap tahun atau lebih 2. ≥ 1 kejadian setiap bulan

3. Terdapat ≥ 1 kejadian setiap minggu 4. Terdapat ≥ 1 kejadian setiap hari

5. Terdapat ≥ 1 kejadian setiap shift

Severity (SS)

1. Tidak terjadi cidera, kerugian finansal sedikit

2. Cidera ringan, kerugian financial sedikit

3. Cidera sedang, perlu medis, kerugian financial besar

4. Cidera berat ≥ 1 orang, kerugian besar, gangguan produksi

5. Fatal ≥ 1 orang, kerugian sangat besar dan dampak luas, terhentinya seluruh

kegiatan.

Risk Rating (RR)

E : Extreme Risk H : High Risk

4.3.3 Tahap Pengolahan di Pabrik

4.5 Tabel Identifikasi Bahaya dan Penilaian pada Tahap Pengolahan di Pabrik

Identifikasi Bahaya Penilaian

Fisik 2. Kebisingan Penurunan daya

3. Terdapat ≥ 1 kejadian setiap minggu 4. Terdapat ≥ 1 kejadian setiap hari

5. Terdapat ≥ 1 kejadian setiap shift

Severity (SS)

1. Tidak terjadi cidera, kerugian finansal sedikit

3. Cidera sedang, perlu medis, kerugian financial besar

4. Cidera berat ≥ 1 orang, kerugian besar, gangguan produksi

5. Fatal ≥ 1 orang, kerugian sangat besar dan dampak luas, terhentinya seluruh

kegiatan.

Risk Rating (RR)

E : Extreme Risk H : High Risk

M : Moderate Risk L : Low Risk

4.3.4 Tahap Penyimpanan Produk Lateks Pekat

Tabel 4.6 Identifikasi Bahaya dan Penilaian Risiko pada Tahap Penyimpanan

Identifikasi Bahaya Penilaian

3. Terdapat ≥ 1 kejadian setiap minggu 4. Terdapat ≥ 1 kejadian setiap hari

Severity (SS)

1. Tidak terjadi cidera, kerugian finansal sedikit

2. Cidera ringan, kerugian financial sedikit

3. Cidera sedang, perlu medis, kerugian financial besar

4. Cidera berat ≥ 1 orang, kerugian besar, gangguan produksi

5. Fatal ≥ 1 orang, kerugian sangat besar dan dampak luas, terhentinya seluruh

kegiatan.

Risk Rating (RR)

E : Extreme Risk H : High Risk

M : Moderate Risk L : Low Risk

4.3.5 Tahap Pengiriman Produk Lateks Pekat

Tabel 4.7 Identifikasi Bahaya dan Penilaian Risiko pada Tahap Pengiriman

Produk Lateks Pekat

5. Terdapat ≥ 1 kejadian setiap shift

Severity (SS)

1. Tidak terjadi cidera, kerugian finansal sedikit

2. Cidera ringan, kerugian financial sedikit

3. Cidera sedang, perlu medis, kerugian financial besar

4. Cidera berat ≥ 1 orang, kerugian besar, gangguan produksi

5. Fatal ≥ 1 orang, kerugian sangat besar dan dampak luas, terhentinya seluruh

kegiatan.

Risk Rating (RR)

E : Extreme Risk H : High Risk

BAB V

PEMBAHASAN

Perusahaan telah melaksanakan identifikasi bahaya dan penilaian risiko

serta menentukan langkah pengendaliannya, namun belum mengacu pada standart

HIRARC yang baku seperti OHSAS dan AS/NZS (Australian and New Zealand

Standart Associations) , maka dari itu peneliti melakukan identifikasi potensi

bahaya pada pekerja pembuatan lateks pekat yang sesuai standart AS/NZS 4360

(2004). Berdasarkan hasil identifikasi potensi bahaya dan penilaian risiko yang

dilakukan peneliti pada proses pembuatan lateks pekat masih terdapat beberapa

aktivitas kerja yang masih berpotensi menimbulkan terjadinya kecelakaan kerja

dengan kategori potensi bahaya moderate dan high. Dari 5 tahapan kerja,

teridentifikasi 23 sumber bahaya dan hasil risk assessment di dapat 18 kegiatan

termasuk kategori low (78%), 3 kegiatan kategori moderate (13%), 2 kegiatan

kategori high (9%).

Gambar 5.1 Persentase hasil risk rating 78%

13% 9%

Risk Rating

Dari hasil diatas diketahui sumber bahaya dengan risiko rendah (risiko

yang dapat diterima), sehingga tidak perlu penanganan/pengendalian lebih lanjut.

Maka dari itu, di penelitian yang dibahas adalah sumber bahaya dengan potensi

moderate dan high.

Ditempat kerja pembuatan lateks pekat terdapat sumber bahaya yang

beraneka ragam mulai dari kapasitas bahaya yang rendah hingga bahaya tinggi.

Kita tidak dapat mencegah kecelakaan jika tidak dapat mengenal bahaya dengan

baik dan seksama. Jenis bahaya diklasifikasikan menjadi beberapa macam yakni

bahaya fisik, kimia, biologi, ergonomi dan psikologi. Dari risiko keselamatan

yang telah diidentifikasi, risiko keselamatan kerja yang terdapat pada proses kerja

pembuatan lateks pekat berdasarkan jenis bahaya keselamatan ditemukan

beberapa jenis bahaya diantaranya :

1. Bahaya fisik, yaitu jatuh dari ketinggian, terpeleset ditempat kerja, penurunan

daya pendengaran karena bising, dan dehidarasi ringan disebabkan tempat kerja

yang panas. Suhu tempat kerja di pabrik cenex berdasarkan pemeriksaan

kesehatan berkala tahun 2016 adalah 27,2oC sedangkan suhu nyaman bagi orang

Indonesia adalah 24-26 oC.

2. Bahaya kimia, yaitu gangguan pernafasan, iritasi kulit dan mata yang

disebabkan penggunaan bahn kimia tanpa menggunakan alat pelindung diri.

3. Bahaya ergonomis, yaitu posisi kerja yang salah seperti terlalu membungkuk

5.1 Hasil Peniliaian Risiko dengan Metode HIRARC

5.1.1 Hasil HIRARC pada Tahap Persiapan

1. Pelarutan Bahan Kimia

Bahan kimia yang dilarutkan yaitu DAP (Diammonium Phospat Solution)

14% ,TZ Dispersion solution 50% dan Lauric Acid. Bahan kimia dalam bentuk

bubuk , dimasukan ke dalam air yang sudah didihkan . Risiko yang ada pada

kegiatan ini adalah iritasi mata, kulit dan gangguan pernafasan karena terciprat

(larutan) dan terhirup bahan kimia (bubuk). Pada saat melarutkan bahan kimia

pekerja sering tidak menggunakan alat pelindung diri lengkap yang sudah

disediakan oleh perusahaan. APD yang disediakan oleh perusahaan yaitu sarung

tangan karet, masker, respirator, kacamata pelindung ( protective goggles), safety

helm dan sepatu karet, sementara pekerja hanya menggunakan sepatu karet saat

bekerja oleh karena itu potensi bahaya diatas dapat mungkin terjadi. Kurangnya

kesadaran pekerja tentang keselamatannya sehingga mereka tidak menggunakan

APD saat bekerja. Berikut hasil kutipan wawancara kepada pekerja yang bertugas

melarutkan bahan kimia :

“….uda biasa gak perlu pakai APD, ya kalau terciprat itu pernah kena

mata…”(Pekerja A).

Berikut hasil kutipan wawancara dengan kepala QHSE :

“….diingatkan sudah agar selalu memakai APD, tapi ya nanti tidak dipakai

Pada kegiatan ini dikategorikan moderat dengan nilai kemungkinan

terjadinya kecelakaan yaitu diberi nilai 1 artinya kemungkinan terjadinya

kecelakaan sangat jarang terjadi dan untuk keparahan diberi nilai 3 artinya

kecelakaan ini dapat menimbulkan cidera sedang dan perlu penanganan medis.

5.1.2 Hasil HIRARC pada Tahap Penerimaan Bahan Baku Lateks

1. Pengoperasian mesin compressor

Hasil dari observasi peneliti yang dilakukan di lapangan, diketahui bahwa

sumber bahaya dari mesin compressor adalah panas dari mesin yang sudah tua,

mesin digunakan selama pengaliran lateks bisa menyebabkan mesin panas dan

meledak.

Berikut hasil kutipan wawancara dengan teknisi mesin :

“…iya memang sudah tua, jadi perlu perawatan ekstra, kalau ada rusak langsung

diperbaiki kalau tidak bisa bahaya..”(Teknisi B)

Oleh karena itu peneliti memberikan nilai 1 untuk kemungkinan terjadi

dan nilai 4 untuk keparahan nya dapat ditimbulkan. Kejadian peledakan mesin

compressor memang jarang terjadi namun tingkat keparahan yang ditimbulkan

dapat mengakibatkan cidera berat pada pekerja dan proses produksi dapat

terganggu.

5.1.3 Hasil HIRARC pada Tahap Pengolahan di Pabrik

Pada saat menambahkan larutan kimia di receiving tank, larutan kimia ini

memiliki potensi bahaya yang berisiko bagi para pekerja. Dalam melakukan

pekerjaannya, pekerja cenderung mengabaikan keselamatan kerja dengan tidak

menggunakan APD lengkap karena kurangnya kesadaran pekerja akan

keselamatan dirinya. Pihak dari pabrik juga kurang pengawasannya, sehingga

pekerja menganggap jika tidak memakai APD tidak masalah. APD lengkap

digunakan ketika ada inspeksi mendadak atau kunjungan dari orang luar pabrik.

Pada kegiatan ini dikategorikan moderate risk dengan nilai kemungkinan

terjadinya kecelakaan yaitu 1 dan nilai keparahan yang dapat ditimbulkan adalah

3.

2. Pengolahan Lateks dengan Mesin Separator

Pada saat pengoperasian mesin, durasi sangatlah penting untuk diatur.

Pemaksaan terhadap kerja mesin hanya akan membuat mesin panas dan dapat

meledak.

Berikut hasil kutipan wawancara dengan mandor :

“….iya pernah terjadi peledakan karena mesinnya panas, tapi sudah lama sekali

dan menyebabkan luka gores pada pekerja..”(Mandor A)

Pada kegiatan ini diberikan nilai 1 untuk kemungkinan terjadinya karena

peledakan mesin separator jarang terjadi dan untuk keparah yang dapat

ditimbulkan diberikan nilai 4 karena dapat menyebabkan cidera berat dan

3. Pengaliran Lateks ke Blending Tank

Setelah selesai diolah di separator, cenex dialirkan ke blending tank. Pada

blending tank tersebut diadakan penambahan Lauric acid (LA) serta gas NH3

(Amonia). Pekerja selalu kebiasaan tidak menggunakan APD lengkap saat

bekerja, mereka hanya menggunakan sepatu karet. Pada saat penamabahan

ammonia ini APD yang perlu digunakan adalah kacamata, sarung tangan dan

respirator mengingat bahan kimia ammonia target organ nya adalah kulit, saluran

pernafasan dan mata. Oleh karena itu pada kegiatan ini dikategoriakn moderate

risk karena keparahan yang ditimbulkannya dapat menimbulkan cidera sedang

dan perlu penanganan medis yang tepat.

5.2 Hasil Periksa Tempat Kerja (Inspeksi K3 )

Inspeksi K3 yaitu identifikasi dan pengamatan terhadap kondisi peralatan,

lingkungan kerja, prosedur kerja, dan perilaku pekerja di tempat kerja. Berikut

hasil inspeksi di tempat kerja proses pembuatan lateks pekat (centrifuged

lateks/cenex) :

1.Kebisingan di tempat kerja cenex masih dalam nilai ambang batas yaitu

73,6 dBA dibagian operator dan 83,7 dbA di bagian mesin separator.

2.Penerangan sudah cukup sesuai standar.

Namun terdapat beberapa permasalahan berupa tindakan tidak aman

(unsafe action) dan kondisi tidak aman (unsafe condition) yang membutuhkan

perbaikan oleh P2K3 di PT. Bakrie Sumatera Plantations,Tbk antara lain:

1. Tindakan tidak aman (unsafe action) para pekerja antara lain:

a. Ketidakpatuhan pekerja dalam memakai Alat Pelindung Diri (APD).

b. Sikap pekerja yang kurang serius (misalnya bekerja sambil merokok).

c. Masih ada pekerja yang tidak mematuhi symbol/rambu-rambu pada setiap

ruangan.

2. Kondisi tidak aman (unsafe condition) di PT.BSP,Tbk antara lain :

a. Di dalam ruang produksi lantai masih licin karena lantai yang selalu basah

akibat dari pencucian bowl disk.

b. Tangga di tempat kerja yang terlalu curam dan kecil.

c. Tempat kerja yang bau lateks dan NH3 karena kurangnya ventilasi.

5.3 Hambatan Manajemen dalam Penerapan Keselamatan dan Kesehatan

Kerja

Kendala utama yang dimiliki oleh pihak manajemen dalam menerapkan

Keselamatan dan Kesehatan Kerja terdapat pada buruh yang bekerja mengingat

karakteristik pekerja dengan kategori pendidikan rendah membuat tantangan

tersendiri bagi pihak manajemen terkhusus departemen HSE untuk menanamkan

budaya keselamatan kerja. Pemahaman dan pengetahuan pekerja yang sangat

minim mengenai risiko bahaya pekerjaan serat kesadaran akan keselamatan diri

karena Keselamatan dan Kesehatan Kerja (K3) merupakan hal yang baru bagi

mereka sehingga membutuhkan waktu untuk menanamkan pemahaman tentang

keselamatan kerja serta menjadikannya sebagai budaya keselamatan kerja.

Menurut Dupont, budaya K3 adalah sebuah hasil dari nilai-nilai, persepsi,

perhatian, kompetensi dan pola-pola perilaku individudan grup yang

menunjukkan komitmen, cara, dan kemampuan dari sebuah manajemen

keselamatan dan kesehatan kerja dari sebuah organisasi. Singkatnya, budaya K3

ini mencerminkan tingkat keselamatan kerja seseorang ketika tidak ada orang

yang mengawasi. Menurut Nusantara (2012) salah satu hambatan dalam

menciptakan budaya keselamatan kerja tidak lain adalah hambatan social budaya,

ini artinya budaya keselamatan di Indonesia masih kurang ditandai dengan adanya

kesenjangan social budaya dalam bentuk rendahnya disiplin dan kesadaran

masyarakat dalam masalah keselamatan kerja, perilaku masyarakat yang belum

sepenuhnya mengerti terhadap bahaya-bahaya yang terdapat dalam industri

dengan teknologi canggih serta belum adanya budaya mengutamakan keselamatan

di dalam masyarakat atau pekerja.

BAB VI

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Berdasarkan hasil dari penelitian di PT. Bakrie Sumatera Plantations, Tbk

pabrik Bunut bagian Cenex Plant didapatkan kesimpulan sebagai berikut :

1. Pada pembuatan lateks pekat terdapat 5 tahapan kerja, teridentifikasi 22 sumber

bahaya dan hasil risk assessment di dapat 18 kegiatan termasuk kategori low

(78%), 3 kegiatan kategori moderate (13%) dan 2 kegiatan kategori high (9%)

2. Potensi bahaya yang terdapat pada tahap persiapan yaitu pada kegiatan

pembuatan larutan kimia.

3. Potensi bahaya pada tahap pembo ngkaran lateks yaitu peledakan mesin

compressor.

4. Pada tahap pengolahan lateks di pabrik, kegiatan yang berisiko diantaranya :

a. Pemberian lauric acid di receiving tank berisiko terkena larutan kimia.

b. Pengoperasian mesin separator yang dapat menyebabkan mesin panas dan

pecah body mesin.

c. Penambahan NH3 gas di blending tank berisiko iritasi mata, kulit dan

5. Potensi bahaya yang teridentifikasi pada proses pembuatan lateks pekat

rata-rata disebabkan oleh tindakan tidak aman pekerja dikarenakan tidak menggunakan

APD lengkap saat bekerja.

6.2 Saran

1. Bagi perusahaan hendaknya meningkatkan kegiatan sosialisasi keselamatan dan

kesehatan kerja (K3) di tempat kerja seperti memberikan pelatihan kepada pekerja

mengenai cara kerja yang aman, budaya keselamatan dan prosedur keselamatan.

2. Berikan penjelasan mengenai risiko-risiko kerja yang ada di tempat kerja dan

pekerja wajib memahaminya agar serta berikan pengarahan dan pengawasan rutin

bagi penggunaan APD pada pekerja .

3. Berikan sanksi yang tegas kepada pekerja yang tidak mematuhi aturan kerja

BAB II

TINJAUAN PUSTAKA

2.1 Karet Alam (Lateks)

2.1.1 Sejarah Karet (Lateks)

Lateks adalah suatu istilah yang dipakai untuk menyebut getah yang

dikeluarkan oleh pohon karet. Lateks terdapat pada bagian kulit, daun dan biji

karet. Lateks diperoleh dari tanaman Hevea brasiliensis, diolah dan

diperdagangkan sebagai bahan industri dalam bentuk karet sheet, crepe, lateks

pekat dan karet remah (Crumb rubber) (Tim Penulis PS, 1999).

Lateks dalam getah yang dikeluarkan oleh pohon karet, warnanya putih

susu sampai kuning. Lateks mengandung 25-40 % bahan karet mentah (crude

rubber) dan 60-77 % serum (air dan zat yang larut). Karet mentah mengandung

90-95 % karet murni, 2-3 % protein, 1-2 % asam lemak, 0,2 % gula, 0,5 % garam

dari Na, K, Mg, P, Ca, Cu, Mn, dan Fe (Wikipedia).

Saat ini Asia menjadi sumber karet alami. Awal mulanya karet hanya

hidup di Amerika Selatan, namun sekarang sudah berhasil dikembangkan di Asia

Tenggara. Kehadiran karet di Asia Tenggara berkat jasa dari Henry Wickham.

saat ini, negara-negara Asia menghasilkan 93% produksi karet alam, yang terbesar

adalah Thailand, diikuti oleh Indonesia, dan Malaysia. Karet sintetik berkembang

pesat sejak berakhirnya perang dunia kedua tahun 1945. Saat ini lebih dari 20

Sebelum perang dunia kedua, hanya karet alam tersedia dalam jumlah

besar di pasaran dunia. Dengan berkembangnya kebutuhan manusia seiiring

dengan berkembangnya pengetahuan, sangat dirasakan keterbatasan dari karet

alam, antara lain tidak tahan pada suhu tinggi. Pengembangan karet sintetik

sesudah perang dunia kedua lebih banyak ditujukan untuk memperoleh karet yang

sifat-sifatnya tidak dimiliki oleh karet alam, antara lain karet tahan minyak, karet

tahan panas, dan lain-lain.

Karet alam adalah jenis karet pertama yang dibuat sepatu. Sesudah

penemuan proses vulkanisasi yang membuat karet menjadi tahan terhadap cuaca

dan tidak larut dalam minyak, maka karet mulai digemari sebagai bahan dasar

dalam pembuatan berbagai macam alat untuk keperluan dalam rumah ataupun

pemakaian di luar rumah seperti sol sepatu.

2.1.2 Lateks Pekat

Lateks pekat adalah jenis karet yang berbentuk cairan pekat. Lateks dari

kebun atau disebut lateks kebun dapat diolah lebih lanjut menjadi lateks pekat

untuk pembuatan barang celup (balon, sarung tangan, kondom). Lateks pekat

merupakan lateks dari karet alam yang sekurang-kurangnya mengandung 60%

kadar karet kering. Untuk membuat jadi lateks pekat , maka terlebih dahulu lateks

harus dipekatkan. Pemekatan lateks bertujuan untuk,

- Memperoleh kadar karet kering 60%

- Mengurangi kenaikan biaya produksi

- Mengetahui jumlah air yang ditambahkan pada pengenceran lateks

Beberapa cara pemekatan lateks yang sering digunakan adalah dengan cara

pemusingan (centrifuging). Proses pemusingan adalah proses pemekatan lateks

dengan menggunakan centrifuge, lateks diberi amoniak dicentrifuge dengan

kecepatan ± 6000-7000 rpm. Biasanya lateks pekat digunakan untuk pembuatan

bahan-bahan karet yang tipis dan bermutu tinggi (Zuhra, 2006).

2.2 Tempat Kerja

Menurut UU No. 1 Tahun 1970 tentang Keselamatan Kerja pasal 1 ayat 1,

yang dimaksud tempat kerja adalah tiap ruangan atau lapangan, tertutup atau

terbuka, bergerak atau tetap, dimana tenaga kerja bekerja, atau yang sering

dimasuki tenaga kerja untuk keperluan suatu usaha dan dimana terdapat sumber

atau sumber-sumber bahaya. Termasuk tempat kerja ialah semua ruangan,

lapangan, halaman dan sekelilingnya yang merupakan bagian-bagian atau yang

berhubungan dengan tempat kerja tersebut. Oleh karena pada tiap tempat kerja

terdapat sumber bahaya maka pemerintah mengatur keselamatan kerja baik di

darat, di tanah, di permukaan air, di dalam air, maupun di udara yang berada di

wilayah kekuasaan hukum Republik Indonesia.

Tempat kerja sangat mendukung adanya suatu pekerjaan, tempat kerja

yang buruk dapat menurunkan derajat kesehatan dan juga daya kerja para pekerja.

Menurut UU No.1 tahun 1970 tentang keselamatan kerja pengurus perusahaan

mempunyai kewajiban untuk menyediakan tenpat kerja yang memenuhi syarat

2.3 Bahaya Di Tempat Kerja

Bahaya adalah segala sesuatu termasuk situasi atau tindakan yang

berpotensi menimbulkan kecelakaan atau cidera pada manusia, kerusakan atau

gangguan lainnya (Ramli, 2010). Menurut ILO (1986) yang dikutip Arif (2014),

mendefenisikan potensi bahaya atau bahaya kerja adalah suatu sumber potensi

kerugian atau suatu situasi yang berhubungan dengan pekerja, pekerjaan dan

lingkungan kerja yang berpotensi menyebabkan gangguan/kerugian.

Bahaya di tempat kerja timbul atau terjadi ketika ada interaksi antara

unsur-unsur produksi yaitu manusia, peralatan, material, proses atau metoda kerja.

Dalam proses produksi tersebut terjadi kontak antara manusia dengan mesin,

material, lingkungan kerja yang diakomodir oleh proses atau prosedur kerja.

Karena itu, sumber bahaya dapat berasal dari unsur-unsur produksi tersebut, yaitu

manusia, peralatan, material, proses serta sistem dan prosedur. Potensi bahaya

merupakan segala sesuatu yang mempunyai kemungkinan mengakibatkan

kerugian baik pada harta benda, lingkungan maupun manusia. Ditempat kerja,

potensi bahaya sebagai sumber risiko keselamatan dan kesehatan akan selalu

dijumpai.

Sumber bahaya dapat diklasifikasikan sebagai berikut :

a. Manusia

Menurut Suma’mur (1996) yang dikutip Nindya (2010) bahwa dari

penyidikan, ternyata faktor manusia dalam timbulnya kecelakaan sangatlah

penting. Selalu ditemui, dari hasil penelitian bahwa 80-85% kecelakaan

bahwa akhirnya langsung atau tidak langsung, semua kecelakaan adalah

dikarenakan faktor manusia. Kesalahan tersebut mungkin disebabkan oleh

perancang pabrik, kontraktor yang membangun, pimpinan kelompok, pelaksana

atau petugas yang melakukan penalitian mesin dan peralatan.

b. Peralatan

Dalam industri digunakan berbagai peralatan yang mengandung bahaya

apabila tidak digunakan dengan semestinya, tidak ada latihan tentang penggunaan

alat tersebut, tidak dilengkapi dengan perlindungan dan pengamanan, serta tidak

ada perawatan atau pemeriksaan. Perawatan dan pemeriksaan diadakan menurut

kondisi agar bagian-bagian mesin atau alat-alat yang berbahaya dapat dideteksi

sedini mungkin. Bahaya yang mungkin timbul antara lain :

1. Kebakaran

2. Sengatan listrik

3. Ledakan

4. Luka atau cidera

c. Bahan atau material

Karakteristik bahan yang ditimbulkan dari suatu bahan tergantung dari

sifat bahan, antara lain:

1. Mudah terbakar

2. Mudah meledak

3. Menimbulkan energ

4. Menimbulkan kerusakaan pada kulit dan jaringan tubuh

6. Menyebabkan kelainan pada janin

7. Bersifat racun

8. Radioaktif

d. Lingkungan

1. Faktor-faktor bahaya lingkungan menurut beberapa sumber, antara lain :

Faktor fisik, meliputi penerangan, suhu udara, kelembaban, cepat rambat

udara, suara, vibrasi mekanis, radiasi, tekanan udara, dll.

2. Faktor kimia, meliputi gas,uap, debu, kabut, asap, awan, cairan, dan

benda-benda padat.

3. Faktor biologi, baik golongan hewan maupun tumbuhan.

4. Faktor fisiologis, seperti konstruksi mesin, sikap, dan cara kerja.

5. Faktor mental-psikologis, yaitu susunan kerja, hubungan di antara pekerja

atau dengan pengusaha, pemeliharaan kerja dan sebagainya.

e. Cara Atau Sikap Kerja

1. Cara mengangkat dan mengangkut yang salah

2. Posisi tubuh yang tidak benar

3. Tidak menggunakan alat pelindung diri

4. Lingkungan kerja yang terlalu panas

5. Menggunakan alat atau mesin yang tidak sesuai dengan peraturan

6. Keadaan mesin-mesin, perlengkapan dan peralatan kerja serta

2.4 Kecelakaan Kerja

2.4.1 Definisi Kecelakaan Kerja

Menurut Suma’mur (1996) yang dikutip Nindya (2010) kecelakaan kerja

adalah kejadian yang tidak terduga dan tidak diharapkan. Tak terduga oleh karena

di belakang peristiwa itu tidak terdapat unsur kesengajaan, lebih-lebih dalam

bentuk perencanaan. Tidak diharapkan karena peristiwa kecelakaan tidak disertai

kerugian material maupun penderitaan dari yang paling ringan sampai yang paling

berat.

Menurut Tarwaka (2008) yang dikutip Nindya (2010), kecelakaan kerja

adalah suatu kejadian yang jelas tidak dikehendaki dan sering kali tidak terduga

semula yang dapat menimbulkan kerugian baik waktu, harta benda atau properti

maupun korban jiwa yang terjadi di dalam suatu proses kerja industri atau yang

berkaitan dengannya.

Adapun syarat-syarat keselamatan kerja yang diatur dalam

Undang-Undang keselamatan dan kesehatan kerja yang dibuat untuk ( Undang-Undang-Undang-Undang K3

pasal 3 ayat 1, tahun 1970) :

a. Mencegah dan mengurangi kecelakaan;

b. Mencegah, mengurangi dan memadamkan kebakaran;

c. Mencegah dan mengurangi bahaya peledakan;

d. Memberi kesempatan atau jalan menyelamatkan diri pada waktu

kebakaran atau kejadian-kejadian lain yang berbahaya;

e. Memberi pertolongan kecelakaan;

g. Mencegah dan mengendalikan timbul atau menyebar luasnya suhu,

kelembaban, debu, kotoran, asap, uap, gas, hembusan angin, cuaca, sinar

atau radiasi, suara dan getaran;

h. Mencegah dan mengendalikan timbulnya penyakit akibat kerja baik fisik

maupun psikis, peracunan, infeksi dan penularan;

i. Menyelanggarakan suhu dan lembab udara yang baik;

j. Memperoleh penerangan yang cukup dan sesuai;

k. Menyelanggarakan udara yang cukup;

l. Memelihara kebersihan, kesehatan dan ketertiban;

m. Memperoleh keserasian antara tenaga kerja, alat kerja, lingkungan, cara

dan proses kerjanya;

n. Mengamankan dan mempelancar pengangkutan orang, binatang, tanaman

dan barang;

o. Mengamankan dan memelihara segala jenis bangunan;

p. Mengamankan dan mempelancar pekerjaan bongkar muat, perlakuan dan

penyimpanan barang;

q. Mencegah terkena aliran listrik berbahaya;

r. Menyesuaikan dan menyempurnakan pengamanan pada pekerjaan yang

bahaya kecelakaannya menjadi bertambah tinggi.

2.4.2 Penyebab Kecelakaan Kerja

Kecelakaan tidak terjadi kebetulan, melainkan ada sebabnya. Oleh karena

ada penyebabnya, sebab kecelakaan harus diteliti dan ditemukan, agar untuk

dengan upaya preventif lebih lanjut kecelakaan dapat dicegah dan kecelakaan

serupa tidak terulang kembali (Suma’mur, 2009).

Menurut Suma’mur (1986) yang dikutip Nindya (2010) bahwa pada

dasarnya kecelakaan disebabkan oleh dua hal yaitu tindakan manusia yang tidak

aman (unsafe act) dan keadaan lingkungan yang tidak aman (unsafe condition).

Dari data kecelakaan didapatkan bahwa 85% sebab kecelakaan adalah faktor

manusia. Oleh karena itu sumber daya manusia dalam hal ini memegang peranan

penting dalam penciptaan keselamatan dan kesehatan kerja. Tenaga kerja yang

mau membiasakan dirinya dalam keadaan yang aman akan sangat membantu

dalam memperkecil angka kecelakaan kerja.

Adapun menurut H.W. Heinrich (1930) yang dikutip Ramli (2010) dengan

teori dominonya yang menggolongkan faktor penyebab kecelakaan terdiri dari :

1. Tindakan tidak aman dari manusia (unsafe act), misalnya tidak mau

menggunakan alat keselamatan dalam bekerja. Tindakan ini dapat membahayakan

dirinya atau orang lain yang dapat berakhir dengan kecelakaan.

2. Kondisi tidak aman (uncafe condition) yaitu kondisi di lingkungan kerja

baik alat, material atau lingkungan yang tidak aman dan membahayakan.

2.5 Kerugian

Setiap kecelakaan adalah malapetaka, kerugian, dan kerusakan kepada

manusia, harta benda atau properti dan proses produksi. Implikasi yang

berhubungan dengan kecelakaan sekurang-kurangnya berupa gangguan kinerja

perusahaan dan penurunan keuntungan perusahaan. Pada umumnya kerugian

produktivitas kerja perusahaan. Menurut Ramli (2010), secara garis besar

kerugian akibat kecelakaan kerja dapat di kelompokkan menjadi :

1. Kerugian atau biaya langsung (Direct Costs)

Kerugian langsung yaitu kerugian akibat kecelakaan yang langsung

dirasakan dan membawa dampak terhadap organisai seperti berikut :

a. Biaya pengobatan dan kompensasi

Kecelakaan menyebabkan cedera, baik cedera ringan, berat cicada atau

menimbulkan kematian. Cedera ini akan mengakibatkan tidak mampu

menjalankan tugasnya dengan baik sehingga mempengaruhi produktivitas. Jika

kecelakaan terjadi perusahaan harus mengeluarkan biaya pengobatan dan

tunjangan kecelakaan sesuai dengan ketentuan berlaku.

b. Kerusakan sarana produksi

Kerugian langsung lainnya adalah kerusakan sarana produksi akibat

kecelakaan seperti kebakaran, peledakan, dan kerusakan. Perusahaan harus

mengeluarkan biaya untuk perbaikan kerusakan.

2. Kerugian atau biaya tidak langsung atau terselubung (Inderect Costs)

Disamping kerugian langsung, kecelakaan juga menimbulkan kerugian

tidak langsung antara lain :

a. Kerugian jam kerja

Jika terjadi kecelakaan, kegiatan pasti akan terhenti sementara untuk

membantu korban yang cedera, penanggulangan kejadian, perbaikan kerusakan

atau penyelidikan kejadian. Kerugian jam kerja yang hilang akibat kecelakaan

b. Kerugian produktivitas

Kecelakaan juga membawa kerugian terhadap proses produksi akibat

kerusakan atau cedera pada pekerja. Perusahaan tidak bisa berproduksi sementara

waktu sehingga kehilangan peluang untuk mendapat keuntungan.

c. Kerugian sosial

Apabila seorang pekerja mendapat kecelakaan, keluarganya akan turut

menderita karena kehilangan sumber kehidupan. Selain itu, jika kecelakan besar

seperti peledakan, kecelakaan juga dapat membawa dampak terhadap lingkungan

sekitarnya, warga kan akan menjadi panik atau menjadi korban.

d. Citra dan kepercayaan konsumen

Kecelakaan menimbulkan citra negatif bgi organisasi karena dinilai tidak

peduli keselamatan, tidak aman dan merusak lingkingan. Citra organisasi sangat

penting dan menentukan kemajuan suatu usaha. Sebaliknya perusahaan yang

peduli K3 akan dihargai dan memperoleh kepercayaan dari masyarakat dan

penanam modal.

Pada umumnya kita hanya terfokus pada kerugian atau biaya langsung,

padahal pada kenyataannya, kerugian atau biaya-biaya yang tidak langsung dan

terselubung jauh lebih besar dan mempunyai dampak yang lebih luas. Hal ini

dapat dilihat dari fenomena gunung es dimana puncak gunung es yang Nampak

hanya sebagian kecil dibandingkan dengan bagian gunung es yang terdalam di

dalamnya dan belum kelihatan pada saat kejadian. Dengan demikian jelas bahwa

langsung harus mendapatkan perhatian yang serius karena sangat mempengaruhi

kelangsungan proses produksi perusahaan secara keseluruhan.

2.6Manajemen Risiko

2.6.1 Pengertian Risiko

Menurut OHSAS 18001 yang dikutip Ramli (2010), risiko adalah

kombinasi dari kemungkinan terjadinya kejadian berbahaya atau paparan dengan

keparahan dari cidera atau gangguan kesehatan yang disebabkan oleh kejadian

atau paparan tersebut. Besarnya risiko tersebut ditentukan oleh besarnya paparan,

lokasi, pengguna, kuantiti serta kerentanan unsur yang terlibat.

Risiko adalah menifestasi atau perwujudan potensi bahaya (hazard event)

yang mengakibatkan kemungkinan kerugian menjadi lebih besar. Tergantung dari

cara pengelolaannya, tingkat risiko mungkin berbeda dari yang paling ringan atau

rendag sampai ke tahap yang peling berat atau tinggi. Melalui analisis dan

evaluasi semua potensi bahaya dan risiko, diupayakan tindakan minimalisasi atau

pengendalian agar tidak terjadi bencana atau kerugian lainnya ( Sugandi, 2003).

Risiko diukur dalam kaitannya dengan kecenderungan terjadinya suatu

kejadian dan konsekuensi atau akibat yang dapat ditimbulkannya. Dari definisi

tersebut maka diperoleh pengertian bahwa suatu risiko diperhitungakan menurut

kemungkinan terjadinya suatu kejadian serta konsekuensi yang ditimbulkan.

Tidak selamanya risiko diartikan sebagai sesuatu yang negatif. Contohnya adalah

2.6.2 Manajemen Risiko

Manajemen risiko K3 adalah suatu upaya mengelola risiko K3 untuk

mencegah terjadinya kecelakaan yang tidak diinginkan secara kompeherensif,

terencana dan terstruktur dalam suatu kesisteman yang baik (Ramli, 2010).

Manajemen risiko adalah suatu kegiatan yang dilakukan untuk

menanggapi risiko yang telah diketahui (melalui rencana analisis risiko atau

bentuk observasi lain) untuk meminimalisasi konsekuensi buruk yang mungkin

muncul. Salah satu manajemen K3 yang berlaku global adalah OHSAS 18001.

Menurut OHSAS 18001 dalam Ramli (2010) bahwa sesuai persyaratan

OHSAS 18001, organisasi harus menetapkan prosedur mengenai Identifikasi

Bahaya ( Hazards Identification), Penilaian Risiko ( Risk Assessment) dan

menentukan Pengendaliannya ( Risk Control) atau disingkat HIRARC.

2.6.3 Tujuan Manajemen Risiko

Tujuan manajemen risiko menurut Australian Standart / New Zealand

Standart 4360 (1999) yang dikutip Muhammad (2013) , yaitu :

1. Membantu meminimalisasi meluasnya efek yang tidak diinginkan terjadi.

2. Memaksimalkan pencapaian tujuan organisasi dengan meminimalkan

kerugian.

3. Melaksanakan program manajemen secara efisien sehingga memberikan

keuntungan bukan kerugian.

4. Melakukan peningkatan pengambilan keputusan pada semua level.

5. Menyusun program yang tepat untuk meminimalisasi kerugian pada saat