BAB III

LANDASAN TEORI

3.1. Bahaya

Bahaya atau hazard adalah suatu sumber yang berpotensi menimbulkan kerugian baik berupa luka-luka terhadap manusia, penyakit, kerusakan properti, lingkungan atau kombinasinya. Sedangkan menurut OHSAS 18001 hazard adalah sumber, situsasi atau tindakan yang berpotensi menimbulkan kerugian dalam hal luka-luka atau penyakit terhadap manusia. Bahaya adalah segala sesuatu termasuk situasi atau tindakan yang berpotensi menimbulkan kecelakaan atau cidera pada manusia, kerusakan atau gangguan lainnya.Oleh kareana itu, diperlukan pengendalian yang tepat agar bahaya tersebut tidak menimbulkan akibat yang merugikan.Bahaya merupakan sifat yang melekat dan menjadi bagian dari suatu zat, sistem, kondisi atau peralatan.

3.1.1. Jenis-Jenis Bahaya

Dalam kehidupan banyak sekali bahaya yang ada di sekitar kita.Bahaya-bahaya itu dapat menyebabakan kecelakaan. Jenis-jenis kita.Bahaya-bahaya tersebut dapat diklasifikasikan sebagai berikut:

1. Bahaya Keselamatan Kerja (Safety Hazard)

a. Bahaya Mekanis, yaitu bersumber dari peralatan mekanis atau benda bergerak baik secara manual maupun dengan penggerak. Gerakan mekanis ini dapat menimbulkan cedera atau kerusakan seperti tersayat, terpotong, terjatuh, terjepit, dan terpeleset.

b. Bahaya Elektrik, yaitu sumber bahaya yang berasal dari energi listrik yang dapat mengakibatkan berbagai bahaya seperti kebakaran, sengatan listrik dan hubungan singkat atau arus pendek.

c. Bahaya kebakaran dan peledakan, yaitu bahaya yang berasal dari bahan kimia yang bersifat flammable dan explosive.

2. Bahaya Kesehatan Kerja (Health Hazard)

Bahaya kesehatan kerja merupakan bahaya yang mempunyai dampak terhadap kesehatan manusia dan penyakit akibat kerja.Dampak yang ditimbulkan bersifat kronis. Jenis bahaya kesehatan kerja dapat diklasifikasikan menjadi:

a. Bahaya Fisik, antara lain yaitu kebisingan, getaran, radiasi, suhu ekstrim dan pencahayaan.

b. Bahaya Kimia, mengandung berbagai potensi bahaya sesuai dengan sifat dan kandungannya. Bahaya yang dapat ditimbulkan seperti keracunan dan iritasi.

c. Bahaya Biologi, yaitu bahaya yang berkaitan dengan makhluk hidup seperti bakteri, virus, dan jamur.

e. Bahaya psikologi, antara lain yaitu beban kerja berat, hubungan dan kondisi kerja yang tidak nyaman (1).

3.2. Risiko

Menurut AS/NZS 4360:2004, risiko adalah peluang terjadinya sesuatu yang akan mempunyai dampak terhadap sasaran, diukur dengan hukum sebab akibat. Risiko diukur berdasarkan nilai probability dan consequences. Konsekuensi atau dampak hanya akan terjadi bila ada bahaya dan kontak atau exposure antara manusia dengan peralatan ataupun material yang terlibat dalam suatu interaksi. Formula yang digunakan dalam melakukan perhitungan risiko adalah:

Risiko merupakan kemungkinan atau kesempatan seseorang akan dirugikan atau mengalami gangguan kesehatan jika terkena bahaya. Dalam hal ini juga termasuk properti atau kehilangan peralatan (

Risk = Probability x Exposure x Consequences

2

3.3. Jenis-Jenis Risiko

).

Menurut Soehatman Ramli (2010), risiko yang dihadapi oleh suatu organisasi atau perusahaan dipengaruhi oleh berbagai faktor baik dari dalam maupun dari luar. Oleh karena itu, risiko dalam organisasi sangat beragam sesuai dengan sifat, lingkup, skala, dan jenis kegiatannya antara lain :

1. Risiko keuangan (financial risk)

Setiap organisasi atau perusahaan mempunyai resiko financial yang berkaitan dengan aspek keuangan.Ada berbagai resiko financial seperti piutang macet,

1

perubahan suku bunga, nilai tukar mata uang dan lain-lain.Risiko keuangan ini harus dikelola dengan baik agar organisasi tidak mengalami kerugian atau bahkan sampai gulung tikar.

2. Risiko pasar (market risk)

Risiko pasar dapat terjadi terhadap perusahaan yang produknya dikonsumsi atau digunakan secara luas oleh masyarakat.Setiap perusahaan mempunyai tanggung jawab terhadap produk dan jasa yang dihasilkannya.Perusahaan wajib menjamin bahwa produk barang atau jasa yang diberikan aman bagi konsumen.Dalam Undang-undang No.8 tahun 1986 tentang Perlindungan Konsumen memuat tentang tanggung jawab produsen terhadap produk dan jasa yang dihasilkannya termasuk keselamatan konsumen atau produk (product safety atau product liability).

3. Risiko alam (natural risk)

Bencana alam merupakan risiko yang dihadapi oleh siapa saja dan dapat terjadi setiap saat tanpa bisa diduga waktu, bentuk dan kekuatannya.Bencana alam dapat berupa angin topan atau badai, gempa bumi, tsunami, tanah longsor, banjir, dan letusan gunung berapi. Disamping korban jiwa, bencana alam juga mengakibatkan kerugaian material yang sangat besar yang memerlukan waktu pemulihan yang lama.

4. Risiko operasional

a. Ketenagakerjaan

Tenaga kerja merupakan asset paling berharga dan menentukan dalam operasi perusahaan.Pada dasarnya perusahaan telah mengambil risiko yang berkaitan dengan ketenagakerjaan ketika perusahaan memutuskan untuk menerima seseorang bekerja.Perusahaan harus membayar gaji yang memadai bagi pekerjanya serta memberikan jaminan sosial yang diwajibkan menurut perundangan.Di samping itu perusahaan juga harus memberikan perlindungan keselamatan dan kesehatan kerja serta membayar tunjangan jika tenaga kerja mendapat kecelakaan. Tenaga kerja merupakan salah satu unsur yang dapat memicu atau menyebabkan terjadinya kecelakaan atau kegagalan dalam proses produksi. Mempekerjakan pekerja yang tidak terampil, kurang pengetahuan, sembrono atau lalai dapat menimbulkan resiko yang serius terhadap keselamatan.

b. Teknologi

c. Risiko K3

Risiko K3 adalah risiko yang berkaitan dengan sumber bahaya yang timbul dalam aktivitas bisnis yang menyangkut aspek manusia, peralatan, material dan lingkungan kerja. Umumnya resiko K3 dikonotasikan sebagai hal yang negatif (negative impact) seperti :

1. Kecelakaan terhadap tenaga kerja dan asset perusahaan 2. Kebakaran dan peledakan

3. Penyakit akibat kerja 4. Kerusakan sarana produksi 5. Gangguan operasi

d. Risiko keamanan (security risk)

Masalah keamanan dapat berpengaruh terhadap kelangsungan usaha atau kegiatan suatu perusahaan seperti pencurian asset perusahaan, data informasi, data keuangan, formula produk, dll. Di daerah yang mengalami konflik, gangguan keamanan dapat menghambat atau bahkan menghentikan kegiatan perusahaan. Risiko keamanan dapat dikurangi dengan menerapkan sistem manajemen keamanan dengan pendekatan manajemen risiko.Manajemen keamanan dimulai dengan melakukan semua potensi risiko keamanan yang ada dalam kegiatan bisnis, melakukan penilaian risiko dan selanjutnya melakukan langkah pencegahan dan pengamanannya.

e. Risiko sosial

kesejahteraan, latar belakang budaya dan pendidikan dapat menimbulkan resiko baik yang positif maupun negatif. Budaya masyarakat yang tidak peduli terhadap aspek keselamatan akan mempengaruhi keselamatan operasi perusahaan (3

Kecelakaan kerja selain dapat menjadi sebab hambatan-hambatan langsung juga merupakan kerugian-kerugian secara tidak langsung yakni kerusakan mesin dan peralatan kerja, terhentinya proses produksi untuk beberapa saat, kerusakan pada lingkungan kerja, dan lain-lain. Kecelakaan kerja juga mempengaruhi biaya yang dikeluarkan perusahaan dalam usaha melakukan perbaikan mesin atau peralatan yang rusak dan pengobatan kepada operator yang mengalami kecelakaan. Semakin banyak kecelakaan yang terjadi pada sebuah perusahaan maka semakin besar pula biaya yang dikeluarkan perusahaan. Tujuan dari keselamatan kerja adalah sebagai berikut:

).

3.4. Pengertian Keselamatan Kerja

Keselamatan kerja adalah keselamatan yang berhubungan dengan mesin, peralatan kerja, bahan dan proses pengolahannya, lingkungan kerja serta prosedur atau tata cara kerja. Keselamatan kerja menyangkut segenap proses produksi dan distribusi, baik barang maupun jasa. Salah satu aspek penting sasaran keselamatan kerja mengingat resiko bahayanya adalah penerapan teknologi terutama teknologi yang lebih maju.Keselamatan kerja adalah tugas semua pekerja yang bekerja pada perusahaan.Keselamatan kerja adalah dari, oleh, dan untuk setiap tenaga kerja serta orang lainnya dan juga masayarakat pada umumnya.

3

1. Melindungi keselamatan tenaga kerja dalam melaksanakan tugasnya untuk kesejahteraan hidup dan meningkatkan produksi serta produktivitas nasional. 2. Melindungi dan menjamin keselamatan setiap orang yang berada di tempat

kerja.

3. Melindungi kondisi peralatan dan mesin produksi agar selalu dapat digunakan secara efisien.

4. Sumber produksi dipelihara dan dipergunakan secara aman dan efisien.

3.5. Pengertian Kesehatan Kerja

Kesehatan kerja adalah spesialisasi kesehatan atau spesialisasi di bidang kedokteran beserta prakteknya yang bertujuan agar tenaga kerja atau pekerjamemperoleh derajat kesehatan setinggi-tingginya, baik fisik atau mental dengan usaha-usaha preventif terhadap penyakit-penyakit atau gangguan-gangguan kesehatan yang diakibatkan faktor-faktor pekerjaan dan lingkungan kerja. Ada dua kategori penyakit yang umum diderita oleh tenaga kerja yaitu: a. Penyakit umum

Penyakit yang mungkin diderita oleh setiap orang baik yang bekerja, yang masih sekolah atau menganggur.Pencegahan penyakit ini merupakan tanggung jawab seluruh anggota masyarakat.

b. Penyakit akibat kerja

lingkungan kerja, dan mentaati peraturan-peraturan yang berlaku misalnya menggunakan alat pelindung diri pada saat melakukan pekerjaan.

3.6. Keselamatan dan Kesehatan Kerja

Berdasarkan Peraturan Menteri Tenaga Kerja Nomor. PER.05/MEN/1996 tentang Sistem Manajemen Keselamatan dan Kesehatan Kerja Bab I, pengertian dari Sistem Manajemen Keselamatan dan KesehatanKerja adalah bagian dari sistem manajemen secara keseluruhan yangmeliputi struktur organisasi, perencanaan, tanggung jawab, pelaksanaan,prosedur, proses, dan sumber daya yang dibutuhkan bagi pengembangan,penerapan, pencapaian, pengkajian, dan pemeliharaan kebijakankeselamatan dan kesehatan kerja dalam rangka pengendalian risiko yangberkaitan dengan kegiatan kerja guna terciptanya tempat kerja yang aman,efisien, dan produktif. Berdasarkan Undang-Undang Nomor 1 tahun 1970 TentangKeselamatan dan Kesehatan Kerja yaitu:

1. Secara filosofi didefenisikan sebagai suatu bentuk upaya dan pemikiran dalam menjamin keutuhan dan kesempurnaan baik jasmani maupun rohani manusia pada umumnya dan tenaga kerja pada khususnya serta hasil karya dan budayanya dalam rangka menuju masyarakat adil dan makmur berdasarkan pancasila.

3. Dalam OHSAS 18001, keselamatan dan kesehatan kerja didefenisikan sebagai kondisi dan faktor-faktor yang berdampak pada kesehatan karyawan, pekerja kontrak, personel kontraktor, tamu, dan orang lain di tempat kerja. K3 adalah singkatan dari Keselamatan dan Kesehatan Kerja, yangmempunyai pengertian memberikan perlindungan kepada setiap tenagakerja atas keselamatan, kesehatan, kesusilaan, pemeliharaan moril kerjaserta mendapat perlakuan yang sesuai dengan martabat manusia dan moralagama (pasal 9 dalam Undang-undang No. 14 Tahun 1969 tentangKetentuan-ketentuan Pokok Mengenai Tenaga Kerja).

3.7. Tujuan Keselamatan dan Kesehatan Kerja

Tujuan pelaksanaan keselamatan dan kesehatan kerjadiuraikan sebagai berikut :

1. Memberikan perlindungan dan rasa aman kepada tenaga kerja ketika melakukan pekerjaannya sehingga tercapai tingkat produktifitas yang tinggi. 2. Memeberikan perlindungan dan rasa aman kepada setiap orang lain yang

berada di tempat kerja dan lingkungannya dari proses pekerjaan atau kegiatan proyek.

menjunjung tinggi peraturan-peraturankeselamatan dan kesehatan kerja demikesejahteraan perusahaan yang berarti kesejahteraan keluarga karyawan.

Sumber: Suma’mur, P.K. Keselamatan Kerja dan Pencegahan Kecelakaan Gambar 3.1 Proses Sistem Manajemen K3

Elemen-elemen lainnya seperti pelatihan, dokumentasi, komunikasi, pengukuran, pengendalian rekaman, dan lainnya adalah untuk menopang atau mengacu kepada program pengendalian risiko. Jangan terjadi sebaliknya, dimana organisasi hanya berfokus kepada elemen-elemen pendukung, lengkap dengan prosedur dan dokumentasinya, namun mengabaikan proses HIRARC, sehingga kecelakaan masih dapat terjadi (4

a. Komunikasi dan konsultasi ).

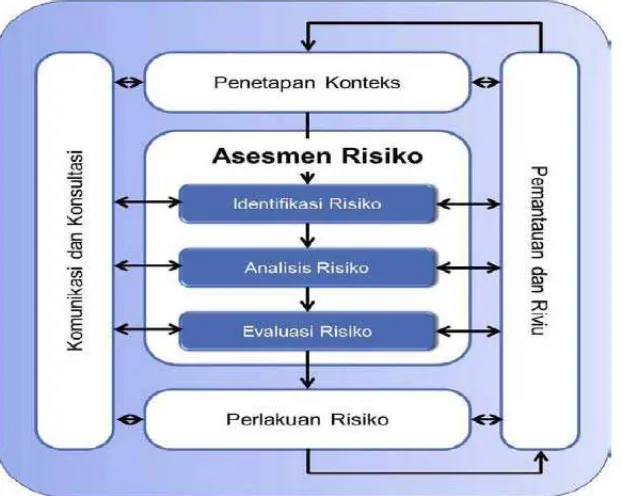

3.9. Proses Manajemen Risiko

Proses manajemen risiko harus dilakukan secara komprehensif dan merupakan bagian yang tidak terpisahkan dari manajemen proses. Proses manajemen risko sebagaimana yang terdapat dalam Risk Management StandardAS/NZS 4360, yang meliputi :

b. Menentukan konteks (tujuan)

4

c. Identifikasi resiko d. Analisis resiko e. Evaluasi resiko f. Pengendalian resiko g. Monitor dan review

Sumber: Suma’mur, P.K. Keselamatan Kerja dan Pencegahan Kecelakaan

Gambar 3.2 Proses Manajemen Risiko

3.9.1. Identifikasi Bahaya

1. Aktivitas rutin dan non rutin

2. Aktivitas dari semua individu yang memiliki akses ke tampat kerja termasuk kontraktor.

3. Perilaku manusia, kemampuan, dan faktor manusia lainnya.

4. Identifikasi semua bahaya yang berasal dari luar tempat kerja yang dapat menimbulkan efek terhadap kesehatan dan keselamatan manusia yang berada di bawah perlindungan organisasi di dalam tempat kerja.

5. Bahaya yang ditimbulkan di sekitar tempat kerja dan aktivitas yang berkaitan dengan pekerjaan yang berada di bawah kendali organisasi.

6. Infrastruktur, peralatan, dan material di tempat kerja, apakah yang disediakan organisasi atau pihak lain.

7. Perubahan atau rencana perubahan dalam organisasi, kegiatannnya, atau material.

8. Modifikasi pada sistem manajemen K3, termasuk perubahan sementara dan dampaknya terhadap operasi, proses, dan aktivitas.

9. Setiap persyaratan legal yang berlaku berkaitan dengan pengendalian risiko dan implementasi pengendalian yang diperlukan.

10. Rancangan lingkungan kerja, proses, instalasi, mesin, peralatan, prosedur operasi dan organisasi kerja, termasuk adaptasinya terhadap kemampuan manusia.

belaka sehingga tidak mampu menjangkau bahayayang yang lebih rinci misalnya berkaitan dengan proses, peralatan, prosedur,dan lainnya. Untuk membantu upaya identifikasi bahaya, dikembangkanberbagai metoda mulai dari yang sederhana sampai yang kompleks.

Organisasi harus menetapkan metoda identifikasi bahaya yang akandilakukan dengan mempertimbangkan beberapa aspek antara lain:

1. Lingkup identifikasi bahaya yang dilakukan, misalnya meliputi seluruh bagian, proses atau peralatan kerja atau aspek K3 seperti bahaya kebakaran, penyakit akibat kerja, kesehatan, dan lainnya.

2. Bentuk identifikasi bahaya, misalnya bersifat kualitatif atau kuantitatif. 3. Waktu pelaksanaan identifikasi bahaya, misalnya di awal proyek, pada saat

operasi, pemeliharaan atau modifikasi sesuai dengan siklus atau daur hidup organisasi.

Metoda identifikasi bahaya harus bersifat proaktif atau prediktif sehingga diharapkan dapat menjangkau seluruh bahaya baik yang nyatamaupun yang bersifat potensial. Teknik identifikasi bahaya ada berbagai macam yang dapat diklasifikasikan atas:

1. Teknik/metoda pasif

2. Teknik/metoda semi proaktif

Teknik ini disebut juga belajar dari pengalaman orang lain karenakita tidak perlu mngalaminya sendiri. Teknik ini lebih baik karena tidakperlu mengalami sendiri setelah itu baru mengetahui adanya bahaya.

3. Teknik/metoda proaktif

Metoda terbaik untuk mengidentifikasi bahaya adalah cara proaktif,atau mencari bahaya sebelum bahaya tersebut menimbulkan akibat ataudampak yang merugikan.

3.9.3. Penilaian Risiko

Eksposure (paparan) adalah frekuensi pemaparan terhadap bahaya atau sumber resiko. Analisis resiko bergantung pada informasi resiko dan data yang tersedia. Metode analisis yang digunakan dapat bersifat kualitatif, semikuantitatif, dan kuantitatif bahkan kombinasi ketiganya. Pada analisa resiko ada basic risk dan existing risk, Pada tabel basic risk terdapat hasil perkalian dari nilai konsekuensi, paparan dan peluang, reviewing control, dan tingkat risiko. Tabel existing risk berisi hasil perkalian dari nilai konsekuensi, paparan dan peluang setelah ada intervensi dari reviewing control, risk reduction dan tingkat risiko setelah mendapatkan intervensi reviewing control

1. Penilaian Resiko dengan Analisis Kualitatif

Analisis kualitatif menggunakan bentuk kata atau skala deskriptif untuk menjelaskan seberapa besar potensi resiko yang akan diukur. Hasilnya dapat termasuk dalam kategori resiko rendah, resiko sedang dan resiko tinggi. Berikut merupakan tabel konsekuensi dan kemungkinan menurut standar (AS/NZS 4360:2004).

Tabel 3.1. Ukuran Kualitatif untuk Likelihood

Tingkat Penjelasan Defenisi

A Almost Certain Dapat terjadi setiap saat

B Likely Kemungkinan terjadi sering

C Possible Dapat terjadi sekali-sekali

D Unlikely Kemungkinan terjadi jarang

E Rare Dapat terjadi hanya dalam keadaan

Tabel 3.2. Ukuran Kualitatif untuk Concequences

Tingkat Deskripsi Uraian

1 Insignificant Tidak terjadi cedera, kerugian financial kecil 2 Minor Cedera ringan, kerugian financial sedang

3 Moderate Cedera sedang, perlu penanganan medis, kerugian financial besar

4 Major Cedera berat lebih dari satu orang, kerugian besar, gangguan produksi

5 Catstrophic Fatal lebih satu orang, kerugian sangat besar dan dampak luas yang berdampak panjang, terhentinya seluruh kegiatan.

Sumber: AS/NZS 4360:2004 Risk Management Guideline

Tabel 3.3.Matriks Analisis Risiko Kualitatif (Level Risiko)

Consequence

Likelihood (Insignificant) (Minor) (Moderate) (Major) (Catastropic)

A(Almost Certain) H H E E E

B(Likely) M H H E E

C(Moderate) L M H E E

D (Unlikely) L L M H E

E (Rare) L L M H H

Sumbe: AS/NZS 4360:2004 Risk Management Guideline

Keterangan:

E : Ekstrim, sangat berisiko, dibutuhkan tindakan secepatnya

H : High, beresiko besar, dibutuhkan perhatian dari manajemen puncak M : Medium, risiko sedang, tenggung jawab manajemen harus spesifik L : Low, risiko rendah, ditangani dengan prosedur rutin

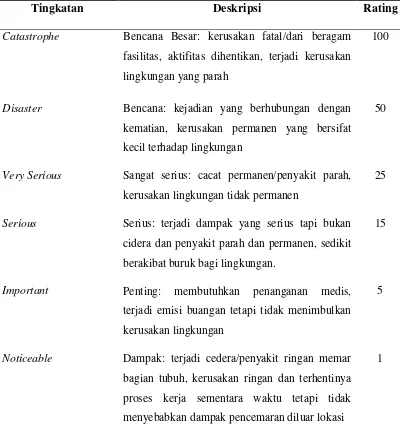

2. Penilaian Resiko dengan Analisis Semi-Kuantitatif

dibuat belum tentu mencerminkan kondisi obyektif yang ada dari sebuah risiko. Ketepatan perhitungan tergantung dari tingkat pengetahuan tim ahli dalam dalam analisis tersebut terhadap proses terjadinya sebuah risiko. (AS/NZS 4360:2004)

Tabel 3.4. Kriteria dan Nilai dari Faktor Consequences Semi Kuantitatif

Tingkatan Deskripsi Rating

Catastrophe Bencana Besar: kerusakan fatal/dari beragam

fasilitas, aktifitas dihentikan, terjadi kerusakan

lingkungan yang parah

100

Disaster Bencana: kejadian yang berhubungan dengan

kematian, kerusakan permanen yang bersifat

kecil terhadap lingkungan

50

Very Serious Sangat serius: cacat permanen/penyakit parah,

kerusakan lingkungan tidak permanen

25

Serious Serius: terjadi dampak yang serius tapi bukan

cidera dan penyakit parah dan permanen, sedikit

berakibat buruk bagi lingkungan.

15

Important Penting: membutuhkan penanganan medis,

terjadi emisi buangan tetapi tidak menimbulkan

kerusakan lingkungan

5

Noticeable Dampak: terjadi cedera/penyakit ringan memar

bagian tubuh, kerusakan ringan dan terhentinya

proses kerja sementara waktu tetapi tidak

menyebabkan dampak pencemaran diluar lokasi

1

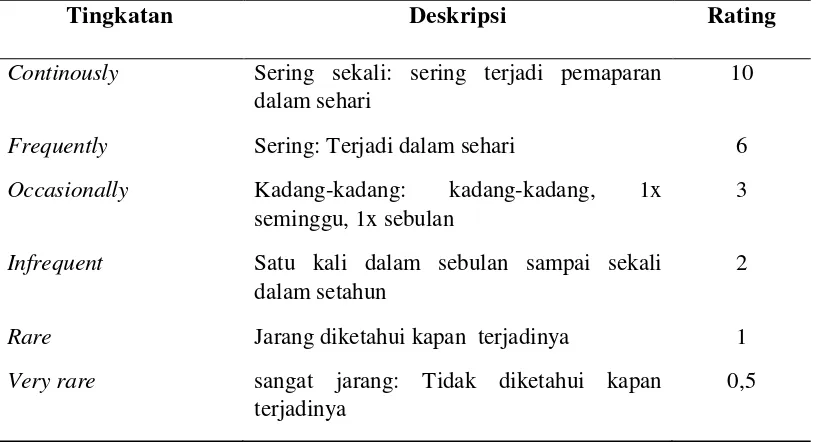

Tabel 3.5. Kriteria dan Nilai dari Faktor Exposure Semi Kuantitatif

Tingkatan Deskripsi Rating

Continously Sering sekali: sering terjadi pemaparan dalam sehari

10

Frequently Sering: Terjadi dalam sehari 6

Occasionally Kadang-kadang: kadang-kadang, 1x seminggu, 1x sebulan

3

Infrequent Satu kali dalam sebulan sampai sekali dalam setahun

2

Rare Jarang diketahui kapan terjadinya 1

Very rare sangat jarang: Tidak diketahui kapan terjadinya

0,5

Sumber AS/NZS 4360:2004 Risk Management Guideline

Tabel 3.6. Kriteria dan Nilai dari Faktor Probability Semi Kuantitatif

Tingkatan Deskripsi Rating

Almost Certain Sering terjadi: Kejadian kecelakaan yang paling sering terjadi

10

Likely kemungkinan terjadinya kecelakaan 50% -50%

6

Unusual but possible Tidak biasa: tidak biasa terjadi namun mempunyai kemungkinan terjadi

3

Remotely Possible Kemungkinan kecil: kejadian yang kecil kemungkinannya terjadi

1

Conceivable Jarang terjadi: tidak pernah terjadi kecelakaan selama bertahun-tahun pemaparan namun mungkin saja terjadi

0,5

Practically Impossible Hampir tidak mungkin terjadi: sangat tidak mungkin terjadi

0,1

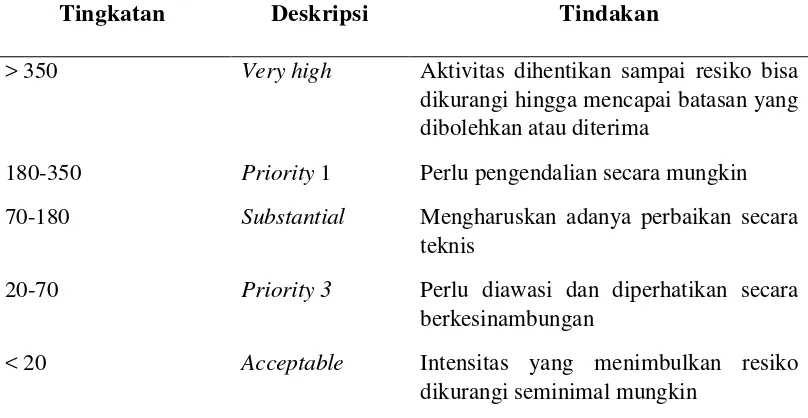

3. Penentuan tingkat resiko dilakukan setelah ketiga komponen resiko (Konsekuensi, paparan, dan kemungkinan) telah ditentukan besarannya. Untuk menentukan tingkat resiko maka dilakukan pengalian terhadap ketiga komponen risiko tersebut berdasarkan rumus berikut:

Risk = Consequences x Exposure x Probability

Dari hasil perhitungan level of risk di atas kemudian dikelompokkan sesuai kriteria tingkat resiko.

Tabel 3.7. Tingkat Risiko pada Analisis Semi-Kuantitatif

Tingkatan Deskripsi Tindakan

> 350 Very high Aktivitas dihentikan sampai resiko bisa dikurangi hingga mencapai batasan yang dibolehkan atau diterima

180-350 Priority 1 Perlu pengendalian secara mungkin

70-180 Substantial Mengharuskan adanya perbaikan secara teknis

20-70 Priority 3 Perlu diawasi dan diperhatikan secara berkesinambungan

< 20 Acceptable Intensitas yang menimbulkan resiko dikurangi seminimal mungkin

Sumber AS/NZS 4360:2004 Risk Management Guideline

4. Penentuan Risk Reduction

Risk reduction yaitu pengurangan risiko yang terdapat pada setiap area kerja dengan mempertimbangkan pengendalian yang telah ada yang dilakukan oleh perusahaan. Penentuan risk reduction didapat dengan mengurangkan basic risk dengan existing risk dengan menggunakan rumus sebagai berikut :

3.9.4. Evaluasi Resiko

Suatu resiko tidak akan memberikan makna yang jelas bagi manajemen atau pengambil keputusan lainnya jika tidak diketahui apakah resiko tersebut signifikan bagi kelangsungan bisnis. Oleh karena itu, sebagai tindak lanjut dari penilaian resiko dilakukan evaluasi resiko untuk menentukan apakah resiko tersebut dapat diterima atau tidak dan menentukan prioritas resiko. Untuk mendapat gambaran yang baik dan tepat mengenai resiko dilakukan penentuan peringkat resiko atau prioritas resiko.

Peringkat resiko sangat penting untuk sebagai alat manajemen dalam mengambil keputusan. Melalui peringkat resiko manajemen dapat menentukan skala prioritas dalam penanganannya.Manajemen juga dapat mengalokasikan sumber daya yang sesuai untuk masing-masing resiko sesuai dengan tingkat prioritasnya.

4.9.5. Pengendalian Risiko

apakah suatu risiko dapat diterima atau tidak. Jika risiko dapat diterima, tentunya tidak diperlukan langkah pengendalian lebih lanjut. Berkaitan dengan risiko K3, pengendalian risiko dilakukan dengan mengurangi kemungkinan atau keparahan dengan mengikuti hirarki sebagai berikut.

1. Eliminasi

Eliminasi adalah teknik pengendalian dengan menghilangkan sumber bahaya, misalnya lobang di jalan ditutup, ceceran minyak di lantai dibersihkan, mesin yang bising dimatikan. Cara ini sangat efektif karena sumber bahaya dieliminasi sehingga potensi risiko dapat dihilangkan. Karena itu, teknik ini menjadi pilihan utama dalam hirarki pengendalian risiko.

2. Substitusi

Substitusi adalah teknik pengendalian bahaya dengan mengganti alat, bahan, sistem atau prosedur yang berbahaya dengan lebih aman atau lebih rendah bahayanya. Teknik ini banyak digunakan, misalnya bahan kimia berbahaya dalam proses produksi diganti dengan bahan kimia lain yang lebih aman. 3. Pengendalian Teknis

4. Pengendalian Administratif

Pengendalian bahaya juga dapat dilakukan secara administratif misalnya dengan mengatur jadwal kerja, istirahat, cara kerja atau prosedur kerja yanglebih aman, rotasi, atau pemeriksaan kesehatan, monitoring yaitu untuk memonitor efektivitas pengendalian yang sudah dilakukan.

5. Training

Training dilakukan untuk meningkatkan kemampuan dan pengetahuan pekerja sehingga pekerja dapat bekerja dengan lebih aman.

6. Penggunaan Alat Pelindung Diri (APD)

Pilihan terakhir untuk mengendalikan bahaya adalah dengan memakai alat pelindung diri misalnya pelindung kepala, sarung tangan, pelindung pernafasan (respirator atau masker), pelindung jatuh, dan pelindung kaki (5

1. Ringkas (Seiri)

).

3.10. Manajemen 5S

Lima langkah pemeliharaan tempat kerja dalam bahasa jepang disebut sebagai 5S. Dalam bahasa Indonesia, lima langkah pemeliharaan tempat kerja ini disebut sebagai 5R (Ringkas, Rapi, Resik, Rawat dan Rajin).

Langkah pertama pemeliharaan tempat kerja adalah Ringkas yang berkaitan dengan kegiatan melakukan klasifikasi barang yang terdapat di gemba yaitu diperlukan atau tidak diperlukan dan menyingkirkan yang tidak diperlukan dari gemba. Batasan tentang barang yang diperlukan harus ditetapkan. Segala macam objek dapat ditemukan di gemba. Pengamatan yang diteliti dapat

5

menyimpulkan bahwa sesungguhnya hanya sedikit saja barang yang dibutuhkan sehari-hari perlu berada di gemba. Sebuah aturan sederhananya adalah menyingkirkan semua barang yang tidak akan diperlukan untuk kurun waktu 30 hari.

2. Rapi (Seiton)

Setelah ringkas diterapkan, semua barang yang tak diperlukan telah disingkirkan dari gemba. Yang tersisa tinggallah sejumlah minimum barang yang diperlukan. Namun, barang-barang yang diperlukan ini seperti alat kerja dan sebagainya tak dapat digunakan sebagaimana mestinya bilaterletak jauh dari tempat kerjaatau bahkan di ditempat yang sulit dicari. Hal ini membawa kita kepada langkah berikutnya dari 5R yaitu rapi. Rapi yang berarti mengelompokkan barang berdasarkan penggunaanya dan menatanya secara memadai agar upaya dan waktu untuk mencari/ menemukan menjadi minimum. Untuk menerapkan hal ini, semua barang harus memiliki alamat tertentu, nama tertentu, dan volume yang tertentu pula.

3. Resik (Seiso)

4. Rawat (Seiketsu)

Rawat dalam bahasa jepang adalah seiketsu yang berarti tertib pribadi, seperti mengenakan pakaian yang pantas dan bersih, kacamata pengaman, sarung tangan dan sepatu dan selalu menjaga keadaan lingkungan kerja yang bersih. Pengertian rawat adalah mempertahankan keadaan yang sudah ringkas, rapid an resik setiap hari secara terus;menerus.

5. Rajin (Shitsuke)

Rajin berarti disiplin pribadi. Orang yang mempraktekkan ringkas, rapi, resik dan rawat secara terus-menerus dan menjadikan kegiatan ini sebagai kebiasaan dalam kehidupan sehari-harinya dapat menyebut dirinya memiliki disiplin pribadi.

Kaizen menghargai proses maupun hasil dengan nilai yang sama. Guna menggalang semua orang dalam kegiatan kaizen secara berkesinambungan, manajemen harus secara serius merencanakan, mengorganisasikan dan melaksanakan proyek-proyek kaizen. Banyak manager ingin memperoleh hasil segera mungkin baik mukjijat dan mengabaikan aspek proses yang juga sangat penting. 5R bukanlah kegiatan musiman atau sekadar tren bulan ini, namun merupakan proses berkesinambungan yang merupakan bagian dari kehidupan kita.

3.11. Manfaat 5S

1. Keamanan. Dengan adanya pemilihan dan penataan maka barang-barang dan kelengkapan kerja yang digunakan tersedia dan mengurangi angka kecelakaan kerja yang digunakan tersedia dan mengurangi angka kecelakaan kerja yang disebabkan oleh kesalahan manusia (Human Factor). Misalnya mencegah terpeleset dan kebakaran dari kebocoran minyaak.

2. Kondisi kerja yang rapi. Dengan kondisi kerja yang rapi, produktivitas meningkat.

3. Efisiensi. Dianalogikan sebagai koki masak terkenal, pelukis yang terkenal mereka memelihara peralatan mereka. Tidak ada pisau yang berkarat. Tidak ada kuas yang menyusut. Sehingga saat digunakan peralatan tersebut selalu tersedia dan siap digunakan. Jika di industry maka efisiensi mesin menjadi tinggi dan mengurangi waktu macet mesin.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PTPN IV Dolok Ilir yang megolah bahan baku TBS (Tandan Buah Segar) menjadi Crude Palm Oil (CPO) dan Inti sawit (palm kernel) yang berlokasi di lokasi Kabupaten Simalungun, Kecamatan Dolok Batu Nanggar. Waktu penelitian dilakukan pada Mei 2017 sampai dengan Juli 2017.

4.2. Jenis Penelitian

Penelitian yang digunakan adalah penelitian terapan (applied research), yaitu karena penelitian yang dilakukan untuk pemecahan masalah yang menimbulkan kecelakaan kerja. Penelitian dilakukan dengan mengidentifikasi dan memberikan penilaian terhadap sumber bahaya, menjelaskan nilai dari risiko yang terdapat di setiap area kerja dengan menggambarkan proses analisa keselamatan kerja dengan menggunakan metode Semi kuantitatif untuk menentukan tingkat consequences, probability dan exposure dari setiap risiko yang ada dan memberikan rekomendasi pengendalian bahaya dengan metode 5S.

4.3. Objek Penelitian

PTPN IV Dolok Ilir. Penelitian ini dilakukan agar bahaya yang ada dalam setiap kegiatan dapat terdeteksi dan segera dibuat pengendaliannya.

4.4. Kerangka Konseptual

Kerangka konseptual penelitian adalah suatu hubungan atau kaitan antara konsep satu terhadap konsep yang lainya dari masalah yang ingin diteliti untuk memberikan petunjuk kepada peneliti dalam merumuskan masalah penelitian. Permasalahan dalam penelitian ini adalah kecelakaan kerja yang terjadi pada saat melakukan proses produksi. Oleh karena itu dilakukan identifikasi dari bahaya dan melakukan pengendalian risiko dari bahaya yang ditimbulkan untuk menemukan solusi dalam bentuk usaha program keselamatan dan kesehatan kerja.

PTPN IV Dolok

Ilir Implementasi

Identifikasi Bahaya

Potensi Bahaya Rekomendasi Perbaikan HIRARC

5S

Gambar 4.1. Kerangka Konseptual Penelitian

4.5. Variabel Penelitian 4.5.1 Variabel Independen

1. Penentuan Sumber dan potensi bahaya, untuk mengetahui resiko bahaya yang ada distasiun kerja.

2. Mengidentifikasi situasi yang berpotensi mencederai/menyakiti pekerja, merusak barang, lingkungan kerja atau kombinasi dari hal-hal tersebut dengan menggunakan metode HIRARC

3. Memberikan rekomendasi pengendalian terhadap situasi yang berpotensi mencederai/menyakiti pekerja dengan metode 5S.

4.5.2. Variabel Dependen

Variabel dependen (terikat) adalah variabel yang dipengaruhi atau yang menjadi akibat karena adanya variabel bebas. Disebut variabel terikat karena variabel ini menjadi perhatian utama dalam penelitian. Adapun variabel dependen yang berpengaruh terhadap penelitian ini yaitu:

1. Pengendalian resiko bahaya menggunakan HIRARC 2. Pengendalian resiko bahaya menggunakan 5S

4.6. Metodologi Penelitian

Penelitian dilakukan dalam beberapa tahap, yang diawali dengan melakukan identifikasi masalah hingga menghasilkan kesimpulan. Tahapan– tahapan tersebut meliputi :

1. Identifikasi masalah

2. Studi literatur

Kajian literatur merupakan bagian dai studi yang bertujuan untuk mengumpulkan dan menganalisa data sekunder dari instansi terkait, hasil penelitian, jurnal, dan literatur lain.

3. Perumusan Masalah

Perumusan masalah menjabarkan kembali inti dari permasalahan yang teridentifikasi kemudian menuangkannya ke dalam satu lingkup permasalahan yang spesifik.

4. Perumusan tujuan penelitian

Penentuan tujuan peneltian sebagai acuan unuk mengarahkan dan menentukan hasil akhir penelitian.

5. Pengumpulan data

Data yang dikumpukan dalam penelitian ini terdiri data primer dan sekunder 1. Data primer

Data primer diperoleh dari pengamatan di lapangan/survey kuesioner 5S, dan wawancara langsung dengan operator, data primer yang dibutuhkan adalah:

a. Uraian pekerjaaan yang menyebabkan kecelakaan b. Pengendalian bahaya yang sudah dilakukan perusahaan c. Kondisi 5S distasiun pengolahan kelapa sawit

2. Data Sekunder

Data Sekunder diperoleh dari perusahaan yaitu data urutan proses produksi, sejarah perusahaan, struktur organisasi, jenis kecelakaan kerja.

Gambar 4.2. Block Diagram Proses Penelitian Mulai

Pengolahan Data 1. Identifikasi bahaya dan risiko

2. Analisis potensi bahaya dan risiko bahaya 3. Penialian Resiko

4. Menentukan Risk Reduction

5. Pengendalian risiko dengan metode HIRARC dan 5S Identifikasi Masalah

Tingginya angka kecelakaan kerja sehingga diperlukan program pencegahan kecelakaan kerja dengan metode HIRARC (Hazard Identification, Risk Assesment, Risk Control) dan 5S

Pengumpulan Data 1. Data primer

a. Interview dengan para pekerja b. Observasi di lantai produksi 2. Data sekunder

a. Uraian tugas pokok pekerja b. Gambaran umum perusahaan c. Struktur organisasi perusahaan d. Jumlah kecelakaan kerja karyawan

e. Jenis kecelakaan yang sedang dilakukan pada saat mengalami kecelakaan

Analisis Pemecahan Masalah

Kesimpulan dan saran

Selesai

Studi Pendahuluan 1. Kondisi pabrik

2. Kondisi bagian proses produksi

f i d k

Studi Literatur

1. Kondisi pabrik

4.7. Pengolahan Data

Metode atau langkah-langkah dalam melakukan pengolahan data dapat dilihat sebagai berikut:

1. Identifikasi Risiko

Mengidentifikasi bahaya yang ada pada tahapan demi tahapan pengerjaan proses produksi dalam setiap stasiun kerja sehingga potensi-potensi bahaya yang menyebabkan terjadinya kecelakaan kerja dapat diketahui dan untuk mengembangkan pengendalian yang tepat untuk mengurangi risiko.

2. Analisis Risiko

Data dianalisa berdasarkan penilaian semikuantitatif untuk menentukan nilai risiko dengan terlebih dahulu memperkirakan nilai konsekuensi, paparan dan kemungkinan. Setelah nilai risiko diperoleh, maka nilai tersebut dibandingkan dengan standar level risiko untuk mengetahui tingkatan risiko yang terdapat tahapan kerja di setiap stasiun.

Level of risk = Consequences x Exposure x Probability 3. Menentukan Risk Reduction

Nilai risiko hasil dari pengurangan antara basic risk dengan existing risk. 4. Rekomendasi Pengendalian Risiko bahaya dengan metode HIRARC dan 5S

4.8. Populasi dan Sampel

Populasi yaitu keseluruhan sampel yang menjadi objek penelitian di PTPN IV Dolok Ilir. Sampel yang digunakan adalah pekerja pabrik pengelohan kelapa sawit di stasiun Loading Ramp, Stasiun Rebusan dan Stasiun Klarifikasi. Metode sampling yang yang digunakan adalah total sampling artinya keseluruhan pekerja yang berada ditempat kerja adalah objek penelitian.

4.9. Analisis Pemecahan Masalah

Analisis dan pemecahan masalah dilakukan dengan mengidentifikasi adanya masalah-masalah dalam lingkungan kerja seperti penyebab terjadinya kecelakaan kerja, dan area kerja yang kurang ergonomis akibat kurangnya penerapan 5S. Ketidaksesuaian tersebut dimaksudkan untuk memberi masukan dan perbaikan bagi pihak perusahaan beberapa tindakan pengendalian yang lebih intensif. Dengan demikian perusahaan dapat menerapkan perbaikan tersebut dalam lingkungan perusahaannya sehingga dapat meningkatkan kenyamanan karyawan dalam bekerja.

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Data yang diperlukan diperoleh dengan menggunakan beberapa metode pengumpulan data sesuai dengan kondisi sumber data yang bersangkutan. Data yang dikumpulkan dalam penelitian ini adalah uraian pekerjaan yang menyebabkan kecelakaan kerja pada proses pengolahan kelapa sawit PTPN IV Dolok Ilir. Pengumpulan data dilakukan meliputi tahapan proses pengolahan kelapa sawit, dan menguraikan pekerjaan berdasarkan urutan langkah-langkah dari setiap tahapan proses pengolahan kelapa sawit.

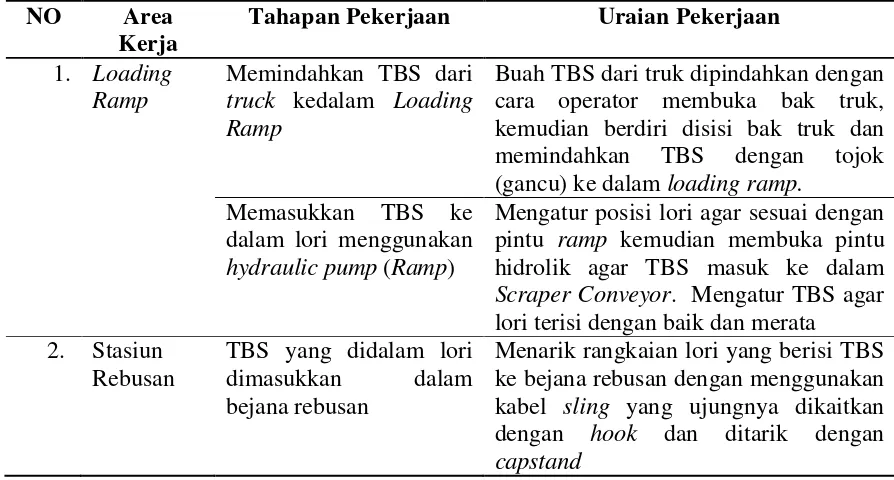

5.1.1. Data Uraian Pekerjaan

Data uraian pekerjaan dari tahapan pekerjaan dapat dilihat pada Tabel 5.1. Tabel 5.1. Uraian Pekerjaan Stasiun Pengolahan Pabrik Kelapa Sawit

NO Area

Kerja

Tahapan Pekerjaan Uraian Pekerjaan

1. Loading Ramp

Memindahkan TBS dari truck kedalam Loading Ramp

Buah TBS dari truk dipindahkan dengan cara operator membuka bak truk, kemudian berdiri disisi bak truk dan memindahkan TBS dengan tojok (gancu) ke dalam loading ramp.

Memasukkan TBS ke dalam lori menggunakan hydraulic pump (Ramp)

Mengatur posisi lori agar sesuai dengan pintu ramp kemudian membuka pintu hidrolik agar TBS masuk ke dalam Scraper Conveyor. Mengatur TBS agar loriterisi dengan baik dan merata 2. Stasiun

Rebusan

TBS yang didalam lori

dimasukkan dalam

bejana rebusan

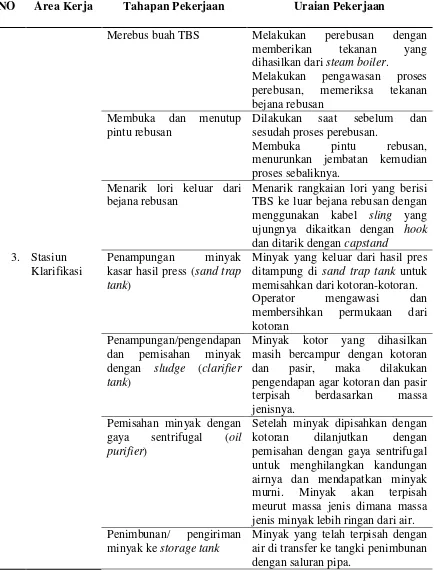

Tabel 5.1. Uraian Pekerjaan Stasiun Pengolahan Pabrik Kelapa Sawit (Lanjutan)

NO Area Kerja Tahapan Pekerjaan Uraian Pekerjaan

Merebus buah TBS Melakukan perebusan dengan

memberikan tekanan yang dihasilkan dari steam boiler.

Melakukan pengawasan proses perebusan, memeriksa tekanan bejana rebusan

Membuka dan menutup pintu rebusan

Dilakukan saat sebelum dan sesudah proses perebusan.

Membuka pintu rebusan, menurunkan jembatan kemudian proses sebaliknya.

Menarik lori keluar dari bejana rebusan

Menarik rangkaian lori yang berisi TBS ke luar bejana rebusan dengan menggunakan kabel sling yang ujungnya dikaitkan dengan hook dan ditarik dengan capstand

3. Stasiun Klarifikasi

Penampungan minyak kasar hasil press (sand trap tank)

Minyak yang keluar dari hasil pres ditampung di sand trap tank untuk memisahkan dari kotoran-kotoran.

Operator mengawasi dan membersihkan permukaan dari kotoran

Penampungan/pengendapan dan pemisahan minyak dengan sludge (clarifier tank)

Minyak kotor yang dihasilkan masih bercampur dengan kotoran dan pasir, maka dilakukan pengendapan agar kotoran dan pasir terpisah berdasarkan massa jenisnya.

Pemisahan minyak dengan gaya sentrifugal (oil purifier)

Setelah minyak dipisahkan dengan kotoran dilanjutkan dengan pemisahan dengan gaya sentrifugal untuk menghilangkan kandungan airnya dan mendapatkan minyak murni. Minyak akan terpisah meurut massa jenis dimana massa jenis minyak lebih ringan dari air. Penimbunan/ pengiriman

minyak ke storage tank

Tabel 5.1. Uraian Pekerjaan Stasiun Pengolahan Pabrik Kelapa Sawit (Lanjutan)

NO Area Kerja Tahapan Pekerjaan Uraian Pekerjaan

Pemisahan sebagian minyak dari sludge (sludge separator)

Kotoran yang terpisah kemungkinan masih terdapat kandungan minyaknya. Dalam mesin sludge separator, kotoran disaring untuk mendapatkan minyak yang tersisa dan ditransfer kembali ke clarifier tank

Pengoperasian Fat-fit Campuran kotoran dari hasil pemurnian minyak ditampung di bak fat-fit untuk menyaring kembali kandungan minyak yang tersisa.

Sumber : PTPN IV Dolok Ilir

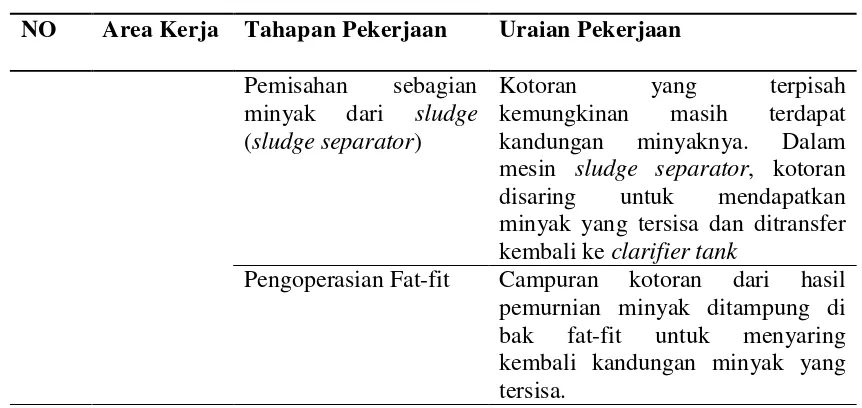

5.2. Pengolahan Data 5.2.1. Identifikasi Risiko

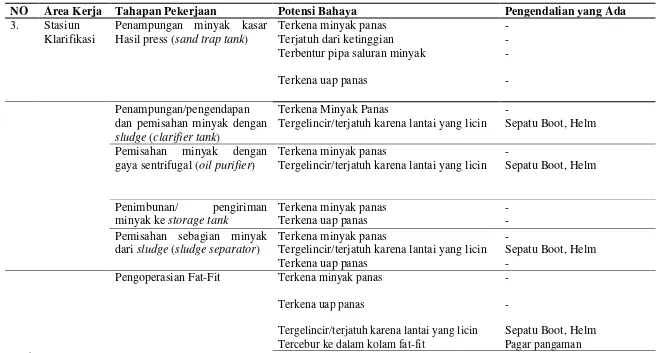

Tabel 5.2. Identifikasi Bahaya pada Stasiun Pengolahan Pabrik Kelapa Sawit

NO Area Kerja Tahapan Pekerjaan Potensi Bahaya Pengendalian yang Ada

1. Loading Ramp

Memindahkan TBS dari truck kedalam Loading Ramp

Tangan terjepit pengunci bak Truk Terjatuh dari ketinggian

Tertimpa TBS Terkena gancu

- -

Sepatu Boot, Helm -

Memasukkan TBS ke dalam Lori

Tertimpa TBS

Tergelincir/terjatuh karena lantai yang licin Terjepit saat menyambung Lori

Sepatu Boot, Helm Sepatu Boot, Helm -

2. Stasiun Rebusan

Memasukkan lori berisi TBS ke dalam bejana rebusan

Terjepit saat menyambung Lori Terkena serabut kabel sling

Tergelincir/terjatuh karena lantai yang licin -

Sarung tangan Sepatu boot, Helm

Merebus buah TBS Meledak

Terkena semburan uap panas dari lubang buangan

Tergelincir/terjatuh karena lantai yang licin Kebisingan

Rambu peringatan K3 Rambu peringatan K3, Sarung tangan

Sepatu Boot, Helm -

Membuka dan menutup pintu rebusan

Terkena semburan uap panas saat membuka pintu rebusan

Tergelincir/terjatuh karena lantai yang licin Terjepit jembatan saat menaikkan/menurunkan jembatan penghubung lintasan dengan rebusan. Kebisingan

Sarung tangan, rambu peringatan K3 Sepatu boot, Helm -

-

Menarik lori keluar dari bejana rebusan

Terjepit saat menyambung lori Terkena serabut kabel sling

Tergelincir/terjatuh karena lantai yang licin

-

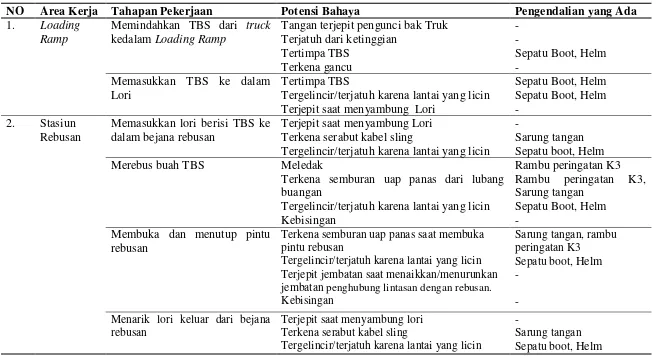

Tabel 5.2. Identifikasi Bahaya pada Stasiun Pengolahan Pabrik Kelapa Sawit (lanjutan)

NO Area Kerja Tahapan Pekerjaan Potensi Bahaya Pengendalian yang Ada

3. Stasiun Klarifikasi

Penampungan minyak kasar Hasil press (sand trap tank)

Terkena minyak panas Terjatuh dari ketinggian Terbentur pipa saluran minyak Terkena uap panas

- - - -

Penampungan/pengendapan dan pemisahan minyak dengan sludge (clarifier tank)

Terkena Minyak Panas

Tergelincir/terjatuh karena lantai yang licin -

Sepatu Boot, Helm Pemisahan minyak dengan

gaya sentrifugal (oil purifier)

Terkena minyak panas

Tergelincir/terjatuh karena lantai yang licin -

Sepatu Boot, Helm

Penimbunan/ pengiriman minyak ke storage tank

Terkena minyak panas Terkena uap panas

- - Pemisahan sebagian minyak

dari sludge (sludge separator)

Terkena minyak panas

Tergelincir/terjatuh karena lantai yang licin Terkena uap panas

-

Sepatu Boot, Helm -

Pengoperasian Fat-Fit Terkena minyak panas -

Terkena uap panas -

Tabel diatas menunjukkan potensi bahaya yang terdapat di setiap tahapan pekerjaaan pengolahan kelapa sawit yang didapatkan berdasarkan pengamatan langsung yang dilakukan oleh peneliti, dan pengendalian yang dibuat oleh perusahaan misalnya untuk tahapan pekerjaan memindahkan TBS dari truck kedalam Loading Ramp potensi bahayanya adalah tangan terjepit pengunci bak truk, terjatuh dari ketinggian, tertimpa TBS dan terkena gancu. Pengendalian yang dibuat oleh perusahaan hanya pada potensi bahaya tertimpa TBS yaitu dengan menggunakan sepatu boot dan helm. Demikian selanjutnya untuk potensi bahaya lainnya dapat dilihat pada tabel 5.2.

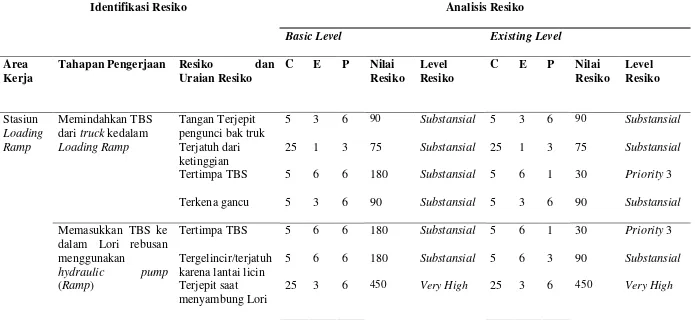

5.2.2. Penilaian Risiko

Tabel 5.3. Hasil Penilaian Risiko pada Stasiun Loading Ramp

Identifikasi Resiko Analisis Resiko

Basic Level Existing Level

Area Kerja

Tahapan Pengerjaan Resiko dan

Uraian Resiko

C E P Nilai pengunci bak truk

5 3 6 90 Substansial 5 3 6 90 Substansial

Memasukkan TBS ke dalam Lori rebusan

karena lantai licin

5 6 6 180 Substansial 5 6 3 90 Substansial

Terjepit saat menyambung Lori

25 3 6 450 Very High 25 3 6 450 Very High

Tabel 5.4. Hasil Penilaian Risiko pada Stasiun Rebusan

Identifikasi Resiko Analisis Resiko

Basic Level Existing Level

Area

Lori berisi TBS

ke dalam bejana rebusan

Terjepit jembatan saat menaikkan dan menurunkan jembatan penghubung lintasan dengan rebusan.

15 3 6 270 Priority 1 15 3 6 270 Priority 1

Kebisingan 15 6 6 540 Very High 15 6 6 540 Very High

Menarik Lori

keluar dari bejana rebusan

Terjepit saat menyambung Lori 25 3 6 450 Very High 25 3 6 450 Very High

Terkena serabut kabel sling 5 6 6 180 Substansial 5 6 3 90 Substansial

Tergelincir/terjatuh karena lantai yang licin 5 6 6 180 Substansial 5 6 3 90 Substansial

Tabel 5.5. Hasil Penilaian Risiko pada Stasiun klarifikasi

Identifikasi Risiko Analisis Risiko

Basic Level Existing Level

Area Kerja Tahapan Pengerjaan Resiko dan Uraian Resiko

Penampungan minyak kasar

hasil press (sand trap tank) dan pemisahan minyak

dengan sludge (clarifier

tank)

Terkena minyak panas 25 3 6 450 Very high 25 3 6 450 Very high

Tergelincir/terjatuh karena lantai yang licin

5 6 6 180 Substansial 5 6 3 90 Substansial

Pemisahan minyak dengan

gaya sentrifugal (oil

purifier)

Terkena minyak panas 25 3 6 450 Very high 25 3 6 450 Substansial

Tergelincir/terjatuh karena lantai yang licin

5 6 6 180 Substansial 5 6 3

90 Substansial

Penimbunan/ pengiriman

minyak ke storage tank

Terkena minyak panas 25 3 6 450 Very high 25 3 6 450 Very high

Terkena uap panas 5 3 6 90 Substansial 5 3 6 90 Substansial

Pemisahan sebagian minyak

dari sludge (sludge

separator)

Terkena minyak panas 25 3 6 450 Very high 25 3 6 450 Very high

Tergelincir/terjatuh karena lantai yang licin

5 6 6 180 Very high 5 6 3 90 Substansial

Terkena uap panas 5 3 6 90 Substansial 5 3 6 90 Substansial

Pengoperasian Fat-fit Terkena minyak panas 25 3 6 450 Very high 25 3 6 450 Very high

Terkena uap panas 5 3 6 90 Substansial 5 3 6 90 Substansial

Tergelincir/terjatuh karena lantai yang licin

5 6 6 180 Substansial 5 6 3

90 Substansial

Tercebur dalam kolam fat-fit

15 2 6 180 Substansial 15 2 3

Risiko bahaya yang terdapat pada stasiun loading ramp adalah sebagai berikut:

1. Memindahkan TBS dari truk ke dalam loading ramp a. Tangan terjepit pengunci bak truk

Risiko tangan pekerja terjepit saat membuka pintu truk. Consequences memiliki nilai 5 (Important), karena dapat menyebabkan cedera ringan atau luka memar pada jari tangan. Exposure memiliki nilai 3 (occasionally), karena kejadian ini tidak sering terjadi, hanya sekali dalam seminggu atau sekali dalam sebulan. Probability memiliki nilai 6 (likely), walaupun sudah ada instruksi kerja namun kecelakaan tersebut masih memiliki kemungkinan terjadi karena kondisi pekerja yang kelelahan dapat menyebabkan terjadinya kecelakaan.

5.2.3. Penentuan Risk Reduction

Setelah diperoleh level risikonya, maka ditentukan risk reduction yaitu pengurangan risiko yang terdapat pada setiap area kerja dengan mempertimbangkan pengendalian yang telah ada yang dilakukan oleh perusahaan. Penentuan risk reduction didapat dengan mengurangkan basic risk dengan existing risk dengan menggunakan rumus sebagai berikut :

Risk reduction= X 100 %

Tabel 5.6. Hasil Perhitungan Risk Reduction

No Area Kerja

Tahapan Pengerjaan

Risiko dan Uraian Risiko pengunci bak truk

90 90 0 %

Terjatuh dari ketinggian 60 1 83.3 %

Tertimpa TBS 36 18 50 %

Terkena gancu/tojok 150 45 70 %

Memasukkan karena lantai yang licin

36 18 50 %

Terjepit saat menyambung Lori

90 90 0 % bejana rebusan

Terjepit saat menyambung Lori

90 90 0 %

Terbentur serabut kabel sling

12 9 25 %

Tergelincir/terjatuh karena lantai yang licin

36 18 50 %

Terkena semburan uap panas

180 90 50 %

Tergelincir/terjatuh karena lantai yang licin

36 18 50 %

Tabel 5.6.Hasil Perhitungan Risk Reduction (Lanjutan)

No Area Kerja

Tahapan Pengerjaan

Risiko dan Uraian Risiko karena lantai yang licin

180 90 50 %

Terjepit jembatan saat menaikkan dan menurunkan karena lantai yang licin hasil press (sand trap tank) saluran minyak

90 90 0 % sludge (clarifier tank)

Terkena minyak panas

450 450 0 %

Tabel 5.6.Hasil Perhitungan Risk Reduction(Lanjutan)

No Area Kerja

Tahapan Pengerjaan

Risiko dan Uraian Risiko karena lantai yang licin karena lantai yang licin

180 90 50 %

Tercebur dalam kolam fat-fit

180 90 50 %

Sumber : Pengolahan Data

5.2.5. Rekomendasi Pengendalian

5.2.5.1. Rekomendasi Tindakan Pengendalian Risiko di Stasiun Loading Ramp

Tindakan pengendalian yang diperlukan atas risiko setiap pekerjaan yang terdapat pada stasiun Loading Ramp dapat dilihat pada tabel berikut.

Tabel 5.8. Rekomendasi Pengendalian Risiko Stasiun Loading Ramp Area

Kerja

Risiko dan Uraian Risiko

Hirearcy of Control

Solusi Pengendalian

Stasiun

Menggunakan alat bantu untuk membuka katup pengunci bak truk. Administrative

Control

Pengawasan terhadap prosedur kerja, pengawasan penggunaan APD

Training Peningkatan pengetahuan pekerja tentang K3, Pelatihan dan panduan bagi operator.

PPE Safety gloves

Terjatuh dari ketinggian

Administrative Control

Ketelitian dan pemasangan sesuai aturan, Petugas memenuhi instruksi kerja, Pengawasan terhadap prosedur kerja, pengawasan pemakaian APD.

Training Peningkatan pengetahuan pekerja tentang K3, Pelatihan dan panduan bagi operator.

PPE Full body harness

Tertimpa TBS Administrative Control

Pembuatan SOP pembongkaran buah yang aman, pengawasan penggunaan APD

Training Peningkatan pengetahuan pekerja tentang K3, Pelatihan dan panduan bagi operator.

PPE Safety boot, Helm Terkena gancu Engineering

Control

Penyediaan tojok/gancu yang ergonomis.

Administrative Control

Pengawasan terhadap prosedur kerja, pengawasan penggunaan APD Training Peningkatan pengetahuan pekerja

tentang K3, Pelatihan dan panduan bagi operator.

Tabel 5.8 Rekomendasi Pengendalian Risiko Stasiun Loading Ramp (lanjutan)

Area Kerja

Risiko dan Uraian Risiko

Hirearcy of Control

Solusi Pengendalian Tergelincir/terjatuh

karena lantai yang licin

Administrative Control

Peningkatan intensitas pembersihan lantai, pengawasan

penggunaan APD.

Training Peningkatan pengetahuan pekerja tentang K3, Pelatihan dan panduan bagi operator.

PPE Helm, Safety boot. Terjepit saat

menyambung Lori

Engineering Control

Penyediaan alat pembantu untuk memasukkan TBS ke dalam lori Administrative

Control

Pengawasan terhadap prosedur kerja, pengawasan penggunaan APD

Training Peningkatan pengetahuan pekerja tentang K3, Pelatihan dan panduan bagi operator.

PPE Coverall (Pakaian Pelindung), safety gloves

Sumber : Pengolahan Data

5.2.5.2. Rekomendasi Tindakan Pengendalian Risiko di Stasiun Rebusan Tindakan pengendalian yang diperlukan atas risiko setiap pekerjaan yang terdapat pada stasiun rebusandapat dilihat pada tabel berikut.

Tabel 5.9. Rekomendasi Pengendalian Risiko Stasiun Rebusan

Area Kerja

Risiko dan Uraian Risiko

Hirearcy of Control

Solusi Pengendalian

Stasiun

Penyediaan alat untuk membantu menarik rangkaian lori ke bejana rebusan.

Administrative Control

Pengawasan terhadap prosedur kerja, pengawasan penggunaan APD

Training Peningkatan pengetahuan pekerja tentang K3, Pelatihan dan panduan bagi operator.

PPE Safety gloves

Terkena serabut kabel sling

Engineering Control

Melakukan perawatan kabel sling. Administrative

Control

Pengawasan pemakaian APD

Training Peningkatan pengetahuan tentang K3, Pelatihan dan panduan bagi operator.

PPE Safety gloves

Tergelincir/terjatuh karena lantai yang licin

Administrative Control

Peningkatan intensitas pembersihan lantai, pengawasan penggunaan APD. Training Peningkatan pengetahuan pekerja

tentang K3, Pelatihan dan panduan bagi operator.

Perawatan secara berkala alat ukur steam yang terdapat di bejana rebusan. Administrative

Control

Penyediaan rambu peringatan K3, pengawasan terhadap prosedur kerja, pengawasan penggunaan APD.

Training Peningkatan pengetahuan tentang perebusan dengan steam, pengawasan terhadap SOP dan lingkungan kerja Terkena semburan

uap panas

Engineering Control

Penyediaan alat pembuka katub tabung rebusan.

Administrative Control

Tabel 5.9. Rekomendasi Pengendalian Risiko Stasiun Rebusan (Lanjutan) Area

Kerja

Risiko dan Uraian Risiko

Hirearcy of Control

Solusi Pengendalian

Training Peningkatan pengetahuan pekerja tentang K3.

PPE Safety jacket, safety gloves, face shield, rambu peringatan K3

Kebisingan Administrative Control

Melakukan perawatan terhadap mesin yang bising, Mengurangi waktu kerja operator yang lebih banyak terpapar kebisingan, pengawasan terhadap prosedur kerja, pengawasan penggunaan APD.

Training Peningkatan pengetahuan pekerja tentang K3.

PPE Earplug, earmuff

Terjepit jembatan saat menaikkan dan menurunkan

jembatan

Engineering Control

Pembuatan alat pembantu penurunan jembatan penghubung pada lori.

Administrative Control

Pengawasan terhadap prosedur kerja, pengawasan pemakaian APD.

Training Pelatihan dan panduan bagi operator, peningkatan pengetahuan pekerja tentang K3.

PPE safety gloves

Sumber : Pengolahan Data

5.2.5.3. Rekomendasi Tindakan Pengendalian Risiko di Stasiun Klarifikasi Tindakan pengendalian yang diperlukan atas risiko setiap pekerjaan yang terdapat pada stasiun klarifikasi dapat dilihat pada tabel berikut.

Tabel 5.10. Rekomendasi Pengendalian Risiko Stasiun Klarifikasi

Area Kerja Risiko dan Uraian Risiko

Hirearcy of Control Solusi Pengendalian

Stasiun

Pembuatan rambu peringatan K3, pengawasan terhadap prosedur kerja.

Training Peningkatan pengetahuan pekerja

tentang K3, safety briefing, sosialisasi penggunaan APD

PPE Coverall (Pakaian Pelindung), face

shield Terjatuh dari

ketinggian

Administrative Control

Ketelitian dan pemasangan sesuai aturan, Petugas memenuhi instruksi kerja, Pengawasan terhadap prosedur kerja, pengawasan pemakaian APD.

Training Peningkatan pengetahuan pekerja

tentang K3, Pelatihan dan panduan bagi operator.

PPE Full body harness

Terbentur pipa saluran minyak

Engineering Control pemberian tanda pada saluran pipa Administrative

Control

Penataan dan kerapian di lingkungan kerja, pengawasan pemakaian APD

Training Peningkatan pengetahuan pekerja

tentang K3, safety briefing sosialisasi penggunaan APD

PPE Helm, safety sign

Terkena uap panas

Engineering Control Perawatan secara berkala alat ukur steam yang terdapat di tangki minyak

Administrative Control

Penyediaan rambu peringatan K3, pengawasan terhadap prosedur kerja, pengawasan penggunaan APD

Training Peningkatan pengetahuan pekerja

tentang K3, Pelatihan dan panduan bagi operator,

Tabel 5.10. Rekomendasi Pengendalian Risiko Stasiun Klarifikasi (lanjutan)

Area Kerja

Risiko dan Uraian Risiko

Hirearcy of Control Area Kerja

Tergelincir/terjatuh karena lantai licin

Administrative Control Peningkatan intensitas pembersihan lantai, pengawasan penggunaan APD

Training Peningkatan pengetahuan pekerja

tentang K3, Pelatihan dan panduan bagi operator.

PPE Helm, Safety boot

Tercebur dalam kolam fat-fit

Engineering Control Pembuatan pagar batas di pinggir bak kolam fat-fit.

Administrative Control Pengawasan terhadap prosedur kerja, Penyediaan rambu peringatan K3.

Training Peningkatan pengetahuan pekerja

tentang K3, safety briefing. Sumber : Pengolahan Data

5.3. Metode 5S

5.3.1. Kondisi Awal Stasiun

Pada stasiun loading ramp kondisi lingkungan yang licin dan becek yang dapat mengakibatkan seseorang dapat jatuh pada saat pemindahan TBS. Kondisi stasiun Loading Ramp dapat dilihat pada Gambar 5.1 berikut ini.

Sumber: PTPN IV Dolok Ilir

Gambar 5.1. Stasiun Loading Ramp

Pada stasiun Rebusan Kondisi lingkungan terlihat kotor dan sangat panas akibat uap perebusan TBS hal ini dapat mengganggu kinerja operator.

Sumber: PTPN IV Dolok Ilir

Pada stasiun Klarifikasi terdapat banyak mesin maupun peralatan yang digunakan untuk menunjang berlangsungnya proses produksi. Kondisi lingkungan terlihat banyak sisa –sisa ampas kelapa sawit yang diletakkan didekat mesin yang dapat mengganggu kinerja operator.

Sumber: PTPN IV Dolok Ilir

Gambar 5.3. Stasiun Klarifikasi 5.3. 2. Kuesioner 5S

Penelitian Kuesioner 5S dilakukan pada 3 stasiun yaitu stasiun Loading Ramp, stasiun Rebusan dan stasiun klarifikasi, Kuesioner 5S ini disebar sebanyak 2 kali dimana kuesioner I sebelum dilakukan pelatihan dan kuesioner II setelah dilakukan pelatihan 5S. Kuesioner ini terbagi atas 3 kelompok pertanyaan yaitu pertanyaan untuk pengetahuan, sikap dan tindakan yang terdiri dari 25 pernyataan dengan 4 pilihan jawaban yaitu:

5.4. Uji Validitas dan Reliabilitas 5.4.1. Uji Validitas

Pengujian validitas dilakukan berdasarkan hasil kuesioner tertutup derajat kepentingan yaitu dari pernyataan 1 hingga pernyataan 25 untuk penilaian keadaan 5S pada PTPN IV Dolok Ilir. Uji validitas dilakukan dengan menggunakan persamaan korelasi product moment (pearson). Contoh perhitungan untuk validasi pernyataan 1 dapat dilihat pada tabel 5.20

Tabel 5.21. Uji Validitas Atribut 1 untuk bagian knowledge stasiun Loading ramp

No.

Responden X Y X^2 XY Y^2

1. 3 87 9 261 7569

2. 3 80 9 240 6400

3. 4 96 16 384 9216

4. 3 80 9 240 6400

5. 2 69 4 138 4761

6. 4 76 16 304 5776

7. 3 66 9 198 4356

8. 4 96 16 384 9216

9. 3 70 9 210 4900

10. 3 67 9 201 4489

11. 3 92 9 276 8464

12. 2 63 4 126 3969

13. 3 91 9 273 8281

14. 2 80 4 160 6400

Total 42 1113 132 3395 90197

Uji validitas pernyataan dihitung dengan rumus

Besar koefisien korelasi product moment untuk atribut 1 bagian knowledge adalah 0,552. Tabel kritis dapat dilihat koefisien product moment untuk taraf signifikan 5%, diperoleh nilai kritis sebagai berikut.

Tabel 5.22. Hasil Perhitungan Validitas Derajarat Kepentingan Stasiun Loading Ramp Bagian Knowledge

Responden N ∑X rhitung R tabel ket

1. 14 42 0,552 0,532 Valid

2. 14 45 0,556 0,532 Valid

3. 14 45 0,6372 0,532 Valid

4. 14 45 0,7 0,532 Valid

5. 14 46 0,646 0,532 Valid

6. 14 42 0,72 0,532 Valid

7. 14 46 0,64 0,532 Valid

8. 14 45 0,596 0,532 Valid

9. 14 42 0,542 0,532 Valid

10. 14 42 0,57 0,532 Valid

11. 14 45 0,637 0,532 Valid

12. 14 47 0,654 0,532 Valid

13. 14 42 0,55 0,532 Valid

14. 14 42 0,7004 0,532 Valid

15. 14 46 0,625 0,532 Valid

16. 14 43 0,647 0,532 Valid

17. 14 48 0,638 0,532 Valid

18. 14 44 0,669 0,532 Valid

19. 14 47 0,71 0,532 Valid

20. 14 45 0,681 0,532 Valid

21. 14 46 0,77 0,532 Valid

22. 14 44 0,583 0,532 Valid

23. 14 47 0,544 0,532 Valid

24. 14 40 0,67 0,532 Valid

25. 14 47 0,68 0,532 Valid

Tabel 5.23. Hasil Perhitungan Validitas Derajarat Kepentingan Stasiun Loading Ramp Bagian Sikap

Responden N ∑X rhitung R tabel ket

1. 14 40 0,627 0,532 Valid

2. 14 44 0,557 0,532 Valid

3. 14 47 0,5597 0,532 Valid

4. 14 42 0,76 0,532 Valid

5. 14 41 0,631 0,532 Valid

6. 14 47 0,56 0,532 Valid

7. 14 49 0,54 0,532 Valid

8. 14 43 0,686 0,532 Valid

9. 14 43 0,623 0,532 Valid

10. 14 45 0,62 0,532 Valid

11. 14 44 0,555 0,532 Valid

12. 14 32 0,823 0,532 Valid

13. 14 32 0,64 0,532 Valid

14. 14 45 0,5726 0,532 Valid

15. 14 48 0,541 0,532 Valid

16. 14 43 0,6015 0,532 Valid

17. 14 46 0,6631 0,532 Valid

18. 14 43 0,7217 0,532 Valid

19. 14 44 0,62 0,532 Valid

20. 14 42 0,614 0,532 Valid

21. 14 29 0,81 0,532 Valid

22. 14 45 0,74 0,532 Valid

23. 14 44 0,577 0,532 Valid

24. 14 44 0,576 0,532 Valid

Tabel 5.24. Hasil Perhitungan Validitas Derajarat Kepentingan Stasiun Loading Ramp Bagian Tindakan

Responden N ∑X rhitung R tabel ket

1. 14 45 0,66 0,532 Valid

2. 14 48 0,579 0,532 Valid

3. 14 44 0,799 0,532 Valid

4. 14 48 0,79 0,532 Valid

5. 14 48 0,59 0,532 Valid

6. 14 47 0,66 0,532 Valid

7. 14 43 0,59 0,532 Valid

8. 14 41 0,815 0,532 Valid

9. 14 29 0,604 0,532 Valid

10. 14 41 0,65 0,532 Valid

11. 14 40 0,707 0,532 Valid

12. 14 47 0,552 0,532 Valid

13. 14 43 0,66 0,532 Valid

14. 14 43 0,5933 0,532 Valid

15. 14 41 0,656 0,532 Valid

16. 14 45 0,7278 0,532 Valid

17. 14 45 0,5445 0,532 Valid

18. 14 47 0,6255 0,532 Valid

19. 14 47 0,59 0,532 Valid

20. 14 47 0,604 0,532 Valid

21. 14 44 0,54 0,532 Valid

22. 14 49 0,612 0,532 Valid

23. 14 48 0,57 0,532 Valid

24. 14 43 0,583 0,532 Valid

25. 14 36 0,6904 0,532 Valid

5.4.2. Uji Reliabilitas

Pengujian reliabilitas untuk data kinerja dilaksanakan untuk mengetahui apakah kuesioner reliable atau tidak. Uji reliabilitas dilakasanakan dengan menggunakan rumus Alpha Cronbach, menggunakan rumus seperti berikut ini.

Contoh:

Hasil rekapitulasi nilai dapat dilihat pada Tabel 5.24 berikut ini.

Tabel 5.25. Perhitungan Varians Tiap Pernyataan Stasiun Loading Ramp Bagian Knowledge

Pernyataan Varians Pernyataan Varians

1. 0.429 14. 0.57

2. 0.597 15. 0.45

3. 0.45 16. 0.49

4. 0.6 17. 0.5

5. 0.49 18 0.55

6. 0.429 19 0.4

7. 0.53 20 0.6

8. 0.48 21 0.49

9. 0.43 22 0.55

10. 0.714 23 0.4

11. 0.45 24 0.55

12. 0.23 25 0.66

13. 0.57

2

Kemudian dilaksanakan perhitungan varians total dengan rumus :

Varians Total

Contoh:

Setelah itu dimasukkan ke rumus alpha,

0,966

Nilai koefisien reliabilitas kinerja diperoleh sebesar 0,966

Cara untuk menilai apakah suatu instrumen memiliki tingkat reliabilitas yang tinggi yaitu dengan membandingkan dengan nilai dari tabel krisis koefisien korelasi r pearson. Tabel krisis koefisien korelasi r pearson untuk taraf signifikan 5% dengan jumlah responden = 14 sebesar 0,532

Atribut tentang knowledge pernyataan 1 hingga 25 memiliki r hitung yang lebih besar yaitu 0,966 dari r tabel 0,532, maka data dinyatakan reliable maka kuesioner dapat dipercaya kebenaran datanya.

Tabel 5.26. Perhitungan Varians Tiap Pernyataan Stasiun Loading Ramp Bagian Sikap

Pernyataan Varians Pernyataan Varians

1. 0.408 14. 0.71

Sumber: Pengolahan Data

2

Kemudian dilaksanakan perhitungan varians total dengan rumus :

Varians Total

Contoh:

Setelah itu dimasukkan ke rumus alpha,

Nilai koefisien reliabilitas kinerja diperoleh sebesar 0,969

Cara untuk menilai apakah suatu instrumen memiliki tingkat reliabilitas yang tinggi yaitu dengan membandingkan dengan nilai dari tabel krisis koefisien korelasi r pearson. Tabel krisis koefisien korelasi r pearson untuk taraf signifikan 5% dengan jumlah responden = 14 sebesar 0,532

Atribut tentang knowledge pernyataan 1 hingga 25 memiliki r hitung yang lebih besar yaitu 0,969 dari r tabel 0,532, maka data dinyatakan reliable maka kuesioner dapat dipercaya kebenaran datanya.

Rekapitulasi hasil perhitungan varians tiap pernyataan stasiun loading ramp bagian Tindakan dapat dilihat pada tabel 5.26.

Tabel 5.27. Perhitungan Varians Tiap Pernyataan Stasiun Loading Ramp Bagian Tindakan

Pernyataan Varians Pernyataan Varians

1. 0.454 14. 0.35

2. 0.531 15. 0.35

3. 0.55 16. 0.45

4. 0.39 17. 0.5

5. 0.388 18 0.37

6. 0.515 19 0.7

7. 0.42 20 0.52

8. 0.57 21 0.40

9. 0.64 22 0.39

10. 0.495 23 0.4

11. 0.55 24 0.49

12. 0.23 25 0.67

13. 0.35