SKRIPSI

KAJIAN PENERAPAN PRODUKSI BERSIH AGROINDUSTRI KERUPUK IKAN

(Studi Kasus di Perusahaan Kerupuk Dua Gajah , Desa Kenanga, Indramayu – Jawa Barat)

FIRMAN PRAWIRADISASTRA F34102050

2007

FIRMAN PRAWIRADISASTRA. F34102050. Kajian Penerapan Produksi Bersih Agroindustri Kerupuk Ikan (Studi Kasus di Perusahaan Kerupuk Dua Gajah , Desa Kenanga, Indramayu – Jawa Barat). Di bawah bimbingan : Nastiti Siswi Indrasti. 2007

RINGKASAN

Indonesia memiliki potensi yang besar untuk mengembangkan agroindustri di bidang perikanan. Pada tahun 2002 produksi perikanan mencapai 4.7 juta ton, yang terdiri atas 3.7 juta ton produksi laut dan 1 juta ton produksi perikanan darat (BPS,2002). Industri kerupuk di Indramayu kebanyakan merupakan industri kecil dan menengah. Industri kerupuk jika tidak ditangani dengan baik juga mempunyai potensi untuk merusak lingkungan.

Tujuan dari penelitian ini adalah memperkenalkan konsep produksi bersih pada industri kecil dan menengah, khususnya agroindustri kerupuk ikan. Kedua, menganalisis alternatif-alternatif penerapan produksi bersih pada agroindustri kerupuk ikan. Tujuan terakhir adalah melakukan analisis kelayakan terhadap kemungkinan penerapan produksi bersih.

Penanganan terhadap limbah cair dan padat dari industri kerupuk dirasa masih kurang. Tidak ditanganinya limbah cair industri kerupuk membuat lingkungan sekitar pabrik menjadi kurang nyaman. Limbah cair menyebabkan parit yang terdapat di sekitar pabrik berbau tidak sedap. Penggunaan air yang berlebih juga menyebabkan pemborosan air.

Solusi dari permasalahan di atas adalah produksi bersih. Manajemen pabrik belum mengetahui konsep produksi bersih sehingga perlu dilakukan pembinaan atau pelatihan, baik dari pemerintah atau kalangan akademis. Penerapan produksi bersih tentunya harus sesuai dengan karakteristik industri kerupuk di Indramayu yaitu menggunakan teknologi yang biayanya terjangkau (feasible) dan bahan yang mudah didapatkan di pasaran.

Alternatif yang diusulkan adalah usaha daur ulang air, pemanfaatan limbah ikan menjadi tepung ikan, perbaikan good house keeping, modifikasi alat, modifikasi proses dan tata cara operasi yang baik. Penerapan tata cara operasi yang baik dan perbaikan good house keeping tidak membutuhkan banyak biaya. Manfaat dari kedua alternatif ini memang tidak secara langsung berkaitan dengan produktivitas dan efisiensi pabrik.

Oleh karena itu perlu ada perubahan pola pikir dari pemilik pabrik. Penerapan tata cara operasi yang baik diantaranya pembuatan Standard Operatinal Procedure

(SOP) pembuatan dan pencetakan adonan, tidak membutuhkan biaya besar. Jika setiap hari 1.7 kg tepung terigu terbuang maka dengan pembuatan SOP diharapkan tepung terigu yang terbuang dapat dihemat. Penghematan tepung terigu tiap tahunnya bisa mencapai 408 kg. Jika asumsi harga tepung terigu adalah Rp 4 000 per kg maka setiap tahun dapat menghemat Rp 1 632 000,-. Penerapan produksi bersih seperti perbaikan good house keeping dan tata cara operasi yang baik perlu dilakukan terus-menerus dengan pengawasan yang memadai agar dicapai hasil yang optimal.

adalah sebesar -Rp. 9 772 452,- sehingga dapat dikatakan alternatif ini tidak layak untuk dijalankan. Biaya operasional dari alternatif ini lebih besar dari penghematan biaya yang didapatkan sehingga perlu mencari alternatif lain yang efisien.

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

KAJIAN PENERAPAN PRODUKSI BERSIH AGROINDUSTRI KERUPUK IKAN

(Studi Kasus di Perusahaan Kerupuk Dua Gajah , Desa Kenanga, Indramayu – Jawa Barat)

SKRIPSI

Sebagai Salah Satu Syarat untuk Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh:

FIRMAN PRAWIRADISASTRA F34102050

2007

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

KAJIAN PENERAPAN PRODUKSI BERSIH AGROINDUSTRI KERUPUK IKAN

(Studi Kasus di Perusahaan Kerupuk Dua Gajah , Desa Kenanga, Indramayu – Jawa Barat)

SKRIPSI

Sebagai Salah Satu Syarat untuk Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh:

FIRMAN PRAWIRADISASTRA F34102050

Dilahirkan pada tanggal 27 Mei 1984 Di Bochum, Jerman

Tanggal lulus : 28 Juni 2007

Menyetujui Bogor, Agustus 2007

BIODATA RINGKAS PENULIS

Firman Prawiradisastra, dilahirkan 27 Mei 1984 di Bochum, Jerman. Merupakan putra pertama dari pasangan Ir. Suryana dan Mahtarini. Penulis bersekolah mulai dari TK Akbar, lulus pada tahun 1990. Kemudian melanjutkan pendidikannya di SD Pengadilan V pada tahun 1990 dan lulus pada tahun 1996. Kemudian penulis melanjutkan bersekolah di SLTP Negeri 2 Bogor pada tahun 1996 sampai 1999.

Pada tahun 1999 melanjutkan pendidikan di SMU Negeri 1 Bogor hingga lulus pada tahun 2002. Semasa SMU penulis pernah mengkuti beberapa perlombaan diantaranya juara 3 lomba cepat tepat metereologi interaktif tahun 2002 dan menjadi peserta Olimpiade Fisika tingkat nasional SMU tahun 2001. Tamat dari SMU penulis melanjutkan pendidikan di Departemen Teknologi Industri Pertanian, Institut Pertanian Bogor (IPB). Penulis mendapatkan gelar sarjana pada tahun 2007.

Beberapa kegiatan kepanitiaan juga pernah penulis ikuti diantaranya penerimaan mahasiswa baru BEM IPB, Penerimaan mahasiswa baru FATETA dan Himpunan Mahasiswa Teknologi Industri (Himalogin). Beberapa seminar pernah penulis ikuti bertemakan wirausaha, biodiesel, pemasaran, motivasi dan lainnya.

KATA PENGANTAR

Segala puji bagi ALLAH yang telah memberikan hidayah kepada penulis sehingga penulis bisa menyelesaikan skripsi yang berjudul “Kajian Penerapan Produksi Bersih Agroindustri Kerupuk Ikan”. Shalawat dan salam penulis sampaikan kepada Rasulullah SAW dan para sahabatnya. Ucapan terima kasih juga ingin penulis sampaikan kepada

1. Ibu Dr. Ir Nastiti Siswi Indrasti selaku dosen pembimbing atas saran dan masukannya bagi penulis

2. Bapak Ir. Ade Iskandar M.Si dan bapak Dr. Ono Suparno sebagai dosen penguji atas masukannya terhadap penulis.

3. Ayah, Ibu, saudara dan pihak keluarga yang telah memberi dukungan kepada penulis.

4. Bapak H. Sein selaku pemilik pabrik kerupuk ”Dua Gajah” yang memberi penulis kesempatan untuk melakukan penelitian di pabrik kerupuk.

5. Bapak Carino selaku pembimbing lapang atas masukan dan sarannya. 6. Teman-teman TIN 23 (F39), Galih Prasetyo Jati, Berlianto, Andri, Tarwin,

Rahmad Sodikin, Haiman Saputra, Mohammad Mansyur, Igma Trisa Sukmalaksana, Fitriati, Fifi Isdianti, Herawati dan yang lainnya atas dukungannya.

7. Teman satu bimbingan F Ikhlas Kautsar dan Eny Widya Astuti atas masukan dan dukungannya.

8. Semua pihak yang telah membantu penulis baik langsung maupun tidak langsung dalam pembuatan skripsi ini.

DAFTAR ISI

II. TINJAUAN PUSTAKA ... 4

A. KERUPUK ... 5

B. BAHAN BAKU KERUPUK ... 5

C. PENANGANAN BAHAN BAKU ... 5

D. PROSES PEMBUATAN KERUPUK ... 7

E. PRODUKSI BERSIH ... 8

F. METODE PENELITIAN ... 11

III. METODOLOGI PENELITIAN ... 13

A. TEKNIK PENGUMPULAN DATA... 13

B. TEKNIK ANALISA DATA ... 13

IV. HASIL DAN PEMBAHASAN ... 15

A. TINJAUAN UMUM PERUSAHAAN ... 15

B. PROSES PRODUKSI ... 16

1. Persiapan Bahan ... 17

2. Pembuatan Adonan ... 19

3. Pengukusan ... 19

4. Pemotongan atau Pengirisan ... 20

5. Penjemuran ... 20

6. Pengemasan ... 21

iv

D. PEMBAHASAN ... 22

1. Pengenalan Produksi Bersih ... 22

2. Tujuan Awal Program Produksi Bersih ... 24

3. Kajian Penerapan Produksi Bersih ... 26

1. Persiapan Bahan ... 26

1. Daur Ulang Limbah Air Ikan ... 26

2. Kebersihan Ruang Pencucian ... 32

3. Pembuatan Tepung Ikan dari Sisa Ikan ... 34

2. Pembuatan dan Pencetakan Adonan ... 37

1. Ceceran Tepung dan Adonan ... 37

3. Pengukusan ... 39

1. Kebocoran Uap dan Air ... 39

2. Kehilangan Minyak Tanah saat Penyimpanan ... 39

V. KESIMPULAN DAN SARAN ... 41

A. KESIMPULAN ... 41

B. SARAN ... 42

DAFTAR PUSTAKA ... 43

DAFTAR TABEL

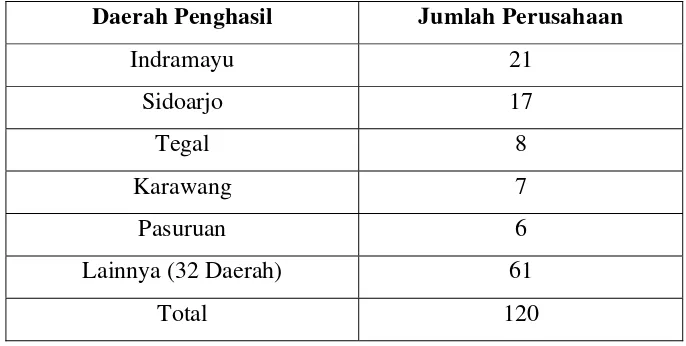

Tabel 1. Jumlah Perusahaan Kerupuk Ikan atau Udang Kategori Sedang dan Besar di Indonesia pada Tahun 2000 ... 2 Tabel 2. Komposisi Kimia Kerupuk Ikan ... 4 Tabel 3. Nilai Perkiraan Penggunaan Bahan Baku dan Bahan

Penunjang untuk Sepuluh Perusahaan di Desa Kenanga,

SKRIPSI

KAJIAN PENERAPAN PRODUKSI BERSIH AGROINDUSTRI KERUPUK IKAN

(Studi Kasus di Perusahaan Kerupuk Dua Gajah , Desa Kenanga, Indramayu – Jawa Barat)

FIRMAN PRAWIRADISASTRA F34102050

2007

FIRMAN PRAWIRADISASTRA. F34102050. Kajian Penerapan Produksi Bersih Agroindustri Kerupuk Ikan (Studi Kasus di Perusahaan Kerupuk Dua Gajah , Desa Kenanga, Indramayu – Jawa Barat). Di bawah bimbingan : Nastiti Siswi Indrasti. 2007

RINGKASAN

Indonesia memiliki potensi yang besar untuk mengembangkan agroindustri di bidang perikanan. Pada tahun 2002 produksi perikanan mencapai 4.7 juta ton, yang terdiri atas 3.7 juta ton produksi laut dan 1 juta ton produksi perikanan darat (BPS,2002). Industri kerupuk di Indramayu kebanyakan merupakan industri kecil dan menengah. Industri kerupuk jika tidak ditangani dengan baik juga mempunyai potensi untuk merusak lingkungan.

Tujuan dari penelitian ini adalah memperkenalkan konsep produksi bersih pada industri kecil dan menengah, khususnya agroindustri kerupuk ikan. Kedua, menganalisis alternatif-alternatif penerapan produksi bersih pada agroindustri kerupuk ikan. Tujuan terakhir adalah melakukan analisis kelayakan terhadap kemungkinan penerapan produksi bersih.

Penanganan terhadap limbah cair dan padat dari industri kerupuk dirasa masih kurang. Tidak ditanganinya limbah cair industri kerupuk membuat lingkungan sekitar pabrik menjadi kurang nyaman. Limbah cair menyebabkan parit yang terdapat di sekitar pabrik berbau tidak sedap. Penggunaan air yang berlebih juga menyebabkan pemborosan air.

Solusi dari permasalahan di atas adalah produksi bersih. Manajemen pabrik belum mengetahui konsep produksi bersih sehingga perlu dilakukan pembinaan atau pelatihan, baik dari pemerintah atau kalangan akademis. Penerapan produksi bersih tentunya harus sesuai dengan karakteristik industri kerupuk di Indramayu yaitu menggunakan teknologi yang biayanya terjangkau (feasible) dan bahan yang mudah didapatkan di pasaran.

Alternatif yang diusulkan adalah usaha daur ulang air, pemanfaatan limbah ikan menjadi tepung ikan, perbaikan good house keeping, modifikasi alat, modifikasi proses dan tata cara operasi yang baik. Penerapan tata cara operasi yang baik dan perbaikan good house keeping tidak membutuhkan banyak biaya. Manfaat dari kedua alternatif ini memang tidak secara langsung berkaitan dengan produktivitas dan efisiensi pabrik.

Oleh karena itu perlu ada perubahan pola pikir dari pemilik pabrik. Penerapan tata cara operasi yang baik diantaranya pembuatan Standard Operatinal Procedure

(SOP) pembuatan dan pencetakan adonan, tidak membutuhkan biaya besar. Jika setiap hari 1.7 kg tepung terigu terbuang maka dengan pembuatan SOP diharapkan tepung terigu yang terbuang dapat dihemat. Penghematan tepung terigu tiap tahunnya bisa mencapai 408 kg. Jika asumsi harga tepung terigu adalah Rp 4 000 per kg maka setiap tahun dapat menghemat Rp 1 632 000,-. Penerapan produksi bersih seperti perbaikan good house keeping dan tata cara operasi yang baik perlu dilakukan terus-menerus dengan pengawasan yang memadai agar dicapai hasil yang optimal.

adalah sebesar -Rp. 9 772 452,- sehingga dapat dikatakan alternatif ini tidak layak untuk dijalankan. Biaya operasional dari alternatif ini lebih besar dari penghematan biaya yang didapatkan sehingga perlu mencari alternatif lain yang efisien.

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

KAJIAN PENERAPAN PRODUKSI BERSIH AGROINDUSTRI KERUPUK IKAN

(Studi Kasus di Perusahaan Kerupuk Dua Gajah , Desa Kenanga, Indramayu – Jawa Barat)

SKRIPSI

Sebagai Salah Satu Syarat untuk Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh:

FIRMAN PRAWIRADISASTRA F34102050

2007

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

KAJIAN PENERAPAN PRODUKSI BERSIH AGROINDUSTRI KERUPUK IKAN

(Studi Kasus di Perusahaan Kerupuk Dua Gajah , Desa Kenanga, Indramayu – Jawa Barat)

SKRIPSI

Sebagai Salah Satu Syarat untuk Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh:

FIRMAN PRAWIRADISASTRA F34102050

Dilahirkan pada tanggal 27 Mei 1984 Di Bochum, Jerman

Tanggal lulus : 28 Juni 2007

Menyetujui Bogor, Agustus 2007

BIODATA RINGKAS PENULIS

Firman Prawiradisastra, dilahirkan 27 Mei 1984 di Bochum, Jerman. Merupakan putra pertama dari pasangan Ir. Suryana dan Mahtarini. Penulis bersekolah mulai dari TK Akbar, lulus pada tahun 1990. Kemudian melanjutkan pendidikannya di SD Pengadilan V pada tahun 1990 dan lulus pada tahun 1996. Kemudian penulis melanjutkan bersekolah di SLTP Negeri 2 Bogor pada tahun 1996 sampai 1999.

Pada tahun 1999 melanjutkan pendidikan di SMU Negeri 1 Bogor hingga lulus pada tahun 2002. Semasa SMU penulis pernah mengkuti beberapa perlombaan diantaranya juara 3 lomba cepat tepat metereologi interaktif tahun 2002 dan menjadi peserta Olimpiade Fisika tingkat nasional SMU tahun 2001. Tamat dari SMU penulis melanjutkan pendidikan di Departemen Teknologi Industri Pertanian, Institut Pertanian Bogor (IPB). Penulis mendapatkan gelar sarjana pada tahun 2007.

Beberapa kegiatan kepanitiaan juga pernah penulis ikuti diantaranya penerimaan mahasiswa baru BEM IPB, Penerimaan mahasiswa baru FATETA dan Himpunan Mahasiswa Teknologi Industri (Himalogin). Beberapa seminar pernah penulis ikuti bertemakan wirausaha, biodiesel, pemasaran, motivasi dan lainnya.

KATA PENGANTAR

Segala puji bagi ALLAH yang telah memberikan hidayah kepada penulis sehingga penulis bisa menyelesaikan skripsi yang berjudul “Kajian Penerapan Produksi Bersih Agroindustri Kerupuk Ikan”. Shalawat dan salam penulis sampaikan kepada Rasulullah SAW dan para sahabatnya. Ucapan terima kasih juga ingin penulis sampaikan kepada

1. Ibu Dr. Ir Nastiti Siswi Indrasti selaku dosen pembimbing atas saran dan masukannya bagi penulis

2. Bapak Ir. Ade Iskandar M.Si dan bapak Dr. Ono Suparno sebagai dosen penguji atas masukannya terhadap penulis.

3. Ayah, Ibu, saudara dan pihak keluarga yang telah memberi dukungan kepada penulis.

4. Bapak H. Sein selaku pemilik pabrik kerupuk ”Dua Gajah” yang memberi penulis kesempatan untuk melakukan penelitian di pabrik kerupuk.

5. Bapak Carino selaku pembimbing lapang atas masukan dan sarannya. 6. Teman-teman TIN 23 (F39), Galih Prasetyo Jati, Berlianto, Andri, Tarwin,

Rahmad Sodikin, Haiman Saputra, Mohammad Mansyur, Igma Trisa Sukmalaksana, Fitriati, Fifi Isdianti, Herawati dan yang lainnya atas dukungannya.

7. Teman satu bimbingan F Ikhlas Kautsar dan Eny Widya Astuti atas masukan dan dukungannya.

8. Semua pihak yang telah membantu penulis baik langsung maupun tidak langsung dalam pembuatan skripsi ini.

DAFTAR ISI

II. TINJAUAN PUSTAKA ... 4

A. KERUPUK ... 5

B. BAHAN BAKU KERUPUK ... 5

C. PENANGANAN BAHAN BAKU ... 5

D. PROSES PEMBUATAN KERUPUK ... 7

E. PRODUKSI BERSIH ... 8

F. METODE PENELITIAN ... 11

III. METODOLOGI PENELITIAN ... 13

A. TEKNIK PENGUMPULAN DATA... 13

B. TEKNIK ANALISA DATA ... 13

IV. HASIL DAN PEMBAHASAN ... 15

A. TINJAUAN UMUM PERUSAHAAN ... 15

B. PROSES PRODUKSI ... 16

1. Persiapan Bahan ... 17

2. Pembuatan Adonan ... 19

3. Pengukusan ... 19

4. Pemotongan atau Pengirisan ... 20

5. Penjemuran ... 20

6. Pengemasan ... 21

iv

D. PEMBAHASAN ... 22

1. Pengenalan Produksi Bersih ... 22

2. Tujuan Awal Program Produksi Bersih ... 24

3. Kajian Penerapan Produksi Bersih ... 26

1. Persiapan Bahan ... 26

1. Daur Ulang Limbah Air Ikan ... 26

2. Kebersihan Ruang Pencucian ... 32

3. Pembuatan Tepung Ikan dari Sisa Ikan ... 34

2. Pembuatan dan Pencetakan Adonan ... 37

1. Ceceran Tepung dan Adonan ... 37

3. Pengukusan ... 39

1. Kebocoran Uap dan Air ... 39

2. Kehilangan Minyak Tanah saat Penyimpanan ... 39

V. KESIMPULAN DAN SARAN ... 41

A. KESIMPULAN ... 41

B. SARAN ... 42

DAFTAR PUSTAKA ... 43

DAFTAR TABEL

Tabel 1. Jumlah Perusahaan Kerupuk Ikan atau Udang Kategori Sedang dan Besar di Indonesia pada Tahun 2000 ... 2 Tabel 2. Komposisi Kimia Kerupuk Ikan ... 4 Tabel 3. Nilai Perkiraan Penggunaan Bahan Baku dan Bahan

Penunjang untuk Sepuluh Perusahaan di Desa Kenanga,

vi DAFTAR GAMBAR

Gambar 1. Proses Produksi Kerupuk Ikan Pada Perusahaan Kerupuk

Kecil dan Menengah di Desa Kenanga, Indramayu ... 8

Gambar 2. Teknik-teknik Produksi Bersih ... 12

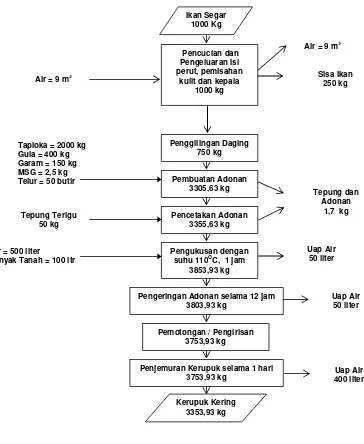

Gambar 3. Neraca Massa Proses Produksi Kerupuk ... 18

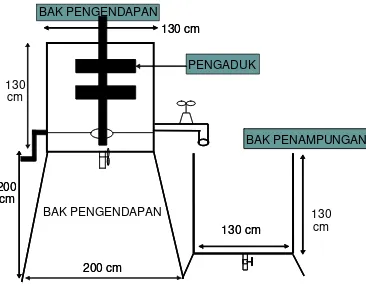

Gambar 4. Desain Instalasi Daur Ulang Air ... 33

I. PENDAHULUAN

A. LATAR BELAKANG

Indonesia memiliki potensi yang besar untuk mengembangkan agroindustri di

bidang perikanan. Pada tahun 2002 produksi perikanan mencapai 4.7 juta ton, yang

terdiri atas 3.7 juta ton produksi laut dan 1 juta ton produksi perikanan darat. Pada

tahun 2003 produksi perikanan diperkirakan mencapai 5.1 juta ton atau naik 8.25

persen bila dibandingkan dengan tahun 2002. Peningkatan produksi terjadi pada

seluruh kegiatan usaha perikanan, baik perikanan laut maupun perikanan darat (BPS,

2002).

Potensi produksi ikan yang cukup besar tersebut mempengaruhi berkembangnya

agroindustri yang menggunakan bahan baku ikan. Diantaranya adalah agroindustri

kerupuk ikan. Kerupuk ikan bisa dikembangkan baik mulai dari industri rumah

sampai industri menengah karena teknologi yang digunakan sederhana.

Di Indonesia terdapat beberapa daerah industri pengolahan perikanan, salah

satunya adalah daerah Jawa Barat. Hasil olahan ikan yang terkenal di daerah ini

adalah kerupuk. Di daerah ini kerupuk masih diolah secara tradisional. Proses dan

saluran pemasaran dari kerupuk ini sangat bervariasi, baik dari segi mutu maupun

harganya. Di daerah Jawa Barat terdapat beberapa sentra penghasil kerupuk, yaitu :

Indramayu, Ciamis, Garut, Kuningan, Sumedang dan Cirebon. Sebagian besarnya

adalah industri kecil dan menengah dikarenakan proses pembuatannya menggunakan

teknologi dan peralatan sederhana (Depperindag, 2003).

Disperindag Kabupaten Indramayu (2005) menyatakan terdapat 53 perusahaan di

sentra produksi kerupuk di Desa Kenanga, Kabupaten Indramayu. Jumlah tenaga

kerja yang terserap pada sentra produksi tersebut adalah 1 048 orang. Kapasitas

produksi per tahunnya mencapai 6 360 ton dengan nilai produksi Rp. 44 520 000 000

Industri kerupuk tersebar di hampir setiap propinsi di Indonesia. Di beberapa

daerah, kerupuk berhasil diusahakan dalam skala besar. Diantaranya adalah

Indramayu, Sidoarjo, Tegal, Karawang dan Pasuruan (BPS, 2000). BPS (2000)

menggolongkan industri kerupuk berdasarkan penggunaan tenaga kerja, diantaranya

terdapat 120 perusahaan yang termasuk kategori industri sedang dan besar.

Kabupaten Indramayu tercatat sebagai yang terbanyak dengan 21 perusahaan.

Perusahaan paling sedikit tercatat di daerah Pasuruan dengan 6 perusahaan. Data

selengkapnya dapat dilihat pada Tabel 1.

Tabel 1. Jumlah Perusahaan Kerupuk Ikan atau Udang Kategori

Sedang dan Besar di Indonesia pada Tahun 2000

Daerah Penghasil Jumlah Perusahaan

Indramayu 21

Sidoarjo 17

Tegal 8

Karawang 7

Pasuruan 6

Lainnya (32 Daerah) 61

Total 120

BPS (2000)

Kabupaten Indramayu memiliki potensi untuk mengembangkan industri kerupuk

ikan atau udang. Daerah ini memiliki sentra industri kerupuk di Desa Kenanga,

Kecamatan Sindang. Jika pemerintah daerah setempat serius untuk

mengembangkannya, industri kerupuk bisa menjadi andalan untuk pendapatan daerah

setempat. Pemerintah dapat menghubungkan industri dengan universitas atau

perguruan tinggi untuk pengembangan teknologi dan manajemen industri dengan

Industri kerupuk memiliki peran sebagai penghasil devisa dan juga sebagai

penggerak perekonomian nasional. Karena itu pertumbuhan dan perkembangan

industri kerupuk akan berjalan dengan baik bila dibarengi dengan penguasaan

teknologi dan manajemen industri modern. Penguasaan teknologi penangkapan ikan

yang baik akan memberikan bahan baku yang baik dan efisien. Penguasaan teknologi

dan manajemen industri modern akan membuat industri kerupuk bisa bersaing di era

persaingan bebas. Hubungan antara pemilik modal, pemerintah dan pengusaha juga

harus diselaraskan agar bisa memantapkan usaha ini (Apriyadi, 2003).

B. TUJUAN

a) Memperkenalkan konsep produksi bersih pada industri kecil dan menengah,

khususnya agroindustri kerupuk ikan.

b) Menganalisis alternatif-alternatif penerapan produksi bersih pada agroindustri

kerupuk ikan.

c) Melakukan analisis kelayakan terhadap kemungkinan penerapan produksi

bersih

C. RUANG LINGKUP

Penelitian yang dilakukan ini merupakan kajian penerapan produksi bersih pada

industri kerupuk ikan. Penelitian dilakukan pada bagian proses produksi kerupuk

ikan. Penelitian meliputi aspek teknis teknologis dan ekonomis. Kegiatan yang pada

aspek teknis teknologis meliputi tata cara operasi yang baik pada tiap tahapan proses,

modifikasi proses, modifikasi alat, perbaikan good house keeping pada tiap tahapan

proses, daur ulang air pada tahap pencucian dan pemanfaatan limbah industri berupa

kepala dan tulang ikan. Kegiatan yang bersifat ekonomis meliputi analisis finansial

II. TINJAUAN PUSTAKA

A. KERUPUK

Pengertian kerupuk menurut Standar Industri Indonesia (1985) adalah makanan

kering yang terbuat dari tepung tapioka atau tepung sagu dengan atau tanpa

penambahan bahan tambahan makanan lainnya yang dibutuhkan. Kerupuk harus

disiapkan dengan cara menggoreng atau memanggang sebelum disajikan.

Menurut Wijandi et al. (1975), jenis kerupuk dibedakan menjadi dua golongan

besar. Pertama adalah kerupuk kasar yang dibuat dari bahan baku utama pati yang

ditambahkan bumbu-bumbu. Yang kedua adalah kerupuk halus yang dibuat selain

dari bahan baku utama pati dan bumbu juga ditambahkan dengan ikan, susu dan telur

ke dalam adonan. Kerupuk ikan biasa digunakan sebagai salah satu makanan

penunjang makan, yang dikonsumsi sehari-hari. Kerupuk ikan memiliki nilai gizi

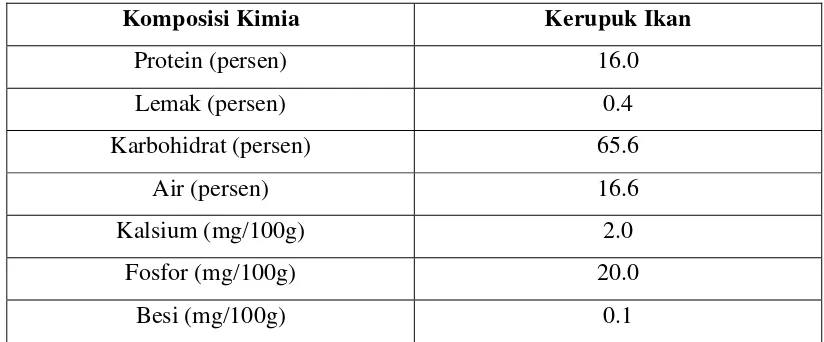

yang cukup tinggi. Hal ini dapat dilihat pada Tabel 2 di bawah ini.

Tabel 2. Komposisi Kimia Kerupuk Ikan

Komposisi Kimia Kerupuk Ikan

Protein (persen) 16.0

Lemak (persen) 0.4

Karbohidrat (persen) 65.6

Air (persen) 16.6

Kalsium (mg/100g) 2.0

Fosfor (mg/100g) 20.0

Besi (mg/100g) 0.1

Kandungan terbesar yang ada dalam kerupuk adalah karbohidrat sebanyak 65.6

persen. Kandungan ini didapatkan dari tepung tapioka sebagai bahan baku utama

pembuatan kerupuk. Kandungan selanjutnya adalah protein sebanyak 16 persen.

Kandungan protein didapatkan dari ikan sedangkan nilai gizi terendah adalah besi

yaitu sebesar 0.1 mg per 100 gr.

B. BAHAN BAKU KERUPUK

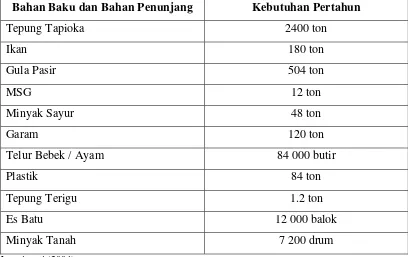

Penelitian yang dilakukan oleh Januriyanti (2004) di Desa Kenanga, Kabupaten

Indramayu menyatakan bahwa industri kerupuk menggunakan sekitar 11 jenis bahan

baku dan bahan penunjang dalam produksinya. Terdapat dua bahan baku pokok pada

produksi kerupuk yaitu tepung tapioka dan ikan.

Sepuluh perusahaan di Desa Kenanga yang menjadi objek penelitian dari

Januriyanti pada tahun 2004 adalah Dua Gajah, Dua Mawar, Indrasari, Kelapa

Gading, Padi Kapas, Kijang, Sri Tanjung, Rajawali, Guci Mas dan Tiga Kunci.

Perkiraan penggunaan bahan baku selama satu tahun di sepuluh perusahaan di Desa

Kenanga, Kabupaten Indramayu bisa dilihat pada Tabel 3 di bawah ini.

Bahan baku yang banyak digunakan adalah tepung tapioka sebanyak 2400 ton,

gula pasir 504 ton, dan ikan sebanyak 180 ton sedangkan telur digunakan sebanyak

84 000 butir. Es batu untuk penyimpanan ikan sebanyak 12 000 balok. Penggunaan

energi yang tercatat adalah minyak tanah sebanyak 7 200 drum.

C. PENANGANAN BAHAN BAKU

Dari beberapa bahan baku dan bahan penunjang, terdapat dua bahan baku utama

yaitu tepung tapioka dan ikan. Prosedur penanganan bahan baku ikan untuk

perusahaan menengah dan kecil adalah sama. Bahan baku yang sampai di pabrik

diangkut oleh pekerja untuk dibersihkan. Kemudian disimpan di dalam box fiber yang

menggunakan sistem FIFO (First In First Out), yaitu bahan baku yang datang lebih

dulu akan diproses pertama kali (Januriyanti, 2004).

Prosedur penanganan bahan baku tepung tapioka pada perusahaan kerupuk yaitu

tepung tapioka yang telah sampai di perusahaan langsung disimpan di gudang.

Bagian bawah tumpukan tepung tapioka dilapisi dengan koran atau kardus.

Tabel 3. Nilai Perkiraan Penggunaan Bahan Baku dan Bahan Penunjang untuk

Sepuluh Perusahaan di Desa Kenanga, Indramayu Tahun 2003

Bahan Baku dan Bahan Penunjang Kebutuhan Pertahun

Tepung Tapioka 2400 ton

Ikan 180 ton

Gula Pasir 504 ton

MSG 12 ton

Minyak Sayur 48 ton

Garam 120 ton

Telur Bebek / Ayam 84 000 butir

Plastik 84 ton

Tepung Terigu 1.2 ton

Es Batu 12 000 balok

Minyak Tanah 7 200 drum

Januriyanti (2004)

Hal ini dimaksudkan untuk menjaga kelembaban dan mempertahankan kualitas

bahan baku. Sistem penggunaan bahan baku tepung tapioka pada perusahaan adalah

D. PROSES PEMBUATAN KERUPUK

Proses produksi kerupuk ikan pada perusahaan menengah dan kecil umumnya

sama. Pada perusahaan menengah, ikan yang digunakan lebih banyak dibandingkan

dengan ikan yang digunakan di perusahaan kecil (Januriyanti, 2004).

Menurut Apriyadi (2003), proses pembuatan kerupuk diawali dengan

memisahkan daging ikan atau udang dari bagian kulit, kepala, ekor dan tulangnya.

Setelah itu dilakukan proses pencucian. Setelah pencucian kemudian daging

ditumbuk sampai halus. Kemudian dicampur dengan bumbu dan telur ayam atau telur

bebek sambil diaduk sampai rata. Setelah semua bahan tercampur rata, ditambahkan

tepung tapioka ke dalam adonan dan dilakukan pengadukan kembali. Bersamaan

dengan itu adonan ditambahkan air sedikit demi sedikit, sambil terus diaduk sampai

betul-betul lunak.

Adonan yang sudah lumat tersebut kemudian dibuat berbentuk silinder. Ukuran

silinder disesuaikan dengan kebutuhan kerupuk yang akan dibuat. Adonan yang

berbentuk silinder tersebut kemudian dimasukkan ke dalam cetakan (mal) yang

terbuat dari bahan kaleng atau alumunium. Adonan yang telah terbentuk selanjutnya

dikukus selama kurang lebih 1.5 – 2 jam atau sampai dirasa masak (Apriyadi, 2003).

Adonan yang telah dikukus kemudian didinginkan selama kurang lebih 12 jam.

Setelah cukup keras, adonan yang telah kering dipotong-potong tipis (kurang lebih 2

mm) dengan pisau tajam atau dengan alat ham slicer. Untuk memudahkan

pemotongan, pisau potong sering diolesi minyak goreng. Hasil irisan tersebut lalu

dijemur sampai kering. Setelah itu akan didapatkan kerupuk ikan atau udang yang

siap dikemas (Apriyadi, 2003). Diagram alir proses produksi kerupuk pada

perusahaan kerupuk kecil dan menengah di Desa Kenanga, Kabupaten Indramayu

Gambar 1. Proses Produksi Kerupuk Ikan Pada Perusahaan Kerupuk Kecil dan

Menengah di Desa Kenanga, Indramayu (Januriyanti, 2004)

E. PRODUKSI BERSIH

Produksi bersih (cleaner production) merupakan elemen strategis dalam teknologi

Pemisahan bagian kepala, ekor, kulit dan tulang

Pencucian

Pengadukan dan pelumatan

Pencetakan bentuk silinder

Pemasakan

Pengemasan Penjemuran Pemotongan Pendinginan

Ikan

pada pengurangan (reduction) atau penghilangan pencemar lingkungan pada

sumbernya. Produksi bersih dilakukan pada setiap tahapan proses. Produksi bersih

dapat menghasilkan keuntungan berupa pengurangan produksi hasil samping

(non-product output) atau limbah, optimasi penggunaan sumberdaya dan peningkatan

efisiensi produksi (Suprihatin et al, 2004).

Konsep produksi bersih sendiri dapat dideskripsikan sebagai strategi pengolahan

lingkungan yang bersifat preventif dan terpadu. Produksi bersih harus

diimplementasikan secara berkelanjutan pada proses produksi dan daur hidup produk

guna menurunkan resiko terhadap manusia dan lingkungan (Nasution, 2001).

Menurut Afmar (1998), produksi bersih fokus pada usaha pencegahan

terbentuknya limbah. Usahanya berupa pencegahan awal (source reduction),

pengurangan terbentuknya limbah (waste reduction) dan pemanfaatan limbah melalui

daur ulang (recycle). Keberhasilan ini akan menghasilkan penghematan. Peningkatan

efisiensi merupakan tulang punggung dari produksi bersih.

Produksi bersih adalah penerapan strategi lingkungan yang berkelanjutan, terpadu

dan bersifat pencegahan terhadap proses, produk dan pelayanan. Produksi bersih

ditujukan untuk meningkatkan efisiensi. Produksi bersih mengubah posisi lingkungan

dari cost center menjadi profit center (Indriyati, 2000).

Penerapan produksi bersih yang disebut dengan on the pipe di industri lebih

diutamakan pada usaha pencegahan terbentuknya limbah. Limbah yang dihasilkan

oleh industri merupakan indikator adanya inefisiensi. Upaya produksi bersih adalah

pengurangan pada sumber limbah, pengurangan terjadinya limbah dan pemanfaatan

limbah melalui daur ulang baik on-site atau off-site (Indriyati, 2000).

Menurut Pramono (1999), terdapat beberapa prinsip pokok dalam strategi

produksi bersih :

1. Mengurangi atau meminimumkan penggunaan bahan baku, air dan energi

serta menghindari penggunaan bahan baku beracun dan berbahaya.

agar tidak menambah beban pencemaran. Jika diterapkan dapat menekan

biaya pengolahan limbah yang berarti mengurangi biaya produksi.

2. Perubahan dalam pola produksi dan konsumsi baik terhadap proses

ataupun produk yang dihasilkan. Analisis daur hidup produk (product life

cycle analysis) harus dipahami dengan baik.

3. Upaya produksi bersih tidak dapat berhasil dilaksanakan tanpa adanya

perubahan dalam pola pikir, sikap dan tingkah laku dari semua pihak.

Produksi bersih dapat dilakukan dengan meminimalisasi limbah pada setiap

tahapan produksi. Produksi bersih dapat dimulai dengan hal-hal yang mudah dan

tidak memerlukan biaya investasi besar. Kemudian secara bertahap dikembangkan

sesuai dengan kemampuan perusahaan (Pramono, 1999). Indriyati (2000),

mendefinisikan terdapat beberapa hambatan yang dihadapi dalam penerapan produksi

bersih di industri, yaitu :

1. Hambatan kultural, merupakan hambatan pertama yang dapat muncul

dalam mengimplementasikan program produksi bersih. Keengganan untuk

berubah dan konflik internal antara bagian-bagian dalam industri yang

bersangkutan dapat menjadi penghambat. Hambatan kultural dapat timbul

karena kurang komitmennya manajemen puncak, kurang peduli terhadap

tujuan target perusahaan, adanya individu atau bagian yang enggan untuk

berubah, lemahnya komunikasi internal, pembatasan karyawan dalam

kerja, struktur organisasi yang tidak fleksibel, birokrasi dan sebagainya.

Namun dengan mengetahui faktor-faktor penyebab hambatan tersebut,

hambatan ini dapat diatasi dengan melaksanakan program pendidikan,

pelatihan dan perbaikan manajemen.

2. Hambatan finansial dan teknis, timbulnya biaya yang akan dikeluarkan

perusahaan untuk program produksi bersih ini merupakan beban tambahan

Hambatan teknis yaitu keterbatasan informasi teknik dalam suatu industri.

Hambatan ini terjadi akibat ketidakpedulian karyawan terhadap

perkembangan dan dinamisasi informasi yang berlangsung baik internal

maupun eksternal perusahaan. Hambatan teknik dapat diatasi apabila

karyawan lebih meningkatkan kepeduliannya terhadap sumber-sumber

informasi. Sumber informasi dapat diperoleh dari dalam perusahaan,

pengalaman, lembaga pemerintah, asosiasi, institusi profesional, konsultan

dan literatur.

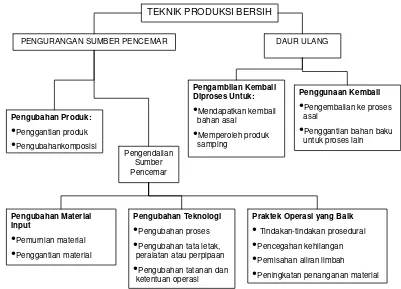

Secara umum produksi bersih dapat dilakukan dengan dua metode atau teknik.

Teknik pertama adalah pengurangan limbah pada sumbernya (source reduction) dan

teknik yang kedua adalah daur ulang (recycle). Source reduction dapat dilakukan

melalui pengubahan produk, perubahan material input, pengubahan teknologi atau

tata cara operasi yang baik (Indriyati, 2000).

Daur ulang limbah adalah teknik pengelolaan limbah hasil proses industri dengan

memanfaatkan kembali limbah. Cara yang dapat digunakan adalah limbah

dikembalikan lagi ke proses semula sebagai bahan baku pengganti untuk proses

industri lain, recovery bagian yang bermanfaat dari limbah atau diolah menjadi

produk samping (Indriyati, 2000). Secara umum teknik produksi bersih dapat dilihat

pada Gambar 2.

F. METODE PENELITIAN

Menurut Arikunto (1997), penelitian dapat ditinjau dari caranya. Terdapat dua

jenis penelitian yaitu penelitian operasional dan eksperimen. Penelitian operasional

adalah suatu penelitian yang dilakukan oleh seseorang yang bekerja mengenai apa

yang sedang ia laksanakan tanpa mengubah sistem pelaksanaannya. Eksperimen

peneliti sengaja membangkitkan timbulnya suatu kejadian atau keadaan, kemudian

Sehubungan dengan wilayah sumber data yang dijadikan sebagai subjek

penelitian, maka dikenal tiga jenis penelitian, yaitu : penelitian populasi, penelitian

sampel dan penelitian kasus. Penelitian populasi meneliti semua elemen yang ada di

wilayah penelitian. Penelitian sampel dilakukan ketika kita meneliti sebagian dari

populasi (Arikunto, 1997).

Penelitian kasus adalah suatu penelitian yang dilakukan secara intensif terinci dan

mendalam terhadap suatu organisasi, lembaga atau gejala tertentu. Ditinjau dari

wilayahnya, penelitian kasus hanya meliputi daerah atau subjek yang sangat sempit

tetapi ditinjau dari sifat penelitian, hasil yang didapat lebih mendalam (Arikunto,

1997).

Gambar 2. Teknik-teknik Produksi Bersih (Indriyati, 2000)

TEKNIK PRODUKSI BERSIH

•

Mendapatkan kembali bahan asal•

Memperoleh produk sampingPengubahan Produk:

•

Penggantian produk•

PengubahankomposisiPenggunaan Kembali

•

Pengembalian ke proses asal•

Penggantian bahan baku untuk proses lainPengubahan Material Input

•

Pemurnian material•

Penggantian materialPraktek Operasi yang Baik

•

Tindakan-tindakan prosedural•

Pencegahan kehilangan•

Pemisahan aliran limbah•

Peningkatan penanganan material Pengubahan Teknologi•

Pengubahan proses•

Pengubahan tata letak, peralatan atau perpipaanIII.METODOLOGI PENELITIAN

A. TEKNIK PENGUMPULAN DATA

Data yang diperlukan untuk penelitian ini diperoleh dalam dua tahap yaitu (1)

Tahap persiapan dan (2) Kajian (Quick Scan) :

1. Tahap Persiapan

Tahap ini merupakan kegiatan menentukan lokasi penelitian, menetapkan

tujuan awal penelitian, mengumpulkan data sekunder dan studi pustaka yang

relevan dengan topik penelitian. Data sekunder yang dikumpulkan berkaitan

dengan kegiatan produksi industri kerupuk seperti proses produksi dan

penanganan bahan baku.

2. Kajian (Quick Scan)

Pengumpulan data pada tahap ini meliputi aliran proses dan volume

input-output. Data diperoleh dengan melakukan pengamatan langsung di industri

kerupuk. Pengamatan dilakukan terhadap proses produksi dan aspek-aspek yang

menunjang. Selain itu dilakukan wawancara terhadap pemilik pabrik dan mandor.

Wawancara dilakukan untuk mengetahui pengetahuan mereka tentang produksi

bersih, penyelenggaraan industri yang bersih dan upaya yang sudah dilakukan

perusahaan untuk efisiensi.

B. TEKNIK ANALISIS DATA

tahapan proses yang dapat diefisienkan dan penyusunan alternatif penerapan produksi

bersih. Alternatif produksi bersih adalah suatu cara baru atau proses yang

dimodifikasi yang dijadikan usulan kepada pihak pabrik. Diasumsikan bahwa tata

cara operasi yang baik, perbaikan good house keeping, modifikasi alat, usaha daur

ulang air pencucian, pemanfaatan limbah kepala dan tulang ikan dapat meningkatkan

efisiensi dan produktivitas pada industri kerupuk ikan. Diagram alir metodologi

penelitian dapat dilihat Lampiran 1.

Alternatif yang dijadikan usulan produksi bersih dianalisis kelayakannya. Analisis

kelayakan investasi dilakukan dengan analisis finansial dengan beberapa parameter,

antara lain : Net Present Value (NPV), Internal Rate of Return (IRR), Net

Benefit-Cost Ratio (B/C)dan Pay Back Period (PBP). Analisis kelayakan investasi dilakukan

terhadap usaha daur uang air pencucian dan pemanfaatan limbah kepala dan tulang

IV.HASIL DAN PEMBAHASAN

A. TINJAUAN UMUM PERUSAHAAN

Usaha kerupuk Dua Gajah dimulai sejak tahun 1975. Berawal dari industri rumah

tangga lalu terus mengalami perkembangan dengan meningkatkan kapasitas

produksinya hingga menjadi perusahaan menengah.

Usaha kerupuk Dua Gajah diawali dengan mengikuti warga lain yang bergerak di

bidang usaha pembuatan kerupuk. Pemilik perusahaan kerupuk Dua Gajah awalnya

bekerja pada warga lain. Hingga akhirnya bisa membuat sendiri dan mendirikan

industri rumahan kerupuk.

Produksi kerupuk di perusahaan kerupuk Dua Gajah mencapai kurang lebih 3 ton

dalam satu kali produksi. Berdasarkan data Disperindag Kabupaten Indramayu

(2005), produksi kerupuk perusahaan Dua Gajah pertahun sebanyak 560 ton.

Pengelolaan pabrik kerupuk Dua Gajah dipegang oleh pemiliknya langsung.

Kebanyakan pengelolaannya mengandalkan pengalaman.

Perusahaan Dua Gajah memiliki 60 orang karyawan yang terbagi dalam 6 bagian

produksi, yaitu: pencucian, penggilingan, pembuatan adonan, pencetakan adonan,

pengirisan dan penjemuran. Jenis karyawan terbagi menjadi dua, yaitu karyawan

borongan dan karyawan tetap yang dibayar harian. Investasi untuk perusahaan Dua

Gajah tercatat bernilai 350 juta dan nilai produksinya Rp. 3 640 000 000,- per tahun

(Disperindag Kabupaten Indramayu, 2005).

Perusahaan Dua Gajah memiliki konsumen yang kebanyakan berada di pulau

Jawa yaitu toko dan pasar di sekitar Indramayu, daerah Cirebon, Yogyakarta, Solo,

Jakarta, Bandung dan Medan. Pemilik sendiri belum berminat untuk melakukan

B. PROSES PRODUKSI

Terdapat berbagai kendala seperti kesulitan bahan baku, kebutuhan perputaran

modal yang cepat dan persediaan. Semua hal tadi mempengaruhi keputusan produsen

kerupuk ikan dalam melaksanakan produksi. Kapasitas produksi pabrik cukup besar

yaitu 3 ton kerupuk per hari. Produsen kerupuk ikan Dua Gajah yakin dapat segera

memenuhi permintaan konsumen. Produksi langsung dilakukan ketika bahan baku

tersedia. Selain bahan baku, proses produksi kerupuk sangat tergantung dari cuaca

yaitu panas matahari. Jika pada saat berproduksi terjadi hujan atau tidak terlalu terik

maka dapat dipastikan produksi akan terhambat.

Untuk mengatasi permasalahan ini perusahaan kerupuk Dua Gajah menyediakan

oven untuk proses pengeringan jika terjadi hujan. Hanya saja kualitas kerupuk yang

dihasilkan dari pengeringan oven tidak sebaik jika dikeringkan di bawah sinar

matahari. Kerupuk yang dikeringkan dengan oven, pada saat digoreng tidak

mengembang sempurna seperti kerupuk yang dijemur di bawah sinar matahari. Oleh

karena itu penggunaan oven diusahakan seminimal mungkin.

Teknologi yang dipilih dalam proses pembuatan kerupuk di perusahaan kerupuk

Dua Gajah termasuk dalam kategori menengah. Sebagian besar mesin dan peralatan

yang digunakan adalah hasil rakitan dan masih terdapat beberapa peralatan

tradisional. Peralatan yang diperlukan untuk memproduksi kerupuk adalah bak fiber

untuk penyimpanan bahan baku ikan, mesin penggiling daging untuk menghaluskan

daging, mesin pencampur adonan (mixer), cetakan (mal) untuk adonan kerupuk, rak

stainless, mesin pengukus, gebreg yang terbuat dari bambu untuk menyusun adonan

yang akan dikeringkan setelah dikukus, mesin pemotong (ham slicer), tampah

penjemur dan sealer dengan panas.

Peralatan produksi seperti gebreg dan tampah termasuk alat tradisional. Gebreg

terbuat dari bambu sedangkan tampah terbuat dari kayu. Mesin penggiling daging,

mixer, cetakan (mal), rak stainless, mesin pengukus, mesin pemotong (ham slicer)

Dari neraca massa di atas dapat terlihat penggunaan air pada saat pencucian

adalah sebanyak 9 m3. Air dari pencucian ini langsung dibuang ke saluran air. Air ini

mengandung darah ikan dan sisa-sisa pemotongan ikan. Air pencucian ini

mengakibatkan bau tidak sedap keluar dari parit di sekitar lingkungan pabrik.

Lingkungan pabrik berdekatan dengan rumah penduduk sehingga jika tidak ditangani

dengan baik akan berakibat tidak baik pada kualitas kesehatan penduduk sekitar

pabrik.

Terdapat sisa ikan berupa kepala, isi perut dan kulit ikan sebanyak 250 kg.

Selama ini baru kulit ikan yang dapat dimanfaatkan kembali menjadi kerupuk kulit.

Kepala dan isi perut ikan selama ini dimanfaatkan menjadi pakan lele langsung tanpa

diolah.

1. Persiapan Bahan

Bahan baku utama pembuatan kerupuk adalah tepung tapioka dan ikan. Basis

yang digunakan untuk produksi adalah 1 000 kg ikan mentah per hari. Selain

bahan baku utama terdapat bahan penunjang atau bahan penolong yang digunakan

pada proses pembuatan kerupuk yaitu gula, garam, telur, Mono Sodium Glutamat

(MSG), dan air. Pada tahap pertama ini, ikan dicuci dan dibersihkan isi perutnya

kemudian daging ikan dipisahkan dari kulit, kepala, ekor dan tulangnya dengan

menggunakan pisau.

Pada proses ini terdapat produk samping berupa kulit ikan, kepala ikan dan isi

perut ikan. Kulit ikan akan dimanfaatkan menjadi kerupuk kulit ikan. Harga

kerupuk kulit ini lebih tinggi daripada harga kerupuk ikan itu sendiri yaitu

Rp 50 000 per kg. Kepala ikan dan isi perut ikan akan dijadikan pakan ikan lele.

Daging ikan dikumpulkan dalam baskom. Daging yang terkumpul digiling di

dalam mesin penggiling daging. Selanjutnya daging yang telah digiling ditimbang

sesuai dengan komposisi pada adonan pembuatan kerupuk. Begitu juga dengan

pada Tabel 4. Komposisi terbanyak dari adonan adalah tapioka sebanyak 40 kg.

Daging ikan yang dibutuhkan untuk setiap adonannya adalah 15 kg. Bahan yang

paling sedikit digunakan adalah MSG sebanyak 50 gr.

Gambar 3. Neraca Massa Proses Produksi Kerupuk

Pencucian dan

Penjemuran Kerupuk selama 1 hari 3753,93 kg

Tabel 4. Komposisi Adonan Kerupuk Ikan

Bahan Komposisi

Daging Ikan 15 Kg

Tapioka 40 Kg

Gula 8 Kg

Garam 3 Kg

Telur 1 Butir

MSG 50 Gram

Air 5 liter

2. Pembuatan Adonan

Pembuatan adonan dilakukan dengan mesin pencampur (mixer). Adonan

dicampur dalam mesin pencampur dalam waktu 10 menit tiap adonannya. Mesin

pencampur digerakkan dengan tenaga listrik. Setelah selesai dicampur dengan

mesin, adonan diaduk menggunakan tangan agar adonan tercampur lebih merata.

Setelah merata, adonan dibagi-bagi menjadi beberapa bagian dengan

menggunakan tangan. Bagian-bagian tersebut oleh pekerja bagian pencetakan

dimasukkan ke dalam cetakan (mal). Cetakan adonan terbuat dari besi. Cetakan

berbentuk setengah elips dengan diameter tertentu. Terdapat dua jenis cetakan

yaitu cetakan dengan lingkaran besar dan lingkaran kecil. Setelah dicetak adonan

berbentuk bulat panjang atau tabung (bongko). Setelah dicetak adonan disusun

kedalam rak yang terbuat dari stainless steel disiapkan untuk dikukus.

3. Pengukusan

tingkat rak terdapat 4 buah bongko adonan. Rak-rak tersebut memiliki 13 tingkat.

Satu mesin pengukus bisa memuat kurang lebih 8 buah rak. Pengukusan

berlangsung kurang lebih 1 jam. Perusahaan kerupuk Dua Gajah memiliki satu

buah lemari pengukus. Setelah pengukusan selesai maka bongko-bongko yang

sudah matang ditiriskan dan didinginkan di atas rak bambu (gebreg).

Bongko-bongko ini akan didinginkan dalam waktu 12 jam hingga bongko tersebut

mengeras. Bongko didinginkan di dalam pabrik.

4. Pemotongan atau Pengirisan

Pemotongan atau pengirisan dilakukan pada dini hari sekitar pukul 02.00 WIB

hingga pagi sekitar pukul 08.00 WIB. Tetapi bisa terjadi perubahan tergantung

banyaknya bongko yang akan diiris. Pemilihan waktu dini hari dilakukan agar

bongko yang telah diiris bisa langsung dijemur pada pagi sampai siang harinya.

Kepingan kerupuk basah hasil pengirisan bongko diletakkan di dalam tampah.

Pengirisan bongko dilakukan dengan menggunakan ham slicer. Setiap satu

ham slicer dikendalikan oleh satu orang operator. Operator ham slicer sudah

terlatih menggunakannya, jika tidak terlatih maka akan diperoleh hasil irisan yang

tidak rata.

5. Penjemuran

Proses penjemuran dibagi menjadi dua, yaitu penjemuran dengan sinar

matahari dan penjemuran dengan menggunakan oven. Penjemuran biasanya

dilakukan di bawah sinar matahari langsung. Penjemuran dengan oven dilakukan

hanya jika terjadi pesanan yang melebihi kapasitas produksi atau pada waktu

cuaca kurang mendukung seperti terjadi hujan.

Penjemuran dilakukan dengan menyusun kepingan-kepingan kerupuk hasil

kurang lebih 12 jam. Jika kondisi panas matahari tidak terik maka penjemuran

dilanjutkan esok hari.

Jika terjadi hujan atau panas matahari kurang terik maka penjemuran

dilakukan dengan oven. Tetapi pemilik pabrik meminimalisir penggunaan oven.

Penjemuran dengan oven dianggap kurang baik karena kerupuk yang dihasilkan

menurun kualitasnya. Kerupuk yang dijemur dengan oven tidak mengembang

sempurna ketika digoreng.

6. Pengemasan

Kerupuk yang sudah kering disortir oleh pekerja bagian pengemasan.

Kerupuk yang kualitasnya baik tidak terdapat banyak lubang dan bentuknya baik

yaitu tidak pecah atau remuk. Selanjutnya kerupuk dikemas di dalam plastik

ukuran 250 g. Kemudian dilakukan penimbangan jika kurang ditambah jika

berlebih dikurangi.

Kerupuk yang sudah ditimbang, disegel dengan menggunakan mesin segel

(sealer) dengan panas. Setelah disegel, kerupuk dalam plastik 250 g dikemas lagi

dalam plastik besar dengan ukuran 5 kg. Terdapat 20 kemasan plastik kecil dalam

satu kemasan plastik besar ukuran 5 kg.

C. MANAJEMEN STOK DAN PENGGUDANGAN

Bahan baku yang digunakan pada proses produksi kerupuk ikan adalah ikan dan

tepung tapioka. Udang termasuk ke dalam bahan penolong karena penggunaannya

sedikit. Tepung tapioka yang digunakan di perusahaan kerupuk Dua Gajah diperoleh

dari daerah Ciamis.

Bahan baku ikan segar diperoleh dari tempat pelelangan ikan di Pantai Song,

Kabupaten Indramayu. Selain dari Kabupaten Indramayu bahan baku ikan juga

Ketersediaan bahan baku ikan sulit dikendalikan. Ada dua kesulitan yang

dihadapi. Pertama karena sulit mendapatkan ikan dalam jumlah yang banyak karena

tergantung dari hasil melaut nelayan. Kedua, bahan baku ikan tidak tahan lama

disimpan dalam gudang jadi harus segera diproses.

Dalam mendapatkan bahan baku ikan produsen kerupuk menggunakan jasa

pemasok ikan yang menyediakan ikan dari daerah pemasok. Ikan akan langsung

dikirim dengan atau tanpa pemberitahuan kepada pemilik pabrik kerupuk. Pemilik

pabrik akan langsung menimbang ikan yang datang. Ikan yang datang bisa langsung

diolah atau bila dirasa belum siap olah maka akan disimpan dalam bak fiber yang

diisi es batu. Penyimpanan maksimal di dalam bak fiber adalah tiga hari.

Perusahaan kerupuk Dua Gajah hanya akan berproduksi jika yakin permintaan

akan meningkat atau bahkan hanya berdasarkan pesanan. Cara ini dianggap baik

karena waktu pengembalian modal lebih cepat.

Gudang bahan baku dan bahan penunjang menyatu dengan tempat proses

produksi. Gudang penyimpanan ikan menyatu dengan ruang pencucian tempat

pertama kali ikan diolah. Gudang tapioka dan tepung terigu menyatu dengan ruang

pembuatan adonan. Hal ini dikarenakan ruang proses produksi masih mencukupi

untuk dijadikan sebagai gudang. Transportasi bahan baku akan lebih cepat dan

mengurangi tumpahan karena dekatnya jarak transportasi.

D. PEMBAHASAN

1. Pengenalan Produksi Bersih

Produksi bersih adalah suatu usaha yang sifatnya adalah mencegah dan

proaktif dalam manajemen lingkungan. Produksi bersih akan membantu dalam

pencegahan atau pengurangan dampak lingkungan melalui siklus hidup produk.

Siklus hidup produk dimulai dari penyediaan bahan baku sampai pembuangan

1. Pada proses produksi, termasuk di dalam strategi produksi bersih

adalah: pencegahan kerusakan pada bahan baku, meminimumkan

penggunaan energi, menghilangkan penggunaan bahan baku yang

berbahaya dan beracun dan mengurangi kadar racun yang

terkandung di dalam emisi dan limbah sebelum meninggalkan

proses.

2. Pada produk akhir, strategi difokuskan pada pengurangan dampak

lingkungan sepanjang daur hidup produk mulai ekstraksi bahan

baku sampai pembuangan akhir produk.

Menurut Indriyati (2000), penerapan produksi bersih dalam suatu industri

memerlukan kebijakan dan arahan yang tegas dari manajemen puncak. Karena

selama ini pemahaman limbah (inefisiensi) dilihat sebagai suatu konsekuensi

logis dalam suatu proses produksi. Oleh karena itu diperlukan perubahan

paradigma yang membutuhkan dorongan kuat dari manajemen puncak terhadap

pelaksana di lapangan.

Hal ini juga berlaku bagi industri kerupuk yang tergolong industri kecil

menengah. Jika manajemen puncak memahami konsep produksi dan memiliki

keinginan kuat untuk melaksanakannya maka karyawan akan ikut melaksanakan.

Jika manajemen puncak kurang memahami maka pelaksanaan produksi bersih

dapat terhambat.

Industri kerupuk cukup pesat perkembangannya di Indramayu. Jika tidak

ditangani secara baik dan benar limbah industri kerupuk akan dapat menambah

pencemaran terhadap lingkungan. Limbah dari industri kerupuk yang berupa

limbah air pencucian dan sisa ikan juga memiliki resiko terhadap kesehatan

masyarakat di sekitar industri. Limbah cair yang langsung dibuang membuat parit

di sekitar industri kerupuk mengeluarkan bau tak sedap.

Oleh karena itu limbah industri kerupuk perlu ditangani secara bijak, yaitu

industri kerupuk adalah teknik yang tidak membutuhkan biaya tinggi. Teknik

produksi bersih yaitu perbaikan good house keeping dan tata cara operasi yang

baik seharusnya dapat diterapkan langsung karena secara teknis mudah dilakukan

dan tidak memerlukan banyak biaya. Hal ini sesuai untuk industri kecil menengah

seperti industri kerupuk.

Teknik produksi bersih yang lain seperti modifikasi proses dan produk,

perubahan teknologi, penggunaan kembali adalah sebagai usulan. Dibutuhkan

kajian lebih mendalam dan biaya cukup besar untuk sampai pada tahap bisa

diterapkan. Secara finansial produksi bersih dapat mengurangi biaya produksi.

Pengurangan biaya ini didapat dari efisiensi pada tiap tahapan prosesnya.

Pihak pemilik pabrik dan mandor yang merupakan pengambil keputusan

utama pada pabrik kerupuk belum mengetahui konsep produksi bersih. Dengan

demikian perlu dikenalkan terlebih dahulu mengenai konsep produksi bersih.

Pengenalan bisa dilakukan dengan diskusi mendalam atau pembinaan dan

pelatihan dari pihak pemerintah dan akademisi. Karyawan pada pabrik kerupuk

kebanyakan adalah karyawan borongan yang tidak digaji tetap dan berganti-ganti

sesuai kebutuhan.

2. Tujuan Awal Program Produksi Bersih

1. Mengurangi tumpahan produk dan bahan pada setiap tahapan proses

Adanya sisa ikan di tempat pencucian dan penggilingan, tumpahan terigu

dan adonan di tempat pencetakan adonan adalah akibat tidak adanya prosedur

standar. Banyak penghematan yang bisa dilakukan dari minimisasi tumpahan

pada setiap tahapan proses. Tumpahan-tumpahan bahan menyebabkan kondisi

pabrik kurang nyaman untuk ditempati dan membuat produksi kerupuk

2. Daur ulang dan penghematan penggunaan air pada proses pencucian

Proses pencucian ikan di pabrik kerupuk menghabiskan air dalam jumlah

besar. Penggunaan air setiap bulannya kurang lebih sebanyak 180 m3. Sekitar

150 m3 berasal dari air sumur yang dialirkan dengan pompa sedangkan 30 m3

dari air Perusahaan Daerah Air Minum (PDAM). Banyaknya ikan yang akan

dicuci mempengaruhi banyaknya air yang digunakan. Sampai saat ini pihak

manajemen belum mengambil tindakan untuk penghematan air pencucian.

Penghematan bisa dilakukan dengan cara daur ulang air. Teknologi daur

ulang air yang dipilih adalah teknologi yang sesuai untuk industri kecil

menengah. Teknologi ini diusahakan tidak memerlukan biaya yang besar

untuk penerapannya karena keterbatasan modal yang dimiliki pihak industri

kerupuk.

3. Mengurangi jumlah limbah pabrik kerupuk dan resiko pada manusia

Limbah industri kerupuk meliputi air cucian yang mengandung sisa-sisa

ikan, limbah sisa pengemasan berupa plastik, dan ceceran dari setiap proses

produksi. Air limbah bila tidak ditangani secara baik menimbulkan dampak

yang tidak baik bagi kesehatan manusia.

Air limbah selama ini langsung dialirkan ke saluran pembuangan air.

Akibatnya timbul bau yang tidak sedap di lingkungan tempat tinggal warga.

Air limbah yang membawa sebagian sisa-sisa ikan adalah tempat yang cocok

untuk berkembangnya berbagai jenis mikroorganisme. Mikroorganisme ini

berpotensi menimbulkan penyakit bagi manusia. Praktek pencucian ikan

4. Peningkatan kesadaran dan pengetahuan mengenai produksi bersih pada

pihak manajemen dan karyawan pabrik

Kesadaran dari pihak manajemen sangat diperlukan untuk menerapkan

produksi bersih. Pada industri kerupuk pihak manajemen memegang yang

memegang peranan penting diprioritaskan untuk diberikan pengertian.

Karyawan di industri kerupuk yang sebagian besar merupakan karyawan

borongan. Karyawan borongan ini dapat berganti-ganti setiap hari. Karyawan

mendapat prioritas kedua dalam pemberian pemahaman produksi bersih.

Program ini diperlukan dalam penerapan produksi bersih. Manajemen

puncak memegang peranan penting dalam pelaksanaan program produksi

bersih. Tanpa adanya perubahan pola pikir, sikap dan tingkah laku penerapan

produksi bersih dapat terhambat.

3. Kajian Penerapan Produksi Bersih

Kajian penerapan produksi bersih di pabrik kerupuk dapat dikelompokkan

menjadi (a) Persiapan Bahan (b) Pembuatan Adonan (c) Pencetakan Adonan (d)

Pengukusan dan (e) Pengemasan. Berikut adalah penjelasan masing-masing

bagiannya :

1. Persiapan Bahan

1. Daur Ulang Limbah Air Ikan

Ikan yang baru datang dari pemasok diproses dengan melakukan

persiapan bahan. Persiapan bahan meliputi pengulitan, pengeluaran isi

bulannya atau sekitar 9 m3 per harinya dengan rata-rata 20 hari kerja

perbulannya.

Penggunaan air di pabrik kerupuk ikan indramayu memiliki beberapa

kekurangan. Penggunaan air pada saat pencucian tidak efisien, banyak air

yang terbuang begitu saja ke saluran pembuangan. Setiap harinya bisa

digunakan sekitar 9 m3 air. Pada saat pencucian ikan dan pengeluaran

perut ikan digunakan air dalam jumlah besar. Air juga digunakan untuk

mencuci lantai yang kotor setelah pengeluaran isi perut ikan.

Alternatif produksi bersih yang dipilih adalah daur ulang air dan tata

cara operasi yang baik dengan pembuatan Standard Operational

Procedure (SOP). Daur ulang air dapat dilakukan dengan filtrasi atau

penyaringan. Cara ini dipilih karena tidak membutuhkan biaya yang besar

untuk investasinya. Proses filtrasi yang dipilih adalah yang menggunakan

bahan dan peralatan yang mudah ditemukan di pasaran.

Proses filtrasi adalah mengalirkan air limbah secara gravitasi (alami)

melalui filter. Filter yang digunakan adalah bahan yang mudah diperoleh

dipasaran yaitu pasir, batu bata, arang, ijuk. Benda yang lebih besar dari

pori akan tertahan di atas pori filter. Menurut Nasution (2001) proses

filtrasi akan menghilangkan warna, bau dan rasa yang tidak diinginkan.

Pada penelitian yang dilakukan oleh Nasution (2001) terhadap air

limbah tahu, filtrasi dilakukan menggunakan dua buah bak, yaitu bak

pengendapan dan bak penyaringan. Bak pengendapan digunakan untuk

menampung air limbah. Proses pengendapan dilakukan dengan

menambahkan tawas dan batu kapur kemudian diendapkan selama enam

jam. Ukuran bak pengendapan harus disesuaikan dengan kapasitas limbah

air yang dihasilkan.

Bak penyaringan akan dipasangi lima buah lapisan yaitu pasir, kerikil,

ijuk, arang dan batu bata. Pasir mempunyai fungsi untuk menyaring

menyerap partikel yang lolos dari penyaringan dengan kerikil. Arang

digunakan karena dapat menyerap partikel yang halus dan zat bersifat

toksik. Batu bata memiliki fungsi yang kurang lebih sama dengan arang

(Windarto, 1996).

Proses daur ulang air pencucian ikan tidak membutuhkan proses yang

rumit. Air cucian ikan dapat dijernihkan dengan menggunakan tawas dan

bau ikan dapat dihilangkan dengan menggunakan arang aktif. Proses daur

ulang air pencucian ikan dapat dilakukan dalam satu bak saja. Proses

penjernihan air cucian ikan dapat dilakukan dalam waktu satu jam dengan

menggunakan tawas butek sebanyak 50 ppm. Bau ikan dapat dihilangkan

menggunakan karbon aktif atau kapur. Desain instalasi daur ulang air

dapat dilihat pada Gambar 4.

Daur ulang 9000 liter air cucian ikan dapat menghasilkan 8095.5 liter

air bersih. Efisiensi dari proses daur ulang air cucian ikan ini adalah 89.95

%. Hasil dari proses daur ulang ini air bisa langsung digunakan kembali.

Penggunaan kembali ini akan menekan biaya penggunaan air. Berikut

adalah perhitungan penghematan air dari penerapan daur ulang air :

1. Perhitungan Penghematan Air

1. Air PDAM

Setiap bulan pabrik kerupuk menggunakan ± 30 m3 air PDAM.

Tarif air PDAM Indramayu untuk home industry adalah 0 sd 10 m3

= Rp. 2 670,- ; 11 sd 20 m3 = Rp. 4 250,- ; 21 sd 30 m3 = Rp. 5

050,- sedangkan 31 m3 keatas = Rp. 5 925,-. Oleh karena itu

besarnya penghematan dari daur ulang air PDAM adalah sebesar :

30 m3 x Rp. 5 050,- x 89.95 % = Rp. 136 274.25,- setiap bulannya.

2. Air Sumur

Setiap bulan pabrik kerupuk menggunakan ± 150 m3 air sumur

untuk memenuhi kebutuhan produksi. Selama proses produksi

berlangsung air dari sumur diambil menggunakan pompa. Pompa

yang digunakan adalah dengan daya 250 Watt. Pompa

diasumsikan dinyalakan selama ± 6 jam setiap harinya yang

sebagian besar digunakan untuk pencucian ikan. Dalam 1 bulan

pompa digunakan selama 6 jam x 20 hari = 120 jam. Maka daya

yang terpakai adalah 120 jam x 450 Watt = 54 000 Wh = 54 KWh.

Pajak sebesar 3 persen total biaya :

3 % x (Rp 38 400,- + Rp 19 800,-) = Rp 1 746,-

Total biaya penggunaan listrik untuk pompa air dalam 1 bulan

adalah sebesar (Rp. 38 400,- + Rp. 19 800,- + Rp. 34 000 Rp. 1

746,-) x 89.95% = Rp. 84 504.425,-. Dalam 1 tahun penghematan

dari daur ulang air sumur adalah sebesar Rp. 84 504.427,- x 12 =

Rp. 1 014 053 ,-.

Total penghematan dari daur ulang air adalah sebesar

Rp. 1 635 291,- + Rp. 1 014 053 ,- = Rp.2 649 344,- per tahun.

Dana untuk operasional instalasi daur ulang air bisa ditutupi dari

penghematan air yang didapat. Perhitungan finansial dari alternatif

daur ulang air dapat dilihat pada Lampiran 3 sampai Lampiran 8.

2. Analisis Biaya Instalasi Daur Ulang Air

1. BiayaInvestasi

Biaya investasi adalah biaya yang dibutuhkan untuk

pembangunan suatu alternatif. Biaya investasi yang dibutuhkan

untuk pembangunan alternatif daur ulang air adalah sebesar

Rp. 2 400 000,-. Rincian biaya investasi dapat dilihat pada

Lampiran 3. Biaya investasi hanya ada pada tahun-0. Biaya

operasional pada tahun-0 adalah modal pembelian alat-alat.

Rincian biaya bahan penunjang bisa dilihat pada Lampiran 4.

2. Biaya Operasional

Biaya Operasional adalah komponen biaya yang diperlukan

untuk mengoperasikan alternatif, segera setelah alternatif siap

melakukan produksi. Biaya operasional terdiri dari biaya tetap dan

biaya tidak tetap.

Biaya tetap adalah biaya yang tetap, tidak dipengaruhi oleh

jumlah dan volume aktivitas sampai pada tingkat usaha tertentu

(Nasution, 2001). Komponen biaya tetap pada alternatif instalasi

daur ulang air adalah biaya penyusutan dan biaya pemeliharaan

alat. Penjelasan rinci tentang perhitungan komponen biaya tetap

dapat dilihat pada Lampiran 5.

Biaya tidak tetap adalah biaya yang dapat berubah,

perubahannya berbanding lurus dengan besarnya volume aktivitas.

Biaya ini bergantung pada kapasitas produksi yang diinginkan.

Komponen biaya tidak tetap dari alternatif ini adalah biaya bahan

tetap dalam alternatif ini dapat dilihat pada Lampiran 4. Total

biaya operasional yang dibutuhkan dapat dilihat pada Lampiran 5.

3. Prakiraan Penghematan

Perhitungan nilai penghematan digunakan untuk menentukan

baik atau tidaknya pembangunan alternatif instalasi daur ulang air

selama menjalankan aktivitasnya pada suatu periode tertentu.

Penghematan biaya yang didapat dari alternatif ini adalah

Rp. 2 649 344,- per tahun. Nilai ini dianggap konstan sampai tahun

ke-10. Nilai diperoleh dari penghematan penggunaan listrik oleh

pompa air dan biaya air PDAM. Penghematan biaya setelah

dikurangi dengan pengeluaran adalah sebesar -Rp. 1 640 656,-.

4. Analisis Arus Kas (cash flow)

Arus kas pada alternatif ini terdiri dari arus penerimaan dan

arus pengeluaran. Arus penerimaan terdiri dari modal sendiri dan

nilai penghematan. Arus pengeluaran terdiri dari biaya

pembangunan instalasi daur ulang air, biaya tidak tetap dan biaya

tetap. Arus kas penerimaan dan pengeluaran dapat dilihat pada

Lampiran 6. Pada tahun ke-0 biaya yang berasal dari modal sendiri

digunakan untuk pembelian alat-alat daur ulang air.

5. Kriteria Investasi

Kriteria investasi dibutuhkan agar diketahui suatu alternatif

layak dijalankan atau tidak. Kelayakan ini dilihat dari segi

Return), dan BC ratio. Nilai waktu adalah dari PBP (Pay Back

Period). Dalam alternatif instalasi daur ulang air ini, kriteria

investasi dihitung berdasarkan tingkat bunga bank yang berlaku

yaitu 18 persen per tahun.

Dengan nilai arus kas dari tahun-1 sampai dengan tahun-10

dapat dihitung nilai dari kriteria investasi. NPV merupakan selisih

harga sekarang dari penerimaan terhadap pengeluaran pada tingkat

suku bunga tertentu. Jika nilai NPV>0 maka sebuah alternatif

dapat dikatakan layak untuk dijalankan. Berdasarkan perhitungan,

NPV pada alternatif instalasi daur ulang air ini adalah sebesar

-Rp. 9 772 452,- sehingga dapat dikatakan alternatif ini tidak

layak. Untuk IRR dikatakan layak apabila lebih dari suku bunga

yang berlaku dalam alternatif ini adalah IRR>18 persen maka

dikatakan layak. Net B/C dikatakan layak apabila >1. Perhitungan

kriteria investasi dapat dilihat pada Lampiran 8. Alternatif ini tidak

layak dijalankan karena biaya operasional alternatif ini tidak bisa

ditutupi dari penghematan yang dihasilkan sehingga perlu mencari

alternatif lain yang biaya operasionalnya efisien.

2. Kebersihan Ruang Pencucian

Pada proses persiapan bahan dilakukan pemisahan kulit, isi perut dan

kepala dari daging. Semua proses tersebut dilakukan di lantai ruang

pencucian. Alat yang digunakan adalah pisau dan bangku untuk duduk.

Karena proses dilakukan di lantai, bahan menjadi rentan terkontaminasi

oleh kotoran. Karyawan dan pengantar ikan bebas untuk keluar masuk

ruang pencucian dengan menggunakan alas kaki. Seringkali ruang

pencucian terlihat kurang bersih.

yang belum dibersihkan langsung digunakan untuk mencuci dan

memotong ikan.

Gambar 4. Desain Instalasi Daur Ulang Air

Alternatif produksi bersih yang diusulkan adalah perbaikan good

house keeping. Perbaikan good house keeping dilakukan dengan

membersihkan lantai ketika akan dilakukan proses produksi di ruang

pencucian. Oleh karena itu disarankan untuk membuat SOP kebersihan

ruang pencucian. SOP dibuat agar ada prosedur standar yang bisa

3. Pembuatan Tepung Ikan dari Sisa Ikan

Industri pengolahan ikan umumnya menghasilkan limbah ikan dalam

berbagai bentuk seperti kepala, tulang, sirip dan isi perut. Industri

pengolahan ikan kadang-kadang mengalami kegagalan proses yang

mengakibatkan hasil olahannya rusak dan tidak bisa dipasarkan. Limbah

yang berasal dari industri pengolahan ikan persentasenya bisa mencapai

30 persen dari jumlah ikan segar yang dibutuhkan. Bila dibuang begitu

saja limbah ini akan menyebabkan pencemaran dan kerusakan lingkungan

(Yani, 1994).

Pada tahap pengeluaran isi perut dan pemisahan kepala dihasilkan

limbah sebanyak 250 kg setiap harinya. Alternatif produksi bersih yang

disarankan adalah daur ulang limbah ikan. Isi perut dan kepala ikan dapat

dimanfaatkan menjadi tepung ikan. Pembuatan tepung ikan cukup

sederhana oleh karena itu cocok untuk diterapkan pada industri kecil dan

menengah. Dari 250 kg sisa ikan akan dihasilkan 70 kg tepung ikan.

Teknologi pembuatan tepung ikan diusahakan menggunakan teknologi

yang sederhana dan murah investasinya. Menurut LIPI (2000), proses

pembuatan tepung ikan dimulai dengan memotong-motong bahan limbah

ikan. Setelah itu bahan dimasukkan ke dalam keranjang plastik yang

berlubang dibawahnya. Kemudian dicuci bersih dalam bak pencucian.

Bahan yang telah bersih diaduk dan dibiarkan selama 30 menit di dalam

bak. Ikan yang mengandung banyak lemak dimasukkan ke dalam panci

masak, ditambahkan air sampai terendam dan dimasak selama 1 jam. Ikan

yang mengandung sedikit lemak dimasak dalam dandang selama 30 menit.

Selanjutnya ikan yang sudah masak dipres dan dihancurkan dengan alat

penggiling (penggilingan basah). Kemudian dikeringkan pada suhu

60-650C selama 6 jam di dalam alat pengering atau di bawah sinar matahari.