DI PABRIK KELAPA SAWIT

TESIS

OLEH

DAVID C.L. TOBING 077015006/TM

S EK

O LA H P

A S

C

A S A R JA N

A

PROGRAM MAGISTER TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

M E D A N

DI PABRIK KELAPA SAWIT

TESIS

Untuk Memperoleh Gelar Magister Teknik dalam Program Mgister Teknik Mesin pada Fakultas Teknik Universitas Sumatera Utara

OLEH

DAVID C.L. TOBING 077015006/TM

PROGRAM MAGISTER TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

M E D A N

PABRIK KELAPA SAWIT Nama Mahasiswa : DAVID C. L. TOBING

Nomor Pokok : 077015006

Program Studi : TEKNIK MESIN

Menyetujui Komisi Pembimbing

(Dr.-Ing. Ikhwansyah Isranuri) Ketua

(Prof. Dr. Ir. Bustami Syam, MSME) Anggota

(Dr. Ir. M. Dirhamsyah, MT) Anggota

Ketua Program Studi,

(Prof. Dr. Ir. Bustami Syam, MSME)

Dekan

(Prof.Dr.Ir. Armansyah Ginting, M.Eng)

PANITIA PENGUJI TESIS

Ketua : Dr. –Ing. Ikhwansyah Isranuri

Anggota : 1. Prof. Dr. Ir. Bustami Syam, MSME 2. Dr. Ir. M. Dirhamsyah, MT

3. Ir. Tugiman, MT

type of maintenance management and technique. However, they are effective for machines equipped with spare unit, but for machines which are not equipped with spare unit, e.g. the fans, they are ineffective. The effective solution in maintenance strategy for fan introduced in this research is the predictive maintenance. The objective of conducting predictive maintenance, in this study was to control the condition of a scaled POM depericarper fan model, as known as backward inclined curve centrifugal fan type 2SWSI, it was carried out by analyzing the squared flanged UKF 206 J bearing vibration under a variety of V-belt tensions. Experimental set-up was done by varying± 3% of the span length between two shafts (Ls), designated for V-belt A-37. Then for each set-up, the belt static tension was calculated base on deflection force method. The belt static tensions were needed to define the static shaft loads (Fst). Afterward, the machine was operated to collect vibration data on bearing and shaft frequency using X-Viber Analyzer, while electrical currents were measured to define the dynamic shaft loads (Fdy). Statistical process data procedures were used to perform a non linear correlation between vibration velocities as dependent variables against static shaft loads Fst as independent variables. The vibration signals data were analyzed using vibration trend analysis, vibration spectra analysis, and rotor orbit trajectories analysis for predictive maintenance purposes. The results show that the fan vibration was out of the alarm limit (2.25 mm/s-RMS) at all condition; the vibration on the bearing cage was detected as the potential cause of fan failure; the lowest vibration was obtained when the deflection force reached 2.0 kg (Fdy = 41,19 kg). According to the research which had been carried out, it was found that the implementation of predictive maintenance strategy using vibration analysis technique is the effective solution for longer life of the machines which are not equipped with spare unit in POM.

pada umumnya masih bersifat breakdown dan preventif. Hal ini efektif untuk mesin-mesin yang memiliki unit cadangan, namun terhadap mesin-mesin yang tidak memiliki unit cadangan seperti halnya fan, keduanya tidak efektif. Solusi strategi pemeliharaan yang efektif terhadap fan yang ditunjukkan dalam penelitian ini adalah pemeliharaan bersifat prediktif. Teknik pemeliharaan prediktif yang dilakukan bertujuan untuk mengendalikan kondisi dari model depericarper fan yang ada di PKS yang diskalakan, jenis backward inclined curve centrifugal fan tipe 2SWSI melalui analisa getaran bantalan jenis squared flanged UKF 206 J akibat perubahan tarikan sabuk-V. Set-up penelitian dilakukan dengan mengatur jarak antar poros sejauh ± 3% dari kondisi desain sabuk-V A-37. Kemudian pada setiap set-up, tarikan sabuk V dihitung dengan menggunakan metode gaya defleksi. Tarikan statis sabuk-V diperlukan untuk menentukan beban statis pada poros (Fst). Selanjutnya mesin dioperasikan untuk mengumpulkan data getaran bantalan dan frekuensi poros dengan menggunakan X-Viber Analyzer, sementara arus listrik diukur untuk menentukan beban dinamis pada poros (Fdy). Pengolahan data secara statistik digunakan untuk menunjukkan adanya korelasi yang non-linier antara kecepatan getaran sebagai variabel terikat terhadap beban statis poros Fst sebagai variabel bebas. Data sinyal getaran yang diperoleh selanjutnya dianalisa untuk tujuan pemeliharaan prediktif. Hasil analisa ditunjukkan bahwa getaran fan pada seluruh kondisi diluar batas alarm 2.25 mm/S-RMS, getaran pada sangkar bantalan terdeteksi sebagai penyebab potensial kerusakan fan, dan getaran terendah diperoleh ketika gaya defleksi sebesar 2.0 kg (Fdy = 41,19 kg). Sesuai dengan penelitian yang telah dilaksanakan, terbukti bahwa penerapan strategi pemeliharaan prediktif dengan memanfaatkan teknik analisa getaran merupakan solusi efektif untuk menambah umur mesin yang tidak memiliki unit cadangan di PKS.

dan penyertaan-Nya, bahwa penulis diberi kesempatan untuk menyampaikan tesis,

yang merupakan suatu persyaratan untuk mendapatkan gelar Magister Teknik Mesin.

Topik yang dibahas dalam tesis ini merupakan sebahagian dari pengetahuan

yang ingin diketahui oleh penulis hingga melanjutkan pendidikan pasca sarjana di

Magister Teknik Mesin Universitas Sumatera Utara. Hal ini dilakukan sebagai upaya

untuk menambah wawasan yang nantinya dapat diterapkan di dunia industri

khususnya pemeliharaan terhadap mesin-mesin di Pabrik Kelapa Sawit.

Secara khusus pada kesempatan ini penulis bermaksud menyampaikan ucapan

terima kasih yang sebesar-besarnya kepada: Dr.-Ing. Ikhwansyah Isranuri, selaku

Ketua Komisi Pembimbing dan Sekretaris Program Studi Teknik Mesin SPs-USU,

Prof.Dr.Ir. Bustami Syam, MSME, selaku Anggota Komisi Pembimbing dan Ketua

Program Studi Teknik Mesin SPs-USU, Dr.Ir. M. Dirhamsyah, MT selaku Anggota

Komisi Pembimbing, serta Dekan Fakultas Teknik Prof.Dr.Ir. Armansyah Ginting,

M.Eng.

Juga penulis menyampaikan terima kasih kepada Dr. Ir. Chairul Muluk, Dr.

Krishna S. Bhuana, MS, Haryanto, SH, Rediman Silalahi, ST dan manajemen PT

Perkebunan Nusantara III (Persero) telah memberikan kesempatan bagi penulis untuk

Ibnu Hajar, Yuhelson, Hakiki, Pranata, Ari Wahyu Rismaputri, Melani Subakri, Sidik

Rasidi, dan rekan-rekan lainnya yang namanya tidak tercantum, yang telah membantu

penulis dalam penyelesaian studi.

Tidak lupa penulis menyampaikan terima kasih kepada orangtua yang dikasihi

(alm.) M.L Tobing dan Asina Harahap, mertua yang dikasihi (alm.) Ir. M.P. Siregar

dan Herliana Siahaan, serta kepada keluarga Sihar C. Y. Tobing, SE, adik yang

dikasihi Grace Siregar, Ivan Siregar dan Ferdinand Siregar yang selalu mendukung

dalam doa, istri yang dicintai Fienita T. Siregar, SH yang selalu menemani dan anak

yang disayangi Olivia Tobing dan Dave Tobing yang selalu memberikan semangat

sehingga penulis dapat menyelesaikan studi.

Penulis mengharapkan kritik dan saran dari rekan mahasiswa serta para

pembaca dalam rangka pengembangan tesis ini sehingga penulisan ini dapat

bermanfaat baik di lingkungan akademik maupun industri.

Akhir kata penulis mengucapkan Immanuel, semoga Tuhan selalu menyertai

kita.

Medan, Desember 2009 Penulis,

Nama : David Christian Lumban Tobing

Tempat/ Tgl Lahir : Medan / 18 Desember 1971

Jenis Kelamin : Laki-laki

Status : Kawin

Alamat : Flamboyan Raya Perumahan Griya Nusa 3

Blok D-04, Tanjung Selamat, Medan

Telepon : +62 811 65 2959

Warga Negara : Indonesia

Latar Belakang Pendidikan :

1978 – 1984 : SD ST Antonius V/VI, Medan

1984 – 1987 : SMP Tri Sakti, Medan

1987 – 1990 : SMAK Tirta Marta BPK Penabur, Jakarta

1990 – 1996 : Universitas Katolik Parahyangan Fakultas Teknik

Jurusan Sipil, Bandung

Medan, Desember 2009

ABSTRACT ... ii

KATA PENGANTAR ... iii

DAFTAR RIWAYAT HIDUP ... v

DAFTAR ISI ... vi

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xvi

PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Perumusan Masalah ... 5

1.3. Tujuan Penelitian ... 8

1.3.1. Tujuan Umum Penelitian ... 8

1.3.2. Tujuan Khusus Penelitian ... 8

1. 1.4. Manfaat Penelitian ... 9

2. TINJAUAN PUSTAKA ... 10

2.1. Analisa Getaran ... 10

2.1.1 Karakteristik Getaran ... 10

2.1.2 Gerak Harmonik ... 12

2.1.3 Gerak Periodik ... 14

2.1.4 Getaran Yang Tereksitasi Secara Harmonik ... 17

2.1.5 Getaran Non Linier ... 19

2.1.6 Pengukuran Gerakan dan Persamaan Dasar ... 23

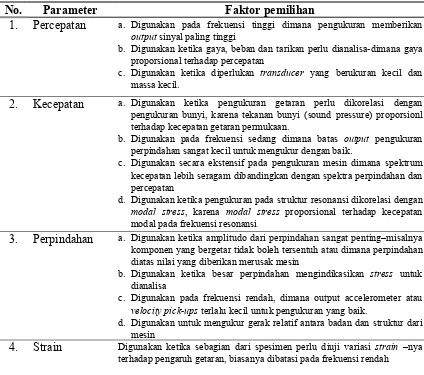

2.1.6.1. Pemilihan parameter dan transducer ... 25

2.1.7.3. Rotor orbit trajectories ... 35

2.2. Model Skala Centrifugal Fan ... 40

2.2.1. Klasifikasi Fan ... 41

2.2.2. Prinsip dan Desain Model Skala ... 43

2.2.3. Karakteristik Desain Model Centrifugal Fan ... 48

2.3 Bantalan Anti Gesek ... 49

2.3.1. Beban Pada Bantalan ... 51

2.3.2. Nomenklatur Bantalan ... 53

2.3.3. Umur Bantalan ... 54

2.4 Sabuk-V (V-belt) ... 57

2.4.1. Tipe dan Ukuran Nominal Sabuk-V ... 58

2.4.2. Panjang Sabuk-V ... 59

2.4.3. Tarikan Statis dan Gaya Defleksi Sabuk-V ... 60

2.4.4. Beban Statis Pada Poros Akibat Tegangan Sabuk-V ... 64

2.4.5. Tarikan Operasi dan Beban Dinamis Sabuk-V ... 65

2.5. Kerangka Konsep ... 66

3. METODE PENELITIAN ... 67

3.1. Tempat dan Waktu ... 67

3.2. Bahan, Peralatan, dan Metode ... 67

3.2.1. Bahan ... 67

3.2.2. Peralatan ... 75

3.2.3. Metode ... 78

3.3. Variabel Yang Diamati ... 90

3.4. Jadwal Pelaksanaan Penelitian ... 92

4. ANALISA GAYA AKIBAT TARIKAN SABUK-V DAN ANALISA GETARAN BANTALAN ... 93

4.1. Gaya Yang Bekerja Pada Poros Centrifugal Fan Akibat Tarikan Sabuk-V... 93

4.2.1. Analisa Trend Getaran ... 108

4.2.1.1. Pengolahan data getaran dan uji korelasi ... 108

4.2.1.2. Analisa trend getaran bantalan terhadap Baseline ... 117

4.2.1.3. Analisa trend getaran bantalan terhadap standar ISO ... 119

4.2.2. Analisa Spektrum Frekuensi ... 121

4.2.2.1. Pengolahan data spektrum frekuensi ... 122

4.2.2.2. Indentifikasi spektrum frekuensi elemen mesin 124 4.2.2.3. Evaluasi spektrum frekuensi bantalan ... 134

4.2.3. Analisa Rotor Orbit Trajectories ... 141

4.2.3.1. Persamaan karakteristik getaran ... 141

4.2.3.2. Evaluasi rotor orbit trajectories ... 148

5. KESIMPULAN DAN SARAN ... 154

5.1. Kesimpulan ... 154

5.2. Saran ... 156

DAFTAR KEPUSTAKAAN ... 158

2.1 Karakteristik dan satuan getaran ... 12

2.2 Panduan pemilihan parameter yang akan diukur ... 26

2.3 Kriteria zona evaluasi tingkat getaran tipikal ... 31

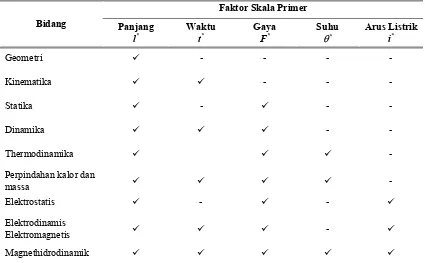

2.4 Faktor skala primer yang disyaratkan pada cabang ilmu fisika ... 45

2.5 Faktor beban radial (X ) dan faktor beban aksial (Y) ... 56

2.6 Berat sabuk (W) dan faktor modulus sabuk(Ky) ... 62

3.1 Dimensi bantalan bola unit terpadu model square four bolt flanged (UKF 206 J) ... 70

3.2 Unsur kimiawi pembentuk bantalan dan rumah bantalan ... 74

3.3 Jarak antar poros C ... 80

3.4 Daftar titik tengah span (1/2 Ls) dan defleksi sabuk (q) ... 81

4.1 Hasil pengukuran Pactual pada tiap kondisi set-up ... 94

4.2 Hasil perhitungan tarikan statis sabuk-V(Tst) ... 95

4.3 Beban statis pada poros akibat perubahan tarikan sabuk-V ... 96

4.4 Hasil perhitungan tarikan efektif operasional (Te) ... 98

4.5 Hasil perhitungan tarikan operasi sabuk-V ... 99

4.6 Hasil perhitungan beban dinamis poros (Fdy) ... 100

4.7 Rekapitulasi gaya defleksi, beban statis dan beban dinamis ... 101

4.11 Identifikasi frekuensi harmonik poros ... 125

4.12 Identifikasi frekuensi harmonik sabuk-V ... 127

4.13 Identifikasi frekuensi harmonik cincin luar bantalan (BPFO) ... 128

4.14 Identifikasi frekuensi harmonik cincin dalam bantalan (BPFI) ... 129

4.15 Identifikasi frekuensi harmonik sangkar bantalan (BSF) ... 130

4.16 Identifikasi frekuensi harmonik sangkar bantalan (FTF) ... 132

4.17 Identifikasi frekuensi harmonik blade ... 133

4.18 Sumber getaran yang berpotensi terjadinya resonansi ... 137

4.19 Rekapitulasi nilai F/m, k/m dan R/m 145 4.20 Kategori eigen value dan tipe sinyal getaran 146 4.21 Luas elips radial perpindahan getaran bantalan A dan B ... 149

sawit dengan depericarper fan ... 3

1.2 Grafik trend hasil pengukuran getaran bantalan depericarper fan di PKS Rambutan ... 6

1.3 Sebaran penyebab kerusakan mesin dengan transmisi sabuk-V ... 6

2.1 Sistem getaran sederhana ... 11

2.2 Hubungan antara perpindahan, kecepatan dan percepatan getaran 12 2.3 Gerak periodik gelombang sinyal segiempat dan gelombang pembentuknya dalam domain waktu ... 15

2.4 Gaya pengganggu harmonik dari ketidakseimbangan yang berputar ... 17

2.5 Hubungan vektor untuk getaran paksa dengan redaman ... 19

2.6 Sistem pegas-massa sederhana ... 20

2.7 Kurva karakteristik gaya restoring untuk sistem getaran linier, hardening dan softening ... 21

2.8 Getaran dari dawai yang dibebani ... 21

2.9 Sistem friksi sabuk: (a) Getaran tereksitasi sendiri pada sistem friksi sabuk dan (b) Kurva karakteristik gaya redaman pada sistem friksi ... 22

2.10 Respon alat pengukur gerakan dan diagram benda bebas massa bergetar ... 23

2.11 Ilustrasi Vibration Analyzer portabel dan data logger ... 28

2.12 Trend kenaikan amplitudo sinyal getaran terhadap waktu ... 29

2.16 Model LRV sederhana dua derajat kebebasan ... ... 36

2.17 Berbagai lintasan orbit dalam sistem getaran yang simultan pada sumbu yang tegak lurus dimana gerak harmonik sederhana memiliki frekuensi yang sama ... 39

2.18 Lintasan orbit perpindahan partikel dalam dimensi ruang ... 40

2.19 Tiga jenis bladeaxial fan ... 41

2.20 Lima jenis blade centrifugal fan ... 42

2.21 Prototype dan model skala poros centrifugal fan ... 46

2.22 Model skala centrifugal fan tipe 2 SWSI ... 49

2.23 Bantalan journal atau sleeve ... 50

2.24 Berbagai tipe elemen gelinding pada bantalan ... 50

2.25 Struktur bantalan anti gesek ... 51

2.26 Sistem poros pada dua bantalan ……….. 51

2.27 Sistem poros pada dua bantalan dengan beban overhung ... 52

2.28 Sistem poros pada dua bantalan dengan bebankombinasi ... 53

2.29 Penampang v-belt klasik ... 58

2.30 Penampang v-belt industri: (a) Penampang konvensional, dan (b) Penampang sempit ... 58

2.31 Pengukuran defleksi v-belt ... 60

3.1 Skematik bahan uji backward inclined curve centrifugal fan 2

SWSI ; (1) Fan casing, (2) Fan impeller, (3) Bantalan, (4) Poros

fan (5) Puli fan, (6) Sabuk-Vt, (7) Puli motor, dan (8) Motor

penggerak... 68

3.2 Impeler centrifugal fan ... 70

3.3 Sumbu toleransi sudut penyimpangan yang diizinkan ... 71

3.4 Struktur umum bantalan bola unit terpadu ... 72

3.5 Kekuatan bahan housing bantalan model square four bolt flanged 73

3.6 Alat pengukur getaran X-Viber Analyzer ... 76

3.7 Alat V-belt tensiometer ... 77

3.8 Alat Multimeter Datalogger ... 78

3.9 Penentuan jarak poros C ... 79

3.10 Pengaturan dan pengukuran jarak antar poros ... 82

3.11 Pemeriksaan misalignmet pada puli ... 83

3.12 Pemasangan sabuk-V pada kedua puli ... 83

3.13 Penempatan V-belt Tensiometer... 84

3.14 Pembacaan Pactual pada V-belt Tensiometer... 85

3.15 Posisi reflective tape pada: (a) poros motor listrik dan (b) poros model skala centrifugal fan ... 86

4.3 Gerak harmonik beban dinamis pada poros model centrifugal fan 100

4.4 Perbandingan gaya defleksi, beban statis dan beban dinamis ... 103

4.5 Hubungan antara tarikan efektif operasi terhadap tarikan statis sabuk-V………. 103

4.6 Beban dinamis pada poros yang ditumpu bantalan ... 104

4.7 Perbandingan beban dinamis terhadap gaya reaksi bantalan 107 4.8 Arah pengukuran getaran bantalan centrifugal fan 2SWSI ... 108

4.9 Superposisi kecepatan getaran bantalan centrifugal fan 2SWSI .... 109

4.10 Grafik korelasi orbit kecepatan getaran bantalan A terhadap tarikan statis sabuk-V ... 114

4.11 Grafik resultan fungsi karakteristik getaran Tes-I ... 115

4.12 Grafik resultan fungsi karakteristik getaran Tes-II ... 115

4.13 Grafik resultan fungsi karakteristik getaran Tes-III... 115

4.14 Grafik resultan fungsi karakteristik getaran Tes-IV... 116

4.15 Grafik resultan fungsi karakteristik getaran Tes-V ... 116

4.16 Grafik trend resultan kecepatan getaran terhadap baseline: (a) bantalan A, dan (b) bantalan B ... 117

4.17 Analisa trend kecepatan getaran bantalan A dan B terhadap standar ISO ... 120

4.18 Spektrum frekuensi resultan kecepatan getaran bantalan A ... 123

4.22 Grafik korelasi orbit kecepatan getaran bantalan A terhadap

resultan kecepatan keseluruhan ... 140

4.23 Grafik korelasi orbit kecepatan getaran bantalan B terhadap

resultan kecepatan keseluruhan ... 140

4.24 Grafik fungsi perpindahan getaran bantalan A dan B 147

4.25 Orbit radial getaran ... 150

Rambutan ... 160

2 Identifikasi frekuensi penyebab getaran ... 161

3 Perencanaan model skala centrifugal fan tipe 2SWSI ... 162

4 Drive arrangements for centrifugal fans AMCA Standard

99 – 2404 – 03 ... 163

5 Inlet box position for centrifugal fans AMCA Standard 99

– 2405 – 03 ... 165

6 Designation for rotation & discharge for centrifugal fans

AMCA Standard 99 – 2406 – 03 ... 166

7 Motor position for belt or chain drive for centrifugal fans

AMCA Standard 99 – 2407 – 03 ... 167

8 Perhitungan umur rencana bantalan model skala

centrifugal fan 2SWSI ... 168

9 Perhitungan desain sabuk-Vmodel centrifugal fan 2SWSI.. 169

10 Diagram alur proses penelitian ... 174

11 Perhitungan frekuensi natural sistem model skala centrifugal fan...

175

12 Formulir pengukuran getaran bantalan ... 176

13 Jadwal pelaksanaan penelitian ... 177

14 Laporan hasil pengukuran getaran bantalan model

centrifugal fan 2SWSI ... 178

15 Tabel korelasi resultan getaran keseluruhan bantalan A

18 Tabel pengolahan data amplitudo spektrum frekuensi

getaran ... 191

19 Tabel korelasi orbit getaran spesifik bantalan A terhadap orbit keseluruhan getaran bantalan A ... 201

20 Tabel korelasi orbit getaran spesifik bantalan B terhadap orbit keseluruhan getaran bantalan B ... 202

21 Perhitungan nilai F/m, k/m dan R/m ... 203

22 Fungsi karakteristik getaran bantalan A ... 209

23 Fungsi karakteristik getaran bantalan B ... 210

24 Perintah program aplikasi Matlab untuk menggambarkan orbit getaran ...

type of maintenance management and technique. However, they are effective for machines equipped with spare unit, but for machines which are not equipped with spare unit, e.g. the fans, they are ineffective. The effective solution in maintenance strategy for fan introduced in this research is the predictive maintenance. The objective of conducting predictive maintenance, in this study was to control the condition of a scaled POM depericarper fan model, as known as backward inclined curve centrifugal fan type 2SWSI, it was carried out by analyzing the squared flanged UKF 206 J bearing vibration under a variety of V-belt tensions. Experimental set-up was done by varying± 3% of the span length between two shafts (Ls), designated for V-belt A-37. Then for each set-up, the belt static tension was calculated base on deflection force method. The belt static tensions were needed to define the static shaft loads (Fst). Afterward, the machine was operated to collect vibration data on bearing and shaft frequency using X-Viber Analyzer, while electrical currents were measured to define the dynamic shaft loads (Fdy). Statistical process data procedures were used to perform a non linear correlation between vibration velocities as dependent variables against static shaft loads Fst as independent variables. The vibration signals data were analyzed using vibration trend analysis, vibration spectra analysis, and rotor orbit trajectories analysis for predictive maintenance purposes. The results show that the fan vibration was out of the alarm limit (2.25 mm/s-RMS) at all condition; the vibration on the bearing cage was detected as the potential cause of fan failure; the lowest vibration was obtained when the deflection force reached 2.0 kg (Fdy = 41,19 kg). According to the research which had been carried out, it was found that the implementation of predictive maintenance strategy using vibration analysis technique is the effective solution for longer life of the machines which are not equipped with spare unit in POM.

pada umumnya masih bersifat breakdown dan preventif. Hal ini efektif untuk mesin-mesin yang memiliki unit cadangan, namun terhadap mesin-mesin yang tidak memiliki unit cadangan seperti halnya fan, keduanya tidak efektif. Solusi strategi pemeliharaan yang efektif terhadap fan yang ditunjukkan dalam penelitian ini adalah pemeliharaan bersifat prediktif. Teknik pemeliharaan prediktif yang dilakukan bertujuan untuk mengendalikan kondisi dari model depericarper fan yang ada di PKS yang diskalakan, jenis backward inclined curve centrifugal fan tipe 2SWSI melalui analisa getaran bantalan jenis squared flanged UKF 206 J akibat perubahan tarikan sabuk-V. Set-up penelitian dilakukan dengan mengatur jarak antar poros sejauh ± 3% dari kondisi desain sabuk-V A-37. Kemudian pada setiap set-up, tarikan sabuk V dihitung dengan menggunakan metode gaya defleksi. Tarikan statis sabuk-V diperlukan untuk menentukan beban statis pada poros (Fst). Selanjutnya mesin dioperasikan untuk

mengumpulkan data getaran bantalan dan frekuensi poros dengan menggunakan X-Viber Analyzer, sementara arus listrik diukur untuk menentukan beban dinamis pada poros (Fdy). Pengolahan data secara statistik digunakan untuk menunjukkan adanya

korelasi yang non-linier antara kecepatan getaran sebagai variabel terikat terhadap beban statis poros Fst sebagai variabel bebas. Data sinyal getaran yang diperoleh

selanjutnya dianalisa untuk tujuan pemeliharaan prediktif. Hasil analisa ditunjukkan bahwa getaran fan pada seluruh kondisi diluar batas alarm 2.25 mm/S-RMS, getaran pada sangkar bantalan terdeteksi sebagai penyebab potensial kerusakan fan, dan getaran terendah diperoleh ketika gaya defleksi sebesar 2.0 kg (Fdy = 41,19 kg).

Sesuai dengan penelitian yang telah dilaksanakan, terbukti bahwa penerapan strategi pemeliharaan prediktif dengan memanfaatkan teknik analisa getaran merupakan solusi efektif untuk menambah umur mesin yang tidak memiliki unit cadangan di PKS.

1.1. Latar Belakang

Mesin dan peralatan di Pabrik Kelapa Sawit (PKS) memiliki variasi yang

cukup banyak sesuai fungsinya, dengan tujuan utama yaitu mengolah Tandan Buah

Segar (TBS) menjadi minyak sawit dan inti sawit dengan tingkat performa

pengolahan yang disyaratkan, antara lain:

1. Kapasitas olah dalam Ton TBS/Jam, misalnya: 30 Ton TBS/Jam, 45 Ton

TBS/Jam dan lainnya.

2. Rendemen produksi, misalnya rendemen minyak sawit sebesar 23 % serta inti

sawit sebesar 5%.

3. Mutu produksi, misalnya: Asam Lemak Bebas (ALB) minyak sawit

maksimum 3,5 %, kadar air inti sawit maksimum 7% dan lainnya.

4. Harga pokok pengolahan (Rp/kg) yaitu perbandingan jumlah berat TBS yang

diolah terhadap jumlah biaya yang dikeluarkan untuk mengolah TBS

5. Efisiensi proses pengolahan seperti: Efisiensi Pengutipan Minyak Sawit

(EPM) sebesar 90 – 93 % dan Efisiensi Pengutipan Inti Sawit (EPI) sebesar

91-93%

6. Jam stagnasi, misalnya: maksimum 5%, yang merupakan indikator tingkat

Untuk mencapai performa sesuai persyaratan, ada sejumlah faktor yang

mempengaruhi seperti: faktor desain layout PKS, desain proses, pemilihan jenis dan

jumlah mesin/peralatan, kondisi operasional mesin, serta pemeliharaan mesin dan

peralatan. Keseluruhan faktor ini pada perencanaan awal pembangunan PKS juga

akan mempengaruhi besar biaya investasi untuk pembangunan suatu PKS.

Ditinjau dari tingkat kehandalan yang terkait dengan kegiatan pemeliharaan,

kebanyakan PKS masih menerapkan konsep pemeliharaan yang tradisional, dimana

tingkat kehandalan masih ditentukan oleh jumlah ketersediaan mesin yang terpasang,

dengan kata lain jumlah ketersediaan mesin untuk operasi dan untuk cadangan. Hal

ini disebabkan strategi pemeliharaan yang digunakan masih bersifat breakdown dan

preventive/scheduled maintenance. Namun pada kenyataannya tidak semua dari

mesin di PKS ini memiliki unit cadangan, salah satunya adalah depericarper fan.

Apabila mesin ini mengalami kerusakan mendadak, maka kondisi ini dapat

menyebabkan proses pengolahan terganggu, bahkan dapat menyebabkan proses

pengolahan berhenti total. Apabila gangguan ini terjadi, maka tidak hanya akan

mengakibatkan penurunan performa pabrik, juga berakibat terhadap kerugian

operasional.

Depericarper fan merupakan fan jenis backward inclined curve centrifugal

fan type 2 SWSI, yang mana mesin ini berfungsi sebagai penyedia udara yang akan

digunakan untuk memisahkan serabut dan biji sawit yang berasal dari ampas press

yang telah dicacah sebelumnya di cake breaker conveyor (CBC), seperti yang dapat

utama untuk pembangkitan listrik dan pembangkitan uap di PKS, selain cangkang

yang berasal dari pengolahan biji. Melihat fungsinya yang cukup vital maka penulis

tertarik untuk melakukan penelitian terhadap aspek pemeliharaan depericarper fan.

Gambar 1.1. Diagram skematik proses pemisahan antara serabut dengan biji sawit dengan depericarper fan.

Untuk meninjau aspek pemeliharaan dari depericarper fan tersebut, penulis

telah melakukan studi awal terhadap kegiatan pemeliharaan yang dilakukan di PKS

Rambutan milik PT Perkebunan Nusantara III, dan ditemukan bahwa mesin tersebut

telah beberapa kali mengalami penggantian bantalan dan v-belt (sabuk-V), yakni

Untuk memperbaiki kondisi pemeliharaan seperti ini maka perlu dilaksanakan

strategi pemeliharaan lainnya yaitu predictive maintenance. Strategi pemeliharaan

seperti ini yang telah banyak diterapkan di bidang industri untuk menghindari

terjadinya kerusakan mendadak dan mengetahui masalah yang terjadi pada suatu

mesin sebelum terjadinya breakdown. Salah satu cara untuk menerapkan predictive

maintenance adalah dengan memonitor kondisi suatu mesin, dan teknik ini telah

banyak dikembangkan dan salah satunya adalah melalui pendeteksian terhadap

getaran mesin selain pemantauan terhadap kebisingan, suhu, dan lain sebagainya [1].

Perkembangan penelitian dengan menggunakan sinyal getaran mesin untuk

mendiagnosa dan mendeteksi sumber getaran pada fan tersebut, telah dilakukan

antara lain oleh: S.H.Ghafari [2] yang melakukan penelitian terhadap kondisi

kerusakan fan dan membaginya dalam 4 kategori yaitu: imbalance, kerusakan

bantalan, kerusakan poros, dan resonansi, Monavar, et.al [3] telah melakukan

pengujian secara eksperimental untuk memprediksi kerusakan bantalan pada

overhung fan dengan menggunakan vibrometer X-Viber. Namun keduanya tidak

melakukan penelitian lebih lanjut terhadap kerusakan yang diakibatkan oleh transmisi

sabuk-V.

Untuk penelitian terhadap kondisi transmisi dengan sabuk, Moon, et.al. [4]

telah melakukan penelitian terhadap getaran non linear yang diakibatkan oleh timing

belt. Terhadap transmisi sabuk-V, R.N. Wurzbach [5] telah melakukan pemeriksaan

terhadap interaksi sabuk-V dan puli yang menyebabkan keausan dengan

Sedangkan penelitian terhadap getaran pada bantalan telah dilakukan oleh

Kim, E. Y., et al [6] yang menyimpulkan bahwa nilai RMS (root mean square) hasil

pengukuran getaran merupakan parameter terbaik untuk mendeteksi adanya

kerusakan pada bantalan berkecepatan rendah.

Seiring dengan pesatnya kemajuan dibidang teknologi komputer, kecepatan

perhitungan dan telekomunikasi, Reimche, W. et al [7] menguraikan perjalanan awal

analisa getaran serta kebutuhannya di masa mendatang untuk mendeteksi sumber

kerusakan dan penentuan tindakan pemeliharaan yang dibutuhkan terhadap

mesin-mesin yang kompleks pada suatu pabrik.

Dengan dilandasi latar belakang di atas penulis memandang perlu melakukan

penelitian secara eksperimen terhadap pengaruh tarikan (tension) yang terjadi pada

transimisi sabuk-V terhadap getaran yang diukur pada bantalan centrifugal fan dari

model depericarper fan di PKS.

1.2 Perumusan Masalah

Studi awal pemantauan terhadap getaran yang terdapat pada depericarper fan

telah dilakukan oleh penulis bersama bagian pemeliharaan PKS Rambutan selama

kurun waktu 4 minggu. Pemantauan getaran yang dilaksanakan yaitu dengan

mengumpulkan data hasil pengukuran getaran bantalan pada tiga arah pengukuran

yakni: horizontal, vertikal dan aksial dengan X-Viber Analyzer. Hasil pengumpulan

data menunjukkan bahwa getaran mengalami peningkatan seperti dapat dilihat pada

Gambar 1.2. Grafik trend hasil pengukuran getaran bantalan depericarper fan di PKS Rambutan

Berdasarkan hasil pengamatan (survey) yang dilakukan para ahli dalam

Webview2000 terhadap mesin yang digerakkan motor listrik dengan transmisi sabuk,

ditemukan bahwa kerusakan dominan diakibatkan oleh kelonggaran sabuk dan diikuti

pada urutan kedua yaitu misalignment pada puli, hal ini dapat dilihat pada diagram

batang pada Gambar 1.3.

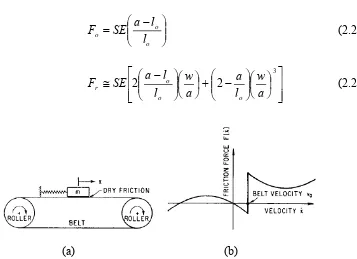

Terhadap sistem yang digerakkan oleh transmisi sabuk-V juga dijumpai

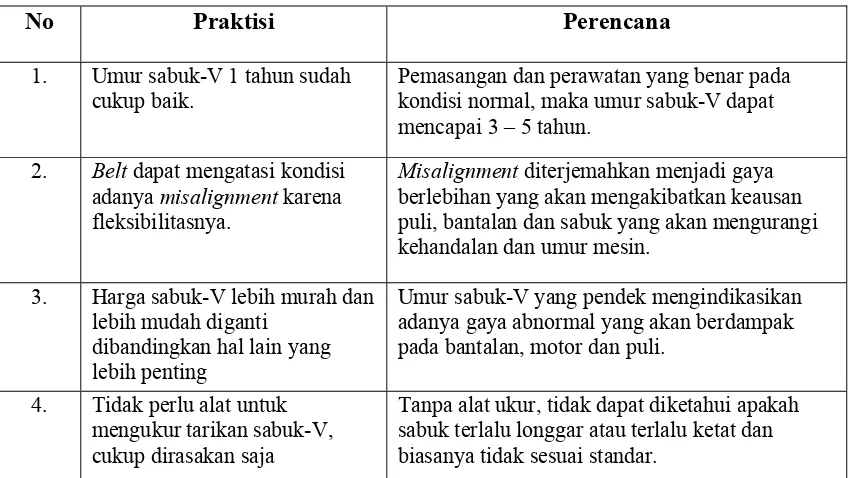

[image:30.612.109.533.221.460.2]beberapa miskonsepsi dilapangan, seperti halnya ditunjukkan pada Tabel 1.1.

Tabel 1.1. Miskonsepsi dikalangan praktisi dan perencana

No Praktisi Perencana

1. Umur sabuk-V 1 tahun sudah cukup baik.

Pemasangan dan perawatan yang benar pada kondisi normal, maka umur sabuk-V dapat mencapai 3 – 5 tahun.

2. Belt dapat mengatasi kondisi adanya misalignment karena fleksibilitasnya.

Misalignment diterjemahkan menjadi gaya berlebihan yang akan mengakibatkan keausan puli, bantalan dan sabuk yang akan mengurangi kehandalan dan umur mesin.

3. Harga sabuk-V lebih murah dan lebih mudah diganti

dibandingkan hal lain yang lebih penting

Umur sabuk-V yang pendek mengindikasikan adanya gaya abnormal yang akan berdampak pada bantalan, motor dan puli.

4. Tidak perlu alat untuk mengukur tarikan sabuk-V, cukup dirasakan saja

Tanpa alat ukur, tidak dapat diketahui apakah sabuk terlalu longgar atau terlalu ketat dan biasanya tidak sesuai standar.

Berdasarkan hasil pengumpulan data awal dilapangan serta studi literatur yang

dilaksanakan maka perlu dicari pendekatan teknik pemeliharaan yang lebih handal

untuk mengetahui tingkat keadaan getaran fan dan pengaruh dari adanya perubahan

tarikan sabuk-V terhadap getaran yang terjadi sehingga dapat dilakukan nantinya

1.3. Tujuan Penelitian

1.3.1. Tujuan Umum Penelitian

Tujuan umum dari penelitian ini adalah memantau tingkat keadaan getaran

bantalan backward inclined centrifugal fan tipe 2 SWSI akibat perubahan tarikan

sabuk-V sebagai pendekatan teknik pemeliharaan di pabrik kelapa sawit.

1.3.2. Tujuan Khusus Penelitian

Tujuan khusus dari penelitian ini adalah tahapan dari teknik analisa getaran yang

merupakan bagian teknik pemeliharaan yang bersifat prediktif, antara lain:

1. Menentukan tarikan sabuk-V dari transmisi centrifugal fan 2SWSI yang

digerakkan motor listrik.

2. Mendapatkan gaya reaksi pada bantalan centrifugal fan 2SWSI akibat

perubahan tarikan sabuk-V.

3. Mengidentifikasi karakteristik getaran yaitu frekuensi eksitasi getaran

centrifugal fan 2SWSI akibat perubahan tarikan sabuk-V.

4. Mendapatkan karakteristik getaran keseluruhan (overall vibration) pada

bantalan centrifugal fan 2SWSI akibat perubahan tarikan sabuk-V.

5. Menentukan tingkat keparahan getaran centrifugal fan 2SWSI.

6. Mendapatkan spektrum frekuensi getaran pada bantalan centrifugal fan akibat

perubahan tarikan sabuk-V.

7. Memperoleh kondisi tarikan sabuk-V yang rendah getaran pada bantalan

1.4. Manfaat Penelitian

Penelitian ini merupakan suatu upaya nyata pihak perguruan tinggi, dalam

memberikan informasi kepada dunia industri serta dunia pendidikan terhadap teknik

yang dapat dilakukan dalam pelaksanaan pemeliharaan mesin yang memanfaatkan

sinyal getaran sebagai parameter untuk mengidentifikasi adanya kerusakan mesin,

khususnya centrifugal fan yang digerakkan dengan transmisi sabuk-V di Pabrik

Kelapa Sawit.

Manfaat lainnya dari penelitian ini adalah:

1. Menyediakan informasi mengenai penerapan teknik analisa getaran pada

pemeliharaan berbasis kondisi dan bersifat prediktif untuk menentukan tingkat

keadaan centrifugal fan dengan transmisi sabuk-V.

2. Memberikan informasi mengenai pengukuran gaya defleksi sabuk-V pada

mesin yang menggunakan transmisi sabuk-V .

3. Menyediakan informasi mengenai standar yang dapat digunakan dalam

menentukan tingkat keparahan getaran mesin khususnya centrifugal fan.

4. Menyediakan informasi mengenai cara mengidentifikasi dan menentukan akar

masalah sumber getaran melalui pengolahan data getaran dalam spektrum

frekuensi.

5. Menyediakan informasi mengenai cara menampilkan tingkat keadaan getaran

2.1. Analisa Getaran

Analisa getaran merupakan salah satu alat yang sangat bermanfaat sebagai prediksi awal terhadap adanya masalah pada mekanikal, elektrikal dan proses pada peralatan, mesin-mesin dan sistem proses yang kontinu di pabrik. Sehingga analisa getaran saat ini menjadi pilihan teknologi predictive maintenance yang paling sering digunakan [8].

Disamping manfaatnya dalam hal predictive maintenance, teknik analisa getaran juga digunakan sebagai teknik untuk mendiagnosa, yang dapat diaplikasikan antara lain untuk: acceptance testing, pengendalian mutu, mendeteksi bagian yang mengalami kelonggaran, pengendalian kebisingan, mendeteksi adanya kebocoran, desain dan rekayasa mesin, dan optimasi produksi.

2.1.1. Karakteristik Getaran

untuk satu siklus disebut sebagai periode getaran. Jumlah siklus pada suatu selang waktu tertentu disebut sebagai frekuensi getaran [9].

Gambar 2.1. Sistem getaran sederhana

Frekuensi adalah salah satu karakteristik dasar yang digunakan untuk mengukur dan menggambarkan getaran. Karakteristik lainnya yaitu perpindahan, kecepatan dan percepatan. Setiap karakteristik ini menggambarkan tingkat getaran, hubungan karakteristik ini dapat dilihat pada gambar 2.2.

Perpindahan (displacement) mengindikasikan berapa jauh suatu objek bergetar, kecepatan (velocity) mengindikasikan berapa cepat objek bergetar dan percepatan (acceleration) suatu objek bergetar terkait dengan gaya penyebab getaran. Satuan yang digunakan tiap karakteristik dapat dilihat pada Tabel 2.1. Untuk keperluan program preventive maintenance, kecepatan getar adalah karakteristik yang penting untuk diukur.

Tabel 2.1. Karakteristik dan satuan getaran

Satuan

Karakteristik Getaran Metrik British

Perpindahan microns peak-to-peak (1µm=0.001mm)

mils peak-to-peak (0.001 in)

Kecepatan Mm/s in/s

Percepatan G

(1g = 980 cm/s2)

G

(1g = 5386 in/s2) Frekuensi cpm, cps, Hz cpm, cps, Hz (Sumber: Maintenance Engineering Handbook)

2.1.2. Gerak Harmonik

Getaran dari sebuah mesin merupakan resultan dari sejumlah getaran individu komponen yang muncul oleh gerak ataupun gaya pada komponen mekanikal ataupun proses pada mesin ataupun sistem yang saling terkait. Setiap komponen individu yang bergetar ini memiliki gerak periodik. Gerakan akan berulang pada periode waktu

tertentu. Interval atau selang waktu τ , dimana getaran berulang biasanya diukur

Setiap frekuensi komponen mesin dapat dihitung dengan rumus berikut ini:

τ 1 =

f (2.1)

dan frekuensi lingkaran atau kecepatan sudut dapat dihitung dengan rumus

τ π

ω =2 1 (2.2)

dengan substitusi pers (2.1) terhadap persamaan (2.2), maka

f

π

ω =2 (2.3)

Besaran ωbiasanya diukur dalam radian per detik.

Bentuk sederhana dari gerak periodik disebut sebagai gerak hamonik, lihat Gambar 2.2. Pada gerak harmonik, hubungan antara perpindahan maksimum dan waktu dapat ditampilkan:

t X

x= sinω (2.4)

Perpindahan adalah ukuran dari jarak aktual yang dilalui komponen mesin yang timbul dari getaran komponen. Nilai maksimum dari perpindahan yaitu X , yang disebut sebagai amplitudo getaran.

Kecepatan dalam gerak harmonik berdasarkan persamaan (2.4) dapat diperoleh dari hasil diferensial perpindahan terhadap waktu, yaitu:

( )

X tx dt dx

ω

ω cos

=

= & (2.5)

Sedangkan percepatan harmonik dapat diturunkan dari persamaan (2.5) sehingga:

(

X)

t xdt d

ω ω2 sin

2 2

− =

= && (2.6)

Persamaan (2.6) menjelaskan bahwa percepatan juga dinyatakan sebagai getaran

harmonik dengan nilai maksimum yaitu ω2X .

2.1.3. Gerak Periodik

Getaran mesin pada umumnya memiliki beberapa frekuensi yang muncul bersama-sama. Gerak periodik dapat dihasilkan oleh getaran bebas sistem dengan banyak derajat kebebasan, dimana getaran pada tiap frekuensi natural memberi sumbangan. Getaran semacam ini menghasilkan bentuk gelombang kompleks yang diulang secara periodik seperti ditunjukkan pada Gambar 2.3.

Gambar 2.3. Gerak periodik gelombang sinyal segiempat dan gelombang pembentuknya dalam domain waktu

t x(t)

Gerak harmonik pada Gambar 2.3, dapat dinyatakan dalam deretan sinus dan cosinus yang dihubungkan secara harmonik. Jika x(t)adalah fungsi periodik dengan

periode τ , maka fungsi ini dapat dinyatakan oleh deret Fourier [10]sebagai:

t a t a t a a t

x( )= 12 0 + 1cosω1 + 2cosω2...+ ncosωn

t b

t b

t

b1sinω1 + 2sinω2 ...+ nsinωn

+ (2.7)

dengan

τπ

ω1 = 2 ; ωn =2ω1

Pada gelombang segiempat berlaku x(t)= ±X pada t=0, dan t=τ, dan

seterusnya. Deret ini menunjukkan nilai rata-rata dari fungsi yang diskontinu. Untuk

menentukan nilai koefisien andan bn, kedua ruas persamaan (2.7) dengan cosωtdan

sin ωt, kemudian setiap suku diintegrasi untuk lama perioda τ . Dengan mengingat hubungan berikut, = ≠ =

∫

jika m nn m jika tdt t n m , 2 , 0 cos cos 0 τ ω ω τ = ≠ =

∫

jika m nn m jika tdt t n m , 2 , 0 sin sin 0 τ ω ω τ (2.8) = ≠ =

∫

jika m nn m jika tdt t n m , 0 , 0 cos sin 0 τ ω ω

Dari persamaan (2.8), maka untuk m = n, diperoleh hasil

∫

= τ ω τ 0 cos ) ( 2 1 tdt t x∫

=τ τ ω 0 cos ) ( 2 1 tdt t xbn n (2.10)

Persamaan deret Fourier berdasarkan nilai gelombang empat persegi:

X t

x( )= untuk 0 < t < τ/2

dan

X t

x( )=− untuk τ/2 < t < τ

Maka koefisien andan bndapat dihitung, sebagai berikut:

0 cos cos 2 1 2 2 0 = − =

∫

∫

τ τ τ ω ωτ X dt X dt

an n n

karena, cos cos 0

2 2 0 = =

∫

∫

ττ τ ωωndt ndt

dan − =

∫

∫

τ τ τ ω ω τ 2 2 0 sin sin 2 1 dt X dt Xbn n n

[

τ]

τ τ ω ω τ 2 02 (cos )

) (cos ) 2 ( 1 n n X X n + =

[

(1 cos ) (1 cos )]

)2

( 2 2

τ τ

τ n n n

X

− + −

=

akan menghasilkan nilai bn=0 untuk n bilangan genap, dan bn=4X τ2untuk n

bilangan ganjil. Sehingga deret Fourier untuk gelombang empat persegi menjadi:

+ + + + = .... 7 7 sin 5 5 sin 3 3 sin sin 8 )

(t X t t t t

x

2.1.4. Getaran Yang Tereksitasi Secara Harmonik

Pada sebuah sistem yang dipengaruhi oleh eksitasi harmonik paksa, maka respon getarannya akan berlangsung pada frekuensi yang sama dengan frekuensi eksitasi/perangsangnya. Salah satu sumber eksitasi harmonik adalah ketidak seimbangan pada mesin-mesin yang berputar. Eksitasi ini mungkin tidak diinginkan oleh mesin karena dapat mengganggu operasinya atau mengganggu keamanan struktur mesin itu bila terjadi amplitudo getaran yang besar.

Gambar 2.4. Gaya pengganggu harmonik dari ketidak seimbangan yang berputar

Perhatikan sistem pegas massa yang dibatasi untuk hanya bergerak dalam arah vertikal dan dirangsang oleh mesin yang berputar yang tidak seimbang, seperti terlihat pada Gambar 2.4. Ketidakseimbangan itu ditunjukkan oleh massa eksentrik

mdengan eksentrisitas eyang berputar dengan kecepatan sudut ω. Dengan

mengambil x sebagai simpangan massa yang tak berputar

(

M −m)

dari posisi ωtm

M

2

k

2

k

c

setimbang statik, maka simpangan m adalah x+esinωt[11]. Jadi persamaan geraknya adalah: x c kx t e x dt d m x m

M − )&&+ ( + sin )=− − &

( 2

2

ω

yang dapat disusun kembali menjadi:

t me kx x c x

M&&+ &+ =( ω2)sinω (2.12)

Dengan mengganti (meω2)dengan Foyang disebut gaya harmonik, maka persamaan

(2.12) identik dengan persamaan gerak sistem dengan satu derajat kebebasan yang mengalami redaman karena kekentalan, yaitu:

t F kx x c x

M&&+ &+ = osinω (2.13)

Solusi khusus persamaan (2.13) adalah osilasi keadaan tunak (steady state) dengan frekuensi ω yang sama dengan frekuensi eksitasi. Solusi khusus dapat diasumsikan berbentuk

) sin(ω −φ

= X t

x (2.14)

dengan X adalah amplitudo osilasi dan φadalah beda fasa simpangan terhadap gaya

eksitasi.

Gambar 2.5. Hubungan vektor untuk getaran paksa dengan redaman

Dari diagram vektor pada Gambar 2.5, dapat dilihat bahwa:

2 2

2

) ( )

(k Mω cω

F

X o

+ −

= (2.15)

dan

2 1

tan

ω ω φ

M k

c

−

= − (2.16)

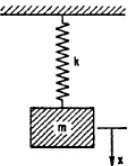

2.1.5. Getaran Non Linier

Pada sistem pegas-massa sederhana yang ditunjukkan pada Gambar 2.6, persamaan karakteristik sistem ini dinyatakan sebagai,

0

= +kx x

m&& (2.17) Persamaan (2.17) ini dikenal sebagai persamaan linier yang didasarkan pada asumsi bahwa pegas elastis mengikuti hukum Hooke, dimana kurva karakteristik dari gaya dan perpindahan berupa garis lurus.

acuan

kX cωX Mω2X

X

ωt

φ

Gambar 2.6. Sistem pegas-massa sederhana

Pada kenyataannya, kebanyakan bahan tidak menunjukkan karakteristik linear. Pada kasus kumparan pegas sederhana, deviasi dari linear timbul ketika mengalami kompresi yang besar dan kumparan hampir menutup, demikian juga sebaliknya ketika mengalami regangan yang sangat besar hingga kumparan kehilangan identitas individunya. Dari kedua kasus tersebut, pegas menampilkan suatu karakteristik bahwa gaya reaksi meningkat pesat dibanding perpindahan. Karakteristik seperti ini disebut juga hardening.

Sama seperti halnya pada sistem pegas massa, sistem pendulum sederhana juga menunjukkan karakteristik yang disebut softening. Kedua tipe karakteristik ini dapat dilihat pada Gambar 2.7. Suatu sistem sederhana dengan gaya restoring berupa

softening dan hardening dapat digambarkan dalam bentuk persamaan,

0 ) ( ± 2 3 =

+k x x

x

m&& µ (2.18)

Yang mana tanda (+) untuk karakteristik hardening dan tanda (-) untuk karakteristik

Gambar 2.7. Kurva karakteristik gaya restoring untuk sistem getaran linier, hardening dan softening

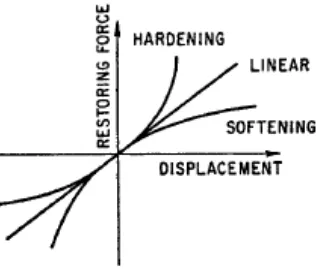

Bentuk lain dari sistem yang non linier dapat dilihat pada amplitudo getaran dawai (string) yang diberi massa terpusat, seperti yang ditampilkan pada Gambar 2.8.

Gambar 2.8. Getaran dari dawai yang dibebani

Persamaan diferensial untuk sistem non linier adalah,

0 2

) (

1 3

3 3

3 3

=

+ −

+

+ w

b a

b a F SE w ab F w

m&& o o (2.19)

Dimana Foadalah initial tension, S adalah luas penampang, dan E adalah modulus

elastisitas dawai. Apabila a = b dan dengan panjang setengah dari panjang dawai lo.

[image:44.612.228.413.400.462.2] − = o o o l l a SE

F (2.20)

− + −

≅ 2 2 3

a w l a a w l l a SE F o o o

r (2.21)

[image:45.612.160.517.102.361.2](a) (b)

Gambar 2.9. Sistem friksi sabuk:(a) Getaran tereksitasi sendiri pada sistem friksi sabuk dan (b) Kurva karakteristik gaya redaman pada sistem friksi (a)

Pada sistem friksi sabuk pada Gambar 2.9 (a), kondisi non linier terjadi akibat friksi kering antara massa dan sabuk yang bergerak. Sabuk dengan kecepatan konstan

o

v , dan persamaan geraknya adalah,

0 )

( + =

+F x kx

x

m&& & (2.22)

dimana gaya friksi F(x&)ditampilkan pada Gambar 2.9 (b). Untuk nilai perpindahan

2.1.6. Pengukuran Gerakan dan Persamaan Dasar

Pada pengukuran getaran struktur/mesin yang bergetar pada Gambar 2.10, alat ukur dipasang pada struktur/mesin yang hendak diukur, mempunyai gerakan absolut

t Y

y= sinωf , yang hanya bergerak dalam arah vertikal. Massa kecil dari struktur

pendukung dapat diabaikan karena dapat dianggap sebagai bagian dari mesin.

(a) (b)

Gambar 2.10. Respon alat pengukur gerakan dan diagram benda bebas massa bergetar

Elemen-elemen alat ukur terdiri dari m, k, c. Perpindahan absolut massa m dan base masing-masing adalah x dan y, sehingga perpindahan relatif massa m

terhadap base adalah z=x−y. Dan hasil pengukuran alat ini merupakan fungsi dari

gerak relatif tadi. Dari diagram benda bebas yang ditunjukkan pada Gambar 2.10.(b), persamaan diferensial yang mengatur gerakan massa m [12], yaitu:

) ( )

(x y c x y k

x

m&&=− − − &− & (2.23)

Substitusikan z=x−ydan turunannya ke dalam persamaan (2.23), maka diperoleh: x

m&&

m

x

y

z c kz y

z

m(&&−&&)=− − &

y m kz z c z

m&&+ &+ =− &&

m&z&+cz&+kz =−mωf2Ysinωft (2.24)

Sisi kanan persamaan (2.24) adalah gaya paksa akibat getaran struktur yang diukur, sedangkan sisi kiri adalah getaran relatif alat ukur. Penyelesaian steady-state

persamaan ini adalah:

2 2 2 ) 2 ( ) 1 ( ) sin( ) / ( r r t k Y m

z f f

ξ ψ ω ω + − − = ) sin( ) 2 ( ) 1

( 2 2

2 ψ ω ξ − + −

= Y t

r r

r

z f (2.25)

dimana: 2 1 2 tan r r − = ξ ψ , ω ωf

r = ,

m k

=

ω

Persamaan (2.25) adalah persamaan dasar untuk alat ukur getaran. Simbol y

dan turunannya terhadap waktu adalah simbol yang menunjukkan getaran struktur yang diukur.

Untuk sinyal getaran yang hanya memiliki komponen satu harmonik tunggal, ada dua pilihan untuk menggambarkan amplitudo getaran yaitu:

a. Amplitudo nilai single-peak (SP) = X

Meskipun demikian, sinyal getaran seringkali merupakan sinyal yang bersumber dari lebih dari satu sinyal harmonik, bahkan beberapa, dan oleh sebab itu suatu nilai rata-rata dari amplitudo getaran sering digunakan untuk menyatakan besar sinyal getaran. Dua perjanjian nilai rata-rata dimaksud adalah nilai absolut rata-rata dan nilai RMS, yang merupakan evaluasi dari selang waktu ∆t berikut ini [13],

∫

∆ +∆ =

= t t

t

dt x t average

A 1 (2.26)

2 1

2 1

∆ = t+

∫

∆tt

dt x t

RMSaverage (2.27)

Dan untuk sinyal harmonik sederhana pada persamaan (2.25), kedua persamaan nilai rata-rata (2.26) dan (2.27) akan menghasilkan nilai amplitudo sebenarnya, yakni

X

A=0.637 dan RMS =0.707X

Pada analisa dinamika rotor dan pada penentuan tindakan perbaikan (trouble shooting) dari mesin-mesin berputar, tindakan verifikasi dan hasil prediksinya dipengaruhi oleh instrumentasi dan teknik pengukuran yang digunakan [13].

2.1.6.1. Pemilihan Parameter dan Transducer

Tabel 2.2. Panduan pemilihan parameter yang akan diukur

No. Parameter Faktor pemilihan

1. Percepatan a. Digunakan pada frekuensi tinggi dimana pengukuran memberikan

output sinyal paling tinggi

b. Digunakan ketika gaya, beban dan tarikan perlu dianalisa-dimana gaya proporsional terhadap percepatan

c. Digunakan ketika diperlukan transducer yang berukuran kecil dan massa kecil.

2. Kecepatan a. Digunakan ketika pengukuran getaran perlu dikorelasi dengan pengukuran bunyi, karena tekanan bunyi (sound pressure) proporsionl terhadap kecepatan getaran permukaan.

b. Digunakan pada frekuensi sedang dimana batas output pengukuran perpindahan sangat kecil untuk mengukur dengan baik.

c. Digunakan secara ekstensif pada pengukuran mesin dimana spektrum kecepatan lebih seragam dibandingkan dengan spektra perpindahan dan percepatan

d. Digunakan ketika pengukuran pada struktur resonansi dikorelasi dengan

modal stress, karena modal stress proporsional terhadap kecepatan modal pada frekuensi resonansi

3. Perpindahan a. Digunakan ketika amplitudo dari perpindahan sangat penting–misalnya komponen yang bergetar tidak boleh tersentuh atau dimana perpindahan diatas nilai yang diberikan merusak mesin

b. Digunakan ketika besar perpindahan mengindikasikan stress untuk dianalisa

c. Digunakan pada frekuensi rendah, dimana output accelerometer atau

velocity pick-ups terlalu kecil untuk pengukuran yang baik.

d. Digunakan untuk mengukur gerak relatif antara badan dan struktur dari mesin

4. Strain Digunakan ketika sebagian dari spesimen perlu diuji variasi strain –nya terhadap pengaruh getaran, biasanya dibatasi pada frekuensi rendah

Sumber: Harris’ Shock and Vibration Handbook. 5th ed New York: McGraw Hill.. 2002 p 15.5

2.1.6.2. Pemasangan Transducer Pengukur Sinyal Getaran

Berbagai metode pemasangan transducer pada permukaan yang diuji, antara lain:

3) Transducer dengan ikatan lapisan lilin

4) Transducer dengan magnet permanen dilekatkan pada permukaan yang

ferromagnetic

5) Transducer dipasang pada keranjang pada permukaan yang diuji 6) Transducer di pegang langsung dengan tangan terhadap permukaan uji.

Suatu alternatif dengan biaya yang cukup murah dalam pemantauan secara kontinu sinyal getaran adalah dengan mengambil data getaran dari mesin pada interval waktu rutin melalui alat vibration analyzer genggam yang dapat menampilkan output analisa getaran langsung ditempat seperti (nilai puncak, filter, RMS dan lainnya) dan spektrum FFT. Alat genggam ini dilengkapi dengan sebuah

accelerometer vibration pick-up, sehingga teknisi pemeliharaan dapat secara aman menyentuh bagian yang akan dipantau pada tiap mesin dalam pemeriksaan rutin seperti ilustrasi pada Gambar 2.11.

2.1.7. Analisa Sinyal Getaran dan Identifikasi Penyebab Getaran

2.1.7.1. Kecenderungan (trend) getaran , nilai acuan (baseline),dan standar

Pada mesin yang beroperasi dalam kondisi paling baik sekalipun, pemantauan sinyal getaran akan memunculkan amplitudo, meskipun berada pada tingkat getaran yang dapat diterima. Suatu perubahan adalah dampak yang wajar dari adanya perubahan kondisi operasi, misalnya: perubahan suhu, perubahan beban, keausan, dan fluktuasi dari lingkungan mesin. Dan pada saat amplitudo berada diatas baseline, maka trend perlu dicermati oleh teknisi agar tetap secara kontinu menguji kebutuhan potensial terhadap:

a. Adanya perubahan kondisi operasi mesin yang sementara b. Penjadwalan dini terhadap tindakan perbaikan

c. Penghentian segera operasi mesin oleh karena adanya kenaikan yang signifikan dari amplitudo getaran mesin.

Ketika tingkat getaran mesin mulai bertambah melampaui tingkat baseline, seperti yang dapat dilihat pada Gambar 2.12, hal ini menandakan masalah pada mesin mulai timbul, dan pertambahan pada tingkat getaran seringkali bukan merupakan gejala dari masalah tersembunyi. Perhatian diberikan pada mesin yang mulai menunjukkan kenaikan pada tingkat getarannya.

Data baseline yang dimaksud adalah sekumpulan data yang diukur atau diobservasi pada saat mesin beroperasi dan dapat diterima dan stabil. Hasil pengukuran dapat dibandingkan dengan nilai baseline untuk mendeteksi adanya perubahan. Data baseline hendaknya secara akurat mendefinisikan kondisi stabil dari mesin, terutama kondisi operasi normalnya. Oleh karena itu pada mesin dengan kondisi operasi berbeda, baseline untuk perbedaan kondisi ini juga berbeda.

Untuk mesin baru atau telah diperbaiki, maka akan ada periode keausan. Sehingga, umumnya akan terlihat perubahan nilai yang diukur selama beberapa hari atau minggu selama beroperasi. Maka, perlu diberikan waktu untuk terjadinya keausan sebelum data baseline diambil.

Sedangkan untuk mesin yang telah beroperasi pada periode waktu yang cukup lama, dan baru pertama kali dipantau, baseline dapat diambil sebagai titik referensi adanya

Tabel 2.3 Kriteria zona evaluasi tingkat getaran tipikal

(sumber: Reference Standar for Vibration Monitoring and Analysis)

Pada standar tersebut, parameter yang diukur adalah kecepatan getaran dan dibandingkan nilai RMS kecepatan berdasarkan klasifikasi daya mesin yaitu:

a. Kelas I (Class I) untuk mesin dengan daya dibawah 15 kW b. Kelas II (Class II) untuk mesin dengan data diantara 15 – 75 kW c. Kelas III (Class III), untuk mesin rigid dengan daya diatas 75 kW d. Kelas IV (Clas IV), untuk mesin fleskibel dengan daya diatas 75 kW Sedangkan A, B, C, D pada Tabel 2.3 menunjukkan zona kriteria evaluasi yaitu:

a. Zona A, yaitu getaran pada mesin yang baru dipasang dan akan diserah terimakan

b. Zona B, yaitu getaran pada mesin yang dapat diterima dengan syarat mesin tidak boleh dioperasikan secara terus menerus/lama.

dioperasikan untuk waktu yang terbatas pada kondisi ini, sampai kesempatan untuk tindakan perbaikan dilakukan.

d. Zona D, yaitu nilai getaran yang dapat mengakibatkan kerusakan pada mesin.

Untuk mesin-mesin yang didesain dengan jam operasi yang panjang/lama maka diberikan secara praktis ISO 10816-3 yang memberikan batasan getaran operasional, yaitu alarms dan trips.

Alarms merupakan nilai batas dari getaran yang ditentukan untuk memberikan peringatan dini bahwa getaran sudah mencapai ataupun ada perubahan yang signifikan. Apabila batas alarms terjadi, pengoperasian mesin dapat dilanjutkan untuk sementara waktu sambil dilakukan investigasi untuk mengidentifikasi penyebab perubahan getaran dan menentukan tindakan perbaikannya. Nilai batas alarm pada standar adalah 1,25 kali di atas batas zona B.

Trips merupakan batasan getaran mendekati tingkat getaran yang dapat menyebabkan kerusakan pada mesin. Apabila batasan trip sudah dicapai, maka tindakan perbaikan harus segera dilaksanakan untuk mengurangi getaran dan mesin dihentikan pengoperasiannya. Nilai batas trips pada standar adalah 1,25 kali di atas batas zona C.

2.1.7.2. Spektrum Frekuensi

frekuensi, mulai dari nol sampai kepada frekuensi yang diinginkan. Pada sinyal getaran periodik yang berulang atau pada periode tertentu, deret Fourier dapat diaplikasikan dan jumlah komponen sinus hanya pada frekuensi diskrit yang merupakan perkalian integer, n = 1, 2,...dari frekuensi dasar.

Meskipun getaran mesin sering memiliki jumlah komponen harmonik signifikan yang terbatas, frekuensi tersebut sering pula bukan merupakan perkalian integer dari frekuensi dasar, dan oleh karena itu transformasi Fourier, dan bukan deret Fourier, adalah alat yang memadai untuk melacak sinyal getaran mesin dari domain waktu menjadi domain frekuensi [14].

Hubungan antara sinyal fungsi waktu, X(t) dan spektrum frekuensi atau

transformasi Fourier, dapat dilihat pada Gambar 2.13. Dengan mentransformasikan sinyal domain waktu menjadi domain frekuensi, komponen yang mempengaruhi sinyal getaran tersebut dapat diidentifikasi.

Analisa spektrum sinyal berbasis waktu digunakan untuk kebutuhan berbagai investigasi, terutama untuk mendiagnosa dan menyelesaikan masalah getaran seperti dapat dilihat pada Gambar 2.14.

Spektrum dari sinyal getaran yang diukur dari sebuah mesin berputar dapat dilihat pada Gambar 2.15. Frekuensi komponen 1N (satu per revolusi atau synchronous) seringkali yang paling besar, karena adanya massa unbalance pada bagian rotor. Komponen harmonik dengan perkalian integer dari frekuensi (2N, 3N, ....) dari kecepatan putaran juga muncul, namun amplitudonya relatif lebih kecil.

Gambar 2.14. Kegagalan pada elemen mesin akan memunculkan amplitudo pada frekuensi tertentu

Gambar 2.15. Suatu sinyal getaran dari mesin berputar dalam spektrum frekuensi

2.1.7.3. Rotor Orbit Trajectories

Rotor orbit trajectories secara khusus digunakan untuk analisa pada lateral rotor vibration (LRV), yang memberikan tambahan informasi diagnosa komponen mesin yang bermanfaat untuk analisa trouble shooting. Hal ini terutama untuk mengindentifikasi penyebab natural dari masalah getaran pada mesin-mesin berputar. LRV, juga disebut transverse rotor vibration adalah gerak orbit pada bidang radial terhadap sumbu putar rotor.

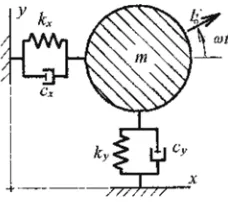

Gambar 2.16. Model LRV sederhana dua derajat kebebasan

Dua persamaan gerak dari model ini yang dipengaruhi oleh gaya eksitasi yang berasal dari F =ma, maka diperoleh,

t F x k x c x

m&&+ x&+ x = ocosω (2.28)

t F y k y c y

m&&+ y&+ y = osinω (2.29)

Pada kondisi isotropik, yaitu: kx =ky ≡k dan cx =cy ≡c, maka persamaan (2.28)

dan (2.29) dapat di tulis dalam bentuk matrix,

= + + ) ( ) ( 0 0 0 0 0 0 t F t F y x k k y x c c y x m m y x & & & & & & (2.30)

Untuk menggambarkan resultan dari perpindahan sistem pada persamaan (2.30) yang bergetar pada sumbu x dan y dengan frekuensi yang sama ω, maka setiap gerak harmonik dapat disajikan sebagai vektor dan berlaku penjumlahan vektor.

) sin( t x X

x= ω +φ (2.31)

) sin( t y Y

y = ω +φ (2.32)

Dengan menghilangkan waktu t pada persamaan (2.31) dan (2.32), maka variabel yang tersisa adalah hanya x dan y, sementara X, Y, φx, dan φy merupakan

konstanta. Dengan mengembangkan argumen dari sinus, maka diperoleh:

x x t t X x φ ω φ

ω cos cos sin

sin + = dan, y y t t Y y φ ω φ

ω cos cos sin

sin +

=

maka,

(

x y y x)

x y t Y y X x φ φ φ φ ω φ

φ sin sin cos sin cos sin

sin − = − (2.33)

dan

(

x y y x)

y x t X x Y y φ φ φ φ ω φ

φ cos cos cos sin cos sin

cos − = − (2.34)

Dengan melakukan perkalian kuadrat dan penjumlahan terhadap persamaan (2.33) dan (2.34) maka,

(

y x)

(

y x)

XY xy Y y X x φ φ φ

φ − = + −2 cos −

sin 2 2 2 2 2 (2.35)

Biasanya sumbu utama dari elipse akan menanjak terhadap sumbu x dan y, tetapi hal ini akan menjadi sumbu utama ketika ada perbedaan fase φy −φx =π 2,

maka persamaan (2.35) menjadi bentuk yang lebih dikenal,

1 2 2 2 2 = + Y y X x (2.36)

Jika X =Y = A, maka persamaan (2.36) menjadi x2 + y2 = A2. Saat φy −φx= 0, 2π,

4π, dan seterusnya, maka akan diperoleh persamaan

x X Y y=

yang merupakan suatu garis lurus yang memiliki kemiringan Y/X.

Kembali lagi untuk φy −φx= π, 3π, 5π, dan seterusnya, akan diperoleh:

x X Y y=−

yang merupakan suatu garis lurus namum dengan kemiringan yang berlawanan. Lintasan jejak partikel ini dapat dilihat pada Gambar 2.17 dan secara mudah dapat digambarkan dengan menggunakan program simulasi matematika Matlab versi 6.1.

Untuk menggambarkan kurva dua dimensi dari fungsi x dan y dengan menggunakan Matlab versi 6.1. digunakan perintah ”ezplot”. Berdasarkan fungsi dasar pada persamaan (2.31 dan 2.32), maka kurva koordinat diketahui:

) sin( ), sin( ) ,

(x y = t t+δ ,

Dengan memberikan perintah kedalam MatLab versi 6.1 untuk tiap φ, yaitu:

>> ezplot('sin(t)','sin(t+δ )')

Maka diperoleh kurva untuk masing-masing φ seperti pada Gambar 2.17.

[image:61.612.135.518.209.446.2]

Gambar 2.17 Berbagai lintasan orbit dalam sistem getaran yang simultan pada sumbu yang tegak lurus dimana gerak harmonik sederhana memiliki frekuensi yang sama.

Untuk menggambarkan gerak partikel unbalance dalam ruang tiga dimensi, persamaan fungsi ditambahkan dalam arah sumbu z. sehingga ada persamaan gerak harmonik sederhana ketiga yaitu:

)

sin( t z

Z

z= ω +φ (2.37)

Apabila X=Y=Z=A, maka kurva koordinat dalam dimensi ruang adalah: )

sin( ), sin( ), sin( ) , ,

(x y z = t t+δ t ,

δ=0 δ=π/4 δ=π/2 δ=3π/4

perintah yang dituliskan kedalam MatLab versi 6.1 untuk φ =π 2, yaitu:

>> ezplot3(’sin(t)’,’sin(t+π 2)’,’sin(t)’)

[image:62.612.232.398.231.407.2]akan menghasilkan lintasan orbit dalam dimensi ruang dengan pada frekuensi yang sama seperti yang ditunjukkan pada Gambar 2.18.

Gambar 2.18. Lintasan orbit perpindahan partikel dalam dimensi ruang

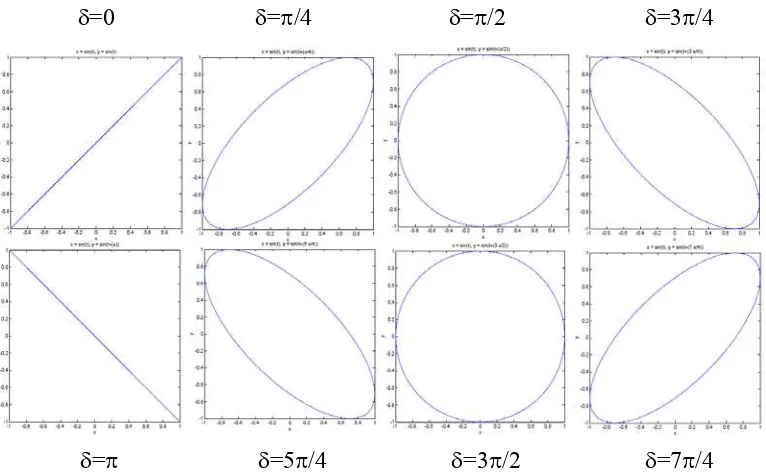

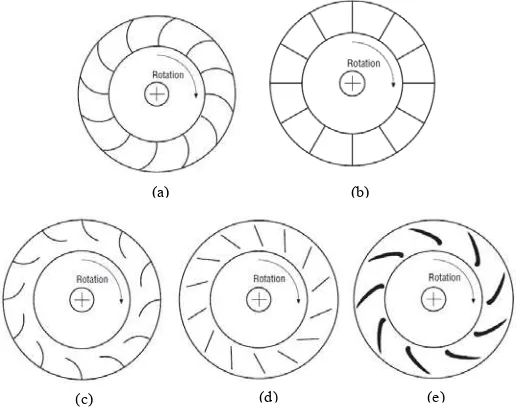

2.2. Model Skala Centrifugal Fan

2.2.1 Klasifikasi Fan

Fan dapat diklasifikasikan dalam dua klasifikasi yaitu: axial fan dan centrifugal fan. Axial fan beroperasi seperti propeler, yang menghasilkan aliran udara disepanjang porosnya yang dapat dilihat pada Gambar 2.19.

Gambar 2.19. Tiga jenis bladeaxial fan

Centrifugal fan menghasilkan aliran udara dengan mempercepat arus udara secara radial dan mengubah energi kinetik menjadi tekanan. Centrifugal fan dapat menghasilkan tekanan tinggi dengan efisiensi tinggi, dan dapat dibuat dalam berbagai tin