PENGARUH PERUBAHAN BEBAN GENERATOR LISTRIK TERHADAP EFISIENSI KINERJA PLTU

TUGAS AKHIR

Tugas Akhir ini diajukan guna melengkapi syarat untuk

memperoleh gelar sarjana (S-1) Teknik Elektro

Di Fakultas Teknik Universitas Sumatera Utara

OLEH : 050422015

ADI APRI SINULINGGA

DEPARTEMEN TEKNIK ELEKTRO PROGRAM PENDIDIKAN SARJANA EKSTENSI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

PENGARUH PERUBAHAN BEBAN GENERATOR LISTRIK TERHADAP EFISIENSI KINERJA PLTU

OLEH : 050422015

ADI APRI SINULINGGA

Disetujui Oleh : Pembimbing

NIP : 19461208 197603 1 002

Ir. Syarifuddin Siregar

Diketahui Oleh :

Ketua Departemen Teknik Elektro

Fakultas Teknik

Universitas Sumatera Utara

NIP : 19461022 197302 1 001

Prof.Dr.Ir. Usman Baafai

DEPARTEMEN TEKNIK ELEKTRO PROGRAM PENDIDIKAN SARJANA EKSTENSI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

ABSTRAK

Tugas akhir ini merupakan study tentang pengaruh besar beban listrik

terhadap efisiensi pembangkit listrik tenaga uap (PLTU). PLTU yang menjadi tempat

penambilan data adalah PLTU berbahan bakar cangkang kelapa sawit dengan

kapasitas 10 MW. Penghitungan efisiensi dilakukan pada beberapa posisi beban pada

pembangkit sehingga diperoleh beberapa nilai efisiensi pembangkit listrik tenaga uap

(PLTU) yang berbeda. Dari hasil perhitungn akhir dari study ini diperoleh nilai

efisiensi maksimum dan minimum pembangkit. Hasil efisiensi maksimum adalah

21,61% pada beban 7300 kW (73% total beban) dan efisiensi minimum adalah

KATA PENGANTAR

Puji syukur penulis sampaikan kehadirat Tuhan Yang Maha Esa karena atas

berkat dan rahmat-Nya memberikan pengetahuan dan kesempatan kepada penulis

sehingga mampu menyelesaikan Tugas Akhir ini.

Tugas Akhir ini dimaksudkan sebagai salah satu syarat untuk menyelesaikan

Program Sarjana Ekstension Departemen Teknik Elektro Universitas Sumatera Utara.

Adapun judul yang penulis kemukakan di sini adalah : ” PENGARUH PERUBAHAN BEBAN GENERATOR LISTRIK TERHADAP EFISIENSI KINERJA PLTU”.

Dalam kesempatan ini penulis menyampaikan ucapan terima kasih kepada

semua pihak yang telah memberikan bantuan kepada penulis dalam menyelesaikan

Tugas Akhir ini :

1. Bapak Prof.Dr.Ir. Usman Baafai, selaku ketua Departemen Teknik Elektro

Universitas Sumatera Utara.

2. Bapak Ir. Syarifuddin Siregar, selaku dosen pembimbing penulis.

3. Bapak Rahmat Fauzi,S.T, M.T, selaku sekretaris departemen teknik elektro.

4. Bapak Ir. Sumantri Zulkarnaen, selaku dosen wali.

5. Bapak dan Ibu staf pengajar serta pegawai Administrasi Departemen Teknik

Elektro Universitas Sumatera Utara.

6. Segenap karyawan PT. Musim Mas

7. Orang tua dan seluruh keluarga tercinta.

8. Seluruh rekan-rekan mahasiswa PPSE departemen teknik elektro Fakultas Teknik

Universitas Sumatera Utara.

Penulis menyadari bahwa Tugas Akhir ini masih belum sempurna. Oleh sebab

itu penulis mengharapkan saran dan kritik yang dapat membangun tulisan ini. Semoga

Tugas Akhir ini berguna bagi siapa saja yang membacanya. Terima kasih.

.

Medan, November 2009

DAFTAR ISI

ABSTRAK i

KATA PENGANTAR ii

DAFTAR ISI iii

BAB I. PENDAHULUAN

I.1. Latar Belakang Masalah 1

I.2. Tujuan 1

I.3. Manfaat Penulisan Tugas Akhir 1

I.4. Batasan Masalah 2

I.5. Metode dan Sistematika Penulisan 2

BAB II. TINJAUAN PUSTAKA

II.1. Pembangkit Listrik Tenaga Uap 4

II.1.1. Siklus tenaga uap 4

II.1.2. Siklus pemanas ulang 5

II.1.3. Siklus regeneratif 6

II.2. Komponen Utama PLTU 7

II.2.1 Boiler 9

II.2.2 Turbin uap 15

II.2.3 Kondensor 18

II.2.4 Generator listrik 18

BAB III. KINERJA PEMBANGKIT LISTRIK TENAGA UAP

III.1. Bahan Bakar 26

III.2. Konversi Energi 36

III.3. Rugi-rugi 38

III.4. Efisiensi 43

BAB IV. OPERASIONAL PLTU PADA PT.MUSIM MAS

IV.1. BLOK DIAGRAM 49

IV.3. ANALISA DATA 55

DAFTAR GAMBAR

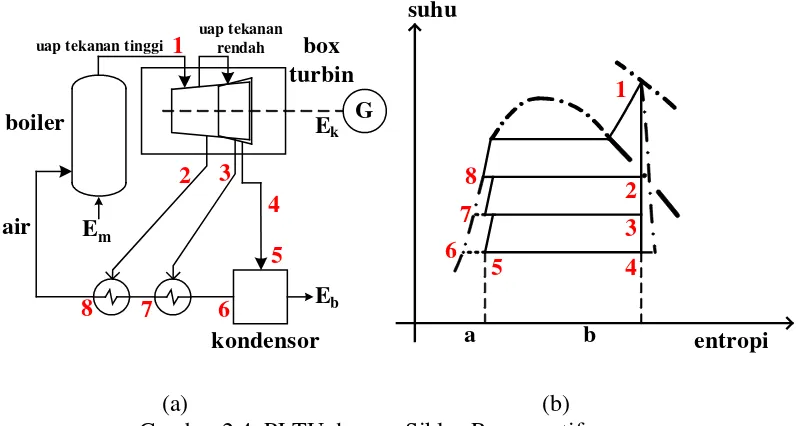

Gambar 2.1 Skema pusat listrik tenaga uap 5

Gambar 2.2 Siklus rankine 5

Gambar 2.3 PLTU dengan proses pemanas ulang 6

Gambar 2.4 PLTU dengan siklus regeneratif 7

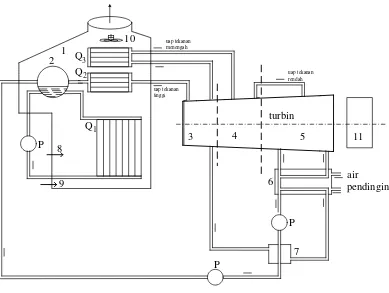

Gambar 2.5 Komponen utama PLTU 9

Gambar 2.6 Diagram neraca energi boiler 11

Gambar 2.7 Kehilangan panas pada boiler yang berbahan bakar batubara 11

Gambar 2.8 Jenis boiler bahan bakar minyak 12

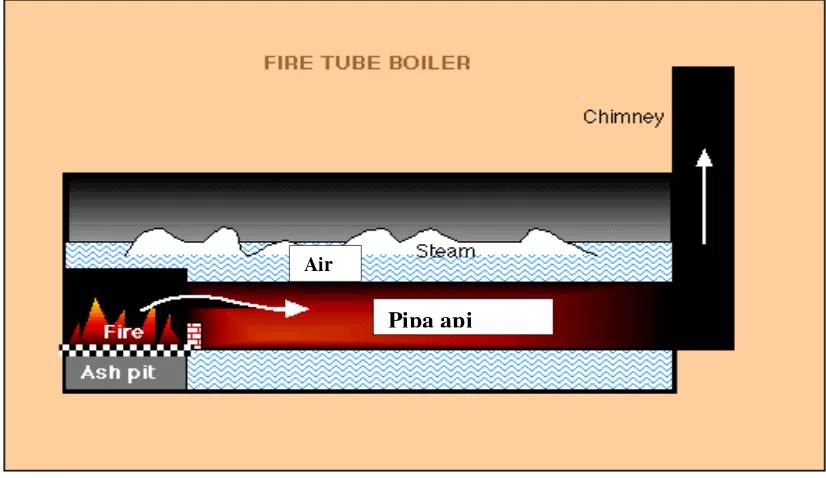

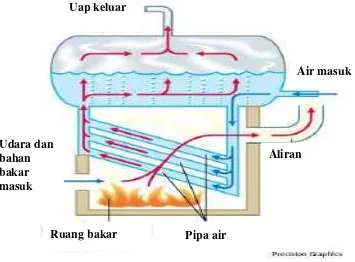

Gambar 2.9 Gambar sederhana fire tube boiler (ketel pipa api) 13

Gambar 2.10 Gambar sederhana water tube boiler (ketel pipa air) 14

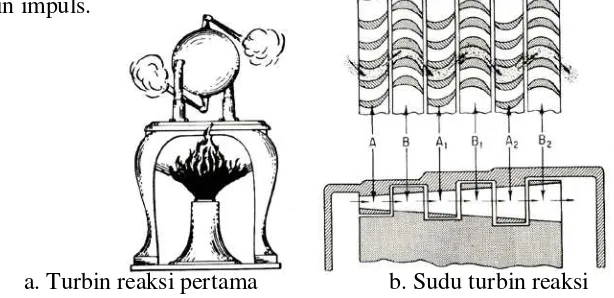

Gambar 2.11 Prinsip kerja turbin reaksi 15

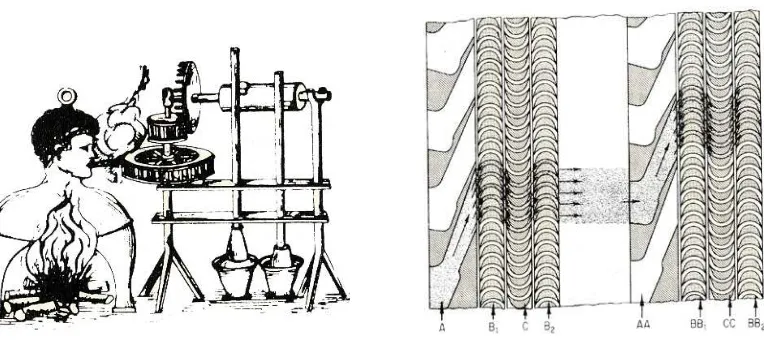

Gambar 2.12 Prinsip kerja turbin impuls 16

Gambar 2.13 Turbin ljungstrom 17

Gambar 2.14 Turbin tangensial 17

Gambar 2.15 Turbin aliran radial 17

Gambar 2.16 Kondenser uap 18

Gambar 2.17 Rangkaian listrik generator tanpa beban 22

Gambar 2.18 Rangkaian listrik generator berbeban 23

Gambar 3.1 Konversi energi pada PLTU 36

Gambar 3.2 Diagram neraca energi boiler 39

Gambar 4.1 Blok Diagram Aliran Uap dan Air PT. Musim Mas 49

DAFTAR TABEL

Tabel 3.1 Specific gravity berbagai bahan bakar minyak 27

Tabel 3.2 Nilai kalor kotor (GCV) untuk beberapa bahan bakar minyak 28

Tabel 3.3 Presentase sulfur untuk berbagai bahan bakar minyak 28

Tabel 3.4 Spesifikasi khusus bahan bakar minyak 29

Tabel 3.5 Kelas nilai kalor batubara 31

Tabel 3.6 GCV untuk berbagai jenis batubara 31

Tabel 3.7 Sifat-sifat fisik dan kimia berbagai bahan bakar gas 34

Tabel 3.8 Perbandingan komposisi kimia berbagai bahan bakar 35

Tabel 4.1 Konsumsi Uap Turbin 4 Per Jam 54

Tabel 4.2 Data perhitungan 55

Tabel 4.3 Tabel hasil perhitungan 56

ABSTRAK

Tugas akhir ini merupakan study tentang pengaruh besar beban listrik

terhadap efisiensi pembangkit listrik tenaga uap (PLTU). PLTU yang menjadi tempat

penambilan data adalah PLTU berbahan bakar cangkang kelapa sawit dengan

kapasitas 10 MW. Penghitungan efisiensi dilakukan pada beberapa posisi beban pada

pembangkit sehingga diperoleh beberapa nilai efisiensi pembangkit listrik tenaga uap

(PLTU) yang berbeda. Dari hasil perhitungn akhir dari study ini diperoleh nilai

efisiensi maksimum dan minimum pembangkit. Hasil efisiensi maksimum adalah

21,61% pada beban 7300 kW (73% total beban) dan efisiensi minimum adalah

BAB I PENDAHULUAN

I.1 LATAR BELAKANG MASALAH

PLTU pada umumnya merupakan unit pembangkit yang terbesar dalam sistem

karena secara teknis ukuran kapasitasnya juga yang paling besar. Hal ini

menyababkan bahwa dalam mengoperasikan sistem tenaga listrik kendala operasi

yang dihadapi PLTU perlu mendapat perhatian khusus. Secara teknis kebetulan juga

PLTU paling banyak kendala opersinya, hal ini disebabkan karena proses konversi

energi yang terjadi di PLTU cukup panjang dan tiap bagian pada jalur proses

perubahan energi ini, tidak sama kemampuanya untuk menghadapi perubahan beban.

Apabila aliran energi listrik yang diminta sistem kepada generator PLTU

berubah, maka perubahan tersebut oleh alat kontrol dalam PLTU harus pula diikuti

dengan pengaturan yang merubah aliran entalphy, aliran kalori dan aliran bahan bakar

serta udara. Begitu pula aliran air sebagai media pembawa entalphy dalam air harus

pula disesuaikan oleh sistem kontrol PLTU melalui pompa pengisi Air Ketel.

Mengingat proses konversi energi yang panjang pada PLTU, maka

kemampuan sebuah PLTU untuk menghadapi perubahan beban dalam sistem sangat

tergantung kepada besarnya tempat penyimpanan energi misalnya ruang bakarnya

dan drum ketelnya. Lambatnya kemampuan sebuah PLTU untuk menghadapi

perubahan beban akan menyebabkan pemborosan bahan bakar sehingga akan

berpengaruh terhadap efisiensi PLTU.

I.2 TUJUAN

Adapun tujuan utama penulisan Tugas Akhir ini adalah :

1. Untuk mendapatkan nilai efisiensi PLTU pada berbagai posisi beban listrik.

2. Untuk mendapatkan gambaran operasional PLTU di lapangan dan

menyesuaikannya dengan teori yang diperoleh di bangku kuliah.

I.3 MANFAAT PENULISAN TUGAS AKHIR

1. Mahasiswa Jurusan Teknik Elektro yang ingin memperdalam wawasannya

tentang Pembangkit Listrik Tenaga Uap (PLTU).

2. Penulis sendiri untuk menambah wawasan dan juga pengetahuan mengenal

operasional PLTU.

3. Setiap orang yang berkenan dengan penggunaan pembangkit listrik yang

efisien

I.4 BATASAN MASALAH

Untuk mendapatkan hasil pembahasan yang maksimal, maka penulis perlu

membatasi masalah yang akan dibahas. Adapun batasan masalah dalam Tugas Akhir

ini adalah:

1. Prinsip kerja Pembangkit Listrik Tenaga Uap (PLTU)

2. Analisa efisiensi pada PLTU

I.5 METODE DAN SISTEMATIKA PENULISAN I.5.1 Metode Penulisan

Karena Laporan Tugas Akhir ini merupakan suatu studi penulisan, maka

penulis mencari dan mengumpulkan bahan-bahan dan data-data yang diperlukan

melalui :

1. Studi literatur : mengambil bahan dari buku-buku referensi, jurnal, majalah,

media elektronik (internet), dan sebagainya.

2. Studi lapangan : mengambil data dan informasi dari pusat PLTU tentang

prinsip kerja dan cara pengoperasian pembangkit ini.

3. Studi bimbingan : diskusi, berupa tanya jawab dengan dosen pembimbing

yang telah ditunjuk oleh pihak Jurusan Teknik Elektro USU, mengenai

masalah-masalah yang timbul selama penulisan Tugas Akhir ini berlangsung.

I.5.2 Sistematika Penulisan

Untuk memudahkan pemahaman terhadap Tugas Akhir ini, maka penulis

1. BAB I : Bab ini merupakan pendahuluan yang berisikan tentang latar

belakang masalah, tujuan penulisan, batasan masalah,

manfaat penulisan, metode dan sistematika penulisan.

2. BAB II : Bab ini berisi tinjauan siklus turbin Uap pada PLTU,

generator sinkron, dan komponen utama PLTU

3. BAB III : Bab ini berisi tentang kinerja Pembangkit Listrik Tenaga Uap

(PLTU) dan efisiensi

4. BAB IV : Bab ini berisi tentang operasional PLTU dan analisa data

5. BAB V : Bab ini berisikan kesimpulan dan saran-saran yang

BAB II

TINJAUAN PUSTAKA

II.1 PEMBANGKIT LISTRIK TENAGA UAP

Pada PLTU, energi sebagai suatu arus panas dihasilkan dari pembakaran

bahan bakar fosil/konvensional. Energi berupa panas tersebut digunakan untuk

memanaskan boiler dan menghasilkan uap yang bertekanan dan bertemperatur tinggi.

Energi berupa panas dikonversikan menjadi energi mekanikal yang

menggerakkan/memutar sebuah generator, perubahan energi panas menjadi mekanikal

dan energi listrik ini melalui suatu siklus konversi energi yang sangat bergantung pada

jumlah panas, pola suhu dan suhu lingkungan atau suhu penerima panas yang tersedia

(dalam hal ini boiler). Suatu siklus panas menerima sejumlah energi panas pada suatu

suhu tertentu, dan merubah sebagian energi panas itu menjadi kerja, membuang atau

meneruskan yang selebihnya kepada lingkungan atau penerima panas itu sebagai

“energi kerugian” pada suhu yang lebih rendah (dalam hal ini dapat dilihat pada

fungsi kondensor).

II.1.1 Siklus Tenaga Uap

Siklus Rankine atau siklus tenaga uap merupakan siklus teoritis paling

sederhana yang mempergunakan uap sebagai media kerja sebagaimana dipergunakan

pada sebuah pusat listrik tenaga uap. Pusat listrik tenaga uap yang terdiri atas

komponen-komponen terpenting yaitu : Boiler, Turbin Uap, Kondensor dan Generator

listrik. Jumlah energi masuk sebagai bahan bakar melalui boiler adalah Em,

sedangkan energi efektif yang tersedia pada poros turbin adalah energi kerja Ek.

Energi yang terbuang melalui kondensor adalah sebesar Eb. Dengan menganggap

semua kerugian lainya adalah Eb, maka dapat sikatakan bahwa berlaku :

Em = Ek + Eb

Sedangkan untuk efisiensi kerja dapat ditulis :

Dalam gambar 2.2, merupakan suatu diagram suhuentropi konstelasi, menurut

gambar 2.2, luas 1-2-3-4 merupakan energai keluaran Ek, sedangkan luas a-b-3-4 merupakan energi terbuang Eb, luas wilayah a-b-2-1 mewakili jumlah energi masukan Em. Untuk meningkatkan dayaguna siklus ini dapat dilakukan dengan menurunkan tekanan kondensor. Secara ideal takanan kondenser yang terendah adalah

tekanan jenuh sesuai suhu terendah dari air pendingin atau udara yang dipakai sebagai

penerima. Dalam diagram suhu-entropi hal ini berarti menutunkan garis suhu 4-3. hal

ini dapaat dilakukan dengan menggunakan air pendingin pada kondensor yang

mempunyai suhu yang lebih rendah. Akan tetapi hal ini sangat terbatas, karena air

pendingin yang dapat dipakai hanyalah apa yang tersedia, yaitu air laut, air sungai,

atau danau yang ada.

pompa

II.1.2 Siklus Pemanasan Ulang

Peningkatan efisiensi dapat pula dilakukan dicapai dengan mempergunakan

proses pemanasan ulang. Proses pemanasan ulang ini terlihat pada gambar 2.3. turbin

uap tebagi dua bagian, yaitu bagian Tekanan Tinggi (TT) dan bagian Tekanan Rendah

(TR). Uap yang telah dipakai pada taraf pertama meninggalkan bagian TT pada titik 3

dan dialirkan kembali ke boiler untuk pemanasan ulang, kemudian dimasukkan

kembali ke turbin pada titik 4 dan dipakai oleh bagian TR turbin uap tersebut.

pompa

Luas 1-2-3-4-5-6 dari gambar 2.3b yang mewakili jumlah energi yang dimanfaatkan,

dengan demikian menjadi lebih besar, dan dayaguna atau efisiensi termal dari pusat

tenaga listrik menjadi lebih besar pula. Untuk mesin-mesin yang lebih besar,

pemanasan ulang dapat dilakukan hingga dua kali, dan turbin uap terbagi atas tiga

bagian, yaitu bagian Tekanan Tinggi (TT), Tekanan Menengah (TM), dan Tekanan

Rendah (TR). Keuntungan dari pemanasan kembali adalah untuk menghindari

terjadinya korosi, pengikisan, peningkatan kualiltas uap, peningkatan efisiensi sudu

dan nosel, efisiensi panas, dan daya luaran. Tetapi biaya yang diperlukan untuk

pemanasan kembali lebih besar dibandingkan dengan keuntungan yang didapat dari

peningkatan efisiensi panas, disamping itu pemelliharaan menjadi lebih banyak

II.1.3 Siklus Regeneratif

Dalam apa yang dinamakan siklus regeneratif sebagian dari energi yang

berada didalam rangkaian panas dipertahankan beredar dalam rangkaian itu. Hal

demikian dilakukan dengan misalnya memanaskan air yang keluar dari kondensor

dengan uap yang “dipinjam” dari turbin, sebelum dimasukkan ke boiler sebagaimana

a b entropi

uap tekanan tinggi box

turbin Gambar 2.4. PLTU dengan Siklus Regeneratif

II.2 KOMPONEN UTAMA PLTU

Strukutur dan komponen-komponen utama sebuah pusat listrik tenaga uap

(PLTU) terlihat pada gambar 2.5. Sebuah boiler bekerja sebagai tungku,

memindahkan panas berasal dari bahan bakar kepada barisan pipa-pipa air yang

mengelilingi api. Air harus berada senantiasa dalam keadaan mengalir walaupun

dilakukan dengan pompa.

Sebuah drum berisi air dan uap bertekanan dan suhu tinggi menghasilkan uap

yang diperlukan turbin. Drum itu juga menerima air pengisi yang diterima dari

kondensor. Uap mengalir ke turbin tekanan tinggi setelah melewai superhiter guna

meningkatkan suhu kira-kira 200OC. Dengan demikian uap menjadi kering dan efisiensi seluruh PLTU meningkat.

Turbin tekanan tinggi merubah energi termal menjadi energi mekanikal

dengan mengembangnya uap yang melewati sudu-sudu turbin. Uap dengan demikian

menurun baik tekanan maupun suhunya. Agar meningkatkan efisiensi termal dan

menghindari terjadinya kondensasi terlalu dini, uap dilewatkan sebuah pemanas

ulang yang juga terdiri atas barisan-baarisan pipa yang dipanaskan.

Uap yang yang meninggalkan pemanas ulang dialirkan ke turbin tekanan

menengah. Turbin ini ukuranya lebih besar dari turbin tekanan tinggi, karena dengan

menurunya tekanan uapvolume menjadi naik. Uap kemudian dialirkan ke turbin

kondensor. Uap terpakai yang memasuki kondensor didinginkan oleh air pendingin,

sehingga menjadi kondensasi. Air pendingin biasanya berasal dari laut, sungai atau

danaua tersekat. Proses kondensai uap menyebabkan terjadinya pakem yang

diperlukan guna meningkatkan efisiensi turbin. Air hangat yang meninggalkan

kondensor dipompakan ke sebuah pemanas awal sebelum dikembalikan ke drum

boiler. Pemanas awal memperoleh panas dari uap yang diambil dari turbin tekanan

tinggi. Menurut beberapa studi yang dilakukan, hal demikian meningkatkan efisiensi

keseluruhan PLTU.

Bahan bakar yang dipakai biasanya tersdiri atas batu bara, minyak bakar, atau

gas bumi. Sebelum dimasukkan ke pembakar boiler. Batu bara digigling terlebih

dahulu. Demikian juga minyak bakar perlu dipanaskan, sebelum dapat dialirkan ke

pembakar boiler. Sebuah kipas mengatur masuknya udara kedalam boiler dalam

jumlah besar sebagaimana diperlukan guna pembakaran. Dan sebuah kipas lain

mengatur agar semua gas buang melewati berbagai alat pembersih sebelum dialirkan

ke cerobong dan dilepas diudara bebas. Geberator listrik terpasang pada poros sama

dengan ketiga turbin.

Selain komponen-komponen utama yang disebutkan diatas, sebuah PLTU

masih memiliki ratusan lagi komponen dan alat lain guna menjalankan seluruh sistem,

seperti katup uap, pembersih air, pompa minyak pelumas, dan lain sebagainya.

Kemudian perlu juga disebut sistem air pendingin, yang terdiri atas tempat air masuk

dan kembali ke laut, sungai ayaua danau. Kemungkinan adanya menara pendingin.

Kemudian instalasi untuk membuat air bersih bagi boiler. Dan bilamana pendinginan

generator dilakukan dengan hidrogen, terdapat pula sebuah instalasi hidrogen. Sebuah

PLTU batu bara juga perlu memiliki sebuaha fasilitas untuk penerimaan batu bara dari

kereta api atau dari laut/sungai serta sebuah halaman batu bara dengan fasilitas

penggilingan. Banyak PLTU batu bara juga dilengkapi dengan fasilitas untuk

memanfaatkan abu terbangnya guna dibuat batu bata untuk bangunan atau jalanan.

Dan tidak kalah penting perlu adanya fasilitas untuk mengurangi pencemaran. Agar

partikel-partikel tidang dibuang ke uadara melalui cerobong, digunakan presipitator

elektrostatik ( electrostatik presipitator). Dan untuk mengurangi emisi belerang

digunakan peralatan desulfuralisasi gas buang (fluegas desulfurization, FGD). Sulfur

sering terdapat pada batu bara. Untuk mengurangi masalh ini dikembangkan apa yang

1

Gambar 2.5 Komponen utama PLTU

1 : Boiler P : Pompa

8 : Pembakaran Bahan Bakar

9 : Kipas Udara Masuk

10 : Kipas Gas Buang

11 : Generator

II.2.1 Boiler

Boiler adalah bejana tertutup dimana panas pembakaran dialirkan ke air

sampai terbentuk air panas atau uap (steam). Air panas atau steam pada tekanan

tertentu kemudian digunakan untuk mengalirkan panas ke suatu proses. Air adalah

media yang berguna dan murah untuk mengalirkan panas ke suatu proses. Jika air

menghasilkan tenaga yang menyerupai bubuk mesiu yang mudah meledak, sehingga

boiler merupakan peralatan yang harus dikelola dan dijaga dengan sangat baik.

Sistem boiler terdiri dari: sistem air umpan, sistem steam dan sistem bahan

bakar. Sistem air umpanmenyediakan air untuk boiler secara otomatis sesuai dengan

kebutuhan steam.Berbagai kran disediakan untuk keperluan perawatan dan perbaikan.

Sistem steam mengumpulkan dan mengontrol produksi steam dalam boiler. Steam

dialirkan melalui sistem pemipaan ke titik pengguna. Pada keseluruhan sistem,

tekanan steam diatur menggunakankran dan dipantau dengan alat pemantau tekanan.

Sistem bahan bakar adalah semua peralatan yang digunakan untuk menyediakan

bahan bakar untuk menghasilkan panas yang dibutuhkan. Peralatan yang diperlukan

pada sistem bahan bakar tergantung pada jenis bahan bakar yang digunakan pada

sistem.

Air yang disuplai ke boiler untuk dirubah menjadi steam disebut air umpan.

Dua sumber air umpan adalah: (1) Kondensat atau steam yang mengembun yang

kembali dari proses dan (2) Air makeup (air baku yang sudah diolah) yang harus

diumpankan dari luar ruang boiler dan plant proses. Untuk mendapatkan efisiensi

boiler yang lebih tinggi, digunakan economizer untuk memanaskan awal air umpan

menggunakan limbah panas pada gas buang.

Pada umumnya ketel uap diperlukan pada semua industri/perusahaan yang

memerlukan pemanasan di dalam produksinya atau menggunakan tenaga uap untuk

menjalankan mesin-mesinya. Ketel uap dipakai juga di rumah-rumah sakit untuk

memasak, memanasi suatu bejana, tempat pencucuian dan digunakan untuk penggerak

mesin-mesin yang harus berputar cepat (turbin uap) dan suatu mesin yang

memerlukan suatu tenaga dorong yang sangat kuat (mesin uap), kapal-kapal laut

hingga masa kini masih banyak menggunakan tenaga uap sebagai penggeraknya.

Ketel uap adalah pesawat yang disusun untuk mengubah air dingin (dari air

sumur atau air sungai) untuk menjadi uap dengan jalan pemanasan, karena panas yang

perlu untuk pembentukan uap ini didapat dari pembakaran bahan bakar.

Parameter kinerja boiler, seperti efisiensi dan rasio penguapan, berkurang

terhadap waktu disebabkan buruknya pembakaran, kotornya permukaan penukar

panas dan buruknya operasi dan pemeliharaan. Bahkan untuk boiler yang baru

sekalipun, alasan seperti buruknya kualitas bahan bakar dan kualitas air dapat

mengakibatkan buruknya kinerja boiler. Neraca panas dapat membantu dalam

boiler dapat membantu dalam menemukan penyimpangan efisiensi boiler dari

efisiensi terbaik dan target area permasalahan untuk tindakan perbaikan. Proses

pembakaran dalam boiler dapat digambarkan dalam bentuk diagram alir energi.

Diagram ini menggambarkan secara grafis tentang bagaimana energi masuk dari

bahan bakar diubah menjadi aliran energi dengan berbagai kegunaan dan menjadi

aliran kehilangan panas dan energi. Panah tebal menunjukan jumlah energi yang

dikandung dalam aliran masing-masing.

Gambar 2.6. Diagram neraca energi boiler

Neraca panas merupakan keseimbangan energi total yang masuk boiler terhadap yang

meninggalkan boiler dalam bentuk yang berbeda. Gambar berikut memberikan

gambaran berbagai kehilangan yang terjadi untuk pembangkitan steam.

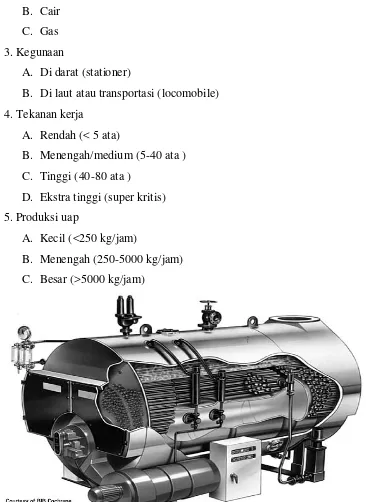

Ketel uap dapat diklasifikasikan berdasarkan :

1. Jenisnya

A. Ketel Pipa api (Fire Tube Boiler)

B. Ketel Piapa Air (Water Tube Boiler)

C. Ketel Tangki

2. bahan bakar yang digunakan

A. Padat

B. Cair

C. Gas

3. Kegunaan

A. Di darat (stationer)

B. Di laut atau transportasi (locomobile)

4. Tekanan kerja

A. Rendah (< 5 ata)

B. Menengah/medium (5-40 ata )

C. Tinggi (40-80 ata )

D. Ekstra tinggi (super kritis)

5. Produksi uap

A. Kecil (<250 kg/jam)

B. Menengah (250-5000 kg/jam)

C. Besar (>5000 kg/jam)

II.2.1.1 Ketel pipa api (fire tube boiler)

Pada fire tube boiler gas panas melewati pipa-pipa dan air umpan ada di dalam shell untuk dirubah menjadi uap. Fire tube boiler biasanya digunakan untuk boiler

dengan kapasitas uap yang relatif kecil dengan tekanan uap rendah sampai sedang.

Sebagai pedoman, fire tube boilers kompetitif untuk kecepatan uap sampai 12000

kg/jam dengan tekanan sampai 18 kg/cm2. Fire Tube Boilers dapat menggunakan

bahan bakar minyak bakar, gas atau bahan bakar padat dalam operasinya. Untuk

alasan ekonomis, sebagian besar fire tube boilers dikonstruksi sebagai “paket” boiler

(dirakit oleh pabrik) untuk semua bahan bakar.

Gambar 2.9. Gambar sederhana fire tube boiler (ketal pipa api)

II.2.1.2 Ketel pipa air (water tube boiler)

Pada ketel pipa air (water tube boiler), air umpan boiler mengalir melalui

pipa-pipa masuk kedalam drum. Air yang tersirkulasi dipanaskan oleh gas pembakar

membentuk steam pada daerah uap dalam drum. Boiler ini dipilih jika kebutuhan

steam dan tekanan steam sangat tinggi seperti pada kasus boiler untuk pembangkit

tenaga. Water tube boiler yang sangat modern dirancang dengan kapasitas steam

antara 4500 – 12000 kg/jam, dengan tekanan sangat tinggi. Banyak water tube boilers

yang dikonstruksi secara paket jika digunakan bahan bakar minyak bakar dan gas.

Untuk water tube yang menggunakan bahan bakar padat, tidak umum dirancang

secara paket.

Gambar. 2.10. Diagram sederhana Ketel pipa air/water tube boilers

Karakteristik water tube boilers sebagai berikut :

• Forced, induced dan balanced draft membantu untuk meningkatkan efisiensi

pembakaran.

• Kurang toleran terhadap kualitas air yang dihasilkan dari plant pengolahan air. • Memungkinkan untuk tingkat efisiensi panas yang lebih tinggi.

II.2.1.3 Ketel tangki (shell type boiler)

Ketel tangki adalah drum atau selongsong (shell) silinder tertutup yang berisi

air. Bagian dari selongsong sedemikian rupa sehingga bagian bawahnya secara

sederhana terekspose ke atas, yaitu gas hasil pembakaran dari luar. Ketel jenis

selongsong berkembang secara perlahan menjadi bentuk yang modern seperti ketel

elektrik, yang mana panas disuplai elektroda yang dipasang dalam air, atau

akumulator, yang didalamya panas disuplai oleh uap dari sumber luar yang mengalir

melalui pipa-pipa (tubes) di dalam selongsong. Dalam kedua kasus ini selongsong

tidak terekspose ke panas. Jenis ketel ini adalah tangki tegak dan tangki horisontal.

Udara dan bahan bakar masuk

Ruang bakar Pipa air Uap keluar

Air masuk

II.2.2 Turbin Uap

Turbin uap adalah pesawat dengan aliran tetap (steady-flow) machine. Turbin

uap mendapat energi uap yang bertemperatur dan bertekanan tinggi yang berekspansi

melalui sudu-sudu turbin, dimana uap melalui nosel diekspansikan ke sudu-sudu

turbin dengan penuruna tekanan yang drastis sehingga terjadi perubahan energi

kinetik pada uap. Energi kinetik uap yang keluar dari nosel diberikan pada sudu-sudu

turbin. Akibatnya, poros turbin berputar dan menghasilkan tenaga.

Ditinjau dari cara kerja transfer energi uap ke poros, turbin uap dapat

dibedakan atas dua tipe :

1. turbin reaksi

2. turbin impuls (aksi)

Apabila ditinjau dari aliran uap, turbin uap dapat diklasifikasikan atas tiga tipe, yaitu :

1. turbin aliran radial

2. turbin aliran tangensial

3. turbin aliran aksial

II.2.2.1 Turbin Reaksi

Turbin uap reaksi biasanya juga memiliki tingkat Curtis pada awal turbin.

Bagian kedua terbangun sebagai turbin tekanan tersusun reaksi (jenis Parsons).

Penurunan tekanan tiap tingkat lebih rendah dari turbin impuls, sehingga turbin

memerlukan tingkat lebih banyak, namun sudu-sudunya lebih murah. Karena

penurunan tekanan dalam sudu tetap kecil, desain diafragma menjadi lebih sederhana

dan piringannya adalah jenis drum. Efisiensi untuk satu tingkat sedikit lebih baik dari

turbin impuls.

a. Turbin reaksi pertama b. Sudu turbin reaksi

Ket : Sudu diam (A, A1, A2), sudu bergerak (B, B1, B2)

II.2.2.2 Turbin Impuls (Aksi)

Uap mula-mula memasuki tingkat Curtis dengan kecepatan tersusun seperti

pada turbin uap impuls. Uap memasuki tingkat ini melalui regulator, dan tanpa

regulator pada bagian kedua, yaitu turbin tekanan tersusun impuls (Rateau). Pada

setiap tingkat di Rateau, penurunan tekanan atau panas terjadi pada sudu-sudu tetap

dan penurunan tekanan ini dikonversikan menjadi energi kinetik. Karena penurunan

tekanan antara bagian masuk dan keluar sudu tetap adalah besar, maka diperlukan

sealing yang efektif. Susunan yang demikian memerlukan rotor jenis piringan.

Panjang aksial dari satu tingkat adalah relatif lebar karena rancangan diafragma

piringan.

(a) Turbin Buatan Branca 1629 (b) Diagram Sudu Turbin Impuls Ket : nozzle (A, AA), sudu bergerak (B1, B2, BB1, BB2), sudu diam (C, CC)

Gambar 2.12. Prinsip Kerja Turbin Impuls

II.2.2.3 Turbin Radial

Turbin Ljungstrom adalah turbin uap aliran kearah luar. Panjang aksial sudu

membesar kearah radial untuk memberi kesempatan uap berekspansi. Jumlah rotor

dan casing adalah dua buah yang berputar berlawanan, dengan tiap rotor dihubungkan

dengan satu generator. Turbin ini tidak mempunyai sudu pengarah , dan sudunya

bertipe reaksi. Efisiensinya tinggi, namun tidak dibuat untuk keluaran daya tinggi

karena sudu yang terlalu panjang pada bagian luar terkena tegangan bengkok yang

besar pada bagian akar sudu. Arah aliran uap adalah pada bidang tegak lurus sumbu

Gambar 2.13. Turbin Ljungstrom

II.2.2.4 Turbin Tangensial

Jenis turbin ini memliki konstruksi yang kokoh akan tetapi efisiensinya sangat

rendah. Pancaran uap dari nosel diarahkan untuk menghembus bucket yang dipasang

melingkar pada rotor (gambar 2.14). arah hembusan uap adalah tangensial (pada garis

singgung putaran bucket).

Gambar 2.14 Turbin Tangensial Gambar 2.15 Turbin Aliran Aksial

II.2.2.5 Turbin aliran aksial

Tipe ini yang paling populer dan sangat cocok untuk kapasitas besar. Turbin

ini dapat merupakan tipe reaksi dan juga merupakan tipe impuls. Arah aliran uap

II.2.3 Kondensor

Kondensor merupakan peralatan untuk mengembunkan kembali uap yang

telah dimanfaatkan untuk memutar turbin uap. Hal ini diperlukan untuk menghemat

sumber air yng ada di sekitarnya serta menjamin kemurnian air yang digunakan dalam

sistem turbin uap agar tidak terjadi pengendapan maupun kotoran-kotoran yang dapat

merusak. Sebagai pendingin kondensor biasanya menggunakan air dingin seperti air

sungai, laut atau air tanah yang sudah diproses melalui water treatment terlebih

dahulu.

Gambar 2.16 Kondensor Uap

II.2.4 Generator Listrik

Generator AC yang akan dibahas adalah generator yang termasuk jenis mesin

serempak (mesin sinkron) dimana frekwensi listrik yang dihasilkan sebanding dengan

jumlah kutup dan putaran yang dimilikinya. Listrik yang dihasilkan adalah listrik arus

bolak balik (listrik AC). Mesin penggerak (prime mover) nya dapat berasal dari

tenaga air, tenaga uap, mesin diesel, dan sebagainya.

Generator AC banyak kita jumpai pada pusat-pusat listrik (dengan kapasitas

yang relatif besar). Misalnya pada PLTA, PLTU, PLTD, PLTN, PLTG, dan lain lain.

air pendingin masuk ke pipa sekat

arah aliran air

air pendingin dari pipa

pompa air pendingin

pipa

uap dari turbin

air hasil kondensasi

Disini umumnya generator AC disebut dengan alternator atau generator saja. Selain

generator AC dengan kapasitas yang relatif besar tersebut, kita mengenal pula

generator dengan kapasitas yang relatif kecil. Misalnya generator yang dipakai untuk

penerangan darurat, untuk penerangan daerah-daerah terpencil (yang belum

terjangkau PLN), dan sebagainya. Generator tersebut sering disebut home light atau

generator set.

Dibandingkan dengan generator DC, generator AC lebih cocok untuk

pembangkit tenaga listrik berkapasitas besar. Hal ini didasarkan atas

pertimbangan-pertimbangan, antara lain :

• Timbulnya masalah komutasi pada geberator DC

• Timbulnya persoalan dalam hal menaikkan/menurunkan tegangan pada listrik

DC. Hal ini menimbulkan persoalan untuk hantaran dalam pengiriman tenaga

listrik (transmisi/distribusi), masalah penampang kawat, tiang transmisi,

rugi-rugi, dan sebagainya.

• Listrik AC relatif lebih mudah untuk diubah menjadi listrik DC. • Masalah efisiensi mesin dan lain-lain pertimbangan.

Konstruksi generator AC lebih sederhana dibandingkan generatoe DC. Bagian-bagian

terpenting dari generator AC adalah :

• RANGKA STATOR, dibuat dari besi tuang. Rangka stator merupakan rumah

dari bagian-bagian generator yang lain.

• STATOR, bagian ini tersusun dari plat-plat (seperti yang digunakan juga pada

jangkar dari mesin-mesin arus searah) stator yang mempunyai alur-alur

sebagai tempat meletakkan lilitan stator. Lilitan stator berfungsi sebagai

tempat terjadinya GGL induksi.

• ROTOR, rotor merupakan bagian yang berputar. Pada rotor terdapat

kutub-kutub magnet dengan lillitannya yang dialiri arus searah, melewati cincin

geser dan sikat-sikat.

• SLIP RING atau CINCIN GESER, dibuat dari bahan kuningan atau tembaga

yang dipasang pada poros dengan memakai bahan isolasi. Slip ring ini

berputar bersama-sama dengan poros rotor. Jumlah slip ring ada dua buah

yang masing slip ring dapat menggeser sikat arang yang

masing-masing merupakan sikat positif dan sikat negatif, berguna untuk mengalirkan

• GENERATOR PENGUAT, generator penguat adalah suatu generator arus

searah yang dipakai sebagai sumber arus. Biasanya yang dipakai adalah

dinamo shunt. Generator arus searah ini biasanya dikopel terhadap mesin

pemutarnya bersama generator utama. Akan tetapi sekarang banyak generator

yang tidak menggunakan generator arus searah (dari luar) sebagai sumber

penguat, sumber penguat diambil dari GGL sebagian kecil belitan statornya.

GGL tersebut ditransformasikan kemudian disearahkan dengan penyearah

elektronik sebelum masuk pada bagian penguat.

Generator generator sinkron umumnya dibuat sedemikian rupa sehingga lilitan

tempat terjadinya GGL tidak bergerak, sedangkan kutub-kutub akan menimbulkan

medan magnet berputar. Generator semacam ini disebut generator kutub dalam.

Keuntungan generator kutub dalam ialah bahwa untuk mengambil arus listrik tidak

dibutuhkan cincin geser dan sikat arang. Hal ini disebabkan lilitan-lilitan tempat

terjadinya GGL itu tidak berputar. Genertor sinkron tersebut terutama sangat cocok

untuk mesin-mesin dengan tegangan yang tinggi dan arus yang besar.

Untuk mengalirkan arus penguat ke lilitan penguat yang berputar tetap

diperlukan cincin geser dan sikat arang. Meskipun demikian bukan berarti bahwa hal

tersebut memberatkan karena arus penguat magnet tidak begitu besar dan

tegangannya pun rendah.

Bagian-bagian terpenting dari stator adalah rumah stator, inti stator dan lilitan

stator. Inti stator adalah sebuah silinder yang berlubang, terbuat dari plat-plat dengan

alur-alur di bagian kelilling dalamnya. Didalam alur-alur itu dipasang lilitan statornya.

Ujung-ujung lilitan stator ini dihubungkan dengan jepitan-jepitan penghubung tetap

dari mesin. Bagian-bagian terpenting dari rotor adalah kutup-kutup, lilitan penguat,

cincin geser dan sumbu (as). Konstruksi generator yang umum digunakan adalah jenis

kutub dalam dan yang selanjutnya dibicarakan adalah konstruksi generator kutub

dalam ini. Kelebihan generator kutub dalam pada intinya adalah bahwa genrator ini

dapat menghasilkan tenaga listrik yang sebesar-besarnya, karena tegangan yang

terbentuk dapat langsung diambil dari lilitan statornya.

Secara umum kutub magnet mesin sinkron dibedakan atas :

1. Kutub magnet dengan bagian kutub yang menonjol (salient pole). Konstruksi

seperti ini digunakan untuk putaran rendah, dengan jumlah kutub yang

2. Kutub magnet dengan bagian kutub yang tidak menonjol (non salient pole).

Konstruksi seperti ini digunakan untuk putaran tinggi, dengan jumlah kutub

yang sedikit. Kira-kira 2/3 dari seluruh permukaan rotor dibuat alur-alur untuk

tempat lilitan penguat. Yang 1/3 bagian lagi merupakan bagian yang utuh,

yang berfungsi sebagai inti kutub

Menurut teori listrik, GGL induksi yang dihubungkan pada kumparan dalam

medan magnet ialah :

E = 4.44 . f . ф . N (Volt) E = 2,22 . f . ф . Z (Volt)

Dimana :

E : GGL induksi (Volt)

f : Frekwensi listrik (Hz)

ф : besarnya fluks magnet (Weber) N : jumlah lilitan

P : banyaknya kutub magnet

n : putaran generator per menit

Jadi jika nilai f dimasukkan ke persaman diatas maka :

E = 4.44 .

120 .n P

. ф . N (Volt)

Karena nilai P dan N tidak berubah pada generator maka harga-harga yang

tidak berubah akan dijadikan menjadi suatu ketetapan yang kita sebut dengan

Konstanta (K) sehingga persamaan lebih mudah untuk dipahami.

E = K . n . ф

Dimana :

E : GGL induksi (Volt)

K : konstanta

Banyak penyediaan listrik terdiri atas sistem tiga fase, dan terdapat tiga

pasangan elektromagnet yang terpisah serta tiga set kumparan yang juga terpisah.

Antara masing-masing fase terdapat selisih 120 derajat listrik antara arus ketiga fase.

Ketiga fase itu biasanya ditandai u-v-w, atau juga r-s-t, dan dapat menurut hubungan

delta atau hubungan bintang. Tegangan antara dua fase adalah V. Khusus pada

hubungan bintang, terdapat titik bintang, yang diberi tanda 0. Tegangan antara fase

dan titik bintang adalah V 3. Daya sebuah generator 3 phasa dinyatakan dalam

rumus berikut :

P = 3 VL−L.I cosφ. Atau

P = 3 VL−N. I . cosφ ( V dalam satu phasa)

Di mana :

P : daya (W)

VL−L : tegangan phasa-phasa (V) VL−N : tegangan phasa-netral (V) I : arus beban (A)

Cosφ : faktor daya

Keteraangan :

If : arus kumparan medan atau arus penguat

Rf : hambatan kumparan medan

Ra : hambatan armatur

Xl : reaktansi bocor

Vt : tegangan output/terminal

Ea : gaya gerak listrik armatur

Pada generator sinkron keadaan jalan tanpa beban menandung arti bahwa arus armatur

(Ia) = 0. Dengan demikian besar tegangan terminal adalah :

Vt = Ea = Eo

Gambar 2.18 Rangkaia listrik generator berbeban

Pada generator sinkron berbeban, maka pada kumparan armatur timbul Ia dan Xm

akibatnya timbul penurunan GGL armatur tanpa beban. Tegangan terminal Vt yang

timbul adalah :

Vt = Ea – I (Ra + j Xs)

Vt = Ea – Ia Zs

Daya nominal sebuah generator biasanya dinyatakan dalam kW, atau MW, ataupun

dalam kVA atau MVA. Daya nominal ditentukan oleh suhu kerja dari kumparan,

sedangkan faktor daya biasanya adalah 0,8. Efisiensi sebuah generator dinyatakan

dalam rasio keluaran dibagi masukan. Keluaran yang bermanfaat merupakan seluruh

masukan dikurangi rugi-rugi. Terdapat dua jenis rugi-rugi yaitu : mekanikal dan

rugi-rugi elektrikal terdiri atas rugi-rugi besi dan tembaga. Semua rugi-rugi akan

mengakibatkan terjadinya panas yang harus dihilangkan melalui pendinginan.

II.2.4.1 Pengaturan beban aktif dan reaktif

Sistem tenaga listrik harus mampu menyediakan tenaga listrik bagi para

pelanggan dengan frekwensi yang praktis kontan. Penyimpangan frekwensi dari nilai

nominal harus selalu dalam batas toleransi yang diperbolehkan.

Daya aktif mempunyai hubungan erat dengan nilai frekwensi dalan sistem,

sedangkan beban sistem yang berupa daya aktif maupun rektif selalu berubah

sepanjang waktu. Hal dengan hal ini, maka untuk mempertahankan frekwensi dalam

batas toleransi yang diperbolehkan, penyediaan/pembangakitan daya reaktif dalam

sistem harus disesuaikan dengan kebutuhan pelanggan atas daya aktif, harus selalu

disesuaikan dengan beban daya aktif. Penyesuaian daya aktif ini dilakukan dengan

mengatur besarnya kopel penggerak generator. Penambahan kopel pemutar generator

memerlukan tambah bahan bakar pada unit pembangkit termis dan pada unit PLTA

memerlukan penambahan air. Oleh karenanya produksi MWH memerlukan bahan

bakar pada unit pembangkit termis dan memerlukan sejumlah air pada unit PLTA.

Menurut hukum Newton ada hubungan antara kopel mekanis penggerak

generator dengan perputaran generator yaitu :

(TG - TB) = H x

dt dω

Dimana :

TG : Kopel penggerak generator

TB : Kopel beban yang membebani generator

H : Momen inersia dari generator beserta mesin penggeraknya

ω : kecepatan sudut perputaran generator sedangkan frekwensi yang dihasilkan generator adalah :

f = π ω 2

Hal ini berarti bahwa pengaturan frekwensi dalam sistem berarti pula pengaturan

kopel penggerak generator atau juga berarti pengaturan daya aktif dari generator.

Ditinjau dari segi mesin penggerak generator ini berarti bahwa pengaturan frekwensi

sistem adalah pengaturan pemberian bahan bakar pada unit termis dan pengaturan

apabila daya aktif yang dibangkitkan tidak mencukupi kebutuhan beban dan

sebaliknya frekwensi akan naik apabila ada surplus daya aktif dalam sistem.

Secara tidak langsung penyediaan daya reaktif dapat pula mempengaruhi

frekwensi sistem, karena penyediaan daya reaktif mempunyai pengaruh besar

terhadap kenaikan tegangan yang selanjutnya dapat menyebabkan kenaikan beban

daya aktif.

Dalam penyediaan tenaga listrik bagi para pelanggan, tegangan yang konstan

seperti halnya frekwensi yang konstan, merupakan salah satu syarat utama yang harus

dipenuhi. Oleh karenanya masalah pengaturan tegangan merupakan masalah operasi

sistem tenaga listrik yang perlu mendapat penanganan tersendiri. Pengaturan tegangan

erat kaitanya dengan pengaturan daya reaktif dalam sistem. Berbeda dengan

frekwensi yang sama dalam semua bagian sistem, tegangan tidak sama dalam setiap

bagian sistem, sehingga pengaturan tegangan adalah lebih sulit dibandingkan dengan

pengaturan frekwensi. Kalau frekwensi praktis hanya dipenuhi oleh daya nyata MW

dalam sistem, di lain pihak tegangan dipenuhi oleh :

A. Arus penguat generator (eksitasi)

B. Daya reaktif beban

C. Daya reaktif yang didapat dalam sistem (selain generator), misalnya dari

kondensator dan dari reaktor

D. Posisi tap transformator

Dalam sistem tenaga listrik ada dua variabel yang dapat diatur secara bebas, disebut

variabel pengatur (control variabel), yaitu daya nyata (MW) dan daya reaktif

(MVAR). Seperti telah diuraikan diatas, pengaturan daya nyata akan mempengaruhi

frekwensi, sedangkan pengaturan daya reaktif akan mempengaruhi tegangan. Butir a

sampai d tersebut diatas adalah cara untuk mengatur daya reaktif yang harus

disediakan dalam sistem. Secara singkat dapat dikatakan bahwa :

MW merupakan variabel pengatur frekwensi.

BAB III

KINERJA PEMBANGKIT LISTRIK TENAGA UAP III.1 BAHAN BAKAR

Energi dari Matahari diubah menjadi energi kimia dengan fotosintesa. Namun,

sebagaimana kita ketahui, bila kita membakar tanaman atau kayu kering,

menghasilkan energi dalam bentuk panas dan cahaya, kita melepaskan energi

matahari yang sesungguhnya tersimpan dalam tanaman atau kayu melalui fotosintesa.

Kita tahu bahwa hampir kebanyakan di dunia pada saat ini kayu bukan merupakan

sumber utama bahan bakar. Kita umumnya menggunakan gas alam atau minyak bakar

di rumah kita, dan kita menggunakan terutama minyak bakar dan batubara untuk

memanaskan air menghasilkan steam untuk menggerakan turbin untuk sistim

pembangkitan tenaga yang sangat besar. Bahan bakar tersebut – batubara, minyak

bakar, dan gas alam –sering disebut sebagai bahan bakar fosil.

Berbagai jenis bahan bakar (seperti bahan bakar cair, padat, dan gas) yang tersedia

tergantung pada berbagai faktor seperti biaya, ketersediaan, penyimpanan, handling,

polusi dan peletakan boiler, tungku dan peralatan pembakaran lainnya.

Pengetahuan mengenai sifat bahan bakar membantu dalam memilih bahan

bakar yang benar untuk keperluan yang benar dan untuk penggunaan bahan bakar

yang efisien. Uji laboratorium biasanya digunakan untuk mengkaji sifat dan kualitas

bahan bakar.

III.1.1 Jenis Jenis Bahan Bakar

Bagian ini menerangkan tentang jenis bahan bakar cair, padat dan gas.

III.1.1.1 Bahan Bakar Cair

Bahan bakar cair seperti minyak tungku/ furnace oil dan LSHS (low sulphur

heavy stock) terutama digunakan dalam penggunaan industri. Berbagai sifat bahan

bakar cair diberikan dibawah ini.

- Densitas, didefinisikan sebagai perbandingan massa bahan bakar terhadap

volum bahan bakar pada suhu acuan 15°C. Densitas diukur dengan suatu alat yang

disebut hydrometer. Pengetahuan mengenai densitas ini berguna untuk penghitungan

kuantitatif dan pengkajian kualitas penyalaan. Satuan densitas adalah kg/m3.

- Specific Gravity, Didefinisikan sebagai perbandingan berat dari sejumlah volum

minyak bakar terhadap berat air untuk volum yang sama pada suhu tertentu. Densitas

ditentukan sama dengan 1. Karena specific gravity adalah perbandingan, maka tidak

memiliki satuan. Pengukuran specific gravity biasanya dilakukan dengan hydrometer.

Specific gravity digunakan dalam penghitungan yang melibatkan berat dan volum.

Specific gravity untuk berbagai bahan bakar minyak diberikan dalam tabel dibawah:

Bahan Bakar

Specific Gravity 0,85-0,87 0,89-0,95 0,88-0,98

Tabe 3 1. Specific gravity berbagai bahan bakar minyak

- Viskositas, Viskositas suatu fluida merupakan ukuran resistansi bahan terhadap

aliran. Viskositas tergantung pada suhu dan berkurang dengan naiknya suhu.

Viskositas diukur dengan Stokes / Centistokes. Kadang-kadang viskositas juga diukur

dalam Engler, Saybolt atau Redwood. Tiap jenis minyak bakar memiliki hubungan

suhu – viskositas tersendiri. Pengukuran viskositas dilakukan dengan suatu alat yang

disebut Viskometer. Viskositas merupakan sifat yang sangat penting dalam

penyimpanan dan penggunaan bahan bakar minyak. Viskositas mempengaruhi derajat

pemanasan awal yang diperlukan untuk handling, penyimpanan dan atomisasi yang

memuaskan. Jika minyak terlalu kental,maka akan menyulitkan dalam pemompaan,

sulit untuk menyalakan burner, dan sulit dialirkan. Atomisasi yang jelek akam

mengakibatkan terjadinya pembentukan endapan karbon pada ujung burner atau pada

dinding-dinding. Oleh karena itu pemanasan awal penting untuk atomisasi yang tepat.

- Titik Nyala, Titik nyala suatu bahan bakar adalah suhu terendah dimana bahan

bakar dapat dipanaskan sehingga uap mengeluarkan nyala sebentar bila dilewatkan

suatu nyala api. Titik nyala untuk minyak tungku/ furnace oil adalah 66 0C.

- Titik Tuang, Titik tuang suatu bahan bakar adalah suhu terendah dimana

bahan bakar akan tertuang atau mengalir bila didinginkan dibawah kondisi yang sudah

ditentukan. Ini merupakan indikasi yang sangat kasar untuk suhu terendah dimana

bahan bakar minyak siap untuk dipompakan.

- Panas Jenis, Panas jenis adalah jumlah kKal yang diperlukan untuk menaikan

suhu 1 kg minyak sebesar 1oC. Satuan panas jenis adalah kkal/kg0C. Besarnya bervariasi mulai dari 0,22 hingga 0,28 tergantung pada specific gravity minyak. Panas

memanaskan minyak ke suhu yang dikehendaki. Minyak ringan memiliki panas jenis

yang rendah, sedangkan minyak yang lebih berat memiliki panas jenis yang lebih

tinggi.

- Nilai Kalor, Nilai kalor merupakan ukuran panas atau energi yang dihasilkan.,

dan diukur sebagai nilai kalor kotor/ gross calorific value atau nilai kalor netto/ nett

calorific value. Perbedaannya ditentukan oleh panas laten kondensasi dari uap air

yang dihasilkan selama proses pembakaran. Nilai kalor kotor/. gross calorific value

(GCV) mengasumsikan seluruh uap yang dihasilkan selama proses pembakaran

sepenuhnya terembunkan/terkondensasikan. Nilai kalor netto (NCV) mengasumsikan

air yang keluar dengan produk pengembunan tidak seluruhnya terembunkan. Bahan

bakar harus dibandingkan berdasarkan nilai kalor netto. Nilai kalor batubara

bervariasi tergantung pada kadar abu, kadar air dan jenis batu baranya sementara nilai

kalor bahan bakar minyak lebih konsisten. GCV untuk beberapa jenis bahan bakar

cair yang umum digunakan terlihat dibawah ini:

Bahan bakar minyak Nilai kalor kotor (GCV) (kKal/kg)

Minyak tanah 11.100

Minyak diesel 10.800

L.D.O 10.700

Minyak tungku/furnace 10.500

LSHS 10.600

Tabel 3.2. Nilai kalor kotor (GCV) untuk beberapa bahan bakar minyak

- Sulfur, Jumlah sulfur dalam bahan bakar minyak sangat tergantung pada sumber

minyak mentah dan pada proses penyulingannya. Kandungan normal sulfur untuk

residu bahan bakar minyak (minyak furnace) berada pada 2 - 4 %. Kandungan sulfur

untuk berbagai bahan bakar minyak.

Bahan bakar minyak Persen sulfur

Minyak tanah 0,05-0,2

Minyak diesel 0,05-0,25

L.D.O 0,5-1,8

Minyak furnace 2,0-4,0

LSHS < 0,5

Kerugian utama dari adanya sulfur adalah resiko korosi oleh asam sulfat yang

terbentuk selama dan sesudah pembakaran, dan pengembunan di cerobong asap,

pemanas awal udara dan economizer.

- Kadar abu, Kadar abu erat kaitannya dengan bahan inorganik atau garam dalam

bahan bakar minyak. Kadar abu pada distilat bahan bakar diabaikan. Residu bahan

bakar memiliki kadar abu yang tinggi. Garam-garam tersebut mungkin dalam bentuk

senyawa sodium, vanadium, kalsium, magnesium, silikon, besi, alumunium, nikel, dll.

Umumnya, kadar abu berada pada kisaran 0,03 – 0,07 %. Abu yang berlebihan dalam

bahan bakar cair dapat menyebabkan pengendapan kotoran pada peralatan

pembakaran. Abu memiliki pengaruh erosi pada ujung burner, menyebabkan

kerusakan pada refraktori pada suhu tinggi dapat meningkatkan korosi suhu tinggi dan

penyumbatan peralatan.

- Residu karbon, Residu karbon memberikan kecenderungan pengendapan residu

padat karbon pada permukaan panas, seperti burner atau injeksi nosel, bila kandungan

yang mudah menguapnya menguap. Residu minyak mengandung residu karbon 1

persen atau lebih.

- Kadar air, Kadar air minyak tungku/furnace pada saat pemasokan umumnya

sangat rendah sebab produk disuling dalam kondisi panas. Batas maksimum 1%

ditentukan sebagai standar. Air dapat berada dalam bentuk bebas atau emulsi dan

dapat menyebabkan kerusakan dibagian dalam permukaan tungku selama pembakaran

terutama jika mengandung garam terlarut. Air juga dapat menyebabkan percikan

nyala api di ujung burner, yang dapat mematikan nyala api, menurunkan suhu nyala

api atau memperlama penyalaan. Spesifikasi khusus bahan bakar minyak terlihat pada

tabe dibawah.

Karakteristik Bahan bakar Minyak

Minyak Furnace L.S.H.S L.D.O

Masa Jenis (g/cc pada 150C)

0,89-0,95 0,88-0,98 0,85-0,87

Berat, Max.

Kadar Air, % Vol. Max.

1,0 1,0 0,25

% Abu, Berat Max. 0,1 0,1 0,02

Tabel 3.4. Spesifikasi khusus bahan bakar minyak

- Penyimpanan bahan bakar minyak, Akan sangat berbahaya bila menyimpan

minyak bakar dalam tong. Cara yang lebih baik adalah menyimpannya dalam tangki

silinder, diatas maupun dibawah tanah. Minyak bakar yang dikirim umumnya masih

mengandung debu, air dan bahan pencemar lainnya. Ukuran tangki penyimpan

minyak bakar sangatlah penting. Perkiraan ukuran penyimpan yang direkomendasikan

sedikitnya untuk 10 hari konsumsi normal. Tangki penyimpan bahan bakar untuk

industri pada umumnya digunakan tangki mild steel tegak yang diletakkan diatas

tanah. Untuk alasan keamanan dan lingkungan, perlu dibuat dinding disekitar tangki

penyimpan untuk menahan aliran bahan bakar jika terjadi kebocoran. Pengendapan

sejumlah padatan dan lumpur akan terjadi pada tangki dari waktu ke waktu, tangki

harus dibersihkan secara berkala: setiap tahun untuk bahan bakar berat dan setiap dua

tahun untuk bahan bakar ringan. Pada saat bahan bakar dialirkan dari kapal tanker ke

tangki penyimpan, harus dijaga dari terjadinya kebocoran-kebocoran pada

sambungan, flens dan pipa-pipa. Bahan bakar minyak harus bebas dari pencemar

seperti debu, lumpur dan air sebelum diumpankan ke sistim pembakaran.

III.1.1.2 Bahan Bakar Padat (Batubara)

- Klasifikasi Batubara, Batubara diklasifikasikan menjadi tiga jenis utama yakni

antracit, bituminous, dan lignit, meskipun tidak jelas pembatasan diantaranya.

Pengelompokannya lebih lanjut adalah semiantracit, semi-bituminous, dan

sub-bituminous. Antracit merupakan batubara tertua jika dilihat dari sudut pandang

geologi, yang merupakan batubara keras, tersusun dari komponen utama karbon

dengan sedikit kandungan bahan yang mudah menguap dan amper tidak berkadar

air. Lignit merupakan batubara termuda dilihat dari pandangan geologi. Batubara ini

merupakan batubara lunak yang tersusun terutama dari bahan yang mudah menguap

dan kandungan air dengan kadar fixed carbon yang rendah. Fixed carbon merupakan

karbon dalam keadaan bebas, tidak bergabung dengan elemen lain. Bahan yang

mudah menguap merupakan bahan batubara yang mudah terbakar yang menguap

industri di India adalah batubara bituminous dan sub-bituminous. Pengelompokan

batubara India berdasarkan nilai kalornya adalah sebagai berikut:

Kelas Kisaran Nilai Kalor (dalam kKal/kg)

A Lebih dari 6200

Tabel 3.5 Kelas nilai kalor batu bara

Komposisi kimiawi batubara berpengaruh kuat pada daya pembakarannya. Sifat-sifat

batubara secara luas dik lasifikasikan kedalam sifat fisik dan sifat kimia.

- Sifat fisik dan kimia batubara, Sifat fisik batubara termasuk nilai panas, kadar

air, bahan mudah menguap dan abu. Sifat kimia batubara tergantung dari kandungan

berbagai bahan kimia seperti karbon, hidrogen, oksigen, dan sulfur. Nilai kalor

batubara beraneka ragam dari tambang batubara yang satu ke yang lainnya. Nilai

untuk berbagai macam batubara diberikan dalam tabel dibawah.

Parameter Lignit

Tabel 3.6 GCV untuk berbagai jenis batubara

- Analisis Batubara, Terdapat dua metode untuk menganalisis batubara: analisis

ultimate dan analisis proximate. Analisis ultimate menganalisis seluruh elemen

komponen batubara, padat atau gas dan analisis proximate meganalisis hanya fixed

carbon, bahan yang mudah menguap, kadar air dan persen abu. Analisis ultimate

harus dilakukan oleh laboratorium dengan peralatan yang lengkap oleh ahli kimia

yang trampil, sedangkan analisis proximate dapat dilakukan dengan peralatan yang

Penentuan kadar air dilakukan dengan menempatkan sampel bahan baku batubara

yang dihaluskan sampai ukuran 200-mikron dalam krus terbuka, kemudian

dipanaskan dalam oven pada suhu 108 +2 oC dan diberi penutup. Sampel kemudian

didinginkan hingga suhu kamar dan ditimbang lagi. Kehilangan berat merupakan

kadar airnya. Penentuan kadar air

Sampel batubara halus yang masih baru ditimbang, ditempatkan pada krus tertutup,

kemudian dipanaskan dalam tungku pada suhu 900 + 15 oC. Sampel kemudian

didinginkan dan dtimbang. Sisanya berupa kokas (fixed carbon dan abu). Metodologi

rinci untuk penentuan kadar karbon dan abu, merujuk pada IS 1350 bagian I: 1984,

bagian III, IV.

Pengukuran bahan yang mudah menguap (volatile matter)

Tutup krus dari dari uji bahan mudah menguap dibuka, kemudian krus dipanaskan

dengan pembakar Bunsen hingga seluruh karbon terbakar. Abunya ditimbang, yang

merupakan abu yang tidak mudah terbakar. Perbedaan berat dari penimbangan

sebelumnya merupakan fixed carbon. Dalam praktek, Fixed Carbon atau FC dihitung

dari pengurangan nilai 100 dengan kadar air, bahan mudah menguap dan abu. Pengukuran karbon dan abu

- Penyimpanan, handling dan persiapan batubara, Ketidaktentuan dalam

ketersediaan dan pengangkutan bahan bakar mengharuskan dilakukannya

penyimpanan dan penanganan untuk kebutuhan berikutnya. Kesulitan yang ada pada

penyimpanan batubara adalah diperlukannya bangunan gudang penyimpanan, adanya

hambatan masalah tempat, penuruan kualitas dan potensi terjadinya kebakaran.

Kerugiankerugian kecil lainnya adalah oksidasi, angin dan kehilangan karpet.

Oksidasi 1% batubara memiliki efek yang sama dengan kandunag abu 1% dalam

batubara. Kehilangan karena angin mencapai 0,5 – 1,0 % dari kerugian total.

Penyimpanan batubara yang baik akan meminimalkan kehilangan karpet dan kerugian

terjadinya pembakaran mendadak. Pembentukan “karpet lunak”, dari batubara halus

dan tanah, menyebabkan kehilangan karpet. Jika suhu naik secara perlahan dalam

tumpukan batubara, maka dapat terjadi oksidasi yang akan menyebabkan pembakaran

yang mendadak dari batubara yang disimpan. Kehilangan karpet dapat dikurangi

dengan cara:

2. Membuat tempat penyimpanan standar yang terbuat dari beton dan bata

Di Industri, batubara di-handling secara manual maupun dengan conveyor. Pada saat

handling batubara harus diusahakan supaya sesedikit mungkin batubara yang hancur

membentuk partikel kecil dan sesedikit mungkin partikel kecil yang tercecer.

Persiapan batubara sebelum pengumpanan ke boiler merupakan tahap penting untuk

mendapatkan pembakaran yang baik. Bongkahan batubara yang besar dan tidak

beraturan

dapat menyebabkan permasalahan sebagai berikut:

Kondisi pembakaran yang buruk dan suhu tungku yang tidak mencukupi

Udara berlebih yang terlalu banyak mengakibatkan kerugian cerobong yang tinggi Meningkatnya bahan yang tidak terbakar dalam abu

Rendahnya efisiensi termal

III.1.1.3 Bahan Bakar Gas

Bahan bakar gas merupakan bahan bakar yang sangat memuaskan sebab hanya

memerlukan sedikit handling dan sistim burner nya sangat sederhana dan hampir

bebas perawatan. Gas dikirimkan melalui jaringan pipa distribusi sehingga cocok

untuk wilayah yang berpopulasi tinggi atau padat industri. Walau begitu, banyak

pemakai perorangan yang besar memiliki penyimpan gas, bahkan beberapa diantara

mereka memproduksi gasnya sendiri.

III.1.1.3.1 Jenis jenis bahan bakar gas

Berikut adalah daftar jenis-jenis bahan bakar gas:

Bahan bakar yang secara alami didapatkan dari alam: − Gas alam

− Metan dari penambangan batubara

Bahan bakar gas yang terbuat dari bahan bakar padat − Gas yang terbentuk dari batubara

− Gas yang terbentuk dari limbah dan biomasa − Dari proses industri lainnya (gas blast furnace) Gas yang terbuat dari minyak bumi

− Gas dari gasifikasi minyak Gas-gas dari proses fermentasi

Bahan bakar bentuk gas yang biasa digunakan adalah gas petroleum cair (LPG), gas

alam, gas hasil produksi, gas blast furnace, gas dari pembuatan kokas, dll. Nilai panas

bahan baker gas dinyatakan dalam Kilokalori per normal meter kubik (kKal/Nm3)

ditentukan pada suhu normal (20 0C) dan tekanan normal (760 mm Hg).

III. 1.1.3.2. Sifat sifat bahan bakar gas

Karena hampir semua peralatan pembakaran gas tidak dapat menggunakan

kadungan panas dari uap air, maka perhatian terhadap nilai kalor kotor (GCV)

menjadi kurang. Bahan bakar harus dibandingkan berdasarkan nilai kalor netto

(NCV). Hal ini benar terutama untuk gas alam, dimana kadungan hidrogen akan

meningkat tinggi karena adanya reaksi pembentukan air selama pembakaran.

Sifat-sifat fisik dan kimia berbagai bahan bakar gas diberikan dalam Tabel

Bahan

Tabel 3.7 Sifat-sifat fisik dan kimia berbagai bahan bakar gas

III.1.1.3.3. LPG

LPG terdiri dari campuran utama propan dan Butan dengan sedikit persentase

hidrokarbon tidak jenuh (propilen dan butilene) dan beberapa fraksi C2 yang lebih

ringan dan C 5 yang lebih berat. Senyawa yang terdapat dalam LPG adalah propan

(C3H8), Propilen (C3H6), normal dan iso-butan (C4H10) dan Butilen (C4H8). LPG

merupakan campuran dari hidrokarbon tersebut yang berbentuk gas pada tekanan

atmosfir, namun dapat diembunkan menjadi bentuk cair pada suhu normal, dengan

tekanan yang cukup besar. Walaupun digunakan sebagai gas, namun untuk

kenyamanan dan kemudahannya, disimpan dan ditransport dalam bentuk cair dengan

tekanan tertentu. LPG cair, jika menguap membentuk gas dengan volum sekitar 250

propan sekitar satu setengah kali berat udara. Sehingga, uap dapat mengalir didekat

permukaan tanah dan turun hingga ke tingkat yang paling rendah dari lingkungan dan

dapat terbakar pada jarak tertentu dari sumber kebocoran. Pada udara yang tenang,

uap akan tersebar secara perlahan. Lolosnya gas cair walaupun dalam jumlah sedikit,

dapat meningkatkan campuran perbandingan volum uap/udara sehingga dapat

menyebabkan bahaya. Untuk membantu pendeteksian kebocoran ke atmosfir, LPG

biasanya ditambah bahan yang berbau. Harus tersedia ventilasi yang memadai didekat

permukaan tanah pada tempat penyimpanan LPG. Karena alasan diatas, sebaiknya

tidak menyimpan silinder LPG di gudang bawah tanah atau lantai bawah tanah yang

tidak memiliki ventilasi udara.

III.1.1.3.4. Gas Alam

Metan merupakan kandungan utama gas alam yang mencapai jumlah sekitar

95% dari volum total. Komponen lainnya adalah: Etan, Propan, Pentan, Nitrogen,

Karbon Dioksida, dan gasgas lainnya dalam jumlah kecil. Sulfur dalam jumlah yang

sangat sedikit juga ada. Karena metan merupakan komponen terbesar dari gas alam,

biasanya sifat metan digunakan untuk membandingkan sifat-sifat gas alam terhadap

bahan bakar lainnya. Gas alam merupakan bahan bakar dengan nilai kalor tinggi yang

tidak memerlukan fasilitas penyimpanan. Gas ini bercampur dengan udara dan tidak

menghasilkan asap atau jelaga. Gas ini tidak juga mengandung sulfur, lebih ringan

dari udara dan menyebar ke udara dengan mudahnya jika terjadi kebocoran.

Perbandingan kadar karbon dalam minyak bakar, batubara dan gas diberikan dalam

tabel dibawah.

Bahan Bakar Minyak

Batubara Gas Alam

Karbon 84 41,11 74

Hidrogen 12 2,76 25

Sulfur 3 0,41 -

Oksigen 1 9,89 Sedikit

Nitrogen Sedikit 1,22 0,75

Abu Sedikit 38,63 -

Air Sedikit 5,98 -

III.2 KONVERSI ENERGI

Dalam PLTU, energi yang dikonversikan menjadi energi listrik adalah bahan

bakar. Energi yang digunakan dapat berupa batubara (padat), minyak (cair), atau gas.

Ada kalanya PLTU menggunakan kombinasi beberapa macam bahan bakar.

Konversi energi tingkat pertama dalam PLTU adalah konversi energi primer

menjadi energi panas (kalor). Hal ini dilakukan dalam ruang bakar dari ketel uap

PLTU. Energi panas ini kemudian dipindahkan kedalam air yang ada didalam pipa

ketel untuk menghasilkan uap yang dikumpulkan dalam drum dari ketel. Uap dari

drum ketel dialirkan ke turbin uap. Dalam turbin uap, energi (enthalpy) uap

dikonversikan menjadi energi mekanis penggerak generator, dan akhirnya energi

mekanik dari turbin uap ini dikonversikan menjadi energi listrik oleh generator.

Secara skematis, proses tersebut di atas digambarkan oleh gambar 3.1

Gambar 3.1 Konversi energi pada PLTU

Gambar 3.1 menggambarkan siklus uap dan air yang berlangsung dalam

PLTU, yang dayanya relatif besar diatas 200 MW. Untuk PLTU ukuran ini, PLTU

turbin tekanan tinggi, turbin tekanan menengah, dan turbin tekanan rendah. Siklus

yang digambarkan oleh gambar 3.1 telah disederhanakan, yaitu bagian yang

menggambarkan sirkuit pengolahan air untuk suplisi dihilangkan untuk

penyederhanaan. Suplisi air ini diperlukan karena adanya kebocoran uap pada

sambungan-sambungan pipa uap dan adanya blowdown air dari drum ketel.

Air dipompakan kedalam drum dan selanjutnya mengalir ke pipa-pipa air yang

merupakan dinding yang mengelilingi ruang bakar ketel. Kedalam ruang bakar ketel

disemprotkan bahan bakar dan udara pembakaran. Bahan bakar dan udara

pembakaran ini dinyalakan dalam ruang bakar sehingga terjadi pembakaran dalam

ruang bakar. Pembakaran bahan bakar dalam ruang bakar mengubah energi kimia

yang terkandung dalam bahan bakar menjadi energi panas (kalor). Energi panas hasil

pembakaran ini dipindahkan ke air yang ada dalam pipa air ketel melalui proses

radiasi, konduksi dan konveksi.

Untuk setiap macam bahan bakar, komposisi perpindahan panas berbeda beda,

misalnya bahan bakar minyak paling banyak memindahkan kalori hasil pembakaran

melalui radiasi dibandingkan dengan bahan bakar lainnya. Untuk melaksanakan

pembakaran diperlukan oksigen yang diambil dari udara. Oleh karena itu, diperlukan

pasokan udara yang cukup ke dalam ruang bakar. Untuk keperluan memasok udara ke

ruang bakar, ada kipas (ventilator) tekan dan isap yang dipasang masing-masing pada

ujung masuk udara ke ruang bakar dan pada ujung keluar udara dari ruang bakar.

Gas hasil pembakaran dalam ruang bakar setelah diberi kesempatan

memindahkan energi panasnya ke air yang ada didalam pipa air ketel, dialirkan

melalui saluran pembuangan gas buang untuk selanjutnya dibuang ke udara melalui

cerobong. Gas buang sisa pembakaran ini masih mengandung banyak energi panas

karena tidak semua energi panasnya dapat dipindahkan ke air yang ada di dalam pipa

air ketel. Gas buang yang masih mempunyai suhu diatas 4000C ini dimanfaatkan

untuk memanasi.:

A. Pemanas Lanjut (Super Heater)

Didalam pemanas lanjut, mengalir uap dari drum ketel yang menuju ke turbin

uap tekanan tinggi. Uap yang mengalir dalam pemanas lanjut ini mengalami

kenaikan suhu sehingga uap air ini semakin kering, oleh karena adanya gas

buang disekeliling pemanas lanjut.

Uap yang telah digunakan untuk menggerakkan turbin tekanan tinggi, sebelum

menuju turbin tekanan menengah, dialirkan kembali melalui yang dikelilingi

oleh gas buang. Di sini uap akan mengalami kenaikan suhu yang serupa

dengan pemanas lanjut.

C. Economizer

Air yang dipompakan kedalam ketel, terlebih dahulu dialirkan melalui

economizer agar mendapat pemanasan oleh gas buang. Dengan demikian suhu

air akan lebih tinggi ketika masuk ke pipa air di dalam ruang yang selanjutnya

akan mengurangi jumlah kalori yang diperlukan untuk penguapan (lebih

ekonomis)

D. Pemanas Udara

Udara yang akan dialirkan kedalam ruang pembakaran yang dipergunakan

untuk membakar bahan bakar terlebih dahulu dialairkan melalui pemanas

udara agar mendapat pemanasan oleh gas buang sehingga suhu udara

pembakaran naik yang selanjutnya akan mempertinggi suhu nyala

pembakaran.

III.3 RUGI-RUGI

Sesuai dengan hukum II termodinamika yang menyatakan bahwa energi

termal tidak dapat dikonversi menjadi kerja oleh proses siklus dengan efisiensi 100%

maka setiap alat konversi energi akan mempunyai rugi-rugi. Pada pembangkit listrik

tenaga uap terdapat tiga alat konversi energi yang bekerja pada sistem yaitu boiler

atau ketel uap, turbin uap dan generator listrik atau alternator.

Proses pembakarn dalam boiler dapat digambarkan dalam bentuk diagram

aliran energi. Diagram ini menggambarkan secara grafis tentang bagaimana energi

masuk dari bahan bakar diubah menjadi aliran energi dengan berbagai kegunaan dan

menjadi aliran kehilangan panas dan energi. Panah tebal menunjukkan jumlah energi

Gambar 3.2 Diagram neraca energi boiler

Neraca panas merupakan keseimbangan energi total yang masuk boiler

terhadap yang meninggalkan boiler dalam bentuk yang berbeda.

Kerugian ditiap-tiap tingkat turbin adalah kerugian di sudu-sudu turbin,

kerugian gesekan dan kerugian ventilasi, serta kerugian kebocoran (celah). Sudu-sudu

turbin adalah suatu tempat dimana energi aliran uap harus diubah menjadi gaya

keliling. Didalam sudu jalan turbin tekanan sama aliran uap dibelokkan 150 o dan lebih, kecepatan uapnya juga tinggi, maka kerugian kecepatan pada tingkat dari

turbin ini dihitung sampai 7 %. Untuk tingkat dari turbin tekanan lebih kecepatan uap

dan belokanya lebih kecil, aliran uapnya lebih baik karena pada waktu yang

bersamaan uap tersebut mendapat percepatan akibat dari ekspansi dan kerugian

percepatan yang ada diperhitungkan sekitar 4 %. Panjang sudu mempunyai pengaruh.

Untuk sudu yang pendek kerugianya makin tinggi, karena hantaran pancaran uap

cuma sedikit, sehingga di kaki dan kepala sudu terjadi pusaran uap dan

gangguan-gangguan.

Pada turbin uap terjadi kerugian gesekan dengan roda uap, harga gesekan ini

akan makin besar bila diameter roda makin besar dan makin tinggi kecepatan roda

serta makin besar kerapatan uapnya. Karena hanya sebagian dari sudu disekeliling

roda yang dimasuki/digerakkan oleh uap, maka akibatnya akan timbul kerugian

ventilasi. Bila sudu jalan yang bergerak melewati bagian yang tidak ada nozel atau

sudu pengarahnya, sehingga sudu jalan tersebut tidak dialiri/dimasuki uap, maka pada