PENGGUNAAN SENSOR PELATINUM RESISTENCE PT 100 UNTUK MENGONTROL TEMPERATUR MINYAK PADA CRYSTALIZER TANK (APLIKASI PADA PT. SMART Tbk, BELAWAN).

Oleh :

IRWAN HENGKI SUKMA NIM. 035203010

PROGRAM DIPLOMA-IV

TEKNOLOGI INSTRUMENTASI PABRIK FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

ABSTRAK

Pada proses pembuatan minyak goreng yang berkualitas, diperlukan

pengukuran dan pengendalian dari mesin maupun alat prosesnya agar didapat

aliran (flow), tekanan (pressure), tinggi permukaan (level), dan suhu

(temperature) yang sesuai dengan Standard Operating Prosedure.

Alat pengontrol dan pendeteksi temperatur adalah peralatan instrumentasi

yang merupakan salah satu sistem pengaturan proses yang diperlukan dan terdapat

di pabrik minyak PT. SMART. Tbk BELAWAN

Apabila fungsi ini tidak berjalan, maka suhu minyak yang diinginkan

besar kemungkinan tidak tercapai yang mengakibatkan minyak menjadi rusak dan

harus diproses ulang kembali, sehingga perusahaan akan mengalami kerugian

yang besar.

Untuk menghindari terjadinya hal tersebut, maka digunakan instrumen

pengukur temperatur yaitu Sensor Platinum Resistance PT 100 yang berperan

mengawasi dan mengontrol proses pembuatan minyak dalam Crystalizer Tank,

Sensor Platinum Resisrance ini bekerja berdasarkan perbandingan perubahan

temperatur dengan besaran tahanan listrik dari berbagai jenis logam yang terdapat

pada sensor tersebut. Jenis logam/elemen sebagai sensor, yang sering digunakan

di dunia industri adalah jenis logam platina (Platinum Resistance Temperature

KATA PENGANTAR

Alhamdulillah, puji dan syukur penulis ucapkan kehadirat Allah SWT,

karena berkat rahmat dan hidayah-Nya penulis dapat menyelesaikan Karya Akhir

ini, Tidak lupa selawat beriring salam penulis ucapkan kepada junjungan Nabi

besar Muhammad SAW.

Tidak lupa pula penulis ucapkan ribuan terima kasih kepada ayahanda dan

ibunda tercinta yang tak pernah letih mengasuh, membesarkan, memberikan

dukungan moral maupun matreial sampai penulis menyelesaikan Karya Akhir ini.

Selama berlangsungnya penulisan Karya Akhir ini hingga menyelesaikannya,

penulis banyak mendapat bantuan, dukungan, serta masukan dari banyak pihak.

Pada kesempatan ini penulis menyampaikan penghargaan yang setinggi-tingginya

serta ucapan terima kasih yang sebesar-besarnya kepada :

1. Ayahanda Suardi Ibunda Misning wati, serta Abangku Johan

Fransyaputra.ST dan kakak Elvi Sriwahyuni Spd, yang telah memberikan dukungan moril, materi dan doa terhadap penulis.

2. Istriku Sherli Widia Pattisina Amk dan ankku Argha Niqei W, serta Ibu

Suriati selalu menemani dan memberikan dukungan dan cintanya kepada penulis selama penulisan Karya Akhir ini.

3. Bapak Prof. Dr. Ir. Bustami Syam, M.S.M.E selaku Dekan Fakultas

Teknik Universitas Sumatra Utara.

4. Bapak Prof. Dr. Ir. Usman Ba’afai selaku Pelaksana Harian Ketua

Program Diploma-IV Teknologi Instrumentasi Pabrik . Teknik Universitas

5. Bapak Rahmat Fauzi ST, MT. selaku Sekretaris Program Diploma-IV

Teknologi Instrumentasi Pabrik Fakultas Teknik Universitas Sumatera

Utara.

6. Bapak Drs. Hasdari Helmi. MT selaku Koodinator Program Diploma-IV

Teknologi Instrumentasi Pabrik Fakultas Teknik Universitas Sumatera

Utara.

7. Bapak Ir. Sarifuddin Siregar selaku Dosen pembimbing penulis yang

telah banyak memberikan masukan dan arahan dalam penulisan Karya

Akhir ini.

8. Seluruh staf pengajar serta pegawai administrasi.

9. Teman - teman seperjuangan angkatan 2003 khususnya Bang dedianto

dan juga Agung, Iwan, Tia dan lain-lain.

Penulis menyadari bahwa Karya Akhir ini masih belum sempurna dan

masih banyak kekurangan dan masih jauh dari kesempurnaan dikarenakan

keterbatasan pengetahuan penulis. Oleh karena itu, penulis mengharapkan saran

seta kritikan yang konstruktif dan edukatif guna penyempurnaan Karya Akhir ini.

Semoga Karya Akhir ini bermanfaat bagi penulis khususnya dan para pembaca

pada umumnya.

Medan, Juli 2010

DAFTAR ISI

Lembar Pengesahan

Abstrak ... i

Kata Pengantar ... ii

Daftar Isi ... iv

Daftar Gambar ... vii

Daftar Tabel ... viii

BAB I Pendahuluan I.1. Latar Belakang Masalah ... 1

I.2. Tujuan Penulisan Karya Akhir ... 2

I.3. Rumusan Masalah ... 2

I.4. Batasan Masalah ... 3

I.5. Metode Penulisan ... 3

I.6. Sistematika Penulisan ... 3

BAB II Landasan Teori II.1. Teori Pengukuran ... 5

II.1.1. Pengertian Pengukuran ... 5

II.1.2. Karakteristik Pengukuran ... 6

II.2. Temperatur ... 8

II.3.1. Termometer Air Raksa ... 11

II.3.2. Termometer Bimetal ... 11

II.3.3. Termokopel ... 13

II.3.4. Termometer Bejana Kapiler ... 14

II.3.5. Termometer Tahanan/Resistance Temperature Detector (RTD) ... 15

II.3.5.1. Jenis-Jenis Logam RTD ... 16

II.4. Sistem Kontrol ... 20

II.4.1. Pengertian Sistem Kontrol ... 21

II.4.1.1. Sistem Kontrol Manual dan Otomatis ... 22

II.4.1.2. Sistem Kontrol Rangkaian Terbuka dan Tertutup ... 23

II.4.1.3. Kontinu (Analog) dan Diskontinu (Digital) .... 26

II.4.2. Karakteristik Sistem Kontrol Otomatik ... 27

II.4.3. Pemakaian Sistem Kontrol Otomatik ... 28

BAB III Resistance Temperature Detector III.1. Penggunaan dan Prinsip Kerja RTD (Pt-100) pada Crystalizer Tank ... 29

III.2. Keuntungan dan Kerugian dari RTD (Pt-100) ... 33

III.3. Konstruksi dan Pemasangan RTD (Pt-100) ... 34

III.4. Tipe-Tipe RTD ... 37

BAB IV Proses Crystalizer

IV.1. Umum ... 42

IV.2. Proses Crystalizing ... 43

IV.2.1. Proses Filling ... 44

IV.2.2. Proses Cooling ... 45

IV.2.3. Proses Chilling ... 47

IV.2.4. Proses Filtrasing ... 48

IV.2.5. Proses Recycle ... 49

IV.3. Instrumen yang Mendukung pada Crystalizer Tank ... 49

IV.3.1. Control Valve ... 50

IV.3.2. Level Transmitter dan High-High Level Switch ... 54

IV.3.3. Agitator ... 56

IV.3.4. Temperature Gauge ... 58

IV.4. Faktor-Faktor Penyebab Kegagalan Proses Kristalisasi ... 59

BAB V Kesimpulan dan Saran V.1. Kesimpulan ... 62

V.2. Saran ... 64

DAFTAR GAMBAR

Gambar 2.1. Termometer Air Raksa ... 11

Gambar 2.2. Termometer Bimetal ... 13

Gambar 2.3. Termokopel ... 14

Gambar 2.4. Termometer Bejana Kapiler ... 15

Gambar 2.5. Blok Diagram Sistem Kontrol Rangkaian Terbuka ... 23

Gambar 2.6. Blok Diagram Sistem Kontrol Rangkaian Tertutup ... 24

Gambar 3.1. Minyak yang Sudah Mengkristal ... 30

Gambar 3.2. Blok Diagram Balok RTD (Pt-100) untuk Pengukuran Suhu Minyak dan Pengaturan Air Pendingin ... 31

Gambar 3.3. Resistance Temperature Detector (Pt-100) ... 36

Gambar 3.4. Konstruksi RTD ... 37

Gambar 3.5. Pemasangan RTD untuk Minyak dan Air pada Crystalizer Tank .. 36

Gambar 36. Pemasangan RTD (Pt-100) pada Tangki Crystalizer ... 36

Gambar 3.7. Pemasangan RTD (Pt-100) pada Pipa Air Pendingin ... 37

Gambar 4.1. Crystalizer Tank ... 43

Gambar 4.2. Heat Exchanger ... 44

Gambar 4.3. Agitator ... 45

Gambar 4.4. Coil dan Kipas Pengaduk di dalam Crystalizer Tank ... 46

Gambar 4.5. Cooling Tower ... 46

Gambar 4.6. Water Chiller ... 47

Gambar 4.9. Prinsip Kerja Control Valve ... 51

Gambar 4.10. Level Transmitter ... 55

Gambar 4.11. Pemasangan Level Transmitter dan High High Level Switch pada

Tangki Crystalizer ... 55

DAFTAR TABEL

Tabel 2.1. Jenis Logam RTD ... 18

Tabel 3.1. Tipe dari Platinum Resistance Temperatur Detector ... 39

DAFTAR RUMUS

Rumus 2.1. Persamaan Derajat Temperatur Fahrenheit ... 9

Rumus 2.2. Persamaan Derajat Temperatur Celcius ... 9

Rumus 2.3. Persamaan Derajat Temperatur Rankine ... 9

Rumus 2.4. Persamaan Volume pada Termometer t ... 11

Rumus 2.5. Persamaan Panjang Mula ... 12

Rumus 2.6. Persamaan Empiris ... 12

Rumus 2.7. Persamaan Tahanan Listrik pada Temperatur 0C ... 16

DAFTAR LAMPIRAN

Lampiran 1. Gambar Piping & Instrument Diagram pada Proses Pengkristalan

Minyak

ABSTRAK

Pada proses pembuatan minyak goreng yang berkualitas, diperlukan

pengukuran dan pengendalian dari mesin maupun alat prosesnya agar didapat

aliran (flow), tekanan (pressure), tinggi permukaan (level), dan suhu

(temperature) yang sesuai dengan Standard Operating Prosedure.

Alat pengontrol dan pendeteksi temperatur adalah peralatan instrumentasi

yang merupakan salah satu sistem pengaturan proses yang diperlukan dan terdapat

di pabrik minyak PT. SMART. Tbk BELAWAN

Apabila fungsi ini tidak berjalan, maka suhu minyak yang diinginkan

besar kemungkinan tidak tercapai yang mengakibatkan minyak menjadi rusak dan

harus diproses ulang kembali, sehingga perusahaan akan mengalami kerugian

yang besar.

Untuk menghindari terjadinya hal tersebut, maka digunakan instrumen

pengukur temperatur yaitu Sensor Platinum Resistance PT 100 yang berperan

mengawasi dan mengontrol proses pembuatan minyak dalam Crystalizer Tank,

Sensor Platinum Resisrance ini bekerja berdasarkan perbandingan perubahan

temperatur dengan besaran tahanan listrik dari berbagai jenis logam yang terdapat

pada sensor tersebut. Jenis logam/elemen sebagai sensor, yang sering digunakan

di dunia industri adalah jenis logam platina (Platinum Resistance Temperature

BAB I PENDAHULUAN

1.1. Latar Belakang Masalah

Dalam penggunaannya di dunia industri, instrumen merupakan alat yang

sangat penting dari suatu proses. Peralatan instrumen selalu digunakan sebagai

alat pengukur maupun sebagai alat pengontrol dalam sebuah proses produksi,

diantaranya pengukuran dan pengontrolan temperatur minyak RBDPO (Refined

Bleached Deodorized Palm Oil) pada tangki Crystalizer tank.

Instrumen ini harus ada dan harus berfungsi dengan baik sesuai dengan

kebutuhan dimana instrumen tersebut ditempatkan. Cara pemasangan instrumen

juga sangat berpengaruh dengan ketelitian pembacaan dari alat instrumen tersebut.

Instrumen merupakan salah satu faktor yang sangat menentukan mutu dari suatu

hasil produksi.

Pada proses industri, pengendalian dilakukan dengan mengukur salah satu

atau lebih variabel. Hasil pengukuran ini digunakan untuk perbandingan apakah

proses variabel yang diukur sesuai dengan yang diinginkan. Pada umumnya

proses variabel yang diukur antara lain : aliran (flow), tekanan (pressure), tinggi

permukaan (level), dan suhu (temperature).

Intrumen yang digunakan untuk pengontrolan temperature minyak

RBDPO adalah sensor Platinum Resistance Pt-100 pada peroses pengkristalan

minyak sensor Platinum Resistance Pt-100 terkoneksi pada control valve, juga

filma adalah 13 oC. jika suhu minyak yang di inginkan tersebut tidak tercapai,maka minyak akan rusak dan harus di proses ulang kembali.

Atas dasar pengamatan dan pentingnya pemahaman penggunaan sensor

Platinum Resistance Pt-100 maka dalam Karya Akhir ini akan membahas tentang PENGGUNAAN SENSOR PLATINUM RESISTANCE PT-100 UNTUK MENGONTROL TEMPERATUR MINYAK PADA CRYSTALIZER TANK (APLIKASI PADA PT. SMART Tbk BELAWAN)

1.2. Tujuan Penulisan Karya Akhir

Adapun tujuan dari penulis tugas akhir ini adalah :

1. Memenuhi syarat menyelesaikan masa studi sebagai mahasiswa

program Diploma IV Teknologi Instrumentasi Pabrik.

2. Mengetahui dan memahami proses pengontrolan temperatur minyak

RBDPO pada Crystalizer Tank

1.3. Batasan Masalah

Mengingat masalah yang akan diangkat sebagai karya akhir penulis ini

mempunyai ruang lingkup yang relatif luas, maka penulis membatasi masalah ini

bpada:

- Hanya menjelasakan prinsip kerja dari Pt-100.

- Membahas proses pada unit Crystalizer Tank pada proses fraksinasi.

1.4. Metode Penulisan

Metode penulisan yang dipergunakan dalam penulisan Karya Akhir ini

antaralain sebagai berikit:

1. Dengan mempelajari teori.

2. Melakukan diskusi dengan dosen pembimbing fakultas.

3. Dengan mencari buku-buku referensi dari beberapa pustaka yang dapat

menunjuang Karya Akhir.

1.5. Sistematika Penulisan

Untuk mempermudah pembahasan dalam penulisan karya akhir ini, maka

penulis membuat suatu sistematika penulisan. Sistematika penulisan ini

merupakan urutan bab demi bab termasuk isi dari sub-sub babnya

BAB I : PENDAHULUAN

Bab ini berisi tentang latar belakang pemilihan judul, tujuan karya

akhir, rumusan dan batasan masalah, metode penulisan, dan

sistematika penulisan.

BAB II : LANDASAN TEORI

Bab ini berisikan penjelasan mengenai platinum resistance Pt-100

Bab ini menjelaskan tentang gambaran umum/dasar teori dari

BAB III : SENSOR PLATINUM RESISTANCE PT 100

Bab ini berisikan penjelasan mengenai Pt-100, gambar konstruksi

100,perinsip kerja 100, cara pemasangan, dan kegunaan

Pt-100 pada Crystalizer Tank

BAB IV : PERINSIP KERJA PROSES CRYSTALIZER

Bab ini menjelaskan proses yang terjadi pada proses fraksinasi dan

proses yang terjadi pada crystallizer Tank, dan instrumen lain yang

terpasang pada Crystalizer Tank.

BAB V : KESIMPULAN DAN SARAN

BAB II

LANDASAN TEORI

II. 1. Teori Pengukuran II.1.1. Pengertian Pengukuran

Pengukuran adalah proses menetapkan standar untuk setiap besaran yang

tidak terdefinisi. Standar tersebut dapat berupa barang yang nyata, dengan syarat

sifat barang tersebut tidak berubah–ubah dalam waktu yang lama. Yang perlu

diperhatikan dalam melakukan aktifitas pengukuran adalah :

a. Standar yang dipakai harus memiliki ketelitian yang sesuai dengan standar

yang dapat diterima oleh umum.

b. Cara pengukuran dan alat yang digunakan harus sesuai persyaratan.

Umumnya, dalam melakukan pengukuran dibutuhkan instrumen untuk

menentukan besaran. Instrumen adalah sebuah alat untuk menentukan nilai dari

suatu kuantitas atau variabel.

Instrumen membantu meningkatkan keterampilan manusia dalam banyak

hal yang memungkinkan seseorang untuk menentukan nilai besaran yang tidak

diketahui. Tanpa bantuan tersebut manusia tidak dapat menentukannya.

Dalam pengukuran, digunakan sejumlah istilah sebagai berikut :

a. Ketelitian (Accuracy)

Ketelitian adalah harga suatu pembacaan instrumen yang mendekati harga

b. Ketepatan (Precision)

Ketepatan adalah kemampuan untuk mendapatkan hasil pengukuran yang

sama dengan memberikan harga tertentu bagi sebuah variabel.

c. Kesalahan (Error)

Kesalahan adalah penyimpangan variabel yang diukur dari harga yang

sebenarnya.

d. Sensitivitas (Sensitivity)

Sensitivitas adalah kepekaan suatu masukan agar dapat memberikan

perubahan pada sistem.

e. Resolusi (Resolution)

Resolusi adalah perubahan nilai terkecil dalam nilai yang diukur dimana

instrumen akan memberikan respon.

Ada empat hal yang diukur dalam proses industri minyak goreng, antara lain :

1. Tekanan (Pressure)

2. Suhu (Temperature)

3. Aliran (Flow)

4. Tinggi Permukaan (Level)

II.1.2. Karakteristik Pengukuran

Alat pengukur (sistem instrumentasi) yang merupakan suatu sistem yang

digunakan untuk menunjang kegiatan proses industri, pada dasarnya adalah

berfungsi untuk menentukan (mengukur) dan mencatat suatu besaran variabel

Dengan mengetahui karakteristik suatu sistem instrumentasi maka kita

dapat memperkirakan dan memperhitungkan tingkat kebenaran pengukuran dari

sistem instrumentasi yang dipergunakan.

Karakteristik sistem instrumentasi yang akan menampilkan tingkat

kebenaran pengukuran dapat disebabkan oleh beberapa faktor, misalnya karena

perakitan yang kurang baik, jenis – jenis dan kualitas komponen yang digunakan

atau dapat pula kondisi pemakaian yang tidak sesuai dengan kondisi

pengkalibrasian alat.

Secara umum karakteristik sistem instrumentasi dapat digolongkan

menjadi dua kelompok utama yaitu :

1. Karakteristik Statis

Karakteristik statis adalah karakteristik suatu sistem instrumentasi yang

perlu diperhatikan untuk penggunaan pada suatu kondisi pengukuran yang

tidak bergantung pada waktu (kapan saja).

Karakteristik – karakteristik tersebut antara lain :

a. Ketelitian

Ketelitian dari suatu alat ukur (sistem instrumentasi) adalah

penyimpangan dari harga yang diamati, dibandingkan dengan harga

sebenarnya. Pada umumnya ketelitian ditentukan secara statis dan

dinyatakan dalam satuan persentasi dari simpangan skala penuh.

b. Reproduksibilitas

Reproduksibilitas dari suatu alat ukur adalah derajat pendekatan dari

suatu alat ukur dinyatakan dalam suatu unit untuk periode waktu

tertentu. Misalnya dalam waktu sebulan, setahun dan seterusnya.

c. Sensitivitas

Sensitivitas dari sistem instrumentasi mempunyai pengertian :

“Adanya perubahan terkecil dari suatu variabel pengukuran dengan

menggunakan alat ukur yang masih memberikan pengamatan

(response)”. Kebalikannya adalah “Dead Zone” yaitu harga terbesar

dari suatu perubahan harga yang diukur dengan menggunakan alat

ukur yang tidak dapat memberikan pengamatan (response).

2. Karakteristik Dinamis

Dalam banyak hal, karakteristik dinamis dari sistem instrumentasi menjadi

pertimbangan pada pemakaiannya. Karakteristik dinamis antara lain

adalah “kecepatan tanggap” dari sistem insrumen (alat ukur). Kecepatan

tanggap adalah cepatnya alat ukur bereaksi terhadap setiap perubahan

besaran yang diukur.

II. 2. Temperatur

Temperatur merupakan salah satu dari empat besaran dasar yang diakui

oleh Sistem Pengukuran Internasional (The International Measuring System).

Tidak seperti panjang, massa dan waktu yang merupakan besaran ekstensif,

temperatur merupakan besaran intensif.

Untuk kebanyakan tujuan, hukum ke nol termodinamika memberikan

konsep temperatur yang berguna. Hukum tersebut mengatakan, bahwa “Jika

antara dua benda yang dalam keadaan kontak thermal menukarkan energi termal

dalam jumlah yang sama. Waktu yang diperlukan untuk mencapai kesetimbangan

thermal tergantung sifat benda tersebut. Pada saat kesetimbangan thermal ke dua

benda mempunyai temperatur yang sama) dengan benda ke tiga C, maka benda A

dan B dalam keadaan setimbang thermal terhadap satu sama lain”.

Benda ketiga C ini nanti yang akan kita sebut thermometer. Dua benda A

dan B yang dalam kesetimbangan thermal mempunyai tempertur yang sama.

Lord Kelvin dalam tahun 1848 mengusulkan sekala temperatur

termodinamika yang memberikan dasar teoritis yang tidak tergantung pada sifat

bahan manapun dan didasarkan pada siklus Carnot.

Suatu angka dipilih untuk menjelaskan temperatur dari titik tetap yang

ditentukan. Pada saat ini titik tetap diambil sebagai titik-tripel (triple point) (yaitu

keadaan dimana fase-fase padat, cair dan uap berada bersama dalam ekuilibrium),

dan karena inilah keadaan air dapat diulang dan dapat diketahui.

Angka ini adalah 273,16 0K (0K = derajat Kelvin) yang juga merupakan

titik es. Skala lain adalah Celcius, Fahrenheit, dan Rankine yang berkaitan satu

sama lain seperti berikut :

0

F = 0C + 32 ...(2.1)

Atau 0C = (0F – 32)...(2.2)

0

R = 0F + 459,69...(2.3)

Skala temperatur yang bersumber dari hukum kedua termodinamika tidak

mudah menerapkannya dalam praktek. Oleh karena itu International Practical

Temperature Scale 0f 1968 (IPTS-68) telah dipilih sebagai pendekatan yang

paling cocok dari skala temperatur termodinamika. Ketidaksesuaian antara kedua

skala temperatur ini diperkirakan dalam derajat centigrade.

Pada dasarnya, ada empat metode pengukuran temperatur :

1. Pemuaian panas

2. Termolistrik

3. Resistansi

4. Radiasi

Metode yang dipilih akan tergantung pada faktor-faktor seperti ketelitian,

persyaratan rekaman, persyaratan pengendalian, temperatur, lokasi, biaya dan

kondisi luar yang penting.

II.3. Jenis-Jenis Alat Ukur Temperatur

Temperatur tidak diukur secara langsung, tetapi dengan cara tidak

langsung, yaitu dengan mengamati pengaruh perubahan temperatur. Perubahan

temperatur dapat menyebabkan berbagai macam perubahan, antara lain :

a. Perubahan volume

b. Perubahan tekanan

c. Perubahan viskositas

d. Perubahan tegangan listrik

e. Perubahan tegangan listrik pada junction termokopel

II.3.1. Termometer Air Raksa

Prinsip kerja berdasarkan perubahan temperatur menyebabkan perubahan

volume, agar perubahan volume tersebut dapat tampak lebih jelas (lebih sensitif),

maka digunakan system reservoir dan kapiler (lihat Gambar 2.1.)

Gambar 2.1. Temometer Air Raksa

Umumnya bila suatu aliran dipanaskan maka volumenya akan bertambah

menurut hubungan :

Vt = Vo + (1 + β Δt) ...(2.4)

Keterangan : Vt = Volume pada termometer t

Vo = Volume mula

Β = Koefisien muai volume dari cairan

Δt = Perubahan temperatur

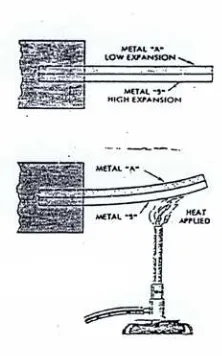

II.3.2. Termometer Bimetal

Dua buah logam dengan koefisien muai panjang berbeda diletakkan

sejajar, karena satu logam mempunyai koefisien muai panjang yang lebih besar,

maka kenaikan temperatur akan ditunjukkan oleh penyimpangan (defleksi) dari

berlawanan. Umumnya bila suatu batang dipanaskan maka akan terjadi

Suatu batang bimetal yang mula-mula lurus pada temperatur To, akan

melengkung bila temperatur diubah menjadi T. Jari-jari lengkungan akan

mengikuti rumus empiris ( lihat Gambar 2.2).

t (3 (1 + m)2 + (1 + m) (m2 + 1/ mn))

Jari-jari lengkungan yang terjadi

Tebal total pelat

Perbandingan tebal pelat terhadap A

Perbandingan modulus elastisitas bahan A terhadap B

Masing-masing koefisien muai panjang bahan A dan B

Temperatur pada waktu terjadi pelengkugan

(temperatur yang diukur/ ditunjukkan) (oC)

Temperatur pada waktu kedua pelat diletakkan

(pada waktu pelat tidak melengkung) (0C)

Untuk mendapatkan sensitivitas yang lebih besar, diusahakan agar metal B

mempunyai

α

A yang sekecil mungkin dan metal A yang sebesar mungkin.Contohnya : invar (campuran besi-nikel) dengan koefisien muai kecil, paduan

kuningan atau nikel dengan koefisien muai besar.

Bimetal ini selain pengukur pengukur temperatur, sering pula digunakan

sebagai elemen control pada system pengontrol temperatur (pada kontroler jenis

on-off).

Gambar 2.2. Temometer Bimetal

Konstruksi antara lain :

- Spiral

- Bentuk U

- Washer

- Helik

- Helik Ganda

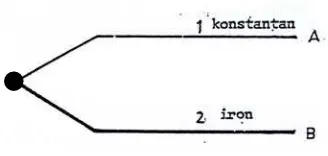

-II.3.3. Termokopel

Termokopel terdiri dari sambungan (junction) dari dua logam yang

oleh temperature junction. Perubahan temperatur akan memberikan harga

tegangan yang berubah pula.

Pada termokopel terdapat 3 efek yang saling berkaitan yaitu :

1. Efek Seebeck

Bila dua logam yang berbeda dan dihubungkan seperti pada Gambar 2.3

maka akan timbul tegangan listrik antara kedua terminal yang besarnya

tergantung pada temperatur pada junctionnya (temperatur pada titik

hubung antara kedua logam tersebut).

2. Efek Peltier

Bila pada junction tersebut mengalir arus listrik maka tegangan listrik

yang terjadi tadi akan berubah naik atau turun tergantung dari arah arus

listrik yang mengalir pada junction tersebut.

3. Efek Thomson

Bila sepanjang logam tersebut terdapat gradient temperatur, maka

besarnya tegangan juga akan berubah.

Gambar 2.3. Termokopel

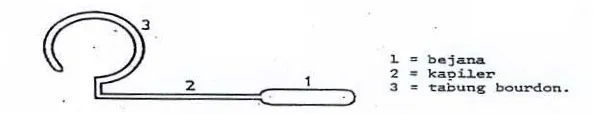

II.3.4. Termometer Bejana Kapiler

Pada sistem pengukuran temperatur yang menggunakan Termometer

Kelas I : Berisi cairan

Kelas II : Berisi uap

Kelas III : Berisi gas

Termometer jenis ini umumnya terdiri dari 3 bagian, seperti yang dapat

diperhatikan pada gambar 2.4 berikut:

- Bejana sebagai elemen perasa

- Pipa kapiler sebagai penghubung

- Pengukur tekanan seperti tabung bourdon, bellow, atau diafragma sebagai

indikator

Gambar 2.4. Termometer Bejana Kapiler

II.3.5. Termometer Tahanan/ Platinum Resistance Pt-100

Platinum Resistance Pt-100 atau dikenal dengan Detektor Temperatur

Tahanan adalah salah satu bagian dari instrumen yang digunakan untuk

menentukan nilai atau besaran suatu temperatur/suhu, yang menggunakan elemen

sensitif dari kawat platina, tembaga, atau nikel murni yang memberikan nilai

tahanan yang terbatas untuk masing-masing temperatur di dalam batas suhunya.

Detektor Temperatur Tahanan listrik berdasarkan perubahan tahanan

dipanaskan maka tahanan listriknya akan naik sesuai dengan temperaturnya

a,b = konstanta yang ditentukan dengan eksperimen

a = 3,908x10-3 dan b = 5,775x10-7

α

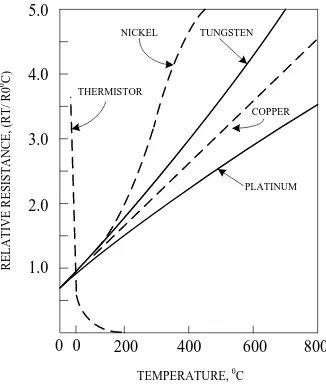

= koefisien suhu dari bahan logam yang bersangkutan per 0CII.3.5.1. Jenis-Jenis Logam PT-100

Platinum Resistance Pt-100 menggunakan karakteristik dari besaran

tahanan listrik dari suatu jenis logam yang berubah berdasarkan perubahan

temperatur.

Dalam dunia industri atau penggunaannya di dalam suatu proses, biasanya

Platinum Resistance Pt-100 digunakan pada:

a. Mesin pendingin

b. Proses pembuatan makanan

c. Kompor dan alat pemanggang

d. Produksi kain/ textile

e. Produksi plastik

f. Produksi bahan-bahan kimia

g. Pembuatan bahan-bahan mikroelektronik

i. Pengukuran suhu tempat pembuangan gas

Beberapa jenis logam yang digunakan pada Pt-100 adalah platinum,

nickel dan copper (tembaga), yang masing-masing mempunyai karakteristik yang

sesuai dengan kenaikan temperatur dan kenaikan besaran tahanan.

Mengenai karakteristik resistensi temperatur dari bahan termoresistif pada

kenaikan suhu, dapat dilihat pada Ggambar 2.1.

0 0 200 400 600 800

Gambar 2.1. Karakteristik Resistansi Temperatur dari Bahan Termoresistif pada

Kenaikan Suhu

Banyak sekali pilihan dalam pertimbangan ketika memutuskan untuk

memilih jenis elemen Pt-100 yang harus digunakan.

a. Tingkatan besaran temperatur

b. Batas toleransi, tingkat keakurasian, dan kemampuan untuk tidak mudah

berubah-ubah

c. Kecepatan tanggap

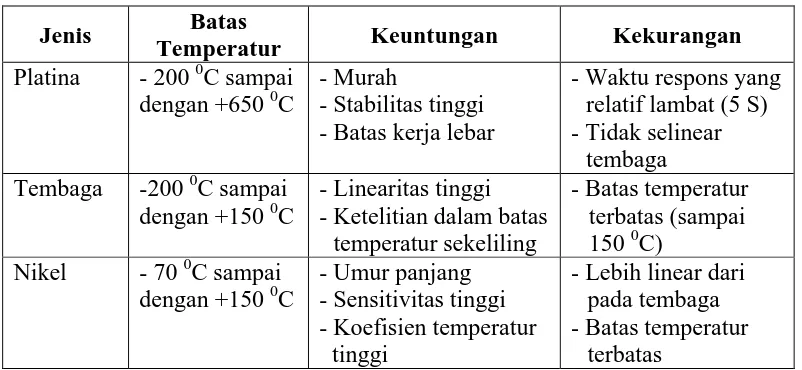

Pada tabel 2.1 dapat dilihat batas temperatur dari beberapa jenis-jenis logam

yang digunakan untuk Pt-100 .

Tabel 2.1. Jenis Logam Pt-100

Jenis Batas

Temperatur Keuntungan Kekurangan

Platina - 200 0C sampai dengan +650 0C

- Murah

- Stabilitas tinggi - Batas kerja lebar

- Waktu respons yang relatif lambat (5 S) - Tidak selinear

tembaga Tembaga -200 0C sampai

dengan +150 0C

- Linearitas tinggi - Ketelitian dalam batas

temperatur sekeliling

- Lebih linear dari pada tembaga - Batas temperatur

terbatas

A. Platinum Resistance Temperature Detector

Dari semua jenis logam, biasanya Platinum Resistance Pt-100 yang sering

digunakan pada industri adalah jenis Platinum Resistance. karena memiliki

kemampuan pengukuran suhu yang sangat luas dan memiliki koefisien tahanan

terhadap suhu yang besar.

Platina memiliki karakteristik optimum dalam melayani berbagai rentang

suhu. Meskipun platina itu adalah logam mulia yang paling sempurna dan tidak

mudah teroksidasi, namun akan mudah mengalami kontaminasi pada suhu yang

tinggi, diakibatkan oleh beberapa jenis gas seperti karbon monoksida, reduksi

atmosfir lainnya dan oleh oksida logam.

Platina tersedia secara komersial dalam bentuk murni, serta memberikan

karakteristik yang tahan terhadap suhu. Platina dengan koefisien temperatur dari

tahanan sama dengan 0,00385 Ω/Ω( 0C) (untuk kisaran suhu 0 sampai 100 0C)

di seluruh Eropa Barat sejak Perang Dunia II. Platina telah semakin mendapatkan

perhatian di Amerika Serikat semenjak tidak adanya koefisien standar yang sudah

terdefenisi dan diterima secara umum.

Platina memiliki titik lebur yang tinggi dan tidak mudah menguap pada

suhu dibawah 1.200 0C. Selain itu, platina juga memiliki kekuatan tarik mencapai

18.000 psi dan resistivitas 60 Ω/(cir mil) (ft) pada 0 0C (9,83µΩ-cm).

Platina adalah bahan yang umumnya sering digunakan dalam pembuatan

termometer standar laboratorium untuk pekerjaan kalibrasi. Dalam kenyataannya,

termometer resistan platina (biasanya dengan dasar tahanan sama dengan 25,5 Ω

pada 0 0C) adalah merupakan standar yang didefinisikan untuk standar kisaran

suhu pada titik oksigen (-182,96 0C) hingga pada titik antimoni (630,74 0C)

sebagaimana didefinisikan oleh International Practical Temperature Scale tahun

1968 (IPTS 68).

B. Nickel Platinum Resistance Pt-100

Untuk pengukuran temperatur pada industri dalam jarak -70 0C sampai

dengan 150 0C, Platinum Resistance Pt-100

dengan menggunakan jenis elemen logam nikel telah memiliki kegunaan yang

luas dan efisien. Nikel memiliki kekuatan tarik 120.000 psi dan resistivitas 38,36

Ω/(cir mil)(ft) pada 0 0C (6,38 µΩ-cm).

Suhu maksimum dari termometer ini adalah terkait dengan jenis material

yang digunakan sebagai pelindung kabel nikel, yang diantaranya lapisan tipis

3000C. Diatas suhu 300 0C nikel akan mengalami perubahan bentuk yang

membuat kurva resistensi suhu tidak beraturan.

Koefisien suhu dari nikel murni mendekati 0,0066 Ω/(Ω)(0C), sedangkan

platinum kurang dari 0,0033 Ω/ (Ω)(0C). Sehingga penggunaan nikel yang

menggantikan platina dalam termometer resistansi seringkali memberikan

sensitivitas yang tinggi.

C. Copper Platinum Resistance Pt-100

Tembaga elektrolit dengan kemurnian tertinggi telah tersedia secara

komersial, dan memiliki koefisien suhu dengan konsistensi tinggi untuk nilai

resistansi sama dengan atau mendekati 0,0042 Ω/ (Ω) (0C), yang lebih tinggi dari

platinum. Elemen resistansi tembaga ini dibuat untuk memanfaatkan koefisien

suhu maksimal dan juga dapat dipertukarkan dengan merujuk pada hubungan

suhu resistensi.

Kisaran suhu Resistance Temperature Detector tembaga adalah berkisar

antara -200 hingga +150 0C, dan memiliki kecenderungan oksidasi pada suhu

tinggi. Tembaga memiliki kekuatan tarik 300.000 psi. Resistivitas tembaga adalah

9,38 Ω pada 0 0C dengan nilai yang lebih rendah dari platina atau nikel.

II.4. Sistem Kontrol

Sistem kontrol telah memegang peranan peranan yang sangat penting

dalam perkembangan ilmu pengetahuan dan teknologi. Sistem kontrol telah

industri modern. Misalnya, kontrol otomatis dalam kontrol numerik dari mesin

alat-alat bantu di industri manufaktur.

Selain itu sistem kontrol juga merupakan bagian yang penting dalam

operasi industri seperti pengontrolan tekanan, suhu, kelembaban, viskositas, dan

arus dalam proses industri.

II.4.1. Pengertian Sistem Kontrol

Sistem kontrol adalah suatu sistem yang terdiri dari beberapa komponen

atau elemen pendukung yang digunakan untuk mengukur nilai dari variabel sistem

yang dikontrol dan menerapkan variabel tersebut ke dalam sistem untuk

mengoreksi atau membatasi penyimpangan nilai yang diukur dari nilai yang

dikehendaki.

Dalam istilah lain disebut juga teknik pengaturan, sistem pengendalian

atau pengontrolan. Ditinjau dari segi peralatan, sistem kontrol terdiri dari susunan

beberapa komponen fisis yang digunakan untuk mengarahkan aliran energi ke

suatu mesin atau proses agar dapat menghasilkan nilai yang diinginkan.

Tujuan utama dari suatu sistem pengontrolan adalah untuk mendapatkan

optimasi, yang diperoleh berdasarkan fungsi dari sistem kontrol itu sendiri, yaitu :

pengukuran (measurement), pembanding (comparison), pencatatan dan

perhitungan (computation), serta perbaikan (correction).

Secara umum sistem kontrol dapat dikelompokkan sebagai berikut :

a. Dengan operator (manual)

Di dalam sistem kontrol secara otomatik maka akan terdapat sistem

kontrol jaringan tertutup (closed-loop) dan jaringan terbuka (open-loop).

Sistem kontrol dapat dilakukan secara kontinu (analog) dan diskontinu

(digital). Sistem kontrol juga dapat dilakukan berdasarkan sumber penggerak,

diantaranya elektris, pneumatis (udara, angin), hidraulis (cairan) dan mekanis.

Pengontrolan secara elektris dan pneumatis atau kombinasinya lebih

banyak ditemukan dalam industri maupun aplikasi teknis lainnya. Hal ini

disebabkan beberapa kelebihan yang diberikannya yaitu pemakaian daya yang

lebih kecil, kemampuan untuk pengontrolan jarak jauh, lebih mudah diperoleh,

dan responsnya lebih cepat. Di samping itu dimensi peralatan dapat dibuat lebih

kecil.

II.4.1.1. Sistem Kontrol Manual dan Otomatis

Pengontrolan secara manual adalah pengontrolan yang dilakukan oleh

manusia yang bertindak sebagai operator. Sedangkan pengontrolan secara

otomatis adalah pengontrolan yang dilakukan oleh mesin-mesin/ peralatan yang

bekerja secara otomatis dan operasinya di bawah pengawasan manusia.

Sistem kontrol otomatis adalah sistem kontrol umpan balik dengan acuan

masukan atau keluaran yang dikehendaki dapat konstan atau berubah secara

perlahan dengan berjalannya waktu dan tugas utamanya adalah menjaga keluaran

sebenarnya berada pada nilai yang dikehendaki dengan adanya gangguan.

Pengontrolan secara manual banyak ditemukan dalam kehidupan

pengaturan aliran air melalui keran, pengaturan kecepatan kendaraan, dan

lain-lain.

Sedangkan pengontrolan secara otomatis banyak ditemui dalam proses

industri, beberapa diantaranya adalah pengaturan otomatis tegangan pada “plant”

daya listrik di tengah – tengah adanya variasi beban daya listrik dan kontrol

otomatis tekanan, kekentalan, dan suhu dari proses kimiawi.

II.4.1.2. Sistem Kontrol Rangkaian Terbuka dan Rangkaian Tertutup

Sistem kontrol rangkaian terbuka (open-loop control system) merupakan

sistem yang keluarannya tidak mempunyai pengaruh terhadap besaran masukan,

sehingga variabel yang dikontrol tidak dapat dibandingkan terhadap harga yang

diinginkan. Dengan kata lain, sistem kontrol rangkaian terbuka keluarannya tidak

dapat digunakan sebagai perbandingan umpan balik dengan masukan. Suatu

contoh sederhana adalah mesin cuci.

Perendaman, pencucian, dan pembilasan dalam mesin cuci dilakukan atas

basis waktu. Mesin ini tidak mengukur sinyal keluaran yaitu tingkat kebersihan

kain. Setiap gangguan yang terjadi akan menimbulkan pengaruh yang tidak

diinginkan pada outputnya, seperti terlihat pada Gambar 2.5 dibawah ini.

PENGONTROL SISTEM

INPUT OUTPUT

Gambar 2.5. Blok Diagram Sistem Kontrol Rangkaian Terbuka

Sistem kontrol rangkaian tertutup (closed-loop control system) merupakan

masukan sehingga besaran yang dikendalikan dapat dibandingkan terhadap harga

yang diinginkan melalui alat pencatat (indikator atau rekorder).

INPUT +

Gambar 2.6. Blok Diagram Sistem Kontrol Rangkaian Tertutup

Perbedaan yang terjadi antara besaran yang dikendalikan dan penunjukkan

pada alat pencatat digunakan sebagai koreksi, seperti terlihat pada gambar 2.6 di

atas.

Aplikasi sistem kontrol rangkaian terbuka dan tertutup juga ditemui pada

proses-proses lain. Salah satu contoh dalam kehidupan sehari-hari adalah sebagai

berikut: Jika seseorang mengendarai mobil, maka kecepatan beserta percepatan

kendaraan tersebut dapat ditentukan dan dikontrol oleh pengendara dengan cara

mengamati kondisi lalu lintas dan mengendalikan setir, rem, dan alat-alat

pengontrol lainnya.

Jika pengendara ingin menjaga kecepatan dalam suatu harga yang konstan

(sebagai keluaran) maka pengendara dapat mengaturnya melalui pedal percepatan

(gas) dan harga ini secara tetap dapat diperoleh dengan mengamati penunjukan

speedometer (alat penunjuk kecepatan).

Dengan mengamati besarnya keluaran tersebut, berarti setiap saat

diberikan suatu informasi/efek terhadap masukan (dalam hal ini adalah UMPAN BALIK

pengendara dan pedal gas), sehingga jika terjadi penyimpangan terhadap

kecepatan, pengendara dapat mengendalikannya kembali ke harga yang

seharusnya.

Contoh di atas adalah sistem kontrol dengan jaringan tertutup

(closed-loop), dan akan berubah menjadi sistem terbuka jika keadaan tersebut tidak

dilengkapi dengan speedometer.

Tanpa adanya alat penunjuk kecepatan ini, maka pengendara tidak dapat

mengetahui berapa kecepatan sebenarnya dari kendaraan tersebut setiap saat, yang

berarti juga bahwa dia tidak dapat mengendalikan (membuat) kecepatan pada

suatu harga yang diinginkan.

II.4.1.3. Kontinu (Analog) dan Diskontinu (Digital) Pengontrolan secara kontinu dapat dibagi:

a. Kesebandingan (proporsional), P-(Control), yaitu keluaran sebanding

dengan penyimpangan (deviasi). Contohnya adalah pengontrolan uap

melalui katup, transmitter tekanan, dan lain-lain.

b. Integral (I), yaitu keluaran selalu berubah selama terjadi deviasi

(penyimpangan), dan kecepatan perubahan keluaran tersebut sebanding

dengan penyimpangan. Misalnya level cairan di dalam tangki, sistem

tekanan gas. Karena keluaran yang selalu berubah ini, tipe ini disebut juga

“Proportional Speed Floating Control”.

c. Differensial (D).

Pengontrolan tipe integral dan differensial jarang dipakai secara tersendiri,

tetapi digabungkan dengan jenis proporsional untuk menghilangkan

keragu-raguan jika jenis proporsional ini memerlukan karakteristik yang

stabil. Dengan penggabungan ini akan diperoleh suatu sistem kontrol yang

lebih stabil sehingga sensitivitas atau kecepatan responsnya akan menjadi

lebih besar.

Sedangkan pengontrolan secara digital dilakukan oleh

komponen-komponen diskrit dan dapat dibagi atas :

a. Pengontrolan dengan dua posisi (bang-bang control), misalnya: rile,

thermostat, level, sakelar ON-OFF, dan lain-lain.

b. Posisi ganda, misalnya sakelar pemilih (selector switch).

c. Floating: Pada posisi relatif tidak terbatas. Dalam jenis ini, pemindahan

energi dapat dilakukan melaui salah satu daripada beberapa kemungkinan

yang ada.

II.4.2. Karakteristik Sistem Kontrol Otomatik

Seperti yang telah dijelaskan sebelumnya, suatu sistem kontrol adalah

otomatik (Automatic Control System) jika sistem tersebut merupakan jaringan

tertutup (Closed-Loop), dan cara pengontrolan variabel dilakukan oleh

peralatan-peralatan otomatik berupa peralatan-peralatan elektris, pneumatis, mekanis maupun

kombinasinya. Berdasarkan pada hal tersebut, beberapa karakteristik penting dari

a. Sistem kontrol otomatik merupakan sistem dinamis (berubah terhadap

waktu) yang dapat berbentuk linear maupun non linear. Secara matematis

kondisi ini dinyatakan oleh persamaan-persamaan yang berubah terhadap

waktu, misalnya persamaan differensial linear maupun tidak linear.

b. Bersifat menerima informasi, memprosesnya, mengolahnya, dan kemudian

mengembangkannya.

c. Komponen/unit yang membentuk sistem kontrol ini akan saling

mempengaruhi (berinteraksi).

d. Bersifat mengembalikan sinyal kebagian masukan (feedback) dan ini

digunakan untuk memperbaiki sifat sistem.

e. Karena adanya pengembalian sinyal ini (sistem umpan balik) maka pada

sistem kontrol otomatik selalu terjadi masalah stabilitas.

II.4.3. Pemakaian Sistem Kontrol Otomatik

Pemakaian sistem kontrol otomatik banyak ditemui dikehidupan

sehari-hari, baik dalam pemakaian langsung maupun tidak langsung.

Pemakaian dari sistem kontrol ini dapat dikelompokkan sebagai berikut:

a. Pengontrolan proses: temperatur, aliran, tekanan, tinggi permukaan cairan,

viskositas, dan lain-lain. Misalnya pada industri kimia, makanan, tekstil,

pengilangan, dan lain-lain.

b. Pembangkit tenaga listrik.

c. Pengontrolan numerik (Numeric Control, N/C): Pengontrolan operasi yang

BAB III

RESISTANCE TEMPERATUR DETECTOR

Resistance Temperature Detector (RTD) atau dikenal dengan Detektor

Temperatur Tahanan adalah sebuah alat yang digunakan untuk menentukan nilai

atau besaran suatu temperatur/suhu dengan menggunakan elemen sensitif dari

kawat platina, tembaga, atau nikel murni, yang memberikan nilai tahanan yang

terbatas untuk masing-masing temperatur di dalam kisaran suhunya. Semakin

panas benda tersebut, semakin besar atau semakin tinggi nilai tahanan listriknya,

begitu juga sebaliknya. Pt-100 merupakan tipe RTD yang paling populer yang

digunakan di industri.

Resistance Temperature Detector merupakan sensor pasif, karena sensor ini

membutuhkan energi dari luar. Elemen yang umum digunakan pada tahanan

resistansi adalah kawat nikel, tembaga, dan platina murni yang dipasang dalam

sebuah tabung guna untuk memproteksi terhadap kerusakan mekanis. Resistance

Temperature Detector (Pt-100) digunakan pada kisaran suhu -200 0C sampai

dengan 650 0C.

III.1. Penggunaan dan Prinsip Kerja RTD (Pt-100) pada Crystalizer Tank Pada proses pengkristalan/ pendinginan minyak, RTD (Pt-100) digunakan

untuk mengukur dan mengatur penurunan suhu dari minyak RBDPO (Refined

Bleached Deodorized Palm Oil). Suhu minyak RBDPO yang masuk (setelah

adalah 65 0C. Sedangkan suhu yang ingin dicapai agar minyak dapat menjadi

butir-butiran kristal stearin adalah 13 0C, untuk produk Minyak Goreng Filma.

Pada Gambar 3.1 dibawah, dapat dilihat hasil akhir dari minyak RBDPO yang

sudah menjadi butiran-butiran kristal stearin.

Gambar 3.1. Minyak yang Sudah Mengkristal

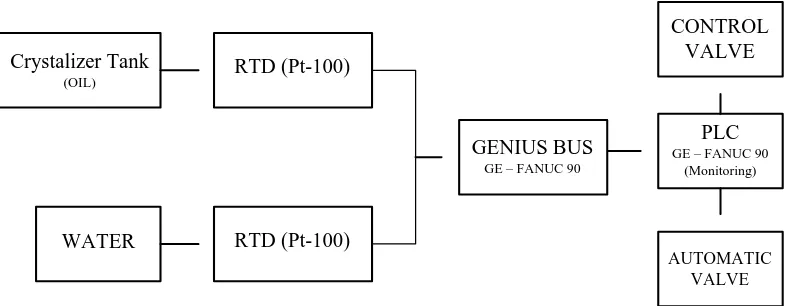

Dalam proses penurunan suhu minyak ini digunakan air sebagai

pendingin. Air pendingin ini berasal dari cooling tower (dengan suhu 28-30 0C)

dan dari mesin water chiller (dengan suhu 7-10 0C). RTD (Pt-100) dipasang pada

tangki crystalizer (untuk mengawasi penurunan suhu dari minyak) dan dipasang

pada saluran pipa masukan air pendingin ke dalam tangki crystalizer (untuk

mengatur debit air dan perubahan penggunaan air cooling menjadi air chilling).

Prinsip kerja dari RTD (Pt-100) yang digunakan untuk pengukuran

minyak ini adalah, ketika RTD pada tangki crystalizer menerima panas dari

minyak, maka panas tersebut akan dikonversikan oleh RTD ke dalam bentuk

besaran listrik yaitu tahanan. Panas yang dihasilkan berbanding lurus dengan

Crystalizer Tank

Gambar 3.2. Blok Diagram RTD (Pt-100) untuk Pengukuran Suhu Minyak dan

Pengaturan Air Pendingin

Pada tipe RTD (Pt 100) ini, jika suhu yang dibaca adalah 0°C berarti

tahanan yang dihasilkan oleh RTD dan diterima oleh Genius BUS adalah 100Ω,

begitu juga jika suhu 100°C berarti tahanan yang dihasilkan oleh RTD dan

diterima Genius Bus adalah 138,5 Ω yang dapat dilihat dari tabel referensi RTD

(Pt-100) (Lampiran 3).

Perbandingan antara suhu dengan tahanan yang dibaca, dapat juga dihitung

dengan rumus seperti dibawah ini :

2. t = 13,5

Tahanan tadi dikonversikan kembali oleh Genius BUS menjadi sinyal

komunikasi dan kemudian dikirimkan ke PLC (Programmable Logic Controllers)

melalui kabel komunikasi. PLC akan mengkonversikan kembali dalam bentuk

derajat Celsius yang akan ditampilkan pada monitor. Maka operator dapat melihat

penurunan suhu yang terjadi pada minyak

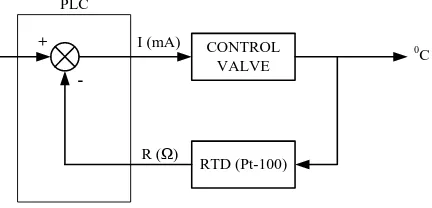

CONTROL

Gambar 3.3 Diagram Sistem Kontrol pada Proses Pengaturan Suhu Minyak

Sedangkan RTD yang berada pada pipa saluran masukan air pendingin ke

berfungsi untuk menentukan pergantian dari air pendinginan yang menggunakan

air dari Cooling Tower, menjadi air pendingin dari Water Chiller (Gambar 3.3)

Pada proses pengkristalan ini digunakan juga agitator yang berfungsi

untuk mengaduk isi dari crystalizer tank agar suhu minyak menjadi homogen.

Kecepatan putar dari motor pada agitator ini juga diatur dengan menggunakan

inverter (mengatur kecepatan putaran dengan merubah frekuensi dari motor).

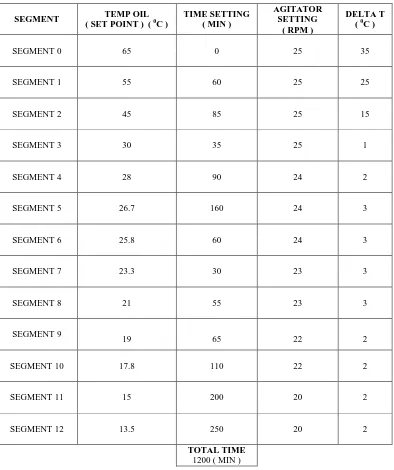

Tabel 3.1. Segment-Segment untuk Pengawasan Suhu Minyak

Proses pengkristalan minyak yang terjadi pada Crystalizer Tank ini

menghabiskan waktu yang tidak sebentar, yaitu 9-10 jam. Sehingga dibutuhkan

tingkat ketelitian, keakurasian dan pengawasan yang tinggi.

Apabila terjadi kesalahan baik pada instrumen sensor RTD maupun

kesalahan oleh para pengawas, maka minyak yang diproses akan menjadi rusak

atau jelek mutunya, sehingga biasa disebut minyak menjadi susu.

Untuk memudahkan pengawasan dan pengaturan penurunan suhu minyak,

maka dibuat pembagian waktu berdasarkan recipe/perhitungan yang dilakukan

oleh laboratorium agar mencapai tingkat pengkristalan yang terbaik.

Dengan menggunakan tabel 12 segment dan grafik penurunan suhu

minyak. Dalam hal ini grafik minyak harus mengikuti grafik air karena sebagai

pengukur pendingin minyak adalah air, dengan selisih antara air dan minyak

adalah ≤ 3 0C.

III.2. Keuntungan dan Kerugian dari RTD (Pt-100)

Dalam penggunaannya, RTD (Pt-100) juga memiliki kelebihan dan

kekurangan.

Kelebihan dari RTD (Pt-100) :

a. Ketelitiannya lebih tinggi dari pada termokopel.

b. Tahan terhadap temperatur yang tinggi.

c. Stabil pada temperatur yang tinggi, karena jenis logam platina lebih stabil

dari pada jenis logam yang lainnya.

d. Kemampuannya tidak akan terganggu pada kisaran suhu yang luas.

Kekurangan dari RTD (Pt-100) :

a. Lebih mahal dari pada termokopel.

b. Terpengaruh terhadap goncangan dan getaran.

c. Respon waktu awal yang sedikit lama (0,5 s/d 5 detik, tergantung kondisi

penggunaannya).

d. Jangkauan suhunya lebih rendah dari pada termokopel. RTD (pt-100)

mencapai suhu 650 0C, sedangkan termokopel mencapai suhu 1700 0C.

III.3. Konstruksi dan Pemasangan RTD (Pt-100)

Pada Gambar 3.3dan Gambar 3.4dapat dilihat bentuk fisik dan konstruksi

dari Resistance Temperature Detector (Pt-100). Dari konstruksi RTD tersebut

dapat dilihat pada bagian perasa/sensor yang berbahan platina terhubung oleh

RTD (Pt-100) yang digunakan pada tangki Crystalizer ada 2 jenis, dengan

panjang yang berbeda. Salah satu diantaranya di pasang pada tangki dan yang

lainnya dipasang pada saluran air pendingin.

Berikut ini adalah spesifikasi dari RTD (Pt-100) yang digunakan pada

tangki Crystallizer:

A. RTD

BRAND : YOKOGAWA INDUSTRIES

MODEL : TR10-AAA3CDSJCB000

L : 400 mm. 2 X Pt-100/A/3

RANGE : -200. +650 0C

Gambar 3.3. Resistance Temperature Detector (Pt-100)

Sarung Pelindung

Bahan Isolasi Termometer Resistan Kabel Utama

Pada Gambar 3.5, Gambar 3.6, dan Gambar 3.7 dapat dilihat pemasangan

RTD (Pt-100) untuk pengukuran suhu minyak dan pengukuran suhu air pada

tangki crystalizer. Pemasangan dari RTD untuk pengukuran suhu minyak

sebaiknya ditempatkan pada bagian bawah pada tangki crystalizer, karena minyak

yang berada di dalam tangki bersuhu homogen/sama.

Apabila diletakkan pada bagian samping dari tangki, dikhawatirkan untuk

pengukuran suhu minyak akan terganggu karena berdekatan dengan coil-coil/

saluran air pendingin yang berada di dalam tangki crystalizer tersebut.

RTC

Gambar 3.5. Pemasangan RTD untuk Minyak dan Air pada Crystalizer Tank

RTD (Oil)

P4

AGITATOR CRYSTALIZER TANK

CV RTD (Water)

Gambar 3.6. Pemasangan RTD (Pt-100) pada Tangki Crystalizer

Gambar 3.7. Pemasangan RTD (Pt-100) pada Pipa Air Pendingin

III.4. Tipe-Tipe RTD

Resistance Temperature Detector (RTD) yang banyak digunakan pada

industri adalah jenis Platinum Resistance Temperature Detector. Itu semua

ditetapkan oleh JIS C 1604 di Jepang.

Terdapat dua tipe dari RTD, tipe pertama adalah Pt-100 yang telah

disesuaikan dengan standar internasional, dan tipe kedua adalah JPt-100 yang

telah disesuaikan dengan standar Jepang. Keduanya tidak dapat dipertukarkan

Tabel 3.1. Tipe dari Platinum Resistance Temperature Detector

Banyak juga Resistance Temperature Detector di negara lain yang telah

disesuaikan dengan IEC Standard. Di Inggris dan Jerman, standarnya sama persis

dengan IEC Pub 751.

Singkatan :

JIS : Japanese Industrial Standars

IEC : International Electrotechnical Commission

ASTM : American Society for Testing and Materials

III.5. Pemeliharaan (Maintenance)

Pemeliharaan sangatlah penting untuk keselamatan dan menjaga

keakurasian pengukuran temperatur dan juga pengontrolan/pengaturan. Walaupun

metode pemeliharaan berbeda-beda tergantung pada pengoperasian, maka

disarankan untuk mengikuti cara berikut ini :

a. Cara pengaturan pemeliharaan dalam bekerja.

b. Pemberian tambahan pengetahuan dan training kepada para pekerja.

c. Keamanan dari para pekerja.

d. Standarisasi dari pemeliharaan.

e. Ketelitian pengontrol dari pemeriksaan peralatan.

Pemeliharaan dan inspeksi dari pemakaian sensor temperatur sangat

bergantung pada cara penginstalasian dan maksud penggunaannya, mereka tidak

bisa ditanggani secara sama. Metode umum berikut dapat dijadikan masukan :

a. Pemeriksaan dan pemeliharaan harian

Sensor temperatur tidak akan memberikan informasi tentang suhu jika

hubungannya tidak terkoneksi dengan baik. Kita juga tidak mengetahui

jika terjadi kerusakan/ naik-turunnya suhu secara tidak normal pada

RTD. Oleh sebab itu, sebaiknya diletakkan sensor temperatur lainnya

didekat RTD tersebut, seperti penggunaan Temperature Gauge yang

dapat langsung dibaca dan juga sebagai pembanding pembacaan

temperatur, yang diletakkan pada tangki crystalizer sehingga dapat

dilihat sehari-hari di lapangan

b. Konfirmasi kondisi pekerjaan di lapangan

Tipe dan jenis dari sensor temperatur bergantung pada apa yang akan

diukur dan dimana akan digunakan. Sebaiknya kondisi tempat

kerja/tempat terpasangnya RTD tidak berubah. Jika terjadi perubahan

sebaiknya dikonfirmasikan bahwa temperatur yang digunakan masih

sama. Jika tidak sama sebaiknya diganti dengan temperatur yang sama

dengan yang ada di lapangan, sehingga cocok dengan kondisi yang

ada.

c. Konfirmasi nilai arus normal

Resistance Temperature Detector memiliki arus yang mengikutinya ke

elemen untuk pengukuran pada tiap nilai tahanan. Nilai dari arus

yang berkelanjutan. Jika arus normal tersebut berubah, maka akan ada

perubahan panas di dalamnya dan akan terjadi kesalahan dalam

pengukuran. Sebaiknya arus normal dapat terjaga.

d. Pembersihan dan pemeriksaan tabung proteksi

Debu, kotoran dan yang lainnya ketika masuk ke dalam tabung

proteksi akan menyebabkan kesalahan dalam pengukuran. Bersihkan

secara periodik. Tabung proteksi dipasang untuk melindungi sensor

temperatur terhadap gangguan pengukuran atmosfir.

Sebaiknya dipastikan bahwa itu tidak pernah berkarat atau teroksidasi

dan bebas dari ganguan mekanikal. Ketika memindahkan sensor

temperatur untuk melakukan pemeriksaan, sebaiknya diperhatikan

bahwa tidak ada benda asing yang masuk ke dalam tabung proteksi.

Kemudian sebaiknya dibersihkan bagian dalamnya jika perlu.

Sebaiknya diperhatikan bahwa tidak ada air yang berada di dalam

tabung proteksi yang akan menyebabkan banyak masalah.

e. Inspeksi daerah instalasi dan kondisi lapangan

Terkadang Resistance Temperature Detector terpasang menggunakan

skrup atau sambungan pipa. Tergantung dari cara penggunaannya,

beberapa sensor mungkin digunakan pada getaran mekanikal pada

pompa, pembangkit listrik, atau pengunaan pada pengukuran cairan.

Ganguan-ganguan dari luar ini akan mengakibatkan penyempitan pada

komponen. Ketika kondisi sudah memuncak, material atau sambungan

las akan rusak, dan akhirnya udara luar akan masuk, atau cairan akan

Dapat diperhatikan pada kondisi sensor temperatur, yang mana dapat

diperiksa secara visual/dilihat.

f. Pemeriksaan berkala

Walaupun sensor temperatur bekerja dengan baik, sebaiknya

dipindahkan/ dikeluarkan kemudian buat perbandingan dengan standar

BAB IV

PROSES CRYSTALIZER

IV.1. Umum

Dalam proses pengolahan Crude Palm Oil (CPO) menjadi minyak goreng

Sania oleh PT. Smart tbk belawan terbagi atas 2 tahap proses produksi, yaitu :

1. Proses Pemurnian (Refinery)

Mutu minyak yang dihasilkan dari proses pemurnian (refinery),

ditentukan oleh mutu minyak dari CPO, kesempurnaan proses produksi,

penambahan atau perbandingan bahan tambahan pendukung.

Adapun bahan tambahan yang digunakan dalam proses pembuatan

minyak goreng adalah :

a. Asam fospat (Phosporit Acid/H3PO4) yang digunakan untuk mengikat

gums pada CPO.

b. Bleaching Earth, yang digunakan sebagai bahan pemutih.

c. Steam yang digunakan sebagai bahan pemanas tambahan.

Hasil dari proses refinery adalah RBDPO (Refined Bleached Deodorized

Palm Oil) yang selanjutnya akan diproses lebih lanjut pada proses

fraksinasi.

2. Proses Pemisahan (Fraksinasi)

Proses fraksinasi adalah minyak yang dihasilkan menjadi minyak goreng

dan stearin. Pada proses fraksinasi, mutu minyak ditentukan dari

merupakan pemisah fraksi padat (stearin) dari fraksi cair (olein). Pada

prinsipnya fraksi kelapa sawit adalah berdasarkan titik lelehnya.

IV.2. Proses Crystalizing

Proses Crystalizing merupakan salah satu proses yang terjadi di dalam

proses fraksinasi. Proses Crystalizing adalah proses pengkristalan minyak

sehingga membentuk kristal-kristal stearin yang terbentuk pada suhu berkisar

130C-15 0C. Di dalam proses pengkristalan minyak ini maka dibutuhkan ketelitian

dari instrumen RTD (Pt-100) dan pengawasan yang cermat dari operator.

Gambar 4.1. Crystalizer Tank

Proses pengkristalan minyak yang terjadi di dalam tangki Crystalizer

(Gambar 4.1) akan terbagi di dalam beberapa tahap proses yaitu, Proses Filling

(pengisian), Proses Cooling (pendinginan dengan air Cooling Tower), Proses

Chilling (pendinginan dengan Water Chiller), Proses Filtrasing (proses

gambar Piping and Instrument Diagram (P&ID). Dan juga urutan proses (Flow

Chart Process) pada Lampiran 2.

IV.2.1. Proses Filling

Hasil dari proses yang terjadi pada Refinery yaitu minyak RBDPO,

dimasukkan ke dalam tangki Buffer, suhu minyak yang berada di tangki berkisar

55-60 0C. Kemudian katup V1 dibuka, sedangkan katup V2 dan katup V3 dalam

keadaan tertutup, lalu pompa P1 memompa minyak tersebut ke Heat Exchanger

(Gambar 4.2.).

Gambar 4.2. Heat Exchanger

Minyak yang akan dikristalkan pada Crystalizer Tank harus bermula pada

suhu 60-65 0C. Sehingga minyak yang berada di Buffer Tank akan dipanaskan

kembali oleh Heat Exchanger yang bekerja dengan menggunakan panas dari

steam.

Setelah minyak tersebut dipanaskan, proses Filling dimulai, yaitu minyak

yang sudah dipanaskan diisikan ke dalam tangki Crystalizer. Level Transmitter

penuh. Apabila terjadi Over Load, maka High High Level Switch akan mematikan

Pompa (P1) pengisian secara otomatis, kemudian V1 ditutup. Kapasitas dari

tangki Crystalizer yang berada di pabrik PT. Smart tbk belawan adalah 40 ton.

Selanjutnya Agitator (Gambar 4.3.) akan bekerja untuk mengaduk isi dari

tangki tersebut, sehingga suhu minyak yang berada di dalam tangki Crystalizer

akan bersifat homogen/sama.

Gambar 4.3. Agitator

IV.2.2. Proses Cooling

Ketika proses pengisian (Filling) sudah selesai, proses Cooling dimulai,

yaitu proses penurunan suhu minyak dengan menggunakan air dari Cooling Tower

yang berkisar 28-30 0C. Maka Control Valve, Katup V5, dan Katup V6 dibuka,

sedangkan Katup V4 dan Katup V7 ditutup. Di dalam tangki Crystalizer terdapat

pipa yang membentuk coil (Gambar 4.4.) yang merupakan tempat mengalirnya

Gambar 4.4. Coil dan Kipas Pengaduk di dalam Crystalizer Tank

Setelah jalur untuk sirkulasi air dari Cooling Tower (Gambar 4.5.) sudah

terbuka, maka air yang berasal dari Cooling Tower akan dipompakan oleh P4 dan

menuju tangki Crystalizer.

Proses Cooling ini disesuaikan dan bekerja berdasarkan dengan recipe dan

set point yang sudah ditetapkan.

Gambar 4.5. Cooling Tower

Instrumen RTD untuk pengukuran suhu air yang berada di jalur pipa

masuk akan terinterkoneksi dengan Control Valve dan akan mengatur

IV.2.3. Proses Chilling

Ketika minyak yang didinginkan dengan air dari Cooling Tower sudah

mencapai 30 0C, maka P4 dimatikan, kemudian Proses Chilling dilakukan. Yaitu

pendinginan minyak dengan menggunakan air yang berasal dari mesin Water

Chiller (Gambar 4.6.) yang memiliki suhu berkisar 7-10 0C. Katup V5 dan katup

V6 ditutup, dan katup V4 dan katup V7 dibuka.

Gambar 4.6. Water Chiller

Setelah jalur sirkulasi telah terbuka, maka air yang berasal dari Water

Chiller masuk ke tangki dingin sementara. P6, P4, dan P7 diaktifkan, sehingga air

dari Water Chiller dapat bersirkulasi. Penurunan suhu ini juga disesuaikan dan

bekerja berdasarkan dengan recipe dan set point yang sudah ditetapkan secara

otomatis, sesuai dengan program yang telah dimasukkan ke dalam PLC. Tetapi

jika proses pendinginan minyak tidak sesuai dengan hasil pengamatan minyak

(dilihat dari grafik penurunan suhu), maka proses ini dapat diatur secara manual

oleh operator pada monitor TRC di ruang Control Room.

Suhu akhir dari minyak yang ingin dicapai adalah 13-14 0C. Pada suhu ini

IV.2.4. Proses Filtrasing

Ketika suhu pengkristalan sudah dicapai, selanjutnya minyak tersebut

dianalisa di laboratorium untuk mengetahui apakah mutu pengkristalan minyak

sudah sesuai dengan yang diinginkan, atau tidak sesuai. Jika minyak sudah

dianggap baik mutunya, maka Proses Filtrasing dapat dimulai, yaitu pemisahan

antara minyak dan butiran Stearin dengan mesin Filter Press (Gambar 4.7.). V8

akan dibuka dan P3 akan memompakan minyak yang sudah jadi tersebut ke Filter

Press.

Ketika isi tangki Crystalizer sudah berkurang setengah dari isi tangki yaitu

20 ton, Level Transmitter akan mematikan pompa P3 dan menutup V8.

Dikarenakan mesin Filter Press berkapasitas hanya 20 ton.

Gambar 4.7. Mesin Filter Press

Selama proses di Filter Press sedang berlangsung, maka sisa minyak yang

masih berada dalam tangki Crystalizer harus tetap diaduk oleh Agitator dan suhu

minyak harus tetap dijaga.

Setelah pemisahan pada Filter Press sudah selesai, selanjutnya V8 dibuka

ke Filter Press. Setelah Proses Filtrasing ini selesai maka proses dapat diulang

kembali dimulai dari awal.

IV.2.5. Proses Recycle

Proses Recycle dilakukan apabila minyak yang didinginkan tidak berhasil/

rusak. Proses ini dilakukan dengan cara memasukkan kembali minyak dengan

memompakan (P2) minyak kembali ke dalam Buffer Tank, melalui saluran Oil

Recycle. Lalu minyak tersebut dipanaskan kembali oleh Heat Exchanger.

Sehingga proses dimulai dari awal lagi.

Jika minyak rusak dapat dilihat dan diketahui dari grafik penurunan suhu

yang terjadi pergolakan, maupun dapat dilihat secara visual/dilihat secara

langsung bahwa minyak sudah terbentuk seperti susu.

IV. 3. Instrumen yang Mendukung pada Crystalizer Tank

Pada tangki Crystalizer beberapa instrumen yang terpasang selain RTD

yang mendukung proses pengkristalan minyak antara lain Agitator, High High

Level Switch, Level Transmitter, Temperatur Gauge, dan Control Valve.

Instrumen ini harus bekerja dengan baik, karena semua instrumen ini bekerja

saling berkaitan antara satu sama lain, untuk keberhasilan selama terjadinya

IV.3.1. Control Valve

Control valve merupakan salah satu peralatan instrumentasi pabrik yang

terpasang pada jalur perpipaan. Control Valve adalah katup yang mengendalikan

laju arus aliran sesuai dengan tekanan udara dari Converter. Range pembukaan

Control Valve adalah antara 0–100 % dengan suplai daya dari ruangan kontrol

yakni PLC sebesar 4–20 mA.

Apabila Converter menerima suplai arus sebesar 4 mA, maka Control

Valve akan membuka 0 % yang berarti menutup total, apabila Converter

menerima arus sebesar 20 mA maka Control Valve akan membuka 100% yang

berarti membuka total, dan apabila Converter menerima arus sebesar 12 mA maka

Control Valve akan membuka 50 % (dapat dilihat pada gambar 4.8).

Gambar 4.8. Control Valve

Prinsip kerja Control Valve (Gambar 4.9.) adalah sebagai berikut :

1. Suplai yang biasanya berkisar antara 1,4kg/cm2 bar diberikan kepada

Converter. Converter belum bekerja selama belum mendapat perintah dari

PLC berupa arus yang diberi antara 4 – 20 mA.

2. Apabila PLC memberi sinyal sebesar 12 mA, maka Converter akan

bekerja dan memberikan suplai angin kepada Control Valve sebesar

3. Besar bukaan Control Valve bergantung pada besar arus yang diberikan

oleh PLC (Programmable Logic Controller).

Air Regukator

0.6kg/cm2 1.4kg/cm2

0.2- 1.0kg/cm2 Compresor

Comverter

Control Valve

Gambar 4.9. Prinsip Kerja Control Valve

Keterangan : 1. Kompresor

Berfungsi untuk menyuplai udara atau mesin yang memampatkan

udara atau gas.

2. Air Regulator

Penyaring udara bertekanan pada suatu sistim proses.

3. Comperter

P = Pneumetik,merubah sinyal elektrik ke pneumatic.

I = Elektrik,merubah sinyal pneumatic ke elektrik.

4. Control Valve (CV)

Bagian akhir dari instrument system pengendali.bagian ini

berfungsi untuk mengubah measured variable dengan cara

memanipulasi besarnya bedasarkan perintah controller. P

Pemasangan Control Valve pada tangki Crystalizer terinterkoneksi dengan

RTD untuk air pendingin. Di sini Control Valve mengatur jumlah

banyaknya/bukaan katup untuk air pendingin yang masuk ke dalam Tangki

Crystalizer berdasarkan set point yang diberikan pada RTD.

IV.3.2. Level Transmitter dan High High Level Switch

Pada tangki Crystalizer, Differential Pressure Transmitter digunakan

sebagai Level Transmitter. Yang merupakan suatu alat yang dapat mendeteksi

tinggi level cairan di dalam sebuah tangki berdasarkan tekanan dalam tangki.

Semakin tinggi cairan dalam tangki, maka tekanan yang menekan

membran pada Differential Pressure Transmitter akan semakin tinggi, sehingga

data inilah yang akan dipakai nantinya untuk dikonversikan ke dalam bentuk level

berkisar 0-100% (dapat dilihat pada gambar 4.10 dan 4.11).

Dalam penggunaannya, pada tangki Crystalizer yang memiliki tinggi 11

meter, tinggi yang aman digunakan untuk pengisian minyak sampai keadaannya

penuh adalah 10 meter, dan tekanan yang dibaca oleh Level Transmitter sama

dengan 0,1 bar atau 10.000 mmH2O.

Maka konversi atau perbandingan range untuk kalibrasinya adalah sebagai

berikut :

Jika : Tinggi 10 meter = 10.000 mmH2O

Maka: 0 % - 100 %

0 – 10.000 mmH2O

Gambar 4.10. Level Transmitter

Apabila terjadi Over Load (pengisian melebihi 10 meter) dan minyak

menyentuh instrumen High High Level Switch yang ada pada bagian samping atas

tangki Crystalizer, maka High High Level Switch ini otomatis akan me-non

aktifkan pompa pengisian. Sehingga instrumen ini dapat dikatakan fungsinya

sebagai Safety (pengamanan).

Gambar 4.11. Pemasangan Level Transmitter dan High High Level Switch pada

AGITATOR CRYSTALIZER TANK

1 meter

10 meter 100 %

0 % HHLS

IV.3.3. Agitator

Pada proses yang terjadi di tangki Crystalizer, agitator berfungsi untuk

mengaduk minyak selama proses pendinginan terjadi, sehingga suhu minyak di

dalam tangki akan sama/homogen. Kecepatan putarnya disesuaikan dengan setting

recipe.

IV.3.4. Temperature Gauge

Dikarenakan proses pengkristalan/ pendinginan minyak yang terjadi di

dalam tangki Crystalizer menghabiskan waktu yang cukup lama, yaitu 9-10 jam.

Maka sebaiknya digunakan Temperature Gauge yang dipasang dan dapat dilihat

langsung pada bagian bawah tangki Crystalizer untuk menghindari terjadinya

kegagalan proses pengkristalan pada minyak (dapat dilihat pada Gambar 4.12).

Gambar 4.12. Temperature Gauge

Disini Temperature Gauge berfungsi sebagai pembanding pembacaan