USULAN KONSEP PERENCANAAN MESIN PENGEMAS

SEMI OTOMATIS BERBASIS PROGRAMMABLE LOGIC

CONTROLLER PADA PT. SANG HYANG SERI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik Industri

Oleh:

DEDDY NUELLA SITEPU NIM: 090423005

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas

segala berkat dan karunia-Nya sehingga penulis dapat menyelesaikan laporan

tugas sarjana ini dengan baik.

Tugas sarjana merupakan salah satu syarat akademis yang harus dipenuhi

untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik,

Universitas Sumatera Utara. Penulis melaksanakan tugas sarjana pada PT Sang

Hyang Seri (Persero) Cabang Deli Serdang yaitu suatu perusahaan yang

memproduksi benih pertanian. Pada laporan ini, penulis membahas permasalahan

mengenai “Usulan Konsep Perencanaan Mesin Pengemas Semi Otomatis

Berbasis Programmable Logic Cotroller pada PT Sang Hyang Seri”.

Penulis menyadari bahwa laporan ini belum sepenuhnya sempurna dan

masih terdapat kekurangan. Oleh karena itu penulis mengharapkan kritik dan

saran yang bersifat membangun demi kesempurnaan laporan ini. Akhir kata

penulis berharap agar laporan ini berguna bagi kita semua.

Medan, Juli 2012

Deddy Nuella Sitepu

UCAPAN TERIMA KASIH

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas

segala berkat dan karunia-Nya sehingga penulis dapat menyelesaikan laporan

tugas sarjana ini dengan baik. Banyak pihak yang sudah memberi dukungan dan

bimbingan kepada penulis, oleh karena itu penulis ingin menyampaikan rasa

terima kasih khususnya kepada kedua orang tua (Ir. Samuel Sitepu dan Nurhayatai

Br Tarigan, Spd) dan keluarga yang selalu memberi dukungan serta doa, sehingga

semua kegiatan dan akitivitas yang dilakukan selama pengerjaan tugas sarjana ini

berjalan dengan sangat baik.

Ucapan terima kasih penulis sampaikan kepada Bapak Ir. Abadi Ginting

SS, MSIE selaku dosen pembimbing yang telah meluangkan waktunya tidak

hanya untuk membimbing penulis, tetapi memberi semangat, motivasi, dan

pandangan postif terhadap semua kejadian-kejadian yang dialami penulis selama

mengerjakan tugas sarjana ini dan yang terpenting membuka wawasan penulis

untuk dapat melakukan sesuatu yang terbaik. Ucapan terima kasih juga penulis

sampaikan kepada seluruh staf dan pegawai Fakultas Teknik Mesin, Politeknik

Negeri Medan, khususnya Bapak Ir. Amran Rozan, MT yang sudah meluangkan

waktunya untuk membimbing penulis selama mempelajari ilmu sistem kontrol

khususnya ilmu mengenai PLC (Programmable Logic Control). Begitu juga untuk

ketiga teman tim terbaikku yang telah bekerja sama dan saling membantu selama

Ucapan terima kasih juga penulis ucapkan kepada seluruh tim penguji

tugas akhir yang penulis anggap sangat-sangat handal dalam bidangnya, sehingga

karya tugas akhir penulis dapat lebih baik dan layak untuk dipublikasikan. Penulis

juga mengucapkan rasa terima kasih kepada seluruh elemen-elemen penting

Departemen Teknik Industri dan Fakultas Teknik yang telah membantu penulis

selama menjalani studi.

Hanya ucapan terima kasih yang dapat penulis sampaikan, apabila

selama melaksanakan studi mulai dari awal perkuliahan hingga selesainya tugas

sarjana ini, penulis melakukan kesalahan baik melalui ucapan, etika, penampilan

dan sebagainya, penulis memohon maaf yang sebesar-besarnya.

God Bless Us……

Medan, Juli 2012

Deddy Nuella Sitepu

DAFTAR ISI

BAB HALAMAN

JUDUL ... i

LEMBAR PENGESAHAN ... ii

LEMBAR EVALUASI TUGAS SARJANA ... iii

LEMBAR KEPUTUSAN SIDANG KOLOKIUM ... iv

KATA PENGANTAR ... v

UCAPAN TERIMA KASIH ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... xviii

DAFTAR GAMBAR ... xxi

DAFTAR LAMPIRAN ... xxii

ABSTRAK ... xxiii

I PENDAHULUAN ... I-1

1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Permasalahan ... I-3

1.3. Tujuan dan Manfaat . ... I-4

1.3.1. Tujuan Penelitian . ... I-4

1.3.2. Manfaat Penelitian ... I-4

1.4. Batasan Masalah dan Asumsi ... I-5

DAFTAR ISI (Lanjutan)

BAB HALAMAN

1.4.2. Asumsi . ... I-5

1.5. Sistematika Penulisan Tugas Sarjana... I-6

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

2.2. Struktur Organisasi Perusahaan ... II-3

2.3. Ruang Lingkup Bidang Usaha... II-4

2.4. Lokasi Perusahaan ... II-4

2.5. Proses Produksi... II-5

2.5.1. Standard Mutu Bahan/Produk . ... II-5

2.5.2. Bahan yang Digunakan

(Bahan Baku, Bahan Penolong) ... II-6

2.5.2.1. Bahan Baku yang Digunakan ... II-6

2.5.2.2. Bahan Penolong yang Digunakan . ... II-9

2.5.3. Uraian Proses Produksi . ... II-9

2.5.3.1. Persiapan Pengolahan Benih . ... II-10

2.5.3.2. Penerimaan Calon Benih . ... II-10

2.5.3.3. Pengeringan ... II-11

2.5.3.4. Pembersihan Inspeksi . ... II-12

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.5.3.6. Pengujian Benih . ... II-14

2.5.3.7. Proses Sertifikasi Benih . ... II-15

2.5.3.8. Pengepakan . ... II-16

2.6. Mesin dan Peralatan ... II-17

2.6.1. Mesin Produksi . ... II-17

2.6.2. Peralatan (Equipment) . ... II-21

2.7. Utilitas . ... II-23

2.8. Safetyand Fire Protection . ... II-24

2.9. Waste Treatment . ... II-24

2.10. Tenaga Kerja ... II-25

2.11. Fasilitas Perusahaan . ... II-26

2.12. Tata Letak Perusahaan . ... II-27

III LANDASAN TEORI ... III-1

3.1. Pengertian Pengepakan ... III-1

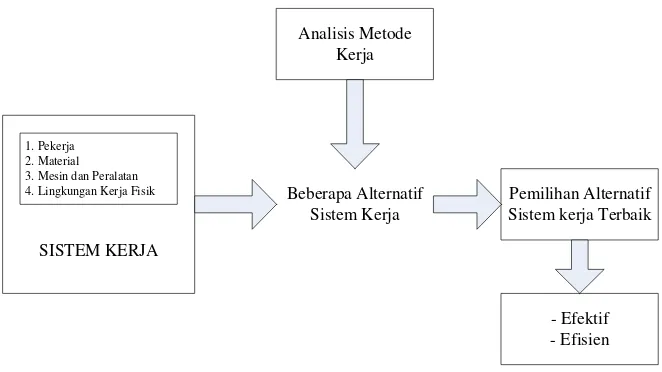

3.2. Analisa Kerja ... III-3

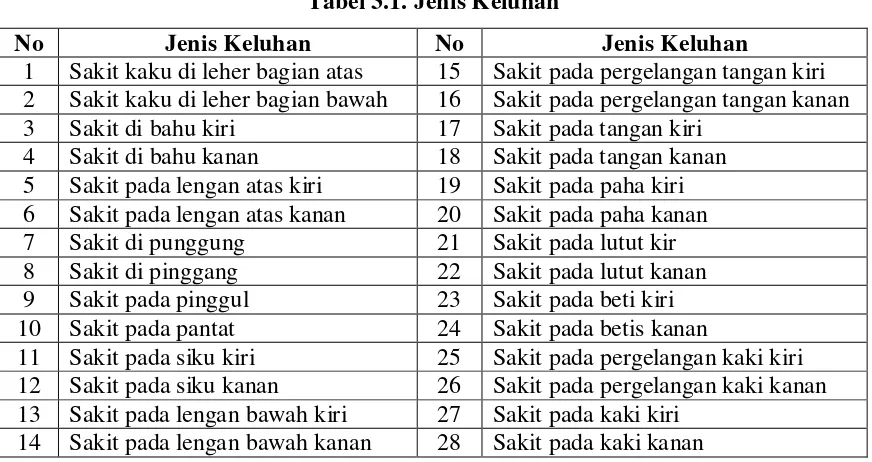

3.3. Keluhan Musculoskeletal ... III-5

3.3.1. Faktor Penyebab Terjadinya Keluhan Muskuoskeletal III-6

3.3.2. Langkah-Langkah Mengatasai Keluhan

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.4. Standard Nordic Questionnaire... III-8

3.5. Ergonomi ... III-11

3.5.1. Pengertian Ergonomi ... III-11

3.5.2. Tujuan Ergonomi ... III-11

3.5.3. Bidang Kajian Ergonomi ... III-12

3.6. Postur Kerja ... III-14

3.6.1. Penilaian Postur Kerja Menggunakan QEC ... III-15

3.7. Antropometri ... III-20

3.7.1. Pengertian Antropometri ... III-20

3.7.2. Data Antropometri dan Cara Pengukurannya ... III-21

3.7.3. Pengukuran Dimensi Tubuh Manusia ... III-22

3.7.3.1. Pengukuran Dimensi Struktur Tubuh

(Structural Body Dimension) ... III-22

3.7.3.2. Pengukuran Dimensi Fungsional Tubuh

(Functional Body Dimension) ... III-23

3.7.4. Aplikasi Distribusi Normal Dalam Penetapan Data

Antropometri ... III-23

3.7.5. Aplikasi Data Antropometri Dalam Perancangan

Produk/Fasilitas Kerja ... III-25

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.7.7. Desain Produk Ergonomi Berdasarkan Antropometri.. III-30

3.7.8. Pengolahan Data Antropometri ... III-31

3.8. Peta Kerja Setempat ... III-36

3.9. Studi Gerakan ... III-36

3.10. Pengukuran Waktu ... III-38

3.10.1. Pengukuran Waktu Dengan Stopwatch ... III-39

3.10.2. Tahapan Penentuan Waktu Baku ... III-40

3.11. Programmable Logic Control ... III-46

3.11.1. Sejarah PLC ... III-46

3.11.2. Pengertian PLC ... III-46

3.11.3. Konsep PLC ... III-47

3.11.4. Kelebihan PLC ... III-47

3.11.5. Struktur Dasar PLC ... III-48

3.11.6. Operasi Dasar PLC ... III-50

3.11.7. Sistematika Desain PLC ... III-55

3.12. Software SYSWIN... III-57

3.13. PLC Simulator v 1.0 ... III-57

3.14. Relay ... III-58

3.14.1. Prinsip Kerja Relay ... III-58

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.15. Sensor Passive Infrared ... III-59

3.15.1. Cara Kerja PassiveInfrared ... III-60

3.16. Load Cell ... III-60

3.17. Sistem Pneumatik ... III-61

3.17.1. Pengertian Pneumatik ... III-61

3.17.2. Aplikasi Penggunaan Pneumatik... III-61

3.17.3. Komponen Sistem Pneumatik ... III-62

3.17.4. Perhitungan Waktu Kerja Silinder Pneumatik ... III-65

3.18. Limit Switch ... III-66

3.19. Sistem Konveyor ... III-67

3.19.1. Jenis-jenis Konveyor ... III-68

3.19.2. Analisis Konveyor ... III-69

IV METODOLOGI PENELITIAN ... IV-1

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Rancangan Penelitian ... IV-1

4.3. Objek Penelitian ... IV-5

4.4. Variabel Penelitian ... IV-5

4.5. Instrumen Penelitian ... IV-5

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.7. Pengolahan Data ... IV-8

4.8. Analisa Data dan Pemecahan Masalah ... IV-13

4.9. Kesimpulan dan Saran ... IV-14

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data ... V-1

5.1.1. Proses Kerja Bagian Pengepakan Secara Manual ... V-1

5.1.2. Data Pengamatan Berat Produk ... V-4

5.1.3. Waktu Kerja Pada Pengepakan Secara Manual ... V-5

5.1.4. Urutan Proses Kerja pada Bagian Pengisian dan

Penimbangan ... V-7

5.1.4.1. Tata Letak Fasilitas pada Bagian Pengisian dan

Penimbangan ... V-8

5.1.5. Data Keluhan Musculoskeletal Disorders Berdasarkan

SNQ ... V-9

5.1.6. Data Antropometri Statis Operator ... V-12

5.1.7. Pengumpulan Data Bagian Pengepakan Fully

Automatic ... V-13

5.1.7.1. Pengenalan Mesin ... V-13

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.1.7.3. Aliran Kerja Mesin ... V-15

5.2. Pengolahan Data ... V-17

5.2.1. Pengolahan Data Pengamatan Berat Produk ... V-17

5.2.2. Perhitungan Waktu Baku pada Proses Pengepakan

Secara Manual ... V-17

5.2.2.1. Perhitungan Waktu Baku pada Elemen Kerja

Pengisian dan Penimbangan ... V-18

5.2.2.2. Perhitungan Waktu Baku pada Elemen Kerja

Labeling dan Sealer ... V-28

5.2.3. Pengolahan Data Hasil Kuesioner SNQ ... V-38

5.2.4. Penilaian Postur Kerja Kondisi Aktual dengan

Metode QEC ... V-42

5.2.5. Pengolahan Data Antropometri Pekerja ... V-49

5.2.6. Konsep Perencanaan Program Mesin Pengemas Semi

Otomatis Berbasis PLC (Programmable Logic

Controller) ... V-59

5.2.6.1. Merancang Sistem Kendali ... V-59

5.2.6.2. Penentuan I/O (Input/Output) ... V-65

5.2.6.3. Perancangan Program Ladder Diagram ... V-66

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.6.5. Deskripsi Kerja Program ... V-67

5.2.7. Perhitungan Waktu Kerja Mesin Semi Otomatis

Usulan ... V-68

5.2.7.1. Menghitung Waktu Kerja Pembuka dan

Penutup Saluran Hopper ... V-69

5.2.7.2. Menghitung Waktu Perpindahan Material ... V-72

VI ANALISA DAN PEMECAHAN MASALAH ... VI-1

6.1. Analisa Pengamatan Berat Produk ... VI-1

6.2. Analisa Waktu Baku Bagian Pengepakan ... VI-1

6.3. Analisa Terhadap Tingkat Keluhan Musculoskeletal ... VI-2

6.4. Analisa Postur Kerja Aktual ... VI-3

6.5. Analisa Perancangan Fasilitas Kerja Usulan ... VI-4

6.6. Analisa Postur Kerja pada Fasilitas Kerja Usulan ... VI-9

6.7. Analisa Konsep Perencanaan Mesin Pengemas Semi Otomatis

Berbasis PLC ... VI-13

6.8. Analisa Waktu Kerja Mesin Semi Otomatis Usulan ... VI-16

6.8.1. Analisa Waktu Membuka dan Menutup Saluran \

Hopper ... VI-16

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.9. Analisa Perbandingan antara Ketiga Metode Pengepakan ... VI-17

6.10. Perbandingan Penggunaan Daya Listrik dan Biaya

Operasional Antara Mesin Fully Automatic dengan

Mesin Semi Otomatis Berbasis PLC Usulan ... VI-18

6.10.1. Penggunaan Daya Listrik ... VI-22

6.10.2. Perbandingan Biaya Operasional Mesin Fully

Automatic dan Mesin Semi Otomatis Usulan ... VI-22

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Deskripsi Varietas Benih Padi ... II-8

2.2. Mesin Produksi pada PT. Sang Hyang Seri (Persero) ... II-18

2.3. Peralatan Produksi pada PT. Sang Hyang Seri ... II-21

2.4. Jumlah Tenaga Kerja Berdasarkan Posisi pada PT. Sang Hyang Seri

Cabang Deli Serdang ... II-25

3.1. Jenis Keluhan ... III-9

3.2. Penilaian QEC ... III-18

3.3. Kombinasi Skor ... III-19

3.4. Perhitungan Percentile ... III-24

3.5. Lambang-Lambang Therblig ... III-37

3.6. Performance Rating denganSistem Westinghouse ... III-44

3.7. Lambang Ladder Diagram ... III-51

3.8. Instruksi Dasar dan Simbol yang Digunakan pada Ladder Diagram .. III-54

3.9. Statement List (Mnemonic Code) ... III-55

5.1. Dimensi Fasilitas pada Pengepakan Manual ... V-4

5.2. Data Hasil Penimbangan Produk ... V-5

5.3. Hasil Pengukuran Waktu Pengisian dan Penimbangan ... V-6

5.4. Hasil Pengukuran Waktu Labeling dan Sealer ... V-6

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.6. Data Antropometri Statis Operator ... V-12

5.7. Keterangan Flow Diagram Aliran Kerja ... V-15

5.8. Peta Tangan Kiri dan Tangan Kanan Elemen Kerja Pengisian dan

Penimbangan ... V-19

5.9. Waktu Siklus Pengisian dan Penimbangan... V-20

5.10. Perhitungan Uji Keseragaman Data Waktu Siklus Pengisian dan

Penimbangan ... V-21

5.11. Peta Tangan Kiri dan Tangan Kanan Elemen Kerja Labeling dan

Sealer ... V-29

5.12. Waktu Siklus Labeling dan Sealer ... V-30

5.13. Perhitungan Uji Keseragaman Data Waktu Siklus Labeling dan Sealer V-31

5.14. Pengolahan Data SNQ ... V-39

5.15. Jumlah Keluhan ... V-40

5.16. Skor Penilaian QEC Mengambil Kemasan... V-43

5.17. Kriteria Tindakan ... V-44

5.18. Skor Penilaian QEC Membuka Kemasan ... V-45

5.19. Kriteria Tindakan ... V-46

5.20. Skor Penilaian QEC Mengisi dan Menimbang ... V-46

5.21. Kriteria Tindakan ... V-47

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.23. Kriteria Tindakan ... V-49

5.24. Rekapitulasi Kriteria Tindakan ... V-49

5.25. Perhitungan Nilai Standar Deviasi Dimensi (TS) ... V-50

5.26. Rekapitulasi Hasil Uji Keseragaman Data ... V-53

5.27. Rekapitulasi Hasil Uji Kecukupan Data ... V-55

5.28. Hasil Uji Normal dengan K-S ... V-56

5.29. Rekapitulasi Uji Kenormalan Data dengan Kolmogorof-Smirnov ... V-57

5.30. Rekapitulasi Persentil Untuk Seluruh Dimensi Tubuh... V-58

5.31. Alamat Input dan Output ... V-65

5.32. Mnemonic Code ... V-67

6.1. Penilaian Level Tindakan Menggunakan QEC... VI-3

6.2. Dimensi yang Digunakan untuk Perancangan Kursi Kerja ... VI-5

6.3. Dimensi yang Digunakan untuk Perancangan Tempat Kemasan ... VI-6

6.4. Dimensi yang Digunakan untuk Perancangan Mesin Pengemas ... VI-7

6.5. Skor Penilaian QEC Mengambil Kemasan Usulan ... VI-10

6.6. Kriteria Tindakan ... VI-11

6.7. Skor Penilaian QEC Mengisi dan Menimbang Usulan ... VI-12

6.8. Kriteria Tindakan ... VI-12

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

6.10. Waktu Pengisian dan Penimbangan pada Kondisi Kerja Usulan Semi

Otomatis ... VI-17

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. PT Sang Hyang Seri (Persero) KR IV Sumatera Utara ... II-3

2.2. Proses Pengeringan Pada Lantai Jemur (Pengeringan Manual) ... II-11

2.3. Proses Pengeringan Menggunakan Box Dryer (Pengeringan Buatan) . II-12

2.4. Proses Pembersihan (Inspeksi) ... II-13

2.5. Penyimpanan Benih Sementara ... II-14

2.6. Pengujian Benih ... II-15

2.7. Contoh Label Sertifikasi Benih ... II-16

2.8. Proses Pengepakan Benih Secara Manual dan Fully Automatic ... II-17

3.1. Langkah-Langkah Kegiatan Analisa Metode Kerja ... III-4

3.2. Peta Tubuh (Body Map) ... III-9

3.3. Kurva Distribusi Normal ... III-24

3.4. Antropometri Tubuh Manusia Yang Di Ukur Dimensinya ... III-28

3.5. Chart Desain Produk Ergonomis Berdasarkan Antropometri ... III-31

3.6. Layar Kerja SPSS ... III-34

3.7. Input Data Pada SPSS ... III-34

3.8. Pemilihan Uji K-S ... III-35

3.9. Hasil Uji K-S ... III-35

3.10. PLC ... III-46

3.11. Struktur Dasar PLC ... III-49

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

3.13. Rangkaian dan Contoh Output ... III-50

3.14. Ladder Diagram ... III-51

3.15. Cara Membaca Ladder Diagram ... III-52

3.16. Tampilan Menu Utama SYSWIN ... III-57

3.17. Tampilan PLC Simulator v 1.0 ... III-57

3.18. Relay ... III-58

3.19. Skema Relay... III-59

3.20. Passive Infrared ... III-60

3.21. Load Cell ... III-60

3.22. Rangkaian Sistem Pneumatik ... III-62

3.23. Bentuk dan Struktur Limit Switch ... III-67

3.24. Jenis-Jenis Konveyor ... III-68

4.1. Kerangka Konseptual Penelitian ... IV-2

4.2. Langkah-Langkah Penelitian ... IV-7

4.3. Langkah-Langkah Perhitungan Waktu Baku ... IV-8

4.4. Perhitungan Jumlah dan Penentuan Keluhan MSDS ... IV-9

4.5. Langkah-Langkah Penilaian QEC ... IV-10

4.6. Langkah-Langkah Perhitungan Antropometri ... IV-11

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

4.8. Perhitungan Waktu Membuka dan Menutup Saluran Hopper ... IV-13

4.9. Perhitungan Waktu Pemindahan Material ... IV-13

5.1. Work Place Bagian Penuangan ... V-1

5.2. Work Place Bagian Pengisian dan Penimbangan ... V-2

5.3. Work Place Bagian Labeling dan Sealer ... V-2

5.4. Work Place Bagian Penyusunan ... V-3

5.5. Work Place Bagian Penjahitan dan Penyusunan... V-3

5.6. Operator Mengambil dan Menempatkan Kemasan Diatas Timbangan V-7

5.7. Operator Membuka Kemasan ... V-7

5.8. Operator Mengisi dan Menimbang Kemasan ... V-8

5.9. Operator Memindahkan Kemasan Ke Tempat Produk ... V-8

5.10. Tata Letak Fasilitas pada Bagian Pengisian dan Penimbangan ... V-9

5.11. Mesin Filling Vertical U-5000 ... V-13

5.12. Flow Diagram Aliran Kerja Mesin Filling Vertical ... V-15

5.13. Peta Kontrol Waktu Pengisian dan Penimbangan ... V-24

5.14. Peta Kontrol Waktu Labelling dan Sealer ... V-34

5.15. Grafik Jumlah Keluhan ... V-40

5.16. Postur Kerja Mengambil Kemasan ... V-43

5.17. Postur Kerja Membuka Kemasan dan Mengarahkkan Kemasan ... V-45

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

5.19. Postur Kerja Memindahkan Kemasan ... V-48

5.20. Peta Kontrol Dimensi Tinggi Sandaran (TS) ... V-52

5.21. Blok Diagram Sistem Pengisian dan Penimbangan ... V-60

5.22. Block On Line Sistem Pengemasan Semi Otomatis ... V-63

5.23. Ladder Diagram Sistem Pengemasan ... V-66

6.1. Kursi Kerja Sebelum dan Sesudah Perbaikan ... VI-5

6.2. Konsep Tempat Kemasan ... VI-6

6.3. Konsep Dimensi Mesin Semi Otomatis Berbasis PLC ... VI-8

6.4. Postur Kerja Mengambil Kemasan pada Fasilitas Kerja Usulan ... VI-9

6.5. Postur Kerja Mengisi dan Menimbang pada Fasilitas Kerja Usulan ... VI-11

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Penilaian Postur Kerja Menggunakan QEC ... L-1

2. Perhitungan Antropometri ... L-2

3. Perhitungan Nilai Persentil ... L-3

4. Tabel Nilai Kritis Kolmogorof Smirnov ... L-4

5. Dimensi Double Acting Cylinder Standar ... L-5

6. Pengawatan, Pemrograman dan Pengujian Sistem PLC ... L-6

7. Rangkaian dan Pengujian Pneumatic System Saluran Hopper ... L-7

8. Cara Pengukuran Antropometri Statis ... L-8

9. Gerbang Logika ... L-9

10. Cara penggunaan SYSWIN 3.4, PLC Simulator dan FluidSim ... L-10

11. Struktur Organisasi Perusahaan ... L-11

12. Gambar Isometric Mesin Usulan ... L-12

ABSTRAK

PT. Sang Hyang Seri (Persero) merupakan perusahaan yang memproduksi benih padi unggul dan bersertifikat. Tahapan proses produksi yaitu pengeringan, pembersihan (inspeksi), penggudangan “simpan kemas” dan pengepakan. Salah satu hal terpenting dalam proses produksi benih adalah pengepakan. Existing quality dan quantity produk dapat membangun brand image perusahaan di masyarakat. Terdapat dua metode pengepakan pada perusahaan yaitu pengepakan secara manual dan fully automatic.

Berdasarkan hasil observasi diperoleh bahwa masalah pada bagian pengepakan secara manual adalah berat netto produk yang telah dikemas tidak homogen (tidak 5 kg). Hal ini disebabkan karena fasilitas kerja bagian pengisian dan penimbangan pada pengepakan manual tidak ergonomis. Kondisi fasilitas yang tidak ergonomis mengakibatkan keluhan pada tubuh operator sehingga ketelitian operator dalam bekerja berkurang, dampak ini yang mengakibatkan berat netto tidak homogen. Masalah pada pengepakan fully automatic yaitu mesin jarang digunakan, karena tidak sesuai dengan jumlah produksi perusahaan selain itu dalam pengoperasianya dibutuhkan syarat yang berat, seperti konsumsi listrik yang tinggi serta penyetelan mesin yang rumit apabila ukuran kemasan berubah-ubah. Waktu pengepakan secara manual adalah 10,19 detik/kemasan dengan output sebesar 1,65 ton/jam; waktu pengepakan fully automatic adalah 5,14 detik/kemasan dengan output sebesar 3,5 ton/jam. Jalan keluar yang diusulkan peneliti adalah konsep perencanaan mesin pengemas semi otomatis berbasis PLC (Programmable Logic Controller) yang sesuai dengan dimensi tubuh operator dan fleksibilitas produk.

Untuk mengetahui jenis dan posisi keluhan yang dialami operator, maka digunakan SNQ (Standard Nordiq Questionere). Hasil yang diperoleh adalah operator mengalami keluhan sakit pada bagian punggung, leher, lengan, pergelangan tangan. Berdasarkan keluhan tersebut dilakukan penilaian terhadap postural kerja operator menggunakan QEC (Quick Exposure Check). Dari hasil penilaian postural kerja. Terdapat tiga elemen kerja yang harus diperbaiki, yaitu pada elemen kerja mengambil kemasan, mengisi dan menimbang serta memindahkan kemasan.

Dalam konsep perencanaan mesin semi otomatis, proses pengisian (menggunakan sistem pneumatik), penimbangan dan pemindahan material dilakukan secara otomatis dan dikendalikan sesuai dengan program PLC. Penurunan action level pada masing-masing elemen kerja setelah dilakukan perbaikan melalui konsep perencanaan mesin semi otomatis yaitu action level untuk elemen kerja mengambil kemasan turun dari 48,76% menjadi 34,56% dan action level untuk elemen kerja mengisi dan menimbang turun dari 49,38% menjadi 40,12%, untuk elemen kerja pemindahan dilakukan secara otomatis menggunakan belt conveyor. Waktu yang dibutuhkan teknik pengemasan usulan adalah sebesar 8,07 detik/kemasan dengan jumlah output 2,23 ton/jam.

ABSTRAK

PT. Sang Hyang Seri (Persero) merupakan perusahaan yang memproduksi benih padi unggul dan bersertifikat. Tahapan proses produksi yaitu pengeringan, pembersihan (inspeksi), penggudangan “simpan kemas” dan pengepakan. Salah satu hal terpenting dalam proses produksi benih adalah pengepakan. Existing quality dan quantity produk dapat membangun brand image perusahaan di masyarakat. Terdapat dua metode pengepakan pada perusahaan yaitu pengepakan secara manual dan fully automatic.

Berdasarkan hasil observasi diperoleh bahwa masalah pada bagian pengepakan secara manual adalah berat netto produk yang telah dikemas tidak homogen (tidak 5 kg). Hal ini disebabkan karena fasilitas kerja bagian pengisian dan penimbangan pada pengepakan manual tidak ergonomis. Kondisi fasilitas yang tidak ergonomis mengakibatkan keluhan pada tubuh operator sehingga ketelitian operator dalam bekerja berkurang, dampak ini yang mengakibatkan berat netto tidak homogen. Masalah pada pengepakan fully automatic yaitu mesin jarang digunakan, karena tidak sesuai dengan jumlah produksi perusahaan selain itu dalam pengoperasianya dibutuhkan syarat yang berat, seperti konsumsi listrik yang tinggi serta penyetelan mesin yang rumit apabila ukuran kemasan berubah-ubah. Waktu pengepakan secara manual adalah 10,19 detik/kemasan dengan output sebesar 1,65 ton/jam; waktu pengepakan fully automatic adalah 5,14 detik/kemasan dengan output sebesar 3,5 ton/jam. Jalan keluar yang diusulkan peneliti adalah konsep perencanaan mesin pengemas semi otomatis berbasis PLC (Programmable Logic Controller) yang sesuai dengan dimensi tubuh operator dan fleksibilitas produk.

Untuk mengetahui jenis dan posisi keluhan yang dialami operator, maka digunakan SNQ (Standard Nordiq Questionere). Hasil yang diperoleh adalah operator mengalami keluhan sakit pada bagian punggung, leher, lengan, pergelangan tangan. Berdasarkan keluhan tersebut dilakukan penilaian terhadap postural kerja operator menggunakan QEC (Quick Exposure Check). Dari hasil penilaian postural kerja. Terdapat tiga elemen kerja yang harus diperbaiki, yaitu pada elemen kerja mengambil kemasan, mengisi dan menimbang serta memindahkan kemasan.

Dalam konsep perencanaan mesin semi otomatis, proses pengisian (menggunakan sistem pneumatik), penimbangan dan pemindahan material dilakukan secara otomatis dan dikendalikan sesuai dengan program PLC. Penurunan action level pada masing-masing elemen kerja setelah dilakukan perbaikan melalui konsep perencanaan mesin semi otomatis yaitu action level untuk elemen kerja mengambil kemasan turun dari 48,76% menjadi 34,56% dan action level untuk elemen kerja mengisi dan menimbang turun dari 49,38% menjadi 40,12%, untuk elemen kerja pemindahan dilakukan secara otomatis menggunakan belt conveyor. Waktu yang dibutuhkan teknik pengemasan usulan adalah sebesar 8,07 detik/kemasan dengan jumlah output 2,23 ton/jam.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Dalam pertanian maju, benih berperan sebagai penghantar teknologi yang

terkandung dalam potensi genetik varietas kepada petani. Benih yang sampai ke

tangan petani harus bermutu dan memiliki sifat unggul. Salah satu hal penting

dalam proses produksi benih adalah pengemasan/pengepakan benih. Selain untuk

kemudahan pemasaran, pengemasan/pengepakan benih juga berfungsi untuk

menjaga kualitas benih. Benih sangat rentan terhadap keadaan lingkungan baik

suhu, kelembaban udara, hama dan lain-lain sehingga harus dikemas untuk

menjaga kualitas benih yang akan dipasarkan tersebut.

PT. Sang Hyang Seri (Persero) merupakan perusahaan yang bergerak

dibidang produksi benih unggul dan bersertifikat. Fokus utama perusahaan ini

adalah memproduksi benih unggul yang bersertifikat. Keseragaman mutu produk,

baik jumlah dan kualitas harus tetap dipertahankan, agar brand image perusahaan

tidak buruk dimata konsumen. Proses produksi benih pada PT. Sang Hyang Seri

dilakukan melalui beberapa tahapan yaitu pengeringan, pembersihan (inspeksi),

penggudangan “simpan kemas” dan pengepakan. Proses pengepakan berlangsung

setelah benih yang lulus pengujian dan telah bersertifikat keluar dari gudang

simpan kemas. Metode pengepakan/pengemasan berbagai varian benih padi yang

dilakukan pada PT. Sang Hyang Seri (Persero) adalah secara manual dan fully

terhadap proses pengepakan karena seluruh peralatan yang digunakan masih

manual, tanpa ada bantuan mesin sehingga mudah dilakukan penggantian ukuran

kemasan. Kemasan yang digunakan pada proses pengepakan mempunyai dimensi

35 x 30 cm, dengan berat netto yang ditentukan perusahaan sebesar 5 kg. Pada

proses pengepakan fully automatic, operator hanya bertindak sebagai pekerja

panel. Kapasitas mesin pengepakan fully automatic adalah sebesar 3,5 ton/jam.

Setelah melakukan observasi langsung ke lapangan, ditemukan masalah

baik pada pengepakan secara manual maupun pengepakan fully automatic. Pada

pengepakan secara manual, masalah yang terjadi yaitu berat netto benih yang

telah dikemas tidak sesuai (tidak homogen) dengan ketentuan perusahaan yaitu

sebesar 5 kg. Hal ini disebabkan karena fasilitas kerja pada kegiatan pengisian

dan penimbangan tidak sesuai dengan operator (tidak ergonomis), ditambah

dengan jumlah produksi yang banyak. Selain berat netto produk tidak homogen,

kondisi kerja yang tidak ergonomis ini juga mengakibatkan operator mengalami

keluhan sakit pada bagian tubuh seperti bahu, leher, pergelangan tangan, lengan

atas dan bawah, dan punggung. Ketidakergonomisan kondisi fasilitas kerja

merupakan faktor dominan yang berpengaruh terhadap homogenitas berat produk

yang dihasilkan. Berdasarkan kondisi kerja tersebut, maka filosofi ergonomi yang

menyatakan “penyesuaian pekerjaan dengan operator/pekerja”, belum dilakukan

oleh pihak perusahaan. Kondisi aktual pada bagian pengepakan manual saat ini

adalah operator mengalami kesulitan untuk melihat indikator timbangan karena

indikator berada dibelakang hopper, menjangkau kemasan kosong dengan jarak

pemindahan 90 cm. Kegiatan ini dilakukan secara berulang-ulang selama

melakukan kegiatan pengisian dan penimbangan. Apabila kondisi saat ini tetap

dipertahankan, maka diyakini perusahaan, operator dan konsumen akan

mengalami kerugian. Jika teknik pengepakan secara manual dirancang sedemikian

rupa maka penyesuaian kerja terhadap manusia dapat dicapai. Pengepakan secara

fully automatic jarang dilakukan oleh perusahaan, karena dibutuhkan syarat yang

berat dalam proses pengoperasian mesin. Syarat tersebut yaitu, dibutuhkan

konsumsi listrik dan bahan bakar yang besar, penyetelan alat yang rumit apabila

jenis kemasan dan berat produk yang diinginkan berubah-ubah. Hal ini

disebabkan karena mesin yang ada merupakan given (tersedia apa adanya),

sehingga tidak sesuai dengan jumlah produksi perusahaan. Mesin fully automatic

sebenarnya dirancang untuk volume produksi yang tinggi, sedangkan volume

produksi pada perusahaan sedikit sehingga mengakibatkan mesin fully automatic

yang ada saat ini under capacity.

Oleh karena itu, dilakukan studi untuk menentukan teknik pengepakan

yang tepat serta dapat melengkapi dan menutupi kelemahan dari masing-masing

teknik pengepakan yang sudah ada pada perusahaan berupa konsep perencanaan

mesin semi otomatis berbasis PLC (Programmable Logic Controller) yang sesuai

dengan dimensi tubuh operator dan fleksibilitas produk.

1.2. Rumusan Permasalahan

Formulasi masalah dalam penelitian ini adalah terdapat kelemahan pada

produk tidak homogen (pada pengepakan manual) akibat dari fasilitas kerja yang

tidak sesuai dengan operator serta penggunaan mesin yang tidak tepat (pada

pengepakan fully automatic). Kondisi ini dapat mengakibatkan kerugian pada

perusahaan, operator dan konsumen. Oleh karena itu dilakukan perbaikan untuk

menentukan teknik pengepakan yang tepat yang dapat menutupi kelemahan pada

kedua teknik pengepakan yang sudah ada di perusahaan.

1.3. Tujuan dan Manfaat Penelitian 1.3.1. Tujuan Penelitian

Tujuan dari penelitian ini adalah usulan konsep perencanaan mesin

pengemas semi otomatis berbasis PLC (Programmable Logic controller) yang

sesuai dengan dimensi tubuh operator dan fleksibilitas produk untuk dapat

mengatasi masalah ketidakseragaman berat netto produk serta penggunaan mesin

yang tidak tepat.

1.3.2. Manfaat Penelitian

Manfaat yang diharapkan dari pelaksanaan penelitian ini adalah sebagai

berikut :

1. Sebagai tambahan informasi tentang bagaimana ilmu ergonomi dapat dipakai

di industri untuk menghasilkan suatu sistem kerja yang baik sesuai dengan

filosofi ergonomi “ fitting the job to the man”.

2. Sebagai masukan bagi perusahaan dalam menghadapi masalah

3. Sebagai landasan perusahaan dalam pemilihan mesin dan peralatan yang

sesuai pada proses produksi.

1.4. Batasan Masalah dan Asumsi 1.4.1. Batasan Masalah

Agar penelitian ini dapat dilakukan dengan baik, maka ditetapkan batasan

masalah yang digunakan yaitu sebagai berikut :

1. Penelitian ini dilakukan pada bagian pengepakan benih padi PT. Sang Hyang

Seri (Persero) Cabang Deli Serdang, Sumatera Utara.

2. Konsep perencanaan mesin semi otomatis berbasis PLC hanya sampai kepada

perencanaan program dan desain mesin secara teoritis.

3. Penelitian tidak membahas mengenai elektronika mesin.

4. Mesin dan peralatan yang sudah ada didayagunakan baik secara teori dan

praktek.

1.4.2. Asumsi

Asumsi-asumsi yang digunakan dalam penelitian adalah sebagai berikut :

1. Proses produksi berlangsung secara normal dan tidak ada perubahan urutan

operasi yang mempengaruhi jalannya produksi.

2. Operator yang melakukan pekerjaan adalah pekerja normal, dapat bekerja

1.5. Sistematika Penulisan Tugas Sarjana

Sistematika penulisan tugas sarjana pada penelitian ini terdiri dari 7 (tujuh)

Bab. Setiap Bab pada penilitan ini memiliki keterkaitan dan saling mendukung

antara satu dengan yang lain.

Bab I berisi tentang latar belakang permasalahan, perumusan masalah,

tujuan penelitian, manfaat penelitian, asumsi-asumsi yang digunakan ,pembatasan

masalah, serta sistematika penulisan yang merupakan. Latar belakang pada

penelitian ini adalah masalah berat netto produk tidak homogen (tidak seragam)

dan penggunaan mesin yang tidak tepat. Perumusan masalah merupakan bentuk

penegasan terhadap masalah dan fokus terhadap investigasi. Berdasarkan

perumusan masalah dapat ditetapkan tujuan dan manfaat dari penelitian yang

dilakukan, serta asumsi dan batasan yang digunakan. Asumsi dan batasan harus

spesifik dengan tidak bentrok dengan rumusan masalah. Sistematika laporan

berguna sebagai pedoman dalam penulisan laporan hasil penelitian.

Bab II berisi tentang gambaran umum perusahaan, yang meliputi sejarah

perusahaan, ruang lingkup usaha, proses produksi, tenaga kerja dan informasi

lainnya. Pada penelitian ini perusahaan yang menjadi tempat penelitian adalah PT.

Sang Hyang Seri (Persero) Cabang Deli Serdang Sumatera Utara, merupakan

perusahaan yang bergerak dibidang pertanian yaitu produksi benih unggul dan

bersertifikat.

Bab III berisikan teori-teori yang berhubungan dengan teori pengepakan,

handling dan teori-teori lain yang mendukung dalam pembahasan serta

penyelesaian masalah.

Bab IV berisi tentang tahapan-tahapan yang dilakukan dalam

pelaksanaan penelitian yaitu, tempat dan waktu dilaksanakan penelitian,

rancangan penelitian, kerangka konseptual, variabel-variabel dalam penelitian,

instrumen yang digunakan, langkah-langkah pengolahan data serta analisa

pemecahan masalah.

Bab V berisi tentang pengumpulan dan pengolahan data. Data yang

diperoleh dapat berupa data primer dan data sekunder. Data-data tersebut akan

diolah secara matematik. Hasil pengolahan data merupakan dasar dari pemecahan

masalah yang diteliti.

Bab VI berisi tentang analisa pemecahan masalah dari hasil

pengolahan data yang telah dilakukan sebelumnya. Pada bab ini dilakukan

pembahasan secara ilmiah serta memberikan argumen ataupun jalan keluar yang

sesuai terhadap hasil analisa masalah.

Bab VII berisi tentang kesimpulan yang diperoleh berdasarkan hasil

analisa dan evaluasi data serta memberikan saran sebagai bahan pertimbangan

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Pada tahun 1940 PT. Sang Hyang Seri (Persero) adalah perkebunan besar

milik swasta asing (Inggris) dengan nama “Pamanukan & Tjiasem Lands” yang

dengan adanya nasionalisasi pada tahun 1957 dikelola oleh Yayasan

Pembangunan Daerah Jawa Barat (YPDB). Pada tahun 1966 YPDB menjadi

“Proyek Produksi Pangan Sukamandi Jaya” bersamaan dengan dibentuknya

“Proyek Penelitian dan Mekanisasi” serta “Proyek Perhewani”. Ketiga proyek ini

dilebur pada tahun 1968 menjadi “Lembaga Sang Hyang Seri”.

Kemudian melalui Peraturan Pemerintah (PP) No. 22 tahun 1971

Lembaga Sang Hyang Seri menjadi Perusahaan Umum (PERUM). Sang Hyang

Seri sebagai salah satu sub sistem perbenihan nasional yang dengan bantuan

pinjaman dana dari Bank Dunia merupakan perusahaan perbenihan unggul dan

bersertifikat yang modern dan terbesar di Indonesia bahkan di Asia Tenggara.

Perum Sang Hyang Seri mengembangkan wilayah pelayanannya dengan mendirikan :

1. Tahun 1973 Distrik Benih di Klaten Jawa Tengah.

2. Tahun 1977 Distrik Benih di Malang Jawa Timur dengan 7 unit produksi

benih.

3. Tahun 1982 mendirikan cabang di Luar Jawa, yaitu di Lampung, Sumatera

Pada tahun 1995 status PERUM berubah menjadi PERSERO dengan

memperluas core business menjadi benih pertanian dan usaha lain yang langsung

menunjang usaha perbenihan yang dapat meningkatkan pendapatan dan kinerja

perusahaan. Pada tahun 1997 PT. Sang Hyang Seri (Persero) memasuki bisnis

benih hortikultura dan pada tahun 2001 mulai mengembangkan bisnis agroinput

yang berupa sarana produksi dan agrooutput yang berupa hasil pertanian.

Pada tahun 2003 core business dikembangkan dari benih tanaman pangan

menjadi benih pertanian dalam arti luas, yaitu meliputi benih tanaman pangan,

hortikultura, perkebunan, kehutanan, peternakan dan perikanan. Selain core

business, pada tahun 2008 PT. Sang Hyang Seri (Persero) juga melakukan

kegiatan penunjang core business dan optimalisasi pemanfaatan sumber daya

perseroan. Pembinaan perusahaan dilaksanakan oleh Kementerian Badan Usaha

Milik Negara Republik Indonesia.

PT. Sang Hyang Seri (Persero) Kantor Regional IV Sumatera Utara,

merupakan cabang regional dari PT. Sang Hyang Seri (Persero) yang berpusat di

Sukamandi Jawa Barat. PT. Sang Hyang Seri (Persero) Kantor Regional IV

Sumatera Utara didirikan pada tahun 1981 dengan alamat kantor di jalan Raya

Medan, Lubuk Pakam Km. 21 Tanjung Morawa. Wilayah kerja KR IV meliputi 4

(empat) propinsi yaitu propinsi Nanggroe Aceh Darussalam, propinsi Sumatera

Utara, propinsi Sumatera Barat dan propinsi Riau serta meliputi 59

Kabupaten/Kota.

PT. Sang Hyang Seri (Persero) KR IV terdiri dari 4 (empat) Cabang yaitu

serta 3 (tiga) Satuan Tugas (Satgas) yaitu Satgas Tapanuli Selatan , Satgas Riau

dan Satgas NAD.

Sumber : PT. Sang Hyang Seri (Persero) Cab. Deli Serdang, Sumut

Gambar 2.1. PT. Sang Hyang Seri (Persero) Kantor Regional IV Sumatera Utara

2.2.Struktur Organisasi Perusahaan

Stuktur organisasi pada perusahaan adalah struktur organiasasi lini

fungsional, dimana manajer cabang memberi wewenang kepada asisten manajer

selaku kepala unit yang berada dibawahnya sesuai dengan bidang pekerjaan

tertentu dan selanjutnya manajer cabang juga dapat melimpahkan wewenang

kepada pejabat fungsional yang melaksanakan bidang pekerjaan operasional dan

hasil tugasnya diserahkan kepada kepala unit, lalu kepala unit menyerahkan hasil

tugas tersebut kepada manajer cabang. Struktur organisasi pada PT. Sang Hyang

2.3.Ruang Lingkup Bidang Usaha

Ruang Lingkup Bidang Usaha PT. Sang Hyang Seri (Persero) Kantor

Regional IV Sumatera Utara adalah:

1. Memproduksi benih pertanian varietas pelayanan (public variety) dan varietas

komersial (commercial variety).

2. Memasarkan benih pertanian varietas pelayanan (public variety) dan varietas

komersial (commercial variety).

3. Melalukan kemitraan usaha dengan produsen/penangkar benih baik swasta

maupun milik pemerintah.

4. Melakukan penelitian dan pengembangan (research and development) yang

menunjang bisnis usaha pembenihan.

2.4. Lokasi Perusahaan

Areal atau lokasi perusahaan merupakan salah satu faktor yang

menentukan kelangsungan usaha dapat berjalan dengan baik. Oleh sebab itu ada

hal-hal yang perlu diperhatikan dalam menentukan lokasi pabrik antara lain:

1. Tenaga kerja mudah didapat.

2. Bahan baku mudah didapat.

3. Lokasi pabrik diusahakan berada di daerah khusus dan srategis.

4. Fasilitas-fasilitas pendukung seperti sarana transportasi, listrik, dan air tersedia

dengan baik dan layak.

Letak PT. Sang Hyang Seri (Persero) Kantor Regional IV Sumatera Utara

perusahaan adalah :

1. Sebelah utara berbatasan dengan jalan raya Tanjung morawa.

2. Sebelah selatan berbatasan dengan pabrik minyak Para Sawita.

3. Sebelah timur berbatasan dengan perkuburan/tanah waqaf.

2.5.Proses Produksi

Proses produksi yang terdapat di Pabrik Pengolahan Benih PT. Sang

Hyang Seri (Persero) adalah melakukan pengolahan terhadap GKP (gabah kering

panen) menjadi benih bersertifikat. Produk yang dihasilkan adalah benih unggul

bersertifikat, dimana benih ini mengalami proses produksi dan pengujian di

laboratorium. Benih yang lulus pengujian merupakan benih unggul dan diberi

sertifikat. Hasil proses pengolahan yang tidak dapat dijadikan produk yaitu benih

kosong dan jerami.

2.5.1. Standard Mutu Bahan/Produk

Standar mutu dari produk yang dihasilkan oleh PT. Sang Hyang Seri

(Persero) harus disesuaikan dengan spesifikasi standar mutu BPSBTPH (Balai

Pengawasan Sertifikasi Benih Tanaman Pangan dan Hortikultura) dan harus

dilakukan pengujian benih. Hal ini dilakukan agar produk yang dihasilkan pabrik

dapat diterima oleh pasar. Sehingga, untuk meningkatkan daya saing, benih yang

dihasilkan harus memenuhi spesifikasi mutu. Mutu benih lulus adalah suatu

ukuran mutu yang sangat penting karena mempengaruhi pertumbuhan benih dan

secara intern dan ekstern. Pengujian mutu intern dilakukan pada laboratorium

pabrik, sedangkan pengujian mutu ekstern dilakukan oleh BPSBTPH. Kelulusan

benih dan sertifikasi benih berada pada keputusan BPSBTPH, walaupun sudah

dilakukan pengujian sendiri di laboratorium PT. Sang Hyang Seri (Persero).

Bahan baku yang digunakan PT. Sang Hyang Seri (Persero) adalah Gabah

Kering Panen (GKP) padi . Standard mutu bahan yang ditetapkan oleh perusahaan

untuk setiap GKP padi yang masuk ke pabrik adalah sebagai berikut:

1. Kadar air yang terkandung dalam Gabah Kering Panen (GKP) : 25%

2. Butir hijau yang terdapat dalam Gabah Kering Panen (GKP) : 7%

3. Kotoran benih yang terdapat dalam Gabah Kering Panen (GKP) : 5%

Standard mutu produk yang ditetapkan oleh perusahaan untuk setiap benih

lulus adalah sebagai berikut:

1. Kadar air yang terkandung dalam Benih Lulus (BL) sebesar 12%

2. Kemurnian benih yang terkandung dalam Benih Lulus (BL) minimal 99%

3. Kotoran benih yang terdapat dalam Benih Lulus (BL) 0,1%

4. Daya tumbuh atau daya berkecambah Benih Lulus (BL) minimal 85%

5. Campuran varietas lain yang terkandung dalam Benih Lulus (BL) 0,1%

2.5.2. Bahan yang Digunakan (Bahan Baku, Bahan Penolong) 2.5.2.1. Bahan Baku yang Digunakan

Mutu hasil olahan dipengaruhi oleh mutu bahan baku dan proses

pengolahan, sedangkan mutu bahan baku dipengaruhi oleh sistem panen. Bahan

adalah Gabah Kering Panen (GKP) padi. GKP padi diperoleh perusahaan dari

hasil penangkaran antara perusahaan dengan kelompok tani di Sumatera Utara,

dimana PT. Sang Hyang Seri (Persero) menjadi pengasuh kelompok tani tersebut.

Bahan baku yang akan diproses tidak boleh melebihi kadar air yang

ditentukan yaitu 25% dan kadar kotoran 5%, kalau lebih dari yang ditentukan

maka harga padi tersebut akan menjadi turun dan hal tersebut sudah dilakukan

kesepakatan terlebih dahulu. Setelah melakukan pengecekan barulah

penimbangan dilakukan dan disimpan kedalam gudang untuk sementara.

Bahan baku GKP yang diterima adalah GKP level FS (Foundation Seed),

level SS (Stock Seed), Level ES (Extention Seed). Bahan baku yang diterima

terdiri dari tujuh varietas benih padi. Deskripsi varietas benih padi dapat dilihat

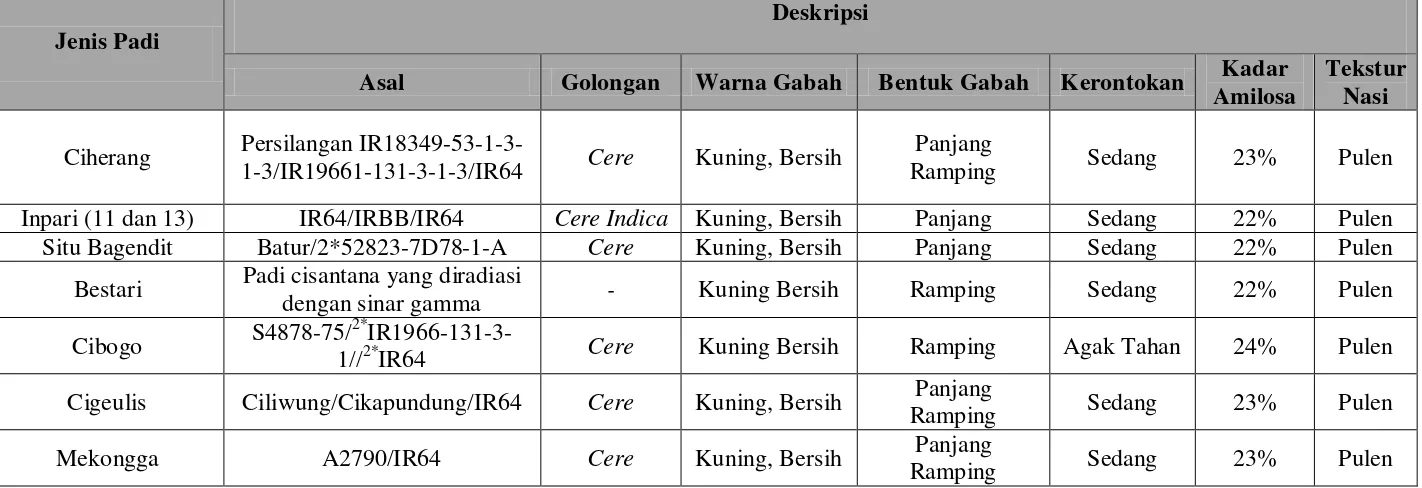

Tabel 2.1. Deskripsi Varietas Benih Padi

Jenis Padi

Deskripsi

Asal Golongan Warna Gabah Bentuk Gabah Kerontokan Kadar Amilosa

Tekstur Nasi

Ciherang Persilangan

IR18349-53-1-3-1-3/IR19661-131-3-1-3/IR64 Cere Kuning, Bersih

Panjang

Ramping Sedang 23% Pulen

Inpari (11 dan 13) IR64/IRBB/IR64 Cere Indica Kuning, Bersih Panjang Sedang 22% Pulen

Situ Bagendit Batur/2*52823-7D78-1-A Cere Kuning, Bersih Panjang Sedang 22% Pulen

Bestari Padi cisantana yang diradiasi

dengan sinar gamma - Kuning Bersih Ramping Sedang 22% Pulen

Cibogo S4878-75/

2*

IR1966-131-3-1//2*IR64 Cere Kuning Bersih Ramping Agak Tahan 24% Pulen

Cigeulis Ciliwung/Cikapundung/IR64 Cere Kuning, Bersih Panjang

Ramping Sedang 23% Pulen

Mekongga A2790/IR64 Cere Kuning, Bersih Panjang

Ramping Sedang 23% Pulen

2.5.2.2. Bahan Penolong yang Digunakan

Bahan penolong adalah bahan yang digunakan dalam proses produksi

tetapi tidak terdapat dalam produk akhir. Bahan ini secara tidak langsung

mempengaruhi kualitas produk yang dihasilkan. Bahan penolong yang digunakan

dalam proses produksi adalah sebagai berikut :

1. Solar

PT. Sang Hyang Seri (Persero) menggunakan solar untuk bahan bakar

mesin-mesin produksi seperti box dryer, seed-cleaner and sortation machine dan

generator listrik (genset).

2. Udara panas

Udara panas ini digunakan dalam proses pengeringan GKP (Gabah Kering

Panen). Kadar air GKP harus diturunkan dari 25% menjadi maksimal 12%.

Udara panas dapat diperoleh baik secara alami menggunakan sinar matahari

dan secara buatan menggunakan mesin dryer. Udara panas secara buatan,

dihasilkan oleh burner kemudian dihisap dan dihembuskan oleh blower ke

ruang plenum yang kemudian didistribusikan ke box dryer untuk

mengeringkan padi yang berada pada box dryer.

2.5.3. Uraian Proses Produksi

Untuk memperoleh benih lulus yang sesuai dengan standar mutu yang

ditentukan, proses pengolahan GKP menjadi benih lulus melewati beberapa tahap.

Tahapan-tahapan pengolahan GKP pada PT. Sang Hyang Seri (Persero) menjadi

2.5.3.1. Persiapan Pengolahan Benih

Persiapan-persiapan yang perlu dilakukan untuk mengolah benih padi

adalah sebagai berikut :

1. Pembersihan lantai jemur, mesin dan peralatan, tempat-tempat penyimpanan

(gudang dan selokan).

2. Pemeliharaan dan perbaikan mesin-mesin dan peralatan.

2.5.3.2. Penerimaan Calon Benih

Ada beberapa kegiatan yang dilakukan pada saat penerimaan GKP yaitu

pemeriksaan dokumen, penimbangan Gabah Kering Panen (GKP) dan

pengambilan sampel oleh petugas bagian Pegawai Laboratorium. Pemeriksaan

dokumen yang dilakukan berupa Surat Pengantar Hasil Panen (SPHP) disertai

surat sortasi dari tim panen, diantaranya adalah nomor induk lapangan, musim

tanam, nama petani penggarap, blok sertifikasi, luas tanam, luas panen, tanggal

panen, varietas, kelas benih, tonase, pemeriksaan kadar air, kadar kotoran dan

kemurnian varietas yang kemudian disimpan kedalam gudang untuk sementara.

Ketika dilakukan penimbangan, Pegawai Laboratorium melakukan pengembalian

sampel GKP untuk kebutuhan pengujian pendahuluan. Sampel tersebut kemudian

2.5.3.3. Pengeringan

Pengeringan dilakukan untuk menurunkan kadar air pada benih, agar

benih tahan lama dalam penyimpanan, adapun cara pengeringan dilakukan dengan

2 cara yaitu secara manual (menggunakan sinar matahari) dan secara buatan

(menggunakan mesin dryer).

Pengeringan secara manual dilakukan dengan cara menjemur benih agar

terkena sinar matahari. Dalam kondisi cuaca cerah, pengeringan dengan cara

manual membutuhkan waktu kira-kira 2-3 hari. Pengeringan dengan cara manual

ini dapat menghemat biaya. Pengeringan pada lantai jemur dapat dilihat pada

Gambar 2.2.

Sumber : PT. Sang Hyang Seri (Persero) Cab. Deli Serdang, Sumut

Gambar 2.2. Proses Pengeringan Pada Lantai Jemur (Pengeringan Manual)

Pengeringan dengan box dryer dilakukan dengan cara mengalirkan udara

panas dari burner ke dalam box dryer melalui perantara blower berangsur-angsur

hingga suhunya mencapai 45 0C. Ketebalan tumpukan padi 0,5m – 0,6m agar

pada waktu melakukan pembalikan mudah dilakukan. Pembalikan dilakukan tiap

1 jam, sebelum dilakukan pembalikan harus dilakukan pengecekan suhu dan

pengeringan dilanjutkan sampai kadar air 12% selama ± 8 jam. Proses

pengeringan menggunakan box dryer dapat dilihat pada Gambar 2.3.

Sumber : PT. Sang Hyang Seri (Persero) Cab. Deli Serdang Sumut

Gambar 2.3. Proses Pengeringan Menggunakan Box Dryer

(Pengeringan Buatan)

2.5.3.4. Pembersihan (Inspeksi)

Benih padi yang telah dikeringkan (kadar air 12%) kemudian dibersihkan

dengan mesin seed cleaner. Hasil dari mesin ini berupa sampah (daun-daunan,

bekas pengikat karung dan lain sebagainya), second green I (campuran sampah

dan jerami yang tersisa), second green II (merupakan sampah ringan yang keluar

dari ayakan), second green III (merupakan padi kosong yang ukurannya lebih

besar dari ukuran ayakan), benih bersih. Proses ini juga berfungsi untuk

preconditioning benih. Dimana temperatur benih yang hasil proses pengeringan

diturunkan dari 450 C menjadi 370 C. Proses pembersihan dapat dilihat pada

Sumber : PT. Sang Hyang Seri (Persero) Cab. Deli Serdang Sumut

Gambar 2.4. Proses Pembersihan (Inspeksi)

2.5.3.5. Penggudangan (Simpan Kemas)

Tujuan penggudangan (simpan kemas) adalah untuk penyimpanan

sementara benih dan masa dormansi benih. Dormansi merupakan fase benih untuk

beristirahat yang berfungsi untuk menunda perkecambahannya. Penyimpanan

benih di gudang harus menggunakan alas berupa palet/papan kayu atau

balok-balok kayu agar karung benih tidak langsung bersentuhan dengan lantai gudang.

Benih yang disimpan segera di fumigasi dengan Phostoxin atau disemprot dengan

insektisida siloan / satifsar / damfin untuk disanitasi. Setiap tumpukan benih diberi

kartu identitas yang berisikan data antara lain: nomor tumpukan, varietas, tanggal

panen, jumlahnya, tanggal pengujian, tanggal kadaluarsa, dan tanggal

penyemprotan / fumigasi. Penyimpanan benih sementara dapat dilihat pada

Sumber : PT. Sang Hyang Seri (Persero) Cab. Deli Serdang, Sumut

Gambar 2.5. Penyimpanan Benih Sementara

2.5.3.6. Pengujian Benih

Pengujian benih dilakukan melalui beberapa tahap, diantaranya:

1. Pengujian Kadar Air

Kadar air suatu benih mempunyai peranan yang sangat besar pada daya tahan

benih dan daya tumbuh benih. Kandungan air pada benih yang terikat secara

fisik disebut dengan kandungan air bebas yang dinyatakan dengan proses berat

dan untuk mengetahui kadar air benih dapat digunakan alat moisture tester.

Standar kadar air benih yang baik adalah 12%.

2. Pengujian Daya Kecambah

Pengujian daya kecambah dilakukan secara interen dan eksteren. Pengujian

secara interen dilakuakan oleh pihak perusahan. Pengujian secara eksteren

dilakukan oleh pihak BPSBTPH (Badan Pengawas Sertifikasi Benih Tanaman

Pangan dan Hortikultura). Pengujian secara interen dilakukan perusahaan agar

mempercepat proses sertifikasi. Dalam pengujian ini bisa juga terlihat atau

diamati biji normal, biji abnormal, biji mati dan biji segar tidak tumbuh.

Biji abnormal : Akar primer lebih panjang dari akar sekunder dan

memiliki bentuk yang berbeda .

Biji mati : Akar tidak tumbuh dan biji berwarna hitam.

Biji segar tidak tumbuh : Akar tidak tumbuh walaupun biji terlihat segar.

Daya kecambah minimal 85%. Pengujian benih dapat dilihat pada Gambar

2.6.

Sumber : PT. Sang Hyang Seri (Persero) Cab. Deli Serdang, Sumut

Gambar 2.6. Pengujian Benih

2.5.3.7. Proses Sertifikasi Benih

Sertifikasi benih adalah proses pemberian sertifikat setelah melalui

pemeriksaan, pengawasan dan pengujian, dimana hasilnya memenuhi persyaratan

untuk diedarkan. Sertifikasi juga berguna untuk menjamin kemurnian mutu benih

dari suatu varietas. Lembaga yang bertugas mengawasi dalam sertifikasi benih

adalah BPSBTPH (Balai Pengawasan Sertifikasi Benih Tanaman Pangan dan

Hortikultura). Pengawasan yang dilakukan meliputi pemeriksaan pendahuluan,

pemeriksaan lapangan, pemeriksaan di pengolahan, pengujian mutu benih di

BPSBTPH akan diberi label bersertifikat dan selanjutnya dapat dilakukan

pengepakan. Contoh label sertifikasi benih dapat dilihat pada Gambar 2.7.

Sumber : PT. Sang Hyang Seri (Persero) Cab. Deli Serdang, Sumut

Gambar 2.7. Contoh Label Sertifikasi Benih

2.5.3.8. Pengepakan

Setelah dilakukan pengujian dan benih dinyatakan lulus maka dilakukan

pengepakan benih padi. Pengepakan benih dilakukan sesuai dengan permintaan

pasar. Benih dikemas harus sesuai dengan label sertifikasi, menggunakan logo

yang jelas, serta penimbangan benih per kantong dengan baik. Berat netto produk

adalah 5 kg/kemasan dan 1 kg/kemasan. Proses pengepakan yang terdapat pada

perusahaan yaitu proses pengepakan secara manual dan fully automatic.

Pengepakan secara fully automatic jarang dilakukan perusahaan karena

membutuhkan persyaratan yang berat. Setelah selesai pengepakan, benih disimpan

di gudang produk sebelum benih tersebut dipasarkan dimana pemasaran dilakukan

secara ritel (eceran) dan korporat (kerja sama dengan instansi dan

Sumber : PT. Sang Hyang Seri (Persero) Cab. Deli Serdang, Sumut

Gambar 2.8. Proses Pengepakan Benih Secara Manual dan Fully Automatic

2.6. Mesin dan Peralatan

Mesin dan peralatan yang digunakan pada PT. Sang Hyang Seri (Persero)

Cabang Deli Serdang, Sumatera Utara adalah :

2.6.1. Mesin Produksi

Mesin produksi yang digunakan pada proses produksi benih di PT. Sang

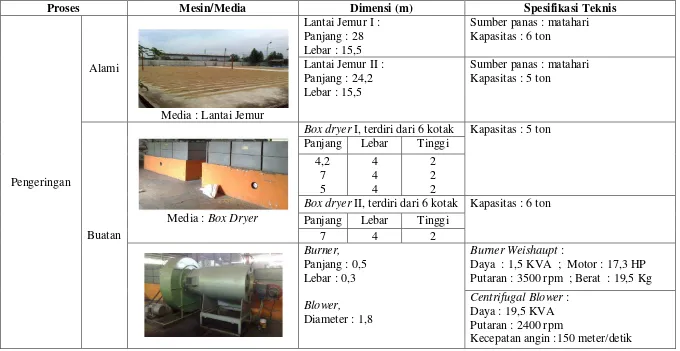

Tabel 2.2. Mesin Produksi Pada PT. Sang Hyang Seri (Persero)

Proses Mesin/Media Dimensi (m) Spesifikasi Teknis

Pengeringan

Alami

Media : Lantai Jemur

Lantai Jemur I : Panjang : 28 Lebar : 15,5

Sumber panas : matahari Kapasitas : 6 ton

Lantai Jemur II : Panjang : 24,2 Lebar : 15,5

Sumber panas : matahari Kapasitas : 5 ton

Buatan

Media : Box Dryer

Box dryer I, terdiri dari 6 kotak Kapasitas : 5 ton

Panjang Lebar Tinggi

4,2

Panjang Lebar Tinggi

7 4 2

Burner Weishaupt :

Daya : 1,5 KVA ; Motor : 17,3 HP Putaran : 3500 rpm ; Berat : 19,5 Kg Centrifugal Blower :

Daya : 19,5 KVA Putaran : 2400 rpm

Kecepatan angin :150 meter/detik

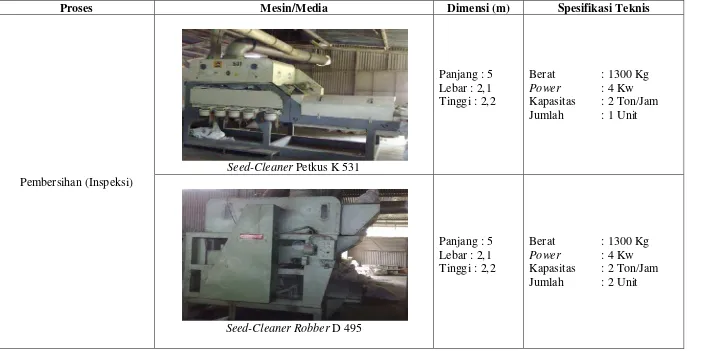

Proses Mesin/Media Dimensi (m) Spesifikasi Teknis

Pembersihan (Inspeksi)

Seed-Cleaner Petkus K 531

Panjang : 5 Lebar : 2,1 Tinggi : 2,2

Berat : 1300 Kg

Power : 4 Kw

Kapasitas : 2 Ton/Jam

Jumlah : 1 Unit

Seed-CleanerRobber D 495

Panjang : 5 Lebar : 2,1 Tinggi : 2,2

Berat : 1300 Kg

Power : 4 Kw

Kapasitas : 2 Ton/Jam

Jumlah : 2 Unit

Proses Mesin/Media Dimensi (m) Spesifikasi Teknis

Pengepakan/ Pengemasan

Filling Vertical U-5000

Panjang : 4 Lebar : 6 Tinggi : 10

Kapasitas output : 3,5 ton/jam

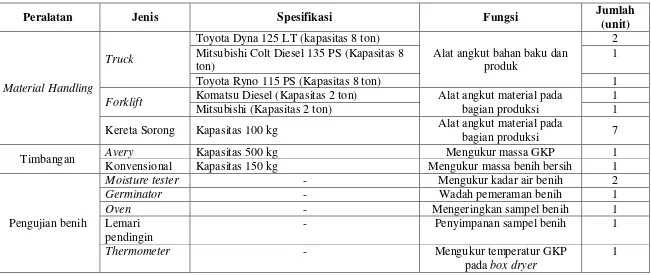

2.6.2. Peralatan (Equipment)

Peralatan produksi yang ada di PT. Sang Hyang Seri (Persero), dapat dilihat pada Tabel 2.3.

Tabel 2.3. Peralatan Produksi Pada PT. Sang Hyang Seri

Peralatan Jenis Spesifikasi Fungsi Jumlah

(unit)

Material Handling

Truck

Toyota Dyna 125 LT (kapasitas 8 ton)

Alat angkut bahan baku dan produk

2 Mitsubishi Colt Diesel 135 PS (Kapasitas 8

ton)

1

Toyota Ryno 115 PS (Kapasitas 8 ton) 1

Forklift Komatsu Diesel (Kapasitas 2 ton) Alat angkut material pada bagian produksi

1

Mitsubishi (Kapasitas 2 ton) 1

Kereta Sorong Kapasitas 100 kg Alat angkut material pada

bagian produksi 7

Timbangan Avery Kapasitas 500 kg Mengukur massa GKP 1

Konvensional Kapasitas 150 kg Mengukur massa benih bersih 1

Pengujian benih

Moisture tester - Mengukur kadar air benih 2

Germinator - Wadah pemeraman benih 1

Oven - Mengeringkan sampel benih 1

Lemari pendingin

- Penyimpanan sampel benih 1

Thermometer - Mengukur temperatur GKP

pada box dryer

1

Peralatan Jenis Spesifikasi Fungsi Jumlah (unit)

Hopper - P : 0,66 m; L : 0,56 m; T : 1,4 m; (Kapasitas

100 kg)

Saluran curah benih 1

Palet Kayu P : 1 m, L : 1 m; T : 1,4 m; (Kapasitas 1 ton) Alas tempat tumpukan benih 500

Sealer - - Alat perekat kemasan produk 2

Terpal Plastik - Menutup gabah pada lantai

jemur

4

Karung Plastik Kapasitas 70 kg Tempat benih 700

Sekop Baja - Alat bantu proses pembalikan

benih saat dikeringkan

20

III-57

2.7.Utilitas

Yang dimaksud dengan utilitas dalam sebuah pabrik adalah unit pembantu

produksi yang tidak terlibat secara langsung terhadap bahan baku, tetapi

pendukung agar proses produksi dapat berjalan lancar. Utilitas yang terdapat pada

PT. Sang Hyang Seri (Persero) antara lain sebagai berikut:

1. Unit Pembangkit Tenaga (Power Plant)

Tenaga yang digunakan untuk dapat mengoperasikan seluruh alat dan mesin

diperoleh dari tenaga listrik PLN. Selain itu, tenaga listrik juga diperoleh dari

unit pendukung seperti Genset. Adapun spesifikasi dari mesin Genset yang

digunakan adalah :

Output : 32,5 KVA

Voltage : 380/220 V

Frequency : 50 Hz

Daya listrik yang tersedia didistribusikan ke bagian-bagian sebagai berikut:

a. Perumahan pimpinan, staf dan karyawan.

b. Penerangan dan arus listrik kantor dan pabrik serta jalan.

c. Unit-unit proses pengolahan benih.

2. Unit Pengolahan Air (Water Treatment)

Salah satu bagian yang penting untuk mendukung proses pengolahan di PT.

Sang Hyang Seri adalah air. Sumber air diperoleh dari PDAM Deli Serdang.

Air digunakan untuk keperluan sebagai berikut :

a. Air domestik, yaitu air yang digunakan di luar kegiatan pabrik (kantor dan

b. Air proses, yaitu air yang digunakan untuk keperluan laboratorium.

2.8. Safety dan FireProtection

Safety and fire protection adalah upaya yang dilakukan agar keselamatan

tetap terjaga selama proses produksi berlangsung. Perusahaan telah memiliki

kebijakan dalam hal safety terhadap bahaya. Namun, pelaksanaannya belum

maksimal karena para pekerja belum seluruhnya mematuhi kebijakan yang telah

dibuat. Kesadaran pekerja akan pentingnya keselamatan dan kesehatan kerja

masih sangat kurang, hal tersebut terlihat dari belum ada pekerja yang

menggunakan masker dan kaca mata pada saat bekerja terutama di bagian

pengeringan dan pembersihan GKP. Untuk kegiatan penanggulangan bahaya

kebakaran perusahaan juga melengkapinya dengan peralatan kerja pendukung

seperti: alat pemadam api (fire extinguisher) di daerah penting dalam pabrik,

pompa, penyemprot air dan tangki air.

2.9. Waste Treatment

Limbah dari hasil pengolahan GKP hingga menjadi benih bersih adalah

limbah berupa gabah kosong dan jerami kering yang keluar dari stasiun seed

cleaner setelah dua kali proses pembersihan menuju corong ke tempat

penampungan limbah. Limbah ini kemudian dibakar atau diberikan kepada

2.10. Tenaga Kerja

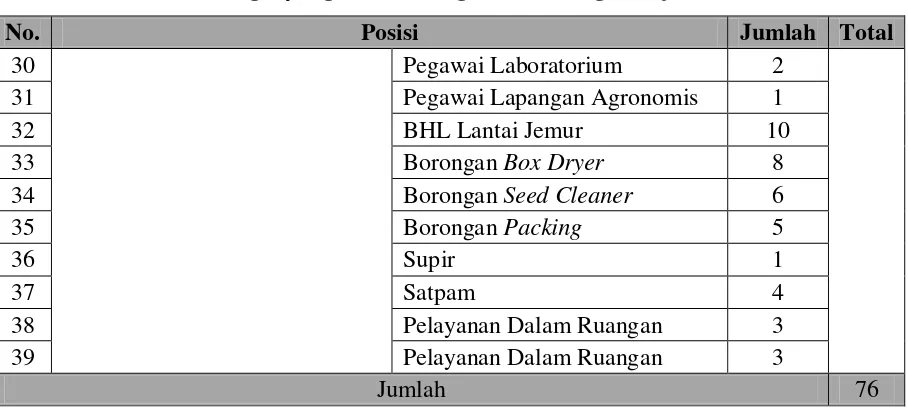

Jumlah tenaga kerja pada Kantor Cabang Deli Serdang berjumlah 76

orang. Tabel jumlah tenaga kerja dapat dilihat pada Tabel 2.4.

Tabel 2.4. Jumlah Tenaga Kerja Berdasarkan Posisi Pada PT Sang Hyang Seri Cabang Deli Serdang

No. Posisi Jumlah Total

3 Asst. Manajer Keuangan &

SDM 1

4 Asst. Manajer Produksi 1

5 Asst. Manajer Pasar Ritel 1

6 Asst. Manajer Pasar Korporat 1

7 Asst. Manajer Litbang 1

8 Supervisior Keuangan 1

9 Supervisior SDM 1

10 Supervisior Kebun 1

11 Supervisior Pengolahan & PPM 1

12 Supervisior Logistik dan

Hortikultura 1

13 Supervisior Simpan Kemas 1

14 Adm. Produksi 1

15 Supervisior Pasar Ritel 1

16 Supervisior Adm. Pasar Ritel 1

17 Supervisior Pasar Korporat 1

18 Supervisior Adm. Pasar

Korporat 1

19 Supervisior Mutu 1

20 Agronomis 1

21

Karyawan Kontrak

Pegawai Administrasi 1

56

22 Pegawai Kebun 3

23 Mekanik 1

24 Operator Produksi 1

25 Pegawai Lapangan Logistik 2

26 Operator Gudang 1

27 Operator Forklift 2

28 Pegawai Lapangan Ritel 1

Tabel 2.4. Jumlah Tenaga Kerja Berdasarkan Posisi Pada PT Sang Hyang Seri Cabang Deli Serdang (Lanjutan)

No. Posisi Jumlah Total

30 Pegawai Laboratorium 2

31 Pegawai Lapangan Agronomis 1

32 BHL Lantai Jemur 10

33 Borongan Box Dryer 8

34 Borongan Seed Cleaner 6

35 Borongan Packing 5

36 Supir 1

37 Satpam 4

38 Pelayanan Dalam Ruangan 3

39 Pelayanan Dalam Ruangan 3

Jumlah 76

Sumber : PT. Sang Hyang Seri (Persero) Cab. Deli Serdang, Sumut

2.11. Fasilitas Perusahaan

Adapun fasilitas dari pihak perusahaan untuk para tenaga kerja adalah

sebagai berikut :

1. Manajer cabang : perumahan, alat transportasi, layanan rumah sakit, asuransi,

kompensasi (gaji, bonus, insentif, tunjangan), promosi dan lain-lain.

2. Asisten manajer : alat transportasi, layanan rumah sakit, asuransi, kompensasi

(gaji, bonus, insentif, tunjangan), promosi dan lain-lain.

3. Karyawan tetap : layanan rumah sakit, asuransi, kompensasi (gaji, bonus,

insentif, tunjangan), promosi dan lain-lain.

2.12. Tata Letak Perusahaan

Jenis tata letak atau susunan mesin dan peralatan yang terdapat pada PT.

Sang Hyang Seri (Persero) adalah product layout, karena mesin dan peralatan

disusun berdasarkan urutan prosses produksi.

Berdasarkan kegiatan-kegiatan yang ada di PT. Sang Hyang Seri (Persero)

Regional IV Sumatera Utara, maka tata letak pada perusahaan dapat dibagi atas :

1. Bagian Produksi

a. Penerimaan Calon Benih : 13 x 10 m

b. Pengeringan : 62,8 x 19,1 x 6 m

c. Pembersihan dan sortasi : 20 x 5 x 6 m

d. Penyimpanan Benih : 35 x 20 x 10 m

e. Pengepakan/Packing : 65 x 15 x 6 m

2. Bagian Production Service

a. Laboratorium : 4 x 5 m

b. Lantai Penjemuran : (28 x 15,5 m) dan (24,2 x 15,5 m)

3. Bagian General Service

a. Kantor Regional : 32,1 x 16,6 m

b. Kantor Cabang : 14,8 x 10 m

c. Kantor Administrasi Gudang : 15 x 5 m

d. Kantor Asisten Pabrik : 10 x 10 m

e. Koperasi dan SHS Shop : 12,1 x 7,2 m

f. Pos Satpam : 3,4 x 2,5 m

h. Parkir Sepeda Motor : 4,6 x 3,7 m

i. Lapangan Tenis : 23,8 x 10,97 m

j. Lapangan Badminton : 14,8 x 6,2 m

k. Gudang Penyimpanan Barang Jadi: 24,5 x 12,5 m

4. Bagian Personal Service

a. Toilet : (3,2 x 2 m);(3 x 2 m) dan (4,1 x 3,2 m)

b. Musholla (Tempat Ibadah) : 11,3 x 10,4 m

c. Rumah Dinas : (14,8 x 9,7 m) x 4 unit

5. Bagian Physical Plant Service

a. Gudang : 10 x 5,7 m