CARBON FOAM

BERBAHAN DASAR

FINE COAL

SEBAGAI KANDIDAT INSULATOR TERMAL

DODI IRWANDI

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Carbon Foam Berbahan Dasar Fine Coal Sebagai Kandidat Insulator Termal adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Maret 2016

Dodi Irwandi

RINGKASAN

DODI IRWANDI. Carbon Foam Berbahan Dasar Fine Coal Sebagai Kandidat Insulator Termal. Dibimbing oleh ZAINAL ALIM MAS’UD dan KOMAR SUTRIAH.

Fine coal merupakan limbah padat pengolahan batu bara. Potensi jumlahnya sangat besar di Indonesia maupun dunia. Fine coal masih mengandung batu bara dengan jumlah yang cukup tinggi. Karena hal tersebut fine coal dimanfaatkan sebagai briket untuk sumber energi panas pada industri logam dan semen serta pembangkit listrik skala kecil. Akan tetapi pemanfaatan ini menyebabkan pencemaran udara, yaitu akibat abu terbang dan belerang yang dihasilkan dari proses pembakarannya. Beberapa penelitian dilakukan untuk pemulihan fine coal

sehingga kandungan batu baranya dapat dimanfaatkan kembali seperti layaknya batu bara berkualitas. Di antara metode yang digunakan, yaitu flotasi dan aglomerasi.Namun kedua metode tersebut membutuhkan banyak pereaksi sehingga mahal dalam penggunaannya jika diaplikasikan dalam skala besar.

Pada penelitian ini fine coal digunakan sebagai bahan dasar pembuatan

carbon foam. Fine coal dicampur dengan resin fenolik dengan beberapa komposisi fine coal, yaitu 30, 35, 40, 45 dan 50%. Campuran kemudian dipanaskan sampai dengan suhu 330 oC dalam atmosfer nitrogen dengan kecepatan kenaikan suhu 5 oC/menit. Pada suhu 130 oC dan 235 oC suhu ditahan masing-masing selama 45 menit dan 60 menit.

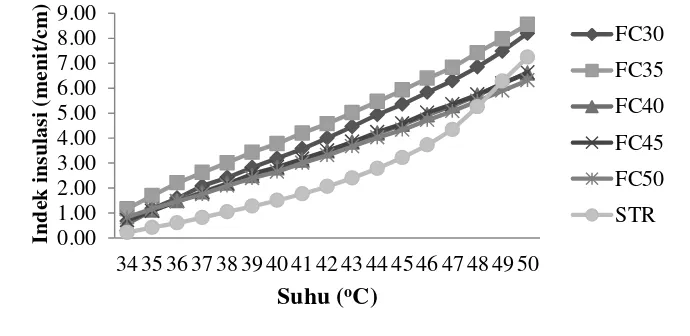

Carbon foam hasil sintesis kemudian dikarakterisasi meliputi densitas, porositas, kuat tekan, resistensi oksidasi, insulasi termal, dan mikrostruktur. Uji insulasi termal menggunakan pendekatan indeks insulasi dengan styrofoam

sebagai pembanding. Hasil pengujian menunjukkan nilai densitas dan kuat tekan berbanding lurus dengan kenaikan komposisi fine coal, sedangkan porositas sebaliknya. Resistensi oksidasi sampai dengan komposisi 45% menunjukkan nilai yang berbanding lurus dengan kenaikan komposisi fine coal. Pengamatan mikrostruktur terhadap komposisi 40 dan 45% menunjukkan sebaran pori yang tidak teratur dan ukuran diamater yang tidak seragam. Ada kecenderungan pada komposisi 30, 35 dan 50% menunjukkan keadaan mikrostruktur yang sama. Indeks insulasi suhu 34 sampai dengan 50 oC menunjukkan nilai yang hampir sama dari semua komposisi. Dibandingkan dengan styrofoam, produk sintesis

carbon foam dari semua komposisi memberikan nilai indeks insulasi yang lebih besar, yaitu 50-150% pada rentang suhu 34-50 oC. Hal ini memberikan informasi bahwa carbon foam memiliki sifat insulasi termal yang lebih baik dari styrofoam

pada rentang suhu tersebut.

SUMMARY

DODI IRWANDI. Carbon Foam Prepared from Fine Coal as Thermal Insulator candidate. Supervised by ZAINAL ALIM MAS’UD and KOMAR SUTRIAH.

Fine coal is coal processing solid waste. It potential numbers is very large both in Indonesia and the world. Fine coal still contains coal with high enough quantities. Fine coal briquettes is made for a heat source in small-scale power generation, metals and cement industries. However, it release fly ash and sulfur that is harmful to the environment. Several methods have been developed for the recovery of fine coal that was flotation and agglomeration. However, these methods required much reagent which needed a higher cost.

In this study, the fine coal was used as a precursor for the manufacture of carbon foam. Fine coal and phenolic resins which have been crushed to <60 mesh were mixed with the composition of fine coal as follow 30, 35, 40, 45 and 50

(% w/w) by the total weight of the mixture. The mixture was heated to a temperature of 330 °C in a non-oxidizing atmosphere at heat rate 5 °C/min. At

temperature of 130 °C and 235 °C heat was hold for 45 and 60 minutes respectively.

Physical and mechanical character of carbon foam that was determined from each of these compositions were density, porosity, compressive strength, oxidation resistance and thermal insulation. Thermal insulation tested using an index insulation approach with styrofoam for comparison. The result showed that the density and compressive strength was proportional to the composition, otherwise, the porosity. Oxidation resistance that was up to 45% composition still showed proportional value. Microstructure observations showed an irregular distribution of pore and the diameter was not uniform. Insulation index of 34 to 50 °C showed almost the same values of all compositions and greater than styrofoam up to 50-150%. This study showed that carbon foam has better thermal insulation properties than styrofoam.

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Magister Kimia

CARBON FOAM

BERBAHAN DASAR

FINE COAL

SEBAGAI KANDIDAT INSULATOR TERMAL

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2016

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Judul yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2015 ini ialah

Carbon Foam Berbahan Dasar Fine Coal Sebagai Kandidat Insulator Termal. Terima kasih penulis ucapkan kepada Bapak Dr Zainal Alim Mas’ud, DEA dan Bapak Dr Komar Sutriah, MS selaku pembimbing, Pimpinan dan staf Pustanserdik SDM Kesehatan Badan PPSDM Kesehatan Kemenkes RI dan Poltekkes Kemenkes RI Jakarta II atas bantuan beasiswa tugas belajar kepada penulis, Bapak Muhammad Khotib, M.Si dan Bapak Muhamad Farid, M.Si yang telah banyak memberi saran dan masukan, Bapak Kosasih yang telah membantu dalam perancangan alat selama penelitian. Di samping itu, penghargaan penulis sampaikan kepada teman-teman Pascasarjana Program Studi Magiter Kimia tahun 2013 atas dukungan dan motivasi yang diberikan. Ungkapan terima kasih juga disampaikan kepada ibu, istri (Rini Nurlita) dan anak-anak (Alifah, Ammar dan Gaza) serta seluruh keluarga, atas segala doa dan dukungan yang diberikan.

Semoga karya ilmiah ini bermanfaat.

Bogor, Maret 2016

DAFTAR ISI

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

2 METODE 3

Bahan 3

Alat 3

Prosedur Kerja 3

3 HASIL DAN PEMBAHASAN 7

4 SIMPULAN DAN SARAN 12

Simpulan 12

Saran 12

DAFTAR PUSTAKA 12

LAMPIRAN 13

DAFTAR GAMBAR

1 (a) Cetakan berukuran panjang, lebar dan tinggi masing-masing 10, 10 dan 3 cm dilapisi lembaran aluminum bagian dalamnya (b) Reaktor pirolisis dengan ukuran panjang, lebar dan tinggi masing-masing 15,

15 dan 10 cm 4

2 Rangkaian peralatan sintesis carbon foam 4

3 Uji indeks insulasi (a) posisi bagian sampel yang menempel pada pemanas (b) posisi termometer selama pengukuran. 6 4 Kurva TGA komposisi fine coal 40% dalam campuran 8 5 Carbon foam dari (a) FC30, (b) FC35, (c) FC40, (d) FC45 dan

(e) FC50 8

6 Grafik hubungan komposisi fine coal dengan bobot hilang 10 7 Struktur mikro carbon foam dari (a) FC40 dan (b) FC45 10

8 Kurva indeks insulasi carbon foam 11

DAFTAR LAMPIRAN

1

Skema penelitian 15

2 Bagan alir pembuatan carbon foam 16

1

PENDAHULUAN

Latar Belakang

Fine coal merupakan residu yang dihasilkan dari proses pengolahan batu bara. Pengolahan batu bara bertujuan mengurangi kontaminan terutama sulfur dan mineral-mineral sehingga diperoleh batu bara yang memenuhi standar dengan nilai kalor yang tinggi. Fine coal terdapat pada kolam-kolam penampungan dan keadaannya telah bercampur dengan lumpur. Indonesia sebagai salah satu dari lima negara penghasil batu bara terbesar di dunia memiliki potensi fine coal

sebanyak 34 sampai 97 Mt dalam satu tahun produksi (WCA 2014, Ta’in dan Suhandi 2001) sedangkan di seluruh dunia diperkirakan jumlahnya mencapai 58 Gt (IEA Clean Coal Center 2011). Jumlah ini akan terus bertambah seiring dengan meningkatnya kapasitas produksi batubara.

Menurut Valdes dan Garcia (2006), fine coal memiliki kandungan batu bara yang cukup tinggi dengan nilai kalori 1800-2200 kkal/kg dan kadar abu 58-69%, sementara kandungan asiri, fixed carbon dan belerang menurut Baraza et al. (2013) secara berturut-turut sebesar 19.86%, 21.52% dan 1.13%. Kadar abu yang tinggi tersebut didominasi oleh mineral silika dan alumina sebagai komponen utama mineral pada batu bara (Lestiani et al. 2010). Karena kandungan batu baranya yang cukup tinggi, fine coal dimanfaatkan sebagai briket untuk sumber panas pada pembangkit listrik skala kecil, industri logam, dan semen. Akan tetapi penggunaan tersebut menghasilkan limbah berupa abu terbang dan belerang yang membahayakan lingkungan (BUMN 2014).

Beberapa metode telah dikembangkan untuk pemulihan fine coal menjadi batu bara berkualitas diantaranya metode flotasi (Barazza et al. 2013), aglomerasi (Valdes dan Gracia2006) serta metode lainnya yang dikembangkan oleh Choung

et al. (2004) yang meliputi tiga mekanisme yaitu ekstraksi hidrofobik, koagulasi elektrolit dan flokulasi makromolekul. Akan tetapi metode-metode tersebut memerlukan pereaksi yang banyak sehingga menyebabkan biaya yang tinggi ketika diaplikasikan pada skala industri (Uslu et al. 2012).

Fine coal berpotensi digunakan sebagai bahan dasar pembuatan carbon foam (Wu et al. 2011). Carbon foam merupakan suatu material padat berpori yang memiliki bobot yang ringan (densitas 0.2-0.8 g/cm3), tekstur yang kuat (kuat tekan sampai dengan 20 MPa), ketahanan suhu yang tinggi (sampai dengan 3000 oC pada atmosfer inert) serta konduktivitas termal dan elektrikal yang dapat diatur (Spardling dan Guth 2003, Baran et al. 2013). Menurut Liu et al. (2014) carbon foam dapat diaplikasikan untuk material penukar panas, insulasi termal, pelapis elektromagnetik, pengabsorpsi radar dan filter. Aplikasi-aplikasi tersebut ditentukan oleh karakter yang dimiliki oleh carbon foam. Karakter itu sendiri dipengaruhi oleh jenis prekursor yang digunakan dan kontrol suhu serta tekanan selama proses sintesis (Farhan et al. 2014).

2

tercapai suhu karbonisasi. Selama pemanasan kandungan asiri dan fraksi yang terdekomposisi dari prekursor berfungsi sebagai penghasil gelembung untuk membentuk sel foam, kemudian sel ini akan mengeras.

Selain prekursor dan reagen penghasil gas dapat ditambahkan juga bahan lain sebagai aditif. Aluminasilika dan tanah liat merupakan bahan aditif yang

pernah digunakan pada pembuatan carbon foam. Penelitian yang dilakukan oleh Wu et al. (2011) menggunakan campuran prekursor resin fenolik dan aditif

aluminasilikat (0-11%) menghasilkan carbon foam dengan sifat kuat tekan, densitas ruah dan resistensi oksidasi yang meningkat masing-masing berturut-turut 3.78-6.39 MPa, 0.261-0.302 g/cm3, dan 81.59-49.06% (diukur berdasarkan bobot yang hilang selama pemanasan pada atmosfer oksidasi). Sementara efek penambahan tanah liat dengan prekursor CTP (coal tar based mesophase pitch), diteliti oleh Wang et al. (2006) menunjukkan penambahan tanah liat sebanyak 10% menghasilkan carbon foam dengan kuat tekan sebesar 12.8 MPa dan konduktivitas termal 0.25 W/m/K. Penggunaan batu bara yang dicampur dengan 5% petroleum pitch sebagai bahan dasar carbon foam diteliti oleh Roger et al.

(2003), memberikan hasil densitas, kuat tekan, serta hantaran panas masing-masing berturut-turut 0.1-0.3 g/cm3, 13.78-14.36 MPa serta lebih kecil dari 1.0 W/m K. Carbon foam berbahan dasar batubara diteliti oleh Calvo et al. (2008) memberikan hasil densitas semu 0.50-0.87 g/cm3.

Perumusan Masalah

Kandungan utama Fine coal adalah batu bara dan mineral seperti silika dan alumina. Komponen-komponen tersebut merupakan komponen yang dapat digunakan pada pembuatan carbon foam. Untuk menghasilkan carbon foam

dengan sifat kuat tekan yang tinggi, densitas dan hantaran panas yang rendah dari komponen-komponen tersebut diperlukan penambahan prekursor dengan komposisi yang sesuai. Pada penelitian ini digunakan resin fenolik sebagai prekursor dengan beberapa komposisi perbandingan terhadap total campuran dengan fine coal.

Tujuan Penelitian

Penelitian ini betujuan: (I) menghasilkan carbon foam dengan

memanfaatkan fine coal sebagai bahan dasar pada pembuatannya, (II) mendapatkan hubungan antara komposisi fine coal dalam campuran dengan

karakter fisik, mekanik dan mikrostruktur carbon foam yang dihasilkan, (III) potensi carbon foam hasil sintesis untuk diaplikasikan sebagai material insulasi termal.

Manfaat Penelitian

Manfaat penelitian ini adalah memberikan alternatif pemanfaatan limbah

3

2

METODE

Penelitian terdiri atas tiga tahap, yaitu pertama preparasi fine coal dan fenolik resin kemudian karakterisasi fine coal berikutnya sintesis carbon foam yang diawali dengan uji thermal gravimetric analysis (TGA) terhadap komposisi

fine coal 40% untuk melihat pola pengurangan bobot dari parameter suhu yang digunakan pada sintesis dan terakhir karakterisasi carbon foam. Karakterisasi fisik dan mekanik terhadap carbon foam, yaitu uji densitas, porositas, kuat tekan, resistensi oksidasi, dan insulasi termal. Diagram skema penelitian dapat dilihat pada Lampiran 1.

Bahan

Fine coal, resin fenolik bermerek tamanol 586 produksi Arakawa Taiwan Chemical dengan komposisi formaldehida dan PTBP (para tersier butyl phenol) masing-masing 50% (b/b), gas nitrogen.

Alat

Uji TGA terhadap komposisi fine coal 40% dalam campuran menggunakan alat DTA/TGA merek exstar SII 7300. Analisis mineral pada fine coal

menggunakan ICP (inductively coupled plasma) Spectrometer merek thermo scientific tipe 7000. Pengamatan mikrostruktur carbon foam menggunakan SEM (scanning electron microscope) merek Carl Zeiss tipe EVO MA 10. Uji kuat tekan terhadap carbon foam produk sintesis menggunakan UTM (universal testing machine) merek Instron tipe 3369.

ProsedurKerja Preparasi dan Karakterisasi Fine Coal

Preparasi fine coal dilakukan dengan menggerusnya sampai diperoleh derajat ayak 60 mesh. Selanjutnya dilakukan uji kadar air total, kadar abu dan penentuan unsur mineral yang terkandung dalam fine coal. Penentuan kadar air total mengacu pada SNI 13-3476-1994 tentang batu bara, analisis kadar air total contoh. Analisis kadar abu mengacu pada pada SNI 3478:2010 tentang analisis kadar abu contoh batu bara. Penentuan unsur mineral dan kadarnya menggunakan alat ICP Spectrometer tipe 7000 merek thermo scientific.

4

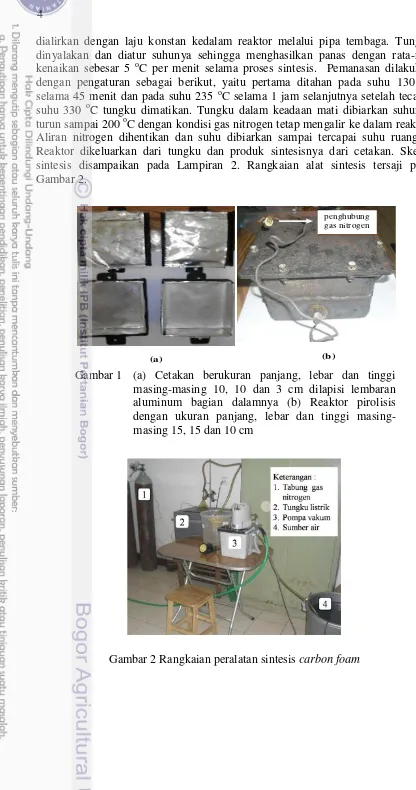

dialirkan dengan laju konstan kedalam reaktor melalui pipa tembaga. Tungku dinyalakan dan diatur suhunya sehingga menghasilkan panas dengan rata-rata kenaikan sebesar 5 oC per menit selama proses sintesis. Pemanasan dilakukan dengan pengaturan sebagai berikut, yaitu pertama ditahan pada suhu 130 oC selama 45 menit dan pada suhu 235 oC selama 1 jam selanjutnya setelah tecapai suhu 330 oC tungku dimatikan. Tungku dalam keadaan mati dibiarkan suhunya turun sampai 200 oC dengan kondisi gas nitrogen tetap mengalir ke dalam reaktor. Aliran nitrogen dihentikan dan suhu dibiarkan sampai tercapai suhu ruangan. Reaktor dikeluarkan dari tungku dan produk sintesisnya dari cetakan. Skema sintesis disampaikan pada Lampiran 2. Rangkaian alat sintesis tersaji pada Gambar 2.

Gambar 2 Rangkaian peralatan sintesis carbon foam

Gambar 1 (a) Cetakan berukuran panjang, lebar dan tinggi masing-masing 10, 10 dan 3 cm dilapisi lembaran aluminum bagian dalamnya (b) Reaktor pirolisis dengan ukuran panjang, lebar dan tinggi masing-masing 15, 15 dan 10 cm

(a) (b)

5 Uji Densitas

Sampel uji disiapkan berbentuk kubus berdimensi panjang, lebar dan tinggi masing-masing dalam satuan cm. Dimensi sampel diukur menggunakan jangka sorong dengan ketelitian 0.002 cm. Bobot sampel ditimbang menggunakan neraca analitik merek Ohaus tipe pioneer dengan ketelitian 0.0001 g. Densitas dihitung dengan membagi nilai bobot sampel dalam satuan gram dengan volume dalam satuan cm3.

Uji Porositas

Sampel berbentuk kubus yang telah ditentukan nilai volume dan bobotnya dimasukkan ke dalam air pada gelas piala. Sampel dibiarkan beberapa menit dalam air untuk memastikan pori-pori sampel terisi air. Selanjutnya sampel ditimbang menggunakan neraca analitik merek Ohaus tipe pioneer dengan ketelitian 0.0001 g. Nilai porositas dihitung menggunakan persamaan yang ditulis oleh Manocha et al. (2010) sebagai berikut.

Bobot air terserap merupakan selisih antara bobot air sesudah dan sebelum sampel dimasukkan ke dalam air dalam satuan gram, densitas air pada suhu 25oC adalah 0.99704 g/cm3, volume sampel dalam satuan cm3.

Uji Kuat Tekan

Sampel yang digunakan pada uji kuat tekan merupakan sampel yang sama dengan sampel pada uji densitas. Uji kuat tekan dilakukan dengan menggunakan alat universal testing machine (UTM) merek Instron tipe 3369 di laboratorium teknologi hasil hutan Fakultas Kehutanan IPB. Kecepatan penekanan diatur 1.5 mm/menit. Nilai kuat tekan dihitung dengan membagi nilai beban maksimal dalam satuan kgf dengan luas area sampel dalam satuan mm2. Luas area merupakan perkalian antara panjang dan lebar sampel yang dinyatakan masing-masing dalam satuan mm. Nilai kuat tekan yang diperoleh dinyatakan dalam satuan MPa.

Uji Resistensi Oksidasi (Metode Wu et al. 2011)

Sampel dipanaskan dalam tungku listrik dengan suhu 400 oC selama 3 jam. Bobot sampel sebelum dan sesudah pemanasan ditimbang menggunakan timbangan analitik merek Denver instrument tipe TB-214 dengan ketelitan 0.0001 g. Persentase bobot hilang teroksidasi dihitung dengan persamaan

6

Pengamatan Mikrostruktur

Mikrostrukturcarbon foam yang diamati adalah sebaran pori dan diameternya. Alat yang digunakan yaitu mikroskop elektron payaran merek Carl Zeiss tipe EVO MA 10 di Puslabfor Mabes Polri Jakarta. Sampel yang diamati yaitu FC40 dan FC45.

Uji Insulasi Termal

Pengujian insulasi termal carbon foam menggunakan lempeng pemanas listrik merek Barnstead Thermolyne tipe Cimarec yang diatur suhunya sampai tercapai suhu 80 oC. Selanjutnya sampel yang telah dibentuk kubus dimasukkan ke dalam kotak terbuat dari styrofoam. Satu sisi dari sampel dibiarkan menonjol agar terjadi kontak dengan lempeng pemanas (Gambar 3a). Sisi lainnya ditutup dengan styrofoam yang bagian tengahnya diberi lubang untuk masuknya termometer (Gambar 3b). Termometer yang digunakan adalah termometer alkohol dengan ketelitian pembacaan 0.5 oC. Sampel dipanaskan selama 30 menit. Selama waktu tersebut perubahan suhu dan capaian waktunya dicatat secara manual. Perlakuan yang sama dilakukan juga terhadap styrofoam (STR) sebagai pembanding. Indeks insulasi dihitung menggunakan persamaan yang dikembangkan oleh Farhan et al. (2014).

I34-50 adalah indeks insulasi dalam menit/cm pada suhu capaian 34 sampai dengan 50 oC, t adalah waktu dalam menit yang diperlukan untuk mencapai suhu tersebut,

adalah ketebalan sampel dalam cm. Hasil diplot kedalam bentuk kurva dengan suhu sebagai sumbu-x.

7

3

HASIL DAN PEMBAHASAN

Karakterisasi Fine Coal

Kadar air dan abu pada fine coal masing-masing sebesar 0.12 dan 40.25%. Data analisis kadar air dan abu secara berturut-turut tersaji pada Lampiran 3 dan 4. Kadar abu yang diperoleh lebih kecil dibandingkan dengan hasil pengujian yang dilakukan oleh Valdes dan Garcia (2006), hal ini disebabkan oleh perbedaan jenis batu bara yang diolah dan alat yang digunakan sehingga menghasilkan karakter limbah fine coal yang berbeda pula. Sementara kadar air yang kecil disebabkan proses pengeringan yang terjadi secara alami selama fine coal barada dalam wadah. Unsur-unsur mineral yang ditetapkan, yaitu Al, Si Ca, dan Fe dengan masing-masing kadar secara berturut-turut 14.12%, 7.03 ppm, 4.76 % dan 6.73%. Sintesis Carbon Foam

Carbon foam berdasarkan penggunaan suhu akhir pada proses sintesis diklasifikasikan menjadi tiga, yaitu pertama green foams (< 600 oC), calcined foams (600-1600 oC) dan terakhir graphitized foams (> 1600 oC) (Rogers et al.

2009). Pada penelitian digunakan suhu < 600 oC sehingga produk carbon foam

yang dihasilkan termasuk jenis green foams. Green foams memiliki kemampuan hantaran termal yang rendah sehingga baik digunakan sebagai material insulasi termal.

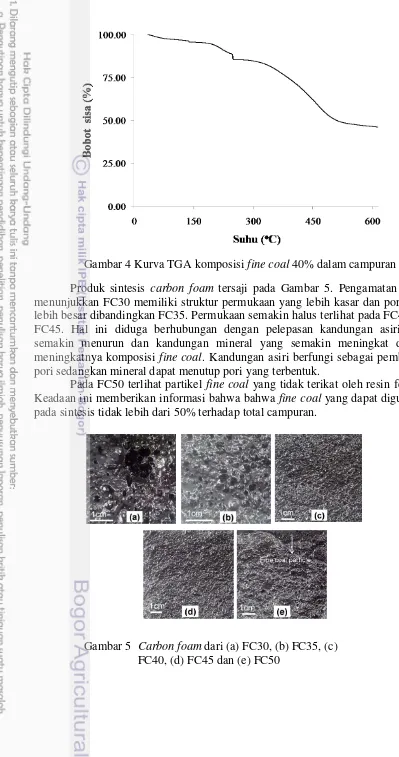

Parameter suhu pada proses sintesis dikonfirmasi dengan analisis TGA terhadap campuran bahan baku komposisi fine coal 40% (Gambar 4). Analisis TGA ini dilakukan untuk mengetahui pola pengurangan bobot selama pemanasan pada proses sintesis. Berdasarkan data TGA pada saat suhu 130 oC ditahan selama 45 menit terjadi pengurangan bobot sebesar 5% dan pada suhu 235 oC selama 60 menit pengurangan bobot sebesar 13% dan pada suhu akhir sintesis 330 oC sebesar 20%. Pengurangan bobot cenderung konstan pada suhu di atas 600 oC. Hal ini menunjukkan pada suhu diatas 600 oC kandungan asiri sudah habis dan pembentukan karbon sudah sempurna.

Pemilihan suhu 330 oC sebagai suhu akhir pada sintesis didasarkan pada penelitian pendahuluan. Pada penelitian pendahuluan telah dilakukan carbon foam menggunakan suhu akhir 500 oC, 400 oC dan 330 oC. Produk yang dihasilkan pada suhu 500 oC dan 400 oC bersifat sangat rapuh dan mudah hancur sedangkan pada suhu 330 oC dihasilkan produk yang secara struktur lebih kuat sehingga suhu ini dipilih sebagai suhu akhir yang digunakan untuk sintesis.

8

Gambar 4 Kurva TGA komposisi fine coal 40% dalam campuran

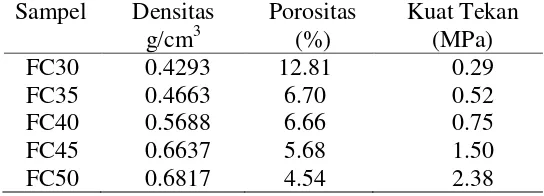

Produk sintesis carbon foam tersaji pada Gambar 5. Pengamatan visual menunjukkan FC30 memiliki struktur permukaan yang lebih kasar dan pori yang lebih besar dibandingkan FC35. Permukaan semakin halus terlihat pada FC40 dan FC45. Hal ini diduga berhubungan dengan pelepasan kandungan asiri yang semakin menurun dan kandungan mineral yang semakin meningkat dengan meningkatnya komposisi fine coal. Kandungan asiri berfungi sebagai pembentuk pori sedangkan mineral dapat menutup pori yang terbentuk.

Pada FC50 terlihat partikel fine coal yang tidak terikat oleh resin fenolik. Keadaan ini memberikan informasi bahwa bahwa fine coal yang dapat digunakan pada sintesis tidak lebih dari 50% terhadap total campuran.

9 Densitas, Porositas, dan Kuat Tekan

Densitas merupakan suatu karakter yang dapat menunjukkan perbedaan material dengan volume yang sama, material mana yang berbobot lebih ringan. Densitas selalu berbanding terbalik dengan porositas. Material yang memiliki densitas rendah akan memiliki porositas yang tinggi. Porositas merupakan total volume pori dalam carbon foam dibandingkan volume total carbon foam. Sehingga porositas tidak mencerminkan keseragaman ukuran masing-masing pori dalam carbon foam. Kuat tekan merupakan salah satu karakter mekanik yang harus diukur pada carbon foam jika akan dimanfaatkan sebagai material insulasi termal. Nilai kuat tekan yang tinggi sangat diperlukan khususnya pada saat material dalam proses distribusi dan instalasi.

Nilai densitas, porositas, dan kuat tekan carbon foam disajikan pada Tabel 1. Data uji dan perhitungan nilainya masing-masing disampaikan pada Lampiran 5,6 dan 7. Terlihat bahwa kenaikan nilai densitas dan kuat tekan berbanding lurus dengan komposisi fine coal. Sebaliknya kenaikan nilai porositas berbanding terbalik dengan komposisi fine coal. Densitas carbon foam dari setiap komposisi memiliki rentang 0.4 sampai 0.7 g/cm3.

Densitas dan kuat tekan carbon foam dipengaruhi oleh mineral-mineral yang terkandung dalam bahan baku fine coal. Mineral akan mengisi pori dalam

carbon foam. Terisinya pori oleh mineral dapat memperkuat struktur dan berdampak meningkatnya densitas carbon foam.

Tabel 1 Densitas, porositas dan kuat tekan carbon foam hasil sintesis Sampel Densitas

Uji resistensi oksidasi merupakan pengujian untuk melihat kemampuan

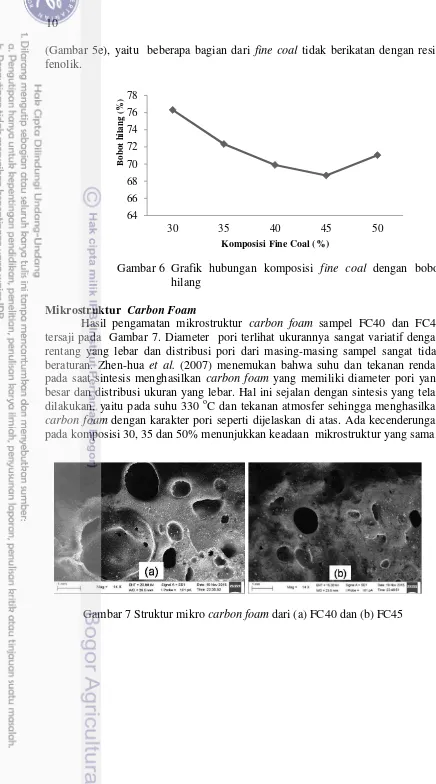

carbon foam menahan paparan panas pada suhu tinggi. Resistensi oksidasi dinyatakan sebagai besarnya bobot yang hilang setelah carbon foam dipanaskan pada atmosfer oksidasi. Semakin besar bobot hilang selama pemanasan maka dinyatakan resistensi oksidasinya semakin tidak baik. Data uji dan perhitungan nilai resistensi disampaikan pada Lampiran 8 dan kurva hubungan komposisi fine coal dengan bobot hilang pada Gambar 6. Pada kurva terlihat bobot hilang carbon foam FC30 sampai dengan FC45 mengalami penurunan. Hal ini diyakini sebagai pengaruh dari semakin bertambahnya kandungan mineral dalam campuran.

10 tersaji pada Gambar 7. Diameter pori terlihat ukurannya sangat variatif dengan rentang yang lebar dan distribusi pori dari masing-masing sampel sangat tidak beraturan. Zhen-hua et al. (2007) menemukan bahwa suhu dan tekanan rendah pada saat sintesis menghasilkan carbon foam yang memiliki diameter pori yang besar dan distribusi ukuran yang lebar. Hal ini sejalan dengan sintesis yang telah dilakukan, yaitu pada suhu 330 oC dan tekanan atmosfer sehingga menghasilkan

carbon foam dengan karakter pori seperti dijelaskan di atas. Ada kecenderungan pada komposisi 30, 35 dan 50% menunjukkan keadaan mikrostruktur yang sama.

11 Insulasi Termal

Salah satu cara pendekatan untuk melihat kemampuan carbon foam dalam menghantarkan panas adalah melalui pengukuran nilai indeks insulasi. Nilai indeks insulasi yang besar memberikan informasi bahwa carbon foam berpotensi digunakan sebagai material insulasi termal. Pada pengujian digunakan styrofoam

sebagai pembanding karena umumnya styrofoam digunakan sebagai material insulasi termal.

Gambar 8 menunjukkan kurva hubungan antara capaian suhu dengan nilai indeks insulasi termalnya. Terlihat indeks insulasi dari FC40, FC45, dan FC50 hampir tidak berbeda nilainya pada setiap suhu. FC35 dan FC30 memiliki nilai indeks insulasi yang lebih tinggi dibanding ketiga sampel tersebut. Namun kelima sampel memiliki nilai indeks insulasi yang lebih tinggi yaitu antara 50 sampai 150% dibandingkan indeks insulasi styrofoam. Data ini memberikan gambaran bahwa kelima sampel carbon foam, memiliki sifat insulasi termal yang lebih baik dibandingkan styrofoam pada suhu capaian dibawah 50 oC.

Gambar 8 Kurva indeks insulasi carbon foam

Kemampuan carbon foam menghantarkan panas dipengaruhi oleh porositas (Smith et al. 2013). Carbon foam yang memiliki porositas yang tinggi dan distribusi ukuran pori yang seragam merupakan insulator termal yang baik. FC30 memiliki porositas yang tinggi dibandingkan dengan FC35 tetapi nilai indeks insulasinya lebih rendah, hal ini diduga berhubungan dengan keseragaman ukuran pori FC35 yang lebih baik dari FC30.

12

4

SIMPULAN DAN SARAN

Simpulan

Campuran Fine coal dan resin fenolik dapat digunakan sebagai bahan sintesis carbon foam. Komposisi tertinggi fine coal yang dapat digunakan adalah 50%. Kuat tekan carbon foam hasil sintesis berbanding lurus dengan kenaikan komposisi fine coal sedangkan densitas dan porositas sebaliknya. Resistensi oksidasi carbon foam sampai dengan komposisi 45% menunjukkan keadaan yang berbanding lurus dengan kenaikan komposisi fine coal. Pengamatan mikrostruktur terhadap komposisi 40 dan 45% menunjukkan sebaran pori yang tidak teratur dan ukuran diamater yang tidak seragam. Ada kecenderungan pada komposisi 30, 35 dan 50% menunjukkan keadaan mikrostruktur yang sama. Dibandingkan dengan

styrofoam, produk carbon foam dari kelima komposisi fine coal memiliki nilai indeks insulasi suhu 34 sampai 50 oC yang lebih besar dari styrofoam yaitu antara 50 sampai 150%. Hal ini menunjukkan carbon foam berbahan dasar campuran

fine coal dan resin fenolik memiliki kemampuan insulasi termal yang lebih baik dari styrofoam pada rentang suhu tersebut.

Saran

Digunakan cetakan yang dapat mengendalikan tekanan selama pemanasan pada proses sintesis carbon foam sehingga variasi tekanan dapat dilakukan. Tekanan mempengaruhi ukuran dan keseragaman pori yang terbentuk. Diharapkan dengan porositas yang tinggi dan keseragaman ukuran pori yang baik dapat meningkatkan kemampuan insulasi termal carbon foam.

DAFTAR PUSTAKA

Barraza J, Guerrero J, Pineres J. 2013. Flotation of a refuse tailing fine coal slurry.

Fuel Process. Technol. (106):498–500. doi: 10.1016/ j.fuproc.2012.09.018. Baran D, Yardim MF, Atakül H, Ekinci E. 2013. Synthesis of carbon foam with

high compressive strength from an asphaltene pitch. New Carbon Materials. 28(2):127–133. doi: 10.1016/S1872-5805(13)60071-2.

[BSN] Badan Standarisasi Nasional. 1994. SNI 13-3476-1994 tentang batu bara, analisis kadar air total contoh. (ID): BSN.

[BSN] Badan Standarisasi Nasional. 2010. SNI 3478:2010 tentang analisis kadar abu contoh batu bara. (ID): BSN.

[BUMN] Badan Usaha Milik Negara. PTBA berhasil tingkatkan volume penjualan tahun 2013 sebesar 16 persen. [internet]. [diacu 2014 Mei 5]. Tersedia dari: http:// www.bumn.go.id/bukitasam/berita/84.

Calvo M, Garcıa R, Moinelo SR. 2008. Carbon Foams from Different Coals.

Energy & Fuels. (22):3376–3383. doi: 10.1021/ef8000778.

13 Farhan S, Wanga R, Jianga H, Ul-Haq N. 2014. Preparation and characterization of carbon foam derived from pitchand phenolic resin using a soft templating method. J. Anal. Appl Pyrol. (110), 229-234. doi: 10.1016/j.jaap.2014.09.003.

Ford WD. penemu. Union Carbide Corporation. 1964 Feb 11. Method of making cellular refractory thermal insulation material. United States. US 3.121.050.

[IEA] International Energy Agency Clean Coal Center. 2011. Opportunities for fine coal utilisation. [internet]. [diacu 2014 Mei 3]. Tersedia dari: http:// www.iea-coal.org.uk/documents/82760/8220.

Lestiani DD, Muhayatun, Adventini N. 2010. Karakteristik Unsur Pada Abu Dasar dan Abu Terbang Batu Bara Menggunakan Analisis Aktivasi Neutron Instrumental. Indonesian Journal of Nuclear Science and Technology [Internet]. [diunduh2015 Feb 3]; 11(2):27-34 . Tersedia pada : http//jurnal.batan.go.id/index.php/jstni/article/download/586/515.

Liu H, Li T, Wang X, Zhang W, Zhao T. 2014. Preparation and characterization of carbon foams with highmechanical strength using modified coal tar pitches. J. Anal. Appl Pyrol. (110): 442–447. doi:10.1016/ j.jaap. 2014.10.015.

Manocha SM, Patel K dan Manocha LM. 2010. Development of carbon foam from phenolic resin via template route. IJEMS.(17):338-342 (17):338-342. Rogers DK, Plucinski JW, penemu; Touchstone Research Lab., Coal-based

carbon foam. United States. US 6.656.238 B1.

Rogers DK, Plucinski JW, penemu; Touchstone Research Lab., Activated, coal-based carbon foam. United States. US 7.544.222 B2.

Smith DS, Alzina A, Bourret J, Nait-Ali B, Pennec F, Tessier-Doyen N, Otsu K, Matsubara H, Elser P dan Gonzenbach TU. 2013. Thermal conductivity of porous materials. J. Mater. Res., 28 (17) 2260-2272.doi: 10.1557/ jmr.2013.179

Spradling DM dan Guth AR. 2003. Carbon foam. [internet]. [diacu 2014 Mei 5]. Tersedia dari: http://www.asminternational.org/ documents/ 10192/ 1884784/ amp16111p029.pdf.

Ta’in Z dan Suhandi. 2001. Hasil kegiatan pendataan bahan galian yang tertinggal di tambang batu bara daerah samarinda kabupaten Kutai Kartanegara provinsi Kalimantan Timur. [internet]. [diacu 2014 Mei 5]. Tersedia dari : http://psdg.bgl.esdm.go.id/kolokium%202001/11.%20Samarinda%20 (Zamri).pdf.

Uslu T, Sahinoglu E. dan Yavuz M. 2012. Desulphurization and deashing of oxidized fine coal by Knelson concentrator. Fuel Process. Technol., (101) 94–100. doi:10.1016/j.fuproc.2012.04.002

Valdés A F dan Garcia BA. 2006. On the utilization of waste vegetable oils (WVO) as agglomerants to recover coal from coal fines cleaning wastes (FCCW). Fuel. (85):607-614. doi: 10.1016/j.fuel.2005.08.011.

Wang X, Zhong J, Wang Y, Yu M. 2006. A study of the properties of carbon foam reinforced by clay. Carbon 44(2006):1560–1564. doi:10.1016/ j.carbon.2005.12.025.

14

Wu X, Liu Y, Fang M, Mei L, Luo B. 2011. Preparation and characterization of carbon foams derived from aluminosilicate and phenolic resin. Carbon

(49). 1782 -1786. doi:10.1016/j.carbon.2010.12.065.

Yong-gang W, Zhen-hua M, Min C, De-ping X. 2009. Effect of heating conditions on pore structure and performance of carbon foams. New Carbon Materials 24(4): 321–326. doi: 10.1016/S1872-5805(08)60055-4. Zhen-hua M, Min C, Shu Z, Xiu-dan W, Yong-gang W. 2007. Effect of

precursor on the pore structure of carbon foams. New Carbon Materials

15 Lampiran 1 Skema penelitian

Fine coal

Karakterisasi : Kadar air Kadar abu

Kandungan mineral Preparasi :

Pengayakan > 60 mesh

Sintesis carbon foam

Carbon foam

Karakterisasi : Densitas ruah Porositas Kuat tekan

Resistensi oksidasi SEM

16

Lampiran 2 Bagan alir pembuatan carbon foam

Resin fenolik + Fine coal (30-50%) dihomogenisasi

Dimasukkan ke dalam cetakan

Dipanaskan sampai tercapai suhu 130oC (kecepatan pemanasan 5oC/menit dalam suasana

atmosfer nitrogen)

dibiarkan selama 45 menit Dinaikkan suhu sampai 235oC

(kecepatan pemanasan 5oC/menit dalam suasana atmosfer nitrogen)

Dibiarkan suhu turun secara bertahap sampai tercapai suhu 200 oC

(dalam suasana atmosfer nitrogen)

Dikeluarkan cetakan dari reaktor dan produk sintesis dari dalam cetakan

Carbon foam

Cetakan dimasukkan ke dalam reaktor pirolisis

Dinaikkan suhu sampai 330oC

(kecepatan pemanasan 5oC/menit dalam suasana atmosfer nitrogen)

dibiarkan selama 60 menit

dimatikan tungku pemanas

Dibiarkan suhu turun secara bertahap sampai tercapai suhu ruangan

17 Lampiran 3 Data uji dan perhitungan kadar air fine coal

Uji

Lampiran 4 Data uji dan perhitungan kadar abu fine coal

18

Lampiran 5 Data uji dan perhitungan densitas ruah carbon foam

Sampel Ulangan

1 1.700 1.572 1.078 2.8808 1.3200 0.45820

0.4293 0.08

2 1.528 1.982 1.328 4.0218 1.1974 0.29772

3 1.538 1.458 1.178 2.6416 1.1449 0.43342

4 1.556 1.628 1.100 2.7865 1.2403 0.44511

5 1.678 1.478 1.022 2.5346 1.2977 0.51198

FC35

1 1.678 1.718 1.228 3.5401 1.5777 0.44567

0.4663 0.04

2 1.656 1.608 1.322 3.5203 1.6141 0.45851

3 1.688 1.528 1.200 3.0951 1.5270 0.49336

4 2.036 1.738 1.374 4.8620 2.0246 0.41641

5 1.592 1.662 1.224 3.2386 1.6759 0.51748

FC40

1 1.452 1.386 1.138 2.2902 1.3833 0.60401

0.5688 0.03

2 1.526 1.428 1.062 2.3142 1.3205 0.57060

3 1.594 1.642 1.108 2.9000 1.5127 0.52162

4 1.698 1.492 1.200 3.0401 1.7424 0.57314

5 1.584 1.522 1.152 2.7773 1.5961 0.57470

FC45

1 1.632 1.442 0.958 2.2545 1.6266 0.72149

0.6637 0.04

2 1.844 1.600 1.044 3.0802 2.1556 0.69982

3 1.796 1.672 1.058 3.1771 1.9831 0.62419

4 1.668 1.478 1.078 2.6576 1.6670 0.62726

5 1.644 1.772 0.948 2.7617 1.7834 0.64577

FC50

1 1.736 1.600 0.852 2.3665 1.5099 0.63803

0.6817 0.03

2 1.564 1.632 0.826 2.1083 1.4917 0.70753

3 1.678 1.642 0.786 2.1656 1.5001 0.69268

4 1.718 1.662 0.836 2.3870 1.6925 0.70904

19 Lampiran 6 Data uji dan perhitungan porositas carbon foam

Sampel Ulangan

Dimensi Bobot Sampel Bobot air (g)

20

Lampiran 7 Data uji dan perhitungan nilai kuat tekan carbon foam

Luas (mm2)

21 Lampiran 8 Data uji dan perhitungan nilai resistensi oksidasi carbon foam

22