L1.1 Data Hasil Pengeringan Percobaan I

Adapun data hasil penelitian yang diperoleh dari perbandingan massa kakao dan absoren 1:1 dapat dilihat dari tabel berikut ini:

Tabel L1.1 Data Hasil Pengeringan Biji Kakao dengan Perbandingan Massa Kakao : Absorben 1 : 1

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

260 0,891 64,3 47,8 43,2 39,5 57,0 44,5 41,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

650 0,813 66,5 27,5

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1040 0,732 74,0 23,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1430 0,676 85,0 25,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1820 0,472 46,5 34,8 32,0 44,5 55,5 52,5 27,5

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1830 0,469 42,8 34,2 32,3 46,5 53,5 51,0 28,5

Sedangkan data hasil penelitian yang diperoleh dari perbandingan massa kakao dan absoren 1:2 dapat dilihat dari tabel berikut ini:

Tabel L1.2 Data Hasil Pengeringan Biji Kakao dengan Perbandingan Massa Kakao : Absorben 1 : 2

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

140 0,881 47,0 44,3 41,1 53,5 47,5 43,0 36,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

530 0,677 45,5 30,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

920 0,535 73,0 23,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1310 0,474 77,5 20,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1320 0,473 75,5 20,0 absoren 1:3 dapat dilihat dari tabel berikut ini:

Tabel L1.3 Data Hasil Pengeringan Biji Kakao dengan Perbandingan Massa Kakao : Absorben 1 : 3

Temperatur Udara (oC) Temperatur Lingkungan

(oC)

Plat Acrylic Kayu Kolektor Kabinet

70 0,976 50,9 39,5 39,9 39,0 51,5 47,0 37,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

460 0,723 57,5 36,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

850 0,567 72,5 23,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1240 0,468 84,0 20,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1630 0,352 37,7 32,5 33,2 41,5 50,0 48,5 32,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1640 0,350 39,6 32,8 32,8 42,0 49,5 46,5 32,0

1650 0,349 39,9 34,6 32,7 40,5 49,5 47,5 32,0

1660 0,348 38,8 33,8 32,9 41,5 47,5 45,5 32,0

1670 0,348 37,3 33,5 31,2 42,5 48,0 46,0 31,0

1680 0,348 38,5 33,9 30,3 41,5 48,5 46,0 30,0

L1.2 Data Hasil Pengeringan Percobaan II

Adapun data hasil penelitian yang diperoleh dari perbandingan massa kakao dan absoren 1:1 dapat dilihat dari tabel berikut ini:

Tabel L1.4 Data Hasil Pengeringan Biji Kakao dengan Perbandingan Massa Kakao : Absorben 1 : 1

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

190 0,833 52,5 45,6 42,3 37,0 60,3 48,0 40,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabiner

580 0,652 54,0 32,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

970 0,546 78,5 22,5

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1360 0,475 75,0 24,5

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1370 0,474 75,0 24,5

Sedangkan data hasil penelitian yang diperoleh dari perbandingan massa kakao dan absoren 1:2 dapat dilihat dari tabel berikut ini:

Tabel L1.5 Data Hasil Pengeringan Biji Kakao dengan Perbandingan Massa Kakao : Absorben 1 : 2

Temperatur Udara (oC) Temperatur

Lingkungan (oC)

Plat Acrylic Kayu Kolektor Kabinet

80 0,986 50,6 45,4 43,2 39,0 51,5 47,5 38,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

470 0,838 67,5 33,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

860 0,713 70,0 25,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1250 0,650 77,5 21,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1640 0,444 50,0 32,3 31,0 41,0 47,0 48,0 30,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1650 0,441 51,5 33,6 32,6 40,5 46,0 47,5 30,0 absoren 1:3 dapat dilihat dari tabel berikut ini:

Tabel L1.6 Data Hasil Pengeringan Biji Kakao dengan Perbandingan Massa Kakao : Absorben 1 : 3

Temperatur Udara (oC) Temperatur Lingkungan

(oC)

Plat Acrylic Kayu Kolektor Kabinet

210 0,793 45,1 42,4 41,6 52,0 53,0 47,5 35,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

600 0,615 46,5 26,5

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

990 0,487 60,5 22,5

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1380 0,403 33,4 31,5 31,8 55,0 31,0 30,5 33,0

Temperatur Udara (oC) Temperatur Lingkungan

(oC) Plat Acrylic Kayu Kolektor Kabinet

1390 0,391 33,6 32,0 32,0 56,5 31,5 31,5 33,0

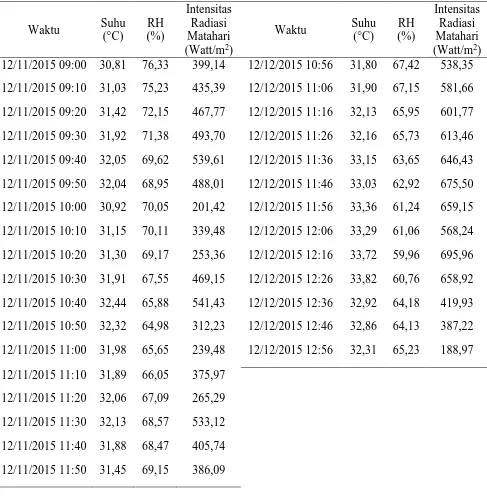

L1.3 Data Relative Humidity (RH),Suhu Lingkungan, dan Intensitas Radiasi Matahari Percobaan I

Adapun data lingkungan sekitar yang direkam menggunakan alat HOBO data

logger dapat dilihat dari tabel berikut ini:

Tabel L1.7 Data Relative Humidity (RH), Suhu Lingkungan, dan Intensitas Radiasi Matahari Percobaan 1 dengan Perbandingan Massa Kakao : Absorben 1 : 1

Waktu Suhu

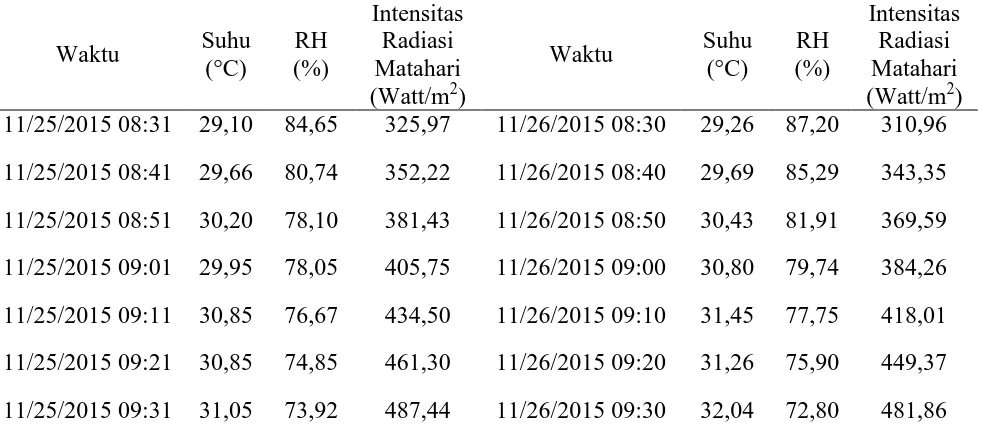

Sedangkan data lingkungan sekitar yang direkam menggunakan alat HOBO data

logger dapat dilihat dari tabel berikut ini:

Tabel L1.8 Data Relative Humidity (RH), Suhu Lingkungan, dan Intensitas Radiasi Matahari Percobaan 1 dengan Perbandingan Massa Kakao : Absorben 1 : 2

Sedangkan data lingkungan sekitar yang direkam menggunakan alat HOBO data

logger dapat dilihat dari tabel berikut ini:

Tabel L1.9 Data Relative Humidity (RH), Suhu Lingkungan, dan Intensitas Radiasi Matahari Percobaan 1 dengan Perbandingan Massa Kakao : Absorben 1 : 3

Waktu Suhu (°C)

RH (%)

Intensitas Radiasi Matahari (Watt/m2)

Waktu Suhu

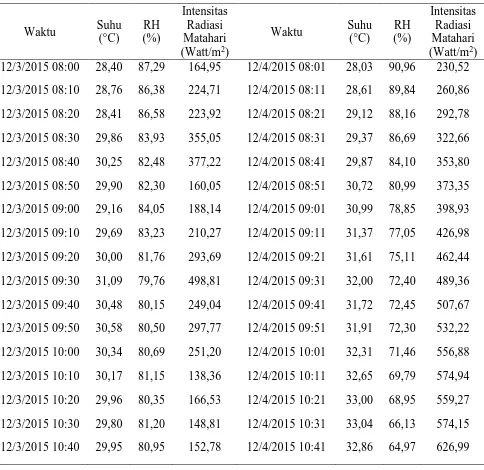

L1.4 Data Relative Humidity (RH) dan Suhu Lingkungan, dan Intensitas Radiasi Matahari Percobaan II

Adapun data lingkungan sekitar yang direkam menggunakan alat HOBO data

logger dapat dilihat dari tabel berikut ini:

Tabel L1.10 Data Relative Humidity (RH), Suhu Lingkungan, dan Intensitas Radiasi Matahari Percobaan 2 dengan Perbandingan Massa Kakao : Absorben

Adapun data lingkungan sekitar yang direkam menggunakan alat HOBO data logger dapat dilihat dari tabel berikut ini:

Tabel L1.11 Data Relative Humidity (RH), Suhu Lingkungan, dan Intensitas Radiasi Matahari Percobaan 2 dengan Perbandingan Massa Kakao : Absorben

Waktu Suhu (°C)

RH (%)

Intensitas Radiasi Matahari (Watt/m2)

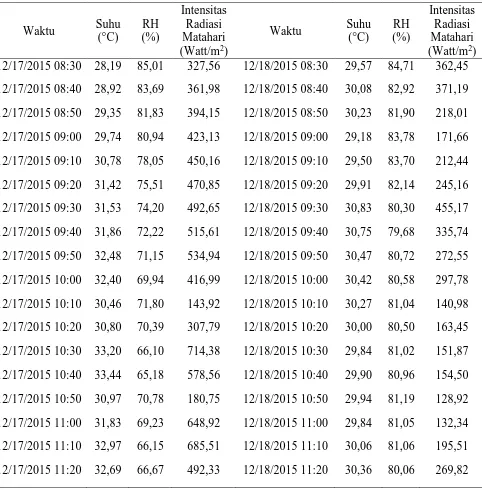

Dan data lingkungan sekitar yang direkam menggunakan alat HOBO data logger dapat dilihat dari tabel berikut ini:

Tabel L1.12 Data Relative Humidity (RH), Suhu Lingkungan, dan Intensitas Radiasi Matahari Percobaan 2 dengan Perbandingan Massa Kakao : Absorben

Waktu Suhu (°C)

RH (%)

Intensitas Radiasi Matahari (Watt/m2)

Waktu Suhu

(°C)

RH (%)

Intensitas Radiasi Matahari (Watt/m2)

L2.1 Perhitungan Berat Kering

L2.1.1 Perhitungan Berat Kering Untuk Sampel Perbandingan Massa Kakao dan Absorben 1 : 1

L2.2 Perhitungan Kadar Air

Kadar air = x 100%

Keterangan, Dm/dt = Drying rate / Laju Pengeringan (kg H2O/kg dm .jam)

∆t = Selang waktu (detik)

L2.3.1 Perhitungan Laju Pengeringan Untuk Sampel Perbandingan Massa Kakao dan Absorben 1 : 1 pada t = 10 menit

L2.4 Perhitungan Moisture Ratio (MR)

c

L2.4.1 Perhitungan Moisture Ratio (MR) Untuk Sampel Perbandingan Massa Kakao dan Absorben 1 : 1 pada t = 10 menit

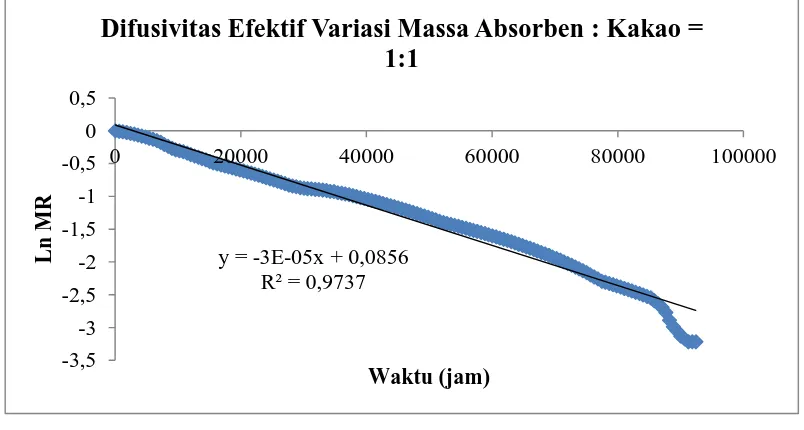

L2.5 Perhitungan Diffusivitas Efektif

Ln MR = Ln − [12]

Difusivitas efektif didapat dari plot data Ln MR terhadap waktu (s) data

dengan kemiringan K1, sebagai berikut :

K1 = [12]

L2.5.1 Perhitungan Diffusivitas Efektif Untuk Variasi Sampel Massa Absorben : Kakao = 1 : 1

Untuk mendapatkan nilai Deff, diplotkan Ln MR vs t sebagai berikut:

Gambar L2.1 Hubungan Ln MR vs t untuk Variasi Sampel Massa Absorben : Kakao = 1 : 1

0 20000 40000 60000 80000 100000

L

n

M

R

Waktu (jam)

L2.6 Model Matematika Pengeringan L2.6.1 Perhitungan MRpred

Pada penelitian ini digunakan model matematika Logaritma, Page,

Newton, dan Eksponensial sebagai penentu karakteristik pengeringan

kentang. Untuk mendapatkan nilai MR untuk setiap model, bentuk

eksponesial setiap model dilinierkan terlebih dahulu, seperti pada tabel

L2.1 berikut:

Tabel L2.1 Bentuk Linear Model Kinetika Karakteristik Pengeringan [13]

Model

Pengeringan Bentuk Eksponensial Bentuk Linear

Logaritma MR = a exp (-kt) + c Ln MR = ln a – kt + ln c

Page MR = exp (-ktn) ln (-ln MR) = ln k + (n) ln

(t)

Newton MR = exp (-kt) ln MR = -kt

Eksponensial MR = a exp (-kt) ln MR = ln a – kt

Setelah setiap model dilinierkan kemudian plotkan dalam bentuk Hubungan

sebagai berikut:

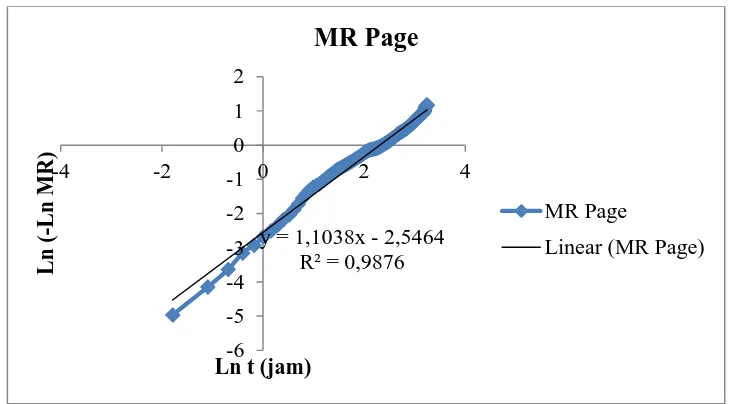

• Model Page Untuk Variasi Massa Absorben : Kakao = 1 : 1 pada t = 30 menit

Untuk Model Page, plotkan nilai Ln (-Ln MR) vs Ln t sehingga diperoleh

Gambar L2.2 Hubungan Ln (-Ln MR) vs Ln t untuk Variasi Sampel Massa Absorben : Kakao = 1 : 1

Dari gambar L2.2 diperoleh nilai R2 (Coefficient of Determinat) = 0,987

dan bentuk persamaan liniernya y = 1,103x – 2,546. Dari persamaan linier

tersebut kita dapat menetukan nilai k dan n.

Nilai k = exp (-2,546) = 0,0784

Nilai n = 1,103

Nilai - nilai konstanta tersebut disubstitusi ke dalam rumus MR bentuk

eksponesial dari Model Page: Mr = exp (-ktn). sehingga diperoleh nilai MRpred

untuk Model Page adalah 0,964162.

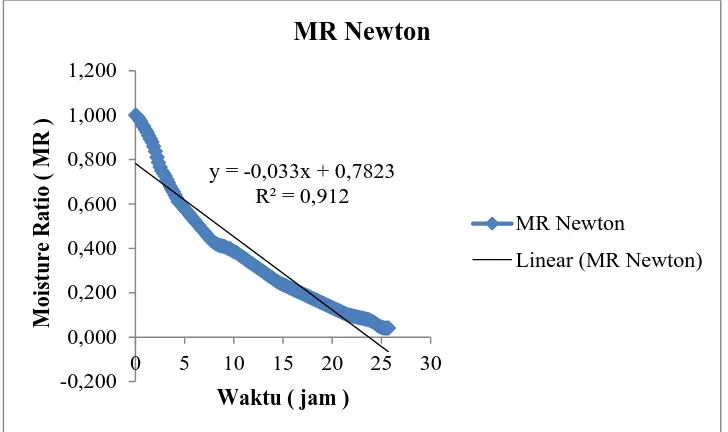

• Model Newton Untuk Variasi Sampel Massa Absorben : Kakao = 1 : 1 pada t = 30 menit

Untuk Model Newton, plotkan nilai MR vs Waktu dengan intercept = 0

sehingga diperoleh persamaan liniernya, seperti pada gambar L2.3 berikut:

Gambar L2.3 Hubungan MR vs Waktu dengan intercept = 0 untuk Variasi Sampel Massa Absorben : Kakao = 1 : 1

Dari gambar L2.3 di atas diperoleh nilai R2 (Coefficient of Determinat)=

0,912 dan bentuk persamaan liniernya y = -0,033x + 0,782. Dari persamaan

linier tersebut kita dapat menetukan nilai k.

Nilai k = 0,033

Nilai k tersebut disubstitusi ke dalam rumus MR bentuk eksponesial dari

Model Newton: Mr = exp (-kt) sehingga diperoleh nilai MRpred untuk Model

Newton adalah 0,766.

• Model Eksponensial Untuk Variasi Sampel Massa Absorben : Kakao = 1 : 1 pada t = 30 menit

Untuk Model Eksponensial, plotkan nilai MR vs Waktu sehingga diperoleh

persamaan liniernya, seperti pada gambar L2.4 berikut:

Gambar L2.4 Hubungan MR vs Waktu untuk Variasi Sampel Massa Absorben : Kakao = 1 : 1

Dari gambar L2.4 diatas diperoleh nilai R2 (Coefficient of Determinat)=

0,975 dan bentuk persamaan liniernya y = -0,1x + 1,102. Dari persamaan

linier tersebut kita dapat menetukan nilai k dan a.

Nilai k = 0,1

Nilai a = exp (1,102)

Nilai- nilai konstanta tersebut disubstitusi ke dalam rumus MR bentuk

eksponesial dari Model Henderson - Pabis: Mr = a exp (-kt). sehingga

diperoleh nilai MRpred untuk Model Eksponensial adalah 1,048.

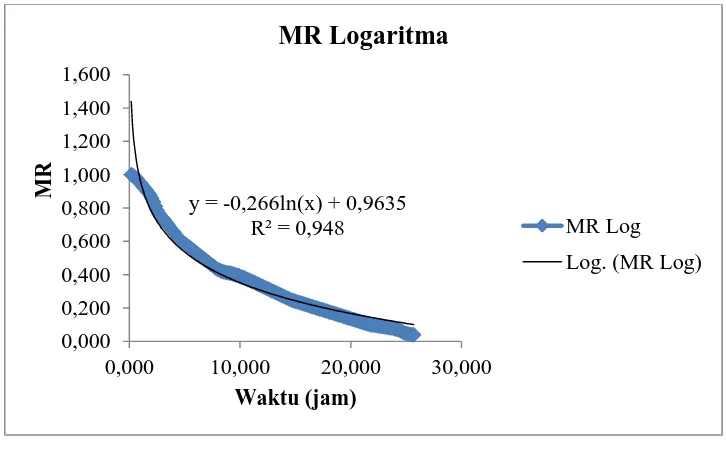

• Model Logaritma Untuk Variasi Sampel Massa Absorben : Kakao = 1 : 1 pada t = 30 menit

Untuk Model Logaritma, plotkan nilai MR vs Waktu sehingga diperoleh

persamaan logaritmanya, seperti pada gambar L2.5 berikut:

y = 1,1025e-0,109x

0 2 4 6 8 1012141618202224262830

Gambar L2.5 Hubungan MR vs Waktu untuk Variasi Sampel Massa Absorben : Kakao = 1 : 1

Untuk Model Logaritma diperoleh dengan salah satu fungsi trendline

Ms.excel sehingga persamaan logaritmanya menjadi: -0,26 ln x+0,963. Lalu

substitusi nilai t dengan x, sehingga didapat nilai MRpred untuk logaritma

adalah 1,14322.

L2.6.2 Perhitungan RSME (Root Mean Square Error)

(

)

2Keterangan, RSME = Root Mean Square Error

L2.6.3 Perhitungan χ2 (Chi Square)

L2.7 MENGHITUNG KECEPATAN PROFIL (v) KOLEKTOR

Perhitungan kecepatan profil (v) di dalam kolektor pada plat absorber

digunakan untuk menentukan nilai koefisien udara yang dipengaruhi kecepatan

angin (hw) pada rumus perhitungan kehilangan panas pada kaca/cover (Q3).

Temperatur Lingkungan (Tr) vs Temperatur Plat (Ts)

Temperatur Lingkungan (Tr) = 32,33 0C = 305,33 K

Temperatur Plat Absorber (Tp) = 49,95 0C = 322,95 K

Temperatur Film (Tf) = 41,14 0C = 314,14 K

Tabel L2.13 Sifat Fisik Udara pada Temperatur Film 314,14 K [34]

Menghitung bilangan Grashoff (GrL)

Menghitung tebal lapisan batas (δ)

δ = 3,939y :,;< =>

Menghitung kecepatan profil dalam Kolektor (v)

- Kecepatan karakteristik (vc(y))

vc(y) = >

B =

R = 32,5513/m

sehingga persamaan profil kecepatan menjadi:

K(L) = Ax(1 − TU)"

= 96,9003x .(1 – 32,5513U)"

Menghitung laju aliran massa (WX) kolektor

WX = dY Z!R vc(x) dx = dρY ([U(1 − TU)!R ") dx

d = lebar kolektor = 0,5 m

WX = dρY 2[U(1 − 2TU + T!R "U")5 = dρY ([U − 2[TU!R "+ [T"U/)

= dρY (96,9003U − 2.32,5513U!R "+ 96,9003.32,5513"U/)

= dρ(48,45015U"− 21,70086U/ + 25668,57773Ua)|R!

maka:

WX = 0,5 m x 1,110201 kg/m3 x |(48,45015x"− 21,70086x/+ 25668,57773xa)|d ! WX = 0,00423 kg/s

Menghitung kecepatan profil kolektor

eX = ρ.v.A = ρ.v.(d.δ) atau v = eX.f.@ [2]

maka:

v = !,!!a"/ #$/+

, !"! i& gh.!,3 j .!,!/!6" j v = 0,2481 m/s

L2.8 MENGHITUNG TEMPERATUR MASUK RUANG PENGERING

Temperatur profil:

T = Tr + (Ts – Tr) ? − N

nilai: mn

jX = 131,217453

C = mn

jX ['T(−T) = 12

maka persamaan temperaturnya adalah sebagai berikut:

T = (dρ/WX)(32,33 + 17,63y2)(A((1-y)/B).y2)(-1/B)dy

= (dρ/WX)(32,33 + 17,63)((A/(B(-B)))(1-y)y2)dy

= C(32,33 + 17,63)((1-y)(y)2)dy

= C.(32,33 + 17,63y2)(y2-y3)dy

= C.(32,33 + 17,63y2)(y2-y3)dy

= C.(32,33y2 – 32,33y3 + 17,63y4 – 17,63y5)dy

= p Y (32,33q!R "− 32,33q/+ 17,63qa− 17,63q3)

= p r/",/// q/− /",//a qa+ 6, "3 q3− 6, /q + sr

Sehingga temperatur yang masuk ke lemari pengering adalah:

= 12 /",//.t

/ −

/",//.t

a +

6, ".t

3 −

6, /.t

= 39,38 0C

L2.9 MENGHITUNG KOEFISIEN KONVEKSI

a. Menghitung Koefisien Konveksi Permukaan Luar (h1)

Koefisien konveksi permukaan luar adalah koefisien konveksi antara udara

lingkungan terhadap permukaan kayu, h1 (koefisien konveksi natural)

Temperatur Lingkungan (Tr) vs Temperatur Permukaan Kayu (Ts)

Temperatur Lingkungan (Tr) = 32,33 0C = 305,33 K

Temperatur Kayu (Tk) = 34,23 0C = 307,23 K

Temperatur Film (Tf) = 33,28 0C = 306,28 K

Menghitung bilangan Grashoff (GrL)

GrL = ( u ) [35]

ρ = massa jenis udara = 1,137426 kg/m3

g = gravitasi = 9,81 m/s2

θ = kemiringan kolektor = 600

β = koefisien udara = = 0,00327/K

L = panjang kolektor = 2 m

µ = viskositas udara = 1,334925 x 10-5 Ns/m2

maka:

GrL = , /6a" vw j' & L ),* j x' L ,-+ !

. L !,!!/"6/1 L 2/!6,"/ y – /!3,// y5L(" j)&

( ,//a)"3 L !78 z.x j' )

GrL = 1,771 x 109

Menghitung bilangan Rayleigh (RaL)

RaL = GrL x Pr [35]

RaL = Bilangan Rayleigh

GrL = Bilangan Grashoff

Pr = Bilangan Prandt

maka:

RaL = 1,771 x 109 x 0,7056035

= 1,2501 x 109

Menghitung bilangan Nusselt (Nux)

Nux = 0,59RaL0,25 untuk 104≤RaL≤ 109

= 0,59 x (1,2501 x 109)0,25

= 110,9400

Menghitung koefisien konveksi (h1)

Nux = {?.|

u atau h1 = }~|N.u [35]

Nux = bilangan Nusselt

l = lebar penampang kayu = 0,17 m

b. Menghitung Koefisien Konveksi Permukaan Dalam (h2)

Koefisien konveksi permukaan dalam adalah koefisien konveksi antara

udara dalam kolektor terhadap permukaan plat absorber.

Temperatur udara dalam kolektor (Tu) vs temperatur permukaan plat (Tp)

Temperatur Udara Kolektor (Tu) = 43,96 0C = 316,96 K

Temperatur Plat Absorber (Tp) = 49,95 0C = 322,95 K

Temperatur Film (Tf) = 49,96 0C = 319,96 K

Tabel L2.15 Sifat Fisik Udara pada Temperatur 330,42 K [34]

Tf

319,96 1,090893 1005,95 1,39985 2,78377 0,7026064

Menghitung bilangan Grashoff (GrL)

β = koefisien udara = = 0,003125417/K

L = panjang kolektor = 2 m

µ = viskositas udara = 1,39985x 10-5 Ns/m2

maka:

GrL =

,!)!*)/vw j' & L ),* j x' L ,-+ !. L !,!!/ "3a 6/1 L 2/"",)3y – / ,) y5 L (" j)&

( ,/))*3 ( !78 z.x j' )

GrL 4,464 x 109

Menghitung bilangan Rayleigh (RaL)

RaL = GrL x Pr [35]

RaL = Bilangan Rayleigh

GrL = Bilangan Grashoff

Pr = Bilangan Prandtl

maka:

RaL = 4,464 x 109 x 0,7026064

= 3,1369 x 109

Menghitung bilangan Nusselt (Nux)

Nux = 0,59RaL0,25 untuk 104≤RaL≤ 109

Nux = 0,1RaL1/3 untuk 109≤RaL≤ 1013

Nux = bilangan Nusselt

RaL = bilangan Rayleigh

karena RaL diantara 104≤RaL≤ 109 maka besarnya bilangan Nusselt adalah:

Nux = 0,59RaL0,25 [35]

= 0,59 x (3,1369 x 109)0,25

k = konduktivitas termal udara = 2,78377 x 10-2 W/mK

maka:

h2 = /), "))/ ) ( ",6*/66 ( !7 •/%1

!, j

= 38,86974758 W/m2K

L2.10 MENGHITUNG KEHILANGAN PANAS

1. Menghitung Kehilangan Panas pada Sisi Dinding (Q1)

Q1 = Ud.A(Tu-Tr) = ? ~

{?•? = uuƒ•?‚? = u ‚•‚ = u „•‚ = u€•…‚… = { •…?

[2]

Ud = koefisien pindahan panas menyeluruh pada dinding

h1 = koefisien konveksi permukaan luar (W/m2.K)

h2 = koefisien konveksi permukaan dalam (W/m2.K)

Tu = temperatur udara dalam kolektor (K)

Tr = temperatur lingkungan (K)

t1 = tebal kayu (m)

t2 = tebal sterofoam (m)

t3 = tebal rockwoll (m)

t4 = tebal plat absorber (m)

kky = konduktivitas termal kayu (W/m.K)

kst = konduktivitas termal sterofoam (W/m.K)

krw = konduktivitas termal rockwoll (W/m.K)

kp = konduktivitas termal plat absorber (W/m.K)

A1 = luas penampang kayu pada sisi dinding (m2)

A2 = luas penampang sterofoam pada sisi dinding (m2)

A3 = luas penampang rockwoll pada sisi dinding (m2)

A4 = luas penampang plat absorber pada sisi dinding (m2)

&

karena bagian dinding kolektor terdiri atas 2 sisi, maka total kehilangan panas

dinding adalah Q1 x 2 = 2,56233 Watt x 2 = 5,124652476 Watt

2. Menghitung Kehilangan Panas pada Sisi Alas (Q2)

Pada perhitungan kehilangan panas pada sisi alas diasumsikan sama

dengan perhitungan kehilangan panas pada dinding sehingga parameter-parameter

yang digunakan dalam perhitungan pada sisi alas ini sama dengan pada

perhitungan dinding. Maka kehilangan panas pada sisi alas adalah:

Q2 = Ub.A(Tu-Tr) = ? ~

{?•“ = uuƒ•“‚“ = u ‚•”‚” = u „••‚• = u€•<‚< = { •<?

[2]

Ub = koefisien pindahan panas menyeluruh pada sisi bawah (alas)

h1 = koefisien konveksi permukaan luar (W/m2.K)

h2 = koefisien konveksi permukaan dalam (W/m2.K)

Tu = temperatur udara dalam kolektor (K)

Tr = temperatur lingkungan (K)

t8 = tebal kayu (m)

t7 = tebal sterofoam (m)

t6 = tebal rockwoll (m)

A8 = luas penampang kayu pada sisi alas (m2)

3. Menghitung Kehilangan Panas pada Kaca/Cover (Q3)

Q3 = Ua.A(Tu-Tr)

∗ Ua = ˜™ z

š›œ(š› • šŒ)ž•Ÿ

+ †•¡ + ¢( ›= Œ)(› = Œ ) (£¤=!,!!3) z†¥)7B= ž•Ÿ7B•.,B&&&¦•

¦ˆ z

Ua = koefisien pindahan panas menyeluruh pada kaca (cover)

N = jumlah kaca/cover = 1 lembar

β = sudut kemiringan kolektor = 600

σ = konstanta Stefan-Boltzman = 5,67 x 10-8 W/m.K4

hw = koefisien perpindahan kalor konveksi = 2,8 + 3v = 3,54 W/m2.0C

4. Menghitung Kehilangan Panas Radiasi (Q4)

Q4 = •.ª( €

… «…)

¬-€?= -«? ?®= -«?= -«? ? [2]

Tp = temperatur plat (K)

Ta = temperatur acyrilic (K)

= Q1 + Q2 + Q3 + Q4

= (5,12465 + 6,6339 + 51,83596 + 0,10591) Watt

Qloss = 63,700046 Watt

L2.11 MENGHITUNG PANAS MASUK (QIN) PADA KOLEKTOR

Qin = I.A.τ.α [2]

Qin = panas masuk pada kolektor (Watt)

I = Intensitas radiasi matahari/Hobo = 425,23 W/m2

A = luas permukaan kolektor (m2) = 1 m2

τ = transmisivitas acrylic = 0,92

α = absorbsivitas plat = 0,97 (Nilai absorbsivitas (α) plat yang dicat

hitam diasumsikan 0,97)

maka panas masuk (Qin) yang diserap kolektor adalah:

Qin = 425,23W/m2 x1 m2 x 0,92 x 0,97

= 341,53 Watt

L2.12 MENGHITUNG PANAS YANG DIGUNAKAN (QU) PADA

KOLEKTOR

Qu = F`. (Qin - Qloss) [2]

Qu = panas yang digunakan (Watt)

F` = faktor efisiensi kolektor (diasumsikan = 90%)

Qin = panas yang masuk pada kolektor

Qloss = panas yang hilang pada kolektor

maka:

Qu = (90%). (341,53 Watt – 63,700 Watt)

= 277,83 Watt

L2.13 MENGHITUNG PANAS REAKSI ABSORBEN

∆Hf LiCl.H2O = -4,45 kcal/mol [34]

∆Hr = (-4,45) - (-97,63 - 57,79) kcal/mol

= 150,98 kcal/mol

Untuk Massa Absorben 1000 gr,

Qab = m x ∆Hr

= 1000 x 150,98 kcal/mol

= 150978 gr kcal/mol

L2.14 MENHITUNG KONSUMSI ENERGI SPESIFIK

Untuk Variasi Sampel Absorben : Kakao 1 : 1,

Energi surya siang 1 = 218,52 Watt

Waktu pengeringan = 28800 s

Energi surya siang 2 = 67,29 Watt

Waktu pengeringan = 30000 s

Energi kimia absorben = 150978 gr kcal/mol

Mr LiCl = 42,4

Mol LiCl = 1000 gr / 42,4 = 23,58 mol

Faktor konversi [34]:

1 kg = 1000 gr

1 kcal = 4,187 kJ

1 kJ = 1000 J

1 J = 106 MJ

1 Watt = 1 J/s

Energi surya siang 1 = 218,52 Watt x 28800 s = 6293510 J = 6,29 MJ

Energi surya siang 2 = 67,29 Watt x 30000 s = 2115418 J = 2,02 MJ

Energi kimia absorben = (150978/(1000x42,4))x4,187x0,001 = 0,0149 MJ

Total energi = 8,327 MJ

L3.1 Foto Alat Indirect Solar Dryer

Gambar L3.1 Foto Alat Indirect Solar Dryer

L3.3 Foto Sampel Kakao pada Pengeringan Malam Hari

Gambar L3.3 Foto Sampel Kakao pada Pengeringan Malam Hari L3.4 Foto Sampel Kakao Setelah Pengeringan

Sovan, Moehaimin,Case Study On Fruit Export in Indonesia : Production and Its

Potential Export, Director for Domestic Marketing of Agriculture Products

Ministry of Agriculture

Dina, Sari Farah, Himsar Ambarita, Farel H. Napitupulu, Hideki Kawai, Study

on Effectiveness of continuous Solar Dryer Integrated with Dessicant Thermal

Storage for Drying Cocoa Beans, Case Studies in Thermal Engineering Vol. 5,

2015

Ardhana, Made M. dan Graham H. Fleet, the Microbial Ecology of Cocoa Bean

Fermentations in Indonesia, International Journal of Food Microbiology,2003

Winata, Ahmad M.H. dan Rachmat Prasetiyo, Karakteristik Pengeringan Gabah

pada Alat Pengering Kabinet (Tray Dryer) Menggunakan Sekam Padi Sebagai

Bahan Bakar, Universitas Diponegoro, Semarang

Ajao, K.R. dan A.A. Adedeji, Assesing The Drying Rates of Some Crops in

Solar Dryer, Journal of Research Information in Civil Engineering, Vol. 5, No. 1,

2008

Weiss, Werner dan Josef Buchinger, Solar Drying, Austrian Development

Corporation, Establishment of A Production, Sales and Consulting

Infrastructure For Solar Thermal Plants in Zimbabwe

Yunus, Muh. Ruslan, Control Variables of The Evaporation Rates in The Cocoa

Beans Drying Operation, Jurnal Industri Hasil Perkebunan, Vol. 34, No. 2, 2006 [1]

[2]

[3]

[4]

[5]

[6]

Gold, Kate dan Fiona Hay, Equilibrating Seeds to Specific Moisture Levels ,

Milennium Seed Bank Partnership, Royal Botani Garden, Kew, 2014

Mednik, Marina dan Vaksman, Cacao Beans, U.W Dietetic Intern, 2013

Camu, Nicholas, Tom De Winter, Solomon K Addo, Jemmy S Takrama, Herwig

Bernaert, Luc De Vuyst, Fermentation of Cocoa Beans: Influence of Microbial

Activities and Polyphenol Concentrations on The Flavour of Chocolate, Journal

of the Science of Food and Agriculture, 2008

Chinenye, Ndukwu MacManus , A.S. Ogunlowo, and O.J. Olukunle, Cocoa

Bean (Theobroma cacao L.) Drying Kinetics, Chilean Journal of Agriculture

Research, 2010

Clement, Akmel Djedjro, Assidjo N. Emmanuel, Kouamé Patrice, Yao K.

Benjamin, Mathematical Modelling of Sun Drying Kinetics of Thin Layer Cocoa

(Theobroma Cacao) Beans, Journal of Applied Sciences Research, 2009

Lasisi, D, A Comparative Study of Effects of Drying Methods on Quality of

Cocoa Beans, International Journal of Engineering Research & Technology

(IJERT), 2014

Sharma, Atul, C.R. Chen, Nguyen Vu Lan, Solar-Energy Drying Systems,

Department of Mechanical Engineering, Kun Shan University, 949, Da-Wan

Road, Yung-Kang City, Tainan Hsien 71003, Taiwan, RO, 2008

Abur, Benjamin Ternenge , Habou Dan-Dakouta, Gerry Egbo, Food Security : [10]

[16] [15] [14] [13] [11]

Toshniwal, Umesh dan S.R Karale, A review paper on Solar Dryer,

International Journal of Engineering Research and Applications (IJERA),2013

Chaudhari, Ashish D. , Prof. Sanjay P. Salve, A Review of Solar Dryer

Technologies, International Journal of Research in Advent Technology, Vol.2,

No.2, 2014

Arikundo, Fadly Rian, Rancang Bangun Prototype Kolektor Surya Tipe Plat

Datar Untuk Penghasil Panas Pada Pengering Produk Pertanian dan Perkebunan,

Universitas Sumatera Utara, 2013

American Standard, Dessicant-Based Dehumidification, Engineer Newsletter,

Vol. 34-4, Trane, 2005

Hamid Farahani, Rahman Wagiran, dan Mohd Nizar Hamidon, Humidity

Sensors Principle, Mechanism, and Fabrication Technologies: A Comprehensive

Review, sensors ISSN 1424-8220, 2014

Liu, S., S. Riffat , X. Zhao, Y. Yuan, Impact of Adsorbent Finishing and

Absorbent Filming on Energy Exchange Efficiency of an Air-to-Air Cellulose

Fibre Heat and Mass Exchanger, School of the Built Environment, University of

Nottingham, Nottingham, 2009

Gatea, Ahmed Abed, Design, Construction and Performance Evaluation of Solar

Maize Dryer, Journal of Agricultural Biotechnology and Sustainable

Development Vol. 2(3), pp. 039-046, 2010

Hii, Ching Lik , Sachin Vinayak Jangam, Sze Pheng Ong and Arun Sadashiv

Mujumdar, Solar Drying: Fundamentals, Applications and Innovations, 2012 [18]

[17]

[25] Taufiq, Muchamad, Pengaruh Temperatur Terhadap Laju Pengeringan Jagung

pada Pengering Konvensional dan Fludizied Bed: Universitas Sebelas Maret,

2004

[26] Napitupulu, Farel H, Himsar Ambarita, dan Sari Farah Dina, Kinerja Pengering

Surya Sistem Integrasi Menggunakan Kolektor Plat Datar Bersirip dan Absorben

Termokimia Untuk Pengeringan Kakao: Jurnal Riset Industri Vol. 9 No.1 , 2015

[27] Hii, C.L., C.L. Law and M. Coke, Determination of Effective Diffusivity of

Cocoa Beans using Variable Diffusivity Model : Journal of Applied Sciences 9

(17) : 3116-3120, 2009

[28] Gamli, faruk, A Review Based on The Relationship Among Drying, Curve

Fitting and Mathematical Models in food Systems: Advanced Research in

Agriculture and Veterinary Science, 2014

[29] Muhammadiyah, Muh. Sakti, Budi Indra Setiawan, Erizal, Leopold O. Nelwan,

Naresworo Nugroho, Pengeringan Kayu Kumea Metode Vakum dengan

Pemberian Panas Secara Konvektif: Fakultas Teknik Universitas Negeri Malang,

2011

[30] Fudholi,A,M.Y. Othman,M.H. Ruslan, M. Yahya, A. Zaharim dan K. Sopian,

The Effect of drying Air Temperature and Humidity on the Drying Kinetics of

Seaweed: Recent Researches in Geography,Geology,Energy,Environment and

Biomedicine, 2011

[31] Sumarsono, Perilaku Kadar Air Daun Nilam Hasil Pengeringan Secara Rotasi

for Infrared Drying of carrot Slices: Revista Brasileira de Engenharia Agricola e

Ambiental, 2011

[33] Hosseinabadi, Zarea, Doosthoseini, Layeghi, Drying Kinetics of poplar (Populus

Deltoides) Wood Particles by a Convective Thin Laye Dryer : Original Scientific

Paper DRVNA INDUSTRIJA, 2012

[34] Perry, R.H, Perry’s Chemical Engineer’s Handbook : Mc.graw Hill Book

Company Inc New York , 1997

[35] Holman, J.P., Heat Transfer : Mc.graw Hill Book Company Inc New York, Sixth

3.1 Tempat dan Waktu Penelitian

Penelitian ini akan dilakukan di Laboratorium Energi Baru/Terbarukan Balai Riset

dan Standarisasi Industri Medan yang terletak di Jalan Sisingamangaraja, Medan selama

2 bulan.

3.2 Bahan dan Peralatan yang Digunakan

3.2.1 Bahan yang Digunakan

Buah kakao dikumpulkan dari Kabupaten Deli Serdang Provinsi Sumatera Utara

Indonesia. Sebelum pengeringan, biji kakao segar yang difermentasi menggunakan

kotak yang terbuat dari styrofoam. Biji kakao untuk satu batch pengeringan adalah 1 kg

dengan isi lembab awal bervariasi dari 59 % sampai 65 %. Ini adalah konten lembab

awal khas untuk biji kakao fermentasi di Indonesia dan LiCl sebagai absorben.

3.2.2 Peralatan yang Digunakan

Alat pengering surya telah dibuat dan digunakan dalam percobaan. Pengering

surya ini terdiri dari tiga komponen utama: pengeringan ruang; kolektor surya; dan

penyimpanan energi panas. Pengeringan ruang adalah ruang dengan dimensi 50 cm × 50

cm × 50 cm. Biji kakao kering yang tersebar di nampan pengeringan yang terbuat dari

aluminium sheet berlubang dengan luas 49 cm × 49 cm. Penyimpanan panas

ditempatkan di dalam wadah terbuka terbuat dari baja dengan dimensi 30 cm x 30 cm x

5 cm. Kolektor surya adalah jenis plat datar dengan dimensi 2 m × 0,5 m × 0,1 m.

Absorber yang dicat hitam terbuat dari 1 mm lembaran baja galvanis. Dua jendela

dipisahkan oleh celah udara 2 cm digunakan sebagai transparan penutup untuk

mencegah hilangnya panas dari atas. Kolektor surya berorientasi ke utara dengan sudut

3.2.3 Peralatan Pengukuran

Efektivitas pengering kakao diperoleh dari hasil perhitungan dengan menggunakan

data-data yang diperoleh dari alat pengujian dan alat ukur seperti alat ukur intensitas

radiasi matahari, alat ukur temperatur dan yang lainnya.

1. Laptop

Digunakan untuk menyimpan dan mengolah data yang telah didapatkan dari Hobo

Microstation data logger dan Agilient 34972 A.

Gambar 3.1 Laptop

2. RH dan T Data Logger

Alat ini dimasukkan ke dalam ruang yang akan diukur temperaturnya. Pencatatan

data pengukuran disimpan secara otomatis pada rentang waktu 10 menit.

3. Hobo Microstation Data Logger

Alat ini di hubungkan ke data logger untuk kemudian dihubungkan ke komputer

untuk diolah datanya.

Terdapat beberapa alat ukur pada Hobo Micro station data logger yaitu :

Gambar 3.3 Hobo Microstation data logger

Keterangan :

a. Pyranometer, adalah alat untuk mengukur radiasi matahari pada suatu lokasi. Satuan

alat ukur ini adalah W/m2.

b. Wind Velocity Sensor, adalah alat untuk mengukur kecepatan angin. Satuan alat ukur

ini adalah m/s.

c. Ambient Measurement Apparatus, adalah alat untuk mengukur temperatur lingkungan

sekitar. Satuan alat ukur ini adalah °C.

d. T and RH Smart Sensor, adalah alat untuk mengukur kelembaban udara. Besarnya

nilai yang diukur oleh alat ini dalam persen (%).

4. Load cell

Load Cell akan mengukur massa bahan secara kontinu namun tidak tercatat secara

otomatis. Data yang diberikan oleh load cell akan dicatat pada rentang waktu 10 menit. a

c

b

Gambar 3.4 Load Cell

5. Thermolaser

Thermolaser akan mengukur temperatur suatu bahan dimana kita mengarahkan alat

tersebut. Data temperature diambil per 10 menit sekali.

Gambar 3.5 Thermolaser

3.3 Diagram Kerja

Gambar 3.6 Diagram Kerja Pengeringan Kakao Energi Surya

Menggunakan Absorben LiCl Biji Kakao

Fermentasi

Alat Pengering

Ukur suhu, massa, dan kelembaban Ukur massa dan

kelembaban awal

Desikan

3.4 Prosedur Kerja

3.4.1 Efektivitas Pengeringan Siang Hari

Efektivitas pengeringan siang hari merupakan perbandingan kondisi sistem di

dalam box pengering dengan kondisi cuaca lingkungan setempat terhadap pengurangan

massa kakao. Untuk mengetahui efektivitas pengeringan pada siang hari yang telah

dilakukan maka pertama sekali perlu mengetahui berapa intensitas radiasi matahari yang

diperoleh pada saat penelitian sedang berlangsung. Alat yang digunakan untuk

memperoleh data tersebut adalah HOBO data logger yang akan secara otomatis

mencatat besar intensitas radiasi matahari dan temperatur lingkungan setiap 1 menit

sekali. Selain itu, perlu mengetahui kenaikan temperatur di dalam box pengering selama

pengeringan berlangsung untuk kemudian dibandingkan dengan besarnya intensitas

radiasi matahari yang diterima. Untuk memperoleh data tersebut, digunakan RH dan T

data logger dengan mensetting alat terlebih dahulu sesuai dengan keperluan yang kita

inginkan dengan menggunakan software EasyLog USB. RH dan T data logger akan

merekam data setiap 10 menit sekali. Alat diletakkan di dalam box pengering selama

proses pengeringan berlangsung dan apabila pengeringan telah selesai alat kembali di set

off dan data yang diperoleh akan disimpan di laptop. Sedangkan pengurangan massa

kakao diukur setiap 10 menit sekali menggunakan load cell yang dimasukkan kedalam

box pengering.

3.4.2 Efektivitas Pengeringan Malam Hari

Efektivitas pengeringan malam hari merupakan perbandingan kinerja absorben

dengan massa yang berbeda dilihat dari Temperatur dan RH minimum di box pengering,

kadar air akhir, pengurangan massa kakao pada malam hari, dan waktu pengeringan.

Untuk mengetahui hal tersebut maka perlu diketahui bagaimana kondisi temperatur dan

ratio humidifitas di dalam box pengering. Dimana digunakan alat RH dan T data logger

dengan mensetting alat terlebih dahulu sesuai dengan keperluan yang kita inginkan. Alat

Balai Riset dan Standardisasi untuk memperoleh hasil yang lebih akurat. Waktu

pengeringan dapat diperoleh dari menjumlah seluruh waktu yang digunakan selama

pengeringan.

3.4.3 Difusivitas Efektif

Untuk memperoleh difusivitas efektif maka perlu menghitung molaritas relatif dari

perubahan massa kakao yang ditimbang setiap 10 menit sekali kemudian mem-plot data

Ln MR dan t (detik). Slope dari grafik tersebut akan dimasukkan ke Persamaan

Slope Nilai jari-jari kakao diperoleh dengan mengukur panjang, lebar dan tebal

dari masing – masing tiap run sepuluh sampel acak kakao hasil pengeringan dengan

menggunakan penggaris kemudian dirata-ratakan. Setelah itu dicari volume kakao

dengan rumus :

Vol kakao = × × × ×

Setelah diperoleh volume kakao, jari – jari kakao dapat diperoleh dengan menggunakan rumus :

Vol kakao = = × ×

3.4.4 Model Kinetika Pengeringan yang Sesuai

Untuk memperoleh model kinetika yang sesuai diperlukan data moisture ratio dan model

kinetika yang ingin diuji kesesuaiannya. Dalam penelitian ini digunakan empat

persamaan model kinetika untuk dibandingkan yaitu Newton, Exponensial, Page, dan

Logarithmic. Setelah diperoleh nilai MR exp dari Persamaan ( )

dihitung MR pred dengan menggunakan persamaan model kinetika Newton,

Eksponensial, Page, dan Logarithmic berdasarkan Tabel 2.1. Untuk menentukan yang

paling sesuai, dilihat dari nilai R2, RMSE, x2 yang dihitung dengan persamaan 2.7 s.d

2.9 dimana dipilih model kinetika dengan nilai R2 terbesar dan nilai RMSE ,x2 terkecil.

[2]

3.4.5 Konsumsi Energi Spesifik

Untuk menghitung konsumsi energi spesifik diperlukan data temperatur absorber yang

terdiri dari plat, kayu, dan acrylic yang diambil dengan thermolaser di titik yang sudah

ditentukan setiap 10 menit sekali, selain itu data temperatur lingkungan sekitar dan

intensitas radiasi matahari yang direkam dengan alat HOBO data logger per menitnya.

Kemudian untuk malam harinya, energi termokimia absorben diperoleh dengan

menghitung panas reaksi LiCl.H2O terlebih dahulu, kemudian diselesaikan dengan

persamaan 2.20 Data yang dipakai dalam perhitungan merupakan data rata – rata. Data

diselesaikan dengan persamaan 2.11 s.d 2.19. Kemudian jumlah energy dalam MJ yang

diperoleh nantinya ditotalkan dan dibagikan dengan total air yang diuapkan sesuai

dengan definisi konsumsi energi spesifik yaitu MJ/air yang diuapkan.

3.4.6 Hubungan Laju Pengeringan dengan Waktu dan Kadar Air

Untuk menghitung laju pengeringan, maka perlu diketahui perubahan massa kakao pada

waktu tertentu. Massa kakao ditimbang setiap 10 menit sekali dengan menggunakan

load cell. Kemudian data diselesaikan dengan menggunakan persamaan =

Setelah diperoleh data laju pengeringan, dibuat grafik laju pengeringan vs waktu dan

laju pengeringan vs kadar air dan dilihat bagaimana hubungannya.

Thermolaser pada acrylic absorber

Thermolaser pada plat

absorber

Load cell

RH dan T data logger

Load cell display

Thermolaser pada kayu

Adapun dari gambar diatas, dapat diberikan table informasi pengukuran yang dilakukan

sebagai berikut:

Tabel 3.5 Tabel Pengukuran yang Dilakukan dalam Penelitian

Yang akan diukur Satuan

pengukuran

Alat yang digunakan Posisi

Massa Kakao gr Load cell Rak sampel

Massa Desikan gr Load cell Rak desikan

Temperatur oC Thermolaser Plat kaca, kayu, baja, desika,

kakao, box pengering

Humidifitas

Relatif

% T, RH Lingkungan sekitar, box

pengering

Kecepatan angin m/s Wind Velocity

Sensor

Lingkungan sekitar

3.5 Flowchart Penelitian

Untuk lebih jelasnya prosedur penelitian disajikan dalam bentuk flowchart sebagai

berikut :

Mulai

Load cell dimasukkan ke dalam ruang pengering tepat dibawah nampan pengering

Alat pengering disiapkan

Biji kakao hasil fermentasi ditebarkan di dalam nampan sebanyak 1 kg

Pengukuran suhu, kelembaban relatif, radiasi matahari, akan dilakukan setiap 10 menit dengan data logging dengan menekan tombol start

Pengukuran massa kakao, suhu plat, kayu dan acrylic dicatat setiap 10 menit secara manual dengan menggunakan thermolaser

Pengeringan dengan energi surya dilakukan

Absorben LiCl dimasukkan sebanyak 1 kg ke ruang pengering pada nampan absorben

Proses pengeringan dengan absorben dibiarkan terjadi selama 16 jam sambil menimbang massa kakao per 10 menit

Pengeringan dengan absorben selesai Pengeringan dengan energi surya selesai

Diukur pertambahan massa absorben LiCl

RH dan T data logger serta HOBO data logger di stop dan

data yang terekam di masukkan ke laptop

Diperoleh data

Selesai A

Diukur pengurangan massa kakao

Dilakukan perhitungan dengan

Microsoft Excel

Dilakukan pengeringan dengan energi surya kembali untuk mendapatkan massa konstan

Apakah massa kakao sudah

konstan?

Apakah ada variasi massa

absorben?

B

Ya

Tidak

C

Ya

4.1 EFEKTIVITAS PENGERINGAN PADA SIANG HARI PERTAMA UNTUK KETIGA SAMPEL

Efektivitas pengeringan pada siang hari pertama dapat dilihat dari besarnya intensitas radiasi matahari yang diukur setiap menitnya. Proses pengeringan pada siang hari dipengaruhi oleh nilai intensitas radiasi yang diterima oleh kolektor surya sehingga menentukan kenaikan temperatur media pengering (udara) yang memasuki ruang pengering. Makin tinggi intensitas radiasi, temperatur udara pengering yang memasuki kotak pengering akan makin tinggi [26].

Selama proses pengeringan kakao dengan perbandingan massa bahan dan absorben 1:1 berlangsung, diperoleh data temperatur udara lingkungan berkisar dari 27 oC - 36 oC, kelembaban relatif (RH) berkisar dari 59 % - 86 %, dan intensitas radiasi matahari berkisar dari 41 Watt/m2 - 871 Watt/m2. Pada proses

pengeringan kakao dengan perbandingan massa bahan dan absorben 1:2, diperoleh data temperatur udara lingkungan berkisar dari 23 oC - 35 oC, kelembaban relatif (RH) berkisar dari 60 % - 100 %, dan intensitas radiasi matahari berkisar dari 4 Watt/m2 – 913 Watt/m2. Pada pengeringan kakao dengan

perbandingan massa bahan dan absorben 1:3, diperoleh data temperatur udara lingkungan berkisar dari 28 oC - 34 oC, kelembaban relatif (RH) berkisar dari 62 % - 86 %, dan intensitas radiasi matahari berkisar dari 66 Watt/m2 – 841 Watt/m2.

Berikut adalah data intensitas radiasi matahari, temperatur lingkungan dan kelembaban udara (RH) sekitar pada saat melakukan proses pengeringan hari pertama yaitu pada 25 November 2015, 27 November 2015, dan 17 Desember 2015 yang disajikan dalam bentuk grafik yang diukur menggunakan alat HOBO.

Dari gambar 4.1 (a) dapat dilihat bahwa proses pengeringan kakao dengan perbandingan massa bahan dan absorben 1:1 pada tanggal 25 November 2015 memiliki intensitas radiasi menyeluruh yang lebih tinggi dibanding proses pengeringan kakao dengan perbandingan massa bahan dan absorben 1:2 dan 1:3 pada tanggal 27 November 2015 dan 17 Desember 2015 (Gambar 4.1 (b) dan (c)). Nilai intensitas radiasi juga berpengaruh terhadap temperatur didalam box pengering. Untuk melihat hubungan dari kondisi cuaca selama penelitian berlangsung terhadap tinggi rendahnya temperatur yang ada didalam box pengering maka berikut disajikan data temperatur dan kelembaban udara didalam box pengering dalam bentuk grafik yang diukur per 10 menit menggunakan alat ukur RH dan T data logger.

(c)

Gambar 4.1 (a) Kondisi Cuaca Pada Tanggal 25 November 2015, (b) Kondisi Cuaca Pada Tanggal 27 November 2015, (c) Kondisi Cuaca Pada Tanggal 17

Desember 2015

09:00 10:00 11:00 12:00 13:00 14:00 15:00 16:00 17:00

Waktu

Selama pengeringan siang hari pertama terlihat temperatur udara didalam box pengering optimum dicapai pada proses pengeringan kakao dengan perbandingan massa bahan dan absorben 1:1 pada tanggal 25 November 2015 yakni mencapai 66°C – 70°C (pukul 10:15 s/d 10:45 WIB). Kondisi ini memberikan efek termal yang menyebabkan pada pengeringan siang hari pertama untuk tanggal 25 November 2015 menguapkan air dari biji kakao lebih banyak, yaitu 341 gram,

(b)

(c)

Gambar 4.2 (a) Temperatur dan RH didalam Box Pengering pada Tanggal 25 – 26 November 2015 (b) Temperatur dan RH didalam Box Pengering pada Tanggal 27 – 28 November 2015 (c) Temperatur dan RH didalam Box Pengering pada Tanggal 17

November 2015 hanya mencapai 48 °C – 50 °C pada pukul 10:20 s/d 10:40 WIB. Temperatur didalam box pada proses pengeringan kakao dengan perbandingan massa bahan dan absorben 1:3 pada tanggal 17 Desember 2015 hanya mencapai 48 °C – 49 °C pada pukul 13:30 s/d 14:15 WIB.

4.2 EFEKTIVITAS PENGERINGAN PADA SIANG HARI KEDUA UNTUK KETIGA SAMPEL

Proses pengeringan pada siang hari dipengaruhi oleh nilai intensitas radiasi yang diterima oleh kolektor surya sehingga menentukan kenaikan temperatur media pengering (udara) yang memasuki ruang pengering. Makin tinggi intensitas radiasi, temperatur udara pengering yang memasuki kotak pengering akan makin tinggi [26].

Selama proses pengeringan kakao dengan perbandingan massa bahan dan absorben 1:1 pada siang hari kedua tanggal 26 November 2015, diperoleh data temperatur udara lingkungan berkisar dari 26 oC - 34 oC, kelembaban relatif (RH)

berkisar dari 60 % - 92 %, dan intensitas radiasi matahari berkisar dari 53 Watt/m2 - 862 Watt/m2. Pada proses pengeringan kakao dengan perbandingan massa bahan

dan absorben 1:2 tanggal 28 November 2015, diperoleh data temperatur udara lingkungan berkisar dari 29 oC - 34 oC, kelembaban relatif (RH) berkisar dari 64 % - 88 %, dan intensitas radiasi matahari berkisar dari 58 Watt/m2 – 853 Watt/m2. Pada pengeringan kakao dengan perbandingan massa bahan dan absorben 1:3 tanggal 18 Desember 2015, diperoleh data temperatur udara lingkungan berkisar dari 23 oC - 33 oC, kelembaban relatif (RH) berkisar dari 74 % - 99 %, dan intensitas radiasi matahari berkisar dari 24 Watt/m2 – 726 Watt/m2.

1000

'Intensitas Radiasi Matahari', Watt/m2 RH, %

'Intensitas Radiasi Matahari', Watt/m2 RH, %

Dari gambar 4.3 (a) dapat dilihat bahwa proses pengeringan kakao dengan perbandingan massa bahan dan absorben 1:2 pada tanggal 28 November 2015 memiliki intensitas radiasi menyeluruh yang lebih tinggi dibanding proses pengeringan kakao dengan perbandingan massa bahan dan absorben 1:1 dan 1:3 pada tanggal 26 November 2015 dan 18 Desember 2015 (Gambar 4.3 (b) dan (c)). Dimana nilai tersebut berpengaruh terhadap nilai temperatur dan kelembaban udara di dalam box pengering. Karena proses pengeringan pada hari kedua rata – rata selesai sebelum pukul 13.00 WIB maka berdasarkan gambar 4.2 dapat dilihat bahwa temperatur paling tinggi dalam box pengering terjadi pada tanggal 28 November 2015 yaitu berkisar dari 41 oC - 43 oC pada pukul 09:25 – 09.45 WIB. Sedangkan pada tanggal 18 Desember 2015 temperatur optimum berkisar dari 30

oC - 32 oC pada pukul 09:00 – 09:45 WIB. Pada tanggal 26 November 2015

temperatur optimum berkisar dari 29 oC - 31 oC pada pukul 08:34 – 08:53 WIB. Dimana dari data yang diperoleh tersebut menyebabkan jumlah air yang diuapkan pada siang hari kedua lebih besar pada proses pengeringan kakao dengan perbandingan massa bahan dan absorben 1:2 (35 gram) proses pengeringan surya + absorben dengan perbandingan massa bahan dan absorben 1:1 (18 gram) dan

11/28/2015 12:00 13:00 14:00 15:00 16:00 17:00

Waktu

Gambar 4.3 (a) Kondisi Cuaca Pada Tanggal 26 November 2015, (b) Kondisi Cuaca Pada Tanggal 28 November 2015, (c) Kondisi Cuaca Pada Tanggal 18

4.3EFEKTIFITAS DESIKAN PADA PROSES DEHIDRASI BIJI KAKAO PADA MALAM HARI

Proses absorpsi merupakan peristiwa penyerapan uap dari udara akibat perbedaan tekanan uapnya. Absorben seperti garam hidrat memiliki tekanan parsial uap air yang lebih rendah dari udara lingkungan dan menyebabkan uap air berpindah dari udara ke absorben. Peristiwa perubahan kimia ini berlangsung secara simultan dengan pelepasan panas reaksi absorben pada kondisi isotermal hingga mencapai kondisi keseimbangan. Untuk lebih jelasnya, data hasil pengeringan biji kakao disajikan dalam bentuk tabel agar lebih mudah dalam membandingkannya.

Tabel 4.1. Data Hasil Pengeringan Biji Kakao

Parameter

100 perhitungan stoikiometri dan neraca massa terhadap desikan, maka didapat bahwa garam hidrat yang terbentuk pada akhir proses absorpsi adalah LiCl.H2O.

Adapun pengaruh massa absorben LiCl terhadap RH minimum yang dicapai, dapat dilihat dari grafik berikut.

Berdasarkan gambar 4.4 dapat dilihat bahwa semakin bertambahnya massa absroben LiCl maka Ratio Humidity (RH) yang diperoleh akan semakin rendah. Pada proses pengeringan surya + absorben dengan perbandingan 1:1 diperoleh RH minimum 47 % dengan temperatur 34 oC, pada proses pengeringan surya + absorben dengan perbandingan 1:2 diperoleh RH minimum 45 % dengan temperatur 29 oC, dan pada proses pengeringan surya + absorben dengan perbandingan 1:3 diperoleh RH minimum 43 % dengan temperatur 26 oC. Pada suhu 20 oC LiCl dapat menurunkan RH sampai 11 %. Namun hal tersebut dapat tercapai jika kondisi ruang terisolasi secara sempurna, misalnya didalam sebuah jar/ stoples yang di tutup rapat [9]. Pada penelitian ini tidak diperoleh RH dan Temperatur seperti teori diatas dikarenakan adanya ketidakrapatan penutup box Gambar 4.4 Pengaruh Massa Absorben LiCl terhadap Ratio Humidity (RH) dan

Uap air dari kakao

Uap air terakumulasi di box pengering

kakao

Berdasarkan gambar 4.5, dapat dilihat bahwa selama proses pengeringan malam hari menggunakan absorben tetap terjadi pengurangan berat walaupun nilainya tidak sebesar pengeringan pada siang hari. Hal tersebut menandakan bahwa absorben yang digunakan memberikan kinerja sesuai dengan yang diharapkan yaitu menjaga humiditas relatif didalam box pengering agar tidak jenuh sehingga tetap terjadi difusi. Mekanisme penyerapan uap air oleh absorben dapat diperkirakan seperti gambar berikut :

(a) (b)

Berdasarkan gambar 4.2 (a), (b), dan (c) dapat dilihat pada malam hari humiditas relatif pada box pengering cenderung semakin bertambah pada waktu yang

0,000

17:1018:1019:1120:1121:1222:1223:13 0:13 1:14 2:14 3:14 4:15 5:15 6:16 7:16

k

Gambar 4.5 Pengurangan Massa Kakao pada Malam Hari

Absorben Absorben

Uap air langsung diserap oleh absorben

kakao

pengeringan kakao tersebut. Untuk perbandingan 1:1 absorben berhasil menyerap 34,8 % dari total air yang diuapkan, perbandingan 1:2 menyerap 39,6 % dari total air yang diuapkan, dan perbandingan 1:2 menyerap 41,1 % dari total air yang diuapkan.

4.4 NILAI DIFFUSIVITAS EFEKTIF (DEFF) UNTUK KETIGA SAMPEL

Diffusivitas efektif (Deff) merupakan keseluruhan perpindahan massa air yang

terjadi dalam pengeringan, meliputi difusi cari, gas, dan aliran hidrodinamik serta segala mekanisme perpindahan yang mungkin terjadi yang ditentukan dengan menggunakan penyelesaian analitik dari hukum Fick’s kedua [27]. Hii et al., menyelesaikan persamaan diffusi keadaan tunak satu-dimensi untuk bentuk geometri bola dan proses pengeringan berjalan panjang [27].

Berdasarkan hasil Newtonisasi logaritma natural kadar air (Ln MR) terhadap waktu, maka nilai Deff diselesaikan dan dihitung. Hasil pengukuran terhadap 10

(sepuluh) sampel biji kakao hasil pengeringan pada surya + absorben (1:1), surya + absorben (1:2), dan surya + absorben (1:3) berturut – turut adalah, r = 0,00623 m, 0,00619 m, dan 0,00587 m. Nilai Deff yang diperoleh dari penelitian ini berada dalam rentang nilai deff hasil percobaan untuk proses pengeringan biji kakao yaitu antara 7,46 E-11 – 1,87 E-10 [27]. Dimana, nilai Deff diperoleh 1,18097.10-10 m/s2

untuk pengeringan surya + absorben (1:1), 1,16585.10-10 m/s2 untuk pengeringan

7,46E-11

0,000

4.5.1 MOISTURE RATIO (RASIO KELEMBABAN)

Pada proses pengeringan yang telah dilakukan selain menunjukkan penurunan laju kadar air kakao, tetapi juga dapat memperlihatkan terjadinya penurunan nilai MR (Moisture Ratio) selama proses pengeringan berlangsung untuk masing-masing perbandingan. Laju penurunan nilai MR terhadap waktu pengeringan ditunjukkan pada Gambar 4.5

Berdasarkan gambar 4.8 dapat dilihat bahwa nilai moisture ratio akan semakin menurun seiring dengan bertambahnya waktu pengeringan dan akan konstan pada waktu tertentu. Perubahan nilai moisture ratio sangat bergantung pada perubahan kadar air bahan. Dimana hal tersebut dipengaruhi besarnya intensitas radiasi yang diterima pada siang hari dan besarnya jumlah energi yang dihasilkan oleh absorben pada malam hari untuk menyerap kelembaban bahan. Masing – masing sampel mempunyai waktu yang berbeda – beda untuk mencapai kadar air keseimbangan, Dapat dilihat perubahan moisture ratio pada surya + absorben (1:1) memiliki waktu pengeringan 25,5

Malam

Siang 2 Siang 1

4.5.2 ANALISA MODEL PENGERINGAN

Dari hasil perhitungan nilai MR (Moisture Ratio) observasi, ada empat jenis model yang digunakan untuk gambaran penurunan nilai MR (Moisture

Ratio) tersebut yaitu model Logaritma, model Page, model Newton dan

model Exponential. Sebelum menghubungkan antara model tersebut dengan hasil perhitungan MR observasi dan menentukan model terbaik dari ketiga model tersebut, maka dilakukan analisa model pengeringan. dengan melinearkankan persamaan dari keempat model yang ada, yaitu model Logaritma, model Page, model Newton dan model Eksponential. Bentuk Newton ketiga model tersebut sebagai berikut;

Tabel 4.2 Bentuk Linier Model Pengeringan Biji Kakao [13]

Model

Pengeringan Bentuk Eksponensial Bentuk Linier

Logaritma Mr = a exp (-kt) + c Ln MR = ln a – kt + ln c

Page Mr = exp (-ktn) ln (-ln MR) = ln k + (n) ln (t)

Newton Mr = exp (-kt) ln MR = -kt

Eksponential Mr = a exp (-kt) ln MR = ln a – kt

Selanjutnya, dari bentuk Linier persamaan tersebut dalam Excel dimasukkan nilai MR observasi dalam setiap bentuk Linier dari model di atas. Untuk mendapatkan nilai MR setiap model maka digunakan nilai ln MR vs t untuk model Page dalam Excel di lakukan plot data ke dalam grafik. Garis Linier akan ditunjukkan dalam grafik setelah ditambahkan treadline yang tertera di option box pada Excel. Hasil grafik ini ditunjukkan pada lampiran.

Berdasarkan hasil pengujian treadline pada setiap grafik model pengeringan, diperoleh nilai konstanta dan R2 yang ada pada masing-masing model sebagai berikut:

Tabel 4.3 Nilai Konstanta dan R2 Masing-Masing Model Pengeringan Bahan Perbandingan Konstanta Model

n - 1,103 - -

Berdasarkan tabel di atas, persamaan model page dan eksponensial untuk empat perbandingan yang berbeda menunjukkan nilai R2 yang lebih tinggi

dibandingkan dengan dua persamaan model lainnya yaitu model logaritma dan Newton. Hal ini menunjukkan bahwa model page dan eksponensial memiliki nilai kesesuaian yang besar terhadap karakteristik pengeringan kakao.

Untuk memastikan model yang merupakan model yang terbaik, berikut ditunjukkan nilai R2 serta hasil perhitungan χ2 dan RMSE pada tabel berikut:

Tabel 4.4 Nilai R2, χ2 dan RMSE

MODEL PERBANDINGAN R2 χ2 RMSE

NEWTON

1:1

0,912 0,00625795 0,079

EKSPONENTIAL 0,975 0,00318858 0,056

PAGE 0,987 0,00130882 0,036

LOGARITMA 0,948 0,00262270 0,051

NEWTON

1:2

0,915 0,006208140 0,079

EKSPONENTIAL 0,971 0,001062053 0,033

PAGE 0,981 0,000937068 0,031

LOGARITMA 0,939 0,003017024 0,049

NEWTON 0,925 0,005224441 0,072

y = 1,1464x - 2,7536

square) dan RMSE (root mean square error) yang digunakan untuk melihat

tingkat kesesuaian model pengeringan dengan hasil observasi. Untuk memilih model pengeringan yang sesuai, maka perlu diperhatikan parameter berikut : R2, RMSE, dan χ2, Nilai tertinggi dari R2 dan nilai terendah dari RMSE dan χ2

mengindikasikan model pengeringan yang paling sesuai berdasarkan data moisture ratio dan waktunya [28]. Berdasarkan dari ketiga nilai kesesuaian tersebut, maka model page adalah model yang terbaik yang dapat merepresentasikan karakteristik pengeringan kakao yaitu, untuk surya + absorben dengan perbandingan massa 1:1 diperoleh MR = exp(-0,078.t1,103), untuk surya + absorben dengan perbandingan massa 1:2 diperoleh MR = exp(-0,059.t1,21), untuk surya + absorben dengan perbandingan massa 1:3 diperoleh MR = exp(-0,064.t1,146).

0,0000

4.6HUBUNGAN LAJU PENGERINGAN DENGAN WAKTU DAN KADAR AIR UNTUK KETIGA SAMPEL

Laju pengeringan adalah banyaknya massa air yang dapat dikeluarkan dari bahan per satuan waktu [29]. Tingginya temperatur pengeringan dan humidifitas relatifnya kecil, semakin tinggi kecepatan penguapan air dari materi [30]. Suhu pengeringan akan mempengaruhi kelembaban udara di dalam alat pengering dan laju pengeringan untuk bahan tersebut. Makin tinggi suhu yang digunakan untuk pengeringan, makin tinggi energi yang disuplai dan makin cepat laju pengeringan [25]. Berdasarkan teori tersebut maka laju pengeringan yang diharapkan adalah semakin lama semakin menurun dan konstan karena pada hakikatnya massa air di awal waktu proses pengeringan akan lebih banyak untuk diuapkan dibandingkan massa air di akhir proses pengeringan yang sudah semakin berkurang.

Berikut adalah grafik hasil laju pengeringan vs waktu yang diperoleh untuk ketiga sampel.

Gambar 4.10 Hubungan Laju Pengeringan Terhadap Waktu Untuk Ketiga Sampel

Siang 2

-0,0004

humidifitas relatif terhadap laju pengeringan. Apabila suhu yang digunakan dalam proses pengeringan konstan, maka jumlah air yang diuapkan per satuan waktunya juga akan lebih stabil dibandingkan bila menggunakan suhu yang berfluktuatif. Sedangkan pada pengeringan indirect solar dryer dengan absorben ini suhu yang ada di dalam box pengering sangat bergantung pada kondisi cuaca saat melakukan pengeringan sehingga membuat laju pengeringan yang diperoleh berfluktuatif.

Namun berbanding terbalik dengan hubungan laju pengeringan terhadap kadar air. Laju pengeringan akan menurun seiring dengan penurunan kadar air selama pengeringan. Jumlah air terikat makin lama semakin berkurang. Perubahan dari laju pengeringan tetap menjadi laju pengeringan menurun untuk bahan yang berbeda akan terjadi pada kadar air yang berbeda pula. Laju pengeringan menurun terjadi setelah pengeringan konstan dimana kadar air bahan lebih kecil daripada kadar air kritis [25].

Berikut adalah grafik hasil laju pengeringan vs kadar air yang diperoleh untuk ketiga sampel.

humidifitas relatif terhadap laju pengeringan. Apabila suhu yang digunakan dalam proses pengeringan konstan, maka jumlah air yang diuapkan per satuan waktunya juga akan lebih stabil dibandingkan bila menggunakan suhu yang berfluktuatif. Sedangkan pada pengeringan indirect solar dryer dengan absorben ini suhu yang ada di dalam box pengering sangat bergantung pada kondisi cuaca saat melakukan pengeringan sehingga membuat laju pengeringan yang diperoleh berfluktuatif.

4.7 KONSUMSI ENERGI SPESIFIK (KES)

Konsumsi energi spesifik adalah penggunaan energi pada pengeringan dan umumnya dinyatakan sebagai rasio energi yang diterima/dikonsumsi dalam MJ per kilogram air teruapkan.

Energi yang dikonsumsi selama pengeringan berlangsung terdiri atas energi total dari energi surya termal yang dihitung menggunakan persamaan =

′. ( . .τ.α) − ( ) dan energi kimia yang dihitung menggunakan persamaan = . ∆ . Besarnya porsi masing-masing energi dan jumlah air yang diuapkan setiap siklusnya ini dapat dilihat pada Tabel 4.1.

2,128 MJ dan 1,121 hal ini mengakibatkan jumlah air yang diuapkan pada proses pengeringan surya + absorben (1:2) lebih besar dibandingkan proses pengeringan surya + absorben (1:1) dan proses pengeringan surya + absorben (1:3). Walaupun demikian, energi tersebut cukup untuk membantu bahan untuk mencapai kondisi kesetimbangannya.

Gambar 4.12 Energi yang Diserap/Diterima Box Pengering

Untuk melihat performans metode pengeringan secara menyeluruh, dilakukan penghitungan rasio konsumsi energi total terhadap jumlah total air teruapkan. Besarnya nilai KES untuk masing-masing metode pengeringan disajikan dalam Gambar 4.13.

Surya + Absorben Surya + Absorben Surya + Absorben