CURRICULUM VITAE

Status Perkawinan : Belum Kawin

Kewarganegaraan : Indonesia

Suku : Minangkabau

Tinggi / Berat Badan : 165 cm / ± 50 kg

Golongan Darah : A

Hobi : Skateboard

Alamat Bandung : Komp. Puri Cipageran Indah 1 B-35 RT 05/RW 26.

Kelurahan Cipageran. Kecamatan Cimahi Utara. Kota

Cimahi. Kode Pos : 40511

Moto Hidup : “Work Hard Play Hard”

Email : [email protected]

No Telepon/HP : +6285722027493

Riwayat Pendidikan

1999 – 2005 : SD Negeri Jalan Kaum Cimahi 2005 – 2008 : SMP Negeri 5 Cimahi

2008 – 2011 : SMA Negeri 3 Cimahi

2011 – 2015 : S1 Teknik Sipil, Universitas Komputer Indonesia Bandung

Pengalaman Organisasi

2012 – 2014 : Himpunan Mahasiswa Teknik Sipil UNIKOM (HMTS) Tahun Akademik 2012-2013 & 2013-2014

Pelatihan

2011 : Software Autocad 2D dan ArchiCad 3D

Pengalaman Kerja

2014 : Survey TC (traffic counting) di Pluit, Jakarta Utara

2014 : Freelance pada proyek pekerjaan perbaikan rambu lalu

lintas di Kota Jambi dan Aceh.

2014 : Kerja Praktek pada proyek pembangunan apartment Parahyangan Residence di bawah P.T Nusa Raya Cipta.

Tbk

Keahlian

- Memahami Software AutoCad 2D

- Menguasai Software Microsoft Office (MS Word, MS Excel, Power Point, MS

Project, Visio)

- Memahami Software Google SketchUp 3D

- Memahami Software SAP2000

- Menguasai Software Editor (Corel Draw, Adobe PhotoShop, Corel Video Studio)

Judul Tugas Akhir

STUDI EKSPERIMENTAL PENGGUNAN SEKRUP TIPE SELF

DRILLING SCREW PADA SAMBUNGAN BAJA RINGAN (COLD FORMED STEEL)

( Demikian daftar riwayat hidup ini saya buat dengan sebenar-benarnya)

Bandung, 20 Agustus 2015

LEMBAR PENGESAHAN

STUDI EKSPERIMENTAL PENGGUNAAN SEKRUP

TIPE

SELF DRILLING SCREW

PADA SAMBUNGAN BAJA RINGAN

(COLD FORMED STEEL)

(Komunitas Bidang Ilmu : Struktur)

Oleh :

Fahmi Savero Devtrina 13011006

Disetujui dan Disahkan oleh : Bandung, 10 Agustus 2015

Dosen Pembimbing

Dr. Y Djoko Setiyarto, ST., MT

NIP : 4127.70.13001

Mengetahui :

Dekan Fakultas Teknik

dan Ilmu Komputer Ketua Program Studi

Prof. Dr. H. Denny Kurniadie, Ir., M.Sc.

NIP : 4127.70.015

Dr. Y Djoko Setiyarto, ST., MT

SURAT KETERANGAN PERSETUJUAN PUBLIKASI

Bahwa yang bertanda tangan dibawah ini, penulis menyetujui :

“Untuk memberikan kepada Universitas Komputer Indonesia Hak Bebas Royalti Nonekslusif atas penelitian ini dan bersedia untuk di-online-kan sesuai dengan ketentuan yang berlaku sesuai dengan kepentingan riset dan pendidikan”.

Bandung, 2 September 2015

Penulis Mengetahui,

Dosen Pembimbing

Fahmi Savero Devtrina NIM : 130.11.006

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Baja ringan (cold formed steel) sebagai material konstruksi sudah semakin popular di dunia konstruksi. Bahan yang terbukti lebih tahan terhadap goncangan gempa tersebut juga kian luas digunakan, tidak hanya untuk bangunan-bangunan "darurat" pasca bencana, namun juga untuk bangunan mewah di kota besar.

Secara umum, sifat baja ringan adalah ringan, kuat dalam sistem terintegrasi, memiliki struktur fleksibel dan mampu menghadapi getaran, serta tidak menjalarkan api. Selain itu baja ringan juga memiliki kuat tarik yang tinggi. Keuntungan-keuntungan ini sebenarnya sudah cukup meyakinkan masyarakat untuk menggunakannya.

Penggunaan baja ringan juga efektif dan efisien dalam biaya. Salah satunya, kemudahan dalam pengangkutan (transportasi), karena produk ini dikemas sedemikian rupa. Bahkan, menurut Engineering and Development Manager dari NS Bluescope Lysaght Irosa Wahyudi baja ringan saat ini sudah bukan merupakan material alternatif. Ada beberapa keuntungan utama yang bisa konsumen dapatkan bila menggunakan baja ringan. Di antaranya bila dibandingkan dengan rangka kayu, baja ringan tidak akan dihinggapi rayap. Selain itu, penggunaan baja ringan memungkinkan proses konstruksi sebuah bangunan lebih cepat ketimbang material konvensional.

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

kemungkinan kegagalan lebih mungkin terjadi jika menggunakan sekrup, sehingga dibutuhkan penelitian mengenai kekuatan sambungan sekrup pada baja ringan.

Dalam penelitian eksperimental ini, akan menguji sambungan baja ringan yang menggunakan self drilling screw dengan variasi ketebalan profil, jumlah alat sambung serta barbagai macam formasinya yang diuji dengan menggunakan gaya tarik aksial, sehingga dapat diketahui kekuatan sambungan serta pola keruntuhan sekrup pada sambungan baja ringan yang terjadi. Selain itu untuk memperkuat hasil pengujian di laboratorium, diperlukan perhitungan manual untuk mengetahui gaya-gaya yang terjadi pada baja ringan. Disajikannya hasil pengujian laboratorium dan disertai perhitungan manual pembanding untuk perhitungan kekuatan sambungan baja ringan yang detail tentu akan sangat berguna.

1.2 MAKSUD DAN TUJUAN

Maksud dan tujuan dari Penulisan Tugas Akhir ini adalah sebagai berikut :

Mengetahui kekuatan sambungan sekrup (self drilling screw) berdasarkan tata letak/formasi sekrup yang terbaik.

mengetahui pola keruntuhan yang terjadi berdasarkan variasi jumlah sekrup, formasi sekrup, dan ketebalan profil baja ringan.

Mengetahui besarnya perbedaan pehitungan teoritis dengan hasil pengujian laboratorium.

1.3 PERMASALAHAN

Dalam penulisan skripsi ini, penulis mengidentifikasi masalah yang akan dibahas yaitu :

1. Bagaimana kinerja sambungan sebidang tipe tumpu dengan sekrup tipe

self drilling screw?

2. Bagaimana pengaruh jumlah & formasi sekrup tipe self drilling screw dan ketebalan profil baja ringan yang digunakan terhadap kekuatan sambungan pada baja ringan (cold formed seel)?

1.4 RUANG LINGKUP

Ruang lingkup Penulisan Tugas Akhir ini meliputi :

Pengujian dan perhitungan difokuskan terhadap kekuatan tarik aksial pada sambungan baja ringan.

Jenis sambungan yang digunakan adalah sambungan tipe tumpu dengan menggunakan sekrup tipe self drilling screw.

Baja ringan yang digunakan memiliki dimensi 75x35, dengan 3 macam ketebalan profil yaitu 0,65 mm; 0,75 mm; dan 1,0 mm. Bahan baja HI-TEN G550 Zinc Alumunium Coated Steel, berprofil Lip Channel.

Sekrup yang digunakan adalah sekrup 12 - 14x20 dengan diameter d = 5,5 mm

Acuan yang digunakan dalam penulisan tugas akhir ini berdasarkan RSNI2 03-1729.1-201x Spesifikasi untuk Gedung Baja Struktural, North American Specification for the Design of Cold-Formed Steel Structural Members (AISI 2007) , dan ASTM A370-05, Standard Specification for Standard Test Methods and Definitions for Mechanical Testing of Steel Products.

1.5 SISTEMATIKA PENULISAN

Guna untuk membentuk keutuhan bagian-bagian dari penulisan ini, maka perlu disusun dalam sebuah sistematika. Adapun sistematika penulisan pada laporan ini adalah sebagai berikut :

BAB I. PENDAHULUAN

Pada bab ini memuat paparan mengenai latar belakang, maksud dan tujuan, permasalahan, ruang lingkup, sistematika penulisan serta manfaat dari laporan tugas akhir ini.

BAB II. STUDI PUSTAKA

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

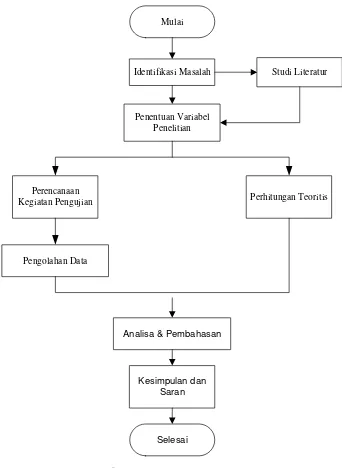

BAB III. METODOLOGI

Metodologi ini memaparkan tahapan-tahapan yang dilakukan dalam bentuk flowchart berikut penjelasan tahapannya, penentuan variable penelitian, penjelasan model struktur penelitian dan set-up alat pengujian UTM (Universal Testing Machine).

BAB IV. HASIL PENGUJIAN DAN ANALISIS DATA

Pada bab ini memaparkan hasil pengujian laboratorium dan hasil perhitungan teoritis secara manual beserta analisis dan pembahasannya. Analisis dilakukan secara sampling dengan sebuah kasus desain sambungan SDS yang telah direncanakan.

BAB V. KESIMPULAN DAN SARAN

Pada bab ini memuat kesimpulan dan saran yang dapat ditarik dari tahap-tahapan penelitian mengenai pengujian tarik aksial sambungan sekrup pada baja ringan

(cold formed steel) yang telah dilakukan.

1.6 MANFAAT

BAB II

STUDI PUSTAKA

2.1 KONSTRUKSI BAJA RINGAN

Baja ringan (cold formed steel) adalah material baja yang dihasilkan dari proses pengerolan dingin, cold formed steel memiliki kualitas permukaan yang lebih baik, ukuran yang lebih presisi serta memiliki sifat mekanis dan formability (mudah dibentuk) yang sangat baik.

Macam-macam jenis pemakaian untuk konstruksi kap gedung, industri, pertokoan, garasi dan perumahan serta lantai, untuk bangunan khusus dengan menggunakan profil baja ringan dapat direncanakan sampai pada batas menurut keinginan perencana.

Keuntungan dari konstruksi baja ringan adalah :

- Karena bobotnya ringan mudah diangkat, hal ini mengurangi biaya transport dengan pengurangan berat 25% - 30%.

- Pemasangannya tidak membutuhkan alat-alat yang besar. - Dapat menahan beban serta tegangan yang lebih besar. - Dapat menahan tekanan yang berlebihan dan puntiran.

- Bangunan dapat seragam dan sempurna sehingga mempunyai kekuatan mekanis yang seragam pula, ukuran serta bentuknya dapat dibuat seteliti mungkin.

Kerugian dari konstruksi baja ringan adalah :

- Sistem struktur rangka baja ringan tersusun rapat, padat dan terlihat ramai, terhubung & terkait satu dengan lainnya, sehingga kurang menarik jika diexpose.

- Membutuhkan perhitungan yang benar-benar matang, karena sistem strukturnya yang seperti rangka ruang tersebut maka bila ada salah satu bagian struktur yang salah hitung, salah pasang, akan membuat perlemahan sehingga dapat menyebabkan kegagalan total.

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

- Dibutuhkan keahlian khusus untuk menghitung kebutuhan baja ringan, oleh karena itu tidak semua orang bisa menghitungnya.

Macam konstruksi Lip Channel :

Gambar 2.1 Macam Konstruksi Lip Channel

(Sumber :Pengetahuan Teknik Bangunan, Drs. Daryanto)

2.1.1 CARA MEMBENTUK PROFIL BAJA RINGAN

Pembentukan baja ringan adalah dengan proses pengerolan canai dingin

(cold rolling). Cold rolling adalah operasi pencanaian yang dilakukan pada

dingin menyebabkan terjadinya mekanisme penguatan pada benda kerja yang dikuti dengan turunnya keuletan. Benda kerja menjadi lebih kuat, lebih keras dan lebih rapuh. Pada proses pencanaian dingin, tegangan alir benda kerja menjadi semakin meningkat.

2.2 SISTEM SAMBUNGAN

Sambungan adalah lokasi dimana elemen-elemen yang membangun struktur digabungkan satu sama lain. Umumnya sambungan dapat menyalurkan ketiga jenis gaya dalam. Beberapa jenis sambungan diantaranya : sambungan kaku, sambungan sendi, dan sambungan rol.

2.2.1 MEKANISME SAMBUNGAN TIPE TUMPU

Pada sambungan tipe tumpu, sambungan dibuat dengan menggunakan sekrup yang dikencangkan dengan alat screw driver yang dikencangkan untuk menimbulkan gaya tarik minimum yang disyaratkan, yang kuat rencananya disalurkan oleh gaya geser pada baut dan tumpuan pada bagian-bagian yang disambungkan.

Gambar 2.2 Mekanisme Sambungan Tipe Tumpu

(Sumber :Desain Sambungan Sabril Haris HG., MT)

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

2.2.2 JENIS ALAT SAMBUNG

Macam-macam alat sambung yang digunakan untuk pekerjaan struktur baja :

Paku keling

Sudah sejak lama paku keling diterima sebagai alat penyambung batang, tetapi beberapa tahun terakhir ini sudah jarang digunakan di Amerika. Paku keling dibuat dari baja batangan dan memiliki bentuk silinder dengan kepala di salah satu ujungnya. Baja paku keling adalah baja karbon sedang dengan identifikasi ASTM A502 Mutu I (Fv = 28 ksi) (1190 MPa) dan Mutu 2 (Fy = 38 ksi) (260 MPa), serta kekuatan leleh minimum yang ditetapkan didasarkan pada bahan baja batangan

Baut (baut sekrup hitam)

Baut ini dibuat dari baja karbon rendah yang diidentifikasi sebagai ASTM A307, dan merupakan jenis baut yang paling murah. Namun, baut ini belum tentu menghasilkan sambungan yang paling murah karena banyaknya jumlah baut yang dibutuhkan pada suatu sambungan

High strength bolt (baut mutu tinggi)

Dua jenis utama baut kekuatan (mutu) tinggi ditunjukkan oleh ASTM sebagai A325 dan A490. Baut ini memiliki kepala segienam yang tebal dan digunakan dengan mur segienam yang setengah halus (semifinished) dan tebal

Las

Penyambungan dua bagian logam dengan cara memanaskan sampai suhu lebur dengan memakai bahan pengisi atau tanpa bahan pengisi. Sistem sambungan las ini termasuk jenis sambungan tetap dimana pada konstruksi dan alat permesinan, sambungan las ini sangat banyak digunakan.

Gambar 2.3 Sekrup Tipe Self Drilling Screw

(Sumber :https://www.google.com/self drilling screws for steel)

2.2.3 SAMBUNGAN SEKRUP

Penggunaan sekrup sebagai alat sambung dapat mempercepat pekerjaan dan mempermudah pengerjaan dinding ataupun atap metal. Contoh penggunaan sekrup sebagai alat sambung dapat dilihat pada gambar berikut.

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Dimensi standar untuk self tapping screw dapat dilihat pada tabel berikut :

Tabel 2.1 Tipe self tapping screws (Parker-Kalon Corporation)

(Sumber :Cold Formed Steel Design, Wei-Wen Yu)

Berdasarkan AISI (American Iron and Steel Institute) 2007, syarat pemasangan sekrup adalah sebagai berikut :

a. Spasi Minimum

Jarak pemasangan antar sekrup dihitung dari satu pusat sekrup ke pusat sekrup yang lainnya tidak boleh kurang dari 3 (tiga) kali diameter sekrup b. Jarak Tepi dan Jarak Ujung

Jarak pemasangan dari pusat sekrup sampai tepi dan ujung tidak boleh kurang 1,5 kali diameter

Tabel 2.2 Nominal Diameter Sekrup

(Sumber :Cold Formed Steel Design, Wei-Wen Yu)

2.3 SPESIFIKASI AISI 2007 : EVALUASI HASIL UJI

Berdasarkan AISI (American Iron and Steel Institute) 2007, pengujian yang dilakukan untuk memenuhi prosedur harus memenuhi persyaratan berikut :

a. Pengujian dilakukan paling sedikit menggunakan 3 (tiga) buah benda uji. b. Selisih dari setiap benda uji terhadap rata-rata yang didapat dibatasi

maksimum ± 15%.

c. Jika poin b tidak terpenuhi maka benda uji perlu ditambah, setidaknya sampai persyaratan pada poin b terpenuhi.

2.4 PENELITIAN MENGENAI SAMBUNGAN SDS (SELF DRILLING SCREW) PADA BAJA RINGAN

Adapun referensi beberapa peneliti yang sudah melakukan penelitian mengenai sambungan sekrup (self drilling screw) untuk sambungan baja ringan akan dipaparkan sebagai berikut.

2.4.1 PENGARUH JARAK SCREW TERHADAP KEKUATAN

SAMBUNGAN PADA BAJA RINGAN (Anggara,2014)

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

penelitian ini adalah untuk mengetahui batas jarak yang optimal antara jarak spasi screw dan jarak tepi screw dilihat dari kekuatan yang ditimbulkan.

Baja ringan atau dalam bahasa Inggris disebut Cold-Formed Steel sebenarnya merupakan makna konotasi. Cold-Formed Steel memiliki pengertian yaitu sebuah produk yang dibuat dengan membentuk sebuah lembaran dari baja yang dibentuk pada suhu ruangan yang nantinya akan dapat menahan beban yang lebih besar dari lembaran baja itu sendiri (Hancock, 2001:1).

Alat sambung yang digunakan pada konstruksi atap baja ringan adalah self drilling screw (sekrup dengan mata bor di ujungnya). Standar masing-masing produsen atas ukuran SDS berbeda dengan produsen yang lain. Self drilling screw biasanya merupakan sekrup sekali pakai, yang apabila mata bor dan dratnya sudah aus maka tidak bisa dipakai lagi (Agustinus, 2011:7). Pemasangan SDS dilakukan dengan menggunakan screw driver.

Pada umumnya model keruntuhan dapat dipisahkan dalam dua kategori, yaitu keruntuhan pada pelat dan keruntuhan pada alat penghubung (Wiryanto dan Suhari, 2009:3). Keruntuhan pada pelat terjadi karena alat penghubung mempunyai mutu yang lebih bagus daripada pelat yang digunakan sebagai benda uji, sedangkan keruntuhan pada alat penghubung terjadi karena pelat mempunyai mutu yang lebih bagus daripada alat penghubung yang digunakan sebagai benda uji. Kondisi keruntuhan tilting dan hole bearing adalah kondisi keruntuhan pada bagian tumpuan pelat sehingga menyebabkan screw mengalami kemiringan yang akan merusak bagian pelat akibat rotasi yang ditimbulkan dalam mekanisme geser selama menahan beban tarik yang diberikan.

Penelitian ini merupakan penelitian eksperimen atau penelitian uji laboratorium. Penelitian eksperimen merupakan penelitian yang dimaksudkan

untuk mengetahui ada tidaknya akibat dari “sesuatu” yang dikenakan pada subjek

selidik (Suharsimi, 2000:272). Penelitian eksperimen meneliti ada tidaknya hubungan sebab akibat. Proses penelitian ini dengan memberi suatu perlakuan terhadap sambungan screw baja ringan yang bertujuan untuk mengetahui jarak optimum screw terhadap kekuatan yang mampu diterima.

dan jumlah dari masing-masing benda uji pada setiap variabel berbeda. Perbedaan pada dimensi ditentukan oleh asumsi pemodelan benda uji. Pada penelitian ini variabel yang diteliti adalah jarak screw yang telah direncanakan yaitu 1,5d – 5d. Benda uji yang didesain sebelumnya, kemudian diletakkan pada penjepit dan diposisikan lurus. Setelah itu pemasangan dial gauge untuk mengetahui besarnya penambahan panjang. Jika set-up pengujian sudah selesai, maka pengujian dapat dilakukan. Besarnya gaya tarik (P) yang dibaca pada manometer digunakan dalam pengolahan data untuk menentukan kekuatan sambungan.

Benda uji yang didesain sebelumnya, kemudian diletakkan pada penjepit dan diposisikan lurus. Setelah itu pemasangan dial gauge untuk mengetahui besarnya penambahan panjang. Jika set-up pengujian sudah selesai, maka pengujian dapat dilakukan. Besarnya gaya tarik (P) yang dibaca pada manometer digunakan dalam pengolahan data untuk menentukan kekuatan sambungan. Setelah dilakukan pengujian terhadap masing-masing kelompok benda uji, maka akan diperoleh data hasil pengujian. Kemudian data-data tersebut dikelompokkan sesuai dengan kelompok uji dan variabel masing-masing untuk dianalisis. Teknik yang digunakan untuk menganalisis data diperoleh dari serangkaian uji coba laboratorium adalah analisa deskriptif, yaitu penggambaran hasil uji coba dalam grafik dan tabel.

Pengujian kekuatan sambungan pada baja ringan menggunakan alat Universal Testing Machine. Pengujian kekuatan mengacu pada efek dari jarak screw. Jarak spasi screw yang diujikan pada penelitian ini adalah 2d, 3d, 4d dan 5d. Sedangkan jarak screw ke tepi pada penelitian ini adalah 1,5d, 2d, 3d, 4d dan 5d. Jarak terkecil antar screw diambil 2d karena pada jarak ini kepala screw sangat berdekatan dan hampir menyentuh screw yang lainnya. Sedangkan jarak ke tepi diambil 1,5d karena pada jarak ini kepala screw hampir keluar dari tepi profil.

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

variabel. Hasil pengujian juga tidak hanya mendapatkan nilai kuat tarik, tetapi dalam prosesnya dapat diamati perilaku keruntuhan masing-masing sambungan. Hasil pengujian tarik secara keseluruhan dapat dilihat pada Tabel berikut ini.

Tabel 2.3 Hasil Pengujian Kuat Tarik Sambungan (Sumber :Prima Dwi Anggara, 2014)

No Specimen P max Average Perilaku Keterangan

No Specimen P max Average Perilaku Keterangan

(Sumber :Prima Dwi Anggara, 2014)

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Berdasarkan hasil analisis data penelitian menunjukkan bahwa secara umum jarak screw pada sambungan mempengaruhi kekuatan sambungan tersebut. Jarak screw yang diteliti yaitu antara 1,5d – 5d. Kesimpulan pada penelitian ini adalah sebagai berikut :

1. Jarak spasi screw berdampak langsung terhadap kekuatan sambungan. Jarak spasi yang diteliti yaitu 2d, 3d, 4d dan 5d. Semakin besar jarak spasi semakin besar pula kekuatan sambungan terhadap tarik dan geser. Jarak spasi screw yang optimal pada percobaan ini untuk menahan tarik yaitu 3d, 4d dan 5d. Sedangkan jarak spasi screw yang optimal pada percobaan ini untuk menahan geser yaitu 4d dan 5d.

2. Jarak tepi screw berdampak langsung terhadap kekuatan sambungan. Jarak spasi yang diteliti yaitu 1.5d, 2d, 3d, 4d dan 5d. Semakin besar jarak tepi semakin besar pula kekuatan sambungan terhadap geser. Jarak tepi screw yang optimal pada percobaan ini untuk menahan tarik yaitu 4d dan 5d. Sedangkan jarak tepi screw yang optimal pada percobaan ini untuk menahan geser yaitu 4d dan 5d.

3. Kekuatan geser dan tarik sambungan pada baja ringan dilihat dari jarak screw mengalami peningkatan seiring pengaruh bertambahnya jarak screw yang diujikan.

4. Screw yang diujikan yaitu SDS merk Buildex ukuran 12-20x20 memenuhi kriteria pemasangan di lapangan.

Penelitian bisa berkembang apabila terdapat saran-saran yang membangun, maka dari itu untuk kesempurnaan penelitian yang selanjutnya saran dari penelitian ini adalah:

1. Pemasangan screw di lapangan disarankan untuk jarak tepi tidak boleh kurang dari 3d, sedangkan untuk jarak spasi disarankan sama dengan atau lebih dari 3d

2. Perlu adanya penelitian tentang pengaruh jumlah SDS terhadap kekuatan sambungan pada baja ringan.

4. Perlu adanya penelitian tentang pengaruh ketebalan profil terhadap kekuatan sambungan pada baja ringan.

5. Perlu adanya penelitian tentang jenis lain sambungan pada baja ringan. 6. Perlu dilanjutkan sampai ke tingkat struktur.

2.4.2 PENGARUH BERBAGAI JENIS SCREW TERHADAP KUAT

TARIK DAN KUAT GESER SAMBUNGAN BAJA RINGAN

(Firmansyah,2014)

Jumlah screw pada setiap sambungan ditentukan oleh hasil desain berdasarkan perhitungan kapasitas beban yang mampu diterima oleh setiap screw (Agustinus,2011). Kebutuhan screw pada rangka atap baja ringan untuk setiap joint minimal dua buah, namun pada kenyataan di lapangan, setiap joint dipasang screw sebanyak tiga buah, dengan maksud apabila terjadi kegagalan pada satu screw maka kegagalan tersebut dapat dibebankan kepada screw yang lain. Screw yang beredar di lapangan memiliki kekuatan yang berbeda-beda disetiap jenisnya. Oleh karena itu, tujuan penelitian ini adalah untuk mencari dan mengetahui kuat tarik dan kuat geser maksimal serta nilai kegagalan berbagai jenis screw pada sambungan.

Penelitian ini dilaksanakan dengan metode uji laboratorium. Jenis screw yang digunakan sebagai benda uji pada penelitian ini adalah 10-16.CII, 10-16.Pj, 10-16.JW, 12-20.CII, 12-20.Pj dan 12-20.JW. Model perletakan screw yang digunakan sama dengan kondisi lapangan yakni zig-zag.

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

pada jenis 10-16 dan 0,65 pada jenis 12-20 sebagai toleransi keamanan kekuatan per-screw dalam merencanakan kebutuhan screw setiap joint pada rangka atap baja ringan.

Analisis kekuatan sambungan teoritik dilakukan untuk mengetahui kekuatan benda uji secara teoritik dan akan dijadikan sebagai bahan pembanding dengan hasil penelitian. Analisis kekuatan sambungan teoritik menggunakan data-data dari pemeriksaan bahan, yakni data-data penampang SDS dan data-data mutu bahan. Analisis yang ditinjau diantaranya kuat tarik sambungan nominal (Nt), kuat geser nominal (Vn), nilai keruntuhan tilting per-SDS (Vb1), nilai keruntuhan

hole-bearing per-SDS (Vb2) dan nilai keruntuhan pull-over (Nov).

Selain itu di tinjau pula hasil pengujian sambungan struktur. Kekuatan maksimal (Pmaks) dari pengujian tarik sambungan dapat digunakan menjadi kuat

tarik maksimal (Ntaktual) atau kuat geser maksimal secara aktual (Vnaktual).

Pengamatan juga dilakukan pada perilaku keruntuhan sambungan, alur keruntuhan dan nilai keruntuhannya.

Beberapa kesimpulan yang dapat diambil dari analisis data yang telah dilakukan adalah sebagai berikut :

1. Setiap jenis SDS memberikan pengaruh terhadap kekuatan yang dihasilkan, baik secara teoritis ataupun aktual. Secara teoritis, sambungan dengan SDS 10-16 lebih kuat daripada SDS 12-20. Namun pada kenyataan dilaboratorium, sambungan dengan SDS 12-20 4,73% lebih kuat daripada SDS 10-16 yakni 19,03 KN > 18,17 KN.

2. Nilai kuat tarik yang dihasilkan oleh SDS 12-20 tentunya juga 4,73% lebih besar dari SDS 10-16 yakni 6,34 KN > 6,06 KN.

3. Perlemahan terbesar yang timbul akibat nilai kegagalan (failure) sambungan terjadi pada sambungan SDS 10-16 yakni 28,04% atau lebih besar 32,76% dari SDS 12-20 dengan nilai 21,12%. Perencanaan desain sambungan dengan faktor reduksi (ɸ) sebesar 0,65 masih bisa digunakan karena rata-rata rasio yang timbul akibat perlemahan nilainya di atas 65% yakni 75,42%.

10-16 dengan nilai 10,3%. Perencanaan kebutuhan SDS pada setiap sambungan dapat diambil faktor reduksi (ɸ) sebesar 0,8 pada jenis SDS 10-16 dan 0,65 pada jenis SDS 12-20. Pengambilan faktor reduksi (ɸ) tersebut diambil berdasarkan pembulatan rasio terkecil akibat perlemahan yang timbul pada SDS.

Untuk kesempurnaan penelitian selanjutnya, peneliti memberi saran dan mengharapkan :

1. Mungkin dengan adanya Alat Universal Testing Machine yang dilengkapi dengan monitor pembacaan automatic menggunakan komputer, ketelitian pengujian dapat dipertanggung jawabkan dengan baik.

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

2.4.3 MATRIK PENELITIAN SEBELUMNYA MENGENAI SAMBUNGAN SDS

Tabel 2.4 Matrik Penelitian Sebelumnya Mengenai Sambungan SDS yang Sudah Pernah Dilakukan

Judul Variabel Metodologi dan Prosedur Penelitian Kesimpulan

Pengaruh jarak

Variabel pada penelitian ini sebanyak 20 jenis.

Perbandingan yang dilihat yaitu hasil dari kuat tarik aktual dengan kuat tarik dan gaya geser teoritik, kemudian model keruntuhan yang terjadi pada sambungan.

Hasil pengujian juga tidak hanya mendapatkan nilai kuat tarik, tetapi dalam prosesnya dapat diamati perilaku keruntuhan masing-masing sambungan.

1. Jarak spasi optimal untuk menahan tarik yaitu 3d, 4d dan 5d sedangkan untuk menahan geser yaitu 4d dan

Jenis screw yang digunakan : a. 10-16.CII

Model perletakan screw adalah zigzag sesuai kondisi lapangan

Pengujian laboratorium dilakukan dengan memberikan beban tarik pada benda uji

Analisis kekuatan sambungan teoritik sebagai bahan pembanding dengan hasil penelitian. Analisis yang ditinjau diantaranya :

1. Kuat tarik sambungan nominal 2. Kuat geser nominal

3. Nilai keruntuhan (tilting, hole-bearing, dan pull-over)

2. Perlemahan terbesar akibat nilai kegagalan sambungan terjadi pada SDS 10-16.

2.5 PEMERIKSAAN BAHAN BAJA RINGAN

Pengujian untuk mengetahui mutu bahan dilakukan setelah bahan yang masih berupa profil dipotong dan dibentuk terlebih dahulu seperti ketentuan pengujian. Benda uji yang diujikan berjumlah tiga buah sesuai ketentuan peraturan. Benda uji kemudian diberi label untuk membedakan dengan benda uji yang lain. Nama-nama benda uji yaitu UMP-1, UMP-2 dan UMP-3. Selanjutnya masing-masing benda uji dapat diuji untuk mengetahui mutu bahan. Hasil pengujian mutu bahan didapat grafik yang dapat dilihat pada Gambar di bawah ini.

Gambar 2.5 Grafik Pengujian Mutu Bahan

(Sumber :Prima Dwi Anggara, 2014)

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Tabel 2.5 Hasil Pengujian Mutu Bahan

(Sumber :Prima Dwi Anggara, 2014)

Gambar 2.5 menunjukkan perbandingan dari hasil pengujian masing-masing benda uji. Pada grafik tersebut dapat menunjukkan nilai fy dan fu dilihat dari nilai tegangan yang dihasilkan. Grafik UMP-2 menujukkan nilai fy terbesar yang ditunjukkan gambar grafik yang lebih tinggi, kemudian diikuti oleh grafik UMP-3 dan UMP-1. Grafik tersebut sebanding dengan nilai fy yang ditunjukkan pada Tabel diatas. Nilai fy UMP-2 lebih besar dari UMP-3 dan UMP-1 yaitu masing-masing sebesar 393.33 N/mm2, 363.33 N/mm2 dan 360.00 N/mm2.

Grafik tersebut juga menunjukkan nilai fu dari masing-masing benda uji yang dapat dilihat pada Tabel 2.4 yaitu sebesar UMP-1 838.33 N/mm2, UMP-2 946.67 N/mm2 dan UMP-3 933.33 N/mm2. Nilai fu UMP-2 lebih besar dibandingkan UMP-1 dan UMP-3. Kemudian dari hasil tersebut diambil rata-rata untuk nilai fy dan fu. Rata-rata yang ditunjukkan pada Tabel 2.4 merupakan hasil dari pengujian mutu bahan. Pada pengujian ini didapat rerata untuk fy sebesar 372.22 N/mm2 dan fu sebesar 906.11 N/mm2.

Pada peraturan untuk mutu bahan baja ringan nilai fy dan fu adalah G550 atau mempunyai tegangan minimal sebesar 550 N/mm2. Namun pada pengujian di laboratorium hasil rerata ketiga benda uji menunjukkan nilai fy tidak memenuhi yaitu 372.22 N/mm2 < 550 N/mm2. Sedangkan untuk nilai fu dari hasil rerata memenuhi yaitu menunjukkan nilai sebesar 906.11 N/mm2 > 550 N/mm2. Jadi dari hasil tersebut dapat dikatakan bahwa bahan dapat digunakan. Hal tersebut dikarenakan pada perencanaan perhitungan atau rumus pada baja ringan yang digunakan adalah nilai fu yaitu lebih tepatnya 90% dari G550 atau sebesar 495 MPa (AS/NZS 4600:2005 pasal 1.5.1.4.b.i. halaman 26).

2.6 ANALISIS PERHITUNGAN TEORITIK

Kekuatan sambungan didesain berdasarkan kuat tarik nominal (Nt) dan kuat geser nominal (Vn) sambungan. AS/NZS 4600:2005 dalam Pasal 5.4.2.2 (3) menyatakan bahwa desain kuat tarik nominal harus dihitung sesuai dengan :

Fu

Sp : jarak parallel vertical antar SDS (mm) Sg : jarak parallel horizontal (mm)

Sedangkan dalam AS/NZS 4600:2005 Pasal 5.6.1 (2), desain kuat geser nominal harus dihitung sesuai dengan :

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

pada alat penghubung (Wiryanto dan Suhari, 2009:3). Keruntuhan pada pelat terjadi karena alat penghubung mempunyai mutu yang lebih bagus daripada pelat yang digunakan sebagai sambungan, atau sebaliknya. Menurut AS/NZS 4600:2005, model keruntuhan sambungan dengan alat penghubung berupa screw dapat dilihat pada gambar-gambar dibawah ini:

Gambar 2.6 Keruntuhan Tilting

(Sumber :Lutfi Verdy Firmansyah, 2014)

Keruntuhan tilting (Vb1) adalah mulainya kondisi keruntuhan pada bagian tumpuan pelat sehingga menyebabkan screw mengalami kemiringan akibat perlawanan dari screw itu sendiri dalam mekanisme geser selama menahan beban tarik yang diberikan. Perhitungan pada keruntuhan jenis ini memiliki syarat berupa perbandingan antara ketebalan pelat yang tidak kontak langsung dengan kepala SDS (t2) dengan ketebalan pelat yang kontak langsung dengan kepala SDS (t1). Karena benda uji menggunakan ketebalan yang sama, sehingga nilai keruntuhan tilting untuk "t2/t1 ≤ 1,0" pada sambungan untuk SDS tunggal dan beberapa SDS yang terletak satu baris searah tegak lurus dengan gaya tarik atau perletakan zig-zag, menurut AS/NZS 4600:2005 Pasal 5.4.2.3 (2) adalah :

23 2

1 4,2 t df fu

Vb

Keterangan :

Vb1 : nilai keruntuhan tilting (N)

Gambar 2.7 Keruntuhan Hole Bearing

Keruntuhan hole-bearing (Vb2) terjadi akibat perlawanan terus menerus dari

screw selama menahan beban tarik yang diberikan, sehingga membuat pelat sambungan yang tidak kontak langsung dengan kepala screw menjadi berlubang karena tarikan dari drat screw. Syarat untuk perhitungannya sama dengan keruntuhan tilting (Vb1), hanya saja perlu dihitung menurut ketebalan pelat

apabila terjadi perbedaan ketebalan pelat sambungan. Nilai keruntuhan hole-bearing menurut AS/NZS 4600:2005 Pasal 5.4.2.3 (3 dan 4) dapat ditulis menjadi:

fu

Vb2 : nilai keruntuhan hole-bearing (N)

C : faktor bearing (lihat tabel 2.5)

Tabel 2.6 Faktor Bearing (C)

(Sumber :AS/NZS 4600:2005(2005:106))

Gambar 2.8 Keruntuhan Pull-Over

(Sumber :Lutfi Verdy Firmansyah, 2014)

Keruntuhan pull-over (Nov) adalah suatu kondisi keruntuhan sambungan dimana

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Menurut AS/NZS 4600:2005 Pasal 5.4.3.2 (3), keruntuhan pull-over dapat dihitung dengan rumus :

1 1

ov 1,5 t dw fu

N

Keterangan :

Nov : nilai keruntuhan pull-over (N)

BAB III

METODOLOGI

3.1 UMUM

Pada bab ini akan dijelaskan tahapan-tahapan metode penelitian untuk mengetahui pengaruh penggunaan sekrup tipe self drilling screw sebagai alat sambung pada konstruksi baja ringan (cold formed steel). Berikut diagram alir

(flow chart) urutan-urutan langkah yang diperlukan :

Gambar 3.1 Diagram Alur Penelitian

Mulai

Identifikasi Masalah Studi Literatur

Penentuan Variabel Penelitian

Perencanaan

Kegiatan Pengujian Perhitungan Teoritis

Pengolahan Data

Analisa & Pembahasan

Kesimpulan dan Saran

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

3.2 PENENTUAN VARIABEL PENELITIAN

Penelitian ini merupakan penelitian eksperimen atau penelitian uji laboratorium yang dimaksudkan untuk mengetahui ada tidaknya pengaruh dari jumlah dan jarak penggunaan screw self drilling screw pada sambungan baja ringan. Pengujian pada sambungan bertujuan untuk mengetahui kekuatan sambungan pada baja ringan dengan menggabungkan dua profil baja ringan lip channel dengan sekrup SDS. Ketebalan profil baja ringan dan jumlah sekrup yang digunakan dari masing-masing benda uji setiap variabel berbeda. Adapun variabel penelitian yang dimaksud dapat dilihat pada tabel berikut :

Tabel 3.1 Variabel Penelitian Jumlah Baja Cold Formed berukuran 200mm x 75mm x

3.3 PERENCANAAN KEGIATAN PENGUJIAN

Gambar 3.2 Rincian Perencanaan Kegiatan Pengujian

3.3.1 KEGIATAN AWAL

Survey material

Kegiatan awal yaitu dengan melakukan survey bahan material yang akan digunakan, diantaranya baja ringan, pelat baja, serta baut dan sekrup. Baja ringan yang digunakan adalah baja ringan G550 berprofil lip channel

dengan dimensi 75 mm x 35 mm (lebar x tinggi). Pelat baja dengan ketebalan 8 mm digunakan sebagai grip pengujian (atas & bawah). Sekrup digunakan sebagai alat sambung, sekrup yang digunakan adalah self drilling screw 12-14x20 dengan diameter 5,5 mm.

Menyusun langkah pembuatan spesimen

Sebelum melakukan pengujian spesimen direncanakan dibuat dalam berbagai macam variasi sesuai yang dijabarkan pada variabel penelitian.

Peralatan laboratorium dalam keadaan siap pakai

Setelah material siap dan variasi spesimen sudah di rencanakan, perlu pengecekan alat uji laboratorium yang akan digunakan yaitu Universal

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

3.3.2 PELAKSANANAAN DI LABORATORIUM

Pengujian tarik aksial sambungan baja ringan

Alat Universal Testing Machine (UTM) yang digunakan di laboratorium teknik sipil UNIKOM memiliki grip khusus untuk pengujian tarik baja tulangan, sehingga grip alat pengujian disesuaikan berbentuk lingkaran pada bagian terjepitnya.

Pengujian dilakukan dalam beberapa eksperimen yang sudah direncanakan sebelumnya. Adapun langkah-langkah pengoperasian alat pengujian tersebut adalah sebagai berikut :

1. Hidupkan alat uji, pastikan mesin pada alat dalam keadaan netral. 2. Pastikan ukuran diameter grip pengujian disesuaikan dengan grip alat

UTM yang ada, sehingga tidak akan terjadi selip pada saat spesimen ditarik. Grip terdiri dari grip atas dan bawah , baik grip pengujian ataupun alat uji.

3. Pasang spesimen pengujian beserta gripnya pada alat uji. 4. Tutup bagian atas alat uji dan kencangkan.

5. Setelah bagian atas ditutup, tutup keran piston pada alat uji agar piston bekerja, sehingga grip alat uji akan menjepit grip benda uji.

6. Kemudian gerakan tuas untuk menarik benda uji ke bawah. (catatan: bagian atas merupakan bagian tidak bergerak, sedangkan bagian bawah merupakan bagian yang bergerak naik-turun).

7. Setelah benda uji ditarik maka akan dketahui gaya yang terjadi (dalam satuan kN) serta diketahui pola keruntuhan yang terjadi pada sambungan SDS.

8. Pastikan buka keran piston terlebih dahulu sebelum membuka bagian atas alat pengujian, agar tekanan grip sudah tidak ada.

9. Lepaskan grip untuk mengeluarkan benda uji dari alat pengujian. 10.Perhatikan pola keruntuhan yang terjadi untuk analisis perilaku

sambungan.

3.4 MODEL STRUKTUR PENELITIAN

3.4.1 SAMBUNGAN DENGAN SEKRUP SDS BERJUMLAH 1 BUAH

Gambar 3.3 Spesimen Pengujian Sambungan dengan 1 Buah SDS

Pada eksperimen pertama, ketika pembebanan diberikan akan menimbulkan gaya tarik dan gaya geser pada sambungan, dari percobaan ini akan diperoleh kekuatan sambungan dan pola keruntuhannya. Pada eksperimen yang pertama ini sambungan dibuat dengan konfigurasi seperti pada Gambar 3.3 dengan menggunakan sekrup berjumlah 1 buah dengan diameter 5,50 mm. Namun pada eksperimen pertama ini dilakukan 3 macam percobaan dengan variasi ketebalan profil baja ringan.

Spesimen Uji Tarik Aksial Sambungan 1

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

3.4.1.1HIPOTESIS PENULIS SEBELUM MELAKUKAN PENGUJIAN

PADA SAMBUNGAN 1 SDS

Pada sambungan baja ringan yang menggunakan 1 (satu) buah sekrup SDS ini diduga hasil pengujian akan sama atau tidak akan jauh berbeda dengan hasil perhitungan teoritis, karena parameter perhitungan teoritis menghitung kekuatan per-sekrup.

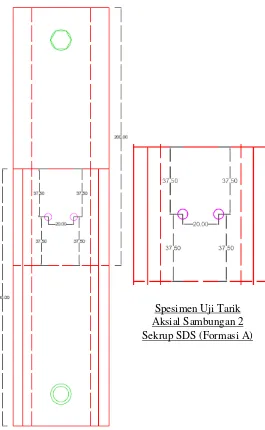

3.4.2 SAMBUNGAN DENGAN SEKRUP SDS BERJUMLAH 2 BUAH

Sambungan dengan 2 buah SDS dibagi menjadi 3 macam formasi , yaitu :

Pada eksperimen selanjutnya ini sambungan dibuat dengan konfigurasi sejajar horizontal seperti pada Gambar 3.4 dengan menggunakan sekrup berjumlah 2 buah dengan diameter 5,00 mm, jarak antar sekrup 20,00 mm. Seperti eksperimen sebelumnya konfigurasi ini diuji dengan 3 macam variasi ketebalan profil baja ringan (masing-masing diuji sebanyak 2 kali)

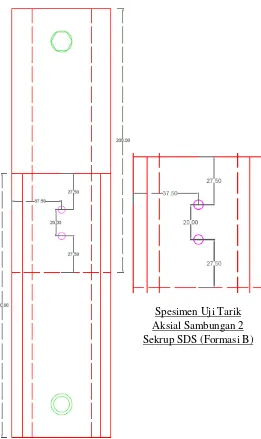

Gambar 3.5 Spesimen Pengujian Sambungan dengan 2 Buah SDS (Formasi B)

Pada eksperimen ini sambungan dibuat dengan konfigurasi sejajar vertikal seperti pada Gambar 3.5 dengan menggunakan sekrup berjumlah 2 buah dengan diameter 5,00 mm, jarak antar sekrup 20,00 mm. Seperti eksperimen sebelumnya

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

konfigurasi ini diuji dengan 3 macam variasi ketebalan profil baja ringan (masing-masing diuji sebanyak 2 kali)

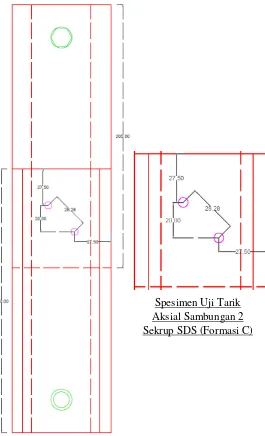

Gambar 3.6 Spesimen Pengujian Sambungan dengan 2 Buah SDS (Formasi C)

Pada eksperimen ini sambungan dibuat dengan konfigurasi sejajar diagonal seperti pada Gambar 3.5 dengan menggunakan sekrup berjumlah 2 buah dengan diameter 5,00 mm, jarak antar sekrup 20,00 mm (linier) dan jarak antara sekrup (aligned) 28,28 mm. Seperti eksperimen sebelumnya konfigurasi ini diuji dengan 3 macam variasi ketebalan profil baja ringan (masing-masing diuji sebanyak 2 kali)

3.4.2.1HIPOTESIS PENULIS SEBELUM MELAKUKAN PENGUJIAN PADA SAMBUNGAN 2 SDS

Pada sambungan baja ringan yang menggunakan 2 (dua) buah sekrup SDS ini penulis menduga :

- Kekuatan sambungan terkecil ada pada formasi B karena posisi peletakan sekrup berada satu garis lurus searah dengan gaya tarik yang diberikan juga memungkinkan terjadinya sobekan tersambung pada pelat antara spasi kedua sekrup.

- Sementara pada formasi C memungkinkan terjadinya rotasi pada sekrup, karena posisi sekrup yang tidak sejajar (horizontal dan vertikal).

- Pada jenis sambungan 2 sekrup ini diduga kekuatan terbesar ada pada formasi A, karena pada formasi ini sekrup bersamaan menahan beban tarik karena diletakkan sejajar horizontal.

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

3.4.3 SAMBUNGAN DENGAN SEKRUP SDS BERJUMLAH 3 BUAH

Sambungan dengan 2 buah SDS dibagi menjadi 4 macam formasi , yaitu :

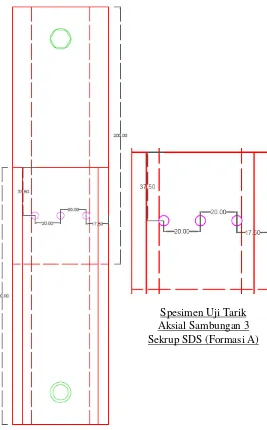

Gambar 3.7 Spesimen Pengujian Sambungan dengan 3 Buah SDS (Formasi A)

Pada eksperimen variabel selanjutnya, sambungan dibuat dengan konfigurasi sejajar horizontal seperti pada Gambar 3.7 menggunakan sekrup sebanyak 3 buah dengan diameter 5,50 mm, jarak antar sekrup 20,00 mm. Seperti eksperimen sebelumnya konfigurasi ini diuji dengan 3 macam variasi ketebalan profil baja ringan (masing-masing diuji sebanyak 2 kali)

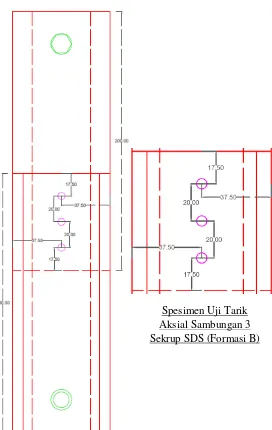

Gambar 3.8 Spesimen Pengujian Sambungan dengan 3 Buah SDS (Formasi B)

Pada eksperimen variabel selanjutnya, sambungan dibuat dengan konfigurasi sejajar vertikal seperti pada Gambar 3.8 menggunakan sekrup sebanyak 3 buah dengan diameter 5,50 mm, jarak antar sekrup 20,00 mm. Seperti eksperimen sebelumnya konfigurasi ini diuji dengan 3 macam variasi ketebalan profil baja ringan (masing-masing diuji sebanyak 2 kali)

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Gambar 3.9 Spesimen Pengujian Sambungan dengan 3 Buah SDS (Formasi C)

Pada eksperimen variabel selanjutnya, sambungan dibuat dengan konfigurasi sejajar vertikal seperti pada Gambar 3.9 menggunakan sekrup sebanyak 3 buah dengan diameter 5,50 mm, jarak antar sekrup (linier) 20,00 mm dan jarak eksentrisitas sebesar 28.28 mm. Seperti eksperimen sebelumnya konfigurasi ini diuji dengan 3 macam variasi ketebalan profil baja ringan (masing-masing diuji sebanyak 2 kali).

Gambar 3.10 Spesimen Pengujian Sambungan dengan 3 Buah SDS (Formasi D)

Pada eksperimen variabel selanjutnya, sambungan dibuat dengan konfigurasi zig-zag seperti pada Gambar 3.10 menggunakan sekrup sebanyak 3 buah dengan diameter 5,50 mm, jarak antar sekrup (linier) 20,00 mm dan jarak eksentrisitas sebesar 22,36 mm. Seperti eksperimen sebelumnya konfigurasi ini diuji dengan 3 macam variasi ketebalan profil baja ringan (masing-masing diuji sebanyak 2 kali).

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

3.4.3.1HIPOTESIS PENULIS SEBELUM MELAKUKAN PENGUJIAN

PADA SAMBUNGAN 3 SDS

Pada sambungan baja ringan yang menggunakan 3 (tiga) buah sekrup SDS ini penulis menduga :

- Kekuatan sambungan terkecil ada pada formasi B, sama seperti sambungan 2 sekrup sebelumnya, posisi peletakan sekrup berada satu garis lurus searah dengan gaya tarik yang diberikan juga memungkinkan terjadinya sobekan tersambung pada pelat antara spasi ketiga sekrup. - Pada formasi A, posisi ketiga sekrup yang sejajar langsung menahan

bersama beban tarik yang diberikan, mungkin hasil kekuatan yang dihasilkannya pun juga lebih besar dibandingkan formasi B dan C.

- Sementara pada formasi C memungkinkan terjadinya rotasi pada sekrup paling atas dan paling bawah, karena posisi sekrup yang tidak sejajar (horizontal dan vertikal), sedangkan sekrup yang di tengah berada pada titik sentris (titik tengah) sehingga tidak terjadi rotasi dan kemungkinan bagian sekrup yang paling sedikit mengalami keruntuhan.

- Pada jenis sambungan 3 sekrup ini diduga kekuatan terbesar ada pada formasi D, karena formasi ini yang paling sering diaplikasikan di lapangan.

3.4.4 PENAMPANG GRIP

Dibutuhkan grip dalam pengujian uji tarik aksial sambungan SDS pada baja ringan menggunakan Universal Testing Machine (UTM). Grip dibuat menjadi 2, untuk grip atas dan grip bawah.

Gambar 3.11 Penampang Grip (Atas & Bawah)

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

3.5 PROSES PEMBUATAN SPESIMEN DAN GRIP PENGUJIAN

3.5.1 MATERIAL YANG DIGUNAKAN DALAM EKSPERIMEN

Material yang digunakan dalam studi eksperimental ini diantaranya adalah : a. Baja Ringan (Cold Formed Steel)

Material baja ringan yang digunakan adalah baja ringan profil Lip-Channel dengan dimensi 200x75x35. Material ini di desain sebagai sambungan tipe tumpu untuk dipelajari sejauh mana sambungan ini bekerja ketika menerima beban aksial.

Gambar 3.13 Proses Pembuatan Spesimen

b. Baja Canai Panas (Hot Rolled)

Gambar 3.14 Grip Atas dan Grip Bawah

c. Baut

Baut yang digunakan adalah jenis baut mutu tinggi (high tension bolt) Diameter kepala 22 mm.

Gambar 3.15 Contoh Baut HTB

d. Sekrup SDS

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Gambar 3.16 Contoh Sekrup SDS

3.5.2 ALAT YANG DIGUNAKAN DALAM PEMBUATAN SPESIMEN

Adapun alat-alat yang digunakan dalam proses pembuatan spesimen antara lain : a. Mesin Bor

Mesin bor digunakan untuk membuat lubang baut pada grip pengujian dan lubang baut pada spesimen.

Gambar 3.17 Mesin Bor

b. Gerinda dan Cutter (alat pemotong)

pisau) digunakan untuk memotong baja ringan sesuai dengan dimensi yang direncanakan.

Gambar 3.18 Gerinda

c. Screwdriver

Alat ini digunakan untuk pembasangan sambungan sekrup pada spesimen pengujian.

Gambar 3.19 Screwdriver

d. Kunci Pas

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Gambar 3.20 Kunci Pas

3.6 SET-UP ALAT PENGUJIAN (UNIVERSAL TESTING MACHINE)

Alat pengujian UTM yang digunakan di laboratorium teknik sipil UNIKOM dapat dilihat pada gambar dibawah ini :

Adapun bagian-bagian dan fungsi dari alat pengujian adalah sebagai berikut :

Universal Testing Machine

Gambar 3.22 Bagian Universal Testing Machine (UTM)

Gambar 3.23 Grip Atas (kiri) dan grip bawah (kanan) alat pengujian

Gambar 3.24 Bagian atas alat pengujian

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Gambar 3.25 Bagian Electric Universal Testing Machine (UTM)

Electric Universal Testing Machine

1. Tombol power on/off : berfungsi untuk menghidupkan dan mematikan mesin.

2. Tuas penggerak : berfungsi untuk meggerakan alat pengujian kearah atas, bawah, maupun berhenti.

3. Pengatur kecepatan : berfungsi untuk mengatur kecepatan naik/turun alat pengujian.

4. Keran piston : berfungsi untuk membuka/menutup tekanan pada grip alat pengujian.

Output

BAB IV

HASIL PENGUJIAN DAN ANALISIS DATA

4.1 PENAMAAN BENDA UJI (SPESIMEN)

Untuk mempermudah pembacaan dan mengenali benda uji, maka masing-masing benda uji diberi penyusunan nama sebagai contoh berikut :

0,65T-2S-1A

0,65T = menunjukan ketebalan profil baja ringan, untuk contoh tersebut menandakan tebal profil yang digunakan adalah 0,65 mm.

2S = menunjukan jumlah SDS yang digunakan, pada contoh tersebut menandakan bahwa sekrup yang digunakan sebanyak 2 buah.

1A = menunjukan keterangan pengujian ke 1 untuk formasi A

4.2 HASIL PENGUJIAN SAMBUNGAN TIPE TUMPU DENGAN

SEKRUP SDS

Pengujian kekuatan sambungan pada baja ringan menggunakan alat Universal

Testing Machine. Pengujian mengacu pada efek dari jumlah sekrup, formasi

perletakan sekrup, dan ketebalan profil baja ringan yang digunakan. Untuk jarak antar sekrup pada setiap benda uji ditetapkan sebesar 20 mm (dikatakan syarat spasi minimum adalah 3d atau sama dengan 11,5 mm).

Variabel pada penelitian ini bila dihitung adalah sebanyak 45 jenis. Jumlah benda uji disesuaikan dengan kebutuhan penelitian. Penelitian in akan membandingkan kekuatan sambungan yang terjadi dengan hasil perhitungan teoritik. Pengujian juga tidak hanya mendapat nilai kekuatan sambungan, tetapi dalam prosesnya dapat diamati perilaku keruntuhan masing-masing sambungan. Berikut adalah hasil pengujian masing-masing variabel :

Tabel 4.1 Hasil Pengujian Kuat Tarik Sambungan Keseluruhan Benda Uji

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

No. Spesimen

Pmax Average

Perilaku Keruntuhan

kN kN

24 1.00T-3S-1D 41.7 42.15 T, HB, PO

1.00T-3S-2D 42.6 T, HB, PO

Keterangan : T (Tilting), HB (Hole-Bearing), PO (Pull-Over).

Selain kekuatan maksimum (Pmax) yang didapat dari hasil pengujian laboratorium, peralihan (jarak pergeseran sambungan) masing-masing spesimen juga dicatat per ±10 detik. Dapat dilihat dari penjabaran berikut :

4.2.1 SAMBUNGAN SEKRUP 1 SDS

Pada spesimen pertama ini digunakan sekrup SDS sebanyak 1 buah, dengan formasi yang dapat dilihat pada gambar berikut :

Gambar 4.1 Spesimen Uji Tarik Aksial Sambungan 1 Sekrup SDS

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Tabel 4.2 Hasil Pengujian Kuat Tarik Sambungan 1 Sekrup SDS

4.2.2 SAMBUNGAN SEKRUP 2 SDS

Pada spesimen yang menggunakan sekrup SDS sebanyak 2 buah ini, direncanakan dengan 3 macam formasi (posisi sekrup). Formasi dapat dilihat pada gambar berikut :

Gambar 4.3 Spesimen Uji Tarik Aksial Sambungan 2 Sekrup SDS (Formasi A)

Gambar 4.4 Grafik Peralihan VS Waktu Pengujian Sambungan

2 Sekrup SDS (Formasi A)

Pmax Average ΔL1 ΔL2 ΔL3

[kN] [kN] [mm] [mm] [mm]

0.65T-1S-1 7.7 7.7 4.2 7.9 10.2

0.75T-1S-1 8.9 8.9 3.4 6.9 9.8

1.00T-1S-1 13.2 13.2 3.3 6.1 9.2

Tabel 4.3 Hasil Pengujian Kuat Tarik Sambungan 2 Sekrup SDS (Formasi A)

Gambar 4.5 Spesimen Uji Tarik Aksial Sambungan 2 Sekrup SDS (Formasi B)

Gambar 4.6 Grafik Peralihan VS Waktu Pengujian Sambungan

2 Sekrup SDS (Formasi B)

Pmax Average ΔL1 ΔL2 ΔL3

[kN] [kN] [mm] [mm] [mm]

0.65T-2S-1A 20.5 4.1 7.6 13.4

0.65T-2S-2A 18.6 4.1 7.2 12.9

0.75T-2S-1A 23.1 3.7 7.1 15.5

0.75T-2S-2A 23.8 3.8 7.9 10.0

1.00T-2S-1A 25.8 3.6 7.0 11.5

1.00T-2S-2A 32.6 3.4 8.1 10.2

23.45

29.2 Spesimen

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Tabel 4.4 Hasil Pengujian Kuat Tarik Sambungan 2 Sekrup SDS (Formasi B)

Gambar 4.7 Spesimen Uji Tarik Aksial Sambungan 2 Sekrup SDS (Formasi C)

Gambar 4.8 Grafik Peralihan VS Waktu Pengujian Sambungan

2 Sekrup SDS (Formasi C)

Pmax Average ΔL1 ΔL2 ΔL3

[kN] [kN] [mm] [mm] [mm]

0.65T-2S-1B 22.1 4.7 9.3 15.4

0.65T-2S-2B 22.8 4.4 9.7 13.6

0.75T-2S-1B 23.1 5.4 7.8 16.1

0.75T-2S-2B 24.3 5.1 8.3 10.9

1.00T-2S-1B 28.6 4.6 7.4 14.4

1.00T-2S-2B 31.8 4.7 7.9 13.6

22.45

23.7

Tabel 4.5 Hasil Pengujian Kuat Tarik Sambungan 2 Sekrup SDS (Formasi C)

4.2.3 SAMBUNGAN SEKRUP 3 SDS

Pada spesimen yang menggunakan sekrup SDS sebanyak 3 buah ini, direncanakan dengan 4 macam formasi (posisi sekrup). Formasi dapat dilihat pada gambar berikut :

Gambar 4.9 Spesimen Uji Tarik Aksial Sambungan 3 Sekrup SDS (Formasi A)

Gambar 4.10 Grafik Peralihan VS Waktu Pengujian Sambungan

Pmax Average ΔL1 ΔL2 ΔL3

[kN] [kN] [mm] [mm] [mm]

0.65T-2S-1C 20.3 5.3 8.2 13.5

0.65T-2S-2C 21.0 5.5 8.7 10.1

0.75T-2S-1C 26.2 4.5 6.9 13.4

0.75T-2S-2C 24.3 3.6 7.1 14.1

1.00T-2S-1C 30.5 4.7 8.6 12.3

1.00T-2S-2C 32.5 31.5 3.3 6.7 11.6

Spesimen

20.65

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Tabel 4.6 Hasil Pengujian Kuat Tarik Sambungan 3 Sekrup SDS (Formasi A)

Gambar 4.11 Spesimen Uji Tarik Aksial Sambungan 3 Sekrup SDS (Formasi B)

Gambar 4.12 Grafik Peralihan VS Waktu Pengujian Sambungan

3 Sekrup SDS (Formasi B)

Pmax Average ΔL1 ΔL2 ΔL3

[kN] [kN] [mm] [mm] [mm]

0.65T-3S-1A 23.0 5.1 7.9 13.3

0.65T-3S-2A 23.8 4.5 7.7 11.7

0.75T-3S-1A 28.1 3.8 6.8 11.5

0.75T-3S-2A 29.9 3.5 7.2 11.7

1.00T-3S-1A 41.7 3.3 6.3 10.4

1.00T-3S-2A 42.4 3.0 6.0 10.7

Spesimen

23.4

29

Tabel 4.7 Hasil Pengujian Kuat Tarik Sambungan 3 Sekrup SDS (Formasi B)

Gambar 4.13 Spesimen Uji Tarik Aksial Sambungan 3 Sekrup SDS (Formasi C)

Gambar 4.14 Grafik Peralihan VS Waktu Pengujian Sambungan

3 Sekrup SDS (Formasi C)

Pmax Average ΔL1 ΔL2 ΔL3

[kN] [kN] [mm] [mm] [mm]

0.65T-3S-1B 23.8 4.1 7.4 12.3

0.65T-3S-2B 25.2 5.4 6.7 10.5

0.75T-3S-1B 28.4 3.8 5.9 11.6

0.75T-3S-2B 32.8 5.1 8.1 12.6

1.00T-3S-1B 42.1 3.3 7.8 12.2

1.00T-3S-2B 40.3 4.7 8.3 13.0

24.5

30.6

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Tabel 4.8 Hasil Pengujian Kuat Tarik Sambungan 3 Sekrup SDS (Formasi C)

Gambar 4.15 Spesimen Uji Tarik Aksial Sambungan 3 Sekrup SDS (Formasi D)

Gambar 4.16 Grafik Peralihan VS Waktu Pengujian Sambungan

3 Sekrup SDS (Formasi D)

Pmax Average ΔL1 ΔL2 ΔL3

[kN] [kN] [mm] [mm] [mm]

0.65T-3S-1C 17.8 2.5 7.8 11.3

0.65T-3S-2C 24.9 2.9 6.5 10.4

0.75T-3S-1C 23.9 6.5 10.8 12.1

0.75T-3S-2C 28.1 3.6 9.3 14.1

1.00T-3S-1C 33.6 4.4 7.9 11.0

1.00T-3S-2C 43.9 38.75 4.3 7.6 11.4

Spesimen

21.35

Tabel 4.9 Hasil Pengujian Kuat Tarik Sambungan 3 Sekrup SDS (Formasi D)

4.3 MEKANISME KERUNTUHAN YANG TERJADI

Pengujian keseluruhan spesimen (benda uji) yang menggunakan alat sambung yang sama yaitu sekrup (self drilling screw) menghasilkan bentuk kehancuran/keruntuhan yang hampir sama. Kehancuran/keruntuhan yang terjadi dipengaruhi oleh jumlah dan posisi baut, serta tebal profil baja ringan yang digunakan.

Alur keruntuhan yang secara umum terjadi selama pengujian diawali dengan miringnya SDS akibat adanya gaya tarik aksial atau biasa disebut tilting, lalu berlanjut dengan timbulnya lubang pada arah yang berlawanan dengan tumpuan pelat atau biasa disebut hole-bearing, sampai pada akhirnya posisi pelat bergeser dan terlepas sehingga pelat tidak lagi dalam kondisi rapat atau biasa disebut pull-over. Berikut adalah bentuk-bentuk kehancuran/keruntuhan spesimen setelah dilakukan uji tarik aksial :

Gambar 4.17 Contoh Keruntuhan Tilting Pada Spesimen 0.65T-3SDS-2D

Pmax Average ΔL1 ΔL2 ΔL3

[kN] [kN] [mm] [mm] [mm]

0.65T-3S-1D 27.5 3.9 5.8 11.6

0.65T-3S-2D 26.1 3.8 6.1 10.0

0.75T-3S-1D 29.7 6.5 8.3 11.6

0.75T-3S-2D 30.8 5.7 8.1 12.5

1.00T-3S-1D 41.7 3.7 5.7 10.1

1.00T-3S-2D 42.6 3.1 6.9 10.0

Spesimen

26.8

30.25

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Gambar 4.18 Contoh Keruntuhan Hole-Bearing Pada Spesimen 0.65T-2SDS-1B

Pada setiap spesimen mengalami keruntuhan tilting dan kemudian disusul oleh keruntuhan hole-bearing, sedangkan keruntuhan pull-over tidak terjadi pada semua spesimen yang telah di uji.

Gambar 4.19 Contoh Keruntuhan Pull-Over Pada Spesimen 0.65T-3SDS-1A

4.4 PERHITUNGAN TEORITIS SAMBUNGAN SEKRUP

4.4.1 ANALISIS KUAT TARIK SAMBUNGAN

Nilai kuat tarik sambungan aktual (Ntaktual) diambil dari nilai kekuatan rata-rata

maksimum (Pmaks) pengujian. Nilai kuat tarik maksimal aktual (Ntaktual) akan

dibandingkan dengan nilai kuat tarik maksimal teoritik (Ntteori) yang

Tabel 4.10 Analisis Kuat Tarik Sambungan Berdasarkan Kegagalan Sambungan

Gambar 4.20 Grafik Perbandingan Ntaktual dengan Ntteori

Pmaks Nt teori Ratio Failure

[kN] [kN] [%] [%]

0.65 1SDS 7.70 43.878 17.55 82.45

0.75 1SDS 8.90 50.629 17.58 82.42

1.00 1SDS 13.20 67.505 19.55 80.45

0.65 2SDS A 19.55 40.639 48.11 51.89

0.65 2SDS B 22.45 40.639 55.24 44.76

0.65 2SDS C 20.65 40.639 50.81 49.19

0.75 2SDS A 23.45 46.891 50.01 49.99

0.75 2SDS B 23.70 46.891 50.54 49.46

0.75 2SDS C 25.25 46.891 53.85 46.15

1.00 2SDS A 29.20 62.522 46.70 53.30

1.00 2SDS B 30.20 62.522 48.30 51.70

1.00 2SDS C 31.50 62.522 50.38 49.62

0.65 3SDS A 23.40 37.400 62.57 37.43

0.65 3SDS B 24.50 37.400 65.51 34.49

0.65 3SDS C 21.35 37.400 57.09 42.91

0.65 3SDS D 26.80 37.400 71.66 28.34

0.75 3SDS A 29.00 43.153 67.20 32.80

0.75 3SDS B 30.60 43.153 70.91 29.09

0.75 3SDS C 26.00 43.153 60.25 39.75

0.75 3SDS D 30.25 43.153 70.10 29.90

1.00 3SDS A 42.05 57.538 73.08 26.92

1.00 3SDS B 41.20 57.538 71.60 28.40

1.00 3SDS C 38.75 57.538 67.35 32.65

1.00 3SDS D 42.15 57.538 73.26 26.74

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

Tabel 4.10 menjabarkan bahwa nilai kuat tarik aktual (Ntaktual) pada setiap variabel

berbeda-beda, dikarenakan ada perbedaan ketebalan profil baja ringan, jumlah dan perletakan sekrup pada sambungan. Nilai kuat tarik aktual yang berada di atas nilai kuat tarik teoritik (Ntaktual>Ntteori) menandakan terjadinya kegagalan (failure)

pada sambungan tersebut atau sambungan tersebut dikatakan tidak aman, dimana

nilainya dihitung dari ) 100% dari rasio yang ditetapkan AS/NZS 4600:2005 Tabel 1.6 hal. 32 yakni 65%.

4.4.2 ANALISIS KUAT GESER SAMBUNGAN

Nilai kuat geser sambungan aktual (Vn aktual) juga diambil dari nilai kekuatan

rata-rata maksimum (Pmaks) pengujian. Nilai kuat geser maksimal aktual (Vn aktual)

akan dibandingkan dengan nilai kuat geser maksimal teoritik (Vn teori) yang

perhitungannya ada pada lampiran, dimana rasio perbandingannya dapat dijadikan faktor reduksi (ϕ). Analisis kekuatan geser sambungan dapat dilihat pada Tabel 4.11 di bawah ini.

Tabel 4.11 Analisis Kuat Geser Sambungan Berdasarkan Kegagalan Sambungan

Spesimen Pmaks Vn teori Ratio Failure

Gambar 4.21 Grafik Perbandingan Vnaktual dengan Vnteori

Tabel 4.11 menjabarkan nilai kegagalan geser dan rasio dari masing-masing variabel pengujian. Nilai kuat geser aktual yang berada di atas nilai kuat geser teoritik (Vnaktual>Vnteori) menandakan terjadinya kegagalan (failure) pada

sambungan tersebut atau sambungan tersebut dikatakan tidak aman, dimana

nilainya dihitung dari ) 100% Vn

. Nilai kegagalan terbesar akibat geser

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

4.4.3 ANALISIS KEKUATAN SAMBUNGAN BERDASARKAN

MEKANISME KERUNTUHAN

Kekuatan sambungan aktual akan diambil dari nilai kekuatan rata-rata maksimum (Pmaks) pengujian. Kekuatan SDS aktual akan dibandingkan dengan nilai

keruntuhan tilting (Vb1), hole-bearing (Vb2), dan pull-over (Nov) berdasarkan

perhitungan teoritis. Perbandingan kekuatan sambungan aktual dengan nilai keruntuhan dapat dilihat pada Tabel 4.12 dibawah ini.

Tabel 4.12 Analisis Kekuatan Sambungan Berdasarkan Nilai Keruntuhan

Pmaks Vb1 Vb2 Nov

[kN] [kN] [kN] [kN]

0.65 1SDS 7.70 4.677 6.479 10.160

0.75 1SDS 8.90 5.797 7.475 11.723

1.00 1SDS 13.20 8.925 13.456 15.630

0.65 2SDS A 19.55 9.354 12.958 20.320

0.65 2SDS B 22.45 9.354 12.958 20.320

0.65 2SDS C 20.65 9.354 12.958 20.320

0.75 2SDS A 23.45 11.594 14.950 23.446

0.75 2SDS B 23.70 11.594 14.950 23.446

0.75 2SDS C 25.25 11.594 14.950 23.446

1.00 2SDS A 29.20 17.850 26.912 31.260

1.00 2SDS B 30.20 17.850 26.912 31.260

1.00 2SDS C 31.50 17.850 26.912 31.260

0.65 3SDS A 23.40 14.031 19.437 30.480

0.65 3SDS B 24.50 14.031 19.437 30.480

0.65 3SDS C 21.35 14.031 19.437 30.480

0.65 3SDS D 26.80 14.031 19.437 30.480

0.75 3SDS A 29.00 17.391 22.425 35.169

0.75 3SDS B 30.60 17.391 22.425 35.169

0.75 3SDS C 26.00 17.391 22.425 35.169

0.75 3SDS D 30.25 17.391 22.425 35.169

1.00 3SDS A 42.05 26.775 40.368 46.890

1.00 3SDS B 41.20 26.775 40.368 46.890

1.00 3SDS C 38.75 26.775 40.368 46.890

1.00 3SDS D 42.15 26.775 40.368 46.890

Gambar 4.22 Grafik Perbandingan Pmaks dengan Nilai Keruntuhan Teoritis

Keterangan : Pmaks (nilai kekuatan rata-rata max pengujian), Vb1 (nilai keuntuhan tilting, Vb2 (nilai keruntuhan hole-bearing), Nov (nilai keruntuhan pull-over)

Tabel 4.12 menjabarkan nilai kekuatan sambungan rata-rata (Pmaks) hasil pengujian laboratorium yang kemudian dihitung nilai keruntuhan yang terjadi. Tidak semua spesimen mengalami keruntuhan pull-over, sehingga kekuatan sambungan rata-rata (Pmaks) tidak semuanya mendekati nilai keruntuhan pull-over, sedangkan keruntuhan tilting dan hole-bearing terjadi pada semua spesimen, dapat dilihat dari nilai keruntuhan tilting (Vb1) dan nilai keruntuhan hole-bearing

(Vb2) lebih kecil dari nilai kekuatan sambungan rata-rata (Pmaks). Nilai

keruntuhan menggambarkan kapan terjadinya keruntuhan dilihat dari besar gaya tarik aksial (dalam satuan kN) yang diberikan.

4.4.4 INTERPRETASI HASIL PERHITUNGAN DAN PERCOBAAN

LABORATORIUM

Hasil perhitungan dan percobaan di laboratorium menunjukan bahwa :

1. Pada umumnya mekanisme keruntuhan yang terjadi berdasarkan mekanisme tumpu antara bidang kontak kepala sekrup dengan spesimen dan bidang kontak antara batang sekrup dengan spesimen menyebabkan tahapan sebagai berikut :

- Diawali dengan sekrup mengalami miring / keruntuhan tilting.

Laporan Tugas Akhir Studi Eksperimental Sambungan SDS pada Baja Ringan (Cold Formed Steel)

sehingga menimbulkan pergeseran sekrup pada spesimen yang mengakibatkan terjadinya elongation pada lubang sekrup, sehingga terjadi keruntuhan hole-bearing.

- Karena kepala SDS menahan pelat baja ringan yang bersentuhan dengan kepala SDS, jika diberikan beban tarik aksial secara terus menerus maka sekrup akan tertarik dan terjadilah keruntuhan pull-over.

2. Hasil perhitungan teoritis tidak bisa dijadikan acuan dalam variasi formasi perletakan sekrup yang digunakan, karena gaya yang diberikan merupakan gaya tarik aksial, sehingga di manapun sekrup dipasang maka kekuatan

sambungan tetap akan menunjukan hasil n F

(gaya/jumlah sekrup). Berbeda

dengan hasil pengujian laboratorium yang menunjukan hasil yang berbeda pula pada variasi perletakan (formasi) sekrup SDS.

3. Semakin besar ketebalan profil baja ringan maka semakin besar kekuatan sambungan, hal ini dapat dibuktikan pada Tabel 4.1 Hasil Pengujian Kuat Tarik Sambungan Keseluruhan Benda Uji, dimana kekuatan sambungan baja ringan yang menggunakan profil baja ringan dengan ketebalan 1,00 mm relatif lebih besar.

4. Semakin banyak jumlah sekrup yang digunakan juga berbanding lurus dengan besar kekuatan sambungan karena bidang kontak tumpu lebih banyak, hal ini dapat dibuktikan pada 4.1 Hasil Pengujian Kuat Tarik Sambungan Keseluruhan Benda Uji, dimana kekuatan sambungan baja ringan yang menggunakan SDS sebanyak 3 buah relatif lebih besar.

4.5 MATRIK PENELITIAN

Judul Variabel Metodologi dan Prosedur Penelitian Kesimpulan

Studi

Variasi ketebalan profil Lip-channel baja ringan :

Spesimen pada penelitian ini sebanyak 45 sampel

Pengujian dilakukan dengan memberikan beban tarik aksial menggunakan UTM

(universal testing machine).

Kekuatan tarik sambungan diperoleh dari pengujian tarik laboratorium, selain itu kekuatan sambungan didesain berdasarkan:

1. Kuat tarik nominal (Nt). 2. Kuat geser nominal (Vn).

Perilaku sambungan dapat ditinjau berdasarkan pola keruntuhan yang terjadi, diantaranya :

1. Keruntuhan tilting (Vb1). 2. Keruntuhan hole-bearing (Vb2). 3. Keruntuhan pull-over (Nov).

1. Mekanisme keruntuhan pada umumnya yaitu : tilting →

hole-bearing→ pull-over

2. Perhitungan teoritis mengenai pola peletakan sekrup tidak bisa dijadikan acuan karena tidak ada parameter jarak, berbeda dengan hasil lab. 3. Semakin banyak sekrup

semakin besar pula kekuatan sambungan, karena bidang kontak tumpu lebih banyak. 4. Begitu pula besar ketebalan

profil berbanding lurus dengan kekuatan sambungan.