DESAIN DAN PENGUJIAN SISTEM KONTROL

KEDALAMAN TERPROGRAM UNTUK MOLE PLOW

M. HARIANSYAH

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI

DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa disertasi berjudul Desain dan Pengujian Sistem Kontrol Kedalaman Terprogram Untuk Mole Plow adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang telah diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Bogor, Juli 2014

M. Hariansyah

SUMMARY

M. HARIANSYAH. Design and Testing of Depth-Programming Control System for Mole Plow. Supervised by RADITE PRAEKO AGUS SETIAWAN. ASEP SAPEI. DESRIAL and I. DEWA MADE SUBRATA.

It has been known that land use changes of agricultural land have reached up to 60.000 ha/year. In order to achieve food self-sufficiency in 2015, Indonesia government needs to open new farming land. Generally, a new opened-land are a dry or wet land which locate in low land area. This areas are susceptible to excess of water during wet season. Water excess in agricultural land could damage the plants which leading to production loses and financial loses for farmers.

Drainage channel should be created to discharge water excess occurred in agricultural land. A mole plough could be an alternative to create the drainage channel. Ussualy, the mole plough is pulled by four wheels tractor through three point hitch. Problem arises on how to create the drainage channel slope at 0% to 0.2% of the total length to facilitate water flowing over to the irrigation channel. Therefore, a design and testing of depth-programming control system to control the ploughing depth and the slope of drainage channel should be developed.

The objectives of this research were to: (a) develop control system used as hydraulic cylinder actuator to move the mole plough on a laboratory scale using Arduino ATMega 328 micro-controller, (b) obtain the testing result of control system, response time (t) of control system to control the hydraulic pressure, and (c) obtain the mole plough operation performance at 0% to 0.2% slope refresented 20-40 cm depth and obtain error between set-point and the channel‟s elevation position created by mole plough.

The development of control system on hydraulic-driven mole plough was carried out in two stages. The first stage consisted of: (a) conducted a study, designed and constructed the mole plough holder and the mechanical system of hydraulic which consisted of analyzing the capacity required by electric motor, analyzing the hydraulic pump needs, analyzing the hydraulic cylinder needs and its supporting components at laboratory scale; (b) applied Arduino ATMega 328 microcontroller system to control the solenoid valve opening for controlling the hydraulic pressure and oil flow; (c) conducted laboratory testing to obtain the time response (t), toward the hydraulic cylinder pressure (p), and time response (t) toward the hydraulic cylinder velocity (v) to reach ploughing depth at 40 cm and various valve opening angle ranging from 15o to 90 o.

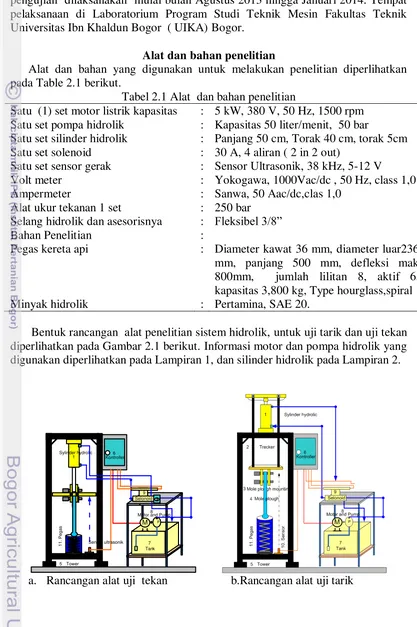

At the first stage, the mole plough was driven by the hydraulic system. The design of hydraulic-driven mole plough system was aimed to obtain preliminary data test including the hydraulic pressure during the spring push and pull testing, and time required to reach maximum pressure at different valve opening angle, and electrical power of the motor to operate the hydraulic pump. It was expected that this preliminary data could be used as reference to apply the hydraulic pump to operate the mole plough in order to create drainage channel. The research activities began with manufacturing a table to place the motor, hydraulic pump and hydraulic oil tank. Table was made with 80 cm height, 40 cm width and 60 cm length. A gate-made pole with H iron type sized of 10 x 10 cm and 180 cm height was created to place the hydraulic cylinder. The hydraulic was installed at the upper side of pillar. The hydraulic piston was coupled with two rounded irons to draw the mole plough. Digital-pull force and time recording were installed at the pole side. Table was used to place the electrical motor, hydraulic pump, valve and cylinder.

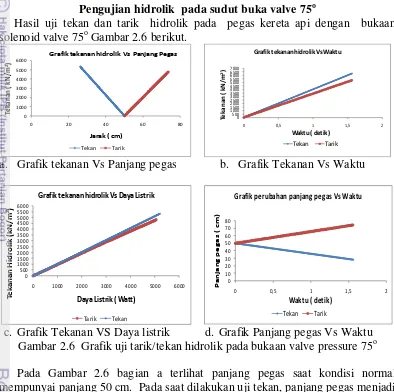

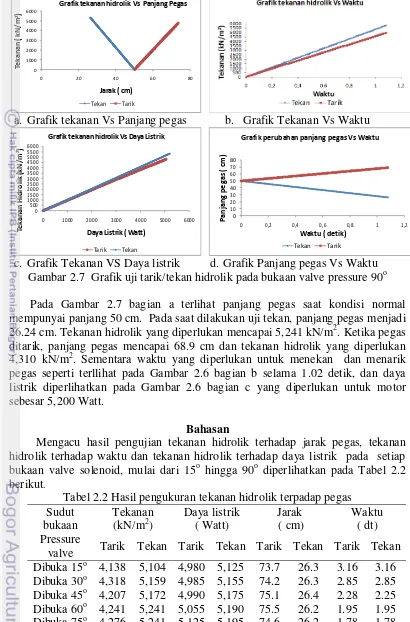

The measurement of push and pull test was conducted manually by opening the pressure valve located at solenoid to control the hydraulic pressure. Pressure valve was opened at 15o, 30o, 45o, 60o, 75o and 90o position. Distance was measured using distance sensor which recorded in recorder. Hydraulic pressure was measured using pressure gate meter. The observed parameter consisted of correlation between hydraulic pressure and the spring length after pulled and pushed test, correlation between hydraulic pressure and required electrical power, and correlation between hydraulic time response and spring distance changes after pushed and pulled test.

Testing was measured in two conditions i.e. hydraulic used for push and pull action. Pushing test was carried out by installing the mole plough in series with a spring and pushed by hydraulic with a pressure ranged from 0 N/m2 to 6,897 kN/m2. Pulling test was carried out by installing the lower end of the spring to the clamp plate and the upper end to the mole plough. Solenoid was used to control the fluid flow rate. Solenoid was manually opened and closed by the valve opening at 15o to 90o.

According to the result of measurement and testing, the correlation between hydraulic pressure at valve opening 15o to 90o, correlation between hydraulic pressure and the spring length after pulled and pushed test, correlation between hydraulic pressure and required electrical power was similar. The magnitude of required hydraulic pressure was 4,310 kN/m2 with distance 26.4 cm, and the required electrical power was 5,177 Watt. The best time response occurred at valve opening angle 90o with hydraulic pressure 5,241 kN/m2, required time to achieve the pressure was 1.02 second with distance 23.6 cm. The pressure used to pull the spring was 4,276 kN/m2 at the distance of the spring was 73.8 cm and the required electrical power was 5,200 Watt.

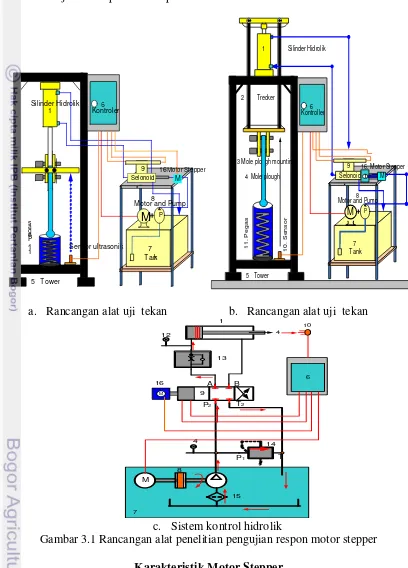

hydraulic-driven mole plough. The differences laid on the uses of motor stepper, solenoid, microcontroller and ultrasonic sensor as the main supporting part of the hydraulic control system. A particular testing was carried out to determine the response characteristic of electronic control system and motor stepper toward the required time to open the pressure valve at 15o, 30o, 45o,60o,75o and 90o valve opening angle.

According to the result when the pressure valve was manually opened at 90o, the response time was 1.02 second at 23.8 cm stacke or displacement. When stepper motor was installed as substitution from manual to automatic using microcontroller, the response of stepper motor became very slow i.e. 2.98 second which slowing the pressure valve opening. Therefore, stepper motor was not feasible tobe used for mole plough test in the field. Larger opening angle of the pressure valve caused longer time response, and vice-versa.

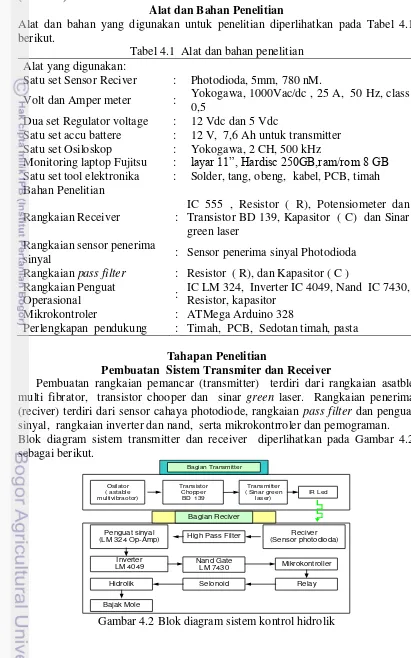

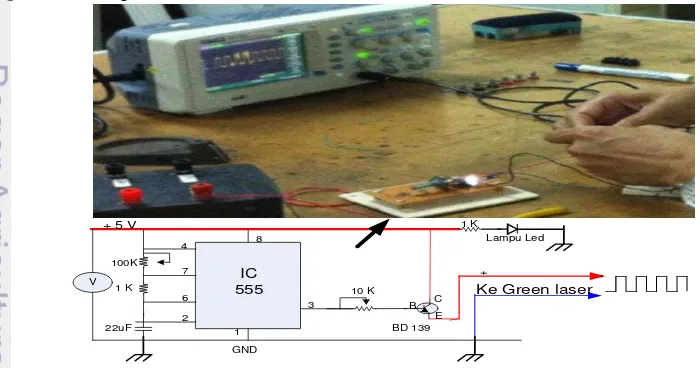

The second stage of the research was started by designing and testing the transmitter and receiver as input for microcontroller to actuate the hydraulic. The objective of this stage was to obtain the design of transmitter and receiver system and obtain data as input for microcontroller to actuate the hydraulic. The research was carried out by designing transmitter circuit from astable multi vibrator, photodiode light, chooper transistor and green laser beam. The receiver circuit was designed from photodiode light sensor, pass filter, signal amplifier, inverter and nand-gate, as well as microcontroller and program.

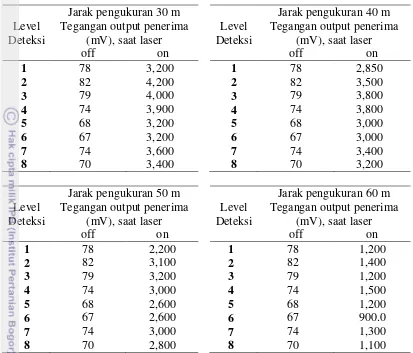

IC Oscilator IC 555 run with voltage ranging from + 5 volt dc to +12 volt dc and frequency of 1,206 Hz was set through RC configuration at astable multi vibrator IC NE 555 and chopper transistor. The level of positive and negative peak of pulse which used to move the green laser beam was controlled through potentiometer R3. According to the laboratory testing result, transmitter consisted of green laser beam which used as input for photodiode sensor which modified by adding astable multi vibrator and chooper transistor to obtain frequency 1,206 Hz and the maximum signal that could be transmitted was 50 m.

Receiver circuit which consisted of photodiode sensor was still influenced by light surrounding the location. Therefore, high pass filter was used and cutoff frequency was 600 Hz. The output signal which generated from high pass filter was still weak. Thus, signal was amplified 10 times by applying amplifier circuit Op-Amp which increased the voltage from 3,200 mV to 4,500 mV at 50 m distance. The output signal from amplifier was then transmitted to inverter to convert 1 to 0 or vice-versa that can be used by nand-gate as input for microcontroller to control the two units of relay.

The next stage was creating the drainage channel using mole plough in agricultural land which aimed to discharge water excess that can damage plants. The objective of this stage was to (a) develop programmable control system device used as hydraulic cylinder actuator to move the mole plough, (b) create drainage channel with 0%, 0.1% and 0.2 % slope at certain depth.

rotated the right-wheel side into the left-hand side of the tractor. Track number A, B, C and D were used to create drainage channel without control system. Track number E, F, G, and H were used to create drainage channel at slope 0% using control system. Track number I, J, K and L were used to create drainage channel at slope 0.1% using control system. Track number M, N, O and P were used to create drainage channel at slope 0.2 % using control system. The profile of the soil surface was conducted prior creating the drainage channel.

The result on elevation test without controller at A, B, C and D track showed that set-point was not achieved. This could be due to the mole plough followed the soil surface profile. The deviation magnitude occurred between the set-point and the actual position of the mole plough was 4.19 cm , 6.13 cm, 5.94 cm, 6.88 cm at A, B, C, and D track, respectively. The result on elevation test using controller showed that at 0%, 0.1% and 0.2% slope, could be the position of the mole plough was maintained close to the designed set-point. However, a deviation between designed set-point and mole plough position still occurred. The deviation magnitude of each tracks was as follow: 1.00 cm, at E track 1.13 cm at F track 0.81 cm at G track 3.06 cm, at H track 1.75 cm, at I track 1,00 cm at J track 0.49 cm, at K track 0.25 cm, at L track 0.25 cm, at M track 1.25 cm, at N track 0.56 cm at O track 0.75 cm, and 1.44 cm at P track.

The next stage was to apply ultrasonic sensor and ATMega 328 arduino to detect the ploughing depth. The objective of this stage was to develop automatic ploughing depth elevation measurement, and gain the deviation magnitude resulted from set-point and ploughing depth elevation position.

The first stage on this experiment was to measure the field site which was designed to create drainage channel using mole plough. The test area was 30 m

length and 6 m width. The width side was divided into 4 tractor‟s tracks i.e. M, N, O and P. Each track was 1.5 m. The elevation of mole plough was set at 0.2% using control system. Measuring profile of soil surface was carried out prior creating the drainage channel. Mole drainage channel was created by activating the tractor‟s hydraulic lever alongside the track. As the tractor moved forward, the mole plough was pulled up to 20 cm depth of soil and then stop at the initial measurement point. Drainage channel was created at four testing tracks i.e. M, N, O and P with 0.2% slope. The slope of drainage channel was controlled using hydraulic tractor by activating the hydraulic lever to obtain the desired slope angle.

The measurement of ploughing depth was conducted by ultrasonic sensor which is attached to mole plow frame. The sensor sensed moving object (iron plat) that was attached to the sip of the hydraulic cylinder (moving part). As cylinder piston pushed or pulled the mole plough, the iron plat eventually moved. This movement was detected by sensor and the information was sent into Arduino micro-controller which the result could be directly read at the computer.

The first and second stage of the research resulted: (a) electronic control system on hydraulic-driven mole plough at laboratory scale which consisted of transmitter, receiver, hydraulic control system. The testing result was: green laser beam was transmitted for 50 m distance at frequency 1,206 Hz. Green laser beam receiver used photodiode with the sensor length and width was 45 cm and 10 cm, respectively. Light beam that received by receiver was still influenced by noise from light surrounding the location. Therefore, high pass filter was applied and cutoff frequency was 600 Hz. The output signal which generated from high pass filter was still weak ranging from 0,3 to 0,45 Volt. Thus, signal was amplified 10 times by applying amplifier circuit Op-Amp using IC 324, microcontroller using ATMega Arduino 328 which used to control the solenoid valve opening from 2 units relay to transfer hydraulic pressure from tractor to the hydraulic in the mole plough. Hydraulic pressure at 90o valve opening and 26.4 cm with the fastest time response (t) 1,02 second was considered able to cut the subsoil to a depth of 40 cm, which had a shear strength of 3,389 kg/cm2.

RINGKASAN

M. HARIANSYAH. Desain Dan Pengujian Sistem Kontrol Kedalaman Terprogram Untuk Mole Plow. Dibimbing oleh RADITE PRAEKO AGUS SETIAWAN. ASEP SAPEI. DESRIAL dan I. DEWA MADE SUBRATA. Alih fungsi lahan pertanian mencapai 60.000 ha/tahun, sementara pemerintah mengupayakan tahun 2015 Indonesia sudah mampu untuk melaksanakan swasembada pangan. Untuk mencapai upaya tersebut pemerintah perlu melakukan pembukaan lahan pertanian yang baru. Pembukaan lahan pertanian yang baru umumnya berupa lahan kering atau lahan basah yang terletak di dataran rendah. Pada musim penghujan area pertanian tersebut akan mengalami kelebihan air. Lahan pertanian yang mempunyai tingkat kandungan air yang tinggi, dapat merusak beberapa jenis tanaman, yang berakibat produksi menurun dan petani menjadi rugi.

Cara mengatasi kelebihan kandungan air pada lahan tersebut dapat dilakukan dengan membuat saluran drainase menggunakan bajak mole. Bajak mole ditarik menggunakan traktor empat roda, menggunakan tiga titik gandeng. Permasalahan yang perlu dilakukan bagaimana cara membuat kemiringan saluran drainase mulai 0 % hingga 0.2 % dari panjang lahan agar air dapat mengalir, menuju saluran irigasi. Sehingga diperlukan desain dan pengujian system control kedalaman terprogram untuk mengendalikan kedalaman bajak mole, dan kemiringan saluran drainase.

Tujuan yang ingin diperoleh adalah (a) menghasilkan rancangan sistem kontrol untuk pengendalian silinder hidrolik sebagai penggerak bajak mole, pada skala laboratorium, menggunakan mikro kontroller Arduino ATMega 328, (b) memperoleh hasil penguji sistem kontrol, respon waktu (t) sistem control untuk mengendalikan tekanan hidrolik, dan (c) memperoleh kinerja bajak mole saat digunakan untuk membuat saluran dainase mole pada kemiringan 0 % hingga 0.2%, kedalaman 20 hingga 40 cm serta memperoleh simpangan antara setpoint dengan posisi elevasi saluran bajak mole.

Metode yang dilakukan terkaitan dengan sistim kontrol hidrolik untuk menggerakkan bajak mole dilakukan dengan dua tahapan, yaitu tahap pertama penelitian indoor terdiri (a) melakukan kajian dan perancangan serta pembuatan kontruksi dudukan bajak mole, mekanik hidrolik meliputi penentuan analis kebutuhan kapasitas motor listrik, analisis kebutuhan pompa hidrolik, analisis kebutuhan silinder hidrolik serta komponen pendukungnnya pada skala laboratorium. (b) menerapkan sistim mikrokontroller Arduino ATMega 328, untuk mengatur bukaan valve selonoid sehingga dapat mengendalikan tekanan dan aliran minyak hidrolik. (c) melakukan pengujian laboratorium hingga memperoleh respon waktu (t) terhadap tekanan silinder hidrolik (p), dan respon waktu (t) terhadap kecepatan (v) silinder hidrolik untuk mencapai kedalaman 40 cm, pada bukaan valve yang bervariasi, mulai dari 15 o hingga 90 o.

sinyal disisi lapangan, dan pemasangan sensor penerima yang berada pada traktor, serta memasang panel sistem kontrol. (c) mengukur profil permukaan tanah (lahan pertanian) yang akan dijadikan tempat jalur traktor, saat menarik bajak mole, dan (d) melakukan pembuatan saluran drainase menggunakan bajak mole, pada kemiringan 0%, 0.1% dan 0.2 %, (e) serta mengukur hasil kedalaman bajak mole menggunakan sensor ultrasonic.

Penjelasan penelitian tahap satu terdiri dari sistem hidrolik sebagai penggerak bajak mole. Sistem hidrolik bajak mole dibuat dengan tujuan menghasilkan data awal pengujian, meliputi tekanan hidrolik saat digunakan untuk uji tarik dan uji tekan terhadap pegas, dan waktu yang diperlukan untuk mencapai tekanan maksimum pada beberapa sudut bukaan pressure valve yang berbeda, serta daya listrik yang digunakan oleh motor untuk menggerakan pompa hidrolik. Diharapkan hasil data awal tersebut dapat digunakan sebagai acuan dasar untuk menerapkan sistem hidrolik sebagai penggerak bajak mole untuk diaplikasikan membuat saluran drainase. Kegiatan penelitian diawali dengan pembuatan meja untuk tempat menyimpan motor dan pompa hidrolik, beserta tangki minyak hidrolik. Meja dibuat dengan ukuran tinggi 80 cm, lebar 40 cm dan panjang 60 cm. Untuk meletakkan silinder hidrolik dibuat tiang berbentuk seperi gawang, menggunakan besi H (10x10) cm dengan tinggi 180 cm. Posisi hidrolik dipasang pada bagian atas tiang penyangga, dan untuk menarik bajak mole torak piston hidrolik dilopel dengan dua buah besi bulat, dan pada bagian sisi tiang dipasang alat ukur rekaman kekuatan tarik dan alat ukur waktu yang terekan dalam bentuk angka digital. Meja berfungsi tempat meletakkan motor listrik, pompa hidrolik, valve, dan silinder.

Pengukuran uji tarik dan uji tekan dilakukan secara manual dengan cara membuka pressure valve yang terdapat pada selonoid, untuk mengatur tekanan hidrolik. Pressure valve dibuka mulai posisi 15o, 30o, 45o, 60o, 75o dan 90o . Sebagai beban digunakan sebuh pegas kereta api. Pengukuran jarak menggunakan sensor jarak yang terekam didalam rekorder, dan pengukuran tekanan hidrolik menggunakan alat ukur pressure gate meter. Parameter yang diamati meliputi hubungan antara tekanan hidrolik terhadap panjang pegas setelah ditarik dan ditekan, hubungan tekanan hidrolik terhadap daya listrik yang diperlukan, serta hubungan waktu respon hidrolik terhadap perubahan jarak pegas saat ditarik dan ditekan.

Proses pengujian dilakukan dengan dua keadaan, yaitu keadaan hidrolik digunakan sebagai penekan, dan sebagai penarik. Sebagai beban yang ditekan dan di tarik menggunakan satu (1) set pegas kereta api. Data spesifikasi pegas yang digunakan diperlihatkan pada Lampiran 3. Proses pengujian tekan dilakukan dengan memasang bajak mole secara seri dengan pegas, kemudian diberikan tekanan pada hidrolik mulai terkecil 0 N/m2 hingga 6,897 kN/m2. Proses pengujian tarik dilakukan dengan memasang bagian ujung bawah pegas pada plat penjepit dan bagian ujung atas dihubungkan dengan bajak mole. Untuk mengatur kecepatan aliran fluida digunakan selonoid, yang dapat dibuka atau ditutup valve secara manual, mulai bukaan valve 15o hingga 90o

kN/m2, dengan jarak 26.4 cm, serta daya listrik yang dibutuhkan sebesar 5,177 Watt. Kecepatan respon terbaik berada pada bukaan pressure valve 90o dengan tekanan hidrolik 5,241 kN/m2, waktu yang diperlukan untuk mencapai tekanan selama 1.02 detik, dengan jarak 23.6 cm, dan tekanan yang digunakan untuk menarik pegas sebesar 4,276 kN/m2, pada jarak pegas 73.8 cm serta daya listrik yang dibutuhkan sebesar 5,200 watt

Masih dalam penelitian tahap pertama, dilakukan perancangan dan karakteristik respon sistem kontrol elektronik pada sistem hidrolik sebagai penggerak bajak mole, yang merupakan lanjutan dari penelitian sebelumnya. Tujuan penelitian yang diharapkan dapat memperoleh bentuk karakteristik respon motor stepper ketika menggerakan tuas pressure valve untuk membuka dan menututup, mulai bukaan 15o hingga 90o, dan memperoleh prosentase kesalahan yang terjadi antara analisis terhadap bukaan pressure valve. Metode penelitian sama halnya dengan metode sistem hidrolik sebagai penggerak bajak mole. Sebagai pembeda penelitian adalah bagian pendukung utama sistem kontrol hidrolik ditambahkan motor stepper, selonoid dan mikrokontroller dan sesnsor ultrasonic. Pengujian khususnya dilakukan untuk mengetahui karakteristik respon sistem kontrol elektronik dan motor stepper terhadap waktu untuk membuka pressure valve, mulai bukaan valve 15o, 30o, 45o,60o,75o dan 90o. Mengacu hasil penelitian saat pressure valve dibuka secara manual 90o, respon waktu yang diperlukan 1.02 detik untuk mencapai jarak 23.8 cm. Ketika motor stepper dipasang sebagai pengganti secara manual menjadi otomatis menggunakan mikrokontroller, respon motor stepper sangat lambat yaitu 2.98 detik, hal ini berakibat memperlambat bukaan pressur valve , sehingga untuk pengujian lapangan penggunaan bajak mole, motor stepper tidak layak untuk digunakan, karena respon waktu yang lambat. Makin besar sudut bukaan pressure kontrol valve waktu yang diperlukan semakin lama, begitu pula pada hal sebaliknya.

Penelitian tahap kedua diawali dengan mendesain dan pengujian transmitter

dan reciever sebagai input mikrokontroller untuk menggerakaan hidrolik. Tujuan penelitian yang ingin dicapai mengahasilkan desain sistem transmitter dan reciver, serta memperoleh hasil pengujian alat tersebut untuk digunakan sebagai input data mikrokontroller untuk mengendalikan pergerak hidrolik. Metode penelitian dilakukan dengan pembuatan rangkaian pemancar (transmitter) terdiri dari rangkaian asatble multi fibrator, transistor chooper dan sinar green laser. Rangkaian penerima (reciver) terdiri dari sensor cahaya photodiode, rangkaian

pass filter dan penguat sinyal, rangkaian inverter dan nand, serta mikrokontrroler dan pemograman.

Rangkaian transmitter terdiri IC 555 bekerja dengan tegangan + 5 volt dc hingga +12 volt dc, frekuensi 1,206 Hz yang dapat ditentukan dengan melalui konfigurasi RC pada multivibrator asbil IC NE555, serta transistor chopper, besarnya level puncak positif dan puncak negatif pada pulsa yang digunakan untuk menggerakan sinar green laser tersebut dapat diatur dengan mengatur potensiometer R3. Berdasarkan hasil penelitian uji laboratorim, Rangkaian

transmitter terdiri dari sinar green laser yang akan digunakan sebagai inputan sensor photodiode dimodifikasi dengan menambahkan rangkaian astable multy

Rangkaian receiver terdiri dari sensor photodiode masih dipengenaruhi oleh cahaya yang ada dilokasi, sehingga dibuat filterisasi, dengan cara memasang

pass filter dengan frekuensi cutting 600 Hz. Output sinyal dari filter masih lemah sehingga dilakukan penguatan hingga 10 kali dengan menambahkan rangkaian penguat Op-Amp, sehingga tegangan yang dihasilkan untuk penguat sinyal mulai 3,200 mV hingga 4,500 mV pada jarak 50 meter. Output sinyal dari penguat diteruskan ke inverter untuk membalik nilai keadaan dari 1 ke 0 atau sebaliknya, sehingga dapat digunakan oleh nand gate, sebagai inputan mikrokontrroller, yang akan digunakan untuk mengendalikan kerja dua unit relay.

Penelitian selanjutnya pembuatan saluran drainase bajak mole pada lahan pertanian bertujuan untuk membuang kelebihan kadar air pada tanah, yang dapat menyebabkan kerusakan bahkan kematian pada beberapa jenis tanaman. Tujuan yang ingin dicapai (a) menghasilkan rancangan alat berupa sistem kontrol terprogram untuk menggerakan silinder hidrolik sebagai penggerak bajak mole, (b) memperoleh sudut kemiringan saluran drainase 0%, 0.1% dan 0.2 % pada kedalaman tertentu.

Metode yang dilakukan penentuan lintasan traktor, dilakukan dengan pengukuran lahan pertanian yang akan digunakan untuk pembuatan saluran drainase menggunakan bajak mole. Panjang lahan yang digunakan 30 meter dan lebar 24 meter. Kemudian lebar lahan dibagi menjadi 16 lintasan untuk jalur traktor. Jarak setiap lintasan yang akan dilalui oleh traktor adalah 1,5 meter. Pengaturan lintasan dilakukan dengan membagi lintasan A, B, C dan D digunakan pembuatan saluran drainase tanpa menggunakan sistem kontrol. Lintasan E, F, G dan H digunakan untuk kemiringan saluran drainase 0%, lintasan I, J, K, dan L digunakan untuk kemiringan saluran drainase 0.1% dan lintasan M, N, O dan P digunakan untuk kemiringan saluran drainase 0.2 %, menggunakan sistem kontrol. Sebelum pembuatan saluran drainase dilakukan pengukuran profil permukaan tanah. Penentuan lintasan dilakukan untuk menentukan jalur traktor. Setiap lintasan berjarak 1.5 meter. Hal ini dilakukan agar lintasan yang sudah diolah tidak tergilas oleh roda traktor. Lebar roda traktor bagian belakang 1.5 meter. Ketika jalur A telah selesai diolah , traktor akan berpindah kejalur B, maka posisi ban roda sebelah kanan akan menempati posisi roda ban sebelah kiri.

Penelitian selanjutnya adalah mengaplikasi sensor ultrasonic dan ATtmega 328 arduino untuk mendeteksi kedalaman bajak mole pada pembuatan saluran drainase mole. Tujuan yang ingin dicapai adalah mengasilkan pengukuran elevasi kedalaman bajak mole secara otomatis serta memperoleh simpangan antara setpoin bajak mole dengan posisi elevasi kedalaman bajak mole

Metode penelitian melakukan pengukuran lahan pertanian yang akan digunakan untuk pembuatan saluran drainase menggunakan bajak mole. Panjang lahan yang digunakan 30 meter dan lebar 6 meter. Kemudian lebar lahan dibagi menjadi 4 lintasan untuk jalur traktor. Jarak setiap lintasan yang akan dilalui oleh traktor adalah 1,5 meter. Pengaturan lintasan terdiri lintasan M, N, O dan P. Kemiringan bajak mole diatur sebesar 0,2 %, menggunakan sistem kontrol. Sebelum pembuatan saluran drainase dilakukan pengukuran profil permukaan tanah. Pembuatan drainase mole dilakukan dengan cara mengaktifkan tuas hidrolik traktor sepanjang lintasan. Langkah awal traktor digerakan maju, pada saat bersamaan bajak mole ditekan masuk ke dalam tanah sedalam 20 cm. Kemudian traktor berhenti pada posisi titik awal pengukuran. Pembuatan drainase mole dilakukan pada empat pengujian. Lintasan M, N, O dan P digunakan pada sudut 0.2 %. Pengaturan kemiringan saluran drainase menggunakan hidrolik traktor dengan cara melakukan setting kemiringan pada program system kontrol, hingga diperoleh sudut kemiringan saluran draenase.

Pengukuran kedalaman bajak mole menggunakan sensor ultrasonic. Sensor ultrasonic dipasang secara permanen tidak bergerak, sementara objek yang bergerak berupa plat besi yang dipasang secara pararel dengan torak hidrolik. Ketika torak silinder hidrolik digunakan untuk menekan atau menarik bajak mole, maka plat besi ikut bergerak, dan pergerakan tersebut dideteksi oleh sensor, hasil pembacaan sensor dikirim ke mikrokontroller Arduino, dan dapat dibaca secara langsung pada computer.

Mengacu hasil pengujian menggunakan sistem kontrol, pada kemiringan 0.2%, profil permukaan tanah masih mempengaruhi posisi kedalaman bajak mole, ketika elevasi profil tanah naik, posisi bajak mole tetap dipertahankan mendekati set poin yang telah ditentukan. Sensor jarak menggunakan ultrasonic dapat mendeteksi kedalaman bajak mole dengan baik, terlihat antara setpoin dengan posisi bajak mole mempunyai simpangan rata-rata pada lintasan M 1.07 cm lintasan N 1.08 cm, pada lintasan lintasan O 0.5 cm dan lintasan P 0.93 cm.

selonoid valve untuk mengalirkan tekanan hidrolik dari traktor menuju hidrolik bajak mole. Kekuatan tekanan hidrolik diperoleh pada sudut bukaan 90o pressure valve 5,241 kN/m2, pada jarak 26.4 cm dengan respont waktu (t) tercepat mencapai 1.02 detik, dianggap mampu untuk memotong lapisan bawah tanah hingga kedalaman 40 cm, yang mempunyai kekuatan geser tanah 3,389 kg/cm2.

(c) Hak Cipta Milik IPB, Tahun 2014

DESAIN DAN PENGUJIAN SISTEM KONTROL

KEDALAMAN TERPROGRAM UNTUK MOLE PLOW

M. HARIANSYAH

Disertasi

Sebagai salah satu syarat untuk untuk memperoleh Doktor

pada

Program Studi Ilmu Keteknikan Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Penguji luar pada sidang tertutup

Prof. Dr. Ir. Kudang B. Seminar, M.Sc Dr. Ir. Irmansyah, M.Si

Penguji luar pada sidang terbuka

Judul Disertasi : Desain dan Pengujian Sistem Kontrol Kedalaman Terprogram Untuk Mole Plow

Nama : M. Hariansyah

NPM : F 164090041

Disetujui oleh

Komisi Pembimbing

Dr. Ir. Radite Praeko Agus Setiawan, M.Agr Ketua

Prof. Dr. Ir. Asep Sapei, MS Anggota

Dr. Ir. Desrial, M.Eng Anggota

Dr. Ir. I. Dewa Made Subrata, M.Agr Anggota

Diketahui oleh

Ketua Program Studi Dekan Sekolah Pascasarjana Ilmu Keteknikan Pertanian

Dr. Ir. Wawan Hermawan, MS Dr. Ir. Dahrul Syah, MSc. Agr

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT, atas segala karuniaNya sehingga disertasi ini berhasil diselesaikan. Tema yang dipilih dalam penelitian berjudul Desain dan Pengujian Sistem Kontrol Kedalaman Terprogram Untuk Mole Plow.

Terima kasih penulis ucapkan kepada Bapak Dr. Ir. Radite Praeko Agus Setiawan., M.Agr, Bapak Prof. Dr. Ir. Asep Sapei., MS, Bapak Dr. Ir. Desrial., M.Eng, dan Bapak Dr. Ir. I. Dewa Made Subrata., M.Agr, yang telah banyak memberi saran, dan kepada Ketua Program Studi Teknik Mesin Pertanian beserta staf Tata Usaha.

Disamping itu terima kasih juga penulis sampaikan kepada YPIKA (Yayasan Pendidikan Islam Ibn Khaldun) dan Rektor UIKA (Universitas Ibn

Khaldun Bogor), serta Dekan Fakultas Teknik UIKA Bogor yang telah memberikan kesempatan untuk izin studi lanjut. Kepada istri dan anak-anakku, kedua orang tuaku yang telah tulus mendukung dan memberikan doa, serta kepada semua rekan-rekan yang telah banyak membantu dilapangan.

Semoga apa yang telah bapak dan ibu berikan menjadi catatan terbaik untuk kegiatan selanjutnya. Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2014

DAFTAR ISI

DAFTAR TABEL xxiv

DAFTAR GAMBAR xxv

DAFTAR LAMPIRAN xxvii

1 PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Rumusan Masalah 2

Pembatasan Masalah 3

Alternatif Penyelesaian 4

Manfaat Penelitian 4

Novelty 4

2 SISTEM HIDROLIK SEBAGAI PENGGERAK BAJAK MOLE

Pendahuluan 4

Bahan dan Metode 6

Tujuan Peneliian 6

Hasil 10

Pembahasan 15

Simpulan 16

3 PERANCANGAN DAN KARAKTERISTIK RESPON SISTEM KONTROL ELEKTRONIK PADA SISTEM HIDROLIK SEBAGAI PENGGERAK BAJAK MOLE

Pendahuluan 16

Tujuan Penelitian 18

Bahan dan Metode 18

Hasil 25

Pembahasan 26

Simpulan 26

4 DESAIN DAN PENGUJIAN SISTEM KONTROL HIDROLIK UNTUK PENGENDALIAN KEDALAMAN BAJAK MOLE

Pendahuluan 27

Tujuan penelitian 28

Bahan dan Metode 28

Hasil 37

Pembahasan 37

Simpulan 40

5 PEMBUATAN SALURAN DRAINASE MENGGUNAKAN

BAJAK MOLE PADA LAHAN PERTANIAN

Pendahuluan 40

Tujuan Penelitian 41

Bahan dan Metode 42

Hasil 47

Pembahasan 54

6 APLIKASI SENSOR ULTRASONIC DAN ATEMEGA 328 ARDUINO UNTUK MENDETEKSI KEDALAMAN BAJAK MOLE PADA PEMBUATAN SALURAN DRAINASE MOLE

Pendahuluan 55

Tujuan Penelitian 57

Bahan dan Metode 57

Hasil 62

Pembahasan 64

Simpulan 64

7 PEMBAHASAN UMUM 65

8 SIMPULAN DAN SARAN 69

DAFTAR PUSTAKA 71

DAFTAR TABEL

Tabel 2.1 Alat dan bahan penelitian 7

Tabel 2.2 Hasil pengukuran tekanan hidrolik terpadap pegas 15

Tabel 3.1 Alat dan bahan penelitian 18

Tabel 3.2 Kecepatan waktu respon motor dan kontrol valve 26

Tabel 4.1 Alat dan bahan penelitian 29

Tabel 4.2 Pengukuran frekuensi rangkaian transmitter 37 Tabel 4.3 Kuat sinyal transmitter pada jarak yang bervariabel 37 Tabel 4.4 Pengukuran tegangan sebelum difilter 39 Tabel 4.5 Pengukuran tegangan sesudah difilter 39

Tabel 5.1 Alat dan bahan penelitian 42

Tabel 5.2 Uji Laboratorium 45

Tabel 5.3 Pergerakan sensor penerima terhadap pergeseran arah sianr green laser

46

Tabel 5.4 Hasil Pengujian Fisik dan Mekanik 47

Tabel 5.5 Hasil pengukuran profil permukaan tanah untuk lintasan traktor

49 Tabel 5.6 Hasil pengukuran elevasi kedalaman bajak mole tanpa

kontroller

49 Tabel 5.7 Hasil pengukuran elevasi kedalaman bajak mole

menggunakan kontroller, dengan kemiringan saluran 0%

51 Tabel 5.8 Hasil pengukuran elevasi kedalaman bajak mole

menggunakan kontroller, dengan kemiringan saluran 0.1 %

52

Tabel 5.9 Hasil pengukuran elevasi kedalaman bajak mole menggunakan kontroller, dengan kemiringan saluran 0.2 %

53

Tabel 5.10 Simpangan antara set poin dengan posisi elevasi bajak mole

54 Tabel 6.1 Pergerakan sensor penerima terhadap pergeseran arah

sianr green laser

62 Tabel 6.2 Simpangan antara set poin dengan posisi elevasi bajak

mole

64

Tabel 7.1 Perbandingan simpanganpengukuran kedalaman bajak mole

DAFTAR GAMBAR

Gambar 2.1 Rancangan alat penelitian sistem hidrolik untuk uji tarik dan tekan

8 Gambar 2.2 Grafik uji tarik/tekan hidrolik pada bukaan valve

pressure 15o

11 Gambar 2.3 Grafik uji tarik/tekan hidrolik pada bukaan valve

pressure 30o

12 Gambar 2.4 Grafik uji tarik/tekan hidrolik pada bukaan valve

pressure 45o

13 Gambar 2.5 Grafik uji tarik/tekan hidrolik pada bukaan valve

pressure 60o

13 Gambar 2.6 Grafik uji tarik/tekan hidrolik pada bukaan valve

pressure 75o

14 Gambar 2.7 Grafik uji tarik/tekan hidrolik pada bukaan valve

pressure 90o

15 Gambar 3.1 Rancangan alat penelitian pengujian respon motor

stepper

19

Gambar 3.2 Blok kerja motor stepper 20

Gambar 3.3 Bentuk kontroler selonoid valve 22

Gambar 3.4 Blok diagram system kontrol tertutup 22

Gambar 3.5 Respon waktu kecepatan motor stepper, terhadap beberapa bukaan sudut selonoid valve

25

Gambar 4.1 Diagram antarmuka pada mikrokontroler 28

Gambar 4.2 Blok diagram sistem kontrol hidrolik 29 Gambar 4.3 Rangkaian astabil multivibrator dengan IC 555 30 Gambar 4.4 Rangkaian pemancar sinyal green laser 31 Gambar 4.5 Bentuk grafik panjang gelombang sinar laser 32

Gambar 4.6 Rangkaian high pass filter 33

Gambar 4.7 Grafik karakteristik High pass filter (HPF) 34

Gambar 4.8 Bentuk IC LM 324 Op-Amp 34

Gambar 4.9 Gabungan rangkaian sensor photodiode, high pass filter

dengan penguat operasional

35 Gambar 4.10 Bentuk koneksi IC LM 4040 dan IC LM 7430 35 Gambar 4.11 Blok diagram Sistem Kontrol Hidrolik Bajak mole 36 Gambar 4.12 Pengukuran frekuensi astable multy vibrator dan

chopper

36 Gambar 4.13 Pengujian rangkaian penguat tanpa high passfilter 38 Gambar 4.14 Pengujian rangkaian penguat menggunakan high pass

filter

39 Gambar 5.1 Rancangan kontruksi dudukan silinder hidrolik dan bajak

mole terhubung traktor

43

Gambar 5.2 Pembagian lintasan traktor 44

Gambar 5.3 Pengukuran lahan dan penyiapan patok untuk jalur traktor

Gambar 5.4 Pengukuan kedalaman olah bajak mole menggunakan penggaris

46 Gambar 5.5 Pengukuran kedalaman olah bajak mole dengan cara

digali

47 Gambar 5.6 Hasil pengukuran elevasi tanpa kontroller 50 Gambar 5.7 Hasil pengukuran elivasi bajak mole kemiringan 0%

menggunakan kontroller

51 Gambar 5.8 Hasil pengukuran elivasi bajak mole kemiringan 0.1%

menggunakan kontroller

52 Gambar 5.9 Hasil pengukuran elivasi bajak mole kemiringan 0.2%

menggunakan kontroller

53 Gambar 6.1 Rancangan pemasangan sensor ultrasonik 57 Gambar 6.2 Hubungan rangkaian mikrokontroller deteksi level

dengan mikrokontroller deteksi kedalaman

57 Gambar 6.3 Bentuk sensor Ultrasonik dan cara kerja sensor 59

Gambar 6.4 Bentuk diagram waktu SRF 04 59

Gambar 6.5 Pengukuran lahan dan penyiapan patok untuk jalur traktor

60

Gambar 6.6 Pembagian lintasan traktor 61

Gambar 6.7 Metode pembuatan drainase mole 61

Gambar 6.8 Grafik posisi elevasi bajak mole terhadap setpoint pada lintasan M

63 Gambar 6.9 Grafik posisi elevasi bajak mole terhadap setpoint pada

lintasan N

63 Gambar 6.10 Grafik posisi elevasi bajak mole terhadap setpoint pada

lintasan O

63 Gambar 6.11 Grafik posisi elevasi bajak mole terhadap setpoint pada

lintasan P

63

DAFTAR LAMPIRAN

Lampiran 1 Motor listrik dan pompa hidrolik 76

Lampiran 2 Spesifikasi silinder hidrolik 77

Lampiran 3 Type haurglass spiral 78

Lampiran 4 Spesifikasi motor stepper 70

Lampiran 5 Mikrokontroller ATMega arduino 328 80

Lampiran 6 Spesifikasi selonoid 80

Lampiran 7 Spesifikasi dan LM 555 81

Lampiran 8 Spesifikasi sinar green laser 81

Lampiran 9 Susunan sensor penerima sinyal photodioda 82

Lampiran 10 Spesifikasi IC LM 324 84

Lampiran 11 Spesifikasi IC LM 4049 85

Lampiran 12 Spesifikasi IC LM 7430 86

Lampiran 13 Spesifikasi sensor ultrasonik SRF 04 87 Lampiran 14 Algoritma Pemograman Deteksi Level Sensor Saluran

Drainase dan sensor kedalaman bajak mole

88

Lampiran 15 Pemograman Deteksi Level Sensor 89

Lampiran 16 Program Kendali Kedalaman Bajak 91

Lampiran 17 Komunikasi serial antara sensor level dan sensor kedalaman

94 Lampiran 18 Hasil pengukuran profil dan deteksi kedalaman lintasan

M

95 Lampiran 19 Hasil pengukuran profil dan deteksi kedalaman lintasan

N

109 Lampiran 20 Hasil pengukuran profil dan deteksi kedalaman lintasan

0

122 Lampiran 21 Hasil pengukuran profil dan deteksi kedalaman lintasan

P

135 Lampiran 22 Analisis Simpangan rata-rata antara Setpoin Terhadap

posisi bajak mole (Tanpa controller)

147 Lampiran 23 Analisis Simpangan rata-rata antara Setpoin Terhadap

posisi bajak mole (saluran datar 0% )

148 Lampiran 24 Analisis Simpangan rata-rata antara Setpoin Terhadap

posisi bajak mole (saluran miring 0.1%)

149 Lampiran 25 Analisis Simpangan rata-rata antara Setpoin Terhadap

posisi bajak mole (saluran miring 0.2%)

1 PENDAHULUAN

Latar Belakang Masalah

Menurut Ruslan. (2013) alih fungsi lahan pertanian mencapai 60.000 ha/tahun, sementara pemerintah mengupayakan tahun 2015 Indonesia sudah mampu untuk melaksanakan swasembada pangan. Untuk mencapai upaya tersebut pemerintah perlu melakukan pembukaan lahan pertanian yang baru. Pembukaan lahan pertanian yang baru umumnya berupa lahan kering atau lahan basah yang terletak di dataran rendah. Pada musim penghujan area pertanian tersebut akan mengalami kelebihan air. Menurut Adinegara. (2013), lahan pertanian yang mempunyai tingkat kandungan air yang tinggi, dapat merusak beberapa jenis tanaman, yang berakibat produksi menurun dan petani menjadi rugi.

Cara mengatasi kelebihan kandungan air pada lahan tersebut dapat dilakukan dengan membuat saluran darinase menggunakan bajak mole. Menurut Kalsim (2002), berdasarkan peruntukannya drainase dapat dibagi kedalam empat bagian, yaitu: (a) drainase lahan pertanian, (b) drainase perkotaan, (c) drainase lapangan terbang, (d) drainase lapangan olah raga. Berdasarkan sifatnya drainase diklasifikasikan menjadi drainase alami (natural drainage) dan drainase buatan (man-made drainage). Berdasarkan sasaran pengendaliannya, drainase dibedakan menjadi drainase permukaan ( surface drainage ) dan drainase bawah permukaan (sub-surface drainage). Drainase permukaan menitik beratkan pada pengendalian genangan air di atas permukaan tanah, sedangakan drainase bawah permukaan menitik beratkan pada kedalaman air tanah di bawah permukaan tanah.

saluran mole. Kerugian drainase mole adalah saluran tidak disokong, sehingga ada kemungkinan tertimbun yang kelak harus dibuat lagi pada interval tertentu. Walaupun demikian drainase mole mempunyai biaya pembuatan yang lebih murah dan hasilnya lebih efektif daripada sistem closely spaced field drainage

Smart et al. (1992).

Menurut Smart et al. (1992) mole plow mempunyai tiga bagian utama. Bagian pertama adalah bingkai yang kuat atau beam yang meluncur sepanjang permukaan luar tanah. Bagian kedua adalah blade yang menempel secara vertikal pada ujung beam.Tebal blade biasanya adalah 2.54 cm. Blade ini berfungsi untuk memotong tanah dengan kedalaman maksimum 91.44 cm. Bagian ketiga berupa batang baja bulat yang panjangnya bervariasi mulai dari 38.1 cm sampai 91.44 cm dan diameternya bervariasi mulai dari 2.54 cm sampai 15.24 cm. Batang baja bulat ini dinamakan mole yang berfungsi untuk membuat lubang di bawah tanah. Syarat-syarat mole yang baik dapat diringkas sebagai berikut. Mole harus dapat menghasilkan 8.89 cm lubang yang bersih dan bundar dengan kedalaman 66.04 cm. Untuk melakukan ini mole harus dipasang dengan baik dengan paralel pada gagang diatasnya. Diameter minimal mole adalah 7.62 cm, Cooper. (1965). Lebih lanjut Suharyatun, et al. (2013) telah melakukan penelitian penanaman palawija di lahan sawah pada akhir musim penghujan, khususnya di tanah lempung berat, sering dihadapkan pada persoalan waktu tunggu tanam yang cukup lama. Hal ini disebabkan kandungan lengas tanah dilapisan olah masih sangat tinggi serta laju penurunan kadar lengas tanah rendah, sehingga kurang sesuai untuk pertumbuhan awal tanaman palawija. Cara mengatasinya dilakukan dengan membuat lorong pengatus (kontrol drainage) di atas lapisan keras.

Tujuan Penelitian Tujuan yang ingin diperoleh adalah:

a. Menghasilkan rancangan sistem kontrol untuk pengendalian silinder hidrolik sebagai penggerak bajak mole, pada skala laboratorium, menggunakan mikro kontroler Arduino ATMega 328,

b. Memperoleh hasil penguji sistem kontrol, respon waktu (t) sistem control untuk mengendalikan tekanan hidrolik,

c. Memperoleh kinerja bajak mole saat digunakan untuk membuat saluran dainase mole pada kemiringan 0 % hingga 0.2%, kedalaman 20 hingga 40 cm serta memperoleh simpangan antara setpoint dengan posisi elevasi saluran bajak mole.

Perumusan Masalah

Berdasarkan latar belakang permasalahan tersebut di atas, diperoleh perumusan masalah sebagai berikut:

a. Permukaan tanah tidak selalu datar, sehingga hasil pembuatan drainase mole secara manual, tidak memberikan hasil yang diharapkan, karena saat bajak mole ditarik oleh traktor, kedalam dan kemiringan saluran drainase akan mengikuti profil permukaan tanah.

dapat diperbaki kinerjanya dengan pengontrolan kedalaman bajak berbasis sinar laser.

c. Perlu membuat alat sistem kontrol hidrolik sebagai penggerak bajak mole, berdasarkan sensor ketinggian profil tanah yang dilalui oleh traktor.

Pembatasan Masalah

Berdasarkan perumusan masalah perlu menetapkan batasan masalah yang harus dilakukan:

a. Perlu menentukan profil permukaan tanah, elevasi dan jenis tanah yang layak untuk digunakan untuk dibuat saluran drainase bajak mole, serta data kekerasan tanah yang digunakan untuk uji lapangan.

b. Perlu membuat konstruksi bajak mole beserta sistem hidrolik, yang dapat ditarik oleh traktor melalui tiga titik gandeng, kemudian dilakukan pengujian kekutan tekan dan tarik hidrolik, serta melakukan uji respon silinder hidrolik dengan cara membuka solenoid valve secara bervariabel, mulai 15 o, 30o, 45o, 60o, 75o dan 90o

c. Perlu membuat rancangan sistem kontrol hidrolik, meliputi pembuatan sistem transmitter, reciver, filter, penguat dan program mikrokontroler, serta melakukan pengujian skala laboratorium dan lapangan.

d. Perlu melakukan pembuatan saluran draenase mulai kemiringan 0%, 0.1% dan 0.2% menggunakan bajak mole.

Alternatif Penyelesaian Masalah

Pendekatan masalah berkaitan dengan sistim kontrol hidrolik untuk menggerakkan bajak mole dilakukan dengan dua tahapan:

Tahap Pertama penelitian indoor:

a. Melakukan kajian dan perancangan serta pembuatan kontruksi dudukan bajak mole, mekanik hidrolik meliputi penentuan analis kebutuhan kapasitas motor listrik, analisis kebutuhan pompa hidrolik, analisis kebutuhan silinder hidrolik serta komponen pendukungnnya pada skala laboratorium.

b. Menerapkan sistim mikrokontroler Arduino ATMega 328, untuk mengatur bukaan valve solenoid sehingga dapat mengendalikan tekanan dan aliran minyak hidrolik.

c. Melakukan pengujian lapangan hingga memperoleh respon waktu (t) terhadap tekanan silinder hidrolik (p), dan respon waktu (t) terhadap kecepatan (v) silinder hidrolik untuk mencapai kedalaman 40 cm, pada bukaan valve yang bervariasi, mulai dari 15 o hingga 90 o.

Tahap Kedua penelitian out door:

a. Melakukan perancangan dan pembuatan kontruksi meliputi jenis material dan gambar kontruksi untuk meletakkan silinder hidrolik dan bajak mole, agar dapat digandengkan dan ditarik oleh traktor.

c. Mengukur profil permukaan tanah (lahan pertanian) yang akan dijadikan tempat jalur traktor, saat menarik bajak mole.

d. Melakukan pengujian lapangan dengan jalan memasang kontruksi silinder hidrolik dan bajak mole pada traktor serta melakukan pengukuran waktu respon (t) terhadap gaya tekan (p) dan waktu respon (t) terhadap kecepatan silinder hidrolik (v) untuk mencapai kedalaman bajak mulai 20 cm hingga 40 cm.

Manfaat Penelitian

Manfaat penelitian yang diharapkan, pada desain dan pengujian sistem kontrol kedalaman terprogram untuk sub soiler dapat digunakan untuk membuat saluran dreainase, yang dapat dikontrol sesuai kemiringan agar dapat mempercepat pembuangan kelebihan air pada suatu lahan, sehingga tanaman tidak rusak atau mati, dan petani tidak mengalami kerugian.

Novelty

Novelty dalam penelitian ini adalah perancangan sistem kontrol hidrolik berbasis sensor pengukuran profil lahan menggunakan green laser dan sensor photodiode, serta sensor kedalaman berbasis ultrasonic untuk mengendalikan kedalaman bajak mole secara terprogram pada pembuatan saluran drainase dibawah permukaan tanah, menggunakan bajak mole yang ditarik oleh traktor empat (4) roda.

2 SISTEM HIDROLIK SEBAGAI PENGGERAK

BAJAK MOLE

Pendahuluan

Hadiansyah. (2007) telah merancang kontruksi alat uji tarik sistem hidrolik pada skala laboratorium. Kontruksi menggunakan dua buah besi H ST 37 dengan panjang 1,800 mm, lebar 600 mm, dibuat berbentuk gawang. Silinder hidrolik dipasang pada bagian atas, dengan poros hidrolik menghadap keatas, saat digunakan untuk uji tarik, poros dihubungkan dengan dua buah besi berbentuk silinder diameter 50 mm, sementara bagian bawah dihubungkan dengan alat pencekram. Hasil uji terbaik kontruksi mampu menahan beban hingga 5,215 kg. Mengacu alat yang telah dibuat tersebut perlu dikembangkan sistem hidrolik sebagai penggerak bajak mole. Beberapa hal yang perlu dikembangkan adalah melakukan kontruksi ulang pada dudukan bajak silinder hidrolik khususnya pada saat digunakan untuk uji tekan. Untuk membuat penggerak bajak mole perlu dirancang sistem kontruksi dudukan bajak mole, serta menguji kekuatan tarik dan tekan hidrolik, hasil uji digunakan sebagai data awal untuk melakukan penelitian pembuatan saluran drainase mole, yang disesuaikan dengan kekerasan tanah yang akan digunakan sebahai lahan uji penelitian.

langsung dengan putaran 1,500 rpm. Kapasitas tekanan yang dihasilkan oleh pompa hidrolik mencapai 150 bar.

Munandar, A et al. (2007), telah melaporkan pembuatan alat uji tarik menggunakan motor listrik 5 kW, dan pompa hidrolik berkapasiatas 150 bar. Motor dan pompa hidrolik dikopel secara langsung, digunakan untuk menanik material uji. Material yang diuji meliputi beberapa plat tembaga dengan ukuran tebal 5 mm, lebar 20 mm dan panjang awal 300 mm. Hasil pengujian tarik maksimum diperoleh pada tekanan 3,812 kN/m2 pada waktu 1.2 detik dengan panjang tarikan mencapai pertambahan panjang 28 mm.

Nazaruddin. (2004) menggunakan cairan hidrolik mrek pertamina SAE 30, untuk menggerakan loader traktor. Minyak yang digunakan perlu disesuai dengan kebutuhan, sehingga cairan hydrolik tersebut dapat melaksanakan tugas atau fungsingnya dengan baik. Adapun fungsi cairan hidrolik adalah, sebagai penerus tekanan atau penerus daya, sebagai pelumas untuk bagian-bagian yang bergerak. Kemampuan minyak dapat menggerakkan loader traktor dengan kapasitas angkat 3,750 kg.

Perlengkapan sistem hidrolik selanjutnya adalah solenoid. Kamman J,W. (2012) menyatakan solenoid valve adalah katup yang digerakan oleh energi listrik, mempunyai kumparan sebagai penggeraknya yang berfungsi untuk menggerakan piston yang dapat digerakan oleh arus AC maupun DC, solenoid valve atau katup (valve) solenoid mempunyai lubang keluaran, lubang masukan dan lubang

exhaust. Lubang masukan, berfungsi sebagai terminal / tempat cairan masuk atau

supply, lalu lubang keluaran, berfungsi sebagai terminal atau tempat cairan keluar yang dihubungkan ke beban, sedangkan lubang exhaust, berfungsi sebagai saluran untuk mengeluarkan cairan yang terjebak saat piston bergerak atau pindah posisi ketika solenoid valve bekerja.Solenoid mampu bekerja hingga tekanan 250 bar. Silinder hidrolik berfungsi tempat menyimpan piston. Piston akan bergerak maju jika mendapat tekanan dari pressure valve, dan mundur jika tekanan di bagian dalam silinder berkurang. Maju dan mundurnya pergerakan piston digunakan untuk menggerakkan bajak mole.

Pengukur tekanan adalah salah satu bentuk sensor untuk mengetahui besar tekanan dalam sebuah sistem. Pengukur tekanan yang digunakan pada alat uji tarik dan tekan adalah jenis Bourdon. Jenis Bourdon dan diaphragm adalah jenis sensor tekanan yang paling banyak digunakan, karena memiliki gerakan keluaran secara mekanis yang dapat dihubungkan secara langsung kepada jenis gerakan dari hidrolik kontrol.

Sistem distribusi berupa pipa atau selang hidrolik adalah sebagai media untuk menyalurkan fluida dalam jumlah yang dibutuhkan, setelah minyak yang berada direservoir diisap oleh pompa hidrolik, maka fluida diteruskan oleh selang atau pipa menuju silinder hidrolik. Jenis pipa yang digunakan pada sistim hidrolika bervariasi, ada yang terbuat dari baja dan ada pula yang terbuat dari bahan sintetis seperti selang karet. Tahara dan Sularso. (1994) menggunakan jenis selang hidrolik yang diperkuat dengan serat baja. Hasil uji selang hidrolik menggunakn

Menurut Prawiroredjo, K et al. (2008) ultrasonik merupakan sensor yang bekerja dengan cara memancarkan suatu gelombang dan kemudian menghitung waktu pantulan gelombang tersebut. Gelombang ultrasonik bekerja pada frekuensi mulai 20 kHz hingga sekitar 20 MHz. Frekuensi kerja yang digunakan dalam gelombang ultrasonik bervariasi tergantung pada medium yang dilalui, mulai dari kerapatan rendah pada fasa gas, cair hingga padat. Karakteristik fisik gelombang ultrasonik adalah gelombang yang timbul akibat getaran mekanik dengan freukwensi diatas batas ambang pendengaran manusia yakni diatas 20 kHz. Gelombang ultrasonic merambat dalam dua bagian. Jika gelombang bolak-balik terjadi terus menerus secara periodik maka akan menghasilkan deretan gelombang periodic dimana pada setiap gerak periodik, partikel-partikel yang berada pada titik-titik yang sama pada gelombang tersebut akan berada dalam fase yang sama. Jarak antara dua nilai puncak gelombang yang berurutan (gelombang transversal) atau jarak dari dua bagian pemampatan gelombang yang berurutan gelombang longitudinal) disebut panjang gelombang (λ). Waktu yang dibutuhkan untuk menempuh satu gelombang penuh atau waktu yang ditempuh sepanjang gelombang tersebut disebut periode (T).

Tujuan penelitian

Sistem hidrolik bajak mole dibuat dengan tujuan menghasilkan data awal pengujian, meliputi tekanan hidrolik saat digunakan untuk uji tarik dan uji tekan terhadap pegas, dan waktu yang diperlukan untuk mencapai tekanan maksimum pada beberapa sudut bukaan pressure valve yang berbeda, serta daya listrik yang digunakan oleh motor untuk menggerakan pompa hidrolik. Diharapkan hasil data awal tersebut dapat digunakan sebagai acuan dasar untuk menerapkan sistem hidrolik sebagai penggerak bajak mole untuk diaplikasikan membuat saluran drainase.

Bahan dan Metode

Kegiatan penelitian diawali dengan pembuatan meja untuk tempat menyimpan motor dan pompa hidrolik, beserta tangki minyak hidrolik. Meja dibuat dengan ukuran tinggi 80 cm, lebar 40 cm dan panjang 60 cm. Untuk meletakkan silinder hidrolik dibuat tiang berbentuk seperi gawang, menggunakan besi H (10x10) cm dengan tinggi 180 cm. Posisi hidrolik dipasang pada bagian atas tiang penyangga, dan untuk menarik bajak mole torak piston hidrolik dilopel dengan dua buah besi bulat, dan pada bagian sisi tiang dipasang alat ukur rekaman kekuatan tarik dan alat ukur waktu yang terekan dalam bentuk angka digital. Meja berfungsi tempat meletakkan motor listrik, pompa hidrolik, valve, dan silinder.

Waktu dan tempat penelitian

Waktu dan tempat penelitian pembuatan kontruksi sistem hidrolik serta pengujian dilaksanakan mulai bulan Agustus 2013 hingga Januari 2014. Tempat pelaksanaan di Laboratorium Program Studi Teknik Mesin Fakultas Teknik Universitas Ibn Khaldun Bogor ( UIKA) Bogor.

Alat dan bahan penelitian

[image:34.595.103.520.120.747.2]Alat dan bahan yang digunakan untuk melakukan penelitian diperlihatkan pada Table 2.1 berikut.

Tabel 2.1 Alat dan bahan penelitian

Satu (1) set motor listrik kapasitas : 5 kW, 380 V, 50 Hz, 1500 rpm Satu set pompa hidrolik : Kapasitas 50 liter/menit, 50 bar

Satu set silinder hidrolik : Panjang 50 cm, Torak 40 cm, torak 5cm Satu set solenoid : 30 A, 4 aliran ( 2 in 2 out)

Satu set sensor gerak : Sensor Ultrasonik, 38 kHz, 5-12 V

Volt meter : Yokogawa, 1000Vac/dc , 50 Hz, class 1,0

Ampermeter : Sanwa, 50 Aac/dc,clas 1,0

Alat ukur tekanan 1 set : 250 bar Selang hidrolik dan asesorisnya : Fleksibel 3/8”

Bahan Penelitian :

Pegas kereta api : Diameter kawat 36 mm, diameter luar236 mm, panjang 500 mm, defleksi mak 800mm, jumlah lilitan 8, aktif 6, kapasitas 3,800 kg, Type hourglass,spiral

Minyak hidrolik : Pertamina, SAE 20.

Bentuk rancangan alat penelitian sistem hidrolik, untuk uji tarik dan uji tekan diperlihatkan pada Gambar 2.1 berikut. Informasi motor dan pompa hidrolik yang digunakan diperlihatkan pada Lampiran 1, dan silinder hidrolik pada Lampiran 2.

1

5

6 Sylinder hydrolic

Tower

Kontroller

11. Pega

s M

P

Tank 7

8 9

Motor and Pump Selonoid

Sensor ultrasonik

M

1

9

A B

12

4

13

14

8

15

P2 T2

P1 T

7

4

6 11

12

b. Sistem instalasi silinder hidrolik

Gambar 2.1 Rancangan alat penelitian sistem hidrolik untuk uji tarik dan tekan

Pinches MJ. Ashby JG. (1996) telah merancang alat uji tarik dan tekanan diperlihatkan pada Gambar 2.1 a, terdiri dari (1) silinder hidrolik, (2) shaft penarik (3) kopel antara piston hidrolik dengan bajak mole (4) bajak mole (5) tiang penyangga (6) panel kontrol ( 7) tangki hidrolik, (8) motor dan pompa hidrolik, dan (9) pressure valve dan (10) Sensor jarak, (11) pegas type hourglass, (12) Pressure meter (13) hand valve ( 14) relief valve (15)Filter oil. Nazaruddin. (2004) menjelaskana cara kerja sistem hidrolik pada Gambar 2.1 b, terlihat kontruksi silinder hidrolik digunakan untuk tarik pegas, dan pada Gambar 2.1 c dijelaskansebagai berikut, ketika (8) motor dan pompa diaktifkan, maka pompa akan menghisap fluida dari tangki (7) melalui (15) filter, kemudian mengeluarkan tekanan pada fluida tersebut. Selanjutnya tekanan fluida di teruskan ke relief valve (14) dan (10) motor stepper untuk mengatur bukaan valve. Pada (13) relief valve terdapat saluran P1, dan T, dimana saluran T terhubung dengan T2 dan (7)

tangki. Saluran yang satu dihubungkan ke solenoid (9) dan (12) manometer untuk mengetahui besar tekanan yang mengalir dalam rangkaian Aliran fluida dari relief valve akan kembali ke tangki melalui saluran „T‟ (by pass). Bila Sudut pressure valve, fluida dari saluran P relief valve diteruskan ke saluran P hand valve dan masuk melewati (13) flow 8ystem8 valve lewat saluran A. Bila flow 8ystem8 valve

diatur pembukaan katupnya, maka fluida mendorong (1) piston untuk bergerak maju. Bila hand valve dilepas, tekanan fluida yang tadinya dari P ke A, menjadi P ke B. Adanya perbedaan tekanan di depan dan belakang piston lebih besar didepan piston, menyebabkan piston untuk bergerak mundur.

Sriati, D. (1993), telah menulis persamaan debit teoritas (Qth) dan debit yang

sebenarnya ( Qact) pompa:

Qth = 2 . b . Af . z . n ( m3/menit ) (2.1)

Qact = z . Af . b . 2 . n .

vol ( m3/menit ) (2.2)dimana:

b : lebar roda gigi (m),

Af : luas dari ruang pendesak ( m2 ),

n : putaran motor ( rpm )

vol : efisiensi pompa.

Stree, VL didalam Arko P. (2002), telah menentukan waktu kerja (t) fluida pada saluran selang tarik dan saluran tekan menggunakan persamaan:

t L A

Q (m

3

/dt) (2.3) dimana:

A : luas permukaan selang hidrolik (m2),

L : panjang selang hidrolik (m) dan

t : waktu (detik).

Untuk menentukan kecepatan aliran fluida pada selang tarik atau tekan adalah :

t L

V naik

naik ( m/dt) (2.4)

Daya yang dibutuhkan untuk motor listrik (Pe) dan pompa ditulis, Stree, V.L

didalam Arko P. (2002)

tot e P Q P

( Watt ) (2.5)

Persamaan untuk melakukan uji tarik atau uji tekan dilakukan dengan pendekatan persamaan:

e E atau

Ee

dan A F

(N/mm2) (2.6)

dimana:

σ : tegangan tarik / tekan (N/mm2),

F : gaya yang bekerja (tarik/tekan) (N), A : luas penampang (mm2).

Analisis regangan dilakukan dengan persamaan:

0 0 L L L L L

e dan

0 0 L L L L i f

dan 100%

0 L L

e (2.7)

dimana:

e : regangan,

∆L : pertambahan panjang, dimana ∆L = L0– Li

L : panjang akhir (mm)

L0 : panjang awal (mm)

Li : pertambahan panjang (mm),

Gaya yang beroperasi pada dinding selang (hose) akan mengalami gaya pada dinding bagian dalam. Besarnya gaya yang terjadi pada dinding selang Stree, V.L didalam Arko P. (2002) menyatakan dengan persamaan:

Fdh = pakt . A ( N ) (2.8)

dimana:

Pakt : tekanan pada saat pengujian (N/m2),

A : luas proyeksi penampang silinder hidrolik (m2)

Kerugian gesekan (hf ) dalam sebuah sistim terdiri dari dua komponen yaitu

kerugian gesekan pada pipa dan pada fitting (sambungan). Kerugian gesekan pada pipa dapat dihitung menurut persamaan Darcy, Thomas Krist didalam Dines Ginting. (1991), menyatakan:

g v d l f hf . 2 )

dimana:

hf : kerugian gesekan (m ) ,

f : sistem gesekan,

l : panjang pipa ( m ),

d : diameter pipa ( m ),

v : kecepatan fluida (m/s),

g : percepatan gravitasi ( m/s2).

Thomas K.(1991), menyatakan sistem gesekan dan macam-macan kerugian gesek serta total kerugian gesek pada aliran laminar untuk semua jenis pipa dan semua jenis fluida didapat dengan persamaan:

E

R

f 64

g v f htee

. 2 .

2

(2.10)

g v f

hb b

. 2

2

ht = hf + hm + hb

dimana:

f : koefisien kerugian diujung pipa/selang,

v : kecepatan rata-rata aliran fluida ( m/s),

g : gravitasi 9,81 (m/s2),

htee : kerugian gesek pada sambungan

hb : kerugian gesek pada belokan

Metode pengujian tarik dan pengujian tekan

Proses pengujian dilakukan dengan dua keadaan, yaitu keadaan hidrolik digunakan sebagai penekan, dan sebagai penarik. Sebagai beban yang ditekan dan di tarik menggunakan satu (1) set pegas kereta api. Data spesifikasi pegas yang digunakan diperlihatkan pada Lampiran 3. Proses pengujian tekan dilakukan dengan memasang bajak mole secara seri dengan pegas, kemudian diberikan tekanan pada hidrolik mulai terkecil 0 N/m2 hingga 6,897 kN/m2. Proses pengujian tarik dilakukan dengan memasang bagian ujung bawah pegas pada plat penjepit dan bagian ujung atas dihubungkan dengan bajak mole. Untuk mengatur kecepatan aliran fluida digunakan solenoid, yang dapat dibuka atau ditutup valve secara manual, mulai bukaan valve 15o hingga 90o

Hasil

Pengujian hidrolik pada sudut buka valve 15 o

Hasil uji tekan dan tarik hidrolik pada pegas kereta api dengan sudut bukaan pressure valve 15o diperlihatkan pada Gambar 2.2 berikut.

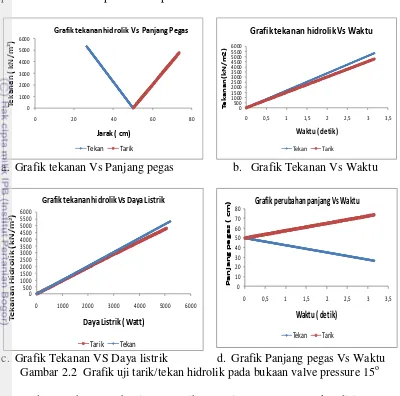

a. Grafik tekanan Vs Panjang pegas b. Grafik Tekanan Vs Waktu

c. Grafik Tekanan VS Daya listrik d. Grafik Panjang pegas Vs Waktu Gambar 2.2 Grafik uji tarik/tekan hidrolik pada bukaan valve pressure 15o

Pada Gambar 2.2 bagian a terlihat panjang pegas saat kondisi normal mempunyai panjang 50 cm. Pada saat dilakukan uji tekan, panjang pegas menjadi 26.3 cm. Tekanan hidrolik yang diperlukan mencapai 5,104 kN/m2. Ketika pegas ditarik, panjang pegas mencapai 73.7 cm dan tekanan hidrolik yang diperlukan 4,138 kN/m2. Sementara waktu yang diperlukan untuk menekan dan menarik pegas seperti terllihat pada Gambar 2.2 bagian b selama 3.16 detik, dan daya listrik diperlihatkan pada Gambar 2.2 bagian c yang diperlukan untuk motor sebesar 5,125 Watt.

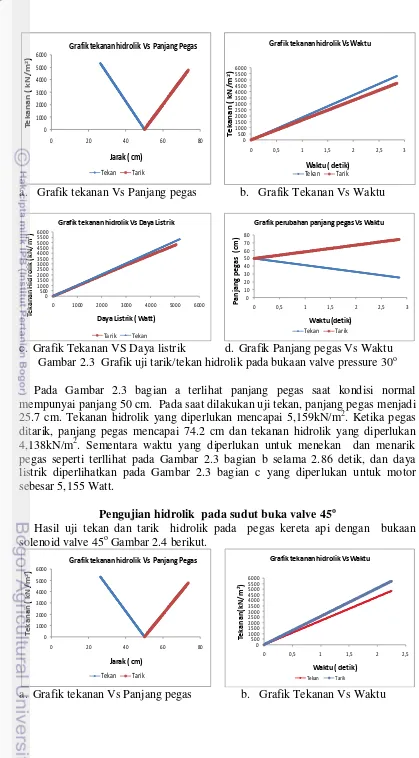

Pengujian hidrolik pada sudut buka valve 30o

Hasil uji tekan dan tarik hidrolik pada pegas kereta api dengan bukaan solenoid valve 30o Gambar 2.3 berikut.

0 1000 2000 3000 4000 5000 6000

0 20 40 60 80

Te k a n a n ( k N / m 2)

[image:38.595.112.512.123.519.2]Jarak ( cm)

Grafik tekanan hidrolik Vs Panjang Pegas

Tekan Tarik 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 5500 6000

0 0,5 1 1,5 2 2,5 3 3,5

Te k a n a n ( k N / m 2 )

Waktu ( detik)

Grafik tekanan hidrolik Vs Waktu

Tekan Tarik 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 5500 6000

0 1000 2000 3000 4000 5000 6000

T e k a n a n Hi d r o li k ( k N / m 2)

Daya Listrik ( Watt) Grafik tekanan hidrolik Vs Daya Listrik

Tarik Tekan 0 10 20 30 40 50 60 70 80

0 0,5 1 1,5 2 2,5 3 3,5

P a n ja n g p e ga s ( c m )

Waktu ( detik) Grafik perubahan panjang Vs Waktu

a. Grafik tekanan Vs Panjang pegas b. Grafik Tekanan Vs Waktu

c. Grafik Tekanan VS Daya listrik d. Grafik Panjang pegas Vs Waktu Gambar 2.3 Grafik uji tarik/tekan hidrolik pada bukaan valve pressure 30o

Pada Gambar 2.3 bagian a terlihat panjang pegas saat kondisi normal mempunyai panjang 50 cm. Pada saat dilakukan uji tekan, panjang pegas menjadi 25.7 cm. Tekanan hidrolik yang diperlukan mencapai 5,159kN/m2. Ketika pegas ditarik, panjang pegas mencapai 74.2 cm dan tekanan hidrolik yang diperlukan 4,138kN/m2. Sementara waktu yang diperlukan untuk menekan dan menarik pegas seperti terllihat pada Gambar 2.3 bagian b selama 2.86 detik, dan daya listrik diperlihatkan pada Gambar 2.3 bagian c yang diperlukan untuk motor sebesar 5,155 Watt.

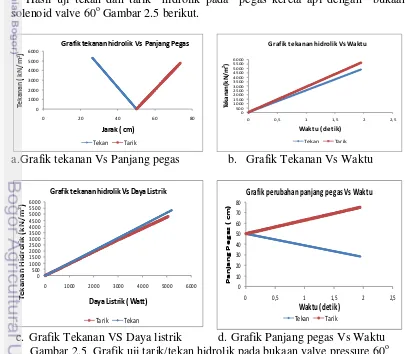

Pengujian hidrolik pada sudut buka valve 45o

Hasil uji tekan dan tarik hidrolik pada pegas kereta api dengan bukaan solenoid valve 45o Gambar 2.4 berikut.

a. Grafik tekanan Vs Panjang pegas b. Grafik Tekanan Vs Waktu

0 1000 2000 3000 4000 5000 6000

0 20 40 60 80

T e k a n a n ( k N / m 2)

[image:39.595.94.513.53.811.2] [image:39.595.117.510.84.449.2] [image:39.595.107.512.575.773.2]Jarak ( cm)

Grafik tekanan hidrolik Vs Panjang Pegas

Tekan Tarik 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 5500 6000

0 0,5 1 1,5 2 2,5 3

T e k a n a n ( k N / m 2)

Waktu ( detik) Grafik tekanan hidrolik Vs Waktu

Tekan Tarik 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 5500 6000

0 1000 2000 3000 4000 5000 6000

Te k a n a n Hi d ro li k ( k N / m 2)

Daya Listrik ( Watt) Grafik tekanan hidrolik Vs Daya Listrik

Tarik Tekan 0 10 20 30 40 50 60 70 80

0 0,5 1 1,5 2 2,5 3

P a n ja n g p e ga s ( c m ) Waktu (detik) Grafik perubahan panjang pegas Vs Waktu

Tekan Tarik 0 1000 2000 3000 4000 5000 6000

0 20 40 60 80

Te k a n a n ( k N / m 2)

Jarak ( cm)

Grafik tekanan hidrolik Vs Panjang Pegas

Tekan Tarik 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 5500 6000

0 0,5 1 1,5 2 2,5

Te k a n a n (k N / m 2)

Waktu ( detik) Grafik tekanan hidrolik Vs Waktu

e. Grafik Tekanan VS Daya listrik f. Grafik Panjang pegas Vs Waktu Gambar 2.4 Grafik uji tarik/tekan hidrolik pada bukaan valve pressure valve 45o

Pada Gambar 2.4 bagian a terlihat panjang pegas saat kondisi normal mempunyai panjang 50 cm. Pada saat dilakukan uji tekan, panjang pegas menjadi 26.4 cm. Tekanan hidrolik yang diperlukan mencapai 5,172 kN/m2. Ketika pegas ditarik, panjang pegas mencapai 75.1 cm dan tekanan hidrolik yang diperlukan 4,207kN/m2. Sementara waktu yang diperlukan untuk menekan dan menarik pegas seperti terllihat pada Gambar 2.4 bagian b selama 2.25 detik, dan daya listrik diperlihatkan pada Gambar 2.4 bagian c yang diperlukan untuk motor sebesar 5,175 Watt.