MORFOLOGI KOMPOSIT KAYU-PLASTIK DARI LIMBAH

KAYU DAN PLASTIK DAUR ULANG PADA UJI

WEATHERING

Oleh

Iwan Risnasari, S.Hut, M.Si

UNIVERSITAS SUMATERA UTARA

MEDAN

MORFOLOGI KOMPOSIT KAYU-PLASTIK

DARI LIMBAH KAYU DAN PLASTIK DAUR ULANG PADA UJI WEATHERING

Oleh

Iwan Risnasari, S.Hut, M.Si

Departemen Kehutanan Fakultas Pertanian Universitas Sumatera Utara

Email : i_risnasari@yahoo.com

1. Pendahuluan

Penelitian mengenai wood polimer composite/WPC (produk komposit yang merupakan penggabungan antara serbuk kayu sebagai pengisi/filler dengan plastik/resin termoplastik sebagai matriks) akhir-akhir ini makin berkembang, terutama di negara maju seperti Amerika Serikat dan Jepang. Perkembangan teknologi WPC ini berhubungan dengan efisiensi penggunaan kayu solid yang

ketersediaannya makin lama makin berkurang dan pemanfaatan limbah kayu maupun limbah plastik yang saat ini mengganggu. Dari kegiatan pemanenan dan industri pengolahan kayu dihasilkan limbah kayu berupa potongan-potongan kayu bulat (log), sebetan, serbuk gergaji (saw dust), potongan venir dan lain-lain. Karena industri pemanenan dan pengolahan kayu masih banyak yang belum efektif dan efisien dari segi peralatan maupun manajemen, rendemen yang dihasilkan belum optimal sehingga jumlah limbah yang dihasilkan cukup besar yakni sekitar 50% dari volume kayu bulat yang diolah. Data dari Departemen Kehutanan dan Perkebunan pada tahun 2004 menunjukkan bahwa limbah kayu yang dihasilkan industri kayu lapis dan kayu gergajian diperkirakan 7.508.019 m3, yang pemanfaatannya belum optimal.

biodegradable). Limbah plastik telah menimbulkan masalah lingkungan, yaitu penumpukannya dalam jumlah besar di alam.

Penggunaan WPC saat ini tidak hanya berkembang untuk produk yang digunakan di dalam ruangan (indoor) seperti lantai dan dinding rumah bagian dalam, perabot rumah tangga dan lain-lainnya tetapi juga berkembang untuk digunakan di luar ruangan (outdoor) seperti dek kapal, lambung kapal, dan atap rumah. Penggunaan WPC untuk aplikasi outdoor memunculkan permasalahan yang terkait dengan daya tahan WPC seperti stabilitas panas (thermal stability), ketahanan terhadap jamur (fungal resistance), ketahanan terhadap perubahan bentuk karena penyerapan uap air (ketahanan terhadap kelembaban), dan stabilitas terhadap ultraviolet (UV).

Terkait dengan penggunaan di luar ruangan, fotodegradasi terhadap WPC adalah masalah yang cukup rumit karena setiap komponennya dapat terdegradasi melalui mekanisme yang berbeda. Stark dan Matuana (2002) mengemukakan bahwa fotodegradasi jenis polimer sintetik dari golongan poliolefin seperti polypropylene (polipropilena/PP), high density polyethylene

karboksilat, quinon, radikal hidroperoksida dan lain-lain (Stark and Matuana, 2002).

Berdasarkan uraian diatas maka perlu dilakukan kajian mengenai sifat-sifat WPC terkait dengan penggunaannya untuk tujuan eksterior, antara lain melalui pengujian weathearing (pemaparan terhadap sinar matahari) untuk mengetahui tingkat kerusakan yang terjadi pada permukaan kayu.

2. Tinjauan Mengenai Komposit Kayu-Plastik

Komposit Kayu-Plastik

Komposit kayu-plastik termoset diperkenalkan pada awal tahun 1900-an. Produk komersial komposit ini pertama kali dipasarkan dengan nama dagang bakelite, yang terbuat dari phenol formaldehyde dan tepung kayu. Penggunaan komersial pertama kali dilaporkan sebagai a gearshift knob untuk Rolls Royce pada tahun 1916 (Gordon, 1988 dalam Clemons, 2002). Komposit kayu-plastik termoplastik telah diproduksi di Amerika Serikat selama beberapa dekade (Clemons, 2002).

Pada tahun 1993, sebanyak 424.000 ton bahan pengisi termoplastik dikonsumsi oleh pasar Amerika Serikat. Bahan pengisi tersebut digunakan untuk meningkatkan kekakuan dan kekuatan thermoplastik. Kebanyakan komposit termoplastik menggunakan bahan pengisi yang bersifat tidak terbarukan (non renewable), seperti serat kaca atau mineral. USDA Forest Service, Forest Products Laboratory (FPL) telah menghasilkan database penting yang menunjukkan bahwa komposit termoplastik yang dibuat menggunakan limbah kertas atau limbah serat kayu sebagai pengisi memberikan hasil yang positif dan sangat bermanfaat. Keunggulan dari komposit termoplastik dengan pengisi limbah kertas atau limbah serat kayu tersebut adalah bersifat terbarukan, murah, ringan dan tidak abrasiv pada alat prosesnya.

menggunakan proses plastic conventional seperti ekstruksi dan molding injeksi. Plastik bertindak sebagai matriks, penyatu kayu selama proses sedangkan kayu membawa beban pada produk akhir komposit, yang menandakan keseimbangan efektif kemampuan proses dan kekuatan dari produk akhir (Youngquist, 1995).

Pengaruh Cuaca Terhadap Kayu, Plastik, dan Komposit Kayu-Plastik

Deteriorasi yang cepat akibat pemaparan pada lingkungan luar (outdoor) merupakan kerugian utama dari penggunaan kayu dan wood-based materials untuk aplikasi struktural dan teknik. Pada lingkungan luar ini perubahan warna dan tekstur terjadi dengan cepat. Kerusakan kayu akibat cuaca disebabkan oleh pengaruh kombinasi dari sinar matahari, curah hujan, oksigen dan spesies reaktif lainnya (organisme seperti jamur dan rayap), debu, serta variasi suhu dan kelembaban. Penyinaran matahari yang mengandung UV adalah faktor dominan yang menyebabkan depolimerisasi lignin dalam matriks dinding sel yang kemudian hilang/tercuci karena hujan (Sudiyani et al., 2003).

Stark dan Matuana (2002) mengemukakan bahwa fotodegradasi jenis

polimer sintetik dari golongan poliolefin seperti polipropilena distimulasi oleh polimer-oksigen kompleks terutama disebabkan oleh keberadaan sisa-sisa katalis, gugus hidroperoksida, gugus karbonil, dan ikatan ganda yang terjadi selama pembentukan polimer. Bahkan ketika ketiadaan adsorbsi sejumlah ultraviolet yang nyata, sejumlah kecil dari ketidakmurnian inipun dapat menimbulkan degradasi pada polimer. Degradasi polimer akibat fotooksidasi menimbulkan pengaruh yang tidak dinginkan seperti menurunnya kekuatan, kekakuan, dan kualitas permukaan.

Johnson et al. (1999) mengemukakan bahwa jika komposit serbuk kayu plastik digunakan diluar ruangan akan terbuka terhadap radiasi UV, kelembaban dan mikroorganisme. Simonsen (1996) mengemukakan bahwa komposit kayu atau bio-filler lainnya dengan termoplastik tidak tahan terhadap pengaruh outdoor exposure. Penurunan sifat terutama terlihat pada kekakuan. Coomarasamy dan Boyd (1996) menjelaskan adanya pengaruh musim panas dan dingin terhadap sifat mekanis komposit, yaitu beberapa contoh yang ditelitinya mengalami retak dan bengkok.

Adapun pengaruh cuaca tropis di Indonesia terhadap komposit kayu/plastik-daur-ulang telah dilakukan oleh Sulaeman (2003). Setelah pemaparan terjadi perubahan warna pada permukaan komposit yang terkena langsung UV dan penurunan sifat-sifat mekanis dari komposit seperti kekuatan tarik komposit, elongasi patah, dan modulus young. Pemberian 2,5% maleat anhidrida (MAH) sebagai compatibilizer tidak memberikan pengaruh pada kekuatan komposit tersebut terhadap cuaca. Hasil uji bagian melintang dengan Scanning Electron Microscope (SEM) memperlihatkan serbuk kayu dan plastik

polipropilen daur ulang terpisah dan membentuk rongga-rongga. Setelah dipaparkan pada cuaca terjadi retakan-retakan pada hampir seluruh permukaan komposit.

3. Pembuatan Komposit Kayu-Plastik

Pengadonan

dalam proses ini adalah Labo Plastomill (Toyo-Seiki Labo-Plastomill LPM 18-125) (Gambar 1).

Gambar 1. Alat Mixer (Labo Plastomill)

Pencetakan

Contoh yang telah diadon dikeluarkan dan dicetak menjadi lapisan tipis dengan kempa panas. Contoh ditempatkan diantara sepasang lempeng aluminium

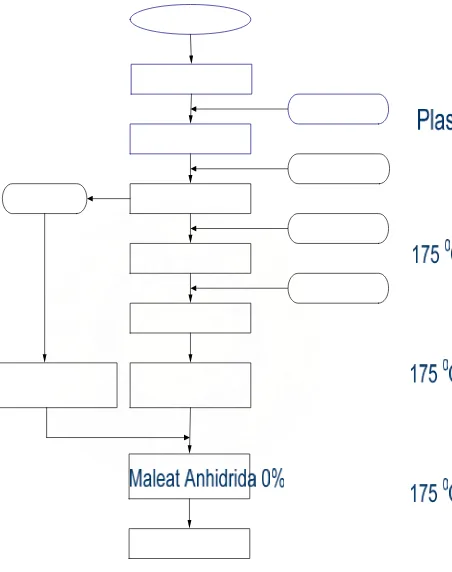

setebal 3 mm yang diatasnya dilapisi plastik milar (film poliester) dengan spasi 0,3 mm. Hasil adonan dipanaskan terlebih dahulu selama kurang lebih 2 – 4 menit pada kempa panas 1850C, kemudian dikempa panas dan dingin dengan tekanan sebesar 30 kgf/cm2 selama 30 detik untuk contoh yang tidak menggunakan MAH dan DCP, sedangkan untuk contoh yang menggunakan MAH dan DCP diberikan tekanan 15 kgf/cm2 selama 20 detik . Alur pembuatan komposit dapat dilihat pada Gambar 2.

Pengujian Terhadap Cuaca (Weathering)

Contoh uji disimpan diareal terbuka (outdoor exposure), dan dipasang pada holder serta disimpan pada penyangga (Gambar 3).

Gambar 3. Alat Penyangga Contoh Uji di Lapangan

Pengamatan dengan Scanning Electron Microscope (SEM)

Pengamatan dengan alat SEM dilakukan untuk mengetahui perubahan permukaan komposit kayu-plastik setelah dipaparkan pada cuaca. Alat SEM dapat dilihat pada Gambar 4.

Pengamatan dengan Fourier Transform Infrared Spectroscopy (IR)

FTIR Shimadzu tipe 4300 digunakan untuk melihat perubahan puncak karbonil pada komposit sebelum dan sesudah dipaparkan terhadap cuaca selama 6 bulan.

4. Hasil Pengamatan Scanning Electron Microscope (SEM)

Pengamatan melalui Scanning Electron Microscope (SEM) dilakukan

untuk melihat perubahan permukaan komposit atau morfologi kerusakan komposit

sebelum dan setelah dipaparkan pada cuaca. Gambar 5A menunjukkan bahwa

serbuk kayu terlihat utuh dan terpisah dari RPP dengan adanya rongga

disepanjang serbuk kayu. Hal ini disebabkan oleh terbentuknya ikatan hidrogen

diantara permukaan serbuk kayu dan adanya perbedaan didalam sifat polaritas

antara serbuk kayu dan matriks yang menyebabkan serbuk kayu cenderung untuk

mengelompok/menggumpal. Akhirnya terjadilah distribusi yang tidak sama rata

disepanjang matriks menyebabkan terbentuknya ruang (spaces) disepanjang serat,

dan serat menjadi terbuka. Hal ini menunjukkan rendahnya ikatan, compatibilitas

dan kontak antara serbuk kayu dan matriks.

Gambar 6A menunjukkan komposit terlihat lebih homogen dan sulit untuk

membedakan antara serbuk kayu dan RPP, sehingga menunjukkan ikatan antara

serbuk kayu dan RPP pada komposit yang menggunakan MAH dan UV stabilizer

relatif lebih baik daripada komposit yang tidak menggunakan MAH dan UV

stabilizer. Hal ini sesuai dengan penjelasan Febrianto et al. (1999) bahwa

penambahan MAH sebagai compatibilizer mencegah terbentuknya ikatan

hidrogen diantara serbuk kayu dan menyebabkan sifat permukaan serbuk kayu

dan matriks menjadi lebih homogen. Penambahan MAH sebagai compatibilizer

memudahkan kontak langsung antara serbuk kayu dan matriks, serta

meningkatkan penyebaran dalam fase matriks. Ketika keseluruhan serat telah

tertutupi oleh lapisan bahan matriks, dapat disimpulkan bahwa kontak antara

A B

Gambar 5. Hasil Pengamatan dengan SEM pada Komposit tanpa MAH dan UV

Stabilizer : A) Sebelum Pemaparan, B) Setelah Pemaparan 6 Bulan

A B

Gambar 6. Hasil Pengamatan dengan SEM pada Komposit Menggunakan MAH

dan UV Stabilizer : A) Sebelum Pemaparan, B) Setelah Pemaparan

6 Bulan

Setelah pemaparan 6 bulan terjadi perubahan pada komposit yang tidak

menggunakan MAH dan UV stabilizer (Gambar 5B), hal ini menunjukkan bahwa

telah terjadi kerusakan baik pada RPP maupun serbuk kayu. Perubahan juga

terjadi pada komposit yang menggunakan MAH dan UV stabilizer setelah

pemaparan 6 bulan (Gambar 6B), namun terlihat bahwa kerusakan yang terjadi

5. Hasil Pengamatan Fourier Transform Infrared Spectroscopy (FTIR)

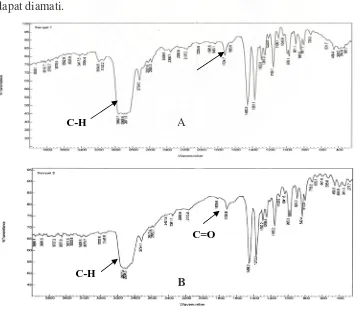

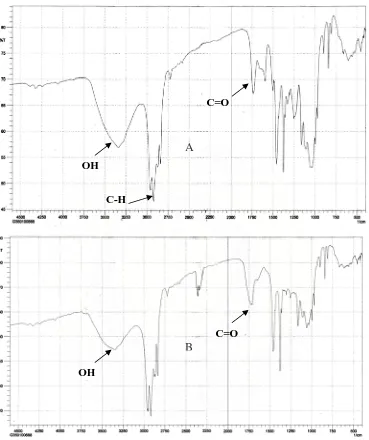

Hasil pengamatan dengan FTIR pada contoh uji RPP (Gambar 7)

menunjukkan bahwa, sebelum dipaparkan besarnya absorbansi gugus karbonil

(C=O) pada 1724,7 cm-1 adalah 0,09, dan setelah pemaparan 1 bulan besarnya

absorbansi gugus karbonil pada 1720,8 cm-1 adalah 0,11. Pertambahan gugus

karbonil tersebut menunjukkan bahwa RPP telah mengalami degradasi karena

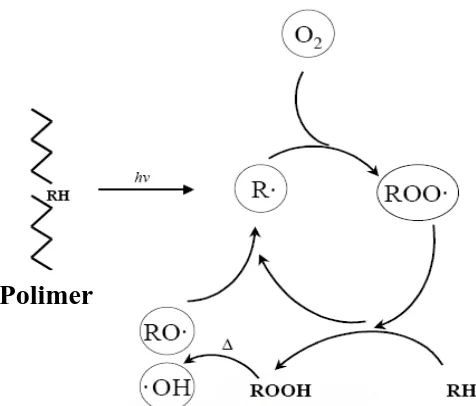

pengaruh UV dari sinar matahari. Sebagaimana dijelaskan oleh Philip dan Attwood (2004) pada Gambar 8, bahwa mekanisme degradasi oleh cuaca di mulai dengan adanya energi UV yang menghasilkan radikal alkil bebas R·, yang

bereaksi secara cepat dengan oksigen untuk membentuk radikal peroksil ROO·

yang memisahkan atom H dari polimer untuk membentuk radikal alkil dan

hidroperoksida ROOH. ROOH dirombak menjadi alkoksi RO· dan hidroksil ·OH.

Radikal-radikal yang sangat reaktif ini selanjutnya memisahkan atom-atom

hidrogen dari polimer untuk menghasilkan radikal-radikal alkil baru R·. Reaksi

inilah yang menghasilkan gugus karbonil yang bertambah dengan bertambahnya

waktu iradiasi. Pada bulan kedua pemaparan RPP telah hancur sehingga tidak

dapat diamati.

C-H

C-H

A

C=O

B

Polimer

Gambar 8. Mekanisme Fotooksidasi dan Pembentukan Radikal pada Polimer (Philip and Attwood, 2004)

Gambar 9 menunjukkan bahwa pada komposit yang tidak menggunakan

MAH dan UV stabilizer terdapat pita akibat oksilasi rentangan –OH (3210-3550

cm-1) dengan absorbansi sebesar 0,28, yang merupakan indikasi adanya gugus

OH dari serbuk kayu. Hal ini sesuai dengan hasil pengamatan SEM yaitu pada

komposit yang tidak menggunakan MAH dan UV stabilizer antara bagian serbuk

kayu dan RPP terpisah yang ditunjukkan dengan adanya rongga disepanjang

serbuk kayu, sehingga masih memungkinkan adanya gugus OH yang terikat pada

komposit. Setelah pemaparan 6 bulan absorbansi dari gugus OH sebesar 0,37, hal

ini dimungkinkan karena setelah dipaparkan komposit mengalami retak-retak

pada permukaannya. Kondisi ini memungkinkan adanya sejumlah air dari

lingkungan luar yang terikat pada OH serbuk kayu, sebagaimana dijelaskan

dalam Fengel dan Wegener (1983) bahwa ikatan hidrogen tidak hanya ada antara

gugus-gugus ·OH selulosa tetapi juga antara OH-air. Penyerapan air oleh

selulosa tergantung pada jumlah gugus-gugus ·OH bebas atau lebih tepat pada

gugus-gugus ·OH selulosa yang tidak terikat satu dengan lainnya.

Gambar 10 memperlihatkan spektrum FTIR dari komposit yang

menggunakan MAH dan UV stabilizer. Gugus OH tidak terdapat pada komposit

MAH dan UV stabilizer lebih baik daripada yang tidak menggunakan MAH dan

UV stabilizer.

C=O

A

OH

C-H

C=O

B

OH

C=O

C-H

A

C=O

B

Gambar 10. Hasil Pengamatan dengan FTIR pada Komposit Menggunakan MAH dan UV Stabilizer : A) Sebelum dipaparkan, B) Setelah dipaparkan 6 bulan

Konsentrasi gugus karbonil (C=O) pada komposit dinyatakan dalam bentuk

indeks karbonil (Gambar 11) mengikuti persamaan :

Indeks Karbonil = I1715 (100), dimana I merupakan peak intensity I2912

Gambar 11 menunjukkan adanya peningkatan indeks karbonil dari komposit yang

dipaparkan selama 6 bulan. Radiasi UV menghasilkan radikal bebas yang

bereaksi secara cepat dengan oksigen. Reaksi tersebut menghasilkan gugus

tidak menggunakan MAH dan UV stabilizer memiliki indeks karbonil tertinggi

setelah dipaparkan selama 6 bulan, sedangkan indeks karbonil dari komposit yang

menggunakan MAH dan UV stabilizer cenderung lebih rendah. Penurunan indeks

karbonil ini menunjukkan bahwa penambahan MAH dan UV stabilizer dapat

mengurangi oksidasi yang terjadi pada komposit akibat pemaparan.

0

Sebelum Pemaparan Pemaparan 6 Bulan

Gambar 11. Indeks Karbonil dari Komposit Sebelum dan Setelah Pemaparan

6. Kesimpulan

1. Hasil pengamatan SEM menunjukkan bahwa penambahan MAH dan UV

stabilizer mampu meningkatkan ikatan antara serbuk kayu dengan plastik dan mampu mempertahankan struktur komposit yang telah mengalami pemaparan cuaca selama 6 bulan.

2. Hasil pengujian FTIR menunjukkan bahwa penambahan MAH dan UV

7. Daftar Pustaka

Clemons CN. 2002. Wood-Plastik Composites in The United States. The Interfacing of Two Industiries. Forest Products Journal 52(10):10-20.

Direktorat Jendral Bina Produksi Kehutanan. 2004. http://www.dephut.go.id/informasi/statistik/2004/BPK/IV_2_1.pdf

English B, Stark N, Clemons CN, and Scheiner JP. 1997. Wastewood-Derived Fillers for Plastiks. In:Fourth International Conference on Woodfiber-Plastik Composites. Forest Products Society, Madison pp. 309-325.

Febrianto F, Yoshioka M, Nagai Y, Mihara M, and Shiraishi N. 1999. Composites of wood and trans-1,4-isoprene rubber I: Mechanical, physical, and flow behavior. Journal Wood Science, 45:pp 38-45.

Fengel D and Wegener G. 1983. Kayu : Kimia, Ultrastruktur, reaksi-reaksi. Gadjah Mada University Press. Yogyakarta.

Matuana LM, Kamdem DP, and Zhang J. 2001. Photoaging and Stabilization of Rigid PVC/Wood-Fiber Composites. Journal of Applied Polymer Science, Vol. 80, 1943-1950.

Philip M and Attwood J. 2004. Evaluation of Weathering in Mixed Polyethylene and Polypropylene Products. The Waste & resources Action Programme.

Simonsen J. 1996. The Mechanical Properties of Wood Fiber-Plastik Composites: Theoritical vs Experimental. In: Fourth International Conference on Woodfiber-Plastik Composites. Forest Products Society, Madison. Pp. 134-143.

Stark NM and Matuana LM. 2002. Photostabilization of Wood Flour Filled HDPE Composites. ANTEC 2002:pp.2209-2213.

Sudiyani Y, Imamura Y, Doi S, and Yamauchi S. 2003. Infrared Spectroscopic Investigations of Weathering Effects on The Surface of Tropical Wood. Journal Wood Science (2003) 49:86-92.

Sulaeman R. 2003. Deteriorasi Komposit Serbuk Kayu-Plastik Polipropilena Daur Ulang oleh Cuaca dan Rayap. Tesis Program Pascasarjana Institut Pertanian Bogor.