K

KUUAALLIITTAASS PPAAPPAANN KKOOMMPPOOSSIITT PPLLAASSTTIIKK DDAARRII SSEERRBBUUKK KKAAYYUU

C

CAAMMPPUURRAANN DDAANN PPLLAASSTTIIKK DDAAUURR UULLAANNGG

S

SKKRRIIPPSSII

O Olleehh::

F

FAAJJAARR CCIITTRRAA GGIINNTTIINNGG 0

06611220033002200// TTEEKKNNOOLLOOGGII HHAASSIILL HHUUTTAANN

D

DEEPPAARRTTEEMMEENN KKEEHHUUTTAANNAANN F

FAAKKUULLTTAASS PPEERRTTAANNIIAANN U

UNNIIVVEERRSSIITTAASS SSUUMMAATTEERRAA UUTTAARRAA 2

L

LEEMMBBAARR PPEENNGGEESSAAHHAANN

J

Juudduul l : Kualitas Papan Komposit Plastik Dari Serbuk Kayu Campuran Dan Plastik Daur Ulang

N

Naamma a : Fajar Citra Ginting N

NIIM M : 061203020 P

PrrooggrraammSSttuuddii : Teknologi Hasil Hutan

D

Diisseettuujjuuiioolleehh,,

K

KoommiissiiPPeemmbbiimmbbiinngg

Arif Nuryawan, S.Hut, M.Si. Irawati Azhar, S.Hut, M.Si. K

Keettuuaa AAnnggggoottaa

M

Meennggeettaahhuuii,,

Dr. Ir. Edy Batara Mulya Siregar, MS. K

A

AB

BS

ST

TR

RA

AC

CT

T

FAJAR CITRA GINTING: Quality of Wood Polymer Composite from Wood Flour Mix and Recycled Plastic. Supervised by ARIF NURYAWAN and IRAWATI AZHAR

Wood demand was increase while the forest as wood resources was decrease. Therefore, the utilization of wood must be efficient, for example by produce wood composite plastic made of recycle plastics (LDPE, PP, and PS) and sawdust (soaked and not soaked at water). Research conducted at University North Sumatra and the Bogor Institute of Agriculture August-September 2009. The purpose of this study is to evaluate quality of wood polymer composite from wood flour mix and recycled plastic from low-density polyethylene (LDPE), polypropylene (PP), andpolystyrene (PS).

Evaluation of physical and mechanical properties based on JIS A

5908-2003, and the results showed: 1). Density value range was 0.882-0.942 g/cm3

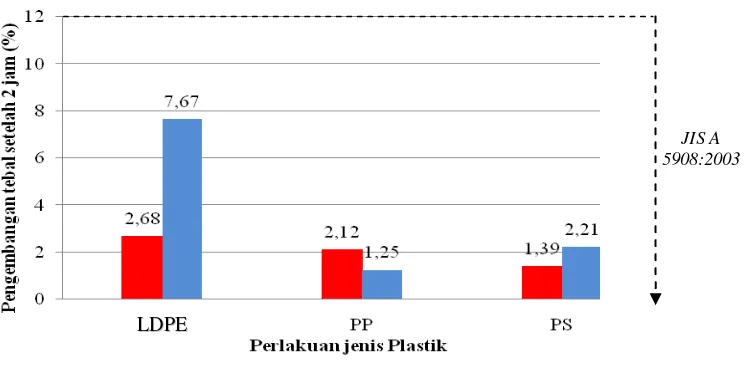

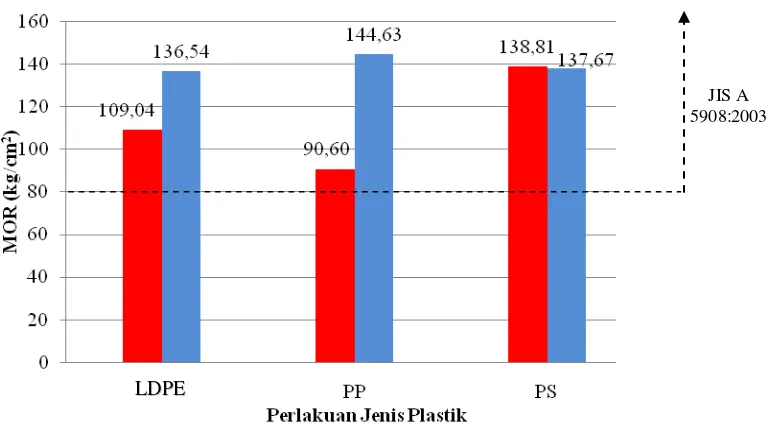

2). Moisture content value range was 0.42-1.47% 3). Water absorption value of 2 and 24 hours range were 0.48-5.18% and 1.11-5.92% 4). Thickness swelling value of 2 and 24 hours range were 1.25-7.67% and 2.05-10.2% 5). Modulus of

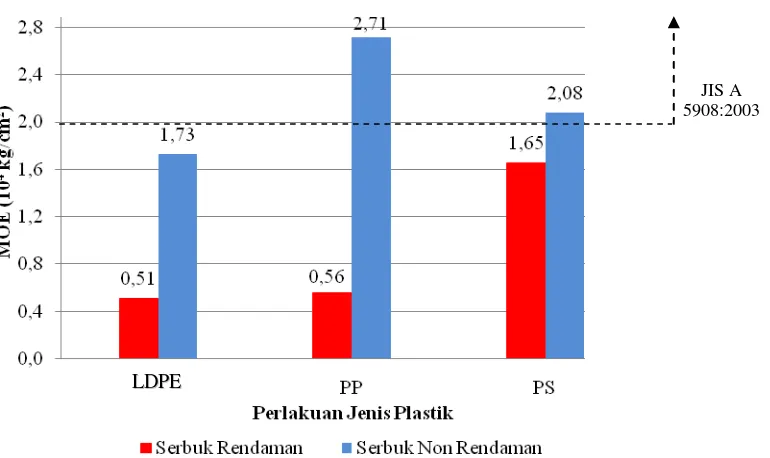

rupture value (MOR) range were 90.6-144.63 kg/cm2 6). Modulus of elasticity

value (MOE) range was 0.51-2.71 x 104 kg/cm27). Screw holding power value

range was 77.53-194.63 kg. In general physical and mechanical properties of wood polymer composite met the criteria of JIS A 5908-2003.

Key words: Wood plastic composite, wood flour, recycled plastic,

A

A

B

B

S

S

T

T

R

R

A

A

K

K

FAJAR CITRA GINTING: Kualitas Papan Plastik Komposit Dari Serbuk Kayu Campuran dan Plastik Daur Ulang. Dibimbing oleh ARIF NURYAWAN dan IRAWATI AZHAR

Kebutuhan kayu yang terus meningkat dan potensi hutan yang terus berkurang menuntut penggunaan kayu secara efisien dan bijaksana, yaitu dengan membuat papan plastik komposit dari variasi jenis plastik low-density polyethylene (LDPE), polypropylene (PP), dan polystyrene (PS) daur ulang dan limbah serbuk kayu yang direndam dan tidak direndam. Penelitian dilakukan di Universitas Sumatera Utara dan Institut Pertanian Bogor pada Agustus-September 2009. Tujuan dari penelitian ini adalah Mengevaluasi kualitas papan plastik komposit dari limbah serbuk kayu dan plastik daur ulang jenis Low-Density Polyethylene (LDPE), Polypropylene (PP), dan Polystyrene (PS).

Pengujian pada sifat fisis dan mekanis berdasarkan pada standar JIS A 5908-2003, dan hasilnya menunjukkan: 1). Nilai kerapatan berkisar antara 0,882-0,942 g/cm3 2). Nilai kadar air berkisar antara 0,42-1,47% 3). Nilai daya serap air 2 dan 24 jam berkisar antara 0,48-5,18% dan 1,11-5,92% 4). Nilai pengembangan tebal 2 dan 24 jam berkisar antara 1,25-7,67% dan 2,05-10,2% 5). Nilai keteguhan patah (MOR) berkisar antara 90,6-144,63 kg/cm2 6). Nilai keteguhan lentur (MOE) berkisar antara 0,51-2,71 x 104 kg/cm2 7). Nilai kuat pegang sekrup berkisar antara 77,53-194,63 kg. Secara umum sifat fisis dan mekanis papan komposit plastik sesuai dengan standar JIS A 5908-2003.

Kata kunci : Papan plastik komposit, serbuk kayu, plastik daur ulang, low-density polyethylene (LDPE), polypropylene (PP), dan polystyrene

R

R

I

I

W

W

A

A

Y

Y

A

A

T

T

H

H

I

I

D

D

U

U

P

P

Penulis dilahirkan di Lubuk Pakam-Sumatera Utara pada tanggal 13 Mei

1988 dari Ayah K. A. Ginting dan Ibu N. br. Barus. Penulis merupakan anak

pertama dari empat bersaudara.

Pendidikan formal yang ditempuh selama ini:

1. Pendidikan Dasar di SD INPRES 105324, lulus tahun 2000

2. Pendidikan Lanjutan di SLTPN 2 Tg. Morawa, lulus tahun 2003

3. Pendidikan Menengah di SMAN 1 Lubuk Pakam, lulus tahun 2006

4. Tahun 2006 lulus ujian Seleksi Penerimaan Mahasiswa Baru (SPMB)

diterima pada Program Studi Teknologi Hasil Hutan Departemen Kehutanan

Fakultas Pertanian Universitas Sumatera Utara.

Selama mengikuti perkuliahan, penulis pernah menjadi asisten Praktikum

Penggergajian Kayu. Penulis melaksanakan PPrraakkttiikk PPeennggeennaallaann PPeennggoollaahhaann

H

Huuttaann ((PP33HH)) di Hutan Tangkahan dan Hutan Mangrove Pulau Sembilan

Kabupaten Langkat. Penulis melaksanakan PPrraakkttiikk KKeerrjjaa LLaappaanngg((PPKKLL)) di HTI

PT. Finnantara Intiga Unit Sintang Kalimantan Barat.

Pada akhir kuliah, penulis melaksanakan penelitian dengan judul ”KKuuaalliittaass

P

PaappaannKKoommppoossiittPPllaassttiikkDDaarriiSSeerrbbuukk KKaayyuuCCaammppuurraannDDaannPPllaassttiikkDDaauurrUUllaanng”. g

Penelitian penulis dilaksanakan di bawah bimbingan Bapak Arif Nuryawan S.Hut,

K

K

A

A

T

T

A

A

P

P

E

E

N

N

G

G

A

A

N

N

T

T

A

A

R

R

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Kuasa atas segala

rahmat dan karunia-Nya kepada penulis sehingga hasil penelitian ini tepat

diselesaikan pada waktunya. Tema yang dipilih dalam penelitian ini adalah

mengenai biokomposit dengan judul “KKuuaalliittaass PPaappaann KKoommppoossiitt PPllaassttiikk DDaarrii

S

SeerrbbuukkKKaayyuuCCaammppuurraannDDaannPPllaassttiikkDDaauurrUUllaanngg”.

Terima kasih penulis sampaikan kepada komisi pembimbing saya

Bapak AArriiff NNuurryyaawwaann,, SS..HHuutt,, MM..SSi (i kkeettuua) dan Ibu a IIrraawwaattiiAAzzhhaarr,,SS..HHuutt,, MM..SSii

(aannggggootta) yang telah memberikan arahan dan bantuannya kepada penulis dalam a

menyelesaikan penulisan hasil penelitian ini. Di samping itu penghargaan penulis

sampaikan kepada semua pihak yang telah banyak membantu penulis dalam

pembuatan hasil penelitian ini.

Penulis menyadari masih banyak kekurangan dalam penulisan hasil

penelitian ini, untuk itu penulis juga menerima saran dan kritik yang membangun

dari pembaca.

D

D

A

A

F

F

T

T

A

A

R

R

I

I

S

S

I

I

H

Haallaammaann A

ABBSSTTRRAACCT.T... ii A

ABBSSTTRRAAKK ... iiii R

RIIWWAAYYAATT HHIIDDUUPP ... iiiiii K

KAATTAA PPEENNGGAANNTTAARR ... iivv D

DAAFFTTAARR IISSII ... vv D

DAAFFTTAARR TTAABBEELL ... vviiii D

DAAFFTTAARR GGAAMMBBAARR ... vviiiiii D

DAAFFTTAARR LLAAMMPPIIRRAANN ... iixx

P

PEENNDDAAHHUULLUUAANN L

LaattaarrBBeellaakkaanngg... 11 T

TuujjuuaannPPeenneelliittiiaann... 22 M

MaannffaaaattPPeenneelliittiiaann... 22 H

HiippootteessiissPPeenneelliittiiaann... 33

T

TIINNJJAAUUAANN PPUUSSTTAAKKAA P

PeemmaannffaaaattaannLLiimmbbaahhKKaayyuuddaannPPllaassttiikkSSeebbaaggaaiiPPaappaannPPllaassttiikkKKoommppoossiitt 44 L

LiimmbbaahhSSeerrbbuukkKKaayyuu... 55 S

SeerrbbuukkKKaayyuuSSeebbaaggaaiiFFiilllleerr... 55 L

LiimmbbaahhPPllaassttiikk... 77 S

SeejjaarraahhSSiinnggkkaattPPllaassttiikk... 88 P

PeennggeerrttiiaannddaannPPeennggggoolloonnggaannPPllaassttiikk... 88 B

BaahhaannBBaakkuuPPllaassttiikkTThheerrmmooppllaassttiikk... 1100 P

PeennggeelloollaaaannLLiimmbbaahhPPllaassttiikkDDeennggaannMMeettooddeeRReeccyyccllee((DDaauurrUUllaanngg))... 1122 P

PllaassttiikkDDaauurrUUllaannggSSeebbaaggaaiiMMaattrriikkss... 1133

M

MEETTOODDEE PPEENNEELLIITTIIAANN W

WaakkttuuddaannLLookkaassiiPPeenneelliittiiaann ... 1155 B

BaahhaannddaannAAllaattPPeenneelliittiiaann... 1155 R

RaannccaannggaannPPeenneelliittiiaann... 1166 P

PrroosseedduurrPPeenneelliittiiaann... 1177 P

Peerrssiiaappaannbbaahhaannbbaakkuu... 1177 P

Peerrssiiaappaannsseerrbbuukkkkaayyuusseebbaaggaaiiffiilllleerr... 1177 P

PeerrssiiaappaannppllaassttiikkLLDDPPEE,,PPPP,,ddaannPPSSddaauurruullaannggsseebbaaggaaiimmaattrriikkss.... 1199 K

Koommppoossiissiikkeebbuuttuuhhaannbbaahhaannbbaakkuuppaappaannppllaassttiikk... 1199 P

Prroosseessppeemmbbuuaattaannppaappaannppllaassttiikk... 1199 P

Prroosseessppeennccaammppuurraann... 1199 P

Peennggeemmppaaaann... 2200 P

P

Peemmoottoonnggaannccoonnttoohhuujjii... 2211 P

Peenngguujjiiaannssiiffaattffiissiiss... 2222 K

Keerraappaattaann... 2222 K

Kaaddaarraaiirr((KKAA))... 2222 D

Daayyaasseerraappaaiirr... 2233 P

Peennggeemmbbaannggaanntteebbaall... 2233 P

Peenngguujjiiaannssiiffaattmmeekkaanniiss... 2233 K

Keetteegguuhhaannlleennttuurr((mmoodduulluussooffeellaassttiicciittyy))... 2233 K

Keetteegguuhhaannppaattaahh((mmoodduulluussooffrruuppttuurree))... 2244 K

Kuuaattppeeggaannggsseekkrruupp((ssccrreewwhhoollddiinnggppoowweerr))... 2255 P

Prroosseessppeenngguujjiiaannkkuuaalliittaass... 2266

H

HAASSIILL DDAANN PPEEMMBBAAHHAASSAANN P

PeenngguujjiiaannSSiiffaattFFiissiiss... 2288 K

Keerraappaattaann... 2288 K

Kaaddaarraaiirr((KKAA))... 3311 D

Daayyaasseerraappaaiirr... 3333 P

Peennggeemmbbaannggaanntteebbaall... 3355 P

PeenngguujjiiaannSSiiffaattMMeekkaanniiss... 3388 K

Keetteegguuhhaannlleennttuurr((mmoodduulluussooffeellaassttiicciittyy))... 3388 K

Keetteegguuhhaannppaattaahh((mmoodduulluussooffrruuppttuurree))... 3399 K

Kuuaattppeeggaannggsseekkrruupp((ssccrreewwhhoollddiinnggppoowweerr))... 4411 P

PeenneennttuuaannPPeerriinnggkkaattKKuuaalliittaass... 4422

K

KEESSIIMMPPUULLAANN DDAANN SSAARRAANN K

Keessiimmppuullaann... 4433 S

Saarraann... 4433

D

D

D

A

A

F

F

T

T

A

A

R

R

T

T

A

A

B

B

E

E

L

L

H

Haallaammaann 1

1.. TTeemmppeerraattuurrlleelleehhpprroosseesstteerrmmooppllaassttiikk... 1122 2

2.. KKoommppoossiissiikkeebbuuttuuhhaannbbaahhaannbbaakkuuppaappaannppllaassttiikk... 1199 3

3.. SSiiffaattffiissiissddaannmmeekkaanniissppaappaannkkoommppoossiittddeennggaannssttaannddaarrJJIISSAA 5

D

D

A

A

F

F

T

T

A

A

R

R

G

G

A

A

M

M

B

B

A

A

R

R

H

Haallaammaann 1

1.. SSeerrbbuukkkkaayyuuggeerrggaajjiiaann... 55 2

2.. PPllaassttiikkddaauurruullaannggjjeenniiss::((aa))LLDDPPEE;;((bb))PPPP;;ddaann((cc))PPSS... 1111 3

3.. DDiiaaggrraammaalluurrpprroosseessppeerrssiiaappaannsseerrbbuukkkkaayyuu... 1188 4

4.. PPoollaappeemmoottoonnggaannccoonnttoohhuujjii... 2211 5

5.. PPeenngguukkuurraannddiimmeennssiippaappaannppllaassttiikk... 2222 6

6.. CCaarraappeemmbbeebbaannaannppeenngguujjiiaannMMOOEEddaannMMOORR... 2255 7

7.. PPoossiissiisseekkrruuppppaaddaappeenngguujjiiaannkkuuaattppeeggaannggsseekkrruupp... 2255 8

8.. DDiiaaggrraammaalluurrpprroosseessppeemmbbuuaattaannppaappaannppllaassttiikk... 2277 9

9.. aa)) PPaappaann ppllaassttiikk kkoommppoossiitt PPSS,, ((bb)) ppaappaann ppllaassttiikk kkoommppoossiitt LLDDPPEE,, (

(cc)) ppaappaannppllaassttiikkkkoommppoossiittPPPP... 2288 1

100.. GGrraaffiikknniillaaiikkeerraappaattaannkkoommppoossiittppllaassttiikk... 2299 1

111.. GGrraaffiikknniillaaiikkaaddaarraaiirrkkoommppoossiittppllaassttiikk... 3311 1

122.. GGrraaffiikknniillaaiiddaayyaasseerraappaaiirrkkoommppoossiittppllaassttiikkddeennggaannppeerreennddaammaann22jjaamm.... 3333 1

133.. GGrraaffiikknniillaaiiddaayyaasseerraappaaiirrkkoommppoossiittppllaassttiikkddeennggaannppeerreennddaammaann2244jjaamm 3344 1

144.. GGrraaffiikknniillaaiippeennggeemmbbaannggaanntteebbaallkkoommppoossiittppllaassttiikkddeennggaannppeerreennddaammaann 2

2jjaamm... 3366 1

155.. GGrraaffiikknniillaaiippeennggeemmbbaannggaanntteebbaallkkoommppoossiittppllaassttiikkddeennggaannppeerreennddaammaann 2

244jjaamm... 3366 1

166.. GGrraaffiikkmmoodduulluussooffrruuppttuurree((MMOORR))kkoommppoossiittppllaassttiikk... 3388 1

177.. GGrraaffiikknniillaaiimmoodduulluussooffeellaassttiicciittyy((MMOOEE))ppaappaannppllaassttiikkkkoommppoossiitt... 4400 1

D

D

A

A

F

F

T

T

A

A

R

R

L

L

A

A

M

M

P

P

I

I

R

R

A

A

N

N

H

Haallaammaann 1

1.. KKeebbuuttuuhhaannbbaahhaannbbaakkuuppaappaannkkoommppoossiittppllaassttiikk... 4488 2

2.. DDaattaahhaassiillppeenngguukkuurraannddaannppeerrhhiittuunnggaannkkeerraappaattaann... 4488 3

3.. AAnnaalliissiissssiiddiikkrraaggaammkkeerraappaattaann... 4488 4

4.. DDaattaahhaassiillppeenngguukkuurraannddaannppeerrhhiittuunnggaannkkaaddaarraaiirr... 4499 5

5.. AAnnaalliissiissssiiddiikkrraaggaammkkaaddaarraaiirr... 4499 6

6.. HHaassiilluujjiidduunnccaannkkaaddaarraaiirr... 4499 7

7.. DDaattaahhaassiillppeenngguukkuurraannddaannppeerrhhiittuunnggaannddaayyaasseerraappaaiirrsseellaammaa22jjaamm... 5500 8

8.. AAnnaalliissiissssiiddiikkrraaggaammddaayyaasseerraappaaiirrsseellaammaa22jjaamm... 5500 9

9.. HHaassiilluujjiidduunnccaannddaayyaasseerraappaaiirrsseellaammaa22jjaamm... 5500 1

100.. DDaattaahhaassiillppeenngguukkuurraannddaannppeerrhhiittuunnggaannddaayyaasseerraappaaiirrsseellaammaa2244jjaamm... 5511 1

111.. AAnnaalliissiissssiiddiikkrraaggaammddaayyaasseerraappaaiirrsseellaammaa2244jjaamm... 5511 1

122.. HHaassiilluujjiidduunnccaannddaayyaasseerraappaaiirrsseellaammaa2244jjaamm... 5511 1

133.. DDaattaahhaassiillppeenngguukkuurraannddaannppeerrhhiittuunnggaannppeennggeemmbbaannggaanntteebbaall22jjaamm... 5522 1

144.. AAnnaalliissiissssiiddiikkrraaggaammppeennggeemmbbaannggaanntteebbaallsseellaammaa22jjaamm... 5522 1

155.. DDaattaahhaassiillppeenngguukkuurraannddaannppeerrhhiittuunnggaannppeennggeemmbbaannggaanntteebbaall2244jjaamm... 5533 1

166.. AAnnaalliissiissssiiddiikkrraaggaammppeennggeemmbbaannggaanntteebbaallsseellaammaa2244jjaamm... 5533 1

177.. DDaattaahhaassiillppeenngguukkuurraannddaannppeerrhhiittuunnggaannMMOOEE... 5544 1

188.. AAnnaalliissiissssiiddiikkrraaggaammMMOOEE... 5544 1

199.. HHaassiilluujjiidduunnccaannMMOOEE... 5544 2

200.. DDaattaahhaassiillppeenngguukkuurraannddaannppeerrhhiittuunnggaannMMOORR... 5555 2

211.. AAnnaalliissiissssiiddiikkrraaggaammMMOORR... 5555 2

222.. DDaattaahhaassiillppeenngguukkuurraannddaannppeerrhhiittuunnggaannkkeetteegguuhhaannrreekkaattiinntteerrnnaall((IIBB))... 5566 2

233.. AAnnaalliissiissssiiddiikkrraaggaammkkeetteegguuhhaannrreekkaattiinntteerrnnaall((IIBB))... 5566 2

244.. DDaattaahhaassiillppeenngguukkuurraannddaannppeerrhhiittuunnggaannkkuuaattppeeggaannggsseekkrruupp... 5566 2

255.. AAnnaalliissiissssiiddiikkrraaggaammkkuuaattppeeggaannggsseekkrruupp... 5577 2

266.. HHaassiilluujjiidduunnccaannkkuuaattppeeggaannggsseekkrruupp... 5577 2

A

AB

BS

ST

TR

RA

AC

CT

T

FAJAR CITRA GINTING: Quality of Wood Polymer Composite from Wood Flour Mix and Recycled Plastic. Supervised by ARIF NURYAWAN and IRAWATI AZHAR

Wood demand was increase while the forest as wood resources was decrease. Therefore, the utilization of wood must be efficient, for example by produce wood composite plastic made of recycle plastics (LDPE, PP, and PS) and sawdust (soaked and not soaked at water). Research conducted at University North Sumatra and the Bogor Institute of Agriculture August-September 2009. The purpose of this study is to evaluate quality of wood polymer composite from wood flour mix and recycled plastic from low-density polyethylene (LDPE), polypropylene (PP), andpolystyrene (PS).

Evaluation of physical and mechanical properties based on JIS A

5908-2003, and the results showed: 1). Density value range was 0.882-0.942 g/cm3

2). Moisture content value range was 0.42-1.47% 3). Water absorption value of 2 and 24 hours range were 0.48-5.18% and 1.11-5.92% 4). Thickness swelling value of 2 and 24 hours range were 1.25-7.67% and 2.05-10.2% 5). Modulus of

rupture value (MOR) range were 90.6-144.63 kg/cm2 6). Modulus of elasticity

value (MOE) range was 0.51-2.71 x 104 kg/cm27). Screw holding power value

range was 77.53-194.63 kg. In general physical and mechanical properties of wood polymer composite met the criteria of JIS A 5908-2003.

Key words: Wood plastic composite, wood flour, recycled plastic,

A

A

B

B

S

S

T

T

R

R

A

A

K

K

FAJAR CITRA GINTING: Kualitas Papan Plastik Komposit Dari Serbuk Kayu Campuran dan Plastik Daur Ulang. Dibimbing oleh ARIF NURYAWAN dan IRAWATI AZHAR

Kebutuhan kayu yang terus meningkat dan potensi hutan yang terus berkurang menuntut penggunaan kayu secara efisien dan bijaksana, yaitu dengan membuat papan plastik komposit dari variasi jenis plastik low-density polyethylene (LDPE), polypropylene (PP), dan polystyrene (PS) daur ulang dan limbah serbuk kayu yang direndam dan tidak direndam. Penelitian dilakukan di Universitas Sumatera Utara dan Institut Pertanian Bogor pada Agustus-September 2009. Tujuan dari penelitian ini adalah Mengevaluasi kualitas papan plastik komposit dari limbah serbuk kayu dan plastik daur ulang jenis Low-Density Polyethylene (LDPE), Polypropylene (PP), dan Polystyrene (PS).

Pengujian pada sifat fisis dan mekanis berdasarkan pada standar JIS A 5908-2003, dan hasilnya menunjukkan: 1). Nilai kerapatan berkisar antara 0,882-0,942 g/cm3 2). Nilai kadar air berkisar antara 0,42-1,47% 3). Nilai daya serap air 2 dan 24 jam berkisar antara 0,48-5,18% dan 1,11-5,92% 4). Nilai pengembangan tebal 2 dan 24 jam berkisar antara 1,25-7,67% dan 2,05-10,2% 5). Nilai keteguhan patah (MOR) berkisar antara 90,6-144,63 kg/cm2 6). Nilai keteguhan lentur (MOE) berkisar antara 0,51-2,71 x 104 kg/cm2 7). Nilai kuat pegang sekrup berkisar antara 77,53-194,63 kg. Secara umum sifat fisis dan mekanis papan komposit plastik sesuai dengan standar JIS A 5908-2003.

Kata kunci : Papan plastik komposit, serbuk kayu, plastik daur ulang, low-density polyethylene (LDPE), polypropylene (PP), dan polystyrene

P

P

E

E

N

N

D

D

A

A

H

H

U

U

L

L

U

U

A

A

N

N

L

Laattaarr BBeellaakkaanngg

Indonesia ialah salah satu negara terpadat penduduknya di dunia dengan

pertambahan sekitar 2,5% per tahun. Meningkatnya jumlah penduduk

menyebab-kan kebutuhan amenyebab-kan kayu bangunan (konstruksi) maupun untuk perabot rumah

tangga terus meningkat, bahkan diperkirakan lebih cepat dari pertambahan

penduduk itu sendiri. Pemanfaatan limbah kayu dan plastik sebagai bahan baku

papan komposit sampai saat ini belum mendapat perhatian serius di Indonesia.

Selain itu, limbah plastik menimbulkan persoalan tersendiri bagi lingkungan

karena bahan ini sangat sulit terdekomposisi. Jika kedua potensi limbah ini

digabungkan menjadi bahan baku pembuatan papan komposit, maka diharapkan

akan tercipta suatu produk papan komposit baru yang memiliki ketahanan

terhadap mikroorganisme perusak yang lebih tinggi dan memiliki stabilitas

dimensi yang lebih baik daripada produk panel kayu yang ada selama ini

(Massijaya et.al., 2008).

Pada umumnya kelemahan papan partikel sebagai bahan bangunan adalah

stabilitas dimensinya yang rendah sehingga kebanyakan dipakai sebagai interior.

Dalam rangka mengatasi kelemahan tersebut dilakukan beberapa pengembangan

penelitian dengan menggunakan matrix termoplastik seperti Polyprophylene (PP),

Polyethylene (PE) dan Polysthyrene (PS) yang merupakan resin termoplastik yang

biasa digunakan dalam kehidupan sehari-hari baik sebagai pembungkus maupun

Salah satu metode yang diusulkan dalam memanfaatkan limbah pengolahan

serbuk kayu adalah membuat komposit kayu plastik dengan menggunakan plastik

Low-Density Polyethylene (LDPE), Polypropylene (PP), dan Polystyrene (PS)

daur ulang sebagai matriks dan serbuk gergaji campuran yang direndam dan tidak

direndam sebagai filler (pengisi). Perlakuan rendaman terhadap serbuk bertujuan

untuk menghilangkan zat-zat pati/ekstraktif yang terkandung dalam serbuk kayu

dan menghilangkan debu-debu yang terdapat pada serbuk sehingga dapat

diketahui bagaimana pengaruh terhadap kualitas antara setiap papan yang

dihasilkan. Sifat-sifat komposit kayu plastik tersebut sangat dipengaruhi oleh jenis

plastik daur ulang yang digunakan, sehingga perlu diteliti pengaruh jenis plastik

daur ulang khususnya plastik daur ulang dalam komposit kayu plastik terhadap

sifat fisis dan mekanisnya.

Atas dasar pemikiran-pemikiran tersebut, maka peneliti merasa perlu

untuk melakukan penelitian dengan judul “Kualitas Papan Komposit Plastik Dari

Serbuk Kayu Campuran Dan Plastik Daur Ulang”.

T

Tuujjuuaann PPeenneelliittiiaann

Mengevaluasi kualitas papan plastik komposit dari limbah serbuk kayu

dan plastik daur ulang jenis Low-Density Polyethylene (LDPE), Polypropylene

(PP), dan Polystyrene (PS).

M

Maannffaaaatt PPeenneelliittiiaann

Manfaat dari penelitian ini adalah:

1. Hasil penelitian diharapkan menjadi suatu langkah dalam pemanfaatan serbuk

2. Memberikan nilai tambah dan nilai ekonomis yang tinggi terhadap

pemanfaatan limbah serbuk kayu kayu dan plastik daur ulang sebagai papan

plastik komposit.

3. Membantu mengatasi persoalan pengolahan limbah kayu dan plastik bekas

yang dapat merusak lingkungan.

H

Hiippootteessiiss

Pengaruh jenis plastik daur ulang, serbuk kayu, serta interaksi keduanya

T

T

I

I

N

N

J

J

A

A

U

U

A

A

N

N

P

P

U

U

S

S

T

T

A

A

K

K

A

A

P

Peemmaannfafaaattaann LLiimmbbaahh KKaayyuu ddaann PPllaassttiikk SSeebbaaggaaii PPaappaann PPllaassttiikk KKoommppoossiitt Komposit kayu merupakan istilah untuk menggambarkan setiap produk

yang terbuat dari lembaran atau potongan–potongan kecil kayu yang direkat

bersama-sama (Maloney,1996). Mengacu pada pengertian ini, komposit serbuk

kayu plastik adalah komposit yang terbuat dari plastik sebagai matriks dan serbuk

kayu sebagai pengisi (filler), yang mempunyai sifat gabungan keduanya.

Penambahan filler ke dalam matriks bertujuan mengurangi kerapatan,

meningkatkan kekakuan, dan mengurangi biaya per unit volume. Dari segi kayu,

dengan adanya matrik polimer di dalamnya maka kekuatan dan sifat fisiknya juga

akan meningkat (Febrianto, 1999).

Pembuatan komposit dengan menggunakan matriks dari plastik yang telah

didaur ulang, selain dapat meningkatkan efisiensi pemanfaatan kayu, juga dapat

mengurangi pembebanan lingkungan terhadap limbah plastik disamping

menghasilkan produk inovatif sebagai bahan bangunan pengganti kayu.

Keunggulan produk ini antara lain : biaya produksi lebih murah, bahan bakunya

melimpah, fleksibel dalam proses pembuatannya, kerapatannya rendah, lebih

bersifat biodegradable (dibanding plastik), memiliki sifat-sifat yang lebih baik

dibandingkan bahan baku asalnya, dapat diaplikasikan untuk berbagai keperluan,

serta bersifat dapat didaur ulang (recycleable). Beberapa contoh penggunaan

produk ini antara lain sebagai komponen interior kendaraan (mobil, kereta api,

pesawat terbang), perabot rumah tangga, maupun komponen bangunan (jendela,

L

Liimmbbaahh SSeerrbbuukk KKaayyuu

Adanya limbah serbuk kayu yang menimbulkan masalah penanganannya

yang selama ini dibiarkan membusuk, ditumpuk dan dibakar yang kesemuanya

berdampak negatif terhadap lingkungan sehingga penanggulangannya perlu

dipikirkan. Salah satu jalan yang dapat ditempuh adalah memanfaatkannya

menjadi produk yang bernilai tambah dengan teknologi aplikatif dan kerakyatan

sehingga hasilnya mudah disosialisasikan kepada masyarakat (Rusiman, 2008).

G

Gaammbbaarr11..SSeerrbbuukkkkaayyuuggeerrggaajjiiaann

S

Seerrbbuukk KKayayuu SSeebbaaggaaii FFiilllleerr

Filler ditambahkan ke dalam matriks dengan tujuan meningkatkan

sifat-sifat mekanis plastik melalui penyebaran tekanan yang efektif di antara serat dan

matriks. Selain itu penambahan filler akan mengurangi biaya di samping

memperbaiki beberapa sifat produknya (Han, 1990).

Serbuk kayu memiliki kelebihan sebagai filler bila dibandingkan dengan

filler mineral seperti mika, kalsium karbonat, dan talk yaitu temperatur proses

terdegradasi secara alami, berat jenisnya jauh lebih rendah, sehingga biaya per

volume lebih murah, gaya geseknya rendah sehingga tidak merusak peralatan

pada proses pembuatan, serta berasal dari sumber yang dapat diperbaharui

(Strak danBerger, 1997).

Beberapa faktor yang perlu diperhatikan dalam pemanfaatan serbuk kayu

sebagai filler dalam pembuatan komposit kayu plastik adalah jenis kayu, ukuran

serbuk serta nisbah antara serbuk kayu dan plastik. Hal lain yang perlu

diperhatikan adalah sifat dasar dari serbuk kayu itu sendiri. Kayu merupakan

bahan yang sebagian besar terdiri atas selulosa (40-50%), hemiselulosa (20-30%),

lignin (20-30%), dan sejumlah kecil bahan-bahan anorganik dan ekstraktif.

Karenanya kayu bersifat hidrofilik, kaku, serta dapat terdegradasi secara biologis.

Sifat-sifat tersebut menyebabkan kayu kurang sesuai bila digabungkan dengan

plastik, karena itu dalam pembuatan komposit kayu-plastik diperlukan bantuan

coupling agent (Setyawati, 2003).

Menurut Yusuf (2000) dalam Lubis (2009), suhu kempa optimum sangat

penting mengingat proses pengempaan panas dalam produksi papan komposit

merupakan salah satu kunci kualitas papan komposit yang dihasilkan.

Pengempaan papan komposit pada suhu di atas suhu optimum akan menyebabkan

papan komposit yang dihasilkan over matured sehingga bersifat getas dan

menyebabkan ikatan antar partikel menjadi tidak normal, demikian sebaliknya.

Pengempaan pada suhu di bawah suhu optimum menyebabkan perekat tidak

matang serta kemungkinan partikel plastik yang digunakan belum meleleh.

baik antara partikel plastik dan partikel kayu. Pada umumnya semakin besar

tekanan kempa semakin padat lembaran papan yang dihasilkan.

L

Liimmbbaahh PPllaassttiikk

Plastik juga merupakan bahan anorganik buatan yang tersusun dari

bahan-bahan kimia yang cukup berbahaya bagi lingkungan. Limbah plastik ini sangatlah

sulit untuk diuraikan secara alami. Untuk menguraikan sampah plastik itu sendiri

membutuhkan kurang lebih 80 tahun agar dapat terdegradasi secara sempurna.

Oleh karena itu penggunaan bahan plastik dapat dikatakan tidak bersahabat

ataupun konservatif bagi lingkungan apabila digunakan tanpa menggunakan

batasan tertentu. Sedangkan di dalam kehidupan sehari-hari, khususnya kita yang

berada di Indonesia, penggunaan bahan plastik bisa kita temukan di hampir

seluruh aktivitas hidup kita. Padahal apabila kita sadar, kita mampu berbuat lebih

untuk hal ini yaitu dengan menggunakan kembali (reuse) kantung plastik yang

disimpan di rumah. Dengan demikian secara tidak langsung kita telah mengurangi

limbah plastik yang dapat terbuang percuma setelah digunakan (reduce). Atau

bahkan lebih bagus lagi jika kita dapat mendaur ulang plastik menjadi sesuatu

yang lebih berguna (recycle). Bayangkan saja jika kita berbelanja makanan di

warung tiga kali sehari berarti dalam satu bulan satu orang dapat menggunakan 90

kantung plastik yang seringkali dibuang begitu saja. Jika setengah penduduk

Indonesia melakukan hal itu maka akan terkumpul 90×125 juta=11250 juta

kantung plastik yang mencemari lingkungan. Berbeda jika kondisi berjalan

sebaliknya yaitu dengan penghematan kita dapat menekan hingga nyaris 90% dari

total sampah yang terbuang percuma. Namun fenomena yang terjadi adalah

kemana-mana. Untuk informasi saja bahwa di supermarket negara China, setiap

pengunjung diwajibkan membawa kantung plastik sendiri dan apabila tidak

membawa maka akan dikenakan biaya tambahan atas plastik yang dikeluarkan

pihak supermarket (Rahayu, 2009).

S

Seejjaarraahh SSiinnggkkaatt PPllaassttiikk

Plastik merupakan salah satu produk polimer. Industri plastik mulai

berkembang pada tahun 1968. Seorang Amerika yang bernama John Wesley Hyatt

menemukan cellulose nitrate yang terbentuk dari reaksi asam nitrat pada temperatur

dan tekanan tertentu. Percobaan ini menghasilkan zat yang dapat dicetak untuk

dibentuk. Ia menyebutnya dengan celluloid. Selanjutnya, seorang warganegara

Jerman, Adolph Spitteler, menemukan plastik dengan mencampur susu asam dengan

formaldehyde sehingga dihasilkan casein plastic. Pada tahun 1909, seorang Amerika

yang bernama Dr. Leo Baekeland mencoba untuk memproduksi resin sintetik dengan

mencampur phenol dengan formaldehyde pada kondisi tertentu sehingga dihasilkan

resin sintetik untuk pertama kalinya. Plastik baru ini dikenal dengan nama Bakelite.

Industri plastik baru berkembang dengan pesat sejak ditemukannya Bakelite

(Putra, 2010).

P

Peennggeerrttiiaann ddaann PPeennggggoolloonnggaann PPllaassttiikk

Istilah plastik mencakup semua bahan yang mampu dibentuk. Dalam

pengertian modern yang lebih luas, plastik mencakup semua bahan sintetik

organik yang berubah menjadi plastis setelah dipanaskan dan mampu dibentuk di

kayu dan logam di bidang industri bangunan dan digunakan juga sebagai pelapis

dan serat untuk tekstil (Amstead, 1993).

Nama plastik mewakili ribuan bahan yang berbeda sifat fisis, mekanis, dan

kimia. Secara garis besar plastik dapat digolongkan menjadi dua golongan besar,

yakni plastik yang bersifat thermoplastic dan yang bersifat thermoset.

Thermoplastic dapat dibentuk kembali dengan mudah dan diproses menjadi

bentuk lain, sedangkan jenis thermoset bila telah mengeras tidak dapat dilunakkan

kembali. Plastik yang paling umum digunakan dalam kehidupan sehari-hari

adalah dalam bentuk thermoplastic (Setyawati, 2003).

Menurut Amstead (1993), pada waktu pemberian bentuknya plastik

thermoset memerlukan panas dengan atau tanpa tekanan dan menghasilkan

produk yang tetap keras. Mula-mula panas yang diberikan melunakkan bahan

plastiknya, akan tetapi panas tambahan atau bahan kimia khusus akan

menimbulkan perubahan kimiawi yang disebut polimerisasi dan sesudah itu

plastik tidak dapat dilunakkan lagi. Polimerisasi adalah suatu proses kimia yang

menghasilkan susunan baru dengan berat molekul yang lebih besar dari bahan

semula. Sedangkan bahan termoplastik tidak mengalami perubahan dalam

susunan kimia sewaktu dicetak dan tidak akan menjadi keras meskipun ditekan

dan dipanaskan. Jenis plastik ini tetap lunak pada suhu yang tinggi dan baru

mengeras ketika didinginkan. Selain itu termoplastik dapat dicairkan kembali

berulang-ulang dengan pemanasan kembali.

Sedangkan Hartomo et.al. (1992) mengatakan bahwa plastik termoset

(mengembang), namun plastik termoplastik melarut pada pelarut tertentu, yang

amorf larut, yang kristal larut pada suhu tunggi.

Secara garis besar, plastik dapat dikelompokkan menjadi dua golongan,

yaitu: plastik thermoplast dan plastik thermoset. Plastik thermoplast adalah plastik

yang dapat dicetak berulang-ulang dengan adanya panas. Yang termasuk plastik

thermoplast antara lain : PE, PP, PS, ABS, SAN, nylon, PET, BPT, Polyacetal

(POM), PC dll. Sedangkan palstik thermoset adalah plastik yang apabila telah

mengalami kondisi tertentu tidak dapat dicetak kembali karena bangun

polimernya berbentuk jaringan tiga dimensi. Yang termasuk plastic thermoset

adalah: PU (Poly Urethene), UF (Urea Formaldehyde), MF (Melamine

Formaldehyde), polyester, epoksi dll (Mujiarto, 2005).

B

Baahhaann BBaakkuu PPllaassttiikk TThheerrmmooppllaassttiikk

Untuk mengetahui penggunaan plastik secara tepat, maka perlu diketahui

bahan baku yang digunakan :

a. Polyethylene (PE) adalah polimer yang termasuk golongan polyolefins yang

dibuat dengan polimerisasi gas etilena (CH2=CH2), etilena dapat dibuat

dengan memberi gas hidrogen pada hasil fraksi minyak bumi, gas alam atau

asetilen. PE mempunyai berat molekul rata-rata 50.000 – 300.000 dan tahan

terhadap air, bahan kimia, tetapi pada suhu diatas 600C dapat bereaksi

dengan beberapa hidrokarbon organik dan tidak dipengaruhi oleh asam dan

basa kuat kecuali asam nitrat pada suhu tinggi. PE pada umumnya

diklasifikasikan atas tiga golongan, yaitu low density polyethylene (LDPE)

dengan kerapatan 0,910 g/cm3 paling banyak digunakan sebagai kantung dan

kerapatan 0,941 g/cm3 – 0,956 g/cm3 bersifat lebih kaku serta lebih tahan

terhadap suhu tinggi mencapai 1200C dan medium density polyethylene

(MDPE) dengan kerapatan 0,926 g/cm3- 0,940 g/cm3

b.. Polypropylene (PP), bahan ini bersifat lebih kaku, memiliki kekuatan tarik

dan kejernihan yang lebih baik daripada polyethylene dan juga permeabilitas

uap air rendah. Titik leleh polypropylene cukup tinggi yaitu 1670C dan

sukar untuk direkatkan dengan panas dibandingkan dengan polyethylene.

Bahan ini banyak digunakan untuk karung plastik.

c. Polystyrene (PS), bahan ini dibuat dari minyak bumi dengan jalan

polimerisasi styren. PS banyak digunakan sebagai pembungkus karena

jernih dan mengkilap dengan titik leleh yang tidak tinggi yaitu 560C

sehingga tidak dapat digunakan untuk produk yang memerlukan pemanasan

tinggi, disamping itu PS sukar direkatkan dengan panas. PS banyak

digunakan untuk pengemasan buah-buahan, sayuran, daging, susu, yoghurt

dan lain sebagainya (Birley et al, 1988 dalam Yusuf, 2000).

G

Gaammbbaarr22..PPllaassttiikkddaauurruullaannggjjeenniiss::((aa))LLDDPPEE;;((bb))PPPP;;ddaann((cc))PPSS

T

Taabbeell11..TTeemmppeerraattuurrlleelleehhpprroosseesstteerrmmooppllaassttiikk P

PrroocceessssiinnggTTeemmppeerraattuurreeRRaattee M

Maatteerriiaall ooC C ooF F

ABS 180 - 240 356 – 464

Acetal 185 –225 365 – 437

Acrylic 180 – 250 356 – 482

Nylon 260 – 290 500 – 554

Poly Carbonat 280 – 310 536 - 590

LDPE 160 – 240 320 – 464

HDPE 200 – 280 392 – 536

PP 200 – 300 392 – 572

PS 180 – 260 356 – 500

PVC 160 - 180 320 – 365

Sumber: Mujiarto (2005).

P

Peennggeelloollaaaann LLiimmbbaahh PPllaaststiikk DDeennggaann MMeettooddee RReeccyycclle e ((DDaauurr UUllaanngg))

Pemanfaatan limbah plastik merupakan upaya menekan pembuangan

plastik seminimal mungkin dan dalam batas tertentu menghemat sumber daya dan

mengurangi ketergantungan bahan baku impor. Pemanfaatan limbah plastik dapat

dilakukan dengan pemakaian kembali (reuse) maupun daur ulang (recycle). Di

Indonesia, pemanfaatan limbah plastik dalam skala rumah tangga umumnya

adalah dengan pemakaian kembali dengan keperluan yang berbeda, misalnya

tempat cat yang terbuat dari plastik digunakan untuk pot atau ember

(Syahfitrie, 2001 dalam Macklin, 2009).

Pemanfaatan limbah plastik dengan cara daur ulang umumnya dilakukan

oleh industri. Secara umum terdapat empat persyaratan agar suatu limbah plastik

dapat diproses oleh suatu industri, antara lain limbah harus dalam bentuk tertentu

sesuai kebutuhan (biji, pellet, serbuk, pecahan), limbah harus homogen, tidak

terkontaminasi, serta diupayakan tidak teroksidasi. Untuk mengatasi masalah

tersebut, sebelum digunakan limbah plastik diproses melalui tahapan sederhana,

yaitu pemisahan, pemotongan, pencucian, dan penghilangan zat-zat seperti besi

Pemanfaatan plastik daur ulang dalam pembuatan kembali barang-barang

plastik telah berkembang pesat. Hampir seluruh jenis limbah plastik (80%) dapat

diproses kembali menjadi barang semula walaupun harus dilakukan pencampuran

dengan bahan baku baru dan additive untuk meningkatkan kualitas

(Syahfitrie, 2001). Menurut Hartono (1998) empat jenis limbah plastik yang

populer dan laku di pasaran yaitu polietilena (PE), high density polyethylene

(HDPE), polipropilena (PP), dan asoi.

P

Pllaassttiikk DDaauurr UUllaanngg SSeebbaaggaaii MMaattrriikkss

Di Indonesia, plastik daur ulang sebagian besar dimanfaatkan kembali

sebagai produk semula dengan kualitas yang rendah. Pemanfaatan plastik daur

ulang sebagai bahan konstruksi masih sangat jarang ditemui. Pada tahun 1980-an,

di Inggris dan Italia plastik daur ulang digunakan untuk membuat tiang telepon

sebagai pengganti tiang kayu atau besi. Di Swedia plastik daur ulang

dimanfaatkan sebagai bata plastik untuk pembuatan bangunan bertingkat, karena

ringan serta lebih kuat dibandingkan bata yang umum dipakai (Setyawati, 2003).

Pemanfaatan plastik daur ulang dalam bidang komposit kayu di Indonesia

masih terbatas pada tahap penelitian. Ada dua strategi dalam pembuatan komposit

kayu dengan memanfaatkan plastik, pertama plastik dijadikan sebagai binder

sedangkan kayu sebagai komponen utama; kedua kayu dijadikan bahan pengisi /

filler dan plastik sebagai matriksnya. Penelitian mengenai pemanfaatan plastik

polipropilena daur ulang sebagai substitusi perekat termoset dalam pembuatan

papan partikel telah dilakukan oleh Febrianto, dkk., (2001). Produk papan partikel

yang dihasilkan memiliki stabilitas dimensi dan kekuatan mekanis yang tinggi

sebagai matriks komposit kayu plastik dilakukan Setyawati (2003) dan

Sulaeman (2003) dengan menggunakan plastik polipropilena daur ulang. Dalam

pembuatan komposit kayu plastik daur ulang, beberapa polimer termoplastik

dapat digunakan sebagai matriks, tetapi dibatasi oleh rendahnya temperatur

M

M

E

E

T

T

O

O

D

D

E

E

P

P

E

E

N

N

E

E

L

L

I

I

T

T

I

I

A

A

N

N

W

Waakkttuu ddaann LLookkaassii PPeenneelliittiiaann

Penelitian ini dilaksanakan pada bulan Agustus hingga bulan September

tahun 2009. Pembuatan contoh uji dan pengujian sifat fisis dilaksanakan di

Laboratorium Teknologi Hasil Hutan Departemen Kehutanan Fakultas Pertanian

Universitas Sumatera Utara dan Laboratorium Kimia Polimer Fakultas

Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara. Pengujian

sifat mekanis dilakukan di Laboratorium Biokomposit Departemen Hasil Hutan

Fakultas Kehutanan Institut Pertanian Bogor.

B

Baahhaann ddaann AAllaatt PPeenneelliittiiaann

Bahan-bahan yang digunakan dalam penelitian ini adalah limbah kayu

berupa serbuk kayu gergajian rendaman dan tidak direndam. Plastik daur ulang

berupa plastik cacah jenis Low-Density Polyethylene (LDPE), Polypropylene

(PP), dan Polystyrene (PS).

Alat-alat yang digunakan dalam penelitian ini adalah ember sebagai wadah

rendaman serbuk kayu, kantong plastik ukuran 20 kg sebagai wadah serbuk kayu,

saringan ukuran 40 mesh untuk menyaring serbuk kayu, kaliper untuk pengukuran

dimensi, neraca analitik untuk mendapatkan berat contoh uji, oven untuk

pengeringan bahan baku dan contoh uji dalam pengujian sifat fisis, plat besi dan

bingkai besi ukuran 25 cm x 20 cm x 1 cm untuk cetakan papan plastik,

alumunium foil untuk melapisi permukaan adonan papan plastik selama

mesin hot press untuk mengempa papan, mesin bandsaw sebagai alat pemotong

contoh uji, stick sebagai penyangga sewaktu pengkondisian dan pengeringan, alat

Universal Testing Machine Instron untuk pengujian sifat mekanis, kamera sebagai

alat dokumentasi.

R

Raannccaannggaann PPeenneelliittiiaann

Penelitian ini menggunakan rancangan acak lengkap (RAL) faktorial

dengan dua faktor perlakuan yaitu:

1. Jenis plastik daur ulang yang digunakan

a. XX1: 1 Low-Density Polyethylene (LDPE)

b. XX2: 2 Polypropylene (PP)

c. XX3: 3 Polystyrene (PS)

2. Serbuk kayu yang digunakan

a. YY1: Serbuk Kayu Tidak direndam 1

b. YY2: Serbuk Kayu Direndam 2

Jadi sampel yang dihasilkan adalah sebanyak 6 sampel perlakuan, yaitu:

X

X11YY11,, XX22YY11,, XX33YY11,,

X

X11YY22,, XX22YY22,, XX33YY22,,

Dimana masing kombinasi perlakuan tersebut dilakukan sebanyak 3

ulangan. Dengan demikian jumlah sampel papan komposit yang didapatkan

adalah sebanyak 18 papan.

Model statistik yang digunakan adalah:

Y

Dimana:

Y

Yiijjkk = Nilai pengamatan jenis plastik daur ulang ke-i, dengan serbuk kayu ke-j,

pada ulangan ke-k

µ

µ = Rataan umum/nilai tengah α

αii = Pengaruh variasi jenis plastik daur ulang ke-i

β

βjj = Pengaruh variasi serbuk kayu ke-j

(

(αβαβ))iijj= Pengaruh interaksi antara jenis plastik daur ulang ke-i dengan serbuk

kayu ke-j

∑

∑iijjk k = Pengaruh acak (galad) percobaan jenis plastik daur ulang ke-i dengan

serbuk kayu ke-j serta pada ulangan ke-k

Untuk mengetahui pengaruh dari perlakuan-perlakuan yang dicoba,

dilakukan analisis keragaman dengan kriteria uji jika F hitung ≤ F tabel maka H0

memberikan pengaruh yang nyata, sedangkan apabila F hitung > F tabel maka H0

memberikan pengaruh yang tidak nyata.

Untuk mengetahui taraf perlakuan yang berpengaruh di antara faktor

perlakuan maka dilanjutkan dengan menggunakan Uji Wilayah Berganda Duncan

(Duncan Multiple Range Test) dengan tingkat kepercayaan 95 %.

P

Prroosseedduur r PPeenneelliittiiaann

P

Peerrssiiaappaann BBaahhaann BBaakkuu

P

Peerrssiiaappaannsseerrbbuukkkkaayyuusseebbaaggaaiiffiilllleerr

Pengumpulan limbah kayu berupa serbuk kayu gergajian yang didapat dari

industri penggergajian dan belum dapat diketahui spesies karena merupakan

kayu yang diberi perlakuan direndam dan tidak direndam dengan kriteria sebagai

berikut:

1. Untuk memperoleh serbuk kayu rendaman maka serbuk kayu direndam

selama 3 hari dengan penggantian air sebanyak 1 kali sehari. Serbuk kayu

direndam dengan tujuan untuk melarutkan zat-zat ekstraktif terutama pati

yang terkandung dalam partikel serbuk kayu sehingga kadar zat ekstraktifnya

dapat berkurang.

2. Untuk serbuk kayu tidak direndam maka serbuk kayu tidak direndam atau

langsung diproses untuk dijadikan bahan baku papan plastik.

Kemudian serbuk direndam dan tidak direndam dijemur sampai kondisi

kering udara hingga KA mencapai ± 5% dan selanjutnya disaring dengan saringan

ukuran 40 mesh. Alur kerja persiapan serbuk kayu sebagai filler disajikan pada

G

Gaammbbaarr33berikut :

G

P

PeerrssiiaappaannppllaassttiikkLLDDPPEE,,PPPP,,ddaannPPSSddaauurruullaannggsseebbaaggaaiimmaattrriikkss

Plastik daur ulang yang digunakan adalah yang berasal dari jenis plastik

Low-Density Polyethylene (LDPE), Polypropylene (PP), dan Polystyrene (PS).

Ketiga jenis plastik tersebut berupa plastik cacah atau berupa potongan-potongan

plastik yang telah dibersihkan terlebih dahulu sebelum diproses sebagai bahan

baku papan plastik.

K

Koommppoossiissiikkeebbuuttuuhhaannbbaahhaannbbaakkuuppaappaannppllaassttiikk

Perbandingan antara komposisi campuran kayu dengan jenis plastik adalah

30 : 70, di mana berat kayu adalah 150g dan jenis plastik adalah 350g sehingga

total kebutuhan bahan baku untuk pembuatan satu papan plastik adalah 500g.

Perbandingan ini dibuat sesuai dengan hasil penelitian sebelumnya oleh Lubis,

et.al. (2009), di mana papan plastik yang dihasilkan pada komposisi komposisi

30 : 70 menghasilkan kualitas yang baik. Untuk komposisi kebutuhan baku papan

plastik disajikan pada TTaabbeell1. 1

T

Taabbeell22..KKoommppoossiissiikkeebbuuttuuhhaannbbaahhaannbbaakkuuppaappaannppllaassttiikk

J

Jeenniiss PPllaassttiikk PePerrllaakkuuaann K

Kaaddaarr PPaarrttiikkeell ((%%)) KaKaddaarr PPllaassttiikk ((%%))

LDPE 30 70

PP 30 70

PS 30 70

P

Prroosseess PPeemmbbuuaattaann PPaappaann PPllaassttiikk

P

Prroosseessppeennccaammppuurraann

Bahan baku serbuk kayu sebagai filler yang telah dikeringkan dalam oven

dicampur dengan plastik daur ulang LDPE cacah sebagai matriks. Kemudian

campuran tersebut selanjutnya dimasukkan ke dalam alat pencetak lembaran yang

tercampur merata, selanjutnya permukaannya dilapisi dengan alumunium foil agar

permukaan papan plastik yang dihasilkan lebih baik ketika produk papan plastik

akan dikeluarkan dari cetakan kempa. Untuk plastik daur ulang cacah jenis PP dan

PS sebagai matriks yaitu sama seperti proses pencampuran di atas namun hanya

jenis matriksnya saja yang diganti dengan matriks jenis PP dan PS.

P

Peennggeemmppaaaann

Setelah dicetak ke dalam cetakan yang berukuran 25 cm x 20 cm x 1 cm,

selanjutnya cetakan dimasukkan ke dalam mesin hot press pada suhu ± 155º C

pada LDPE, ± 175ºC padaPP,dan 185 ºC pada PS dengan tekanan masing-masing

sebesar 30 kg/cm2. Dimana pemberian tekanan pada pengempaan dilakukan

dengan dua tahapan yaitu pada 15 menit pertama, papan tidak diberi tekanan

namun hanya diberikan suhu dengan tujuan untuk melelehkan adonan, kemudian

pada menit selanjutnya (menit ke-16) sampai menit ke-45, papan kemudian diberi

tekanan. Berkaitan dengan suhu yang ditentukan pada pengempaan didasarkan

pada percobaan pendahuluan dengan beberapa kali ulangan yaitu pada LDPE suhu

pada beberapa ulangan adalah 125 ºC,150 ºC,155 ºC.Pada daur ulang PP suhu

yang dilakukan adalah 150 ºC, 170 ºC, 175 ºC. Pada daur ulang PS suhu yang

dilakukan pada proses pengempaan adalah 150 ºC, 175 ºC, 185 ºC. Sehingga dari

beberapa kali ulangan maka suhu yang digunakan pada daur ulang plastik yang

digunakan adalah pada suhu yang telah ditentukan seperti diatas.

P

Peennggkkoonnddiissiiaann

Selanjutnya cetakan lembaran dikeluarkan dari cetakan kempa. Lembaran

menit agar terjadi pengerasan matriks dan mencegah terjadinya perubahan bentuk

dari lembaran yang masih dalam keadaan panas sebelum dikeluarkan dari klem

(ruang kempa). Selanjutnya dilakukan pengkondisian selama satu minggu untuk

melepaskan tegangan sisa dalam papan akibat pengempaan.

P

Peemmoottoonnggaann CCoonnttoohh UUjjii

Pola dan ukuran contoh uji dapat dilihat pada GGaammbbaarr4 berikut ini :4

G

Gaammbbaarr44..PPoollaaPPeemmoottoonnggaannCCoonnttoohhUUjjii

Keterangan :

A

A : Contoh uji untuk kadar air dan kerapatan (10 cm x 10 cm x 1 cm)

B

B : Contoh uji untuk MOR dan MOE (20 cm x 5 cm x 1 cm)

C

D : Contoh uji untuk kuat pegang sekrup (5 cm x 10 cm x 1 cm)

P

Peenngguujjiiaann SSiiffaatt FFiissiiss

K

Keerraappaattaann

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume

kering udara. Contoh uji berukuran 10 cm x 10 cm x 1 cm ditimbang beratnya,

lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume

contoh uji. Titik pengukuran dimensi disajikan pada GGaammbbaarr 5. Nilai kerapatan 5

papan plastik dihitung dengan rumus :

G

Gaammbbaarr55..PPeenngguukkuurraannddiimmeennssiippaappaannppllaassttiikk

K

Kaaddaarraaiirr((KKAA))

Contoh uji berukuran 10 cm x 10 cm x 1 cm yang digunakan adalah bekas

contoh uji kerapatan. Kadar air papan plastik dihitung berdasarkan berat awal

(BA) dan berat kering tanur (BKT) selama 24 jam pada suhu 103 ± 2 °C. Nilai

kadar air papan plastik dihitung berdasarkan rumus : Kerapatan (g/cm3) =

) (

) (

3

cm Volume

D

Daayyaasseerraappaaiirr

Contoh uji berukuran 5 cm x 5 cm x 1 cm ditimbang berat awalnya (B1).

Kemudian direndam dalam air dingin selama 2 jam dan 24 jam, setelah itu

ditimbang beratnya (B2). Nilai daya serap air papan plastik dihitung berdasarkan

rumus :

P

Peennggeemmbbaannggaanntteebbaall

Contoh uji berukuran 5 cm x 5 cm x 1 cm sama dengan contoh uji daya

serap air. Pengembangan tebal didasarkan pada tebal sebelum (T1) yang diukur

pada keempat sudut dan dirata-ratakan dalam kondisi kering udara dan tebal

setelah perendaman (T2) dalam air dingin selama 2 jam dan 24 jam. Nilai

pengembangan tebal papan plastik dihitung berdasarkan rumus :

P

Peenngguujjiiaann SSiiffaatt MMeekkaanniiss

K

Keetteegguuhhaannlleennttuurr((mmoodduulluussooffeellaassttiicciittyy))

Pengujian MOE dilakukan bersama-sama dengan pengujian keteguhan

patah (MOR) dengan memakai contoh uji yang sama. Contoh uji berukuran 20 cm

x 5 cm x 1 cm. Besarnya defleksi yang terjadi pada saat pengujian dicatat pada

setiap selang beban tertentu. Nilai MOE dihitung dengan rumus : Daya serap air (%) =

1 1 2 B B B − x 100% Kadar air (%) =

BKT BKT

BA−

x 100%

Dimana :

MOE : Modulus lentur (kg/cm2)

∆P : Beban sebelum batas proporsi (kg)

L : Jarak sangga (cm)

∆Y : Lenturan pada beban (cm)

b : Lebar contoh uji (cm)

d : Tebal contoh uji (cm)

K

Keetteegguuhhaannppaattaahh((mmoodduulluussooffrruuppttuurree))

Contoh uji berukuran 20 cm x 5 cm x 1 cm. Pengujian keteguhan patah

(MOR) dilakukan dengan menggunakan Universal Testing Machine (UTM)

dengan menggunakan lebar bentang (jarak penyangga) 15 kali tebal nominal,

tetapi tidak kurang dari 15 cm. Nilai MOR dihitung dengan rumus :

Dimana :

MOR : Modulus patah (kg/cm2)

P : Beban maksimum (kg)

L : Jarak sangga (cm)

b : Lebar contoh uji (cm)

d : Tebal contoh uji (cm)

Contoh uji yang digunakan berukuran 20 cm x 5 cm x 1 cm pada kondisi

kering udara dengan pola pembebanan disajikan pada GGaammbbaarr66 :

MOR = 2

. . 2 . . 3 d b L P

MOE =

G

Gaammbbaarr66..CCaarraappeemmbbeebbaannaannppeenngguujjiiaannMMOOEEddaannMMOORR

K

Kuuaattppeeggaannggsseekkrruupp((ssccrreewwhhoollddiinnggppoowweerr))

Contoh uji berukuran 5 cm x 10 cm x 1 cm. Untuk kuat pegang sekrup

permukaan dibuat sekrup pada sisi permukaan panel yang disajikan pada GGaammbbaarr

7

7. Sekrup yang digunakan berdiameter 2,7 mm, panjang 16 mm dimasukkan

hingga mencapai kedalaman 8 mm. Nilai kuat pegang sekrup dinyatakan oleh

besarnya beban maksimum yang dicapai dalam kilogram.

G

P

Prroosseess PPeenngguujjiiaann KKuuaalliittaass

Data hasil pengujian sifat fisis dan mekanis yang telah diperoleh kemudian

dibandingkan dengan menggunakan standar JIS A 5908 : 2003, untuk mengetahui

sifat-sifat papan tersebut memenuhi standar yang telah ditetapkan. Parameter

kualitas papan plastik yang diuji adalah kerapatan, kadar air, pengembangan tebal,

dan daya serap air (untuk sifat fisis). Sedangkan untuk sifat mekanis diuji

keteguhan rekat (internal bond), keteguhan pegang sekrup (screw holding power),

modulus patah (MOR), dan modulus elastisitas (MOE). Adapun sifat fisis dan

mekanis papan komposit yang telah distandarkan oleh JIS A 5908 : 2003 terdapat

pada Tabel 3.

T

Taabbeell33..SSiiffaattffiissiissddaannmmeekkaanniissppaappaannkkoommppoossiittddeennggaannssttaannddaarrJJIISSAA55990088::22000033 S

SiiffaattFFiissiissMMeekkaanniiss JJIISSAA55990088::22000033 Kerapatan (g/cm3) 0,4-0,9

Kadar Air (%) 5-13 Daya Serap Air (%) - Pengembangan Tebal (%) Maks 12

MOR (kg/cm2) Min 80

MOE (kg/cm2) Min 20000

Internal Bond (kg/cm2) Min 1,5

Kuat Pegang Sekrup (kg) Min 30

Linear Expanssion (%) -

Hardness (N) -

Emisi Formaldehyde (ppm) Min 0,3

Secara skematis, proses pembuatan dan pengujian papan plastik disajikan

pada GGaammbbaarr88 berikut :

G

H

H

A

A

S

S

I

I

L

L

D

D

A

A

N

N

P

P

E

E

M

M

B

B

A

A

H

H

A

A

S

S

A

A

N

N

P

Peenngguujjiiaann SSiiffaatt FFiissiiss

Pengujian sifat fisis papan komposit yang dilakukan adalah kerapatan,

kadar air, daya serap air (selama 2 jam dan 24 jam), dan pengembangan tebal

(selama 2 jam dan 24 jam). Dengan mengetahui sifat fisis maka dapat diketahui

pengaruh terhadap kekuatan dan tampilan kayu serta sifat mekanis kayu yang

digunakan. GGaammbbaarr9 menunjukkan papan plastik komposit yang dihasilkan. 9

G

Gaammbbaarr99.. ((aa))PPaappaannppllaassttiikkkkoommppoossiitt PPSS,,((bb))ppaappaannppllaassttiikkkkoommppoossiitt LLDDPPEE,,((cc)) p

paappaannppllaassttiikkkkoommppoossiittPPPP

K

Keerraappaattaann

Kerapatan merupakan salah satu sifat fisis yang menunjukkan

perbandingan antara massa benda terhadap volumenya atau banyaknya massa zat

persatuan volume. Hasil penelitian selengkapnya menunjukkan bahwa nilai

kerapatan komposisi plastik yang dihasilkan berkisar antara 0,882 g/cm³ sampai

dengan 0,942 g/cm³. Nilai kerapatan terendah terdapat pada papan komposit

dengan PS dan perlakuan serbuk non rendaman, dan yang tertinggi terdapat pada

papan komposit PP dengan perlakuan serbuk rendaman. Hasil rata-rata kerapatan

pada penelitian ini dapat dilihat pada LLaammppiirraann22 dan GGaammbbaarr1100 berikut.

G

Gaammbbaarr1100..GGrraaffiikknniillaaiikkeerraappaattaannppaappaannppllaassttiikkkkoommppoossiitt

Dari hasil penelitian menunjukkan bahwa papan plastik komposit yang

dihasilkan termasuk dalam kategori papan plastik komposit dengan kerapatan

tinggi. Kategori ini sesuai dengan penggolongan menurut Tsoumis (1991) yang

membagi papan menjadi berkerapatan rendah (0,25-0,40 g/cm³), berkerapatan

sedang (0,40-0,80 g/cm³), dan berkerapatan tinggi (0,80-1,20 g/cm³).

Hasil analisis sidik ragam menunjukkan bahwa kedua faktor yaitu serbuk

(rendaman dan non rendaman) dan jenis plastik (LDPE, PP, dan PS) tidak

menunjukkan adanya perbedaan hasil rata-rata, sehingga disimpulkan kedua

faktor tersebut tidak memberikan pengaruh terhadap kerapatan plastik komposit

yang dihasilkan. Dari hasil analisis juga menunjukkan bahwa tidak ada interaksi

antara kedua faktor tersebut.

JIS A 5908:2003

Pengujian kerapatan, yang dilakukan terjadi penurunan yang berbeda

diantara masing-masing perlakuan. Hal ini disebabkan karena pencampuran

serbuk sebagai filler dan plastik sebagai matrix dilakukan secara manual pada

papan plastik yang akan dibuat, serbuk kayu tidak tercampur secara merata

(homogen) dengan plastik daur ulang sehingga memberikan kerapatan yang

berbeda diantara masing-masing papan plastik. Hasil penelitian dilakukan sesuai

dengan JIS (Japanese Industrial Standar) A 5908-2003 yang mensyaratkan nilai

kerapatan papan partikel sebesar 0,40-0,90 g/cm³. Jadi semua papan plastik

komposit yang dihasilkan telah memenuhi persyaratan yang ditetapkan.

Kerapatan yang dihasilkan tidak mencapai kerapatan sasaran yang

diinginkan yaitu 1 g/cm³. Hal ini disebabkan karena antara serbuk kayu dengan

serbuk plastik tidak di blending sehingga antara serbuk dan plastik tidak homogen

ketika dikempa. Dari Gambar 9 di atas dapat dilihat bahwa kerapatan papan dari

serbuk non rendaman selalu lebih rendah daripada serbuk rendaman. Hal ini

disebabkan pada serbuk rendaman serat-seratnya sudah tersusun lebih rapi dan

padat karena zat-zat patinya sudah hilang sehingga ketika proses pengempaan

antara filler dan matrix lebih gampang merekat. Sedangkan pada papan komposit

plastik dengan perlakuan serbuk tidak direndam masih terdapat banyak pati dan

serat-serat masih dalam keadaan tidak padat sehingga daya rekat ketika proses

pengempaan tidak begitu baik. Faktor lain juga dapat disebabkan karena pada

serbuk non rendaman terdapat debu kotoran yang akan mengurangi daya rekat

pada pengempaan papan komposit plastik. Sehingga pada serbuk rendaman

dipastikan debu yang terdapat pada serbuk tersebut sudah hampir hilang sehingga

Kadar Air

Kadar air menunjukkan besarnya kandungan air di dalam suatu benda

yang dinyatakan dalam persen. Hasil penelitian menunjukkan bahwa kadar air

papan plastik komposit yang dihasilkan berkisar antara 0,42 % sampai dengan

1,47 %. Hasil kadar air pada penelitian ini dapat dilihat pada LLaammppiirraann 4 dan 4

G

Gaammbbaarr111. 1

G

Gaammbbaarr1111..GGrraaffiikknniillaaiikkaaddaarraaiirrppaappaannppllaassttiikkkkoommppoossiitt

Hasil penelitian menunjukkan nilai kadar air yang rendah. Hal ini

disebabkan oleh plastik yang digunakan (LDPE, PP, PS) yang digunakan sebagai

matriks bersifat hidrofobik, sehingga papan komposit plastik yang dihasilkan

tidak mudah menyerap uap air dari lingkungan. Dapat dilihat kadar air dengan

perlakuan serbuk rendaman lebih rendah nilainya dibandingkan dengan perlakuan

serbuk non rendaman. Hal tersebut disebabkan serbuk rendaman tidak dapat

menyerap air lebih banyak karena sudah direndam sedangkan serbuk non

rendaman dapat menyerap air lebih tinggi karena tidak diberi perlakuan rendaman.

Faktor lain adalah karena dinding sel pada serbuk rendaman sudah terisi air terikat JIS A 5908:2003

karena ketika proses pengovenan diduga hanya air bebas pada dinding sel yang

terlepas dan air terikat masih tinggal di dalam dinding sel. Dinding sel pada

serbuk rendaman juga sudah jenuh terhadap air karena sudah melalui proses

perendaman. Hal ini sesuai dengan pernyataan (Haygreen dan Bowyer, 1993)

bahwa air dalam kayu tediri dari air bebas dan air terikat dimana keduaanya secara

bersama-sama menentukan kadar air kayu.

Kadar air papan partikel yang dihasilkan nilainya berbeda-beda, namun

selisih angkanya tidak terlalu jauh dengan yang lainnya. Nilai kadar air pada

papan plastik komposit yang bervariasi ini disebabkan oleh jenis filler serbuk

kayu pada papan tersebut, dimana serbuk kayu pada pembuatan papan komposit

plastik ini merupakan campuran dari berbagai serbuk kayu yang tidak dapat

terindentifikasi dan memiliki kadar air yang bervariasi sebelum dicampur dengan

plastik daur ulang sebagai matriks. Penggunaan serbuk campuran adalah

dikarenakan tidak sulit mendapatkannya sehingga cocok untuk pembuatan papan

komposit plastik dalam jumlah yang besar.

Hasil analisis sidik ragam menunjukkan bahwa faktor serbuk (rendaman

dan non rendaman) tidak menunjukkan adanya perbedaan hasil rata-rata,

sedangkan pada jenis plastik (LDPE, PP, PS) terdapat perbedaan hasil rata-rata

dan perlu dilakukan uji lanjutan. Analisis juga menunjukkan bahwa tidak ada

interaksi antara kedua faktor tersebut.

Berdasarkan Japanese Industrial Standard (JIS) A 5908-2003,

mensyaratkan nilai kadar air sebesar 5-13 %. Semua papan plastik komposit yang

dihasilkan tidak mencapai kadar air minimal yang disyaratkan. Rendahnya kadar

155ºC, 175ºC, 185ºC yang membuat air yang masih terdapat dalam serbuk kayu

mengalami penguapan. Hasil tersebut sangat baik untuk penggunaan interior dan

eksterior karena nilai kadar air yang rendah.

Daya Serap Air

Daya serap air menyatakan banyaknya air yang diserap oleh papan plastik

komposit dalam persen terhadap berat awalnya setelah contoh uji direndam dalam

air pada suhu kamar selama 2 dan 24 jam. Untuk nilai daya serap air pada

perendaman selama 2 jam dapat dilihat pada LLaammppiirraann7 dan 7 GGaammbbaarr1122 berikut

ini.

G

Gaammbbaarr1122.. GGrraaffiikk nniillaaii ddaayyaa sseerraapp aaiirr ppaappaann ppllaassttiikk kkoommppoossiitt ddeennggaann p

peerreennddaammaann22jjaamm

Grafik di atas menunjukkan bahwa nilai daya serap air pada perendaman

2 jam antara 0,48 % pada PP dengan serbuk non rendaman sampai dengan 5,18 %

pada LDPE dengan perlakuan serbuk rendaman. Sedangkan untuk perendaman

selama 24 jam, nilai terkecil tetap terdapat pada PP dengan serbuk non rendaman

sebesar 1,09 % dan nilai yang tertinggi terdapat pada LDPE dengan perlakuan L

serbuk rendaman. Secara lengkap nilai daya serap air untuk perendaman 24 jam

tersaji pada LLaammppiirraann110 dan 0 GGaammbbaarr1133 berikut.

G

Gaammbbaarr1133.. GGrraaffiikk nniillaaii ddaayyaa sseerraapp aaiirr ppaappaann ppllaassttiikk kkoommppoossiitt ddeennggaann p

peerreennddaammaann2244jjaamm

Pada rendaman selama 24 jam terlihat kecenderungan nilai daya serap air

terus meningkat dibandingkan dengan perendaman selama 2 jam. Hal ini

disebabkan semakin mudahnya air masuk melalui serbuk kayu yang bersifat

hidrofilik. Massijaya, et.al (1999) menyebutkan bahwa air yang masuk ke dalam

papan plastik komposit dapat dibedakan atas 2 macam, yaitu air yang langsung

dapat masuk ke dalam papan plastik komposit dan mengisi rongga-rongga kosong

di dalam papan serta air yang masuk ke dalam partikel atau serat pembentuk

papan plastik komposit .

Sifat bahan berlignoselulosa yang higroskopik dan hidrofilik berlawanan

dengan sifat plastik yang hidrofobik. Daya serap air dari papan plastik ditentukan

oleh komponen kayu atau bahan berlignoselulosa yang terdapat dalam papan

plastik. Kayu secara konstan menyerap dan mengeluarkan air sesuai dengan L

temperature dan kelembaban lingkungan (Chauhan dan Aggarwal, 2004 dalam

Adebayo, 2008).

Dari hasil lanjutan Duncan menunjukkan tidak ada perbedaan yang

signifikan pada perlakuan serbuk kayu (rendaman dan non rendaman) dan

interaksi sehingga dapat disimpulkan kedua faktor ini tidak memberikan pengaruh

yang nyata pada daya serap air. Sedangkan pada jenis plastik (LDPE, PP, PS)

terdapat perbedaan hasil rata-rata sehingga perlu dilakukan uji lanjutan.

Berdasarkan Japanese Industrial Standard (JIS) A 5908-2003, tidak

mensyaratkan nilai daya serap air. Namun, uji daya serap air ini perlu dilakukan

untuk mengetahui seberapa besar pengaruhnya terhadap pengembangan tebal.

P

Peennggeemmbbaannggaann TTeebbaall

Pengembangan tebal adalah besaran yang menyatakan pertambahan tebal

contoh uji dalam persen terhadap tebal awalnya setelah contoh uji direndam dalam

air pada suhu kamar selama 2 dan 24 jam. Untuk perendaman selama 2 jam, nilai

pengembangan tebalnya antara 1,25 % pada PP dengan serbuk non rendaman

sampai dengan 7,66 % pada LDPE dengan serbuk non rendaman. Secara lengkap

nilai rata-rata pengembangan selama 2 jam dapat dilihat pada LLaammppiirraann 113 dan 3

G

G

Gaammbbaarr1144.. GGrraaffiikk nniillaaii ppeennggeemmbbaannggaann tteebbaall ppaappaann ppllaassttiikk kkoommppoossiitt ddeennggaann p

peerreennddaammaann22jjaamm

Sedangkan untuk perendaman selama 24 jam, nilai rata-rata

[image:49.595.122.494.81.264.2]pengembangan tebalnya dapat dilihat secara lengkap pada LLaammppiirraann 115 dan 5

Gambar 15 berikut.

G

Gaammbbaarr1155.. GGrraaffiikk nniillaaii ppeennggeemmbbaannggaann tteebbaall ppaappaann ppllaassttiikk kkoommppoossiitt ddeennggaann p

peerreennddaammaann2244jjaamm

JIS A 5908:2003

JIS A 5908:2003

L LDDPPE E

Grafik di atas menunjukkan bahwa nilai pengembangan tebal dari papan

plastik komposit yang dihasilkan antara 2,05 % pada PP dengan serbuk non

rendaman sampai dengan 10,20 % pada LDPE dengan serbuk non rendaman.

Analisis sidik ragam memperlihatkan bahwa kedua faktor yaitu jenis

serbuk (rendaman dan non rendaman) dan jenis plastik (LDPE, PP, PS) tidak

menunjukkan adanya perbedaan nilai rata, sehingga disimpulkan bahwa kedua

faktor tidak memberikan pengaruh terhadap pengembangan tebal. Berdasarkan

analisis juga memperlihatkan tidak adanya interaksi antara keduanya.

Bila dibandingkan dengan standar Japanese Industrial Standard (JIS) A

5908-2003 yang mensyaratkan nilai pengembangan tebal papan partikel

maksimum 12 % maka nilai pengembangan tebal dari papan plastik komposit

yang dihasilkan telah memenuhi standar dengan nilai tertinggi sebesar 10,20 %.

Dengan rendahnya nilai pengembangan tebal, berarti stabilitas dimensinya baik,

sehingga memungkinkan untuk penggunaan interior dan eksterior. Hal ini sesuai

dengan pernyataan Iswanto (2002) yang menjelaskan sifat pengembangan tebal

papan partikel merupakan salah satu sifat fisis yang akan menentukan suatu papan

partikel dapat digunakan untuk keperluan interior atau eksterior. Tingginya

stabilitas dimensi papan plastik komposit disebabkan sifat plastik yang

hidrofobik. Dengan demikian papan plastik komposit yang dihasilkan cenderung

memiliki sifat hidrofobik juga karena kandungan plastiknya yang mencapai 70

S

Siiffaatt MMeekkaanniiss KKoommppoossiitt

M

Moodduulluussooffeellaassttiicciitty y ((MMOOEE))

Modulus of elasticity (MOE) merupakan besaran dalam bidang teknik

yang menunjukkan ukuran ketahanan material (dalam hal ini papan plastik

komposit ) untuk menahan beban dalam batas proporsi (sebelum patah). Pada

serbuk rendaman nilai terendah terdapat pada LDPE sebesar 0,51 x 104 kg/cm2

dan tertinggi terdapat pada PS sebesar 1,65 x 104 kg/cm2.Sedangkan pada serbuk

non rendaman, nilai terendah yang didapatkan adalah pada LDPE sebesar

1,73