PROSES PRODUKSI SOSIS DAN OTAK-OTAK GAGA

di PT JAKARANA TAMA CIAWI, BOGOR

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat – syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh :

Brian Mukti Nugroho NIM : 16.I1.0181

PROGRAM STUDI TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

iii

KATA PENGANTAR

Puji syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa atas berkat dan anugerahnya penulis dapat mengikuti kegian Kerja Praktek (KP) pada tanggal 16 juli sampai 7 Agustus 2018 di PT. Jakarana Tama Ciawi Bogor, Jawa Barat. Kerja praktek yang dilakukan penulis merupakan salah satu kegiatan wajib penulis sebagai mahasiswa di Universitas Katolik Soegijapranata Semarang sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pangan. Adapun laporan ini merupakan hasil pengamatan dan kegiatan selama masa kerja praktek yang dilakukan penulis selama ada di lapangan. Penulisan laporan ini untuk menambah wawasan dan pengetahuan yang sangat luas dalam mempersiapkan diri di dunia kerja.

Dalam menyusun laporan ini, penulis mendapat bantuan dari berbagai pihak, baik dalam bekerja di lapangan, pada pengumpulan data, dan pada saat penulisan laporan. Maka dari itu penulis mengucapkan terima kasih kepada berbagai pihak, yaitu :

1. Tuhan Yang Maha Esa, yang telah menyertai penulis dapat melakukan kegiatan Kerja Praktek hingga penulisan laporan Kerja Praktek dapat berjalan dengan baik. 2. Bapak Dr. R. Probo Y. Nugrahedi, S.TP., M.Sc., selaku Dekan Fakultas Teknologi

Pertanian Universitas Katolik Soegijapranata Semarang yang telah memberikan ijin kepada penulis sehingga pelaksanaan kerja praktek dapat berjalan dengan lancar. 3. Bapak Riyan Anggriawan, Ph.D., selaku pembimbing Kerja Praktek yang telah

meluangkan waktunya untuk membimbing kepada penulis dalam penyusunan laporan.

4. Bapak Han Han Haryanto sebagai Manager Produksi di PT. Jakaran Tama 5. Bapak Ardiyansah sebagai HRD di perusahaan ini

6. Bapak dan Ibu office yang turut membantu kelancaran Kerja Praktek kami

7. Bapak/ibu QC (Quality Control), serta karyawan divisi produksi yoghurt yang tidak dapat penulis sebutkan satu per satu, yang telah banyak membantu dan mengajari penulis dalam praktek kerja ini.

8. Kedua orang tua serta keluarga besar penulis yang selalu memberikan doanya, dan selalu memberikan semangat serta motivasi kepada penulis dalam melakukan kegiatan Kerja Praktek hingga penulisan laporan.

iv

9. Meiliana Winata yang telah memberikan dukungan, saran, semangat, serta doa kepada penulis untuk menyelesaikan penulisan laporan.

10. Agapitus Muel, Mahendra Adi dan Filotheo Cristian teman seperjuangan penulis dari mulai awal melakukan Kerja Praktek di PT. Jakarana Tama hingga saling membantu dan saling memberikan informasi demi kelancaran penulisan laporan.

11. Dan semua pihak serta teman-teman, tidak dapat penulis sebutkan satu per satu yang telah membantu, dan memberikan dukungan serta saran masukan selama pelaksanaan Kerja Praktek dan penulisan laporan.

12. Rekan rekan dari IPB yang turut membantu dan mensukseskan Kerja Praktek kami. Penulis menyadari masih banyak kekurangan atau kesalahan dalam penulisan laporan ini, maka dari itu penulis minta maaf yang sebesar-besarnya atas kesalahan dan hal-hal yang kurang berkenan, serta berharap agar para pembaca dapat memberikan kritik dan saran yang membangun sehingga penulis dapat menjadi lebih baik. Akhir kata, penulis berharap semoga laporan ini dapat bermanfaat dan meningkatan pengetahuan kita semua. Semarang, 6 Desember 2018

v DAFTAR ISI

HALAMAN PENGESAHAN ... i

DAFTAR ISI ... v

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... ix

1.PENDAHULUAN ... 1

1.1. Latar Belakang Kerja Praktek... 1

1.2. Tujuan Kerja Praktek ... 1

1.3. Waktu Dan Tempat Pelaksanaan ... 2

2. PROFIL PERUSAHAAN... 3

2.1. Profil dan sejarah Perusahaan ... 3

2.3. Lokasi Perusahaan ... 5 2.4. Kebijakan Mutu ... 6 2.5. Struktur Organisasi ... 6 2.6. Ketenagakerjaan Perusahaan ... 8 2.7. Pemasaran Produk ... 6 3. SPESIFKASI PRODUK ... 11 3.1. Bahan Baku ... 11

4. PROSES PRODUKSI SOSIS DAN OTAK-OTAK “GAGA” ... 12

4.1. Bahan Baku ... 12

4.2. Tata Letak Alat dan Mesin ... 15

4.3. Mesin dan Peralatan yang digunakan... 15

4.4. Proses Produksi ... 23

5. PEMBAHASAN ... 29

5.1. Analisia Jumlah Limbah Plastik PVDC pada beberapa Mesin Filler ... 28

5.2. RawMaterial ... 31

5.3. Grinding/slicing... 32

5.4. Mixing ... 32

5.5. Filling ... 32

vi

5.7. Tugas Khusus ... 33

6. KESIMPULAN DAN SARAN……….…….35

6.1. Kesimpulan ... 35

6.2. Saran ... 35

7. DAFTAR PUSTAKA ... 36

vii

DAFTAR TABEL

Tabel 1. Varian produk sosis dan otak-otak di PT Jakarana Tama divisi sosis…..11 Tabel 2. Data Penggunaan plastic PVDC setiap mesin filler………...30 Tabel 3. Data Limbah PVDC pada setiap mesin filler……….31 Tabel 4. Jadwal kerja praktek di PT Jakarana Tama………..36

viii

DAFTAR GAMBAR

Gambar 1. Logo PT Jakarana Tama...3

Gambar 2. Contoh Produk Sosis dan Otak-otak PT Jakarana Tama...11

Gambar 3. Ice Flakes Maker...16

Gambar 4.Meat Grinder/slicer...16

Gambar 5. Vacuum Mixer...17

Gambar 6. Bowl Cutter...18

Gambar 7. Sausage self-filling machine...19

Gambar 8. Over-pressure retort machine...19

Gambar 9. Washer machine...20

Gambar 10. Dryer...21

Gambar 11. Cooler...21

Gambar 12. Belt conveyor...21

Gambar 13. Tray...22

Gambar 14. Tub...22

ix

DAFTAR LAMPIRAN

1 1. PENDAHULUAN

1.1. Latar Belakang Kerja Praktek

Sosis merupakan makanan tambahan yang terbuat dari daging cincang, lemak hewani, rempah-rempah, serta bahan tambahan lainnya. Sosis biasanya dibungkus dalam suatu wadah, untuk sosis modern dibungkus dalam wadah plastik sedangkan sosis tradisional biasanya dibungkus menggunakan usus hewan. Pembuatan sosis merupakan salah satu jenis teknik pengolahan sekaligus pengawetan makanan. Sosis sangat populer dikalangan masyarakat, biasanya sosis dihidangkan dalam bentuk sosis bakar, camilan, maupun topping dalam makanan misalnya pizza. Sosis terdiri dari dua macam yaitu sosis mentah dan sosis matang, untuk sosis matang bisa langsung dapat disantap maupun diolah terlebih dahulu.

PT Jakarana Tama Ciawi-Bogor adalah salah satu produsen sosis dan otak-otak yang ada di Indonesia. Sosis yang diproduksi juga bermacam-macam antara lain sosis ayam, sosis sapi, otak-otak, sosis sapi keju, dan sosis ayam jagung. Perusahaan ini telah menetapkan standar produksi yang tinggi dalam prosesnya. Oleh karena itu penulis memilih PT Jakarana Tama Ciawi-Bogor sebagai tempat kerja praktek.

1.2. Tujuan Kerja Praktek

Tujuan dari kegiatan kerja praktek adalah sebagai berikut :

a. Menambah pengetahuan dan pengalaman pekerjaan dalam industri di dunia pangan.

b. Mendapatkan pengalaman secara langsung bentuk kegiatan dan teknologi dalam bidang pengolahan pangan.

c. Mengetahui standarisasi proses produksi pangan.

d. Mengetahui proses produksi sosis dan otak-otak di PT Jakarana Tama Ciawi-Bogor.

2 1.3. Waktu Dan Tempat Pelaksanaan

Kegiatan ini dilakukan selama 20 hari kerja yang dimulai pada tanggal 16 Juli 2018 sampai dengan 10 Agustus 2018 di PT Jakarana Tama yang terletak di Jalan Raya Ciawi-Sukabumi KM. 2,5 No. 88, Ciawi Bogor, Jawa Barat Jam kerja dimulai pada pukul 07.30 sampai dengan 15.30 dengan waktu istirahat pada jam 12.00 selama 1 jam.

3 2. PROFIL PERUSAHAAN

2.1. Profil dan sejarah Perusahaan

PT Jakarana Tama adalah salah satu anak perusahaan dari PT Wicaksana Group yang didirikan pada tahun 1984 yang memulai kariernya dibidang distributor. Perusahaan ini pertama kali didirikan di Medan dengan akta Notaris 20 Juni 1980 No. 107 dari notaris Kusmulyanto Ongko, dan disahkan oleh Menteri Kehakiman RI pada tanggal 16 Oktober 1981 dengan status Penanaman Modal Dalam Negeri (PMDN). Tahun 1988 dilakukan simplifikasi di PT Wicaksana Group dimana semua anak perusahaan yang bergerak dalam bidang distribusi dialihkan ke PT Wicaksana, sedangkan yang bergerak dalam bidang produksi makanan menjadi PT Jakarana Tama. Produk yang dihasilkan oleh perusahaan ini awalnya adalah mie instan dengan merk dagang “Michio”. Semua produk yang dihasilkan oleh perusahaan sekarang ini diberi nama dagang “GAGA”, adapun logo dari PT Jakarana Tama Ciawi-Bogor dapat dilihat di Gambar 1.

Gambar 1.Logo PT Jakarana Tama Ciawi-Bogor (Sumber : www.glints.com)

Pada tahun 1995, PT Jakarana Tama melebarkan sayap dengan memproduksi berbagai varian mie instan dengan merk dagang “GAGA Mie”. Produk “GAGA Mie” pada wktu itu ada dua jenis yaitu “GAGA 100” dan reguler. “GAGA Mie” memiliki tiga varian rasa yaitu ayam bawang, soto, kaldu ayam yang kemudian dikembangkan lagi menjadi berbagai jenis varian rasa seperti Gaga Mie Gepeng dan Gaga Mie Telor A1. Kemudian juga dikembangkan plant untuk produksi sosis, dimana sosis ini berupa sosis siap santap yang memiliki varian ayam dan sapi, selain itu juga ada penambahan varian yaitu otak-otak siap santap. Produk sosis yang telah dikembangkan ini diberi nama dagang “Gaga Sosis Loncat” sedangkan untuk

otak-4

otak mempunyai merk dagang “Gaga Otak-otakku”. Sekarang ini PT Jakarana Tama telah mengembangkan dengan memvariasikan produk-produknya untuk menghadapi persaingan pasar yang ketat dan memperluas pangsa pasar. Varian produk dari perusahaan ini adalah sebagai berikut :

1. Gaga mie 100 dengan varian rasa soto, ayam bawang, kari, goreng spesial, goreng extra pedas, kaldu ayam, soto cabe rawit, dan goreng jawa asli. 2. Mie gaga cup yang terdiri rasa baso malang, sup ayam, dan sup jagung. 3. Mie gepeng yang terdiri dari rasa ayam bawang pedas, ayam lada hitam,

soto cabe hijau, dan goreng ayam panggang.

4. Gaga Mie seribu dengan varian rasa goreng spesial, soto, ayam bawang, dan kaldu ayam.

5. Gaga mie Telor A1 dengan varian warna kemasan kuning dan warna kemasan merah.

6. Healtimie Green Barley Noodle

7. Mie arirang dengan varian rasa pedas dan ekstra pedas.

8. Gaga saus dengan varian rasa ekstra pedas, dan saus cabe rawit 9. Gaga sarden dan mackerel

10.Gaga sosis yang terdiri dari varian rasa ayam, sapi, sapi keju, ayam jagung, dan otak-otak ikan.

Pabrik gaga Bogor ini dibangun pada tahun 1992 diatas tanah seluas 5,5 Ha. Pabrik ini mulai beroperasi pada bulan Juni tahun 1993 dan dipasarkan di daerah Jabodetabek. Produk produk yang dihasilkan PT Jakarana Tama saat ini sudah merambah pasar Internasional dibuktikan dengan diekspornya produk ini ke beberapa negara tetangga seperti Malaysia, Singapura, Piliphina, Belanda, Thailand, Australia, Denmark, Norwegia, Bulgaria, Ukraina, dan Saudi Arabia.

5 2.2. Visi dan Misi Perusahaan

Visi PT Jakarana Tama adalah menjadi perusahaan makanan yang terbaik dan menjamin mutu dan keamanan produk yang dipasarkan. Misi dari PT Jakarana Tama Ciawi-Bogor adalah sebagai berikut :

a. Memberikan solusi atas kebutuhan pangan yang berkelanjutan.

b. Membentuk dan meningkatkan kualitas SDM secara berkesinambungan. c. Menghasilkan produk yang bermutu sesuai kebutuhan konsumen.

d. Mengembangkan jenis-jenis produk yang bermutu sesuai kebutuhan pasar dan meningkatkan efisiensi serta produktivitas secara maksimal.

2.3. Lokasi Perusahaan

PT Jakarana Tama terletak di Jalan Raya Ciawi-Sukabumi KM. 2,5 No. 88, Ciawi Bogor, Jawa Barat. Pemilihan kota Bogor sebagai lokasi pabrik didasari karena tersedianya pengairan yang melimpah, udara yang masih bersih dan lokasinya cukup strategis yaitu sekitar 3 Km dari tol Jagorawi yang akan mempermudah proses distribusi. Adapun pabrik Jakarana Tama ini berbatasan dengan wilayah-wilayah berikut :

Utara: Berbatasan dengan pemukiman Penduduk. Selatan : PT Ratna Sutra Alam

Timur: Berbatasan dengan Pabrik PT Yeh Brother Barat: Berbatasan dengan SMPN 02 Ciawi

Perusahaan ini terdiri dari kantor, proses produksi, gudang penyimpanan yang terdiri dari penyimpanan raw material, packaging material, dan produk akhir, laboratorium, ruang RnD, ruang QC, tempat pengolahan air, pengolahan limbah, kantin, dan Masjid.

6 2.4. Kebijakan Mutu

PT Jakarana Tama menerapkan berbagai kebijakan manajemen mutu yaitu : a. ISO 22000:2005

b. Sertifikasi Halal LPPOM MUI

Sesuai dengan sertifikasi Halal dari MUI tentang sertifikasi halal sehingga PT Jakarana Tama hanya memiliki satu sertifikat halal untuk produk mie karena ketentuannya adalah satu jenis produk yang sama akan mendapatkan hanya 1 sertifikat halal yaitu nomor 00090012840700 dengan nomor registrasi CEROL 567. Produk saos dan sambal masuk dalam kategori sama yaitu sertifikat dengan nomor 00060013180800. Terasi dan ikan kaleng juga mendapatkan satu sertifikat halal yaitu dengan nomor 0030016040701. Untuk produk olahan daging yaitu sosis dan otak-otak siap santap memiliki sertifikat dengan nomor 0001005790311 dengan nomor registrasi CEROL 2439. PT Jakarana Tama selalu melakukan update Sistem Jaminan Halal Perusahaan yang dibuktikan dengan didapatkannya sertifikat SJH dari LPPOM MUI selama 3 kali berturut-turut mendapatkan status SJH dengan nilai A. Sertifikat SJH yang terakhir dimiliki oleh PT Jakarana Tama adalah sertifikat SJH berseri SJHhs3a2038/112012/jkt.

2.5. Struktur Organisasi

PT Jakarana Tama memiliki struktur organisasi dari kekuasaan dan tanggung jawab masing-masing yang dapat dilihat dibawah ini. Untuk tugas dan wewenangnya adalah sebagai berikut :

1. Operational Manager

Bertugas untuk memipin dan bertanggung jawab atas seluruh kegiatan operasional perusahaan, menetapkan dan menjalankan tugas manajemen perusahaan baik kedalam maupun keluar perusahaan dengan memperhatikan batasan-batasan dan waktu yang ditentukan. Secara fungsional Operational Manager ini mewakili kepentigan perusahaan dalam melakukan hubungan dengan berbagai pihak. Operational Manager juga membawahi manager

7

produksi, Quality Assurance/Quality Control Manager, PPIC dan Logistic Manager, Warehouse Manager, serta PGA Manager (Personel and General Affair Manager).

2. Manager

Manager memiliki tugas yaitu memimpin, emngarahkan, dan bertanggung jawab atas pelaksanaan tugas dari masing-masing bidang, memberi laporan pelaksanaan tugas pada Operation Manager. Pada PT Jakarana Tama pembagian tugas diberikan lagi berdasarkan :

a. Personel and General Affair Manager yang bertugas untuk bertanggung jawab membina hubungan internal dan eksternal perusahaan, menangani segala masalah sumber daya manusia di perusahaan, dan mengkoordinasi bagian personalia.

b. Production Plan and Inventory Control Manager (PPIC Manager) dan Logistic Manager, Warehouse Manager bertugas sebagai pengontrol pemasukan dan pengeluaran barang yang meliputi bahan baku packaging, mengontrol jadwal pengiriman dan penerimaan barang, membuat perencanaan produksi dengan mempertimbangkan nilai efisiensi, dan melaksanakan sistem FIFO dalam penggunaan barang.

c. Quality Assurance/Quality Control Manager bertugas untuk bertanggung jawab dalam implementasi, Quality Manual, Work Instruction, Quality Plan sesuai dengan sistem terkait pangan yang meliputi SJH, ISO 22000:2005, melakukan pengendalian mutu sesuai standar yang ditetapkan sesuai dengan Incoming Raw Material, Work In Process, dan Finish Product yang mengacu pada standar perusahaan dan regulasi pemerintah berdasarkan waktu yang telah ditentukan.

6

d. Production Manager tugasnya adalah bertanggung jawab dalam merealisasikan pesanan dengan nilai efisiensi tinggi, menganalisa dan memberi motivasi karyawan, menganalisa limbah product dan hasil produksi, menciptakan hubungan harmonis baik vertikal, horizontal, internal maupun eksternal, menjamin terciptanya kerja tim yang solid dan kompetitif, dan menjalankan sistem manajemen mutu yang baik.

e. Engineer Manager tugasnya adalah bertanggung jawab dalam mengkoordinasi segala kegiatan yangg berkaitan dengan masalah teknis baik dilapangan maupun diluar lapangan/dikantor, bertanggung jawab atas kelancaran mesin, melaksanakan perbaikan, pemeliharaan semua mesin yang ada di perusahaan.

3. Supervisor

Tuagas dari Supervisor adalah memimpin dan bertanggung jawab terhadap kelangsungan dan kelancaran kegiatan produksi pada setiap seksi produksinya, melakukan pengawasan terhadap tenaga kerja disetiap seksi produksinya, dan memberikan pengarahan atau masukan kepada manager tentang efisiensi produksi.

4. Operator

Operator berperan untuk merencanakan, mengkoordinasikan, dan mengawasi secara langsung bentuk produksi pada unit lingkungan seksinya, bertanggung jawab atas kebersihan, perawatan, dan kelancaran mesin, serta bersama operator yang lain menjamin kesinambungan dan kesolidan kerja seksi produksi.

6 2.6. Ketenagakerjaan Perusahaan

PT Jakarana Tama melakukan perekrutan tenaga kerja untuk memenuhi kebutuhan tenaga kerja yang sesuai dan tepat. Tenaga kerja yang ada di PT Jakarana Tama terdiri dari karyawan tetap dan karyawan kontrak yang dalam perekrutannya juga berbeda sistemnya. Karyawan kontrak perekrutannya dilakukan berdasarkan seleksi dimana calon karyawan harus memenuhi tes wawancara, tes kesehatan, dan harus memenuhi syarat administrasi yang telah ditentukan. Lamanya tenaga kerja disesuaikan berdasarkan kebutuhan perusahaan. Perekrutan karyawan tetap dilakukan dengan sistem tes wawancara, psikotes, tes penguasaan teori, dan tes kesehatan.

Perekrutan untuk bagian manager dan jabatan yang lebih tinggi dilakukan oleh divisi HRD (Human Resource and Development). Sedangkan untuk supervisor, operator, dan helper dilakukan oleh bagian personalia dan kepala departemen yang bersangkutan. Saat ini PT Jakarana Tama Ciawi memiliki karyawan denbgan jumlah 784 orang, yang terdiri dari 384 orang karyawan wanita, dan 400 orang karyawan pria. Jam kerjanya diatur oleh perusahaan secara ketat, absensi tenaga kerja dilakukan dengan sistem otomatis dan manual yaitu dengan fingerprint key untuk otomatis, dan tanda tangan untuk sistem manualnya. Karyawan bagian kantor bekerja selama 8 jam setiap hari kerjanya yaitu pukul 06.30-15.30 setiap hari Senin-Jumat. Sedangkan karyawan produksi memiliki waktu yang berbeda antara karyawan shift dan non shift. Karyawan shift bekerja 8 jam setiap hari mulai pukul 06.30-15.30, sedangkan karyawan non shift bekerja sesuai waktu yang telah ditentukan. Jadwal kerja karyawan shift dibagi menjadi 3 shift yaitu shift 1, 2, dan 3. Untuk karyawan shift 1 bekerja dari pukul 06.30-15.30 dengan istirahat pada pukul 12.00-13.00. karyawan shift 2 mulai pukul 15.30-23.30 dengan jam istirahat pada pukul 18.00-19.00, karyawan shift 3 bekerja dari pukul 23.30-06.30 dengan waktu istirahat pukul 03.00-04.00.

6

Gaji yang diterima oleh karyawan ditentukan berdasarkan keputusan Menteri Tenaga Kerja RI. Perusahaan juga memberikan tunjangan hari raya, tunjangan kematian dan asuransi kesehatan dengan BPJS yanng merupakan ubahan dari JAMSOSTEK (Jaminan Sosial Tenaga Kerja) dengan nomor registrasi 93.GK.2009. PT Jakarana Tama telah bergabung dengan Asosiasi Pengusaha Indonesia (APINDO) sejak tahun 1994.

Perusahaan ini juga memberikan fasilitas untuk kesejahteraan karyawan berupa : 1. Memberikan gaji dan uang lembur berdasarkan UMR wilayah Bogor. 2. Penyediaan makan siang gratis bagi seluruh karyawan.

3. BPJS bagi karyawan tetap maupun kontrak.

4. Fasilitas kesehatan berupa klinik di lingkungan perusahaan dan penggantian biaya apabila berobat diluar klinik pabrik.

5. Fasilitas transportasi untuk karyawan shift malam.

6. Fasilitas ibadah berupa Mushola dan Masjid di lingkungan perusahaan.

Untuk menjamin keselamatan karyawannya PT Jakarana Tama juga menyediakan fasilitas penunjang seperti :

a. Seragam kerja yang meliputi masker, hairnet, sepatu, dan pakaian kerja untuk semua karyawan yang berada pada ruang produksi, pengolahan limbah, maupun di bengkel teknik.

b. Menyediakan alat pemadam kebakaran seperti APAR disetiap ruang, dan Hydrant yang diletakkan pada tempat yang tidak boleh terhalang dan tidak pada tempat tinggi.

c. Menyediakan fasilitas P3K di area produksi.

2.7. Pemasaran Produk

PT Jakarana Tama melakukan pemasaran produk guna meningkatkan hasil penjualan dan keuntungan perusahaan, dengan begitu memungkinkan perusahaan untuk berkembang. Banyak cara yang dilakukan untuk melakukan promosi seperti advertising menggunakan radio, surat kabar, majalah, reklame, dan sales promotion yaitu dengan membagikan hadiah. Pemasaran produk juga dilakukan dengan

7

mengirimkan produk ke distributor yang telah ditentukan yaitu PT Wicaksana Group, Alfamart, dan PT Indomarco serta dengan penjualan langsung melalui gerai atau toko yang didirikan disekitar pabrik yaiotu Toko Gaga dengan begitu bisa langsung mendistribusikan ke pedagang dengan sistem Order To Factory (OTF). Promosi juga dilakukan dengan mendirikan warung semi cafe untuk mengenalkan produknya kepada masyarakat dan apabila ingin mencoba produknya melalui Warung Gaga yang terletak juga tidak jauh dari lingkungan pabrik.

8 3. SPESIFIKASI PRODUK

3.1. Spesifikasi Produk

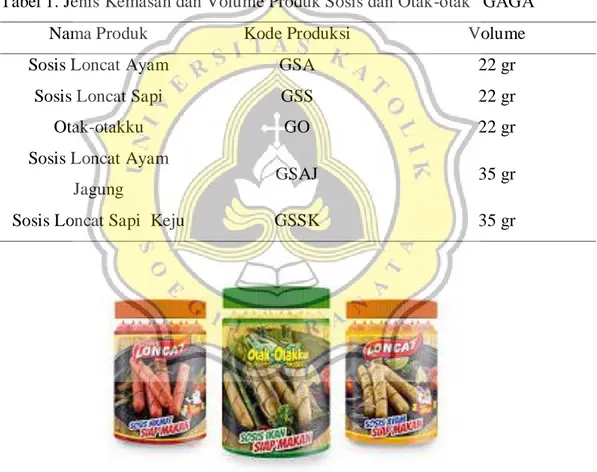

PT Jakarana Tama Divisi Sosis memproduksi beberapa produk yaitu sosis dan otak -otak siap santap. Produk sosis dan -otak--otak siap santap yang dihasilkan oleh perusahaan ini memiliki beberapa jenis merk, kemasan, dan jumlah isi. Bahan baku yang digunakan yaitu bahan baku yang sudah melewati standar yang ditetapkan. Daging yang digunakan adalah daging dengan kualitas yang baik, tidak busuk, tidak rusak ataupun cacat, dan bebas hama penyakit. Jenis produk yang dihasilkan dapat dilihat pada Tabel 1.

Tabel 1. Jenis Kemasan dan Volume Produk Sosis dan Otak-otak “GAGA”

Nama Produk Kode Produksi Volume

Sosis Loncat Ayam GSA 22 gr

Sosis Loncat Sapi GSS 22 gr

Otak-otakku GO 22 gr

Sosis Loncat Ayam

Jagung GSAJ 35 gr

Sosis Loncat Sapi Keju GSSK 35 gr

9

4. PROSES PRODUKSI SOSIS DAN OTAK-OTAK “GAGA” 4.1. Bahan Baku

Bahan baku yang digunakan dalam proses pembuatan sosis dan otak -otak ada dua macam yaitu bahan baku mentah dan bahan baku premix. Bahan bakunya terdiri dari :

a. Tepung Tapioka

Tepung adalah salah satu bahan baku mentah yang berbentuk bubuk. Tepung tapioka merupakan bahan baku selain daging yang digunakan sebagai pengisi dan bahan pengikat, memperkecil penyusutan, menambah berat produk sehingga dapat menekan biaya produksi. Menurut Dotulong (2009), tepung tapioka dalam pembuatan sosis berfungsi untuk mengikat air dalam emulsi dan menahannya selama proses pengolahan dan juga untuk menstabilkan emulsi. PT Jakarana Tama menggunakan tepung tapioka yang termodifikasi, yaitu tepung tapbind. b. Minyak Askolina

Minyak askolina adalah minyak yang digunakan dalam proses pencampuran dalam pembuatan bahan mentah baik sosis maupun otak-otak. Minyak askolina adalah minyak sawit RBD (Refined Bleached Deodorized) yaitu minyak yang melalui proses pemurnian, penghilangan warna, dan penghilangan bau. Minyak ini juga berfungsi untuk membuat sosis atau otak-otak tidak lengket ketika proses packaging dan cooking nantinya.

c. Minyak Bawang

Minyak bawang adalah minyak yang juga digunakan didalam pencampuran bahan/adonan sosis atau otak-otak. Minyak bawang ini merupakan minyak yang dihasilkan dari penggorengan bawang yang dihasilkan oleh divisi seasoning yang ada di PT Jakarana Tama itu sendiri. Fungsi dari minyak ini selain membuat sosis dan otak-otak tidak lengket juga sebagai penyedap karena aroma bawang yang dihasilkan.

10 d. Gula Rafinasi

Gula digunakan sebagai pemberi flavour dan dapat membantu meningkatkan daya ikat air karena sifat higroskopis yang dimiliki oleh gula. Air yang diikat oleh gula tersebut dapat menurunkan aktifitas air sehingga gula dapat juga berperan sebagai pengawet.

e. Garam

Garam memiliki fungsi yaitu untuk memberikan rasa dan juga untuk memperpanjang masa simpan dari ptroduk. Garam digunakan dalam pembuatan sosis maupun otak-otak sebagai pengekstrak protein myofibril dalam daging dan melarutkannya dalam air, serta digunakan untuk meningkatkan citarasa. Menurut Tanjung dan Sulandari (2015), selain digunakan untuk meningkatkan citarasa, garam juga ditujukan agar dapat mengurangi pengerutan pada daging selama pengolahan, serta dapat juga untuk memperpanjang umur simpan dari sosis yang dihasilkan.

f. Premix

Premix adalah suatu tambahan bahan untuk membuat sosis dan otak-otak. Premix ini sendiri merupakan bumbu rahasia yang hanya diketahui oleh bagian R&D. Premix yang digunakan memiliki kode 11, dan 16 untuk otak-otak, premix 4&5 Alt untuk sosis sapi, dan premix 1&2 Alt untuk sosis ayam.

g. Margarin

Margarin berfungsi sebagai penguat emulsi dan memberikan sedikit rasa gurih dalam pembuatan sosis maupun otak-otak.

h. Leek

Leek digunakan didalam produk otak-otak dalam bentuk kering maupun minyak. Leek dalam bentuk minyak berfungsi untuk memberikan flavour sedangkan leek dalam bentuk kering digunakan untuk memberikan tekstur dan tampilan dari produk.

6 i. MSG

Monosodium Glutamat (MSG) digunakan di dalam pembuatan sosis maupun otak-otak sebagai bahan tambahan untuk penyedap rasadan memperbaiki keseimbangan rasa. MSG merupakan garam natrium dari asam glutamat yang digunakan sebagai penambah rasa dalam makanan karena dapat membuat makanan lebih lezat (Rangkuti et.al 2012).

j. STPP (Sodium Tripolyphosphate)

STPP digunakan dalam pembuatan sosis maupun otak-otak untuk meningkatkan daya ikat air pada adonan dengan bekerja secara sinergis dengan garam untuk mengekstrak protein dalam daging. Menurut Zurriyari (2011), STPP berfungsi untuk meningkatkan pH sehingga menjauhi pH isoelektrik, yaitu 5.4 -5.5, sehingga dapat meningkatkan kelarutan protein dari daging dalam air serta meningkatkan daya ikat air. Selain itu, STPP berfungsi menjaga kestabilan dan kemampuan emulsi, meningkatkan kekompakan otak-otak, mengurangi susut masak karena daya ikat air yang tinggi pada adonan, serta dapat meningkatkan keempukan dan mutu produk.

k. Daging

Daging yang digunakan dalam pembuatan sosis adalah sesuai dengan jenisnya yaitu daging sapi beku untuk sosis sapi, dan daging ayam beku untuk sosis ayam, daging ikan beku untuk otak-otak.

l. Pewarna

Pewarna ini hanya digunakan pada produk sosis sapi karena daging sapi identik dengan warna merah maka untuk menarik tampilan ditambahkanlah pewarna dengan nama pink red. Untuk sosis ayam dan otak-otak tidak ditambahkan pewarna sama sekali.

6 m.Pengawet

Sesuai dengan namanya pengawet ini berfungsi untuk memperpanjang umur simpan dari sosis dan otak-otak. Pengawet yang digunakan adalah potasium sorbat. Potasium sorbat yang digunakan ialah berbentuk serbuk. Saat akan dilakukan mixing, potasium sorbat dilarutkan di dalam air. Potasium sorbat digunakan sebagai pengawet pada produk untuk memperpanjang umur simpan. Menurut Stanojevic et.al (2009), potassium sorbat memiliki efek antimikroba sehingga dapat menghambat pertumbuhan mikroba dalam produk dan memperpanjang umur simpan dari produk.

4.2. Tata Letak Alat dan Mesin

Tata letak alat produksi disusun sesuai urutan proses produksi guna mempermudah berlangsungnya proses produksi. Tata letak alat ini disesuaikan dnegan urutan ruang produksi yang dapat dilihat pada Lampiran 2. Ruang produksi sosis dan otak-otak dibagi sebagai berikut :

1. Area ingredients

2. Cold storage dan ice maker 3. Area grinding dan slicing 4. Area mixing

5. Area filling

6. Area cooking dan pasteurisasi 7. Area drying

8. Area packaging/cartoning

4.3. Mesin dan Peralatan yang digunakan

Ada bermacam-macam mesin dan alat produksi yang digunakan dalam ruang produksi yang digunakan untuk memproduksi sosis dan otak-otak. Mesin yang digunakan antara lain ice flakes maker, meat grinder/slicer, vacuum mixer, filler, retort, washer dan dryer. Sedangkan alat yang digunakan antara lain adalah tray dan tube.

16 4.3.1 Ice Flakes Maker

Ice flakes maker berfungsi untuk mengubah air menjadi es dalam bentuk serpihan (flakes) untuk mempermudah proses pencampuran es dengan bahan lainnya saat proses pencampuran. Ice maker merupakan mesin berbentuk seperti drum yang dilengkapi bagian inlet pada bagian atas mesin untuk tempat memasukan air ke dalam drum, outlet pada bagian bawah mesin untuk tempat keluarnya ice flakes yang terbentuk, serta ice bladder yang berada di dalam drum yang berfungsi untuk mengikis ice flakes yang menempel pada dinding drum.

Gambar 3. Ice Flakes Maker (Sumber: www.stunman.com.au) 4.3.2. Meat Grinder/Slicer

Meat Grinder/Slicer digunakan untuk menghancurkan, mencincang, atau memperkecil ukuran daging beku sehingga menghasilkan lumatan daging. Mesin ini dilengkapi dengan hopper untuk memasukkan surimi beku ke dalam grinder, pisau ulir yang berputar yang menghasilkan gaya shear serta terdapat lubang-lubang pada bagian outlet yang menghasilkan gaya tekan.

16 4.3.3. Vacuum mixer

Vacuum mixer digunakan untuk mencampur adonan yang akan digunakan sebagai bahan pembuat otak-otak. Vacuum mixer hanya digunakan sebagai pencampur adonan otak-otak karena kapasitas dari vacuum mixer ini besar dan juga sistemnya tertutup sehingga daging ikan yang dicampur kedalam adonan tidak mudah rusak karena daging ikan cenderung lebih mudah terpengaruh dengan udara yang ada disekitar daripada daging sapi dan daging yaam dimana itu dapat mempengaruhi kualitas daging yang digunakan.

Gambar 5. Vacuum mixer (Sumber: www.made-in-china.com) 4.3.4. Bowl Cutter

Bowl cutter ini digunakan untuk menghaluskan kembali daging yang telah dicincang dan dipotong pada adonan sosis sapi dan sosis ayam. Bowl cutter juga berfungsi sebagai pencampur adonan yang dipakai untuk membuat sosis karena sebagaimana kita tahu bahwa daging sapi dan ayam teksturnya cenderung lebih kasar daripada daging ikan dan bowl cutter ini memiliki ketahanan yang lebih tinggi dan diperuntukkan untuk kerja berat sehingga cocok digunakan dalam pencampuran adonan yang menggunakan daging sapi dan daging ayam.

17

Gambar 6. Bowl Cutter (Sumber: superiorfoodmachinery.com) 4.3.5. Filler

Mesin filler yang digunakan ialah sausage self-filling machine yang berfungsi untuk memasukkan pasta kedalam kemasan primer, yaitu selongsong plastik PVDC. Mesin ini terdiri dari feeder yang digunakan sebagai tempat masuknya pasta sosis maupun otak-otak, pipa filler untuk tempat mengeluarkan pasta yang langsung masuk ke dalam selongsong plastik, dan cutter untuk memotong sambungan antar sosis. Mesin ini juga berfungsi untuk sealing dengan memanfaatkan panas dari plat logam dan clipping untuk mengikat masing-masing ujung sosis maupun otak-otak. Terdapat beberapa panel pada mesin ini, antara lain ground pump untuk memompa pasta otak-otak dari feeder ke pipa pengisian dan meter pump untuk memompa pasta otak-otak dari pipa ke dalam selongsong kemasan.

19 4.3.6. Retort Machine

Mesin retort yang digunakan ialah over-pressure horizontal retort yang berfungsi sebagai mesin untuk melakukan proses cooking dan juga sterilisasi. Setiap mesin terdiri dari 2 tabung horizontal yang disusun secara bertingkat dengan tabung bagian atas berisi air panas yang dijaga suhunya sekitar 100oC yang akan digunakan

untuk proses cooking dan sterilisasi, sedangkan tabung bagian bawah digunakan untuk tempat proses cooking dan sterilisasi. Kapasitas mesin ini ialah empat troli yang terdiri dari 7 susun tray. Saat proses cooking, air yang terdapat pada tabung bagian atas yang telah mencapai suhu target akan dialirkan ke dalam tabung bagian bawah hingga seluruh produk terendam. Saat proses pendinginan, air yang berada di dalam tabung bawah dialirkan kembali ke tabung atas, kemudian air untuk pendinginan dialirkan menuju pipa menuju tabung bawah hingga seluruh produk terendam.

Gambar 8. Over-pressure retort machine (Sumber: retortprocessing.com) 4.3.7. Washer

Mesin ini digunakan untuk mencuci produk yang telah selesai melalui proses cooking untuk menghilangkan sisa-sisa kotoran dan minyak yang masih menempel di bagian luar kemasan. Mesin ini tersusun dari conveyor yang dilengkapi dengan vibrator agar produk dapat mengalir menuju ujung washer yang terhubung dengan conveyor menuju dryer, selain itu vibrator berfungsi untuk menghilangkan air yang ada pada kemasan. Mesin ini menggunakan sprayer untuk mengalirkan air hangat dengan suhu sekitar 40-60 oC ke dalam bak washer dan juga berfungsi memberikan

20

Gambar 9. Washer machine (Sumber: www.optytechdryers.com) 4.3.8. Continous Cooling Chain Conveyor dan Dryer

Mesin ini berupa balok panjang yang dipasang secara horizontal, dilengkapi dengan pipa panjang dibagian dalamnya yang berfungsi sebagai tempat mengalirnya uap panas dari boiler untuk menguapkan air yang tertinggal pada kemasan produk. Mesin ini dilengkapi dengan kipas yang berada di atas pipa yang berfungsi untuk mengarahkan udara panas sehingga mengenai langsung ke produk dan untuk mensirkulasi udara yang ada di dalam dryer. Bagian bawah mesin ini terdapat tiga susun conveyor yang dilengkapi dengan kipas yang berfungsi untuk menurunkan suhu sosis setelah dikeringkan dan menghilangkan sisa-sisa air yang terdapat pada kemasan.

21

Gambar 11. Cooler (Sumber: www.alibaba.com) 4.3.9. Belt Conveyor

Mesin ini digunakan untuk proses sortasi yang dilakukan secara manual. Bagian ujung awal mesin ini dilengkapi dengan kipas sebagai mesin pengeringan dan pendinginan terakhir sebelum proses sortasi.

Gambar 12. Belt Conveyor (Sumber: www.amaxzon.com) 4.3.10. Tray

Alat ini terdiri dari 7 susun rak berbentuk persegi yang memiliki lubang disekelilingnya. Alat ini digunakan sebagai tempat sosis saat dimasukkan ke dalam retort untuk proses cooking. Lubang-lubang pada rak berfungsi untuk mengalirkan air panas sehingga seluruh produk dapat terekspos dengan air panas secara merata.

19 4.3.11. Tub

Alat ini berbentuk seperti mangkok besar yang dilengkapi dengan roda yang berfungsi sebagai tempat pasta setelah proses mixing yang kemudian dipindahkan ke dalam ruang filling untuk dimasukkan ke dalam hopper filler untuk proses filling.

Gambar 13. Tub (Sumber: www.made-in-china.com)

4.4. Proses Produksi

Sosis dan otak-otak merupakan salah satu produk makanan dari hasil olahan daging. Proses pembuatan sosis dan otak-otak di PT Jakarana Tama melalui beberapa tahapan yaitu persiapan bahan baku, grinding/slicing, mixing, filling, cooking dan sterilisasi, pendinginan, cartoning, serta repro.

4.4.1. Tahap Persiapan Bahan Baku

Bahan baku yang akan digunakan untuk membuat adonan sosis maupun otak-otak dicek terlebih dahulu oleh QC Raw Material. Pengecekan ini berupa pengecekan kerusakan, kesegaran, dan kebersihan rempah-rempah dari supplier. Setelah bahan baku yang diterima dinyatakan baik dan lolos dari QC kemudian disiapkan dan ditimbang beratnya per batch.

4.4.2. Grinding/slicing

Daging yang telah disiapkan sebelumnya dihaluskan atau dicincang dalam mesin pencincang yang dibagi menjadi dua yaitu grinder dan slicer. Grinder digunakan untuk mencincang daging sapi beku dan daging ikan beku yang digunakan untuk sosis sapi dan otak-otak, sedangkan daging ayam beku dicincang menggunakan mesin slicer.

20 4.4.3. Mixing

Setelah bahan daging beku yang ada telah dihaluskan, dilanjutkan dengan proses pencampuran semua bahan yang telah disiapkan. Semua bahan yang telah disiapkan per batch dimasukkan beserta daging halusnya dan ditambahkan es sebagai pengemulsinya. Untuk adonan sosis ayam dan sapi dilakukan pencampuran di mesin bowl cutter karena dagingnya memiliki tekstur yang lebih kasar sehingga butuh mesin yang dapat bekerja lebih keras, sedangkan untuk adonan otak-otak dicampur kedalam mesin vacuum mixer karena selain dagingnya bertekstur lebih lunak juga daging ikan lebih mudah rusak oleh udara sekitar sehingga perlu dilakukan proses pencampuran dengan sistem vacuum untuk menjaga kualitasnya. 4.4.4. Filling

Filling adalah proses pemasukan pasta adonan sosis dan otak-otak kedalam kemasan primernya yaitu plastik berbentuk silinder/tabung. Tahap filling dilakukan menggunakan mesin filler. Proses filling dilakukan melalui beberapa tahap, yaitu filling, sealing, clipping dan cutting.

a. Filling

Adonan pasta yang dihasilkan melalui proses mixing dipindahkan kedalam ruang filling yang kemudian dituang kedalam mesin filler melalui feeder. Adonan tersebut kemudian dipompa ke dalam selongsong plastik PVDC yang digunakan sebagai kemasan primer melalui sebuah pipa. Pengaturan kecepatan alir adonan dengan PVDC berpengaruh terhadap ukuran produk yang dihasilkan, baik berat maupun panjang. Terdapat beberapa panel yang berfungsi untuk mengatur laju alir pasta dan PVDC, antara lain ground pump yang mengatur tekanan untuk mengalirkan adonan dari feeder kedalam pipa untuk mengisi adonan, metric pump yang mengatur tekanan untuk mengisi pasta dari pipa kedalam selongsong PVDC, dan panel speed serta length untuk mengatur panjang dan berat sosis.

24 b. Sealing

Proses sealing pada mesin filler dilakukan dengan menggunakan lempengan logam yang panas dengan posisi yang sejajar dengan selongsong PVDC, yang melelehkan plastik PVDC sehingga plastic merekat di sepanjang produk. Proses sealing dikatakan baik apabila keliman yang terbentuk halus dan lurus. Baik atau tidaknya seal yang terbentuk bergantung pada kecukupan panas dari lempengan logam dan kecepatan penarikan plastik PVDC. Apabila lempengan logam tidak memiliki panas yang cukup, maka seal yang dihasilkan mudah robek atau bahkan memiliki lubang. Apabila lempengan logam terlalu panas, maka seal yang dihasilkan akan mengkerut dan menghasilkan tekstur seperti jahitan.

c. Clipping

Proses clipping dilakukan pada setiap ujung produk sosis maupun otak-otak untuk mencegah kebocoran pada produk dan juga berfungsi sebagai segel produk. Clip yang digunakan berbahan dasar aluminium. Diameter clip pada produk berkisar antara 6.0-6.2 mm.

d. Cutting

Proses cutting dilakukan untuk memotong produk yang telah di clipping sehingga dihasilkan produk yang terpisah-pisah. Proses tersebut dilakukan menggunakan pisau yang terpasang pada mesin filler. Ketajaman pisau sangat mempengaruhi kualitas potongan kemasan.

4.4.6. Cooking dan sterilisasi

Sebelum memasuki proses ini, produk yang telah selesai melalui proses filling kemudian diletakkan didalam tray yang disusun di atas sebuah troli dengan 7 susunan. Setelah tray terakhir sudah terisi penuh, troli tersebut dipindahkan ke ruang retort untuk dilakukan proses cooking dan sterilisasi. Proses ini dilakukan menggunakan mesin retort. Standar Fo yang diterapkan ialah berkisar antara 4-5. Terdapat beberapa tahapan pada proses ini, yaitu:

25 a. Loading

Tahapan ini dilakukan dengan memasukkan 7 susun tray berisi produk ke dalam retort menggunakan troli. Retort yang digunakan merupakan horizontal retort yang memiliki kapasitas 4 ton, yang mampu menampung 4 buah susunan tray.

b. Pre-Heating

Tahapan ini dilakukan untuk memanaskan air yang telah masuk di dalam tabung bagian bawah untuk selanjutnya dilakukan proses cooking. Air yang berasal dari tabung atas memiliki kisaran suhu sekitar 90oC, sehingga

pre-heating diperlukan untuk meningkatkan suhu hingga mencapai angka yang diinginkan, yaitu sekitar 115oC. Proses tersebut dilakukan menggunakan

bantuan uap panas yang berasal dari boiler. c. Cooking

Tahapan ini dilakukan setelah tercapainya suhu 115oC. Suhu ini kemudian

dipertahankan selama 17 menit, sehingga terjadi proses pemasakan dan sterilisasi pada produk. Tahapan ini juga berfungsi sebagai tahap sterilisasi dari produk sehingga dapat membunuh mikroba patogen dan pembusuk. d. Pendinginan

Tahapan ini dilakukan setelah proses cooking selesai. Air yang digunakan untuk proses cooking kemudian dipompa kembali kedalam tabung bagian atas untuk digunakan pada proses selanjutnya. Air untuk proses pendinginan kemudian dialirkan ke dalam tabung bawah melalui pipa hingga merendam produk. Air yang digunakan merupakan air sumur. Setelah produk terendam proses pendinginan dilakukan selama 6 menit hingga suhu sosis sekitar 40oC. Proses pendinginan dimaksudkan untuk

menghentikan proses pemasakan dan sebagai proses cold shock bagi spora bakteri patogen sehingga tidak terjadi germinasi. Setelah proses ini selesai air yang digunakan kemudian dipompa ke pembuangan air.

26 e. Unloading

Tahapan ini dilakukan setelah proses pendinginan selesai. Susunan tray dikeluarkan dari mesin retort dan diletakkan di atas troli yang kemudian akan dilanjutkan ke proses washing dan drying.

4.4.7. Washing

Sebelum proses washing, produk yang pecah akan dipisahkan terlebih dahulu. Proses washing dilakukan melalui 2 tahap. Tahap pertama, yaitu pencucian menggunakan air klorin dengan konsentrasi 200 ppm dengan suhu sekitar 40-45 oC.

Air berklorin tersebut diletakkan di dalam sebuah tab yang kemudian produk yang telah matang dicelupkan ke dalam air tersebut selama beberapa saat. Tahap kedua, yaitu pencucian menggunakan air hangat yang memiliki suhu sekitar 40-60 oC

dengan menggunakan spray. Proses tersebut dilakukan pada vibrator vegetable washer yeng memiliki permukaan yang miring sehingga produk dapat berjalan menuju mesin dryer.

4.4.8. Drying dan Pendinginan

Proses drying dilakukan untuk menghilangkan air yang masih tersisa di luar kemasan produk. Produk harus benar-benar kering agar dapat menjamin umur simpan yang lama. Proses ini dilakukan menggunakan oven berbentuk tabung yang dipasang melintang yang didalamnya terdapat conveyor yang bagian ujungnya terhubung dengan conveyor untuk washing dan ujung lainnya dengan conveyor untuk tahap pendinginan. Suhu standar mesin ini ialah sekitar 80-90oC. Lama waktu

yang diperlukan pada proses ini sekitar 5 menit.

Setelah melalui oven untuk pengeringan, produk-produk tersebut akan jatuh ke conveyor bagian atas yang berada di bawahnya. Terdapat dua tingkat conveyor yang ada di bawah oven. Conveyor bagian atas dilengkapi dengan kipas besar yang berjumlah lebih sedikit dibandingkan conveyor bagian bawah. Tahap ini dilakukan untuk mendinginkan produk dan menghilangkan sisa-sisa air pada kemasan. Kecepatan conveyor akan meningkat mulai dari oven hingga conveyor bagian bawah. Waktu yang diperlukan untuk seluruh proses ini sekitar 15 menit.

27 4.4.9. Sorting

Proses sorting dilakukan untuk memilah produk yang baik dan yang reject. Terdapat dua macam reject, yaitu reject pecah dan bengkok. Produk reject kemudian dikeluarkan dari kemasan dan akan dibawa ke cold storage sebagai sosis repro yang akan digunakan kembali saat proses mixing. Proses ini dilakukan saat sosis berada di belt conveyor setelah melalui proses drying dan pendinginan. 4.4.10. Cartoning

Sebelum dilakukan proses cartoning sosis dan otak-otak yang telah jadi dilakukan sortasi oleh QC dimana sosis dan otak-otak yang tidak memenuhi kriteria akan dilakukan repro, sedangkan yang lolos QC baru akan dilakukan proses pengemasan toples dan dikarton. Adapun kriteria sosis yang baik adalah tidak bengkok, seal tidak bocor, dan clip tidak lepas.

4.4.11. Repro

Repro merupakan proses produksi kembali sosis dan otak-otak yang menjadi limbah selama pengemasan dan pemasakan. Sosis dan otak-otak yang direpro adalah yang memiliki berat tidak standar, panjang yang tidak standar, seal bocor, bengkok, expired date dan kode produksi yang tidak berada tepat ditengah, serta clip yang lepas.

28 5. PEMBAHASAN

Setiap perusahaan selalu berusaha untuk menghasilkan produk dengan kualitas yang baik. Namun didalam proses produksi pasti akan terdapat produk yang mengalami kerusakan baik dari pengolahan bahan baku sampai dengan produk jadi. Limbah merupakan segala jenis pemborosan yang terjadi selama proses produksi yang tidak mengalami nilai tambah (Adrianto dfan Kholil, 2015). Limbah ini juga dihasilkan oleh departemen sosis PT Jakarana Tama selama proses produksinya. Limbah yang terjadi selama proses produksi adalah terbuangnya bahan baku saat pencampuran, menempel pada mesin-mesin, seal yang tidak sesuai, berat yang tidak sesuai, penyambungan pengemas, dan downtime. Downtime adalah waktu yang hilang pada saat proses produksi karena kerusakan dari mesin dan kelalaian pekerja. Selama proses produksi berlangsung juga dilakukan inspeksi terlebih dahulu pada setiap prosesnya mulai dari raw material, grinding/slicing, mixing, filling, cooking dan sterilisasi, dan cartoning.

5.1. Analisia Jumlah Limbah Plastik PVDC pada beberapa Mesin Filler Departemen sosis PT Jakarana Tama memiliki sembilan mesin filler yang terdapat di dalam ruang filling, termasuk dua mesin baru yang memiliki empat pompa piston sehingga dapat menghasilkan produk dengan jumlah yang lebih banyak. Namun, terdapat 2 mesin filler yang sedang dalam masa perbaikan, sehingga hanya tujuh alat filler yang aktif digunakan setiap harinya, yaitu mesin filler H, G, E, C, D, F dan I. Mesin-mesin tersebut memiliki kinerja dan kestabilan yang berbeda-beda. Umumnya limbah plastik PVDC yang dihasilkan pada mesin filler disebabkan karena mesin yang sering mengalami gangguan baik pada bagian clip, sealer, roll press maupun bagian cutter dan juga disebabkan karena ketidaktelitian dan kelalaian operator dalam mengoperasikan mesin filler. Selain itu, limbah plastik PVDC juga dihasilkan saat pergantian roll plastic PVDC.

29

Plastik PVDC yang digunakan oleh perusahaan ini memiliki panjang sebesar 1500 meter setiap roll-nya. Namun, diduga plastik yang diberikan oleh supplier memiliki panjang yang tidak sesuai dengan standar, sehingga analisis limbah plastik PVDC dapat juga dilakukan untuk mengetahui panjang sebenarnya dari roll plastik PVDC. Selain itu, dapat pula diketahui mesin filler yang menghasilkan limbah terbesar. Jumlah produk dapat dilihat dari angka yang terdapat pada counter mesin. Umumnya, satu roll PVDC memiliki kapasitas lebih dari satu batch, yaitu lebih dari 6500 untuk produk toples dan lebih dari 7200 untuk produk panggang. Data penggunaan plastik PVDC dapat dilihat pada Tabel 2 untuk mengetahui jumlah

Berdasarkan data pada Tabel 2. terlihat bahwa pada jenis produk panggang, jumlah produk terbanyak dihasilkan oleh mesin filler E, yaitu 9898 pcs, sedangkan untuk jenis toples, jumlah produk terbanyak dihasilkan oleh mesin filler F, yaitu 9011 pcs. Perbedaan jumlah produk yang dihasilkan dipengaruhi oleh kinerja mesin filler yang berbeda-beda dimana jumlah kerusakan yang dialami tiap mesin berbeda-beda tiap waktunya dan tidak menentu.

Tabel 1 Data penggunaan plastik PVDC setiap mesin filler

Filler Produk Panjang Produk (cm) Rata-rata Jumlah Produk Rata-rata Jumlah PVDC Terpakai (m) C Otak-otak Panggang 14.0 8706 1218.8 D Sosis Ayam Toples 16.0 8464 1354.2 E Otak-otak Panggang 14.0 9898 1385.7 F Otak-otak Toples 16.0 9011 1441.8 H Sosis Ayam Toples 16.0 8641 1382.5 Sosis Ayam Jagung 19.5 6943 1353.9 I Otak-otak Toples 16.0 8879 1420.6 Rata-rata 1365.4

30

Panjang plastik PVDC yang terpakai untuk produk pada Tabel 2 menunjukkan rata-rata sebesar 1365.4 meter. Panjang PVDC terpakai tersebut dihasilkan dari perkalian antara jumlah produk dengan panjang produk. Apabila menggunakan asumsi bahwa panjang roll yang diberikan oleh supplier sesuai standar, yaitu 1500 meter, maka dengan perolehan rata-rata tersebut dapat diperkirakan bahwa jumlah rata-rata limbah plastik PVDC ialah 134.6 meter setiap roll nya. Akibat perkiraan jumlah limbah PVDC yang cukup besar, maka muncul dugaan bahwa panjang roll PVDC yang diberikan oleh supplier tidak sesuai dengan standar. Oleh karena itu dilakukan pengukuran panjang plastik PVDC yang terbuang setiap rollnya saat

proses filling untuk mengetahui jumlah limbah plastik PVDC yang sebenarnya. Data jumlah limbah PVDC yang dihasilkan pada setiap mesin filler dapat dilihat pada Tabel 3.

Tabel 3. Data Limbah PVDC pada setiap mesin filler

Berdasarkan data yang terdapat pada Tabel 3 terlihat bahwa rata-rata limbah plastik PVDC yang dihasilkan sebesar 48.5 meter. Limbah terbesar dihasilkan oleh mesin filler D, yaitu 91.9 meter, dan limbah terendah dihasilkan oleh mesin filler I, yaitu 24.6 meter. Perbedaan limbah yang dihasilkan dapat disebabkan oleh kinerja mesin yang berbeda dimana mesin filler D mengalami kerusakan lebih banyak dibandingkan mesin lainnya, sedangkan mesin filler I mengalami kerusakan lebih sedikit. Kerusakan yang terjadi umumnya terjadi pada bagian sealer dimana suhu yang digunakan tidak cukup panas sehingga tidak terbentuk garis seal yang

Tabel 2 Data waste PVDC pada setiap mesin filler

Filler Produk Rata-rata Waste PVDC (m) Rata-rata PVDC Terpakai (m) Rata-rata Kekurangan PVDC (m) C Otak-otak Panggang 29.4 1218.8 251.7*

D Sosis Ayam Toples 91.9 1354.2 53.9

E Otak-otak Panggang 34.8 1385.7 79.5

F Otak-otak Toples 10.5 1441.7 47.7

H Sosis Ayam Toples 66.8 1382.6 50.7

Sosis Ayam Jagung 81.6 1353.9 64.5

I Otak-otak Toples 24.6 1420.6 54.7

Rata-rata 48.5 1365.4 54.9

Keterangan : * = tidak diperhitungkan dalam rata-rata

Tabel 3. Data Limbah PVDC pada setiap mesin filler filler Tabel 3. Data Limbah PVDC pada setiap mesin filler Tabel 3.

31

diharapkan. Faktor lain yang menyebabkan kerusakan tersebut dapat dikarenakan usia dari kedua mesin yang berbeda dimana mesin filler D memiliki usia yang lebih lama dibandingkan mesin I. Selain itu, jumlah limbah PVDC juga dapat dipengaruhi oleh kinerja dari operator yang mengoperasikan mesin filler. Seperti yang terlihat pada mesin H yang merupakan mesin yang tergolong baru, jumlah limbah yang dihasilkan cukup tinggi dibandingkan yang lainnya. Hal tersebut dapat disebabkan karena kurangnya keterampilan dan ketanggapan operator saat alat mengalami gangguan maupun saat pergantian roll sehingga banyak plastik PVDC yang terbuang.

Selain itu, data yang disajikan pada Tabel 2 menunjukkan bahwa semua mesin menunjukkan kekurangan pada panjang PVDC setiap roll dari yang seharusnya, yaitu 1500 meter. Hal tersebut memperlihatkan bahwa roll plastik PVDC yang diberikan oleh supplier tidak sesuai dengan standard menurut perjanjian. Rata-rata kekurangan PVDC tiap rollnya ialah 54.9 meter. Hal tersebut dapat merugikan perusahaan karena selain dengan biaya yang dikeluarkan tidak sebanding dengan yang didapatkan, jumlah produk yang dihasilkan juga menjadi tidak maksimal.

5.2. Raw Material

PT Jakarana Tama divisi sosis memproduksi sosis dan otak-otak yang memiliki kualitas yang baik. Proses pembuatannya diawali dengan kedatangan raw material. Bahan baku ini datang kemudian dilakukan inspeksi oleh Quality Control dengan metode acak. Metode ini merupakan sebuah teknik pengambilan sampel yang dilakukan tanpa memperhatikan susunan yang ada dalam populasinya (Martono, 2010). Raw material yang telah diinspeksi dan dinyatakan lolos disimpan pada penyimpanan masing-masing. Untuk daging disimpan pada cold storage, sedangkan bahan baku kering lainnya disimpan dalam dry storage dengan suhu kamar. Suhu pada cold storage berkisar antara 5-10℃. Penyimpanan pada cold storage ini berfungsi untuk memperpanjang umur simpan dari daging. Suhu rendah yang ada pada cold storage dapat menghambat proses pertumbuhan bakteri. Hal tersebut sesuai dengan pernyataan yang dikemukakan oleh (Jay, 1996) diaman penyimpanan suhu rendah yang terdiri dari chilling dengan suhu 10-15℃, lalu

32

refrigerasi dengan suhsu 0-2℃ dan 5-7℃ untuk penyimpanan makanan yang mudah rusak dan freezer dengan suhu -18℃ memiliki fungsi sebagai pencegah pertumbuhan mikroba walaupun masih ada beberapa yang bisa bertahan.

Dry room storage menggunakan suhu ruang yang bertujuan untuk menjadi raw material kering tetap berada pada aw yang rendah agar tidak terlampau cepat rusak yang diakibatkan oleh bakteri atau mikroba yang lain. Hal ini sesuai dengan pendapat dari Syarief (1993) dalam Widowati et al. (2010) adalah jumlah air bebas (Aw) yang digunakan untuk pertumbuhan mikroba. Winarno et al. (1980) dalam Indrie Ambarsari (2009) Aw optimal pertumbuhan bakteri adalah Aw dengan nilai mendekati 1.

5.3. Grinding/slicing

Tujuan dari proses ini adalah untuk melembutkan adonan yang akan dipakai, dan sesuai dengan pernyataan dari (Ikhwan dan Nalda, 2014) bahwa grinding berfungsi untuk menghaluskan suatu bahan dengan cara roda berpisau berputar dengan sangat cepat untuk menghancurkan atau menghaluskan suatu bahan dari kasar menjadi lebih lembut.

5.4. Mixing

Setelah proses grinding/slicing, bahan yang sudah dihaluskan masuk kedalam alat mixing yaitu vacuum mixer untuk otak-otak dan bowl cutter untuk adonan sosis sapi dan ayam.

5.5. Filling

Proses ini merupakan proses pengisian pasta sosis ataau otak-otak dimana setelah pasta masuk dalam pengemas akan dilakukan proses pemberian clip pada bagian atas dan bawah, lalu diberi label yang berupa expired date, dan kode produksi.

33 5.6. Sterilisasi

Sterilisasi bertujuan untuk menghilangkan bakteri patogen yang ada pada sosis dan otak-otak sehingga terbebas dari bakteri patogen. Suhu minimal dari sterilisasi adaalah 102℃ dalam waktu 5 menit. Dan saat pemasakan menggunakan suhu 117℃ dalam waktu 15 menit maka dapat dikatakan proses pemasakan sekaligus sterilisasi.

5.7. Tugas Khusus

Downtime addalah sebuah istilah yang diberikan untuk hilangnya produktifitas dalam industri. Penyebab dari adanya downtime diantaranya berasal dari pekerja, metode, material, dan mesin. Perbaikan tidak termasuk dalam downtime karena perbaikan dilakukan secara berkala dan sudah dilakukan penjadualan, sedangkan downtime tidak.

Downtime yang disebabkan oleh pekerja antara lain tidak masuk bekerja, sakit, dll. Downtime yang disebabkan oleh metode antara lain kesalahan formula dan terlalu cepat atau terlalu lambat melakukan metode. Sedangkan downtime yang disebabkan oleh mesin adalah kegagalan mesin, kerusakan mesin secara tiba-tiba, dll. Untuk downtime yang terjadi karena material biasanya disebabkan oleh raw material yang kurang bagus kualitasnya, dan downtime yang disebabkan oleh lingkungan seperti banjir, gempa bumi, dll. Downtime yang disebabkan oleh mesin dan pekerja dapat ditangani kerugiannya dan dapat diprediksi, sedangkan yang disebabkan oleh gejala alam, tidak dapat diprediksi karena kita tidak dapat memprediksi gejala alam atau lingkungan yang ada.

34

Tugas khusus yang diberikan adalah mengamati output mesin filling sosis dan otak-otak serta mencari tahu penyebab terjadinya downtime dan berapa lama downtime itu terjadi. PT Jakarana Tama menggunakan mesin filling sebanyak 9 mesin sedangakn yang beroperasi hanya 7 mesin karena 2 mesin lainnya masih dalam keadaan perbaikan. Mesin filling ini juga memiliki 2 tipe yaitu mesin filling-otomatis, dan mesin filling semi-otomatis. Mesin filling-otomatis dapat mengahsilkan output sosis atau otak-otak sebesar 45000 sosis per hari, sedangkan mesin filling semi-otomatis dapat menghasilkan output sebesar 35000 sosis per hari. Pada hari pertama, mesin filling otomatis dapat menghasilkan output sebesar 45000 sosis dengan efisiensi sebesar 93%, sedangkan mesin filling semi otomatis dapat menghasilkan sebesar 35000 sosis atau otak-otak dengan efisiensi mesin sebesar 85%. Lalu dihari kedua, mesin filling otomatis dapat menghasilkan output sebesar 43000 sosis atau otak-otak dengan efisiensi mesin sebesar 88%, sedangkan mesin filling semi-otomatis dapat menghasilkan output sebesar 34000 sosis atau otak-otak dengan efisiensi mesin sebesar 97%. Dengan menjumlahkan jumlah kedua output mesin selama 2 hari, didapatkan actual output sebesar 157000 sosis atau otak-otak selama 2 hari.

Actual output adalah jumlah output yang dapat direalisasikan oleh suatu mesin dalam satu hari yang sudah termasuk faktor downtime dsb. Sedangkan output mesin adalah jumlah output yang dihasilkan dari mesin tersebut tanpa memperhitungkan faktor-faktor seperti downtime.

Penyebab terjadinya downtime pada kedua mesin tersebut disebabkan oleh 2 sebab yaitu permasalahan mesin, dan manusia. Permasalahan pada manusia dikarenakan adanya operator yang tidak masuk dan adanya perbedaan skill antar operator. Operator yang tidak masuk dapat membuat mesin yang dioperasikan dilakukan oleh operator lain yang mengoperasikan mesin yang lainnya juga sehingga proses produksi tidak berjalan secara optimal, dan perbedaan skill ini dapat mempengaruhi kemampuan operator untuk membuat kerja mesin optimal dan mempengaruhi kecepatan operator untuk melakukan setting mesin.

35

Penyebab yang disebabkan oleh mesin antara lain penyangga pengemas yang tidak pas atau rusak sehingga harus disesuaikan dan diperbaiki, kemudian setting mesin yang kurang pas akibat terlalu sering dipakai dan harus diatur ulang, lalu clipper yang tidak pas juga dapat mengakibatkan downtime. Akibat masalah tersebut, terjadi downtime total sebanyak 2160 menit dan terjadi downtime rata-rata sebanyak 240 menit per mesin.akibat dari downtime, hasil plan output tidak sesuai dengan actual output. Plan output yang direncanakan adaalah 180000 sosis selama 2 hari, sedangkan actual outputnya selama 2 hari sebanyak 157000. Apabila plan output dibandingkan dengan actual output akan mendapatkan efektifitas produksi sebanyak 87%. Dengan adanya tugas khusus yang diberikan noleh PT Jakarana Tama divisi sosis kami mengetahui keadaan produksi pabrik dan mengetahui sekilas bagaimana dunia kerja yang nyata.

36 6. KESIMPULAN DAN SARAN 6.1. Kesimpulan

Pembuatan sosis dan otak-otak di PT Jakarana Tama divisi sosis berdasarkan proses slicing/grinding, mixing, filling, cooking dan sterilisasi, serta coooling. Bahan baku pembuatan sosis di PT Jakarana Tama divisi sosis menggunakan tepung tapioka, minyak askolina, minyak bawang, gula rafinasi, garam, premix, daging, margarin, pewarna, pengawet dan bahn lainmnya sesuai formula.

Downtime dapat terjadi karena adanya 4 faktor yaitu faktor manusia, faktor metode, faktor mesin, dan faktor lingkungan. Apabila waktu downtime terlalu lama, maka actual output mengalami penurunan.

6.2. Saran

Perlu ditambah mesin filling yang otomatis untuk meningkatkan jumlah produksi.

Mesin yang belum aktif harap diperbaiki.

37 7. DAFTAR PUSTAKA

Adriyanto W, Kholil M. 2015. Analisis penerapan lean production process untuk mengurangi lead time process perawatan engine (studi kasus PT GMF Aeroasia). Jurnal Optimasi Sistem Industri.14(2): 299-309.

(http://repo.unand.ac.id/4590/2/Analisis%20Penerapan%20Lean%20Produc tion%20Process%20untuk%20Mengurangi%20Lead%20Time%20Process %20Perawatan%20Engine%20%28Studi%20Kasus%20PT.GMF%20AERO ASIA%29.pdf)

Dotulong V. 2009. Nilai proksimat sosis ikan ekor kuning (Caesio spp.) berdasarkan jenis casing dan lama penyimpanan. Pacific Journal. 1(4): 506-509.

(http://repo.unsrat.ac.id/291/)

Indrie Ambarsari, S., & Choliq, A. (2009). Rekomendasi dalam penetapan standar

mutu tepung ubi jalar. Ungaran: Balai Pengkajian Teknologi Pertanian

(BPTP).

(http://js.bsn.go.id/index.php/standardisasi/article/download/676/415)

Jay, J.M. 1986. Modern Food Microbiology. 3rd Edition. Van Nastrand Reinhold Company. New York.

(https://www.ajol.info/index.php/ajb/article/view/42980)

Martono, N. 2010. Metode Penelitian Kuantitatif. PT RajaGrafindo Persada. Jakarta. (https://books.google.co.id/books?hl=id&lr=&id=tUl1BgAAQBAJ&oi=fnd&pg=PT2 6&dq=Martono,+N.+2010.+Metode+Penelitian+Kuantitatif.+PT+RajaGrafindo +Persada.+Jakarta.&ots=FdpbGuX_19&sig=-P-K6GVwez1E54IewkEoG9v2aT0&redir_esc=y#v=onepage&q=Martono%2C% 20N.%202010.%20Metode%20Penelitian%20Kuantitatif.%20PT%20RajaGrafi ndo%20Persada.%20Jakarta.&f=false)

Rangkuti RH, Suwarso E Anjelisa P. 2012. Pengaruh pemberian monosodium glutamate (MSG) pada pembentukan mikronukleus sel darah merah mencit. Journal of Pharmaceutics and Pharmacology. 1(1): 29.36.

(https://jurnal.usu.ac.id/jpp/article/view/1964)

Stanojevic D, Comic L, Stevanovic O, Solujic-Sukdolak SI. 2009. Antimicrobial effects of sodium benzoate, sodium nitrite and potassium sorbet and their synergistic action in vitro. Bulgarian Journal of Agricultural Science. 4: 307-311.

(https://www.agrojournal.org/15/04-05-09.pdf)

Widowati, S., Herawati, H., Syarief, R., Suyatma, N. E., & Prasetia, H. A. (2010). PENGARUH ISOTERM SORPSI AIR TERHADAP STABILITAS BERAS UBI [Effect of Moisture Sorption Isotherm to Stability of “Sweet Potato

Rice”]. Jurnal Teknologi dan Industri Pangan, 21(2), 123.

(http://jurnal.ipb.ac.id/index.php/jtip/article/view/3408)

Tanjung TR, Sulandari L. 2015. Pengaruh jumlah saltpetre dan angkak bubuk terhadap mutu organoleptik sosis. E-Journal Boga. 4(3): 1-6.

(http://jurnalmahasiswa.unesa.ac.id/index.php/jurnal-tata-boga/article/view/12085)

8. LAMPIRAN

Lampiran 1. Jadwal Kerja Praktek di PT Jakarana Tama Tabel 4. Jadwal Kerja Praktek di PT Jakarana Tama

Tanggal

Waktu

Kegiatan

Masuk Pulang

16 Juli 2018 06.30 15.30 Pengarahan dari Bapak Ardiansyah selaku HRD PT. Jakaranatama

17 Juli 2018 06.30 15.30 Pengarahan dari bapak Tri selaku supervisor bagian noodle department 18 Juli 2018 06.30 15.30 Diberikan tugas Produksi untuk

menghitung jumlah output mesin filler dan beratnya selama 2 menit

19 Juli 2018 06.30 15.30 Diberikan tugas Produksi untuk menghitung jumlah output mesin filler dan beratnya selama 2 menit

20 Juli 2018 06.30 15.30 Diberikan tugas Produksi untuk menghitung jumlah output mesin filler dan beratnya selama 2 menit

23 Juli 2018 06.30 15.30 Diberikan tugas Produksi untuk menghitung jumlah output mesin filler dan beratnya selama 2 menit

24 Juli 2018 06.30 15.30 Diberikan tugas Produksi untuk menghitung jumlah output mesin filler dan beratnya selama 2 menit

25 Juli 2018 06.30 15.30 Diberikan tugas bagian produksi untuk mengecek berat basah berat kering mie regular pada line 9 dengan varian GS- GS (Gaga Seribu Goreng Spesial) secara berkala yakni selama 1 jam 5 kali

26 Juli 2018 06.30 15.30 Diberikan tugas bagian produksi untuk mengecek berat basah berat kering mie regular pada line 9 dengan varian GC-EP secara berkala yakni selama 1 jam 5

39

kalidengan berat 38gram-42 gram dan melakukan pengemasan, serta pemberian tugas 2.

27 Juli 2018 06.30 15.30 Diberikan tugas bagian produksi untuk mengecek berat basah berat kering mie regular pada line 9 dengan varian GC-EPLH dan GC-EP secara berkala yakni selama 1 jam 5 kali

30 Juli 2018 06.30 15.30 Diberikan tugas bantu bagian produksi untuk mengecek berat basah berat kering mie regular pada line 9 dengan varian GCKEPJ secara berkala yakni selama 1 jam 5 kali

31 Juli 2018 06.30 15.30 Diberikan tugas bantu bagian produksi untuk mengecek berat basah berat kering mie regular pada line 9 dengan varian GMTK secara berkala yakni selama 1 jam 5 kali

01 Agustus 2018 06.30 15.30 Diberikan tugas Produksi untuk menghitung jumlah output mesin filler dan beratnya selama 2 menit

02 Agustus 2018 06.30 15.30 Mulai mengerjakan limbah pengemas atau pemborosan yang terjadi saat proses pengemasan dengan cara menghitung panjang total jumlah kemasan yang rusak dan menghitung waktu downtime-nya 06 Agustus 2018 06.30 15.30 Mulai mengerjakan limbah pengemas

atau pemborosan yang terjadi saat proses pengemasan dengan cara menghitung panjang total jumlah kemasan yang rusak dan menghitung waktu downtime-nya 07 Agustus 2018 06.30 15.30 Mulai mengerjakan limbah pengemas

atau pemborosan yang terjadi saat proses pengemasan dengan cara menghitung

40

panjang total jumlah kemasan yang rusak dan menghitung waktu downtime-nya 08 Agustus 2018 06.30 15.30 Mulai mengerjakan limbah pengemas

atau pemborosan yang terjadi saat proses pengemasan dengan cara menghitung panjang total jumlah kemasan yang rusak dan menghitung waktu downtime-nya 09 Agustus 2018 06.30 15.30 Mulai mengerjakan limbah pengemas

atau pemborosan yang terjadi saat proses pengemasan dengan cara menghitung panjang total jumlah kemasan yang rusak dan menghitung waktu downtime-nya 10 Agstus 2018 06.30 15.30 Mulai mengerjakan limbah pengemas

atau pemborosan yang terjadi saat proses pengemasan dengan cara menghitung panjang total jumlah kemasan yang rusak dan menghitung waktu downtime-nya 13 Agustus 201 06.30 15.30 Presentasi akhir dengan supervisor

41 8.2. Surat Keterangan Selesai Kerja Praktek

42 8.3. Formulir Scan Anti Plagiarisme