SINTESIS PADUAN Ti-6Al-4Nb SEBAGAI MATERIAL

IMPLAN PENGGANTI KOMPONEN TIBIAL

ZASHLI DEOFARANA

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Sintesis Paduan Ti-6Al-4Nb sebagai Material Implan Pengganti Komponen Tibial adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

ZASHLI DEOFARANA. Sintesis Paduan Ti-6Al-4Nb sebagai Material Implan Pengganti Komponen Tibial. Dibimbing oleh M. NUR INDRO dan SULISTIOSO GIAT SUKARYO.

Sintesis paduan Ti-6Al-4Nb dilakukan dengan peleburan menggunakan Tri Arc Melting Furnace. Tiap sampel dilebur sebanyak lima kali agar paduan lebih homogen. Penambahan alumunium dan niobium diharapkan dapat menstabilkan fasa α dan sehingga dihasilkan paduan α -titanium. Namun dari hasil penelitian yang sudah dilakukan, paduan titanium yang dihasilkan adalah paduan α-titanium. Paduan α-titanium memiliki struktur kristal berupa Hexagonal Close Packed (HCP) dengan bidang slip yang tidak searah sehingga deformasi yang terjadi pada kristal ini dapat menyebabkan keretakan. Keberadaan oksigen dalam titanium murni secara signifikan dapat menaikkan nilai kekerasan titanium. Penambahan alumunium juga dapat meningkatkan kekerasan paduan titanium karena penambahan alumunium semakin menstabilkan fasa α pada paduan α-titanium. Ketahanan korosi titanium dapat ditingkatkan dengan penambahan pemadu alumunium dan niobium. Pelapisan titanium dengan komposit HA/kitosan juga terbukti dapat menurunkan laju korosi karena lapisan komposit HA.kitosan menghalangi interaksi langsung paduan titanium dengan larutan pengkorosi. Kata kunci: kekerasan, ketahanan korosi, paduan Ti-6Al-4Nb, peleburan, α -titanium

ABSTRACT

ZASHLI DEOFARANA. Synthesis of Ti-6Al-4Nb Alloy as Implant Materials of Component Tibial Substitue. Supervised by M. NUR INDRO and SULISTIOSO GIAT SUKARYO.

Synthesis of Ti-6Al-4Nb alloy was done by melting using Tri Arc Melting Furnace. Each sample was remelted five times to ensure the homogenity. Aluminum and niobium addition were expected to stabilize α phase and phase until the α -titanium alloy was resulted. Yet based on the experiment, it was α -titanium alloy resulted. α-titanium alloy was a Hexagonal Close Packed (HCP) crystalline structure which would be cracked if deformation non-uniaxial happens. The presence of oxygen in pure titanium significantly increased the hardness of titanium. The addition of aluminum was also able to increase the hardness of titanium alloy because aluminum more stabilize the α phase in the α-titanium alloy. The corrosion ressistance of titanium could be increased by adding aluminum and niobium. Titanium coating with HA/chitosan composite was also proved in decreasing the corrosion rate because it barried direct interaction between titanium alloy and corrotion solution.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Fisika

SINTESIS PADUAN Ti-6Al-4Nb SEBAGI MATERIAL IMPLAN

PENGGANTI KOMPONEN TIBIAL

ZASHLI DEOFARANA

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

Judul Skripsi : Sintesis Paduan Ti-6Al-4Nb sebagai Matrial Implan Pengganti Komponen Tibial

Nama : Zashli Deofarana NIM : G74090009

Disetujui oleh

Drs. M. Nur Indro, M.Sc

Pembimbing I Sulistioso Giat Sukaryo, M.T Pembimbing II

Diketahui oleh

Dr. Akhiruddin Maddu, M.Si Ketua Departemen Fisika

PRAKATA

Puji dan syukur penulis panjatkan pada Alloh SWT yang telah memberikan rahmat dan hidayah-Nya kepada penulis sehingga dapat menyelesaikan laporan tugas akhir dengan judul “Sintesis Paduan Ti-6Al-4Nb sebagai Material Implan Pengganti Komponen Tibial” sebagai salah satu syarat kelulusan program sarjana di Departemen Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Pertanian Bogor.

Penulisan laporan tugas akhir ini tidak terlepas dari bantuan berbagai pihak, oleh karena itu penulis ingin mengucapkan terima kasih kepada :

1. Bapak Drs. M. Nur Indro, M.Sc dan Bapak Sulistioso Giat Sukaryo, MT selaku dosen pembimbing skripsi atas semua saran dan masukannya. 2. Bapak Dr. Kiagus Dahlan selaku pembimbing akademik serta semua

dosen dan staff Departemen Fisika IPB.

3. Ayahanda dan Alm. Ibunda tercinta, kakak-kakakku dan semua keluarga besar yang selalu memberikan doa, nasehat, semangat dan motivasi kepada penulis.

4. Teman-teman fisika 46 yang selalu membawa senyum dan keceriaan bagi penulis.

5. Teman-teman seperjuangan di Badan Tenaga Nuklir.

6. Pak Joko, Pak Mashadi, dan seluruh tenaga ahli di Badan Tenaga Nuklir atas bantuannya terhadap penelitian ini. putih. Fino Alla Fine Forza Juve! Juventus Per Sempre Sara!

DAFTAR ISI

Pelapisan dengan Metode Sol Gel 5

Uji Komposisi 6

Karakterisasi Struktur Fasa 6

Uji Kekerasan 6

Uji Korosi 6

HASIL DAN PEMBAHASAN 7

Hasil Sintesis Paduan Ti-6Al-4Nb 7

DAFTAR PUSTAKA 16

LAMPIRAN 17

RIWAYAT HIDUP 27

DAFTAR TABEL

1 Komposisi sampel paduan 4

2 Penamaan sampel 7

3 Sudut 2θ, intensitas dan fasa sampel A0 11

4 Sudut βθ, intensitas dan fasa sampel A1 11 5 Sudut βθ, intensitas dan fasa sampel A2 11 6 Parameter kisi fasa α-Ti pada sampel A0, A1, dan A2 12 7 Sudut βθ, intensitas dan fasa sampel A2 berlapis komposit HA/kitosan 12

8 Nilai kekerasan sampel A0, A1, dan A2 13

9 Nilai laju korosi sampel A0, A1, A2, dan A2 berlapis komposit

HA/kitosan 14

DAFTAR GAMBAR

1 Endoprostetik pada sendi lutut 1

2 Struktur kristal 2

3 Ingot hasil sintesis 8

4 Komposisi sampel hasil peleburan 9

5 Pola difraksi sampel 10

DAFTAR LAMPIRAN

1 Diagram alir penelitian 17

2 Peralatan yang digunakan 18

3 Diagram fasa Ti-Al 18

4 Data uji komposisi EDS 19

5 Database JCPDS 22

6 Perhitungan uji keras 23

7 Perhitungan uji korosi 25

1

PENDAHULUAN

Latar Belakang

Sendi lutut merupakan salah satu bagian tubuh manusia yang rentan mengalami kerusakan. Kerusakan pada sendi lutut biasa dikenal dengan nama osteoarthritis. Penyebab osteoarthritis, diantaranya adalah faktor usia, pengapuran, dan cidera karena kecelakaan. Hal yang paling sering ditemui adalah masalah keausan pada sendi lutut karena adanya gesekan berulang yang terus-menerus terjadi.1

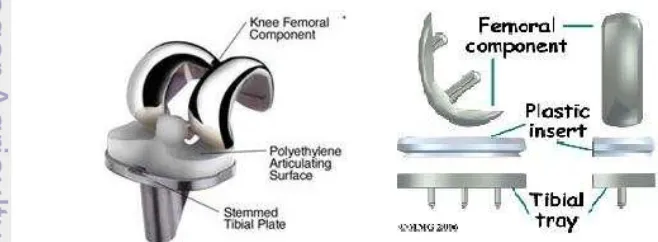

Bila kerusakan sendi lutut sudah parah, penanganan terbaik yang bisa dilakukan adalah dengan melakukan operasi penggantian lutut total (Total Joint Replacement). Dalam operasi penggantian lutut total, permukaan tulang dan tulang rawan yang telah rusak diganti dengan endoprostetik.2 Endoprostetik merupakan alat bantu gerak yang diimplan dalam tubuh dan terbuat dari logam atau polimer. Endoprostetik dapat digunakan selama 15 sampai 20 tahun hingga permukaan tulang yang berada pada endoprostetik mengalami keropos sehingga diperlukan penanganan lanjutan.1 Contoh endoprostetik yang terbuat dari logam dapat dilihat pada Gambar 1.

Material yang digunakan sebagai pergantian sendi lutut harus memiliki dua persyaratan utama, yaitu biocompatible dan memiliki sifat mekanis yang baik dan sesuai. Biocompatible artinya material harus dapat diterima dengan baik oleh tubuh dan tidak menimbulkan efek samping yang membahayakan setelah pemasangan. Sedangkan sifat mekanis lebih kepada kemampuan material tersebut untuk mengerjakan tugasnya layaknya sendi lutut asli.3 Material seperti ini lebih sering disebut sebagai biomaterial. Titanium murni maupun paduan titanium menjadi material yang paling sering digunakan karena memiliki sifat biokompatibilitas yang lebih baik dari paduan cobalt ataupun stainless stell. Diantara biomaterial tersebut, titanium secara biologis bersifat inert dan memiliki ketahanan terhadap korosi yang sangat baik.4

Bahan implan juga harus bersifat bioaktif sehingga memungkinkan jaringan tubuh disekitarnya dapat tumbuh kembali dengan baik. Titanium sebagai implan tidak bersifat bioaktif sehingga perlu dilakukan pelapisan pada titanium dengan menggunakan bahan atau lapisan yang bersifat bioaktif seperti hidroksipatit-kitosan (HA/hidroksipatit-kitosan).3

2

Perumusan Masalah

1. Bagaimanakah karakteristik paduan Ti-6Al-4Nb bila digunakan sebagai material implan ?

2. Bagaimanakan laju korosi paduan Ti-6Al-4Nb sebelum dan setelah dilapisi komposit HA/kitosan serta pengaruhnya terhadap sifat biokompatibilitas ?

Tujuan Penelitian

1. Mensintesis paduan Ti-6Al-4Nb sebagai material implan pengganti komponen tibial.

2. Menganalisis struktur fasa paduan Ti-6Al-4Nb menggunakan XRD (X-ray diffraction), mengukur komposisi paduan Ti-6Al-4Nb dengan SEM-EDS, mengukur kekerasaan paduan Ti-6Al-4Nb menggunakan Microhardness Tester, melakukan uji korosi untuk mengetahui laju korosi paduan Ti-6Al-4Nb sebelum dan setelah pelapisan.

TINJAUAN PUSTAKA

Titanium adalah elemen terbanyak kesembilan yang ditemukan di kerak bumi serta merupakan logam terbanyak keempat di permukaan bumi. Alasan utama penggunaan paduan berbasis titanium sebagai material implan karena paduan titanium memiliki ketahanan korosi yang baik, densitas yang rendah namun dengan kekuatan yang tinggi, dan tahan pada suhu tinggi.7 Alasan lainnya adalah karena titanium termasuk elemen alotropik, artinya titanium memiliki lebih dari satu bentuk kristalografi. Pada temperatur ruang, titanium memiliki struktur kristal berupa Hexagonal Close Packed (HCP) atau biasa disebut berfasa alpha. Struktur ini berubah menjadi struktur kristal Body Center Cubic (BCC) atau berfasa beta pada suhu 833 oC.8 Struktur kristal HCP dan BCC dapat dilihat pada Gambar 2. Sifat alotropik dari titanium tergantung pada jenis dan jumlah pemadu serta bentuk pengerjaan yang dilakukan. Salah satu contoh sifat alotropik titanium berdasarkan variasi jumlah pemadu dan temperatur yang digunakan dapat dilihat pada Lampiran 3 (halaman 18).

Berdasarkan keberadaan penstabil dalam paduan, paduan titanium

dibedakan menjadi tiga, yaitu paduan alpha (α), paduan beta ( ), dan paduan

3 alpha-beta (α ). Paduan α merupakan paduan titanium dengan pemadu berupa

penstabil α, seperti alumunium dan Tin. Elemen penstabil α bekerja dengan cara menaikkan suhu transisi sehingga transformasi fasa α menjadi memerlukan suhu yang lebih tinggi. Paduan α memiliki ketahanan korosi yang baik. Karakteristik

lain dari paduan α adalah memiliki kekuatan yang baik namun kurang ulet dan

sulit dibentuk dibanding paduan , serta tidak bisa ditingkatkan kekerasannya dengan pengerjaan panas.11

Paduan tersusun atas titanium dengan pemadu berupa penstabil beta

seperti vanadium, niobium, dan molybdenum. Berkebalikan dengan penstabil α, penstabil bekerja dengan menurunkan suhu transisi. Paduan lebih mudah dibentuk ketika tidak dikenakan perlakuan panas. Paduan memiliki kekerasan

dan kelutetan yang baik.11

Paduan α adalah paduan titanium dengan penambahan penstabil α maupun

penstabil . Penstabil α berfungsi sebagai penguat matriks paduan sedangkan

keberadaan penstabil akan mempermudah pembentukan paduan. Paduan ini

sangat stabil karena memiliki sebagian sifat paduan α dan sebagian sifat paduan .

Paduan ini paling sering digunakan karena sifatnya yang seimbang, diantaranya adalah mudah dibentuk serta memiliki ketahanan korosinya sangat tinggi.11

Hidroksiapatit (HA) adalah material keramik bioaktif dengan bioafinitas dan biokompatibilitas yang tinggi serta osteokonduktivitas yang memungkinkan terjadinya pertumbuhan kembali jaringan tulang dan gigi. HA merupakan kristal apatit yang paling stabil sehingga paling banyak digunakan di bidang medis.12 HA umumnya digunakan sebagai pelapis material implan karena memiliki kesamaan struktur dan komposisi dengan komponen anorganik pada jaringan keras makhluk hidup.13 Kitosan adalah polimer sederhana dari glusamine (CHO) yang bersifat biodegredable dan biocompatibel untuk tubuh makhluk hidup.12 Kitosan memiliki kemampuan untuk membentuk film tipis sehingga dapat dijadikan sebagai pelapis anti karat pada berbagai aplikasi.

METODE

Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah lempengan logam titanium, lempengan logam aluminium, lempengan logam niobium, spon titanium, serbuk alumunium, hidroksiapatit (HA), kitosan, asam asetat, cairan resin, pengeras (katalis), larutan SBF (Simulated Body Fluid), dan air.

Alat

4

Sintesis Paduan Ti-6Al-4Nb

Logam yang digunakan dalam percobaan ini adalah titanium, aluminium, dan niobium. Bentuk dari masing-masing logam sebelum dilebur berupa lempengan-lempengan kecil. Kemudian, karena keperluan karakterisasi dan bahan dasar sudah habis, maka digunakan bahan dasar dalam bentuk lain, yaitu titanium berbentuk spon, alumunium berbentuk serbuk, dan niobium berbentuk lempengan. Untuk itu perlu diperlukan proses kompaksi untuk bahan dasar kedua agar serbuk alumunium tidak terhambur dan menguap saat proses peleburan. Komposisi untuk paduan yang dibuat adalah 90% titanium, 6% aluminium, dan 4% niobium dengan massa total 10 gram (komposisi sampel dapat dilihat di Tabel 1). Sintesis paduan Ti-6Al-4Nb dibuat dengan menggunakan alat Tri Arc Melting Furnice. Suhu yang digunakan tidak tercatat pada perangkat tersebut, namun diperkirakan berada diatas 2500 oC. Peleburan dilakukan dalam lingkungan argon. Hal ini dilakukan agar paduan tidak terkontaminasi oleh pengotor dari luar. Setelah menjadi ingot, paduan dilebur lagi sebanyak empat kali agar paduan menjadi lebih homogen. Untuk keperluan perbandingan saat karakterisasi, dilebur juga titanium murni tanpa tambahan unsur lain.

Rolling

Proses rolling dilakukan untuk memipihkan sampel. Sampel terlebih dahulu dipanaskan agar menjadi lebih lunak. Pemanasan dilakukan dengan menggunakan Tube Furnace dalam lingkungan argon dengan suhu 1200 oC. Proses menaikkan suhu dilakukan bertahap. Hal ini untuk menjaga agar keramik pada furnace tidak pecah karena perubahan suhu yang terlalu drastis. Waktu penahanan yang digunakan setelah mencapai suhu 1200 oC adalah 30 menit, setelah itu proses rolling bisa dilakukan.

Pemotongan Sampel

Pemotongan sampel dilakukan untuk memperkecil ukuran sampel dengan tujuan agar karakterisasi dapat dilakukan secara bersamaan. Pemotongan menggunakan perangkat pemotong logam dengan pisau bermata intan. Kecepatan yang digunakan adalah 180 rpm sedangkan waktu yang dibutuhkan sampai sampel terpotong tergantung pada ketebalan sampel. Pemotongan dilakukan pada beberapa titik pada sampel.

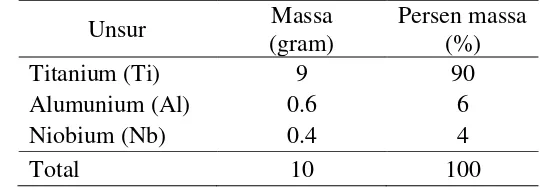

Tabel 1 Komposisi sampel paduan

5

Mounting

Mounting adalah proses pembingkaian sampel dengan menggunakan resin dan katalis (pengeras). Tujuan dari mounting adalah untuk memudahkan dalam pengoperasian sampel pada proses grinding. Perbandingan antara resin dan katalis agar dihasilkan mounting yang baik adalah 10 : 1 dan memakan waktu pengerasan sekitar 2 jam. Bila katalis yang digunakan terlalu banyak proses pengerasan akan berlangsung lebih cepat namun hasil mounting akan mudah pecah bila terjatuh. Sebaliknya, bila katalis terlalu sedikit maka proses pengerasan akan berjalan lebih lambat. Namun pada penelitian ini jumlah resin maupun katalis tidak diperhitungkan karena bukan suatu hal yang sangat penting.

Grinding

Sebelum dilakukan uji kekerasan dan uji korosi sampel terlebih dahulu digerinda menggunakan amplas. Tujuan dari proses penggerindaan ini adalah agar didapatkan permukaan pengamatan yang halus sehingga pengamatan akan lebih mudah dilakukan. Proses ini dilakukan dengan menggunakan perangkat Grinding and Polishing Merk MoPao. Amplas yang digunakan adalah amplas dengan ukuran 80 mesh, 120 mesh, 220 mesh, 400 mesh, 600 mesh, 800 mesh, 1000 mesh, 1500 mesh, dan 2000. Selama proses penggerindaan, sampel dialiri air agar tidak timbul panas yang dapat menyebabkan perubahan struktur mikro dari sampel serta untuk segera membersihkan sampel dari kotoran dan partikel-partikel dari amplas.

Pembuatan Larutan Komposit HA/Kitosan

Sebanyak 50 ml asam asetat 2% dicampurkan dengan kitosan bubuk sebanyak 1.5 gram dan diaduk dengan magnetic stirrer selama 30 menit dengan kecepatan 300 rpm sehingga dihasilkan larutan kitosan 3% berwarna keemasan. Kemudian larutan kitosan 3% ini diambil sebanyak 30 ml dan dicampurkan dengan HA sebanyak 0.5 gram sedikit demi sedikit sambil tetap diaduk agar HA tidak menggumpal. Pengadukan dilakukan selama 30 menit dengan kecepatan tetap 300 rpm. Larutan HA/kitosan yang dihasilkan berwarna emas pucat dan butir HA sudah tidak tampak dalam larutan.

Pelapisan dengan Metode Sol Gel

6

(1)

Uji Komposisi

Pengujian komposisi dilakukan untuk mengetahui komposisi paduan setelah peleburan. Peleburan dengan menggunakan suhu tinggi dapat menyebabkan penguapan logam-logam penyusun paduan. Metode SEM-EDS digunakan untuk mendapatkan komposisi paduan dalam persen massa.

Karakterisasi Struktur Fasa

Karakterisasi ini dilakukan untuk mengetahui fasa yang terkandung di dalam sampel hasil peleburan serta sampel hasil pelapisan. Perangkat XRD yang digunakan adalah Shimidzu XRD 7000 dengan sumber target CuKα ( = 1.54056 Angstrom) dan sudut hamburan dimulai dari 30 derajat – 80 derajat untuk sampel hasil peleburan dan 5 derajat - 70 derajat untuk sampel hasil pelapisan. Sampel ditempatkan pada suatu spesimen holder kemudian diletakkan pada difraktometer.Hasil XRD kemudian dibandingkan dengan data Joint Commite on Powder Diffraction Standards (JCPDS).

Uji Kekerasan

Uji kekerasan menggunakan perangkat Microhardness Tester Model HV-1000 dilakukan untuk mengetahui tingkat kekerasan permukaan sampel. Pengujian ini dilakukan dengan menggunakan identor yang terbuat dari intan berbentuk piramida. Beban yang digunakan sebesar 500 gf dan 1000 gf. Metode pengujiannya adalah dengan meletakkan sampel pada posisi tegak lurus arah beban, kemudian dilakukan pembebanan sehingga timbul jejak indentasi pada permukaan sampel. Angka kekerasan diperoleh berdasarkan besarnya beban yang digunakan dan kuadrat diagonal terpanjang dari jejak indentasi menggunakan rumus berikut :

Keterangan :

F : beban (kgf)

d : rata-rata diagonal jejak indentasi (mm)

Uji Korosi

7

(2) nilai rapat arus korosi dan laju korosi yang akan terbaca dalam komputer. Laju korosi dapat ditentukan dengan menggunakan rumus :

berbahan dasar lempengan logam sedangkan paduan Ti-6Al-4Nb 2 berbahan dasar spon titanium, serbuk alumunium, dan lempengan niobium. Sampel titanium murni diperlukan untuk perbandingan dengan paduan Ti-6Al-4Nb yang disintesis. Masing-masing sampel dilebur sebanyak lima kali agar paduan lebih homogen. Tidak ada perlakuan panas khusus pada penelitian ini. Ketiga sampel kemudian dipreparasi lanjutan untuk dapat dikarakterisasi. Tabel 2 menunjukkan penamaan sampel.

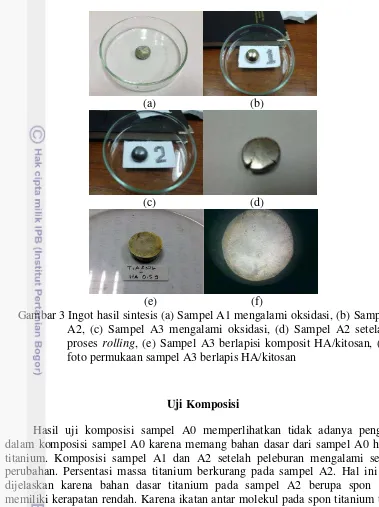

Ingot hasil peleburan dapat dilihat pada Gambar 3 (halaman 8). Gambar 3a dan 3c menunjukkan sampel A0 dan sampel A2 mengalami oksidasi saat peleburan. Hal ini ditandai dengan adanya lapisan berwarna keabu-abuan pada permukaan sampel. Oksidasi ini terjadi karena kondisi vakum lingkungan yang kurang optimum pada saat peleburan sehingga masih terdapat udara lain (O2, CO2, H2O, dan lainnya) pada ruang sampel.14

Perlakuan rolling awalnya akan dikenakan pada ketiga sampel. Tujuannya adalah untuk memipihkan sampel sehingga lebih mudah untuk dikarakterisasi. Namun terjadi keretakan pada sampel pertama, yaitu sampel A1 sehingga proses rolling tidak dilanjutkan. Semua sampel diberikan karakterisasi yang sama untuk dapat dilihat perbandingan antara titanium murni dengan paduan Ti-6Al-4Nb hasil sintesis. Keretakan sampel A1 hasil proses rolling dapat dilihat di Gambar 3d.

Hasil pelapisan HA/kitosan dapat dilihat pada Gambar 3e dan 3f. Lapisan yang terbentuk berwarna kekuningan. Ada dua kemungkinan yang menyebabkan lapisan ini berwarna kuning. Pertama adalah waktu pengeringan yang terlalu lama. Kemungkinan kedua karena warna dasar dari kitosan yang berwarna kekuningan sehingga hasil pelapisan pun berwarna kuning.

Tabel 2 Penamaan sampel

Sampel Kode Sampel

Titanium Murni A0

Ti-6Al-4Nb 1 A1

8

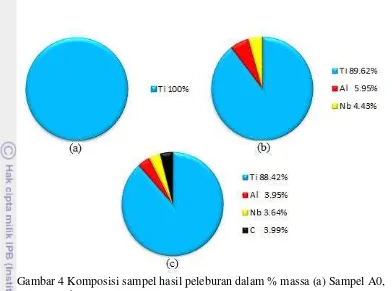

Uji Komposisi

Hasil uji komposisi sampel A0 memperlihatkan tidak adanya pengotor dalam komposisi sampel A0 karena memang bahan dasar dari sampel A0 hanya titanium. Komposisi sampel A1 dan A2 setelah peleburan mengalami sedikit perubahan. Persentasi massa titanium berkurang pada sampel A2. Hal ini bisa dijelaskan karena bahan dasar titanium pada sampel A2 berupa spon yang memiliki kerapatan rendah. Karena ikatan antar molekul pada spon titanium tidak begitu kuat, pemberian panas akan melepaskan ikatan tersebut dan menguapkan sebagian spon titanium. Berbeda halnya dengan sampel A1 yang berbahan dasar lempengan logam dengan kerapatan tinggi. Karena ikatan antar molekul yang lebih kuat, sampel A1 cenderung hanya menguapkan sedikit titanium. Disamping itu, titanium memiliki titik lebur terkecil dibandingkan dengan alumunium dan niobium. Suhu peleburan yang besarnya hampir dua kali titik lebur titanium membuat logam titanium mengalami penguapan.

Kasus yang sama ternyata berlaku juga pada alumunium di sampel A2. Alumunium pada sampel A2 mengalami penurunan persen massa sekitar 2%. Ini juga berkaitan erat dengan bahan dasar alumunium pada sampel A2 berupa serbuk yang mudah menguap. Pada sampel A2 juga ditemukan adanya pengotor karbon. Karbon ini kemungkinan terbentuk saat proses kompaksi karena holder kompaksi

(a) (b)

(c) (d)

(e) (f)

9

yang kurang steril. Persen massa karbon yang terbaca pada hasil uji komposisi terlihat cukup besar. Hal ini dikarenakan sistem pembacaan pada pengujian menggunakan SEM-EDS, yaitu jumlah keseluruhan elemen yang terkandung dalam sampel harus 100% sehingga elemen terakhir dalam pembacaan akan dibulatkan hingga keseluruhan elemen menjadi 100%. Komposisi sampel hasil peleburan dapat dilihat pada Gambar 4.

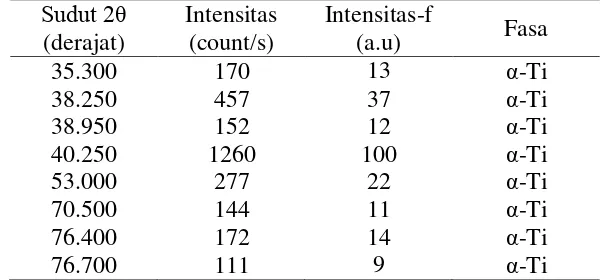

Karakterisasi Struktur Fasa

Karakterisasi struktur fasa dilakukan untuk mengetahui fasa yang terbentuk pada sampel setelah menjadi paduan. Pola difraksi yang terbentuk pada ketiga sampel hampir serupa. Fasa dominan yang terbentuk pada ketiga sampel adalah

fasa α –Ti. Identifikasi diambil dari nilai sudut βθ sebesar 30 derajat sampai 80 derajat. Data kemudian diidentifikasi dengan mengunakan sofware JCPDS.

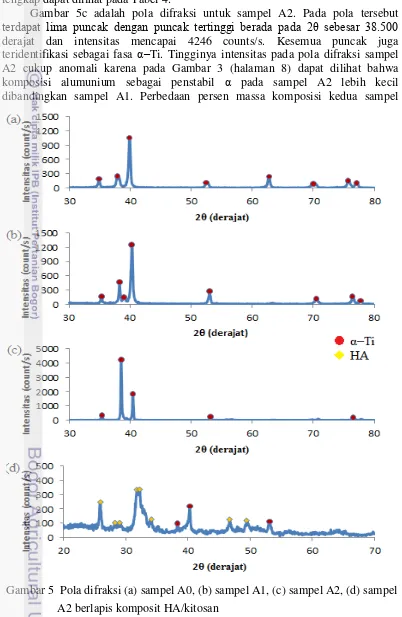

Gambar 5a (halaman 10) menunjukkan pola difraksi pada sampel A0. Dalam gambar tersebut ditemukan tujuh buah puncak dengan kesemua puncak teridentifikasi sebagai fasa α–Ti. Fasa ini muncul karena dalam temperatur ruang,

titanium murni sudah berfasa α dengan struktur kristal berupa HCP.7 Data intensitas dan sudut 2θ sampel A0 dapat dilihat pada Tabel 3 (halaman 11).

Pola difraksi untuk sampel A1 dapat dilihat pada Gambar 5b (halaman 10). Sampel ini sebelumnya terkena perlakuan rolling sehingga mengalami keretakan. Pola difraksi yang terbentuk pada sampel A1 menunjukkan dominasi dari fasa α -Ti. Ada delapan puncak yang ada semuanya teridentifikasi sebagai fasa α-Ti dengan puncak tertinggi pada sudut βθ sebesar 40.β50 derajat serta intensitas 1260 counts/s. Penambahan alumunium sebagai penstabil α mengakibatkan semakin stabilnya fasa α–Ti pada paduan yang dibuat. Keretakan yang dialami oleh sampel

10

A1 ini terjadi karena struktur kristal fasa α berupa HCP. Kristal HCP memiliki bidang slip yang tidak searah sehingga deformasi yang terjadi pada kristal ini dapat menyebabkan keretakan.14 Sudut βθ dan intensitas sampel A1 secara lengkap dapat dilihat pada Tabel 4.

Gambar 5c adalah pola difraksi untuk sampel A2. Pada pola tersebut

terdapat lima puncak dengan puncak tertinggi berada pada βθ sebesar γ8.500

derajat dan intensitas mencapai 4246 counts/s. Kesemua puncak juga teridentifikasi sebagai fasa α–Ti. Tingginya intensitas pada pola difraksi sampel A2 cukup anomali karena pada Gambar 3 (halaman 8) dapat dilihat bahwa komposisi alumunium sebagai penstabil α pada sampel A2 lebih kecil dibandingkan sampel A1. Perbedaan persen massa komposisi kedua sampel

11 terjadi karena bahan dasar alumunium pada sampel A2 lebih mudah mengalami penguapan saat peleburan akibat bentuknya yang berupa serbuk. Intensitas dan

sudut βθ untuk sampel A1 dapat dilihat pada Tabel 5.

Secara umum paduan yang dibuat memperlihatkan hanya ada satu fasa titanium yang terbaca oleh XRD, yaitu fasa α-Ti. Fasa α-Ti lebih dominan karena titanium murni secara alami sudah membentuk fasa α-Ti dan ditambah dengan

keberadaan alumunium sebagai penstabil α. Hal ini dapat dilihat dengan adanya

peningkatan nilai intensitas fasa α-Ti antara sampel A0 dengan sampel A1 maupun sampel A2. Fasa -Ti tidak terlihat dalam pola difraksi sampel A1 dan A2. Keberadaan niobium sebagai penstabil ternyata tidak cukup untuk menstabilkan fasa bila perlakuan panas tidak diterapkan. Sejumlah kecil

penstabil seharusnya dapat menstabilkan fasa pada temperatur ruang. Paduan

12

penstabil merupakan paduan α -Ti.7 Namun data XRD yang dihasilkan dari sampel A1 dan A2 tidak cukup untuk membuktikan bahwa telah terbentuk paduan

α -Ti karena tidak munculnya fasa -Ti sehingga dapat dikatakan bahwa paduan

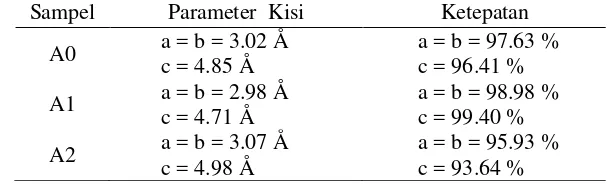

yang terbentuk hasil sintesis adalah paduan α-Ti. Nilai parameter kisi yang

diperoleh untuk fasa α-Ti mendekati nilai parameter kisi literatur. Perhitungan parameter kisi dilakukan dengan metode Cohen. Tabel 6 menunjukkan nilai parameter kisi masing-masing sampel. Contoh perhitungan parameter kisi dapat dilihat di Lampiran 8 (halaman 25).

Gambar 5d menunjukkan pola difraksi sampel A2 setelah dilapisi oleh komposit HA/kitosan. Pada pola difraksi tersebut terlihat dominasi dari fasa HA. Hal ini dikarenakan permukaan sampel A2 sudah tertutup oleh komposit

HA/kitosan. Namun pada pola difraksi masih terlihat adanya fasa α-Ti pada tiga

puncak. Kemunculan fasa α-Ti menandakan bahwa lapisan komposit HA/kitosan yang terbentuk tidak terlalu tebal. Pada pola difraksi tersebut tidak mendeteksi adanya puncak berfasa kitosan. ketidakberadaan puncak kitosan dikarenakan kitosan sudah menguap pada proses pengeringan sehingga yang tersisa pada lapisan HA/kitosan hanya sebagian kecil kitosan saja dan tidak terbaca pada pola XRD. Berkebalikan dengan kitosan, HA justru mendominasi pola difraksi karena pada saat proses pengeringan, butir HA tidak menguap seperti halnya kitosan. Lapisan HA yang terbentuk memiliki struktur kristal berupa heksagonal dengan parameter kisi a = b = 8.45 Å dan c = 6.15 Å. Sudut βθ, intensitas, dan fasa hasil difraksi sampel A2 setelah dilapisi oleh komposit HA/kitosan dapat dilihat pada Tabel 7.

Tabel 6 Parameter Kisi Fasa α-Ti pada sampel A0, A1, dan A2 Sampel Parameter Kisi Ketepatan

A0 a = b = 3.02 Å c = 4.85 Å a = b = 97.63 % c = 96.41 %

A1 a = b = 2.98 Å c = 4.71 Å a = b = 98.98 % c = 99.40 %

A2 a = b = 3.07 Å c = 4.98 Å a = b = 95.93 % c = 93.64 %

Tabel 7 Sudut 2θ. intensitas, dan fasa sampel A2 berlapis komposit HA/Kitosan

Sudut βθ

(derajat) Intensitas (count/s) Intensitas-f (a.u) Fasa

13

Uji Kekerasan

Pengukuran nilai kekerasan dilakukan untuk mengetahui pengaruh penambahan pemadu alumunium dan niobium terhadap kekerasan paduan titanium. Nilai kekerasan sebuah paduan berkaitan erat dengan fasa yang terbentuk pada paduan tersebut. Tabel 8 menunjukkan perbandingan nilai kekerasan antara sampel A0, A1, dan A2. Perhitungan nilai kekerasan menggunakan rumus pada Persamaan 1 (halaman 6). Secara lengkap perhitungan nilai kekerasan dapat dilihat pada Lampiran 6 (halaman 23).

Dalam Tabel 8 terlihat bahwa sampel A0 memiliki nilai kekerasan tertinggi. Hal ini dapat dijelaskan dengan memperhatikan distribusi fasa yang terbentuk pada ketiga sampel. Titanium murni memiliki nilai kekerasan sebesar 130-135 kgf/mm2 dan tidak lebih keras dibandingkan dengan paduannya.15 Namun hal yang jauh berbeda terlihat pada penelitian ini. Pada Tabel 3 terlihat bahwa pada sampel A0 terbentuk fasa α-Ti saja. Tetapi sepertinya terbentuk juga fasa TiO2 namun karena jumlahnya yang terlalu sedikit sehingga tidak terbaca di pola difraksi XRD. Pembentukan fasa TiO2 dapat memperbesar nilai kekerasan titanium murni. Penambahan oksigen dalam paduan titanium secara signifikan akan menaikkan nilai kekerasan paduan tersebut.16 Hal ini dikarenakan oksigen dalam titanium akan semakin menstabilkan fasa α.

Sampel A1 memiliki nilai kekerasan yang lebih besar dibanding titanium murni. Penambahan alumunium sebagai penstabil α terbukti lebih menstabilkan

fasa α sehingga kekerasan paduan pun semakin meningkat. Sampel A2 memiliki nilai kekerasan yang paling kecil karena jumlah alumunium yang lebih sedikit dibandingkan sampel A1 sehingga kestabilan fasa α pada sampel A2 lebih kecil dari A1. Penambahan niobium juga diharapkan dapat meningkatkan kekerasan paduan TiAlNb karena sifarnya sebagai penstabil . Distribusi fasa α dan fasa yang merata akan membuat paduan TiAlNb mempunyai kekerasan yang baik dan mudah dibentuk.7 Namun dalam penelitian ini, fasa yang diharapkan tidak muncul.

Ketidakberadaan fasa pada paduan yang dibuat terjadi karena proses homogenisasi yang kurang sempurna. Proses homogenisasi yang dilakukan dalam penelitian ini dilakukan dengan cara melebur sampel sebanyak lima kali. Sepertinya proses ini tidak berjalan dengan baik karena kurang memberikan kesempatan pada atom-atom unsur pemadu unutk berdifusi bebas di dalam matriks sehingga kelarutannya menjadi kurang homogen.14 Permasalahan ini dapat diatasi dengan memberikan perlakuan panas secara khusus pada paduan yang memungkinkan terjadinya transformasi dan distribusi fasa yang lebih merata.15

Tabel 8 Nilai kekerasan sampel A0, A1, dan A2 Sampel Nilai Kekerasan (kgf/mm2)

A0 479

A1 442

14

Uji Korosi

Titanium dan paduannya dikenal memiliki sifat ketahanan korosi yang sangat baik. Pada penelitian ini dilakukan pengujian terhadap ketiga sampel dan sampel A2 setelah dilapisi komposit HA/kitosan. Ketahanan korosi sebuah material berbanding terbalik dengan nilai laju korosinya. Artinya, semakin besar nilai laju korosi sebuah material maka ketahan korosi material tersebut semakin kecil. Data yang diperoleh dari penelitian ini menunjukkan bahwa penambahan pemadu alumunium dan niobium pada paduan titanium dapat menurunkan laju korosi. Laju korosi sampel secara keseluruhan ditampilkan pada Tabel 9. Perhitungan laju korosi menggunakan Persamaan 2 (halaman 7) dan perhitungan lengkapnya dapat dilihat pada Lampiran 7 (halaman 25).

Ketahanan korosi pada paduan titanium salah satunya disebabkan oleh pertumbuhan mineral rutil (lapisan TiO2). Keberadaan oksigen pada paduan titanium dapat menyebabkan terjadinya korosi pada permukaan paduan titanium. Namun, lapisan terkorosi ini kemudian menjadi lapisan pelindung sehingga oksidasi tidak berlanjut ke dalam.17 Penambahan alumunium dan niobium pada sampel terbukti meningkatkan ketahanan korosi sampel A2. Niobium pada sampel A2 berhasil menggantikan peran oksigen dengan menekan pertumbuhan mineral rutil.17 Tidak terlihat adanya pengaruh pengotor karbon dalam laju korosi sampel A2. Pelapisan sampel A2 dengan komposit HA/kitosan juga berhasil menurunkan laju korosi paduan. Hal ini disebabkan karena komposit HA/kitosan menghalangi interaksi langsung antara larutan SBF dengan paduan. Namun, dalam proses pengujian ini terlihat bahwa pelapisan tidak begitu baik. Lapisan HA/kitosan mengembang dalam larutan pengkorosi meskipun tidak lepas dari permukaan sampel. Diperlukan metode pelapisan yang lebih baik agar lapisan HA/kitosan merekat dengan lebih baik pula.

Pada sampel A1 ditemukan keretakan pada beberapa titik. Hal ini mempengaruhi ketahanan korosi sampel A1 karena keretakan tersebut sudah termasuk fenomena korosi. Jadi sampel ini sudah terkorosi sebelum diuji korosi. Keretakan pada sampel menghasilkan permukaan sampel yang tidak rata. Akibatnya adalah distribusi ion-ion SBF dalam uji korosi juga menjadi tidak merata karena terkonsentrasi pada daerah keretakan tersebut.14 Hasilnya dapat dilihat bahwa ketahanan korosi sampel A1 adalah yang paling buruk dibanding ketiga sampel.

Tabel 9 Nilai laju korosi sampel A0, A1, A2, dan A2 berlapis komposit HA/kitosan

Sampel Arus Korosi ( A/cm2) Laju Korosi (mpy)

A0 0.210 0.143

A1 0.220 0.150

A2 0.140 0.095

15

SIMPULAN DAN SARAN

Simpulan

Sintesis paduan Ti-6Al-4Nb dilakukan dengan cara melebur bahan dasar dalam lingkungan argon agar tidak terjadi kontaminasi. Peleburan diulang sebanyak lima kali agar didapatkan paduan yang lebih homogen. Tidak dilakukan perlakuan panas secara khusus pada penelitian ini.

Komposisi paduan setelah peleburan bergantung kepada bahan dasar yang digunakan. Bahan dasar dengan kerapatan lebih rendah memiliki kemungkinan penguapan yang lebih besar dibandingkan dengan bahan dasar dengan kerapatan lebih tinggi. Hal ini dapat berakibat pada berkurangnya persen massa sampel setelah peleburan.

Secara umum paduan titanium yang dibuat adalah paduan α-titanium. Penambahan alumunium sebagai penstabil α terbukti semakin menstabilkan fasa α

dengan semakin meningkatkan intensitas fasa α-Ti. Keretakan yang terjadi pada

sampel A1 diakibatkan karena sampel A1 berfasa α-Ti yang memiliki struktur kristal berupa HCP. Kristal HCP memiliki bidang slip yang tidak searah sehingga deformasi yang terjadi pada kristal ini dapat menyebabkan keretakan. Secara umum paduan yang dibuat belum sesuai harapan karena bukan paduan α -Ti yang terbentuk melainkan paduan α-Ti.

Nilai kekerasan sebuah paduan logam berkaitan erat dengan fasa yang terbentuk pada paduan tersebut. Sampel A0 menjadi sangat keras karena kemungkinan adanya fasa TiO2. Keberadaan oksigen pada paduan titanium secara signifikan akan menaikkan nilai kekerasan paduan titanium. Penambahan alumunium semakin menstabilkan fasa α pada paduan α-titanium sehingga tingkat kekerasan paduan meningkat.

Laju korosi sebuah material berbanding terbalik dengan ketahanan korosi material tersebut. Penambahan pemadu niobium dapat menurunkan laju korosi karena sifat alami niobium sebagai elemen tahan korosi pada suhu tinggi. Pelapisan sampel dengan komposit HA/kitosan menghalangi interaksi langsung antara sampel dengan larutan pengkorosi sehingga menurunkan laju korosi. Keretakan pada sampel akan mempengaruhi laju korosi karena permukaan sampel yang mengalami keretakan menjadi tidak rata. Akibatnya, distribusi ion-ion larutan pengkorosi terkonsentrasi pada daerah keretakan sehingga meningkatkan laju korosi sampel.

Saran

16

DAFTAR PUSTAKA

1. Wahyu. Jumlah Dokter Orthopedhi Indonesia Kalah dengan Thailand. Artikel tertanggal 4 November 2011. [Internet]. [diacu 10 Agustus 2012]. Tersedia dari : http://dokterbedahtulang.com/?mn=101&id=32

2. Yip K. Anda Total Bedah Lutut [Internet]. [diacu 10 Agustus 2012]. Tersedia dari : http://indonesian.orthopaedicclinic.com.sg/?p-860

3. Subhaini. Perlakuan pada Permukaan Titanium Implan untuk Mendapatkan Osteointegrasi. Dental Journal Volume 13 No. 1 : 28-32, 2008.

4. Sukaryo SG. Pelapisan Komposit Hidroksiapatit/chitosan pada Paduan TiAlNb sebagai Material Komponen Tibial. Makalah. Tangerang : Pusat Teknologi Bahan Industri Nuklir, BATAN. 2010.

5. Gambar endoprostetik [internet]. [diacu pada 30 Juni 2013]. Tersedia dari : www.eorthopod.com/content/unicompartmental-knee-replacement

6. Gambar endoprostetik [internet]. [diacu pada 30 Juni 2013]. Tersedia dari : www.Knee-replacement-explained.com/Knee-replacement-prothesis.html 7. Anonim. Titanium Alloy Guide. RTI International Metals, Inc. Company.

2000.

11.ASM Hand Book Vol 2. Properties and Selection : Nonferrous Alloys and Special-Purpose Materials. The Materials Information Society. 1985. 12.Dewi SU. Pembuatan Komposit Kalsium Fosfat-Kitosan dengan Metode

Sonikasi [Tesis]. Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor. 2009.

13.Javidi M et al. Electrophoretic Deposition of Natural Hydroxyapatite on Medical Grade 316L Stainless Steel. J Mater. Sci. Eng. C (2008), doi10.1016/j.msec.2008.04.003.

14.Wiranata H. Sintesis Paduan CoCrMo dengan Variasi Kandungan Nitrogen. [skripsi]. Jurusan Fisika FMIPA-IPB. 2012.

15.Rokhmanto F. Pengaruh Kandungan Mo dan Nb di dalam Paduan Logam Implan (Ti-Al-Mo dan Ti-Al-Nb) terhadap Pembentukan Fasa Beta (β). [skripsi]. Teknik Metalurgi dan Material Universitas Indonesia. 2009. 16.Kahveci el al. Effect of Oxygen on The Hardness and Alpha/Beta Phase

Ratio of Ti-6Al-4V Alloy. Scripta Metallurgica Vol. 20, pp.1287-1290, 1986.

17 Lampiran 1 Diagram alir penelitian

Penyusunan Laporan Pemotongan sampel

Rolling

Mounting

Grinding

Karakterisasi struktur fasa Uji kekerasan

Pembuatan larutan komposit HA/kitosan

Pelapisan dengan metode Sol Gel

Uji korosi setelah pelapisan Uji korosi sebelum pelapisan

Selesai Mulai

Preparasi dan sintesis paduan Ti-6Al-4Nb Studi Literatur

18

Lampiran 2 Peralatan yang digunakan

Lampiran 3 Diagam fasa Ti-Al Tri Arc

Melting Furnace

Furnace Tube Furnace Perangkat rolling

Polishing and Grinding

Perangkat pemotong logam

19 Lampiran 4 Data uji komposisi EDS

20

22

23 Lampiran 6 Perhitungan uji kekerasan

Sampel Titik (mm) d1 (mm) d2 (mm) dbar Kekerasan (kgf/mm2)

25 Lampiran 7 Perhitungan uji korosi

Sampel Luas Permukaan (cm2) Ekuivalen Berat Arus Korosi ( A/cm2) Laju Korosi (mpy)

Lampiran 8 Contoh perhitungan parameter kisi pada sampel A1

Perhitungan parameter kisi dengan menggunakan metode Cohen, menggunakan persamaan berikut:

Σα sin2(θ) = CΣα2+ BΣα + Aαδ

Σ sin2(θ) = CΣα + BΣ 2+ AΣ δ

1

βθ h k l α δ (rad) βθ (rad) θ Sin (θ) Sin(θ)2 Sin(βθ)2 α2 2 δ2 α αδ δ α

Sin2(θ) Sin2(θ) Sinδ 2(θ)

35.30 1 0 0 1 0 3.34 0.62 0.31 0.30 0.09 0.33 1.00 0.00 11.13 0.00 3.34 0.00 0.09 0.00 0.31

38.25 0 0 2 0 4 3.38 0.62 0.33 0.33 0.11 0.38 0.00 16.00 14.66 0.00 0.00 15.32 0.00 0.43 0.41

39.95 1 0 1 1 1 4.12 0.70 0.35 0.34 0.12 0.41 1.00 1.00 16.97 1.00 4.12 4.12 0.12 0.12 0.48

40.25 1 0 1 1 1 4.17 0.70 0.35 0.34 0.12 0.42 1.00 1.00 17.40 1.00 4.17 4.17 0.12 0.12 0.49

53.00 1 0 2 1 4 6.37 0.92 0.46 0.45 0.20 0.64 1.00 16.00 40.62 4.00 6.37 25.49 0.20 0.80 1.27

70.50 1 0 3 1 9 8.88 1.23 0.61 0.58 0.33 0.89 1.00 81/00 78.89 9/00 8.88 79.94 0.33 3.00 2.96

76.40 1 1 2 3 4 9.44 1/33 0.67 0.62 0.38 0/94 9.00 16.00 89.19 12.00 28.33 37.78 1.15 1.53 3.61

76.70 2 0 1 4 1 9.47 1.34 0.67 0.62 0.38 0.95 16.00 1.00 89.64 4.00 37.78 9.47 1.54 0.38 3.64

Jumlah 30.00 358.50 31.00 31.00 93.09 176.28 3.54 6.37 13.61

Dari hasil perhitungan paremeter kisi didapatkan : a = b = 2.98 Å dengan ketepatan sebesar 98.98% c = 4.71 Å dengan ketepatan 99.40%

Sehingga:

1

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 1 Februari 1991 dari pasangan Ahmad Miftah Haitami dan (alm) Farida Indriarini. Penulis merupakan bungsu dari tiga bersaudara. Tahun 1997 penulis menyelesaikan sekolah Taman Kanak-kanak di TK Islam Bukit Indah dan melanjutkan sekolah di SD Negeri Sarua VI selama enam tahun sebelum akhirnya lulus pada tahun 2003.Tahun 2003 sampai dengan tahun 2006 penulis bersekolah di SMP Negeri 2 Pamulang. Penulis kemudian bersekolah di SMA Negeri 1 Pamulang dan masuk kelas program khusus Teknik Informatika. Selama di SMA penulis pernah mengikuti sejumlah perlombaan diantaranya menjadi perwakilan sekolah untuk Olimpiade Ilmu Kebumian tingkat Kabupaten Tangerang dan Pesta Sains Nasional di Institut Pertanian Bogor (IPB) pada lomba Chemistry Challange. Tahun 2009 penulis lulus seleksi masuk IPB melalui jalur USMI pada Jurusan Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam.

Selama perkuliahan penulis aktif dalam lembaga kemahasiswaan diantaranya menjadi Komti Fisika 46 tahun 2010-212, Ketua Departemen Instrumentasi dan Teknologi HIMAFI IPB tahun 2011 dan Ketua Departemen Sosial dan Lingkungan BEM FMIPA IPB tahun 2012. Penulis juga aktif mengajar di lembaga pendidikan Etos Study tahun 2010-2011 dan pengajar privat fisika SMA serta menjadi asisten praktikum fisika TPB.